„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

i NAUKI

Anna Matyga

Określanie parametrów struktury tkanin i dzianin

311[34].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2005

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Eugenia Popławska

mgr inż. Janina Zielińska

Opracowanie redakcyjne:

Marcin Olifirowicz

Konsultacja:

dr Janusz Figurski

Korekta:

Małgorzata Niezgoda, Jacek Pacholec

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[34].O1.05

Określanie parametrów struktury tkanin i dzianin zawartego w modułowym programie

nauczania dla zawodu technik technologii odzieży.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2005

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja wyrobów włókienniczych. Proces otrzymywania tkanin i dzianin

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 12

4.1.3. Ćwiczenia 12

4.1.4. Sprawdzian postępów 13

4.2. Budowa tkanin. Sploty tkackie. Parametry struktury

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające 27

4.2.3. Ćwiczenia 28

4.2.4. Sprawdzian postępów 31

4.3. Budowa dzianin. Sploty dziewiarskie. Parametry struktury

32

4.3.1. Materiał nauczania

32

4.3.2. Pytania sprawdzające 37

4.3.3. Ćwiczenia 38

4.3.4. Sprawdzian postępów 40

4.4. Zasady wykończania tkanin i dzianin

41

4.4.1. Materiał nauczania

41

4.4.2. Pytania sprawdzające 47

4.4.3. Ćwiczenia 48

4.4.4. Sprawdzian postępów 49

4.5. Typowe błędy powstające podczas produkcji tkanin i dzianin

50

4.5.1. Materiał nauczania

50

4.5.2. Pytania sprawdzające 51

4.5.3. Ćwiczenia 52

4.5.4. Sprawdzian postępów 52

5. Sprawdzian osiągnięć

53

6. Literatura

57

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz do ręki poradnik „Określanie parametrów struktury tkanin i dzianin”, który

będzie Ci pomocny w przyswajaniu wiedzy dotyczącej budowy, właściwości i zastosowania

tkanin i dzianin.

Poradnik ten zawiera:

1) Wymagania wstępne czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2) Cele kształcenia tej jednostki modułowej.

3) Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. W rozdziale zamieszczono ćwiczenia, które

zawierają:

• treść ćwiczenia,

• wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

• pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

• sprawdzian postępów, wykonując sprawdzian postępów powinieneś odpowiadać na

pytanie tak lub nie, co oznacza, że opanowałeś materiał albo nie.

• sprawdzian umiejętności praktycznych.

4) Przykład sprawdzianu osiągnięć oraz zestaw pytań sprawdzających Twoje opanowanie

wiedzy i umiejętności z zakresu całej jednostki. Zaliczenie tego ćwiczenia jest dowodem

osiągnięcia umiejętności praktycznych określonych w tej jednostce modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną

czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

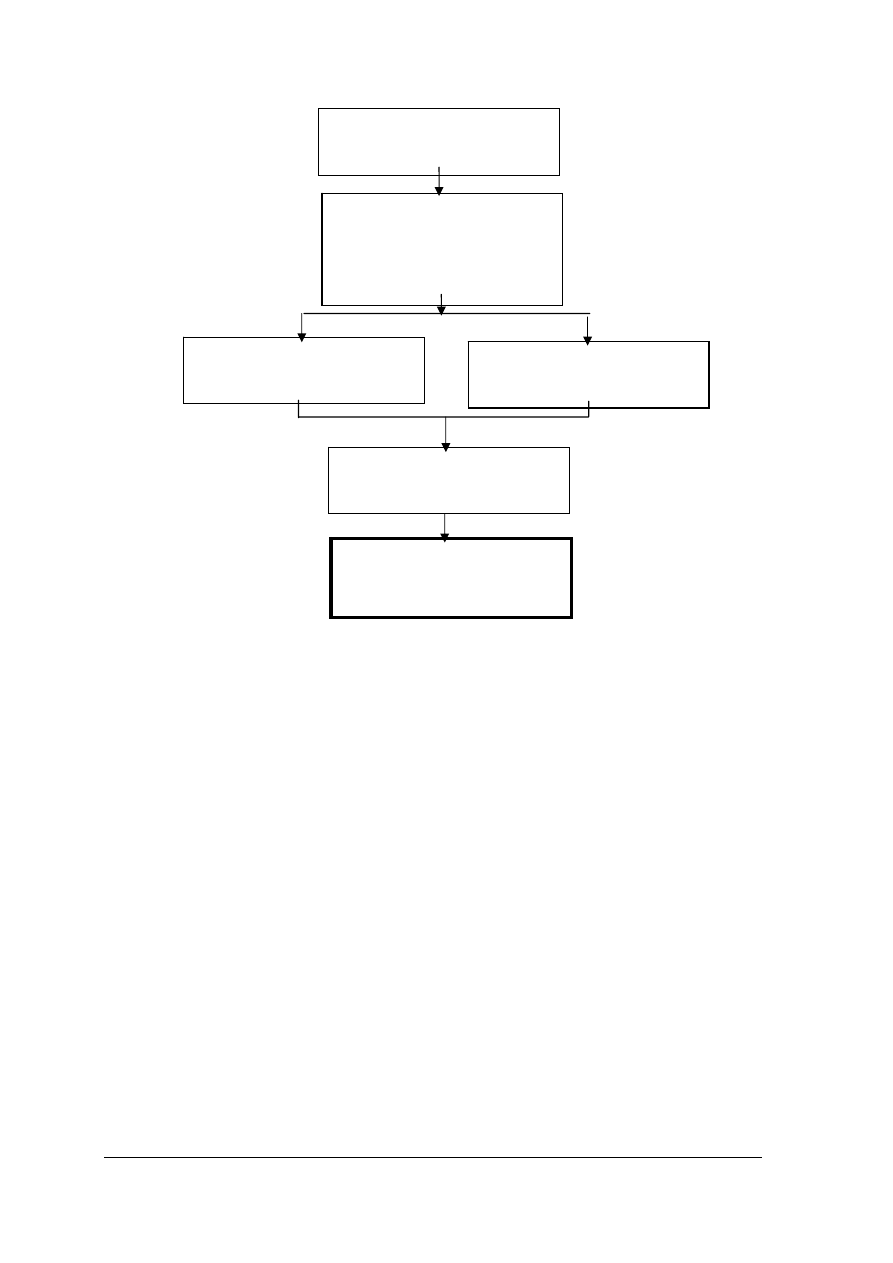

Jednostka modułowa – określanie parametrów struktury tkanin i dzianin, której treści teraz

poznasz jest jednym z modułów koniecznych do zapoznania się z technologią wytwarzania

wyrobów włókienniczych– schemat.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni Materiałoznawstwa Odzieżowego musisz przestrzegać

regulaminów, przepisów bhp i higieny pracy oraz instrukcji przeciwpożarowych,

wynikających z rodzaju wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

Moduł 311[34].O1

Podstawy włókiennictwa

311[34]O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz

ochrony środowiska

311[34].O1.02

Rozpoznawanie surowców

włókienniczych

311[34].O1.03

Rozpoznawanie nitek

311[34].O1.04

Wykonywanie pomiarów

311[34].O1.05

Określanie parametrów

struktury tkanin i dzianin

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

− organizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej, ochrony środowiska oraz wymaganiami ergonomii,

− obsługiwać aparaturę laboratoryjną do badania surowców i wyrobów włókienniczych,

− stosować zasady pobierania i formowania próbek surowców oraz wyrobów

włókienniczych,

− stosować zasady prowadzenia badań laboratoryjnych surowców i wyrobów

włókienniczych,

− korzystać z norm podczas badań właściwości surowców i wyrobów włókienniczych,

− klasyfikować surowce włókiennicze,

− rozróżniać włókna naturalne i materiały z nich wykonane,

− rozróżniać włókna chemiczne i materiały z nich wykonane,

− rozróżniać mieszanki włókiennicze i materiały z nich wykonane,

− klasyfikować liniowe wyroby włókiennicze,

− określać podstawowe parametry nitek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− sklasyfikować płaskie wyroby włókiennicze,

− rozpoznać sploty tkackie zasadnicze i pochodne,

− scharakteryzować proces otrzymywania tkanin i dzianin,

− sklasyfikować sploty tkackie,

− wyznaczyć parametry splotu tkackiego,

− określić wpływ splotu na wygląd powierzchni i właściwości tkaniny,

− scharakteryzować tkaniny o splotach zestawnych, modyfikowanych, ażurowych

i żakardowych,

− wyznaczyć parametry splotu dziewiarskiego,

− sklasyfikować sploty dzianin rządkowych i kolumienkowych,

− rozróżnić dzianiny rządkowe i kolumienkowe,

− scharakteryzować sposoby wykończenia tkanin i dzianin,

− określić wpływ wykończenia tkanin i dzianin na ich właściwości,

− zastosować metody badania parametrów struktury tkanin i dzianin,

− wyznaczyć parametry struktury tkanin i dzianin,

− rozróżnić prawą i lewą stronę tkaniny i dzianiny,

− rozpoznać układ osnowy i wątku w tkaninie,

− porównać właściwości tkaniny i dzianiny,

− wyznaczyć kierunek układu oczek w rządku i w kolumience,

− zidentyfikować typowe błędy i wady tkanin i dzianin,

− przedstawić zasady klasyfikacji wyrobów przemysłu włókienniczego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Klasyfikacja wyrobów włókienniczych.

Proces

otrzymywania

tkanin i dzianin.

4.1.1. Materiał nauczania

Klasyfikacja wyrobów włókienniczych

Według Polskiej Klasyfikacji Wyrobów i Usług (PKWiU) (Dz.U. z dnia 29 kwietnia

2004 r.) wyroby przemysłu włókienniczego dzielimy na:

17. Wyroby

włókiennicze (tekstylia)

17.1 Przędza włókiennicza i nici

17.2 Tkaniny

17.3 Usługi w zakresie wykończania materiałów włókienniczych

17.4 Wyroby

włókiennicze gotowe, z wyłączeniem odzieży

17.5 Wyroby

włókiennicze pozostałe

17.6 Dzianiny

17.7 Wyroby

dziane

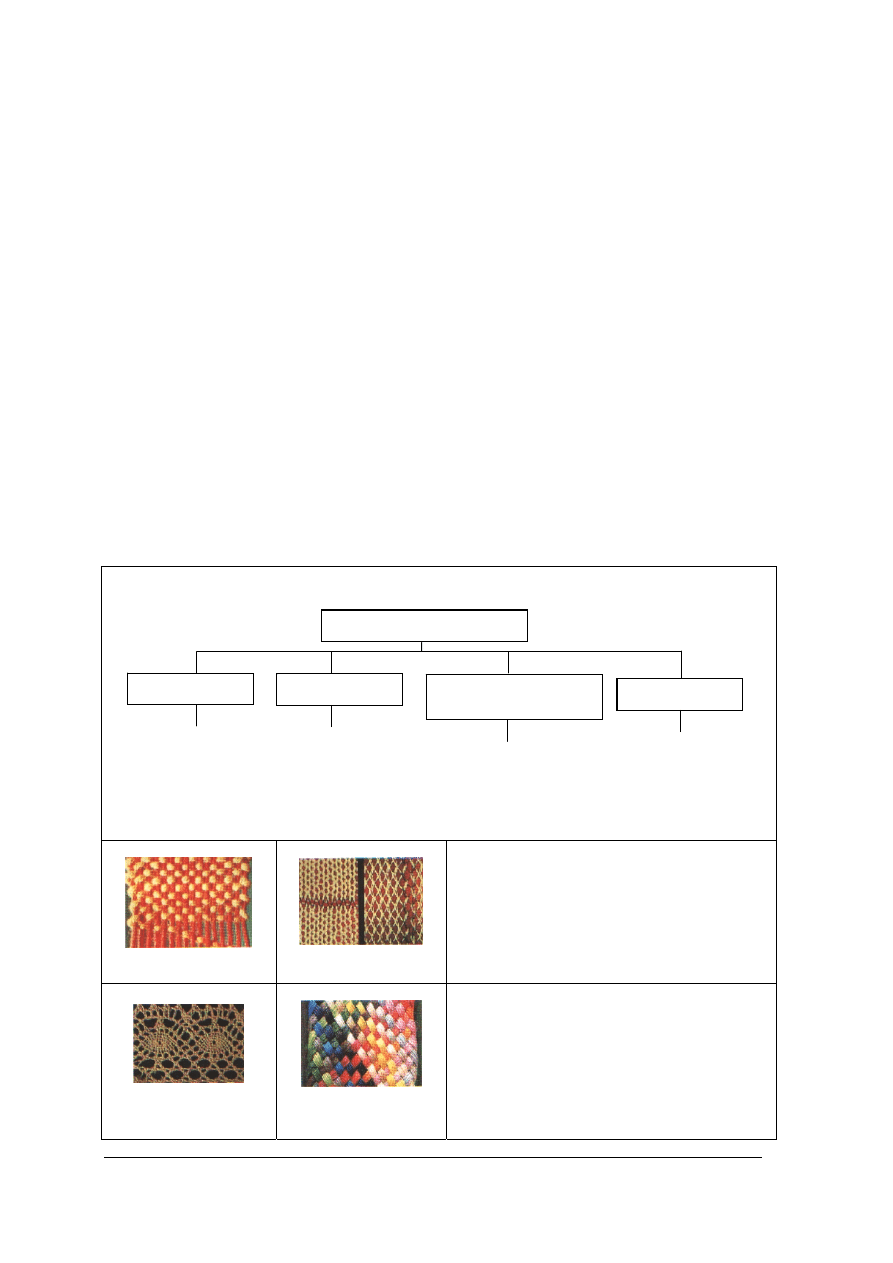

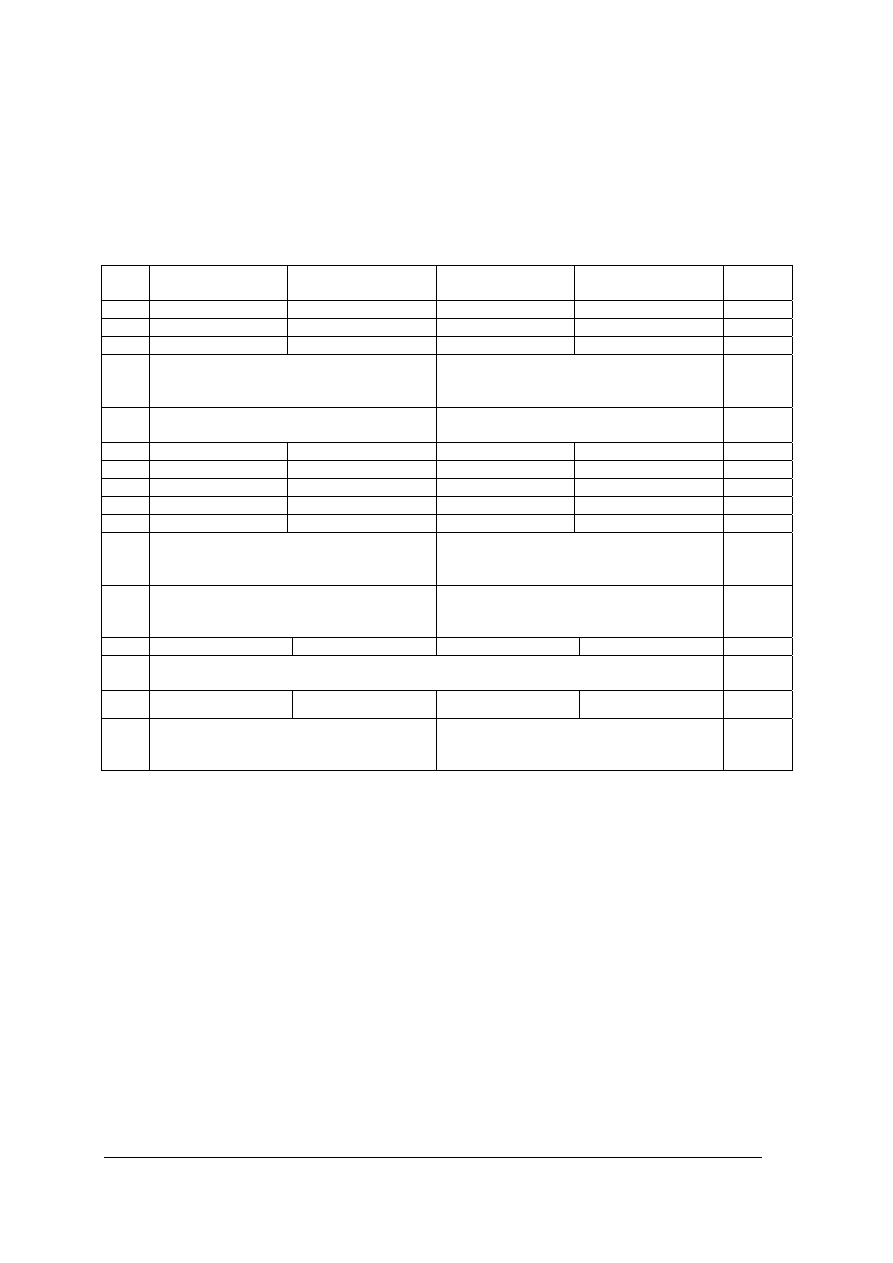

Tabela 1. Podział materiałów odzieżowych

Materiały odzieżowe są wyrobami, które powstają w wyniku różnorodnych procesów

produkcyjnych.

Tkanina

Dzianina

Tkaniny powstają z dwóch układów nitek

przeplatających się pod kątem prostym (osnowy

i wątku).

Dzianiny składają się z oczek wzajemnie się

przeplatających. Nitki tworzące oczka mogą być

pojedyncze lub wielokrotne.

Wyrób ażurowy

Plecionka

Wyroby ażurowe, jak koronki

i tiule powstają w wyniku stosowania różnych

technik produkcji, na przykład koronki tiulowe

(bobinetowe), klockowe.

W plecionkach przynajmniej trzy nitki przeplatają

się między sobą.

Materiały odzieżowe

Z nitek

Z włókien

Z połączenia surowców

o różnych postaciach

Tkanina

Dzianina

Plecionka

Koronka

Filc

Włóknina

Materiały powlekane

Laminaty

Inne

Skóry naturalne

Futra naturalne

Folie odzieżowe

Membrany

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Włóknina

Filc

Materiały z włókien wytwarza się bezpośrednio

z włókien, pomijając produkcję przędzy.

Włókniny – łączy się włókna chemicznie,

mechanicznie lub oboma sposobami jednocześnie.

Filce – powstają w wyniku spilśniania wełny lub

innych włókien z uwłosienia zwierząt albo przez

łączenie włókien

w inny sposób .

Przędzina

Laminat

Przędziny – tworzy się przez zszycie warstwy lub

warstw przędz.

Laminaty – powstają w wyniku warstwowego

połączenia dwóch lub więcej materiałów

odzieżowych, albo przez połączenie materiałów z

pianką, folią lub papierem.

Skóry

Futra

Skóry naturalne – skóry zwierzęce, głównie ssaków,

stosowane jako sórowiec przemysłowy. Ze\względu

na sposób wyprawy, skóry dzieli się na licowe – o

gładkiej powierzchni i zamszowe – o powierzchni

pokrytej drobnym meszkiem.

Futro – materiał odzieżowy pozyskiwany ze

zwierząt futerkowych lub produkowany metodą

przemysłową (futra sztuczne) na krosnach na

maszynach dziewiarskich.

Folia odzieżowa – produkowana z polichlorku winylu,

do którego dodaje się – w zależności od potrzeb –

substancje zmiękczające, barwnik, a następnie

sprasowuje gorącymi walcami. Folia nie pali się, jest

słaba, wrażliwa na zmiany temperatury, nie

przepuszcza powietrza, pary wodnej i wody, jest

odporna na chemikalia. Używana do produkcji odzieży

przeciwdeszczowej, worków na chemikalia, rękawic

ochronnych; łączona metodą zgrzewania.

Membrany półprzepuszczalne polimerowe –

materiały nowej generacji, produkowane w formie

bardzo cienkich, mikroporowatych folii.

Źródło: Samek P.: Krawiectwo – Materiałoznawstwo.

WSiP Warszawa 1999.

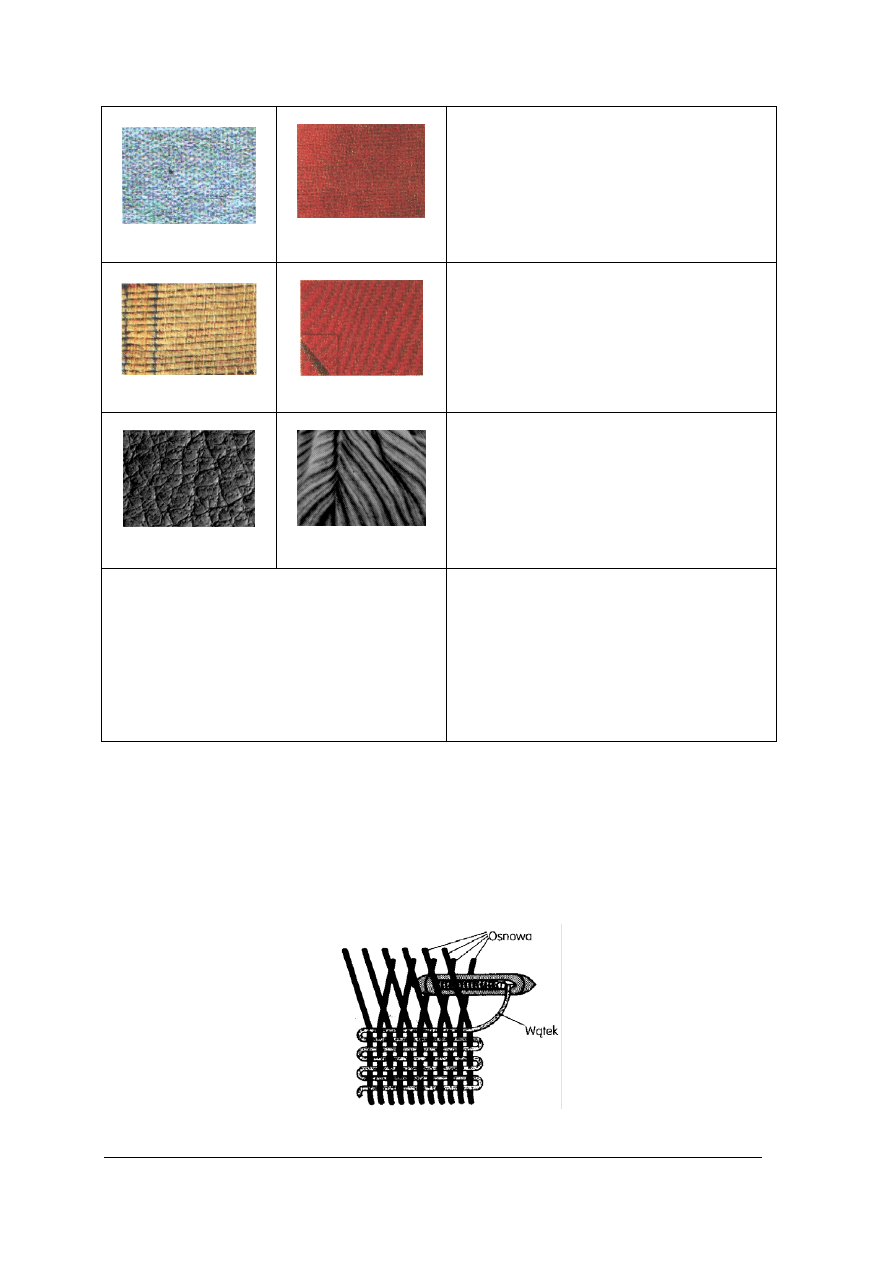

Proces otrzymywania tkanin

Tkanina powstaje w procesie tkania, który polega na przeplataniu pod kątem prostym

nitek osnowy z nitkami wątku.

Osnowa to nitki, które podczas produkcji tkaniny są ułożone wzdłużnie.

Wątek to nitki, które podczas produkcji tkaniny są ułożone poprzecznie. Podczas tkania

osnowa jest bardziej narażona na obciążenia mechaniczne, dlatego z reguły jest mocniejsza

niż wątek.

Rys.1. Zasada tkania

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo.

WSiP, Warszawa 1999

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Przygotowanie przędzy to tkania

Zanim z osnowy i wątku wyprodukuje się tkaninę, nitki muszą zostać przygotowane do tego

procesu.

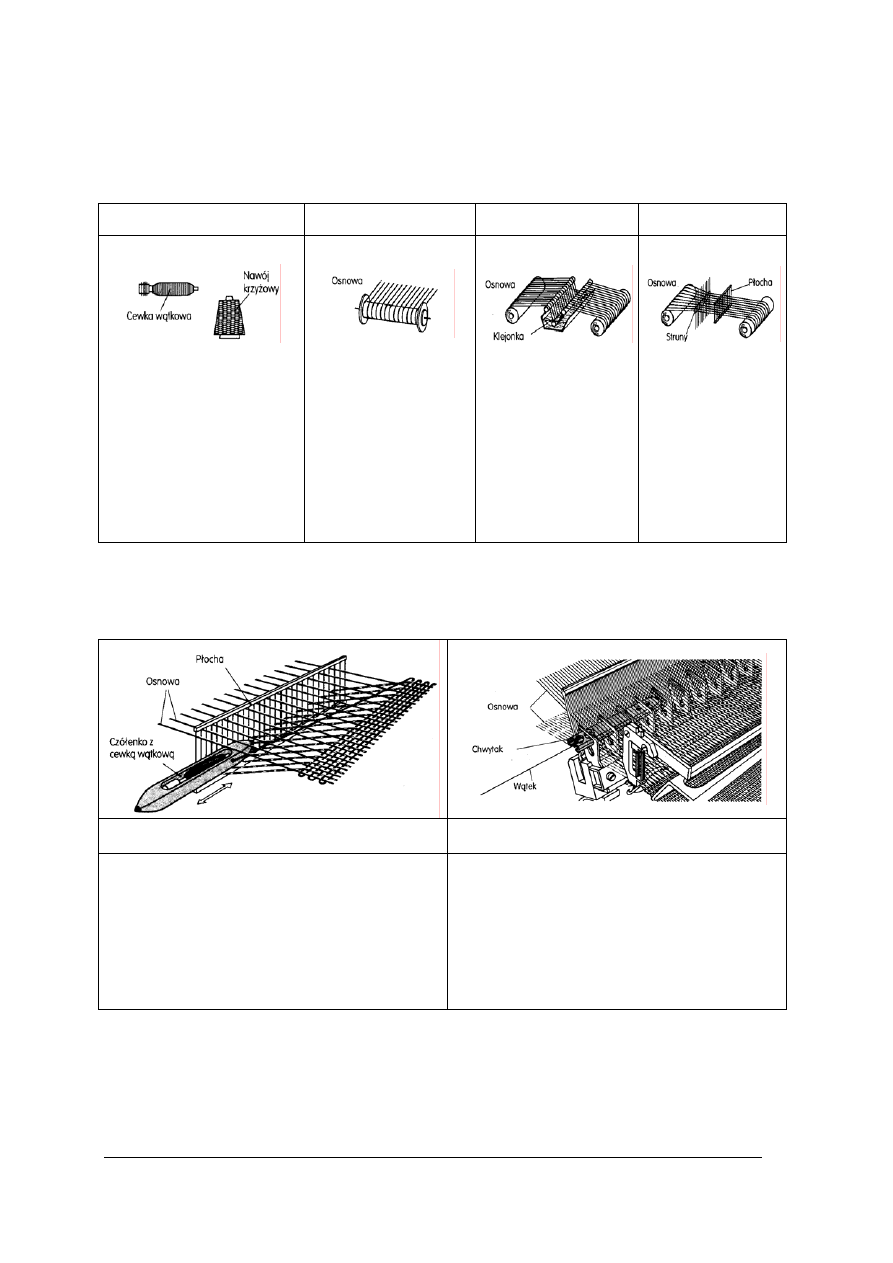

Tabela 2. Etapy przygotowania przędzy do tkania

Nawijanie

Snucie osnów

Klejenie osnów

Przewlekanie

Nawoje krzyżowe są tworzone

w procesie przygotowawczym,

jeżeli nie zostały dostarczone

z przędzalni w takiej postaci.

Do krosien czółenkowych

przygotowuje się cewki

wątkowe.

Z określonej liczby nitek

tworzy się osnowę

o określonej długości

i szerokości.

Aby ochronić osnowę

przed dużymi

obciążeniami

mechanicznymi, można

ją zanurzyć w kąpieli

klejącej. Kąpiel taka

powoduje wygładzenie

i wzmocnienie osnowy.

Nitki osnowy

przewleka się przez

oczka strun nicielnic

lub przez oczka

sznurów

żakardowych

(w tkaniu

żakardowym) oraz

przez płochę.

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo. WSiP, Warszawa 1999

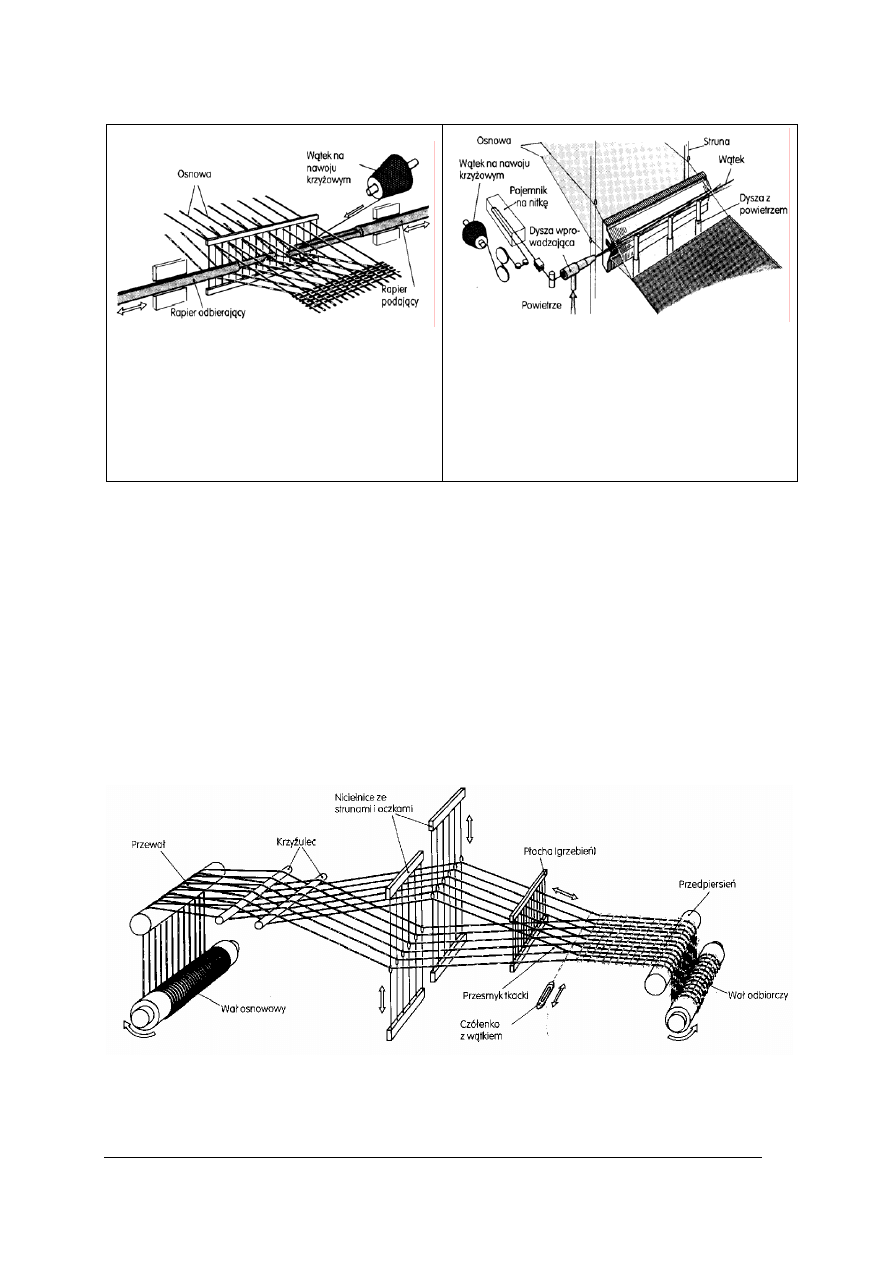

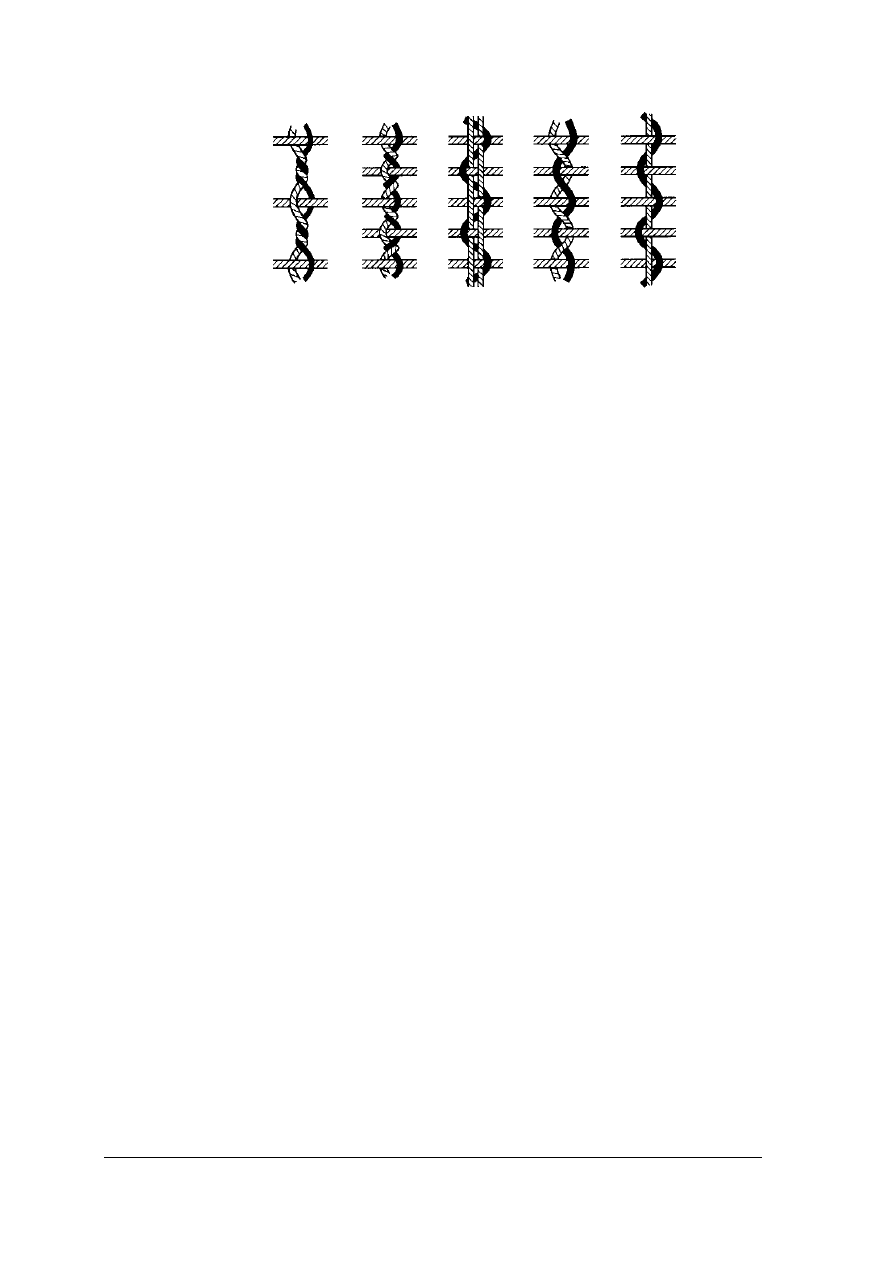

Nośnikiem wątku może być czółenko, chwytak, rapier, powietrze lub woda.

Tabela 3. Rodzaje nośników wątku

Wprowadzenie czółenka z wątkiem

w przesmyk tkacki

Wprowadzenie chwytaka z wątkiem

w przesmyk tkacki

Czółenko przenosi wątek nawinięty na cewkę przez

przesmyk na drugą stronę osnowy, a następnie

zawraca, tworząc w ten sposób trwały brzeg tkaniny.

Chwytaki wprowadzają wątek odwijany z nawoju

krzyżowego do przesmyku tkackiego. Odcięty koniec

wątku musi być specjalnie zabezpieczony na

brzegach tkaniny. Niewielkie rozmiary przesmyku

oraz zmniejszenie przenoszonej masy pozwalają na

rozwijanie dużych prędkości wprowadzania wątku

i produkcji tkaniny

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo. WSiP, Warszawa 1999

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tabela 4. Rodzaje nośników wątku

Wprowadzanie rapiera z wątkiem

w przesmyk tkacki

Pneumatyczne i hydrauliczne wprowadzenie

wątku w przesmyk tkacki

Rapier podający odwija wątek z nawoju krzyżowego

i przenosi go do środka przesmyku, gdzie przejmuje

go rapier odbierający i przenosi na drugą stronę

tkaniny. Brzeg tkaniny musi być specjalnie

zabezpieczony, tak jak w przypadku tkania

z użyciem chwytaka.

W procesie tym określony odcinek wątku, uprzednio

przygotowany, jest wprowadzany do przesmyku

strumieniem wody lub powietrza. W procesie

pneumatycznym kilka dysz wspomaga wprowadzenie

wątku do przesmyku.

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo. WSiP, Warszawa 1999

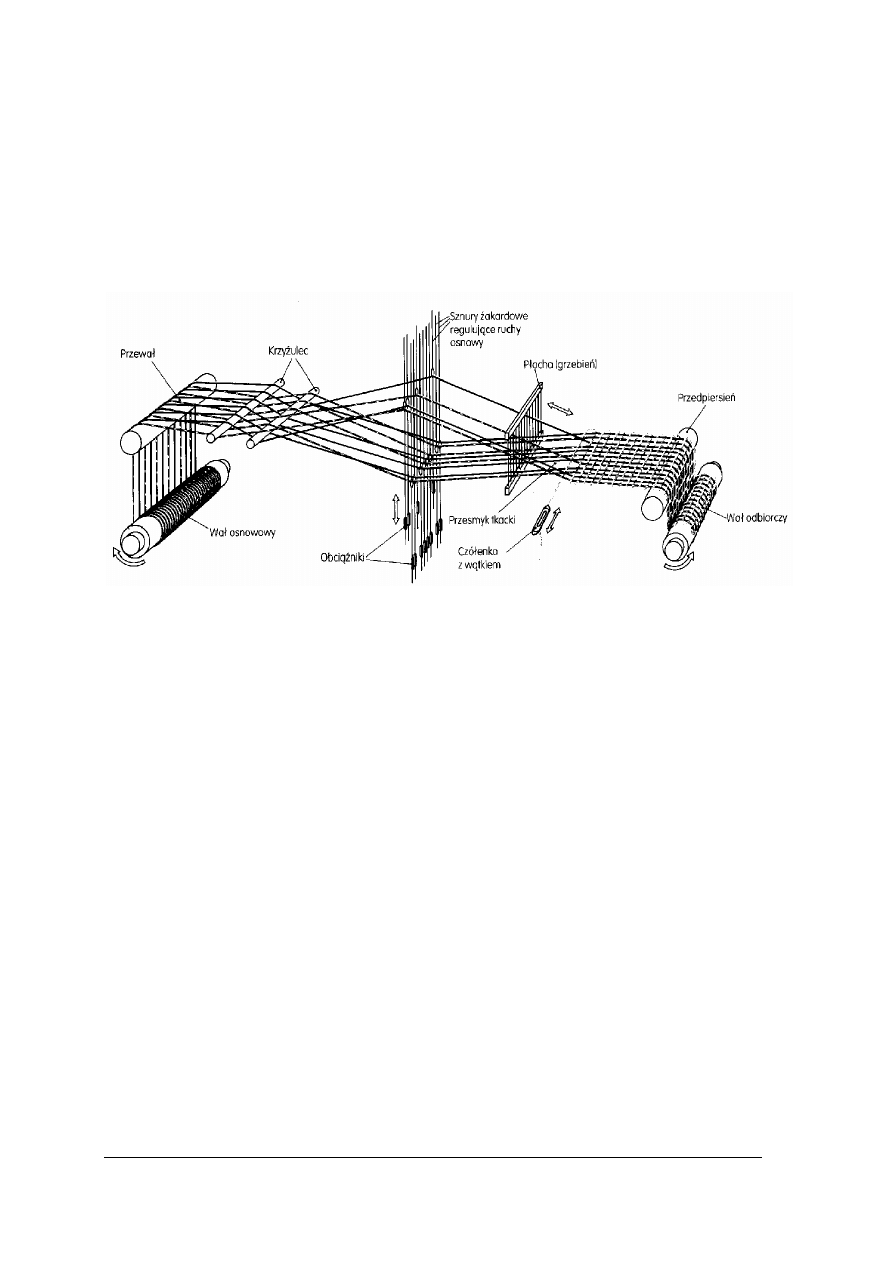

Zasada tkania nicielnicowego

Nitki osnowy przechodzą z wału osnowowego przez przewał, drążki rozdzielcze

(krzyżulec), nicielnice, płochę, przedpiersień do wału odbiorczego. Przez oczka strun

nicielnic przechodzą określone nitki osnowy, np.1, 3, 5, 7, 9 itd. Lub 2, 4, 6, 8 itd.

Dzięki podnoszeniu jednej części i opadaniu drugiej części nitek osnowy powstaje

przesmyk tkacki, w który jest wprowadzane czółenko z wątkiem. Do utworzenia przesmyku

potrzebne są co najmniej dwie nicielnice. Po przerzuceniu czółenka z wątkiem na drugą

stronę, płocha dopycha luźno leżący wątek w przesmyku do brzegu powstającego kawałka

tkaniny. Ze względu na to, że w krośnie można zamontować ograniczoną liczbę nicielnic,

wzornictwo w tkaniu nicielnicowym jest ograniczone.

Rys.2. Schemat krosna nicielnicowego

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo. WSiP ,Warszawa 1999

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

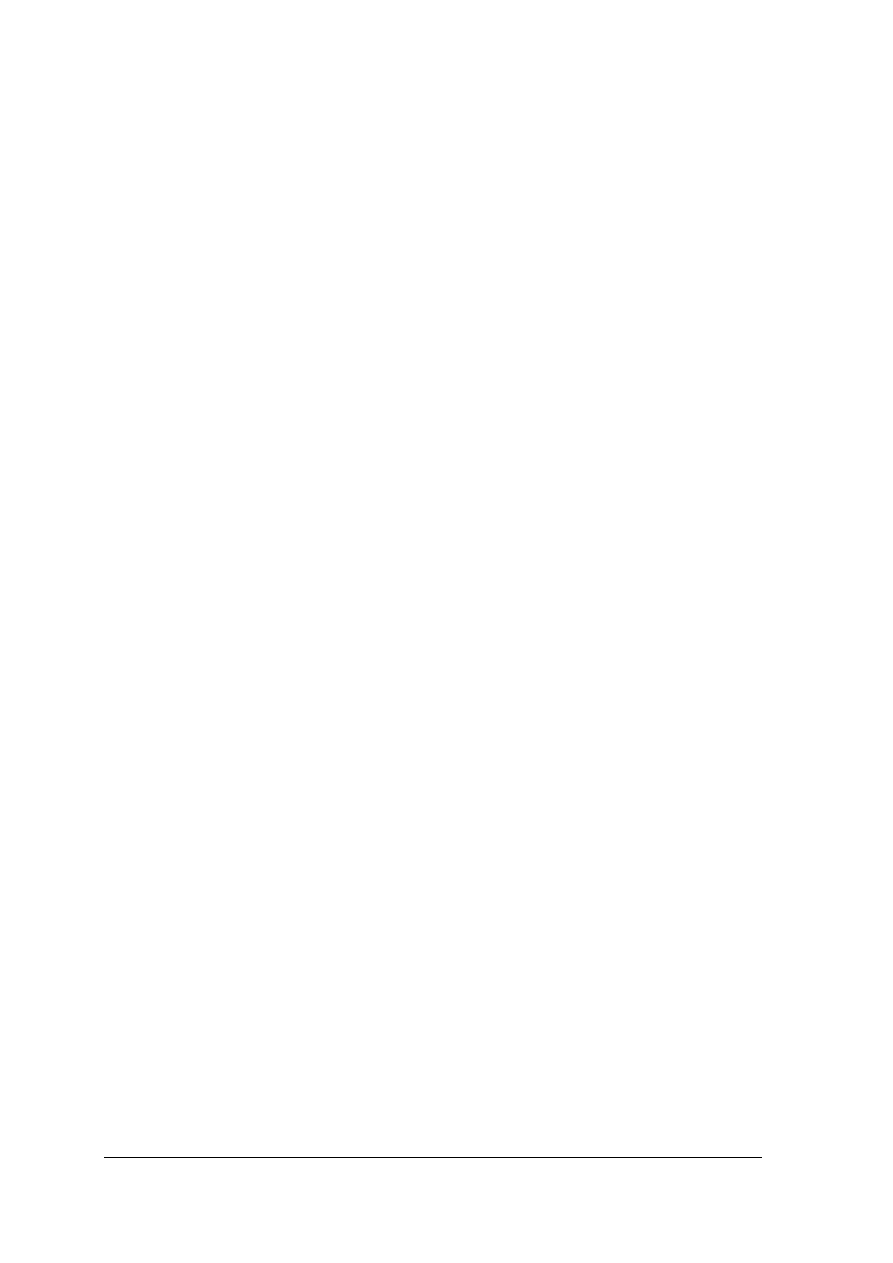

Zasada tkania żakardowego

W tym procesie tkania każdą nitkę osnowy można poruszać osobno. Umożliwia to

sposób sterowania nitek osnowy za pomocą dziurkowanych krat lub sterowanie elektroniczne,

które decyduje o podnoszeniu lub opuszczaniu odpowiednich nitek, powodując utworzenie

przesmyku tkackiego.

Ta technika tkacka została nazwana żakardową od nazwiska swego wynalazcy –

J.M. Jacqarda (1755–1834), tkacza jedwabiu z Lyonu. Nazwy tkanina żakardowa używa się

obecnie do wszystkich bogato zdobionych tkanin.

Rys. 3. Schemat tkania żakardowego

Źródło: Samek P.: Krawiectwo. Materiałoznawstwo. WSiP, Warszawa 1999

Techniki otrzymywania dzianin

Rodzaje wyrobów dzianych

• dzianiny metrażowe – wykrawa się elementy odzieży, a następnie zszywa,

• dzianiny odpasowane – wytwarzane w postaci elementów o określonych kształtach.

Surowce do wytwarzania dzianin – to wszystkie rodzaje włókien naturalnych, chemicznych

i ich mieszanki. Nitka dziewiarska (nawet z domieszką lnu) powinna być miękka.

Techniki wytwarzania dzianin:

• metody ręcznego dziania:

− na drutach,

− za pomocą szydełka;

• metody maszynowego dziania:

− na maszynach rządkowych – tworzenie dzianin tzw. rządkowych (łatwo się prują),

− na maszynach osnowowych – tworzenie dzianin tzw. kolumienkowych (nie prują się,

co najwyżej mogą „puszczać oczka”.

Rodzaje maszyn dziewiarskich:

• maszyny wytwarzające dzianiny rządkowe:

− szydełkarki – oczka są tworzone z jednej nitki przeciąganej kolejno przez każde

następujące po sobie oczko poprzednio sformowanego rządka,

− falowarki – oczka są tworzone z nitki zagiętej uprzednio w pętlę,

• maszyny wytwarzające dzianiny kolumienkowe – to osnowarki, oczka są tworzone

z wielu nitek ułożonych równolegle względem siebie i przeciąganych przez oczka

uprzednio sformowane, przy czym formowanie oczek następuje wzdłuż kolumienek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.2. Pytania sprawdzające

Jeśli odpowiesz na pytania, to sprawdzisz czy jesteś przygotowany do zaplanowania

i wykonania ćwiczeń.

1) Jak klasyfikuje się wyroby włókiennicze?

2) Jakie materiały powstają z nitek?

3) Jakie materiały powstają z włókien?

4) W jaki sposób powstają materiały powlekane i laminaty?

5) Jakie znasz etapy przygotowania przędzy do tkania?

6) Jakie znasz rodzaje nośników wątku?

7) Na czym polega zasada tkania nicielnicowego?

8) Na czym polega zasada tkania żakardowego?

9) Jakie znasz techniki otrzymywania dzianin?

10) Jakie znasz rodzaje maszyn dziewiarskich?

4.1.3. Ćwiczenia

Ćwiczenie 1

Z katalogu wybierz po 5 próbek tkanin, dzianin i włóknin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z klasyfikacją wyrobów włókienniczych.

2) wyszukać z katalogu próbek odpowiednie przykłady tkanin, dzianin i włóknin.

3) utworzyć mini-album z wybranych próbek.

− wybrane próbki podzielić na 3 grupy,

− przykleić na arkuszu papieru,

− odpowiednio opisać.

4) dokonać analizy ćwiczenia.

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− katalog próbek materiałów,

− arkusz papieru,

− klej, nożyczki,

− kolorowe flamastry.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 2

Ustal kolejność czynności poprzedzających proces tkania.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) przeanalizować proces powstawania tkaniny.

2) zapoznać się z treścią ćwiczenia.

− wyjąć z koperty karteczki z nazwami czynności,

− zapoznać się z ich treścią.

3) uszeregować czynności poprzedzające proces tkania w odpowiedniej kolejności

i przykleić w zeszycie przedmiotowym.

4) dokonać analizy ćwiczenia.

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− koperta zawierająca kartki z nazwami czynności,

− zeszyt przedmiotowy,

− klej.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) sklasyfikować wyroby włókiennicze?

2) rozróżnić

próbki

tkanin?

3) rozróżnić

próbki

dzianin?

4) uszeregować czynności poprzedzające proces tkania?

5) scharakteryzować rodzaje nośników wątku?

6) nazwać techniki wytwarzania dzianin?

7) wymienić rodzaje maszyn dziewiarskich?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Budowa tkanin. Sploty tkackie. Parametry struktury

4.2.1. Materiał nauczania

Tkanina to płaski wyrób włókienniczy wytwarzany w procesie tkania, w którym odbywa się

przeplatanie nitek osnowy z nitkami wątku wg ściśle określonego splotu (PN-78/P

-01730)

Oznaczenie kierunku osnowy i wątku w tkaninie

a) osnowa bywa cieńsza niż wątek,

b) osnowa jest mocniej skręcona niż wątek,

c) nitka wątku po wyciągnięciu z tkaniny jest bardziej pofałdowana niż osnowa (ma większe

wrobienie).

Wrobienie nitki – to różnica między pierwotną długością nitki wyprutej z odcinka tkaniny

i długością tego odcinka, wyrażona w procentach w stosunku do długości odcinka tkaniny.

W – wrobienie nitki (w %)

l – długość nitki po rozprostowaniu ( w mm)

l

0

– długość odcinka tkaniny, z którego wypruto nitkę (w mm)

Liczność osnowy lub wątku w tkaninie – to liczba nitek osnowy lub wątku przypadająca na

10 cm tkaniny.

N

0

, (N

w

) – liczność osnowy (wątku)

n

0

, (n

w

)– liczba nitek osnowy (wątku)

w próbce

l – długość próbki (w mm)

Metody wyznaczania liczności osnowy i wątku w tkaninie

• metoda bezpośredniego liczenia nitek,

• liczenie nitek przy zastosowaniu optycznych urządzeń powiększających,

• liczenie nitek wyciągniętych z odpowiednio przygotowanej próbki.

Krajka w tkaninie – brzegowa część tkaniny biegnąca wzdłuż osnowy. W procesie tkania

jest wzmacniana (mocniejszymi nitkami osnowy, większą licznością nitek, zmianą rodzaju

splotu) w celu zabezpieczenia przed rozerwaniem podczas obróbki wykończalniczej.

Szerokość krajek wynosi od 0,5 do 1,5% szerokości tkaniny, co odpowiada ok. 5mm dla

tkanin wąskich i rzadko przekracza 15 mm w tkaninach szerokich. Niezależnie od celów

technologicznych, prawidłowa budowa krajek przyczynia się do podwyższenia estetyki

wyrobu. Często krajki mają znaczenie reklamowe; zawierają znaki fabryczne, informacje

o składzie surowcowym (kolorowe nitki lub napisy).

Kolory nitek w krajkach:

• kolor niebieski – wełna i włókna wełniane,

• kolor czerwony – włókna poliestrowe (elana, torlen),

• kolor zielony – włókna poliakrylonitrylowe,

• kolor żółty – włókna celulozowe (argona),

• kolor jasnoszary - włókna poliamidowe (polana).

[ ]

%

100

0

0

⋅

−

=

l

l

l

W

⎥⎦

⎤

⎢⎣

⎡

⋅

=

mm

nitek

l

n

N

w

o

w

o

100

100

)

(

)

(

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Splotem tkackim nazywamy porządek przeplatania się nitek osnowy z wątkiem.

Raport splotu – to najmniejsza liczba nitek osnowy i wątku, po której porządek przeplatania

się obu układów nitek w tkaninie powtarza się.

Raport na rysunku splotu zaznacza się w lewym dolnym rogu, zamalowując pokrycia

osnowowe na czarno. Pokrycia osnowowe poza raportem zakreskowuje się.

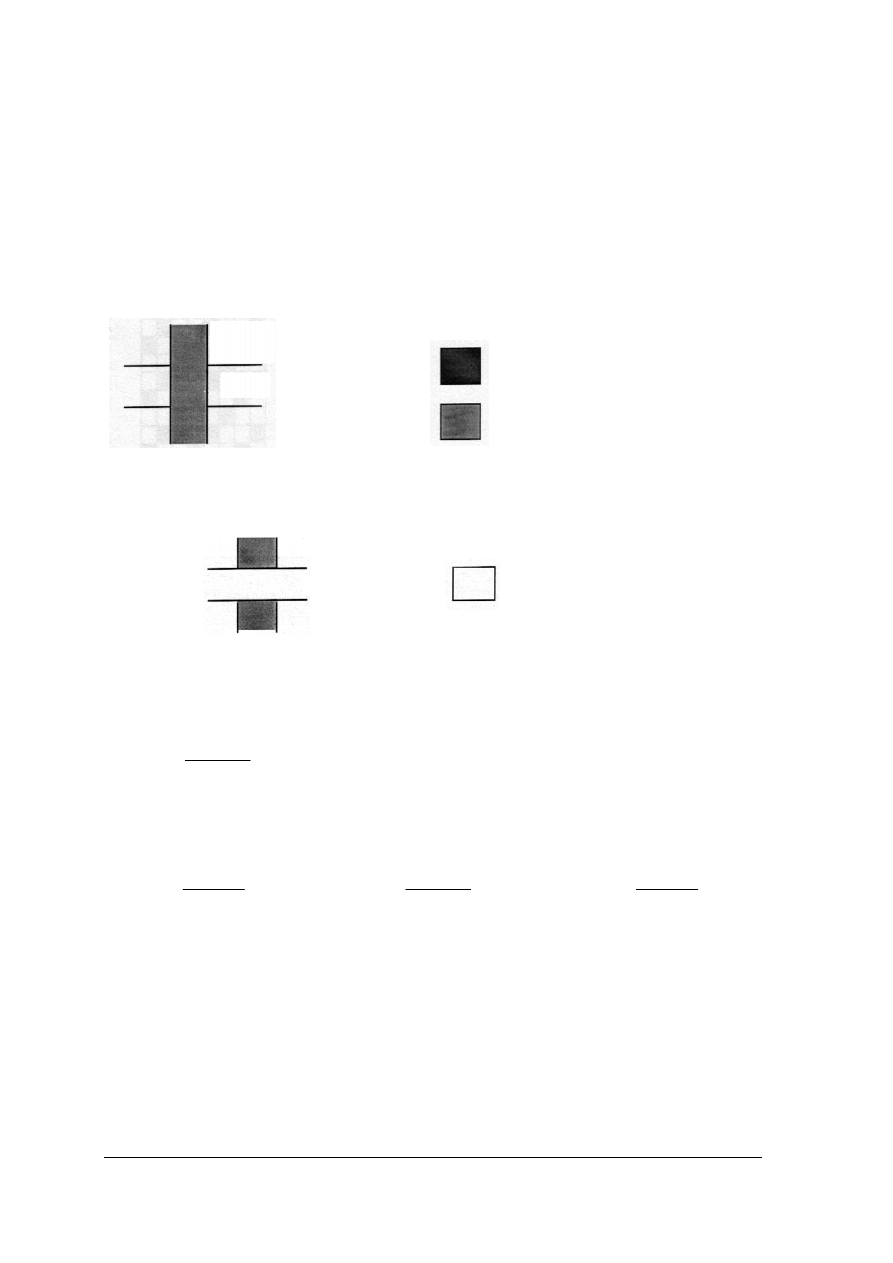

Pokrycie to miejsce skrzyżowania osnowy z wątkiem.

a) pokrycie osnowowe – jeżeli nitka osnowy przechodzi górą i pokrywa wątek,

- pokrycie osnowowe w raporcie

osnowa

wątek

- pokrycie osnowowe poza raportem

b) pokrycie wątkowe – jeżeli wątek pokrywa osnowę

wątek

- pokrycie wątkowe

osnowa

Wyróżnik cyfrowy splotu – to ułamek, w którym nad kreską podaje się liczbę pokryć

osnowowych, a pod kreską liczbę pokryć wątkowych na pierwszej nitce wątku.

- liczba pokryć osnowowych

Np.

2

1

- liczba pokryć wątkowych

Przykłady cyfrowego wyróżnika splotu:

1

1

Z

2

1

)

3

(

1

4

Cyfrowy wyróżnik raportu splotu ma postać ułamka, w którym nad kreską podaje się liczbę

pokryć osnowowych, a pod kreską, z przesunięciem o jedną podziałkę, liczbę pokryć

wątkowych na pierwszej nitce wątku w raporcie splotu.

W splocie skośnym litera na końcu oznaczenia podaje kierunek przebiegu rządków, np.

Z – rządki po prawej stronie tkaniny biegną w górę ku prawemu brzegowi.

Oznaczenie splotu atłasowego jest zakończone cyfrą w nawiasie – wyraża ona o jaką liczbę

nitek osnowy przesunie się pokrycie na kolejnej nitce wątku (skok wątkowy).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

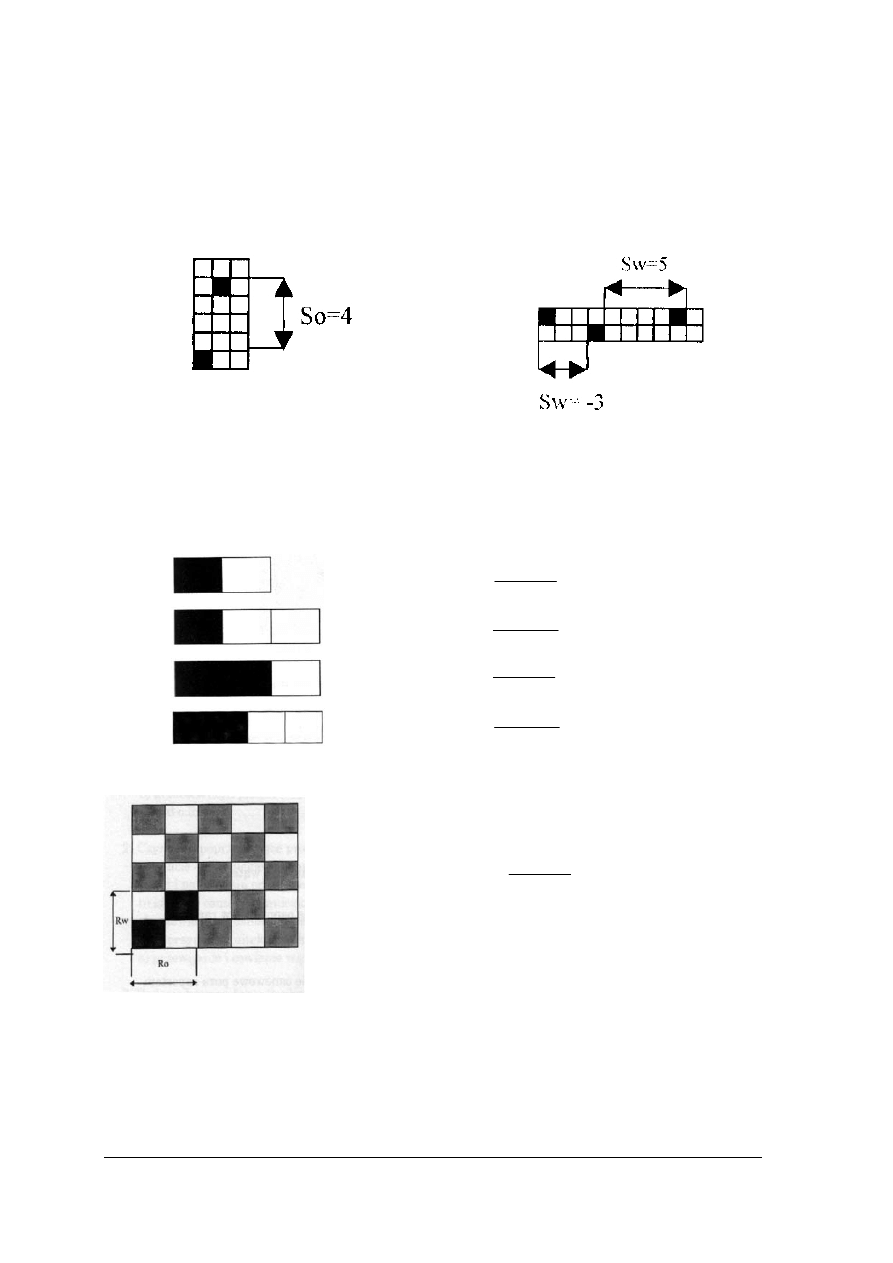

Skok splotu tkackiego

– to odległość między dwoma jednakowymi pokryciami położonymi

na dwóch sąsiednich nitkach jednego układu w raporcie splotu. Rozróżnia się skok osnowowy

i wątkowy. Skok osnowowy (So) wskazuje, o ile nitek wątku jest oddalone analogicznie do

rozpatrywanego pokrycie na poprzedniej nitce osnowy. Skok wątkowy (Sw) wskazuje

natomiast, o ile nitek osnowy jest oddalone analogicznie do rozpatrywanego pokrycie na

poprzedniej nitce wątku. Skok splotu zapisuje się w nawiasie za wyróżnikiem cyfrowym i jest

to skok wątkowy.

Rys. 4. Oznaczenie skoku osnowowego

Rys.5. Oznaczenie skoku wątkowego

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Jeżeli liczba pokryć osnowowych jest większa od wątkowych, to splot nosi nazwę

osnowowego, gdy jest odwrotnie, splot nosi nazwę wątkowego. Gdy liczby te są równe,

wówczas splot jest dwustronny. Suma wszystkich pokryć zawsze jest równa raportowi

osnowowemu

1

1

2

=

Ro

splot dwustronny

2

1

3

=

Ro

splot wątkowy

1

2

3

=

Ro

splot osnowowy

2

2

4

=

Ro

splot dwustronny

Przykład rysunku splotu płóciennego

Splot płócienny

1

1

Ro = 2, Rw = 2

Masa powierzchniowa

– zależy od zagęszczenia tkaniny i grubości przędzy. Jest to masa 1

m

2

tkaniny wyrażona w gramach.

Masa liniowa

– masa 1 mb tkaniny wyrażona w gramach.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Podział splotów tkackich ze względu na strukturę i wygląd wyrobu:

a) sploty zasadnicze (podstawowe): płócienny, skośny, atłasowy i satynowy,

b) sploty pochodne od zasadniczych,

c) sploty modyfikowane i zestawne,

d) sploty złożone,

e) sploty gazejskie.

Sploty zasadnicze i pochodne

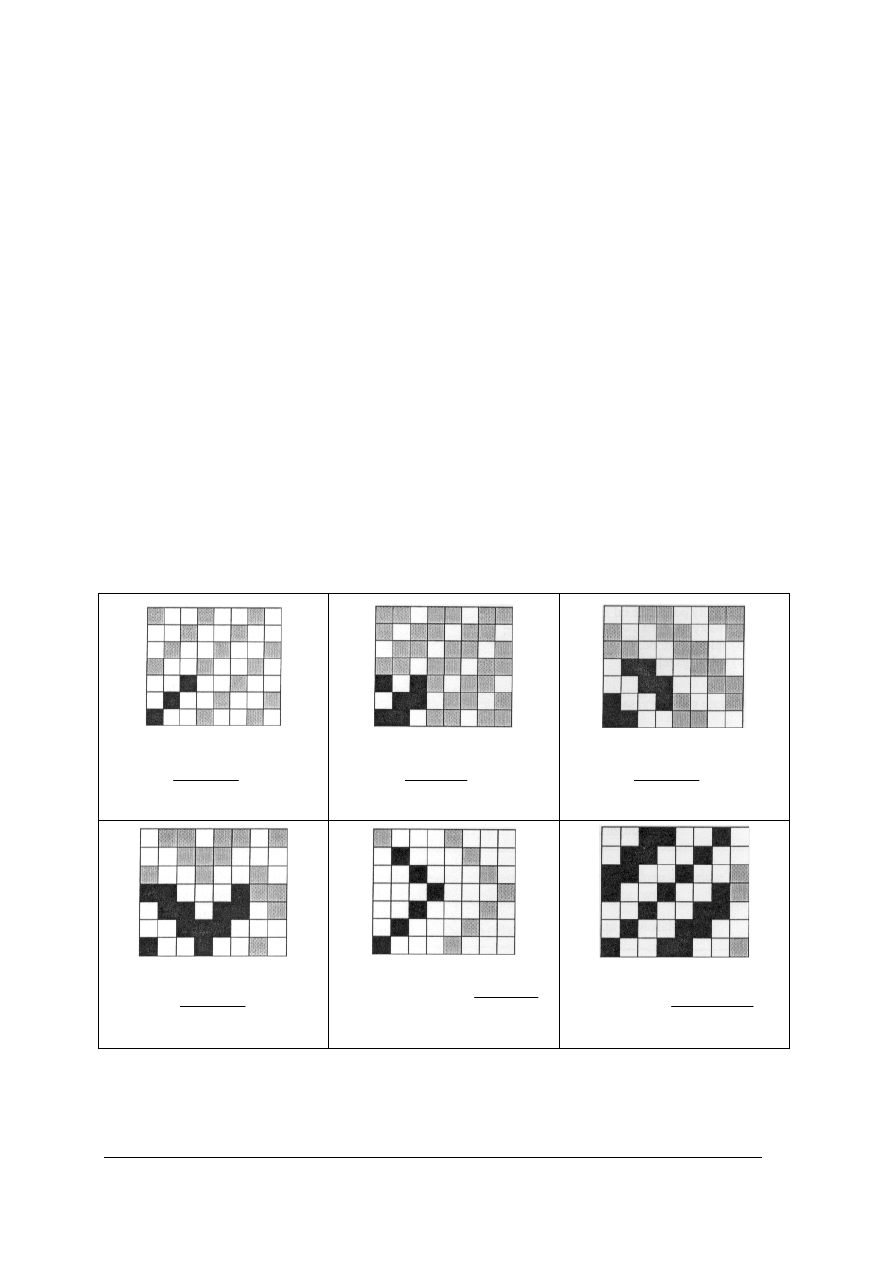

Tabela 5

Rodzaje splotów zasadniczych i pochodnych od zasadniczych

Sploty podstawowe

Przykłady splotów pochodnych

płócienny rypsowy

panama

skośny osnowowy i wątkowy

skośny wzmocniony

skośny łamany tzw. „jodełka”

skośny wielorządkowy

atłasowy i satynowy

atłasowy (satynowy) wzmocniony

atłasowy (satynowy) nieregularny

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Tabela 6

Splot płócienny i jego pochodne

splot płócienny

1

1

Ro = 2, Rw = 2

splot panama

2

2

Ro = 4, Rw = 4

splot panama

nieregularny

2

4

Ro = Rw = 6

splot rypsowy

poprzeczny

1

1

Ro = 2, Rw = 4

splot rypsowy podłużny

2

2

Ro = 4, Rw = 2

splot rypsowy nieregularny

2

4

Ro = 6, Rw = 2

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Splot płócienny jest najprostszym a zarazem najściślejszym połączeniem osnowy z wątkiem.

Nitka wątku przebiega kolejno pod i nad jedną nitką osnowy. Punkty splotu stykają się ze

sobą ze wszystkich stron. Raport wynosi dwie nitki osnowy i dwie nitki wątku. Prawa i lewa

strona tkaniny są takie same.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

W zależności od rodzaju włókna, rodzaju przędzy, grubości włókna i rodzaju jego obróbki,

tkanina wyprodukowana splotem płóciennym wykazuje dużą odporność na zniszczenie,

dzięki dużej liczbie punktów stycznych splotu. Tkaniny o splocie płóciennym to np. Batyst,

Donegal, Fresko, Honan, Muślin, Tafta, Tiul, Woal.

Powierzchnia tkaniny tkanej splotem panama składa się z kwadracików. Powstają one

w wyniku przeplatania się splotem płóciennym dwu lub więcej nitek osnowy z taką samą

liczbą nitek wątku. Nazwy handlowe: Panama, Natté (splot panama modyfikowany).

Splot rypsowy poprzeczny (osnowowy).

Prążki poprzeczne uzyskuje się dzięki gęstemu ułożeniu osnowy. Raport wątkowy tworzy

kilka nitek, a osnowa układa się na nitkach wątku, zakrywając go niemal całkowicie. Ryps ten

nazywa się osnowowym, gdyż osnowa wpływa na wygląd splotu. Imitacja tkanin rypsowych

powstaje z grubego wątku i cienkiej osnowy, o grubo ułożonych nitkach. Właściwości

i wygląd tkaniny zależą od rodzaju włókna i nitek, z których jest wykonana osnowa, stanowią

przewagę pokryć splotu. Nazwy handlowe: Otomane, Ryps.

Splot rypsowy podłużny uzyskuje się dzięki gęstemu ułożeniu nitek wątku, który niemal

zakrywa przebiegające pod nim nitki osnowy. Duża gęstość wątku wpływa na małą

wydajność tkania. Dlatego tkaniny o tym splocie są rzadko produkowane.

Właściwości i wygląd tkaniny zależą od rodzaju wątku.

Tabela 7

Splot skośny i jego pochodne

splot skośny wątkowy

Z

2

1

Ro = Rw = 3

splot skośny osnowowy

Z

1

2

Ro = Rw = 3

splot skośny wzmocniony

S

2

2

Ro = 4, Rw = 4

splot skośny łamany tzw. jodełka

2

2

Ro = 6 Rw = 4

splot skośny łamany

3

1

Ro = 4 Rw = 6

splot skośny

wielorządkowy

Z

2

2

2

1

Ro = Rw = 7

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Splot skośny rozpoznaje się po skośnych rządkach punktów pokryć. Jeśli rządki przebiegają

od dolnego lewego rogu w górę, splot oznacza się literą Z, jeśli rządki biegną od górnego

lewego rogu w dół, na prawo, to splot oznacza się literą S. Najmniejszy raport splotu

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

skośnego obejmuje trzy nitki wątku i trzy nitki osnowy. Między punktami pokryć splotu

powstają przeploty tzn. osnowa i wątek nie są ze sobą powiązane na dłuższych odcinkach.

Splot skośny osnowowy ma po prawej stronie tkaniny większą liczbę pokryć osnowy niż

wątku.

Splot skośny wątkowy charakteryzuje się większą liczbą pokryć wątku na prawej stronie

tkaniny. Tkaniny te mogą być miękkie i luźne, ale również gładkie, gęste i odporne na

zniszczenie.

Tkaninami o splocie skośnym są np.: Kroaza, Szewiot, Denim, Drelich, Gabardyna, Finette,

Serża, Surah, Szetland, Will, Trikotina, Whipcord (czyt. Łipkord)

Splot skośny wzmocniony.

W splocie skośnym wzmocnionym pokrycia osnowowe i wątkowe są rozłożone

równomiernie. Strona prawa różni się od lewej strony tkaniny jedynie kierunkiem przebiegu

rządków. Nazwy handlowe to np.: Kroaza, Finette, Szetland.

Splot skośny łamany (jodełka)

Rządki w tego rodzaju splocie mogą przebiegać zygzakowato wzdłuż tkaniny, w poprzek

tkaniny lub tworzyć skośną kratkę. Wierzchołki tworzonych załamań stykają się z sobą.

Tabela 8

Splot atłasowy i satynowy

splot atłasowy

1

4

Ro = 5, Rw = 5

splot satynowy

4

1

Ro =Rw = 5

splot satynowy wzmocniony

5

2

Ro =Rw = 7

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Cechą charakterystyczną splotu atłasowego jest równomierne rozmieszczenie pokryć

osnowowych lub wątkowych, nie stykających się ze sobą w żadnym miejscu raportu. W skład

raportu wchodzi przynajmniej pięć nitek osnowy i pięć nitek wątku. Każda z nitek osnowy

tworzy tylko raz punkt przeplotu w raporcie, dzięki czemu powstają długie, luźno leżące nitki,

które wpływają na wygląd i właściwości tkaniny. Splot atłasowy osnowowy charakteryzuje

się przewagą pokryć osnowowych na prawej stronie tkaniny.

Rzadziej produkowany splot atłasowy wątkowy (satynowy) charakteryzuje się przewagą

pokryć wątkowych na prawej stronie tkaniny.

Dzięki małej liczbie punktów przeplotu i ciasnemu ułożeniu nitek, tkaniny o splocie

atłasowym są gładkie, jednorodne i błyszczące, dobrze się układają i są miękkie.

Tkaniny atłasowe to np.: Satyna, Duchesse, Moleskin, Charmelaine.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

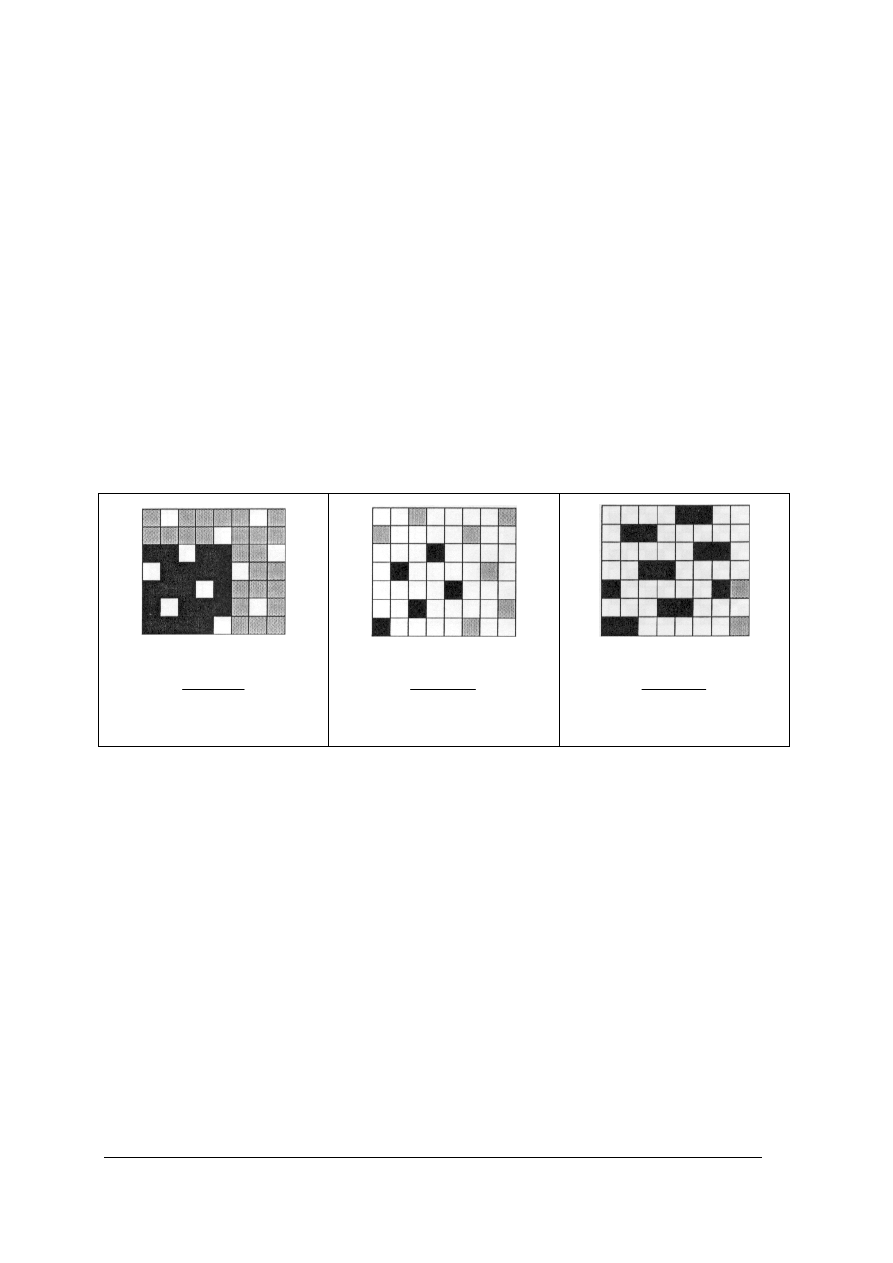

Sploty modyfikowane i zestawne

a) sploty tkanin drobnowzorzystych

Ozdobne sploty skośne powstają przez naniesienie dodatkowych pokryć, którymi wypełnia

się wolne przestrzenie tak, aby uzyskać żądany wzór. Nie wpływa to na zmianę wielkości

raportu.

Rys. 6. Splot bazowy

8

2

Rys.7. Splot z dodatkowymi pokryciami

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Splotowe wzory pasiaste – tworzy się, zestawiając obok siebie wzdłuż wątku lub osnowy

różne sploty. Zestawić można sploty należące do tej samej podgrupy (np. skośne

o kierunkach rządków S i Z, atłasowy i satynowy) lub sploty należące do różnych grup.

Rys. 8. Splotowe wzory pasiaste

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Splotowe wzory kostkowe- powstają przy równoczesnym zestawieniu splotów bazowych

wzdłuż osnowy i wątku. Np. zestawienie rypsu podłużnego z poprzecznym powoduje, że

w poszczególnych kostkach charakterystyczne dla tych splotów prążki są do siebie

prostopadłe. Spotyka się także sploty zestawne utworzone ze splotu płóciennego

i panamowego oraz powstałe na bazie splotów skośnych zasadniczych

Rys.9. Zestawienie splotu płóciennego i panama

Rys. 10. Zestawienie splotu skośnego osnowowego

i wątkowego

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sploty zestawne cieniowane – tworzy się, umieszczając obok siebie kilka splotów

należących do tej samej grupy, a różniących się jedynie długościami przelotów.

Efekt cieniowania uzyskuje się przez stopniowe przechodzenie od splotu zasadniczego

wątkowego do osnowowego lub od zasadniczego wątkowego poprzez osnowowy na powrót

do wątkowego.

Rys.11. Sploty zestawne cieniowane

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Splotowe wzory kombinowane - powstają w wyniku dowolnych kombinacji przeplotów

b) sploty tkanin z reliefem.

Tkaniny z reliefem charakteryzują się określoną rzeźbą powierzchni, tzn. występowaniem

wypukłości i wklęsłości.

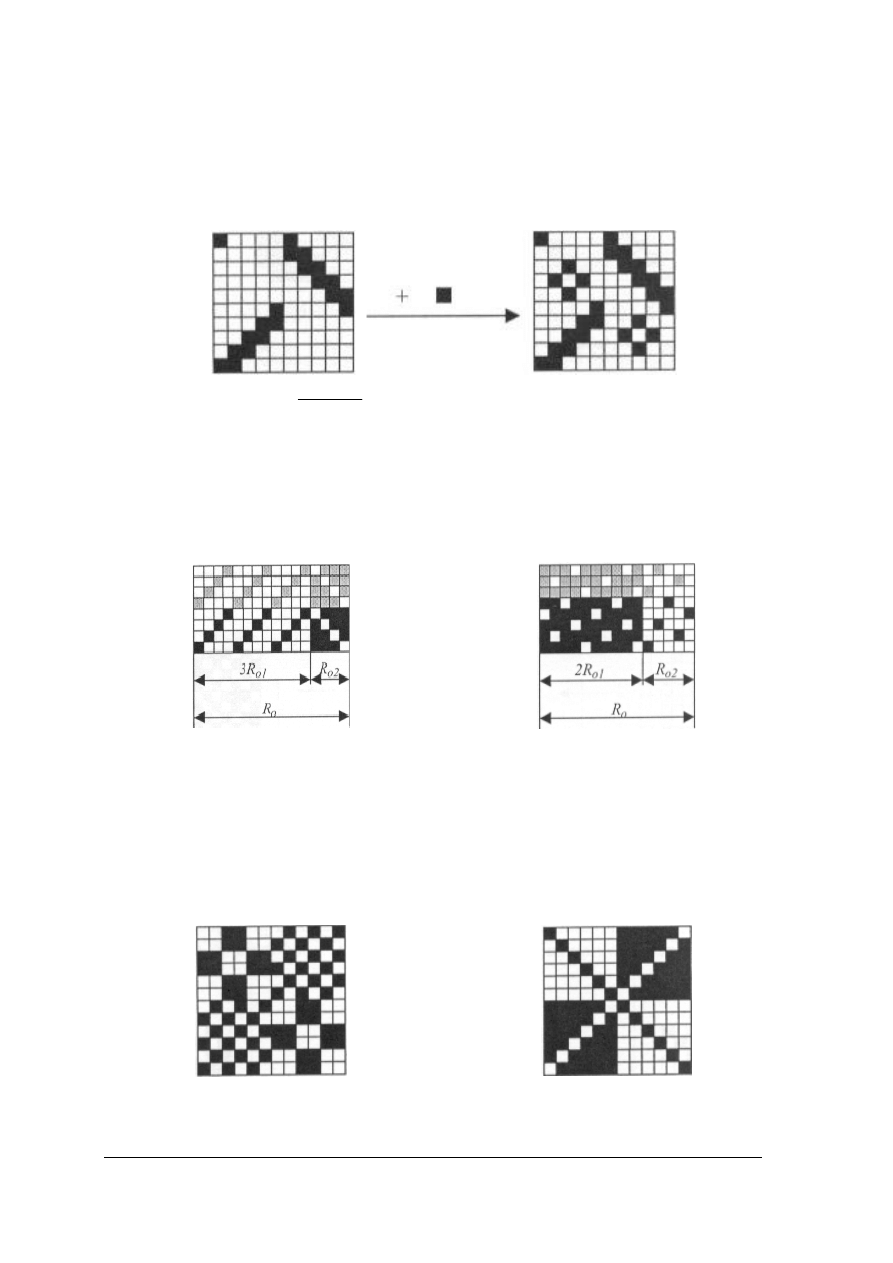

Sploty krepowe – nadają tkaninie niespokojną, ziarnistą powierzchnię. Charakteryzują się

nieregularnością rozłożenia pokryć. Im bardziej chaotycznie są wymieszane pokrycia

osnowowe i wątkowe, tym tkanina krepowa wygląda korzystniej. Sploty krepowe tworzy się

ze splotów zasadniczych i ich pochodnych, stosując między innymi następujące metody:

dodawanie lub odejmowanie pokryć osnowowych, nakładanie splotów, przestawianie nitek.

Rys.12. Tworzenie splotu krepowego na bazie splotu płóciennego metodą dodawania pokryć według

przyjętego schematu

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Sploty waflowe – najprościej można uzyskać wypełniając splot skośny łamany

(równocześnie wzdłuż osnowy i wątku) pokryciami osnowowymi. Powstałe w ten sposób

skupiska pokryć osnowowych i wątkowych uzyskują kształt rombów oddzielonych od siebie

pojedynczymi przeplotami. Na skutek tego tkanina po zdjęciu z krosna zbiega się, tworząc na

powierzchni wgłębienie i wypukłości, upodobniając się do powierzchni wafla.

Rys.13. Tworzenie splotów waflowych symetrycznych

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sploty żeberkowe, tzw. sztruksy charakteryzują się wypukłymi prążkami zbudowanymi

z przeplecionych wzajemnie nitek osnowy i wątku. Prążki mogą być usytuowane w układzie

pionowym, poziomym, skośnie lub tworzyć geometryczne wzory. Na przykład sztruksy

podłużne można tworzyć przez kolejne zestawienie w odpowiednim stosunku nitek wątku

o splocie rypsowym podłużnym z innym splotem, często płóciennym.

Rys.14. Tworzenie splotu sztruksu podłużnego przez zestawienie nitek wątku

Splotu rypsowego podłużnego

8

8

i splotu płóciennego

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

c) sploty kanwowe

Sploty kanwowe – charakteryzują się znaczną przewiewnością. Otrzymuje się je w wyniku

modyfikacji splotu bazowego, polegającej na dodawaniu i odejmowaniu pokryć osnowowych

Rys. 15. Tworzenie splotu kanwowego na bazie splotu płóciennego

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Tkaniny o splotach złożonych.

Tkaniny z dodatkową nitką wątku lub osnowy

a) Tkaniny wzmocnione wątkiem – powstają z jednej warstwy osnowy i dwóch (rzadziej

trzech) nitek wątku. Osnowa przeplata się na przemian z wątkiem każdej warstwy.

Nitki osnowy powinny być cienkie, o neutralnej barwie, aby nie były widoczne ani na

lewej, ani na prawej stronie tkaniny, a ich liczność powinna być mała. Charakter

splotów może być jednakowy w obu warstwach (np. skośny w warstwie górnej

i dolnej) lub różny (np. skośny w warstwie górnej, a atłasowy w dolnej).

b) Tkaniny wzmocnione osnową – powstają z jednego układu wątku, który przeplata się

z osnową górną i dolną. Najkorzystniej jest, gdy splot warstwy górnej jest osnowowy

(ciężki), a na dolnej – wątkowy (lekki).

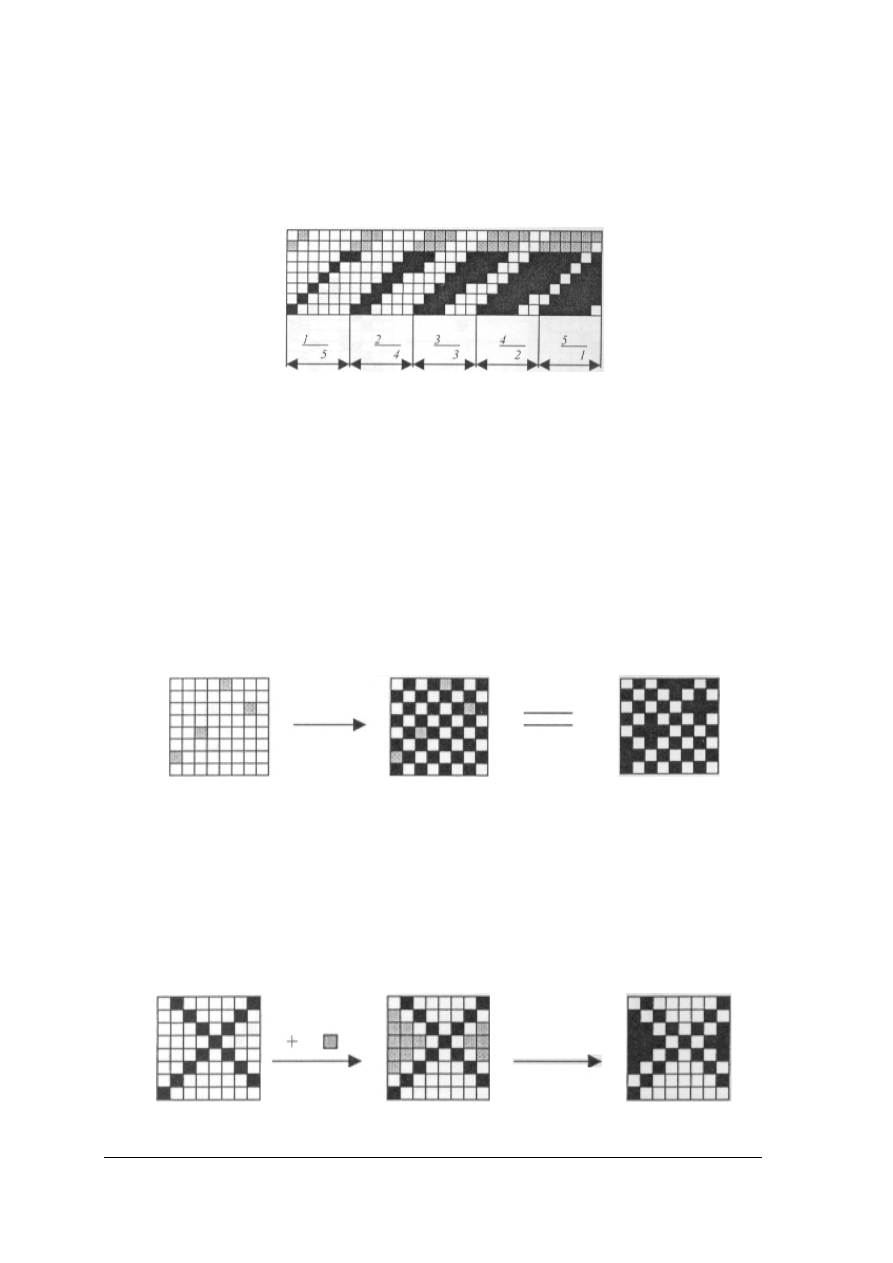

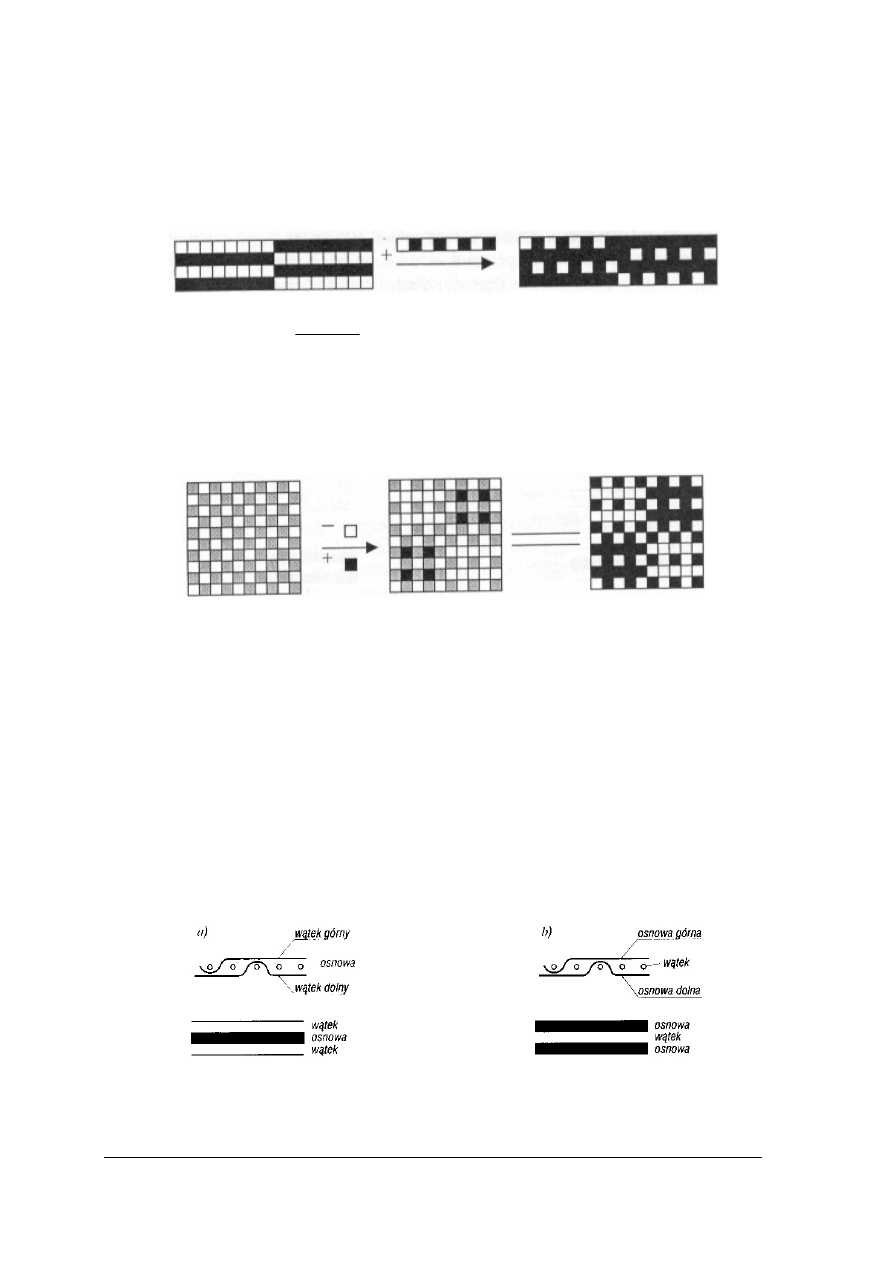

Rys. 16. Struktura tkaniny z nawarstwionym

układem wątkowym

Rys. 17. Struktura tkaniny z nawarstwionym

układem osnowowym

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Tkaniny ozdobnie tkane.

a) Tkaniny lansowane – zdobione dodatkowymi nitkami wątku lub osnowy. W tkaninach

lanse wątkowych zdobiący wątek jest wprowadzany okresowo na całej szerokości

tkaniny. W miejscu wzoru występuje on na prawej stronie tkaniny, a poza wzorem

biegnie po lewej stronie, tworząc długie przeploty; może to powodować zaciąganie

tych nitek w czasie użytkowania. Aby temu zapobiec, luźne nitki biegnące po spodniej

stronie wycina się po uprzednim ich zamocowaniu na konturach wzoru. Wzór tkanin

lanse osnowowych jest tworzony przez dodatkowe nitki osnowy, różniące się barwą

lub połyskiem od osnowy tła. W miejscach wzoru dodatkowa osnowa tworzy na

prawej stronie tkaniny długie przeploty, poza wzorem, na lewej.

b) Tkaniny broszowane – charakteryzują się tym, że zdobiące nitki wątku lub osnowy

występują w tkaninie tylko w obrębie wzoru (na lewej stronie tkaniny nie ma luźno

leżących nitek.

Tkaniny podwójne – tworzy się przez połączenie dwóch oddzielnych warstw tkanin. Proces

łączenia odbywa się podczas tkania. Nitki tworzące obie warstwy mogą być jednakowe pod

względem surowca, grubości, liczności, splotu lub mogą się różnić. Najczęściej nitka

tworząca prawą stronę tkaniny jest wyższej jakości.

Rys. 18. Schemat splotu tkaniny podwójnej

(przekrój w kierunku osnowy) 1-osnowa,

2-wątek, 3-osnowa łącząca

Źródło: Idryjan-Pajor J.: Materiałoznawstwo

odzieżowe. SOP. Toruń 2000.

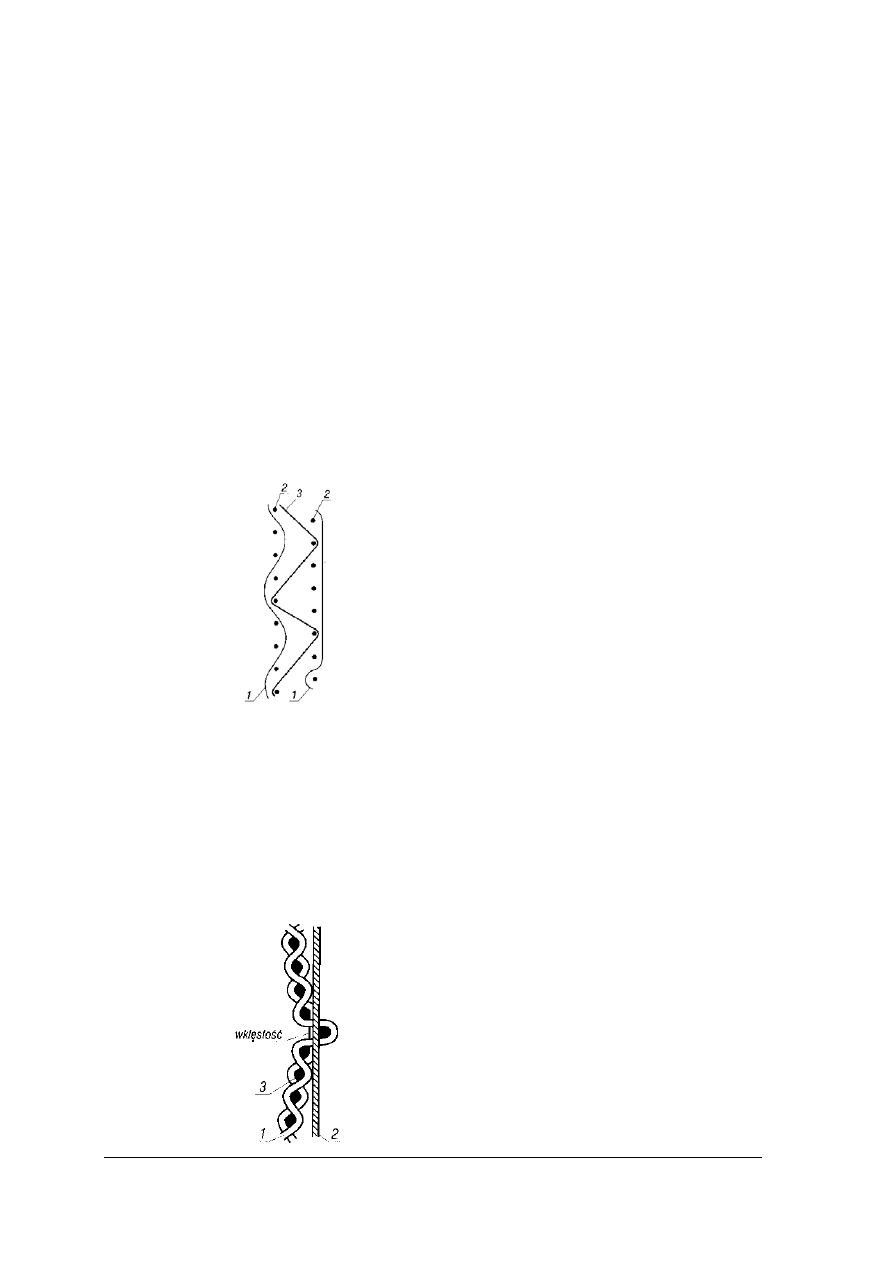

Tkaniny pikowe – tworzone są z dwóch warstw osnów: zasadniczej i pikującej oraz jednej

warstwy wątku. Osnowa zasadnicza tworzy z wątkiem tkaninę o splocie płóciennym. Osnowa

pikująca przeplata się z wątkiem tylko w miejscach określonych wzorem: poza wzorem

układa się na lewej stronie tkaniny, tworząc długie przeploty. Napięcie osnowy pikującej na

krośnie jest bardzo duże, więc po zdjęciu z krosna osnowa ta naciskając na wątek

(o mniejszym napięciu), wygina go, wciągając go jednocześnie w głąb tkaniny wraz

z przylegającymi nitkami osnowy zasadniczej. W miejscach tych powstają wklęsłości po

prawej stronie tkaniny.

Rys. 19. Tworzenie tkaniny pikowej

1-osnowa zasadnicza, 2 – osnowa pikująca

silnie napięta, 3 – wątek.

Źródło: Idryjan-Pajor J.: Materiałoznawstwo

odzieżowe. SOP. Toruń 2000.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

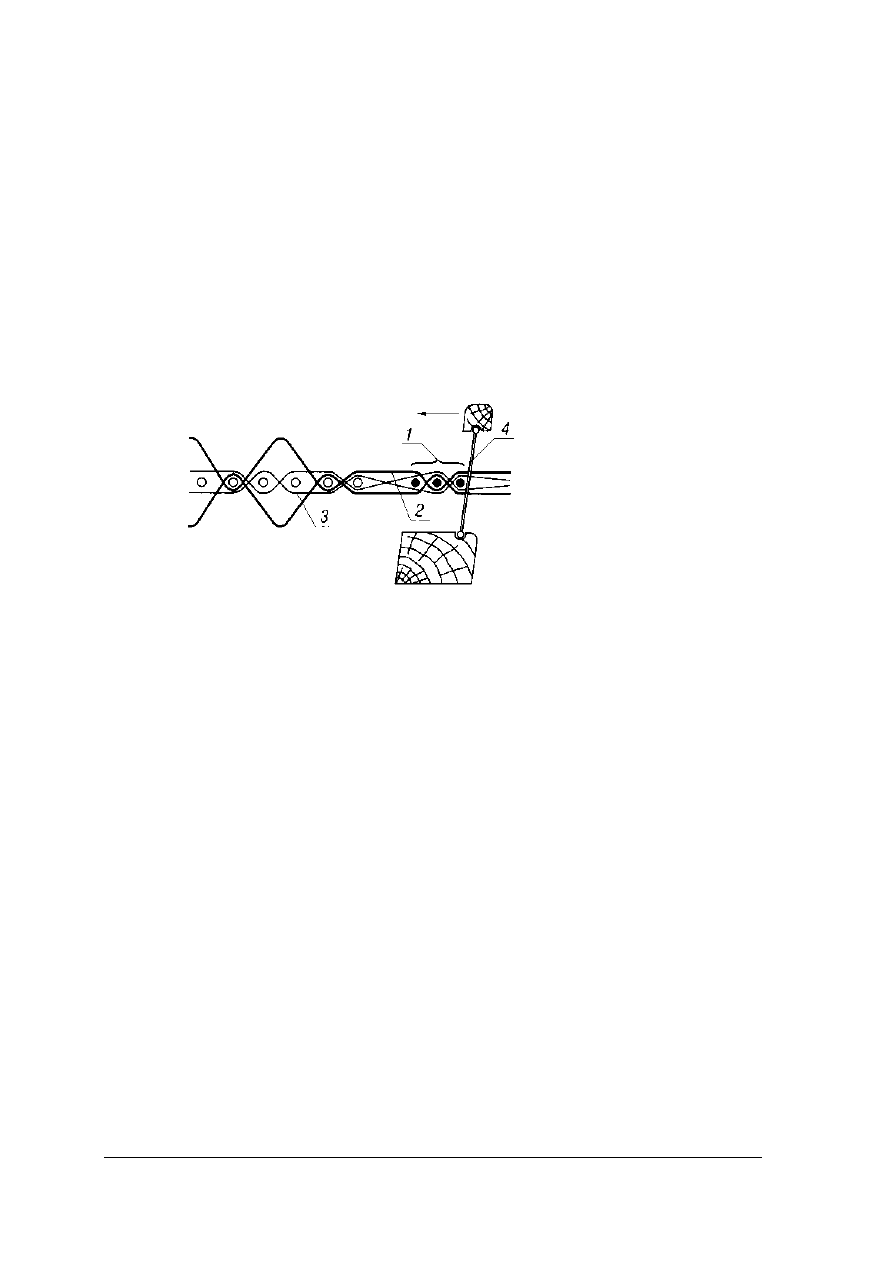

Tkaniny z okrywą pętelkową

a) Tkaniny z wątkową okrywą pętelkową – uzyskuje się przez zastosowanie jako wątka

nitek ozdobnych (z pętlami). Tkaniny te noszą nazwę frotte. Produkowane są

podstawowo z wełny lub jej mieszanek z innymi włóknami. Przeznaczone są na

sukienki, kostiumy, płaszcze damskie i męskie.

b) Tkaniny z osnowową okrywą pętelkową – tworzone są dwiema technikami:

− Tkaniny wytwarzane techniką grupowego dobijania wątków są przeznaczone na

ręczniki, płaszcze kąpielowe itp., również nazywają się frotte. W tkaninach tych

wyróżnia się trzy układy nitek: osnowę zasadniczą i pętlową oraz wątek. Osnowa

zasadnicza i pętlowa tworzą z wątkiem sploty rypsowe poprzeczne. Dobicie wątku nie

następuje po każdym jego wprowadzeniu, lecz dobija się określoną grupę wątków.

Podczas dobijania nadmiar osnowy dodatkowej (luźno napiętej) układa się w postaci

pętli nad lub pod tkaniną.

Rys. 20. Tworzenie tkaniny frottowej

1 – grupa dobijanych równocześnie

wątków

2 – osnowa okrywy słabo napięta

3 – osnowa zasadnicza silnie napięta

4 – płocha

Źródło: Idryjan-Pajor J.:

Materiałoznawstwo odzieżowe. SOP.

Toruń 2000.

− W tkaninach tkanych techniką rózgową wyróżnia się cztery układy nitek: osnowę

zasadniczą, pętlową i wypełniającą oraz wątek zasadniczy. Osnowa zasadnicza tworzy

z wątkiem tkaninę podstawową, najczęściej o splocie płóciennym. Napięcie jej

podczas tkania jest duże. Osnowa pętlowa (o mniejszym naprężeniu) przeplata się

z wątkami zasadniczymi oraz rózgami (okrągłe pręty metalowe lub drewniane), które

wprowadza się do przesmyku za pomocą specjalnych mechanizmów. Osnowa pętlowa

opasuje rózgę, tworząc pętle. Po wprowadzeniu kilkunastu wątków i rózg, pierwsza

rózga jest wyciągana i na powierzchni tkanin y pętle, utworzone przez osnowę, która

opasywała rózgę. Pętle te są równe i występują tylko po jednej stronie tkaniny. Rózgi

mogą być zakończone ostrzem (rózgi tnące). Wówczas w czasie ich wyciągania

następuje przecięcie pętli, a na powierzchni tkaniny tworzy się inny rodzaj okrywy

zwanej włókienną.

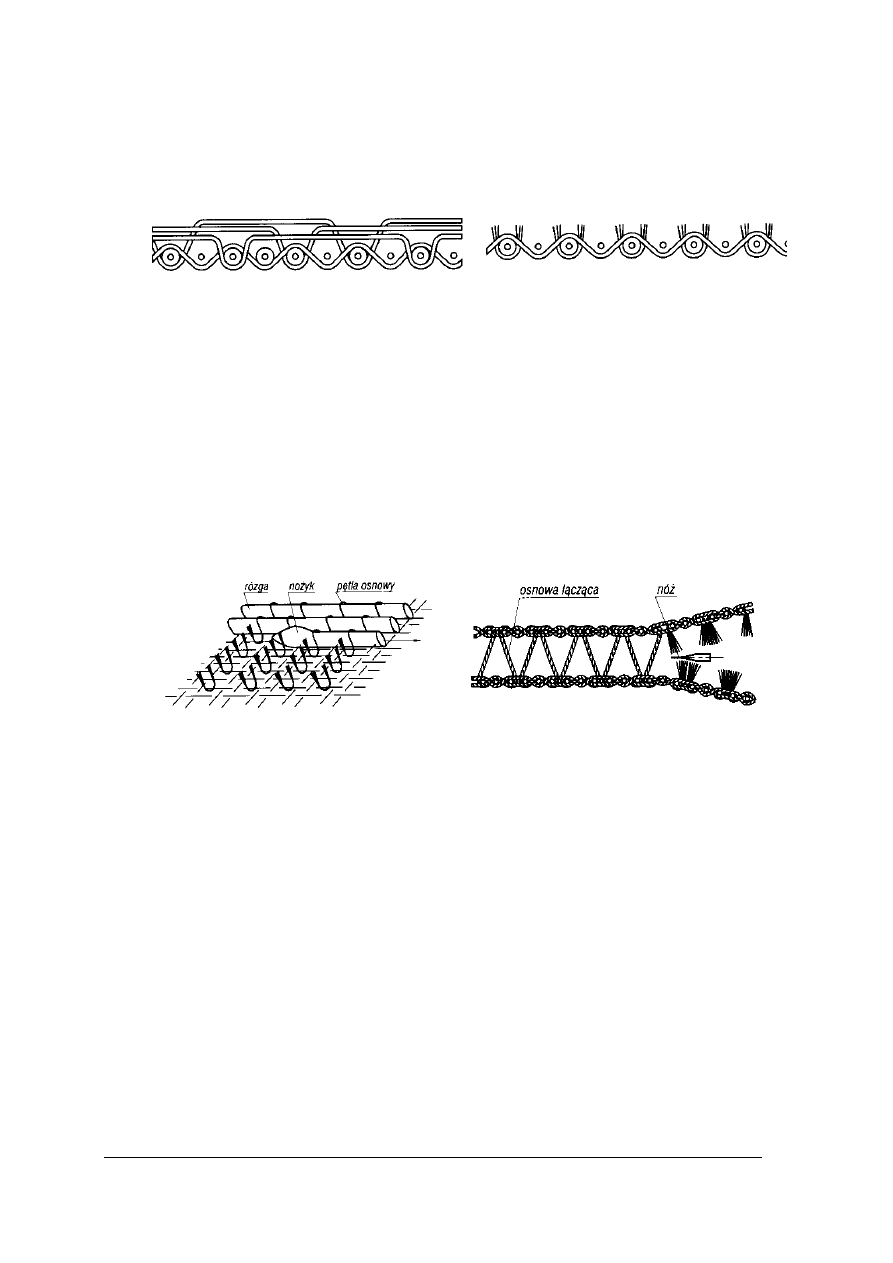

Tkaniny z okrywą włókienną – plusze i aksamity

Wszystkie tkaniny z okrywą włókienną otrzymuje się w wyniku przecięcia niektórych

nitek jednego z układów, rozwłóknienia ich końców i usytuowania pionowo do

powierzchni tkaniny. Tkaniny tak otrzymane noszą nazwę pluszów i aksamitów. Nazwa

zależy od długości okrywy. Okrywa włókienna pluszu ma wysokość powyżej 5mm,

a aksamitu poniżej tej wartości.

a) Tkaniny z wątkową okrywą włókienną – welwety. Ich okrywa może być rozłożona

równomiernie na całej powierzchni tkaniny lub może tworzyć prążki wzdłużne lub

skośne, kostki lub inne wzory oddzielone od siebie obszarami tła tkaniny

podstawowej. Podczas tkania wątki zasadnicze przeplatają się z osnową, tworząc

tkaninę podstawową. Wątki dodatkowe (tzw. wątki okrywy) tworzą w tkaninie

surowej długie przeploty po jej prawej stronie. Po zdjęciu tkaniny z krosna, długie,

nieprzeplecione odcinki wątków zostają przecięte na krajce i po wielu operacjach

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

wykończalniczych zaczesane, tworząc ostatecznie okrywę włókienną. Wśród tkanin

z wątkową okrywą włókienną najczęściej spotyka się aksamity wzdłużnie prążkowe

(welwety). Tkaniny bawełniane o wąskich prążkach noszą nazwę genuacord, odmiany

o szczególnie szerokich prążkach zwane są manchesterami.

a) nitki runa nieprzecięte

b) nitki runa przecięte

Rys. 21. Schemat splotu tkaniny runowej wątkowej

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

b) Tkaniny z osnowową okrywą włókienną – można wytwarzać techniką rózgową

i techniką tkanin podwójnych. Technika rózgowa (z zastosowaniem rózg tnących)

została omówiona w punkcie 3.5. W technice tkanin podwójnych, gdzie warstwy są

łączone dodatkową osnową, warstwa górna i dolna nie przylegają do siebie, lecz

znajdują się w pewnym oddaleniu. Osnowa łącząca, zwana osnową okrywy lub

runową, po utworzeniu pewnego odcinka wyrobu zostaje na krośnie przecięta.

Powstają dwie niezależne tkaniny, obie z okrywą włókienną.

Rys.22. Tworzenie osnowowej okrywy

włókiennej metodą rózgową

Rys. 23. Tworzenie osnowowej okrywy włókiennej

metodą tkanin podwójnych

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Tkaniny ażurowe – to tkaniny, w których występują widoczne prześwity.

b) Tkaniny ażurowe tworzone na bazie splotów prostych - charakteryzują się dużą

nierównomiernością podziałek obu układów. Rozrzedzenie nitek sprzyja bowiem ich

przesuwaniu się podczas użytkowania oraz w czasie prania. Znajdują zastosowanie

jako środki opatrunkowe (gaza) lub podkłady do wyszywania (kanwa).

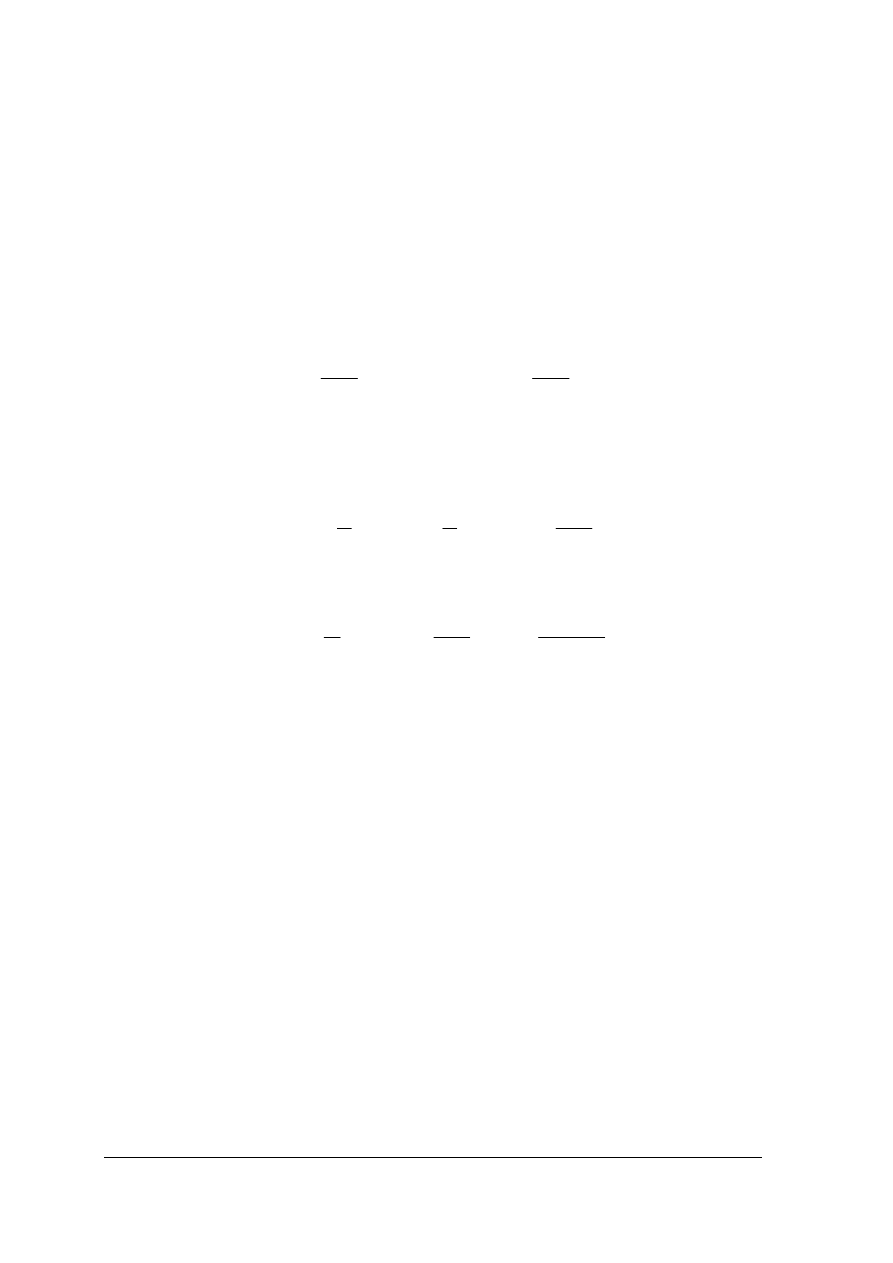

c) Sploty gazejskie – w splotach tych nitki osnowy nie są do siebie równoległe, lecz

oplatają się wzajemnie w grupach co najmniej dwunitkowych. Zmienia się więc

względem siebie ich położenie. Wprowadzane nitki wątku są zakleszczone

krzyżującymi się nitkami osnowy. Tkaniny, w których wszystkie nitki osnowy lub

tylko niektóre przeplatają się splotem gazejskim, nazywa się tkaninami gazejskimi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 24. Przykłady splotów gazejskich

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP. Toruń 2000.

Tkaniny żakardowe

Tkaniny żakardowe są tkane splotami: skośnymi i atłasowymi oraz pochodnymi od tych

splotów; mogą być utworzone z jednej warstwy osnowy i wątku lub też z dodatkowymi

układami osnów lub wątków.

Mogą być wykonywane z nitek w jednym kolorze lub z nitek w kilku kolorach. Są wyrabiane

z lnu, bawełny, włókien sztucznych, syntetycznych i metalowych. Cechą charakterystyczną

tkanin żakardowych są wzory splotowe o bardzo dużych raportach.

Wytwarzanie – na krosnach żakardowych, które zamiast nicielnic są wyposażone

w mechanizm żakardowy, który steruje grupami strun nicielnicowych, w oczkach których są

przewleczone osnowy, uporządkowane w zależności od wzoru.

Przykłady tkanin żakardowych.

• adamaszek – tło tkane jest splotem atłasowym, a motyw wzoru splotem satynowym

lub odwrotnie,

• brokaty – tkaniny żakardowe przetykane nitką metalową,

• tkaniny obiciowe,

• tkaniny krawatowe.

Zastosowanie tkanin żakardowych: bielizna stołowa, ręczniki, pokrycia kołder, tkaniny

odzieżowe, dekoracyjne, obiciowe, szaty kościelne, krawaty, suknie wieczorowe.

Tkaniny kolorowo tkane

Przy użyciu na osnowę i wątek nitek o różnych kolorach powstają tkaniny kolorowo tkane.

• tkaniny w barwne paski – otrzymuje się przez użycie osnowy o różnej barwie (wątek

w jednym kolorze), przy rozłożeniu barw według pewnego porządku lub przy

zastosowaniu wątków różnobarwnych w pewnej kolejności (osnowa w jednym kolorze),

• tkaniny w barwne kraty – powstają przez zastosowanie różnobarwnej osnowy

i różnobarwnego wątku.

Fil á fil – tkanina wełniana z przędzy czesankowej, o splocie skośnym i charakterystycznym

deseniu w postaci skośnych, łamanych rządków, powstałych w wyniku zastosowania

w osnowie i wątku kontrastowych kolorów przędzy (parzyste nitki osnowy i wątku są jednej

barwy, a nieparzyste innej). Tkanina ta jest nazywana również „pieprz i sól”. Stosowana na

ubrania i kostiumy.

Kurza stopka – tkanina wełniana lub wełnopodobna o splocie skośnym. Tkana

w dwukolorową kratę, której wzór przypomina ślad kurzej stopy. Stosowana na sukienki,

ubrania, płaszcze.

Madras - lekka tkanina bawełniana o splocie płóciennym, podobna do gazy. Ma jednolitą

osnowę i jeden lub więcej wielobarwnych wątków. Klasyczny wzór madrasu to regularna

kratka w jednym kolorze połączona z bielą. Początkowo była stosowana w taśmach do

kapeluszy, obecnie używana na suknie, bluzki, koszule męskie, zasłonki itp.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wzory wątkowe madrasu otrzymuje się przez przeplatanie barwnego wątku w określonych

miejscach (poza obrębem wzoru wątki te biegną luźno i zostają obcięte podczas

wykończenia).

Pepita – tkanina o splocie płóciennym lub skośnym, wykonana z wełnianej przędzy

czesankowej lub zgrzebnej, rzadziej z bawełny. Pepita ma charakterystyczny kontrastujący

wzór w postaci drobnej, dwukolorowej kratki o regularnym układzie. Stosowana na kostiumy,

ubrania, płaszcze, suknie.

Płótno harcerskie – tkanina bawełniana o splocie płóciennym, w którym osnowa i wątek mają

różne kolory Używana na mundurki harcerskie, bluzy, fartuchy, koszule.

Prince de Galles – tkanina o wzorze kraty o stosukowo dużym raporcie, utworzonym

z cienkich linii przecinających się wzdłuż osnowy i wątku, w delikatnym, kolorystycznym

zestawieniu (we wzorze pojawiają się fragmenty kurzej stopki i fil á filu). Stosowana na

garnitury, kostiumy itp.

Tartan – wzór szkockiej kraty, będący oznaką określonego klanu szkockiego, utworzony

z przecinających się pasów o różnych kolorach i różnych szerokościach. Z tkanin pledowych

tkanych w kratę tartan wykonywane są spódnice (kilty) noszone przez szkockich górali.

Nazwy krat pochodzą od nazw klanów np.: Mac Gregor, Mac Artur, Mac Donald, Mac

Queen.

Wpływ splotu na właściwości tkanin

Rodzaj zastosowanego splotu wpływa na:

1. Wytrzymałość na rozciąganie – im więcej występuje w splocie przeplotów osnowy

z wątkiem, tym tkanina wykazuje większą wytrzymałość na rozciąganie.

2. Odporność na ścieranie – im mniej przeplotów osnowy z wątkiem, tym tkanina staje się

bardziej odporna na tarcie.

3. Podatność do układania się – im więcej przeplotów osnowy z wątkiem, tym tkanina staje

się sztywniejsza i mniej podatna na układanie się.

4. Gładkość powierzchni – im dłuższe pozostają w splocie odcinki nitek nie przeplecionych,

tym powierzchnia tkaniny jest gładsza i z większym połyskiem.

5. Izolacyjność cieplną – zastosowanie splotów złożonych (np. o dwóch wątkach) może

zwiększyć nie tylko wytrzymałość na rozciąganie, ale i izolacyjność cieplną.

4.2.2. Pytania sprawdzające

Jeśli odpowiesz na pytania, to sprawdzisz czy jesteś przygotowany do zaplanowania

i wykonania ćwiczeń.

1) Jak zbudowana jest tkanina?

2) Jak oblicza się liczność nitek w tkaninie?

3) Co to jest splot tkacki?

4) Co to jest raport tkacki?

5) Jakie znasz tkaniny o splotach modyfikowanych i zestawnych?

6) Jakie znasz tkaniny o splotach złożonych?

7) Jakie znasz przykłady tkanin żakardowych?

8) Jak wytwarza się tkaniny żakardowe?

9) Jakie znasz tkaniny kolorowo-tkane?

10) Jaki wpływ ma splot na właściwości tkanin?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.3. Ćwiczenia

Ćwiczenie 1

Z cienkiej tasiemki (osnowa i wątek w różnych kolorach) wykonaj splot tkacki

– płócienny.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadą powstawania splotu płóciennego,

2) ustalić raport splotu,

3) przystąpić do wykonania ćwiczenia,

− przykleić (umocować) tasiemki na górze i dole kartonu (osnowa),

− przepleść tasiemkę (inny kolor) w kierunku poprzecznym (wątek),

4) umieścić wykonaną próbkę splotu w zeszycie przedmiotowym,

5) opisać wykonany splot,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− eksponaty splotów tkackich,

− tasiemki w różnych kolorach,

− zeszyt,

− klej, karton.

Ćwiczenie 2.

Z cienkiej tasiemki (osnowa i wątek w różnych kolorach) wykonaj splot tkacki – panama.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z zasadą powstawania splotu panama,

2) ustalić raport splotu,

3) przystąpić do wykonania ćwiczenia,

− przykleić (umocować) tasiemki na górze i dole kartonu (osnowa),

− przepleść tasiemkę (inny kolor) w kierunku poprzecznym (wątek),

4) umieścić wykonaną próbkę splotu w zeszycie przedmiotowym,

5) opisać wykonany splot,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− eksponaty splotów tkackich,

− tasiemki w różnych kolorach,

− zeszyt,

− klej karton.

Ćwiczenie 3.

Określ wpływ splotu na właściwości tkaniny.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rodzajami splotów tkackich,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

2) odszukać w literaturze (zgodnie z p.6 poradnika) wiadomości na temat wpływu splotu na

właściwości tkanin,

3) z katalogu próbek wybrać 2 próbki tkanin o różnych splotach,

4) zidentyfikować każdą próbkę (określić rodzaj splotu i nazwę tkaniny),

5) dokonać analizy wpływu splotu tkackiego na właściwości wybranych tkanin,

6) skonsultować trafność analizy z nauczycielem,

7) przykleić próbki w zeszycie przedmiotowym,

8) opisać przebieg przeprowadzonego badania.

9) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− kolekcja próbek tkanin,

− eksponaty splotów tkackich,

− lupa lub mikroskop,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

Ćwiczenie 4

Wyznacz wartość wrobienia nitki w próbce tkaniny.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rodzajami parametrów charakteryzujących tkaniny,

2) z katalogu próbek wybrać dowolną próbkę tkaniny,

3) wypruć nitkę z próbki, wyliczyć wartość wrobienia nitki na podstawie dokonanych

pomiarów,

4) wkleić próbkę do zeszytu i zanotować wartość wrobienia nitki..

Wyposażenie stanowiska pracy:

− katalog próbek tkanin,

− literatura zgodna z p.6 poradnika,

− zeszyt,

− klej,

− nożyczki.

Ćwiczenie 5.

Wyznacz kierunek układu nitek osnowy i wątku w tkaninie.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z budową tkaniny,

2) z katalogu próbek wybrać 2 próbki tkanin,

3) rozpoznać kierunek osnowy i wątku w każdej próbce,

4) przykleić próbki w zeszycie przedmiotowym i oznaczyć kierunek wątku i osnowy,

5) opisać przebieg przeprowadzonych obserwacji,

6) zaprezentować efekty swojej pracy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

− kolekcja próbek tkanin,

− lupa lub mikroskop,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

Ćwiczenie 6.

Wyznacz liczność nitek w próbce tkaniny.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z budową tkaniny,

2) odszukać w literaturze (zgodnie z p.6 poradnika) wiadomości dotyczące wyznaczania

liczności nitek osnowy i wątku w tkaninie,

3) z katalogu wybrać dowolną próbkę tkaniny,

4) na podstawie wzoru obliczyć liczność nitek osnowy i wątku w tkaninie,

5) przykleić próbkę w zeszycie przedmiotowym

6) zapisać wyniki dokonanych pomiarów,

7) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− kolekcja próbek tkanin,

− literatura dotycząca obliczania liczności nitek wątku i osnowy w tkaninie,

− kalkulator,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

Ćwiczenie 7.

Rozpoznaj i podziel próbki tkanin według grup splotów.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z budową tkaniny,

2) odszukać w literaturze (zgodnie z p.6 poradnika) wiadomości dotyczące rodzajów

i charakterystyki splotów tkackich,

3) z katalogu wybrać 5 próbek tkanin,

4) rozpoznać rodzaj splotu każdej próbki,

5) przykleić próbki w zeszycie przedmiotowym dzieląc je według grup splotów,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− kolekcja próbek tkanin,

− literatura dotycząca rodzajów i charakterystyki splotów tkackich,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) opisać jak zbudowana jest tkanina?

2) wyznaczyć kierunek układu nitek osnowy i wątku w tkaninie?

3) obliczyć liczność osnowy lub wątku w próbce tkaniny?

4) wymienić sploty tkackie podstawowe i pochodne?

5) ustalić raport splotu?

6) wymienić rodzaje tkanin o splotach modyfikowanych i zestawnych?

7) wymienić rodzaje tkanin o splotach żakardowych?

8) wymienić rodzaje tkanin o splotach kolorowo tkanych?

8) określić

parametry

struktury

tkaniny?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3. Budowa dzianin. Sploty dziewiarskie. Parametry struktury.

4.3.1. Materiał nauczania

Dzianina

to płaski wyrób włókienniczy wytwarzany w procesie dziania z jednej lub z wielu

nitek przez formowanie i wzajemne łączenie oczek (PN-78/P-01730).

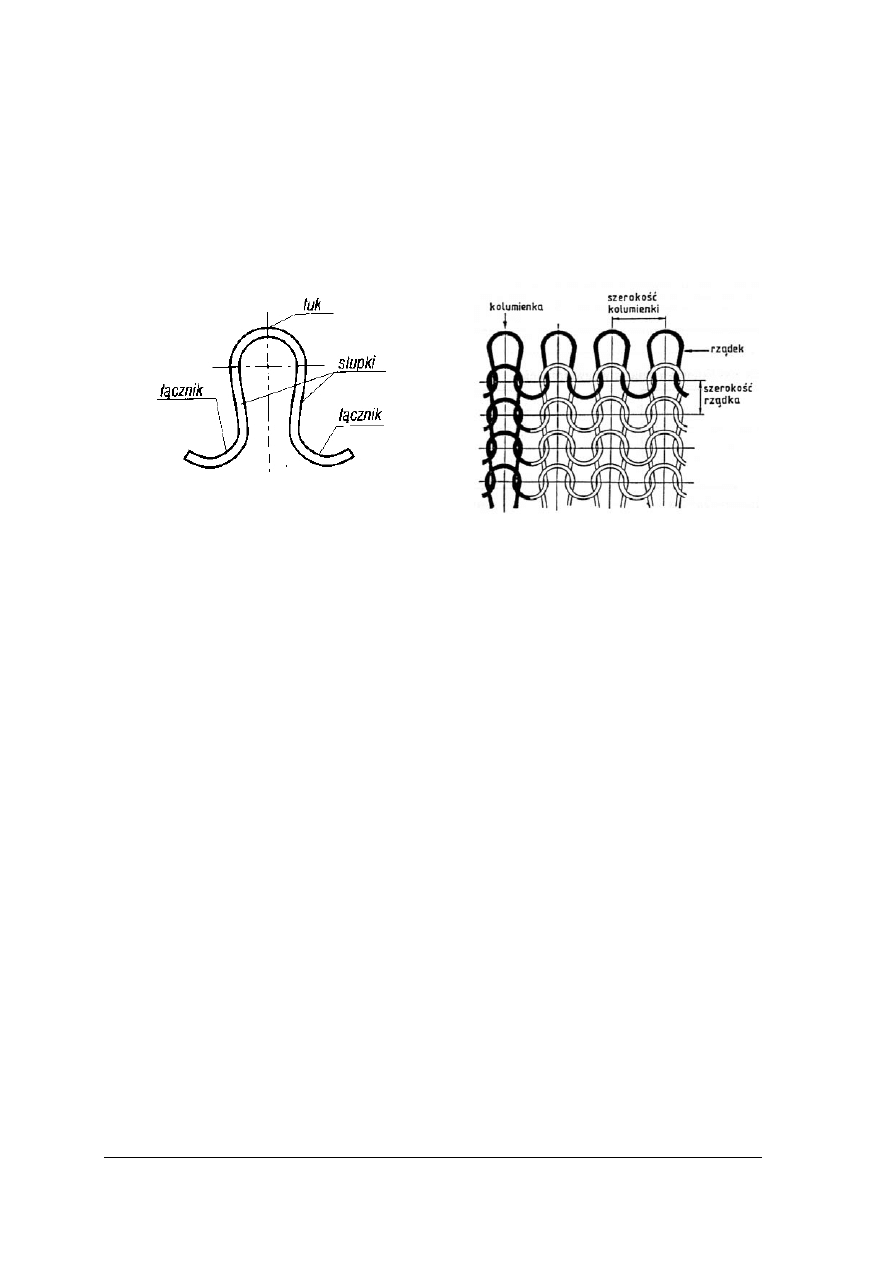

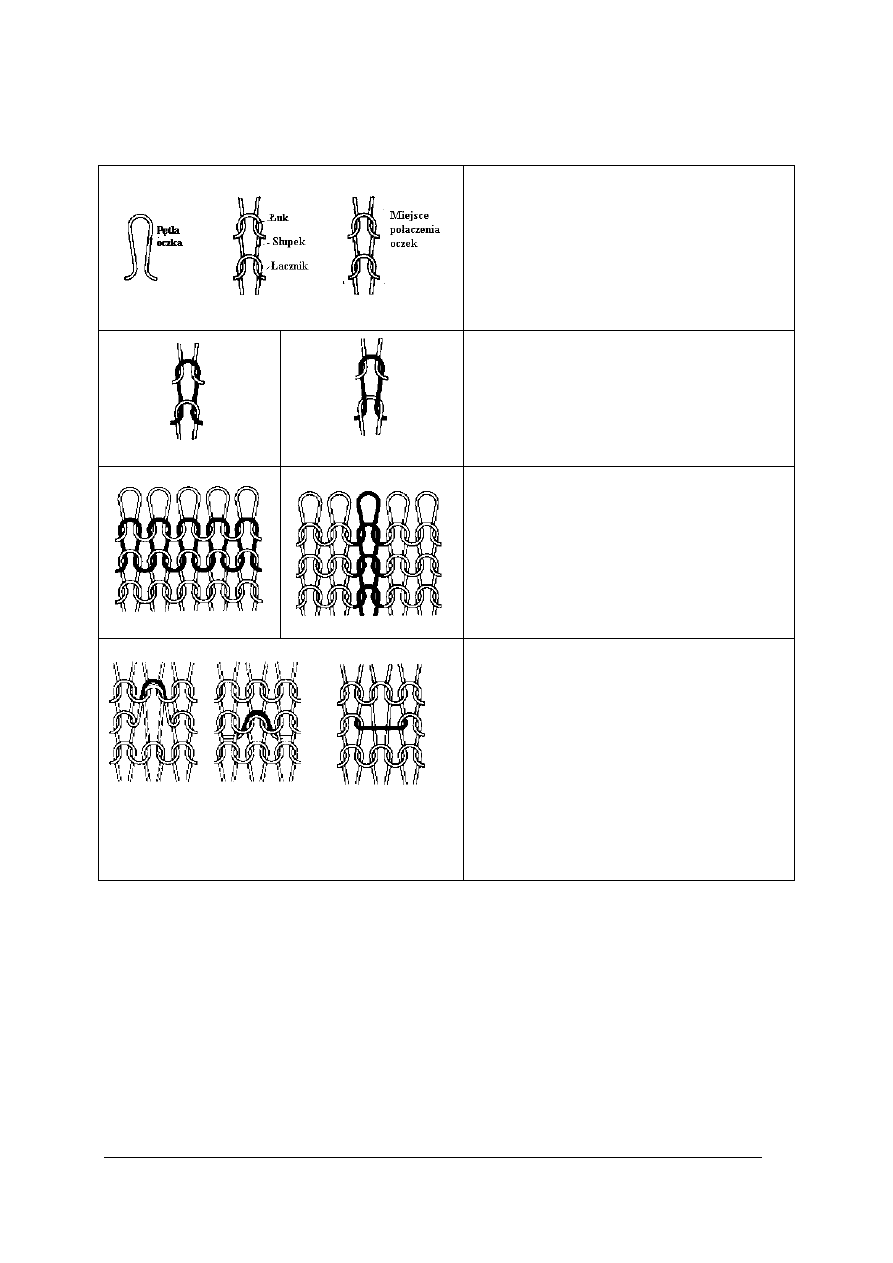

Budowa dzianiny.

Rys. 25. Schemat budowy oczka dzianiny

Rys.26. Budowa dzianiny

Źródło: Idryjan-Pajor J.: Materiałoznawstwo odzieżowe. SOP, Toruń 2000

Splot dziewiarski

– to określony porządek łączenia oczek o takim samym lub różnym

kształcie. Sploty dziewiarskie dzieli się na:

• podstawowe,

• pochodne od splotów podstawowych,

• sploty wzorzyste.

W ramach tego podziału rozróżnia się:

• sploty dzianin rządkowych,

• sploty dzianin kolumienkowych.

Podstawowe sploty rządkowe to:

• splot lewoprawy,

• splot dwuprawy,

• splot dwulewy.

Podstawowe sploty kolumienkowe to:

• łańcuszek,

• trykot,

• sukno,

• aksamit,

• atłas.

Sploty pochodne powstają przez wprowadzenie dowolnych kombinacji splotów

podstawowych, a wzorzyste otrzymuje się na bazie splotów podstawowych i pochodnych,

przy czym wprowadza się pewne zmiany w budowie splotów, np. przez wprowadzenie

dodatkowych nitek, nakładanie, opuszczanie lub dodawanie niektórych oczek.

Raport splotu

dziewiarskiego jest to najmniejsza liczba oczek w rządku i kolumience, która

powtarza się w ściśle określonym porządku na powierzchni dzianiny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

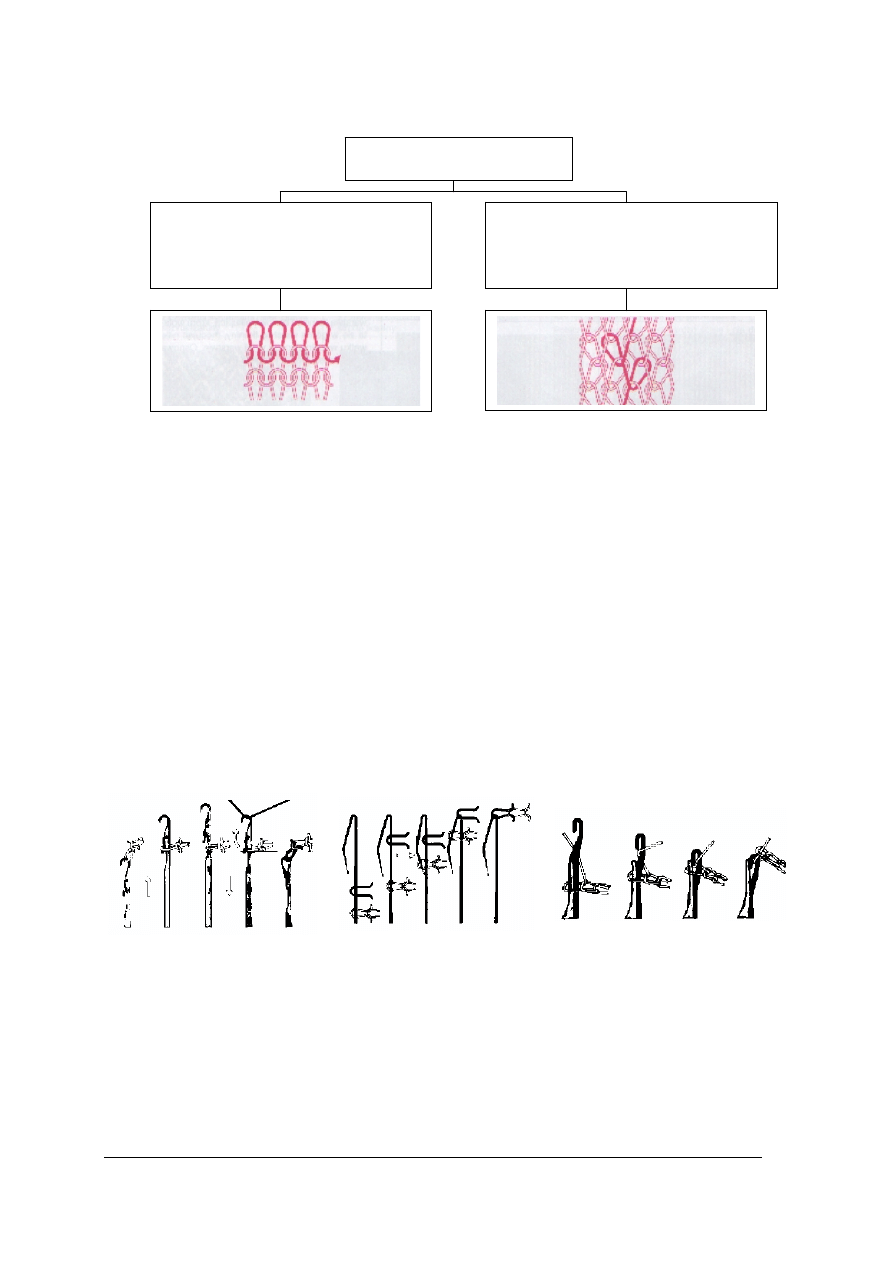

Ze względu na sposób wykonania rozróżnia się dzianiny rządkowe i kolumienkowe.

Rys. 27. Podział dzianin

Źródło: Samek P.: Krawiectwo-Materiałoznawstwo. WSiP, Warszawa 1999

Tworzenie oczek

Rys. 28. Igły języczkowe

Rys. 29. Igły haczykowe

Rys. 30. Igły suwakowe

Źródło: Samek P.: Krawiectwo-Materiałoznawstwo. WSiP, Warszawa 1999

Dzianiny kolumienkowe powstają z wielu

nitek – są wytwarzane metodą

szydełkowania w układzie kolumienkowym

lub jako dzianiny raszlowe.

Cechy charakterystyczne:

• przy tworzeniu oczek niezbędny jest

przynajmniej jeden system nitek

(osnowa),

• nitki tworzące oczka przebiegają

wzdłuż dzianiny najczęściej

zygzakiem,

• w dzianinach tych oczka nie ulegają

pruciu,

• dzianiny te są produkowane metodą

szydełkowania w układzie

kolumienkowym.

Dzianiny

Dzianiny rządkowe powstają z jednej nitki

– są wytwarzane metodą falowania lub

szydełkowania w układzie rządkowym.

Cechy charakterystyczne:

• przy tworzeniu oczek niezbędna jest

przynajmniej jedna nitka,

• nitka przebiega w poprzek dzianiny,

• w dzianinie „lecą” oczka i można ją

spruć,

• można ją wyprodukować metodą

falowania nitki lub metodą

szydełkowania w układzie

rządkowym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Budowa dzianin rządkowych

Tabela 9. Budowa dzianin rządkowych

Charakterystyka oczka; pętla oczka; łuk; słupek; łącznik;

miejsca połączenia oczek

Element łączący – oczko

Nitka w dzianinie tworzy oczko, które łączy się

z innymi oczkami i w ten sposób tworzy dzianinę.

Oczko składa się z łuku, dwóch słupków i dwóch

łączników. Połączone ze sobą stykają się w czterech

miejscach. Każde oczko ma dwa dolne i dwa górne

połączenia.

Lewa strona oczka

Prawa strona oczka

Strony oczek

Dwa dolne miejsca połączenia rozstrzygają o tym,

czy jest to strona lewa, czy prawa oczka. Prawą

stroną oczka jest ta, na której są widoczne słupki

oczka. Na lewej stronie oczka są widoczne łuk

i łączniki oczka. Górne połączenia nie są ważne do

ustalania strony oczka.

Rządek

Kolumienka

Rządek, kolumienka

Układ zadzierzgniętych oczek uszeregowanych

jedno obok drugiego, to rządek.

Układ zadzierzgniętych oczek uszeregowanych

jedno nad drugim, to kolumienka. Gęstość dzianiny

zależy od liczby rządków i kolumienek

przypadających na cm lub dm. Liczba rządków

i kolumienek przypadających na cm lub dm zależy

od rodzaju zastosowanej maszyny dziewiarskiej.

Rodzaje połączeń: oczko nabrane i przeplot

Oczko nabrane to rodzaj oczka, które zostaje

dołożone do łuku poprzedniego oczka powstałego

w tym samym lub poprzednim rządku. Oczko

poprzedniego rządka się wydłuża.

Przeploty powstają, gdy igła się psuje lub przestaje

chwilowo działać. Nitka nie otrzymuje postaci

oczka. Jeśli w czasie utworzenia się przeplotu są

tworzone inne oczka, to wydłużają się one.

Przeploty zmniejszają rozciągliwość dzianiny.

Przeploty powstają między oczkami i oczkami

nabieranymi.

Oczko nabrane na dolne

dwa łuki

Przeplot ma dwa łączniki

Źródło: Samek P.: Krawiectwo-Materiałoznawstwo. WSiP, Warszawa 1999

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

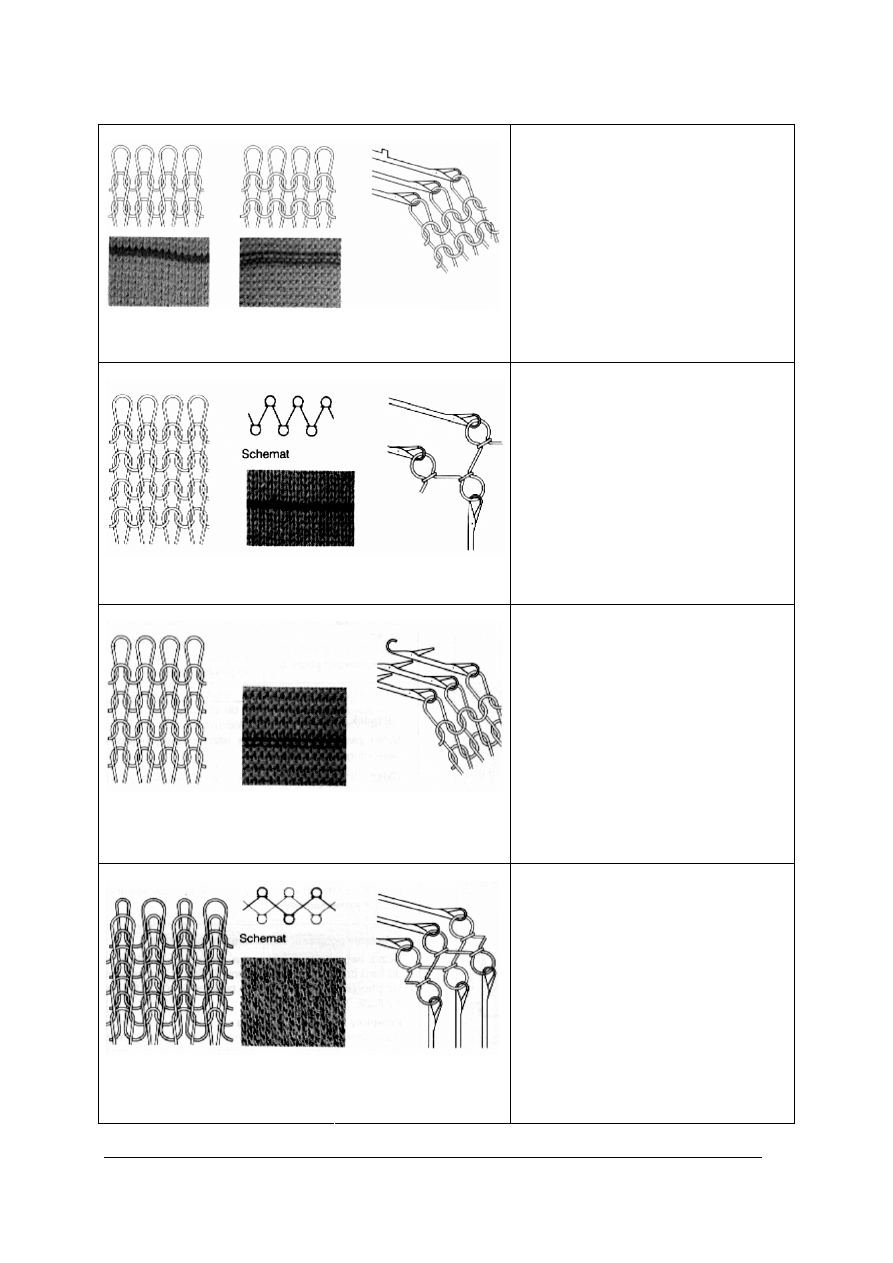

Tabela 10. Sploty zasadnicze dzianin rządkowych

Splot lewoprawy

Prawa strona

dzianiny

Lewa strona

dzianiny

Wytwarzanie

Splot lewoprawy (LP), dżersej

Dzianinę tę wytwarza się na jednym

układzie igieł ułożonych jedna obok drugiej.

Określa się ją nazwą dżersej

pojedynczy.Prawa i lewa strona dzianiny są

różne. Na jednej stronie są widoczne prawe

strony oczek, na drugiej – lewe strony

oczek.Dzianina jest mało elastyczna

w kierunku poprzecznym i wykazuje

skłonność do zawijania się na

brzegach.Produkuje się z niej w zależności

od grubości, cienkie swetry, koszule, bluzki,

sukienki, koszulki i bieliznę.

Splot dwuprawy

Wytwarzanie

Splot dwuprawy (DP)

Wytwarza się go na dwóch skierowanych

ku sobie rzędach igieł ustawionych

względem siebie w szachownicę. W rządku

występują na zmianę oczka prawe i lewe.

Po obu stronach dzianiny są widoczne tylko

prawe strony oczek. Jeśli dzianinę

rozciągnie się wzdłuż rządków widoczne

będą kolumienki oczek ułożonych na

zmianę prawą i lewą stroną. Dzianiny

o splocie dwuprawym wykazują dużą

elastyczność w kierunku poprzecznym.

Zastosowanie: do produkcji swetrów,

kamizelek, bielizny, skarpet.

Splot dwulewy

Wytwarzanie

Splot dwulewy (DL)

Wytwarza się go na igłach

dwujęzyczkowych. Można go utworzyć

również na zwykłych igłach

jednojęzyczkowych, przekładając oczka.

Obie strony dzianiny wyglądają jednakowo,

widoczne są na nich łączniki i łuki oczek.

Poszczególne rządki są tworzone na

przemian – jeden lewą, drugi – prawą stroną

oczek. Rządki oczek prawych są widoczne

dopiero wtedy, gdy dzianina zostanie

rozciągnięta wzdłuż kolumienek. Dzianina

o splocie dwulewym jest rozciągliwa

wzdłuż kolumienek.Wytwarza się z niej

śpioszki, swetry, blezery.

Splot interlokowy

Wytwarzanie

Splot interlokowy (dwuprawy podwójny

DPP)

Wytwarza się go na dwóch skierowanych

ku sobie rzędach igieł leżących naprzeciwko

siebie i poruszających się na zmianę.Oczka

strony prawej i lewej leżą naprzeciwko

siebie. W wyniku tego ułożenia oraz ruchu

igieł, między sąsiadującymi ze sobą

oczkami występuje różnica w ułożeniu

wzdłużnym wynosząca pół długości oczka.

Dzianina o splocie interlokowym ma zwartą

powierzchnię, jest rozciągliwa, ale niezbyt

elastyczna.

Zastosowanie: do produkcji koszulek,

bluzek, bielizny, odzieży sportowej.

Źródło: Samek P.: Krawiectwo-Materiałoznawstwo. WSiP, Warszawa 1999

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

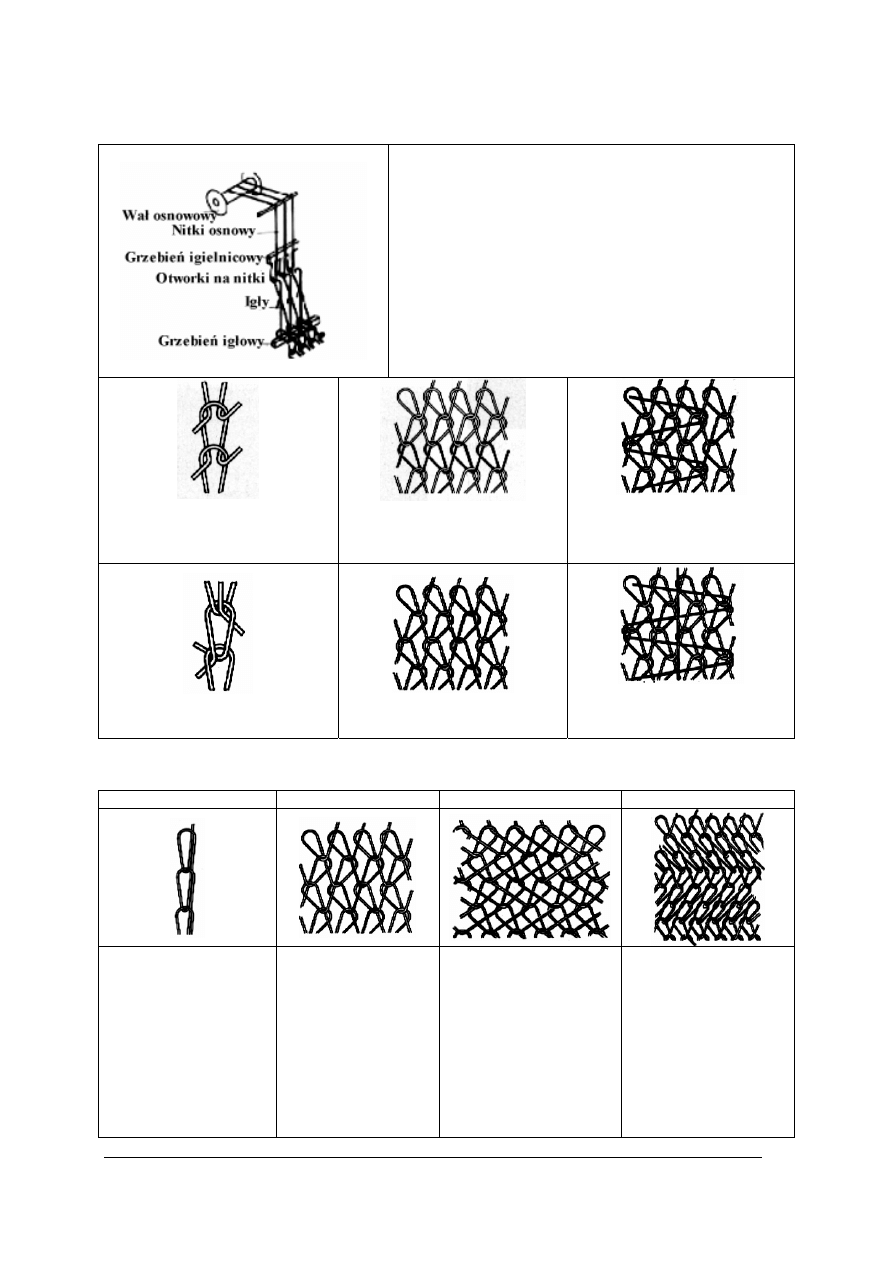

Budowa dzianin kolumienkowych

Tabela 11. Dzianiny kolumienkowe – wytwarzanie i nazewnictwo

Zasada tworzenia dzianin kolumienkowych

Dzianiny kolumienkowe są wytwarzane z przynajmniej jednego

systemu nitek ułożonych w postaci osnowy.

Każda nitka jest przeprowadzona przez iglicę zamocowaną

w grzebieniu iglicowym. Każda iglica zawija nitkę wokół igły,

a następnie w wyniku przesunięcia szyny iglicowej w dół

wszystkie igły tworzą oczka – powstaje jeden rządek oczek.

Następnie grzebień iglicowy przesuwa się o jedną lub kilka

igieł w bok, iglice zawijają nitki wokół innych igieł i w ten sam

sposób tworzy się następny rządek oczek.

Wielkość bocznego przesunięcia grzebienia iglicowego

decyduje o rodzaju splotu.

Oczko otwarte – nitki podstawy

oczka nie krzyżują się

Oczka ułożone obok siebie tworzą

rządki

Nitka wpleciona w poprzek

dzianiny, podtrzymywana przez

oczka, to dodatkowa nitka

wątkowa

Oczko zamknięte – nitki podstawy

oczka krzyżują się

Oczka ułożone nad sobą tworzą

kolumienki

Nitka wpleciona wzdłuż dzianiny,

podtrzymywana przez oczka, to

dodatkowa nitka osnowy

Źródło: Samek P.: Krawiectwo-Materiałoznawstwo. WSiP, Warszawa 1999

Tabela 12. Wybrane sploty dzianin kolumienkowych

Splot łańcuszka

Splot trykotu

Splot sukna

Splot atłasu

Sąsiadujące ze sobą oczka

nie są powiązane

w kierunku poziomym;

połączenia można

osiągnąć przez

zastosowanie kombinacji

z innymi splotami lub

przez zastosowanie

dodatkowej nitki

przekładanej między

łańcuszkiem.

Nitka tworzy oczka w

dwóch sąsiednich

kolumienkach,

przechodząc zygzakiem

przez poszczególne

rządki

Splot ten jest podobny do

splotu trykotu, z tą różnicą,

że oczka są tworzone w co

drugiej kolumience

Nitka tworząca oczka

przebiega schodkowo do

pewnego punktu, tam

zmienia kierunek

i odbywa symetryczną

trasę do następnego

punktu zwrotnego

Źródło: Samek P.: Krawiectwo-Materiałoznawstwo. WSiP Warszawa, 1999

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Parametry dzianin

Do charakteryzowania dzianin używa się parametrów analogicznych jak dla tkanin, czyli

wrobienie, zagęszczenie, masa powierzchniowa i liniowa.

Ze względu na dużą elastyczność tego wyrobu dokonywanie odpowiednich pomiarów,

zwłaszcza pomiarów linowych jest znacznie trudniejsze. Dlatego pomiary wykonuje się na

małych próbkach umożliwiających zachowanie powtarzalności pomiarów, a wyniki

odpowiednio przelicza.

1. Wrobienie przędzy w dzianinie jest to iloraz różnicy między długością przędzy w oczku l

i szerokości kolumienki (wrobienie kolumienkowe W

k

) lub wysokości rządka (wrobienie

rządkowe W

r

) do szerokości kolumienki A lub wysokości rządka B:

%

100

A

A

l

W

k

−

=

i

%

100

B

B

l

W

r

−

=

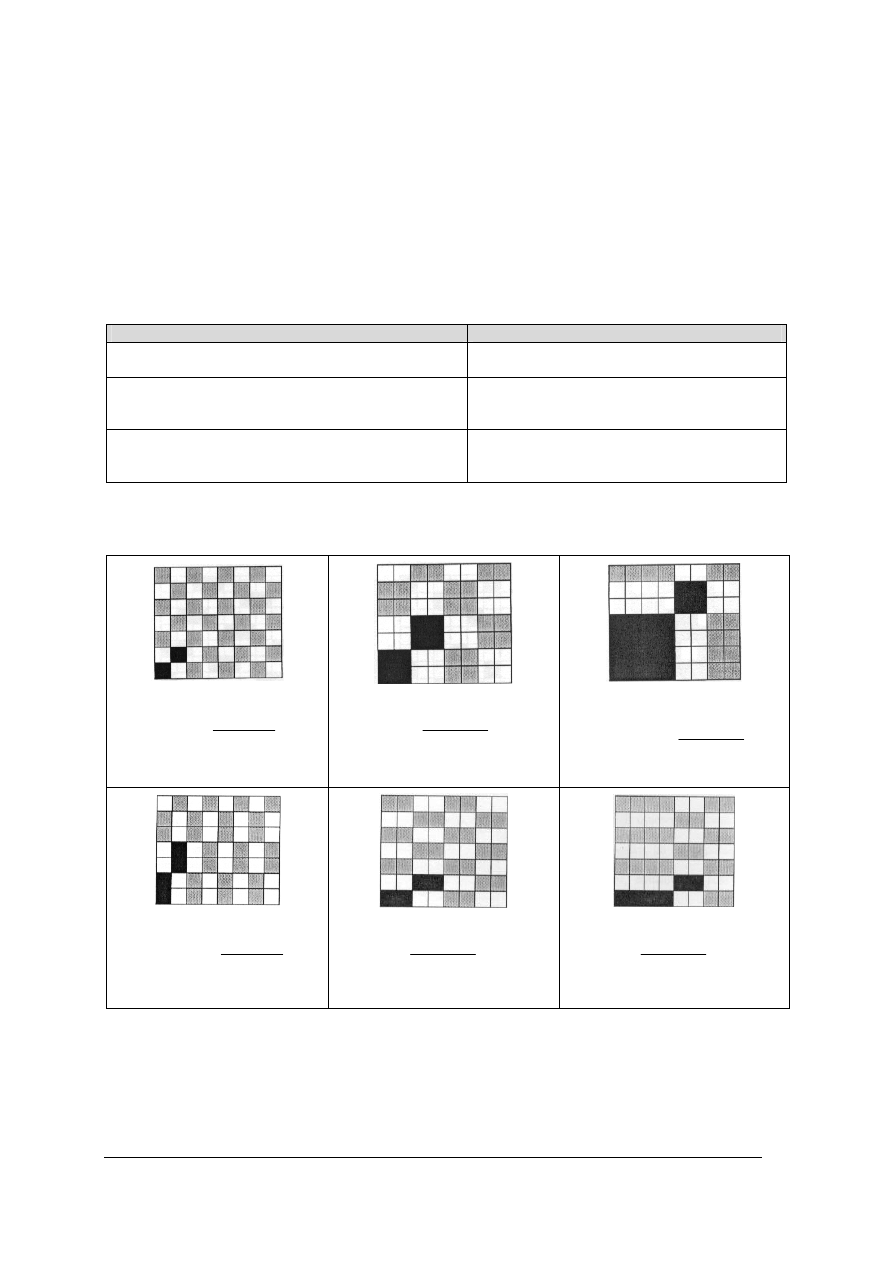

2. Ścisłość kolumienkowa i rządkowa określa liczbę kolumienek i rządków na jednostkę

długości, natomiast ścisłość powierzchniowa jest iloczynem ścisłości kolumienkowej

i rządkowej.

A

l

P

k

=

B

l

P

r

=

B

A

l

P

k

r

⋅

=

3. Zapełnienie – wskaźnik informujący o stopniu pokrycia powierzchni dzianiny nitkami

przędzy. Zapełnienie jest charakteryzowane przez współczynnik zapełnienia liniowego,

powierzchniowego i objętościowego.

D

l

Z

l

=

D

l

B

A

Z

p

⋅

⋅

=

l

D

g

B

A

Z

o

⋅

⋅

⋅

=

2

4

π

gdzie: l – długość przędzy w oczku, D – średnica przędzy, A – szerokość kolumienki,

B – wysokość rządka, g – grubość dzianiny.

4.3.2. Pytania sprawdzające

Jeśli odpowiesz na pytania, to sprawdzisz czy jesteś przygotowany do zaplanowania

i wykonania ćwiczeń.

1) Jak zbudowana jest dzianina?

2) Jakie znasz rodzaje dzianin?

3) Jakich igieł używa się do tworzenia oczek w dzianinach?

4) Jakie znasz metody wytwarzania dzianin rządkowych?

5) Jakie znasz metody wytwarzania dzianin kolumienkowych?

6) Jakie znasz podstawowe sploty dzianin rządkowych?

7) Jakie znasz podstawowe sploty dzianin kolumienkowych?

8) Jakie są różnice między tkaniną i dzianiną?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.3.3. Ćwiczenia

Ćwiczenie 1

Oblicz ilość rządków i kolumienek w próbce dzianiny lewoprawej.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z budową dzianiny,

2) zorganizować stanowisko pracy do obserwacji,

3) przygotować próbki dzianin,

4) policzyć ilość rządków i kolumienek w próbce o wymiarach 10x10 cm,

5) wkleić próbki dzianin poddane badaniu do zeszytu przedmiotowego i zapisać pomiary,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− próbki dzianin lewoprawych,

− lupa,

− zeszyt,

− klej,

− nożyczki.

Ćwiczenie 2.

Rozpoznaj cechy charakterystyczne dzianin na podstawie próbek.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z klasyfikacją dzianin.

2) wyszukać z katalogu próbek przykłady dzianin rządkowych i kolumienkowych.

3) utworzyć mini-album z wybranych próbek.

− wybrane próbki podzielić na 2 grupy,

− przykleić na arkuszu papieru,

− opisać cechy charakterystyczne każdej grupy dzianin,

− przedstawić graficznie układ oczek w każdej grupie dzianin.

4) dokonać analizy ćwiczenia.

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− katalog próbek dzianin,

− arkusz papieru,

− klej, nożyczki,

− kolorowe flamastry.

Ćwiczenie 3

Porównaj wygląd dzianin wytworzonych ręcznie i maszynowo

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać z wiadomościami dotyczącymi budowy i wyglądu dzianin,

2) z katalogu próbek wybrać 6 próbek dzianin,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

3) podzielić próbki dzianin na 2 grupy: wytworzone ręcznie (na drutach lub na szydełku)

lub wytworzone maszynowo,

4) wkleić próbki do zeszytu i scharakteryzować każdą grupę.

Wyposażenie stanowiska pracy:

− katalog próbek dzianin,

− literatura zgodna z p.6 poradnika,

− zeszyt,

− klej,

− nożyczki.

Ćwiczenie 4

Określ prawą stronę dzianiny.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z wiadomościami dotyczącymi budowy dzianin,

2) z katalogu próbek wybrać 3 próbki dowolnych dzianin,

3) rozpoznać strony prawe na próbkach dzianin,

4) przykleić próbki w zeszycie przedmiotowym i opisać,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− kolekcja próbek dzianin,

− lupa lub mikroskop,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

Ćwiczenie 5

Wyznacz kierunek kolumienek i rządków w dzianinie.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z budową dzianiny,

2) odszukać w literaturze (zgodnie z p.6 poradnika) wiadomości dotyczące wyznaczania

kierunku kolumienek i rządków w dzianinie,

3) z katalogu wybrać 2 dowolne próbki dzianin,

4) rozpoznać kierunek kolumienek i rządków w próbkach dzianin,

5) przykleić i opisać próbki w zeszycie przedmiotowym

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− kolekcja próbek dzianin,

− literatura dotycząca budowy dzianiny,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Ćwiczenie 6.

Rozpoznaj i podziel próbki dzianin według grup splotów.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z budową dzianiny,

2) odszukać w literaturze (zgodnie z p.6 poradnika) wiadomości dotyczące rodzajów

i charakterystyki splotów dziewiarskich,

3) z katalogu wybrać 5 próbek dzianin,

4) rozpoznać rodzaj splotu każdej próbki,

5) przykleić próbki w zeszycie przedmiotowym dzieląc je według grup splotów,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

− kolekcja próbek dzianin,

− literatura dotycząca rodzajów i charakterystyki splotów dziewiarskich,

− zeszyt przedmiotowy,

− nożyczki,

− klej.

4.3.4. Sprawdzian postępów

Czy

potrafisz: Tak

Nie

1) opisać jak zbudowana jest dzianina?

2) dokonać podziału

dzianin?

3) scharakteryzować metody wytwarzania dzianin?

4) wymienić podstawowe sploty dzianin rządkowych?

5) wymienić podstawowe sploty dzianin kolumienkowych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.4. Zasady wykończania tkanin i dzianin

4.4.1. Materiał nauczania

Wykończanie tkanin

1. Cel wykończania tkanin:

a) nadanie estetycznego wyglądu,

b) nadanie właściwości zgodnych z przeznaczeniem tkaniny,

c) polepszenie właściwości użytkowych.

2. Etapy wykończenia tkanin:

a) wykończenie wstępne – usunięcie: zanieczyszczeń, klejonki z osnów, naturalnego

zabarwienia i tym podobnych,

b) wykończenie właściwe – nadanie wyglądu i właściwości zgodnych z przeznaczeniem

tkaniny.

3. Rodzaje procesów wykończalniczych:

a) procesy mechaniczne na przykład: drapanie, wytłaczanie powierzchni, maglowanie

i tym podobne,

b) procesy chemiczne na przykład: bielenie, barwienie, apreturowanie i inne.

W procesach tych uwzględnia się właściwości wytrzymałościowe i chemiczne surowców,

z których tkanina została wykonana.

4. Wykończanie tkanin bawełnianych:

a) wykańczanie wstępne

• opalanie – usuwanie meszku z powierzchni tkaniny,

• odklejanie – za pomocą enzymów rozkłada się krochmal z klejonki znajdującej się

na nitkach osnowy,

• warzenie (gotowanie) – w środowisku zasadowym, w czasie gotowania usuwane są

zanieczyszczenia oraz pozostałości łusek nasiennych,

• merceryzacja – stosuje się tylko dla lepszych gatunków tkanin bawełnianych,

• bielenie – używa się związków zawierających chlor,

• kwaszenie – neutralizacja po bieleniu,

• płukanie – usuwanie użytych chemikaliów.

b) wykończenie właściwe – zależy od zaplanowanego wyglądu, przewidzianych

właściwości i zastosowania tkaniny; mogą być prowadzone następujące procesy:

• krochmalenie,

• maglowanie (dla tkanin pościelowych, kretonów i tym podobnych),

• kalandrowanie (dla tkanin lekkich na przykład etaminy),

• barwienie,

• drukowanie,

• drapanie,

• nabłyszczanie,

• gofrowanie,

• krepowanie i tym podobne

„