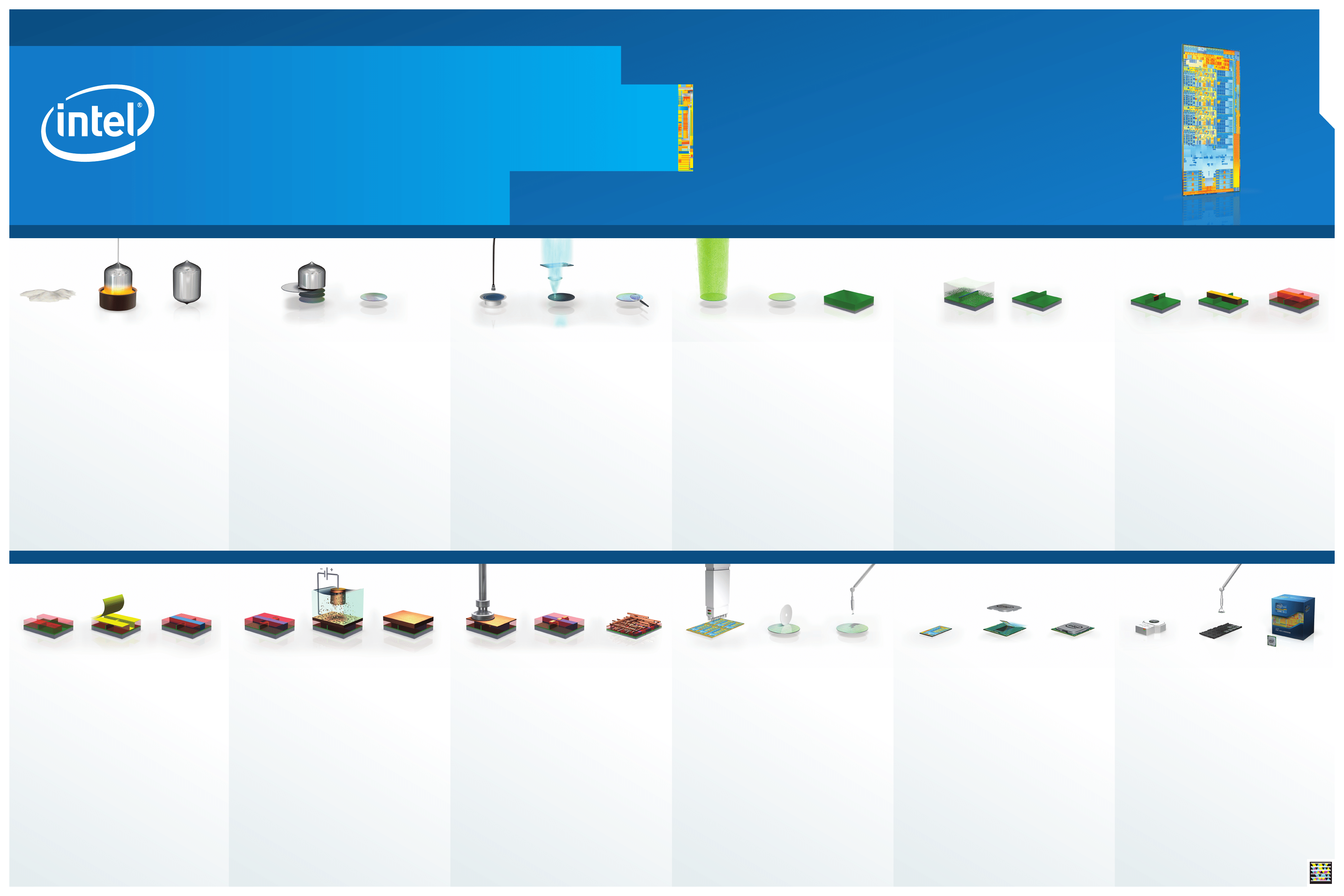

Od piasku do sztaby

Piasek

Piasek zawiera znaczną ilość krzemu — pierwiastka,

od którego rozpoczyna się produkcja układów

komputerowych. Krzem jest półprzewodnikiem,

co oznacza, że można zmienić go w doskonały

przewodnik lub izolator elektryczności poprzez

dodanie nieznacznej ilości domieszek.

Stopiony krzem

Krzem oczyszcza się tak dokładnie, aż będzie

zawierał mniej niż jeden obcy atom na milion.

Topi się go, a następnie schładza, aby uformować

cylinder o krystalicznej strukturze, nazywany sztabą.

Monokrystaliczna sztaba krzemowa

Sztaba ma średnicę 300 milimetrów (mm) i waży

około 100 kilogramów.

Od sztaby do wafla

Cięcie sztab

Sztabę tnie się na pojedyncze dyski krzemowe

nazywane waflami. Każdy wafel ma około 1 mm

grubości.

Polerowanie wafli

Wafle poleruje się w celu uzyskania nieskazitelnej,

lustrzanej powierzchni. Intel kupuje wafle gotowe

do produkcji.

Fotolitografia

Nakładanie fotorezystu

Fotolitografia to proces, który powoduje wytworzenie

określonego wzoru na waflu. Zaczyna się on od nałożenia

na powierzchnię wafla czułego na światło, odpornego na

trawienie materiału nazywanego fotorezystem.

Naświetlanie fotorezystu

Fotorezyst utwardza się, a następnie jego części są

wystawianie na światło ultrafioletowe, przez co stają

się rozpuszczalne. Światło przechodzi przez maskę

(podobną do szablonu), a następnie przez soczewkę

w celu zmniejszenia i „wydrukowania” wzoru obwodów

na każdej warstwie każdego układu na waflu.

Wywoływanie fotorezystu

Chemiczny proces usuwa rozpuszczalne części

fotorezystu, pozostawiając wzór określony przez

maskę.

Pakowanie płytek

Pojedyncza płytka

Pokazana tu płytka krzemowa to procesor Intel®

Core™ trzeciej generacji, pierwszy 22-nanometrowy

mikroprocesor Intela wykorzystujący tranzystory 3D.

Pakowanie

Podłoże, płytka krzemowa i rozpraszacz ciepła wspólnie

tworzą gotowy procesor. Zielone podłoże zapewnia

połączenia elektroniczne i mechaniczne, dzięki którym

procesor może współdziałać z systemem. Srebrny

rozpraszacz ciepła to interfejs termiczny, który pomaga

w usuwaniu nadmiaru ciepła.

Gotowy procesor

Gotowy układ, taki jak procesor Intel Core trzeciej

generacji, jest jednym z najbardziej skomplikowanych

produktów, jakie wytwarza się na świecie.

Testowanie jakości

i gotowy procesor

Testowanie procesorów

Procesory przechodzą ostateczne testy

funkcjonalności, wydajności i zasilania.

Sortowanie

Na podstawie wyników ostatecznego testu procesory

o takich samych możliwościach grupuje się na tackach

transportowych.

Pakowanie detaliczne

Procesory Intela, takie jak pokazany tutaj procesor

Intel Core trzeciej generacji, wysyła się do producentów

systemów w opakowaniach zbiorczych albo pakuje

w pudełka do sprzedaży w sklepach detalicznych.

Sortowanie i dzielenie wafli

Sortowanie

Po zakończeniu obróbki każdy układ na waflu poddaje się

testom funkcjonalnym.

Cięcie wafli

Wafle tnie się na kawałki nazywane płytkami

krzemowymi (ang. die).

Przejście do pakowania

Na podstawie wyników testu wybiera się płytki do

procesu pakowania.

Osadzanie metalu

Przygotowanie do podłączenia tranzystora

W warstwie izolacyjnej nad tranzystorem wytrawia

się trzy otwory (kolor czerwony na rysunku). Otwory

wypełnia się miedzią lub innym materiałem, który

tworzy metalowe połączenia z innymi tranzystorami.

Powlekanie elektrolityczne

Wafle umieszcza się w roztworze siarczanu

miedzi. Jony miedzi osadza się na tranzystorze

z wykorzystaniem procesu nazywanego

powlekaniem elektrolitycznym

Po powlekaniu

Jony miedzi tworzą cienką warstwę na powierzchni

tranzystora.

Tworzenie metalowej bramki

z izolatorem o wysokiej stałej

dielektrycznej

Usuwanie tymczasowej bramki

Tymczasowa elektroda i dielektryk bramki są wytrawiane

w przygotowaniu na ukształtowanie ostatecznej bramki.

Na powierzchnię wafla nakłada się wiele warstw materiału

o wysokiej stałej dielektrycznej (kolor żółty na rysunku)

z wykorzystaniem metody nazywanej osadzaniem warstw

atomowych. Materiał ten wytrawia się w niektórych

obszarach, na przykład w warstwie dwutlenku krzemu.

Formowanie metalowej bramki

Na powierzchni wafla tworzy się metalową warstwę

elektrody bramki (kolor niebieski na rysunku), a następnie

usuwa ją z obszarów innych niż elektroda bramki.

Połączenie metalowej bramki z materiałem o wysokiej stałej

dielektrycznej zwiększa wydajność i ogranicza upływ prądu.

Warstwy metalowe

Polerowanie

Nadmiar materiału usuwa się przez polerowanie,

które pozostawia określony wzór elementów

miedzianych.

Łączenie z warstwami metalowymi

Podobnie jak wielopoziomowa autostrada, warstwy

metalu łączą tranzystory w układzie (zob. rysunek

w środku i po prawej stronie). Konstrukcja układu

określa sposób wykonania połączeń. Choć układy

wyglądają na płaskie, mogą zawierać ponad

30 warstw skomplikowanych obwodów.

Trawienie

Trawienie

Aby utworzyć grzbiet tranzystora typu tri-gate,

Intel nakłada twardy materiał maskujący (kolor

niebieski na rysunku) z wykorzystaniem fotolitografii.

Następnie stosuje się środek chemiczny, aby

wytrawić niepożądany krzem, pozostawiając grzbiet

z warstwą twardej maski na górze.

Usuwanie twardej maski

Twardą maskę usuwa się chemicznie. Na powierzchni

pozostaje wysoki, cienki grzbiet, który będzie

kanałem tranzystora.

Tworzenie tymczasowej bramki

Tworzenie dielektryku bramki

Na części tranzystora nakłada się fotorezyst, po czym

wytwarza się cienką warstwę dwutlenku krzemu

(kolor czerwony na rysunku) poprzez wstawienie wafla

do pieca wypełnionego tlenem. Warstwa ta staje się

tymczasowym dielektrykiem bramki.

Tworzenie elektrody bramki

Za pomocą fotolitografii tworzy się tymczasową

warstwę polikrystalicznego krzemu (kolor żółty na

rysunku). Staje się ona tymczasową elektrodą bramki.

Izolowanie tranzystora

W kolejnej fazie utleniania tworzy się warstwę

dwutlenku krzemu na całej powierzchni wafla

(przezroczysty kolor czerwony na rysunku) w celu

odizolowania tranzystora od innych elementów.

Domieszkowanie

Domieszkowanie

Jony (atomy naładowane dodatnio lub ujemnie)

osadza się pod powierzchnią wafla w regionach,

które nie są pokryte fotorezystem. Zmienia to

charakterystykę przewodnictwa krzemu

w wybranych lokalizacjach.

Usuwanie fotorezystu

Po domieszkowaniu usuwa się fotorezyst. Niektóre

obszary zawierają teraz obce atomy (kolor zielony

na rysunku).

Tranzystor

Choć zwykle na jednym waflu buduje się setki

układów, następne etapy produkcji skupiają się

na drobnej części układu — na tranzystorze.

Copyright © 2012 Intel Corporation. Wszystkie prawa zastrzeżone. Intel, logo Intel i Intel Core to znaki towarowe Intel Corporation w Stanach Zjednoczonych i (lub) innych krajach. *Inne nazwy i marki mogą być własnością odpowiednich podmiotów. 0312/TM/LAI/HH/5K 319610-004US

Układy scalone to trójwymiarowe struktury produkowane jednocześnie w wielu egzemplarzach

na waflach krzemowych w ośrodkach produkcyjnych (określanych mianem „fab”). Wytwarzanie

chipów to skomplikowany proces wymagający setek precyzyjnie kontrolowanych etapów, w wyniku

których powstaje wiele warstw różnych materiałów ułożonych wg wzoru jedna na drugiej. Warstwy

te tworzą obwody, które składają się z elektrycznych ścieżek oraz tranzystorów (przełączników).

Według prawa Moore’a, liczba tranzystorów w układzie mniej więcej podwaja się co kilka lat.

To sprawia, że tranzystory stają się coraz mniejsze. W miarę, jak rośnie ich liczba, do układów

można dodawać coraz więcej funkcji. Od dekad Intel pozostaje liderem w dziedzinie technologii

i produkcji tranzystorów, a dzięki ich coraz mniejszym rozmiarom i bardziej zaawansowanej

strukturze prawo Moore’a staje się rzeczywistością, zwiększając możliwości używanych na co

dzień urządzeń. Oto kilka kluczowych etapów procesu wytwarzania 22-nanometrowych

procesorów Intel® Core™ trzeciej genracji.

Jak Intel produkuje

procesory?

22-nanometrowy

procesor Intel® Core™

trzeciej generacji.

Wyszukiwarka

Podobne podstrony:

jak powstaje rak

Jak powstaje dziecięca agresja, Materiały niezbędne w pracy nauczyciela przedszkola

2012 11 17 Jak powstaje ustawa str 1

Jak powstają ergonomiczne narzędzia dla elektroników 1 cz

Jak powstaje film A4

Jak przebiega proces trwałej ondulacji na gorąco i trwałej ondulacji parowej, fryzjerstwo

4 JAK POWSTAJĄ LUDZKIE POSTAWY

jak powstaje dziecięca agresja

Jak powstał Black Tiger

Jak powstaje film A3

Jak Powstaly Tatry

ADOLF WARSKI, JAK POWSTAŁA KPRP

anomalia PS napisac jak powstaje pytania, GIG, semestr 6, Geofizyka górnicza

2 Jak powstaje dziura ozonowa

jak powstaje ustawa action(1)

jak powstają opady, scenariusze zajęć-edukacja zdrowotna

Jak powstaje książka, Informacje i Ciekawostki

Jak powstaje i jest utrzymywany porządek społeczny

Tropem kanapki czyli jak przebiega proces trawienia w ludzkim organizmie

więcej podobnych podstron