specyficzne uwarunkowania społeczno -

kulturowe Japonii

interwencjonizm państwowy

nadrobienie dystansu względem reszty świata

ograniczone zasoby kraju

przyjęcie strategii

wytężenia

czynniki polityczne (m.in. skuteczna adaptacja

koncepcji amerykańskich)

„Lean” wiąże się ponadto z zastosowaniem idei

pracy grupowej, ze ścisłym powiązaniem obszaru

badań i rozwoju z produkcją oraz z lepszym

kontaktem i bliskością klienta

Celem koncepcji „lean” jest stworzenie możliwie

płaskiej i prostej struktury organizacyjnej (która

zwiększa elastyczność funkcjonowania

przedsiębiorstwa), wzrost wydajności i

podwyższenie jakości oraz kosztem likwidacji

nadmiernie rozbudowanej biurokracji wyzwolenie

inicjatywy i potencjału tkwiącego w

pracownikach.

Filozofia koncepcji Lean Management opiera

się na osiąganiu następujących celów:

a)

optymalne wykorzystywanie wszelkich

zasobów,

b)

zorientowanie na rynek i klienta,

c)

ciągłe doskonalenie realizowanych

procesów i osiąganych wyników,

d)

delegowanie uprawnień i odpowiedzialności

oraz samodzielność pracowników.

Czynności tworzące wartość

Czynności, które nie tworzą wartości, ale są

nieuniknione przy obecnych technologiach i

środkach produkcji

Dodatkowe czynności nie tworzące żadnej

wartości, które można wyeliminować

Czynności nie dodające wartości mogą stanowić:

• 60 - 95% czynności związanych z wytwarzaniem

• 49 - 99% czynności związanych obsługą produkcji

(biuro, dystrybucja, sprzedaż)

Kluczowe jest określenie co stanowi wartość dla klienta!

Wartość jest tworzona przez producenta, ale może być

definiowana tylko przez końcowego użytkownika.

Wartość odnosi się do konkretnego produktu, który

zaspakaja potrzeby klienta przy określonej cenie i w

określonym czasie.

Czy klient powinien otrzymywać coraz lepsze produkty?

należy stworzyć i utrwalać klimat, w którym

pracownicy dążą do ciągłego doskonalenia

produktu i usługi

ciągłe doskonalenie ma na celu stopniową

eliminację działań nie przynoszących wartości

dodanej, nieplanowanych przestojów czy

zmienności procesów (czyli marnotrawstwa)

nie ma rozwiązań optymalnych,

nie istnieją cele ostateczne,

każdy pracownik przedsiębiorstwa może

przyczynić się do procesu racjonalizacji,

istotny jest proces nie wynik.

charakteryzuje się spłaszczeniem struktur

organizacyjnych, niską formalizacją i daleko

posuniętą decentralizacją

bazuje na pracy zespołowej oraz zarządzaniu

między-funkcyjnym

1.

Praca grupowa

2.

Osobista odpowiedzialność (samodzielne

decyzje w ramach określonych standardów)

3.

Sprzężenie zwrotne (o wynikach własnego

działania)

4.

Orientacja na klienta (zew. i wew.)

5.

Priorytet wartości dodanej (eliminacja działań

jałowych)

6.

Standaryzacja

7.

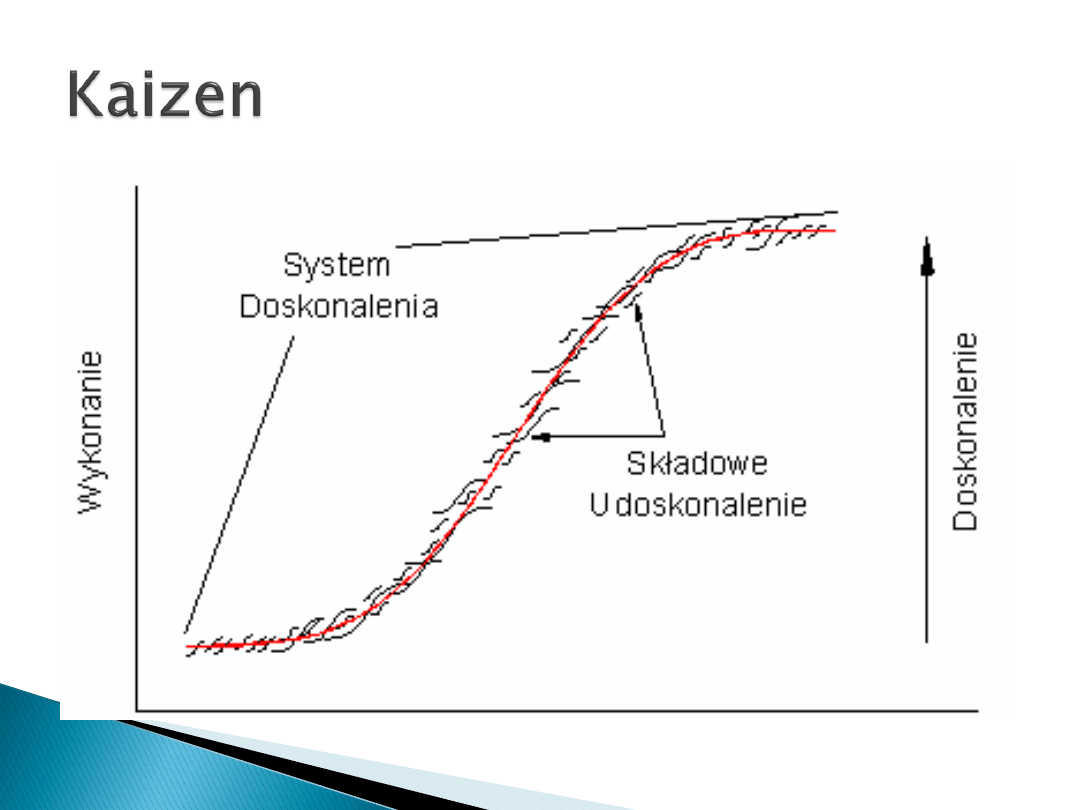

Ciągłe ulepszanie

8.

Natychmiastowa eliminacja przyczyn błędów

9.

Przewidywanie

10.

Stopniowe doskonalenie

myślenia pro-aktywnego (działanie, orientacja na

proces zamiast na rezultat),

myślenia sensytywnego (otwarcie na informacje,

zakłócenia z zewnątrz to bodźce rozwoju),

myślenia całościowego (decentralizacja,

komunikacja dwustronna, sieci kontaktów

zamiast stosunków dwustronnych),

myślenia odkrywczego i twórczego,

myślenia ekonomicznego (eliminacja

marnotrawstwa, oszczędność na każdym kroku,

ale nie kosztem klientów, unikanie konfliktów)

Struktura organizacyjna w charakteryzuje się:

tworzeniem strategicznych jednostek biznesu,

które

◦

obejmują one pojedynczy biznes (np. według grup

klientów, potrzeb klientów, technologii),

◦

mają swoich własnych konkurentów, którym starają się

dorównać albo ich prześcignąć,

◦

mają oddzielne kierownictwo, które jest odpowiedzialne

za planowanie strategiczne oraz wyniki finansowe,

pracą grupową

◦

w formie grup względnie autonomicznych,

redukcją ilości szczebli hierarchii i delegowaniem

podejmowania decyzji.

Do społecznego podsystemu organizacji zarządzanej

zgodnie z Lean Managementem zalicza się:

kulturę organizacyjną,

◦

odpowiedzialność każdego pracownika za bezpieczeństwo i

osiąganie celów organizacji,

◦

gotowość pracowników do działania i samodzielnej realizacji

zadań w nietypowych sytuacjach,

◦

autonomia pracy każdego pracownika,

jednostki i grupy funkcjonujące w ramach pracy grupowej

oparte na,

◦

motywacji pracownika i polepszeniu atmosfery pracy,

◦

myśleniu grupowym, które ma charakter „całościowy”,

◦

uznaniu zależnym od wkładu jednostki dla grupy,

◦

podwyższonej ilości kontaktów członków grupy,

◦

wchłanianiu przez grupę większej ilości informacji,

rozpoznawaniu i rozwiązywaniu większej ilości problemów,

◦

osobistej ochronie przez grupę przy niepowodzeniach.

MOiZ – wykład 2/ strona 17

produkcja w systemie ssącym według

bieżących potrzeb klienta

niski poziom zapasów

małe serie produkcyjne wytwarzane dokładnie

na czas

zintegrowany przepływ wyrobu

zapobieganie błędom a nie ich naprawianie

standaryzacja pracy

natychmiastowa eliminacja przyczyn błędów

Umożliwia produkowanie różnych modeli równocześnie, ułatwia

szybkie wdrażanie nowych oraz dokonywanie częstych zmian w

produkowanych modelach.

Zapewnia korzyści skali przy jednoczesnym zaspokojeniu

zindywidualizowanych potrzeb klientów, dając im szeroki wybór

asortymentu (bez zróżnicowania procesów produkcyjnych!).

Projektowanie dla potrzeb produkcji

Uproszczenie procesu produkcyjnego

Stosowanie uniwersalnych maszyn i urządzeń

CEL: Zero straconych szans

Wyszukiwarka

Podobne podstrony:

lean management1

Lean Management (14 stron) DR7HK6IV5RUKPNQIB6FCFK6GFTUI5Z6SFSW3VOI

LEAN MANAGEMENT METODA US, Zarządzanie projektami, Zarządzanie(1)

72, Sposoby realizacji przedsięwzięć w ramach lean management:

Doskonalenie organizacji z wykorzystaniem koncepcji lean management, Współczesne koncepcje zarządzan

Cz Mesjasz Lean Management 2011 2012

LEAN MANAGEMENT

LEAN MANAGEMENT ppt

lean management, studia, Koncepcje zarządzania

Filozofia Lean Management a informatyczne systemy ERP, Lean

Lean Management

Lean management, studia, Koncepcje zarządzania

Lean management

iżykowski,ORGANIZACJA SYSTEMÓW PRODUKCYJNYCH, LEAN MANAGEMENT

Lean Management

Lean Management 5

Lean management (8 stron) 33X2G7LACVV7J2CS635FZW4VDEIWLANA4QVZJ3Y

więcej podobnych podstron