Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

1

BADANIE STEROWANIA PRZEMIESZCZENIEM NAP DU DC

1. Cel wiczenia

Celem wiczenia jest przeprowadzenie badania dokładno ci cyfrowego sterowania

przemieszczeniem liniowym nap du DC z przekładni limakow i efektorem

wskazuj cym.

2. Wprowadzenie teoretyczne

2.1. Zastosowanie serwomechanizmów do pozycjonowania elementów maszyn

i urz dze - ródła bł dów.

Wsz dzie tam, gdzie jest wymagane ustawienie lub przesuwanie liniowe i k towe

elementów urz dze z du dokładno ci zgodnie z sygnałem zadaj cym

najbardziej odpowiednie wydaje si by stosowanie serwomechanizmów. W

nowoczesnych serwomechanizmach cz

steruj ca jest realizowana cyfrowo.

Algorytm regulacji jest zaprogramowany w sterowniku cyfrowym, którym z reguły jest

mikrokomputer wbudowany w fabryczny sterownik silnika. Na dokładno całego

systemu składaj si poszczególne składowe dokładno ci kolejnych elementów

systemu wraz ze zjawiskami, jakie towarzysz przemieszczaniu si elementu

wykonawczego. W układach wysokiej precyzji wykorzystujemy pomiar

przemieszczenia z przetwornika wielko ci mechanicznej w elektryczn w p tli

sprz enia zwrotnego.

Niezale nie od rodzaju sterowanego procesu w ka dym układzie automatycznego

sterowania wyst puj /w układzie na badanym stanowisku/:

-obiekt sterowania /silnik DC z encoderem i limacznic /

-układ steruj cy /sterownik cyfrowy z układem PWM i stopniem wzmacniacza mocy/

-urz dzenia wej ciowe (sensory, wprowadzanie danych)

-urz dzenia wyj ciowe (urz dzenia wykonuj ce, rejestruj ce)

Struktura elektromechaniczna badanego układu regulacji wymaga

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

2

2.1.1. Ocena dokładno ci pozycjonowania serwomechanizmów

Dokładno systemu pozycjonowania mo na podzieli na dwie kategorie:

dokładno samej prowadnicy i dokładno pozycjonowania liniowego wzdłu

prowadnicy. Pierwsza opisuje stopie , w jakim prowadnica (kulka i wałek, ło ysko

powietrzne itd.) zapewniaj idealny ruch post powy wzdłu jednej osi, natomiast

druga dotyczy dokładno ci ruchu skokowego wzdłu osi (zazwyczaj odnosi si do

ruby poci gowej, enkodera liniowego lub innego urz dzenia ze sprz eniem

zwrotnym).

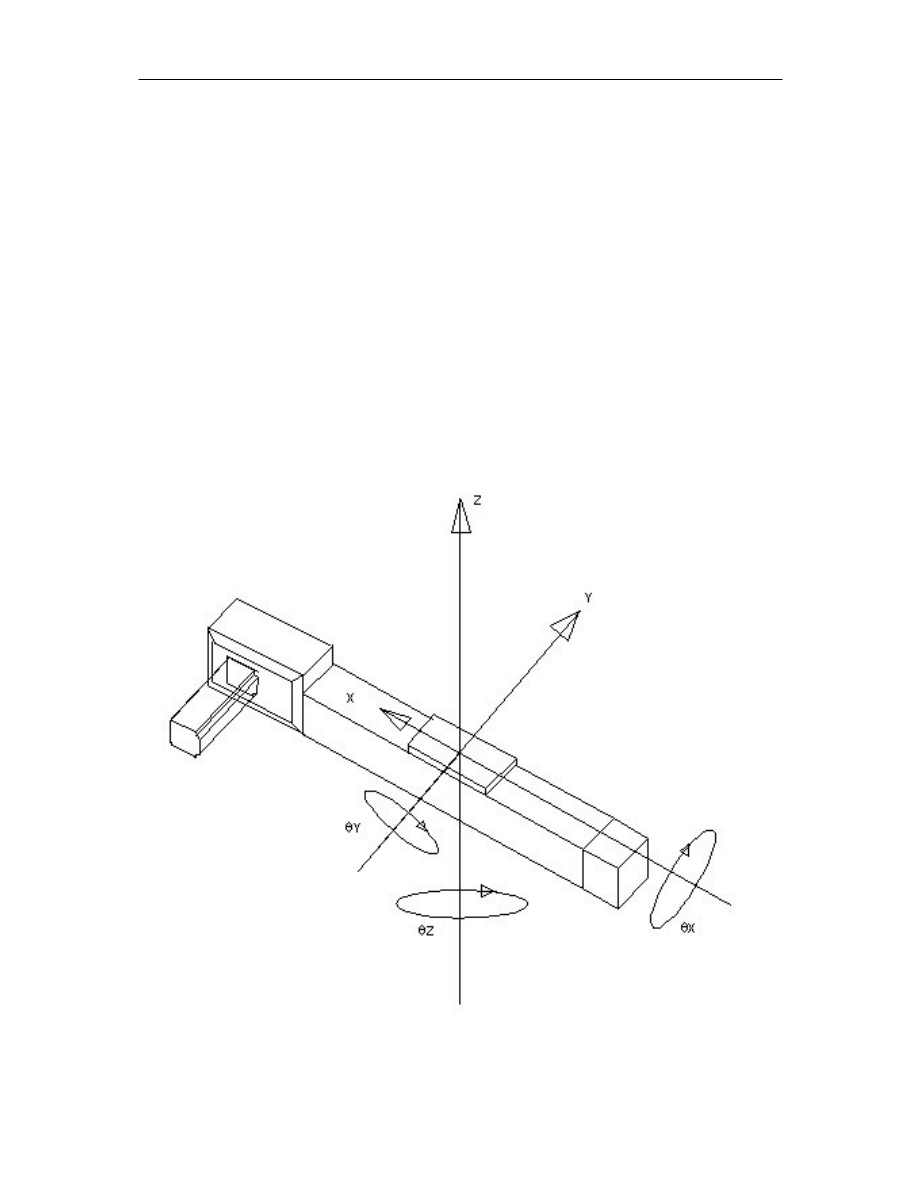

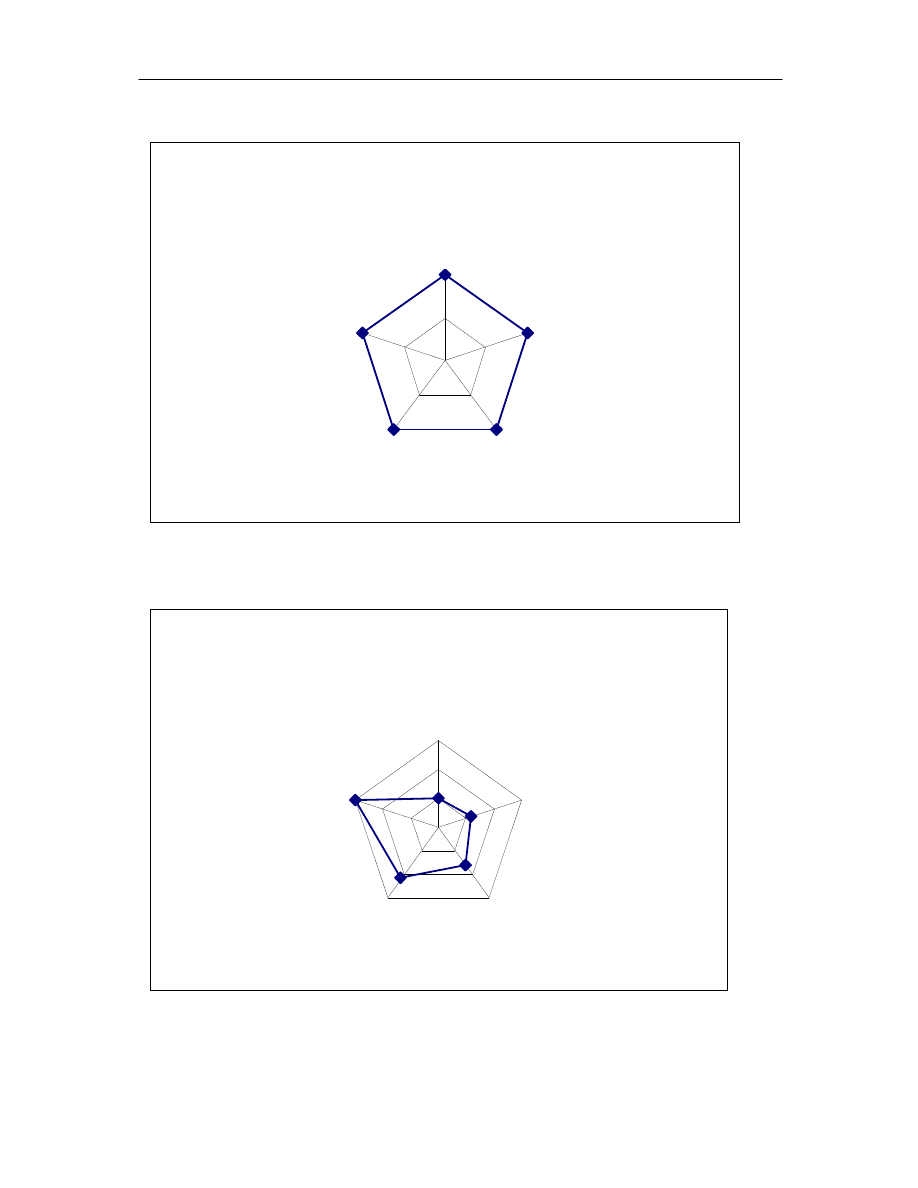

Ka dy poruszaj cy si przedmiot ma sze dost pnych stopni swobody. Składaj

si one z ruchu post powego, lub ruchu prostoliniowego, wzdłu której z trzech

prostopadłych osi (X, Y i Z), jak równie z ruchu obrotowego wokół której z tych osi

( x, y i z).

Rysunek 1) Sze stopni swobody przedmiotu poruszaj cego si wzdłu trzech osi

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

3

Funkcj prowadnicy pozycjonowania ruchu prostoliniowego jest dokładne

ograniczenie ruchu obiektu do jedynie pojedynczej osi ruchu post powego osi X.

Jakiekolwiek odchylenia od idealnego ruchu prostoliniowego wzdłu osi X s

wynikiem niedokładno ci w monta u prowadnicy.

Jest pi mo liwych typów niedokładno ci prowadnicy, odpowiadaj cych pi ciu

pozostałym stopniom swobody: ruch post powy wzdłu osi Y, ruch post powy

wzdłu osi Z; ruch obrotowy wokół osi X (o wzdłu na); ruch obrotowy wokół osi Y

(o poprzeczna); i ruch obrotowy wokół osi Z (o odchylania). Poniewa wyst puj

współzale no ci pomi dzy tymi bł dami (ruch k towy np. powoduje bł d ruchu

post powego w dowolnym punkcie innym ni rodek ruchu obrotowego), warto

uwa nie zbada skutki ka dego typu bł du i metod ich pomiaru.

2.1.2. Bł dy ruchu post powego prowadnicy

Poniewa wszystkie u yteczne metody wytworzenia ruchu prostoliniowego

dotycz przeci tnie wielu punktów (z powodu wielu kulek lub wałeczków albo

powierzchni ło yska powietrznego), "czyste" bł dy ruchu post powego z ruchu

prostoliniowego (tzn. bez adnego ukrytego bł du k towego) s zazwyczaj

drugorz dne. Zbytni bł d fali sinusoidalnej w prowadnicach elementów obracaj cych

si mo e doprowadzi do czystego bł du ruchu post powego bez ruchu

obrotowego, jak w przypadku ka dego wałeczka poruszaj cego si po cz steczce

zanieczyszczenia jednocze nie; oba te przypadki nie s nigdy spotykane w praktyce.

Je eli platforma elementu obracaj cego si zostanie nara ona na du e uderzenie, w

prowadnicy mog powsta odci ni cia (wgniecenia) w miejscu ka dej kulki lub

wałeczka; mo e to doprowadzi do czystego bł du ruchu post powego, który

wyst puje okresowo wzdłu przesuwu.

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

4

2.1.3. Dokładno pozycjonowania liniowego

Wiele technik jest dost pnych, aby wzrastaj co okre li poło enie ładunku

u ytecznego u ytkownika wzdłu osi liniowej. ruby poci gowe i ruby z nakr tk

kulkow s najbardziej powszechne, chocia silniki liniowe, prowadnice

piezoelektryczne i nap dy pasowe s tak e stosowane. Dokładno pozycjonowania

liniowego jest po prostu stopniem, do jakiego sterowane ruchy zgadzaj si z

mi dzynarodowymi jednostkami długo ci. Ostatecznie, wszystkie pomiary długo ci

s zwi zane z metrem, według definicji metra zatwierdzonej przez Generaln

Konferencj Miar i Wag, jego bie ca warto stanowi drog , jak wiatło przebywa

w pró ni w ci gu 1/299.792.458 sekundy.

2.1.4. Systemy oparte o rub poci gow

Systemy o niskiej do umiarkowanej dokładno ci zazwyczaj opieraj si na

rubie poci gowej lub rubie z nakr tk kulkow , aby zapewni dokładny ruch

wzrastaj cy. Takie systemy s cz sto sterowane w układzie otwartym poprzez silniki

krokowe; je eli stosowane jest sterowanie w układzie zamkni tym jest ono cz sto z

enkoderem obrotowym. W obu przypadkach, ruba poci gowa jest zasadniczym

elementem okre laj cym dokładno . ruby poci gowe wykazuj narastaj cy bł d

skoku, który ma zazwyczaj monotoniczny charakter, razem ze składnikiem

okresowym, który jest cykliczny i ró ni si w czasie obrotu ruby. Ponadto, mo e by

luz w nakr tce, który ujawni si po zmianie kierunku. Platformy precyzyjnego

pozycjonowania wykorzystuj albo wst pnie obci on rub z nakr tk kulkow

albo rub poci gow z nakr tk ciern kompensacji luzu. ruby z nakr tk kulkow

s preferowane do szybkobie nych zastosowa i oferuj wysok naturaln

cz stotliwo ze wzgl du na ich wewn trzn sztywno . ruby poci gowe z

nakr tkami kompensacji luzu zapewniaj bardzo wysok powtarzalno po

umiarkowanym koszcie i nadaj si do wi kszo ci zastosowa . W ród czynników,

które ł cz si z obni eniem całkowitej wydajno ci s rozszerzalno cieplna, z

powodu zarówno zmian temperatury otoczenia, nagrzewania wywołanego tarciem

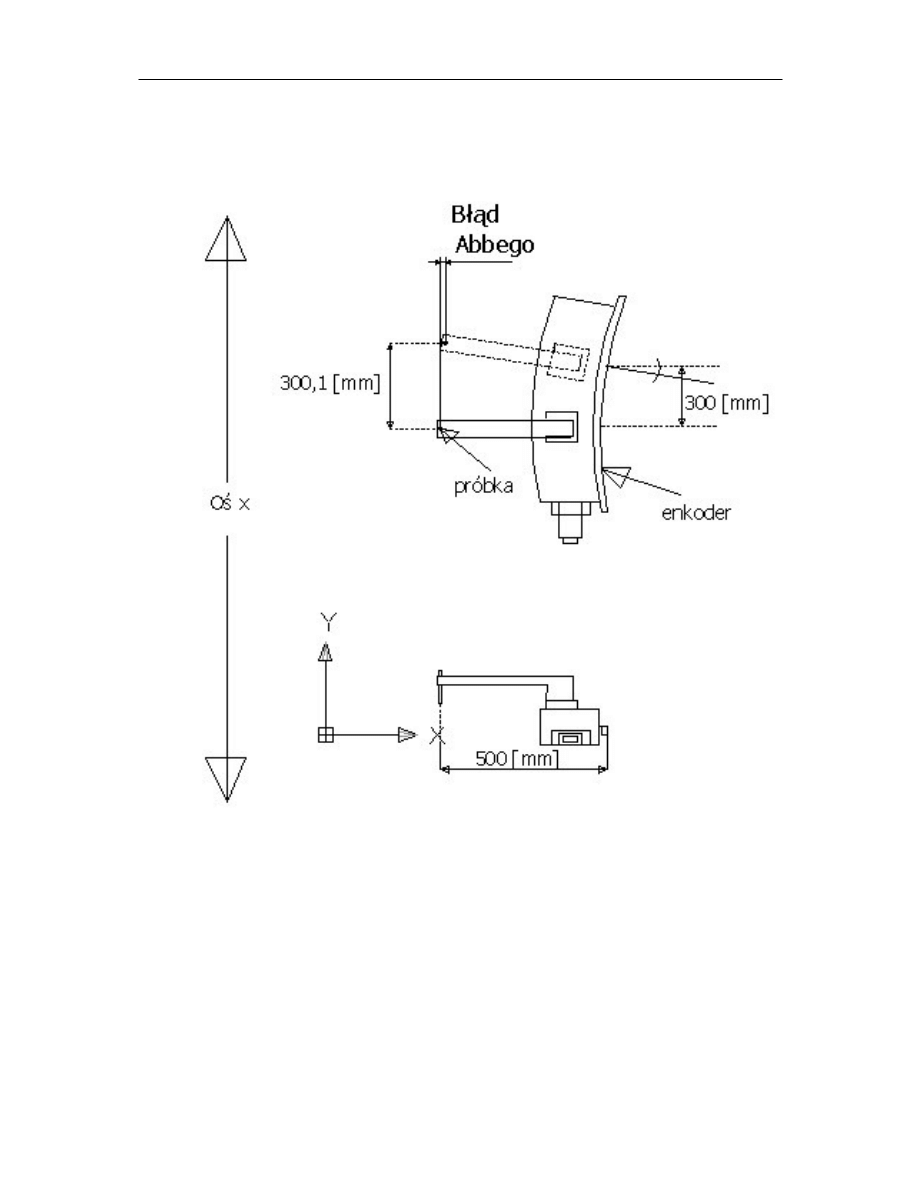

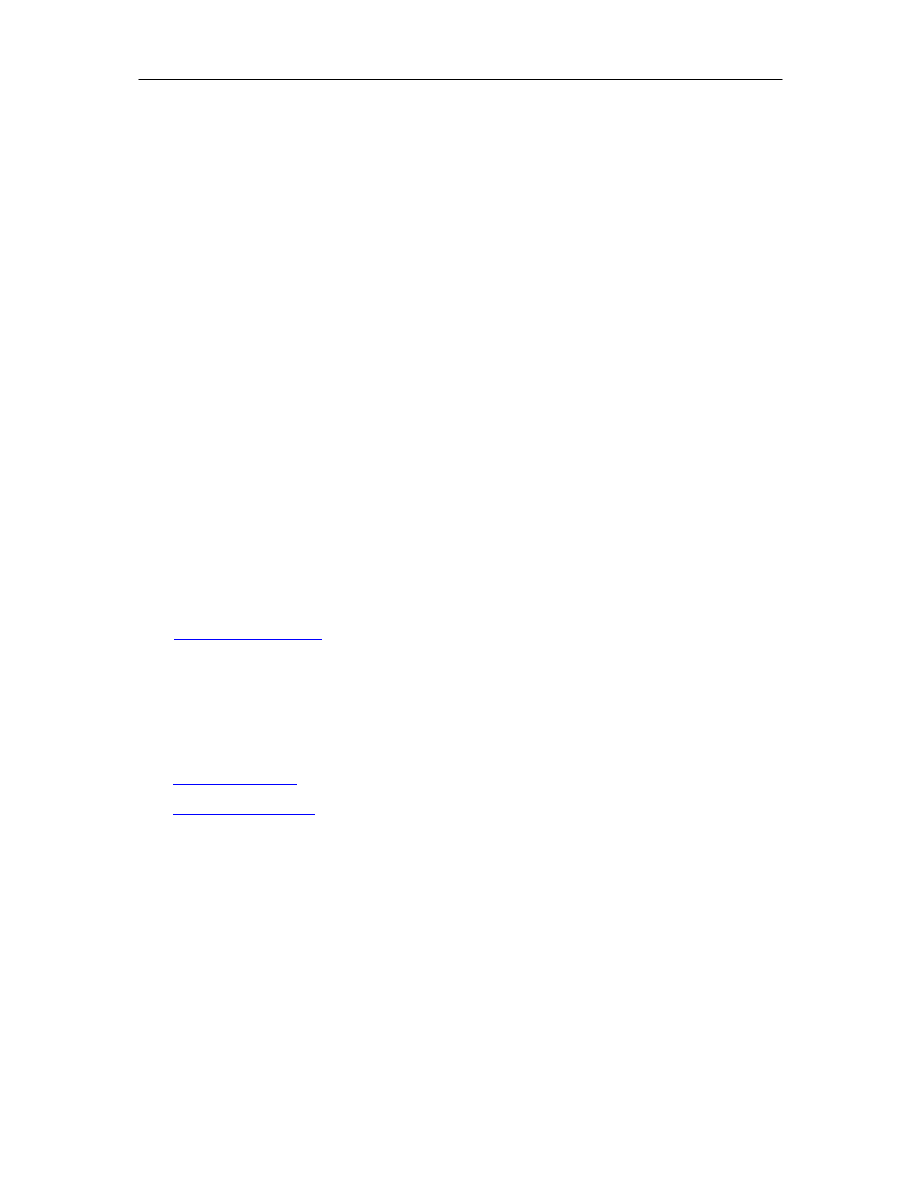

nakr tki i bł du Abbego (Rysunek 2). Oba z ostatnich zjawisk wywołuj ró ne

warto ci bł dów w zale no ci od miejsca na ładunku u ytecznym u ytkownika. W

przypadku rozszerzalno ci cieplnej ruby poci gowej, poło enie nakr tki w stosunku

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

5

do podwójnego ło yska jest wa ne, natomiast w przypadku bł du Abbego jest to

odległo od linii rodkowej ruby poci gowej do ładunku u ytecznego.

Rysunek 2) Interpretacja graficzna bł du Abbego

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

6

2.1.5. Systemy oparte o enkoder liniowy

Zastosowanie enkodera liniowego eliminuje trosk o ł czny i okresowy bł d ruby

poci gowej, jak równie rozszerzenie cieplne wywołane tarciem. W wielu systemach,

mo na si pozby ruby poci gowej i zast pi bezkontaktowym silnikiem liniowym.

Przy dokładno ci wła ciwej na poziomie 5 mikronów na metr, platformy szyfrowane

liniowo oferuj znaczny wzrost dokładno ci w stosunku do systemów opartych o

rub poci gow , jak równie du o wi ksz rozdzielczo (zazwyczaj 0,1 do 1

mikrona). Jednak e, liczba ródeł bł dów pozostaje i s one cz sto pomijane przy

okre laniu enkodera. Pojedynczy najwi kszy bł d jest cz sto bł dem Abbego, który

mo e łatwo pogorszy dokładno o dziesi tki mikronów. Przy współczynniku

rozszerzenia cieplnego wynosz cym ~10 ppm/ºC, temperatura otoczenia enkoderów

liniowych musi by uwa nie kontrolowana, aby wykorzysta ich potencjaln

dokładno . Zmiana temperatury otoczenia o 1ºC powoduje bł d 10 mikronów na

metr, dwa razy tyle co dokładno wła ciwa (5 mikronów/m) enkodera. Enkodery

stykowe s wygodne, ale zjawisko nadmiernego wzrostu sygnałów głowicy odczytu

mo e wynosi około pół mikrona, i wi cej. Enkodery bezstykowe eliminuj zjawisko

nadmiernego wzrostu sygnałów głowicy odczytu, ale mog mie wi ksze wymagania

odno nie ustawienia w linii podczas monta u. Sama rozdzielczo enkodera okre la

ródło bł du; enkoder o rozdzielczo ci 1 mikrona poruszaj cy si od zera do +5

mikronów mo e wy wietli +2 mikrony, gdy głowica odczytu jest w rzeczywisto ci na

+2,7 mikronach, powoduj c bł d 0,7 mikrona w najgorszym przypadku. Zwi kszenie

rozdzielczo ci poni ej 2-5 mikronów wymaga na ogół elektronicznej interpolacji,

która mo e si tak e przyczyni do bł dów ni szego poziomu. Enkodery liniowe nie

s równie w stanie korygowa bł dów prostopadło ci, które mog wynosi od 1 do

20 mikronów, tak samo w zale no ci od konstrukcji platformy, precyzji i przesuwu.

Prawidłowo okre lone enkodery liniowe mog znacznie poprawi dokładno

systemu, szczególnie, je eli stosowane jest odwzorowanie, ale ich ograniczenia s

cz sto pomniejszane. W ostatnich latach, pojawiło si wiele konstrukcji enkoderów,

które wykorzystuj rozpraszanie lub dyfrakcj , aby okre li poło enie. Pierwsze

wykorzystuj stalow ta m jako powierzchni odniesienia, daj c w rezultacie

bardzo wygodny enkoder bezstykowy o rozdzielczo ci do 0,1 mikrona. Wyst puj

bł dy liniowo ci (pochylenia) rz du 20 mikronów/metr, ale mo na je skompensowa

za pomoc dwupunktowej korekcji bł du pochylenia. Enkodery wykorzystuj ce

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

7

dyfrakcj umo liwiaj zastosowanie bardzo dokładnej podziałki dyfrakcyjnej i

zapewniaj rozdzielczo na poziomie 10 nanometrów. Pomimo tych wła ciwo ci,

podlegaj one ródłom bł dów opisanym powy ej.

2.1.6. Rozdzielczo

Rozdzielczo jest okre lana jako najmniejszy przyrost pozycji, jaki mo e by

wybrany w systemie sterowania ruchem. Mechaniczne podzespoły pozycjonowania,

silnik, urz dzenie ze sprz eniem zwrotnym i sterownik elektroniczny odgrywaj

swoj rol w okre leniu całkowitej rozdzielczo ci systemu.

W systemach z silnikami krokowymi, rozdzielczo jest ustawiana przez skok

ruby poci gowej, k t skoku silnika i elektronik nap du. Dla danej podziałki, dwie

rozdzielczo ci pełnokrokowe mo na osi gn przez zastosowanie albo silnika

krokowego o skoku 1,8 stopnia lub 0,9 stopnia, (które dostarczaj odpowiednio 200 i

400 pełnych kroków/obrót). T rozdzielczo pełnokrokow mo na dalej zwi kszy

przez mikrostopniowanie. Kluczowym pytaniem jakie nale y zada w okre leniu

wymaganej rozdzielczo ci systemu jest: "Jakie s minimalne skokowe ruchy, które

nale y wykona w danym zastosowaniu?” Rozdzielczo jest łatwo nadmiernie

okre lana lub mieszana z dokładno ci i/lub powtarzalno ci . Ogólnie, wła ciwe jest

okre lenie rozdzielczo ci, która jest około pi razy mniejsza od bł du pozycji, który

jest wymagany w danym zastosowaniu.

Rozdzielczo układów regulowanych z serwomotorami, które wykorzystuj

enkodery obrotowe stanowi funkcj podziałki ruby poci gowej i rozdzielczo ci

enkodera. Enkodery obrotowe charakteryzuj si ilo ci linii na obrót.

Rozdzielczo układów regulowanych z serwomotorami wykorzystuj cymi

enkodery liniowe lub interferometry laserowe jest niezale na od podziałki ruby i jest

dokładnie funkcj urz dzenia pozycjonuj cego ze sprz eniem zwrotnym. W

niektórych przypadkach, ruba poci gowa jest zast powana silnikiem liniowym, który

wymaga stosowania enkodera liniowego. Standardowe enkodery liniowe DPS

zapewniaj rozdzielczo na poziomie 5, 2, 1, 0,5, 0,25 lub 0,1 mikrona z elektronik

do interpolacji wbudowan w głowic odczytu enkodera. Poniewa poszukuje si

coraz lepszych rozdzielczo ci, pojawia si wa ne rozró nienie pomi dzy

najmniejszym skokiem, jaki mo e by nakazany, a najmniejszym skokiem, jaki

mo na osi gn . Na przykład, nap dzanie ruby poci gowej 0,5 mm za pomoc

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

8

mikrosilnika o 50.000 krokach na obrót lub zakodowanego serwomotoru o 50.000

licze /obrót dostarcza nominaln rozdzielczo rz du 25 nanometrów. Jednak e,

tarcie wyst puj ce w silniku, nakr tce i prowadnicach (szczególnie tych typu

obiegowego) czyni ruchy dwukierunkowe takiej wielko ci niemo liwymi. U yteczne

rozdzielczo ci poni ej poziomu 100 nanometrów wymagaj minimalizacji tarcia

mechanicznego. Inn trudno ci dotycz c bardzo du ych rozdzielczo ci jest

wynikaj ce ograniczenie pr dko ci maksymalnej, poniewa zespoły elektronicznych

obwodów licz cych nakładaj ograniczenie na ilo licze na sekund jakie mog

by przetworzone.

3. Obliczenie modelu obiektu regulacji

Model matematyczny i numeryczny obiektu sterowania oraz metodyka jego bada

metod symulacji w programie Matlab s znane studentom w ramach prowadzonych

wykładów i wicze z przedmiotu

„Sterowanie w systemach mechatronicznych”.

4. Opis stanowiska laboratoryjnego

Stanowisko umo liwia badanie podstawowych parametrów sterowania

układem przesuni cia liniowego a mianowicie dokładno ci i powtarzalno ci. W skład

stanowiska badawczego wchodz : komputer PC ze rodowiskiem programistycznym

procesora ATMega16 oraz moduł sterownika z serwomechanizmem w konfiguracji:

•

mikroprocesor /Mp/ ATMega16,

•

układ sterownika mocy dla nap du serwo Allegro A3952SB „FULL-BRIDGE

PWM MOTOR DRIVER”,

•

nap d serwo Micro Mo Electronics 1331 E 024 S 123,

•

limacznica,

•

enkoder,

•

narz dzie suwmiarka do r cznego pomiaru przesuni cia dla weryfikacji.

W Mp został umieszczony program, który odpowiednio steruje prac silnika oraz

przetwarza sygnały pobierane z zewn trz.

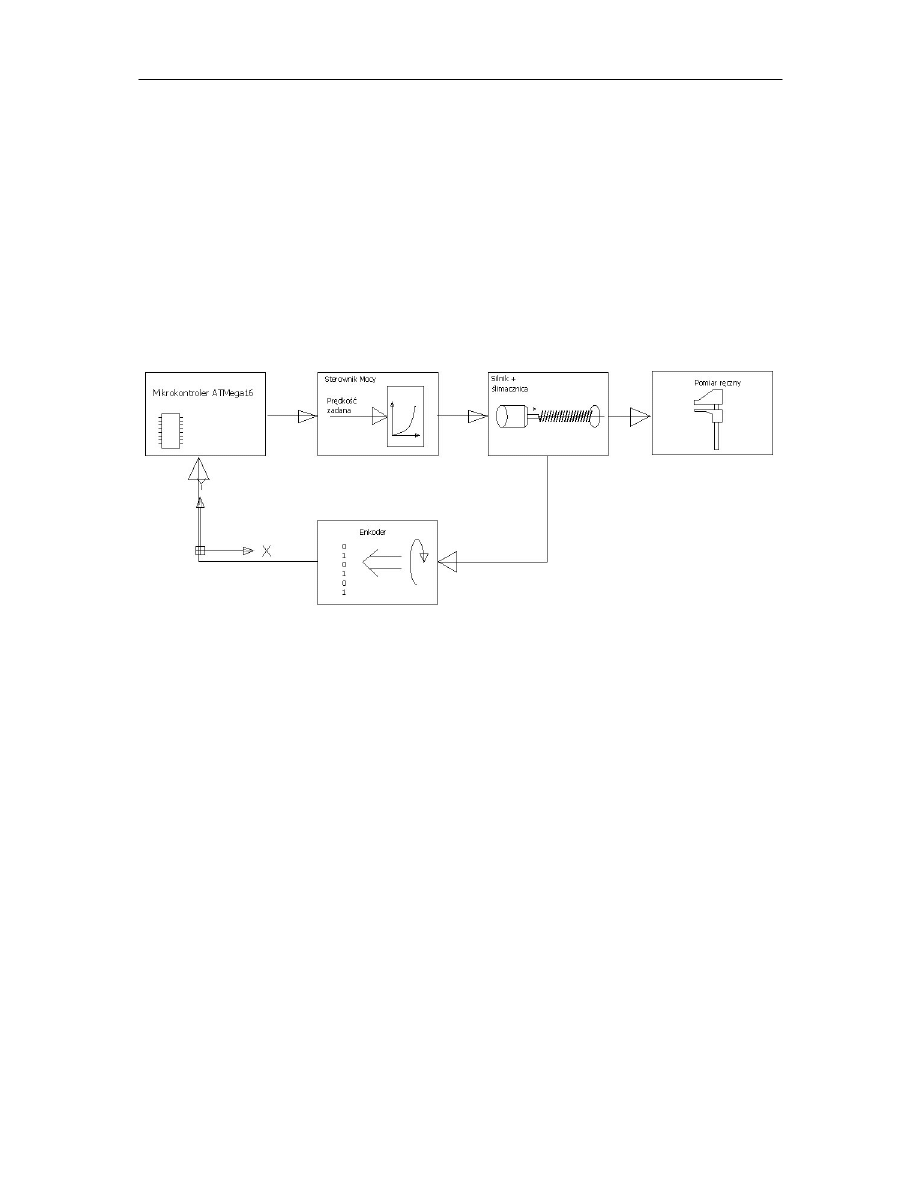

Rysunek 3) przedstawia schemat blokowy układu badania przemieszczenia w

warunkach laboratoryjnych.

Zadaniem Mikroprocesora (Mp) jest kalibracja układu, sterowanie pr dko ci oraz

obróbka sygnału poło enia z enkodera na podstawie, którego Mp kontroluje pozycj

wska nika na limacznicy (przemieszczenie). Zadana programowo pr dko jest

zamieniana w Mp na odpowiadaj ce sygnały PWM. W ten sposób wygenerowany

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

9

sygnał PWM steruje prac mostka mocy. Zadaniem ko cówki mocy jest zasilanie

(kluczowanie) silnika zgodnie z PWM do napi cia odniesienia. Pod wpływem

zasilania nap d obraca limacznic , co w efekcie daje nam przesuni cie liniowe

wska nika poło enia (efektora). Zintegrowany enkoder z serwonap dem generuje

impulsy zgodnie z wielko ci obrotu wirnika, które s przesyłane bezpo rednio do

Mp. Po osi gni ciu wymaganej pozycji układ zostaje zatrzymany. Nast pnie

dokonujemy odczytu pozycji efektora z monitora i porównujemy z wynikiem metody

pomiaru r cznego.

Rysunek nr 3.

Wykonanie kilku cykli o tej samej warto ci zadanej pozwala nam na zbadanie

powtarzalno ci serwomechanizmu. Przy zadanej wielko ci przesuni cia badamy

dokładno przesuni cia, układ ten pozwala na badanie powy szych parametrów i

obserwacj ich dla ró nych pr dko ci.

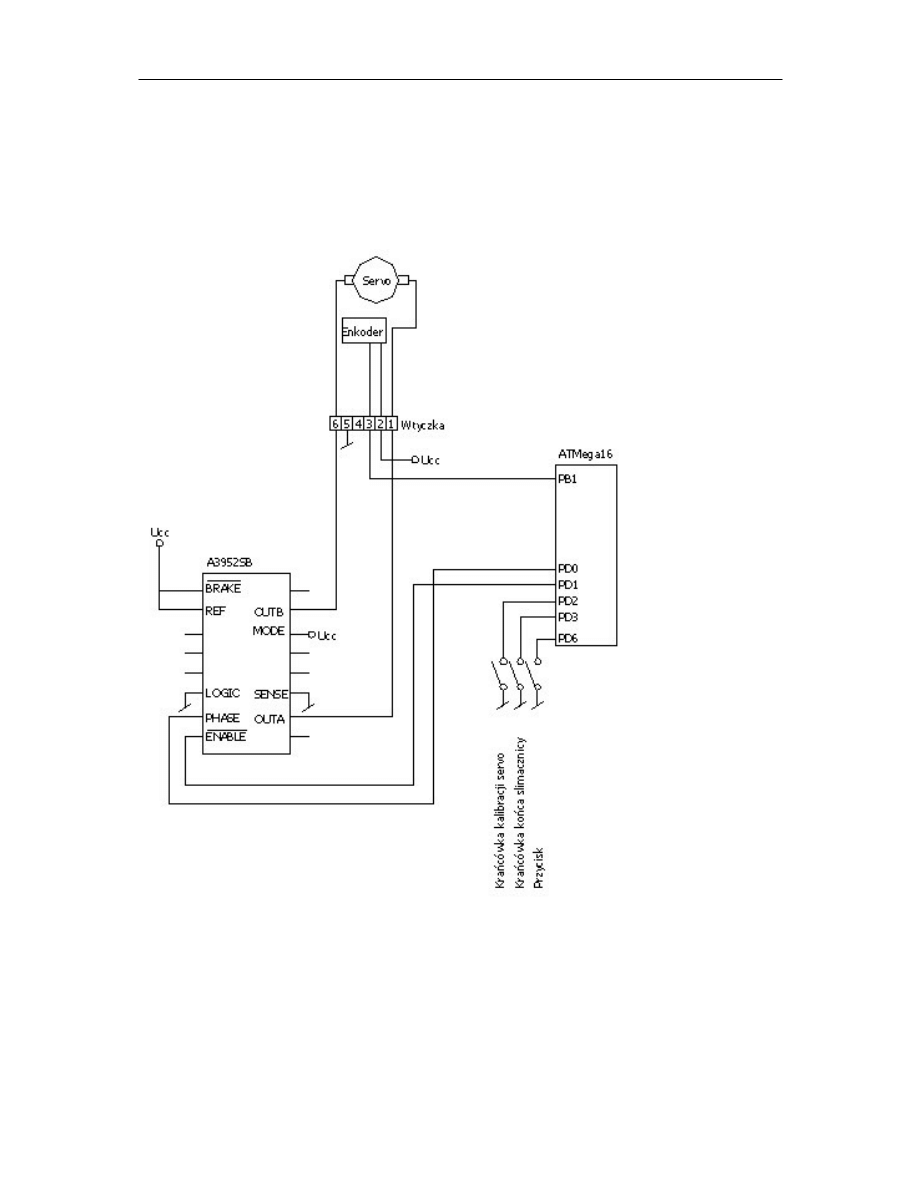

Rysunek 4) przedstawia schemat elektryczny poł cze układu.

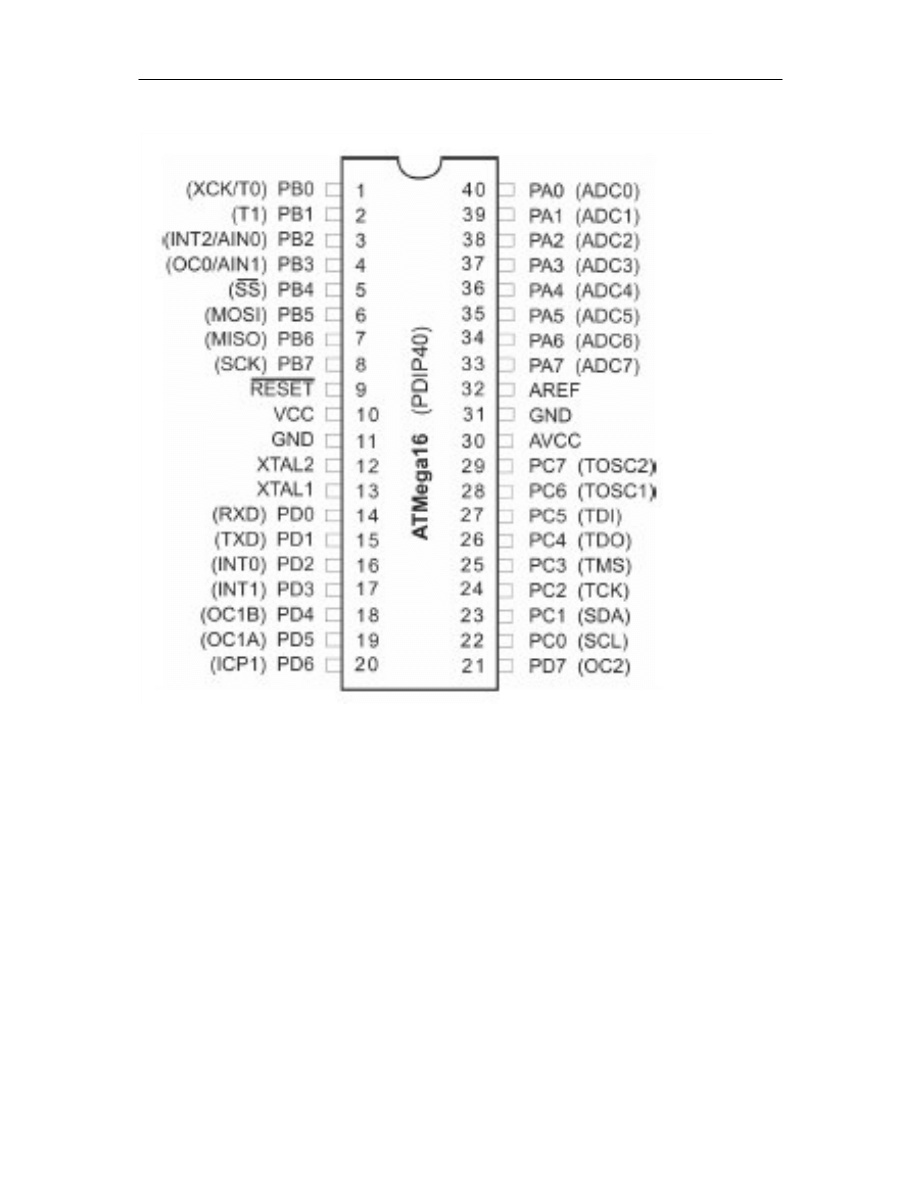

Do portu PD mikrokontrolera /Rysunek 5/ s podpi te odpowiednio w funkcji wyj cia:

-PD0 sygnał Enable ko cówki mocy

-PD1 sygnał PHASE ko cówki mocy.

Do PD w funkcji wej cia s podpi te:

-PD2 kra cówka kalibracji pracy Serwo (wył cznik kra cowy)

-PD3 kra cówka ko ca limacznicy (wył cznik kra cowy)

-PD6 przycisk przej cia do kolejnego zadania

Do portu PB1 w funkcji wej cia jest podpi ty sygnał z enkodera

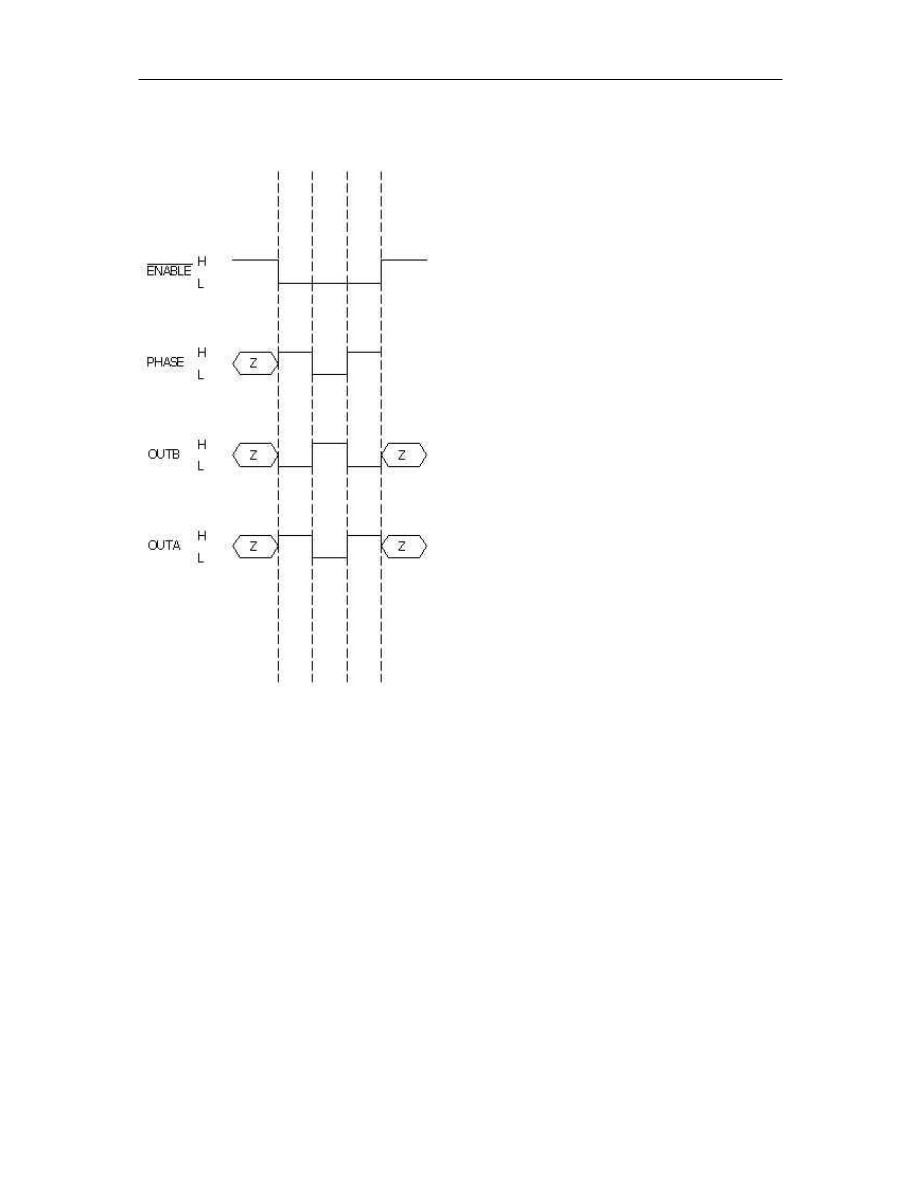

Generowane sygnały PWM s wysyłane na wej cie PHASE układu Allegro. W

układzie tym nast puje funkcja transferu napi cia zasilania zgodnie z PWM na

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

10

wyj cia OUTA i OUTB. Zgodnie z sygnałem PWM na wyj ciach OUTA i OUTB

pojawia si wypadkowe nai cie zasilania nap du serwo. Kierunek pracy zale y od

stanu na wej ciu PHASE .

Rysunek nr 4.

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

11

Rysunek nr 5.

4.1. Charakterystyka zespołów stanowiska laboratoryjnego

4.1.1. Mikrokontroler ATmega16 AVR

Mikrokontroler ATmega16 to procesor z, architektur RISC, wykonuj ce wszystkie

instrukcje w jednym cyklu zegara. Wbudowane funkcje, wewn trzne zegar, timery,

UART, SPI, rezystory pull-up, PWM, przetworniki A/D, komparatory, watch dog i

wiele innych. Zestaw instrukcji steruj cych MP został zaprojektowany z my l o

redukcji wielko ci programu pozwalaj c na efektywne programowanie w C i

asemblerze. Procesor ten ma wbudowan pami Flash i EEPROM. Schemat

wyprowadze mikrokontrolera przedstawia rysunek 6.

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

12

Rysunek 6.

Podstawowe parametry kontrolera s nast puj ce:

-RISC, 131 instrukcji (wi kszo 1 cyklowe), nastawione na j zyk C, mno enie 3

cyklowe,

-16kB pami ci flash programowanej w systemie (ISP) z funkcj Read-While-Write,

trwało do 10k cykli kasuj/zapisz,

-32 x8 rejestry robocze,

-1kB pami ci SRAM,

-512 pami ci EEPROM (100k cykli),

-Programowalne blokady bezpiecze stwa pami ci programu i eeprom,

-do 32 konfigurowalnych linii I/O,

-Interfejs JTAG (IEEE 1149.1): testowanie, debudowanie w układzie, programowanie

pami ci w systemie,

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

13

-Trzy elastyczne timery/liczniki z trybami porównania (Input/Output Compare),

-Wewn trzne i zewn trzne programowalne przerwania,

-Szeregowy interfejs USART (praca synchroniczna i asynchroniczna),

-Interfejsy szeregowe TWI (kompatybilny z I2C) oraz SPI,

-8kanałowy 10 bitowy przetwornik ADC, z opcjonalnym trybem wej cia ró nicowego

wraz z programowalnym wzmocnieniem (tylko w wersji TQFP),

-Analogowy komparator w układzie,

-Programowalny Watchdog z własnym oddzielnym oscylatorem,

-Układ Power-On Reset (zapewnienie prawidłowego resetu po wł czeniu zasilania),

-Wewn trzny programowany generator RC (1, 2, 4 lub 8MHz), który pozwala w wielu

przypadkach zrezygnowa z podł czania zewn trznego kwarcu,

-Programowalny próg spadku napi cia zasilania (Brown-out detection),

-6 trybów oszcz dzania energii,

-Zakresy napi zasilania 4,5 - 5,5 V

-Dopuszczalna szybko pracy 0-16 MHz

-Pobór mocy dla 3V przy 1MHz:

-W stanie aktywnej pracy: 1,1 mA,

-Tryb Idle: 0,35mA,

-Tryb Power-down: poni ej luA.

Technologia Flash ISP pozwala na przeprogramowywanie pami ci „w systemie"

poprzez szeregowy interfejs ISP, z wykorzystaniem konwencjonalnych

programatorów, magistral JTAG, a tak e przez program botuj cy pracuj cy w

samym układzie. Program botuj cy mo e wykorzystywa dowolny rodzaj interfejsu,

aby załadowa wła ciwy program do pami ci aplikacji. Program z sekcji botuj cej

kontynuuje swoj prac podczas programowania cz ci aplikacyjnej, na co pozwala

technika rzeczywistego Write-While-Read.

Poł czone mo liwo ci 8-bitowej jednostki obliczeniowej RISC, programowania w

systemie oraz samoreprogramowaniem pami ci flash w jednym układzie, pozwala

na zastosowanie tego mikrokontrolera w elastycznych funkcjonalnie i oszcz dnych

cenowo rozwi zaniach, w wymagaj cych kontroli działania aplikacjach

wbudowanych.

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

14

4.1.2. 8 bitowy licznik 0 z PWM

Główne wła ciwo ci oraz mo liwo ci zastosowa licznika:

- Licznik jednokanałowy

- Automatyczne kasowanie i restart timera w trybie porównania

- Generator cz stotliwo ci

- Generator przebiegu PWM

- Licznik zdarze zewn trznych

- 10-bitowy programowalny preskaler

- ródło przerwa (przepełnienie, zrównanie).

4.1.3. 16 bitowy licznik 1

- Prawdziwa 16-bitowa konstrukcja (mo liwy np. 16-bitowy PWM)

-

Niezale ne dwie jednostki Output Compare

-

Jednostka Input Capture z układem redukcji szumów

-

Automatyczne kasowanie i restart timera w trybie porównywania

-

Generator cz stotliwo ci

-

Generator przebiegu PWM

-

Licznik zdarze zewn trznych

-

10-bitowy programowalny preskaler

-

4 niezale ne ródła przerwa .

Licznik mo e by taktowany wewn trznie poprzez układ preskalera lub przez

zewn trzne ródło podł czone na pinie T1. Blok logiczny wyboru zegara, kontroluje

wybór tego ródła oraz rodzaj zbocza, które b dzie licznik inkrementowa lub

dekrementowa .

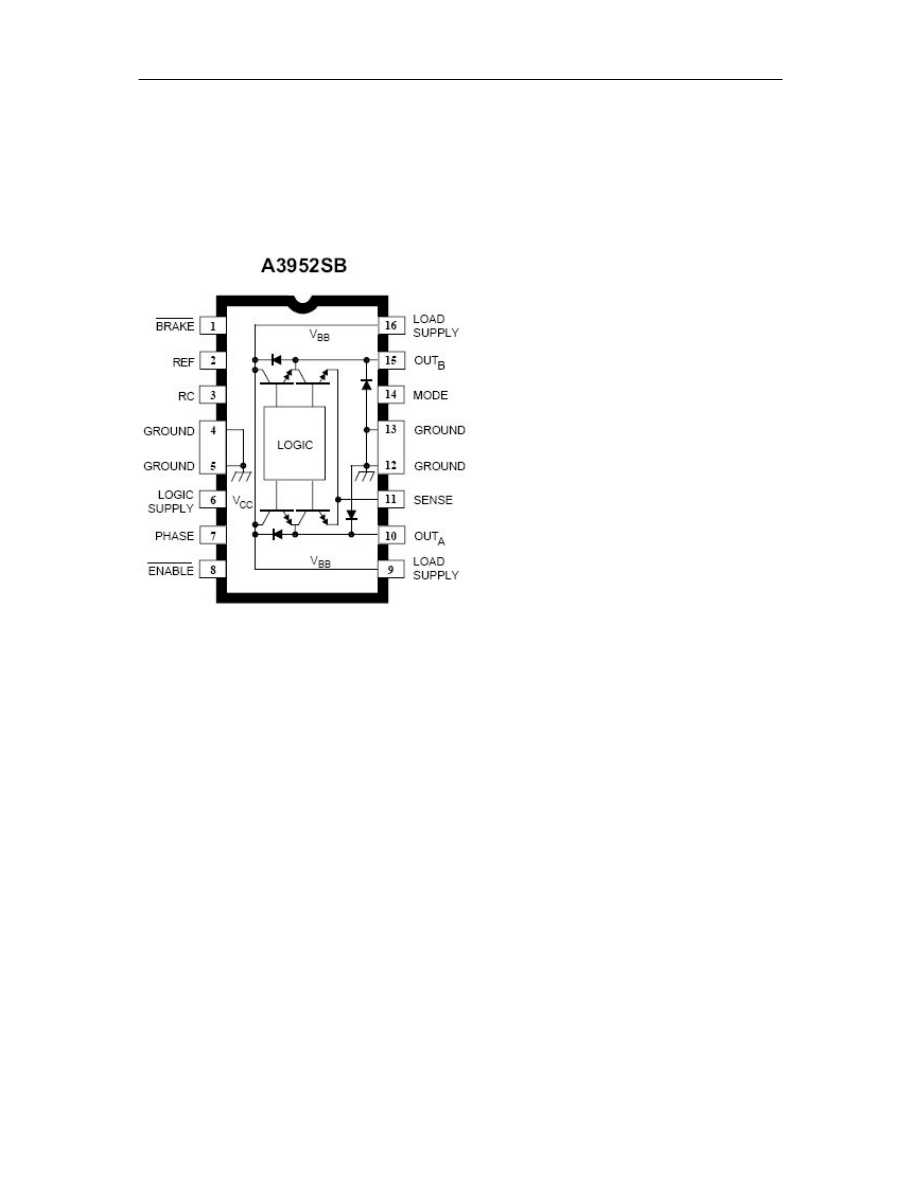

4.1.4. Blok sterownika mocy

Zadaniem tego bloku (Allegro A3952) jest wygenerowanie takiego sygnału o

okre lonej mocy dla silnika, aby pr dko obrotowa odpowiadała pr dko ci zadanej.

Pr dko nap du jest kontrolowana przez modulacje szeroko ci impulsu (PWM)

podawan na wej cie „PHASE”. Sygnał „PHASE” jest transferowany na wyj cie

układu w postaci odpowiadaj cemu mu napi cia. W zale no ci od wypełnienia na

wyj ciu uzyskujemy od 0 do 50V.

Pulse-width modulation (PWM) (modulacja szeroko ci impulsu) to metoda regulacji

sygnału pr dowego lub napi ciowego, polegaj ca na zmianie szeroko ci impulsu,

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

15

u ywana we wzmacniaczach, zasilaczach impulsowych oraz układach steruj cych

prac silników pr du stałego. Zastosowanie tej metody zmniejsza znacznie straty

mocy w układzie regulacyjnym oraz gwarantuje du dokładno sterowania

urz dzeniem.

Schemat wyprowadze układu Allegro A3952 przedstawia rysunek 7.

Rysunek 7.

4.1.5. Silnik z enkoderem

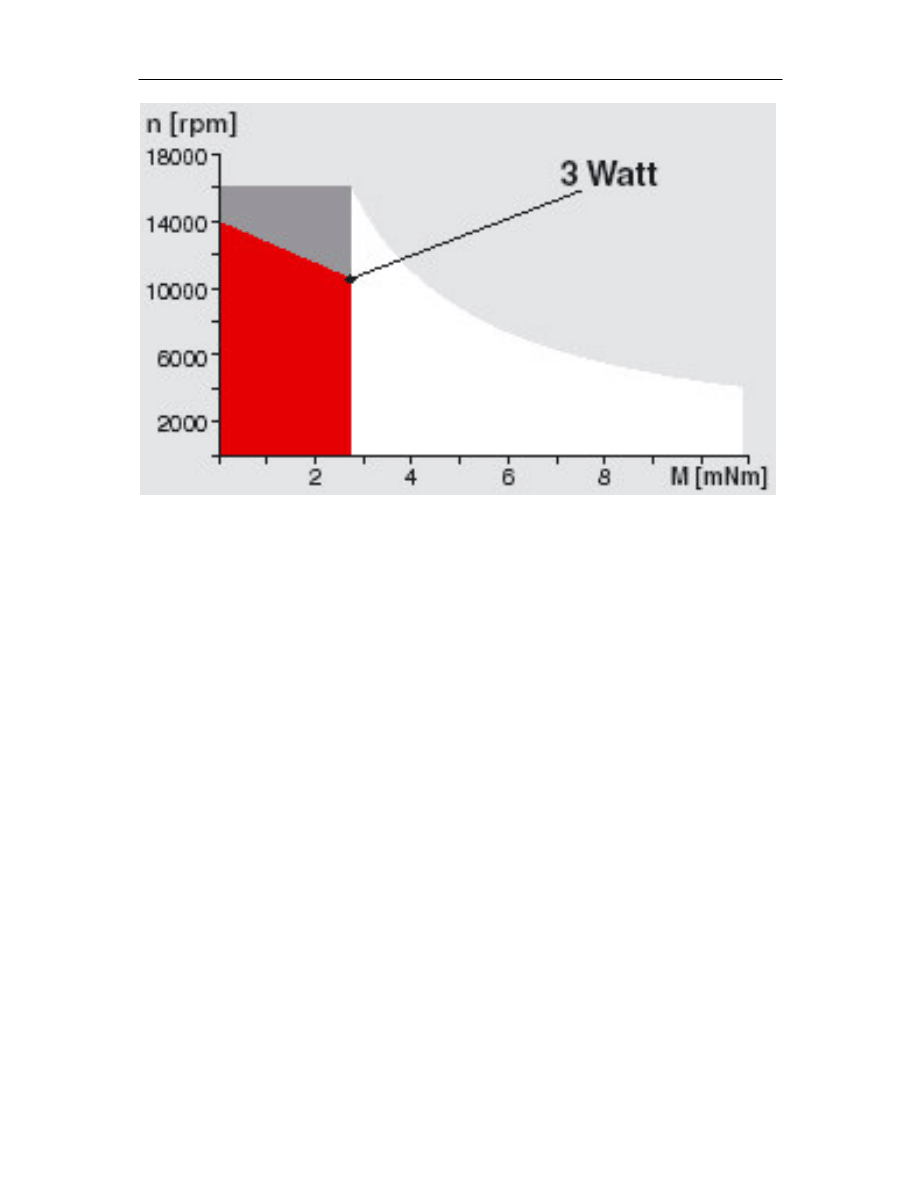

Zastosowany w układzie silnik DC to serwonap d Micro Mo Electronics 1331 E 024

S 123, którego podstawowe parametry s nast puj ce:

-Zasilanie 24 [V]

-Moc wyj ciowa 2,66 [Wat]

-Maksymalny pr d wirnika 0,19 [A]

-Maksymalny moment obrotowy 3,2 [mNm]

-Pobór pr du dla 10400 [rpm/nominalna] bez obci enia 5,5 [mA]

-Maksymalna sprawno 80%

-Stała obrotów przypadaj ca na 1[V], 439 [rpm] – w nominalnym zakresie pracy,

-Stała mechaniczna 7 [ms]

-Stała Elektromotoryczna E dla zmiany kierunku 2,28 [Mv/rpm]

-Bezwładno wirnika 0,63 [gcm

2

]

-Maksymalna temperatura wirnika 125°C (dla temp. Otoczenia 25°C)

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

16

Rysunek 8.

Rysunek 8) pokazuje obszary pracy silnika. Obszar czerwony jest typowym

obszarem pracy dla silnika a jego osi gi s najefektywniejsze. Obszar biały jest

dozwolony tylko dla krótkotrwałych operacji, istnieje du e prawdopodobie stwo

przeci enia silnika. Praca w obszarze szarym (wysokie obroty) oznacza znaczny

spadek dynamiki, oraz wysok temperatur nap du, przy dłu szej pracy istnieje

niebezpiecze stwo przekroczenia maksymalnej temperatury wirnika.

Zastosowany zintegrowany enkoder Micro Mo Electronics HES119 o rozdzielczo ci

16 impulsów na obrót. Maksymalny czas narastania zbocza to 5[µs], maksymalna

cz stotliwo generowania impulsów 7,2 kHz

Silnik jest wyposa ony w zintegrowany reduktor

11,8:1

co daje nam wzgl dn

rozdzielczo enkodera po redukcji 188,8 impulsów/na obrót. Numer katalogowy

przekładni 15/5. Maksymalny moment obrotowy, jaki mo e przekładnia przenie to:

dla ruchu ci głego 60 [mNm], dla ruchu start/stop -150 [mNm].

Przekładnia przystosowana do pracy w obydwu kierunkach.

Przesuni cie liniowe jest realizowane poprzez limacznic ( ruba poci gowa).

Jest to limak o nawini ciu po linii rubowej jednego grzbietu o skoku gwintu

P = 0,35[mm] i długo ci 95 [mm].

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

17

Oznacza to, e na 1 [mm] przebytej drogi karetki po limacznicy otrzymamy 2,8571

obrotu.

Uwzgl dniaj c powy sze liczby otrzymujemy:

-rozdzielczo enkodera Re=16

-przeło enie przekładni Pp=11,8:1

-ilo impulsów enkodera na pełen obrót po redukcji (rozdzielczo wzgl dna)

Rw=188,8

-stała układu ilo ci impulsów enkodera na 1 [mm] przesuni cia po rubie Rp=540.

4.2. Oprogramowanie

Program steruj cy został napisany w j zyku programowania C i jest „na stałe”

załadowany w pami ci Mp.

4.2.1. Opis funkcjonalny programu

Po wł czeniu zasilania układ przyst puje do kalibracji. limacznica osi ga skrajn

pozycj osi gaj , po czym ustawia si w stałej odległo ci od kra cówki w punkcie

zero. Pozycja ta oznacza gotowo do przeprowadzenia badania i system oczekuje

na naci ni cie przycisku rozkazu. W dalszej cz ci opisu litera „K” i kolejny numer

b d oznaczały kolejne naci ni cie przycisku rozkazu.

•

K1, układ zostaje wysterowany pr dko ci 25% maksymalnej na odległo 1

centymetra, dokonujemy pomiaru dokładno ci

•

K2, kalibracja układu

•

K3, układ zostaje wysterowany pr dko ci 50% maksymalnej na odległo 1

centymetra, dokonujemy pomiaru dokładno ci

•

K4, kalibracja układu

•

K5, układ zostaje wysterowany pr dko ci 75% maksymalnej na odległo 1

centymetra, dokonujemy pomiaru dokładno ci

•

K6, kalibracja układu

•

K7, układ zostaje wysterowany pr dko ci 100% maksymalnej na odległo 1

centymetra, dokonujemy pomiaru dokładno ci

•

K8, kalibracja układu

•

K9, układ zostaje wysterowany pr dko ci 25% maksymalnej na odległo 1

centymetra,

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

18

•

K10, K11, K12, K13, K14 układ wykonuje cykl przesuni cia wysterowany

pr dko ci 25%, dokonujemy pomiaru powtarzalno ci

•

K15, K16, K17, K18, K19 układ wykonuje cykl przesuni cia wysterowany

pr dko ci 50%, dokonujemy pomiaru powtarzalno ci

•

K20, K21, K22, K23, K24 układ wykonuje cykl przesuni cia wysterowany

pr dko ci 75%, dokonujemy pomiaru powtarzalno ci

•

K25, K26, K27, K28, K29 układ wykonuje cykl przesuni cia wysterowany

pr dko ci 100%, dokonujemy pomiaru powtarzalno ci

•

K30 zerowanie i kalibracja, gotowo do ponownego przeprowadzenia

badania

1.1.1. Dyrektywy define i include

#include <avr\io.h>

#include <inttypes.h>

#include <avr\signal.h>

#include <avr\interrupt.h>

#include <avr\pgmspace.h>//

Instrukcje interpretatora kompilatora oznaczaj , e

program ma korzysta z powy szych bibliotek - typowych dla tego Mp

volatile uint8_t g_bDelay

; // definicja zmiennej typu volatile o długo ci 8 bitów.

Definicja tego typu zmiennej jest konieczna wsz dzie tam gdzie dana zmienna mo e

zmieni si w ka dej chwili, na przykład za pomoc przerwania. Słowo volatile przed

zmienn zakazuje kompilatorowi optymalizacji dost pu do niej. W programie

zmienna ta jest uzale niona od generowanych przerwa z licznika. Nie

zastosowanie volatile spowodowałoby, e stosowane p tle w oparciu o t zmienn

d yłyby do niesko czonego czasu realizacji. Dzieje si tak dlatego e normaln

zmienn kompilator przed u yciem ładuje do rejestru natomiast przerwania

zmieniaj zmienn umieszczon w pami ci danych i nie maj dost pu do kopii

umieszczonej w rejestrze.

volatile uint8_t rozkaz

; // deklaracja zmiennej przechowuj ca nast pny rozkaz do

wykonania, jest to w zasadzie numer kolejnego rozkazu który jest u yty do badania

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

19

parametrów układu i odpowiada naci ni ciu przycisku przez studenta, rozkazów jest

30

volatile uint8_t koniec;

// deklaracja zmiennej przechowuj ca informacj o stanie

wykonywania programu u ywany jako flaga dla ruchu servo, zerowana przez

przerwanie z enkodera czyli z licznika zliczania impulsów enkodera

volatile uint8_t poczatkowe;

// deklaracja zmiennej przechowuj ca informacj

czasowe do pozycjonowania serva ( od kra cówki)

// definiowanie przycisku steruj cego kolejnym rozkazem

#define SWPIN PIND;

// definiujemy własn nazw SWPIN dla portu D (PORTD)

#define PRZYCISK 6;

// definicja nazwy u ywana dla przycisku rozkazu, przycisk

jest podł czony do nó ki 6 portu D

#define KIERUNEK 0

// definicja nazwy odpowiadaj cej za generowanie sygnału

dla ko cówki mocy wej cie PHASE

#define WLACZNIK 1

// definicja nazwy odpowiadaj cej za generowanie sygnału

dla ko cówki mocy wej cie ENABLE

#define KIERUNEK_PRAWO PORTD |= _BV(KIERUNEK) // definicja nazwy

odpowiadaj cej za ustawienie kierunku przesuwania limacznicy, dla tego przypadku

kierunek prawo, OR _BV - ustaw BIT i zrób z tym bitem OR na porcieD (kierunek) -

najmłodszy bit portuD

#define KIERUNEK_LEWO PORTD &= ~_BV(KIERUNEK)// definicja nazwy

odpowiadaj cej za ustawienie kierunku przesuwania limacznicy, dla tego przypadku

kierunek lewo, neguje _BV i ustawia zero na (kierunek)

#define WLACZNIK_ON PORTD &= ~_BV(WLACZNIK) // definicja nazwy

odpowiadaj cej za aktywacje ENABLE na konkretnym pinie

#define WLACZNIK_OFF PORTD |= _BV(WLACZNIK) // definicja nazwy

odpowiadaj cej za deaktywacje ENABLE na konkretnym pinie

#define KRANCOWKA_PRZY_SERWIE 2// definicja nazwy odpowiadaj cej za

wej cie sygnału kra cówki przy serwie na port

#define KRANCOWKA_od_SERWA 3// definicja nazwy odpowiadaj cej za wej cie

sygnału kra cówki od Serwa na port

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

20

4.2.2. Wybrane procedury

Poni ej jest definicja czterech procedur odpowiadaj ca za szybko przesuwu

limacznicy i tak dla mojego systemu wyst puj cztery pr dko ci pracy układu:

wolno, srednio, srednio2 i szybko

.

void serwo_wolno(void)

{

WLACZNIK_ON ; //

g_bDelay = 1;

while(g_bDelay != 0) {}

WLACZNIK_OFF ;

g_bDelay = 30;

while(g_bDelay != 0) {}

}

void serwo_srednio(void)

{

WLACZNIK_ON ;

g_bDelay = 3;

while(g_bDelay != 0) {}

WLACZNIK_OFF ;

g_bDelay = 30;

while(g_bDelay != 0) {}

}

void serwo_srednio2(void)

{

WLACZNIK_ON ;

g_bDelay = 8;

while(g_bDelay != 0) {}

WLACZNIK_OFF ;

g_bDelay = 30;

while(g_bDelay != 0) {}

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

21

}

void serwo_szybko(void)

{

WLACZNIK_ON ;

g_bDelay = 30;

while(g_bDelay != 0) {}

WLACZNIK_OFF ;

}

Kolejne procedury /

Patrz - Zał cznik nr 1, tylko dla zainteresowanych !/ odnosz

si do kalibracji układu i deklaracji długo ci przesuni cia limacznicy.

5. Przebieg wiczenia

5.1. Przygotowanie układu do pracy

Prace z układem rozpoczynamy od wł czenia zasilania. Układ automatycznie si

kalibruje i przechodzi w stan gotowo ci. Program zapisany w pami ci Mp pozwala

nam na badanie parametrów takich jak dokładno i powtarzalno . Kolejne fazy

pracy systemu pozwalaj na „ ci gni cie” charakterystyki pracy dla czterech ró nych

pr dko ci. Pr dko 4 odpowiada maksymalnej pr dko ci, jaka mo e zosta

wygenerowana przez układ. Kolejno pr dko 3 stanowi około 25% maksymalnej,

pr dko 2 stanowi około 10% maksymalnej i pr dko 1 wynosi około 3,5%

maksymalnej. W ramach przygotowania stanowiska do pracy, nale y:

•

wykona ogólne ogl dziny układu w celu sprawdzenia czy układ nie ma

adnych elektrycznych i mechanicznych uszkodze

•

upewni si e jest załadowany oryginalny program do mikroprocesora

•

wło y wtyczk zasilacza do gniazda zasilaj cego - układ powinien dokona

samokalibracji poprzez osi gni cie kra cówki przy serwie SW1

•

sprawd działanie ko cówek i przycisków w kolejno ci SW1, SW2, SW3

o

SW1 – układ powinien si przesun na odległo około 1 [cm] w

prawo

o

SW2 – układ osi ga SW1 i kalibruje si

o

SW3 - nast puje ruch efektora na odległo 1 [cm] w prawo

•

u yj SW2 – układ zostanie wykalibrowany

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

22

•

ustaw wska nik W1 zgodnie z W3

Układ jest gotowy do pracy.

5.2. Badanie dokładno ci

Pomiaru dokonujemy dla czterech pr dko ci przy przesuni ciu 1 [cm]. Układ jest

zasilany i kalibracja została wykonana.

Pr dko 1 – 4% maksymalnej pr dko ci

Pr dko 2 – 10% maksymalnej pr dko ci

Pr dko 3 – 25% maksymalnej pr dko ci

Pr dko 4 – maksymalna predko

Uwaga! Od warto ci pomiarów zawsze odejmujemy wielko 2 [mm], wynika to

z grubo ci wska ników !

Wyniki wpisujemy do tabeli nr1.

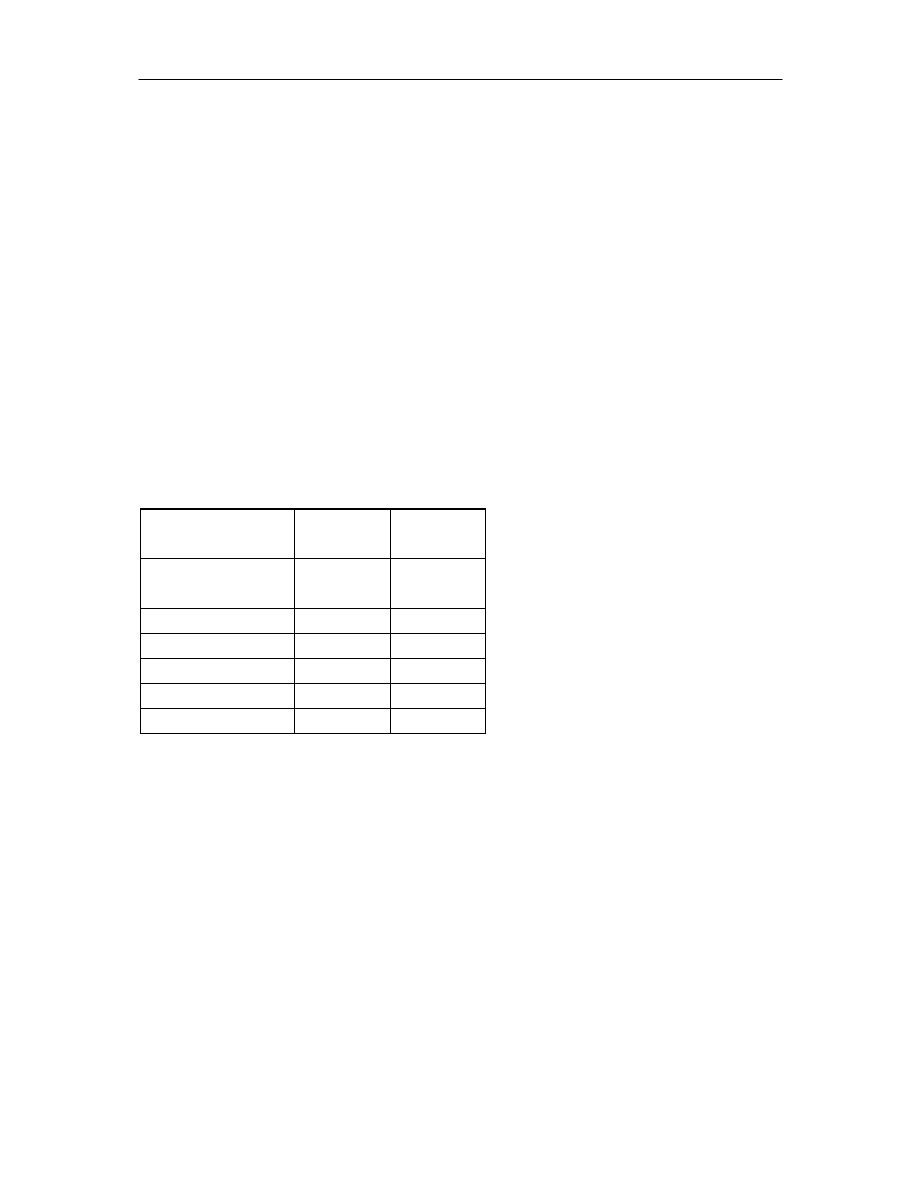

Tabela1

Badanie dokładno ci

1

zadane

przesuni cie

zmierzone

przesuni cie

[mm]

[mm]

pr dko 1

10

pr dko 2

10

pr dko 3

10

pr dko 4

10

•

U yj SW3, ustaw W2 zgodnie z W3, dokonaj pomiaru, zapisz wynik w tabeli 1,

pr dko 1

• U yj SW3, układ si wykalibruje

•

U yj SW3, ustaw W2 zgodnie z W3, dokonaj pomiaru, zapisz wynik w tabeli 1,

pr dko 2

• U yj SW3, układ si wykalibruje

•

U yj SW3, ustaw W2 zgodnie z W3, dokonaj pomiaru, zapisz wynik w tabeli 1,

pr dko 3

• U yj SW3, układ si wykalibruje

•

U yj SW3, ustaw W2 zgodnie z W3, dokonaj pomiaru, zapisz wynik w tabeli 1,

pr dko 4

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

23

•

U yj SW3, układ si wykalibruje, układ jest gotowy do nast pnego wiczenia

5.3. Badanie powtarzalno ci

Pomiaru dokonujemy dla czterech ró nych pr dko ci, przy pi ciu cyklach dla ka dej

z nich. Wyniki zapisujemy do tabeli nr2.

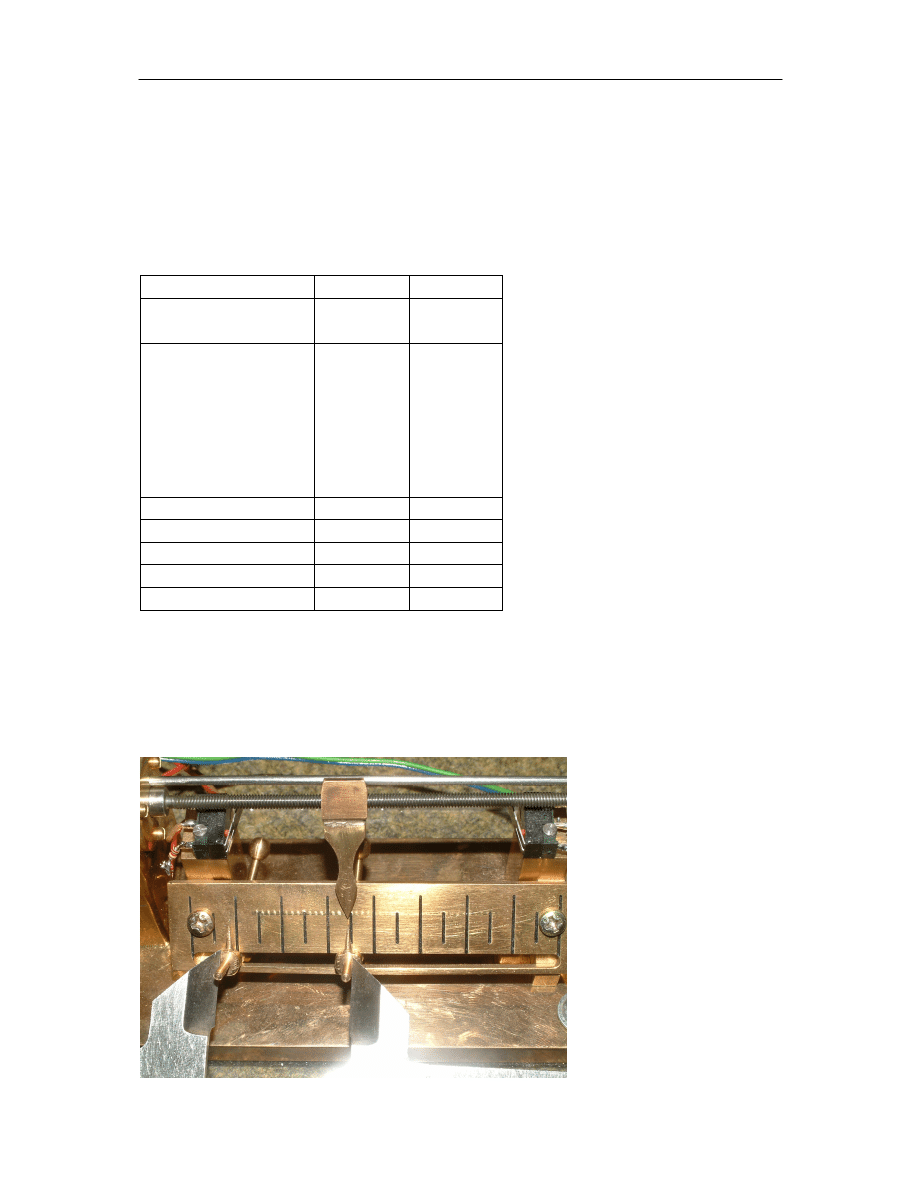

Tabela 2

Badanie powtarzalno ci 1

Pr dko

(1,2,3,4)

Poło enie

efektora po

cyklu

wzgl dem

pocz tku

układu [mm]

miejsce

punktu

odniesienia

od pocz tku

układu,

mierzone

[mm]

pomiar 1

pomiar 2

pomiar 3

pomiar 4

pomiar 5

W trakcie badania nale y kolejno wykona :

• U yj SW3, układ ustawi punkt odniesienia, ustaw W1 na lewej skrajnej

pozycji, W2 ustaw zgodnie z W3, dokonaj pomiaru i wynik zapisz w kolumnie

„miejsce punktu odniesienia od pocz tku układu, mierzone”, (zdj cie

poni ej)

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

24

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 1, pomiar1

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 1, pomiar2

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 1, pomiar3

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 1, pomiar4

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 1, pomiar5,

•

Pomiar pr dko 2

•

Zapisz ten sam wynik w tabeli 2 dla pr dko ci 2, w kolumnie

„miejsce

punktu odniesienia od pocz tku układu, mierzone”

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 2, pomiar1

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 2, pomiar2

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 2, pomiar3

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 2, pomiar4

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 2, pomiar5

•

Pomiar pr dko 3

•

Zapisz ten sam wynik w tabeli 2 dla pr dko ci 3, w kolumnie „miejsce

punktu odniesienia od pocz tku układu, mierzone”

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 3, pomiar1

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 3, pomiar2

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 3, pomiar3

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

25

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 3, pomiar4

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 3, pomiar5

•

Pomiar pr dko 4

•

Zapisz ten sam wynik w tabeli 2 dla pr dko ci 4, w kolumnie

„miejsce

punktu odniesienia od pocz tku układu, mierzone”

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 4, pomiar1

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 4, pomiar2

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 4, pomiar3

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 4, pomiar4

•

U yj SW3, układ wykona cykl, ustaw W2 zgodnie z W3, dokonaj pomiaru i

zapisz wynik w tabeli 2, pr dko 4, pomiar5

• U yj SW3, układ si wykalibruje

Wykona punkt trzeci dla odległo ci przesuwu i pr dko ci 1, 2 ,3 ,4 zadanej

przez prowadz cego wiczenie. W celu dokonania wymaganych zmian nale y

posłu y si instrukcjami wgranymi do komputera PC na stanowisku –

a) INSTRUKCJA DO PRZYGOTOWANIA RODOWISKA PROGRAMISTYCZNEGO

DLA KONTROLERA ATMEGA16

b) INSTRUKCJA OBSŁUGI

RODOWISKA NA POTRZEBY WYKONANIA

WICZENIA LABORATORYJNEGO

c) BADANIA DOKŁADNO CI UKŁADU STEROWANIA PRZEMIESZCZENIEM

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

26

6. Opracowanie sprawozdania

6.1. W sprawozdaniu nale y zamie ci :

1. Schemat blokowy stanowiska

2. Zarejestrowane dane z pomiarów:

a) badanie dokładno ci – Tabela nr 1

b) badanie powtarzalno ci –Tabela nr 2

3. Wyznaczone charakterystyki :

a) wykres dokładno w funkcji pr dko ci

b) wykres powtarzalno ci w funkcji dokładno ci

4. Wnioski z punktów 2 i 3.

6.2. Przykładowe charakterystyki do punktu 3:

Wykres obrazuj cy dokładno układu w zale no ci od pr dko ci:

Badanie dokładno ci 1

8

10

12

pr dko 1

pr dko 2

pr dko 3

pr dko 4

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

27

Graficzne przedstawienie powtarzalno ci dla pr dko ci 1:

Badanie powtarzalno ci 1 - pr dko 1

26

26,2

26,4

pomiar 1

pomiar 2

pomiar 3

pomiar 4

pomiar 5

Wyniki pomiaru powtarzalno ci dla pr dko ci 3:

Badanie powtarzalno ci 1 - pr dko 3

26,5

27

27,5

28

pomiar 1

pomiar 2

pomiar 3

pomiar 4

pomiar 5

Sterowanie w systemach mechatronicznych – wiczenia laboratoryjne

28

8. Literatura uzupełniaj ca

[1] Bodo Heimann, Wilfried Gerth, Karl Popp MECHATRONIKA Komponenty metody

przykłady

[2] Tony L. Hansen C++ zadania i odpowiedzi

[3] Jan Malinowski POMIAR DŁUGO CI I K TA

[4] Jerzy Kostro ELEMENTY URZADZENIA I UKŁADY AUTOMATYKI

[5] C. J. Chesmond CONTROL SYSTEM TECHNOLOGY

[6] Jan Barczak: AUTOMATYZACJA PROCESÓW DYSKRETNYCH

[7] Tadeusz Wróbel: SILNIKI SKOKOWE

[8] Praca zbiorowa pod redakcj Urszuli Kr glewskiej PODSTAWY STEROWANIA

wiczenia laboratoryjne

[9] Zbigniew Zajda Ludwik ebrowski URZ DZENIA I UKŁADY AUTOMATYKI

[10] Zdzisław Budnicki Teoria i algorytmy sterowania

[11] F. Siemieniako, M. Gawrysiak: AUTOMATYKA I ROBOTYKA - PODR CZNIK

DLA TECHNIKUM

[12] Marek Gawrysiak AUTOMATYKA I ROBOTYKA

[13]

www.faulhaber.com

[14]

Integrated Publishing 1998: http://www.tpub.com/neets/book5/index.htm

[15]

Brian Rhoney, Chad Zimmer, Derek Murr Principles of AC, DC, Linear, Step, and

Servo Motors

[16]

http://allegromicro.com

[17]

www.drives.co.uk

[18]

WWW.NEAT.COM

Motion Control Handbook

[19] http://www.atmel.com/dyn/products/product_card.asp?PN=ATmega16

Wyszukiwarka

Podobne podstrony:

Bad sil szer nap

Bad sil pierścieniowego

Bad Sil pierścieniowy 1

Kopia ściąga bmikroskopowe stali węglowych wyżarzonych i żeliw, Elektrotechnika, dc pobierane, pnom

Bad sil klatkowego

sprawozdanie badanie mikroskopowe, Elektrotechnika, dc pobierane, pnom wimir, PNOM, bad mikros

Bad sil szeregowego zasilanego impulsowo, Politechnika Radomska

Bad sil szer nap

BAD WYKŁAD SIECI 2

wyklad3 tech bad

Napęd i ster

BM 4 Bad motywacyjne FGI IDI

wyklad 29 i 30 tech bad

67 Sposoby obliczania sił kształtowania plastycznego ppt

3 kanał ster świateł dysko

więcej podobnych podstron