1.

BEZPIECZEŃSTWO

REAKTORÓW

CHEMICZNYCH

Reaktor chemiczny to aparat do prowadzenia reakcji chemicznych,

w których mogą brać udział gazy, ciecze i ciała stałe. Reakcja chemiczna z kolei, to

przemiana, w czasie której zachodzi zmiana rodzaju cząsteczek substancji

reagujących.

1.1. PODZIAŁ REAKTORÓW

Reaktory chemiczne klasyfikuje się najczęściej według następujących

kryteriów:

Pierwszym kryterium jest metoda pracy reaktora.:

reaktor chemiczny okresowy- jest to zbiornik lub kocioł zwykle wyposażony

w urządzenia mieszające oraz elementy do wymiany ciepła. W reaktorze tym

wprowadzenie całej ilości substancji oraz usuwanie produktów odbywa się

cyklicznie,

reaktor chemiczny przepływowy- jest to reaktor, w którym doprowadzanie

substratów i odbiór produktów są jednoczesne i ciągłe. Ze wzglądu na kształt

reaktory przepływowe dzieli się na: rurowe, wieżowe, zbiornikowe,

reaktory chemiczne półprzepływowe- jest to reaktor typu zbiornikowego

z mieszadłem, pracujący metodą kombinowaną, tzn. albo w sposób ciągły

doprowadza się do niego część reagentów (pozostałe były załadowane

wcześniej), albo odprowadza się jeden z produktów lub doprowadza część

reagentów w sposób ciągły i jednocześnie odprowadza jeden z produktów.

Ze względu na charakter fazowy reagującego układu, wyróżnia się:

reaktory do procesów homogenicznych,

reaktory do procesów heterogenicznych,

reaktory kontaktowe jako szczególny przykład reaktorów heterogenicznych.

Uwzględniając warunki temperaturowe:

reaktory izotermiczne,

reaktory adiabatyczne

reaktory politermiczne (pracujące w warunkach nieizotermicznych

i nieadiabatycznych).

Kolejnym kryterium stanowią własności konstrukcyjne:

reaktory zbiornikowe,

reaktory rurowe,

reaktory wieżowe (kolumnowe),

reaktory półkowe,

reaktory fluidyzacyjne,

reaktory specjalne.

2. ANALIZA KINETYCZNA PROCESU CHEMICZNEGO

Przedmiotem kinetyki chemicznej są zagadnienia szybkości przebiegu

reakcji chemicznej lub ogólniej- szybkości procesów chemicznych. Szybkość

łączenia się różnych cząsteczek jest bardzo ważną własnością, ponieważ od niej

zależy możliwość realizacji danego procesu w praktyce.

2

Analiza danych kinetycznych umożliwia wyznaczenie optymalnych warunków

przebiegu procesu w skali laboratoryjnej i przemysłowej, dobranie najlepszych

wartości parametrów, wybór odpowiednich katalizatorów i nadanie właściwego

i pożądanego kierunku reakcjom chemicznym. W zakres kinetyki chemicznej

wchodzą zagadnienia związane z samą szybkością reakcji chemicznych oraz z ich

mechanizmem.

2.1. SZYBKOŚĆ REAKCJI CHEMICZNEJ

2.1.1. POJĘCIE SZYBKOŚCI REAKCJI

Szybkość reakcji chemicznej określa się jako zmianę liczby moli reagenta

odniesioną do jednostki czasu oraz jednostki objętości masy reakcyjnej bądź

objętości reaktora (reakcje homogeniczne), powierzchni na której przebiega reakcja,

bądź wreszcie masy katalizatora w fazie stałej (reakcje heterogeniczne).

Definicja szybkości reakcji chemicznej w postaci ogólnej wyraża się wzorem:

kg)s

,

m

,

(m

mol

dτ

dn

W

1

ν

1

r

2

3

i

i

r

(2.1.1)

gdzie: W– wielkość odniesienia (objętość, powierzchnia, masa),

Tak określona szybkość jest wielkością zawsze dodatnią i nie zależy od wyboru

reagenta. Równanie to opisuje szybkość reakcji właściwą reagującemu układowi,

bez względu na warunki w jakich zachodzi proces chemiczny. W zagadnieniach

bilansowych, z jakimi mamy do czynienia w inżynierii reaktorowej, bardziej

użyteczne jest pojęcie szybkości reakcji zdefiniowanej tylko dla wybranego

reagenta A:

dt

dn

W

1

r

A

A

(2.1.2)

Znak (-), gdy A jest substratem, a znak (+)-gdy A jest produktem.

2.1.2. SZYBKOŚĆ REAKCJI W PROCESIE OKRESOWYM

Proces okresowy (prowadzony w reaktorze okresowym) charakteryzuje się

warunkami nieustalonymi. Szybkość reakcji obliczamy bezpośrednio z równania

definicyjnego (2.1.1) , przyjmując jako wielkość odniesienia objętość masy

reagującej. Równanie to ma postać:

dt

dn

V

1

r

A

m

A

(2.1.3)

gdy V

m

= const, co można przyjąć dla reakcji biegnących w środowisku ciekłym,

wtedy:

dt

dc

r

A

A

(2.1.4)

3

W warunkach nieustalonych można również prowadzić reakcje w fazie gazowej,

stosując reaktory zamknięte o stałej objętości . Wtedy do wzoru zamiast V

m

należy

wprowadzić objętość reaktora V

R

=const.

2.1.3. SZYBKOŚĆ REAKCJI W PROCESIE PRZEPŁYWOWYM

W procesach przepływowych, stacjonarnych, prowadzonych w warunkach

ustalonych, wszystkie wielkości związane z masą reagującą są funkcjami położenia,

a nie czasu. Zmienną niezależną jest objętość reaktora lub współrzędna położenia

mierzona wzdłuż osi reaktora w kierunku przepływu, bądź czas zastępczy,

wyrażający wielkość obliczeniową.

Szybkość reakcji chemicznej zachodzącej w przepływającym strumieniu

w warunkach ustalonych wyraża wzór:

s

m

mol

dV

n

d

r

3

R

A

A

(2.1.5)

Gdzie:

A

n

– strumień substancji A

2.2. RÓWNANIE KINETYCZNE

Szybkość reakcji chemicznej lub procesu chemicznego zależy od zmiennych

związanych z masą reagującą. Największe znaczenie ma temperatura, stężenie

reagentów, a także ciśnienie. Specyficzny wpływ na szybkość reakcji wywiera

obecność katalizatorów, które w tych samych warunkach mogą wielokrotnie

zmienić jej wartość.

Równanie kinetyczne wyraża zależność szybkości procesu od jego parametrów,

określoną dla ustalonych warunków katalitycznych w najogólniejszym przypadku

funkcją:

)

p

,...,

c

,

c

,

T

(

f

r

B

A

A

(2.2.1)

Zaniedbując ciśnienie, zależność tę można wyrazić w postaci:

,...)

c

,

c

,

T

(

)

T

(

k

r

B

A

A

(2.2.2)

która rozróżnia funkcję temperatury k(T) wyrażającą odwrotność oporu i nazywaną

stałą szybkości oraz funkcję (T,c

A

,c

B

,...)mającą własności siły napędowej,w której

parametr T jest związany ze stałą równowagi K

c

reakcji odwracalnych. Jeżeli więc

reakcja jest nieodwracalna, bądź T=const, to siła napędowa (T,c

A

,c

B

,...) nie zależy

od temperatury. Do równania kinetycznego można wprowadzić ciśnienie

cząstkowe, gdy reagentami są gazy. Gdy natomiast reakcja biegnie w środowisku

ciekłym, to ciśnienie, jako niezależny parametr kinetyczny, praktycznie nie ma

większego znaczeni i z zasady jest pomijane.

2.2.1. WPŁYW STĘŻENIA

Postać funkcji (T,c

A

,c

B

,...), występującej w równaniu (2.2.2), zależy od

mechanizmu procesu, ale dla licznych reakcji, szczególnie homogenicznych, może

być z góry postulowana na podstawie prawa działania mas (Guldberg, Waage),

zgodnie z którym szybkość reakcji chemicznej zachodzącej w stałej temperaturze

4

jest proporcjonalna do aktualnych stężeń reagentów w odpowiednich potęgach. Jest

to podstawowe twierdzenie kinetyki chemicznej, stosujące się do wszystkich

prostych przemian chemicznych, a także do wielu reakcji złożonych

przebiegających w środowisku jednorodnym.

Zgodnie z prawem działania mas zależność szybkości reakcji od stężenia reagentów

wyraża funkcja potęgowa, bądź ogólniej kombinacja liniowa funkcji potęgowych:

i

n

i

j

j

A

c

k

r

(2.2.3)

gdzie: c

i

– stężenie molowe reagenta,

n

i

– wykładnik liczbowy,

k

j

– współczynnik zależny od temperatury.

Jeżeli reakcja przebiega w fazie gazowej, to stężenie molowe może być zastąpione

ciśnieniami cząstkowymi reagentów. Wtedy zależność (2.2.3) ma postać:

n

i

p

n

i

A

p

k

c

k

r

(2.2.4)

Stałe szybkości k i k

p

mają różne wymiary oraz wartości. Przyjmując, że zachowują

się jak gazy doskonałe, istnieje zależność:

i

n

p

n

n

,

RT

k

k

(2.2.5)

2.2.2. WPŁYW TEMPERATURY

Temperatura jest drugim obok stężenia parametrem, który ma zasadnicze

znaczenie dla szybkości reakcji chemicznych. Zwykle szybkość reakcji rośnie

w miarę wzrostu temperatury, ale zależność ta może mieć różny charakter.

W równaniu kinetycznym temperatura występuje zawsze jako parametr niezależny

stałej szybkości. Dla większości reakcji homogenicznych i wielu reakcji

heterogenicznych stała szybkość jako funkcja temperatury jest dana równaniem

Arrheniusa, które w postaci logarytmicznej przedstawia wzór:

T

A

B

RT

E

k

ln

k

ln

0

(2.2.6)

Zgodnie z ujęciem Arrheniusa zależność stałej szybkości od temperatury jest

funkcją

wykładniczą

określoną

przez

dwie

stałe,

tj.

współczynnik

przedwykładniczy k

0

i wielkość E, nazywaną energią aktywacji. Z równania (2.2.6)

wynika, że im wyższa jest energia aktywacji, tym niższa jest stała szybkości przy

założeniu, że k

0

=const. Energia aktywacji wyraża nadwyżkę energii cząsteczek

reagujących z sobą ponad przeciętny poziom energii substratów. Nadwyżka ta jest

niezbędna do zajścia reakcji chemicznej.

2.3. STABILNOŚĆ TERMODYNAMICZNA

Pojęcie stabilności termodynamicznej wiąże się z trwałością równowagi

układu, w którym mogą zachodzić przemiany chemiczne bądź fazowe. Jeżeli układ

jest stabilny w stosunku do danego zakłócenia, to zakłócenie to nie zmieni w sposób

trwały jego równowagi pierwotnej i po ustąpieniu bodźca układ wróci do stanu

5

równowagi pierwotnej. Układ jest niestabilny, jeżeli zakłócenie spowoduje trwałe

przesunięcie jego równowagi.

Każde zakłócenie równowagi układu można scharakteryzować chwilową zmianą

liczby postępu reakcji

d

oraz warunkami (ustalonymi), w których ta zmiana

nastąpiła. Zakłócenie może polegać na zaburzeniu równowagi chemicznej lub na

powstaniu nowej fazy w układzie pierwotnie jednorodnym. W tym ostatnim

przypadku mówi się o stabilności fazowej układu. Powstanie nowej fazy może być

spowodowane działaniem różnych bodźców i może mieć różny charakter.

Rozróżnia się więc stabilność fazy względem dyfuzji oraz stabilność cieplną

i mechaniczną fazy.

2.3.1. STABILNOŚĆ CHEMICZNA

Ogólne kryterium stabilności układu wynika bezpośrednio z nierówności de

Dondera i można je wyrazić następująco:

0

Ad

s

Td

i

(2.3.1)

Zgodnie z zależnością (2.3.1) układ jest stabilny wówczas, gdy przesunięcie

d

określone liczbą postępu reakcji jest związane z ujemną produkcją entropii.

2.3.2. STABILNOŚĆ WZGLĘDEM DYFUZJI

W układach wieloskładnikowych pierwotnie jednorodnych mogą tworzyć się

fazy różniące się tylko składem. Są to roztwory o ograniczonej rozpuszczalności

ciekłe lub stałe. Na przykład mieszaniny dwóch cieczy tworzących układy

o ograniczonej rozpuszczalności rozpadają się w określonym zakresie stężeń

(zależnym od temperatury) na dwie fazy ciekłe, których składy są stałe i niezależne

od stężenia sumarycznego. Zatem tylko dla pewnych składów faza ciekła jest

stabilna względem faz sąsiednich. Stabilność tego rodzaju nazywa się stabilnością

względem dyfuzji. Zakłócenie stabilności fazy sprowadza się więc do wystąpienia

niejednorodności w zakresie stężenia fazy pierwotnie jednorodnej. Proces ten

można rozważać jako przemianę dyfuzyjną polegającą na wymianie składników

między dwoma dowolnymi elementami objętości układu pierwotnego.

2.3.3. STABILNOŚĆ CIEPLNA (TERMICZNA)

Zgodnie z regułą faz każda wieloskładnikowa faza ma dwa wolne

parametry, np. T i p, T i V, p i V. Zakres zmienności tych parametrów jest jednak

ograniczony i po przekroczeniu określonych wartości powstaje w układzie druga

faza. Pojawienie się nowej fazy należy uważać za zaburzenie równowagi fazy

pierwotnej i w tym kontekście rozważa się warunki termodynamiczne stabilności

fazowej układu. Stabilność cieplna dotyczy warunków trwałości fazy w przypadku

zmian energii wewnętrznej spowodowanych ogrzewaniem układu, a więc zmianą

jego temperatury w warunkach V=const lub p=const. Ogrzewanie fazy stałej lub

ciekłej z reguły prowadzi do powstania nowej fazy.

2.3.4. STABILNOŚĆ MECHANICZNA

Stabilność mechaniczna odnosi się do trwałości fazy, której równowaga jest

zakłócona zmianami objętości lub ciśnienia układu (T=const), co w ogólnym

przypadku może prowadzić do powstania nowej fazy w układzie. W tym przypadku

faza pierwotna jest trwała, jeżeli przejście od układu jednofazowego do

6

dwufazowego byłoby procesem nienaturalnym, a zatem wiązało się z dodatnim

przyrostem energii swobodnej układu (

0

df

).

3. ZAGROŻENIA DLA REAKTORÓW CHEMICZNYCH

Podstawowymi

parametrami

wpływającymi

na

szybkość

procesu

chemicznego są: temperatura i stężenie (w przypadku fazy ciekłej), bądź ciśnienie

gdy mamy do czynienia z fazą gazową. Stanowią one jednocześnie poważne

zagrożenie dla bezpieczeństwa reaktorów chemicznych. Gwałtowny wzrost

temperatury jak i podwyższenie ciśnienia (w przypadku procesów zachodzących

w fazie gazowej) mogą stać się przyczyną poważnej awarii chemicznej (pożaru,

wybuchu czy niekontrolowanej reakcji prowadzącej na przykład do wydzielenia

niebezpiecznych substancji). Poniżej omówione zostaną kryteria, jakie powinny

spełniać powyższe wielkości dla optymalnego przebiegu procesu chemicznego.

3.1. TEMPERATURA

Dla pojedynczej reakcji nieodwracalnej należy stosować możliwie najwyższą

temperaturę. Wtedy bowiem szybkość reakcji jest maksymalna, co w konsekwencji

daje maksymalną jednostkową zdolność produkcyjną reaktora i minimalną objętość

przestrzeni reakcyjnej. O maksymalnej wartości temperatury decydują najczęściej

techniczne możliwości realizacji procesu, koszty dostarczania ciepła, a także rodzaj

katalizatora dla reakcji katalitycznych. W przypadku endotermicznej reakcji

odwracalnej sytuacja jest analogiczna jak dla reakcji nieodwracalnej, tzn. że

optymalną jest temperatura najwyższa z możliwych. Jeżeli natomiast reakcja

odwracalna jest egzotermiczna, to ze wzrostem temperatury zwiększa się jej

szybkość, ale równocześnie maleje jej stała równowagi i związany z tym

równowagowy stopień przemiany. W tej sytuacji wyznacza się, zależnie od typu

reaktora bądź optymalną temperaturę, bądź też optymalny profil temperatury.

3.2. CIŚNIENIE (FAZA GAZOWA) LUB STĘŻENIE (FAZA

CIEKŁA)

Wzrost ciśnienia całkowitego wpływa na szybkość pojedynczej reakcji

chemicznej zachodzącej w fazie gazowej, gdyż wzrasta wtedy stężenie reagentów.

Wpływ ciśnienia jest tym silniejszy, im wyższy jest rząd reakcji. W reakcjach

odwracalnych w fazie gazowej od ciśnienia zależy ponadto równowagowy stopień

przemiany. Gdy reakcja przebiega ze zmniejszeniem całkowitej liczby moli, to

należy stosować w całym okresie reakcji możliwie wysokie ciśnienie. Wtedy

jednostkowa zdolność produkcyjna będzie maksymalna. Jeżeli zaś reakcja

przebiega ze zwiększeniem liczby moli to w początkowym okresie reakcji należy

stosować wysokie ciśnienie, przez co uzyskuje się wysoki stopień przemiany.

W miarę jednak postępu reakcji ciśnienie powinno zmniejszać się ze względu na

niekorzystny wpływ na równowagowy stopień przemiany.

W reakcjach zachodzących w fazie ciekłej analogiczny wpływ jak ciśnienie

dla reakcji gazowych spełnia stężenie. Gdy reakcja odwracalna przebiega w fazie

ciekłej ze wzrostem liczby moli, to w okresie początkowym należy stosować

maksymalne stężenie substratów, po czym w miarę postępu reakcji rozcieńczać

mieszaninę reakcyjną za pomocą substancji inertnych. Jeżeli natomiast reakcja

7

odwracalna przebiega ze zmniejszeniem liczby moli, to korzystne jest

utrzymywanie w całym okresie dużego stężenia substratów w mieszaninie

reakcyjnej.

4. RODZAJE ZAGROŻEŃ CHEMICZNYCH

4.1. NAJCZĘSTSZE PRZYCZYNY I SKUTKI WYSTĘPOWANIA

AWARII CHEMICZNYCH

Ogromna większość katastrof stałych obiektów przemysłowych to poważne

awarie chemiczne związane z przetwarzaniem, produkcją, magazynowaniem oraz

operacjami przeładunku niebezpiecznych substancji toksycznych, palnych

i wybuchowych, a także z wystąpieniem niekontrolowanych reakcji chemicznych,

które mogą towarzyszyć takim procesom z użyciem niekoniecznie substancji

niebezpiecznych.

Analiza poważnych awarii przemysłowych, wykonana na zlecenie Komisji UE

w ramach działań koordynowanych przez Biuro zagrożeń Poważnymi Awariami

(MAHB) wykazała, że w wielu przypadkach w trakcie ich przebiegu powstały

niebezpieczne substancje chemiczne, nie występujące w normalnych warunkach

procesu lub magazynowania. Szczególną uwagę zwrócono na zdarzenia awaryjne,

w których wystąpiły:

–

pożary,

–

reakcje niekontrolowane,

–

reakcje niepożądane,

prowadzące do powstania substancji niebezpiecznych, nie występujących

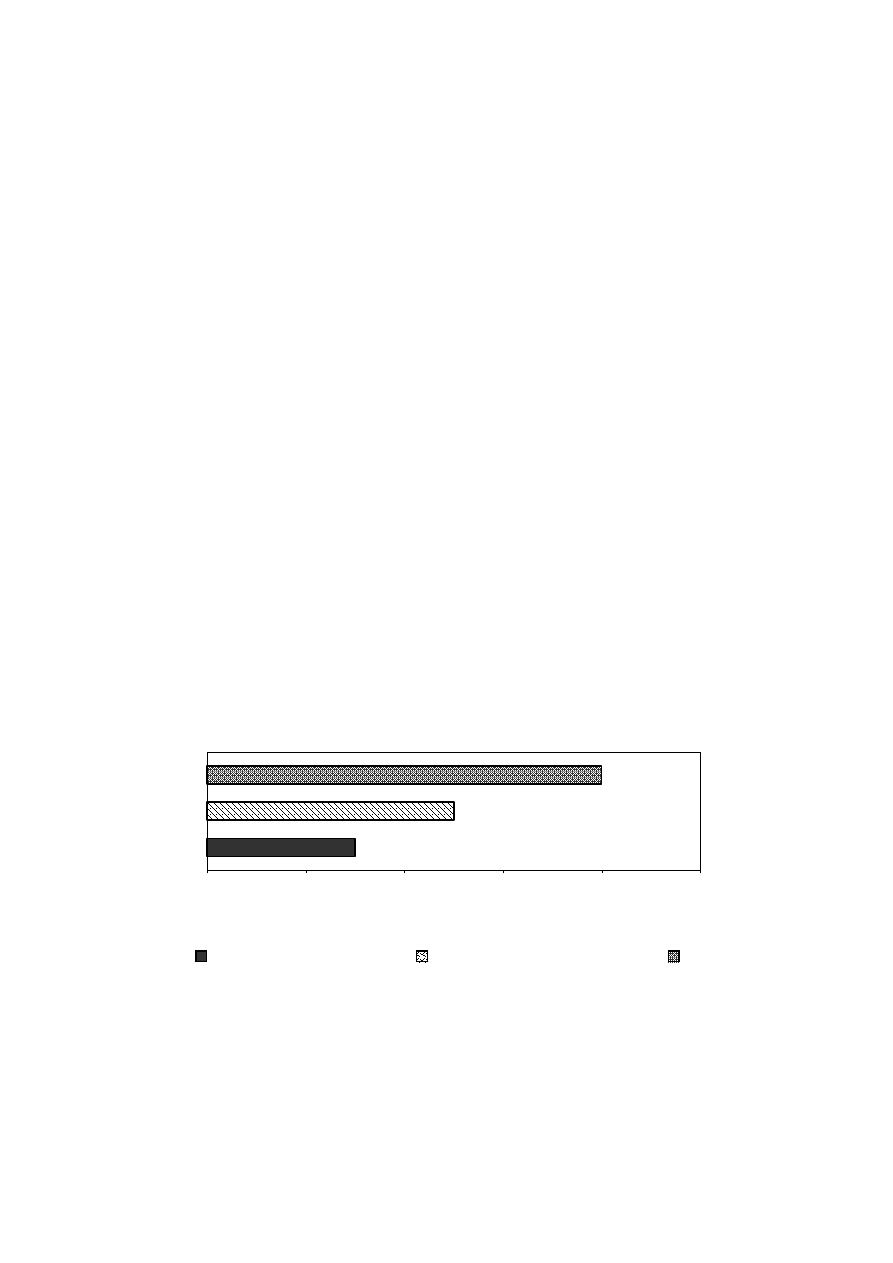

w normalnych warunkach danego procesu. Analiza danych wykazała, że spośród

wymienionych trzech głównych scenariuszy awarii, najbardziej znaczącą rolę

odgrywają pożary i stanowią ok. 49% wszystkich przypadków, następnie reakcje

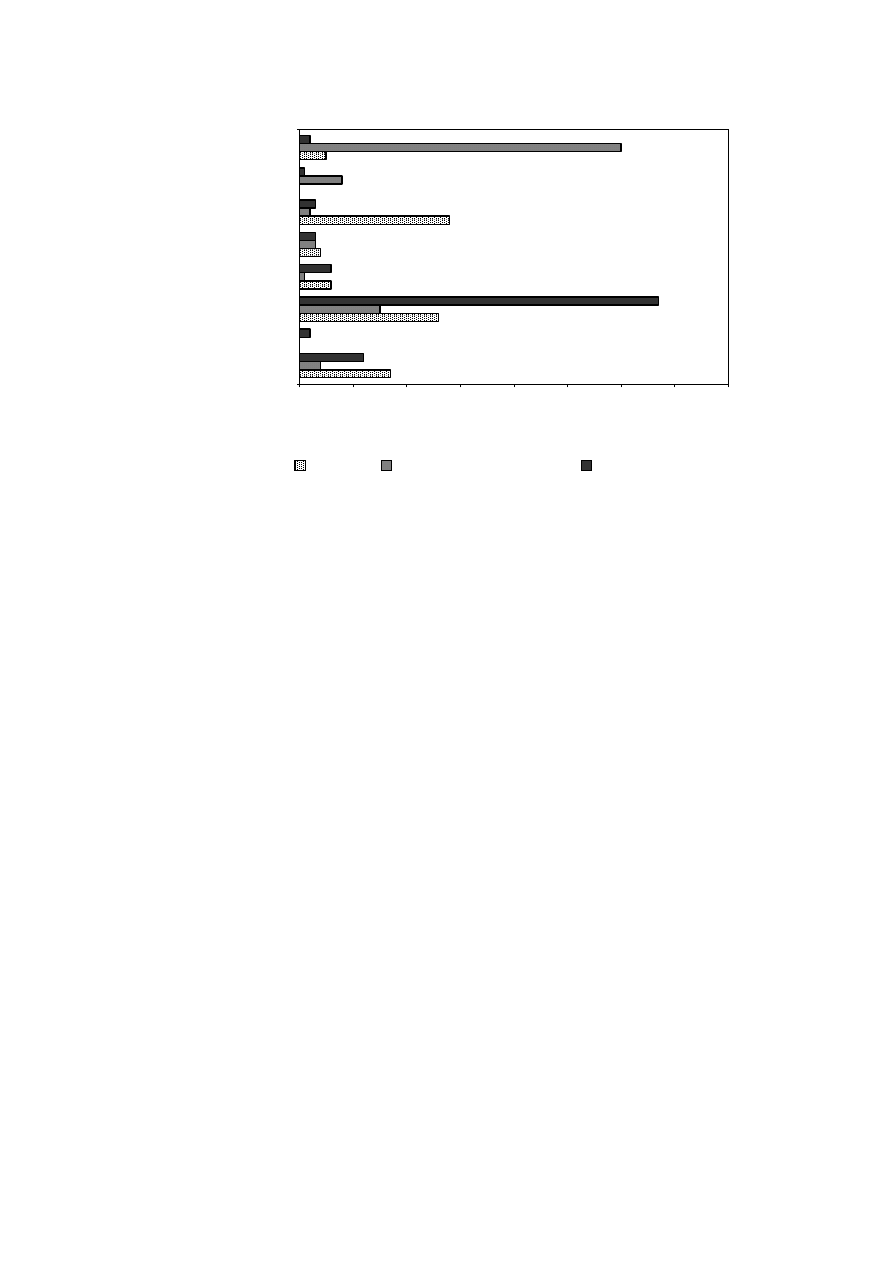

niekontrolowane - ok. 32% i wreszcie reakcje niepożądane - ok. 19% (rys. 4.1).

0

50

100

150

200

250

liczba awarii (sztuk)

reakcje niepożądane

reakcje niekontrolowane

pożary

Rys. 4.1. Scenariusze awarii prowadzące do powstania substancji niebezpiecznych

[5]

W przypadku reakcji chemicznych głównym scenariuszem, w którym

powstawały substancje niebezpieczne, były reakcje niekontrolowane (ok. 60%

zdarzeń). Z kolei reakcje niepożądane (nieplanowane) były najczęstszą przyczyną

powstawania nowych substancji niebezpiecznych przede wszystkim podczas

operacji z cieczami i ich transportu (ok. 38%) (rys. 4.2)

8

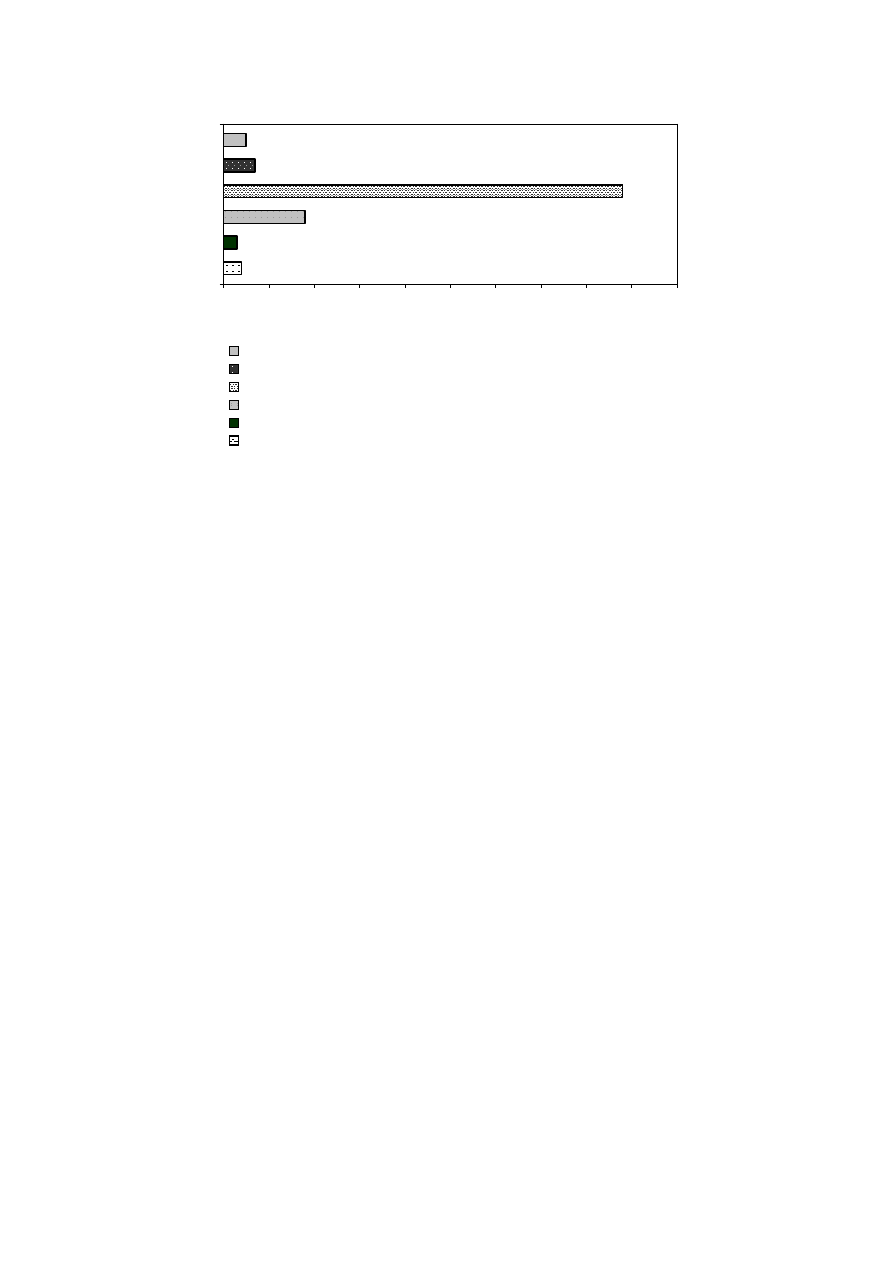

Rys. 4.2. Liczba awarii (%) podczas różnych operacji technologicznych w zależno-

ści od scenariuszy awarii [5]

Na podstawie przeprowadzonych analiz sformułowane zostały następujące

wnioski:

niekontrolowane reakcje chemiczne wiążą się przede wszystkim z reakcjami

chemicznymi oraz destylacją. Zachodzą one w urządzeniach reakcyjnych i są

zazwyczaj wynikiem ogrzania się systemów chemicznych. Charakterystycznym

zjawiskiem jest to, że zachodzą one najczęściej w trakcie normalnych operacji

i procesów w reaktorach o działaniu okresowym- około 85% takich

przypadków

niepożądane reakcje są związane głównie z postępowaniem z substancjami

ciekłymi i stałymi. Są one najczęściej powodowane przez błędy, które prowadzą

do przypadkowego kontaktu niebezpiecznych substancji.

0

10

20

30

40

50

60

70

80

liczba awarii (%)

pożary

reakcje niekontrolowane

reakcje niepożądane

Reakcja chemiczna

Destylacja

Transport/ operacje

z płynami

Mieszanie

Transport/operacje

z

ciałami stałymi

Magazynowanie

Inne

Nieznane

9

0

10

20

30

40

50

60

70

80

90

100

liczba awarii (sztuk)

konserwacja

operacje nietypowe

procesy okresowe w normalnych warunkach

procesy ciągłe w normalnych warunkach

uruchamianie, wyłączanie

nieznane

Rys. 4.3. Liczba awarii w zależności od rodzaju operacji (awarie z udziałem

procesów niekontrolowanych) [5]

4.2. PRZYKŁADY POWAŻNYCH AWARII CHEMICZNYCH

W STAŁYCH OBIEKTACH PRZEMYSŁOWYCH

–

wybuch warnika w cukrowni „Głogów”, 1991

2 listopada 1991r. w cukrowni „Głogów” warnik o pojemności 60t i ciężarze

własnym 36t został wyrzucony siłą wybuchu do góry. Przebił dach hali

produkcyjnej i runął w odległości ok. 60m od posadowienia na podwórze cukrowni.

Cukrzyca wyrzucona z warnika pod dużym ciśnieniem spowodowała śmierć

7 pracowników, a 10 doznało niebezpiecznych dla życia poparzeń i urazów. Straty

ekonomiczne oszacowano na ok. 7 mln PLN. Bezpośrednią przyczyną wybuchu

było zbyt długie przetrzymywanie gorącej cukrzycy w warniku, spowodowane

brakiem opróżniania mieszadeł (błąd w technologii organizacji). Do zaistnienia

awarii przyczyniły się wady konstrukcyjne i wykonawcze warnika, powierzenie

obsługi pracownikom bez odpowiednich kwalifikacji oraz błędy organizacyjno-

decyzyjne.

–

awaryjne uwolnienie tetrachlorodwubenzo-p-dioksyny, Seveso, Włochy, 1976

10 lipca 1976r. otworzył się zawór bezpieczeństwa w reaktorze chemicznym

w zakładach ICMESA w Seveso, w wyniku nie kontrolowanego rozwoju reakcji

egzotermicznej w trakcie wytwarzania trójchlorofenolu. Wyrzucone pary substancji

rozprzestrzeniały się w otoczeniu zakładu. Około 1500 ha gęsto zaludnionego

obszaru zostało skażone. Znacznie ucierpiały zwierzęta, rośliny, a ludzie byli

narażeni na działanie toksycznej chmury. Skażenie gleby dioksyną było odczuwalne

przez następne 10 lat.

4.3. OGRANICZANIE ZAGROŻEŃ POWAŻNYMI AWARIAMI

W PAŃSTWACH UNII EUROPEJSKIEJ

Ograniczanie zagrożeń poważnymi awariami przemysłowymi, związanymi

z niebezpiecznymi substancjami chemicznymi w instalacjach produkcyjnych oraz

10

obiektach magazynowych, ma szczególne znaczenie w państwach europejskich.

Wiąże się to z dużą ilością zakładów użytkujących lub wytwarzających takie

substancje oraz z dużą gęstością zaludnienia, szczególnie w aglomeracjach

i zespołach miejsko – przemysłowych.

Do najważniejszych międzynarodowych rozwiązań z tego zakresu należy

Dyrektywa Unii Europejskiej z 1982 r., zwana Dyrektywą Seveso.

Stosownie do wymagań Dyrektywy EWG Komisja opublikowała raport

zawierający informacje dotyczące zarówno wdrożenia do prawodawstwa państw

członkowskich przepisów Dyrektywy Seveso jak i jej wykonywania w okresie

1994-1996. Raport ten zawiera m. in. dane o poważnych awariach przemysłowych,

jakie miały miejsce w państwach członkowskich UE. Dyrektywa Seveso II (weszła

w życie 3.02.1997), wprowadziła liczne zmiany. Obecnie dyrektywa ta jest

najbardziej precyzyjnym i najbardziej rygorystycznym międzynarodowym

dokumentem

prawnym

spośród

wszystkich

dotyczących

przedmiotowej

problematyki. Jej wymagania są bardziej precyzyjne, ostrzejsze, nastąpiły zmiany

w sferze kryteriów kwalifikacyjnych. Między innymi obiektem niebezpiecznym wg

Dyrektywy Seveso II jest instalacja a nie-jak w przypadku poprzedniej –teren

zakładu.

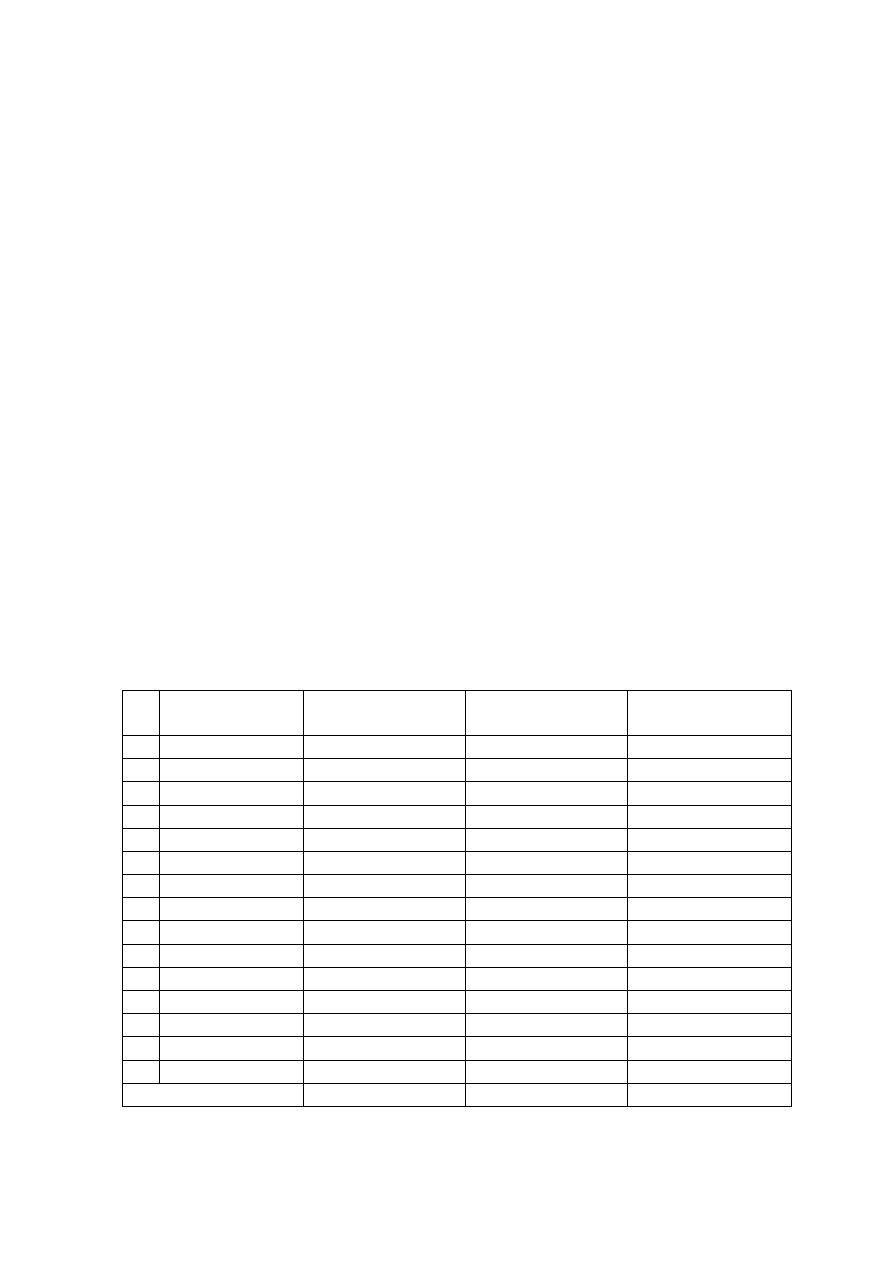

Potencjał zagrożeń poważnymi awariami przemysłowymi, mierzonymi

liczbą raportów bezpieczeństwa (tabela 1) jest w państwach UE, szczególnie

w tych największych, bardzo duży. Mimo zastosowania odpowiednich zasad

bezpieczeństwa oraz procedur, liczba poważnych awarii, które zdarzyły się

w krajach członkowskich UE w latach 1994-1996, wynosiła 92.

Tabela 1. Dane o wykonywaniu procedur Dyrektywy Seveso oraz o wielkości

zagrożeń poważnymi awariami w państwach UE [4]

Lp. Państwo

członkowskie

Liczba zakładów

Raporty

bezpieczeństwa

Liczba poważnych

awarii

1 Austria

140

100

0

2 Belgia

85

162

4

3 Dania

21

41

1

4 Finlandia

69

74

2

5 Francja

392

720

38

6 Grecja

52

52

0

7 Hiszpania

147

150

4

8 Holandia

124

119

4

9 Irlandia

20

19

0

10 Luksemburg

4

4

0

11 Niemcy

1828

1909

20

12 Portugalia

42

42

0

13 Szwecja

69

69

1

14 Wielka Brytania

308

493

13

15 Włochy

430

430

5

Razem UE

3731

4384

92

11

4.4. STAN ZAGADNIENIA W POLSCE

Z porównania oszacowanego potencjału zagrożeń w Polsce z wielkością

zagrożeń w państwach członkowskich UE wynika, że Polskę należy zaliczyć do

„czołówki” państw europejskich, jeśli chodzi o zagrożenia poważnymi awariami.

Wprowadzenie i funkcjonowanie w Polsce przepisów dotyczących systemu

przeciwdziałania poważnym awariom przemysłowym i wykonywania zadań

i procedur tego systemu przez zakłady stwarzające zagrożenia awariami oraz przez

odpowiednie władze spełniające funkcje nadzoru oraz wykonujących także szereg

innych zadań jest kwestią o nader ważnym znaczeniu. Wynika to z potrzeb

harmonizacji polskich przepisów z prawem unijnym. Przede wszystkim jednak

potrzeba wprowadzenia w Polsce tych przepisów i ich wykonywania wynika

z wielkości występujących w Polsce zagrożeń poważnymi awariami. Dokładne

określenie liczby zakładów oraz instalacji stwarzających zagrożenie wielkimi

awariami

chemicznymi

(wybuchy,

pożary,

uwolnienia

do

otoczenia

niebezpiecznych substancji) nie było dotychczas możliwe. W Polsce nie było

dotychczas prawnie usankcjonowanych kryteriów kwalifikacyjnych. W związku

z tym w prowadzonych od kilku lat przez Państwową Inspekcję Pracy (PIP),

Państwową Straż Pożarną (PSP) oraz przez Inspekcję Ochrony Środowiska (IOŚ)

rozpoznaniach i ocenach mających na celu zidentyfikowanie obiektów

stwarzających zagrożenie wielkimi awariami, instytucje te zastosowały kryteria

różniące się miedzy sobą i różne od ustalonych w Dyrektywie SevesoII. Tym

niemniej na podstawie danych PIP, PSP i IOŚ było możliwym dokonanie

oszacowania liczby obiektów stwarzających wielkie zagrożenia w Polsce.

W Centralnym Instytucie Ochrony Pracy zostały wykonane analizy danych PIP,

PSP oraz IOŚ z uwzględnieniem kryteriów kwalifikacyjnych Dyrektywy SevesoII.

Na tej podstawie oszacowano liczbę obiektów, dla których niezbędne jest

opracowanie raportów o bezpieczeństwie. Może ona wynosić w Polsce 200–250

(lub nawet więcej). Jest to poważny potencjał zagrożeń, który odniesiony do danych

dotyczących państw członkowskich UE, sytuuje Polskę pod względem wielkości

zagrożeń po Niemczech, Francji, Wielkiej Brytanii i Włoszech.

Począwszy od 1 października 2001 r. całokształt zagadnień przeciwdziałania

poważnym awariom przemysłowym będą regulować w Polsce przepisy ustawy

Prawo ochrony środowiska, przepisy ustawy o wprowadzeniu ustawy Prawo

ochrony środowiska, ustawy o odpadach oraz o zmianie niektórych ustaw, oraz

rozporządzenia Ministra Gospodarki i Ministra Środowiska.

LITERATURA

1. Szarawara J., Skrzypek J.: Podstawy inżynierii reaktorów chemicznych. Warszawa.

WNT, 1980.

2. Szarawara J.: Termodynamika chemiczna stosowana. Warszawa. WNT, 1997.

3. Koradecka D.: Bezpieczeństwo pracy i ergonomia, tom 2. Warszawa. Centralny

Instytut Ochrony Pracy, 1999.

4. Michalik J.S.: Wykonywanie przepisów Dyrektywy Seveso oraz zagrożenia

poważnymi awariami w państwach UE. Bezpieczeństwo pracy 10/2000.

12

5. Michalik J.S., Gajek A.: Substancje niebezpieczne powstające podczas poważnych

awarii przemysłowych. Bezpieczeństwo pracy 10/2002.

6. Berezowski M.: Stabilność reaktora chemicznego z recyklem. Inżynieria chemiczna

i procesowa 2/1993.

7. Michalik J.S.: Ograniczanie zagrożeń poważnymi awariami przemysłowymi. Nowe

przepisy polskie, Łódź. Centralny Instytut Ochrony Pracy,2001.

WYKAZ OZNACZEŃ

A, B

–stałe charakterystyczne dla danej reakcji

r

r

–szybkość reakcji, mol (m

-3

, m

-2

, kg

-1

) s

-1

r

A

–szybkość reakcji odniesiona do reagenta A, mol m

-3

s

-1

n

A

, n

i

–liczba moli reagenta (składnika), mol

t,

–czas, s

V

m

–objętość masy reagującej, m

3

V

R

–objętość reaktora, m

3

A

n

–strumień substancji A, mol s

-1

T

–temperatura bezwzględna, K

p, p

i

–ciśnienie cząstkowe, Pa

k

i

–współczynnik zależny od temperatury

n

i

–wykładnik liczbowy

c

A

, c

i

–stężenie molowe reagenta (składnika), mol m

-3

k

p

–stała szybkości reakcji, s

-1

R

–stała gazowa, J (mol K)

-1

E

–energia aktywacji

Wyszukiwarka

Podobne podstrony:

Wszystkiego Najlepszego chłopaki z okazji świąt reaktor chemiczny

2010-05-17, bezpieczeństwo publiczne

projekt reaktory chemiczne

Zadania Analiza finansowa, mikroekonomia makroekonomia ,bezpieczeństwo wewnetrzne, chemiczne,terrory

Ekonomia 1 PRZEDMIOT EKONOMII, mikroekonomia makroekonomia ,bezpieczeństwo wewnetrzne, chemiczne,te

audyt i kontrola ODPOWIEDZI 1, mikroekonomia makroekonomia ,bezpieczeństwo wewnetrzne, chemiczne,ter

INŻYNIERIA REAKTORÓW CHEMICZNYCH (2 termin - zadania) - 9.03.2012, PK - technologia chem, Rok V, Rea

INŻYNIERIA REAKTORÓW CHEMICZNYCH (2 termin zadania) 9 03 2012

17-borowceTECH, Technologia chemiczna PG, Chemia, I ROK, WYKŁADY, WYKŁADY

BEZPIECZEŃSTWO instalacji chemicznych

reaktor chemiczny2

Reaktor chemiczny(1)

reaktory chemiczne

Bezpieczeństwo chemiczne

inzynieria chemicza 1 17

Zarządzanie w sytuacjach kryzysowych - wykłady z 02.10.- 17.12. - 15.01, Sudia - Bezpieczeństwo Wewn

więcej podobnych podstron