MATERIAŁY POMOCNICZE DO ĆWICZEŃ LABORATORYJNYCH

Ćwiczenie nr 1A

Badanie właściwości cieplnych tworzyw sztucznych

1.0 Cel ćwiczenia

Celem niniejszych zajęć laboratoryjnych jest:

a) zbadanie

wytrzymałości cieplnej wybranych tworzyw sztucznych metodą Martensa,

b) zbadanie

odporności cieplnej wybranych tworzyw termoplastycznych metodą Vicata,

c) wyznaczenie

odporności duroplastów na żarzenie.

Badania należy przeprowadzić ściśle według załączonych norm, a protokoły badań zamieścić w

sprawozdaniu.

2.0 Wiadomości wstępne

Przez pojęcie własności cieplne należy rozumieć zmianę własności mechanicznej tworzywa

zachodzącą pod wpływem podwyższonej temperatury. Własności te ogólnie noszą nazwę odporności

cieplnej względnie, dla bardzo wysokich temperatur, odporności na żar.

Ponieważ często miara ogólnych własności użytkowych tworzywa jest jego wytrzymałość, dlatego i

w tym przypadku odporność cieplną określa się na podstawie własności mechanicznej. Większość

badań tego rodzaju polega ogólnie na tym, że oznacza się temperaturę, w której pod wpływem

standartowego obciążenia występują założone z góry odkształcenia. Na tej zasadzie oznacza się

odporność cieplną tworzyw sztywnych metodą Martensa oraz tworzyw termoplastycznych metodą

Vicata.

Miarą odporności na żar, względnie palności tworzywa jest ubytek próbki w standartowych

warunkach przyłożenia żaru.

Zasadniczy wpływ na prawie wszystkie własności polimerów ma temperatura. Wpływ ten wynika z

trzech następujących przyczyn:

1. Przemiany fazowe polimerów zachodzą w stosunkowo niskich temperaturach, bliskich

temperaturom użytkowania licznych urządzeń technicznych i gospodarczych.

2. Tworzywa sztuczne, jako związki organiczne - odznaczają się współczynnikiem liniowej

rozszerzalności cieplnej w przybliżeniu 10-krotnie większym w porównaniu z wieloma materiałami

tradycyjnymi. Pod wpływem temperatury zmienia się ich gęstość i inne właściwości z nią

związane.

3. Od temperatury zależy przede wszystkim wpływ środowiska, w jakim tworzywo się znajduje.

Wzrost temperatury przyspiesza agresywne działanie wielu cieczy na tworzywa sztuczne (np.:

utlenianie lub hydroliza).

Jak wiec wynika, temperatura nie mająca na ogół wpływu na takie materiały, jak metale, szkło,

materiały ceramiczne, a nawet drewno może wywoływać w przypadku polimerów zmiany, które

uwzględniać należy przy badaniu ich własności.

Trzem podstawowym stanom fizycznym, charakterystycznym dla związków małocząsteczkowych -

stałemu (krystalicznemu), ciekłemu i gazowemu odpowiadają w przypadku polimerów zupełnie

odrębne stany fizyczne, które uwarunkowane są inną budową związków wielkocząsteczkowych.

Tworzywa sztuczne zbudowane są z łańcuchów makrocząsteczek, składających się z połączonych

ze sobą bardzo dużych ilości cząsteczek monomeru. Mogą one występować jako bezpostaciowe,

gdzie poszczególne makrocząsteczki poplątane są ze sobą w sposób chaotyczny, bądź jako

krystaliczne z obszarami (o długości kilkaset Å) o dużej orientacji krystalograficznej.

Tworzywa o strukturze bezpostaciowej (celuloza i jej estry, poliizobutylen, niektóre rodzaje

polistyrenu (PS), polimetakrylan metylu (PMMA), polichlorek winylu (PCW)) charakteryzują się

dużą elastycznością, wytrzymałością zmęczeniową i przeświecalnością.

Występowanie obszarów krystalicznych w tworzywach częściowo krystalicznych i krystalicznych

(polietylen (PE), poliamid (PA), policzterofluoroetylen (PTFE), polichlorek winylidenu,

poliformaldehyd, izotaktyczny polistyren (PS)) powoduje wzrost ich twardości, sztywności,

odporności termicznej, odporności na ścieranie oraz w widoczny sposób wpływa na wzrost

temperatury mięknienia, której zakres jest mniejszy, ale posiada wyższe wartości.

Własnością charakterystyczną związków małocząsteczkowych (np. metale) jest skokowe

przechodzenie z fazy do fazy – i jest to określone temperaturą ich topnienia oraz wrzenia, natomiast w

przypadku polimerów wzrost temperatury powoduje stopniowy wzrost energii ruchu cieplnego

makrocząsteczek. Stąd, w zależności od warunków związki wielkocząsteczkowe mogą występować w

czterech stanach. Stany te, uwarunkowane są zdolnością elementów strukturalnych makrocząsteczek

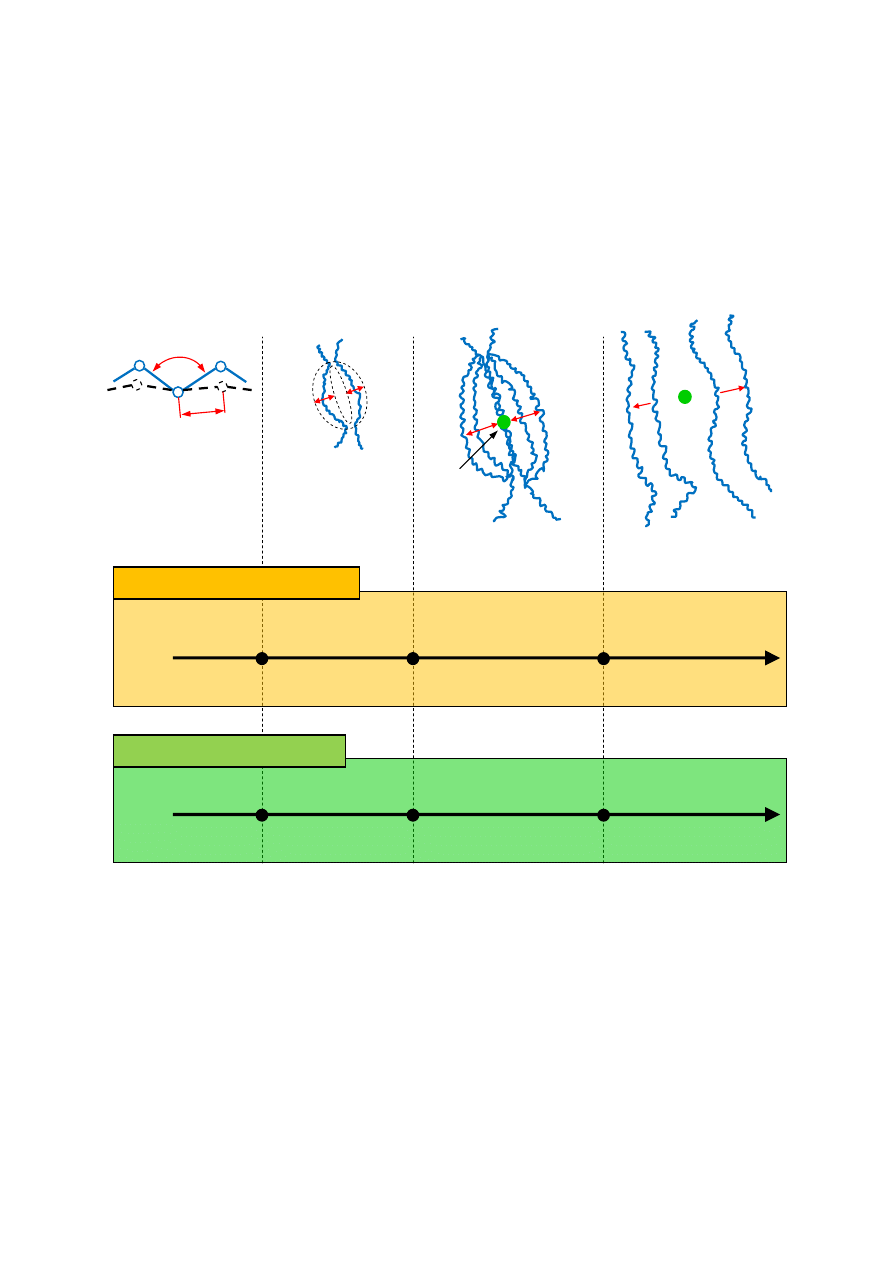

do przegrupowań lub zmiany położenia względem siebie (rys. 1).

W niskich temperaturach (T < T

k

) mała energia ruchu cieplnego nieznacznie wpływa na obniżenie

energii wiązania międzycząsteczkowego. Makrocząsteczki silnie oddziaływują na siebie tworząc

nieskończoną ilość węzłów wykluczających wzajemne przegrupowania. Duże obciążenie wywołuje

jedynie małe odkształcenie związane ze zmianą kątów i długości ogniw makrocząsteczek. Tworzywa

sztuczne bezpostaciowe zachowują się w tym stanie jak szkło i dlatego stan ten nazwano szklisto -

kruchym, lub dla tworzyw o budowie krystalicznej - twardym nieciągliwym. Przy podwyższeniu

temperatury (T

k

< T < T

m

- dla tworzyw bezpostaciowych lub T

k

< T < T

t

- dla tworzyw krystalicznych) i

zmniejszeniu przez to oddziaływania międzycząsteczkowego, silne oddziaływanie makrocząsteczek

na siebie występuje już tylko w określonych węzłach. W stanie tym (szklistym lub twardym

wymuszonej elastyczności) zdolność makrocząsteczek do przegrupowań wzrasta, ale zachowana

zostaje nadal nieruchliwość całych makrocząsteczek.

Makroruchy Browna

śr.

ciężk.

≠ const.

szklisty

ciekły

wysokoelastyczny

Tworzywa bezpostaciowe

kruchy

szklisty

wymuszonej

elastyczności

stan

T

k

T

m

T

f

T

twardy

ciekły

wysokoelastyczny

Tworzywa krystalizujące

nieciągliwy

twardy

wymuszonej

elastyczności

stan

T

T

f

T

k

T

t

α ≠ const

l ≠ const

Mikroruchy Browna

odkształcenia

elastyczne

(powrotne

opóźnione)

odkształcenia

sprężyste

(powrotne

natychmiastowe)

środek

ciężkości

= const.

Rys. 1. Stany fizyczne w bezpostaciowych i krystalizujących tworzywach wielkocząsteczkowych.

T

k

– temperatura kruchości, T

m

– temperatura mięknienia, T

t

– temperatura topnienia,

T

f

– temperatura płynięcia

Po przyłożeniu obciążenia następuje wyprostowanie się skłębionych łańcuchów aż do równoległego

ich ułożenia. Zorientowanie takie pozostaje trwałe (po odciążeniu) aż do temperatury (T

m

- dla tworzyw

bezpostaciowych lub T

t

- dla tworzyw krystalicznych), w której nastąpi powrót zorientowanych cząstek

do postaci skłębionej. Ze względu na możliwość wymuszenia dużych odkształceń elastycznych stan

ten nazwano stanem szklistym (lub twardym) wymuszonej elastyczności.

W temperaturach T

m

, T

k

< T < T

f

energia ruchu cieplnego jest zbliżona do energii oddziaływania

makrocząstek. Wtedy pod wpływem niewielkich sił zewnętrznych następuje wyprostowanie się

skłębionych segmentów makrocząsteczek, ale nie mogą one jeszcze przesuwać jeszcze względem

siebie. Występują duże odkształcenia elastyczne (stan wysokoelastyczny), które po odciążeniu znikają

całkowicie.

ciekły

szklisty kruchy

T

m

= T

f

a) b)

T

t

= T

f

odkszta

łcenia

twardy

nieciągliwy

ciekły

temp

ciekły

twardy wym. elast.

T

k

T

t

T

f

wysokoelastyczny

c) d)

ciekły

wysokoelast.

T

f

T

m

szklisty

wym. elast.

e)

T

m

wysokoelastyczny

szklisty

wym. elast.

Rys. 2 Wpływ temperatury na odkształcalność różnych materiałów

a - krystalizująca tworzywo małocząsteczkowe (np. metal)

b – bezpostaciowe tworzywo małocząsteczkowe (np. szkło)

c – krystalizujące tworzywo wielkocząsteczkowe

d – bezpostaciowe tworzywo wielkocząsteczkowe

e – usieciowane bezpostaciowe tworzywo wielkocząsteczkowe

Przekroczenie temperatury płynięcia (T

f

) powoduje prawie całkowite zmniejszenie sił

międzycząsteczkowych i nawet najmniejsze obciążenie powoduje wzajemne trwałe przemieszczanie

się łańcuchów polimeru - stan ciekły.

Jak wynika z powyższego, charakterystyką każdego stanu może być wielkość odkształcenia

zachodzącego pod wpływem określonego naprężenia wywołanego w określonym czasie. Zależność

odkształcenia od temperatury nazywamy krzywą termomechaniczną. Wpływ temperatury na

odkształcalność różnych materiałów przedstawiono na rys. 2.

Przedstawione krzywe pokazują istotne różnice w budowie polimerów. Dla krystalizujących

związków wielkocząsteczkowych zawierających zwykle obok fazy krystalicznej również

bezpostaciową, ze wzrostem temperatury ponad T

m

wzrasta długość segmentów makrocząsteczki,

charakteryzujących się ruchliwością. Nie jest to jednak równoznaczne z uzyskaniem stanu

wysokoelastycznego, gdyż obok ruchliwej już wtedy fazy bezpostaciowej faza krystaliczna nie

wykazuje jeszcze ruchliwości. Stan wysokoelastyczny dla tych tworzyw uzyskujemy dopiero po

stopieniu krystalitów, czyli po przekroczeniu temperatury T

t

, kiedy to faza bezpostaciowa rozciąga się

na całą objętość materiału. W przypadku bezpostaciowych związków wielkocząsteczkowych przejście

ze stanu szklistego w ciekły następuje za pośrednictwem stanu wysokoelastycznego (duże

odkształcenia elastyczne), którego zakres jest tym szerszy im większa jest długość łańcucha.

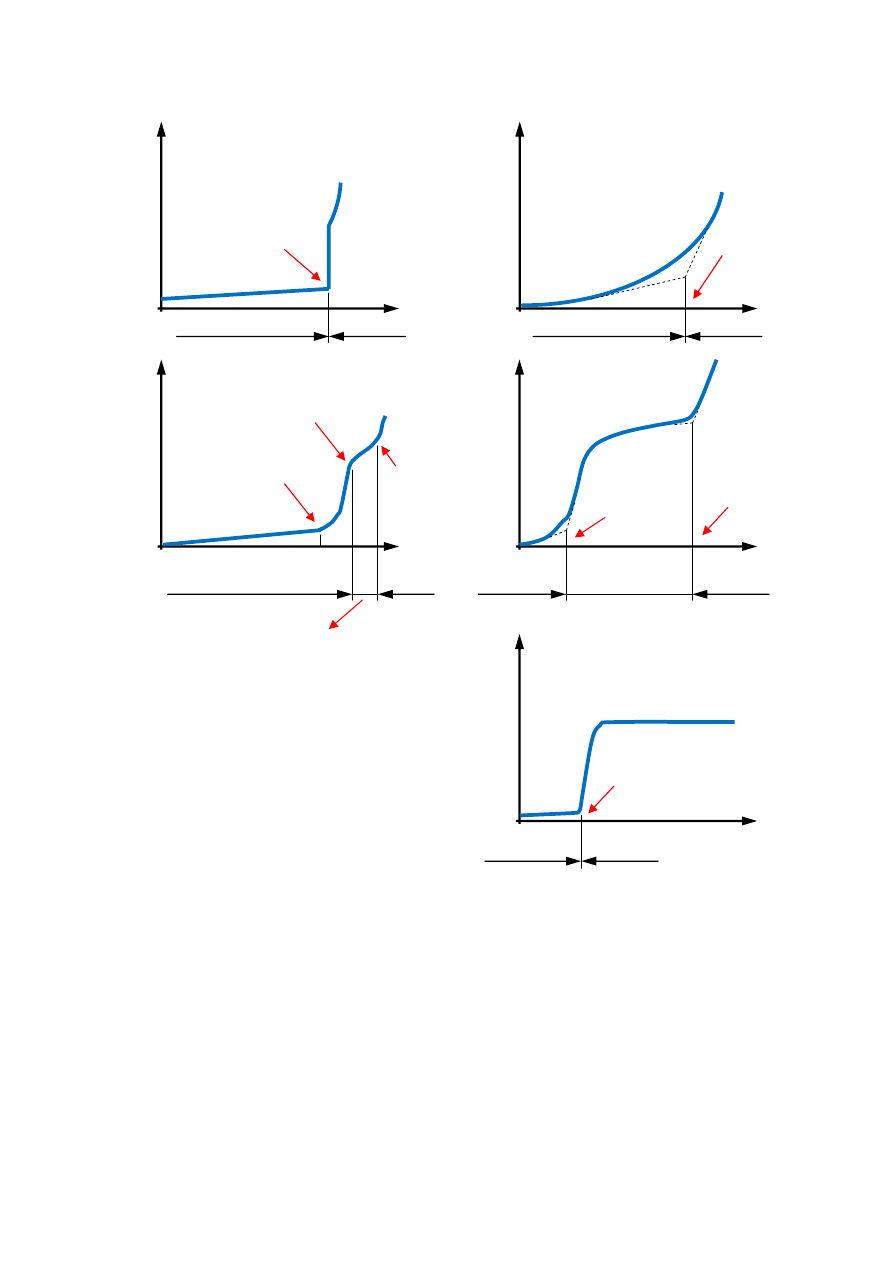

Przykładowe rozkłady temperatury przemian fazowych (tworzyw krystalizujących), i fizycznych

(tworzyw bezpostaciowych) przedstawiono na rys. 3.

PEHD

PELD

PP

PC

PCW

PMMA

T

k

T

m

T

f

T

f

T

f

T

f

T

f

T

f

T

m

T

m

T

m

T

t

T

t

T

t

T

k

T

k

T

k

T

k

T

k

T

k

PS

-100 -50 0 50 100 150 200 250 T[°C]

Rys. 3 Rozkład temperatury przemian fazowych (tworzyw krystalizujących) i fizycznych (tworzyw

bezpostaciowych)

Dla usieciowanych bezpostaciowych związków wielkocząsteczkowych zakres stanu

wysokoelastycznego jest bardzo szeroki, a występujące w tym obszarze odkształcenia elastyczne są

stałe lub nawet niekiedy maleją. Nadanie makrocząsteczkom tych materiałów zdolności do

przemieszczeń względem siebie, czyli wywołanie stanu ciekłego, nie jest możliwe, gdyż zmuszałoby

do zniszczenia wiązań wewnątrzcząsteczkowych w punktach sieciowania. Temperatura chemicznego

rozkładu dla tych materiałów jest niższa od temperatury płynięcia.

3.0 Badanie własności cieplnych tworzyw sztucznych

Zmianę odkształcenia obciążonej próbki przy wzroście temperatury wykorzystano do oceny -

własności cieplnych tworzyw sztucznych. Większość badań tego rodzaju polega ogólnie na tym, że

oznacza się temperaturę, w której pod wpływem standartowego obciążenia występują założone z góry

odkształcenia. Na tej zasadzie oznacza się odporność cieplną tworzyw sztywnych metodą Martensa

oraz tworzyw termoplastycznych metodą Vicata.

3.1. Oznaczanie temperatury ugięcia metodą Martensa

Metoda Martensa (wg PN-90/C-89025) stosowana jest w odniesieniu do tworzyw występujących w

temperaturze otoczenia w stanie szklistym. Według tej metody próbkę o wymiarach 120 x 15 x 10

mm, zginamy wywołując w niej naprężenie 50 x 10

5

N/m

2

(5 MPa) (rys. 4). Podczas badania próbka

jest nagrzewana ze stałą szybkością 1,4 x 10

-2

°C/s (50 °C/godz.) Temperaturę, przy której

zakończenie pręta ugnie się o 6 mm (co odpowiada wartości modułu Younga E = 1000 MPa),

przyjmujemy jako temperaturę mięknienia – będącą miarą odporności cieplnej.

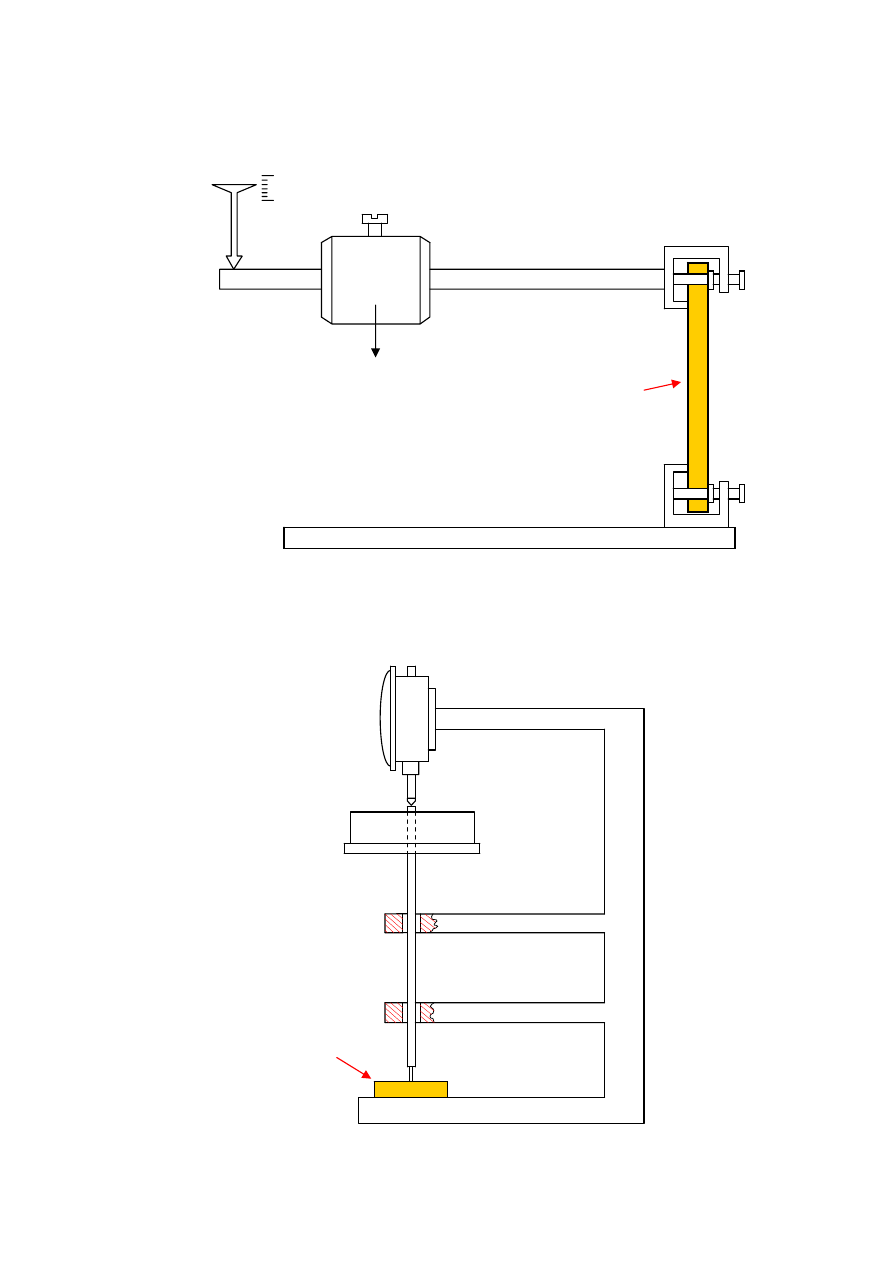

Rys. 4 Układ obciążający aparatu Martensa

3.2 Wyznaczanie temperatury mięknienia tworzyw termoplastycznych metodą Vicata

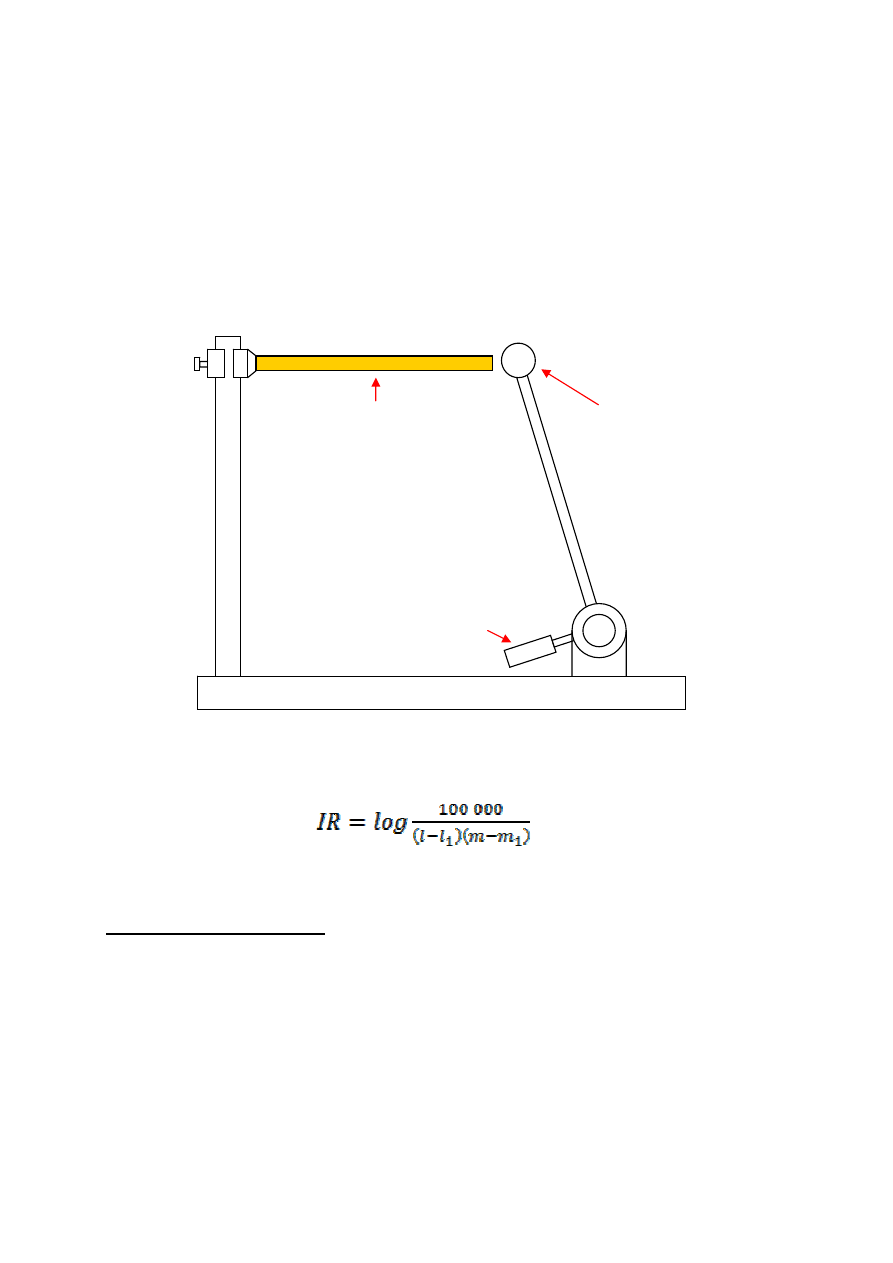

Do wykonania badania stosuje się przyrząd przedstawiony schematycznie na rys. 5.

0

6mm

wskaźnik

ugięcia

Q = 6,5N

próbka

próbka

obciążenie

igły

czujnik zegarowy

do pomiaru

zagłębienia igły

Rys. 5 Schemat urządzenia do wyznaczania temperatury mięknienia metodą Vicata

Badanie polega na wciskaniu w próbkę badanego tworzywa tępo zakończonego penetratora o

przekroju 1 mm

2

, pod obciążeniem 10, 25 lub 50 N, przy stałym wzroście temperatury wynoszącym

1,4 x 10

-2

°C/s (50 °C/godz.). Temperaturę, przy której penetrator zagłębi się w próbkę na głębokość 1

mm, przyjmuje się jako temperaturę mięknienia. Badanie przeprowadza się zgodnie z normą

PN-EN ISO 306:2002 (U).

3.3 Wyznaczenie odporności duroplastów na żarzenie

Dla bardzo wysokich temperatur określa się odporność tworzyw sztucznych na działanie żaru,

według metody Schramma i Żebrowskiego (PN-86/E-04414).

Badanie to ma na celu ustalenie, w jakim stopniu termoutwardzalne tworzywo sztuczne jest odporne

na działanie rozżarzonego do temperatury 955 °C pręta karborundowego. Badanie trwa 180 s.

próbka

przeciwwaga

rozżarzony

pręt

(955°C)

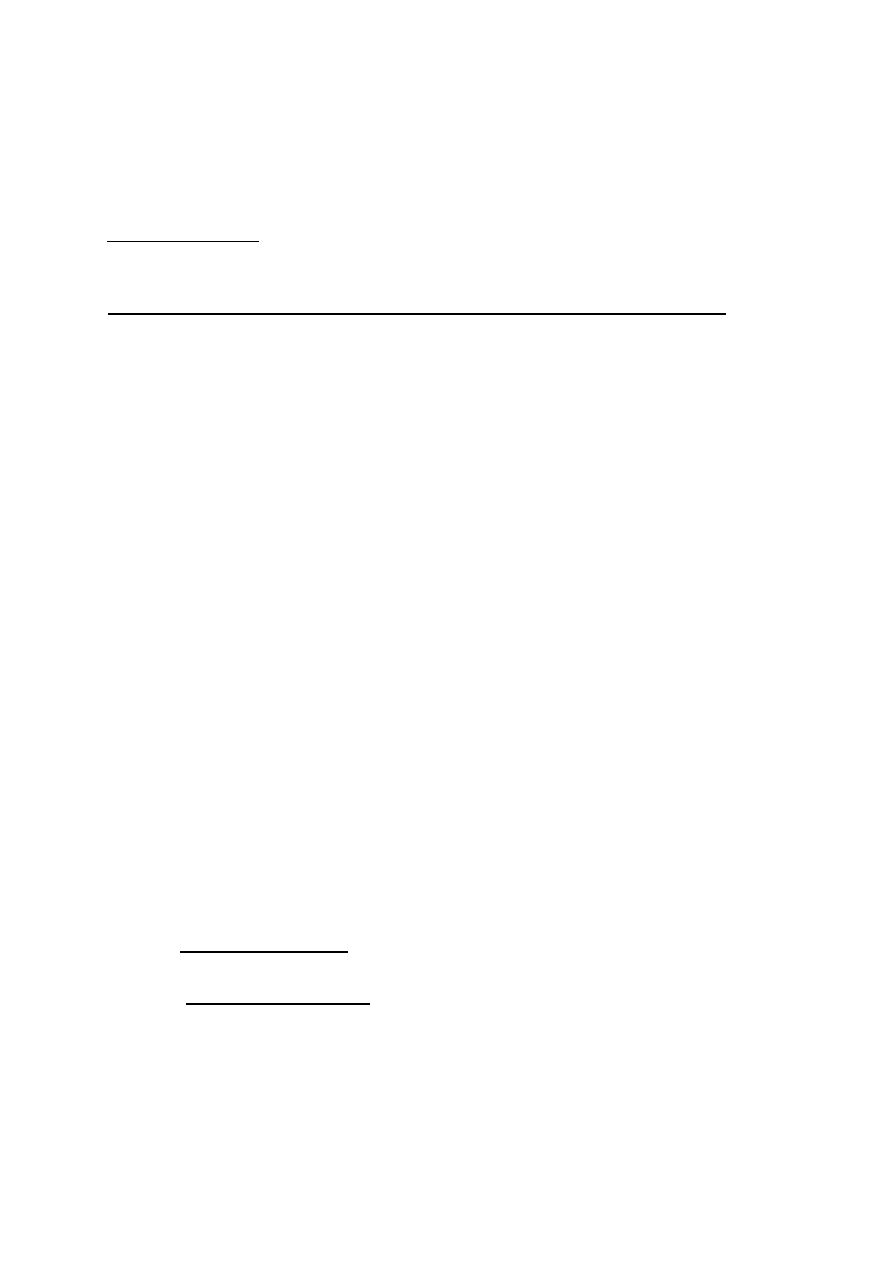

Rys. 6 Przyrząd Schramma do określenia wytrzymałości na żar

Polega na określeniu iloczynu długości spalonej części próbki (w centymetrach) i straty jej ciężaru (w

miligramach) według wzoru:

, [ - ]

Ponadto, podaje się opis zjawisk zachodzących podczas pomiaru, np. czy próbka paliła się, topiła się

bez palenia, itp.

4.0 Wykonanie ćwiczenia

1. Przeprowadzić badanie odporności cieplnej metodą Martensa i Vicata (wg norm).

2. Określić odporność na żarzenie dla wybranych tworzyw (wg normy).

3. Wyniki

przedstawić w tabeli pomiarów.

4. Wykreślić charakterystykę termomechaniczną próbek zbadanych za pomocą aparatu Vicata.

5.

Wyciągnąć wnioski z przeprowadzonych pomiarów

.

MATERIAŁY POMOCNICZE DO ĆWICZEŃ LABORATORYJNYCH

Ćwiczenie nr 1B

ROZPOZNAWANIE TWORZYW SZTUCZNYCH

1.0 Cel ćwiczenia

Ćwiczenie ma na celu ogólne zapoznanie studentów z budową, podziałem, właściwościami,

zastosowaniem oraz rozpoznawaniem materiałów, jakimi są tworzywa sztuczne.

2.0 Pojęcia podstawowe i ogólne wiadomości o tworzywach sztucznych

2.1 Wstęp

Tworzywami nazywamy materiały posiadające określone własności fizyko-chemiczne oraz

określoną wytrzymałość w warunkach używalności. Tworzywa można podzielić na

naturalne

i

sztuczne

.

Tworzywa

naturalne

mogą być pochodzenia mineralnego, jak: marmur, piaskowiec, glina lub

organicznego, jak: kauczuk, drewno, skóra.

Tworzywa

sztuczne

są to materiały celowo wytworzone przez człowieka, które albo nie posiadają

odpowiednika w naturze, albo którego własności zostały w odpowiedni sposób zmodyfikowane.

Tworzywa sztuczne mogą być pochodzenia

mineralnego

jak np.: cegła, beton, szkło lub

organicznego

jak: papier, guma, celofan.

Tworzywa sztuczne pochodzenia

organicznego

dzielą się ponadto na tworzywa

półsyntetyczne

i

tworzywa

syntetyczne

. Tworzywa sztuczne

półsyntetyczne

- są to takie tworzywa, które jako

surowice wyjściowy wykorzystują materiał pochodzenia naturalnego, będący często już samym

tworzywom (np.: drewno, mleko, kauczuk), ale którego właściwości przez odpowiednią przeróbkę,

przeważnie natury chemicznej, ulegają celowym zmianom w kierunku polepszenia tych właściwości.

Jednocześnie uzyskany w wyniku tych przemian materiał w niczym nie przypomina produktu

wyjściowego. Najważniejsze tworzywa tej grupy to guma, ebonit, galalit (sztuczny róg), fibra, celofan,

celuloid oraz pewne kleje, lakiery, farby i włókna.

Tworzywa sztuczne

syntetyczne

- są to takie tworzywa, które zostały w całości wytworzone

sztucznie w wyniku szeregu reakcji chemicznych z najprostszych surowców, łatwo dostępnych do

wydobycia lub pozyskania w dużych ilościach. Jest to obecnie największa najważniejsza i najbardziej

rozwijająca się grupa tworzyw. Właśnie z tą grupą tworzyw sztucznych zapoznamy się bliżej w trakcie

tego i następnych ćwiczeń laboratoryjnych.

2.2 Definicja tworzyw sztucznych

Jak wynika z pkt. 2.1 nazwą tworzywa sztuczne można określić cały szereg materiałów, nie tylko

pochodzenia organicznego. Potocznie jednak, nazwą tworzywa sztuczne określa się jedynie materiały

zawierające wielocząstkowe związki organiczne, które to związki powstają najczęściej na drodze

syntezy produktów chemicznej przeróbki węgla, ropy naftowej lub gazu ziemnego z takimi

pierwiastkami jak i wodór, chlor, fluor, tlen, azot i inne. Często również w odniesieniu do tak

zdefiniowanych tworzyw sztucznych używa się nazw: tworzywa wysokopolimerowe,

wielkocząsteczkowe, polimery lub potocznie plastyki. Nazwy te nie są ścisłe.

2.3 Klasyfikacja tworzyw sztucznych

2.3.1 Klasyfikacja chemiczna - wg przynależności do poszczególnych klas chemicznych:

a/ węglowodory

b/ politwory

2.3.2 Klasyfikacja wg Fischera - wg której bierze się pod uwagę zachowanie się tworzyw

sztucznych w zależności od reakcji na działanie sił zewnętrznych i temperatury:

a) Elastomery - tworzywa, które w temp. pokojowej, pod wpływem działania sił zewnętrznych,

wykazują wydłużenie przekraczające 100%.

Do grupy tej należą:

1.

Elastopreny

- tworzywa elastyczne (kauczuk, chloropreny, izopreny),

2.

Elastoleny

- mniej elastyczne niż "1" (poliizobutylen),

3.

Elastiomery

- zawierające siarkę (kauczuki polisiarczkowe),

4.

Elastoplastyki

- elastyczne i plastyczne (polichlorek winylu – PCW).

b) Plastomery - tworzywa, których wydłużenia pod wpływem działania sił zewnętrznych, w

temperaturze pokojowej, nie przekraczają 100%.

Do grupy tej należą:

1)

Termoplasty

- tworzywa, które każdorazowo podczas ogrzewania miękną, a po

ostygnięciu twardnieją, w związku z czym mogą być przetwarzane wielokrotnie.

Najważniejszymi przedstawicielami tej grupy tworzyw sztucznych są:

-

polietylen

(PE)

-

polipropylen

(PP)

-

polichlorek

winylu

(PCW)

-

polistyren

(PS)

-

poliamidy

(PA)

-

poliwęglan (PC)

-

policzterofluoroetylen (teflon) (PTFE)

-

polioctan (PO), itp.

2.

Duroplasy

(tworzywa utwardzalne) - dzielą się na dwie podgrupy:

- tworzywa termoutwardzalne - są to takie tworzywa, które w podwyższonej

temperaturze początkowo również miękną i w tej postaci dają się formować, ale także w

tej podwyższonej temperaturze nieodwracalnie twardnieją wskutek zachodzącej

podczas formowania reakcji chemicznej. Najbardziej typowymi tworzywami

termoutwardzalnymi są następujące żywice:

- fenolowo – formaldehydowe

- mocznikowo – formaldehydowe

- melaminowo – formaldehydowe

- dwucjanodwuamidowo – formaldehydowe, itp.

- tworzywa chemoutwardząlne - tworzywa, które utwardzają się pod wpływem

chemicznego działania tzw. utwardzaczy, przy czym proces utwardzania jest również

nieodwracalny. Do tego rodzaju tworzyw należą niektóre żywice epoksydowe i

poliestrowe.

2.3.3 Klasyfikacja technologiczno – użytkowa:

a) tworzywa konstrukcyjne - nadają przedmiotowi określony trwały kształt i wytrzymują

deformujące działanie zewnętrznych sił mechanicznych. W handlu występują w postaci

granulatu (rzadziej proszku) służącego do przetwórstwa lub w formie półwyrobów takich jak

płyty, rury, kształtki, taśmy, itp.

,

b) tworzywa powłokowe - umieszczane zazwyczaj na powierzchni przedmiotu lub tworzywa

konstrukcyjnego. Mają one na celu zabezpieczenie tworzywa znajdującego się pod nimi

przed działaniem czynników zewnętrznych, bardzo często niszczących tworzywo

konstrukcyjne (korozja). Poza funkcją zabezpieczającą spełniają również funkcje

dekoracyjne. Najczęściej występują w postaci emulsji nakładanych na inne materiały jako

farby, lakiery lub emalie. Utwardzenie rozprowadzonej emulsji na powierzchni następuje na

skutek odparowania rozpuszczalnika lub zachodzenia utwardzających reakcji chemicznych.

c) tworzywa adhezyjne (lepiszcza, spoiwa, kleje)

Są to właściwie również pewne odmiany tworzyw powłokowych, tylko umieszczane nie na

powierzchni zewnętrznej przedmiotu, ale na powierzchniach poszczególnych części,

kawałków, czy warstw tworzywa konstrukcyjnego. Części te przy pomocy tworzyw

adhezyjnych łączy się w jedną konstrukcyjną całość.

d) tworzywa impregnacyjne - stosuje się do nasiąkliwych tworzyw konstrukcyjnych celem

zmiany wytrzymałości tworzywa lub nadania mu specjalnych i określonych właściwości

fizyko-chemicznych (impregnacja tkanin, drewna, itp.).

e) tworzywa elastoplastyczne (gumy) - charakteryzują się elastycznością i miękkością w

temperaturach pokojowych, które to cechy zawdzięczają albo samemu charakterowi

budowy tworzywa, albo też dodatkom zwanym zmiękczaczami. Używane są

najczęściej w postaci foli, węży, cienkich płyt, itp.

f) tworzywa włóknotwórcze - są to tworzywa zdolne do przędzenia i wytwarzania

włókien. Do tego celu nie nadają się tworzywa termoutwardzalne.

3.0 Stosowanie tworzyw sztucznych

3.1 Uzasadnienie techniczne rozwoju i stosowania tworzyw sztucznych

Na szybki rozwój produkcji tworzyw sztucznych złożyły się następujące przyczyny:

1) Dostępność surowców - tworzywa sztuczne otrzymywane są głównie z węgla, ropy naftowej,

gazu ziemnego oraz innych łatwo dostępnych produktów naturalnych

2) Metody formowania - większość wyrobów z tworzyw sztucznych otrzymuje się przez

formowanie plastyczne, bezwiórowe. Gotowe wyroby, głównie takie jak płyty, rury, folie, a także

przedmioty o skomplikowanych kształtach, z zapraskami, gwintami, itp. otrzymuje się w jednej

operacji, bez szlifowania, polerowania lub lakierowania. Ta cecha, umożliwiająca masową i

tanią produkcję przede wszystkim rur, płyt i foli miała decydujący wpływ na szybkość rozwoju

produkcji tworzyw sztucznych.

3) Właściwości - tworzywa sztuczne są to materiały o bardzo zróżnicowanych właściwościach.

Za pomocą dodatków modyfikujących właściwości ich dają się zmieniać w szerokich granicach

i dostosowywać do odpowiednich wymagań. Główne ograniczenie stosowalności tworzyw

sztucznych stanowi podwyższona temperatura. Bardzo korzystną ich cechą jest natomiast

mały ciężar właściwy. Dzięki swym właściwościom tworzywa sztuczne mogą w wiciu

przypadkach zastępować tradycyjne lub deficytowe materiały jak drewno, skórę, papier,

metale, szkło.

3.2 Uzasadnienie ekonomiczne rozwoju i stosowania tworzyw sztucznych

Stosowanie tworzyw sztucznych w wielu gałęziach przemysłu przynosi bardzo poważne korzyści w

porównaniu ze stosowaniem materiałów tradycyjnych, a przetwórstwo ich jest mniej pracochłonne i

wymaga mniejszych nakładów finansowych. Najczęściej stosowaną metodą otrzymywania różnych

elementów metalowych jest obróbka wiórowa, przy której powstaje nawet kilkadziesiąt procent

odpadów. Natomiast przy produkcji wyrobów z tworzyw sztucznych stosowane są przeważnie metody

formowania plastycznego, co powoduje, że straty powstające w czasie formowania wynoszą mniej niż

5%. W wyniku tego wskaźniki techniczno-ekonomiczne wytwarzania półproduktów i wyrobów z

tworzyw sztucznych kształtują się korzystniej w porównaniu z ich odpowiednikami z materiałów

tradycyjnych. Opłacalność stosowania tworzyw występuje we wszystkich gałęziach przemysłu.

Budownictwo ma poważne osiągnięcia w dziedzinie stosowania tworzyw sztucznych jako materiałów

izolacyjnych, wykończeniowych, a zwłaszcza wykładzin podłogowych.

- zastosowanie w przemyśle maszynowym części i detali poliamidowych zamiast

stalowych i żeliwnych okazało się 4-ro krotnie tańsze, a zamiast mosiężnych 7 razy

tańsze;

-

zastosowanie polistyrenu zamiast stall galwanicznej wpłynęło na zmniejszenie kosztów

10-krotnle;

-

zastosowanie szpachlówki epoksydowej zamiast stopów ołowiowo-cynkowych do wygładzania

nierówności w nadwoziach samochodowych i motocyklach wpłynęło nie tylko na obniżenie

kosztów, lecz także na poprawę warunków zdrowotnych pracy robotników.

Pomimo tego, że uruchomienie produkcji tworzyw sztucznych wymaga znacznych nakładów

inwestycyjnych, produkcja ich jest bardzo opłacalna dla gospodarki, gdyż w wyniku stosowania

tworzyw sztucznych, zamiast materiałów tradycyjnych, osiąga się z reguły duże oszczędności na

nakładach inwestycyjnych, konserwacji, szybkości zużycia, itp. Bardzo istotną z punktu widzenia

ekonomiki stosowania tworzyw sztucznych jest ich relatywnie niska cena.

3.3 Porównanie właściwości i możliwości zastosowania tworzyw sztucznych z materiałami

tradycyjnymi

Do podstawowych materiałów tradycyjnych zastępowanych tworzywami sztucznymi należą: metale,

drewno, szkło, skóra. Pod względem właściwości wytrzymałościowych tworzywa sztuczne ustępują

metalom. Nie umniejsza to jednak znaczenia tworzyw sztucznych, gdyż przede wszystkim nie zawsze

zachodzi potrzeba użycia tworzywa przy maksymalnie dopuszczalnych obciążeniach, jak np. przy

wykładzinach antykorozyjnych. Wszędzie tam, gdzie odgrywają rolę specjalne czynniki konstrukcyjne,

np. gdy chodzi o lekkość przy dużej wytrzymałości, jak przy budowie pojazdów mechanicznych,

samolotów, rakiet, samochodów, itp., wytrzymałość właściwa tworzyw sztucznych (stosunek

wytrzymałości do ciężaru właściwego) jest większa od stali konstrukcyjnej, czy duraluminium i

decyduje o zastosowaniu tworzyw.

Podstawową wadą tworzyw sztucznych jest ich stosunkowo (w porównaniu z metalami) mała

odporność na temperaturę. Ogólnie biorąc mieści się ona w granicach 60 - 150°C, a wyjątkowo osiąga

wartość rzędu 200 - 300°C (teflon, tworzywa silikonowe) przewyższając pod tym względem drewno i

dorównując stopom aluminium. Do innych wad tworzyw należy zaliczyć przede wszystkimi

charakterystyczne dla nich zjawisko tzw. pełzania, czyli płynięcia na zimno pod stałym obciążeniem

oraz zjawisko starzenia się tworzyw sztucznych.

Tworzywa sztuczne odznaczają się złym przewodnictwem cieplnym. Ogólnie, przewodnictwo cieplne

tworzyw sztucznych porównywalne jest z przewodnictwem cieplnym drewna lub materiałów

ceramicznych, a od kilkuset do kilku tysięcy razy gorsze od przewodnictwa metali. Cechę tę

wykorzystuje się szeroko do stosowania tworzyw jako izolatorów cieplnych. Przez zastosowanie

odpowiedniej technologii spieniania otrzymuje się tworzywa sztuczne porowate o gęstości 10 razy

mniejszej od gęstości tradycyjnego izolatora, jakim jest np. korek lub wata szklana i przewodnictwie

cieplnym mniejszym od przewodnictwa najlepszych tradycyjnych izolatorów termicznych.

Cenną zaletą tworzyw sztucznych jest ich wysoka odporność chemiczna, która charakteryzuje

zachowanie się tworzyw wobec wody, rozpuszczalników organicznych oraz kwasów, zasad i soli. Pod

tym względem tworzywa sztuczne mają przewagę nad metalami lub drewnem. Właściwość ta pozwala

na szerokie stosowanie tworzyw w budowie aparatury i urządzeń przemysłu chemicznego. Bardzo

przydatne do tego celu są polichlorek winylu (PCW), polietylen (PE), polipropylen (PP), tworzywa

epoksydowe i fenolowe.

W zakresie zastępowania szkła największe znaczenie mają polimetakrylan metylu (PMMA),

polistyren (PS) i poliwęglan (PC). Polimetakrylany stosuje się do wyrobu szyb bezpiecznych, osłon

świetlnych, soczewek oraz wielu urządzeń optycznych. Tworzywa te mają tę przewagę nad szkłem, że

są bardziej odporne na uderzenia oraz lepiej przepuszczają promienie nadfioletowe.

Tworzywa sztuczne mają również doskonałe własności elektroizolacyjne i obecnie są szeroko

stosowane jako najbardziej ekonomiczne izolatory. Niemal wszystkie tworzywa sztuczne mają również

bardzo estetyczny wygląd i nie wymagają malowania.

Bardzo istotnym zagadnieniem jest stosowanie tworzyw sztucznych jako materiałów zastępczych

skóry zwierzęcej i naturalnych tkanin. Sztuczną skórę wyrabia się z polichlorku winylu (PCW) oraz

tworzyw poliuretanowych (PU) przez powlekanie tkanin pastami. Ze skóry sztucznej wyrabia się

obuwie i odzież. Znajduje ona również zastosowanie w meblarstwie. Podstawową trudnością w

wyeliminowaniu skóry zwierzęcej przez sztuczną oraz tkanin naturalnych przez syntetyczne jest w obu

przypadkach zbyt mała porowatość, znacznie utrudniająca przepuszczalność powietrza i wchłanianie

wilgoci.

Największe ilości tworzyw sztucznych zużywają następujące podstawowe gałęzie przemysłu:

1) budownictwo,

2) przemysł maszynowy,

3) przemysł chemiczny,

4) przemysł lekki.

Oprócz tych głównych odbiorców, tworzywa sztuczne stosuje się do wyrobu artykułów

powszechnego użytku oraz innych gałęziach gospodarki. Stosowanie tworzyw sztucznych ma

za zadanie:

-

zastąpienie deficytowych materiałów tradycyjnych,

-

obniżenie ciężaru wyrobu,

-

podniesienie

właściwości użytkowych wyrobów,

-

podniesienie estetyki wyrobów.

Cele te mogą być osiągnięte pod warunkiem prawidłowego zastosowania tworzyw sztucznych pod

względem technicznym i ekonomicznym.

3.3.1 Zastosowanie tworzyw sztucznych w przemyśle budowlanym

Budownictwo należy do rzędu największych odbiorców tworzyw sztucznych, światowe zużycie

tworzyw sztucznych na potrzeby budownictwa wynosi ok. 30 % produkowanych tworzyw. Jest to

spowodowane tym, że tworzywa sztuczne w wielu przypadkach spełniają wymagania budownictwa

dotyczące wskaźników wytrzymałościowych, właściwości estetycznych i użytkowych. Można nimi

zastąpić wiele materiałów tradycyjnych, a przede wszystkim drewno, stal oraz metale kolorowe. Poza

tym budownictwo zużywa dużo ilości znormalizowanych, typowych wyrobów, których produkcja może

być zorganizowany w sposób przemysłowy, seryjny i tani.

Do kierunków zastosowań tworzyw sztucznych w budownictwie należą:

-

wyrób rur i sprzętu sanitarnego jak umywalki, wanny, muszle, itp. lub całkowicie kompletnych

kabin sanitarnych z polichlorku winylu, polietylenu, polipropylenu, poliamidów, polistyrenu,

ABS, itp.;

-

izolacje termiczne i akustyczne ze spienianych tworzyw, głównie z polistyrenu i tworzyw

mocznikowych;

-

okładziny ścienne z wielowarstwowych laminatów dekoracyjnych oraz łatwo zmywalne tapety i

farby emulsyjne;

-

elementy stolarki budowlanej, jak np. ramy okienne i drzwiowe z tworzyw termoplastycznych

lub termoutwardzalnych;

-

izolacje

przeciwwilgociowe i chemoodporne, w formie powłok, kitów, folii izolacyjnych, płyt,

lepiszcz, itp. o specyficznych właściwościach;

-

konstrukcje

nocne

ścian i pokryć dachowych o właściwościach światłoprzepuszczalnych z

laminatów poliestrowo-szklanych;

-

luksusowe okna z szybami z szkieł organicznych.

Również bardzo intensywnie rozwija się proces doskonalenia tradycyjnych materiałów budowlanych

z dodatkiem tworzyw sztuczny, np. polimerobetony, dodatki dyspersji tworzyw sztucznych do zapraw,

środki do modyfikacji preparatów asfaltowych, itp. Tworzywa sztuczne, obok aluminium, stali i drewna,

stanowią więc obecnie nowoczesne źródło materiałów dla budownictwa zarówno mieszkaniowego jak

i przemysłowego.

3.3.2 Zastosowanie tworzyw sztucznych w przemyśle chemicznym

Rozwój przemysłu chemicznego stwarza ciągle rosnące zapotrzebowanie na coraz to większe ilości

materiałów konstrukcyjnych, takich jak wysokogatunkowe stale, metale nieżelazne, chemoodporne

betony. W budowie aparatury i urządzeń przemysłu chemicznego odczuwa się duży brak takich

materiałów, które odpowiadałyby wysokim wymaganiom technicznym, stawianym im w nowoczesnych

metodach produkcji różnych związków chemicznych. Temu brakowi zapobiegają tworzywa sztuczne,

które stosowane w przemyśle chemicznym mają przede wszystkim znaczenie jako materiały

antykorozyjne. Przy doborze tworzyw sztucznych należy kierować się środowiskiem chemicznym

występującym w procesie produkcyjnym, tworzywa bowiem muszą mieć odpowiednie właściwości

chemiczne, fizyczne i mechaniczne. Tworzywa sztuczne znajdują w przemycie chemicznym

zastosowanie jako:

-

materiały konstrukcyjne - do wyrobu aparatury, rurociągów, armatury, jak np. zbiorniki,

kolumny, wieże absorpcyjne, wanny, filtry, zawory, uszczelki, itp.;

-

materiały pomocnicze - kity, betony służące do zabezpieczeń konstrukcji budowlanych lub

spoinowania wykładzin ceramicznych w urządzeniach i budynkach.

Do najczęściej używanych tworzyw w technice antykorozyjnej przemysłu chemicznego należą

polichlorek winylu, polietylen, tworzywa fenolowe, furfurylowe, epoksydowe, poliestrowe oraz

poliamidy i policzterofluoroetylen. Najbardziej uniwersalnym pod względem chemoodporności, jak

również zakresu temperatur stosowania (od - 100 do + 260 °C) jest policzterofluoroetylen (teflon). Jest

on odporny na wszystkie środowiska chemiczne i nie ulega działaniu nawet tak silnego środka, jakim

jest woda królewska (mieszanina 3 obj. stężonego kwasu solnego i 1 obj. kwasu azotowego), która

rozpuszcza nawet szlachetne metale, jak np. złoto.

Samodzielne, duże konstrukcje dla przemysłu chemicznego wykonuje się przeważnie z laminatów,

głównie epoksydowych lub poliestrowych. Rury do transportu agresywnych cieczy wyrabia się bądź z

laminatów, bądź przez wytłaczanie głównie PCW i polietylenu. W przypadkach tych tworzywa

eliminują całkowicie materiały metalowe. Arkuszami lub folią z tworzyw sztucznych wykłada się i

zabezpiecza przed działaniem chemikaliów urządzenia metalowe lub beton. Powłoki z tworzyw

sztucznych nanosi się na metale przez fluidyzację, natrysk, malowanie lub maczanie.

Dużym ograniczeniem w stosowaniu tworzyw sztucznych w przemyśle chemicznym jest stosunkowo

niska odporność termiczna większości materiałów tworzywowych.

3.3.3 Zastosowanie tworzyw sztucznych w przemyśle maszynowym

Stosowanie tworzyw sztucznych w przemyśle maszynowym rozwija się przede wszystkim w

następujących kierunkach:

-

wyrób elementów i urządzeń, jak np.: elementów karoserii, zbiorników, rur, wentylatorów,

obudowy maszyn, osłon, łożysk, tulei, itp.;

-

wyrób izolacji termicznych i akustycznych dla okrętownictwa, kolejnictwa, lotnictwa, w

urządzeniach grzejnych i chłodniczych;

- zastosowanie

pomocnicze

tworzyw sztucznych np.: na wyrównywanie powierzchni w

odlewnictwie, wyrób tłoczników, wykrojników, modeli odlewniczych, itp.

Jako materiały konstrukcyjne służą głównie laminaty poliestrowe, fenolowe, epoksydowe, polichlorek

winylu, polipropylen, polistyren wysokoudarowy. Głównymi kierunkami stosowania laminatów są

konstrukcje skorupowe typu zbiorniki, karoserie, kadłuby łodzi, obudowy maszyn, itp. Mały ciężar

właściwy oraz duża wytrzymałość mechaniczna w połączeniu z możliwością długotrwałej eksploatacji

bez uciążliwych zabiegów konserwacyjnych - to główne zalety tych materiałów. Z tworzyw

termoplastycznych wyrabia się przede wszystkim takie detale jak śruby, nakrętki, łożyska, koła zębate,

wirniki, pasy transmisyjne, uszczelki, kurki, zawory, wentylatory, itp.

Na opłacalność stosowania tych tworzyw wskazuje fakt, że koła zębate wykonane z poliamidu

napełnionego włóknem szklanym pracują wielokrotnie dłużej od tradycyjnych kół z metalu, a są przy

tym lżejsze, cichobieżne i łatwiejsze w produkcji. W przemyśle tym znalazły zastosowanie tłoczywa z

napełniaczami mineralnymi jak opiłki metalowe czy włókna szklane. Tłoczywa te odznaczają się

większą wytrzymałością cieplną, a w przypadku napełniaczy metalicznych również lepszym

przewodnictwem cieplnym. Wyroby z tłoczyw stosuje się jako elementy maszyn pracujących w

podwyższonych temperaturach np.: w górnictwie lub hutnictwie.

W hutnictwie stosuje się żywice mocznikowe, fenolowe, epoksydowe i furfurylowe do wykonywania

form odlewniczych oraz wyrównywania jam i nierówności w odlewach.

Duże zastosowanie znalazły tworzywa sztuczne w lotnictwie, okrętownictwie, kolejnictwie i

przemyśle motoryzacyjnym. W lotnictwie duże znaczenie mają kleje, zwłaszcza epoksydowe i

poliuretanowe do łączenia metali. Z laminatów epoksydowo-szklanych i poliestrowo-szklanych wyrabia

się śmigła i kadłuby, a tworzywa piankowe stosuje się do izolacji akustycznej i cieplnej.

Lekkość, wytrzymałość mechaniczna, niepalność, odporność na wodę i czynniki atmosferyczne są

podstawowymi cechami tworzyw stosowanych w przemyśle okrętowym. Główne zastosowanie

znalazły laminaty poliestrowe z włóknem szklanym. Nie bez znaczenia jest możliwość stosowania rur,

lin, kół zębatych, sprzętu ratowniczego z tworzyw sztucznych, co w rezultacie znacznie obniża ciężar

statku, a tym samym zwiększa jego ładowność. W kolejnictwie stosuje się dekoracyjne laminaty

papierowo-melaminowe do wykładania ścian wagonów. Poza zastąpieniem szlachetnych gatunków

drewna, laminaty te odznaczają się dużą trwałością, odpornością na działanie żaru papierosa, gorącej

wody oraz estetycznym wyglądem i łatwością mycia. Oprócz laminatów stosuje się wykładziny

podłogowe, tkaniny obiciowe oraz liczną galanterię wnętrz wagonowych wykonaną z tworzyw

sztucznych. Przemysł samochodowy stosuje bardzo szeroki asortyment tworzyw sztucznych. Znajdują

one zastosowanie zarówno jako materiały konstrukcyjne (nadwozia lub ich elementy, przyczepy

campingowe), wykonywane ze zbrojonych poliestrów, jak również wyposażenia wnętrz oraz wiele

detali, jak np.: deski rozdzielcze, obudowy kierownic, koła zębate, przewody do paliwa, szyby, szkła

odblaskowe, itp.

Zastosowanie tworzyw sztucznych w przemyśle maszynowym pozwala obniżyć ciężar wyrobu,

zmniejszyć pracochłonność i koszty produkcyjne, przedłużyć żywotność wyrobów, a dzięki temu

uzyskać znaczne korzyści techniczne i ekonomiczne.

3.3.4 Zastosowanie tworzyw sztucznych w przemyśle lekkim oraz do produkcji artykułów

powszechnego użytku

Stosowanie tworzyw sztucznych w przemyśle lekkim rozwija się przede wszystkim w następujących

kierunkach: elektrotechnika, wyroby włókiennicze, opakowania.

Tworzywa sztuczne w elektrotechnice mają główne znaczenie jako materiały izolacyjne - dielektryki.

Znajdują one zastosowanie:

-

w produkcji kabli - do izolacji przewodów i kabli (PCW, PE, kauczuki syntetyczne, PS, PP),

- w

przemyśle maszyn i aparatów elektrycznych - jako materiały izolacyjne i konstrukcyjne

(fenolowo-formaldehydowe, melaminowo-formaldehydowe, epoksydowo-poliestrowe, itp.),

- w

przemyśle radiotechnicznym - jako materiały izolacyjne i konstrukcyjne (polistyren,

polietylen, żywice epoksydowe, poliwęglany, itp.).

Od tworzyw sztucznych pracujących jako materiały izolacyjne w urządzeniach elektrycznych

wymaga się wysokich oporności, małej stratności i dużej wytrzymałości dielektrycznej. Oprócz tego

tworzywa pracujące w urządzeniach elektrycznych narażone są często na działanie mechaniczne,

wpływy atmosferyczne, termiczne, chemiczne oraz działanie smarów, olejów, itp.

Tworzywa sztuczne stosowane w urządzeniach elektrycznych występują w postaci powłok, odlewów,

folii oraz kształtek prasowanych lub wytłaczanych. Przy doborze tworzywa trzeba uwzględnić nie tylko

właściwości tworzywa jako dielektryka lecz wpływy dodatkowe, tj. warunki pracy tworzywa. Duże

znaczenie ma zastosowanie tworzyw sztucznych, a ściślej związków wielkocząsteczkowych do

wyrobu włókien, z których produkuje się artykuły powszechnego użytku, jak również wyroby

techniczne. Z włókien sztucznych wyrabia się tkaniny ubraniowe, bieliznę, pończochy, futra, dywany

oraz wyroby techniczne, jak np. tkaniny filtracyjne, do wyrobu odzieży ochronnej (ognioodporne,

kwasoodporne, olejoodporne, itp.), tkaniny do gumowania, dla okrętownictwa, dla przemysłu

motoryzacyjnego, itp.

Do innych ciekawych i powszechnych zastosowań tworzyw sztucznych należy wyrób opakowań -

głównie z polichlorku winylu, polietylenu, polistyrenu, acetylocelulozy. W dziedzinie tej tworzywa

eliminują takie materiały tradycyjne, jak papier, szkło, drewno, metale.

Do wyrobu artykułów gospodarstwa domowego używa się bardzo dużego asortymentu tworzyw

sztucznych i to zarówno termoplastycznych jak i utwardzalnych. Wyrabia się z nich: wyposażenia

kuchni (nakrycia stołowe, naczynia, obudowy stołów kuchennych, zlewozmywaki, itp.), przybory

toaletowe (szczotki, grzebienie, miednice, wanny, itp.), przybory do sprzątania (odkurzacze, froterki,

szczotki, itp.), galanterię (guziki, walizki, torby, koszyki, paski, itp.).

Oprócz tych podstawowych niepełnych danych odnośnie możliwości stosowania tworzyw

sztucznych, należy podkreślić zastosowanie ich w takich dziedzinach jak medycyna, przemysł

poligraficzny, modelarstwo, rolnictwo, fotografika, wyrób sprzętu wojskowego, technika rakietowa,

kosmonautyka i inne.

4.0 Rozpoznawanie tworzyw sztucznych

4.1 Praktyczne znaczenie badania

W laboratoriach specjalistycznych, prowadzących badania naukowe lub kontrolne w dziedzinie

tworzyw sztucznych, w zasadzie rzadko zachodzi konieczność rozpoznania jakiegoś tworzywa,

wynikająca z planowej działalności tego laboratorium. Jeśli nawet taka konieczność zaistnieje, to

inżynier chemik posiadający praktykę w tej dziedzinie, rozpozna każde tworzywo w ciągu kilku minut,

nawet bez posługiwania się specjalnymi tablicami. Natomiast rozpoznanie nieznanego tworzywa

przez pracownika nie będącego specjalistą w zakresie tworzyw sztucznych, jest trudne i w tym

przypadku należy posługiwać się kluczem lub odpowiednią tablicą. Jednak z koniecznością szybkiego

rozpoznania tworzywa może w praktyce spotkać się każdy współczesny inżynier, czy to ze względu

na dobór materiału zastępczego, sposobu usunięcia uszkodzenia gotowego przedmiotu, czy jeszcze z

innych względów.

4.2 Metody rozpoznawania tworzyw sztucznych

W literaturze można spotkać się z wieloma sposobami identyfikacji tworzyw sztucznych,

posługujących się metodami chemicznymi-fizycznymi, fizyko-chemicznymi czy wreszcie

organoleptycznymi.

Metodą chemiczną rozpoznaje się tworzywa przez:

1. reakcję na oddziaływanie kwasów, zasad, soli i rozpuszczalników;

2. rozpuszczalność w wodzie;

3. określenie liczby zmydlenla;

4. oznaczenie typowych pierwiastków;

5. zachowanie

się podczas krakowania.

Metoda fizyczna wykorzystuje następujące sposoby:

1. oznaczenie

ciężaru właściwego;

2. oznaczenie

własności mechanicznych;

3. oznaczenie

własności cieplnych;

4. oznaczenie

własności elektrycznych;

5. określenie luminescencji pod wpływem promieni nadfioletowych;

6. określenie współczynnika załamania światła;

7. określenie chłonności fal akustycznych;

8. oznaczenie skurczu przy przejściu z stanu plastycznego w stan stały;

9. oznaczenie

zdolności wypełniania formy (wskaźnika płynięcia).

W metodzie fizykochemicznej stosuje się następujące sposoby:

1. określenie odporności na działanie płomienia i zachowanie się w płomieniu;

2. zachowanie

się tworzywa po wyjęciu z płomienia.

Obserwacje organoleptyczne opierają się natomiast na wrażeniach wzrokowych, dotykowych,

słuchowych, smakowych i zapachowych. Oprócz tych sposobów, pozwalających rozpoznać tworzywo

stosunkowo szybko, istnieje wiele metod badań długotrwałych jak np. określenie odporności na

działanie wilgoci, korozji, pleśni, bakterii, owadów, gryzoni.

Na podstawie wyżej przedstawionych metod zbudowane są różne tabele i klucze przeznaczone do

rozpoznawania tworzyw sztucznych na zasadzie kolejnych eliminacji. Najbardziej rozpowszechnione

są dwa podstawowe systemy postępowania przy rozpoznawaniu tworzyw sztucznych. Jeden z nich

polega na działaniu na tworzywo rozpuszczalnikami i odczynnikami chemicznymi, traktując inne

obserwacje i badania jako pomocnicze.

Drugi system, polega na wstępnej eliminacji na podstawie wyglądu zewnętrznego, na badaniu

systematycznym przez prażenie i palenie próbki oraz na badaniu uzupełniającym za pomocą

rozpuszczalników odczynników chemicznych, oznaczeniu jakościowym różnych pierwiastków oraz

ciężaru właściwego.

Ponieważ, jak już wspomniano wyżej, w literaturze można znaleźć wiele szczegółowych metod

identyfikacji tworzyw sztucznych, poniżej omówione zostaną w celach dydaktycznych jedynie: metoda

wstępnej eliminacji na podstawie wyglądu zewnętrznego (Tabl. 1) oraz przykładowy klucz do

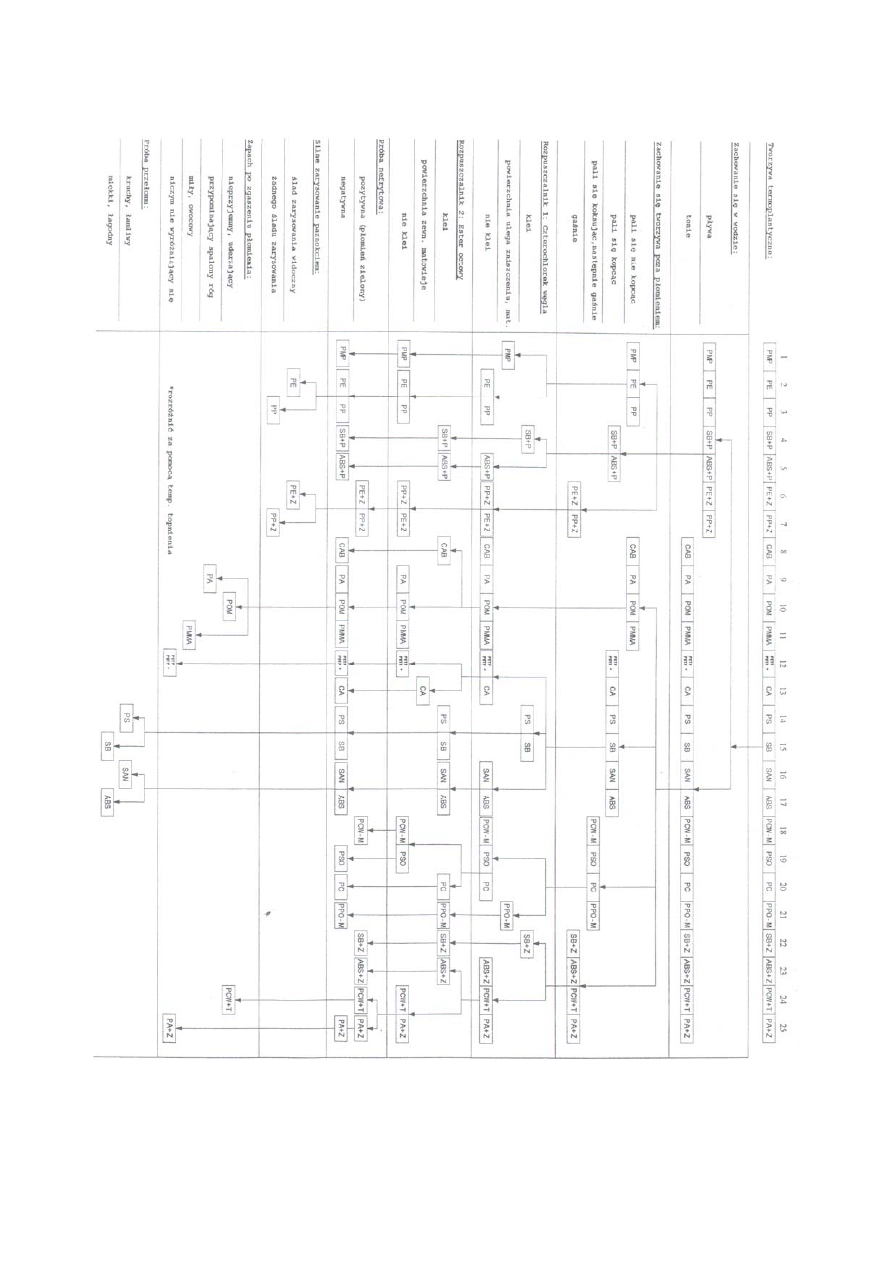

rozpoznawania tworzyw termoplastycznych (rys. 1).

4.2.1 Metoda wstępnego rozpoznawania tworzyw sztucznych na podstawie wyglądu

zewnętrznego (Tabl. 1)

Wygląd zewnętrzny tworzywa jest niejednokrotnie tak silnie związany z jego charakterem, że na

pierwszy rzut oka można zawęzić poszukiwania do bardzo niewielu tworzyw. Istotną rolę odgrywają

takie własności, jak barwa (nie wszystkie tworzywa mogą występować np. w barwach jasnych),

przezroczystość lub przeświecanie (tę własność mają tylko nieliczne tworzywa), sposób formowania i

charakter kształtek - np. przez wytłaczanie da się kształtować zaledwie kilka tworzyw, a bardzo

dużych, masywnych wyprasek nie można otrzymać z tworzyw termoutwardzalnych, itd. W tabl. 1

podano najbardziej charakterystyczne przypadki takiej eliminacji. Ponieważ jednak tabela ma

charakter jedynie przykładowy i orientacyjny nie należy więc podanych w niej informacji traktować jako

rozstrzygających.

Wypraski z jasnych tłoczyw melaminowych - osprzęt elektrotechniczny, artykuły gospodarstwa

domowego - mogą być bardzo podobne do analogicznych wyrobów wykonanych metodą wtrysku z

barwionego polistyrenu.

Wyroby wtryskowe z polistyrenu wysokoudarowego, zwłaszcza drobne kształtki mogą być

podobne do analogicznych wyrobów z barwionych poliamidów.

Wszelkiego rodzaju okładziny izolacyjne i uchwyty wykonywane z poliamidów o barwie ciemnej

mogą być podobne do analogicznych elementów z bakelitu lub ebonitu. Ponadto warto jeszcze

nadmienić, że niektóre tworzywa można jednoznacznie zidentyfikować przy pomocy bardzo prostej

obserwacji organoleptycznej. Na przykład: celuloid potarty ręką lub o ubranie wydziela

charakterystyczny, dla niego tylko właściwy, zapach kamfory, wyroby z polistyrenu rzucone na płytę

stołu dają charakterystyczny brzęczący odgłos (metaliczno-szklany), podczas gdy inne tworzywa dają

odgłos głuchy. Polietylen i polipropylen w dotyku przypominają parafinę (Tabl. 1).

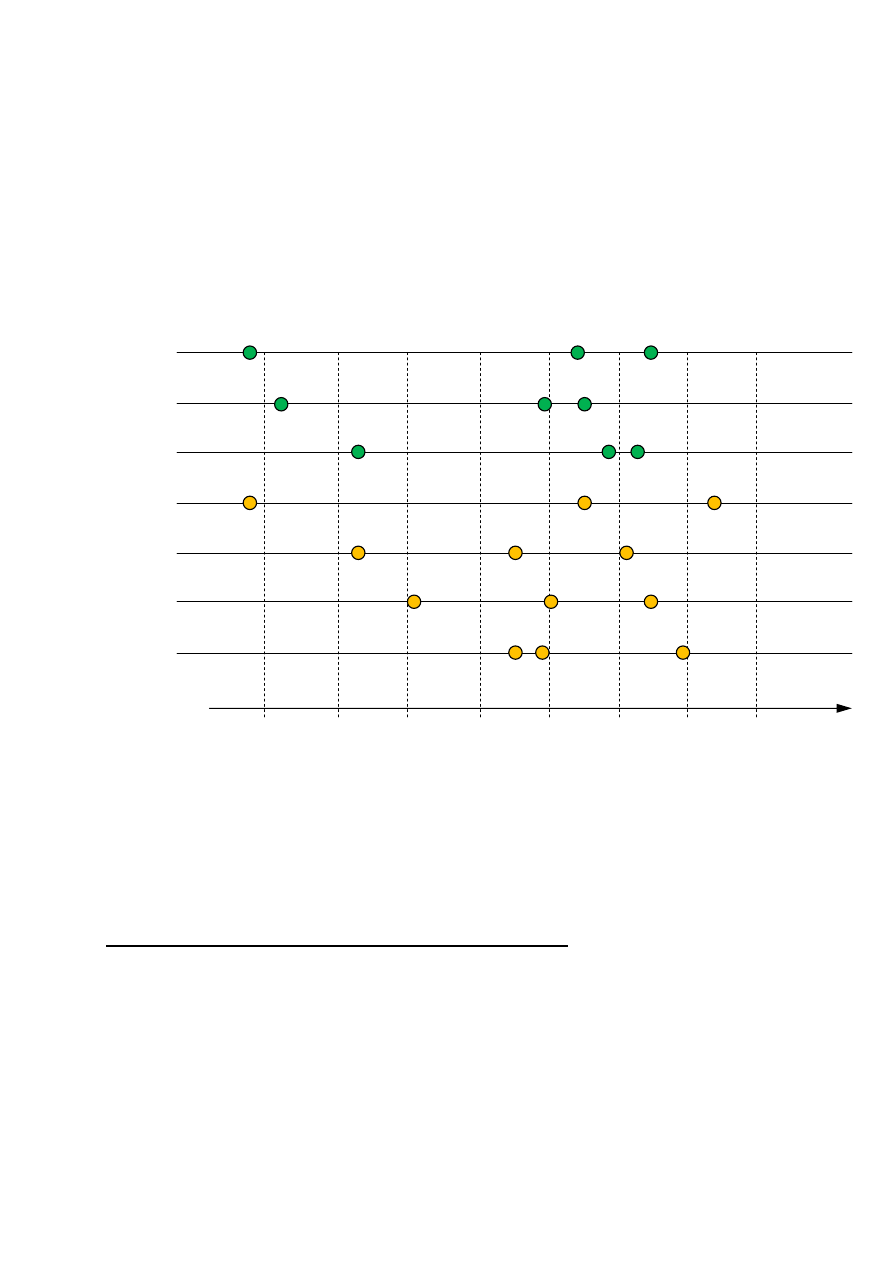

4.2.2 Klucz do rozpoznawania tworzyw termoplastycznych (rys. 1)

Omówiona poniżej metoda identyfikacji tworzyw termoplastycznych Jest przykładem prostego

sposobu rozróżniania tworzyw sztucznych, nie wymagającego ani specjalnego oprzyrządowania ani

laboratorium. Jedyne niezbędne pomoce to:

1. pojemnik

z

wodą do wykonania próby pływalności;

2. zapalniczka do wykonania próby palności;

3. czterochlorek

węgla i ester octowy do wykonania próby rozpuszczenia tworzywa;

4. palnik Bunsena i drut miedziany do przeprowadzenia próby nefrytowej;

5. tabela – klucz służąca do określenia rodzaju tworzywa poddanego badaniu.

Posługiwanie się tabelą - kluczem (rys. 1) jest bardzo proste. W najwyższym poziomym rzędzie

tabeli umieszczone mamy skrótowe nazwy najczęściej spotykanych termoplastów (znaczenie

poszczególnych symboli podane zostanie w dalszej części instrukcji). Z lewej strony w pionowej

kolumnie wymienione są natomiast nazwy kolejnych prób oraz możliwe reakcje tworzywa na te próby.

W zależności od sposobu reagowania tworzywa na poszczególne próby, stopniowo eliminujemy na tej

podstawie tworzywa, których zachowanie nie odpowiada zachodzącym zjawiskom. Końcowym

efektem tych eliminacji jest ostateczne określenie nazwy badanego tworzywa. W metodzie tej

wykonuje się następujące próby:

1. Próba pływalności

Za pomocą tej próby rozdzielamy tworzywa na dwie grupy - grupę tworzyw lżejszych od wody

(tworzywa te będą pływać) i grupę tworzyw cięższych od wody (tworzywa te osiądą na dnie

naczynia. Próba pływalności jest uproszczonym sposobem badania ciężaru właściwego

tworzyw i należy do metod fizycznych.

2. Zachowanie się zapalonego tworzywa poza płomieniem

Jest to typowa próba fizyko-chemiczna. Podczas tej próby należy zachować pewną ostrożność,

ponieważ palące się tworzywo może pryskać lub obciekać kroplami.

3. Próba rozpuszczania tworzywa

Próbę tę wykonujemy dla dwóch różnych rozpuszczalników. W obu przypadkach wystarczy jedną

kroplę rozpuszczalnika rozetrzeć na powierzchni tworzywa przy pomocy palca. Obie próby należą

do metod chemicznych.

4. Próba nefrytowa

Jest to typowa próba chemiczna. Rozżarzony w płomieniu drut miedziany należy zetknąć z

próbką tworzywa, a po jej nadtopieniu się ponownie wprowadzić drut do płomienia. Przy

obecności w tworzywie związków chloru płomień zmieni swą barwę na jaskrawo zieloną.

W większości wypadków wykonanie w/w prób, szczególnie przy pewnej wprawie, wystarczy do

określenia nazwy identyfikowanego tworzywa. Jeśli jednak w dalszym ciągu mamy wątpliwości,

przeprowadzamy próby uzupełniające, takie jak próba twardości (przeprowadzana przy użyciu

paznokcia), próba zapachu, czy wreszcie próba przełomu tworzywa.

Za pomocą wyżej wymienionej metody można określić jednak jedynie tylko nazwę grupy tworzyw do

której należy badana próbka, nie zaś nazwę jej odmiany handlowej. W praktyce jednak na ogół takie

rozpoznanie w zupełności wystarcza. Natomiast dokładne określenie odmiany handlowej jakiejś grupy

tworzyw udaje się często po określeniu temperatury topnienia, rozpuszczalności w kwasie

mrówkowym, itp.

4.2.3 Wykaz stosowanych skrótów nazw tworzyw termoplastycznych

PMP -

polimetylopenten

PE

-

polietylen

PP

-

polipropylen

SB + P

- polistyren wysokoudarowy + środek spieniający

ABS + P

- triopolimer akrylonitryl-butadien-styren + środek spieniający

PE + Z

- polietylen + zbrojenie ognioodporne

PP + Z

- polipropylen + zbrojenie ognioodporne

CAB -

octanomaślan celulozy

PA

-

poliamid

POM

- poliformaldehyd (poliacetal)

PMMA

- polimetakrylan metylu

PETP

- poliester tereftalowy (termoplastyczny)

CA

-

octan

celulozy

PS

-

polistyren

SB

- polistyren wysokoudarowy (PSHI lub HIPS) (kopolimer styrenu i butadienu)

SAN

- kopolimer styrenu i akrylonitrylu

ABS

- triopolimer akrylonitryl-butadien-styren

PCW - M

- polichlorek winylu miękki

PSO -

polisulfon

PC

-

poliwęglan

PPO -

polioksyfenylen

SB + Z

- polistyren wysokoudarowy + zbrojenie ognioodporne (HIPS+Z lub PSHI + Z)

ABS + Z

- triopolimer akrylonitryl-butadien-styren + zbrojenie ognioodporne

PCW + T

- polichlorek winylu twardy

PA + Z

- poliamid + zbrojenie ognioodporne

5.0 Przebieg ćwiczenia i sprawozdanie

5.1 Zadania do wykonania przez studentów

1. Określić dla kilku przedmiotów rodzaj tworzywa z jakiego zostały one wykonane metodą

omówioną w pkt. 4.2.1;

2. Dla wybranej próbki tworzywa termoplastycznego przeprowadzić badania identyfikacyjne wg

metody omówionej w pkt. 4.2.2;

3. Zanotować nasuwające się wnioski i spostrzeżenia.

5.2 Wytyczne do wykonania sprawozdania

Sprawozdanie z ćwiczenia laboratoryjnego powinno zawierać:

1. Imię i nazwisko wykonującego ćwiczenie, wydział, semestr, datę, rok akademicki;

2. Odpowiedni fragment tabeli - klucza z zaznaczoną drogą dojścia do rezultatu końcowego;

3. Nazwę rozpoznanego tworzywa;

4. Wnioski i spostrzeżenia Jakie nasunęły się w trakcie wykonywania ćwiczenia;

5. Kilka

przykładów zastosowania rozpoznanych tworzyw sztucznych.

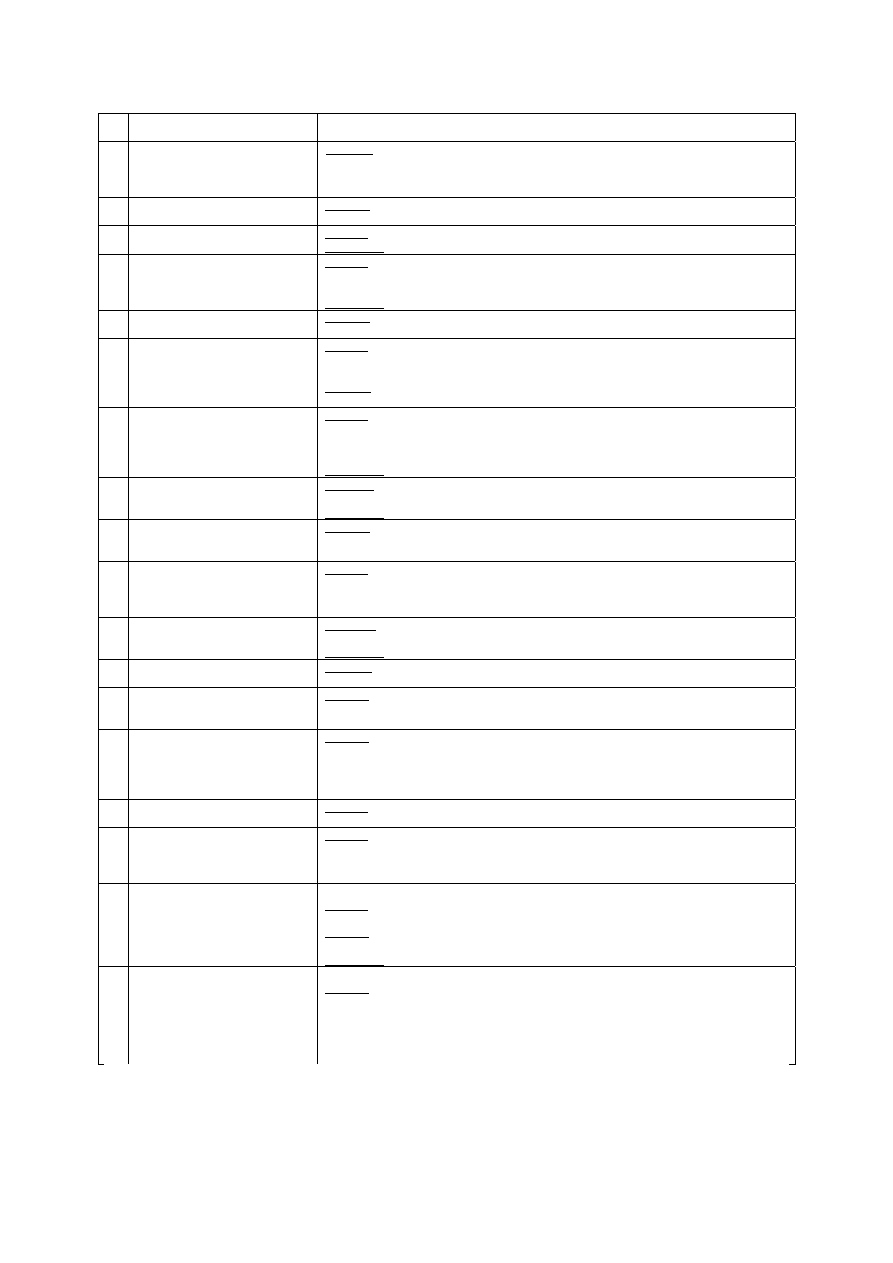

Tablica 1 Rozróżnianie tworzyw sztucznych na podstawie postaci i własności zewnętrznych

Lp. Postać, wygląd i własności zewnętrzne

tworzywa

Tworzywo lub grupa tworzyw

1

Tworzywo przezroczyste, bezbarwne

lub zabarwione

może być: polistyren (kształtki małe), polimetakrylan metylu (kształtki, płyty, bloki), celuloza

regenerowana (folie, włókna), octan celulozy (folie, cienkie płyty, włókna, kształtki, płyty), polichlorek

winylu suspensyjny (folie, profile i rurki wytłaczane), polietylen (tylko b. cienkie folie), wyjątkowo

poliamidy i nienapełnione aminoplasty

2

Tworzywo przeświecające ale nie

całkowicie przeźroczyste

może być: jak w poz. 1, albo polietylen lub polipropylen (folie, kształtki wtryskowe, profile i rurki

wytłaczane, granulaty wtryskowe), aminoplasty (w cienkich warstwach) napełnione celulozą

3

Termoutwardzalne wypraski lub

tłoczywa o jasnych, czystych barwach

mogą być: aminoplasty

nie mogą być: fenoplasty

4 Folie

może być: celuloza regenerowana (celofan, tomofan), polietylen, polichlorek winylu zmiękczony, lub

folie sztywne z polichlorku niezmiękczonego, rzadziej: poliamidy, octan celulozy, polistyren,

poliwęglany

nie mogą być: żadne tworzywa usieciowane, jak feno- i aminoplasty, itp.

5 Włókna

może być: celuloza regenerowana, poliamidy, octan celulozy, sztuczna wełna (lamital), poliestry

liniowe

6

Pianki (poroplasty):

a)

sztywne nie termoplastyczne

b)

elastyczne termoplastyczne

mogą być: fenoplasty (barwa ciemna, brunatno-różowa, brunatno-czerwona, brązowa, itp.), aminoplasty

(barwa jasna, przeważnie biała), usieciowane poliuretany (barwa jasna lub dowolna), celuloza

regenerowana (niezupełnie sztywna, nie termoplastyczna, po zwilżeniu wodą znacznie wiotczeje)

może być: spieniony (ekspandowany) polichlorek winylu (barwa biała, kremowa lub szaro-żółta),

poliuretany (białe, przeświecające lub o barwie dowolnej), polistyren (śnieżno-biały)

7 Profile

miękkie, rurki, żyłki

może być: zmiękczony polichlorek winylu (barwy różne - od białej do czarnej),

polietylen, polipropylen, teflon (mają barwę mleczną i przeświecającą), rzadziej poliamidy (żyłki

bezbarwne, mleczne, przeświecające lub różnobarwne), azotan-, octan- i octanomaślan celulozy

(różnej barwy)

nie mogą być: wszystkie tworzywa termo- i chemoutwardzalne

8 Profile sztywne, rury (długie,

wytłaczane)

może być: nieplastikowany polichlorek winylu – tzw. winidur (barwa na ogół czerwona,

czerwonobrunatna, brązowa lub popielata)

nie mogą być: wszystkie tworzywa termo- i chemoutwardzalne oraz tworzywa wybitnie plastyczne

9 Armatura

sanitarna

(wodnokanalizacyjna)

mogą być: poliamidy (na ogół barwy jasnej, szaro-kremowej, przeświecające w cienkich warstwach),

nieplastikowany polichlorek winylu (przeważnie barwy czerwonej) używany głównie jako armatura

chemoodporna

10

Laminaty z nośnikiem papierowym

(płyty) lub tekstylnym (płyty albo krótkie

rury) lub elementy wykrawane z płyt,

barwa żółtobrunatna do brązowej

mogą być: fenoplasty, niekiedy wypraski

z tłoczyw fenolowych skrawkowych (dużo skrawki tekstylne, np. bawełniane, przypominające strukturę

laminatu)

11 Laminaty dekoracyjne o barwach

żywych lub wzorzyste

mogą być: aminoplasty (mogą mieć wewnątrz ciemniejszy rdzeń z laminatu fenolowo-

formaldehydowego, z płyty pilśniowej, paździerzowej, itp.)

nie mogą być: fenoplasty i inne tworzywa

12 Kity

chemoodporne

mogą być: żywice fenolowo-formaldehydowo, epoksydowe, poliestrowe, rzadziej furanowe i

poliuretanowe

13

Laminaty zbrojone matą lub tkaniną

szklaną

mogą być: laminaty epoksydowo- lub poliestrowo-szklane niebarwione, barwy żółtawej lub barwione

na różne barwy, na ogół przeświecające - często płyty faliste - w cienkich warstwach, pod światło

widoczna struktura nośnika.

14

Żywice ciekłe lub stałe:

a)

barwy żółtawej (nienapełnione)

b)

ciemne (nienapełnione)

mogą być: żywice fenolowe lane (stałe), żywice poliestrowe i epoksydowe (ciekłe nieutwardzone lub

stałe utwardzone – niektóre żywice epoksydowe nieutwardzone mogą być stałe, ale termoplastyczne) lub

kleje mocznikowe (bezbarwne, przeważnie w roztworze, czasem białe proszki rozpuszczalne w wodzie,

mają wyraźny zapach formaliny). Ciekłe żywice poliestrowe mają zapach styrenu, fenolowe - zapach

fenolu, żywice fenylowe (przeważnie rezolowe) - zapach fenolu

15

Płyty bezbarwne i przezroczyste o

dużej grubości, grube odlewy

może być: polimetakrylan metylu

16

Płyty niewarstwowe i elementy wykra-

wane z płyt

może być: azotan celulozy (celuloid przy potarciu ma charakterystyczny zapach kamfory, barwy różne),

octan celulozy (bezbarwny lub barwy różnej), polimetakrylan metylu (bezbarwny, przezroczysty lub

przezroczysty barwiony), polichlorek winylu nieplastikowany, tzw. winidur (barwy czerwono-brunatnej

lub rzadziej o innych barwach), poliwęglany, galalit, tzw. sztuczny róg (barwy różne)

17

Odlewy grube, o ciężarze do kilku kg

a)

w cieńszych warstwach

przezroczyste, ale żółtawe

b)

nieprzeźroczyste

mogą być: nienapełnione odlewy żywic poliestrowych i epoksydowych

mogą być: Jak w poz. 17 a, ale napełnione oraz poliamidy formowane przetłocznie pod ciśnieniem

gazu.

nie mogą być: wypraski z tłoczyw (fenoplasty, aminoplasty), rzadziej: termoplasty

18

Granulaty wtryskowe

a)

w cieńszych warstwach prze-

zroczyste, ale żółtawe

b)

bezbarwne ale przeświecające

(mleczne)

c)

jak w poz. b) lecz w dotyku

przypominają parafinę

może być: polistyren, polietylen, polipropylen, poliamid, octan celulozy, octanomaślan celulozy,

ABS, PCW

polietylen, polipropylen, poliamid

polietylen lub polipropylen (pływają w wodzie)

Rys. 1 Tablica – klucz do identyfikacji tworzyw termoplastycznych

W metodzie tej obserwuję się zachowanie próbki tworzywa wprowadzonej do płomienia

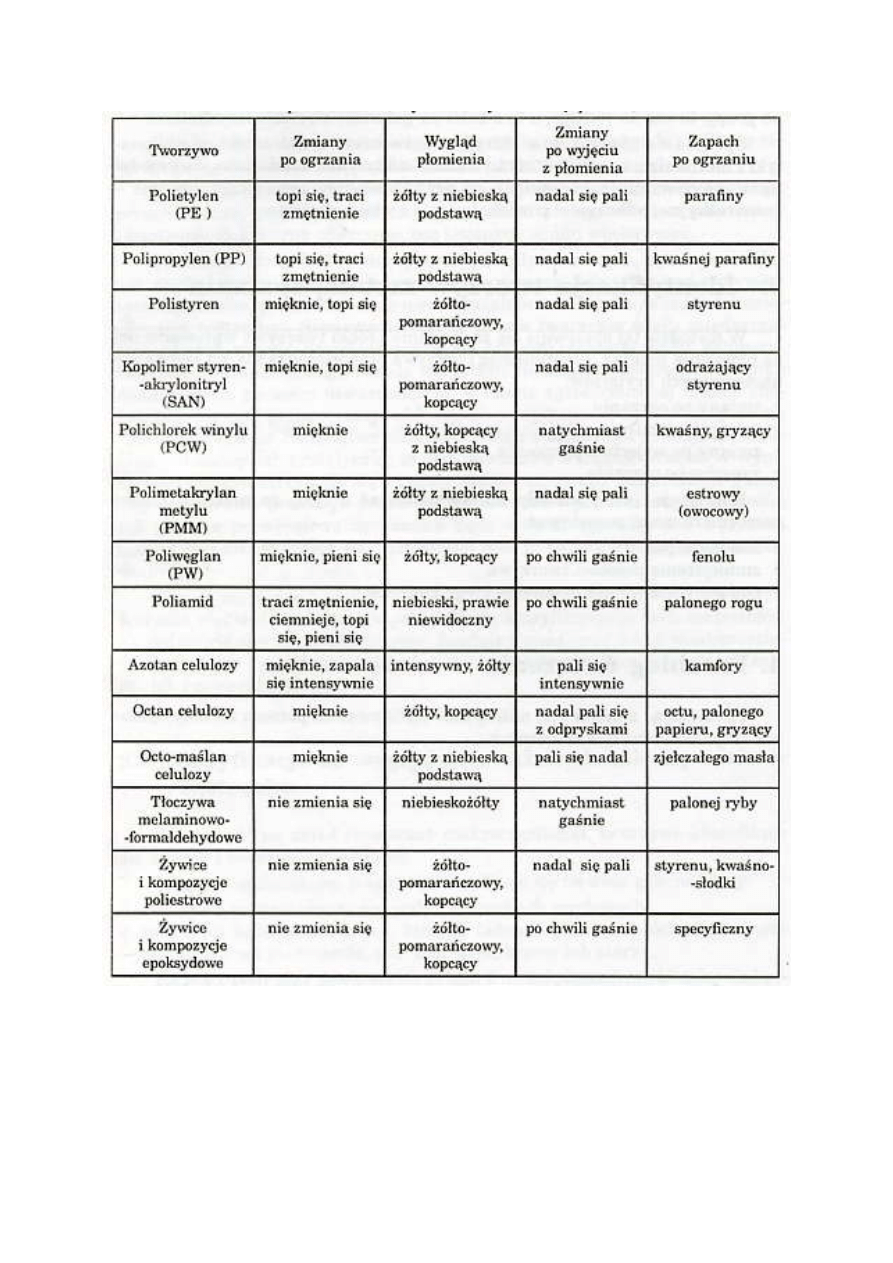

Rys. 2 Zachowanie próbek różnych tworzyw sztucznych wprowadzonych do płomienia palnika

Polietylen

Właściwości:

Polietylen jest odporny na działanie kwasów, zasad i roztworów soli, a nieodpornym na działanie

silnych utleniaczy i stężonych kwasów: siarkowego, azotowego i chromowego. Właściwości

mechaniczne polietylenu poprawiają się wraz ze zwiększeniem masy cząsteczkowej.

Rozpoznawanie:

Polietylen jest stosunkowo miękkim tworzywem uginającym się pod dotykiem paznokcia i mający

wygląd podobny do twardej parafiny. Próbka polietylenu nie tonie w wodzie. Próbka polietylenu

włożona do płomienia palnika topi się i pali

Zastosowanie:

W przemyśle elektrotechnicznym i elektromechanicznym, do wyrobu włókien, folii.

Poliamid

Właściwości:

- duża sztywność, twardość, trwałość oraz wytrzymałość mechaniczna

- dobra obrabialność

- niska rozszerzalność cieplna

- dobre właściwości ślizgowe - odporność na ścieranie

- zdolność tłumienia drgań i odporność na uderzenia

- dobra odporność chemiczna na oleje, tłuszcze, benzynę i wiele rozpuszczalników

- brak odporności na działanie kwasów i zasad

- temperatura użytkowania od -40°C do 100°C

Zastosowanie:

obudowy w elektrotechnice

Rozpoznawanie:

Poliamidy w płomieniu palnika topią się i palą. Ze stopionej powierzchni poliamidowej próbki można za

pomocą metalowej szpachelki wyciągnąć nitki.

Dodatkową metodą identyfikacji poliamidów, umożliwiającą odróżnienie ich od wszystkich innych

tworzyw, jest ich rozpuszczalność w kwasie mrówkowym.

Polistyren

Zastosowania:

izolacje elektryczne

Rozpoznawanie:

Charakterystyczną cechą tworzyw polistyrenowych jest ich palność. Próbki polistyrenu włożone do

płomienia palnika topią się kapiąc i palą się kopcącym płomieniem.

Polichlorek Winylu

Zastosowanie:

izolacja elektryczna

Rozpoznawanie:

Próbki twardego polichlorku winylu po wyjęciu z płomienia natychmiast gasną. Podczas palenia się

próbki polichlorku winylu wydziela się chlorowodór o charakterystycznym zapachu. Zidentyfikować go

można za pomocą papierka wskaźnikowego uniwersalnego, który należy zwilżyć wodą i trzymać nad

próbką tworzywa włożoną do palnika. Wydzielający się chlorowodór pod wpływem wody tworzy kwas

solny, który zabarwia papierek wskaźnikowy na kolor czerwony.

2. Wyglądu płomienia,

3. Zmiany po wyjęciu z płomienia,

4. Zapachu po ogrzaniu.

Niżej znajduję się tabela z informacjami jak można rozpoznać jakie to tworzywo po

wykonanej metodzie spalania.

Wyszukiwarka

Podobne podstrony:

Wąsowicz śledź Metody badan własciwosci metali(1)

Badanie właściwości aplikacyjnych i eksploatacyjnych powłok polimerowych - sprawozdanie, metody bada

28 Właściwości i metody badań kruszyw stosowanych do budowy dróg

Metody badań niektórych właściwości MW

Badanie właściwości aplikacyjnych i eksploatacyjnych powłok polimerowych - sprawozdanie, metody bada

Przedmiot dzialy i zadania kryminologii oraz metody badan kr

metody badań XPS ESCA

Podstawowe metody badań układu oddechowego

Metody badań pedagogicznych

met.bad.ped.program, Studia, Semestry, semestr IV, Metody badań pedagogicznych

TECHNIKI SONDAŻU Z ZASTOSOWANIEM ANKIETY.(1), Dokumenty do szkoły, przedszkola; inne, Metody, metody

zajęcia 6 (METODY BADAŃ POLITOLOGICZNYCH), politologia UMCS, I rok II stopnia

Tematyka ćwiczeń, Metody badań pedagogicznych

Zadanie do modułu 3, Studia, Semestry, semestr IV, Metody badań pedagogicznych, Zadania

(10464) L.Zaręba- Metody badań w socjologii IIIS, Zarządzanie (studia) Uniwersytet Warszawski - doku

Miejsce metodologii ma granice dziedzin pedagogicznych, metody badań pedagogicznych

więcej podobnych podstron