1

Cele i zadania przeróbki.

Przeróbka mechaniczna jest to zespół czynno

ś

ci (operacji) mechanicznych i technologicznych, którym poddaje si

ę

surow

ą

kopalin

ę

u

ż

yteczn

ą

w celu uzyskania jej przydatno

ś

ci przemysłowej, przez usuni

ę

cie z jej składu

zanieczyszcze

ń

skał

ą

płonn

ą

, zwi

ę

kszenie koncentracji składnika u

ż

ytecznego oraz przygotowanie tej kopaliny do

okre

ś

lonych procesów technologicznych przetwarzania jej na produkty ko

ń

cowe.Ostateczna forma kopaliny

u

ż

ytecznej, przygotowanej przez przeróbk

ę

mechaniczn

ą

, jest ustalana warunkami technologicznymi dalszego jej

przetwarzania lub bezpo

ś

redniego u

ż

ytkowania.

Operacje przeróbcze.

Operacje technologiczne przeróbcze s

ą

to czynno

ś

ci wykonywane w odpowiednio dobranej kolejno

ś

ci, na

materiale surowym (surowej kopalinie u

ż

ytecznej) oraz na otrzymanych produktach wzbogacania (produktach

procesu przeróbczego), które maj

ą

na celu wyodr

ę

bnienie z materiału surowego maksymalnej ilo

ś

ci składnika

u

ż

ytecznego. Operacje przeróbcze dzieli si

ę

, ze wzgl

ę

du na ich charakter, na:-

operacje przygotowawcze;-

operacje główne (zasadnicze):-

klasyfikacja – klas. mechaniczna (przesiewanie), klas. hydrauliczna, klas.

aerodynamiczna,-

rozdrabnianie,-

wzbogacanie – wzb. - r

ę

czne, grawitacyjne, flotacj

ę

, elektromagnetyczne i

magnetyczne, elektrostatyczne, chemiczne, biologiczne i inne,-

odwadnianie,-

odpylanie,-

odmulanie,-

rozmywanie,-

suszenie,-

brykietowanie,-

grudkowanie (peletyzacja),-

mieszanie,-

u

ś

rednianie.

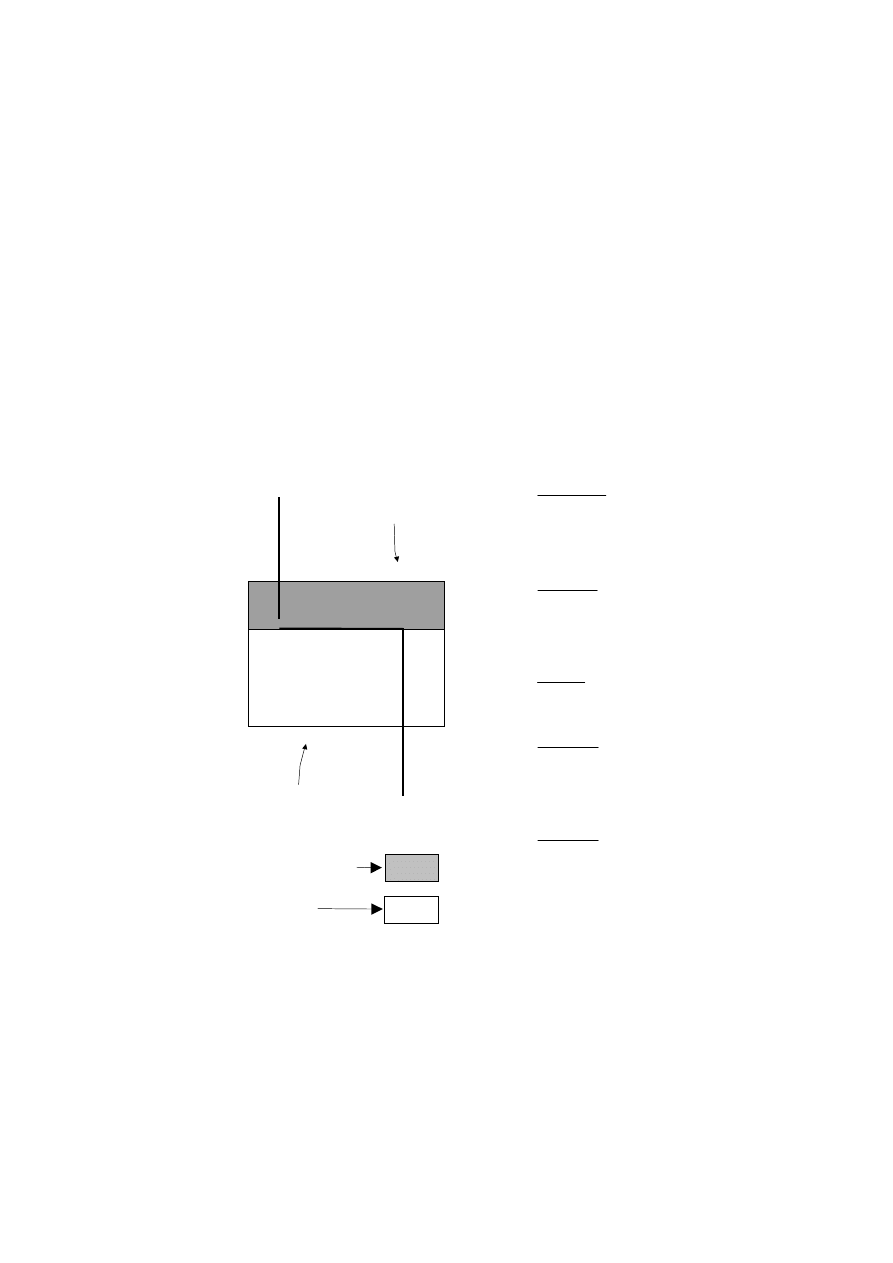

Opis wyników procesów

Wychód koncentratu:

[

]

[

]

BCJIH G

A BCD

k

=

γ

Zawarto

ść

składnika

u

ż

ytecznego w

koncentracie:

β

=

=

k

a

BCJIHG

GBFH

]

[

]

[

Zawarto

ść

składnika

u

ż

ytecznego w

nadawie:

α

=

=

n

a

ABCD

ABFE

]

[

]

[

Wychód odpadów:

k

o

ABCD

AGHIJD

γ

γ

−

=

=

1

]

[

]

[

Zawarto

ść

składnika

u

ż

ytecznego w

odpadach:

ϑ

=

=

o

a

AGHIJD

AGHE

]

[

]

[

S

KŁADNIK U

Ż

YTECZNY

S

KAŁA PŁONA

E

H

KONCENTRAT

ODPADY

G

F

C

D

I

J

A

B

2

ROZDRABNIANIE

Cele rozdrabniania:

1. Zmniejszenia wymiarów ziarn

2. Zwi

ę

kszenie powierzchni swobodnych

3. Oddzielenie minerałów od siebie (rozdrabnianie selektywne)

Procesy rozdrabniania dzielimy na:

1. Kruszenie – produkt wi

ę

kszy od 1 mm

2. Mielenie

Przeprowadzenie mechanicznego rozdziału mieszaniny minerałów wyst

ę

puj

ą

cych w rudzie mo

ż

liwe jest po uprzednim

rozłamaniu zrostów minerałów kruszcowych z minerałami płonnymi. Rozłam dokonywany jest w operacjach kruszenia i

mielenia. Jak daleko ma by

ć

prowadzony proces rozdrabniania decyduje wymiar minerałów kruszcowych wyst

ę

puj

ą

cych w

rudzie a tak

ż

e przewidywana b

ą

d

ź

stosowana technologia wzbogacania. Optymalne mielenie polega na zerwaniu wi

ę

zi mi

ę

dzy

przylegaj

ą

cymi do siebie minerałami kruszcowymi i płonnymi i otrzymaniu mo

ż

liwie najwi

ę

kszej ilo

ś

ci okruchów

monomineralnych.

Wska

ź

niki technologiczne oceny wyników rozdrabniania dzielimy:

−

wska

ź

niki okre

ś

laj

ą

ce zmian

ę

własno

ś

ci nadawy w

trakcie rozdrabniania,

−

wska

ź

niki oceny produktu rozdrobnionego

−

wska

ź

niki charakteryzuj

ą

ce proces – wydajno

ść

,

zu

ż

ycie energii.Stopie

ń

rozdrabniania (wska

ź

nik okre

ś

laj

ą

cy zmian

ę

własno

ś

ci nadawy):

nia

rozdrabnia

produktu

nadawy

m

m

d

d

d

S

=

pr

n

d

d

S

%

%

%

=

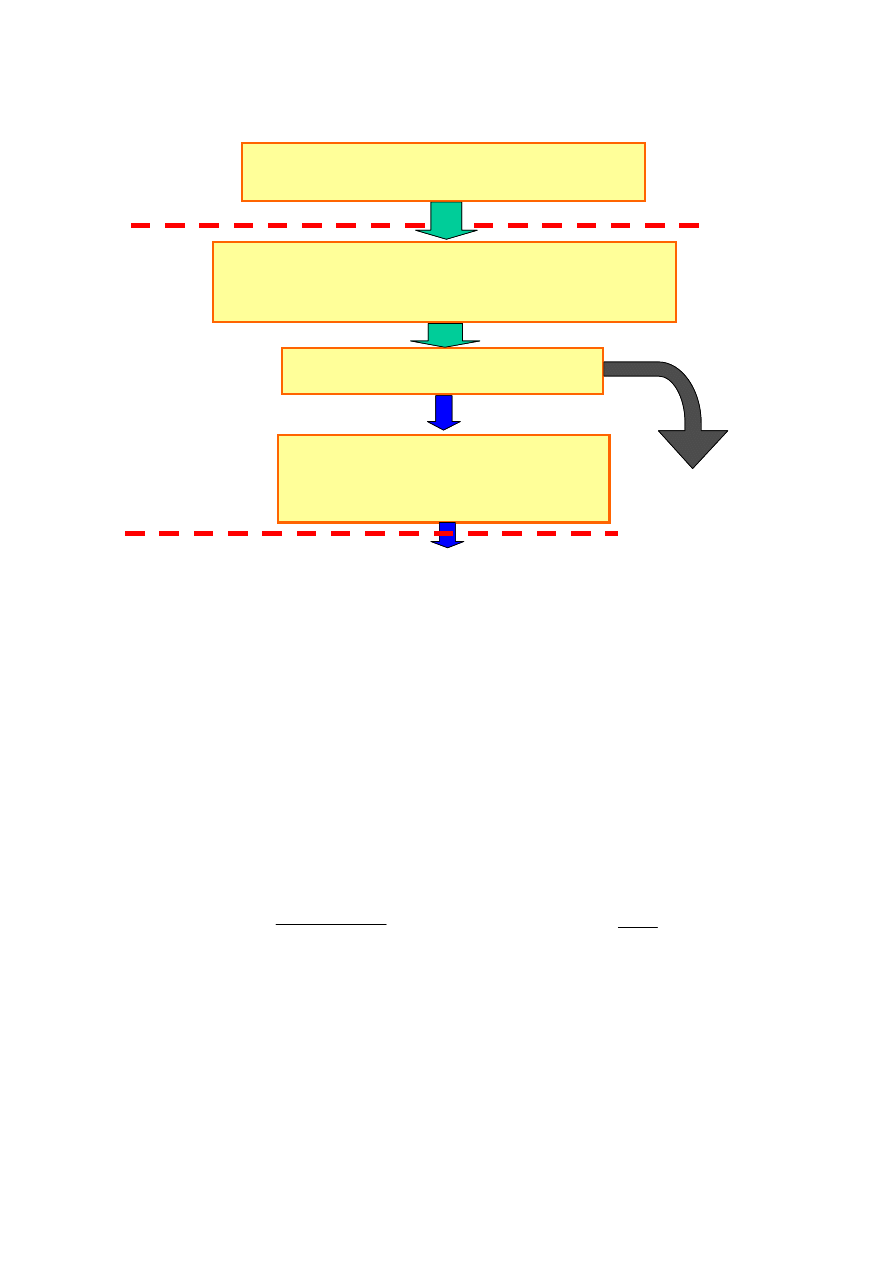

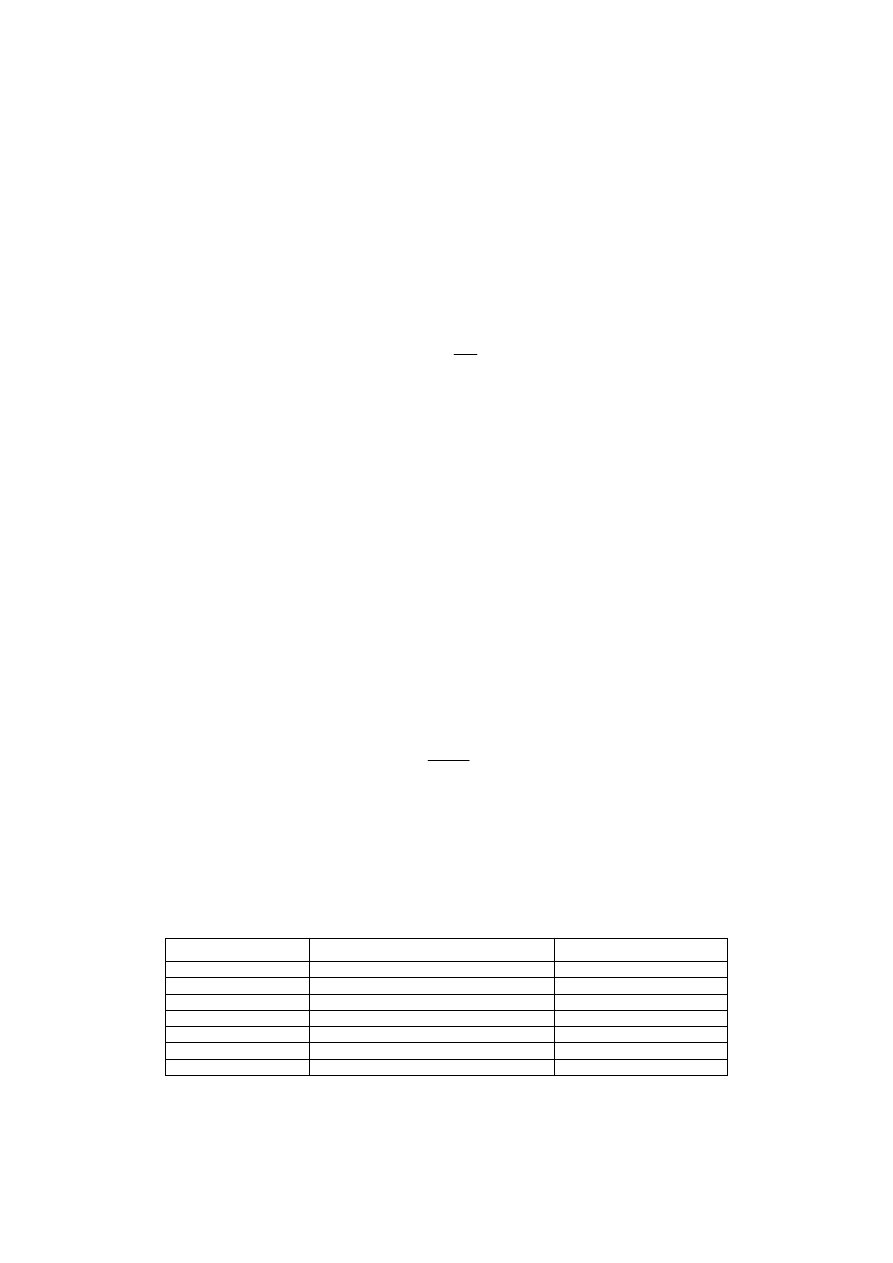

Idea przebiegu procesów przeróbki

SUROWA KOPALINA (urobek górniczy) nadawa

do zakładu przeróbczego

OPERACJE PRZEGOTOWANIA KOPALINY DO

WZBOGACANIA:

KRUSZENIE, PRZESIEWANIE, KLASYFIKACJA

K

O

P

A

L

N

IA

Z

A

K

Ł

A

D

P

R

Z

E

R

Ó

B

C

Z

Y

OPERACJA WZBOGACANIA

OPERACJE ODWADNIANIA

(w przypadku prowadzenia procesów

przeróbczych na mokro)

Odbiorca – huta, elektrownia itp.

ODPAD

składowisko,

zakład utylizacji

itp.

KONCENTRAT

Idea przebiegu procesów przeróbki

SUROWA KOPALINA (urobek górniczy) nadawa

do zakładu przeróbczego

OPERACJE PRZEGOTOWANIA KOPALINY DO

WZBOGACANIA:

KRUSZENIE, PRZESIEWANIE, KLASYFIKACJA

K

O

P

A

L

N

IA

Z

A

K

Ł

A

D

P

R

Z

E

R

Ó

B

C

Z

Y

OPERACJA WZBOGACANIA

OPERACJE ODWADNIANIA

(w przypadku prowadzenia procesów

przeróbczych na mokro)

Odbiorca – huta, elektrownia itp.

ODPAD

składowisko,

zakład utylizacji

itp.

KONCENTRAT

3

Podstawowe działania krusz

ą

ce: zgniatanie, łamanie,

ś

cieranie, łupanie,

ś

cinanie, udar

Teorie rozdrabniania – s

ą

to hipotezy podaj

ą

ce relacje pomi

ę

dzy prac

ą

rozdrabniania a zmian

ą

stanu materiału

sypkiego (zmiana uziarnienia lub powierzchni wła

ś

ciwej)

Teoria Rittingera (teoria powierzchniowa) – cała energia w procesie rozdrabniania zu

ż

ywana jest na pokonanie sił

spójno

ś

ci mi

ę

dzycz

ą

steczkowej. Przy zało

ż

eniu izotropowo

ś

ci materiału rozdrabnianego praca rozdrabniania jest

proporcjonalna do nowo utworzonej powierzchni.

A

R

– praca wykonana przy wytworzeniu powierzchni S

A

r

– praca jednostkowa

Teoria Kicka (teoria obj

ę

to

ś

ciowa) – cała energia w procesie rozdrabniania zu

ż

ywana jest na wytworzenie

odkształcenia, przy którym nast

ą

pi przekroczenie napr

ęż

enia krytycznego. Zakłada si

ę

ż

e napr

ęż

enie wzrasta

liniowo z odkształceniem a

ż

do napr

ęż

enia krytycznego. Z zało

ż

e

ń

tych wynika

ż

e praca rozdrabniania jest

proporcjonalna do obj

ę

to

ś

ci rozdrabnianego materiału.

A

K

– praca rozdrabniania

s

kr

– napr

ęż

enie krytyczneE – moduł YoungaV – obj

ę

to

ść

rozdrabnianego materiału

Teoria Bonda – powstała w wyniku bada

ń

nad teori

ą

powierzchniow

ą

i obj

ę

to

ś

ciow

ą

. Teoria ta przyjmuje,

ż

e

proces rozdrabniania składa si

ę

z dwu faz: w pierwszej wywołuje si

ę

odkształcenie, doprowadzaj

ą

ce do powstania

napr

ęż

enia krytycznego i nast

ę

pnie w drugiej odpowiedni dodatek energii powoduje zniszczenie sił spójno

ś

ci

mi

ę

dzycz

ą

steczkowej.

Wyja

ś

nia to słuszno

ść

teorii Rittingera dla rozdrabniania drobnego (mały udział energii zu

ż

ytej na deformacj

ę

w

porównaniu z energi

ą

zu

ż

yt

ą

na pokonanie sił spójno

ś

ci) oraz Kicka dla rozdrabniania grubego (konieczno

ść

wytwarzania du

ż

ych odkształce

ń

przy stosunkowo niewielkiej nowo utworzonej powierzchni)Wzór na prac

ę

w teorii

Bonda:

A

B

–

praca rozdrabnianiaA

b

–

praca jednostkowa

–

ziarna 80-cio procentowa produktu i nadawy

Krzywe składu ziarnowego s

ą

opisem graficznym zawarto

ś

ci poszczególnych klas ziarnowych. Krzywe składu ziarnowego

informuj

ą

nas wi

ę

c o uziarnieniu danego materiału i umo

ż

liwiaj

ą

analiz

ę

i ocen

ę

przebiegu procesów przeróbczych -

rozdrabniania i przesiewania po wykre

ś

leniu krzywych składu dla nadawy oraz produktów tych procesów.

4

Krzywa całkowa składu ziarnowego:

( )

∑

γ

=

φ

=

−

n

i

i

i

n

d

1

;

1

( )

( )

∑

γ

=

∑

γ

−

∑

γ

=

φ

−

=

+

=

−

=

−

=

−

m

n

i

i

i

n

i

i

i

m

i

i

i

n

n

d

d

F

1

;

1

1

;

1

1

;

1

1

Całkowa posta

ć

:

( )

( )

∫

=

φ

d

n

d

d

f

d

0

d

( )

( )

n

n

d

d

F

φ

−

=

1

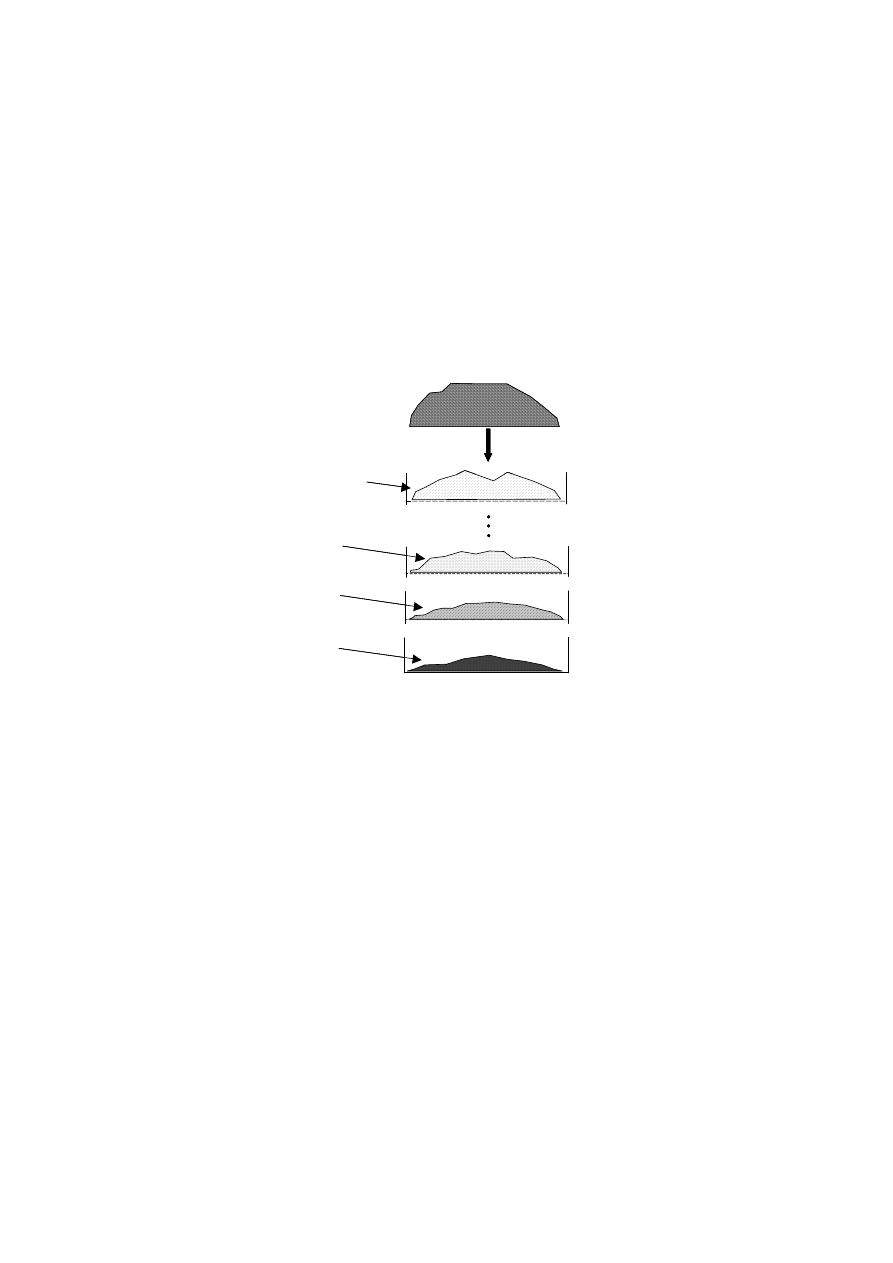

Analiza sitowa:

Jednym ze sposobów okre

ś

lenia uziarnienia materiału i wyznaczenia krzywych składu ziarnowego jest wykonanie analizy

sitowej. Wykonuje si

ę

j

ą

na sucho (materiał grubiej uziarniony) b

ą

d

ź

mokro (materiał drobny poni

ż

ej 0,045 mm). Analiz

ę

sitow

ą

wykonuje si

ę

na odpowiednio dobranym zestawie sit dzi

ę

ki którym okre

ś

la si

ę

wychody masowe a nast

ę

pnie procentowe dla

poszczególnych klas ziarnowych.

d

1

d

0

d

2

d

n

γ

1+2

γ

2+n

γ

n+max

γ

0+1

d

1

d

0

d

2

d

n

γ

1+2

γ

2+n

γ

n+max

γ

0+1

5

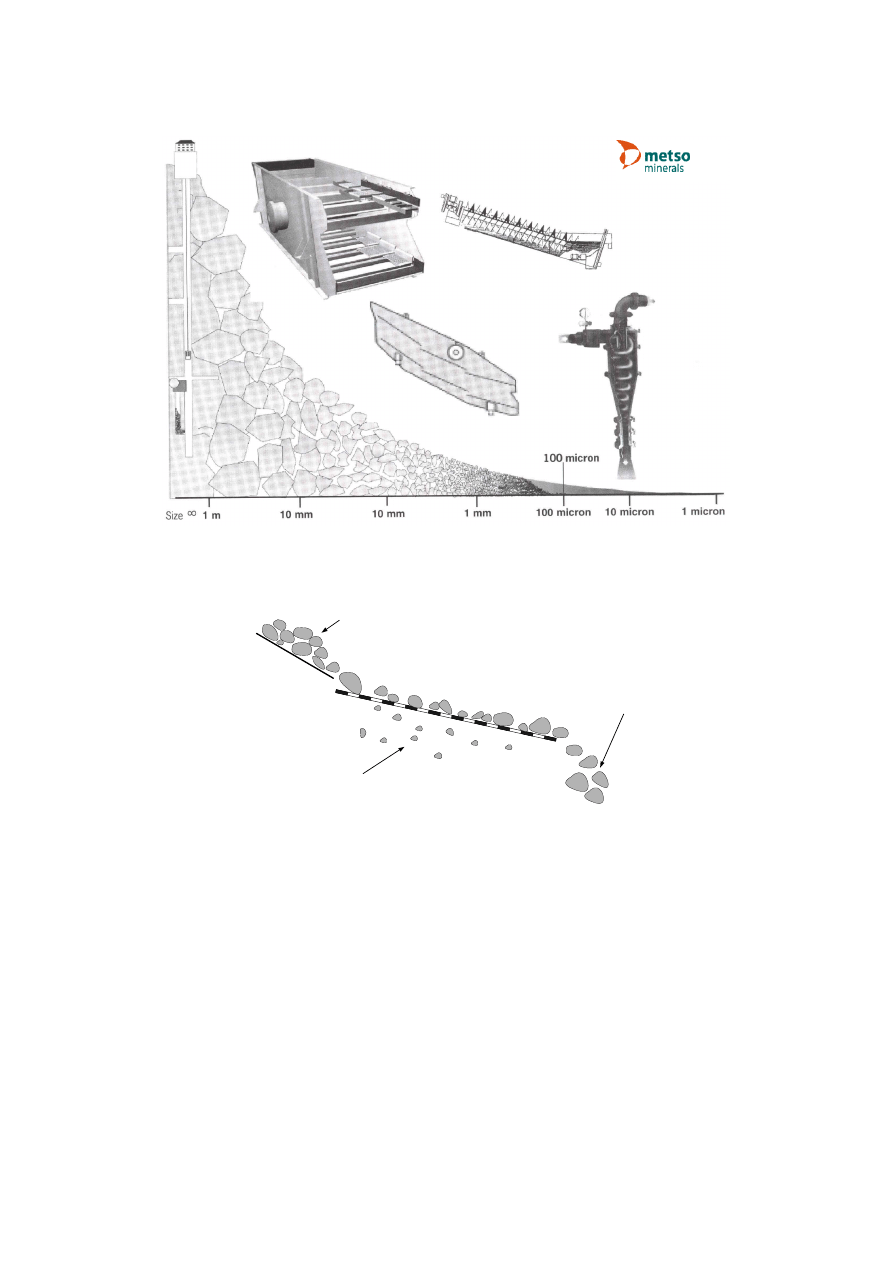

PRZESIEWANIE

Stosowane

urządzenia

klasyfikujące

w

zależności

od

uziarnienia

nadawy

Proces przesiewania (klasyfikacji mechanicznej) polega na rozdziale mieszaniny ziarn ze wzgl

ę

du na ich wielko

ś

ci przy pomocy

urz

ą

dze

ń

zwanych przesiewaczami. Przesiewacze mog

ą

by

ć

wyposa

ż

one w jedno lub wi

ę

cej sit, w przypadku jednego pokładu

uzyskujemy dwie klasy ziarnowe – produkty. Produkt górny jest to produkt pozostały na sicie za

ś

materiał o wymiarach

mniejszych od oczek sita który przez nie przeszedł produktem dolnym

Przesiewanie jest procesem rozdziału ziarn według ich wielko

ś

ci. Proces ten odbywa si

ę

na przesiewaczach.

Skuteczno

ść

przesiewania zale

ż

y od:

– czynników zwi

ą

zanych z konstrukcj

ą

i elementami przesiewacza

(kształt i układ otworów sita, materiał z którego wykonane jest

sito, współczynnika prze

ś

witu sita, wska

ź

nika podrzutu,

wymiarów pokładu sitowego – obci

ąż

enie sita, rodzaju ruchu pokładu sitowego)

– czynników zwi

ą

zanych z materiałem przesiewanym

(wilgotno

ś

ci, kształtu ziarn, udziału ziarn trudnych)

Przesiewacze podział:

– przesiewacze rusztowe

– przesiewacze rusztowe wałkowe

– przesiewacze kaskadowe

– przesiewacze wahadłowe

– z nap

ę

dem sztywnym (mimo

ś

rodowe)

– z nap

ę

dem spr

ęż

ystym (rezonansowe)

– z nap

ę

dem bezwładno

ś

ciowym (rezonansowe i bezwładno

ś

ciowe)

RUSZTA

KLASYFIKATOR

ZWOJOWY

PRZESIEWACZE

HYDROCYKLON

RUSZTA

KLASYFIKATOR

ZWOJOWY

PRZESIEWACZE

HYDROCYKLON

PO

DA

JN

IK

NADAWA

PRODUKT

GÓRNY

PRODUKT

DOLNY

6

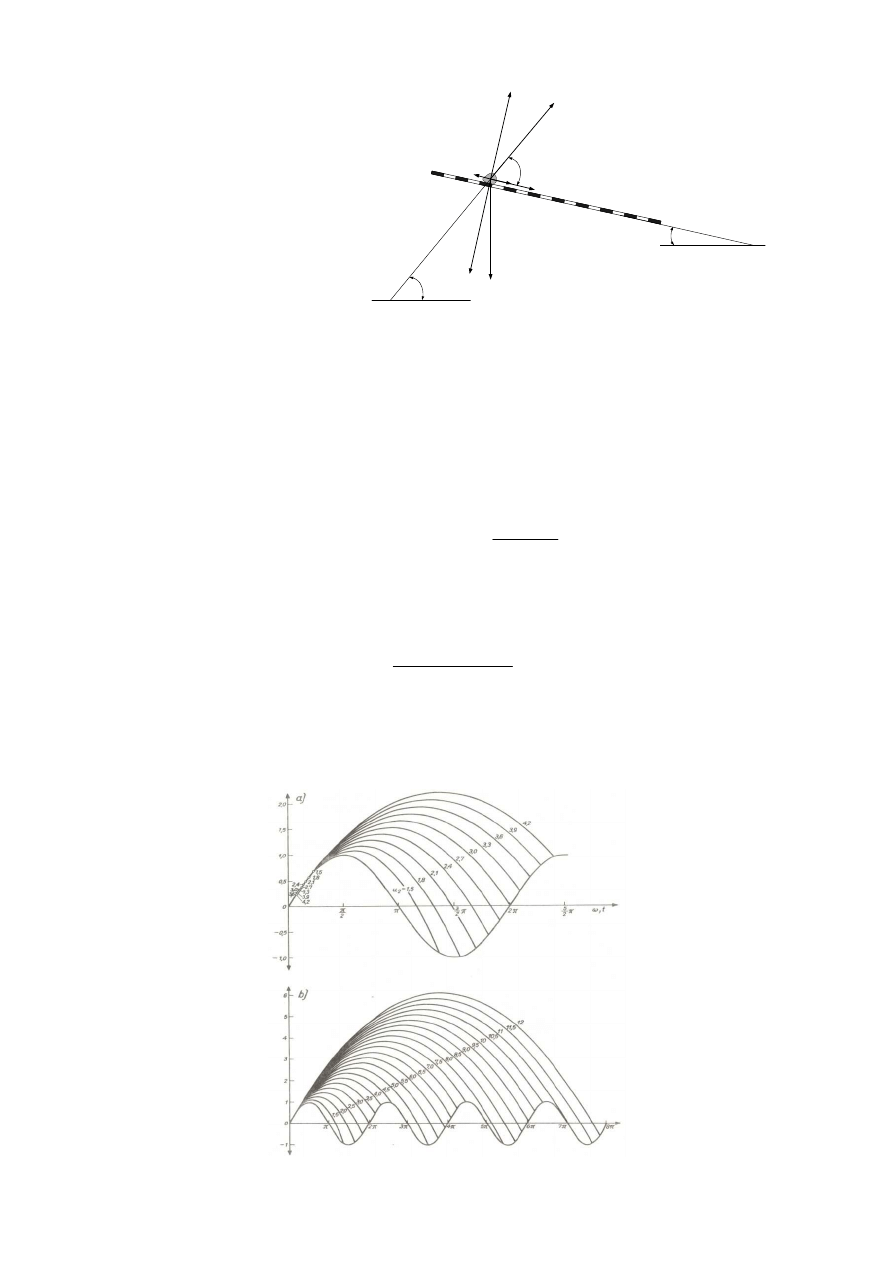

PRZESIEWANIE - RUCH ZIARNA PO SICIE

Zało

ż

enia:

−

ziarno kuliste o masie

m

i ci

ęż

arze

G = m·g

,

−

powierzchnia sita nachylona do poziomu pod k

ą

tem

β

−

tory ruchu punktów le

żą

w płaszczy

ź

nie spadku k

ą

ta

β

prostopadłej do powierzchni sita i nachylone s

ą

do powierzchni

pod k

ą

tem

α

+

β

=

γ

Aby ziarno zostało oderwane od powierzchni sita składowa normalna siły bezwładno

ś

ci musi by

ć

wi

ę

ksza od składowej

normalnej siły ci

ęż

ko

ś

ci:

'

' G

P

>

czyli

β

γ

cos

sin

G

P

>

Sk

ą

d

β

γ

cos

sin

g

a

>

⋅

lub

1

cos

sin

>

⋅

β

γ

g

a

Maksymalna warto

ść

P’ ma miejsce dla maksymalnej warto

ś

ci a czyli a = S

o

⋅⋅⋅⋅ω

ωω

ω

2

co daje nam wska

ź

nik podrzutu u

2

:

1

cos

sin

2

2

>

⋅

⋅

=

β

γ

ω

g

S

u

o

Zakładaj

ą

c skok ziarna na jeden cykl ruchu przesiewacza powinni

ś

my utrzymywa

ć

:

30

,

3

1

2

<

<

u

Przebieg lotu ziarna w zale

ż

no

ś

ci od warto

ś

ci wska

ź

nika podrzutu

ββββ

α+β

α+β

α+β

α+β

P

P'

P''

T

G''

G

G'

α

αα

α

7

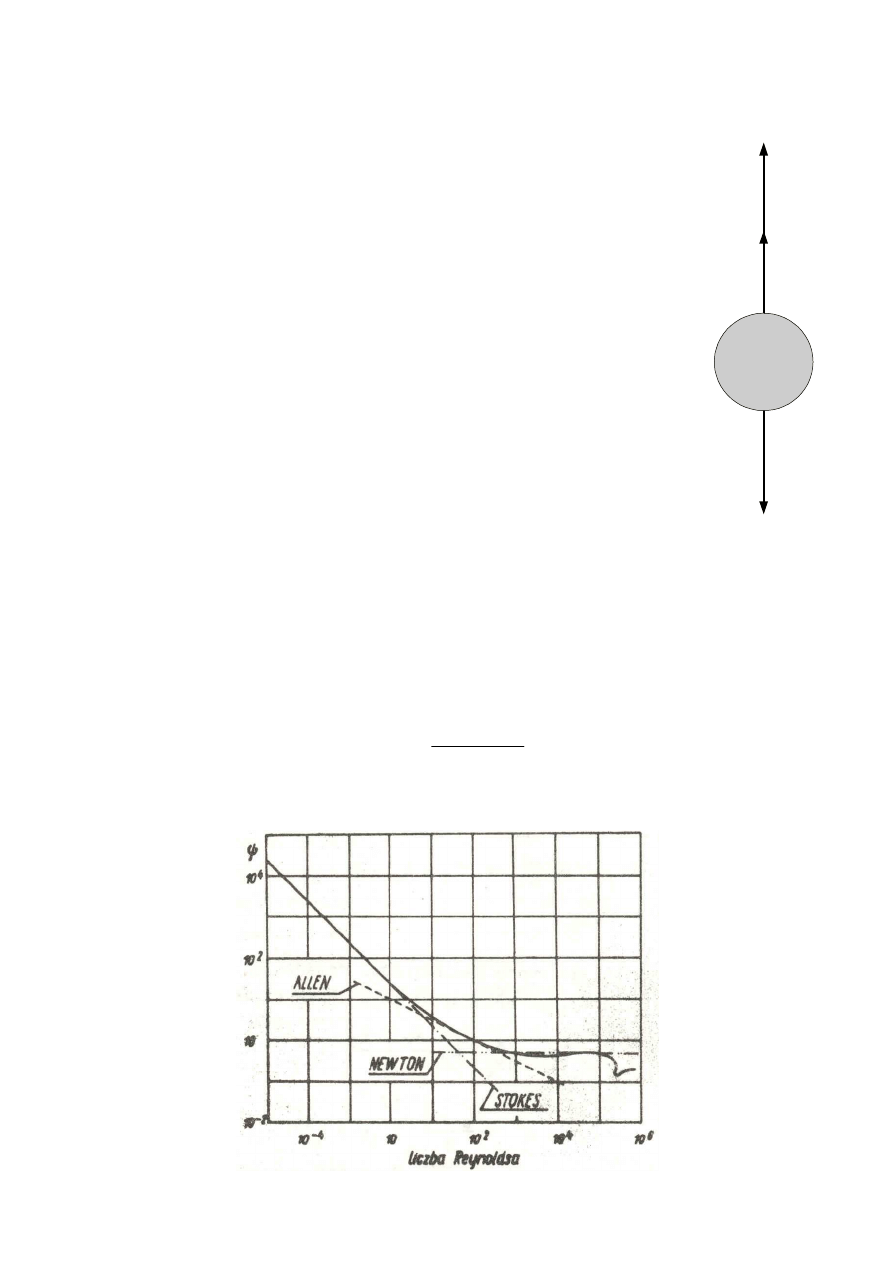

Klasyfikacja hydrauliczna

Siła ci

ęż

ko

ś

ci:

g

G

s

⋅

⋅

=

δ

V

,

]

[N

,

Siła wyporu:

g

F

c

w

⋅

⋅

=

δ

V

,

]

[N

,

Ci

ęż

ar pozorny ziarna:

(

)

c

s

w

p

g

F

G

G

δ

δ

−

⋅

⋅

=

−

=

V

,

]

[N

,

Siła oporu dynamicznego:

2

2

d

v

F

c

o

⋅

⋅

⋅

=

δ

ψ

,

]

[N

,

gdzie:

V

–

obj

ę

to

ść

ziarna [m

3

],

δ

s

–

g

ę

sto

ść

ziarna [kg/m

3

],

δ

c

–

g

ę

sto

ść

o

ś

rodka [kg/m

3

],

g

–

przyspieszenie ziemskie [m/s

2

],

v

–

pr

ę

dko

ść

opadania ziarna [m/s],

d

–

ś

rednica ziarna o kształcie kuli [m],

ψ

–

współczynnik oporu zale

ż

ny od charakteru ruchu ziarna wzgl

ę

dem cieczy tj. od charakteryzuj

ą

cej dany ruch liczby

Reynoldsa

Liczba Reynoldsa wyra

ż

a stosunek siły bezwładno

ś

ci do siły tarcia okre

ś

lony wzorem:

η

δ

c

v

d

⋅

⋅

=

Re

gdzie

η

- współczynnik lepko

ś

ci dynamicznej [N

⋅

s/m

2

]

F

o

F

w

G

8

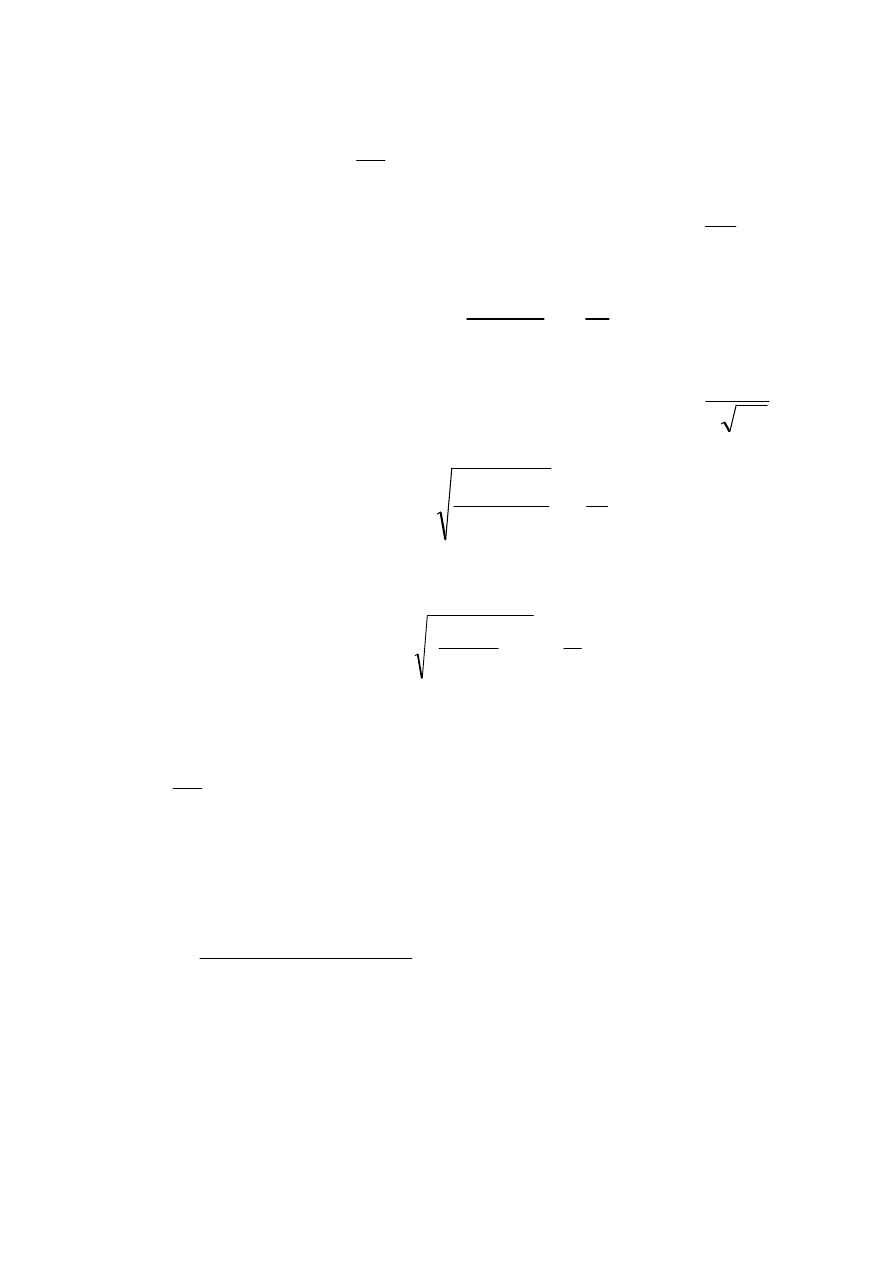

Ko

ń

cowa pr

ę

dko

ść

opadania

v

w danym o

ś

rodku

Stan równowagi, przy którym przyspieszenie ziarna jest równe zeru:

0

=

−

−

=

⋅

o

w

F

F

G

dt

dv

m

1)

Re < 1 dla ziarn kulistych 0,5

÷÷÷÷

100

µµµµ

m

Re

3

π

ψ

=

Stokes ruch laminarny:

s

m

d

v

c

s

,

546

,

0

2

η

δ

δ

−

⋅

⋅

=

2)

1 < Re < 1000 dla ziarn kulistych 100

÷÷÷÷

1000

µµµµ

m

Re

4

5

π

ψ

=

Allen zakres przej

ś

ciowy:

(

)

s

m

d

v

c

c

s

,

132

,

1

3

2

δ

η

δ

δ

⋅

−

⋅

⋅

=

3)

10

3

< Re < 10

5

dla ziarn kulistych > 1 mm

16

,

0

=

ψ

Rittinger ruch burzliwy:

s

m

d

v

c

c

s

,

55

,

6

⋅

−

⋅

=

δ

δ

δ

W warunkach procesów technologicznych rozdzielczych, jakim jest klasyfikacja, otrzymuje si

ę

z materiału nadawy co

najmniej dwa produkty, których wła

ś

ciwo

ś

ci s

ą

wzajemnie zró

ż

nicowane. W procesie tym zakładamy uzyskanie okre

ś

lonych

produktów o zało

ż

onych wła

ś

ciwo

ś

ciach, w tym przypadku o okre

ś

lonych klasach ziarnowych.

Jednymi z podstawowych wska

ź

ników oceny sprawno

ś

ci przesiewania (klasyfikacji) s

ą

:

od

dd

pd

a

a

E

γ

=

gdzie:

γ

pd

– wychód produktu dolnego, %

a

od

– zawarto

ść

frakcji drobnej (d - ziarno podziałowe lub wymiar oczka sita) w nadawie, %

a

dd

– zawarto

ść

frakcji drobnej w produkcie dolnym, %

oraz skuteczno

ść

ogólna ws. Hancocka

(

)

(

)

(

)

(

)

od

gd

dd

od

od

dd

gd

od

a

a

a

a

a

a

a

a

E

−

⋅

−

⋅

−

⋅

−

=

100

10000

1

gdzie:

a

od

– zawarto

ść

frakcji drobnej (d - ziarno podziałowe lub wymiar oczka sita) w nadawie, %

a

gd

– zawarto

ść

frakcji drobnej w produkcie górnym, %

a

dd

– zawarto

ść

frakcji drobnej w produkcie dolnym, %

Aktualnie rozpowszechniły si

ę

statystyczne oceny skuteczno

ś

ci, które bior

ą

pod uwag

ę

zało

ż

enie,

ż

e zarówno

wła

ś

ciwo

ś

ci materiałów naturalnych jak i przebiegów procesów technologicznych ich przetwarzania maj

ą

charakter zmiennych

losowych, które daj

ą

si

ę

opisa

ć

przy pomocy funkcji. Analiza tych funkcji pozwala na ocen

ę

procesów technologicznych i

umo

ż

liwia ich optymalizowanie.

Podstawowymi wska

ź

nikami statystycznej oceny skuteczno

ś

ci rozdziału w przeróbce surowców mineralnych s

ą

:

przeci

ę

tny rozkład g

ę

sto

ś

ci,

rozproszenie prawdopodobne,

imperfekcja.

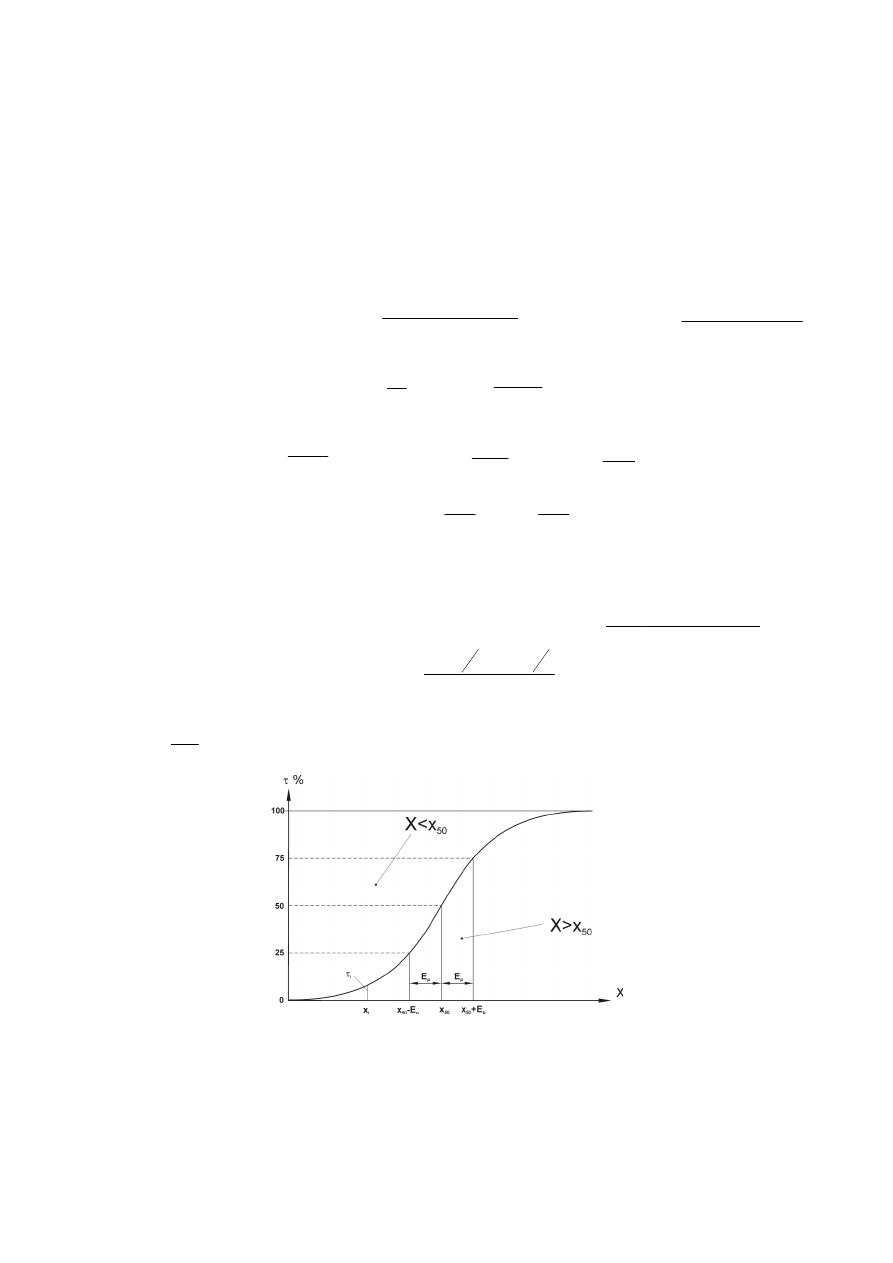

Przeci

ę

tny rozkład g

ę

sto

ś

ci x

50

jest to warto

Rozproszenie (odchylenie) prawdopodobne (odchylenie

½ ró

ż

nicy warto

ś

ci odci

ę

tych punktów krzywej, których rz

rosn

ą

cej. W przypadku krzywej malej

ą

cej człony ró

Imperfekcj

ę

okre

ś

lamy jako iloraz odchylenia prawdopodobnego E

mo

ż

e słu

ż

y

ć

jako wska

ź

nik dokładno

ś

ci rozdziału mo

Krzywe rozdziału

τ

t

(d) = p(d)

Τ

(d) = 1 – p(d)(d –

ε

; d +

ε

)

∈

[d

górnego (wylewu) – p

G

p

D

+ p

G

= 1

(

τ

d

Prawdopodobie

ń

stwo przej

ś

cia ziarna badanej frakcji:

c

d

q

n

s

i

oi

i

ρ

=

3

τ

gdzie:q

di

– wychód masowy i tej klasy w produkcie dolnym

dolnegoa

di

– % zawarto

ść

i tej klasy w produkcie dolnym

Krzywa rozdziału

Odchylenie prawdopodobne (odchylenie

ć

wiartkowe) rozkładu prawdopodobie

Imperfekcja:

50

x

E

I

p

=

rozproszenie prawdopodobne,

jest to warto

ść

odci

ę

tej punktu krzywej o rz

ę

dnej ½ (50%).

Rozproszenie (odchylenie) prawdopodobne (odchylenie

ć

wiartkowe) E

p

rozkładu prawdopodobie

tych punktów krzywej, których rz

ę

dne wynosz

ą

odpowiednio ¾ (75%) i ¼ (25%) w przypadku krzywej

ą

cej człony ró

ż

nicy ulegaj

ą

wzajemnemu przestawieniu.

lamy jako iloraz odchylenia prawdopodobnego E

p

i przeci

ę

tnego rozkładu g

ę

ś

ci rozdziału mo

ż

na jej u

ż

y

ć

do porównania urz

ą

dze

ń

wzbogacaj

[dmin; dmax]suma prawdopodobie

ń

stw produktu dolnego (przelewu)

)

(

)

ε

ε

+

ε

−

=

→

ε

2

,

lim

0

d

d

p

D

( )

=

Τ

d

cia ziarna badanej frakcji:

i

i

D

n

m

p

=

i

i

i

G

n

m

n

p

−

=

c

c

d

q

m

n

s

i

gi

i

i

ρ

=

−

3

c

d

q

m

s

i

di

i

ρ

=

3

( )

oi

di

D

oi

di

D

i

a

a

q

q

p

d

⋅

γ

=

=

=

τ

wychód masowy i tej klasy w produkcie dolnymq

oi

– wychód masowy i tej klasy w nadawie

i tej klasy w produkcie dolnyma

oi

– % zawarto

ść

i tej klasy w nadawie

Krzywa rozdziału

ττττ

(x) [%] - wyznaczenie charakterystyk rozdziału

ć

wiartkowe) rozkładu prawdopodobie

ń

stwa:

(

75

=

=

T

x

E

p

(

)

(

)

2

4

1

4

3

=

−

=

=

T

x

T

x

E

p

9

rozkładu prawdopodobie

ń

stwa okre

ś

la si

ę

jako

dpowiednio ¾ (75%) i ¼ (25%) w przypadku krzywej

tnego rozkładu g

ę

sto

ś

ci X

50

. Imperfekcja

ń

wzbogacaj

ą

cych i klasyfikuj

ą

cych.

stw produktu dolnego (przelewu) – p

D

oraz

(

)

ε

ε

+

ε

−

=

→

ε

2

,

lim

0

d

d

p

G

wychód masowy i tej klasy w nadawie

g

D

– % wychód produktu

wyznaczenie charakterystyk rozdziału

) (

)

2

%

25

%

75

=

−

T

x

10

Podział metod wzbogacania surowców mineralnych:

• wzbogacanie r

ę

czne

• wzbogacanie grawitacyjne

• wzbogacanie fizyko-chemiczne - flotacja

• wzbogacanie magnetyczne

• wzbogacanie elektrostatyczne

• wzbogacanie chemiczne

• wzbogacanie biologiczne

• wzbogacanie optyczne

Sposób wyst

ę

powania kopaliny w zło

ż

u, jej skupienie, cechy petrograficzne, cechy fizyczne, własno

ś

ci magnetyczne czy

elektryczne maj

ą

zasadniczy wpływ na rodzaj operacji przeróbczych, jakim nale

ż

y podda

ć

materiał surowy czy odpad w celu

uzyskania wysokowarto

ś

ciowego koncentratu.

Materiał surowy nale

ż

y, zatem przed wzbogacaniem podda

ć

bardzo dokładnym badaniom, w wyniku, których opracowuje si

ę

dopiero wła

ś

ciwe metody wzbogacania.

Wzbogacanie jest to, wi

ę

c operacja przeróbcza polegaj

ą

ca na wydzieleniu z materiału surowego mo

ż

liwie

czystych ziaren u

ż

ytecznych, ewentualnie zrostów minerału i mo

ż

liwie czystych ziaren odpadów.

Proces wzbogacania poprzedzony jest zazwyczaj procesami przygotowawczymi jak np.: rozdrabnianie, przesiewanie.

O wyborze konkretnej metody decyduj

ą

własno

ś

ci i podatno

ś

ci danego surowca mineralnego na wzbogacanie. Do wyznaczenia

podatno

ś

ci słu

żą

odpowiednie metody jedn

ą

z nich jest zespół krzywych wzbogacalno

ś

ci

Henry’ego

Ocena wzbogacalno

ś

ci surowców mineralnych

Znajomo

ść

wzbogacalno

ś

ci surowców mineralnych jest wa

ż

nym zagadnieniem praktycznym, gdy

ż

stanowi

wzorzec mo

ż

liwo

ś

ci wzbogacania, do którego, nale

ż

y przybli

ż

a

ć

si

ę

w warunkach przemysłowych. Ustalenie

wzbogacalno

ś

ci badanych materiałów pozwala okre

ś

li

ć

maksymalne wzbogacenie, jakie mo

ż

na osi

ą

gn

ąć

w

danych warunkach przemysłowych z surowca aktualnie przerabianego, cechuj

ą

cego si

ę

dan

ą

podatno

ś

ci

ą

na

wzbogacenie. Brak jednoznacznej definicji czy kryteriów wzbogacalno

ś

ci materiałów, gdy

ż

wyznacza si

ę

je zawsze

dla pewnych warunków. Zaproponowano kilka metod okre

ś

lania wzbogacalno

ś

ci, ka

ż

da z nich opiera si

ę

jednak na

innych kryteriach i metodyce, co w konsekwencji dostarcza charakterystycznych tylko im wzbogacalno

ś

ci.

Jednoznacznie zdefiniowane s

ą

tylko stany i kryteria braku wzbogacania oraz idealnego wzbogacania

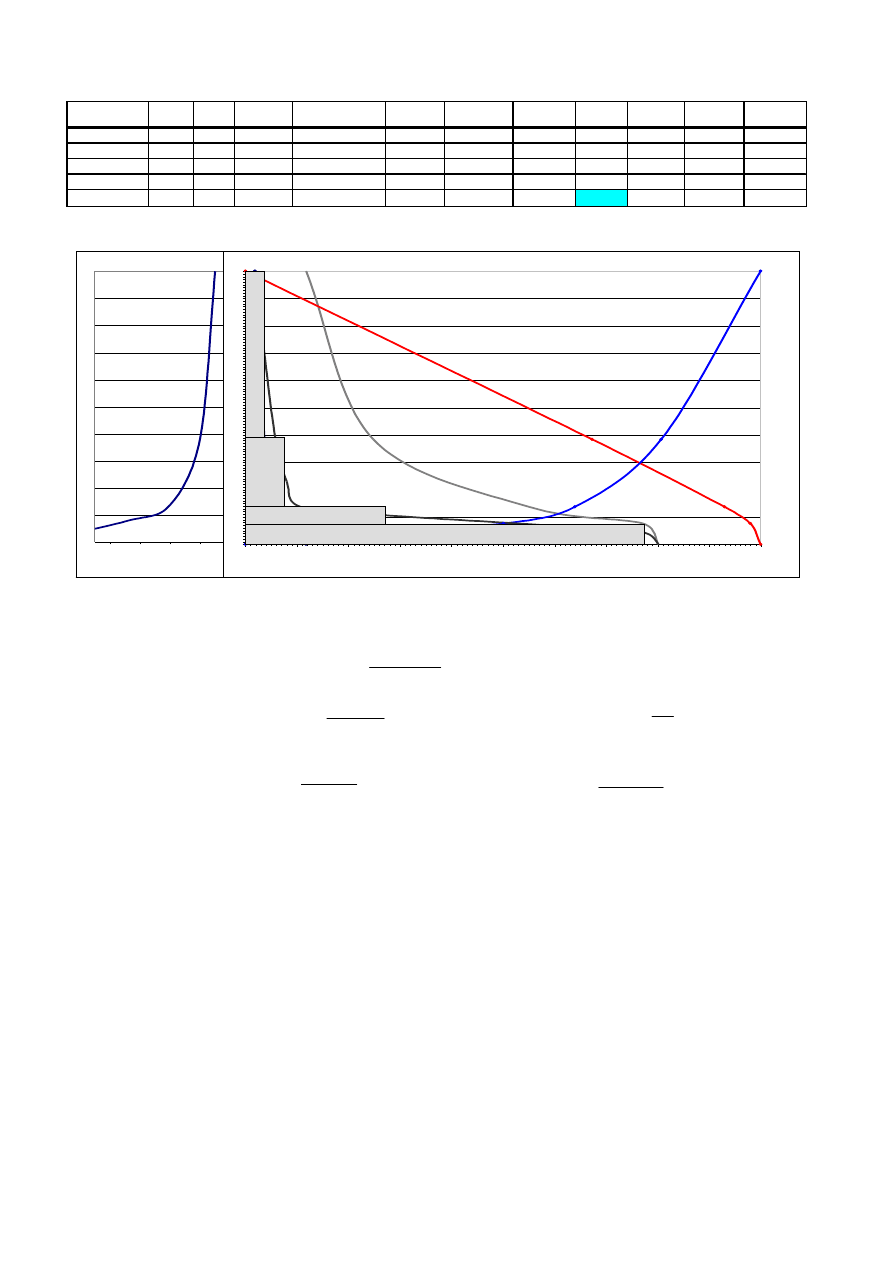

Zespół krzywych wzbogacalno

ś

ci (Henry’ego) – dla w

ę

gla

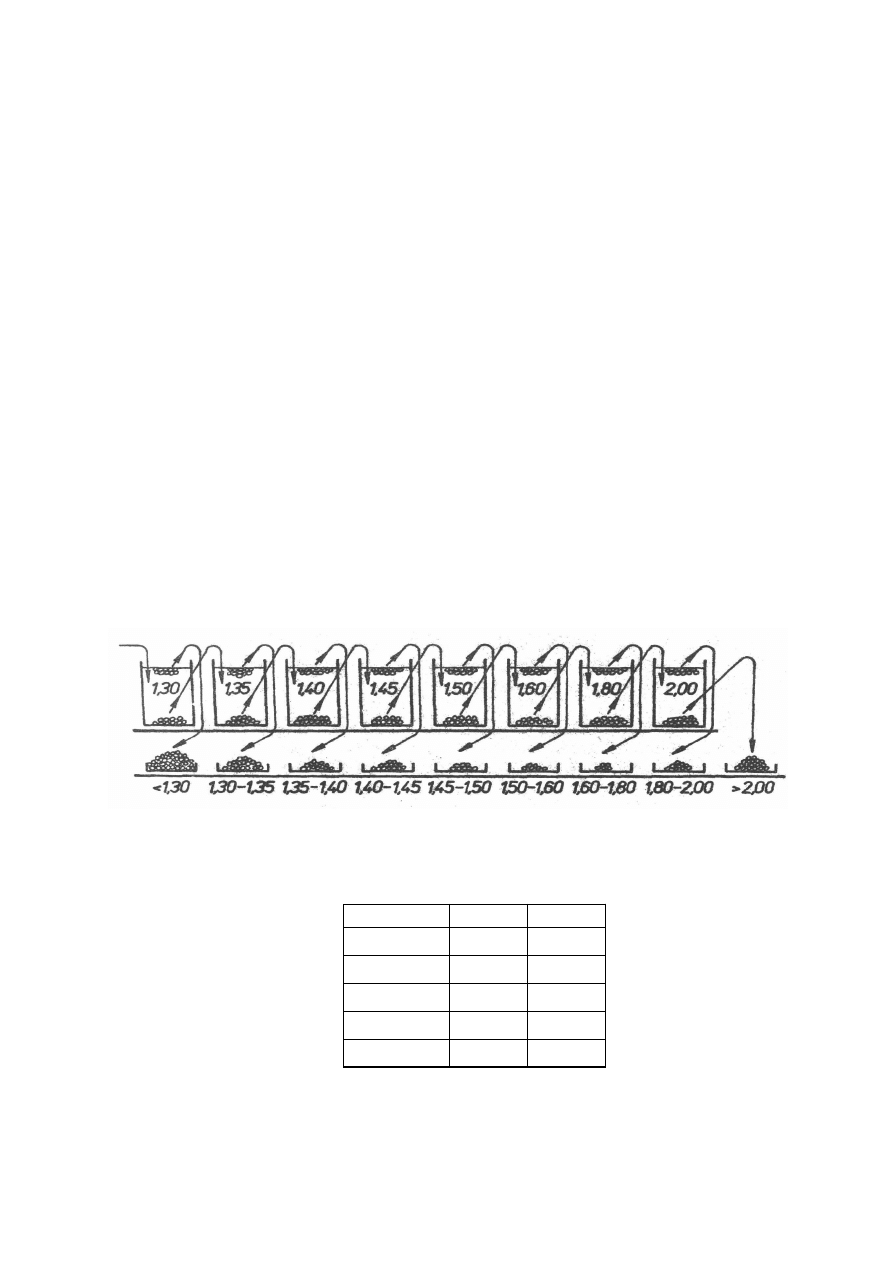

Rozdział densymetryczny w

ę

gla

Otrzymane w wyniku rozdziału densymetrycznego, frakcje ci

ęż

arowe w

ę

gla surowego, po ich dokładnym opłukaniu w

wodzie o temperaturze około 60

°

C, osuszeniu w temperaturze pokojowej (około 25

°

C) w celu usuni

ę

cia wilgoci

powierzchniowej, wa

ż

y si

ę

i ustala (oblicza si

ę

) procentowe ich wychody w stosunku do cało

ś

ci próby. Po ustaleniu wychodów

kolejnych frakcji okre

ś

la si

ę

w ka

ż

dej z nich zawarto

ść

popiołu przez spalenie próbki frakcji w piecu muflowym. Obliczone

wychody kolejnych frakcji oraz oznaczone w nich zawarto

ś

ci popiołu zestawia si

ę

w tabeli obliczeniowej.

W przypadku w

ę

gla frakcje najl

ż

ejsze s

ą

zbiorem ziaren o najni

ż

szej zawarto

ś

ci popiołu (ci

ęż

ar w

ę

gla 1,25g/cm

3

). Im ci

ęż

sza

frakcja to wzrasta zawarto

ść

popiołu, poniewa

ż

skała płonna towarzysz

ą

ca ma ci

ęż

ar 2,4 do 2,7 g/cm

3

. Po rozdzieleniu próby

na zało

ż

one frakcje i wysuszeniu wa

ż

ymy i okre

ś

lamy procentowe wychody w stosunku do całkowitej masy próbki. Po

okre

ś

leniu wychodów przygotowujemy ka

ż

d

ą

do analizy na zawarto

ść

popiołu.

frakcja

γ

λ

<1,300

61,64

3,70

1,300 - 1,500

24,66

8,00

1,500 - 1,800

6,04

27,10

>1,800

7,66

77,15

100,00

11

obliczenia

zespół krzywych wzbogacalno

ś

ci w

ę

gla -

Henry’ego

ś

rednia zawarto

ść

popiołu w w

ę

glu surowym:

100

1

∑

⋅

=

n

n

n

λ

γ

α

uzysk cz

ęś

ci palnych w koncentracie:

∑

⋅

−

−

=

n

n

n

n

1

100

100

γ

α

ϑ

ε

, uzysk popiołu w odpadach:

−

⋅

=

′

∑

n

n

n

n

1

100

γ

α

β

ε

zawarto

ść

popiołu w koncentracie:

∑

∑

⋅

=

n

n

n

n

n

n

1

1

γ

λ

γ

ϑ

, zawarto

ść

popiołu w odpadach:

∑

∑

∑

∑

∑

∑

∑

∑

−−−−

⋅⋅⋅⋅

====

n

n

n

n

n

n

1

1

100

γ

λ

γ

β

frakcja

γ

λ

suma

γ

100 −

suma

γ

γ∗λ

suma

γ∗λ

suma

γ∗λ

ν

β

ε

ε∗

<1,300

61,64

3,70

0

100,0

228,07

-

1180,00

1,85

11,80

0,00

100,00

1,300 - 1,500

24,66

8,00

61,64

38,4

197,28

228,07

951,93

3,70

24,82

67,30

80,67

1,500 - 1,800

6,04 27,10

86,30

13,7

163,68

425,35

754,65

4,93

55,08

93,02

63,95

>1,800

7,66 77,15

92,34

7,7

590,97

589,03

590,97

6,38

77,15

98,02

50,08

100,00

100,00

0

1180,00

-

11,80

80,18

100,00

0,00

0

1 0

2 0

3 0

4 0

5 0

6 0

7 0

8 0

9 0

1 0 0

1 100

1 300

150 0

17 00

1 900

δ

[

k g /m

3

]

δ

0

10

20

30

40

50

60

70

80

90

1 0 0

0

1 0

20

3 0

40

50

6 0

70

80

9 0

1 0 0

ε

'

ε

γ [% ]

β

λ

λ [% ]

υ

α =11,8

α =11,8

α =11,8

α =11,8

12

WZBOGACANIE GRAWITACYJNE

METODY WZBOGACANIA GRAWITACYJNEGO opieraj

ą

si

ę

na ró

ż

nicy ci

ęż

arów wła

ś

ciwych kopaliny u

ż

ytecznej i

zanieczyszczj

ą

cej j

ą

skały płonnej, w przypadku odpadów w ró

ż

nicy ci

ęż

arów wła

ś

ciwych poszczególnych składników

wchodz

ą

cych w skład danego odpadu. Wzbogacanie mechaniczne mo

ż

e by

ć

prowadzone w o

ś

rodku wodnym, powietrznym lub

w cieczach ci

ęż

kich.

CIECZE CI

ĘŻ

KIE

– ciecze, których ci

ęż

ar wła

ś

ciwy jest wy

ż

szy od ci

ęż

aru wła

ś

ciwego wody.

Rozró

ż

niamy ciecze ci

ęż

kie:

−

wła

ś

ciwe do których zaliczamy wodne roztwory chlorku cynku (ZnCl

2

) lub chlorku wapnia (CaCl

2

) oraz płynne roztwory

zwi

ą

zków chemicznych takich jak bromoform (CHBr

3

– 2,98 g/cm

3

), czterochlorek w

ę

gla (CCl

4

– 1,58 g/cm

3

), itp.,

których ci

ęż

ar wła

ś

ciwy obni

ż

a si

ę

poprzez dodatek takich rozpuszczalników (o niskim ci

ęż

arze wła

ś

ciwym) jak

spirytus, eter, benzyna, benzen, ksylen. Cieczy ci

ęż

kich wła

ś

ciwych u

ż

ywa si

ę

wył

ą

cznie do bada

ń

laboratoryjnych ze

wzgl

ę

du na ich wysok

ą

cen

ę

, du

żą

lepko

ść

, straty w warunkach przemysłowych a tak

ż

e na ich własno

ś

ci truj

ą

ce i

koroduj

ą

ce.

−

ciecze zawiesinowe, które s

ą

podstaw

ą

procesów przemysłowych – jest to mieszanina wody i miałko zmielonego

minerału ci

ęż

kiego nierozpuszczalnego w wodzie, lecz tworz

ą

cego w niej zawiesin

ę

. Minerał ten to obci

ąż

nik o

ziarnach 0,1 do 0,3 mm. Obci

ąż

nikiem mog

ą

by

ć

takie minerały jak: piasek kwarcowy, baryt, magnetyt itp.

G

ę

sto

ść

cieczy ci

ęż

kiej zawiesinowej:

(

)

1

100

1

−

δ

+

=

δ

z

cc

V

gdzie:

V –

obj

ę

to

ść

ciała stałego w stosunku do całkowitej

obj

ę

to

ś

ci cieczy zawiesinowej, %

z – g

ę

sto

ść

ciała stałego (obci

ąż

nika), g/cm3

Obci

ąż

niki:

piasek kwarcowy

– 2,6 g/cm3baryt

– 4,3-4,6 g/cm3magnetyt

– 4,9-5,3 g/cm3

ż

elazo krzem

– 6,5-6,8 g/cm3galena

– 7,6 g/cm3piryt

– 5,2 g/cm3

WZBOGACANIE FLOTACYJNE

Flotacja jest jedn

ą

z metod wzbogacania stosowan

ą

do rozdziału bardzo drobnych ziaren mineralnych. Metody flotacyjne oparte

s

ą

na wykorzystaniu ró

ż

nic we własno

ś

ciach fizykochemicznych powierzchni surowców mineralnych (minerałów). Własno

ś

ci

fizykochemiczne powierzchni surowców mineralnych i skały płonnej jest to zespół zjawisk chemicznych i fizycznych

zachodz

ą

cych na ich powierzchni i wynikaj

ą

cych ze stanu energetycznego tej powierzchni oraz zwi

ą

zanych z adsorpcj

ą

(chemiczn

ą

i fizyczn

ą

) ró

ż

nych substancji, zjawiskami zachodz

ą

cymi na granicy trzech faz: powierzchnia minerału - woda -

powietrze. Fizycznie mierzalnym efektem tych zjawisk jest zwil

ż

alno

ść

powierzchni mineralnej jest ona mierzona tzw. k

ą

tem

zwil

ż

ania

Θ

. Powierzchnia mineralna mo

ż

e by

ć

zwil

ż

alna (hydrofilna), i wówczas

Θ

= 0 lub niezwil

ż

alna wod

ą

(hydrofobowa),

gdy

Θ

>0. Do surowców mineralnych charakteryzuj

ą

cych si

ę

wysok

ą

naturaln

ą

hydrofobowo

ś

ci

ą

(

Θ

>> 0) nale

ż

y zaliczy

ć

siark

ę

rodzim

ą

, grafit, molibdenit.

Proces flotacji przebiega w zawiesinie wodnej drobno zmielonego surowca mineralnego i polega na selektywnym przyczepianiu

si

ę

rozpraszanych w tej zawiesinie p

ę

cherzyków powietrza do wybranych ziarn mineralnych. Tak powstały agregat - p

ę

cherzyk

powietrza i ziarno - jest l

ż

ejszy od wody i wypływa na powierzchni

ę

zawiesiny tworz

ą

c na jej powierzchni pian

ę

i mo

ż

e zosta

ć

zebrany jako produkt pianowy. Flotacja jest stosowana powszechnie do wzbogacania wszelkich surowców mineralnych, w

szczególno

ś

ci gdy do wzbogacenia konieczne jest rozdrobienie nadawy do ziaren o wielko

ś

ci mniejszej od około 0.3-0.1mm z

uwagi na optymalny stopie

ń

uwolnienia minerału u

ż

ytecznego. W przypadku wzbogacania w

ę

gla z uwagi na niski ci

ęż

ar

wła

ś

ciwy tego surowca uziarnienie ziaren w

ę

gli kamiennych mo

ż

e by

ć

grubsze nawet powy

ż

ej 1mm.

W celu zmiany własno

ś

ci powierzchniowe minerałów stosuje si

ę

odpowiednio dobrane substancje chemiczne tj. odczynniki

flotacyjne. Odczynniki te wprowadzanie do zawiesiny adsorbuj

ą

c si

ę

na powierzchni minerału którego powierzchnia była

hydrofilna (zwil

ż

aln

ą

przez wod

ę

) modyfikuj

ę

j

ą

czyni

ą

c j

ą

hydrofobow

ą

(niezwil

ż

aln

ą

) umo

ż

liwiaj

ą

c przyczepienie si

ę

do niej

p

ę

cherzyka powietrza.

Operacji flotacji dokonuje si

ę

w urz

ą

dzeniach zwanych flotownikami lub cz

ę

sto maszynami flotacyjnymi.

Maszyna flotacyjna zbudowana jest z komory (zbiornika), do której wprowadza si

ę

zawiesin

ę

i wirnika lub aeratora

zanurzonych w zawiesinie. Czynnikiem roboczym we flotacji s

ą

p

ę

cherzyki powietrza wprowadzanego do

wypełniaj

ą

cej komor

ę

flotacyjn

ą

wodnej zawiesiny drobno zmielonej rudy. Powietrze jest wprowadzane ponad

dnem komory i dyspergowane (rozpraszane) na drobne p

ę

cherzyki, które unosz

ą

c si

ę

do góry, zderzaj

ą

si

ę

na

swej drodze z ziarnami mineralnymi. Ziarna, które zdołały przyczepi

ć

si

ę

do p

ę

cherzyków (mog

ą

to by

ć

tylko ziarna

hydrofobowe), tworz

ą

z p

ę

cherzykiem agregat l

ż

ejszy od wody i wypływaj

ą

wraz z nimi na powierzchni

ę

.

Gromadz

ą

ce si

ę

na powierzchni zawiesiny p

ę

cherzyki wraz z cz

ą

stkami mineralnymi przyczepionymi do nich,

tworz

ą

tzw. pian

ę

flotacyjn

ą

, która zwykle w sposób mechaniczny jest zgarniana do rynien (lub koryt)

odprowadzaj

ą

cych j

ą

do dalszej przeróbki. W celu utrzymania ziaren w stanie rozproszonym w zawiesinie i

dyspergowania doprowadzanego do niej powietrza, miesza si

ę

j

ą

b

ą

d

ź

mechanicznie specjalnej konstrukcji

mieszadłem wirnikowym (wirnik maszyny flotacyjnej), b

ą

d

ź

samym przepływem powietrza. Powietrze jest

13

wprowadzane do zawiesiny pod ci

ś

nieniem b

ą

d

ź

zasysane przez odpowiedniej konstrukcji wirnik tzw.

samozasysaj

ą

cy. Dyspergowania zassanego powietrza dokonuje obracaj

ą

cy si

ę

wirnik (maszyny agitacyjne-

mechaniczne), natomiast gdy powietrze wprowadzane jest pod ci

ś

nieniem, to mo

ż

e by

ć

dyspergowane b

ą

d

ź

przepływaj

ą

c przez porowat

ą

przegrod

ę

tzw. aeratora (maszyny pneumatyczne) b

ą

d

ź

mechanicznie wskutek

ruchu wirnika (maszyny mechaniczno-pneumatyczne).

W celu przeprowadzenia skutecznego rozdziału ró

ż

nych minerałów metod

ą

flotacji konieczne jest

stworzenie odpowiednich warunków fizykochemicznych procesu. Dokonuje si

ę

tego przez zastosowanie

specjalnych odczynników chemicznych gwarantuj

ą

cych prawidłowy jego przebieg zatem zapewniaj

ą

cych wysokie

uzyski składnika u

ż

ytecznego w koncentracie i wysok

ą

jako

ść

koncentratu flotacyjnego. Substancje te nazwano

odczynnikami flotacyjnymi i dzieli si

ę

na trzy grupy:

Odczynniki zbieraj

ą

ce (zbieracze, kolektory), w

ś

ród których wyró

ż

niamy zbieracze jonowe (anionowe,

kationowe, amfoteryczne) i niejonowe (apolarne). Odczynniki te po wprowadzeniu do zawiesiny flotacyjnej

adsorbuj

ą

si

ę

wybiórczo (selektywnie) na powierzchni ziarn tylko wybranych minerałów, hydrofobizuj

ą

c ich

powierzchni

ę

i w efekcie umo

ż

liwiaj

ą

ich skuteczne wyniesienie do piany (wyflotowanie). Wybór rodzaju i typu

odczynnika zale

ż

y od rodzaju i charakteru chemicznego powierzchni minerału. W zale

ż

no

ś

ci od warunków

fizykochemicznych i rodzaju odczynnika zbieracze mog

ą

adsorbowa

ć

si

ę

na minerale drog

ą

adsorpcji fizycznej lub

chemicznej.

Odczynniki pianotwórcze inaczej spieniacze s

ą

to zwi

ą

zki organiczne, które adsorbuj

ą

si

ę

na granicy

rozdziału ciecz-gaz, na ogól obni

ż

aj

ą

napi

ę

cie powierzchniowe na granicy faz woda-powietrze i umo

ż

liwiaj

ą

tworzenie si

ę

odpowiednio trwałej i obfitej piany. Z pian

ą

wynoszone s

ą

flotuj

ą

ce minerały i mog

ą

by

ć

zgarniane z

powierzchni zawiesiny jako produkt (koncentrat) pianowy.

Odczynniki modyfikuj

ą

ce (odczynniki reguluj

ą

ce, modyfikatory) stanowi

ą

obszern

ą

grup

ę

odczynników

przewa

ż

nie nieorganicznych, które najogólniej rzecz bior

ą

c, maj

ą

za zadanie regulacj

ę

działania zbieraczy w

kierunku polepszenia skuteczno

ś

ci i selektywno

ś

ci flotacji. Wyró

ż

niamy tu np. aktywatory, depresory i regulatory

pH.

Układ flotacyjny jest układem bardzo zło

ż

onym i wyniki wzbogacania flotacyjnego zale

żą

od bardzo wielu

czynników. Czynniki te mo

ż

na sprowadzi

ć

do czterech grup zwi

ą

zanych z:

własno

ś

ciami chemicznymi i fizycznymi powierzchni mineralnej, składem i własno

ś

ciami mineralogicznymi i

petrograficznymi kopaliny,

charakterystyk

ą

zawiesiny flotacyjnej: pH

ś

rodowiska, składem jonowym, zag

ę

szczeniem cz

ęś

ci stałych,

temperatur

ą

, składem granulometrycznym,

charakterem dodawanych do zawiesiny odczynników flotacyjnych (rodzaj, ilo

ść

, sposób i kolejno

ść

ich

dozowania, czas kontaktu),

charakterystyk

ą

pracy flotowników (maszyn flotacyjnych): wydajno

ść

, intensywno

ść

mieszania i

napowietrzania zawiesiny flotacyjnej, poziom zawiesiny w komorze, sposób odbierania piany, czas flotacji.

Flotacja to separacja typu ciało stałe a ciecz lub ciecz-ciecz. W przeciwie

ń

stwie do procesu sedymentacji jest ona stosowana do

usuwania cz

ą

steczek zanieczyszcze

ń

o g

ę

sto

ś

ci ni

ż

szej od tej jak

ą

ma ciecz, w której si

ę

one znajduj

ą

.

Istniej

ą

trzy typy flotacji:

naturalna

,

wspomagana i wymuszona

.

Naturalna flotacja

Flotacja wspomagana

Flotacja wymuszona

Zachodzi je

ś

li ró

ż

nica w g

ę

sto

ś

ci

jest naturalnie wystarczaj

ą

ca do

zaj

ś

cia procesu separacji.

Zachodzi kiedy zastosowane s

ą

zewn

ę

trzne czynniki w celu

promowania separacji

cz

ą

steczek, które naturalnie

unosz

ą

si

ę

na powierzchni.

Zachodzi kiedy g

ę

sto

ść

cz

ą

steczek jest

sztucznie zmniejszana aby pozwoli

ć

cz

ą

steczkom na unoszenie si

ę

na powierzchni.

Opiera si

ę

to na zdolno

ś

ci cz

ą

steczek danego

ciała stałego lub cieczy do ł

ą

czenia si

ę

z

p

ę

cherzykami gazu (zwykle powietrza) w celu

wytworzenia poł

ą

czenia cz

ą

steczka-gaz o

g

ę

sto

ś

ci mniejszej ni

ż

ciecz.

Flotacja z powietrzem rozpuszczonym:

DAF

(Dissolved Air Flotation)

jest procesem flotacji wymuszonej z u

ż

yciem bardzo

drobnych p

ę

cherzyków powietrza lub tzw. « mikrop

ę

cherzyków» o wielko

ś

ci

ś

rednicy od 40 do 70

µ

m.

Mechaniczna flotacja

jest to termin u

ż

ywany w przemy

ś

le do okre

ś

lenia zastosowania rozproszonego powietrza w celu

wytworzenia p

ę

cherzyków o wielko

ś

ci

ś

rednicy 0.2 do 2 mm.

Warunki

zastosowania ró

ż

nych procesów flotacji w oczyszczaniu

ś

cieków

s

ą

podsumowane w poni

ż

szej tabeli:

14

Typ flotacji

Zastosowany

przepływ powietrza

[Nl.m

-3

wody]

Wielko

ść

p

ę

cherzyków

Nakład mocy na

oczyszczany 1

m

3

[Wh.m

-3

]

Teoretyczny

czas retencji

[min]

Hydraulic surface

loading [mgodz

-1

]

Wspomagana

(usuwanie tłuszczu)

100-400

2-5 mm

5-10

5-15

10-30

Mechaniczna

(flotacja piany)

10.000

0.2-2 mm

60-120

4-16

Flotacja

z

rozpuszczonym

powietrzem

(klarowanie)

15-50

40-70

µ

m

40-80

20-40 (bez

flokulacji)

3-10

15

WZBOGACANIE MAGNETYCZNE

W procesie wzbogacania magnetycznego wykorzystuje si

ę

ró

ż

nice w zachowaniu si

ę

substancji w polu

magnetycznym. Zachowanie to okre

ś

la tzw. podatno

ść

magnetyczna obj

ę

to

ś

ciowa (okre

ś

lana zwykle symbolem

χ

), która jest

bezwymiarowa. Ciała, które s

ą

wypychane z pola magnetycznego nazywane diamagnetykami i maj

ą

ujemne warto

ś

ci

χ

.

Substancje paramagnetyczne charakteryzuj

ą

si

ę

dodatnimi warto

ś

ciami

χ

, i s

ą

wci

ą

gane w pole magnetyczne w kierunku

zag

ę

szczaj

ą

cych si

ę

linii sił pola magnetycznego. Silnie magnetyczne substancje, zwane ferromagnetykami, maj

ą

nie tylko

wysokie warto

ś

ci

χ

, ale warto

ś

ci

χ

, zale

żą

od stosowanego pola magnetycznego. Do silnie magnetycznych nale

ż

y

ż

elazo.

Wielko

ś

ci makroskopowe charakteryzuj

ą

ce stan magnetyczny

1. Wzgl

ę

dna przenikalno

ść

magnetyczna

µ

r

(stosunek indukcji magnetycznej B w magnetyku do indukcji magnetycznej B

o

w

pró

ż

ni):

o

r

B

B

====

µ

2. Podatno

ść

magnetyczna:

1

−−−−

====

r

µ

χ

Indukcja magnetyczna w magnetyku jest równa:

H

B

B

o

o

r

r

r

χ

µ

++++

====

Wielko

ść

M

H

r

r

====

χ

nosi nazw

ę

magnetyzacji lub namagnesowania i jest liczbowo równa momentowi magnetycznemu

jednostki obj

ę

to

ś

ci.

Rozró

ż

nia si

ę

trzy typy magnetyków w zale

ż

no

ś

ci od wielko

ś

ci i znaku podatno

ś

ci magnetycznej:

Diamagnetyki

0

<<<<

χ

Paramagnetyki

0

>>>>

χ

Ferromagnetyki

0

>>>>

χ

oraz

(((( ))))

H

f

====

χ

Na cz

ą

stk

ę

umieszczon

ą

w polu magnetycznym działa siła magnetyczna F

mag

, której warto

ść

w kierunku osi X opisana

jest równaniem:

F

mag

=

ρ

χ

µ

m

o

HdH/dx

gdzie:

χ

-

podatno

ść

magnetyczna obj

ę

to

ś

ciowa (bezwymiarowa)

H - nat

ęż

enie pola magnetycznego (A/m)

dH/dx zmienno

ść

pola po odległo

ś

ci

µ

o

-

przenikalno

ść

magnetyczna pró

ż

ni, 4

Π

10

-7

Vs/Am

m -

masa ziarna

Podatno

ść

magnetyczna wybranych minerałów

χ

w

= χ/ρ

Minerał

Skład chemiczny

χχχχ

(cm

3

/g)

kwarc

SiO

2

-6,2*10

-6

kalcyt

CaCO

3

-4,8*10

-6

sfaleryt

ZnS

-3,27*10

-6

piryt

FeS

2

3,77*10

-6

hematyt

Fe

2

O

3

258,74*10

-6

getyt

FeOOH

326,56*10

-6

syderyt

FeCO

3

1230,88*10

-6

16

P

P

R

R

O

O

C

C

E

E

S

S

Y

Y

O

O

D

D

W

W

A

A

D

D

N

N

I

I

A

A

N

N

I

I

A

A

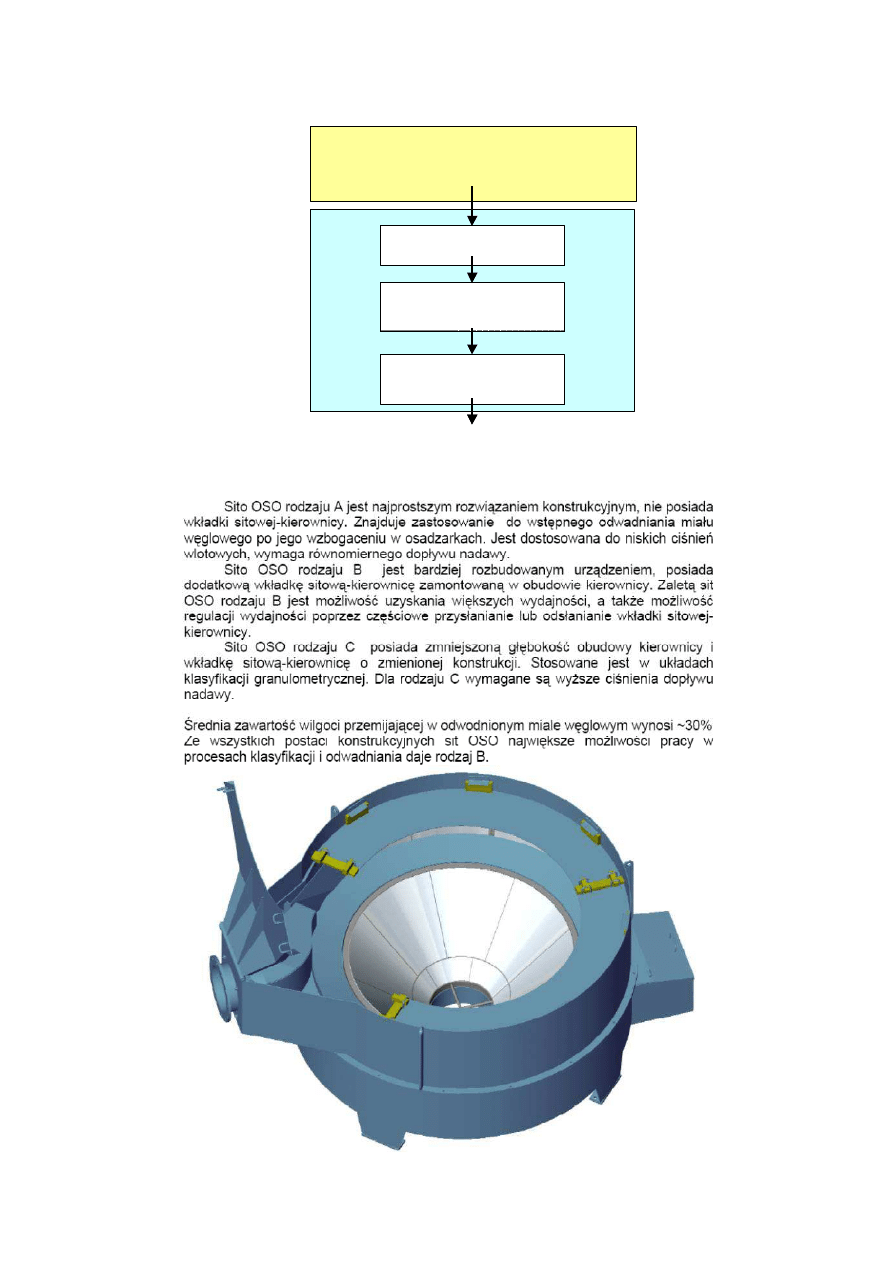

SITO ŁUKOWE

O

D

W

A

D

N

IA

N

IE

ZAG

Ę

SZCZANIE

PROCESY WZBOGACANIA

SUROWCÓW

FILTRACJA

CI

Ś

NIENIOWA

KONCENTRATU

SUSZENIE

PRODUKT HANDLOWY

O

D

W

A

D

N

IA

N

IE

ZAG

Ę

SZCZANIE

PROCESY WZBOGACANIA

SUROWCÓW

FILTRACJA

CI

Ś

NIENIOWA

KONCENTRATU

SUSZENIE

PRODUKT HANDLOWY

17

Sito łukowe znajduje zastosowanie w procesach: filtracji, odwadniania, odmulania, separacji itp.

Wydajno

ść

jednego sita łukowego zale

ż

y od prze

ś

witu i typu drutu profilowego (np. dla

szczeliny S=1mm, wydajno

ść

wynosi pomi

ę

dzy 75-110 m

3

/h*m

2

).

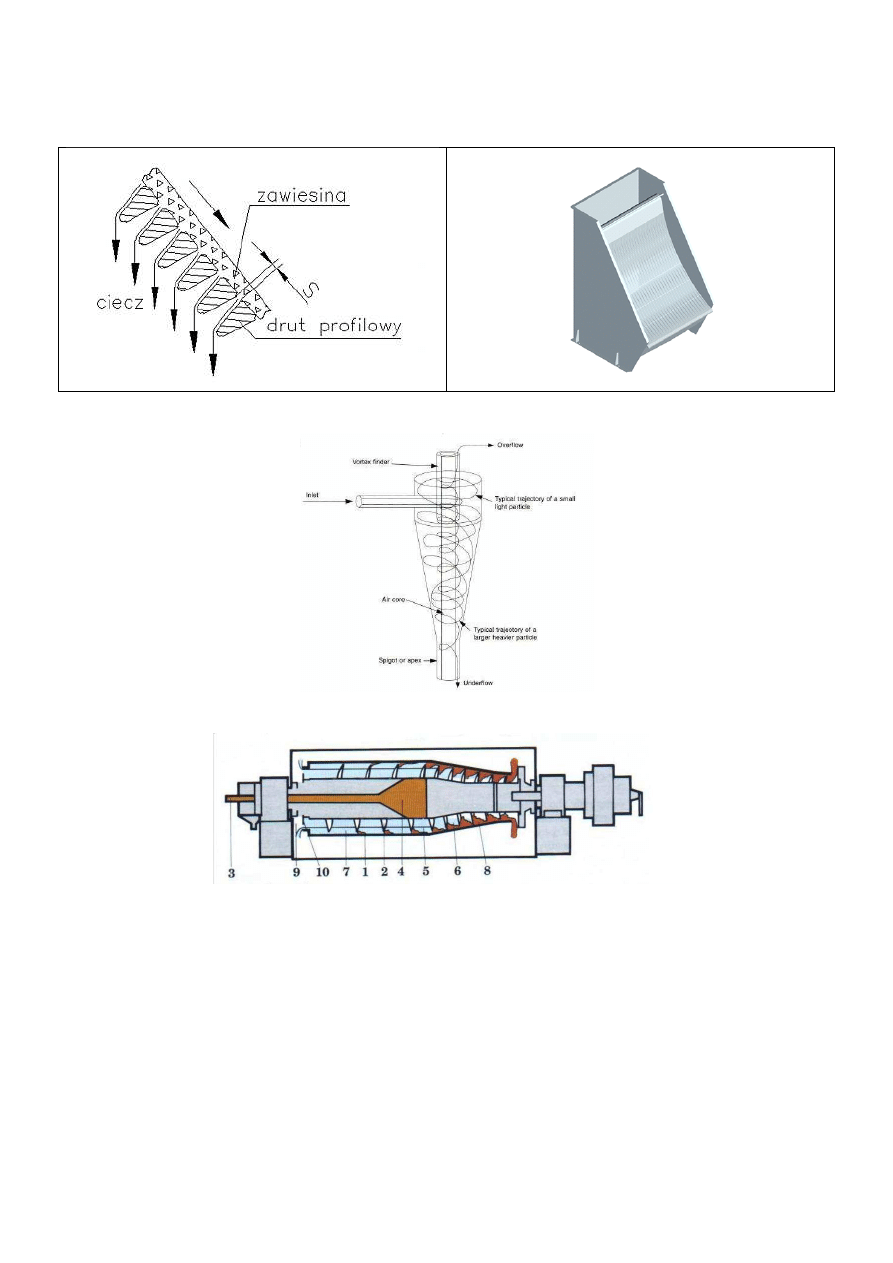

Hydrocyklon

Wirówka

1. Cylinder

2.

Ś

ruba z

ę

bata

3. Materiał wprowadzany

4. Dystrybutor

5. Przestrze

ń

w cylindrze

6. Osadzony materiał

7. Poziom cieczy

8. Strefa schni

ę

cia

9. Oczyszczona ciecz

10. Progi do dostosowania

Z

Z

A

A

G

G

Ę

Ę

S

S

Z

Z

C

C

Z

Z

A

A

N

N

I

I

E

E

–

–

z

z

a

a

g

g

ę

ę

s

s

z

z

c

c

z

z

a

a

c

c

z

z

e

e

z

z

w

w

k

k

ł

ł

a

a

d

d

a

a

m

m

i

i

l

l

a

a

m

m

e

e

l

l

o

o

w

w

y

y

m

m

i

i

18

w

w

w

w

w

w

.

.

m

m

e

e

t

t

s

s

o

o

.

.

c

c

o

o

m

m

Z

Z

A

A

G

G

Ę

Ę

S

S

Z

Z

C

C

Z

Z

A

A

N

N

I

I

E

E

–

–

z

z

a

a

g

g

ę

ę

s

s

z

z

c

c

z

z

a

a

c

c

z

z

e

e

(

(

k

k

l

l

a

a

r

r

o

o

w

w

n

n

i

i

k

k

i

i

)

)

s

s

p

p

i

i

r

r

a

a

l

l

n

n

e

e

w

w

w

w

w

w

.

.

m

m

e

e

t

t

s

s

o

o

.

.

c

c

o

o

m

m

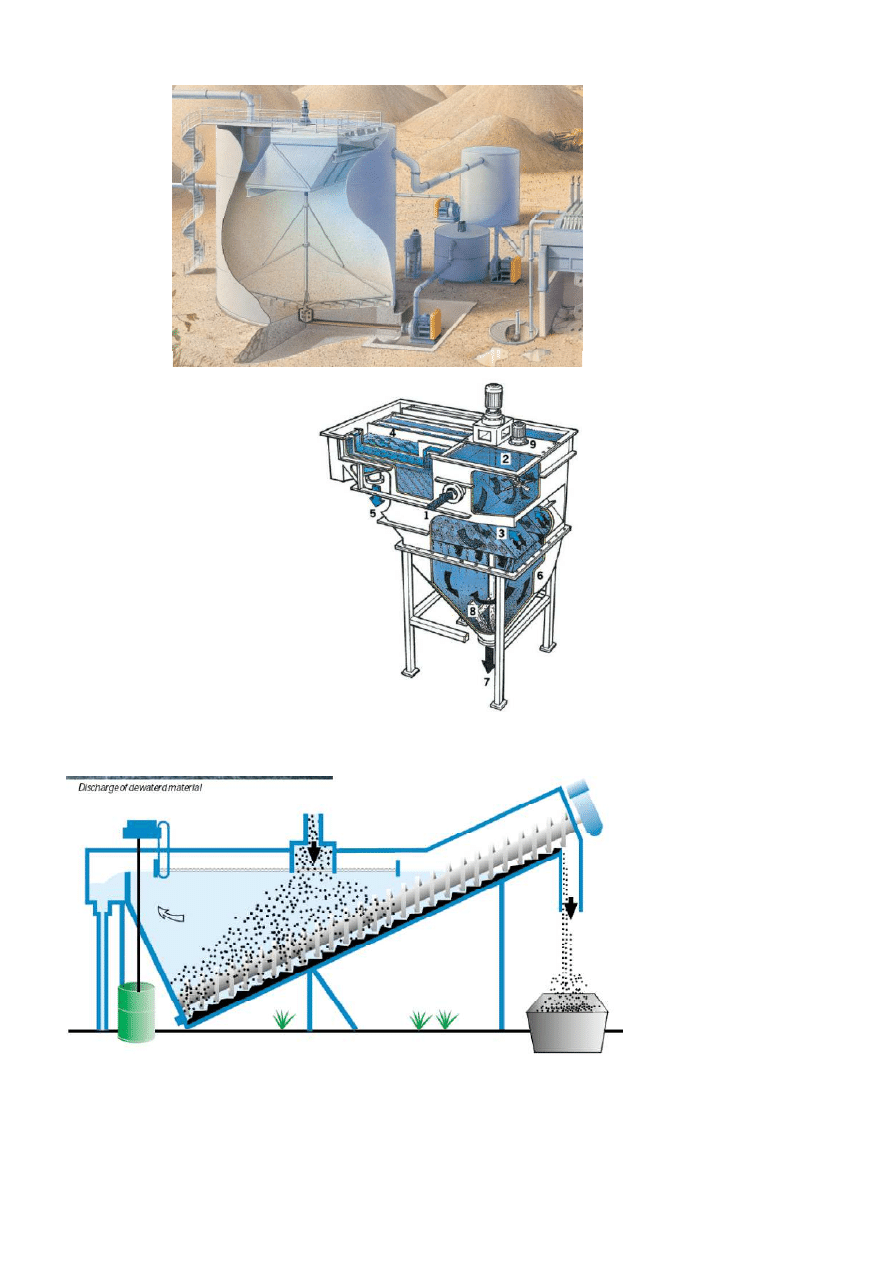

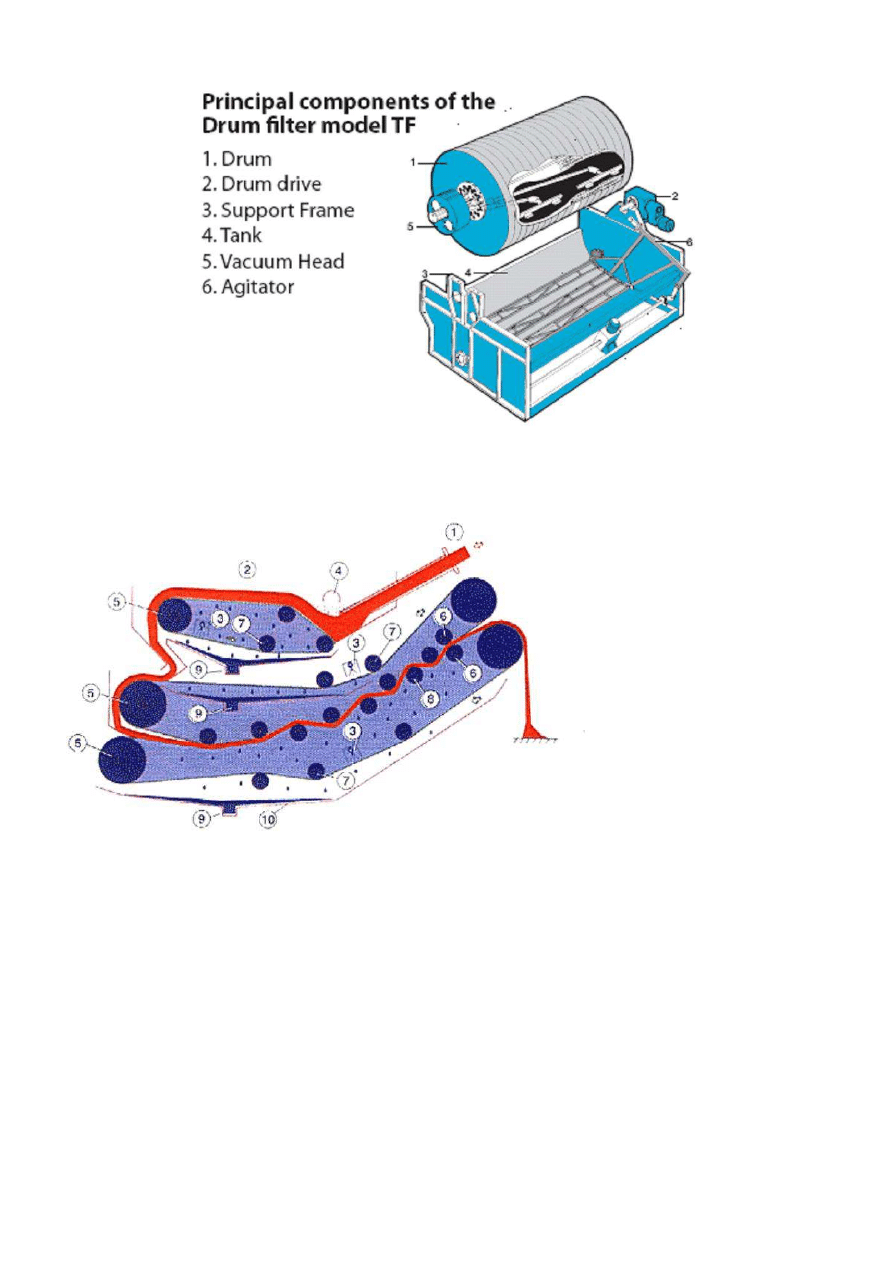

FILTRACJA - FILTR

PRÓ

ŻŃ

IOWY

19

FILTRACJA - CI

Ś

NIENIOWA

Prasa filtracyjna ta

ś

mowa (

www.dwteng.com)

1. wlot osadu

2. sekcja odwadniania wst

ę

pnego

3. system płukania ta

ś

my

4. rura przelewowa odprowadzaj

ą

ca odciek

5. rolki nap

ę

dowe

6. rolki prasuj

ą

ce

7. rolki prowadz

ą

ce ta

ś

m

ę

8. rolki napinaj

ą

ce ta

ś

m

ę

9. wylot filtratu

10. taca filtratu (opcjonalna)

20

F

F

I

I

L

L

T

T

R

R

A

A

C

C

J

J

A

A

C

C

I

I

Ś

Ś

N

N

I

I

E

E

N

N

I

I

O

O

W

W

A

A

-

-

P

P

R

R

A

A

S

S

A

A

L

L

A

A

R

R

O

O

X

X

(

(

w

w

w

w

w

w

.

.

l

l

a

a

r

r

o

o

x

x

.

.

f

f

i

i

)

)

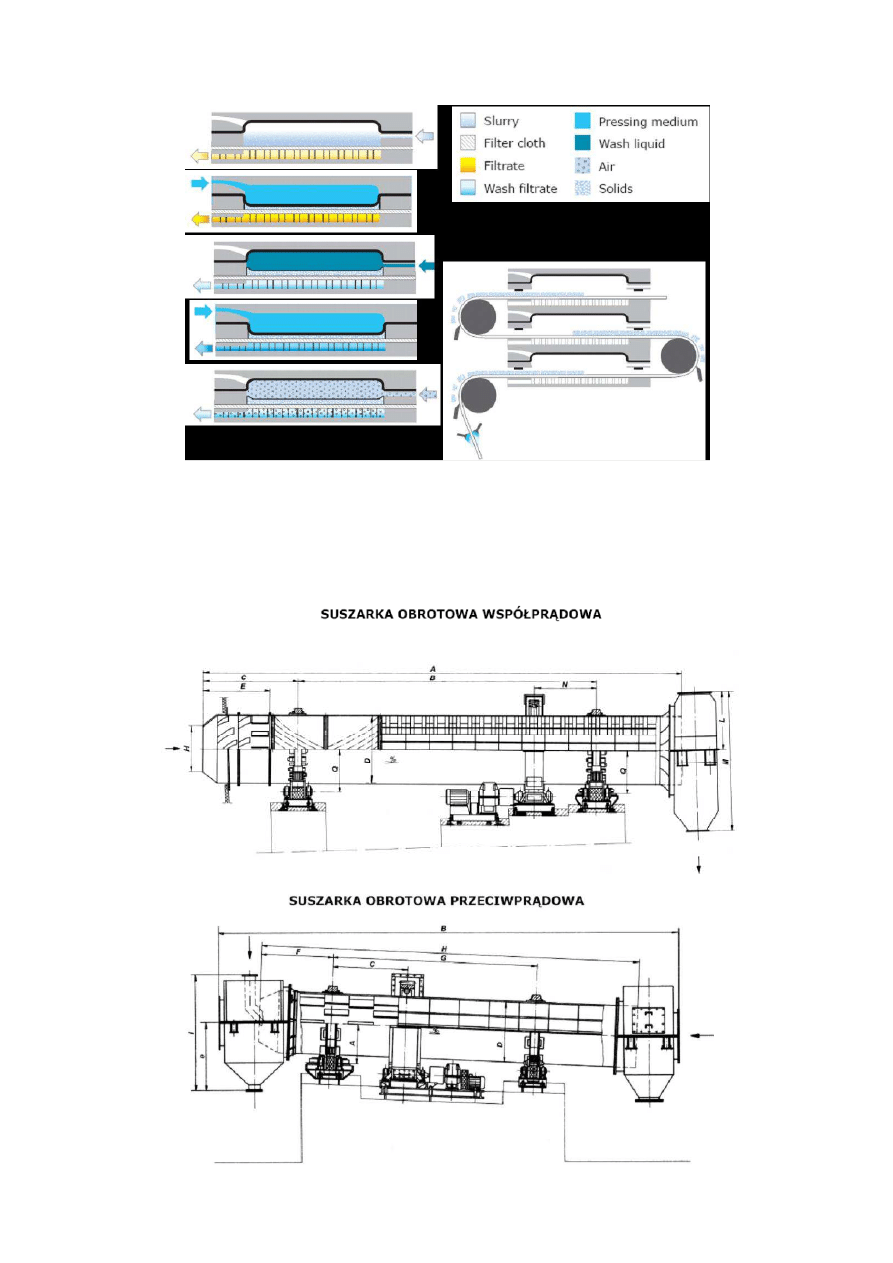

SUSZENIE TERMICZNE

Suszarki (www.makrum.pl)

21

Suszarki parowe

w

w

w

w

w

w

.

.

m

m

e

e

t

t

s

s

o

o

.

.

c

c

o

o

m

m

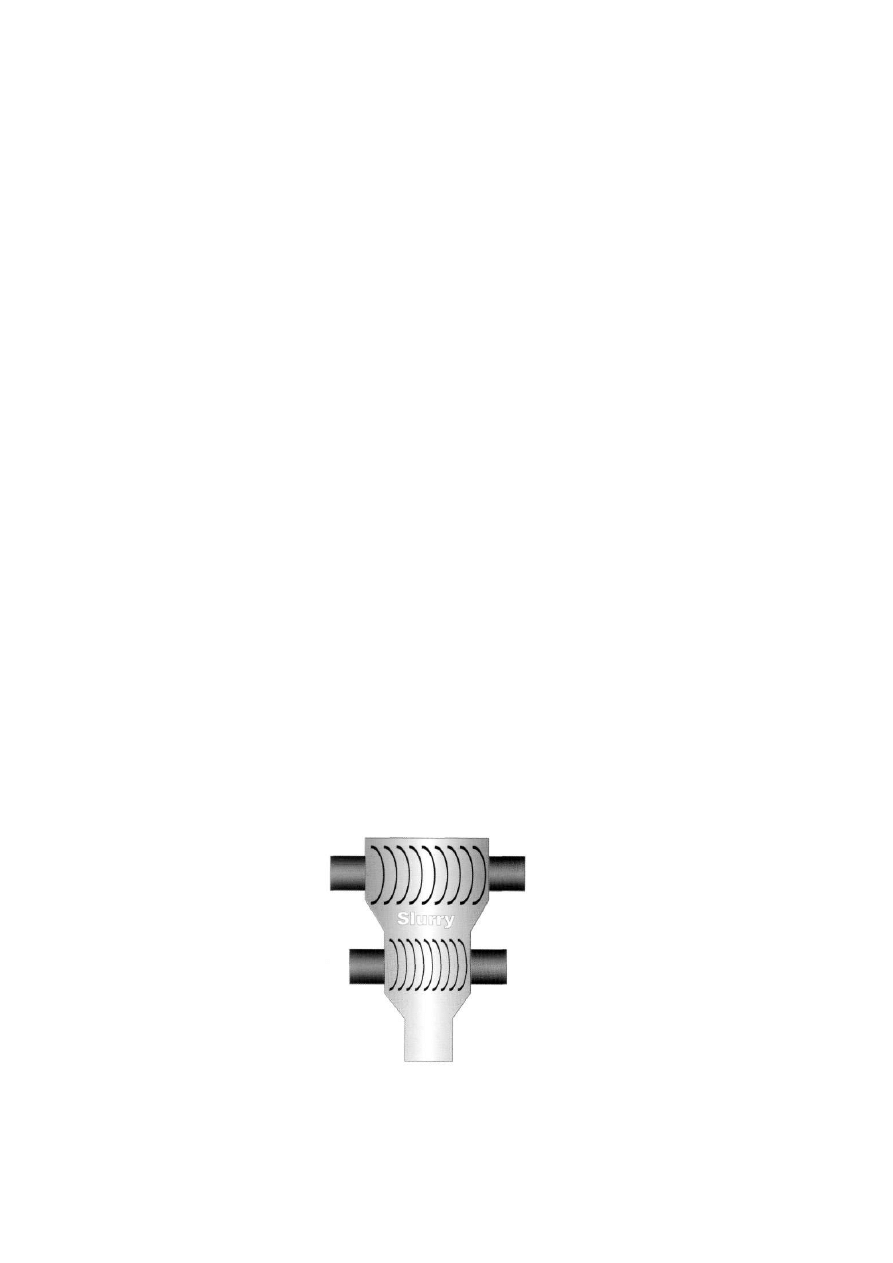

Urz

ą

dzenie Holo-Flite® - procesor termiczny produkowane przez Metso Minerals jest po

ś

rednim

wymiennikiem ciepła wykorzystuj

ą

cym pust

ą

przestrze

ń

zwoju

ś

limaka do podgrzewania, chłodzenia lub

osuszania materiałów sypkich, placków filtracyjnych, past lub szlamów.

22

K

K

O

O

N

N

T

T

R

R

O

O

L

L

A

A

P

P

R

R

O

O

C

C

E

E

S

S

U

U

P

P

R

R

Z

Z

E

E

R

R

Ó

Ó

B

B

K

K

I

I

S

S

U

U

R

R

O

O

W

W

C

C

Ó

Ó

W

W

M

M

I

I

N

N

E

E

R

R

A

A

L

L

N

N

Y

Y

C

C

H

H

Metody statystyczne pozwalaj

ą

w sposób obrazowy przedstawi

ć

proces oraz okre

ś

li

ć

granice

przy których nale

ż

y reagowa

ć

,

ż

eby proces nie wymkn

ą

ł si

ę

spod kontroli. Stosowanie metod

statystycznych wbrew pozorom nie musi by

ć

uci

ąż

liwe i trudne w organizacji.

Kontrola procesu przeróbki surowców mineralnych mo

ż

na podzieli

ć

na elementy:•Kontrola

parametrów wzbogacanego materiału:

- skład ziarnowy

- zawarto

ść

składnika u

ż

ytecznego

- wilgotno

ść

•Kontrola parametrów procesowych:

- parametry urz

ą

dze

ń

np. temperatura ło

ż

ysk, pobór energii elektrycznej

- parametry procesu np. pH, g

ę

sto

ść

zawiesiny,

poziom w urz

ą

dzeniu,

przepływ

Informacje o składzie ziarnowym materiału s

ą

wa

ż

ne w odniesieniu zarówno do surowca

kierowanego do procesów przeróbki, powstaj

ą

cych w nich produktów ko

ń

cowych, a tak

ż

e w

odniesieniu do strumieni mi

ę

dzyoperacyjnych.Dla przeróbczych procesów rozdrabniania i

klasyfikacji skład ziarnowy jest podstawowym wska

ź

nikiem ich oceny.

Urz

ą

dzenia pomiarowe składu ziarnowego najcz

ęś

ciej oparte s

ą

na wykorzystaniu jednej z

nast

ę

puj

ą

cych metod: •pomiar lepko

ś

ci m

ę

tów,•sedymentacja ziaren w zawiesinie,•dyfrakcja

ś

wiatła w zawiesinie,•fotoelektryczne przeszukiwanie przestrzeni,•pochłanianie

ultrad

ź

wi

ę

ków,•pochłanianie strumienia laserowego,•segregacja ziaren w polu

od

ś

rodkowym,•pomiar napr

ęż

e

ń

w pr

ę

cie pod wpływem uderzaj

ą

cych we

ń

ziaren,•bezpo

ś

redni pomiar ziaren maksymalnych,•uproszczon

ą

analiz

ę

sitowa.

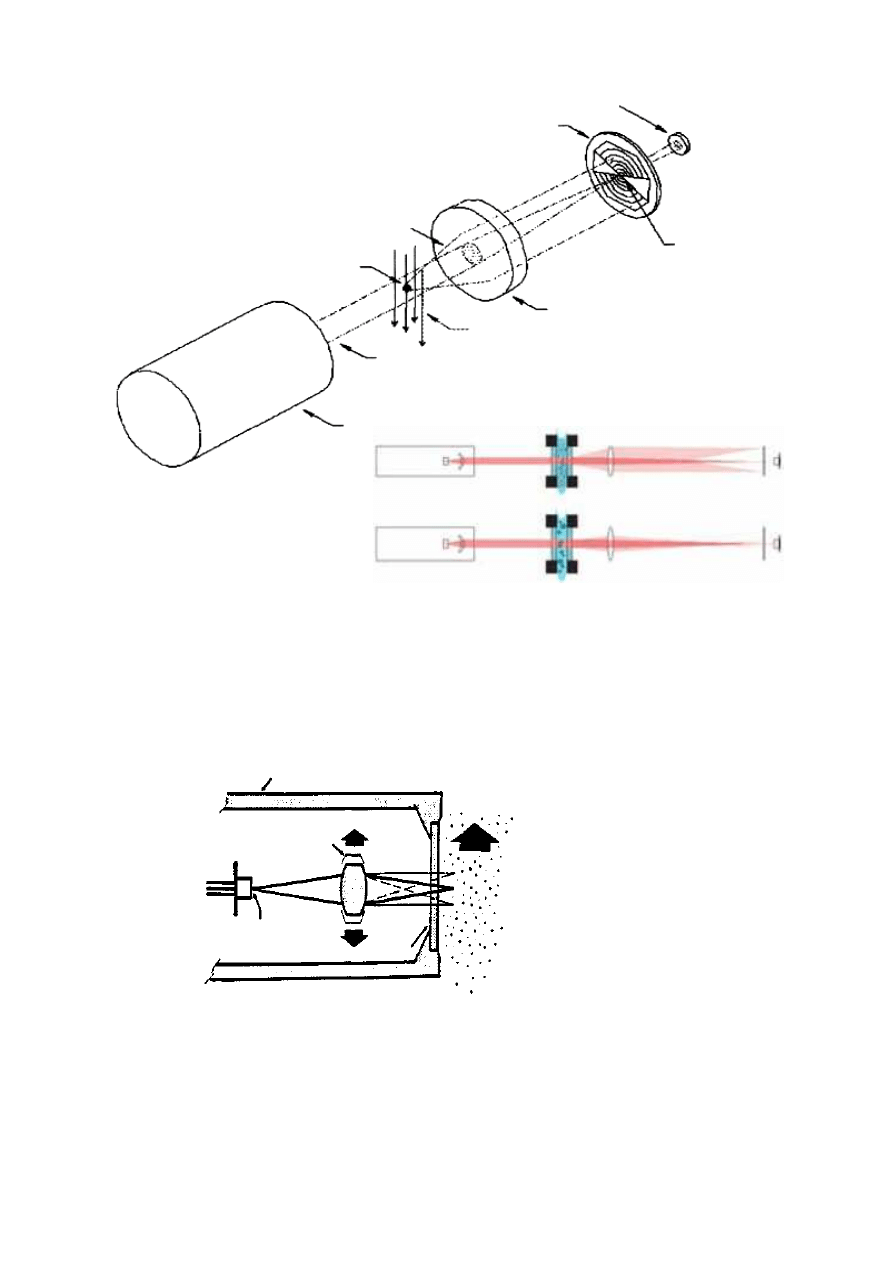

Granulometr MultipointTM PSM-400 firmy AUTOMETRICS umo

ż

liwia wykonanie ci

ą

głego

pomiaru wielko

ś

ci ziaren wybranych klas ziarnowych w zawiesinie, jak równie

ż

okre

ś

lenie w niej

zawarto

ś

ci cz

ęś

ci stałych. Jest przeznaczony do stosowania w instalacjach technologicznych,

jest szeroko rozpowszechniony w przemy

ś

le mineralnym jako standardowy granulometr

działaj

ą

cy w czasie rzeczywistym w układach mielenia i klasyfikacji. Sposób pomiaru oparty jest

na zjawisku absorpcji ultrad

ź

wi

ę

ków w zawiesinie i wykorzystaniu jej do okre

ś

lenia wielko

ś

ci

ziaren i zawarto

ś

ci cz

ęś

ci stałych w zawiesinie. Ustrój pomiarowy granulometru składa si

ę

z

dwu modułów głowic: nadajnik – odbiornik ultrad

ź

wi

ę

ków o ró

ż

nych cz

ę

stotliwo

ś

ciach. Moduł na

górze celi pomiarowej pracuje na ni

ż

szych cz

ę

stotliwo

ś

ciach – głowice maj

ą

wi

ę

kszy rozstaw,

natomiast dolna para głowic pracuje na wy

ż

szych cz

ę

stotliwo

ś

ciach, a odst

ę

p miedzy głowicami

jest mniejszy

Nadajnik A

Nadajnik B

Odbiornik B

Odbiornik A

Zawiesina

Nadajnik A

Nadajnik B

Odbiornik B

Odbiornik A

Zawiesina

Nadajnik A

Nadajnik B

Odbiornik B

Odbiornik A

Zawiesina

23

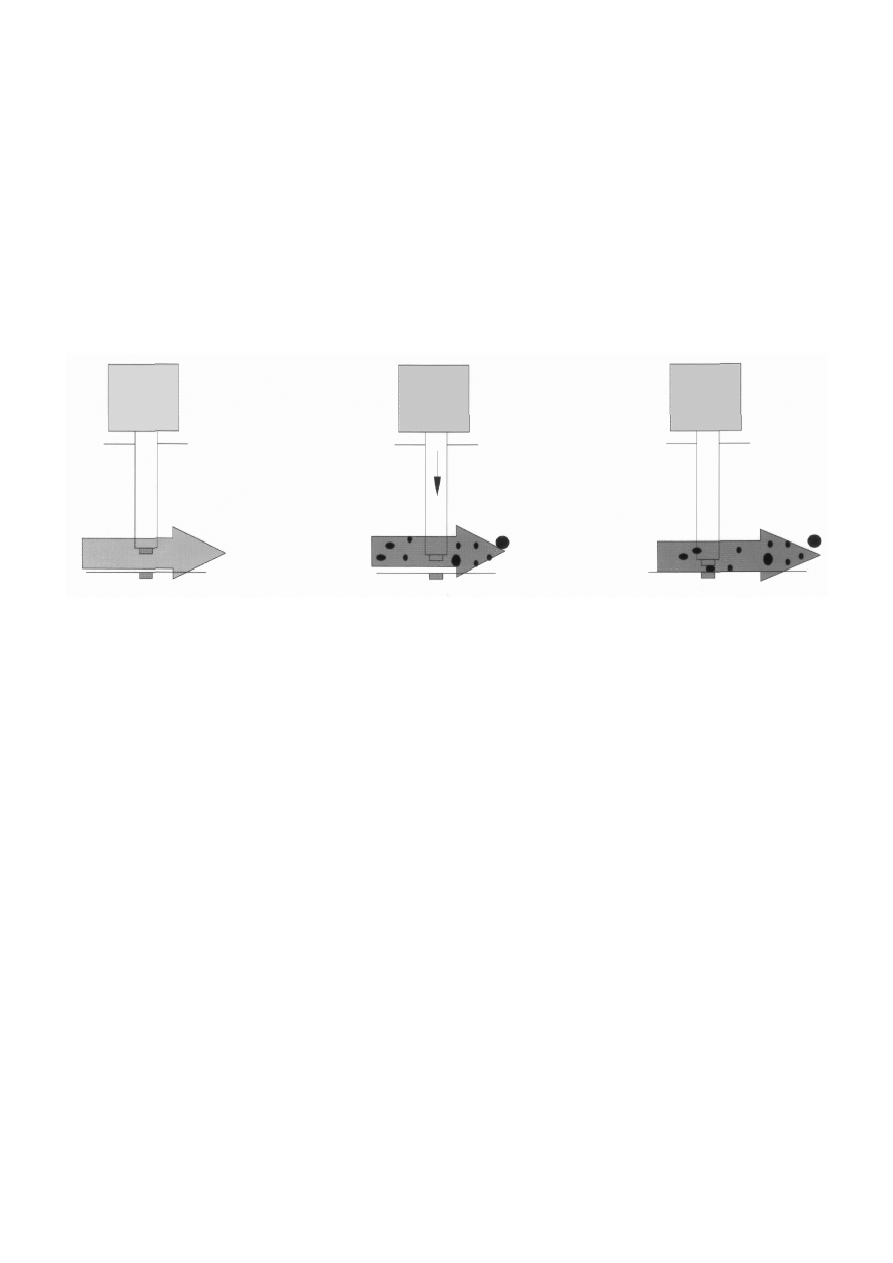

Granulometr PSI – 200 firmy OUTOKUMPU, jest urz

ą

dzeniem do ci

ą

głego pomiaru wielko

ś

ci

cz

ą

stek, oraz ich zawarto

ś

ci w zawiesinie. Zastosowano w nim technik

ę

bezpo

ś

redniego

pomiaru ziaren. W odró

ż

nieniu od ultrad

ź

wi

ę

kowych mierników wielko

ś

ci cz

ą

stek, w urz

ą

dzeniu

tym nie wyst

ę

puj

ą

wymagaj

ą

ce szczególnej konserwacji eliminatory powietrza. Urz

ą

dzenie

znalazło szerokie zastosowanie w przemy

ś

le metali kolorowych,

ż

elaza, surowców mineralnych

i cementowym

.

W trakcie przepływu próbki zawiesiny przez przetwornik rozmiaru cz

ą

stek, najwi

ę

ksze, losowo

wybrane ziarna, s

ą

mierzone przez posuwisto zwrotny czujnik szcz

ę

kowy z ceramiczn

ą

ko

ń

cówk

ą

, który przekształca pomiar na sygnał elektryczny. Przetwornik jest okresowo

przemywany wod

ą

i automatycznie realizowane jest w tym elemencie sprawdzanie zera.Wynik,

oparty na 30...400 ostatnich pomiarach wykonywanych z cz

ę

stotliwo

ś

ci

ą

sekundow

ą

, jest

aktualizowany i wy

ś

wietlany raz na minut

ę

.

Okre

ś

lenie składu ziarnowego produktu oparte jest na zało

ż

eniu istnienia rozkładu normalnego

wielko

ś

ci ziaren w produkcie. Wykorzystuj

ą

c to zało

ż

enie, na podstawie okre

ś

lonego na drodze

bezpo

ś

rednich pomiarów rozkładu ziaren maksymalnych w opomiarowanym strumieniu,

obliczany jest skład ziarnowy dla pełnego zakresu wielko

ś

ci ziaren w tym strumieniu.

Krzywe składu ziarnowego ziaren maksymalnych oraz wszystkich ziaren s

ą

podstaw

ą

do

okre

ś

lenia wychodów okre

ś

lonych ziaren przedstawianych jako wynik pomiaru.

Granulometr PSI – 500 firmy OUTOKUMPU Granulometr przeznaczonym jest do ci

ą

głego

pomiaru wielko

ś

ci cz

ą

stek w urz

ą

dzeniach przemysłowych. W odró

ż

nieniu od modelu PSI –

200, zastosowano w nim metod

ę

rozpraszania wi

ą

zki laserowej. Urz

ą

dzenie nie wymaga

zewn

ę

trznej kalibracji. PSI – 500 mo

ż

e by

ć

wykorzystywany do:•kontroli uziarnienia w

zag

ę

szczaczach,•monitorowania składu ziarnowego podsadzek górniczych,•kontroli jako

ś

ci (m.

in. składu ziarnowego) produktów

przemysłu mineralnego.

pobór próbki

pomiar

wzorcowanie

woda

zawiesina

poło

ż

enie

czujnika

zawiesina

poło

ż

enie

czujnika

poło

ż

enie

czujnika

pobór próbki

pomiar

wzorcowanie

woda

zawiesina

poło

ż

enie

czujnika

zawiesina

poło

ż

enie

czujnika

poło

ż

enie

czujnika

24

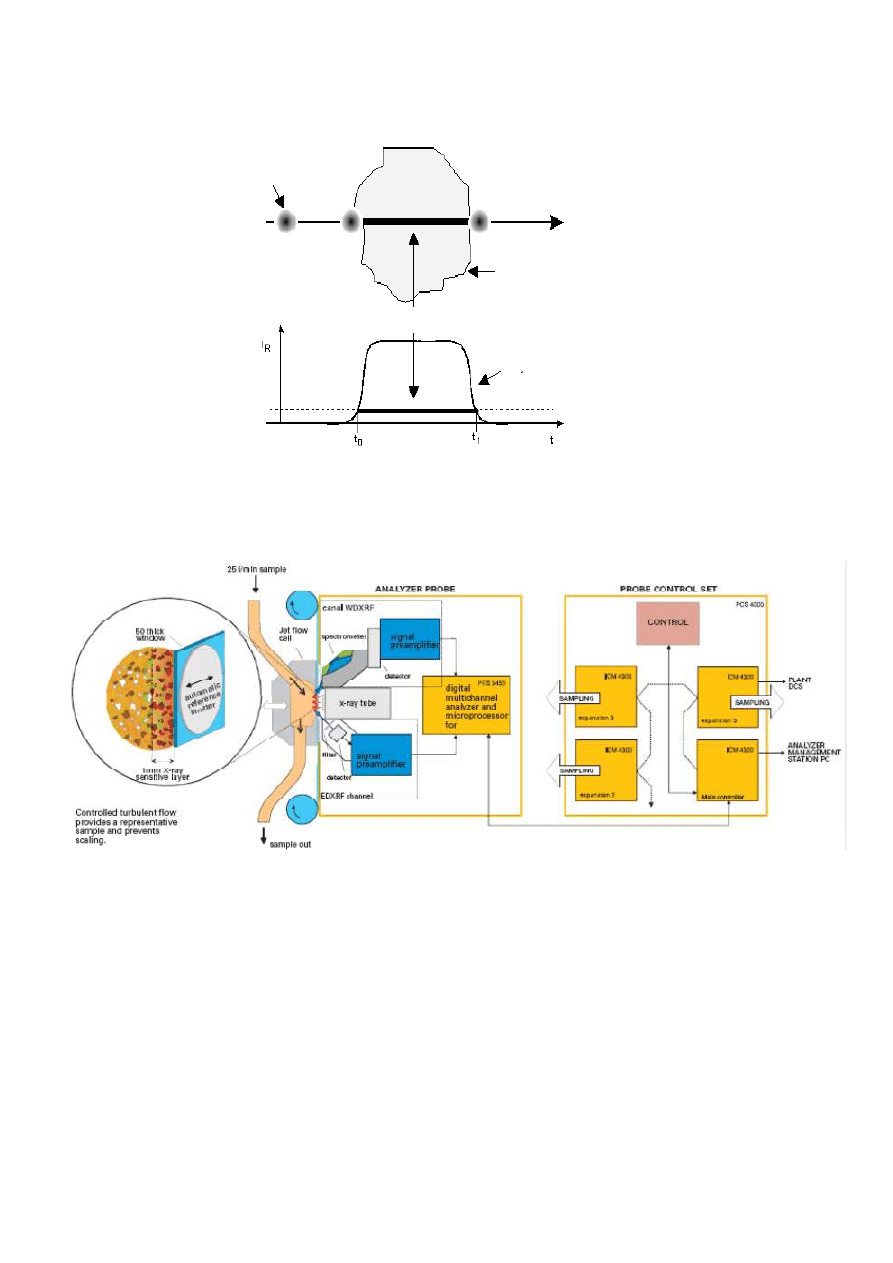

Analizator wielko

ś

ci cz

ą

stek PAR-TEC

TM

firmy LASENTEC

w odró

ż

nieniu od wcze

ś

niej opisanych:

PSI i PSM, jest sond

ą

pomiarow

ą

, która wprowadzana do medium bezpo

ś

rednio mierzy ziarna w

strumieniach technologicznych (w zbiornikach reaktorów, rz

ą

piach ruroci

ą

gach, krystalizatorach itp.).

Ró

ż

norodno

ść

oferowanych przez firm

ę

modeli sond pozwala na ich zastosowanie w wielu dziedzinach

przemysłu: górniczym, chemicznym, farmaceutycznym, celulozowo-papierniczym, spo

ż

ywczym,

biotechnologii.

ziarno

dioda laserowa

wi

ą

zka laserowa

przepływ próbki

soczewka

promie

ń

rozproszonego

ś

wiatła

detektor rozpraszania

detektor mocy wi

ą

zki

ognisko wi

ą

zki

Granulometr PSI – 500

działanie

ziarno

dioda laserowa

wi

ą

zka laserowa

przepływ próbki

soczewka

promie

ń

rozproszonego

ś

wiatła

detektor rozpraszania

detektor mocy wi

ą

zki

ognisko wi

ą

zki

Granulometr PSI – 500

działanie

głowica sondy

dioda laserowa,

fotodetektor

okno pomiarowe

soczewka skanuj

ą

ca

strumie

ń

cz

ą

stek

Głowica sondy pomiarowej

głowica sondy

dioda laserowa,

fotodetektor

okno pomiarowe

soczewka skanuj

ą

ca

strumie

ń

cz

ą

stek

Głowica sondy pomiarowej

25

ANALIZATORY PIERWISTKÓW

COURIER 6SL

Pomiar parametrów jako

ś

ciowych w

ę

gla:

1.Pomiar absorbcji promieniowania gamma

2.Pomiar rozproszenia promieniowania gamma

3.Pomiar promieniowania naturalnego

POPIOŁOMIERZE – ALFA (EMAG)ALFA-05/2E to najnowsze rozwi

ą

zanie popiołomierza

radiometrycznego o prostej i łatwej do zabudowy konstrukcji, który umo

ż

liwia ci

ą

gły pomiar

zawarto

ś

ci popiołu w w

ę

glu o granulacji 0-80 mm, m.in. w przypadku, gdy w

ę

giel o ró

ż

nej

jako

ś

ci uło

ż

ony jest na ta

ś

mie warstwowo.

Zastosowana w tym urz

ą

dzeniu metoda pomiarowa, bezstykowa, oparta jest na zjawisku

pochłaniania nisko i

ś

rednioenergetycznego promieniowania gamma.

Popiołomierz ALFA-05/2E przystosowany jest do wykorzystania w systemach sterowania,

wizualizacji oraz w systemach dyspozytorskich.

Metoda pomiaru wykorzystywana w analizatorze

sonduj

ą

cym PAR-TEC

nat

ęż

enie amplitudy

wi

ą

zka laserowa

kierunek

skanowania

ziarno

długo

ść

ci

ę

ciwy

Metoda pomiaru wykorzystywana w analizatorze

sonduj

ą

cym PAR-TEC

nat

ęż

enie amplitudy

wi

ą

zka laserowa

kierunek

skanowania

ziarno

długo

ść

ci

ę

ciwy

26

Popiołomierz RODOS jest nowoczesnym, w pełni bezpiecznym urz

ą

dzeniem przeznaczonym do ci

ą

głego pomiaru

zawarto

ś

ci popiołu w w

ę

glu kamiennym, brunatnym, lignitach oraz odpadach transportowanych przeno

ś

nikiem

ta

ś

mowym. W skład popiołomierza RODOS wchodzi waga ta

ś

moci

ą

gowa, co umo

ż

liwia jego stosowane do kontroli

jako

ś

ciowo - ilo

ś

ciowej:

•urobku surowego

• nadawy na zakład przeróbczy

• odpadów

• w

ę

gla transportowanego z kopalni bezpo

ś

rednio do elektrowni

Urz

ą

dzenie umo

ż

liwia tak

ż

e ocen

ę

kaloryczno

ś

ci w

ę

gla.

W popiołomierzu RODOS zastosowano metod

ę

pomiaru opart

ą

na korelacyjnej zale

ż

no

ś

ci mi

ę

dzy zawarto

ś

ci

ą

popiołu w w

ę

glu a jego naturaln

ą

promieniotwórczo

ś

ci

ą

gamma.

27

28

E

E

K

K

O

O

N

N

O

O

M

M

I

I

C

C

Z

Z

N

N

A

A

O

O

C

C

E

E

N

N

A

A

P

P

R

R

O

O

C

C

E

E

S

S

Ó

Ó

W

W

P

P

R

R

Z

Z

E

E

R

R

Ó

Ó

B

B

K

K

I

I

S

S

U

U

R

R

O

O

W

W

C

C

Ó

Ó

W

W

M

M

I

I

N

N

E

E

R

R

A

A

L

L

N

N

Y

Y

C

C

H

H

„EKONOMIKA - nauka o zale

ż

no

ś

ciach ekonomicznych zachodz

ą

cych mi

ę

dzy poszczególnymi

czynnikami potrzebnymi do wytwarzania dóbr i

ś

wiadczenia usług oraz o zasadach organizacji

pracy i zarz

ą

dzania w przedsi

ę

biorstwach”

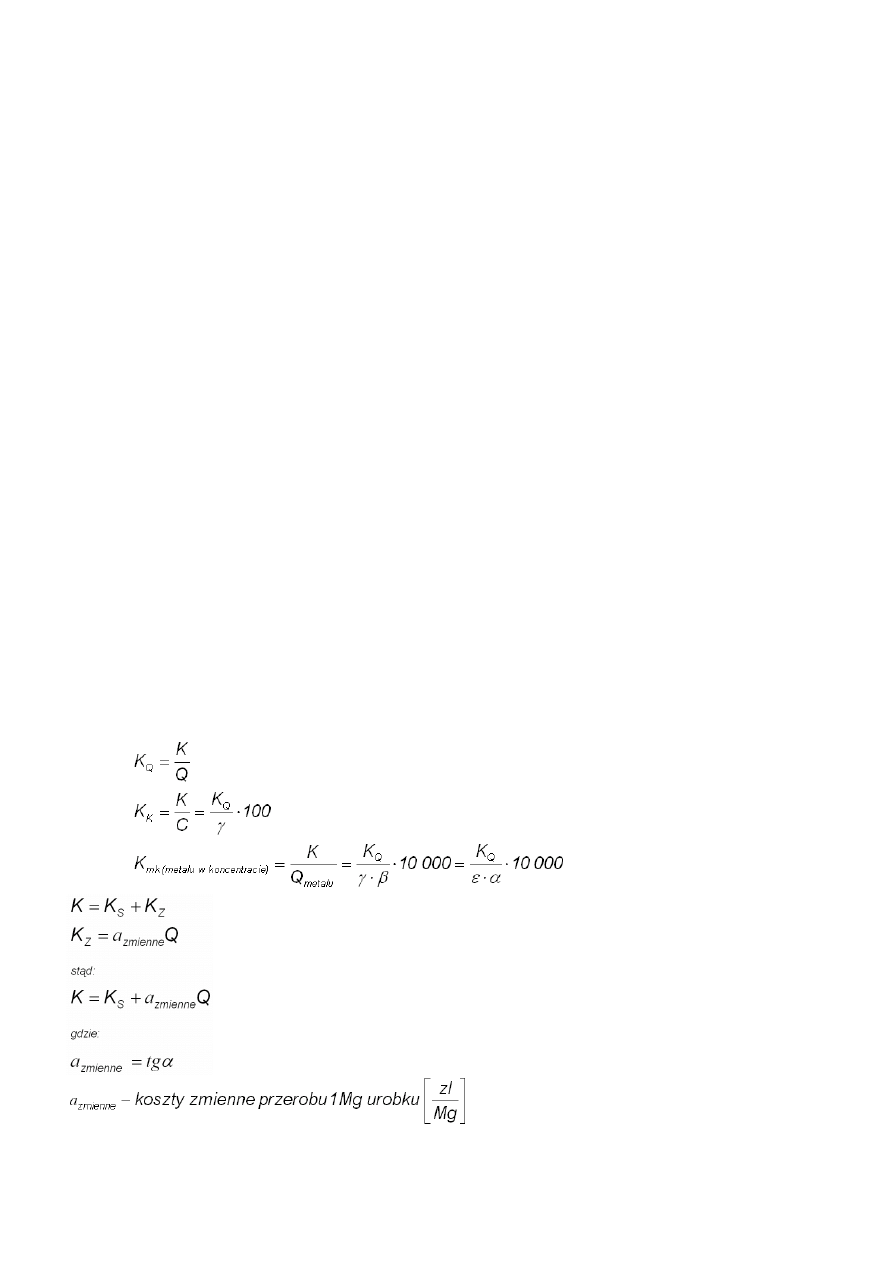

Do oceny ekonomicznej zakładu przeróbczego potrzebne s

ą

:

- cena produktu ko

ń

cowego

- koszt wytworzenia produktu ko

ń

cowego

Czynniki te decyduj

ą

o wysoko

ś

ci zysku i rentowno

ś

ci

Kryterium oceny efektów ekonomicznych powinno obejmowa

ć

wzajemne zale

ż

no

ś

ci

parametrów technologicznych i ekonomicznych całokształtu rozpatrywanych procesów i

umo

ż

liwia

ć

okre

ś

lenie najwy

ż

szej, mo

ż

liwej do osi

ą

gni

ę

cia w danych warunkach

rentowno

ś

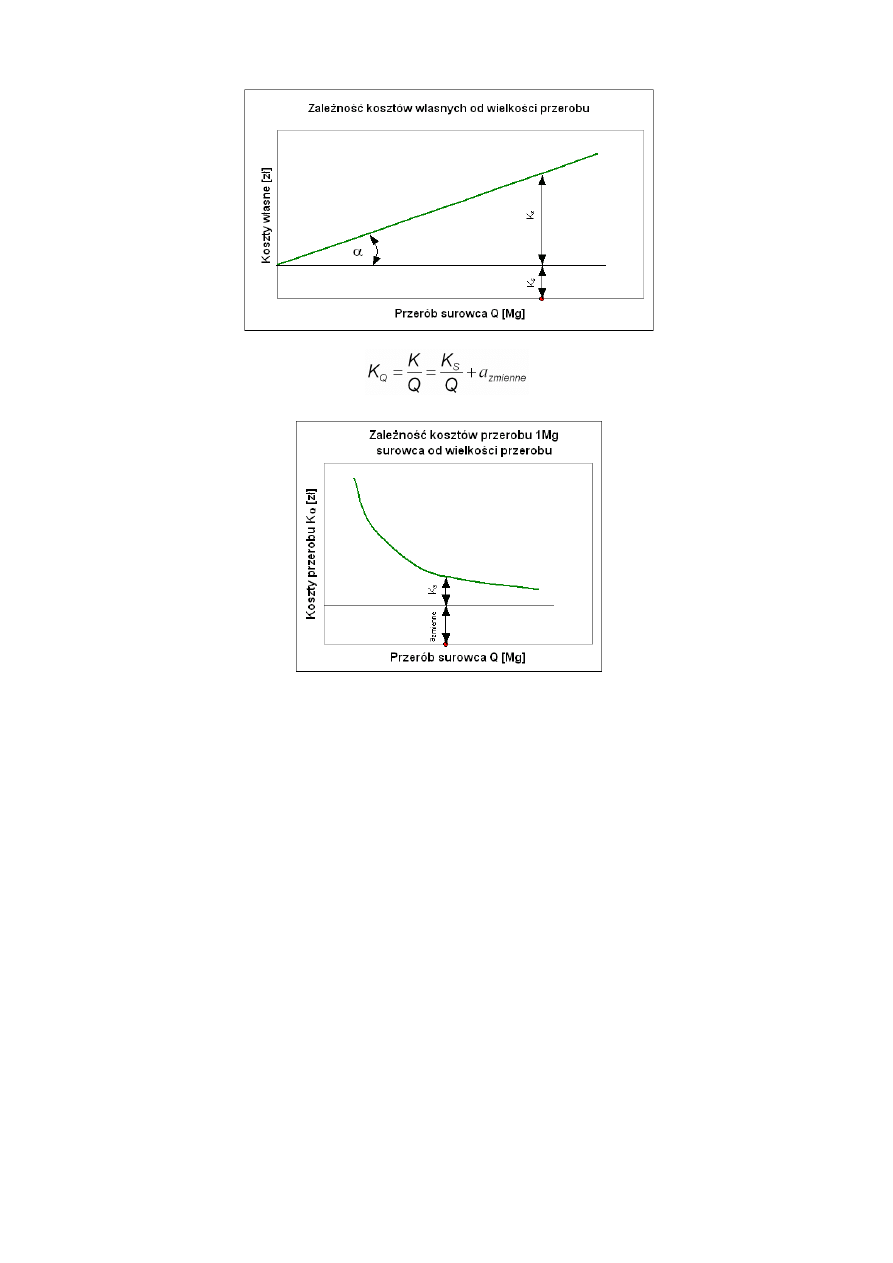

ciPodział kosztów własnych procesów wzbogacania mo

ż

na dokona

ć

bior

ą

c pod

uwag

ę

:

1.Tre

ść

ekonomiczn

ą

2.Rol

ę

poszczególnych składników w procesie produkcyjnym

3.Potrzeby planowania produkcji i ksi

ę

gowo

ś

ci

KOSZTY – Podział podstawowy1.Koszty pracy i płac

2.Koszty produkcyjne i koszty ogólne (produkcyjne: koszty prowadzenie procesu

technologicznego – surowce materiały, paliwa, energia za

ś

ogólne to: koszty ogólnej obsługi i

kierowania procesem )

3.Koszty bezpo

ś

rednie i koszty po

ś

rednie (bezpo

ś

rednie mo

ż

emy odnie

ść

bezpo

ś

rednio do

kosztów produkcji, po

ś

rednie odnosi si

ę

do wydziału lub całego przedsi

ę

biorstwa i obci

ąż

a nimi

zgodnie z ustalonymi regułami poszczególne układu (obiekty) kalkulacyjne

4.Koszty proste i koszty zło

ż

one (koszty proste nie podlegaj

ą

podziałowi na bardziej

elementarne składniki, koszty zło

ż

one mo

ż

na podda

ć

dalszemu podziałowi

5. Koszty na okres czasu (kwartał, rok) i koszty przerobu surowca [Mg] lub wytworzenia

koncentratu lub metalu w koncentracie:

6. Koszty zmienne i stałe

29

Wyszukiwarka

Podobne podstrony:

Przerobka konspekt

Przerobka konspekt (2)

tu sa wszystkie pokarmowe, ale salmonela jest dobra

Przerobka konspekt(2)

Tu są formuły na tachimetrie, Leśnictwo - Studia Leśne, I rok, geodezja

Tu sa pytania z biochemi 1 termin22, Tu sa pytania z biochemi

Przerobka konspekt

Zdrowi nie są mile widziani, + TWOJE ZDROWIE -LECZ SIE MĄDRZE -tu pobierasz bez logowania

konsp, wzory konspektów

Konspekt z gimnastyki (tor przeszków, doskonalenie przerotów)

LOGIKA, Moja Ĺ›ciÄ…ga - wzory, Zdaniami są:

Konspekt zajęć opiekuńczo - wychowawczych, Polonistyka, Wzory dokumentów - polonistyka i pedagogika

pan tu nie stał-konspekt, konspekty- język polski

J Kaczyński Tu 154 to przerobiony bombowiec, powinien pościnać te drzewa

więcej podobnych podstron