PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

1

1. Cele i zadania przeróbkiPrzeróbka mechaniczna jest to zespół czynności (operacji) mechanicznych i

technologicznych, którym poddaje się surową kopalinę użyteczną w celu uzyskania jej przydatności przemysłowej,

przez usunięcie z jej składu zanieczyszczeń skałą płonną, zwiększenie koncentracji składnika użytecznego oraz

przygotowanie tej kopaliny do określonych procesów technologicznych przetwarzania jej na produkty

końcowe.Ostateczna forma kopaliny użytecznej, przygotowanej przez przeróbkę mechaniczną, jest ustalana

warunkami technologicznymi dalszego jej przetwarzania lub bezpośredniego użytkowania.

Operacje przeróbczeOperacje technologiczne przeróbcze są to czynności wykonywane w odpowiednio dobranej

kolejności, na materiale surowym (surowej kopalinie użytecznej) oraz na otrzymanych produktach wzbogacania

(produktach procesu przeróbczego), które mają na celu wyodrębnienie z materiału surowego maksymalnej ilości

składnika użytecznego.Operacje przeróbcze dzieli się, ze względu na ich charakter, na:- operacje

przygotowawcze;- operacje główne (zasadnicze):- klasyfikacja – klas. mechaniczna (przesiewanie), klas.

hydrauliczna, klas. aerodynamiczna,- rozdrabnianie,- wzbogacanie – wzb. - ręczne, grawitacyjne, flotację,

elektromagnetyczne i magnetyczne, elektrostatyczne, chemiczne, biologiczne i inne,- odwadnianie,-

odpylanie,- odmulanie,- rozmywanie,- suszenie,- brykietowanie,- grudkowanie (peletyzacja),-

mieszanie,- uśrednianie.

Opis wyników procesów

Wychód koncentratu:

[

]

[

]

BCJIH G

A BCD

k

Zawartość składnika

użytecznego w

koncentracie:

k

a

BCJIHG

GBFH

]

[

]

[

Zawartość składnika

użytecznego w

nadawie:

n

a

ABCD

ABFE

]

[

]

[

Wychód odpadów:

k

o

ABCD

AGHIJD

1

]

[

]

[

Zawartość składnika

użytecznego w

odpadach:

o

a

AGHIJD

AGHE

]

[

]

[

S

KŁADNIK UŻYTECZNY

S

KAŁA PŁONA

E

H

KONCENTRAT

ODPADY

G

F

C

D

I

J

A

B

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

2

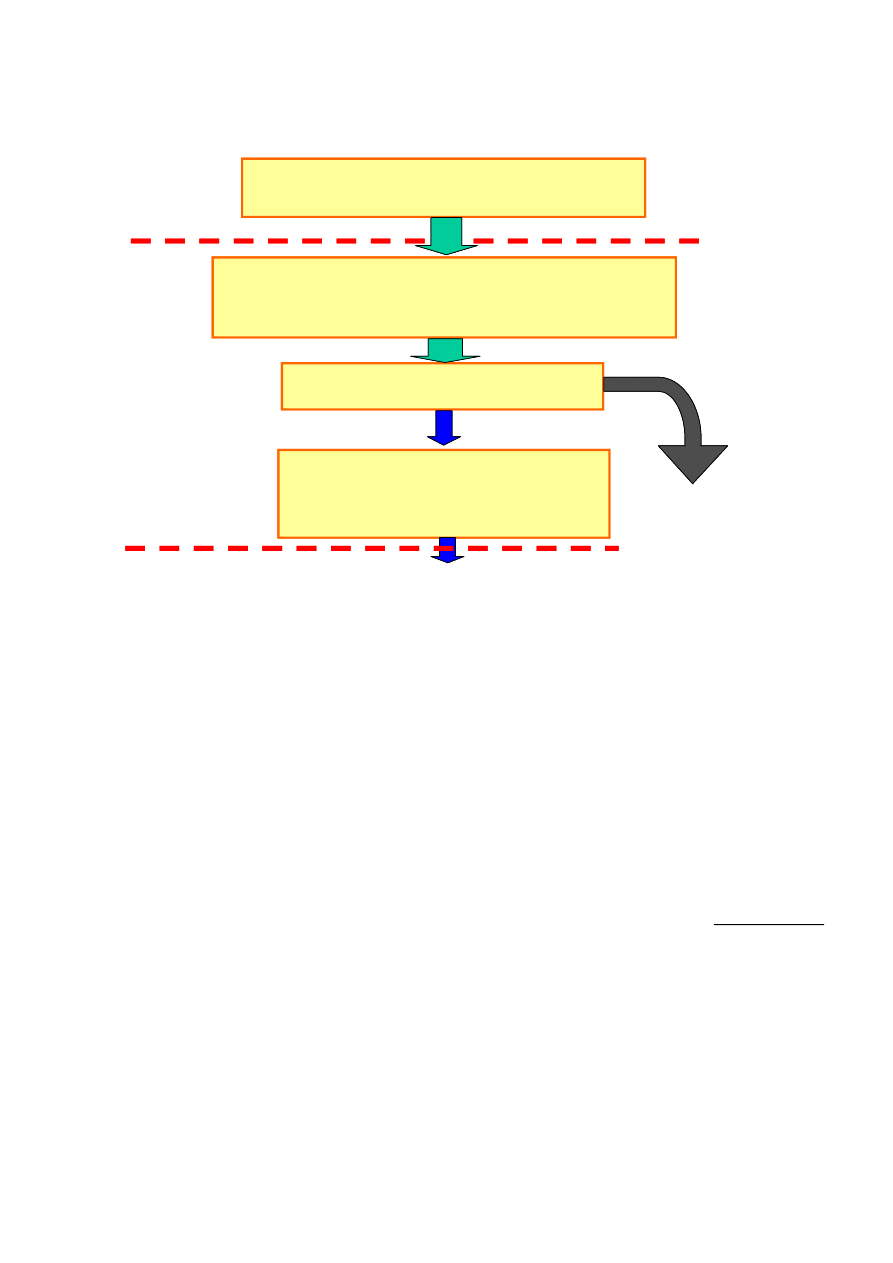

Idea przebiegu procesów przeróbki

SUROWA KOPALINA (urobek górniczy) nadawa

do zakładu przeróbczego

OPERACJE PRZEGOTOWANIA KOPALINY DO

WZBOGACANIA:

KRUSZENIE, PRZESIEWANIE, KLASYFIKACJA

K

O

P

A

LN

IA

Z

A

K

ŁA

D

P

R

Z

ER

Ó

BC

Z

Y

OPERACJA WZBOGACANIA

OPERACJE ODWADNIANIA

(w przypadku prowadzenia procesów

przeróbczych na mokro)

Odbiorca – huta, elektrownia itp.

ODPAD

składowisko,

zakład utylizacji

itp.

KONCENTRAT

Idea przebiegu procesów przeróbki

SUROWA KOPALINA (urobek górniczy) nadawa

do zakładu przeróbczego

OPERACJE PRZEGOTOWANIA KOPALINY DO

WZBOGACANIA:

KRUSZENIE, PRZESIEWANIE, KLASYFIKACJA

K

O

P

A

LN

IA

Z

A

K

ŁA

D

P

R

Z

ER

Ó

BC

Z

Y

OPERACJA WZBOGACANIA

OPERACJE ODWADNIANIA

(w przypadku prowadzenia procesów

przeróbczych na mokro)

Odbiorca – huta, elektrownia itp.

ODPAD

składowisko,

zakład utylizacji

itp.

KONCENTRAT

ROZDRABNIANIE

Cele rozdrabniania:

1.

Zmniejszenia wymiarów ziarn

2.

Zwiększenie powierzchni swobodnych

3.

Oddzielenie minerałów od siebie (rozdrabnianie selektywne)

Procesy rozdrabniania dzielimy na:

1. Kruszenie

– produkt większy od 1 mm

2. Mielenie

Przeprowadzenie mechanicznego rozdziału mieszaniny minerałów występujących w rudzie możliwe jest po uprzednim

rozłamaniu zrostów minerałów kruszcowych z minerałami płonnymi. Rozłam dokonywany jest w operacjach kruszenia i

mielenia. Jak daleko ma być prowadzony proces rozdrabniania decyduje wymiar minerałów kruszcowych występujących w

rudzie a także przewidywana bądź stosowana technologia wzbogacania. Optymalne mielenie polega na zerwaniu więzi między

przylegającymi do siebie minerałami kruszcowymi i płonnymi i otrzymaniu możliwie największej ilości okruchów

monomineralnych.

Wskaźniki technologiczne oceny wyników rozdrabniania dzielimy:

wskaźniki określające zmianę własności nadawy w

trakcie rozdrabniania,

wskaźniki oceny produktu rozdrobnionego

wskaźniki charakteryzujące proces – wydajność,

zużycie energii.Stopień rozdrabniania (wskaźnik określający zmianę własności nadawy):

nia

r oz dr abnia

pr oduktu

nadawy

m

m

d

d

d

S

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

3

pr

n

d

d

S

%

%

%

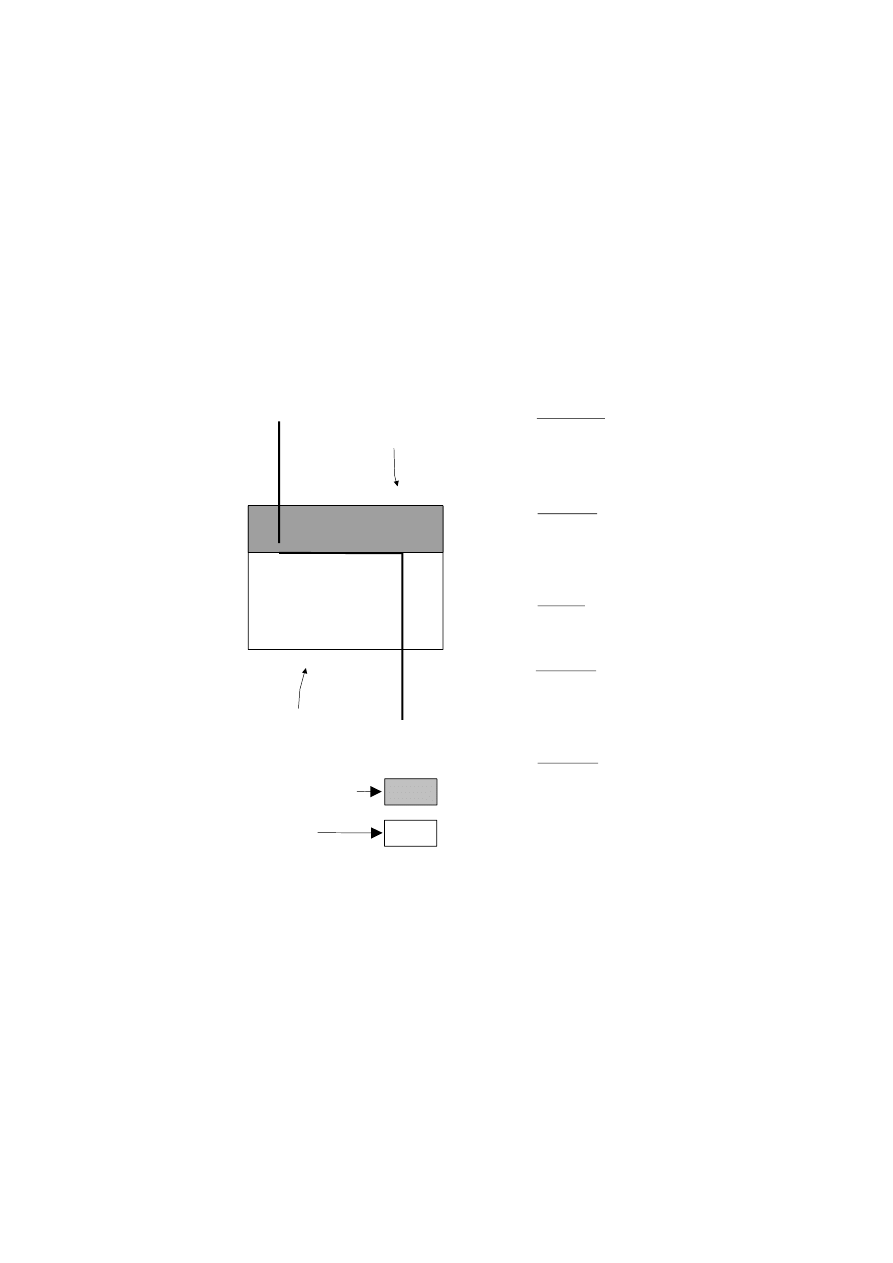

Podstawowe działania kruszące: zgniatanie,

łamanie, ścieranie, łupanie, ścinanie, udar

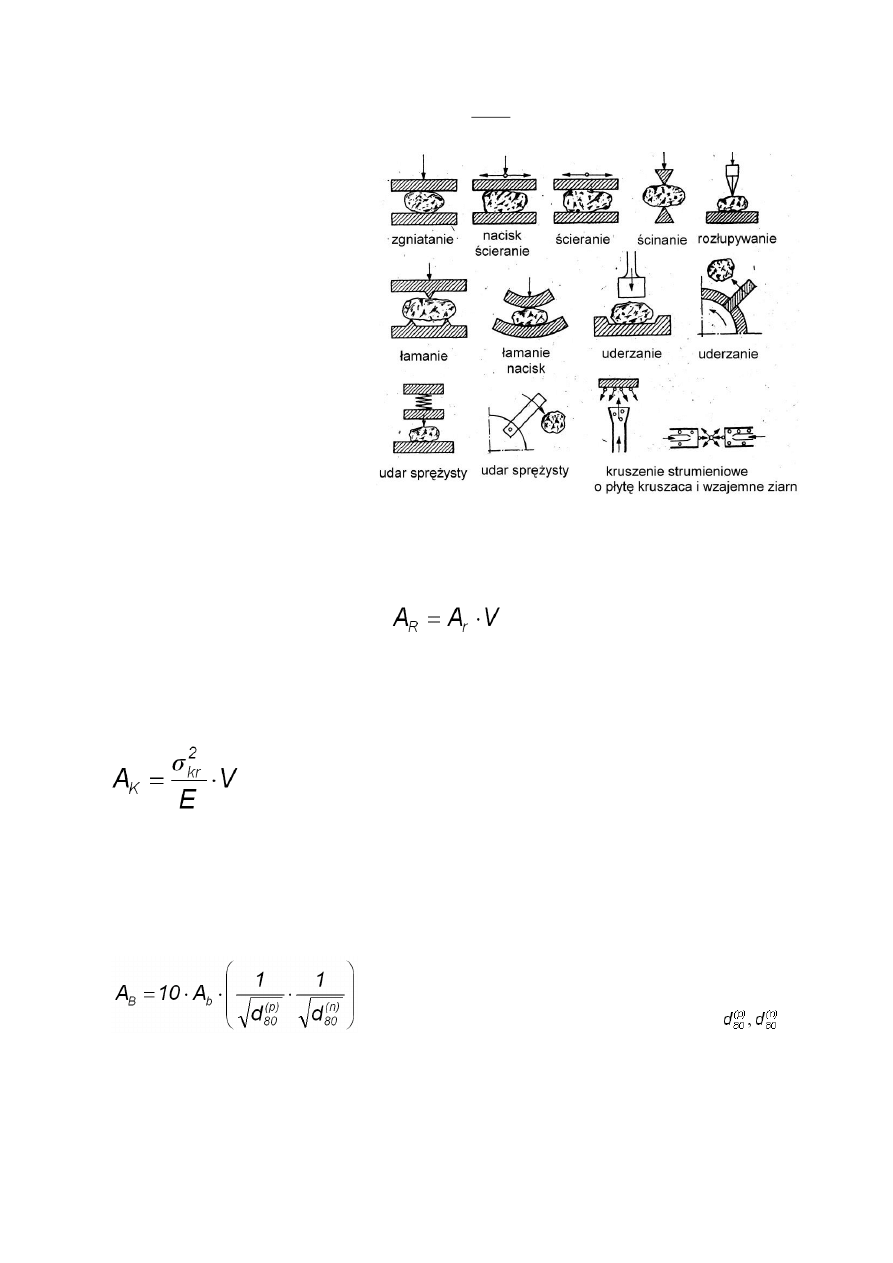

Teorie rozdrabniania

– są to hipotezy podające relacje pomiędzy pracą rozdrabniania a zmianą stanu materiału

sypkiego (zmiana uziarnienia lub powierzchni właściwej)

Teoria Rittingera (teoria powierzchniowa)

– cała energia w procesie rozdrabniania zużywana jest na pokonanie sił

spójności międzycząsteczkowej. Przy założeniu izotropowości materiału rozdrabnianego praca rozdrabniania jest

proporcjonalna do nowo utworzonej powierzchni.

A

R

– praca wykonana przy wytworzeniu powierzchni S

A

r

– praca jednostkowa

Teoria Kicka

(teoria objętościowa) – cała energia w procesie rozdrabniania zużywana jest na wytworzenie

odkształcenia, przy którym nastąpi przekroczenie naprężenia krytycznego. Zakłada się że naprężenie wzrasta

liniowo z odkształceniem aż do naprężenia krytycznego. Z założeń tych wynika że praca rozdrabniania jest

proporcjonalna do objętości rozdrabnianego materiału.

A

K

– praca rozdrabnianias

kr

– naprężenie krytyczneE – moduł YoungaV – objętość

rozdrabnianego materiału

Teoria Bonda

– powstała w wyniku badań nad teorią powierzchniową i objętościową. Teoria ta przyjmuje, że

proces rozdrabnia

nia składa się z dwu faz: w pierwszej wywołuje się odkształcenie, doprowadzające do powstania

naprężenia krytycznego i następnie w drugiej odpowiedni dodatek energii powoduje zniszczenie sił spójności

międzycząsteczkowej.

Wyjaśnia to słuszność teorii Rittingera dla rozdrabniania drobnego (mały udział energii zużytej na deformację w

porównaniu z energią zużytą na pokonanie sił spójności) oraz Kicka dla rozdrabniania grubego (konieczność

wytwarzania dużych odkształceń przy stosunkowo niewielkiej nowo utworzonej powierzchni)Wzór na pracę w teorii

Bonda:

A

B

– praca rozdrabnianiaA

b

– praca jednostkowa

–

ziarna 80-cio procentowa produktu i nadawy

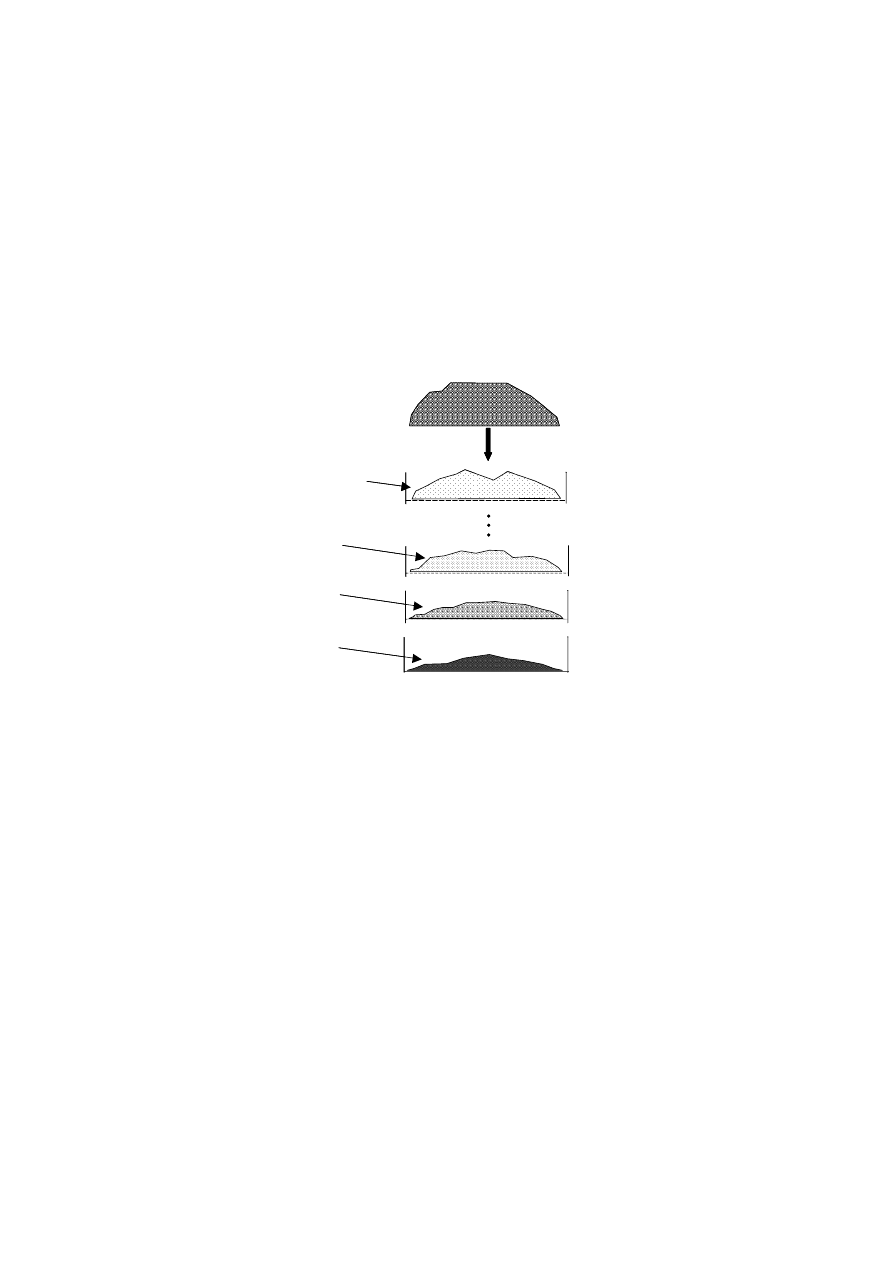

Krzywe składu ziarnowego są opisem graficznym zawartości poszczególnych klas ziarnowych. Krzywe składu ziarnowego

informują nas więc o uziarnieniu danego materiału i umożliwiają analizę i ocenę przebiegu procesów przeróbczych -

rozdrabniania i przesiewania po wykreśleniu krzywych składu dla nadawy oraz produktów tych procesów.

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

4

Krzywa całkowa składu ziarnowego:

n

i

i

i

n

d

1

;

1

m

n

i

i

i

n

i

i

i

m

i

i

i

n

n

d

d

F

1

;

1

1

;

1

1

;

1

1

Całkowa postać:

d

n

d

d

f

d

0

d

n

n

d

d

F

1

Analiza sitowa:

Jednym ze sposobów określenia uziarnienia materiału i wyznaczenia krzywych składu ziarnowego jest wykonanie analizy

sitowej. Wykonuje się ją na sucho (materiał grubiej uziarniony) bądź mokro (materiał drobny poniżej 0,045 mm). Analizę sitową

wykonuje się na odpowiednio dobranym zestawie sit dzięki którym określa się wychody masowe a następnie procentowe dla

poszczególnych klas ziarnowych.

d

1

d

0

d

2

d

n

1+2

2+n

n+max

0+1

d

1

d

0

d

2

d

n

1+2

2+n

n+max

0+1

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

5

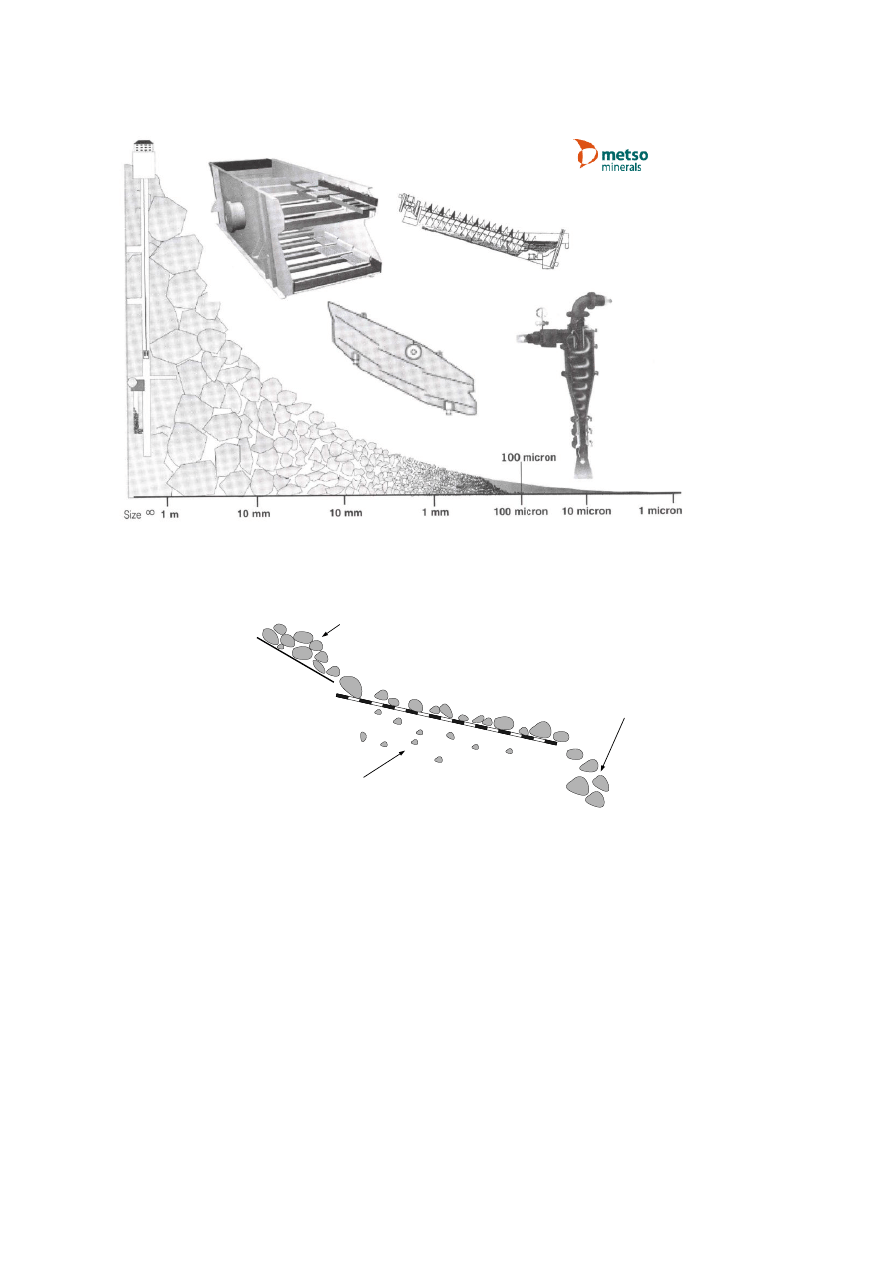

PRZESIEWANIE

Stosowane

urządzenia

klasyfikujące

w

zależności

od

uziarnienia

nadawy

RUSZTA

KLASYFIKATOR

ZWOJOWY

PRZESIEWACZE

HYDROCYKLON

RUSZTA

KLASYFIKATOR

ZWOJOWY

PRZESIEWACZE

HYDROCYKLON

Proces przesiewania (klasyfikacji mechanicznej) polega na rozdziale mieszaniny ziarn ze względu na ich wielkości przy pomocy

urządzeń zwanych przesiewaczami. Przesiewacze mogą być wyposażone w jedno lub więcej sit, w przypadku jednego pokładu

uzyskujemy dwie klasy ziarnowe

– produkty. Produkt górny jest to produkt pozostały na sicie zaś materiał o wymiarach

mniejszych od oczek sita który przez nie przeszedł produktem dolnym

PO

DA

JN

IK

NADAWA

PRODUKT

GÓRNY

PRODUKT

DOLNY

Przesiewanie jest procesem rozdziału ziarn według ich wielkości. Proces ten odbywa się na przesiewaczach.

Skuteczność przesiewania zależy od:

– czynników związanych z konstrukcją i elementami przesiewacza

(kształt i układ otworów sita, materiał z którego wykonane jest

sito, współczynnika prześwitu sita, wskaźnika podrzutu,

wymiarów pokładu sitowego – obciążenie sita, rodzaju ruchu pokładu sitowego)

– czynników związanych z materiałem przesiewanym

(wilgotności, kształtu ziarn, udziału ziarn trudnych)

Przesiewacze podział:

– przesiewacze rusztowe

– przesiewacze rusztowe wałkowe

– przesiewacze kaskadowe

– przesiewacze wahadłowe

– z napędem sztywnym (mimośrodowe)

– z napędem sprężystym (rezonansowe)

– z napędem bezwładnościowym (rezonansowe i bezwładnościowe)

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

6

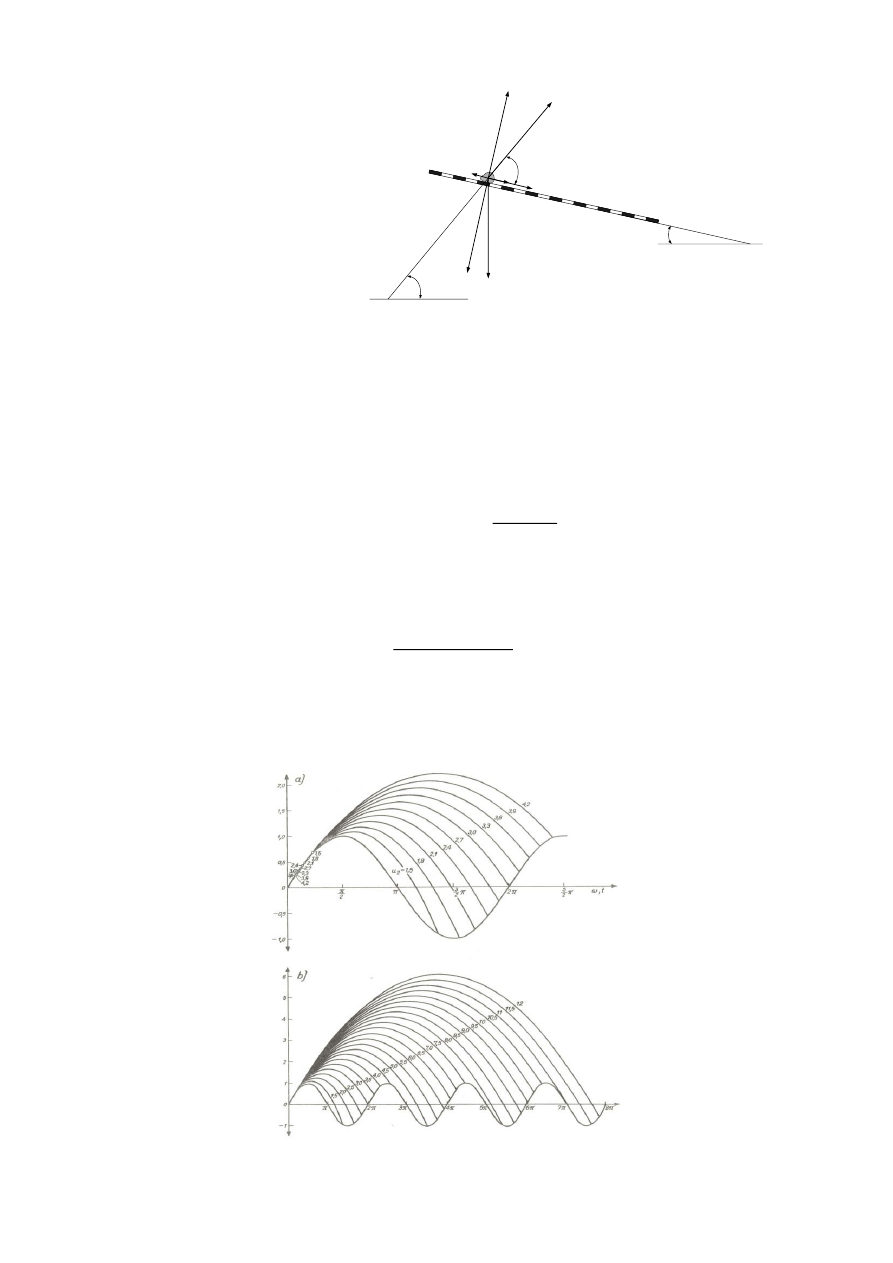

PRZESIEWANIE - RUCH ZIARNA PO SICIE

P

P'

P''

T

G''

G

G'

Założenia:

ziarno kuliste o masie m i ciężarze G = m·g,

powierzchnia sita nachylona do poziomu pod kątem

tory ruchu punktów leżą w płaszczyźnie spadku kąta

prostop

adłej do powierzchni sita i nachylone są do powierzchni

pod kątem

+

=

Aby ziarno zostało oderwane od powierzchni sita składowa normalna siły bezwładności musi być większa od składowej

normalnej siły ciężkości:

'

' G

P

czyli

cos

sin

G

P

Skąd

cos

sin

g

a

lub

1

cos

sin

g

a

Maksymalna wartość P’ ma miejsce dla maksymalnej wartości a czyli a = S

o

2

co daje nam wskaźnik podrzutu u

2

:

1

cos

sin

2

2

g

S

u

o

Zakładając skok ziarna na jeden cykl ruchu przesiewacza powinniśmy utrzymywać:

30

,

3

1

2

u

Przebieg lotu ziarna w zależności od wartości wskaźnika podrzutu

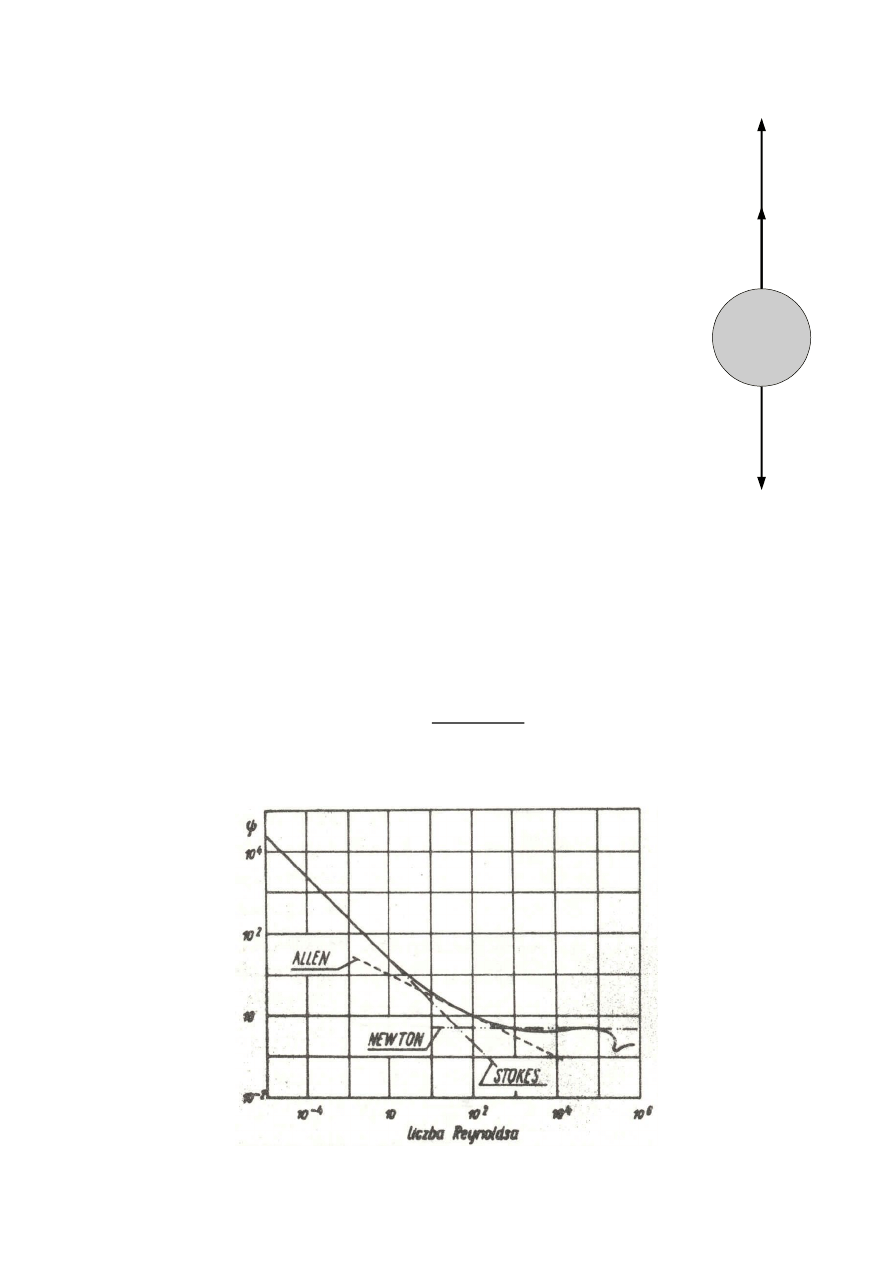

Klasyfikacja hydrauliczna

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

7

Siła ciężkości:

g

G

s

V

,

]

[N

,

Siła wyporu:

g

F

c

w

V

,

]

[N

,

Ciężar pozorny ziarna:

c

s

w

p

g

F

G

G

V

,

]

[N

,

Siła oporu dynamicznego:

2

2

d

v

F

c

o

,

]

[N

,

gdzie:

V

–

objętość ziarna [m

3

],

s

–

gęstość ziarna [kg/m

3

],

c

–

gęstość ośrodka [kg/m

3

],

g

–

przyspieszenie ziemskie [m/s

2

],

v

–

prędkość opadania ziarna [m/s],

d

–

średnica ziarna o kształcie kuli [m],

–

współczynnik oporu zależny od charakteru ruchu ziarna względem cieczy tj. od charakteryzującej dany ruch liczby

Reynoldsa

Liczba

Reynoldsa wyraża stosunek siły bezwładności do siły tarcia określony wzorem:

c

v

d

Re

gdzie

-

współczynnik lepkości dynamicznej [N

s/m

2

]

Końcowa prędkość opadania v w danym ośrodku

F

o

F

w

G

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

8

Stan równowagi, przy którym przyspieszenie ziarna jest równe zeru:

0

o

w

F

F

G

dt

dv

m

1)

Re < 1 dla ziarn kulistych 0,5

100

m

Re

3

Stokes ruch laminarny:

s

m

d

v

c

s

,

546

,

0

2

2)

1 < Re < 1000 dla ziarn kulistych 100

1000

m

Re

4

5

Allen zakres przejściowy:

s

m

d

v

c

c

s

,

132

,

1

3

2

3)

10

3

< Re < 10

5

dla ziarn kulistych > 1 mm

16

,

0

Rittinger ruch burzliwy:

s

m

d

v

c

c

s

,

55

,

6

W warunkach procesów technologicznych rozdzielczych, jakim jest klasyfikacja, otrzymuje się z materiału nadawy co

najmniej dwa p

rodukty, których właściwości są wzajemnie zróżnicowane. W procesie tym zakładamy uzyskanie określonych

produktów o założonych właściwościach, w tym przypadku o określonych klasach ziarnowych.

Jednymi z podstawowych wskaźników oceny sprawności przesiewania (klasyfikacji) są:

od

dd

pd

a

a

E

gdzie:

pd

– wychód produktu dolnego, %

a

od

– zawartość frakcji drobnej (d - ziarno podziałowe lub wymiar oczka sita) w nadawie, %

a

dd

– zawartość frakcji drobnej w produkcie dolnym, %

oraz skuteczność ogólna ws. Hancocka

od

gd

dd

od

od

dd

gd

od

a

a

a

a

a

a

a

a

E

100

10000

1

gdzie:

a

od

– zawartość frakcji drobnej (d - ziarno podziałowe lub wymiar oczka sita) w nadawie, %

a

gd

– zawartość frakcji drobnej w produkcie górnym, %

a

dd

– zawartość frakcji drobnej w produkcie dolnym, %

Aktualnie rozp

owszechniły się statystyczne oceny skuteczności, które biorą pod uwagę założenie, że zarówno

właściwości materiałów naturalnych jak i przebiegów procesów technologicznych ich przetwarzania mają charakter zmiennych

losowych, które dają się opisać przy pomocy funkcji. Analiza tych funkcji pozwala na ocenę procesów technologicznych i

umożliwia ich optymalizowanie.

Podstawowymi wskaźnikami statystycznej oceny skuteczności rozdziału w przeróbce surowców mineralnych są:

przeciętny rozkład gęstości,

rozproszenie prawdopodobne,

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

9

imperfekcja.

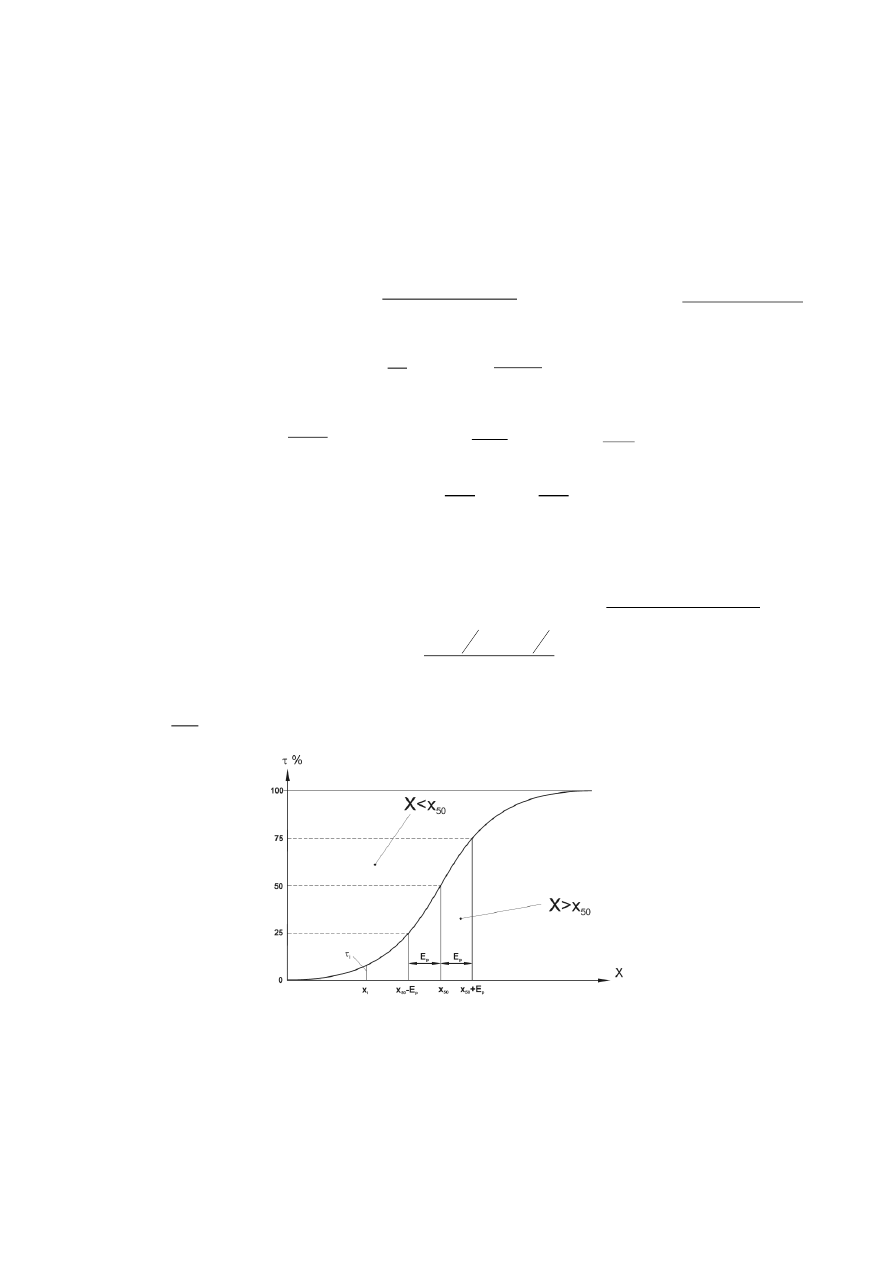

Przeciętny rozkład gęstości x

50

jest to wartość odciętej punktu krzywej o rzędnej ½ (50%).

Rozproszenie (odchylenie) prawdopodobne (odchylenie ćwiartkowe) E

p

rozkładu prawdopodobieństwa określa się jako

½ różnicy wartości odciętych punktów krzywej, których rzędne wynoszą odpowiednio ¾ (75%) i ¼ (25%) w przypadku krzywej

rosnącej. W przypadku krzywej malejącej człony różnicy ulegają wzajemnemu przestawieniu.

Imperfekcję określamy jako iloraz odchylenia prawdopodobnego E

p

i prze

ciętnego rozkładu gęstości X

50

. Imperfekcja

może służyć jako wskaźnik dokładności rozdziału można jej użyć do porównania urządzeń wzbogacających i klasyfikujących.

Krzywe rozdziału

t (d) = p(d)

(d) = 1

– p(d)(d –

; d +

)

[dmin; dmax]suma prawdopodobieństw produktu dolnego (przelewu) – p

D

oraz

górnego (wylewu) – p

G

p

D

+ p

G

= 1

2

,

lim

0

d

d

p

d

D

2

,

lim

0

d

d

p

d

G

Prawdopodobieństwo przejścia ziarna badanej frakcji:

i

i

D

n

m

p

i

i

i

G

n

m

n

p

c

d

q

n

s

i

oi

i

3

c

d

q

m

n

s

i

gi

i

i

3

c

d

q

m

s

i

di

i

3

oi

di

D

oi

di

D

i

a

a

q

q

p

d

gdzie:q

di

– wychód masowy i tej klasy w produkcie dolnymq

oi

– wychód masowy i tej klasy w nadawieg

D

– % wychód produktu

dolnegoa

di

– % zawartość i tej klasy w produkcie dolnyma

oi

– % zawartość i tej klasy w nadawie

Krzywa rozdziału

(x) [%] -

wyznaczenie charakterystyk rozdziału

O

dchylenie prawdopodobne (odchylenie ćwiartkowe) rozkładu prawdopodobieństwa:

2

%

25

%

75

T

x

T

x

E

p

2

4

1

4

3

T

x

T

x

E

p

Imperfekcja:

50

x

E

I

p

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

10

Podział metod wzbogacania surowców mineralnych:

• wzbogacanie ręczne

• wzbogacanie grawitacyjne

• wzbogacanie fizyko-chemiczne - flotacja

• wzbogacanie magnetyczne

• wzbogacanie elektrostatyczne

• wzbogacanie chemiczne

• wzbogacanie biologiczne

• wzbogacanie optyczne

Sposób występowania kopaliny w złożu , jej skupienie, cechy petrograficzne, cechy fizyczne, własności magnetyczne czy

elektryczne mają zasadniczy wpływ na rodzaj operacji przeróbczych, jakim należy poddać materiał surowy czy odpad w celu

uzyskania wysokowartościowego koncentratu.

Materiał surowy należy zatem przed wzbogacaniem poddać bardzo dokładnym badaniom, w wyniku których opracowuje się

dopiero właściwe metody wzbogacania.

Wzbogacanie jest to więc operacja przeróbcza polegająca na wydzieleniu z materiału surowego możliwie

czystych ziarn użytecznych, ewentualnie zrostów minerału i możliwie czystych ziarn odpadów.

Proces wzbogacania poprzedzony jest zazwyczaj procesami przygotowawczymi jak np.: rozdrabnianie, przesiewanie.

O

wyborze konkretnej metody decydują własności i podatności danego surowca mineralnego na wzbogacanie. Do wyznaczenia

podatności służą odpowiednie metody jedną z nich jest zespół krzywych wzbogacalności

Henry’ego

Ocena wzbogacalności surowców mineralnych

Z

najomość wzbogacalności surowców mineralnych jest ważnym zagadnieniem praktycznym, gdyż stanowi

wzorzec możliwości wzbogacania, do którego, należy przybliżać się w warunkach przemysłowych. Ustalenie

wzbogacalności badanych materiałów pozwala określić maksymalne wzbogacenie jakie można osiągnąć w danych

warunkach przemysłowych z surowca aktualnie przerabianego, cechującego się daną podatnością na

wzbogacenie.

Brak jednoznacznej definicji czy kryteriów wzbogacalności materiałów, gdyż wyznacza się je zawsze

dla pewnych warunków. Zaproponowano kilka metod określania wzbogacalności, każda z nich opiera się jednak na

innych kryteriach i metodyce, co w konsekwencji dostarcza charakterystycznych tylko im wzbogacalności.

Jednoznacznie zdefiniowane są tylko stany i kryteria braku wzbogacania oraz idealnego wzbogacania

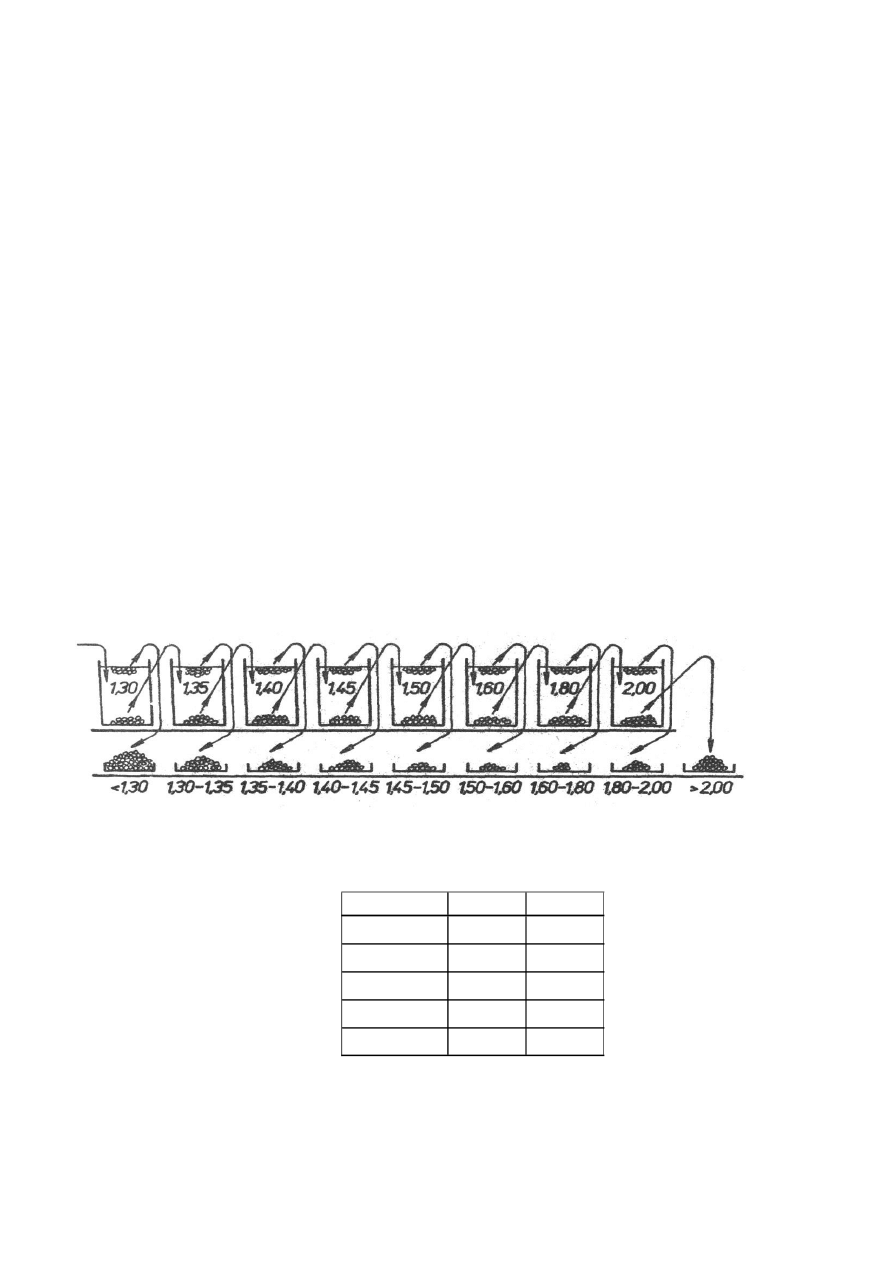

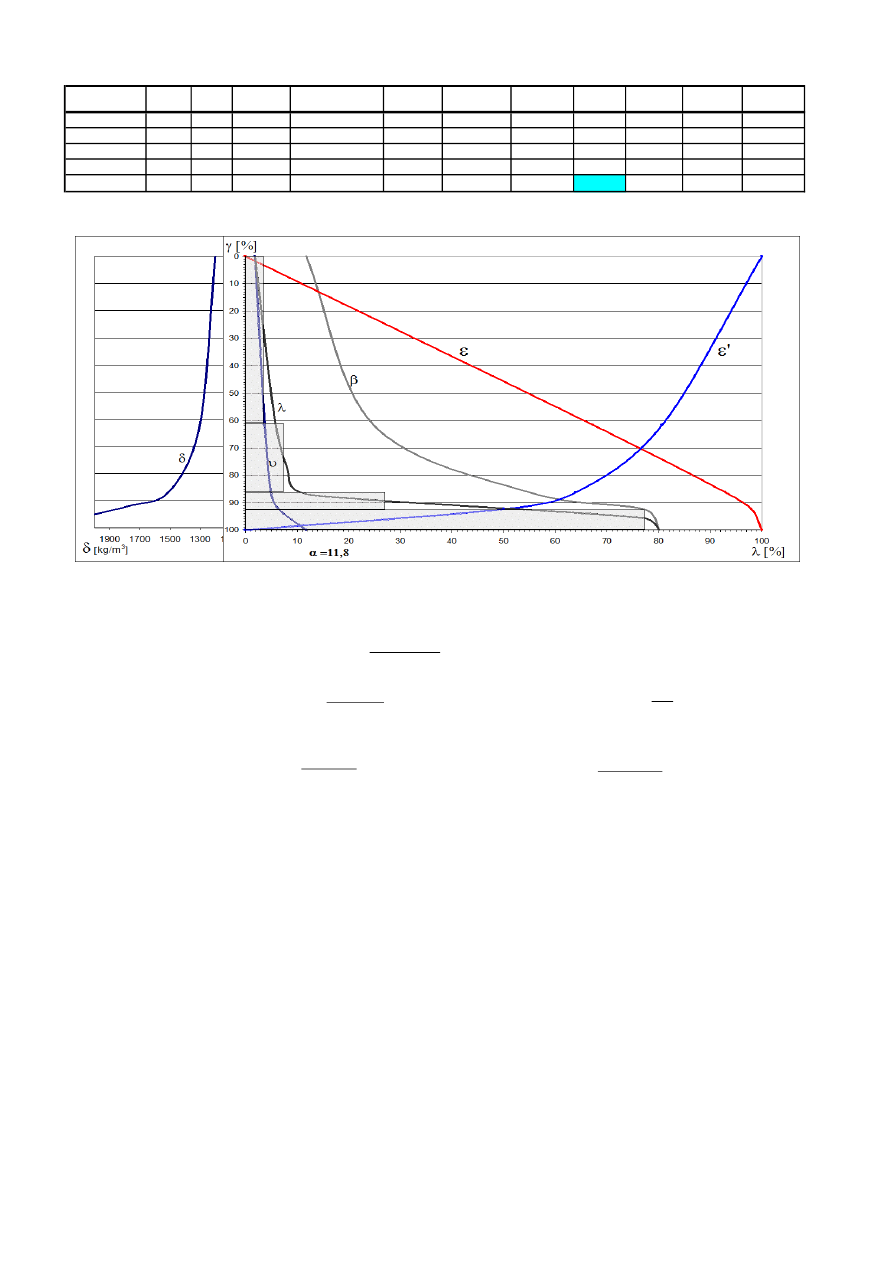

Zespół krzywych wzbogacalności (Henry’ego) – dla węgla

Rozdział densymetryczny węgla

Otrzymane w

wyniku rozdziału densymetrycznego, frakcje ciężarowe węgla surowego, po ich dokładnym opłukaniu w wodzie o temperaturze

około 60

C, osuszeniu w temperaturze pokojowej (około 25

C) w celu usunięcia wilgoci powierzchniowej, waży się i ustala

(oblicza się) procentowe ich wychody w stosunku do całości próby. Po ustaleniu wychodów kolejnych frakcji określa się w

każdej z nich zawartość popiołu przez spalenie próbki frakcji w piecu muflowym. Obliczone wychody kolejnych frakcji oraz

oznaczone w nich zawartości popiołu zestawia się w tabeli obliczeniowej.

frakcja

<1,300

61,64

3,70

1,300 - 1,500

24,66

8,00

1,500 - 1,800

6,04

27,10

>1,800

7,66

77,15

100,00

W przypadku węgla frakcje najlżejsze są zbiorem ziarn o najniższej zawartości popiołu (ciężar węgla 1,25g/cm

3

). Im cięższa

frakcja to wzrasta zawartość popiołu, ponieważ skała płonna towarzysząca ma ciężar 2,4 do 2,7 g/cm

3

. Po rozdzieleniu próby

na założone frakcje i wysuszeniu ważymy i określamy procentowe wychody w stosunku do całkowitej masy próbki. Po

określeniu wychodów przygotowujemy każdą do analizy na zawartość popiołu.

obliczenia

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

11

frakcja

suma

suma

suma

suma

<1,300

61,64

3,70

0

100,0

228,07

-

1180,00

1,85

11,80

0,00

100,00

1,300 - 1,500

24,66

8,00

61,64

38,4

197,28

228,07

951,93

3,70

24,82

67,30

80,67

1,500 - 1,800

6,04 27,10

86,30

13,7

163,68

425,35

754,65

4,93

55,08

93,02

63,95

>1,800

7,66 77,15

92,34

7,7

590,97

589,03

590,97

6,38

77,15

98,02

50,08

100,00

100,00

0

1180,00

-

11,80

80,18

100,00

0,00

zespół krzywych wzbogacalności węgla -

Henry’ego

średnia zawartość popiołu w węglu surowym:

100

1

n

n

n

uzysk części palnych w koncentracie:

n

n

n

n

1

100

100

, uzysk popiołu w odpadach:

n

n

n

n

1

100

zawartość popiołu w koncentracie:

n

n

n

n

n

n

1

1

, zawartość popiołu w odpadach:

n

n

n

n

n

n

1

1

100

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

12

WZBOGACANIE GRAWITACYJNE

METODY WZBOGACANIA GRAWITACYJNEGO opierają się na różnicy ciężarów właściwych kopaliny użytecznej i

zanieczyszczjącej ją skały płonnej, w przypadku odpadów w różnicy ciężarów właściwych poszczególnych składników

wchodzących w skład danego odpadu. Wzbogacanie mechaniczne może być prowadzone w ośrodku wodnym, powietrznym lub

w cieczach ciężkich.

CIECZE CIĘŻKIE

– ciecze, których ciężar właściwy jest wyższy od ciężaru właściwego wody.

Rozróżniamy ciecze ciężkie:

właściwe do których zaliczamy wodne roztwory chlorku cynku (ZnCl

2

) lub chlorku wapnia (CaCl

2

) oraz płynne roztwory

związków chemicznych takich jak bromoform (CHBr

3

– 2,98 g/cm

3

), czterochlorek węgla (CCl

4

– 1,58 g/cm

3

), itp.,

których ciężar właściwy obniża się poprzez dodatek takich rozpuszczalników (o niskim ciężarze właściwym) jak

spirytus, eter, benzyna, benzen, ksylen. Cieczy ciężkich właściwych używa się wyłącznie do badań laboratoryjnych ze

względu na ich wysoką cenę, dużą lepkość, straty w warunkach przemysłowych a także na ich własności trujące i

korodujące.

ciecze zawiesinowe, które są podstawą procesów przemysłowych – jest to mieszanina wody i miałko zmielonego

minerału ciężkiego nierozpuszczalnego w wodzie, lecz tworzącego w niej zawiesinę. Minerał ten to obciążnik o

ziarnach 0,1 do 0,3 mm.

Obciążnikiem mogą być takie minerały jak: piasek kwarcowy, baryt, magnetyt itp.

Gęstość cieczy ciężkiej zawiesinowej:

1

100

1

z

cc

V

gdzie:

V

–

objętość ciała stałego w stosunku do całkowitej

objętości cieczy zawiesinowej, %

z – gęstość ciała stałego (obciążnika), g/cm3

Obciążniki:

piasek kwarcowy

– 2,6 g/cm3baryt

– 4,3-4,6 g/cm3magnetyt

– 4,9-5,3 g/cm3żelazo krzem

– 6,5-6,8 g/cm3galena

– 7,6 g/cm3piryt

– 5,2 g/cm3

WZBOGACANIE FLOTACYJNE

Flotacja jest jedną z metod wzbogacania stosowaną do rozdziału bardzo drobnych ziarn mineralnych. Metody flotacyjne oparte

są na wykorzystaniu różnic we własnościach fizykochemicznych powierzchni surowców mineralnych (minerałów). Własności

fizykochemiczne powierzchni surowców mineralnych i skały płonnej jest to zespół zjawisk chemicznych i fizycznych

zachodzących na ich powierzchni i wynikających ze stanu energetycznego tej powierzchni oraz związanych z adsorpcją

(chemiczną i fizyczną) różnych substancji, zjawiskami zachodzącymi na granicy trzech faz: powierzchnia minerału - woda -

powietrze. Fizycznie mierzalnym efektem tych zjawisk jest zwilżalność powierzchni mineralnej jest ona mierzona tzw. kątem

zwilżania

. Powierzchnia mineralna może być zwilżalna (hydrofilna), i wówczas

= 0 lub n

iezwilżalna wodą (hydrofobowa),

gdy

>0. Do surowców mineralnych charakteryzujących się wysoką naturalną hydrofobowością (

>> 0) należy zaliczyć

siarkę rodzimą, grafit, molibdenit.

Proces flotacji przebiega w zawiesinie wodnej drobno zmielonego surowca mineralnego i polega na selektywnym przyczepianiu

się rozpraszanych w tej zawiesinie pęcherzyków powietrza do wybranych ziarn mineralnych. Tak powstały agregat - pęcherzyk

powietrza i ziarno -

jest lżejszy od wody i wypływa na powierzchnię zawiesiny tworząc na jej powierzchni pianę i może zostać

zebrany jako produkt pianowy. Flotacja jest stosowana powszechnie do wzbogacania wszelkich surowców mineralnych, w

szczególności gdy do wzbogacenia konieczne jest rozdrobienie nadawy do ziaren o wielkości mniejszej od około 0.3-0.1mm z

uwagi na optymalny stopień uwolnienia minerału użytecznego. W przypadku wzbogacania węgla z uwagi na niski ciężar

właściwy tego surowca uziarnienie ziaren węgli kamiennych może być grubsze nawet powyżej 1mm.

W celu zmiany własności powierzchniowe minerałów stosuje się odpowiednio dobrane substancje chemiczne tj. odczynniki

flotacyjne. Odczynniki te wprowadzanie do zawiesiny adsorbując się na powierzchni minerału którego powierzchnia była

hydrofilna (zwilżalną przez wodę) modyfikuję ją czyniąc ją hydrofobową (niezwilżalną) umożliwiając przyczepienie się do niej

pęcherzyka powietrza.

Operacji flotacji dokonuje się w urządzeniach zwanych flotownikami lub często maszynami flotacyjnymi.

Maszyna flotacyjna zbudowana jest z komory (zbiornika),

do której wprowadza się zawiesinę i wirnika lub aeratora

zanurzonych w zawiesinie. Czynnikiem roboczym we flotacji są pęcherzyki powietrza wprowadzanego do

wypełniającej komorę flotacyjną wodnej zawiesiny drobno zmielonej rudy. Powietrze jest wprowadzane ponad

dnem komory i dyspergowane (rozpraszane) na drobne pęcherzyki, które unosząc się do góry, zderzają się na

swej drodze z ziarnami mineralnymi. Ziarna, które zdołały przyczepić się do pęcherzyków (mogą to być tylko ziarna

hydrofobowe), tworzą z pęcherzykiem agregat lżejszy od wody i wypływają wraz z nimi na powierzchnię.

Gromadzące się na powierzchni zawiesiny pęcherzyki wraz z cząstkami mineralnymi przyczepionymi do nich,

tworzą tzw. pianę flotacyjną, która zwykle w sposób mechaniczny jest zgarniana do rynien (lub koryt)

odprowadzających ją do dalszej przeróbki. W celu utrzymania ziaren w stanie rozproszonym w zawiesinie i

dyspergowania doprowadzanego do niej powietrza, miesza się ją bądź mechanicznie specjalnej konstrukcji

mieszadłem wirnikowym (wirnik maszyny flotacyjnej), bądź samym przepływem powietrza. Powietrze jest

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

13

wprowadzane do zawiesiny pod ciśnieniem bądź zasysane przez odpowiedniej konstrukcji wirnik tzw.

samozasysający. Dyspergowania zassanego powietrza dokonuje obracający się wirnik (maszyny agitacyjne-

mechaniczne

), natomiast gdy powietrze wprowadzane jest pod ciśnieniem, to może być dyspergowane bądź

przepływając przez porowatą przegrodę tzw. aeratora (maszyny pneumatyczne) bądź mechanicznie wskutek

ruchu wirnika (maszyny mechaniczno-pneumatyczne).

W celu przeprowadzenia skutecznego rozdziału różnych minerałów metodą flotacji konieczne jest

stworzenie odpowiednich warunków fizykochemicznych procesu. Dokonuje się tego przez zastosowanie

specjalnych odczynników chemicznych gwarantujących prawidłowy jego przebieg zatem zapewniających wysokie

uzyski składnika użytecznego w koncentracie i wysoką jakość koncentratu flotacyjnego. Substancje te nazwano

odczynnikami flotacyjnymi

i dzieli się na trzy grupy:

Odczynniki zbierające (zbieracze, kolektory), wśród których wyróżniamy zbieracze jonowe (anionowe,

kationowe, amfoteryczne) i niejonowe (apolarne). Odczynniki te po wprowadzeniu do zawiesiny flotacyjnej

adsorbują się wybiórczo (selektywnie) na powierzchni ziarn tylko wybranych minerałów, hydrofobizując ich

powierzchnię i w efekcie umożliwiają ich skuteczne wyniesienie do piany (wyflotowanie). Wybór rodzaju i typu

odczynnika zależy od rodzaju i charakteru chemicznego powierzchni minerału. W zależności od warunków

fizykochemicznych i rodzaju odczynnika

zbieracze mogą adsorbować się na minerale drogą adsorpcji fizycznej lub

chemicznej.

Odczynniki pianotwórcze inaczej spieniacze są to związki organiczne, które adsorbują się na granicy

rozdziału ciecz-gaz, na ogól obniżają napięcie powierzchniowe na granicy faz woda-powietrze i umożliwiają

tworzenie się odpowiednio trwałej i obfitej piany. Z pianą wynoszone są flotujące minerały i mogą być zgarniane z

powierzchni zawiesiny jako produkt (koncentrat) pianowy.

Odczynniki modyfikujące (odczynniki regulujące, modyfikatory) stanowią obszerną grupę odczynników

przeważnie nieorganicznych, które najogólniej rzecz biorąc, mają za zadanie regulację działania zbieraczy w

kierunku polepszenia skuteczności i selektywności flotacji. Wyróżniamy tu np. aktywatory, depresory i regulatory

pH.

Układ flotacyjny jest układem bardzo złożonym i wyniki wzbogacania flotacyjnego zależą od bardzo wielu

czynników. Czynniki te można sprowadzić do czterech grup związanych z:

własnościami chemicznymi i fizycznymi powierzchni mineralnej, składem i własnościami mineralogicznymi i

petrograficznymi kopaliny,

charakterystyką zawiesiny flotacyjnej: pH środowiska, składem jonowym, zagęszczeniem części stałych,

temperaturą, składem granulometrycznym,

charakterem dodawanych do zawiesiny odczynni

ków flotacyjnych (rodzaj, ilość, sposób i kolejność ich

dozowania, czas kontaktu),

charakterystyką pracy flotowników (maszyn flotacyjnych): wydajność, intensywność mieszania i

napowietrzania zawiesiny flotacyjnej, poziom zawiesiny w komorze, sposób odbierania piany, czas flotacji.

F

lotacja to separacja typu ciało stałe a ciecz lub ciecz-ciecz. W przeciwieństwie do procesu sedymentacji jest ona stosowana do

usuwania cząsteczek zanieczyszczeń o gęstości niższej od tej jaką ma ciecz, w której się one znajdują.

Naturalna flotacja

Flotacja wspomagana

Flotacja wymuszona

Zachodzi

jeśli różnica w gęstości

jest naturalnie wystarczająca do

zajścia procesu separacji.

Zachodzi kiedy

zastosowane są

zewn

ętrzne czynniki w celu

promowania separacji

cząsteczek, które naturalnie

unoszą się na powierzchni.

Zachodzi kiedy gęstość cząsteczek jest

sztucznie zmniejszana aby pozwolić

cząsteczkom na unoszenie się na powierzchni.

Opiera się to na zdolności cząsteczek danego

ciała stałego lub cieczy do łączenia się z

pęcherzykami gazu (zwykle powietrza) w celu

wytworzenia połączenia cząsteczka-gaz o

gęstości mniejszej niż ciecz.

Flotacja z powietrzem rozpuszczonym:

lotacji wymuszonej z użyciem bardzo

drobnych pęcherzyków powietrza lub tzw. « mikropęcherzyków» o wielkości średnicy od 40 do 70 μm.

jest to termin używany w przemyśle do określenia zastosowania rozproszonego powietrza w celu

wytworzenia pęcherzyków o wielkości średnicy 0.2 do 2 mm.

zastosowania różnych procesów flotacji w oczyszczaniu ścieków

są podsumowane w poniższej tabeli:

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

14

Typ flotacji

Zastosowany

przepływ powietrza

[Nl.m

-3

wody]

Wielkość

pęcherzyków

N

akład mocy na

oczyszczany 1

m

3

[Wh.m

-3

]

Teoretyczny

czas retencji

[min]

Hydraulic surface

loading [mgodz

-1

]

Wspomagana

(usuwanie

tłuszczu)

100-400

2-5 mm

5-10

5-15

10-30

(flotacja piany)

10.000

0.2-2 mm

60-120

4-16

(klarowanie)

15-50

40-

70 μm

40-80

20-40 (bez

flokulacji)

3-10

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

15

WZBOGACANIE MAGNETYCZNE

W procesie wzbogacania magnetycznego wykorzystuje się różnice w zachowaniu się substancji w polu

magnetycznym. Zachowanie to określa tzw. podatność magnetyczna objętościowa (określana zwykle symbolem

), która jest

bezwymiarowa. Ciała, które są wypychane z pola magnetycznego nazywane diamagnetykami i mają ujemne wartości

.

Substancje paramagnetyczne charakteryzują się dodatnimi wartościami

, i są wciągane w pole magnetyczne w kierunku

zagęszczających się linii sił pola magnetycznego. Silnie magnetyczne substancje, zwane ferromagnetykami, mają nie tylko

wysokie wartości

, ale wartości

, zależą od stosowanego pola magnetycznego. Do silnie magnetycznych należy żelazo.

Wielkości makroskopowe charakteryzujące stan magnetyczny

1. Względna przenikalność magnetyczna

r

(stosunek indukcji magnetycznej B w magnetyku do indukcji magnetycznej B

o

w

próżni):

o

r

B

B

2. Podatność magnetyczna:

1

r

Indukcja magnetyczna w magnetyku jest równa:

H

B

B

o

o

Wielkość

M

H

nosi nazwę magnetyzacji lub namagnesowania i jest liczbowo równa momentowi magnetycznemu

jednostki objętości.

Rozróżnia się trzy typy magnetyków w zależności od wielkości i znaku podatności magnetycznej:

Diamagnetyki

0

Paramagnetyki

0

Ferromagnetyki

0

oraz

H

f

Na cząstkę umieszczoną w polu magnetycznym działa siła magnetyczna F

mag

, której wartość w kierunku osi X opisana

jest równaniem:

F

mag

=

m

o

HdH/dx

gdzie:

-

podatność magnetyczna objętościowa (bezwymiarowa)

H -

natężenie pola magnetycznego (A/m)

dH/dx zmienność pola po odległości

μ

o

-

przenikalność magnetyczna próżni, 4

10

-7

Vs/Am

m -

masa ziarna

Podatność magnetyczna wybranych minerałów

χ

w

= χ/ρ

Minerał

Skład chemiczny

(cm

3

/g)

kwarc

SiO

2

-6,2*10

-6

kalcyt

CaCO

3

-4,8*10

-6

sfaleryt

ZnS

-3,27*10

-6

piryt

FeS

2

3,77*10

-6

hematyt

Fe

2

O

3

258,74*10

-6

getyt

FeOOH

326,56*10

-6

syderyt

FeCO

3

1230,88*10

-6

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

16

P

P

R

R

O

O

C

C

E

E

S

S

Y

Y

O

O

D

D

W

W

A

A

D

D

N

N

I

I

A

A

N

N

I

I

A

A

O

D

W

A

D

N

IA

N

IE

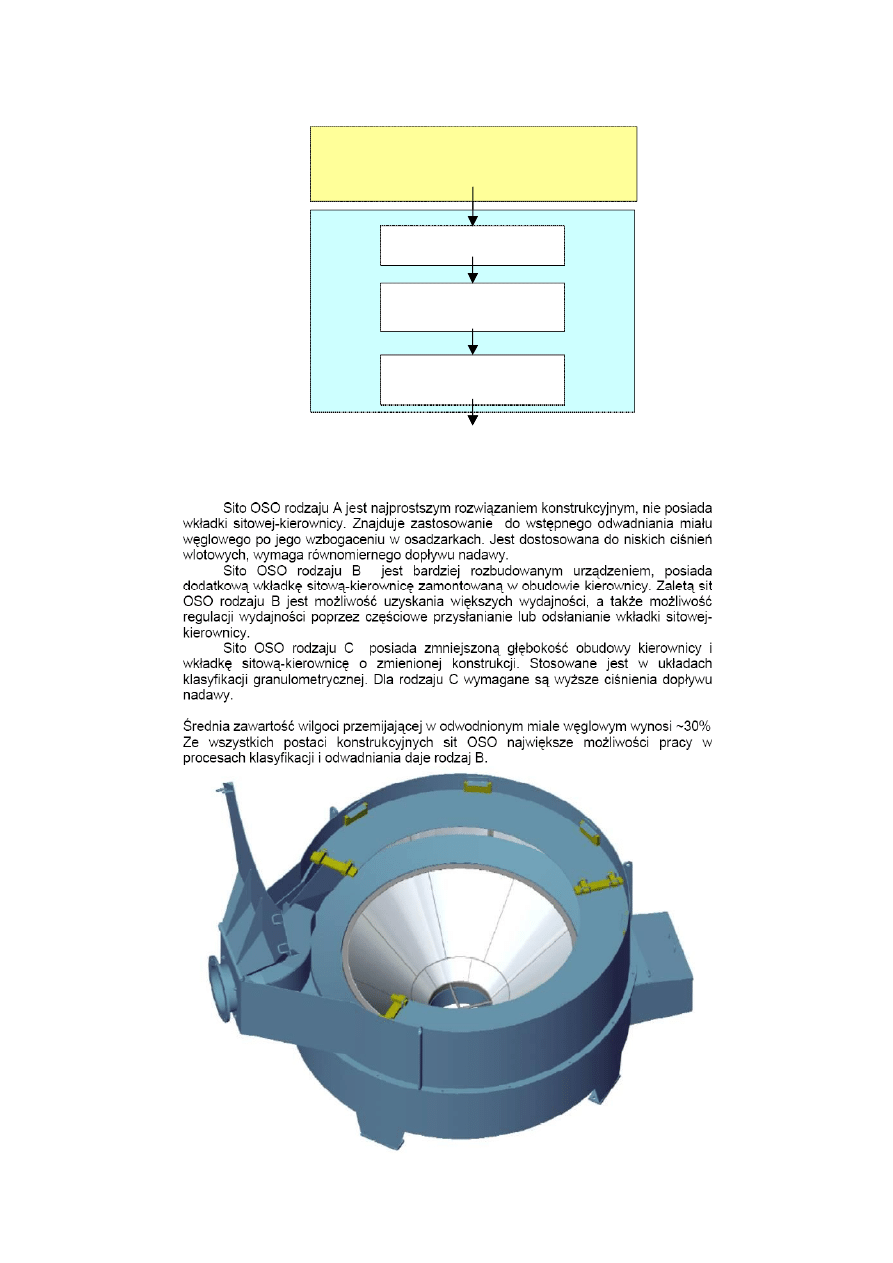

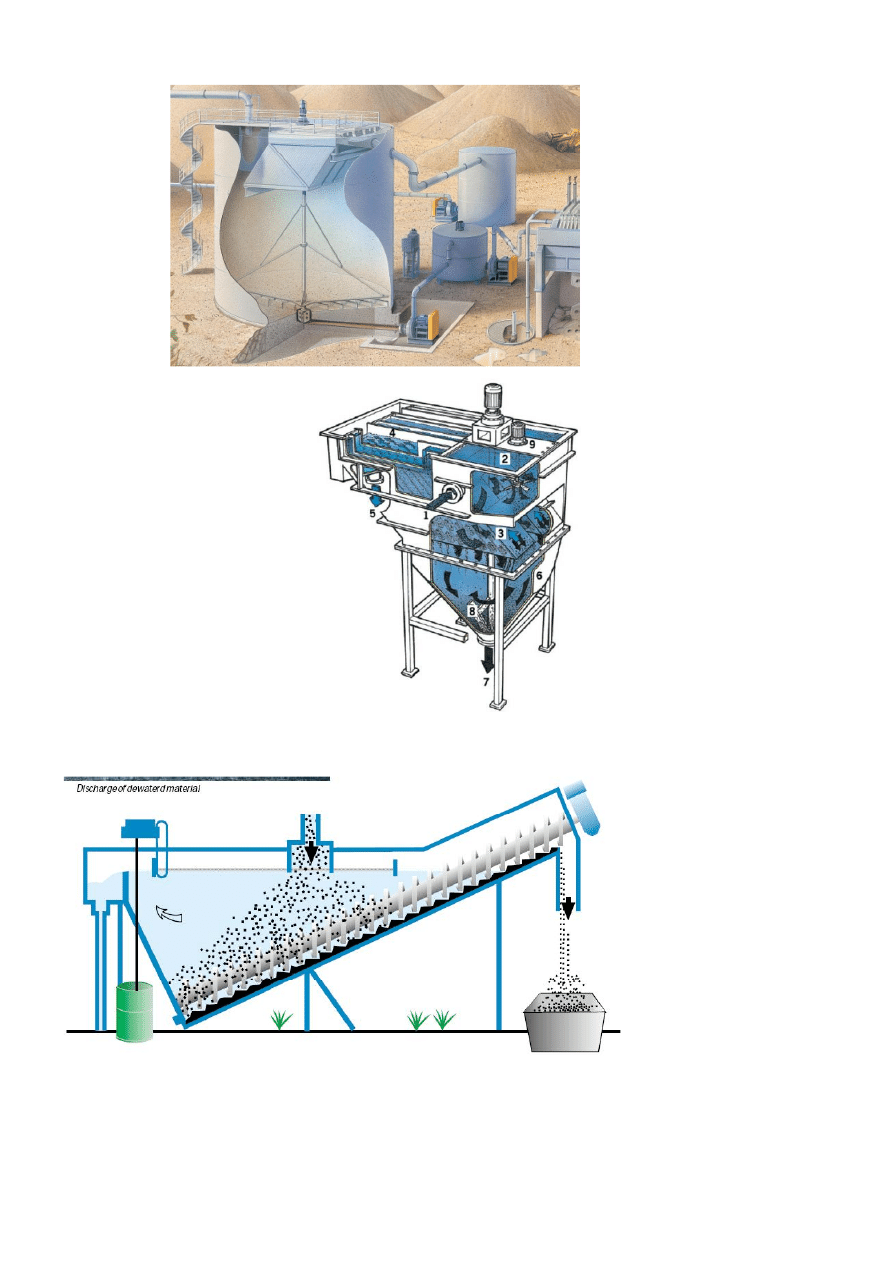

ZAGĘSZCZANIE

PROCESY WZBOGACANIA

SUROWCÓW

FILTRACJA

CIŚNIENIOWA

KONCENTRATU

SUSZENIE

PRODUKT HANDLOWY

O

D

W

A

D

N

IA

N

IE

ZAGĘSZCZANIE

PROCESY WZBOGACANIA

SUROWCÓW

FILTRACJA

CIŚNIENIOWA

KONCENTRATU

SUSZENIE

PRODUKT HANDLOWY

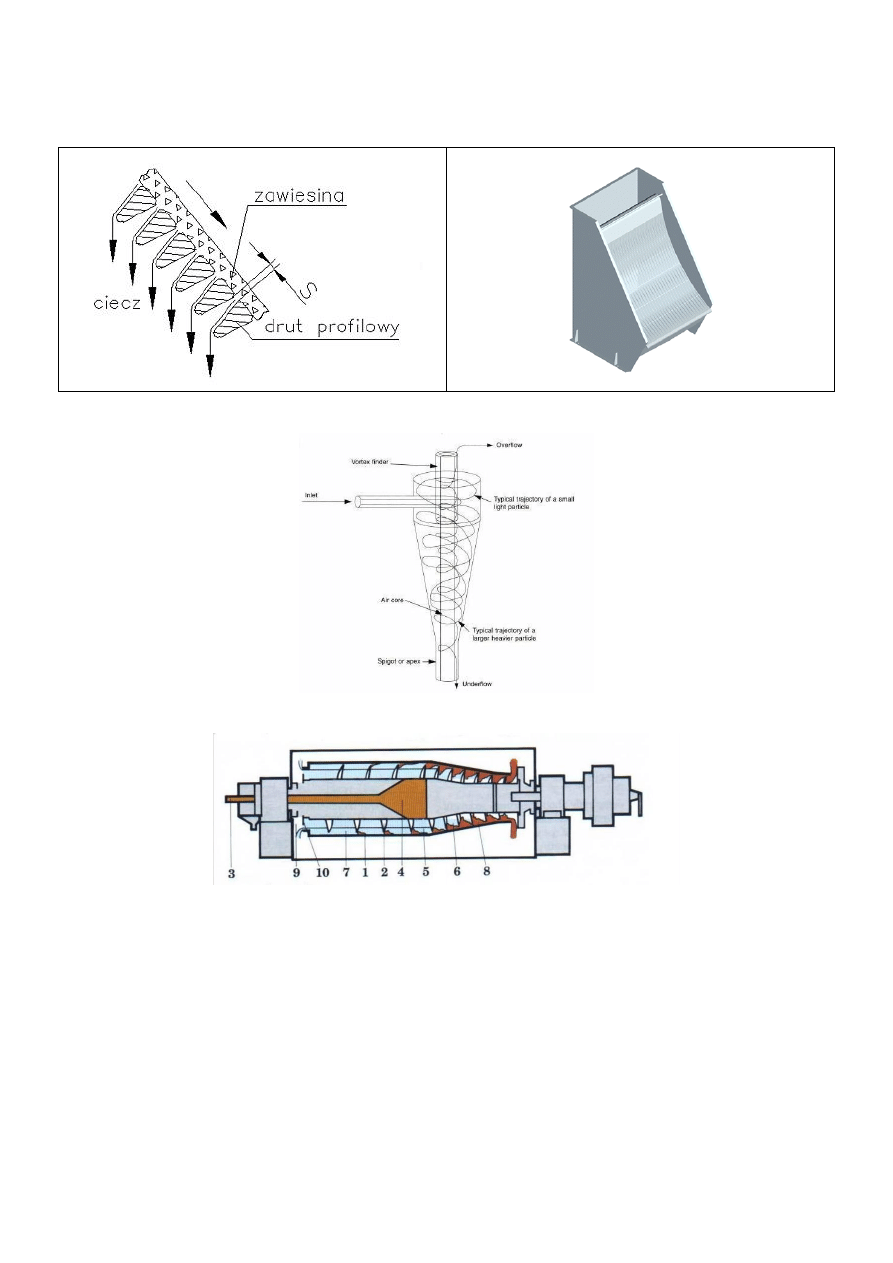

SITO ŁUKOWE

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

17

Sito łukowe znajduje zastosowanie w procesach: filtracji, odwadniania, odmulania, separacji itp.

Wydajn

ość jednego sita łukowego zależy od prześwitu i typu drutu profilowego (np. dla

szczeliny S=1mm, wydajność wynosi pomiędzy 75-110 m

3

/h*m

2

).

Hydrocyklon

Wirówka

1. Cylinder

2. Śruba zębata

3. Materiał wprowadzany

4. Dystrybutor

5. Przestrzeń w cylindrze

6. Osadzony materiał

7. Poziom cieczy

8. Strefa schnięcia

9. Oczyszczona ciecz

10. Progi do dostosowania

Z

Z

A

A

G

G

Ę

Ę

S

S

Z

Z

C

C

Z

Z

A

A

N

N

I

I

E

E

–

–

z

z

a

a

g

g

ę

ę

s

s

z

z

c

c

z

z

a

a

c

c

z

z

e

e

z

z

w

w

k

k

ł

ł

a

a

d

d

a

a

m

m

i

i

l

l

a

a

m

m

e

e

l

l

o

o

w

w

y

y

m

m

i

i

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

18

w

w

w

w

w

w

.

.

m

m

e

e

t

t

s

s

o

o

.

.

c

c

o

o

m

m

Z

Z

A

A

G

G

Ę

Ę

S

S

Z

Z

C

C

Z

Z

A

A

N

N

I

I

E

E

–

–

z

z

a

a

g

g

ę

ę

s

s

z

z

c

c

z

z

a

a

c

c

z

z

e

e

(

(

k

k

l

l

a

a

r

r

o

o

w

w

n

n

i

i

k

k

i

i

)

)

s

s

p

p

i

i

r

r

a

a

l

l

n

n

e

e

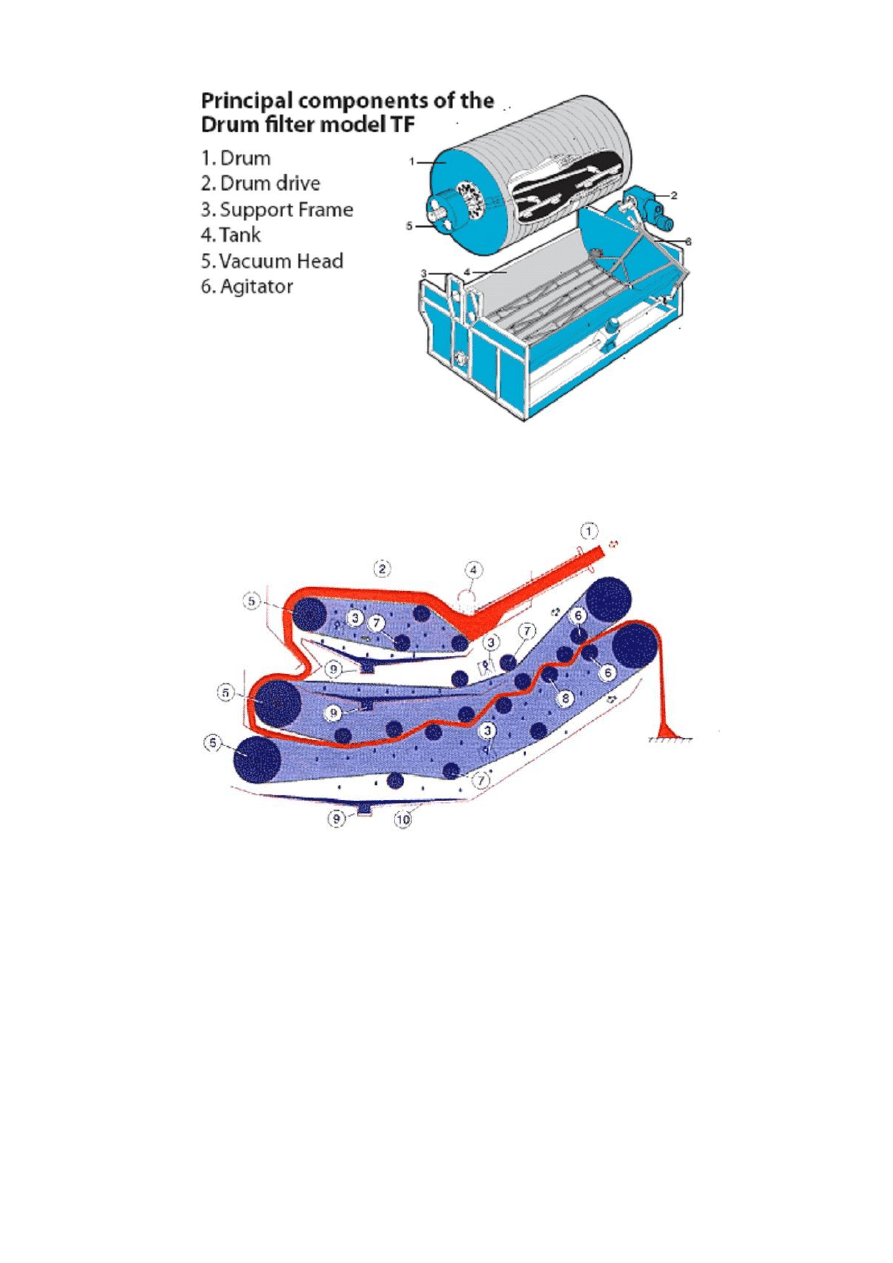

FILTRACJA - FILTR

PRÓŻŃIOWY

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

19

FILTRACJA -

CIŚNIENIOWA

Prasa filtracyjna taśmowa

(

www.dwteng.com)

1. wlot osadu

2. sekcja odwadniania wstępnego

3. system płukania taśmy

4. rura przelewowa odprowadzająca odciek

5. rolki napędowe

6. rolki prasujące

7. rolki prowadzące taśmę

8. rolki napinające taśmę

9. wylot filtratu

10. taca filtratu (opcjonalna)

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

20

F

F

I

I

L

L

T

T

R

R

A

A

C

C

J

J

A

A

C

C

I

I

Ś

Ś

N

N

I

I

E

E

N

N

I

I

O

O

W

W

A

A

-

-

P

P

R

R

A

A

S

S

A

A

L

L

A

A

R

R

O

O

X

X

(

(

w

w

w

w

w

w

.

.

l

l

a

a

r

r

o

o

x

x

.

.

f

f

i

i

)

)

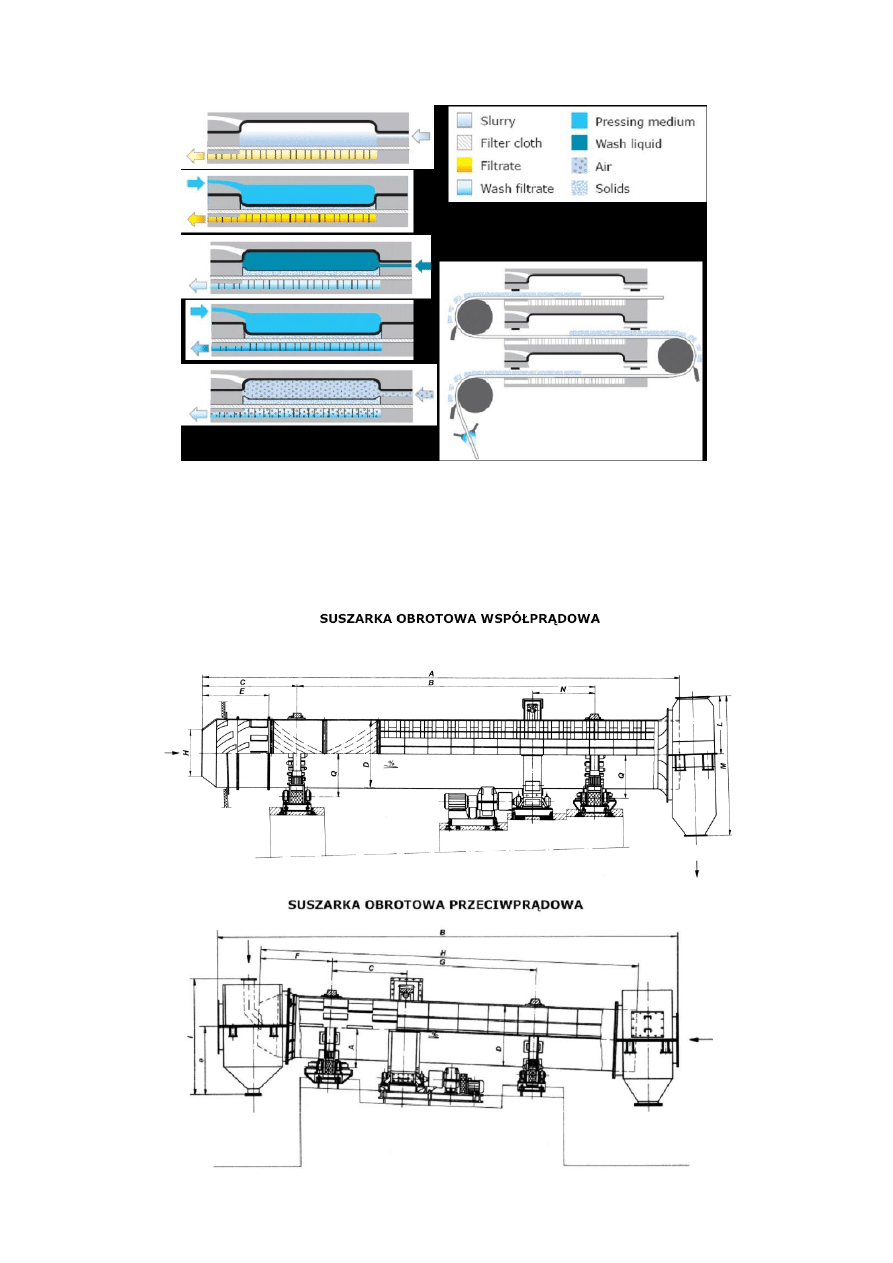

SUSZENIE TERMICZNE

Suszarki (www.makrum.pl)

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

21

Suszarki parowe

Urządzenie Holo-Flite® - procesor termiczny produkowane przez Metso Minerals jest pośrednim

wymiennikiem ciepła wykorzystującym pustą przestrzeń zwoju ślimaka do podgrzewania, chłodzenia lub

osuszania materiałów sypkich, placków filtracyjnych, past lub

szlamów.

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

22

K

K

O

O

N

N

T

T

R

R

O

O

L

L

A

A

P

P

R

R

O

O

C

C

E

E

S

S

U

U

P

P

R

R

Z

Z

E

E

R

R

Ó

Ó

B

B

K

K

I

I

S

S

U

U

R

R

O

O

W

W

C

C

Ó

Ó

W

W

M

M

I

I

N

N

E

E

R

R

A

A

L

L

N

N

Y

Y

C

C

H

H

Metody statystyczne

pozwalają w sposób obrazowy przedstawić proces oraz określić granice

przy których należy reagować, żeby proces nie wymknął się spod kontroli. Stosowanie metod

statystycznych

wbrew pozorom nie musi być uciążliwe i trudne w organizacji.

Kontrola procesu przeróbki surowców mineralnych można podzielić na elementy:•Kontrola

parametrów wzbogacanego materiału:

- sk

ład ziarnowy

-

zawartość składnika użytecznego

-

wilgotność

•Kontrola parametrów procesowych:

-

parametry urządzeń np. temperatura łożysk, pobór energii elektrycznej

-

parametry procesu np. pH, gęstość zawiesiny,

poziom w urządzeniu,

przepływ

I

nformacje o składzie ziarnowym materiału są ważne w odniesieniu zarówno do surowca

kierowanego do procesów przeróbki, powstających w nich produktów końcowych, a także w

odniesieniu do strumieni międzyoperacyjnych.Dla przeróbczych procesów rozdrabniania i

klasyfikacji skład ziarnowy jest podstawowym wskaźnikiem ich oceny.

Urządzenia pomiarowe składu ziarnowego najczęściej oparte są na wykorzystaniu jednej z

następujących metod: •pomiar lepkości mętów,•sedymentacja ziaren w zawiesinie,•dyfrakcja

światła w zawiesinie,•fotoelektryczne przeszukiwanie przestrzeni,•pochłanianie

ultradźwięków,•pochłanianie strumienia laserowego,•segregacja ziaren w polu

odśrodkowym,•pomiar naprężeń w pręcie pod wpływem uderzających weń

ziaren,

•bezpośredni pomiar ziaren maksymalnych,•uproszczoną analizę sitowa.

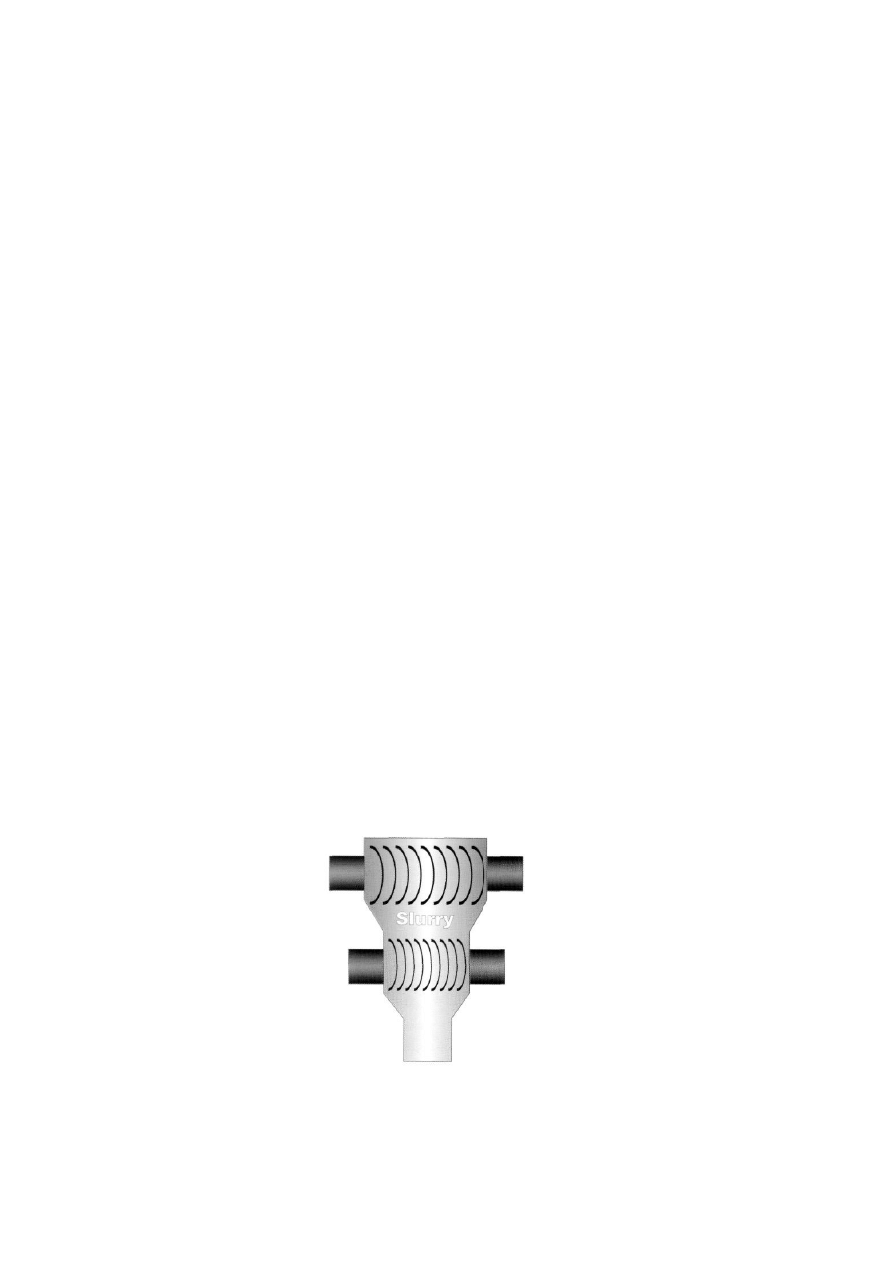

Granulometr MultipointTM PSM-400

firmy AUTOMETRICS umożliwia wykonanie ciągłego

pomiaru wielkości ziaren wybranych klas ziarnowych w zawiesinie, jak również określenie w niej

zawartości części stałych. Jest przeznaczony do stosowania w instalacjach technologicznych,

jest szeroko rozpowszechniony w przemyśle mineralnym jako standardowy granulometr

działający w czasie rzeczywistym w układach mielenia i klasyfikacji. Sposób pomiaru oparty jest

na zjawisku absorpcj

i ultradźwięków w zawiesinie i wykorzystaniu jej do określenia wielkości

ziaren i zawartości części stałych w zawiesinie. Ustrój pomiarowy granulometru składa się z

dwu modułów głowic: nadajnik – odbiornik ultradźwięków o różnych częstotliwościach. Moduł na

górze celi pomiarowej pracuje na niższych częstotliwościach – głowice mają większy rozstaw,

natomiast

dolna para głowic pracuje na wyższych częstotliwościach, a odstęp miedzy głowicami

jest mniejszy

Nadajnik A

Nadajnik B

Odbiornik B

Odbiornik A

Zawiesina

Nadajnik A

Nadajnik B

Odbiornik B

Odbiornik A

Zawiesina

Nadajnik A

Nadajnik B

Odbiornik B

Odbiornik A

Zawiesina

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

23

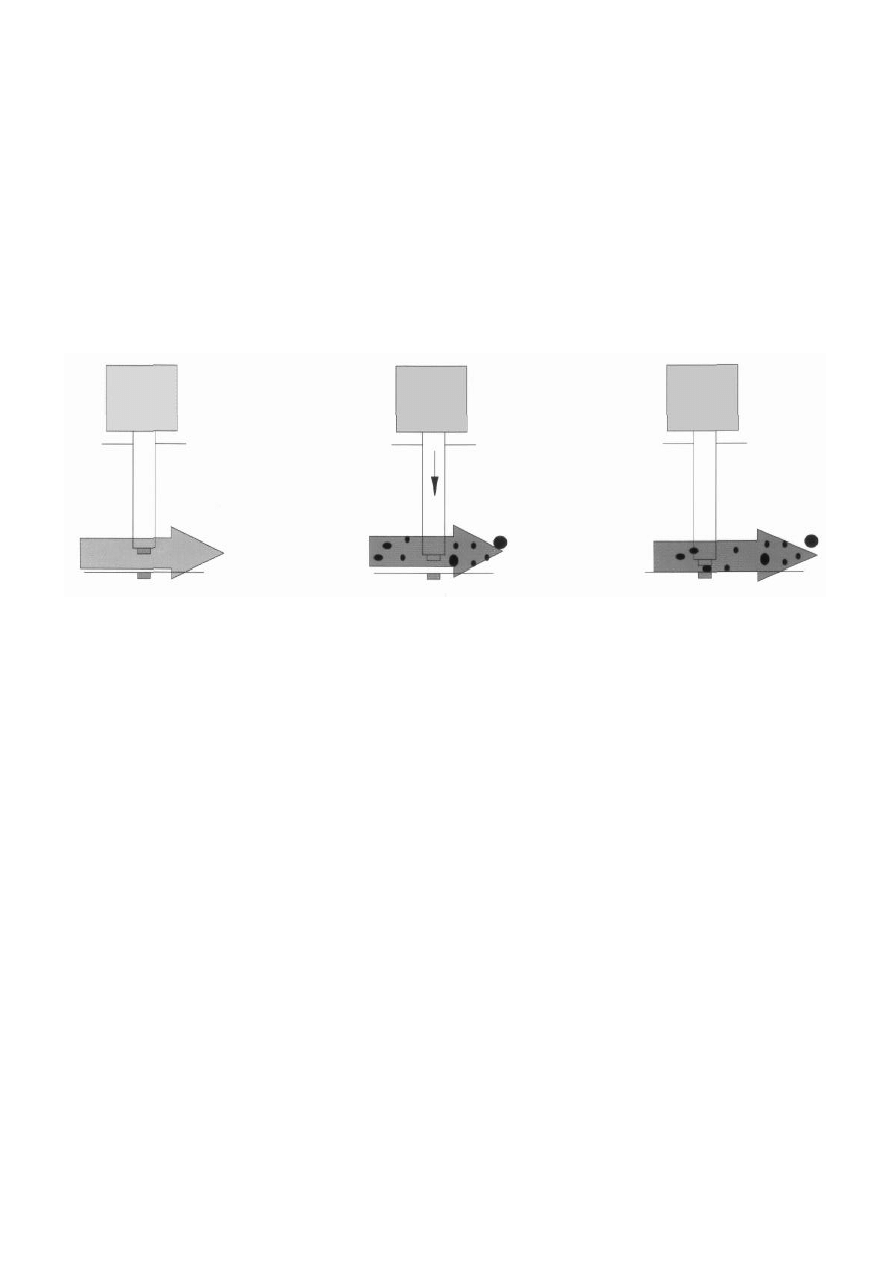

Granulometr PSI

– 200 firmy OUTOKUMPU, jest urządzeniem do ciągłego pomiaru wielkości

cząstek, oraz ich zawartości w zawiesinie. Zastosowano w nim technikę bezpośredniego

pomiaru ziaren. W odróżnieniu od ultradźwiękowych mierników wielkości cząstek, w urządzeniu

tym nie występują wymagające szczególnej konserwacji eliminatory powietrza. Urządzenie

znalazło szerokie zastosowanie w przemyśle metali kolorowych, żelaza, surowców mineralnych

i cementowym.

W trakcie przepływu próbki zawiesiny przez przetwornik rozmiaru cząstek, największe, losowo

wybrane z

iarna, są mierzone przez posuwisto zwrotny czujnik szczękowy z ceramiczną

końcówką, który przekształca pomiar na sygnał elektryczny. Przetwornik jest okresowo

przemywany wodą i automatycznie realizowane jest w tym elemencie sprawdzanie zera.Wynik,

oparty

na 30...400 ostatnich pomiarach wykonywanych z częstotliwością sekundową, jest

aktualizowany i wyświetlany raz na minutę.

pobór próbki

pomiar

wzorcowanie

woda

zawiesina

położenie

czujnika

zawiesina

położenie

czujnika

położenie

czujnika

pobór próbki

pomiar

wzorcowanie

woda

zawiesina

położenie

czujnika

zawiesina

położenie

czujnika

położenie

czujnika

Określenie składu ziarnowego produktu oparte jest na założeniu istnienia rozkładu normalnego

wielkości ziaren w produkcie. Wykorzystując to założenie, na podstawie określonego na drodze

bezpośrednich pomiarów rozkładu ziaren maksymalnych w opomiarowanym strumieniu,

obliczany jest skład ziarnowy dla pełnego zakresu wielkości ziaren w tym strumieniu.

Krzywe składu ziarnowego ziaren maksymalnych oraz wszystkich ziaren są podstawą do

określenia wychodów określonych ziaren przedstawianych jako wynik pomiaru.

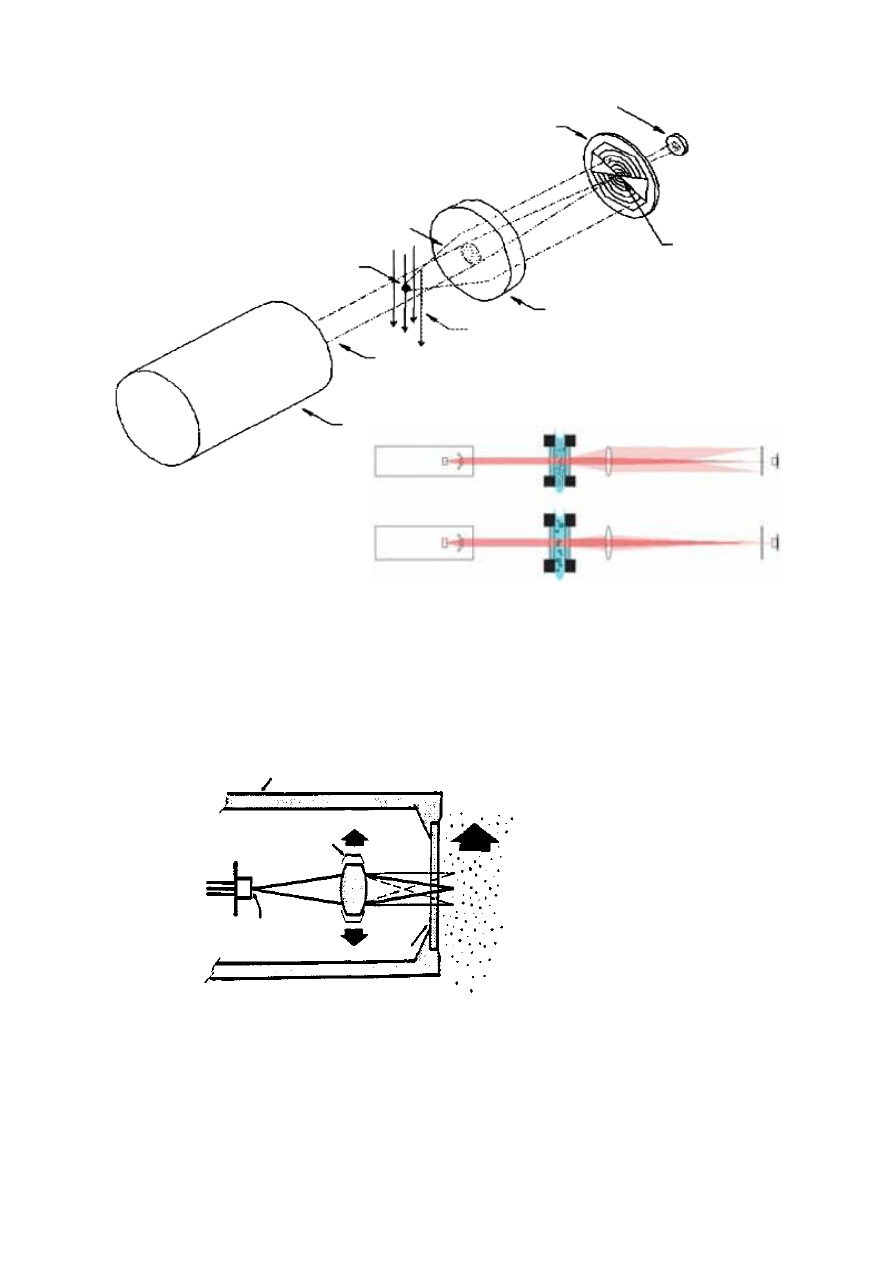

Granulometr PSI

– 500 firmy OUTOKUMPU Granulometr przeznaczonym jest do ciągłego

pomiaru wielkości cząstek w urządzeniach przemysłowych. W odróżnieniu od modelu PSI –

200, zastosowano w nim metodę rozpraszania wiązki laserowej. Urządzenie nie wymaga

zewnętrznej kalibracji. PSI – 500 może być wykorzystywany do:•kontroli uziarnienia w

zagęszczaczach,•monitorowania składu ziarnowego podsadzek górniczych,•kontroli jakości (m.

in. składu ziarnowego) produktów

przemysłu mineralnego.

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

24

ziarno

dioda laserowa

wiązka laserowa

przepływ próbki

soczewka

promień

rozproszonego światła

detektor rozpraszania

detektor mocy wiązki

ognisko wiązki

Granulometr PSI

– 500

działanie

ziarno

dioda laserowa

wiązka laserowa

przepływ próbki

soczewka

promień

rozproszonego światła

detektor rozpraszania

detektor mocy wiązki

ognisko wiązki

Granulometr PSI

– 500

działanie

Analizator wielkości cząstek PAR-TEC

TM

firmy LASENTEC

w odróżnieniu od wcześniej opisanych:

PSI i PSM, jest sondą pomiarową, która wprowadzana do medium bezpośrednio mierzy ziarna w

strumieniach technologicznych (w zbiornikach reaktorów, rząpiach rurociągach, krystalizatorach itp.).

Różnorodność oferowanych przez firmę modeli sond pozwala na ich zastosowanie w wielu dziedzinach

przemysłu: górniczym, chemicznym, farmaceutycznym, celulozowo-papierniczym, spożywczym,

biotechnologii.

głowica sondy

dioda laserowa,

fotodetektor

okno pomiarowe

soczewka skanująca

strumień

cząstek

G

łowica sondy pomiarowej

głowica sondy

dioda laserowa,

fotodetektor

okno pomiarowe

soczewka skanująca

strumień

cząstek

G

łowica sondy pomiarowej

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

25

Metoda pomiaru wykorzystywana w analizatorze

sonduj

ącym PAR-TEC

natężenie amplitudy

wiązka laserowa

kierunek

skanowania

ziarno

długość cięciwy

Metoda pomiaru wykorzystywana w analizatorze

sonduj

ącym PAR-TEC

natężenie amplitudy

wiązka laserowa

kierunek

skanowania

ziarno

długość cięciwy

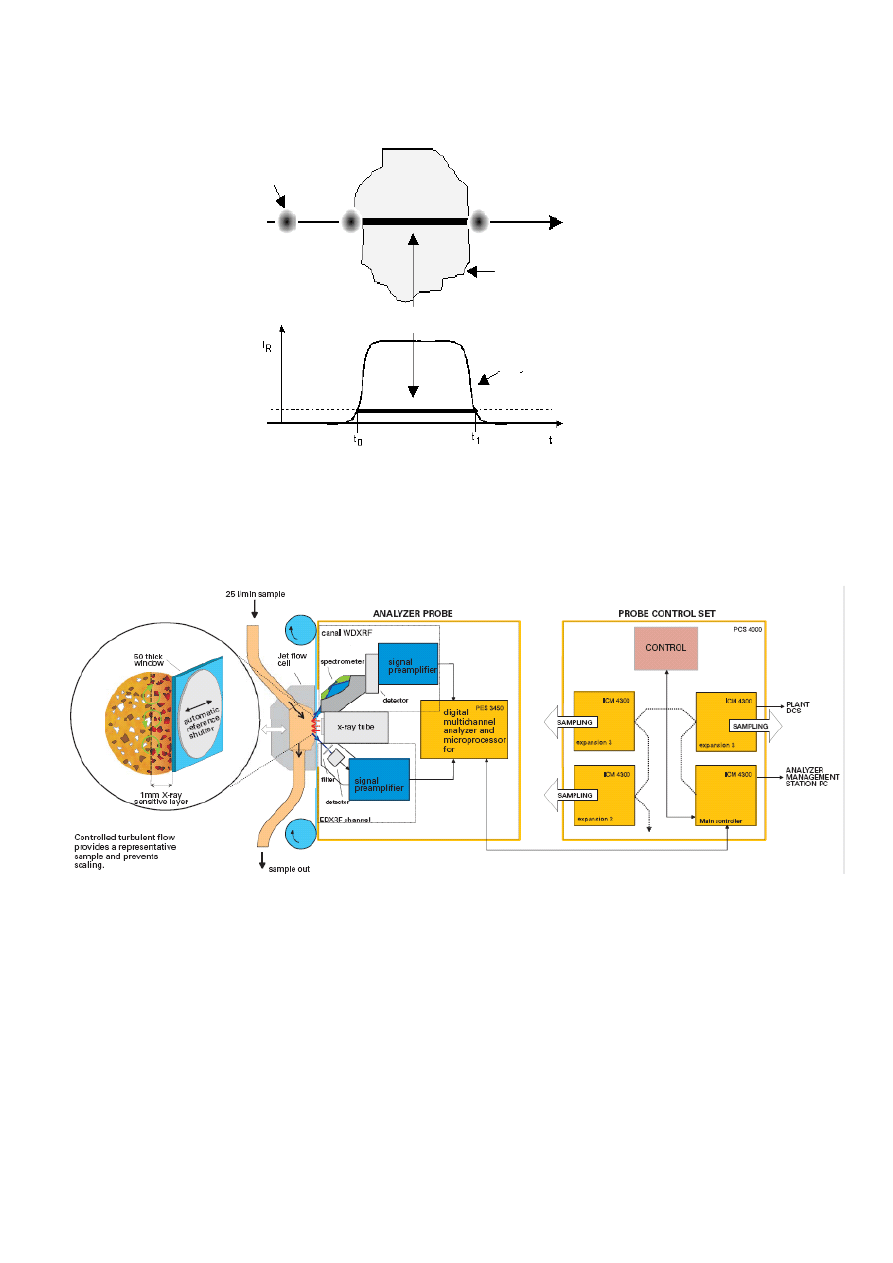

ANALIZATORY PIERWISTKÓW

COURIER

6SL

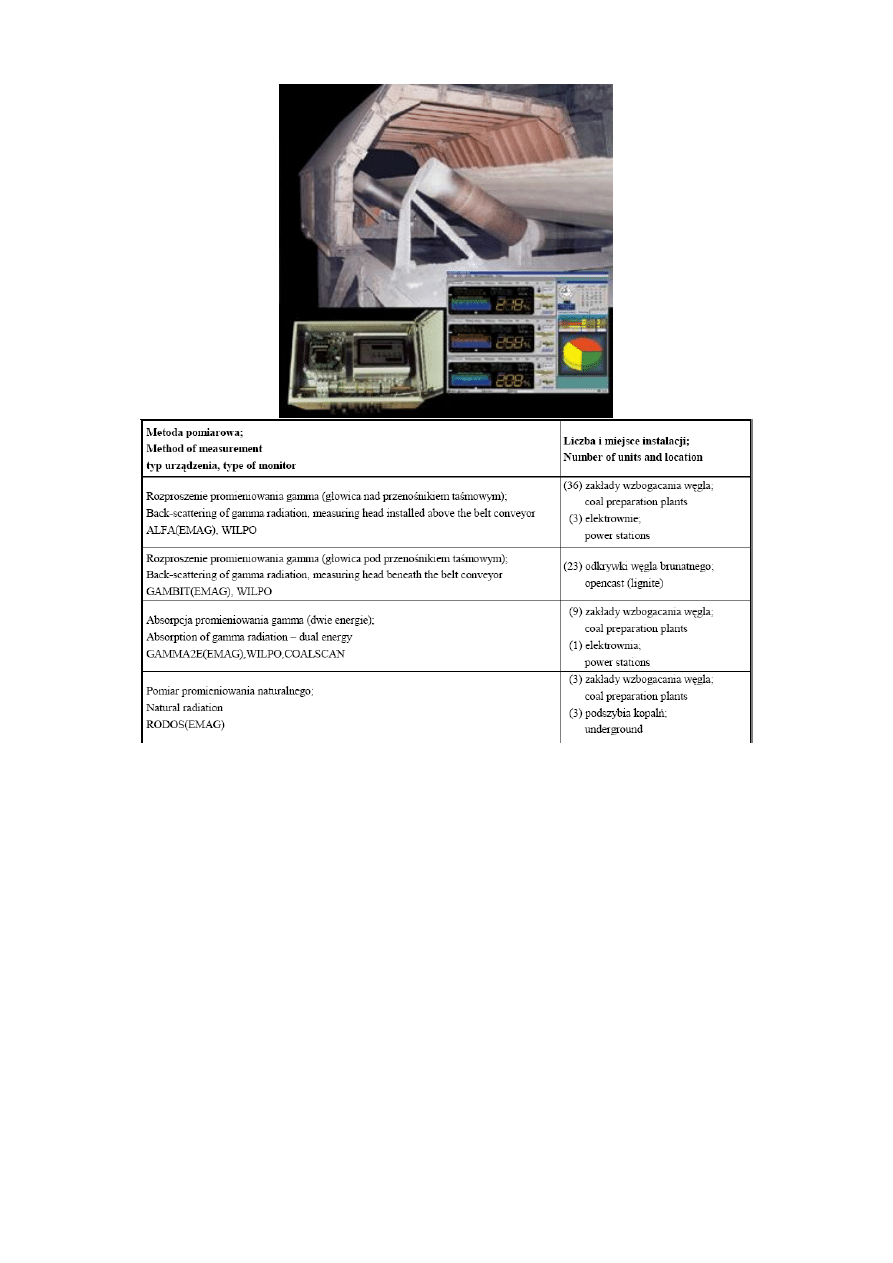

Pomiar parametrów jakościowych węgla:

1.Pomiar absorbcji promieniowania gamma

2.Pomiar rozproszenia promieniowania gamma

3.Pomiar promieniowania naturalnego

POPIOŁOMIERZE – ALFA (EMAG)ALFA-05/2E to najnowsze rozwiązanie popiołomierza

radiometrycznego o prostej i łatwej do zabudowy konstrukcji, który umożliwia ciągły pomiar

zawartości popiołu w węglu o granulacji 0-80 mm, m.in. w przypadku, gdy węgiel o różnej

jakości ułożony jest na taśmie warstwowo.

Zastosowana w tym urządzeniu metoda pomiarowa, bezstykowa, oparta jest na zjawisku

pochłaniania nisko i średnioenergetycznego promieniowania gamma.

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

26

Popiołomierz ALFA-05/2E przystosowany jest do wykorzystania w systemach sterowania,

wizualizacji oraz w systemach dyspozytorskich.

Popiołomierz RODOS jest nowoczesnym, w pełni bezpiecznym urządzeniem przeznaczonym do ciągłego pomiaru

zawartości popiołu w węglu kamiennym, brunatnym, lignitach oraz odpadach transportowanych przenośnikiem

taśmowym. W skład popiołomierza RODOS wchodzi waga taśmociągowa, co umożliwia jego stosowane do kontroli

jakościowo - ilościowej:

•urobku surowego

• nadawy na zakład przeróbczy

• odpadów

• węgla transportowanego z kopalni bezpośrednio do elektrowni

Urządzenie umożliwia także ocenę kaloryczności węgla.

W popiołomierzu RODOS zastosowano metodę pomiaru opartą na korelacyjnej zależności między zawartością

popiołu w węglu a jego naturalną promieniotwórczością gamma.

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

27

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

28

E

E

K

K

O

O

N

N

O

O

M

M

I

I

C

C

Z

Z

N

N

A

A

O

O

C

C

E

E

N

N

A

A

P

P

R

R

O

O

C

C

E

E

S

S

Ó

Ó

W

W

P

P

R

R

Z

Z

E

E

R

R

Ó

Ó

B

B

K

K

I

I

S

S

U

U

R

R

O

O

W

W

C

C

Ó

Ó

W

W

M

M

I

I

N

N

E

E

R

R

A

A

L

L

N

N

Y

Y

C

C

H

H

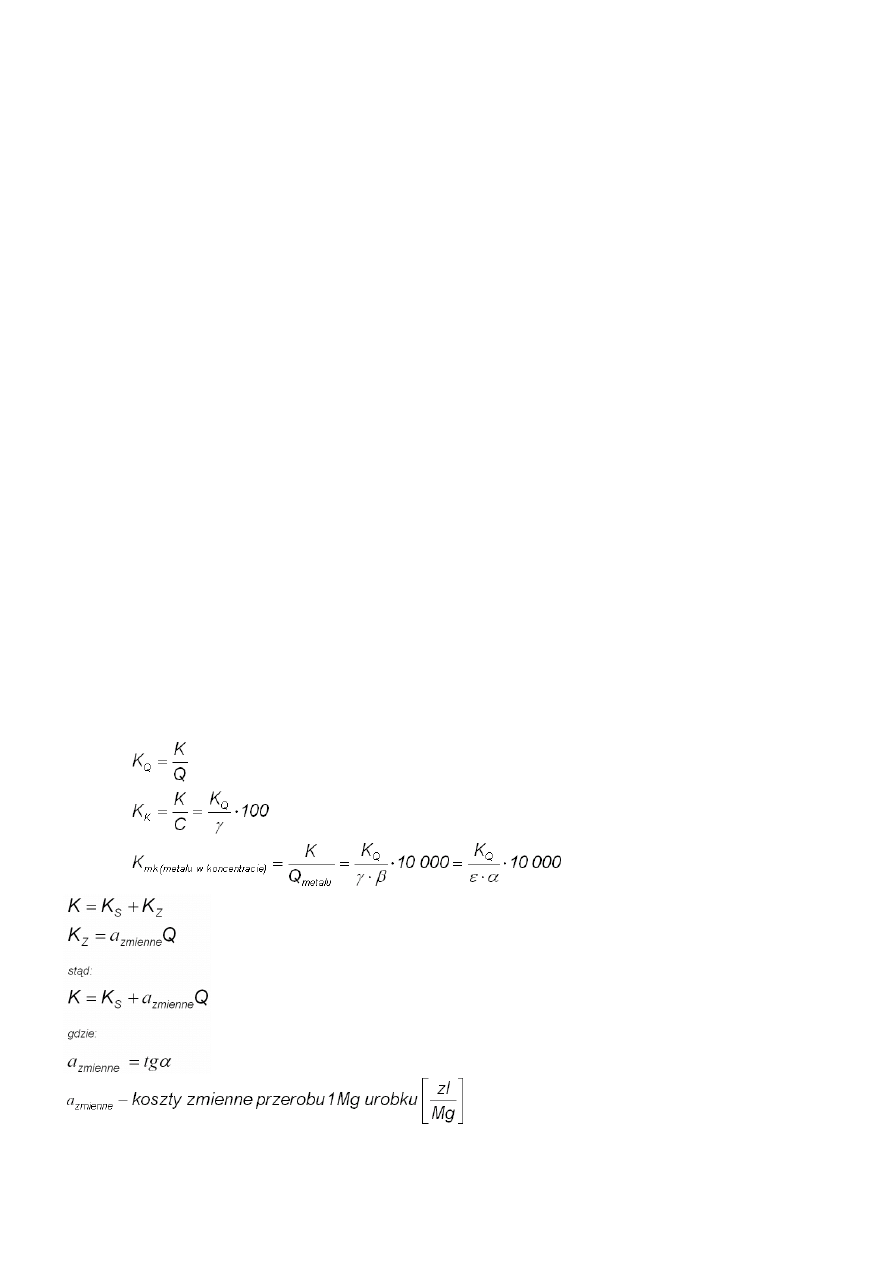

„EKONOMIKA - nauka o zależnościach ekonomicznych zachodzących między poszczególnymi

czynnikami potrzebnymi do wytwarzania dóbr i świadczenia usług oraz o zasadach organizacji

pracy i zarządzania w przedsiębiorstwach”

Do oceny ekonomicznej zakładu przeróbczego potrzebne są:

-

cena produktu końcowego

-

koszt wytworzenia produktu końcowego

Czynniki te decydują o wysokości zysku i rentowności

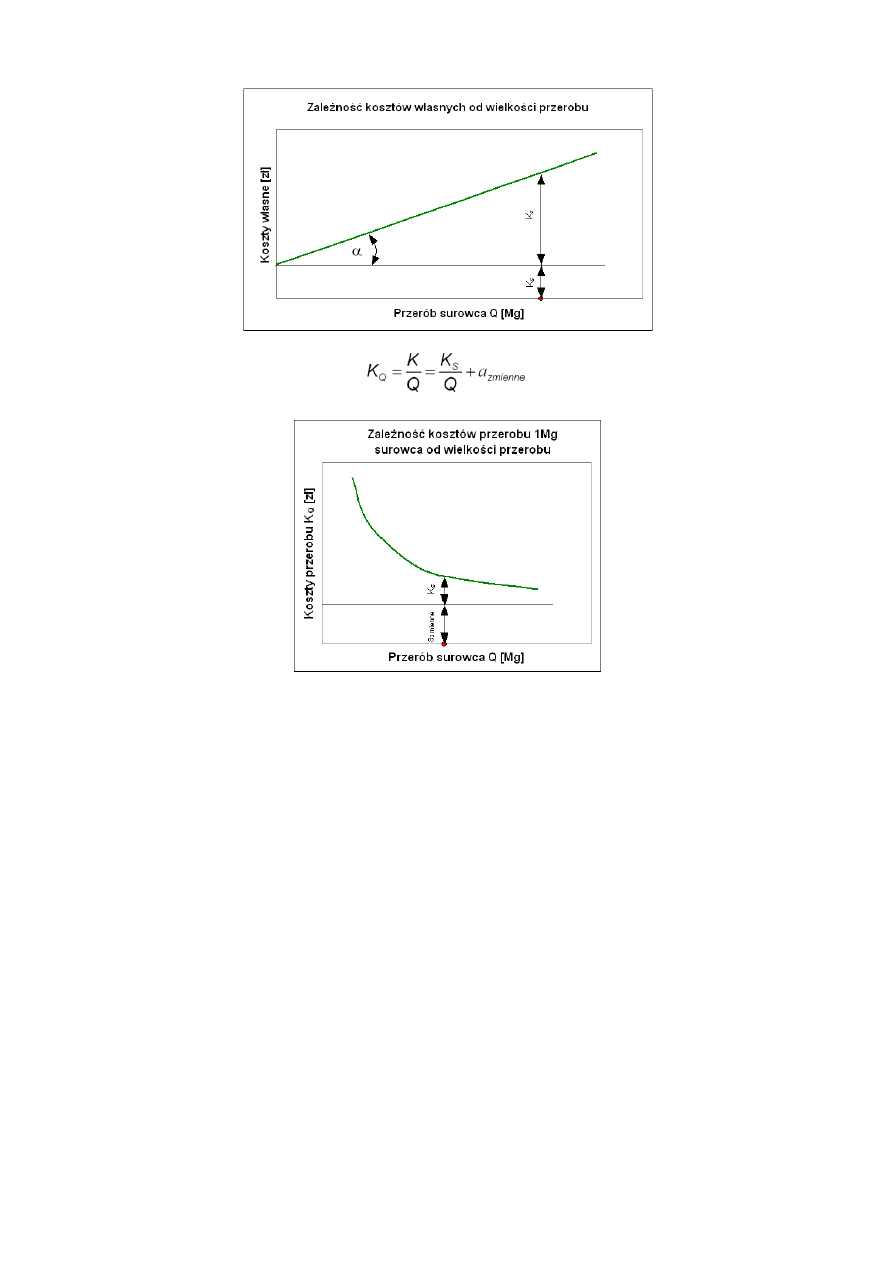

Kryterium oceny efektów ekonomicznych powinno obejmować wzajemne zależności

parametrów technologicznych i ekonomicznych całokształtu rozpatrywanych procesów i

umożliwiać określenie najwyższej, możliwej do osiągnięcia w danych warunkach

rentownościPodział kosztów własnych procesów wzbogacania można dokonać biorąc pod

uwagę:

1.Treść ekonomiczną

2.Rolę poszczególnych składników w procesie produkcyjnym

3.Potrzeby planowania produkcji i księgowości

KOSZTY

– Podział podstawowy1.Koszty pracy i płac

2.Koszty produkcyjne i koszty ogólne (produkcyjne: koszty prowadzenie procesu

technologicznego

– surowce materiały, paliwa, energia zaś ogólne to: koszty ogólnej obsługi i

kierowania procesem )

3.Koszty bezpośrednie i koszty pośrednie (bezpośrednie możemy odnieść bezpośrednio do

kosztów produkcji, pośrednie odnosi się do wydziału lub całego przedsiębiorstwa i obciąża nimi

zgodnie z ustalonymi regułami poszczególne układu (obiekty) kalkulacyjne

4.Koszty proste i koszty złożone (koszty proste nie podlegają podziałowi na bardziej

elementarne składniki, koszty złożone można poddać dalszemu podziałowi

5. Koszty na okres czasu (kwartał, rok) i koszty przerobu surowca [Mg] lub wytworzenia

koncentratu lub metalu w koncentracie:

6. Koszty zmienne i stałe

PODSTAWY PRZERÓBKI SUROWCÓW – KONSPEKT (wykładowca dr inż. Dariusz Foszcz)

29

Wyszukiwarka

Podobne podstrony:

Przerobka konspekt

przerobka konspekt tu są wzory

Przerobka konspekt(2)

Przerobka konspekt

Konspekt z gimnastyki (tor przeszków, doskonalenie przerotów)

ropa naftowa właściwości przeróbka, dydaktyka, konspekty

Ekonomia konspekt1

BLS 2010 stom [konspekt]ppt

Ekonomia konspekt6

22 Choroby wlosow KONSPEKTid 29485 ppt

konspekt dzieci , ćwicz

farmakoterapia w als, konspekt+RKO2011 farmakoterapia+[CPR+EU]

úagodny przerost prostaty

Ekonomia konspekt9

RKO farmakoterapia [konspekt

więcej podobnych podstron