– do pracy w pokojowej i podwyższonej temperaturze (tabl. 6.76, według PN-

EN 10213-2:1999), porównaj rozdz. 6.7.1,

– do pracy w niskiej temperaturze (tabl. 6.77, według PN-EN 10213-3:1999),

porównaj rozdz. 6.7.7,

staliwa odporne na ścieranie (według ISO 13521:1999; krajowe w dotychczaso-

wej normie PN-88/H-83160), porównaj rozdz. 6.7.8.

6. Stale i inne stopy żelaza

656

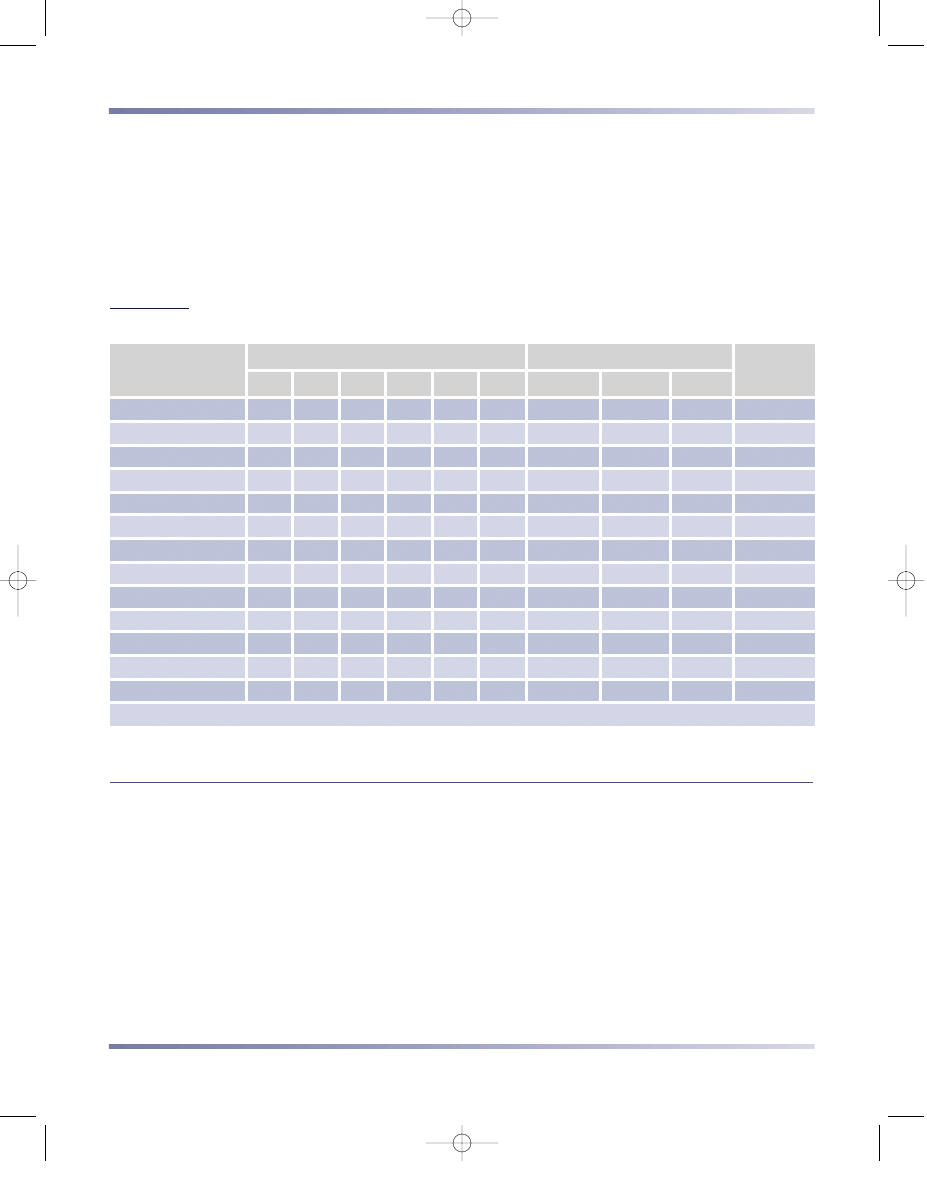

Znak staliwa

1)

Stężenie pierwiastków

2)

, %

Minimalne własności

3)

C

Si

Mn

Cr

Ni

Mo

V

R

e

(R

p

0,2

),

MPa

R

m

,

MPa

A

,

%

KCU

3,

J/cm

2

L20G (G20Mn6)

4)

0,2

0,35

1,4

≤0,3

≤0,3

–

–

340

550

14

39

L35G (G35Mn6)

4)

0,35

0,35

1,4

≤0,3

≤0,3

–

–

350

600

14

49

L15GM (G15MoMn4)

≤0,2

0,35

0,8

≤0,3

≤0,3

0,4

–

250

450

20

40

L30GS (G30MnSi5–3)

0,3

0,7

1,25

≤0,3

≤0,3

–

–

390

650

14

49

L35GM (G35MnMo5–3)

0,35

0,4

1,2

≤0,3

≤0,3

0,25

–

600

750

12

40

L35GN (G35MnNi5–5)

0,35

0,35

1,25

≤0,3

1,25

–

–

750

900

12

40

L30H (G30Cr3)

0,3

0,35

0,7

0,65

≤0,3

–

–

440

700

15

41

L40H (G40Cr4)

0,4

0,35

0,65

0,95

≤0,3

–

–

490

650

12

39

L17HM (G17CrMo2–5)

0,17

0,4

0,65

0,55

≤0,3

0,5

–

245

590

18

39

L25HM (G25CrMo4–3)

0,25

0,35

0,65

1

–

0,25

–

310

600

16

34

L25HN (G25NiCr3–2)

0,25

0,35

0,65

0,5

0,7

–

–

300

5)

500

5)

15

5)

30

5)

L35HM (G35CrMo4–3)

0,35

0,35

0,65

1

–

0,25

–

550

750

14

27

L40HF (G40CrV5–2)

0,4

0,35

0,65

1,2

≤0,3

–

0,23

900

1200

4

20

L30HMF (G30CrMoV6–4)

0,3

0,4

0,8

1,4

–

0,4

0,12

680

850

7

25

L30HGNM (G30CrMoNi2-2-5)

0,3

0,4

0,9

0,5

0,5

0,5

–

700

880

12

30

L35HGS (G35MnCrSi5–3)

0,35

0,7

1,3

0,75

≤0,3

–

–

590

790

10

39

L35HNM (G35CrNiMo2–2)

0,35

0,35

0,65

0,5

0,5

0,4

–

550

750

15

39

L20HN3M (G20NiCrMo12–3)

0,2

0,35

0,65

0,85

3,1

0,4

–

650

750

14

40

L30H2N2M (G30NiCrMo6–6)

0,3

0,4

0,8

1,4

1,6

0,3

–

550

750

8

30

L35H2MF (G35CrMoV10–4)

0,35

0,4

0,8

2,4

≤0,3

0,4

0,12

700

850

15

35

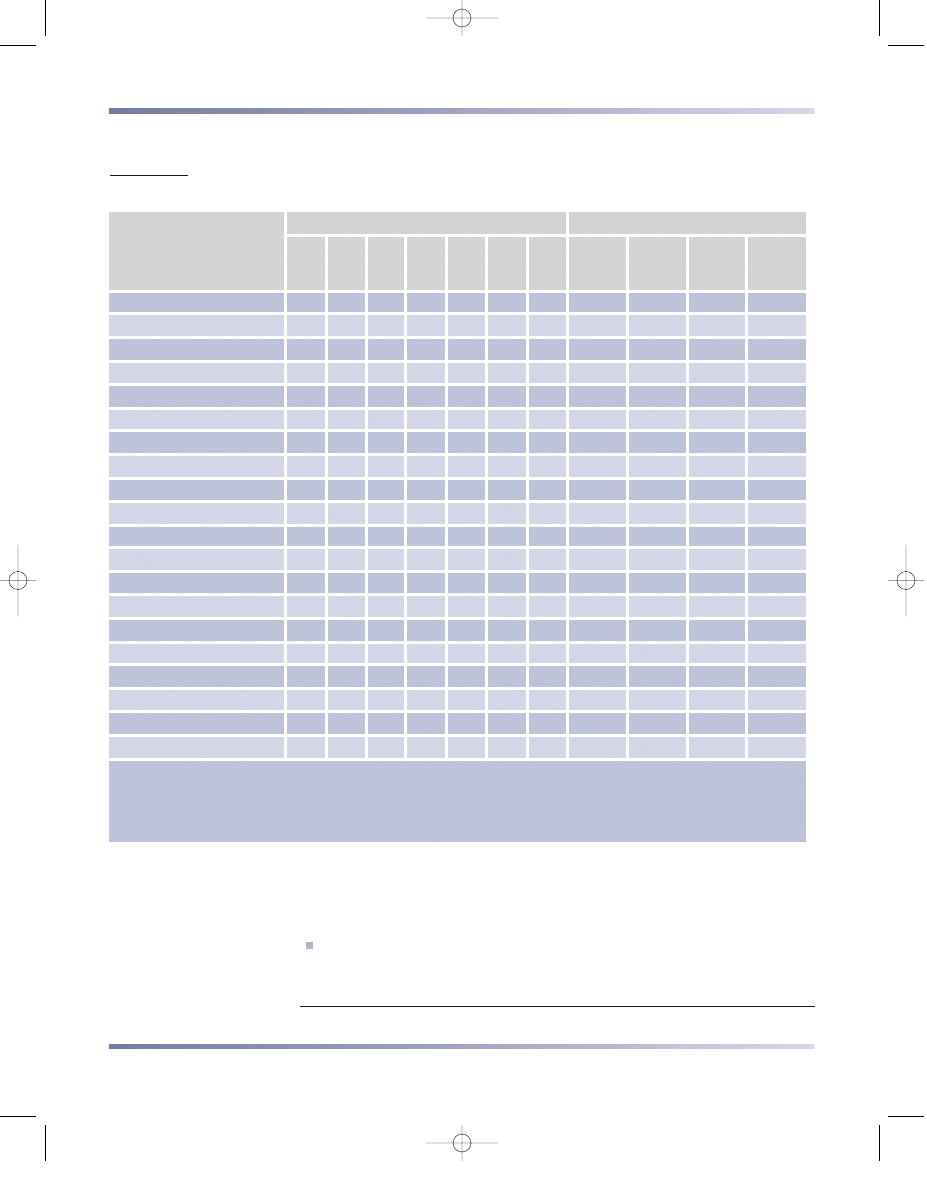

1)

Znak w nawiasie zgodny z zasadami podanymi w PN-EN 10027-1:1994 (porównaj rozdz. 6.1.5).

2)

P ≤0,025÷0,04, S ≤0,025÷0,04, Cu ≤0,3, W ≤0,1; wartości bez znaku ≤ oznaczają stężenie średnie.

3)

W stanie ulepszonym cieplnie.

4)

Zgodnie z PN-EN 10020:2002U te staliwa zalicza się do klasy niestopowych (porównaj rozdz. 6.1.2).

5)

W stanie wyżarzonym normalizująco.

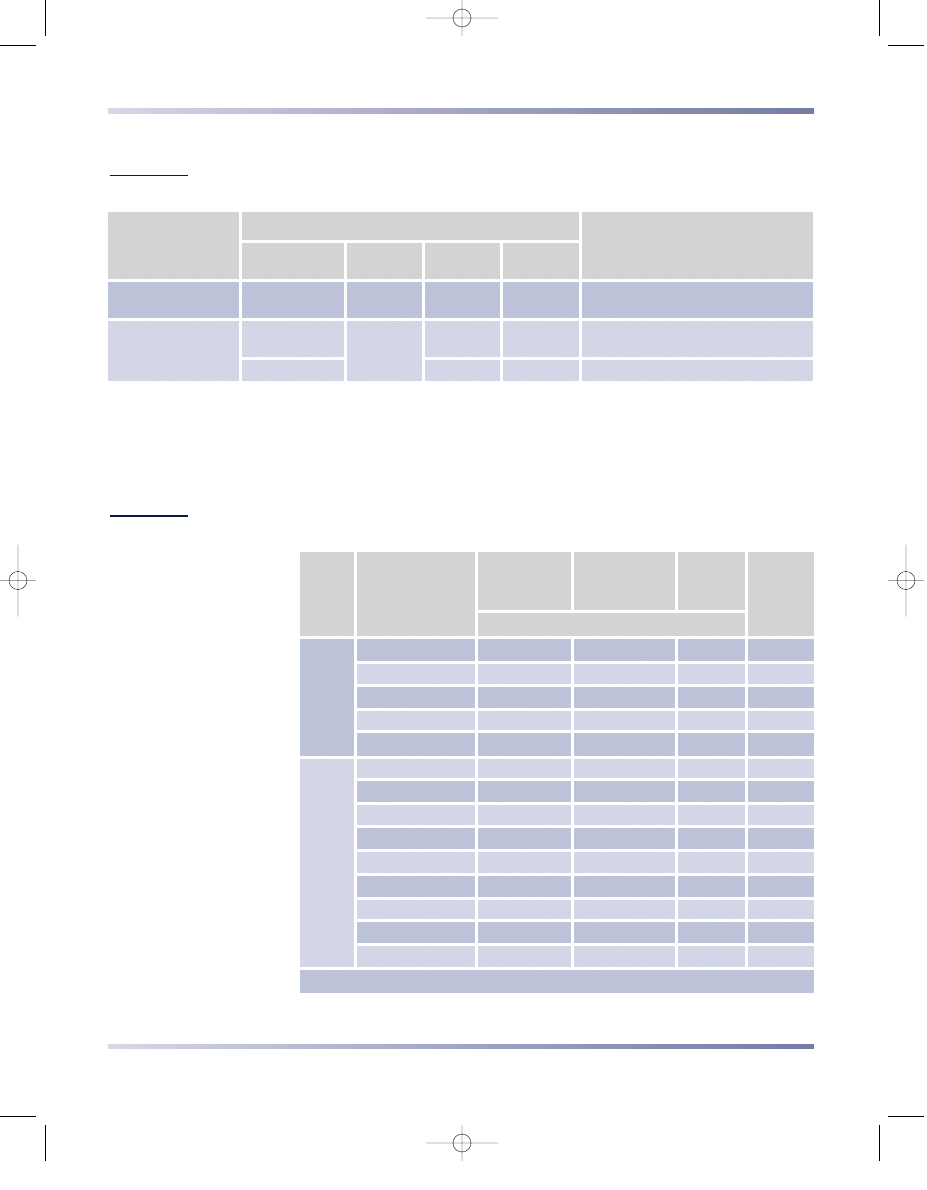

Tablica 6.74

Orientacyjny skład chemiczny i własności staliw stopowych konstrukcyjnych ogólnego przeznaczenia

*)

*)

Porównaj przypis do tablicy 6.60.

6 rozB 8-11-02 15:32 Page 656

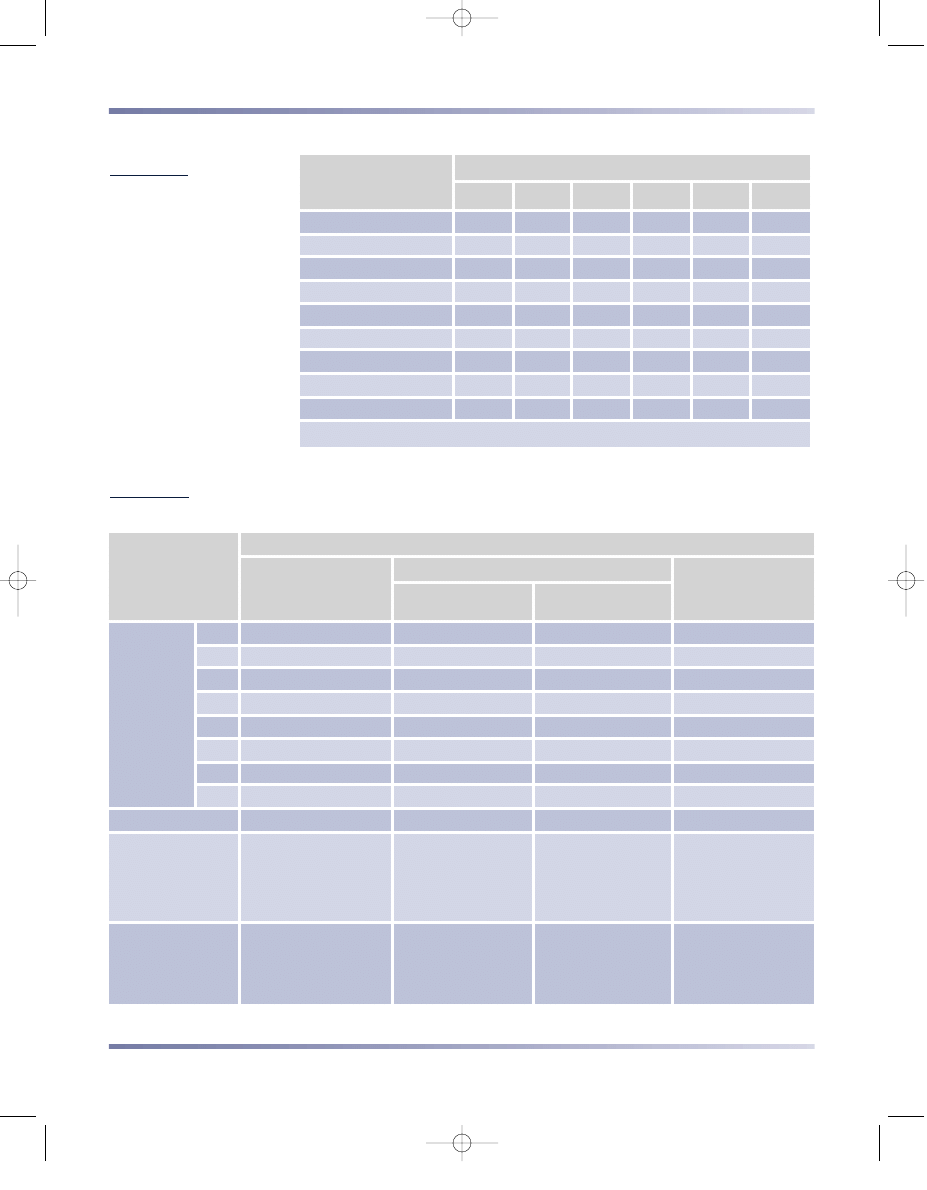

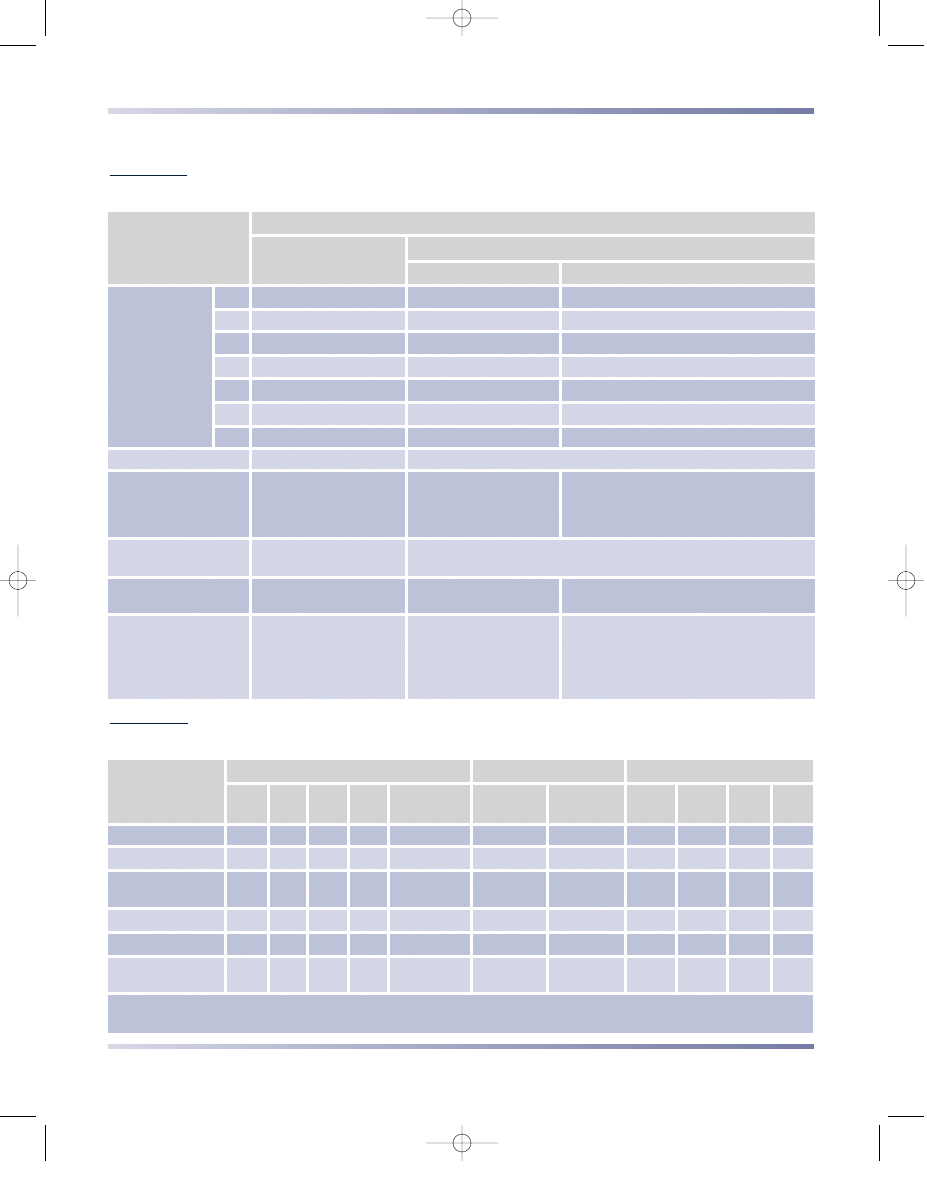

Zestawienie danych o różnych grupach staliw stopowych konstrukcyjnych po-

dano w tablicy 6.78.

6.8. Odlewnicze stopy żelaza

657

Znak staliwa

Stężenie pierwiastków

1)

, %

Minimalne własności

2)

C

Si

Mn

Cr

Mo

Ni

inne

R

p

0,2,

MPa

R

m

,

MPa

A

,

%

KV

,

J

R

p

0,2

, MPa

w

300°C

w

400°C

G20Mo5

0,19

≤0,6

0,75

–

0,5

–

–

245

440

22

27

165

150

G17CrMo5–5

0,17

≤0,6

0,75

1,25

0,55

–

–

315

490

20

27

230

200

G17CrMo9–10

0,16

≤0,6

0,7

2,25

1,05

–

–

400

590

18

40

345

315

G12MoCrV5–2

0,12

≤0,45 0,55

0,4

0,5

–

V: 0,26

295

510

17

27

230

214

G17CrMoV5–10

0,17

≤0,6

0,7

1,35

1

–

V: 0,25

440

590

15

27

365

335

GX15CrMo5

0,15

≤0,8

0,65

5

0,55

–

–

420

630

16

27

380

370

GX8CrNi12

≤0,1

≤0,4

0,65

12

≤0,5

1,1

–

500

600

16

40

390

370

GX4CrNi13–4

≤0,06

≤1

≤1

12,8

≤0,7

4,3

–

550

760

15

50

455

410

GX23CrMoV12–1

0,23

≤0,4

0,65

11,8

1,1

≤1

V: 0,3, W ≤0,5

540

740

15

27

430

390

GX4CrNiMo16-5-1 ≤0,06

≤0,8

≤1

16

1,1

5

–

540

760

15

60

455

410

1)

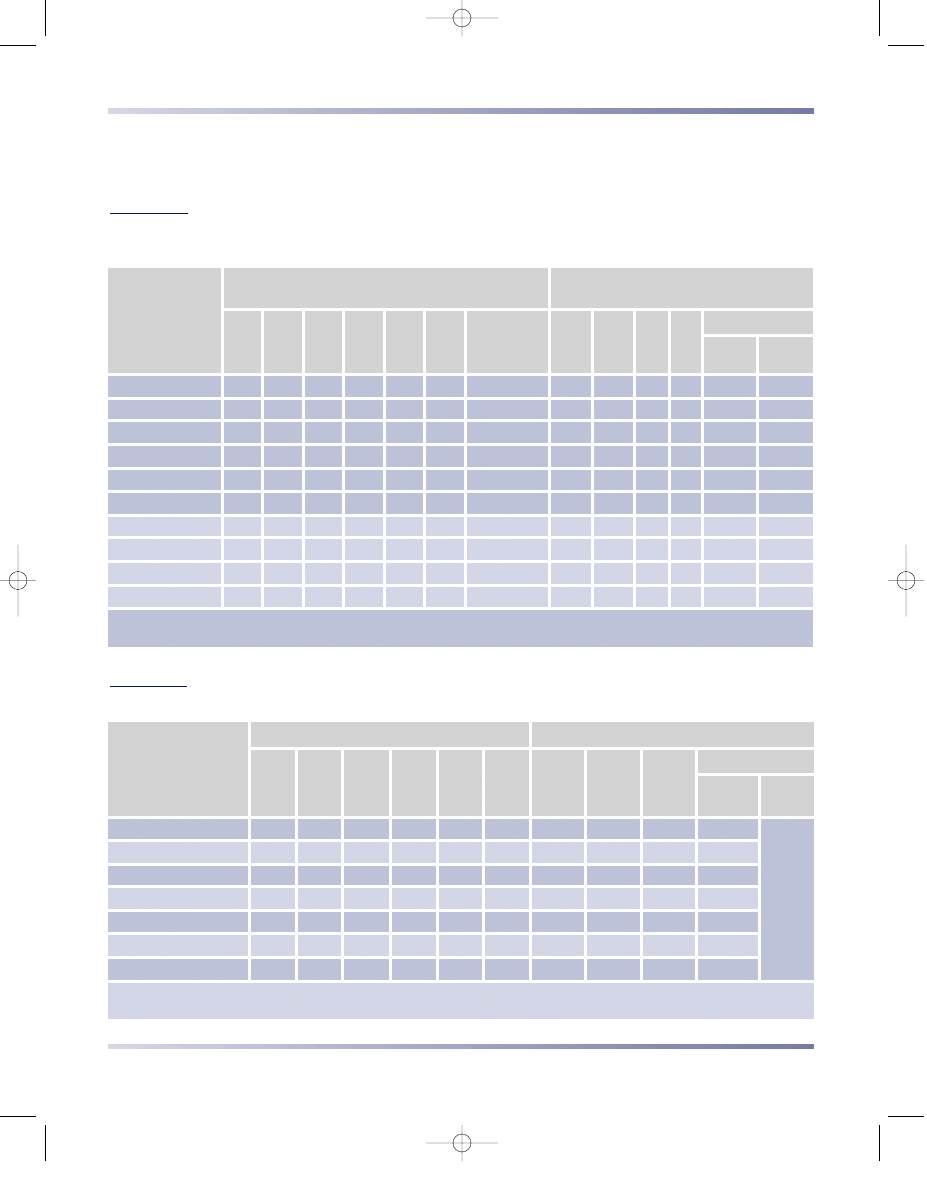

P ≤0,02÷0,035, S ≤0,015÷0,025; wartości bez znaku ≤ oznaczają stężenie średnie.

2)

W stanie ulepszonym cieplnie.

Tablica 6.75

Orientacyjny skład chemiczny i własności staliw stopowych do pracy pod ciśnieniem w pokojowej

i podwyższonej temperaturze

Znak staliwa

Stężenie pierwiastków

1)

, %

Minimalne własności

2)

C

Si

Mn

Cr

Ni

Mo

R

p

0,2

,

MPa

R

m

,

MPa

A

,

%

KV

temp.

próby, °C

J

G17Mn5

0,17

≤0,6

1,4

–

–

–

240

450

24

–40

27

G20Mn5

0,2

≤0,6

1,4

–

≤0,8

–

300

500

22

–40

G18Mo5

0,18

≤0,6

1

–

–

0,55

240

440

23

–45

G9Ni10

0,09

≤0,6

0,65

–

2,5

–

280

480

24

–70

G17NiCrMo13

–6

0,17

≤0,5

0,7

1,5

3,3

0,52

600

750

15

–80

G9Ni14

0,09

≤0,6

0,65

–

3,5

–

360

500

20

–90

GX3CrNi13

–4

≤0,05

≤1

≤1

12,8

4,3

≤0,7

500

700

15

–120

1)

P ≤0,015÷0,035, S ≤0,015÷0,02; wartości bez znaku ≤ oznaczają stężenie średnie.

2)

W stanie ulepszonym cieplnie.

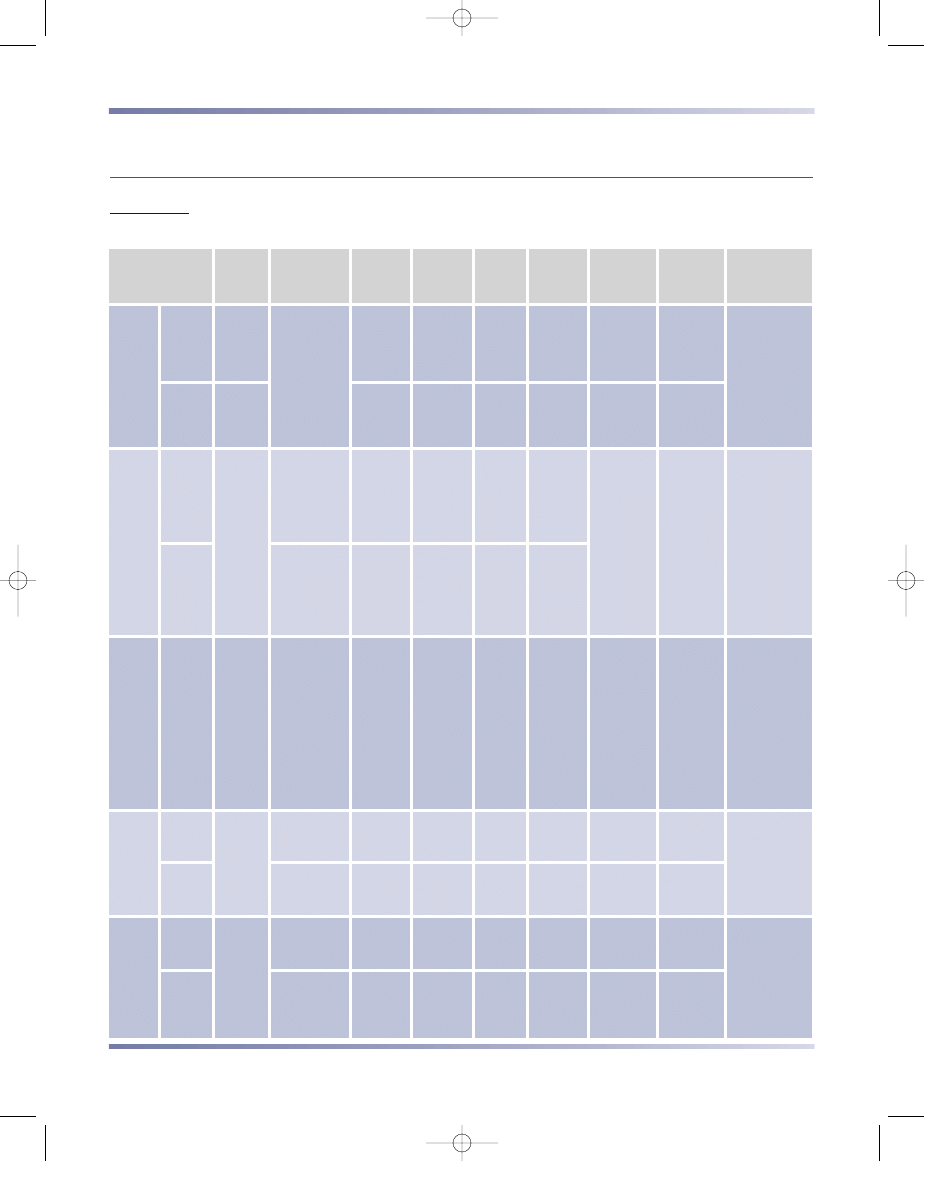

Tablica 6.76

Orientacyjny skład chemiczny i własności staliw stopowych do pracy pod ciśnieniem w niskiej temperaturze

6 rozB 8-11-02 15:32 Page 657

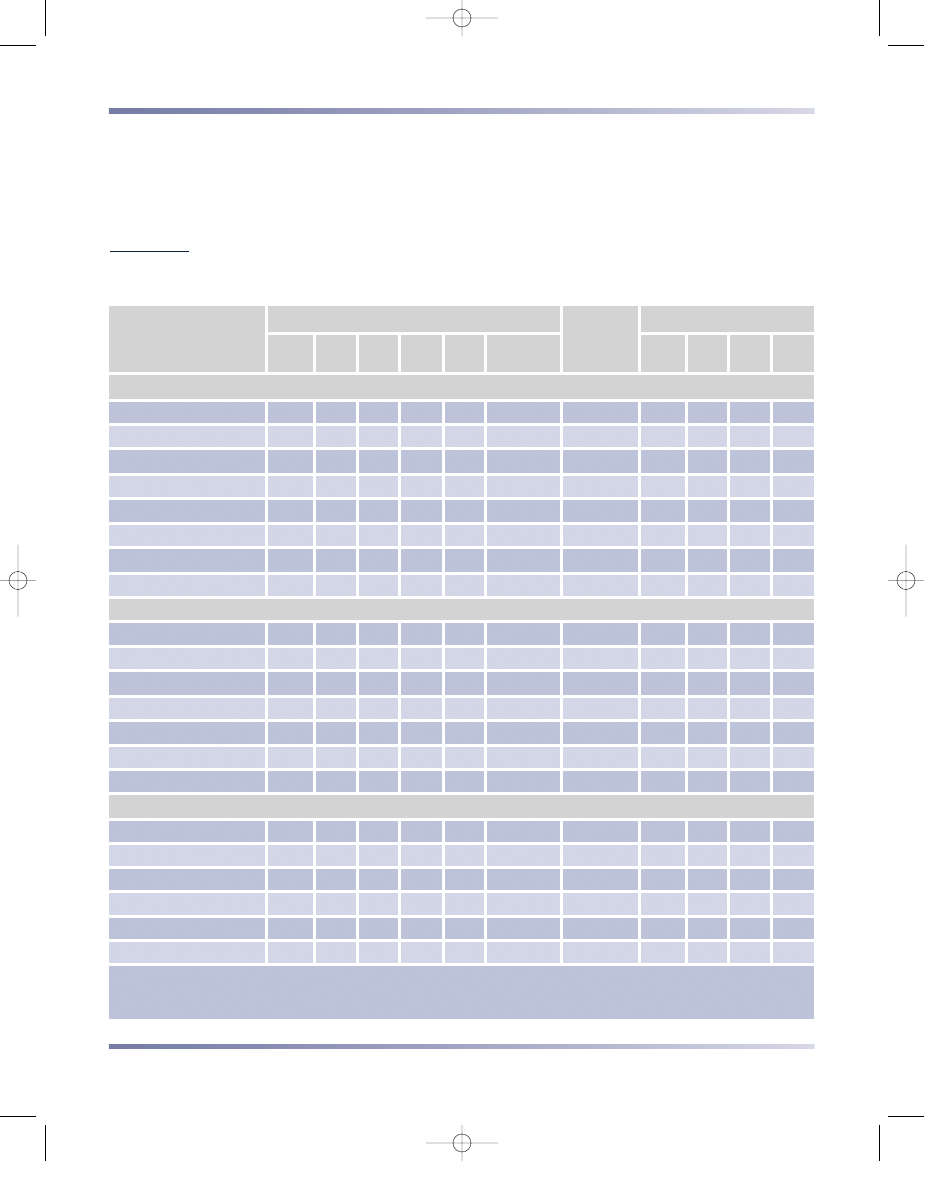

6. Stale i inne stopy żelaza

658

Znak staliwa

Średnie stężenie pierwiastków

1)

, %

C

Si

Mn

Cr

Mo

Ni

GX120MnMo7–1

1,2

0,6

7

–

1,05

–

GX110MnMo13–1

1,1

0,6

12,5

–

1,05

–

GX100Mn13

0,98

0,6

12,5

–

–

–

GX120Mn13

1,2

0,6

12,5

–

–

–

GX120MnCr13–2

1,2

0,6

12,5

2

–

–

GX120MnNi13–3

1,2

0,6

12,5

–

–

3,5

GX90MnMo14

0,85

0,45

14

–

1,4

–

GX120Mn17

1,2

0,6

17,5

–

–

–

GX120MnCr17–2

1,2

0,6

17,5

2

–

–

1)

P ≤0,06÷0,07, S ≤0,045.

Cecha staliwa

Staliwa stopowe konstrukcyjne

ogólnego przeznaczenia

do pracy pod ciśnieniem i w temperaturze

odporne na ścieranie

pokojowej

i podwyższonej

niskiej

Stężenie

pierwiastków

stopowych, %

C

≤0,45

≤0,26

≤0,23

0,7÷1,35

Mn

0,4÷1,6

≤1

≤1,6

6÷19

Si

0,2÷0,8

≤1

≤1

0,3÷0,9

Cr

≤2,6

≤17

≤13,5

≤2,5

Ni

≤3,75

≤6

≤5

≤4

Mo

≤0,55

≤1,5

≤0,7

≤1,8

V

≤0,3

≤0,35

≤0,05

–

inne

Cu ≤0,3

W ≤0,5

Cu ≤0,3

–

podano w tablicy 6.74

podano w tablicy 6.75

podano w tablicy 6.76

podano w tablicy 6.77

Własności mechaniczne:

wytrzymałość R

m

, MPa

twardość, HB

udarność KCU

3, J/cm

2

praca łamania KV, J

≥450÷1200

≥160÷340

≥20÷49

440÷960

≥27÷60

590÷730

≥27 (w –40÷ –120°C)

≤300

Obróbka cieplna

normalizowanie

z 850÷960°C i odprężanie

w 500÷700°C lub hartowanie

z 840÷970°C i odpuszcza-

nie w 500÷700°C

hartowanie

z 920÷1080°C

i odpuszczanie

w 580÷750°C

hartowanie z

820÷1050°C i odpuszcza-

nie w 590÷730°C

lub normalizowanie

z 900÷980°C (G20Mn5)

przesycanie

z 1040÷1100°C

Gatunki

Tablica 6.77

Orientacyjny skład chemicz-

ny staliw manganowych,

austenitycznych, odpornych

na ścieranie

Tablica 6.78

Orientacyjny skład chemiczny, obróbka cieplna i własności staliw stopowych konstrukcyjnych

6 rozB 8-11-02 15:32 Page 658

STALIWA STOPOWE NARZĘDZIOWE

Ze względu na strukturę i własności wśród staliw stopowych narzędziowych

można wyróżnić kilka grup. W szczególności średniowęglowe, nisko- oraz średnio-

stopowe staliwa do ulepszania cieplnego są stosowane na matryce kuźnicze, formy

i wkładki do odlewania stopów Al i Cu oraz walce hutnicze. Do tej grupy materia-

łów można zaliczyć staliwa L45HN2MF, L40H5MF i L65HNM.

Staliwa nadeutektoidalne zawierają węgliki chromu zwiększające odporność na

zużycie w temperaturze do 250°C oraz węgliki wolframu i molibdenu zapewniają-

ce większą odporność na zużycie w podwyższonej temperaturze. Staliwa te cechu-

ją się dużą twardością, są jednak kruche.

Staliwa L75HMF, L100H2M, L120HWMF i L120HNMF stosuje się na walce

do walcowania na gorąco i walce pielgrzymowe, natomiast na pierścienie do prze-

ciągania i prowadzenia, a także na pierścienie toczne stosuje się staliwo L210H21S,

szczególnie odporne na zużycie. Wysokochromowe staliwo L35H17N2M o do-

brych własnościach wytrzymałościowych i dużej odporności na korozję jest stoso-

wane na rozwłókniacze w przemyśle papierniczym. Wymagania dotyczące krajo-

wych staliw narzędziowych podaje dotychczasowa norma PN-90/H-83161.

STALIWA STOPOWE ŻAROODPORNE I ŻAROWYTRZYMAŁE

Głównym składnikiem żaroodpornych staliw stopowych jest Cr, zapewniający

dużą żaroodporność. Staliwa wysokochromowe średniowęglowe mają w stanie

równowagi strukturę ferrytu z węglikami, natomiast wysokowęglowe z dodatkiem

do 2,5% Si (porównaj rozdz. 6.7.2) mają strukturę perlitu z węglikami. Orientacyj-

ny skład chemiczny żaroodpornych staliw wysokochromowych (według ISO

11973:1999) podano w tablicy 6.79.

W staliwach chromowo–niklowych dodatek niklu powoduje utworzenie struk-

tury ferrytyczno–austenitycznej (przy ok. 4÷8% Ni) lub całkowicie austenitycznej

(przy ok. 8÷39% Ni). Duże stężenie Cr i Ni wraz z pozostałymi dodatkami stopo-

wymi zapewnia tym staliwom dużą żaroodporność i żarowytrzymałość (porównaj

rozdz. 6.7.2), ale także dobrą odporność na korozję (porównaj rozdz. 6.7.6) oraz

6.8. Odlewnicze stopy żelaza

659

Znak staliwa

Średnie stężenie pierwiastków

1)

, %

Maksymalna

temperatura pracy, °C

C

Si

Mn

Cr

GX30CrSi7

0,28

1,8

0,8

7

750

GX40CrSi13

0,4

13

850

GX40CrSi17

0,4

17,5

900

GX40CrSi24

0,4

24,5

1050

GX40CrSi28

0,4

28,5

1100

GX130CrSi29

1,3

28,5

1100

1)

P ≤0,04, S ≤0,03÷0,04, Mo ≤0,5, Ni ≤0,5÷1.

Tablica 6.79

Orientacyjny skład chemiczny i maksymalna temperatura pracy staliw żaroodpornych wysokochromowych

6 rozB 8-11-02 15:32 Page 659

wystarczającą plastyczność umożliwiającą produktom z niektórych stali pracę

w obniżonej temperaturze (porównaj rozdz. 6.7.7). Orientacyjny skład chemiczny

oraz własności żaroodpornych i żarowytrzymałych staliw chromowo–niklowych

(według ISO 11973:1999) podano w tablicy 6.80.

Porównanie podstawowych cech staliw żaroodpornych i żarowytrzymałych

ogólnego przeznaczenia zestawiono w tablicy 6.81. Wymagania dotyczące krajo-

wych staliw tej grupy podano w dotychczasowej normie PN-90/H-83159.

STALIWA STOPOWE ODPORNE NA KOROZJĘ

Staliwa stopowe odporne na korozję, podobnie jak stale o tym samym przezna-

czeniu (porównaj rozdz. 6.7.6), w zależności od składu chemicznego wykazują

strukturę martenzytyczną, austenityczną lub austenityczno–ferrytyczną. Podstawo-

wym ich dodatkiem stopowym jest Cr, a w staliwach o strukturze austenitycznej

– ponadto Ni i N. Staliwa zawierające ponad 18% Ni są nazywane super austeni-

tycznymi lub całkowicie austenitycznymi, ze względu na bardzo stabilną strukturę

austenityczną. Dodatek Mo (od 2 do 7%) zwiększa odporność korozyjną staliw au-

stenitycznych na działanie niektórych kwasów, dodatek Cu (do ok. 4%) zmniejsza

skłonność do korozji naprężeniowej, a dodatek Nb lub Ta zapobiega korozji mię-

dzykrystalicznej.

Podwyższone stężenie C, a także dodatek do ok. 5% Ni poszerzają zakres au-

stenitu w wysokiej temperaturze i umożliwiają hartowanie staliw wysokochromo-

wych, które następnie poddaje się wysokiemu odpuszczaniu (tabl. 6.82). Staliwa

6. Stale i inne stopy żelaza

660

Tablica 6.80

Orientacyjny skład chemiczny i własności żaroodpornych i żarowytrzymałych staliw chromowo–niklowych

Znak staliwa

Stężenie pierwiastków

1)

, %

Minimalne własności

Maksymalna

temperatura

pracy, °C

C

Si

Mn

Cr

Ni

Nb

R

p

0,2

, MPa

R

m

, MPa

A

, %

GX40CrNi27–4

0,4

1,8

≤1,5

26,5

4,5

–

250

400

3

1100

GX25CrNiSi18–9

0,25

1,8

≤2

18

9

–

230

450

15

900

GX25CrNiSi20–14

0,25

1,8

≤2

20

14

–

230

450

10

900

GX40CrNiSi22–10

0,4

1,8

≤2

22

10

–

230

450

8

950

GX40CrNiSiNb24–24

0,38

1,8

≤2

24

24

1,5

220

400

4

1050

GX40CrNiSi25–12

0,4

1,8

≤2

25,5

12,5

–

220

450

6

1050

GX40CrNiSi25–20

0,4

1,8

≤2

25,5

20,5

–

220

450

6

1100

GX10NiCrNb31–20

0,09

≤1,2

≤1,2

21

32

1,2

170

440

20

1000

GX40NiCrSi35–17

0,4

1,8

≤2

17

35

–

220

420

6

980

GX40NiCrSi35–26

0,4

1,8

≤2

25,5

34,5

–

220

440

6

1050

GX40NiCrSiNb35–26

0,4

1,8

≤2

25,5

34,5

1,3

220

440

4

1050

GX40NiCrSi38–19

0,4

1,8

≤2

19,5

37,5

–

220

420

6

1050

GX40NiCrSiNb38–19

0,4

1,8

≤2

19,5

37,5

1,5

220

420

4

1000

1)

P ≤0,04, S ≤0,03, Mo ≤0,5; wartości bez znaku ≤ oznaczają stężenie średnie.

6 rozB 8-11-02 15:32 Page 660

6.8. Odlewnicze stopy żelaza

661

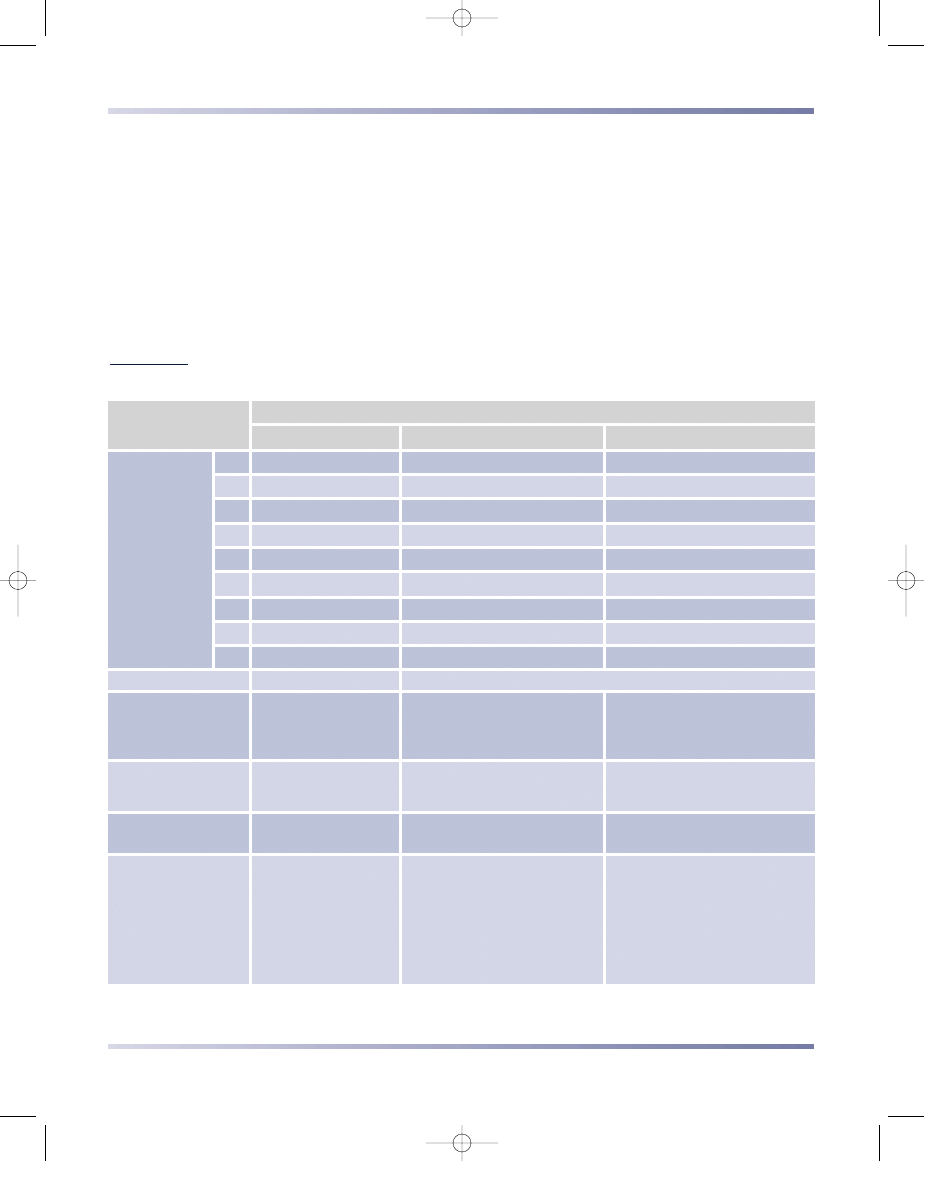

Tablica 6.81

Orientacyjny skład chemiczny, obróbka cieplna i własności staliw stopowych żaroodpornych i żarowytrzymałych

Cecha staliwa

Staliwa stopowe żaroodporne i żarowytrzymałe

wysokochromowe

chromowo-niklowe

ferrytyczno-austenityczne

austenityczne

Stężenie

pierwiastków

stopowych, %

C

0,2÷1,4

0,3÷0,5

0,05÷0,6

Mn

17÷30

≤1,5

≤2

Si

1÷2,5

1÷2,5

≤2,5

Cr

17÷30

25÷28

16÷27

Ni

≤3

3÷6

8÷39

Mo

≤0,5

≤0,5

≤0,5

Nb

–

–

≤1,8

Gatunki

podano w tablicy 6.79

Własności mechaniczne:

wytrzymałość R

m

, MPa

twardość, HB

wydłużenie A, %

≤300

≥400

≤400

≥3

≥400÷450

≥4÷20

Obróbka cieplna

wyżarzanie w

800÷850°C

stosowane w stanie surowym (bez obróbki cieplnej)

Struktura

ferryt i węgliki

lub perlit i węgliki

ferryt, austenit i węgliki

austenit i węgliki

Zastosowanie

staliwa żaroodporne i żaro-

wytrzymałe na odlewy mało

obciążone, pracujące

w atmosferze utleniającej

do 750÷1100°C

staliwo żarowytrzymałe

na odlewy pracujące

w atmosferze utleniającej

do 1100°C, odporne na

działanie kąpieli solnych

staliwa żarowytrzymałe na odlewy pracujące

pod znacznym obciążeniem w atmosferze

utleniającej w temperaturze do 900÷1100°C;

staliwa wysokoniklowe mało odporne na

działanie gazów ze związkami siarki

podano w tablicy 6.80

Tablica 6.82

Orientacyjny skład chemiczny i własności staliw stopowych odpornych na korozję

Znak staliwa

Stężenie pierwiastków

1)

, %

Temperatura, °C

Minimalne własności

2)

C

Cr

Ni

Mo

inne

hartowania

odpuszczania

R

p

0,2

MPa

R

m

,

,

MPa

A

,

%

KV

,

J

GX12Cr12

≤0,15

12,5

≤1

≤0,5

–

950÷1050

650÷750

450

620

15

20

GX7CrNiMo12–1

≤0,1

12,8

1,5

0,35

N ≤0,2

1000÷1050

620÷720

440

590

15

27

GX4CrNi13–4

≤0,06

12,8

4,3

≤0,7

N ≤0,2

1000÷1050

590÷620

500÷530

550

830

760

900

15

12

50

35

GX4CrNiMo16–5–1 ≤0,06

16

5

1,1

N ≤0,2

1020÷1070

580÷630

540

760

15

60

GX4CrNiMo16–5–2 ≤0,06

16

5

1,75

N ≤0,2

1020÷1070

580÷630

540

760

15

60

GX5CrNiCu16–4

≤0,07

16

4,5

≤0,8

Cu: 3,3,

Nb + Ta ≤0,35

1020÷1070

560÷610

460÷500

750

1000

900

1100

12

5

20

–

1)

P ≤0,035, S ≤0,025, Si ≤0,8÷1, Mn ≤1; wartości bez znaku ≤ oznaczają stężenie średnie.

2)

W stanie zahartowanym i odpuszczonym.

6 rozB 8-11-02 15:32 Page 661

austenityczne są poddawane przesycaniu z chłodzeniem w wodzie (tabl. 6.83).

W celu zmniejszenia naprężeń cieplnych, staliwa austenityczno–ferrytyczne moż-

na przed chłodzeniem z temperatury przesycania podchłodzić do ok. 1020°C i do-

piero po tym oziębiać w wodzie.

6. Stale i inne stopy żelaza

662

Tablica 6.83

Orientacyjny skład chemiczny i własności austenitycznych i austenityczno–ferrytycznych staliw stopowych

odpornych na korozję

Znak staliwa

Stężenie pierwiastków

1)

, %

Temperatura

przesycania,

°C

Minimalne własności

2)

C

Cr

Ni

Mo

Cu

inne

R

p

0,2

,

MPa

R

m

,

MPa

A

,

%

KV

,

J

Staliwa austenityczne

GX5CrNi19–10

3)

≤0,07

19

9,5

–

–

–

1050÷1150

175

440

30

60

GX2CrNi19–11

3)

≤0,03

19

10,5

–

–

N ≤0,2

1050÷1150

185

440

30

80

GX5CrNiNb19–11

3)

≤0,07

19

10,5

–

–

Nb: 8.C÷1

1050÷1150

175

440

25

40

GX2CrNiMo19–11–2

3)

≤0,03

19

10,5

2,25

–

N ≤0,2

1080÷1150

195

440

30

80

GX5CrNiMo19–11–2

3)

≤0,07

19

10,5

2,25

–

–

1080÷1150

185

440

30

60

GX5CrNiMoNb19–11–2

3)

≤0,07

19

10,5

2,25

–

Nb: 8.C÷1

1080÷1150

185

440

25

40

GX5CrNiMo19–11–3

≤0,07

19

11,5

3,25

–

–

1120÷1180

205

440

30

60

GX5CrNiMoN17–13–4

≤0,07

17,5

13,5

4,25

–

N: 0,17

1140÷1180

210

440

20

50

Staliwa super austenityczne

GX2NiCrMo28–20–2

3)

≤0,03

20,5

28

2,25

≤2

N ≤0,2

1080÷1180

165

430

30

60

GX4NiCrCuMo30–20–4

≤0,06

20,5

29

2,5

3,5

–

1140÷1180

170

440

30

60

GX2NiCrMoCu25–20–5

≤0,025

20

25

4,5

2

N ≤0,2

1160÷1200

185

440

30

60

GX2NiCrMoN25–20–5

≤0,03

20

25

5

–

N: 0,16

1160÷1200

185

440

30

60

GX2NiCrMoCuN29–25–5

≤0,03

25

29

4,5

2,5

N: 0,2

1170÷1210

220

440

30

60

GX2NiCrMoCuN25–20–6 ≤0,025

20

25

6,5

1

N: 0,18

1200÷1240

210

440

30

60

GX2CrNiCuMo20–18–6

≤0,025

20

18,5

6,5

0,75

N: 0,21

1200÷1240

260

440

30

60

Staliwa austenityczno-ferrytyczne

GX6CrNiN26-7

≤0,08

26

6,5

–

–

N: 0,15

1040÷1140

420

590

20

30

GX2CrNiMoN22–5–3

3)

≤0,03

22

5,5

3

–

N: 0,16

1120÷1150

420

600

20

30

GX2CrNiMoN25–6–3

≤0,03

25,5

6,3

3

–

N: 0,19

1120÷1150

480

650

22

50

GX2CrNiMoCuN25-6-3-3

3)

≤0,03

25,5

6

3

3,1

N: 0,17

1120÷1150

480

650

22

50

GX2CrNiMoN25–7–3

≤0,03

25

7,3

3,5

≤1

N: 0,2, W ≤1

1120÷1150

480

650

22

50

GX2CrNiMoN26–7–4

3)

≤0,03

26

7

4

≤1,3

N: 0,17

1120÷1150

480

650

22

50

1)

P ≤0,03÷0,04, S ≤0,02÷0,03, Si ≤1÷1,5, Mn ≤1÷2, Nb można zastąpić Ta; wartości bez znaku ≤ oznaczają stężenie średnie.

2)

W stanie przesyconym.

3)

Gatunki staliw stopowych stosowanych także na urządzenia do pracy pod ciśnieniem.

6 rozB 8-11-02 15:32 Page 662

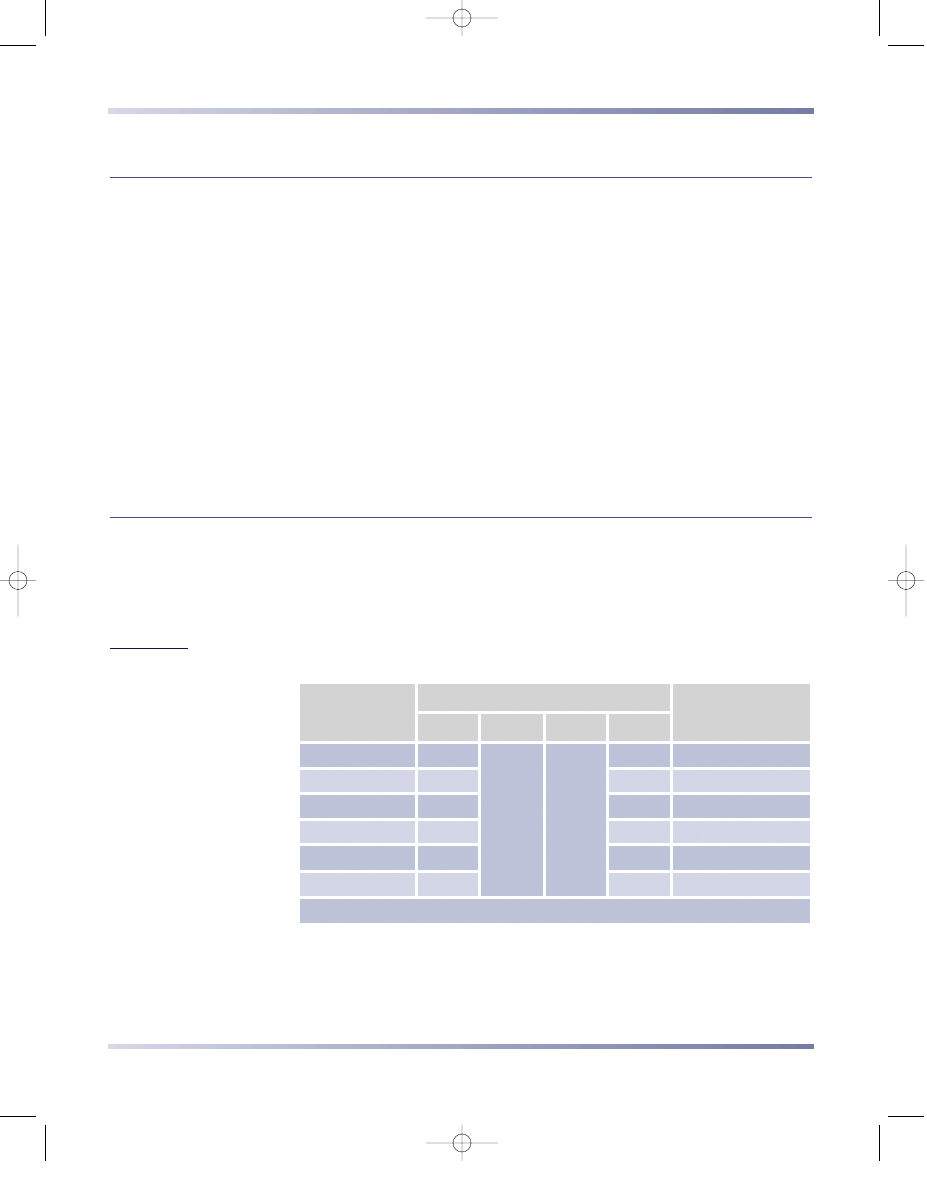

Skład chemiczny i niektóre własności staliw stopowych odpornych na korozję

ogólnego przeznaczenia ujęto w PN-EN 10283:2002U (tabl. 6.82 i 6.83), a przezna-

czonych do pracy pod ciśnieniem – w PN-EN 10213-4:1999 (tabl. 6.83). Niektóre

staliwa austenityczne i austenityczno–ferrytyczne można też stosować na elementy

urządzeń ciśnieniowych pracujących w temperaturze podwyższonej i obniżonej.

Zbiorcze zestawienie danych o różnych grupach staliw stopowych odpornych na ko-

rozję podano w tablicy 6.84. Dotychczas w kraju stosowano gatunki staliw odpor-

nych na korozję objęte wycofaną normą PN-86/H-83158, a kilka gatunków staliw

martenzytycznych ujęto w dotychczasowej normie PN-H-83156:1997.

6.8. Odlewnicze stopy żelaza

663

Tablica 6.84

Orientacyjny skład chemiczny, obróbka cieplna i własności staliw stopowych odpornych na korozję

Cecha staliwa

Staliwa stopowe odporne na korozję

martenzytyczne

austenityczne

austenityczno-ferrytyczne

Stężenie

pierwiastków

stopowych, %

C

≤0,15

≤0,07

≤0,08

Mn

≤1

≤2

≤2

Si

≤1

≤1,5

≤1,5

Cr

11,5÷17

18÷26

21÷27

Ni

≤6

9÷30,5

4,5÷8,5

Mo

≤2

≤7

≤5

Cu

≤4

≤4

≤3,5

N

≤0,05

≤0,22

0,1÷0,25

inne

Nb + Ta ≤0,35, V ≤0,08

Nb + Ta ≤1

W ≤1

Gatunki

podano w tablicy 6.82

podano w tablicy 6.83

Własności mechaniczne:

wytrzymałość R

m

, MPa

wydłużenie A, %

praca łamania KV, J

≥620÷1100

≥5÷16

≥25÷30

≥440÷500

≥20÷35

≥40÷80

≥590÷650

≥20÷22

≥30÷50

Obróbka cieplna

hartowanie z 950÷1070°C

i odpuszczanie

w 460÷750°C

przesycanie z 1050÷1240°C

z chłodzeniem w wodzie

przesycanie z 1040÷1150°C

z chłodzeniem w wodzie

Struktura

martenzyt wysokoodpusz-

czony (ferryt i węgliki)

austenit

austenit i ferryt

Zastosowanie

odlewy odporne na korozję

atmosferyczną, w parze

wodnej i w wodzie morskiej,

w przemyśle chemiczym

i mleczarskim; wały turbin

wodnych i parowych, śru-

by okrętowe, armatura

wodna

odlewy odporne na działanie kwasów

orgaicznych i nieorganicznych, wody

morskiej, pompy, zbiorniki, rurociągi,

odlewy do pracy pod ciśnieniem,

elementy kotłów parowych i innych

urządzeń, zaworów o żarowytrzymałości

do ok. 550°C; niektóre staliwa można

stosować do –196°C

odlewy o większej wytrzymałości w porów-

naniu ze staliwami austenitycznymi, szcze-

gólnie odporne na korozję naprężeniową,

odlewy do pracy pod ciśnieniem, elemen-

ty kotłów parowych i innych urządzeń,

zaworów o dużej żarowytrzymałości, od-

lewy na zbiorniki ciśnieniowe do ok. 250°C;

niektóre staliwa można stosować do –70°C

6 rozB 8-11-02 15:32 Page 663

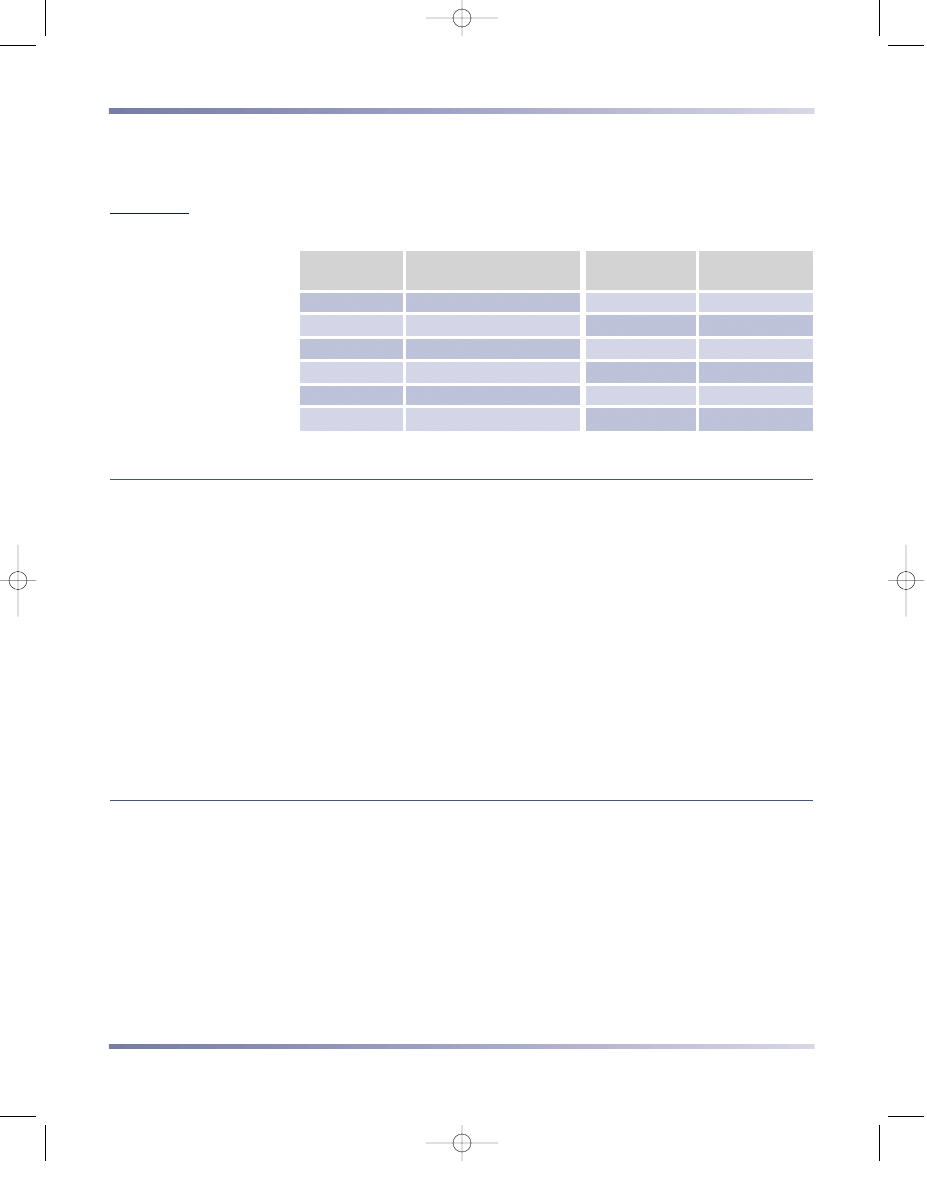

6.8.3. Żeliwa niestopowe

*)

OGÓLNA KLASYFIKACJA ŻELIW NIESTOPOWYCH

Do materiałów odlewniczych najpowszechniej stosowanych w budowie maszyn

należy żeliwo. Decydują o tym między innymi: stosunkowo niski koszt produktów,

niska temperatura topnienia, dobre własności wytrzymałościowe oraz dobra skra-

walność.

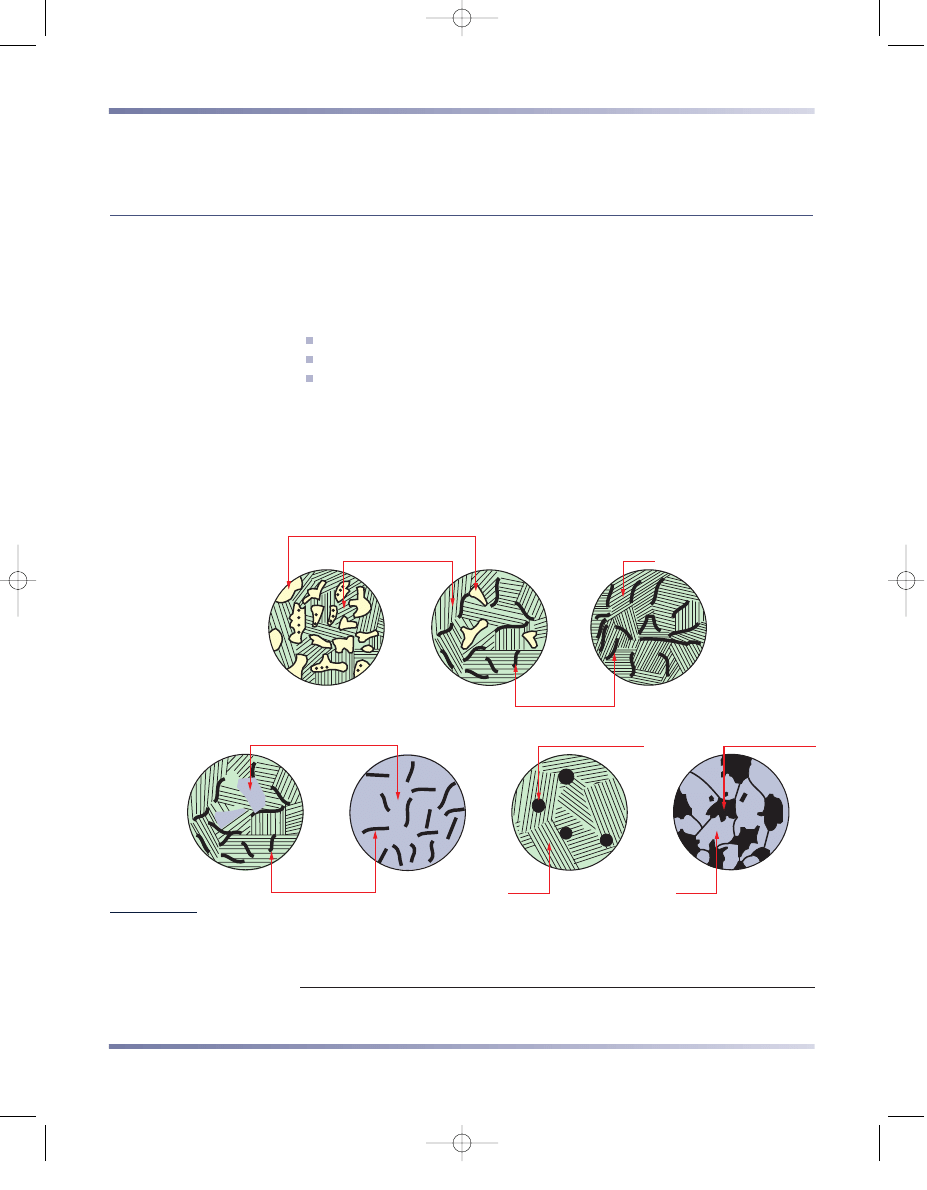

Żeliwo zawiera ok. 2÷4% węgla. W zależności od postaci, w jakiej występuje wę-

giel, rozróżnia się żeliwa:

szare, w których węgiel występuje w postaci grafitu,

białe, w których węgiel jest związany w cementycie,

połowiczne (pstre), w których występuje zarówno cementyt, jak i grafit.

W wyniku celowych zabiegów technologicznych w czasie procesów metalur-

gicznych grafit może zostać rozdrobniony w przypadku żeliwa modyfikowanego

lub doprowadzony do postaci kulistej – w przypadku żeliwa sferoidalnego. Długo-

trwała obróbka cieplna niektórych żeliw białych powoduje uzyskanie tzw. węgla ża-

rzenia w strukturze otrzymanego żeliwa ciągliwego. Typowe struktury różnych że-

liw podano schematycznie na rysunku 6.42.

6. Stale i inne stopy żelaza

664

grafit sferoidalny

węgiel żarzenia

grafit (G)

grafit

perlit

perlit

ferryt

ferryt (F)

perlit (P)

(C) cementyt (Fe

3

C)

F+G

P+G

P+F+G

P+C

P+C+G

P+G

F+C

żarz.

I

IIb

III

IV

V

IIa

II

Rysunek 6.42

Schemat struktur żeliw I – białego, IIa – połowicznego, II – szarego perlitycznego, IIb – szarego ferrytyczno–

perlitycznego, III – szarego ferrytycznego, IV – sferoidalnego, V – ciągliwego (według W. Sakwy)

*)

Uwaga: dotychczas obowiązujące normy nie określają żeliw jako niestopowych, lecz tradycyj-

nie nazywają je węglowymi (porównaj rozdz. 6.2.1 dotyczący stali węglowych).

6 rozB 8-11-02 15:32 Page 664

OZNACZANIE ŻELIW

Żeliwa, zgodnie z PN-EN 1560:2001, są oznaczane na podstawie symboli lub

numerów. Znak żeliwa zawierający symbole składa się z liter EN–GJ, litery okre-

ślającej postać grafitu lub cementytu i jeśli to konieczne następnej litery identyfiku-

jącej mikro- lub makrostrukturę. Następne części znaku (oddzielane od siebie ko-

lejnymi łącznikami) klasyfikują żeliwo według własności lub składu chemicznego

i podają ewentualne wymagania dodatkowe. Niektóre szczegóły dotyczące ozna-

czeń podano przy opisie poszczególnych grup żeliw. Jednoznacznie określa dany

gatunek żeliwa także oznaczenie zawierające numer. Oznaczenie to zaczyna się od

liter EN–J, następnie jest litera określająca strukturę (zwłaszcza postać grafitu)

i czterocyfrowy numer, np. EN–JS1131.

W związku z niezakończonym procesem dostosowywania polskich norm do

systemu europejskiego w Polsce obowiązują równocześnie różne zasady oznacza-

nia żeliw (np. oznaczenia według norm krajowych rozpoczynają się od litery Z).

MORFOLOGIA GRAFITU JAKO SKŁADNIKA STRUKTURALNEGO ŻELIWA

Strukturę żeliwa stanowi osnowa metaliczna, którą może być ferryt, perlit lub

ich mieszaniny, ewentualnie z cementytem i wtrąceniami niemetalicznymi, a także

grafit o różnej wielkości i kształcie. Grafit jest bardzo miękki, a jego wytrzymałość

jest bliska zeru.

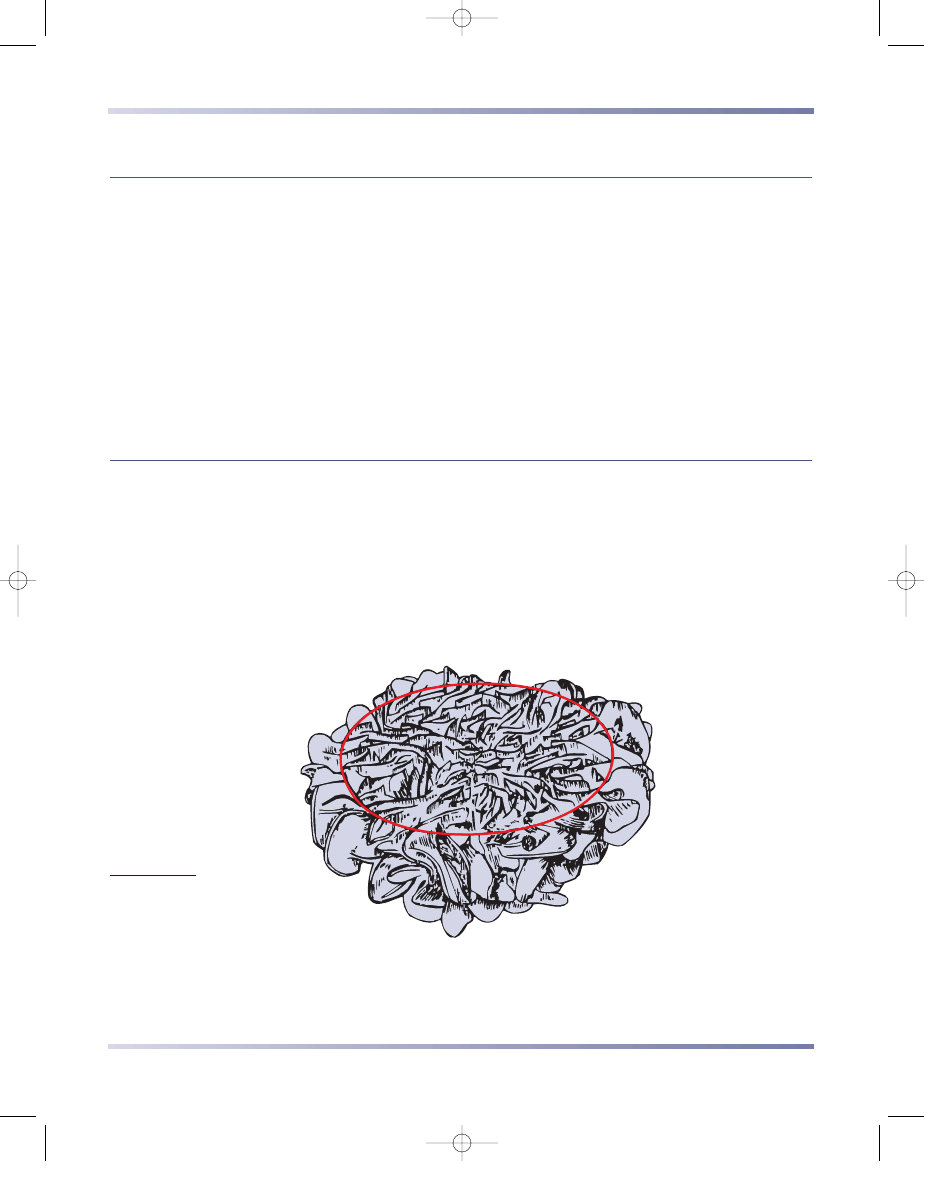

Grafit może się tworzyć przy krzepnięciu z cieczy jako płatkowy (rys. 6.43), na

skutek przemiany eutektoidalnej austenitu lub w wyniku rozpadu cementytu w że-

liwie białym poddanym długotrwałemu wyżarzaniu w temperaturze nieznacznie

niższej od solidusu. W stopach eutektycznych grafit wydziela się z cieczy w posta-

ci bardzo drobnych płatków w eutektyce grafitowej. Grube płatki grafitu pierwot-

nego wydzielają się w czasie krzepnięcia żeliw nadeutektycznych.

Cechy morfologiczne wydzieleń grafitu sklasyfikowano w normie PN-EN ISO

945:1999, wyróżniając 6 wzorców kształtu (oznaczonych cyframi rzymskimi od

I do VI – rys. 6.44), 5 wzorców rozmieszczenia (oznaczonych literami od A do E)

i 8 wzorców wielkości cząstek grafitu (oznaczonych cyframi arabskimi od 1 do 8);

6.8. Odlewnicze stopy żelaza

665

Rysunek 6.43

Schemat przecięcia płatków

grafitu płaską powierzchnią

próbki (według H. Morrogha)

6 rozB 8-11-02 15:32 Page 665

np. sferoidalne wydzielenia grafitu, rozmieszczone równomiernie w osnowie

i o wymiarach 0,06÷0,12 mm – mają oznaczenie VI A 5.

WPŁYW GRAFITU NA WŁASNOŚCI ŻELIW

Grafit powoduje zmniejszenie własności wytrzymałościowych żeliwa i zmianę

niektórych innych własności, a szczególnie:

działa jako karb wewnętrzny, stanowiąc nieciągłości w metalu,

zmniejsza skurcz odlewniczy,

polepsza skrawalność,

zwiększa własności ślizgowe,

sprzyja tłumieniu drgań,

powoduje zwiększenie wytrzymałości zmęczeniowej.

WPŁYW DOMIESZEK NA PROCES GRAFITYZACJI

Istotny wpływ na proces grafityzacji wywierają domieszki i zanieczyszczenia.

Spośród głównych domieszek i zanieczyszczeń – Si i P ułatwiają grafityzację, a Mn

i S – przeciwdziałają jej. Ponadto fosfor częściowo rozpuszcza się w ferrycie, two-

rząc jednak zwykle niskotopliwą potrójną eutektykę fosforową Fe

3

C–Fe

3

P–Fe(

α

),

zwaną steadytem. Ze względu na niską temperaturę topnienia ma ona kształt ogra-

niczony wklęsłymi powierzchniami zakrzepłej wcześniej osnowy austenitycznej.

Siarka przeciwdziałająca grafityzacji tworzy eutektykę Fe–FeS–Fe

3

C o temperatu-

rze topnienia wyższej jednak od steadytu.

WPŁYW SZYBKOŚCI CHŁODZENIA NA STRUKTURĘ I WŁASNOŚCI ŻELIW

Oprócz składu chemicznego na strukturę i własności żeliw w sposób istotny

wpływa szybkość chłodzenia odlewów, którą dla jednakowych materiałów formier-

skich można z dopuszczalnym przybliżeniem sprowadzić do grubości ścianek

odlewów. Wraz ze zwiększeniem grubości ścianek odlewu zwiększa się ilość i gru-

bość płatków wydzielonego grafitu, co powoduje zmniejszenie własności wytrzy-

małościowych. Spadkowi tych własności można zapobiec przez zmniejszenie stę-

żenia węgla i krzemu oraz innych pierwiastków grafityzujących w żeliwie.

6. Stale i inne stopy żelaza

666

Rysunek 6.44

Wzorce kształtu grafitu

według PN-EN ISO

945:1999

6 rozB 8-11-02 15:32 Page 666

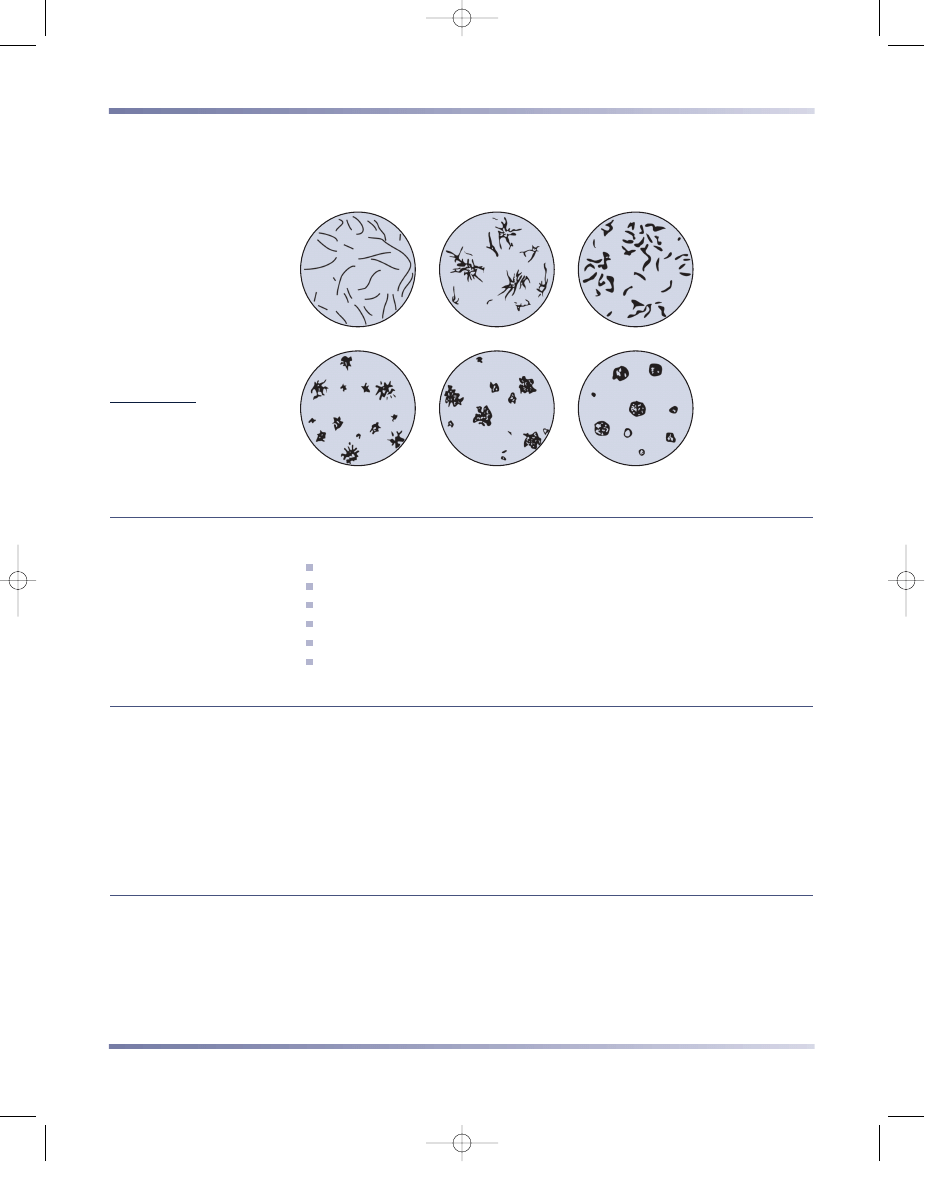

Wpływ omawianych czynników na strukturę i własności wytrzymałościowe że-

liwa można przedstawić graficznie w postaci wykresów.

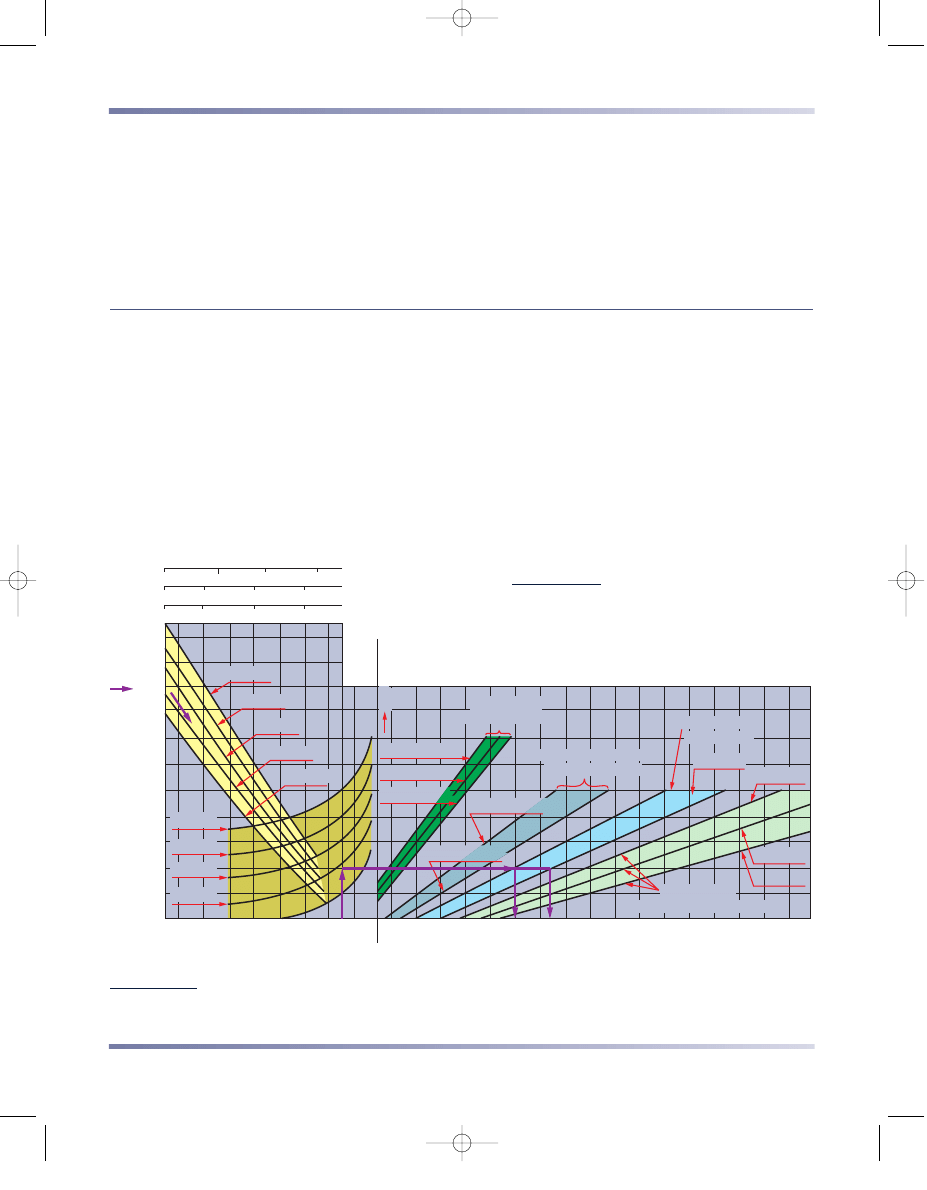

WYKRES GIRSZOWICZA

Na rysunku 6.45 w układzie współrzędnych stężenie Si i stężenie C naniesiono

dwie grupy krzywych. Krzywe odpowiadające stałej wartości K, zwane krzywymi

izografityzacji, oznaczają jednakową zdolność do grafityzacji żeliw o składzie che-

micznym określonym tymi liniami. Uwzględniono przy tym grubość ścianek odle-

wu przez wprowadzenie redukowanej grubości odlewu d. Wartości K i d określają

odpowiednio zależności:

(6.3)

(6.4)

gdzie:

C, Si – odpowiednio stężenie węgla i krzemu w żeliwie,

V

, S – odpowiednio objętość i pole powierzchni odlewu.

Po krzepnięciu w jednakowych warunkach żeliwa o składzie chemicznym i o re-

dukowanej grubości ścianek, odpowiadających tej samej wartości K, wykazują jed-

nakową strukturę. Każda z zespołu linii prostych przerywanych na wykresie Gir-

szowicza (rys. 6.45) określa stały równoważnik węgla C

e

:

(6.5)

Przykładowo – wartość C

e

= 4,26 odpowiada żeliwu eutektycznemu, natomiast

C

e

= 4,01 – żeliwu szaremu EN–GJL–150, a C

e

= 3,48 – żeliwu szaremu

6.8. Odlewnicze stopy żelaza

667

Si+log d

STĘŻENIE WĘGLA (%)

5,0

4,5

4,0

3,5

3,0

2,5

2,0

1,5

1,0

0

K=4,5

K=6

K=1

0

K=1

4

P+C

P+G

P+F+G

F+G

d= —

v

s

C

e

=2,0

C

e

=4,0 C

e

=4,5

C

e

=3,0

C

e

=5,0

C

e

=C+0,3Si

K=C(Si+log d)

0,5 1 1,5 2 2,5 3 3,5 4 4,5 5 5,5 6

I

IIa

II

IIb

III

Rysunek 6.45

Wykres strukturalny dla żeliw (według N.G. Girszowicza) P – perlit, C – cementyt, G – grafit, C

e

– równoważnik

węgla; I – żeliwo białe, IIa – żeliwo połowiczne, II – żeliwo szare perlityczne, IIb – żeliwo szare

ferrytyczno–perlityczne, III – żeliwo szare ferrytyczne

),

log

(Si

C

d

K

=

+

⋅

S

V

d

,

=

.

Si

0,3

C

C

e

+

=

6 rozB 8-11-02 15:32 Page 667

EN–GJL–300. Proste C

e

, określające położenie stopu względem składu eutektycz-

nego, a pośrednio również własności mechaniczne, nie są jednak związane z gru-

bością ścianek odlewu. Wykres ten nie pozwala zatem na szybkie określenie skła-

du chemicznego żeliwa odpowiadającego wymaganym własnościom wytrzymało-

ściowym, co ogranicza jego praktyczne znaczenie. Podobne wady wykazują inne

opublikowane dotychczas wykresy strukturalne i wytrzymałościowe żeliw.

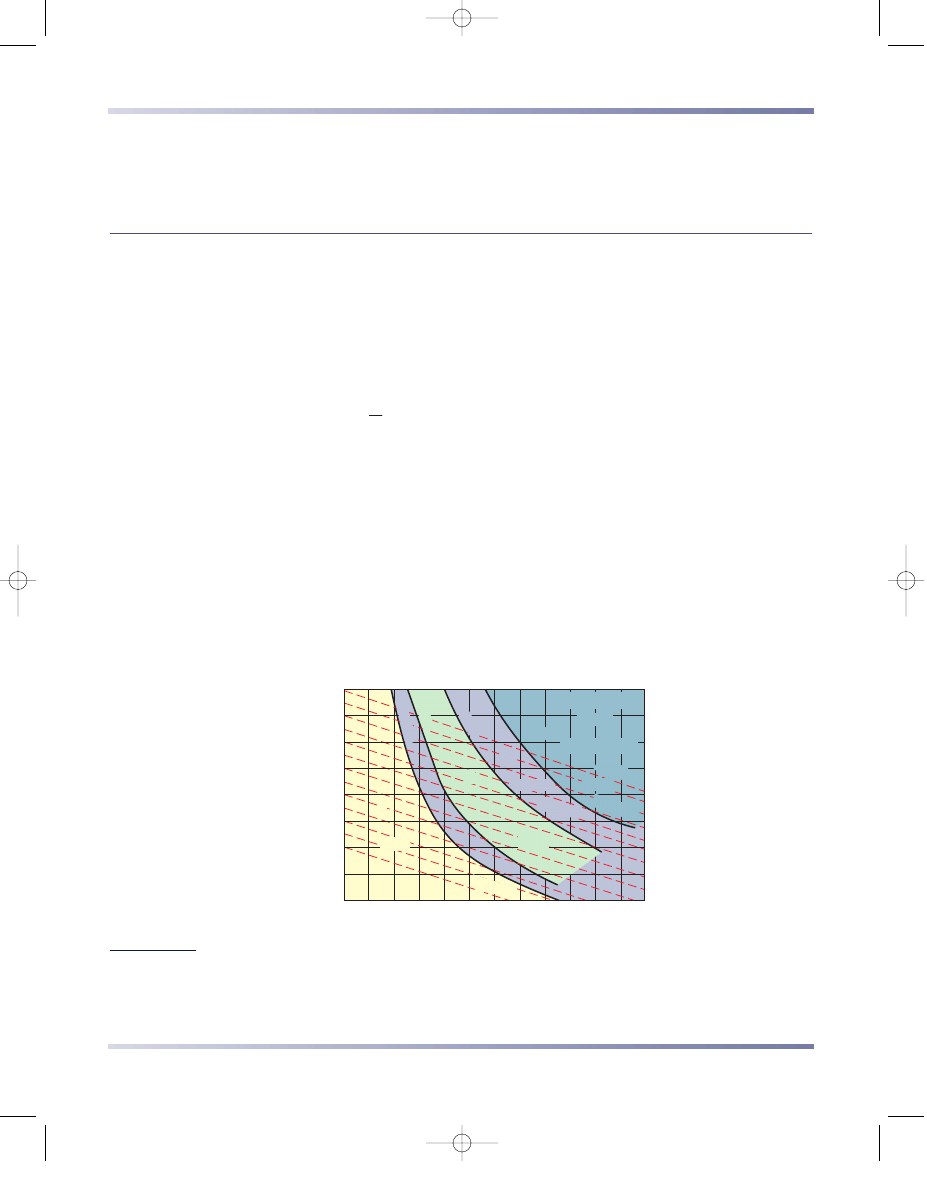

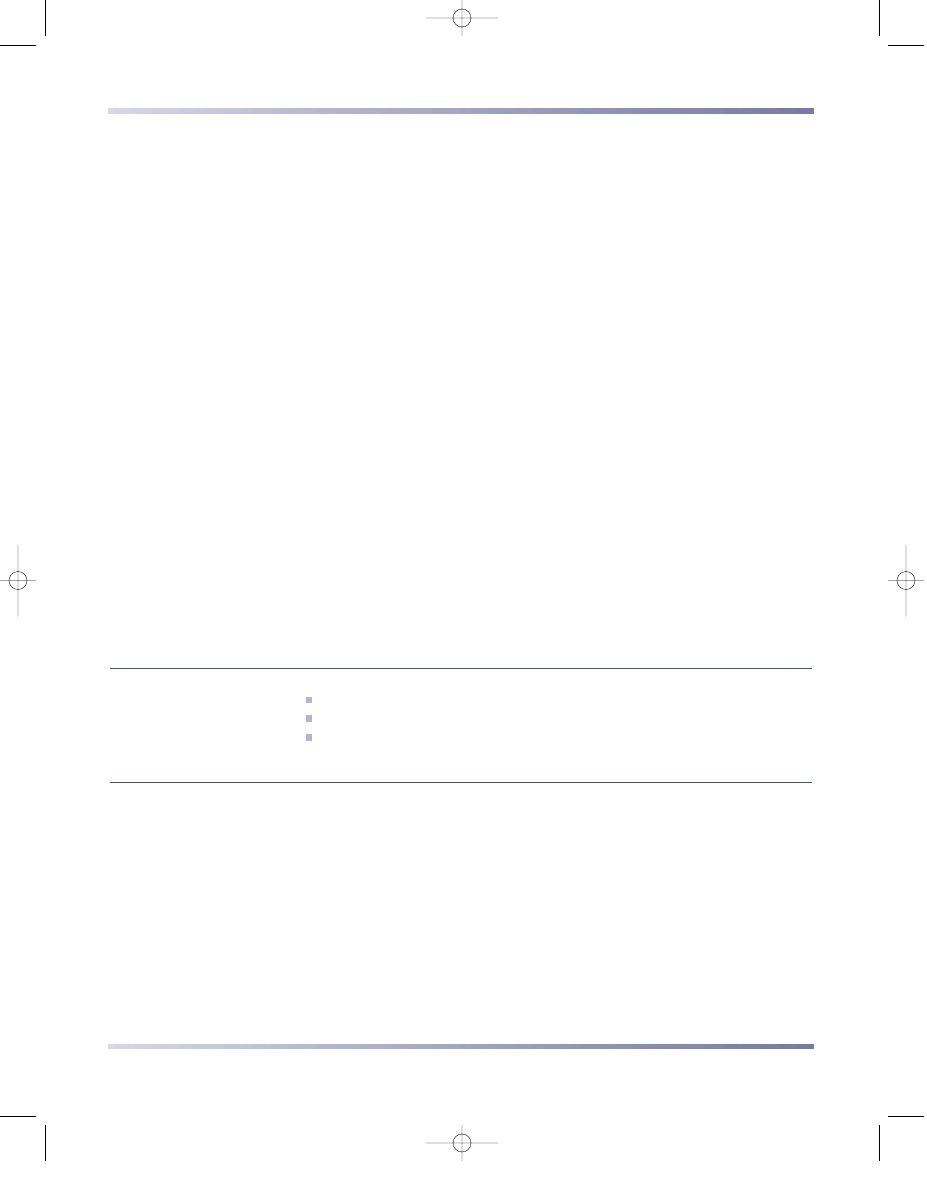

WYKRES ŁANDY

Próbą połączenia informacji dotyczących struktury i własności mechanicznych

żeliw o różnym składzie chemicznym i różnych grubościach ścianek jest wykres

Łandy, przedstawiony na rysunku 6.46. Wykres ten umożliwia określenie zależno-

ści między stężeniem węgla i krzemu w żeliwie, grubością ścianek odlewu, struktu-

rą żeliwa i wytrzymałością na rozciąganie. Wykres jest dwuczęściowy.

W lewej części wykresu rodzina prostych, dla różnych wartości C

c

, odpowiada-

jących całkowitemu stężeniu węgla w żeliwie, określa zależność wytrzymałości że-

liwa na rozciąganie R

m

od udziału ferrytu lub udziału perlitu w strukturze osnowy

żeliwa, a także od stężenia węgla związanego C

zw

w cementycie, występującym

w osnowie żeliwa. Druga rodzina krzywych w dole tej części wykresu, dla różnych

wartości całkowitego stężenia węgla w żeliwie C

c

, podaje zależność wytrzymałości

na rozciąganie R

m

w odlewie od grubości ścianek odlewu d.

6. Stale i inne stopy żelaza

668

GRUBOŚĆ ŚCIANKI ODLEWU, d (mm)

STĘŻENIE MASOWE Si (%)

R

m

(MPa)

320

300

280

260

240

220

200

180

160

140

120

125

80

40 20

0,6

1,0

K=0,9÷1,0 (dla żeliwa szarego ferrytyczno–perlitycznego)

K=1,0÷1,2 (dla żeliwa szarego perlitycznego)

K=1,3÷1,5 (dla żeliwa połowicznego)

K=2,2÷2,8 (dla żeliwa białego na żeliwa ciągliwe)

1,4

1,8

2,2

1,6

3,0

3,4

3,8

Si%=

260

220

180

160

HB

75

50

25

0

% ferrytu

25

50

75

100

% perlitu

0,2

0,4

0,6

0,8

C

zw

w odlewie

6,3–(logd+C

c

)

0,5(C

zw

–K)

C

zw

=3,2=C

c

C

zw

=2,8=C

c

C

zw

=2,4=C

c

C

zw

=2,5

<

C

c

C

zw

=0,6

C

c

=3,6

C

c

=3,6

C

c

=3,4

C

c

=3,2

C

c

=3,0

C

c

=2,8

C

zw

=0,4

C

zw

=0,2

C

zw

=0,8

C

zw

=2,0

<

C

c

6,3–(logd+C

c

)

żeliwo białe

(na żeliwo ciągliwe)

żeliwo połowiczne

(do modyfikacji)

żeliwo szare

perlityczne

żeliwo szare

ferrytyczno–perlityczne

C

c

=2,0

C

c

=2,4

C

c

=2,8

C

c

=3,2

Rysunek 6.46

Nomogram zależności składu chemicznego, struktury i własności żeliw (według A.F. Łandy)

6 rozB 8-11-02 15:32 Page 668

W prawej części wykresu są podane proste, z których każda odpowiada jedna-

kowej wartości C

zw

stężenia węgla związanego w cementycie, w zależności od stę-

żenia Si i redukowanej wartości 6,3 – (logd + C

c

), uwzględniającej stężenie węgla

w żeliwie C

c

oraz grubość ścianki odlewu d. W przypadku żeliwa białego C

zw

= C

c

.

Dla żeliwa połowicznego lub szarego C

zw

< C

c

. Jeżeli C

zw

= 0,68, osnowa żeliwa

szarego jest perlityczna, natomiast gdy C

zw

<< 0,68, żeliwo jest ferrytyczno–perli-

tyczne.

W celu dobrania składu chemicznego stopu o wymaganej wytrzymałości

i strukturze osnowy, określonej np. udziałem perlitu, należy z lewej części wykresu

odczytać odpowiednią wartość C

c

, której obrazem jest prosta. Punkt przecięcia tej

prostej z krzywą w dole lewej części rysunku, odpowiadającej znalezionej wartości

C

c

, określa maksymalną grubość ścianki odlewu d

maks.

, zapewniającą wymaganą

strukturę osnowy żeliwa. Następnie znajduje się w lewej części wykresu punkt od-

powiadający wytrzymałości na rozciąganie w odlewie o żądanej grubości ścianki d,

jeżeli grubość ta jest mniejsza od znalezionej poprzednio wartości maksymalnej.

Rzędna tego punktu odpowiada pomocniczej wartości redukowanej 6,3 – (logd

+ C

c

) na prawej części wykresu. Dlatego od tego punktu w lewej części wykresu

przeciąga się prostą równoległą do osi odciętych, aż do przecięcia z prostą w pra-

wej części wykresu, odpowiadającą wymaganej strukturze żeliwa. Odcięta tego

punktu określa stężenie Si, niezbędne do zapewnienia wymaganej struktury żeliwa

przy założonej wytrzymałości żeliwa na rozciąganie i grubości ścianek odlewu.

Opisany wykres ma duże znaczenie praktyczne, choć odczytane z niego dane

mogą być tylko orientacyjne. Wykres Łandy uwzględnia bowiem wyłącznie zasad-

nicze czynniki decydujące o strukturze i własnościach żeliwa, nie obejmując np.

wpływu siarki, fosforu, manganu, a także czynników technologicznych.

KLASYFIKACJA ŻELIWA SZAREGO NIESTOPOWEGO

Żeliwo szare niestopowe (węglowe) można podzielić na trzy grupy:

żeliwo szare zwykłe,

żeliwo modyfikowane,

żeliwo sferoidalne.

ŻELIWO SZARE ZWYKŁE

Żeliwa szare mogą cechować się strukturą osnowy: ferrytyczną, ferrytycz-

no–perlityczną oraz perlityczną. W strukturze żeliwa szarego – poza osnową meta-

liczną – występuje również grafit płatkowy, steadyt (eutektyka fosforowa) oraz

wtrącenia niemetaliczne.

Żeliwo szare ferrytyczne charakteryzuje się niską wytrzymałością, dobrą skra-

walnością, małą odpornością na zużycie ścierne. Twardość i wytrzymałość żeliwa

szarego zwiększa się w miarę zwiększania udziału perlitu w strukturze. Wytrzyma-

łość żeliwa perlitycznego wynosi ok. 350÷450 MPa przy twardości 200÷250 HB.

Żeliwa szare cechuje dobra zdolność do tłumienia drgań.

Żeliwo szare (według PN-EN 1561:2000) klasyfikuje się w dwóch grupach: we-

dług wytrzymałości na rozciąganie lub według twardości. Oznacza się je literami

EN–GJL, następnie po znaku pauzy liczbą, odpowiadającą minimalnej wytrzyma-

łości na rozciąganie w MPa próbek z oddzielnie odlewanych wlewków próbnych,

6.8. Odlewnicze stopy żelaza

669

6 rozB 8-11-02 15:32 Page 669

lub (w drugiej grupie) po znaku pauzy literami HB i liczbą, odpowiadającą maksy-

malnej wartości twardości Brinella (tabl. 6.85).

ŻELIWO MODYFIKOWANE

Polepszenie własności i ujednorodnienie struktury odlewu z żeliwa o składzie

wykazującym tendencję do krzepnięcia jako białe lub połowiczne jest możliwe

dzięki modyfikacji. W tym celu bezpośrednio przed odlaniem, do kąpieli metalowej

o temperaturze ok. 1400°C, w rynnie spustowej lub kadzi, dodaje się ok. 0,1÷0,5%

sproszkowanego modyfikatora, najczęściej żelazo–krzemu, wapnio–krzemu lub

aluminium.

Działanie modyfikatora polega na odgazowaniu kąpieli i wymuszeniu heteroge-

nicznego zarodkowania grafitu na licznych drobnych cząsteczkach tlenków. W wy-

niku tego żeliwo krzepnie jako szare, a węgiel wydziela się w postaci bardzo licz-

nych, drobnych płatków grafitu, równomiernie rozmieszczonych w osnowie.

Najkorzystniejsze własności ma żeliwo modyfikowane o osnowie perlitycznej.

Jego wytrzymałość na rozciąganie R

m

może wynosić 300÷400 MPa, stąd modyfi-

kację stosuje się często do żeliw szarych o podwyższonej wytrzymałości (tabl.

6.85). Żeliwo modyfikowane, podobnie jak żeliwo szare zwykłe, wykazuje bardzo

niskie własności plastyczne.

ŻELIWO SFEROIDALNE

W odróżnieniu od pozostałych grup żeliw szarych bardzo dobre własności – za-

równo wytrzymałościowe, jak i plastyczne – wykazuje żeliwo sferoidalne. Uzysku-

je się je w wyniku modyfikowania podczas odlewania żeliwa o tendencji do krzep-

nięcia jako szare, lecz o bardzo małym stężeniu siarki i fosforu. Jako modyfikato-

rów używa się magnezu lub ceru. W wyniku tego zabiegu technologicznego grafit

występuje w tych żeliwach w postaci kulistej.

W zależności od struktury osnowy żeliwo sferoidalne może być ferrytyczne, fer-

rytyczno–perlityczne lub perlityczne. Osnową może być też bainit lub martenzyt od-

puszczony, uzyskiwany po dodatkowej obróbce cieplnej. Żeliwo sferoidalne krzep-

nie zwykle jako perlityczne lub ferrytyczno–perlityczne. Jeśli dobór składu

chemicznego żeliwa i sposobu chłodzenia nie zapewnia uzyskania osnowy ferrytycz-

nej bezpośrednio po odlewaniu, żeliwo można poddać dodatkowemu wyżarzaniu.

6. Stale i inne stopy żelaza

670

Znak żeliwa

Wytrzymałość na rozciąganie,

R

m

, MPa

Znak żeliwa

Twardość, HB

EN–GJL–100

100÷200

EN–GJL–HB155

≤155

EN–GJL–150

150÷250

EN–GJL–HB175

100÷175

EN–GJL–200

200÷300

EN–GJL–HB195

120÷195

EN–GJL–250

250÷350

EN–GJL–HB215

145÷215

EN–GJL–300

300÷350

EN–GJL–HB235

165÷235

EN–GJL–350

350÷450

EN–GJL–HB255

185÷255

Tablica 6.85

Klasyfikacja żeliwa szarego

6 rozB 8-11-02 15:32 Page 670

Po nagrzaniu do ok. 850÷920°C zachodzi przemiana perlitu w austenit, który po

ochłodzeniu do temperatury poniżej eutektoidalnej, zwykle 720÷800°C, podczas

wygrzewania przez ok. 10 h przemienia się w ferryt i grafit. Żeliwa sferoidalne są

stosowane między innymi na wały korbowe, koła zębate, walce, pierścienie tłoko-

we, rury.

Żeliwa sferoidalne (według PN-EN 1563:2000) oznacza się literami EN–GJS,

następnie po znaku pauzy cyframi odpowiadającymi minimalnej wytrzymałości na

rozciąganie w MPa i po kolejnej pauzie – cyframi odpowiadającymi minimalnemu

wydłużeniu A w % (tabl. 6.86); własności te są określane na próbkach odlewanych

oddzielnie lub przylanych do odlewu. Jako odrębne gatunki żeliwa sferoidalnego

traktowane są stopy:

o własnościach badanych na próbkach z wlewków próbnych przylanych do od-

lewu (znak uzupełniony literą U, np. EN–GJS–600–3U),

o określonej dodatkowo pracy łamania (udarności) w temperaturze pokojowej

(znak uzupełniony literami RT, np. EN–GJS–350–22–RT),

o określonej dodatkowo pracy łamania w temperaturze obniżonej do –20 lub

–40°C (znak uzupełniony literami LT, np. EN–GJS–400–18–LT),

o określonej twardości będącej podstawą klasyfikacji zamiast wytrzymałości

(znak po literach EN–GJS–HB ma cyfry odpowiadające w przybliżeniu śred-

niej wartości twardości Brinella, np. EN–GJS–HB230).

6.8. Odlewnicze stopy żelaza

671

Żeliwo

Znak żeliwa

Minimalne własności mechaniczne

Twardość,

HB

R

m

, MPa

R

p

0,2

, MPa

A

, %

Sferoidalne

EN

–GJS–350–22

350

220

22

≤160

EN

–GJS–400–18

400

250

18

130÷175

EN

–GJS–400–15

400

250

15

135÷180

EN

–GJS–450–10

450

310

10

160÷210

EN

–GJS–500–7

500

320

7

170÷230

EN

–GJS–600–3

600

370

3

190÷270

EN

–GJS–700–2

700

420

2

225÷305

EN

–GJS–800–2

800

480

2

245÷335

EN

–GJS–900–2

900

600

2

270÷360

Sferoidalne

hartowane

z przemianą

izotermiczną

EN

–GJS–800–8

800

500

8

260÷320

EN

–GJS–1000–5

1000

700

5

300÷360

EN

–GJS–1200–2

1200

850

2

340÷440

EN

–GJS–1400–1

1400

1100

1

380÷480

Tablica 6.86

Własności mechaniczne wybranych żeliw sferoidalnych

6 rozB 8-11-02 15:32 Page 671

ŻELIWO SFEROIDALNE HARTOWANE Z PRZEMIANĄ IZOTERMICZNĄ

Żeliwo sferoidalne z tej grupy jest po odlaniu poddawane obróbce cieplnej

polegającej na hartowaniu izotermicznym z przemianą w zakresie temperatury

250÷400°C, przez co uzyskuje się strukturę osnowy bainityczną oraz wyższe wła-

sności wytrzymałościowe i plastyczne w porównaniu z żeliwami sferoidalnymi

zwykłymi (tabl. 6.86). Żeliwa sferoidalne hartowane z przemianą izotermiczną

(według PN-EN 1564:2000) oznacza się podobnie jak żeliwa sferoidalne zwykłe,

uzupełniając znak literą U jeśli własności badano na próbkach z wlewków prób-

nych przylanych do odlewu, np. EN–GJS–1200–2U. Jeden z gatunków

(EN–GJS–800–8–RT) powinien mieć także wymaganą udarność w temperatu-

rze pokojowej.

ŻELIWO BIAŁE

Strukturę żeliwa białego stanowi ledeburyt przemieniony i ewentualnie – ste-

adyt. W żeliwie podeutektycznym występuje przewaga perlitu, natomiast w żeliwie

nadeutektycznym – cementytu. Ze względu na bardzo dużą kruchość i złą skrawal-

ność żeliwa białe nie znalazły bezpośredniego zastosowania, chociaż stanowią pół-

produkt do wytwarzania żeliw ciągliwych.

ŻELIWO POŁOWICZNE

Żeliwo połowiczne ma strukturę stanowiącą mieszaninę struktur typowych za-

równo dla żeliw szarych, jak i białych. Występuje w nim więc perlit, ledeburyt prze-

mieniony, cementyt, grafit, a także steadyt. Żeliwa połowiczne nie znajdują rów-

nież bezpośredniego zastosowania. Niekiedy stosuje się jednak tzw. odlewy zabie-

lone. Elementy, takie jak walce hutnicze i bębny młynów, od których jest wymaga-

na duża odporność na ścieranie, po odlaniu początkowo chłodzi się z dużą szybko-

ścią, w wyniku czego na powierzchni powstaje warstwa żeliwa białego. Zmniejsze-

nie szybkości chłodzenia po zakrzepnięciu warstwy zewnętrznej odlewu powoduje

uzyskanie w rdzeniu struktury żeliwa szarego. Między twardą warstwą zewnętrzną

a plastycznym rdzeniem tworzy się wówczas warstwa pośrednia o strukturze żeli-

wa połowicznego.

ŻELIWO CIĄGLIWE

Żeliwo ciągliwe jest otrzymywane z żeliwa białego w wyniku wyżarzania grafi-

tyzującego. Podczas tej operacji cementyt ulega rozpadowi i wydziela się tzw. wę-

giel żarzenia (grafit żarzenia) w postaci kłaczkowatych skupień.

Żeliwo ciągliwe charakteryzuje się dobrymi własnościami wytrzymałościowymi

i plastycznymi. Jest stosowane między innymi w przemysłach: górniczym, samo-

chodowym, ciągnikowym, rolniczym, do wytwarzania licznych, drobnych elemen-

tów maszyn.

W zależności od parametrów procesu technologicznego (tabl. 6.87) żeliwo cią-

gliwe można podzielić na dwie grupy:

żeliwo ciągliwe białe (odwęglone),

żeliwo ciągliwe czarne (nieodwęglone), z wyróżnieniem w tej grupie żeliwa cią-

gliwego perlitycznego o wytrzymałości na rozciąganie powyżej ok. 400 MPa.

6. Stale i inne stopy żelaza

672

6 rozB 8-11-02 15:32 Page 672

Żeliwo ciągliwe według PN-EN 1562:2000 oznacza się ciągiem liter EN–GJM

zakończonym literą W lub B odpowiednio dla żeliwa ciągliwego białego lub czar-

nego. Znak uzupełniają po pauzie trzy cyfry odpowiadające minimalnej wytrzyma-

łości na rozciąganie R

m

, wyrażonej w MPa, a po następnej pauzie – cyfry odpowia-

dające minimalnemu wydłużeniu A

3,4

w % (tabl. 6.88).

6.8. Odlewnicze stopy żelaza

673

Rodzaj

żeliwa

Znak żeliwa

Wytrzymałość

na rozciąganie

R

m

, MPa

Umowna granica

plastyczności

R

p

0,2

, MPa

Wydłużenie

A

3,4

, %

Twardość,

HB

minimum

1)

Ciągliwe

białe

EN

–GJMW–350–4

350

–

4

≤230

EN

–GJMW–360–12

360

190

12

≤200

EN

–GJMW–400–5

400

220

5

≤220

EN

–GJMW–450–7

450

260

7

≤220

EN-GJMW

–550–4

550

340

4

≤250

Ciągliwe

czarne

EN

–GJMB–300–6

300

–

6

≤150

EN

–GJMB–350–10

350

200

10

≤150

EN

–GJMB–450–6

450

270

6

150÷200

EN

–GJMB–500–5

500

300

5

165÷215

EN

–GJMB–550–4

550

340

4

180÷230

EN

–GJMB–600–3

600

390

3

195÷245

EN

–GJMB–650–2

650

430

2

210÷260

EN

–GJMB–700–2

700

530

2

240÷290

EN

–GJMB–800–1

800

600

1

270÷320

1)

Własności określone na próbkach o średnicy 12 mm.

Tablica 6.88

Własności mechaniczne żeliw ciągliwych

Rodzaj

żeliwa

Parametry wyżarzania

Struktura

temperatura, °C

atmosfera

czas, h

sposób

chłodzenia

Ciągliwe białe

(odwęglone)

950÷1000

utleniająca

60÷90

powietrze

odwęglona struktura ferrytyczna warstwy

zewnętrznej o grubości ok. 3÷5 mm

Ciągliwe czarne

(nieodwęglone)

I 900÷1050

II 750

obojętna

15

40÷70

powietrze

ferryt z zaokrąglonymi

wydzieleniami węgla żarzenia

900÷1050

15

powietrze

perlit z węglem żarzenia

Tablica 6.87

Warunki wytwarzania i struktura żeliw ciągliwych

6 rozB 8-11-02 15:32 Page 673

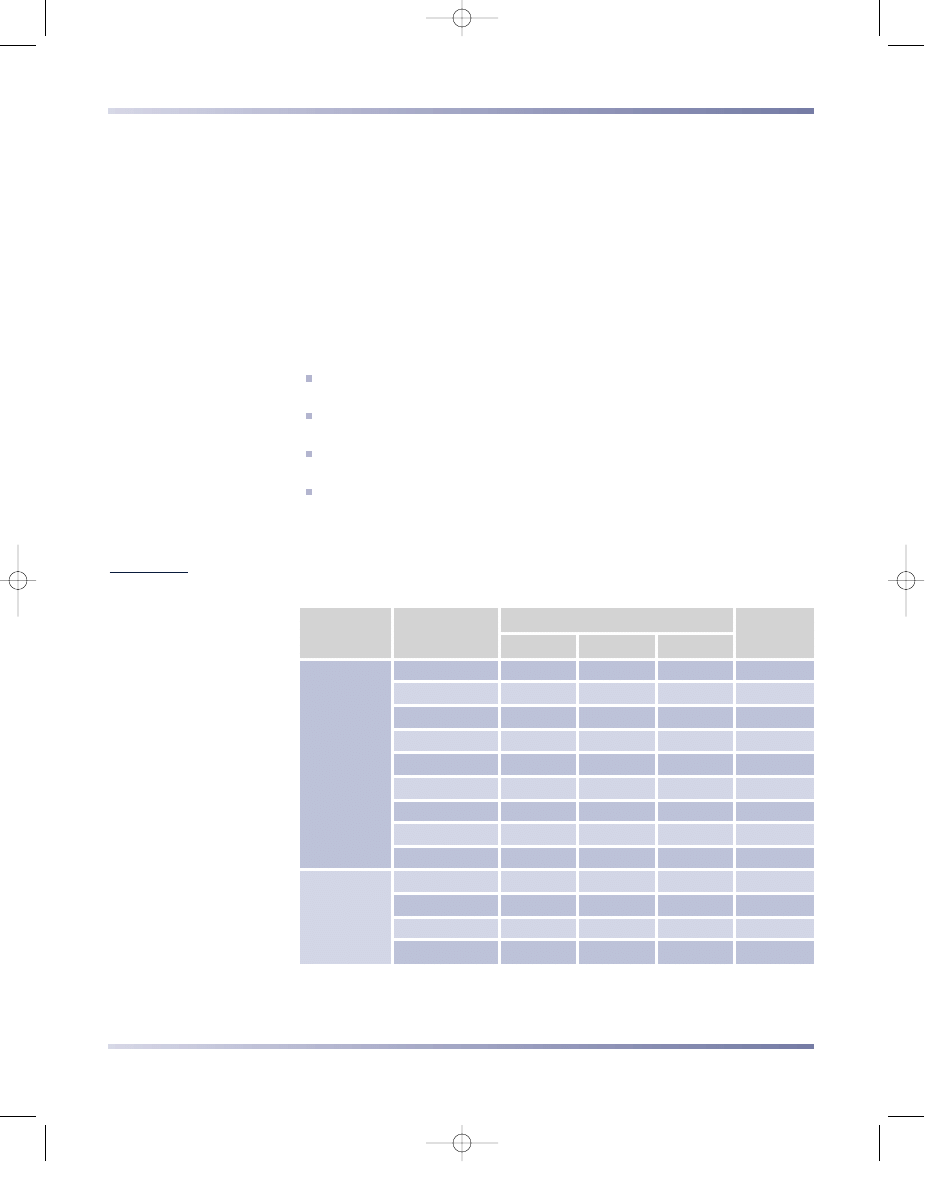

PORÓWNANIE WŁASNOŚCI ŻELIW NIESTOPOWYCH

Własności różnych grup żeliw niestopowych porównano w tablicy 6.89.

6. Stale i inne stopy żelaza

674

Tablica 6.89

Porównanie struktury i orientacyjnych własności różnych grup żeliw niestopowych

Grupa żeliw

Główne

składniki

C, Si

Struktura

R

m

,

MPa

R

p

0,1

,

MPa

A

,

%

HB

R

c

,

MPa

R

g

,

MPa

Cechy

eksploatacyjne

Białe

nisko-

węglowe

2,75% C

1% Si

ledeburyt

przemie-

niony

250÷300

–

0

450÷550

–

500÷700

znaczna kru-

chość, twar-

dość i odpor-

ność na ście-

ranie, zła

obrabialność;

używane do

produkcji żeli-

wa ciągliwego

wysoko-

węglowe

3,25% C

0,25% Si

300÷450

–

0

450÷600

–

450÷500

Szare

zwykłe

ferryty-

czne

3,25% C

2% Si

grafit

płatkowy

w osnowie

ferrytycznej

125÷200

85÷140

0,5÷1,0

100÷150

600÷800

350÷450

niewielka wy-

trzymałość

i plastyczność,

dobra lejność

i obrabialność,

duża zdolność

do tłumienia

drgań, niski

koszt wytwa-

rzania;

powszechne

zastosowanie

perlity-

czne

grafit

płatkowy

w osnowie

perlitycznej

150÷250

100÷200

0,5

180÷240

Szare

modyfi-

kowane

perlity-

czne

2,75% C

2,25% Si

drobne

płatki

grafitu

w osnowie

perlitycznej

300÷400

200÷275

0,5

210÷320

750÷1000

450÷650

mała wrażli-

wość struktury

na grubość

ścianki odlewu,

gorsza lejność

i obrabialność

oraz wyższy

koszt wytwa-

rzania niż

żeliwa szarego

zwykłego

Sfero-

idalne

ferryty-

czne

3,5% C

2% Si

grafit kulisty

w osnowie

ferrytycznej

400÷450

200÷300

10÷25

130÷170

750÷900

900÷950

dobre własno-

ści mechani-

czne i plasty-

czne, dobra

lejność, liczne

zastosowania

perlity-

czne

grafit kulisty

w osnowie

perlitycznej

600÷750

300÷400

3

240÷290

1000÷1250 900÷1000

Ciągliwe

białe

2,5% C

0,8% Si

powierz-

chniowo

odwęglona

350÷450

280÷320

5÷10

120÷220

–

–

dobra wytrzy-

małość, plasty-

czność i odpor-

ność na obcią

żenia dynami-

czne, liczne

zastosowania

czarne

węgiel

żarzenia

w osnowie

ferrytu

300÷400

260÷300

10÷20

110÷190

–

–

6 rozB 8-11-02 15:32 Page 674

6.8.4. Żeliwa stopowe

OGÓLNA KLASYFIKACJA ŻELIW STOPOWYCH

Do żeliw stopowych są wprowadzane dodatki stopowe (tabl. 6.90), występują-

ce oprócz domieszek. Pierwiastki te są dodawane w celu polepszenia własności

użytkowych żeliw, a w szczególności:

zwiększenia własności mechanicznych,

zwiększenia odporności na ścieranie,

polepszenia odporności na działanie korozji elektrochemicznej,

polepszenia odporności na działanie korozji gazowej w podwyższonej tempera-

turze,

polepszenia własności fizycznych, np. magnetycznych lub elektrycznych.

Skład chemiczny żeliw jest dobierany tak, aby w wyniku dodania pierwiastków

stopowych nie zmienić niekorzystnie ich struktury i własności. Z tego względu na-

leży dobierać odpowiednio dodatki o działaniu grafityzującym i zabielającym (tabl.

6.91). Ogólną klasyfikację żeliw stopowych – ze względu na stężenie dodatków sto-

powych – podano w tablicy 6.92.

Gatunki, skład chemiczny, własności i zastosowanie krajowych żeliw stopo-

wych podano dotychczas obowiązującej w PN-88/H-83144. Zgodnie z tą normą

znak żeliwa stopowego szarego lub połowicznego rozpoczyna się literami Zl, białe-

go – Zb, sferoidalnego – Zs, po czym podane są symbole pierwiastków stopowych

i liczby określające średnie stężenie pierwiastka w żeliwie.

STRUKTURY ŻELIW STOPOWYCH

Podział żeliw stopowych ze względu na strukturę przedstawiono w tablicy 6.90.

W żeliwach niskostopowych obecność jednego lub kilku dodatków stopowych de-

cyduje o wystąpieniu drobnej struktury perlitu, co powoduje zwiększenie własno-

ści wytrzymałościowych, w tym twardości oraz odporności na ścieranie. Żeliwa

średniostopowe, zawierające Si lub Al, wykazują ferrytyczną strukturę osnowy. Że-

liwa chromowe cechują się strukturą ledeburytyczną. Przy niewielkim stężeniu Ni,

w obecności Mo i praktycznie przy braku innych pierwiastków stopowych, żeliwa

w stanie surowym mają osnowę bainityczną. Osnową białych żeliw niklowych, ni-

klowo–chromowych i chromowo–molibdenowych jest martenzyt z bainitem i au-

stenitem szczątkowym. Wysokostopowe żeliwa chromowe, krzemowe i aluminiowe

wykazują strukturę ferrytyczną. Żeliwa wysokoniklowe i niklowo–chromowe oraz

żeliwa średnio- i wysokomanganowe cechują się austenityczną strukturą osnowy.

Ponieważ kształt i wielkość ziarn grafitu decyduje o własnościach żeliw stopowych,

żeliwa szare często są modyfikowane.

ŻELIWA STOPOWE O PODWYŻSZONEJ ODPORNOŚCI NA ŚCIERANIE

Odporność żeliwa na ścieranie jest zwiększana przez dodatki stopowe powodu-

jące wzrost twardości osnowy oraz zmianę ilości, postaci, wymiarów i rozmieszcze-

nia wydzieleń grafitu, a w niektórych gatunkach zupełne wyeliminowanie tego

składnika strukturalnego (tabl. 6.90).

Działanie dodatków stopowych w żeliwach o podwyższonej odporności na ście-

ranie polega również na zapewnieniu jednolitej struktury na całym przekroju

6.8. Odlewnicze stopy żelaza

675

6 rozB 8-11-02 15:32 Page 675

Wyszukiwarka

Podobne podstrony:

656

4 rozB 364 376

46 643 656 Vacuum HT of Hot Work Steel

4 rozB 305 323

2002 cz1id!675

656

DYREKTYWA RADY 89 656 EWG

674 675

Dyrektywa Rady 89 656 EWG, lolo, WSB, Prawo pracy, prawo unijne

656

MaxCom KXT 675

Carole Mortimer The?iled Marriage [HP 675, MB 2170] (rtf)

656

656 energoelektronika

656

więcej podobnych podstron