Indukcyjne urządzenia grzejne.

1) Ogólna charakterystyka oraz kilka słów o historii nagrzewnic indukcyjnych…

Nagrzewanie indukcyjne jest to nagrzewanie elektryczne polegające na generacji

ciepła przy przepływie prądów wirowych wywołanych zjawiskiem indukcji

elektromagnetycznej w elementach sprzężonych magnetycznie.

W 36 lat po sformułowaniu przez Faradaya praw indukcji, S. Ferranti zaproponował

konstrukcję pieca elektrycznego, w czym prawa te okazały się pomocne (1887 r.). Idea

Ferrantiego polegała na potraktowaniu wtórnego uzwojenia transformatora jako wsadu

poddawanego topieniu po umieszczeniu go w rynnie ceramicznej. Uzwojenie pierwotne

układu tego rodzaju, czyli tzw. wzbudnik, było podzielone i umieszczone pod i nad rynną z

metalem. Rozwiązanie Ferrantiego zostało ulepszone przez A. Colby'ego (1890 r.) oraz F.

Kjellina (1899 r.), którego często uważa się za twórcę pierwszego pieca indukcyjnego

nazywanego piecem Kjellina. W roku 1918 W. Rohn buduje indukcyjny piec próżniowy.

Wszystkie te piece należały do kategorii rdzeniowych, tzn. zapewniających sprzężenie

magnetyczne wzbudnika ze wsadem za pośrednictwem rdzenia, tak jak w transformatorach.

Wiadomo, że efekt przenoszenia energii ze wzbudnika do wsadu zwiększa się przy wzroście

częstotliwości, co umożliwia zmniejszenie wymiarów rdzenia lub całkowitą z niego

rezygnację. Mając to na uwadze, E. Northrup patentuje w 1916 r. pierwszy piec

bezrdzeniowy. Jego pełną teorię opracował W. Esmarch 10 lat później.

Jednocześnie z pracami dotyczącymi wykorzystania zjawiska indukcji elektromagnetycznej do

topienia, rozwijano badania nad nagrzewaniem wsadów bez zmiany ich stanu skupienia.

Pierwsze zastosowania przemysłowe z tego zakresu dotyczyły nagrzewania w procesie

wytwarzania obręczy kół i są przypisywane Dewey’owi (1889 r.). W roku 1926 V.P. Wołogdin

wprowadza tę technikę do hartowania powierzchniowego wsadów prądami wielkiej

częstotliwości wykorzystując zjawisko naskórkowości. W roku 1932 – stosując patenty F.

Denneena i W. Dunna – rozwiązano zagadnienie hartowania powierzchniowego prądami

średniej częstotliwości łożysk wałów korbowych. Największy jednak rozwój techniki

nagrzewania indukcyjnego w procesach topienia, obróbki cieplnej powierzchniowej,

objętościowej (skrośnej) oraz w wielu innych dziedzinach przypada na lata po II wojnie

światowej. Nowymi impulsami w tym dziale elektrotermii stały się wynalazki z zakresu

energoelektroniki, a zwłaszcza tyrystory i tranzystory dużej mocy stosowane do budowy

wysokosprawnych źródeł energii o częstotliwościach dostosowanych do wymagań procesu

technologicznego.

2) Piece indukcyjne:

Piece indukcyjne wykorzystują zjawisko powstawania prądów wirowych pod

wpływem zmiennego pola magnetycznego. Podstawowy piec indukcyjny składa się z układu

sterowania i blokady, generatora LC, zasilacza i wzbudnika (induktora). Układ sterowania i

blokady zabezpiecza zasilacz i generator przed zwarciami oraz nadzoruje i koordynuje pracę

pieca indukcyjnego. Generator wytwarza sygnał o dużej częstotliwości. Zasilacz zapewnia

odpowiednie napięcie do generatora. Wzbudnik(cewka indukcyjna) jest połączony z

generatorem i wytwarza zmienne pole magnetyczne. Przedmiot nagrzewany umieszcza się w

wzbudniku, a wytworzone zmienne pole

magnetyczne indukuje się w przedmiocie.

Następnie powstają prądy wirowe, które

nagrzewają umieszczony przedmiot. Piec

indukcyjny działa na podobnej zasadzie co

mikrofalówka - tzn. nagrzewa przedmiot od

środka. Umieszczony przedmiot musi być

wykonany z przewodnika..

Piec indukcyjny - piec elektryczny, w którym wsad nagrzewa się skutkiem przepływu

prądów wirowych wzbudzonych przez indukcję elektromagnetyczną.

Rozróżnia się:

•

Piece indukcyjne rdzeniowe, z rdzeniem magnetycznym zasilane prądem

przemiennym o stosunkowo małej częstotliwości,

•

Piece indukcyjne bezrdzeniowe, zasilane prądem wielkiej częstotliwości

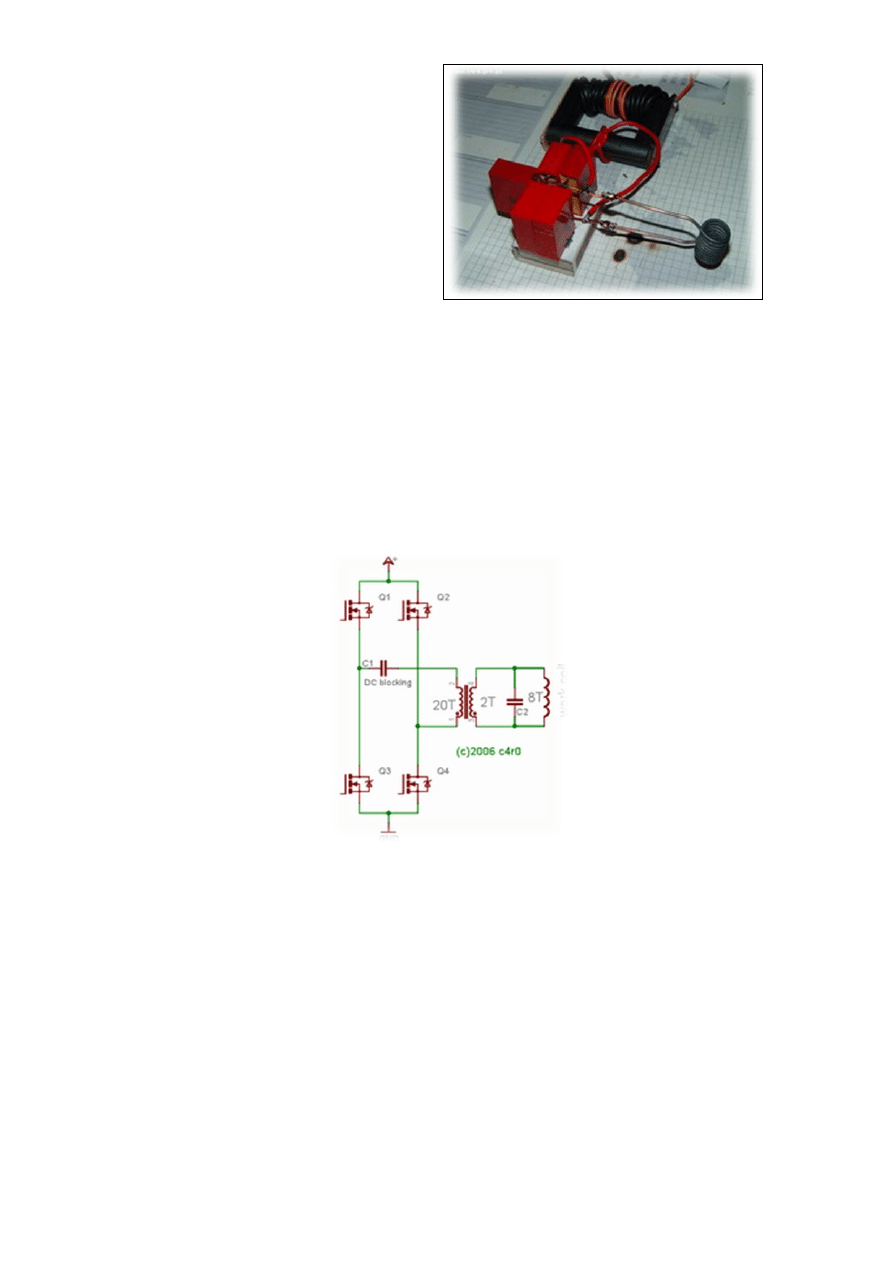

3) Schemat domowej nagrzewnicy indukcyjnej.

Schemat nagrzewnicy

nagrzewnica indukcyjna (zdjęcie)

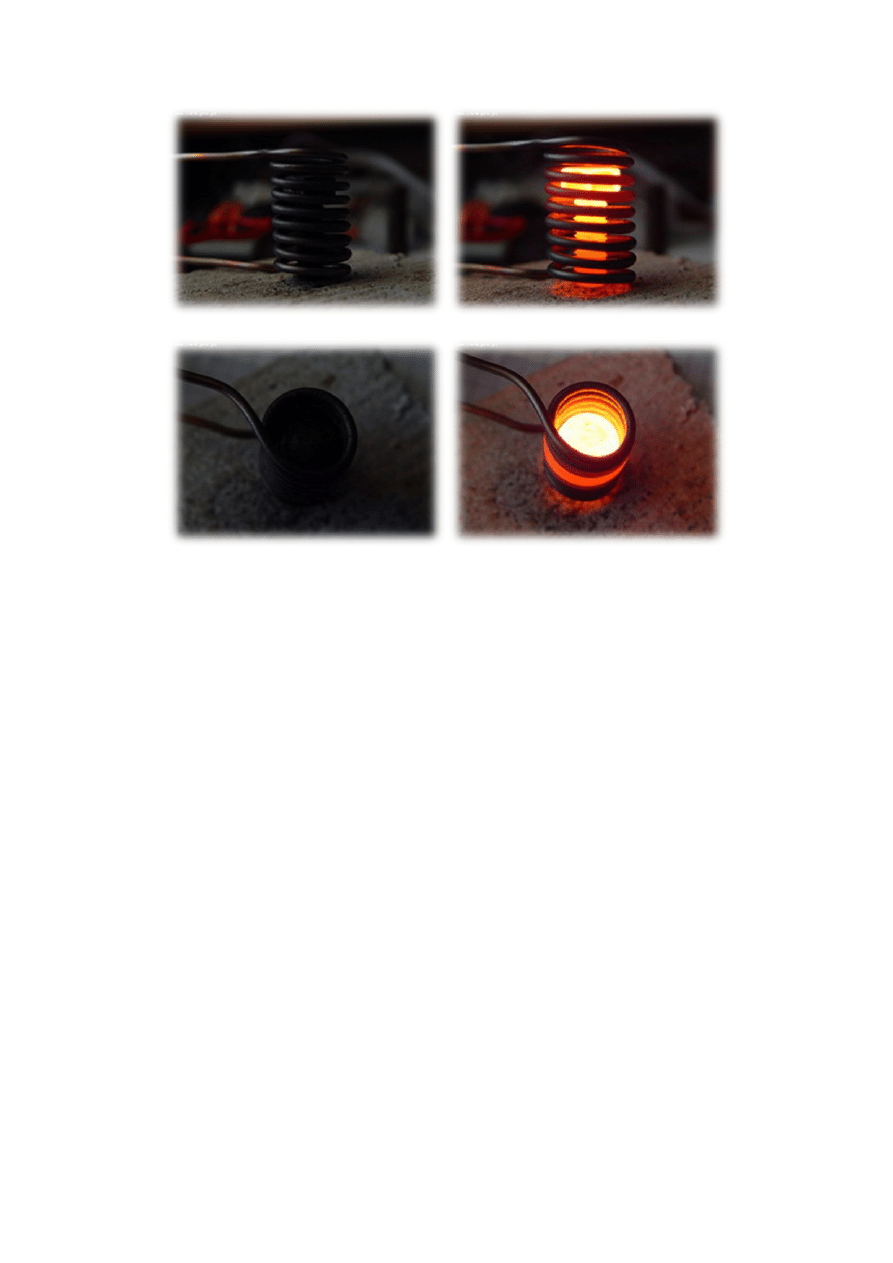

Im większe zmienne pole magnetyczne wytwarza cewka, tym bardziej przedmiot w

niej się grzeje. Pole wzrasta razem z natężeniem prądu płynącym przez cewkę. Aby

wytworzyć jak najwiekszy prąd stosuje się obwód rezonansowy LC.

przed nagrzaniem

po nagrzaniu

4)

Zasada oraz proces działania nagrzewnicy indukcyjnej na podstawie nagrzewnicy

indukcyjnej drukarkowej:

Pod koniec drogi papieru wewnątrz drukarki laserowej musi dojść do trwałego połączenia

z kartką cząsteczek toneru jednego lub wielu kolorów. Wykorzystuje się do tego celu wysoką

temperaturę i niezbyt duże ciśnienie. Proces przypomina prasowanie, a funkcję żelazka pełni

urządzenie zwane grzałką (po angielsku bardziej trafnie fuserem), chociaż wytworzenie

odpowiedniej temperatury nie jest jedynym jego zadaniem. W bilansie energetycznym

drukarki grzałka zajmuje zdecydowanie pierwsze miejsce. Pożera od kilkuset nawet do kilku

kilowatów mocy, pobieranej nie w sposób jednostajny, ale z taką samą częstotliwością, z jaką

drukowane są kolejne kartki. To z jej przyczyny nie można laserówek podłączać do zasilaczy

awaryjnych, które tak wielkiej mocy zwykle nie wytrzymują.

Wiadomo, że to wolne rozchodzenie się ciepła, a nie za mała szybkość mechanizmów

jest największą przeszkodą w przyspieszaniu tempa druku. Powolne nagrzewanie jeszcze

bardziej daje o sobie znać po dłuższym postoju urządzenia. Druk nie może się rozpocząć,

dopóki zimna grzałka nie osiągnie potrzebnej temperatury. Trwa to znacznie dłużej z pierwszą

niż z następnymi kartkami, kiedy spadek temperatury jest niewielki i może być stosunkowo

szybko skompensowany. Więc nie tylko liczba stron na minutę, ale i drugi z ważnych

parametrów drukarki - czas oczekiwania na pierwszą stronę - zależą od właściwości

termicznych grzałki.

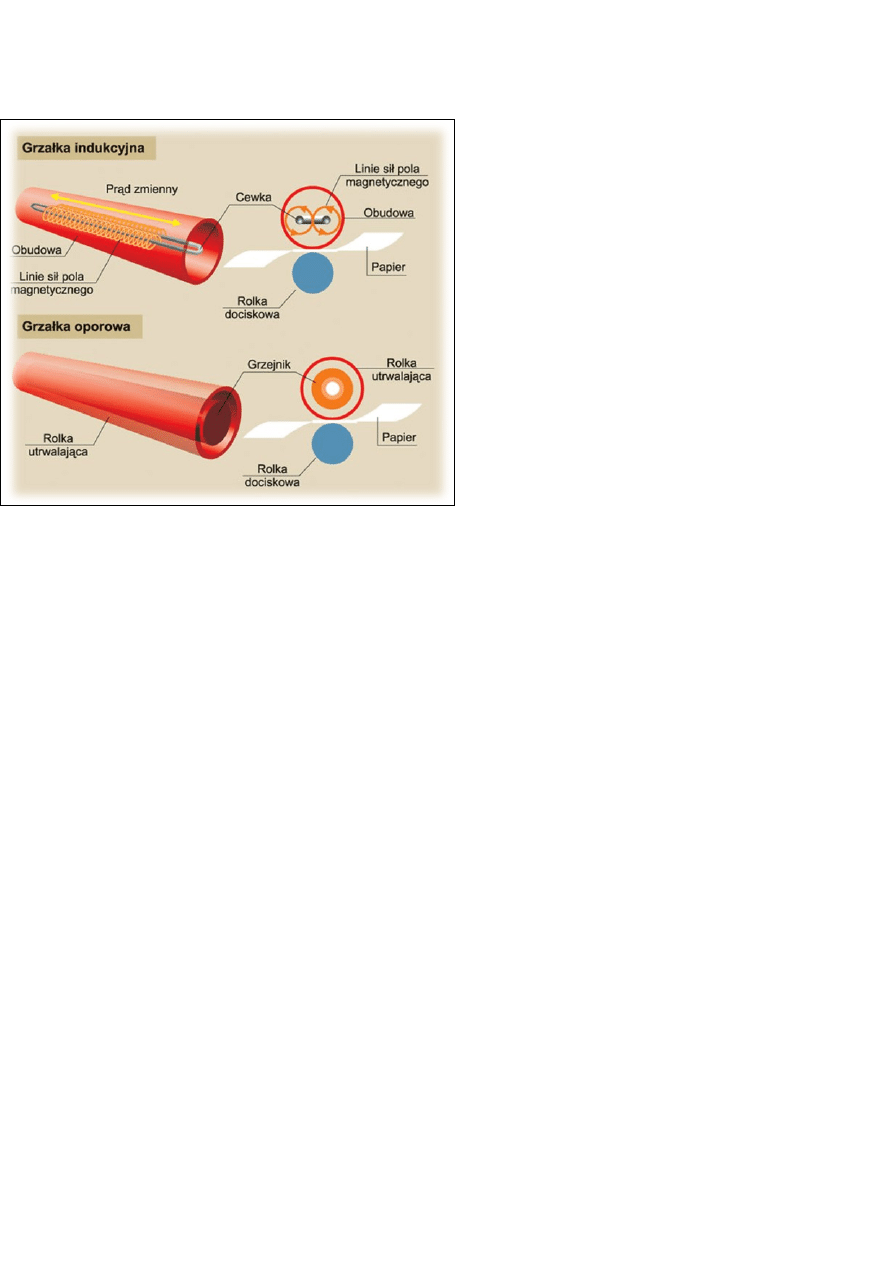

Od początku stosowania laserówek

do spiekania toneru z papierem używano,

tak jak w żelazku, grzałek oporowych. Tylko

prostota budowy przemawia za tak długim

jego stosowaniem. Największą wadą tego

sposobu jest konieczność odizolowania

drutu oporowego od obudowy grzałki,

przez którą przechodzi ciepło w stronę

papieru. A że izolatory elektryczne zwykle

są także cieplne, więc takie konstrukcje

wolno się studziły i rozgrzewały.

Aż dziw, że dopiero niedawno

zwrócono uwagę na nagrzewanie

indukcyjne, chociaż w innych dziedzinach

przemysłu jest stosowane od dawna. W

tym sposobie grzania wykorzystuje się

szybkozmienne pole magnetyczne, które

zamienia się w ciepło bezpośrednio w tym

elemencie, o który chodzi. Nie ma żadnych

pośredników, nie ma transportu ciepła, dlatego nagrzewanie następuje niemal bez chwili

zwłoki, w najbliższym sąsiedztwie kartki. Tylko z grzałki do papieru ciepło wędruje w

konwencjonalny sposób.

Drukarkowa grzałka indukcyjna składa się z cienkiej warstwy metalicznej, napylonej na

powierzchni walca, który jest elementem nośnym i mechanicznie usztywnia tę warstwę, aby

zapewnić jednorodne tworzenie koloru z cząsteczek toneru. Wewnątrz walca zamontowana

jest cewka indukcyjna. Kiedy przez cewkę przepływa prąd wysokiej częstotliwości, wytwarza

się pole magnetyczne, które w warstwie metalicznej, na powierzchni grzałki zamienia się w

ciepło. Rozgrzewanie trwa dziesięciokrotnie krócej niż tradycyjną metodą. Warstwa ta jest w

bezpośrednim sąsiedztwie cząsteczek toneru na arkuszu i oddaje im ciepło tak samo, jak

zewnętrzna powierzchnia grzałki oporowej. Średnie zużycie energii spada o połowę, bardzo

skraca się rozgrzewanie, więc i mniej prądu potrzeba na utrzymanie stanu drzemki.

Cienkowarstwowe grzałki indukcyjne nie są tak sztywne, jak ich wypełnione odmiany

oporowe, i dlatego podczas spiekania i ściskania papieru dochodzi do spłaszczenia

powierzchni w pobliżu miejsca docisku. To dobrze, bo ciepło ma szerszą drogę i przechodzi

wydajniej, ale i źle, gdyż ustawiczne odkształcanie powoduje mechaniczne zmęczenie i

pękanie warstwy grzejnej. Z tego powodu skład cienkiej warstwy musi być dobrany nie tylko

ze względów termicznych, ale i odporności mechanicznej na dość specyficzny rodzaj

naprężeń. To się udało, współczesne grzałki wytrzymują około 150 tysięcy utrwaleń,

praktycznie tyle, co pozostałe części drukarki.

Grzałka indukcyjna nie tylko szybciej się grzeje, ale i studzi. Do innego tempa zmian

temperatury i innych pojemności cieplnych trzeba było dopasować system sterowania, gdyż

za pomocą dotychczasowego bez trudu można było przegrzać i jednocześnie niedogrzać

element utrwalający. Wystarczająco dokładny okazał się dopiero regulator pracujący z

częstotliwością kilkudziesięciu tysięcy pomiarów na sekundę. Jednocześnie dzięki niewielkiej

bezwładności grzałki udało się zmniejszyć wahania temperatury. To pozwala na dodatkową

oszczędność energii.

Wyszukiwarka

Podobne podstrony:

NAGRZEWANIE POJEMNOsCIOWE id 31 Nieznany

indukcja id 212745 Nieznany

Badanie maszyn indukcyjnych id Nieznany

Indukcja wzajemna id 212764 Nieznany

indukcyjne pojemnosciowe id 212 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

więcej podobnych podstron