6. Betony z matrycą cementową wzmacnianą włóknami

1

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

6.

Betony z matrycą cementową wzmacnianą włóknami

6.1 Wprowadzenie

Użycie włókien do poprawienia mechanicznych właściwości materiałów kruchych znane jest od za-

mierzchłych czasów. Już nasz protoplasta przenosząc się z jaskini do lepianki, używał już do jej zbudo-

wania domieszki słomy do gliny. Podczas dalszej ewolucji tej idei zespalania dwóch materiałów wyj-

ściowych celem wykorzystania wypadkowej ich właściwości pojawiły się takie układy materiałowe, jak

glina ze słomą, zaprawy wapienne i cementowe z dodatkiem włosia końskiego, czy też dodatek mineral-

nego włókna azbestowego do betonu. Ćwierć wieku temu zaczęto coraz częściej stosować betony kompo-

zytowe z włóknem stalowym i polipropylenowym, najpierw w Japonii, kraju zagrożeń sejsmicznych, a

następnie w USA. Stosowanie włókna stalowego rozszerzyło się w latach osiemdziesiątych, a chcąc okre-

ślić dynamikę wzrostu można przyjąć, że w ostatnich latach produkcja betonu zbrojonego włóknami sta-

lowymi (BZWS) i betonu zbrojonego włóknami syntetycznymi (BZWSN) prawie podwaja się każdego

roku [23].

Fibrobetony

należą do obszernego zbioru materiałów kompozytowych powstających w wyniku doda-

nia krótkich włókien do matryc z zapraw cementowych lub betonów, zwykle drobnoziarnistych. Na ma-

trycę betonową stosowane są kruszywa naturalne lub sztuczne, przy czym największe ziarna nie przekra-

czają zwykle 10 mm choć znane są przypadki używania ziaren grubszych, nawet do 20 mm. Niekiedy są

wprowadzane ponadto do matrycy różnego typu domieszki czy dodatki. Jako zbrojenie rozproszone do-

dawane są włókna stalowe o różnym ukształtowaniu, włókna z tworzyw sztucznych (np. polipropylenu,

nylonu lub innych związków), włókna węglowe oraz pochodzenia organicznego np. z bawełny, sizalu

oraz zwłaszcza w krajach azjatyckich

−

bambusu [60].

Stwierdzono,

że dodatek włókna stalowego stosowany w granicach 1% objętości, zasadniczo zmienia

charakter betonu konwencjonalnego. Beton kompozytowy staje się ciałem quasi

−

podatnym i po przekro-

czeniu naprężeń pierwszej rysy, dalej wykazuje swoją nośność, nieraz nawet wzrastającą wraz

z wielkością odkształcenia.

Beton zbrojony włóknem stalowym jest betonem o zbrojeniu równomiernie rozproszonym, co czyni z

niego materiał jednorodny. Cienkie włókna rozproszone są w masie betonu, w ilości która zależy od po-

trzeb wynikających z jego zastosowania i wymagań stawianych przez użytkownika [24]. Zawartość włó-

kien stalowych w fibrobetonie nie przekracza na ogół 2%, licząc objętościowo. Do produkcji elementów

prefabrykowanych, głównie płyt posadzkowych opracowano metodę pozwalającą na „upakowanie”

5

÷

18% włókien. Wyroby wykonywane w tej technologii, zwanej „Sifcon”, wykazują bardzo interesujące

parametry, gdyż ich wytrzymałość na rozciąganie waha się od 27 MPa do 69 MPa, a na ściskanie od 103

MPa aż do 207 MPa [60].

Beton konwencjonalny jest materiałem nieelastycznym i niejednorodnym wskutek występujących w

nim mikrospękań. Rolą włókien stalowych jest uzyskanie nowej struktury połączenia składników betonu.

W efekcie powstawanie spękań skurczowych w fazie wiązania betonu zostaje rozproszone, a sama ich

wielkość drastycznie zredukowana. Po związaniu betonu włókna stalowe przeciwstawiają się napręże-

niom rozciągającym i powstawaniu spękań w procesie deformacji betonu pod obciążeniem, aż do pełnego

zniszczenia struktury betonu [24]. Tak beton zbrojony włóknem stalowym, jak i syntetycznym jest od-

porny na powstawanie rys skurczowych. BZWS jest ponadto idealnym materiałem na elementy pracujące

przede wszystkim na ściskanie, ale także poddawanym wielokrotnym obciążeniom dynamicznym, rap-

townym zmianom temperatury, wielokrotnemu przemarzaniu, czy działaniu wód agresywnych [23].

Luźne włókna stalowe stwarzają nieuniknione problemy w jednorodnym ich wymieszaniu w masie

betonu. Mają bowiem tendencję do zbijania się w trudne do rozdzielenia struktury, tzw. „jeże”, które jed-

nocześnie uniemożliwiają podawanie takiego betonu rurociągami oraz użycie włókien w betonie natry-

skowym. Zjawisko to leżało u podstaw konieczności ograniczenia długości używanego włókna, co z dru-

giej strony pogarsza wyraźnie jego efektywność. Pewnym rozwiązaniem jest pomysł łączenia włókien

stalowych, klejem rozpuszczalnym w wodzie

−

w pasma, co pozwala na stosowanie włókien znacznej

długości i smukłości. Dzięki temu uzyskać można beton o korzystnych cechach wytrzymałościowych

[24,50]. Zgoła odmiennie przedstawia się sytuacja w przypadku włókien syntetycznych np. polipropyle-

nowych. Używane są w formie fibrylowanej wiązki powiązanych splotek. Podczas dodawania ich do

6. Betony z matrycą cementową wzmacnianą włóknami 2

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

mieszanki betonowej siły występujące w trakcie mieszania powodują rozpad wiązek na miliony niezależ-

nych włókienek rozkładających się równomiernie we wszystkich kierunkach [51].

Dzięki korzystnym cechom wytrzymałościowym BZWS możliwe jest zmniejszenie gabarytów kon-

strukcji. Bowiem np. beton z fibrą stosowany na posadzki grubości 15 cm odpowiada wytrzymałości

konwencjonalnego żelbetu grubości 20 cm. Ze zmniejszonej grubości posadzek wynika ponadto mniejsza

ilość prac ziemnych. Wyeliminowaniu ulega także wykonanie warstwy wyrównawczej z chudego betonu

[49]. Warto też zauważyć, że zastosowanie fibrobetonu do elementów konstrukcyjnych prowadzi do

znacznej redukcji zbrojenia w postaci prętów, zwłaszcza liczby i rozstawu strzemion [60]. Wszystkie te

aspekty ekonomiki zastosowania fibrobetonu powodują, że elementy z tego materiału mogą być w ujęciu

kosztów inwestycyjnych tańsze o ok. 10% w porównaniu z elementami wykonanymi z betonu zwykłego.

Tańsze jest też utrzymanie, a także konserwacja i naprawy konstrukcji z BZWS [23].

6.2 Betony kompozytowe zawierające włókna stalowe

6.2.1 Zmiana budowy i charakterystyki betonu

Beton zbrojony włóknem stalowym to materiał kompozytowy złożony z cementu, kruszywa mineral-

nego, piasku, wody i włókna stalowego. W odróżnieniu od żelbetu jest materiałem homogenicznym, o

równomiernie rozproszonym zbrojeniu. Są to kilometry włókna w 1 m

3

betonu [50]. Podstawowymi pa-

rametrami włókien stalowych rzutującymi na właściwości betonu kompozytowego są: długość włókna,

jego średnica, wytrzymałość na rozciąganie stali z którego jest wykonane, a także jego geometria. Od

dawna znane jest znaczenie smukłości wyrażanej stosunkiem długości włókna do jego średnicy. Powinna

ona wynosić nie mniej niż „50”. Włókno o smukłości mniejszej jest zawsze technologicznie wątpliwe.

Kolejną bardzo ważną cechą włókna wpływającą wyraźnie na charakterystykę betonu jest jego kształt.

Musi on zagwarantować tak pewne, jak i podatne zakotwienie końców włókna w strukturze betonu [24].

Wpływ kształtu włókna stalowego na przyczepność matrycy betonowej zostanie dokładniej omówiony w

następnym punkcie.

Podstawową funkcją włókien stalowych w betonie jest zmniejszenie w nim koncentracji naprężeń.

Włókna te równomiernie rozproszone w betonie, Przenoszą obciążenia jak mostki poprzez zaistniałą nie-

ciągłość struktury, jaką jest rysa czy pęknięcie, przejmując siły wynikłe z obciążenia. Siły te przeniesione

poprzez pęknięcie z jednej na drugą jego stronę, powodują zmniejszenie naprężeń na końcu pęknięcia w

wyniku znacznie większego modułu Younga stali w stosunku do matrycy otaczającego je betonu. Opisa-

ne zjawisko hamuje przeistaczania się mikrorys w betonie w pęknięcia prowadzące do jego zniszczenia

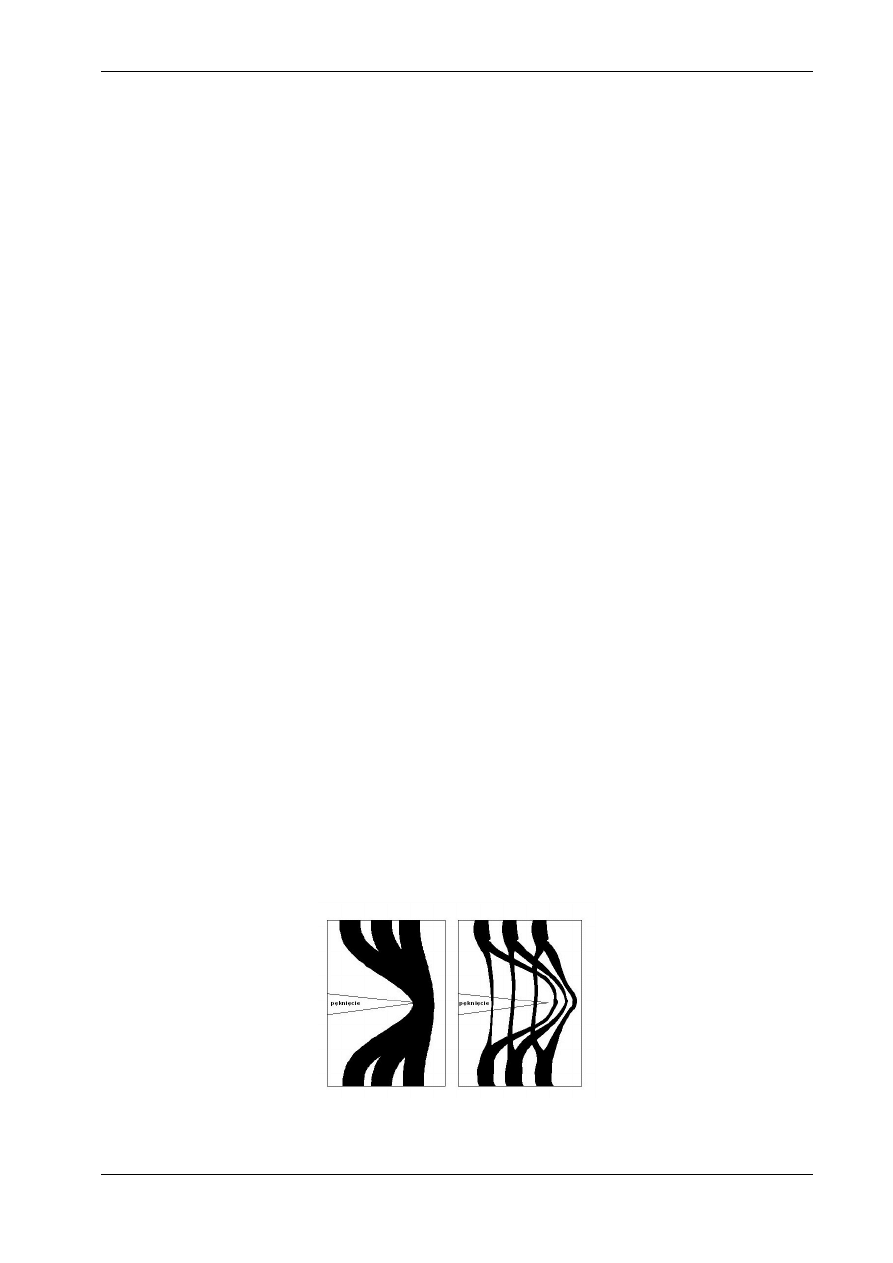

[24]. Jak rozkładają się naprężenia w takim przypadku przedstawiono na rysunku 6.1.

Zasadniczą cechą betonu zbrojonego włóknem stalowym jest jego odporność na pękanie po ukazaniu

się pierwszej rysy strukturalnej powstałej w wyniku zaistniałego obciążenia. W odróżnieniu od betonu

zwykłego fibrobeton zachowuje się wtedy nie jak materiał kruchy, ulegający zniszczeniu, ale jak ciało o

właściwościach plastycznych. Jest podatny i przenosi dalsze obciążenie.

Stopień tej plastyczności, określany w wypadku betonu zbrojonego włóknem stalowym „odpornością

na pękanie” może być kontrolowany drogą doboru właściwego rodzaju i ilości włókna [24]. Krzywa ob-

ciążenie

−

odkształcenie uwidacznia jakże odmienny sposób zachowania się kompozytów z włóknem sta-

lowym w stosunku do betonu zwykłego.

Rys. 6.1 Naprężenie w betonie z fibrą lub bez [24]

6. Betony z matrycą cementową wzmacnianą włóknami 3

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

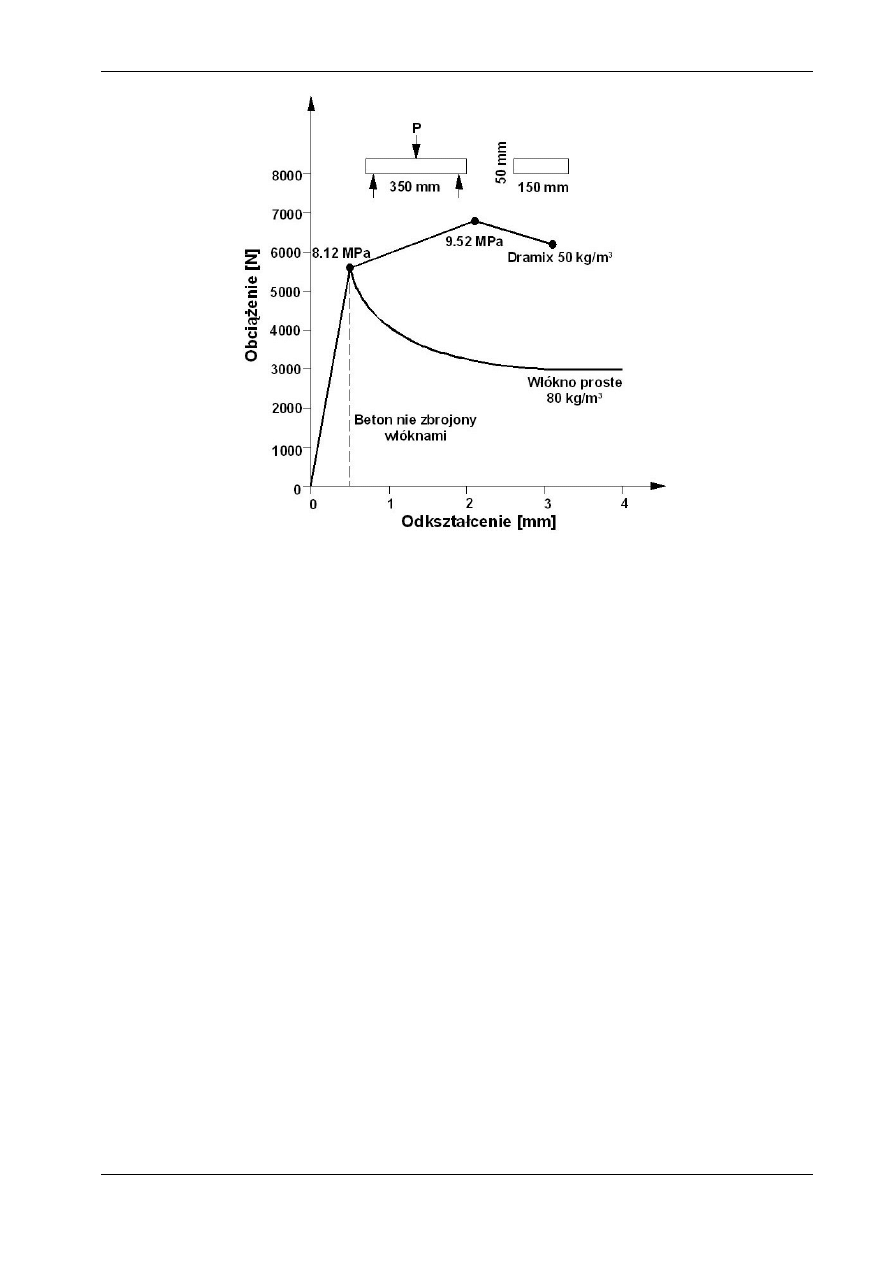

Rys. 6.2 Relacja obciążenia i odkształcenia dla betonu nie zbrojonego i zbrojonego włóknami profilowanymi lub

prostymi [50]

Zarysowuje

się także duża różnica wytrzymałości przy określonych odkształceniach w zależności od

kształtu włókien. Włókna proste nawet przy większej zawartości dają gorsze rezultaty, niż włókna z za-

krzywionymi końcami [50].

Wskutek zastosowania włókien beton, który był twardy ale kruchy, staje się mocnym

a podatnym, co niesie za sobą wiele kolejnych zalet. Za przykład niech służy posadzka fi-

brobetonowa, która uzyskuje w ten sposób giętką strukturę oraz zminimalizowane zostaje nie-

bezpieczeństwo wykruszania się naroży i krawędzi [49,50]. Zalety betonu zbrojonego włóknami

stalowymi wynikają więc z jego większej plastyczności i zdolności pochłaniania energii. Szcze-

gólnie uwidacznia się to przy obciążeniach niszczących, gdy beton konwencjonalny uległby

zniszczeniu [24].

6.2.2 Znaczenie przyczepności włókien stalowych do matrycy betonowej

Właściwości mechaniczne materiałów kompozytowych zależą w znacznym stopniu od zjawisk zacho-

dzących w warstwach kontaktowych między poszczególnymi fazami składowymi. W kompozytach

fibrobetonowych włókna rozproszone mają na celu powstrzymanie propagacji rys oraz przenoszenie

części sił wewnętrznych po zarysowaniu, co może być spełnione tylko przy zapewnieniu odpowiedniego

zakotwiczenia włókien w matrycy cementowej przez przyczepność lub w inny sposób [7]. Tam gdzie rysa

została zatrzymana przez włókno, zapewnia ono zachowanie spójności materiału. Zatrzymanie rysy czyli

przejęcie obciążeń odbywa się dzięki przyczepności, przez którą rozumiemy siły łączące włókno z

otaczającą je matrycą [9].

6. Betony z matrycą cementową wzmacnianą włóknami 4

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

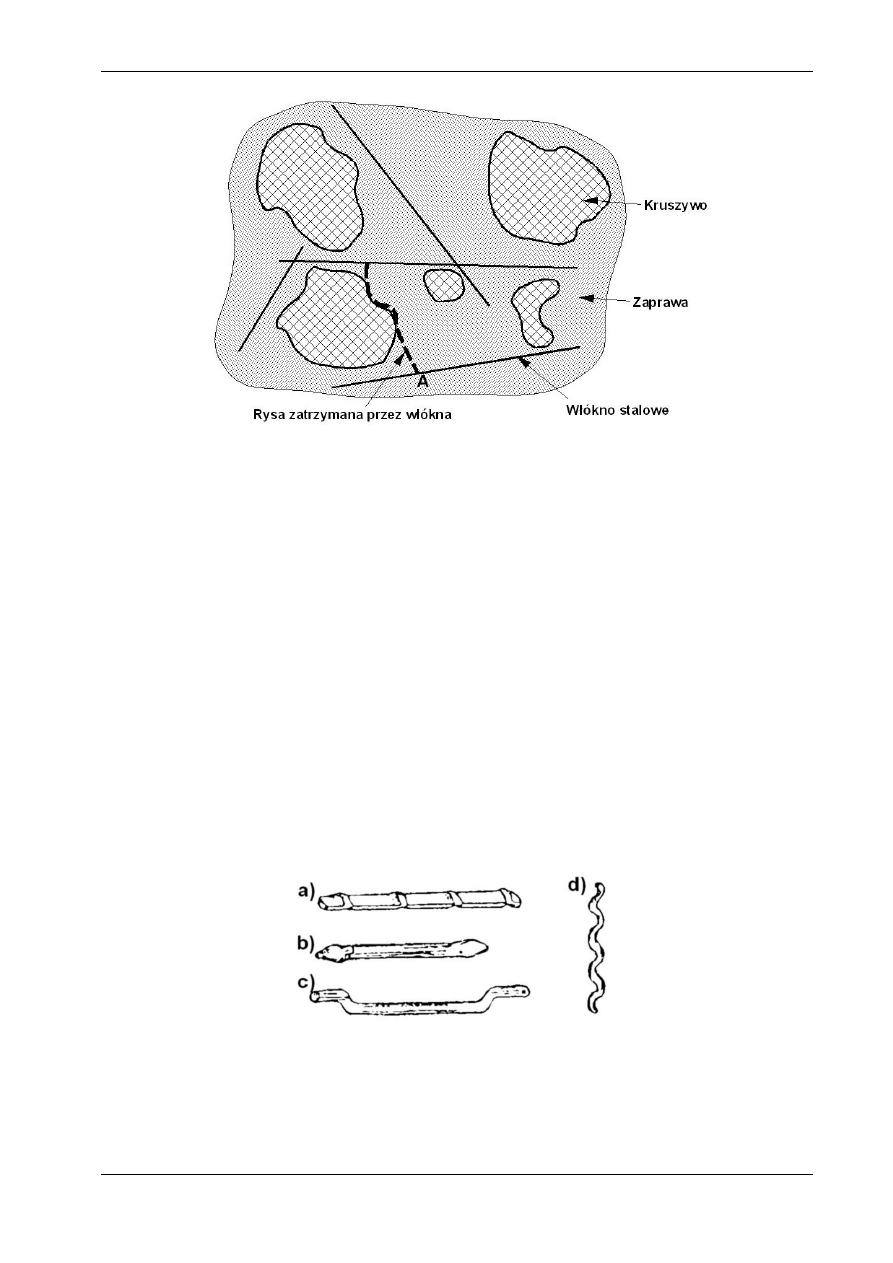

Rys. 6.3 Mechanizm zatrzymywania rys w fibrobetonie [9]

Przyczepność włókien do matrycy betonowej jest spowodowana następującymi czynnikami: związ-

kami fizyko

−

chemicznymi, więzami spowodowanymi oddziaływaniami na poziomie atomowym, przy-

czepnością dzięki powstaniu nowych związków i tworzeniu się stref międzyfazowych. Inne czynniki wy-

nikają z mechanicznego zazębiania się nierówności oraz tarcia i jak się okazuje to właśnie te ostatnie są

decydujące o wielkości przyczepności włókien do matrycy betonowej [7,9].

Przejdźmy teraz do omówienia wpływu zmiany parametrów tak włókien jak i matrycy na przyczep-

ność. Zacznijmy od wpływu obróbki chemicznej włókien. Otóż jak się okazuje jedynie pokrycie włókien

miękkimi metalami takimi jak cynk, lub miedź daje wyraźne polepszenie przyczepności. Jednak zabieg

ten podnosi znacznie koszt i tak drogich włókien stalowych. Biorąc pod uwagę pozostałe zabiegi obej-

mujące obróbkę chemiczną włókien nie można doszukać się zbieżności wyników w tym zakresie. Różni-

ce w wynikach badań poszczególnych ośrodków wynikają zapewne ze zróżnicowanych warunków ich

przeprowadzania. Nasuwa się jednak generalny wniosek, iż nie ma zasadniczej różnicy między włóknami

nieobrobionymi i obrobionymi chemicznie. Należało się tego spodziewać, bowiem utrata przyczepności

następuje poprzez ścięcie matrycy, a nie na styku włókno

−

matryca [9].

Zwróćmy teraz uwagę na to, jak kształtuje się wpływ obróbki mechanicznej włókien na przyczepność.

Ponieważ o wielkości przyczepności decyduje wytrzymałość matrycy na ściskanie, zatem można poprzez

deformowanie włókien dążyć do tego, aby ścinanie odbywało się wzdłuż większych powierzchni. Defor-

mować włókna można poprzez nagniatanie ich na całej długości, wykonywanie zakotwiczeń na końcach

lub w ich pobliżu oraz przez wyginanie ich wzdłuż całej długości. Możliwe są oczywiście kombinacje

powyższych rozwiązań. Przykłady możliwości obróbki włókien w tym zakresie zaprezentowano poniżej:

Rys. 6.4 Przykłady obróbki mechanicznej włókien: a) nagniatanie, b) zakotwienia w pobliżu końców, c) zakotwienia

w postaci haczyków, d) pofalowane [9]

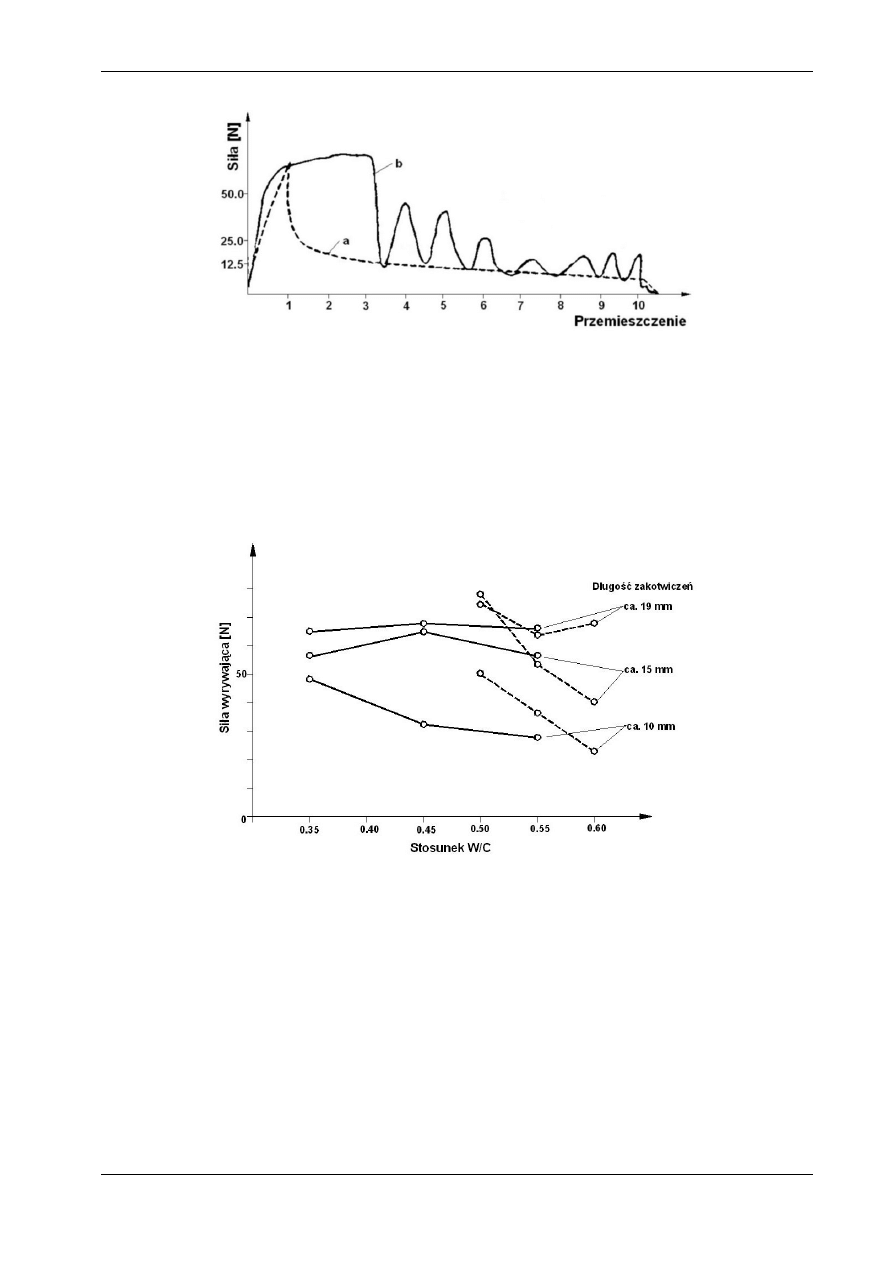

Badania

potwierdzają, że przyczepność tak obrobionych włókien w porównaniu z włóknami gładkimi

i trawionymi chemicznie, poprawia się radykalnie. Również w sposób zasadniczy zmienia się charakter

wykresu siła - przemieszczenie. Do wyciągnięcia włókna nagniatanego potrzeba około 60% więcej ener-

gii, niż dla wyciągnięcia włókna gładkiego. Prezentuje to poniższy wykres:

6. Betony z matrycą cementową wzmacnianą włóknami 5

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

Rys. 6.5 Przykładowe wykresy siły wyrywającej w funkcji przemieszczenia:

a) włókno gładkie, b) włókno naginane [9]

Co do tego, które włókna bardziej poprawiają przyczepność: nagniatane, faliste czy z haczykowatymi

zakończeniami, zdania różnych badaczy są podzielone. Mimo tych różnic nie ulega jednak wątpliwości,

że jedynie mechaniczne odkształcenie włókien poprawi ich przyczepność [9].

Jak

już wspomniano utrata przyczepności następuje przez ścięcie matrycy, więc zmiany w składzie

matrycy powinny wpłynąć na poziom przyczepności. Okazuje się jednak, że jeśli zmienić stosunek W/C

oraz piasku do cementu, wówczas brak jest zasadniczych zmian. Źródła podają, że wraz ze wzrostem

W/C możemy oczekiwać niezbyt dużego, ale jednak spadku przyczepności.

Rys. 6.6 Wyniki badań wpływu stosunku W/C na wartość siły wyrywającej włókno [9]

Nie zaobserwowano zmiany przyczepności w zależności od zmiany stosunku piasku do cementu. Z

kolei większa zawartość porów w matrycy powoduje pewne zmniejszenie przyczepności.

Przejdźmy do wpływu kąta nachylenia włókna do kierunku działania siły na przyczepność. W fibrobe-

tonie ze względu na przypadkowe zorientowanie włókien należy się spodziewać zmiany przyczepności

w zależności od kąta ich nachylenia. Badania to potwierdzają. Okazuje się, że następuje wzrost siły, jak i

pracy zużytej przy wyciąganiu włókien przy zmianie kąta od 0

o

do 30

o

, następnie zaś powolny spadek, a

powyżej 60 stopni gwałtowne obniżenie wartości siły i pracy [9].

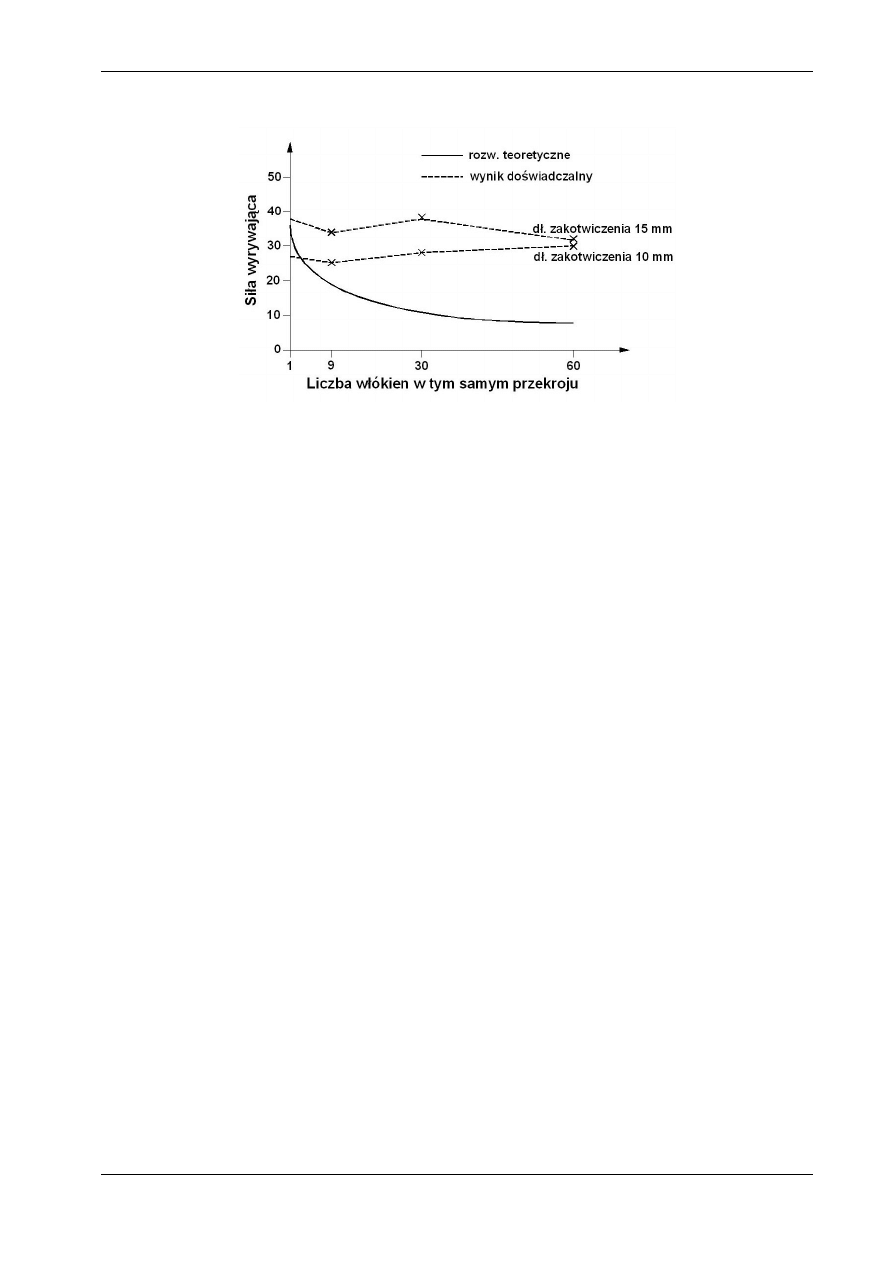

Próbując ocenić wpływ liczby włókien w przekroju na przyczepność dostrzegamy rozdźwięk między

teoretycznymi ustaleniami dotyczącymi kruchych pęknięć, mówiącymi o spadku przyczepności wraz ze

wzrostem liczby włókien, a danymi doświadczalnymi. Tu wzrostowi tej liczby towarzyszy wzrost siły

wyrywającej. Tłumaczy się to tym, że fibrobeton zachowuje się nie jak kruchy materiał, a przynajmniej

częściowo jak ciągliwy. Związane jest to z tarciem między włóknem a matrycą po utracie przyczepności.

W momencie zerwania zespolenia między włóknem a matrycą następuje tylko nieznaczny spadek siły

6. Betony z matrycą cementową wzmacnianą włóknami 6

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

przenoszonej przez włókno, a różnica zostaje przyjęta przez sąsiednie włókna [9]. Efekty widzimy poni-

żej:

Rys. 6.7 Porównanie wyników analizy teoretycznej i doświadczeń, wpływu liczby włókien w przekroju na wartość

siły przenoszonej przez jedno włókno [9]

Na koniec zastanówmy się nad zależnościami zachodzącymi między przyczepnością,

a własnościami fibrobetonu. Z przeprowadzonych w tej materii badań wynika, iż nie istnieje tu

prosta zależność. Z jednej strony włókna np. faliste o najlepszej przyczepności spowodowały

obniżenie wytrzymałości na zginanie w odniesieniu do włókien gładkich, a z kolei włókna hac-

zykowate mając gorszą przyczepność warunkują najlepszą wytrzymałość betonu na zginanie.

Dobra przyczepność włókien nagniatanych i falistych nie znajduje odbicia we właściwościach

fibrobetonu. Próbując to uzasadnić można przyjąć, że fale włókien powodowały koncentrację

naprężeń w matrycy. W przypadku wyrywania pojedynczego włókna, koncentracja wokół szczy-

tów fal włókna, przenosiła się na całą matrycę, natomiast w przypadkach gdy matryca była

uzbrojona, następuje sumowanie naprężeń pochodzących od poszczególnych włókien [9].

6.2.3 Cechy betonu podlegające modyfikacji wskutek użycia włókien stalowych

Podstawowymi cechami BZWS są: wysoka wytrzymałość na rozciąganie przy zginaniu, przy równo-

czesnej wysokiej odporności na pękanie przy zginaniu. Przy niskim dodatku włókien stalowych do beto-

nu rzędu 30 kg/m

3

wytrzymałość na rozciąganie przy zginaniu, tak w granicach odkształceń elastycznych,

jak i niszcząca, nie zmienia się drastycznie w porównaniu z betonem nie zbrojonym. Jednakże zachowa-

nie się betonu po przekroczeniu granicy odkształceń proporcjonalnych, zmienia się w sposób radykalny

tak przed przekroczeniem wartości obciążenia niszczącego, jak i po jego przekroczeniu. Próbka nie ulega

złamaniu i wykazuje znaczną ciągłą nośność podczas dalszej jej deformacji. W przypadku wyższej dawki

włókien stalowych w betonie, wzrasta wytrzymałość na rozciąganie przy zginaniu, tak w granicach od-

kształceń elastycznych, jak i wytrzymałość niszcząca [24].

Z kolei odporność na pękanie mówi o zdolności fibrobetonu do przejęcia obciążeń w określonym

przedziale jego deformacji. Jest ona miarą zmian naprężeń w betonie w czasie jego pękania. Odporność

na pękanie nie jest pojęciem wynikającym z zachowania się próbki w danym momencie pomiaru, ale ob-

razuje zachowanie się próbki przez cały czas jej odkształcania się poprzez punkt powstania pierwszej ry-

sy, aż do odkształcenia się próbki do określonej wielkości strzałki ugięcia. Miarą odporności na pękanie

jest wielość potrzebnej energii dla zadanego odkształcenia próbki mierzona wielkością pola pod krzywą

obciążenie

−

odkształcenie. Można ją określić na podstawie badań przebiegu procesu odkształcania nor-

mowej beleczki dokonanych zgodnie z normą japońską, amerykańską, czy angielską.

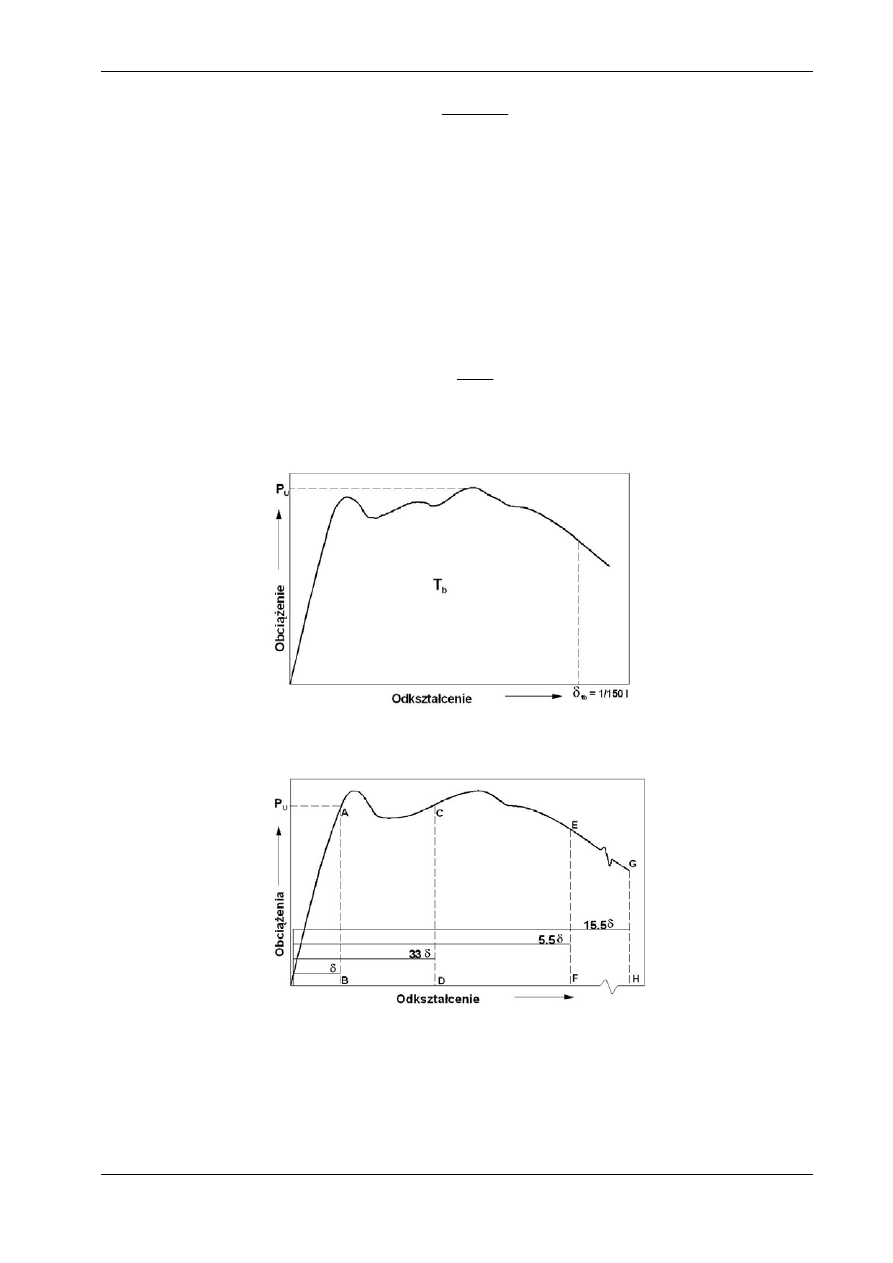

Według normy japońskiej JSCE SF4 wytrzymałość na rozciąganie przy zginaniu określona jest mak-

symalnym obciążeniem niszczącym Pu. Najbardziej charakterystyczną cechą betonu zbrojonego włókna-

mi stalowymi jest określony normą japońską współczynnik odporności na pękanie przy zginaniu zwany

„równoważną wytrzymałością na rozciąganie przy zginaniu” fe.

Określa ją wzór:

6. Betony z matrycą cementową wzmacnianą włóknami 7

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

f

T l

b h

C

b

tb

=

⋅

⋅ ⋅

δ

2

gdzie:

•

T

b

−

odporność na pękanie przy zginaniu (powierzchnia pod krzywą do strzałki

ugięcia beleczki równej 1/150 rozpiętości),

• δ

tb

−

wielkość strzałki ugięcia określana na 1/150 rozpiętości,

•

b, h, l

−

szerokość, wysokość, rozpiętość badanej belki.

Parametry

niezbędne do określenia równoważnej wytrzymałości na rozciąganie przy zginaniu pozwala

ustalić poniższy wykres 6.8.

Według zaś normy amerykańskiej ASTM C 1018

−

89 wytrzymałość na rozciąganie przy zginaniu

określa się jako „wytrzymałość momentu pojawienia się I rysy”:

f

P l

b h

C

=

⋅

⋅

2

Moment ten przypada w punkcie, gdzie krzywa obciążenie

−

odkształcenie odchyla się od linii prostej.

Rys. 6.8 Określenie wytrzymałości równoważnej na rozciąganie przy zginaniu betonu zbrojonego włóknem stalo-

wym [9]

Rys. 6.9 Krzywa obciążenie

−

odkształcenie betonu zbrojonego włóknem stalowym [9]

Wielkością charakteryzującą odporność na pękanie jest wskaźnik tej odporności będący stosunkiem

pochłoniętej energii (pracy) dla danego odkształcenia do pochłoniętej energii momentu I rysy [24].

Przytoczmy tu rezultaty badań przeprowadzonych przez Holenderski Instytut Naukowych Badań Sto-

sowanych (TNO) dotyczących określenia odporności na pękanie przy zginaniu betonów zbrojonych

haczykowato zagiętym na końcach włóknem stalowym „Dramix” firmy N.V. Bekaert S.A. Zestawienie

uzyskanych wyników zawiera poniższa tabela:

6. Betony z matrycą cementową wzmacnianą włóknami 8

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

Tablica 6.1

Wyniki badań odporności na pękanie przy zginaniu BZWS [50]

Wytrzymałość na rozciąganie przy zginaniu betonu zbrojonego włóknami stalowymi Dramix

*1,2

Gatunek włókna

Dramix

kg/m

3

betonu C25

wytrzymałość na rozciąganie

przy zginaniu

wytrzymałość równoważona

na rozciąganie przy zgina-

niu

ZC 60/0.80

30

4.4 N/mm

2

3.5

N/mm

2

ZC 60/1.00

20

4.5 N/mm

2

2.4

N/mm

2

ZC 60/1.00

30

4.4 N/mm

2

3.2

N/mm

2

*1

określone zgodnie z wytycznymi CUR. Zalecenia 10 (Holandia). Także w zgodności z normą japońską JSCE

F4 i amerykańską ASTM C 1018

−

89 dla betonów zbrojonych włóknami stalowymi.

*2

TNO Delft, Holandia, Raport B

−

88

−

607 & B

−

88

−

751

Badania

wykazały, że równoważna wytrzymałość na rozciąganie przy zginaniu, będąca wielkością

decydującą w wymiarowaniu konstrukcji z BZWS, jest różna dla każdego rodzaju i gatunku włókna sta-

lowego, dla każdej jego ilości, a także zależy ona od klasy betonu [50].

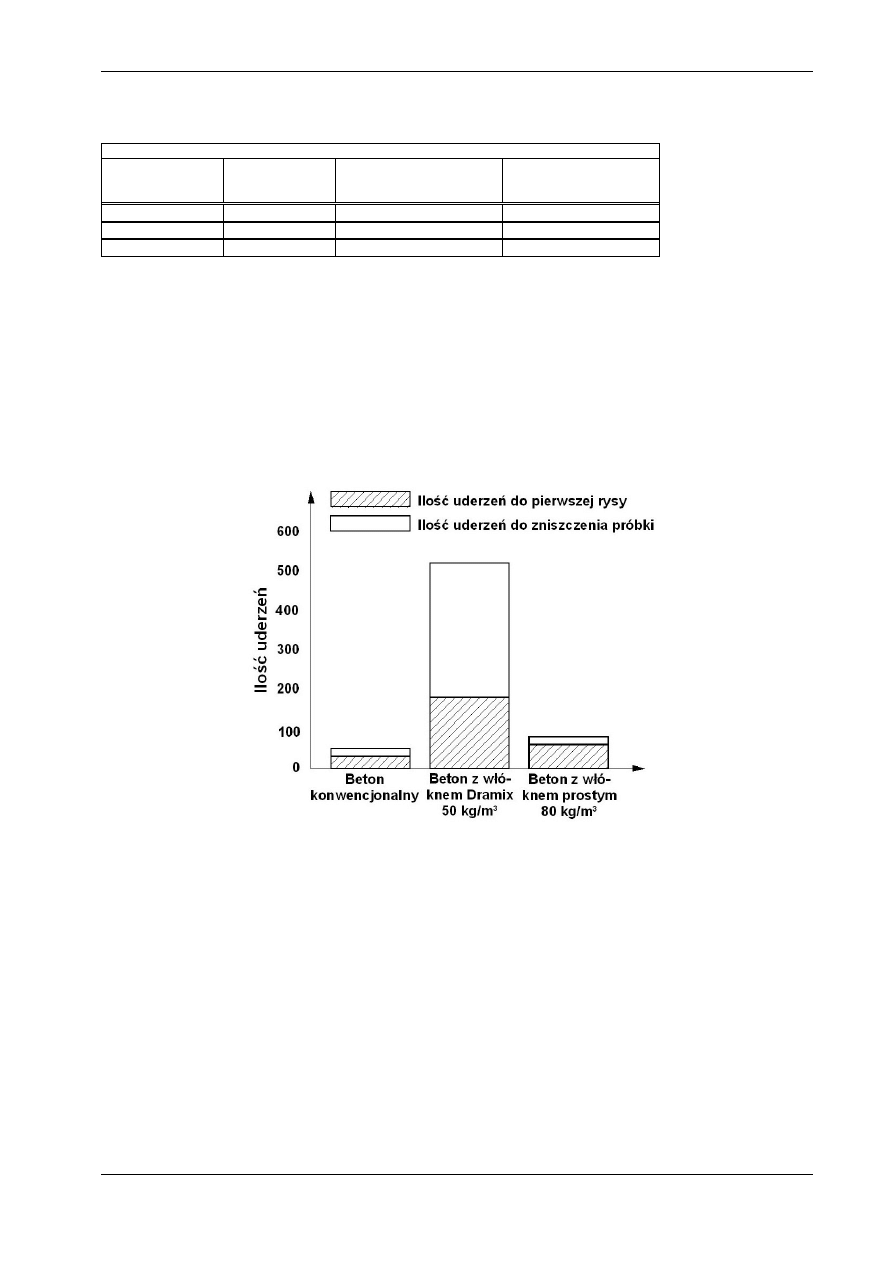

Drugą cechą BZWS, której należy poświęcić nieco uwagi jest bardzo duża odporność na obciążenia

dynamiczne. Odporność na uderzenia, czyli właśnie zmienne obciążenia dynamiczne jest jedną z ważkich

cech tych betonów. Wyniki badań udarności dla betonu konwencjonalnego i betonów zbrojonych fibrą

stalową o różnym kształcie prezentuje wykres:

Rys. 6.10 Wyniki badań odporności na obciążenia dynamiczne [24]

Jak

widać beton z fibrą o prostym kształcie poprawia udarność około dwukrotnie. Dopiero beton z

fibrą o haczykowatych zakończeniach („Dramix”) w sposób bardzo wyraźny zwiększa odporność na ude-

rzenia mimo mniejszej ilości włókien w betonie. Wynik ten uzyskano dla włókien charakteryzujących się

dużą smukłości (powyżej 60) [23,24].

BZWS odznacza się ponadto zwiększoną odpornością zmęczeniową. W wyniku wielokrotnie zmien-

nego obciążenia beton konwencjonalny traci do 50% wytrzymałości statycznej. Odporność zmęczeniowa

włóknem zbrojonych betonów jest znacznie wyższa z racji zdolności włókna do powstrzymywania po-

wstawania spękań. Badania wykazały, że przy 2

x

10

6

cykli wynosi ona aż 90% wytrzymałości statycznej

dla jednostronnej zmiany naprężeń oraz 70% tej wartości przy dwustronnej zmianie obciążeń

(min.-zero-max.) [24].

Dodatek

włókna stalowego ma ujemny wpływ na urabialność mieszanki betonowej. Poprzez właściwy

dobór kruszywa i zastosowanie superplastyfikatorów, możliwym jest uzyskanie właściwej urabialności

mieszanki betonowej z fibrą, tj. stabilizacja W/C w granicach 0.5 przy określonych maksymalnych ilo-

ściach dodanego do mieszanki włókna stalowego. Ilości te zależą od dwóch czynników: smukłości włók-

na i wymiarów maksymalnych ziarn kruszywa, będąc odwrotnie proporcjonalne do ich wielkości [24].

6. Betony z matrycą cementową wzmacnianą włóknami 9

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

Innymi cechami, którymi charakteryzuje się beton zbrojony włóknem stalowym są np. wysoka odpor-

ność na nagłe zmiany temperatury, czy też odporność na korozję podyktowana tym, iż cienkie włókna

tkwiąc szczelnie w matrycy betonu nie ulegają korozji. Nie występuje też rozsadzanie, pękanie i korozja

betonu wskutek rdzewienia stali zbrojeniowej [50]. BZWS charakteryzuje się także niższą ścieralnością o

kilka

÷

kilkadziesiąt procent w stosunku do betonu konwencjonalnego. Zmiana tych cech powoduje w su-

mie znaczne zwiększenie trwałości betonów zbrojonych włóknem stalowym [23].

6.3 Fibrobetony zawierające włókna syntetyczne

6.3.1 Zmiana charakterystyki betonu przez użycie włókien syntetycznych

Od

początku lat 80

−

tych systematycznemu wzrostowi podlega stosowanie włókien syntetycznych jako

dodatku do zapraw i betonu. Włókna syntetyczne skutecznie eliminują rysy i pęknięcia skurczowe po-

wstające w pierwszym okresie wiązania betonu. Nie zmieniają zaś innych cech fizycznych betonu, tak jak

to się dzieje w przypadku włókien stalowych. Włókna tego typu są bardzo cienkie, gdyż ich grubość mie-

rzy się w mikronach, a właściwie w denierach określających ile gram włókna przypada na 9 km jego dłu-

gości [23]. Cechują się one stosunkowo dużą wytrzymałością na rozciąganie, bo ok. 500 N/mm

2

, lecz ma-

łym modułem Younga wynoszącym 3500

÷

4000 N/mm

2

, podczas gdy dla betonu wynosi on

ok. 20000 N/mm

2

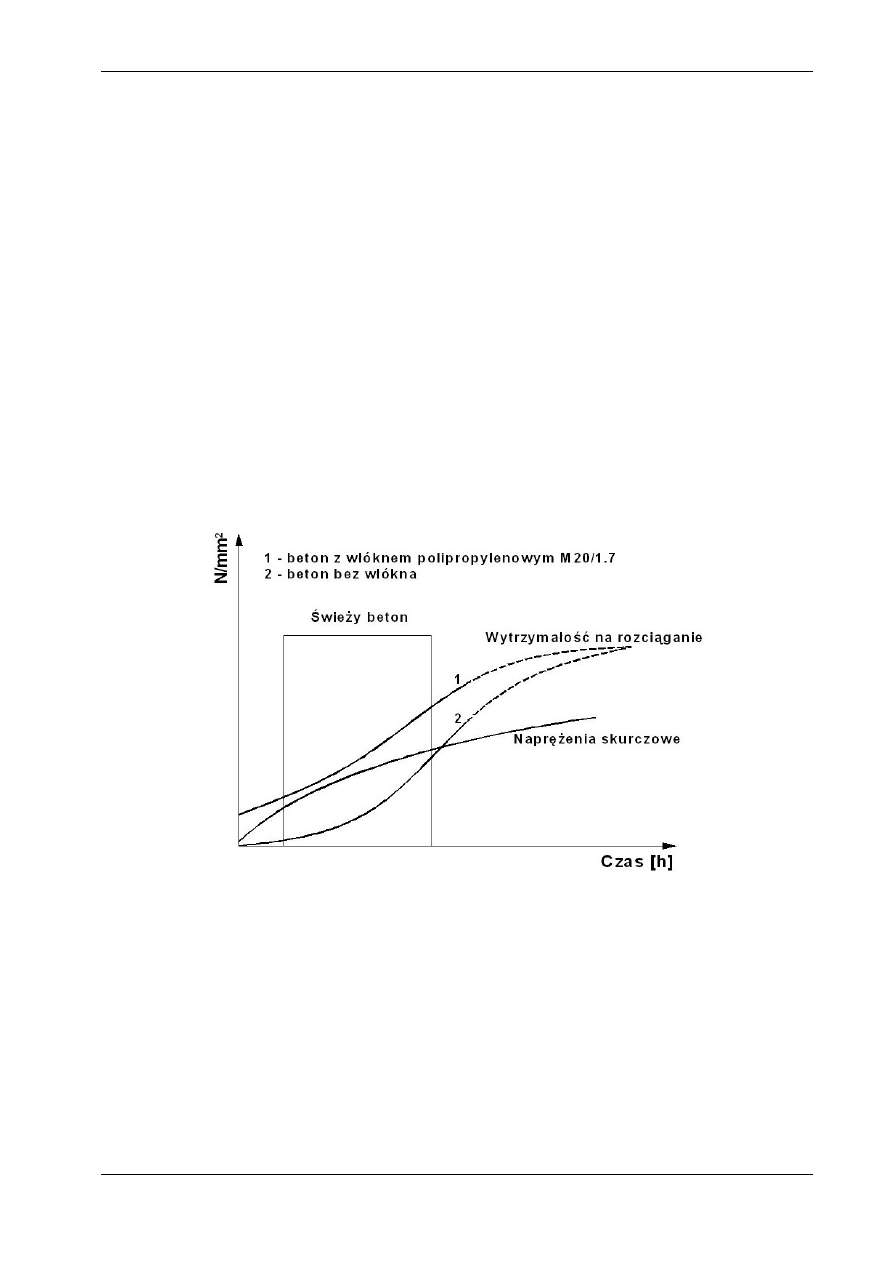

. Rolę jaką odgrywają włókna syntetyczne w strukturze betonu wyjaśnia następujący

wykres:

Rys. 6.11 Rola włókien polipropylenowych w funkcji czasu [24]

Jak

widać w pierwszych godzinach „życia” betonu, gdy ma on bardzo jeszcze niską wytrzymałość i

niski moduł Younga, naprężenia powstałe wskutek skurczu przekraczają jego wytrzymałość, co daje w

efekcie wystąpienie rys i pęknięć skurczowych. W tym właśnie okresie rola włókien jest najbardziej

istotna. Ich wielka ilość równomiernie rozmieszczona w całej strukturze betonu zatrzymuje powstawanie

naturalnych spękań skurczowych. Precyzując należy stwierdzić, iż spękania skurczowe w betonie nie zo-

stają wyeliminowane, na co dzisiejszy poziom technologii nie pozwala. Stają się one natomiast tak drob-

ne, że szerokość ich maleje o 2 rzędy wielkości. Są one niewidoczne i nie mają wpływu na wodoszczel-

ność i wytrzymałość betonu [24]. Włókna przez pierwszych kilka godzin pozwalają na zatrzymanie

w mieszance większej ilości wody redukując skurcz do momentu, gdy beton osiąga ostateczną wytrzyma-

łość. A zatem w okresie tym, kiedy beton przechodzi ze stanu plastycznego w stały, następuje redukcja

mikroszczelin. Włókna stanowią trójwymiarowe zbrojenie przeciwdziałające powstawaniu mikroszczelin.

Powstające rzadkie szczeliny są wiązane włóknami syntetycznymi, które blokują ich rozprzestrzenianie

się [48]. Fakt skutecznego przeciwdziałania rysom skurczowym betonu zwykłego umożliwia w fibrobe-

6. Betony z matrycą cementową wzmacnianą włóknami 10

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

tonie rezygnację ze stosowania tzw. zbrojenia przeciwskurczowego w postaci siatek stalowych [23].

Działanie tych cienkich włókien (np. polipropylenowych) ustaje po czasie gdy narastający moduł Younga

betonu przekroczy wartość modułu Younga polipropylenu. Ze względu na tę cechę zastosować można

zbrojenie hybrydowe (włókna syntetyczne i stalowe) w efekcie czego w tym drugim okresie rolę zbroje-

nia rozproszonego przejmują włókna stalowe, których moduł Younga jest wielokrotnie wyższy w odnie-

sieniu do betonu. Zatem wzajemne współdziałanie jest możliwe, co w efekcie daje tworzywo o jeszcze

lepszych właściwościach fizycznych [24].

Poza

eliminacją rys i pęknięć skurczowych fibra syntetyczna pozwala na uzyskanie całej gamy ulep-

szonych cech betonu. Mam tu na myśli dużą odporność na pękanie przy zginaniu, zdecydowaną poprawę

udarności i odporność na obciążenia zmęczeniowe, odporności na korozję, czy na skokowe zmiany

temperatury. Wzrasta ponadto odporność na ścieranie, a spada nasiąkliwość i wodoprzepuszczalność.

Generalnie włókna syntetyczne poprawiają jakość powierzchni otrzymywanych z klasycznych mieszanek

betonowych, dzięki zmniejszeniu liczby otworów, kanałów odprowadzających wodę zarobową (redukują

ilość wydzielanego mleczka cementowego) [51]. W bardzo niewielu przypadkach (przy znacznych udzia-

łach procentowych włókien syntetycznych) uzyskać można wzrost wytrzymałości na zginanie i rozrywa-

nie.

6.3.2 Wpływ włókien syntetycznych na właściwości reologiczne zapraw

Celem

badań przeprowadzonych w Akademii Górniczo Hutniczej [10], które tutaj przedstawiono, było

wyznaczenie zmian plastyczności i gęstości pozornej, świeżej zaprawy w funkcji ilości dodatku włókien

oraz ich długości. Badania przeprowadzono zgodnie z PN

−

85/B

−

04500. Na podstawie uzyskanych wyni-

ków zaproponowano empiryczny opis zmian plastyczności i gęstości pozornej świeżej zaprawy.

Do

badań użyto cementu CP45N i piasku normowego. Współczynnik W/C wynosił 0.5. Posłużono się

dwoma rodzajami włókien syntetycznych: polipropylenowymi (PP) i poliakrylonitrylowymi (PAN).

Różnią się one zasadniczo wytrzymałością na rozciąganie (PP: 365 MPa, PAN: 1030 MPa), a zwłaszcza

modułem Younga (PP: 3.5 GPa, PAN: 19 GPa

−

prawie dorównuje betonowi). Włókna te dodawano w

ilościach 0.5, 1, 2% objętościowych.

Ogólnie rzecz biorąc we wszystkich przypadkach dodatek włókien znacznie ograniczał plastyczność

zaprawy i w nieznacznym stopniu zmniejszał gęstość pozorną. Przechodząc jednak do szczegółowszych

danych zaobserwujemy zmiany plastyczności zapraw w funkcji ilości dodatku włókien, jak również ich

długości.

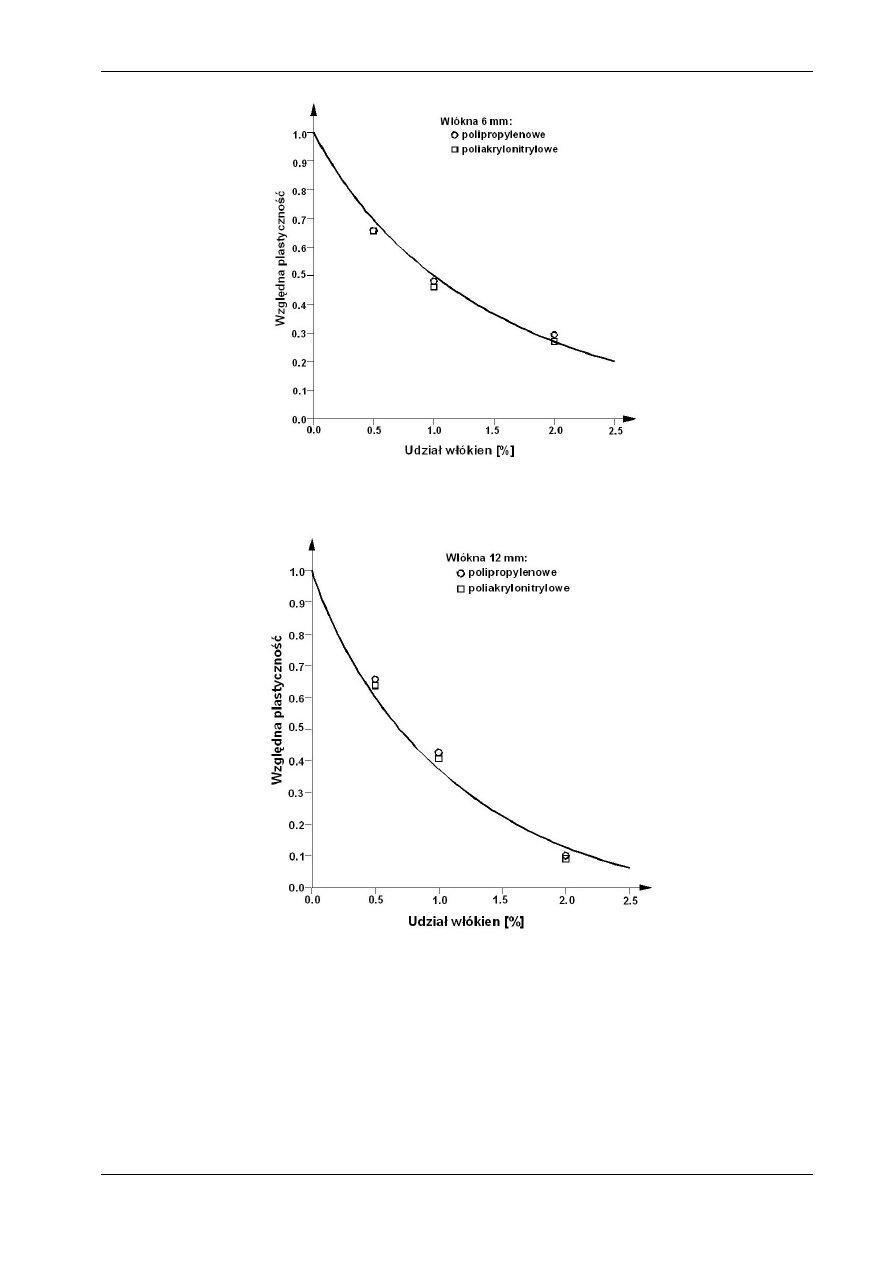

Okazuje

się, że zmiany plastyczności zapraw z udziałem tak włókien jednego jak i drugiego rodzaju,

dla tych samych długości włókien, są bardzo zbliżone. Stąd na poniższych wykresach aproksymowano je

jedną krzywą.

W celu zmiany układu odniesienia z wartości bezwzględnych (rozpływ w cm) na wartości względne

przyjęto rozpływ próbki zerowej jako 1 oraz wartość rozpływu równą 10 cm jako 0 (średnica próbki).

Względne plastyczności zapraw w funkcji ilości dodanych włókien przedstawiają się następująco:

•

dla 6 mm: p = e

−

V/1.5,

•

dla 12 mm: p = e

−

V.

6. Betony z matrycą cementową wzmacnianą włóknami 11

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

Rys. 6.12 Względne zmiany plastyczności zapraw z dodatkiem włókien 6 mm w funkcji ilości włókien [10]

Rys. 6.13 Względne zmiany plastyczności zapraw z dodatkiem włókien 12 mm w funkcji ilości włókien [10]

Na podstawie ustalonych zależności można określić od jakiej zawartości włókien plastyczność zapraw

nie ulega zmianie w znaczący sposób. A zatem wprowadzenie badanych włókien polipropylenowych

długości 6 mm w ilości powyżej 3.6% nie powoduje już widocznej zmiany plastyczności zaprawy. W

przypadku włókien o długości 12 mm wielkość graniczna jest na poziomie 2.4%. Wartości te mają pod-

stawowe znacznie w optymalizacji składu masy przeznaczonej do formowania elementów metodą ekstru-

zji, gdyż pozwalają na określenie minimalnego, optymalnego ekonomicznie dodatku włókien [10].

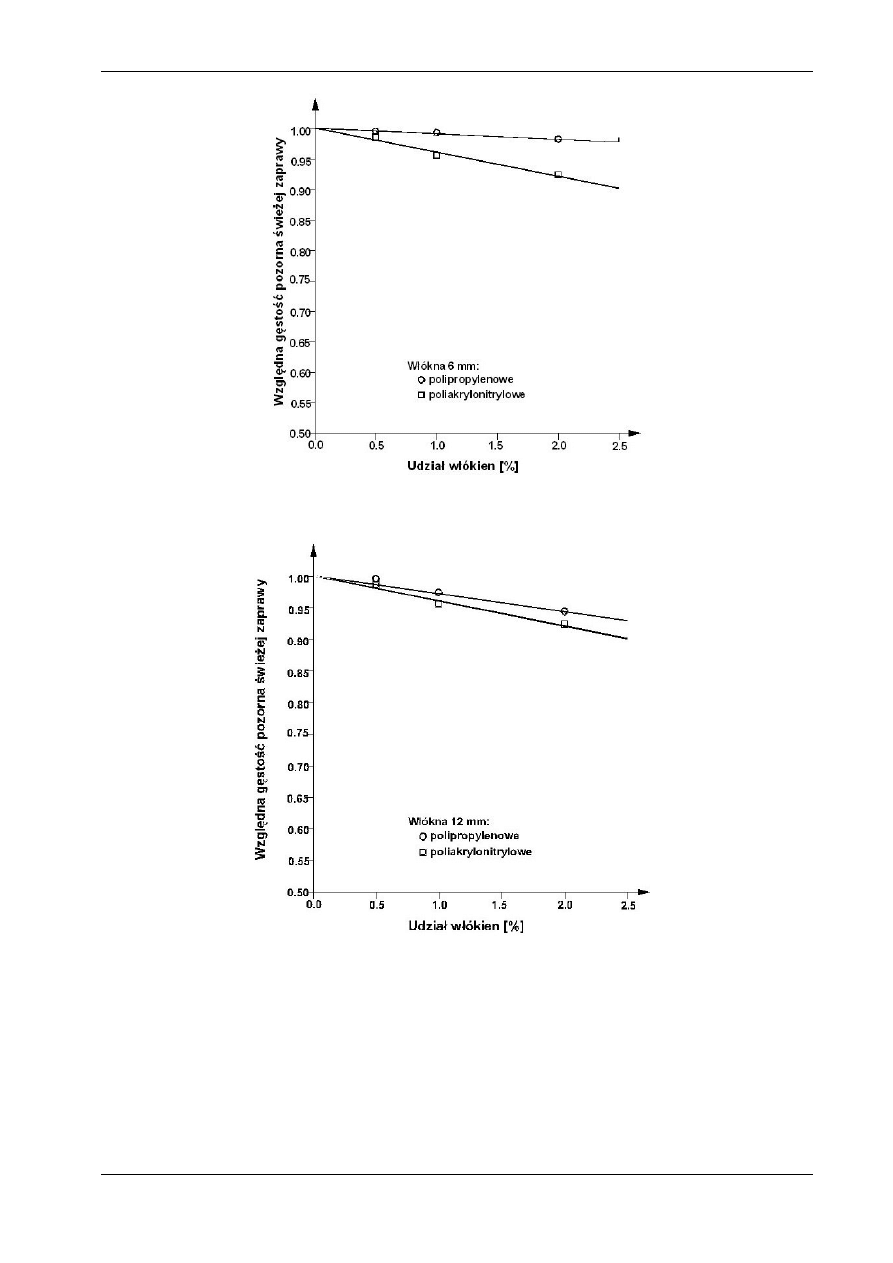

Jak

już wspomniano w przypadku gęstości pozornej świeżych zapraw z dodatkiem włókien należy

stwierdzić, iż zmniejsza się ona nieznacznie wraz z ilością wprowadzonych włókien. W tym przypadku

rodzaj włókna (PP, PAN) wpływa na uzyskany wynik.

6. Betony z matrycą cementową wzmacnianą włóknami 12

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

Rys. 6.14 Względne zmiany gęstości pozornej zapraw z dodatkiem włókien 6 mm w funkcji ilości włókien [10]

Rys. 6.15 Względne zmiany gęstości pozornej zapraw z dodatkiem włókien 12 mm w funkcji ilości włókien [10]

Zmianę gęstości pozornej

ρ

s dla włókien polipropylenowych wyrażają empiryczne zależności:

•

dla 6 mm:

ζ

s = 1

−

0.012

x

V,

•

dla 12 mm:

ζ

s = 1

−

0.031

x

V

a w przypadku włókien poliakrylonitrylowych:

•

dla 6 mm:

ζ

s = 1

−

0.036

x

V,

•

dla 12 mm:

ζ

s = 1

−

0.046

x

V

Z

powyższych relacji wynika, że maksymalne zmniejszenie gęstości pozornej uzyskano dla 12 mm

włókien poliakrylonitrylowych: o 4.6% dla objętościowego udziału włókien rzędu 1% [10].

6. Betony z matrycą cementową wzmacnianą włóknami 13

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

6.4. Wpływ pyłów krzemionkowych na właściwości fibrobetonów (na

przykła-

dzie włókien węglowych)

Z dotychczasowych badań wynika, że skuteczność działania włókien jako rozproszonego mikrouzbro-

jenia w kompozytach cementowych oprócz ich rodzaju, zawartości i rozproszenia zależy w głównej mie-

rze od wytrzymałości wiązania na styku włókno

−

matryca. Możliwość rozproszenia krótkich włókien w

matrycy cementowej i ograniczenie ich wpływu na urabialność dodatkiem pyłu krzemionkowego i super-

plastyfikatorów zwiększyło zainteresowanie tymi kompozytami. Stwierdzoną znaczną poprawę: odporno-

ści na pękanie, rozciąganie, udarności, zmniejszenie skurczu, itp. tłumaczy się modyfikacją mikrostruktu-

ry w warstwie przejściowej i zwiększeniem przyczepności włókien. Koncentrując się na wpływie rodzaju

i zawartości włókien na proces niszczenia kompozytów, nie należy zapominać o udziale w tych procesach

pyłów krzemionkowych. Na podstawie ostatnich badań okazuje się, że w przypadku kompozytu z włók-

nami PAN, optymalny dodatek pyłu odpowiadający największej poprawie właściwości mechanicznych

betonu nie przekracza 10%. Udział produktów reakcji pucolanowej w modyfikacji mikrostruktury powo-

duje, że optymalizując skład betonu kompozytowego mikrokrzemionką, większego znaczenia nabiera

wiek badanych próbek, bowiem zawartość włókien niezbędna do zwiększenia odporności na pękanie ro-

śnie z wiekiem kompozytu [33].

Zastanówmy

się teraz nad przebiegiem procesu pękania z jednej strony betonów zwykłych z fibrą oraz

betonów wysokowartościowych także z dodatkiem włókien. Zatem w zwykłych betonach o zawartości

włókien do 2%, zwiększenie odporności na pękanie ujawnia się głównie po przekroczeniu maksymalnego

obciążenia i jest wyjaśnione dodatkiem energii na rozwieranie rysy i wywlekanie włókien mostkujących

niszczące pęknięcie. Natomiast w wysokowartościowych kompozytach, podobnie jak w metalach, na

krzywej obciążenie

−

ugięcie pomiędzy zakresem liniowo

−

sprężystym i maksymalnym obciążeniem poja-

wia się strefa odkształceń niesprężystych, w której rozproszenie energii jest związane z wystąpieniem

zjawiska wielokrotnego zarysowania. Aby doszło do znacznego zwiększenia odporności na pękanie po-

przez wielokrotne zarysowanie niezbędne jest dostosowanie właściwości matrycy do włókien tak, by ro-

snąca z obciążeniem energia była wydatkowana na tworzenie nowych rys, a nie na rozwieranie pierwsze-

go pęknięcia. Minimalna zawartość włókien, przy której może wystąpić wielokrotne zarysowanie zależy

od smukłości włókna i przyczepności włókien do matrycy, przy czym wzrost odporności na pękanie uwa-

runkowany jest wzrostem ilości włókien. Aby uzyskać kompozyt o znaczącej odporności na pękanie,

przy minimalnym dodatku włókien należy w taki sposób zmodyfikować strukturę matrycy, aby zapewnić

odpowiednio wysoką wytrzymałość wiązania matryca

−

włókno i zwiększyć odporność na pękanie samej

matrycy [33].

Przejdźmy jednak do badań określających wpływ pyłu krzemionkowego i zawartości niskomoduło-

wych, krótkich włókien węglowych typu „pitch” (l=3

÷

6 mm, d

≈

15

µ

m, wytrzymałość na rozciąganie ok.

800 MPa, moduł Younga ok. 40 GPa) na podstawowe właściwości mechaniczne i odporność na pękanie

wysokowartościowych zapraw. Badania obejmowały dwie serie prób tak z pyłem krzemionkowym, jak i

bez.

6. Betony z matrycą cementową wzmacnianą włóknami 14

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

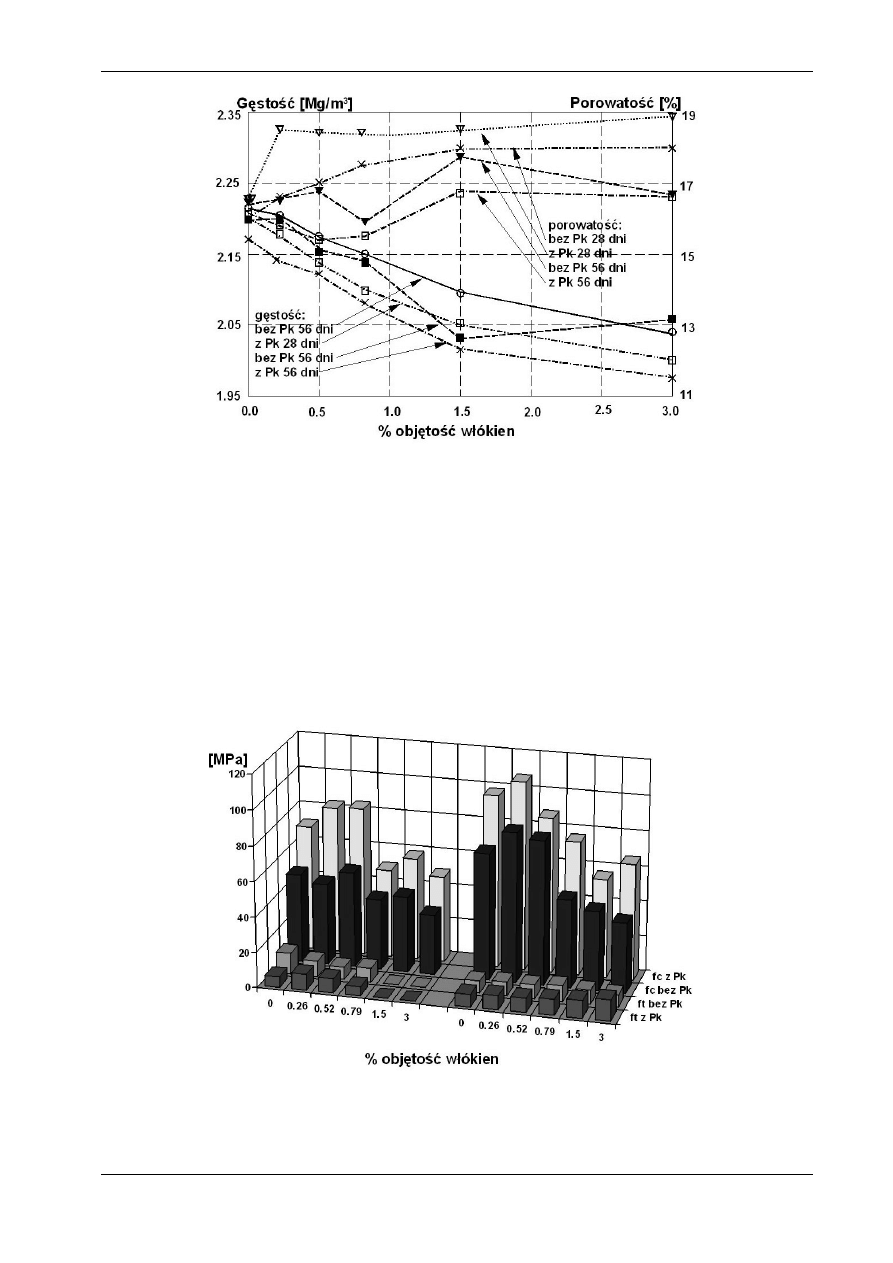

Rys. 6.16 Wpływ ilości włókien na gęstość i porowatość fibrobetonu z Pk lub bez. [33]

Badania przeprowadzono po 28 i 56 dniach. Wskaźnik W/C był utrzymywany na stałym poziomie

0.31. Zawartość pyłów krzemionkowych (z „Łazisk”) wynosiła 10% masy cementu. Użyto cementu mo-

stowego 45 z cementowni „Rejowiec”. Okazuje się, że dodatek 10% pyłów zmniejszając sedymentację

ziarn, nieznacznie obniża gęstość i zwiększa porowatość. Zmniejszenie gęstości ze wzrostem zawartości

włókien związane jest ze zwiększeniem zawartości powietrza i występuje w obu seriach zapraw. Nato-

miast wzrost porowatości jest wyraźniejszy tylko w serii z pyłem krzemionkowym. Po 28 dniach mniej-

szym gęstościom odpowiadają większe porowatości próbek, a po 56 minimalnie spada gęstość obu serii

i znacznie zmniejsza się porowatość serii z mikrokrzemionką [33].

Badania

wytrzymałości na ściskanie (f

c

) ukazują, że niezależnie od czasu badania dodatek mikrokrze-

mionki znacznie zwiększa jej wartość oraz uwidacznia się tutaj silny wpływ zawartości włókien.

Rys. 6.17 Wytrzymałość na ściskanie i na zginanie w zależności od ilości włókien i dodatku pyłów krzemionkowych

[33]

6. Betony z matrycą cementową wzmacnianą włóknami 15

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

W serii z mikrokrzemionką słabo zaznaczone maksimum wytrzymałości na ściskanie występuje przy

zawartości włókien 0.26

÷

0.52%, której odpowiada największy wzrost porowatości mierzonej po 28

dniach. Po 56 dniach to maksimum przesuwa się w kierunku najmniejszej zawartości włókien: 0.26%.

Badając wytrzymałość na zginanie po 28 dniach stwierdza się jej wyraźny spadek wskutek dodania mi-

krokrzemionki, a dodanie włókien podnosi jej wartość. W serii bez pyłu zawartość włókien praktycznie

nie wywiera wpływu na wytrzymałość na zginanie. Niewielki wpływ włókien na wytrzymałość na zgina-

nie, przy znacznym zmniejszeniu wytrzymałości na ściskanie zwiększa stosunek f

t

/ f

c

. W przypadku serii

z pyłem zwiększenie kruchości kompozytów następuje wraz ze zwiększeniem wytrzymałości na ściska-

nie.

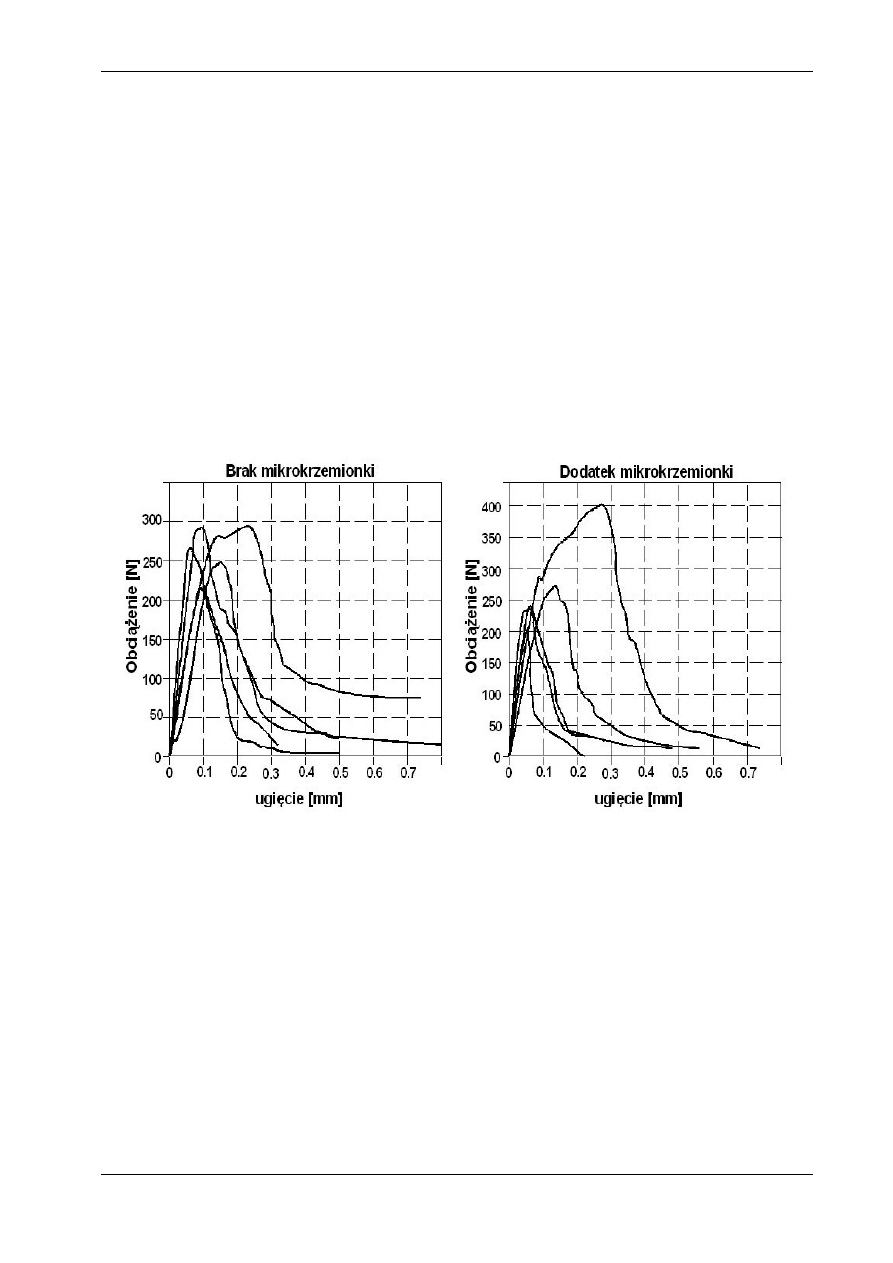

Jak

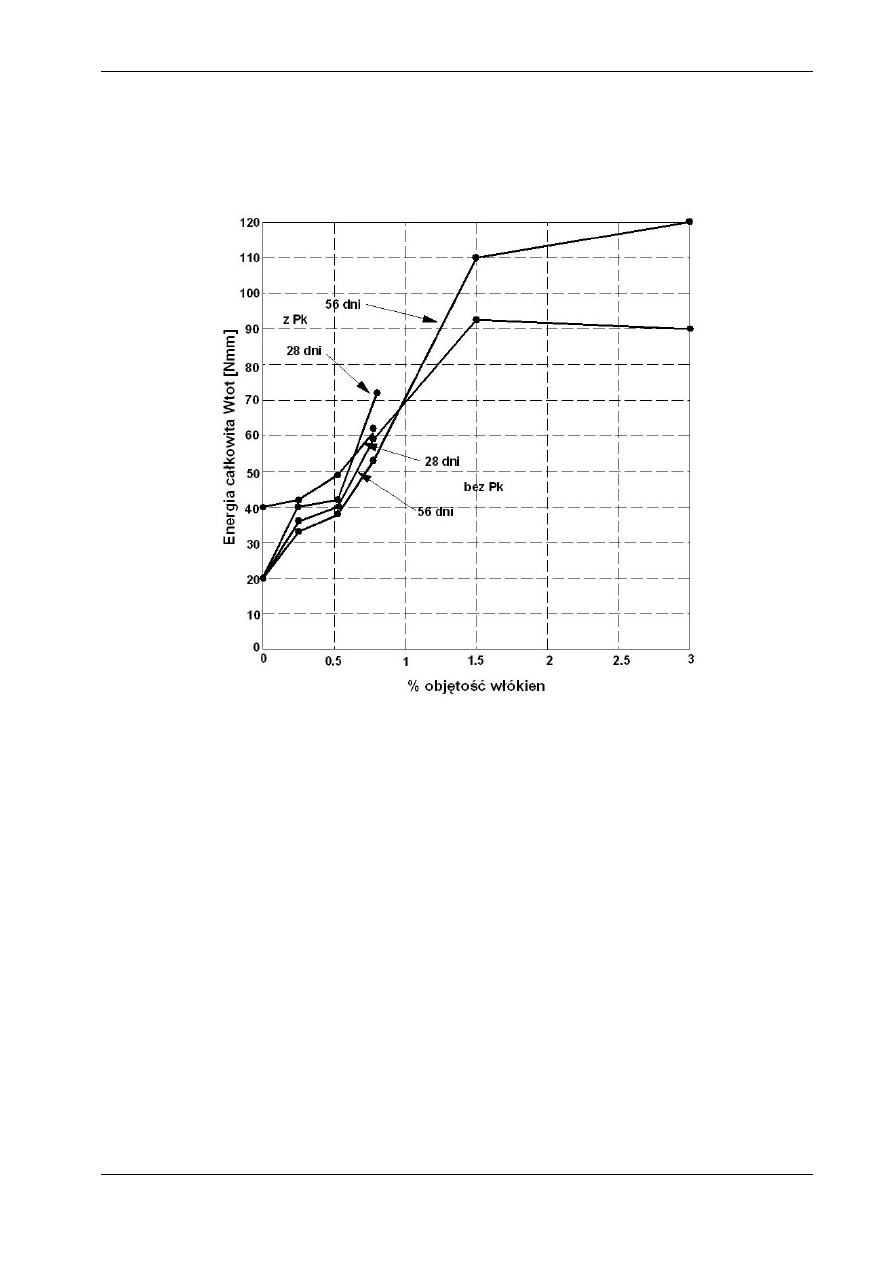

widać na wykresach 6.18 w obu seriach powierzchnie pod krzywymi, na podstawie których wy-

znaczono całkowitą energię pękania (W

tet

) jako miarę odporności na pękanie, w badanym zakresie zwięk-

szają się ze wzrostem zawartości włókien.

Z relacji między całkowitą energią pękania, a zawartością objętościową włókien wynika, że w serii z

pyłem krzemionkowym wyraźnie zwiększa się odporność na pękanie po 28 dniach już przy 0.79% włó-

kien i zmniejsza się prawie o połowę po 56 dniach [33].

Rys. 6.18 Krzywe określające całkowitą energię pękania [33]

Fakt,

że o energii zarysowania decyduje matryca wyjaśnia dlaczego przy zwiększeniu wytrzymałości

matrycy i przyczepności włókien przez dodanie pyłu krzemionkowego, wzrost odporności na pękanie

mechanizmem wielokrotnego zarysowania pojawia się przy odpowiednio większej zawartości włókien,

przy której zmniejsza się prawdopodobieństwo ich pękania.

Ustalono,

że minimalna zawartość włókien niezbędna do zwiększenia odporności na pękanie mechani-

zmem wielokrotnego zarysowania wyznaczona po 28 dniach dla serii z pyłem wynosi 1%, natomiast po

56 dniach ok. 1.5%. Gdy nie dodamy mikrokrzemionki, wówczas niezależnie od zawartości włókien, ze

względu na ich stałe powiązanie z matrycą zwiększenie energii pękania wielokrotnym zarysowaniem nie

występuje. W próbkach o największej odporności na pękanie i względnie małej wytrzymałości na ściska-

nie, część energii jest wydatkowana na pękanie włókien. Duża przyczepność włókien do matrycy oraz

przykłady możliwych mechanizmów wydatkowania energii w procesie niszczenia kompozytu

o największej odporności na pękanie wykazuje, że wypadkowy efekt wzrostu odporności na pękanie wy-

sokowartościowych matryc z rozproszonym uzbrojeniem można zwiększyć głównie ograniczeniem pęka-

nia włókien.

6. Betony z matrycą cementową wzmacnianą włóknami 16

J.Jasiczak, P.Mikołajczak – Technologia betonu modyfikowanego domieszkami i dodatkami

Alma Mater

Dla warunków tutaj zaistniałych (W/(C+Pk) = 0.31, zawartość mikrokrzemionki=10%) ograniczenie

pękania włókien można osiągnąć tylko odpowiednim zwiększeniem ich zawartości. Jednak włókna pełnią

także rolę czynnika osłabiającego matrycę (spadek wytrzymałości na ściskanie zapraw zawierających

powyżej 0.26% włókien) i w ten sposób zmniejszeniu ulega ilość włókien niezbędna do zwiększenia od-

porności na pękanie mechanizmem wielokrotnego zarysowania [33].

Rys. 6.19 Całkowita energia pękania w zależności od:

−

objętości włókien,

−

dodatku Pk,

−

okresu dojrzewania

betonu [33

Wyszukiwarka

Podobne podstrony:

1996 06 25 1147

egz CC 2011 06 25(SdS)

js 06 25 cw

ODL II sem termin1 14 06 25

ODL II sem termin3 06 25

2011 06 25 IV liga

12 06 25 chegz

SIMR-RR-EGZ-2013-06-25-rozw

1996 06 25 1140

2003 06 25

06 25 88

2015 08 20 08 06 25 01

Grzesiak-metodyka, 2006 06 25 egzamin, Nazwisko i imię

1967 06 25 Sacerdotalis coelibatus

Praca MRG KOREKTA aktualn 15 06 25 KOREKTA OSTatnia

1996 06 25 1147

egz CC 2011 06 25(SdS)

js 06 25 cw

SIMR RR EGZ 2009 06 25 rozw

więcej podobnych podstron