Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

1

Ćwiczenie 7.

Sterownik PLC – Fanuc

Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

2

1. Program

ćwiczenia

Celem ćwiczenia jest zapoznanie się z budową, działaniem i sposobem programowania sterownika PLC. W

ramach zajęć należy zaprojektować i zrealizować algorytm sterowania procesem mieszania dwóch cieczy w

warunkach podwyższonej temperatury.

2. Sterownik

Sterownik PLC (ang. Programmable Logic Controller) jest programowalnym układem, którego program

zapisany w jego pamięci i wykonywany jest w sposób cykliczny. Cykl ten wykonywany jest przez procesor i

składa się z trzech podstawowych faz:

•

czytania aktualnego stanu wejść;

•

realizacji sekwencji programu sterującego. Wykonanie programu zaczyna się od adresu 0000 i

przebiega do końca programu lub ostatniego adresu pamięci;

•

uaktualnienia stanu wyjść.

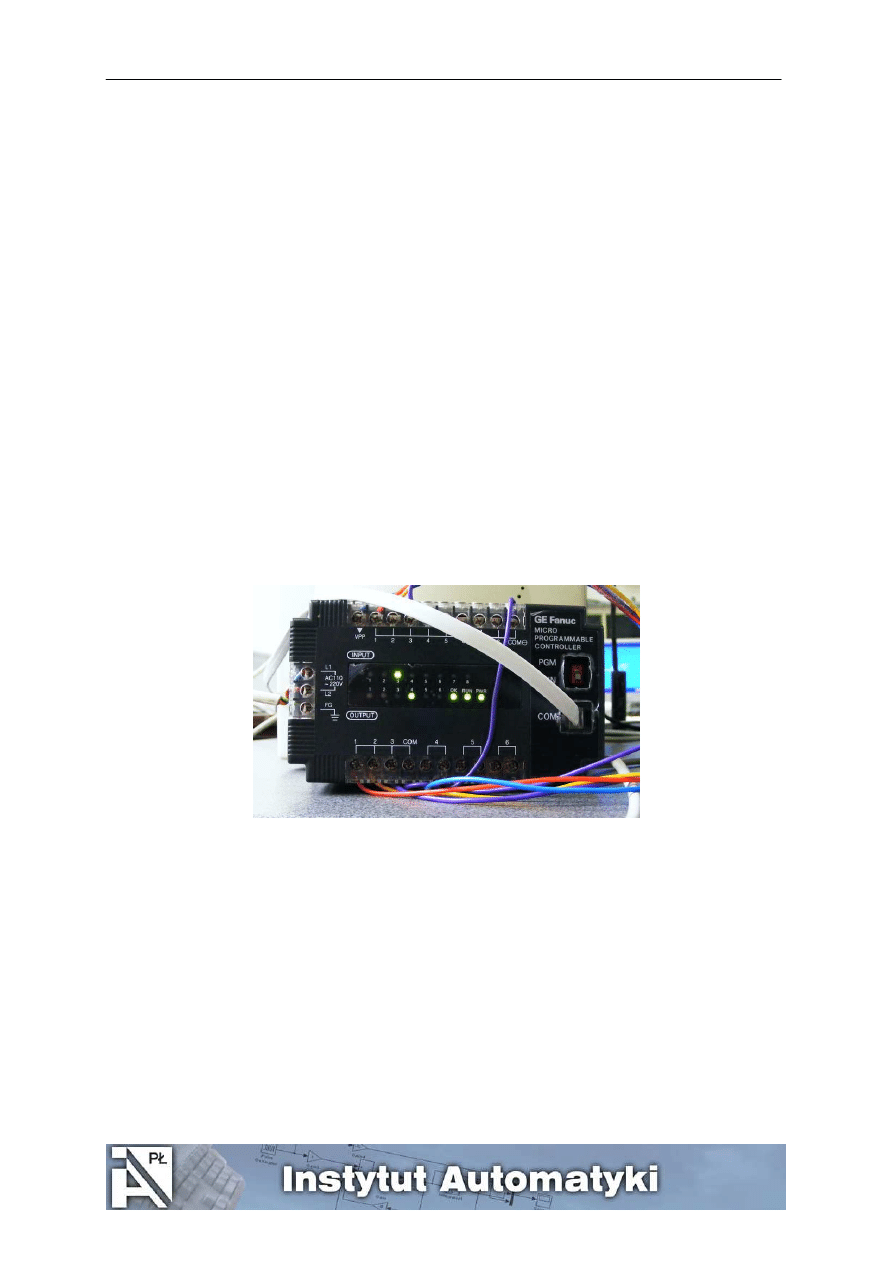

Rys. 1. Zdjęcie sterownika programowalnego Micro PLC.

Wymienione powyżej trzy funkcje wykonywane są nieprzerwanie w celu pełnej kontroli procesu. Dodatkowo

sterownik w każdym cyklu sprawdza poprawność funkcji, aby potwierdzić prawidłowość wykonania operacji.

Całkowity czas cyklu wyrażony jest w milisekundach. Dla sterownika GE Fanuc Micro PLC wynosi on 6

milisekund na 1000 instrukcji binarnych. Funkcje matematyczne i inne bardziej złożone wykonywane są dłużej.

Obwody wej

ścia/wyjścia

Obwody wejścia/wyjścia są izolowane od obwodów elektronicznych sterownika poprzez optoizolatory.

Aktualny stan wszystkich wejść jest przechowywany w „tablicy wejść” sterownika (w pamięci RAM).

Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

3

Wszystkie stany wejść/wyjść są reprezentowane w tablicy poprzez oznaczenia 1- włączone (aktywne) oraz 0-

wyłączone (nieaktywne). Sterownik wypracowuje stany wyjść zależnie od stanów wejść i programu logicznego.

Jednostka centralna CPU

Jednostka centralna CPU w sterowniku jest odpowiedzialna za koordynację, kolejność wykonywanych

operacji, wykorzystanie zasobów i kontrolę wszystkich elementów systemu. Główną częścią CPU jest

mikroprocesor, pamięć i system operacyjny. CPU wykonuje wszystkie instrukcje pojedynczo, w kolejności

zapisanej w programie sterującym.

Pami

ęć sterownika

W sterowniku standardowo znajduje się pamięć RAM. Zaletą tego typu pamięci jest możliwość

dynamicznego zapisywania i zmiany danych, wadą utrata zawartości w przypadku przerwy w zasilaniu. Dlatego

też sterownik zaopatrzony jest z baterię podtrzymującą, która zabezpiecza przed przypadkową utratą programu.

Bateria pozwala na przechowywanie programu przez okres 6 tygodni.

Typy danych

Jednostka centralna CPU przechowuje program sterując i stany wejść/wyjść w pamięci RAM. Tablice

wejść/wyjść odseparowane są od danych dostępnych w programie (np. rejestry). Każda wielkość dyskretna (np.

stan urządzeń wej/wyj) przechowywana jest w jednym bicie o odpowiadającym jej adresie.

Dane analogowe (np. temperatura, ciśnienie) lub wartości liczników i zegarów przechowywane są w rejestrach.

Rejestr zawiera 16 bitów.

•

Dane dyskretne

Dane dyskretne są przedstawiane w postaci 0 lub 1. Są one przechowywane w pamięci bitowej. W

sterowniku dysponujemy trzema typami danych dyskretnych:

-dyskretnymi wejściami – I

-dyskretnymi wyjściami – O

-stykami wewnętrznymi – C

•

Rejestry

Każdy rejestr jest 16 bitowy. Sterownik nie ma możliwości programowych odwołania się do

pojedynczego bitu. Podobnie jak dane dyskretne, również rejestry są reprezentowane w trzech typach:

- rejestry wejściowe – IR dla sygnałów analogowych

- rejestry wyjściowe – OR dla sygnałów analogowych

- rejestry wewnętrzne – R. Nie korespondują one z urządzeniami wejścia/wyjścia. Są to

Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

4

najczęściej używane rejestry do przechowywania i przetwarzania danych.

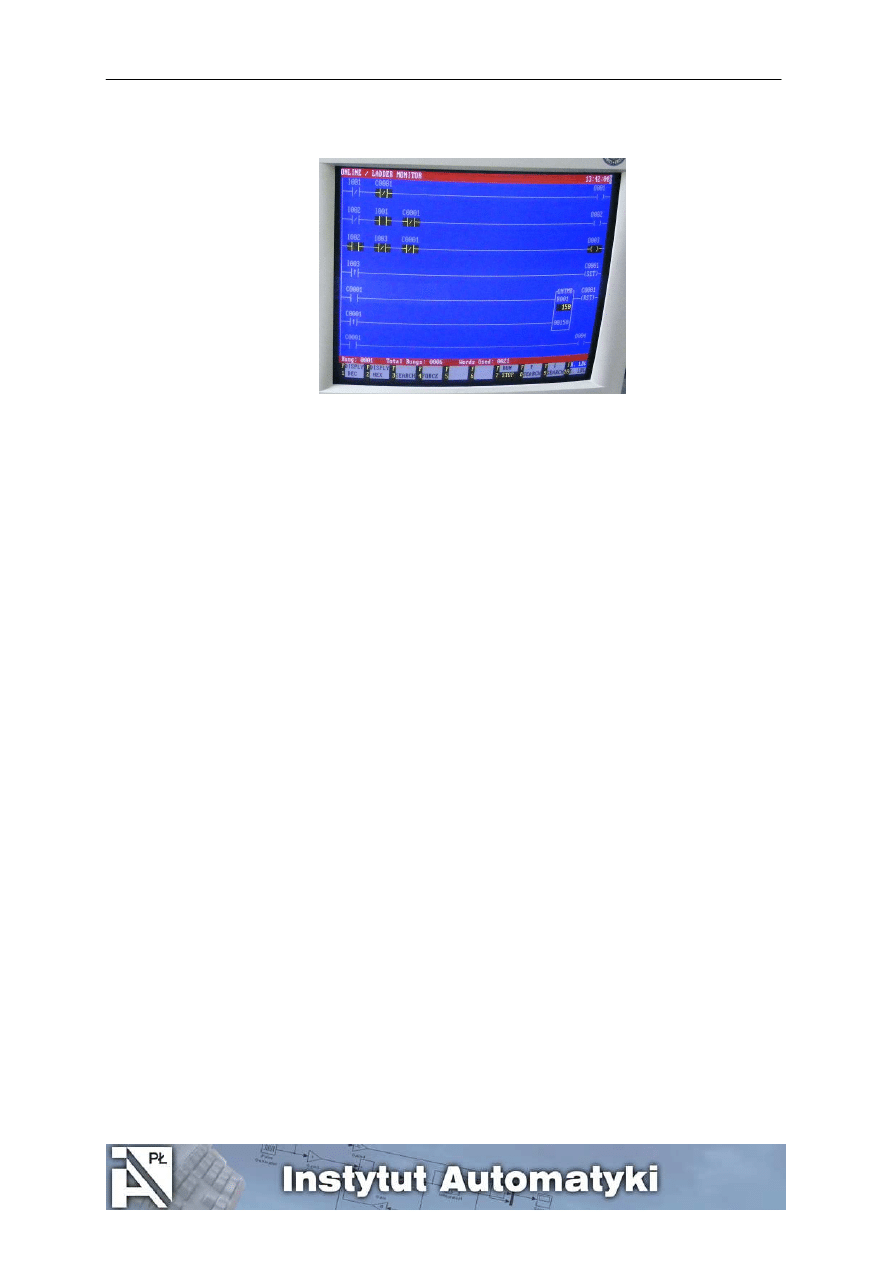

Rys. 2. Przykład schematu drabinkowego.

Programowanie drabinkowe

Programowanie drabinkowe stało się amerykańskim standardem określonym normami. Obecnie jest

jednym z najbardziej rozpowszechnionym sposobem programowania sterowników PLC na rynku europejskim.

Nazwa sposobu programowania pochodzi od wyglądu diagramu. Przykładowa „drabinka” została pokazana na

rys. 2. Linie poziome odpowiadają operacjom logicznym, pionowe – zasilaniu. Przepływ sygnału następuje z

lewej na prawą stronę.

Procedura tworzenia szczebli.

Aby utworzyć nowy szczebel w menu Offline należy nacisnąć klawisz F1 OFFLINE/EDIT. Teraz

można wprowadzać elementy w miejscu podświetlonym kursorem. Użyć klawisza <ESC} w celu zaniechania

operacji.

1) W celu wprowadzenia wybranego elementu należy użyć odpowiadający mu klawisz funkcyjny, a

następnie nadać mu etykietę (najpierw podaje się mnemonikę elementu, później jego kolejny numer);

2) przesunąć strzałkami kursor w nową pozycję i wprowadzić kolejny element;

3) usunięcie elementu wykonuje się poprzez naciśnięcie na klawiaturze klawisza <Del>

4)

klawiszem <ESC> można wrócić do menu.

•

Bloki funkcyjne – styki wej

ść

Styk wejściowy jest zawsze pierwszą instrukcją szczebla. Programista może wybrać jeden z czterech

styków wejść:

-| |-

F1

styk otwarty – przewodzi sygnał, gdy wartość logiczna przypisanej

zmiennej wynosi 1

Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

5

-|/|-

Shift F1

styk zamknięty – przewodzi sygnał, gdy wartość logiczna przypisanej

zmiennej wynosi 0

-|↑|-

F2

styk uaktywniany narastającym zboczem impulsu na czas jednego cyklu

-|↓|-

Shift F2

styk uaktywniany opadającym zboczem impulsu na czas jednego cyklu

Styki wejściowe mogą mieć następujące mnemoniki:

I

wejście fizyczne

C

styk wewnętrzny

O

wyjście fizyczne

•

Bloki funkcyjne – styki wyj

ść

Styki wyjścia są zawsze ostatnimi stykami w szczeblu. Z menu Offline wybrać klawisz F3 [-( )-],

pojawi się kolejne podmenu:

-()-

F1

styk wyjścia, normalnie otwarty, w momencie podania sygnału

powoduje ustawienie wartości logicznej wyjścia na 1

-(SET)

F2

styk przerzutnika RS – ustawia wartość logiczną na 1 do

momentu podania sygnału na styk sprzężony (RST)

-(RST)-

F3

styk przerzutnika RS – zmienia stan wyjścia na logiczne 0 (do

czasu uaktywnienia styku SET)

-(MCR)-

F4

gdy styk ten zostanie ustawiony na wartość logiczną 1, szczeble

znajdujące się między nim a stykiem -(END)- są opuszczane.

Ustawienie 0 nie powoduje żadnych zmian w wykonywanym

programie

-(SKIP)-

F5

ustawienie tego styku na wartość 1 powoduje, że program

sterujący podtrzyma trwale stany wyjść znajdujących się

pomiędzy nim a -(END)-

-(END)-

F6

styk sprzężony z MCR i SKIP (koniec procedury)

•

Bloki funkcyjne – przeka

źniki czasowe i liczniki

Klawiszem F4 uzyskuje się dostęp do menu zawierającego po dwa typy przekaźników czasowych

(nazywanych tutaj potocznie zegarami) i liczników:

F1

zegar z wyjściem normalnie uaktywnianym po zadanym czasie

(normalnie wyłączonym)

Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

6

F2

zegar z wyjściem ustawianym na 0 po zadanym czasie (normalnie załączonym)

F3

licznik w górę

F4

licznik w dół

Zegar zlicza czas co 0.1 sekundy, tak więc chcąc np. uaktywnić wyjście po 10 sekundach należy wybrać funkcję

[On Timer]. W miejscu rejestru wpisać jego numer np. R1, a poniżej wartość stałej czasowej np. 100

(100*0.1=10).

Licznik zlicza impulsy podawane na jego górne wejście.

Na wejście bloków (z lewej strony) podawane są dwa sygnały:

górny – podanie sygnału o logice 1 powoduje uruchomienie zegara/licznika;

dolny – podanie sygnału na to wejście powoduje wyzerowanie rejestru zliczającego.

Jeżeli rejestry, na których przeprowadzana jest operacja zliczania nie są rejestrami z pamięcią, ich wartość

zostanie wyzerowana przy awarii zasilania.

•

Bloki funkcyjne - pozostałe

Oprócz wyżej wymienionych bloków funkcyjnych istnieją także funkcje matematyczne, funkcje

przepisywania oraz bloki funkcji logicznych. Wszystkie z nich są szczegółowo opisane z instrukcji obsługo

sterownika Micro PLC firmy GE FANUC.

3. Cz

ęść obiektowa – model procesu.

W ramach zajęć w laboratorium należy zaprogramować sterownik PLC za pomocą diagramu

drabinkowego tak, aby zapewnił on prawidłowe sterowanie procesem mieszania dwóch cieczy. Zarówno do

sterowania jak i kontroli warunków procesu technologicznego użyto tylko wejść/wyjść binarnych. Stanowią on

kolejno:

- wejście 1 sterownika – pierwszy czujnik poziomu cieczy

- wejście 2 sterownika – drugi czujnik poziomu cieczy

- wejście 3 sterownika – czujnik temperatury

- wyjście 1 sterownika – sterowanie zaworem cieczy A

- wyjście 2 sterownika – sterowanie zaworem cieczy B

- wyjście 3 sterownika – załączenie grzałki

- wyjście 4 sterownika – sterowanie zaworem odprowadzającym mieszaninę ze

zbiornika.

Laboratorium Automatyki. Instrukcja do ćwiczenia nr 7.

7

Proces technologiczny powinien przebiegać wg następującego schematu.

1. Nalać cieczy A do poziomu 60 l (na tej wysokości znajduje się pierwszy czujnik poziomu).

2. Nalać 40 l cieczy B (na poziomie 100 l znajduje się drugi czujnik poziomu).

3. Włączyć grzałkę umieszczoną na spodzie zbiornika i podgrzewać mieszaninę do temperatury 70 st. C.

4. Po osiągnięciu zadanej temperatury (wskaże to odpowiedni czujnik) wyłączyć grzałkę i opróżnić

zbiornik.

5. Proces powtarzać cyklicznie.

Sterownik PLC

Wirtualny proces

Rys. 3. Stanowisko laboratoryjne.

Sterowanie

Pomiar

Wyszukiwarka

Podobne podstrony:

A ET cw 7 Fanuc

A ET cw 7 Fanuc

AiR ais cw 7 Fanuc

A ET cw 7 Fanuc

ćw 4 Profil podłużny cieku

biofiza cw 31

Kinezyterapia ćw synergistyczne

Cw 1 ! komorki

Pedagogika ćw Dydaktyka

Cw 3 patologie wybrane aspekty

Cw 7 IMMUNOLOGIA TRANSPLANTACYJNA

Cw Ancyl strong

Cw 1 Zdrowie i choroba 2009

Rehabilitacja medyczna prezentacja ćw I

więcej podobnych podstron