1

PLC

Sterownik programowalny:

Def:

„

cyfrowy system elektroniczny do stosowania w rodowisku

przemys owym, który pos uguje si pami ci programowaln do

przechowywania zorientowanych na u ytkownika instrukcji w

celu sterowania przez cyfrowe lub analogowe wej cia i wyj cia

szerok gam maszyn i procesów.”

Norma IEC 61131-1

2

PLC

Sterownik programowalny:

komputer przemys owy pracuj cy pod kontrol systemu

operacyjnego czasu rzeczywistego (

system operacyjny, który

zosta opracowany tak by spe ni wymagania narzucone na czas

wykonywania zadanych operacji).

3

PLC

Sterownik programowalny:

Funkcje podstawowe:

• pozyskiwanie

sygna ów wej ciowych za po rednictwem

modu ów wej ciowych z cyfrowych i analogowych czujników

oraz urz dze pomiarowych;

• wykonywanie programów u ytkownika zawieraj ce

zakodowane algorytmy sterowania i przetwarzani danych

pozyskanych ze sterowanego procesu lub maszyny;

• generowanie sygna ów steruj cych/wyj ciowych na podstawie

wyników oblicze programów i przekazanie tych sygna ów

poprzez modu y wyj ciowe do elementów i urz dze

wykonawczych;

4

PLC

Sterownik programowalny:

Funkcje dodatkowe:

• transmitowanie danych za pomoc modu ów i czy

komunikacyjnych;

• realizacja funkcji diagnostyki programowej i sprz towej.

5

PLC

Przyczyny rozwoju:

Pierwsze systemy sterowania budowane by y z uk adów

elektromechanicznych, tzn. z ró nego typu przeka ników,

uk adów czasowych i liczników.

• Znaczna obj to szaf sterowniczych,

• Du a zawodno ,

• Nierównomierne i stosunkowo du e czasy propagacji

poszczególnych elementów,

• Drgania, ma a liczba styków przeka ników, problemy

nierównomiernego zu ywania styków przeka ników itd

6

PLC

Przyczyny rozwoju:

Rozwój uk adów elektronicznych umo liwi

zast pienie

elementów elektromechanicznych ich elektronicznymi

odpowiednikami.

W rezultacie zyskano system sterowania:

• bardziej elastyczny i niezawodny,

• prostszy w uruchamianiu i serwisowaniu,

• wymagaj cy mniejszej przestrzeni.

7

PLC

Przyczyny rozwoju:

Historia sterowników programowalnych si ga roku 1968, gdy

w firmie General Motors rozpocz to prace projektowe nad

now generacj sterowników, przyjmuj c nast puj ce

za

enia:

•

atwo programowania i przeprogramowywania.

•

atwo utrzymania w ruchu produkcyjnym, z mo liwo ci

napraw przez wymian instalowanych modu ów.

• Wi ksza niezawodno w warunkach przemys owych, przy

mniejszych gabarytach ni sprz t przeka nikowy.

• Koszty porównywalne ze stosowanymi panelami

przeka nikowymi i szafami sterowniczymi.

8

PLC

Przyczyny rozwoju:

Przyczyny rozwoju produkcji i zastosowa sterowników PLC:

• atwo programowania przy u yciu j zyka schematów

drabinkowych podobnego do sch. stykowo-przeka nikowych;

• wprowadzenie komputerów przemys owych dzia aj cych

niezawodnie w zanieczyszczonym rodowisku;

• wprowadzenie programowej diagnostyki systemowej i

obiektowej;

• zapewnienie komunikacji pomi dzy sterownikami, z

jednostkami centralnymi,wy wietlaczami, komputerami

osobistymi oraz innymi urz dzeniami operatora (MMI, ang.

Man Machine Interface).

9

PLC

Przyczyny rozwoju:

Sterowniki opracowane niezale nie przez ró nych

producentów spowodowa y, e pojawi y si rodziny

sterowników, które:

• mog by programowane w tym samym j zyku i przy u yciu

tego samego pakietu programowego;

• posiadaj takie same zmienne programowe oraz tak sam

struktur modu ów I/O (modu y, p yty czeniowe,

drajwery, kable czeniowe itp.);

• istnieje mo liwo przenoszenia programów mi dzy

modelami oraz korzystania z tych samych opcji w

ka dym modelu.

10

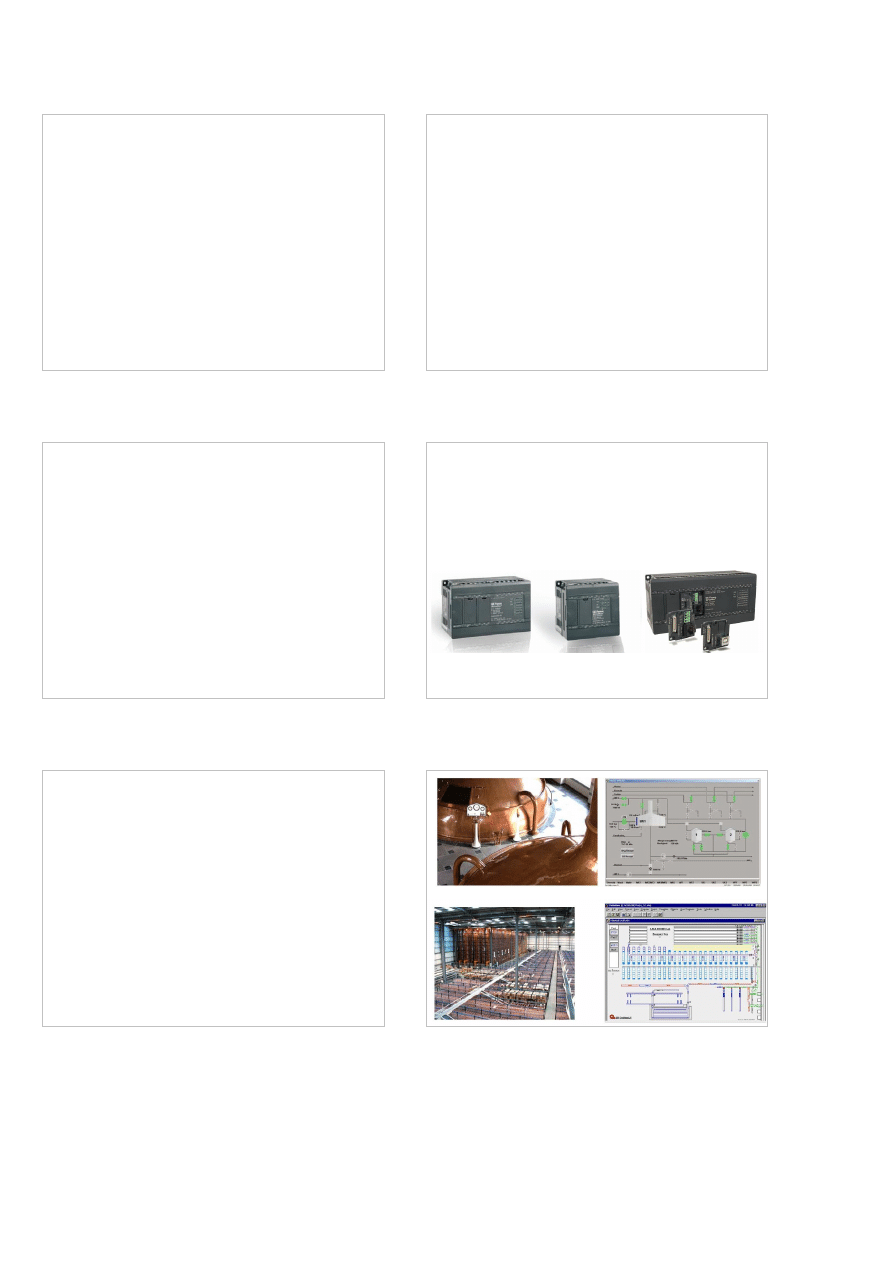

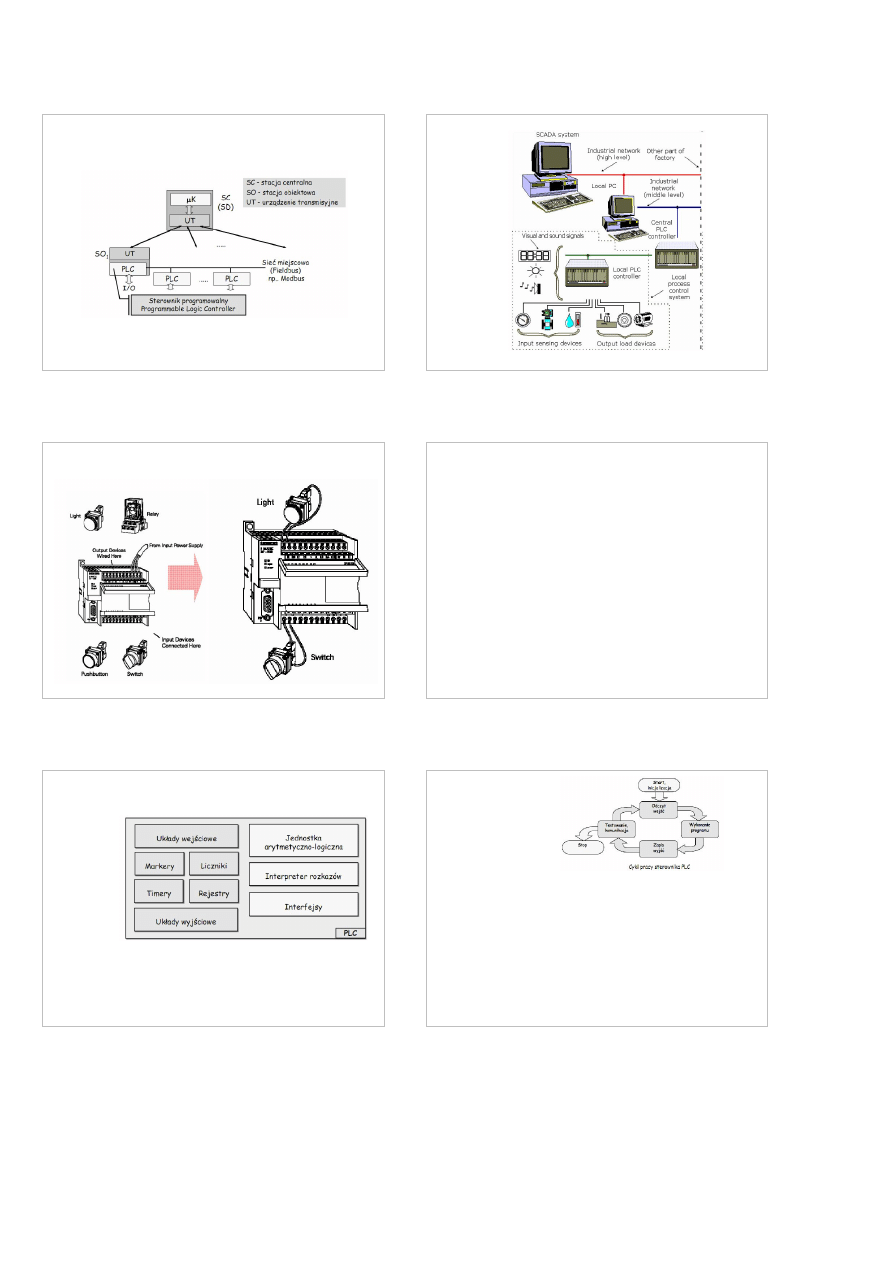

PLC

Przyczyny rozwoju:

Sterowniki opracowane niezale nie przez ró nych

producentów spowodowa y, e pojawi y si rodziny

sterowników:

11

PLC

Przyczyny rozwoju:

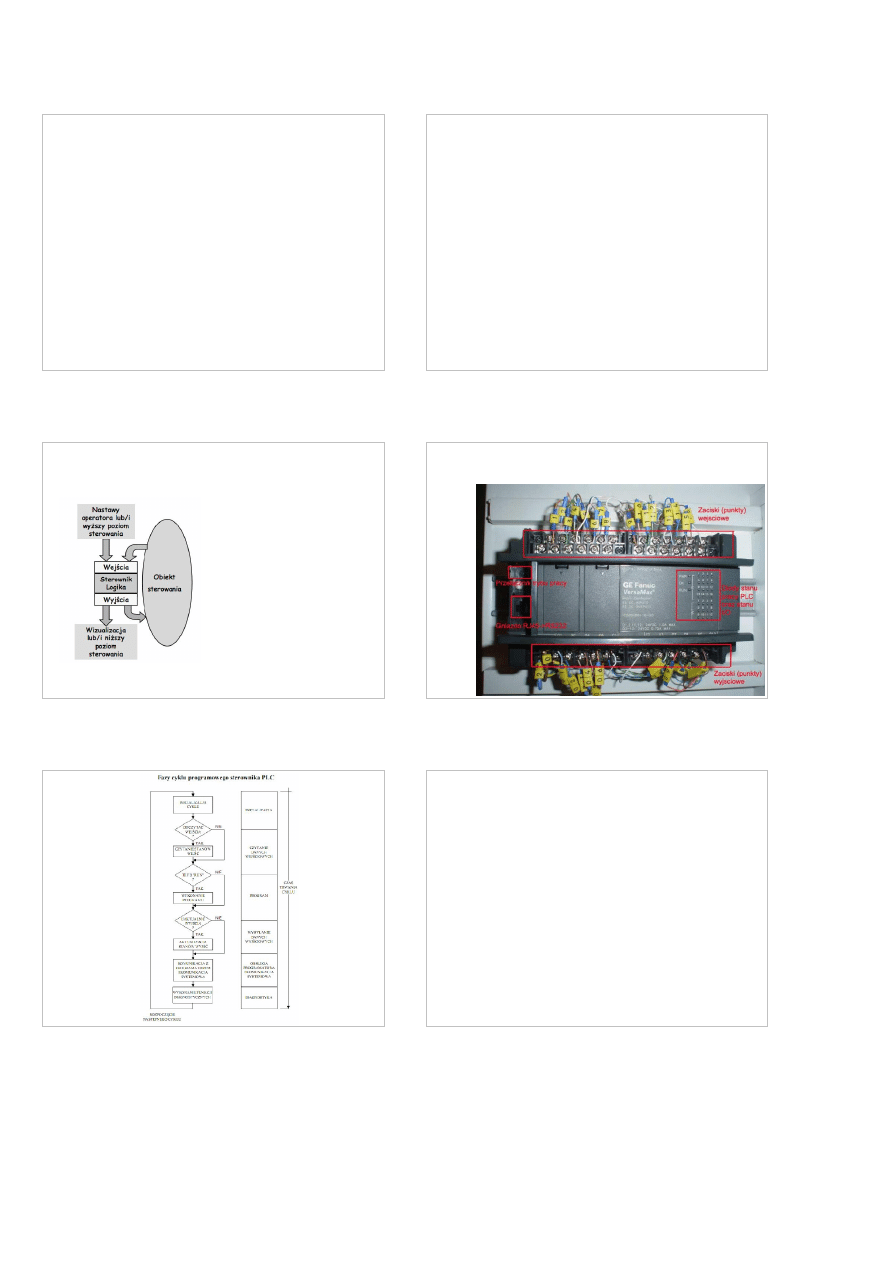

Dope nieniem i rozszerzeniem mo liwo ci sterowników w

warstwie sterowania nadrz dnego s systemy SCADA (ang.

Supervisory Control and Data Acquisition) umo liwiaj ce:

• zbieranie, przetwarzanie i archiwizacja danych pochodz cych

bezpo rednio z systemów sterownikowych;

• opracowywanie raportów dotycz cych bie cego stanu

procesu, zu ycia materia ów oraz stanu pracy maszyn i

urz dze ;

• wizualizacja warto ci zmiennych procesowych (aktualnych i

historycznych) w ró nych formach graficznych;

• generowanie sygna ów alarmowych zwi zanych z

przekroczeniem warto ci granicznych.

12

PLC

13

PLC

Unormowania:

W latach 1992 – 1993 wprowadzono pierwsze unormowania

dotycz ce sterowników programowalnych.

Mi dzynarodowa Komisja Elektrotechniki IEC wyda a norm

IEC 1131. Programmable Controllers, od 1998 oznaczonej

jako IEC 61131, przyj tej nast pnie bez zmian w Europie

jako EN 61131.

14

PLC

Unormowania:

EN 61131

Przedmiotem normy jest:

• ustalenie definicji i okre lenie g ównych w

ciwo ci

istotnych przy wyborze i stosowaniu sterowników

programowalnych i urz dze peryferyjnych;

• specyfikacja minimalnych wymaga dotycz cych w asno ci

funkcjonalnych i konstrukcyjnych, warunków serwisowania,

bezpiecze stwa i testów dla sterowników programowalnych;

• zdefiniowanie regu sk adni i semantyki dla ogólnie

stosowanych j zyków programowania, zestawu

podstawowych elementów oprogramowania oraz rodków,

za pomoc których producent mo e rozbudowywa te

podstawowe zestawy dla w asnych implementacji PLC;

15

PLC

Unormowania:

EN 61131

Przedmiotem normy jest:

• podanie u ytkownikowi ogólnych informacji i wskazówek;

• zdefiniowanie zasad komunikacji mi dzy sterownikami a

innymi systemami elektronicznymi z u yciem okre lonych

w normie ISO/IEC 9506 Specyfikacji Komunikatów w

Procesie Wytwarzania (MMS, ang. Manufacturing Message

Specification).

16

PLC

17

PLC

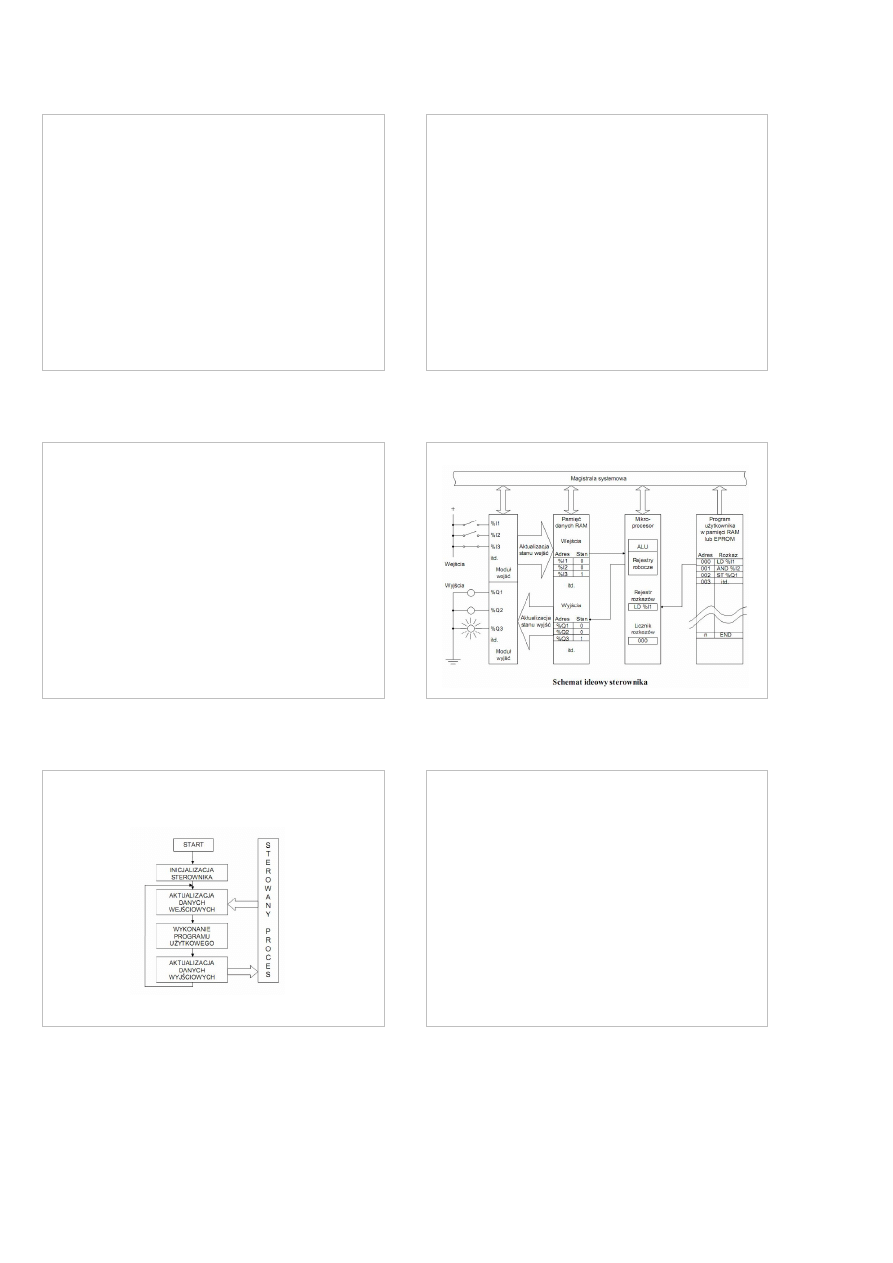

Dzia anie:

18

PLC

Dzia anie:

Sterownik pracuje w cyklu programowym, w którym:

1. W fazie aktualizacji stanu wej wyst puje przepisanie

warto ci wej z modu ów wej ciowych do

odpowiadaj cych im obszarów w pami ci danych

sterownika ( %In, gdzie n jest numerem wej cia);

19

PLC

Dzia anie:

Sterownik pracuje w cyklu programowym, w którym:

2. W fazie wykonania programu realizowany jest jeden

przebieg programu u ytkownika – kolejne instrukcje

programu przekazywane s z pami ci programu do

mikroprocesora, który je dekoduje, wykonuje odpowiednie

dzia ania i zapisuje wynik oblicze w pami ci danych.

Program u ytkownika ko czy si instrukcj END;

20

PLC

Dzia anie:

Sterownik pracuje w cyklu programowym, w którym:

3. W fazie aktualizacji wyj nast puje przepisanie

obliczonych warto ci wyj (%Qn, gdzie n jest numerem

wyj cia) z odpowiedniego obszaru danych do modu ów

wyj ciowych, które generuj sygna y steruj ce.

21

PLC

Dzia anie:

Na wej cia sterownika wprowadzana

jest informacja o stanie

obiektu a ponadto nastawy operatora

lub/i informacje z wy szego poziomu

sterowania. Wyj cia steruj ce

po czone s z urz dzeniami

wykonawczymi obiektu sterowania.

Ponadto wyj cia mog by

wykorzystane dla zada prezentacji

stanu obiektu.

22

PLC

Dzia anie:

23

PLC

Dzia anie:

24

PLC

Dzia anie:

Pojedyncze sterowniki znajduj zastosowanie do obs ugi

maszyn, obrabiarek, gniazd produkcyjnych. Obs uga bardziej

onych systemów wymaga a sterowników o znacznej liczbie I/O.

Pocz tkowo zwi kszanie liczby we/wy sterownika uzyskiwane by o

poprzez do czanie dodatkowych modu ów do sterownika matki.

Skrajne rozwi zania tego typu osi gn y rozmiar do kilku tysi cy

we/wy, co powodowa o problemy zwi zane z rozprowadzeniem po

obiekcie znacznej liczby przewodów, a tak e problemy z

uruchamianiem i diagnozowaniem takiego systemu.

Z tego powodu sterowniki zacz to czy w sie .

25

PLC

Dzia anie:

26

PLC

Dzia anie:

27

PLC

Dzia anie:

28

PLC

Programowanie:

Na pocz tkowym etapie rozwoju sterowników PLC ka dy producent

stosowa swoje rozwi zania programistyczne. Prace normalizacyjne

rozpocz te roku 1970 trwa y bardzo d ugo poniewa poszczególne

zyki programowania stosowane w sterownikach ró nych firm

znacznie si ró ni y.

Ko cowa posta specyfikacji dotycz cej j zyków programowania

(IEC 1131-3) pojawi a si w latach 90-tych.

29

PLC

Programowanie:

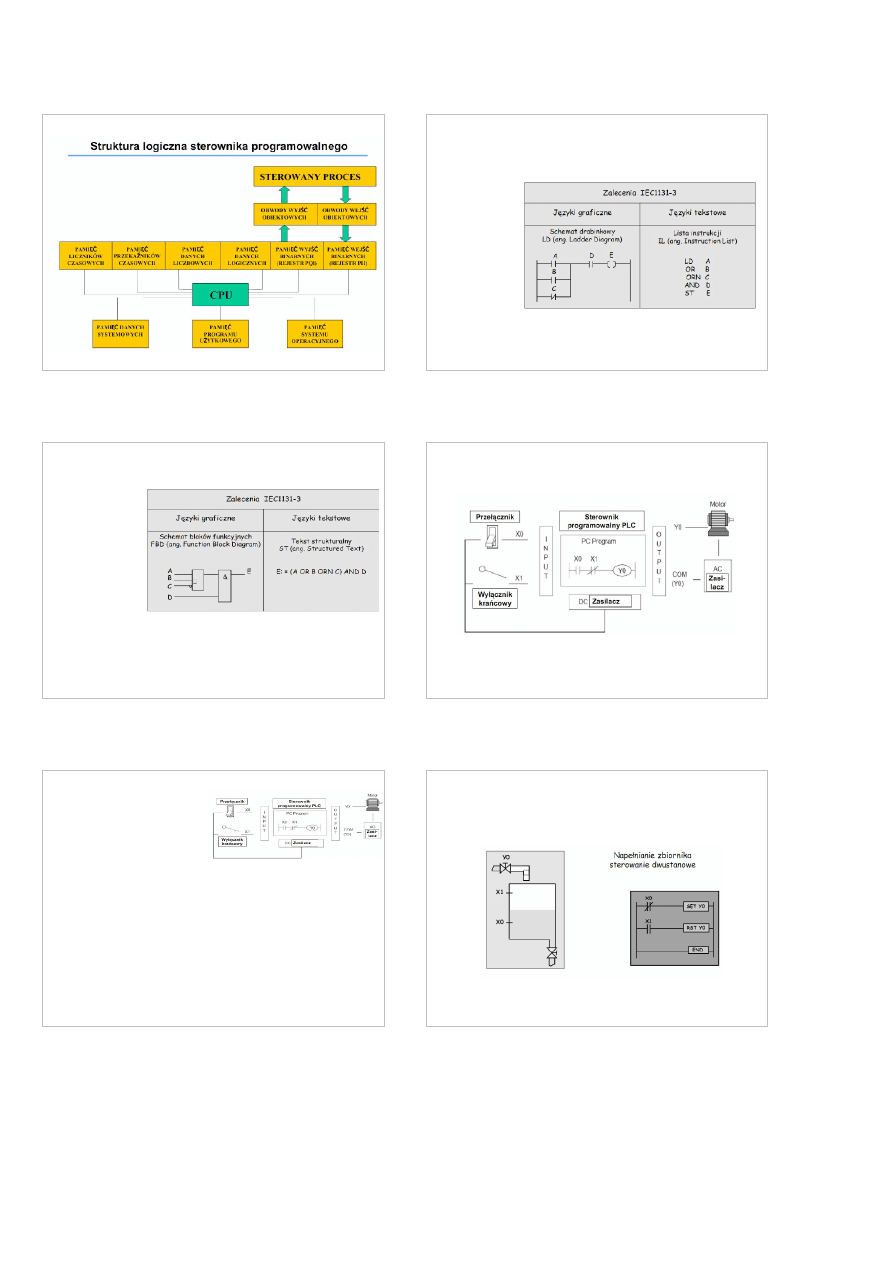

Do uk adów funkcjonalnych sterownika nale : uk ady wej ciowe,

uk ady wyj ciowe, markery, liczniki, timery i rejestry.

Program u ytkownika na bie co t umaczony jest przy

pomocy interpretera rozkazów

Uk ady

funkcjonalne

sterownika

30

PLC

Programowanie:

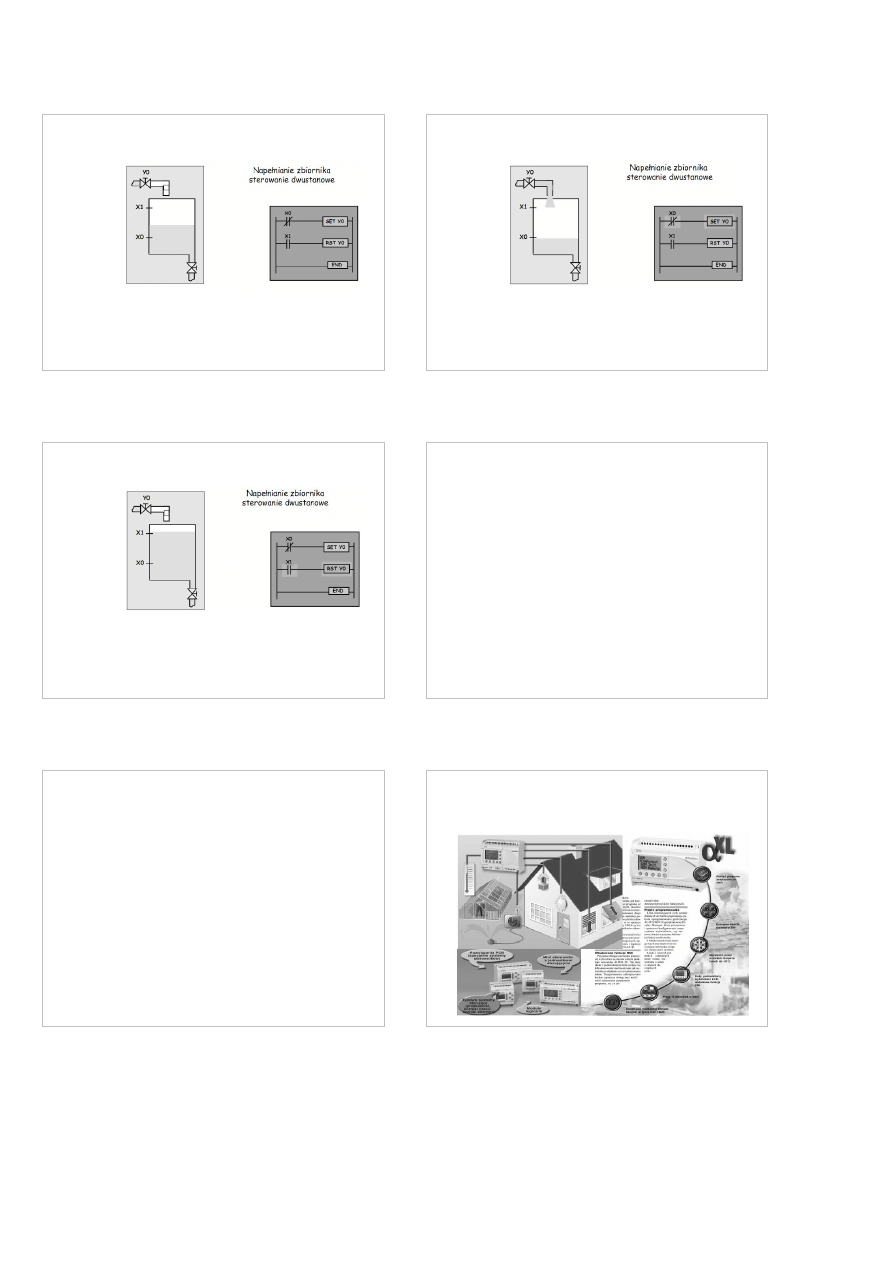

Po starcie i inicjalizacji sterownik przechodzi do podstawowego

cyklu pracy. Cykl (skan) rozpoczyna si od równoleg ego

odczytu wej . Obraz stanu wej zapami tany zostaje w pami ci

wewn trznej sterownika. Instrukcje programu wykonywane s w

naturalnej kolejno ci a do instrukcji ko cz cej program – END.

Je eli w trakcie wykonywania programu potrzebna jest informacja o

stanie wej to pobierana jest z pami ci obrazu. Podobnie aktualny

stan wyj zapisywany jest do pami ci wewn trznej.

Kolejna faza zamykaj ca pojedynczy cykl sterownika przeznaczona

jest dla wewn trznych operacji diagnostycznych oraz dla potrzeb

komunikacji z urz dzeniami zewn trznymi.

31

PLC

Dzia anie:

32

PLC

Programowanie:

zyki programowania:

• Graficzne,

• Tekstowe.

Do najwcze niej stosowanych j zyków nale

Schemat drabinkowy

LD ( Ladder Diagram) oraz Lista instrukcji IL (Instrukction List).

33

PLC

Programowanie:

zyki programowania:

• Graficzne,

• Tekstowe.

Kolejnym j zykiem graficznym jest Schemat bloków funkcyjnych

FBD ( Function Block Diagram). Stosowany w g ównie najprostszych

sterownikach PLC, dla których jest to z regu y jedyny dost pny j zyk

programowania. J zyk tekstowy Tekst strukturalny ST ( Structured

Text), zbli ony do j zyków wy szego poziomu, stosowany jest w grupie

najmocniejszych sterowników.

34

PLC

Programowanie:

zyki programowania:

35

PLC

Programowanie:

zyki programowania:

Program w j zyku LD sk adaj si z pewnych fragmentów,

ograniczonych pionowymi liniami (tzw. linie zasilania), zwane

szczeblami drabinki. Ka dy szczebel drabinki rozpoczyna si

stykiem normalnie otwartym lub zamkni tym, a ko czy si

elementem wyj ciowym, np. cewka przeka nika. Po czenia styków

tworz warunek zadzia ania przeka nika. W rozwa anym przypadku

jest to iloczyn logiczny (szeregowe po czenie styków).

Y0 = X0 AND NOT X1

36

PLC

Programowanie:

Przyk ad:

37

PLC

Programowanie:

Przyk ad:

Przyj ty algorytm pracy jest nast puj cy – zawór nape niania Y0

zostanie otwarty w momencie gdy poziom spadnie poni ej czujnika

X0, natomiast zostanie zamkni ty po osi gni ciu poziomu X1.

Opró nianie zbiornika nie jest kontrolowane przez system sterowania.

38

PLC

Programowanie:

Przyk ad:

Obni enie poziomu medium w zbiorniku poni ej poziomu X0.

Nast puje za czenie wyj cia Y0.

39

PLC

Programowanie:

Przyk ad:

Przekroczenia poziomu X1. Nast puje wy czenie wyj cia Y0.

40

PLC

Programowanie:

Zastosowanie:

Rozwój sterowników PLC trwa od lat siedemdziesi tych ubieg ego

wieku. W tym czasie, nast pi ogromny post p technologiczny,

sterowniki PLC przesz y drog od prostych uk adów logicznych do

onych, bardzo szybkich systemów mikrokomputerowych z

arytmetyk zmiennoprzecinkow i rozbudowanymi systemami

komunikacyjnymi. Rosn moce obliczeniowe i mo liwo ci

sterowników. Spe niaj one oczekiwania najbardziej wymagaj cych

ytkowników. Rynek PLC ci gle si rozwija i na razie nie wida

przes anek do zmiany tej tendencji.

41

PLC

Programowanie:

Zastosowanie:

Zakres zastosowa PLC jest bardzo szeroki od pojedynczych

maszyn, np. pakuj ce, drukuj ce, wtryskarki, obrabiarki itp. poprzez

gniazda produkcyjne, instalacje wodoci gowe, klimatyzacyjne,

wiatrowe, automatyzacje budynków, automatyk okr tow , systemy

transportowe i logistyczne, zrobotyzowane linie monta owe po

automatyzacje kompletnych procesów technologicznych.

Sterowniki PLC spotykamy w ró nych bran ach, przyk adowo

przemys ci ki, chemiczny, spo ywczy, drzewny, farmaceutyczny,

samochodowy ciep ownictwo itd.

42

PLC

Programowanie:

Zastosowanie:

Wyszukiwarka

Podobne podstrony:

= iso 8859 2 Q T=A6A 3 id 36655 Nieznany

= iso 8859 2 Q T=A6A 1 id 36654 Nieznany (2)

Normy ISO serii 9000 id 321004 Nieznany

= iso 8859 2 Q T=A6A 7

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

więcej podobnych podstron