JACEK KALINA

Zakład Termodynamiki i Energetyki Gazowej

Instytut Techniki Cieplnej

Politechnika Śląska w Gliwicach

Oszczędność energii chemicznej paliw wynikająca ze stosowania

gazowych układów kogeneracyjnych i trójgeneracyjnych

1. WPROWADZENIE

Ostatnie lata w polskiej energetyce to okres znaczących

przekształceń, które obejmują zarówno nowelizację aktów

prawnych regulujących pracę systemu, jak również

rozważania nad nowymi technologiami wytwarzania

użytecznych nośników energii. W odniesieniu do urządzeń

wytwórczych coraz większą wagę przykłada się do takich

wskaźników jak zapotrzebowanie energii napędowej,

sprawność, efektywność ekonomiczna oraz uciążliwość

ekologiczna. Rosnącym zainteresowaniem cieszą się

rozproszone źródła energii o stosunkowo niedużej mocy

elektrycznej,

realizujące

skojarzoną

gospodarkę

energetyczną polegającą na równoczesnym wytwarzaniu

ciepła i energii elektrycznej. Przy zastosowaniu

nowoczesnych układów kogeneracyjnych zintegrowanych z

urządzeniem ziębniczym możliwe jest również jednoczesne

wytwarzanie w jednym układzie ciepła, zimna i energii

elektrycznej. Należy jednak podkreślić, że warunkiem

koniecznym do zastosowania układu kogeneracyjnego lub

trójgeneracyjnego jest występowanie po stronie odbiorców

zapotrzebowania na poszczególne nośniki energii.

Zapotrzebowanie to powinno charakteryzować się

odpowiednio wysokim poziomem mocy oraz odpowiednio

długim czasem występowania.

W poszczególnych przypadkach zapotrzebowanie na

nośniki energii u odbiorców nie jest warunkiem

wystarczającym dla podjęcia decyzji o budowie układu

skojarzonego. Przyrost liczby zrealizowanych inwestycji

uzależniony jest od szeregu innych czynników, z których

wg raportu Komisji Europejskiej [2] jako najważniejsze

podaje się:

a) dostępność paliwa (zwykle gazu ziemnego lub innego

paliwa gazowego),

b) sprzyjające regulacje prawne dotyczące kogeneracji,

c) regulacje w zakresie ochrony środowiska,

d) rozwój systemu podaży nośników energii,

e) poziom cen nośników energii,

f) konkurencyjność na rynku,

g) dostępność nowoczesnych technologii,

h) dostępność środków finansowych.

Wszystkie wymienione czynniki wpływają na ostateczną

wartość

wskaźników

efektywności

ekonomicznej

inwestycji, które w przypadku małych układów

skojarzonych są kluczowym czynnikiem decyzyjnym.

Opłacalność projektu analizowana jest zwykle lokalnie,

przy uwzględnieniu przepływów finansowych związanych

bezpośrednio z inwestycją, zarówno w czasie jej realizacji

jak

i

eksploatacji.

Wprowadzanie

do

systemu

energetycznego rozproszonych źródeł energii realizujących

gospodarkę skojarzoną przynosi efekty, które mogą

wpływać na promocję tej technologii. Do głównych

efektów o takim właśnie znaczeniu należą: globalna

oszczędność energii chemicznej paliw oraz globalne

zmniejszenie emisji substancji szkodliwych.

W artykule przedstawiono sposób obliczeń oszczędności

energii chemicznej paliw oraz zmniejszenia emisji

substancji szkodliwych. Przeanalizowano także wartości

przyjmowane przez te wskaźniki dla typowych technologii

skojarzonego wytwarzania ciepła, zimna i energii

elektrycznej.

2. OSZCZĘDNOŚĆ ENERGII CHEMICZNEJ PALIW

ORAZ ZMNIEJSZENIE EMISJI SUBSTANCJI

SZKODLIWYCH

Ilość energii chemicznej paliw pierwotnych jaka może

zostać zaoszczędzona w skali globalnej w wyniku realizacji

danego procesu jest jednym z najbardziej istotnych

wskaźników porównawczych w analizie skojarzonego

wytwarzania użytecznych nośników energii [3][4][11].

Oszczędność ta wyrażana jest wzorem:

( ) ( )

0

>

−

=

∆

−

S

ch

R

ch

ch

E

E

E

&

&

&

(1)

gdzie:

( ) ( )

S

ch

R

ch

E

E

&

&

,

- zużycie energii chemicznej w

systemie w przypadku rozdzielonego oraz skojarzonego

wytwarzania użytecznych nośników energii.

Uzyskaną wartość można odnieść do zużycia energii

napędowej przed realizacją danego procesu (w gospodarce

rozdzielonej) uzyskując w ten sposób względny wskaźnik

oszczędności:

( )

R

ch

ch

E

E

FESR

&

&

∆

−

=

(2)

gdzie: FESR oznaczenie zaczerpnięte z języka

angielskiego: Fuel Energy Saving Ratio [3].

W podobny sposób oszacować można globalne

zmniejszenie emisji substancji szkodliwych do atmosfery.

Wygodnie jest w tym celu odnieść wskaźniki emisji

poszczególnych substancji szkodliwych do ilości energii

chemicznej paliwa spalanego w procesie. Globalne

zmniejszenie emisji poszczególnych substancji wrazić

można w tym wypadku zależnością:

( ) ( ) ( ) ( )

S

ch

S

i

R

ch

R

i

i

E

E

&

&

&

χ

χ

ξ

−

=

(3)

gdzie

ξ

i

– zmniejszenie emisji substancji szkodliwej i

[kg/s], (

χ

i

)

R

(

χ

i

)

CHP

– wskaźnik jednostkowej emisji i-tej

substancji szkodliwej w procesach rozdzielonych i procesie

skojarzonym odniesiony do energii chemicznej spalanych

paliw [kg/GJ].

Efekty środowiskowe mogą mieć znaczący wpływ na

zwiększenie liczby instalacji układów skojarzonych w

przypadku, gdy zostaną zastosowane odpowiednie

mechanizmy wyceny wartości ekonomicznej szkód

wywołanych w środowisku. Odpowiednia wysokość opłat

środowiskowych może mieć duże znaczenie dla

efektywności ekonomicznej inwestycji przez wpływ

zarówno na opłaty środowiskowe związane bezpośrednio z

analizowanym obiektem jak i przez wpływ na ceny energii

ze źródeł alternatywnych (w gospodarce rozdzielonej).

Układy skojarzone mają szczególnie istotne znaczenie

dla zmniejszenia emisji CO

2

, gazu uważanego za jedną z

przyczyn efektu cieplarnianego. Wielkość emisji wynika w

tym przypadku wyłącznie ze stechiometrii spalania.

Przykładowo przy spalaniu gazu ziemnego o składzie: N

2

-

0.818 %, CO

2

- 0.183 %, CH

4

- 97.769 %, C

2

H

6

- 0.793 %,

C

3

H

8

- 0.269 %, C

4

H

10

- 0.113 %, C

6

H

12

- 0.025 %, CH

6

H

14

- 0.02 %, O

2

- 0.01 % i wartości opałowej: 35.9 MJ/m

n

3

(GZ50), wskaźnik emisji CO

2

wynosi 56 kg/GJ energii

spalonego paliwa (przy spalaniu całkowitym i zupełnym).

Przy sprawności silnika czy turbiny rzędu 35 % daje to

wskaźnik 576 kg/MWh wytworzonej energii elektrycznej.

Dla porównania średni wskaźnik dla elektrowni węglowych

wynosi ok. 990 kg/MWh [1]. Co do pozostałych substancji

szkodliwych, wskaźniki emisji są silnie uzależnione od

konstrukcji urządzenia i zastosowanej technologii redukcji

emisji.

Właściwie jedynym sposobem zmniejszania globalnej

emisji CO

2

w cieplnych układach energetycznych jest

redukcja zużycia paliw. Zmniejszone zużycie paliw można

uzyskać przez zwiększenie sprawności energetycznej

urządzeń oraz wskaźnika wykorzystania energii chemicznej

paliwa w układzie.

3. SKOJARZONE WYTWARZANIE CIEPŁA I ENERGII

ELEKTRYCZNEJ

Obecnie skojarzone wytwarzanie ciepła i energii

elektrycznej w układach gazowych małej mocy

realizowane jest głównie w oparciu o tłokowe silniki

spalinowe i turbiny gazowe. Typowe schematy układów

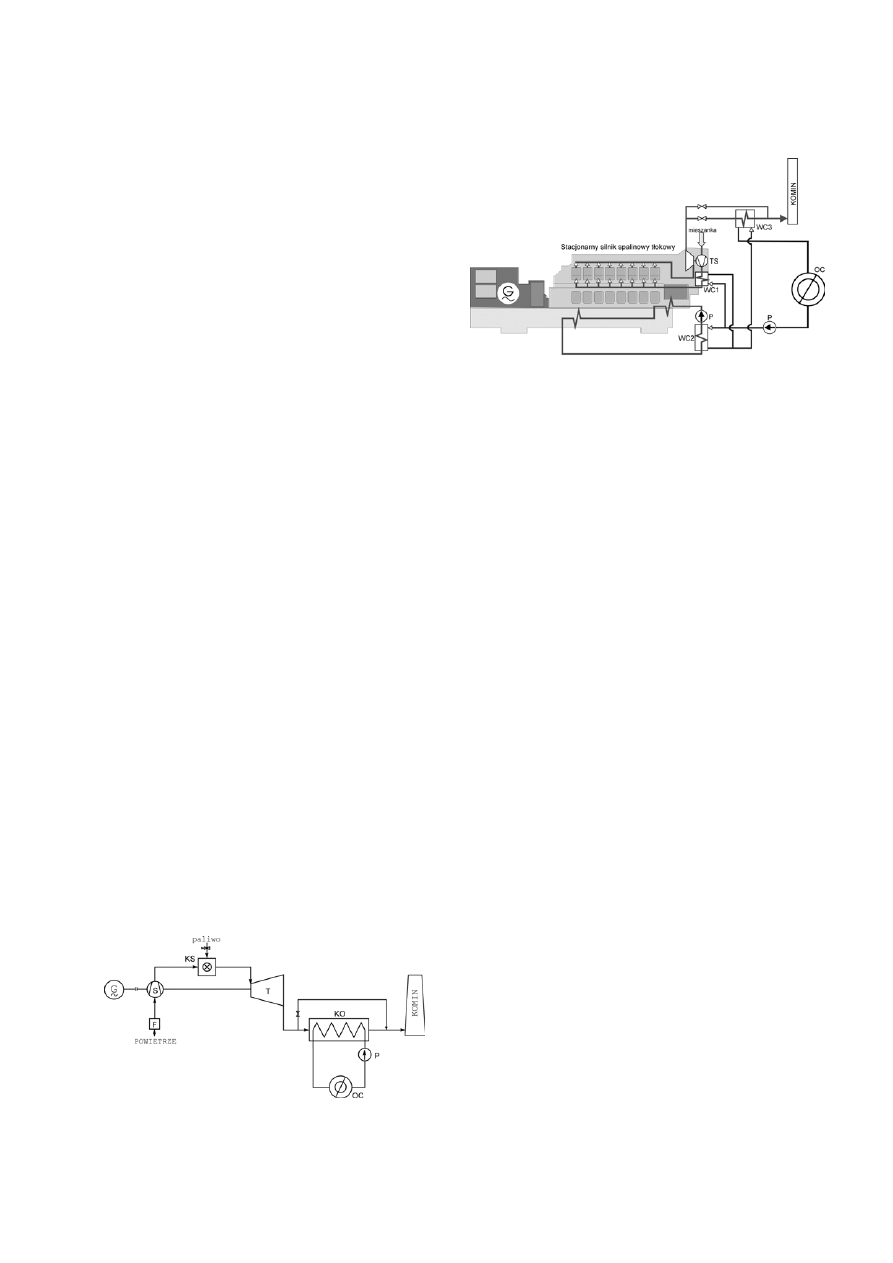

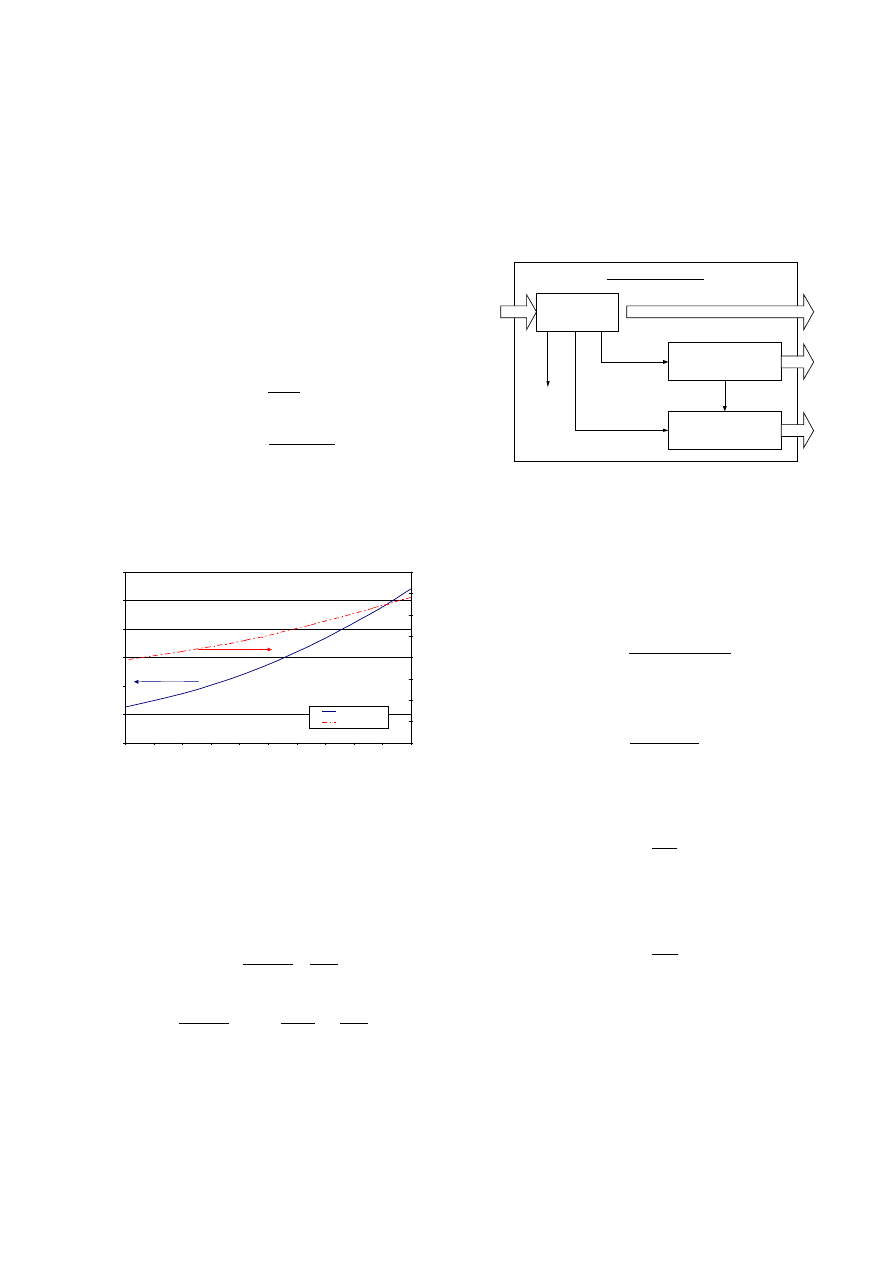

pokazano na rys. 1 i 2.

Rys. 1. Prosty układ skojarzony z turbiną gazową (G –

generator, KS – komora spalania, T – turbina, S –

sprężarka, KO – kocioł odzyskowy, P – pompa, OC –

odbiornik ciepła, F – filtr)

Rys. 2. Układ skojarzony z tłokowym silnikiem

spalinowym (G – generator, P – pompa, TS –

turbosprężarka, OC – odbiornik ciepła, WC1 – wymiennik

ciepła chłodzenia powietrza doładowania, WC2 –

wymiennik ciepła chłodzenia płaszcza wodnego i miski

olejowej)

W układach skojarzonych przedstawionych na rysunkach

1 i 2 silnik lub turbina napędza generator. Ciepło,

nazywane często ciepłem odpadowym (ang. waste heat)

częściowo wykorzystywane jest w wymiennikach ciepła.

W przypadku turbiny jest to jeden wymiennik spaliny-

woda (zwany również kotłem odzyskowym), do którego

kierowane są gorące spaliny opuszczające turbinę. Bardziej

skomplikowana sytuacja ma miejsce, gdy układ zbudowany

jest w oparciu o tłokowy silnik spalinowy. System

wymienników jest tu rozbudowany z uwagi na fakt, że w

silniku występuje kilka źródeł ciepła o zróżnicowanej

temperaturze. Są to:

-

ciepło chłodzenia płaszcza wodnego,

-

ciepło chłodzenia miski olejowej,

-

ciepło chłodzenia mieszanki doładowanej,

-

entalpia spalin.

Zmienność zapotrzebowania na ciepło grzejne powoduje,

że schematy technologiczne małych elektrociepłowni z

reguły są bardziej złożone. W większości przypadków

silnik bądź turbina współpracuje z kotłami rezerwowo-

szczytowymi i/lub zasobnikami ciepła. Kotły rezerwowo-

szczytowe mogą być zasilane paliwem innym niż układ

gazowy, co prowadzi do powstania elektrociepłowni

wielopaliwowej. Ponadto w przypadku silnika (zwłaszcza

większej mocy) z reguły w układzie instalowana jest

wentylatorowa

chłodnica

awaryjna,

zapewniająca

możliwość pracy urządzenia w przypadku całkowitego

zaniku odbioru ciepła. Konfiguracja układu oraz chwilowa

zmienność obciążeń wpływa na roczną wartość wielkości

wyrażonych wzorami (1), (2) oraz (3). Dalsza analiza

przeprowadzona będzie jednak dla typowych układów

prostych.

W praktyce inżynierskiej, w odniesieniu do skojarzonego

wytwarzania ciepła i energii elektrycznej, z reguły

wykorzystywane są następujące wskaźniki technicznej

efektywności procesu [8]:

a) sprawność wytwarzania energii elektrycznej w układzie

skojarzonym, odniesiona do całkowitego zużycia energii

chemicznej paliwa:

d

S

ES

W

P

N

&

=

η

(4)

1

σ

b) wskaźnik wykorzystania energii chemicznej paliwa

(sprawność całkowita):

d

S

S

W

P

Q

N

EUF

&

&

+

=

(5)

0,1

0

0

0,2

0,4

0,6

0,8

1,2

1,4

1,6

1,8

,15

0,2

0,25

0,3

0,35

0,4

0,45

η

ES

EUF = 0.7

EUF = 0.8

EUF = 0.9

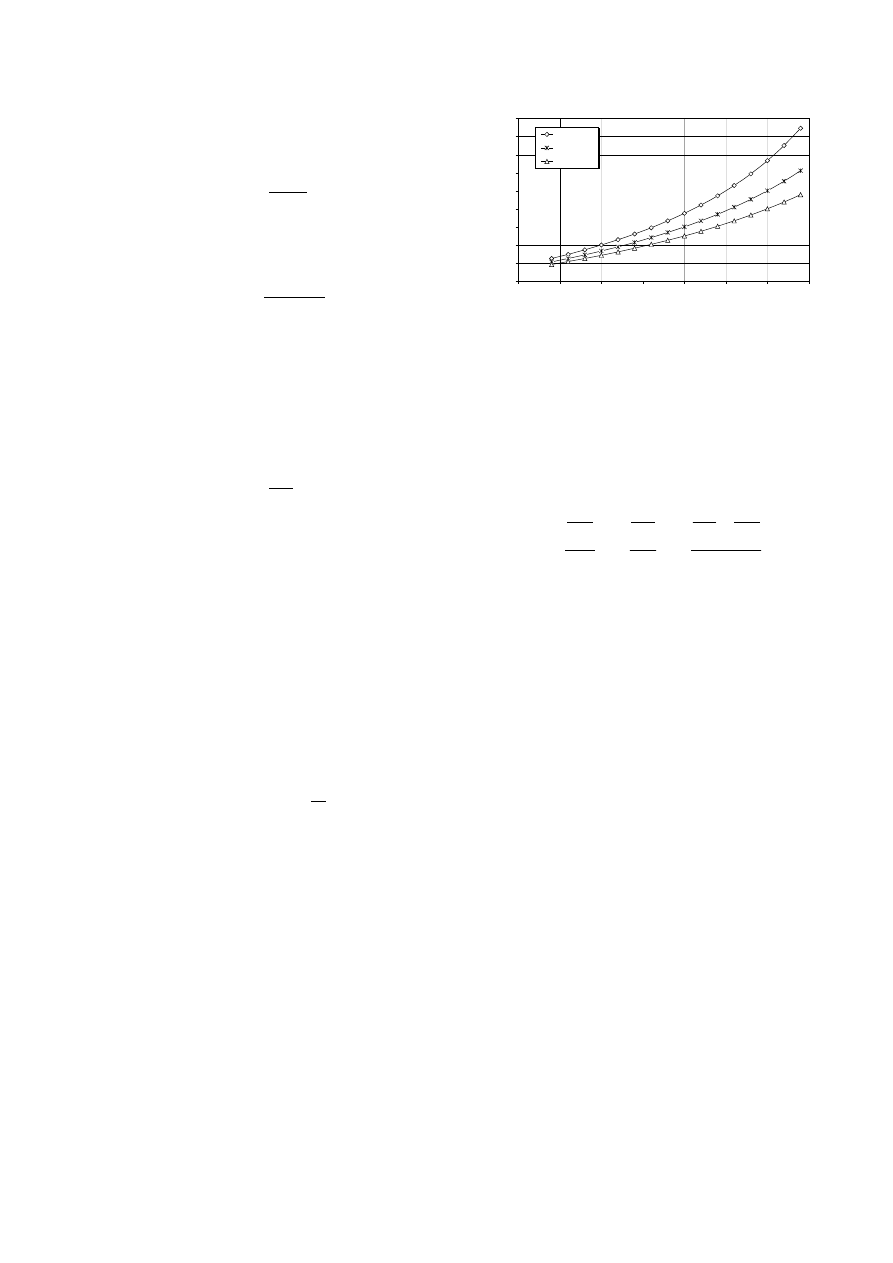

Rys. 3. Zmiany wskaźnika skojarzenia w małych układach

skojarzonych w funkcji sprawności wytwarzania energii

elektrycznej

gdzie: EUF – oznaczenie zaczerpnięte z języka

angielskiego: Energy Utilisation Factor [3], N

S

– moc

elektryczna,

Q

- moc cieplna.

S

&

Ponadto

jednym

z

ważniejszych

wskaźników

wykorzystywanych w opisie procesu skojarzonego jest tzw.

wskaźnik skojarzenia.

S

S

Q

N

&

=

σ

(6)

Oszczędność energii chemicznej paliw loco układy

wytwórcze,

gdy

układ

skojarzony

u

odbiorcy

indywidualnego zastępuje jednocelowe układy graniczne w

postaci elektrowni systemowej i centralnej kotłowni

komunalnej, można obliczyć z zależności (1) zapisanej w

postaci:

′

+

′

−

+

=

∆

−

)

(EUF

N

Q

Q

N

W

P

tp

S

p

S

Ek

p

S

Eel

tp

S

d

η

η

η

η

η

η

&

&

&

(8)

Wartości wskaźników określonych wzorami (4), (5) oraz

(6) analizować można zarówno jako wartości chwilowe jak

i średnie dla założonych okresów działania układu, np.

średnie roczne. Ich maksymalne wartości są przeważnie

niższe niż dla nowoczesnych procesów rozdzielonych. W

przypadku układów z silnikami tłokowymi wartość

η

ES

przyjmuje wartości 0.35 – 0.42; dla turbin gazowych

natomiast mieści się w zakresie 0.14 – 0.40. Wskaźnik

wykorzystania energii chemicznej paliwa EUF w obu

przypadkach wynosi 0.75 – 0.90 [5][7].

gdzie:

η

Eel

– sprawność elektrowni granicznej,

η

Ek

−

sprawność energetyczna kotła,

η

tp,

η´

tp

- sprawność

transformacji i przesyłu energii elektrycznej z elektrowni

kondensacyjnej i układu skojarzonego,

η

p,

η´

p

- sprawność

przesyłu ciepła z ciepłowni i układu skojarzonego.

Wzajemną zależność sprawności wytwarzania energii

elektrycznej

η

ES

, wskaźnika skojarzenia

σ oraz wskaźnika

wykorzystania energii chemicznej paliwa EUF można

przedstawić następująco:

+

=

σ

η

1

1

ES

EUF

(7)

W celu wyznaczenia oszczędności energii chemicznej

paliw pierwotnych w skali kraju, we wzorze (8) należy

uwzględnić mnożnik 1/

η

*

d

[11]. Symbol

η

*

d

oznacza

skumulowaną sprawność pozyskania i dostawy paliwa do

układu. Skumulowana oszczędność energii chemicznej

paliw określa całkowitą wielkość oszczędności możliwych

do osiągnięcia w systemie bezpośrednio w analizowanych

procesach oraz w procesach je poprzedzających.

Uwzględniając, że skumulowana sprawność dostawy węgla

kamiennego wynosi szacunkowo 0.94 a gazu ziemnego

wysokometanowego 0.98 [11] stwierdzić należy, że efekty

systemowe będą ok. 2 ÷ 6 % większe niż efekty procesowe.

W rzeczywistych układach parametry te mogą przyjmować

tylko określone wartości w zależności od rodzaju

zastosowanych urządzeń. Przy czym wartość EUF,

określona wzorem (7), nie może być wyższa od 1.

Uwzględniając zakres zmienności sprawności

η

ES

: 0.14 –

0.42 (turbiny i silniki) [6] oraz fakt, że przez dobór

odpowiedniej powierzchni wymiany ciepła wymiennika

spaliny-czynnik grzewczy (para lub woda) w przedziale

η

ES

÷ 1 można kształtować różne wartości EUF, na rys. 3

przedstawiono zakres zmienności wskaźnika skojarzenia

(6).

Obowiązuje

on

dla

gazowych

układów

kogeneracyjnych z silnikami spalinowymi i turbinami

gazowymi.

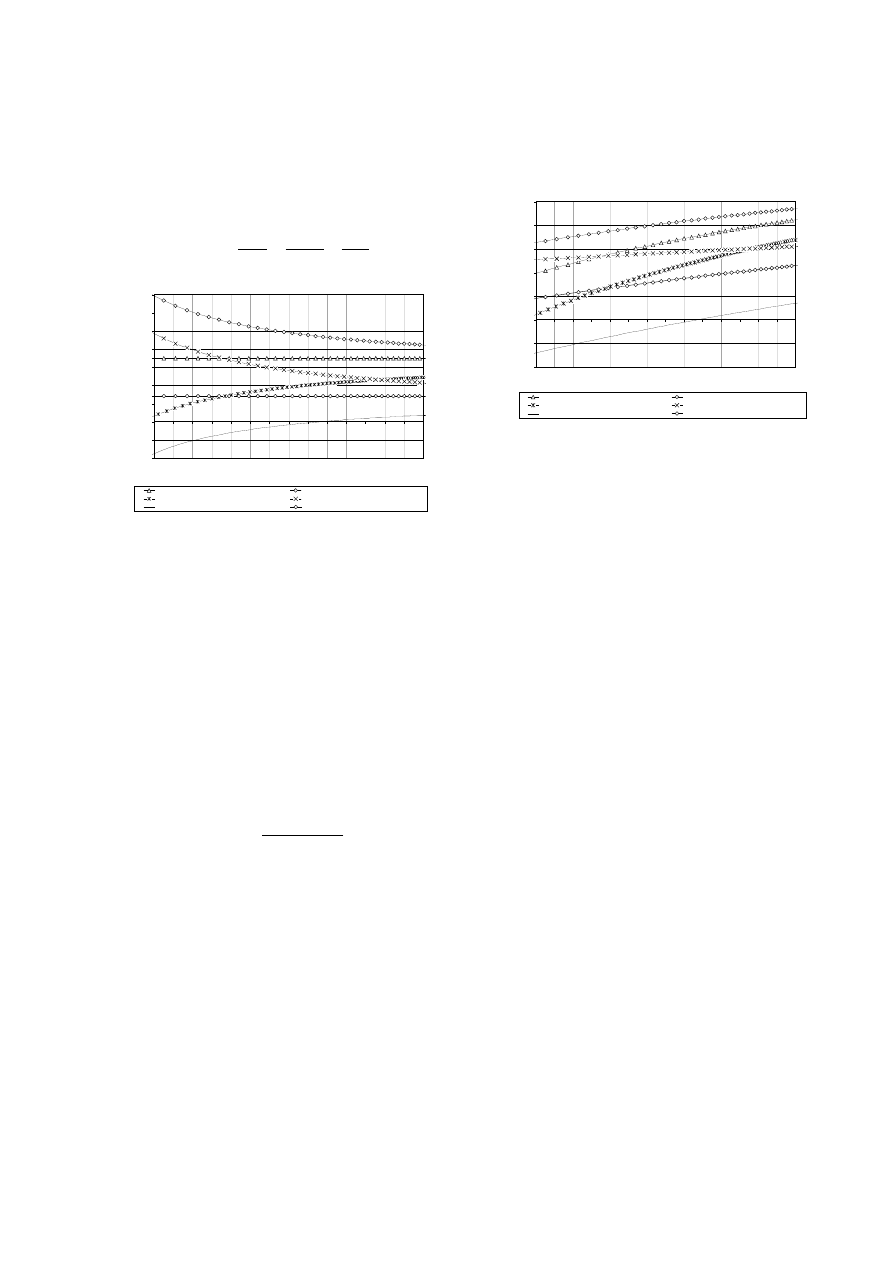

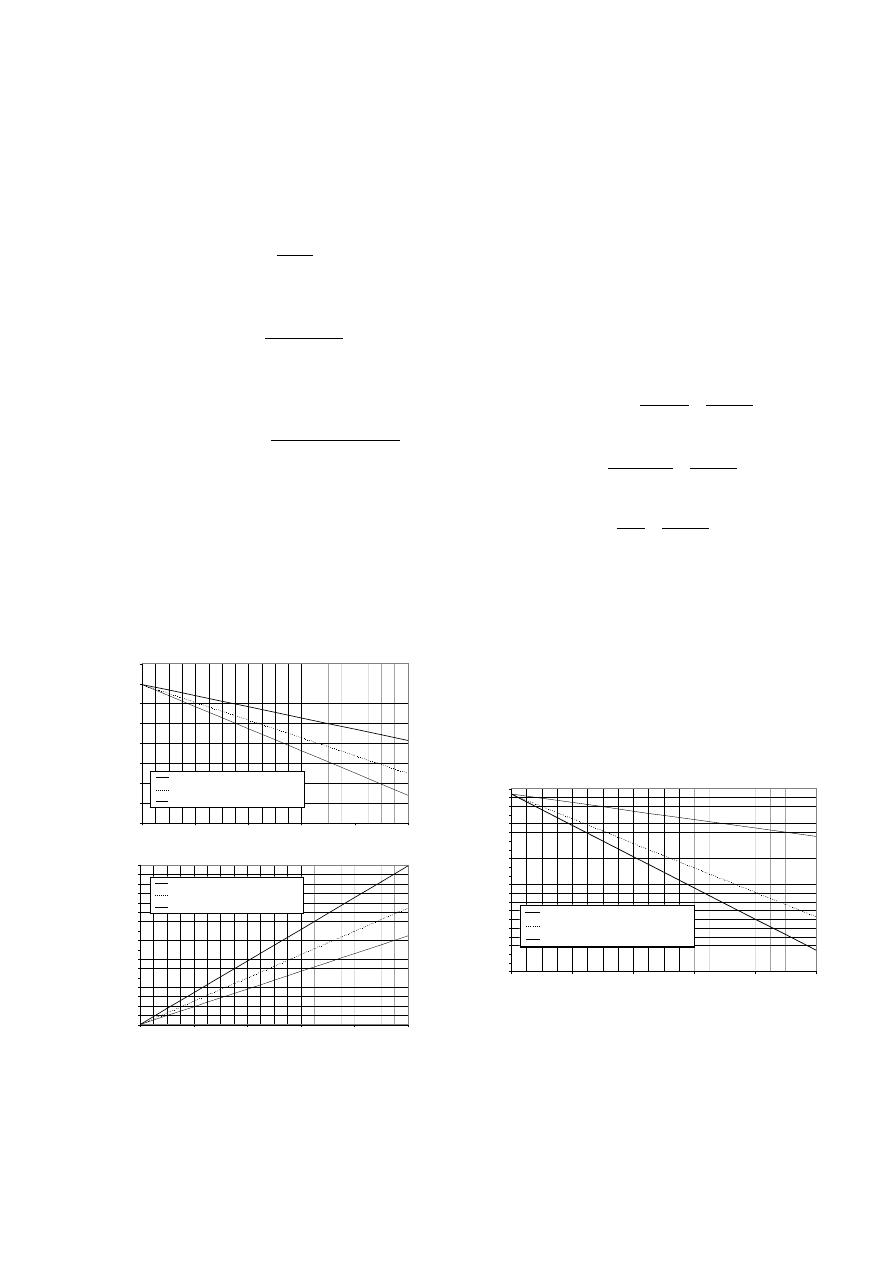

Wpływ wartości poszczególnych składników wzoru (8)

na procesową oszczędność energii chemicznej paliw

pierwotnych przeanalizowano na rys. 4. Podkreślić należy,

że wybór różnych sprawności elektrowni granicznej jest w

zgodzie z zasadą dostępu stron trzecich do sieci (TPA) w

myśl, której odbiorcy przysługuje prawo wyboru dostawcy

energii. Z drugiej strony wpływ na oszczędność energii

chemicznej

ma

również

odmienność

i

stopień

nowoczesności porównywanych technologii.. Z tego

powodu dla analizy efektów uzyskiwanych przez gazowe

układy skojarzone jako elektrownię graniczną w zasadzie

należy przyjmować również nowoczesny układ gazowy

(np. siłownię gazowo-parową).

Dla przyjętego zakresu zmienności poszczególnych

parametrów układu skojarzonego i układów granicznych

obliczono również względną oszczędność energii

chemicznej paliw. Wyniki zilustrowano na rys. 5.

Dla uproszczenia obliczeń założono, że

η

tp,

η´

tp,

η

p,

η´

p

są równe jedności (co odpowiada porównywaniu układów

loco źródło energii). Wartość (

) odniesioną do

energii elektrycznej wytwarzanej w skojarzeniu można w

tym przypadku po wykorzystaniu (6), (7) oraz (8) obliczyć

z zależności:

d

W

P

&

∆

−

−

+

=

∆

−

ES

Ek

Eel

S

d

N

W

P

η

ση

η

1

1

1

&

(9)

-0.20

-0.10

0.00

0.10

0.20

0.30

0.40

0.50

0.14 0.16

0.18

0.2

0.22 0.24

0.26 0.28

0.3

0.32 0.34

0.36 0.38

0.4

0.42

η

S

FESR

1 (spr.el.gr.=0.35; spr.kotł.=0.90; EUF=0.90)

2 (spr.el.gr.=0.35; spr.kotł.=0.70; EUF=0.90)

3 (spr.el.gr.=0.35; spr.kotł=0.90; EUF=0.70)

4 (spr.el.gr.=0.55; spr.kotł.=0.70; EUF=0.90)

5 (spr.el.gr.=0.55; spr.kotł.=0.90; EUF=0.70)

6 (spr.el.gr.=0.55; spr.kotł.=0.90; EUF=0.90)

2

5

4

1

3

6

-1.00

-0.50

0.00

0.50

1.00

1.50

2.00

2.50

3.00

3.50

0.14 0.16 0.18

0.2

0.22 0.24 0.26 0.28 0.3

0.32 0.34 0.36 0.38 0.4

0.42

η

S

O

sz

ce

dność

e

ne

rgi

i c

he

m

ic

zn

ej

pa

li

w

,

kW

n

a k

W

en

erg

ii elek

try

czn

ej wy

two

rzo

n

w sk

oj

arzen

iu

1 (spr.el.gr.=0.35; spr.kotł.=0.90; EUF=0.90)

2 (spr.el.gr.=0.35; spr.kotł.=0.70; EUF=0.90)

3 (spr.el.gr.=0.35; spr.kotł.=0.90; EUF=0.70)

4 (spr.el.gr.=0.55; spr.kotł.=0.70; EUF=0.90)

5 (spr.el.gr.=0.55; spr.kotł.=0.90; EUF=0.70)

6 (spr.el.gr.=0.55; spr.kotł.=0.90; EUF=0.90)

2

5

4

1

3

6

Rys. 5. Względna oszczędność energii chemicznej paliw

przypadająca

na

jednostkę

energii

elektrycznej

wytworzonej w skojarzeniu

Jak wynika z rysunku 5 w wyniku stosowania typowych

gazowych układów kogeneracyjnych możliwa oszczędność

energii chemicznej paliw loco układy wytwórcze może

osiągać wartości przewyższające 45 %. Uwzględniając

efekt skumulowany, można stwierdzić, że oszczędność ta

będzie jeszcze większa. Z drugiej strony najmniejszą

oszczędność energii chemicznej paliw uzyskano przy

wysokiej

sprawności

elektrowni

zastąpionej

(np.

nowoczesny układ kombinowany gazowo-parowy). W

analogiczny sposób oszacować można zmniejszenie emisji

substancji szkodliwych, zwłaszcza CO

2

.

Rys. 4. Oszczędność energii chemicznej paliw

przypadająca na jednostkę energii elektrycznej

wytworzonej w skojarzeniu

Na rysunku 4 można zaobserwować trzy rodzaje

przebiegu krzywych opisanych równaniem (9) w funkcji

sprawności

η

S

, dla różnych wartości EUF oraz

η

Eel

,

η

Ek

:

a) EUF =

η

Ek

- oszczędność energii chemicznej paliw

przyjmuje wartość stałą wyrażoną wzorem (9),

niezależną od sprawności wytwarzania energii

elektrycznej w silniku czy turbinie gazowej (krzywe 1

i 6 na rys. 4),

Przykładowe

wartości

efektów

procesowych

i

systemowych uzyskanych dla rzeczywistych urządzeń

przedstawiono w tablicy 1. Wyniki obliczeń pokazują, że

stosowanie

nowoczesnych

układów

gazowych,

realizujących skojarzony proces wytwarzania ciepła i

energii elektrycznej, w stosunku do klasycznego sposobu

wytwarzania tych nośników daje duże możliwości redukcji

zużycia paliw i emisji CO

2

(a także innych substancji).

Efekty te jednak nie są możliwe do uchwycenia na osłonie

bilansowej układu lecz w systemie (lub wybranym jego

fragmencie). Wielkość systemu przyjętego do analizy jak

również sprawności urządzeń granicznych mają kluczowe

znaczenie dla wyników obliczeń. Podkreślić należy, że w

lokalnych systemach energetycznych wprowadzanie

układów gazowych może doprowadzić do wzrostu zużycia

paliw kopalnych oraz do zwiększenia emisji [1]. Sytuacja

taka ma miejsce gdy w lokalnym systemie energetycznym

dominuje wykorzystanie odnawialnych źródeł energii lub

energetyka jądrowa.

b) EUF <

η

Ek

- krzywa oszczędności energii chemicznej

paliw ma przebieg rosnący (krzywe 3 i 5 na rys. 4).

Dodatnia wartość oszczędności energii chemicznej

paliw w stosunku do gospodarki rozdzielonej zostaje

osiągnięta po spełnieniu warunku:

Eel

Ek

Ek

Eel

ES

EUF

η

η

η

η

η

−

−

>

(10)

Wymagana dla uzyskania dodatniej wartości

(

) sprawność energetyczna zespołu silnika

(lub turbiny) i generatora jest tym mniejsza im

mniejsza jest sprawność elektrowni granicznej oraz

im wyższy jest stopień wykorzystania energii

chemicznej paliwa w układzie CHP (bliższy

sprawności energetycznej kotła).

d

W

P

&

∆

−

c) EUF >

η

Ek

- krzywa oszczędności energii chemicznej

paliw ma przebieg malejący (krzywe 2 i 4 na rys. 4).

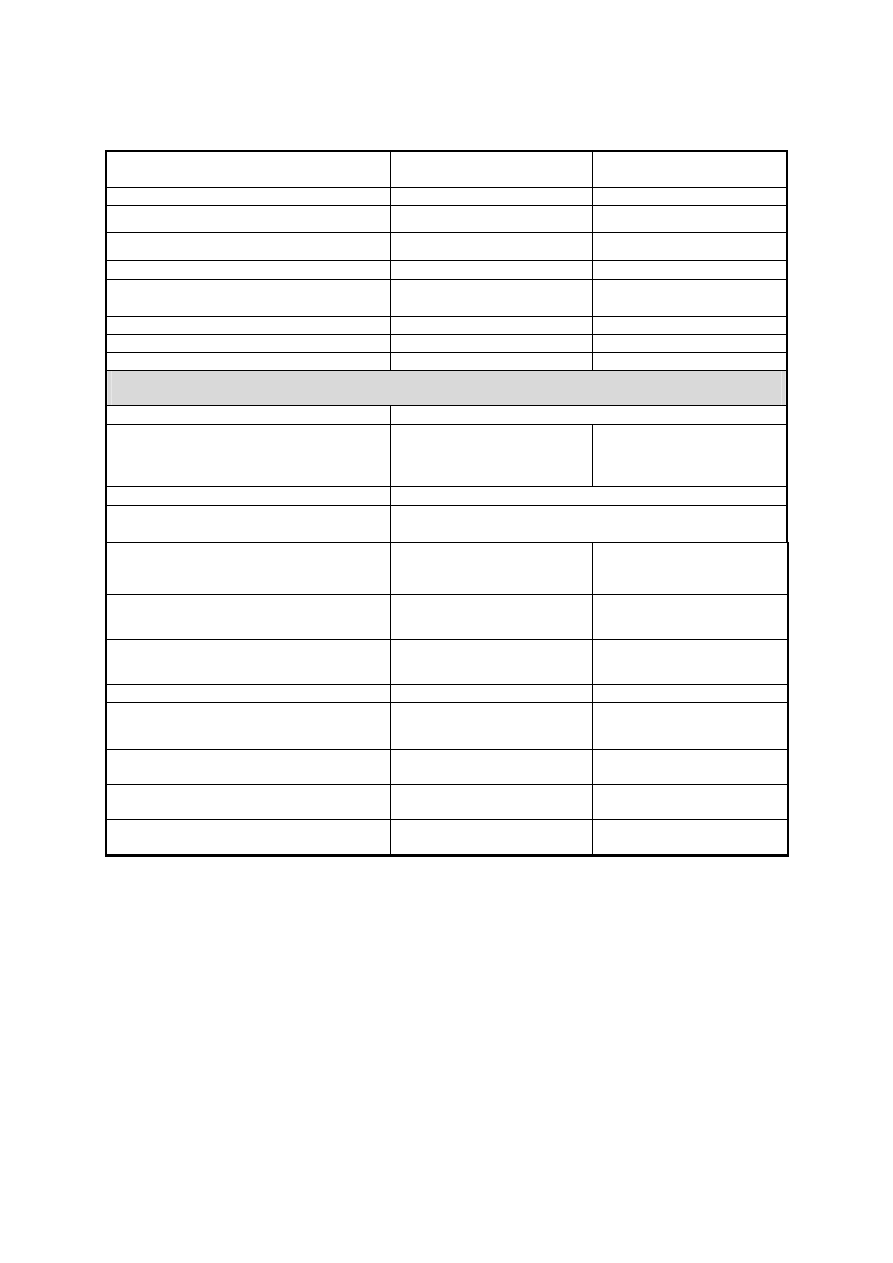

Tablica 1

PARAMETRY PRZYKŁADOWYCH UKŁADÓW CHP**

Typ układu:

Silnik tłokowy:

JMS 320 GS-L.E.

Turbina gazowa:

Saturn 20

(1)

Moc elektryczna N

S

, kW

1006

1146

Moc cieplna

, kW

S

Q

&

1318

2747

Energia napędowa,

, kW

d

W

P

&

2593

4898

Wskaźnik skojarzenia

σ

0.763

0.417

Sprawność wytwarzania energii elektrycznej

η

S

0.388

0.234

EUF

0.896

0.795

Temperatura spalin do komina,

O

C

120

120

Nośnik ciepła

Gorąca woda (90/70

O

C)

Gorąca woda (90/70

O

C)

Ciepło z kotła gazowego i energia elektryczna dostarczana z sieci energetycznej są zastępowane przez

nośniki wytwarzane w skojarzeniu

Sprawność kotła gazowego

η

Ek

0.95

Ilość energii chemicznej paliwa

tworzenia

ciepła w ilości

, kW

S

Q

&

1387

2892

Sprawność elektrowni granicznej

η

Eel

0.36

Sprawność transformacji i przesyłu energii

elektrycznej

η

tp

0.92

Energia chemiczna paliwa zużyta w

energii elektrycznej w ilości N

S

, kW

3037

3460

Suma energii zużywanej w kotle i elektrowni

, kW

(

R

d

W

P

&

)

4424

6352

Oszczędność energii chemicznej paliwa

loco źródła, kW

d

W

P

&

∆

−

1831

1454

Względna oszczędność procesowa FESR

0.414

0.229

Skumulowana oszczędność

*

)

(

d

W

P

&

∆

−

(2)

,

kW

2000

1634

Względna oszczędność skumulowana FESR

*

(2)

0.431

0.246

Szacowane skumulowane zmniejszenie

emisji CO

2

(3)

, kg/s

0.235

0.231

Szacowane skumulowane względne

zmniejszenie emisji CO

2

(3)

, %

61.3

45.2

doprowadzonej do kotła w celu wy

elektrowni granicznej w celu wytworzenia

(1)

w warunkach ISO przy uwzględnieniu strat ciśnienia na wlocie i wylocie z turbiny

(2)

przyjęto sprawności dostawy paliwa: węgiel -

; gaz -

94

.

0

*

=

dw

η

98

.

0

*

=

dg

η

(3)

przyjęto wskaźniki emisji: węgiel – 94 kg CO

2

/GJ; gaz - 56 kg CO

2

/GJ

** dane producentów: Jenbacher A.G. (Austria), Solar Turbines (USA)

3. SKOJARZONE WYTWARZANIE CIEPŁA, ZIMNA I

ENERGII ELEKTRYCZNEJ

Układy trójgeneracyjne zwykle budowane są w oparciu o

silniki spalinowe tłokowe lub turbiny gazowe i ziębiarki

absorpcyjne zasilane spalinami, parą wodną lub gorącą

wodą [10]. W wyjątkowych przypadkach, w zależności od

zmienności zapotrzebowania na poszczególne nośniki

energii oraz ich wartości ekonomicznej, można spotkać

także układy z wykorzystaniem ziębiarek sprężarkowych

parowych [9]. Często także, w celu zrównoważenia

obciążeń układu w czasie stosuje się zasobniki ciepła i

zimna.

Obecnie najczęściej wykorzystywane są dwa rodzaje

chłodziarek absorpcyjnych: bromolitowe oraz amoniakalne.

W pierwszych czynnikiem roboczym jest woda, przez co

ich zastosowanie jest ograniczone do wytwarzania

czynnika chłodniczego o temperaturze na poziomie ok. 5

O

C. Typowo znajdują one zastosowanie w układach

klimatyzacji, głównie z powodu mniejszych nakładów

inwestycyjnych

niż

w

przypadku

systemów

amoniakalnych.

Ziębiarki

amoniakalne

znajdują

zastosowanie głównie w układach przemysłowych, gdzie

wymagane są temperatury wytwarzanego czynnika poniżej

0

O

C. Przy zastosowaniu ziębiarek amoniakalnych możliwe

jest głębokie mrożenie do temperatury nawet - 60

O

C [13].

Z technicznego punktu widzenia można wyróżnić

układy, w których ciepło i zimno wytwarzane są

równocześnie oraz układy o zamiennym wytwarzaniu

ciepła lub zimna [12]. Dla analizy ogólnego przypadku

przyjęto wytwarzanie równoczesne w układzie pokazanym

schematycznie na rys. 7. Jest to układ z turbiną gazową i

kotłem odzyskowym. Analizę dla układu z silnikiem można

przeprowadzić w sposób analogiczny.

Nowoczesne

przemysłowe

agregaty

chłodnicze

sprężarkowe ze sprężarkami śrubowymi charakteryzują się

wysokimi współczynnikami efektywności chłodniczej

ε.

Na rysunku 6 dokonano porównania średniego

współczynnika efektywności chłodniczej dla agregatów

absorpcyjnych i sprężarkowych parowych w zależności od

temperatury

odparowania

czynnika

roboczego.

Współczynnik efektywności chłodniczej jest definiowany

następująco:

Układ trójgeneracyjny

TURBINA

GAZOWA

KOCIO£

ODZYSKOWY

AGREGAT

ABSORPCYJNY

( )

T

ch

E

&

'

e l

N

''

el

N

Q&

CH

Q

&

GT

Q

&

D

Q&

''

'

el

N

- ziębiarka sprężarkowa:

el

CH

s

N

Q

&

=

ε

(11)

- ziębiarka absorpcyjna:

''

el

D

CH

a

N

Q

Q

+

=

&

&

ε

(12)

gdzie:

CH

&

N

Q

- wydajność chłodnicza, N

el

- moc elektryczna

napędowa,

- moc napędu pomp chłodziarki

absorpcyjnej,

Q

- ciepło napędowe.

''

el

&

D

Rys. 7. Uproszczony schemat układu trójgeneracyjnego z

turbiną gazową, kotłem odzyskowym i amoniakalną

ziębiarką absorpcyjną

W celu opisu układu przedstawionego na rys. 7

zdefiniowano następujące wskaźniki:

0.00

1.00

2.00

3.00

4.00

5.00

6.00

-50

-45

-40

-35

-30

-25

-20

-15

-10

-5

0

temperatura odparowania czynnika,

O

C

ε

-

a

gregaty

spręż

a

rkowe

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

ε

-

a

gregaty

absorpcyj

ne

sprężarkowe

absorpcyjne

- wskaźnik wykorzystania energii chemicznej paliwa w

układzie trójgeneracyjnym:

( )

T

ch

CH

el

T

E

Q

Q

N

EUF

&

&

&

+

+

=

'

(14)

- wskaźnik zużycia energii elektrycznej w układzie:

S

el

el

N

N

N

'''

''

+

=

δ

(15)

- wskaźnik zużycia ciepła do napędu ziębiarki

absorpcyjnej:

Rys. 6. Średnie współczynniki efektywności chłodniczej

agregatów sprężarkowych i absorpcyjnych amoniakalnych

w funkcji temperatury odparowania czynnika [8]

S

D

Q

Q

&

&

=

α

(16)

Przy zakupie energii elektrycznej z sieci, wytwarzaniu

zimna w agregacie sprężarkowym oraz wytwarzaniu ciepła

w kotle zużycie energii chemicznej paliw pierwotnych

związane z pracą obiektu wyniesie:

- wskaźnik zużycia energii elektrycznej w ziębiarce

absorpcyjnej:

D

el

Q

N

&

''

=

ω

(17)

( )

Ek

s

CH

el

tp

Eel

Ek

tp

Eel

el

R

ch

Q

Q

N

Q

N

E

η

ε

η

η

η

η

η

&

&

&

&

+

+

=

=

+

=

'

1

(13)

gdzie:

- zużycie energii na potrzeby własne inne niż

napęd pomp ziębiarki,

- całkowite ciepło wytworzone

w układzie skojarzonym. Wskaźnik

α przyjmuje wartości z

przedziału (0,1), wskaźnik

ω przyjmuje wartości 0.005 -

0.02 [8], Wskaźnik

δ może przyjmować wartości 0.02 -

0.05. Wielkości

η

'''

el

N

S

Q

&

GT

oraz

σ

stanowią cechy konstrukcyjne

układu skojarzonego.

gdzie: N

el

, N’

el

- całkowita moc elektryczna zużywana oraz

moc elektryczna inna niż do napędu agregatu chłodniczego,

- ciepło wytwarzane w kotle.

Q

&

Wykorzystując zdefiniowane wcześniej wskaźniki, po

wykonaniu przekształceń można dojść do zależności:

Z rysunku 8 wynika, że wraz ze zwiększaniem ilości

ciepła do napędu ziębiarki absorpcyjnej zmniejsza się

wskaźnik wykorzystania energii w układzie. Najwyższą

wartość przyjmuje on dla układu czysto kogeneracyjnego

(

α = 0). Stopień pogorszenia wskaźnika EUF

T

zależny jest

od temperatury ziębienia. Istotne jest również, że możliwa

do osiągnięcia moc chłodnicza układu przy niskiej

temperaturze odparowania czynnika jest zbliżona do mocy

elektrycznej układu. Wraz z obniżaniem temperatury

ziębienia moc ta spada.

- chwilowa moc elektryczna układu netto:

(18)

)

1

(

'

δ

−

=

S

el

N

N

- chwilowa moc cieplna układu:

σ

α

−

=

1

S

N

Q

&

(19)

- chwilowa moc chłodnicza układu:

Zależność określającą oszczędność energii chemicznej

paliw uzyskaną w wyniku skojarzonego wytwarzania

ciepła, zimna i energii elektrycznej przedstawia się w tym

przypadku następująco:

σ

ω

α

ε

)

1

(

+

=

a

S

CH

N

Q

&

(20)

oraz ostatecznie do relacji na wskaźnik wykorzystania

energii chemicznej w układzie trójgeneracyjnym:

−

+

−

+

−

=

∆

−

T

Ek

T

tp

Eel

s

CH

T

tp

Eel

el

ch

EUF

Q

EUF

Q

EUF

N

E

1

1

1

1

1

1

'

η

η

η

ε

η

η

&

&

&

(22)

+

−

−

+

−

=

σ

α

ω

α

ε

δ

η

1

)

1

(

1

a

ES

T

EUF

(21)

Przykładowe wartości wskaźnika wykorzystania

energii chemicznej paliwa w układzie trójgeneracyjnym

oraz mocy chłodniczej pokazano na rys. 8. Obliczenia

przeprowadzono dla układu z turbiną gazową GT35

pracującą w warunkach ISO. Moc elektryczna turbiny

brutto wynosi N

S

= 16.68 MW, sprawność

η

ES

= 30.8 %,

wskaźnik skojarzenia

σ = 0.682. Ponadto przyjęto

wskaźniki:

δ = 0.04 oraz ω = 0.015 oraz średni

współczynnik efektywności chłodniczej przedstawiony na

rys. 6.

Jest to oszczędność bezpośrednia loco układy wytwórcze

wyrażona w kW na kW energii elektrycznej netto

uzyskanej z układu trójgeneracyjnego. W przypadku

globalnej analizy systemu energetycznego należy

wykorzystać odpowiednie skumulowane sprawności

pozyskania i dostawy paliwa.

40

45

50

55

60

65

70

75

80

0

0.2

0.4

0.6

0.8

1

wskaźnik zużycia ciepła do napędu ziębiarki absorpcyjnej α

EUF

T

temperatura odparowania: 0 degC

temperatura odparowania: -25 degC

temperatura odparowania: -50 degC

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

0

0.2

0.4

0.6

0.8

1

wskaźnik zużycia ciepła do napędu ziębiarki absorpcyjnej α

moc

chł

odni

cza

Q

CH

, MW

temperatura odparowania: 0 degC

temperatura odparowania: -25 degC

temperatura odparowania: -50 degC

Na rysunku 9 przedstawiono wyniki obliczeń dla

układu z turbiną GT35 pracującej w warunkach polskich.

Przyjęto następujące wartości wskaźników [11]: sprawność

elektrowni systemowej

η

Eel

= 0.35, sprawność

transformacji i przesyłu

η

tp

= 0.92, sprawność energetyczną

kotła

η

Ek

= 0.9.

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

0

0.2

0.4

0.6

0.8

1

wskaźnik zużycia ciepła do napędu ziębiarki absorpcyjnej α

oszczędność

energii

chemicznej

paliw

∆

E

ch

, M

W

temperatura odparowania: 0 degC

temperatura odparowania: -25 degC

temperatura odparowania: -50 degC

Rys. 9. Oszczędność energii chemicznej loco układy

wytwórcze uzyskana dzięki wytwarzaniu ciepła, zimna i

energii elektrycznej w układzie z turbiną GT35

Rys. 8. Zmiany wskaźnika wykorzystania energii

chemicznej paliwa w układzie trójgeneracyjnym oraz mocy

chłodniczej

w

zależności

od

ilości

ciepła

wykorzystywanego do napędu ziębiarki absorpcyjnej przy

różnych temperaturach ziębienia

Z rysunku 9 wynika, że przy skojarzonym

wytwarzaniu ciepła, zimna i energii elektrycznej w

układzie z turbiną gazową, kotłem odzyskowym i

amoniakalną

ziębiarką

absorpcyjną

może

zostać

wygenerowana oszczędność energii chemicznej paliw. Jest

ona jednak mniejsza niż w układzie skojarzonym cieplno-

elektrycznym. Szczególne duże zmniejszenie oszczędności

energii występuje przy niskich temperaturach odparowania

czynnika. Podobny efekt występuje również w przypadku

obliczeń zmniejszenia emisji substancji szkodliwych.

Wynika to głównie z niskiego współczynnika efektywności

chłodniczej ziębiarek absorpcyjnych w stosunku do

uzyskiwanego przez ziębiarki sprężarkowe parowe.

4. PODSUMOWANIE

W artykule przedstawiono analizę możliwości

zmniejszenia

zużycia

energii

chemicznej

paliw

pierwotnych

oraz

zmniejszenia

emisji

substancji

szkodliwych wynikającą ze stosowania nowoczesnych

układów skojarzonych. W niektórych przypadkach

uzyskane wartości są znaczne. Efekty te nie występują

jednak bezpośrednio w analizowanym układzie lecz w

systemie energetycznym.

Jak pokazały obliczenia efekty uzyskiwane w

układach trójgeneracyjnych są mniejsze niż w układach

czysto kogeneracyjnych. Podkreślić jednak należy, że

zastosowanie w konkretnym przypadku skojarzonego

systemu wytwarzania ciepła, zimna i energii elektrycznej

może doprowadzić do efektów korzystniejszych, jeżeli

analizie poddany zostanie odpowiednio długi odcinek czasu

(np. rok). Wykorzystanie ciepła do produkcji zimna może

okazać się korzystne w przypadku gdy np. w okresie letnim

zanika zapotrzebowanie na ciepło z układu skojarzonego

przy

niezmiennym

zapotrzebowaniu

na

energię

elektryczną.

W każdym indywidualnym przypadku projektu

budowy gazowego układu skojarzonego, głównym

czynnikiem decyzyjnym będą wskaźniki opłacalności

inwestycji. Mogą one ulec znacznej poprawie w przypadku

zastosowania w stosunku do tego typu projektów

odpowiednich stymulatorów. Może to być preferencyjna

polityka kredytowa, odpowiednie uregulowania prawne,

system dotacji czy inne. Doświadczenia krajów UE

pokazują, że działania takie mogą doprowadzić do

szybkiego przyrostu liczby instalacji. Stopień wspomagania

realizacji danej inwestycji może być tu uzależniony od

efektów systemowych jakie do jakich prowadzi dane

rozwiązanie technologiczne.

Literatura

[1] Agencja COGEN Europe: EDUCOGEN - The European

Educational Tool on Cogeneration, Second Edition. Bruksela,

Grudzień 2001

[2] Environmental aspects of Combined Heat and Power Systems – NO

x

Abatement Techniques. Raport w Komisji europejskiej ramach

programu JOULE-THERMIE,. marzec 1997.

[3] Horlock J. H. Cogeneration: Combined Heat and Power.

Termodynamics and Economics. Pergamon Press 1987.

[4] Huang F.F.: Performance assessment parameters of a cogeneration

system. Materiały międzynarodowej konferencji ECOS’96.

Sztokholm, 1996.

[5] Kalina J., Skorek J.: Skojarzone wytwarzanie ciepła i energii

elektrycznej w urządzeniach małej mocy. Gospodarka Paliwami i

Energią nr 4/99, str. 12 - 15.

[6] Kalina J., Skorek J.: Turbiny gazowe oraz zasilane gazem tłokowe

silniki spalinowe w małych układach do skojarzonego wytwarzania

ciepła i energii elektrycznej. Gospodarka Paliwami i Energią nr 6/99,

str. 2 – 8

[7] Kalina J.: Przegląd metod oceny efektywności procesu konwersji

energii w czasie skojarzonego wytwarzania ciepła i energii

elektrycznej. Materiały I Konferencji Naukowo-Technicznej 2000

"Energetyka Gazowa". Szczyrk, 17-20.10.2000.

[8] Kalina J.: Skojarzone wytwarzanie ciepła, zimna i energii

elektrycznej w układzie z turbiną gazową, kotłem odzyskowym i

amoniakalną chłodziarką absorpcyjną. Materiały II Konferencji

Naukowo-Technicznej 2002 „Energetyka Gazowa”. Szczyrk, 23-

26.04.2002.

[9] LeGoff P., Hornut J.M.: Trigeneration: combined production of

power, heat and cooling with integrated energy storage.

Contemporary Problems of Thermal Engineering. Gliwice-Ustroń,

wrzesień 1998.

[10] Rubik M.: Aktualne problemy skojarzonej gospodarki cieplno-

chłodniczej w Polsce. Ciepłownictwo, ogrzewnictwo, wentylacja. Nr.

10/2000.

[11] Szargut J., Ziębik A.: Podstawy energetyki cieplnej. Wydawnictwo

Naukowe PWN, Warszawa 1998.

[12] Tchouate Hèteu P.M. Bolle L.: Energy saving trough trigeneration:

a calculation model. Materiały konferencji “Power Generation and

Sustainable Development”, Liege, Belgia, 2001

[13] Van Winckel W.H., Malewski W.F.: Cogeneration and

Refrigeration: a case study. Heating, Piping and Air Conditioning

Engineering, grudzień 1989.

Wyszukiwarka

Podobne podstrony:

Korzysci wynikajace ze stosowan Nieznany

korzyści wynikające ze stosowania bankowości elektronicznej, Pomoce naukowe, studia, bankowosc

KORZYŚCI ZE STOSOWANIA ODNAWIALNYCH ŹRÓDEŁ ENERGII

390 Księgowe ujecie praw majątkowych wynikających ze świadectw pochodzenia energii

HUTER - WYKL., Jeżeli kurs terminowy określonej waluty > kursu kasowego, to z tego wynika, że wal

Kredyt jest stosunkiem ekonomicznym wynikającym ze świadczenia przez jedną ze stron

Doświadczenia ze stosowania świadectw energetycznych dla budynków nowowznoszonych i oddanych do użyt

spr ze stosowania alfabetu, sprawdziany

Korzyści ze stosowania zbilansowanej diety i aktywności ruchowej u ludzi w wieku podeszłym

XX-lecie 24, Uniwersalne przesłanie wynikające ze splotu trzech wątków Mistrza i Małgorzaty Michała

CHEMICZNE USUWANIE FOSFORU ZE ŚCIEKÓW

4 Korzyści i zagrożenia płynące ze stosowania elektronicznej historii choroby

CHEMICZNE USUWANIE FOSFORU ZE ŚCIEKÓW

styś, podstawy konstrukcji?tonowych, Zasady konstruowania?lek Zasady konstruowania wynikające ze zg

Korzyści płynące ze stosowania ZPP

Ściągi, Eksploatacja 4, Planowanie i organizacja zaopatrzenia sposób planowania i organizacja zaopat

CW 12 wnioski, Z obserwacji przebiegu czasowego jednego z sygnałów wyjściowych komutatora wynika, że

więcej podobnych podstron