POMIARY ZA POMOCĄ DŁUGOŚCIOMIERZA

POZIOMEGO

Długościomierze poziome Abbego z wyposażeniem do

pomiarów zewnętrznych i wewnętrznych metodą

naciskową i beznaciskową, wzorce pierścieniowe, płytki

wzorcowe z wyposażeniem.

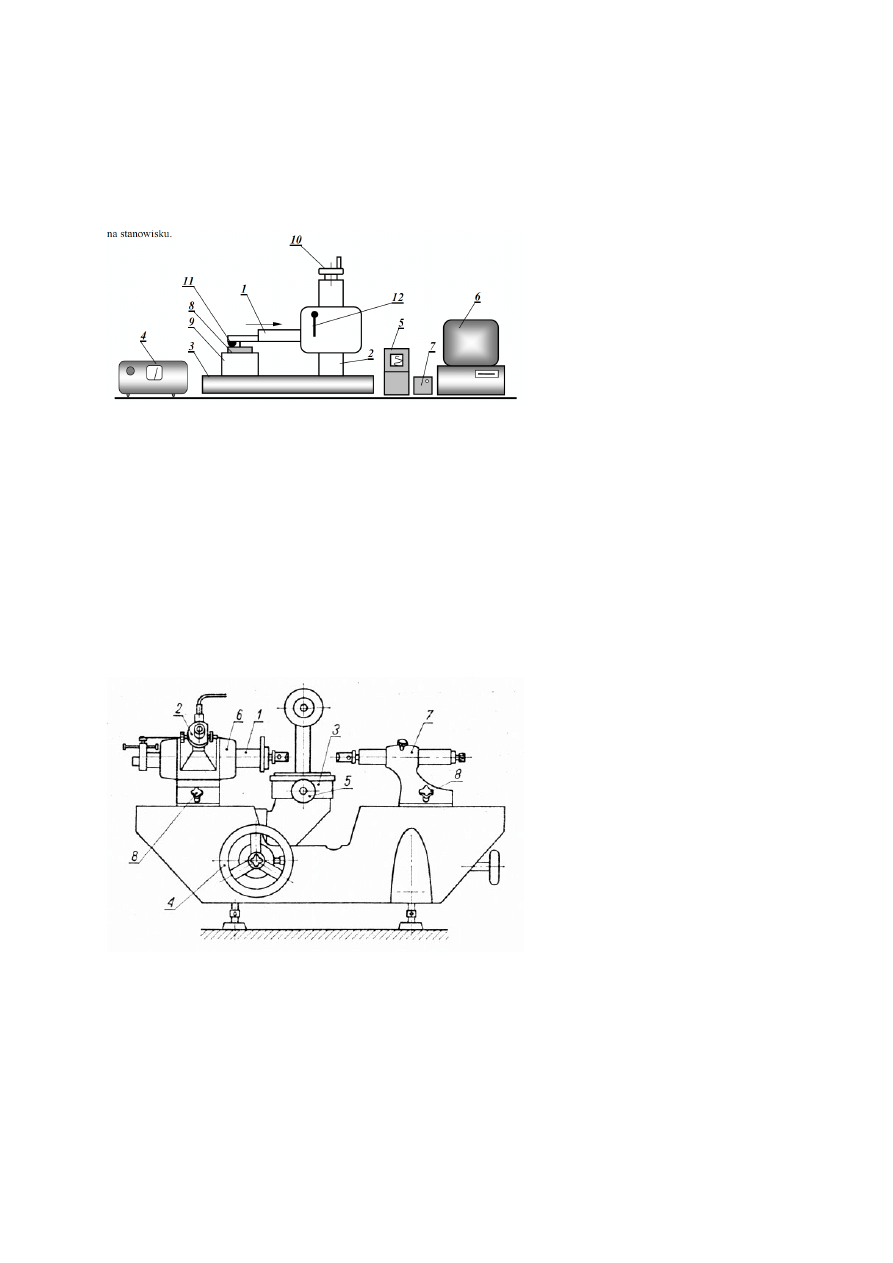

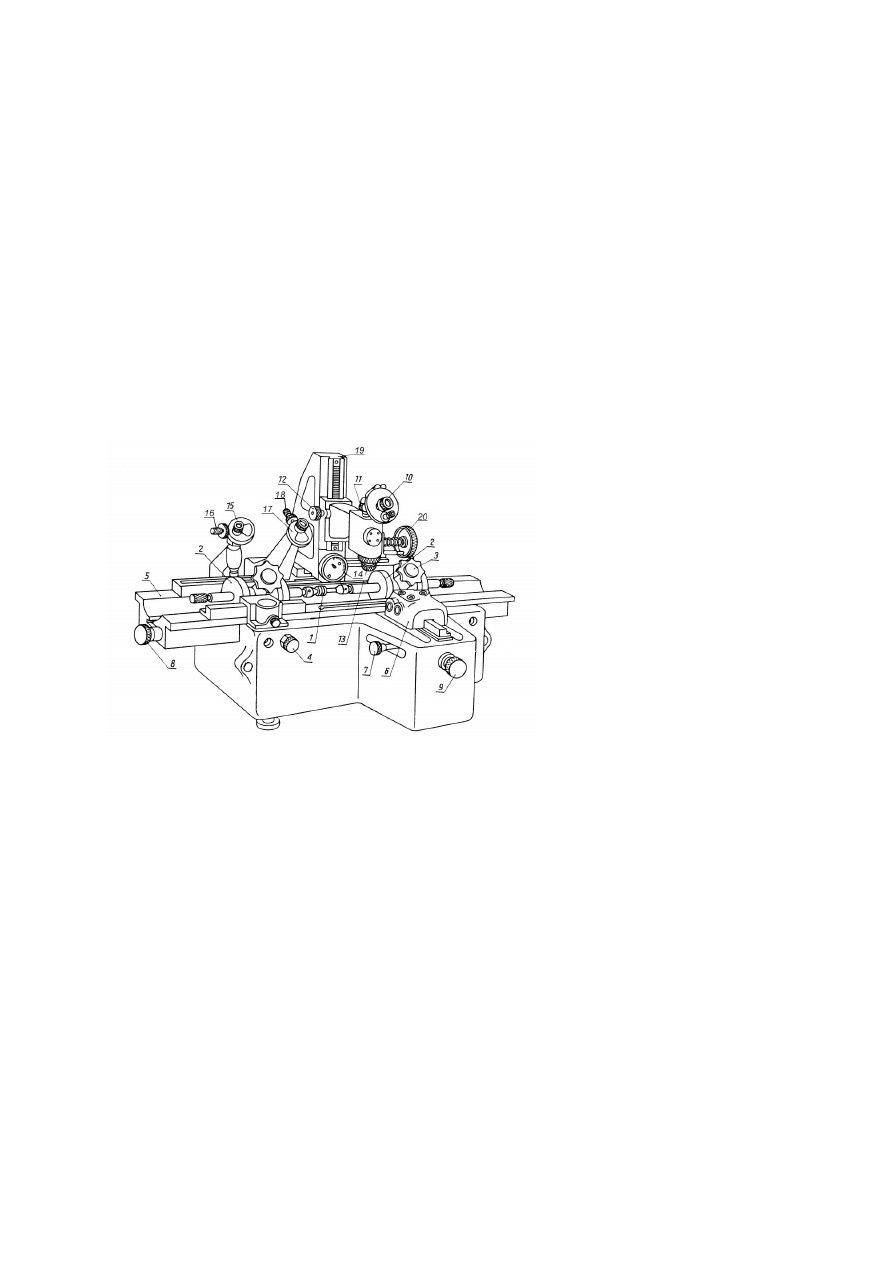

W długościomierzu poziomym (rys 2.1) w trzpień

pomiarowy 1 wbudowany jest wzorzec

kreskowy o długości 100 mm. Do odczytywania wskazań

służy mikroskop odczytowy 2 ze spiralą Archimedesa.

Mierzony przedmiot umieszczany jest na stoliku 3. Stolik

jest przesuwany pionowo kółkiem 4 i poziomo za

pomocą śruby mikrometrycznej 5 oraz pochylany.

Głowica pomiarowa 6 i konik 7 są przesuwane wzdłuż

prowadnicy i blokowane za pomocą śruby 8. Nacisk

trzpienia pomiarowego może być realizowany za

pomocą odważnika zawieszonego lince przerzuconej

przez bloczek.

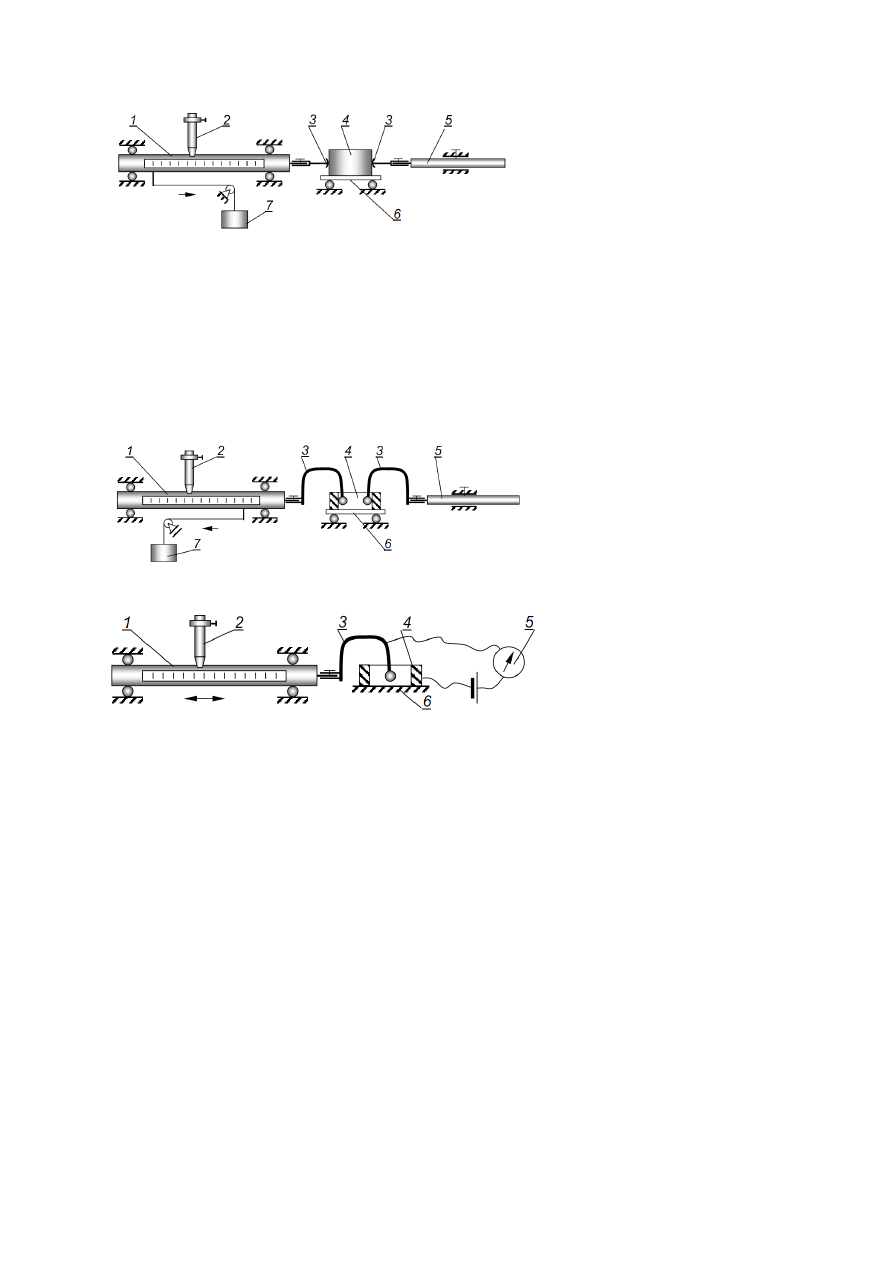

Pomiar wymiarów zewnętrznych

Sposób pomiaru wymiarów zewnętrznych przedstawiono

na rys. 2.2. Zmierzony wymiar

jest różnicą dwu odczytań: jednego po zetknięciu ze sobą

końcówek pomiarowych i drugiego po ich zetknięciu z

umieszczonym na stoliku mierzonym elementem. Jeżeli

wymiar mierzonego przedmiotu przekracza 100 mm to

pierwsze odczytanie odbywa się z po umieszczeniu na

stoliku odpowiednio dobranej płytki wzorcowej.

Pomiar wymiarów wewnętrznych za pomocą kabłąków

Sposób pomiaru przedstawiono na rys. 2.3. Mierzony

przedmiot 4 jest umieszczany na

stoliku pływającym 6. Pomiar obywa się na zasadzie

porównania średnicy mierzonego otworu z wymiarem

wzorca (pierścienia wzorcowego lub wzorca zestawionego

z płytek wzorcowych). Dolny zakres pomiarowy zależy od

użytych kabłąków 3 i wynosi nie mniej niż 10 mm (dla ma-

łych kabłąków).

Pomiar wymiarów wewnętrznych metodą beznaciskową

Sposób pomiaru przedstawiono na rys 2.4. Pomiar odbywa

się z wykorzystaniem elektronicznego układu do

sygnalizacji styku 5, a mierzony przedmiot 4 mocowany

jest do nieruchomego i odizolowanego od korpusu

urządzenia stolika 6. Trzpień pomiarowy 3 zakończony

kulką przesuwany jest ręcznie za pomocą pokrętła. Wynik

pomiaru jest sumą średnicy kulki i różnicy odczytań ze

wzorca długościomierza przy styku kulki z mierzonym

przedmiotem z jednej i drugiej strony.

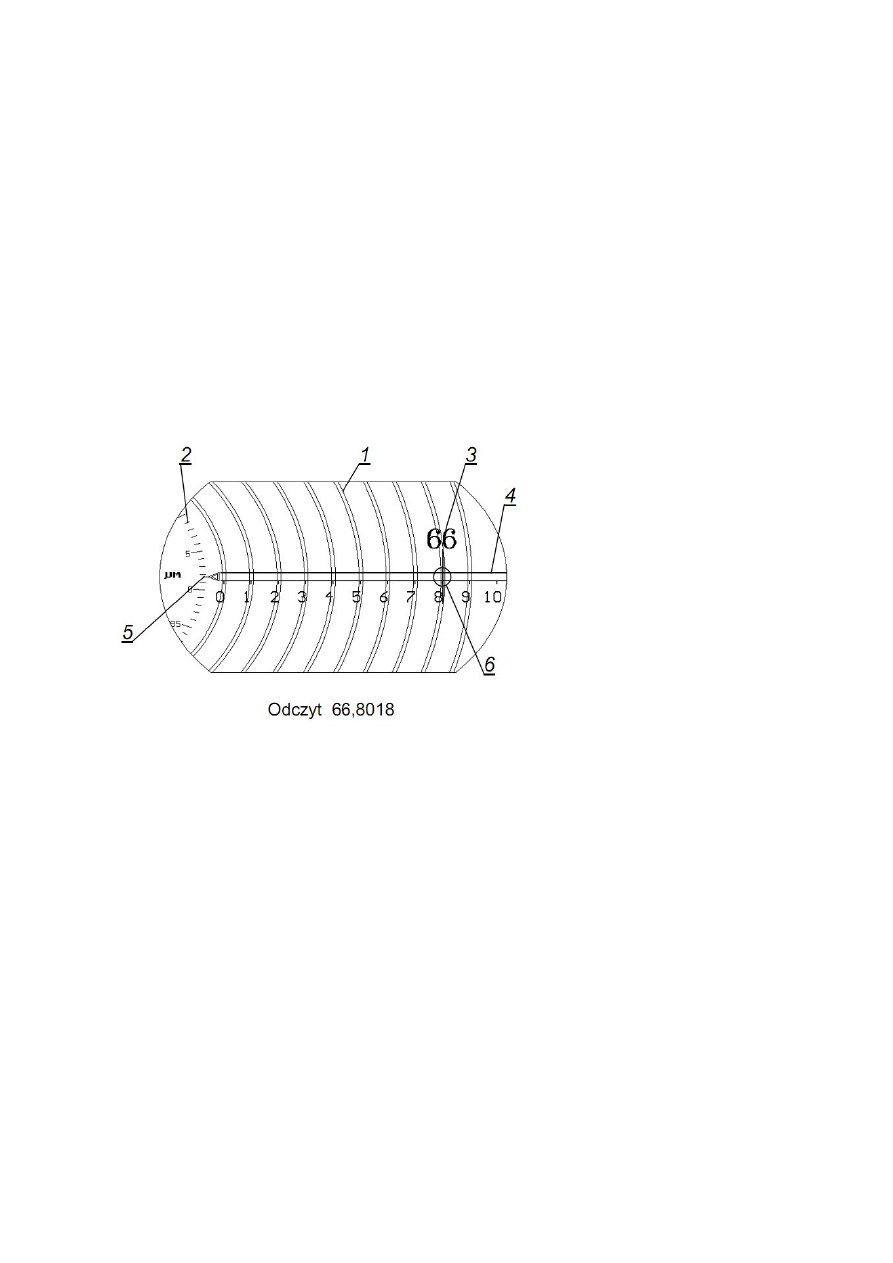

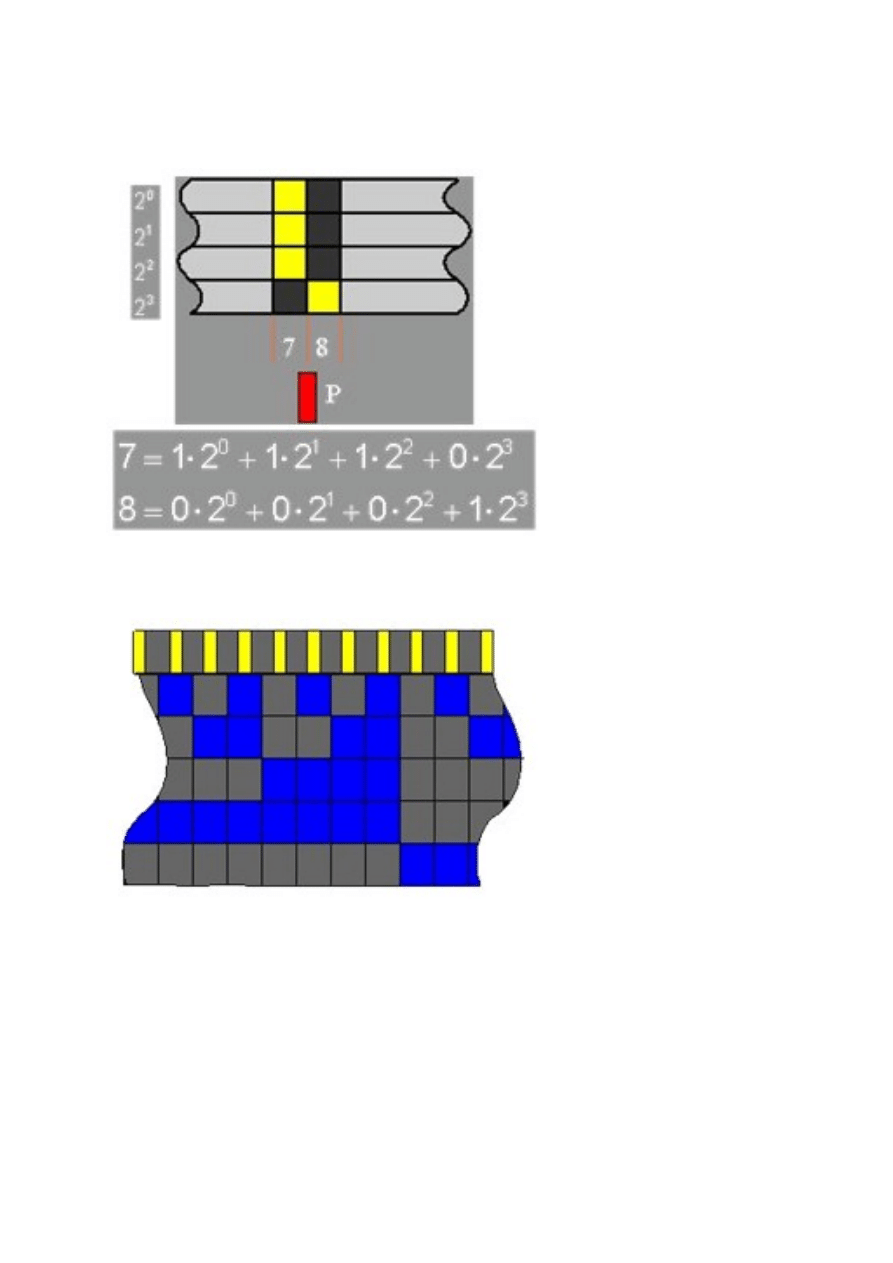

Układ odczytowy ze spiralą Archimedesa

Na rysunku 2.5 przedstawiono uproszczony widok w

okularze mikroskopu odczytowego

ze spiralą Archimedesa. W polu widzenia na tle

dziesięciozwojnej podwójnej spirali 1 widoczne są kresy

milimetrowe 3 oraz nieruchomy wskaźnik 4 z podziałką

umożliwiającą odczyt dziesiątych części mm. Spirala wraz

z podziałką 2 pozwalająca na odczyt w zakresie 0-100 µm

naniesiona jest na płytce szklanej, którą można obracać za

pomocą pokrętła. Przed odczytem należy obracając

pokrętłem doprowadzić do sytuacji aby kresa

milimetrowa 3 znalazła się pomiędzy dwoma liniami

spirali, jak przedstawiono na rys 2.5. Odczyt wskazania

składa się pełnych milimetrów odczytanych z opisu kresy

milimetrowej 3, dziesiątych części mm odczytanych z

działki 4 oraz setnych i tysięcznych odczytanych z

podziałki 2. Dodatkowo poprzez interpolacje można

odczytać dziesięciotysięczne części mm. Wątpliwości

dotyczące odczytu dziesiątych części mm ( np. „7” czy „8”

w sytuacji jak pokazana na rysunku 2.5) można

rozstrzygnąć analizując wskazanie podziałki 2. Jeżeli

odczytana wartość mieści się w przedziale 0-50 działek to

należy przyjąć większą z cyfr.

Błąd wykonania układu odczytowego ze spiralą

Archimedesa nie przekracza ±0,5 µm [1].

Błąd wykonania wzorca kreskowego mikroskopu nie

przekracza ±(0,5+ L/200) µm gdzie L

jest odległością pomiędzy dowolnymi kreskami.

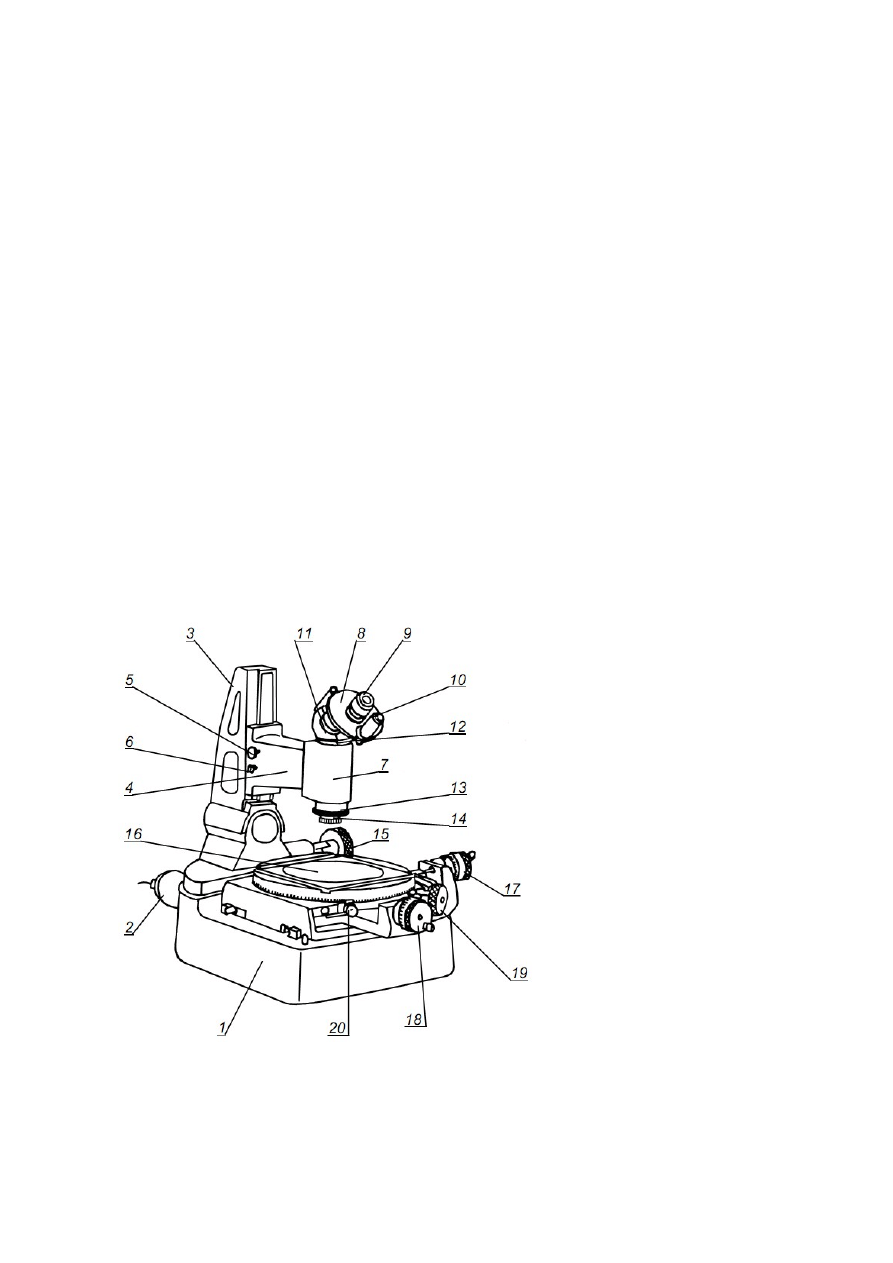

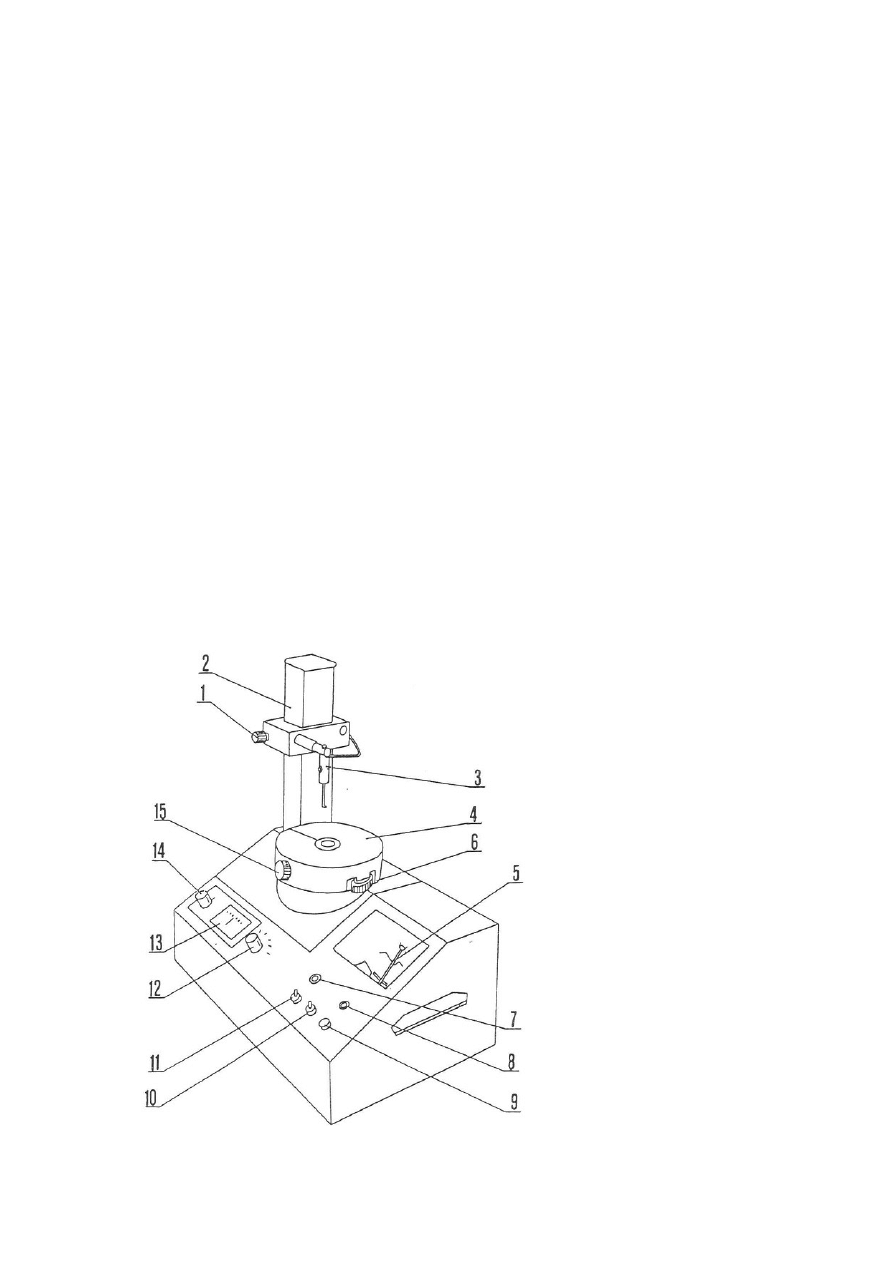

POMIARY ZA POMOCĄ MIKROSKOPU

a rysunku 3.1 przedstawiono budowę dużego

mikroskopu warsztatowego. Mierzony

przedmiot umieszcza się na stole 16 przesuwanym w dwu

wzajemnie prostopadłych osiach za

pomocą głowic mikrometrycznych 17, 18. Do obserwacji

przedmiotu służy mikroskop, którego tubus 7 jest

zamocowany w ramieniu 4. Powiększony obraz

przedmiotu obserwowany jest przez okular 9 głowicy

goniometrycznej, jednocześnie z kresami naniesionymi na

płytce ogniskowej głowicy. Widok tych kres w okularze

mikroskopu przedstawiono na rys. 3.3. Okular jest

wyposażony w pierścień pozwalający na wstępne

skorygowanie ostrości widzenia tak, aby znaki te były

dobrze widoczne. Pokrętło 11 pozwala na obracanie

płytki ogniskowej z kresami, a kąt obrotu można odczytać

w okularze 10. W celu uzyskania ostrego obrazu

mierzonych przedmiotów o różnych wysokościach

należy przemieszczać wzdłuż kolumny 3 ramię wraz z

tubusem. Służy do tego pokrętło 5, a zacisk 6 umożliwia

zablokowanie przesuwu. Pierścień 13 pozwala na dokładne

doregulowanie ostrości. Błędy głowic mikrometrycznych

mikroskopu warsztatowego nie przekraczają wartości

±(2+L/25) µm.

Rys. 3.1. Mikroskop warsztatowy duży:

1 - podstawa mikroskopu, 2 - oświetlacz, 3 - kolumna, 4 -

ramię, 5 - pokrętło zgrubnego

przesuwu ramienia z tubusem, 6 - blokada ramienia, 7 -

tubus mikroskopu, 8 - głowica goniometryczna, 9 -

okular obserwacyjny z regulacją ostrości widzenia, 10 -

okular odczytowy podziałki kątowej z regulacja ostrości

widzenia, 11 - pokrętło obrotu krzyża

goniometrycznego, 12 - lusterko do oświetlania skali

kątowej, 13 - pierścień mikroprzesuwu tubusa, 14 -

wymienny obiektyw, 15 - pokrętło pochylania kolumny,

16 - obrotowy stolik pomiarowy, 17 - głowica

mikrometryczna dla przesuwu wzdłużnego (oś X), 18 -

głowica mikrometryczna dla przesuwu poprzecznego (oś

Y), 19 - pokrętło do obracania stolika pomiarowego, 20

- blokada obrotu stołu.

Na rysunku 3.2. przedstawiono mikroskop uniwersalny.

Mierzony przedmiot 1 umieszcza się na stoliku szklanym

lub zamocowuje w kłach koników 2 umieszczonych w stole

mikroskopu 5. Stół mikroskopu może być zgrubnie

przesuwany ręczne w kierunku wzdłużnym (oś X) po

zluzowaniu zacisku 4. Natomiast w kierunku poprzecznym

(oś Y) przesuwają się sanki 6 wraz układem

obserwacyjnym. Po zluzowaniu zacisku 7 sanki można

zgrubnie przesuwać ręczne. Do dokładnych przesuwów

służą śruby mikrometryczne 8, 9. Wraz z sankami przesuwa

się przechylna kolumna 19, po której przemieszcza się

ramie wraz z tubusem mikroskopu. Zgrubna regulacja

ostrości odbywa się poprzez przesuw ramienia wzdłuż

kolumny za pomocą pokrętła 12, a dokładna

pierścieniem 13. Do odczytywania przemieszczenia służą

podziałki nacięte na szkle o działce 1 mm i mikroskopy

odczytowe 15 i 17. Mikroskopy te są wyposażone w okular

z podwójna spiralą Archimedesa pozwalający na

interpolację z rozdzielczością sięgającą

dziesięciotysięcznych części mm. Sposób odczytu został

wyjaśniony w ćwiczeniu 2 punkt 4.4.

Rys. 3.2. Mikroskop uniwersalny: 1 - mierzony przedmiot,

2 - kły do mocowania wałków z nakiełkami, 3- blokada

kłów, 4 - blokada przesuwu stołu, 5 - stół pomiarowy, 6 -

sanki przesuwu poprzecznego, 7- blokada sanek

poprzecznych, 8 - pokrętło mikroprzesuwu stołu, 9 -

pokrętło mikroprzesuwu sanek, 10 - okular obserwacyjny z

regulacją ostrości widzenia, 11 - pokrętło obrotu siatki

krzyża, 12 - pokrętło zgrubnego przesuwu ramienia z

tubusem, 13 – pierścień mikroprzesuwu tubusa, 14 -

pokrętło do regulacji przysłony oświetlacza , 15 - układ

odczytowy przesuwu wzdłużnego ze spiralą Archimedesa

(oś X), 16 - pokrętło obrotu spirali odczytowej osi X , 17 -

układ odczytowy przesuwu poprzecznego (oś Y), 18 -

pokrętło obrotu spirali odczytowej osi Y, 19 - przechylna

kolumna, 20 - pokrętło pochylania kolumny

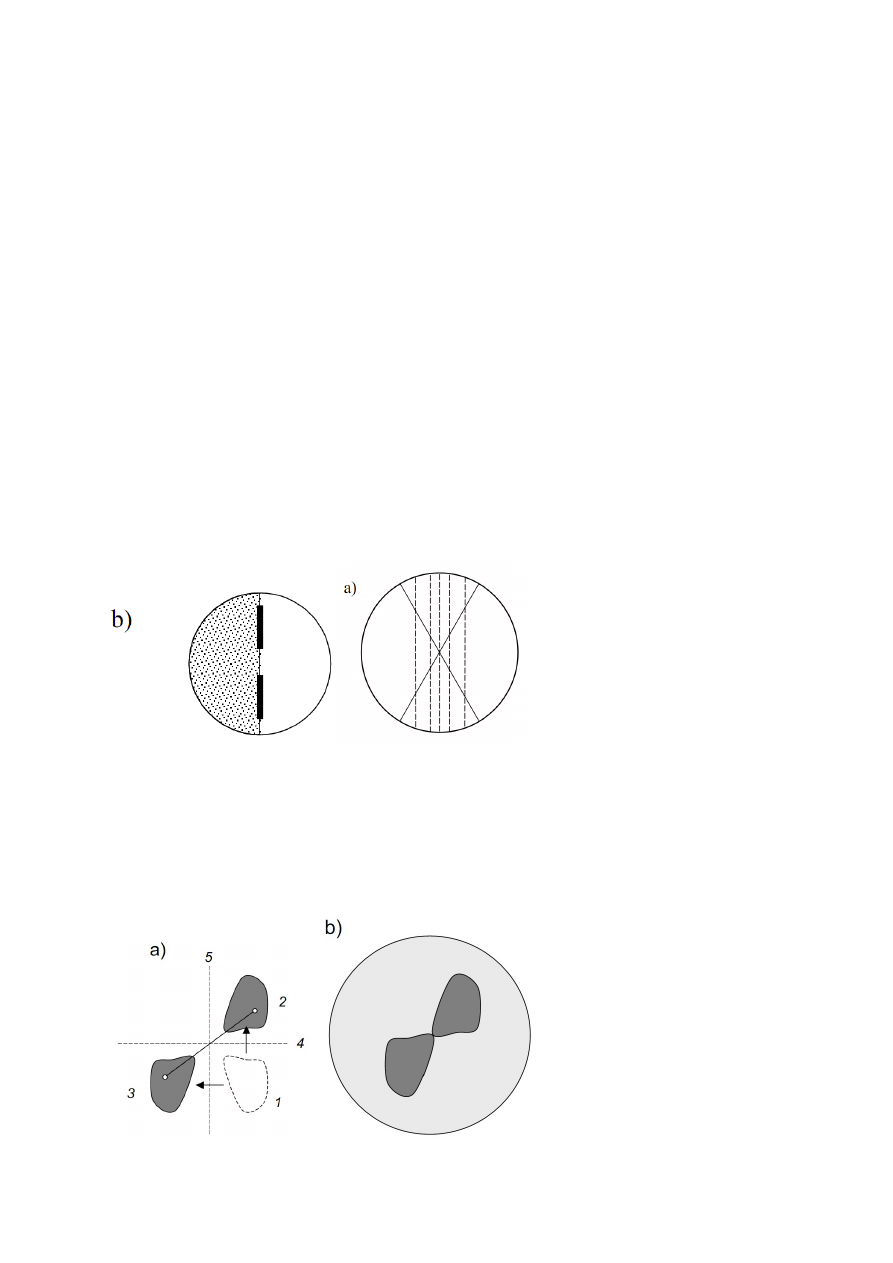

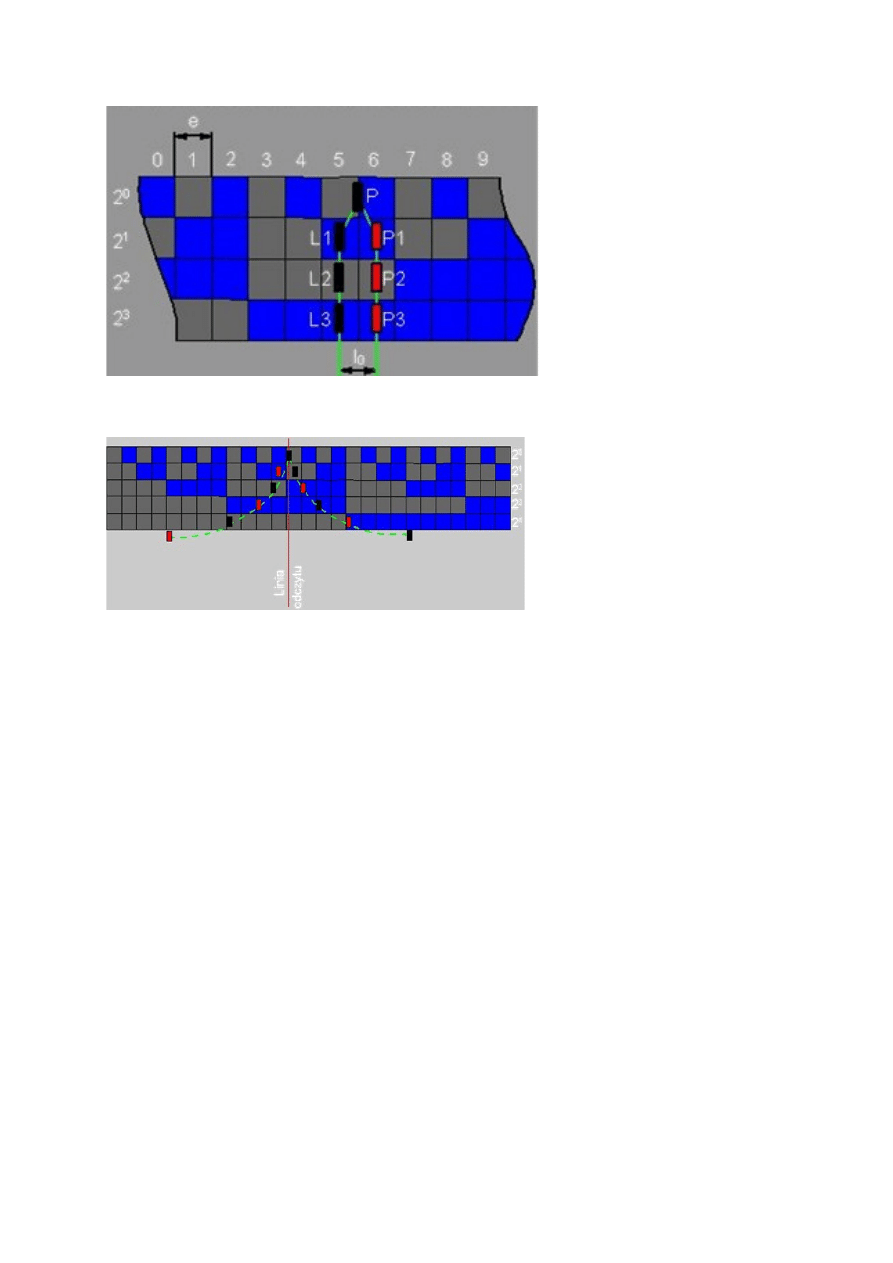

Do lokalizacji krawędzi mierzonego przedmiotu

najczęściej wykorzystywana jest głowica goniometryczna.

Widok w okularze głowicy przedstawiono na rysunku

3.3a. Warunkiem poprawnego pomiaru jest ustawienie

ostrości widocznych linii oraz mierzonego przedmiotu.

Dla uniknięcia przesłaniania krawędzi przedmiotu przez

linie do lokalizacji należy wykorzystać linię przerywaną.

Poprawne jest ustawienie symetryczne kres w stosunku do

krawędzi przedmiotu jak przedstawiono (w powiększeniu)

na rysunku 3.3b.

Lepszą lokalizację krawędzi przedmiotu zapewnia

głowica z podwójnym obrazem. Sposób powstawania

podwójnego obrazu o symetrii środkowej wyjaśnia rysunek

3.4a. W polu widzenia nie są widoczne żadne dodatkowe

znaki, a lokalizacja punktu na krawędzi przedmiotu

następuje, gdy oba obrazy są do siebie styczne jak

przedstawiono na rysunku 3.4b. Głowica ta ułatwia

lokalizację środków otworów. Zamiast wykonania co

najmniej 4 odczytów i obliczeń położenia środka

wystarczy doprowadzić do pokrycia się obu obrazów i

dokonać jednego odczytu.

Rys 3.3. Głowica goniometryczna: a) widok w

okularze, b) prawidłowa lokalizacja krawędzi elementu -

przerywana linia ustawiona symetryczne w stosunku do

krawędzi przedmiotu.

Rys.3.4. Głowica z podwójnym obrazem: a) zasada

powstania dwu obrazów o symetrii środkowej:1- zarys

przedmiotu , 2 – obraz przedmiotu po odwróceniu w pionie

(symetria względem prostej 4), 3 – obraz po odwróceniu w

pionie (symetria względem prostej 5); b) wykorzystanie

głowicy do lokalizacji punktów na zarysie przedmiotu –

obraz widoczny w okularze w momencie ustawienia środka

symetrii na krawędzi przedmiotu

Niepewność pomiaru

Najważniejszymi źródłami niepewności pomiaru długości

za pomocą mikroskopu są:

• Mierzony przedmiot - kształt, błędy kształtu, materiał,

chropowatość, stan krawędzi, zanieczyszczenia itp.

• Mikroskop - systemy pomiarowe osi X i Y, błędy

prostoliniowości prowadnic, błąd prostopadłości osi itp.

• Osoba wykonująca pomiar - błędy wynikające z

nieprawidłowego wstępnego ustawienia

elementu, błąd ustawienia na krawędzi elementu, błąd

odczytania przemieszczenia itp.

• Warunki otoczenia - temperatura, wilgotność,

zanieczyszczenia, hałas, drgania, oświetlenie itp.

4.4. Współrzędnościowe pomiary mikroskopowe.

Mikroskop wyposażony tylko w układy pomiarowe

pozwala jedynie na wyznaczenie szeregu punktów na

krawędziach przedmiotu. Określenie wymiarów wymaga na

ogół dalszych niekiedy skomplikowanych obliczeń.

Zasadniczym ułatwieniem jest zastosowanie komputera

sprzężonego z mikroskopem. Na podstawie

zlokalizowanych na krawędziach przedmiotu punktów

program komputerowy może metodą najmniejszej sumy

kwadratów określić elementy geometryczne aproksymujące

rzeczywisty zarys przedmiotu. Takimi podstawowymi

elementami są:

punkt, prosta, i okrąg.

Z kolei na zbiorze elementów geometrycznych

możliwe jest wykonywanych dalszych

operacji. Do operacji dwuargumentowych na należą

wyznaczenie odległości i kątów. Kolejne operacje

dwuargumentowe prowadzą do na konstrukcji nowych

elementów. Są to przecięcia i rzutowania. Z kolei

charakterystyczne punkty zmierzonych elementów (np.

środki okręgów) mogą posłużyć do utworzenia nowych

elementów również metodą najmniejszej sumy

kwadratów.

POMIARY CHROPOWATOŚCI POWIERZCHNI

Mikroskop Schmaltza

Mikroskop Linnika

Profilometry Talysurf 4 i Talysurf 10

Optyczne pomiary chropowatości.

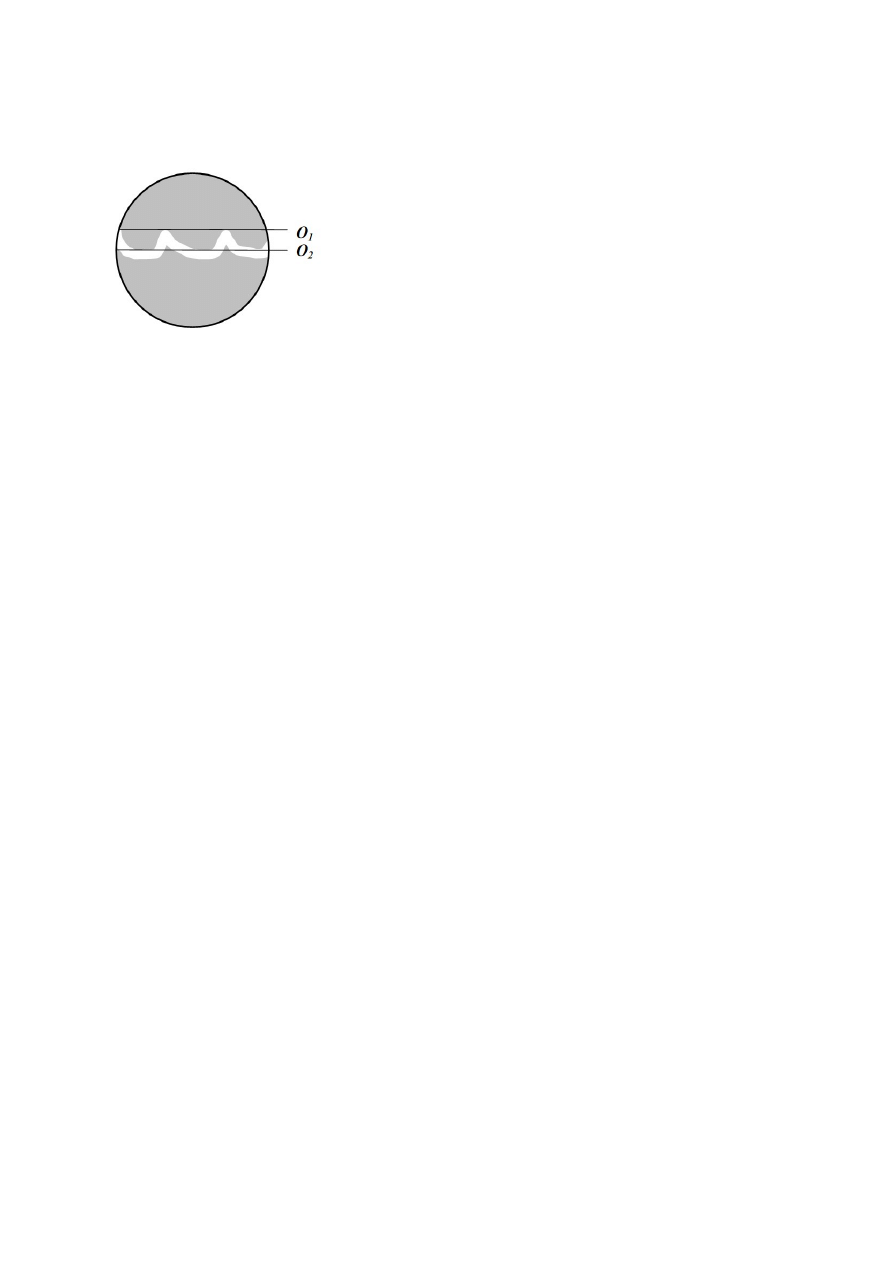

Wysokość nierówności R w pomiarach na

mikroskopach Linnika i Schmaltza określić

z zależności: R = (O

2

- O

1

) w

e

,

gdzie: O

1

- odczyty w działkach elementarnych układu

pomiarowego mikroskopu dla poło-

żeń kresy pokazanych na rys

we - wartość działki elementarnej układu pomiarowego.

Profilografometr Talysurf 4 jest przyrządem stacjonarnym,

pozwalającym na stykowe odwzorowanie profilu i

rejestrację na specjalnej taśmie rejestracyjnej w

powiększeniu od 500x do 100000x i pomiar parametru Ra

w zakresie do 10 µm. Głowica profilometryczna 1

zamontowana jest na kolumnie 2 w podstawie 3. W skład

profilometru wchodzi zespół pomiarowy 4 oraz

rejestrator 5. Do przyrządu podłączony jest komputer 6

za pomocą

przetwornika analogowo-cyfrowego 7.

POMIARY WYBRANYCH ODCHYŁEK KSZTAŁTU

Czujnik indukcyjny zamocowany w podstawie i pryzmy o

kącie rozwarcia 60 90 i 120

Metoda odniesieniowa pomiaru odchyłki okrągłości. Do

metod odniesieniowych zalicza się metody dwu i

trójpunktowe. Wybór wariantu metody należy uzależnić od

kształtu wykresu otrzymanego metodą bezodniesieniową.

W wypadku przewagi w badanym profilu harmonicznych

parzystych (np. owalność, czwórgraniastość) zastosować

metodę dwupunktową, umieszczając wałek bezpośrednio na

płaskim stoliku wyposażonym

w uchwyt z czujnikiem; wałek obraca się pod

czujnikiem ręcznie. W wypadku przewagi w badanym

profilu harmonicznych nieparzystych (np. trójgraniastość,

pięciograniastość) trzeba zastosować metodę

trzypunktową, umieszczając badany wałek w ustawionej na

stoliku pryzmie. Kąt rozwarcia pryzmy dobrać tak spośród

typowych (60, 90, 120), by zapewnić dobrą wykrywalność

poszukiwanej odchyłki okrągłości.

Wartość odchyłki okrągłości określić z zależności:

z=(Omax-Omin)/F

Omax, Omin - maksymalne i minimalne wskazanie

czujnika zaobserwowane podczas obrotu mierzonego

elementu,

F - współczynnik korekcyjny, zależny od kąta rozwarcia

pryzmy i przeważającej harmonicznej (tab. 4.1).

Metoda bezodniesieniowa pomiaru odchyłki okrągłości

Okrągłościomierze Talyrond 100 (rys 4.2) i PIK

realizują pomiary bezodniesieniowe

w układzie obracającego się stołu. Komputery osobiste

współpracujące z przyrządami wyznaczają automatycznie

parametr ∆Zq (inaczej P+V). Jest to odchyłka okrągłości

względem okręgu średniego. Mierzony element

ustawiany jest na obrotowym stole wyposażonym w

pokrętła oznaczone Cx, Cy (rys. 4.3), umożliwiające

pozycjonowanie elementu tj. przesuwanie elementu w

płaszczyźnie prostopadłej do osi obrotu oraz jego

pochylanie (Px, Py). Czujnik okrągłościomierza wskazuje

zmiany bieżącego promienia w stosunku do osi obrotu.

Warunkiem wykonania pomiaru jest to, aby wskazania

czujnika mieściły się w jego zakresie pomiarowym.

Wymagania dokładnościowe zmuszają do zastosowania

możliwie małego zakresu pomiarowego czujnika, a więc

dokładnego wycentrowania elementu w płaszczyźnie

pomiaru. Konieczne jest również zapewnienie

równoległości osi elementu do osi obrotu, gdyż

niezachowanie tego warunku powoduje powstanie pozornej

owalności w przybliżeniu proporcjonalnej do średnicy i

kwadratu kąta pochylenia, zniekształcającej rzeczywisty

zarys elementu. Poprawne ustawienie elementu jest

warunkiem koniecznym dla wykonania pomiaru odchyłki

okrągłości.

Przyrząd Talyrond 100: 1- pokrętło przesuwu czujnika, 2-

kolumna, 3- czujnik, 4- stolik,

5- pisak rejestratora analogowego, 6- pokrętło

poziomowania stolika, 7- lampka kontrolna

wyłącznika sieciowego, 8- sygnalizacja trwania

rejestracji zarysu, 9- przycisk włączenia

rejestracji, 10- wyłącznik napędu stolika, 11- wyłącznik

sieciowy, 12- pokrętło zmiany

powiększenia, 13- wskaźnik czujnika, 14- pokrętło

zerowani czujnika, 15- pokrętło cen-

trowania stolika.

Przebieg pozycjonowania elementu na stole przyrządu

Talyrond 100 współpracującym

z komputerem składa się z następujących czynności.

• Ustawić pokrętłem 12 (rys. 4.1) najmniejsze

powiększenie (lub największy zakres pomia-rowy)

czujnika.

• Ustawić pokrętło zmiany wskazania zerowego czujnika

14 w położeniu środkowym.

• Ustawić pokrętła regulacji położenia stołu 6 i 15 w

środku zakresu.

• Ustawić element możliwie centrycznie, korzystając z

współśrodkowych rowków na naniesionych na powierzchni

stołu.

• Ustawić końcówkę czujnika 3 na wysokości około 25 mm

nad powierzchnią stołu.

• Włączyć obrót stołu przełącznikiem 10. Po zbliżeniu

końcówki czujnika do elementu, przy

pomocy pokrętła 1, zaobserwować zmiany szczeliny.

Jeżeli zmiana szczeliny jest wyraźnie

widoczna to należy zatrzymać stół, gdy jest ona

największa i przesunąć element po powierzchni stołu w

kierunku końcówki.

• Gdy nie obserwuje się zmian szczeliny, dosunąć czujnik

kontrolując wychylenia wskaźnika

czujnika (widocznego w dolnej części ekranu) tak, aby

maksymalne wskazanie nie przekraczało górnej granicy

zakresu pomiarowego.

• Jeżeli wskazanie minimalne nie mieści się w zakresie, to

po zatrzymaniu stołu w punkcie najwyższego wskazania

odsunąć element na stole o połowę zakresu wskazań

czujnika, a następnie dosunąć czujnik tak, aby

maksimum wskazań było w pobliżu górnej granicy

zakresu wskazań.

• Jeżeli podczas obrotu elementu wskazania czujnika

mieszczą się w zakresie pomiarowym, należy

wykorzystać opcję „Centrowanie” z menu „Pomiary”. W

tym celu należy zatrzymać stół w takim położeniu, ze

pokrętło centrowania 15 (Cx lub Cy) znajduje się w

płaszczyźnie pomiaru czujnika. Następnie wybrać opcję

„Centrowanie” i wcisnąć klawisz ENTER, co spowoduje

pojawienia się okna z napisem czujnik wyzerowany.

Następnie po obróceniu stołu o 180 stopni wcisnąć

ponownie klawisz ENTER. W oknie pojawi się wskaźnik

niewycentrowania w danej osi. Wybranym poprzednio

pokrętłem centrowania doprowadzić do wyzerowania

wskaźnika. Po wyzerowaniu, wcisnąć klawisz ENTER co

spowoduje zakończenie centrowania w danej osi i

zamknięcie okna. Procedurę centrowania powtórzyć dla

drugiego pokrętła centrowania.

• Wykorzystując pokrętło zerowania czujnika,

doprowadzić zmiany wskazań do symetrii względem

środka zakresu. Zwiększyć maksymalnie powiększenie.

• Wykonać wstępny pomiar. Jeżeli niewycentrowanie ex

lub ey przekroczy wartość odchyłki P+V to należy

ponowić centrowanie.

• Po wycentrowaniu w danym przekroju ponownie ustawić

maksymalny zakres wskazań czujnika. Podczas obrotu

stołu przesunąć czujnik możliwie wysoko, jednak na

taką wysokość, aby jego wskazania nie przekraczały

zakresu pomiarowego.

• Wykorzystując pokrętła pionowania 6 (Px i Py) i opcję

„Centrowanie” doprowadzić do wyśrodkowania elementu w

danym przekroju.

• Po ustawieniu maksymalnego powiększenia wykonać

ponownie pomiar i w zależności od relacji wartości ex i

ey w stosunku do P+V operację pionowania powtórzyć.

• Sprawdzić wycentrowanie w położeniu początkowym i

w razie potrzeby powtórzyć centrowanie i pionowanie aż

do uzyskania poprawnego wycentrowania w obu

przekrojach.

• Ustawić czujnik na odpowiedniej wysokości i wykonać

właściwy pomiar odchyłki okrągłości 16

Interpretacja wykresów biegunowych otrzymanych bez

pomocy komputera.

Mierząc bez pomocy komputera (tj. stosując przyrząd

kłowy z czujnikiem lub przyrząd Talyrond 100 z

rejestratorem analogowym), dysponuje się jedynie

wykresem zarysu. W takim wypad ku należy wyznaczyć

parametr ∆Zc – odchyłkę okrągłości względem okręgu

przylegającego, który można znaleźć stosunkowo łatwo,

posługując się cyrklem bądź firmowym przezroczystym

wzornikiem z rysunkiem przedstawiającym koncentryczne

okręgi. Należy pamiętać o zanotowaniu wartości działki

elementarnej wykresu lub zastosowanego powiększenia

rysunkowego. W rejestratorze biegunowym przyrządu

Talyrond 100 jest:

We=1000Le/k

we – wartość działki elementarnej wykresu (i wzornika) w

µm,

Le – długość działki elementarnej wykresu (i wzornika),

tj. różnica promieni sąsiednich

okręgów, równa 2 mm,

k – powiększenie wykresu, ustawione przełącznikiem

wzmocnień, znajdującym się na płycie czołowej

przyrządu (100, 200, 500, 1000, 2000 lub 5000 razy).

POMIARY ZA POMOCĄ WYSOKOŚCIOMIERZA

Wysokościomierz TRIMOS służy do pomiaru położenia

względem siebie płaszczyzn

i elementów walcowych (otworów i wałków), a także do

wyznaczania średnic elementów walcowych. Pomiary są

wykonywane stykowo za pomocą trzpienia z końcówką

kulistą z automatycznym uwzględnieniem jej średnicy

lub trzpienia stożkowego do centrowania w otworach.

Pomiar może być wykonywany w układzie calowym lub

metrycznym. Dokładność odczytania może wynosić 1 lub

10 µm. Błąd pomiaru pozycji nie przekracza 5 µm w

całym zakresie przesuwu karetki (525 mm). Układ

elektroniczny w trybie pomiaru powierzchni walcowych

zapamiętuje wymiar minimalny lub maksymalny.

Umożliwia także zerowanie wskazania w dowolnym

miejscu lub wpisanie wartości początkowej

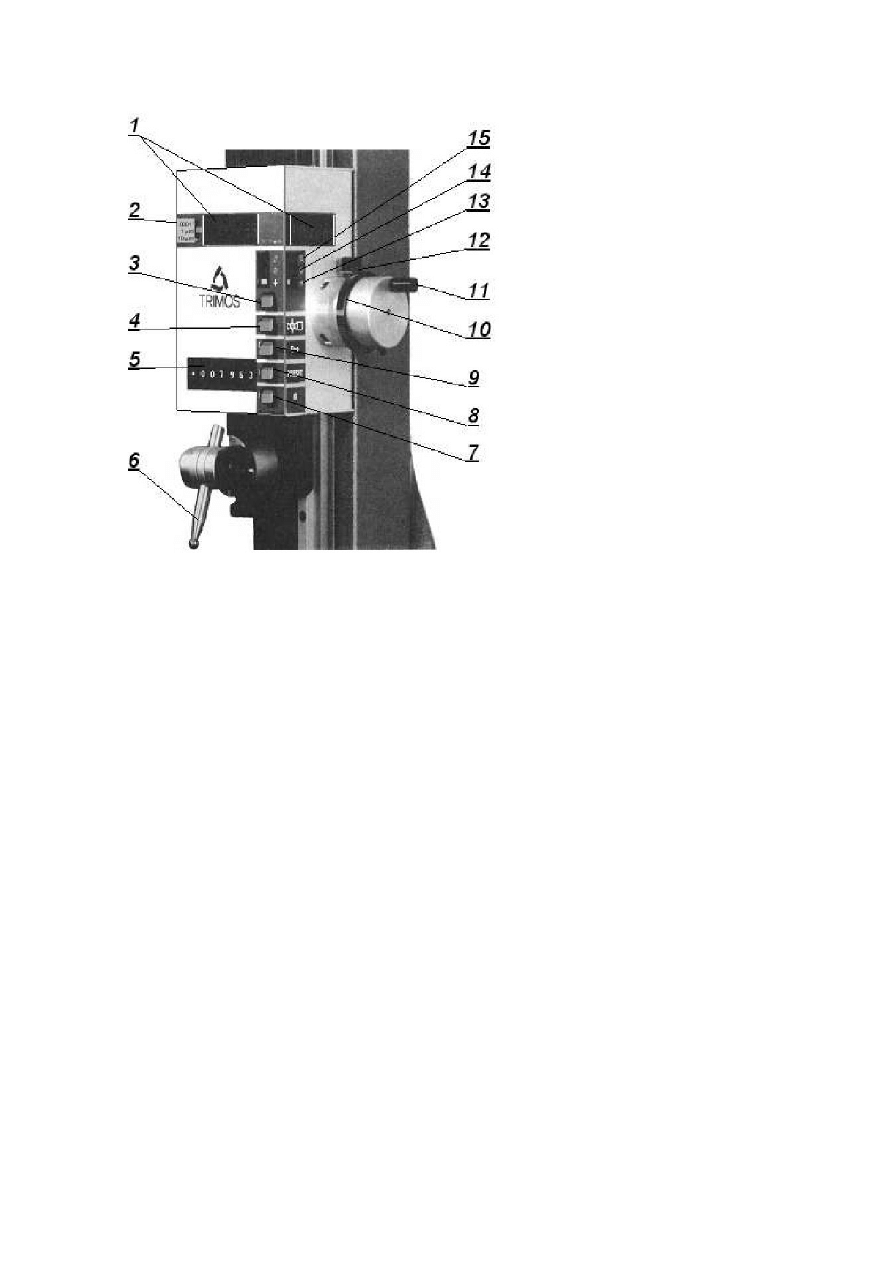

Rys 5.1. Karetka wysokościomierza Trimos: 1-

wyświetlacze pozycji karetki, 2- przełącznik trybu

wyświetlania: metryczny -calowy, 3- klawisz zmiany

trybu pracy, 4- klawisz do kalibracji średnicy kulki

trzpienia pomiarowego,

5- nastawnik do wpisu pozycji początkowej, 6- trzpień

pomiarowy z zakończeniem kulistym, 7- klawisz

zerowania, 8- klawisz wpisywania pozycji początkowej, 9-

klawisz do przełączania

pomiędzy dwoma pozycjami początkowymi, 10-

pierścień do zmiany kierunku nacisku pomiarowego, 11-

korbka do przesuwania karetki, 12- pokrętło mikroregulacji

położenia karetki, 13, 14, 15- sygnalizacja trybu pracy

Na rysunku 5.1 przedstawiono widok karetki

wysokościomierza z zamontowanym trzpieniem

z końcówką kulistą. Karetka ta może być przesuwana za

pomocą korbki 11. Do zmiany kierunku nacisku

pomiarowego służy pierścień 10. W pozycjach skrajnych

pierścienia włączany jest nacisk odpowiednio do góry i do

dołu.

Kalibracja końcówki kulistej

♦ Ustaw wzorzec kalibracyjny (rys 5.2) na płycie

♦ Ustaw tryb pracy na pomiary płaszczyzn (rys 5.1 poz. 3)

♦ Wyłącz nacisk pomiarowy poprzez ustawienie

pierścienia 10 w pozycji środkowej i przesuń karetkę

korbką 11 do punktu 1.

♦ Ustaw nacisk pomiarowy do dołu (10) i zetknij z

płaszczyzną wzorca 1 z góry jak na rys 5.3.

♦ Wciśnij przycisk zerowania „0” (rys 5.1 poz. 7).

♦ Wyłącz nacisk (10) i przesuń karetkę do punktu 2

♦ Włącz nacisk do góry (10) i zetknij z płaszczyzną wzorca

z dołu

♦ Naciśnij przycisk 4 do kalibracji „C”

♦ Końcówka jest wykalibrowana Pomiar odległości

płaszczyzn

♦ Ustaw tryb pracy na pomiary płaszczyzn „ ”

przycisk 3 (rys 5.1).

♦ Wyłącz nacisk pomiarowy pierścieniem 10 i ustaw

karetkę korbką 11 przy dolnej płaszczyźnie jak na rys. 5.4.

♦ Włącz kierunek nacisku zgodnie z położeniem dolnej

płaszczyzny i zetknij w punkcie 1

♦ Wyzeruj wyświetlacz przyciskiem 7.

♦ Wyłącz nacisk pomiarowy pierścieniem 10 i ustaw

karetkę korbką 11 przy górnej płaszczyźnie.

♦ Włącz kierunek nacisku pierścieniem 10 zgodnie z

położeniem górnej płaszczyzny i zetknij w punkcie 2.

♦ Odczytaj wynik z wyświetlacza.

Pomiar średnicy i położenia elementu walcowego

♦ Ustaw tryb pracy na pomiary elementów walcowych

przycisk 3 (rys 5.1)

♦ Wyłącz nacisk pomiarowy i ustaw karetkę w pobliżu

punktu 1 jak na rys. 5.5

♦ Włącz kierunek nacisku do dołu przesuń do punktu 2

(zostanie zapamiętana minimalne wskazanie)

♦ Wyłącz nacisk pomiarowy i ustaw karetkę w pobliżu

punktu 3

♦ Włącz kierunek nacisku do góry i przesuń końcówkę do

punktu 4 (zostanie zapamiętana wartość maksymalna) a

na wyświetlaczu pojawi się wartość średnicy.

♦ Wyłącz nacisk pomiarowy a na wyświetlaczu pojawi się

współrzędna środka.

POMIARY NA WSPÓŁRZĘDNOŚCIOWEJ

MASZYNIE POMIAROWEJ (WMP)

Istota pomiarów na WMP

W pomiarach współrzędnościowych, mierzony przedmiot

traktuje się jako zbiór prostych

elementów geometrycznych typu: punkt, prosta,

płaszczyzna, okrąg, walec, powiązanych zależnościami

liniowymi i kątowymi.

Elementy te definiowane są najczęściej w sposób

następujący:

• punkt – poprzez jego współrzędne x, y, z,

• płaszczyzna – przez jeden z jej punktów i cosinusy

kierunkowe wektora normalnego,

• prosta – poprzez jeden z jej punktów i cosinusy

kierunkowe wektora równoległego,

• okrąg – przez płaszczyznę ,w której leży, środek (punkt) i

wartość promienia,

• walec – przez oś (prostą) i wartość promienia,

• stożek – przez oś (prostą), wierzchołek (punkt) i wartość

kąta stożka,

• kula – przez środek (punkt) i wartość promienia.

Poszczególne elementy geometryczne wyznaczane są za

pomocą pomiaru punktów leżących na nich. Wskazane

jest rozłożenie punktów na całej dostępnej do pomiaru

powierzchni elementu w sposób jak najbardziej

równomierny. Pomiarowa minimalna liczba punktów jest

przynajmniej o jeden większa od matematycznej

minimalnej liczby punktów, wymaganej do jednoznacznego

określenia geometrii elementu. Wynosi ona (dla maszyny

KEMCO) dla prostej 3 punkty, dla płaszczyzny i okręgu 4,

kuli 5 oraz walca i stożka 8. Taka liczba punktów

pomiarowych pozwala to na oszacowanie błędu lokalizacji

punktów, jeżeli możliwe jest zaniedbanie odchyłki kształtu

elementu. Pomiary elementów płaskich (okrąg i prosta)

odbywa się w jednej z płaszczyzn głównych układu

współrzędnych: XY, YZ lub ZY.

4.2. Sondy pomiarowe WMP

Sonda służy do lokalizacji punktów mierzonego

przedmiotu w przestrzeni pomiarowej maszyny WMP.

Wyznaczanie punktów może odbywać się stykowo lub

bezstykowo. W maszynie KEMCO-400 zastosowana jest

sonda stykowa impulsowa typu TP1s lub TP2-5w

produkcji firmy Renishaw. Sonda tego typu, w momencie

zetknięcia końcówki z powierzchnią przedmiotu, generuje

impuls informujący maszynę o zaistniałym styku.

Powoduje to odczytanie z liniałów pomiarowych

maszyny współrzędnych odpowiadających położeniu

środka kulistej końcówki sondy. Zlokalizowane w ten

sposób punkty są przesunięte na zewnątrz mierzonego

przedmiotu o wartość promienia zakończenia sondy.

Wyznaczenie rzeczywistych wymiarów elementu wymaga

uwzględnienia zastępczej średnicy zakończenia sondy w

warunkach pracy dynamicznej. W celu minimalizacji

błędów lokalizacji, należy zadbać, aby zetknięcie

następowało przy ruchu głowicy z ustalona prędkością.

Uwaga! Zadziałanie sondy jest sygnalizowane sygnałem

dźwiękowym. Sonda jest zabezpieczona przed

uszkodzeniem w trakcie lokalizacji punktów. Po zetknięciu

następuje automatyczne zatrzymanie ruchu i wycofanie na

odległość około 3 mm. Do momentu wycofania nie jest

możliwe sterowanie ręczne.

4.3. Kalibracja sondy

Celem kalibracji sondy (wzorcowania) jest ustalenie

średnicy oraz położenia końcówki kuli-

stej względem osi sondy. Proces kalibracji przeprowadza

się mierząc kulę wzorcową o znanej średnicy i pomijalnie

małych odchyłkach kształtu (mniejszych od 0,3 µm)

najczęściej w pięciu punktach rozmieszczonych jak na rys.

4.2. Maszyna KEMCO pozwala na jednoczesne używanie

22 do pięciu końcówek. Zmianę aktywnej końcówki

realizuje się za pomocą klawiszy liczbowych 1-5. Każda z

końcówek sondy wymaga odrębnej kalibracji.

4.4. Ustalenie układu współrzędnych mierzonego

przedmiotu Podczas pomiarów na maszynie WMP element

mierzony można ustawić dowolnie (rys. 6.3). W praktyce,

ze względu na minimalizację błędów pomiaru, element

ustawiany jest „na oko” tak, aby większość pomiarów

odbywała się w kierunkach zgodnych z kierunkami osi

maszyny. Przed

rozpoczęciem pomiarów wskazane jest określenie układu

współrzędnych związanego z mierzonym przedmiotem,

zgodnego z jego głównym układem wymiarowania.

Jeżeli pewne wymiary przedmiotu są zdefiniowane w

innym lokalnym układzie odniesienia to możliwe jest

określenie dalszych układów współrzędnych.

Pomiar polega na wyznaczeniu i zapamiętaniu kształtu

rozmiaru i położenia elementów

w przestrzeni pomiarowej maszyny. W ten sposób

tworzona jest lista elementów, która stanowi bazę danych

dla konstrukcji nowych elementów oraz obliczeń

odległości i kątów. Zmierzone elementy identyfikowane

są poprzez numer na liście. Lista ta jest uaktualniana po

każdym pomiarze lub konstrukcji elementu

geometrycznego.

Uwagi! W przypadku wyznaczania odległości pomiędzy

prostymi nominalnie równoległymi

należy na jednej z nich wyznaczyć punkt i wykorzystać

opcję pomiaru odległości punktu od prostej. Jeżeli proste

nie leżą zgodnie z kierunkami osi maszyny, punkt ten

należy wyznaczyć konstrukcyjnie jako punkt przecięcia

prostych

IMPLSOWE PRZETWORNIKI PRZEMIESZCZEŃ

•

Indukcyjnościowe

•

Pojemnościowe

•

Magnetyczne

•

Optoelektroniczne (fotooptyczne, z efektem mory, z

czytnikiem interferencyjnym, kodowe)

•

Interferencyjne (interferometry

jednoczęstotliwościowe z diodą laserową,

interferometry dwuczęstotliwościowe z laserem HE-

Ne)

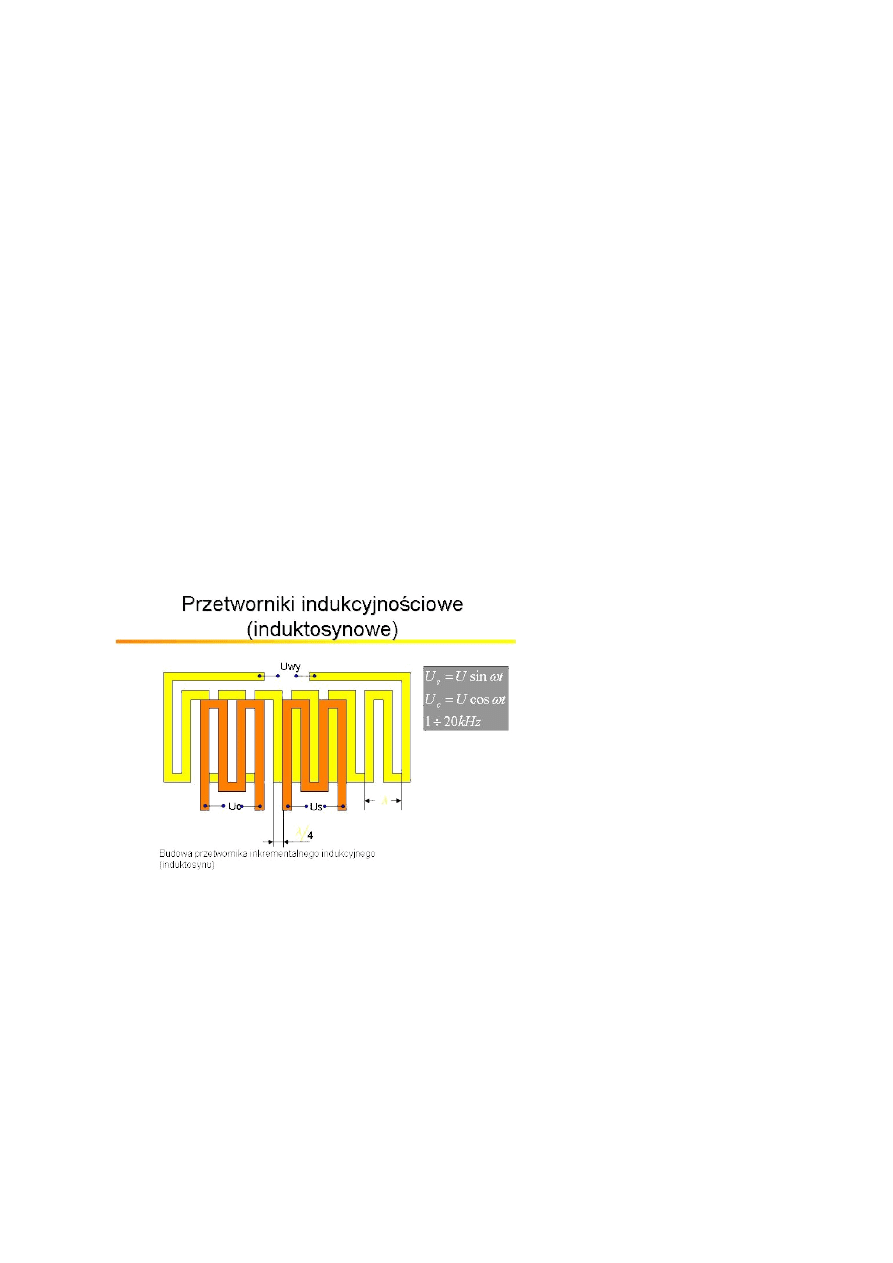

INDUKCYJNOSCIOWE

INKREMENTALNY INDUKCYJNOSCIOWY

Po kilka pętli uzwojen typu s i c

Przy przemieszczeniu czytnika następują cykliczne zmiany

fazy napięcia wyjściowego (naprzemiennie sinus lub

cosinus) Znak przsuniecia fazowego wskazuje kierunek

ruchu

Przetworniki rewolwerowe (do pomiarów katowych)

Parametry d = 2-4*10

3

mikrometrów

R=2-5 mikrometrów

Z=Nx250 mm

Zastosowanie: sterowanie obrabiarkami (odporne na

zanieczyszczenia)

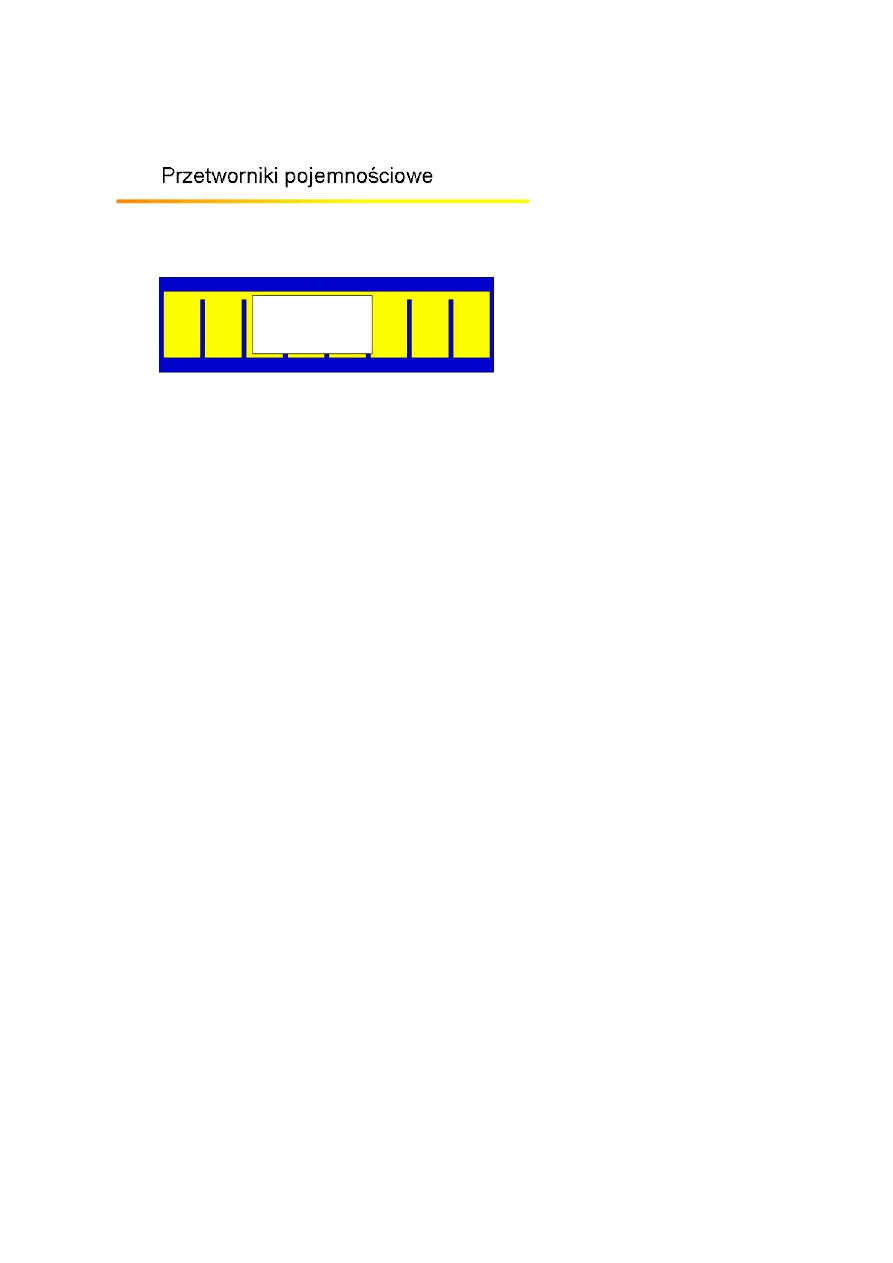

PRZETWORNIKI POJEMNOŚCIOWE

Parametry

D=1-4 mm

R=1-10mikrometrow

E=3+LI2300 mikro

Z=100-2000 mm

Zastosowanie: suwmiarki wysokościomierze czujniki

pomiarowe Sylvak, głębokościomierze,

PRZETWORNIKI ZE WZORCEM MAGNETYCZNYM

- przykłady:

Czujniki magnescale

•

odporne na przemysłowe środowisko pracy

•

dokładność 5-0,03 mikro L<460 mm

•

Rozdzielczość 0,5-1 mikro

•

Zakres 70-2170 mm

•

Duża prędkość pomiarowa 60m/min

Czujnik SONY

•

-dokładność +- 5 mikro

•

Rozdzielczość 5 mikro

•

Zakres pomiarowy 32 mm

•

Kompaktowa obudowa

•

Pneumatyczny docisk

PRZETWORNIKI OPTOELEKTRONICZNE

•

Przetworniki z przesyłaniem wiązki

(fotoelektryczne)

•

Układy wykorzystujące efekt mory

•

Układy z czytnikiem interferencyjnym (ze wzorcem

materialnym)

•

Interferometry laserowe

We wszystkich wspomnianych grupach stosuje się liniowe i

kątowe wzorce:

-transmisyjne – pracujące w świetle przechodzenia

- odbiciowe – wykorzystujące światło ugięte wsteczne

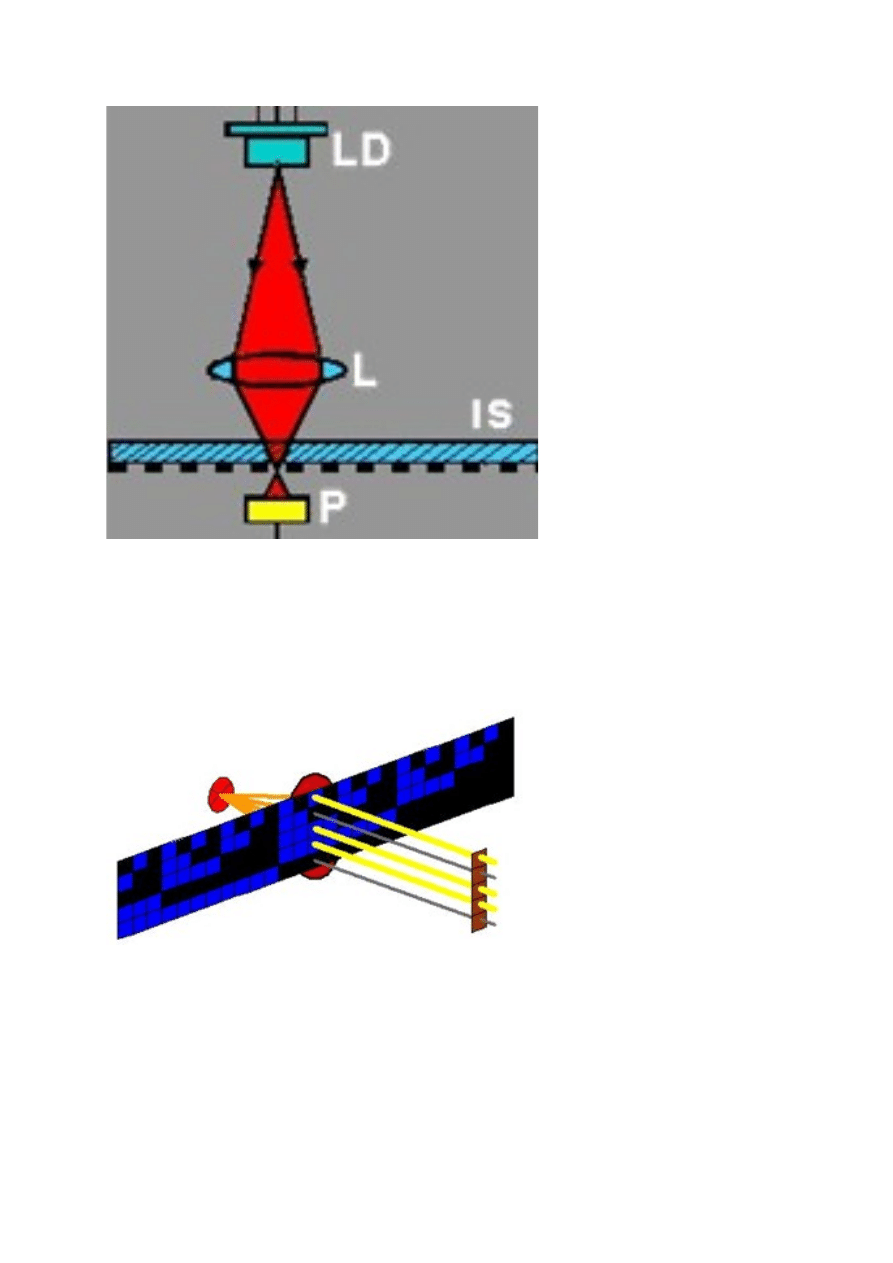

Przetworniki z przesyłaniem wiązki (fotoelektryczne)

Budowa:

•

Dioda laserowa LD

•

Liniał inkrementalny IS

•

Soczewka ogniskujaca L

•

Fotodetektor P

Parametry d=8-32 mikro r=1 mikro z=1000mm

Przetworniki optoelektroniczne ze wzorcem kodowym

Parametry r=5 mikro Z=do 1000 mm e=1-3 mikro

Zastosowania

•

Pomiary absolutne

•

Nieograniczona prędkość ruchu

•

Możliwość wyłączenia

Błędy:

Na krawędzi odczyt może być błędny może wynosic np.

0000 lub 1111 lub dowolny inny w zależności od

przypadkowego przemieszczenia fotodetektorów

Sposoby eliminacji błędów:

1. Wyprowadzenie ścieżki synchronizującej (odczyt

możliwy tylko wtedy gdy oświetlany jest fotodetektor tej

ścieżki, pomiar jest wtedy dyskretny

2. Dwie równoległe kolumny fotodetektorów czytających z

jednym fotodetektorem wspólnym, którego stan decyduje o

tym która kolumna jest odczytana. Wada niezbędne bardzo

precyzyjne ustawienie fotodetektorów

3. Rozmieszczenie fotodetektorów w kształcie litery V z

jednym fotodetektorem a ścieżce najmniej znaczącego bitu

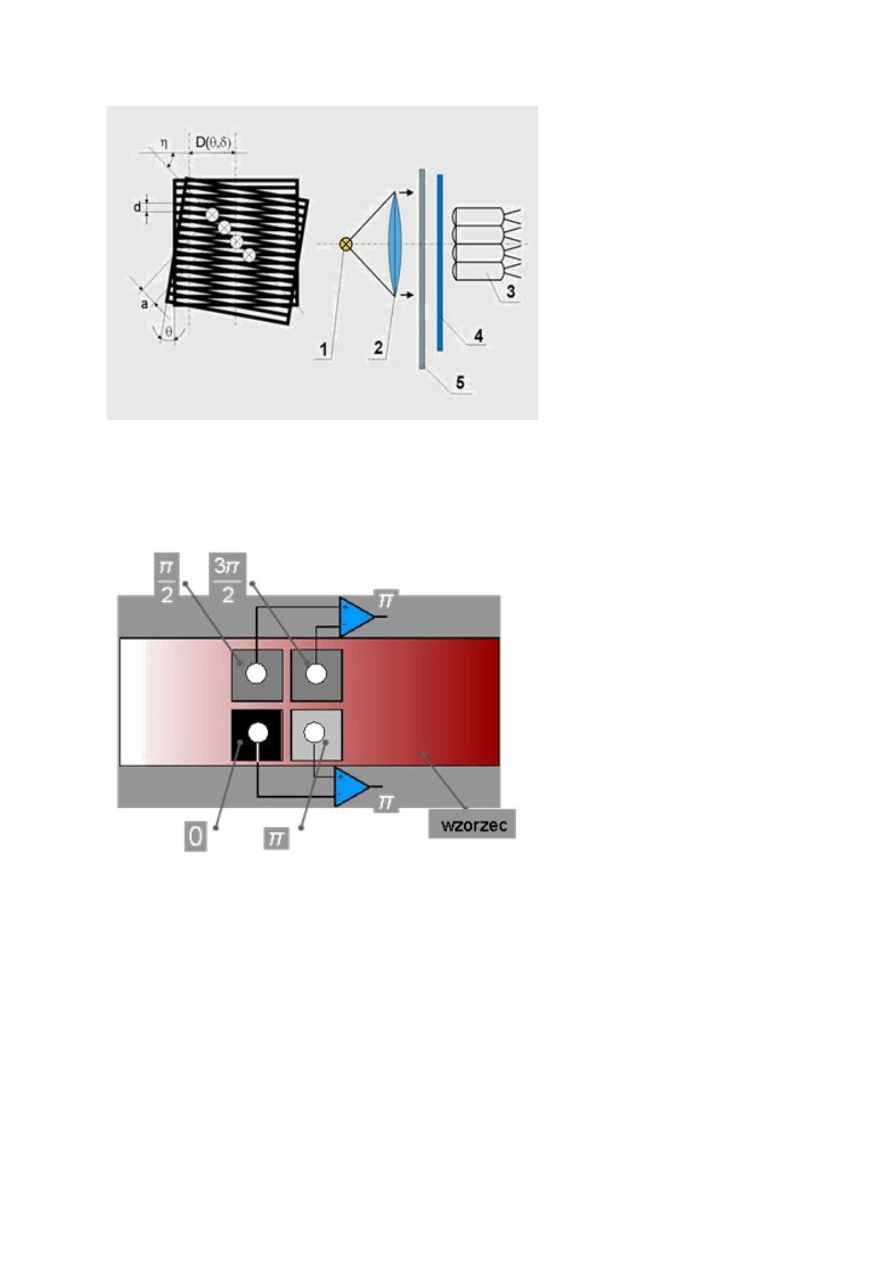

PRZETWORNIKI Z PRĄŻKAMI MORY

Zdudnienie częstości przestrzennych przez nałożenie się

dwóch rastrów binarnych wzajemnie pochylonych

D=d/2sin(alfa/2) – okres prążków pojawiających się w

wyniku zdudnienia

Zdudnienie czestości przestrzennych przez nałożenie się

dwóch rastrów binarnych o nieznacznie różniących się

okresach

D=d1*d2/(d1-d2)

D1 d2 okres rastrów binarnych

D – okres prażków

Fotodetekcja:

Rozróżnia się dwa układy odczytowe optoelektronicznych

inkrementalnych układów pomiarowych

A z przesunieciem fazowym detektorów (z przestrzennie

usytuowanymi fotodetektorami)

1 – oświetlacz 2 soczewka 3 fotoelement 4 płytka

przeciwwzorca 5 liniał inkrementalny

B z przesunieciem fazowym siatek przeciwwzorca (z 4-ma

przeciwwzorcami przesuniętymi fazowo o 90)

CZUJNIK POMIAROWY ZE WZORCEM

INKREMENTALNYM

Parametry

W=0,1 – 1 mikro

D=8-16 mikro

Z=10-100 mm

E=+-we

N=0,3-0,8-1,3

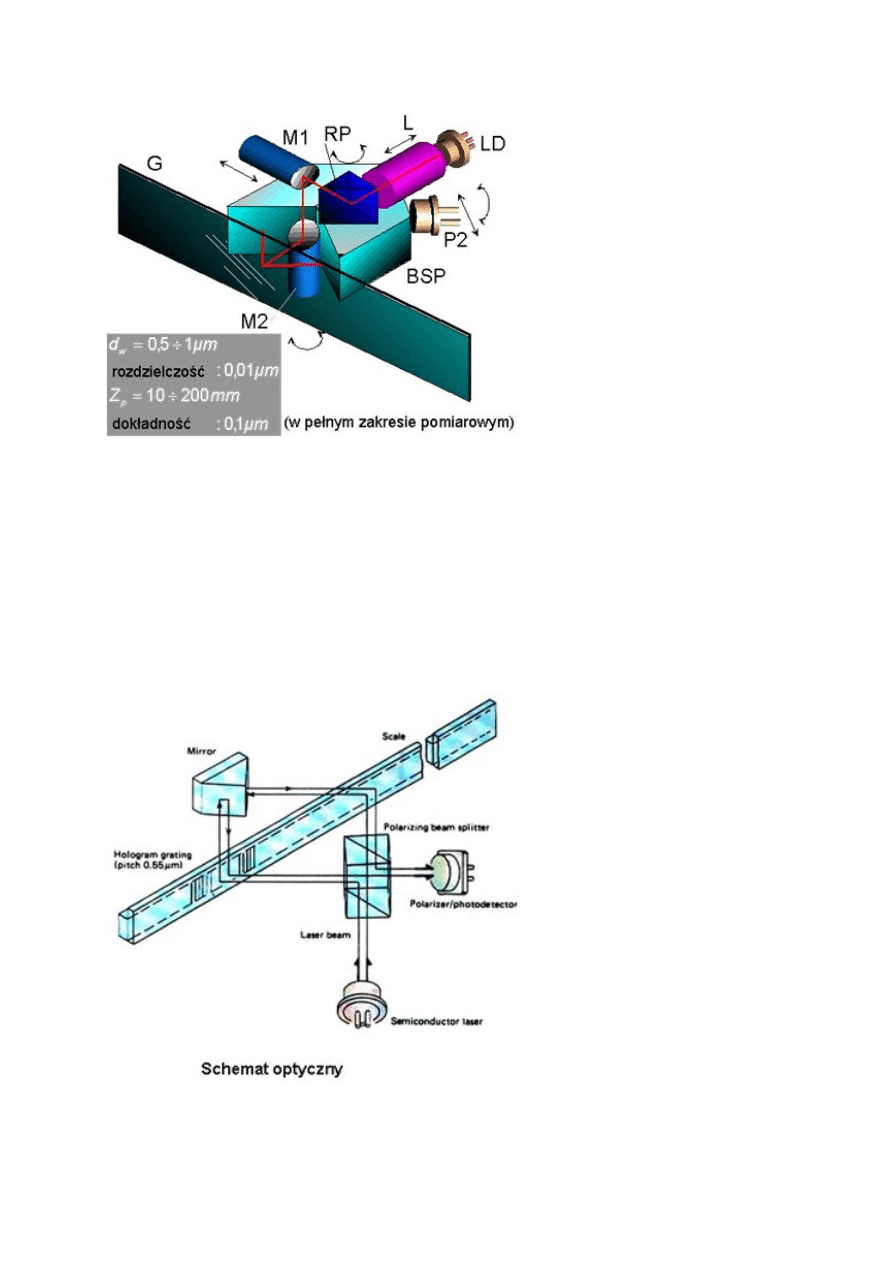

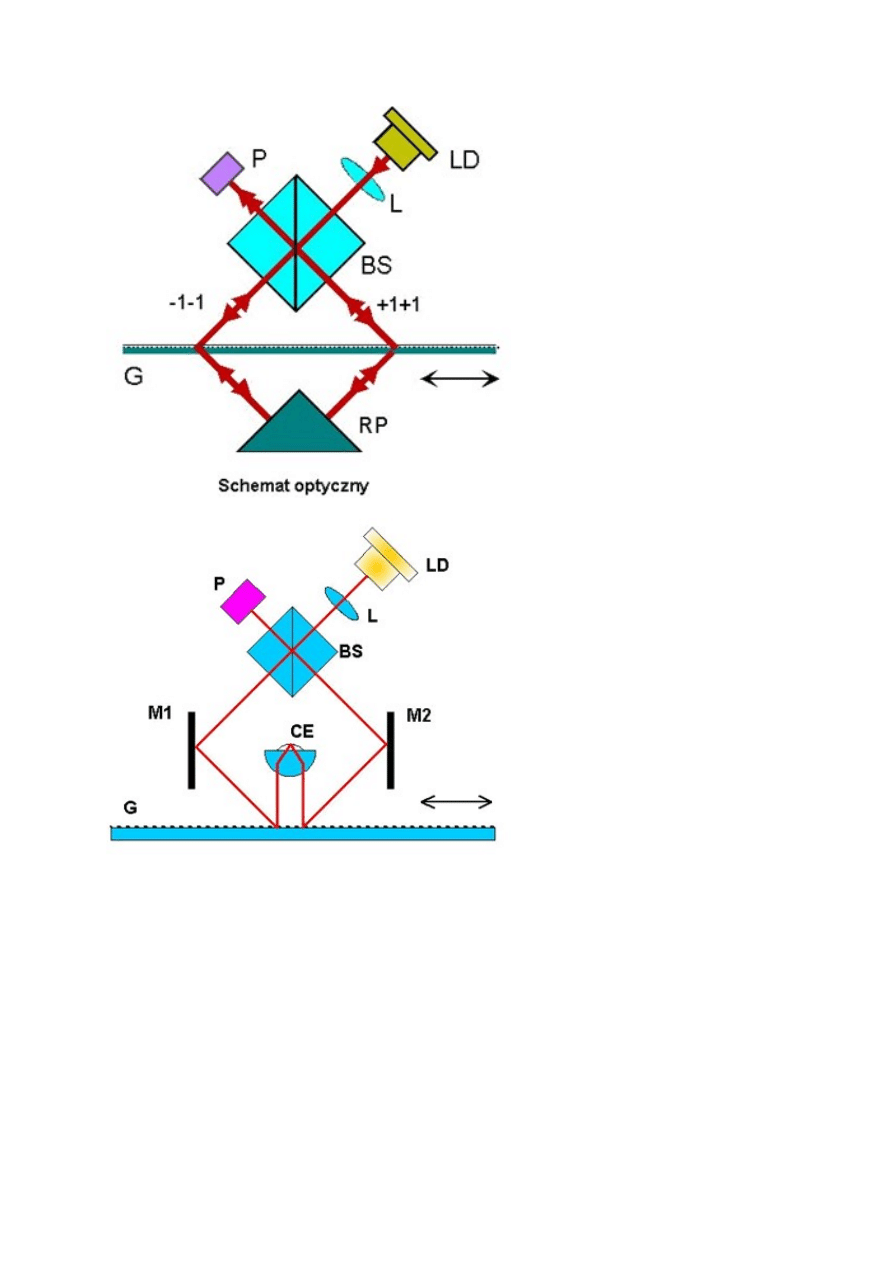

PRZETWORNIKI Z CZYTNIKIEM

INTERFERENCYJNYM

Dane:

D=0,5-1 mikro

Rozdzielczość 0,01 mikro

Z=10-200 mm

Dokładność 0,1 mikro

PRZETWORNIK LASEROWY IMISP

Dane:

Zakres pomiarowy Z=50 mm

Rozdzielczość r=10nm

Nieliniowość 0,1 mm/50 mm

Kocie oczko

Wyszukiwarka

Podobne podstrony:

WM laborki, ściąga ĆW 6

ŚCIĄGA NA TEL

ekologia laborki skan PDF

ściąga w pdf'ie

TS laborka ściąga, Elektrotechnika, Teoria Sterowania, laboratorium

fizyka laborki sciaga

FCS laborki ściąga

egzamin wytzrymalosc materialow poprawiony ściąga pdf

informatyka laborki sciąga, Polibudos, 1rok, informayka

ŚCIĄGA NA TEL

2 kolo z analitycznej laborki sciaga, Biotechnologia PWR, Semestr 4, Podstawy chemii analitycznej -

sciaga PDF

gornicza sciaga pdf

ściąga pdf

fizyka laborki sciaga1

WM laborki, ściąga ĆW 6

więcej podobnych podstron