Wykład nr 7 (22.04.2010)

ZINTEGROWANY SYSTEM ZARZĄDZANIA

ELEMENTY (PODSYSTEMY) tworzące Zintegrowany System Zarządzania to:

o

System Zarządzania Jakością – wg Polskiej Normy PN – EN ISO 9000:2001

o

System Zarządzania Środowiskiem – wg Polskiej Normy PN – EN ISO – 14001:1998

o

System Zarządzania Bezpieczeństwem i Higieną Pracy – wg Polskiej Normy PN – N

18001:2004

<=Podsystemy mogą funkcjonować samodzielnie; Kryterium wspólnych cech

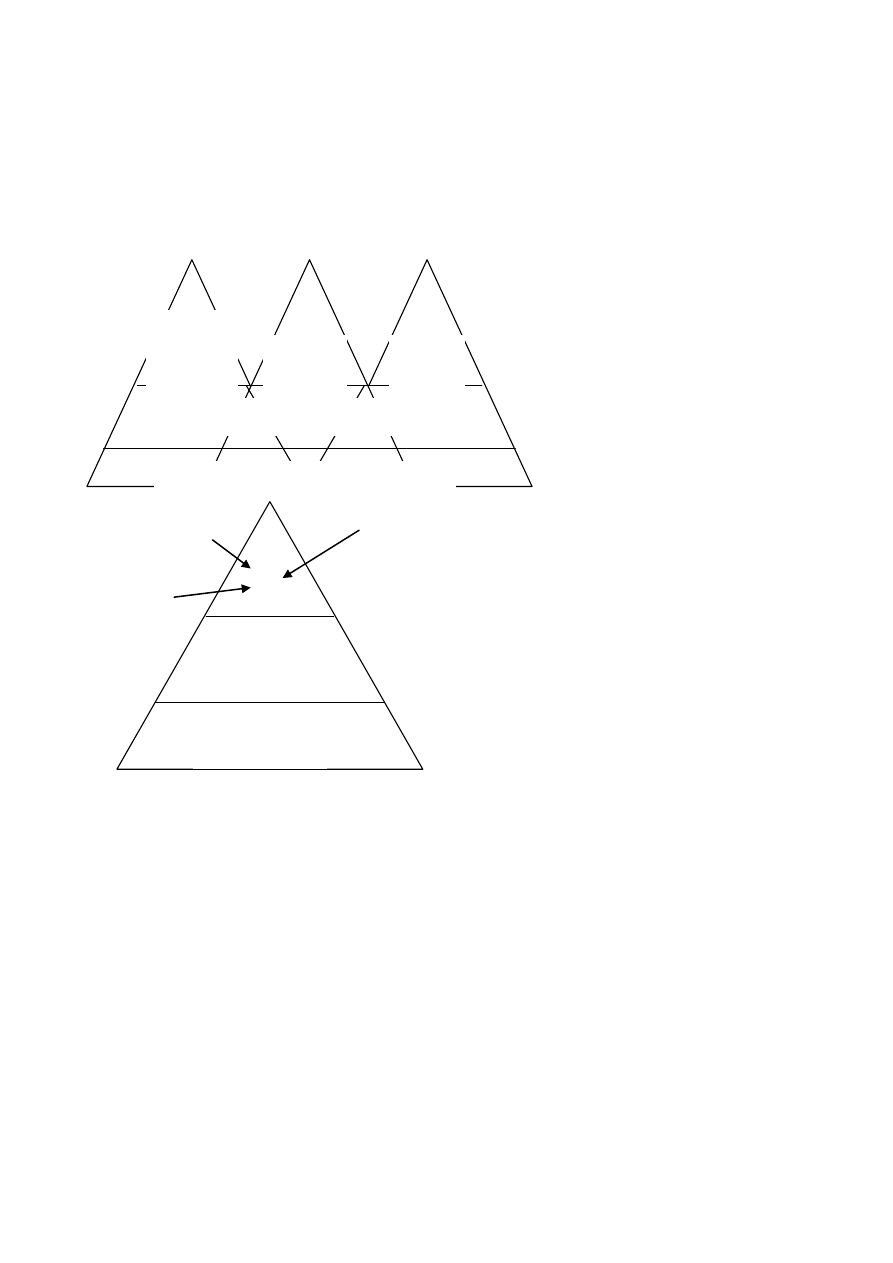

FILOZOFIA TQM

Ciągłe ulepszanie wszystkich elementów działalności organizacji:

o

Identyfikacja kluczowych zagadnień działalności organizacji

o

Wyznaczanie celów i standardów jakości działań

o

Dobór metod do realizacji celów według określonych standardów oraz procedur

o

Podejmowanie działań dla wykonywania założonych celów

o

Mierzenie uzyskanych osiągnięć

o Ocena i podejmowanie odpowiednich działań naprawczych lub korygujących

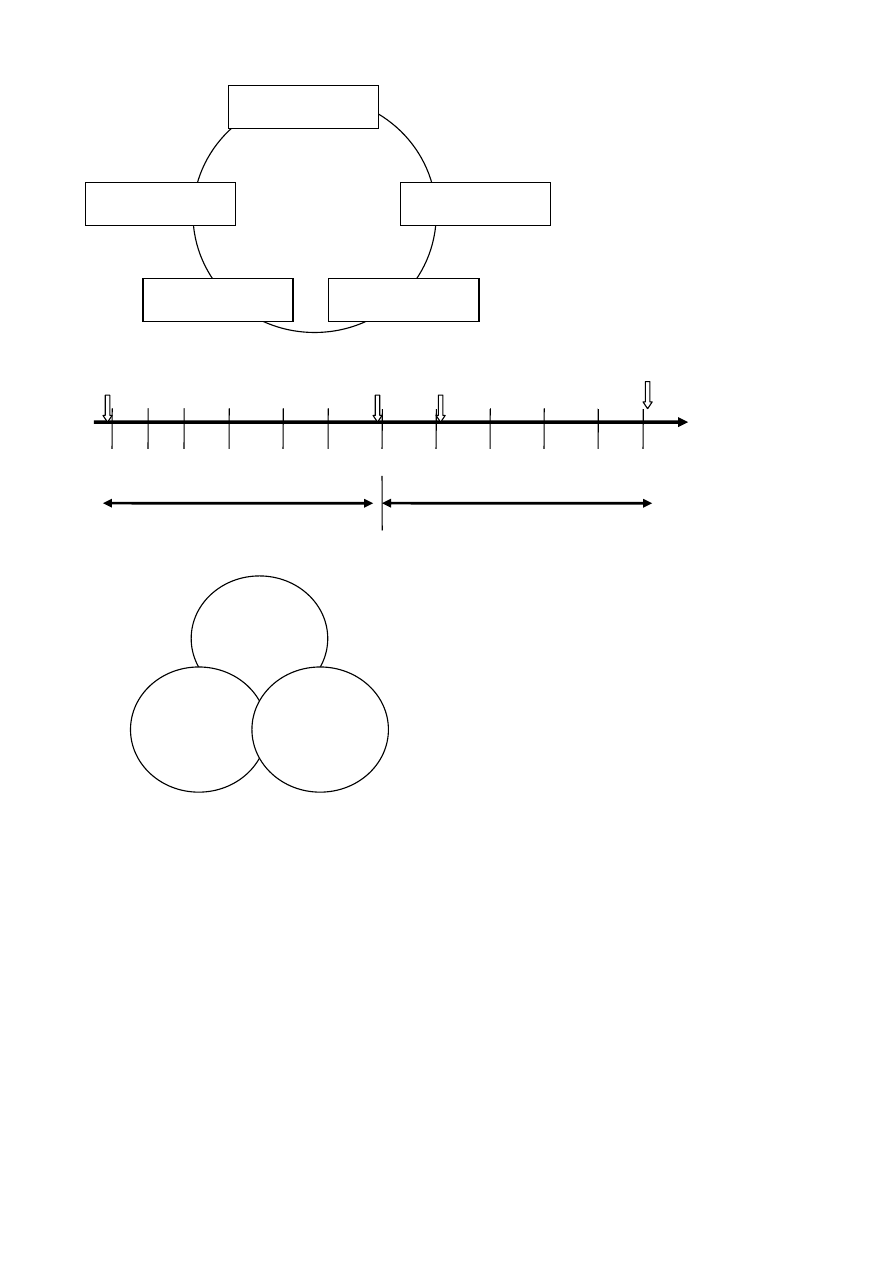

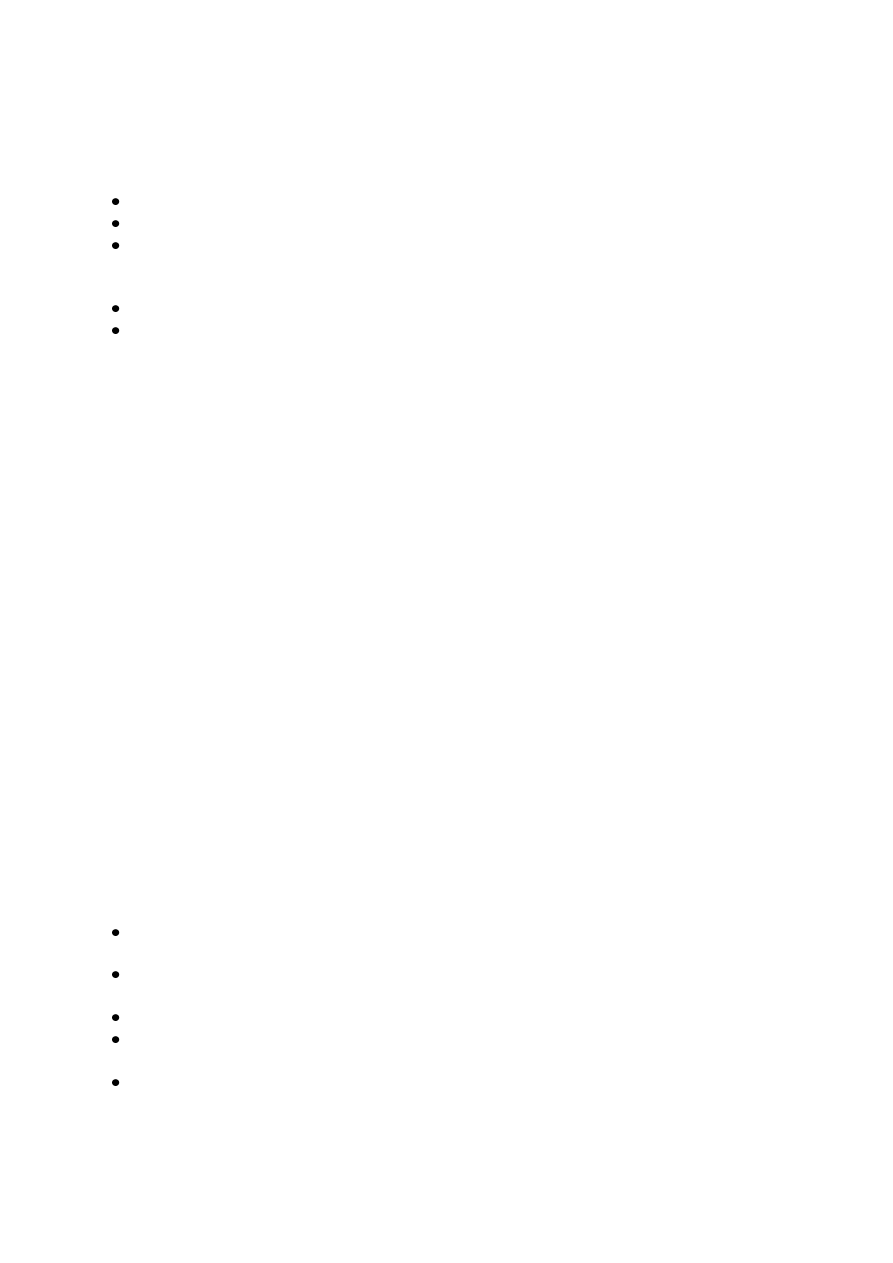

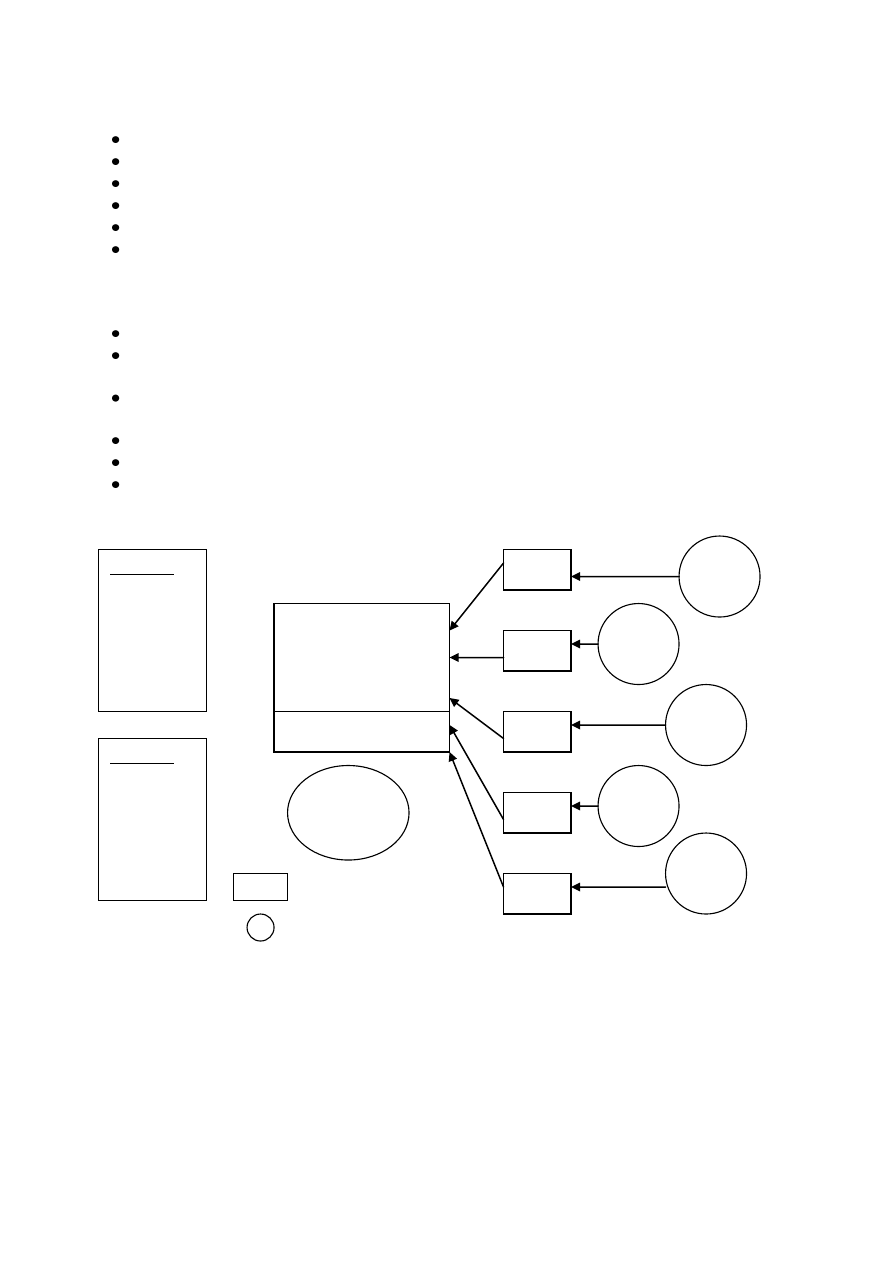

POLITYKA OCHRONY

ŚRODOWISKA

POLITYKA

JAKOŚCI

POLITYKA

BEZPIECZEŃSTWA

OPERACYJNE

PROCEDURY

SYSTEMOWE

INSTRUKCJE

ROBOCZE I

STANOWISKOWE

KSIĘGA

OCHRONY

ŚRODOWI

SKA

KSIĘGA

JAKOŚCI

KSIĘGA

BHP

OPERACYJNE PROCEDURY SYSTEMOWE

INSTRUKCJE ROBOCZE STANOWISKOWE

TPM – TOTAL PRODUCTIVE MAINTENANCE

Eliminacja 6 Dużych Strat poprzez prace w wielofunkcyjnych zespołach – Focused Improvement

1. Formalne włączenie pracowników produkcji w pomoc przy utrzymaniu ruchu Autonomous

Maintenance

2. Zbudowanie systemu planowanych przeglądów, konserwacji i prewencji – Planned

Maintenance

3. Podnoszenie wiedzy i umiejętności operatorów i pracowników Działu Utrzymania Ruchu

poprzez specjalistyczne szkolenia

4. Zbudowanie systemu zapewniającego projektowanie/ zakup/ produkcję łatwego w obsłudze

i utrzymaniu sprzętu - Early Equipment Management

REGULACJE PN – N – 18001:2004

Rozporządzenie Ministra Pracy I Polityki Socjalnej z dnia 26 września 1997 r., w sprawie ogólnych

przepisów bezpieczeństwa i higieny pracy (Jednolity tekst Dz. U. z 2003 r. Nr 169, poz. 1650 z

późniejszymi zmianami) - §39, §39a, §39b I §39c.

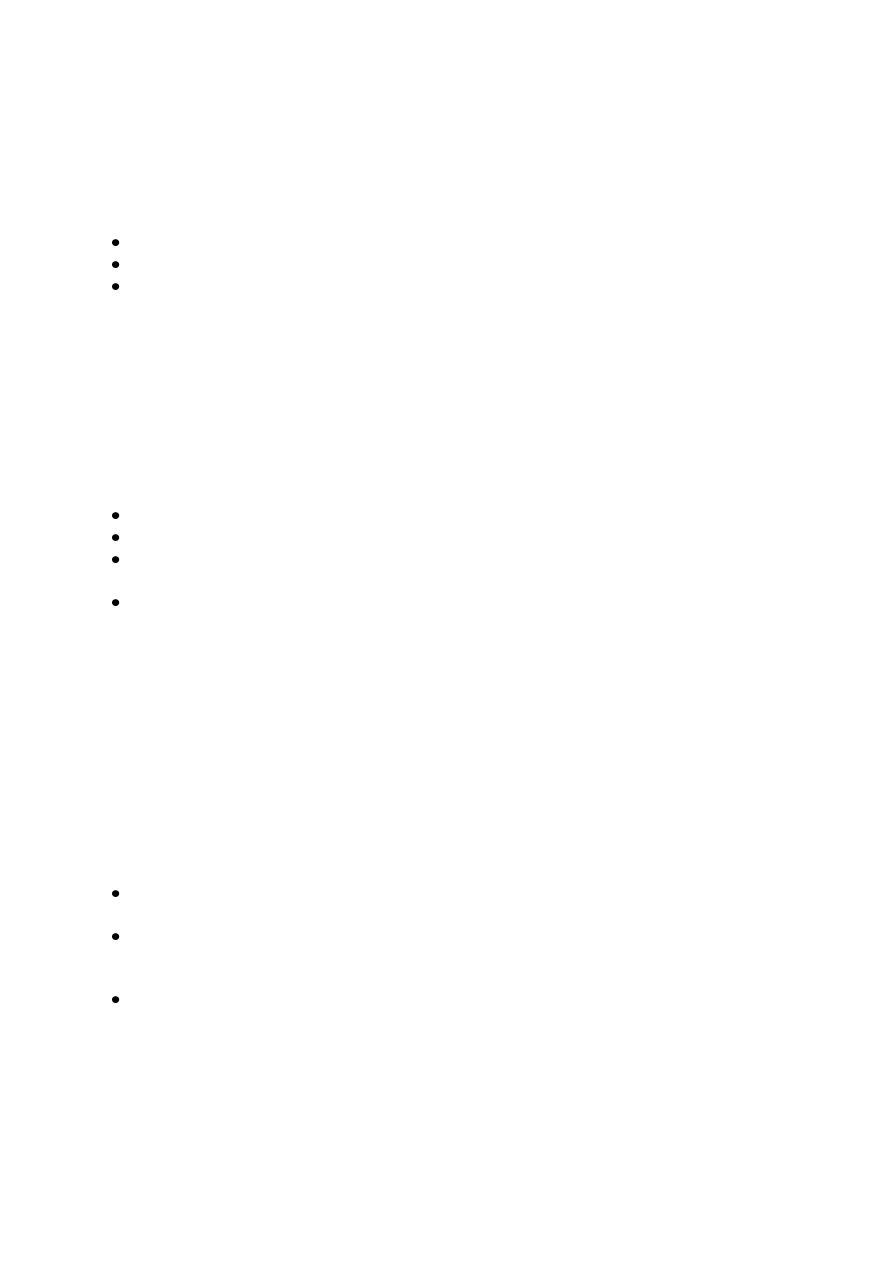

MODEL

TQM

Koncentracja na

klientach

Rozwój procesów

Planowanie procesów

Uczestnictwo

wszystkich

Zarządzanie procesem

-6 -5 -4 -3 -2 -1 0 1 2 3 4 5

WPROWADZENIE

PO WPROWADZENIU

6 LAT

1 ROK

PRZED

1 ROK

PO

4 LATA

PO

TQM

S - TPM

ISO 9001

Postęp w procesach na

drodze standaryzacji

Zwiększenie wydajności

maszyn

Maksymalizacja zadowolenia

klienta

Nowelizacja ww. rozporządzenia (w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy)

obowiązująca od 22 czerwca 2007 r. precyzowała co powinna zawierać dokumentacja oceny ryzyka

zawodowego, sporządzona przez pracodawcę.

REGULACJE PN – N – 18001:2004

1. Ocenianie i dokumentowanie ryzyka zawodowego związanego z wykonywaną pracą (art.

226 pkt 1)

2. Stosowanie niezbędnych środków profilaktycznych zmniejszających ryzyko zawodowe, a w

szczególności:

- zapewnienia organizacji pracy (w tym organizacji stanowisk pracy) zabezpieczającej

pracowników przed zagrożeniami wypadkowymi

- oddziaływaniem czynników środowiska pracy (art. 227 §1);

3. Likwidacja zagrożeń dla zdrowia i życia pracowników poprzez, np. zmianę technologii,

wymianę maszyn i urządzeń technicznych, zmianę materiałów i substancji

4. Informowanie pracowników o ryzyku zawodowym, związanym z wykonywana przez nich

pracą, zasadach ochrony przed zagrożeniami środowiska pracy wynikającymi z

przeprowadzonej oceny ryzyka zawodowego (art, 226, pkt 2)

5. konsultowania z pracownikami lub ich przedstawicielami wszystkich działań związanych z

bezpieczeństwem i higieną pracy, w szczególności dotyczących oceny ryzyka zawodowego

przy wykonywaniu określonych prac (art. 23711a § 1 pkt 2).

RYZYKO ZAWODOWE PN – N – 18001:2004

PRAWDOPODOBIEŃSTWO Z JAKIM KTOŚ MOŻE ZOSTAĆ POSZKODOWANY W

ZWIĄZKU Z ISTNIEJĄCYM ZAGROŻENIEM W ŚRODOWISKU PRACY.

o Czynniki chemiczne

o

Hałas i drgania mechaniczne

o

Ręczne prace transportowe

o Czynniki biologiczne

CZYNNIKI CHEMICZNE

Wymagania zawarto w rozporządzeniu Ministra Zdrowia z dnia 30 grudnia 2004 r.

1. Listy wszystkich chemicznych substancji i preparatów obecnych stanowiskach pracy oraz

stanowiskach sąsiadujących.

2. Informacje- konieczna jest identyfikacja:

o niebezpiecznych właściwości czynników chemicznych,

o

zagrożeń związanych z występowaniem czynnika chemicznego (np. z karty charakterystyki);

informacje od dostawcy,dotyczących

o

scenariuszy narażenia

o

rodzaju, poziomu i czasu trwania narażenia

o

wartości najwyższych dopuszczalnych stężeń w środowisku pracy (co jest możliwe dla

czynników, dla których je ustalono),

o

wartości dopuszczalnych stężeń w materiale biologicznym – grupa czynników dla których

zostały ustalone jest bardzo mała, obejmuje np. ołów, styren

o

efektów działań zapobiegawczych,

o

wyników oceny stanu zdrowia pracowników - jeśli została przeprowadzona,

o

warunków pracy przy użytkowaniu czynników chemicznych, z uwzględnieniem ilości tych

czynników

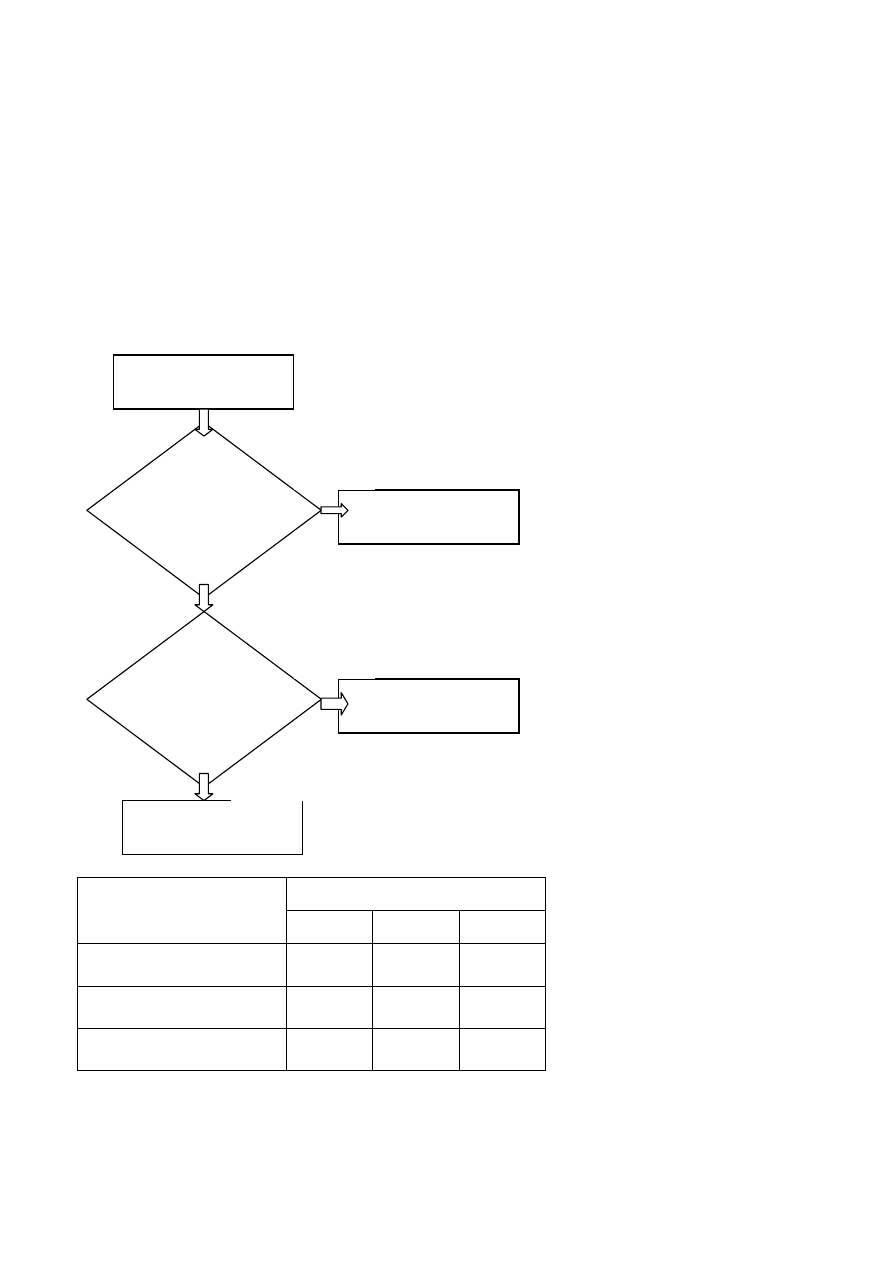

SZACOWANIE POZIOMU RYZYKA ZAWODOWEGO – CZYNNIKI CHEMICZNE

NDS/NDN (najwyższe dopuszczalne stężenie / natężenie) określają stężenie toksycznego związku

chemicznego lub innego czynnika szkodliwego w danym okresie pracy.

NDSP – wartość stężenie toksycznego związku chemicznego, która ze względu na zagrożenie

zdrowia lub życia pracownika nie może być w środowisku pracy przekroczona w żadnym

momencie.

NDSCh – najwyższe dopuszczalne stężenie chwilowe – wartość średnia stężenia określonego,

toksycznego związku chemicznego, które nie powinno spowodować ujemnych zmian w stanie

zdrowia pracownika, jeżeli występuje w środowisku pracy nie dłużej niż 15 minut i nie częściej niż

2 razy w czasie zmiany roboczej w odstępie czasu nie krótszym niż 1 godzina.

Dla czynników nieposiadających ustalonych wartości dopuszczalnych - stosuje się metodę

opracowaną przez Komisję Bezpieczeństwa, Higieny i Ochrony Zdrowia w Pracy Europejskiej

Komisji Zatrudnienia i Spraw Socjalnych; uwzględniane trzy zmienne:

- podstawowe zagrożenie daną substancją chemiczną (na podstawie zwrotów R)

- skłonność do przedostawania się substancji do środowiska (lotność/tworzenie pyłów)

- ilość substancji użyta w ocenianej operacji

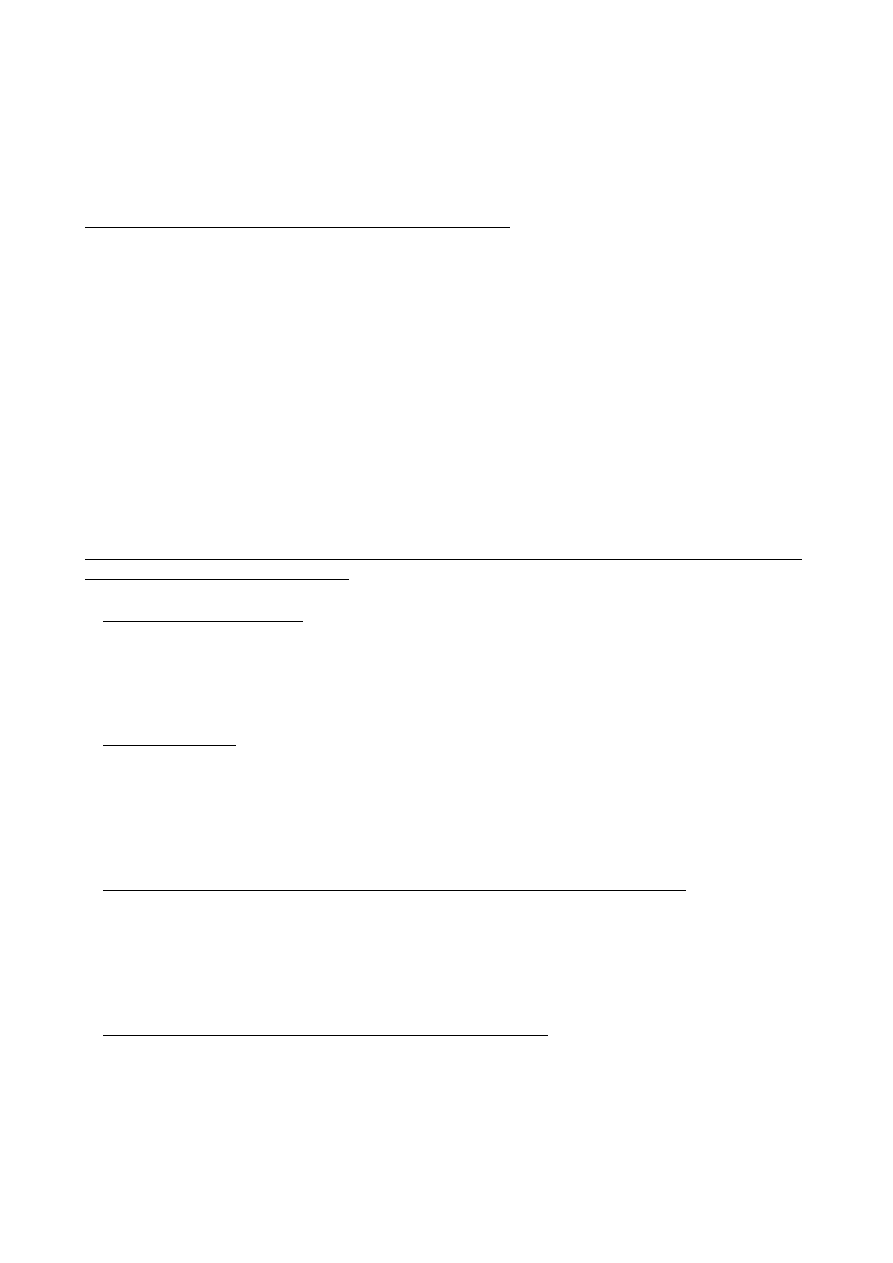

Prawdopodobieństwo

Ciężkość następstw

Małe

Średnie

Duże

Mało prawdopodobne

Małe

1

Małe

1

Średnie

2

Prawdopodobne

Małe

1

Średnie

2

Duże

3

Wysoce prawdopodobne

Średnie

2

Duże

3

Duże

3

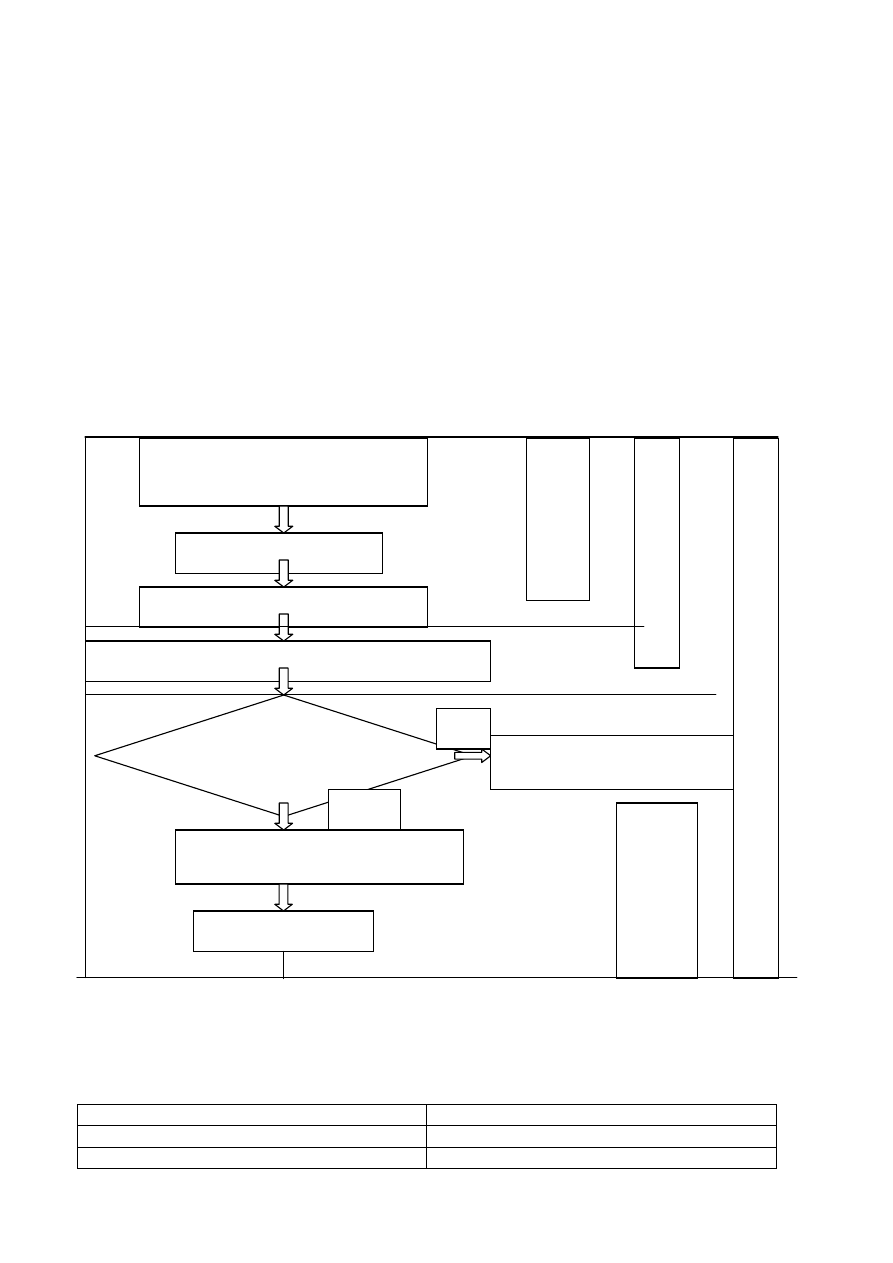

ZAPEWNIENIE BEZPIECZNYCH WARUNKÓW PRACY

1. Ograniczanie ryzyka zawodowego

2. Przeprowadzenie oceny ryzyka zawodowego

3. Likwidowanie zagrożeń u źródeł ich powstawania

Ryzyko zawodowe

małe

Ryzyko zawodowe

duże

Ryzyko zawodowe

średnie

P

s

P

ch

P

p

NIE

TAK

TAK

NIE

Czy

P

s

›NDS lub

P

ch

›NDSCh

lub P

p

›NDSP

P

s

‹0,5NDS i

P

ch

‹0,5NDSCh lub

P

s

‹0,5NDS i

P

p

‹0,5NDSP?

lub P

s

‹0,5NDS

4. Dostosowanie warunków i procesów pracy do możliwości pracownika - odpowiednie

projektowanie i organizowanie stanowisk pracy, dobór maszyn, narzędzi pracy, a także

metod produkcji i pracy z uwzględnieniem zmniejszania uciążliwości pracy

5. Stosowanie nowych rozwiązań technicznych

6. Zastępowanie niebezpiecznych procesów technologicznych urządzeń, substancji –

bezpiecznymi lub mniej niebezpiecznymi

7. Nadawanie priorytetu środkom ochrony zbiorowej przed środkami ochrony indywidualnej

8. Instruowanie pracowników w zakresie bezpieczeństwa i higieny pracy

DOKUMENTACJA OCENY RYZYKA ZAWODOWEGO

Opis ocenianego stanowiska pracy, w tym wyszczególnienie:

- stosowanych maszyn

- narzędzi i materiałów

- wykonywanych zadań,

- występujących na stanowisku niebezpiecznych, szkodliwych i uciążliwych czynników środowiska

pracy

- stosowanych środków ochrony zbiorowej i indywidualnej,

- osób pracujących na tym stanowisku;

Wyniki przeprowadzonej oceny ryzyka zawodowego dla każdego z czynników środowiska pracy

oraz niezbędne środki profilaktyczne zmniejszające ryzyko; datę przeprowadzonej oceny oraz

osoby dokonujące oceny

CZYNNIKI CHEMICZNE

niebezpieczne właściwości czynnika chemicznego,

- otrzymane od dostawcy informacje dotyczące zagrożenia czynnikiem chemicznym (np. zawarte w

karcie charakterystyki),

- rodzaj, poziom i czas trwania narażenia,

- wartości najwyższych dopuszczalnych stężeń w środowisku pracy,

- wartości dopuszczalnych stężeń w materiale biologicznym,

- efekty działań zapobiegawczych,

- wyniki oceny stanu zdrowia pracowników,

- warunki pracy przy użytkowaniu czynników chemicznych, z uwzględnieniem ilości tych

czynników.

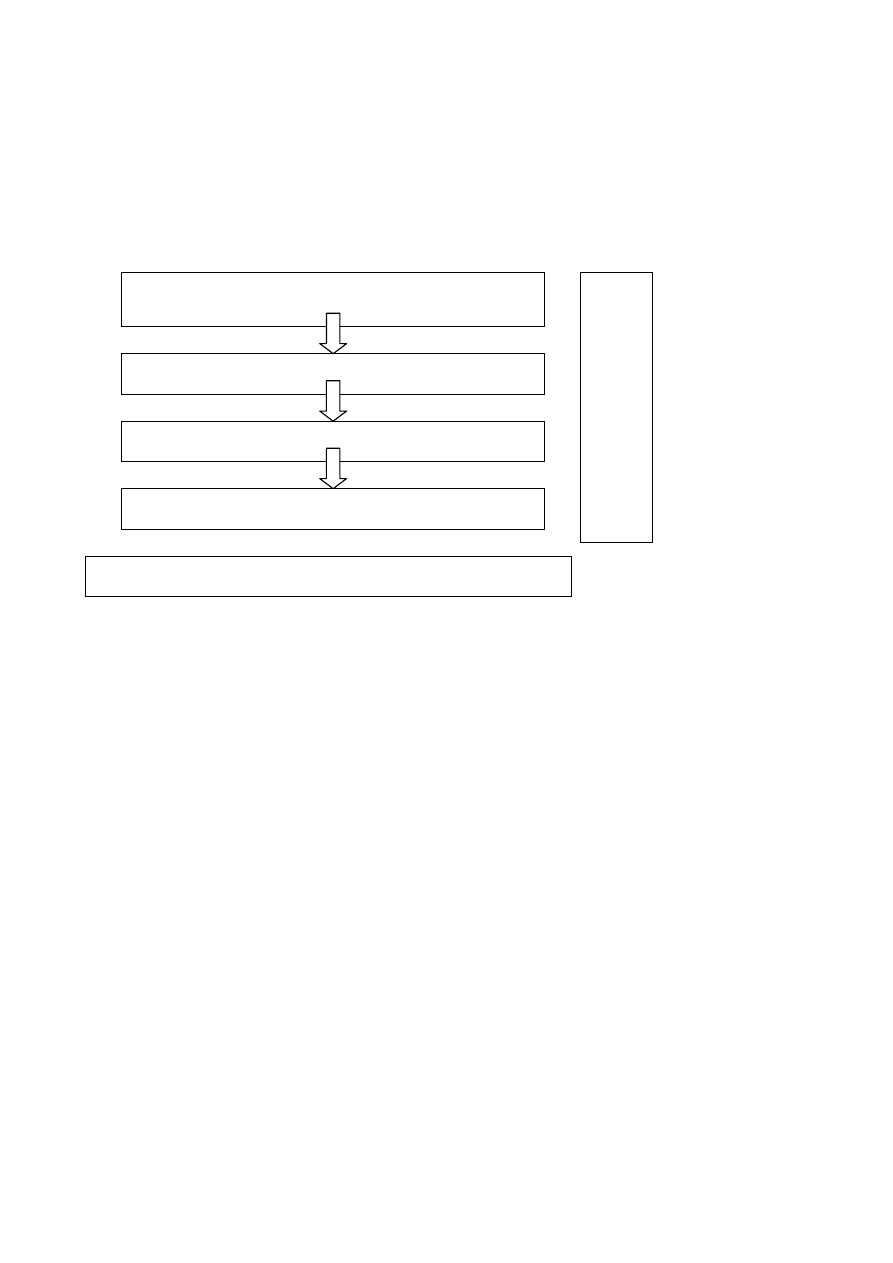

Identyfikacja zagrożeń w wyniku zebrania

niezbędnych informacji

Szacowanie poziomu ryzyka zawodowego

Działania korygujące i/lub zapobiegające

Okresowa ocena ryzyka zawodowego

Informowanie pracowników o ryzyku zawodowym

Dokume

ntowa

nie oc

eny

ryz

yka

za

wodow

ego

WYKŁAD 8 (29.04.2010)

SZACOWANIE POZIOMU RYZYKA ZAWODOWEGO – CZYNNIKI CHEMICZNE

Najwyższe dopuszczalne stężenie (NDS) - wartość średnia ważona stężenia, którego oddziaływanie

na pracownika w ciągu 8-godzinnego dobowego i przeciętnego tygodniowego wymiaru czasu

pracy, określonego w Kodeksie pracy, przez okres jego aktywności zawodowej nie powinno

spowodować ujemnych zmian w jego stanie zdrowia oraz w stanie zdrowia jego przyszłych pokoleń

Wartości NDS stanowią wytyczne dla projektantów nowych i modernizowanych technologii i

wyrobów, kryteria oceny warunków pracy oraz podstawę do prowadzenia działalności

profilaktycznej w zakładach pracy.

Do wykazu wartości najwyższych dopuszczalnych stężeń wprowadzono oznakowania, które

dostarczają istotnej informacji o kierunku działania substancji chemicznej.

Substancje o działaniu żrącym - C,

Substancje o działaniu drażniącym - I,

Substancje o działaniu uczulającym- A,

Substancje o działaniu rakotwórczym- kat 1 lub 2,

Substancje o działaniu toksycznym na płód - Ft

Substancje o działaniu wchłaniającym się przez skórę-Sk

Ps - wskaźnik narażenia umożliwiający ocenę stężenia średniego ważonego dla całej zmiany

roboczej

Zależność Ps<0,5 NDS ma zastosowanie w przypadku substancji chemicznych, dla których nie

określono wartości NDSCh i NDSP

Pch - wskaźnik narażenia umożliwiający ocenę stężeń chwilowych

Pp - wskaźnik narażania umożliwiający ocenę stężeń pułapowych

NDS – Najwyższe Dopuszczalne Stężenie

NDSCh – Najwyższe Dopuszczalne Stężenie Chwilowe

NDSP – Najwyższe Dopuszczalne Stężenie Pułapowe

ā=W1A1+w2a2+…wnan/w1+w2+…+wn

Poziom ryzyka zawodowego w granicach 10^3 – 10^4 oznacza możliwość przyrostu dodatkowych

zachorowań (związanych z kontaktem z danym odczynnikiem) w liczbie 1 przypadek na 1000 osób

narażonych – 1 przypadek na 10000 osób.

NORMNA PN – N – 18001:2004 – ZAGROŻENIA

3.1. Zagrożenie-stan środowiska pracy mogący spowodować wypadek lub zagrożenie zdrowia

3.2. Zagrożenie znaczące - mogące spowodować poważne uszkodzenie zdrowia lub śmierć,

występujące w szczególności podczas wykonywania prac szczególnie niebezpiecznych lub w

sytuacjach poważnych awarii

3.3. Zdarzenie potencjalnie wypadkowe- niebezpieczne zdarzenie związane z wykonywana pracą

podczas którego nie dochodzi do urazów lub pogorszenia stanu zdrowia

NORMA PN – N – 18001:2004

Pkt. 3.20 SYSTEM ZARZĄDZANIAHIGIENĄ I BEZPIECZEŃSTWEM PRACY to część

ogólnego systemu zarządzania organizacją, która obejmuje strukturę organizacyjną, planowanie,

odpowiedzialność, zasady postępowania, procedury, procesy i zasoby potrzebne do opracowania,

wdrażania, realizowania, przeglądu i utrzymywania polityki bezpieczeństwa i higieny pracy

Systemowe zarządzanie bezpieczeństwem jest metodą, która pozwala uporządkować i

usystematyzować wszystkie działania związane z bezpieczeństwem i higieną pracy w firmie, a jej

ideą jest pełne i udokumentowane zaangażowanie zarówno kierownictwa, jak i każdego pracownika

w rzeczywiste działania na rzecz bezpieczeństwa pracy

DZIAŁANIA W OBSZARZE BHP

1. opracowanie i ogłoszenie załodze polityki oraz celów w zakresie BHP, będących wyrazem

zaangażowania najwyższego kierownictwa

2. określenie odpowiedzialności i uprawnień poszczególnych pracowników zakresie działań na

rzecz BHP

3. zapewnienie właściwych szkoleń oraz motywowanie pracowników do bezpiecznej i higienicznej

pracy

4. organizowanie sprawnego systemu komunikowania się w zakresie BHP

5. ocenianie ryzyka zawodowego

6. opracowanie zasad reagowania na wypadki przy pracy

7. wdrażanie działań korygujących i zapobiegawczych związanych z bezpieczeństwem i higieną

pracy

8. monitorowanie i auditowanie systemu zarządzania BHP

POLITYKA BHP

Pkt. 3.16 POLITYKA BHP - co to jest ?

Deklaracja organizacji dotycząca jej intencji i zasad odnoszących się do ogólnych efektów

działalności w zakresie bezpieczeństwa i higieny pracy, określająca ramy do działania i ustalania

celów organizacji dotyczących zarządzania bezpieczeństwem i higieną pracy

POLITYKA

Kierownictwo firmy mając na względzie zdrowie i bezpieczeństwo pracowników wdrożyło,

utrzymuje i doskonali System Zarządzania Bezpieczeństwem i Higiena Pracy zgodny z:

□ Wymaganiami normy PN-N-18001:2004

□ Obowiązującymi przepisami prawnymi i wymaganiami BHP dotyczącymi (FIRMA)

□ Własnymi planami i programami doskonalenia BHP

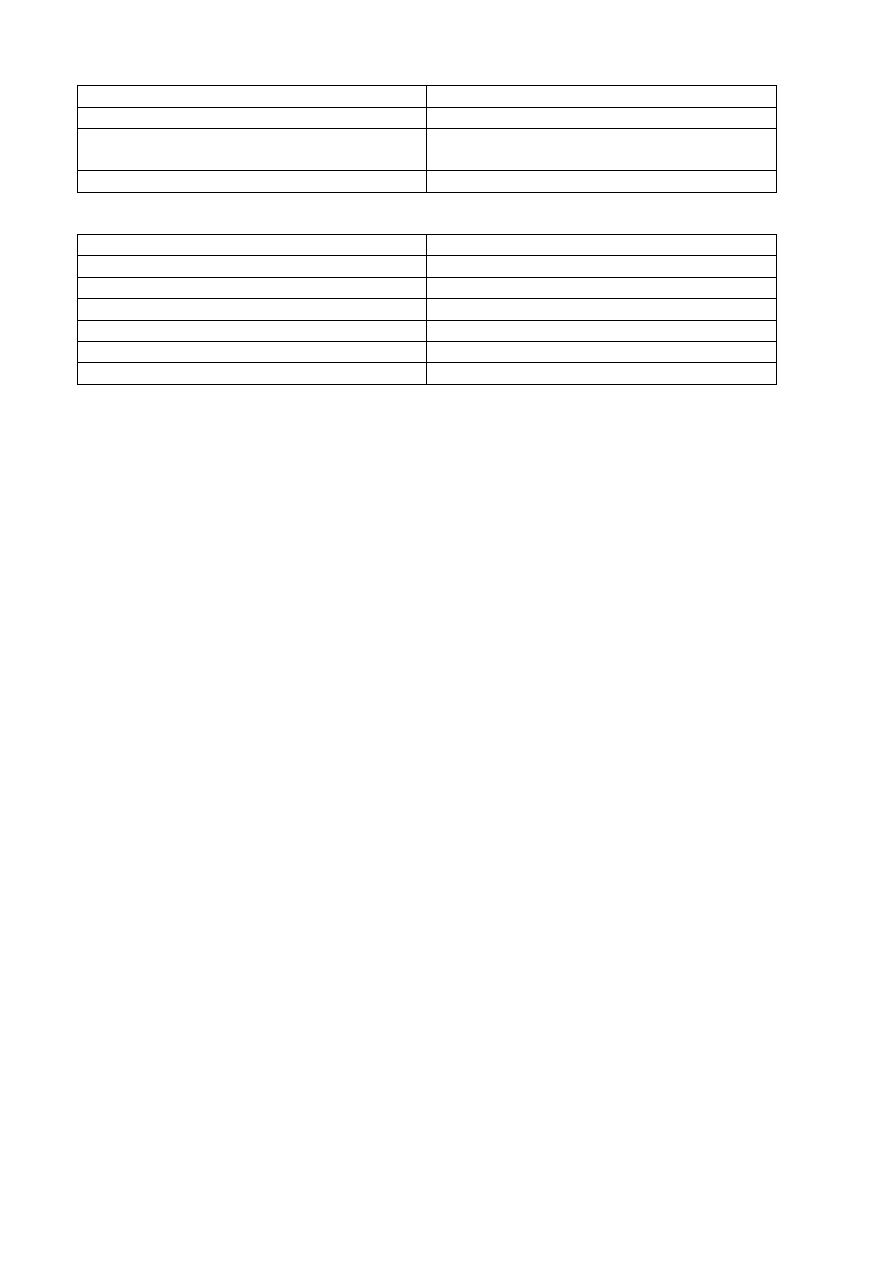

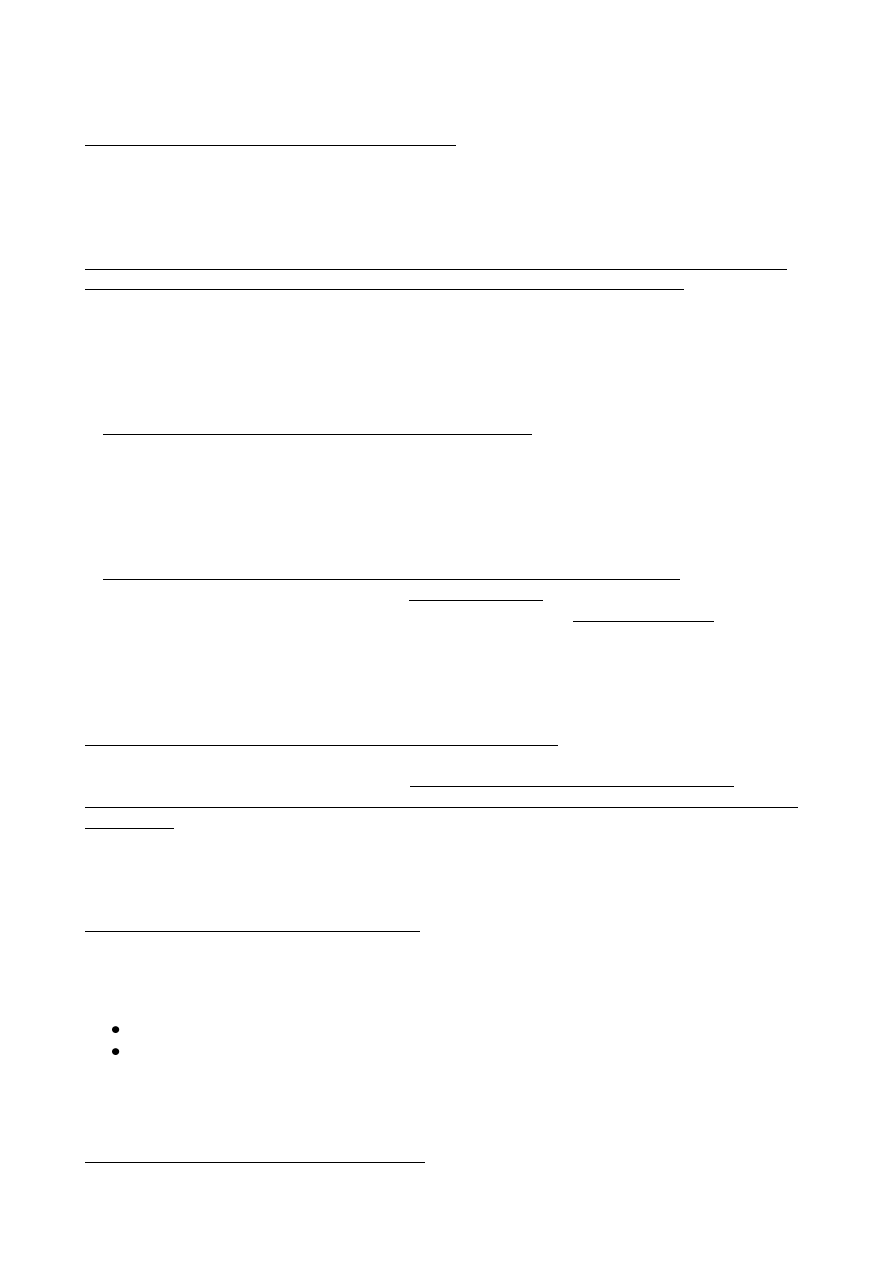

Ciągłe

doskonalenie

Zaangażowanie

kierownictwa oraz

polityka BHP

Przegląd

zarządzania

Planowanie

Sprawdzanie oraz

działania

korygujące i

zapobiegawcze

Wdrażanie i

funkcjonowanie

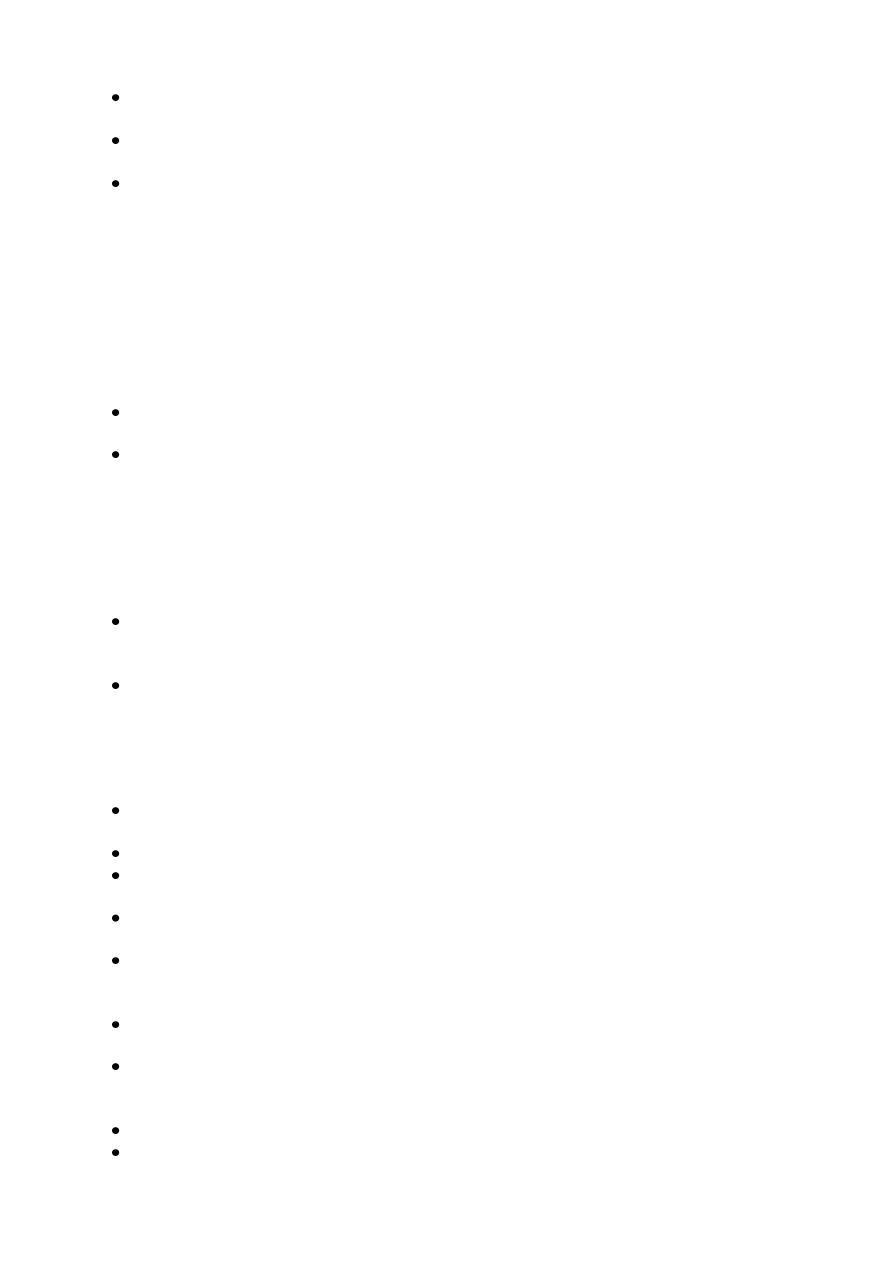

Na rys: Model zarządzania

bezpieczeństwem i higieną pracy

PN – N – 18001 styczeń 2004

(zastępuje PN – N – 18001:1999)

Systemy zarządzania

bezpieczeństwem i higieną pracy.

Wymagania

Norma zbieżna z normą

międzynarodową Guidelines on

occupational safety and Heath

management system (ILO – OSH

2001)

Kierownictwo firmy deklaruje, że:

□ Będzie dokonywać przeglądu polityki BHP, celów i zadań w celu weryfikacji w stosunku do

zmieniających się warunków prowadzonej działalności

□ Analizuje wyniki auditów i prowadzonych działań zapobiegawczych oraz korygujących a także

nadzoruje ustanowione zapisy i procedury

POLITYKA

* Dba o podnoszenie poziomu świadomości i kwalifikacji pracowników dotyczących BHP poprzez

szkolenia oraz informowanie o możliwych zagrożeniach i związanym z nimi ryzykiem zawodowym

* Prowadzi dialog z pracownikami mający na celu ich angażowanie na rzecz BHP

* Prowadzi ciągłe działania doskonalące w zakresie BHP

Niniejsza polityka jest znana, zrozumiała i realizowana przez pracowników firmy oraz udostępniana

zainteresowanym stronom zewnętrznym.

* Zapewni odpowiednie środki finansowe, technologiczne, techniczne i organizacyjne dla realizacji

polityki BHP, celów i ustalonych zadań

* Identyfikuje zagrożenia mające wpływ na bezpieczeństwo i zdrowie pracowników, monitoruje ich

stopień i zapobiega wypadkom przy pracy oraz chorobom zawodowym

* Ma opracowane procedury awaryjne w przypadku wystąpienia zdarzenia dotyczącego BHP

WARTOŚCIOWANIE RYZYKA

Wskaźnik ryzyka W=SxP

S – stopień szkód

P – prawdopodobieństwo szkód zdarzenia

Stopień szkód – S

Poziom

Charakterystyka

Znikome urazy

Lekkie szkody

Lekkie obrażenia

Wymierne szkody

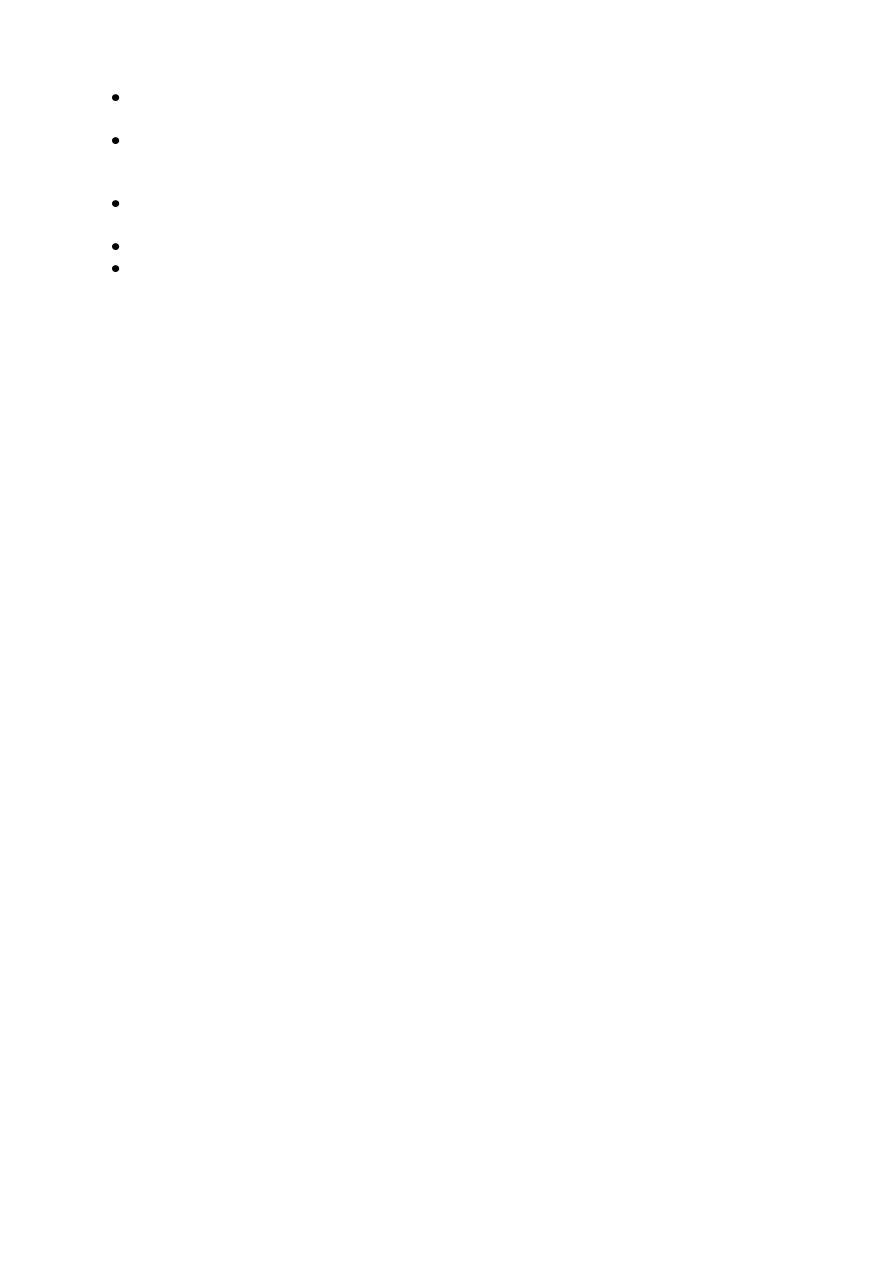

Zebranie informacji potrzebnych do

oceny ryzyka zawodowego

Identyfikacja zagrożeń

Oszacowanie ryzyka zawodowego

Wyznaczenie dopuszczalności ryzyka zawodowego

Opracowanie planu działań

korygujących i/lub zapobiegających

Realizacja planu

Czy są potrzebne

działania korygujące

i/lub zapobiegawcze

Okresowe przeprowadzanie

oceny ryzyka zawodowego

NIE

TAK

Ana

li

za

r

y

zyk

a

za

wodow

ego

Oc

ena

ryz

yka

z

awodo

we

go

ZARZĄ

DZA

NI

E RYZ

Y

KI

EM ZA

W

O

DO

W

YM

Ogr

anicz

enie lub

eli

mi

nowa

nie r

yz

yka

za

wodow

ego

Ciężkie obrażenia

Znaczne szkody

Pojedyncze wypadki śmiertelne

Ciężkie szkody

Zbiorowe wypadki śmiertelne

Szkody na bardzo dużą skalę na terenie

zakładu

Zbiorowe wypadki śmiertelne

Szkody na dużą skalę poza terenem zakładu

Prawdopodobieństwo szkód – P

Poziom

Charakterystyka

Bardzo nieprawdopodobne

Mało prawdopodobne

Zdarzające się raz na 10 lat

Doraźne wydarzenie

Zdarzające się raz w roku

Dosyć częste wydarzenia

Zdarzające się raz w miesiącu

Częste, regularne wydarzenia

Zdarzające się raz w tygodniu

Duże prawdopodobieństwo wydarzenia

WARTOŚCIOWANIE RYZYKA

Matryca wartościowania ryzyka

1. ryzyko akceptowalne

2. dopuszczalna akceptacja ryzyka po ocenie ryzyka

3. ryzyko niedopuszczalne – wymagane zmniejszenie ryzyka

Risk score

Jest metodą jakościową, wskaźnikową w której wartościowanie ryzyka opisuje wyrażenie

R=SxExP

S – potencjalne skutki zagrożenia

E – ekspozycja na zagrożenie

P – prawdopodobieństwo wystąpienia zagrożenia

Ryzyko zaniedbywane

Żadne działanie nie jest potrzebne

Ryzyko akceptowalne

Działania profilaktyczne nie są potrzebne

Ryzyko średnie

Działania profilaktyczne są wskazane, ale należy wziąć pod uwagę koszty i uzyskane efekty

(powinno zostać ograniczone w przeciągu 3-6 miesięcy)

Ryzyko poważne

W tej sytuacji praca nie może zostać rozpoczęta. W przypadku prac już wykonywanych ryzyko

powinno zostać zredukowane w okresie 1-3 miesięcy w zależności od liczby osób narażonych

Ryzyko nieakceptowalne

Praca nie może zostać rozpoczęta ani kontynuowana dopóki ryzyko nie zostanie zredukowane do

poziomu akceptowalnego

KORZYŚCI Z OCENY RYZYKA

o

Gwarancja spełnienia wymagań przepisów prawa pracy

o

Pełna świadomość tego:

- jakie zagrożenia występują na stanowiskach pracy

- jakie jest ryzyko zawodowe

- czy zastosowane środki profilaktyczne są wystarczające przy uwzględnieniu podejmowanego

ryzyka wypadku, a co się z tym wiąże, strat finansowych dla organizacji (przedsiębiorstwa)

o

Ulgi po wprowadzeniu zróżnicowanej składki ubezpieczeniowej

o

Ulgi przy ubezpieczeniach majątkowych i ewentualnie dodatkowych dla pracowników. W

Polsce już działają komercyjnie firmy ubezpieczeniowe, które przy ustalaniu wysokości składek

biorą pod uwagę kategorię ryzyka opierając się na ocenie systemu bezpieczeństwa w organizacji

o

Celowe i w pełni kontrolowane zarządzanie poziomem ryzyka w miejsce działan opartych

wyłącznie na intuicji

o

Lepszą pozycję przy ewentualnych pertraktacjach lub procesach sądowych o odszkodowanie z

tytułu, np. wypadku przy pracy

Wykład nr 9

Branżowe normy z Zarządzania

Skąd się wzięły branżowe normy ISO?

Fenomen ISO serii 9000 jest określeniem spotkanym w opracowaniach dotyczących zarządzania i

związany jest z powszechnością i liczbą certyfikowanych systemów. Do końca 2005r. wydano

około 800000 certyfikatów ISO 9001. Zgodnie z założeniami ISO 9001 może być stosowana w

dowolnych organizacjach i stanowić podstawę systemowych rozwiązań. Jednak w przypadku

niektórych branż wymagania ogólne ISO 9001 pozostawiają dużą swobodę doboru rozwiązań, co

zostało uznane za niewystarczające. Niektóre z branż stosują swoiste dla siebie, ale ich główny

szkielet opiera się na normie ISO 9001. Spowodowało to również trochę inne spojrzenie na

definicję systemu zintegrowanego zarządzania.

Systemy zarządzania jakością w Informatyce – ISO/ICE 27000:

Informacja ma dla wielu organizacji znaczenie strategiczne. Od jej dostępności i jakości

zależy trafność i szybkość podejmowania decyzji

Bezpieczeństwo informacji oznacza zachowanie poufności, integralności oraz dostępności

Poufność – to zapewnienie dostępu do informacji tylko osobom upoważnionym

Integralność – to zapewnienie dokładności i kompletności informacji oraz metod jej przetwarzania

takich, by zapewnić, że informacja pochodzi z wiarygodnego źródła i nie wprowadzano

niepożądanych zmian

Dostępność – to zapewnienie, że osoby upoważnione mają do niej swobodny dostęp.

Bezpieczeństwo informacji może być osłabione w wyniku tzw. podatności zasobów na działanie

zagrożeń. Zagrożenia te mogą pochodzić od:

Człowieka: np. skasowanie pliku, hakerzy w systemie, niewiedza i niefrasobliwość

pracowników

Ze środowiska, np. zalanie, pożar, itp.

Od sprzętu, np. awaria, niewłaściwe skonfigurowanie, brak odpowiednich programów

antywirusowych

Stały wzrost poziomu zagrożenia związanego z bezpiecznym przetwarzaniem informacji jest

motorem podjęcia wdrożenia odpowiednich norm dotyczących systemu zarządzania

bezpieczeństwem informacji

System zarządzania bezpieczeństwem informacji (SZBI) ISO/IEC 27001:2007 – Technika

Informatyczna – Technika Bezpieczeństwa – Systemy Zarządzania Bezpieczeństwem Informacji –

Wymagania

System ten opiera się na podejściu procesowym i jest zgodny z modelem PDCA i polega na:

Zrozumieniu biznesowych wymagań bezpieczeństwa informacji oraz potrzeby ustanowienia

polityki i celów BI

Wdrażaniu i eksploatowaniu zabezpieczeń związanych z zarządzaniem ryzykiem

Monitorowaniu i przeglądzie wydajności i skuteczności systemu

Ciągłym doskonaleniu na podstawie obiektywnego pomiaru

Wymagania ISO/IEC 27001 zawarte są w punktach normy:

4. System zarządzania bezpieczeństwem informacji (SZBI)

5. Odpowiedzialność kierownictwa

6. Audyt wewnętrzny SZBI

7. Przegląd SZBI realizowany przez kierownictwo

8. Doskonalenia SZBI

Polityka SZBI powinna określać wymagania biznesowe, prawne, nadzoru, wynikające z umów z

klientami oraz kryteria według których ma być szacowane ryzyko dotyczące bezpieczeństwa.

Norma nie narzuca sposobu szacowania ryzyka, ale określa czynności jakie powinna w tym celu

wykonać organizacja. Proces szacowania ryzyka poprzedza:

Określenie zasobów oraz właścicieli tych zasobów

Określenie podatności, które mogą być wykorzystane przez zagrożenia

Określenie skutków, jakie mogą wystąpić w stosunku do aktywów w przypadku utraty

poufności, integralności i dostępności

Na szacowanie skutków wystąpienia ryzyka składa się:

Wyznaczenie poziomu ryzyka (w przyjętej skali)

Stwierdzenie, czy poziom ryzyka jest akceptowalny, czy też wymaga podjęcia działań

korygujących

Dokumentem podsumowującym proces szacowania ryzyka jest tzw. Deklaracja stosowania (SoA),

która dokumentuje ustalone przez organizacje cele stosowania zabezpieczeń oraz zakładane

zabezpieczenia. Ich zakres określa załącznik A normy. Deklaracja SoA jest obowiązkowym

dokumentem systemu, a szczegółowe informacje dotyczące wyrobu i zastosowania zabezpieczeń

podano w ISO/IEC 17799 – Praktyczne zasady zarządzania bezpieczeństwem informacji.

Po oszacowaniu ryzyka należy opracować „Plan postępowania z zagrożeniami”. Plan ten powinien

określać metodę postępowania z zagrożeniami, wdrożone zabezpieczenia, proponowane

zabezpieczenia, czas na działanie oraz zakresy obowiązków pracowników

Norma wymaga wdrożenia odpowiednich procedur umożliwiających wykrywanie naruszenia

bezpieczeństwa informacji. Wiążę się to z opracowaniem planów awaryjnych, planowaniem

ciągłości działania. Plany awaryjne powinny zawierać definicje potencjalnych zdarzeń

kryzysowych, listę osób odpowiedzialnych za ogłaszanie stanu kryzysu z zakresem ich

obowiązków.

System zarządzania bezpieczeństwem informacji jest stosunkowo nowym dynamicznie

rozwijającym się systemem w związku z ciągłym rozwojem IT, jak i nowymi zagrożeniami. Seria

norm ISO 27000 jest aktualnie rozbudowywana i obejmuje coraz to nowe normy. Normy te

obejmują: zasady zarządzania bezpieczeństwem informacji, przewodnik do wdrożenia SZBI,

zarządzanie ryzykiem, przewodnik dla akredytowanych jednostek do przeprowadzenia SZBI

Systemy zarządzania jakością w branży medycznej

Pierwsza europejska norma dotycząca przemysłu medycznego ukazała się w 1993r. W 200r.

pojawiło się najważniejsze wydanie normy EN ISO 13485 – Systemy jakości – Wyroby medyczne

– Szczególne wymaganie, które są bardziej specyficzne niż w normie ISO 9001. Norma ta ma

zastosowanie gdy konieczna jest ocena jakości dostawcy wyrobów medycznych. Łącznie z normą

9001 definiuje się wymagania dotyczące systemów jakości, odnoszące się do projektowania, prac

rozwojowych, produkcji, instalowania i serwisu wyrobów medycznych.

W branży medycznej obowiązują również następujące normy:

ISO 13485 – Systemy jakości – wyroby medyczne – wymagania dla celów przepisów

prawnych

ISO/TR 14949 Wyroby medyczne - Systemy zarządzania jakością – Wytyczne do

stosowanie ISO 13845

ISO 15189 Laboratoria medyczne – Szczególne wymagania dotyczące jakości i kompetencji

ISO 15195 Medycyna laboratoryjna, wymagania dla referencyjnych laboratoriów

pomiarowych (norma do akredytacji)

IWA 1 (International Workshop Agrement) – Wytyczne dla doskonalenia w organizacjach

służby zdrowia – Wytyczne opierają się na ISO 9004 i są poszerzone o zagadnienia

specyficzne dla służby zdrowia

Systemy zarządzania jakością w branży motoryzacyjnej:

Unormowania dotyczące branży motoryzacyjnej są bardzo restrykcyjne i producenci samochodów

stwierdzili, że wymagania norm ISO serii 9000 są obowiązujące ale niewystarczające. Od wielu lat

najwięksi przedstawiciele przemysłu motoryzacyjnego dążyli do wprowadzenia bardziej

restrykcyjnych warunków jakie powinni spełnić współpracujący z nimi dostawcy. Przemysł ten

okazał się wiodącym w zakresie rozwoju programów certyfikacji dostawców. Do znanych w tym

zakresie standardów należą:

System jakości QS 9000

System jakości VDA 6.1

System jakości ISO/TS 16949

System jakości QS 9000

Za pewną tendencję rynkową uznaje się unifikację wymagań w zakresie kształtowania jakości

przybierającą postać coraz to liczniejszych aktów normatywnych, które stanowią wymagania

stawiane dostawcom. Wiodące organizacje na rynku motoryzacyjnym ustanowiły własne programy

doskonalenia jakości, narzucając określone wymagania dostawom. Najważniejszym z nich jest

system „Wielkiej Trójki” – Daimler-Chrysler Corp., Ford Motor Corp. i General Motors Corp.

standard QS 9000. Standard ten ma zastosowanie do wszystkich dostawców wewnętrznych i

zewnętrznych tych koncernów.

Standard QS 9000 dotyczy w szczególności dostawców:

Materiałów produkcyjnych

Części i podzespołów międzyoperacyjnych oraz części zamiennych

Odróbki cieplnej, malowania, chromowania itp., a także wszelkich innych prac

wykończeniowych

Ponadto opracowane zostały wymogi dotyczące dostawców narzędzi, maszyn oraz innych

urządzeń operacyjnych

Standard QS powinien pozwolić zminimalizować uciążliwość wielokrotnej oceny rzetelności

potencjalnych i obecnych dostawców oraz zapewnić, że produkowane samochody będą

odpowiadały oczekiwanej przez użytkowników jakości.

Dostawca chcący sprostać QS 9000 powinien ustanowić krótko i długofalowe biznes plany w

zakresie określających przedsięwzięć, tj. plany jakości, wskazujące jednoznacznie etapy oceny i

weryfikacji jakości przy realizacji nowych wyrobów, począwszy od weryfikacji jakości dostaw do

prototypu. Standard ten wymaga również ustanowienia systemu ciągłej poprawy w kluczowych

obszarach działalności firmy, wskazującego mechanizmy identyfikacji szans oraz monitoring

stopnia spełnienia bieżących i identyfikacji przyszłych potrzeb klientów. QS 9000 stawia także

wymagania wobec organizacyjnych i technicznych zdolności do realizacji „dostaw na czas” (Just in

time)

System QS składa się z trzech sekcji podstawowych

Sekcja 1 – obejmuje wszystkie 20 podstawowych wymagań znajdujących się także w

normie ISO 9001 oraz formułuje podstawy systemu QS 9000

Sekcja 2 – obejmuje tzw. specyficzne wymagania sektorowe, przewyższające znacznie

wymagania opisane w normie ISO 9001, a dotyczące takich zagadnień jak: proces

zatwierdzania części produkcyjnych, ciągłe doskonalenie oraz zdolność produkcyjna.

Sekcja 3 – obejmuje unikalne, tzw. specyficzne wymagania klienta, jakie stawiają

niezależnie od siebie przedstawiciele „Wielkiej Trójki” wobec poddostawców. Za każdym

razem dostawca musi przedyskutować te wymagania, zarówno w odniesieniu do aktualnych

jak i przyszłych kontraktów. Dodatkowe wymagania odnośnie systemu jakości poddostawcy

pochodzą z własnej dokumentacji opracowanej przez poszczególnych producentów

„Wielkiej Trójki” oraz producentów ciężarówek, m.in. Mac Tracks, Peterbilt Trucks

Norma ISO 9001 stanowi pewnego rodzaju nadkładkę dla wymagań poszczególnych koncernów.

Z zasady niedopuszczalne są jakiekolwiek niezgodności w stosunku do wymagań QS 9000, co

może oznaczać że niezgodność ujawniona podczas auditu certyfikującego jest jednoznaczna z nie

uzyskaniem certyfikatu.

Wymagania QS 9000 obligują do dokonywania wizyty i przeprowadzenia bezpośredniej

wystarczalności systemu jakości dla spełnienia uzgodnionych wymagań kontraktowych u

dostawców

Założenia systemu QS 9000, wynikające z ogólnych wymagań przemysłu samochodowego w USA,

przedstawione są w części drugiej systemu i składają się z następujących elementów:

Proces aprobowania części produkcyjnych i zmian w dokumentacji

Proces ciągłych ulepszeń, celem podnoszenia jakości i efektywności

Zdolność procesów wytwórczych

W ramach normy QS 9000 zapisane są w zbiorze podręczników wymagania:

APQP – zaawansowane planowanie jakości

FMEA – analiza potencjalnych wad i skutków

MSA – analiza systemów pomiarowych

PPAP – proces zatwierdzania części do produkcji

SPC – statystyczne sterowanie procesem

QSA – ocena systemu jakości

Wymagania systemu QS wynikające ze specyficznych wymagań koncernów samochodowych w

USA przedstawione w części trzeciej stanowią:

Wymagania koncernu Chrysler Co.

Wymagania koncernu Ford Motor Co.

Wymagania koncernu General Motors Co.

Wymagania producentów ciężarówek

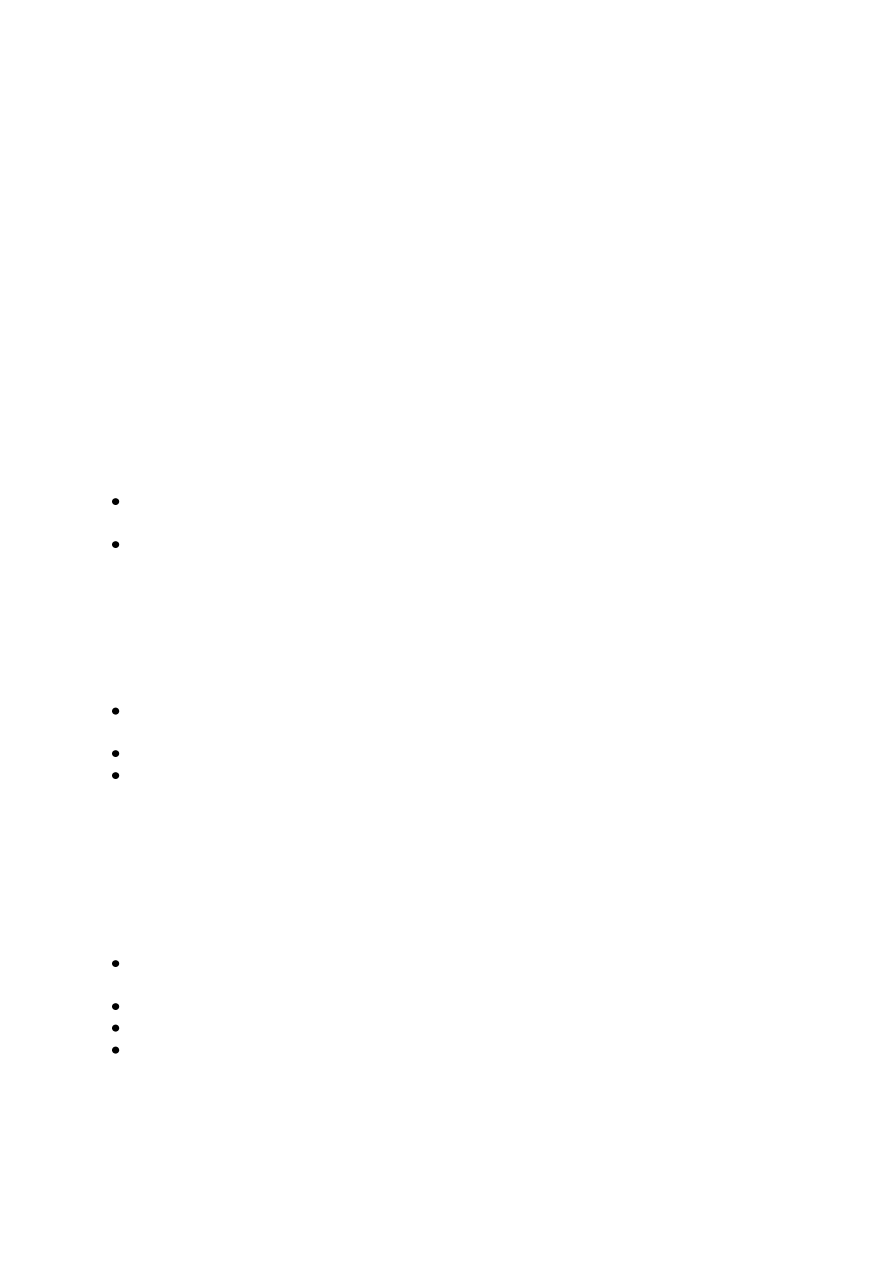

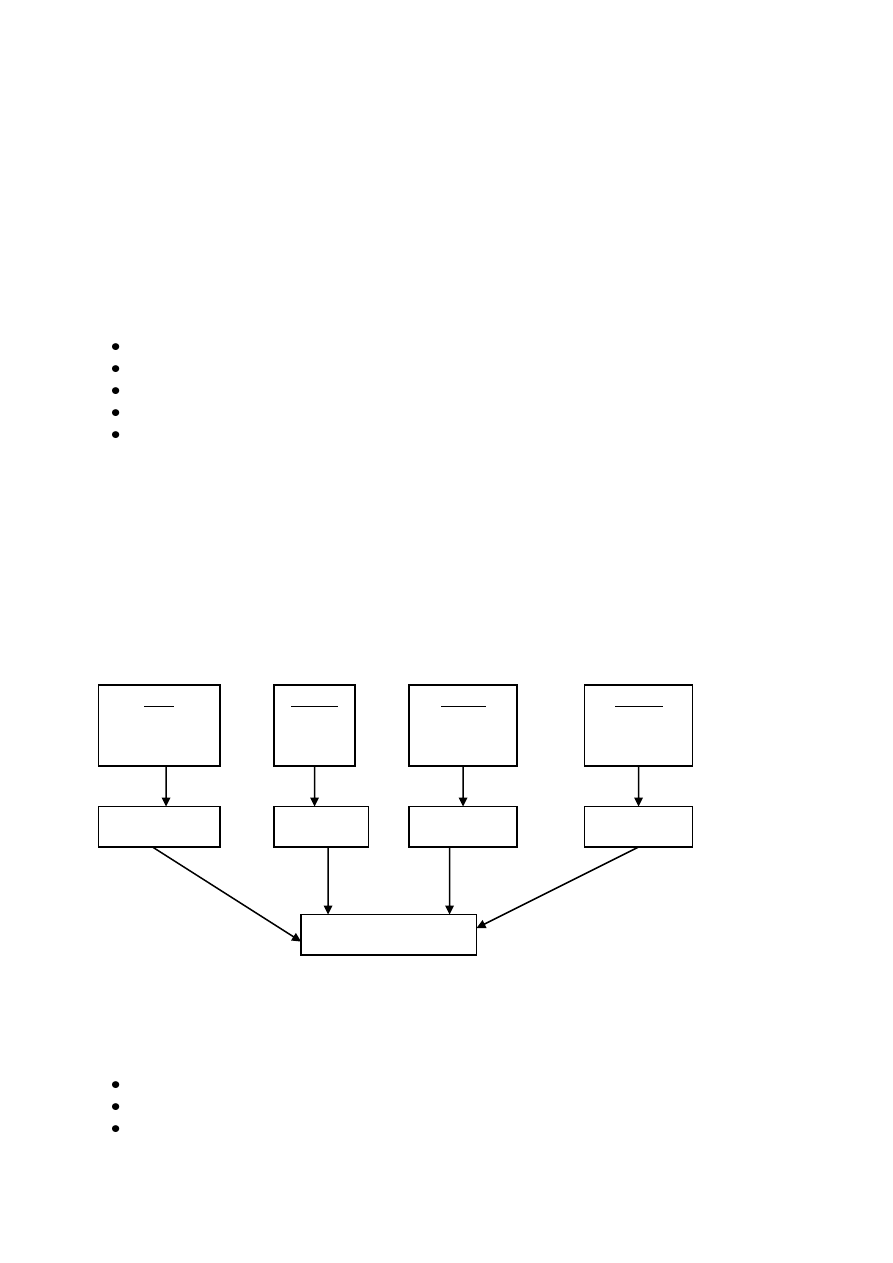

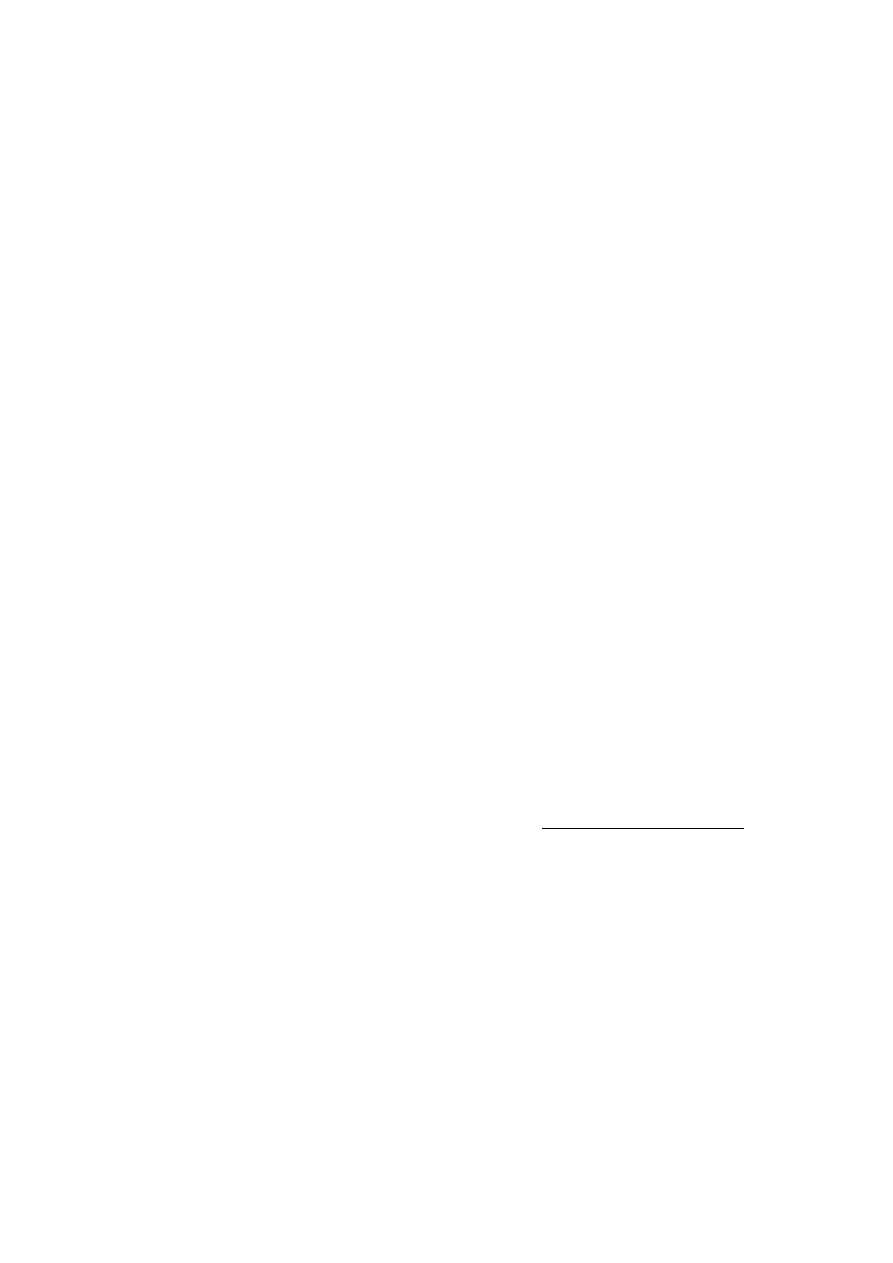

Organizacja systemów jakości QS 9000 – III edycja:

System VDA 6.1

Wymagania niemieckiego sektora motoryzacyjnego zostały sprecyzowane przez Związek

Niemieckiego Przemysłu Motoryzacyjnego (Verband der Automobilindustrie e.V.) w porozumieniu

z większymi przedsiębiorstwami i dostawcami. W efekcie stworzono serię norm VDA 6. Norma

ISO 9000

Wymagania

podstawowe

Indywidualne

wymagania

klientów

QS 9000

III edycja

20 podstawowych

wymagań oraz

dodatkowe stanowiące

podstawy systemu QS

9000

Koncernu Chrysler Co.

Koncernu Ford Motor Co.

Koncernu General Motors Co.

Producentów ciężarówek

Podręczniki związane z

normą QS 9000

PPAP – proces zatwierdzania części do

produkcji

APQP – zaawansowane planowanie jakości

MSA – analiza systemów pomiarowych

SPC – statystyczne sterowanie procesem

QSA – ocena systemu jakości

FMEA – analiza potencjalnych wad i skutków

VDA 6.1 – I wydanie – została opublikowana w 1991r. Norma ta opiera się na ISO 9001. Jest

jednak organizowana na dwóch specyficznych obszarach: kierownictwo oraz wyrób i proces.

Norma ta obowiązuje wszystkich dostawców koncernów VW Group (VW, Audi, Seat, Skoda),

Porsche, Adam Opel, Ford-Were.

Aktualnie funkcjonuje III wydanie normy VDA 6.1. Składa się ona z 23 elementów, w tym

załącznik A1 (strategia przedsiębiorstwa), w którym przyporządkowano zestaw pytań auditowych

wraz z wyczerpującym i jednoznacznym komentarzem. Stanowi to bazę do przeprowadzania

auditów Systemu Zarządzania Jakością w relacji: producent-dostawca. Uważa się, że VDA 6.1 jest

bardziej wymagająca niż QS 9000. Wiele koncernów stosuje jeszcze bardziej surowe wymagania.

Należy do nich Mercedes-Benz, który oprócz VDA 6.1 stosuje siedem dodatkowych wymagań od

swoich dostawców.

Dodatkowe wymagania technologiczne Mercedesa to:

Prace rozwojowe nad materiałami

Prace rozwojowe nad systemami produkcyjnymi

Współpraca z zakładami Mercedesa

Powtórne wykorzystanie produktów

Aspekty ochrony środowiska u dostawcy

Standardy Jakości ISO/TS 16949

Podstawowym celem powołania nowego standardu było opracowanie jednolitych wymagań dla

rynku motoryzacyjnego, stanowiących podstawę do certyfikacji, który uzyska akceptację na rynku

europejskim i amerykańskim. Norma ISO/TS 16949 została opracowana przez grupę IATF

(Internationa Automotive Task Force) oraz reprezentantów ISO serii 9000. Drugie wydanie ISO/TS

16949:2002 zawierało uzgodnienia pomiędzy IATF oraz stowarzyszeniem Japońskich Producentów

(JAMA). Wielkoseryjny charakter w przemyśle samochodowym, wymuszająca kooperację

powodują, że jakoś wyrobu końcowego zależy od wielu specyficznych uwarunkowań.

Schemat harmonizacji norm światowego przemysłu motoryzacyjnego:

System jakości oparty o standard ISO/TS 16949 obejmuje swym zakresem cały cykl tworzenia

wyrobu, a więc od organizacji firmy i systemu jakości poprzez działania poznawania rynku, etapy

projektowania, wytwarzanie, kontrole i badania, podejmowanie działań korygujących i

zapobiegawczych, aż do wysyłki wyrobu do klienta.

Standard zbudowany jest tak aby:

W każdym punkcie najpierw przywołana była norma ISO 9001

Następnie podane są dodatkowe wymagania

Zharmonizowanie dla wcześniejszych standardów przemysłu motoryzacyjnego

USA

Ford

General Motors

Chrysler

Niemcy

Audi

BMW

VW

Francja

PSA

Renault

Włochy

Fiat

Iveco

QS 9000

VDA 6.1

EAQF

AVSQ

ISO/TS 16949

Dodatkowe wymagania dotyczą zarówno kwestii inżynierskich jak i zagadnień związanych ze

skutecznością I efektywnością systemu. Te szczególne wymagania dotyczą:

Dokumentacji technicznej

Planowanej jakości

Zakupów

Analizy systemów pomiarowych

Badania wyrobów niespełniających wymagań

Przeprowadzenia audytów

Oraz innych obszarów i działań, uznawanych za ważna w uzyskaniu skutecznych i efektywnych

procesów wytwarzania.

Standard ISO/TS 16494 odróżnia od ISO 9001:

Podkreślenie znaczenia klienta i jego satysfakcji

Normatyw ISO/TS 16494 ukierunkowany jest na zapobieganie niezgodnościom, a nie

likwidowanie ich skutków

Działania w sposób wyraźny ukierunkowane są na ciągłe doskonalenie i minimalizowanie

strat i kosztów

Zwraca uwagę na znaczenie odpowiedzialności producenta za wyrób

Podkreśla znaczenie tworzenia planów jakości i kontroli

Zobowiązuje do ścisłej współpracy z klientem, szczególnie na etapie tworzenia wyrobów

Norma ISO/TS 16494, a inne wymagania:

Standard jakościowe w przemyśle lotniczym AS 9000 i D1-9000

W opracowaniu nowych wymagań brału dział takie firmy jak: Allied Signal, Allson Enigne

Company, Boeing, General Electric Engines, McDonnel Douglas oraz inne światowe koncerny.

Standard AS 9000 opiera się na 20 punktach ISO 9001, a dodatkowo uwzględnia 28 specyficznych

wymagań lotniczych, opracowanych przez Federal Aviation Administration (FAA) oraz przez

Departament of Demence (DOD)

W 1997r. AS 9000 uznany został w USA za normę krajową i stanowi ważny krok w kierunku

normalizacji wymagań w przemyśle lotniczym.

Do najistotniejszych korzyści można zaliczyć:

QS 9000:

FMEA

APQP

SPC

PPAP

MSA

QSA

QS 9000:

FMEA

APQP

SPC

PPAP

MSA

QSA

ISO/TS 16494:2002

Na podstawie

ISO 9001:2000

Zasady certyfikacji

CSR

CSR

CSR

CSR

General

Motors

Ford

Motor Co

CSR

Daimler

Chrysler

VW

Volvo

IATF

(AIAG, VDA)

- dokument

- organizacja

Wykazanie zgodności z wymaganiami norm ISO serii 9000 oraz specyficznymi

wymaganiami branżowymi

Wprowadzenie atmosfery porozumienia wśród producentów przemysłu lotniczego przez

zunifikowanie funkcjonujących do tej pory wymagań

Zarządzanie, którego celem jest osiągnięcie bezpieczeństwa i niezawodności wytwarzanych

wyrobów

Standard D1-9000 jest zespołem wymagań opracowanym przez firmę Boeing Co., która pomimo

istnienia standardu AS 9000, od swoich poddostawców wymaga wypełnienia własnych kryteriów

jakościowych, ponieważ własne wymagania uznał za wyższe i skuteczniejsze, szczególnie w

odniesieniu do problemu bezpieczeństwa pasażerów.

System zarządzania JAR-145

Wspólne Władze Lotnictwa Cywilnego – JAA (Joint Aviation Authorities), czyli 23 kraje

europejskie w tym Polska, uzgodniły wspólne, ogólne i szczegółowe przepisy lotnicze w postaci

norm, zwane Joint Aviation Requirements (JAR). Celem tych przepisów jest:

Ułatwienie przedsiębiorstwom certyfikacji w przypadku joint venture, ułatwienie eksportu i

importu wyrobów lotniczych

Zapewnienie, by obsługa dokonana w jednym z krajów europejskich była uznawana przez

władze lotnictwa cywilnego innego kraju

Zgodnie z przepisami JAR-145 żaden samolot, śmigłowiec lub sterowiec nie może być

dopuszczony do lotów bez poświadczenia o zdatności wydanego przez organizację obsługową

mającą stosowne orzeczenie upoważniające do obsługi.

Wymagania w przemyśle zbrojeniowym AQAP:

W przemyśle zbrojeniowym państw NATO przyjęto politykę jakości, która zakłada:

Pełną odpowiedzialność wszystkich zaangażowanych stron (użytkownika, zamawiającego,

dostawcy, personelu) za jakość wyrobu w ramach GQA (Government Quality Assurance,

Rządowe Zapewnienie Jakości)

Szacowanie ryzyka związanego z realizacją kontraktu, na podstawie którego podejmuje się

decyzję o przeprowadzeniu GQA

W 1987 państwa NATO podjęły decyzję o przyjęciu normy ISO 9001 jako podstawy formułowania

wymagań dotyczących zapewnienia jakości przez dostawców wyposażenia i sprzętu na cele

wojskowe.

Obowiązujące dokument AQAP oparte na normie ISO 9001 to:

AQAP 2110, wyd.2 – Wymagania NATO dotyczące zapewnienia jakości w

zaprojektowaniu, pracach rozwojowych i produkcji

AQAP 2120, wyd. 2 – Wymagania NATO dotyczące zapewnienia jakości w produkcji

AQAP 2130 wyd. 2 – Wymagania NATO dotyczące zapewnienia jakości w kontroli i

badaniach

AQAP 2210, wyd. 1. – Wymagania uzupełniające NATO do AQAP 2110 dotyczące

zapewnienia jakości oprogramowania

AQAP 2105 wyd. 1 – Wymagania NATO dotyczące planów jakości dla wyrobu

zamawianego

W celu nadzorowania i monitorowania systemu jakości dostaw obowiązują:

STANG 4107 – który ustala zasady nadzorowania systemu zarządzania jakością dostaw,

zwanego procesem rządowego zapewniania jakości (GOA)

AQAP – 2000 – polityka NATO dotyczące zintegrowanego systemowego podejścia do

jakości w cyklu życia wyrobu

Poszerzenia wymagań AQAP w stosunku do wymagań ISO 9001 objemują:

Umożliwienie zamawiającemu dostępu do wszystkich dokumentów związanych z umową

Konieczności opracowania do każdej umowy planu jakości

Uzyskania w zakresie nadzorowania wyposażenia do monitorowania i pomiarów zgodności

z normą ISO 10012

Uzupełnienia wymagań związanych z realizacją wyrobu o zarządzanie konfiguracją i

zagadnienia niezawodności i możliwości obsługiwania wyrobu (ARMP – Publikacje

Standaryzacyjnych Niezawodności i Obsługiwalności)

Objęcia programem auditów wewnętrznych wszystkich wymagań zwartych w umowie i

przekazywanie informacji o wszystkich stwierdzonych niezgodnościach zamawiającemu

Obecności zamawiającego lub przedstawiciela wojskowego w trakcie odbioru wyrobu

Akceptacji przez zamawiającego wszelkich napraw, przeróbek i dopuszczeń w zakresie

nadzoru nad wyrobem niezgodnym.

Wykład 10.

1.

PCA – Polskie Centrum akredytacyjne

2.

PCA jest członkiem organizacji skupiającej:

- jednostki akredytujące laboratoria,

-jednostki certyfikujące,

- jednostki kontrolujące w Europie EA(European co-operation for Accreditation)

PCA jest członkiem międzynarodowej organizacji skupiającej instytucje akredytujące jednostki

certyfikujące i kontrolujące IAF (international accreditation forum – inc.)

PCA jest członkiem międzynarodowej organizacji skupiającej laboratoria badawcze i wzorcujące

ILAC (international laboratory accreditation cooperation)

Akredytacje PCA są uznawane w Europie i na świecie

3.

PCA zachęca laboratoria do stosowania metod badawczych wynikających z najnowszych zdobyczy

wiedzy oraz zgodnych z opisanymi w normach europejskich i międzynarodowych.

4.

PCA udziela akredytacji laboratoriom tylko na taką działalność, do prowadzenia której ma ono

kompetencje.

PCA nie udziela akredytacji na badania zlecane podwykonawcom.

Ponadto PCA nie udziela akredytacji na badania, co do których laboratorium ma zawartą umowę na

dorywcze wykorzystanie kluczowego wyposażenia pomiarowo – badawczego i/lub pomieszczeń

laboratoryjnych

W wypadku ubiegania się o akredytację organizacji mającej laboratoria w wielu lokalizacjach,

wnioskująca organizacja może złożyć jeden wniosek obejmujący wszystkie lokalizacje lub odrębne

wnioski dla każdej lokalizacji.

5.

Dokumentami zawierającymi opis realizacji metod badawczych wymienionych w zakresie

akredytacji mogą być:

-normy polskie, regionalne i międzynarodowe

-normy zagraniczne publikowane przez krajowe jednostki normalizacyjne państw członkowskich

ISO

-przepisy prawne polskie i UE

-kodeksy postępowania

-ogólnie dostępne publikacji metodyczne

-własne procedury badań.

6.

Zasadą jest, że akredytowane laboratoria badawcze samodzielnie wykonują badania w ramach

posiadanego zakresu akredytacji.

Wyjątkowo, laboratorium badawcze może podzielić własne akredytowane badania oraz badania

spoza własnego zakresu akredytacji innemu laboratorium akredytowanemu, którego zakres

akredytacji obejmuje podzlecane badania, zgodnie z własną procedurą dotyczącą podwykonawstwa.

7.

Laboratorium zlecające badania podwykonawcy:

-powinno poinformować klienta o zamiarze podzlecenia badań przed tym działaniem i uzyskać jego

pisemną zgodę na to zlecenie,

-powinno uzyskać od laboratorium będącego podwykonawcą sprawozdanie z badań obejmujące

wyniki zleconego badania

-może zamieścić w swoim sprawozdaniu z badań wyniki otrzymane od podwykonawcy (pod

warunkiem wyraźnego ich oznaczenia) lub załączyć sprawozdanie otrzymane od podwykonawcy

-w przypadku zamieszczenia w swoim sprawozdaniu z badań wyników utrzymanych od

podwykonawcy powinno uzyskać jego pisemną zgodę na publikację

-laboratorium zlecając badania podwykonawcy każdorazowo powinno monitorować jego zakres

akredytacji.

8.

PCA (DA – 05)

Badanie biegłości (PT)1 – określenie za pomocą porównań międzylaboratoryjnych zdolności

laboratorium do przeprowadzania wzorcowań lub badań, lub zdolności jednostki inspekcyjnej do

przeprowadzania badań.

Porównanie międzylaboratoryjne (ILC)2 – zorganizowanie, wykonanie i ocena wzorcowań/badań

tego samego lub podobnych obiektów wzorcowań/badań przez co najmniej dwa laboratoria,

zgodnie z uprzednio ustalonymi warunkami. W tekście używa się oznaczeń skrótowych PT i ILC.

9.

PCA (DA – 05)

PCA traktuje PT/ILC jako jeden z podstawowych elementów wykazania kompetencji technicznych

akredytowanych laboratoriów.

PCA nie wymaga by laboratoria objęły uczestnictwem w programach PT/ILC wszystkie

badania/pomiary objęte zakresem akredytacji.

W takich wypadkach laboratoria powinny przedstawić inne wiarygodne i skuteczne środki

wykazania swojej biegłości. Polityka laboratoriów dotycząca takich wypadków powinna być

określona i udokumentowana w Księdze Jakości,

10.

PCA (DA – 05)

Kryteria akceptacji uzyskanych rezultatów stosowane przy ocenie osiągnięć laboratoriów

badawczych:

- żaden wynik dotyczący badanych cech/pomiarów nie może znaleźć się w grupie wyników

niezadowalających,

- w wypadku wykorzystywania wskaźnika z przy ocenie uzyskanych rezultatów dopuszcza się20%

wyników w grupie wątpliwych (2<|z|<3).

11.

PCA (DA – 05)

Organizatorami programów PT/ILC akceptowanymi przez PCA mogą być (lecz nie ograniczając się

tylko do nich)>

- krajowe jednostki akredytujące,

- komercyjnie organizatorzy programów PT/ILC

- regionalne lub międzynarodowe organizacje zrzeszające jednostki akredytujące

- organy stanowiące (wskazane przez nie laboratoria referencyjne)

- przemysł lub organizacje/zrzeszenia producentów.

ORGANIZATOR PROGRAMU PT/ILC POWINIEN MIEĆ WDROŻONY SYSTEM

ZARZĄDZANIA JAKOŚCIĄ.

12.

PCA (DA – 07)

Wyposażenie pomiarowe stosowane do wzorcowań, badań i inspekcji, mające istotny wpływ na

niepewność pomiaru związaną z wynikami tych działań, powinno być wzorcowanie przez krajową

instytucję metrologiczną ( w Polsce – Główny Urząd Miar)1 albo przez akredytowane laboratoria

wzorcujące 2.

Wzorce odniesienia akredytowanych laboratoriów wzorcujących powinny być wzorcowane w

GUM-ie lub akredytowanych laboratoriach wzorcujących o odpowiedniej najlepszej możliwości

pomiarowej.

Jednym z elementów spójności pomiarowej jest niepewność pomiaru związana z wzorcowaniem

przyrządów pomiatowych.

13.

PCA (DA – 07)

Zmiany zakresu akredytacji

Zakres akredytacji laboratorium badawczego można rozszerzyć o:

- nowe obiekty/grupy obiektów

- nowe cechy

- nowe zakresy już akredytowanych metod badawczych

- nowe metody badawcze

-nowe działy techniczne / nowe lokalizacje

14.

EN 45000

W 1989r. Europejski Komitet Normalizacyjny CEN ustanawia grupę norm mających ścisły związek

z normami serii 9000, normy serii EN 45000. Normy te określają zasady działania jednostek

certyfikujących i laboratoriów badawczych.

15.

PN-EN ISO/IEC 17025:2001

Ogólne wymagania dotyczące kompetencji laboratoriów badawczych i wzorcujących zastępuje

wytyczne ISO 25 i EN 45001 (grudzień 1999r.)

Standard ten można traktować jako techniczne uzupełnienie do ISO 9001:2000.

Instytut posiada 19 laboratoriów akredytowanych przez (PCA) na zgodność z normą PN-EN

ISO/IEC 17025:2005 wchodzących w struktury zakładów badawczych.

Certyfikat akredytacji Laboratorium Badawczego nr AB 170 metody badań fizykochemiczncyth i

użytkowych benzyn silnikowych, olejów napędowych, benzyn lotniczych.

16.

PN – EN ISO/IEC 17025:2001

Wymagania w sferze zarządzania:

- uregulowania funkcjonowania całego laboratorium

- zarządzania (polityka, komunikacja wewnątrz laboratorium)

- doskonalenia (zaangażowanie najwyższego kierownictwa)

- dokumentacja zapisów

- podwykonawstwa badań

- obsługi klientów (łącznie ze skargami)

- nadzoru nad niezgodnymi badaniami i/lub wzorcowaniami

- działań korygujących i zapobiegawczych

- auditów i przeglądów zarządzania

17.

PN – EN ISO/IEC 17025:2001

Wymagania techniczne:

Personel

Warunki lokalowe i środowiskowe

Metody badań i/lub wzorcowań wraz z ich walidacją szacowaniem niepewności

Nadzorowanie wyposażenia

Zapewnienie spójności pomiarowej

Pobieranie próbek i postępowanie z obiektami do badań

Zapewnienie jakości badań i/lub wzorcowań

Przedstawienie wyników badań i/lub wzorcowań.

18.

Audit pierwszej strony

Przeprowadzany jest z inicjatywy kierownictwa danej firmy dla własnych potrzeb i zwykle przez

własnych pracowników.

W trakcie audytu pierwszej strony następuje weryfikacja poszczególnych elementów systemu

jakości w tym zwłaszcza ocena stopnia przestrzegania wcześniej założonych ustaleń. Ustalenia te

muszą być spisane i udokumentowane między innymi w postaci procedur i instrukcji.

Najważniejszym dokumentem który jest podstawowym odnośnikiem w trakcie przeprowadzania

wszystkich rodzajów audytów systemu jakości jest tzw. Księga Jakości. Opisane są w niej ogólne

dyspozycje przyjęte przez przedsiębiorstwo w celu osiągnięcia wymaganej jakości wyrobów i

usług. Inaczej mówiąc jest to dokument opisujący system zapewnienia jakości w przedsiębiorstwie.

19.

Audit drugiej strony

Dane przedsiębiorstwo występując w roli zamawiającego przeprowadza audyt jakości u swoich

aktualnych lub potencjalnych podwykonawców wykorzystuje do tego najczęściej własny zespół

audytorów lub zleca wykonanie audytów wyspecjalizowanej firmie.

Zgodnie z postanowieniami norm PN ISO serii 9000 firma zobowiązana jest do pełnienia

skutecznego nadzoru nad systemami jakości swoich podwykonawców.

Ponadto dzięki prowadzeniu audytów drugiej strony przedsiębiorstwa mogą nie tylko dokonać

wyboru najlepszych podwykonawców ale także pomóc im w poprawie ich własnych systemów

jakości.

20.

Audit trzeciej strony

Wniosek o jego przeprowadzenie zgłasza do upoważnionej instytucji przedsiębiorstwo.

Celem takiego audytu jest pragnienie podbudowania renomy lub ugruntowanie pozycji na rynku.

Audyt może być także skutkiem żądań potencjalnego kontrahenta.

Pozytywny rezultat audytu trzeciej strony pozwala na nadanie certyfikatu systemowi zapewnienia

jakości w tym przedsiębiorstwie. Jest to oficjalny dokument stwierdzający, że system obowiązujący

w danej firmie odpowiada wymaganiom jednej z norm podlegających certyfikacji.

Docelowym rezultatem pomyślnie zakończonego audytu trzeciej strony ma być wzrost zaufania

zleceniodawców do danego przedsiębiorstwa.

Wykład 11

Zarządzanie jakością w laboratorium według ISO 17025

PN-EN ISO/IEC 17025:2000 - Ogólne wymagania dotyczące kompetencji laboratoriów

badawczych i wzorcujących

• Norma ta została opracowana na podstawie wcześniejszej EN 45001 oraz ISO/IEC Guide 25.

Zawiera ona wszystkie wymagania jakie powinny spełniać laboratoria badawcze i wzorcujące i

stanowi podstawę do ich akredytacji. Zawiera wszystkie wymagania normy ISO 9001. Posiadanie

certyfikatu ISO 9001 nie jest równoznaczne z uzyskaniem akredytacji przez laboratorium.

Zakres normy

W rozdziale tym w punktach od 1 do 6 omówiono zakres normy oraz układ i powiązania z

Systemem Zarządzania Jakością.

• Normy powołane

Do norm powołanych aktualnie obowiązujących należy norma ISO 9001 oraz aktualne normy

związane i przewodniki zawarte w bibliografii

• Terminy i definicje

Do celów tej normy stosuje się terminy i definicje zawarte w normie ISO 9000 i ISO/IEC guide 2

oraz VIM

• Wymagania dotyczące zarządzania

Organizacja

Laboratorium lub organizacja w ramach której działa powinno mieć odpowiedzialność prawną.

Badania wykonywane przez laboratorium powinny spełniać wymagania zawarte w normie i

satysfakcję klienta.

System Zarządzania Laboratorium obowiązuje wszystkie prace wykonywane zarówno w

laboratorium jak i poza stałą siedzibą. W celu wykluczenia konfliktu interesów, w przypadku

laboratoriów, które są częścią organizacji, należy ściśle sprecyzować zakres odpowiedzialności

personelu.

Laboratorium powinno:

a. Zatrudniać personel kierowniczy i techniczny posiadający odpowiednie uprawnienia i środki do

realizacji zadań

b. Mieć ustalenia zapewniające niezależność

c. Posiadać procedury i politykę zapewniające poufność

d. Mieć politykę i procedury umożliwiające angażowania się w działania zmniejszające zaufanie

klientów

e. Określić strukturę organizacyjną i zarządzania laboratorium

f. Zapewnić przez kompetentne osoby nadzór nad personelem wykonującym badania

g. Zatrudniać kierownictwo techniczne, które ponosi odpowiedzialność za wyposażenie i

działalność techniczną laboratorium

h. Wyznaczyć kierownika ds. jakości i ustalić dla niego adekwatny zakres obowiązków i praw.

i. Wyznaczyć zastępców dla ważnego personelu

System jakości

-„Laboratorium powinno ustanowić, wdrożyć i utrzymywać system jakości właściwy dla zakresu

jego obowiązków".

- Laboratorium powinno udokumentować swoją politykę, systemy, programy, procedury i

instrukcje w stopniu niezbędnym do zapewnienia jakości wyników badań

- Dokumentacja systemu powinna być podana do wiadomości całego personelu, zrozumiana,

dostępna i wdrażana

- Polityka i cele jakości powinny być określone w księdze jakości

- Księga jakości powinna przedstawiać strukturę, dokumentację, przywoływać lub zawierać

procedury

- Księga jakości powinna zawierać dane odnośnie roli i odpowiedzialności kierownictwa

technicznego i kierownika jakości łącznie z odpowiedzialnością dotyczącą zapewnienia zgodności z

normą

Nadzór nad dokumentami

Laboratorium powinno opracować i utrzymywać procedury nadzorowania wszystkich dokumentów,

takich jak: przepisy, normy, metody badań, wzorcowań, rysunki, oprogramowanie, specyfikacje itp.

Dokumenty Systemu Jakości powinny być jednoznacznie zidentyfikowane, przeglądane i

zatwierdzane przez upoważnione osoby.

Procedura nadzoru nad dokumentami powinna być tak opracowana, by uniemożliwić stosowanie

dokumentów nieważnych.

Dokumenty przechowywane w archiwum powinny być odpowiednio oznakowane.

Należy opracować procedurę w jaki sposób wprowadza się zmiany w dokumentach. Zmiany do

dokumentów powinny być przeglądane i zatwierdzane w tym samym miejscu gdzie przegląd

pierwotny.

Przegląd zamówień, ofert i umów

Laboratorium powinno ustanowić i utrzymywać procedury dotyczące przeglądu zamówień, ofert i

umów.

Wszelkie różnice pomiędzy zamówieniem a umową powinny być wyjaśnione przed rozpoczęciem

badań.

Z przeglądów natęży utrzymywać zapiski, również rozmów z klientami.

Przeglądy powinny obejmować prace podzlecane przez laboratorium.

Klient powinien być informowany o wszystkich odstępstwach od umowy.

Podwykonawstwo badań i wzorcowań

Laboratorium powinno posiadać rejestr podwykonawców i podzlecać pracę tylko podwykonawcy

stosującemu się do niniejszej normy.

O fakcie zatrudnienia podwykonawcy należy niezwłocznie poinformować klienta.

Laboratorium odpowiada za jakość pracy podwykonawcy, za wyjątkiem kiedy został on wskazany

przez klienta.

Zakupy usług i dostaw

W punktach od 1 do 4 zawarto wymagania dotyczące zakupów, a pozwalające na zapewnienie

jakości badań.

Do najważniejszych należy posiadanie polityki oraz procedury dotyczącej wyboru i zakupu

wykorzystywanych przez siebie usług i dostaw.

Posiadanie listy kwalifikowanych dostawców.

Należy posiadać procedury dotyczące nabywania, przyjmowania i magazynowania odczynników i

materiałów pomocniczych.

Obsługa klienta

Laboratorium powinno umożliwić klientom taką współpracę, aby byli nią usatysfakcjonowani, ale

jednocześnie nie naruszać interesów i poufności badan innych.

Skargi

Laboratorium powinno posiadać procedurę i politykę rozpatrywania skarg.

Należy utrzymywać zapisy z ich rozpatrywania i podjętych działań korygujących.

Nadzorowanie niezgodnych z wymaganiami badań, wzorcowań

Laboratorium powinno mieć politykę i procedury postępowania, gdy wynik pracy nie odpowiada

własnym procedurom lub uzgodnieniom z klientem. Należy wówczas ustalić odpowiedzialność,

ocenę znaczenia niezgodności oraz podjąć działania korygujące, powiadomić o fakcie klienta.

Działania korygujące

Laboratorium powinno ustanowić politykę i procedury działań korygujących w przypadku

stwierdzenia niezgodności.

Postępowanie korygujące powinno opierać się na: analizie przyczyn, wyborze, wdrożeniu i

monitorowaniu działań korygujących oraz auditach dodatkowych

Działania zapobiegawcze

Laboratorium powinno posiadać procedury działań zapobiegawczych. Należy określić możliwe

ulepszenia i potencjalne źródła niezgodności technicznych i systemu. Jeżeli to konieczne to

opracować i wdrożyć plany działań zapobiegawczych i monitorować je.

Nadzór nad zapisami

Laboratorium powinno posiadać procedurę nadzoru nad zapisami- identyfikacji, gromadzenia,

dostępu, oznaczania, katalogowania, przechowywania, utrzymywania i niszczenia zapisów. Zapisy

dotyczące jakości powinny obejmować raporty z auditów wewnętrznych, przeglądów zarządzania,

działań korygujących i zapobiegawczych. Laboratorium powinno posiadać procedurę dotyczącą

ochrony i tworzenia kopii bezpieczeństwa zapisów

elektronicznych. Przez ustalony czas laboratorium powinno przechowywać zapisy techniczne

dotyczące

wykonywanych badań, tak oznakowane, aby umożliwić ich identyfikację i identyfikowalność.

Audity wewnętrzne

Laboratorium powinno okresowo i zgodnie z wcześniej ustalonym programem i procedurą

przeprowadzać

audity wewnętrzne. Planowanie i organizowanie auditów wewnętrznych należy do kierownika ds.

jakości.

Audity powinny być organizowane przez odpowiednio przeszkolony personel. Nie należy

auditować własnej pracy.

Wszystkie działania związane z auditem, a szczególnie zlecone działania korygujące powinny być

zapisywane. W trakcie działań poauditowych należy sprawdzić skuteczność podjętych działań

korygujących.

Wymagania techniczne

Postanowienia ogólne

Do czynników wpływających na prawidłowość i wiarygodność badań należą:

Czynnik ludzki

Warunki lokalowe i środowiskowe

Metody badań i wzorcowań oraz ich walidacja

Wyposażenie

Spójność pomiarowa

Pobieranie próbek

Postępowanie z obiektami badań i wzorcowań

Personel

Kierownictwo laboratorium musi zapewnić, że osoby wykonujące badania mają odpowiednią

wiedzę i kompetencje. Do obsługi specjalnego wyposażenia konieczne są osobiste certyfikaty.

Kierownictwo powinno upoważnić personel do poboru próbek. Laboratorium powinno mieć

procedury dotyczące szkoleń personelu, sformułować cele dotyczące wykształcenia.i umiejętności

pracowników.

Do prac laboratorium może wykorzystywać swój personel lub z którym zawarto odpowiednią

umowę. Laboratorium powinno posiadać zakresy obowiązków całego personelu

Zapisy dotyczące wykształcenia, kwalifikacji, szkoleń doświadczenia itp. powinny być

potwierdzone i zawierać datę potwierdzenia.

Warunki lokalowe i środowiskowe

Laboratorium powinno monitorować, nadzorować i rejestrować warunki środowiskowe zgodnie z

wymaganiami określonych specyfikacji, metod i procedur oraz tam, gdzie warunki środowiskowe

mogą wpłynąć na wyniki badań.

Należy podjąć środki zabezpieczające przed wzajemnym zanieczyszczeniem próbek np. przez

skuteczne rozgraniczenie poszczególnych obszarów.

Dostęp do i wykorzystanie obszarów powinno być nadzorowane, należy określić zakres nadzoru dla

konkretnych warunków lokalowych.

Należy zapewnić środki do utrzymania czystości, jeśli to konieczne opracować specjalną procedurę.

Wyposażenie

Laboratorium powinno być wyposażone w urządzenia i aparaty do pobierania próbek, pomiarów i

badań, niezbędne do prawidłowego przeprowadzenia badań czy wzorcowań.

Wyposażenie i jego oprogramowanie powinno zapewniać wymaganą dokładność oraz spełniać

odpowiednie specyfikacje dotyczące badań.

Wyposażenie powinien obsługiwać upoważniony personel.

Instrukcje obsługi, konserwacji, przechowywania powinny być aktualne i łatwo dostępne.

Wyposażenie powinno być jednoznacznie zidentyfikowane.

Zapisy dotyczące wyposażenia powinny zawierać:

identyfikację wyposażenia i oprogramowania, nazwę producenta, typ, numer seryjny, sprawdzenie

czy urządzenie odpowiada specyfikacji,

aktualną lokalizację,

instrukcje producenta lub informacje o miejscu ich przechowywania,

daty wzorcowań oraz ich wyniki i świadectwa, plan konserwacji,

informacje o każdym uszkodzeniu, wadliwym działaniu naprawie czy modernizacji.

Urządzenie niesprawne powinno być oddzielone od pozostałych

Wszędzie gdzie to możliwe należy urządzenie nadzorowane opatrzyć etykietami, kodem, datą

następnego sprawdzenia Jeżeli urządzenie znajdzie się poza nadzorem laboratorium to przed

użyciem należy je sprawdzić. Jeżeli to konieczne to przeprowadza się zgodnie z procedurą

sprawdzania pośrednie. Wyposażenie powinno być zabezpieczone przed adiustacjami, które mogą

unieważnić wyniki.

Spójność pomiarowa

Laboratorium powinno mieć opracowany program i procedurę dotyczącą wzorcowania swoich

wzorców odniesienia.

Wzorce odniesienia powinny być wykorzystywane tylko do wzorcowania. Wzorce należy

wzorcować przed i po adiustacji.

Materiały odniesienia powinny być powiązane z jednostkami SI lub certyfikowanym materiałem

odniesienia.

Sprawdzanie bieżące powinno być przeprowadzane zgodnie z procedurą i programem.

Pobieranie próbek

Laboratorium powinno mieć plan i procedury pobierania próbek oraz procedurę zapisywania

odpowiednich danych i czynności związanych z pobieraniem próbek.

Jeżeli to możliwe to plan ten i procedury powinny się opierać na metodach statystycznych.

Jeżeli klient zażąda odstępstw od planu i procedury pobierania próbek to powinno to być

odpowiednio zapisane.

Postępowanie z obiektami badań i wzorcowań

Laboratorium powinno mieć procedury postępowania dotyczące transportowania, przejmowania,

magazynowania, pogorszenia własności obiektów. Należy stosować system identyfikacji badanych

obiektów.

Zapewnienie jakości wyników badania i wzorcowania

Laboratorium powinno mieć procedury sterowania jakością w celu monitorowania podejmowanych

badań. Uzyskane dane powinny być zapisywane w taki sposób, aby umożliwić śledzenie kierunków

zmian. Należy przy tym stosować możliwe techniki statystyczne. Monitorowanie powinno być

planowane i poddawane przeglądom.

Przedstawianie wyników

Wyniki badań, wzorcowań, serii badań powinny być podane dokładnie, jasno, jednoznacznie,

obiektywnie i zgodnie ze wszystkimi specyficznymi instrukcjami zawartymi w metodach badań i

wzorcowań.

Sprawozdanie z badań i świadectwo wzorcowań powinno zawierać:

1. Tytuł

2. Nazwę i adres laboratorium oraz miejsce wykonania badań, jeżeli jest inne niż laboratorium

3. Niepowtarzalną identyfikację sprawozdania i oznaczenie każdej strony sprawozdania

4. Nazwę i adres klienta

5. Identyfikację zastosowanej metody

6. Opis, stan i jednoznaczną identyfikację obiektów badania lub wzorcowania

7. Datę przyjęcia obiektów badania i datę wykonania badania, wówczas gdy jest to istotne dla

miarodajności wyników i ich zastosowania.

8. Odwołanie się do planu pobierania próbek i procedur wykorzystywanych w laboratorium.

9. Wyniki badań i wzorcowań wraz, z tym gdzie to właściwe, jednostkami miar.

10. Nazwiska, funkcje i podpisy osób autoryzujących sprawozdanie z badania.

11. Oświadczenie, gdy to istotne, że wyniki odnoszą się wyłącznie do badanych obiektów.

Opinie i interpretacje - jeżeli zamieszcza się opinie i interpretacje, to laboratorium powinno

udokumentować dane, które są podstawą opinii czy interpretacji.

Wyniki badań i wzorcowań uzyskane od podwykonawców należy wyraźnie zidentyfikować.

Laboratorium powinno opracować formularze do każdego rodzaju badań, tak aby były czytelne i

pozwalały właściwie wykorzystywać zawarte w nich dane. Szczególne warunki opisane punktem

5.4.7 normy odnoszą się do przekazywania wyników badań drogą elektroniczną.

Wykład 12. (01.06.2010)

Zarządzanie jakością żywności

Zarządzanie jakością w agrobiznesie i przemyśle żywnościowym jest szczególnie ważne ze

względu na emocjonalny stosunek klienta do produktów żywnościowych oraz możliwość

zagrożenia bezpieczeństwa zdrowotnego.

Aktualnie w Polsce obowiązują

obligatoryjnie przepisy HACCP (Hazard Analysis and Critical Control Point) - Analiza

Zagrożeń i Krytyczny Punkt Kontroli - system opracowany w celu rozpoznania i kontroli

zagrożeń, które mogą się pojawić w jakimkolwiek momencie procesu produkowania i

składowania żywności

Norma PN-EN ISO 2200 - Systemy zarządzania bezpieczeństwem żywności. Wymagania

dla każdej organizacji należącej do łańcucha żywnościowego.

Do najczęściej stosowanych systemów przy zapewnieniu jakości żywności należą:

GMP - Dobra Praktyka Produkcyjna

GHP - Dobra Praktyka Higieniczna

GLP - Dobra Praktyka Laboratoryjna

System HACCP

System Zarządzania Jakością ISO 9001

Systemy Zarządzania Bezpieczeństwem Żywności ISO 22000

Wdrażanie systemu HACCP w małych lub słabo przygotowanych firmach może napotkać na szereg

trudności. Warto wówczas, wprowadzając zasady HACCP, zachować dużą elastyczność,

odpowiednią do możliwości i sytuacji, jaka występuje w zakładzie.

Postawa kierownictwa decyduje o efektywności i skuteczności działania systemu. To właśnie

kierownictwo powinno być inicjatorem i siłą napędową przy podejmowaniu działań dotyczących

systemu, będąc jednocześnie całkowicie przekonanym co do słuszności i celowości wdrażania.

Zaangażowanie i postawa kierownictwa wobec HACCP powinna być oficjalnie przedstawiona

załodze.

Określony powinien być podział obowiązków, odpowiedzialności i uprawnień w tym zakresie.

Zaangażowanie kierownictwa związane jest ze stworzeniem załodze warunków do podnoszenia

wiedzy z zakresu praktycznej realizacji zasad systemu oraz organizowaniem szkoleń, instruktażu.

Działania o charakterze edukacyjno-szkoleniowym mają na celu doprowadzenie do zmian w

mentalności załogi oraz zwiększenia odpowiedzialności.

Do zadań kierownictwa należy określenie zakresu HACCP, przy uwzględnieniu:

1. Poszczególnych produktów przetwarzanych w zakładzie

2. Etapów postępowania z tymi produktami

Kierownictwo powinno w przybliżeniu określić:

1. ramy czasowe wdrażania systemu

2. szacunkowe koszty,

3. Inwestycje

4. zmiany organizacyjne

Przed przystąpieniem do wdrażania systemu HACCP należy przejrzeć aktualnie obowiązujące

zasady dotyczące stanu technicznego i higienicznego oraz możliwości zapewnienia w nim pełnego

bezpieczeństwa żywności.

Działania z tego zakresu to tzw. Programy

Warunków Wstępnych obejmujące zasady GHP i GMP.

Zasady GHP i GMP obejmują:

prawidłowość linii technologicznych i prowadzenia procesów

wyposażenie w maszyny i urządzenia oraz ich funkcjonowanie

wyposażenie w sprzęt kontrolno-pomiarowy

wielkość, funkcjonalność i usytuowanie pomieszczeń

procesy mycia i dezynfekcji

stan sanitarno-higieniczny zakładu i otoczenia

organizację pracy

higienę i sposób postępowania załogi

kwalifikacje personelu

zabezpieczenie przed szkodnikami

jakość wody

jakość sprowadzanych surowców i materiałów pomocniczych

magazynowanie żywności

warunki jej transportu

Zasady GHP i GMP odnoszą się do:

Pomieszczeń zakładu i procesu produkcji, czyli tzw. obszaru bezpośrednio produkcyjnego

Otoczenia zakładu oraz dostaw surowcowi ich dystrybucji, czyli tzw. obszaru

przyprodukcyjnego

Stan sanitarno-higieniczny zakładu i otoczenia:

1. Kto jest odpowiedzialny za utrzymanie porządku, w jaki sposób je wykonuje oraz kto

nadzoruje te czynności

2. Czy zakład nie oddziałuje negatywnie na środowisko

3. Czy wokół zakładu nie ma czynników, które mogłyby zagrażać bezpieczeństwu żywności

Wielkość, funkcjonalność i usytuowanie pomieszczeń:

1. Czy wielkość zakładu i poszczególnych pomieszczeń jest odpowiednia do wykonywanych

czynności

2. Czy poszczególne czynności czy procesy odbywaja się w odpowiednio przystosowanych

pomieszczeniach

3. Czy pomieszczenia te utrzymywane sa w odpowiednim porządku i czystości

4. Czy w pomieszczeniach jest odpowiednia wentylacja

5. Czy w poszczególnych pomieszczeniach jest zapewniona temperatura odpowiednia do

prowadzonych w nich procesów

prawidłowość linii technologicznych i prowadzenia procesów:

1. Czy proces technologiczny jest możliwie prostoliniowy ( nie ma krzyżowania się dróg

czynności „brudnych" i „czystych")

2. Czy wydajność linii technologicznych koreluje z możliwościami składowania

3. I wyrobów gotowych

4. Czy wydzielone są w zakładzie strefy „brudne" i „czyste"

5. Czy przestrzegane są i nadzorowane istotne parametry procesów technologicznych

Wyposażenie w maszyny i urządzenia oraz ich funkcjonowanie:

1. Czy w zakładzie jest dostateczna liczba odpowiednich maszyn i urządzeń

2. Czy są one systematycznie kontrolowane z punktu widzenia ich funkcjonalności

3. Czy prowadzone są okresowe przeglądy maszyn i urządzeń

4. Czy maszyny i urządzenia są na bieżąco konserwowane i remontowane

5. Czy istnieją harmonogramy konserwacji i remontów maszyn i urządzeń

6. Czy prowadzone są stosowne zapisy dotyczące nadzoru nad maszynami i urządzeniami

Wyposażenie w sprzęt kontrolno-pomiarowy:

1. Czy sprzęt i urządzenia kontrolno-pomiarowe są odpowiednio kalibrowane i wzorcowane

2. Czy istnieją harmonogramy wzorcowania urządzeń kontrolno-pomiarowych

3. Czy istnieją zapisy z kalibracji i wzorcowania

Organizacja pracy

1. Czy w zakładzie wyznaczone są osoby odpowiedzialne za bezpieczeństwo i jakość

zdrowotną żywności

2. Czy na poszczególnych stanowiskach określone są działania w aspekcie zapewnienia

bezpieczeństwa żywności

Procesy mycia i dezynfekcji:

1. Czy są opracowane procedury mycia i dezynfekcji poszczególnych pomieszczeń i urządzeń

w zakładzie (z określeniem sposobu mycia i stężenia stosowanych środków myjących i

dezynfekujących)

2. Czy są osoby wyznaczone do prowadzenia procesów mycia i dezynfekcji

3. Czy osoby te mają odpowiednie uprawnienia i przeszkolenie

4. Kto prowadzi nadzór na prawidłowością procesów mycia i dezynfekcji

5. Czy środki i narzędzia stosowane do mycia dezynfekcji są odpowiednio oznakowane,

przechowywane i czy są dopuszczone do kontaktu z żywnością

Higiena i sposób postępowania załogi:

1. Czy pracownicy są nadzorowani z uwagi na spełnianie zasad higieny (czystość osobista,

higieniczne zachowanie, niepalenie tytoniu itp..)

2. Czy pracownicy dysponują odpowiednią liczbą odzieży ochronnej, zgodnie z potrzebami

3. Czy sprawdzany jest stan zdrowia pracowników pracujących w kontakcie z żywnością

4. Czy pracownicy mają warunki do zachowania higieny - np. mycia rąk na poszczególnych

stanowiskach

Kwalifikacje personelu:

1. Czy pracownicy posiadają odpowiednie do ich stanowiska kwalifikacje formalne

(świadectwa szkolne, odbyte kursy itp..)

2. Czy prowadzone są systematyczne szkolenia lub instruktaż w zakresie higieny

3. Czy prowadzone szkolenia i kursy są odpowiednio udokumentowane

4. Czy kierownictwo egzekwuje od załogi znajomość zasad pracy na stanowiskach

Zabezpieczenie przed szkodnikami:

1. Czy w zakładzie jest program zabezpieczenia przed szkodnikami

2. Czy kontrolowana jest skuteczność zabezpieczenia

3. Czy prowadzony jest nadzór nad urządzeniami i pułapkami służącymi do oceny stopnia

inwazyjności szkodników i czy są one odpowiednio wymieniane

Jakość wody:

1. Czy przechowywane są aktualne wyniki badania wody

2. Czy zapewniony jest skuteczny rozdział wody technologicznej od wody do celów

technicznych

3. Czy istnieją dwa oddzielne rurociągi w tym celu i czy są oznakowane

Jakość sprowadzanych surowców i mat. pomocniczych

1. Czy sprawdzane są atesty i specyfikacje

2. Czy prowadzona jest ocena przyjmowanych surowców i materiałów pomocniczych

3. Czy ocenia się stan opakowań przyjmowanych surowców i materiałów pomocniczych

4. Czy, o ile to potrzebne, dokonuje się pomiaru

Magazynowanie żywności:

1. Czy kontrolowane są warunki przechowywania surowców, półproduktów i produktów

gotowych (np. w zakresie temperatury i wilgotności, jeżeli to konieczne)

2. Czy w magazynach zachowana jest segregacja surowców od wyrobów gotowych itp.. Czy

prowadzona jest kontrola terminów przydatności do spożycia

3. Czy prowadzona jest kontrolowana rotacja zapasów w magazynach

4. Czy wszystkie produkty spożywcze przechowywane są w odpowiednich magazynach (a nie

np. w pomieszczeniach produkcyjnych)

Warunki transportu żywności:

1. Czy dokonywana jest ocena warunków sanitarnych i higienicznych środków transportu

żywności

2. Czy prowadzona jest dokumentacja w tym zakresie

3. Czy są wyznaczone osoby odpowiedzialne za ocenę warunków transportu żywności

4. Czy kierowcy/konwojenci posiadają odpowiednie przeszkolenia

5. Czy są nadzorowani z punktu widzenia zachowania warunków higienicznych (odzież

ochronna, czystość osobista)

Definicja -

HACCP jest systemowym postępowaniem mającym na celu zapewnienie

bezpieczeństwa Zdrowotnego żywności poprzez identyfikację i oszacowanie skali zagrożeń

bezpieczeństwa żywności z punktu widzenia jej jakości zdrowotnej oraz ryzyka wystąpienia tych

zagrożeń podczas przebiegu wszystkich etapów produkcji i dystrybucji żywności. Jest to również

system mający na celu określenie metod ograniczania tych zagrożeń oraz ustalenie działań

naprawczych.

System HACCP działa w oparciu o 7 podstawowych zasad

1. Analiza zagrożeń - zidentyfikowanie i ocena zagrożeń oraz ryzyka ich wystąpienia, a także

ustalenie środków kontroli i metod przeciwdziałania tym zagrożeniom

2. Ustalenie Krytycznych Punktów Kontroli - KPK (CCP) - w celu wyeliminowania lub

zminimalizowania występowania zagrożeń

3. Ustalenie dla każdego KPK wymagań (parametrów), jakie powinien spełniać oraz określenie

granic tolerancji (limitów krytycznych)

4. Ustalenie i wprowadzenie systemu monitorowania KPK

5. Ustalenie działań korygujących, jeśli KPK nie spełnia ustalonych wymagań

6. Ustalenie procedur weryfikacji w celu potwierdzenia, że system jest skuteczny i zgodny z

planem

7. Opracowanie i prowadzenie dokumentacji systemu HACCP dotyczącej etapów jego

wprowadzania, a także ustalenie sposobu rejestrowania i przechowywania danych oraz

archiwizowania systemu.

Zasady wdrażania HACCP

Przy wdrażaniu systemu HACCP zaleca się postępowanie zgodne z 12 sekwencyjnymi zaleceniami

(krokami) Kodeksu Żywnościowego:

1. Powołanie zespołu HACCP - system powinien być wdrażany przez kilkuosobowy zespół (w

małych przedsiębiorstwach może wystarczyć jeden wyszkolony pracownik) dobrze wyszkolonych i

przygotowanych wysoko wykwalifikowanych specjalistów posiadających wiedzę z dziedziny i

mikrobiologii, inżynierii, technologii, higieny : produkcji, zarządzania jakością itp. Dobrze gdy

mają - kontakt z bieżącą praktyką produkcyjną.

2. Opisanie produktu W zakładzie powinien być opracowany dokładny opis poszczególnych

produkowanych wyrobów, z uwzględnieniem składu surowcowego, stosowanej technologii, cech

fizykochemicznych, cech mikrobiologicznych, sposobu pakowania i znakowania, metod

dystrybucji, transportu, magazynowania. W zakładach o różnorodnym profilu działania lub

wieloprodukcyjnych np. w zakładach żywienia zbiorowego, zaleca sie grupowanie produktów o

podobnych cechach

3. Określenie przewidywanego sposobu wykorzystania produktu przez konsumenta Należy określić

zakładane wykorzystanie lub zastosowanie produktu przez konsumenta. Określić czy będzie