SPIS ZAWARTOŚCI OPRACOWANIA

I.

Oświadczenia

II. Zaświadczenia i uprawnienia

III. OPIS TECHNICZNY.

1. PODSTAWA OPRACOWANIA.

2. INWESTOR,

3. ZAKRES OPRACOWANIA,

4. DANE OGÓLNE,

5. KOTŁOWNIA,

5. l. ZAŁOŻENIA DO PROJEKTOWANIA

5.2. PRZYJĘTE ROZWIĄZANIE

5.3. ARMATURA I MATERIAŁY

5.4. ZABEZPIECZENIE KOTŁOWNI

5.5. APARATURA KONTROLNO-POMIAROWA

5.6. ODWODNIENIA I ODPOWIETRZNIA

5.7. IZOLACJA TERMICZNA I ZABEZPIECZENIE ANTYKOROZYJNE

5.8. PRÓBY I ODBIORY

5.9. OBWODY REGULACYJNE AUTOMATYKI KOTŁOWEJ

5.10. AUTOMATYCZNE UZUPEŁNIANIE ZŁADU

6. MAGZYN I INSTALACJA OLEJOWA

7. INSTALACJA ODPROWADZENIA SPALIN,

8. INSTALACJA UZDATNIANIA WODY

9. ROZRUCH I EKSPOLOATACJA KOTŁÓW OLEJOWYCH

10. WYTYCZNE BUDOWLANO-INSTALACYJNE

11. WYTYCZNE P.POŻ. I BHP

13.1. WYTYCZNE P.POŻ.

13.2. WYTYCZNE BHP

12. UWAGI KOŃCOWE

13. INFORMACJA BIOZ

14. l. Roboty budowlano-montażowe

14.2. Roboty spawalnicze

14.3. Ochrona osobista i pierwsza pomoc na budowie

14.4. Uwagi dla wykonawcy robót

IV.OBLICZEANIA

S p i s r y s u n k ó w

Schemat technologiczny

nr 1

Rzut kotłowni technologia 1:50

nr 2

PDF created with pdfFactory trial version

OPIS TECHNICZNY

do projektu budowlanego technologii kotłowni olejowej wodnej 80 kW w w

Środowiskowym Domu Opieki Społecznej we wsi Szczepkowo -Borowe.

1

1

.

.

P

P

O

O

D

D

S

S

T

T

A

A

W

W

A

A

O

O

P

P

R

R

A

A

C

C

O

O

W

W

A

A

N

N

I

I

A

A

.

.

•

zlecenie Inwestora,

•

Warunki techniczne wykonania i odbioru kotłowni na paliwa gazowe i olejowe;

•

uzgodnienia z Inwestorem,

•

obowiązujące normy i przepisy oraz literatura fachowa

2

2

.

.

I

I

N

N

W

W

E

E

S

S

T

T

O

O

R

R

.

.

Inwestorem jest Fundacja Metropolity Andrzeja Szeptyckiego ul. Hruszczowice 62, 37-724

KALNIKÓW

3

3

.

.

Z

Z

A

A

K

K

R

R

E

E

S

S

O

O

P

P

R

R

A

A

C

C

O

O

W

W

A

A

N

N

I

I

A

A

.

.

Niniejsza dokumentacja zawiera w sobie opracowanie:

•

technologii kotłowni olejowej

•

automatyki i sterowania;

•

instalacji odprowadzenia spalin.

•

instalacji wentylacyjnej w obrębie kotłowni;

Instalacje elektryczne stanowią odrębne opracowanie.

4

4

.

.

Z

Z

A

A

Ł

Ł

O

O

Ż

Ż

E

E

N

N

I

I

A

A

D

D

O

O

P

P

R

R

O

O

J

J

E

E

K

K

T

T

O

O

W

W

A

A

N

N

I

I

A

A

.

.

4.1. PRZYJ

ĘTE ROZWIĄZANIE.

4.1.1 Zapotrzebowanie ciep

ła .

•

Centralne ogrzewanie

67 kW

RAZEM Qc

67 kW

Ilość ciepła przyjęta do wymiarowania jednostek kotłowych 80 kW

4.2. PRZYJ

ĘTE ROZWIĄZANIE.

Projektuje się jedną kotłownię olejową wodną usytuowaną na parterze budynku.

Kotłownia wyposażona będzie jeden kocioł wodny firmy „Viessmann” typu VITOROND 200

o mocy 80 kW. Kocioł wyposażony będzie w palnik firmy „Viessmann” typu VITOFLAME

100. Układ wewnętrznej instalacji centralnego ogrzewania będzie sterowany regulatorem

pogodowym VITOTRONIC 200 .

Dla potrzeb uzdatniania wody kotłowej zaprojektowano filtr BWT . Praca kotłowni jest

całkowicie zautomatyzowana i nie wymaga stałej obsługi, dotyczy to zarówno pracy urządzeń

jak i ich zabezpieczeń przed wzrostem ciśnień - temperatury. Przepływ czynnika grzewczego i

jego rozdział pracuje również w pełnej automatyce. Zabezpieczeniem pracy instalacji jest

naczynie przeponowe systemu zamkniętego regulujący ciśnienie i pracę instalacji.

Instalacja centralnego ogrzewania istniejąca pompowa, wodna dwururowa z rozdziałem dolnym.

PDF created with pdfFactory trial version

4.3. ARMATURA I MATERIA

ŁY.

Rurociągi kotłowni wykonać z rur stalowych czarnych ze szwem, średnich, wg PN-74/H-74200;

łączonych poprzez spawanie.

Rurociągi ciepłej wody i cyrkulacji oraz wody zimnej wykonać z rur stalowych ocynkowanych wg

TWT-2 ; łączonych poprzez kształtki żeliwne ocynkowane na gwinty. Jako uszczelnienie

stosować pasty lub taśmy teflonowe.

Armatura:

- zawory wody instalacyjnej zaprojektowano na ciśnienie 0,6 MPa i temperaturę 110°C.

- mieszacz trójdrogowy 32mm Viessmann z siłownikiem i modułem przyłączeniowym;

- odmulacz firmy Termen typu TerFM Dn 50,

Do uzupełniania wody zastosowano automatyczny zawór uzupełniający typu VF 126 dn 15 mm.

Połączenie zaworu z instalacją wykonać za pomocą złącza elastycznego np. wężyka zbrojonego o

wytrzymałości ciśnienia do 0,6 Mpa

4.4. ZABEZPIECZENIE KOT

ŁOWNI.

Kotłownię zabezpieczono zgodnie z normą PN-91/B-02414 za pomocą naczynia przeponowego

REFLEX typu 80 N. Na kotle zaprojektowano zawór bezpieczeństwa sprężynowe firmy SYR

typu 1915 dn 20x25mm na ciśnienie 3 bary.

4.5. APARATURA KONTROLNO-POMIAROWA.

Termometry przemysłowe wg PN-65/S 13684 o zakresach -0 - 150°C

Montowanie termometrów w oprawach wg BN-66/2215-01

- na przewodach do 32 mm wg KESC-77/8.1.15

- na przewodach do 125 mm wg KESC-77/8. l .2.3.

Manometry tarczowe - M160-R/ O - 2,5/1,6/N

Montowanie manometrów na rurkach syfonowych wg BN-71/8973-02 z zaworami

manometrycznymi wg A1-5/II fig.244 wykonać wg KESC-77/8.2. l .2.

Dopuszcza się zastosowanie termomanometrów w miejsce termometrów i manometrów.

4.6. ODWODNIENIA I ODPOWIETRZENIA.

Celem prawidłowego odpowietrzenia zładu zastosowano przewodach instalacyjnych

zastosowano automatyczne odpowietrzniki z zaworem stopowym dn 15mm.

Wody upustowe odprowadzono do projektowanej studzienki schładzającej w pomieszczeniu

kotłowni, skąd będą odprowadzane do istniejącej instalacji kanalizacyjnej. Odwodnienia i

odpowietrzenia wg części graficznej.

4.7. IZOLACJA TERMICZNA I ZABEZPIECZENIE ANTYKOROZYJNE.

Rurociągi instalacji w pomieszczeniu kotłowni zaizolować otulinami Stienorm wg wymagań BN-

B 1/6745-14

Grubość izolacji

zasilanie - 40 mm,

powrót - 30 mm,

Rurociągi ciepłej wody w pomieszczeniu kotłowni zaizolować otulinami prod. Climaflex wg

wymagań BN-B1/6745-14

Grubość izolacji

zimnej wody - 4 mm,

Roboty prowadzić zgodnie z PN-85/B-02421 "Izolacja cieplna ruruociągów armatury i

urządzeń". W przypadku stosowania innych rodzajów izolacji należy uzgodnić je z Inwestorem

oraz jednostką projektową.

PDF created with pdfFactory trial version

Wszystkie rury stalowe czarne zabezpieczyć antykorozyjnie poprzez oczyszczenie do drugiego

stopnia czystości, odtłuszczenie i pokrycie emalią kreadurową dwukrotnie:

- I warstwa - emalia o symbolu 7962-000-250

-II warstwa - emalia o symbolu 7962-000-XXX

Roboty wykonać zgodnie z instrukcją KOR-3.

4.8. PRÓBY I ODBIORY.

Po zmontowaniu całą instalację poddać próbie ciśnieniowej na zimno na ciśnienie 0,6 MPa.

Przepłukać dwukrotnie (minimalna prędkość strumienia wody płuczącej Vmin l m/s).

Po zamontowaniu ostatecznym wykonać próbę na gorąco z regulacją przy parametrach pracy, w

czasie 72 h.

4.9. OBWODY REGULACYJNE AUTOMATYKI KOT

ŁOWEJ.

Zastosowano układ automatycznej regulacji firmy VIESSMANN z serii regulatorów

VITOTRONIC 200.

•

sterowaniem kotła wyposażonego w palniki dwustopniowe ;

•

sterowanie pracą pompy mieszającej ,kontrola wody powracającej do kotła;

•

automatyczny dobór krzywej grzewczej oraz wartości i czasu trwania nocnego obniżenia

temperatury

•

możliwość przejścia na regulację ręczną;

4.10. AUTOMATYCZNE UZUPE

ŁNIANIE ZŁADU.

Zrealizowano automatyczne uzupełnianie zładu za pomocą automatycznego zaworu

uzupełniającego prod. Honeywell typu VF 126 Dn 15, który w momencie spadku ciśnienia

poniżej zadanej wartości otwiera się i powoduje uzupełnienie zładu.

Orientacyjna nastawa na regulatorze w inst. c.o. 250 kPa

5

5

.

.

M

M

A

A

G

G

A

A

Z

Z

Y

Y

N

N

I

I

I

I

N

N

S

S

T

T

A

A

L

L

A

A

C

C

J

J

A

A

O

O

L

L

E

E

J

J

O

O

W

W

A

A

.

.

Instalację olejową wykonać na baterii zbiorników dwupłaszczowych oleju (2 szt.) prod. ROTH

tpyu KWE o wielkości 1,5 m3, umieszczonych w odrębnym pomieszczeniu magazynowym.

Zbiorniki w baterii połączone są ze sobą rurami PE - jako odpowietrzenie i stalowymi jako

przewody napełniające. Rury te wraz z kształtkami stanowią zakres dostawy baterii pojemników.

Od połączenia kończącego układ odpowietrzenia zbiorników baterii należy wyciągnąć rurę

odpowietrzającą z PVC Dn 50 mm, nad dach i zakończyć odpowietrznikiem

przeciwwybuchowym. W blaszanej skrzynce zamykanej, wmurowanej w ścianę zewnętrzną

umieścić wlew paliwa i rurą stalową Dn 50 połączyć z króćcem kołnierzowym baterii zbiorników.

Instalację podawania paliwa wykonać z rur miedzianych o średnicach opisanych na schemacie

technologicznym, a do połączenia przewodów rurowych z palnikiem użyć przewodów giętkich

odpowiadających normie DIN 4798. Długość przewodu elastycznego nie może przekraczać 1.5 m

a jego prowadzenie musi zapewniać pracę w temp. poniżej 70

°

C. Instalację paliwową wykonać

jako dwuprzewodową z nawrotem nadmiaru paliwa do zbiorników. Przed palnikami umieścić filtr

dwuprzelotowy prod. Oventrop 3/8" z zaworem odcinającym.

Pomieszczenie powinno posiadać wentylacje grawitacyjną. Nawiew wykonać kanałem

wentylacyjnym o wym. 20 x 20 cm wykonanym z blachy stal. typ A/I grub. 0,5 mm skierowanym

w dół - 30 cm nad posadzką. Wywiew kanału wywiewnego dn 15cm x 15 cm. Wyloty kanałów

uzbroić w siatkę.

Drzwi do magazynu winny otwierać się na zewnątrz pomieszczenia i mieć

PDF created with pdfFactory trial version

odporność ogniową min. 0.5godz. Ściany powinny mieć odporność ogniową min. na 1 godz., a

strop na 0.5 godz. Posadzka i ściany nienasiąkliwe.

Ponadto palnik winien posiadać wyłącznik energii elektrycznej, który w razie awarii

samoczynnie odcina dopływ prądu.

6

6

.

.

I

I

N

N

S

S

T

T

A

A

L

L

A

A

C

C

J

J

A

A

O

O

D

D

P

P

R

R

O

O

W

W

A

A

D

D

Z

Z

E

E

N

N

I

I

A

A

S

S

P

P

A

A

L

L

I

I

N

N

.

.

Do odprowadzenia spalin zaprojektowano komin ze stali kwasoodpornej, izolowane, o średnicy

180 mm. Czopuch o średnicach odpowiadających średnicy komina, wykonany w systemie

dwuściennym.

Na końcówce rury od skraplacza zamontować neutralizator skroplin. Całość prac montażowych

wykonać zgodnie z częścią graficzną opracowania.

7

7

.

.

I

I

N

N

S

S

T

T

A

A

L

L

A

A

C

C

J

J

A

A

U

U

Z

Z

D

D

A

A

T

T

N

N

I

I

A

A

N

N

I

I

A

A

W

W

O

O

D

D

Y

Y

.

.

7.1. DANE OGÓLNE.

Stacja uzdatniania wody będzie realizowana dla kotłowni wodnej. Przyjęto średnią

wydajność stacji zmiękczania wody 2.00 m3/h. Urządzenia technologiczne do uzdatniania wody

istniejące.

7.2. TECHNOLOGIA UZDATNIANIA WODY DLA POTRZEB KOT

ŁÓW .

7.2.1 WYMAGANIA WODY ZASILAJ

ĄCEJ.

Przyjęto parametry zalecane przez producenta kotłów dla instalacji grzewczych

•

wartość pH przy 20

°C

8.5 ~ 9.5

•

twardość ogólna

poniżej 0,035 mval/dm3

•

zawartość tlenu

poniżej 0,050 mg/dm3

•

zawartość CO

2

poniżej 0,25 mg/dm3

•

zawartość żelaza

poniżej 0,050 mg/dm3

•

bez osadów

Od 1 lipca 1986 r. wymagania jakości wody zasilającej i obiegowej określa PN - 85/C-

04601 " Woda do celów energetycznych. Wymagania i badania jakości wody dla kotłów

wodnych i zamkniętych obiegów ciepłowniczych". Wskaźniki zalecane przez producenta kotłów

nie różnią się zasadniczo od PN, aczkolwiek w pewnych wskaźnikach występują różnice.

7.2.2 DOBÓR TECHNOLOGII UZDATNIANIA WODY.

Zgodnie z wymogami Producenta kotłów woda powinna być zmiękczana i zalkalizowana.

Proponuje się następujący schemat technologiczny uzdatniania wody.

•

filtrowana na filtrze mechanicznym,

•

zmiękczana na kationitach silnie kwaśnych, regenerowanych roztworem solanki.

7.2.3 FILTROWANIE MECHANICZNE.

Istniejący filtr zanieczyszczeń mechanicznych ( np. typu korozyjnego) filtr narurowy z

wymiennym wkładem Filtr wyłapuje wszelkie zanieczyszczenia powyżej 5

µ

m. Praktycznie

operację płukania ustala się podczas eksploatacji nie rzadziej jak raz na tydzień.

PDF created with pdfFactory trial version

7.2.4 ZMI

ĘKCZANIE

Wykorzystano istniejącą automatyczną stację zmiękczania wody .

Urządzenie posiada złoże jonitowe w oparciu o silnie kwaśne kationity regenerowane roztworem

solanki. Urządzenie pracuje w cyklu automatycznym.

8

8

.

.

R

R

O

O

Z

Z

R

R

U

U

C

C

H

H

I

I

E

E

K

K

S

S

P

P

L

L

O

O

A

A

T

T

A

A

C

C

J

J

A

A

K

K

O

O

T

T

Ł

Ł

Ó

Ó

W

W

O

O

L

L

E

E

J

J

O

O

W

W

Y

Y

C

C

H

H

.

.

Pierwszego rozruchu kotła musi dokonać osoba do tego uprawniona. Każdy rozruch kotła i

okresowa jego kontrola wykonywane są według ścisłych poleceń producenta, zawartych w

protokołach załączonych do każdego kotła. Stałemu dozorowi powinny podlegać urządzenia,

systemy napowietrzania i odpowietrzania. Przynajmniej raz w roku należy poddać kocioł

dokładnej kontroli.

Obowiązkowe podczas corocznej kontroli jest:

- czyszczenie kotła

- sprawdzanie uszczelnień

- wykonanie analizy wody

- sprawdzenie ciśnienia w naczyniu wzbiorczym, zamkniętym

- sprawdzenie urządzeń bezpieczeństwa

- kontrola palnika, ewentualna wymiana dyszy, regulacja

- sprawdzenie parametrów pracy instalacji

- wyczyszczenie filtrów wody i oleju

- sprawdzenie licznika godzin pracy palnika oleju (jeśli został zamontowany)

Podczas regulacji i kontroli kotła należy sprawdzić następujące elementy i parametry palnika

olejowego:

- rodzaj dyszy, jej wydajność i stan tech.(wymiana raz w roku)

- ciśnienie oleju w przewodzie ssawnym i tłocznym

- poziom sadzy

- zawartość CO2 w spalinach (% objętości)

- zawartość CO w spalinach (p.pm)

- temp. (brutto i netto) spalin ( °C)

- moc kotła (kW)

- straty kominowe (%)

- ciśnienie tłoczenia ( na końcu kotła ) (kPa)

9

9

.

.

W

W

Y

Y

T

T

Y

Y

C

C

Z

Z

N

N

E

E

B

B

U

U

D

D

O

O

W

W

L

L

A

A

N

N

O

O

I

I

N

N

S

S

T

T

A

A

L

L

A

A

C

C

Y

Y

J

J

N

N

E

E

.

.

W celu wykonania zaprojektowanej kotłowni olejowejnależy zaprojektować i wykonać:

a) w zakresie robót budowlanych:

- wykonać podest pod kocioł wysokości 10 cm pod obrysem kotła

- wykonać wentylację wywiewną w hali kotłów

- płytki grysowe na podłodze i ścianach na wysokość 2 m.

- budynek wyposażyć w gaśnicę proszkową 12 kg powieszoną w korytarzu piwnicy

b) w zakresie inst. elektrycznych.

- wykonać zasilenie w energię elektr. 230Vi 430V do pomp c.o. i c.w

- zasilanie automatyki 230V

- wykonać zasilanie palników 230V

- wykonać inst. siłowników zaworu trójdrogowego

PDF created with pdfFactory trial version

1

1

0

0

.

.

W

W

Y

Y

T

T

Y

Y

C

C

Z

Z

N

N

E

E

P

P

.

.

P

P

O

O

Ż

Ż

I

I

B

B

H

H

P

P

10.1.

WYTYCZNE P. PO

Ż.

Podczas prac montażowych i remontowych należy przestrzegać przepisów Rozporządzenia

Ministra Spraw Wewnętrznych z dnia 3 listopada 1992 r.,,. W sprawie ochrony przeciwpożarowej

budynków, innych obiektów budowlanych i terenów".

Zgodnie z & 13 ust. 32 ww. rozporządzenia ustala się zaopatrzenie kotłowni w następujący, podręczny

sprzęt gaśniczy -gaśnica proszkowa GP - 6 2 szt.

10.2.

WYTYCZNE BHP.

Projektowana instalacja jest bezpieczna i przy prawidłowej eksploatacji nie stwarza zagrożenia dla

otoczenia. Kotłownię winna obsługiwać załoga przeszkolona ze znajomością działania poszczególnych

instalacji jak i w zakresie bhp. Szkolenie przeprowadzić zgodnie z Kodeksem Pracy (Ustawa z dnia

26.06.1984r, rozdział IV wydanie z uzupełnieniem z 1992r.).

Poszczególne urządzenia w kotłowni należy obsługiwać zgodnie z DTR urządzeń.

1

1

1

1

.

.

U

U

W

W

A

A

G

G

I

I

K

K

O

O

Ń

Ń

C

C

O

O

W

W

E

E

.

.

Całość robót wykonać zgodnie z "Warunkami technicznymi wykonania i odbioru robót

budowlano - montażowych" cz. II "Instalacje sanitarne i przemysłowe", "Warunkami

technicznymi wykonania i odbioru kotłowni na paliwa gazowe i olejowe", normami, wytycznymi

producentów urządzeń oraz warunkami BHP.

1

1

2

2

.

.

I

I

n

n

f

f

o

o

r

r

m

m

a

a

c

c

j

j

a

a

B

B

I

I

O

O

Z

Z

12.1. Roboty budowlano – monta

żowe

Zagrożenia występujące przy wykonywaniu robót budowlano – montażowych:

- roboty

montażowe

konstrukcji

stalowych

i

prefabrykowanych

elementów

wielkowymiarowych mogą być wykonywane na podstawie projektu montażu oraz

planu „bioz” przez pracowników zapoznanych z instrukcją organizacji montażu;

- rodzajem używanych maszyn i innych urządzeń technicznych;

- ponadto, należy ustalić rodzaje prac, które powinny być wykonywane, przez co

najmniej dwie osoby, w celu zapewnienia asekuracji, ze względu na możliwość

wystąpienia szczególnego zagrożenia dla zdrowia lub życia ludzkiego.

12.2. Roboty spawalnicze

- przy wykonywaniu robót spawalniczych jest dozwolone używane wyłącznie butli do

gazów technicznych posiadających ważną cechę organu dozoru technicznego;

- ręcznie przemieszczanie butli o pojemności wodnej powyżej 10 l powinno być

wykonywane przez co najmniej dwie osoby;

- przewożenie napełnionych lub opróżnionych butli bez nałożenia kołpaków ochronnych jest

zabronione;

- przy przewożeniu butli pojazdami nie przystosowanymi do tego celu butle powinny być

zabezpieczone pierścieniami gumowymi lub przełożone sznurem konopnym przynajmniej

w dwóch miejscach na swojej długości bądź w inny podobny sposób;

- jednoczesne przewożenie ludzi i butli w skrzyni pojazdu jest zabronione;

- butle na budowie i w czasie transportu należy chronić przed zanieczyszczeniem,

tłuszczem, działaniem promieni słonecznych, deszczu i śniegu;

PDF created with pdfFactory trial version

- przechowywanie w tym samym pomieszczeniu butli z tlenem i materiałów lub gazów

tworzących w połączeniu z nim mieszaninę wybuchową jest zabronione;

- w czasie pobierania gazów technicznych butle powinny być ustawione w pozycji pionowej

lub pod kątem nie mniejszym niż 45° od poziomu;

- odległość płomienia palnika od butli nie może być mniejsza niż 1m;

- węże do tlenu i acetylenu powinny różnić się między sobą barwą lub inną łatwo

dostrzegalną cechą, a długość ich powinna wynosić co najmniej 5 m;

- nie wolno zmieniać przeznaczenia węży używanych uprzednio do innych gazów;

- miejsca uszkodzone w wężach powinny być wycięte. Łącznie końców dwóch węży należy

wykonać za pomocą specjalnych łączników metalowych o przekroju wewnętrznym

odpowiadającym prześwitowi łączonego węża;

- sprzęt do spawania elektrycznego powinien mieć atest producenta i być użytkowany

zgodnie przez opracowaną przez niego instrukcją;

- stałe stanowiska spawacza powinno być wyposażone w skuteczną miejscową wentylację

wyciągową;

- przed rozpoczęciem spawania elektrycznego spawacz obowiązany jest sprawdzić

prawidłowość połączeń przewodników i przyłączenia końcówki kabla roboczego do

uchwytu oraz zastosowanego środka ochrony dodatkowej przed porażeniem;

12.3. Ochrona osobista i pierwsza pomoc na budowie

- przed dopuszczeniem pracownika do pracy należy zaopatrzyć w odzież roboczą i

ochronną,

- wszyscy pracownicy zagrożeni wypadkiem powinni być zaopatrzeni w atestowany

sprzęt ochrony osobistej,

- na każdej budowie powinny być zorganizowane punkty pierwszej pomocy,

- na budowie powinna być wywieszana w widocznym miejscu tablica budowy

z następującymi adresami i telefonami:

1. najbliższej straży pożarnej,

2. posterunku policji

3. najbliższego punktu telefonicznego

4. pogotowia ratunkowego

12.4. Uwagi dla wykonawcy robót

- przestrzegać należy przepisów i zasad bezpieczeństwa i higieny pracy,

- roboty przy budowie sieci cieplnej należy prowadzić zgodnie z warunkami technicznymi

wykonania i odbioru oraz zgodnie z zasadami BHP,

- dbać o należyty stan maszyn i urządzeń , a także o porządek w miejscu pracy,

- zawiadomić przełożonych o zauważonym wypadku, zagrożeniu życia lub zdrowia

człowieka

- przed rozpoczęciem robót zapoznać się z dokumentacją projektową

- zastosowane

materiały

powinny

posiadać

dopuszczenia

do

stosowania

w budownictwie i nie powinny wywoływać ujemnego wpływu na ludzi i otaczające

środowisko ponad przewidziane normami.

Opracował:

Tomasz Łapuć

PDF created with pdfFactory trial version

1

1

.

.

D

D

o

o

b

b

ó

ó

r

r

u

u

r

r

z

z

ą

ą

d

d

z

z

e

e

ń

ń

k

k

o

o

t

t

ł

ł

o

o

w

w

n

n

i

i

.

.

1.1 Kocio

ł c.o.

1.1.1 Zapotrzebowanie ciep

ła .

•

Centralne ogrzewania

67 kW

RAZEM Qc

80 kW

Ilo

ść ciepła przyjęta do wymiarowania jednostek kotłowych 80 kW

1.1.2 Dobór jednostek kot

łowych

Zaprojektowano i dobrano jeden kocio

ł niemieckiej firmy „VIESSMANN” typu

VITOROND 200 o mocy 80 kW ci

śnienie 4 bar, temperatura 100

°

C.

1.1.3 Dobór palnika do kot

ła.

Dobrano palnik dwustopniowy olejowy firmy firmy „VIESSMANN” typu

VITOFLAME 100 o zakres mocy 61-87 kW o nast

ępujących parametrach:

- U = 220 V

- f = 50 Hz

- N = 270 W

- n = 2800 obr/min.

1.2

Dobór urz

ądzeń zabezpieczających.

1.2.1 Dobór naczynia wzbiorczego.

Zabezpieczenie instalacji zgodnie z PN-B-024214 ze stycznia 1999

Pojemno

ść instalacji = 715 dm3

Pojemno

ść kotłów c.o. V = 100 dm3

Razem pojemno

ść zładu c.o. wyniesie Vc = 815 dm3 = 0,82 m3

•

obliczeniowa temp. zasilania wody instalacyjnej 80°C;

•

ci

śnienie statyczne 0,9 bar;

•

ci

śnienie robocze 1,1 bar;

•

maksymalne obliczeniowe ci

śnienie w naczyniu 5,0 bar.

Minimalna pojemno

ść użytkowa naczynia wzbiorczego:

Vu

= 0,82

× 999,7 × 0,0286 = 24 dm

3

Minimalna pojemno

ść całkowita naczynia wzbiorczego:

Vn

= 24

× [(3,0 + 1,0) / (3,0 – 1,1)] = 50,5 dm

3

Pojemno

ść całkowita naczynia wzbiorczego z rezerwą eksploatacyjną:

V

ur

= 24 + 820

× 0,01 = 32,2 dm

3

Ci

śnienie wstępne pracy instalacji:

PDF created with pdfFactory trial version

bar

p

R

39

,

1

1

1

1

,

1

0

,

3

1

3

*

2

,

32

24

1

1

3

=

−

−

−

+

+

+

=

Pojemno

ść całkowita naczynia wzbiorczego z uwzględnieniem użytkowej

pojemno

ści naczynia z rezerwą:

3

79

39

,

1

3

1

3

2

,

32

dm

V

nR

=

−

+

×

=

Doboru

naczynia

wzbiorczego

przeponowego

dokonano

programem

komputerowym „Reflex” Dobrano naczynie wzbiorcze przeponowe Reflex N80, 6

bar o parametrach: Vn =80dm

3

, Vu =72 dm

3

,

φ

= 512 mm, H = 570 mm, DN25 mm,

PN6, Hst = 0,9 m.

Wewn

ętrzna średnica rury wzbiorczej dn w mm ( nie mniejsza niż 20 mm ) :

d = 0,7 *

n

V = 0,7 * 79 = 6,22 mm

Przyj

ęto średnice d = 20 mm

1.2.2 Obliczenie zaworu bezpiecze

ństwa dla kotła.

Dla kot

ła o mocy 80 kW dobrano zawór bezpieczeństwa wg UDT - wymagana

przepustowo

ść zaworu bezpieczeństwa dla kotła wodnego, w/g DT-UC-90-

KW/04 pkt 1.2, odniesiona do pary nasyconej o ci

śnieniu dopuszczalnym

powinna by

ć nie mniejsza niż to wynika ze wzoru:

)

/

(

)

(

3600

h

kg

r

kW

Q

m

K

≥

h

kg

m

/

139

2069

80

*

3600

=

≥

Dla kot

ła wymagana przepustowość zaworu bezpieczeństwa wyniesie:

h

kg

m

/

139

>

Dane techniczne zaworu bezpiecze

ństwa:

Średnica nominalna

20 wlot x 25 wylot

Siedlisko pod grzybem

d

o

=14 mm

Przekrój

A= 153 mm

2

Wspó

łczynnik wypływu

α

w

=0.57

Dopuszczalne ci

śnienie robocze przed zaworem

P= 0,3 MPa

Przepustowo

ść zaworu bezpieczeństwa wg DT-UC/90/WO

(

)

h

kg

m

/

184

1

,

0

3

,

0

*

153

*

57

,

0

*

1

*

53

,

0

*

10

=

+

=

h

kg /

139

184

>

Dobrano jeden zawór bezpiecze

ństwa firmy SYR typu 1915 o średnicy

PDF created with pdfFactory trial version

20 x 25 mm, ci

śnienie otwarcia 0,3 MPa.

1.3 Dobór mieszaczy.

1.3.1 Mieszacz do budynku

Przep

ływ

2,8 m

3

/h

Dobrano mieszacz trójdrogowy gwintowany dn 32 mm

firmy Viessmann z si

łownikiem i modułem przyłączeniowym

Strata ci

śnienia na zaworze wynosi

3 kPa

1.4 Dobór pomp .

1.4.1 Dobór pompy obiegowej budynku

Przep

ływ w sieci w okresie grzewczym przy parametrze tz=80°C, tp=60°C

mk = 1. 1 x 80 x 0.86/20= 2,8 m

3

/h

Dobrano pompy obiegowe o podnoszeniu H = 3 mSW pompy firmy GRUNDFOS

typu Magna 25 – 60 F

M = 2,8

m

3

/h

H = 6

mSW

N = 85

PN 6

Pompa obiegowa wyposa

żona są w przetwornice częstotliwości .

1.5 Obliczenia wentylacji kot

łowni

zainstalowana moc cieplna kot

łowni Q=80 Kw

1.5.1

Nawiew

Zgodnie z Warunkami technicznymi wykonania i odbioru kot

łowni na paliwa

gazowe i olejowe strumie

ń powietrza nawiewanego wynosi :

Vn = 1.6 m3/h na 1 kW zainstalowanej mocy paleniska

Fn = 80 kW x 1.6 m3/h / 3600 x1.2 = 0.03 m

2

Za

łożono wykonanie dwa otwory nawiewne w o wymiarach 40x20 cm

sprowadzonych 30 cm nad posadzk

ę

A = 0,2x0,2 = 0.04 m2

1.5.2

Wywiew

strumie

ń powietrza wywiewanego wynosi:

Vw = 0.6 m3/h na 1 kW zainstalowanej mocy paleniska

Fw = 80 kW x 0.6 m3/h / 3600 x1 = 0.014 m

2

PDF created with pdfFactory trial version

Istniej

ąca karatka wywiewna 15cm x 15cm

Przy za

łożeniu prędkości powietrza 1 m/s ilość powietrza wywiewanego wynosi

A= 0,15 x 0,15 = 0,0225 m2

1.6

Magazyn paliwa.

Paliwem dla kot

ła olejowego będzie olej lekki opałowy. Roczne zużycie paliwa na

cele c.o. w kot

łowni niskoparametrowej szacuje się zależnością:

Qśr

Bc.o. = ————— x b , gdzie

Hu x ha

Qśr = 0,5 x Qc.o. = 0,50 x 160 = 80 kW

Hu = 41,5 MJ/kg = 11,52 kWh/kg

ha - średnioroczna sprawność użytkowa

ha = 100 - ga - gg - gb [%]

ga - strata kominowa zależna od rodzaju paliwa, temp. spalin i prawidłowości

regulacji palnika

gg - strata ciepła kotła przez promieniowanie i konwekcję

gb - strata ciepła na skutek gotowości roboczej, zależna od mocy i rodzaju kotła.

qa = 6 %, qg = 2 %, qb = 2 %

ha = 100 - (6 + 2 + 2) = 90 %

b - liczba godzin pracy palnika w ci

ągu roku zależna od sposobu regulacji - dla

instalacji z regulacj

ą centralną-pogodową:

b = 1700 h/a

- dostawa paliwa 4x w sezonie ,

40

st

ąd Bc.o. = ——————— x 1700 /4 = 3.3 m3

11,52 x 0,90

Maksymalne zu

życie paliwa:

7.4 kg/h=8,7l/h

Przyj

ęto średnią długość pracy palnika 8 godz/dobę

Maksymalne zu

życie dzienne w okresie grzewczym wyniesie:

8*8.7 = 69,6l/dob

ę

Za

łożono 20-dniowy zapas paliwa przy maksymalnym zużyciu paliwa.

Przyj

ęto zamontować 1 baterię zbiorników olejowych firmy Rotha wykonanych z

wysoko cz

ąsteczkowego polietylenu formowanego przez rozdmuch. Bateria składać

si

ę będzie z 2-ch zbiorników o poj. 1500 l, co daje łącznie 3000

PDF created with pdfFactory trial version

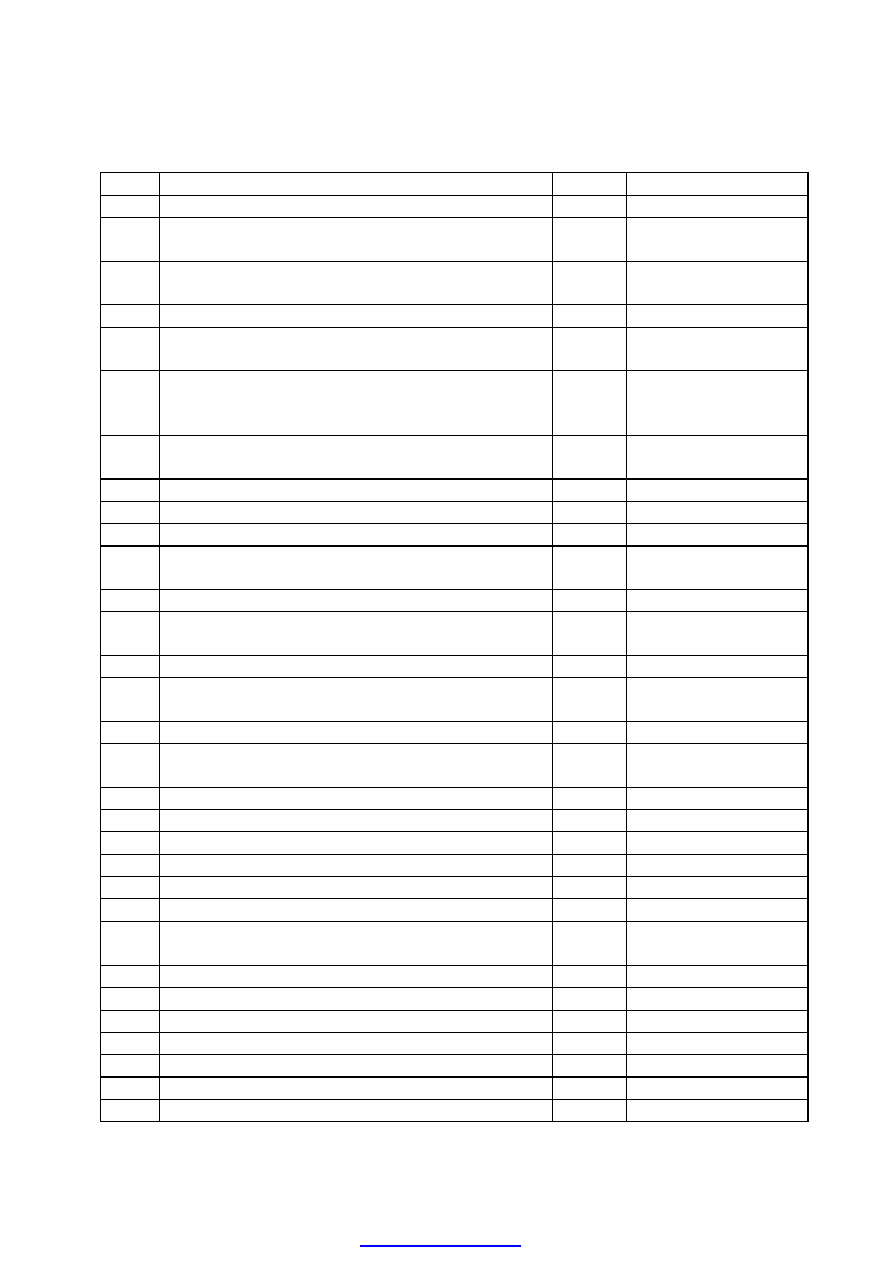

WYKAZ PODSTWOWYCH MATERIA

ŁÓW W KOTŁOWNI

Lp

Nazwa urz

ądzenia

Ilo

ść

Producent

1

Kocio

ł wodny Vitorond 200 o mocy 80kW

1

VIESSMANN

1/1 Palnik olejowy Vitoflame 100 o mocy 87 kW ze

230V, 270W,

VIESSMANN

2

Zawór bezpiecze

ństwa SYR typu 1915

dn 20x25 mm nastawa 3 bary

1

HUSTY

3

Naczynie wzbiorcze c.o. Reflex 80N 6 bar

1

REFLEX

4

Filtroodmulnik magnetyczny typu TerFM

dn 50 mm

1

TERMEN Polska

tel./fax 071 3254678

5

Mieszacz trójdrogowy gwintowany dn32mm

firmy Viessmann z si

łownikiem i modułem

przy

łączeniowym

1

VIESSMANN

6

Pompa obiegu budynku typu Magna 25-60,

1x230 V, 10-85W, 1,08A

1+

rezerwa

GRUNDFOS

7

Ró

żnicowy zawór przelewowy DU 146 dn 20mm

1

HONWEYWELL

8

Zawór antyska

żeniowy EA 251 dn 15 mm

1

Danfoss

9

Wodomierz wody uzupe

łnianej JS-1,5 m3/h

1

POWOGAZ

10 Automatyczny zawór uzupe

łniający VF126 dn

15 mm

1

HONWEYWELL

11

Filtr mechaniczny narurowy

1

VIESSMANN

12

Stacja zmi

ękczania wody AQUASET 500

o

wydajno

ści 1.0 m3/h

1

j.w.

13 Rozdzielacze g

łówne dn 80, l = 1,0m

2

Wyrób w

łasny

14 Zbiorniki olejowe dwup

łaszczowe KWE

o poj. 1,5 m3

2

ROTH

15 Zamkni

ęcie rury wlewowej dn 50 mm

1

OVENTROP

16

Zawór odpowietrzaj

ący przeciwwybuchowy dn

50mm

1

Jw.

17 Skrzynka metalowa na korek wlewu paliwa

1

18 Flitr olejowy dwudrogowy

1

OVENTROP

FK Czujnik temperatury wody w kotle

2

VIESSMANN

FV Czujnik temperatury obiegu grzewczego

1

VIESSMANN

R1 Regulator Vitotronic 200

1

VIESSMANN

T

Termometry tarczowe 0-100

4

KFM

P

Manometry tarczowe zaworami

manometrycznymi - M160-R/0

÷

1,0/1,6/

6

KFM

AO Automatyczny odpowietrznik dn 15 mm

2

TACO

Wentylacja nawiewna 200x200

2

Wyrób w

łasny

Zawór zwrotny gwintowany dn 50mm

2

Zawór zwrotny gwintowany dn 15 mm

1

Zawory kulowe gwintowane dn 50mm

6

Zawory kulowe dn 20 mm

3

Zawory kulowe dn 15 mm

2

PDF created with pdfFactory trial version

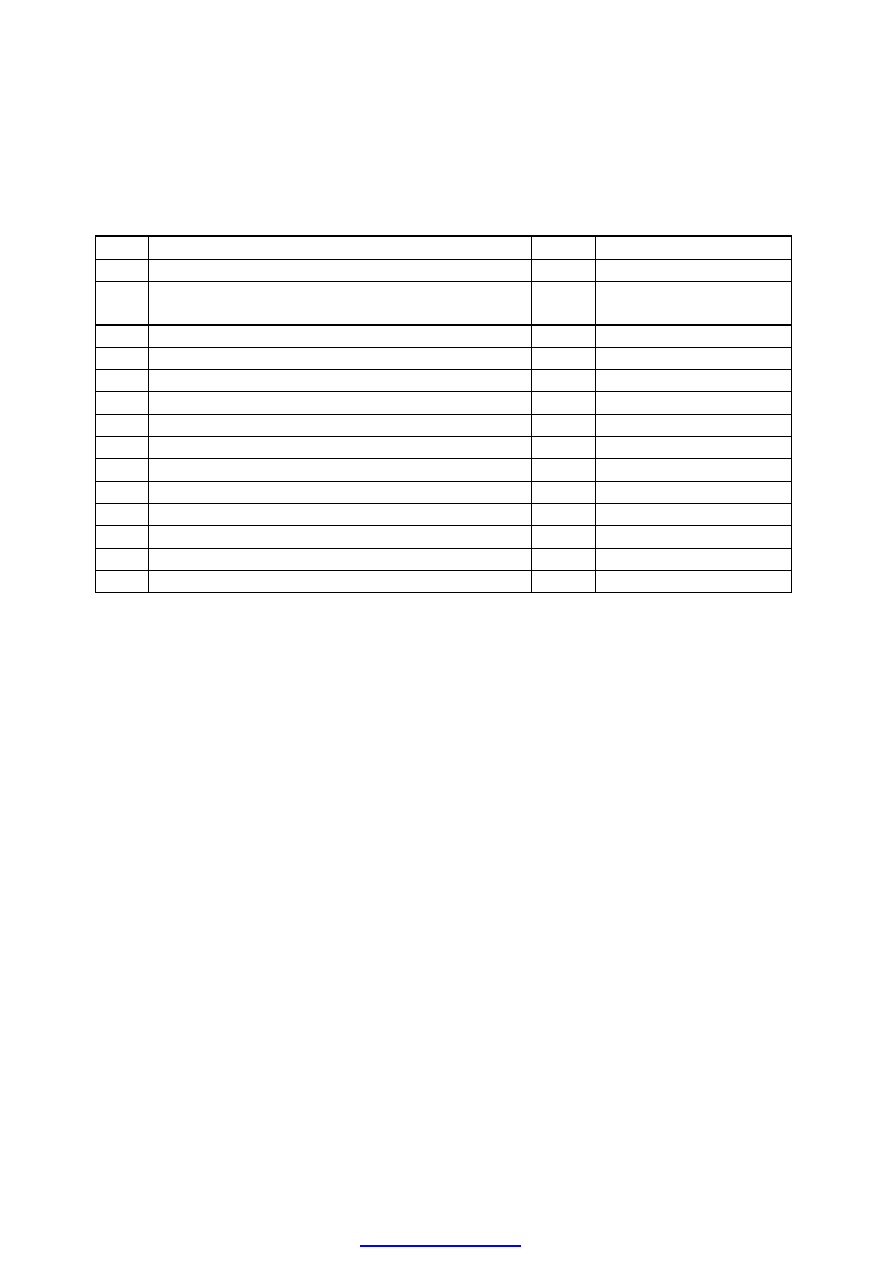

WYKAZ ELEMENTÓW KOMINÓW.

Lp

Nazwa urz

ądzenia

Ilo

ść

Producent

Wk

ład kominowy 180mm

1

Wyczystka z odskraplaczem 180

1

KOMINUS

tel./fax (012) 284 45 44

2

Wyczystka ma

ła 140x140 dn150

1

KOMINUS

3

Przed

łużenie wyczystki dn 180mm, l = 500

1

KOMINUS

4

Drzwiczki 140x140

1

KOMINUS

7

Element nastawny dn 180– L=570

1

KOMINUS

8

Rura prosta dn 180 l = 250

2

KOMINUS

9

Kolano 45 dn 180 mm

1

10

Trójnik 45 dn 180 mm

1

KOMINUS

11

Rura prosta dn 180m, l = 1000

10

KOMINUS

12

Przej

ście dachowe proste dn 180mm

1

KOMINUS

13

Daszek180

1

KOMINUS

14

Obejma centruj

ąca dn 180 mm

8

KOMINUS

14

Neutralizator skroplin

1

KOMINUS

PDF created with pdfFactory trial version

Dobór zaworu regulacyjnego typu HRE 3 w oparciu o wspó

łczynnik przepływu Kv,

który obliczono ze wzoru

[

]

h

m

P

G

Kv

/

max

3

∆

=

gdzie : Gmax – maksymalny zmienny przep

ływ

:

Gmax = 1,15 x 170x 0,86 / 90-75 = 11,21 t/h

∆

P – przyj

ęto spadek na zaworze

∆

p = 5,0 kPa = 0,050 kG/cm

2

Kv =11,21/ 0,050

0,5

= 50,35 m

3

/h

Na tej podstawie dobrano zawór mieszaj

ący trójdrogowy HRE 3 dn 50 mm o

wspó

łczynniku przepływu Kv = 65m

3

/h,

∆

p = 5,0 kPa

≅

0,50 mH

2

O z nap

ędem

elektrycznym AMB 182, 220V

Na spince

łączącej zamontować zawór mieszający z powrotem należy

zamontowa

ć filtr siatkowy lub magnetyczny o średnicy nie mniejszej niż średnica

zaworu trójdrogowego.

PDF created with pdfFactory trial version

Wyszukiwarka

Podobne podstrony:

Opis halawodkanVTS co 40 kW 12 2014

Schemat i opis bezpieczników Audi 80 B4

opis szczepĂlw?kteryjnych (2)

Instrukcja BHP kotłowni gaz.-olej. powyżej 50 kW, Instrukcje

Opis urządzenia kotłowego

Instr BHP kotłowni gaz olej pow 50 kW

Opis zawodu Maszynista kotłów parowych, Opis-stanowiska-pracy-DOC

EURONOX Moc 80 1100 kW id 165494

Instrukcja BHP kotłowni węglowej powyżej 50 kW, Instrukcje

KW opis własnej osoby

SZCZEPIENIA

kw żółciowe

Analiza pracy Opis stanowiska pracy

Szczepienia zalecane

plik (80) ppt

więcej podobnych podstron