Katedra Technik Wytwarzania

i Automatyzacji

METROLOGIA I KONTKOLA JAKOŚCI - LABORATORIUM

TEMAT:

POMIARY ŚREDNIC OTWORÓW I WAŁKÓW

1. Cele ćwiczenia

z

apoznanie studentów z podstawowymi narzędziami pomiarowymi do

pomiarów wymiarów wewnętrznych na przykładzie pomiaru średnicy otworu

oraz wymiarów zewnętrznych na przykładzie średnicy wałka oraz z techniką

pomiarów tymi narzędziami,

praktyczne opanowanie metod pomiaru i doboru narzędzi pomiarowych

w zależności od wartości tolerancji przedmiotu,

utrwalenie metodyki obliczania poprawnej wartości wyników pomiar oraz

niepewności pomiaru prowadzącej do orzeczenia zgodności lub niezgodności

ze specyfikacją.

2. Wiadomości podstawowe

2.1. Podstawowe pojęcia

Pomiar stanowi zespół czynności doświadczalnych, które maja na celu wyznaczenie

określonej wielkości, porównanie jej do jednostki miary.

Metodą pomiarową nazywa się sposób porównania wielkości mierzonej z jednostką

miary. Wyróżnia się metodę bezpośrednią i pośrednią.

Metoda pomiarowa bezpośrednia polega na wyłącznym pomiarze interesującej nas

wielkości, bez konieczności pomiaru wielkości z nią związanych i przeprowadzania obliczeń,

np. pomiar średnicy wałka mikrometrem.

Metoda pomiarowa pośrednia zakłada pomiar bezpośredni wielkości, które są

w

znany sposób związane z szukaną wielkością. Na podstawie pomiaru wielkości

pomocniczych można obliczyć wielkość szukaną. Przykładem pomiaru pośredniego jest

pomiar kąta za pomocą liniału sinusowego.

Metoda pomiarowa różnicowa polega na porównaniu wartości mierzonej wielkości

ze znaną wartością wzorca. Porównanie to odbywa się poprzez pomiar różnicy wartości

wielkości mierzonej i wzorca.

Każdy pomiar obarczony jest błędami, stąd dokładne poznanie wartości rzeczywistej

wielkości mierzonej nie jest możliwe. Do definiowania błędów pomiarów używa się pojęcia

wartości poprawnej (umownie prawdziwej), która stanowi w konkretnym przypadku

dostateczne przybliżenie wartości rzeczywistej.

Norma wyróżnia trzy rodzaje błędów: błędy systematyczne, przypadkowe i

nadmierne. Błąd systematyczny przy wielu pomiarach tej samej wartości pewnej wielkości w

2

tych samych warunkach, ma tą samą wartość i znak lub zmienia się wg określonego, znanego

prawa wraz ze zmianą warunków. Do błędów systematycznych należą:

błędy wzorca- wynikające z różnicy między wartością nominalną wzorca a

wartością poprawną przez niego odtworzoną,

błędy przyrządu pomiarowego- stanowiące różnicę między wartością wskazaną

przez przyrząd a wartością poprawną wielkości mierzonej,

błędy metody pomiarowej- wynikające ze źle dobranej metody pomiarowej,

błędy odkształceń sprężystych- spowodowane sprężystymi odkształceniami

powierzchni współpracujących podczas pomiaru powstałymi na skutek nacisku

pomiarowego,

błędy zależne od temperatury- błędy spowodowane odstępstwem od tzw.

normalnych warunków pomiaru,

błędy subiektywne mierzącego- błąd paralaksy.

Błędy nadmierne (grube) są efektem niepoprawnie przeprowadzonego pomiaru.

Mogą one wynikać np. z użycia uszkodzonego przyrządu. Błędy nadmierne usuwa się

poprzez powtórny, prawidłowy pomiar.

Błędy przypadkowe mają bardzo wiele przyczyn (np. drgania, hałasy, oświetlenie,

niestałość nacisku pomiarowego), których wpływ na wynik pomiaru jest nieznany. Wartość

błędów przypadkowych szacuje się za pomocą rachunku prawdopodobieństwa. Rozrzut

wyników pomiaru tej samej wielkości spowodowany błędami przypadkowymi nazywa się

niepewnością pomiaru.

2.2. Tolerancja wymiaru

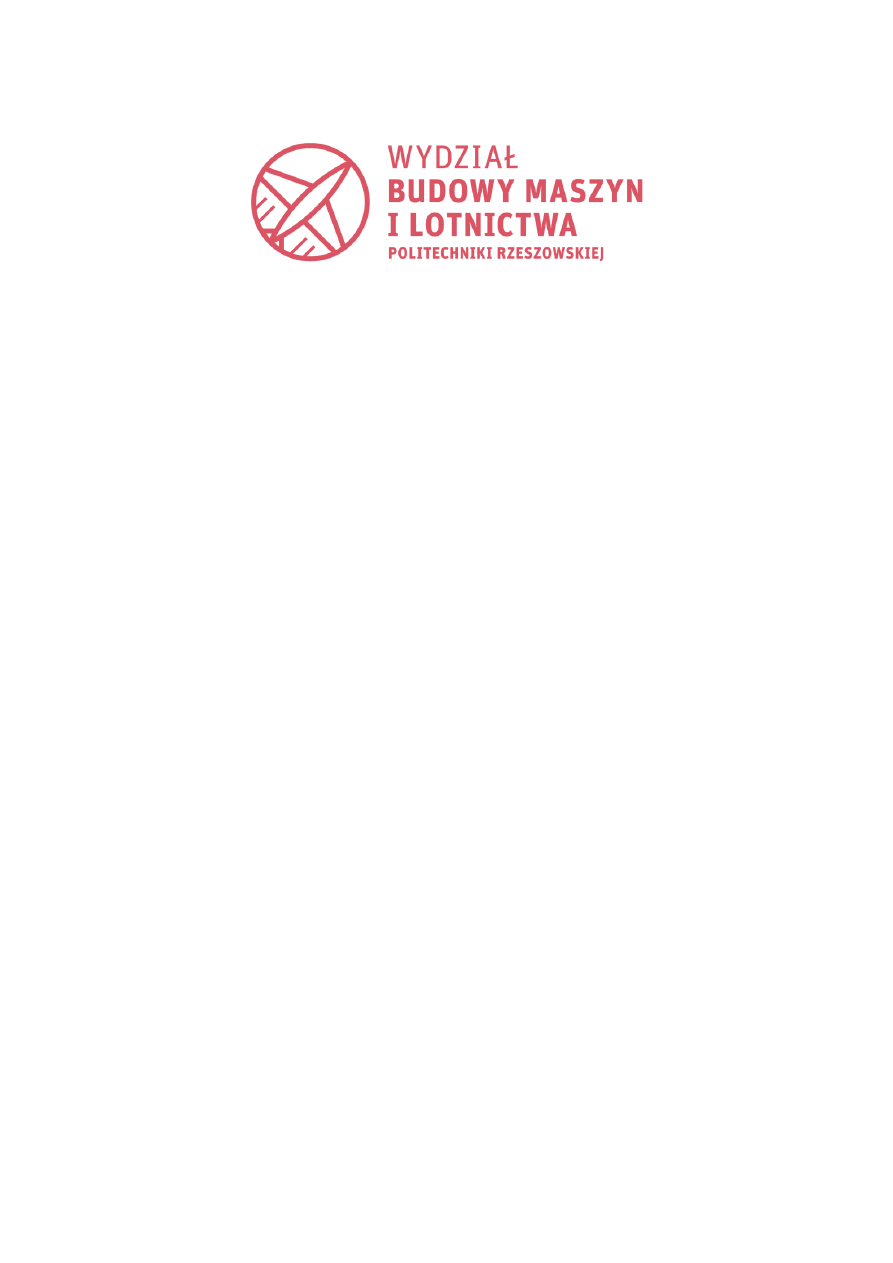

T

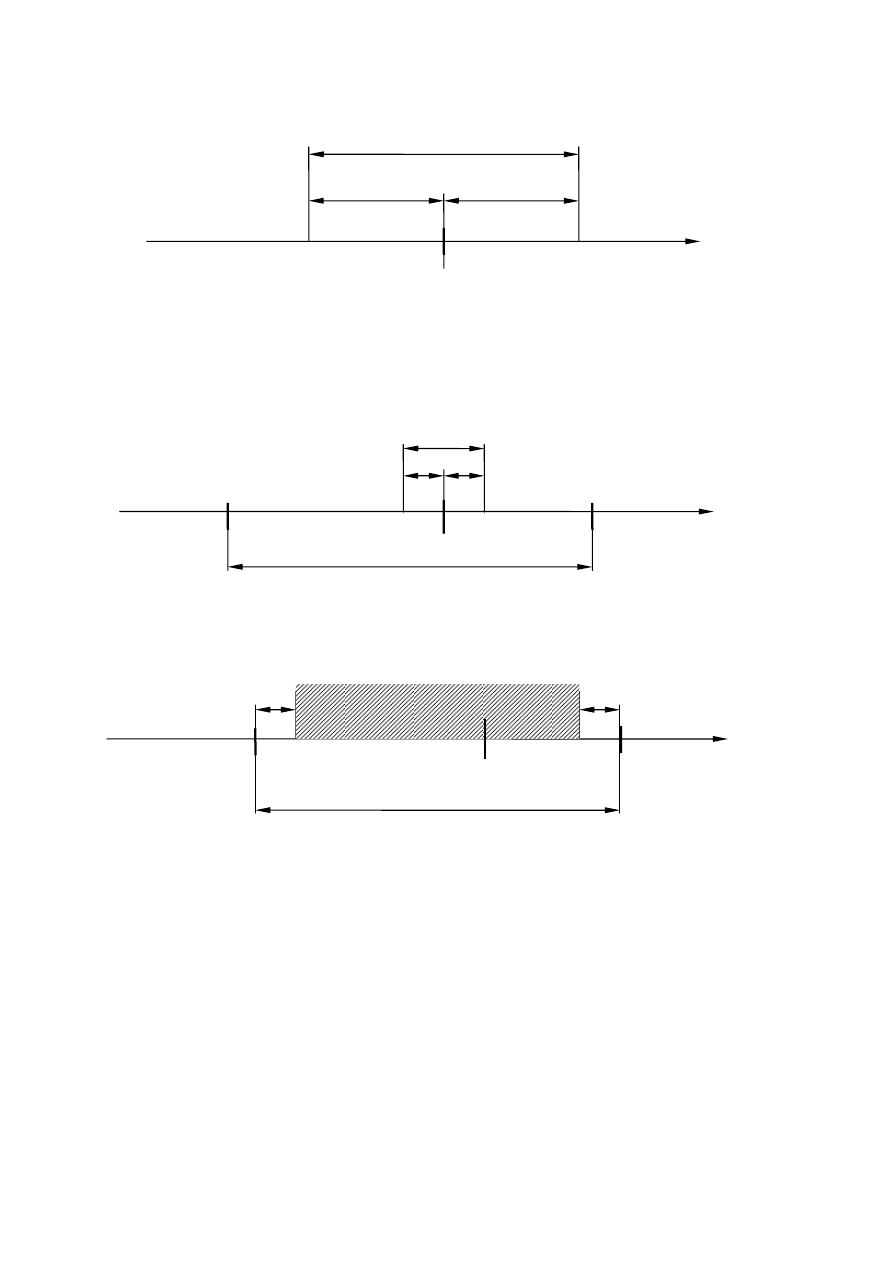

Rys. 1. Podstawowe parametry tolerowanego elementu: 0-0 – linia zerowa, B – górny wymiar

graniczny, A – dolny wymiar graniczny, D – wymiar nominalny, T – tolerancja, EI – odchyłka dolna

otworu, ES – odchyłka górna otworu, ei – odchyłka dolna wałka, es – odchyłka górna wałka

Linia zerowa jest to prosta, odpowiadająca wymiarowi nominalnemu, względem której

wyznacza się odchyłki i tolerancje przy ich graficznym przedstawieniu.

A

ES (e

s)

EI (ei)

B

0

0

D

3

Wymiar nominalny jest wymiarem umownym, względem którego określa się odchyłki.

Odchyłka jest to różnica rozpatrywanego wymiaru i odpowiadającego mu wymiaru

nominalnego.

Odchyłka górna (es, ES) – odchyłka graniczna będąca różnicą wymiaru górnego wałka B

w

lub otworu B

o

i wymiaru nominalnego D:

- odchyłka górna wałka (1)

D

B

es

w

D

B

ES

o

- odchyłka górna otworu

(2)

Odchyłka dolna (ei, EI) – odchyłka graniczna będąca różnicą wymiaru dolnego wałka A

w

lub otworu A

o

i wymiaru nominalnego D:

D

A

ei

w

- odchyłka dolna wałka (3)

D

A

EI

o

- odchyłka dolna otworu

(4)

Górny i dolny wymiar graniczny- jest to suma wymiaru nominalnego i odpowiednio górnej

lub dolnej odchyłki:

B = D + ES(es)

(5)

A = D + EI(ei)

(6)

Tolerancja T- jest to różnica wymiaru górnego i dolnego i jednocześnie różnica górnej i

dolnej odchyłki:

A

B

T

(7)

T

w

= es – ei tolerancja wałka (8)

T

o

= ES – EI tolerancja otworu

(9)

Sposoby tolerowania otworów i wałków:

liczbowe, np. ø

020

,

0

030

,

0

25

symbolowe, np ø 25f6

symbolowo-liczbowe, np. ø 25f6 (

020

,

0

030

,

0

)

2.3 Orzekanie zgodności lub niezgodności pomiaru ze specyfikacją

Norma PN-EN ISO 14253-1 tolerancję wymiaru przedmiotu w metrologii długości i

kąta nazywa

specyfikacją. Wartości graniczne tej tolerancji to granica górna specyfikacji

USL (upper specification limit) oraz

granica dolna specyfikacji LSL (lower specyfiation

limit).

Całkowite wyrażenie wyniku pomiaru y’ zawiera wynik pomiaru podany razem z

niepewnością rozszerzoną

U.

U

y

y

'

(10)

4

Niepewność rozszerzona U oznacza przedział

U

wokół wyniku pomiaru y, w

którym wynik pomiaru znajdzie się z prawdopodobieństwem P bliskim jedności.

Szacowanie niepewności rozszerzonej rozpoczyna się od wyznaczenia wartości średniej z

serii pomiarów wg wzoru:

n

i

i

y

n

y

1

1

(11)

gdzie:

x

- średnia arytmetyczna wykonanej serii pomiarów

i

x – kolejny wynik pomiaru

n – liczba pomiarów

Następnie oblicza się odchylenie standardowe dla pojedynczego wyniku pomiaru,

które jest miarą rozrzutu wyników pomiaru wokół wartości centralnej:

1

)

(

1

2

1

n

y

y

s

n

i

(12)

oraz odchylenie standardowe wartości średniej:

n

s

s

r

(13)

Niepewność standardowa pojedynczego pomiaru równa jest odchyleniu

standardowemu:

s

y

u

)

(

(14)

Niepewność standardowa wartości średniej równa jest odchyleniu standardowemu

wartości średniej:

r

s

y

u

)

(

(15)

Niepewność rozszerzona jest iloczynem niepewności standardowej

u i współczynnika

rozszerzenia

k, który odpowiada prawdopodobieństwu P:

)

(

)

(

y

u

k

y

U

(16)

Przy obliczaniu niepewności pomiaru koniecznej do określenia zgodności lub

niezgodności wymiaru ze specyfikacją przyjmuje się współczynnik rozszerzenia

, który

odpowiada poziomowi ufności

. Oznacza to, że wartość poprawna znajduje się w

przedziale

wokół wyniku pomiaru y z prawdopodobieństwem równym

.

2

k

0,95

0,95

P

U

P

Niepewność pomiaru podaje się z jedną lub dwiema cyframi znaczącymi. Wartość

pomiaru zaokrągla się do tego samego miejsca po przecinku co niepewność pomiaru.

5

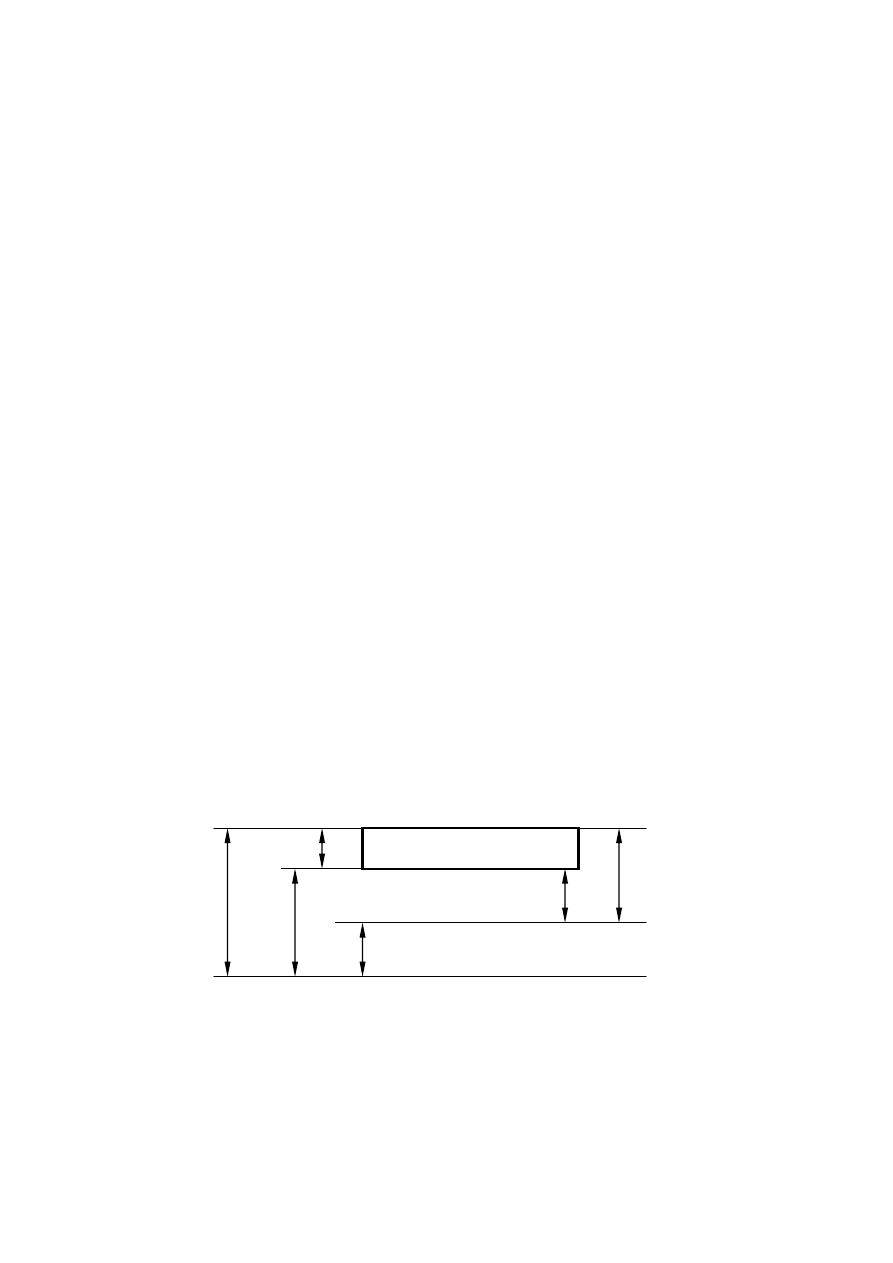

a)

b)

c)

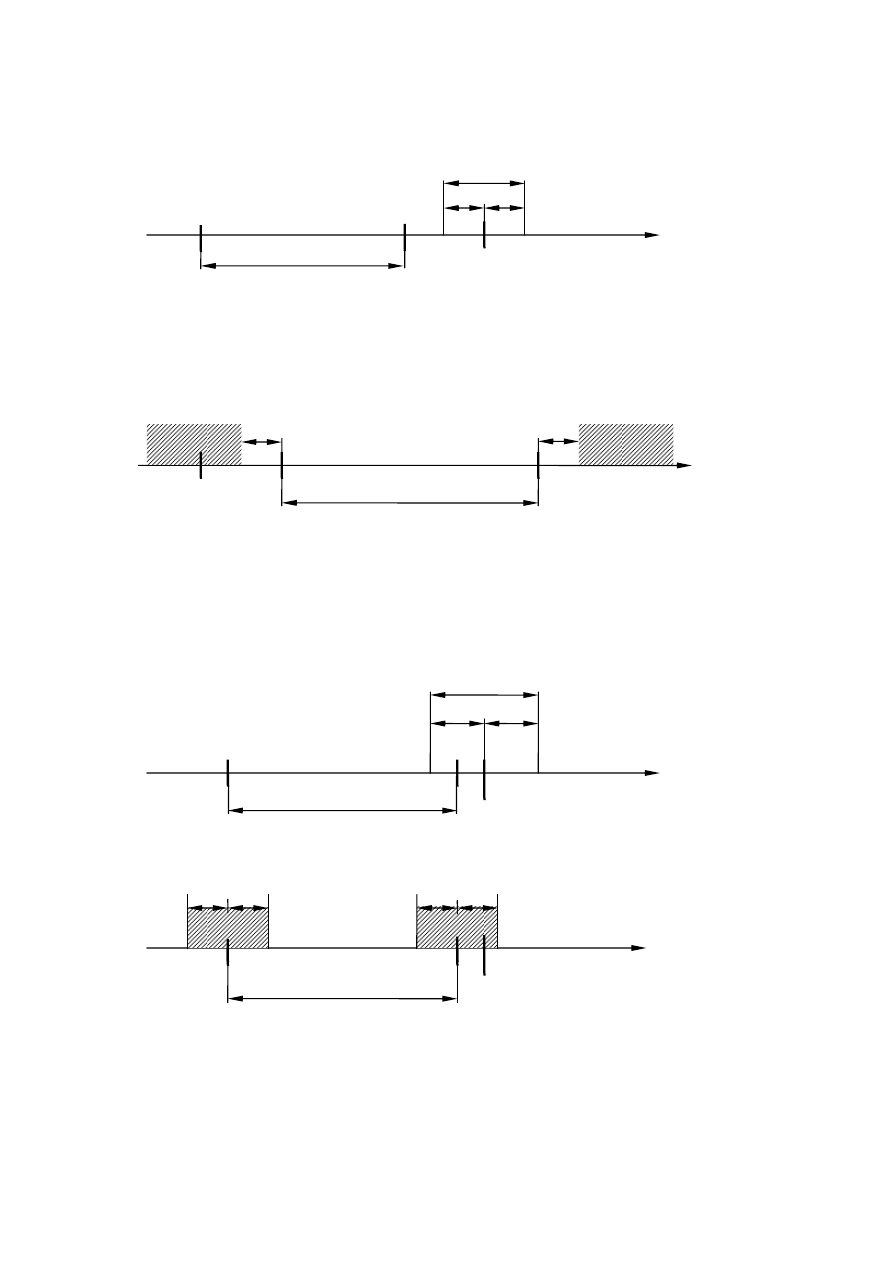

Rys. 2 Podstawowe pojęcia w orzekaniu zgodności i niezgodności ze specyfikacją:

a) specyfikacja jednostronna, b) i c) specyfikacja dwustronna;

1 - pole specyfikacji, 2 - pole

poza specyfikacją,

3 - pole zgodności, 4 - pole niezgodności, 5 - przedziały niepewności; U -

niepewność rozszerzona [PN-EN ISO 14253-1]

4

U

U

1

4

U

3

U

1

2

3

U U

2

1

2

5

5

U

6

y

U=k

x

u

U=k

x

u

c

c

y

Rys. 3 Wynik pomiaru

y i całkowite wyrażenie wyniku pomiaru y`; u

c

– złożona niepewność

standardowa

,

k = współczynnik rozszerzenia, U – niepewność rozszerzona [PN-EN ISO

14253-1]

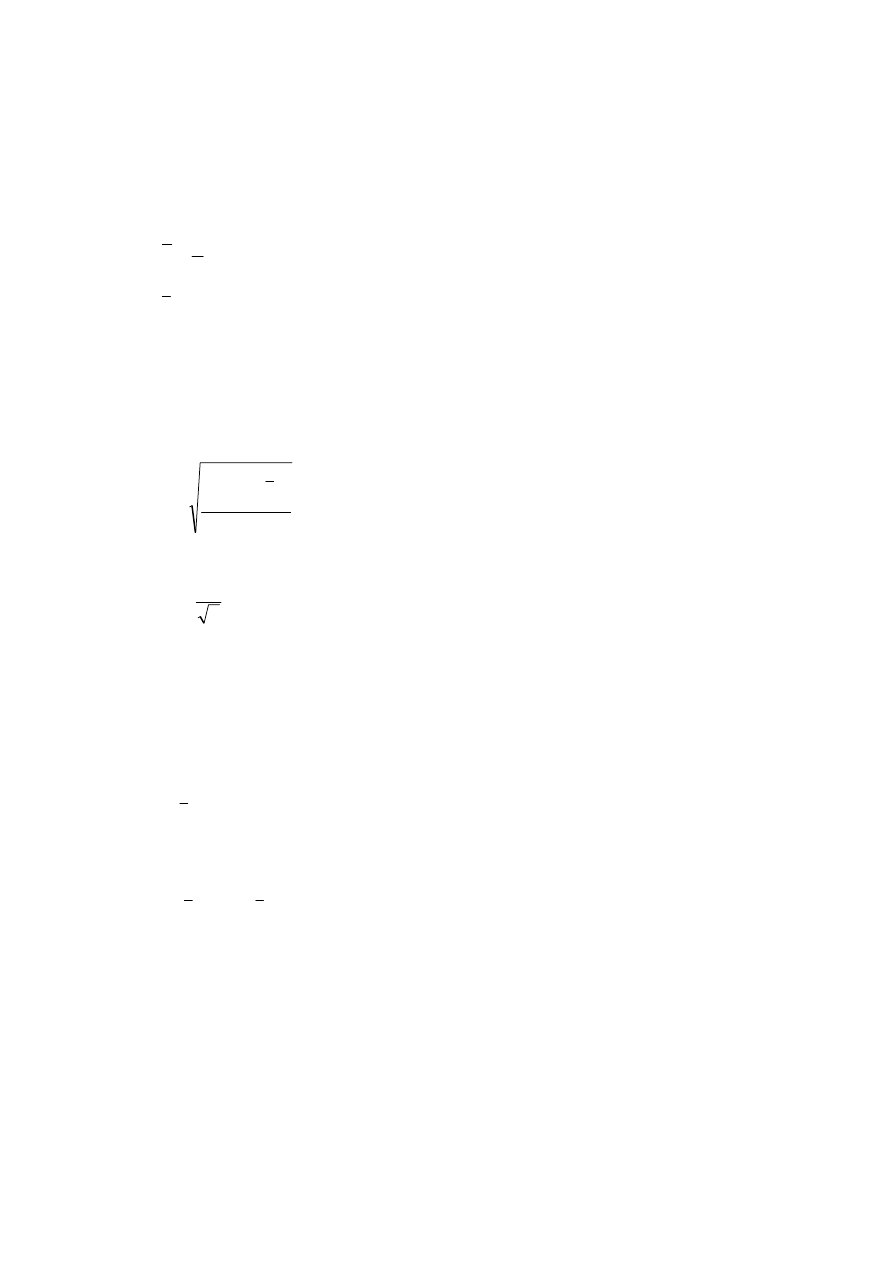

y

Rys. 4 Zgodność ze specyfikacją – wynik pomiaru i jego przedział niepewności znajduje się

w polu specyfikacji;

1 – pole specyfikacji, 3 – pole zgodności; y – wynik pomiaru, y` -

przedział niepewności,

U – niepewność rozszerzona [PN-EN ISO 14253-1]

U

U

y

1

USL

LSL

U

U

3

y

1

LSL

USL

7

a)

y

U

U

1

y

USL

LSL

b)

8

Rys. 5 Niezgodność ze specyfikacją: a) (USL < y - U), b) (y < LSL – U); (USL<y – U) -wynik

pomiaru z jego niepewnością rozszerzoną przekroczył pole specyfikacji właściwości wyrobu;

jest to niezgodność ze specyfikacją i wyrób może być odrzucony;

1 – pole specyfikacji,

4 – pola niezgodności, y – wynik pomiaru, U – niepewność rozszerzona, y` - przedział

niepewności

Rys. 6 Wątpliwości interpretacyjne zgodności lub niezgodności ze specyfikacją - przedział

niepewności zawiera górną granicę tolerancji specyfikacji (górny wymiar graniczny);

1 – pole

specyfikacji,

5 – przedział niepewności; y` - przedział niepewności, USL – górna granica

specyfikacji,

LSL – dolna granica specyfikacji

1

LSL

USL

y

U

U

U

U

4

4

y

1

USL

LSL

y

U

U

U

U

5

5

LSL

USL

1

y

2.4. Narzędzia pomiarowe

Przyrządy suwmiarkowe

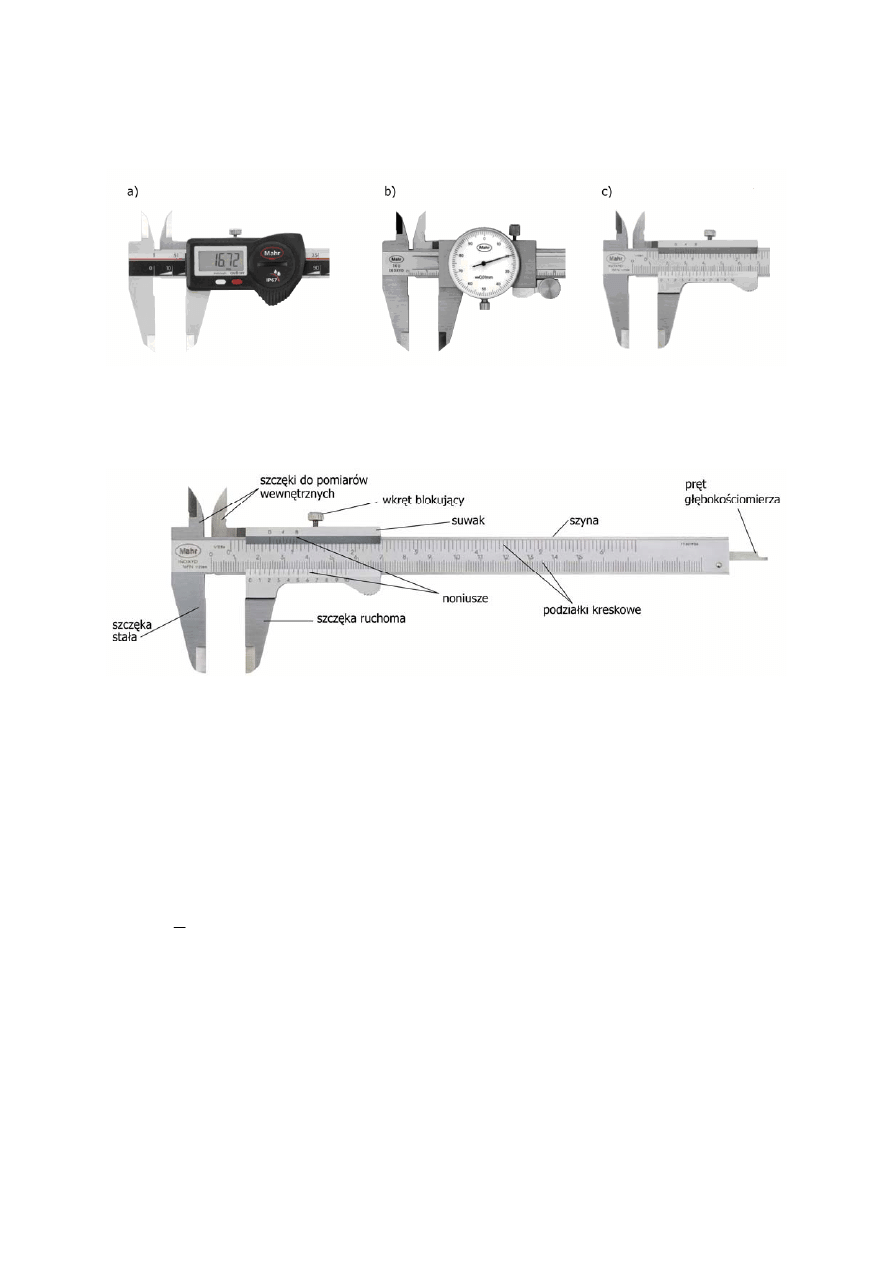

Rys. 7. Rodzaje suwmiarek: a) suwmiarka cyfrowa, b) suwmiarka z podziałką kołową,

c) suwmiarka z podziałką kreskową

Rys. 8. Budowa suwmiarki z podziałką kreskową

W suwmiarkach z podziałką kreskową wykorzystywany jest wzorzec kreskowy

nacięty na prowadnicy suwmiarki. Odczytanie wskazania z suwmiarki z noniuszem polega na

odczytaniu całkowitej liczby milimetrów, a następnie znalezieniu kreski noniusza, która

pokrywa się z kreską na skali głównej.

Wartość działki elementarnej noniusza wynosi:

n

I

i

(17)

gdzie: I- wielkość działki elementarnej na prowadnicy

n- liczba działek noniusza

9

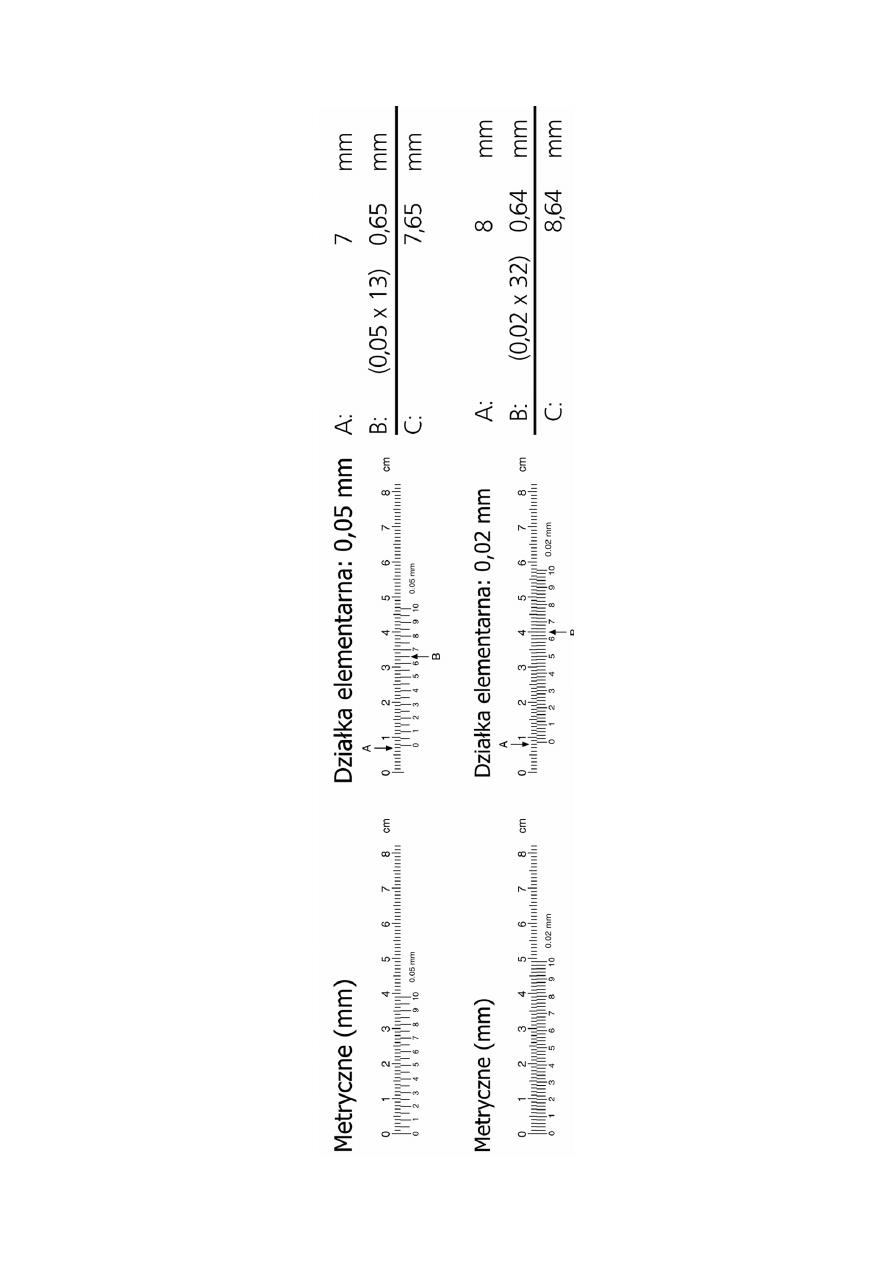

Rys. 9. Przyk

łady odczytu z suwmiarki z noniuszem

10

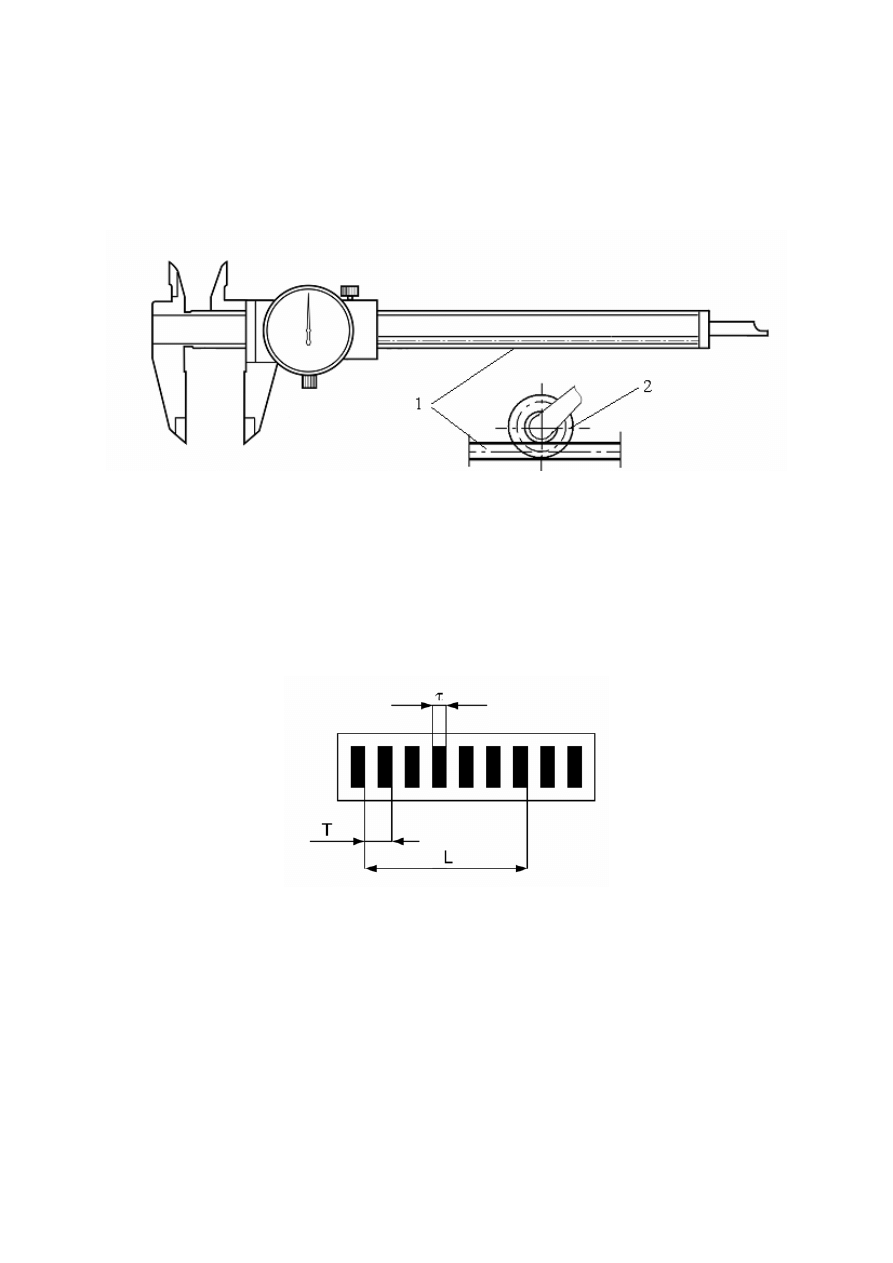

Zasada działania suwmiarki z podziałką kołową polega na współpracy kółka zębatego

2 z zębatką wzorcową 1 połączoną z prowadnicą. Podczas ruchu suwaka kółko obraca się

poruszając wskazówkę. Na podziałce kreskowej skali głównej odczytuje się pełne milimetry,

natomiast dziesiętne części odczytuje się na podziałce kołowej.

Rys. 10. Suwmiarka z podziałką kołową

Suwmiarki cyfrowe posiadają wzorce pojemnościowe (odmiana wzorca

inkrementalnego), które mają postać cienkiego paska naklejonego na prowadnicę. Wzorce

pojemnościowe składają się z naprzemian położonych stref o różnej pojemności elektrycznej.

Wartość przesunięcia przetwornika względem wzorca określa licznik zliczający impulsy

i interpolator amplitudowy.

Rys. 11. Wzorzec inkrementalny: T- okres podziałki (stała siatki), τ- szerokość pola,

L- długość mierzona

11

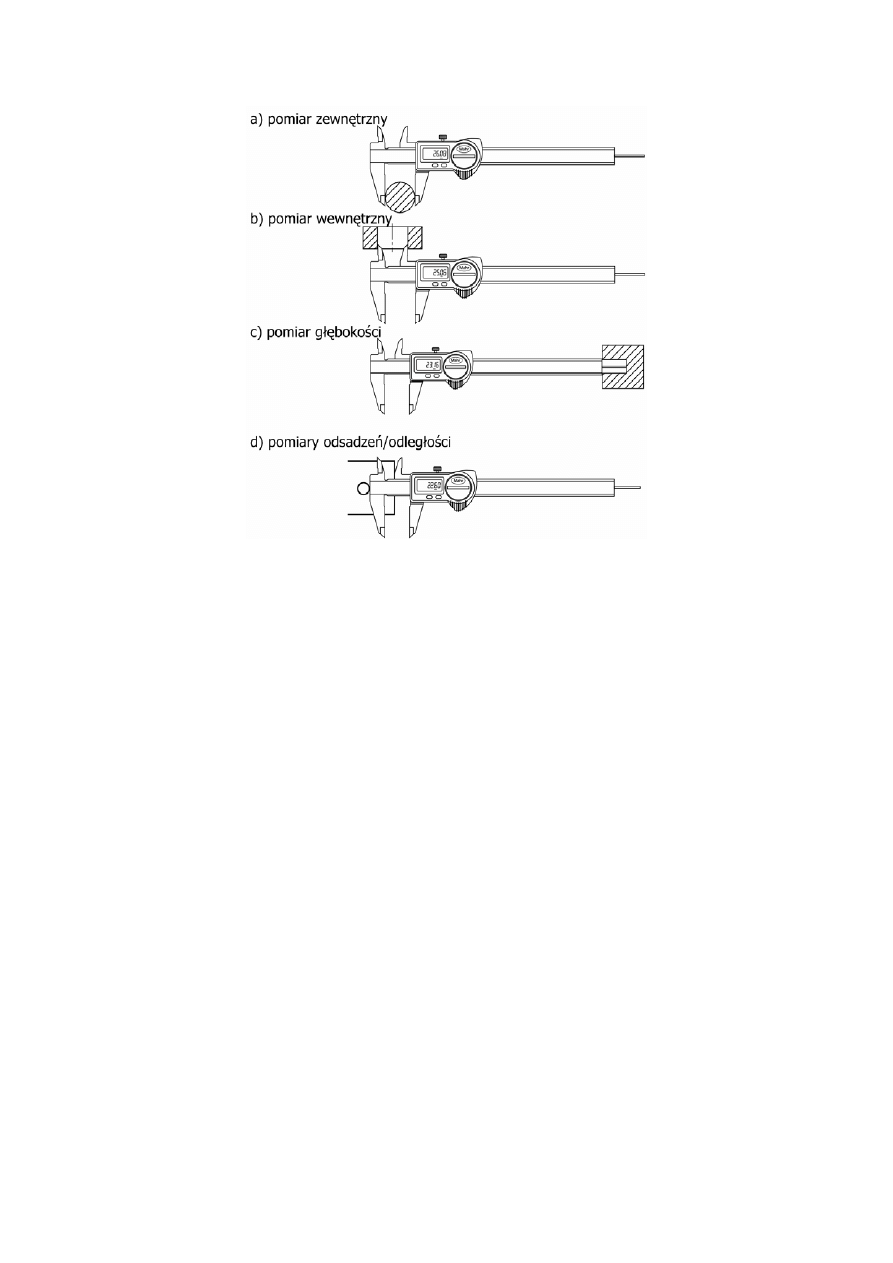

Rys.12. Możliwości pomiarowe suwmiarek

Przed przystąpieniem do pomiaru należy sprawdzić, czy suwmiarka jest

wykalibrowana., czyli czy wskazanie narzędzia pomiarowego odpowiada rozstawowi szczęk.

W tym celu szczękę ruchomą suwmiarki dosuwa się do szczęki stałej. Jeżeli wskazanie

suwmiarki w tym położeniu wynosi 0, to suwmiarkę uważa się za wykalibrowaną.

Suwmiarki cyfrowe można wyzerować w dowolnym położeniu szczęki ruchomej, dzięki

czemu można przeprowadzać pomiary metodą różnicową. Aby tego dokonać należy

wyzerować suwmiarkę na stos płytek wzorcowych, który odpowiada wymiarowi

nominalnemu. Mierząc badaną część wyświetlacz wskazuje się odchyłkę wymiaru od

wymiaru nominalnego. Wymiar wielkości mierzonej y jest sumą wymiaru ustawionego

i wskazania suwmiarki W:

n

y

W

y

y

n

(18)

12

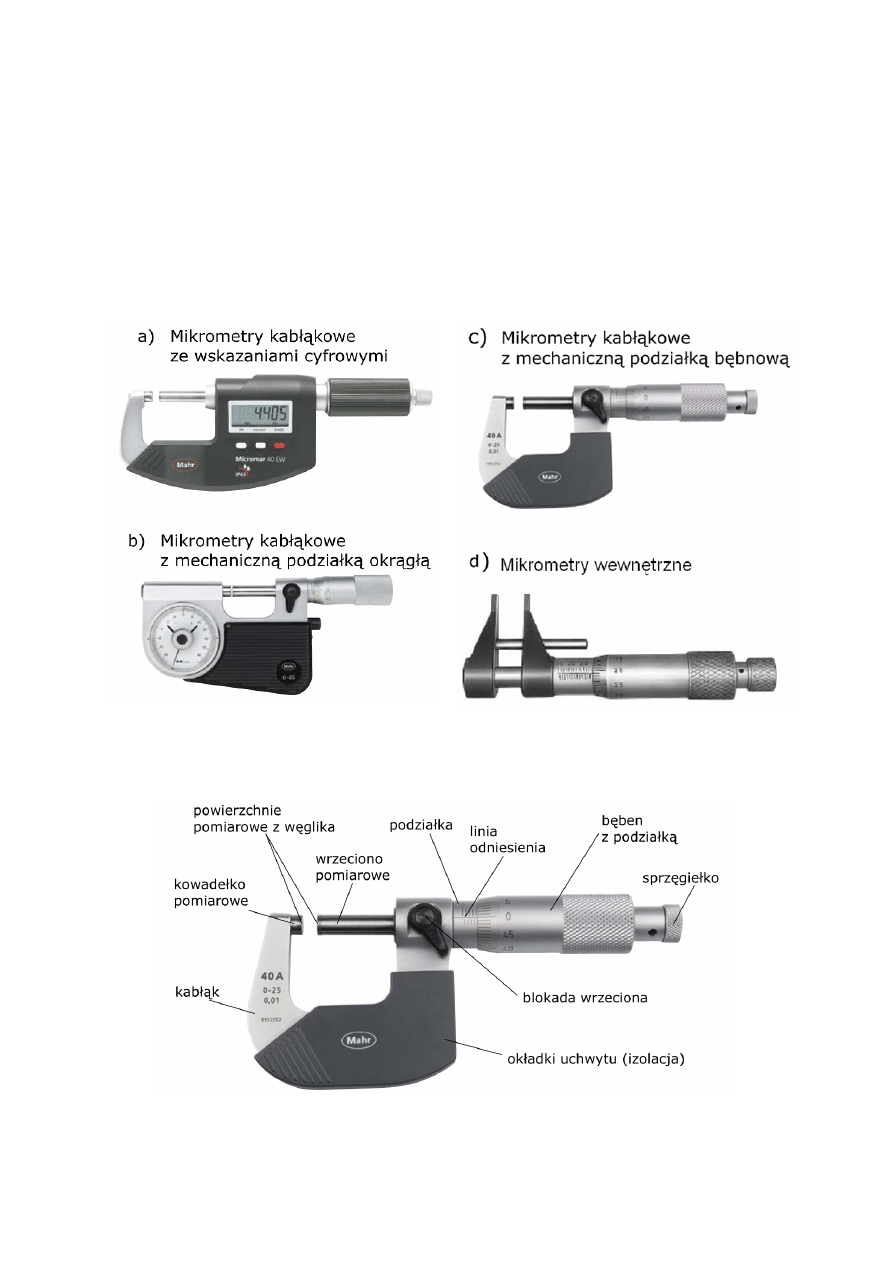

Przyrządy mikrometryczne

Rozróżnia się pięć podstawowych grup przyrządów mikrometrycznych: mikrometry

zewnętrze, mikrometry wewnętrzne, średnicówki, głębokościomierze oraz głowice

mikrometryczne.

Mikrometry

zewnętrze stanowią największą grupę przyrządów mikrometrycznych.

Służą one do pomiaru wymiarów zewnętrznych. Pomiar wymiarów wewnętrznych odbywa

się za pomocą mikrometrów wewnętrznych.

Rys. 13. Rodzaje mikrometrów: a) b) c) mikrometry zewnętrzne, d) mikrometr wewnętrzne

Rys. 14. Budowa mikrometru

13

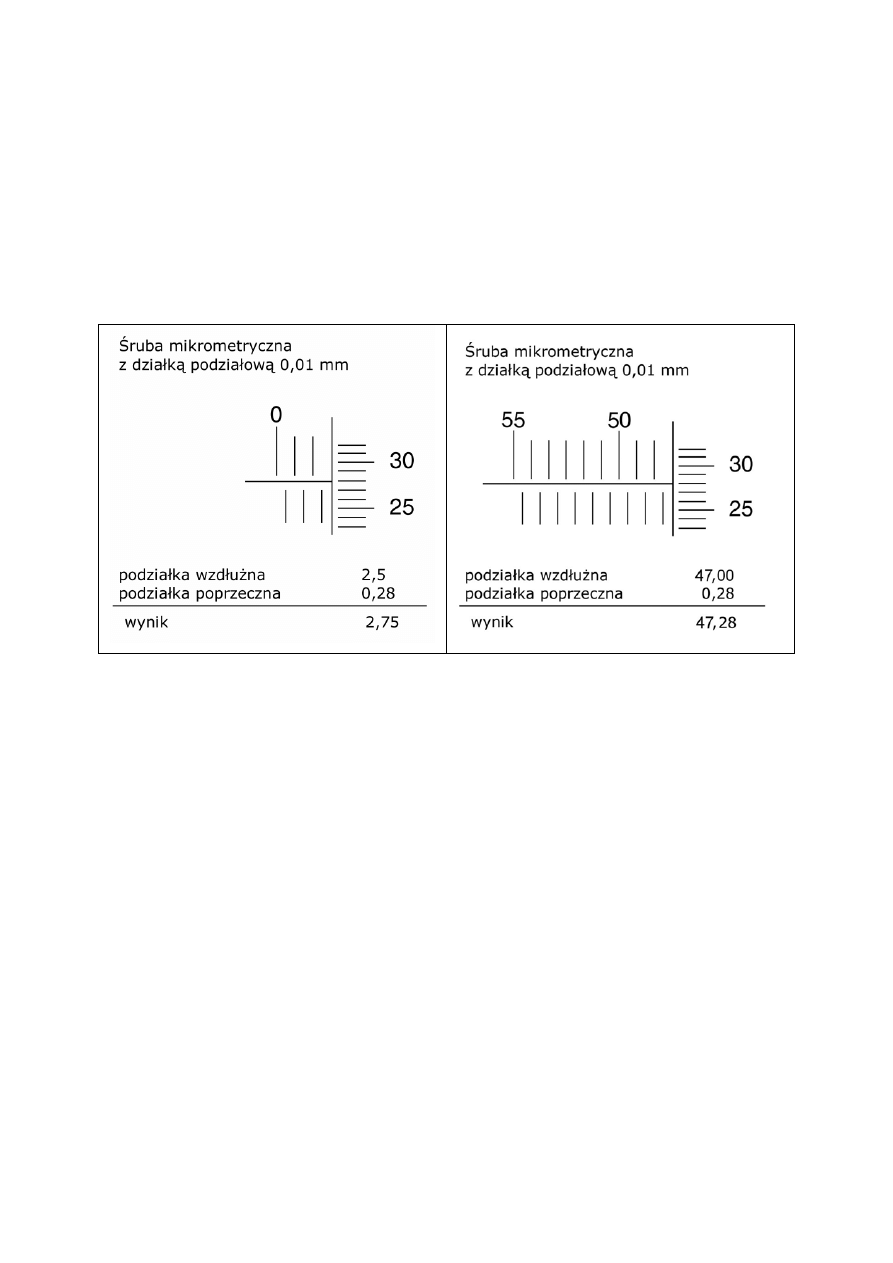

Zasada pomiaru mikrometrami polega na proporcjonalności przesunięcia śruby

wrzeciona w czasie jej obracania w nieruchomym gnieździe do liczby wykonanych obrotów.

Śruba wrzeciona ma zwykle skok wynoszący 0,5 mm, więc jeden obrót śruby przesuwa

wrzeciono o 0,5 mm. Co za tym idzie, obrócenie bębna o 1 działkę podziałki poprzecznej

(podziałka na bębnie na 50 działek) powoduje przesunięcie się wrzeciona o 0,01mm. Nacisk

pomiarowy przyrządów mikrometrycznych wynosi 5-10 N.

Rys. 15. Zasada odczytu z mikrometru

Mikrometr z czujnikiem (rys.14b) można wykorzystać do pomiarów metodą

różnicową. W tym celu należy ustawić mikrometr na wymiar nominalny za pomocą płytek

wzorcowych (wskazanie czujnika powinno wynosić 0), zablokować wrzeciono, odłożyć

płytki wzorcowe i zmierzyć badaną część. Podczas pomiaru elementu na podziałce czujnika

odczytuje się odchyłkę wymiaru od wymiaru nominalnego. Wymiar wielkości mierzonej y

jest sumą wymiaru ustawionego

i wskazania czujnika W:

n

y

Metodę różnicową można stosować również wykorzystując mikrometr cyfrowy.

Mikrometry, których dolny zakres pomiarowy wynosi 0 kalibruje się przy zetkniętych

końcówkach pomiarowych. Pozostałe mikrometry kalibruje się stosując wzorce.

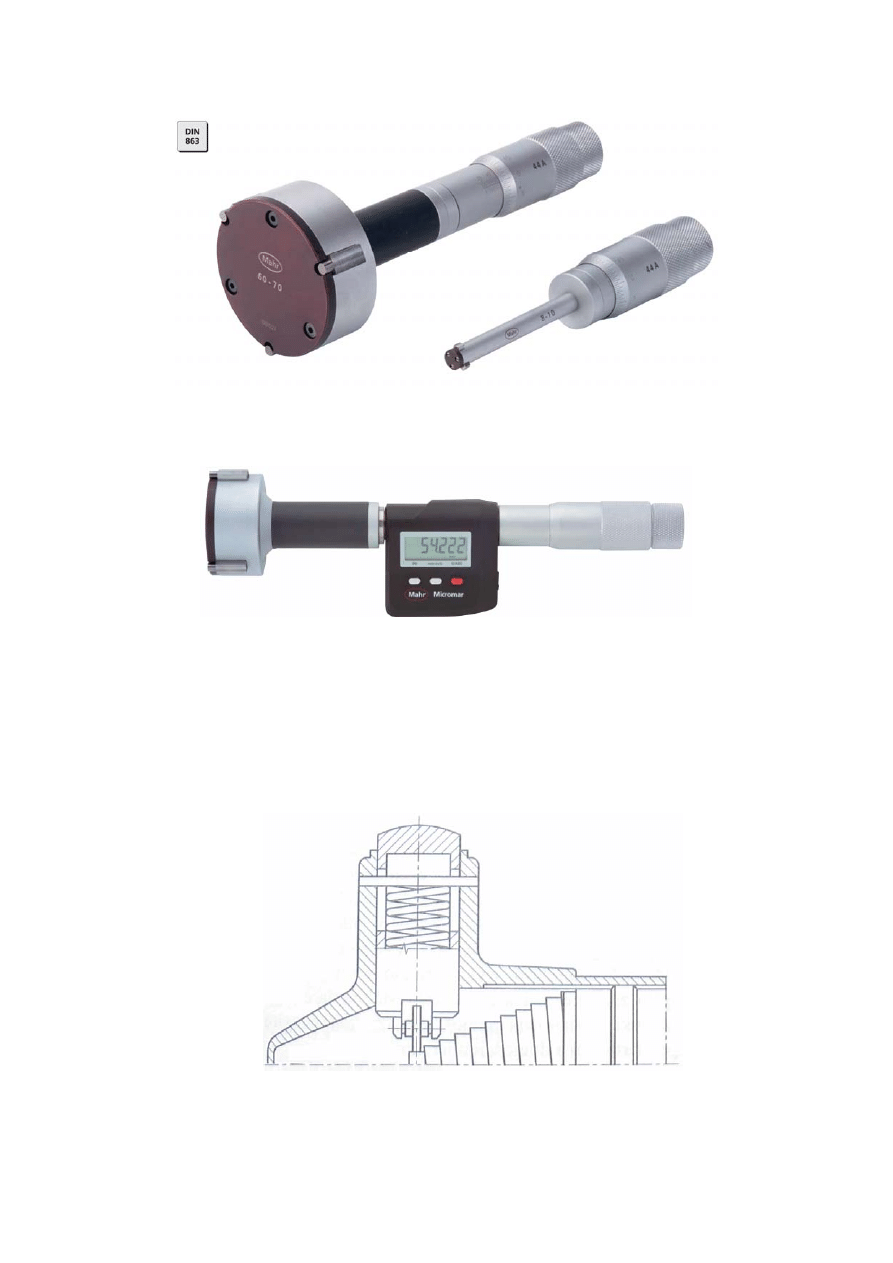

Średnicówki mikrometryczne służą do pomiaru średnic otworów. Rozróżnia się

średnicówki mikrometryczne dwu- i trzypunktowe.

14

Rys.16. Średnicówki mikrometryczne trzypunktowe

Rys.17. Średnicówka mikrometryczne trzypunktowa cyfrowa

Zasada pomiaru średnicówką mikrometryczną jest taka sama jak innych

mikrometrycznych przyrządów pomiarowych W średnicówkach trzypunktowych rolę wzorca

długości pełni stożek ze spiralą śrubowoschodkową, rozsuwający końcówki pomiarowe

(rys.18).

Rys. 18. Budowa średnicówki mikrometrycznej trzypunktowej

15

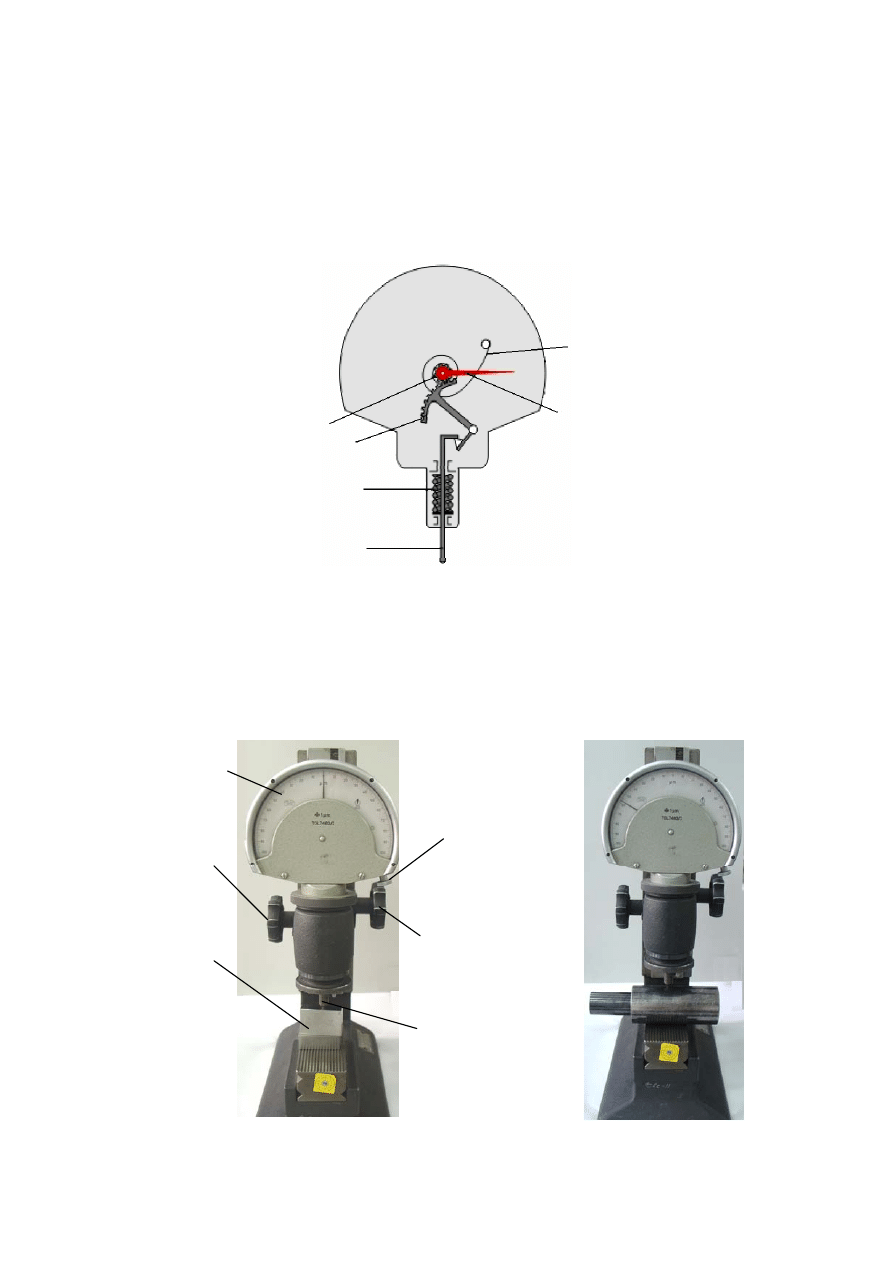

Ortotest

Ortotest jest czujnikiem dźwigniowo-zębatym (rys.19) Pionowe przemieszczenie

trzpienia pomiarowego powoduje wychylenie dźwigni zamocowanej obrotowo. Dłuższe

ramię dźwigni kończy się zębatką, która przy wychyleniu dźwigni powoduje obrót koła

zębatego wraz z przymocowaną do niego wskazówką (rys.20).

Rys. 20. Budowa czujnika dźwigniowo-zębatego

Pomiar na ortoteście przeprowadza się metodą różnicową; czujnik zeruje się na

wymiar nominalny ze pomocą stosu płytek wzorcowych, a następnie mierzy się część.

Wskazanie czujnika jest odchyłką mierzonego wymiaru od wymiaru nominalnego.

a)

b)

Rys. 21. Pomiar przy pomocy ortotestu: a) zerowanie czujnika, b) pomiar

blokada

przesuwu

stos płytek

wzorcowych

pokrętło

obrotu tarczy

pokrętło

przesuwu

tarcza

z podziałką

sprężyna

kasująca luz

wskazówka

zębatka

koło zębate

sprężyna

naciskowa

trzpień

pomiarowy

trzpień

pomiarowy

16

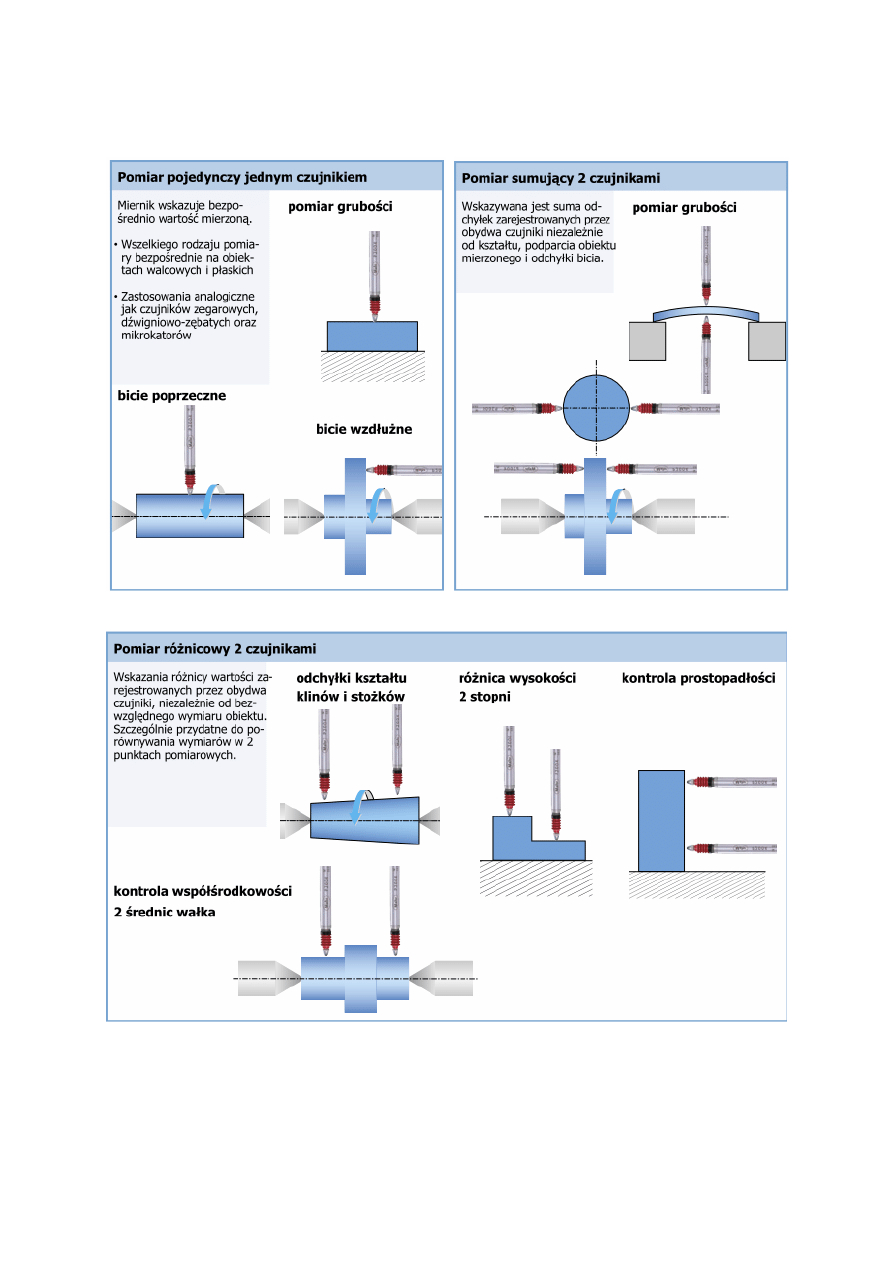

Czujnik indukcyjny

Zasada działania czujników indukcyjnych opiera się na zmianie indukcyjności

wskutek przesunięcia liniowego trzpienia pomiarowego. Jako urządzenie odczytowe do

czujników indukcyjnych stosuje się urządzenia wskazujące analogowe i cyfrowe.

Rys. 22. Czujnik indukcyjnym z miernikiem

Czujniki indukcyjne mogą mieć bardzo małe działki elementarne, rzędu nawet

0,01μm. Charakteryzują się ponadto małymi wymiarami i małymi naciskami pomiarowymi

(1-1,2N). Możliwe jest zastosowanie dwóch czujników w układzie sumującym

lub różnicowym, gdzie wskazanie miernika jest odpowiednio sumą lub różnicą wskazań

każdego z czujników.

Pomiar przy pomocy czujnika indukcyjnego przeprowadza się metodą różnicową.

17

a) b)

c)

Rys. 23. Zastosowanie czujników indukcyjnych

18

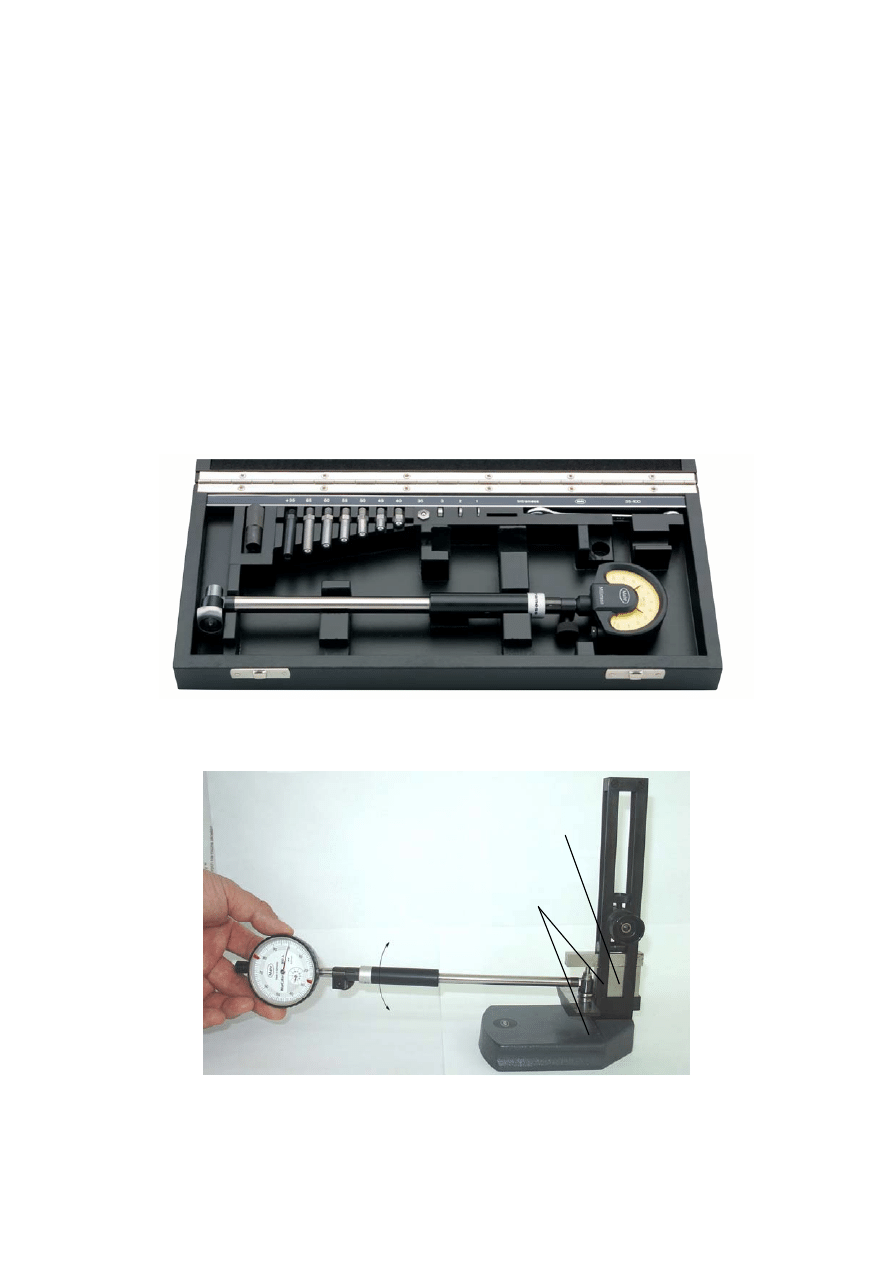

Średnicówka czujnikowa

Pomiar

średnicówką czujnikową (rys.24) odbywa się metodą różnicową. Przez

przystąpieniem do pomiaru średnicówkę należy ustawić na wymiaru nominalny w uchwycie

ze stosem płytek wzorcowych lub na mikrometrze. W tym celu należy złożyć stos płytek

wzorcowych i zamocować je w uchwycie pomiędzy wkładkami. Do średnicówki należy

wkręcić końcówkę, które odpowiada wymiarowi nominalnemu, a następnie wprowadzić

końcówkę średnicówki pomiędzy wkładki uchwytu (rys.25). Średnicówkę wychyla się

w płaszczyźnie pionowej dla uchwycenia położenia zwrotnego, w którym ustawia się

wskazanie czujnika na zero poprzez obrót skali. Tak wyzerowaną średnicówkę czujnikową

wkłada się do otworu. Wskazanie czujnika odczytuje się w położeniu zwrotnym. Wymiar

wielkości mierzonej y jest sumą wymiaru ustawionego

i wskazania czujnika W.

n

y

Rys. 24. Zestaw średnicówki czujnikowej z wymiennymi końcówkami

stos płytek

wzorcowych

Rys. 25. Zerowanie średnicówki czujnikowej

wkładki

uchwytu

19

Rys. Pomiar średnicówką czujnikową

3. Przeprowadzenie ćwiczenia

3.1. Pomiary średnic otworów

1. Dla danego otworu

odczytać z

EN 20286-2:1993

Układ tolerancji i pasowań ISO.

Tablice klas tolerancji normalnych oraz odchyłek granicznych otworów i wałków

górną i dolną odchyłkę i tolerancję oraz obliczyć wymiary graniczne wg wzorów (5) i (6).

2.

Wykonać po 5 pomiarów średnicy otworu suwmiarką z noniuszem, suwmiarką cyfrową,

średnicówką czujnikową, średnicówką mikrometryczną, i mikrometrem wewnętrznym.

3.

Dla każdego narzędzia obliczyć wartość średnią pomiarów wg wzoru (11).

4.

Dla każdego narzędzia obliczyć odchylenie standardowe wg wzoru (12).

5.

Dla każdego narzędzia obliczyć odchylenie standardowe wartości średniej wg wzoru (13).

6.

Dla każdego narzędzia obliczyć niepewność standardową wartości średniej wg

wzoru (15).

7.

Dla każdego narzędzia obliczyć niepewność rozszerzoną wg wzoru (16).

8.

Dla każdego narzędzia zapisać wynik pomiaru w postaci

U

y

.

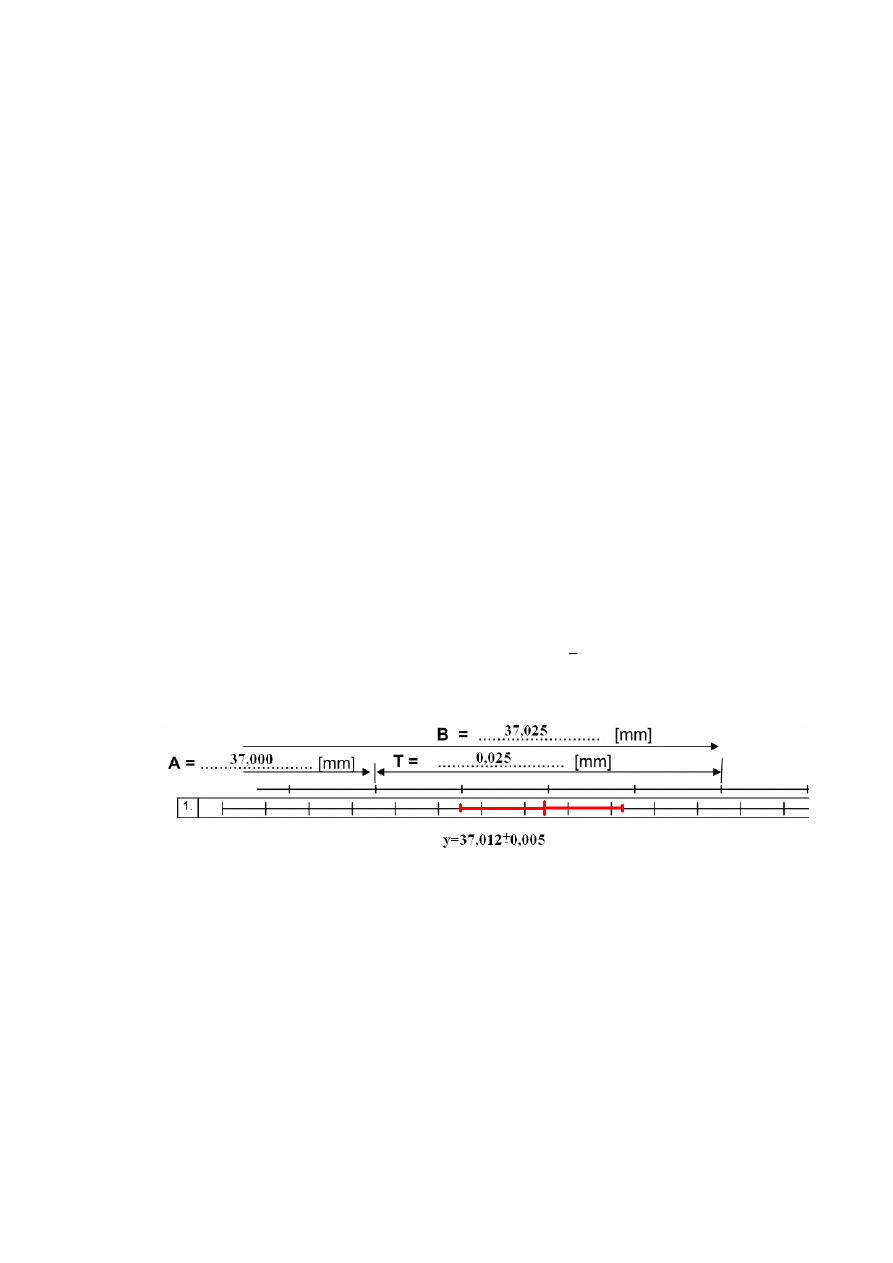

9. Zestawić wyniki pomiarów w formie graficznej; przykład poniżej.

20

10. Wybrać jedno narzędzie pomiarowe i uzupełnić dla niego orzeczenie

z przeprowadzonych pomiarów. W orzeczeniu należy zapisać wymiar rysunkowy

mierzonego otworu, wynik pomiaru z niepewnością oraz określić zgodność

lub niezgodność ze specyfikacją.

3.2. Pomiary średnic wałków

11. Dla danego otworu

odczytać z

EN 20286-2:1993

Układ tolerancji i pasowań ISO.

Tablice klas tolerancji normalnych oraz odchyłek granicznych otworów i wałków

górną i dolną odchyłkę i tolerancję oraz obliczyć wymiary graniczne wg wzorów (5) i (6).

12.

Wykonać po 5 pomiarów średnicy wałka mikrometrem, mikrometrem cyfrowym,

suwmiarką z noniuszem, suwmiarką cyfrową, mikrometrem czujnikowym, ortotestem

i czujnikiem indukcyjnym.

13.

Dla każdego narzędzia obliczyć wartość średnią pomiarów wg wzoru (11).

14.

Dla każdego narzędzia obliczyć odchylenie standardowe wg wzoru (12).

15.

Dla każdego narzędzia obliczyć odchylenie standardowe wartości średniej wg wzoru (13).

16.

Dla każdego narzędzia obliczyć niepewność standardową wartości średniej wg

wzoru (15).

17.

Dla każdego narzędzia obliczyć niepewność rozszerzoną wg wzoru (16).

18.

Dla każdego narzędzia zapisać wynik pomiaru w postaci

U

y

.

19. Zestawić wyniki pomiarów w formie graficznej; przykład poniżej.

20. Wybrać jedno narzędzie pomiarowe i uzupełnić dla niego orzeczenie

z przeprowadzonych pomiarów. W orzeczeniu należy zapisać wymiar rysunkowy

mierzonego wałka, wynik pomiaru z niepewnością oraz określić zgodność

lub niezgodność ze specyfikacją.

21

Wyszukiwarka

Podobne podstrony:

INSTRUMENTY WALKI Z?ZROBOCIEM

wałki i otwory, Studia Politechnika Poznańska, Semestr II, Podstawy metrologii, metr

wykład 6 instrukcje i informacje zwrotne

Instrumenty rynku kapitałowego VIII

05 Instrukcje warunkoweid 5533 ppt

Instrukcja Konwojowa

walki z chorobami zakaznymi

2 Instrumenty marketingu mix

Promocja jako instrument marketingowy 1

Promocja jako instrument marketingowy

Rozpoznanie wojskowe w systemie walki zbrojnej T 1

Wałki uzupełnienie

więcej podobnych podstron