1.Istota, zalety i wady metody montażu z pełną zamiennością części.

Jest to metoda wykorzystująca analizę wymiarów oraz założenie, że tolerancje wymiarów elementów wchodzących w skład jednostki

montazowej są węższe od tolerancji wymiarów ogniwa zamykającego. Umożliwia to przy łączeniu dwóch lub więcej wybranych

dowolnie części ze zbioru tych jednostek, w każdym przypadku uzyskanie tej samej żądanej wielkości ogniwa zamykającego łańcuch

wymiarowy. Oznacza to, że tolerancja T

z

ogniwa zamykającego pozwala na składanie zespołu bez uprzedniego dobierania lub

dopasowywania części.

Cechy charakterystyczne:

•

Dla otrzymania wymiarów ogniwa zamykającego o określonej wielkości konieczne jest, aby tolerancjie elementów

wchodzących w skład montowanej jednostki były węższe niż tolerancja ogniwa zamykającego

•

Uzyskanie określonego wymiaru ogniwa zamykającego jest tym łatwiejsze im mniejsza jest liczba ogniw w łańcuchu

wymiarowym

Zalety:

•

Prosty przebieg procesu technologicznego montażu

•

Możliwość zatrudnienia pracowników o niezbyt wysokich kwalifikacjach

•

Łatwe przystosowanie technologiczne montażu

•

Możliwość dokonania podziału na prace wykonywane w zakładzie i poza nim

•

Łatwiejsze i tańsze przeprowadzanie napraw

Wady:

•

Wysoki koszt produkcji poszczególnych części, ponieważ wraz z zawężaniem tolerancji wzrastają koszty wykonania części i

to przeważnie wg zależności hiperbolicznej.

Czynniki ograniczające stosowanie tej metody:

•

Wielkość produkcji, uzasadniająca stosowanie oprzyrządowania

•

Wysoka dokładność wyrobu z elementami o dokładności przekraczającej klasę 5-6 IT

•

Bardzo duże wymiary przedmiotów z dużą ich dokładnością

•

Złożony kształt części utrudniający obróbkę i kontrolę

•

Bardzo małe wymiary przedmiotów (tolerancje zbliżone do zera)

2. Istota, zalety i wady montażu z zamiennością warunkową (tzw. niemieckiej)

W metodzie tej korzysta się z założenia, że równoczesne wystąpienie niekorzystnych, granicznych wartości odchyłek występuje w

wieloczłonowych łańcuchach bardzo rzadko. Prawdopodobieństwo wystąpienia niekorzystnych wartości ekstremalnych maleje z

rosnącą liczbą członów w łańcuchu wymiarowym. Wynika stąd, że wielkość o jaką należy zwiększyć sumę poszczególnych tolerancji

rośnie wraz z liczbą członów w łańcuchu.

Ekonomicznie uzasadniony zakres stosowania tej metody zakłada względnie dużą liczbę wytwarzanych części i odnosi się głównie do

wieloczłonowych łańcuchów wymiarowych z jednocześnie małą wartością członu zamykającego.

Im liczba części większa tym prawdopodobieństwo mniejsze.

Im członów więcej tym wartość rozszerzenia może być większa.

Dokładność- stopień zgodności rzeczywistego obiektu z tym teoretycznym

Jakość- stopień spełnienia oczekiwań klienta wyrażona wieloma parametrami

3. Istota, zalety i wady metody selekcyjnej montażu.

Montaż selektywny jest jedną z metod stosowanych w produkcji o niepełnej zmienności. Stosuje się są zwłaszcza w tych

przypadkach, gdy ze względów konstrukcyjnych nie ma możliwości rozszerzenia tolerancji ogniwa zamykającego a zwężenie

poszczególnych ogniw łańcucha jest niemożliwe lub nieopłacalne. Polega na tym, że przed rozpoczęciem właściwego montażu cała

partia części maszyn lub jednostek montażowych zostaje zmierzona a następnie podzielona na grupy w ten sposób, że w każdej z nich

są jednostki, których wymiary graniczne zawierają część pola tolerancji wykonania.

Metoda ta najlepiej nadaje się do łączenia dwóch lub trzech części okrągłych (tuleja, wałek) choć znane są przypadki kojarzenia

jednostek kiedy wymiarem ogniwa zamykającego jest wypadkowa wymiarów liniowych.

Montaż selektywny wałków w otworach – mogą zachodzić dwa przypadki:

•

Jednakowej tolerancji wałka i otworu T

w

=T

0

•

Różnych tolerancji wałka i otworu.

T

0

>T

w

– to przy przechodzeniu do wyższych grup selekcyjnych wciski maleją, luzy rosną.

T

0

<T

w

- – to przy przechodzeniu do wyższych grup selekcyjnych wciski rosną, luzy maleją.

Wadą jest trudność uzyskania jednakowej liczby sztuk części łączonych w tych samych grupach selekcyjnych.

4. Istota metody Lesochina

Stosuje się ją do rozwiązania zagadnienia, gdy krzywe rozrzutu nie są symetryczne. symetryczne i przy podziale pól tolerancji T

o

i T

w

na różne liczby grup:

n

T

i

n

T

W

o

Nie uzyskuje się jednakowej liczby części w poszczególnych grupach selekcyjnych.

Przy zastosowaniu metody wykreślnej uzyskujemy nowe pola tolerancji.

Jest to metoda wykreślna, która pozwala na wykreślanie nowych grup selekcyjnych. Planimetrujemy pola pod krzywymi.

Jest to metoda wtórnego podziału na nowe grupy selekcyjne, gdyż nie ma rozkładów symetrycznych.

5. Istota, zalety i wady kompensacyjnej metody montażu.

Metoda ta wystepuje w produkcji o niepełnej zamienności, daje podobne efekty ekonomiczne jak metoda selekcyjna. Polega na tym,

ż

e żądaną dokładność ogniwa zamykającego otrzymuje się poprzez zmianę wielkości jednego z ogniw składowych.

Zmianę tę otrzymuje się poprzez:

•

Wprowadzenie do zespołu jednej lub kilku dodatkowych części tzw kompensatorów

•

Zmiane położenia jednego z elementów montowanych w stosunku do pozostałych

•

Zdjęcie specjalnie zostawionego naddatku na obróbkę na jednym z elementów zespołu.

Dwa pierwsze przypadki to kompensacja konstrukcyjna, a trzeci przypadek to kompensacja technologiczna. Zmiana wymiaru ogniwa

może być dokonana w sposób nieciągły za pomocą jednej lub kilku dodatkowych części (podkładek, tulejek) dobieranych w czasie

montażu lub w sposób ciągły przez odpowiednią zmianę konstrukcji jednego z elementów, umożliwiającą zmianę jego położenia.

Wybór rodzaju kompensatora zależy od konstrukcji montowanej maszyny lub jej zespołu oraz od możliwości wykonania podkładek

„cienkich”, których produkcja w szczególnych przypadkach może być trudniejsza od produkcji podkładek „grubych”.

Montaż z kompensacją ciągłą.

W metodzie wyrównanie dodatkowej odchyłki ogniwa zamykającego uzyskuje się poprzez zmianę położenia jednej części zespołu w

stosunku do pozostałych.

Pozwala ona uzyskiwać duże dokładności działania zespołów. Proces montażu jest łatwy i nie są wymagani pracownicy o wysokich

kwalifikacjach. Najistotniejszą zaletą montażu jest to, że elementy składowe mogą być wykonane w szerszych tolerancjach.

Montaż z dopasowaniem (kompensatorami technologicznymi)

W metodzie tej żądaną dokładność ogniwa zamykającego uzyskuje się przez zmianę wymiaru jednego z elementów składowych

zespoły montowanego. W tym celu wybiera się jedną z części zespołu pozostawiając naddatek na obróbkę w celu kompensowania

odchyłek pozostałych elementów zespołu.

Kompensatorem technologicznym jest element 1 na powierzchni którego pozostawiono naddatek na obróbkę o grubości B.

Najważniejszym zagadnieniem jest prawidłowe określenie wielkości naddatku na powierzchni kompensatora.

Zalety metody:

•

Możliwość wykonywania części składowych z tolerancjami większymi niż to wynika z ogniwa zamykającego

•

Uproszczenie montażu

•

Brak konieczności wykonywania elementów dodatkowych korzystnie wpływa na ekonomikę

•

Metoda z kompensacją jest niezgodna z def. montażu bo podczas montowania wykonywana jest dodatkowa obróbka.

Wady:

•

Konieczność wprowadzenia obróbki w fazie montażu

•

Zależnie od konstrukcji „kompensatora” wielkości naddatku i żądanej dokładności, zdjęcie naddatku odbywa się ręcznie lub

na obrabiarkach (mogą wystąpić kłopoty transportowe i organizacyjne)

•

W przypadku obróbki ręcznej kompensatora zatrudnianie pracowników o wysokich kwalifikacjach

•

Bardzo duża różnica w pracochłonności uzyskania naddatków kompensacyjnych.

Wady te powodują, że metoda ta znalazła zastosowanie w produkcji jednostkowej i małoseryjnej zespołów o wieloogniowych

łańcuchach z jednoczesną dużą dokładnością ogniwa zamykającego.

6. Połączenia rozłączne stosowane w montażu.

•

Skrętne – występuje tu powiązanie kształtowe lub cierne łączonych elementów. Właściwości połączeń zależą od zarysu

gwintu. Najczęściej stosowane są gwinty o zarysie trójkątnym zwykłe oraz drobnozwojowe. Gwint trapezowy umożliwia

przenoszenie większych sił, przenoszenie obciążeń w obu kierunkach.

•

Zaciskowe – stosunkowo rzadko stosowane, opierają się na odkształceniach sprężystych powierzchni, wywołanych przez

wcisk łącznika zewnętrznego (pierścienia, kotwicy lub śruby).

•

Rozporowe – bazują na odkształceniach sprężystych. Szeroko stosowane ze względu na:

- łatwość prac montażowych

- dużą wytrzymałość

- dobre osiowanie

- niskie koszty stosowania

Nie ma konieczności dokładnego pasowania. Łącznikami mogą być tuleje stożkowe, pierścienie stożkowe.

•

Kołkowe – łącznikiem jest kołek lub sworzeń. Wyróżnia się kołki:

- gładkie – walcowe i stożkowe (dokładniejsze)

- karbowe (mniej dokładne)

•

Klinowe – elementem łączącym jest klin osadzony w rowach wału i piasty. Najczęściej stosowane są kliny

wpuszczane. Do ich wykonania potrzebna jest zbieżność wzdłużna klinu i dna rowka w piaście. Kliny mogą być:

płaskie, wklęsłe, styczne

•

Wypustowe – wielowypustowe (obwodowe) lub wwieloząbkowe (czołowe), wieloboczne i bagnetowe. W rowku

wałka wpusty osadza się z wciskiem, a w rowku piasty stosuje się pasowanie. Rodzaje wpustów: prostokątne,

ewolwentowe, trójkątne

•

Wpustowe- wymiary i kształty wpustów określają normy. Wpusty osadza się z wciskiem.

•

Łapkowe – odmiana połączeń zaginanych, uzyskiwane przez przetknięcie występów (łapek) jednego z elementów

przez otwory drugiego. Mała wytrzymałość powoduje, że stosuje się go w małych mechanizmach. Jest prosty i tani.

7. Połączenia nierozłączne stosowane w montażu.

•

zgrzewane – tworzone przy wzajemnym docisku elementów oraz jednoczesnym podgrzaniu w miejscu łączenia (z

wykorzystaniem prądu elektrycznego, tarcia itp.). Powoduje to zwiększenie oddziaływania sił międzyatomowych i

powstanie zgrzeiny. Rodzaje zgrzewania:

- oporowe: punktowe, liniowe, garbowe, doczołowe

- indukcyjne

- ultradźwiękowe

- wybuchowe

- tarciowe

- dyfuzyjne

•

spawane – uzyskiwane przez doprowadzenie stopionego dodatkowego materiału o składzie zbliżonym do materiałów

elementów łączonych, przy nadtopieniu spoiwa przyłączy. Najpopularniejsze jest spawanie elektryczne.

•

lutowane – polegają na wykonaniu więzi kohezyjnej między elementami łączonymi. Między lutem i materiałem

przyłączy zachodzi reakcja dyfuzji. Elementy łączone nie są nadtapiane. Rodzaje lutów: płaskie, rurowe, mieszane

•

klejone – są wynikiem występowania reakcji adhezji (siły przyczepności) kleju i przyłącza. Na wytrzymałość tych

przyłączy mają wpływ mechaniczne i technologiczne właściwości klejonych materiałów, przyłączy i kleju.

Zalety:

- możliwość łączenia różnych materiałów

- hermetyczność połączeń

- odporność na korozję

- zdolność do tłumienia drgań

Wady:

- mały zakres temperatur eksploatacji (do 200°C)

- mała odporność na odrywanie

- szybkie starzenie się kleju

- ograniczona odporność na działanie wilgoci

•

spajane zgniotem – wykonywane na prasach hydraulicznych lub mechanicznych w temperaturze otoczenia, bez

stosowania dodatkowych substancji chemicznych. Wykorzystywane do łączenia metali i stopów nieżelaznych o dobrych

właściwościach plastycznych.

•

nitowane – połączenie uzyskiwane przez odkształcenie końców (lub końca) nitu i utworzenie łbów (łba) zamykających

nit i zwiększenie jego wymiarów poprzecznych. Rodzaje łbów: płaskie, kuliste, soczewkowe

•

wtłaczane – przy wciskaniu następuje odkształcenie sprężyste powierzchni walcowatych i stożkowy elementów

łączonych, to one powodują zaistnienie połączenia.

•

skurczowe i rozprężne – wcisk uzyskiwany jest przez wyrównanie temperatur złączy, z których jedno z nich zostało

przed połączeniem podgrzane (skurczowe) lub oziębione (rozprężne). Dlatego nie ma potrzeby wykorzystania siły

osiowej jak w połączeniach wtłaczanych.

•

Zawijane- uzyskuje się przez zawinięcie oraz zaciśnięcie brzegów przyłączy. Stosowane do łączenie miękkich blach.

•

Zaginane- kilkakrotnie zaginanie przyłączy obu łączonych

•

Zaprasowane- zgniecenie na ogół jednego z przyłączy

8. Formy organizacji montażu

Sposób techniczno – organizacyjno - produkcyjnego rozwiązania w aspekcie czasowym i przestrzennym zad montażowego.

Trzy formy:

•

Stacjonarny – dokonywany na nieruchomym przedmiocie przez pojedynczego wykonawcę lub zespół wykonawców.

Jednocześnie może być montowany pojedynczy wyrób lub partia wyrobów. Tę formę stosuje się w produkcji jednostkowej

oraz małoseryjnej dużych i ciężkich jednostek. Jest najmniej efektywny. Duża pracochłonność, zaangażowanie powierzchni

produkcyjnej, długi cykl wykonania.

•

Gniazdowy – podzielony jest na operacje lub grupy operacji, które przydzielone są do wykonania wyspecjalizowanym

stanowiskom. Montowana jednostka dla wykonania na niej kolejnych operacji jest na ogół przemieszczana między

stanowiskami gniazda. Ruch kompletowanej jednostki, co do kierunku i czasu, jest nieregularny. Czasy pracy są nierówne.

Cechy charakterystyczne:

Większa efektywność

Mniejsza pracochłonność

Mniej zaangażowanej powierzchni

Lepsze wykorzystanie wyposażenia technicznego

Krótszy cykl wykonania

Stosowane są trzy rozmieszczenia stanowisk:

Funkcjonalny – według rodzaju wykonywanych zad.

Modułowy – mogą wykonywać ten sam zakres prac, grupy maszyn tego samego typu

Komórkowy – wydzielone grupy stanowiskowe przeznaczone do wykonywania określonego asortymentu

przedmiotów

Fazy procesu technologicznego – zbiory podobnych operacji technologicznych różnych wyrobów. Asortyment

wyrobów jest duży i podlega częstym zmianom, a stanowiska grupuje się i rozmieszcza wg procesu

technologicznego

•

Potokowy – cechuje się:

Stałym i jednokierunkowym ruchem montowanej jednostki

Liniowym rozmieszczeniem stanowisk roboczych, zgodnym z przebiegiem procesu technologicznego

Specjalizowanie pracy stanowisk w wykonywaniu określonych operacji

Synchronizację czasów trwania operacji

Zastosowaniem specjalnych środków do transportu międzystanowiskowego montowanej jednostki

Rodzaje:

Zmienny grupowy

Niezsynchronizowany

Z rytmem swobodnym

Efektywność potoku wyraża się w: minimalizacji zużycia i zaangażowania czynników produkcji, pracy żywej, wyposażenia, pow.

Produkcyjnej, środków obrotowych. Dodatkową korzyścią w skali przedsiębiorstwa ze stosowanej potokowej formy organizacji

montażu jest:

Pewność planowania wielkości produkcji i poziomu jakościowego wyrobu

Ograniczenie i uproszczenie funkcji planowania i kontroli produkcji

Rytmiczność spływu produkcji

Korzyści odnoszone w skali ogólnogospodarczej i ogólnospołecznej wyraża się przez:

o

Umasowienie i potanienie szerokiego asortymentu wyrobu

o

Udostępnienie pracy szerszemu ogółowi pracowników bez względu na predyspozycje psychofizyczne i kwalifikacje

o

Stworzenie przesłanek do mechanizacji i automatyzacji pracy

Sposób wybierania dokonuję się poprzez uwzględnienie wymagań ekonomicznych i technologicznych, ustalony według przestrzennej

i czasowej struktury procesu montażowego. Wybór formy organizacyjnej montażu determinowany jest szeregiem czynników:

•

Cechy konstrukcyjne wyrobu, w tym głównie wymiary powierzchniowo – przestrzenne i masa

•

Typ produkcji umiarkowanej

•

Złożoność wyrobu i pracochłonność montażu

•

Technologie łączenia elementów oraz stosowane do nich rodzaje i typy narzędzi.

9. Linie montażowe z zapasami międzyoperacyjnymi – charakterystyka

Zasady rozwiązania: Stanowiska robocze rozmieszczone są wzdłuż przenośnika transportowego. Ruch montowanych przedmiotów

jest taki, aby możliwe było operowanie w obrębie jednego stanowiska większą niż jedną liczbą sztuk. Możliwe są 2 przypadki:

a)

Ciągły ruch cięgna- taśmy przenośnika i przenoszonych przedmiotów, praca na przedmiocie odbywa się w ruchu.

Maksymalna liczba przedmiotów w strefie pojedynczego stanowiska wynosi 5 sztuk; bezpośrednio sąsiadujące ze sobą

stanowiska mogą pracować na zakładkę.

b)

Ciągły ruch cięgna przenośnika i regulowany ruch elementów przenoszących wyrób ( ramek montażowych) – praca na

przedmiocie odbywa się w spoczynku; urządzenie przenoszące wyrób wyłącznie jest w ruchu w strefie stanowiska

roboczego automatycznie i włączane do ruchu po wykonaniu na nim operacji przez wykonawcę; liczba przedmiotów

stanowiących zapas międzyoperacyjny winna wynosić 4-6szt; na przenośniku zarezerwowane jest miejsce na tworzenie tego

zapasu.

Zaoszczędzony na danym stanowisku roboczym czas, dzięki wprowadzaniu buforów międzyoperacyjnych, może być wykorzystany

na:

- tworzenie i utrzymanie stałego zapasu międzyoperacyjnego

- wykonanie dodatkowych zadań

- krótkotrwałe opuszczenie stanowiska roboczego przez wykonawcę.

W konsekwencji linie z zapasami międzyoperacyjnymi winny umożliwiać:

- wzrost wydajności pracy u części wykonawców( do 50% całej obsady linii roboczej)

- polepszenie jakości wykonywanych prac i poprawę jakości wyrobów a pewne zmniejszenie pracochłonności prac kontrolno –

naprawczych.

- poprawę samopoczucia wykonawców i pewne złagodzenie zjawisk negatywnych powodowanych wymuszeniem tempa pracy.

Tworzenie zapasów międzyoperacyjnych produkcji w toku nie wpłynie w istotny sposób na koszty wytworzenia. Zapasy produkcji w

toku jako czynnik produkcyjny są najtańsze spośród wszystkich czynników ( praca żywa i wyposażenie).

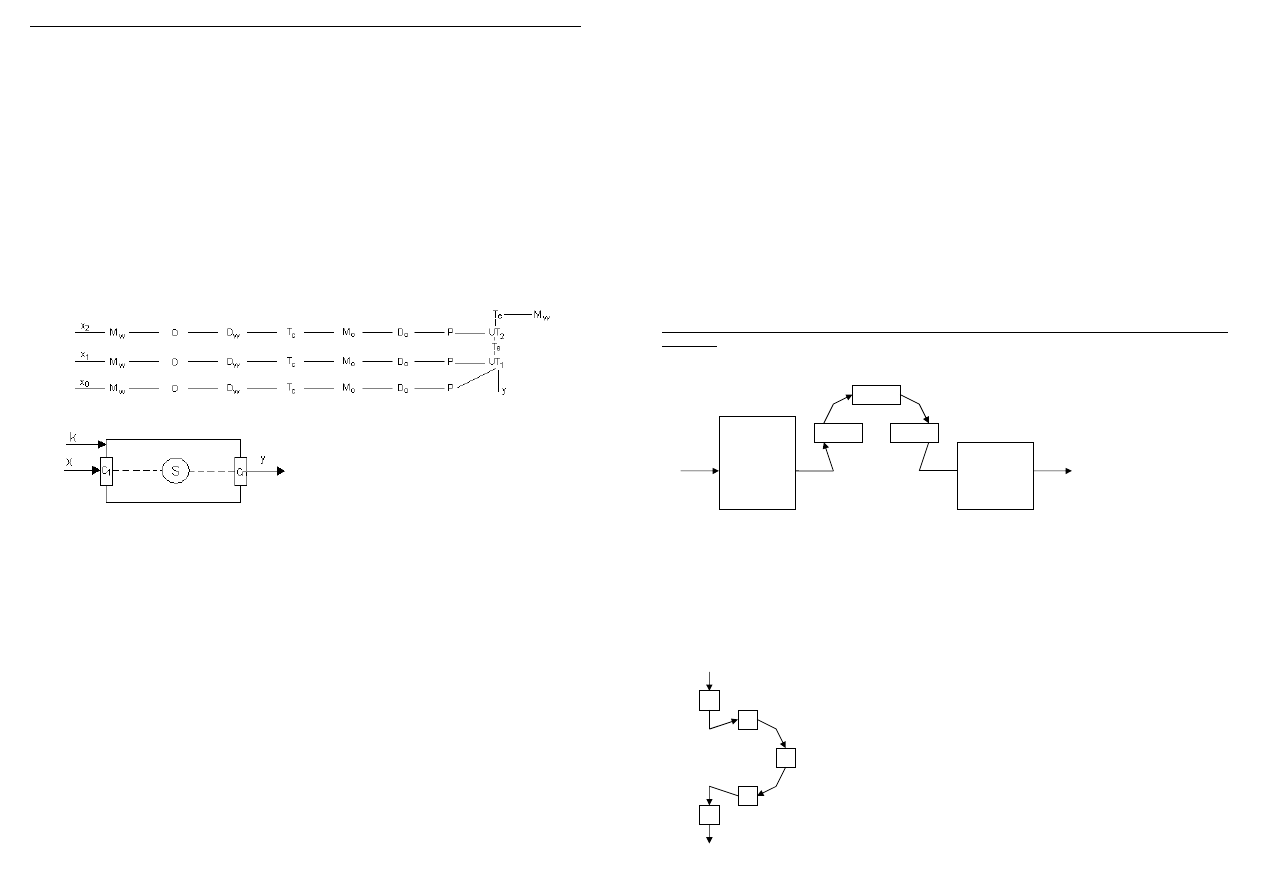

10. Linie montażowe z wewnętrznym podziałem na odcinki – charakterystyka

Zasady rozwiązania :

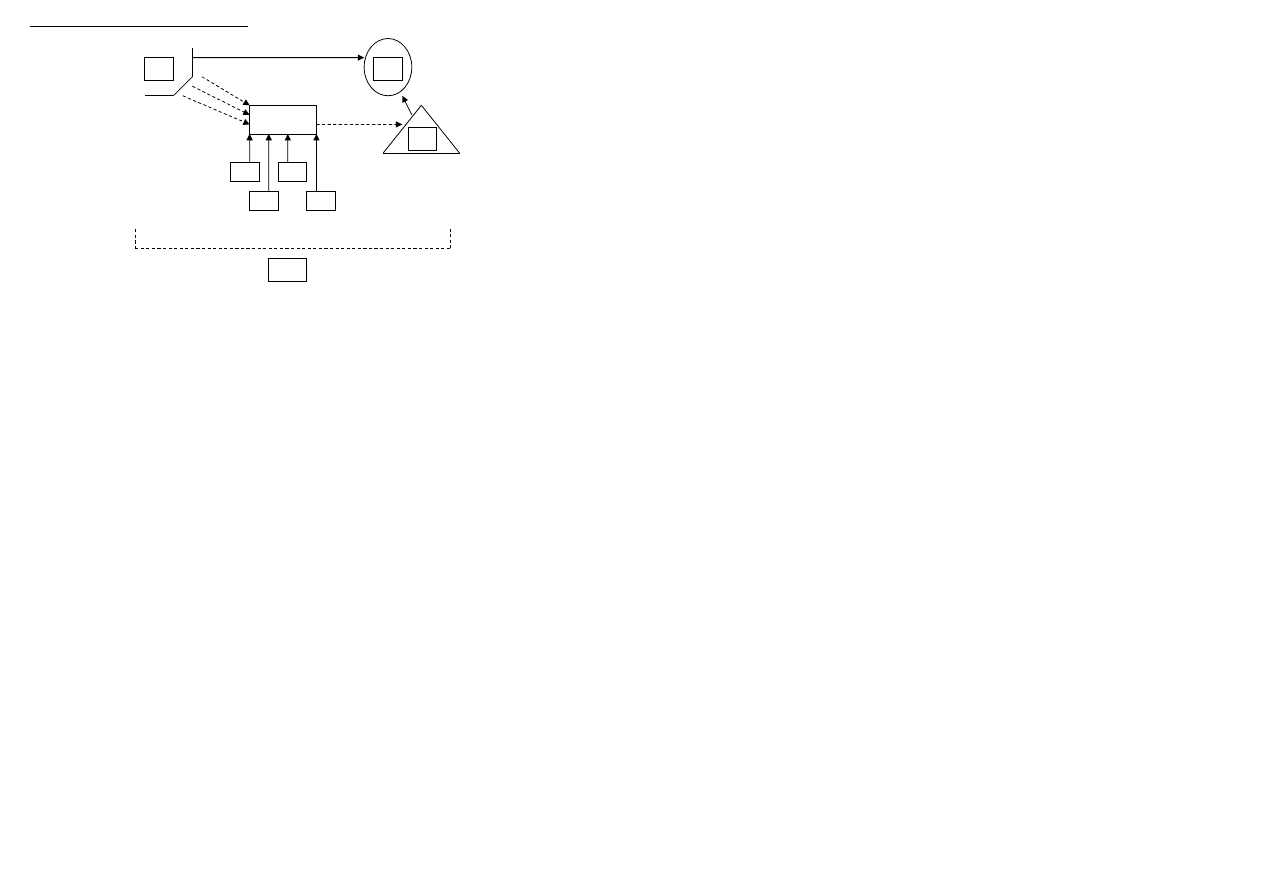

Linia montażowa podzielona jest wewnętrznie na odcinki o dwóch stopniach (rys.3).

Między odcinkami pierwszego stopnia przewiduje się utworzenie zapasów (buforów) międzyoperacyjnych obejmujących po 5-6

sztuk montowanych wyrobów. Zapasy mają charakter obrotowy.

Uzasadnienie rozwiązania :

Podział linii na odcinki 3-4 stanowiskowe i wprowadzenie między nimi zapasów (buforów) między operacyjnych pozwala na

pewien zakres niezależności pracy tych odcinków od ogólnego taktu pracy linii.

W ten sposób stwarza się możliwości do:

•

produkcyjnego wykorzystania części czasu dotychczas traconego z tytułu niepełnej synchronizacji operacji w linii

konwencjonalnej,

•

uwolnienia części potencjalnej wydajności pracy określonej liczby wykonawców (o wydajności wyższej od przeciętnej)

i uzyskania dodatkowej produkcji,

•

wzrostu wydajności dzięki zaistnieniu warunków do współdziałania.

Rozwiązanie to realizuje zasady :

•

„rozszerzania pracy” i stosowanie do ostatecznej jego postaci

•

„wzbogacenia pracy” (w przypadku utworzenia grup autonomicznych o pewnym zakresie samodzielności – odcinki

drugiego stopnia)

W obrębie małych grup stanowisk – odcinków pierwszego stopnia istnieją możliwości sterowania rotacją wykonawców na

stanowiskach roboczych.

11. Zespół montażowych mini-linii równoległych – charakterystyka

Rys. 4

Zasady rozwiązania :

Zakłada się utworzenie w miejsce jednej linii konwencjonalnej, kilku linii (mini-linii) równoległych. Liczba nowo tworzonych

jednostek (linii równoległych) wynika z istniejącej lub wymaganej docelowym programem produkcyjnym zdolności

produkcyjnej danej fazy montażu. Proces technologiczny montażu wyrobów (podzespołów, zespołów, wyrobów finalnych)

dzielony jest na ograniczoną liczbę operacji.

Określona liczba linii równoległych tworzy jeden odcinek produkcyjny, rozmieszczony wzdłuż jednego przenośnika

transportowego i realizujący stale określony program asortymentowy produkcji (rys.4). Liczba linii w ramach danego odcinka,

czynnych na jednej zmianie roboczej, może być różna i zależy od :

•

wielkości zadań produkcyjnych na dany dzień,

•

stanu obecności w pracy obsady roboczej,

•

zabezpieczenia materiałowego produkcji.

Obsada robocza pojedynczej linii równoległej stanowi stały zespół roboczy (grupę autonomiczną), tworzony na zasadach

dobrowolnego doboru pracowników. Podział zadań wewnątrz grupy realizowany jest stosownie do ustaleń jej członków. Grupa

posiada określony zakres samodzielności, zależny od ostatecznie przyjętej koncepcji funkcjonowania grup (zakres zadań i

funkcji, rodzaj uprawnień, zakres odpowiedzialności).

Uzasadnienie rozwiązania :

Rozwiązanie realizuje zasady:

•

rozszerzenia i wzbogacenia pracy (w przypadku powołania grup autonomicznych)

•

zespołowej formy organizacji pracy

•

kojarzenia funkcji kontroli z bezpośrednim wykonawstwem.

Utworzenie linii równoległych o ograniczonej liczbie stanowisk roboczych, w miejsce linii konwencjonalnych pozwala na :

•

obniżenie strat czasu z tytułu niepełnej synchronizacji; operacje o dłuższym czasie trwania, większej liczbie elementów

pozwalają uzyskać lepsze wskaźniki synchronizacji

•

pełniejsze wykorzystanie potencjalnej wydajności wykonawców pracy; dobór wykonawców o ujednoliconym poziomie

wydajności w zespołach roboczych o małej ich liczbie jest łatwiejszy niż w zespołach wielokrotnie liczniejszych

•

wzrost wydajności pracy poprzez zaistnienie warunków do rywalizacji i współzawodnictwa między zespołami

roboczymi danego odcinka produkcyjnego

•

poprawę jakości produkcji dzięki przybliżeniu funkcji kontrolnych do bezpośrednich wykonawców.

12. Zespół stanowisk montażowych (odcinków) o elastycznie regulowanym zakresie prac – charakterystyka

Zasady rozwiązania :

Zakłada się tworzenie, w miejsce konwencjonalnych linii montażowych, odcinków –stanowisk produkcyjnych o elastycznie

regulowanym zakresie zadań. Parametry techniczno-produkcyjne odcinka (przepustowość, takt średni) oraz zakres zmienności

zadań wykonawcy zależą od przyjętego typu rozwiązania technicznego, tj. budowy pojedynczego stanowiska roboczego i całego

odcinka.

Stosuje się dwa typy rozwiązań konstrukcyjnych (budowy) stanowiska –odcinka :

•

rozwiązanie oparte o zasadę operowania w obrębie pojedynczego stanowiska roboczego partią przedmiotów, jest to

system typu Lancoeconomie lub pochodny; w przypadku montażu przedmiotów małych (podzespołów) partia liczy 50-

100 sztuk, przepływ montowanych kolejno przedmiotów przez pole operacyjne wykonawcy odbywa się w płaszczyźnie

poziomej przedmioty podawane są przy pomocy napędzanego łańcucha (rys. 5)

•

rozwiązania oparte o system przepływu przedmiotów; jest to zespół 3,4 lub 5 stanowisk roboczych zgrupowanych w

jeden odcinek w taki sposób aby przedmioty w trakcie montażu, na kolejnych stanowiskach, wykonywały ruch okrężny

zamknięty (rys.6), do określonego stanu gotowości przedmioty mogą być montowane w dowolnej liczbie etapów i

stosownie do tego wykonują w jednym cyklu 1,2 lub więcej obiegów, montaż przebiega kolejnymi partiami.

Uzasadnienie rozwiązania :

Rozwiązanie pozwala na ograniczenie lub całkowite wyeliminowanie sztywnych powiązań czasowych między kooperującymi

stanowiskami i ograniczenie (wyeliminowanie) :

•

strat czasu „roboczego z tytułu niepełnej synchronizacji operacji i przestojów przypadkowych

•

strat wydajności pracy w określonej części wykonawców

•

wymuszonego tempa pracy

13. Montażowy układ produkcyjny o strukturze zróżnicowanej – charakterystyka

Zasady rozwiązania :

Rozwiązanie polega generalnie na uprzedmiotowieniu struktury wewnętrznej wydziałów, następuje zamknięcie w obrębie

jednego wydziału montażowego maksymalnej liczby faz procesu produkcyjnego.

Zakres pracy na pojedynczym stanowisku roboczym jest zależny od typu stanowiska i rodzaju przewidzianych do zmontowania,

w poszczególnych gniazdach, przedmiotów.

Odpowiednio :

•

stanowiska montażu indywidualnego przewidziane są do wykonania średnio dorobnych i mało pracochłonnych

podzespołów- najniższy zakres prac

•

stanowiska partnerskie wykonują montaż podzespołów i zespołów średnio złożonych, o względnie małej

pracochłonności-średni zakres prac

Przewiduje się utworzenie stanowisk indywidualnych montażu kompletnego gotowych wyrobów lub szczególnie złożonych

zespołów. Zadaniem tego typu stanowisk jest montaż wyrobów (zespołów) szczególnego przeznaczenia (wykonania).

W grupie stanowisk montażu zespołowego przewiduje się wariantowe rozwiązania konstrukcyjne :

•

wariant a – w postaci wielobocznych lub okrągłych, o konstrukcji monolitycznej, stołów wieloosobowych

•

wariant b - w postaci zestawów z jednostek modułowych (stołów jednoosobowych)

•

wariant c – w postaci zestawów obiegowych, tj. jednostek-odcinków 3,4 lub 5 osobowych, umożliwiających łączenie w

dłuższe odcinki typu linia

Uzasadnienie rozwiązania :

Założeniem proponowanego rozwiązania jest realizacja jednocześnie wielu celów, zarówno ekonomiczno-produkcyjnych, jak i

humanizujących. Wariant ten jest zgodny z współcześnie najbardziej nowoczesnym kierunkiem rekonstrukcji systemów

produkcyjnych. Winien być traktowany jako docelowa postać organizacji produkcji i pracy w zakładzie.

Realizacja wariantu winna dać efekty w zakresie :

•

ograniczenia strat czasu roboczego

•

pełniejszego wykorzystania wydajności pracy wykonawców

•

polepszenia jakości produkcji

14.Aktualne tendencje zmian w organizacji montażu

Tendencje zmian w organizacji montażu:

1.

Doskonalenie konwencjonalnej formy potoku poprzez modyfikację niektórych jego fragmentów techniczno -

organizacyjnych

2.

Wybór korzystniejszej formy organizacyjne

3.

Punkt wyjścia dla poszukiwania nowych form organizacji produkcji i pracy stanowi analiza i ocena relacji zachodzących

pomiędzy treściowo – ilościowym zakresem pracy (polem pracy) a potencjałem rzeczowo – ludzkim. Wzajemne

dostosowanie tych elementów jest celem i istotą rozwiązań organizacyjnych. Bazując na określonym poziomie potencjału

reprezentowanego przez wykonawców należy, poprzez zmiany ilościowo – jakościowe zakresu pracy – strukturalizacje,

szukać pożądanej zgodności.

Ilościowe rozszerzenie pola pracy jest poszerzeniem zakresu prac o charakterze wykonawczym bez zmiany udziału w zadaniu

składników decyzyjnych. Zwiększa złożoność zadań, podnosi wymagania kwalifikacyjne, zmniejsza jednostronność i

powtarzalność. Wzrasta motywacja. Mamy 2 warianty organizacyjne rozwiązania:

a)

poszerzanie pracy - wzrasta liczba elementów składa się na 1 zadanie (operacja), wydłużeniu ulega sumaryczny czas

jego trwania

b)

zmienność pracy – zadanie jest okresowo zmienne. Zmienność jest realizowana w 2 formach:

- zmiana operacji stanowisk z zachowaniem rodzaju pracy

- zmiana typu czynność, tj. przejście od czynności bezpośrednio produkcyjnej do pomocniczych (np. czynności obsługi

własnego stanowiska roboczego)

Jakościowe rozszerzenie obszaru pracy wyraża się w zmianie w zadaniu proporcji elementów wykonawczych i decyzyjnych

przez dodanie tych ostatnich. Obejmuje 2 warianty rozwiązań:

a)

wzbogacenie pracy – jest to zwiększenie udziału elementów decyzyjnych w zadaniu roboczym

b)

grupy autonomiczne – wzbogacenie zadania o elementy decyzyjne jest spotęgowane faktem istnienia autonomiczne

działającego zespołu roboczego.

W zakresie kompetencji grupy autonomicznej wchodzą najczęściej następujące uprawnienia:

- ustalenie składu i liczebności grupy

- wybór przedstawiciela do kontaktów z nadzorem. Funkcje mogą pełnić kolejno poszczególni członkowie zespołu.

Grupa może też zrezygnować z wyboru szefa

- podział zarobku między członków grupy

- wewnętrzny podział zadań i rozdziałów zadań częściowych z określeniem trybu rotacji

- ustalenie rytmu pracy i przerw

- prawo żądania zmian metod i narzędzi pracy. We współpracy z ekspertami grupa zajmuje się racjonalizacją

produkcji

- prawo do obniżania wielkości zadań z tytułu prowadzonego szkolenia

UT

technologiczne

UM

manipulacyjne

UP

transportowe

Układy

wykonawcze

Człony funkcjonalne

US

sterowania

UO

orgatechniczn

e

Układy

pomocnicze

Strukturalizacja pracy

Kształtowanie pracy Motywacyjne kształtowanie

wg zasad Taylora pracy

15.Systemy zautomatyzowanego montażu ( jednopozycyjne, wielopozycyjne, układy i człony funkcjonalne)

Systemy montażu i ich optymalizacja:

Procesy technologiczne montażu realizowane są w systemach produkcyjnych. System jest tutaj zbiorem elementów i związków

między nimi zachodzących.

Systemy montażu:

- wielopozycyjne

- jednopozycyjne

UT – zespół mechanizmów niezbędnych do wykonywania na stanowisku łączenia części (nitowanie, zgrzewanie, itp.)

UM – układy zasilania, realizują funkcję doprowadzenia odpowiednio zorientowanego przedmiotu na pozycję montażową

UP – stoły obrotowe i liniowe, wózki, rozwiązania (mechanizmy) służące do przemieszczania przedmiotu między różnymi

stanowiskami

Negatywna:

- podział funkcji

- podział operacji

Pozytywna:

- zmienność pracy:

a) zmiana stanowiska

b) zmiana charakteru

czynności

- poszerzenie roboty

- wzbogacenie pracy

- grupy autonomiczne

Motywacyjne kształtowanie

pracy

US – sterowanie przebiegiem procesu na stanowisku zgodnie z cyklem montażu

UO – zapewnienie odpowiedniego komfortu (oświetlenie, itp.)

UT, UM – układy wykonawcze

UP, US, UO – układy pomocnicze

Każdy układ złożony z mniejszych elementów – człony funkcjonalne – podstawowe mechanizmy i urządzenia systemu np.

napędy, przekładnie, itd.

W przemyśle znalazły zastosowanie systemy:

Kryteria:

- liczba łączonych części

- liczba układów technologicznych

Pod

pojęciem

systemu

należy

rozumieć

zbiór

obiektów o

określonych

właściwościa

ch

eksploatacyj

nych

powiązanych

relacjami.

Systemy

montażu

dzielimy na

wielopozycyj

ne

(podsystemy

jednopozycyj

ne -

zespół stanowisk i automat wielopozycyjny) i jednopozycyjne.

1.

Jednopozycyjny prosty- łączenie geometryczne na jednej pozycji (stanowisku)

Systemem jednopozycyjnym prostym w montażu częściowo zautomatyzowanym jest stanowisko uniwersalne lub specjalne

wyposażone w półautomatyczne środki jednooperacyjne. Środki tego rodzaju są przeznaczone do wykonania czynności i

zabiegów łączenia jednej części w cyklu półautomatycznym.

System jednopozycyjny prosty w montażu automatycznym jest złożony z układów: technologicznego, manipulacyjnego i

sterowania.

2.

Jednopozycyjny złożony- łączenie więcej niż 2 części na jednej pozycji (stanowisku)

3.

Wielopozycyjny prosty- montaż zespołów na więcej niż jednej pozycji połączonych szeregowo.

4.

Wielopozycyjny złożony- stosowane we wszystkich typach produkcji. Elementami składowymi tych systemów są linie i

automaty montażowe ustawione szeregowo-równolegle. Poszczególne podsystemy są przeznaczone do montażu zespołów, a

w podsystemie głównym jest prowadzony montaż ostateczny wyrobu.

Części i elementy w procesie technologicznym montażu, przebiegają wzdłuż trajektorii ruchu x i y poprzez kolejne człony

funkcjonalne układów wykonawczych systemu. Części bazowe przemieszczone są na pozycje montażu, we wszystkich systemach

wzdłuż trajektorii

. Często łączone natomiast wzdłuż trajektorii ruchu

….

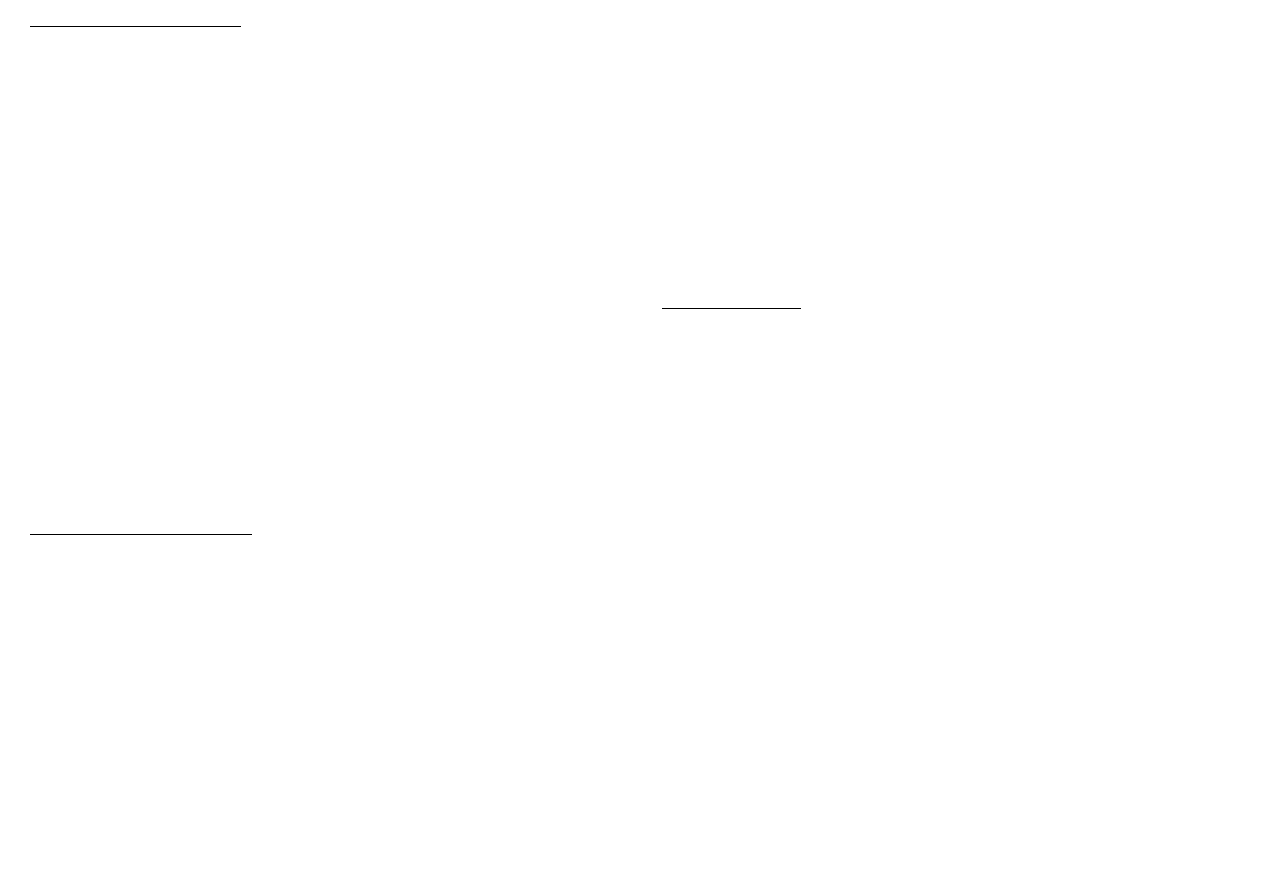

PROSTY

ZŁOŻONY

JE

D

N

O

P

O

Z

Y

C

Y

JN

Y

W

IE

L

O

P

O

Z

Y

C

Y

JN

Y

16. Fazy czynnościowo- operacyjnego montażu (pętla projektowania,sekwencje projektowe, technologiczność konstrukcji)

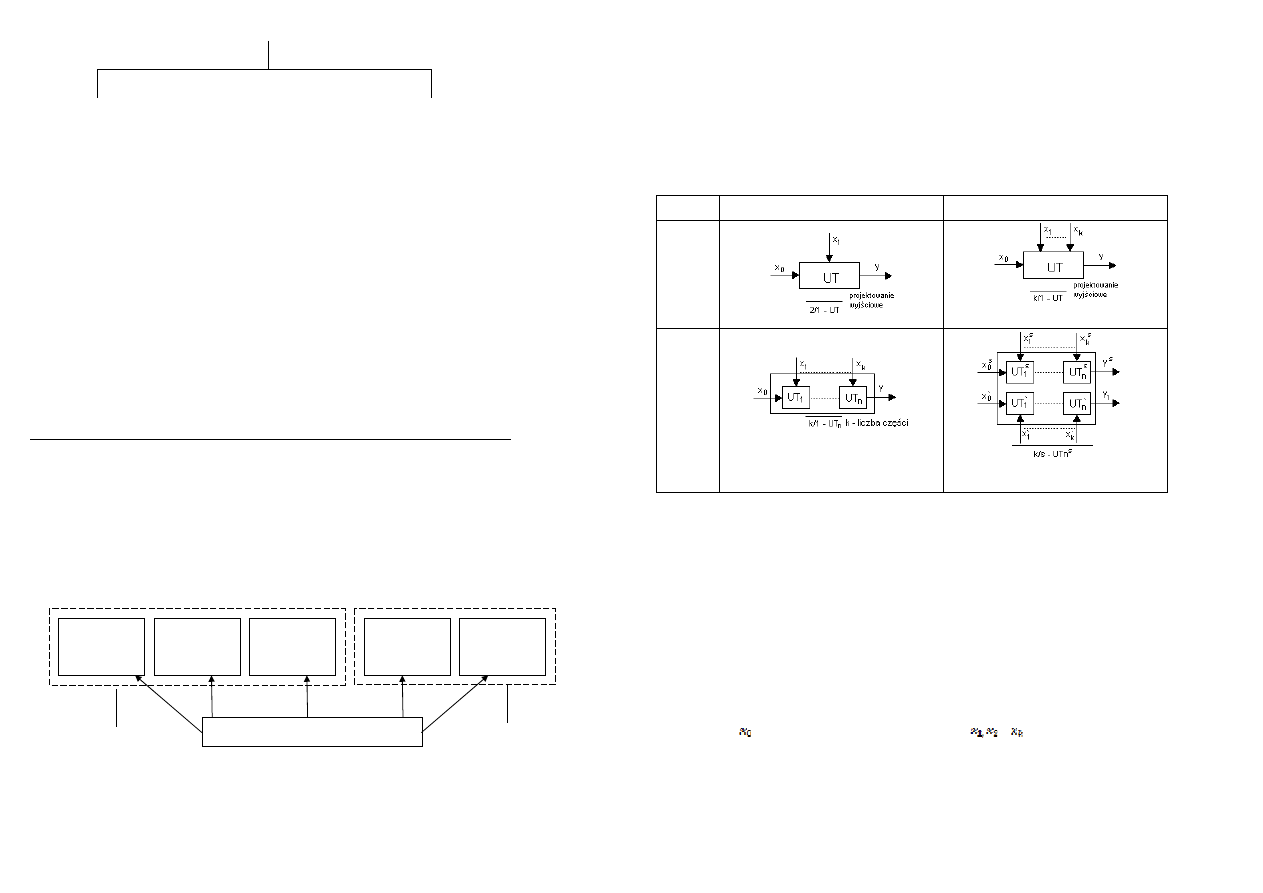

Przebieg procesu czynnościowo-operacyjnego:

Mw – magazynowanie wstępne – gromadzenie nieuporządkowanych, wyselekcjonowanie części

O – orientowanie – doprowadzanie części do stanu uporządkowania poprzez kolejne odbieranie stopni swobody w celu ustawienia

w pozycji montażowej

Dw – dozowanie wstępne – wydzielanie zorientowanej pojedynczej sztuki lub partii części

Tc – przemieszczanie części – transportowanie części na pozycje montażową

Mo – magazynowanie operacyjne – gromadzenie zapasu uporządkowania części przed pozycją montażową dla zabezpieczenia

ciągłości cyklu technologicznego

Do – dozowanie operacyjne – wydawanie pojedynczych części do montażu

P – pozycjonowanie – ustalenie części w osi montażowej

UT – wykonanie zabiegu technologicznego montażu lub związanego z montażem (wiercenie, gwintowanie, frezowanie)

Te – przemieszczanie elementu – transportowanie elementu montowanego do następnego układu technologicznego, albo zdjęcie

zmontowanego wyrobu i odprowadzenie go poza układ

Mw – magazynowanie zmontowanych wyrobów

Te czynności obowiązują w procesie technologicznym montażu ręcznego i maszynowego

k - zakłócenia

s – system

c

1

– człon systemu początkowy

c

n

– człon systemu końcowy

x – trajektoria wejściowa

y – trajektoria wyjściowa

W zależności od cech konstrukcyjno-technologicznych części są przemieszczane trajektoriami ruchu pod działaniem siły zewnętrznej

(przymusowo) lub grawitacyjnie, przechodząc kolejno przez następujące fazy czynnościowo-operacyjne procesu:

•

Magazynowanie wstępne- gromadzenie nieuporządkowane wyselekcjonowanych części

•

Orientowanie – doprowadzenie części do stanu uporządkowanego, poprzez kolejne odbieranie im stopni swobody, w celu

ustawienia w pozycji montażowej

•

Dozowanie wstępne- wydzielenie pojedynczych zorientowanych sztuk lub partii części

•

Przemieszczanie części- transportowanie na pozycję montażową

•

Magazynowanie operacyjne- gromadzenie zapasu uporządkowanych części przed pozycją montażową dla zabezpieczenia

ciągłości cyklu technologicznego

•

Dozowanie operacyjne- wydawanie pojedynczych części do montażu

•

Pozycjonowanie- ustalenie części w osi montażowej

•

Wykonanie zabiegu technologicznego montażu

•

Przemieszczanie elementu- transportowanie montowanego elementu na następną pozycję lub na pozycję zdjęcia po

montażu

•

Zdjęcie zmontowanego wyrobu

•

Przemieszczenie wyrobu- transportowanie zmontowanego wyrobu poza system

1

2

3

4

5

Podstawowe przyczyny powstawania zakłóceń stabilnej pracy systemu:

a)

niewłaściwa organizacja obsługi systemu, przejawiająca się nierytmicznością dostaw komponentów do montażu

b)

awaryjność (blokowanie się członów i układów) wpływa na niestabilną pracę

c)

wahania napięcia prądu elektrycznego i ciśnienia sprężonego powietrza (dla małych urządzeń)

d)

drgania własne elementów układu oraz drgania pochodzące z otoczenia

e)

zmienność masy części (w czasie, w przestrzeni)

f)

zanieczyszczenia elementów układów oraz części

(podajniki wibracyjne transportują części dzięki tarciu – jeśli coś się stanie to wystąpi niestabilność)

g)

brak korelacji konstrukcyjno–technologicznej kształtu części z konfiguracją bieżni w tym szczególnie z rozmieszczeniem

orientatorów w przestrzeni orientującej podajnika (kształt części musi być wciąż taki sam, dopasowany)

h)

niewłaściwy dobór struktury systemu do realizacji określonego procesu czynnościowo-operacyjnego (zła linia

produkcyjna, zły dobór układów)

Podstawowe warunki optymalizacji takich systemów

Optymalny system montażu spełnia warunki:

a)

przebieg procesu czynnościowo–operacyjnego powinien być stabilny

b)

przy projektowaniu należy uwzględnić zasadę minimalnej liczby stanowisk (pozycji) przy założeniu maksymalnej

wydajności procesu, pokrywającej zapotrzebowanie na określone wyroby w przedsiębiorstwie

c)

nowy system montażu powinien charakteryzować się najwyższym wskaźnikiem efektywności ekonomicznej

18.Metodyka projektowania procesu technologicznego montażu ( pętla projektowania, sekwencje potokowe, technologiczność

konstrukcji)

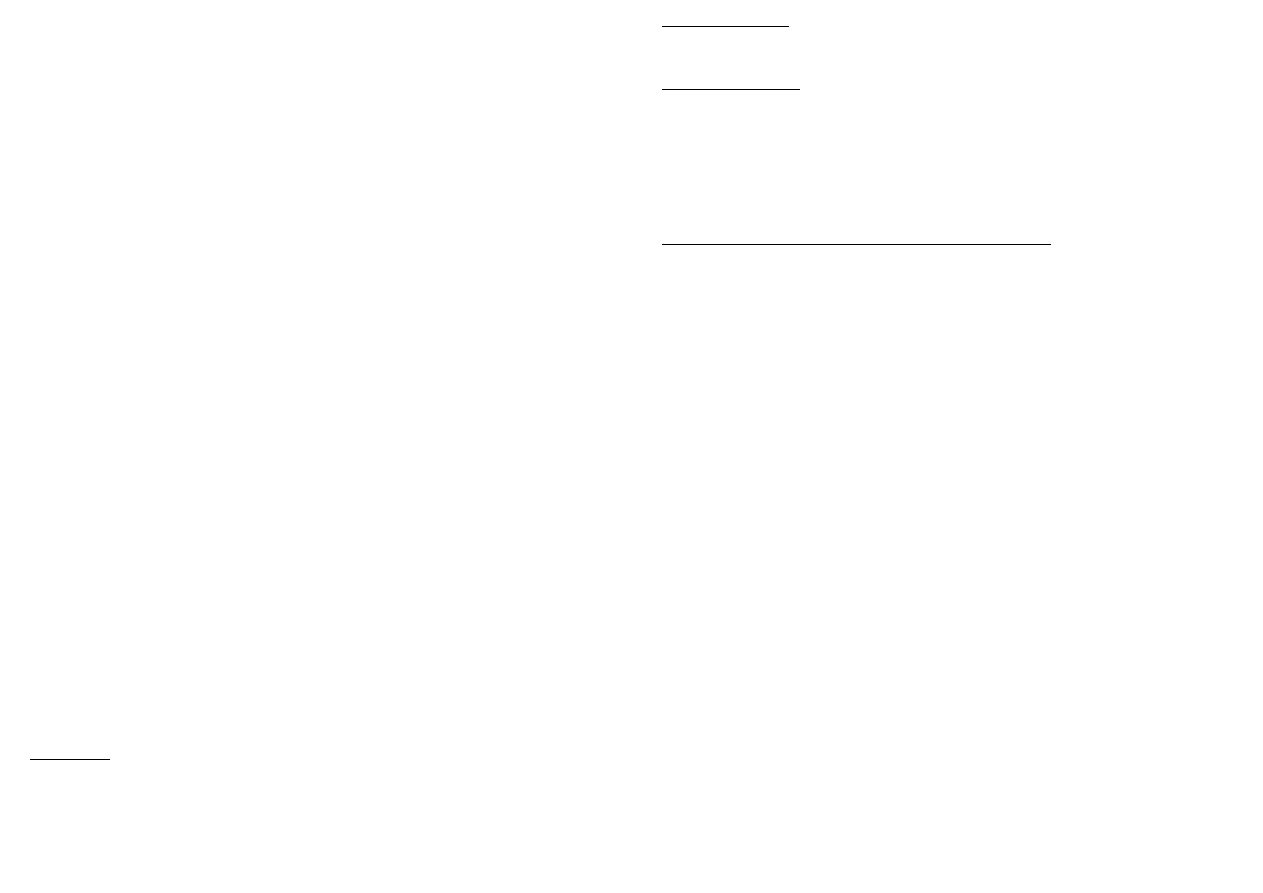

Pętla projektowania:

Proces projektowy można podzielić na:

- fazy

- czynności

- zdarzenia

- sekwencje

Podstawowe prawo metody to maksymalne zróżnicowanie toku projektowania.

1 – dane wejściowe

2 – schemat i metoda montażu

3 – technologia i organizacja montażu

4- ocena jakości opracowania

5 – sformułowanie wyników

Podział prac projektowych odbywa się według zamkniętych cykli działania.

dopływ danych

wejściowych,

potrzebnych

do

sformułowania

problemu

analiza

synteza

ocena

przekazywanie

sformatowanych

wyników do

dalszego

wykorzystania

Każdy proces musi być realizowany w kilku wariantach.

Sekwencja 1 – Dane wejściowe

1. Kompletowanie i porządkowanie danych wejściowych

2. Studia danych wejściowych

3. Analiza technologiczności konstrukcji

4. Plan realizacji projektu procesu technologicznego

Sekwencja 2 – Schemat montażu

5. Wstępny podział wyrobu na jednostki montażowe

6. Wybór części bazowej (do której będziemy przyłączać pozostałe części) montażu głównego

7. Wstępny schemat montażu głównego

8. Dla każdej jednostki montażowej:

- podział na jednostki montażowe niższych rzędów

- wybór części bazowej każdej jednostki montażowej

- schemat montażu każdej jednostki montażowej

9. Analiza technologiczności konstrukcji

10. Ostateczny schemat montażu wyrobu

Sekwencja 3 – Metoda montażu

11. Analiza warunków technicznych wykonania i odbioru wyrobu

12. Analiza warunków technicznych wykonania i odbioru każdej jednostki montażowej

13. Wybór metody montażu dla każdej jednostki montażowej

14. Analiza technologiczności konstrukcji

15. Wprowadzanie ustaleń do rysunków wykonawczych oraz schemat montażu

Sekwencja 4 – Proces technologiczny montażu

16. Określenie dla każdej jednostki montażowej zestawu zadań montażowych

17. Określenie dla każdej jednostki montażowej i każdego zadania montażowego sposobu technologicznego wykonania (np.

zgrzewanie laserowe)

18. Określenie – dla każdej jednostki montażowej i każdego zadania montażowego – wymaganego wyposażenia

technologicznego (np. co jest potrzebne do takiego zgrzewania)

19. Określenie – dla każdej jednostki montażowej i każdego zadania montażowego – norm czasu pracy i kategorii

zaszeregowania pracy

20. Analiza technologiczności konstrukcji

Sekwencja 5 – Forma organizacyjna montażu

21. Określenie typu produkcji

22. Ustalenie formy organizacyjnej montażu

23. Określenie wielkości partii lub taktu produkcyjnego

24. Projekt technologiczno-organizacyjny zagospodarowania wydziału montażowego

25. Zgrupowanie zadań montażowych w operacje montażowe

26. Analiza technologiczności konstrukcji

27. Opracowanie cyklogramu montażu

Sekwencja 6 – Ocena jakości opracowania

28. Ocena poprawności ekonomicznej

29. Ocena poprawności technicznej

30) Decyzja dopuszczenia do produkcji

Technologiczność konstrukcji:

Technologiczność – jest optymalna, gdy konstrukcja, przy racjonalnych wymiarach produkcji, pozwala zastosować najbardziej

ekonomiczny proces produkcyjny. Chodzi tu o proces produkcyjny w określonym czasie, w określonym miejscu, w określonych

warunkach kadrowych, ekonomicznych, społecznych, politycznych, itp.

Technologiczność konstrukcji - zbiór cech konstrukcyjno-technologicznych części, zespołów lub wyrobu, decydujących o jego

łatwym lub trudnym wykonaniu. Decyduje o tym, czy mamy, czy nie mamy problemów.

Formy oceny technologiczności:

- przeanalizować technologiczność półfabrykatów (rodzaj, postać, dokładność, stan)

- technologiczność obróbki (dokładność wymiarowo-kształtowa, tolerancja wymiarów i kształtu, chropowatość,

pracochłonność obróbki)

- stopień normalizacji, w tym typizacji i unifikacji

19.Technologiczność konstrukcji w zakresie montażu . charakterystyka, metody oceny

Technologiczność konstrukcji

Zbiór cech konstrukcyjno-technologicznych części, zespołów lub wyrobu, decydujących o jego łatwym lub trudnym wykonaniu.

Decyduje o tym, czy mamy, czy nie mamy problemów.

Formy oceny technologiczności:

- przeanalizować technologiczność półfabrykatów (rodzaj, postać, dokładność, stan)

- technologiczność obróbki (dokładność wymiarowo-kształtowa, tolerancja wymiarów i kształtu, chropowatość,

pracochłonność obróbki)

- stopień normalizacji, w tym typizacji i unifikacji

Technologiczność w zakresie montażu

Zgodność dokumentacji zestawieniowej i wykonawczej.

Poprawność konstrukcji ze względu na montaż.

Dokładność montażu

- główne łańcuchy wymiarowe

- prawidłowość doboru połączeń

- dobór baz montażowych

Możliwość podziału na jednostki montażowe

Pracochłonność montażu:

- liczba części w zespole

- zamienność części

- obróbka w montażu

- ograniczenie czynności pomocniczych

- uproszczenie operacji montażowych

Technologiczność jest optymalna gdy konstrukcja, przy racjonalnych rozmiarach produkcji, pozwala zastosować najbardziej

ekonomiczny proces produkcji. Chodzi tu o proces produkcyjny w określonym czasie, w określonym miejscu, warunkach kadrowych,

ekonomicznych, społecznych, politycznych itd.

Metody oceny:

•

Proces technologiczny montażu

1.

Określenie dla każdej jednostki montażowej zestawu zadań montażowych

2.

Określenie dla każdej jednostki montażowej i każdego zadania montażowego sposobu technologicznego wykonania

3.

Określenie dla każdej jednostki montażowej i każdego zadania montażowego -wymaganego wyposażenia technologicznego

4.

Określenie dla każdej jednostki montażowej i każdego zadania montażowego – norm czasu pracy

5.

Analiza technologiczności konstrukcji

20.Istota i znaczenie jakości w zakresie montażu

Wszystkie części składowe spływające do montażu wykazują poziom minimalnie dopuszczonej jakości oznaczonej symbolem J

cz.

montażu można wyrazić ogólną zależnością w postaci:

J

mt

= f {J

m1

, J

m2,

J

m3,

J

mn

}

J

m1

– jakość przystosowania części do montażu

J

m2

– jakość zestawienia części

J

m3

– jakość utrwalenia zestawionych części składowych

J

mn

– jakość wykończenia zmontowanego zespołu funkcjonalnego

Przystosowanie części do montażu

Ta grupa operacji montażowych lub czynności poprzedzających właściwy montaż, mających na celu przygotowanie części, a

więc: wybór części z grup selekcyjnych, dopasowanie (pilnikowanie, docieranie, wiercenie, rozwiercanie, pogłębianie).

Zestawienie części – czynności ich układania przestrzennego w porządku strukturalnym, według wymogów dokumentacji

technicznej

Utrwalenie – czynności ustalenia wzajemnego położenia zestawionych części przez skręcenie śrubami, kołkowanie, nitowanie.

Zestawienie i utrwalenie to montaż właściwy.

Wykończenie grupa czynności kończących montaż (prostowanie, oczyszczenie, mycie, smarowanie).

Praktycznie w procesach montażowych ujawnia się bardzo mało braków wynikających ze składowych J

m2

i

J

m3

.

Jakość wyjściowa:

J

mt

= f {J

cz

, J

mt,

J

po,

J

xy

}

J

cz

– jakość części składowych obiektu

J

mt

– jakość montażu

J

po

– jakość powłok ochronnych

J

xy

– jakość dopełniająca wynikająca z czynników szczególnych

J

mt

J

m1

J

m2

J

m3

J

mn

J

cz

J

wy

J

po

J

org

Jakość jest to zespół funkcji i ich wartości przypisanych do produktu, które mają wpływ na zdolności zaspokajania określonej

potrzeby klienta. Zależy od wielu czynników(dokładność wymiaru, chropowatość powierzchni), a problemem jest to że tylko niektóre

z nich mogą być zmierzone. (z pająka)

Metody oceny:

- z punktu widzenia montażu

•

Dane wejściowe

6.

Kompletowanie i porządkowanie danych wejściowych

7.

Studia danych wejściowych

8.

Analiza technologiczności konstrukcji

9.

Plan realizacji projektu procesu technologicznego

•

Schemat montażu - analiza

10.

Wstępny podział wyrobu na jednostki montażowe

11.

Wybór części bazowej montażu głównego

12.

Wstępny schemat montażu głównego

13.

Dla każdej jednostki montażowej

Podział na jednostki

Wybór części bazowej każdej jednostki montażowej

Schemat montażu każdej jednostki montażowej

14.

Analiza technologiczności konstrukcji

15.

Ostateczny schemat montażu wyrobu

•

Metoda montażu

16.

Analiza warunków technologicznych wykonania i odbioru wyrobu

17.

Analiza warunków technologicznych wykonania i odbioru każdej jednostki montażowej

18.

Wybór metody montażu dla każdej jednostki montażowej

19.

Analiza technologiczności konstrukcji

20.

Wprowadzenie ustaleń do rysunku wykonawczych oraz schemat montażu

•

Proces technologiczny montażu

21.

Określenie dla każdej jednostki montażowej zestawu zadań montażowych

22.

Określenie dla każdej jednostki montażowej i każdego zadania montażowego sposobu technologicznego wykonania

23.

Określenie dla każdej jednostki montażowej i każdego zadania montażowego -wymaganego wyposażenia technologicznego

24.

Określenie dla każdej jednostki montażowej i każdego zadania montażowego – norm czasu pracy

25.

Analiza technologiczności konstrukcji

•

Forma organizacyjna montażu

26.

Określenie typu konstrukcji

27.

Ustalenie formy organizacyjnej montażu

28.

Określenie wielkości partii lub taktu produkcyjnego

29.

Projekt technologiczno – organizacyjny zagospodarowania wydziału montażowego

30.

Zgrupowanie zadań montażowych w operacje montażowe

31.

Analiza technologiczności konstrukcji

32.

Opracowanie cyklogramu montażu

•

Ocena jakości opracowania

33.

Ocena poprawności ekonomicznej

34.

Ocena poprawności technicznej

35.

Decyzja dopuszczenia do produkcji

Wyszukiwarka

Podobne podstrony:

zurek opracowanie

materiały - opracowane żurek, Uczelnia, Różne, UCZELNIA OD KOCHANEJ MONIKI, materiały wys. czyst

Opracowanka, warunkowanie

OPRACOWANIE FORMALNE ZBIORÓW W BIBLIOTECE (książka,

postepowanie w sprawach chorob zawodowych opracowanie zg znp

opracowanie 7T#2

opracowanie testu

Opracowanie FINAL miniaturka id Nieznany

Opracowanie dokumentacji powypadkowej BHP w firmie

przetworniki II opracowane

Opracowanie Programowanie liniowe metoda sympleks

Nasze opracowanie pytań 1 40

więcej podobnych podstron