„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Kędziora

Użytkowanie sprzętu rolniczego

321[04].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożena Stępień

mgr inż. Mirosław Worobik

Opracowanie redakcyjne:

mgr Edyta Kozieł

Konsultacja:

dr inż. Jacek Przepiórka

Opracowanie zawiera obudowę dydaktyczn

ą

programu jednostki modułowej 321[04].Z1.02,

„Użytkowanie sprz

ę

tu rolniczego”, zawartego w modułowym programie nauczania dla zawodu

technik pszczelarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy podczas użytkowania maszyn

i narzędzi rolniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Mechanizacja prac oraz podstawy eksploatacji maszyn do produkcji

roślinnej

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

38

4.2.3. Ćwiczenia

38

4.2.4. Sprawdzian postępów

40

4.3. Agregatowanie maszyn do produkcji roślinnej oraz pojazdy stosowane

w rolnictwie

41

4.3.1. Materiał nauczania

41

4.3.2. Pytania sprawdzające

49

4.3.3. Ćwiczenia

50

4.3.4. Sprawdzian postępów

51

5. Sprawdzian osiągnięć ucznia

52

6. Literatura

56

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy z zakresu użytkowania sprzętu

rolniczego.

W poradniku zamieszczono:

−

wymagania wstępne – czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć już opanowane, aby bez problemów przystąpić do realizacji tej jednostki

modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

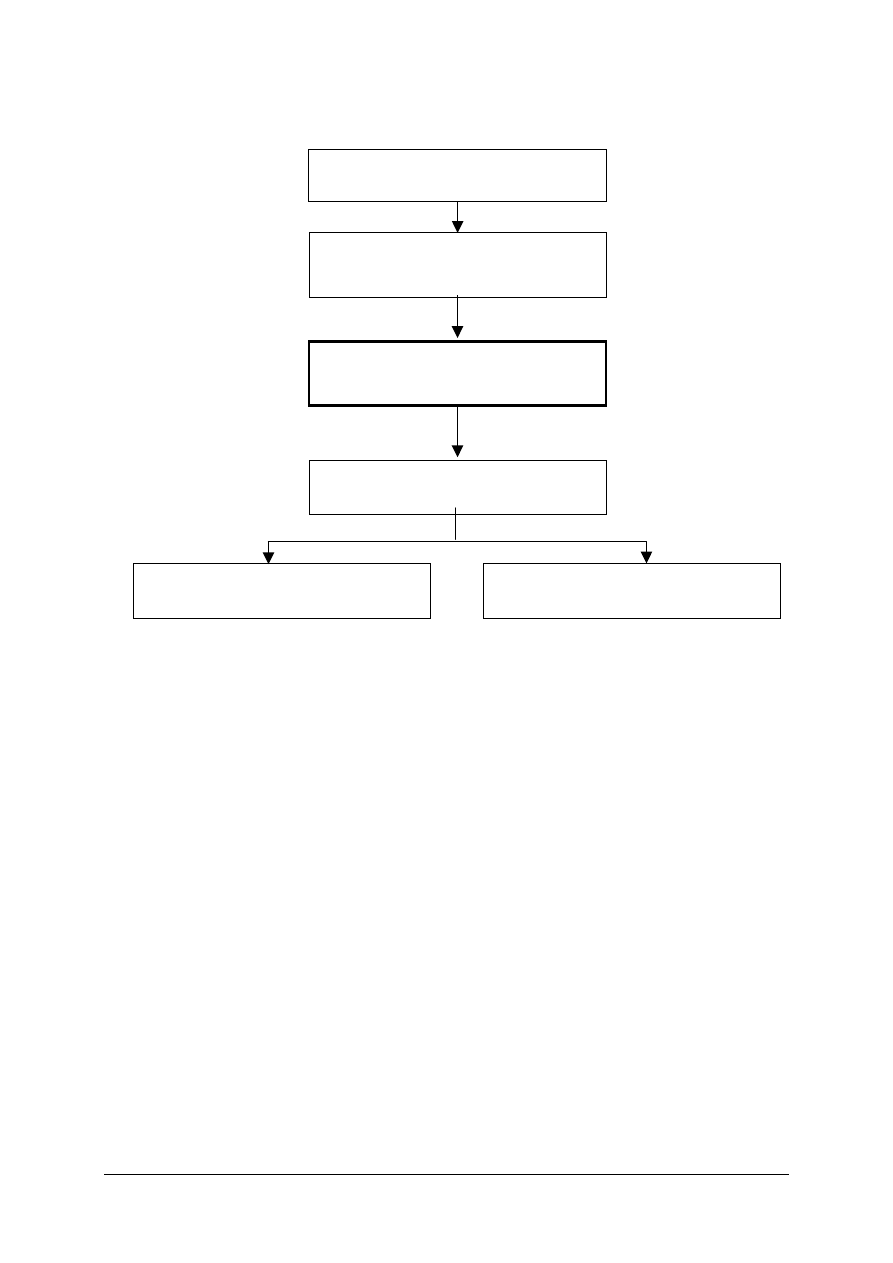

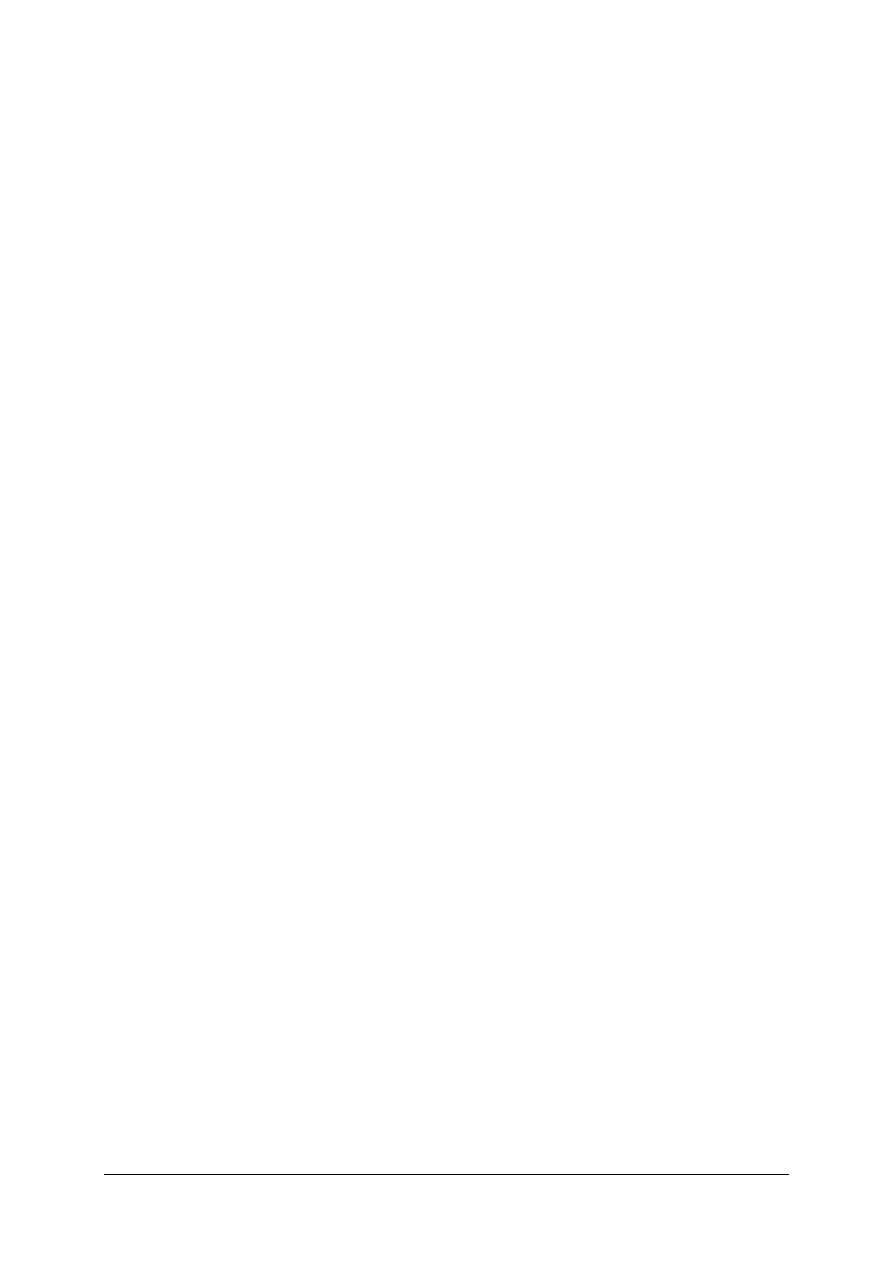

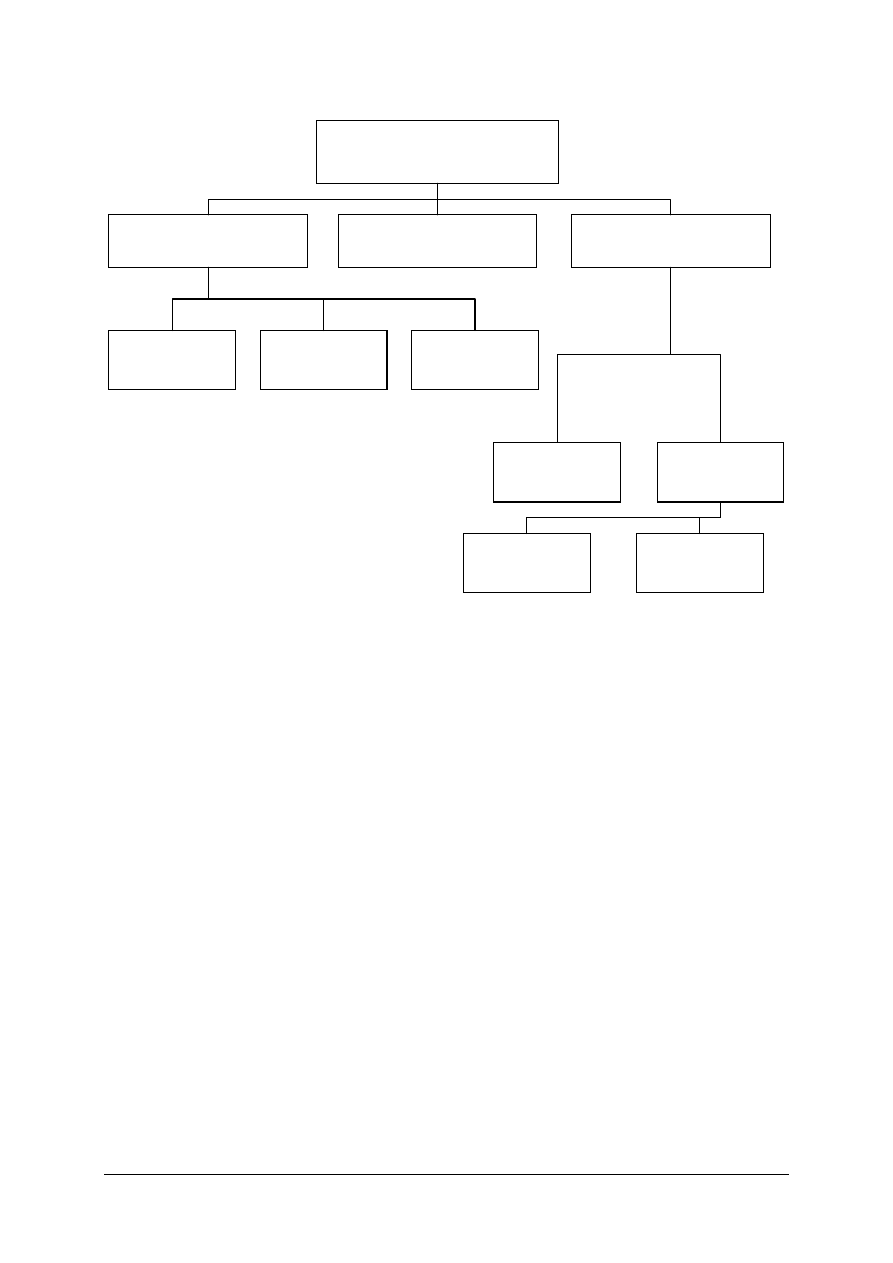

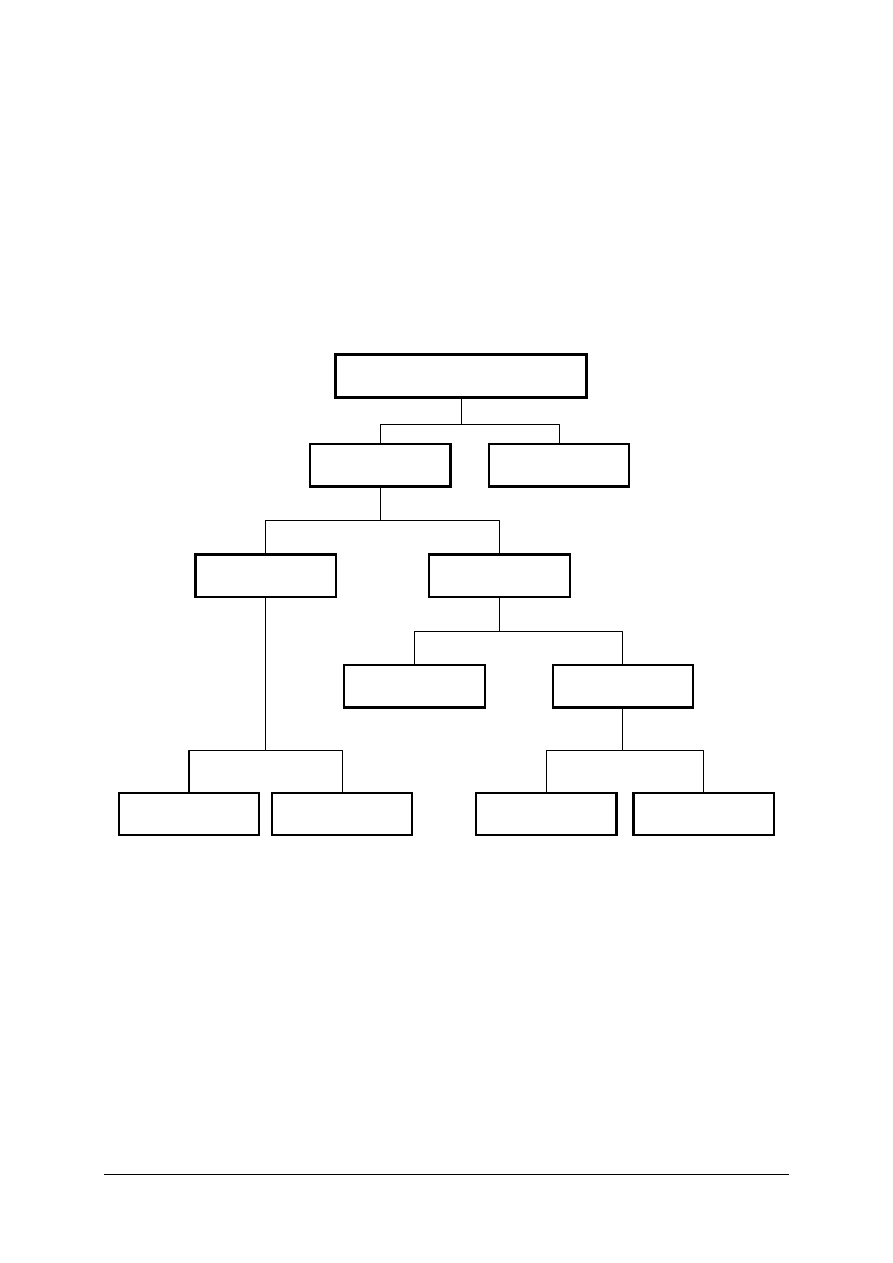

Schemat układu jednostek modułowych

321[04].Z1

Produkcja roślinna

321[04].Z1.01

Planowanie zmianowania

roślin i płodozmianów

321[04].Z1.04

Organizacja produkcji roślinnej

321[04].Z1.02

Użytkowanie sprzętu

rolniczego

321[04].Z1.03

Wykonywanie zabiegów agrotechnicznych

321[04].Z1.05

Określanie zasobów bazy pożytkowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

posługiwać się podstawowymi pojęciami z zakresu statyki, dynamiki i kinematyki, takimi

jak: masa, siła, prędkość, energia,

−

korzystać z nowoczesnych źródeł informacji dotyczących technologii produkcji roślin,

−

użytkować komputer,

−

współpracować w grupie,

−

przestrzegać zasad bezpieczeństwa i higieny pracy, bezpieczeństwa zdrowotnego

ż

ywności, ochrony przeciwpożarowej i ochrony środowiska,

−

rozpoznać rośliny uprawne w różnych fazach rozwojowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

dobrać maszyny i narzędzia do uprawy roli,

−

zastosować przepisy bezpieczeństwa i higieny pracy podczas użytkowania maszyn

i narzędzi rolniczych,

−

zastosować zasady obsługi i regulacji rozsiewaczy do nawozów mineralnych

i roztrząsaczy obornika,

−

zastosować zasady obsługi siewników oraz sadzarek do ziemniaków,

−

określić potrzebę ochrony roślin uprawnych,

−

zastosować zasady obsługi maszyn do siewu, sadzenia i ochrony roślin,

−

dobrać technikę zbioru zboża i sposobu zagospodarowania słomy,

−

rozróżnić podstawowe zespoły pojazdów i ich funkcje,

−

sprawdzić instalację elektryczną pojazdu i przyczepy,

−

zastosować zasady agregatownia maszyn do produkcji roślinnej,

−

przygotować do pracy, obsłużyć i dokonać konserwacji podstawowych maszyn

i urządzeń stosowanych w produkcji roślinnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Przepisy bezpieczeństwa i higieny pracy podczas

użytkowania maszyn rolniczych i narzędzi rolniczych

4.1.1. Materiał nauczania

Zasady bezpieczeństwa pracy narzędziami i maszynami do uprawy gleby

Agregaty złożone z ciągnika i narzędzi lub maszyn rolniczych mogą być obsługiwane

tylko przez osobę do tego uprawnioną i po jej dokładnym zaznajomieniu się z instrukcją

obsługi. Przed rozpoczęciem pracy należy sprawdzić, czy narzędzie lub maszyna są

w należytym stanie technicznym oraz czy są prawidłowo połączone z ciągnikiem. Podczas

ruchu agregatu nie wolno stawać przed narzędziem (dotyczy to całej jego szerokości

roboczej) oraz nie wolno stawać na narzędziach lub przewozić w ten sposób ludzi. Podczas

postoju nie wolno wykonywać żadnych prac pod podniesionym narzędziem, zawieszonym na

podnośniku hydraulicznym ciągnika.

W czasie pracy silnika nie wolno przebywać między ciągnikiem a narzędziem lub

maszyną. Podnoszenie i opuszczanie zawieszonych narzędzi powinno się odbywać ostrożnie i

łagodnie, bez szarpnięć i po upewnieniu się, czy opuszczane narzędzie nie stanowi zagrożenia

dla osób znajdujących się w pobliżu. Nie wolno cofać agregatu lub wykonywać nawrotów

z narzędziem zagłębionym w glebie, a podczas nawrotów należy zachować szczególną

ostrożność, jeśli praca odbywa się narzędziami o dużej szerokości roboczej. Również podczas

pracy pługów obracalnych konieczne jest każdorazowe upewnienie się, czy obracający się

pług nie będzie stanowić zagrożenia dla ludzi lub zwierząt, a także znajdujących się

w pobliżu urządzeń.

Podczas pracy z ciężkimi narzędziami koniecznie jest stosowanie kompletu obciążników

na kołach przednich ciągnika w celu zapewnienia mu równowagi. Z tego też powodu nie

wolno agregatu przeciążać nadmiernym oporem roboczym, a w czasie pracy na stokach

zachować szczególną ostrożność ze względu na możliwość zakłócenia równowagi

poprzecznej agregatu. Trzeba przy tym pamiętać, że podczas orki prawe koła ciągnika

poruszają się niżej niż lewe, co zwiększa nachylenie poprzeczne ciągnika i może

niekorzystnie wpływać na jego równowagę poprzeczną. Zawsze też trzeba prawidłowo dla

danego narzędzia lub maszyny ustawić ograniczniki bocznych wychyleń cięgieł dolnych

w ciągniku.

Przed zejściem kierowcy z ciągnika narzędzia i maszyny zawieszane muszą być zawsze

opuszczone na podłoże, a wszelkie drobne naprawy lub regulacje można wykonywać dopiero

po wyłączeniu silnika. Jeśli w narzędziu zastosowano zabezpieczenia kołkami ścinanymi

i jeśli któryś z nich uległ zniszczeniu, należy go wymienić tylko na nowy – oryginalny

fabrycznie. Jeżeli konstrukcja narzędzia przewiduje ustawienie narzędzia w położenie

transportowe, wówczas należy ustawić je na możliwie najmniejszą szerokość.

Nie wolno samodzielnie naprawiać bezpieczników sprężynowych ani hydraulicznych

w pługach. Podczas pracy maszyn uprawowych, napędzanych od wału odbioru mocy

ciągnika, zawsze musi być założona pełna osłona rurowa. Wszelkie naprawy, czyszczenie lub

wymianę elementów roboczych można wykonywać dopiero po zatrzymaniu silnika i zdjęciu

wału napędowego. Wymiana lemieszy w pługach lub elementów roboczych w innych

narzędziach uprawowych może być dokonywana dopiero po ustawieniu narzędzia na

odpowiednich podporach i wyłączeniu silnika w ciągniku.

Narzędzia szerokie muszą być do transportu złożone i zabezpieczone w tym położeniu

przez przetknięcie przewidzianych do tego celu sworzni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Podczas pracy glebogryzarek i bron aktywnych muszą być zawsze założone osłony

zespołów roboczych i do takich agregatów nie wolno się zbliżać ze względu na możliwość

wyrzucenia spod osłony grud ziemi i kamieni. Na szerokie narzędzia i maszyny muszą być na

czas transportu założone przewidziane przez fabrykę tablice ostrzegawcze, a po zmroku –

ś

wiatła gabarytowe.

Zasady bezpieczeństwa pracy przy nawożeniu

Podstawowym warunkiem bezpieczeństwa pracy przy nawożeniu nawozami mineralnymi

jest zabezpieczenie pracownika przed szkodliwym działaniem pyłu nawozowego. W tym celu

w czasie wysiewu nawozów pylistych należy stosować szczelne okulary, kombinezon

przeciwpyłowy, rękawice oraz maskę zabezpieczającą przed wchłanianiem pyłu. Ogólnie

podczas nawożenia należy też przestrzegać warunku, aby w strefie rozrzucanego nawozu

(zwłaszcza obornika) nie znajdowali się postronni ludzie. Wał napędowy musi być zawsze

zabezpieczony pełną osłoną rurową, jak również muszą być założone przewidziane fabrycznie

osłony innych mechanizmów napędowych.

Wszelkie regulacje i usuwanie usterek mogą się odbywać tylko wówczas, gdy silnik

ciągnika nie pracuje. Nie wolno przewozić ludzi na zaczepie maszyny lub w jej skrzyni

roboczej ani też pozostawiać tam żadnych przedmiotów. Podczas odczepiania rozsiewaczy

i rozrzutników jednoosiowych zawsze musi być opuszczona podpora dyszlowa, a w celu

włączenia szybkozłączy hydraulicznych należy wyłączyć silnik ciągnika. Niedopuszczalne

jest też przeładowywanie maszyn, zwłaszcza zawieszanych, powyżej ich ładowności

nominalnej.

Podczas prac przy regulacji i demontażu adaptera, a także w czasie usuwania usterek

w roztrząsaczach obornika, należy zawsze zachować ostrożność, aby nie dopuścić do

skaleczeń, gdyż zanieczyszczenie skaleczonego miejsca obornikiem może spowodować

zakażenie bakteriami tężca. Z tego powodu każde, nawet małe zranienie, należy natychmiast

umyć i zdezynfekować wodą utlenioną.

W czasie pracy ładowaczami jest konieczne przestrzeganie warunków równowagi

agregatu. Podpory ładowaczy chwytakowych muszą być podczas pracy zawsze opuszczone

i dobrze oparte o podłoże, a masa podnoszonych ładunków nie może przekraczać nominalnej

nośności ładowacza.

Zasady bezpieczeństwa pracy przy siewie i sadzeniu

Podczas pracy siewnikami i sadzarkami zawieszanymi bardzo ważnym warunkiem

bezpiecznej pracy jest zachowanie równowagi agregatu. W tym celu maszyny te mogą być

zawieszane tylko na ciągnikach o odpowiedniej wielkości, określonej w instrukcji obsługi

maszyny. Nie wolno też transportować siewników i sadzarek z napełnioną skrzynią, ani też

przewozić ludzi siedzących na maszynie. Siewniki przyczepiane muszą być przewożone

zawsze w ich położeniu transportowym, zapewniającym, iż szerokość jadącego po drodze

zestawu nie przekracza wymiaru dopuszczalnego. Podczas pracy siewników i sadzarek nie

wolno przebywać w strefie działania znaczników, a podczas transportu oba znaczniki muszą

być zawsze podniesione i zabezpieczone przed przypadkowym opadnięciem. Nie wolno ręką

przegarniać nasion w skrzyni siewnika, a przy siewie nasion zaprawionych należy

przestrzegać zasad bezpieczeństwa określonych przez producenta środków chemicznych.

Wszelkie naprawy i regulacje mogą być dokonywane tylko podczas postoju. Po odłączeniu

siewnika lub sadzarki od ciągnika należy ustawić maszynę na twardym, równym podłożu,

upewniając się czy nie grozi jej przewrócenie się. Wszelkie mechanizmy napędowe muszą

być zawsze osłonięte odpowiednimi osłonami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zasady bezpieczeństwa pracy podczas opryskiwania roślin

Podstawową zasadą bezpieczeństwa pracy przy opryskiwaniu jest zabezpieczenie ludzi

i środowiska przed skażeniem stosowanymi środkami chemicznymi. Z tego powodu podczas

pracy nie wolno jeść, pić ani palić. Nie wolno jednak przystępować do pracy na czczo. Po

zakończeniu pracy lub podczas przerwy na posiłek należy umyć ręce i twarz ciepłą wodą

z mydłem oraz przepłukać usta czystą wodą. Podczas pracy i po jej zakończeniu nie wolno też

spożywać napojów zawierających alkohol.

Podczas opryskiwania należy stosować kombinezon ochronny z kapturem, okulary

ochronne, półmaskę i rękawice. Odzież używaną podczas opryskiwania należy zdjąć jak

najszybciej po zakończeniu pracy i spłukać dużą ilością wody z mydłem, a następnie

przechowywać w stanie czystym. Przy opryskiwaniu nie mogą pracować ludzie z drobnymi

nawet skaleczeniami, jak również kobiety i młodociani. Zatrudnieni pracownicy muszą być

dobrze obeznani z działaniem i obsługą opryskiwacza. Ciecz do oprysków należy

przygotowywać w odległości co najmniej 50 m od studni lub innych zbiorników wody

spożywczej. Cieczy do opryskiwania w zasadzie nie należy przechowywać, jeśli jednak

zachodzi taka konieczność, przygotowana ciecz powinna pozostawać w miejscu

niedostępnym dla dzieci i zwierząt. Podczas przemywania zbiornika nie wolno dopuszczać do

zanieczyszczenia wody w stawach lub innych zbiornikach.

Praca opryskiwacza nie może się odbywać z wiatrem, aby rozpylana ciecz nie spadała na

obsługującego.

Podczas przejazdów transportowych belki polowe muszą być złożone, ustawione

w dolnym położeniu i zablokowane, a dopływ cieczy roboczej do belek polowych lub lanc

sadowniczych – odcięty zaworami (rozdzielaczem).

Podczas pracy z opryskiwaczami zawieszanymi należy bardzo dokładnie przestrzegać

warunków zachowania równowagi agregatu, stosując wymagany zestaw obciążników

przednich i nie wykorzystując do pracy z określonym opryskiwaczem ciągnika mniejszego

niż jest to przewidziane w instrukcji obsługi.

4.1.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zasady bhp podczas pracy narzędzi i maszyn uprawowych oraz wskaż źródła

największego zagrożenia?

2. Jakie są podstawowe wymagania bhp przy pracy maszyn do nawożenia i uzasadnij

konieczność ich przestrzegania?

3. Jakie są podstawowe wymagania bhp podczas pracy siewników i sadzarek?

4. Jakie są podstawowe zasady bhp przy ochronie roślin i uzasadnij potrzebę ich

przestrzegania?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobieranie środków do mycia i konserwacji elementów maszyn i urządzeń rolniczych.

Wykonaj mycie maszyn i urządzeń rolniczych w parku maszynowym szkolnego

gospodarstwa rolnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

2) zapoznać się z zaleceniami producentów sprzętu rolniczego co do mycia poszczególnych

maszyn i urządzeń rolniczych,

3) pobrać od kierownika gospodarstwa środki do mycia maszyn i urządzeń rolniczych,

4) wykonać mycie maszyn i urządzeń rolniczych,

5) zaprezentować i omówić wykonaną pracę.

Wyposażenie stanowiska pracy:

−

ś

rodki ochrony indywidualnej,

−

ś

rodki do mycia maszyn i urządzeń rolniczych,

−

instrukcje obsługi i zalecenia producentów maszyn i urządzeń rolniczych co do mycia,

−

maszyny i urządzenia rolnicze.

Ćwiczenie 2

Wykonaj konserwację maszyn i urządzeń rolniczych w parku maszynowym szkolnego

gospodarstwa rolnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować tok pracy,

2) zapoznać się z zaleceniami producentów sprzętu rolniczego co do konserwacji

poszczególnych maszyn i urządzeń rolniczych,

3) pobrać od kierownika gospodarstwa środki do konserwacji maszyn i urządzeń rolniczych,

4) wykonać konserwację maszyn i urządzeń rolniczych,

5) zaprezentować i omówić wykonaną pracę.

Wyposażenie stanowiska pracy:

−

ś

rodki ochrony indywidualnej,

−

ś

rodki do konserwacji maszyn i urządzeń rolniczych,

−

instrukcje obsługi i zalecenia producentów maszyn i urządzeń rolniczych co do

konserwacji,

−

maszyny i urządzenia rolnicze.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić zagrożenia podczas pracy narzędziami i maszynami

rolniczymi?

2) określić i przeciwdziałać zagrożeniom podczas prac związanych

z wykonywaniem zabiegów ochrony roślin?

3) określić podstawowe zasady BHP podczas pracy ciągnikami

rolniczymi?

4) określić zagrożenia podczas użytkowania maszyn i urządzeń do

rozsiewania nawozów?

5) wskazać zagrożenia podczas pracy rozrzutnika obornika?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Mechanizacja prac oraz podstawy eksploatacji maszyn do

produkcji roślinnej

4.2.1. Materiał nauczania

Narzędzia i maszyny do uprawy roli

Maszyny i urządzenia stanowią nieodzowny element wyposażenia nowoczesnego

gospodarstwa rolnego. Połączone w odpowiedni sposób ze źródłami energii tworzą agregaty

maszynowe umożliwiające mechanizowanie licznych prac gospodarskich. Dla maszyn

poruszających się po polu źródłami energii są z reguły ciągniki rolnicze. Dla maszyn

i urządzeń stacjonarnych głównym źródłem energii są silniki elektryczne, a niekiedy

stacjonarne silniki spalinowe.

Różnorodność prac wykonywanych w gospodarstwach rolnych jest bardzo duża; z tej

przyczyny maszyny i urządzenia rolnicze muszą obejmować szeroki zakres asortymentów,

dostosowanych do wykonywania prac w różnych procesach produkcyjnych. Pojecie maszyny

rolnicze obejmuje przy tym umownie cały zestaw środków technicznych stosowanych

w mechanizacji produkcji rolniczej. W tej tak ogólnie ujętej grupie można w pierwszym

rzędzie wyróżnić narzędzia rolnicze o stosunkowo prostej budowie, z biernymi –

nienapędzanymi elementami roboczymi, w których proces roboczy odbywa się w ruchu

całego narzędzia po polu. Do narzędzi rolniczych zaliczamy pługi, kultywatory i brony.

Druga grupą stanowią maszyny rolnicze w ścisłym znaczeniu tej nazwy, w których proces

roboczy odbywa się nie tylko w wyniku ruchu całego agregatu po polu, lecz również

w wyniku ruchu wewnętrznych, aktywnych elementów roboczych maszyny, otrzymujących

w tym celu napęd za pośrednictwem przekładni. Do maszyn rolniczych zaliczamy

glebogryzarki, kosiarki, kopaczki do ziemniaków, itp.

W celu uporządkowania nazewnictwa maszyn rolniczych wprowadzono ujednolicone

symbole, które umieszczane są na tych maszynach. Literowa część symbolu określa

przynależność do jednej z grup:

U – narzędzia i maszyny uprawowe,

N – maszyny do nawożenia,

S – maszyny do siewu i sadzenia,

P – narzędzia i maszyny do pielęgnacji i ochrony roślin,

Z – maszyny do zbioru ziemiopłodów,

M – maszyny i urządzenia do pozbiorowej obróbki ziemiopłodów,

T – urządzenia transportowe.

Pługi

Pługi służą do wykonywania orki, która jest zabiegiem uprawowym odwracającym.

Wyorywana przez pług skiba zostaje odcięta od reszty calizny, podniesiona i przemieszczona

w nowe miejsce. W trakcie tego ruchu następuje odwrócenie i pokruszenie uprawianej

warstwy oraz przykrycie nawozów mineralnych i organicznych, resztek pożniwnych,

rosnących chwastów i osypanych nasion.

Ze względu na głębokość rozróżniamy następujące główne rodzaje orki:

−−−−

orka płytka na głębokość do 15 cm,

−−−−

orka średnia na głębokość od 15 do 25 cm,

−−−−

orka głęboka od 25 do 35 cm,

−−−−

orka z pogłębiaczami, umożliwia spulchnienie warstwy podornej grubości 8–12 cm,

Ze względu n termin, jakość i cele wykonania rozróżnia się następujące orki zasadnicze:

−−−−

podorywka – orka płytka stosowana w celu przykrycia resztek pożniwnych roślin

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

zbieranych latem,

−−−−

orka siewna – orka średnia wykonywana przed siewem roślin ozimych,

−−−−

orka przedzimowa, zwana też ziębią – orka głęboka, a niekiedy z pogłębiaczem,

wykonywana przed zimą pod rośliny siane lub sadzone wiosną,

−−−−

razówka – orka średnia lub płytka, stanowiąca połączenie podorywki i orki siewnej,

stosowana pod rośliny ozime lub plony wtórne.

Rys. 1. Pług zagonowy [www.agrotrader.pl]

Orka może być wykonywana tylko za pomocą pługa (jako zagonowa lub bezzagonowa –

płaska). U nas stosuje się wyłącznie pługi lemieszowe, które można podzielić na:

−−−−

zwykłe do orki zagonowej lub bezzagonowej,

−−−−

specjalne, wśród których wyróżnia się zwłaszcza pługi agromelioracyjne i łąkowe,

Pługi zwykłe można z kolei podzielić na:

−−−−

podorywkowe,

−−−−

do orki średniej,

−−−−

do orki głębokiej.

Pługi zwykłe do orki bezzagonowej mogą być budowane jako obracalne lub wahadłowe.

Wśród pługów agromelioracyjnych można wyróżnić pługi do orki jednowarstwowej lub

dwuwarstwowej.

Jeśli chodzi o źródło energii, to w Polsce stosuje się niemal wyłącznie pługi ciągnikowe.

Pługi ciągnikowe umożliwiają orkę na wszystkich typach gleb, na polach płaskich

i pofalowanych o maksymalnym nachyleniu do 8°, przy wilgotności umożliwiającej

prawidłową uprawę. Na polu może się znajdować ściernisko maksymalnej wysokości do

25 cm oraz rozdrobniona słoma po kombajnowa długości do 20 cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

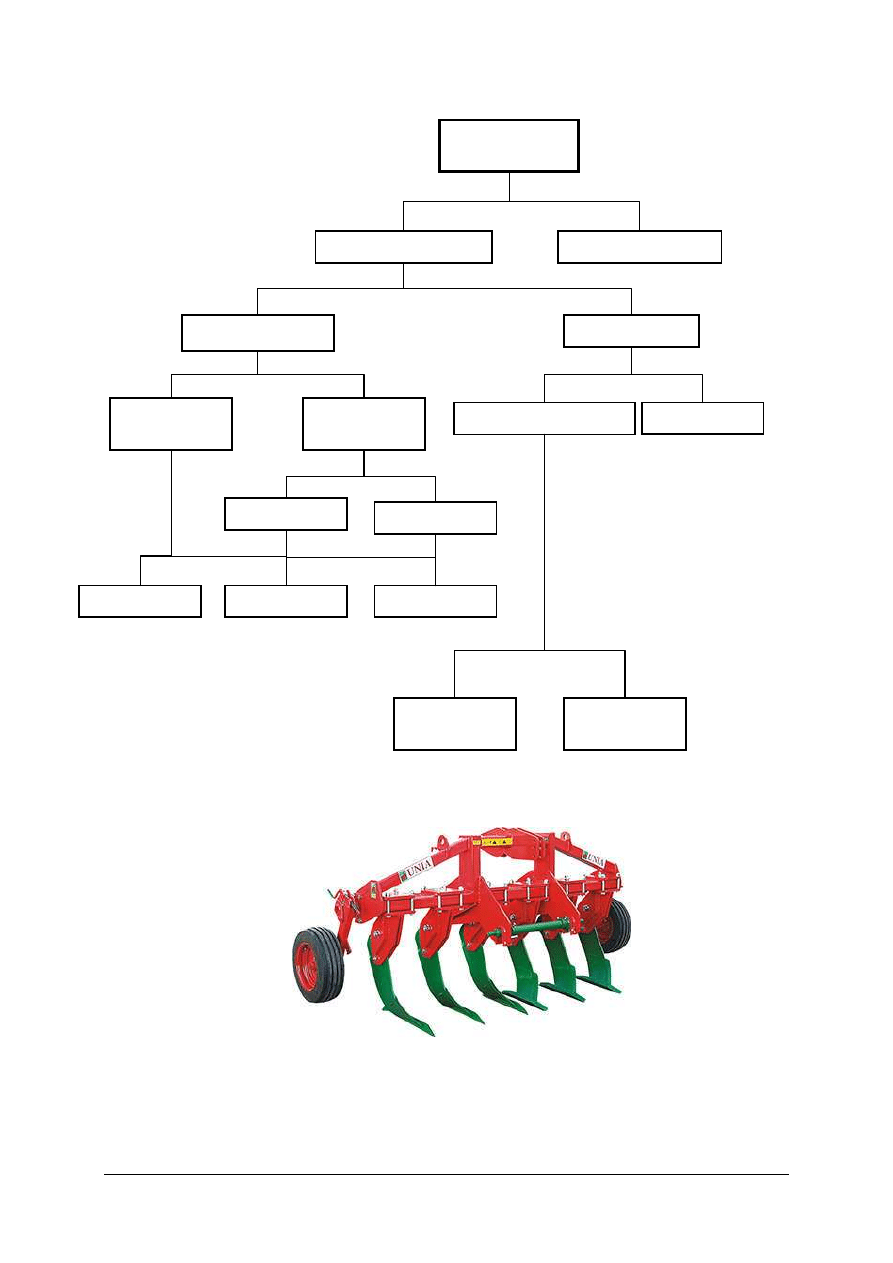

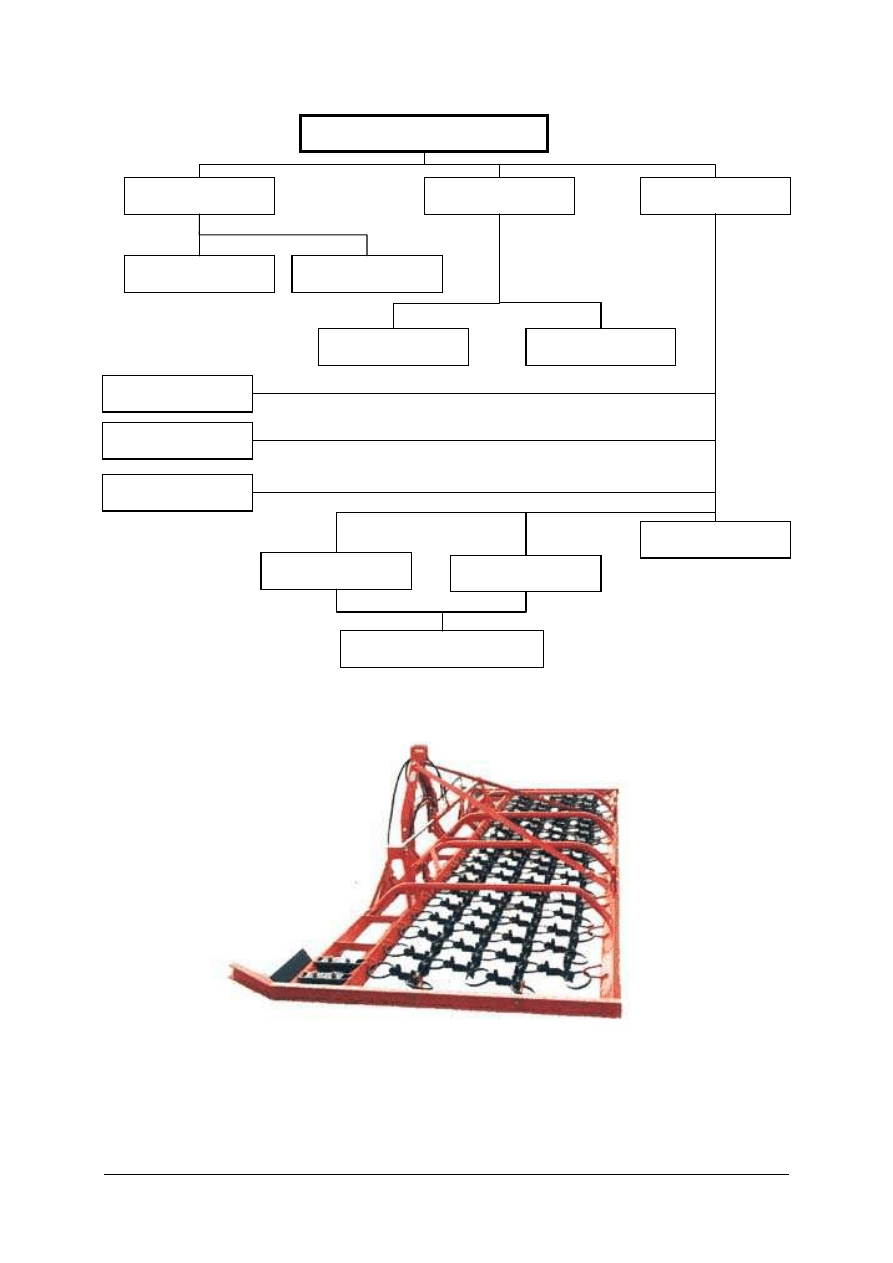

Rys. 2. Podział pługów [opracowanie własne]

Głębosze

Rys. 3.

Głębosz [www.agrotrader.pl]

Głębosze służą do spulchniania gleby (na głębokości 40–80 cm) w celu polepszenia jej

własności fizycznych i biologicznych. Uzyskuje się to głównie przez napowietrzanie

i nawadnianie, wpływające korzystnie na rozwój roślin mających głębszy system korzeniowy.

PŁUGI

Pługi talerzowe

Pługi lemieszowe

specjalne

zwykłe

do orki

zagonowej

do orki

bezzagonowej

obracalne

wahadłowe

do orki

średniej

do orki

głębokiej

podorywkowe

łąkowe

do orki

jednowarstwo

do orki

dwuwarstwow

agromelioracyjne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Głęboszowanie wykonuje się najczęściej na glebach ciężkich raz na kilka lat. Sporadycznie

zabieg ten jest też wykonywany na glebach średnich i lekkich o nadmiernie zagęszczonej

warstwie podornej. Gleby głęboszowane nie wymagają stosowania głębokiej orki, możliwa

jest też uprawa niektórych roślin bezpośrednio po uprawie głęboszem i narzędziami

doprawiającymi. Najczęstszym zastosowaniem głęboszy jest spulchnianie podglebia pól pod

buraki cukrowe, a niekiedy też pod rzepak lub lucernę na glebach zwięzłych i średnich.

Głębosze dzieli się na bierne i aktywne.

Głębosze buduje się z reguły jako zawieszane. W zależności od wielkości głębosz może

mieć jeden lub kilka zębów. Szerokość robocza nie jest w głęboszach regulowana, a ich

poziomowanie wykonuje się za pomocą cięgieł układu trzypunktowego ciągnika.

W głęboszach aktywnych poszczególne zęby są napędzane od wału odbioru mocy ciągnika

i wykonują ruchy wahliwe.

Glebogryzarki

Rys. 4.

Glebogryzarka zawieszana [www.agrotrader.pl]

Glebogryzarka jest aktywną maszyną uprawową, która otrzymuje energię do pracy

swoich zespołów roboczych z wału odbioru mocy ciągnika. Glebogryzarki służą do

spulchniania i mieszania gleby, nie dając obrotu skiby równorzędnego z pracą pługa. Ze

względu na duży pobór energii i tendencję do łatwego rozpylania gleby glebogryzarki nie

znalazły dotychczas dużego zastosowania w naszym rolnictwie. Zaletą glebogryzarek jest

możliwość przygotowania gleby do siewu w jednym przejściu, bez potrzeby dodatkowych

upraw koniecznych przy uprawie narzędziami biernymi. Z tego powodu są one szeroko

stosowane w ogrodnictwie. Glebogryzarki mają zastosowanie do takich zabiegów

uprawowych, jak: wiosenna uprawa gleby po orce przeprowadzonej jesienią; szybka uprawa

pól po kulturach wieloletnich, po orce łąk i pastwisk; mieszanie nawozów mineralnych

z glebą; kruszenie brył, zwalczanie chwastów, rozdrabnianie darni na łąkach w celu

przygotowania do siewu lub późniejszej orki. Glebogryzarki powinny być stosowane do

uprawy na glebach o określonej wilgotności, zapewniającej uzyskanie wymaganych efektów

agrotechnicznych. Gryzowanie gleby o zbyt dużej lub zbyt małej wilgotności pogarsza

znacznie efekty pracy maszyny. Glebogryzarka powinna umożliwiać prowadzenie

powierzchniowej uprawy gleby w szczególnie trudnych warunkach, kiedy zastosowanie

narzędzi biernych jest niemożliwe.

Jakość kruszenia gleby przez glebogryzarkę zależy od prędkości obrotowej wirnika

roboczego i prędkości jazdy agregatu. Powinny one być tak dobierane, aby droga przebywana

podczas jednego obrotu wirnika (poskok) wynosiła:

−

(0,8–1,2) R przy uprawie łąk zaoranych i nie zaoranych,

−

(1,2–l,6) R przy uprawie pól nie zaoranych,

−

(1,4–1,8) R przy uprawie pól zaoranych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

gdzie R jest promieniem wirnika roboczego.

Wymagana głębokość pracy wynosi:

−−−−

dla glebogryzarek lekkich, przeznaczonych do uprawy uzupełniającej – 5–10 cm,

−−−−

dla glebogryzarek ciężkich, do uprawy podstawowej lub uzupełniającej – do 20 cm.

Brony

Głównym zastosowaniem bron jest doprawianie gleby po orce, niszczenie chwastów po

podorywkach, bronowanie ozimin i roślin jarych po wschodach. Rozróżnia się wiele różnych

typów bron (rys. 5). Bronowanie nie obsianych pól wykonuje się bronami zębowymi ciężkimi

lub średnimi, a niekiedy broną aktywną – w celu spulchnienia albo wyrównania powierzchni

uprawionej roli, wymieszania z glebą nawozów mineralnych, niszczenia chwastów

i wydobywania rozłogów perzu po kultywatorowaniu. Bronowanie po siewne wykonuje się

bronami bardzo lekkimi – posiewnymi lub lekkimi w celu lepszego przykrycia wysianych

nasion.

Bronowanie pielęgnacyjne wykonuje się:

−−−−

bronami ciężkimi lub średnimi po złym przezimowaniu ozimin oraz po przezimowaniu

i kolejnych pokosach wieloletnich roślin pastewnych,

−−−−

bronami średnimi lub lekkimi przed wschodami roślin w przypadku zaskorupienia roli

oraz po wschodach zbyt gęsto wysianych roślin w celu ich przerzedzenia; brony średnie

stosuje się też do niszczenia siewek chwastów w łanach zwartych, a brony siatkowe –

chwastowniki – do niszczenia chwastów na redlinach ziemniaków.

Brony mogą być stosowane samodzielnie lub w agregatach z pługami lub wreszcie

z innymi narzędziami do upraw uzupełniających, z którymi tworzą agregaty uprawowe.

Bronowanie może być prowadzone na wszystkich typach gleb, przy wilgotności

umożliwiającej prawidłową uprawę.

Brony sprężynowe są przeznaczone do doprawiania roli, niszczenia chwastów

i wydobywania rozłogów uprawowych.

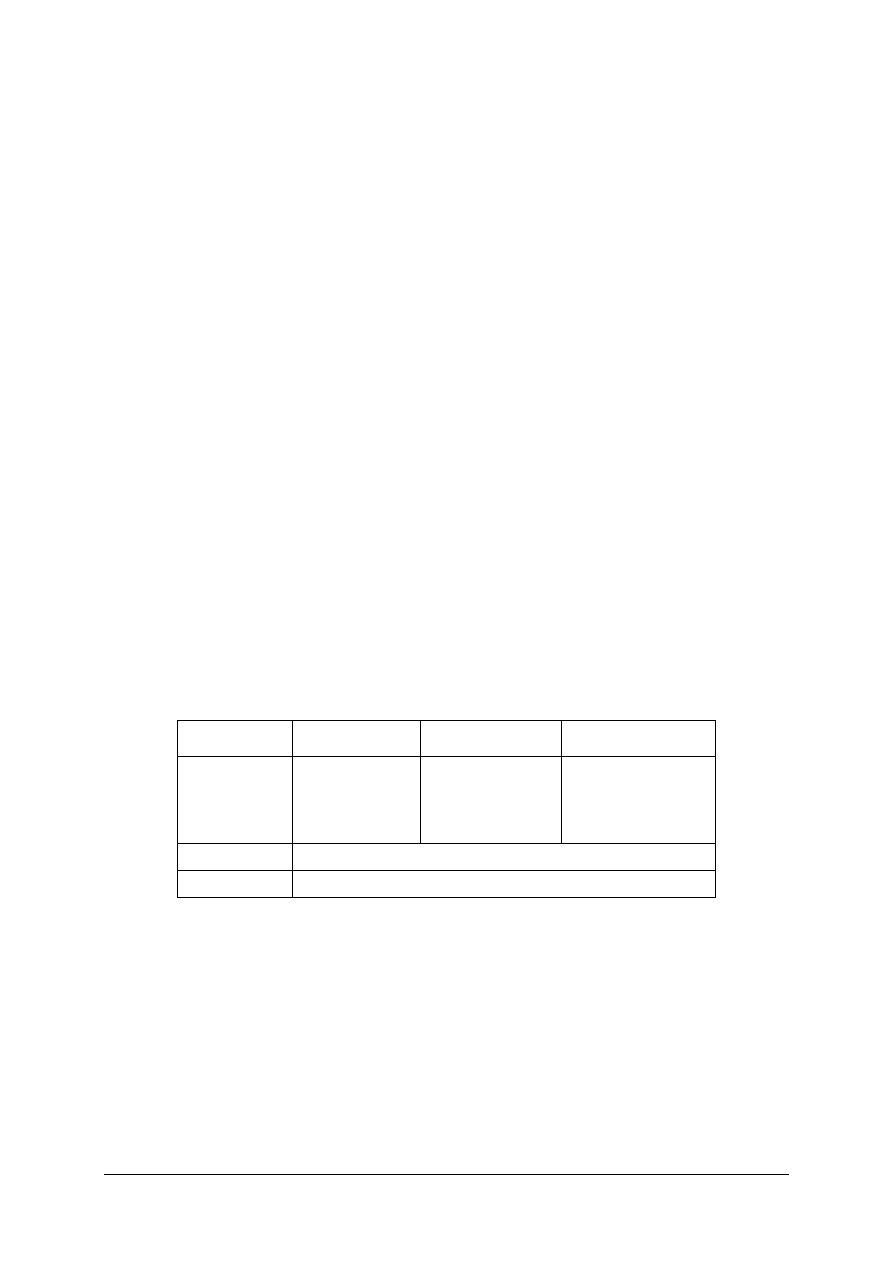

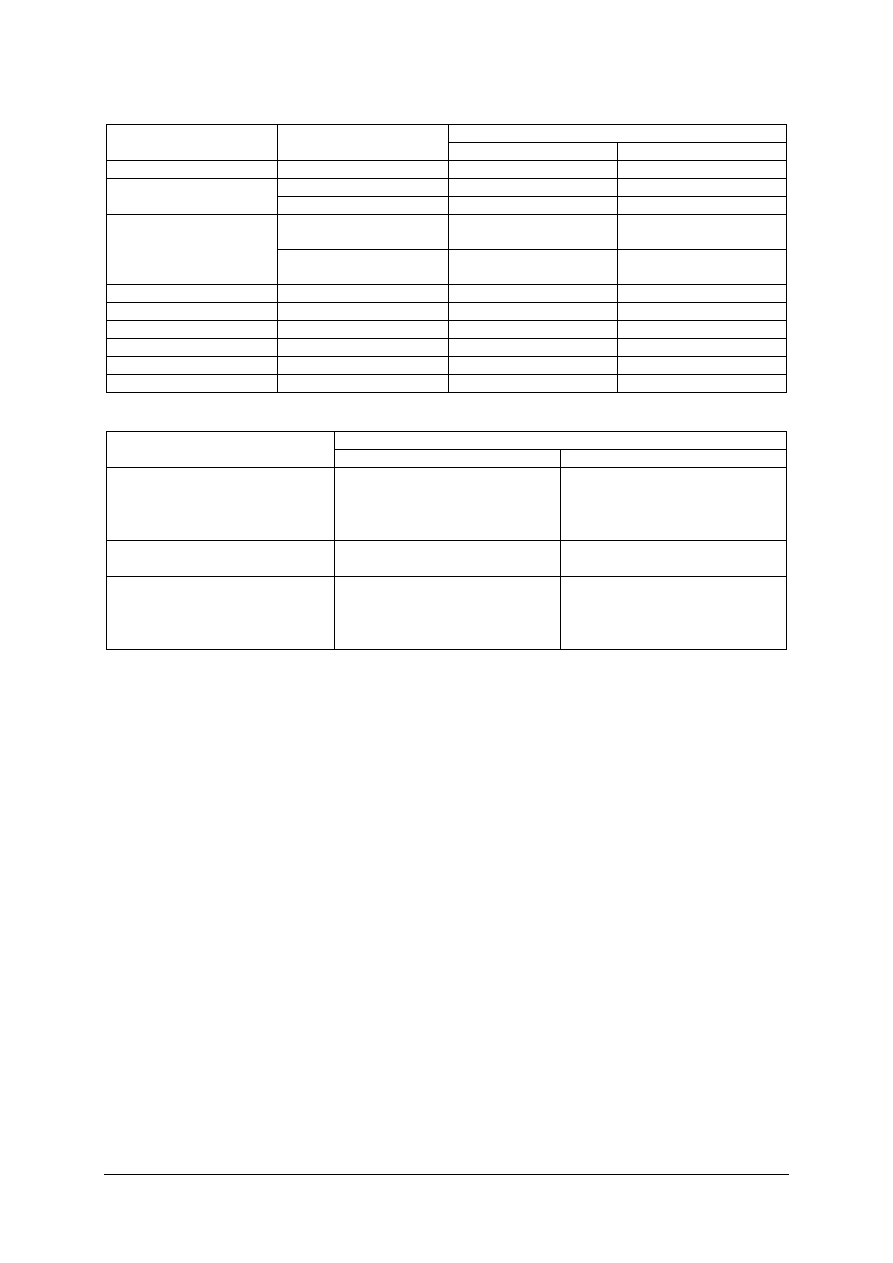

Tabela 1. Charakterystyczne dane bron [opracowanie własne]

Typ brony

Odmiana

Głębokość pracy

[cm]

Masa na 1ząb

[kg]

Zębowa

posiewna

lekka

ś

rednia

ciężka

bardzo ciężka

3–5

4–6

4–8

6–10

8–12

do 0,6

do 1,3

do 1,6

do 3,0

do 5,0

Sprężynowa

3–8 cm

Aktywna

do 14 cm

Brony aktywne są maszynami uprawowymi, w których zespoły robocze otrzymują ruch

obrotowy lub wahadłowy od wału odbioru mocy ciągnika. Brony te stosuje się głównie do

doprawiania roli po orce lub kultywatorowaniu pod siew. Prędkość robocza powinna być tak

dobrana, aby droga przebywana przez agregat, przypadająca na jeden obrót wirników

(poskok) wynosiła (1–2) R gdzie R – promień wirnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

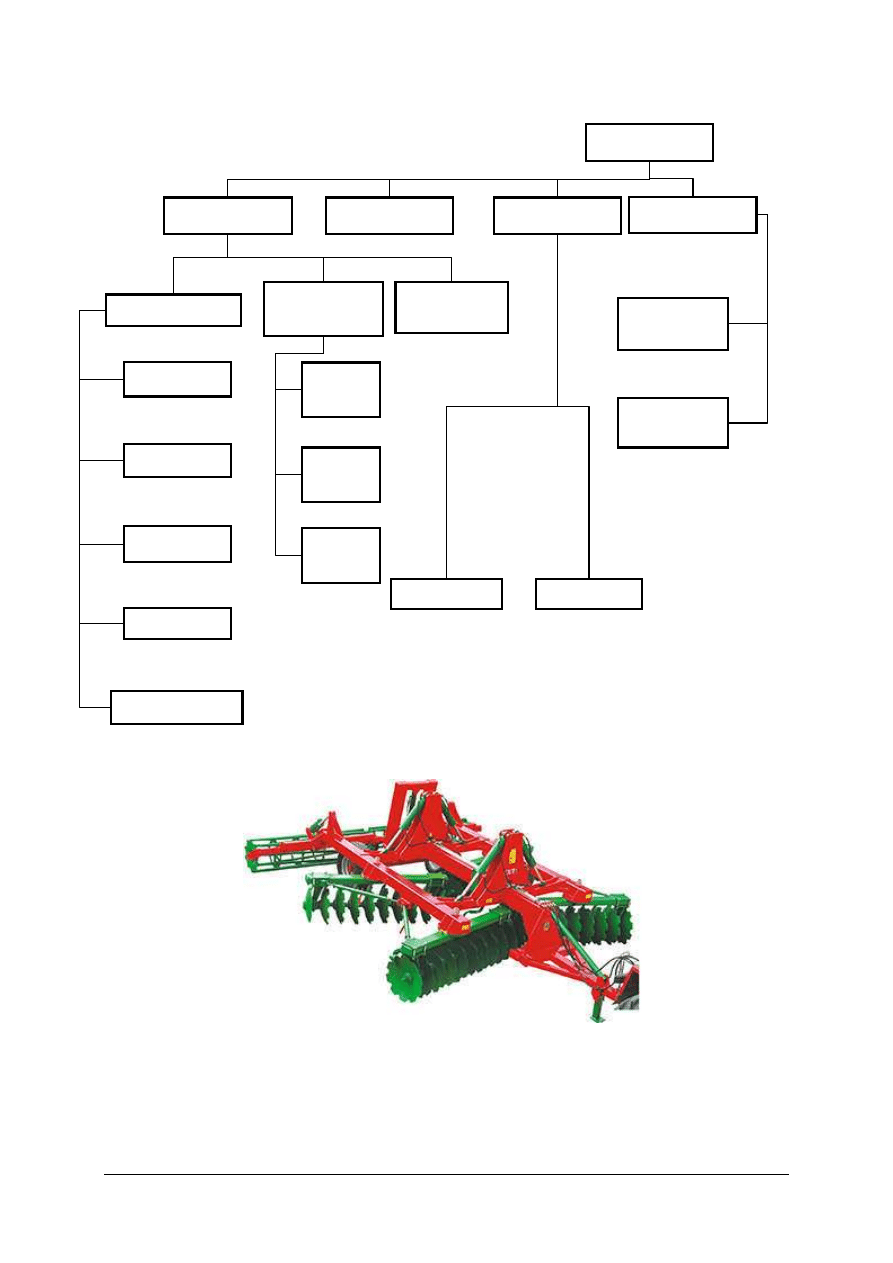

Rys. 5.

Podział bron [opracowanie własne]

Brony talerzowe

Rys. 6. Brona talerzowa

[www.agrotrader.pl]

Brony talerzowe zalicza się również do bron, mimo ich zupełnie odmiennej budowy od

pozostałych typów. Talerzowanie jest zabiegiem uprawowym spulchniającym lub

odwracającym, powodującym rozdrobnienie nie pokruszonych skib na glebach ciężkich lub

zadarnionych oraz przykrywanie lub cięcie resztek roślinnych.

BRONY

zębowa

sprężynowa

aktywna

talerzowa

o zębach

prostych

posiewna

lekka

średnia

ciężka

bardzo ciężka

o zębach

redlicowych

o zębach

nożowych

lekka

średnia

ciężka

wahadłowa

obrotowa

jedno-

śladowa

dwu-

śladowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Brony talerzowe stosuje się więc do talerzowania ściernisk, jako zabieg zastępujący

podorywkę, do przedsiewnej uprawy gleb, cięć i przykrywania obornika lub nawozów

zielonych oraz do uprawy łąk.

Brony talerzowe mogą być wykorzystywane do pracy na wszystkich typach gleb

o wilgotności umożliwiającej prawidłową uprawę, również przy występowaniu kamieni

o średnicy do 15 cm, resztek słomy luźnej lub rozdrobnionej o długość do 20 cm, jak też na

ś

cierniskach o wysokości do 25 cm. Głębokość pracy bron talerzowych wynosi 4–10 cm,

a tylko dla bron ciężkich do 15 cm. Brony talerzowe dzieli się na jednośladowe

i dwuśladowe, z talerzami gładkimi lub uzębionymi na obwodzie.

W bronie talerzowej nie ma urządzeń do regulowania głębokości.

Kultywatory

Rys. 7.

Kultywator o zębach sprężynowych [opracowanie własne]

Kultywatorowanie,

zwane

też

drapaczowaniem,

jest

zabiegiem

uprawowym

wykonywanym w celu spulchniania, kruszenia i mieszania roli. Zabieg ten stosuje się do

doprawiania roli po orce poprzedzającej siew, mieszania nawozów mineralnych z glebą,

rozluźniania gleby po wcześnie wykonanych orkach oraz niszczenia chwastów na nie

obsianych polach. Rodzaje kultywatorów określa się na podstawie typu zastosowanych

w nich zębów (rys. 8). Kultywatory o zębach sprężynowych mogą też być stosowane

w okresie letnim i wczesnojesiennym do wydobywania rozłogów perzu z zaoranej roli.

Głębokość pracy kultywatorów wynosi do 13 cm, a w przypadku zastosowania zębów

sprężynowych ciężkich – do 16 cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 8.

Podział kultywatorów [opracowanie własne]

Wały

Wałowanie jest zabiegiem uprawowym o bardzo zróżnicowanym działaniu. Z tego

powodu potrzebne są też różne rodzaje wałów (rys. 9). Różnią się one kształtem swoich

zespołów roboczych. Wałowanie wałami gładkimi ma na celu ugniecenie i wyrównanie

spulchnionej powierzchni roli przed płytkim siewem drobnych nasion, lub też po ich

zasiewie, w celu uzyskania lepszego podsiąkania wody. Wały takie powinny powodować

również pewne kruszenie zaoranej gleby. Gładkie wały łąkowe stosuje się też na użytkach

zielonych, głównie w celu wyrównywania uszkodzonej powierzchni darni.

Wałowanie wałami pierścieniowymi – zarówno zwykłymi, jak i wałami typu Cambridge,

Croskill i Croskill-Cambridge – ma na celu bardziej intensywne rozkruszanie brył

występujących po innych uprawach na glebach średnich i ciężkich oraz nadanie szorstkości

powierzchni pól zagrożonych erozją wodną.

Wałowanie wgłębne wykonuje się wałem Campbella w celu przyspieszenia osiadania roli

po opóźnionych orkach siewnych lub po przyoraniu zielonych nawozów, a niekiedy po

wiosennym przyoraniu obornika. W wyniku działania takiego wału otrzymuje się więc

wgłębne ugniecenie roli.

Wałowanie wałem kolczatką ma na celu doprawienie roli bezpośrednio po orce przez

agregatowanie takiego wału z pługiem. Wałowanie wałami strunowymi stosuje się w celu

zagęszczenia powierzchniowej warstwy gruntu bez jej ugniatania oraz dodatkowe

pokruszenie pozostawionych brył. Wały strunowe stosuje się najczęściej w zestawach

uprawowych, łącznie z innymi narzędziami uprawowymi.

KULTYWATORY

o zębach sprężynowych

o zębach

półsprężynowych

o zębach sztywnych

lekkich

średnich

ciężkich

lekkie

ciężkie

wygięte

proste

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 9

.

Podział wałów [opracowanie własne]

Włóki

Rys. 10.

Włóka

[www.agrotrader.pl]

Włókowanie jest zabiegiem wyrównująco-spulchniającym, o działaniu bardzo płytkim.

Stosowane jest głównie wiosną, w celu wyrównania powierzchni pól zaoranych przed zimą,

jak również dla ograniczenia parowania wody i przyspieszenia ogrzewania roli. Głębokość

pracy włóki nie przekracza zwykle 5 cm i zależy od kąta ustawienia jej belki.

WAŁY

gładki

prętowy

pierścieniowy

polowy

łąkowy

strunowy

żeberkowy

zwykły

kombinowany

Campbella

Croskill

Cambridge

kolczatka

Croskill — Cambridge

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zestawy uprawowe

Omówione wcześniej narzędzia do upraw uzupełniających można łączyć ze sobą, tworząc

zestawy uprawowe. W ten sposób w jednym przejeździe agregatu uzyskuje się jako efekt

łączną pracę narzędzi wchodzących w skład zestawu, co umożliwia zmniejszenie liczby

potrzebnych przejazdów ciągnika po polu i osiągnięcie większej wydajności pracy. Zestawy

uprawowe są przeznaczone do uprawy uzupełniającej, doprawiania roli po orce, wiosennej

uprawy pod siew, głównie buraków i kukurydzy, niszczenia chwastów rozłogowych.

Zastosowanie zestawów uprawowych jest szczególnie przydatne w uprawie roślin

wymagających wyrównanego pola przed siewem punktowym. Działanie zestawu zapewnia

spulchnienie i wyrównanie górnej warstwy gleby uprzednio zaoranej, jak również rozbicie

i skruszenie brył na zaskorupiałej powierzchni pola. Ciężkie zestawy uprawowe mogą

w pewnym stopniu zastępować orkę, służąc do głębokiego spulchniania gleby po orkach

zimowych, kultywatorowania ściernisk, łąk i upraw wieloletnich. Głębokość pracy

poszczególnych narzędzi wchodzących w skład zestawu powinna być taka, jak dla narzędzi

pojedynczych.

Maszyny do nawożenia

Rozsiewacze nawozów mineralnych

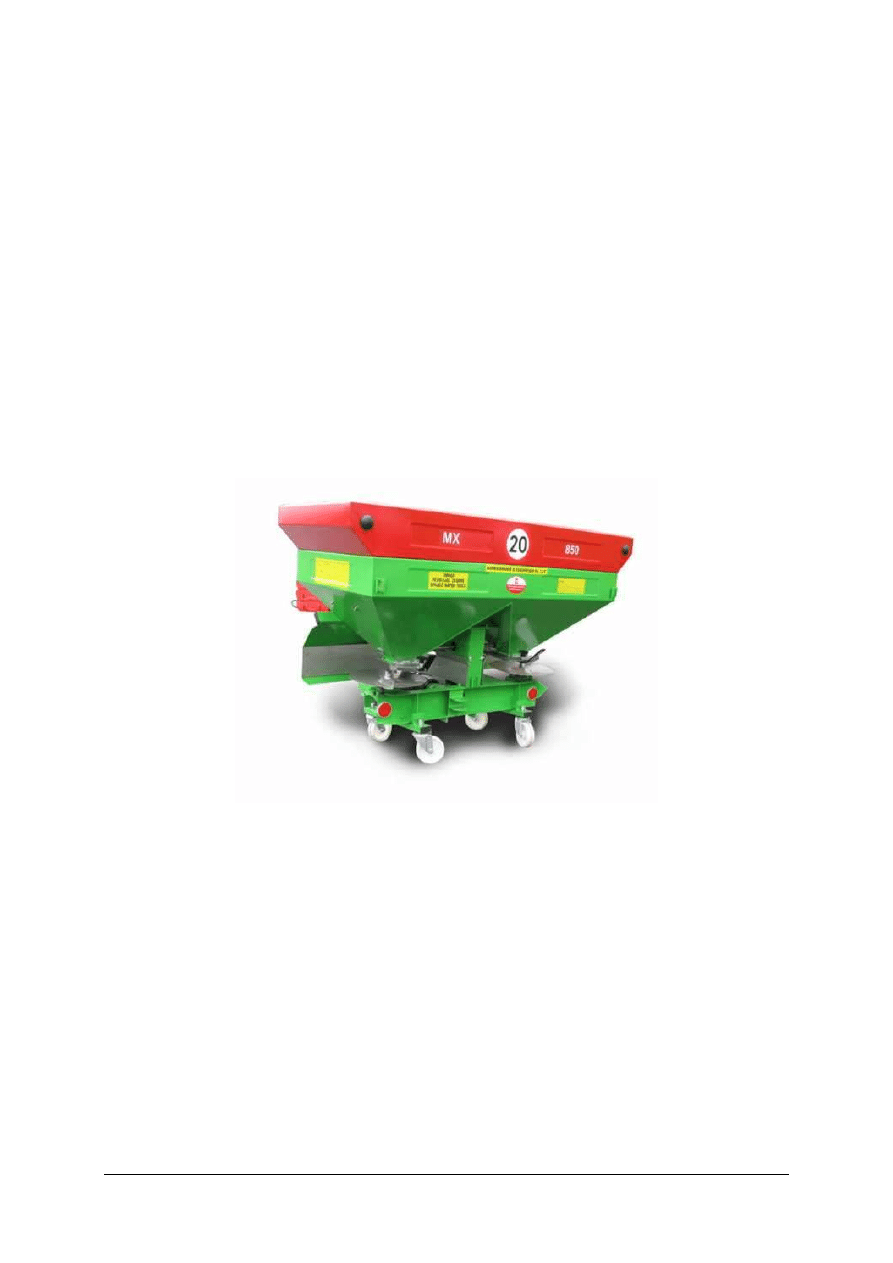

Rys. 11. Rozsiewacz nawozów zawieszany dwutarczowy [www.agrotrader.pl]

Podstawowym wymaganiem agrotechnicznym przy nawożeniu jest dostarczenie

wymaganej dawki nawozu na jednostkę powierzchni pola w odpowiednim terminie oraz

równomierne rozmieszczenie nawozu na powierzchni pola. Stosowane w rolnictwie nawozy

mineralne są w dużym stopniu zróżnicowane. Ze względu na skład chemiczny stosowane

nawozy

można

podzielić

na:

azotowe,

fosforowe,

potasowe,

wapniowe

oraz

wieloskładnikowe. Natomiast ze względu na stan mechaniczny rozróżnia się nawozy: pyliste,

krystaliczne oraz granulowane. Tak znaczne zróżnicowanie stosowanych nawozów prowadzi

również do zróżnicowania warunków pracy maszyn rozsiewających.

Wśród najważniejszych cech warunkujących prawidłową pracę rozsiewacza należy

wymienić: sypkość nawozu, zapewniającą łatwe i stałe doprowadzanie materiału do elementu

roboczego, oraz odporność na tworzenie sklepień lub zmianę stanu mechanicznego nawozu,

co powodowałoby przerwanie procesu wysiewu. Ze względu na dużą higroskopijność

nawozów cechy te mogą występować w nawozach w różnym stopniu, w zależności od ich

nawilgocenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wymagana dawka nawozu na jednostkę powierzchni pola powinna być regulowana przy

wysiewie nawozów w zakresie:

−

od 50 do 1000 kg/ha dla rozsiewaczy zawieszanych,

−

do 1500 kg/ha dla rozsiewaczy przyczepianych.

Przy wysiewie wapna nawozowego wymagana dawka powinna wynosić do 2500 kg/ha

dla rozsiewaczy średnich i do 5000 kg/ha dla rozsiewaczy ciężkich.

Stopniowanie regulacji wysiewu powinno być następujące:

−

co 15 kg przy dawkach 50–300 kg/ha,

−

co 25 kg przy dawkach 300–1000 kg/ha,

−

co 100 kg przy dawkach 1000–2500 kg/ha,

−

co 250 kg przy dawkach większych.

Szerokość robocza rozsiewaczy nawozów nie jest ściśle określona, gdyż nawóz jest

rozrzucany poza konstrukcyjne wymiary maszyny. Z tego powodu za szerokość roboczą

przyjmuje się taki pas, w którym nierównomierność poprzeczna wysiewu jest nie mniejsza niż:

−

15% przy nawożeniu pogłównym azotowym,

−

20% przy nawożeniu przedsiewnym nawozami granulowanymi,

−

30% przy nawożeniu wapnem i nawozami pylistymi.

Uzyskiwany rozkład nawozu na powierzchni pola powinien być stały, niezależny od

przypadkowego działania wiatru. W tym celu stosuje się specjalne osłony.

Sformułowane wyżej wymagania agrotechniczne występujące przy nawożeniu nawozami

mineralnymi wskazują na potrzebę przygotowania materiału przed wysiewaniem.

Przygotowanie nawozu obejmuje często jego rozdrobnienie i przesianie przez sita

o odpowiednich wymiarach oczek. Zabiegi te mogą być wykonywane ręcznie lub za pomocą

maszyn stosowanych dodatkowo obok rozsiewaczy w procesie technologicznym nawożenia.

Rozdrabniacze nawozów mineralnych powinny umożliwiać rozdrobnienie brył o wymiarze

nawet do 40 cm, zapewniając uzyskanie po rozdrobnieniu cząstek o średnicy nie większej niż

5 mm. Oprócz tego w wielu przypadkach stosuje się mieszanie kilku rodzajów nawozu,

w celu równoczesnego dostarczenia roślinom kilku składników pokarmowych. Mieszanki

takie uzyskuje się często przez równoczesny załadunek poszczególnych nawozów do

zbiornika maszyny rozsiewającej lub na przyczepę. Innym sposobem jest zastosowanie

ładowaczy, które nasypują nawozy na wspólną pryzmę w odpowiednich proporcjach;

w wyniku jej kilkakrotnego przemieszczenia nawozy zostają wymieszane. Mogą być też

stosowane specjalne mieszalniki do nawozów mineralnych.

Do rozsiewania nawozów mineralnych stosuje się obecnie z reguły rozsiewacze

odśrodkowe i rozsiewacze pneumatyczne.

Rozrzutniki obornika

Rys. 12.

Rozrzutnik obornika [www.agrotrader.pl]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podstawowe wymagania agrotechniczne podczas nawożenia obornikiem są zbliżone do

wymagań stawianych wobec nawożenia mineralnego. Obornik należy umieścić na polu

w wymaganej dawce i w możliwie równomiernym rozłożeniu. Obornik stanowi jednak

materiał bardzo zróżnicowany pod względem konsystencji, a więc także pod względem

właściwości mechanicznych. Różnice mogą być spowodowane takimi czynnikami, jak:

−

procentowa ilość zawartej w nim słomy, długość słomy użytej na ściółkę

(obornik długo-i krótkosłomiasty),

−

wilgotność masy obornika oraz czas jego przechowywania w pryzmie lub w oborze,

−

wpływający na stopień sfermentowania obornika.

Ze względu na pracę maszyn czynniki te wpływają w pierwszym rzędzie na

zróżnicowanie gęstości (masy objętościowej) obornika, która może wynosić od 300 kg/m

3

dla

ś

wieżego, luźnego obornika, do ok. 900 kg/m

3

, a niekiedy i więcej dla obornika przegniłego

i zwartego. Wartość współczynnika tarcia obornika o ścianki rozrzutnika zawiera się

w szerokich granicach 0,3-0,8, co powoduje, że różnice oporu jego przesuwania są także

znaczące. Oprócz tego występują duże różnice oporów odrywania kęsów obornika przez

zespoły rozrzucające, które zmieniają się w zakresie nawet do 300%.

Rozrzutniki obornika mogą pracować na wszystkich terenach o nachyleniu do 20%,

a więc na polach podoranych, kultywatorowanych bądź bronowanych, a także na

ś

cierniskach, łąkach i pastwiskach. Rozrzutnik powinien być przystosowany do rozrzucania

obornika długosłomiastego i krótkosłomiastego, kompostu, torfu, a także wapna odpadowego

w warunkach zastosowania odpowiedniego zespołu roboczego (bębny pionowe). Rozrzutniki

mogą być wykorzystywane również do transportu płodów rolnych, a zwłaszcza okopowych,

zielonki, słomy, z wykorzystaniem zespołów rozrzutnika do rozładunku jego skrzyni.

Wymagane dawki rozrzuconego obornika zawierają się w granicach 10–60 t/ha. Pojemność

skrzyni rozrzutnika powinna być możliwie duża, tak aby można było nawieźć znaczną

powierzchnię pola po jednym załadowaniu rozrzutnika.

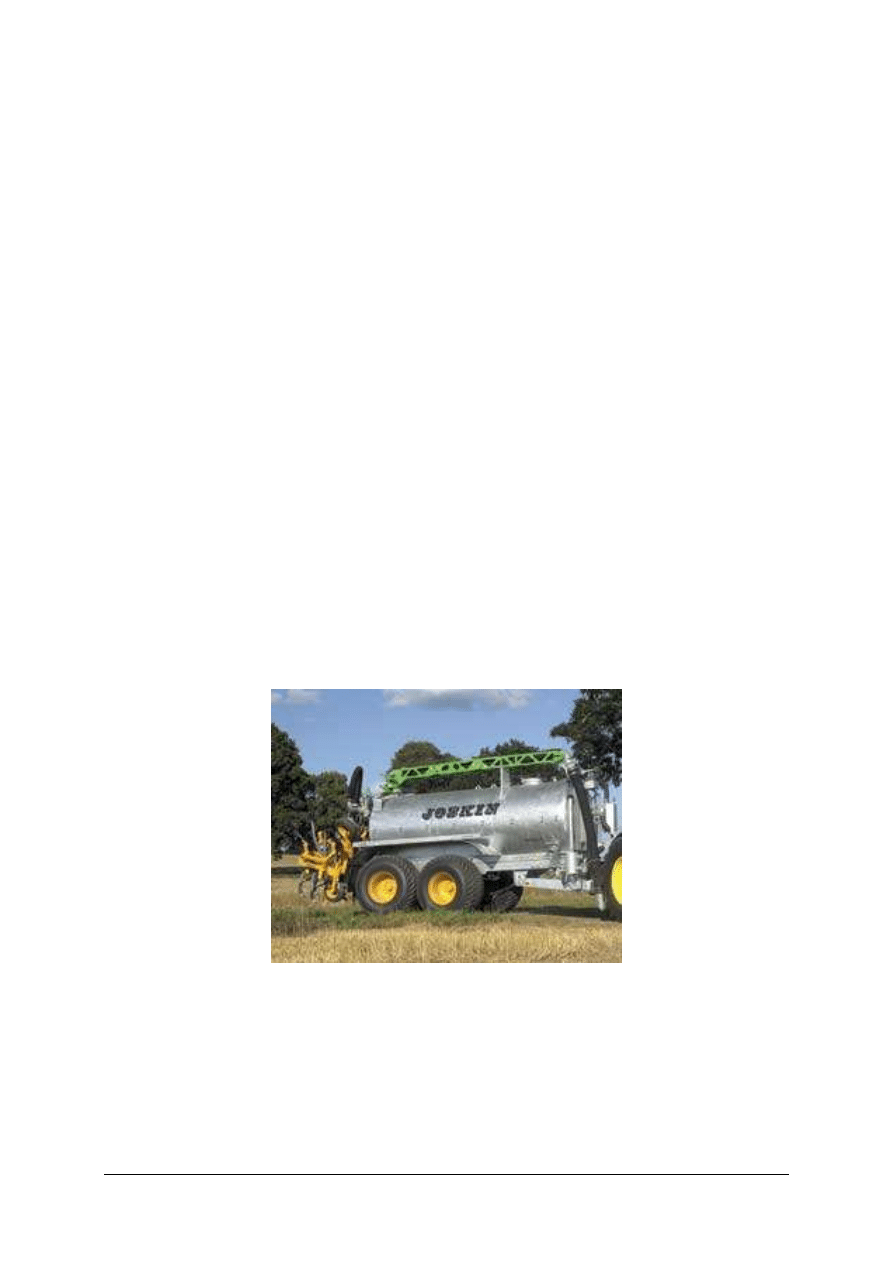

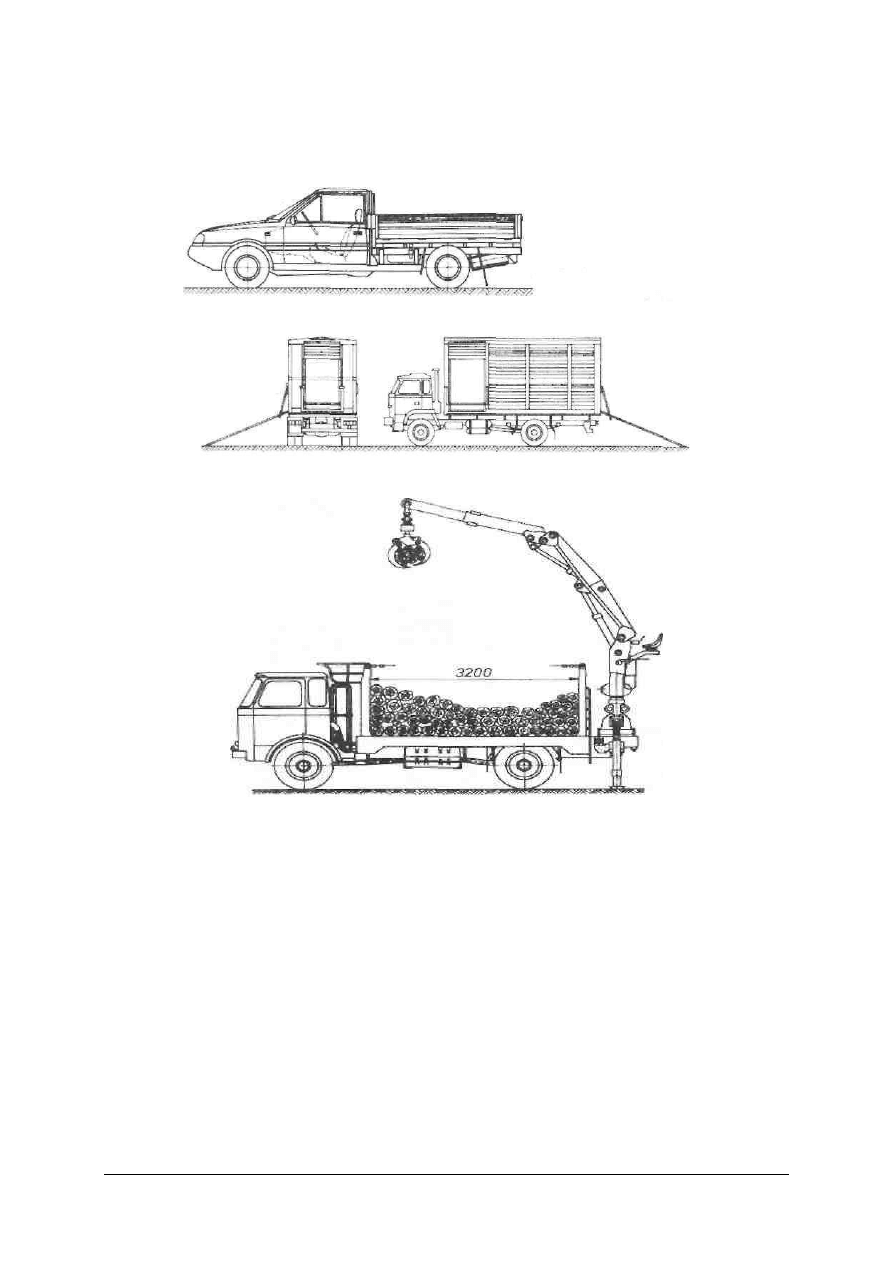

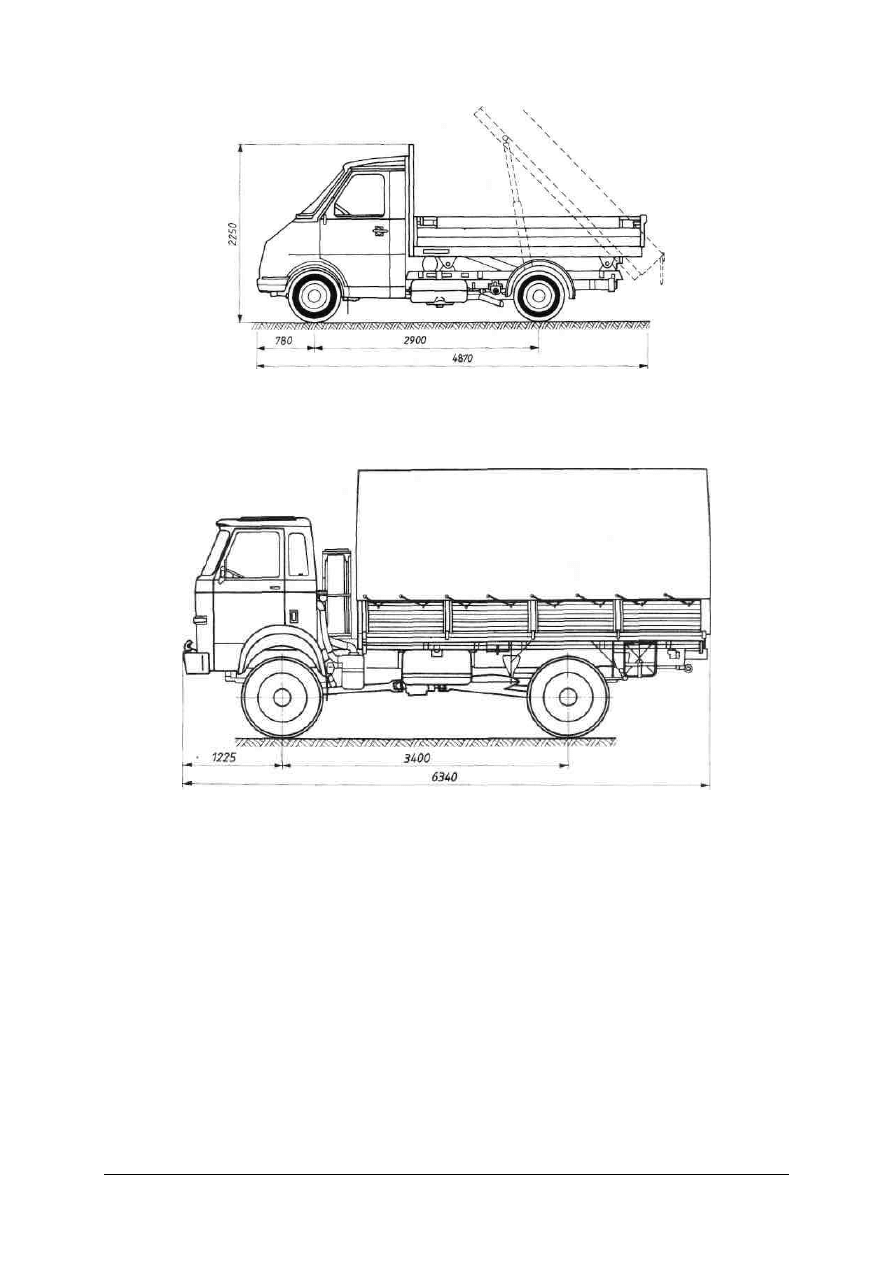

Rozlewacze do nawozów płynnych

Rys. 13. Beczkowóz asenizacyjny

[www.agrotrader.pl]

Rozlewacze do nawozów płynnych (ciekłych) mogą być dostosowane do rozprowadzania

swojej zawartości na powierzchni pola lub też do wprowadzania jej pod powierzchnię gleby.

Wśród głównych warunków agrotechnicznych stawianych rozlewaczom trzeba wymienić

zapewnienie stałości wydatku podawanej cieczy, niezależnie od chwilowego stanu

napełnienia zbiornika. Wszystkie zespoły rozlewacza muszą być wykonane z materiałów

odpornych na korozję. Rozlewacze są na ogół wyposażone we własne urządzenia służące do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

samonapełniania w miejscu pobierania cieczy oraz urządzenia umożliwiające wprowadzanie

cieczy na głębokość do 30 cm pod powierzchnię gleby.

Do rozlewania nawozów płynnych stosuje się najczęściej przyczepy asenizacyjne.

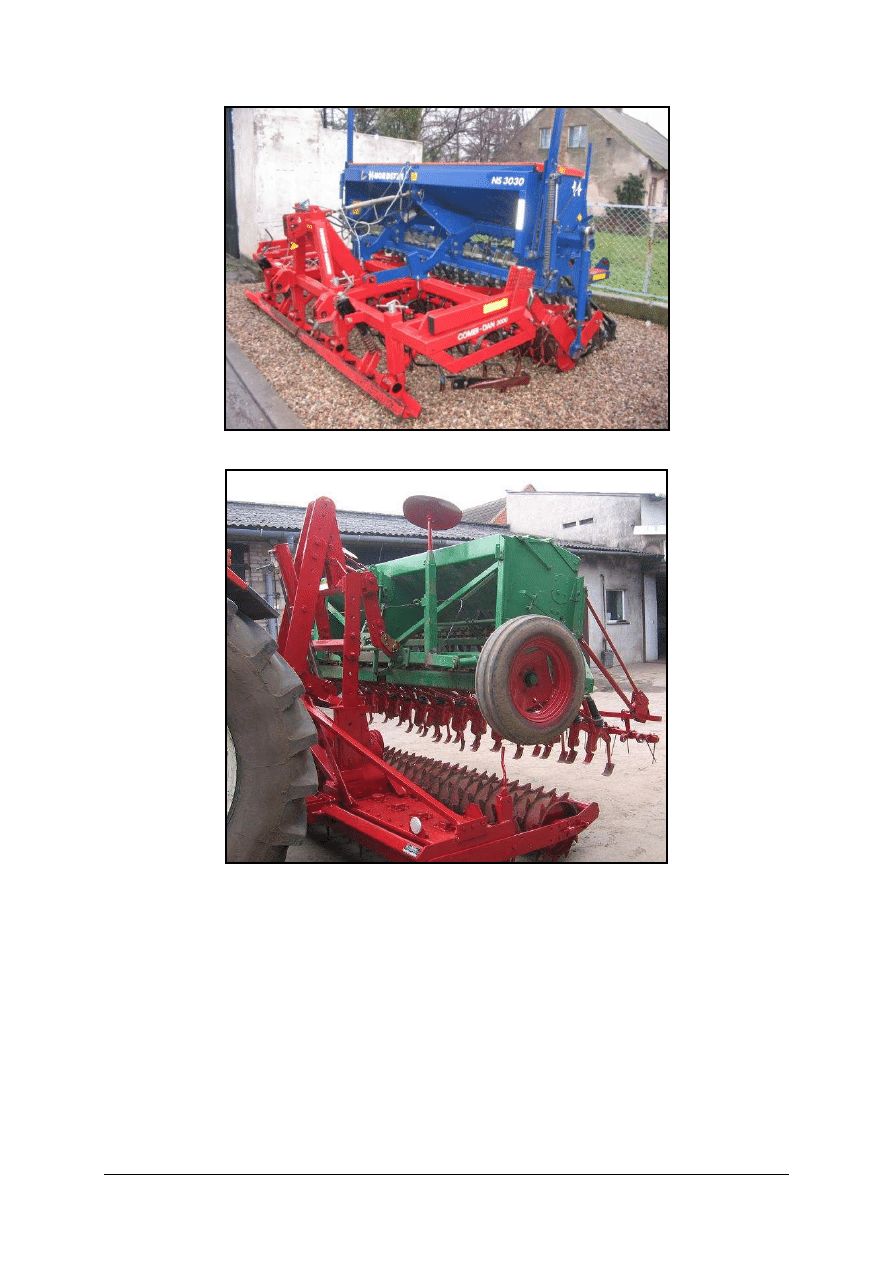

Siewniki uniwersalne do nasion

Prawidłowe wykonanie siewu jest, obok właściwego przygotowania roli, podstawowym

warunkiem dobrego wzrostu i rozwoju roślin uprawnych. Funkcje maszyn do siewu obejmują

dostarczenie na pole ściśle określonej ilości nasion oraz równomierne ich rozmieszczenie

w glebie. Nasiona powinny być ponadto umieszczone na właściwej głębokości w celu

zapewnienia im prawidłowych warunków dopływu wody i pokarmu z gleby. Równomierność

wysiewu na całym polu sprzyja osiągnięciu równomierności rozwoju i dojrzewania roślin.

Rys. 14. Podział siewników [opracowanie własne]

Siewniki polowe dzieli się na rzutowe i rzędowe. Wśród rzędowych są siewniki

uniwersalne i punktowe (rys. 14). Siewniki uniwersalne zbożowe są przeznaczone do

rzędowego siewu nasion zbóż, rzepaku, kukurydzy, maku, buraków cukrowych i pastewnych,

roślin motylkowych drobno- i grubonasiennych oraz traw. Siew wykonuje się na polach

zaoranych i z wykonaną uprawą przedsiewną. Równocześnie z wysiewem nasion wymagane

jest ich przykrycie i zagarnięcie, a niekiedy też trasowanie ścieżek technologicznych do

późniejszych zabiegów agrotechnicznych. Dawki wysiewanych nasion na hektar zależą od

rodzaju rośliny i są bardzo zróżnicowane. Dla zbóż wynoszą 50–400 kg/ha, dla roślin

oleistych i drobnonasiennych 1,5–60 kg/ha, a dla strączkowych 80–400 kg/ha.

Szerokość roboczą siewnika

Szerokość robocza siewnika b określona jest jako iloczyn liczby redlić i

r

i szerokości

międzyrzędzi m:

SIEWNIKI POLOWE

rzędowe

rzutowe

uniwersalne

punktowe

kołeczkowe

roweczkowe

mechaniczne

pneumatyczne

nadciśnieniowe

podciśnieniowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

b = i

r

m.

Odległość między skrajnymi redlicami, nazywana szerokością pasa siewnego – b

1

jest

mniejsza od szerokości roboczej o szerokość jednego międzyrzędzia:

b

1

= b—m.

W siewie normalnorzędowym stosuje się zwykle pełny układ redlić, odpowiadający

nominalnej szerokości siewnika. Uzbrajając siewnik w redlice, zakładanie ich rozpoczyna się

od środka belki redlicznej umieszczając w równych odstępach w lewo i w prawo. Aby

uniknąć zasypywania skrajnych redlić ziemią wyrzucaną do góry przez koła siewnika,

odległość skrajnych redlić od kół nie powinna być mniejsza niż ok. 6 cm, mimo że na skrajne

redlice zakłada się zwykle talerzyki ochronne. W siewie normalno- lub wąskorzędowym

niektóre redlice muszą wypadać za kołami ciągnika i redlice te sieją w ślady kół. Jest to

niekorzystne, lecz nieuniknione przy tych sposobach siewu. Ciągnik może pracować

z dowolnym rozstawem kół, a siewnik zaczepia się w osi symetrii ciągnika, często do haka

transportowego.

Długość znaczników prawego i lewego jest wówczas różna i określa się ją ze wzorów:

gdzie:

x

P

– długość prawego znacznika [m],

z

k

– rozstaw kół ciągnika [m],

x

l

– długość lewego znacznika [m].

b

1

— szerokością pasa siewnego

m – szerokości międzyrzędzia

Długości znaczników x

p

i x

l

są mierzone od skrajnej redlicy do śladu znacznika na

powierzchni pola. Przy tak ustawionych znacznikach agregat prowadzi się prawym kołem

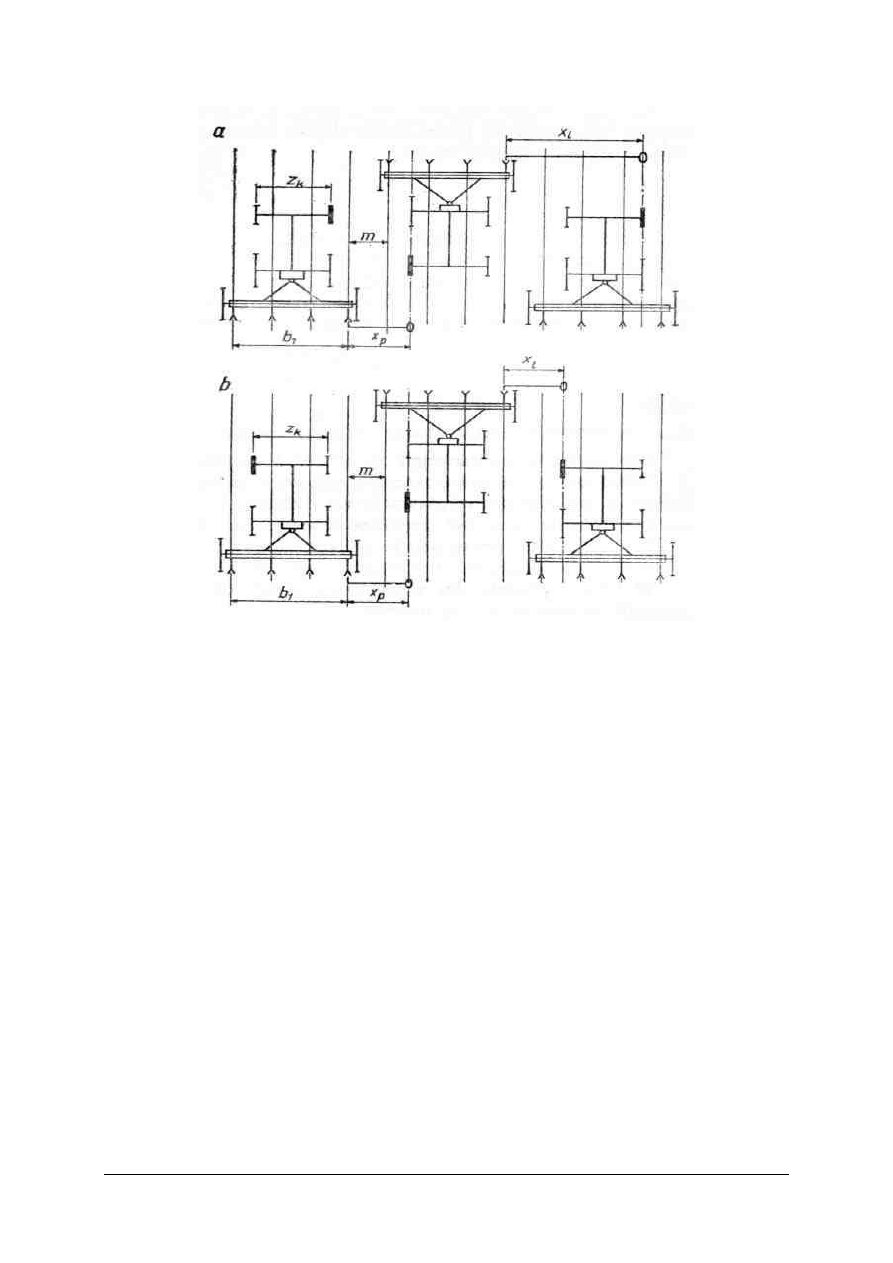

ciągnika po śladzie, który pozostawił znacznik podczas poprzedniego przejazdu (rys. 15).

Często agregat prowadzi się na przemian prawym i lewym kołem po śladzie znacznika,

przy czym po skręcie w lewo prowadzi się kołem lewym i odwrotnie.

Oba znaczniki mają wówczas jednakową długość obliczaną wg wzoru:

gdzie:

x

P

– długość prawego znacznika [m],

z

k

– rozstaw kół ciągnika [m],

x

l

– długość lewego znacznika [m].

b

1

— szerokością pasa siewnego

m – szerokości międzyrzędzia

x

p

b

1

-z

k

2

+

m

x

l

b

1

+z

k

2

+

m

x

p

= x

l

b

1

-z

k

2

+

m

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

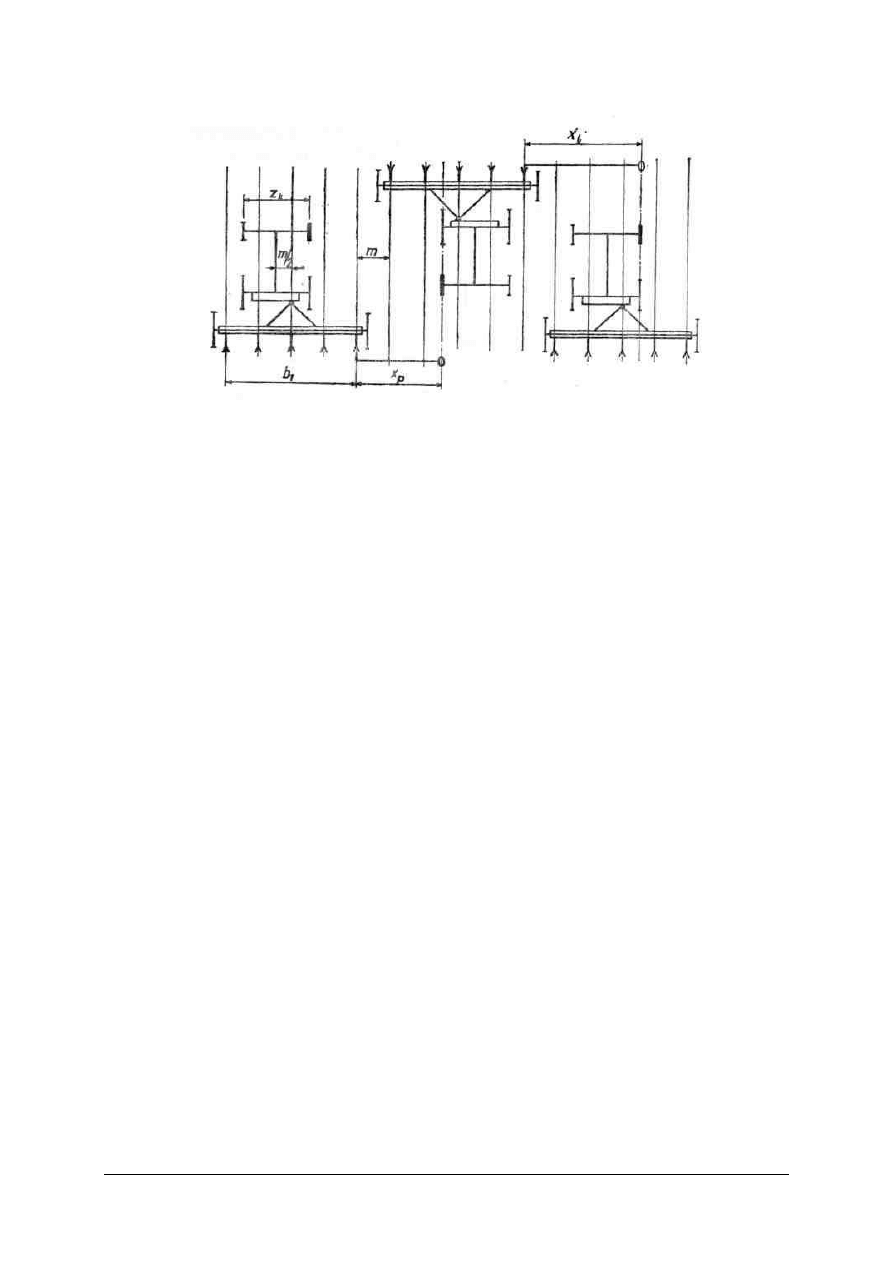

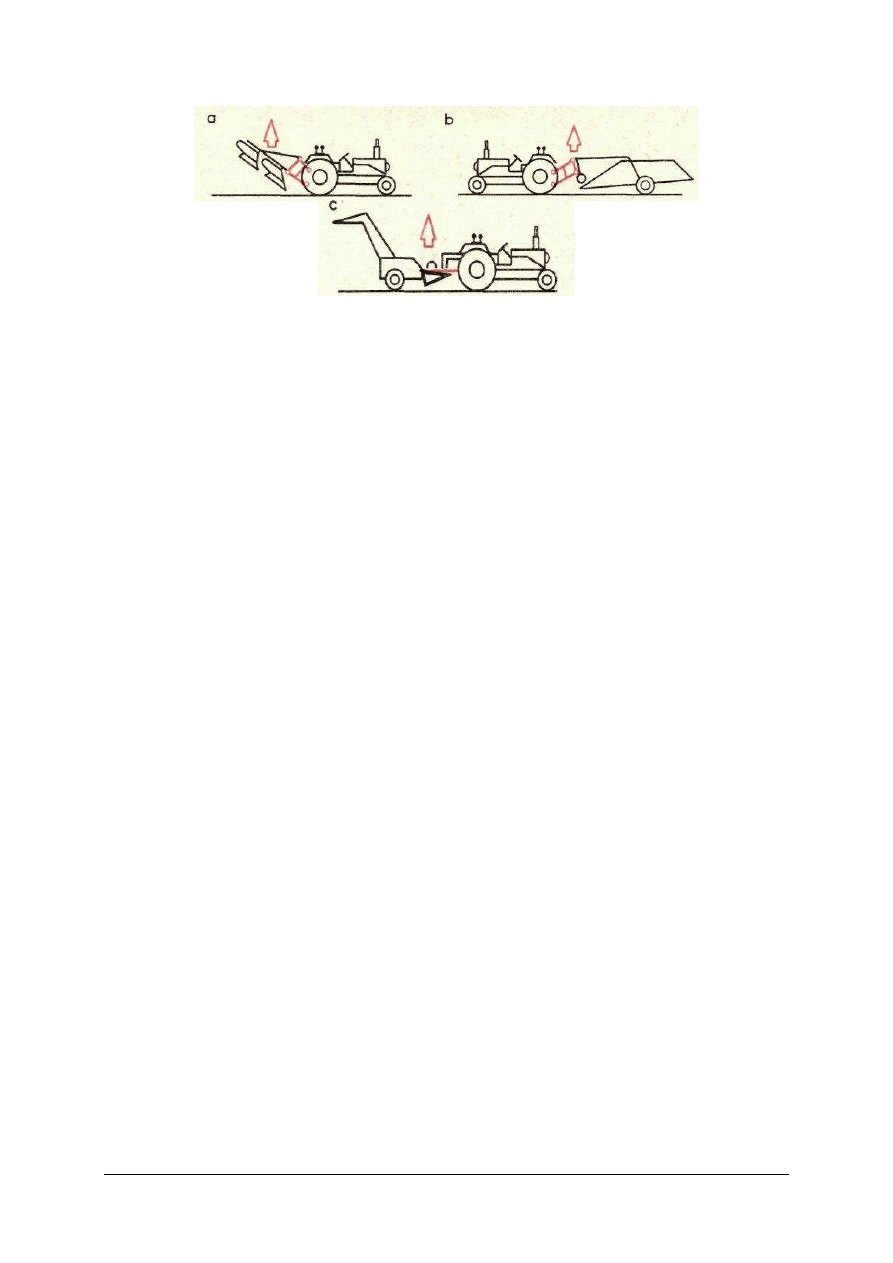

Rys. 15.

Praca agregatu siewnikowego ze znacznikami: a) prowadzenie ciągnika prawym kołem po śladzie,

b) prowadzenie ciągnika na przemian prawym i lewym kołem po śladzie znacznika [1]

Wysokość zaczepienia siewnika do ciągnika należy dobrać tak, aby w czasie pracy rama

siewnika była pozioma. Stosowane obecnie siewniki mają zaczep na wysokości 60 do 80 cm

nad ziemią i są zaczepiane do haka transportowego

lub do belki pociągowej umieszczonej

w przegubach cięgieł zawieszenia i podniesionej na odpowiednią wysokość za pomocą

podnośnika hydraulicznego. Siewniki zawieszane trzeba prawidłowo wypoziomować

w położeniu roboczym. Nieco inaczej ustawia się układ redlić i znaczników do siewu

szerokorzędowego. Ponieważ szerokości międzyrzędzi są wówczas tak ustalone, aby mogły

mieścić się w nich prawidłowo koła ciągnika, trzeba więc tak zestawić agregat, ażeby żadna

redlica nie pracowała za kołem ciągnika i nie wysiewała w ugnieciony ślad koła. Rozstaw kół

ciągnika do siewu szerokorzędowego powinien być pełną wielokrotnością szerokości

międzyrzędzi:

z

k

= Km

gdzie:

K – liczba całkowita o wielkości w zakresie od 2 do 5.

Agregat ciągnika z siewnikiem tworzy w tym wypadku układ dwutorowy, co oznacza, że

koła siewnika nie muszą jechać środkiem międzyrzędzia. W układzie takim można więc

teoretycznie nastawić dowolną szerokość międzyrzędzia i odpowiadającą temu szerokość

roboczą. W rzeczywistości zakres możliwych szerokości międzyrzędzi ograniczany jest

zakresem rozstawów kół ciągnika. Po ustaleniu szerokości międzyrzędzi i sprawdzeniu czy

ciągnik ma odpowiedni

rozstaw kół, ustala się liczbę redlić, dzieląc rozstaw kół siewnika

z

s

przez wybraną szerokość międzyrzędzia:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

i

r

= z

s

/m

Wynik dzielenia zaokrągla się oczywiście do liczb całkowitych, w dół lub w górę.

Maksymalnie dopuszczalną liczbę redlić sprawdza się obliczając szerokość roboczą siewnika

i szerokość pasa siewnego, a następnie określając odległości skrajnych redlić od kół siewnika.

Odległości te również w tym wypadku nie mogą być zbyt małe. Maksymalną liczbę redlić

można określić ze wzoru:

i

r max

= (z

s

– 2l

min

) / m + 1

gdzie:

l

min

– minimalna dopuszczalna odległość skrajnej redlicy od koła siewnika

Otrzymany wynik zaokrągla się w dół do najbliższej liczby całkowitej.

Układ redlić do siewu szerokorzędowego powinien uwzględniać również dalsze zabiegi

uprawy międzyrzędowej i zbioru, co powoduje, że liczba zastosowanych redlić może być

mniejsza od wynikającej z podanej zależności.

Aby uniknąć siewu w ślad koła ciągnika, trzeba często przesunąć punkt zaczepienia z osi

ciągnika o wielkość równą połowie szerokości międzyrzędzia.

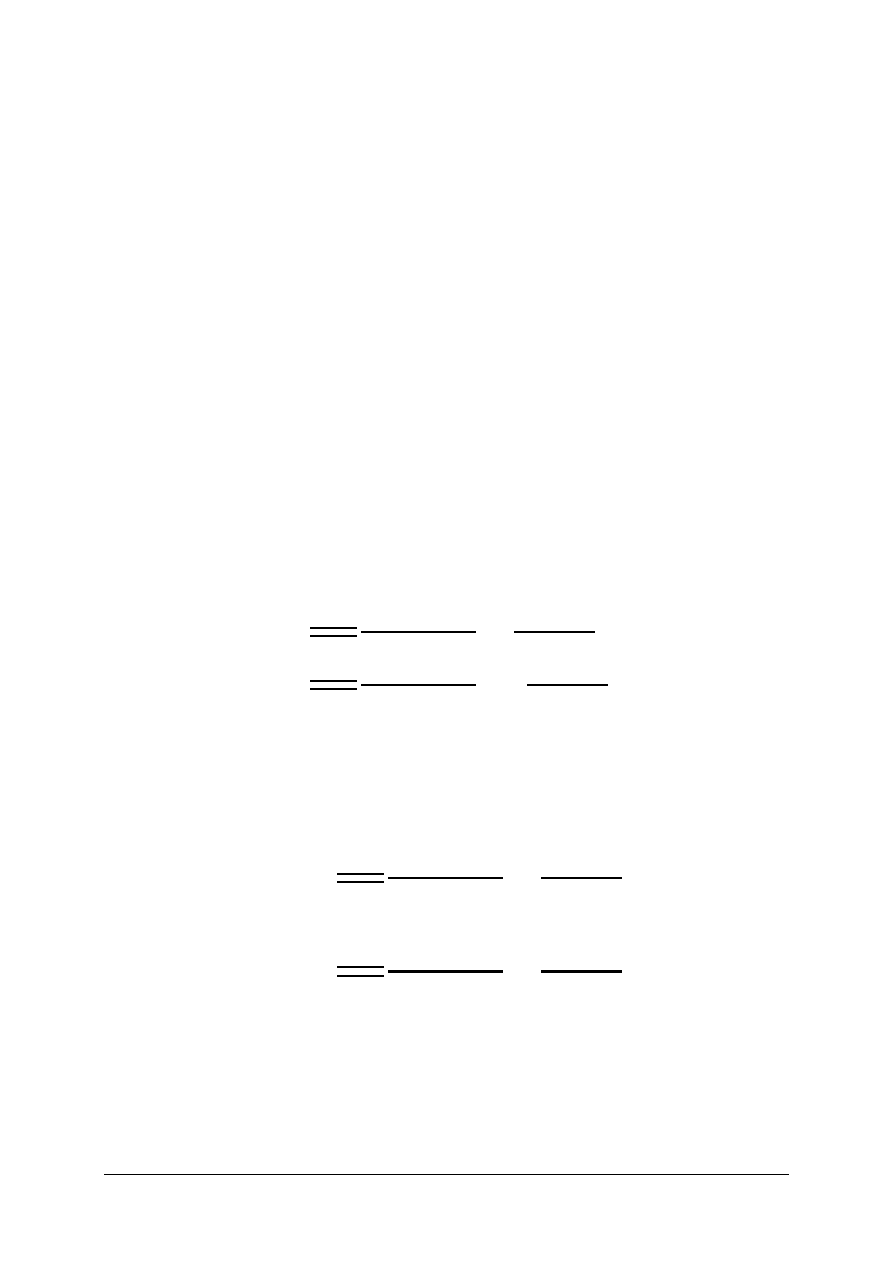

W takim układzie dla zapewnienia prawidłowej pracy agregatu długości znaczników

oblicza się ze wzorów:

Agregat prowadzi się wtedy prawym kołem ciągnika (rys. 16) Przy asymetrycznym

zaczepieniu siewnika, w wypadku gdy agregat prowadzony jest na przemian prawym

i lewym kołem ciągnika po śladzie pozostawionym przez znaczniki, długości ich są różne –

według wzorów:

x

p

b

1

– z

k

2

+

3m

2

x

l

b

1

+z

k

2

m

2

+

x

p

b

1

– z

k

2

+

3m

2

x

p

b

1

– z

k

2

+

m

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 16

.

Długości znaczników od siewu szerokorzędowego przy asymetrycznym przyczepieniu siewnika

(prowadzenie prawym kołem po śladzie) [1]

Sadzarki do ziemniaków

Wymagania agrotechniczne dla sadzarek są zbliżone do wymagań stawianych siewnikom

precyzyjnym: sadzeniaki powinny być rozmieszczone równomiernie, tj. zarówno w rzędach

jednakowo odległych od siebie, jak i w możliwie jednakowych odległościach wzdłuż

poszczególnych rzędów. Sadzarki mogą pracować na wszystkich rodzajach gleb

o wilgotności do 16%. Jest pożądane, aby sadzarki mogły być używane do wysadzania

zarówno ziemniaków nie podkiełkowanych, jak i podkiełkowanych, przy długości kiełków do

15 mm. Sadzeniaki powinny być przygotowane do sadzenia przez przesortowanie. Bulwy

okrągłe i owalne powinny być posortowane na frakcje 30–45 mm i 45–60 mm, bulwy

podłużne zaś na frakcje 28–40 mm i 40–55 mm. Dopuszczalne zanieczyszczenie sadzeniaków

słomą wynosi do 0,5%, a ziemią do 2%. Głębokość sadzenia powinna być regulowana

w zakresie 4–8 cm.

Wysadzane ziemniaki muszą być przykryte glebą, a przykrycie powinno być regulowane

w zakresie 6–12 cm. Sadzeniaki powinny być układane dokładnie w rzędach, a ich odchylenie

boczne od osi rzędu nie może być większe niż 2 cm. Znormalizowana szerokość

międzyrzędzi dla ziemniaków wynosi 75 cm; dopuszczalne, choć nie zalecane, są również

szerokości 62,5 i 67,5 cm. Natomiast rozstaw sadzeniaków wzdłuż rzędu musi być

regulowany w zakresie 18–42 cm, co 3 cm. Prędkość robocza sadzarki umożliwia wysadzanie

na minutę 500 bulw sadzeniaków nie podkiełkowanych i 200 bulw sadzeniaków

podkiełkowanych. Pojemność zbiornika sadzarki powinna być wystarczająca do obsadzenia

pola długości 1 km.

Dodatkowym wymaganiem dotyczącym sadzenia ziemniaków jest uformowanie

powierzchni pola w postaci redlin potrzebnych do dalszego rozwoju ziemniaków.

Sadzarki do ziemniaków dzieli się na automatyczne i półautomatyczne. Sadzarki

automatyczne można podzielić (ze względu na rodzaj zastosowanych zespołów

wysadzających) na tarczowe i przenośnikowe. Natomiast ze względu na sposób połączenia

z ciągnikiem sadzarki mogą być zawieszane (najczęściej spotykane) lub półzawieszane

(dotyczy niektórych dużych sadzarek wielorzędowych).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Aparaty do ochrony roślin

Opryskiwacze polowe

Ochrona roślin przed chorobami i szkodnikami może być prowadzona w różny sposób.

Stosuje się metody biologiczne, polegające na wyhodowaniu odmian odpornych na pewne

choroby, oraz metody chemiczne, polegające obecnie najczęściej na opryskiwaniu środkami

trującymi. Chemiczne metody ochrony roślin są najbardziej rozpowszechnione ze względu na

dużą skuteczność zabiegu.

Opryskiwanie pól jest ważnym zabiegiem agrotechnicznym mającym na celu walkę

z chorobami i szkodnikami roślin, które są często przyczyną znacznych strat obniżając,

a nawet niszcząc plony. Z uwagi jednak na ujemny wpływ chemizacji na środowisko

naturalne metody chemiczne powinny być stosowane na powierzchniach ściśle ograniczonych

do terenu występowania zagrożenia, a dawki środków chemicznych powinny być dokładnie

dobierane. Podstawowym warunkiem prawidłowego wykonania opryskiwania roślin

ś

rodkami chemicznymi jest dokładne, równomierne pokrycie roślin lub szkodników

kropelkami odpowiedniego środka chemicznego. Wymaga to rozdzielenia cieczy na możliwe

drobne krople tak, aby było możliwe pokrycie większej powierzchni tą samą objętością

cieczy. Ważne jest też, aby napięcie powierzchniowe kropli było małe – dzięki temu

powierzchnia zetknięcia się kropli z opryskiwanym materiałem będzie większa. Trująca ciecz

powinna więc dokładnie pokrywać całą powierzchnię opryskiwaną, nie tworząc jednak ani

nadmiernie grubej warstwy, ani też miejscowych skupisk środka chemicznego, a każda

kropelka musi zawierać ilość środka chemicznego potrzebną do zapewnienia skuteczności

zabiegu na pokrywanej przez nią powierzchni. Ze względu na wielkość kropli opryskiwanie

można podzielić na:

−

grubokropliste, średnica kropelek cieczy powyżej 150 µm,

−

drobnokropliste, średnica kropelek w zakresie 50–4–150 µm,

−

zamgławianie, średnica kropelek poniżej 50 µm.

Opryskiwacze

polowe

powinny

zapewniać

rozpylanie

cieczy

w

zakresie

drobnokroplistym i grubokroplistym. Używane do ochrony roślin środki chemiczne stosuje

się jako roztwory wodne lub zawiesiny koloidalne ciał stałych w wodzie oraz jako emulsje

i mieszaniny sproszkowanych ciał stałych z wodą. Zawartość wody w cieczy roboczej

powinna wynosić nie mniej niż 90%. Dla utrzymania stałego układu w cieczy roboczej

potrzebne jest ciągłe, intensywne mieszanie zawartości zbiornika w trakcie opryskiwania.

Dlatego wymaga się, aby minutowa (w czasie jednej minuty) wydajność mieszadeł

hydraulicznych wynosiła przynajmniej 5% zawartości zbiornika. Opryskiwacze polowe

powinny zapewniać uzyskanie dawki cieczy w zakresie 50–600 l/ha.

Opryskiwacze polowe mogą być stosowane w uprawach roślin łamliwych o wysokości

do 40 cm, a w uprawach roślin dających się nachylić – o wysokości do 50cm, przy szerokości

międzyrzędzi przynajmniej 35cm. Możliwa jest też praca w uprawach zwartych roślin

znoszących naciski kół ciągnika. Opryskiwacz powinien być wyposażony we własne

urządzenie do napełniania zbiornika w czasie 5-8 minut, zależnie od pojemności.

Opryskiwacze ciągnikowe można podzielić na zawieszane i przyczepiane. Do

opryskiwania wielkich powierzchni wykorzystuje się również samoloty i śmigłowce.

Podstawowym warunkiem przystąpienia do kontroli stanu technicznego opryskiwacza

jest jego dokładne umycie, zarówno wewnątrz jak i zewnątrz. Do mycia zewnętrznego

powinniśmy użyć myjki ciśnieniowej, przy pomocy której łatwo pozbędziemy się przede

wszystkim brudu z miejsc zaolejonych (okolice pompy). Bardzo ważnym jest dokładne

umycie wnętrza zbiornika. Nieregularne mycie sprzętu po opryskach powoduje, że na

ś

ciankach i dnie zbiornika zalega warstwa pozostałości środków ochrony roślin (szczególnie

zawiesinowych), trudna do usunięcia. Aby pozbyć się uciążliwych osadów stosujmy

preparaty polecane przez producentów opryskiwaczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Zbiornik opryskiwacza przygotowany do badania powinien być wypełniony w 2/3 czystą

wodą. Woda ta po przeprowadzonym badaniu wraca z powrotem do zbiornika. Zwróćmy

szczególną uwagę na wałek odbioru mocy, napędzający pompę opryskiwacza. Powinien być

wyposażony w sprawne osłony. Diagnosta ma prawo odmówić przeprowadzenia badania, gdy

wałek odbioru mocy nie spełnia tego wymagania. Sprawdźmy również pewność zawieszenia

opryskiwacza lub przyczepienia w przypadku opryskiwaczy zaczepianych. Czopy

zawieszenia i sworzeń zaczepu powinny zabezpieczone być zawleczkami. Sprawdzenie

szczelności aparatu wymaga napełnienia go wodą, włączenie oprysku przy ustawionym

ciśnieniu 5 barów. Sprawdzamy czy nie ma przecieków z pompy, węży, połączeń i innych

elementów armatury. Gdy stwierdzimy kapanie z któregokolwiek elementu opryskiwacza

musimy przystąpić do uszczelnienia. Wymieniamy pęknięte, zmurszałe węże, uszczelki

w pompie, mieszadle, zespole zaworów sterujących. Najczęściej wycieki występują na

wejściu mieszadła hydraulicznego do zbiornika. Przyczyną jest nierówne dokręcanie śrub

trójkątnej oprawy do ścianki zbiornika. Deformacja powierzchni ściany zbiornika stwarza

trudności w uszczelnieniu. W tym przypadku polecam nałożenie na uszczelkę oprawy

warstwy silikonu i dokładne przykręcenie do ścianki zbiornika. Łącząc nowe węże

z końcówkami armatury pamiętajmy zaciśnięciu końcówek opaskami zaciskowymi (nie

używajmy do tego celu drutu). W przypadku przecieków występujących w zbiorniku

(pęknięcia), najlepszą metodą naprawy jest klejenie dostępnymi na rynku klejami do tworzyw

sztucznych. Zbiornik opryskiwacza powinien być wyposażony w szczelną pokrywę

zapewniającą odpowietrzenie oraz sito wlewowe, które musi być kompletne i nieuszkodzone.

W zbiorniku znajduje się mieszadło hydrauliczne, zapewniające efekt mieszania przy

wszystkich włączonych rozpylaczach. Gdy przy ocenie wzrokowej efektu działania mieszadła

stwierdzimy, że strumień cieczy wypływający z dyszy mieszadła jest zbyt mały, to

najczęstszą przyczyną tej niesprawności jest zanieczyszczenie filtra mieszadła. Powinniśmy

wymontować filtr i dokładnie oczyścić z zanieczyszczeń. Jeżeli zanieczyszczenia

spowodowane są środkami zawiesinowymi, a na siatce filtra utworzyła się skorupa, to nie

należy używać do czyszczenia ostrych narzędzi, które mogą spowodować uszkodzenia siatki

filtra. Najlepiej zanurzyć wkłady filtracyjne w ciepłym roztworze octu na około 24 godziny,

potem przepłukać zimną wodą pomagając sobie miękką szczotką. Podobna metodę

czyszczenia możemy zastosować do innych elementów filtracyjnych opryskiwacza.

Pamiętajmy, że opryskiwacz powinien być wyposażony w co najmniej dwa stopnie filtracji

(oprócz sita wlewowego i filtrów indywidualnych rozpylaczy) z wkładami o odpowiedniej

wielkości oczek. Najczęściej jest to filtr ssawny i tłoczny, który umieszczony jest w zespole

zaworów sterujących. Sprawdźmy, czy wkłady filtrów nie są uszkodzone i czy są czyste.

W razie stwierdzenia uszkodzeń musimy wymienić siatki filtrów na nowe, a przy

zanieczyszczeniu postępujmy tak jak w przypadku filtra mieszadła.

Zbiornik opryskiwacza powinien wyposażony być w zewnętrzny wskaźnik poziomu

cieczy, którym najczęściej jest przeźroczysta rurka z pływakiem w jaskrawym kolorze,

widoczna z siedzenia traktorzysty. Na ścianie zbiornika powinna znajdować się wyraźnie

zaznaczona skala ilości cieczy roboczej z dokładnością do 50 litrów.

W najniżej położonej części zbiornika powinien znajdować się zawór spustowy,

zapewniający całkowite opróżnienie zbiornika.

Sprawdzenie pompy opryskiwacza. Po pierwsze musimy sprawdzić poziom oleju, czy to na

wskaźniku bagnetowym czy w zbiorniku zewnętrznym oleju. Po każdym sezonie

opryskowym powinniśmy dokonać wymiany oleju w pompie opryskiwacza. W trakcie

sprawdzenia poziomu zwróćmy uwagę na konsystencję i kolor oleju. Gdy stwierdzimy

zmętnienie lub szarą emulsję wodno-olejową, świadczy to uszkodzeniu membrany

i mieszaniu się oleju z cieczą roboczą. W takim przypadku musimy wymienić przepony,

pamiętając o dokładnym ich zamocowaniu i uszczelnieniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Następnie powinniśmy ustawić ciśnienie w powietrzniku, odpowiedzialnym za tłumienie

pulsacji pompy. Powinno ono wynosić 1/3 do 2/3 ciśnienia roboczego. W praktyce ustawiamy

ciśnienie na ok. 2 bary, dopompowując nożną pompką do wartości ok. 3 barów. Po zdjęciu

końcówki pompki ubytek powietrza powoduje ustalenie ciśnienia na pożądanym poziomie

2 barów. Kontrolę i uzupełnienie ciśnienia w powietrzniku możemy powierzyć diagnoście na

stacji kontroli. Często zastanawiamy się, dlaczego nie możemy osiągnąć ciśnienia roboczego

powyżej 4–5 barów. Przyczyną tego może niższa wydajność pompy opryskiwacza. Zawsze

zlecajmy stacji kontroli, by w ramach przeglądu dokonała badania wydajności pompy.

Pomoże to w wykryciu niedomagań i usterek oraz naprawie uszkodzonego elementu.

Sterowanie opryskiwaczem. Powinniśmy najpierw dokonać uszczelnienia zespołu zaworów

sterujących, a potem sprawdzić prawidłowość działania poszczególnych zaworów. Jeżeli po

przesterowaniu widoczny jest efekt działania, to możemy być prawie pewni o dobrym stanie

technicznym tego elementu armatury. Zajmijmy się teraz manometrem, pozwalającym na

dokładne odczytanie ciśnienia roboczego. Manometr powinien być widoczny z siedzenia

traktorzysty. Ważnym parametrem jest dokładność wskazań manometru: w zakresie ciśnień

od 0 do 5 barów podziałka powinna wynosić 0,2 bara, powyżej 5 barów podziałka wynosi

1 bar (dotyczy opryskiwaczy polowych). Zdarza się, że diagności żądają od użytkownika

opryskiwacza manometru z kolorową skalą. Skala manometru nie musi być kolorowa,

aczkolwiek ułatwia to obserwację wskazań. Nie musimy posiadać manometru glicerynowego,

jeżeli w zespole zaworów sterujących znajduje się hydrauliczny tłumik drgań wskazówki

manometru. Dokładność wskazań manometru zostanie sprawdzona na stacji kontroli za

pomocą manometru wzorcowego. Jeżeli różnice wskazań będą większe niż 10% to diagnosta

wymieni manometr na nowy. Wymiana manometru to wydatek rzędu 25 zł, ale przy zakupie

manometru glicerynowego musimy się liczyć z kosztem wyższym (ok. 80–100 zł). śeby

zabezpieczyć się przed częstą wymianą tego elementu, możemy zastosować kwantometr,

który posiada możliwość kalibracji, czyli ustawienia prawidłowości wskazań ciśnienia.

Niestety cena tego rozwiązania – ponad 500 zł, skutecznie odstrasza od zakupu. Belki polowe

muszą być wyposażone w windę (mechaniczną lub hydrauliczną) umożliwiającą podniesienie

ich na wysokość minimum 150 cm ponad powierzchnię opryskiwaną. Przy belce podniesionej

na taką wysokość oprysk nie może spływać po wystających czy zwisających elementach

opryskiwacza. Belka musi być stabilna, prosta i nie wykazująca luzów w przegubach. Ważna

jest również równoległość do powierzchni opryskiwanej. Przy aparacie stojącym na poziomej

płaszczyźnie różnica w odległości od powierzchni skrajnego prawego i lewego rozpylacza nie

może być większa niż 10 cm. Przy okazji sprawdźmy czy po dociśnięciu belki do podłoża, po

każdej stronie wraca ona do pozycji wyjściowej. Istnieje możliwość korekcji za pomocą

obciążników. Belki szerokości większej niż 10 m muszą posiadać zabezpieczenia chroniące

przed kontaktem z ziemią. Wielu producentów opryskiwaczy stosuje zabezpieczenia przy

każdej końcówce na belce. Opryskiwacz musi być wyposażony w urządzenie pozwalające na

omijanie przeszkód – po napotkaniu przeszkody belka powinna się odchylić, a po jej minięciu

musi wrócić do położenia pierwotnego.

Końcówki i dysze opryskiwacza. Powszechnie stosowane w technice oprysku płaskiego

rozpylacze szczelinowe i tylko przy ich użyciu możemy osiągnąć dobre efekty zabiegów.

Ponieważ stosujemy na naszych polach różne rodzaje zabiegów, powinniśmy postarać się

o co najmniej trzy komplety dysz:

a) rozmiar 02 – fungicydy,

b) rozmiar 04 (03) – insektycydy,

c) rozmiar 05 – herbicydy.

Wymusza to zakup wielouchwytowych aparatów, ale poniesiony wydatek na pewno

przyniesie dobre efekty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Pamiętajmy, aby zastosowane uchwyty były wyposażone w zawory przeciwkroplowe.

Zawory przeciwkroplowe mają za zadanie wyeliminować kapanie z dysz po wyłączeniu

oprysku i muszą znajdować się w każdym opryskiwaczu. Po wyłączeniu oprysku z otworów

rozpylaczy po 5 sekundach nie powinna spaść ani jedna kropla.

Rozporządzenie w sprawie przeglądów aparatury do ochrony roślin daje możliwość

alternatywnego badania rozpylaczy, w które wyposażony jest opryskiwacz. Można badać

wydatek jednostkowy rozpylacza i porównywać z tabelarycznym przy danym ciśnieniu.

Można również zbadać rozkład poprzeczny cieczy za pomocą ręcznego lub elektronicznego

stołu. Bardziej miarodajnym badaniem jest badanie rozkładu poprzecznego, gdyż daje pełen

obraz jakości oprysku przy danych rozpylaczach. Przy badaniu wydatku jednostkowego

jesteśmy w stanie określić stopień rozkalibrowania otworu dyszy rozpylacza, natomiast nie

możemy zbadać jakości oprysku, co ma ogromne znaczenie w przypadku rozpylaczy firm

nieznanych na rynku oraz zwyczajnych podróbek markowych wyrobów. Pamiętajmy, aby

rozpylacze zamontowane na belce były tego samego typu, wielkości dyszy, kąta rozprysku

i producenta. Jeżeli będziemy mieli do przebadania kilka kompletów rozpylaczy, stacja

kontroli ma obowiązek przebadania wszystkich kompletów.

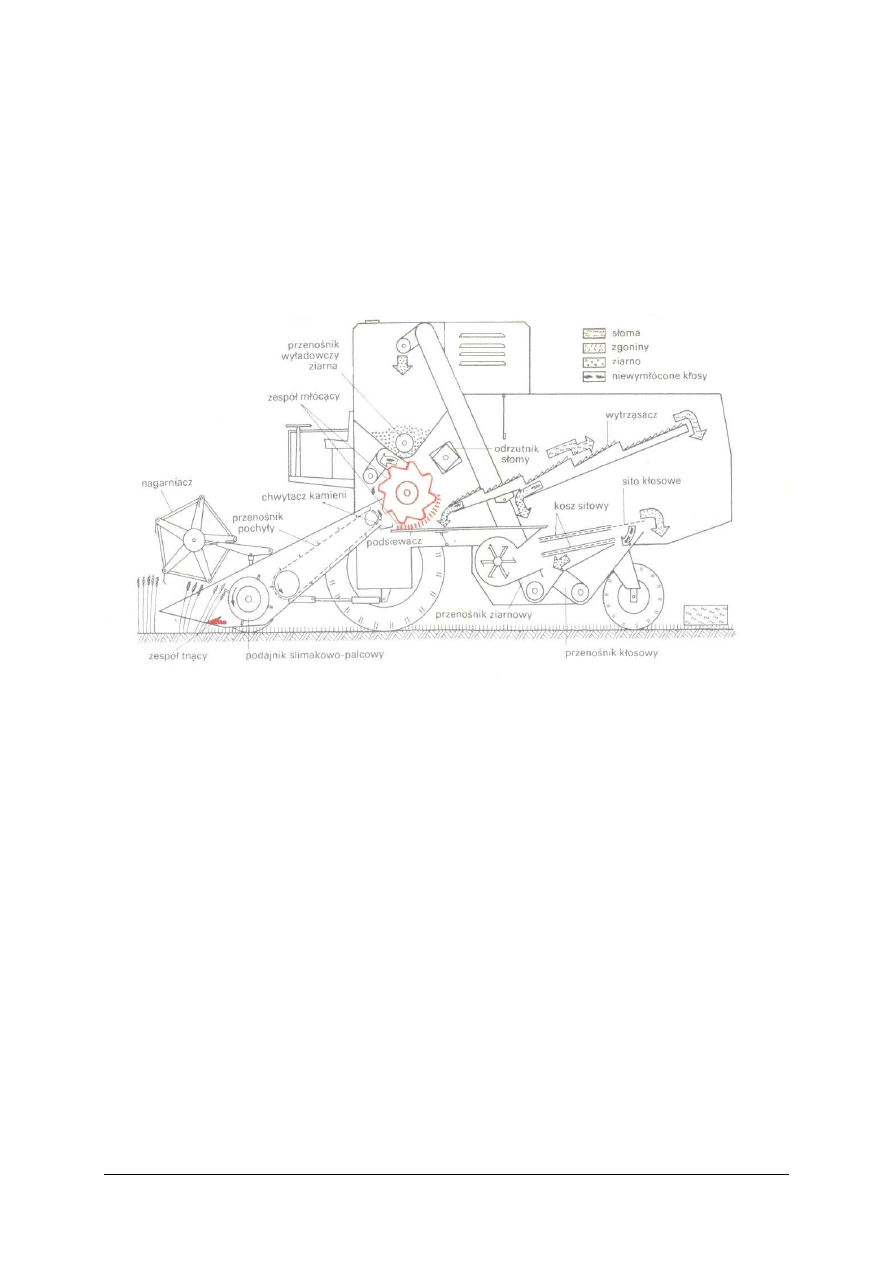

Kombajny zbożowe

Rys. 17. Kombajn zbożowy Claas Lexion 570 [10]

Maszyny do zbioru zbóż są niezbędnymi urządzeniami w każdym gospodarstwie rolnym.

Stosowane są następujące sposoby zbioru zbóż:

−

zbiór wieloetapowy,

−

zbiór jednoetapowy,

−

zbiór dwuetapowy (obecnie rzadko stosowany).

Obecnie podstawową zbioru zbóż jest zbiór jednoetapowy. Zboża kosi się i młóci

jednocześnie za pomocą kombajnu.

Przy zbiorze jednoetapowym stosuje się niekiedy chemiczne przygotowanie roślin

(np. rzepaku) do zbioru, czyli tzw. desykację, na kilka dni przed zbiorem. Desykacja

przyspiesza, a w warunkach nie sprzyjającej pogody wręcz umożliwia, równomierne

przeschnięcie i wyrównanie dojrzałości nasion. Dzięki zastosowaniu desykacji straty ziarna są

znacznie mniejsze. Przeprowadzenie desykacji jest ułatwione przy uprawie z zastosowaniem

technologicznych ścieżek przejazdowych.

We wszystkich rozwiniętych krajach kombajny zbożowe są podstawowymi maszynami

do zbioru zbóż. Za pomocą kombajnów zbiera się wszystkie rodzaje zbóż i roślin

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

o podobnym sposobie uprawy i zbioru, takich jak rzepak, kukurydza, słonecznik, soja, gryka,

rośliny motylkowe grubonasienne i drobnonasienne, trawy.

Kombajn zbożowy jest maszyną składającą się z zespołów występujących w maszynach

ż

niwnych i młocarniach stacyjnych. Za pomocą kombajnu zbożowego można wykonywać

jednocześnie:

−

koszenie,

−

podbieranie,

−

omłot zboża

−

czyszczenie ziarna.

W zależności od przepustowości kombajny można podzielić na:

−

kombajny o małej przepustowości (2–2,5 kg/s)

−

kombajny o średniej przepustowości (2,5–5 kg/s)

−

kombajny o dużej przepustowości (powyżej 5 kg/s).

Powszechne zastosowanie znalazły kombajny samojezdne o czołowym symetrycznym

usytuowaniu zespołu żniwnego w stosunku do młocarni kombajnu. Są to kombajny o średniej

i dużej przepustowości.

W Polsce użytkowane są kombajny zbożowe: samojezdne Z050 Bizon, Z056 Bizon

Super, Z058 Bizon Rekord, Z083 Bizon Gigant, Bizon BS (ZllO i Z120), Bizon Dynamie

(Z165, Z165/1, Z165/2J oraz Sampo Bizon Z140. Dostępne są również zachodnie kombajny

zbożowe: firm Ernte Meister, New Holland, John Debre, Case i Class. Kombajny te różnią się

wielkością, szerokością roboczą, wydajnością, przepustowością, prędkością obrotową

i sposobem napędu nagarniacza oraz rozwiązaniem konstrukcyjnym poszczególnych

zespołów roboczych. Niektóre kombajny mogą być wyposażone w: adaptery do zbioru

kukurydzy, adaptery do zbioru rzepaku z pnia, rozdrabniacze słomy pokombajnowej.

Najnowsze typy kombajnów wyposażone są w komputery pokładowe, kontrolujące

i informujące o przebiegu pracy poszczególnych zespołów roboczych. Oprócz kombajnów

samojezdnych spotyka się kombajny półzawieszane, w których źródłem napędu jest silnik

spalinowy ciągnika zagregatowanego z kombajnem. Kombajn półzawieszany na ciągniku ma

prostszą budowę w porównaniu z kombajnem samojezdnym. Jest także znacznie

ekonomiczniejszy ze względu na możliwość wykorzystania silnika ciągnikowego bez

potrzeby instalowania na kombajnie specjalnego silnika, który użytkowany jest tylko

w krótkim okresie żniw.

Budowa i zasada działania zespołów roboczych w kombajnie półzawieszanym jest

podobna jak w kombajnach samojezdnych.

Kombajn samojezdny zbudowany jest z:

1. Zespołów roboczych:

−

zespołu żniwnego (hedru),

−

zespołu młócącego z czyszczeniem.

2. Zespołów pomocniczych:

−

zespołów przenośników ziarna i kłosów,

−

zbiornika na ziarno z urządzeniem wyładowczym,

−

hydraulicznego układu sterowniczego,

−

układu napędowego (przekładni napędu głównych zespołów roboczych oraz

przekładni napędu kół jezdnych),

−

silnika napędowego,

−

układu elektrycznego,

−

pomostu z kabiną i układem sterowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wszystkie zespoły i układy są połączone konstrukcją ramową kombajnu. Rama nośna

kombajnu umieszczona jest na czterech ogumionych kołach, z których dwa przednie są

kołami napędowymi, a tylne kierującymi.

Stanowisko operatora (kombajnisty) znajduje się na pomoście kombajnu. W zasięgu

wzroku, rąk i nóg siedzącego na stanowisku kombajnisty znajdują się dźwignie regulacyjne

i sterujące układem hydraulicznym, przełączniki oraz odpowiednie przyrządy pomiarowe

i kontrolne. Nad pomostem kombajnu może być zainstalowany daszek przeciwsłoneczny lub

kabina z odpowiednią wentylacją i klimatyzacją.

Kombajn zbożowy może być też dodatkowo wyposażony w podnośniki wyległego zboża,

podbieracz pokostów, adapter do młocki stacyjnej, chwytacz plew, wyposażenie specjalne do

zbioru traw i koniczyny, adapter do zbioru kukurydzy na ziarno oraz rozdrabniacz słomy.

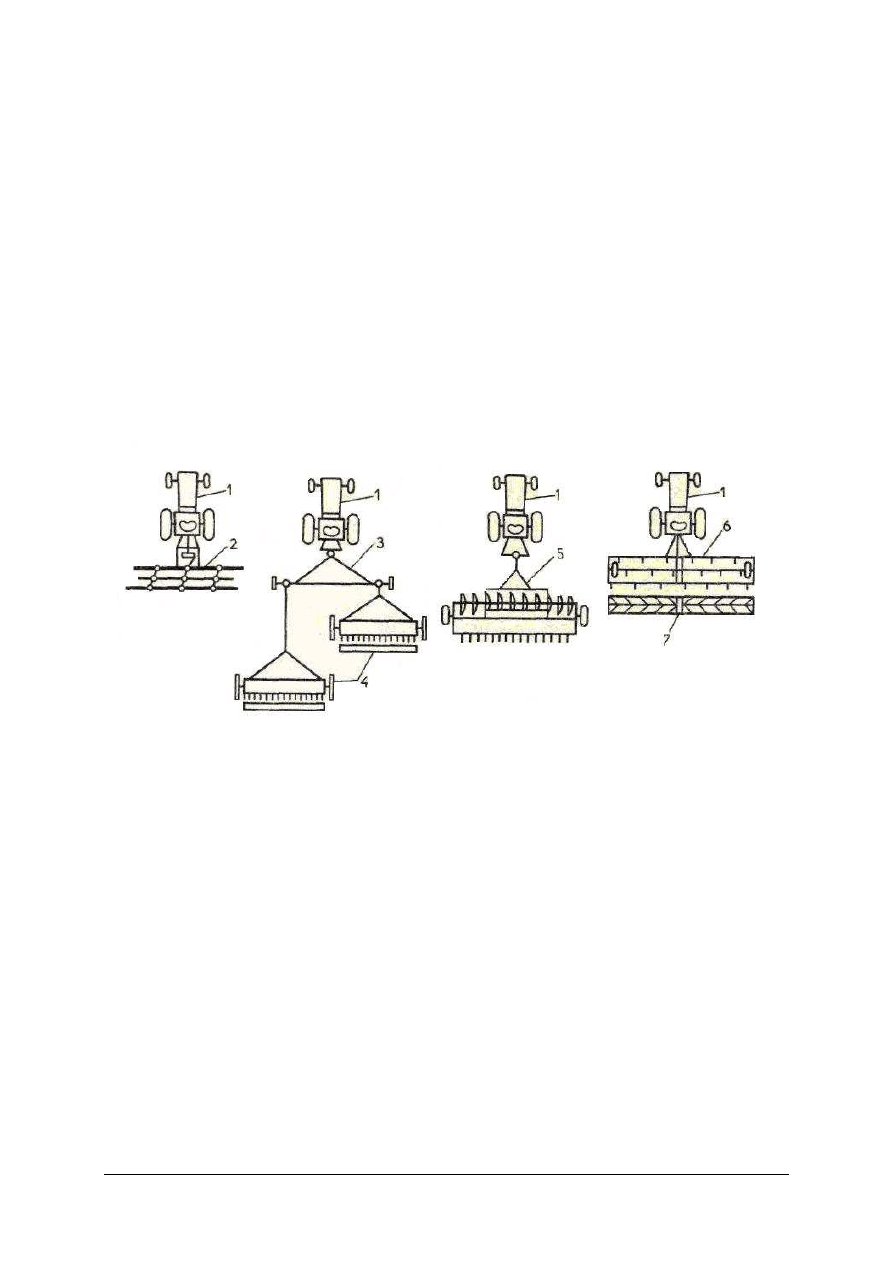

Budowa, zasada działania i regulacja zespołów roboczych kombajnu

Zespół żniwny. Zadaniem zespołu żniwnego jest ścięcie oddzielonego od łanu pasa

zboża, przetransportowanie go do środkowej części zespołu, a następnie do gardzieli zespołu

młócącego. Zespół żniwny połączony jest wahadłowo z ramą młocarni. Do unoszenia zespołu

ż

niwnego w położenie transportowe i do opuszczania w położenie robocze służą dwa

siłowniki hydrauliczne. Zawieszenie zespołu żniwnego umożliwia kopiowanie nierówności

pola zarówno w kierunku podłużnym, jak i poprzecznym oraz zmianę wysokości koszenia. Ze

względu na dużą szerokość zespołu żniwnego przewozi się go po drogach na specjalnym

wózku doczepionym z tyłu do kombajnu.

Zespół żniwny składa się z następujących podzespołów:

−

rozdzielaczy,

−

nagarniacza,

−

zespołu (podzespołu) tnącego,

−

podajnika ślimakowo-palcowego,

−

przenośnika pochyłego.

Zadaniem rozdzielaczy jest oddzielenie zbieranych roślin od łanu i skierowanie ich pod

działanie palców nagarniacza. W kombajnie stosowane są dwa rozdzielacze – lewy i prawy,

przymocowane do boków kadłuba hederu. Rozdzielacze są szczególnie przydatne przy

zbiorze zbóż długosłomiastych, pochylonych i wyległych. Nagarniacz nachyla rośliny

w kierunku zespołu tnącego w celu ułatwienia cięcia i przemieszcza skoszone rośliny

w kierunku podajnika ślimakowo-palcowego.

W kombajnach Bizon stosuje się nagarniacze palcowo-mimośrodowe pięcio- lub

sześcioramienne z możliwością zmiany kątów ustawienia palców w zależności od stopnia

wyłożenia zboża. Prawidłowe i umiejętne wykorzystanie przez kombajnistę możliwości

zmian nastaw regulacyjnych nagarniacza może w znacznym stopniu wpływać na pracę całego

zespołu żniwnego, a tym samym na wydajność kombajnu i zmniejszenie strat ziarna.

W nagarniaczu reguluje się kąt ustawienia palców na listwach, położenie całego nagarniacza

w stosunku do zespołu tnącego oraz prędkość obwodową listew przez zmianę prędkości

obrotowej wału nagarniacza. Przy zbiorze zboża prosto stojącego palce ustawia się pionowo

lub nieznacznie odchyla w kierunku zgodnym z kierunkiem ruchu maszyny. Przy zbiorze

zboża wyległego, przerośniętego palce należy odchylić od położenia pionowego w kierunku

przeciwnym do kierunku ruchu maszyny. Regulację położenia nagarniacza przeprowadza się

za pomocą dwóch układów siłowników hydraulicznych sterowanych przez kombajnistę

z pomostu (kabiny). Prędkość obwodowa listew nagarniacza powinna być nieco większa od

prędkości ruchu kombajnu. Zatem podczas pracy zachodzi potrzeba dostosowywania

prędkości obrotowej wału nagarniacza do prędkości ruchu kombajnu. Prędkość obrotową

wału nagarniacza w kombajnach Z056 reguluje się za pośrednictwem przekładni

bezstopniowej pasowej sterowanej hydraulicznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Przekładnia ta składa się z:

−

koła pasowego dolnego-napędzającego

−

koła pasowego górnego-napędzanego.

Każde koło składa się z dwóch tarcz stożkowych, z których jedna jest przesuwna. Koło

napędzane osadzone jest na siłowniku hydraulicznym, którego tłok połączony jest jarzmem

i śrubami z tarczą przesuwną tego koła. Tłoczenie oleju do cylindra powoduje wysuwanie się

tłoka z cylindra siłownika i zbliżanie tarczy przesuwnej do tarczy stałej. Powoduje to

przemieszczanie się paska klinowego na większą średnicę podziałową koła napędzającego.

Równocześnie napięcie paska klinowego wywołuje opór sprężyn dociskających tarcze koła

napędzanego. Tarcza przesuwna oddala się od tarczy stałej, a pasek przemieszcza się na

mniejszą średnicę podziałową tego koła. Dzięki temu uzyskuje się zwiększenie prędkości

obrotowej wału nagarniacza. Zmniejszenie prędkości obrotowej wału nagarniacza następuje

po otwarciu odpływu oleju z cylindra siłownika hydraulicznego. W kombajnach Z058 i Z083

zastosowany jest napęd nagarniacza za pomocą silnika hydraulicznego. Nie ma tu przekładni

bezstopniowej. Prędkość obrotową wału nagarniacza reguluje się bezpośrednio przez zmianę

prędkości obrotowej silnika hydraulicznego napędzającego wał nagarniacza. W nagarniaczach

napędzanych silnikami hydraulicznymi zmianę prędkości obrotowej nagarniacza uzyskuje się

w wyniku zmiany ilości oleju tłoczonego przez pompę do silnika hydraulicznego. Uzyskuje

się to przez odpowiednie przesterowanie dźwigni regulatora prędkości w kabinie. W starszych

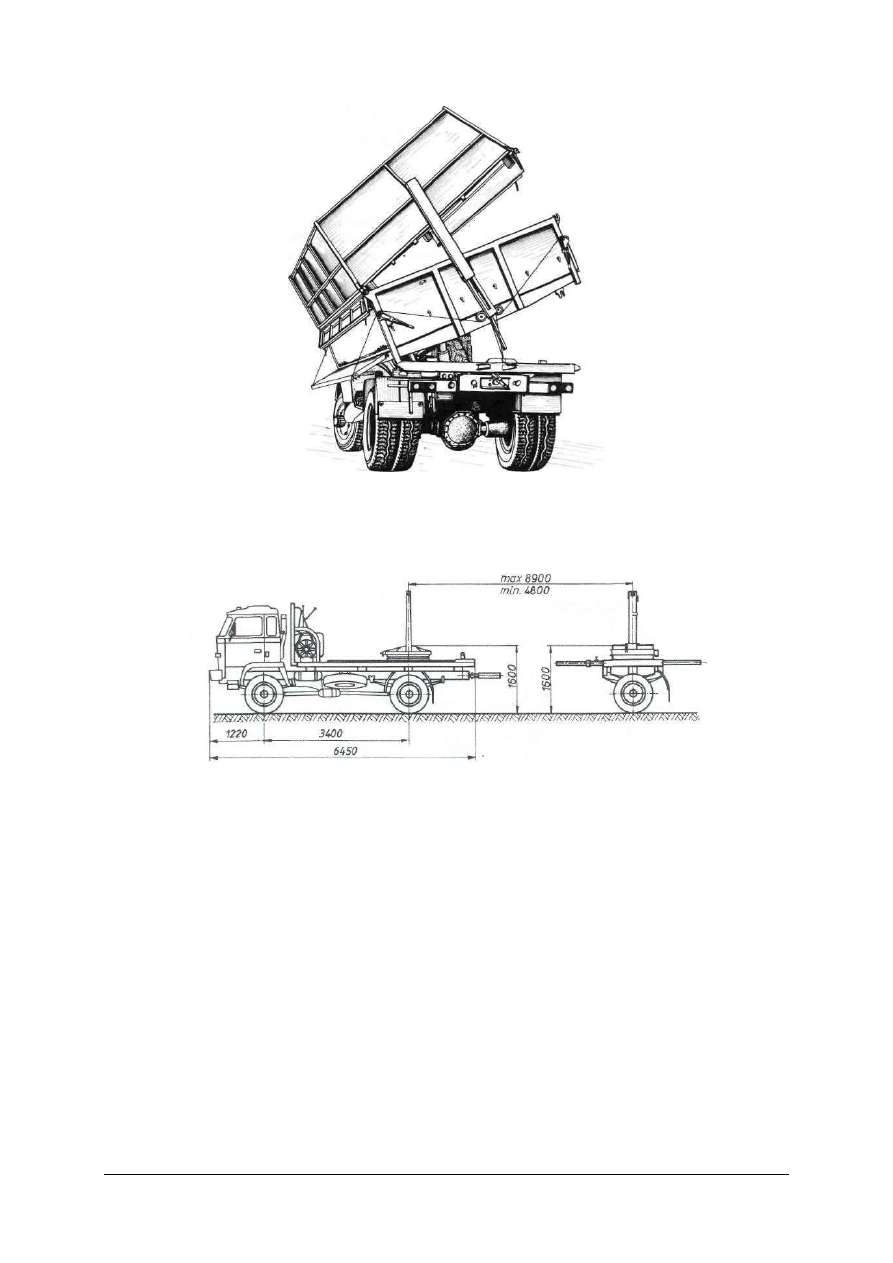

kombajnach stosuje się napęd listwy nożowej za pomocą mechanizmu korbowo-