Zbigniew Wasiak, Tadeusz Wojciechowski

Ć w i c z e n i e nr 1

SPRAWDZANIE GEOMETRYCZNEJ DOKŁADNOŚCI OBRABIARKI

NA PRZYKŁADZIE TOKARKI

Jednym z warunków uzyskania wysokiej dokładności i powtarzalności wymiarowo-

kształtowej przedmiotów wykonywanych drogą obróbki skrawaniem jest zachowanie odpo-

wiedniej geometrycznej dokładności obrabiarki. Celem ćwiczenia jest poznanie metod i spo-

sobów sprawdzania geometrycznej dokładności obrabiarki, zaś w praktycznej części ćwicze-

nia zostaną przeprowadzone wybrane pomiary dla uniwersalnej tokarki kłowej.

1. Wprowadzenie

Dokładność każdej maszyny, a więc i obrabiarki skrawającej do metali, określona jest

przez:

- dokładność geometryczną, przez którą rozumie się błędy wymiarowo-kształtowe i błędy

wzajemnego położenia elementów oraz zespołów maszyny,

- dokładność kinematyczną, określoną przez dokładność sprzężeń kinematycznych,

- dokładność nastawczą, określoną dokładnością mechanizmów służących do wykonywania

ruchów nastawiania wymiarowego maszyny,

- dokładność obróbki.

Niniejsza instrukcja poświęcona będzie jedynie sprawdzaniu geometrycznej dokładności

maszyn technologicznych z grupy obrabiarek. Sprawdzanie to objęte jest Polską Normą PN-

93/M-55580/01 pt.: „Dokładność geometryczna obrabiarek pracujących bez obciążenia lub w

warunkach obróbki wykańczającej”, opartą na ISO/DIS-230-1.

Sprawdzanie geometryczne dotyczy wymiaru, kształtu i położenia części składowych ma-

szyny oraz ich wzajemnych przemieszczeń (płaskość powierzchni, zgodność i przecinanie się

osi, równoległość i prostopadłość linii prostych, powierzchni płaskich w stosunku do po-

wierzchni płaskich lub każdych innych). Dotyczy ono tylko wymiarów, kształtów i ruchów

względnych, które mogą wpływać na dokładność obrabiarki i obróbkę. Wartości sprawdza-

nych wielkości muszą mieścić się w określonych granicach, zależnych od klasy dokładności

maszyny, jako że elementy wchodzące w skład podzespołów i zespołów obrabiarek są wyko-

nane z tolerancją wymiarowo-kształtową, określoną przez konstruktora. Wymaga się, by sto-

sowane przyrządy pomiarowe były co najmniej o klasę dokładniejsze od mierzonych warto-

ści.

2

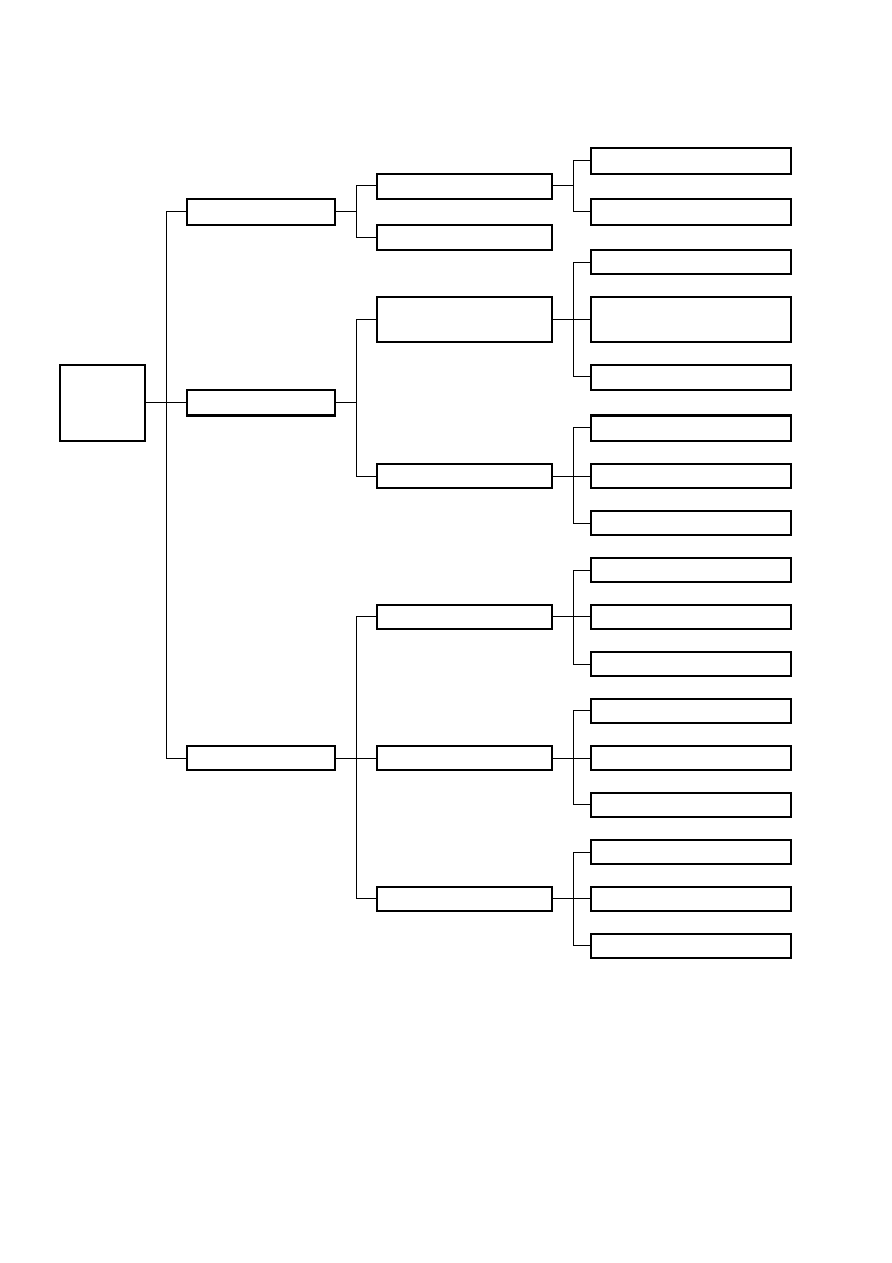

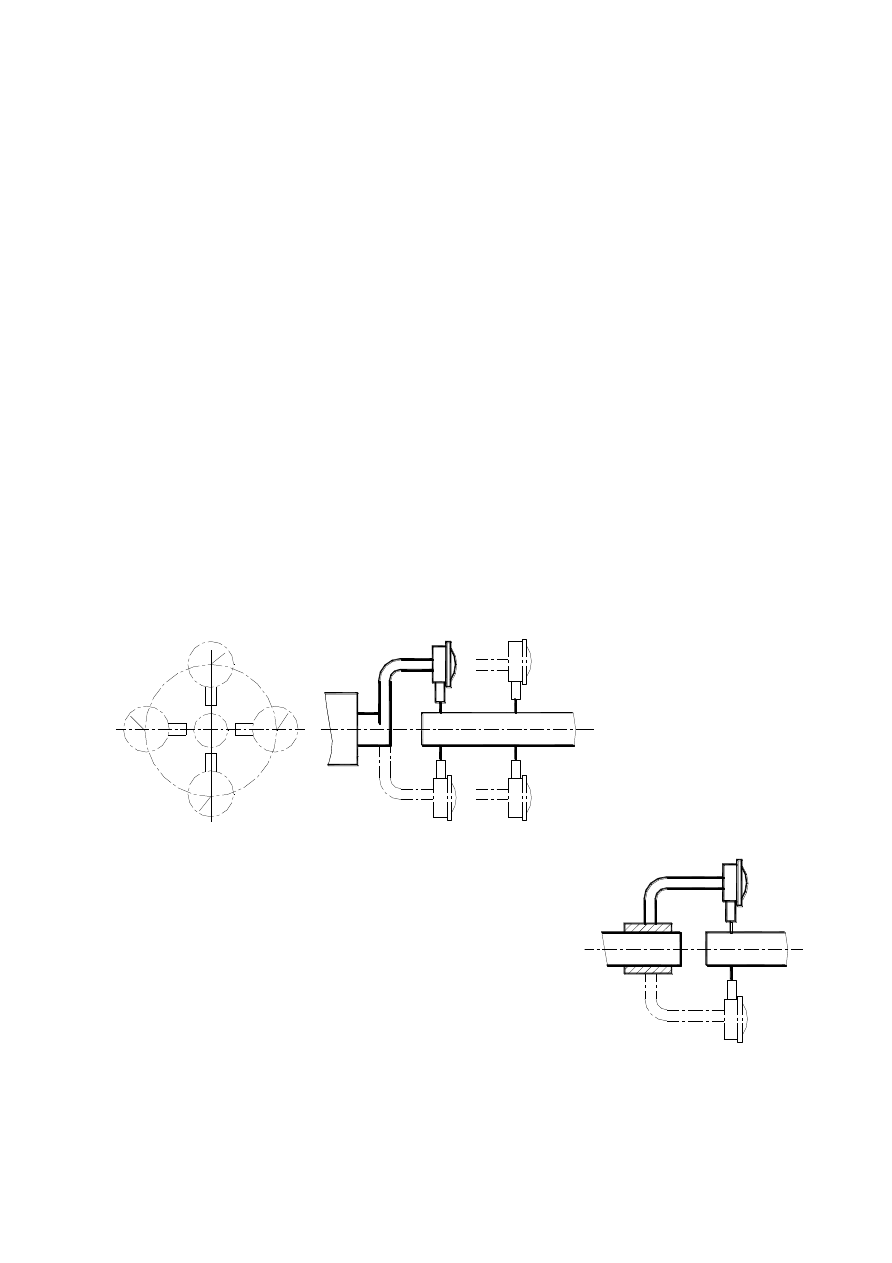

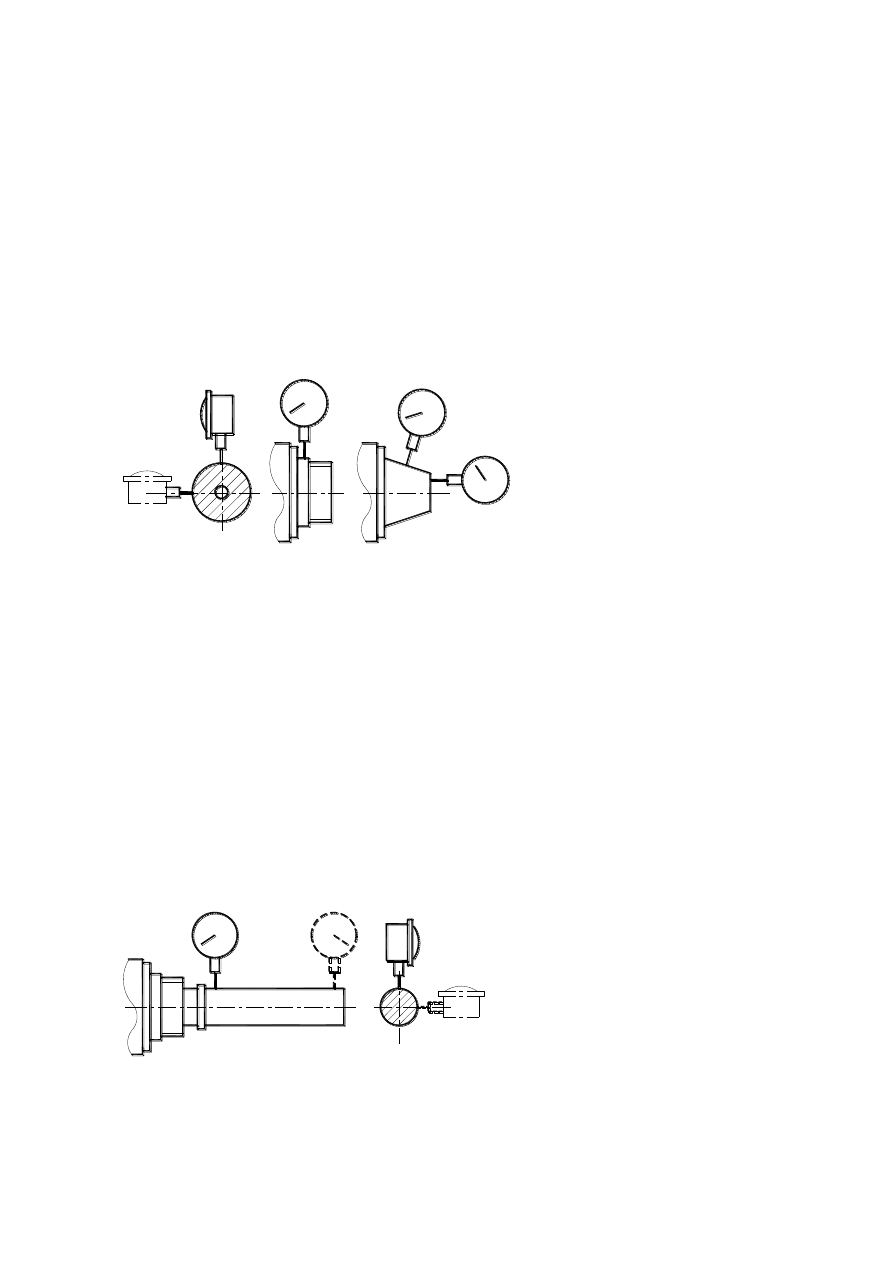

Na rys. 1 zestawiono podstawowe wielkości podlegające pomiarom przy sprawdzaniu

geometrycznej dokładności obrabiarki.

w płaszczyźnie pionowej

prostoliniowości

odchyłek kształtu

w płaszczyźnie poziomej

płaskości powierzchni

dwóch płaszczyzn

równoległości

dwóch osi lub współosio-

wości dwóch osi

Spraw-

dzanie

płaszczyzny i osi

odchyłek położenia

dwóch płaszczyzn

prostopadłości

dwóch osi

osi i płaszczyzny

promieniowego

bicia

osiowego

płaszczyzny czołowej

trajektorii do płaszczyzny

przemieszczenia

równoległości

trajektorii do osi

trajektorii do trajektorii

Rys.1. Podstawowe wielkości

podlegające pomiarom przy

sprawdzaniu geometrycznej

dokładności obrabiarki

płaszczyzny i trajektorii

prostopadłości

osi i trajektorii

dwóch trajektorii

2. Wstępne operacje sprawdzania

- przed przystąpieniem do badań obrabiarki, należy koniecznie ustawić ją na odpowiednim

fundamencie i wypoziomować. Przez wypoziomowanie uzyskuje się właściwe ustawienie

i stateczność maszyny, które ułatwiają późniejsze badania i pomiary,

- badania powinny być przeprowadzone na kompletnie zmontowanej maszynie. Demontaż

niektórych jej części może być dokonany tylko w wyjątkowych okolicznościach i zgodnie

z instrukcjami producenta,

3

- podczas kontroli geometrycznej i badań wszystkie te części (np. wrzeciona), które nor-

malnie nagrzewają się w czasie pracy maszyny, i w związku z tym zmieniają swe położe-

nie i kształt, powinny być doprowadzone do ustalonej temperatury pracy zgodnie z in-

strukcją producenta,

- kontrola geometryczna powinna być przeprowadzona na maszynie unieruchomionej albo

pracującej bez obciążenia (na biegu jałowym).

3. Metody sprawdzania

W sprawdzaniu geometrycznej dokładności obrabiarek można posługiwać się różnymi

metodami. Poniżej omówiono niektóre metody sprawdzania podstawowych wielkości zesta-

wionych na rys. 1.

3.1. Sprawdzanie odchyłek prostoliniowości

Dotyczy ono przede wszystkim prowadnic obrabiarek, po których w czasie pracy przesu-

wają się stoły, sanie lub suporty. Z zespołami tymi są połączone sztywno przedmioty obra-

biane lub narzędzia, dlatego też odchyłki prostoliniowości prowadnic wpływają bezpośrednio

na dokładność wymiarowo-kształtową obrabianych przedmiotów.

Sprawdzanie to jest tematem odrębnego ćwiczenia i nie będzie tu bliżej omawiane.

3.2. Sprawdzanie odchyłek płaskości

Powierzchnia jest uważana za płaską, jeżeli wszystkie jej punkty są zawarte pomiędzy

dwoma płaszczyznami, równoległymi do ogólnego kierunku płaszczyzny, odległymi od siebie

o wartość leżącą w granicach tolerancji płaskości.

Sprawdzanie płaskości może być przeprowadzone za pomocą: płyty pomiarowej, płyty

pomiarowej i czujnika, liniału i płytek wzorcowych, liniału oraz poziomnicy precyzyjnej i

czujnika, poziomnicy precyzyjnej jak również metodami optycznymi (autokolimatorem, ką-

townikiem optycznym i laserem). Sprawdzanie to nie będzie przeprowadzane w ramach tego

ćwiczenia, a zatem nie będzie tu również omawiane.

3.3. Sprawdzanie odchyłek równoległości linii i płaszczyzn

Dwie linie są do siebie równoległe, gdy w dowolnej płaszczyźnie do nich prostopadłej, ich

odległość jest taka sama (mieści się w granicach określonych tolerancją równoległości), co

oznacza, że jedna z tych linii jest równoległa do dwóch płaszczyzn przechodzących przez

drugą linię. Z tej drugiej części definicji korzysta się często przy sprawdzaniu równoległości

dwóch linii.

Dwie płaszczyzny uważa się za równoległe, kiedy odległości między nimi, mierzone co

najmniej w dwóch płaszczyznach prostopadłych do siebie i prostopadłych do sprawdzanych

płaszczyzn są identyczne (wykazują odchyłkę maksymalną na określonej długości nie prze-

kraczającą wartości wynikającej z przyjętej tolerancji równoległości).

4

Maksymalną odchyłkę stanowi różnica między maksymalnym a minimalnym wynikiem

uzyskanym podczas pomiarów.

Różnice te są mierzone w danych płaszczyznach (poziomej, pionowej, prostopadłej do

powierzchni badanej, przecinającej badane osie itp.) na danej długości (np. na długości „300

mm” lub „na całej powierzchni”).

W sprawdzaniu równoległości osi, same osie powinny być reprezentowane przez po-

wierzchnie walcowe o dużej dokładności kształtu, odpowiedniej gładkości i wystarczającej

długości. Jeśli to jest powierzchnia wewnętrzna, w której nie mieści się czujnik, powinno się

skorzystać z powierzchni walcowej pomocniczej w postaci trzpienia pomiarowego.

Mocowanie i centrowanie (środkowanie) trzpienia pomiarowego dokonuje się na jego

stożkowym zakończeniu, w walcowym lub stożkowym otworze przeznaczonym do osadzania

narzędzi i innego osprzętu. Zwykle nie jest możliwe osadzenie trzpienia w osi wrzeciona tak,

aby reprezentował on oś obrotu. Kiedy bowiem wrzeciono obraca się, to oś trzpienia opisuje

hiperboloidę lub powierzchnię stożkową. W płaszczyźnie pomiaru można zatem zaobserwo-

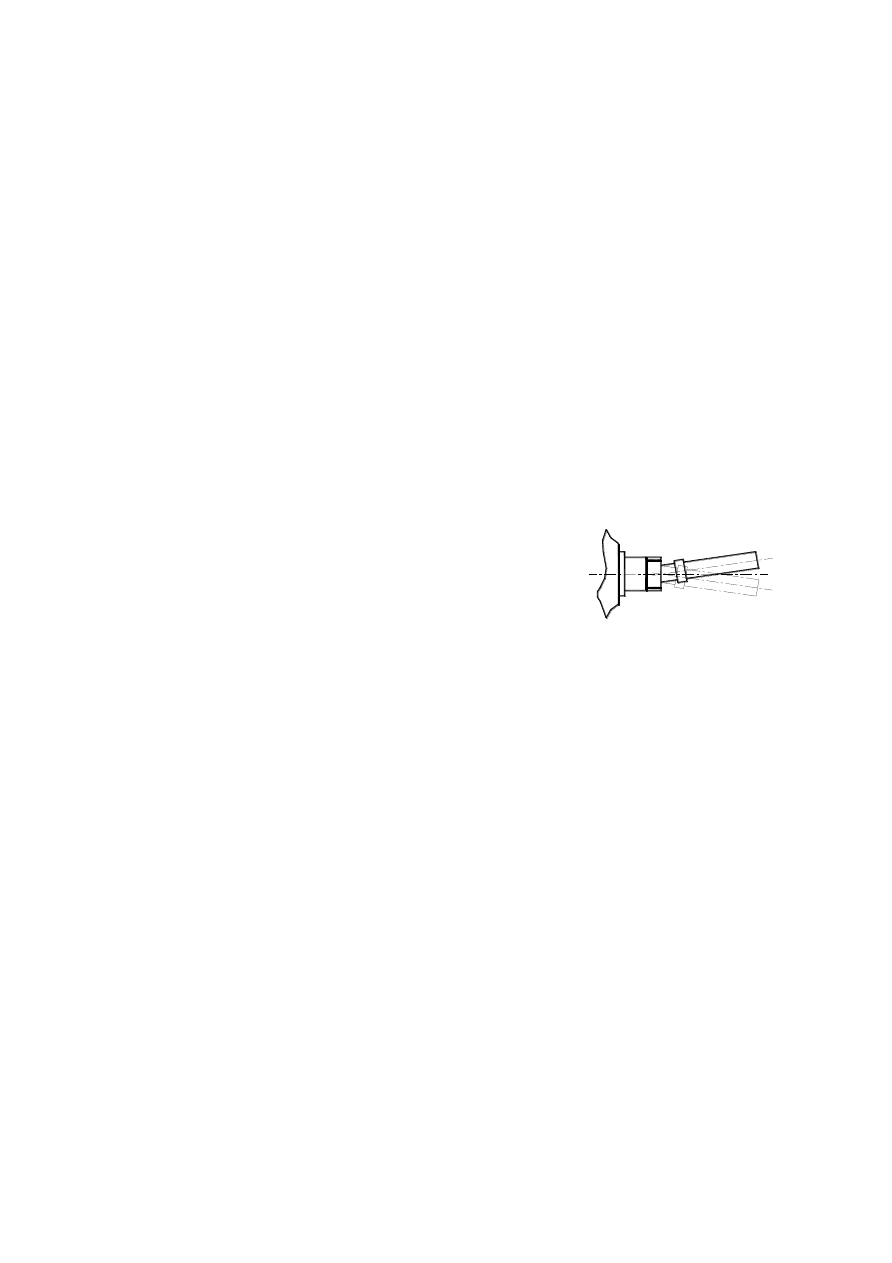

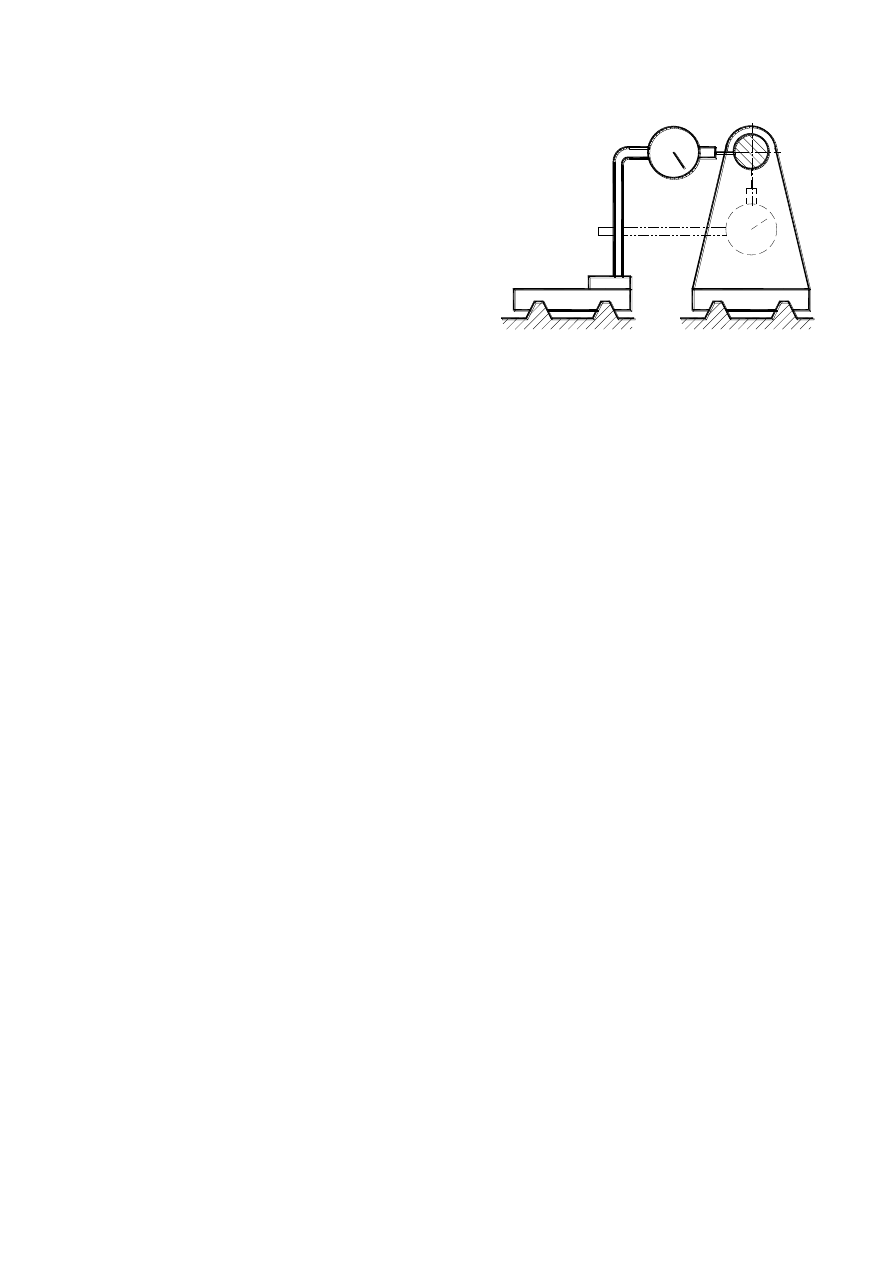

wać dwa skrajne położenia B-B’ trzpienia (patrz rys. 2).

Sprawdzanie równoległości tym sposobem (przy użyciu

trzpienia) może być przeprowadzone w dowolnym położeniu

wrzeciona, ale pomiar należy powtórzyć po obróceniu wrze-

ciona o 180

o

. Błąd równoległości w danej płaszczyźnie wyzna-

cza się jako średnią arytmetyczną obu odczytów.

Trzpień może być również ustawiony w położeniu średnim A (nazywanym „średnim poło-

żeniem bicia”). W tym przypadku sprawdzenia należy dokonać tylko w tym położeniu.

„Średnie położenie bicia” trzpienia wyznacza się w ten sposób, że w trakcie powolnego obra-

cania wrzeciona, przy jednoczesnym styku końcówki czujnika z walcową powierzchnią

przedstawiającą oś obrotu w płaszczyźnie pomiaru, obserwuje się wskazania przyrządu po-

miarowego. Wrzeciono znajduje się w średnim położeniu, jeśli wskazówka czujnika znajdzie

się w położeniu środkowym między swymi dwoma położeniami skrajnymi.

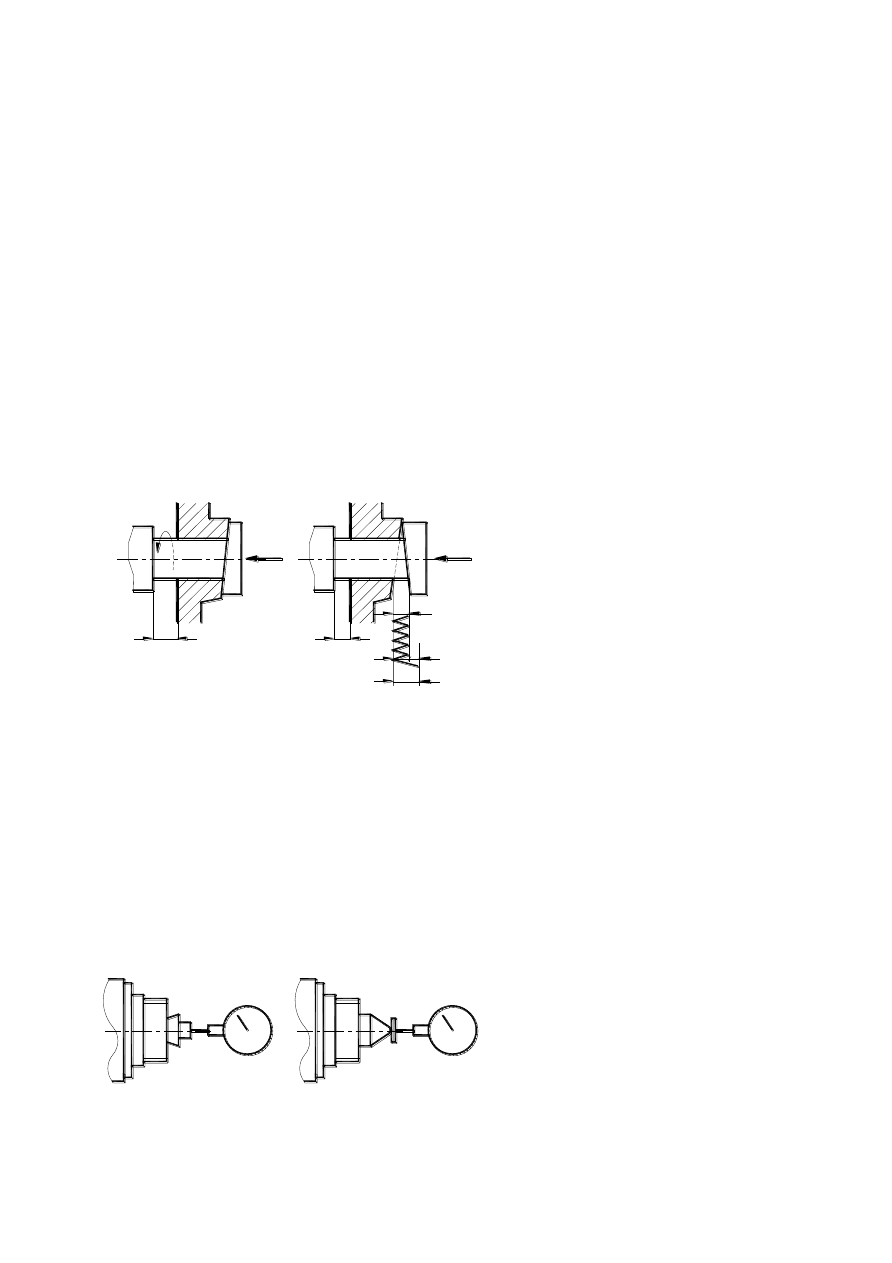

3.3.1. Sprawdzanie równoległości dwóch płaszczyzn

Powinno ono być przeprowadzane w dwóch płaszczyznach prostopadłych względem siebie

i prostopadłych w stosunku do sprawdzanych płaszczyzn. Rozróżnia się tu dwie metody

sprawdzania, a to:

- za pomocą liniału pomiarowego i czujnika oraz

- przy użyciu precyzyjnej poziomnicy.

B'

B

A

Rys.2. Schemat ustawienia

trzpienia w średnim

położeniu A

5

Wspornik

Plaszczyzna odniesienia

prowadzacy

Linial

Rys.3. Sprawdzanie równoległości

dwóch płaszczyzn za pomocą li-

niału prowadzącego i czujnika

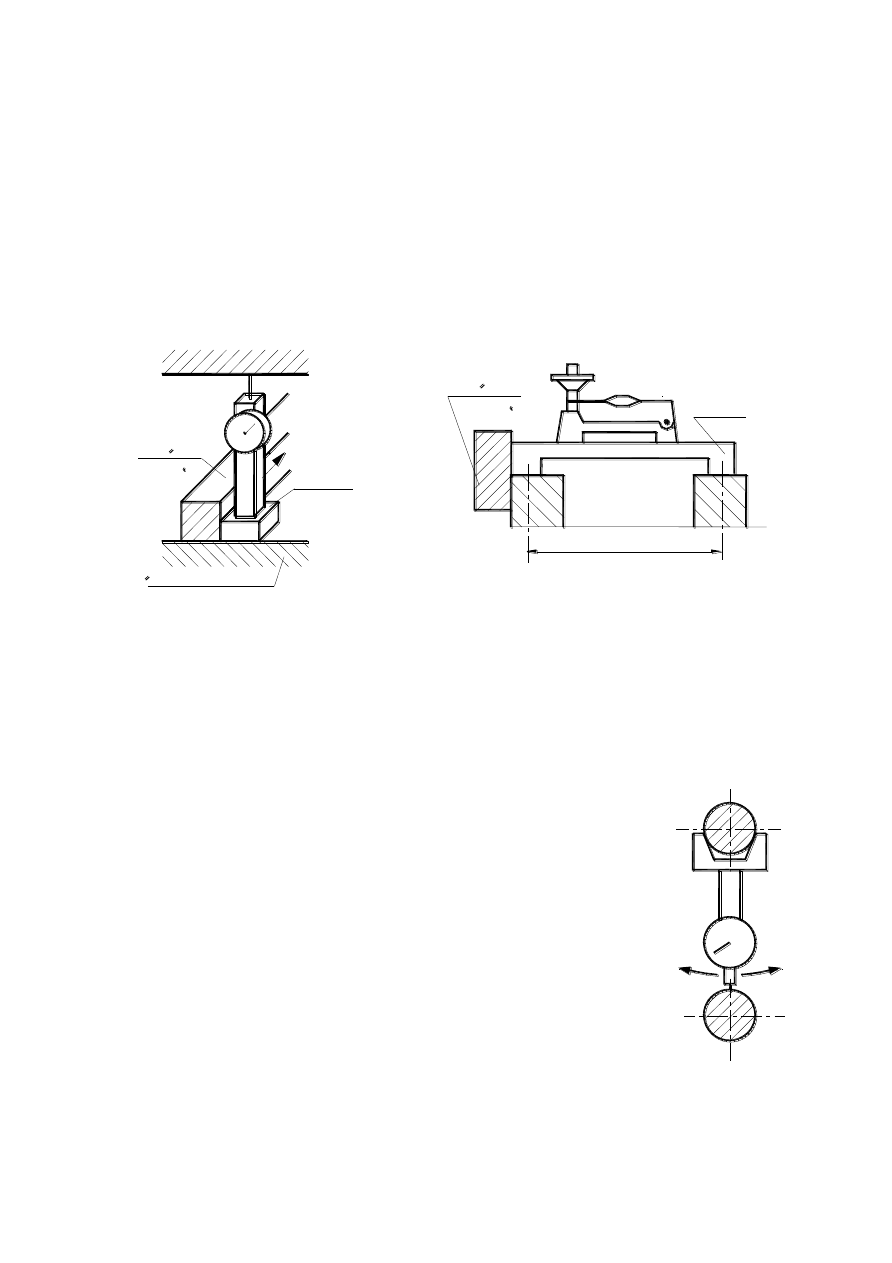

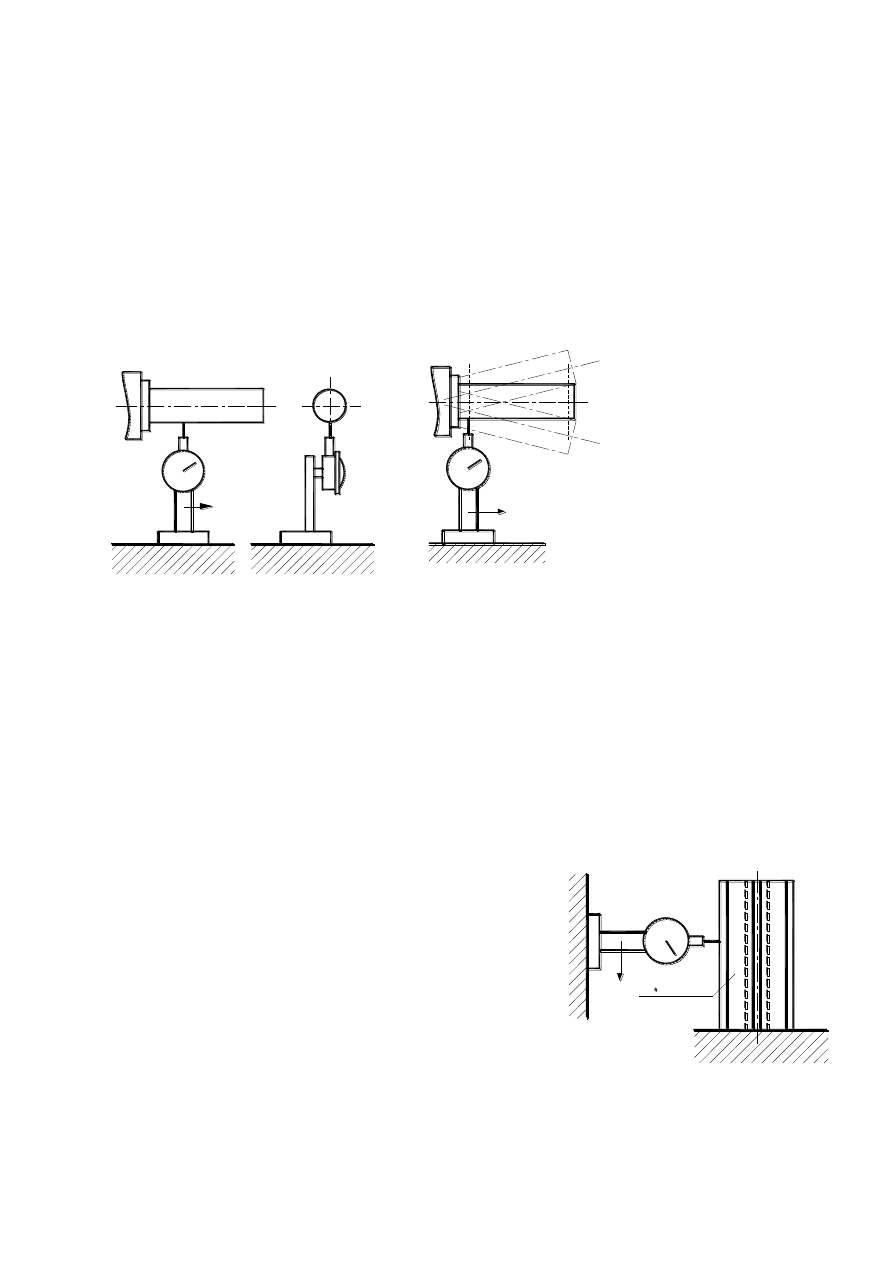

W pierwszej metodzie czujnik zegarowy (patrz rys. 3), zamocowany na wsporniku z pła-

ską podstawą, jest prowadzony stykowo po liniale i przesuwany wzdłuż jednej płaszczyzny o

podaną wartość, a końcówka pomiarowa przemieszcza się po drugiej płaszczyźnie.

W metodzie precyzyjnej poziomnicy natomiast poziomnica jest ustawiona na wsporniku,

który łączy dwie płaszczyzny porównywane. Należy przesuwać wspornik wraz z poziomnicą

wzdłuż płaszczyzn i dokonać odczytów wskazań poziomnicy. Maksymalna różnica odczytu

(kąt) określa odchyłkę równoległości kątowej, a odczyt (kąt) pomnożony przez odległość „l”

daje odchyłkę równoległości liniowej (rys.4).

3.3.2. Sprawdzanie równoległości dwóch osi

Sprawdzanie to może być wykonane na 3 sposoby:

- w płaszczyźnie przechodzącej przez obie osie,

- w płaszczyźnie odniesienia równoległej do płaszczyzny przechodzącej przez obie osie,

- za pomocą poziomnicy ustawionej w płaszczyźnie poziomej i dodat-

kowego oprzyrządowania.

3.3.2.1. W sprawdzaniu równoległości w płaszczyźnie przechodzącej

przez obie osie przyrząd pomiarowy jest zamocowany na wsporniku o

określonym kształcie podstawy, umożliwiającym przesuwanie się wzdłuż

walca reprezentującego jedną z dwóch osi. Natomiast końcówka pomia-

rowa przesuwa się po walcu reprezentującym drugą oś.

Aby wyznaczyć odchyłkę minimalną między osiami w dowolnym

punkcie, przyrząd należy delikatnie przechylać w kierunku prostopadłym

do osi (rys.5).

3.3.2.2. Sprawdzanie równoległości dwóch osi można przeprowadzić

również korzystając z dodatkowej płaszczyzny odniesienia, w miarę

Plytka

prowadzaca

Wspornik

l

Rys.4. Sprawdzanie równoległości dwóch

płaszczyzn przy użyciu precyzyjnej po-

ziomnicy

Rys.5. Sprawdza-

nie równoległo-

ści dwóch osi w

płaszczyźnie

przechodzącej

przez obie osie

6

możliwości równoległej do płaszczyzny przechodzącej przez obie osie. Równoległość każdej

osi należy rozpatrywać oddzielnie i wyznaczyć ją w stosunku do tej powierzchni w sposób

opisany w pkt 3.3.4.

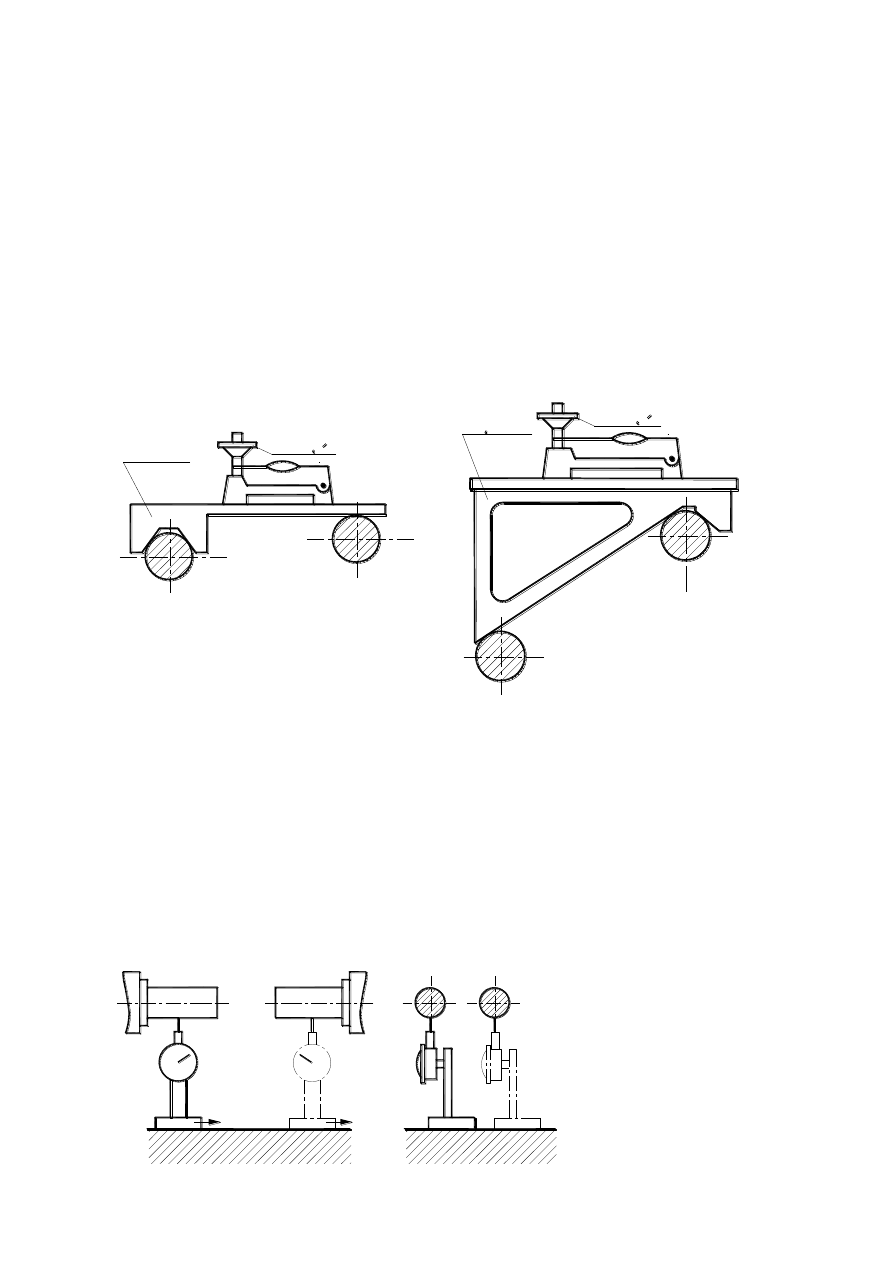

3.3.2.3. Sprawdzanie równoległości dwóch osi przy pomocy poziomnicy ustawianej w

płaszczyźnie poziomej, za pomocą dodatkowego oprzyrządowania, przeprowadza się jeśli

sprawdzane osie nie leżą w płaszczyźnie poziomej. W przypadku mniejszych kątów nachyle-

nia płaszczyzny przechodzącej przez te osie używa się klocka pomocniczego (rys.6), a przy

wyższych kątach nachylenia korzysta się z kątownika stałego lub nastawnego (rys. 7). Klocek

ten, lub kątownik, ustawia się na dwóch walcach reprezentujących osie. Pęcherzyk powietrza

poziomnicy należy ustawić na zero przy pomocy odpowiedniego pokrętła.

Poziomnicę wraz z klockiem lub kątownikiem przesuwa się wzdłuż osi o wyznaczoną dłu-

gość i dokonuje odczytów wskazań. Pomiar jest wyrażany w powiązaniu z odległością mię-

dzy dwiema osiami. Jeśli przykładowo odległość osi wynosi 300 mm, a odczyt poziomnicy

wynosi 0,06 mm/1000 mm, to odchyłka równoległości będzie wynosiła 0,06x0,3=0,018 mm.

3.3.3. Sprawdzanie równoodległości dwóch osi do płaszczyzny odniesienia

Pomiary równoodległości dwóch osi są w zasadzie pomiarami równoległości (patrz 3.3.4).

Równoodległość odnosi się do odległości między osiami a płaszczyzną odniesienia. Równo-

odległość występuje wtedy, kiedy płaszczyzna przechodząca przez osie jest równoległa do

Pokretlo

Klocek

Rys.6. Sprawdzanie równoległości dwóch

osi z pomocą poziomnicy i dodatko-

wego oprzyrządowania (klocek)

Katownik

Pokretlo

Rys.7. Sprawdzanie równole-

głości dwóch osi z pomocą

poziomnicy i kątownika

stałego

Rys.8. Schemat sprawdzania

równoodległości

dwóch osi A i B od

płaszczyzny odnie-

sienia

A

B

A

B

7

płaszczyzny odniesienia. Należy najpierw przeprowadzić pomiar sprawdzający, czy obie osie

są równoległe do płaszczyzny, a następnie, korzystając z tego samego czujnika zegarowego w

stosunku do dwóch walców reprezentujących osie, sprawdza się, czy są one w takiej samej

odległości od płaszczyzny (rys. 8).

W przypadku gdy walce te nie są identyczne, należy uwzględnić różnicę ich promieni.

3.3.3. Sprawdzanie współosiowości dwóch osi

3.3.3.1. Definicja

Uważa się, że dwie linie lub osie spełniają warunek współosiowości (pokrywają się), jeżeli

odległość między nimi mierzona w kilku miejscach na danym odcinku pomiarowym nie prze-

kracza określonej wartości, wynikającej z tolerancji współosiowości. Odległość mierzona

może znajdować się między samymi liniami albo między ich przedłużeniami. Błąd współo-

siowości jednej osi „1” w stosunku do drugiej osi „2” należy odnieść do długości odcinka, na

którym został przeprowadzony pomiar. W przypadkach szczególnych należy podać dodatko-

we informacje, np. oś „1” wyżej niż oś „2”.

3.3.3.2. Metoda pomiaru

Przyrząd pomiarowy jest przymocowany do ramienia i obraca się o 360

0

wokół osi „1”.

Końcówka czujnika przyrządu pomiarowego przesuwa się w danym przekroju A po obwodzie

walca reprezentującego drugą oś „2” (rys.9). Ponieważ w

przekroju, wybranym do pomiaru, obie osie mogą się przeci-

nać, pomiar należy powtórzyć w drugim przekroju B. Odle-

głość pomiędzy przekrojami A i B powinna być możliwie

największa.

Jeśli błąd ma być określony w dwóch podanych płaszczy-

znach (np. płaszczyźnie H i V na rys. 9), to odchyłki odczyta-

ne w obu płaszczyznach należy zapisać oddzielnie.

W przypadku gdy jedna z dwóch osi jest osią obrotu, to

ramię podtrzymujące przyrząd pomiarowy osadza się na

trzpieniu reprezentującym oś, wokół której odbywa się obrót.

Rys.9. Sprawdzanie

współosiowości

dwóch osi 1 i 2

H

V

A

B

1

2

Rys.10. Sprawdzanie współo-

siowości dwóch osi z

pomocą przyrządu obra-

cającego się wokół osi

nieruchomej

8

Jeśli wymaga się, aby przyrząd pomiarowy obracał się wokół walca nieruchomego, to po-

winien on być osadzony na pierścieniu obracającym się z możliwie najmniejszym luzem (rys.

10).

Jeśli obie osie są osiami obrotu, to mierzony walec można sprowadzić do średniego poło-

żenia jego bicia w płaszczyźnie pomiaru (patrz punkt 3.3).

3.3.4. Sprawdzanie równoległości osi do płaszczyzny

Przyrząd pomiarowy mocuje się na wsporniku z płaską podstawą i przesuwa wzdłuż płasz-

czyzny o określony odcinek. Końcówka pomiarowa natomiast przesuwa się po walcu repre-

zentującym oś (rys. 11).

W każdym punkcie pomiaru najkrótszą odległość

ustala się przez przesuwanie przyrządu pomiarowego

w kierunku prostopadłym do osi.

W przypadku osi obracającej się, wystarczy ustawić walec reprezentujący oś w położeniu

środkowym i wykonać pomiary w dwóch położeniach skrajnych „A” i „B” (rys.12).

3.4. Sprawdzanie odchyłek prostopadłości

Dwie płaszczyzny, dwie linie proste lub linia prosta i płaszczyzna są do siebie prostopadłe,

kiedy odchyłka równoległości jednej z nich względem kątownika standardowego (reprezentu-

jący wzorzec kąta prostego), ustawionego na drugiej nie przekracza wartości wynikającej z

tolerancji prostopadłości. Sprawdzanie prostopadłości

sprowadza się zatem w praktyce do pomiaru równoległości.

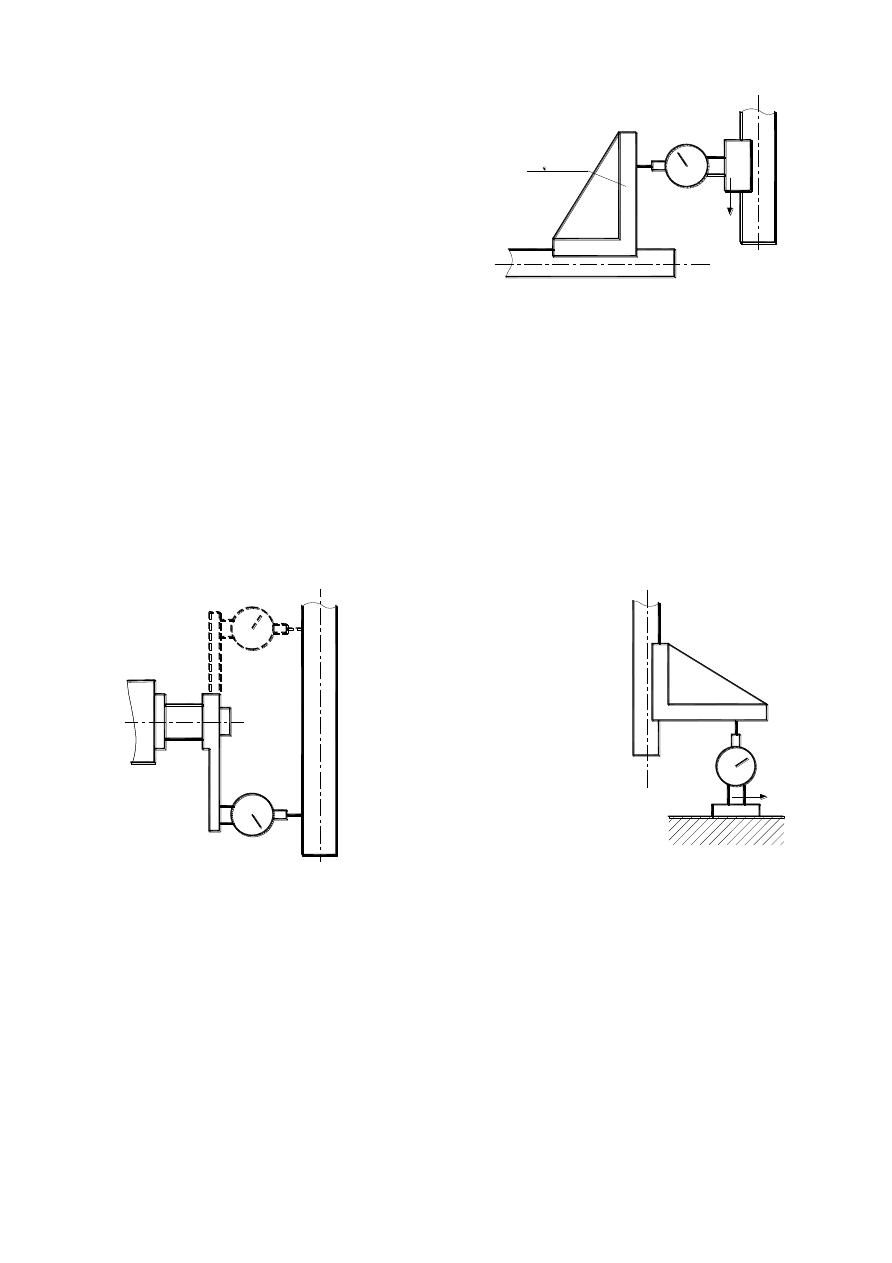

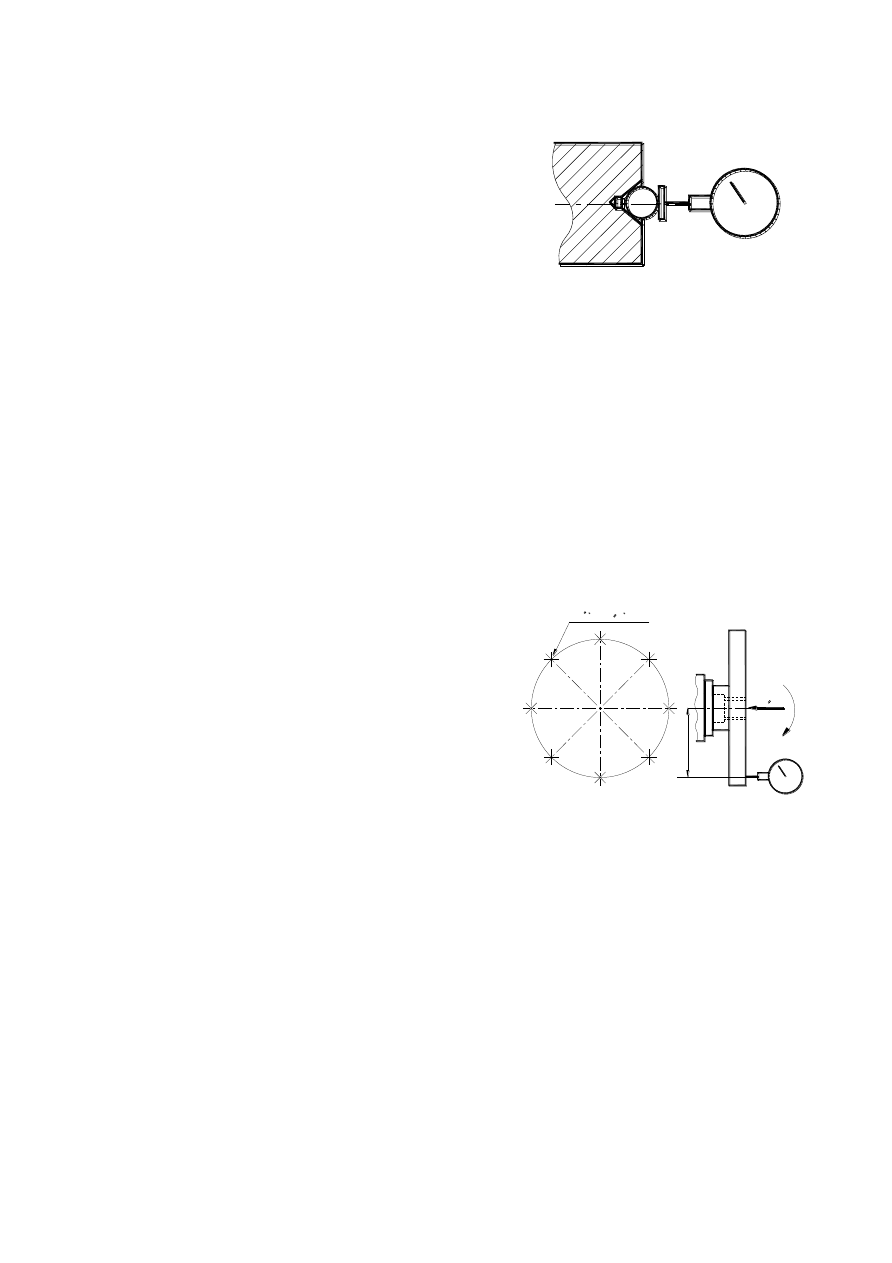

3.4.1. Sprawdzanie prostopadłości dwóch płaszczyzn

Wzorcowy kątownik walcowy ustawia się na jednej z

płaszczyzn „2” (rys.13). Czujnik zegarowy przesuwa się

wzdłuż drugiej płaszczyzny „1”, dokonując odczytów w

regularnych odstępach. Następnie kątownik walcowy obra-

ca się o 180

0

i dokonuje się drugi zestaw odczytów. Z do-

konanych dwóch odczytów uzyskuje się średni obraz od-

chyłek.

Rys.11. Schemat sprawdzania rów-

noległości osi do płaszczyzny

A

B

A

B

Rys.12. Schemat spraw-

dzania równoległo-

ści obracającej się

osi do płaszczyzny

1

Katownik

wzorcowy

2

Rys.13. Sprawdzanie prostopadłości

płaszczyzn „1” i „2” z pomo-

cą wzorcowego kątownika

walcowego i czujnika

9

3.4.2. Sprawdzanie prostopadłości dwóch osi

Rozróżnia się tu dwa przypadki:

- obie osie są nieruchome,

- jedna z osi jest osią obrotu.

3.4.2.1. Obie osie są nieruchome

Na walcu reprezentującym jedną z dwóch osi,

np. „1” umieszcza się kątownik o odpowiednio

ukształtowanej podstawie (rys. 14). Równoległość

między wolnym ramieniem tego kątownika a dru-

gą z osi „2” sprawdza się metodą stosowaną przy sprawdzaniu równoległości (patrz pkt

3.3.4).

3.4.2.2. Jedna z osi jest osią obrotu

Czujnik zegarowy umieszcza się na ramieniu przymocowanym do trzpienia reprezentują-

cego oś obrotu, a jego końcówkę doprowadza się do styku z walcem reprezentującym drugą

oś w dwóch punktach A i B (rys.15). Różnice odczytu są wyrażane w odniesieniu do odległo-

ści AB.

Jeśli druga oś jest także osią obrotu, to walec reprezentujący tę oś ustawia się w średnim

położeniu bicia w płaszczyźnie pomiaru, posługując się metodą opisaną przy sprawdzaniu

równoległości (patrz pkt 3.3).

3.4.3. Sprawdzanie prostopadłości osi i płaszczyzny

Rozróżnia się tu również dwa przypadki:

- oś jest nieruchoma,

- oś jest osią obrotu.

3.4.3.1. Oś nieruchoma

Kątownik o odpowiednim ramieniu podstawy doprowadza się do styku z walcem reprezen-

tującym oś (rys.16). Równoległość wolnego ramienia kątownika do płaszczyzny jest spraw-

1

Katownik

2

Rys.14. Sprawdzanie prostopadłości

nieruchomych osi „1” i „2” z

pomocą kątownika i czujnika

Rys.15 Sprawdzanie prosto-

padłości dwóch osi

gdy co najmniej jedna

z nich jest osią obrotu

B

A

Rys.16. Sprawdzanie prostopa-

dłości osi nieruchomej i

płaszczyzny

10

Płaszczyzna II

dzana w dwóch prostopadłych do siebie kierunkach przy stosowaniu metody opisanej przy

sprawdzaniu równoległości (patrz pkt 3.3.1).

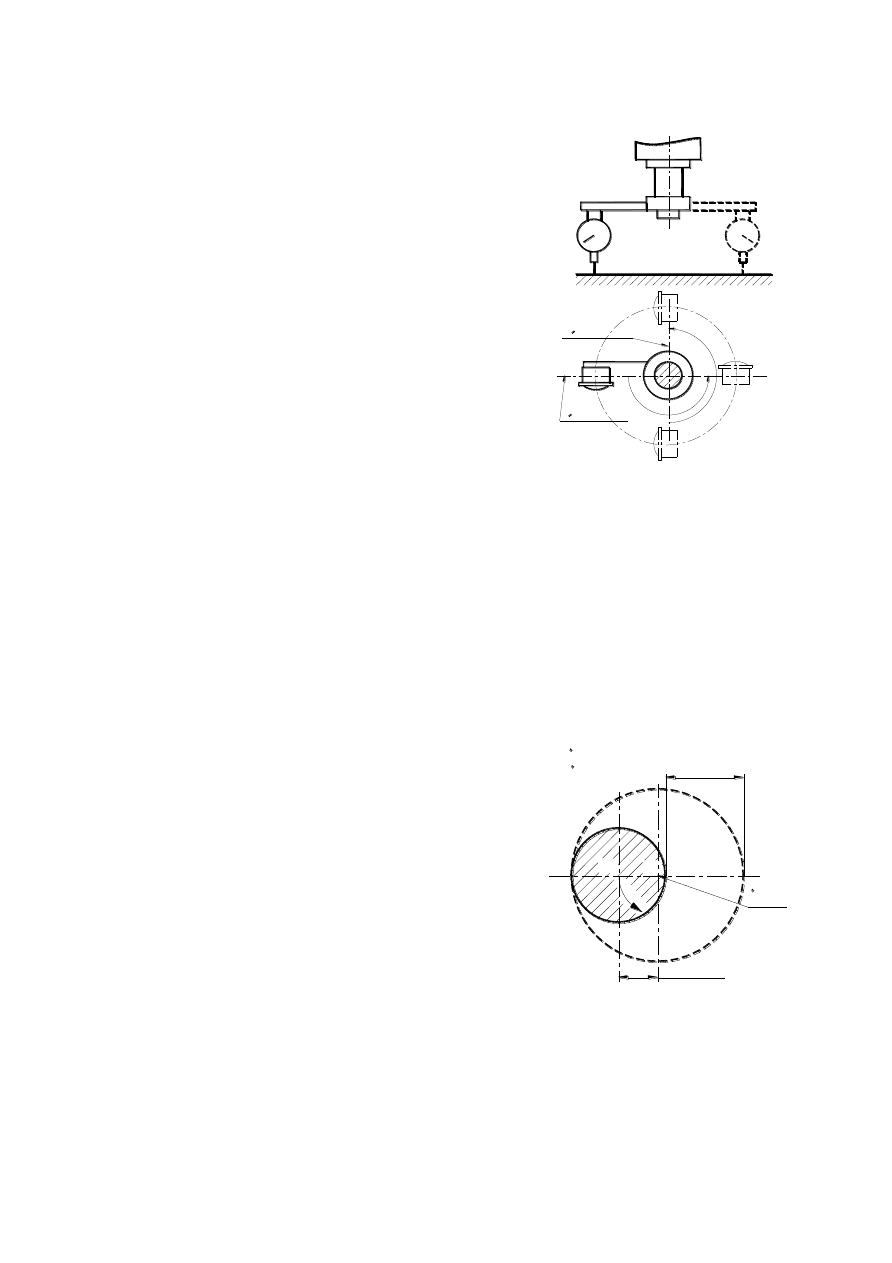

3.4.3.2. Oś jest osią obrotu

Ramię podtrzymujące czujnik zegarowy jest mocowa-

ne do wrzeciona „1” (rys.17), a końcówka czujnika jest

ustawiona równolegle do osi jego obrotu. Podczas obrotu

wrzeciona, czujnik zakreśla okrąg, którego płaszczyzna

jest prostopadła do osi obrotu. Sprawdzanie prostopadło-

ści osi i płaszczyzny „2” za pośrednictwem końcówki

czujnika zegarowego, sprowadza się zatem do stwierdze-

nia odchyłki równoległości między płaszczyzną obwodu,

zakreślaną przez końcówkę czujnika, a badaną płaszczy-

zną.

Odchyłka taka jest wyrażana w stosunku do średnicy

okręgu zakreślanego przez czujnik podczas jego obrotu.

Jeśli nie podaje się płaszczyzny pomiaru, to czujnik zegarowy obraca się o 360

o

i rejestruje

się największą różnicę między odczytami czujnika.

Jeśli podane są płaszczyzny pomiaru (np. płaszczyzny I i II), to dla każdej z tych płasz-

czyzn notuje się różnicę odczytów w dwóch położeniach czujnika zegarowego rozstawionych

co 180

0

.

Ta metoda pomiaru stosowana jest np. do sprawdzania prostopadłości osi wrzeciona fre-

zarki pionowej do powierzchni jej stołu.

3.5. Sprawdzanie bicia

Rozróżnia się trzy rodzaje bicia, a to:

- bicie promieniowe,

- bicie osiowe,

- bicie powierzchni czołowej.

3.5.1. Bicie promieniowe

W przypadku gdy oś geometryczna nie pokrywa

się z osią obrotu (błąd współosiowości), odległość

między tymi osiami w płaszczyźnie prostopadłej do

osi obrotu w danym punkcie nazywa się biciem pro-

mieniowym osi (rys.18).

Jeżeli nie uwzględnia się owalności, uzyskuje się podwójną wartość bicia promieniowego

osi na danym odcinku nazywaną wprost biciem (rys.18).

Rys.17. Schemat sprawdzania od-

chyłki prostopadłości osi ob-

rotowej do płaszczyzny

Plaszczyzna I

180°

Plaszczyzna II

180°

1

2

"O" - os geometryczna

O

"w" - os obrotu

w

promieniowe

Bicie

Srodek

obrotu

Bicie

Rys.18. Objaśnienie pojęć „bicie” i

„bicie promieniowe”

11

Ogólnie mierzone bicie jest wynikiem:

- bicia promieniowego osi,

- owalności średnicy,

- niedokładności łożyskowania.

3.5.1.1. Bicie powierzchni zewnętrznej

Końcówkę czujnika zegarowego doprowadza się do styku z obracającą się powierzchnią

sprawdzaną i obserwuje się wskazania przyrządu podczas powolnego obracania wrzeciona o

jeden obrót (rys.19a). Różnica skrajnych wskazań czujnika podczas tego obrotu jest miarą bi-

cia.

Na powierzchni stożkowej końcówkę czujnika ustawia się pod kątem prostym do tworzą-

cej. Jeśli podczas obrotu wrzeciona wystąpi jakiś ruch osiowy, to średnica sprawdzanego

okręgu będzie się zmieniać. Dlatego też na powierzchniach stożkowych można mierzyć bicie

tylko wtedy, kiedy zbieżność stożka nie jest zbyt duża. W każdym przypadku należy przed-

tem mierzyć przesunięcie osiowe wrzeciona (rys.19b), a następnie odpowiednio do kąta

zbieżności stożka należy obliczyć jego ewentualny wpływ na pomiar.

3.5.1.2. Bicie powierzchni wewnętrznej

Jeśli w otworze cylindrycznym lub stożkowym nie można umieścić bezpośrednio czujnika

pomiarowego, to stosuje się trzpień pomiarowy.

Jeśli pomiary przeprowadza się tylko w jednym przekroju trzpienia, to wyznacza się poło-

żenie tylko jednego okręgu pomiarowego w stosunku do osi. Ponieważ oś trzpienia może

przecinać oś obrotu w płaszczyźnie pomiaru, to sprawdzenia należy dokonać w dwóch prze-

krojach A i B znajdujących się w podanym odstępie (rys. 20).

a

b

Rys.19. Pomiar bicia powierzch-

ni zewnętrznej: a) walco-

wej, b) stożkowej

Rys.20. Sprawdzanie bicia po-

wierzchni wewnętrznej

przy użyciu trzpienia po-

miarowego osadzonego w

otworze

C1

A

C1

C1

B

C2

12

Na przykład jeden pomiar powinien być przeprowadzony blisko obudowy trzpienia (A), a

drugi w określonej odległości od niego (B). W celu wyeliminowania błędu osadzenia trzpie-

nia w otworze, szczególnie przy otworach stożkowych, pomiary te należy powtórzyć co naj-

mniej cztery razy, za każdym razem obracając trzpień o 90

0

w stosunku do wrzeciona. Za

wynik przyjmuje się średnie arytmetyczne tych pomiarów w obu płaszczyznach. W każdym

przypadku bicie należy mierzyć w płaszczyźnie pionowej (pozycja C

1

), a następnie w płasz-

czyźnie poziomej (pozycja C

2

na rys.20).

3.5.2. Bicie osiowe

Jest to zakres ruchu posuwisto-zwrotnego wzdłuż osi obracającej się części w trakcie wy-

konywania jednego pełnego obrotu, po wyeliminowaniu do minimum luzu osiowego przez

przyłożenie siły osiowej w podanym kierunku (rys. 21). Minimalny luz osiowy jest to naj-

mniejsza wartość możliwego osiowego przesunięcia części obracającej się, mierzona w czasie

spoczynku w kilkunastu położeniach względem osi obrotu (rys. 21).

W celu wyeliminowania wpływu luzu w łożyskach oporowych, należy do wrzeciona przy-

łożyć niewielką siłę w kierunku pomiaru. Końcówka czujnika zegarowego powinna być przy-

łożona w środku powierzchni czołowej i ustawiona możliwie jak najdokładniej wzdłuż osi ob-

rotu. Odczytów dokonuje się podczas ciągłego obrotu wrzeciona z niewielką prędkością,

utrzymując cały czas wymagany docisk w podanym kierunku.

Jeśli wrzeciono jest wydrążone, należy osadzić w nim krótki trzpień z płaszczyzną czoło-

wą prostopadłą do osi, o którą będzie można oprzeć zaokrągloną końcówkę czujnika zegaro-

wego (rys.22a). Można też użyć trzpienia z zakończeniem kulistym, a końcówka czujnika ze-

garowego będzie miała wtedy zakończenie płaskie (rys. 22b).

Jeśli wrzeciono ma nakiełek, można w nim osadzić kulkę stalową, która stykać się będzie z

płaską końcówką czujnika zegarowego (rys. 23).

J

P

J

j

d

j

P

Rys.21. Schemat do opisu luzu osio-

wego przy pomiarze bicia

osiowego

J – maksymalny luz osiowy,

j – minimalny luz osiowy,

d – okresowe przesunięcie osiowe

a

b

Rys.22. Pomiar bicia osiowego wydrążo-

nego wrzeciona przy użyciu: a)

krótkiego trzpienia i czujnika, b)

trzpienia zaokrąglonego i czujnika

z płaską końcówką

13

Bicie osiowe określa się jako przesunięcie osiowe graniczne wrzeciona podczas jednego

wolnego obrotu z dociskiem niewielką siłą osiową.

3.5.3. Bicie powierzchni czołowej

Bicie powierzchni płaskiej obracającej się wokół osi

jest biciem osiowym tej powierzchni. Bicie to jest wadą

powierzchni płaskiej, która podczas obracania się wokół

osi nie pozostaje w płaszczyźnie prostopadłej do tej osi.

Bicie to jest określone odległością między dwiema

płaszczyznami prostopadłymi do osi, w zakresie których

poruszają się punkty powierzchni podczas jej obracania. Jest ono wynikiem różnych wad po-

wierzchni oraz osi obrotu, a to:

- powierzchnia nie jest płaska,

- powierzchnia i oś obrotu nie są prostopadłe,

- występuje okresowe przesunięcie osiowe.

Ponieważ bicie czołowe ma tendencję do zwiększania się w miarę oddalania się od osi ob-

rotu, pomiary należy przeprowadzić na obwodzie odpowiadającym punktom położonym naj-

dalej od osi.

Sprawdzając bicie czołowe należy czujnik zega-

rowy przyłożyć w podanej odległości A od środka i

pod kątem prostym do powierzchni czołowej

(rys.24), a następnie wprawiając wrzeciono w powol-

ny ruch obrotowy odczytać maksymalne i minimalne

wskazania czujnika. Różnica tych wskazań jest miarą

bicia czołowego powierzchni. W trakcie obrotu nale-

ży przyłożyć niewielką siłę osiową w celu wyelimi-

nowania wpływu luzów w łożyskach oporowych.

3.6. Sprawdzanie równoległości przemieszczenia

Równoległość przemieszczenia odnosi się do położenia trajektorii poruszającej się części

maszyny względem:

- płaszczyzny (suportu lub prowadnic),

- linii prostej (osi, krawędzi przecięcia płaszczyzn),

- trajektorii punktu innej poruszającej się części maszyny.

Metody pomiaru są w zasadzie identyczne z metodami stosowanymi do badania równole-

głości linii i płaszczyzn.

Rys.23. Sprawdzanie bicia osiowe-

go z pomocą kulki osadzo-

nej w nakiełku

czujnika zegarowego

Rozne polozenia

A

1

A

osiowa

A

2

Sila

A

3

A

4

Rys.24. Sprawdzanie bicia czołowego

powierzchni płaskiej, obracają-

cej się wokół osi

14

Przyrząd pomiarowy, jeśli ma być przesuwany, powinien być zawsze zamocowany do czę-

ści poruszającej się, która w miarę możliwości powinna być napędzana w sposób naturalny,

tak aby ujawnić wpływ luzów i niedokładności prowadnic.

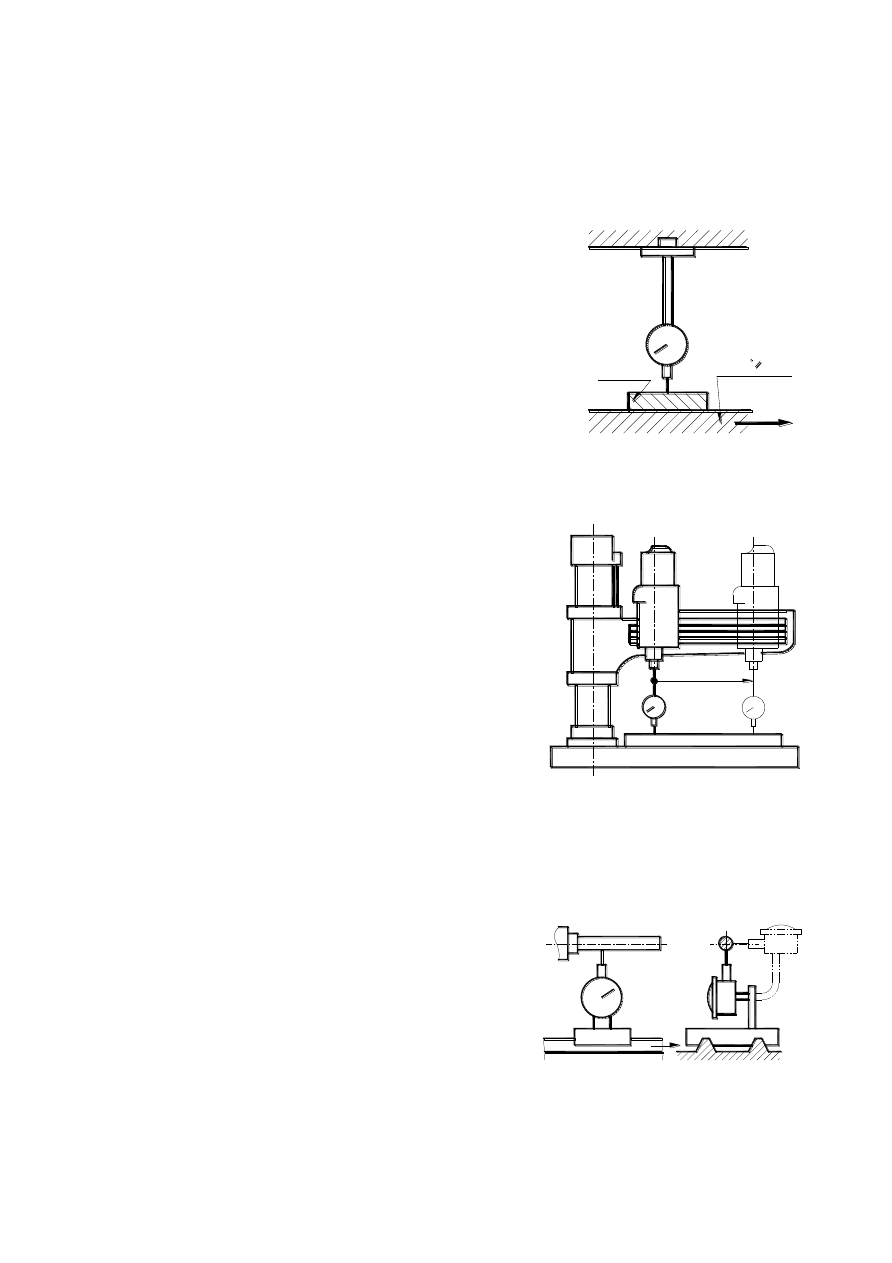

3.6.1. Sprawdzanie równoległości między trajektorią a płaszczyzną

Mogą być tu dwa przypadki:

- płaszczyzna znajduje się na części ruchomej,

- płaszczyzna znajduje się na części nieruchomej.

W przypadku pierwszym czujnik zegarowy jest zamoco-

wany do nieruchomej części maszyny, a jego końcówka

opiera się pod kątem prostym na sprawdzanej powierzchni.

Część poruszającą się należy przesunąć o określony odcinek

(rys.25), i odczytać różnicę wskazań czujnika na długości te-

go odcinka.

Ten typ pomiaru jest stosowany głównie na frezarkach i

szlifierkach, gdzie przedmiot obrabiany mocuje się na

stole obrabianym. Czujnik zegarowy natomiast mocuje

się najczęściej na unieruchomionej końcówce wrzeciona

jak przedstawiono to na rys.25, a stół jest przesuwany. W

ten sposób sprawdza się np. czy płaszczyzna stołu jest

równoległa do kierunku jego przesuwu (trajektorii).

W przypadku gdy płaszczyzna znajduje się na nieru-

chomej części (np. stół wiertarki promieniowej) przyrząd

pomiarowy jest zamocowany do części ruchomej i prze-

suwany jest razem z nią o określony odcinek. Końcówka

czujnika opiera się pod kątem prostym na powierzchni i

przesuwa się po niej (rys. 26).

3.6.2. Sprawdzanie równoległości trajektorii do osi

Przyrząd pomiarowy jest zamocowany do części ru-

chomej i przesuwany o odpowiedni odcinek. Końcówka

czujnika przesuwa się po trzpieniu reprezentującym oś

(rys.27). Tam, gdzie jest oś obrotowa, trzpień ją repre-

zentujący powinien być ustawiony w „położeniu śred-

niego bicia” (patrz punkt 3.3 - rys.2). Jeśli wszystkie

płaszczyzny są równoważne, pomiar należy przeprowadzić w dwóch płaszczyznach prostopa-

dłych względem siebie.

maszyny

Stol

Listwa

Rys.25. Sprawdzanie równole-

głości stołu do trajekto-

rii jego przesuwu

Rys.26. Sprawdzanie równoległości

trajektorii przesuwu wrze-

ciennika wiertarki promie-

niowej do płaszczyzny jej

stołu

Rys.27. Sprawdzanie równoległości

trajektorii do osi

15

3.6.3. Sprawdzanie równoległości między dwiema trajektoriami

Czujnik zegarowy mocuje się do jed-

nej z poruszających się części maszyny

tak, aby jego końcówka opierała się w

danym punkcie na drugiej poruszającej

się części. Obie te części są przesuwane

razem, w tym samym kierunku i o ten

sam odcinek, a podczas ruchu obserwuje

się wskazania przyrządu pomiarowego

(rys.28). W przypadku gdy istotna jest równoległość trajektorii w dwóch płaszczyznach (np.

poziomej i pionowej) pomiar należy przeprowadzić w obu tych płaszczyznach.

3.7. Sprawdzanie prostopadłości przemieszczenia

Prostopadłość przemieszczenia w obrabiarkach odnosi się do kolejnych położeń punktu

ruchomej części maszyny w stosunku do:

- płaszczyzny (podstawy lub prowadnic),

- linii prostej (osi lub krawędzi przecięcia się dwóch płaszczyzn),

- trajektorii punktu innej części ruchomej.

W sprawdzaniu tym wykorzystuje się omówione już wcześniej metody pomiarowe stoso-

wane w pomiarach równoległości przemieszczenia.

4. Przebieg ćwiczenia

Przed przystąpieniem do wykonywania ćwiczenia należy:

- sprawdzić czy obrabiarka znajduje się w stanie ustalonym cieplnie,

- odłączyć obrabiarkę od sieci prądu,

- zapoznać się z czynnościami obsługi obrabiarki niezbędnymi do wykonania ćwiczenia,

- zapoznać się z oprzyrządowaniem pomiarowym do przeprowadzenia ćwiczenia,

- zapewnić czystość powierzchni wzajemnego styku obrabiarki i przyrządów pomiarowych.

Wykonać część praktyczną ćwiczenia mierząc odchyłki wielkości podane w protokole.

5. Opracowanie wyników pomiarów

Wyniki uzyskane z przeprowadzonych pomiarów należy wpisać do protokołu z badań do-

kładności geometrycznej. Na podstawie uzyskanych wyników pomiarów opracować wnioski,

w których należy:

- wskazać zaobserwowane odchylenia geometryczne przekraczające odchyłki dopuszczalne,

- podać ich wpływ na dokładność wymiarowo-kształtową wytwarzanych przedmiotów.

Poniżej zamieszczono formularz sprawozdania, który wypełnią studenci w czasie zajęć. Pro-

szę o zapoznanie się z jego treścią.

Rys.28. Sprawdzanie

równoległości

pomiędzy dwie-

ma trajektoriami

POLITECHNIKA WROCŁAWSKA Imię i Nazwisko ......................................

I n s t y t u t .................................................................

Technologii Maszyn i Automatyzacji Studia.......................................................

Rok ........................Grupa lab. ..............

Data ćwiczenia .......................................

Ć w i c z e n i e 1

SPRAWDZANIE GEOMETRYCZNEJ DOKŁADNOŚCI

OBRABIARKI SKRAWAJĄCEJ NA PRZYKŁADZIE TOKARKI

6. Protokół z badań dokładności geometrycznej

Symbol tokarki. . . . . . . . . . . . . Rozstaw kłów DC . . . . . . . . . . . . . . Średnica przelotu nad łożem - D

a

. . . . . . . . . .Nr fabryczny . . . . . . . . . . .

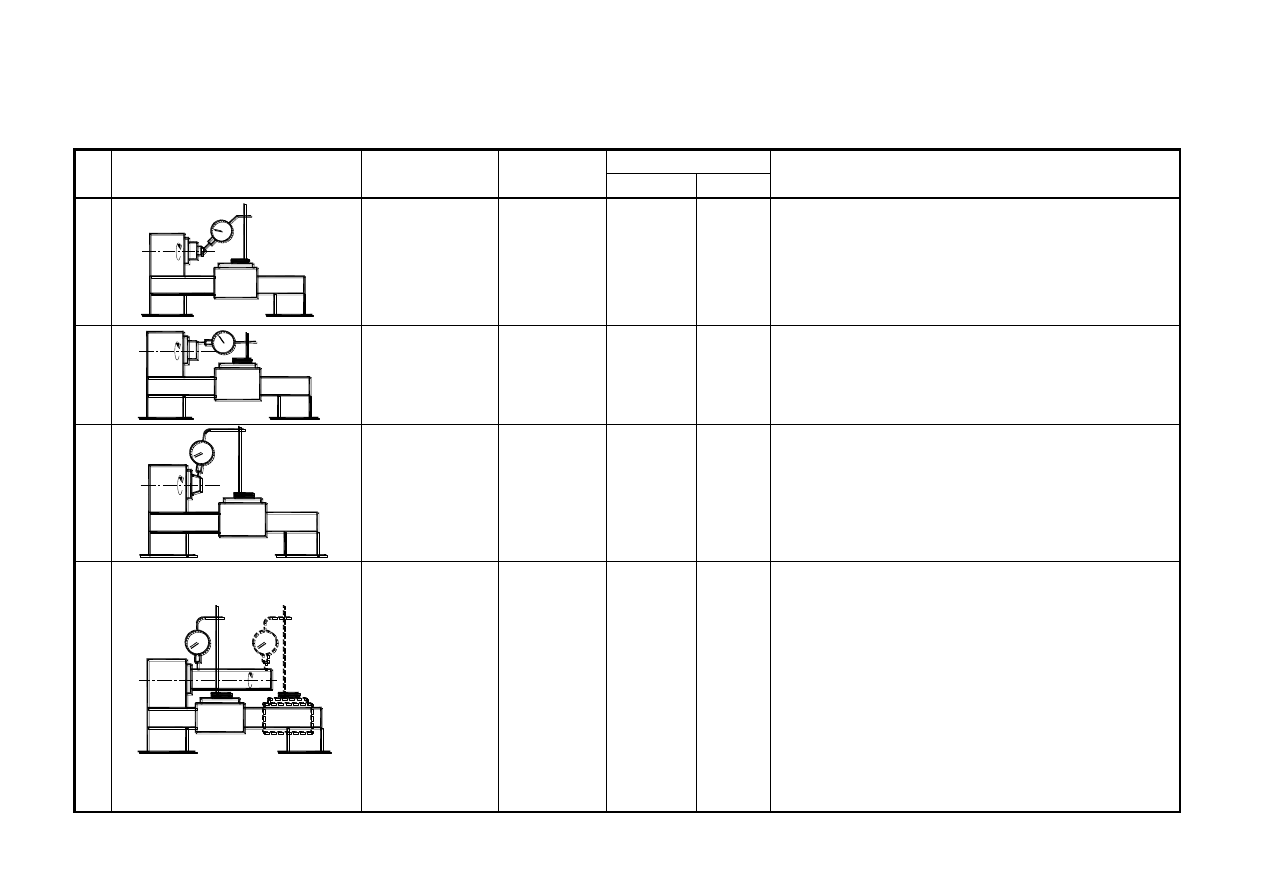

Nr

Szkic

Wielkość

sprawdzana

Przyrządy

pomiarowe

Odchyłka [mm]

Sposób pomiaru

dop.

zm.

1

Pomiar bicia kła

wrzeciennika

Czujnik

o

wartości

działki ele-

mentarnej

0.001

0.015

Kieł zwykły umieścić w otworze wrzeciona, końcówkę

czujnika przystawić prostopadle do tworzącej stożka

kła; obracać wrzeciono odczytując wskazania czujnika.

Odchyłkę zmierzoną podaje się dzieląc odczytany wy-

nik przez cos

, gdzie

oznacza połowę kąta wierz-

chołkowego stożka kła.

2

Pomiar

bicia

czołowej

po-

wierzchni kołnie-

rza wrzeciona

Czujnik

o

działce ele-

mentarnej

0.001

0.02

Przystawić końcówkę czujnika prostopadle do czoło-

wej powierzchni kołnierza wrzeciona. Obracać w spo-

sób ciągły wrzeciono z niewielką prędkością odczytu-

jąc wskazania czujnika.

3

Pomiar bicia ze-

wnętrznej

po-

wierzchni centru-

jącej końcówki

wrzeciona

Czujnik

o

wartości

działki ele-

mentarnej

0.001

0.01

Przystawić końcówkę czujnika prostopadle do tworzą-

cej powierzchni centrującej końcówki wrzeciona. Ob-

racać w sposób ciągły wrzeciono z niewielką prędko-

ścią (przynajmniej o kąt 2

) odczytując wskazania

czujnika.

4

Pomiar

bicia

promieniowego

wewnętrznej

powierzchni

otworu wrzecio-

na

a)

przy

czole

wrzeciona

b) w odległości

równej D

a

/2 ale

nie większej niż

300mm

Trzpień po-

miarowy,

czujnik

o

wartości

działki ele-

mentarnej

0.001

a) 0.01

b) 0.02 na

długości

pomiaro-

wej

300mm

Osadzić trzpień w stożku wrzeciona, przystawić koń-

cówkę czujnika prostopadle do powierzchni walcowej

trzpienia; pokręcając wrzeciono o kąt co najmniej 2

odczytywać wskazania czujnika. Wykonać pomiar w

dwóch przekrojach a) i b). Powtórzyć pomiary cztero-

krotnie z każdorazową zmianą osadzenia trzpienia w

stożku wrzeciona co

/2. Odchyłkę określa średnia

arytmetyczna z otrzymanych wskazań czujnika w po-

szczególnych przekrojach trzpienia. Pomiary przepro-

wadzić w dwóch wzajemnie prostopadłych płaszczy-

znach.

2

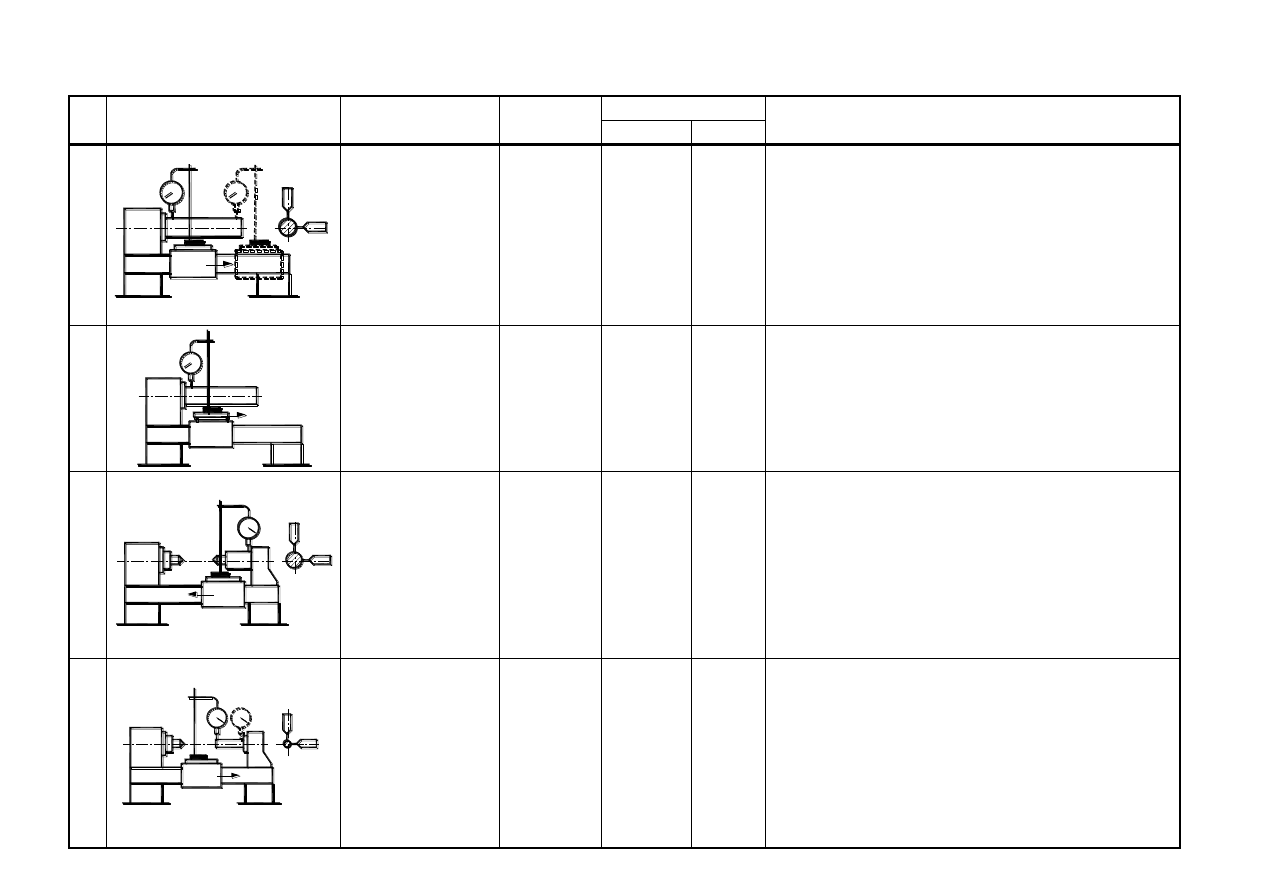

Nr

Szkic

Wielkość

sprawdzana

Przyrządy

pomiarowe

Odchyłka [mm]

Sposób pomiaru

dop.

zm.

5

b)

a)

Sprawdzenie rów-

noległości osi wrze-

ciona do przesuwu

suportu wzdłużnego

w płaszczyźnie

a) poziomej

b) pionowej

Trzpień po-

miarowy,

czujnik

o wartości

działki ele-

mentarnej

0.001

a) 0.015/300

w kierunku

do przodu

b) 0.02/300

w kierunku

do góry

Osadzić trzpień w stożku wrzeciona. Zamocować czuj-

nik na suporcie. Przystawić końcówkę czujnika w

płaszczyźnie pionowej do trzpienia; przesuwać suport

wzdłuż łoża odczytując wskazania czujnika. Obrócić

wrzeciono o kąt

i pomiar powtórzyć. Określić od-

chyłkę równoległości jako średnią arytmetyczną obu

odczytów. Pomiar powtórzyć w płaszczyźnie poziomej.

6

Sprawdzenie rów-

noległości osi wrze-

ciona do przesuwu

sań narzędziowych

w płaszczyźnie pio-

nowej

Trzpień po-

miarowy,

czujnik

o

wartości

działki ele-

mentarnej

0.001,

0.04/300

Osadzić trzpień w stożku wrzeciona i ustawić go w po-

łożeniu średniego bicia. Sanie narzędziowe ustawić

równolegle względem osi wrzeciona w płaszczyźnie

poziomej. Zamocować czujnik na saniach narzędzio-

wych. Końcówkę czujnika przystawić w płaszczyźnie

pionowej do powierzchni trzpienia. Przesuwać sanie

narzędziowe i odczytywać wskazania czujnika.

7

a)

b)

Sprawdzenie rów-

noległości przesuwu

tulei

konika

do

przesuwu suportu w

płaszczyźnie

a) poziomej

b) pionowej

Trzpień

pomiarowy,

czujnik

o

wartości

działki ele-

mentarnej

0.001,

przymiar

kreskowy

a) 0.015/100

w kierunku

do przodu

b) 0.02/100

w kierunku

do góry

Konik przykręcony do prowadnic łoża. Zablokować tu-

leję konika w maksymalnym przednim położeniu. Za-

mocować czujnik na suporcie. Przystawić końcówkę

czujnika prostopadle do tulei konika w płaszczyźnie

pionowej tuż przy korpusie konika. Przesunąć suport o

100 mm i odczytać wskazania czujnika. Pomiar powtó-

rzyć w płaszczyźnie poziomej.

8

a)

b)

Sprawdzenie równo-

ległości osi stożko-

wego otworu tulei ko-

nika do przesuwu su-

portu na długości D

a

/4

lub równej 300mm w

płaszczyźnie

a)poziomej

b) pionowej

Trzpień

pomiarowy,

czujnik

o

wartości

działki ele-

mentarnej

0.001,

a)

0.03/300

w kierun-

ku

do

przodu

b)

0.03/300

w kierun-

ku do góry

Konik przykręcony do prowadnic łoża. Tuleję konika

zablokować w tylnym położeniu. Osadzić trzpień kon-

trolny w stożku tulei konika. Zamocować czujnik na

suporcie. Przystawić końcówkę czujnika prostopadle do

trzpienia pomiarowego w płaszczyźnie pionowej tuż

przy czole trzpienia. Przesunąć suport o 300 mm i od-

czytać wskazania czujnika. Zmienić położenie trzpienia

o

i pomiar powtórzyć. Określić odchyłkę średnią.

Pomiar powtórzyć w płaszczyźnie poziomej.

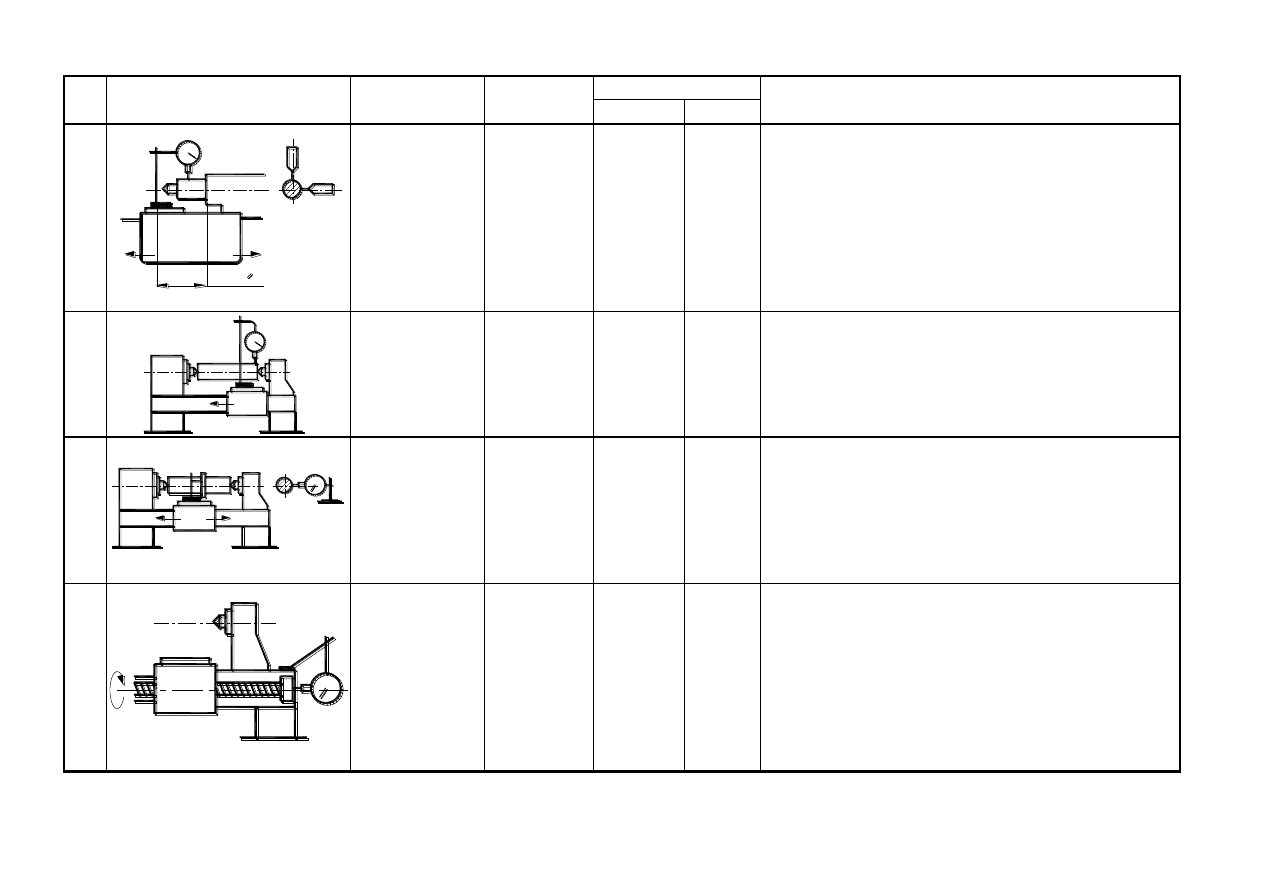

3

Nr

Szkic

Wielkość

sprawdzana

Przyrządy

pomiarowe

Odchyłka [mm]

Sposób pomiaru

dop.

zm.

9

b)

a)

l=stala

Sprawdzenie

równoległości

ruchu

konika

względem ruchu

suportu wzdłuż-

nego w płasz-

czyźnie

a) poziomej

b) pionowej

Czujnik

o

wartości

działki ele-

mentarnej

0.001,

0.03

na

długości

pomiaro-

wej

500mm

dla a) i b)

Ustawić konik w skrajnym położeniu, wysunąć maksy-

malnie tuleję konika i zacisnąć. Ustawić suport wzdłuż-

ny w skrajnym prawym położeniu, zamocować podsta-

wę czujnika na suporcie. Przystawić końcówkę czujnika

do powierzchni cylindrycznej tulei w płaszczyźnie pio-

nowej w skrajnym prawym punkcie tulei. Przesuwać

suport i konik równocześnie odczytując wskazania czuj-

nika. Pomiar powtórzyć w płaszczyźnie poziomej.

10

Sprawdzenie

różnicy wysoko-

ści osi wrzecio-

na i osi konika

Trzpień po-

miarowy,

czujnik

o

działce

elementarnej

0.001,

0.04

oś

konika

wyżej niż

oś wrze-

ciona

Konik i jego tuleja zablokowane jak podczas normal-

nych warunków pracy. Umieścić trzpień pomiarowy w

kłach wrzeciona i konika. Przystawić końcówkę czujni-

ka zamocowanego na suporcie do górnej powierzchni

tworzącej trzpienia. Przesuwać suport i wykonać odczy-

ty w skrajnych położeniach trzpienia pomiarowego.

11

Sprawdzenie

prostoliniowości

przesuwu supo-

rtu wzdłużnego

w płaszczyźnie

poziomej

Trzpień po-

miarowy,

czujnik

o

wartości

działki ele-

mentarnej

0.001,

0.025

Umieścić w kłach konika i wrzeciona walec kontrolny o

długości zbliżonej do rozstawu kłów. Zamocować czuj-

nik na suporcie. Przystawić końcówkę czujnika do walca

na wysokości jego osi. Ustawić walec tak, aby wskazania

czujnika w pobliżu czół walca były jednakowe (przesu-

wając poprzecznie konik). Przesuwać suport wzdłuż po-

między czołami walca odczytując wskazania czujnika

12

Pomiar okreso-

wego bicia osio-

wego śruby po-

ciągowej spowo-

dowanego

bi-

ciem czołowych

powierzchni ło-

żysk

wzdłuż-

nych

Czujnik

o

wartości

działki ele-

mentarnej

0.001, kulka ,

płaska koń-

cówka

0.015

Włożyć kulkę w nakiełek śruby, przystawić do niej pła-

ską końcówkę czujnika, zamocowanego na prowadnicy

łoża. Obrócić śrubę o 1 obrót i dokonać odczytu wska-

zań czujnika.

7. Omówienie wyników pomiarów i wnioski

Wyszukiwarka

Podobne podstrony:

cnc w 1 spr geometr dokadnoci obr

cnc w 2 spr powtarzalnoci po zespou rob masz

Roszkowski,urządzenia i systemy wytwórcze CNC, sprawdzanie geometrysznej dokładności obrabiarki na p

Badanie dokładności geometrycznej obrabiarki CNC FV 580A z zastosowaniem testu QC10

CNC projektowanie przebiegu obr Nieznany

dokładności geometrycznej obrabiarki CNC FV 580 A

Geometryczne podstawy obróbki CNC

Badanie dokładności geometrycznej obrabiarki CNC FV 580A z zastosowaniem testu QC10

019 rozp min obr narod w spr war techn jakim winny odpowiada├Ž strzelnice garnizonowe

geometria w płaszczyźnie

GEOMETRIA

GEOMETRIA OBLICZENIOWA I

lec6a Geometric and Brightness Image Interpolation 17

więcej podobnych podstron