1

Ć

wiczenie 9

BADANIE WYTRZYMAŁOŚCI ZMĘCZENIOWYCH METALI

Opracował: dr inż. Maciej Kahsin

1. Wstęp

Obciążenie zmienne w czasie powoduje powstanie w materiale elementu

konstrukcyjnego zmiennego stanu naprężenia. Badania doświadczalne wykazują, że materiał

może ulec uszkodzeniu przy naprężeniu cyklicznym o wartości znacznie mniejszej od

wytrzymałości na rozciąganie R

m

, a nawet od granicy plastyczności R

e

. Zmęczeniem

materiału

określa się zmiany w materiale elementów konstrukcyjnych maszyn poddanych

działaniu obciążeń zmiennych w czasie, prowadzące do obniżenia wytrzymałości i w

konsekwencji do zniszczenia elementu konstrukcyjnego. Przebieg zmian obciążenia elementu

może mieć charakter okresowy, pseudookresowy jak i stochastyczny.

2. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się ze zjawiskiem zmęczenia materiału, wielkościami

opisującymi obciążenie i naprężenie cykliczne, z metodyką badań zmęczeniowych oraz z

urządzeniami do badań zmęczeniowych.

3. Podstawowe informacje o zmęczeniu materiałów

3.1. Fizykomechaniczne przyczyny zmęczenia materiałów

Na podstawie badań przyjmuje się, że główną przyczyną zmęczenia materiału są

mikropęknięcia, które propagują i łączą się w grupy pod wpływem obciążenia zmiennego w

czasie. W obszarze mikropęknięć powstaje lokalne spiętrzenie naprężeń, a po pewnym czasie

propagacja i łączenie się mikropęknięć przenosi się do skali makro. Proces postępuje tak

długo, aż osiągnięta zostanie pewna krytyczna długość pęknięcia, po której element

konstrukcyjny ulegnie gwałtownemu zniszczeniu. Makropęknięcia tworzą się najczęściej na

powierzchni materiału, tzn. tam gdzie występują słabsze ziarna materiału. Stan ten tłumaczy

się tym, że wewnętrzne ziarna materiału są powiązane z każdej strony, a ziarna na

powierzchni są powiązane jedynie „do wewnątrz”. Zniszczenie zmęczeniowe ma charakter

kruchy, gdyż nie pojawia się wyraźne odkształcenie plastyczne.

3.2. Złom zmęczeniowy

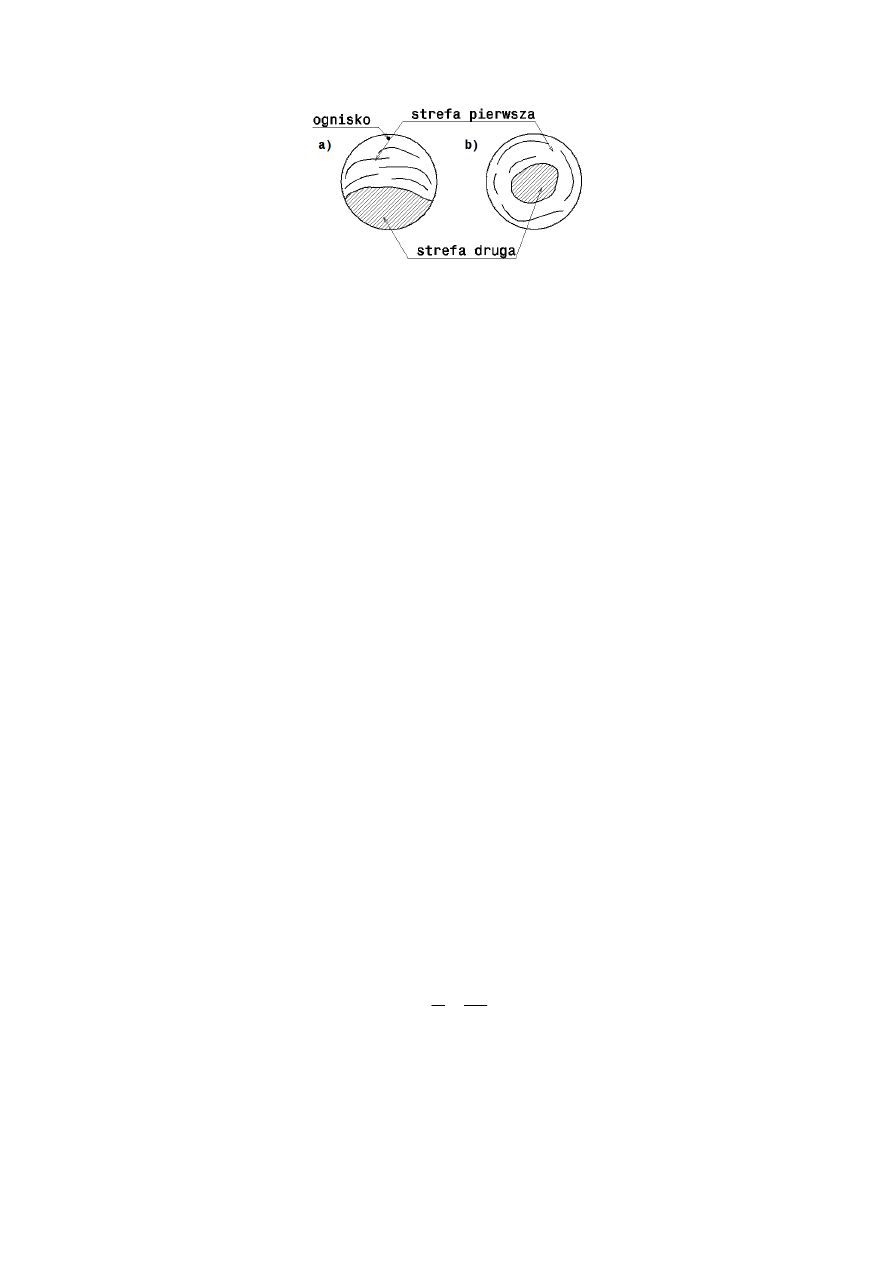

W przypadku metali, obserwując złom zmęczeniowy można wyróżnić dwie strefy

przełomu (rys. 1). Strefa pierwsza nazywa się strefą zniszczenia zmęczeniowego. Ma ona

często charakterystyczną gładką i błyszczącą (muszlową) powierzchnię. Strefa druga, bardziej

gruboziarnista, powstaje nagle w ostatnim etapie pracy elementu konstrukcyjnego. Tą część

przełomu nazywa się strefą doraźną. Strefa ta nie różni się zasadniczo od przełomów

uzyskiwanych w próbach statycznych.

Strefa pierwsza powstaje podczas stopniowego rozwoju pęknięcia zmęczeniowego. Obie

powierzchnie pęknięcia naciskają na siebie zgodnie z cykliczną zmianą obciążenia,

powodując jednoczesne wzajemne ścieranie i zgniatanie (stąd gładka i błyszcząca

powierzchnia strefy pierwszej). Stopień gładkości i pozornej drobnoziarnistości wzrasta wraz

ze wzrostem liczby cykli przeniesionych przez element, aż do całkowitego zniszczenia.

2

Rys. 1. Przełomy zmęczeniowe: a) z ogniskiem punktowym, b) z ogniskiem obwodowym

Stosunek udziału powierzchni strefy pierwszej do drugiej przełomu zmęczeniowego zwiększa

się wraz ze spadkiem wartości okresowo zmiennych naprężeń. Wraz ze wzrostem okresowo

zmiennych naprężeń stopień gładkości strefy pierwszej maleje. W strefie złomu

zmęczeniowego często można zauważyć wyraźne linie odpowiadające kolejnym położeniom

czoła pęknięcia. Linie te nazywane są liniami frontu szczeliny zmęczeniowej lub liniami

spoczynkowymi. Powstają one na skutek zatrzymywania się pęknięcia w jednej płaszczyźnie i

przeskoku do sąsiedniej płaszczyzny. Fakt ten można wytłumaczyć umocnieniem się

materiału w obszarze linii pęknięcia, gdy obciążenia zmęczeniowe zostaną na pewien czas

przerwane, a warunki fizykalne umożliwią odbudowę naruszonych ziaren w obszarze linii

spoczynkowej. Na podstawie układu linii spoczynkowych można ustalić ognisko (miejsce

zapoczątkowania złomu zmęczeniowego), jak i sposobu jego rozprzestrzeniania się.

3.3. Wielkości wpływające na zmęczenie materiału

Zmęczenie materiałów zależy od wielu czynników. Główne z nich to:

•

lokalne spiętrzenie naprężeń (zjawisko karbu),

•

stan powierzchni i warstwy powierzchniowej,

•

wady materiału (pęcherze, duże wtrącenia niemetaliczne, itp.),

•

efekt skali,

•

krótkotrwałe przeciążenia.

Wpływ powyższych czynników zostanie przedstawiony szerzej w dalszej części instrukcji.

4. Obciążenia i naprężenia zmienne w czasie

Zmienny stan obciążenia oddziaływujący na element konstrukcyjny wywołuje w nim

zmienny stan naprężenia. Jednym z najprostszych do przeanalizowania przypadków

obciążenia zmiennego w czasie jest osiowe rozciąganie lub/i ściskanie prostoosiowego pręta

pryzmatycznego siłą harmoniczną. Wartość siły wewnętrznej można opisać zależnością:

]

[

)

sin(

)

(

N

t

N

N

t

N

a

m

ω

+

=

,

(1)

gdzie: N

m

– średnia (stała) wartość normalnej siły wewnętrznej [N], N

a

– amplituda normalnej

siły wewnętrznej [N], ω – częstotliwość kołowa [s

−1

], t – czas [s].

Wykorzystując wielkość ω można określić okres zmian T oraz ich częstotliwość f ze

związków:

π

ω

2

1

=

=

T

f

,

(2)

W zależności od wartości sił N

m

i N

a

wzór (1) może opisywać w trakcie jednego cyklu

jednoosiowe ściskanie (N(t) ≤ 0), jednoosiowe rozciąganie (N(t) ≥ 0), lub rozciąganie i

ś

ciskanie, (N(t) zmienia znak w trakcie cyklu). Aby wyznaczyć zmianę naprężeń w

opisywanym przypadku rozciągania lub ściskania, wystarczy podzielić wzór (1) przez pole

przekroju poprzecznego pręta A, otrzymując zależność:

3

]

[

)

sin(

)

(

Pa

t

t

a

m

ω

σ

σ

σ

+

=

,

(3)

gdzie: σ

m

– średnia (stała) wartość naprężenia normalnego [Pa], σ

a

– amplituda naprężenia

normalnego [Pa].

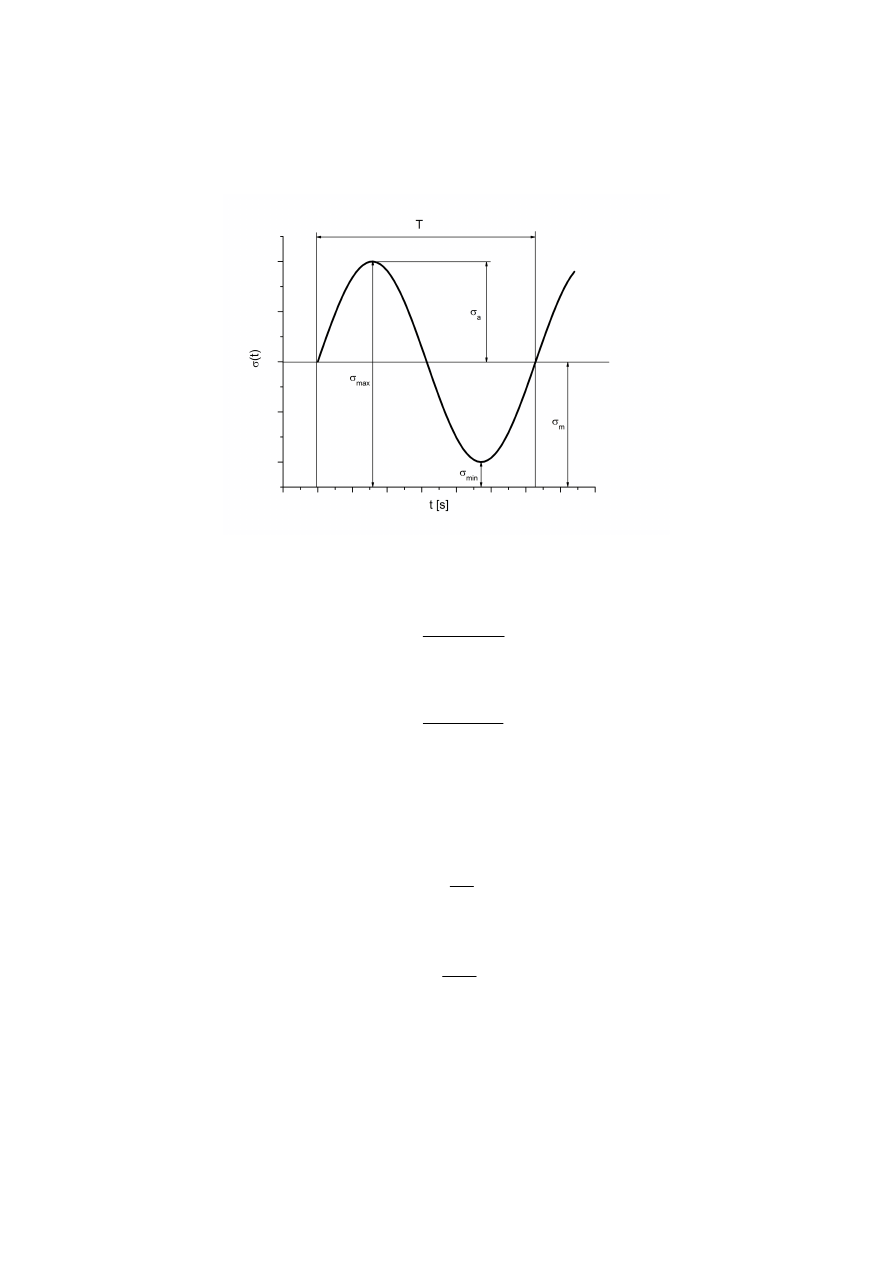

Rys. 2. Przebieg zmiany naprężenia normalnego w trakcie osiowego rozciągania lub/i ściskania

Posługując się oznaczeniami z rys. 2 można wyznaczyć zależności:

− wartość naprężenia średniego (stałego):

2

min

max

σ

σ

σ

+

=

m

,

(4)

− wartość amplitudy naprężenia:

2

min

max

σ

σ

σ

−

=

a

,

(5)

− wartość maksymalna i minimalna naprężenia:

a

m

σ

σ

σ

±

=

min

max/

.

(6)

Dodatkowo w oparciu o wartości naprężenia średniego, amplitudowego, maksymalnego i

minimalnego definiowane są, współczynnik stałości obciążenia:

a

m

σ

σ

χ

=

(7)

oraz współczynnik amplitudy cyklu:

max

min

σ

σ

=

R

.

(8)

Wykorzystując definicje współczynnika stałości cyklu (7) i współczynnika amplitudy cyklu

(8) można wyróżnić następujące cykle:

1) cykl jednostronny dodatni, gdy: 0 < R < 1, 1 < χ < +∞ (tzn. rozciąganie σ

max

> 0,

σ

min

> 0, σ

m

> 0),

4

2) cykl tętniący dodatni, gdy: R = 0, χ = 1 (tzn. odzerowe rozciąganie σ

max

> 0,

σ

min

= 0,

2

max

σ

σ

=

m

),

3) cykl dwustronny dodatni, gdy:

−1 < R < 0, χ = 1 (tzn. rozciąganie (dominujące) i

ś

ciskanie σ

max

> 0, σ

min

< 0, σ

max

> |σ

min

|, σ

m

> 0),

4) cykl wahadłowy, gdy: R =

−1, χ = 0 (tzn. symetryczne rozciąganie i ściskanie,

σ

max

= +σ

a

, σ

min

=

−σ

a

, σ

m

= 0),

5) cykl dwustronny ujemny, gdy:

−∞ < R < −1, −1 < χ < 0 (tzn. rozciąganie i ściskanie

(dominujące) σ

max

> 0, σ

min

< 0, σ

max

< |σ

min

|, σ

m

< 0),

6) cykl tętniący ujemny, gdy: R = −∞, χ =

−1 (tzn. odzerowe ściskanie σ

max

= 0,

σ

min

< 0,

2

min

σ

σ

=

m

),

7) cykl jednostronny ujemny, gdy: 1 < R < +∞,

−∞ < χ < −1 (tzn. ściskanie σ

max

< 0,

σ

min

< 0, σ

m

< 0).

Przedstawiony powyżej opis można uogólnić na przypadki zginania, skręcania i ścinania,

oraz ich dowolną kombinację zgodnie z zasadami przedstawionymi na wykładzie z

wytrzymałości materiałów. Zagadnienia dotyczące stochastycznych przebiegów obciążenia i

naprężenie nie będą tu rozpatrywane.

5. Wyznaczanie wytrzymałości zmęczeniowej (Wykres Wöhlera

−

−

−

−

krzywa S

−

−

−

−

N

materiału)

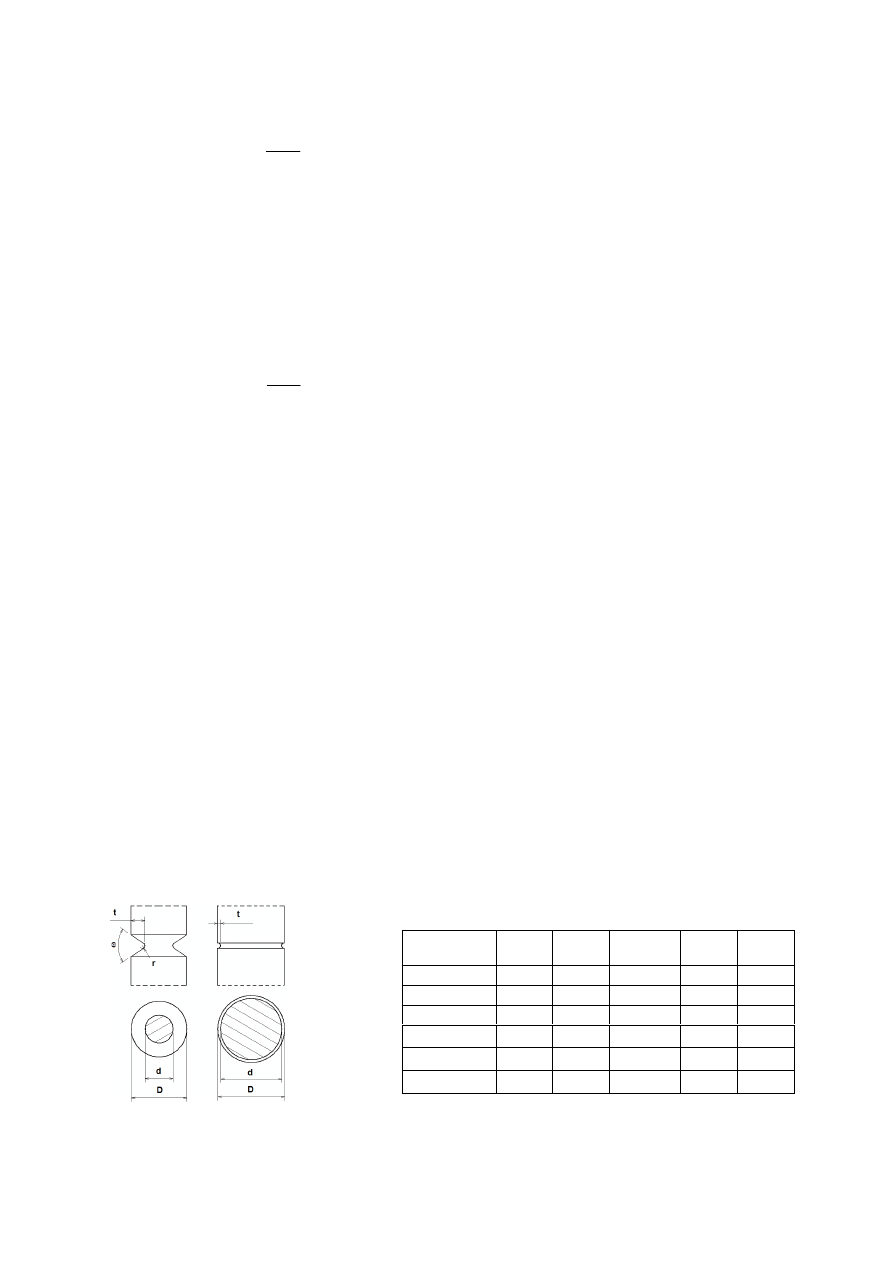

Przy obliczeniach wytrzymałościowych elementów konstrukcyjnych pracujących pod

zmiennym w czasie obciążeniem, konieczna jest znajomość pewnych danych, które można

wyznaczyć na podstawie odpowiednich badań laboratoryjnych. Typowe badania

zmęczeniowe przeprowadza się na serii jednakowych próbek, wykonanych z tego samego

materiału. Zaleca się, aby materiał był nie tylko z tego samego wytopu, ale nawet z tego

samego wlewka. Warunki przeprowadzania badań zawarte są w normach: PN

−74/H−04327 i

PN

−76/H−04325. W zależności od wyznaczanych parametrów próbki powinny być jak

najprostsze (wyznaczenie wskaźników zmęczeniowych materiału) lub jak najlepiej

odwzorowujące

kształt

elementu

konstrukcyjnego

(wyznaczenie

wytrzymałości

zmęczeniowej elementu konstrukcyjnego). Kształt próbek nie jest zwykle normalizowany,

wyjątek stanowią niektóre próbki do zmęczeniowej próby obrotowego zginania opisane w

PN

−76/H−04325 (rys. 3).

Rys. 3. Próbki do zmęczeniowej próby obrotowego zginania

Rodzaj

karbu

D

[mm]

d

[mm]

r

[mm]

t

[mm]

ω

[˚]

V

10

5

0,5:0,25

2,5

67˚30'

V

15

7,5

0,5:0,25

3,75

58˚30'

V

20

10

0,5:0,25

5

51˚52'

U

6

5

0,5

−

U

9

7,5

0,75

−

U

12

10

1

−

5

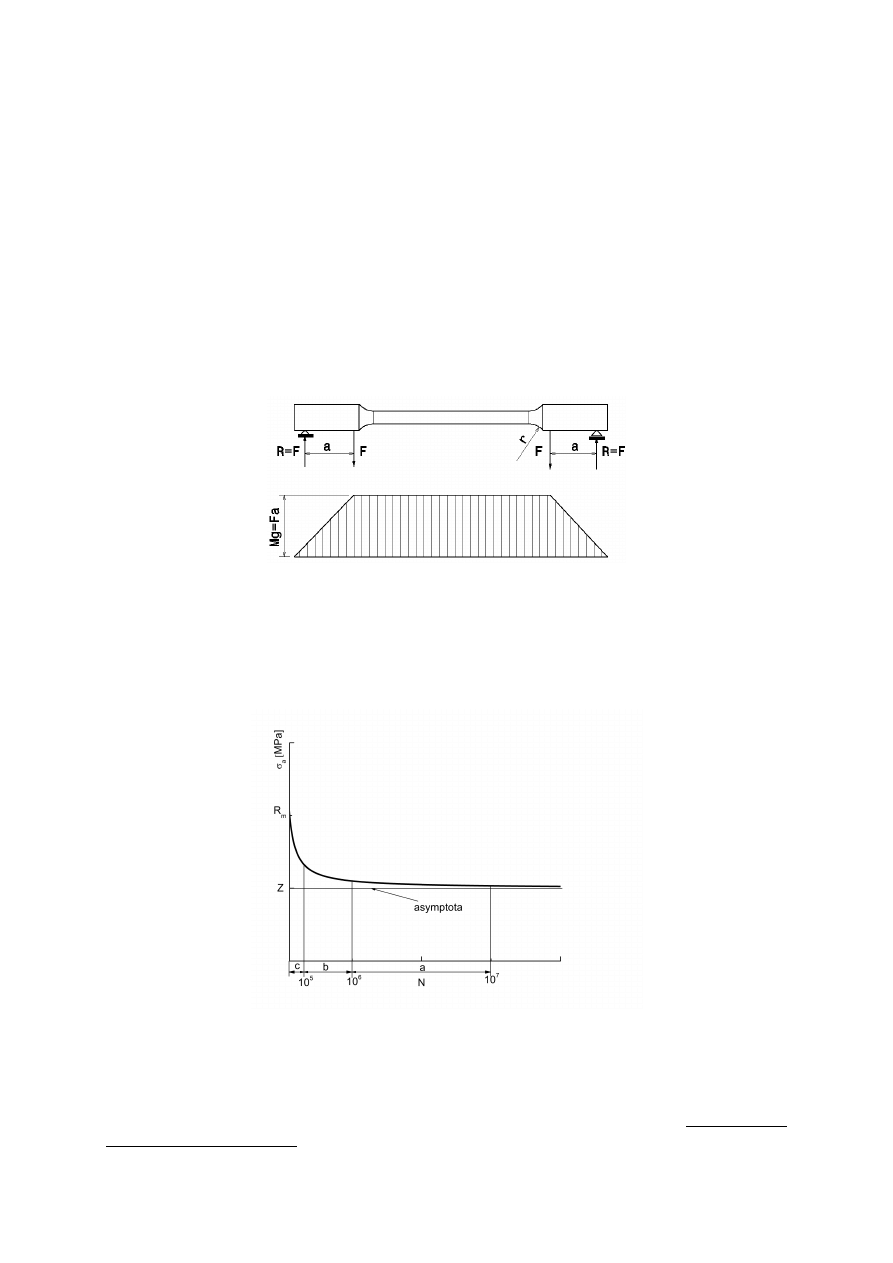

Najczęściej przeprowadzane próby zmęczeniowe to: rozciąganie i/lub ściskanie, zginanie,

skręcanie lub jakiejkolwiek kombinacji tych podstawowych sposobów obciążenia.

Ze względu na techniczną łatwość realizacji najczęściej wykonywaną próbą

zmęczeniową jest próba zginania (tzw. klasyczna próba zmęczeniowa). Schemat obciążenia

stosowany w tej próbie przedstawiono na rys. 4. Próbkę obciążoną statycznie wprawia się w

ruch obrotowy. Wówczas górne włókna próbki poddane są ściskaniu, a dolne rozciąganiu.

Przejście od rozciągania do ściskania odbywa się w trakcie jednego cyklu (cykl wahadłowy,

R

=

−1, χ = 0, σ

max

= +σ

a

, σ

min

=

−σ

a

, σ

m

= 0). Minimalna ilość próbek wykorzystanych w

trakcie badania powinna wynosić od 8 do 12 sztuk. Pierwsze przyłożone obciążenie powinno

wywoływać naprężenia maksymalne poniżej wartości R

m

. Kolejne próbki obciąża się tak, aby

osiągnąć mniejsze wartości obciążenia maksymalnego przy jednoczesnym zwiększeniu ilości

cykli do zniszczenia. Po przeprowadzonych próbach tworzony jest wykres σ

a

= f(N) (rys.5)

(tzw. wykres Wöhlera, lub krzywa S

−N).

Rys. 4. Schemat obciążenia próbki przy zmęczeniowej próbie zginania

Na podstawie wykresu (rys. 5) odczytuje się wartość nieograniczonej wytrzymałości

zmęczeniowej, lub inaczej

− rzeczywistej granicy zmęczenia Z

*

(* oznacza odpowiednie

oznaczenie literowe zależne od przypadku obciążenia zgodnie z tab.1 normy PN-76/H-04325.

W przypadku opisanej próby jest to Z

go

).

Rys. 5. Wykres Wöhlera

Wartość asymptotyczna naprężenia Z wyznacza asymptota (rys. 5). W praktyce wystarczającą

dokładność odczytu dla stali konstrukcyjnych stanowi wartość naprężenia dla liczby cykli

równej N = 10

7

, a dla metali i stopów nieżelaznych N = (2-10)·10

7

(np. stopy Al, Cu, dla

których na wykresie S

−N nie istnieje asymptota). Jest to tak zwana wytrzymałość

zmęczeniowa ograniczona.

6

Na wykresie można wyróżnić trzy obszary:

− przedział właściwych przełomów zmęczeniowych (a),

− przedział przedwczesnych przełomów zmęczeniowych (b), nazywany również

zmęczeniem wysokocyklowym, gdy naprężenia są na tyle małe, że można pominąć

odkształcenia plastyczne,

− przedział przełomów okresowego przeciążenia (c), inaczej zwane zmęczeniem

niskocyklowym, zazwyczaj w zakresie N 10

2

÷10

4

i zwykle wiąże się ze znacznym

odkształceniem plastycznym.

6. Wyznaczanie wytrzymałości zmęczeniowej przy cyklach niesymetrycznych

(Wykres Smitha, wykres Haigha)

Dla innych przypadków obciążenia schemat uzyskania krzywej Wöhlera i odpowiedniej

wartości zmęczeniowej Z

*

przebiega w podobny sposób jak dla obustronnego zginania, przy

czym w trakcie prób utrzymywana jest stała wartość σ

m

(tj. zmienia się tylko wartość σ

a

).

Przebieg cykli oraz oznaczenia dla różnego rodzaju obciążenia przedstawiono w tab.1.

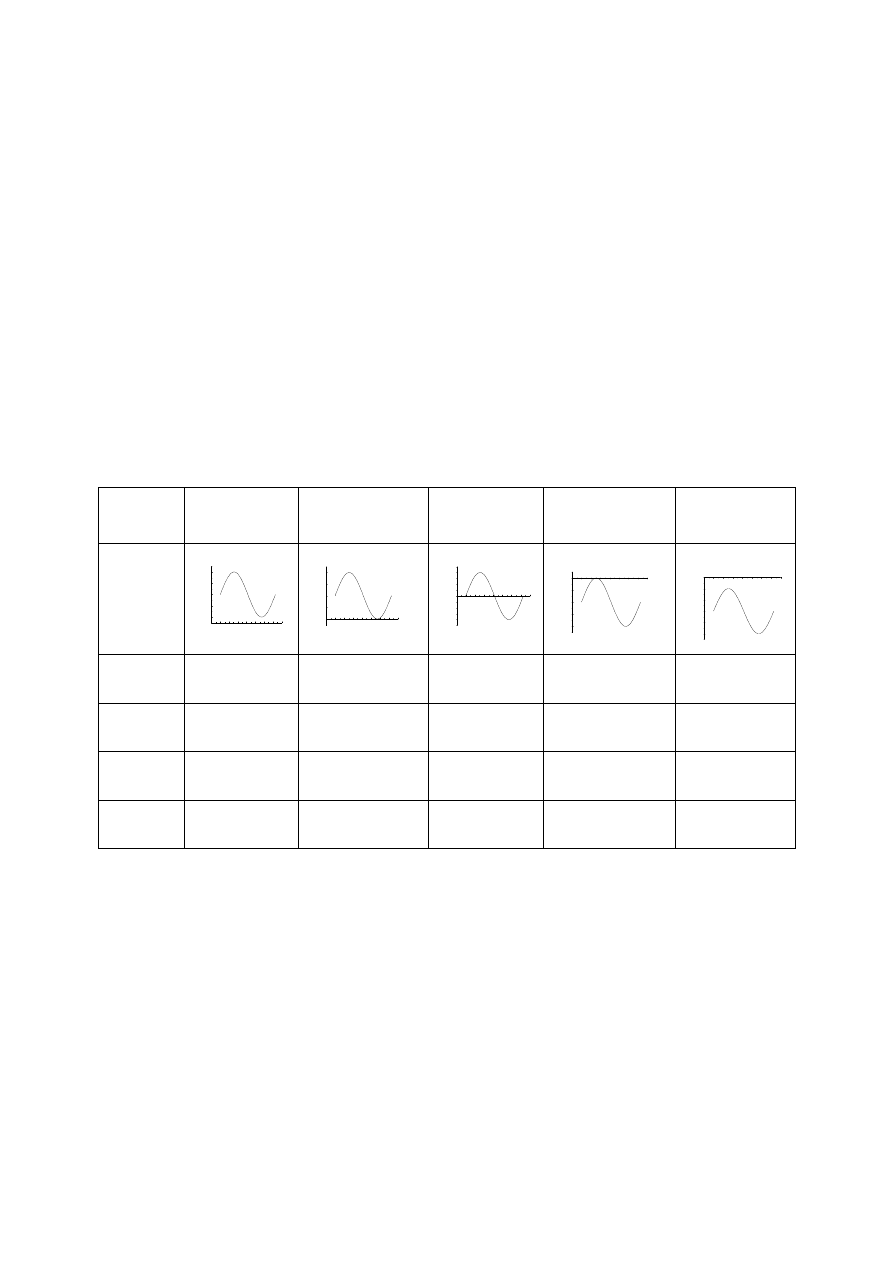

Tablica 1. Oznaczenia wytrzymałości zmęczeniowej w zależności od rodzaju cyklu i obciążenia

Cykl

jednostronny −

dodatni

odzewowo tętniący

−dodatni

wahadłowy

odzewowo tętniący

−ujemny

jednostronny − ujemny

Przebieg w

czasie

σ

lu

b

τ

t

σ

lu

b

τ

t

σ

lu

b

τ

t

σ

lu

b

τ

t

σ

lu

b

τ

t

Rozciąganie

Z

r

Z

rj

Z

rc

−

−

Ściskanie

−

−

Z

rc

Z

cj

Z

c

Zginanie

Z

g

Z

gj

Z

go

Z

gj

Z

g

Skręcanie

Z

s

Z

sj

Z

so

Z

sj

Z

s

Pomimo tego, że wytrzymałość zmęczeniowa jest stałą materiałową, to zależy ona

również od sposobu obciążenia. Np. dla cyklu obustronnego wytrzymałość przy zginaniu jest

o 15% do 30% wyższa niż przy rozciąganiu. Z badań laboratoryjnych wynikają zależności:

so

sj

rc

rj

go

gj

go

so

go

ro

Z

,

Z

Z

,

Z

Z

,

Z

Z

,

Z

Z

,

Z

⋅

≈

⋅

≈

⋅

≈

⋅

≈

⋅

≈

5

1

5

1

5

1

57

0

7

0

(9)

7

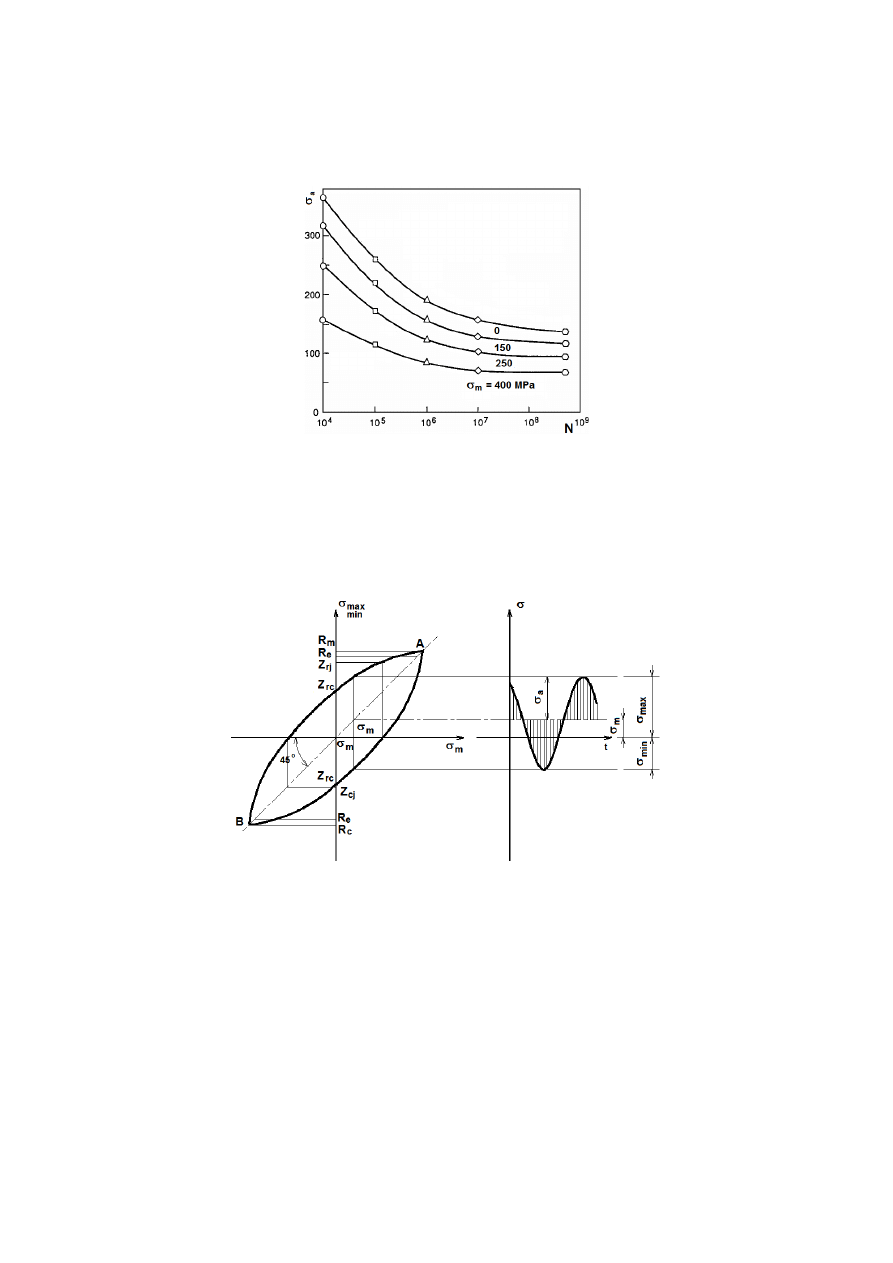

Badania wykazują, że istnieje wpływ wielkości naprężeń średnich na wartość

wytrzymałości zmęczeniowej. Dla większych wartości σ

m

(rys. 6) następuje obniżenie

wartości wytrzymałości zmęczeniowej.

Rys. 6. Krzywe S

−N stali konstrukcyjnej dla σ

m

= const przy rozciąganiu

Wyniki pomiarów przeprowadzonych dla σ

m

= const umożliwiają wyznaczenie wartości σ

min

,

σ

max

(dla danego σ

m

), przy których nie nastąpi zniszczenie próbki, a ich zestawienie można

zaprezentować w postaci wykresu Smitha (rys. 7). Wykres wykonywany jest we

współrzędnych σ

m

, σ

max/min

. Krzywe BA i AB wyznaczają odpowiednio maksymalną i

minimalną wartość naprężenia zmiennego dla danej wartości σ

m

.

Rys. 7. Wykres Smitha

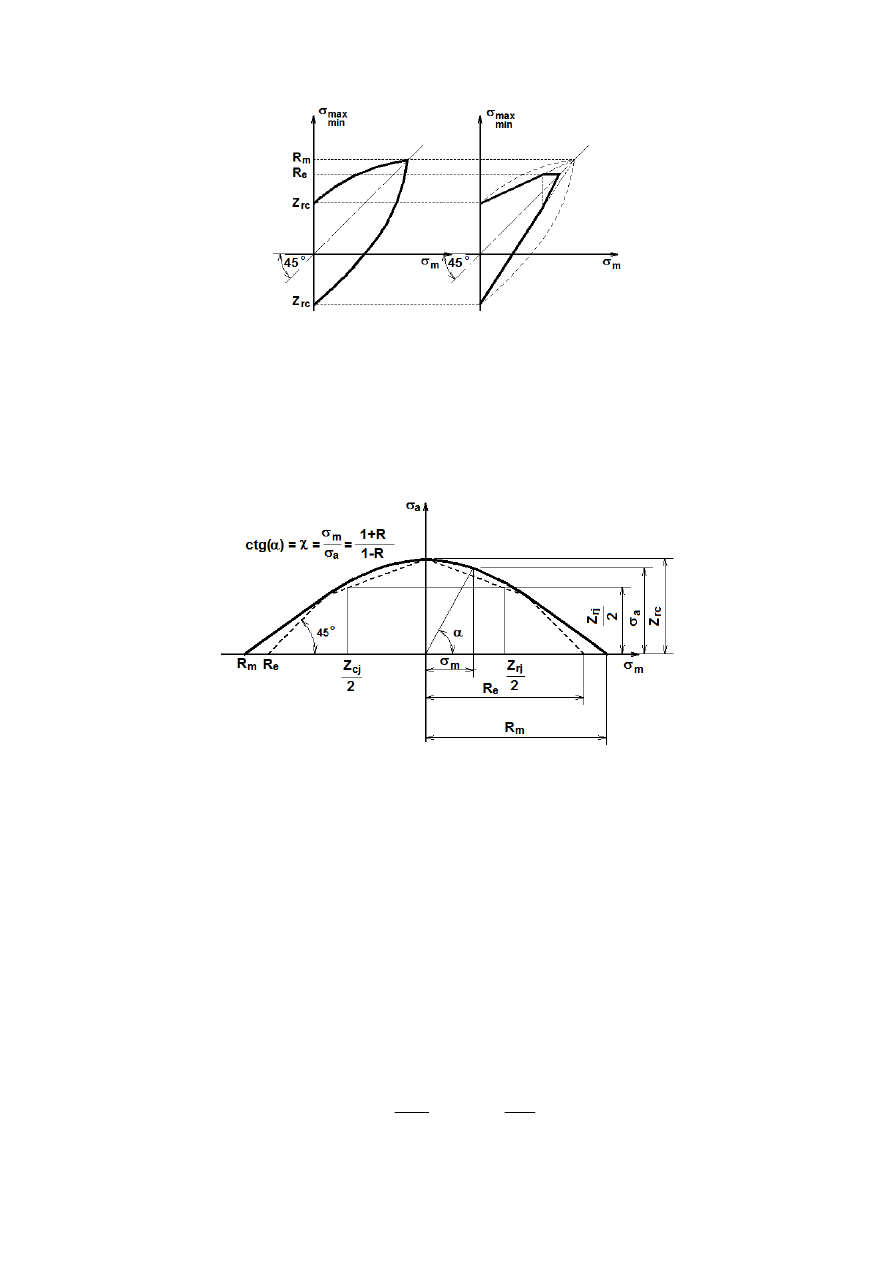

Istnieje możliwość wykreślenia uproszczonego wykresu Smitha, który w przeciwieństwie do

pełnego wykresu Smitha nie wymaga przeprowadzenie dużej liczby kosztownych i

długotrwałych prób laboratoryjnych. Do konstrukcji wykresu uproszczonego wystarczy

znajomość wytrzymałości na rozciąganie R

m

, granicy plastyczności R

e

, oraz wytrzymałości

zmęczeniowej dla cyklu wahadłowego Z

rc

. Dodatkowo dla materiałów o symetrycznych

charakterystykach wytrzymałościowych, np. takich jak stale konstrukcyjne, wystarczy

wykreślenie połówki wykresu uproszczonego (tj. dla σ

m

≥ 0). Konstrukcję uproszczonego

wykresu Smitha przedstawiono na rys. 8. Z punktu widzenia obliczeniowych zastosowań

praktycznych, w większości przypadków dokładność uzyskana za pomocą odczytu z

uproszczonego wykresu Smitha jest wystarczająca i dlatego w praktyce można użyć tego

wykresu

do

wyznaczenia

przybliżonej

wartości

zmęczeniowego

współczynnika

bezpieczeństwa.

8

Rys. 8. Uproszczony wykres Smitha

Prostszy w konstrukcji od wykresu Smitha oraz umożliwiający łatwiejszą analizę

wytrzymałościową doboru naprężeń dopuszczalnych jest wykres Haigha (rys. 9). Każdemu

punktowi na krzywej odpowiada określona wartość współczynnika stałości obciążenia (7).

Podobnie jak wykres Smitha, wykres Haigha może zostać uproszczony, obrazuje to linia

przerywana na rys. 8. Wykres Haigha powstaje z części wykresu Smitha (rys. 8) obróconego

o 45

o

.

Rys. 9. Pełny i uproszczony (linie przerywane) wykres Higha

7. Zjawiska wpływające na zmęczenie materiału

Jak już wspomniano w punkcie trzecim, wytrzymałość zmęczeniowa elementu

konstrukcyjnego może zależeć od szeregu czynników. Poniżej omówione zostaną niektóre z

nich. Należy pamiętać, że w trakcie eksploatacji maszyn często dochodzi do nałożenia się

szeregu zjawisk wpływających na trwałość zmęczeniową danego elementu konstrukcyjnego.

7.1. Wpływ karbu

Uwzględnienie zjawiska karbu (koncentracji naprężeń) dla elementów konstrukcyjnych

działających pod zmiennym obciążeniem jest bardzo istotne. Dla niektórych prędkości zmian

naprężeń w elemencie konstrukcyjnym obserwuje się przesunięcie granicy plastyczności w

okolice granicy wytrzymałości na rozciąganie. Oznacza to, że materiał plastyczny może ulec

kruchemu pękaniu. Teoretyczny wpływ zjawiska karbu opisywany jest współczynnikiem

kształtu

α

k

definiowanym jako:

n

k

σ

σ

α

max

=

lub

n

k

τ

τ

α

max

=

(10)

9

gdzie:

σ

max

,

τ

max

– największe naprężenie związane z istnieniem zmiany kształtu przedmiotu,

σ

n

,

τ

n

– naprężenie nominalne obliczone za pomocą konwencjonalnych wzorów

wytrzymałościowych dla najbardziej osłabionego pola przekroju przedmiotu.

Doświadczenie pokazuje, że w rzeczywistości materiały nie są tak wrażliwe na zjawisko

karbu, jakby to wynikało z wartości współczynnika

α

k

.

W przypadku określania wpływu

koncentracji naprężeń na wytrzymałość zmęczeniową wprowadza się tzw. zmęczeniowy

współczynnik działania karbu lub krócej – współczynnik działania karbu

β

k

definiowanym

jako:

k

bk

k

Z

Z

=

β

,

(11)

gdzie: Z

bk

– wytrzymałość zmęczeniowa próbek gładkich bez karbu, Z

k

– wytrzymałość

zmęczeniowa próbek gładkich z karbem.

Współczynniki

α

k

i

β

k

określają tzw. współczynnik wrażliwości materiału na działanie karbu

lub krócej – współczynnik wrażliwości

η

definiowanym jako:

1

1

−

−

=

k

k

α

β

η

,

(12)

Dla materiałów o liniowej i idealnie sprężystej charakterystyce materiałowej

α

k

=

β

k

, więc

η

= 1 (np. szkło). Dla materiałów niewrażliwych na zjawisko karbu

β

k

= 1, więc

η

= 0 (np.

ż

eliwo szare). Dla większości stali konstrukcyjnych

η

∈(0,6 ÷ 0,8), przy czym większe η mają

stale o dużej wytrzymałości.

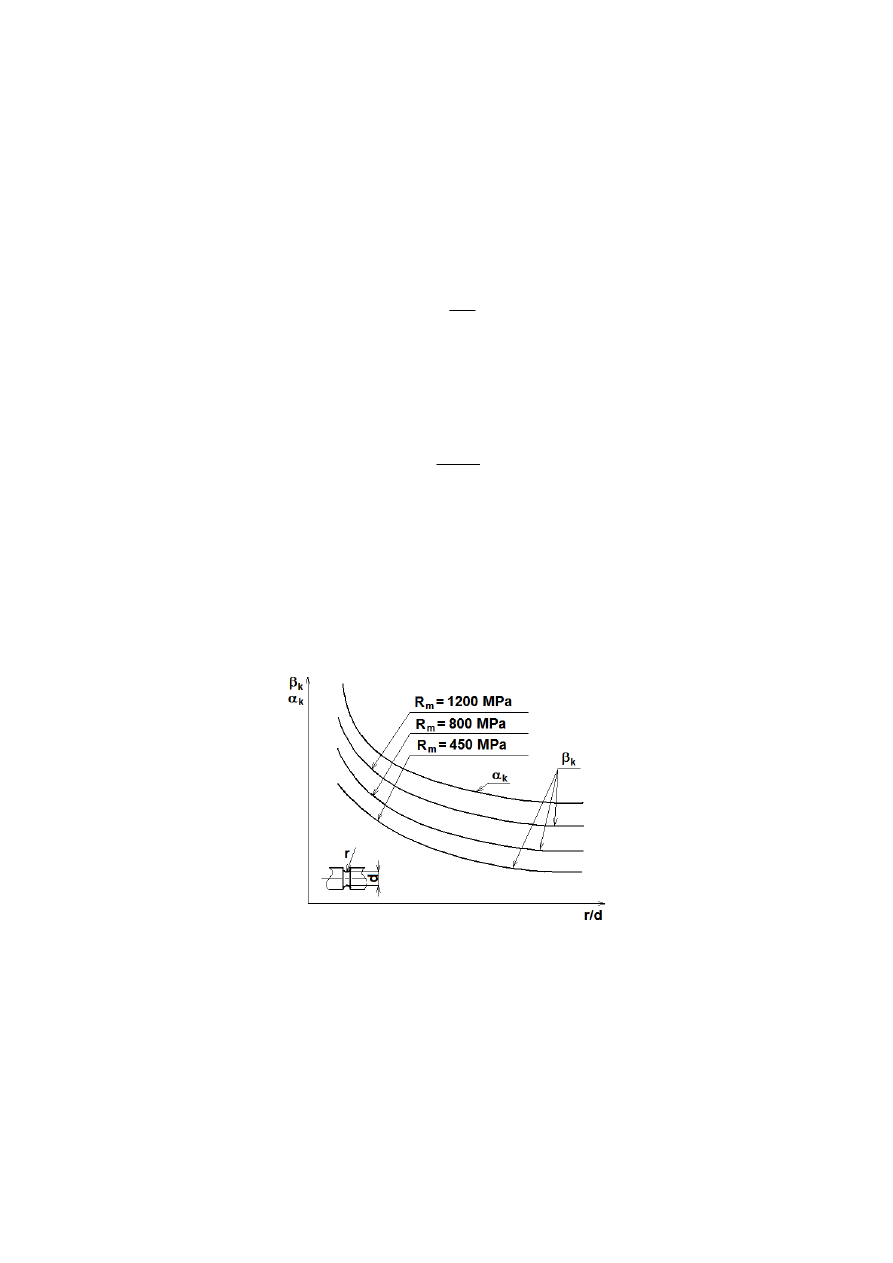

Na rys. 10 przedstawiono przebieg wartości współczynników

α

k

i

β

k

w zależności od

rozmiaru karbu dla próbek cylindrycznych wykonanych ze stali i próby obrotowego zginania.

Jak widać zawsze

α

k

>

β

k

, a materiały o większej wytrzymałości są bardziej wrażliwe na

działanie karbu.

Rys. 10. Wartość współczynników

α

k

i

β

k

w zależności od rozmiaru karbu dla próbek cylindrycznych

wykonanych ze stali i próby obrotowego zginania

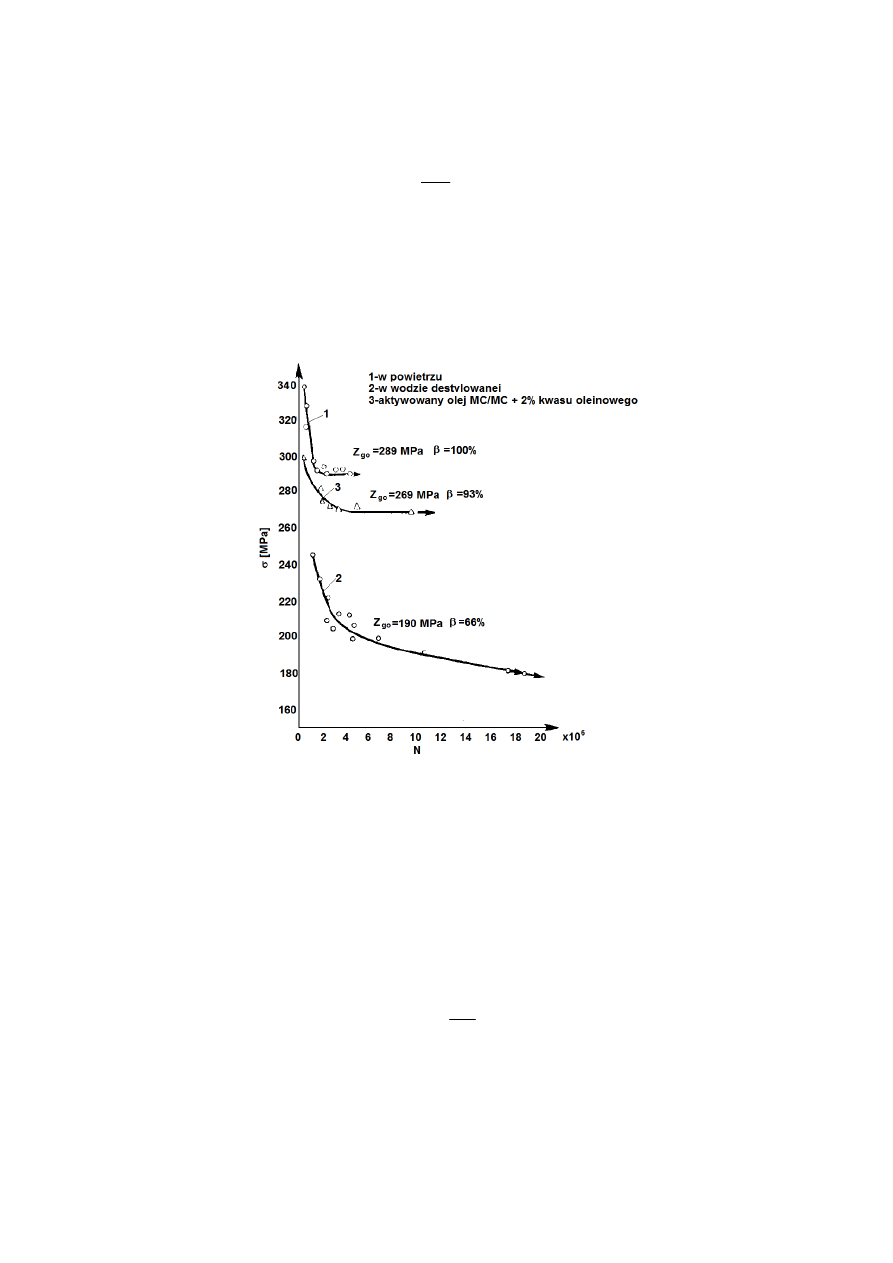

7.2. Wpływ działania środowiska korozyjnego

Zjawiska zmęczenia korozyjnego wynikają na skutek działania korozji i zmiennych

naprężeń. Zmienne naprężenia w środowisku korozyjnym powodują powstanie ostrych

wżerów wypełnionych produktami korozji. Korozja zmęczeniowa prowadzi do znacznego

obniżenia wytrzymałości zmęczeniowej. Dla stali i agresywnego środowiska ciekłego

wytrzymałość zmęczeniowa maleje 1,5 do 10 razy. Przy zmęczeniu korozyjnym krzywa

zmęczenia przybiera charakterystyczny wygląd przedstawiony na rys. 11. Jak widać nie

istnieje asymptota, do której dąży wartość naprężenia wraz ze wzrostem liczby cykli.

10

Wielkością charakteryzującą wpływ środowiska na wytrzymałość zmęczeniową stali jest tzw.

współczynnik odporności cyklicznej

β

wyrażany w procentach i definiowany jako:

%

100

⋅

=

BP

B

Z

Z

β

,

(13)

gdzie: Z

B

– granica zmęczenia w danym środowisku, Z

BP

– granica zmęczenia w powietrzu.

Korozja zmęczeniowa może być silnie związana z temperaturą pracy danego elementu

konstrukcyjnego ze względu na zmianę aktywności środowiska korozyjnego w zależności od

temperatury.

Badanie korozji zmęczeniowej przebiega na podobnych stanowiskach jak w przypadku

badań zmęczenia materiałów w powietrzu. Wprowadzane są jedynie adaptacje umożliwiające

umieszczenie próbki w środowisku korozyjnym.

Rys. 11. Krzywe S−N dla gładkich szlifowanych próbek stalowych

7.3. Wpływ skali

Na podstawie badań ustalono, że wraz ze wzrostem wymiarów próbek (o takich samych

kształtach i wymiarach) wartość wytrzymałości zmęczeniowej spada. Fakt ten tłumaczy się

tym, że przy założeniu jednakowej gęstości rozłożenia pęknięć mikroskopowych w próbkach

o większej objętości będzie ich więcej, co zwiększa prawdopodobieństwo pęknięć

zmęczeniowych. Dodatkowo można stwierdzić, że elementy o małych wymiarach mają

zazwyczaj lepsze własności mechaniczne uzyskane w trakcie procesu technologicznego.

Wytrzymałość zmęczeniową ustala się na małych próbkach. Aby uwzględnić rzeczywiste

rozmiary elementu wprowadza się tzw. współczynnik skali

β

s

definiowany jako:

do

d

s

Z

Z

=

β

,

(14)

gdzie: Z

d

– wytrzymałość zmęczeniowa próbki o średnicy d, Z

do

– wytrzymałość zmęczeniowa

próbki o średnicy d

0

(d > d

0

).

11

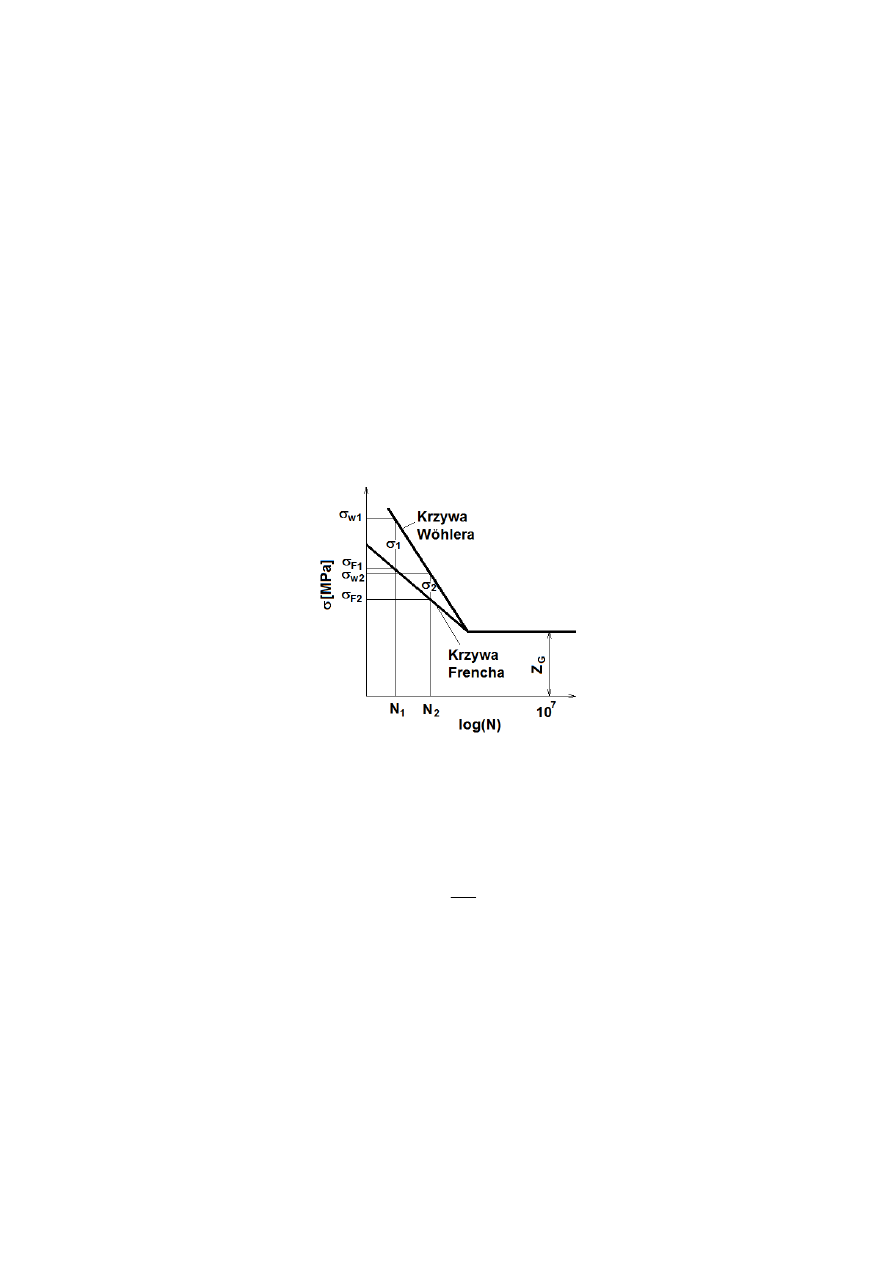

7.4. Wpływ krótkotrwałych przeciążeń

W trakcie eksploatacji maszyny może zdarzyć się, że na skutek chwilowego przeciążenia

wartość naprężenia przekroczy czasowo wartość wytrzymałości zmęczeniowej materiału (tzn.

krótkotrwałe przeciążenie). Chwilowe przeciążenia obniżają wytrzymałość zmęczeniową

elementu konstrukcyjnego. Aby wyznaczyć zależność pomiędzy chwilowymi przeciążeniami,

a wytrzymałością zmęczeniową przeprowadza się specjalne próby. Pierwszą z próbek obciąża

się tak, aby wywołać naprężenia

σ

1

w zakresie pomiędzy wartością granicy wytrzymałości

(

σ

min

= Z

G

), a wartością ograniczonej wytrzymałości zmęczeniowej dla N

1

cykli (

σ

max

=

σ

w

1

).

Po osiągnięciu wartości N

1

cykli próbę kontynuuje się aż do 10

7

cykli przy naprężeniu

równym Z

G

. Jeżeli próbka nie pęknie uważa się, że amplituda przeciążenia nie miała wpływu

na zmianę wartości wytrzymałości zmęczeniowej. Jeżeli próbka pękła wcześniej niż N = 10

7

cykli, próbę powtarza się dla zmniejszonej amplitudy przeciążenia. Na skutek prób wyznacza

się wartość amplitudy przeciążenia

σ

F

1

, która nie spowoduje uszkodzenia próbki przy

naprężeniu Z

G

. Następnie bada się przeciążenia dla ilości cykli N

2

, itd. Zbiór wszystkich

wartości

σ

Fi

tworzy tzw. krzywą Frencha (rys. 12). Obszar pomiędzy krzywymi Wöhlera i

Frencha obejmuje przeciążenia obniżające granicę wytrzymałości. Obszar pod krzywą

Frencha obejmuje wszystkie przeciążenia nie mające wpływu na granicę zmęczenia.

Rys. 12. Krzywa Frencha i Wöhlera we współrzędnych logarytmicznych

7.5. Wpływ stanu powierzchni

Wytrzymałość zmęczeniowa elementu konstrukcyjnego jest tym większa, im gładsza jest

jego powierzchnia. Wpływ stanu powierzchni elementu opisuje współczynnik

β

p

określony

wzorem

p

gl

p

Z

Z

=

β

,

(15)

gdzie: Z

gl

– wytrzymałość zmęczeniowa próbki o gładkiej (polerowanej), Z

p

– wytrzymałość

zmęczeniowa próbki o danym stanie powierzchni.

Przykładowo dla:

− stali konstrukcyjnej szlifowanej

β

p

= 1 do 1,2,

− stali konstrukcyjnej skorodowanej wodą morską

β

p

= 3,7,

− żeliwa

β

p

= 1,0,

− duraluminium

β

p

= 1,1 do 1,2,

− stopów magnezu

β

p

= 1,25 do 1,4.

12

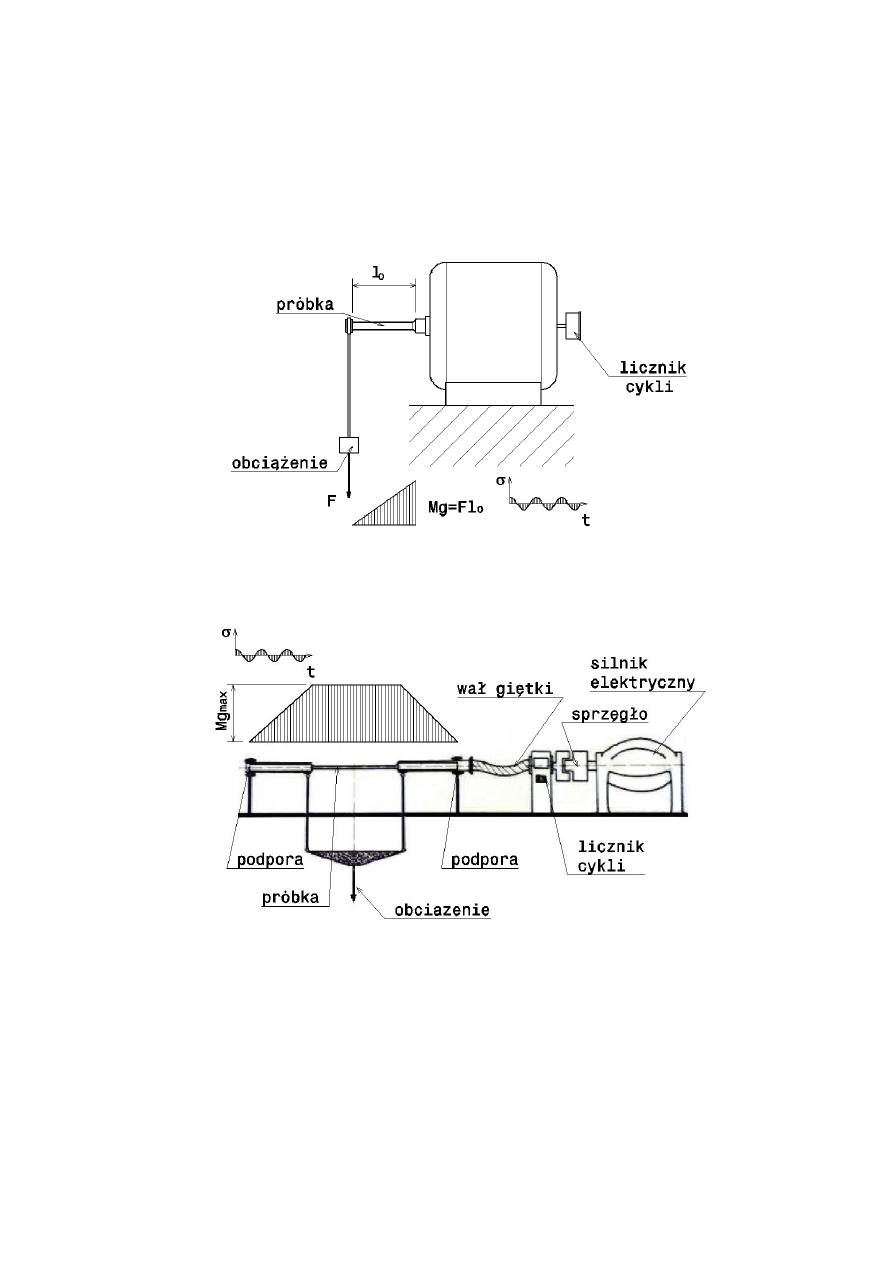

8. Schematy maszyn wytrzymałościowych do prób zmęczeniowych.

Poniżej przedstawione zostały schematy maszyn wytrzymałościowych oraz schematy

obciążeń próbek wykorzystywanych w celu wyznaczenia granicy zmęczenia.

8.1. Zginanie

Rys.13. Maszyna wytrzymałościowa do badania granicy zmęczenia przy obustronnym zginaniu obrotowym

Rys. 14. Maszyna wytrzymałościowa do badania granicy zmęczenia przy obustronnym zginaniu

obrotowym

13

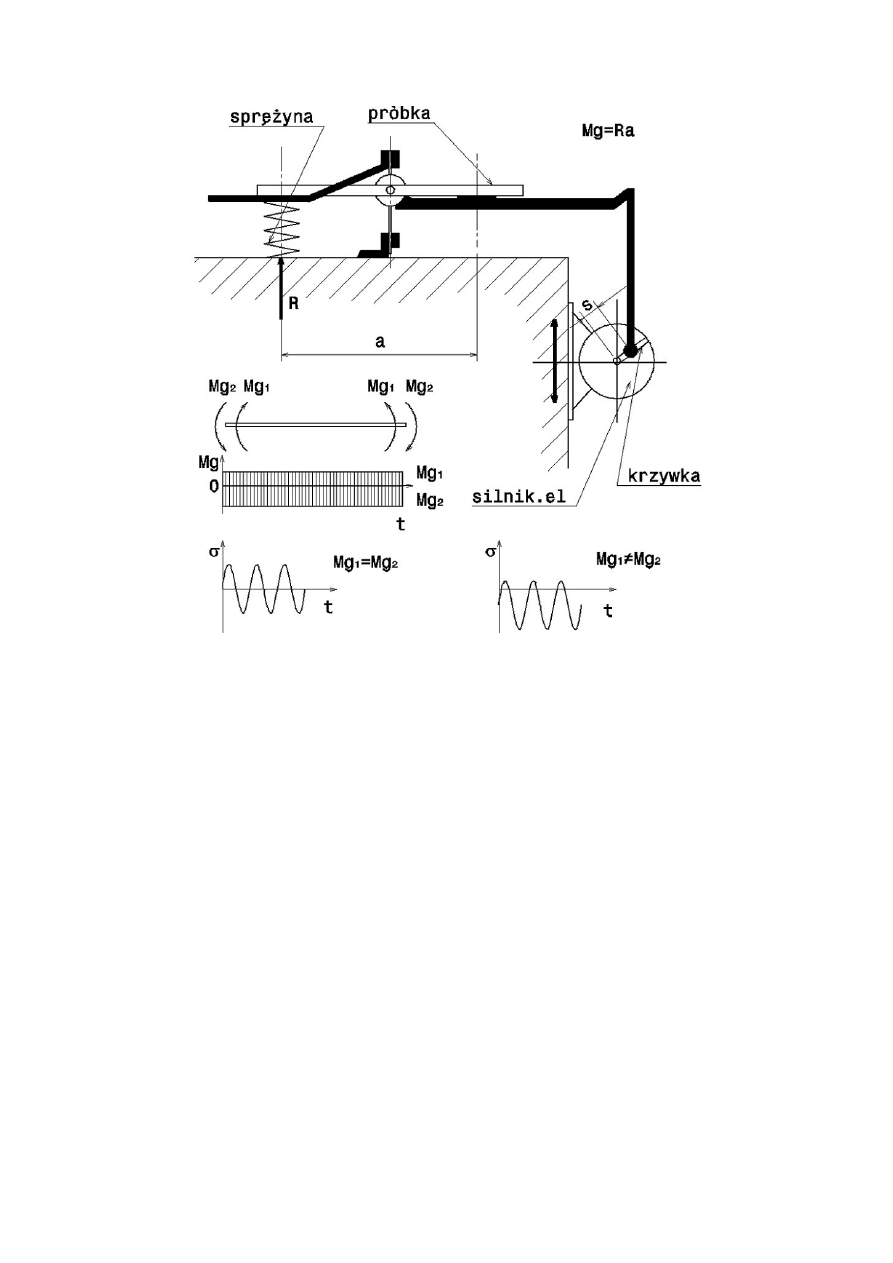

Rys. 15. Maszyna wytrzymałościowa do badania granicy zmęczenia przy zginaniu

14

8.2. Rozciąganie i ściskanie

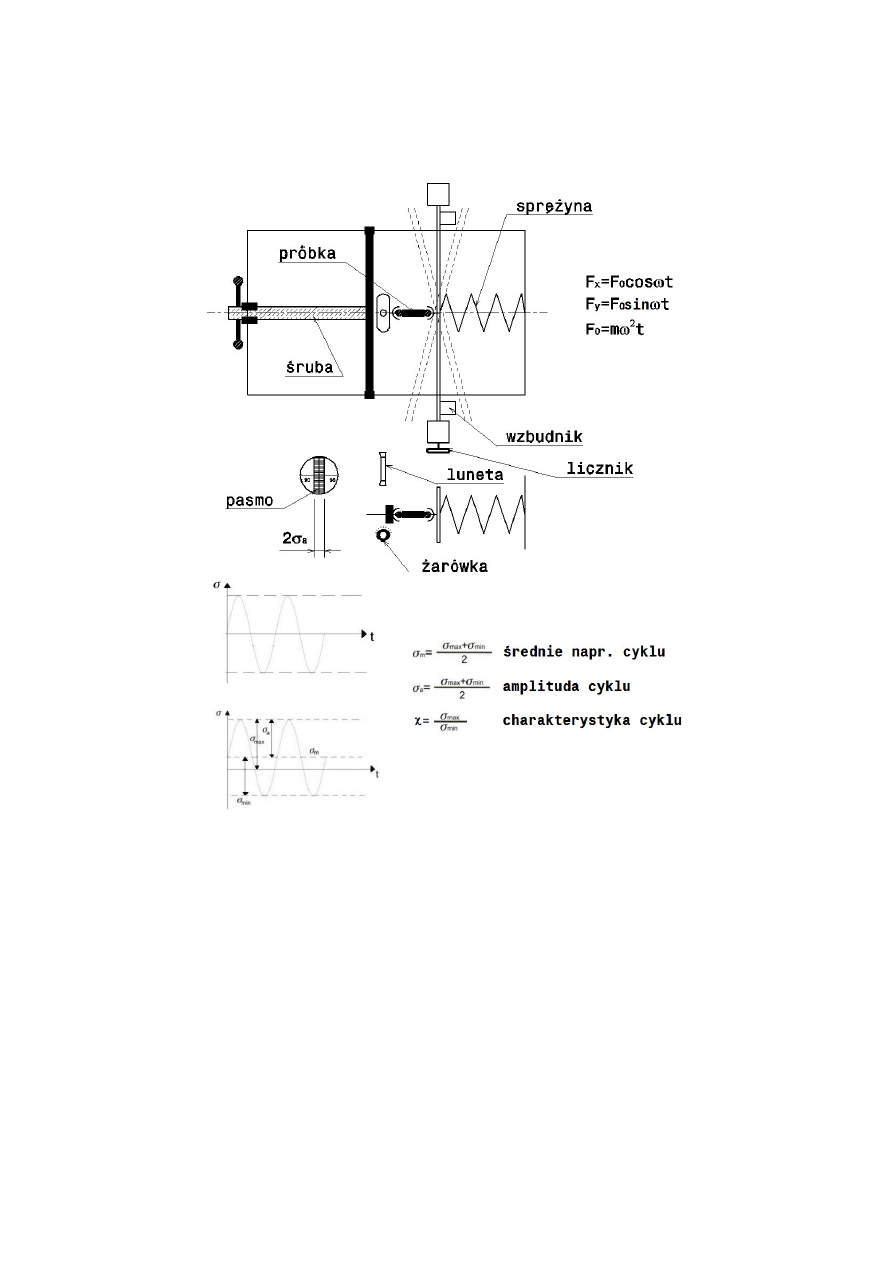

Rys. 16. Schemat maszyny wytrzymałościowej do badania granicy wytrzymałości zmęczeniowej przy

rozciąganiu i/lub ściskaniu

15

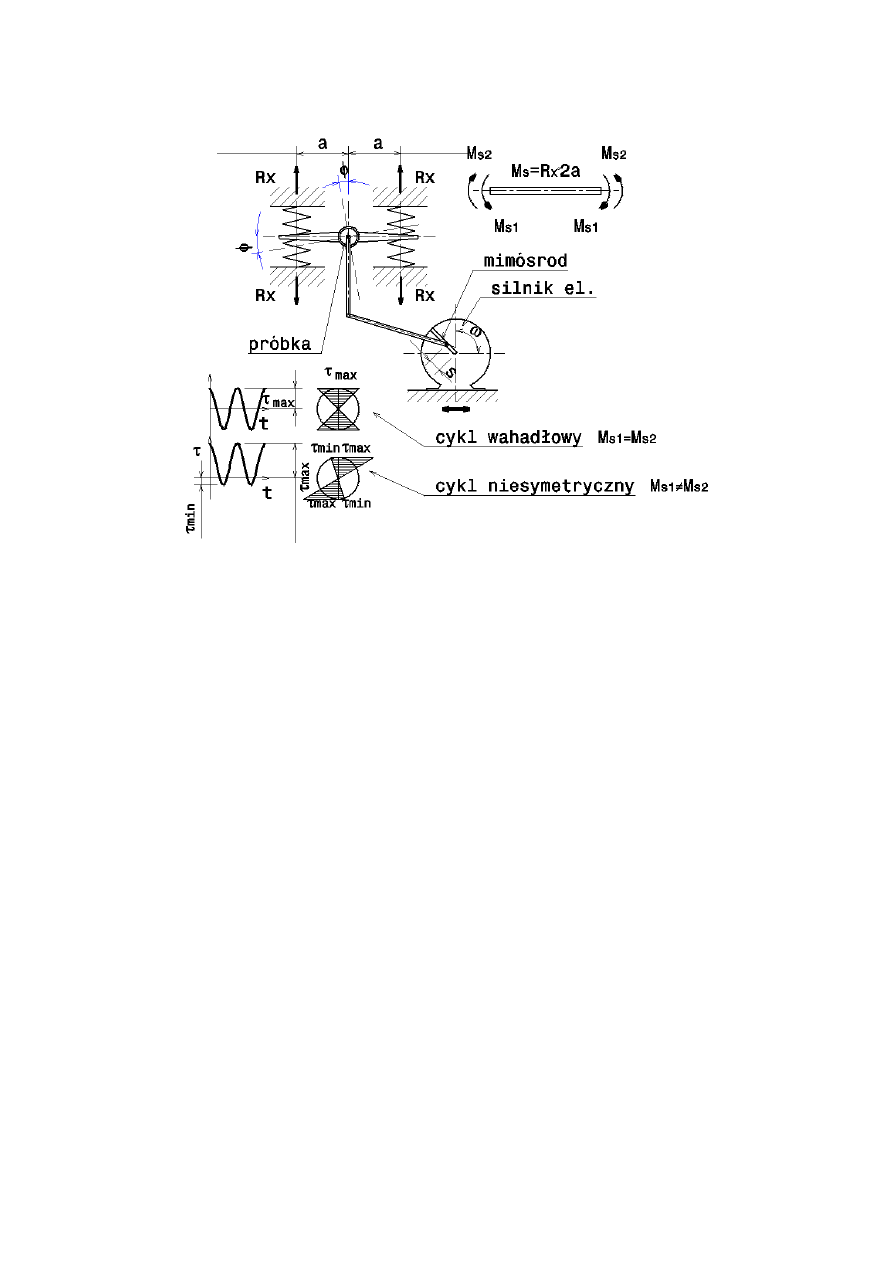

8.3. Skręcanie

Rys. 17. Schemat maszyny wytrzymałościowej do badania granicy wytrzymałości zmęczeniowej przy

skręcaniu

9. Wykonanie sprawozdania

W sprawozdaniu należy umieścić:

1) tytuł i cele ćwiczenia,

2) definicje wielkości charakterystycznych związanych z wytrzymałością zmęczeniową,

3) opis rodzajów cykli zmęczeniowych,

4) rysunki próbek

do zmęczeniowej próby obrotowego zginania

,

5) rodzaj badanego materiału (wyrobu),

6) opis sposobu tworzenia krzywej S−N i wyznaczania wielkości granicy zmęczenia

materiału, opis sposobu tworzenia wykresu Smitha,

7) opis zjawisk wpływających na zmęczenie materiału.

Literatura

[1] Bachmacz W.: Wytrzymałość materiałów. Badania doświadczalne. Skrypt Politechniki Częstochowskiej,

Częstochowa 1973.

[2] Banasik M.: Ćwiczenia laboratoryjne z wytrzymałości materiałów. PWN, Warszawa 1977.

[3] Boruszak A., Sykulski R., Wrześniowski K.: Wytrzymałość materiałów. Doświadczalne metody badań.

Wydawnictwo Politechniki Poznańskiej, Poznań 1977.

[4] Dyląg Z., Orłoś Z.: Wytrzymałość zmęczeniowa materiałów. Warszawa. WNT 1962.

[5] Jastrzębski P., Mutermilch J., Orłoś W.: Wytrzymałość materiałów. Warszawa. Arkady 1985.

[6] Katarzyński S., Kocańda S., Zakrzewski M.: Badania właściwości mechanicznych metali. WNT, Warszawa

1967.

[7] Łączkowski R.: Wytrzymałość materiałów. Gdańsk. WPG 1988.

[8] Mazurkiewicz S.: Laboratorium z wytrzymałości materiałów. Wydawnictwo Politechniki Krakowskiej,

Kraków 1978.

[9] Niezgodziński M.E., Niezgodziński T.: Wzory wykresy i tablice wytrzymałościowe. Warszawa. WNT

1996.

[10] Orłoś Z.: Doświadczalna analiza odkształceń i naprężeń. PWN, Warszawa 1977.

16

[11] Walczyk Z.: Wytrzymałość materiałów. Gdańsk. WPG 1998.

Wyszukiwarka

Podobne podstrony:

1080 PDF C09

1238 C09

lwm c08 (2)

LWM sciaga

mlipski sprawko?7 C09

lwm c04 (2)

Sprawozdanie LWM tensometria

C09

lwm c03 (2)

lwm pyt

C09

lwm wstep (2)

~$ipski sprawko?7 C09

c09

LWM, Politechnika Łódzka, II rok, wytrzymałość materiałów

lwm c lab 01 02

więcej podobnych podstron