1

Podstawy Konstrukcji Maszyn

Wykład 9

Przekładnie zębate część 2

Korekcje

Dr inż. Jacek Czarnigowski

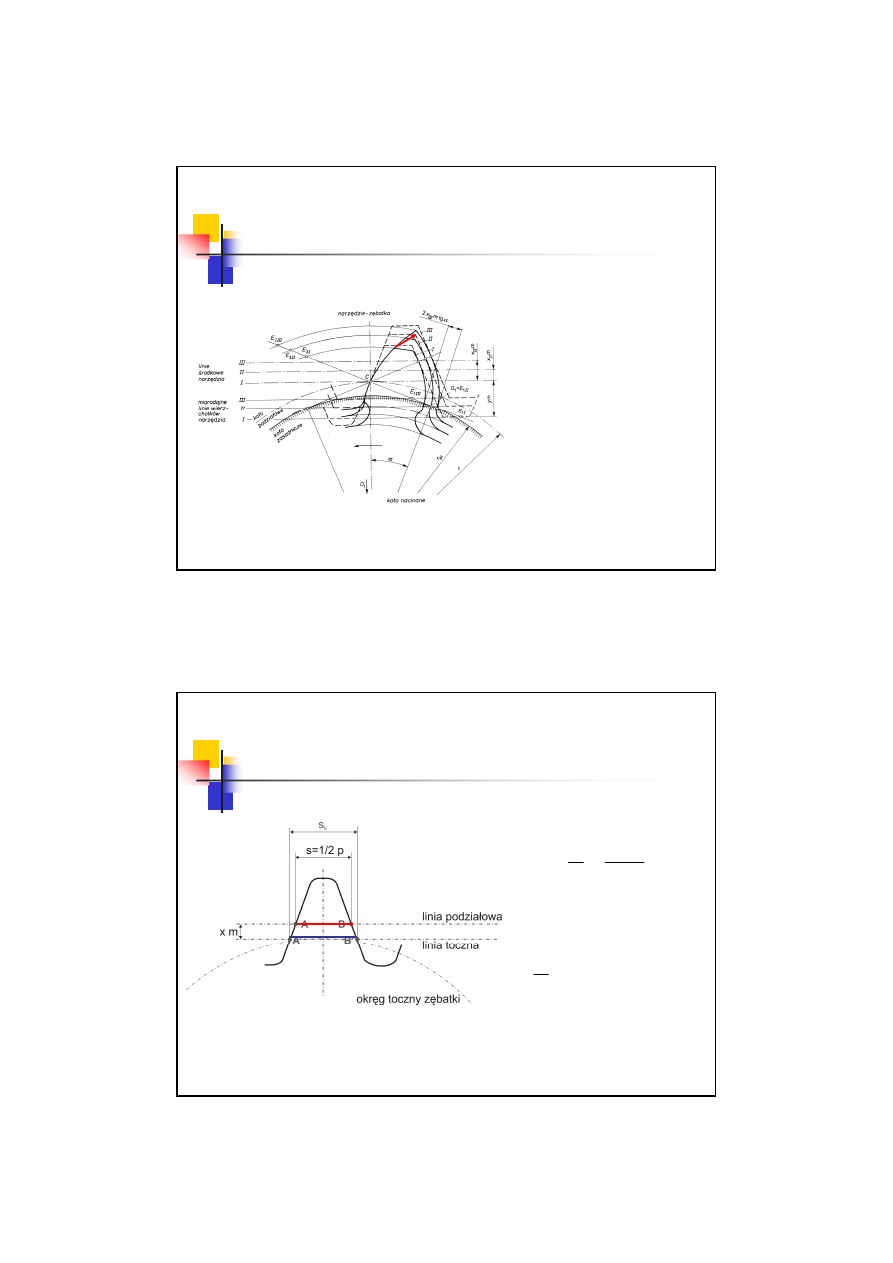

Obróbka kół zębatych

Metoda obwiedniowa

2

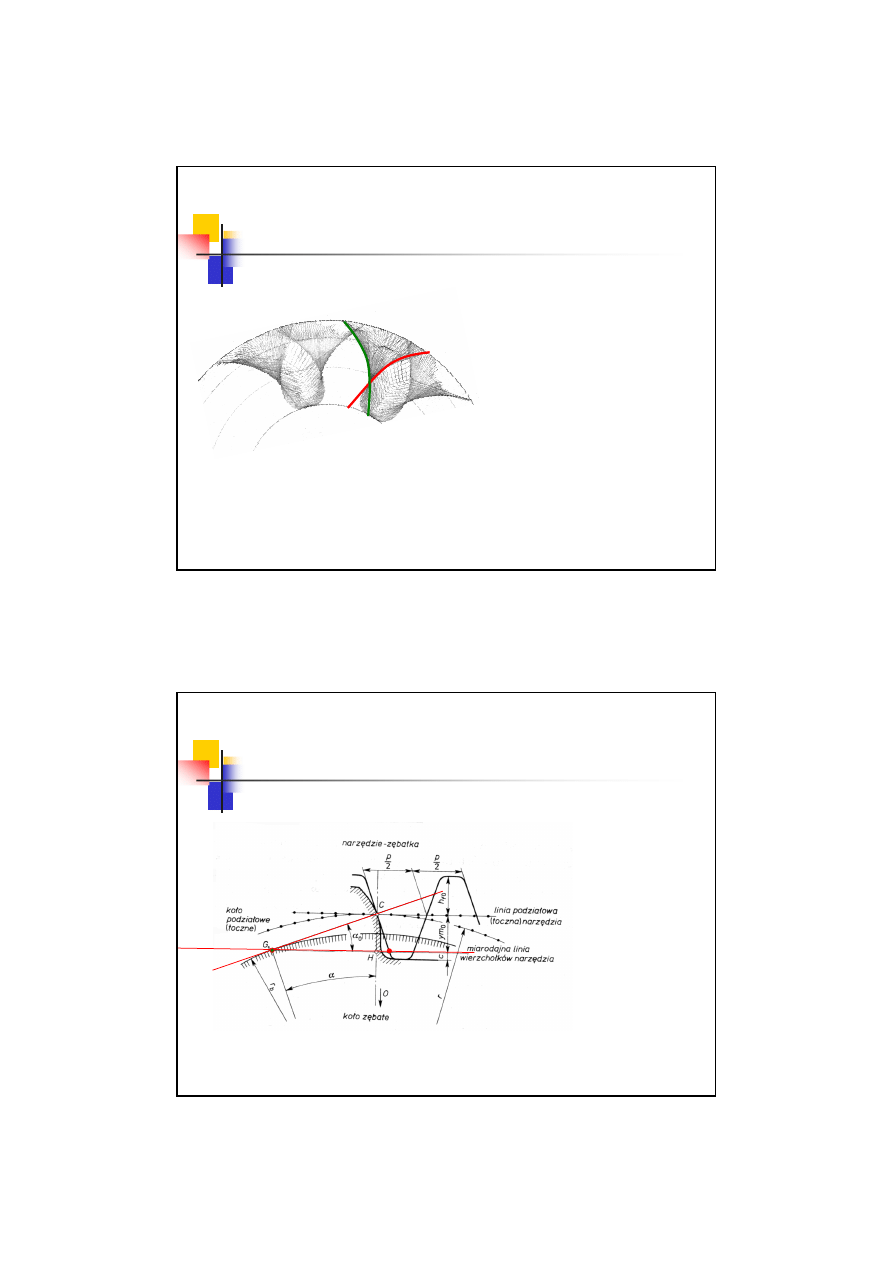

Podcięcie zębów

Podcięcie stopy zęba

Wstępuje gdy jest duża kątowa

odległość zębów, czyli przy

nacinaniu małej ich liczby.

Podcięcie zębów

Podcięcie zęba

Następuje skrócenie linii styku.

Osłabienie zęba:

- Mniejsza grubość,

- zjawisko karbu.

3

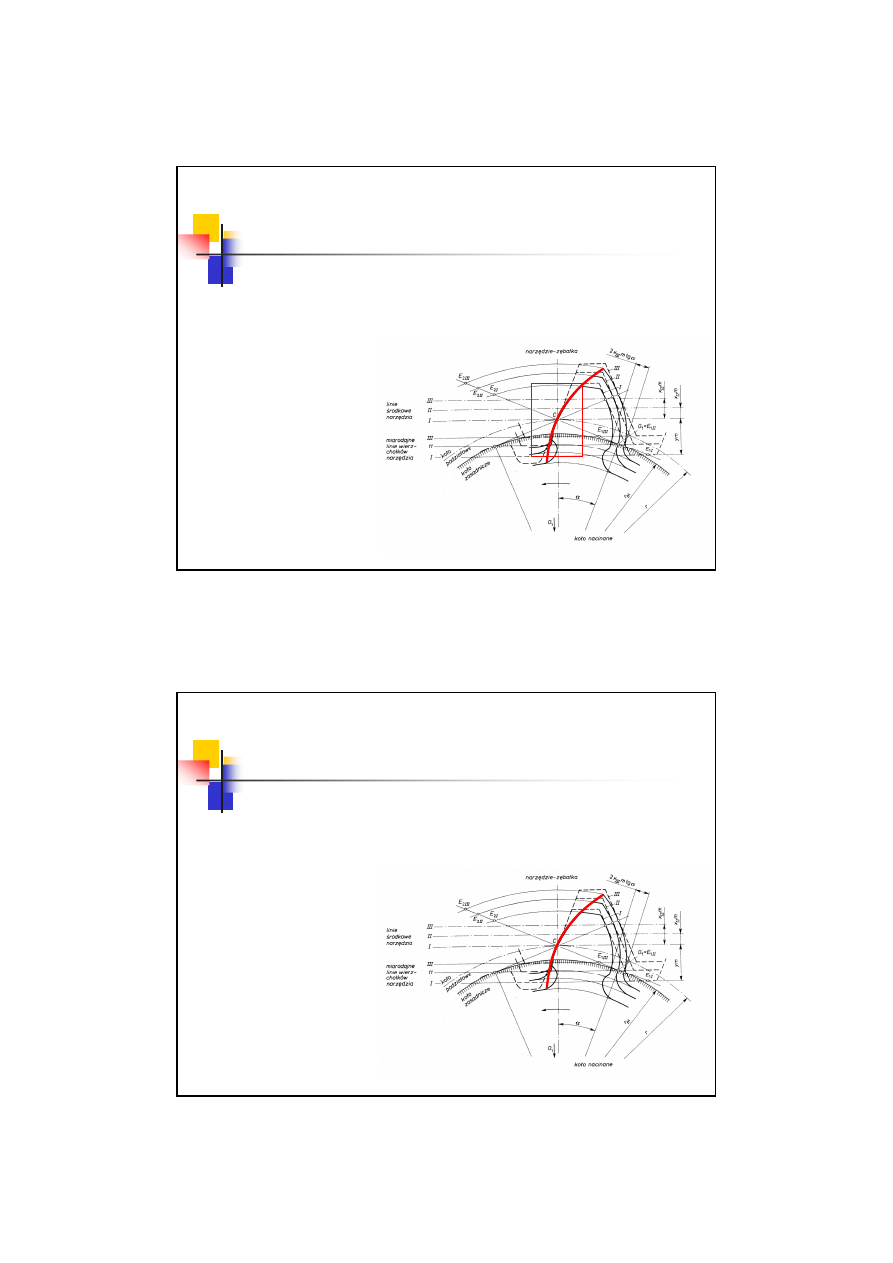

Podcięcie zębów

Podcięcie zęba – powstawanie

Podcięcie powstaje zatem wtedy, gdy linia ewolwentowa

tworzona przez zewnętrzny róg narzędzia podczas zazębiania

przetnie się z linią ewolwentową tworzoną przez ten sam róg

podczas wyzębiania

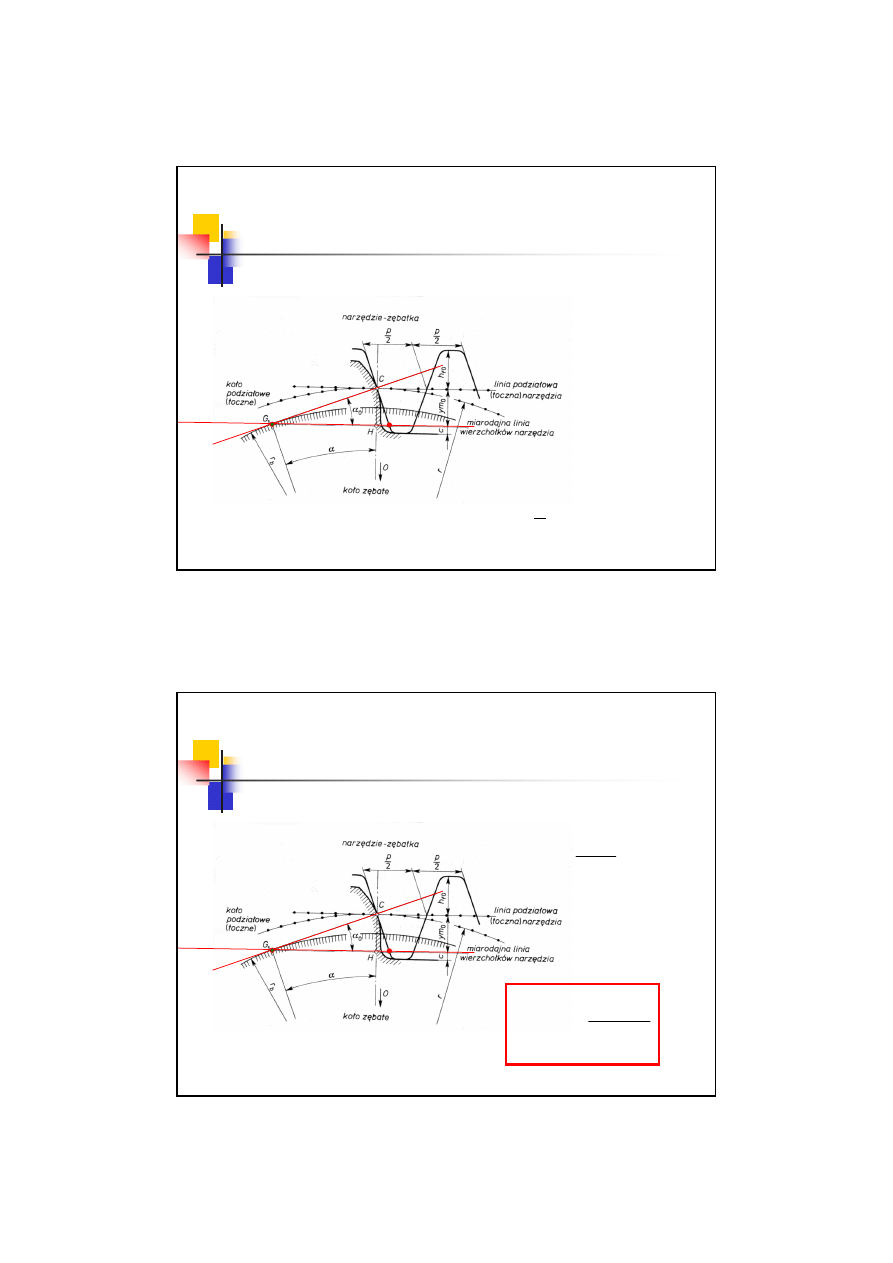

Podcięcie zębów

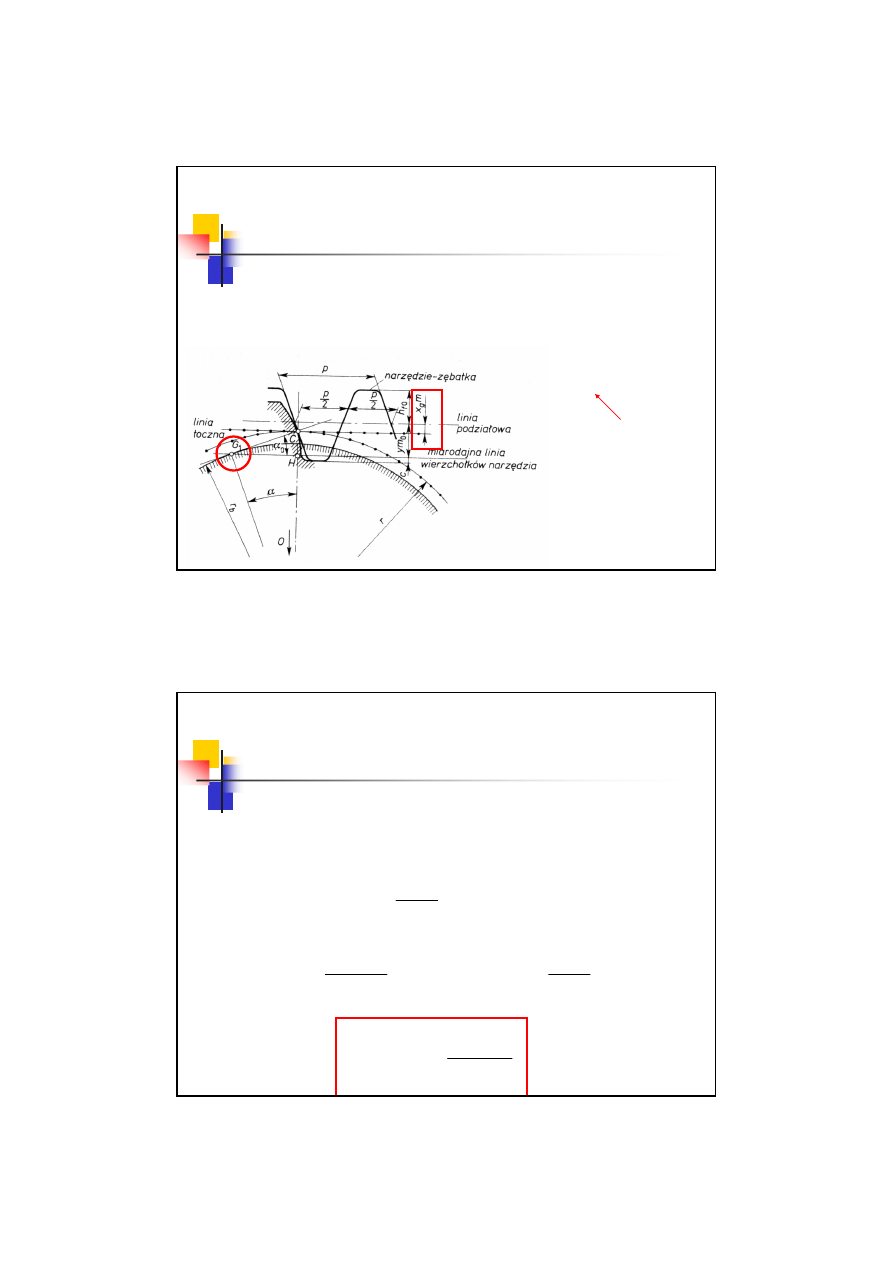

Graniczna liczba zębów

Graniczne dopuszczalne położenie narzędzia jest takie przy którym

prosta równoległa do linii toczne narzędzia

przechodząca przez ostatni

punkt prostoliniowy

krawędzi narzędzia przechodzi przez

punkt

styczności linii przyporu z okręgiem zasadniczym

4

Podcięcie zębów

Graniczna liczba zębów – metoda Maaga

α

sin

⋅

=

⋅

=

CG

m

y

CH

α

sin

⋅

=

r

CG

α

2

sin

⋅

=

⋅

r

m

y

z

m

r

⋅

=

2

1

Podcięcie zębów

Graniczna liczba zębów – metoda Maaga

α

2

sin

2

⋅

⋅

=

⋅

z

m

m

y

α

2

sin

2

⋅

=

=

y

z

z

gr

5

Podcięcie zębów

Graniczna liczba zębów – metoda Maaga

α

2

sin

2

⋅

=

<

y

z

z

gr

Podcięcie nastąpi jeżeli:

Podcięcie zębów

Graniczna liczba zębów – metoda

Fellowsa

(

)

o

o

o

gr

z

y

z

y

z

z

−

+

⋅

⋅

+

=

α

2

2

sin

4

Zmiana kształtu narzędzia powoduje, że zmieniają się proporcję w

poprzednim zapisie i rolę zaczyna odgrywać liczba zębów narzędzia:

z

o

6

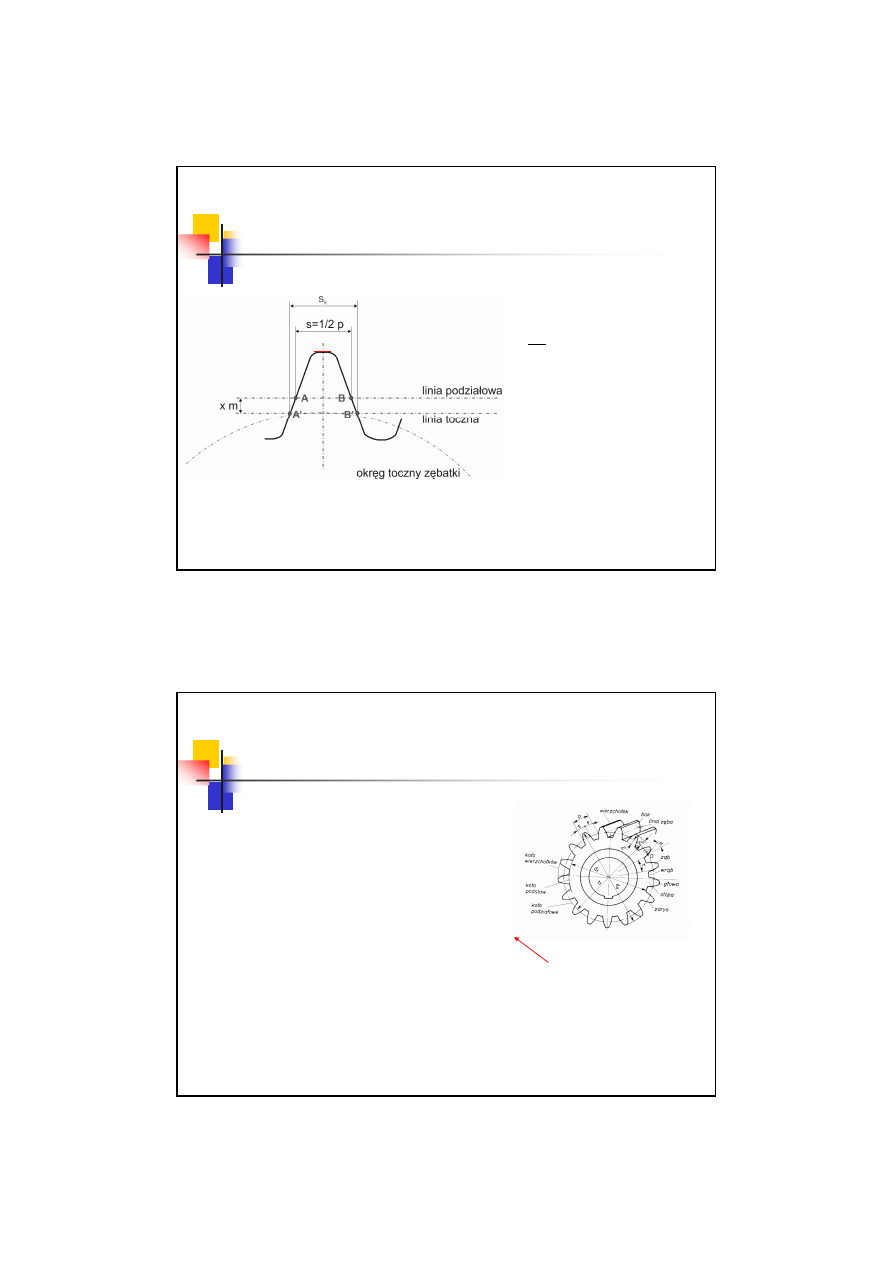

Przesunięcie zarysu

Eliminacja podcięcia zęba

Czasami istnieje potrzeba wykonania koła zębatego o ilości zębów

mniejszej od granicznej.

Aby nie dopuścić do

podcięcia można

„skorzystać z innej części

ewolwenty”

Przesunięcie zarysu

Korekcja uzębienia

Odsunięta zostanie zatem linia toczna narzędzia od koła zasadniczego

wykonywanego koła.

Zabieg ten nazywany jest:

Przesunięciem zarysu

(Korekcją uzębienia)

Ile ?

7

Przesunięcie zarysu

Korekcja uzębienia – wartość graniczna

Jakie powinno być przesunięcie aby uniknąć podcięcia?

m

x

X

gr

⋅

=

Współczynnik korekcji

α

2

sin

⋅

=

⋅

−

⋅

=

r

m

x

m

y

CH

gr

Przesunięcie zarysu

Korekcja uzębienia – wartość graniczna

Zatem:

(

)

α

2

sin

2

⋅

⋅

=

⋅

−

z

m

m

x

y

gr

gr

gr

z

y

y

z

⋅

=

⇒

⋅

=

2

sin

sin

2

2

2

α

α

Ponieważ:

Otrzymujemy:

gr

gr

gr

z

z

z

y

x

−

⋅

=

8

Przesunięcie zarysu

Korekcja uzębienia

0

>

x

Korekcja dodatnia

0

<

x

Korekcja ujemna

Przesunięcie zarysu

Korekcja uzębienia – zalety

Zwiększenie grubości zęba u

podstawy

Zmniejszenie naprężeń

stykowych w wyniku

zmniejszenia krzywizny

ewolwenty

Możliwość zmiany odległości

osi.

9

Przesunięcie zarysu

Korekcja uzębienia – wady

Zmniejszenie grubości zęba

na wierzchołku – możliwość

wykruszenia

Zwiększenie się poślizgu

międzyzębnego – wzrost

tocznego kąta przyporu

Grubość zęba

Na linii tocznej natomiast:

Grubość zęba na linii

podziałowej wynosi:

2

2

m

P

s

⋅

=

=

π

m

tg

x

s

k

⋅

⋅

⋅

+

=

α

π

2

2

10

Grubość zęba

Wartość ta nie może być za

mała:

Grubość na wierzchołku

zęba wynosi natomiast:

−

+

⋅

=

a

k

a

a

inv

inv

d

s

d

s

α

α

m

s

a

⋅

=

25

,

0

min

Jednolita struktura

materiału

m

s

a

⋅

=

4

,

0

min

Niejednolita struktura materiału (nawęglanie,

hartowanie powierzchniowe)

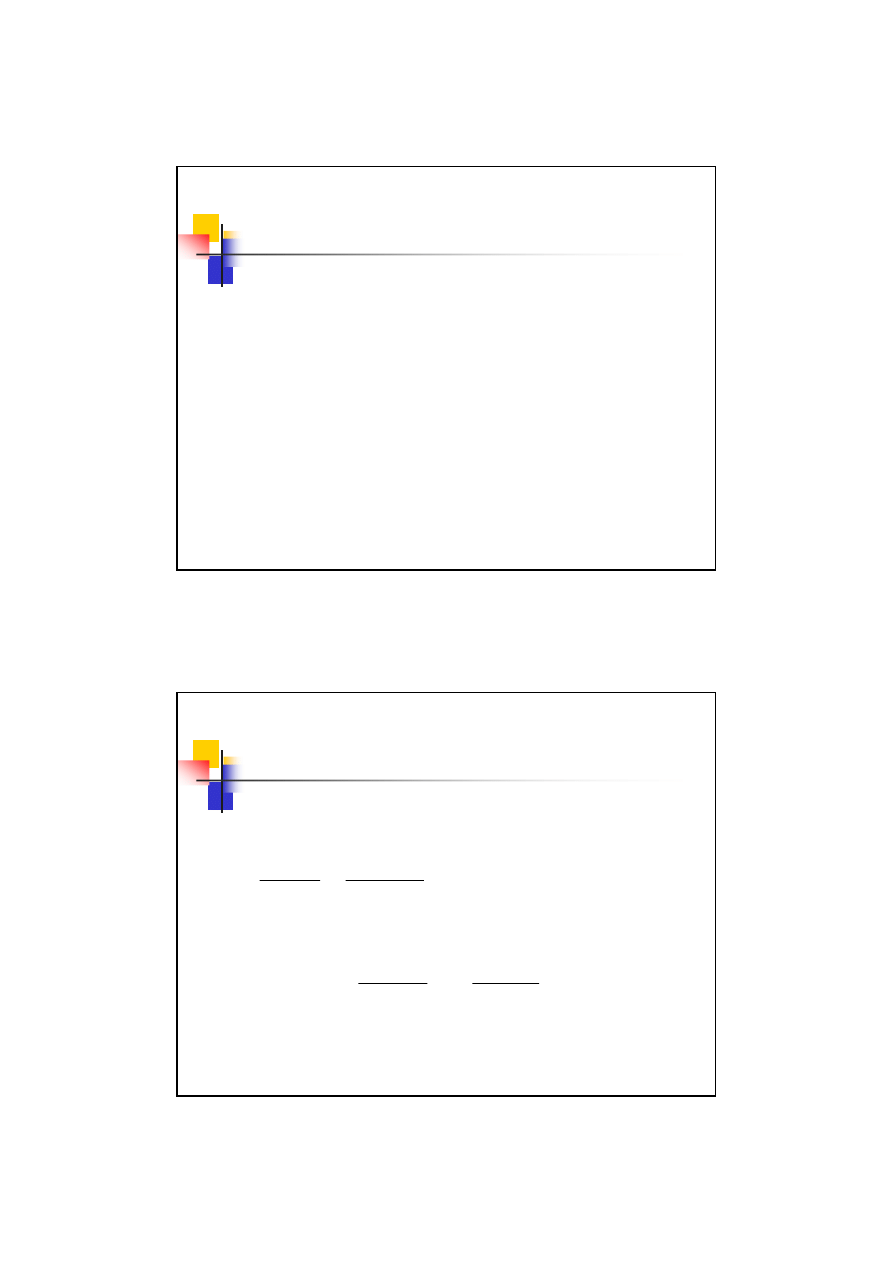

Podstawowe wymiary koła zębatego

Średnica podziałowa

z

m

d

⋅

=

Średnica głów

(

)

k

x

y

z

m

d

a

⋅

−

⋅

+

⋅

+

⋅

=

2

2

2

Współczynnik zeszlifowania głowy zęba

Średnica stóp

(

)

*

2

2

2

c

x

y

z

m

d

f

⋅

−

⋅

+

⋅

−

⋅

=

11

Przykład 9.1

– wymiary koła zębatego

z

1

=13

m

= 5

y

= 1

α

= 20

°°°°

c* = 0,25

W przekładni walcowej dane jest koło o zębach prostych obliczyć

graniczną liczbę zębów, graniczny współczynnik przesunięcia zarysu,

średnice koła, grubość zęba na okręgu podziałowym bez uwzględnienia

przesunięcia zarysu, grubość zęba na okręgu podziałowym oraz grubość

zęba u wierzchołka po uwzględnieniu przesunięcia zarysu. Założyć

obróbkę kół metodą Maaga.

Przykład 9.1

– wymiary koła zębatego

Graniczna liczba zę

ę

ę

ębów:

Graniczny współłłłczynnik przesunię

ę

ę

ęcia zarysu:

> z

1

= 13

17

097

,

17

20

sin

1

2

sin

2

2

2

≈

=

⋅

=

⋅

=

o

gr

y

z

α

2857

,

0

17

13

17

1

1

=

−

⋅

=

−

⋅

=

gr

gr

gr

z

z

z

y

x

Przyjmujemy współczynnik przesunięcia zarysu większy od granicznego

3

,

0

1

=

x

12

Przykład 9.1

– wymiary koła zębatego

Zatem wymiary koła wynoszą

mm

00

,

65

13

5

1

1

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

00

,

78

0

2

3

,

0

2

1

2

13

5

2

2

2

1

1

1

=

⋅

+

⋅

+

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

50

,

55

25

,

0

2

3

,

0

2

1

2

13

5

*

2

2

2

1

1

1

=

⋅

−

⋅

+

⋅

−

⋅

=

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

Przykład 9.1

– wymiary koła zębatego

Grubość zęba mierzona na okręgu podziałowym:

mm

854

,

7

2

5

2

=

⋅

=

⋅

=

π

π

m

s

Na linii tocznej natomiast:

mm

946

,

8

5

20

3

,

0

2

2

2

2

1

=

⋅

⋅

⋅

+

=

⋅

⋅

⋅

+

=

o

k

tg

m

tg

x

s

π

α

π

13

Przykład 9.1

– wymiary koła zębatego

Grubość zęba o wierzchołka to:

gdzie:

−

+

⋅

=

a

k

a

a

inv

inv

d

s

d

s

α

α

014904

,

0

180

20

20

=

⋅

−

=

−

=

o

o

o

tg

tg

inv

π

α

α

α

123010

,

0

180

46

,

38

46

,

38

1

1

1

=

⋅

−

=

−

=

o

o

o

a

a

a

tg

tg

inv

π

α

α

α

mm

08

,

61

20

cos

00

,

65

cos

=

⋅

=

⋅

=

o

b

d

d

α

o

a

b

a

d

d

46

,

38

00

,

78

08

,

61

arccos

arccos

1

1

1

=

=

=

α

Przykład 9.1

– wymiary koła zębatego

Zatem grubość zęba o wierzchołka to:

Zatem porównując do wartości dopuszczalnych:

mm

303

,

2

123010

,

0

014904

,

0

00

,

65

946

,

8

00

,

78

=

−

+

⋅

=

−

+

⋅

=

a

k

a

a

inv

inv

d

s

d

s

α

α

mm

25

,

1

5

25

,

0

25

,

0

mm

303

,

2

min

=

⋅

=

⋅

=

>

=

m

s

s

a

a

Jednolita struktura materiału

Niejednolita struktura materiału (nawęglanie, hartowanie powierzchniowe)

mm

00

,

2

5

4

,

0

4

,

0

mm

303

,

2

min

=

⋅

=

⋅

=

>

=

m

s

s

a

a

14

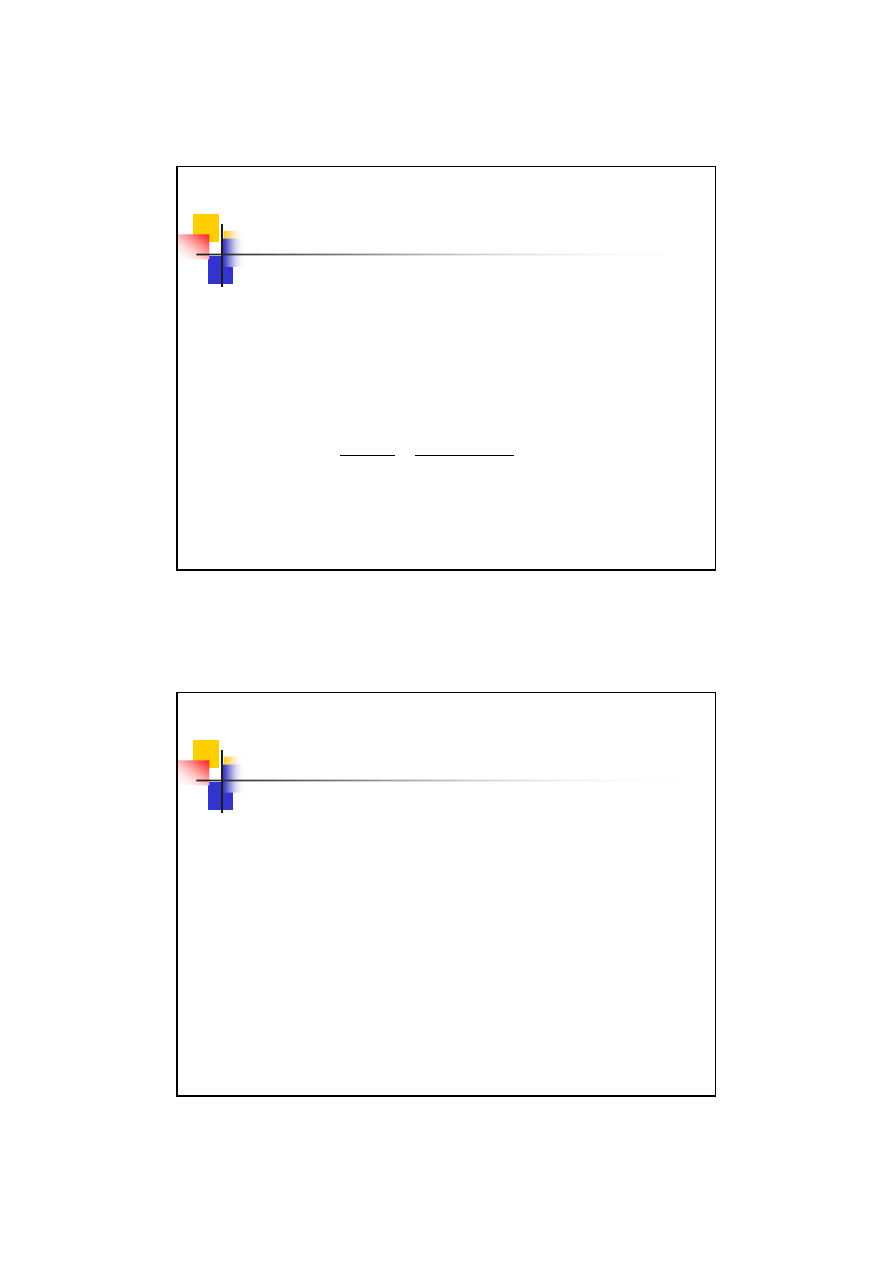

Rodzaje zazębień

Zazębienie

Zerowe

Korygowane

Bez przesunięcia osi

P-0

Z przesunięciem osi

P

Zazębienie zerowe

Oba koła nie są korygowane

m

z

z

a

a

w

⋅

+

=

=

2

2

1

α

α

=

w

d

d

w

=

0

2

1

=

=

x

x

15

Zazębienie P-0

Oba koła są korygowane ale tak, aby odległość osi pozostała bez zmian

m

z

z

a

a

w

⋅

+

=

=

2

2

1

α

α

=

w

d

d

w

=

0

2

1

=

+

x

x

Uzyskuje się to poprzez zastosowanie korekcji dodatniej dla jednego koła

i korekcji ujemnej o tej samej wartości bezwzględnej dla koła drugiego.

Stosowana jest gdy jedno z kół ma za mało zębów w stosunku do wartości

granicznej.

gr

z

z

<

1

Zazębienie P-0

2

1

x

x

−

=

W takim przypadku musimy jednak pamiętać aby nie uszkodzić drugiego

koła – aby korekcja nie doprowadziła do podcięcia podstawy zęba.

Rozważmy przypadek graniczny:

gr

gr

gr

z

z

z

y

x

x

1

1

1

−

⋅

=

=

gr

gr

gr

z

z

z

y

x

x

2

2

2

−

⋅

=

=

0

2

1

2

1

=

−

⋅

+

−

⋅

=

+

gr

gr

gr

gr

z

z

z

y

z

z

z

y

x

x

16

Zazębienie P-0

gr

z

z

z

⋅

=

+

2

2

1

Zatem:

Stąd do przeprowadzenia

korekcji P-0

konieczne jest spełnienie dwóch

warunków:

gr

z

z

<

1

gr

z

z

z

⋅

≥

+

2

2

1

Konieczność korekcji

Możliwość wykonania

Przykład 9.2

– korekcja P-0

z

1

=13

z

2

=37

m

= 2,5

y

= 1

α

= 20

°°°°

c* = 0,25

Obliczyć wymiary kół zębatych oraz liczbę przyporu dla przekładni:

17

Przykład 9.2

– korekcja P-0

17

097

,

17

20

sin

1

2

sin

2

2

2

≈

=

⋅

=

⋅

=

o

gr

y

z

α

Sprawdźmy, czy korekcja jest potrzebna:

gr

z

z

<

1

Sprawdźmy, czy można wykonać korekcję P-0:

34

17

2

2

50

37

13

2

1

=

⋅

=

⋅

>

=

+

=

+

gr

z

z

z

Oba warunki spełnione zatem można wykonać korekcję P-0

Przykład 9.2

– korekcja P-0

gr

x

x

≥

1

Graniczny współczynnik korekcji:

Przyjmujemy wartość korekcji:

29

,

0

1

2

−

=

−

=

x

x

Zatem:

2857

,

0

17

13

17

1

1

=

−

⋅

=

−

⋅

=

gr

gr

gr

z

z

z

y

x

29

,

0

1

=

x

18

Przykład 9.2

– korekcja P-0

Zatem wymiary koła wynoszą

mm

50

,

32

13

5

,

2

1

1

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

95

,

38

0

2

29

,

0

2

1

2

13

5

,

2

2

2

2

1

1

1

=

⋅

+

⋅

+

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

70

,

27

25

,

0

2

29

,

0

2

1

2

13

5

,

2

*

2

2

2

1

1

1

=

⋅

−

⋅

+

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

mm

50

,

92

37

5

,

2

2

2

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

05

,

96

0

2

29

,

0

2

1

2

37

5

,

2

2

2

2

2

2

2

=

⋅

+

⋅

−

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

80

,

84

25

,

0

2

29

,

0

2

1

2

37

5

,

2

*

2

2

2

2

2

2

=

⋅

−

⋅

−

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

Przykład 9.2

– korekcja P-0

Odległość osi:

mm

50

,

62

2

37

13

5

,

2

2

2

1

=

+

⋅

=

+

⋅

=

z

z

m

a

Średnice zasadnicze:

mm

54

,

30

20

cos

50

,

32

cos

0

1

1

=

⋅

=

⋅

=

α

d

d

b

mm

92

,

86

20

cos

50

,

92

cos

0

2

2

=

⋅

=

⋅

=

α

d

d

b

19

Przykład 9.2

– korekcja P-0

Kąty głów:

Liczba przyporu:

0

1

1

1

36

,

38

94

,

38

54

,

30

arccos

arccos

=

=

=

d

d

b

a

α

0

2

2

2

18

,

25

05

,

96

92

,

86

arccos

arccos

=

=

=

d

d

b

a

α

(

)

(

)

[

]

(

)

(

)

[

]

51

,

1

20

18

,

25

37

20

36

,

38

13

2

1

2

1

2

2

1

1

=

−

⋅

+

−

⋅

⋅

=

−

⋅

+

−

⋅

⋅

=

o

o

o

o

a

a

tg

tg

tg

tg

tg

tg

z

tg

tg

z

π

α

α

α

α

π

ε

Zazębienie P

W tym przypadku następuje przesunięcie osi:

a

a

w

≠

Spowodowane jest tym, że oba koła mają różne korekcję:

0

2

1

≠

+

x

x

Zatem po nacięciu kół powinny być one umieszczone w odległości:

(

)

m

x

x

a

a

p

⋅

+

+

=

2

1

Jest to tzw.

pozorna odległość osi

Takie umieszczenie spowoduje duży luz boczny zębów (w wyniku

innej krzywizny ewolwenty)

20

Zazębienie P

Dlatego też koniecznej jest zbliżenie kół o pewną wielkość:

m

k

⋅

Zatem odległość rzeczywista wyniesie:

m

k

a

a

p

w

⋅

−

=

Zbliżenie to powoduje spadek luzu wierzchołkowego:

k

c

c

−

=

*

'

Aby pozostawić luz na niezmienionym poziomie należy zatem skrócić

wierzchołek zęba o wartość

współczynnika zeszlifowania głowy zęba

pomnożony przez moduł

m

k

⋅

Zazębienie P

Współczynnik ten nie musi być brany pod uwagę zawsze.

Nie wprowadzenie go do obliczeń będzie prowadziło do

zmniejszenia luzy wierzchołkowego do wartości:

k

c

c

−

=

*

'

Zatem jeżeli tak zmniejszony luz pozostanie w granicach

dopuszczalnych:

25

,

0

15

,

0

'

÷

=

c

Można pominąć współczynnik zeszlifowania zęba w dalszych

obliczeniach.

21

Zazębienie P

Przy odpowiednim przesunięciu środków kół otrzymujemy

zerowy luz międzyzębny

Zatem grubości zębów na okręgu tocznym są równe podziałce:

w

s

w

p

s

s

=

+

2

1

Po przekształceniach otrzymujemy podstawowy wzór w korekcji P

α

α

α

tg

z

z

x

x

inv

inv

w

⋅

+

+

⋅

=

−

2

1

2

1

2

Zazębienie P – przypadki

zastosowania

Korekcję P stosuje się gdy:

Konieczna jest korekcja dla

uniknięcia podcięcia zębów a nie

można zastosować korekcji P-0

Chcemy wymusić przesunięcie

odległości osi kół

P-technologiczna

P-konstrukcyjna

22

Korekcja P – technologiczna

Korekcję P-technologiczną stosuje się gdy:

gr

z

z

<

1

gr

z

z

z

⋅

<

+

2

2

1

Pierwszym krokiem jest określenie współczynników korekcji

dla obu kół (wartości granicznych)

gr

gr

gr

z

z

z

y

x

1

1

−

⋅

=

gr

gr

gr

z

z

z

y

x

2

2

−

⋅

=

A następnie przyjęcie ich wartości:

1

1

gr

x

x

≥

2

2

gr

x

x

≥

Korekcja P – technologiczna

Na podstawie tych wartości określa się

rzeczywisty toczny kąt przyporu:

Na jego podstawie określa się rzeczywistą odległość osi jako:

α

α

cos

cos

⋅

=

⋅

a

a

w

w

Następnie oblicza się współczynnik zeszlifowania głowy zęba:

m

a

a

k

w

p

−

=

(

)

m

x

x

a

a

p

⋅

+

+

=

2

1

α

α

α

tg

z

z

x

x

inv

inv

w

⋅

+

+

⋅

=

−

2

1

2

1

2

Obliczenie wymiarów kół.

23

Przykład 9.3

– korekcja P-technologiczna

z

1

=15

z

2

=18

m

= 2,5

y

= 1

α

= 20

°°°°

c* = 0,25

Obliczyć wymiary kół zębatych przekładni:

Przykład 9.3

– korekcja P-technologiczna

Sprawdzamy konieczność i rodzaj korekcji:

gr

z

z

<

1

34

17

2

2

33

18

15

2

1

=

⋅

=

⋅

<

=

+

=

+

gr

z

z

z

17

097

,

17

20

sin

1

2

sin

2

2

2

≈

=

⋅

=

⋅

=

o

gr

y

z

α

Zatem korekcja P-technologiczna

24

Przykład 9.3

– korekcja P-technologiczna

Określamy wartości graniczne współczynników korekcji dla obu kół

1176

,

0

17

15

17

1

1

1

=

−

⋅

=

−

⋅

=

gr

gr

gr

z

z

z

y

x

059

,

0

17

18

17

1

2

2

−

=

−

⋅

=

−

⋅

=

gr

gr

gr

z

z

z

y

x

Przyjmujemy wartości współczynników większe od granicznych

12

,

0

1

=

x

05

,

0

2

−

=

x

Przykład 9.3

– korekcja P-technologiczna

Obliczamy lub odczytujemy z tablicy wartość inwoluty kąta zarysu

narzędzia (zerowego kąta przyporu)

014904

,

0

180

20

20

=

⋅

−

=

−

=

o

o

o

tg

tg

inv

π

α

α

α

Obliczamy wartość inwoluty rzeczywistego tocznego kąta przyporu:

016449

,

0

014904

,

0

20

18

15

05

,

0

12

,

0

2

2

2

1

2

1

=

+

⋅

+

−

⋅

=

+

⋅

+

+

⋅

=

o

w

w

tg

inv

inv

tg

z

z

x

x

inv

α

α

α

α

25

Przykład 9.3

– korekcja P-technologiczna

Z tabeli odczytujemy kąt:

o

o

w

65

,

20

'

39

20

=

=

α

Obliczamy zerową odległość osi:

25

,

41

2

18

15

5

,

2

2

2

1

=

+

⋅

=

+

⋅

=

z

z

m

a

Obliczamy rzeczywistą odległość osi:

mm

42

,

41

65

,

20

cos

20

cos

25

,

41

cos

cos

=

⋅

=

⋅

=

o

o

w

w

a

a

α

α

Przykład 9.3

– korekcja P-technologiczna

Oraz obliczamy współczynnik zeszlifowania głowy zęba:

004

,

0

5

,

2

42

,

41

43

,

41

=

−

=

−

=

m

a

a

k

w

p

(

)

(

)

mm

43

,

41

5

,

2

05

,

0

12

,

0

25

,

41

2

1

=

⋅

−

+

=

⋅

+

+

=

m

x

x

a

a

p

Następnie obliczamy pozorną odległość osi:

Przy założonym luzie wierzchołkowym

c*

= 0,25 obniżenie

go o 0,004 nie spowoduje wyjścia poza zakres dopuszczalny

to przyjmujemy:

0

=

k

26

Przykład 9.3

– korekcja P-technologiczna

Zatem wymiary koła wynoszą

mm

50

,

37

15

5

,

2

1

1

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

10

,

43

0

2

12

,

0

2

1

2

15

5

,

2

2

2

2

1

1

1

=

⋅

+

⋅

+

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

85

,

31

25

,

0

2

12

,

0

2

1

2

15

5

,

2

*

2

2

2

1

1

1

=

⋅

−

⋅

+

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

mm

00

,

45

18

5

,

2

2

2

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

75

,

49

0

2

05

,

0

2

1

2

18

5

,

2

2

2

2

2

2

2

=

⋅

+

⋅

−

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

50

,

38

25

,

0

2

05

,

0

2

1

2

18

5

,

2

*

2

2

2

2

2

2

=

⋅

−

⋅

−

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

Korekcja P – konstrukcyjna

Korekcję P-konstrukcyjną stosuje się gdy mamy narzuconą

odległość osi

a

a

w

≠

Zatem korekcja P-konstrukcyjna jest odwrotna

do korekcji P-technologicznej

Pierwszym krokiem jest obliczenie rzeczywistego tocznego

kąta przyporu:

α

α

cos

cos

⋅

=

⋅

a

a

w

w

27

Korekcja P – konstrukcyjna

Następnie ze wzoru:

Wyznacza się sumę współczynników korekcji

x

1

+x

2

Następnym krokiem jest rozdział tej sumy

na poszczególne koła.

α

α

α

tg

z

z

x

x

inv

inv

w

⋅

+

+

⋅

=

−

2

1

2

1

2

Korekcja P – konstrukcyjna

Kryteria podziału sumy współczynników x

Nazwa kryterium

Sposób przeprowadzania Zastosowanie

Odwrotnie

proporcjonalnie

(

)

(

)

1

2

1

2

2

1

2

1

2

1

x

x

x

x

x

x

z

z

z

x

−

+

=

+

⋅

+

=

Korekcja

dodatnia

(

)

0

2

1

>

+

x

x

Wprost

proporcjonalnie

(

)

(

)

1

2

1

2

2

1

2

1

1

1

x

x

x

x

x

x

z

z

z

x

−

+

=

+

⋅

+

=

Korekcja

ujemna

(

)

0

2

1

<

+

x

x

Po równo

(

)

1

2

2

1

1

2

1

x

x

x

x

x

=

+

⋅

=

2

1

z

z

≈

28

Korekcja P – konstrukcyjna

Kryteria podziału sumy współczynników x

Nazwa kryterium

Sposób przeprowadzania Zastosowanie

Wszystko na jedno

koło

(

)

0

2

2

1

1

=

+

=

x

x

x

x

(

)

3

,

0

2

1

<

+

x

x

Niestandardowy

2

2

1

1

gr

gr

x

x

x

x

≥

≥

Zagrożenie

podcięciem

jednego lub

obu kół

Przy obliczeniach często sprawdza się kilka metod do

danego zadania.

Korekcja P – konstrukcyjna

Mając wartości współczynników korekcji dla obu kół oblicza się

jeszcze współczynnik zeszlifowania głowy zęba:

m

a

a

k

w

p

−

=

(

)

m

x

x

a

a

p

⋅

+

+

=

2

1

Obliczenie wymiarów kół.

29

Przykład 9.4

– korekcja P-konstrukcyjna

z

1

=18

z

2

=29

m

= 2,5

y

= 1

α

= 20

°°°°

c* = 0,25

Obliczyć wymiary kół zębatych przekładni tak aby rzeczywista odległosć

osi wynosiła

a

w

= 60,00 mm

Przykład 9.4

– korekcja P-konstrukcyjna

Sprawdzamy konieczność i rodzaj korekcji:

mm

00

,

60

mm

78

,

58

=

≠

=

w

a

a

mm

75

,

58

2

29

18

5

,

2

2

2

1

=

+

⋅

=

+

⋅

=

z

z

m

a

Zatem korekcja P-konstrukcyjna

Obliczamy rzeczywisty toczny kąt przyporu:

'

3

23

9201

,

0

20

cos

00

,

60

75

,

58

cos

cos

o

w

o

w

w

a

a

=

=

⋅

=

⋅

=

α

α

α

30

Przykład 9.4

– korekcja P-konstrukcyjna

014904

,

0

180

20

20

=

⋅

−

=

−

=

o

o

o

tg

tg

inv

π

α

α

α

Inwoluty kątów:

023228

,

0

180

'

3

23

'

3

23

=

⋅

−

=

−

=

o

o

o

w

w

w

tg

tg

inv

π

α

α

α

Zatem suma współczynników korekcji wyniesie:

(

)

(

)

(

)

(

)

537

,

0

014904

,

0

023228

,

0

20

2

29

18

2

2

1

2

1

2

1

=

+

−

⋅

⋅

+

=

−

⋅

⋅

+

=

+

x

x

tg

inv

inv

tg

z

z

x

x

o

w

α

α

α

Przykład 9.4

– korekcja P-konstrukcyjna

Nazwa kryterium

Sposób przeprowadzania Zastosowanie

Odwrotnie

proporcjonalnie

(

)

(

)

1

2

1

2

2

1

2

1

2

1

x

x

x

x

x

x

z

z

z

x

−

+

=

+

⋅

+

=

Korekcja

dodatnia

(

)

0

2

1

>

+

x

x

Wprost

proporcjonalnie

(

)

(

)

1

2

1

2

2

1

2

1

1

1

x

x

x

x

x

x

z

z

z

x

−

+

=

+

⋅

+

=

Korekcja

ujemna

(

)

0

2

1

<

+

x

x

Po równo

(

)

1

2

2

1

1

2

1

x

x

x

x

x

=

+

⋅

=

2

1

z

z

≈

√√√√

31

Przykład 9.4

– korekcja P-konstrukcyjna

(

)

0

2

2

1

1

=

+

=

x

x

x

x

17

097

,

17

20

sin

1

2

sin

2

2

2

≈

=

⋅

=

⋅

=

o

gr

y

z

α

Nazwa kryterium

Sposób przeprowadzania Zastosowanie

Wszystko na jedno

koło

(

)

3

,

0

2

1

<

+

x

x

Niestandardowy

2

2

1

1

gr

gr

x

x

x

x

≥

≥

Zagrożenie

podcięciem

jednego lub

obu kół

?

gr

gr

z

z

z

z

>

>

2

1

(

)

0

537

,

0

2

1

>

=

+

x

x

Przykład 9.4

– korekcja P-konstrukcyjna

Zatem podział odwrotnie proporcjonalny:

(

)

331

,

0

537

,

0

29

18

29

2

1

2

1

2

1

=

⋅

+

=

+

⋅

+

=

x

x

z

z

z

x

33

,

0

1

=

x

Przyjmujemy:

(

)

207

,

0

33

,

0

537

,

0

1

2

1

2

=

−

=

−

+

=

x

x

x

x

21

,

0

2

=

x

Przyjmujemy:

32

Przykład 9.4

– korekcja P-konstrukcyjna

Oraz obliczamy współczynnik zeszlifowania głowy zęba:

036

,

0

5

,

2

00

,

60

09

,

60

=

−

=

−

=

m

a

a

k

w

p

(

)

(

)

mm

09

,

60

5

,

2

21

,

0

33

,

0

74

,

58

2

1

=

⋅

+

+

=

⋅

+

+

=

m

x

x

a

a

p

Następnie obliczamy pozorną odległość osi:

Przy założonym luzie wierzchołkowym

c*

= 0,25 obniżenie

go o 0,036 nie spowoduje wyjścia poza zakres dopuszczalny

to przyjmujemy:

0

=

k

Przykład 9.4

– korekcja P-konstrukcyjna

Zatem wymiary koła wynoszą

mm

00

,

45

18

5

,

2

1

1

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

65

,

51

0

2

33

,

0

2

1

2

18

5

,

2

2

2

2

1

1

1

=

⋅

+

⋅

+

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

40

,

40

25

,

0

2

33

,

0

2

1

2

18

5

,

2

*

2

2

2

1

1

1

=

⋅

−

⋅

+

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

mm

50

,

72

29

5

,

2

2

2

=

⋅

=

⋅

=

z

m

d

(

)

(

)

mm

55

,

78

0

2

21

,

0

2

1

2

29

5

,

2

2

2

2

2

2

2

=

⋅

+

⋅

+

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

k

x

y

z

m

d

a

(

)

(

)

mm

30

,

67

25

,

0

2

21

,

0

2

1

2

29

5

,

2

*

2

2

2

2

2

2

=

⋅

−

⋅

−

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

c

x

y

z

m

d

f

Wyszukiwarka

Podobne podstrony:

projekt przekładnie zębate3

Przekładnie zębate

Przekładnie zębate

Obliczenia geometryczno wytrzymałościowe walcowej przekładni zębatej

Przekładnie zębate korekcja zazębienia

Koła i przekładnie zębate

PROJEKTY Z PKM, AGH, Semestr 5, PKM całość, PKM akademiki I, PKM-projekty, Projekt przekładni zębate

Przekladnie zebate

Przekładnie zębate

Strona tytułowa do przekładni zębatej, Projekt przekładni zębatej

pkm obliczenia przekładni zębatej(1), SiMR, PKM III, Projekt 3, PKM 3 - WZORY

Przekładnie zębate Dziama

Projekt wału, energetyka pwr, PKM I, przykładowe wały do jednostopniowych przekładni zębatych, Proje

przekladnie zebate id 404821 Nieznany

Przekładnie zębate 1

Przekładnie zebate Przykłady graficzne

Przekładnie zębate AB

przekladnie zebate parametry

więcej podobnych podstron