W³adys³aw MADAJ

Leszek OLSZEWSKI

Remak–Rozruch, Opole

Jerzy W¥T£Y

Instytut Techniki Cieplnej, £ódŸ

DMUCHANIE RUROCI¥GÓW ORAZ SUSZENIE

OBMURZA KOT£ÓW Z CYRKULACYJNYM

PALENISKIEM FLUIDALNYM

Streszczenie. Przedmuchiwanie ruroci¹gów parowych, elementów

kot³a i instalacji kot³owych ma na celu usuniêcie zanieczyszczeñ po-

monta¿owych. Proces przedmuchiwania odbywa siê przy odpowiednio

dobranych parametrach cieplnych i przep³ywowych. Zaburzony prze-

p³yw w czyszczonych elementach instalacji, du¿e prêdkoœci pary i nag³e

jej rozprê¿anie na wylocie do atmosfery s¹ przyczyn¹ generowania

uci¹¿liwego dla œrodowiska ha³asu. Zarówno ca³a instalacja, jak i ele-

menty t³umika ha³asu montowanego na wylocie pary do atmosfery,

poddawane s¹ znacz¹cym obci¹¿eniom dynamicznym. Omówiono tech-

nologiê przedmuchiwania ruroci¹gów i kot³ów energetycznych, metody,

kryteria wyboru metody oraz zwi¹zane z nimi koszty dmuchania. Opi-

sano t³umiki akustyczne stosowane na wylotach instalacji do dmucha-

nia, uzyskiwane efekty akustyczne, obci¹¿enia elementów t³umików

oraz zagro¿enia wynikaj¹ce z wad produkcyjnych. Omówiono podsta-

wowe problemy zwi¹zane z budow¹ i suszeniem obmurza kot³ów kon-

wencjonalnych i fluidalnych. Przedstawiono podstawowe zasady opera-

cji suszenia oraz sposoby przeprowadzenia suszenia.

BLOWING AND DRYING OF FLUIDIZED BED BOILER

BRICKWORK

Summary. The paper describes available steam pipelines and boiler

blowing technology, methods, criterions for method selection and

involved costs of operation. The noise silencers, their noise suppression

PRACE IMiUE POLITECHNIKI ŒL¥SKIEJ

2002

IX Konferencja Kot³owa 2002

AKTUALNE PROBLEMY BUDOWY I EKSPLOATACJI KOT£ÓW

Mgr in¿. W³adys³aw MADAJ i mgr in¿. Leszek OLSZEWSKI s¹ pracownikami Remak–

Rozruch SA, 45–324 Opole, ul.£owicka 1, a mgr in¿. Jerzy W¥T£Y jest pracownikiem

Instytutu Techniki Cieplnej, 93–208 £ódŸ, ul.D¹browskiego 113.

capacity, permissible loads of silencer elements as well as hazards con-

nected with manufacturing defects of silencers were described. Main

problems connected with design and drying of fluidized bed and pulve-

rized coal boilers brickwork were discussed.

AUSBLASEN DER ROHRLEITUNGEN UND TROCKNEN

DER AUSMAUERUNGEN IN ZWS DAMPFERZEUGER

Zusammenfassung

.

Das Ausblasen der Dampfrohrleitungen, der

Kesselbauelemente– und Einrichtungen bezweckt die Beseitigung der

während der Montage eingeführten Verunreinigungen. Der Ausblasen-

svorgang findet statt bei entsprechend gewählten thermischen und

strömungstechnischen Parametern. Verwirbelte Strömung in gere-

inigten Elementen der Anlage, große Dampfgeschwindigkeiten und

plötzliche Dampfentspannungen auf dem Austritt zur Atmosphäre

sind Ursachen der Lärmerzeugung. Man besprach Verfahren des

Ausblasens der Röhrleitungen und Dampferzeuger, Methoden, und

Kriterien der Methodenauswahl und damit gebundene Ausblasungsko-

sten. Akustische Dämpfer angewandte an den Austritten geblasener

Anlagen, erreichte akustische Effekte und Belastungen der Dämpfere-

lemente wurden ausführlich beschrieben. Am Ende besprach man

Hauptprobleme mit dem Bau und mit dem Trocknen des Mauerwerks

herkömmlicher und ZWS– Kessel. Man stellte vor Grundprinzipien des

Trocknungsvorgangs und die Trocknungsmethoden.

1. Wstêp

Konstrukcje kot³ów fluidalnych wymusi³y na ekipach przeprowadzaj¹cych

rozruch tych jednostek poszukiwanie nowych rozwi¹zañ technicznych przy

przeprowadzaniu takich operacji jak suszenie obmurza czy dmuchanie

kot³ów. Metody tradycyjnie stosowane dla kot³ów py³owych i rusztowych nie

zapewniaj¹ prawid³owego tych czynnoœci, zarówno pod wzglêdem jakoœci wy-

konania tych prac jak i czasu ich wykonania. Najwa¿niejszym powodem nie-

mo¿liwoœci zastosowania sprawdzonych metod jest inne ni¿ w kot³ach

py³owych i rusztowych umiejscowienie elementów ogniotrwa³ych oraz od-

mienny sposób uruchamiania tych kot³ów i mo¿liwoœæ prowadzenia ruchu

kot³a podczas prowadzenia tych operacji. Wa¿nym czynnikiem przy doborze

metod jest fakt, ¿e zarówno suszenie obmurza jak i dmuchanie kot³a odbywa

siê na parametrach rozruchowych. Mo¿liwoœæ osi¹gniêcia tych parametrów z

jednej strony, oraz koniecznoœæ spe³nienia kryteriów prawid³owego wykona-

nia procesów suszenia i dmuchania zmusi³o do szukania nowych rozwi¹zañ

technicznych.

246

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

2. Suszenie obmurza

Przez ostatnie lata rozwoju energetyki w Polsce w zwi¹zku z wejœciem do

budowy kot³ów powierzchni opromieniowanych, ograniczono znacznie iloœci

obmurza. Przyspieszy³o to znacznie czasy uruchomienia kot³ów, skróci³o cy-

kle remontowe itd. Z wejœciem do eksploatacji kot³ów fluidalnych, a w szcze-

gólnoœci kot³ów ze z³o¿em cyrkulacyjnym, iloœci obmurza powróci³y do iloœci

porównywalnych z wymaganymi dla kot³ów z obmurzem ciê¿kim.

W kotle fluidalnym ze z³o¿em cyrkulacyjnym obmurze spe³nia dwojak¹

rolê:

– os³ony rur przed erozj¹,

– izolacji termicznej.

Ka¿dorazowo spe³niaæ ono musi rolê powierzchni trudnoœcieralnej dla cyr-

kulacyjnego z³o¿a fluidalnego i gwarantowaæ du¿¹ trwa³oœæ i niezawodnoœæ.

Najczêœciej w celu os³ony przed erozj¹ materia³em z³o¿a fluidalnego, obmu-

rzem ob³o¿one s¹ nastêpuj¹ce powierzchnie ogrzewalne kot³a:

– dolna czêœæ œcian membranowych komory paleniskowej,

– niektóre czêœci przegrzewaczy pary,

– kolektory wchodz¹ce do komory paleniskowej.

W ostatnim okresie Foster Wheeler buduje kot³y z cyklonem wykonanym

ze œcian membranowych (kocio³ o wydajnoœci 230 t/h w Elektrowni Jaworzno

II oraz kocio³ o wydajnoœci 450 t/h Elektrociep³owni Katowice) os³oniêtych

cienk¹ warstw¹ wmurówki. W ten sposób ogranicza siê znacznie iloœæ grubego

obmurza w kotle.

Najczêœciej obmurze spe³nia rolê izolacji termicznej w nastêpuj¹cych ele-

mentach kot³a fluidalnego:

– cyklonach,

– syfonach,

– zsypach wêgla,

– oddzielaczach ¿u¿la,

– dnie komory paleniskowej.

Poniewa¿ gruboœæ obmurza waha siê od kilku centymetrów (w przypadku

os³on rur przed erozj¹) do kilkudziesiêciu (w przypadku izolacji termicznej),

problem suszenia stwarza du¿e trudnoœci. Pomimo u¿ywania znacznie nowo-

czeœniejszych materia³ów ceramicznych i postêpu w sposobie wykonywania

obmurza w kotle, w niewielkim stopniu uleg³y zmianom zalecenia producen-

tów co do przebiegu procesu.

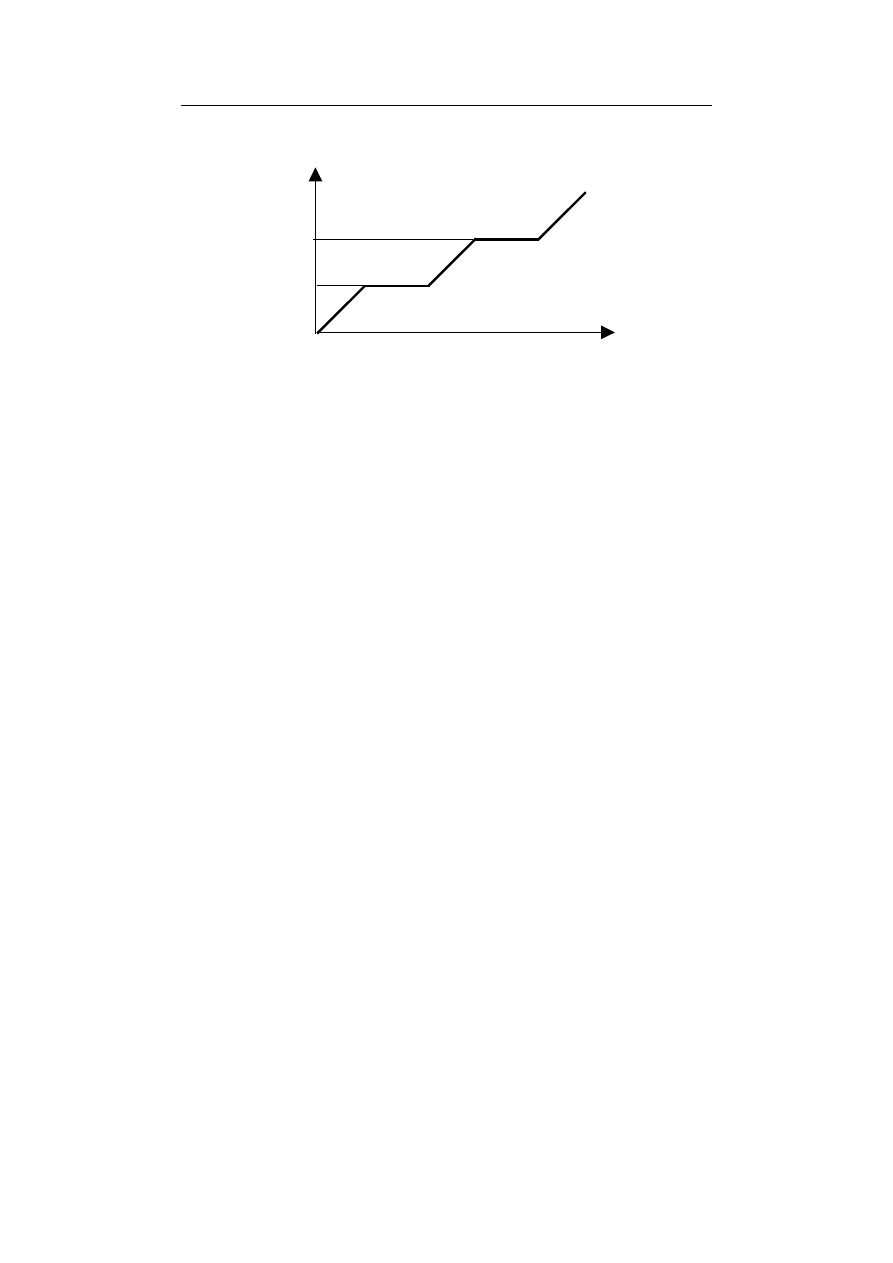

Wykres na rys. 1 przedstawiaj¹cy nagrzewania obmurza w czasie, prawie

nie uleg³ zmianie.

Pomiar temperatury obmurza wykonywany jest zarówno na jego po-

wierzchni jak i na g³êbokoœci od 1,5 do 2 cm od strony ognia. Daje to mo¿liwoœæ

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

247

bardziej precyzyjnego przewidywania przyrostu temperatur wewn¹trz obmu-

rza. Dla odprowadzenia wilgoci w czêœci kot³a gdzie obmurze spe³nia rolê izo-

lacji, zaleca siê wykonanie niewielkich otworów w opancerzeniu, zamontowa-

nie w nich rurek odprowadzaj¹cych wodê z powierzchni obmurza przez izola-

cjê na zewn¹trz.

Dotychczas w uruchamianych w Polsce kot³ach fluidalnych ze z³o¿em cyr-

kulacyjnym suszenie obmurza wykonywano trzema metodami:

a) W kotle OFz–450 w Elektrociep³owni ¯erañ i OFz–230 w Elektrociep³owni

Bielsko – Bia³a suszenie wykonywano dwuetapowo. W pierwszym etapie

zamontowano oddzieln¹ instalacjê od cysterny z paliwem do wydzielonych

elementów kot³a, gdzie zamontowano palniki. Suszenie realizowano przy

pomocy tej instalacji dziel¹c obmurze na kilka elementów i nagrzewaj¹c

zgodnie z powy¿szym wykresem do temperatury od 300 do 400

o

C. Nastêp-

nie wych³adzano kocio³, demontowano pomocnicz¹ instalacjê i uruchamia-

no kocio³ na palnikach docelowych wraz ze z³o¿em cyrkulacyjnym. W na-

stêpnym etapie wystudzano kocio³.

b) W kot³ach OFz–75 w Elektrociep³owni w Starogardzie Gdañskim wyko-

rzystano do suszenia instalacjê rozpa³kow¹ kot³a, montuj¹c do niej kilka

palników dodatkowych ze skokow¹ regulacj¹ wydajnoœci. Kocio³ rozpalano

realizuj¹c wykres suszenia w sposób ci¹g³y, a z³o¿e fluidalne rozpoczêto

formowaæ po osi¹gniêciu temperatury 600

o

C. W celu zapewnienia sta³ego

przyrostu temperatur we wszystkich elementach kot³a pokrytych obmu-

rzem, w sposób sztuczny wymuszano inn¹ drogê przep³ywu spalin i powie-

trza ni¿ w czasie normalnej pracy kot³a. Szczególn¹ uwagê nale¿y zwróciæ

na p³ynnoœæ w uzupe³nianiu w wodê kot³a, gdy¿ du¿e zmiany zasilania

mog¹ spowodowaæ nag³e spadki temperatur spalin w komorze palenisko-

wej, co mo¿e poci¹gn¹æ za sob¹ obni¿enie temperatury obmurza.

248

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

t

0

C

czas

8¸24h

5¸10

0

C/h

8¸24h

5¸10

0

C/h

5¸10

0

C/h

120¸150

400

Rys. 1. Wykres suszenia obmurza

c) W kot³ach OFz–670 w Elektrowni Turów suszenie obmurza wykonano

dwuetapowo. W fazie wstêpnej suszono grza³kami indukcyjnymi rejony

palników. Po zdemontowaniu grza³ek przyst¹piono do suszenia zasadni-

czego. W tym etapie suszenie przeprowadzono palnikami rozpa³kowymi.

Reguluj¹c wydajnoœæ palników oraz za³¹czaj¹c palniki zamiennie, podwy¿-

szano temperaturê obmurza, zgodnie z krzyw¹ suszenia dostarczon¹ przez

jego dostawcê. Koñcowa faza suszenia (wygrzewanie obmurza w tempera-

turach powy¿ej 400°C) zosta³a przeprowadzona na pocz¹tku przedmuchi-

wania kot³a.

3. Przedmuchiwanie kot³ów

Celem przedmuchiwania kot³ów jest usuniêcie zanieczyszczeñ pomonta-

¿owych z przegrzewaczy kot³owych oraz ruroci¹gów pary œwie¿ej i wtórnej

(tam gdzie wystêpuje para wtórna), zabudowanych pomiêdzy kot³em a tur-

bin¹.

Przedmuchiwanie kot³a stanowi drug¹, ostateczn¹ czêœæ procesu oczyszcza-

nia elementów przep³ywowych kot³a z zanieczyszczeñ pomonta¿owych.

Pierwszym wstêpnym etapem oczyszczania uk³adu przep³ywowego kot³a jest

chemiczne oczyszczanie uk³adu wodno–parowego kot³a.

W celu przeprowadzenia przedmuchiwania kot³a nale¿y odpowiednio przy-

gotowaæ uk³ad wodno–parowy kot³a oraz zaprojektowaæ i wykonaæ tymczaso-

we instalacje niezbêdne do dokonania przedmuchiwania. Wa¿nym elemen-

tem jest tak¿e odpowiednie przygotowanie instalacji pomocniczych kot³a

(uk³ad wody zasilaj¹cej, uk³ad rozpa³kowy, uk³ad nawêglania itp.) w takim

stopniu, aby zapewniæ ruch kot³a w czasie prowadzenia przedmuchiwania.

3.1. Stosowane metody przedmuchiwania kot³ów parowych

Najstarsz¹ metod¹ przedmuchiwania kot³ów by³a tak zwana metoda aku-

mulacyjna. Metoda ta polega³a na tym, ¿e po rozpaleniu kot³a i osi¹gniêciu

¿¹danych parametrów kocio³ wygaszano, a nastêpnie otwierano armaturê

wydmuchow¹, gwa³townie rozprê¿aj¹c kocio³. Ten sposób postêpowania po-

wodowa³ powstawanie niekorzystnych naprê¿eñ w ruroci¹gach, walczaku

i innych elementach kot³a. Efekty uzyskiwane t¹ metod¹ by³y niezadowa-

laj¹ce. Te przyczyny spowodowa³y, ¿e zrezygnowano z jej stosowania. Obecnie

stosuje siê dwie metody dmuchania kot³ów parowych:

– metodê przep³ywow¹;

– metodê pulsacyjn¹;

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

249

3.1.1. Przedmuchiwanie metod¹ przep³ywow¹

Metoda przep³ywowa polega na wytworzeniu w kotle ci¹g³ego przep³ywu

pary, umo¿liwiaj¹cego wyrzucenie na zewn¹trz wszelkich zanieczyszczeñ po-

zosta³ych po monta¿u i czyszczeniu chemicznym. Cech¹ charakterystyczn¹

tej metody jest sta³e masowe natê¿enie przep³ywu przy sta³ym ciœnieniu. Dla

utrzymania w³aœciwego poziomu wody w walczaku kocio³ musi byæ intensyw-

nie „dosilany” wod¹. W czasie trwania przedmuchiwania w kotle utrzymywa-

ne jest sta³e ciœnienie, a para poprzez tymczasow¹ instalacjê wyp³ywa ze

sta³ym natê¿eniem przep³ywu do atmosfery. Zrzut pary trwa najczêœciej

15¸20 min. Maksymalny czas zrzutu pary zazwyczaj uwarunkowany jest za-

pasami wody zasilaj¹cej kocio³. Z doœwiadczeñ wynika, ¿e d³u¿szy czas zrzutu

powy¿ej 20 minut nie poprawia efektywnoœci dmuchania.

W celu ustalenia parametrów dmuchania dla danego kot³a nale¿y tak dob-

raæ ciœnienie i temperaturê pary, aby wspó³czynnik zak³ócenia by³ wiêkszy od

jednoœci. Wspó³czynnik zak³ócenia zale¿y od natê¿enia przep³ywu i gêstoœci

pary w czasie przedmuchiwania. Wspó³czynnik zak³ócenia okreœla równie¿

zale¿noœæ pomiêdzy prêdkoœciami przep³ywu pary w czasie przedmuchiwania

i w czasie normalnej eksploatacji kot³a. Je¿eli wspó³czynnik zak³ócenia osi¹ga

wartoœci wiêksze od 1 oznacza to, ¿e prêdkoœæ pary podczas przedmuchiwania

jest wiêksza od prêdkoœci przep³ywu pary podczas pracy kot³a na parame-

trach nominalnych.

Doœwiadczenia wykazuj¹ ¿e, przedmuchiwanie przep³ywowe kot³ów ener-

getycznych du¿ej mocy daje pozytywne efekty przy nastêpuj¹cych parame-

trach technologicznych:

– ciœnienie pary w walczaku

3,5¸4,0 MPa,

– temperatura pary na wylocie z kot³a

350¸400°C,

– przep³yw pary z kot³a

0,8¸1,1 Q

nom

,

– czas trwania jednego wydmuchu

15¸20 min.

Po zakoñczeniu zrzutu kocio³ zostaje wygaszony i przystêpuje siê do

wych³odzenia kot³a i ruroci¹gów. Szybsze wych³odzenie kot³a osi¹ga siê przez

wywo³anie wentylatorami powietrza i spalin przep³ywu zimnego powietrza

przez kocio³. Znaczne i szybkie obni¿enie temperatury powoduj¹ skurcze ma-

teria³u, co w konsekwencji prowadzi do oddzielania siê zanieczyszczeñ przy-

wieraj¹cych do wewnêtrznych powierzchni ruroci¹gów elementów przep³ywo-

wych kot³a. Oddzielone w ten sposób zanieczyszczenia wynoszone s¹ z kot³a

przy nastêpnym zrzucie pary.

Nasze doœwiadczenia wykazuj¹, ¿e odpowiedni¹ czystoœæ pary wylotowej

uzyskuje siê po 7¸10 cyklach. Realizuj¹c 1 lub 2 cykle dziennie (zamiennie),

proces dmuchania mo¿na przeprowadziæ w ci¹gu 5¸7 dni.

250

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

3.1.2. Przedmuchiwanie metod¹ pulsacyjn¹

Cech¹ charakterystyczn¹ tej metody jest zmiana (spadek) ciœnienia w kotle

w zak³adanym zakresie, sta³e obci¹¿enie cieplne komory paleniskowej oraz

czêste, krótkotrwa³e zrzuty pary przez tymczasowy ruroci¹g do atmosfery.

Z uwagi na niewielkie obci¹¿enie cieplne komory paleniskowej w czasie ca³ego

procesu przedmuchiwanie kot³a t¹ metod¹ mo¿na przeprowadziæ przy u¿yciu

wy³¹cznie instalacji rozpa³kowej kot³a.

Po uzyskaniu zak³adanego ciœnienia w walczaku rozpoczyna siê proces

przedmuchiwania. Polega to na cyklicznym rozprê¿eniu kot³a do wartoœci

50% ciœnienia pocz¹tkowego przez otwarcie zasuwy na ruroci¹gu wydmucho-

wym, a nastêpnie ponownym wzroœcie ciœnienia w kotle do wartoœci zak³ada-

nego ciœnienia w walczaku. Przy za³o¿onym sta³ym obci¹¿eniu komory paleni-

skowej wymagany spadek ciœnienia uzyskuje siê po 2¸3 minutach zrzutu.

Czas na ustabilizowanie parametrów i odbudowanie ciœnienia w kotle wynosi

oko³o pó³ godziny. Cykl dmuchania koñczy siê po 8¸12 godzinach (16¸20 zrzu-

tów ciœnienia) wygaszeniem i wystudzeniem kot³a.

Przedmuchiwanie pulsacyjne przeprowadza siê przy nastêpuj¹cych para-

metrach technologicznych:

– ciœnienie pary w walczaku

3,5¸5,5 [MPa],

– temperatura pary na wylocie z kot³a

350¸400 [°C],

– przep³yw pary z kot³a

0,6¸0,8 [Q

nom

],

– czas trwania jednego wydmuchu

2¸3 [min].

Szybsze wych³odzenie kot³a osi¹ga siê przez wywo³anie przep³ywu zimnego

powietrza przez kocio³ za pomoc¹ wentylatorów powietrza i spalin.

Doœwiadczenia wykazuj¹, ¿e odpowiedni¹ czystoœæ pary wylotowej uzysku-

je siê po 250¸350 zrzutach ciœnienia. Realizuj¹c 10¸20 zrzutów dziennie pro-

ces dmuchania mo¿na przeprowadziæ w ci¹gu oko³o 20 dni.

3.2. Parametry chemiczne i technologiczne wody zasilaj¹cej

do przedmuchiwania

Do przedmuchiwania kot³a wymagana jest woda zasilaj¹ca o takiej czysto-

œci aby nie wprowadzaæ dodatkowych zanieczyszczeñ do przedmuchiwanego

uk³adu. Musi ona odpowiadaæ parametrom fizykochemicznym wody zasi-

laj¹cej dla kot³ów eksploatowanych. Na przyk³ad dla kot³ów energetycznych

du¿ej mocy jej parametry fizykochemiczne powinny byæ nastêpuj¹ce:

– wygl¹d

czysta bez zawiesin,

РtwardoϾ

niewykrywalna,

– pH

9,0±0,4,

РzawartoϾ SiO

2

poni¿ej 0,05[mg/l],

РzawartoϾ N

2

H

4

2,0¸10,0 [mg/l],

РprzewodnoϾ

poni¿ej 5,0 [mS/cm].

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

251

Woda zasilaj¹ca wykorzystywana do przedmuchiwana powinna byæ odga-

zowana i podgrzana do mo¿liwie najwy¿szej temperatury, na ile pozwala

uk³ad technologiczny. Szczególnie w przypadku przedmuchiwania kot³ów

pracuj¹cych w uk³adzie blokowym czynnikiem ograniczaj¹cym podwy¿szenie

temperatury wody zasilaj¹cej jest brak mo¿liwoœci wykorzystania do tego celu

uk³adów regeneracji niskoprê¿nej i wysokoprê¿nej.

3.3. Kontrola efektów przedmuchiwania

Kontrolê jakoœci przedmuchiwania prowadzi siê na podstawie polskiej nor-

my PN–90/M–34315. Kryterium okreœlaj¹cym uzyskan¹ czystoœæ przedmu-

chiwanego kot³a i ruroci¹gów pary œwie¿ej jest stan powierzchni polerowanej

p³ytki kontrolnej. Czystoœæ kot³a i ruroci¹gów pary œwie¿ej uznaje siê za wy-

starczaj¹c¹, je¿eli:

– liczba wgnieceñ powsta³ych od uderzeñ zanieczyszczeñ na 1 dm

2

powierz-

chni p³ytki kontrolnej nie przekracza 20 o wymiarach 0,5´1,0 mm,

– nie wystêpuj¹ wgniecenia wiêksze ni¿ 1 mm,

– nie wystêpuj¹ wgniecenia o g³êbokoœci przekraczaj¹cej 1 mm.

P³ytkê kontroln¹ montuje siê na tymczasowym ruroci¹gu wydmuchowym.

Je¿eli na tym ruroci¹gu zamontowana jest zasuwa wydmuchowa, p³ytkê kon-

trol¹ montuje siê przed ni¹.

3.4. Sposoby przygotowania kot³ów i uk³adów technologicznych do

przedmuchiwania

Aby przeprowadziæ operacjê dmuchania nale¿y w odpowiedni sposób przy-

gotowaæ kocio³ oraz uk³ad technologiczny do pracy. Nale¿y równie¿ zaprojek-

towaæ i wykonaæ niezbêdne instalacje tymczasowe, umo¿liwiaj¹ce doprowa-

dzenie mediów do kot³a oraz wyprowadzenie pary zrzutowej.

Podstawow¹ tymczasow¹ instalacj¹ jest ruroci¹g pary zrzutowej. Z uwagi

na du¿e obci¹¿enie dynamiczne musi byæ on wykonany zgodnie z normami.

Szczególn¹ uwagê nale¿y zwróciæ na kompensacje termiczne oraz na odpo-

wiednie zamocowanie ruroci¹gu (w czasie dmuchania ruroci¹g podlega

dzia³aniu du¿ych si³ dynamicznych). Na ruroci¹gach zrzutowych musz¹ byæ

zamontowane odwodnienia.

W ostatnich latach organy ochrony œrodowiska zaleci³y stosowanie t³umi-

ków ha³asu przy przedmuchiwaniu kot³ów. Wobec du¿ych i zmiennych si³ dy-

namicznych, jakie dzia³aj¹ na t³umik w czasie wydmuchu pary, musi on byæ w

sposób pewny przymocowany do pod³o¿a, a jednoczeœnie nie powinien byæ

ograniczeniem w swobodnym termicznym wyd³u¿aniu siê ruroci¹gów.

Dla wykonania oceny skutecznoœci dmuchania na ruroci¹gu tymczasowym

montuje siê przyrz¹d do mocowania p³ytki kontrolnej. Powinien on mieæ tak¹

konstrukcjê, aby w sposób szybki i pewny umo¿liwiæ wymianê p³ytki kontrol-

252

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

nej. Aby nie zniekszta³caæ wyników przedmuchiwania, p³ytkê kontroln¹ nale-

¿y zamontowaæ na prostym odcinku tymczasowego ruroci¹gu wydmuchowe-

go, w niedalekiej odleg³oœci od ruroci¹gów technologicznych.

Zamontowana na ruroci¹gu tymczasowym zasuwa wydmuchowa parame-

trami musi odpowiadaæ maksymalnym parametrom dmuchania oraz musi

byæ wyposa¿ona w napêd zdalny. Zazwyczaj stosuje siê napêd elektryczny.

Sterownik tej zasuwy musi znajdowaæ siê w nastawni cieplnej i byæ wyposa-

¿ony w procentowy wskaŸnik otwarcia. W przypadku prowadzenia dmucha-

nia metod¹ pulsacyjn¹, dodatkowym wymaganiem jest jak najkrótszy czas

otwarcia i zamykania tej zasuwy.

Z uwagi na wysokie temperatury ruroci¹g tymczasowy musi byæ izolowany

termicznie.

Projektuj¹c i buduj¹c ruroci¹gi wydmuchowe nale¿y staraæ siê, aby by³y

one jak najkrótsze oraz posiada³y jak najmniejsz¹ liczbê kolan. Ewentualne

³uki powinny byæ ³agodne. Ze wzglêdów bezpieczeñstwa do budowy instalacji

nale¿y stosowaæ materia³y odpowiadaj¹ce wymaganiom dla instalacji ciœnie-

niowych na parametry odpowiadaj¹ce parametrom dmuchania.

3.4.1. Przygotowanie kot³a i uk³adu technologicznego do dmuchania metod¹

przep³ywow¹

Przed przyst¹pieniem do przedmuchiwania musz¹ byæ uruchomione w

pe³nym zakresie nastêpuj¹ce uk³ady technologiczne:

– uk³ad wody zasilaj¹cej z pompami zasilaj¹cymi, zbiornikiem wody zasi-

laj¹cej oraz wêz³em regulacji wody do kot³a w tym uk³ad wody wtryskowej,

– uk³ad spaliny–powietrze z wentylatorami oraz urz¹dzeniami odpylaj¹-

cymi,

– uk³ad rozpa³kowy kot³a,

– uk³ad zasilania w wêgiel z zasobnikami oraz urz¹dzeniem dozuj¹cym wê-

giel do kot³a,

– uk³ady odprowadzenia ¿u¿la i popio³u.

Dla zapewnienia bezpiecznych warunków pracy kot³a musz¹ byæ urucho-

mione i przetestowane uk³ady pomiarowe oraz system zabezpieczeñ kot³a.

Z uwagi na niestabilne parametry pracy kot³a w czasie dmuchania niedozwo-

lone jest przeprowadzenie tego procesu bez sprawnych zabezpieczeñ, a w

szczególnoœci takich jak poziom wody w walczaku kot³a, podciœnienie w komo-

rze paleniskowej, zanik p³omienia w komorze paleniskowej. Z uwagi na nie-

bezpieczeñstwo uszkodzenia na okres przedmuchiwania kot³a nie montuje siê

przyrz¹dów pomiarowych na ruroci¹gu pary œwie¿ej z kot³a; wydajnoœæ kot³a

okreœlana jest iloœci¹ wody do kot³a. Bardzo przydatnym w okresie przedmu-

chiwania jest uruchomienie uk³adu automatycznej regulacji temperatury

pary za poszczególnymi przegrzewaczami.

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

253

Z uwagi na du¿e iloœci wody wykorzystywane w czasie dmuchania nale¿y

zapewniæ sobie jej dostêpnoœæ w czasie prowadzenia procesu. W tym celu wy-

korzystuje siê kondensator turbiny jako zapasowy zbiornik wody zasilaj¹cej.

Aby zapewniæ szybkie uzupe³nianie wody w kondensatorze projektuje siê i

wykonuje tymczasow¹ liniê zasilania. Przed nape³nieniem kondensatora

wod¹ zdemineralizowan¹ nale¿y go podstemplowaæ (tak jak do próby wodnej).

Wodê zasilaj¹c¹ z kondensatora do zbiornika wody zasilaj¹cej przet³acza siê

pompami kondensatu.

3.4.2. Przygotowanie kot³a i uk³adu technologicznego do dmuchania metod¹

pulsacyjn¹

Przed przyst¹pieniem do przedmuchiwania musz¹ byæ uruchomione w

pe³nym zakresie nastêpuj¹ce uk³ady technologiczne:

– uk³ad wody zasilaj¹cej z pompami zasilaj¹cymi, zbiornikiem wody zasi-

laj¹cej oraz wêz³em regulacji wody do kot³a,

– uk³ad spaliny–powietrze z wentylatorami,

– uk³ad rozpa³kowy kot³a.

Poniewa¿ do wytworzenia ciœnienia w kotle wystarczaj¹ca jest instalacja

rozpa³kowa kot³a, do przeprowadzenia przedmuchania kot³a t¹ metod¹ nie

jest wymagane uruchomienie instalacji dozuj¹cych wêgiel i odprowa-

dzaj¹cych ¿u¿el i popió³, a tak¿e urz¹dzeñ odpylaj¹cych. Dla zapewnienia bez-

piecznych warunków pracy kot³a musz¹ byæ uruchomione i przetestowane

uk³ady pomiarowe oraz system zabezpieczeñ kot³a. Z uwagi na niestabilne

parametry pracy kot³a w czasie dmuchania niedozwolone jest przeprowadze-

nie tego procesu bez sprawnych zabezpieczeñ, a w szczególnoœci takich jak po-

ziom wody w walczaku kot³a, podciœnienie w komorze paleniskowej, zanik

p³omienia w komorze paleniskowej itp. Z uwagi na niebezpieczeñstwo uszko-

dzenia na okres przedmuchiwania kot³a nie montuje siê przyrz¹dów pomiaro-

wych na ruroci¹gu pary œwie¿ej z kot³a; wydajnoœæ kot³a okreœlana jest iloœci¹

wody do kot³a.

3.5. Przeprowadzenie dmuchania

Dmuchanie przeprowadza siê wed³ug za³o¿onego programu, w którym

podane s¹ szczegó³owe parametry procesu, czas wykonania zrzutów pary,

szczegó³owa procedura przedmuchiwania, oraz kryteria oceny jego skuteczno-

œci. Ruch wszystkich urz¹dzeñ i instalacji bior¹cych udzia³ w przedmuchiwa-

niu kot³a i ruroci¹gów pary, prowadzony jest zgodnie z instrukcjami eksplo-

atacyjnymi oraz DTR urz¹dzeñ.

254

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

3.6. Kryteria wyboru sposobu dmuchania kot³ów fluidalnych

Kot³y fluidalne ró¿ni¹ siê od kot³ów py³owych odmienn¹ technologi¹ spala-

nia paliwa w komorze paleniskowej. Dlatego te¿ dostosowanie sprawdzonych

na kot³ach py³owych metod przedmuchiwania wymaga pewnych analiz i za-

stosowania nowych rozwi¹zañ technicznych. Przeniesienie wprost stosowa-

nych metod, nie gwarantuje osi¹gniêcia wymaganych efektów w za³o¿onym

czasie. Zastosowana przez FOSTER WHEELER metoda dmuchania pulsacyj-

nego kot³ów w Elektrowni Turów okaza³a siê ma³o efektywna. Jakkolwiek ko-

ñcowy efekt by³ pozytywny, to do jego uzyskania zu¿yto du¿e iloœci mediów, a

czas dmuchania by³ bardzo d³ugi i uci¹¿liwy dla œrodowiska. Aby uzyskaæ od-

powiedni efekt wykonano ponad 300 zrzutów pary dla jednego kot³a, a ca³y

proces trwa³ oko³o jednego miesi¹ca.

Na prze³omie roku 1998/1999 w Starogardzie Gdañskim Remak–Rozruch

uruchamia³ elektrociep³owniê z dwoma kot³ami fluidalnymi typu OFz–75

produkcji RAFAKO. Przedmuchiwanie przeprowadzono metod¹ przep³y-

wow¹. Pozytywny efekt uzyskano po 10 dniach przedmuchiwania.

Bazuj¹c na doœwiadczeniach zdobytych w Elektrociep³owni w Starogardzie

Gdañskim, prowadzone s¹ prace nad opracowaniem technologii dmuchania

kot³a metod¹ przep³ywow¹, która naszym zdaniem jest o wiele bardziej efek-

tywna.

W metodzie tej najwiêkszym problemem jest sposób uzyskania takiego

obci¹¿enia komory paleniskowej, aby uzyskaæ wymagan¹ wydajnoœæ, tj min

80% przep³ywu nominalnego.

Najprostszym sposobem by³oby rozpalenie z³o¿a fluidalnego. Jednak¿e po-

wstaje problem szybkiego ostudzenia kot³a po ka¿dym cyklu przedmuchiwa-

nia. Pozostaj¹ce w komorze paleniskowej z³o¿e fluidalne uniemo¿liwia szyb-

kie wystudzenie kot³a. Z doœwiadczeñ turoszowskich wynika, ¿e wystudzenie

kot³a (tylko czêœci konwekcyjnej) trwa oko³o 15 godzin. Poniewa¿ czas pomiê-

dzy poszczególnymi operacjami wynosi 9¸10 godzin (przy przedmuchiwaniu

kot³ów konwencjonalnych), nie mo¿na zrealizowaæ pe³nego wystudzenia

kot³a, co wp³ynie ujemnie na skutecznoœæ dmuchania. Dodatkowym czynni-

kiem ograniczaj¹cym szybkoœæ wystudzenia kot³a jest du¿a iloœæ ciep³a zaku-

mulowana w obmurzu. Ponadto zbyt szybkie studzenie kot³a mo¿e spowodo-

waæ zniszczenie obmurza.

Innym sposobem jest przeprowadzenie dmuchania na paliwie rozpa³ko-

wym. Pe³na wydajnoœæ palników rozpa³kowych zapewnia obci¹¿enie komory

paleniskowej gwarantuj¹cej oko³o 40¸60% wydajnoœci kot³a (przy parame-

trach dmuchania). W celu zwiêkszenia wydajnoœci kot³a rozpatrywana jest

mo¿liwoœæ wymiany na okres dmuchania dysz palnikowych lub te¿ zainstalo-

wanie tymczasowych palników na olej lekki lub ciê¿ki. Wprowadzenie takich

zmian w kotle wymaga³oby szczegó³owych uzgodnieñ z jego dostawc¹.

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

255

Jak wspomniano powy¿ej, z uwagi na wystêpuj¹ce w kot³ach fluidalnych

obmurze ciê¿kie, wyd³u¿y siê czas wystudzenia kot³a, co wp³ynie na wyd³u¿e-

nie procesu przedmuchiwaia. Z dostawc¹ kot³a nale¿y uzgodniæ przede

wszystkim prêdkoœæ i stopieñ sch³odzenia obmurza.

Dodatkowym problemem przy wykonywaniu dmuchania kot³a metod¹

przep³ywow¹ jest zapewnienie stosunkowo du¿ej iloœci wody zasilaj¹cej wy-

rzucanej w postaci pary do atmosfery. Na jeden cykl przedmuchiwania wyma-

gane jest oko³o 350 m

3

wody zasilaj¹cej (dla kot³a o wydajnoœci oko³o 700 t/h).

W przypadku bloków energetycznych dodatkowymi zbiornikami wody zasi-

laj¹cej s¹ odpowiednio przygotowane kondensatory. Dla zapewnienia stosun-

kowo szybkiego uzupe³niania wody w kondensatorach buduje siê dodatkow¹

tymczasow¹ instalacjê wody uzupe³niaj¹cej.

3.7. Analiza kosztów dla ró¿nych sposobów przeprowadzenia

operacji przedmuchiwania

Poni¿ej przedstawiono analizê kosztów dmuchania pulsacyjnego oraz

przep³ywowego. W tej analizie podano iloœci zu¿ytych mediów technologicz-

nych, energii elektrycznej oraz pracoch³onnoœæ, jako g³ównych czynników

kszta³tuj¹cych koszt przeprowadzenia operacji.

Koszt przedmuchiwania kot³a o wydajnoœci » 670 t/h oszacowano na pod-

stawie przebiegu dmuchania kot³ów 1 i 2 w Elektrowni Turów. Wartoœci

podane w poni¿szej analizie s¹ wartoœciami przybli¿onymi, zebranymi na

podstawie zapisów operacyjnych pracowników Remak–Rozruch, bior¹cymi

udzia³ w dmuchaniu kot³ów 1 i 2.

Szacuj¹c koszty dmuchania kot³a fluidalnego metod¹ przep³ywow¹, opiera-

no siê na doœwiadczeniach zdobytych przez pracowników Remak–Rozruch,

którzy prowadzili b¹dŸ uczestniczyli w przedmuchiwaniu kot³ów py³owych,

na doœwiadczeniach zdobytych przy przedmuchiwaniu kot³a OFz–75 w Staro-

gardzie Gdañskim oraz na uwarunkowaniach opisanych powy¿ej.

3.7.1. Za³o¿enia do analizy kosztów dmuchania metod¹ pulsacyjn¹

– czas trwania przedmuchiwania

30 dni

– œredni czas prowadzenia przedmuchiwania w ci¹gu doby

13 godz.

– czas postoju kot³a i utrzymywania go w stanie gor¹cym

11 godz.

– iloœæ zrzutów pary

350

– czas jednego zrzutu pary

(wliczaj¹c czas otwarcia i zamkniêcia zasuwy)

5 min.

– œrednia wydajnoœæ pompy zasilaj¹cej w czasie jednego

zrzutu pary (wliczaj¹c czas otwarcia i zamkniêcia zasuwy)

400 t/h

– œrednie zu¿ycie paliwa w czasie przedmuchiwania

6 t/h

– œrednie zu¿ycie paliwa w czasie utrzymywania kot³a w stanie

gor¹cym

1 t/h

256

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

– przybli¿ona moc pobierana przez urz¹dzenia pomocnicze takie

jak pompy wody zasilaj¹cej, wentylatory powietrza i spalin,

pompy kondensatu

1

5MW

– œredni czas pracy urz¹dzeñ pomocniczych w ci¹gu doby

16

– iloœæ osób prowadz¹cych obs³ugê bloku w czasie przedmuchiwania

16

– iloœæ osób prowadz¹cych obs³ugê urz¹dzeñ w godzinach nocnych

8

zu¿ycie wody zasilaj¹cej: 5 min x 350 dmuchniêæ x 400 t/h = 11 700 m

3

za³o¿ono, ¿e na utrzymanie ruroci¹gów w stanie gor¹cym, odmulanie kot³a,

odpowietrzenie instalacji zu¿yto dodatkowo 100% wody zasilaj¹cej, wobec

tego ca³kowita iloœæ zu¿ytej wody zdemineralizowanej wynosi: 11 700 m

3

x 2 =

23 400 m

3

zu¿ycie paliwa: 13 godz x 6 t/h x 30 dni + 11 godz x 1 t/h x 30 dni = 2 670 t

zu¿ycie energii elektrycznej:15 MW x 16 godz x 30 dni = 7200 MWh

pracoch³onnoœæ:w czasie przedmuchiwania –

16 osób x 13 godz x 30 dni = 6240 godz.

w czasie postoju kot³a w godzinach nocnych –

8 osób x 11 godz x 30 dni = 2640 godz.

³¹czna pracoch³onnoœæ 8880 godz.

3.7.2. Za³o¿enia do analizy kosztów dmuchania metod¹ przep³ywow¹:

– czas trwania przedmuchiwania

12 dni

– œredni czas prowadzenia przedmuchiwania w ci¹gu doby

6 godz.

– czas postoju kot³a (studzenia) w ci¹gu doby

18¸30 godz.

– iloœæ zrzutów pary

10

– czas jednego zrzutu pary

20 min

– czas rozpalania kot³a

4,5 godz.

– czas rozpalenia kot³a i jego dosilania po zakoñczeniu cyklu

dmuchania

5 godz. 40 min.

– œrednia wydajnoœæ pomp zasilaj¹cych w czasie jednego

zrzutu pary

650 t/h

– œrednia wydajnoœæ pomp zasilaj¹cych w czasie rozpalania

kot³a i w czasie dosilania kot³a po wygaszeniu

50 t/h

– œrednie zu¿ycie paliwa w czasie przedmuchiwania

40 t/h

– œrednie zu¿ycie paliwa w czasie rozpalania kot³a

5 t/h

– przybli¿ona moc pobierana przez urz¹dzenia pomocnicze

takie jak pompy wody zasilaj¹cej, wentylatory powietrza

i spalin, pompy kondensatu

15 MW

– œredni czas pracy urz¹dzeñ pomocniczych na 1 dobê

10 h

– iloœæ osób prowadz¹cych obs³ugê bloku w czasie

przedmuchiwania

16

– iloœæ osób prowadz¹cych obs³ugê urz¹dzeñ w przerwach

pomiêdzy cyklami przedmuchiwania

8

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

257

zu¿ycie wody zasilaj¹cej: zu¿ycie wody zasilaj¹cej w czasie przedmuchi-

wania

20 min ´ 10 dmuchniêæ ´ 650 t/h = 2 170 m

3

zu¿ycie wody w czasie rozpalania kot³a i jego dosilania po zakoñczeniu dmu-

chania

5 godz 40 min x 10 cykli x 50 = 2 850

za³o¿ono, ¿e na okresowe odmulanie kot³a zu¿yje siê dodatkowo 1 000 m

3

wody zasilaj¹cej, wobec tego ca³kowita iloœæ zu¿ytej wody zdemineralizowanej

2 170 m

3

+ 2 850 m

3

+ 1000 m

3

= 6 020 m

3

zu¿ycie paliwa: w czasie rozpalania kot³a – 4,5 godz. ´ 5 t/h ´ 10 cykli = 225 t,

w czasie przedmuchiwania – 20 min ´ 40 t/h ´ 10 cykli = 133 t,

wobec tego ca³kowite zu¿ycie paliwa wyniesie 358 t.

zu¿ycie energii elektrycznej: 15 MW ´ 10 godz. ´ 10 dni = 1 500 MWh

pracoch³onnoœæ:

w czasie przedmuchiwania – 16 osób ´ 6 godz. ´ 10 cykli = 960 godz.

w czasie postoju kot³a –

8 osób x (24 godz. ´ 12 dni – 6 godz. ´ 10 cykli) = 1 824 godz.

³¹czna pracoch³onnoœæ 2 784 godz.

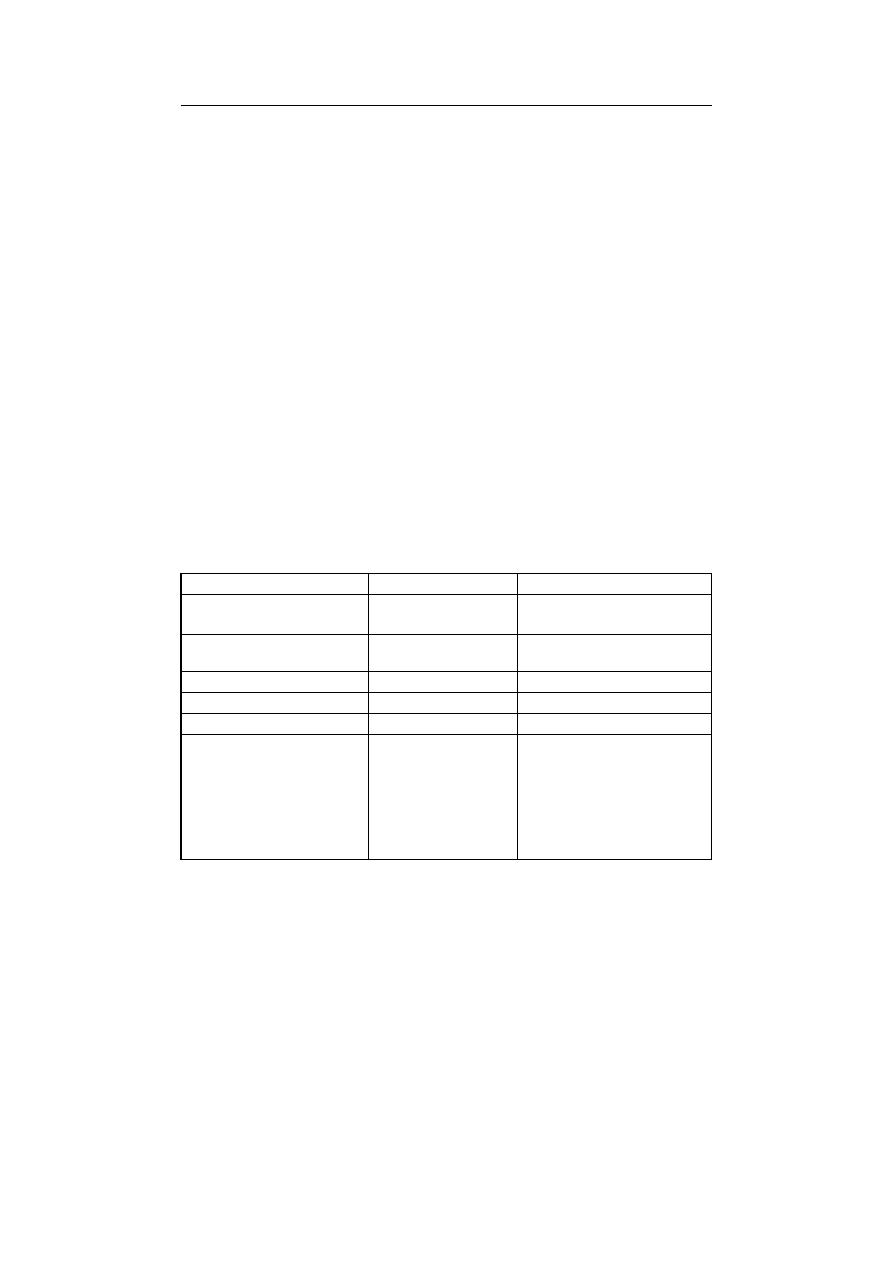

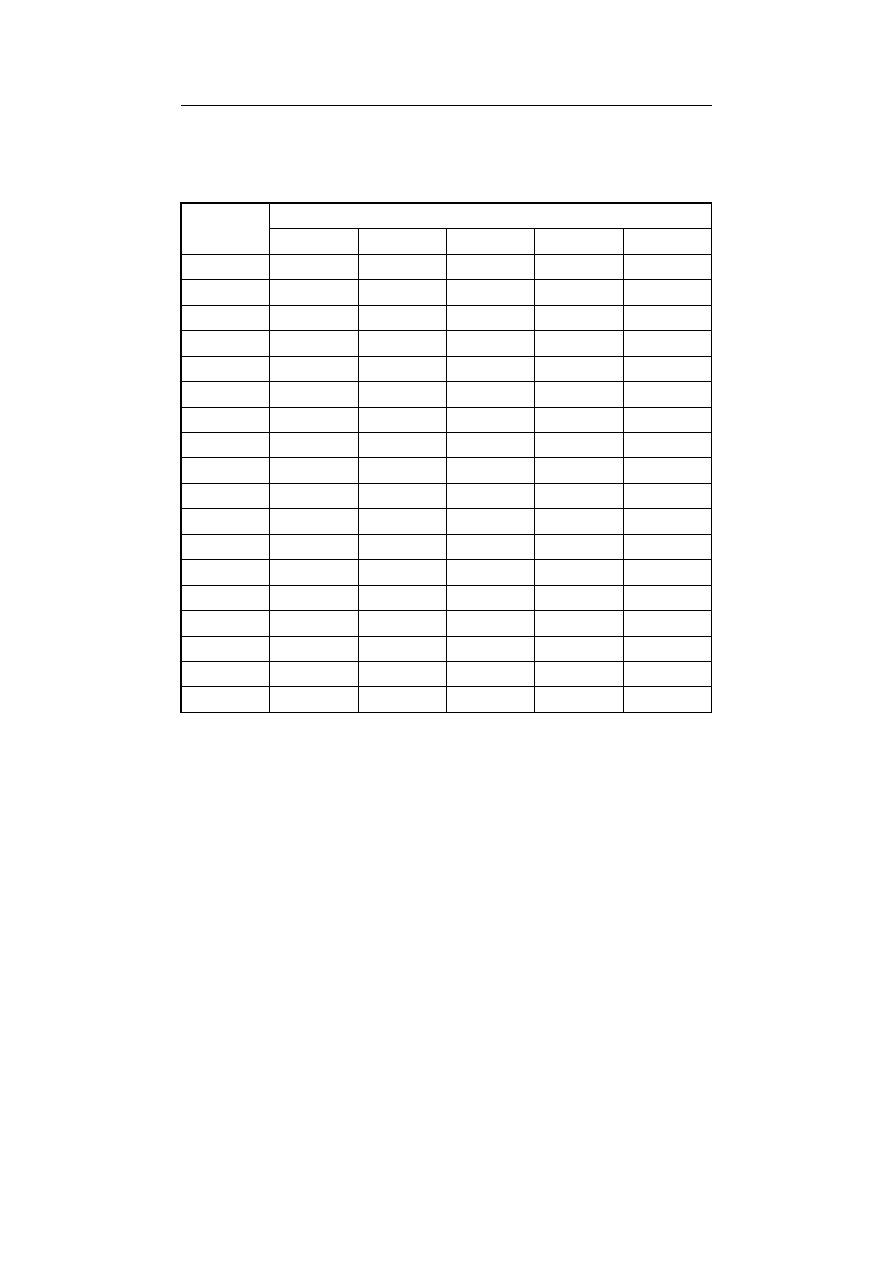

W tablicy 1 zestawiono zu¿ycie mediów, energii i pracoch³onnoœæ przedmu-

chiwania dla metod pulsacyjnej i przep³ywowej.

Tablica 1

Zbiorcze porównanie metody pulsacyjnej i przep³ywowej

Metoda pulsacyjna

Metoda przep³ywowa

Czas trwania

przedmuchiw

ania

30 dni

12 dni

Zu¿ycie wody

zdemineralizowanej

23 400 m

3

6 020 m

3

Zu¿ycie paliwa (mazut)

2 670 t

358 t

Zu¿ycie energii elektrycznej

7 200 MWh

1 500 MWh

Pracoch³onnoœæ

8 880 rbg

2 784 rbg

Instalacje tymczasowe

– instalacja

wydmuchowa

– instalacja wydmuchowa

– zmodyfikowana na czas

dmuchania instalacja

rozpa³kowa

– dodatkowa tymczasowa

instalacja wody zasilaj¹cej

(do kondensatora)

Przedstawiona analiza porównawcza kosztów przeprowadzenia dmucha-

nia kot³ów metodami pulsacyjn¹ i przep³ywow¹ jest bardzo uproszczona. Nie

258

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

uwzglêdniono w niej szeregu czynników. Nie mniej wykazuje na korzyœci w

zastosowaniu metody przep³ywowej.

Jak wynika z tablicy 1, przy wyborze metody przep³ywowej nale¿y liczyæ siê

z dodatkowymi kosztami na wykonanie modyfikacji instalacji rozpa³kowej

kot³a oraz wykonaniem dodatkowej tymczasowej instalacji wody zdeminerali-

zowanej. Szacunkowo mo¿na przyj¹æ, ¿e ich koszt nie przekroczy 20% kosztów

budowy instalacji wydmuchowej.

W analizie nie uwzglêdniono kosztów mediów pomocniczych, takich jak

para œrednioprê¿na do podgrzewu wstêpnego wody zasilaj¹cej, woda

ch³odz¹ca do urz¹dzeñ pomocniczych, sprê¿one powietrze na potrzeby insta-

lacji AKPiA i inne. Koszt tych mediów bêdzie proporcjonalny do czasu trwa-

nia przedmuchiwania.

Czynnikiem decyduj¹cym o kosztach jest czas trwania przedmuchiwania.

Wyd³u¿enie tego czasu poci¹ga za sob¹ skutki w postaci zwiêkszenia kosztów

wynikaj¹cych z wyd³u¿enia inwestycji, a w szczególnoœci kosztów utrzymania

budowy z ca³¹ infrastruktur¹. Nie bez znaczenia pozostaje fakt, ¿e skrócenie

czasu rozruchu (przedmuchiwanie kot³a jest czêœci¹ rozruchu), zaowocuje w

postaci wczeœniejszego uzyskania mocy produkcyjnej i tym samym korzyœci w

postaci sprzeda¿y produkcji.

Z technicznego punktu widzenia obydwie metody s¹ takie same. Niezale-

¿nie od wyboru osi¹gany jest taki sam efekt, czyli odpowiednia czystoœæ

uk³adu przep³ywowego kot³a i ruroci¹gów pary œwie¿ej.

Decyduj¹c siê na wybór metody nale¿y wzi¹æ pod uwagê fakt, ¿e przedmu-

chiwanie kot³ów jest procesem bardzo uci¹¿liwym dla œrodowiska z uwagi na

ha³as w czasie przedmuchiwania. Stosowanie t³umików ha³asu na ruro-

ci¹gach wydmuchowych nie eliminuje tej niedogodnoœci, jedynie j¹ ogranicza.

4. Ha³as na wylocie instalacji wydmuchowej

Przegrzana para transportowana instalacj¹ zrzutow¹, na wylocie z ruro-

ci¹gu wydmuchowego ulega gwa³townemu rozprê¿eniu do ciœnienia atmosfe-

rycznego. Generowany jest przy tym ha³as, którego przybli¿one wartoœci, w

postaci ciœnienia akustycznego w dB, mo¿na odczytaæ z tablicy 2.

Widmo generowanego ha³asu zawiera zarówno niskie jak i wysokie czêsto-

tliwoœci, przez co ha³as jest dokuczliwy i groŸny nie tylko w bezpoœrednim

s¹siedztwie instalacji zrzutowej, ale tak¿e w odleg³oœciach wielu kilometrów

od wylotu pary.

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

259

Tablica 2

Przybli¿ony poziom ciœnienia akustycznego w dB, mierzony w odleg³oœci 10 m

od wylotu z instalacji zrzutowej (na podstawie obliczeñ z wykorzystaniem [1])

WydajnoϾ

pary, t/h

Temperatura pary,

o

C

100

200

300

400

500

2

91

96

100

104

107

10

103

108

112

116

118

15

106

111

115

119

122

20

108

113

117

121

123

30

111

116

120

124

126

35

112

117

121

125

127

50

115

120

124

127

130

60

116

121

125

129

132

70

117

122

126

130

133

90

119

124

128

132

134

130

122

127

131

134

137

140

122

127

132

135

138

150

123

128

132

136

139

180

124

129

133

137

140

200

125

130

134

138

141

300

128

133

137

140

143

400

130

135

139

142

145

500

132

137

141

144

147

5. T³umiki ha³asu zrzutu pary

Zjawiska zachodz¹ce podczas wydmuchu pary o wysokich parametrach w

znacznym zakresie determinuj¹ zasadnicze rozwi¹zania konstrukcyjne

t³umików. Zazwyczaj w t³umiku mo¿na wydzieliæ cztery podstawowe zespo³y

konstrukcyjne:

– czêœæ rezonansow¹,

– rozprê¿acz wysokoprê¿ny,

260

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

261

Ø2000

60 t/h

350

o

C

0,3 MPa

masa t³umika ok. 1600 kg

Ø

1300

x

2800

120 t/h

350

o

C

5 MPa

masa t³umika ok. 1400 kg

2500

x

2400

x

800

180 t/h

400

o

C

6 MPa

masa t³umika ok. 830 kg

Ø

2000

x

2800

280 t/h

500

o

C

8 MPa

masa t³umika ok. 1370 kg

Ø

2450

x

3050

400 t/h

500

o

C

8 MPa

masa t³umika ok. 2000 kg

Ø

2500

x

4180

475 t/h

480

o

C

1 MPa

masa t³umika ok.

2300 kg

2500

Rys. 2. Przyk³adowe rozwi¹zania konstrukcyjne t³umików

– rozprê¿acz niskoprê¿ny,

– czêœæ absorpcyjn¹.

Doœwiadczenia eksploatacyjne, pozwoli³y na wyeliminowanie czêœci rezo-

nansowej, której udzia³ w t³umieniu ha³asu by³ niewielki w porównaniu z po-

zosta³ymi. Równie¿ stosowanie czêœci absorpcyjnej nie zawsze jest uzasadnio-

ne, szczególnie jeœli w odleg³oœci 1 m od t³umika nie ma potrzeby uzyskania 85

dB poziomu dŸwiêku. Aktualnie trwaj¹ prace nad rozwi¹zaniami pozwa-

laj¹cymi na zastosowanie w t³umikach tylko rozprê¿acza wysokoprê¿nego.

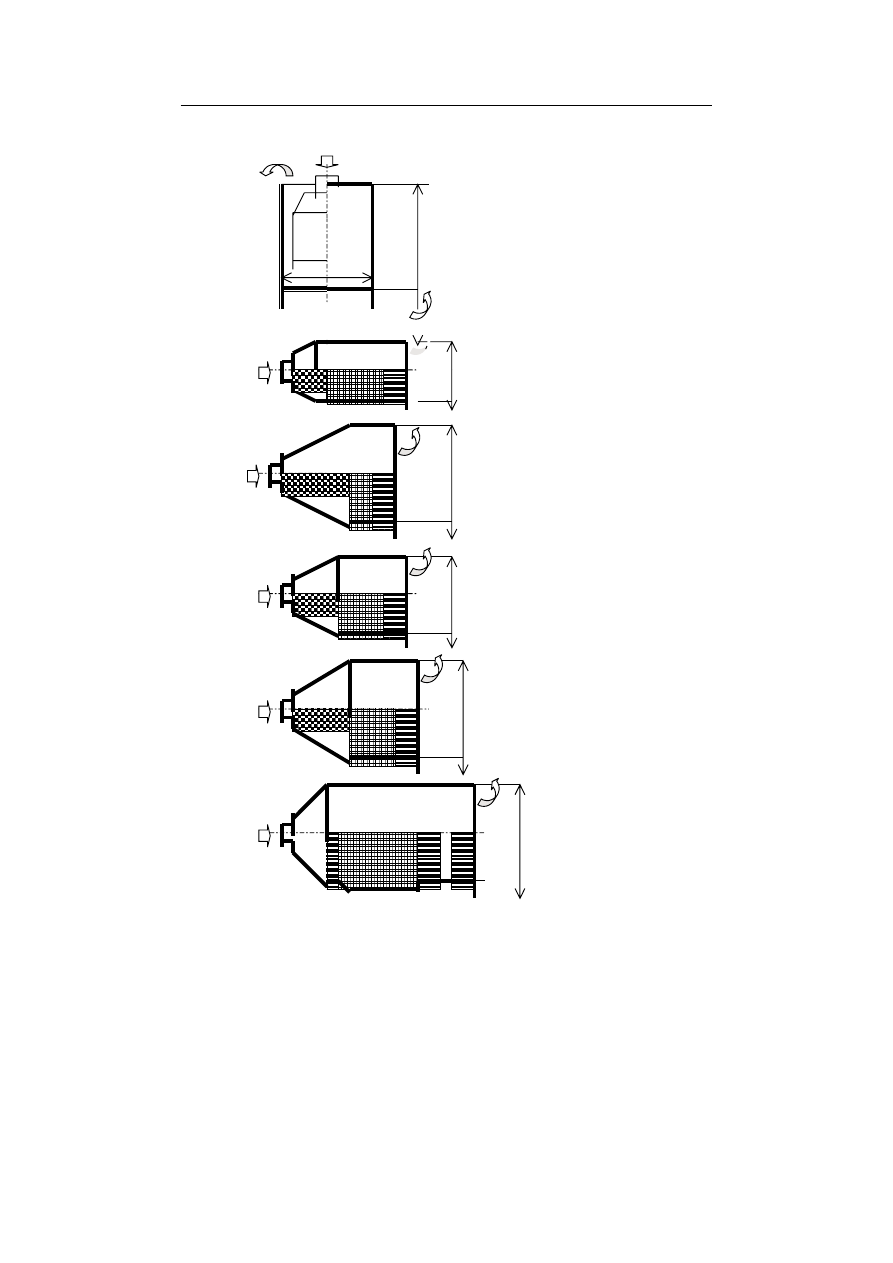

Kszta³tem i wymiarami t³umiki mog¹ byæ dopasowane do wymaganych lo-

kalnych warunków i mo¿liwoœci zabudowy w instalacji. Dotyczy to równie¿

ukierunkowania wylotu pary; zasada pracy t³umików pozwala ten wylot kie-

rowaæ w dowoln¹ stronê – poziomo lub pionowo. Przyk³adowe rozwi¹zania

konstrukcyjne t³umików pokazano na rysunku drugim [2].

6. Eksploatacja t³umików do dmuchania kot³ów

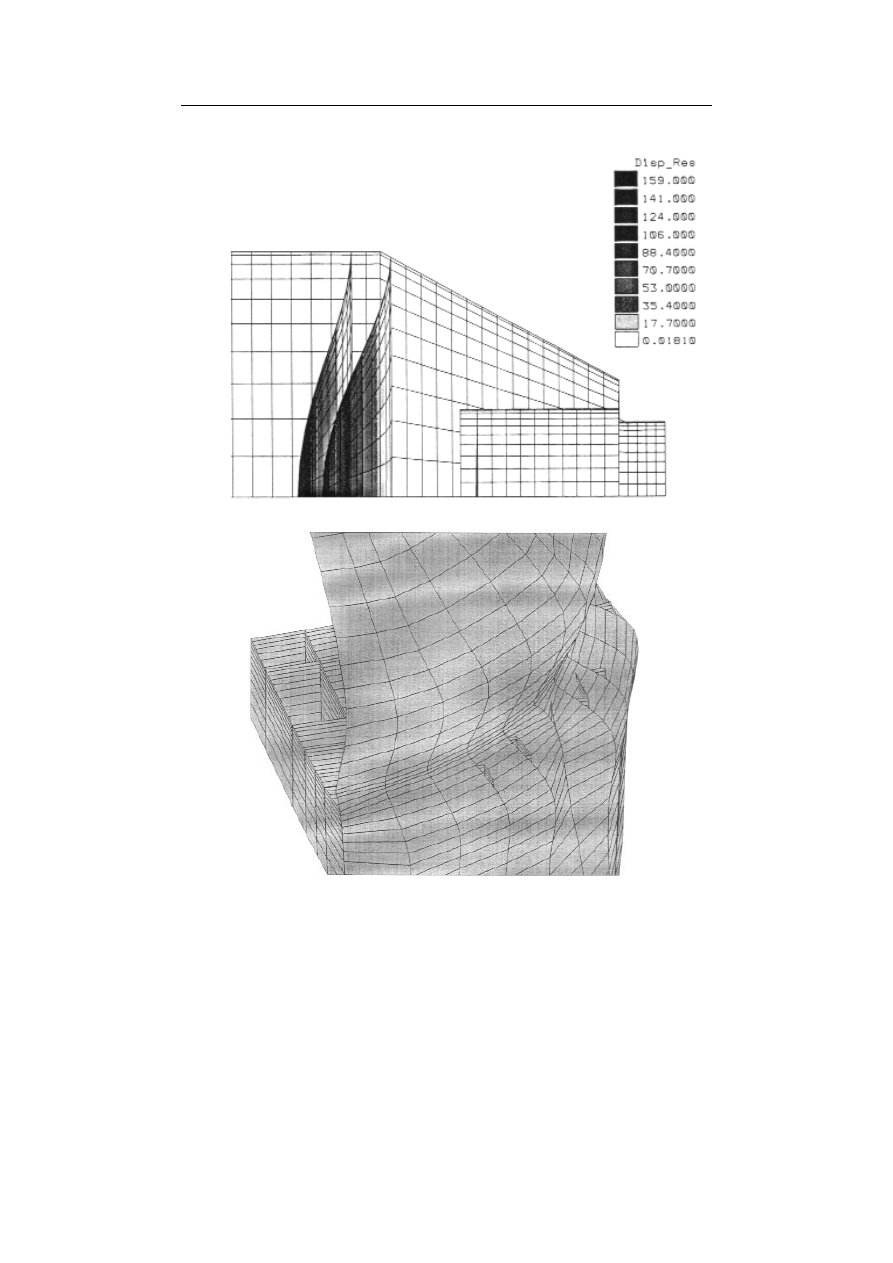

Ze wzglêdu na wysokie parametry eksploatacyjne i nag³e ich zmiany,

t³umiki nale¿y wykonywaæ ze stali kot³owych. Gruboœci blach na p³aszcze ze-

wnêtrzne i przegrody rozprê¿aczy powinny byæ tak dobrane aby unikn¹æ na-

prê¿eñ powoduj¹cych pêkanie elementów. Nie s¹ natomiast groŸne ograniczo-

ne deformacje plastyczne niektórych elementów t³umików. Na rysunku trze-

cim pokazano przyk³adowe deformacje p³askich przegród stosowanych w roz-

prê¿aczu niskoprê¿nym oraz fragment deformacji na z³¹czu sto¿ka i walca

korpusu zewnêtrznego t³umika [3].

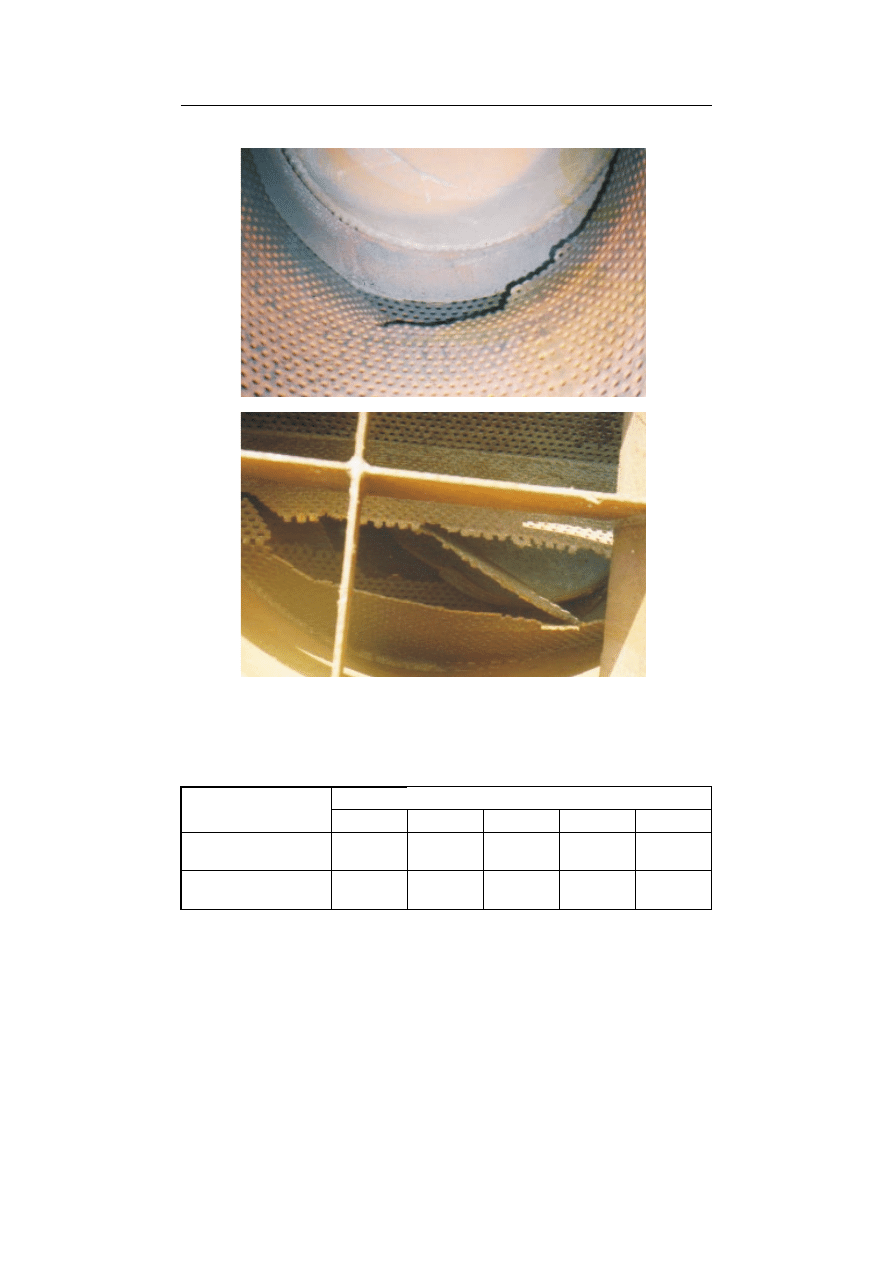

Jakkolwiek pod wzglêdem konstrukcyjnym t³umiki nie nale¿¹ do urz¹dzeñ

skomplikowanych, to budowa ich uk³adu przep³ywowego wymaga szczególnej

uwagi, zapewnienia szczelnoœci i bardzo rygorystycznych wymagañ w zakre-

sie po³o¿enia i geometrii poszczególnych elementów sprawdzanych podczas

kontroli miêdzyoperacyjnych. Nawet niewielkie odchylenia od za³o¿eñ obli-

czeniowych mog¹ przynieœæ nie tylko zmniejszenie skutecznoœci t³umienia ale

doprowadziæ do uszkodzenia t³umika. Skutki zniszczenia rozprê¿aczy w

t³umiku pokazano na fotografiach.

Skutecznoœæ akustyczna t³umików w wykonaniu standardowym do prze-

dmuchiwania kot³ów i instalacji jest zazwyczaj wystarczaj¹ca dla zapewnie-

nia wartoœci dopuszczalnych na granicy strefy ochronnej. Wartoœci pomierzo-

ne podczas przedmuchiwania kot³a OP–230 pokazano w tablicy 3.

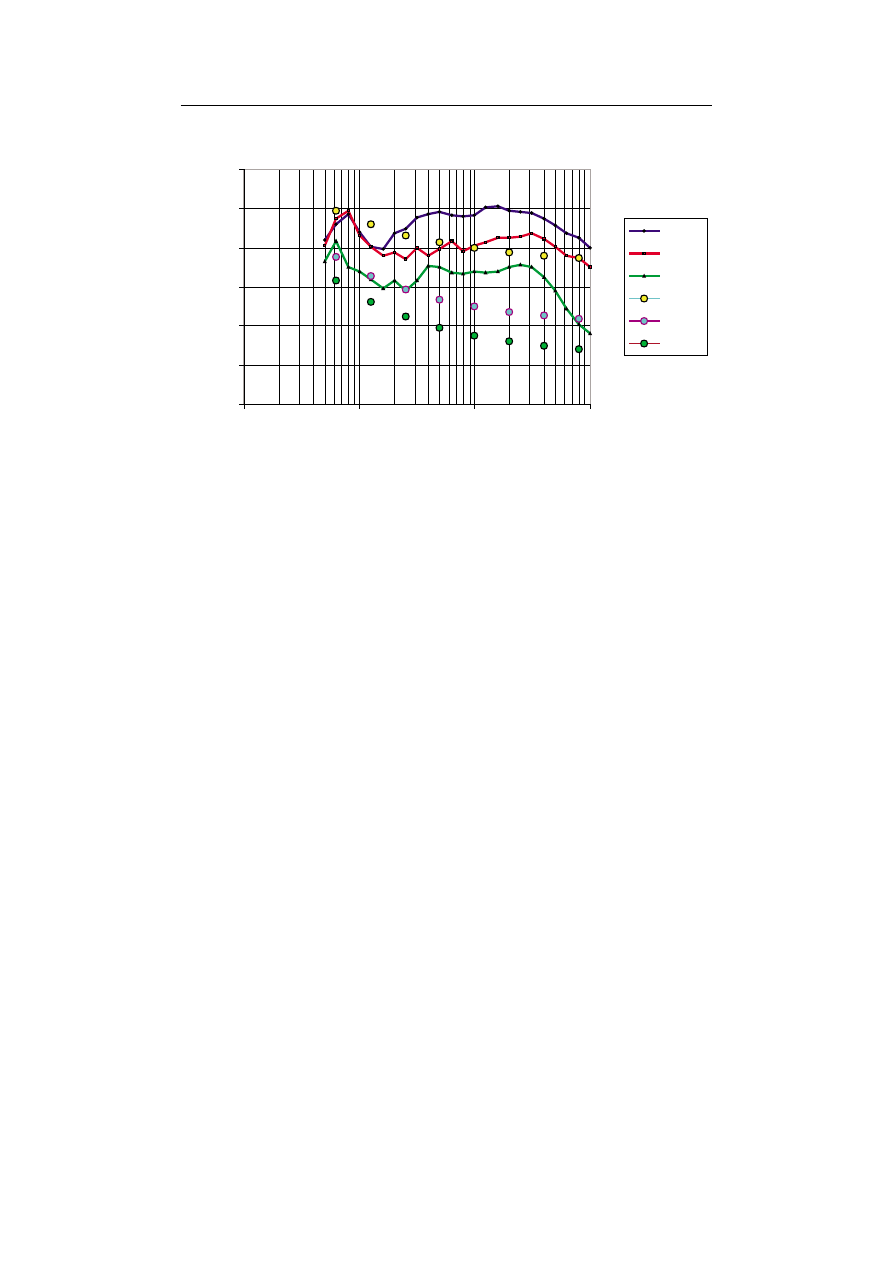

Przyk³adowe widma akustyczne podczas przedmuchiwania kot³a OP–650

w punktach zlokalizowanych w ró¿nych odleg³oœciach od wylotu pokazano na

wykresach (rys. 5).

262

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

263

Rys. 3. Przyk³ad deformacji p³askich przegród stosowanych w rozprê¿aczu niskoprê¿nym

oraz fragment deformacji na z³¹czu sto¿ka i walca korpusu zewnêtrznego t³umika

Tablica 3

Poziom dŸwiêku A w dB, mierzony w ró¿nych odleg³oœciach od wylotu z t³umika

zamontowanego na wylocie instalacji zrzutowej

Odleg³oœæ od wylotu pary, m

5

20

40

200

300

Maksymalny poziom

dŸwiêku A, dB

106,0

93,9

79,8

69,0

68,6

Poziom dŸwiêku A t³a

pomiarowego, dB

70,0

75,0

72,0

69,0

68,6

264

W³adys³aw Madaj, Leszek Olszewski, Jerzy W¹t³y

Rys. 4. Uszkodzenia przegród w t³umikach wydmuchowych

Literatura

[1] Kucowski J., Laudyn D., Przekwas M.: „Energetyka a ochrona œrodowi-

ska”, WNT Warszawa 1993.

[2] Wat³y J., Danieluk S.: Prace Instytutu Techniki Cieplnej (nie opubliko-

wane), £ódŸ 1994–2002.

[3] M³otkowski A.: Prace Instytutu Techniki Cieplnej (nie opublikowane),

£ódŸ 1994.

Recenzent: Dr hab. in¿. Marek PRONOBIS, prof. nzw. Pol. Œl.

Wp³ynê³o do Redakcji: 30.09.2002 r.

Abstract

Blowing of steam pipelines and steam generator installation is utilized for

removal of all undesirable dirties deposited after boiler assembly. Blowing

process takes place at adequately chosen thermal and flow parameters. Tur-

bulent steam flows, high velocities and sudden steam expansion is utilized for

cleaning. Unfortunately these measures lead to generation of heavy noise

burdensome for the environment. During blowing both the installation and

some elements of noise silencer which is mounted at steam outlet suffer from

serious dynamic shocks. Therefore it is necessary to avoid all hazards con-

nected with possible manufacturing defects of silencers.

Dmuchanie ruroci¹gów oraz suszenie obmurza kot³ów...

265

0

20

40

60

80

100

120

10

100

1000

10000

f, Hz

L,

dB

1 m

20 m

100 m

N80

N50

N35

Rys. 5. Widma akustyczne ha³asu podczas dmuchania kot³a instalacj¹ zaopatrzon¹ w

t³umik (pomiary w odleg³oœci 1, 20 i 100 m)

SPIS TREŒCI

1. Jadwiga KAPITANIAK, W³odzimierz ROGULA: Mo¿liwoœci wczeœniej-

szego za³¹czania elektrofiltrów w pocz¹tkowej fazie rozruchu kot³ów

py³owych

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11

2. Henryk KARCZ: Fizykochemiczne i kinetyczne w³asnoœci polskich

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23

3. Henryk KARCZ, Wies³aw JODKOWSKI, Agnieszka KOSIOREK,

Zbigniew WOJTIUK: Wp³yw konstrukcji palnika na jakoœæ spalania

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

45

4. Henryk KARCZ, Wies³aw JODKOWSKI, W³adys³aw SIKORSKI,

Arkadiusz KOTULSKI: Wp³yw technologii rozpylania paliw ciek³ych

i technologii doprowadzenia powietrza na pewnoœæ zap³onu i stabilnoœæ

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

69

5. Rafa³ KOBY£ECKI, Zbigniew BIS: Analiza mo¿liwoœci wspó³spalania

paliw alternatywnych w kot³ach fluidalnych

. . . . . . . . . . . . . . . . . . . .

85

6. Pavel KOLAT: Zaopatrzenie w energiê, wp³yw na œrodowisko i zrówno-

wa¿ony rozwój w Republice Czeskiej

. . . . . . . . . . . . . . . . . . . . . . . . . .

109

7. Stanis³aw KORZUCH, Jan KURPANIK, Janusz MA£EK, Janusz

POSPOLITA: Wp³yw zmiany liczby obrotów misy m³yna wêglowego na

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

123

8. Stanis³aw KORZUCH, Ryszard PARYS, S³awomir SROCZYÑSKI:

Zastosowanie odsiewacza odœrodkowego statycznego w m³ynie wenty-

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

135

9. Janusz KOTOWICZ: Dobór optymalnych parametrów w czêœci parowej

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

159

10. Marian KOZUPA: Zabezpieczenie antykorozyjne i antyosadowe

powierzchni ogrzewalnych kot³ów wielofunkcyjnymi preparatami ami-

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

181

11. Stanis³aw KRUCZEK, Ryszard G£¥BIK, Jakub MIERZYÑSKI: Tech-

nologiczne aspekty zastosowania paliw biomasowych w technice

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

201

12. Halina KRUCZEK, Andrzej TATAREK, Tadeusz WALA: Perspektywy

poprawy sprawnoœci bloków energetycznych opalanych wêglem ka-

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

219

13. Stanis³aw £OPATA: Model matematyczny pe³zania ruroci¹gów paro-

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

233

14. W³adys³aw MADAJ, Leszek OLSZEWSKI, Jerzy W¥T£Y: Dmuchanie

ruroci¹gów oraz suszenie obmurza kot³ów z cyrkulacyjnym paleni-

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

245

15. Piotr MARZEWSKI, Wojciech NIEWCZAS, Krzysztof STEPANIUK:

Modernizacja uszczelnieñ obrotowego podgrzewacza powietrza typu

Ljungstroem z zastosowaniem nad¹¿nej regulacji po³o¿enia skrzyde³

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

267

16. Maria MAZUR, Mieczys³aw TEISSEYRE: Grawimetryczna metoda

kontroli dystrybucji py³u wêglowego w uk³adach zasilania kot³ów ener-

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

275

17. Jerzy MAZUREK: Wybrane doœwiadczenia z realizacji instalacji

odsiarczania spalin w Elektrownii Be³chatów SA

. . . . . . . . . . . . . . . .

297

18. Kazimierz MROCZEK: Weryfikacja kinetycznego modelu rozdrabnia-

nia w m³ynie pierœcieniowo–kulowym

. . . . . . . . . . . . . . . . . . . . . . . . .

319

19. Ron MULHOLLAND: Wymiana obrotowych podgrzewaczy powietrza

335

20. Waldemar MUSKA£A, Wojciech NOWAK, Robert SEKRET, Arka-

diusz SZYMANEK: Rozdzia³ popio³u w kot³ach z cyrkulacyjn¹ warstw¹

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

353

4

CONTENTS

SCIENTIFIC AND TECHNICAL PAPERS

1. Jadwiga KAPITANIAK, W³odzimierz ROGULA: Possibilities of earlier

switching on of electrostatic precipitator during start–up of pulveri-

zed–coal boiler

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11

2. Henryk KARCZ: Physicochemical and kinetic properties of Polish

power coals

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23

3. Henryk KARCZ, Wies³aw JODKOWSKI, Agnieszka KOSIOREK,

Zbigniew WOJTIUK: The influence of burner design on quality of

liquid fuel combustion

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

45

4. Henryk KARCZ, Wies³aw JODKOWSKI, W³adys³aw SIKORSKI,

Arkadiusz KOTULSKI: The influence of atomization technology of

liquid fuel and air supply on ignition and stability of flame front

. . . .

69

5. Rafa³ KOBY£ECKI, Zbigniew BIS: Analysis of the possibility of co–

combustion of alternative fuels in fluidized bed boilers

. . . . . . . . . . . .

85

6. Pavel KOLAT: Energy supply, environmental impact and sustainabili-

ty in the Czech Republic

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

109

7. Stanis³aw KORZUCH, Jan KURPANIK, Janusz MA£EK, Janusz

POSPOLITA: The influence of change in bowl rotational speed on coal

mill operational parameters

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

123

8. Stanis³aw KORZUCH, Ryszard PARYS, S³awomir SROCZYÑSKI:

Application of static centrifugal sifter in the mill type MWk–12

. . . . .

135

9. Janusz KOTOWICZ: Selection of the most optimal parameters for the

steam part of a combined gas–steam cycle

. . . . . . . . . . . . . . . . . . . . . .

159

10. Marian KOZUPA: Protection of boiler heating surfaces against corro-

sion and deposition by multifunctional polyamines

. . . . . . . . . . . . . . .

181

11. Stanis³aw KRUCZEK, Ryszard G£¥BIK, Jakub MIERZYÑSKI: Tech-

nological aspects of applying biomass fuel in boiler technology

. . . . . .

201

12. Halina KRUCZEK, Andrzej TATAREK, Tadeusz WALA: Perspectives

on increasing the efficiency of hard and brown coal–fired power units

219

13. Stanis³aw £OPATA: Mathematical model of steam pipeline creep

. . .

233

14. W³adys³aw MADAJ, Leszek OLSZEWSKI, Jerzy W¥T£Y: Blowing

and drying of fluidized bed boiler brickwork

. . . . . . . . . . . . . . . . . . . .

245

15. Piotr MARZEWSKI, Wojciech NIEWCZAS, Krzysztof STEPANIUK:

Modernization of sealing system of Ljungstroem rotary air heater by

self–regulation of the position of radial wings

. . . . . . . . . . . . . . . . . . .

267

16. Maria MAZUR, Mieczys³aw TEISSEYRE: Gravimetric method of coal

mass flow rate control in pneumatic conveying system of boilers

. . . .

275

17. Jerzy MAZUREK: Chosen experiences in realization of flue gas desul-

furization plant at Belchatów Power Plant

. . . . . . . . . . . . . . . . . . . . .

297

18. Kazimierz MROCZEK: Kinetic model of breakage – verification in ball

– and – race mill

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

319

19. Ron MULHOLLAND: Rotary regenerative heater replacement

. . . . .

335

20. Waldemar MUSKA£A, Wojciech NOWAK, Robert SEKRET, Arka-

diusz SZYMANEK: Ash separation in boilers with circulating fluidized

bed

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

353

6

INHALTSVERZEICHNIS

WISSENSCHAFTLICHE UND TECHNISCHE BEITRÄGE

1. Jadwiga KAPITANIAK, W³odzimierz ROGULA: Möglichkeiten eines

vorzeitigen Einschaltens von Elektrofiltern in erster Phase des

Anfahrens von Kohlenstaubkesseln

. . . . . . . . . . . . . . . . . . . . . . . . . . .

11

2. Henryk KARCZ: Physisch–chemische und kinetische Eigenschaften

polnischer energetischer Kohlen

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23

3. Henryk KARCZ, Wies³aw JODKOWSKI, Agnieszka KOSIOREK,

Zbigniew WOJTIUK: Einfluss der Brennerkonstruktion auf die Qua-

lität der Verbrennung flüssiger Brennstoffe

. . . . . . . . . . . . . . . . . . . .

45

4. Henryk KARCZ, Wies³aw JODKOWSKI, W³adys³aw SIKORSKI,

Arkadiusz KOTULSKI: Einfluss der Zerstäubungsmethode und

der Verbrennungsluftzufuhrart auf die Zündungssicherheit flüssiger

Brennstoffe und Stabilität der Flammenfront

. . . . . . . . . . . . . . . . . . .

69

5. Rafa³ KOBY£ECKI, Zbigniew BIS: Analyse der Mitverbrennungs-

möglichkeit von alternativen Brennstoffe in Wirbelschichtdampfe-

rzeugern

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

85

6. Pavel KOLAT: Energieversorgung, Umweltschutz und nachhaltige

Entwicklung in der Tschechischen Republik

. . . . . . . . . . . . . . . . . . . .

109

7. Stanis³aw KORZUCH, Jan KURPANIK, Janusz MA£EK, Janusz

POSPOLITA: Einfluss der Drehzahländerung der Kohlemühlen-

schüssel auf ihre Betriebsparameter

. . . . . . . . . . . . . . . . . . . . . . . . . .

123

8. Stanis³aw KORZUCH, Ryszard PARYS, S³awomir SROCZYÑSKI:

Statischer Zentrifugalsichter für die Ventilatormühle MWk–12

. . . . .

135

9. Janusz KOTOWICZ: Auswahl optimaler Dampfparameter einer GuD–

Anlage

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

159

10. Marian KOZUPA: Antikorrosive und antibelagbildende Sicherung

der Kesselheizflächen mittels mehrzweckwirkender Amine

. . . . . . . .

181

11. Stanis³aw KRUCZEK, Ryszard G£¥BIK, Jakub MIERZYÑSKI: Tech-

nologische Aspekte der Verwendung von Biomasse in der Kesseltech-

nik

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

201

12. Halina KRUCZEK, Andrzej TATAREK, Tadeusz WALA: Perspektiven

der Wirkungsgradverbesserung der mit Stein– und Braunkohle Befeu-

erter Blöcke

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

219

13. Stanis³aw £OPATA: Mathematisches Modell des Kriechens

von Dampfrohrleitungen

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

233

14. W³adys³aw MADAJ, Leszek OLSZEWSKI, Jerzy W¥T£Y: Ausblasen

der Rohrleitungen und Trocknen der Ausmauerungen in ZWS

Dampferzeuger

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

245

15. Piotr MARZEWSKI, Wojciech NIEWCZAS, Krzysztof STEPANIUK:

Modernisierung der Abdichtungen von Ljungstroem–Luftvorwärmern

mit Anwendung einer Folgeregelung der Radialflügel– Lage

. . . . . . .

267

16. Maria MAZUR, Mieczys³aw TEISSEYRE: Gravimetrische Methode

der Messung der Kohlenstaubverteilung in Feuerungssystemen ener-

getischer Dampferzeuger

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

275

17. Jerzy MAZUREK: Ausgewählte Erfahrungen aus der Errichtung

von Rauchgasentschwefelungsanlagen im Kraftwerk Be³chatów AG

.

297

18. Kazimierz MROCZEK: Auswertung eines Kinetischen Modells des

Zerkleinerungsvorganges in einer Kugelringmühle

. . . . . . . . . . . . . . .

319

19. Ron MULHOLLAND: Austausch den Regenerativen Luftvorwärmern

335

20. Waldemar MUSKA£A, Wojciech NOWAK, Robert SEKRET, Arka-

diusz SZYMANEK: Trennung der Asche in ZWS Dampferzeugern

. . .

353

8

Wyszukiwarka

Podobne podstrony:

II 14 Fizyka ciala stalego

Wykład II 14, psychologia osobowości

DZIEJE MYŚLI O SZTUCE, DZIEJE MYŚLI O SZTUCE, WYKŁAD II, 14.10.10

Podstawy Robortyki II, B-14 - instrukcja 2008, Laboratorium Roboty Mobilne

Wyklad II (Fizjologia), Wykład II - 14

II 14

zaliczenie POiJ II 14

ZN II -14, Dokumenty MON, ZNAKI TAKTYCZNE

Grupa II 14

SCENARIUSZ ZAJĘĆ W KLASIE II(14), scenariusze

II 14 Fizyka ciala stalego

akumulator do kia rio ii 14 16v 15 crdi 16 16v

ii 14 guzal dec zwoli

akumulator do skoda superb ii 14 tsi 18 tsi

akumulator do mini mini one ii 14 16

akumulator do ford focus ii 14 16

więcej podobnych podstron