Archives of Waste Management

and Environmental Protection

Archiwum Gospodarki Odpadami

http://ago.helion.pl

ISSN 1733-4381, Vol. 10 (2008), p-55-64

Polietylen odpadowy – problematyczny odpad czy cenny surowiec

energetyczny ?

Hryb W.,

Katedra Technologii i Urządzeń Zagospodarowania Odpadów,

ul. Konarskiego,

18A44-100 Gliwice;

tel. (+48 32 237 21 04), fax (+48 32) 237 12 13,

e-mail: wojciech.hryb@polsl.pl

Streszczenie

W ostatnim czasie odpady foliowe w mediach określane są mianem odpadów szczególnie

niebezpiecznych dla środowiska. W marketach ogranicza się wydawanie foliowych toreb,

wprowadza się torby wielokrotnego użytku i nazywa je torbami ekologicznymi. W artykule

przedstawiono propozycję wykorzystania polietylenu odpadowego jako wartościowego

składnika paliwa formowanego. Zaprezentowano wyniki badań właściwości paliwa

formowanego zawierającego odpadowy polietylen i podano przykład zakładu, który tego

typu produkt pozyskuje w wyniku przetwarzania odpadów komunalnych i przemysłowych.

Abstract

Polyethylene form waste – whether problematic waste or energy resource?

Waste foil for the last time, especially in the media are referred to as particularly dangerous

for the environment. In the markets is limited to the issue of plastic bags, introduces the

reusable bags called them ecological. This paper presents a proposal for the use of

polyethylene waste as a valuable component of the formed fuel. It presented the results of

the research of the properties of formed fuel containing waste polyethylene and give an

example of the sorting plant, which obtains this type of product as a result of municipal and

industrial waste processing.

1. Wstęp

W Europie Zachodniej największe zużycie tworzyw sztucznych występuje w przemyśle

opakowań (33%), w budownictwie (20%) i elektrotechnice (10%) [1].

Struktura produkcji tworzyw sztucznych w Europie Zachodniej przedstawia się następująco

(dane z 2000 roku) [1]:

-

polietylen o małej gęstości PE-LD - 19%,

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

56

-

polietylen o dużej gęstości PE-HD – 10 %,

-

polipropylen PP – 12%,

-

polichlorek winylu PVC – 19%,

-

polistyren PS – 8%,

-

inne termoplasty – 12%,

-

tworzywa termoutwardzalne – 20%.

Tworzywa te są zużywane głównie w postaci wyrobów formowanych metodami

wtryskiwania i rozdmuchiwania (34%), folii i arkuszy (29%), rur i wyrobów spienionych

(10%), włókien, izolacji przewodów elektrycznych, tworzyw powłokowych i innych. Do

odpadów komunalnych trafia około 70% odpadów tworzyw sztucznych [1].

Odpady tworzyw sztucznych stanowią około 14% masy wszystkich odpadów komunalnych

[2]. Ze względu na swą małą gęstość mogą stanowić aż 40% ich objętości.

2. Recykling materiałowy polietylenu

Znane i stosowane są technologie recyklingu materiałowego polietylenu, w których

otrzymuje się produkt tylko nieznacznie różniący się właściwościami od surowca

pierwotnego. Możliwe jest również stosowanie technologii otrzymywania komponentów

paliw płynnych z odpadów polimerowych.

W przygotowaniu odpadów tworzyw sztucznych do dalszego przetwórstwa wyróżnić

można następujące etapy [1]:

1. sortowanie wstępne,

2. rozdrobnienie,

3. mielenie,

4. oddzielenie ciał obcych,

5. sortowanie tworzyw według rodzaju,

6. suszenie.

Produktem wejściowym kierowanym do instalacji są poszczególne rodzaje tworzyw

sztucznych, a produktem wyjściowym ich regranulaty. Na każdej linii technologicznej

materiał podczas regeneracji przechodzi przez wspólne podstawowe procesy [1]:

rozdrabnianie, czyszczenie, mycie, suszenie przemiałów i granulację.

Polietylen pochodzenia odpadowego (np. polietylen znajdujący się w strumieniu odpadów

komunalnych) jest zanieczyszczony innymi substancjami i z tego powodu nie nadaje się do

recyklingu materiałowego. Recykling materiałowy zanieczyszczonego polietylenu wiąże

się z wysokimi kosztami jego rozdrabniania, czyszczenia i mycia. Dlatego zanieczyszczony

polietylen winien być kierowany do instalacji odzysku energii – najlepiej jako komponent

paliwa formowanego wytwarzanego z odpadów komunalnych czy przemysłowych.

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

57

3. Energetyczne wykorzystanie folii z odpadów komunalnych

Folie stanowią około 30% masy tworzyw sztucznych znajdujących się w odpadach

komunalnych. Rynek tworzyw sztucznych oferuje szeroką gamę wyrobów foliowych

mających zastosowanie w różnych dziedzinach gospodarki. Są to: reklamówki, worki,

torebki, folie rolnicze, folia strech, folie wielowarstwowe, folie przemysłowe i budowlane.

Folie odgrywają istotną rolę w wielu dziedzinach naszego życia - pakujemy w nie produkty

spożywcze, używamy ich robiąc zakupy i zabezpieczając podłogi podczas malowania etc.

Folie występujące w odpadach komunalnych to głównie PE-HD, PE-LD i PP (folia z PCV

to głównie folia budowlana – jej udział w folii znajdującej się w odpadach komunalnych

jest znikomy). Folia wydzielona z tzw. ,,zmieszanych” odpadów komunalnych (np. przez

sortowacza w kabinie sortowania ręcznego) charakteryzuje się wysokim stopniem

zabrudzenia i zawilgocenia. Do jej powierzchni przylega często wilgotna frakcja

biologiczna i drobna frakcja mineralna (szczególnie w sezonie grzewczym zanieczyszcza ją

drobna frakcja popiołu pochodząca z pieców węglowych), co skutkuje jej niższą wartością

rynkową. W przypadku zanieczyszczonych tworzyw sztucznych koszty recyklingu

znacznie wzrastają z powodu konieczności dodatkowego oczyszczania, jak również

możliwość ich wykorzystania jako surowca wtórnego jest znacznie mniejsza.

Tego typu odpady pochodzące z handlu (centra handlowe, supermarkety itp.) czy

przemysłu charakteryzują się znacznie wyższą czystością, ponieważ są gromadzone

selektywnie w miejscu ich powstania i to one powinny trafić do recyklingu.

Rozsortowane surowce transportowane są do zakładów recyklingowych lub do zakładów

produkcji komponentu dla potrzeb rafinerii. Proces ich rozdrabniania i mycia wiąże się z

wysokimi kosztami, dlatego do recyklingu kierowane są głównie surowce o najmniejszym

zanieczyszczeniu. Z tego względu w większości sortowni nie wydziela się folii z odpadów

komunalnych zmieszanych (przylegająca do niej drobna frakcja mineralna przyczynia się

do szybszego zużycia noży w urządzeniach rozdrabniających, co powoduje zwiększenie

kosztów eksploatacyjnych).

Jednakże zakłady produkujące komponent dla potrzeb rafinerii dopuszczają do produkcji

surowce (PP, PE) zawierające niewielki udział zanieczyszczeń, takich jak piasek, szkło,

metale oraz folię różnokolorową, z nadrukiem i pokrytą aluminium. Jedna instalacja może

wyprodukować ok. 2,8 tys. ton komponentu dla potrzeb rafinerii, zatrudniając około 26

pracowników [3].

Popyt na surowiec wtórny odpadowego tworzywa sztucznego jako granulatu lub w postaci

zmielonej uzależniony jest w bardzo znacznym stopniu od cen ropy naftowej i produktów

jej przerobu, a tym samym od rynku ogólnoświatowego. Ceny granulatu z recyklingu

zależą ponadto od zmian na rynkach światowych cen wyrobów nowych. [4]

Obecnie w tzw. ,,balaście”, czyli pozostałości po procesie sortowania odpadów

komunalnych zmieszanych, trafiają w Polsce na składowisko duże ilości folii, jak również

papieru, tektury i tekstyliów, które ze względu na ich stopień zabrudzenia i zawilgocenia (a

często również niską opłacalność ich zbytu) nie są wydzielane w kabinie sortowania

ręcznego.

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

58

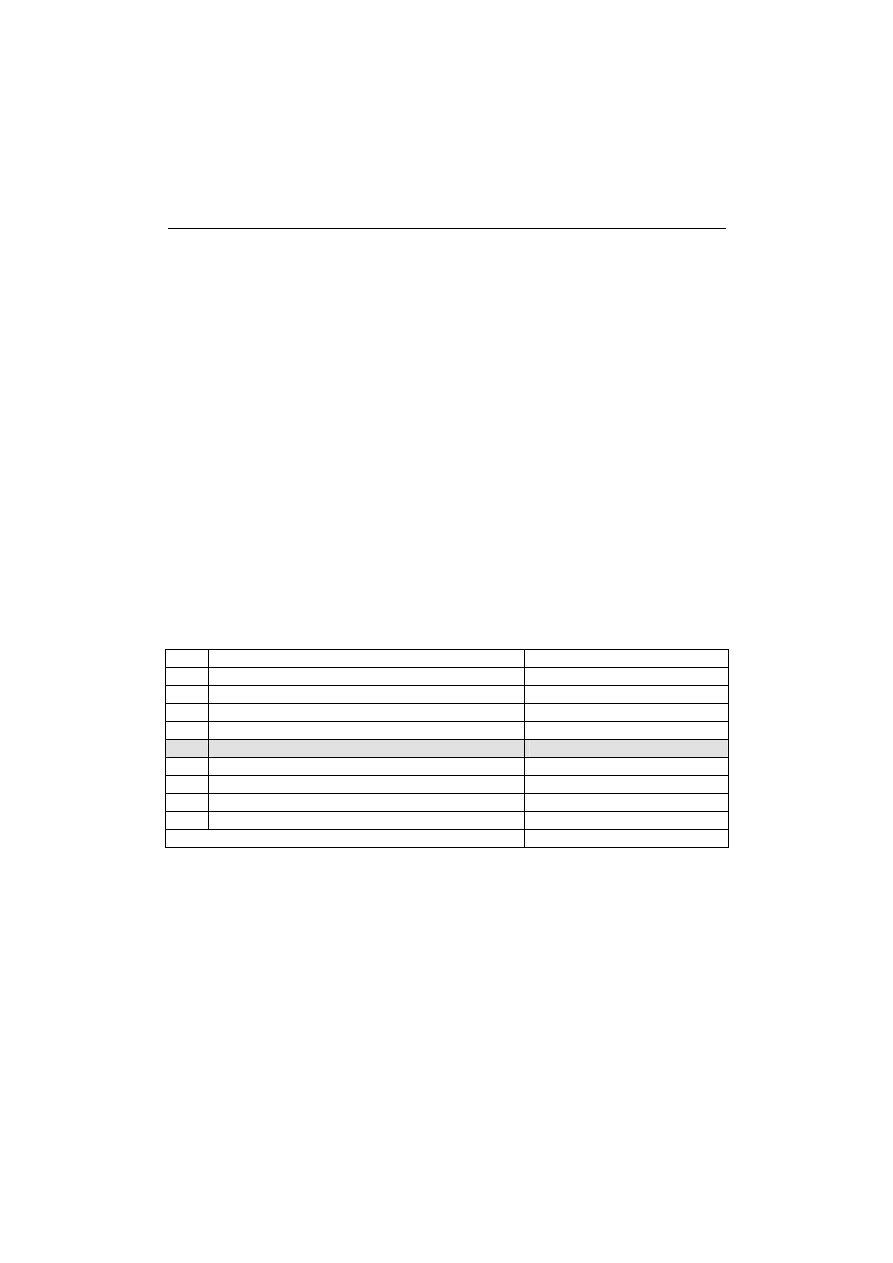

W badaniach przeprowadzonych w ramach realizacji pracy [5] dotyczących analizy

możliwości modernizacji sortowni w Polsce pod kątem wykorzystania frakcji balastowej

(na przykładzie sortowni w Rybniku), oceniono możliwość wykorzystania wybranych

składników tej frakcji jako komponentów paliwa oraz zaproponowano typoszereg urządzeń

pozwalający na jego otrzymanie i optymalizację procesu przetwarzania odpadów. Badania

przeprowadzono w różnych porach roku, aby uchwycić sezonowe wahania składu

morfologicznego odpadów. Instalacja sortowania, z której pobrano próbki do badań,

zlokalizowana jest na przedmieściach Rybnika przy składowisku odpadów komunalnych.

Jest to typowa instalacja sortowania dla warunków polskich. Instalacja ta składa się z

zespołu przenośników taśmowych, przesiewacza bębnowego i kabiny sortowniczej.

Przesiewacz bębnowy wyposażony jest w sito o średnicy oczek 25 mm, co pozwala na

wyseparowanie drobnej frakcji mineralnej. Głównym zadaniem przesiewacza jest

wyseparowanie frakcji popiołu i żużla, który w sezonie grzewczym stanowi znaczny udział

w odpadach komunalnych. W kabinie sortowniczej pracuje 4 pracowników

wysortowujących: szkło białe, butelki PET (kolorami), opakowania po chemii gospodarczej

(PP), metale i gruz. Przykładowe otrzymane wyniki przeprowadzonych badań w okresie

letnim (próbki do badań pobrano 27.06.2005, a przetwarzane w sortowni odpady

komunalne zmieszane pochodziły z zabudowy wysokiej - bloki) przedstawiono w tabeli

3.1. Wyniki są średnią arytmetyczną ze składu morfologicznego pięciu pobranych próbek.

Zawartość procentowa poszczególnych składników została przedstawiona w odniesieniu do

masy wilgotnej odpadów (stan roboczy).

Tabela 3.1. Skład morfologiczny balastu trafiającego z sortowni odpadów zmieszanych na

składowisko (badania letnie) [5]

L.p.

Nazwa frakcji:

Udział [% m.w.]

I

Odpady frakcji o wielkości cząstek poniżej 10 mm

1,66

1

Odpady spożywcze pochodzenia roślinnego

18,56

2

Odpady spożywcze pochodzenia zwierzęcego

0,36

3

Odpady papieru i tektury

37,72

4

Odpady tworzyw sztucznych - głównie folie

23,38

5

Odpady materiałów tekstylnych

3,18

6

Odpady szkła

6,0

7

Odpady metali

0,74

8

Odpady organiczne pozostałe

7,06

Razem:

100 %

Produktem Zakładów Zagospodarowania Odpadów - obok surowców wtórnych do

recyklingu materiałowego czy chemicznego - powinny być także paliwa formowane

tworzone na bazie substancji palnej odpadów opakowaniowych. Znane ilości odpadów

opakowaniowych (papier, tektura, folia itp.) kierowanych do mieszanek paliwowych,

wykazywane byłyby później jako metoda odzysku ,,R1 – wykorzystanie jako paliwa lub

innego środka wytwarzania energii” - realizowana w elektrociepłowniach lub proces

unieszkodliwiania odpadów ,,D10 – termiczne przekształcanie odpadów w instalacjach lub

urządzeniach zlokalizowanych na lądzie” - realizowana w cementowniach. Daje to

możliwość realizacji procesów termicznych bez konieczności budowy drogich spalarni,

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

59

ponieważ wyprodukowane paliwo formowane znalazłoby zastosowanie w cementowniach i

elektrociepłowniach.

Konieczny jest dalszy rozwój technologii przemysłu produkującego materiały

opakowaniowe zmierzający do oszczędności stosowanych surowców, zwiększenia udziału

możliwości zastosowania w ich produkcji surowców i komponentów z recyklingu, jak

również do zminimalizowania ich negatywnego oddziaływania na środowisko.

Podejmując działania mające na celu zwiększenie efektywności utylizacji odpadów należy

uwzględniać koszty i aspekty środowiskowe tego procesu, np. w przypadku takich

opakowań jak folie (szczególnie folie wydzielone z odpadów komunalnych) ich utylizacja

(zebranie, rozdrobnienie, umycie, transport i inne procesy konieczne do ich recyklingu)

pochłania bardzo dużo energii przez co jest kosztowna i powoduje również więcej szkody

niż pożytku dla środowiska. Znacznie lepiej jest wykorzystać je do współtworzenia paliwa

formowanego, które potem można spalić w zakładach energetycznych – w ten sposób

każda jednostka energii wyzwolona z paliwa z odpadu przekłada się na analogiczną

redukcję popytu na paliwa kopalne wykorzystywane do generowania energii elektrycznej.

Do podobnych wniosków doszedł autor pozycji literaturowej [6].

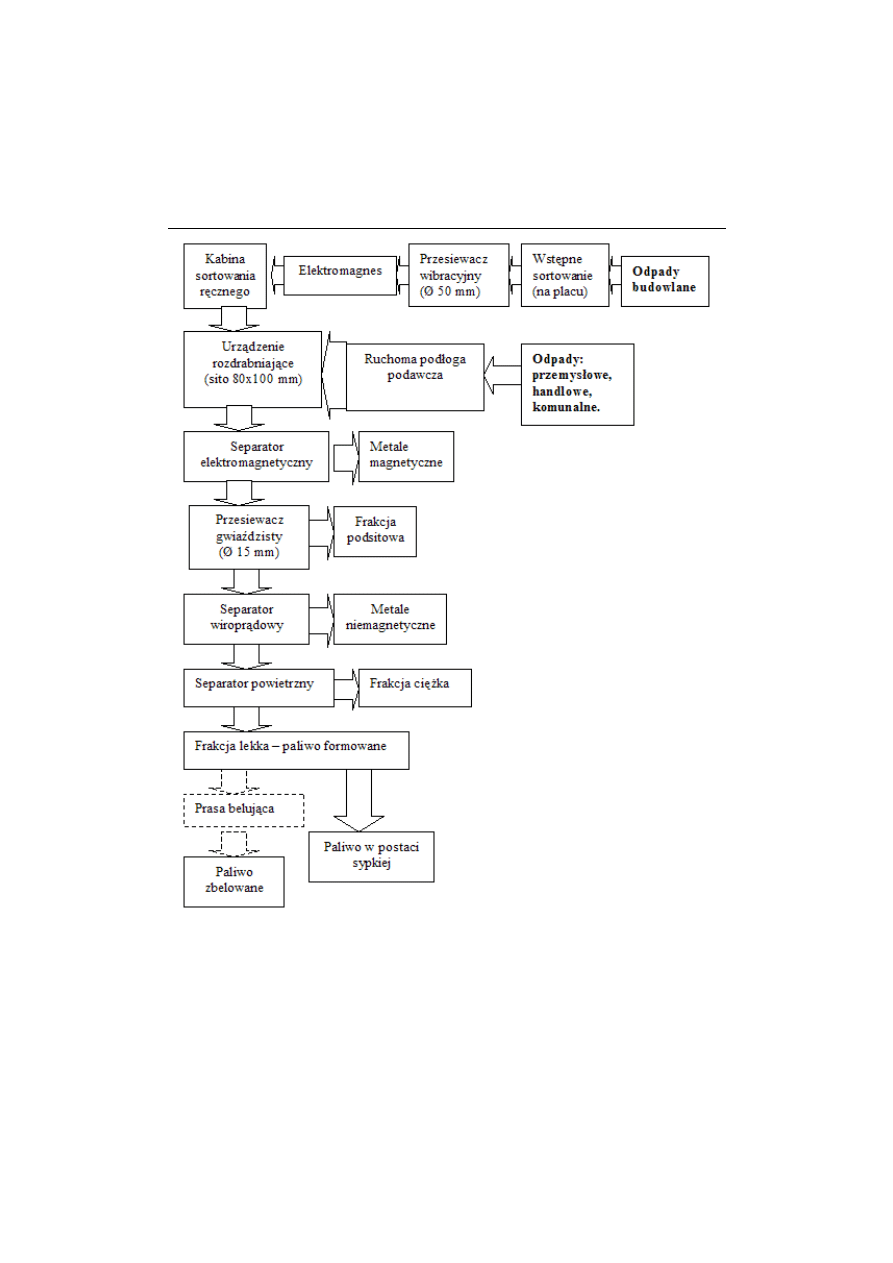

Postęp w Polsce w zakresie budowy instalacji sortowania i przetwarzania odpadów jest

niewielki, a istniejące obiekty prezentują ograniczony stopień odzysku surowców i

produktów oraz niski stopień wyposażenia technicznego. Z tego powodu przeprowadzono

kompleksowe badania [5] wskaźników efektywności pracy i jakości otrzymywanych

produktów w zagranicznej instalacji wyposażonej w nowoczesny system maszyn i urządzeń

(separatory magnetyczne, wiroprądowe, separatory aerodynamiczne i inne). ZZO w Turku -

Finlandia to nowoczesny zakład umożliwiający przetworzenie odpadów: budowlanych,

przemysłowych, handlowych i komunalnych. W ciągu roku jest on w stanie przerobić 50-

100 tys. Mg odpadów, posiada zdolność przerobową około 28 Mg/godzinę. Maksymalną

wydajność ~100 tys. Mg/rok zakład jest w stanie osiągnąć przy pracy na dwie zmiany.

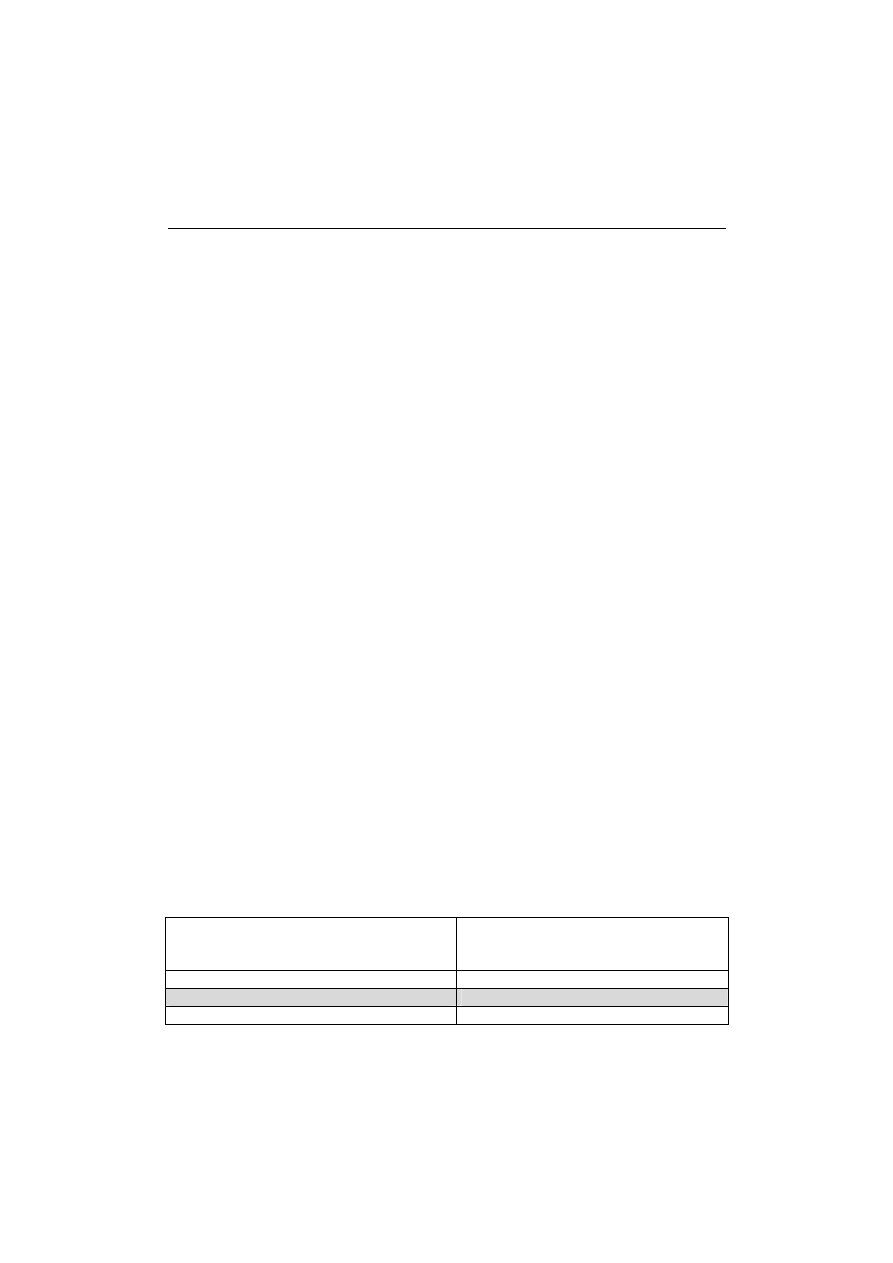

Głównym produktem zakładu jest paliwo formowane, którego głównym składnikiem jest

papier, tektura i folia. Folia stanowi około ~ 25% masy pozyskiwanego paliwa. Paliwo to

jest wykorzystywane w lokalnej ciepłowni. Udział poszczególnych komponentów w

paliwie formowanym pochodzącym z ZZO w Turku przedstawiono w tabeli 3.2. W wyniku

prowadzonego procesu technologicznego wydzielane są także wybrane surowce wtórne:

metale żelazne, nieżelazne i drobna frakcja mineralna. Przykładowy Zakład

Zagospodarowania Odpadów, którego głównym produktem jest paliwo formowane

przedstawiono na schemacie blokowym na rys. 3.1. (schemat blokowy ZZO w Turku

Finlandia).

Tabela 3.2. Skład morfologiczny frakcji lekkiej (paliwa formowanego) z separatora

powietrznego [5].

Udział poszczególnych składników w paliwie

formowanym (frakcja lekka z separatora

powietrznego)

Skład morfologiczny (stan suchy)

[% m.s.]

Papier i tektura

44

Folia

25,7

Drewno

6,2

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

60

Tekstylia

9,5

Organika

0,6

Tworzywa sztuczne

5,4

Metale magnetyczne

0,1

Metale niemagnetyczne

1,1

Folie aluminiowane (metale niemagnetyczne)

1,5

Frakcja < 10 mm (drobne kawałki papieru,

folii, drewna)

5,9

Substancja palna nadająca się do termicznego wykorzystania stanowi 97% masy paliwa

formowanego (frakcji lekkiej z separatora powietrznego), co świadczy o właściwej

organizacji procesu przetwarzania odpadów.

Tworząc koncepcję technologiczną Zakładu Zagospodarowania Odpadów należy w

zależności od średniego składu morfologicznego odpadów na wejściu do instalacji tak

dobrać urządzenia i kolejność ich umiejscowienia w linii technologicznej, aby do paliwa

trafiły wybrane frakcje odpadów (komponenty paliwa). Proces sortowania i mieszania

składników paliwa formowanego należy tak przeprowadzić, aby miało ono jak najwyższą

wartość opałową, a zarazem zawierało jak najmniejszą ilość szkodliwych pierwiastków. Do

pierwiastków najbardziej niepożądanych w paliwie zaliczyć należy przede wszystkim

chlor, siarkę, metale takie jak ołów, rtęć i chrom. Dlatego proces separacji należy tak

prowadzić, aby frakcje szczególnie bogate w niepożądane pierwiastki nie trafiały do

produktu końcowego, jakim jest paliwo formowane [5].

Wyznaczone wskaźniki sortowalności poszczególnych frakcji dla zastosowanych urządzeń,

jak również wysoka czystość uzyskanych surowców i produktów, świadczą o wysokiej

skuteczności prowadzonych procesów. Zastosowany w odpowiednim miejscu linii

technologicznej separator powietrzny (TORNADO 2500–40) pozwala na pozyskanie ~

100% folii ze strumienia przetwarzanych odpadów [5].

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

61

Rys.3.1. Schemat blokowy przykładowej linii technologicznej pozyskania paliwa

formowanego ( schemat blokowy ZZO w Turku – Finlandia) [5].

W tabeli 3.3. przedstawiono wartość opałową badanego paliwa formowanego.

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

62

Tabela 3.3. Wartość opałowa badanego paliwa formowanego [5].

Wartość opałowa badanej mieszanki paliwa

Badane

komponenty

paliwa:

Udział

procentowy

frakcji

w paliwie

[% m.w.]

Średnia zawartość

wilgoci całkowitej

w poszczególnych

komponentach

[% m.w.]

Średnia

wartość

opałowa:

Wd

[kJ/kg m.w.]

Wartość

opałowa

badanego paliwa

Wd

[kJ/kg m.w.]

Papier i tektura

45,9

30

9 490

Folia

24,7

20

24 083

Tekstylia

9,5

25

13 792

Pozostałe

składniki

paliwa

(drewno,

tworzywa itp.)-

przyjęto na

podstawie

danych z [12 ]

17,7

22

17 580

balast

2,2

-

-

14 726

Wartość opałowa poszczególnych komponentów paliwa przedstawiona w tabeli 3.3. jest

dużo niższa w porównaniu z cytowanymi w literaturze danymi ze względu na to, że do

badań pobrane było paliwo formowane pochodzące z zawilgoconych odpadów

komunalnych zmieszanych; wilgoć, jak również przylegająca do poszczególnych

komponentów paliwa drobna frakcja mineralna, obniżyły jego wartość opałową.

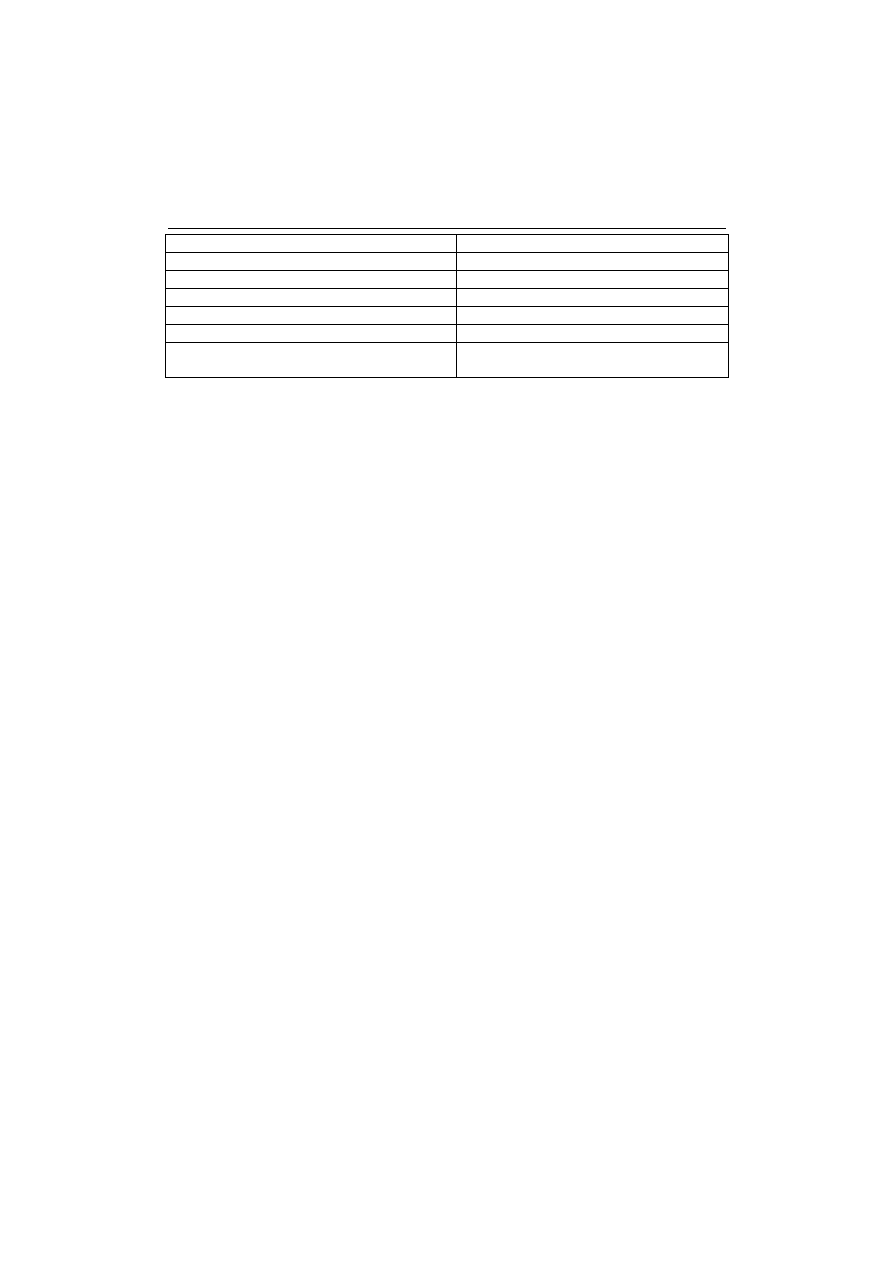

Zawartość składników agresywnych w głównych komponentach paliwa przedstawiono w

tabeli 3.4.

Tabela 3.4. Zawartość składników agresywnych [5].

Średnia zawartość składników agresywnych

Badane komponenty

paliwa:

Azotany

[mgNO

3

/kg m.s.]

Siarczany

[mgSO

2

/kg m.s.]

Chlorki

[mgHCl/kg m.s.]

Papier i tektura

220,8

1231

1122

Folia

47,8

-

1463

Tekstylia

226,6

-

3 628

Zawartość części lotnych, palnych i popiołu w głównych składnikach paliwa przedstawiono

w tabeli 3.5.

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

63

Tabela 3.5. Zawartość części lotnych, palnych i popiołu. [5]

Badane komponenty

paliwa:

Części lotne

[% m.s.]

Części palne

[% m.s.]

Części niepalne

(popiół) [% m.s.]

Papier i tektura

74,15

90

10

Folia

96,44

94,8

5,2

Tekstylia

78,46

94,5

5,5

4. Wnioski

Frakcje tworzyw sztucznych w balaście z instalacji sortowania stanowią głównie folie (PE-

LD, PE-HD i PP), które razem z frakcją papieru, tektury i tekstyliów mogą być po

rozdrobnieniu wyseparowane za pomocą separatora powietrznego. Tak uzyskana

mieszanka paliwowa stanowi produkt, którego sprzedaż pozytywnie wpłynie na rachunek

ekonomiczny zakładu zagospodarowania odpadów. Spalanie pozwoli na odzyskanie energii

zawartej w tworzywach, redukcję objętości odpadów kierowanych na składowisko oraz

zaoszczędzenie paliw pierwotnych.

Reasumując przedstawione wyniki badań można stwierdzić, że paliwo formowane

otrzymywane jako produkt z zakładów zagospodarowania odpadów - na przykładzie

badanych próbek z instalacji sortowania w Finlandii - wykazuje bardzo dobre właściwości

paliwowe. Jego skład elementarny oraz śladowa zawartość składników agresywnych

gwarantują niską emisyjność ze spalania tego paliwa. Dlatego tego typu technologie

powinny być wdrażane na szerszą skalę.

Istniejące w Polsce obiekty zagospodarowania odpadów rozbudować można o szereg

urządzeń pozwalających na otrzymywanie nowego produktu, jakim jest paliwo formowane,

co pozwoli na zwiększenie efektywności tych zakładów i zmniejszy strumień odpadów

trafiających na składowisko. Rozwiąże to problem niezagospodarowanej i zabrudzonej folii

trafiającej na składowisko.

Literatura

[1] Praca zbiorowa pod redakcją Skalmowskiego K.: Poradnik gospodarowania odpadami.

Wydawnictwo Dashoefer Sp. z o. o. W - wa 2001

[2] Krajowy Plan Gospodarki Odpadami 2010

[3] Ziaja J., Skutki obniżenia akcyzy,, Recykling’’2005 nr 10(58), s.34

[4] Bilitewski B., Hardtle G., Marek K.:,, Podręcznik Gospodarki Odpadami”, wyd. Seidel

– Przywecki” Sp. z o.o., Warszawa 2003

[5] Hryb W.:,, Analiza optymalizacyjna procesów segregowania i sortowania odpadów”

Rozprawa doktorska, maszynopis dostępny w bibliotece Politechniki Śląskiej, Gliwice,

12.2007

[6] Tomkins R. :,,Czy utylizacja śmieci powinna pójść do kosza” Financial Times

10.07.06 str. 3

Archiwum Gospodarki Odpadami i Ochrony Środowiska, vol. 10(2008)

64

Wyszukiwarka

Podobne podstrony:

90 Tryb rozkazujacy 2 id 48490 Nieznany (2)

grupa H klinimetria w sm id 705 Nieznany

90 Tryb rozkazujacy 2 id 48490 Nieznany (2)

90 170 1 SM

90 pytan id 48496 Nieznany (2)

8 b163 170 id 46854 Nieznany

do gieldy z neuro selmaj SM id Nieznany

90 id 48482 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

więcej podobnych podstron