„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Urszula Przystalska

Wykonywanie podstawowych robót ciesielskich

711[04].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii i Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Danuta Gąsiorowska

mgr inż. Marek Machnik

Opracowanie redakcyjne:

mgr Halina Zwolska

Konsultacja:

dr inż. Janusz Figurski

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[04].Z1.01.

„Wykonywanie podstawowych robót ciesielskich” zawartego w modułowym programie

nauczania dla zawodu kamieniarz 711[04].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zakres robót ciesielskich w budownictwie i w pracy kamieniarza. materiały

stosowane do robót ciesielskich

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

17

4.2. Podstawowe narzędzia i sprzęt do robót ciesielskich

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

26

4.3. Transport i magazynowanie materiałów ciesielskich

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

31

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

32

4.4. Deskowanie elementów monolitycznych, eksploatacja form

33

4.4.1. Materiał nauczania

33

4.4.2. Pytania sprawdzające

40

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

44

4.5. Rusztowania i zasady ich eksploatacji

45

4.5.1. Materiał nauczania

45

4.5.2. Pytania sprawdzające

50

4.5.3. Ćwiczenia

50

4.5.4. Sprawdzian postępów

52

4.6. Rozliczanie robót ciesielskich

53

4.6.1. Materiał nauczania

53

4.6.2. Pytania sprawdzające

54

4.6.3. Ćwiczenia

54

4.6.4. Sprawdzian postępów

55

5. Sprawdzian osiągnięć

6. Literatura

56

61

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie pomocny w nabywaniu wiadomości i umiejętności z zakresu

wykonywania podstawowych robót ciesielskich. Poznasz zakres robót ciesielskich,

podstawowe materiały i narzędzia stosowane do robót ciesielskich, a także sposoby

rozliczania robót ciesielskich oraz przepisy bezpieczeństwa i higieny pracy.

Jednostka modułowa: Wykonywanie podstawowych robót ciesielskich, jest jedną

z jednostek dotyczących robót pomocniczych wykonywanych przez kamieniarza.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś posiadać, aby

przystąpić do realizacji programu tej jednostki.

2. Cele kształcenia określają umiejętności, jakie opanujesz w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do osiągnięcia zaplanowanych

w jednostce modułowej szczegółowych celów kształcenia. Umożliwia samodzielne

przygotowanie się do ćwiczeń i zaliczenia testów sprawdzających. Wykorzystaj do

poszerzenia wiedzy wskazaną literaturę oraz inne źródła informacji.

W materiale zamieszczono również:

−

pytania sprawdzające Twoją wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia, z których każde zawiera polecenie, sposób wykonania oraz wyposażenie

stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twoich umiejętności po

wykonaniu ćwiczeń. Swoje postępy w nauce możesz kontrolować odpowiadając tak

lub nie na znajdujące się w tym sprawdzianie pytania, co oznacza, że posiadasz

określone wiadomości i umiejętności lub jeszcze ich nie opanowałeś.

4. Sprawdzian osiągnięć w postaci testu pisemnego i testu praktycznego, sprawdzających

poziom opanowania wiedzy z zakresu programu tej jednostki modułowej.

5. Wykaz literatury umożliwiającej pogłębienie wiedzy z zakresu tej jednostki.

Po wykonaniu wszystkich ćwiczeń spróbuj zaliczyć test pisemny i test praktyczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

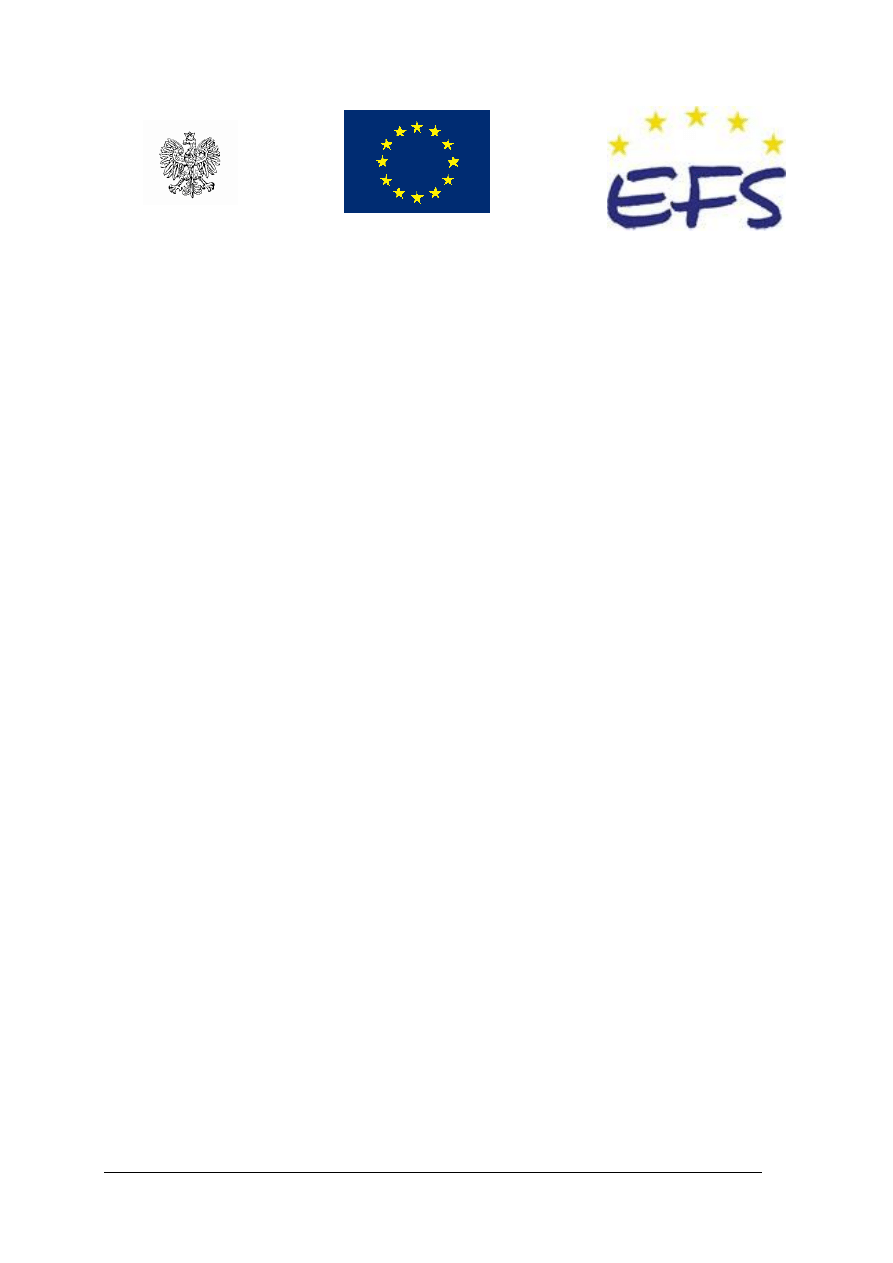

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, uczeń powinien umieć:

−

stosować terminologię budowlaną,

−

stosować narzędzia pomiarowe zgodnie z ich przeznaczeniem,

−

organizować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy oraz

ochrony przeciwpożarowej i ochrony środowiska,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

posługiwać się dokumentacją techniczną, poradnikami, instrukcjami i normami,

−

przenieść wymiary z dokumentacji na stanowisko pracy lub materiał,

−

wykonywać przedmiary i obmiary robót,

−

stosować procedury udzielania pierwszej pomocy,

−

pracować w grupie i indywidualnie

,

−

poszukiwać informacji w różnych źródłach,

−

przeprowadzać podstawowe rozumowania matematyczne,

−

uczestniczyć w dyskusji, prezentacji, współpracy w grupie,

−

oceniać własne możliwości w działaniach indywidualnych i zbiorowych,

−

oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego

zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji ćwiczeń podanych w poradniku uczeń powinien umieć:

−

posłużyć się dokumentacją techniczną w zakresie niezbędnym do wykonania robót

ciesielskich,

−

posłużyć się sprzętem pomiarowym w celu dokonania pomiarów,

−

zorganizować i zlikwidować stanowisko pracy do wykonywania robót ciesielskich,

−

dobrać i ocenić przydatność materiałów do wykonania prac ciesielskich,

−

określić szacunkowo ilość materiału niezbędnego do wykonania robót ciesielskich i

sporządzić zapotrzebowanie materiałowe,

−

przetransportować i dokonać składowania materiałów do wykonania robót ciesielskich na

stanowisku pracy,

−

dobrać i posłużyć się narzędziami oraz sprzętem w pracach ciesielskich,

−

dokonać cięcia i przycinania drewna na wymaganą długość i kształt,

−

wykonać proste złącza ciesielskie,

−

wykonać proste złącza przy użyciu łączników metalowych,

−

wykonać zabezpieczenie przed zmianą kształtu deskowania,

−

wykonać deskowanie prostej belki i płyty,

−

wykonać deskowanie płyty o skomplikowanym kształcie (kąty ostre, rozwarte i łuki),

−

wykonać deskowanie płyty z otworami,

−

wykonać deskowanie elementu masywnego,

−

zabezpieczyć formę przed zbyt silnym przyleganiem betonu,

−

przygotować, eksploatować i demontować rusztowania,

−

ocenić jakość wykonanej pracy i usunąć ewentualne usterki,

−

sporządzić rozliczenie materiałowe wykonanej pracy,

−

obliczyć wynagrodzenie za pracę,

−

wykonać prace ciesielskie z zachowaniem przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIA

Ł

NAUCZANIA

4.1. Zakres robót ciesielskich w budownictwie i w pracy

kamieniarza. Materiały stosowane do robót ciesielskich

4.1.1.Materiał nauczania

Zakres robót ciesielskich

Zasadnicze roboty ciesielskie polegają na wykonywaniu z drewna całych budowli lub ich

elementów. Mogą to być budynki mosty, wieże, ogrodzenia i wiele innych budowli, a spośród

wielu różnorodnych elementów drewnianych wykonywanych w budowlach i w budynkach z

różnych materiałów: więźby dachowe, stropy, schody, podłogi i boazerie w budynkach,

okładziny, pomosty i balustrady w zbiornikach i wieżach o konstrukcji stalowej, nakrywy,

pomosty i balustrady w zasobnikach żelbetonowych i inne. Ponadto w zakres robót

ciesielskich zalicza się wykonywanie budowli pomocniczych na przykład rusztowań,

deskowań i elementów zagospodarowań placu budowy, które umożliwiają wykonywanie

budowli stałych i budynków.

W pracy kamieniarza zakres robót ciesielskich, ogranicza się przede wszystkim do

wykonywania deskowań elementów oraz przygotowania i eksploatacji rusztowań.

Materiały stosowane do robót ciesielskich

Podstawowym materiałem stosowanym w robotach ciesielskich jest drewno

i materiały drewnopochodne.

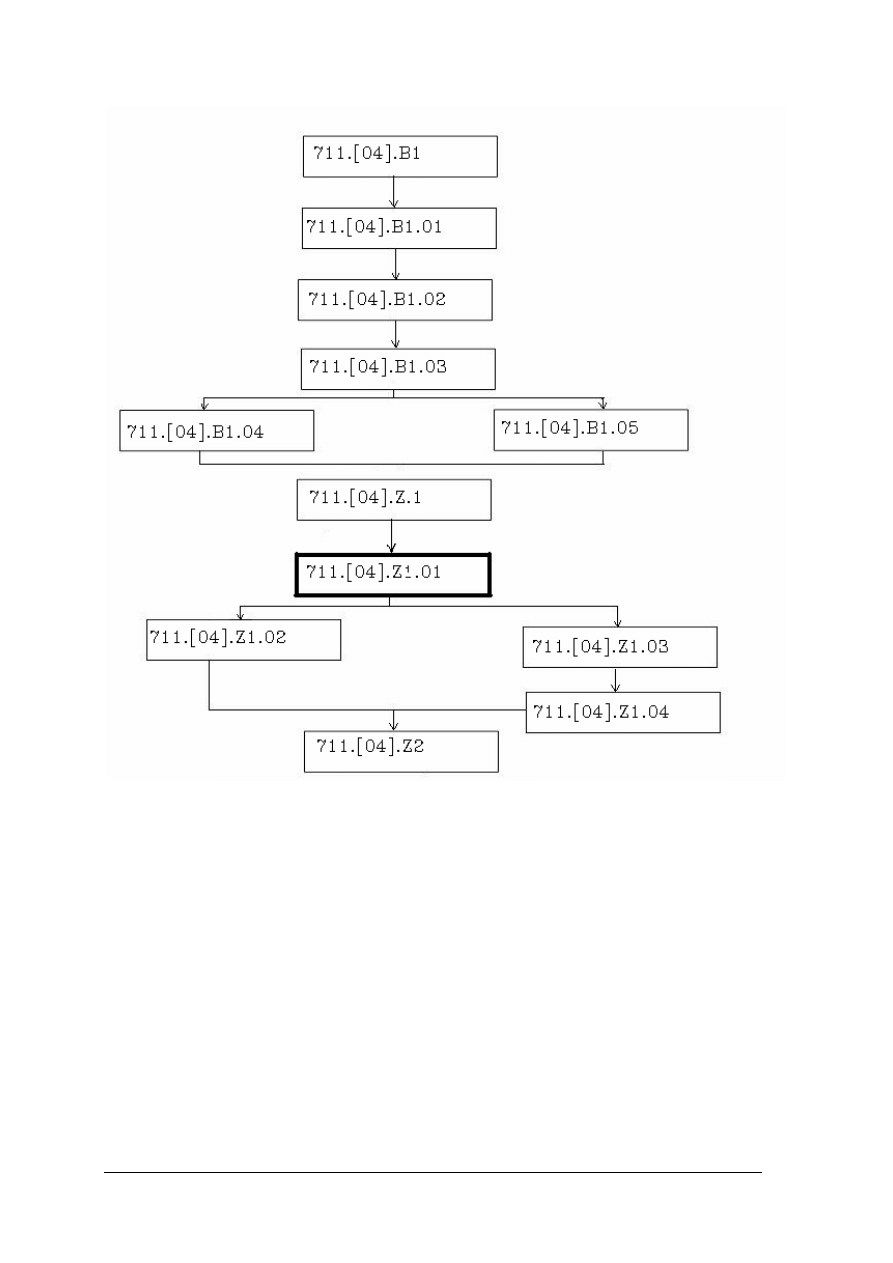

Drewno jest to materiał pozyskiwany ze ściętych drzew. Makroskopową budowę drewna

określają elementy widoczne gołym okiem.

Rys.1 Elementy budowy makroskopowej drewna iglastego [5, s.18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

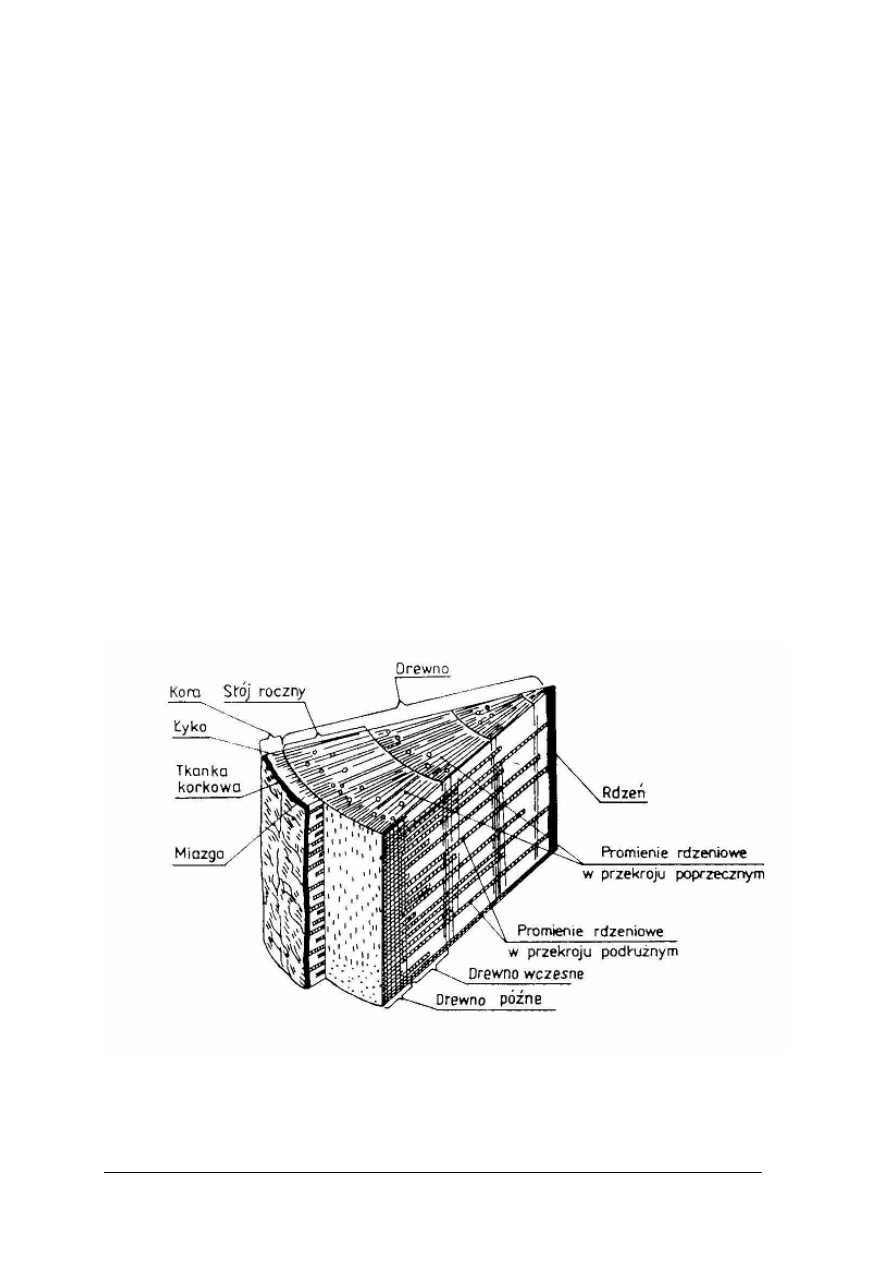

Rys.2 Rodzaje przekrojów drewna

1-poprzeczny, 2-promieniowy, 3-styczny [6, s.24]

Budowę tę rozpatruje się zwykle w trzech przekrojach: poprzecznym, promieniowym

i stycznym.

Drewno gatunków iglastych jest zbudowane z jednolitych drobnych cewek, stanowiących

90% masy drewna. Od budowy i wymiarów cewek zależą właściwości mechaniczne drewna.

Drewno gatunków liściastych składa się z włókien drzewnych (około 50 % masy), nadających

drewnu właściwości mechaniczne oraz z naczyń przewodzących wodę wraz z solami

mineralnymi. Charakterystyczną cechą poszczególnych gatunków drzew jest zróżnicowanie

wielkości naczyń i ich rozmieszczenie.

Tabela 1 Cechy i zastosowanie ważniejszych gatunków drewna {5, s.23]

Rodzaj

drewna

Cechy rozpoznawcze

Cechy techniczne

Zastosowanie

Drewno iglaste

Sosna

Biel szeroki (jasnożółty),

twardziel czerwonobrunatna.

Drewno żywiczne, promienie

rdzeniowe widoczne pod

lupą. Słoje roczne wyraźne,

szeroka i wyraźna strefa

drewna późnego.

Drewno średniociężkie,

o średnich

właściwościach

mechanicznych,

łupliwe, trwale. Łatwe

w obróbce.

Kopalniaki, slupy

teletechniczne,

budownictwo lądowe

i wodne, podkłady

kolejowe, tarcica.

Świerk

Drewno słabo żywiczne o

niezabarwionej twardzieli,

Barwa biała z żółtawym

odcieniem. Słoje roczne

wyraźne. Drobne i nieliczne

Drewno lekkie o

średnich

właściwościach

mechanicznych,

łupliwe, trudne w

Kopalniaki,

budownictwo lądowe

i wodne, mosty,

tarcica, celuloza i

ścier drzewny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

przewody żywiczne

widoczne na przekroju

promieniowym.

obróbce. Często

zawiera pęcherze

żywiczne Sęki

rozmieszczone w

regularnych okółkach.

Jodła

Drewno o niezabarwionej

twardzieli. Barwa jednolita

biała, przechodząca w szary

odcień, ciemniejsza niż

barwa świerka. Brak

przewodów żywicznych.

Lekkie, łupliwe,

skłonne do pękania i

paczenia,

o średnich

właściwościach

mechanicznych.

Twarde

i dość trudne w

obróbce, bardzo trwale

w wodzie.

Podobnie jak drewno

świerka.

Drewno liściaste

Dąb

Biel wąski, żółtobiały,

twardziel brunatna. Na

przekroju poprzecznym

widoczne promienie

rdzeniowe oraz duże

naczynia zgrupowane

pierścieniowo w drewnie

wczesnym. Na przekroju

promieniowym wysokie

promienie rdzeniowe w

postaci błyszczących smug.

Drewno ciężkie,

łupliwe, trwale. Biel

nietrwały

i bezużyteczny.

Drewno szerokosłoiste

twarde,

o wysokich

właściwościach

mechanicznych, trudne

w obróbce. Drewno

wąskosłoiste miękkie

i łatwe w obróbce.

Budownictwo wodne

i lądowe, prowadnice

szybów, stolarka

budowlana, okleiny,

deszczułki

posadzkowe, listwy

przyścienne,

elementy taboru

kolejowego, wyroby

bednarskie.

Buk

Drewno beztwardzielowe,

białe, z różowym odcieniem,

Często występuje

szarobrunatna fałszywa

twardziel, słoje wyraźne.

Promienie rdzeniowe

widoczne (błyszcz)

Drewno ciężkie

łupliwe, o dużej

kurczliwości, skłonne

do pękania

i paczenia, trudne

w konserwacji, mało

trwale. Twardość

i właściwości

mechaniczne wyższe

niż dębu. Wskazane

parowanie tarcicy.

Deszczułki

posadzkowe, obłogi,

okleiny, sklejka,

meble gięte, elementy

graniakowi mebli

szkieletowych,

narzędzia, sprzęt

gospodarczy

i warsztatowy.

Właściwości fizyczne drewna

Właściwości fizyczne możemy zbadać nie niszcząc struktury drewna. Zaliczamy do nich

cechy zewnętrzne, które możemy określić organoleptycznie: barwa, rysunek, zapach oraz

cechy wewnętrzne takie jak: wilgotność, właściwości związane z pobieraniem i wydzielaniem

wody, gęstość, porowatość, właściwości cieplne, elektryczne i akustyczne, trwałość.

Gęstość drewna (tkanki drzewnej) jest to stosunek masy drewna do jego objętości

z wyłączeniem porów. Gęstość drewna wynosi około 1550 kg/m

3

i jest znacznie niższa od

gęstości stali lub kamienia. Gęstość pozorna jest stosunkiem masy próbki do jej objętości

(z uwzględnieniem porów). Zależy ona od budowy drewna. Dla gatunków krajowych waha

się w granicach 550–850 kg/m

3

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wilgotnością nazywamy zawartość wody w drewnie. W świeżo ściętym drzewie

wyróżnia się trzy rodzaje wody:

−

wolną – wypełnia cewki i naczynia,

−

związaną (higroskopijną) – nasyca błony komórkowe,

−

konstytucyjną- jest składnikiem związków chemicznych występujących w drewnie i nie

ma wpływu na poziom wilgotności drewna.

Wilgotność bezwzględną drewna zwaną wilgotnością określa się jako stosunek masy wody

pobranej przez drewno, do jego masy w stanie suchym

W=

Cs

Cs

Cw

−

x100 [%]

W – wilgotność,

Cw - masa drewna wilgotnego,

Cs - masa drewna suchego.

Drewno jest materiałem higroskopijnym; pochłania z powietrza parę wodną lub ją oddaje

w zależności od wilgotności i temperatury powietrza.

Zależnie od zawartości wody w drewnie określa się je jako:

−

mokre – gdy jego wilgotność przekracza punkt nasycenia włókien (powyżej 30 %),

−

załadowczo–suche – o wilgotności 20–30%,

−

powietrzno-suche – o wilgotności 15–20%,

−

suche o wilgotności poniżej 15%, taką wilgotność można uzyskać poprzez suszenie

sztuczne w suszarniach.

Zaleca się, aby wilgotność drewna iglastego przeznaczonego do wykonywania

konstrukcji chroniącej przed zawilgoceniem nie przekraczała 20%, na konstrukcje na

otwartym powietrzu można użyć drewna o wilgotności nieprzekraczającej 23%, a na

konstrukcje klejone – drewna o wilgotności do 15%. Wilgotność drewna, z którego wykonuje

się wkładki złączeniowe nie powinna przekraczać 15%.

Pęcznienie elementu drewnianego to zjawisko zwiększania się jego wymiarów pod

wpływem zwiększającej się wilgotności. Drewno pęcznieje pochłaniając wilgoć z powietrza

aż do punktu nasycenia włókien.

Kurczenie jest zjawiskiem odwrotnym do pęcznienia i polega na oddawaniu wody przez

drewno i zmniejszaniu się jego wymiarów. Pęcznienie i kurczenie nie jest jednakowe we

wszystkich kierunkach anatomicznych. Największa zmiana wymiarów następuje w kierunku

promieniowym i stycznym, natomiast skurcz wzdłuż włókien jest minimalny.

Paczenie polega na zmianie kształtu drewna pod wpływem nierównomiernego

wysychania i zróżnicowanego kurczenia się drewna w kierunku stycznym i promieniowym.

Przewodność cieplna – cięższe gatunki drewna są lepszymi przewodnikami ciepła.

W obrębie jednego gatunku lepszym przewodnikiem, a gorszym izolatorem jest drewno

o wyższej wilgotności.

Drewno jest złym przewodnikiem elektryczności, suche nie przewodzi prądu

elektrycznego, a w miarę wzrostu wilgotności jego przewodność elektryczna rośnie.

Przewodnictwo elektryczne drewna zależy od kierunku przebiegu włókien – wzdłuż włókien

jest prawie dwukrotnie większe niż w poprzek włókien.

Właściwości mechaniczne drewna

Właściwości mechaniczne drewna określają jego zdolność do przeciwstawiania się

działaniu sił zewnętrznych powodujących jego odkształcenie lub zniszczenie.

Drewno w konstrukcjach ciesielskich przenosi różnego rodzaju obciążenia, które mogą

działać statycznie lub dynamicznie. Obciążenia statyczne, to takie, gdzie siła działa w jednym

kierunku, a jej wartość jest stała lub wzrasta powoli i równomiernie. Obciążenia dynamiczne

charakteryzuje gwałtowny przyrost wartości sił działających na konstrukcję jednorazowo lub

wielokrotnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wytrzymałość na ściskanie określa się dzieląc silę niszczącą P w kN przez przekrój

drewna w cm

2.

R

τ

=

F

P

[MPa]

Wytrzymałość na ściskanie wzdłuż włókien mieści się w granicach od 25 MPa (osika) do

66 MPa (grab). Sosna ma wytrzymałość na ściskanie 47 MPa, świerk 43 MPa, jodła 40 MPa,

a dąb 52 MPa.

Wytrzymałość drewna na rozciąganie określa się dzieląc wartość siły rozciągającej przez

powierzchnię przekroju poprzecznego próbki. Mieści się ona w granicach od 77 MPa (topola)

do 165 MPa (jesion), dla sosny wynosi 104 MPa, świerku 90 MPa, jodły 84 MPa,

a dębu 90 MPa. Średnio stanowi to 50%–120% wytrzymałości na ściskanie.

Wytrzymałość drewna na zginanie wynosi 78,5–98,1 MPa. Większą wytrzymałość na

zginanie mają gatunki o dużej wytrzymałości na ściskanie.

W odniesieniu do drewna bada się niekiedy wytrzymałość na ścinanie. Wynosi ona

12–25% wytrzymałości na ściskanie wzdłuż włókien.

Twardość mierzy się oporem stawianym przez drewno podczas wgniatania w jego

powierzchnię twardego ciała. Miarą twardości drewna jest wartość siły, jaka powoduje

zagłębienie kulki stalowej w drewnie równe jej promieniowi. Twardość drewna sosnowego

wynosi około 30 MPa, a dębu około 70 MPa.

Wytrzymałość drewna zależy od następujących czynników:

−

szerokości przyrostów rocznych i udziału w nich drewna późnego,

−

wilgotności drewna w przedziale od 0–30% – im większa wilgotność, tym mniejsza

wytrzymałość,

−

prostoliniowego przebiegu włókien,

−

gęstości drewna – im większa gęstość tym większa wytrzymałość,

−

wad drewna,

−

wieku drewna w chwili ścięcia,

−

wymiaru próbek badawczych.

Wady drewna

Wadą drewna nazywa się wszelkie nieprawidłowości drewna w jego budowie powstałe

za życia drzewa lub po jego ścięciu. Obniżają jego wartość, a nawet całkowicie

dyskwalifikują materiał. Szczegółowy opis wad zawiera PN-79/D-01011. Wady tarcicy są

opisane w PN –D-01012:1997, a metody biologicznej degradacji drewna okrągłego i tarcicy

PN-EN 1311:2000.

Sęki są to wrośnięte w pień drzewa części gałęzi, stanowiące ich pozostałości z okresu

wzrostu. Rozróżnia się sęki wewnętrzne i otwarte. Sęki wewnętrzne mają małe rozmiary i nie

są widoczne na powierzchni drewna okrągłego. Sęki otwarte są widoczne na powierzchni

bocznej drewna okrągłego i na powierzchni tarcicy. Zależnie od kształtu rozróżnia się sęki

okrągłe, owalne, podłużne lub skrzydlate. Ze względu na spójność z otaczającym drewnem

rozróżnia się sęki zdrowe, nadpsute i zepsute.

Rdzeń mimośrodowy powstaje najczęściej przy jednostronnym działaniu wiatru i słońca

na rosnące drzewo. Drewno ma wtedy niejednakowe właściwości mechaniczne i przy dużych

przesunięciach rdzenia od geometrycznego środka przekroju poprzecznego może nie nadawać

się do celów konstrukcyjnych. Rdzeń podwójny powstaje wtedy, gdy w drzewie rozwijają się

dwa pnie. Przyrost roczny przekroju pnia jest nieregularny i drewno takie odznacza się

dużymi rozbieżnościami właściwości mechanicznych, często też nie nadaje się do celów

konstrukcyjnych.

Skręt włókien na przetartym materiale drzewnym przejawia się w ten sposób, ze na

przekroju promieniowym pnia włókna są ścięte, a na przekroju stycznym przebieg włókien

jest skośny. Skręt włókien obniża wartość techniczną drewna, zwłaszcza wytrzymałość na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

rozciąganie i zginanie. Skręt włókien określa się jako odchylenie od kierunku osiowego

w centymetrach na 1 m długości.

Zbieżystość pnia polega na dużym zmniejszeniu średnic pnia ze wzrostem jego

wysokości. Nadmierną zbieżystość pnia uważa się za wadę ze względu to, że przy

przecieraniu zbieżystego pnia na tarcicę powstaje dużo odpadów.

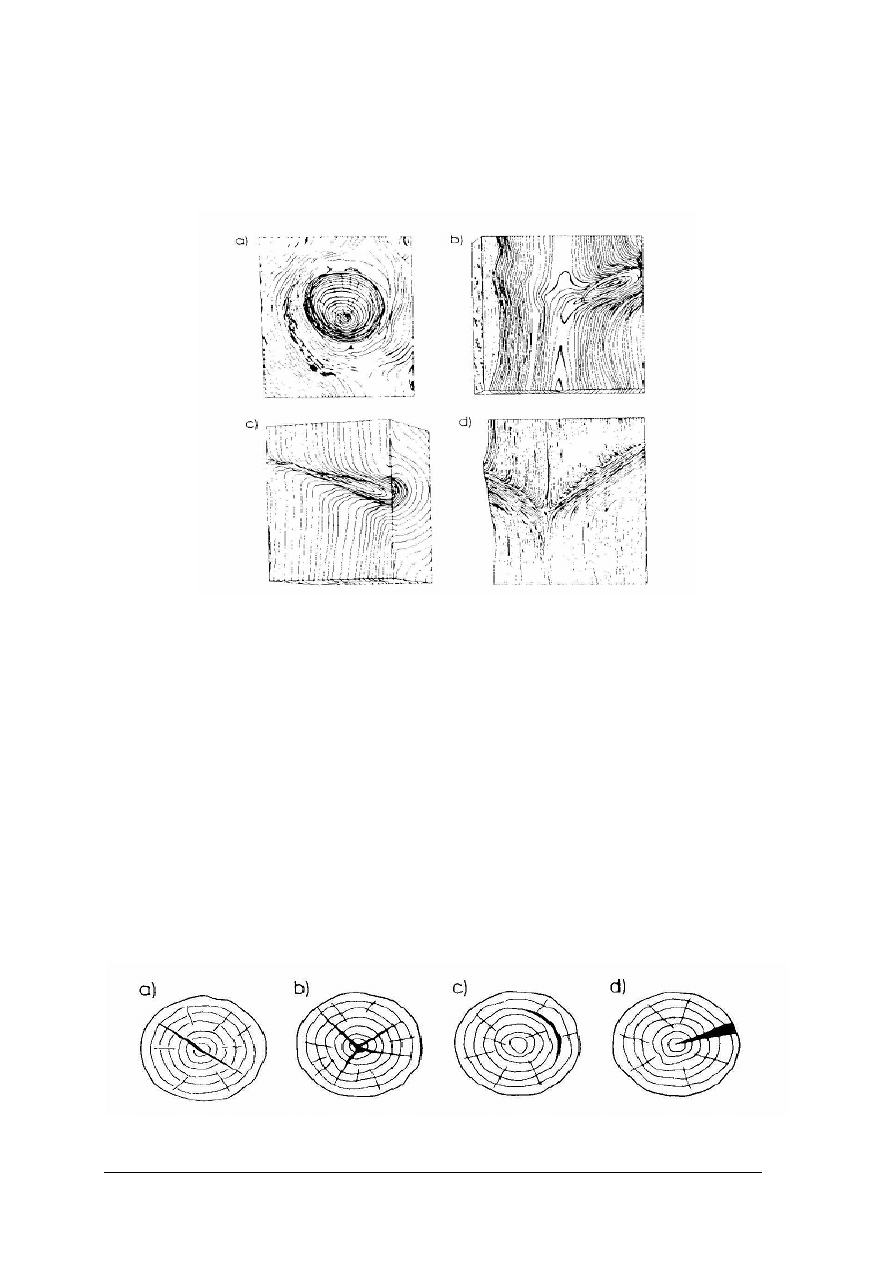

Rys.3 Rodzaje sęków a) okrągły, b) owalny c) podłużny d) skrzydlaty [4, s.37]

Pęknięcia drewna powstają w czasie wzrostu pnia lub po jego ścięciu. Pęknięcia powodują

pogorszenie właściwości mechanicznych, ułatwiają przenikanie wilgoci oraz zarodników

grzybów do wnętrza.

Pęknięcia rdzeniowe przebiegają od rdzenia ku obwodowi i czasem dochodzą do

powierzchni zewnętrznej. Przebiegają one wzdłuż pnia od odziomka ku wierzchołkowi.

Pęknięcia mrozowe przebiegają wzdłuż pnia i powstają w wyniku szybkich zmian

temperatury. Warstwy zewnętrzne kurczą się szybciej niż wewnętrzne powstają, więc

naprężenia rozciągające i powodują pękanie od obwodu ku rdzeniowi.

Pęknięcia łukowe obserwuje się zazwyczaj w wyschniętych pniach. Pęknięcia te powstają

na granicy słojów rocznych, niejednakowo rozwiniętych na skutek wyginania przez wiatr lub

działania zimnego powietrza.

Pęknięcia czołowe powstają na skutek szybkiego wysychania drewna. Mogą przechodzić

na powierzchnię boczną.

Pęknięcia powierzchniowe pojawiają się na skutek różnicy wysychania warstw

zewnętrznych i wewnętrznych. Warstwy zewnętrzne szybciej wysychają i kurczą się bardziej

niż wewnętrzne, powstają znaczne różnice naprężeń, co w konsekwencji prowadzi do spękania.

Drewno okorowane wysycha szybciej od nieokorowanego.

Rys.4 Pęknięcia drewna okrągłego a) rdzeniowe proste, b) rdzeniowe gwiaździste c) okrężne d) z przesychania

[6, s.47]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wady pochodzenia biologicznego wywołane przez grzyby to różnorodne zgnilizny (PN-

EN 844-10:2001). Zgnilizna destrukcyjna powoduje przeobrażenie celulozy, wywołane

żerowaniem grzybów. Zgnilizna korozyjna nie narusza celulozy, lecz niszczy inne składniki

i przebiega w drzewach rosnących.

Grzyby niszczą drewno odżywiając się substancjami pochodzącymi z rozkładu celulozy.

Grzyby rozmnażają się z pomocą, przenoszonych przez wiatr i owady, zarodników

i rozrastanie się grzybni. Powodują zniszczenie drewna w budynkach oraz konstrukcjach na

przykład w rusztowaniach, torowiskach kolejowych, kopalniach, elementach budowli

hydrotechnicznych.

Niszczenie drewna przez owady (PN-EN 844-11:2001) polega na wygryzaniu przez

larwy lub dojrzale osobniki chodników wewnątrz masy drewna. Chodniki obniżają

mechaniczne właściwości drewna, doprowadzając do jego zniszczenia. Chodniki dzielimy na

powierzchniowe - do głębokości ok. 2 mm pod korą, płytkie - głębokości 2–50 mm oraz

głębokie – powyżej 50 mm. Najgroźniejszym szkodnikiem konstrukcji ciesielskich jest

spuszczel, a właściwie jego larwa. Żyje ona w drewnie martwym, atakuje suche belki, słupy

i stropy.

Drewno okrągłe

Do robót ciesielskich używa się drewna okrągłego oraz materiałów tartych, otrzymanych

w wyniku podzielenia drewna okrągłego wzdłuż jego osi podłużnej.

Drewno okrągłe (PN-EN 844-1:2001, PN-EN 844-2:2000, PN -79/D-011011)stanowi część

pnia bez wierzchołków i gałęzi. Drewno okrągłe może być bezpośrednio zastosowane jako

pale, slupy, a także stanowi surowiec tartaczny.

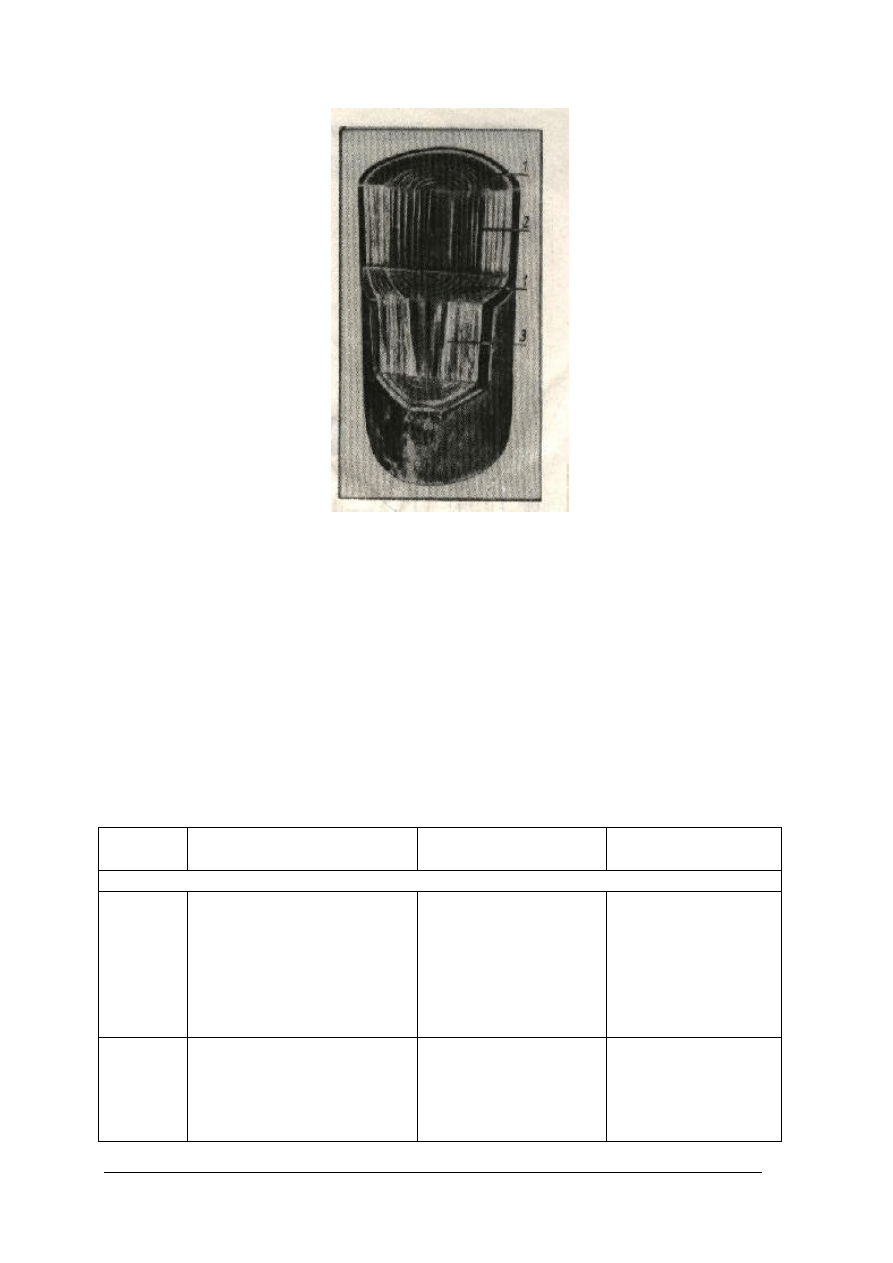

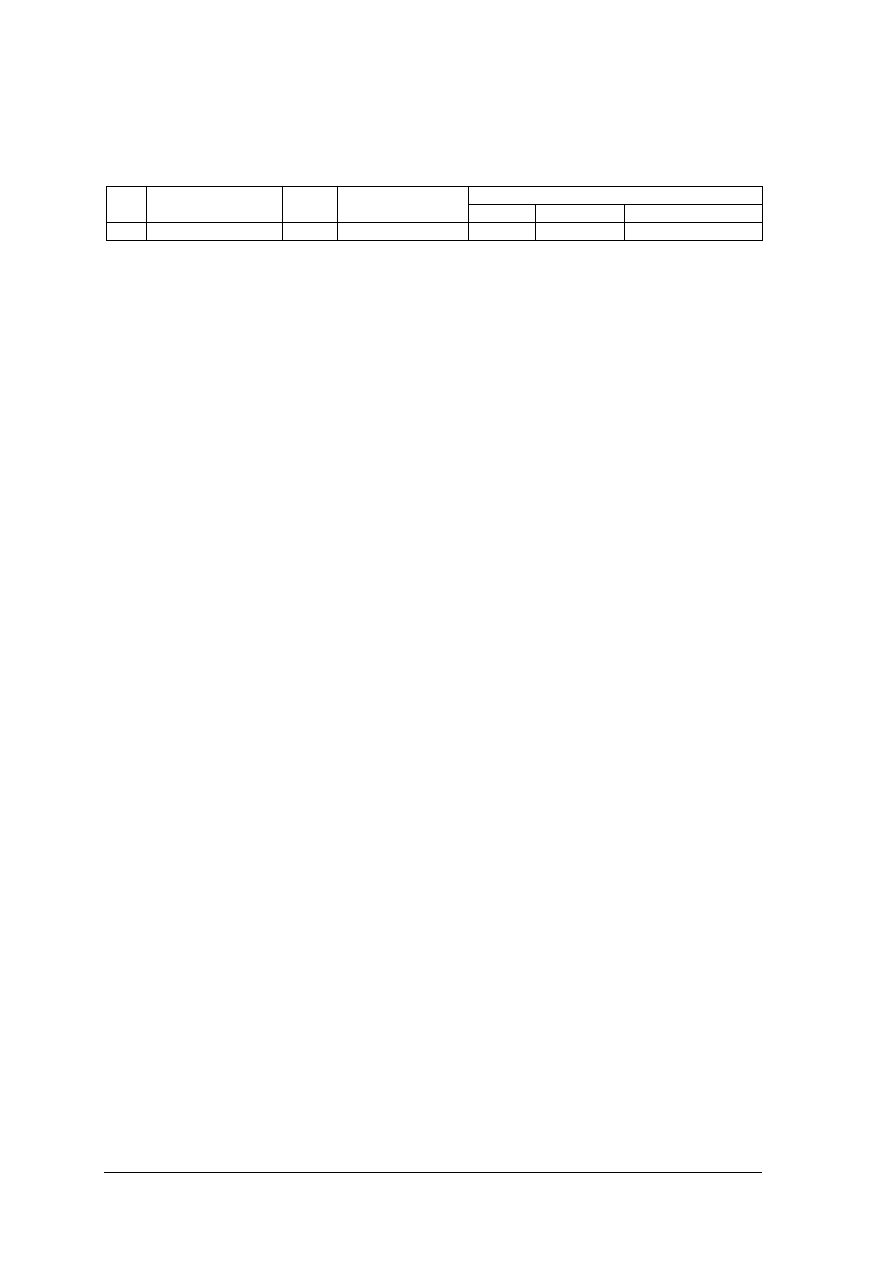

Tabela 2 Podział drewna okrągłego ze względu na grubość [4, s.43]

Grupa

Nazwa

Symbol kategorii

grubości

Średnica mierzona

bez kory

Drewno

wielkowymiarowe

W

14 cm i więcej w cieńszym

końcu (średnica górna)

Grubizna

Drewno

średniowymiarowe

S

5 cm i więcej w cieńszym

końcu (średnica górna) przy

średnicy dolnej do 24 cm

Drobnica

Drewno

małowymiarowe

M

Do 5 cm i w dolnym końcu

(średnica dolna)

Tabela 3 Podział drewna okrągłego ze względu na długość [4, s.43]

Grupa

Nazwa

Symbol kategorii

grubości

Długość [m]

Dłużyce

W i S

≥ 6,1

Drewno

długie

Kłody

W i S

2,7 - 6,0

Wyrzynki

W

0,5 – 2,6

Drewno

krótkie

Wałki

S

0,5 – 2,6

Tarcica

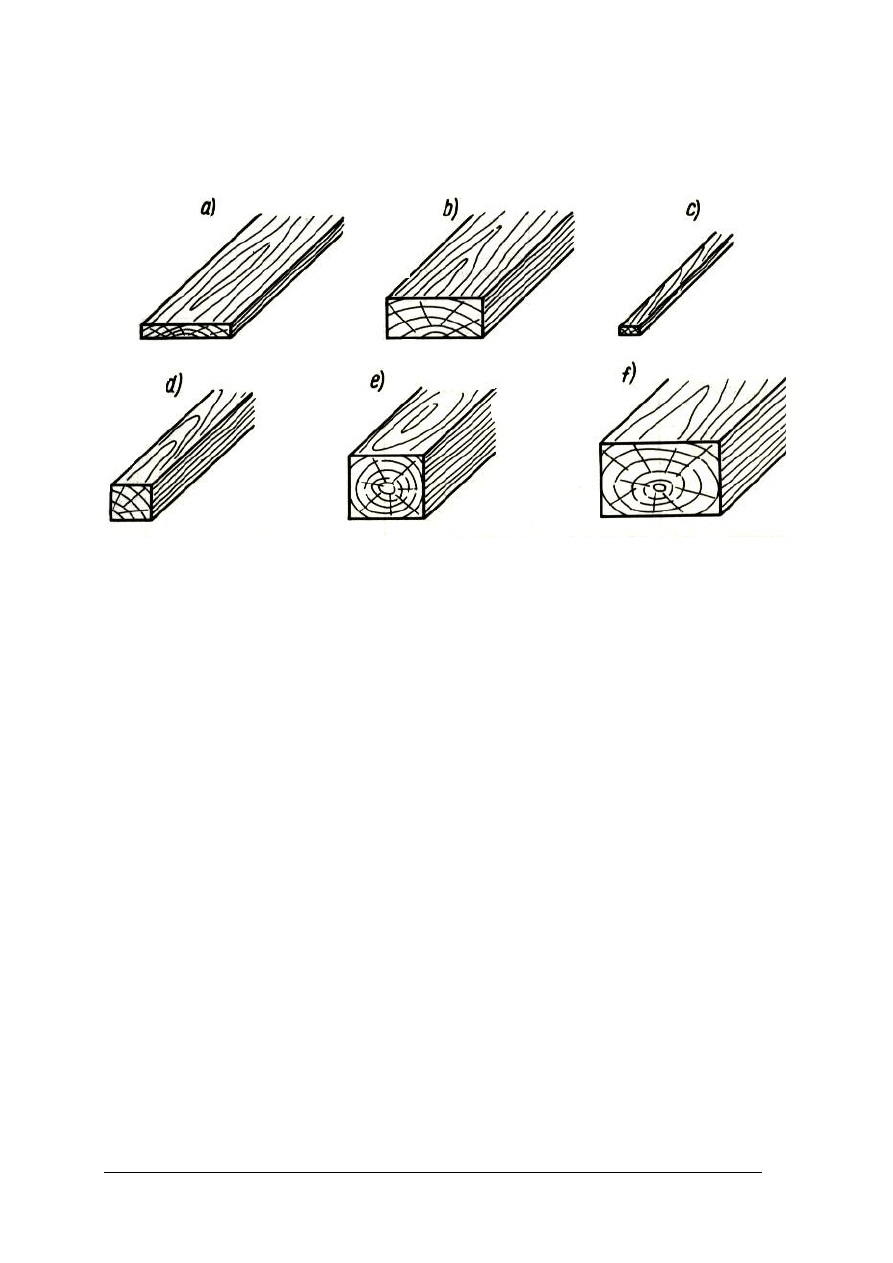

Tarcicę (PN-75/D-01001) ze względu na kształt dzieli się na nieobrzynaną i obrzynaną,

ogólnego przeznaczenia oraz przeznaczeniową.

Tarcicę obrzynaną zależnie od rodzaju drewna dzieli się na iglastą i liściastą. Podział według

długości obejmuje tarcicę długą 2,4–6.3 m oraz średniej długości 0,9–2,3 m. Zależnie od

kształtu i wymiarów przekroju poprzecznego otrzymuje się różne sortymenty materiałów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

tartych: deseczki, deski, bale, łaty, krawędziaki, belki. W zależności od liczby wad, wśród

materiałów tartych rozróżnia się klasy jakości materiałów tartych. Na deskowania,

rusztowania i do robót pomocniczych stosuje się materiał niższej klasy jakości.

Rys.5 Sortymenty tarcicy obrzynanej a) deski, b) bale, c) listwy, d) łaty (graniaki), e) krawędziaki, f) belki

[6, s.100]

Sklejka

Sklejka (PN-EN 313-1:2001) składa się z nieparzystej ilości fornirów. Warstwy

zewnętrzne nazywamy obłogami, a warstwy wewnętrzne to środek. Sąsiadujące z sobą

warstwy mają prostopadły układ włókien. Zapewnia on wyrównanie właściwości drewna

wzdłuż i w poprzek włókien. Sklejka ma wiele technicznych zalet: duże wymiary arkusza,

dużą wytrzymałość na rozciąganie. Nie pęka tak często jak drewno wskutek zmian

wilgotności. Zależnie od zastosowanego drewna wyróżnia się sklejkę iglastą i liściastą.

W Polsce najczęściej produkuje się sklejkę z olchy, buka, brzozy, sosny, świerka i jodły. Ze

względu na grubość fornirów środka sklejkę dzieli się na cienkowarstwową o grubości środka

do 2mm |i grubowarstwową o grubości środka powyżej 2mm. Zależnie od użytego kleju

sklejka ma różną odporność na działanie wody. Może być suchotrwała, pólwodoodporna

i wodoodporna.

W kamieniarstwie istotne znaczenie ma sklejka do deskowań konstrukcji betonowych.

Płyty pilśniowe

Surowcem do produkcji płyt pilśniowych jest rozwłókniona masa drzewna pochodząca ze

ścinków i odpadów drewna. Zależnie od stopnia sprasowania rozróżnia się trzy rodzaje płyt:

miękkie (porowate) stosowane jako izolacje cieplne i dźwiękowe, twarde oraz bardzo twarde.

Płyty pilśniowe twarde produkuje się jako płyty zwykle HB i ulepszone HB.I o jednej

powierzchni gładkiej. Mają grubość 1,4–6,4 mm i gęstość pozorną do 900 kg/m

3

.

W zależności od właściwości fizycznych i mechanicznych, płyty pilśniowe twarde zwykle

i ulepszone dzieli się na trzy grupy:

I – płyty pilśniowe twarde zwykłe, przewidziane do zastosowania w warunkach suchych HB,

II – płyty pilśniowe twarde ulepszone, przewidziane do okresowego stosowania w warunkach

wilgotnych HB.I.1,

III – płyty pilśniowe twarde ulepszone, przewidziane do zastosowania w warunkach

zewnętrznych HB.I.2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wilgotność płyt pilśniowych twardych wynosi 4–9%, ich wytrzymałość na zginanie

30 - 42 MPa, a wytrzymałość na rozciąganie 0,5 - 0,8 MPa. Płyty pilśniowe bardzo twarde

(PN-EN 622-5:2000 i PN-EN 622:2000/Apl:2002). Produkuje się je pod wysokim ciśnieniem

z drewna spilśnionego nasyconego olejami schnącymi lub żywicami sztucznymi. Górną

powierzchnie płyt często powleka się emalią.

Wymiary płyt pilśniowych bardzo twardych są takie same jak płyt twardych. Gęstość

pozorna wynosi ponad 900 kg/m

3

, wilgotność do 5%, nasiąkliwości wagowa 17–30%,

wytrzymałość na zginanie 32–50 MPa, w zależności od grubości i klasy płyty.

Płyty pilśniowe bardzo twarde nasycone żywice lub olejami mogą być stosowane do

wykładania ścian i podłóg, płyty emaliowane jako wykładziny dekoracyjne wnętrz

budynków.

Metale i tworzywa sztuczne

Metale stosowane w budownictwie dzieli się na dwie grupy: metale żelazne i nieżelazne.

Do metali żelaznych zalicza się stopy żelaza węglem i innymi pierwiastkami: stal, żeliwo i

staliwo. W ciesielstwie stosuje się przede wszystkim wyroby ze stali. Produkuje się z niej

łączniki metalowe takie jak śruby, wkręty, gwoździe, klamry oraz elementy stalowe

współpracujące z drewnem: na przykład. ściągi.

W ciesielstwie używane są również następujące wyroby stalowe:

−

płaskowniki – służące do wzmacniania złączy ciesielskich,

−

blachy – do wyrobu wzorników i szablonów.

Zastosowanie metali nieżelaznych w ciesielstwie jest ograniczone. Głównie wykorzystuje

się stopy aluminium z miedzią, krzemem, magnezem i cynkiem, do produkcji elementów

konstrukcyjnych rusztowań,

Tworzywa sztuczne są to związki wielkocząsteczkowe, otrzymane w wyniku

polimeryzacji lub polikondensacji. W budownictwie najczęściej wykorzystuje się:

−

folie izolacyjne, stosowane do izolacji przeciwwilgociowych, zabezpieczania materiałów

i wznoszonych budowli przed opadami, do okrywania świeżego betonu, aby chronić go

przed wyparowaniem wody,

−

odlewy i wytłoczki w postaci tarcz do deskowań, elementy okuć budowlanych,

−

masy szpachlowe do wykonywania jastrychów podłogowych i wykończania powierzchni

ścian.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz elementy makroskopowej budowy drewna?

2. Czym różni się budowa mikroskopowa drewna liściastego od drewna iglastego?

3. Jakie znasz rodzaje przekrojów drewna?

4. Jakie rodzaje wody wyróżnia się w świeżo ściętym drzewie?

5. Jakiego rodzaju obciążenia przenosi drewno w konstrukcjach ciesielskich?

6. Od czego zależy wytrzymałość drewna?

7. Jak dzielimy sęki ze względu na kształt?

8. Jak dzielimy drewno ze względu na grubość?

9. Jakie mają zastosowanie płyty pilśniowe bardzo twarde?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj gatunki drewna iglastego i liściastego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) skorzystać z klucza rozpoznawania gatunków drewna w celu przypomnienia sobie

charakterystycznych cech rozpoznawczych poszczególnych gatunków drewna

3) dokładnie obejrzeć próbki drewna na wszystkich trzech przekrojach.

4) ustalić gatunek drewna,

5) uzasadnić odpowiedź wskazując typowe cechy rozpoznawcze,

6) narysować rysunki drewna uwzględniając trzy przekroje,

7) sporządzić sprawozdanie z wykonanego ćwiczenia,

8) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

lupy,

−

mikroskop,

−

klucze do rozpoznawania drewna,

−

próbki drewna.

Ćwiczenie 2

Rozpoznaj sortymenty drewna okrągłego i wskaż jego zastosowanie w kamieniarstwie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dokonać pomiaru drewna okrągłego,

3) ustalić sortyment drewna okrągłego,

4) uzasadnić odpowiedź,

5) wskazać zastosowanie rozpoznanych sortymentów,

6) sporządzić sprawozdanie z wykonanego ćwiczenia,

7) zaprezentować wyniki.

Wyposażenie stanowiska pracy::

−

literatura z rozdziału 6,

−

normy jakościowo-wymiarowe drewna okrągłego,

−

przyrządy pomiarowe(średnicomierz, miara stolarska, suwmiarka),

−

sortymenty drewna okrągłego.

Ćwiczenie 3

Rozpoznaj tworzywa drzewne i wskaż ich zastosowanie w kamieniarstwie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) rozpoznać przedstawione próbki tworzyw drzewnych,

2) określić ich właściwości,

3) wskazać zastosowanie w kamieniarstwie,

4) sporządzić sprawozdanie z wykonanego ćwiczenia,

5) zaprezentować wyniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

próbki tworzyw drzewnych,

−

notatnik.

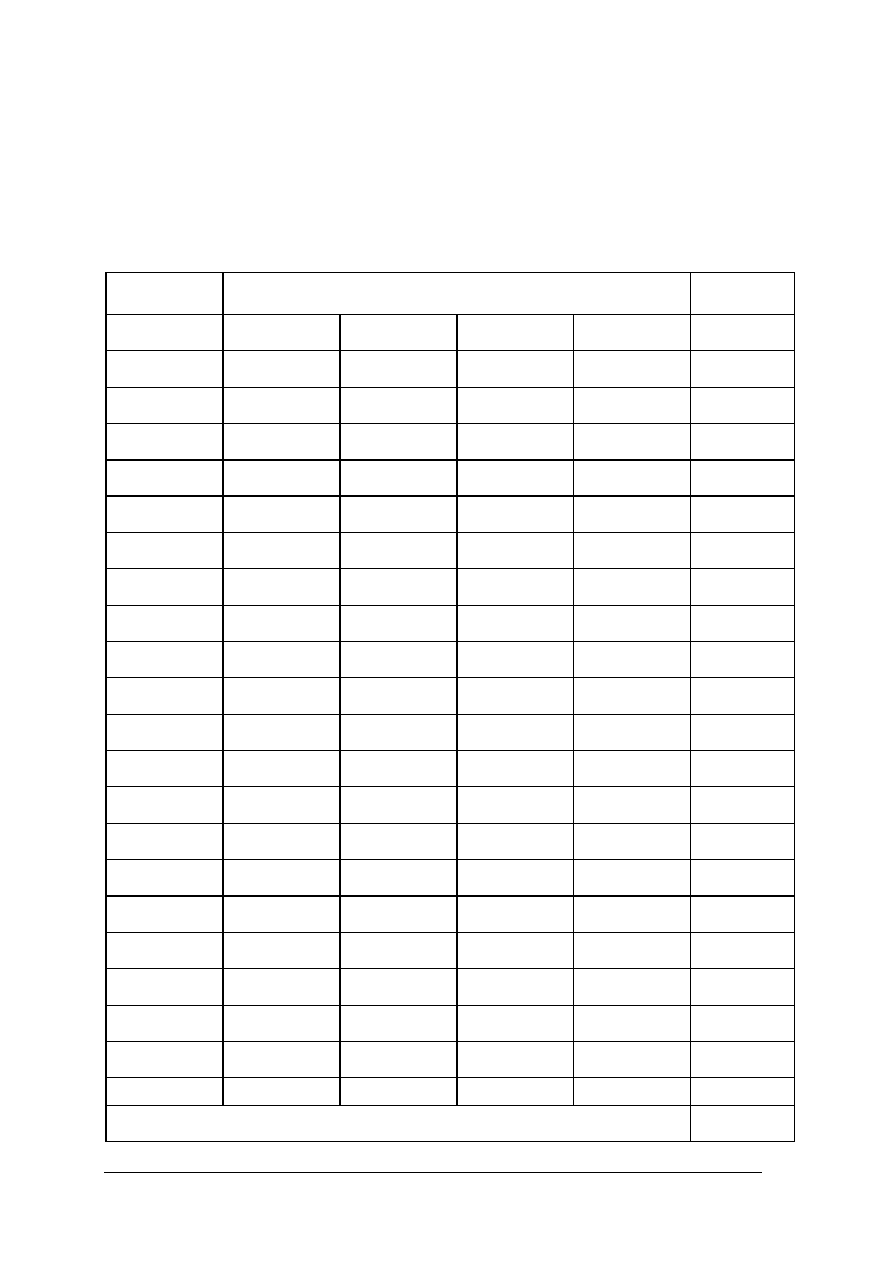

4.1.4.Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) rozpoznać podstawowe gatunki drewna?

2) scharakteryzować rodzaje przekrojów drewna?

3) scharakteryzować właściwości fizyczne drewna?

4) scharakteryzować właściwości mechaniczne drewna?

5) rozpoznać wady drewna?

6) określić wpływ wad drewna na jego zastosowanie?

7) sklasyfikować drewno okrągłe?

8) rozróżnić sortymenty materiałów tartych?

9) sklasyfikować tarcicę?

10) wskazać zastosowanie tworzyw drzewnych w

ciesielstwie?

11) dobrać materiały do wykonania prac ciesielskich?

12) ocenić przydatność materiałów do wykonywania prac

ciesielskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Podstawowe narzędzia stosowane do robót ciesielskich

4.2.1. Materiał nauczania

Uzyskanie gotowego elementu z drewna wiąże się z wykonaniem wielu czynności, które

łącznie nazywa się obróbka drewna. Sposób obróbki drewna zależy od jego struktury,

twardości, wilgotności i przekroju poprzecznego.

Narzędzia do obróbki ręcznej.

Do niedawna wszystkie roboty ciesielskie wykonywane były ręcznie za pomocą prostego

zestawu narzędzi. Dzisiaj obróbkę ręczną stosuje się na budowach prowadzonych systemem

gospodarczym lub do dopasowania przygotowanych uprzednio elementów na miejscu

montażu. Narzędzia do obróbki wykorzystuje się przeważnie do skrawania, które ma na celu

nadanie elementom odpowiednich kształtów i wymiarów. Obróbka skrawaniem obejmuje:

−

piłowanie – podział materiału drzewnego na części o określonym kształcie i wymiarach,

za pomocą pił i pilarek,

−

struganie – nadanie elementom drzewnym właściwych kształtów, wymiarów i gładkości,

za pomocą strugów i strugarek,

−

wiercenie – wykonywanie w drewnie okrągłych gniazd (otworów nieprzelotowych) lub

otworów, za pomocą wiertarek wyposażonych w wiertła,

−

dłutowanie – wykonywanie otworów, gniazd, wgłębień o przekroju kwadratowym lub

prostokątnym przy użyciu dłut lub dłutarek,

−

szlifowanie – nadanie powierzchni drewna wysokiego stopnia gładkości, za pomocą

papieru ściernego lub szlifierek.

Przed wykonywaniem elementów konstrukcji ciesielskich należy zapoznać się

z rysunkami, na których zaznaczony jest kształt i wymiary elementów. Następnie należy

dobrać surowiec pamiętając o właściwej klasie jakości drewna.

Po dobraniu surowca następuje trasowanie, czyli wyznaczanie linii cięcia na materiale

drzewnym. Do odmierzania i trasowania kształtów służą: ołówek stolarski, rysik, miarka

stolarska składana lub zwijana, liniał drewniany, kątownik nastawny, suwmiarka.

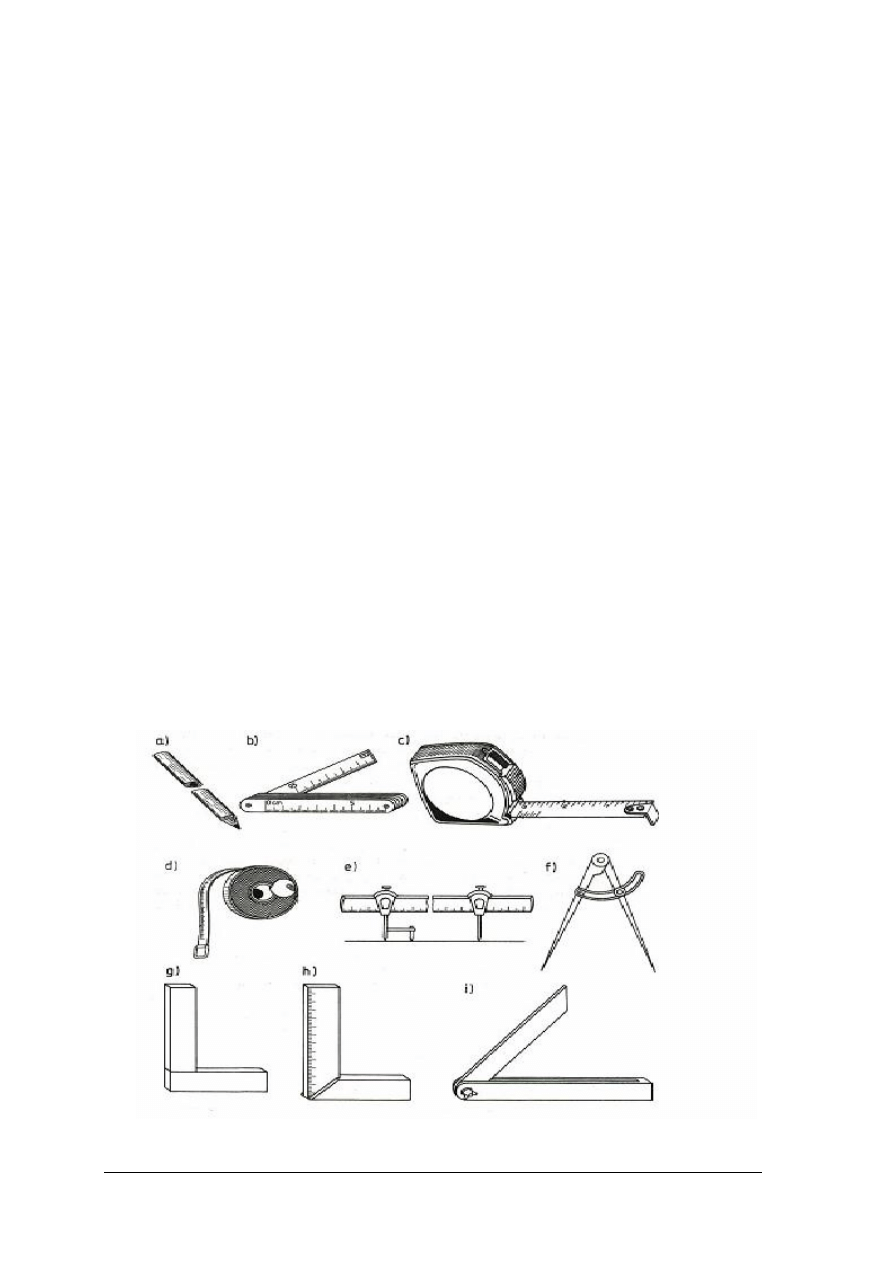

Rys. 6 Sprzęt do trasowania: a) ołówek stolarski, b) miarka stolarska, c) miara zwijana, d) miara zwijana, e)

liniał, f) cyrkiel nastawny, g) kątownik prostokątny, h) kątownik przylgowy, i) kątownik nastawny [8, s.179]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

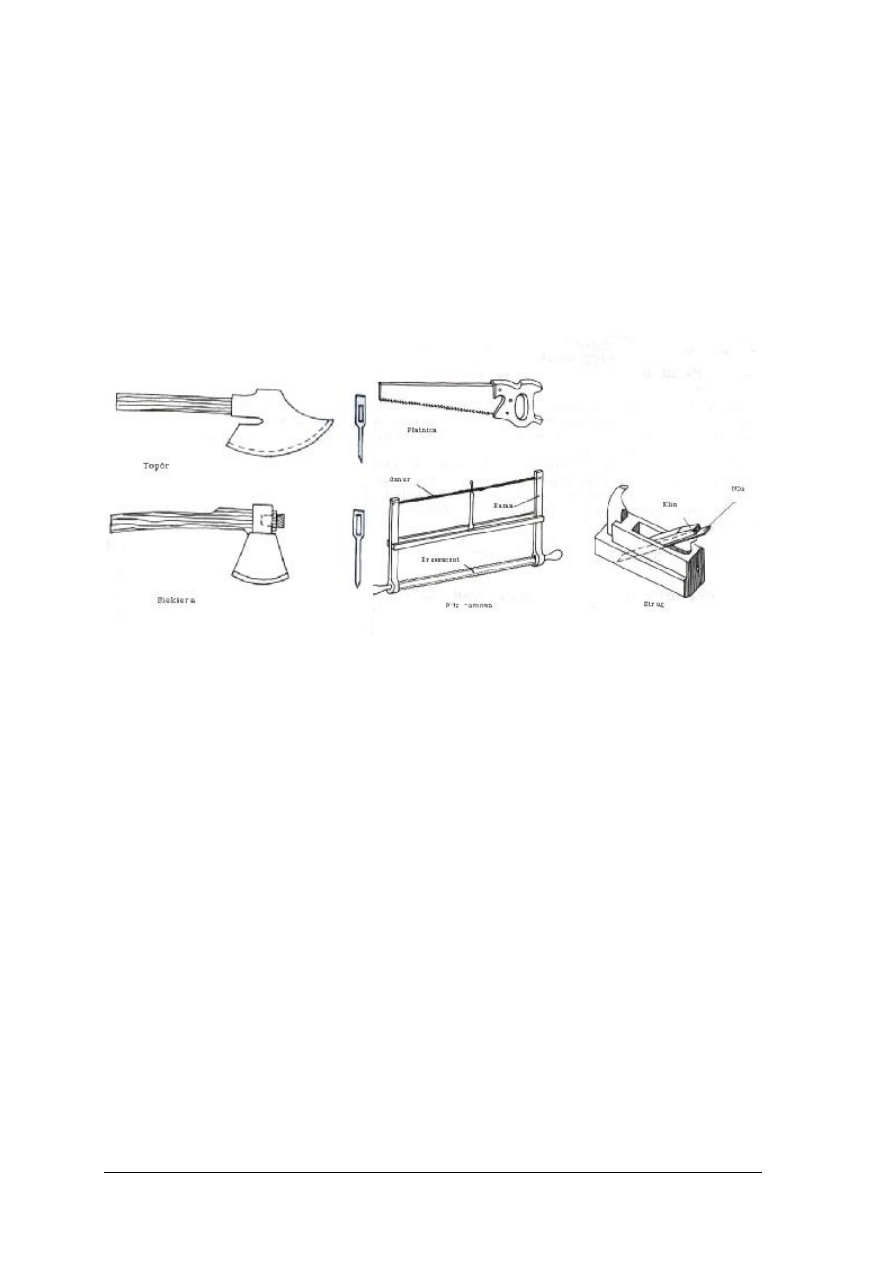

Do obróbki drewna okrągłego cieśla wykorzystuje siekierę i topór. Topory mają ostrza

jednostronne (lewe lub prawe), co umożliwia uzyskanie gładszej powierzchni po obróbce.

Siekiera jest narzędziem pomocniczym. Najczęściej służą one do montażu i demontażu

konstrukcji ciesielskich: deskowań i rusztowań.

Do piłowania używa się wieloostrzowych narzędzi zwanych piłami. W zależności od

kierunku obróbki wyróżniamy: rozrzynanie (piłowanie wzdłuż włókien), przerzynanie

(piłowanie w poprzek włókien) oraz wyrzynanie (piłowanie krzywoliniowe). Do każdego

piłowania wykorzystuje się inny rodzaj pił.

Do rozrzynania stosuje się piły o kącie skrawania mniejszym niż 90

o

, do przerzynania

piły o kącie skrawania większym niż 90

o

. Istnieją również piły uniwersalne do cięcia wzdłuż i

w poprzek włókien. Mają one krawędź skrawania, ustawioną pod kątem prostym..

Rys. 7 Narzędzia do ręcznej obróbki drewna. [8, s.180, 181]

Do przecinania drewna o większym przekroju (belki, krawędziaki, kłody) służy

piła poprzecznica o brzeszczocie długości 1,0–1,5 m, obsługiwana przez dwóch ludzi. Do

przecinania elementów o mniejszym przekroju używa się piły ramowej o cieńszym

brzeszczocie naprężonym za pomocą linki naciągającej ramię. Piła ramowa nadaje się do

cięcia wzdłuż linii krzywych, ma drobniejsze uzębienie od poprzecznej i może być

obsługiwana przez jednego człowieka. Do dopasowania elementów drewnianych w czasie

montażu, cięcia płyt z tworzyw drzewnych oraz przycinania listew, używa się piły płatnicy

o drobnych zębach i krótkim brzeszczocie, długości 40 cm.

W robotach ciesielskich zazwyczaj nie wymaga się wyrównywania powierzchni drewna.

Jedynie deskowania elementów betonowych, których powierzchnia nie będzie już tynkowana,

wyrównuje się strugając powierzchnie desek. Do tego celu służy strug, który zdziera drewno,

nożem stalowym osadzonym w drewnianym kadłubie. Wysunięcie noża decyduje o grubości

zestruganej warstwy drewna.

Do wykonania gniazd używa się dłut różnych wielkości i o różnym kształcie noża. Dłuto

wbija się w drewno uderzając, w uchwyt pobijakiem drewnianym.

Podstawowym narzędziem do rozbiórki rusztowań i deskowań jest łapa ciesielska, którą

podważa się połączone ze sobą elementy drewniane i rozdziela je, wykorzystując zasadę

działania dźwigni. Nacięcie w jednym końcu łapy służy do wyciągania gwoździ.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

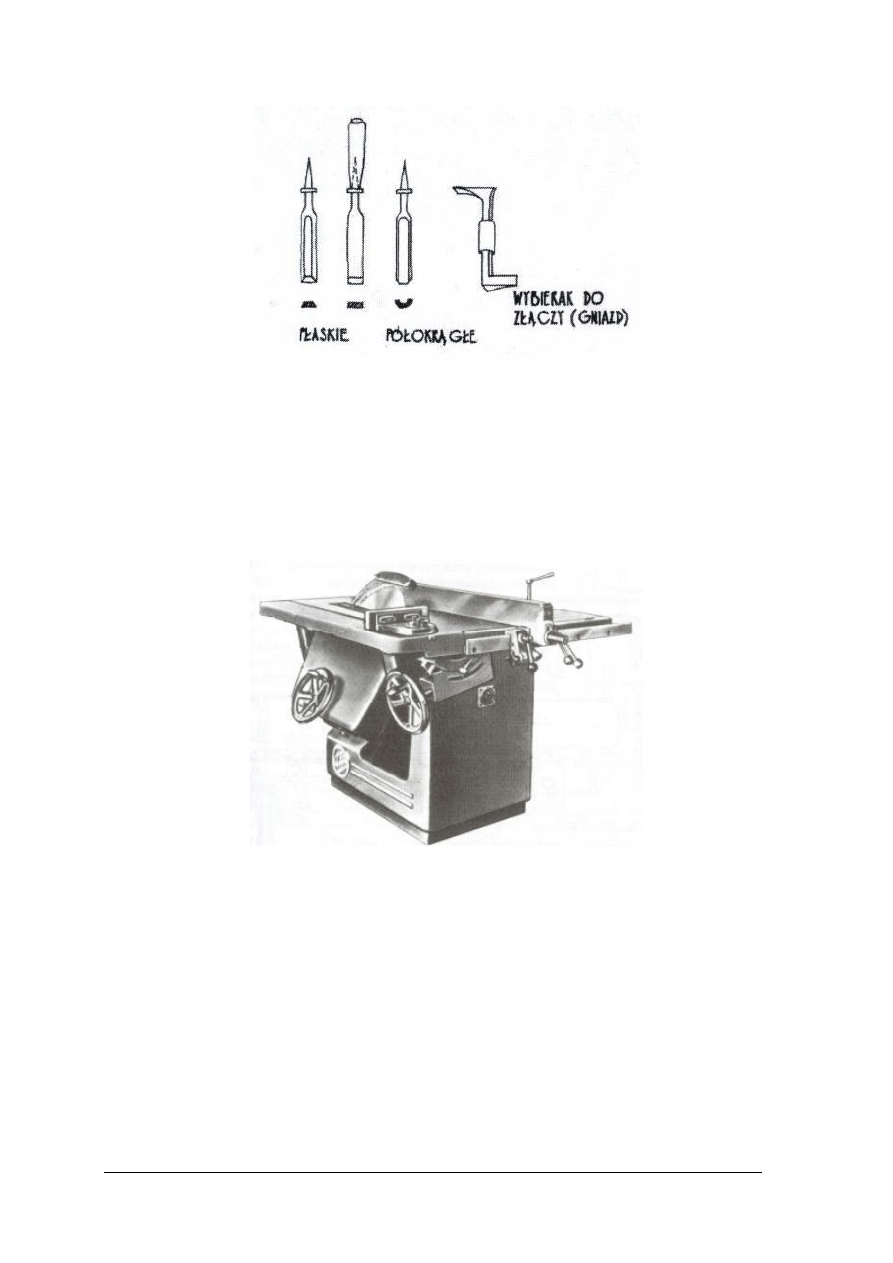

Rys. 8 Dłuta [8, s.182]

Maszyny do mechanicznej obróbki drewna

W każdym warsztacie musi znajdować się ręczna piła ramowa i płatnica, jednak

podstawowe elementy konstrukcji ciesielskich i deskowań przecina się za pomocą pilarek.

Najczęściej stosowane są pilarki tarczowe poprzeczne do cięcia drewna w poprzek włókien

oraz pilarki tarczowe wzdłużne, do cięcia drewna wzdłuż włókien. Narzędziem tnącym jest

tarcza stalowa z naciętymi na obwodzie zębami i otworem w środku, do zamocowania na

wrzecionie, nazwana piłą tarczową.

Rys. 9 Pilarka tarczowa

W robotach ciesielskich występuje najczęściej potrzeba przycinania elementów do

odpowiedniej długości lub szerokości. Dla ułatwienia takiego cięcia stosuje się listwy

prowadzące. Do piłowania długich elementów ustawia się przed i za stołem podajniki

walcowe lub podpórki. Na tarczówkach można nie tylko ciąć materiał do długości

i szerokości, lecz także wykonywać profile. Ze względu na możliwość piłowania wzdłuż

i w poprzek włókien najlepsze do robót ciesielskich są pilarki uniwersalne. Mogą to być

obrabiarki stacjonarne lub przenośne.

Do wyrównywania powierzchni służą strugarki, które pracują nożami zamocowanymi w

wale nożowym. W zależności od celu obróbki rozróżnia się strugarkę wyrówniarkę, która ma

na celu wyrównanie powierzchni – otrzymanie bazy, czyli płaszczyzny umożliwiającej

uzyskanie prawidłowych kształtów i wymiarów w toku dalszej obróbki oraz strugarkę

grubiarkę, która służy do strugania materiałów tartych do określonej grubości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Zamiast dłuta ręcznego można skorzystać z dłutarki łańcuszkowej. Ogniwa łańcucha

dłutarki są wyposażone w zęby przecinające włókna drewna.

Rys. 10. Frezowanie a) boku bala frezem kotonowym, b) i d) wybieranie wpustu, c) zbieranie krawędzi

[5, s.151]

Frezarki umożliwiają nadawanie obrabianym elementom różnorodnych profili, przy czym

powierzchnia po obróbce jest gładka.

W zmechanizowanych robotach ciesielskich zamiast świdrów ręcznych używa się

wiertarek elektrycznych, wyposażonych w uchwyty do mocowania wierteł o różnej średnicy

i kształcie. Wiertarki mogą być stale lub przenośne.

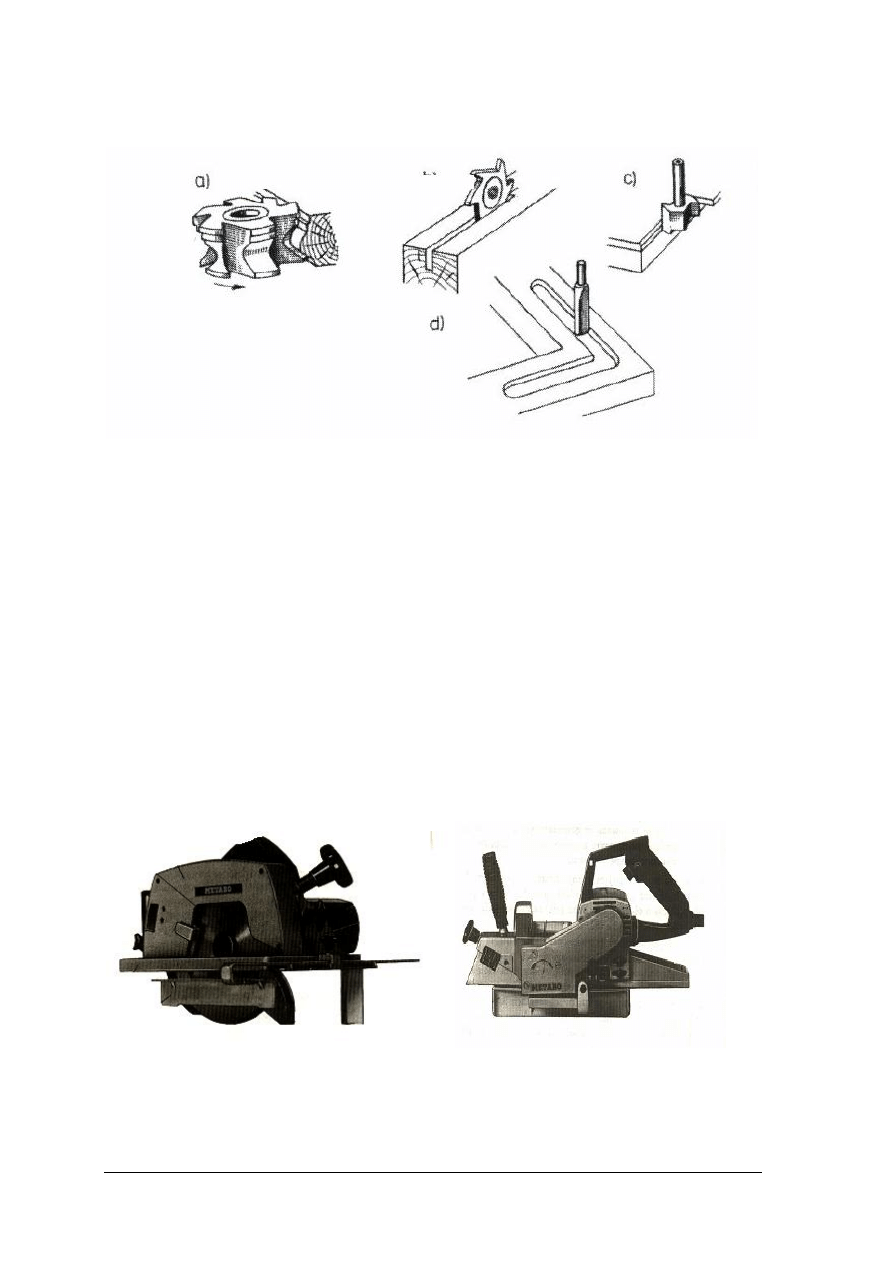

Ręczne narzędzia mechaniczne

Obecnie bardzo często, szczególnie na budowach stosuje się ręczne narzędzia

mechaniczne,. Są one lekkie, łatwe w obsłudze oraz bardzo wydajne. Na budowach

najczęściej używa się tarczówek i taśmówek oraz wiertarek elektrycznych, rzadziej stosuje się

wyrzynarki, strugarki, piły łańcuchowe, dłutarki i szlifierki. Narzędzia te mają napęd

elektryczny, z wyjątkiem niektórych pił, gdzie stosowany jest napęd spalinowy. Tarczówką

ręczną można wykonywać przylgi, nacięcia i wpusty. Taśmówki można stosować do

wykonywania elementów krzywoliniowych i złączy.

Wiertarki ręczne o napędzie mechanicznym stosuje się do wykonywania otworów

w zmontowanych konstrukcjach.

Sczepiacze służą do wbijania gwoździ i zszywek oraz do wkręcania wkrętów.

Rys. 11 Przenośne obrabiarki do drewna a) pilarka tarczowa; b) strugarka do drewna

Podstawowe wyposażenie ciesielni

Roboty ciesielskie w pracy kamieniarza stanowią niewielki odcinek robót. Zazwyczaj

kamieniarz nie posiada specjalistycznie wyposażonej ciesielni. Zazwyczaj są to małe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

warsztaty, w których przygotowuje się główne elementy rusztowań i deskowań. Są one

wyposażone w narzędzia ręczne, obrabiarki przenośne i pilarkę tarczową stacjonarna. Tylko

nieliczne zakłady kamieniarskie, posiadają duże ciesielnie wyposażone w komplet obrabiarek.

Średniej wielkości ciesielnia powinna posiadać magazyn tarcicy, hale maszyn oraz magazyn

wyrobów gotowych.

Złącza ciesielskie

Złącza umożliwiają wykonywanie z prostych elementów drewnianych nawet bardzo

złożonych budowli. Złącza elementów z drewna dzieli się na: łącznikowe – elementy

połączone są łącznikami (śruby, wkręty, kolki), klejone – łączone na klej oraz najbardziej

popularne złącza wrębowe, w których elementy połączone są za pomocą odpowiednio

wykonanych zaciosów ciesielskich. Wykonanie złączy wrębowych jest bardzo pracochłonne

i wymaga dużej dokładności, aby na stykach elementów nie powstawały szczeliny, przez

które może wnikać wilgoć sprzyjająca korozji biologicznej.

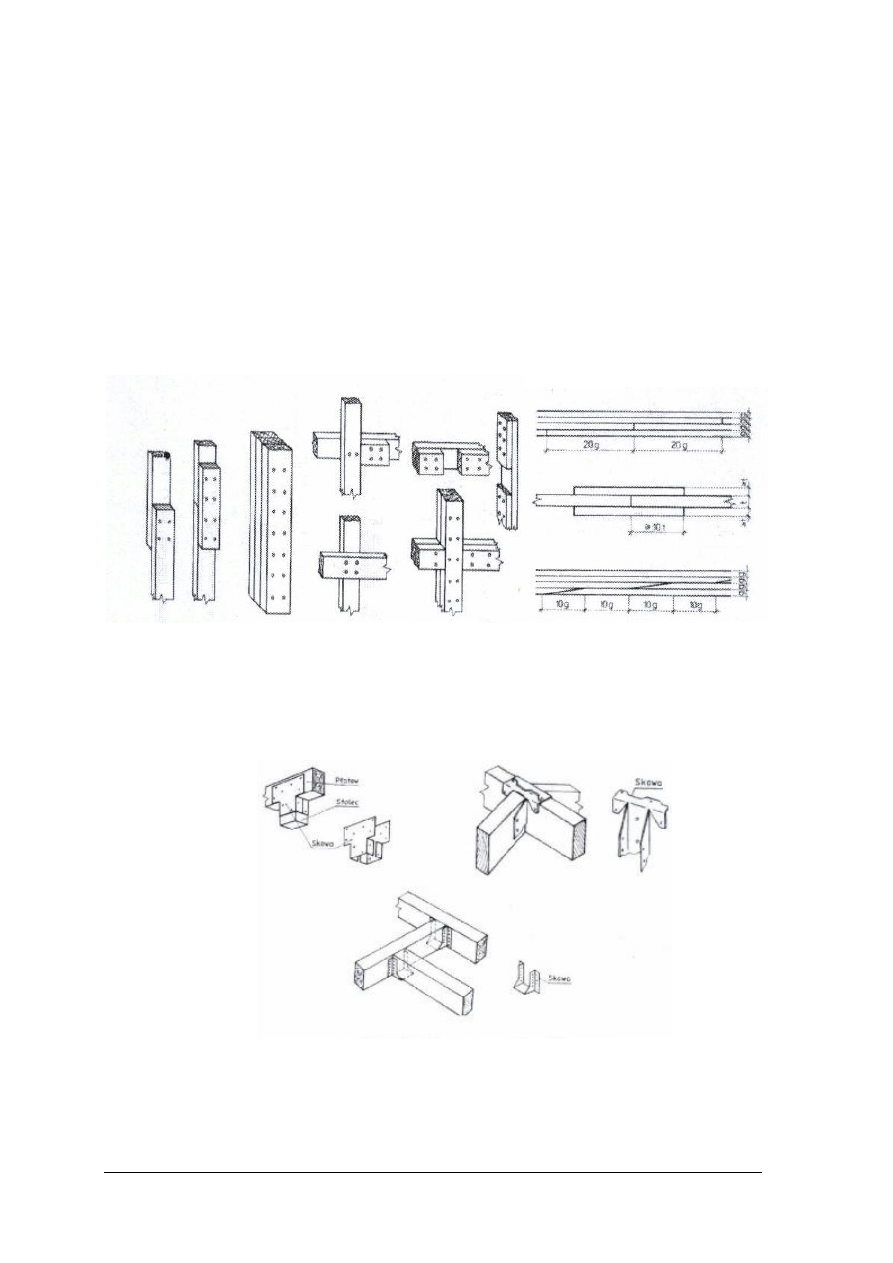

Rys.12 Przykłady złącz łącznikowych [5, s.169] Rys. 13 Przykłady złącz klejonych [5, s. 177]

Obecnie w konstrukcjach drewnianych są stosowane złącza na skowy, które są znacznie

mniej pracochłonne w porównaniu ze złączami wrębowymi.

Połączenia, w celu zabezpieczenia ich przed rozluźnieniem wzmacnia się kołkami,

śrubami, klamrami, strzemionami, opaskami.

.

Rys. 14 Przykłady złącz na skowy [5, s. 173]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

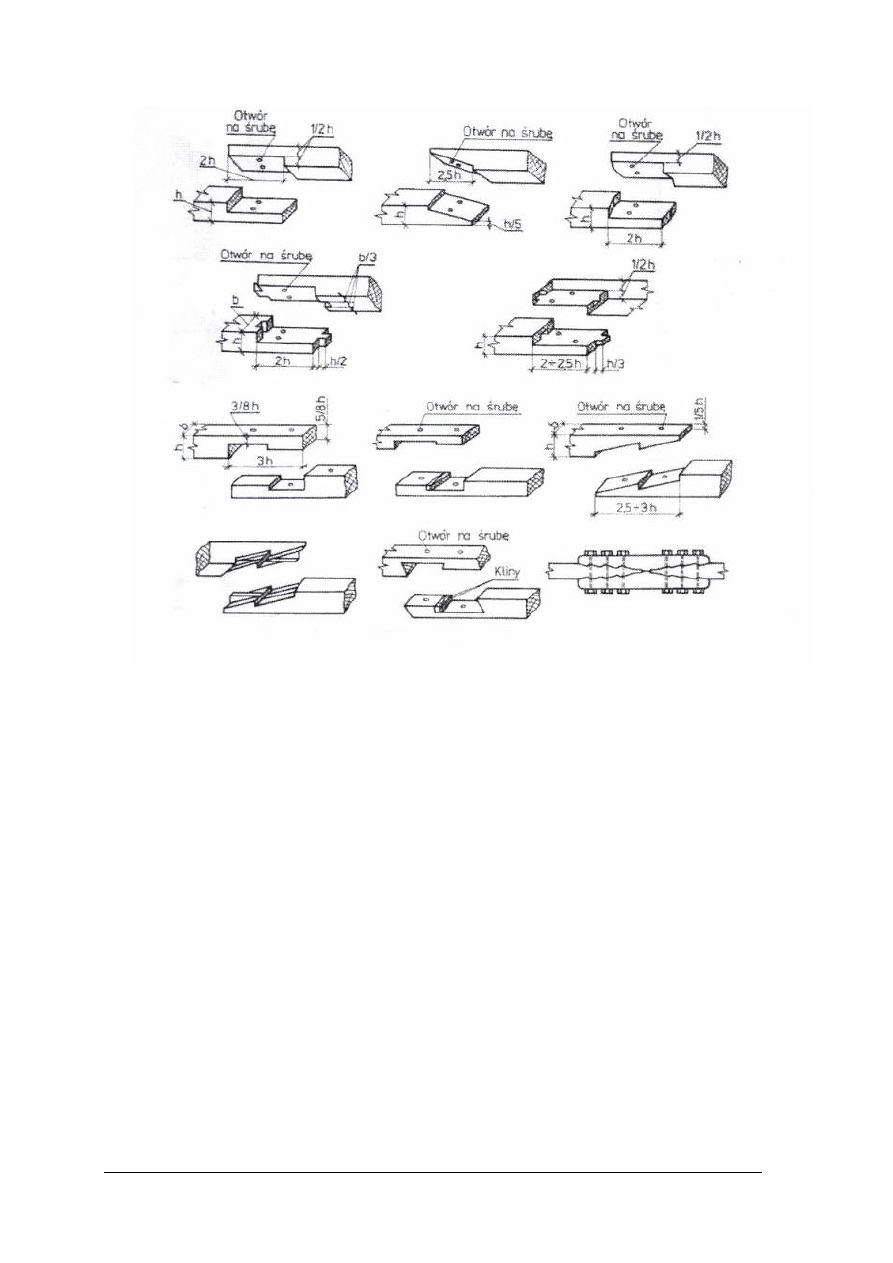

Rys.16 Przykłady złącz wrębowych: zakładki i zamki [5, s.179]

Bezpieczeństwo i higiena pracy w ciesielniach podczas obróbki drewna

Wymagania bezpieczeństwa i higieny pracy podczas wykonywania robót ciesielskich

regulują m.in. następujące akty prawne: Rozporządzenie Ministra Infrastruktury z dnia

6 lutego 2003 r. w sprawie bezpieczeństwa i higieny pracy podczas wykonywania robót

budowlanych (Dz. U. 2003, Nr 47, poz. 401) oraz Rozporządzenie Ministra Pracy i Polityki

Socjalnej z dnia 28 maja 1996 r. w sprawie rodzajów prac, które powinny być wykonywane,

co najmniej przez dwie osoby (Dz. U. nr 62, poz. 288). Poważne zagrożenie ciężkimi

wypadkami odnotowuje się podczas pracy przy obsłudze pilarek tarczowych i łańcuchowych.

Należy bezwzględnie przestrzegać zasad bezpiecznej pracy przy obsłudze tych podstawowych

obrabiarek do drewna. W szczególności jest zabronione:

−

cięcie drewna przed osiągnięciem przez pilarkę pełnych obrotów maszyny (nie

rozpoczynać cięcia natychmiast po włączeniu silnika),

−

cięcie bez kaptura ochronnego, osłony dolnej tarczy piły i elementów napędu,

−

cięcie wzdłużne bez klina rozszczepiającego (zabezpieczającego przed odrzutem

drewna),

−

użytkowanie pilarek z uszkodzonymi elementami osłony bądź uchwytów,

−

dopuszczanie do pracy przy pilarkach pracowników przypadkowych, nie przeszkolonych.

Pilarka łańcuchowa jest narzędziem wyjątkowo niebezpiecznym także ze względu na

możliwość powstawania choroby wibracyjnej podczas jej użytkowania. Przed rozpoczęciem

pracy z pilarką łańcuchową przenośną należy sprawdzić zgodnie z instrukcją obsługi, czy nie

są uszkodzone, zużyte lub niewłaściwie zamontowane jej elementy:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Elementarną zasadą bezpieczeństwa przy obsłudze wszelkich maszyn i urządzeń

mechanicznych jest ścisłe przestrzeganie instrukcji obsługi tych urządzeń, także w zakresie

stosowania środków ochrony indywidualnej (przed nadmiernym hałasem lub zapyleniem)

Zabroniony jest uchwyt rękoma obrabianego materiału na linii, na której następuje

skrawanie. Przed obróbką drewna rozbiórkowego konieczne jest wyjęcie pozostałych

gwoździ oraz oczyszczenie go z pozostałości betonu lub zaprawy.

W ciesielniach nie wolno wykonywać żadnych podłączeń prowizorycznych ani instalacji

elektrycznych mogących spowodować zwarcie lub iskrzenie.

Nie wolno użytkować narzędzi skrawających bez przewidzianych przez producenta osłon

chroniących pracowników, oraz bez urządzeń blokujących i wyłączników. Wyłączniki te

powinny być łatwo dostępne, urządzenia blokujące tak położone, aby niemożliwe było

przypadkowe włączenie maszyny.

Praktykanci, uczniowie i pracownicy młodociani mogą obsługiwać mechaniczne

urządzenia skrawające jedynie pod kierunkiem doświadczonych pracowników i po

przeszkoleniu.

W warsztatach ciesielskich obowiązują zasady utrzymywania porządku, tak, aby wióry i

resztki materiału nie utrudniały dostępu do poszczególnych urządzeń.

Przy robotach ciesielskich zachodzi potrzeba przenoszenia długich elementów. Należy tu

przestrzegać zakazu przenoszenia przez jednego pracownika przedmiotów, których długość

przekracza 4 m, a masa 30 kg.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz narzędzia do ręcznej obróbki drewna?

2. Od czego zależy sposób obróbki drewna?

3. Na czym polegają poszczególne rodzaje obróbki drewna?

4. W jakich robotach ciesielskich wyrównuje się powierzchnie drewna?

5. Do czego służą pilarki tarczowe?

6. Czym się różni topór od siekiery?

7. Jaką rolę spełnia powierzchnia bazowa?

8. Kiedy stosuje się sczepiacze?

9. Na czym polega trasowanie drewna?

10. Jakie znasz przybory traserskie?

11. Jakie złącza stosujemy w pracach ciesielskich?

12. Jakie czynności należy wykonać, aby otrzymać złącze łącznikowe?

13. W jaki sposób należy wykonać proste złącze wrębowe?

14. Gdzie w złączach ciesielskich stosuje się skowy?

15. Jakie środki ochrony indywidualnej stosuje się w ciesielniach?

16. Jakie są przepisy bezpieczeństwa i higieny pracy w ciesielniach?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj trasowania tarcicy zgodnie z rysunkiem wyrobu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem wyrobu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

2) zorganizować stanowisko pracy,

3) dokładnie obejrzeć tarcicę, na obu powierzchniach, szczególną uwagę zwracając na

rozmieszczenie wad,

4) dobrać narzędzia traserskie,

5) ustalić rozmieszczenie elementów,

6) wytrasować elementy,

7) sporządzić sprawozdanie z wykonanego ćwiczenia,

8) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

rysunek wyrobu,

−

tarcica,

−

narzędzia traserskie.

Ćwiczenie 2

Dobierz narzędzia do obróbki ręcznej drewna, umożliwiające wykonanie elementów

deskowania płyty przedstawionej na rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem,

2) zorganizować stanowisko pracy,

3) ustalić operacje jakim powinno być poddane drewno, aby wykonać elementy

deskowania,

4) dobrać narzędzia do poszczególnych operacji,

5) uzasadnić odpowiedź,

6) sporządzić sprawozdanie z wykonanego ćwiczenia,

7) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

rysunek deskowania,

−

zestaw narzędzi do ręcznej obróbki drewna.

Ćwiczenie 3

Wykonaj, zgodnie z rysunkiem złącze ciesielskie wrębowe typu zakładka prosta

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem,

2) dobrać narzędzia do poszczególnych operacji,

3) zorganizować stanowisko pracy,

4) wykonać trasowanie elementów,

5) wykonać cięcie elementów

6) wykonać zdjęcie odpadu,

7) wykonać wiercenie otworów,

8) wskazać zastosowanie wykonanego połączenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

9) sporządzić sprawozdanie z wykonanego ćwiczenia,

10) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia,

−

modele złączy ciesielskich

−

rysunek,

−

tarcica,

−

zestaw narzędzi do trasowania,

−

zestaw pil: poprzecznica, grzbietnica, płatnica, otwornica,

−

wiertarka,

−

wkrętarka,

−

młotek, cęgi,

−

kołki, śruby.

Ćwiczenie 4

Wykonaj, zgodnie z rysunkiem złącze ciesielskie łącznikowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem,

2) dobrać narzędzia i obrabiarki,

3) zorganizować stanowisko pracy,

4) wykonać trasowanie elementów,

5) wykonać cięcie elementów

6) połączyć elementy,

7) wskazać zastosowanie wykonanego połączenia,

8) sporządzić sprawozdanie z wykonanego ćwiczenia,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia,

−

modele złączy ciesielskich

−

rysunek,

−

tarcica,

−

zestaw narzędzi do trasowania,

−

zestaw pil: poprzecznica, grzbietnica, płatnica, otwornica,

−

wiertarka,

−

wkrętarka,

−

młotek, cęgi,

−

kolki, śruby, gwoździe.

4.2.4.Sprawdzian postępów

Czy potrafisz

tak

nie

1) scharakteryzować rodzaje obróbki drewna?

2) rozróżnić narzędzia do obróbki drewna?

3) określić zastosowanie poszczególnych narzędzi do

obróbki drewna?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4) scharakteryzować rodzaje piłowania?

5) posłużyć się sprzętem pomiarowym?

6) dobrać narzędzia do prac ciesielskich?

7) posługiwać się podstawowymi narzędziami do robót

ciesielskich?

8) wykonać trasowanie?

9) zorganizować stanowisko pracy do wykonywania robót

ciesielskich?

10) omówić zasady bezpieczeństwa i higieny pracy podczas

robót ciesielskich?

11) zachować ostrożność podczas pracy w ciesielni?

12) wykonać proste złącze łącznikowe?

13) wykonać proste złącze wrębowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3 Transport i magazynowanie materiałów ciesielskich

4.3.1 Materiał nauczania

Elementy drewniane są dość lekkie i bardzo często przenoszone są przez ludzi.

Urządzenia transportowe są wykorzystywane przy wykonywaniu wysokich konstrukcji,

montażu elementów wielkowymiarowych lub przy pracach wykonywanych na rozległym

terenie. Najczęściej środki transportu stosuje się do przewiezienia elementów z ciesielni na

plac budowy.

Transport materiałów ciesielskich może być wewnętrzny, jeśli dotyczy terenu ciesielni

lub placu budowy albo zewnętrzny – pomiędzy ciesielnią, a placem budowy. Transport

zewnętrzny odbywa się w poziomie, natomiast wewnętrzny może być poziomy i pionowy.

Transport zewnętrzny odbywa się samochodami lub (sporadycznie w przypadku długich

elementów) ciągnikami siodłowymi. Transport wewnętrzny na małych placach budów i w

ciesielniach odbywa się ręcznie, natomiast na większych wykorzystuje się wózki ręczne,

spalinowe lub elektryczne oraz wyciągi budowlane i żurawie.

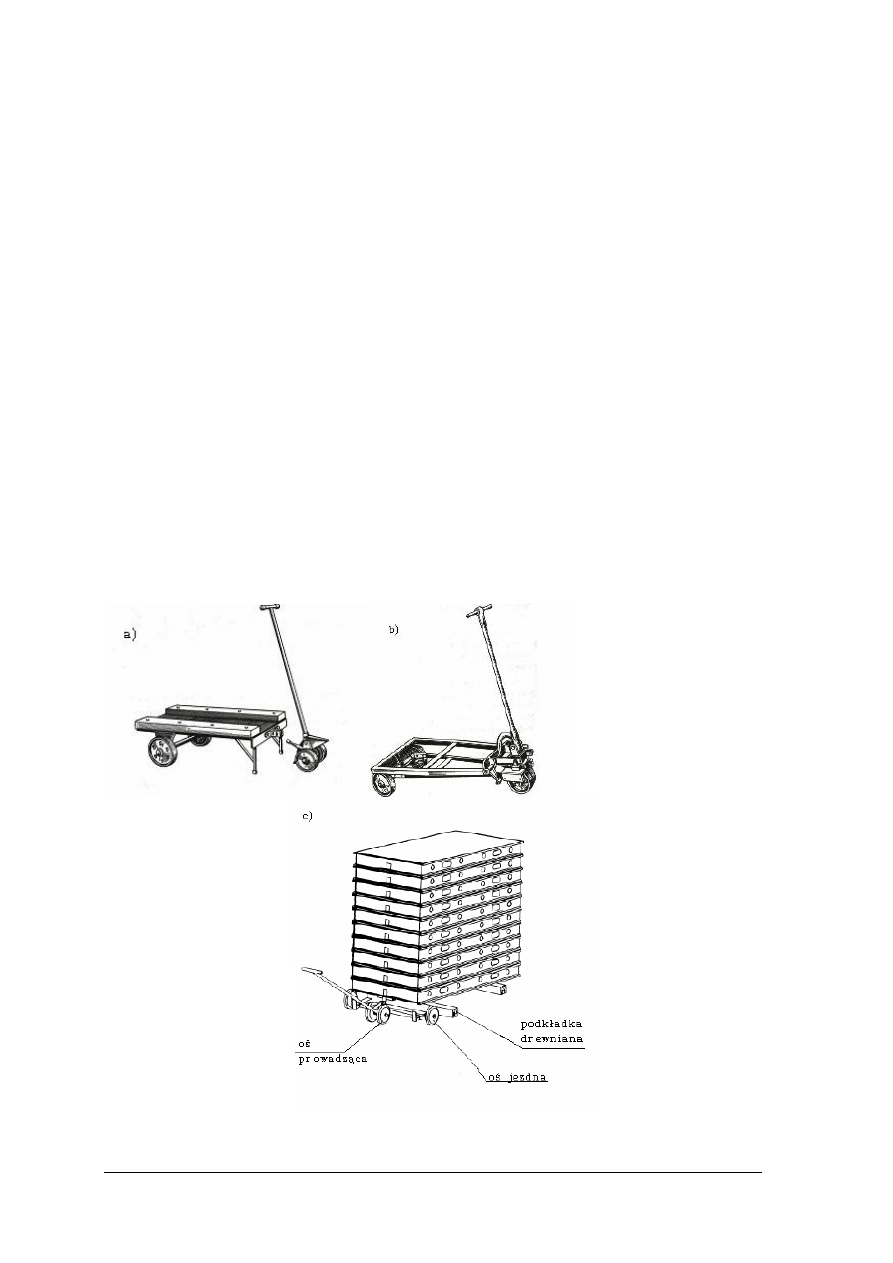

Ręczne wózki jezdniowe nadają się do przewozu wewnątrz ciesielni. Mogą być ciągnione

przez jedną lub dwie osoby lub posiadać napęd elektryczny albo spalinowy. Ręczne wózki

dwukołowe składają się z naczepy, którą przewozi się po podstawieniu półwózka. Ładowność

wózków uzależniona jest od liczby kół i napędu: 1,5 t – wózki dwukołowe, do 3 t – wózki

trzykołowe, do 5 t – wózki czterokołowe elektryczne. Wszystkie wózki wymagają

utwardzonej, równej powierzchni transportowej.

Rys.17 Wózki jezdniowe a) naczepa dwukołowa ręczna i półwózek, b) i c) wózek kołowy ręczny [5, s.198]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Pionowy transport elementów

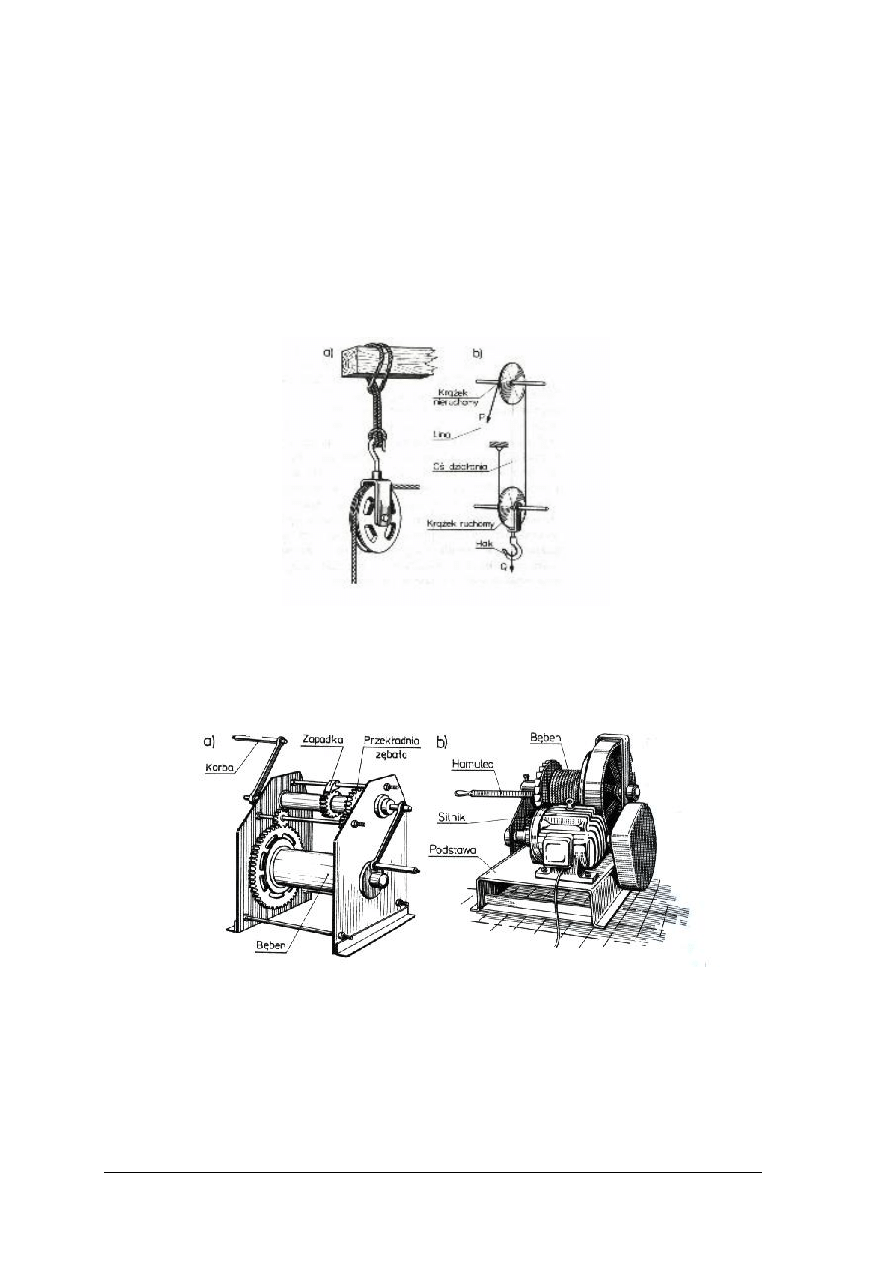

Najprostszym urządzeniem transportowym w pionie jest krążek podwieszony do

rusztowania, z przerzucona liną, na końcu, której wiąże się transportowany element. Ciągnąc

za drugi koniec liny podnosi się materiał do góry. Wielokrążek otrzymujemy przez

połączenie, co najmniej dwóch krążków nieruchomych z ruchomym. Siła potrzebna do

wciągnięcia materiału zmniejsza się tyle, razy ile lin występuje w wielokrążku

Do podnoszenia ciężarów, można również wykorzystać wciągarki ręczne lub

z napędem mechanicznym.

Do transportu pionowego materiałów ciesielskich używa się również wyciągów

i żurawi.

Rys. 18 Krążki: a) stały, b) ruchomy.[5, s. 199]

Wyciągi budowlane mogą być słupowe, szybowe i klatkowe. Ładunki umieszczone na

pomostach lub w klatkach przesuwają się w pionie po odpowiednich prowadnicach,

przymocowanych do słupa lub obudowy szybu.

Rys. 19 Wciągarki: a) ręczna, b) mechaniczna [5, s. 202]

Magazynowanie materiałów ciesielskich

Magazynowanie materiałów ciesielskich może odbywać się na otwartych placach, pod

zadaszeniem i w zamkniętych magazynach ogrzewanych lub nieogrzewanych. Unikać należy

terenów podmokłych i gliniastych o nieprzemakalnych warstwach. Pod dachem przechowuje

się materiały, które nie powinny ulegać zawilgoceniu: drewno i tworzywa drzewne.

W magazynach zamkniętych przechowuje się materiały nieodporne na wilgoć oraz spoiwa.

Farby, impregnaty oraz inne wyroby chemiczne przechowuje się w pomieszczeniach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

ogrzewanych. Budynki magazynowe powinny być zaopatrzone w przegrody, półki, drabinki,

wózki ręczne.

Tarcicę przechowuje się na placu budowy, w taki sposób, aby nie ulegała zawilgoceniu

przez wodę opadową ani od wilgoci gruntowej. Jednocześnie warunki składowania powinny

zapewnić możliwość odparowania z drewna wody w nim zawartej. Teren, na którym

magazynuje się tarcicę, powinien być suchy, przewiewny i mieć zapewnione odprowadzenie

wody opadowej. Tarcicę przechowuje się w stosach opartych na słupkach betonowych, na

których umieszczone są legary. Poszczególne warstwy tarcicy rozdziela się przekładkami, aby

zapewnić dostęp powietrza do każdej warstwy. Jeżeli drewno będzie przechowywane przez

dłuższy czas, to nad stosem należy wykonać zadaszenie ze spadkiem umożliwiającym

odprowadzanie wody deszczowej poza stos. Podczas przechowywania krótkotrwałego drewna

suchego, można stos nakryć na wierzchu folia polietylenową lub arkuszami papy. Odstęp

miedzy deskami (belkami, krawędziakami) powinien wynosić około 5 cm, a grubość

przekładek minimum 2 cm.

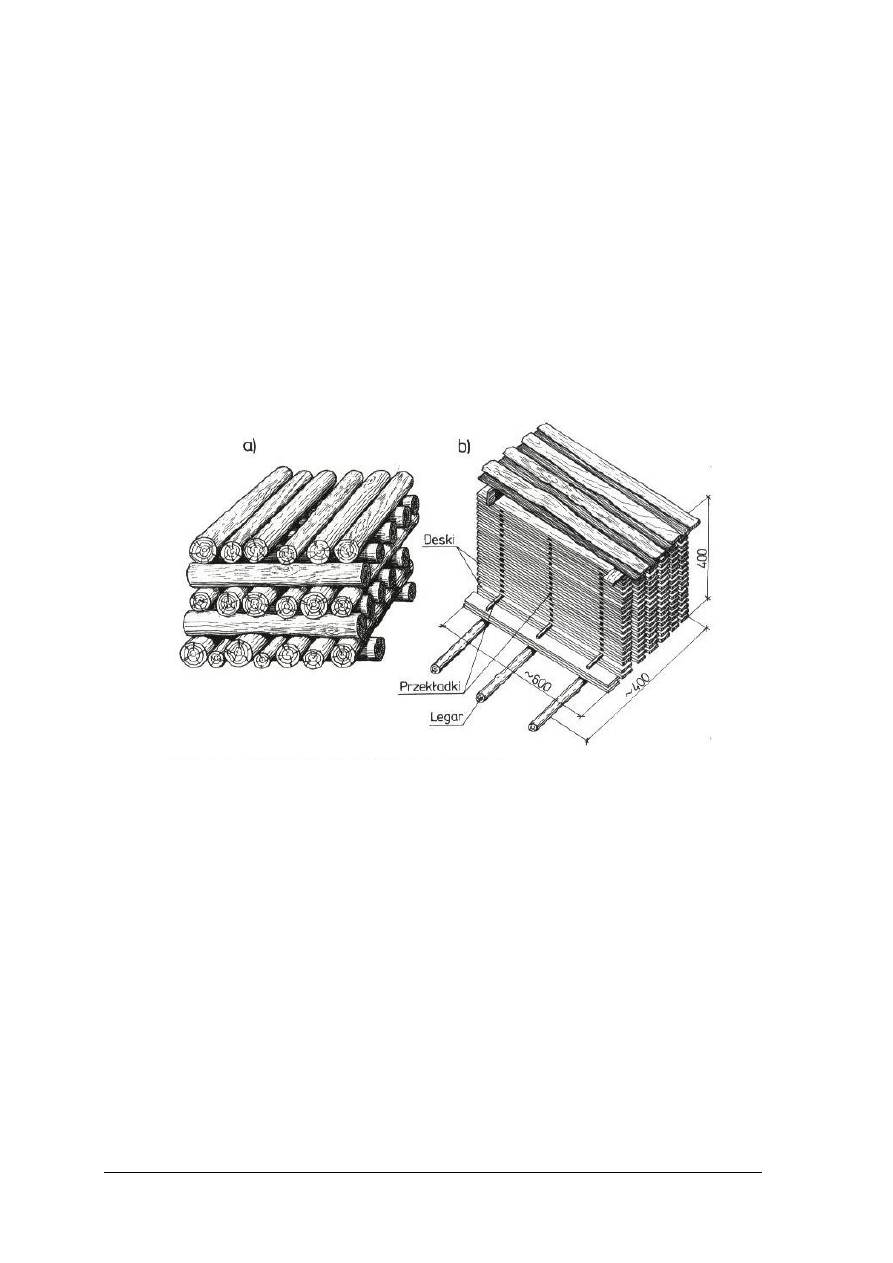

Rys.20 Sposoby magazynowania drewna a) okrągłego, b) tarcicy. [5, s. 97]

Bezpieczeństwo i higiena pracy w czasie transportu.

Transport wymaga od robotników bardzo dobrego stanu zdrowia. Dorosły mężczyzna

może dźwigać i przenosić podczas pracy elementy o masie do 50 kg. na odległość 25 m lub

na wysokość do 4 m. Przenoszone długie przedmioty nie mogą mieć masy powyżej 30 kg

i długości powyżej 4 m. Przedmioty szorstkie o ostrych krawędziach należy przenosić

w rękawicach ochronnych.

Dopuszczalny ładunek wózków bezszynowych poruszanych ręcznie po nawierzchni

twardej i równej nie może przekraczać 400 kg na jednego dorosłego mężczyznę.

Każdy podnośnik powinien być zaopatrzony w tablicę z wypisanym na niej

dopuszczalnym obciążeniem. Pionowe podawanie desek przez pracowników znajdujących się

na różnych poziomach jest niedopuszczalne.

Drewno do transportu pionowego należy dobierać mniej więcej jednakowej długości.

Przygotowaną partię drewna przewiązuje się w dwóch miejscach linami stalowymi

w odległości nie mniejszej niż jedna czwarta długości od czoła podnoszonej partii drewna.

Należy przy tym pamiętać, aby kąt między linami przy haku nie był większy niż 60

o

.

Drewno przenoszone przez żurawie powinno być uprzednio podniesione na wysokość, co

najmniej 30 cm, w celu kontroli zawiesia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje transportu w pracach ciesielskich?

2. W jaki sposób odbywa się transport wewnętrzny?

3. Jakie znasz rodzaje wózków jezdniowych?

4. Do czego służą krążki?

5. Jakie znasz rodzaje krążków?

6. Jakie znasz sposoby magazynowania materiałów?

7. Jak zbudowany jest stos tarcicy?

8. Jakie maksymalne ciężary dopuszcza się w transporcie ręcznym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz środki transportu poziomego na budowie i w ciesielni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą,

2) wypisać środki transportu

3) dobrać materiały, które będą nimi transportowane,

4) uzasadnić swój wybór

5) sporządzić sprawozdanie z wykonanego ćwiczenia,

6) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

katalogi środków transportu,

−

notatnik.

Ćwiczenie 2

Ułóż drewno zgodnie z zasadami magazynowania materiałów tartych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą składowania materiałów tartych,

2) ustalić zasady układania stosu,

3) ułożyć tarcicę,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

materiały tarte,

−

przekładki,

−

słupki,

−

legary.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 3

Opracuj zasady bezpiecznego transportu materiałów ciesielskich

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą z rozdziału 6,

2) opracować zasady bezpiecznego transportu materiałów ciesielskich,

3) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

katalogi środków transportu pionowego i poziomego,

−

przepisy bezpieczeństwa i higieny pracy na stanowiskach związanych z obsługą środków

transportu.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić urządzenia do transportu stosowane w pracach

ciesielskich?

2) rozróżnić transport zewnętrzny od wewnętrznego?

3) wskazać, co ma wpływ na sile potrzebną do wciągnięcia

ciężaru za pomocą krążków?

4) dobrać sposoby transportu zewnętrznego i wewnętrznego

5) rozróżnić rodzaje wyciągów?

6) wymienić rodzaje żurawi?

7) wskazać wady i zalety poszczególnych urządzeń

transportowych?

8) wymienić zasady bezpiecznego transportu?

9) wskazać sposoby magazynowania materiałów

ciesielskich?

10) przetransportować materiały do wykonywania robót

ciesielskich?

11) dokonać składowania materiałów ciesielskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4 Deskowanie elementów monolitycznych, eksploatacja form

4.4.1 Materiał nauczania

Deskowaniem nazywamy tymczasową konstrukcję z desek, płyty pilśniowej twardej,

sklejki lub blachy, służącą do nadania wymaganego kształtu, układanej w nim mieszance

betonowej oraz do podtrzymania zbrojenia w czasie betonowania i utrzymania konstrukcji

w niezmienionej postaci do czasu uzyskania przez beton niezbędnej wytrzymałości. Bardzo

ważne jest, aby deskowanie było stabilne, czyste, ściśle umieszczone, odpowiadające normom

i pokryte środkiem adhezyjnym.

Deskowanie z drewna zastosowane jednorazowo do konstrukcji o skomplikowanym

kształcie, niewykazujące cech powtarzalności nazywamy deskowaniem indywidualnym lub

jednorazowym. Jeżeli deskowanie jest złożone z elementów i przewidziane do wielokrotnego

użycia do różnych części konstrukcji, to mamy do czynienia z deskowaniem powtarzalnym

lub inwentaryzowanym.

Deskowanie jest procesem kosztownym ze względu na cenę drewna, którego zużywa się

około 0,15 m

3

/m

3

betonu. Wysokie są też koszty robocizny gdyż jest to proces czasochłonny.

Aby obniżyć koszty stosuje się zazwyczaj deskowanie powtarzalne. Innym sposobem

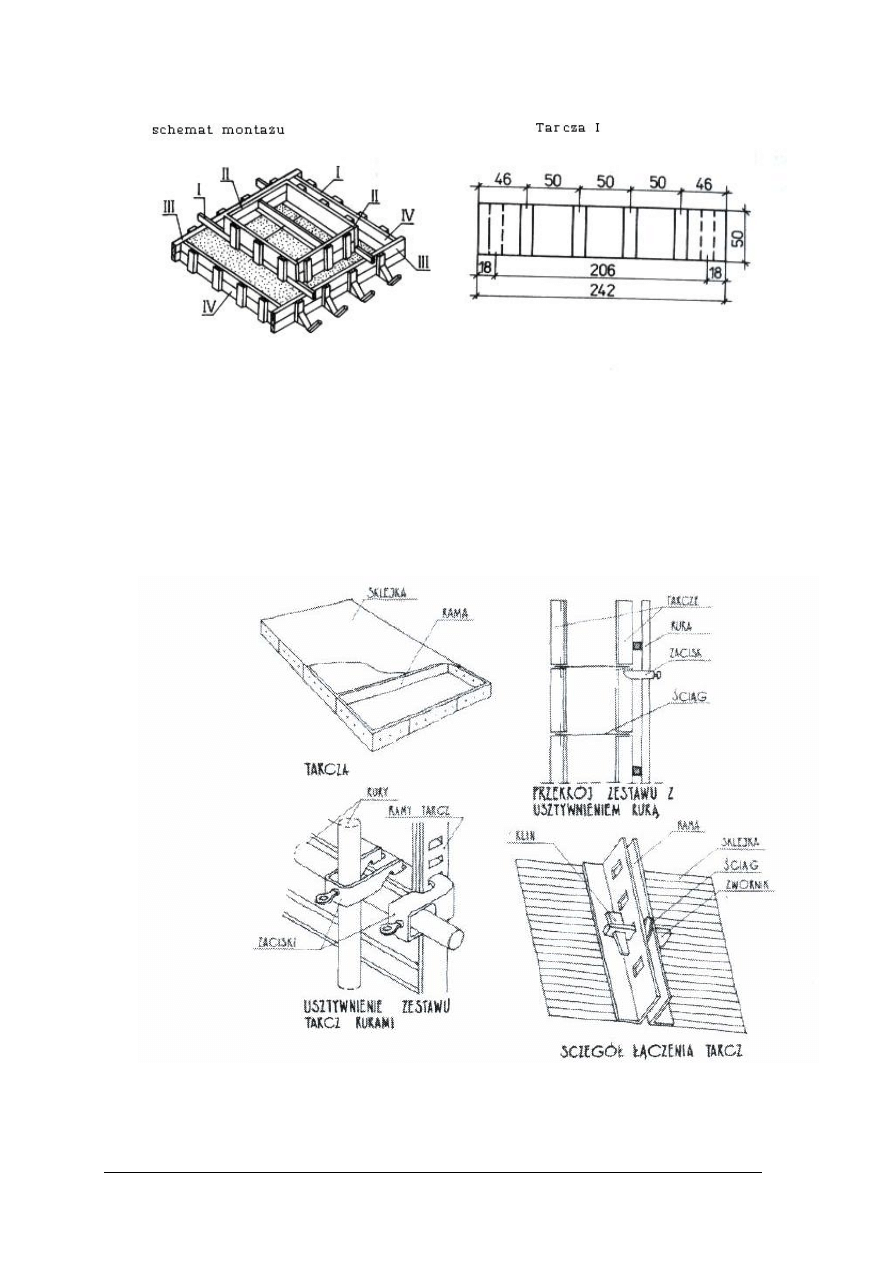

obniżenia kosztów deskowań jest deskowanie systemowe, wykonane w sposób trwały z tarcz,

które można łączyć różnego rodzaju klamrami i łącznikami umożliwiającymi ich szybki

montaż i demontaż.

Tarcze mogą mieć wysokość do 270 cm i są równe większości systemów szalunkowych.

Szerokości płyt wynoszą: 30, 45, 60, 75, 90, 240 cm. Dzięki płycie uniwersalnej

wielootworowej o szerokości 75 cm z otworami, co 5 cm, możliwe jest wykonanie deskowań

słupów o wymiarach od 10×10 cm do 65×65 cm. Pozwala to na zaszalowanie praktycznie

każdej powierzchni, przy użyciu, prostych w obsłudze akcesoriów do deskowania.

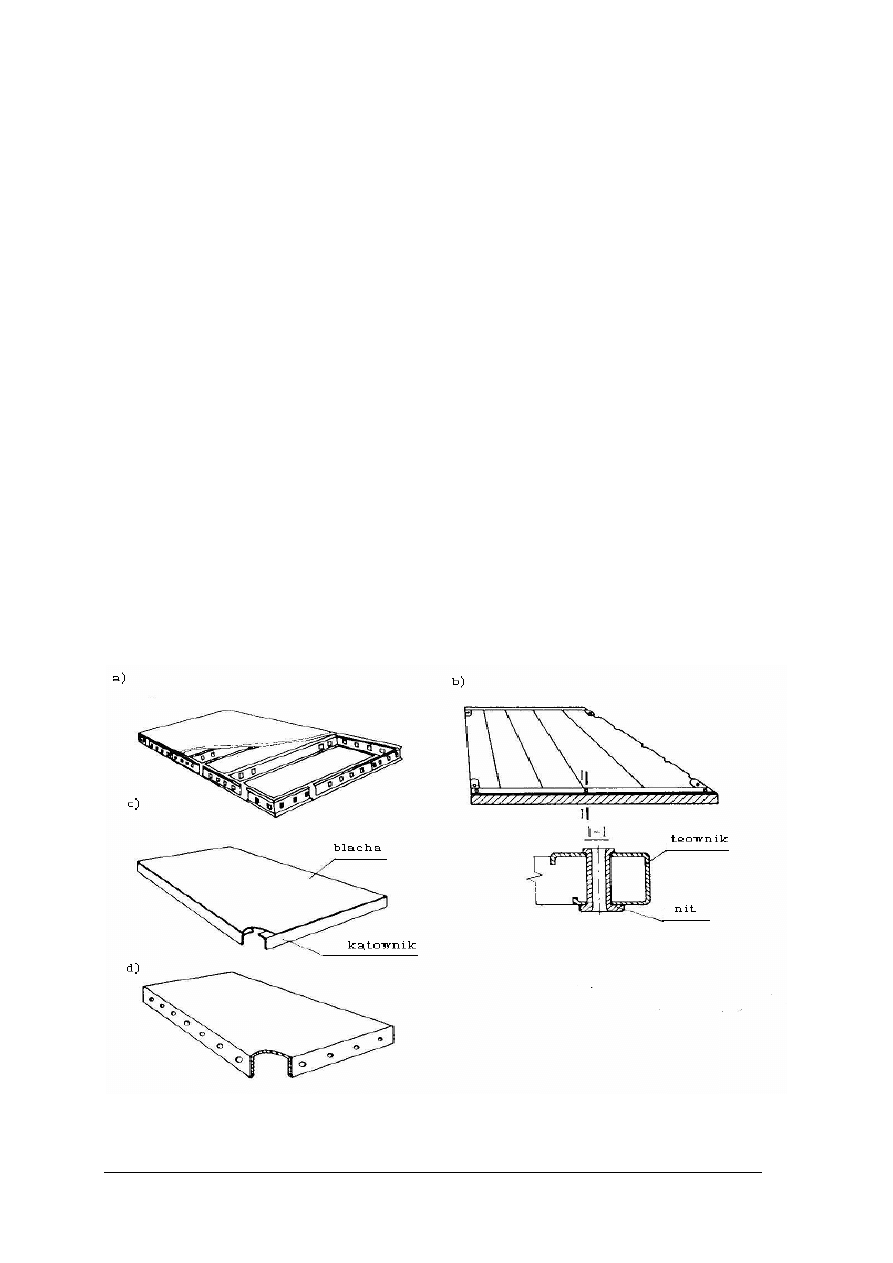

Rys. 21 Rodzaje tarcz: a) ze sklejki, b) z desek, c) metalowe, d) z tworzywa sztucznego[5, s. 352]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Starszego typu deskowania wykonywane były wyłącznie z drewna, obecnie stosuje się

deskowania drewniane wzmacniane stalowymi profilami (kątownikami, płaskownikami,

ceownikami). Do produkcji powtarzalnych tarcz deskowań stosuje się materiały gwarantujące

gładkie ułożenie mieszanki betonowej: deski, sklejkę wodoodporną lub impregnowaną, płytę

stolarską, płytę pilśniową twardą, blachę stalową. Tarcze wykonane ze sklejki, mogą być

użyte około 80- krotnie. Tarcze z desek wykonuje się z drewna impregnowanego, struganego,

klejonego klejem wodoodpornym. Mogą być one wykorzystywane 30-krotnie. Tarcze

metalowe wykonuje się z blachy stalowej, usztywnionej kątownikami. Tarcza z blachy jest

praktycznie niezniszczalna i może być stosowana nawet 200-krotnie. Obecnie coraz częściej

wprowadza się deskowania aluminiowe i z tworzyw sztucznych.

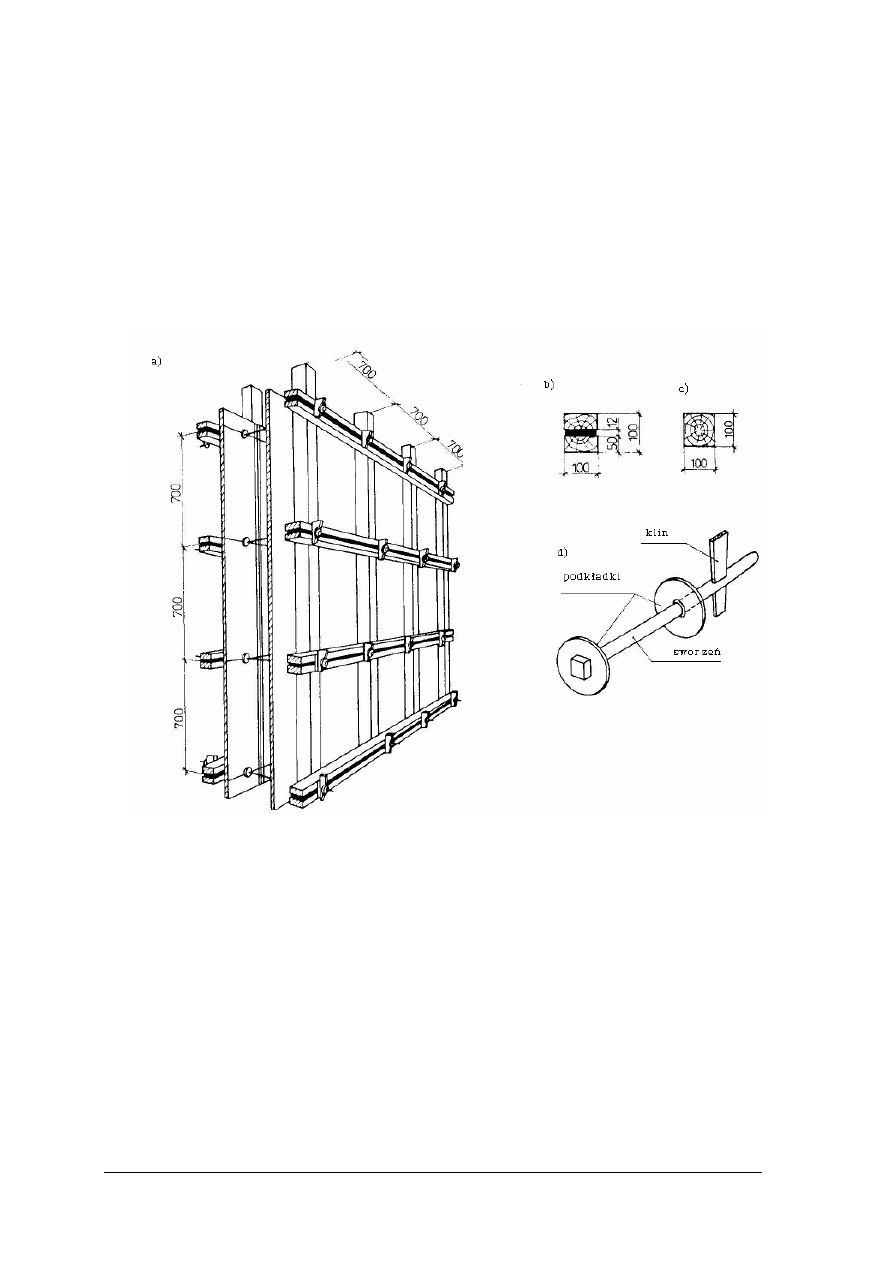

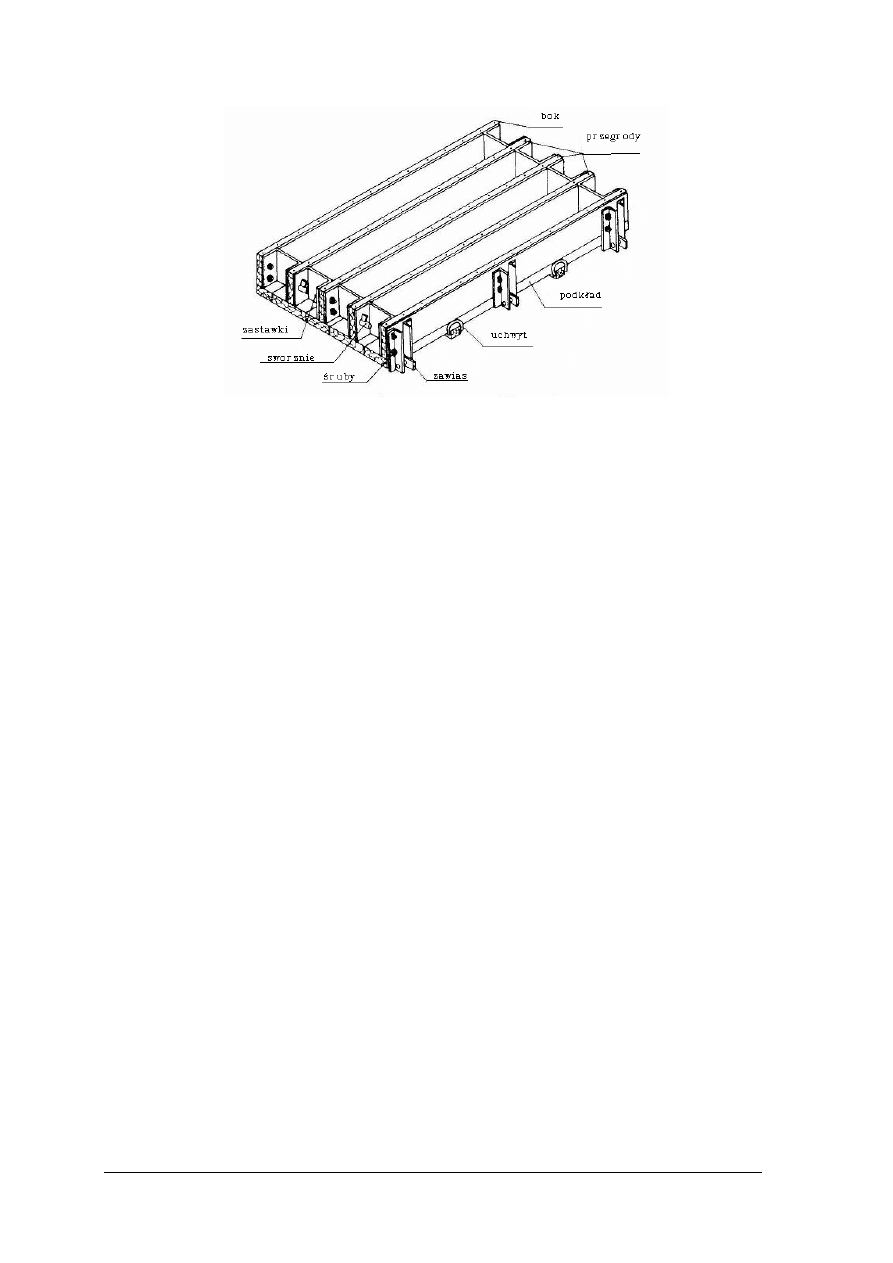

Rys.22 Deskowanie zestawione z tarcz a) widok, b) przekrój stężenia poziomego, c) przekrój stężeni

d) sworzeń łączący tarcze

·

[5, s. 352]

Deskowania jednorazowe należy wykonywać w taki sposób, aby po stwardnieniu betonu

można je było łatwo rozbierać nie niszcząc desek i łat, dzięki czemu możliwe jest ich

powtórne użycie na inne deskowanie. Wielokrotność użycia drewna na budowie jest jednym

z czynników wpływających na zmniejszenie kosztów.

Deskowania należy zabezpieczyć przed przyczepnością do betonu przez silne

namoczenie go, stosowanie desek struganych lub gładkich, smarowanie preparatami

antyadhezyjnymi zmniejszającymi przyczepność deskowań do betonu. Stosuje się je do

deskowań z tworzyw sztucznych, metalu i drewna. Najczęściej są to oleje mineralne i woski.

Deskowania aluminiowe nie wymagają stosowania preparatów adhezyjnych. Środki

antyadhezyjne umożliwiają łatwe rozdzielenie deskowania od powierzchni betonowej,

ponieważ „zamykają” wszystkie pory w drewnie i zapobiegają wnikaniu w nie zawiesiny

cementowej. Chronią również tarcze deskowania oraz konserwują je(przed pleśnią i korozją).

Należy pamiętać, aby środek antyadhezyjny nanieść cienką warstwą na tarcze deskowania

natryskiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

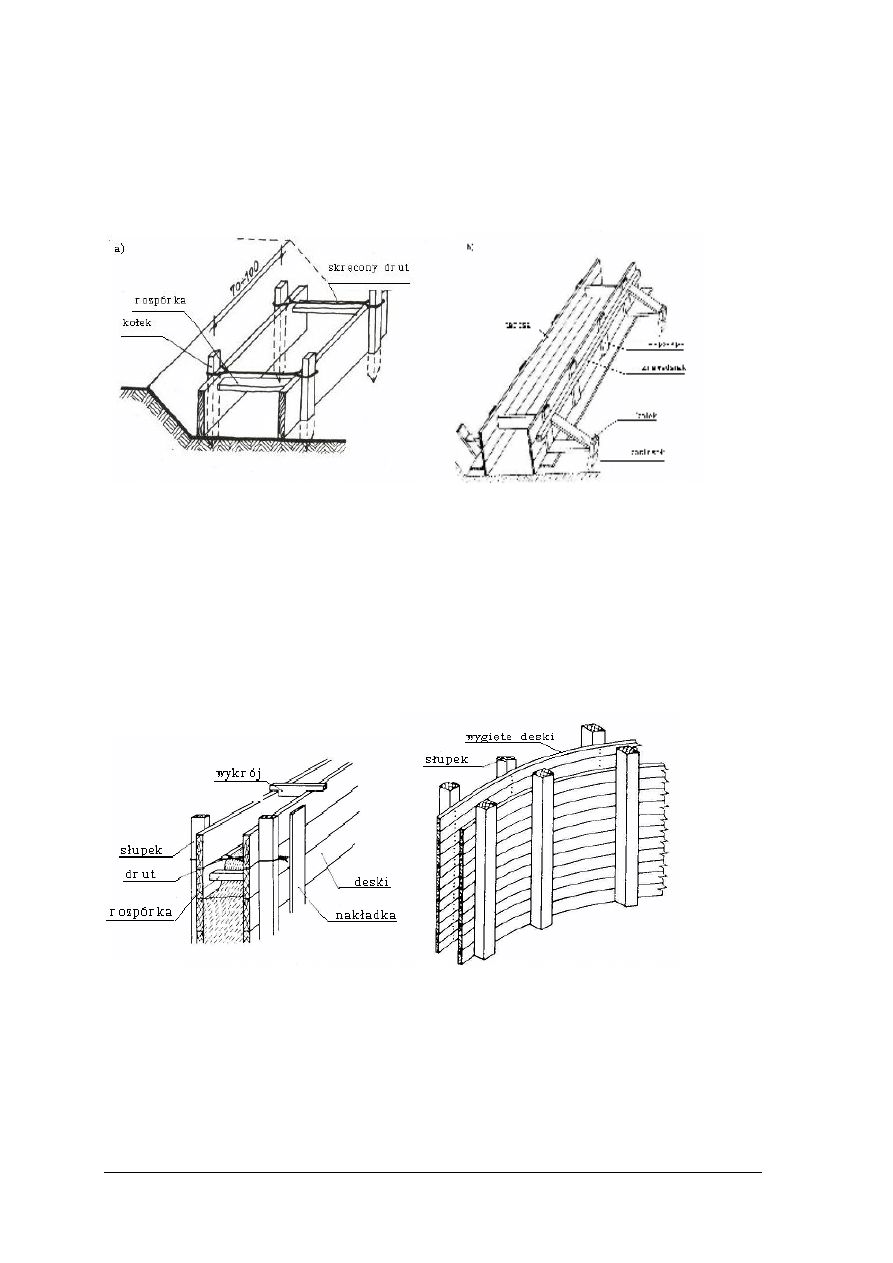

Deskowanie ław niskich do 30 cm wysokości, wykonuje się z pojedynczej deski

zamocowanej do kołków wbitych w grunt. Rozstaw kołków, zależnie od rodzaju gruntu

i grubości desek powinien wynosić 70-100 cm, długość kołków powinna być przynajmniej

dwukrotnie większa od wysokości ławy. Deskowanie usztywnia się wstawiając rozpórki

między kołki i wiążąc ich końce drutem. Ławy wysokie o przekroju prostokątnym wykonuje

się z tarcz powtarzalnych. Tarcze usztywnia się nakładkami.

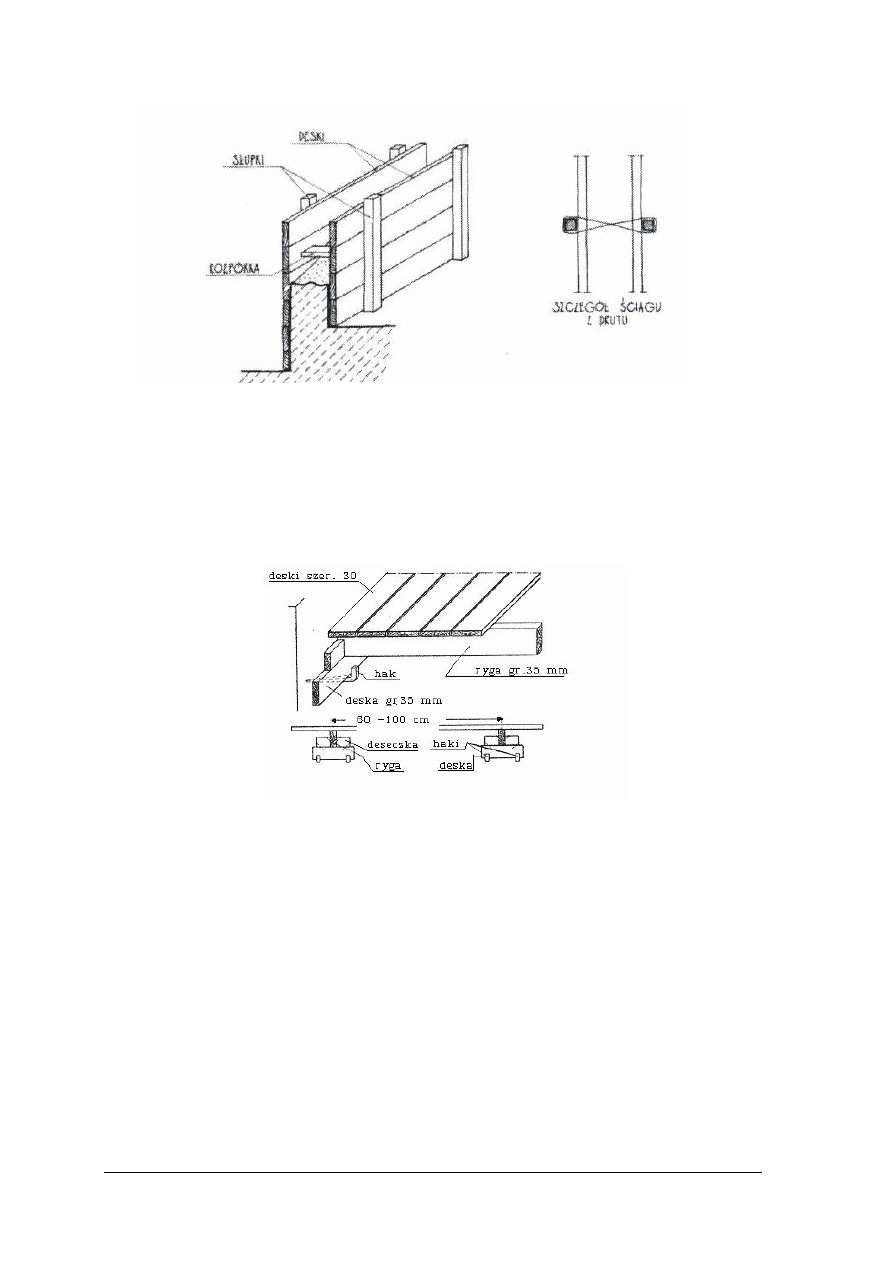

Rys. 23 Deskowanie ławy fundamentowej a) o wysokości do 50 cm, b) do 100 cm [9, s.214]

Deskowanie trapezowe składa się z dwóch części dolnej takiej samej jak w deskowaniu

płaskim z tym, że nakładki i kołki wystają ponad tarcze. Służą one do podpory tarcz części

trapezowej. Część górna składa się z dwóch tarcz prostokątnych i dwóch trapezowych.

Stopy fundamentowe schodkowe wykonuje się z tarcz ustawionych w ramki. Górną

ramkę ustawia się dopiero po zapełnieniu dolnej betonem.

Deskowanie elementów monolitycznych może odbywać się w sposób tradycyjny. Składa

się ono z tarcz zbijanych z desek. Deski tarcz mogą być ułożone pionowo lub poziomo.

Deskowania o zarysie krzywoliniowym mogą być wykonane z desek wygiętych na

słupkach.

Rys. 24 Deskowanie elementu monolitycznego[9, s.216] Rys. 25 Dekowanie ściany krzywoliniowej[5, s.350]

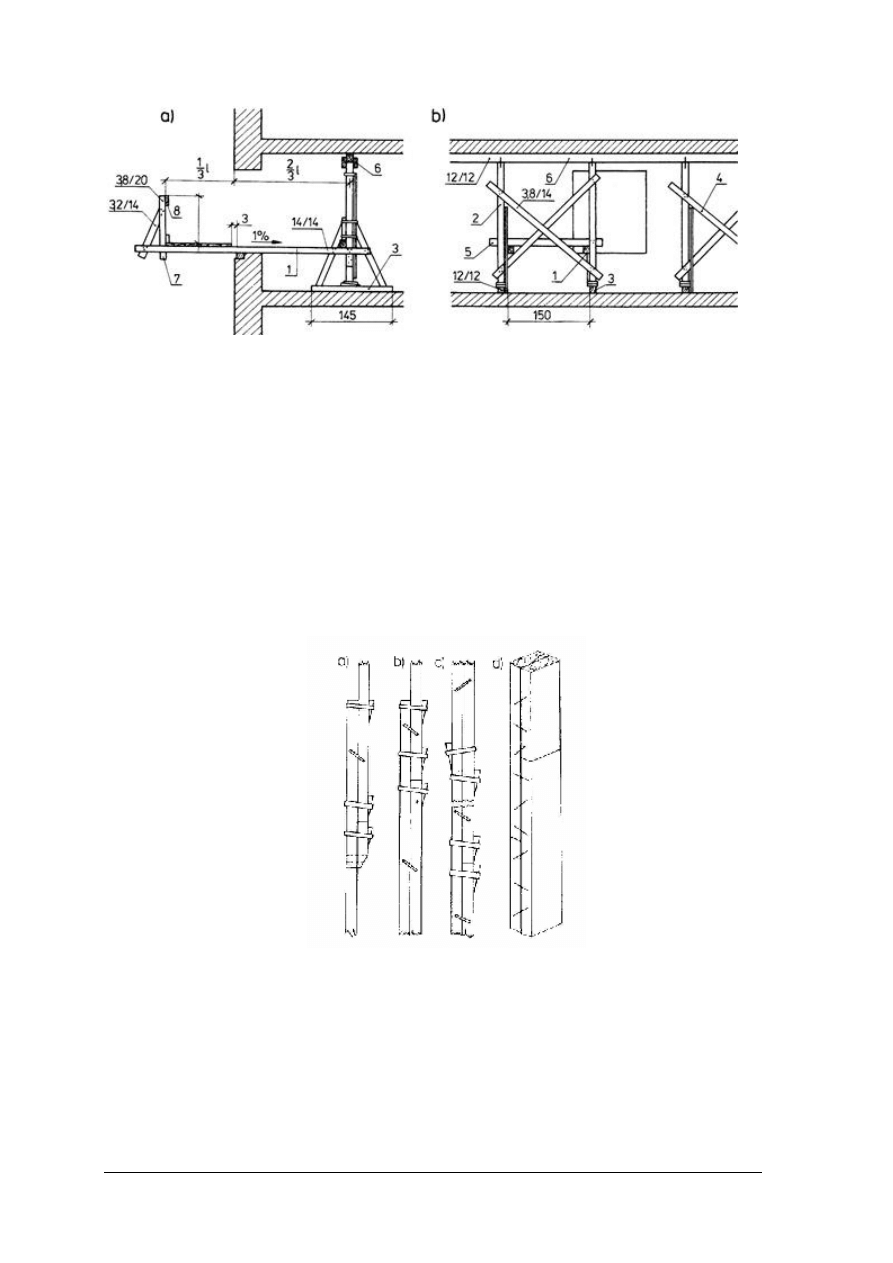

Deskowanie słupów przeprowadza się z wykorzystaniem tarcz z desek zespalanych

obejmami zwanymi jarzmami, które umożliwiają utrzymanie stateczności elementu. Jarzma

w deskowaniach indywidualnych wykonuje się z desek, a do deskowań inwentaryzowanych

stosuje się jarzma z płaskowników z otworami umożliwiającymi zamykanie jarzma

trzpieniem stalowym. Kształt jarzma, uzależniony jest od kształtu słupa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

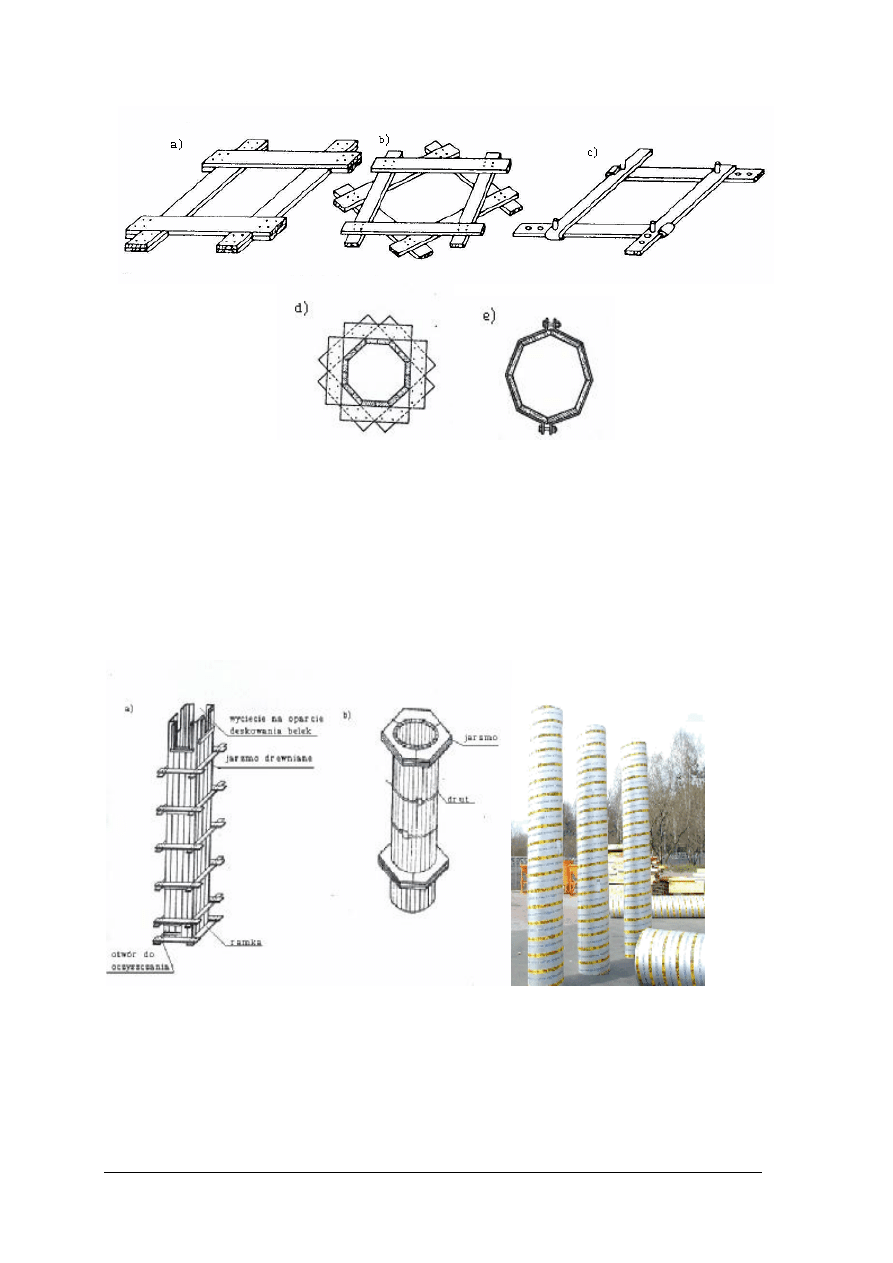

Rys. 26. Jarzma: a) i b) drewniane, c) metalowe d) i e) do słupów ośmiokątnych [5, s. 364]

Deskowania słupów okrągłych wykonuje się z dwóch połówek. Jedną z nowości na rynku

budowlanym jest stosowanie kartonowego szalunku jednorazowego użytku, zarówno

w budownictwie jednorodzinnym, jak i monolitycznym, wykonanego w postaci rury ze

spiralnie skręconego, wielowarstwowego, impregnowanego i laminowanego kartonu

spojonego pod wysokim ciśnieniem. Zalety szalunków kartonowych: mały ciężar,

a w konsekwencji łatwość transportu i montażu; łatwy demontaż bez użycia środków

antyadhezyjnych, gładkie lico betonu po zdjęciu szalunków.

Rys.27 Deskowanie slupów a) prostokątnych, b) okrągłych [5, s. 363] Rys. 28 Deskowanie kartonowe

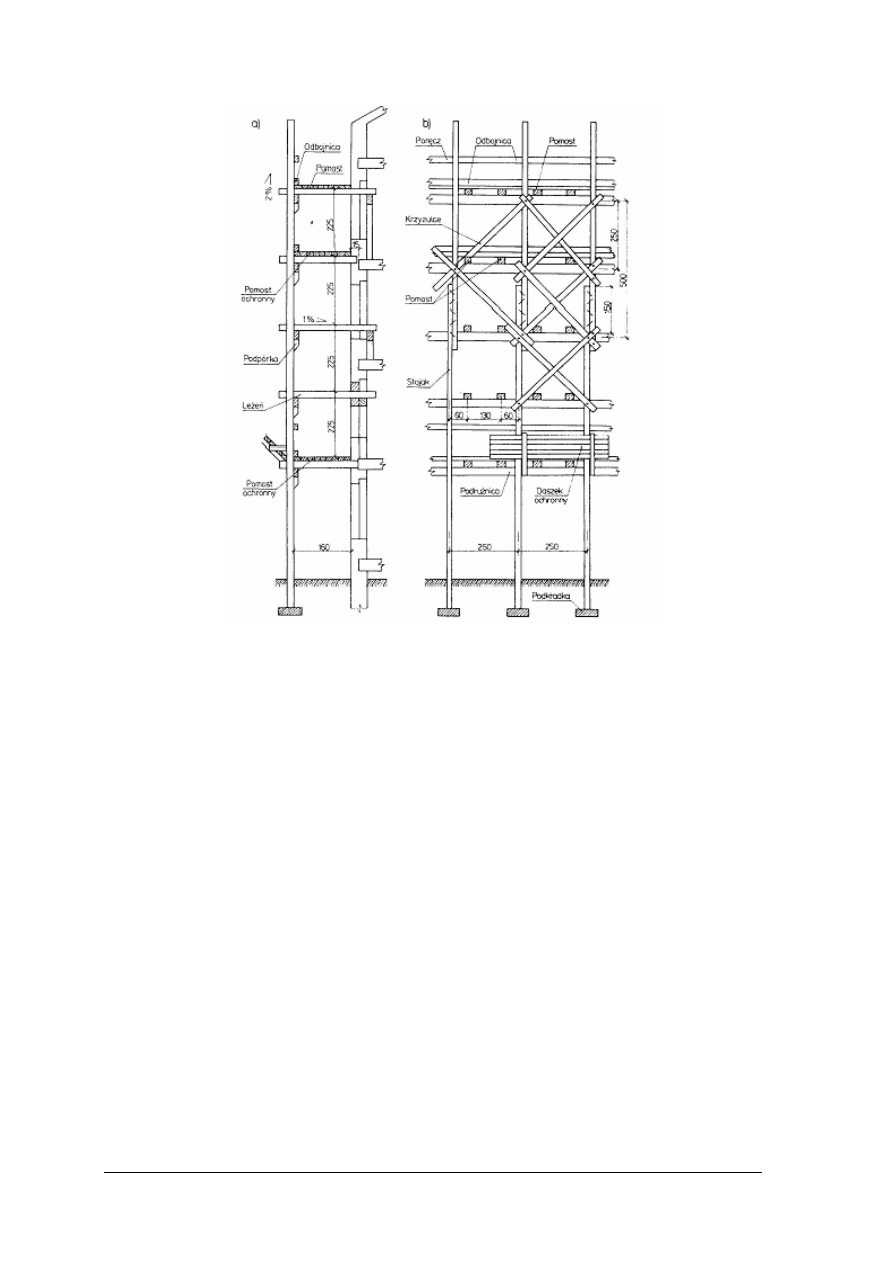

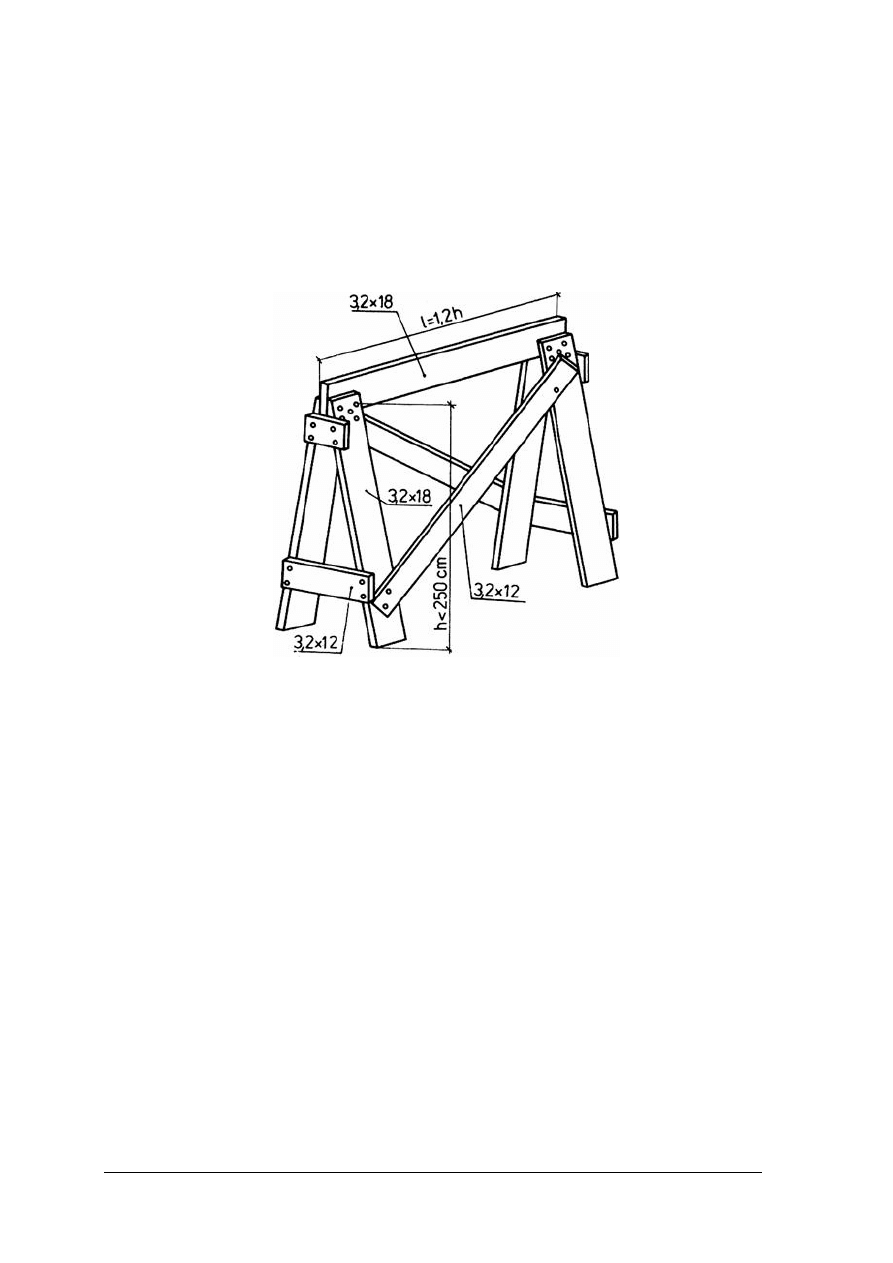

Deskowanie monolitycznej płyty wykonuje się ze sztywnej płyty z desek, wzmocnionymi

rygami, ustawionych na stojakach usztywnionych krzyżulcami.

Elementy monolityczne

płytowe i płytowo-żebrowe wykonuje się w szczelnych deskowaniach, aby ich

powierzchnia była równa i g

ł

adka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 29 Tradycyjne deskowanie ścian monolitycznych

[8, s. 216]

Deskowanie belek i podciągów ma kształt koryta otwartego u góry, zbitego z tarcz

dennych i bocznych. Tarcze zbija się w koryto i ustawia na rygach przybitych do stempli.

U góry deskowanie boczne jest rozparte podpórkami, które wyjmuje się po napełnieniu koryta

mieszanka betonową. Tarcze belek skrajnych podpiera się zastrzałami przybitymi do rygi.

W korytach belek o małej szerokości zamiast tarczy dennej stosuje się szeroką deskę. Jeśli

belki maja mieć boki ścięte, to w rogach koryta ustawia się listewki trójkątne.

Rys.30 Deskowanie płyty o rozpiętości do 2 m[8, s. 216]

Elementy deskowania wykonuje się w warsztacie, na budowie lub w ciesielni.

Deskowania wykonuje się na podstawie rysunku roboczego, na którym oprócz wymiarów

elementów zaznaczony jest sposób montażu. Po analizie rysunku dobiera się surowiec. Jest to

tarcica iglasta o szerokości od 10–15 cm i grubości od 19–25 mm, wyjątkowo przy wysokich

deskowaniach można użyć surowca grubszego.

Następnie wykonujemy trasowanie (wrysowanie na deskach kształtu elementów w skali 1:1

odczytanych z rysunku) i obróbkę drewna. Ostatnią czynnością jest ponumerowanie

i oznakowanie poszczególnych elementów, aby ułatwić montaż deskowania, za pomocą farby

niezmywalnej lub przez wypalanie. Elementy oznacza się pierwszą literą ich nazwy tarcza T,

rygiel R dodając numer rysunku roboczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 31 Fragment dokumentacji rysunkowej deskowania [5, s. 384]

W czasie montażu nie należy używać gwoździ, które niszczą elementy deskowań.

Wskazane jest stosowanie śrub, drutu, jarzm. Elementy deskowań powinny przylegać

szczelnie do siebie, aby nie wyciekała mieszanka betonowa lub deskowanie nie uległo

wybrzuszeniu. Po wykonaniu deskowania bezpośrednio przed wlaniem betonu należy

oczyścić je, sprawdzić wypionowanie i wypoziomowanie W narożach

deskowań powinno się

stosować trójkątne listwy. Dzięki temu możemy zapobiec tworzeniu się gniazd żwirowych

lub wypływaniu zawiesiny betonowej.

Rys. 32 Elementy deskowania przestawnego [8, s. 216]

Do wykonywania otworów, szczelin i wnęk należy w elementach zastosować

„wyżłobienia” lub „wydrążenia”. Możliwe to jest dzięki zastosowaniu wykonaniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

dodatkowego deskowania lub wydrążenia (poprzez zabudowę małych przestawnych ram

stalowych). Można również zabudować dopasowane bloczki z tworzyw sztucznych.

Konstrukcje deskowań powinny być sprawdzone na siły wywołane parciem świeżej masy

betonowej; uderzeniami przy jej wylewaniu z pojemników. Konstrukcja deskowania winna

spełniać następujące warunki:

−

zapewniać jednorodna powierzchnię betonu,

−

zapewniać odpowiednią sztywność i niezmienność kształtu konstrukcji,

−

zapewniać odpowiednia szczelność,

−

zapewniać łatwy ich montaż i demontaż oraz wielokrotność użycia,

−

wykazywać odporność na deformacje pod wpływem warunków atmosferycznych.

Aby zagwarantować zachowanie ustalonych wymiarów elementów budowlanych

deskowania usztywnia się i napręża. Przy fundamentach ciągłych można zastosować ściski

deskowań. Duża wysokość deskowania wymaga zastosowania kotew szalunkowych, które

naciągają na siebie przeciwlegle ściany szalunku. Płyty monolityczne podpierane są palikami

wbijanymi w grunt.

W celu usunięcia deskowania wykonujemy następujące czynności: zdejmujemy boczne

tarcze słupów oraz boków podciągów i belek, usuwamy stemple i spody belek. Elementy

rusztowania oczyszczamy z resztek betonu i układamy według typów (zgodnie

z numeracją).

Czyszczenie deskowań zależy od ich rodzaju: tarcze z drewna – strugiem, z tworzyw

sztucznych – tarczą szlifierską lub mokrą szczotką, stalowe – szczotką drucianą.

Wykonywanie form

W pracy kamieniarza bardzo często używa się form. Obecnie coraz częściej wytwarza się

formy z materiałów trwałych, tzn. ze sklejki, stali, aluminium, mas plastycznych, a ogranicza

produkcję form drewnianych.

Formy ze sklejek łączonych klejem wodoodpornym mogą być użyte ponad 50 razy.

Bardzo dobre efekty uzyskuje się stosując sklejki powlekane lakierami lub bakelitem.

Formy stalowe, ze względu na wytrzymałość materiału użytego do ich konstrukcji,

wykorzystywane mogą być nawet kilkaset razy.

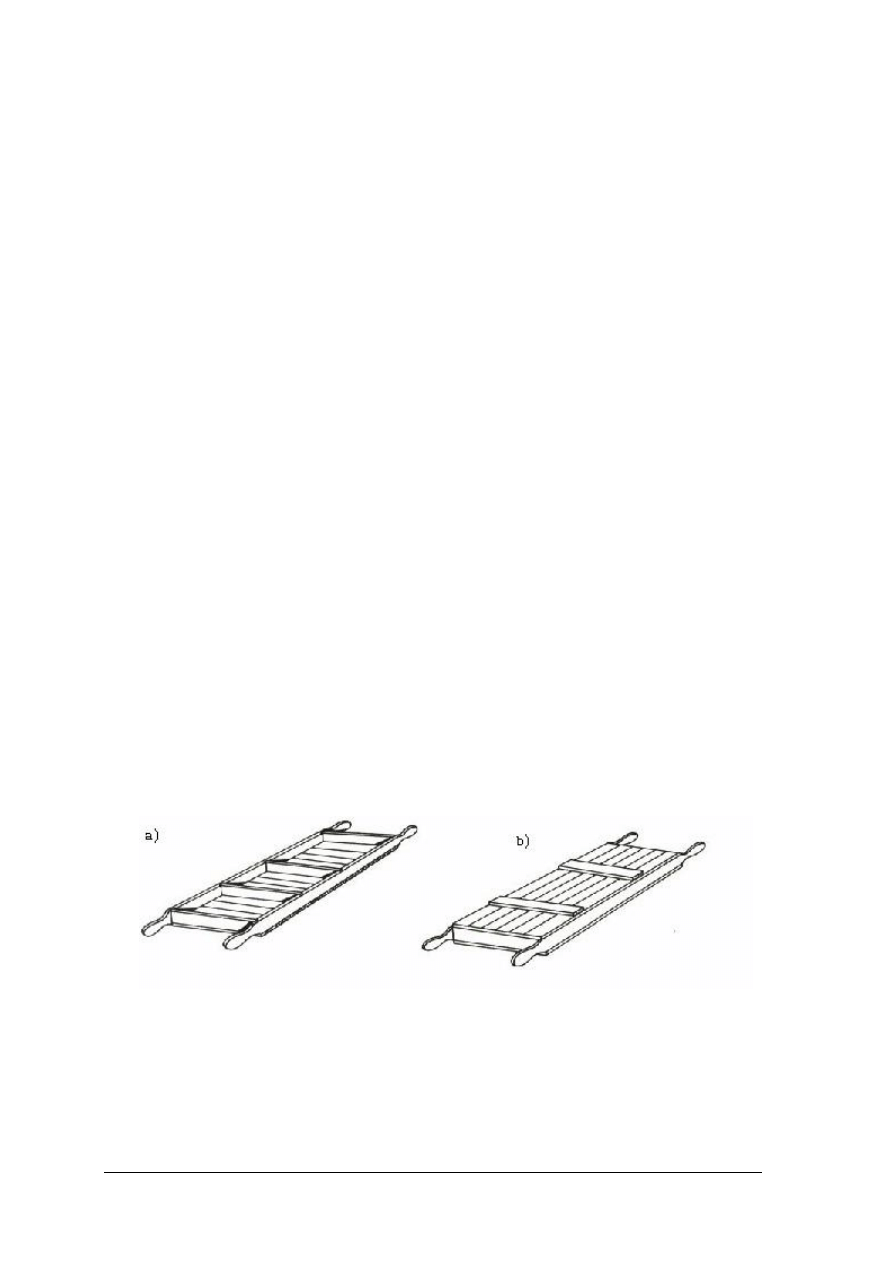

Formy mogą być pojedyncze lub bateryjne, czyli takie, które umożliwiają otrzymanie

większej partii elementów. W celu ułatwienia wyjmowania elementów z formy bardzo często

stosuje się formy odwracalne.

Formy należy tak wykonywać, aby nie ulegały one odkształceniom w procesie

użytkowania i nie wypływał z niej materiał w momencie napełniania.

Rys. 33 Formy odwracalne do wyrobu płyt chodnikowych [5, s. 382]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 34 Bateryjna forma drewniana [5, s. 381]

Bezpieczeństwo i higiena pracy w czasie deskowania

Wykonując deskowania bezwzględnie należy przestrzegać właściwego doboru materiału

(eliminować deski ze zgnilizną, krętym przebiegiem włókien i sękami zepsutymi oraz

zwracać uwagę na odpowiednią grubość). Montaż konstrukcji ciesielskich na wysokości

wymaga wyposażenia zatrudnionych w hełmy robocze oraz linki do zamocowania pasów

ochronnych. Jeżeli roboty ciesielskie są wykonywane z pomostu, to musi on być wyposażony

w barierkę ochronną wysokości 110 cm z bortnicą przy pomoście. Pomost, można obciążać

składowanymi materiałami tylko do granicy określonej przez kierownictwo robót.

Konstrukcje ciesielskie na wysokości mogą montować jedynie cieśle z odpowiednim

zezwoleniem lekarza. Miejsca szczególnie niebezpieczne należy zabezpieczyć ogrodzeniami

i zaopatrzyć w odpowiednie napisy ostrzegawcze

.

Narzędzia ciesielskie oraz gwoździe należy

nosić w specjalnych skrzynkach. Ze względu na bezpieczeństwo pracy niedozwolone jest

pozostawianie ostrych narzędzi luzem na deskowaniu. Narzędzia takie, jeżeli trzeba je

pozostawić, powinny być wbite ostrzem w drewno. Podczas obróbki drewna należy ostrożnie

posługiwać się narzędziami posiadającymi ostrza i postępować zgodnie z zasadami opisanymi

w rozdziale 4.2.1. Do rozdeskowania konstrukcji kamieniarskich można przystąpić po

stwierdzeniu dostatecznej wytrzymałości i uzyskaniu zezwolenia, upoważnionej do tego

osoby. Materiał drzewny z deskowania układa się w oznaczonym miejscu, w taki sposób, aby

wykluczyć możliwość skaleczenia się gwoźdźmi.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy deskowaniem?

2. Kiedy stosujemy deskowania?

3. Jakie znasz rodzaje deskowań?

4. Z jakich materiałów wykonuje się deskowanie?

5. W jaki sposób zabezpiecza się drewno przed przywieraniem betonu?

6. W jaki sposób deskuje się ławy wysokiej?

7. Jakie znasz sposoby deskowania płyt?

8. Jaką rolę pełnią jarzma?

9. Czym różni się deskowanie słupów kwadratowych od okrągłych?

10. Jak przebiega wykonanie deskowania?

11. Jakie znasz najważniejsze zasady bezpieczeństwa i higieny pracy, których należy

przestrzegać podczas wykonywania deskowań?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.4.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj deskowanie płyty i belki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą z rozdziału 6,