„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Michał Sylwestrzak

Organizowanie stanowiska pracy 731[03].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Jan Sarniak

Opracowanie redakcyjne:

mgr inż. Michał Sylwestrzak

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].Z1.01

„Organizowanie stanowiska pracy”, zawartego w modułowym programie nauczania dla zawodu

mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Dokumentacja technologiczna montażu

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Narzędzia, maszyny i oprzyrządowanie do prac montażowych oraz narzędzia

do kontroli prac montażowych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

23

4.3. Organizacja stanowiska do prac montażowych

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

26

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

27

5. Sprawdzian osiągnięć

28

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i umiejętności dotyczących

organizacji stanowiska do montażu urządzeń precyzyjnych i przyrządów pomiarowych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane, aby

bez problemów opanować treści nauczania w ramach tej jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć w ramach

tej jednostki modułowej,

−

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

−

ćwiczenia, w których będziesz doskonalił umiejętności praktyczne w oparciu o wiedzę

teoretyczną, zaczerpniętą z poradnika i innych wskazanych źródeł,

−

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i nabyłeś niezbędną wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury uzupełniającej.

Poradnik ten ma być przewodnikiem, który wprowadzi Cię w tematykę jednostki modułowej,

określi jej zakres i wskaże szczegółowe treści, z którymi powinieneś się zapoznać. Nie zastępuje

ani podręczników, katalogów czy innych źródeł, ani wskazówek, instrukcji i informacji

udzielanych przez nauczyciela.

Na wcześniejszych etapach nauki nabyłeś umiejętności w zakresie m.in. posługiwania się

dokumentacją techniczną, wytwarzania prostych części maszyn i urządzeń precyzyjnych oraz

wykonywania pomiarów warsztatowych. Niniejsza jednostka modułowa jest pierwszą w dużym

i ważnym, ze względu na charakter Twoich przyszłych zadań zawodowych, module „Montaż

maszyn, urządzeń i przyrządów pomiarowych”.

Kolejno zostały przedstawione, w ramach odrębnych tematów:

−

dokumentacja technologiczna montażu,

−

narzędzia i oprzyrządowanie do prac montażowych,

−

organizacja stanowiska do prac montażowych.

Na końcu każdego tematu znajdują się pytania sprawdzające. Odpowiadając na nie

sprawdzisz stan opanowania danej partii materiału. Jeżeli stwierdzisz, że czegoś nie pamiętasz lub

nie rozumiesz, powinieneś wrócić do materiału nauczania i tam znaleźć odpowiedzi na pytania,

które sprawiły Ci kłopot.

Wykonanie ćwiczeń, zarówno przykładowych z poradnika, jak i innych, zaproponowanych

przez nauczyciela, pozwoli Ci lepiej zrozumieć i utrwalić nabytą wiedzę przez praktyczne

działanie.

Podsumowanie tematu stanowi sprawdzian postępów. Odpowiadaj uczciwie na postawione

w nim pytania. Znajomość własnych słabych stron jest kluczem do nadrobienia braków.

Przykładowy sprawdzian osiągnięć powinien być dobrym treningiem przed zaplanowanym

przez nauczyciela sprawdzianem, podsumowującym poziom wiedzy i umiejętności nabytych przez

Ciebie w ramach realizacji programu jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

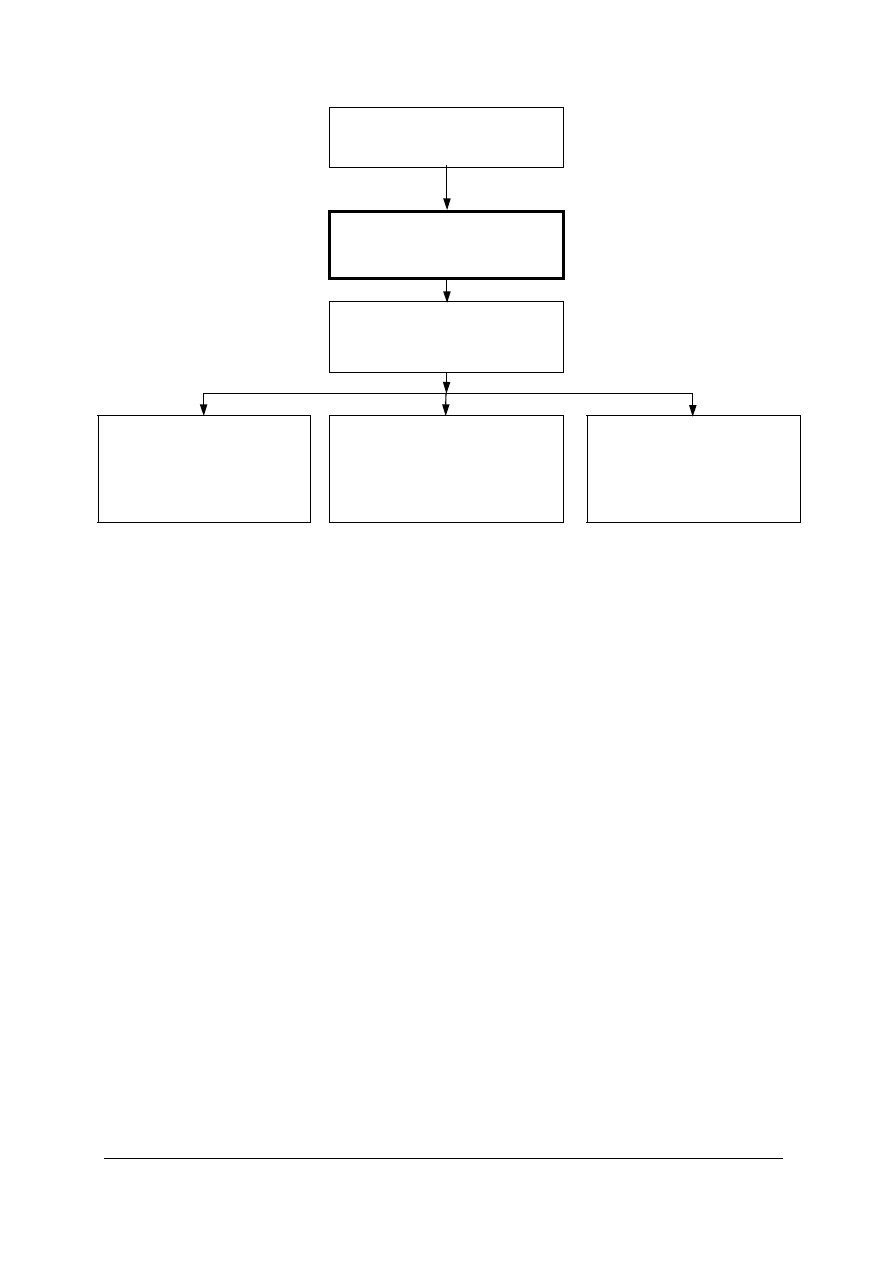

731[03].Z1

Montaż maszyn, urządzeń

i przyrządów pomiarowych

731[03].Z1.01

Organizowanie stanowiska

pracy

731[03].Z1.02

Montowanie mechanizmów

precyzyjnych

731[03].Z1.03

Montowanie maszyn

i urządzeń precyzyjnych

731[03].Z1.04

Montowanie przyrządów

pomiarowych

731[03].Z1.05

Montowanie elementów

mechanicznych

w przyrządach

elektrycznych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł w celu znalezienia potrzebnych Ci informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej,

−

posługiwać się dokumentacją techniczną,

−

wykonywać pomiary warsztatowe,

−

rozróżniać materiały konstrukcyjne stosowane w mechanice precyzyjnej,

−

wytwarzać proste części maszyn i urządzeń precyzyjnych,

−

rozróżniać maszyny i urządzenia precyzyjne,

−

wykonywać proste obliczenia techniczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować podstawowe pojęcia dotyczące procesu montażu,

−

scharakteryzować rodzaje produkcji,

−

nazwać podstawowe dokumenty stanowiące dokumentację technologiczną montażu,

−

scharakteryzować pojęcia mechanizacji i automatyzacji montażu,

−

wyjaśnić pojęcia uchwytu i przyrządu,

−

scharakteryzować wyposażenie uniwersalne i specjalne stanowiska montażowego,

−

rozróżnić rodzaje połączeń stosowanych w procesie montażu,

−

dobrać narzędzia do wykonania różnego rodzaju połączeń,

−

dobrać maszyny i oprzyrządowanie do wykonania różnego rodzaju połączeń,

−

dobrać narzędzia do kontroli prac montażowych,

−

ocenić stan techniczny narzędzi, maszyn i oprzyrządowania do prac montażowych oraz

narzędzi pomiarowych,

−

wyjaśnić cechy dobrze zorganizowanego stanowiska montażowego,

−

przygotować stanowisko do wykonywania prac montażowych w sposób zgodny z zasadami

ergonomii, przepisami bhp i ochrony przeciwpożarowej,

−

skorzystać z dokumentacji technicznej w trakcie planowania prac montażowych, doboru

narzędzi i oprzyrządowania oraz przygotowania stanowiska,

−

skorzystać z różnych źródeł informacji,

−

posłużyć się słownictwem technicznym do opisu organizacji procesu montażu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Dokumentacja technologiczna montażu

4.1.1. Materiał nauczania

Montaż jest to składanie części lub zespołów wyższych rzędów w zespoły niższych rzędów

lub w gotowy wyrób, będący końcowym produktem procesu produkcyjnego.

Częścią nazywamy taki składnik wyrobu, który jest wykonany z jednego kawałka materiału.

Zespół jest zbiorem części, które połączone ze sobą spełniają w wyrobie określoną funkcję.

Zależnie od tego jak złożony jest wyrób, może składać się on z zespołów pierwszego, drugiego

i wyższych rzędów. Wyrób składa się z zespołów pierwszego rzędu, natomiast zespół najniższego

rzędu składa się z pojedynczych części.

W procesie technologicznym montażu posługujemy się również pojęciem jednostki

montażowej. Jednostki montażowe są to montowane oddzielnie zespoły technologiczne, które

w następnej fazie montażu biorą udział jako odrębne całości. Podobnie jak dla zespołów wyróżnia

się jednostki montażowe pierwszego i wyższych rzędów. Planując proces technologiczny

montażu należy dążyć, aby jednostki montażowe pokrywały się z zespołami konstrukcyjnymi

odpowiednich rzędów.

Zbiór części niezbędnych do zmontowania jednostki określonego rzędu nosi nazwę

kompletu.

Operacja montażowa jest to część procesu technologicznego montażu, wykonywana

na jednym stanowisku roboczym przez jednego pracownika na określonych jednostkach

montażowych.

Zabieg montażowy jest to część operacji polegająca na dołączeniu do określonego zespołu

jednakowych części lub zespołów. Dodatkowo wyróżnia się czynności pomocnicze

(np. zamocowanie przedmiotu) oraz kontrolne i pomiarowe, w czasie których oceniana jest

jakość wykonania zabiegu montażowego lub operacji montażowej.

Baza montażowa przyjmowana podczas montażu jest to powierzchnia, linia lub punkt służące

do określenia położenia innych części i zespołów w wyrobie.

Kolejność zabiegów i operacji montażu powinna być ustalona w taki sposób, aby zapewnić:

−

łatwość wmontowania każdej części, to znaczy aby części już wmontowane nie utrudniały

albo nie umożliwiały montażu następnych,

−

łatwość demontażu.

Montaż rozpoczyna się od części bazowej danej jednostki montażowej. Jej wybór powinien

być przemyślany. Określając część bazową należy uwzględnić ciężar części oraz łatwość

ustawienia, pozycjonowania i unieruchomienia na stanowisku montażowym.

Rodzaje produkcji

W zależności od liczby produkowanych wyrobów wyróżniamy następujące rodzaje

produkcji:

−

jednostkowa – gdy wytwarzanie jednego lub kilku przedmiotów nie powtarza się lub

powtarza się w przypadkowych odstępach czasu,

−

seryjna (małoseryjna, średnioseryjna, wielkoseryjna) – gdy wyroby wytwarza się partiami

co pewien określony czas,

−

masowa – gdy te same wyroby są wytwarzane bez przerwy, np. przez kilka lat.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rodzaj produkcji ma zasadniczy wpływ na postać dokumentacji stosowanej w procesie

montażu, sposób montażu, organizację pracy i wyposażenie stanowisk montażowych.

Dokumentacja technologiczna montażu

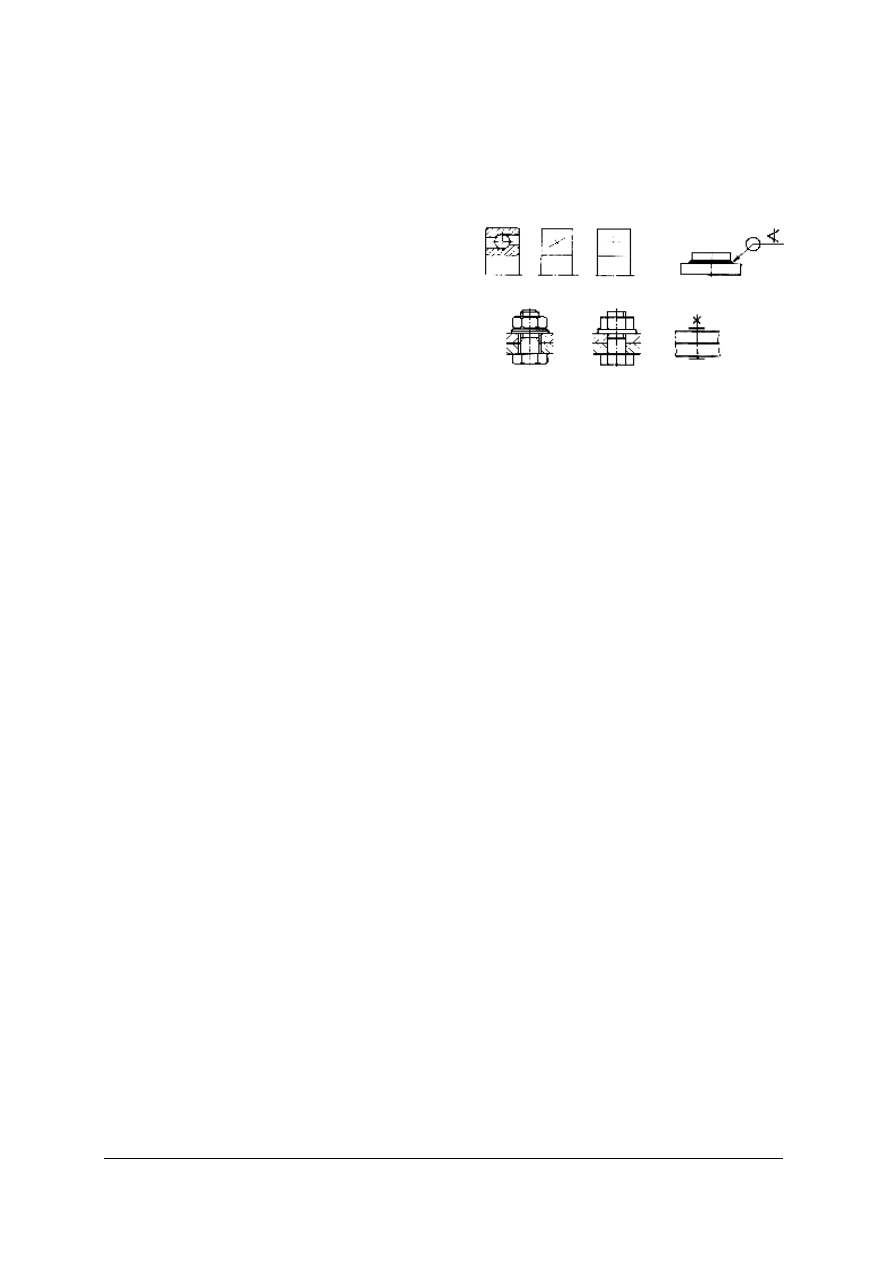

Dokumentami stosowanymi podczas

produkcji jednostkowej są:

1. Rysunek zestawieniowy (złożeniowy).

Rysunek zestawieniowy może dotyczyć

całego wyrobu lub jednego podzespołu.

Pokazane są na nim wszystkie części (lub

podzespoły niższego rzędu) wchodzące

w skład danego zespołu lub wyrobu. Części

składowe

są

ponumerowane,

często

zgodnie z zalecaną kolejnością montażu,

a ich

wykaz

znajduje

w

tabliczce

rysunkowej. Należy pamiętać, że na

rysunkach zestawieniowych niektóre części

i połączenia przedstawia się najczęściej

w sposób

uproszczony

lub

umowny,

stosując

uproszczenia, znaki umowne

i symbole określone w Polskich Normach. Dotyczy to między innymi przedstawiania połączeń:

nitowych, gwintowych, klejonych, lutowanych, zgrzewanych, kołkowych i sworzniowych;

uszczelnień, łożysk tocznych, elementów przekładni zębatych, sprężyn. W przypadku połączeń

wielokrotnych (np. za pomocą kilku takich samych wkrętów) przedstawia się w sposób

uproszczony lub umowny tylko jedno połączenie, a dla pozostałych pokazuje się tylko ich

rozmieszczenie.

2. Rysunek montażowy.

Rysunek montażowy stanowi uzupełnienie do rysunku zestawieniowego. Określa się na nim

wymiary, które należy uzyskać w czasie montażu, wskazówki dotyczące wzajemnego położenia

(np.

równoległości,

prostopadłości,

współosiowości

określonych

powierzchni

części

montowanych), wymiary dotyczące wspólnej obróbki części po zmontowaniu (np. wspólnego

wiercenia i rozwiercania otworów pod kołki ustalające itp.).

W produkcji seryjnej i masowej stosowane są:

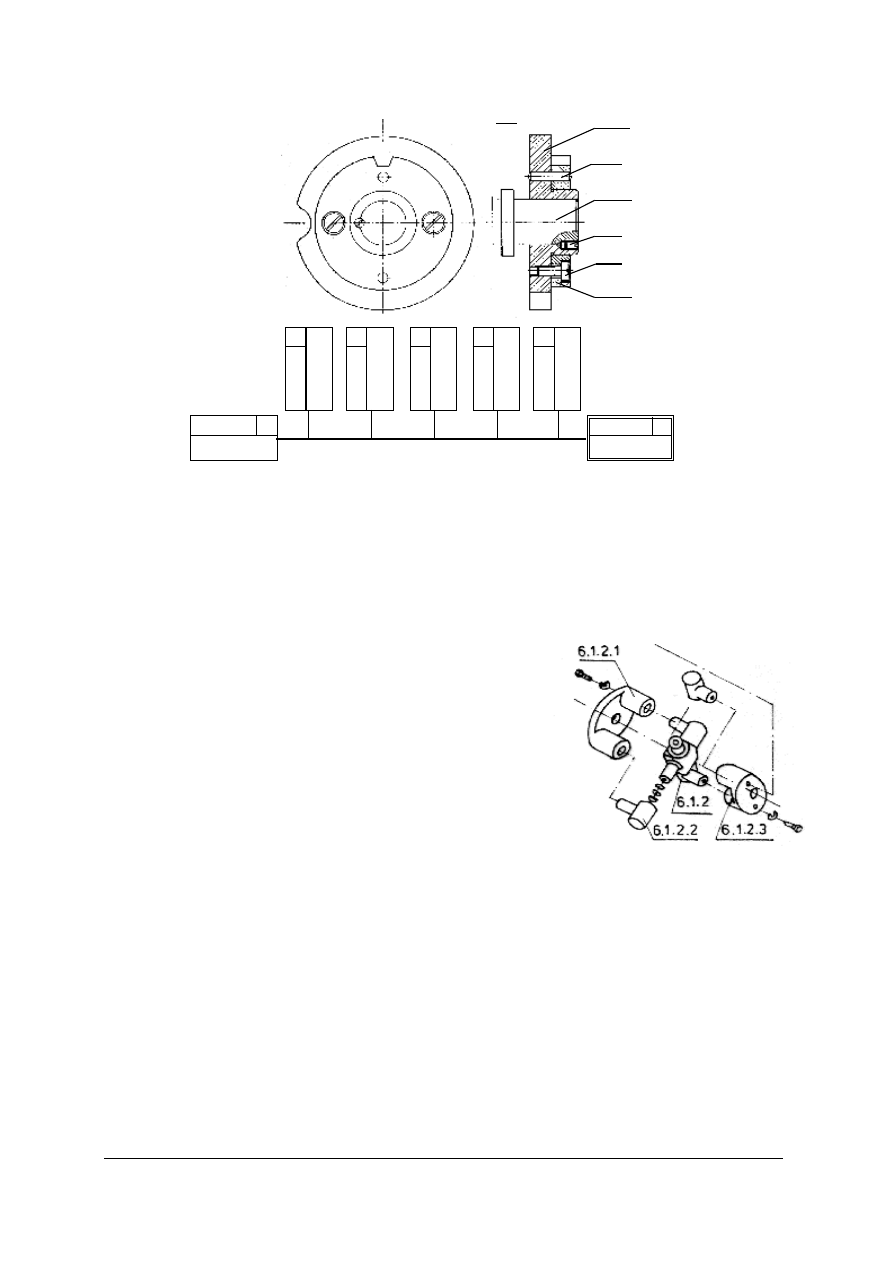

1. Schemat montażowy (plan montażu).

Schemat taki ma postać poziomej linii łączącej prostokąt symbolizujący część bazową danego

zespołu (lub zespół niższego rzędu) z prostokątem oznaczającym zespół (wyrób gotowy)

powstały w wyniku danej operacji. Z jednej strony (przeważnie ponad tą linią) umieszcza się

prostokąty symbolizujące poszczególne części wchodzące w skład montowanego zespołu,

w kolejności zgodnej z kolejnością montażu. Po drugiej stronie linii umieszcza się prostokąty

oznaczające zespoły niższego rzędu, wchodzące w skład tego zespołu oraz prostokąty opisujące

zabiegi pomocnicze (np. regulacja, kontrola). W każdym prostokącie wpisana jest nazwa części

(zespołu), numer wg dokumentacji rysunkowej oraz ilość sztuk w zespole. Części

znormalizowane (np. wkręty, łożyska toczne) oznacza się przez podanie określenia i numeru

Polskiej Normy lub numeru katalogowego, albo w sposób umowny (np. N-01, N-02 itd., zgodnie

z ustalonym dla danego wyrobu wykazem części znormalizowanych).

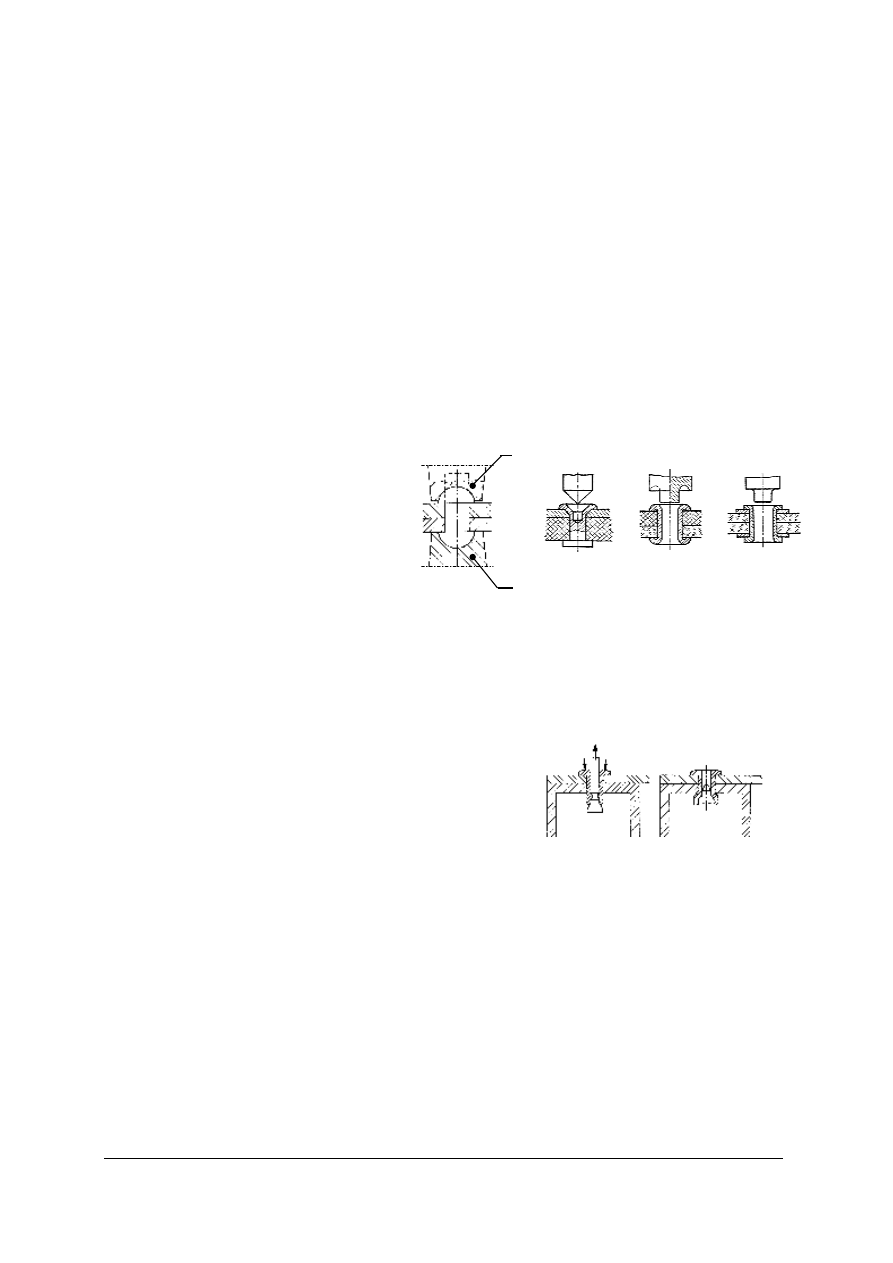

a)

b)

c)

Rys. 1. Przykłady uproszczeń stosowanych na rysunkach

zestawieniowych: a) łożysko kulkowe skośne jednorzędowe

– kolejno: rysunek, przedstawienie umowne szczegółowe

i przedstawienie umowne ogólne łożyska tocznego,

b) przedstawienie umowne połączenia klejonego na całym

obwodzie złącza, c) połączenie gwintowe – rysunek

szczegółowy, przedstawienie uproszczone i umowne. [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

S02-03

S02-02

S02-01

N-02

N-01

N-03

A

A

A-A

S02-01

tule

ja

1

zespół tarczy

zapadki

S02

1

S0

2-

02

ta

rc

za

1

N

-0

1

ko

łe

k

2

N

-0

2

w

kr

ęt

2

S0

2-

03

ta

rc

za

1

N

-0

3

w

kr

ęt

1

Rys. 2. Schemat montażowy zespołu tarczy zapadki. [4]

2. Karta technologiczna montażu.

Karty technologiczne opracowuje się dla poszczególnych jednostek montażowych. Karta

zawiera m.in. wyszczególnienie i krótki opis operacji z rozbiciem na zabiegi, wyszczególnienie

części, narzędzi i przyrządów, stosowanych w danej operacji, szkic montowanego zespołu oraz

tolerancje wymiarów montażowych.

3. Karta instrukcyjna.

Jest to załącznik do karty technologicznej montażu,

zawierający

opis

trudniejszych

zabiegów

wraz

z niezbędnymi szkicami.

W szczególności karty instrukcyjne sporządza się dla

operacji kontroli. Określa się w nich sprawdzane parametry

i ich tolerancje, metody pomiaru, narzędzia i pomoce

pomiarowe, a na szkicu określa się miejsca pomiarów.

4. Poglądowy rysunek montażu.

W przystępny sposób przedstawia on wzajemne

położenie montowanych części, a umieszczona na nim,

w postaci odnośników, numeracja określa kolejność

montażu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy montażem?

2. Co nazywamy częścią?

3. Co nazywamy zespołem?

4. Co to jest operacja montażowa?

5. Co to jest zabieg montażowy?

6. Co decyduje o kolejności zabiegów i operacji montażowych?

Rys. 3. Poglądowy rysunek montażu [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

7. Od czego zależy wybór części bazowej?

8. Kiedy mamy do czynienia z produkcją jednostkową?

9. W jaki sposób przedstawia się połączenia na rysunku zestawieniowym?

10. Jak zorientować się w kolejności montażu na podstawie rysunku zestawieniowego?

11. Jakie informacje dodatkowe (w porównaniu z rysunkiem zestawieniowym) może zawierać

rysunek montażowy zespołu?

12. Jakie oznaczenia części stosuje się na schemacie montażowym?

13. Co to jest karta instrukcyjna?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj plan montażowy podzespołu według rysunku zestawieniowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem zestawieniowym otrzymanym od nauczyciela,

2) określić część bazową podzespołu,

3) wypisać na kartce kolejność montażu do części bazowej pozostałych części podzespołu,

4) na podstawie sporządzonej w punkcie 3 notatki wykreślić schemat montażowy zgodnie

z zasadami opisanymi w poradniku,

5) zaprezentować grupie wykonany schemat montażowy, uzasadniając przyjętą kolejność

montażu.

Wyposażenie stanowiska pracy:

−

rysunek zestawieniowy,

−

artykuły piśmienne i przybory kreślarskie,

−

poradnik dla ucznia,

−

biblioteczka podręczna pracowni z zalecaną literaturą.

Ćwiczenie 2

Z zestawu łączników gwintowych wybierz te, które są niezbędne do zmontowania

wskazanego w dokumentacji podzespołu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wynotować na kartce z rysunku zestawieniowego łączniki gwintowe (śruby, nakrętki,

wkręty, wkręty samogwintujące itp.) oraz podkładki, uwzględniając: ich numer na rysunku,

wymiar i przywołaną normę wykonania,

2) na podstawie literatury zweryfikować ich rodzaj i wymiary,

3) wykonując pomiary suwmiarką wybrać po jednym przykładowym elemencie z pojemnika,

4) umieścić w szufladkach wybrane elementy, przyporządkować im numery zgodne z numeracją

na rysunku zestawieniowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

−

rysunek zestawieniowy,

−

suwmiarka uniwersalna,

−

pojemnik z łącznikami i podkładkami,

−

puste szufladki na drobne elementy,

−

materiały piśmienne,

−

poradnik mechanika, normy.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić pojęcia: montaż, część, zespół?

2)

wyjaśnić pojęcia: operacja montażowa, zabieg montażowy?

3)

odczytać informacje zawarte na rysunku zestawieniowym?

4)

odczytać informacje zawarte w schemacie montażowym?

5)

nazwać elementy dokumentacji technicznej stosowane

w procesie montażu?

6)

rozpoznać elementy na podstawie dokumentacji i norm?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Narzędzia, maszyny i oprzyrządowanie do prac montażowych

oraz narzędzia do kontroli prac montażowych

4.2.1. Materiał nauczania

Wiele czynności montażowych, zwłaszcza w produkcji jednostkowej, wykonuje się przy

użyciu narzędzi ręcznych.

Czynności montażowe można mechanizować, dzięki czemu praca człowieka jest lżejsza

i wydajniejsza, oraz automatyzować, czyli zastępować bezpośredni udział człowieka w realizacji

operacji montażowych.

Mechanizację zabiegów i operacji montażowych osiąga się poprzez zastosowanie narzędzi

zmechanizowanych z napędem elektrycznym i pneumatycznym, przy czym czynności pomocnicze

(np. umieszczenie przedmiotu w uchwycie, włączenie napędu narzędzia) wykonywane są przez

człowieka.

Automatyzacja polega na zastosowaniu robotów przemysłowych różnej generacji, których

manipulatory uzbrojone w chwytaki i narzędzia wykonują zarówno czynności pomocnicze, jak

i właściwe zabiegi montażowe lub kontrolne.

Mechanizacja jest możliwa niezależnie od rodzaju produkcji, natomiast automatyzacja ma

ekonomiczne uzasadnienie dla produkcji wielkoseryjnej i masowej z uwagi na złożoność, koszt

i czas trwania przygotowania produkcji, wiążącego się np. ze zmianą ustawienia wyposażenia

całego działu montażu.

Wraz ze wzrostem poziomu mechanizacji i automatyzacji rośnie rola i zróżnicowanie

używanych uchwytów i przyrządów. Uchwyt jest to urządzenie służące do ustalenia przedmiotu

(zespołu), czyli nadania mu określonego położenia, oraz do zamocowania go na stanowisku

montażowym. Przyrząd jest to urządzenie ułatwiające realizację pewnych czynności. Przyrządy

dzielimy na robocze (służące do wykonania poszczególnych operacji montażowych) i kontrolne

(do kontroli parametrów konstrukcyjnych uzyskanych w trakcie montażu).

Narzędzia, uchwyty i przyrządy dzielą się na:

−

uniwersalne – znajdujące zastosowane w dowolnej operacji lub zabiegu, który odpowiada ich

przeznaczeniu, takie narzędzia, uchwyty i przyrządy stosowane są w produkcji jednostkowej

i małoseryjnej.

−

specjalne – zaprojektowane do wykonywania określonych czynności montażowych na

określonych zespołach, są one stosowane w produkcji wielkoseryjnej i masowej.

Połączenia

Proces technologiczny montażu, w wyniku którego otrzymywany jest gotowy do użytkowania

wyrób, składa się ciągu czynności montażowych polegających na wykonywaniu połączeń.

Połączenia dzielimy na:

−

nierozłączne, czyli takie, w których podczas rozłączania następuje zniszczenie lub

uszkodzenie części łączonych lub łączników,

−

rozłączne, czyli takie, które pozwalają na wielokrotne łączenie i rozłączanie części bez

ich uszkodzenia.

W zależności od sposobu powiązania łączonych elementów, połączenia dzielimy na:

−

bezpośrednie, w których ukształtowanie łączonych części umożliwia ich połączenie,

−

pośrednie, w których do połączenia elementów stosowane są dodatkowe elementy łączące,

czyli łączniki (np. nity, wkręty, kołki).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ponadto w zależności od metody wykonania rozróżnia się połączenia:

−

spojeniowe, w których części są połączone za pomocą sił spójności (np. połączenia klejone,

lutowane, zgrzewane),

−

plastyczne, w których połączenie następuje dzięki trwałemu odkształceniu części łączonych

lub łączników (np. połączenia nitowe, za pomocą łapek),

−

sprężyste, w których elementy łączone poddane są odkształceniu sprężystemu (np. połączenia

wtłaczane),

−

kształtowe, w których połączenie uzyskuje się dzięki odpowiedniemu ukształtowaniu

powierzchni łączonych elementów lub łączników (np. połączenia gwintowe, wpustowe).

Pewne rodzaje połączeń (np. spawane, zszywane) w praktyce nie znajdują zastosowania

w montażu urządzeń precyzyjnych.

Połączenia nitowe

Wykonanie połączenia przy użyciu

nitów pełnych, drążonych, rurkowych

itp. wymaga zastosowania młotka

ślusarskiego, zakuwnika, służącego do

formowania łba nitu oraz przyporu,

podpierającego

od

spodu

nit

i zapobiegającego jego wypadnięciu

z otworu

montażowego.

Średnica

i kształt powierzchni roboczych tych

narzędzi powinna być dobrana do

rodzaju i wymiaru zastosowanych

nitów.

Połączenia za pomocą nitów jednostronnych (zrywanych) wykonuje się za pomocą nitownic

bocznych, czołowych, dwupołożeniowych (boczno-czołowych) lub harmonijkowych. Nitownice

takie wyposażone są w zestaw wymiennych końcówek,

służących do osadzenia zrywanego trzpienia nitu,

dzięki czemu można ich używać do nitów o różnych

średnicach.

Nitowanie zmechanizowane wykonuje się za

pomocą urządzeń zwanych nitownikami, w których za

pomocą mechanizmu dźwigniowego, napędzanego

mechanicznie

(silnikiem

elektrycznym)

lub

pneumatycznie,

następuje

dociśnięcie

przyporu

i zakuwnika i uformowanie łba nitu.

Inne połączenia plastyczne

Istnieje bardzo wiele rozwiązań konstrukcyjnych połączeń plastycznych, wymagających

zastosowania zróżnicowanego zestawu narzędzi montażowych.

Połączenia przez zagięcie łapek wykonujemy przy użyciu szczypiec płaskich, którymi

wstępnie zaginamy łapki, po czym dobijamy łapki przy użyciu młotka za pośrednictwem np.

aluminiowego pręta.

Rys. 4. Nitowanie ręczne: a) narzędzia do nitowania:

1 – zakuwnik, 2 – przypór,

b) dobór kształtu narzędzia do rodzaju nitu. [9, 12]

b)

a)

1

2

Rys. 5. Zasada nitowania nitami

jednostronnymi przy użyciu nitownicy:

a) schemat sił wywieranych przez narzędzie,

b) gotowe połączenie – szyjka trzpienia

została zerwana. [2]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Połączenia przez skręcenie łapek wykonuje się przy użyciu szczypiec, natomiast połączenia

przez zniekształcenie (np. zgniecenie) łapek przy użyciu punktaków o różnych kształtach

powierzchni roboczej oraz przecinaków o różnym kształcie ostrza. Wiele z tych narzędzi to

narzędzia specjalne, wytwarzane na potrzeby wykonania konkretnej czynności montażowej.

Punktaki i przecinaki pobijamy młotkiem. Należy pamiętać o starannym i pewnym ich

przystawieniu oraz trzymaniu prostopadle do odkształcanej powierzchni, aby w trakcie pracy nie

doszło do ich ześlizgnięcia z odkształcanej części. Siła uderzenia powinna być dostosowana do

wymagań danego połączenia. Wykonując dane połączenie po raz pierwszy, należy dobrać

doświadczalnie siłę uderzenia, rozpoczynając od stosunkowo małej, i obserwować efekt działania.

Wykonywanie połączeń wtłaczanych z przekroczeniem granicy plastyczności, będących

również połączeniami plastycznymi, z uwagi na podobieństwo narzędzi i oprzyrządowania

stosowanego przy wykonywaniu połączeń wciskowych (w granicach sprężystości), przedstawione

zostało poniżej.

Połączenia wtłaczane i wciskowe

Wykonywanie połączeń wtłaczanych i wciskowych jest to sposób łączenia szeroko stosowany

w montażu urządzeń precyzyjnych. W ten sposób możemy osadzać np. tulejki łożysk ślizgowych,

łożyska toczne, koła zębate na wałkach itp. Jest to również metoda osadzania kołków

w połączeniach kołkowych.

Połączenia tego rodzaju można wykonać za pomocą młotka i odpowiednich narzędzi lub

pomocy: trzpieni, tulejek, nakładek i pierścieni prowadzących, ponieważ nie wolno uderzać

młotkiem bezpośrednio w łączone części. Pomoce te powinny być wykonane z bardziej miękkiego

materiału niż łączone części (np. z aluminium, twardego drewna lub tworzywa sztucznego).

Z pomocy tych można zrezygnować w wyjątkowych przypadkach, np. gdy połączenie jest

możliwe do wykonania przy użyciu młotka gumowego.

Podczas wciskania łożysk tocznych należy zwrócić szczególną uwagę, aby siła wciskająca nie

była przenoszona przez elementy toczne łożysk (kulki, igiełki itp.). Przy wciskaniu łożyska na

wałek nacisk powinien być wywierany na pierścień wewnętrzny łożyska, a przy wciskaniu łożyska

w gniazdo obudowy – na pierścień zewnętrzny.

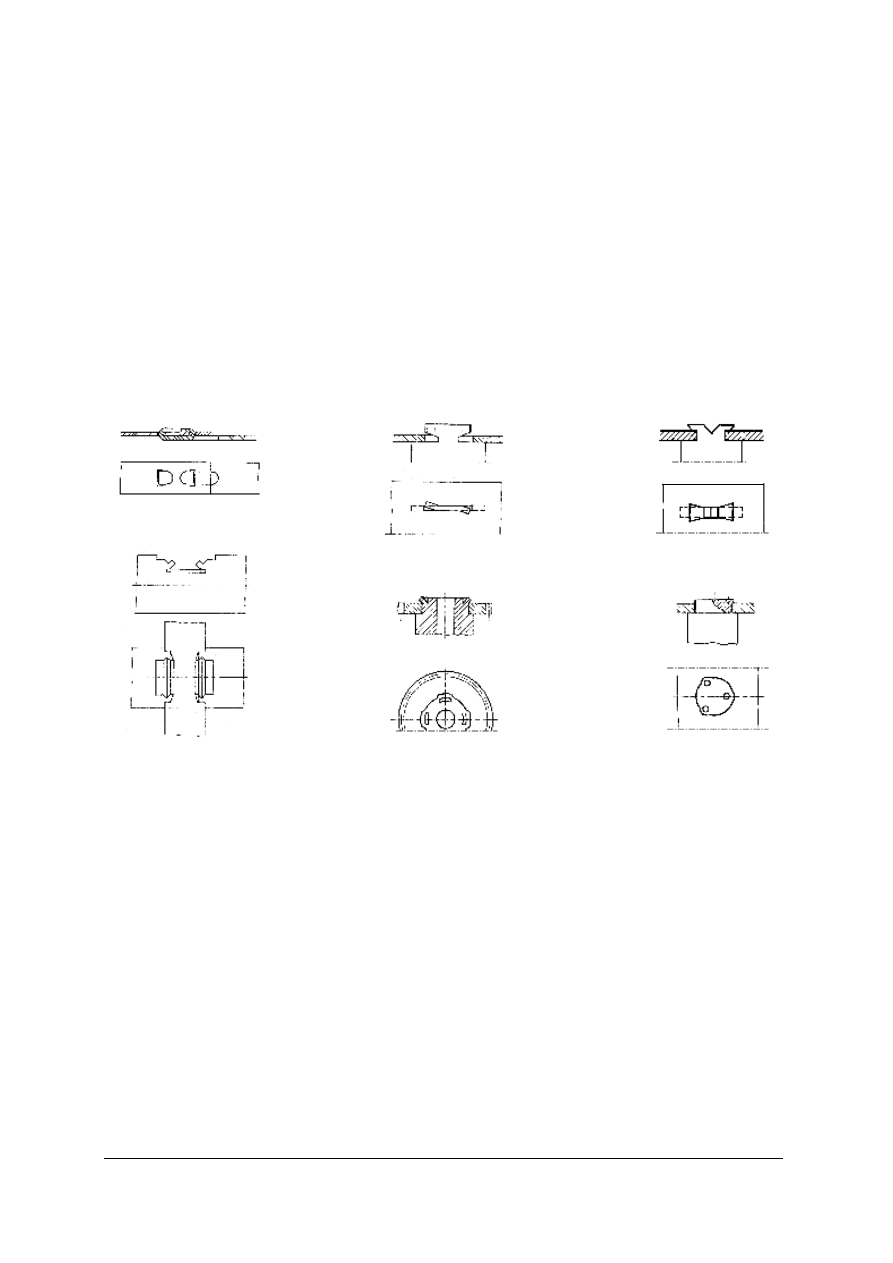

Rys.6. Połączenia plastyczne: a) przez zagięcie łapek, b) przez skręcenie łapek, c) przez zagniecenie łapek,

d) przez zagniecenie, e, f) przez zapunktowanie. [2]

a)

b)

c)

d)

e)

f)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Łączone części powinny być unieruchomione w sposób pewny i tak podparte, aby siła

uderzenia nie przenosiła się w sposób niekontrolowany na inne części danego zespołu.

Do wykonania połączeń wtłaczanych i wciskanych można również użyć praski ręcznej lub

pneumatycznej. Stosowną pomoc (trzpień lub tulejkę) należy zamocować wówczas w stemplu

(części ruchomej) praski.

Połączenia klejone i kitowane

Do naniesienia kleju na klejone powierzchnie stosujemy szpachelki lub bagietki szklane.

Połączenia kitowane wymagają użycia szpachelek różnej wielkości. Jeżeli do wykonania

połączenia stosowane są kleje lub kity termoutwardzalne, konieczne jest wygrzanie części

łączonych w piecu elektrycznym.

Połączenia zgrzewane

Zgrzewanie, w zależności od rodzaju spoiny, wykonuje się za pomocą takich urządzeń jak

zgrzewarki liniowe i punktowe. Najczęściej stosowane są zgrzewarki oporowe, w których

miedziane elektrody w postaci prętów (w zgrzewarkach punktowych) lub rolek (w zgrzewarkach

liniowych) jednocześnie dociskają zgrzewane części i doprowadzają prąd niezbędny do ogrzania

materiału powyżej temperatury, w której następuje jego uplastycznienie.

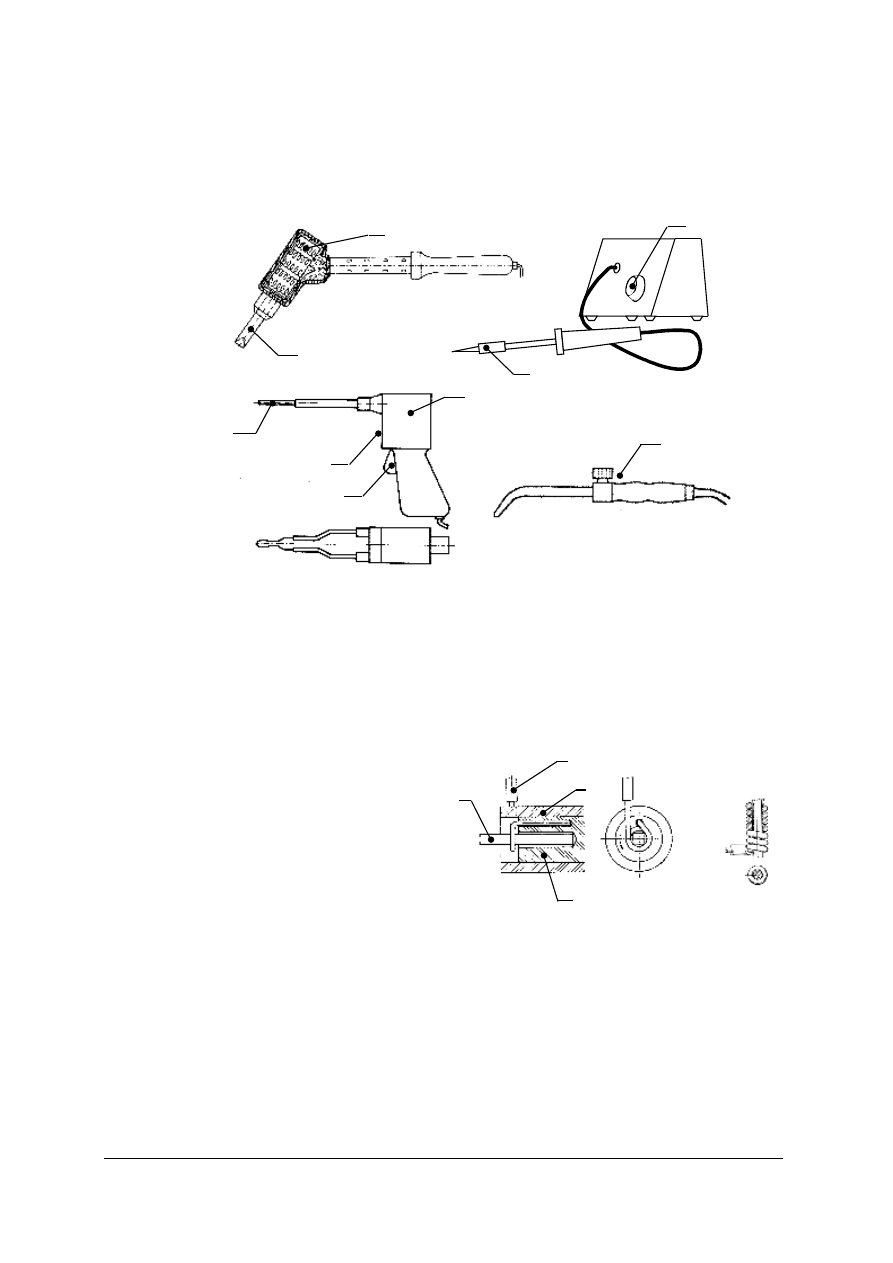

Połączenia lutowane

Wyposażenie stanowiska do lutowania różni się w zależności od tego, czy wykonujemy

lutowanie twarde, czy lutowanie miękkie.

Lutowanie twarde wykonuje się z użyciem takich lutów jak srebro, miedź, stopy srebra,

miedzi i cynku (np. mosiądz). Temperatura lutowania twardego wynosi 500

÷

1000 ºC.

Lutowanie miękkie wykonuje się za pomocą lutów cynowo-ołowiowych. Zakres temperatur

przy lutowaniu miękkim to ok. 180

÷

300 ºC.

Do lutowania miękkiego używa się przeważnie lutownic elektrycznych. Dobór mocy

lutownicy i kształtu oraz wielkości grota zależy od rodzaju wykonywanych prac. Do lutowania

elementów konstrukcyjnych, wymagających rozgrzania łączonych części i stopienia stosunkowo

dużej ilości lutu stosuje się lutownice oporowe większej mocy o masywnym grocie.

Do montażu połączeń elektrycznych, a zwłaszcza elektronicznych, należy stosować lutownice

oporowe z regulacją temperatury (tzw. stacje lutownicze). Dzięki ograniczeniu temperatury

stosunkowo łatwiej uniknąć przegrzania elementów, nadtopienia izolacji przewodów itp.

Spiczaste zakończenie grotów takich lutownic ułatwia precyzyjne, punktowe nagrzewanie

łączonych elementów i pól lutowniczych.

Lutownice transformatorowe w pewnym zakresie pokrywają zakres zastosowań lutownic

oporowych. Służą przeważnie do wykonywania mniej precyzyjnych prac z zakresu montażu

elektrycznego. Nagrzewanie grota jest załączane wyłącznikiem umieszczonym przy rękojeści

pistoletowej. Często lutownice takie są wyposażone w dwa wyłączniki – jeden dla mniejszej,

a drugi dla większej mocy (różna jest wtedy intensywność nagrzewania grota).

Przy lutowaniu drobnych elementów można użyć odsysacza do usunięcia nadmiaru lutu

z wykonywanego złącza. Niezbędnym elementem dodatkowego wyposażenia przy lutowaniu

lutownicami oporowymi jest podstawka, na którą należy odkładać lutownicę w przerwach w jej

użytkowaniu, aby uniknąć oparzenia.

Lutowanie twarde wymaga podgrzania łączonych części i lutu do wyższych temperatur,

uzyskiwanych dzięki lutownicom gazowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Oba rodzaje lutowania (miękkie i twarde) można wykonywać za pomocą lutów w postaci

past. Luty takie nakłada się na zimno, a następnie umieszcza się łączone części w piecu

elektrycznym lub rozgrzewa oporowo albo indukcyjnie. Do lutowania oporowego, to znaczy przy

użyciu ciepła powstałego przy przepływie prądu przez łączone elementy, można użyć zgrzewarki.

Połączenia elektryczne w urządzeniach precyzyjnych

Oprócz połączeń lutowanych w montażu

(głównie przewodów) stosowane są również

rozwiązania z wykorzystaniem odkształceń

plastycznych.

Połączenia

owijane

polegają

na

wykonaniu kilku zwojów odizolowanego

przewodu drutowego na mającej ostre

krawędzie końcówce (kołku montażowym).

Połączenia takie wykonuje się za pomocą

pistoletów

i

przyrządów

ręcznych

do

połączeń owijanych.

Połączenia zaciskane i zaprasowywane

wykonuje się za pomocą szczypiec (cęgów)

o końcówkach roboczych dobranych do

przyjętego sposobu (systemu) łączenia zacisków i tulejek kablowych, zapinek, końcówek

zakleszczanych itp.

c)

a)

b)

d)

Rys. 7. Lutownice: a) elektryczna oporowa dużej mocy, b) elektryczna oporowa ze

stabilizacją temperatury, c) elektryczna transformatorowa, d) palnik gazowy.

1 – grot, 2

−

spirala grzejna, 3 – pokrętło regulacji temperatury, 4 – wyłącznik,

5 – lampka sygnalizacyjna, 6 – obudowa transformatora, 7 – pokrętło zaworu

regulacji wielkości płomienia. [1]

1

1

1

3

6

2

4

7

5

Rys. 8. a) wykonanie połączenia owijanego

1 – oprawa głowicy narzędzia, 2 – głowica obrotowa,

3 – kołek montażowy, 4 – przewód,

b) gotowe połączenie owijane.[9]

b)

4

2

3

1

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

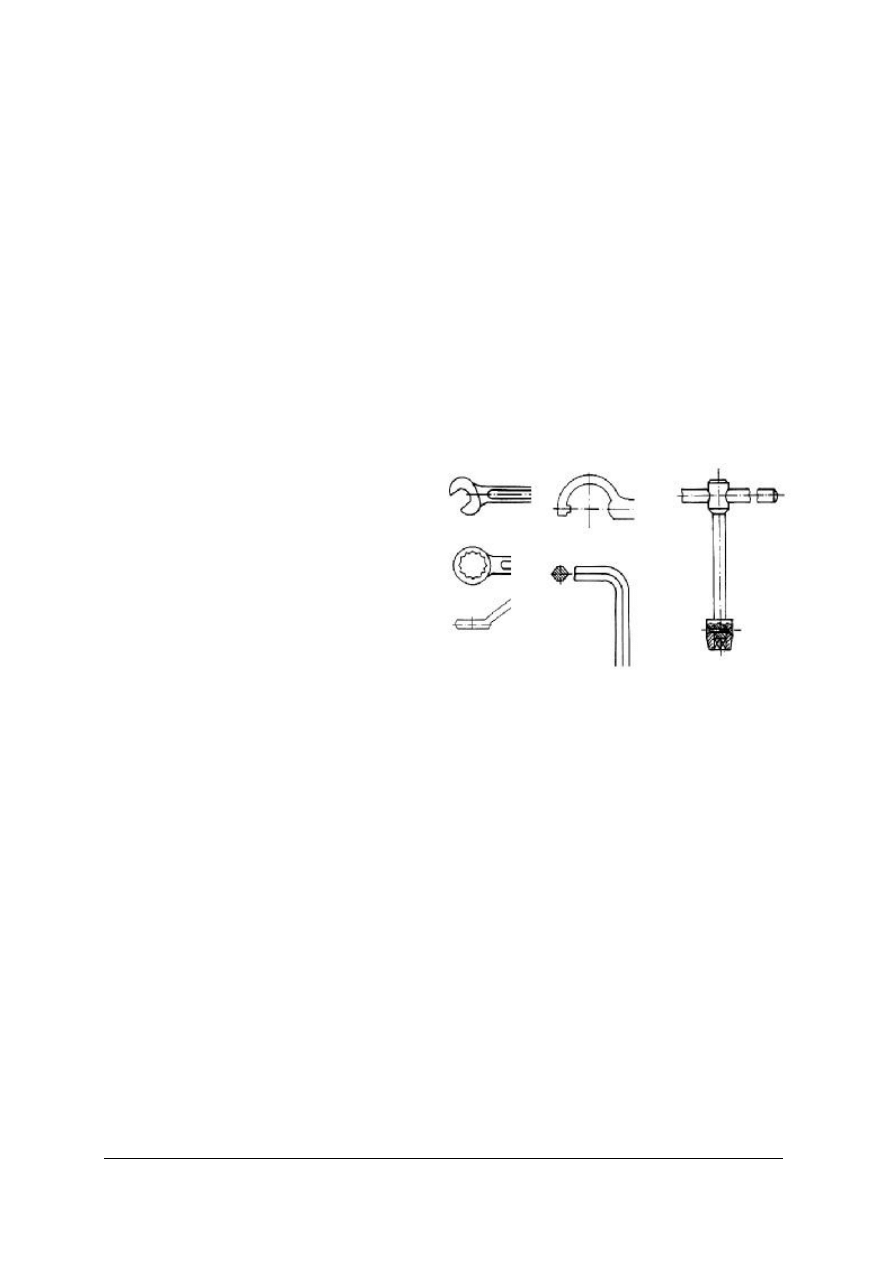

a)

b)

c)

d)

e)

Rys. 9. Przykłady kluczy: a) widlasty, b) oczkowy wygięty,

c) hakowy, d) imbusowy, e) nasadowy trzpieniowy. [5]

Połączenia gwintowe

Do wykonania połączeń gwintowych używa się śrub, nakrętek i wkrętów, nazywanych

łącznikami gwintowymi. W montażu przyrządów precyzyjnych stosuje się bardzo szeroką gamę

takich łączników.

Śruby i nakrętki dokręca się kluczami, natomiast wkręty – wkrętakami.

Wśród kluczy wyróżniamy m. in. klucze widlaste, oczkowe, gniazdowe, hakowe, imbusowe

(do śrub z gniazdami sześciokątnymi), różniące się sposobem ukształtowania części roboczej,

a także m.in. płaskie, wygięte (odsadzone), fajkowe, czołowe (sztorcowe), przegubowe, różniące

się sposobem ukształtowania rękojeści. Często stosuje się klucze dwustronne – np. klucz płaski

dwustronny (wówczas części robocze po obu końcach różnią się rozwartością, przykładowo

6 i 7), widlasto-oczkowy (części robocze mają taki sam wymiar, ale różnią się kształtem) itp.

Kształt i rozmiar części roboczej klucza powinien być dopasowany do kształtu i rozmiaru łba

śruby lub nakrętki, natomiast wybór kształtu rękojeści jest uzależniony od dostępu do

dokręcanego łącznika. Dobrze dobrany klucz poprawnie współpracuje z łącznikiem i nie musimy

go przekładać w czasie dokręcania

łącznika.

Podczas pracy kluczem nie wolno

stosować

takich

ułatwień,

jak

przedłużanie ramienia klucza. Długość

ramienia narzędzia jest tak dobrana, aby

nie

dopuścić

do

zerwania

(„przekręcenia”)

gwintu

przy

zastosowaniu

przeciętnej

siły

dokręcania.

W

bardziej

odpowiedzialnych

połączeniach celem ograniczenia siły

dokręcania

stosuje

się

klucze

przeciążeniowe (graniczne), w których

zastosowane jest nastawialne sprzęgło

przeciążeniowe, lub klucze dynamometryczne, pozwalające na pomiar i odczyt momentu

dokręcania w czasie wykonywania połączenia.

Ponadto specjalnych kluczy używa się do wkręcania śrub dwustronnych.

Wygodnym rozwiązaniem jest stosowanie klucza grzechotkowego z zestawem wymiennych

końcówek nasadowych. Dzięki zastosowaniu sprzęgła jednokierunkowego możliwy jest ruch

powrotny (jałowy) rękojeści bez konieczności zdejmowania końcówki z łba śruby. Przestawienie

pokrętłem kierunku działania sprzęgła umożliwia równie wygodne odkręcanie łączników.

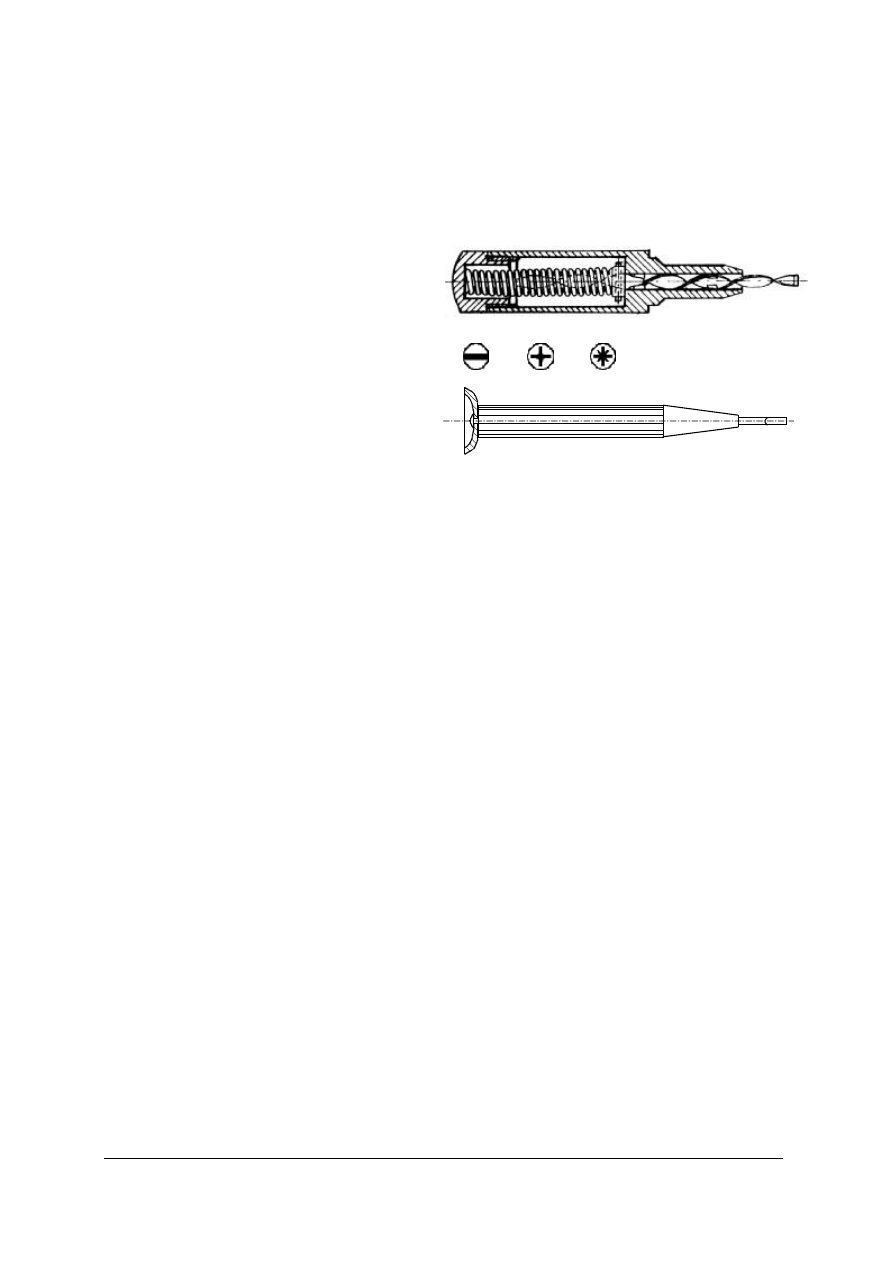

Podstawowymi rodzajami wkrętaków są wkrętak zwykły (warsztatowy), płaski lub krzyżowy.

Dokręcanie wkrętów ułatwia wkrętak sprężynowy śrubowy. Ma on rękojeść mogącą

przesuwać się wzdłuż narzędzia. Dociskając wkrętak do czoła wkręta napędzamy mechanizm

zamieniający ruch prostoliniowy rękojeści w ruch obrotowy końcówki wkrętaka, przy czym

jednemu przesunięciu towarzyszy kilka obrotów. W czasie ruchu powrotnego rękojeści do góry,

dzięki zastosowaniu sprzęgła jednokierunkowego, końcówka nie obraca się. Dzięki sprężynie

końcówka jest stale równomiernie dociskana do czoła wkręta, a specjalne zakończenie

podtrzymujące końcówki jest dodatkowym zabezpieczeniem przed ześlizgnięciem się narzędzia

z główki wkręta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Stosowanie drobnych wkrętów (np. wkrętów bez łba) w montażu przyrządów precyzyjnych

wymaga użycia wkrętaków precyzyjnych (zegarmistrzowskich). Dzięki obrotowemu talerzykowi

na końcu rękojeści wkrętak taki można podczas dokręcania cały czas równomiernie dociskać

palcem wskazującym do czoła wkręta. Wkrętaki tego typu wykonywane są z różnymi

końcówkami: płaską, krzyżową, imbusową, gwiazdkową (TORX), nasadową.

Rodzaj i rozmiar końcówki roboczej

wkrętaka powinien być dobrany do

rodzaju i wielkości wkręta. Źle dobrana

końcówka kaleczy wkręt, co wpływa na

estetykę połączenia, a w najgorszym

przypadku może doprowadzić do takiego

uszkodzenia łącznika, że nie będzie

możliwe jego odkręcenie.

Dla ułatwienia operacji montażowych

stosowane

są

również

łączniki

przystosowane do dokręcania narzędziami

różnej konstrukcji (np. śruby z łbem

sześciokątnym i dodatkowym gniazdem

krzyżowym na powierzchni czołowej,

wkręty z gniazdem krzyżowym i rowkiem

pod wkrętak płaski itp.).

Mechanizacja montażu połączeń gwintowych polega na zastosowaniu:

−

wkrętaków z napędem elektrycznym lub pneumatycznym; we wkrętakach elektrycznych

napęd z silnika stacjonarnego jest przenoszony do części roboczej za pośrednictwem wałka

giętkiego; wkrętaki pneumatyczne mają silnik pneumatyczny w części roboczej, muszą być

natomiast połączone przewodami ze źródłem sprężonego powietrza.

−

wkrętarek elektrycznych z zasilaniem akumulatorowym; zwarta budowa, zastosowanie

uchwytu pistoletowego i brak przewodów zasilających sprawiają, że są to narzędzia wygodne

do manipulacji, ale ich wadą jest dość duży ciężar.

Wymienione urządzenia wyposażone są w szeroki zestaw wymiennych końcówek roboczych

do dokręcania wkrętów, śrub i nakrętek. Możliwość zmiany kierunku obrotów pozwala na

stosowanie ich zarówno przy montażu jak i demontażu, a sprzęgło przeciążeniowe zapobiega

zerwaniu gwintu w trakcie dokręcania.

Inne narzędzia i uchwyty

Szczypce o różnej konstrukcji stanowią grupę narzędzi o bardzo szerokim zakresie

zastosowań. Różnią się one ukształtowaniem końcówek.

Stosuje się szczypce płaskie (wśród nich precyzyjne, o smukłych końcówkach), półokrągłe

i okrągłe, ze względu na ukształtowanie końcówek dzielące się na proste, odgięte i odgięte

bocznie.

Szczypce są pomocne przy manipulowaniu drobnymi częściami i przytrzymywaniu ich

w czasie montażu. Szczególnie wskazane jest stosowanie ich podczas montażu połączeń

elektrycznych, osadzania elementów sprężystych, formowania elementów zabezpieczających

złączki gwintowe przed odkręceniem (zawleczek, podkładek odginanych itp.). Nie należy

natomiast używać ich do dokręcania łączników (śrub, nakrętek) w połączeniach gwintowych.

Produkowane są również szczypce o specjalnym przeznaczeniu, np. szczypce Segera

do pierścieni osadczych sprężynujących (są to pierścienie służące do wzdłużnego unieruchamiania

a)

b)

Rys. 10. a) wkrętak sprężynowy śrubowy obrotowy

(przekrój) [6], b) kształt końcówek wkrętaków – płaska,

krzyżowa PH, krzyżowa PZ, c) wkrętak precyzyjny.

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

części osadzonych na wałkach). Występują one w odmianach do pierścieni wewnętrznych

i zewnętrznych, dla różnych średnic pierścieni oraz jako proste i odgięte.

Do montażu bardzo drobnych części należy używać pincet.

Najprostszym sposobem bazowania i unieruchomienia zespołu w trakcie montażu jest

ułożenie go na stole montażowym. Do podparcia części obrotowych można użyć pryzmy. Wiele

zabiegów, którym towarzyszy użycie większej siły (np. nitowanie, zapunktowanie), wymaga

użycia imadła ślusarskiego lub maszynowego z wymiennymi okładzinami szczęk o kształcie

dostosowanym do kształtu mocowanego przedmiotu (płaskimi, stopniowymi, do wałków).

Należy pamiętać, że okładziny szczęk imadła powinny być dobrze przykręcone do szczęk,

nieuszkodzone i czyste. Zwłaszcza wówczas, gdy w tym samym imadle prowadzone są również

zabiegi ślusarskie, mogą być one zanieczyszczone opiłkami, które będą rysować powierzchnie

zaciskanych części. Twardość okładzin powinna być mniejsza od twardości materiału, z którego

wykonany jest zaciskany w imadle element.

Znaczne ułatwienie i przyspieszenie mocowania osiąga się używając imadła pneumatycznego

montażowego lub ślusarskiego. Regulację siły docisku umożliwia zawór redukcyjny do zmiany

ciśnienia zasilania.

Przygotowanie do wykonania połączeń

Operacją wstępną montażu jest czyszczenie i mycie części. Jej celem jest usunięcie opiłków,

resztek czyściwa i środków konserwujących. W trakcie czyszczenia drobne części

o skomplikowanych kształtach przedmuchuje się, przy użyciu specjalnego pistoletu, sprężonym

powietrzem, aby usunąć opiłki z otworów, powierzchni kół zębatych, gwintów itp. Mycie ręczne

wymaga użycia wanienki na środek myjący, pędzli i szczoteczek. Często dla wzmocnienia

działania kąpieli myjącej używa się myjek ultradźwiękowych. Działanie wibracji ułatwia usuwanie

z powierzchni części tłuszczu wraz z zanieczyszczeniami stałymi. Suszenie elementów przyspiesza

nadmuch gorącym powietrzem z ręcznej dmuchawy pistoletowej.

Automatyzacja mycia polega na zastosowaniu maszyn do mycia. Najbardziej rozbudowane

maszyny posiadają trzy komory, kolejno do mycia, płukania i suszenia części. Przenośnik

taśmowy przenosi części przez kolejne komory.

Operacjom montażowym mogą towarzyszyć operacje ślusarskie, mające na celu dopasowanie

części. Operacjami takimi są na przykład: wiercenie i rozwiercanie, szlifowanie, docieranie. Do

ich przeprowadzenia używa się odpowiedniego zestawu narzędzi obróbkowych oraz maszyn

i urządzeń, takich samych, jak w procesie wytwarzania.

Narzędzia do kontroli prac montażowych

Dobierając narzędzie do kontroli prac montażowych należy kierować się:

−

rodzajem mierzonej wielkości,

−

wartością mierzonej wielkości,

−

wymaganą dokładnością pomiaru,

ponieważ musimy dobrać narzędzie o odpowiednim przeznaczeniu, budowie, zakresie

pomiarowym i dokładności.

Nie ma sensu stosowanie narzędzia o zbyt wysokiej dokładności w stosunku do wymagań,

bo zwiększenie dokładności pomiaru najczęściej wiąże się z wydłużeniem czasu pomiaru.

Podstawowymi narzędziami do pomiaru długości są suwmiarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W tej grupie narzędzi wyróżniamy:

−

suwmiarki uniwersalne (najczęściej stosowane w pomiarach warsztatowych) do pomiaru

wymiarów zewnętrznych, wewnętrznych i mieszanych (głębokości); cechuje je niewielki

zakres pomiarowy (do 200 mm) i dokładność do 0,02 mm,

−

suwmiarki jednostronne,

−

suwmiarki dwustronne,

−

głębokościomierze suwmiarkowe,

−

wysokościomierze suwmiarkowe,

−

suwmiarki specjalne (np. do kół zębatych).

Zakres pomiarowy suwmiarek dochodzi do

2000 mm, a długość szczęk do 100 mm.

Oprócz

suwmiarek

z

odczytem

noniuszowym o dokładności do 0,02 mm (przy

zastosowaniu śruby zaciskowej i suwaka

pomocniczego) stosowane są również suwmiarki

z

odczytem

zegarowym

(dokładność

do

0,05 mm) i cyfrowym (dokładność do 0,01 mm).

Wykonywanie pomiarów wysokościomierzem

suwmiarkowym powinno odbywać się po

ustawieniu kontrolowanego zespołu i narzędzia

pomiarowego na płycie pomiarowej.

Do dokładnych pomiarów długości służą mikrometry,

wśród których wyróżniamy m.in.:

−

mikrometry kabłąkowe do pomiaru wymiarów

zewnętrznych,

−

mikrometry do pomiaru wymiarów wewnętrznych,

w tym średnicówki,

−

głębokościomierze mikrometryczne.

Zakres

pomiarowy

niektórych

narzędzi

mikrometrycznych, w odróżnieniu od suwmiarek, nie

zaczyna się od zera, o czym należy pamiętać przy

doborze narzędzia.

Aby

nie

uszkodzić

powierzchni

wrzeciona

i kowadełka, należy dokręcać mikrometr za pomocą

sprzęgła.

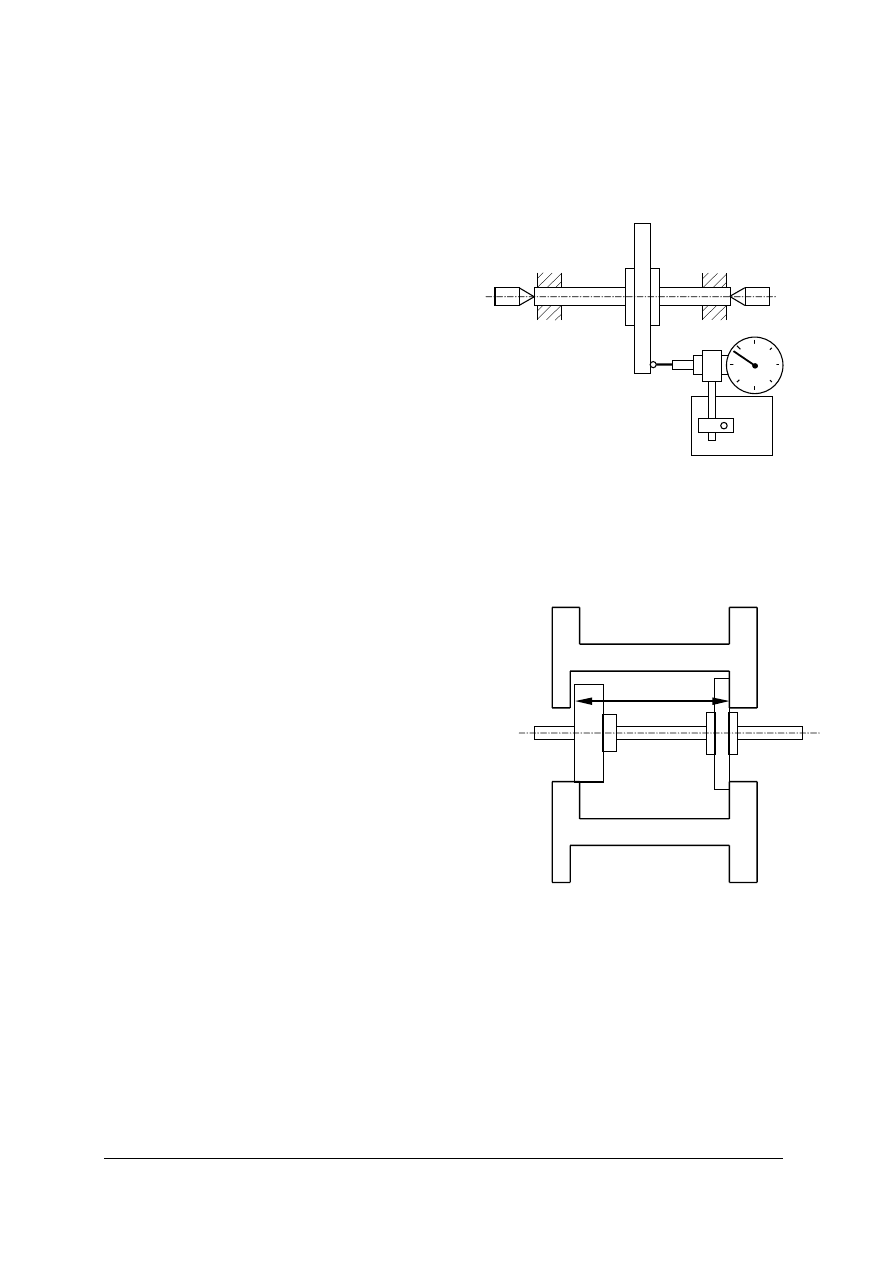

Czujniki zegarowe służą do mierzenia różnic

wymiarów (np. bicia czołowego koła zębatego

osadzonego na wałku). Cechuje je niewielki zakres

pomiarowy (do 3 mm) i duża dokładność (do

0,001 mm).

Ich

użycie

wymaga

zastosowania

masywnej podstawy (płyty pomiarowej) ze statywem.

Rys. 11. Pomiar bicia czołowego za pomocą czujnika

zegarowego. Miarą bicia jest największa różnica

wskazań czujnika przy obrocie osadzonego na wałku

koła o 360º.

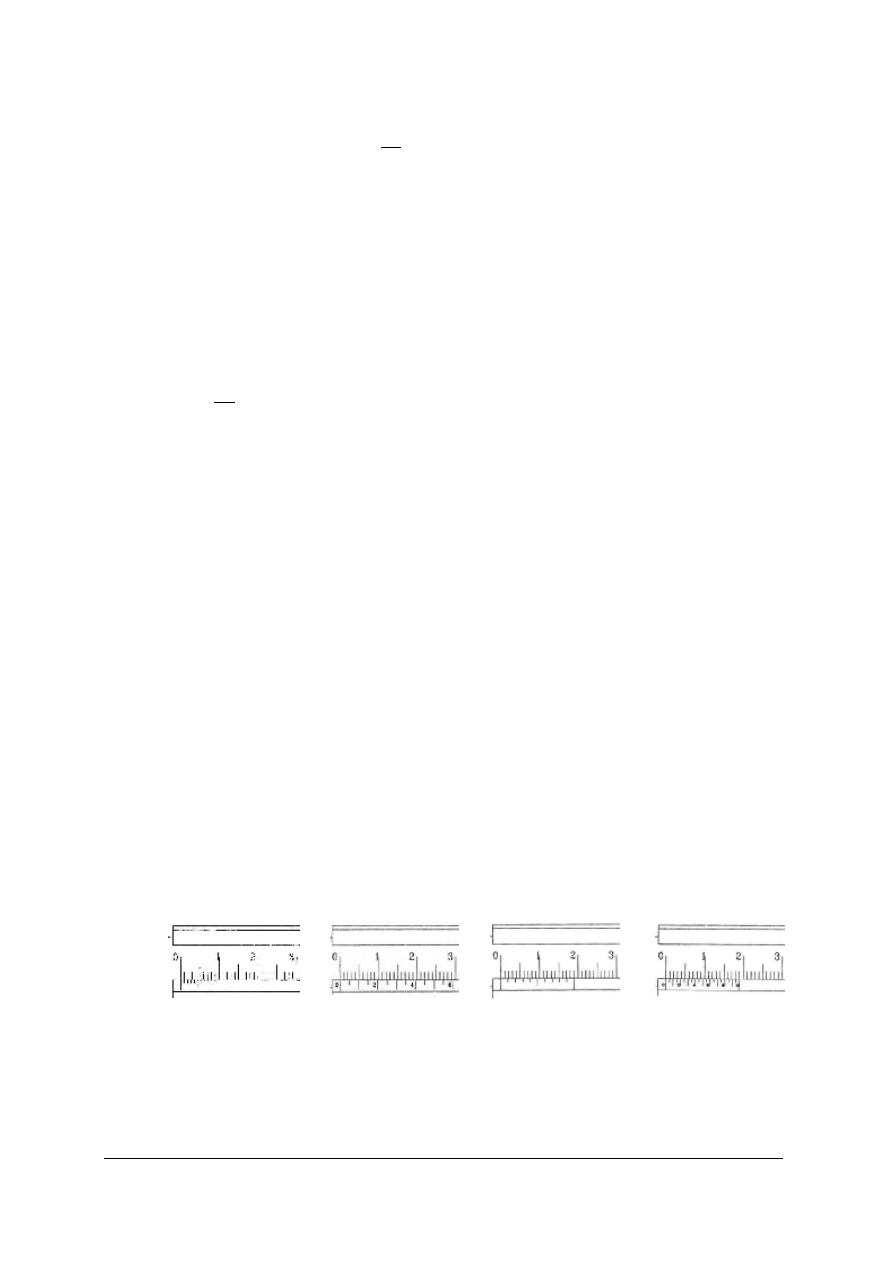

Rys. 12. Zasada

pomiaru

wymiaru

zewnętrznego l za pomocą sprawdzianu

dwugranicznego.

S

p

– strona przechodnia sprawdzianu,

S

n

– strona nieprzechodnia sprawdzianu.

l

S

n

S

p

S

n

S

p

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Do pomiaru wielkości luzów i sprawdzania wymiarów szczelin używane są szczelinomierze.

Są to wzorce w postaci cienkich płytek stalowych. W komplecie szczelinomierzy znajduje się

kilka płytek o różnych grubościach. Pomiaru można dokonywać używając pojedynczych płytek

lub łącząc je dla uzyskania większej liczby kombinacji możliwych grubości.

Pomiary kątów wykonuje się za pomocą kątomierzy warsztatowych o dokładności pomiaru

1º, oraz uniwersalnych i optycznych o dokładności pomiaru 5’.

Do zgrubnej kontroli prostopadłości (np. obudów) można posłużyć się kątownikiem.

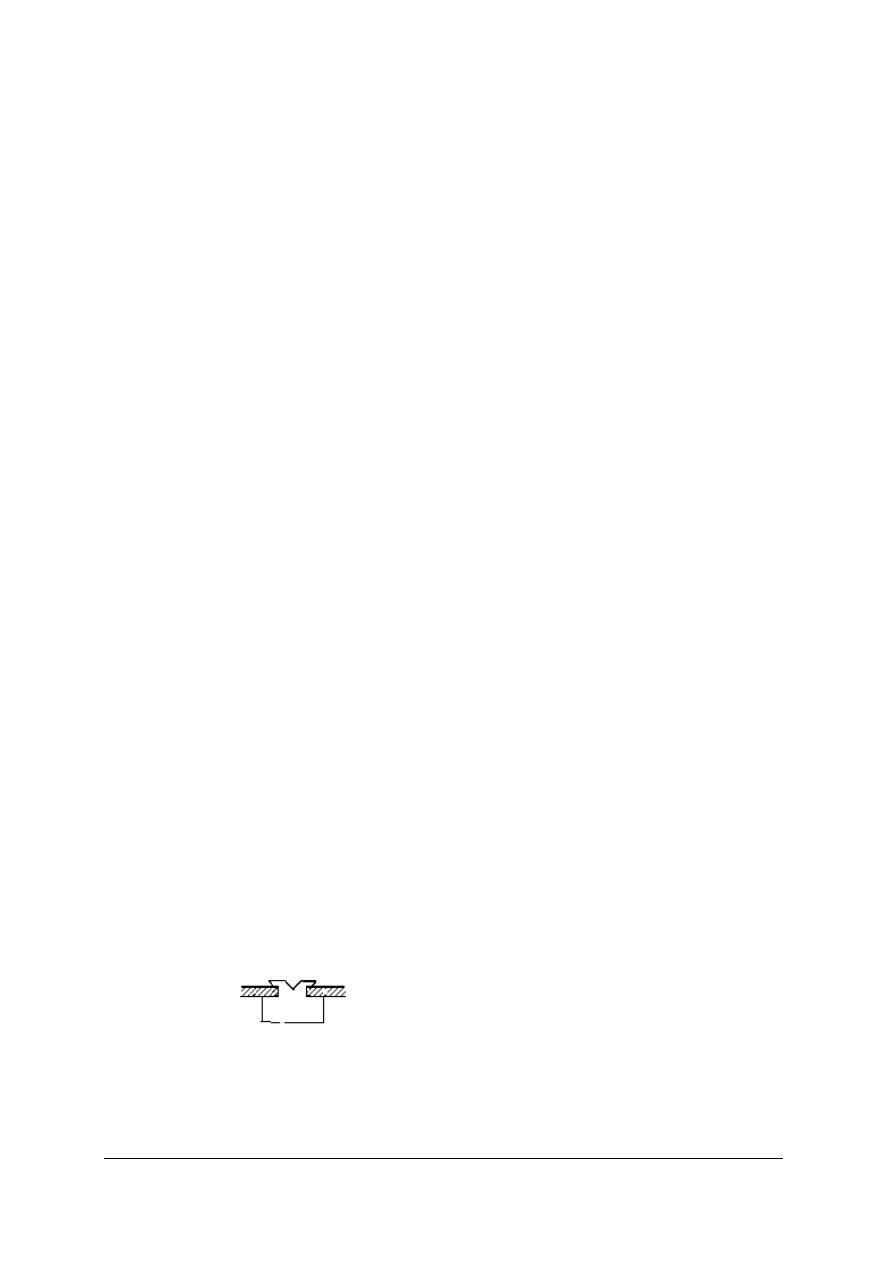

Sprawdziany są stałymi narzędziami pomiarowymi stosowanymi tylko w produkcji seryjnej

i masowej, ponieważ służą do wykonania jednej konkretnej czynności pomiarowej na konkretnym

wyrobie. Nie mają one części ruchomych i podziałek, tylko wymiary o stałej wartości. Stosowane

są następujące ich rodzaje:

−

jednograniczne, które odtwarzają jeden z granicznych wymiarów, np. przy pomiarze wymiaru

zewnętrznego odtwarzają największą dopuszczalną wartość tego wymiaru,

−

dwugraniczne, które odtwarzają dwa wymiary graniczne (największy i najmniejszy) i mają

dwie strony – przechodnią S

p

i nieprzechodnią S

n

. Przy sprawdzaniu np. wymiaru

zewnętrznego strona przechodnia musi obejmować zmontowany zespół, natomiast strona

nieprzechodnia nie może go obejmować.

Posługując się narzędziami pomiarowymi należy pamiętać, że są to przyrządy stosunkowo

wrażliwe na uszkodzenia i bardzo drogie. Narzędzia pomiarowe aktualnie nie używane, powinny

być odłożone na przeznaczone dla nich miejsce, najlepiej w oryginalnym fabrycznym futerale.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega mechanizacja montażu?

2. Na czym polega automatyzacja montażu?

3. Co decyduje o opłacalności automatyzacji montażu?

4. Co to jest uchwyt?

5. Co to jest przyrząd?

6. Do czego służą narzędzia uniwersalne, a do czego specjalne?

7. Co odróżnia połączenia rozłączne od nierozłącznych ?

8. Co odróżnia połączenia bezpośrednie od pośrednich?

9. Jakie narzędzia stosujemy do nitowania?

10. W jaki sposób wciska się łożyska toczne na wałek przy użyciu praski?

11. W jaki sposób nastawia się temperaturę w stacji lutowniczej?

12. Do czego służą klucze dynamometryczne?

13. Czym różni się klucz nasadowy od odsadzonego?

14. W jaki sposób działa wkrętak sprężynowy?

15. Na co należy zwrócić uwagę dobierając szczypce Segera?

16. Dlaczego maszyny do automatycznego mycia części wyposażone są w trzy komory?

17. Jakie są: przeznaczenie, zakres i dokładność suwmiarek uniwersalnych?

18. W jaki sposób pokręca się wrzecionem mikrometru?

19. Do czego służą sprawdziany?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie szkiców połączeń gwintowych wybierz według katalogu narzędzia montażowe

do ich wykonania i sporządź zamówienie na wybrane narzędzia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie norm określić kształt i wymiary geometryczne łączników gwintowych,

2) na podstawie szkiców określić kształt rękojeści i inne wymagania dotyczące narzędzi

niezbędnych do wykonania połączeń,

3) wyszukać w katalogu i wypisać potrzebne narzędzia, starając się, aby zamawiany zestaw był

możliwie najtańszy,

4) wypełnić druk zamówienia i obliczyć wartość zamawianych narzędzi (zamówienie możesz

również wykonać na komputerze, wzorując się na druku zamówienia),

5) zaprezentować grupie przyjęty przez siebie sposób doboru narzędzi.

Wyposażenie stanowiska pracy:

−

stanowisko komputerowe z oprogramowaniem biurowym i dostępem do Internetu,

−

karta ze szkicami połączeń,

−

druk zamówienia,

−

poradniki i normy z biblioteczki podręcznej pracowni, poradnik dla ucznia,

−

katalogi narzędzi w postaci drukowanej i dostępne na stronach WWW,

−

artykuły piśmienne,

−

kalkulator.

Ćwiczenie 2

Przygotuj wyposażenie stanowiska do wykonania połączenia wtłaczanego łożyska tocznego

kulkowego za pomocą praski ręcznej według szkicu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odczytać ze szkicu wymiary niezbędne do doboru oprzyrządowania praski,

2) dobrać z wyposażenia pracowni niezbędne oprzyrządowanie do wtłaczania łożyska

i zamocowania wałka na stole praski,

3) dokonać uzbrojenia praski ręcznej w wybrane oprzyrządowanie,

4) sprawdzić poprawność uzbrojenia praski i stan techniczny stanowiska,

5) wypisać wybrane elementy oprzyrządowania,

6) zaprezentować sposób wykonania ćwiczenia nauczycielowi i ocenić, czy zostało ono

wykonane zgodnie z założeniami zawartymi w treści zadania.

Wyposażenie stanowiska pracy:

−

szkic połączenia wtłaczanego,

−

suwmiarka uniwersalna,

−

praska ręczna,

−

pomoce montażowe i uchwyty będące na wyposażeniu pracowni montażu,

−

materiały piśmienne,

−

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować pojęcia mechanizacji i automatyzacji

montażu?

2)

scharakteryzować wyposażenie uniwersalne i specjalne

stanowiska montażowego?

3)

wyjaśnić różnicę pomiędzy połączeniami rozłącznymi

i nierozłącznymi?

4)

wyjaśnić różnicę pomiędzy połączeniami bezpośrednimi

i pośrednimi?

5)

scharakteryzować połączenia ze względu na metodę ich

wykonania?

6)

dobrać narzędzia do wykonania różnych połączeń nitowych?

7)

wyjaśnić zasady doboru lutownic?

8)

nazwać elementy budowy lutownic różnych typów?

9)

sklasyfikować i rozpoznać narzędzia do wykonania połączeń

gwintowych?

10)

dobrać narzędzia pomiarowe do różnych zastosowań?

11)

wyjaśnić przeznaczenie i sposób posługiwania się

sprawdzianami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Organizacja stanowiska do prac montażowych

4.3.1. Materiał nauczania

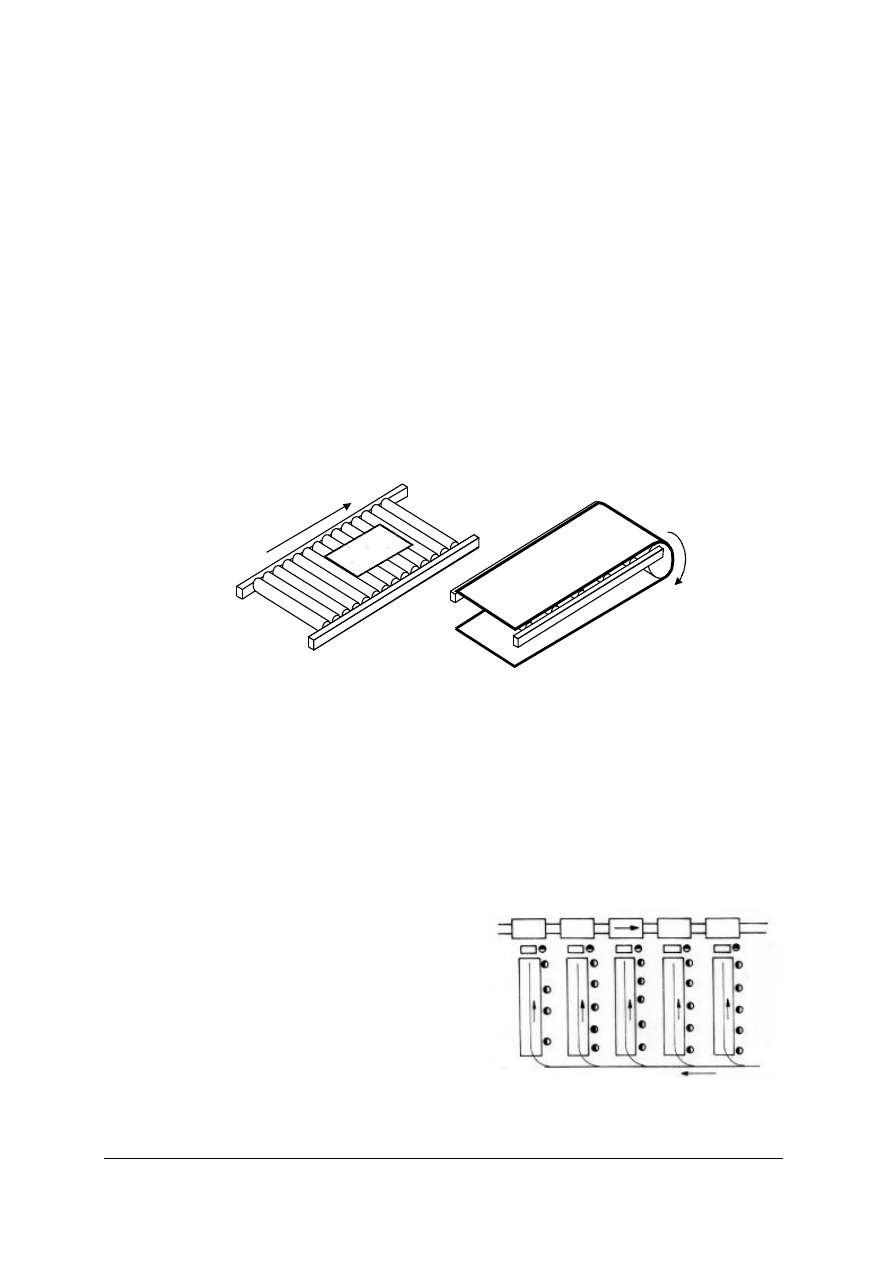

W zależności od rodzaju produkcji stosuje się dwa sposoby montażu:

−

montaż umiejscowiony – wyrób jest montowany na jednym stanowisku montażowym; sposób

ten jest stosowany w produkcji jednostkowej,

−

montaż ruchomy – montowany wyrób jest przesuwany w czasie montażu z jednego

stanowiska montażowego na następne.

Montaż ruchomy może odbywać się z ruchem swobodnym, gdy montowany wyrób (albo

jego zespoły) są przenoszone ze stanowiska na stanowisko ręcznie, przewożone na wózkach lub

przesuwane na przenośnikach rolkowych, albo z ruchem przymusowym, gdy wyrób lub jego

zespoły są przenoszone mechanicznie na przenośnikach taśmowych, poruszających się ruchem

przerywanym lub ciągłym. Montaż z ruchem swobodnym jest stosowany przy produkcji

średnioseryjnej, a z ruchem przymusowym w produkcji wielkoseryjnej i masowej.

Montaż z ruchem przymusowym, podczas którego każdy pracownik wykonuje inną,

powtarzającą się operację, a po każdej operacji wyrób (zespół) jest natychmiast transportowany

mechanicznie na następne stanowisko montażowe, to montaż potokowy.

Potokowa (przepływowa) linia montażowa

to zbiór stanowisk roboczych uszeregowanych

zgodnie

z

kolejnością

operacji

montażu

potokowego. Potokowa linia montażowa składa

się z linii montażu wyrobu (linii montażu

ogólnego) i rozmieszczonych do niej najczęściej

prostopadle linii montażu zespołów.

W produkcji jednostkowej lub małoseryjnej

miejscem montażu może być część oddziału

produkcyjnego, na której zostały wydzielone

stanowiska do montażu podzespołów, montażu

a)

b)

Rys. 13. Urządzenia transportowe w montażu ruchomym:

a) przenośnik rolkowy - podzespoły, luzem lub na podstawkach, przesuwane

są ręcznie na kolejne stanowisko montażowe,

b) przenośnik taśmowy stosowany w montażu potokowym - gumowa taśma,

napędzana przez bęben znajdujący się na końcu przenośnika, przesuwa

się po obrotowych wałeczkach oporowych.

linia montażu wyrobu

li

n

ie

m

o

n

ta

żu

z

es

p

o

łó

w

dostawa części

st

an

o

w

is

k

a

m

o

n

te

ró

w

Rys. 14. Montaż potokowy - przykład

rozmieszczenia stanowisk. [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

głównego oraz do przeprowadzania prób wyrobu po montażu. W produkcji wielkoseryjnej

i masowej montaż odbywa się w oddzielnym dziale montażowym.

Na właściwą organizację stanowiska pracy montażu składają się:

−

pełne wyposażenie stanowiska w narzędzia, maszyny, urządzenia i przyrządy niezbędne do

wykonania operacji montażowych,

−

właściwe rozmieszczenie wyposażenia na stanowisku,

−

dobre zorganizowanie pracy na stanowisku,

−

dobre zorganizowanie obsługi zewnętrznej stanowiska, czyli terminowe dostarczanie części

do montażu, materiałów, narzędzi i dokumentacji oraz odbiór zmontowanych zespołów

(wyrobów),

−

urządzenie stanowiska w sposób ergonomiczny i zgodne z zasadami bhp i ochrony ppoż.

Rozmieszczenie wyposażenia na stanowisku

Stanowisko pracy powinno być zorganizowane w taki sposób, aby monter wykonywał jak

najmniej zbędnych ruchów i nie musiał poszukiwać narzędzi lub elementów.

Narzędzia i przyrządy niezbędne do montażu należy umieścić na tablicy. Elementy do

montażu powinny być rozmieszczone w skrzynkach i pojemnikach oznaczonych tabliczkami

z numerem części, ustawionych w kolejności zgodnej z kolejnością montażu. Części normalne

(śruby, nakrętki, podkładki itp.) powinny być rozmieszczone według wymiarów w oddzielnych

i również opisanych przegrodach lub szufladkach regału. Należy dążyć do tego, by jak najwięcej

wyżej wymienionych przedmiotów znajdowało się w zasięgu ręki.

Ergonomia na stanowisku montażowym

Ponieważ praca na stanowisku montażowym wiąże się z wykonywaniem operacji z udziałem

często drobnych elementów, bardzo ważne jest właściwe jego oświetlenie. Na oświetlenie

stanowiska składa się oświetlenie ogólne, np. światłem dziennym lub sztucznym, oraz sztuczne

oświetlenie miejscowe, zainstalowane na stanowisku.

Wysoki poziom jasności poprawia wydajność i jakość pracy, poprawiając samopoczucie

i podnosząc sprawność psychoruchową. Równomierność oświetlenia zapobiega uciążliwościom

wynikającym z przystosowywania się oka do zmian jasności.

Oświetlenie miejscowe powinno tylko uzupełniać oświetlenie ogólne, tak aby na stanowisku

nie występowały silne kontrasty między powierzchniami oświetlonymi i zacienionymi.

Nadmiernym kontrastom zapobiega także stosowanie, jako oświetlenia miejscowego, źródeł

światła rozproszonego (matowych żarówek lub osłon).

Położenie i ukształtowanie osłon źródeł oświetlenia miejscowego powinno zapobiegać

olśnieniu („oślepieniu”) na skutek bezpośredniego wpadania promieni świetlnych ze źródła światła

do oka lub odbijania się promieni świetlnych od jasnych powierzchni położonych pod

niewłaściwym kątem.

Barwa światła sztucznego powinna być jak najbardziej zbliżona do barwy światła

naturalnego, przy której możliwe jest prawidłowe rozróżnianie barw.

Zmęczenie wzroku zmniejsza się również przez zastosowanie dającego kontrast podłoża.

W trakcie wykonywania większości operacji właściwego montażu nie spotykamy się

w zasadzie z czynnikami szkodliwymi dla układu oddechowego.

Czynniki takie występują w czasie lutowania, któremu towarzyszy odparowywanie i rozkład

topników na skutek zetknięcia z rozgrzanym grotem lutownicy, oraz klejenia klejami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

zwierającymi lotne rozpuszczalniki. Stanowiska do lutowania i klejenia powinny być zatem

wyposażone w wentylację, najlepiej wyciąg usuwający zanieczyszczone powietrze na zewnątrz

pomieszczenia, w którym odbywa się montaż.

Większe zagrożenie towarzyszy operacji wstępnej, jaką jest mycie części do montażu. Przy

myciu intensywnie parującymi rozpuszczalnikami wskazane jest stosowanie, oprócz wentylacji,

maseczki chroniącej drogi oddechowe i okularów ochronnych.

Wiele operacji montażowych wykonywanych jest w pozycji siedzącej. Mimo, że nie wiąże się

ona z dużym wydatkiem energii, powoduje duży stopień tzw. obciążenia statycznego,

wynikającego z napięcia mięśni, któremu nie towarzyszy ruch.

Jest to obciążenie fizyczne wynikające z pracy w pozycji wymuszonej. Odciążenie kręgosłupa

można uzyskać przez właściwe wyregulowanie wysokości siedziska w stosunku do stołu

montażowego tak, aby nie pochylać się nad stanowiskiem. Dosunięcie się do krawędzi stołu

sprawia, że w trakcie wykonywanych czynności można ugiąć ręce, odciążając mięśnie barków

i ramion. Bardzo ważne jest również przyjęcie pozycji dającej możliwość podparcia rąk.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega różnica pomiędzy montażem umiejscowionym a ruchomym?

2. W jaki sposób zorganizowany jest montaż potokowy?

3. Jakie elementy decydują o właściwej organizacji pracy na stanowisku montażowym?

4. W jakiej kolejności należy układać części na stanowisku montażowym?

5. W jaki sposób należy umieścić narzędzia i przyrządy na stanowisku montażowym?

6. Jakie cechy powinno mieć oświetlenie stanowiska pracy?

7. Przy jakich czynnościach montażowych i pomocniczych należy zapewnić dodatkową

wentylację na stanowisku?

8. Jaką pozycje należy przyjąć siedząc przy stole montażowym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przygotuj regał z łącznikami gwintowymi na stanowisku montażowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zawartością szufladek regału,

2) dla elementów z każdej szufladki określić nazwę, wymiar i normę,

3) wykonać opisy do szufladek regału i umieścić je na odpowiednich szufladkach,

4) zaplanować logiczny sposób rozmieszczenia szufladek i wsunąć je do regału,

5) zaprezentować wyniki swojej pracy, uzasadniając rozmieszczenie łączników w regale.

Wyposażenie stanowiska pracy:

−

regał na drobne elementy,

−

szufladki regału z łącznikami gwintowymi,

−

suwmiarka,

−

artykuły piśmienne i przybory: brystol, flamastry, różnobarwne zakreślacze, nożyczki,

−

poradnik dla ucznia,

−

poradnik mechanika, normy i katalogi wyrobów normalnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 2

Wykonaj opis stanowiska montażowego w zakładzie produkcyjnym, którego obserwację

przeprowadziłeś w trakcie wycieczki dydaktycznej.

W trakcie wycieczki pamiętaj, że jesteś w zakładzie pracy gościem. Powinieneś godnie

reprezentować swoją szkołę i podporządkować się wszystkim zaleceniom gospodarzy. Postępuj

zgodnie z przepisami bhp i porządkowymi, staraj się nie przeszkadzać innym w pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przed rozpoczęciem wycieczki uważnie zapoznać się treścią otrzymanego arkusza: „Opis

stanowiska montażowego”, który będziesz wypełniał w jej trakcie,

2) jeżeli czegoś nie rozumiesz lub nie pamiętasz, poszukać wyjaśnienia w poradniku dla ucznia,

3) w trakcie wycieczki zaobserwować i zanotować swoje spostrzeżenia na otrzymanym arkuszu,

4) po zakończeniu obserwacji uzupełnić opis,

5) zaprezentować wykonany opis grupie, opowiedzieć o swoich innych spostrzeżeniach, których

nie zanotowałeś.

Wyposażenie stanowiska pracy:

−

arkusz: „Opis stanowiska montażowego”,

−

artykuły piśmienne,

−

poradnik dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić różnicę pomiędzy montażem umiejscowionym

i ruchomym?

2)

scharakteryzować montaż potokowy?

3)

scharakteryzować poprawną organizację stanowiska

montażowego?

4)

rozmieścić wyposażenie na stanowisku montażowym?

5)

wyjaśnić sposób właściwego oświetlenia stanowiska

montażowego?

6)

określić czynności montażowe i pomocnicze wymagające

dodatkowej wentylacji?

7)

określić właściwą pozycję ciała przy pracy w pozycji siedzącej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 22 zadania i sprawdza Twoje wiadomości z zakresu organizowania stanowiska

pracy. Tylko jedna odpowiedź do każdego zadania jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Zakreśl prawidłową odpowiedź.

Jeżeli się pomylisz, błędną odpowiedź weź w kółko i zaznacz odpowiedź prawidłową. Jeżeli

zaznaczysz więcej niż jedną odpowiedź do jednego zadania, otrzymasz za nie 0 punktów.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, odłóż rozwiązanie zadania na

później; wrócisz do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu pisemnego masz 40 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ZESTAW ZADAŃ TESTOWYCH

1. Wybierz czynniki decydujące o wyborze części bazowej danej jednostki montażowej:

a) łatwość ustawienia części na stanowisku,

b) numer rysunku wykonawczego części,

c) dokładność wykonania części,

d) materiał, z którego wykonana jest dana część,

e) oświetlenie na stanowisku montażowym,

f) łatwość unieruchomienia części na stanowisku montażowym,

g) ciężar części.

A. a, f, g,

B. b, c, f,

C. d, e, g,

D. b, c, d.

2. Trudniejsze zabiegi montażowe opisane są:

a) w planie montażu,

b) w karcie technologicznej montażu,

c) w karcie instrukcyjnej,

d) na rysunku zestawieniowym.

3. Komplet montażowy jest to:

a) całość dokumentacji dotyczącej montażu danego zespołu,

b) zestaw narzędzi niezbędnych do wykonania montażu danego zespołu,

c) zbiór części niezbędnych do zmontowania danej jednostki montażowej,

d) zbiór części, które połączone ze sobą spełniają w wyrobie określoną funkcję.

4. Dokumentem stosowanym w produkcji jednostkowej jest:

a) schemat montażowy,

b) rysunek montażowy,

c) poglądowy rysunek montażu,

d) karta instrukcyjna.

5. W zależności od sposobu powiązania łączonych elementów połączenia dzielimy na:

a) bezpośrednie i pośrednie,

b) spojeniowe i sprężyste,

c) bezpośrednie i plastyczne,

d) pośrednie i rozłączne.

6. Na rysunku zestawieniowym przedstawione jest następujące połączenie dwóch elementów

płaskich:

Do jego wykonania zastosujesz:

a) młotek i dłuto,

b) młotek i wkrętak ślusarski,

c) szczypce,

d) młotek i przecinak.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

7. Do wykonania połączenia nitowego nitem z łbem kulistym będziesz potrzebować:

a) młotka ślusarskiego, zakuwnika i przyporu,

b) nitownicy harmonijkowej i zakuwnika,

c) nitownicy czołowej, młotka i przyporu,

d) młotka gumowego, przyporu i kowadła ślusarskiego.

8. Na tablicy stołu montażowego znajdują się: młotek, szczypce płaskie i trzpień aluminiowy.

Za pomocą tego zestawu możesz wykonać połączenie:

a) plastyczne przez zagięcie łapek,

b) plastyczne przez zapunktowanie,

c) wtłaczane łożyska kulkowego na wałek,

d) nitowe nitem zrywanym.

9. Do poziomego ustalenia wałka najlepiej użyć:

a) imadła ślusarskiego o szczękach płaskich,

b) pryzmatu,

c) poziomnicy,

d) pryzmy.

10. Na rysunku montażowym znajduje się zapis: „maksymalny moment dokręcania śrub M6

równy 5 Nm”. Dokręcanie tych śrub będzie wymagało użycia klucza:

a) grzechotkowego,

b) dynamometrycznego,

c) hakowego,

d) dynamicznego.

11. Do wykonania połączenia lutowanego lutem mosiężnym w postaci drutu zastosujesz:

a) lutownicę oporową o mocy 50 W,

b) lutownicę transformatorową,

c) zgrzewarkę,

d) lutownicę gazową.

12. W przypadku przepalenia się grota w lutownicy transformatorowej najlepszym rozwiązaniem

jest:

a) wykonanie nowego grota z drutu miedzianego,

b) wykonanie nowego grota z drutu stalowego,

c) zakup nowego grota i jego samodzielna wymiana,

d) oddanie lutownicy do punktu serwisowego w celu wymiany grota.

13. Do dokręcania nakrętek sześciokątnych nie zastosujesz klucza:

a) nasadowego,

b) oczkowego,

c) hakowego,

d) odsadzonego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

14. W urządzeniu podlegającym wstrząsom masz zabezpieczyć nakrętkę przed możliwością

odkręcenia. Którego z rozwiązań nie wybierzesz?

a) użycia podkładki sprężystej,

b) zastosowania przeciwnakrętki,

c) zwiększenia siły docisku przez przedłużenie ramienia klucza w czasie dokręcania,

d) zastosowania podkładki odginanej.

15. Mechanizacja montażu połączeń gwintowych polega na użyciu:

a) klucza grzechotkowego,

b) wkrętaka sprężynowego,

c) wkrętaka precyzyjnego,

d) wkrętaka z napędem elektrycznym.

16. Szczypiec nie stosujemy do:

a) dokręcania nakrętek kwadratowych,

b) formowania końcówek przewodów elektrycznych,

c) osadzania pierścieni sprężynujących,

d) kształtowania zawleczek.

17. Regulację siły docisku imadła pneumatycznego osiąga się przez:

a) wymianę szczęk imadła,

b) regulację ciśnienia zasilania za pomocą zaworu redukcyjnego,

c) zmianę nacisku sprężyn regulacyjnych,

d) ustawienie położenia zderzaków.

18. Mycie skomplikowanych detali przed przystąpieniem do montażu najskuteczniej

przeprowadzisz przy użyciu:

a) pistoletu ze sprężonym powietrzem,

b) wąskiego pędzla i wanienki z benzyną ekstrakcyjną,

c) myjki ultradźwiękowej,

d) dmuchawy z gorącym powietrzem.

19. Na rysunku montażowym wałka pośredniego przekładni zębatej odległość kół zębatych

osadzonych na wałku zwymiarowano następująco:

05

,

0

10

,

0

42

+

−

.

Rysunki poniżej przedstawiają

noniusze czterech suwmiarek. Wybierz te spośród suwmiarek, za pomocą których można

przeprowadzić kontrolę wymiarową położenia kół na wałku.

A. a, b,

B. a, c,

C. b, c, d,

D. b, d.

a)

c)

b)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

20. Największą uciążliwością, wynikająca z pracy w pozycji przymusowej, cechuje się montaż:

a) umiejscowiony,

b) potokowy,

c) ruchomy z ruchem swobodnym,

d) uniwersalny.

21. Oświetlenie stanowiska montażowego powinno być:

a) stabilne, czyli uzyskiwane wyłącznie ze sztucznych źródeł oświetlenia,

b) punktowe,

c) rozproszone,

d) pozwalające na uzyskanie silnego kontrastu między powierzchniami oświetlonymi

a zacienionymi, ponieważ ułatwia to koncentrację przy pracy.

22. Przeciążeniu kręgosłupa podczas pracy w pozycji siedzącej zapobiega:

a) założenie nogi na nogę,

b) dosunięcie się do krawędzi stołu i podparcie obu rąk,

c) podniesienie siedziska, aby nogi zwisały w powietrzu,

d) oparcie się na jednym łokciu i pochylenia tułowia w tę stronę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

KARTA ODPOWIEDZI

Imię i nazwisko ........................................................

Organizowanie stanowiska pracy

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

21.

a

b

c

d

22.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Bartosiewicz J.: Obróbka i montaż części maszyn. WSiP, Warszawa 1985

2. Czajkowski J.: Elementy przyrządów precyzyjnych. WSiP, Warszawa 1986

3. Dobrzański T.: Rysunek techniczny maszynowy. WNT, Warszawa 2004

4. Górecki A.: Montaż i naprawa maszyn i urządzeń przemysłowych. WSiP, Warszawa 1982

5. Górecki A., Grzegórski Z.: Montaż, naprawa i eksploatacja maszyn i urządzeń

przemysłowych. WSiP, Warszawa 2004

6. Grzegórski Z.: Technologia – montaż maszyn i urządzeń. WSiP, Warszawa 1987

7. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

8. Informator o egzaminie potwierdzającym kwalifikacje zawodowe. Mechanik precyzyjny.

CKE, Warszawa 2004

9. Oleksiuk W., Paprocki K.: Podstawy konstrukcji mechanicznych. WSiP, Warszawa 1985

10. Orlof T.: Technologia przyrządów precyzyjnych. WSiP, Warszawa 1989

11. Panasiuk A., Pawlak E.: Technologia przyrządów precyzyjnych. PWSZ, Warszawa 1980

12. Potyński A.: Podstawy technologii i konstrukcji mechanicznych. WSiP, Warszawa 1997

13. Szejnach W.: Przyrządy i uchwyty pneumatyczne. WNT, Warszawa 1975

Wyszukiwarka

Podobne podstrony:

mechanik precyzyjny 731[03] z1 01 n

mechanik precyzyjny 731[03] z1 01 n

mechanik precyzyjny 731[03] z1 01 n

mechanik precyzyjny 731[03] z1 01 u

mechanik precyzyjny 731[03] z1 04 u

mechanik precyzyjny 731[03] z1 03 n

mechanik precyzyjny 731[03] z2 01 u

mechanik precyzyjny 731[03] z1 05 u

mechanik precyzyjny 731[03] z1 03 u

mechanik precyzyjny 731[03] z2 01 n

mechanik precyzyjny 731[03] z1 04 n

mechanik precyzyjny 731[03] z1 05 n

mechanik precyzyjny 731[03] z1 04 u

mechanik precyzyjny 731[03] z1 04 u

mechanik precyzyjny 731[03] z1 03 n

mechanik precyzyjny 731[03] z1 05 n

mechanik precyzyjny 731[03] z1 03 u

więcej podobnych podstron