______________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grażyna Uhman

Organizowanie stanowiska pracy 731[03].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jerzy Giemza

mgr inż. Henryk Stańczyk

Opracowanie redakcyjne:

mgr inż. Grażyna Uhman

Konsultacja:

mgr inż. Andrzej Zych

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].Z2.01

„Organizowanie stanowiska pracy” zawartego w modułowym programie nauczania dla

zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Narzędzia do prac naprawczych i konserwacyjnych. Maszyny

i oprzyrządowanie do prac naprawczych. Dokumentacja techniczna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

7

4.1.3. Ćwiczenia

7

4.1.4. Sprawdzian postępów

8

4.2. Przygotowanie stanowiska do napraw maszyn, urządzeń

precyzyjnych i przyrządów pomiarowych

9

4.2.1. Materiał nauczania

9

4.2.2. Pytania sprawdzające

10

4.2.3. Ćwiczenia

10

4.2.4. Sprawdzian postępów

11

5. Sprawdzian osiągnięć

12

6. Literatura

16

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

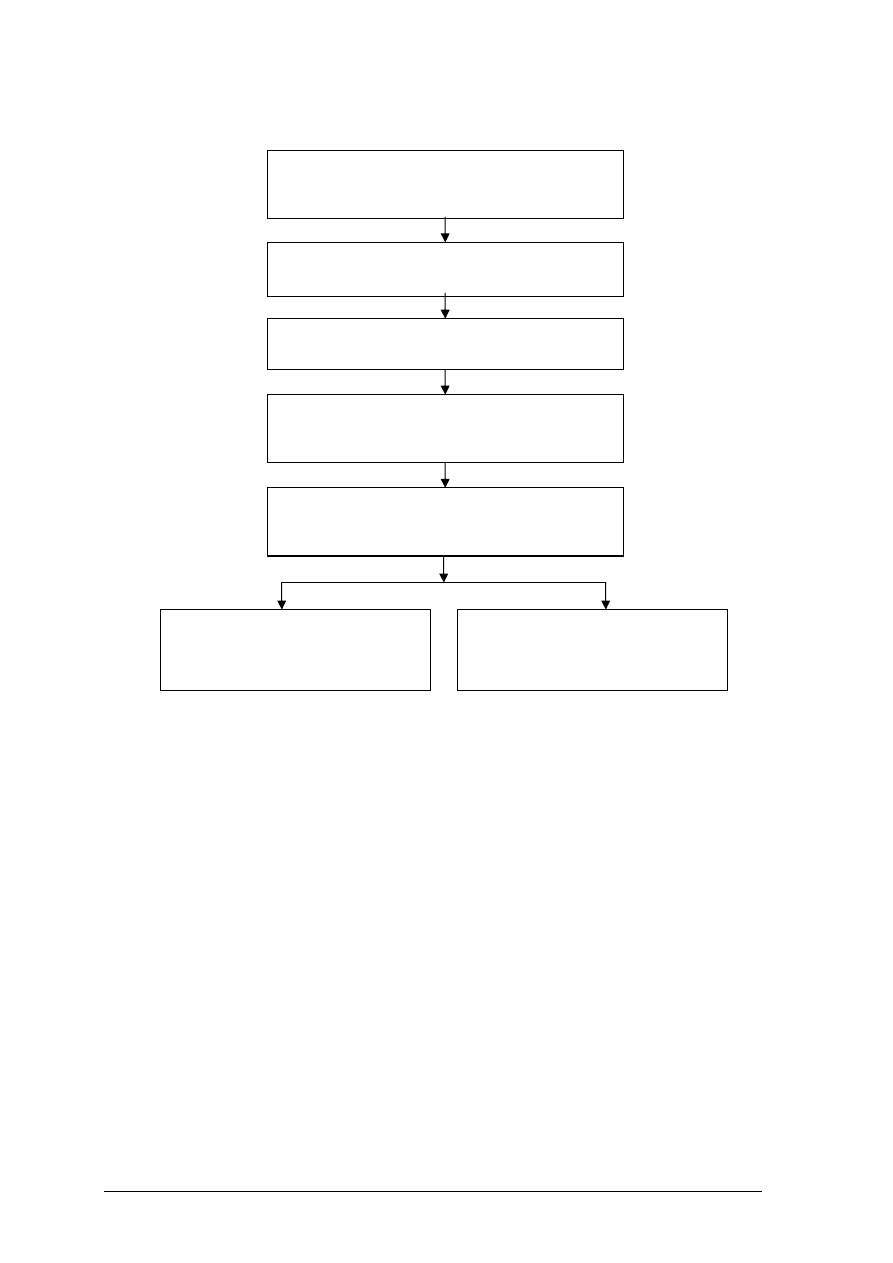

1. WPROWADZENIE

Kontynuujesz naukę zawodu w systemie modułowym, w którym treści nauczania są

podzielone na jednostki modułowe. Jednostka modułowa „Organizowanie stanowiska pracy”,

do której otrzymałeś poradnik, jest pierwszą jednostką w module „Eksploatacja maszyn,

urządzeń i przyrządów pomiarowych” (patrz poniższy schemat jednostek modułowych).

Zadaniem tego modułu jest pomóc Ci zdobyć wiedzę dotycząca prawidłowej obsługi,

napraw i regulacji maszyn i urządzeń precyzyjnych. Do takiej wiedzy zalicza się także ta

dotycząca organizowania stanowiska pracy. Dzięki niej będziesz potrafił (potrafiła)

przygotować stanowisko do napraw tak, by praca przebiegała sprawnie i zgodnie z regułami

sztuki.

Poradnik dla ucznia ma pomóc Ci w opanowaniu wiedzy zawartej w jednostce

„Organizowanie stanowiska pracy”. Zawiera materiał nauczania i ćwiczenia wraz

ze wskazówkami, potrzebnymi do zaliczenia jednostki modułowej. Przed rozpoczęciem nauki

zapoznaj się z celami tej jednostki. Dowiesz się na tej podstawie, co będziesz umieć po jej

zakończeniu.

Jednostka podzielona jest na dwa tematy:

1. Narzędzia do prac naprawczych i konserwacyjnych. Maszyny i oprzyrządowanie do prac

naprawczych. Dokumentacja techniczna.

2. Przygotowanie stanowiska do napraw maszyn, urządzeń precyzyjnych i przyrządów

pomiarowych.

Przed przystąpieniem do realizacji ćwiczeń sprawdź, czy jesteś do nich odpowiednio

przygotowany. W tym celu odpowiedz na zestaw pytań sprawdzających zamieszczony

po materiale nauczania. Na końcu opracowania tematu, po ćwiczeniach znajduje się

sprawdzian postępów, który pozwoli Ci określić swoje osiągnięcia w zakresie poznawanej

wiedzy. Jeśli uzyskasz pozytywne wyniki, będziesz mógł przejść do następnego tematu,

a jeśli nie, to wiadomości i umiejętności powinieneś powtórzyć i uzupełnić przy pomocy

nauczyciela. Ponadto proponowane ćwiczenia będą tak skonstruowane, by pomóc Ci ocenić

stopień opanowania wiedzy.

Na końcu poradnika zamieszczony jest sprawdzian osiągnięć w postaci testu. Rozwiąż je,

aby przygotować się do zaliczenia jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat jednostek modułowych

731[03].Z2

Eksploatacja maszyn, urządzeń i przyrządów

pomiarowych

731[03].Z2.01

Organizowanie stanowiska pracy

731[03].Z2.02

Obsługiwanie maszyn i urządzeń precyzyjnych

731[03].Z2.03

Diagnozowanie przyczyn nieprawidłowej pracy

maszyn i urządzeń precyzyjnych

731[03].Z2.06

Wykonywanie napraw i regulacji

przyrządów pomiarowych

731[03].Z2.05

Wykonywanie napraw i regulacji

maszyn i urządzeń precyzyjnych

731[03].Z2.04

Wykonywanie napraw i regulacji mechanizmów

precyzyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

wyjaśniać pojęcia: tolerancja, pasowanie, chropowatość powierzchni,

–

obliczać wymiary graniczne, odchyłki, tolerancję, luzy,

–

wyjaśniać pojęcia mierzenia i sprawdzania,

–

rozróżniać podstawowy sprzęt pomiarowy: wzorce, przyrządy pomiarowe, sprawdziany,

przybory pomiarowe,

–

ustalać przebieg czynności podczas wykonywania pomiarów,

–

dobierać przyrządy pomiarowe do pomiaru i sprawdzania elementów maszyn i urządzeń

precyzyjnych w zależności od kształtu oraz dokładności wykonania,

–

odczytywać wskazania przyrządów pomiarowych,

–

charakteryzować podstawowe wielkości elektryczne,

–

łączyć na podstawie schematu ideowego prosty obwód elektryczny,

–

dobierać przyrządy pomiarowe do pomiaru wielkości elektrycznych,

–

wykonywać pomiar podstawowych wielkości elektrycznych,

–

dokonywać kontroli zgodności rezystancji izolacji urządzeń i instalacji elektrycznej

z dokumentacją,

–

wykonywać pomiary zgodnie z przepisami bhp i ochrony ppoż.,

–

określać dokładność pomiarów,

–

stosować przepisy bhp, ochrony ppoż. i ochrony środowiska na stanowisku pracy,

–

organizować i wyposażać stanowisko pracy do wykonywania części precyzyjnych,

–

charakteryzować techniki wytwarzania części mechanizmów precyzyjnych,

–

dobierać narzędzia obróbcze,

–

dobierać oprzyrządowanie technologiczne,

–

wykonywać część mechanizmu precyzyjnego z zastosowaniem obróbki ręcznej,

–

wykonywać część mechanizmu precyzyjnego z zastosowaniem obróbki mechanicznej

skrawaniem,

–

wykonywać część mechanizmu precyzyjnego z zastosowaniem obróbki plastycznej,

–

stosować obróbkę cieplną i cieplno - chemiczną do wykonanych części,

–

wykonywać docieranie wykonanych części,

–

stosować obróbkę wykończającą do wykonanych części,

–

oceniać jakość wykonanych części,

–

posługiwać się PN,

–

korzystać z literatury technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki powinieneś umieć:

–

dobrać, zgodnie z dokumentacją technologiczną, narzędzia do prac naprawczych,

–

dobrać, zgodnie z dokumentacją technologiczną, maszyny i oprzyrządowanie do prac

naprawczych,

–

dobrać narzędzia do kontroli prac naprawczych,

–

zorganizować stanowiska pracy przy naprawie i pomiarach diagnostycznych maszyn

i urządzeń precyzyjnych, zgodnie z zasadami ergonomii, przepisami bezpieczeństwa

i higieny pracy oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4

.

MATERIAŁ NAUCZANIA

4.1. Narzędzia do prac naprawczych i konserwacyjnych. Maszyny

i oprzyrządowanie do prac naprawczych. Dokumentacja

techniczna

4.1.1. Materiał nauczania

Do prac naprawczych maszyn, urządzeń i przyrządów precyzyjnych, w tym pomiarowych

niezbędne są:

–

narzędzia i urządzenia do diagnostyki,

–

narzędzia, przyrządy i maszyny do demontażu i montażu,

–

narzędzia, maszyny i oprzyrządowanie do prac naprawczych,

–

narzędzia i urządzenia do konserwacji,

–

narzędzia i przyrządy do regulacji i kontroli prac naprawczych.

Jedne z nich mają specyficzne zastosowanie, inne są uniwersalne. Uniwersalne oznacza,

że mogą być stosowane na różnych etapach naprawy i do różnych czynności w procesie

napraw.

Doboru sprzętu naprawczego (narzędzi, przyrządów, maszyn) dokonuje się w oparciu

o dokumentację techniczną urządzenia czy przyrządu precyzyjnego, a także zgodnie

z procedurą i rodzajem napraw a zatem także z dokumentacja technologiczną. Część sprzętu

powinna być stale na wyposażeniu stanowiska naprawczego. Dotyczy to zwłaszcza sprzętu

diagnostycznego oraz narzędzi i przyrządów uniwersalnych. Pozostałe powinny być

w magazynie sprzętu. Nie sposób mieć całości sprzętu w stałej gotowości do użycia, gdyż

powodowałoby to nadmierne rozbudowanie stanowiska i nieunikniony bałagan.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich narzędzi i przyrządów używa się do naprawy maszyn, urządzeń i przyrządów

precyzyjnych?

2. Jakie narzędzia i przyrządy niezbędne są do każdego rodzaju naprawy?

3. Na jakiej podstawie dobieramy narzędzia i przyrządy do naprawy maszyn, urządzeń

i przyrządów precyzyjnych, w tym pomiarowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Skompletuj narzędzia, przyrządy lub maszyny do prac naprawczych zgodnie z opisami

napraw przygotowanymi przez nauczyciela oraz dokumentacją techniczną i technologiczną,

w oparciu o przygotowane katalogi i wykaz sprzętu naprawczego, jaki posiada szkoła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) skompletować narzędzia, przyrządy lub maszyny do prac naprawczych zgodnie z opisami

napraw

przygotowanymi

przez

nauczyciela

oraz

dokumentacją

techniczną

i technologiczną, w oparciu o przygotowane katalogi i wykaz sprzętu naprawczego, jaki

posiada szkoła,

2) wykonać zadanie pisemnie w zeszycie,

3) dokonać kompletowania poprzez zapisanie nazwy przyrządu, narzędzia lub maszyny

wraz z ich symboliką techniczną.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

opisy napraw mechanizmów precyzyjnych lub przyrządów pomiarowych,

–

katalogi sprzętu naprawczego,

–

wykaz sprzętu naprawczego, jaki posiada szkoła,

–

długopis,

–

dokumentacja techniczna i technologiczna,

–

literatura i inne źródła informacji.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać sprzęt naprawczy do opisanego procesu naprawy?

2) rozróżniać narzędzia i przyrządy stosowane w procesie naprawy?

3) dobrać sprzęt naprawczy, posługując się dokumentacją techniczną

i technologiczną

naprawianych

mechanizmów

precyzyjnych

lub

przyrządów pomiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.2. Przygotowanie stanowiska do napraw maszyn, urządzeń

precyzyjnych i przyrządów pomiarowych

4.2.1. Materiał nauczania

Stanowisko do napraw powinno spełniać określone wymagania. Elementy maszyn

i urządzeń precyzyjnych są często delikatne i wykonane z zachowaniem odpowiednich

parametrów technologicznych, takich jak: niska chropowatość powierzchni, duża dokładność

wymiarowa. Części te są także często małych rozmiarów. Względy te powodują, że

stanowisko naprawcze powinno być bardzo dobrze zorganizowane i powinien panować na

nim niezwykły porządek i czystość. Każde narzędzie, przyrząd powinny mieć swoje miejsce

i po każdym użyciu tam właśnie odkładane. Części zamienne powinny być w odpowiednich

przegródkach lub półkach znajdujących się o osobnym sektorze stanowiska, powinny one być

dobrze opisane.

Na dokumentację techniczną i technologiczną powinna być osobna półka, a w czasie

korzystania - przeznaczone odpowiednie miejsce. Na części demontowane także powinny być

przygotowane odpowiednie opisane miejsca (przegródki, półki, pudełka). Przyrządy

pomiarowe i diagnostyczne powinny być właściwie przechowywane i czyste. Środki

konserwujące powinny znajdować się w osobnym sektorze stanowiska i być opisane.

Na stanowisku naprawczym powinny być następujące narzędzia i przyrządy:

–

wiertarka stołowa, tokarka stołowa, szlifierka-ostrzarka, wanna do elektrolitycznej

regeneracji zużytych powierzchni części maszyn i urządzeń precyzyjnych,

–

przyrząd do metalizacji natryskowej,

–

przyrząd do prostowania wałków,

–

narzędzia skrawające do ręcznej i mechanicznej obróbki materiałów,

–

zestaw podstawowych narzędzi ślusarskich,

–

podstawowy sprzęt do prac ślusarskich,

–

szczotki z włosia i szczotki stalowe,

–

komplety wkrętaków,

–

zestaw elektronicznych narzędzi monterskich,

–

podstawowy sprzęt do lutowania,

–

podstawowy sprzęt do klejenia;

–

wzorce płaskości i prostoliniowości,

–

szczelinomierze, wzorce zarysu gwintu,

–

kątowniki, kątomierze uniwersalne,

–

poziomnica ramowa,

–

przyrządy suwmiarkowe, przyrządy mikrometryczne, czujniki zegarowe,

–

statywy uniwersalne, płyty pomiarowe, pryzmy kontrolne,

–

uchwyty do płytek wzorcowych.

Na stanowisku tym powinny być także:

−

materiały, surowce, półfabrykaty potrzebne podczas naprawy,

–

części maszyn i urządzeń precyzyjnych przeznaczonych do naprawy,

–

podstawowe materiały do lutowania, klejenia i regeneracji,

–

znormalizowane części zamienne, wkręty, śruby, nakrętki,

–

podstawowe materiały eksploatacyjne (wazelina, smary, oleje, benzyna ekstrakcyjna,

tkaniny bawełniane).

Należy także pamiętać o niezbędnym wyposażeniu bhp, jak: apteczka pierwszej pomocy,

podręczny sprzęt gaśniczy, sprzęt ochrony indywidualnej, niezbędne środki medyczne,

instrukcja bhp i ochrony ppoż.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Niekiedy do wykonania naprawy należy skorzystać z różnych stanowisk. Dzieje się to na

przykład wówczas, gdy naprawy dokonuje się przez regenerację lub dorobienie części.

Wówczas proces technologiczny części wymaga realizacji czynności na specjalnych

stanowiskach odpowiednich dla tych procesów (na przykład: stanowisko do obróbki ręcznej,

stanowisko do obróbki mechanicznej, stanowisko do spawania, zgrzewania, lutowania

i klejenia, stanowisko do wykonywania powłok ochronnych).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich zasad trzeba przestrzegać przy organizacji stanowiska dla naprawianych

mechanizmów precyzyjnych lub przyrządów pomiarowych?

2. Jakie narzędzia i przyrządy powinny być stale na wyposażeniu stanowiska naprawczego?

3. Kiedy do naprawy potrzeba więcej niż jednego stanowiska?

4. Jakie stanowiska mogą wystąpić przy naprawie mechanizmów precyzyjnych lub

przyrządów pomiarowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ, jakie rodzaje stanowisk niezbędne są do wykonania napraw opisanych przez

nauczyciela. Swój wybór uzasadnij.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wymienić i scharakteryzować, jakie rodzaje stanowisk niezbędne są do wykonania

napraw opisanych przez nauczyciela,

2) uzasadnić, dlaczego te rodzaje stanowisk są niezbędne,

3) ćwiczenie wykonać w zespołach trzyosobowych w postaci plakatu,

4) wykorzystać dokumentację techniczną i technologiczną mechanizmów precyzyjnych lub

przyrządów pomiarowych, których naprawy opisano.

Wyposażenie stanowiska pracy:

–

opis napraw,

–

arkusze papieru formatu A0,

–

flamastry,

–

środek do mocowania plakatów na tablicy,

–

literatura i inne źródła informacji,

–

dokumentacja techniczna i technologiczna.

Ćwiczenie 2

Dobierz

wyposażenie

stanowiska

naprawczego

do

wykonania

napraw

scharakteryzowanych przez nauczyciela w poprzednim ćwiczeniu i przygotuj to stanowisko.

Zadanie to możesz wykonać w parze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) opisać wyposażenie stanowiska naprawczego do wykonania napraw scharakteryzowanych

przez nauczyciela w poprzednim ćwiczeniu, wybierając ten przypadek, gdy trzeba

przygotować tylko stanowisko naprawcze,

2) wykorzystać dokumentację techniczną i technologiczną mechanizmów precyzyjnych lub

przyrządów pomiarowych, których naprawy opisano,

3) skonsultować swoje propozycje z nauczycielem,

4) przygotować takie stanowisko praktycznie, zwracając uwagę na przepisy bhp, ppoż.

i ochrony środowiska.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

opis napraw,

–

nieprzygotowane stanowisko naprawcze,

–

narzędzia i przyrządy naprawcze,

–

dokumentacja techniczna i technologiczna,

–

środki i przepisy bhp, ochrony ppoż. i ochrony środowiska.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać rodzaje stanowisk do charakteru naprawy?

2) uzasadnić wybór stanowisk do naprawy?

3) przygotować stanowisko do naprawy maszyn, urządzeń precyzyjnych

i przyrządów pomiarowych?

4) skorzystać z dokumentacji technicznej i technologicznej?

5) wykonać zadania zgodnie z zasadami bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA

DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 14 zadań, z których: 11 zadań jest z poziomu podstawowego, 3 zadania są

z poziomu ponadpodstawowego. Do każdego z nich podane są 4 możliwe odpowiedzi.

Tylko jedna jest poprawna.

5. Punktacja zadań: 0 lub 1 punkt

6. Ustala się następujące normy wymagań:

7. Udzielaj odpowiedzi tylko na załączonej KARCIE ODPOWIEDZI, stawiając

w odpowiedniej rubryce znak X. W przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić poprawną odpowiedź.

8. Pracuj samodzielnie, bo tylko wtedy będziesz mieć pewność, ze sprawdziłeś swoją

wiedzę.

9. Nie musisz zachowywać kolejności rozwiązywania zadań.

10. Na rozwiązanie testu masz 30 minut.

ZESTAW ZADAŃ TESTOWYCH

1. Narzędziem pomiarowym przydatnym na stanowisku do napraw jest:

a) czujnik zegarowy.

b) wiertarka.

c) dokumentacja techniczna.

d) statyw uniwersalny.

2. Narzędziem przydatnym na stanowisku do napraw jest:

a) pryzma kontrolna.

b) projektor.

c) źródło napędu.

d) wiertarka.

3. Narzędziem przydatnym na stanowisku napraw jest:

a) Sygnalizator.

b) zestaw elektronicznych narzędzi monterskich.

c) regulator.

d) licznik.

4. Materiałami do napraw są:

a) smary i oleje.

b) instrukcje obsługi.

c) dokumentacje techniczne.

d) zanieczyszczenia.

5. Materiałami do napraw są:

a) karty napraw.

b) materiały do lutowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

c) mikrometr i suwmiarka.

d) pryzmy.

6. Materiałami do napraw są:

a) zestaw elektronicznych narzędzi monterskich.

b) wiertarka i wiertła.

c) wkręty, śruby, nakrętki.

d) benzyna ekstrakcyjna i tkaniny bawełniane.

7. Środkiem bhp niezbędnym na stanowisku napraw jest:

a) instrukcja naprawy mechanizmu precyzyjnego.

b) pomieszczenie o właściwej wilgotności powietrza.

c) pomieszczenie pozbawione drgań.

d) apteczka pierwszej pomocy.

8. Środkiem ppoż. niezbędnym na stanowisku napraw jest:

a) podręczny sprzęt gaśniczy.

b) rysunek montażowy.

c) plansza wyposażenia stanowiska.

d) ręcznik i mydło.

9. Sprzętem ochrony indywidualnej:

a) jest dezodorant powietrza.

b) jest dobre oświetlenie.

c) są okulary ochronne.

d) jest lampa.

10. Wśród warunków prawidłowego rozmieszczania narzędzi, przyrządów i materiałów na

stanowisku naprawczym jest zasada, że:

a) części zamienne powinny być w odpowiednich przegródkach lub półkach i powinny

być dobrze opisane.

b) jedynie materiały mają swoje ustalone miejsce.

c) przypadkowość ułożenia jest cechą twórczego podejścia do organizacji stanowiska.

d) stanowisko pracy przygotowuje asystent mechanika precyzyjnego.

11. Środki bhp na stanowisku są:

a) zbędnym dodatkiem.

b) pożądane.

c) konieczne.

d) nie zawsze wymagane.

12. Sprawdzenie stanu technicznego narzędzi i przyrządów do napraw w procesie organizacji

stanowiska jest:

a) zbędne.

b) pożądane.

c) nie zawsze wymagane.

d) konieczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

13. Podstawą doboru narzędzi i przyrządów do napraw jest:

a) dokumentacja techniczna urządzenia lub przyrządu precyzyjnego, a także procedura

napraw i dokumentacja technologiczna.

b) intuicja fachowca.

c) wyposażenie magazynu.

d) brak źródeł.

14. Stanowisko do napraw powinno być:

a) atrakcyjne.

b) bardzo dobrze zorganizowane i wyposażone, powinien panować na nim niezwykły

porządek i czystość.

c) ładne.

d) dobrze wyposażone.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

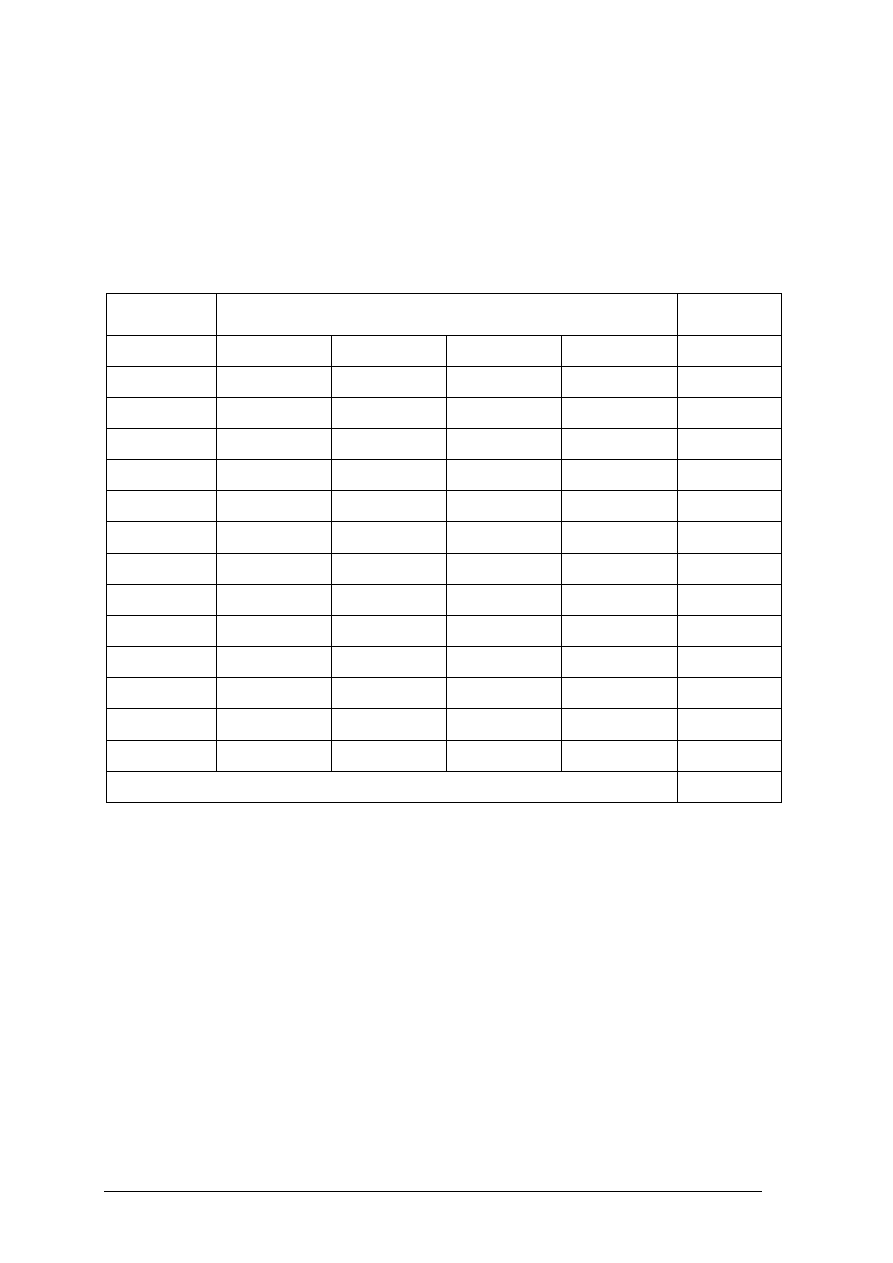

KARTA ODPOWIEDZI

Imię i nazwisko ............................................................................................................................

Organizacja stanowiska pracy

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

6. LITERATURA

1. Ciekanowski A.: Poradnik ślusarza narzędziowego wzorcarza. WNT, Warszawa 1989

2. Górecki A.: Technologia ogólna. WSiP, Warszawa 2000

3. Lewandowski T.: Rysunek techniczny dla mechaników. WSiP, Warszawa 1995

4. Mac S., Leowski J.: Bezpieczeństwo i higiena pracy. Podręcznik dla szkół zasadniczych.

WSiP, Warszawa 1999

5. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1995

6. Okoniewski S.: Podstawy technologii mechanicznej, WNT, Warszawa 1983

7. Legutko St.: Podstawy eksploatacji maszyn i urządzeń, WSiP, Warszawa 2004

Wyszukiwarka

Podobne podstrony:

mechanik precyzyjny 731[03] z2 01 n

mechanik precyzyjny 731[03] z1 01 n

mechanik precyzyjny 731[03] z2 05 u

mechanik precyzyjny 731[03] z2 03 n

mechanik precyzyjny 731[03] z1 01 u

mechanik precyzyjny 731[03] z2 06 n

mechanik precyzyjny 731[03] z2 04 u

mechanik precyzyjny 731[03] z2 04 n

mechanik precyzyjny 731[03] z2 06 u

mechanik precyzyjny 731[03] z2 05 n

mechanik precyzyjny 731[03] z1 01 n

mechanik precyzyjny 731[03] z2 04 u

mechanik precyzyjny 731[03] z2 06 u

mechanik precyzyjny 731[03] z2 05 u

więcej podobnych podstron