H

AMULCE DŁUGOTRWAŁEGO DZIAŁANIA

Retarder - to elektryczny zwalniacz np. Telmy montowany na wale za skrzynią ale też tak samo

retarderem jest olejowy zwalniacz montowany jako przystawka przy skrzyni biegow np w ZF.

Intareder - to nazwa handlowa zwalniacza olejowego zintegrowanego odrazu ze skrzynia biegow

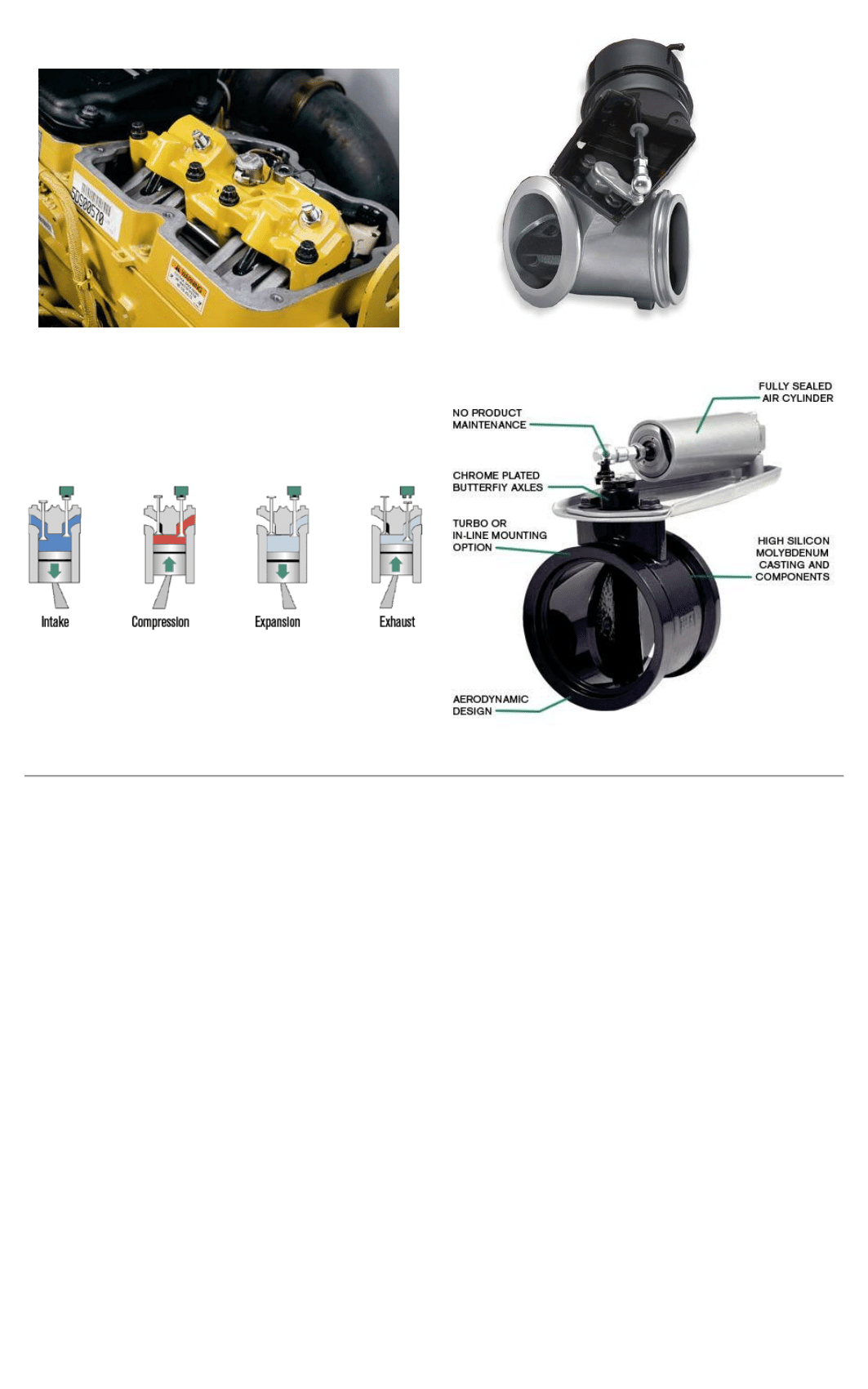

Hamulec górski (dawniej) - to zwalniacz klapowy na wydechu, jest dużo mniej efektywny niż ww.

Hamulec Jacobsa (jack-brake) – przeważnie w amarykańskich silnikach, jest bardzo skuteczny i

oprócz dławienia spalin działa także na czasy otwarcia zaworów.

Różnica między Telmą a Voith czy ZF jest taka, że Telma jest zwalniaczem elektromagnetycznym a

ZF czy Voih hydraulicznym.

adamtb

WSTĘP

Na początku lat sześćdziesiątych, gdy w biurach konstrukcyjnych ukształtowały się współczesne koncepcje budowy

samochodów ciężarowych i autobusów, praktycznie nie istniał problem sposobu hamowania. Rozwiązania konstrukcyjne

układów hamulcowych wówczas stosowane w pełni spełniały wymagania bezpiecznego poruszania się po drogach. Jednakże

w miarę upływu lat nastąpiło gwałtowne przyspieszenie postępu technicznego tak w konstrukcji, jak i technologii. Przyczyniło

się to do wielkich zmian w budowie samochodów ciężarowych i autobusów. Obecnie eksploatowane pojazdy - w porównaniu

do swoich po

przedników sprzed dwudziestu bądź trzydziestu lat -posiadają jednostki napędowe o większych mocach,

pozwalające na transport dużej ilości ładunków przy większych prędkościach przewozowych. Spowodowało to jednak

znacznie większe obciążenia hamulców w tych samochodach.

Pamiętać należy, że dwukrotny wzrost prędkości samochodu powoduje czterokrotny wzrost jego energii kinetycznej. Podczas

hamowania energia ta nie zanika, lecz zamienia się prawie w całości w energię cieplną, którą trzeba z kolei w jakiś sposób

o

dprowadzić do otoczenia.

W międzyczasie konstrukcje układów hamulcowych również zostały znacznie unowocześnione i są o wiele bardziej

efektywne, lecz niestety ograniczenia konstrukcyjne powodują, że nawet w najnowocześniejszych samochodach - w

niektórych ekstremalnych przypadkach - i one są niewystarczające. W efekcie zagrożone może być bezpieczeństwo

kierowców, pasażerów oraz innych uczestników ruchu lub otoczenia naturalnego.

Aby zmniejszyć to niebezpieczeństwo, już w latach siedemdziesiątych Europejska Komisja Gospodarcza ECE wprowadziła

przepisy nakazujące producentom samochodów ciężarowych, autobusów turystycznych i samochodów przewożących ładunki

niebezpieczne zainstalowanie w swoich pojazdach dodatkowych hamulców, działających niezależnie od hamulców

zasadniczych i je odciążające. Osobne przepisy określają wymagania, jakie te hamulce muszą spełniać. Podstawowym

warunkiem, dopuszczającym ich zastosowanie jest możliwość ciągłego użycia podczas długotrwałego zjazdu ze wzniesień.

Stąd określane są one jako “hamulce długotrwałego działania”.

Na podstawie doświadczeń producentów samochodów, uzyskanych po latach prób i eksploatacji, stwierdzono ponadto, że

zastosowanie hamulców długotrwałego działania, spowodowało mniejsze zużycie elementów w układach hamulców

zasadniczych. Stało się to dzięki zmniejszeniu ich odciążenia i ma wpływ na poprawę bezpieczeństwa jazdy oraz obniżenie

kosztu eksploatacji pojazdów.

W krajach Europy zachodniej hamulce długotrwałego działania są już w powszechnym użyciu. W Polsce dopiero od niedawna

są one instalowane w nowo projektowanych i produkowanych pojazdach. Powoduje to, że wiedza na ten temat jest w naszym

kraju mniej powszechna.

Praca niniejsza ma na celu przedstawić problem stosowania hamulców długotrwałego działania w środkach transportu,

rodzaje obecnie stosowanych rozwiązań konstrukcyjnych, oraz perspektywy ich rozwoju. Ponadto przeprowadzona została

próba określenia algorytmu, według którego konstruktor może dokonać doboru właściwego hamulca do projektowanego przez

siebie p

ojazdu. Wyniki doboru hamulca z wykorzystaniem algorytmu potwierdzono dodatkowo obliczeniami w części

projektowej pracy. Te same obliczenia zostały wykonane również za pomocą programu komputerowego, udostępnionego

przez producenta hamulców długotrwałego działania. Rozbieżności w otrzymanych wynikach stanowiły przedmiot analizy i

posłużyły do wysunięcia wniosków.

CEL STOSOWANIA HAMULCÓW DŁUGOTRWAŁEGO DZIAŁANIA

Mechanizm hamulcowy jest tym zespołem układu hamulcowego pojazdu, w którym podczas hamowania zachodzi przemiana

energii kinetycznej w energię cieplną. Wywiązujące się wówczas znaczne ilości ciepła odprowadzane są do otoczenia.

Zazwyczaj wystarcza to do utrzymywania stosunkowo niskiej temperatury na powierzchni styku elementów trących i ich

samych.

Zdarza się jednak, że temperatury te potrafią przekraczać bezpieczne granice. W warunkach normalnych

temperatury okładzin ciernych wahają się w granicach od 40° do 200° C, w zależności od warunków użytkowania. Największe

temperatury przy zjazdach z długich pochyłości mogą osiągać 350°C i więcej. Tak wysokie temperatury powodują

występowanie wielu niekorzystnych zjawisk tj.: [28]

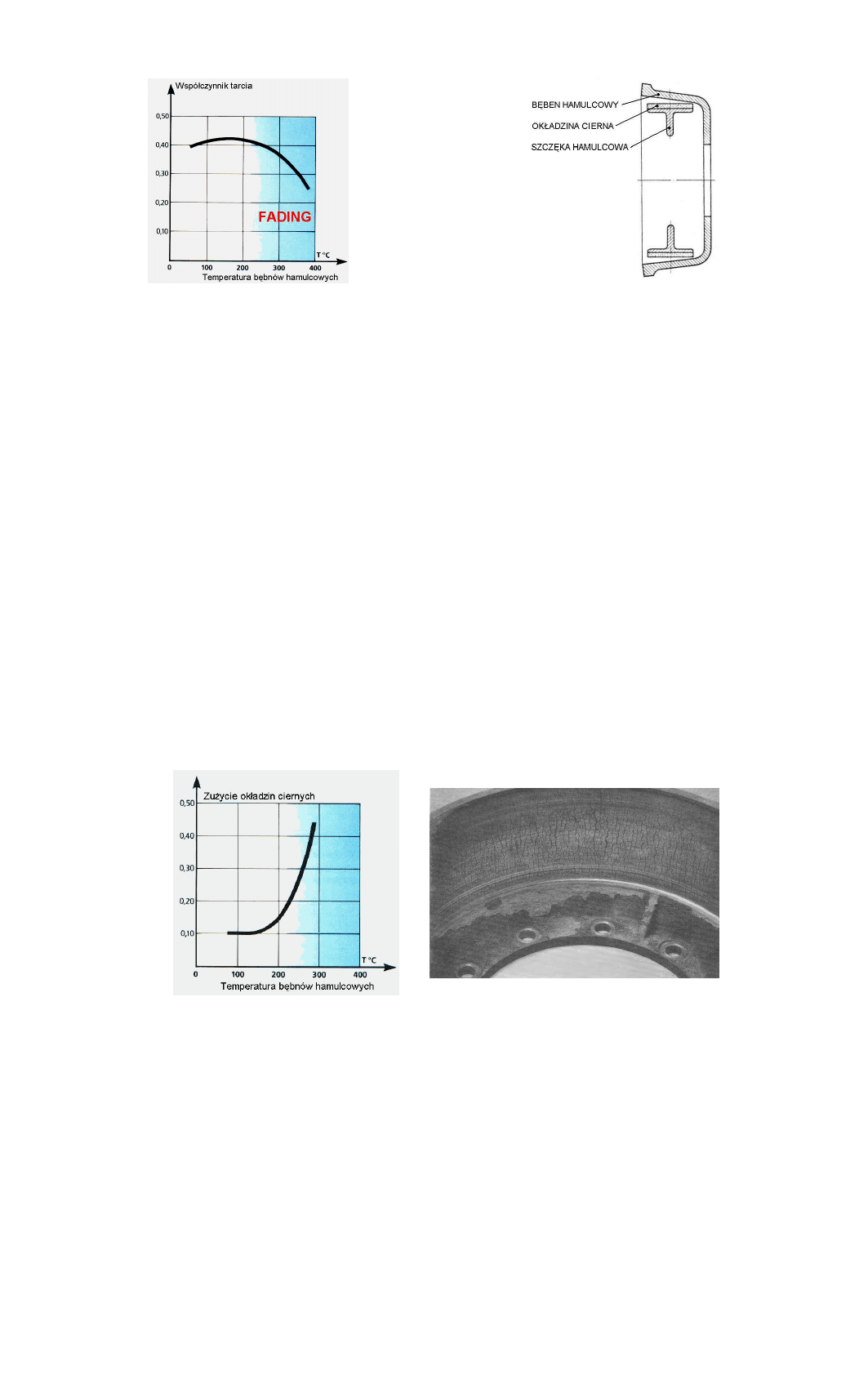

1) fading czyli zjawisko polegające na spadku współczynnika tarcia [m] pomiędzy materiałem ciernym i bębnem lub tarczą

hamulca co powoduje zmniejszenie momentu hamowania (rys. 1.1),

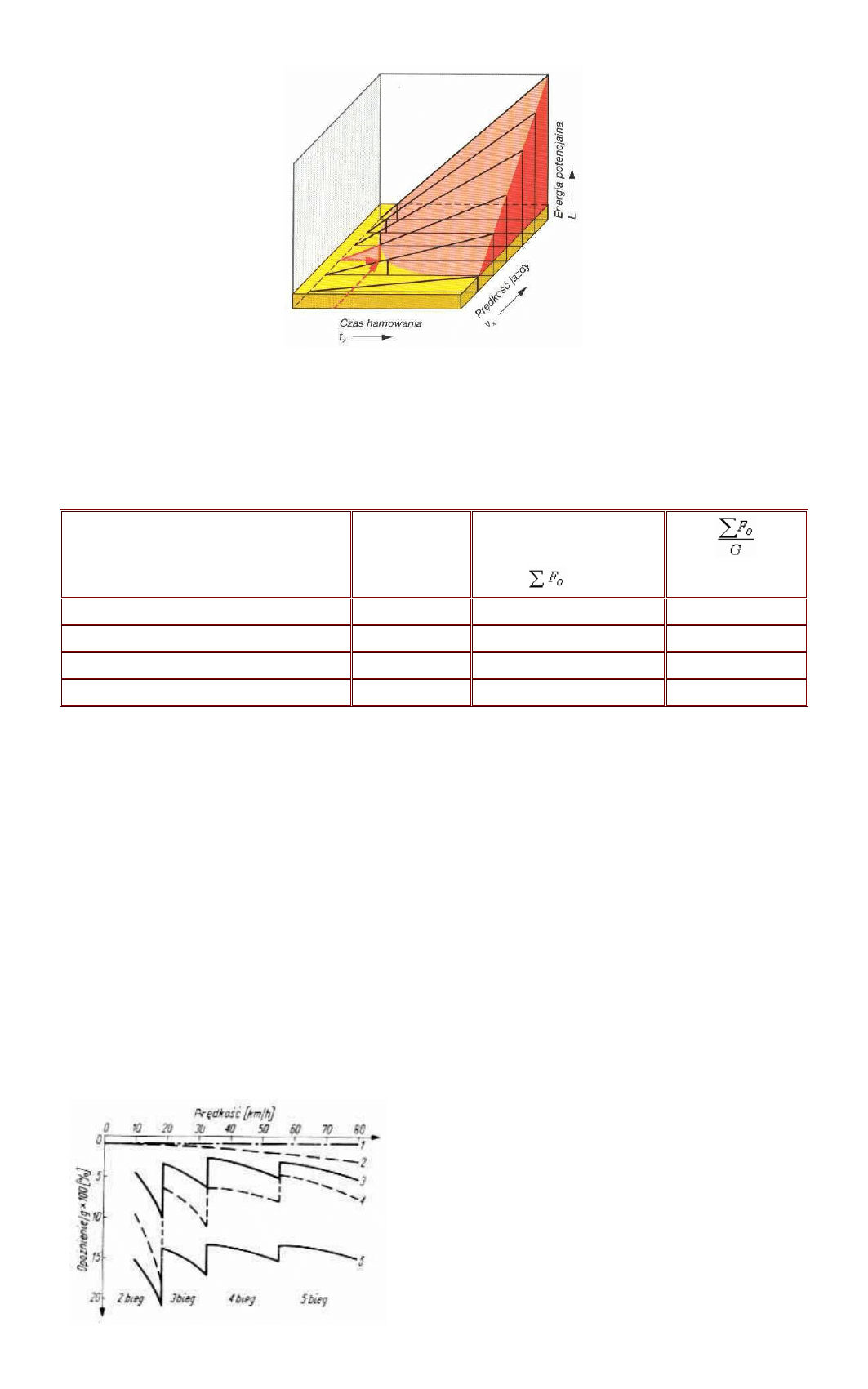

2) odkształcenia cieplne bębna hamulcowego - powodują nieprawidłowe przyleganie okładziny do powierzchni bębna

(przesadnie przedstawiono to na rys. 1.2 ),

Rys.1.1 Wykres zmian współczynnika

tarcia w funkcji temperatury bębnów

hamulcowych [16]

Rys. 1.2. Odkształcenie cieplne bębna

hamulcowego [27]

3) przyspieszone zużywanie się okładzin ciernych szczęk lub klocków hamulcowych (rys. 1.3)

4) pęknięcia powierzchniowe bieżni ciernej w bębnach hamulcowych (rys. 1.4). Naprawa uszkodzenia przez wytaczanie jest

niemożliwa. Konieczna wówczas jest wymiana bębna na nowy.

5) powstawanie pęcherzy parowych w przewodach hamulców hydraulicznych czego skutkiem może być częściowy, a nawet

całkowity zanik siły hamowania.

Aby ustalić, kiedy elementy mechanizmu hamulcowego nagrzewają się najwięcej, należy różnorodne formy przebiegu

hamowań uporządkować i ustalić typowe przebiegi.

Proces hamowania może być realizowany jako:

- hamowanie jednorazowe -

przeważnie krótkotrwałe, powodujące całkowite zatrzymanie się pojazdu,

- hamowanie wielokrotne - powtarzane w pewnych okresach czasu (prze-bieg charakterystyczny dla jazdy miejskiej),

-

hamowanie długotrwałe ciągłe [28].

Rys. 1.3 Wykres zużycia okładzin

ciernych w funkcji temperatury bębnów

hamulcowych [16]

Rys. 1.4 Pęknięcia powierzchniowe bieżni

ciernej bębna hamulcowego [31]

Elementy mechanizmu hamulcowego najbardziej nagrzewają się przy drugim i trzecim przebiegu hamowania. Aby ograniczyć

częstotliwość użycia hamulca zasadniczego w tych okresach, pojazdy samochodowe wyposaża się w dodatkowy układ

hamulcowy. Jest to tzw. hamulec długotrwałego działania (zwalniacz). Coraz częściej w nazewnictwie technicznym określany

jest również angielska nazwą “retarder”.

Zastosowanie w samochodach ciężarowych i autobusach hamulców pomocniczych długotrwałego działania spowodowane

zostało potrzebą zachowania płynności ruchu tych pojazdów w terenie górzystym, przy jednoczesnym odciążeniu głównego

układu hamulcowego. Zwalniacze działają na układ napędowy pojazdu z pominięciem mechanizmu hamulcowego.

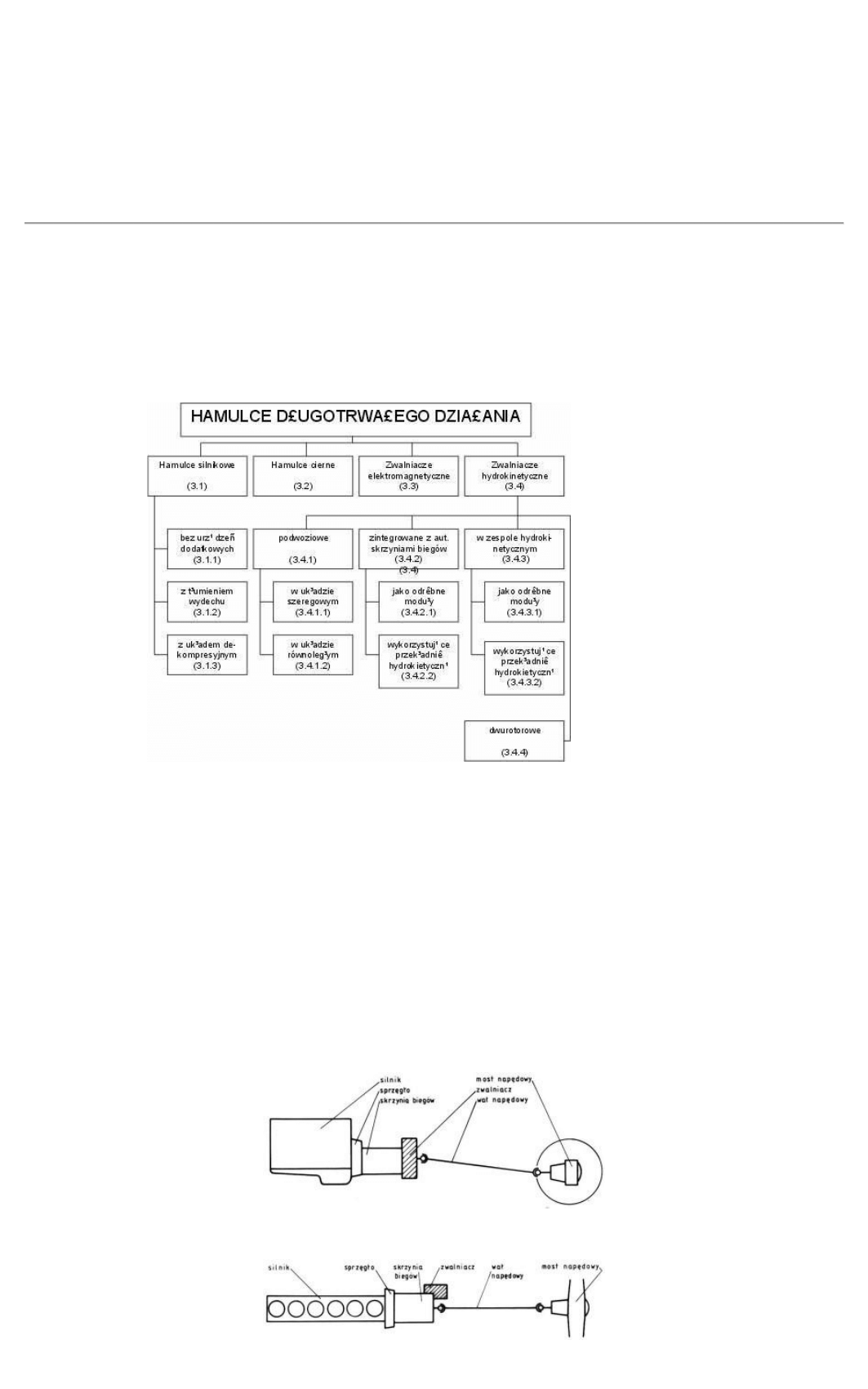

Na rys. 1.5 pokazano zmianę energii potencjalnej przy zjeździe z góry przy stałej prędkości vx. Układ hamulcowy z powodu

swych własności fizycznych działa skutecznie tylko w obszarze oznaczonym kolorem żółtym. Aby jeździć w obszarze

oznaczonym kolorem czerwonym, trzeba dysponować skutecznym hamulcem dodatkowym. Prawdziwe hamulce

długotrwałego działania muszą umożliwiać rozwinięcie takich właśnie mocy hamowania.

Zwalniacze stosowane są w samochodach ciężarowych o dużych masach całkowitych oraz w autobusach turystycznych,

zwłaszcza poruszających się na długich i górzystych trasach (trzeci rodzaj przebiegu hamowania). Jak wspomniano, silne

nagrzewanie się hamulców występuje również w ruchu miejskim. W tym przypadku wielokrotne, częste hamowanie

wykonywane jest również za pomocą zwalniaczy. Z tego powodu zwalniacze montowane są w autobusach komunikacji

miejskiej, pojazdach komunalnych, pojazdach zaopatrzenia itp.

Rys. 1.5

Zależność pomiędzy czasem hamowania, prędkością jazdy i energią

potencjalną [17]

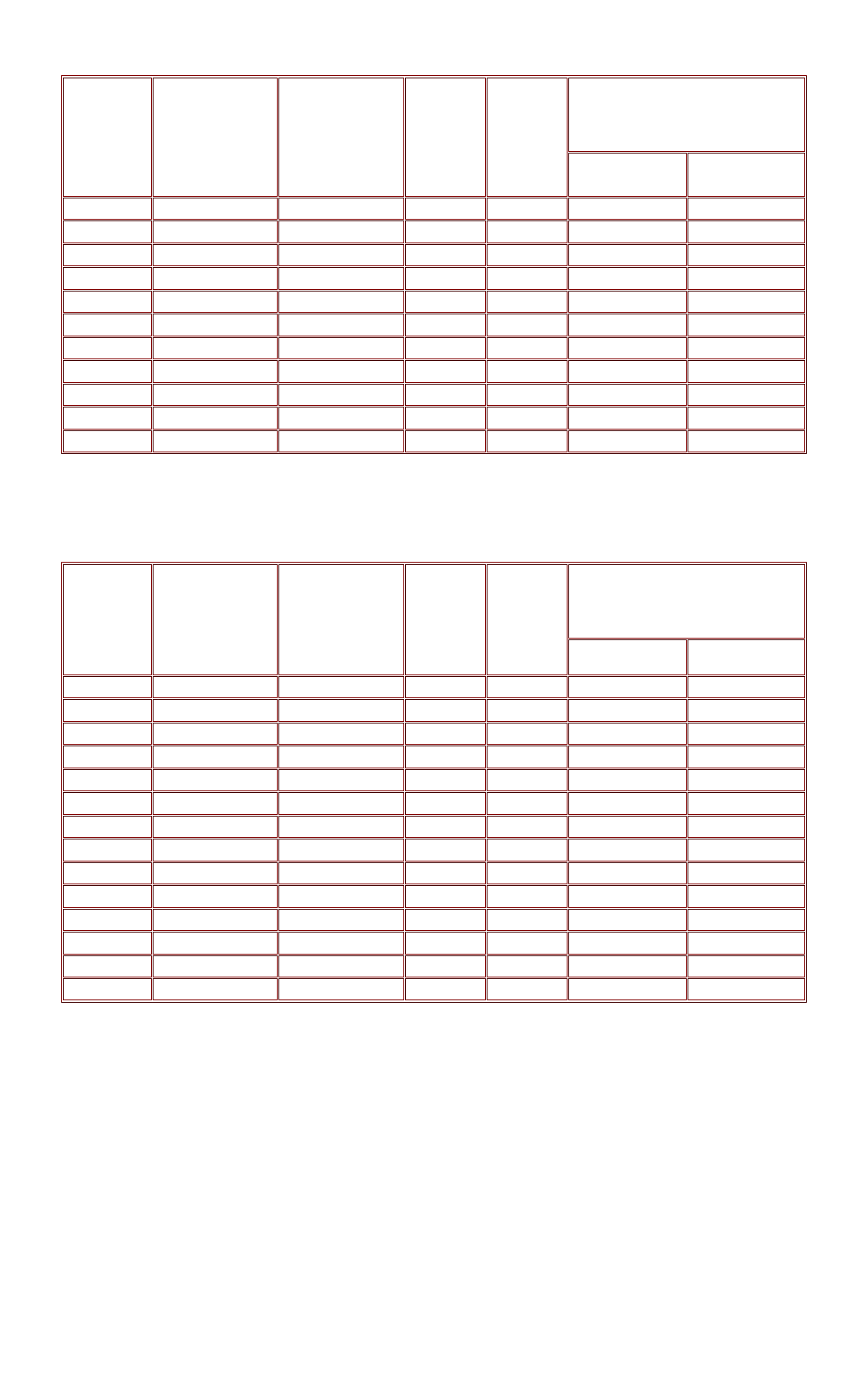

Celowość i potrzebę stosowania zwalniaczy w ciężkich pojazdach, pokonujących trasy o dużych spadkach, wynikającą z

porównania przeciętnych wielkości hamulców (to znaczy sumy powierzchni okładzin ciernych), w stosunku do ciężaru

pojazdów, przedstawiono w tabeli 1.

Tabela 1 [28]

RODZAJ POJAZDU

MASA

POJAZDU G [T]

POWIERZCHNIA

OKŁADZIN

[mm

2

]

[mm

2

/T]

Samochód osobowy

1

125 600

125 600

Samochód ciężarowy

5

172 100

34 420

Samochód ciężarowy

15

254 880

17 000

Samochód ciężarowy

20

278 800

14 000

Z porównania tego wynika, że w miarę wzrostu masy samochodu, zmniejsza się stosunek powierzchni okładzin do masy

pojazdu. Zrozumiałe są więc trudności w odprowadzeniu ciepła wywiązującego się podczas hamowania ciężkich pojazdów na

długich spadkach.

Potrzebę odciążenia hamulców zasadniczych ponadto uzasadnić można, porównując masę i efektywność pracy silnika

napędowego oraz hamulców. Otóż masa całkowita układu hamulcowego nie przekracza przeciętnie 25 % masy silnika,

natomiast chwilowe moce pochłaniane przez hamulec przekraczają 3…5 krotnie moce maksymalne silnika. Tak więc

współczynniki mocy jednostkowych odniesione do masy pozostają we wzajemnym stosunku znacznie na niekorzyść

hamulców.

Z podstawowych obliczeń mocy potrzebnej do wyhamowania pojazdu wynika, że jej wartość potrafi niekiedy być nawet

czterokrotnie większa od mocy maksymalnej silnika samochodu.

Oprócz dodatniego wpływu na zwiększenie bezpieczeństwa w ruchu drogowym, zwalniacze wywierają korzystny wpływ na

ekonomikę transportu przez stworzenie możliwości utrzymania wyższej średniej prędkości przejazdu na drogach górzystych

oraz zmniejszenie kosztów napraw, na skutek kilkukrotnego wydłużenia okresu żywotności okładzin ciernych. Jest to bardzo

ważne dla pojazdów ciężkich, w przypadku których liczą się nie tylko koszty nowych okładzin i ich wymiany, ale również straty

finansowe, związane z wyeliminowaniem pojazdu z eksploatacji.

Zwalniacz

e są hamulcami o stosunkowo niewielkiej skuteczności działania. Uzyskiwane przy ich użyciu maksymalne

opóźnienia są rzędu 1,5…2 m/s2. Wystarczy to do utrzymania podwyższonej szybkości pojazdu podczas długich i częstych

przyhamowań podczas jazdy w ruchu miejskim. Wykluczają jednak w normalnych warunkach eksploatacji możliwość

zablokowania kół osi napędzanej, na które zwalniacze przenoszą siły hamowania. Na rysunku 1.6 przedstawiony został

wykres opóźnień samo-chodu ciężarowego o masie 13 ton. Daje to pogląd o występujących wielkościach tych sił, na które

składają się opory: toczenia, powietrza, wewnętrzne silnika oraz włączonego zwalniacza.

Rys.1.6 Wykres opóźnień w wyniku działania sił [28]:

1.

Opory toczenia

2.

Opory ruchu

3.

Opory silnika + opory ruchu

4.

Opory ruchu + hamulec silnikowy

5.

Opory ruchu + opory silnika + zwalniacz

elektromagnetyczny

Dotychczas układy sterowania zwalniaczy były oddzielone od układów uruchamiających hamulce zasadnicze. Obecnie coraz

częściej dąży się do automatycznego łączenia pracy hamulców zasadniczych ze zwalniaczami (przy normalnym hamowaniu).

Hamowanie rozpoczyna się wówczas od włączenia zwalniacza, natomiast hamulce zasadnicze zostają uruchomione dopiero

wtedy, gdy zwalniacz nie ma już możliwości uzyskania niezbędnej siły i opóźnienia hamowania [28].

W niektórych krajach europejskich (Niemcy, Francja, Wielka Brytania) istnieje obowiązek stosowania dodatkowych hamulców

długotrwałego działania w dużych samochodach ciężarowych i autobusach turystycznych. Zastosowany w pojeździe

zwal

niacz musi spełniać normy określające jego własności. Określają one, że w pełni obciążony pojazd ze zwalniaczem, bez

użycia hamulców zasadniczych, powinien utrzymywać stałą prędkość nie przekraczającą 30 km/godz., na drodze o

siedmioprocentowym spadku i długości 6 km [28].

PODZIAŁ HAMULCÓW DŁUGOTRWAŁEGO DZIAŁANIA

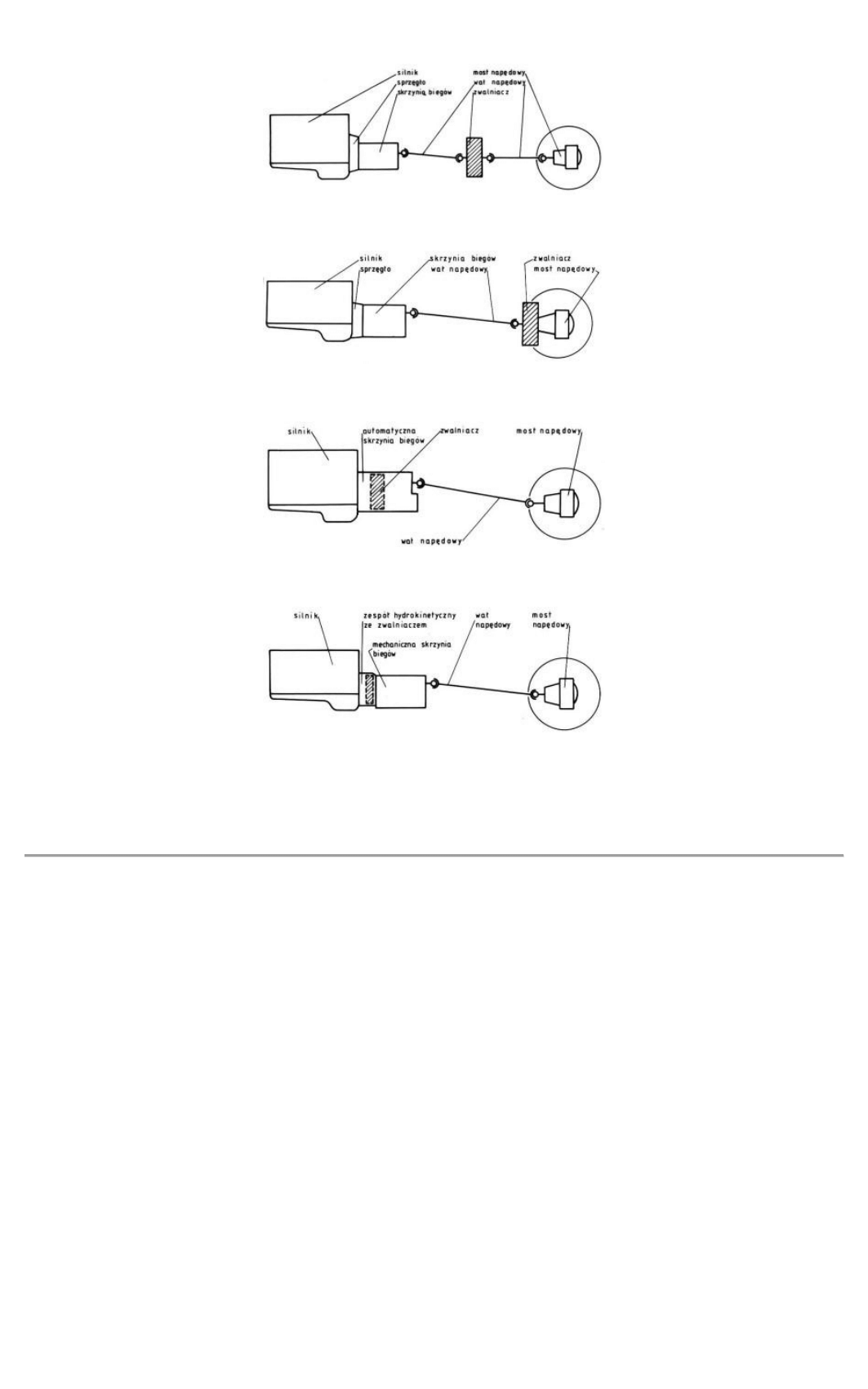

Wszystkie obecnie i dawniej użytkowane zwalniacze podzielić można na cztery podstawowe grupy. Przedstawione one są w

klasyfikacji na rysunku 2.1. Przy poszczególnych typach zwalniaczy w nawiasach znajdują się numery rozdziałów w których

zostały one szczegółowo przedstawione.

Rys. 2.1 Klasyfikacja hamulców długotrwałego działania

Jak wspomniano w poprzednim rozdziale zwalniacze wyhamowują pojazd poprzez oddziaływanie na elementy jego układu

napędowego. Zwalniaczem może być sam silnik pojazdu lub może być odrębnym urządzeniem. Stąd też zwalniacz może być

umieszczony w różnych miejscach pojazdu. Na rysunku 2.2 pokazany jest schemat układu napędowego w którym zwalniacz

jest przymoco

wany do skrzyni biegów i wyhamowuje wał napędowy. Zwalniacz przy skrzyni biegów może na wał napędowy

oddziaływać za pośrednictwem przekładni zwiększającej prędkość obrotową wirnika (rys. 2.3). Rozwiązanie to dotyczy

wyłącznie zwalniaczy hydrokinetycznych. Możliwe jest również zamocowanie go do ramy pojazdu w miejscu łożyska

podporowego wału napędowego (rys. 2.4) lub do obudowy mostu napędowego (rys. 2.5) gdzie działa on na wałek atakujący

przekładni głównej. Oprócz zwalniaczy przedstawionych powyżej a będących odrębnymi zespołami występują również

zwalniacze zintegrowane konstrukcyjnie wewnątrz automatycznych skrzyń biegów (rys. 2.6) oraz wewnątrz zespołów

hydrokinetycznych przeznaczonych do współpracy z mechanicznymi skrzyniami biegów (rys. 2.7).

Rys. 2.2 Zwalniacz przy skrzyni biegów w układzie szeregowym

Rys. 2.3 Zwalniacz przy skrzyni biegów w układzie równoległym

Rys. 2.4 Zwalniacz podwoziowy jako łożysko podporowe

Rys. 2.5 Zwalniacz zabudowany przy moście napędowym

Rys. 2.6 Zwalniacz zabudowany wewnątrz automatycznej skrzyni biegów

Rys. 2.7 Zwalniacz zabudowany w zespole hydrokinetycznym do mechanicznych skrzyń

biegów

OPIS BUDOWY I DZIAŁANIA ZWALNIACZY

HAMULCE SILNIKOWE

Hamowanie silnikiem bez urządzeń dodatkowych

W hamulcach silnikowych wykorzystuje się zjawisko wewnętrznych oporów silnika, spowodowane tarciem części ruchomych i

efektem pompowania, jak również stworzone sztuczne warunki, powodujące, że praca silnika zamienia się w pracę sprężarki.

Najprostszym sposobem uzyskania efektu ciągłego hamowania jest za-mknięcie przepustnicy w układzie zasilania silnika.

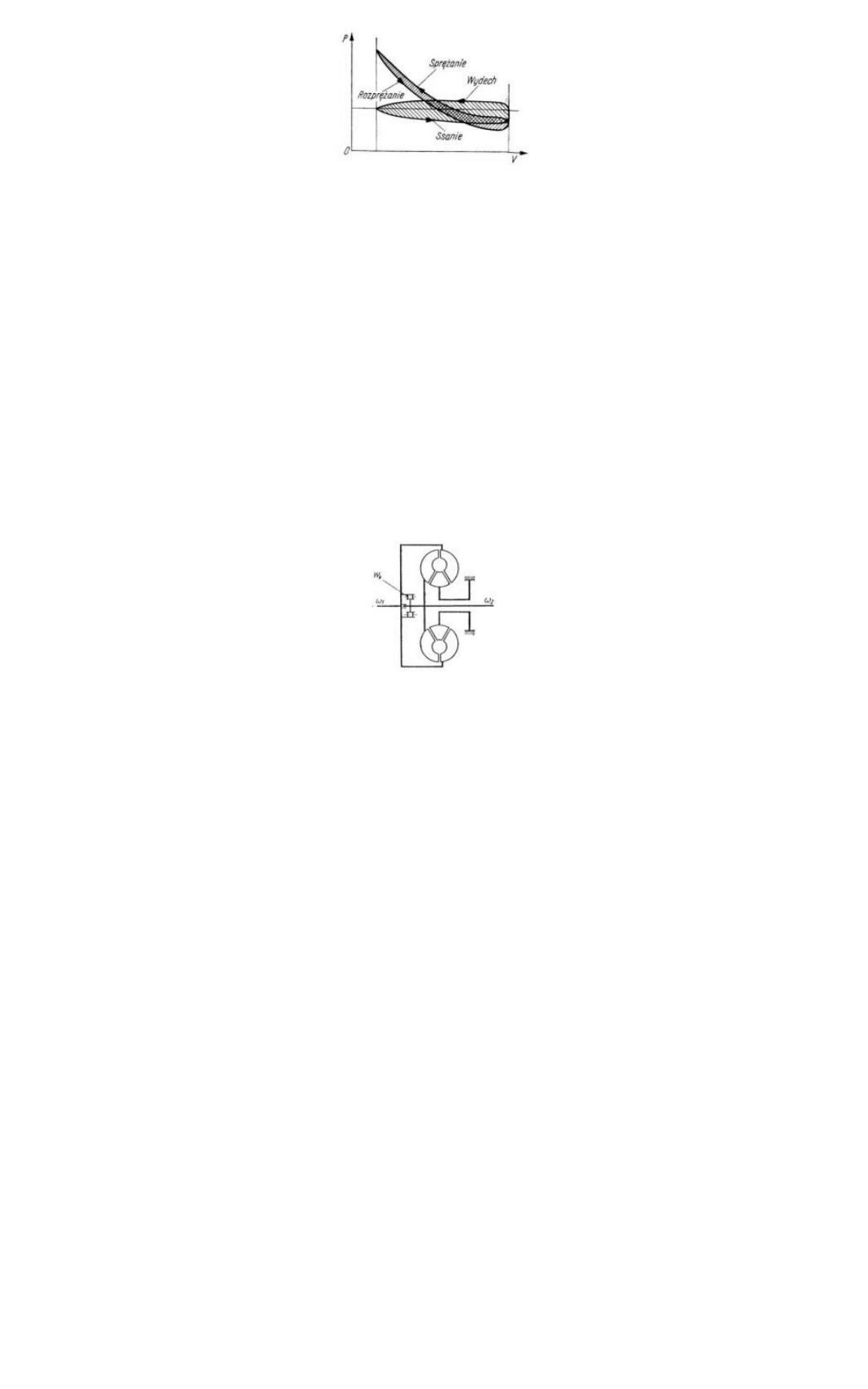

Źródłem siły hamowania są wówczas opory tarcia części ruchomych i straty wewnętrzne, uwidocznione na wykresie pracy

silnika (rys. 3.1), kt

óre wynikają z różnicy przebiegu krzywych sprężania i rozprężania oraz zasysania i wydechu. Niewielki

wzrost sił podczas hamowania silnikiem można uzyskać przez wyłączenie zapłonu lub dopływu paliwa, ale sposób ten, ze

względu na małą skuteczność i potrzebę wykonywania dodatkowych czynności w czasie hamowania pojazdu, nie powinien

być stosowany. Znaczne zwiększenie skuteczności hamowania silnikiem można uzyskać przez włączanie niższych biegów

(przełożeń) w skrzyni przekładniowej. Dzięki wykorzystaniu przełożeń, pojazd hamowany silnikiem może zjeżdżać ze stałą

prędkością, bez użycia hamulców zasadniczych, przy włączonym biegu bezpośrednim z pochyłości 3…5 %, a przy

włączonym pierwszym biegu nawet z pochyłości kilkunasto procentowej.

Rys. 3.1 Wykres pra

cy silnika przy zamkniętej przepustnicy gaźnika. Pracę ujemną

przedstawiają pola zakreskowane [28]

Wzrost wartości siły hamowania powoduje jednak, w tym ostatnim przypadku, szybkości jazdy, ponieważ ze względów

znaczne obniżenie bezpieczeństwa nie można dopuszczać do nadmiernego wzrostu obrotów silnika na poszczególnych

biegach. Włączanie niskich biegów, w celu zwiększenia ograniczonej wartości momentu hamującego, powoduje znaczne

zaniżanie średniej prędkości podróżnej na drogach górskich, a więc zmniejszenie rentowności pojazdów ciężarowych.

Dodatkowo, wolno jadący samochód o znacznych wymiarach gabarytowych stwarza dużą przeszkodę dla ruchu innych

pojazdów, tym bardziej, że wyprzedzanie na, przeważnie krętych, drogach górskich jest bardzo niebezpieczne. Inną trudność

stanowi włączanie niższych biegów podczas hamowania silnikiem, zwłaszcza w samochodach, w których skrzynka biegów

nie jest synchronizowana (całkowicie lub częściowo). Jeżeli do tego doda się występowanie ujemnego zjawiska

przepompowywania oleju z miski olejowej do komory spalania i - wspomnianej uprzednio -

możliwości łatwego przekraczania

znamionowej prędkości obrotowej wału korbowego silnika, to staje się oczywiste, że hamowanie silnikiem może być

skutecznie stosowane tylko w ograniczonym zakresie [28].

Hamowanie silnikiem jest niemożliwe w przypadku samochodów wyposażonych w skrzy-nie biegów z przekładniami

hydrokinetycznymi. Spowodowane jest to faktem, że przekładnie tego typu mają niską odwracalność. Aby umożliwić

hamowanie silnikiem, prze

kładnie wyposaża się w dodatkowe sprzęgło jednokierunkowe (wolne koło). Jest ono umieszczone

pomiędzy wałem wejściowym i wałem wyjściowym (między wirnikiem pompy i turbiny) przekładni (rys. 3.2).

Rys. 3.2 Przekładnia hydrokinetyczna ze sprzęgłem jednokierunkowym między

wirnikiem pompy i turbiny [26]

Wolne koło nie pozwala wówczas na osiąganie większych prędkości przez wał wyjściowy w stosunku do wału wejściowego i

w zakresie napędu odwróconego przekładnia hydro-kinetyczna pracuje w takim przypadku jak sztywny wał (czyli z poślizgiem

względnym równym zero). Zapewnia to takie same warunki hamowania silnikiem, jak przy zastosowaniu mechanicznego

układu napędowego. Przy okazji rozwiązanie takie umożliwia uruchamianie silnika pojazdu przez holowanie pod warunkiem,

że pozwala na to producent automatycznej skrzyni biegów [26].

Hamulce silnikowe z dławionym wydechem

Rozwiązanie to jest często stosowane w samochodach ciężarowych i autobusach z uwagi na prostą budowę, niewielkie

wymiary i stosunkowo niski

koszt wykonania, przy jednoczesnym zapewnieniu dostatecznej efektywności działania. Działanie

tego typu hamulca opiera się na sprężaniu powietrza po-przez zamknięcie przelotu w rurze wydechowej za pomocą

przepustnicy. Napędzany przez mechanizm przeniesienia napędu silnik spełnia rolę sprężarki samoczynnie regulowanej

napięciem sprężyn zaworów wydechowych. W czasie pracy hamulca silnikowego dopływ paliwa do silnika zostaje odcięty.

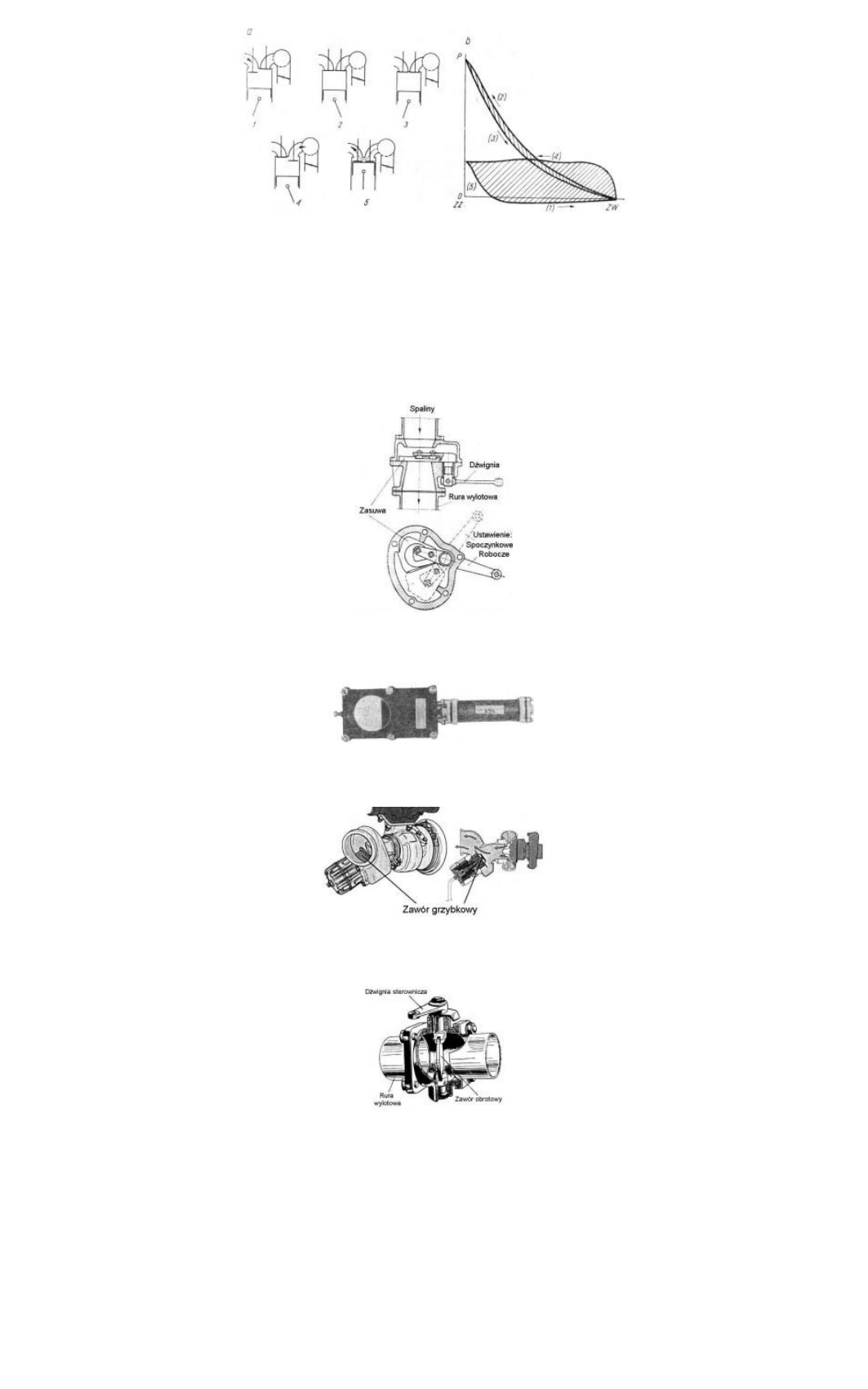

Poszczególne fazy działania czterosuwowego silnika, pracującego jako hamulec, pokazane są na rys. 3.3, na którym

poszczególne linie wykresu przedstawiają:

1 - zassanie powietrza,

2 -

sprężanie powietrza,

3 -

rozprężanie powietrza,

4 -

sprężanie powietrza w kolektorze i części rury wydechowej zamkniętej przepustnicą (praca hamowania),

5 -

samoregulację ciśnienia sprężania.

Ciśnienie powietrza w zamkniętym przewodzie wydechowym osiąga wartość 0,3…0,5 MPa, zależnie od cech silnika oraz

charakterystyki sprężyn zaworów wydechowych. W punkcie GZP nadmiar sprężonego powietrza uchodzi, przez uchylony

zawór wydechowy, komorę spalania i otwarty zawór ssący, do atmosfery. Przeciwbieżny, do normalnego kierunku, przepływ

powietrza w rurze ssącej wymaga przedsięwzięcia środków zabezpieczających w przypadku stosowania mokrych filtrów

powietrza, gdy

ż wówczas wypełniający je olej może być wydmuchiwany na zewnątrz. Celem zmniejszenia pulsacji powietrza

umieszcza się między filtr i silnik dodatkowy zbiornik kompensacyjny. Bardziej radykalnym środkiem chroniącym przed

stratami oleju jest użycie filtrów suchych.

Rys.3.3 Wykres pracy silnika jako hamulca z dławionym wydechem [28]

Skuteczność działania hamulców ze zdławionym wydechem jest, w przybliżeniu, dwukrotnie większa, niż przy hamowaniu

silnikiem bez dodatkowych urządzeń. Rozwijana moc hamowania przy zdławionym wydechu osiąga wartość 75…85 %

maksymalnej mocy silnika, przy czym moment hamujący wzrasta wraz z ilością obrotów silnika. Jest on różny od przebiegu

momentu obrotowego silnika, gdzie maksymalna wartość osiągana jest przy ok. 60 % jego obrotów nominalnych [28]

Rys. 3.4 Zawór klapowy przesuwny [7]

Rys. 3.5 Zawór hamulca silnikowego z zasuwą [28]

Rys. 3.6 Zawór grzybkowy hamulca silnikowego VOLVO [18]

Rys. 3.7 Zawór obrotowy hamulca silnikowego ZF [7]

.

Tego typu hamulce silnikowe działają poprzez odcięcie dopływu paliwa (ustawienie listwy zębatej pompy wtryskowej w

położenie „STOP”), oraz zamknięcie wydechu. Do tego celu stosuje się zawory klapowe przesuwne (rys.3.4), zawory w

postaci zasuwy (rys.3.5), z

awory grzybkowe (rys.3.6) oraz zawory obrotowe. Ostatnia grupa zaworów jest obecnie najbardziej

rozpowszechniona. Ogólna budowa została przedstawiona na rys. 3.7, natomiast na rys. 3.8 przedstawiono części składowe

zaworu tego typu.

Rys. 3.8. Zawór hamulca silnikowego Ikarus 260/280 [12]

a

– kompletny zawór z siłownikiem

b

– części zaworu

Sterowanie hamulca silnikowego z dławionym wydechem może odbywać się mechanicznie lub elektropneumatycznie. W

przypadku sterowania mechanicznego hamulec uruchamia

ny jest dźwignią umieszczoną obok siedzenia. Jest ona połączona

układem dźwigni lub cięgien giętkich z zaworem dławiącym i pompą wtryskową. Obecnie takie układy sterujące zostały

zastąpione układami pneumatycznymi lub elektropneumatycznymi. Przy zaworze i pompie wtryskowej znajdują się siłowniki

pneumatyczne, natomiast w kabinie znajduje się zawór pneumatyczny lub elektro-pneumatyczny, umieszczony w podłodze

lub na desce rozdzielczej.

Nietypowy układ uruchamiający został zastosowany w ciągniku siodłowym Pegaso 2011/1, gdzie hamulec silnikowy

uruchamiany jest za pomocą pedału gazu (rys.3.9).

Rys. 3.9 Układ sterowania hamulca silnikowego Pegaso [3]

1

– Pedał gazu

2

– Przewód elastyczny pedał – cylinder

3

– Przewód elastyczny zawór – pedał

4

– Zawór sterujący

5

– Siłownik

Włączenie następuje poprzez naciśnięcie dolnej części pedału gazu i pokonanie małego oporu. Ponieważ pedał połączony

jest mechanicznie z pompą wtryskową, zostaje ona ustawiona w położenie „STOP”. W pedale gazu znajduje się zawór

pneumatyczny doprowadzający powietrze do siłownika zaworu dławiącego.

W przypadku silnika wysokoprężnego doładowywanego mechanicznie, dmuchawa nie powinna sprężać wstępnie powietrza w

okresach włączenia hamulca silnikowego. Podyktowane jest to hałaśliwością pracy dmuchawy i wzmożonym zużyciem jej

części. Z tego względu dmuchawy doładowujące często wyposaża się w obrotowy zawór obejściowy (rys.3.10), sterowany

przez układ sterujący hamulcem silnikowym [7].

Rys. 3.10 Działanie dmuchawy ROOTS z zaworem obejściowym [7]

Hamowanie silnikiem z układem dekompresyjnym

Klasyczne hamulce silnikowe z dławionym wydechem nie są w stanie uzyskać momentu hamowania, jaki wynikałby z

teoretycznych rozważań nad wymiarami i osiągami silników. Spowodowane jest to faktem, że tłok podążając ku GZP w suwie

sprężania, spręża powietrze (wykonuje prace ujemną), natomiast po przekroczeniu GZP ruch tłoka ku DZP jest wspomagany

rozprężanym powietrzem, uprzednio sprężonym. W wyniku tego nie uzyskuje się większego momentu hamującego. Aby

wyeliminować to niepożądane zjawisko, w silnikach stosuje się specjalne układy dekompresyjne (odprężające). Istotą tego

typu urządzeń jest odprowadzenie z cylindra sprężonego powietrza przed suwem rozprężania. Do obecnie stosowanych

rozwiązań należy hamulec silnikowy JACOBS, hamulec silnikowy VEB (Volvo Engine Brake) oraz konstrukcja Mercedes Benz

„Konstantdrossel” (o stałym dławieniu).

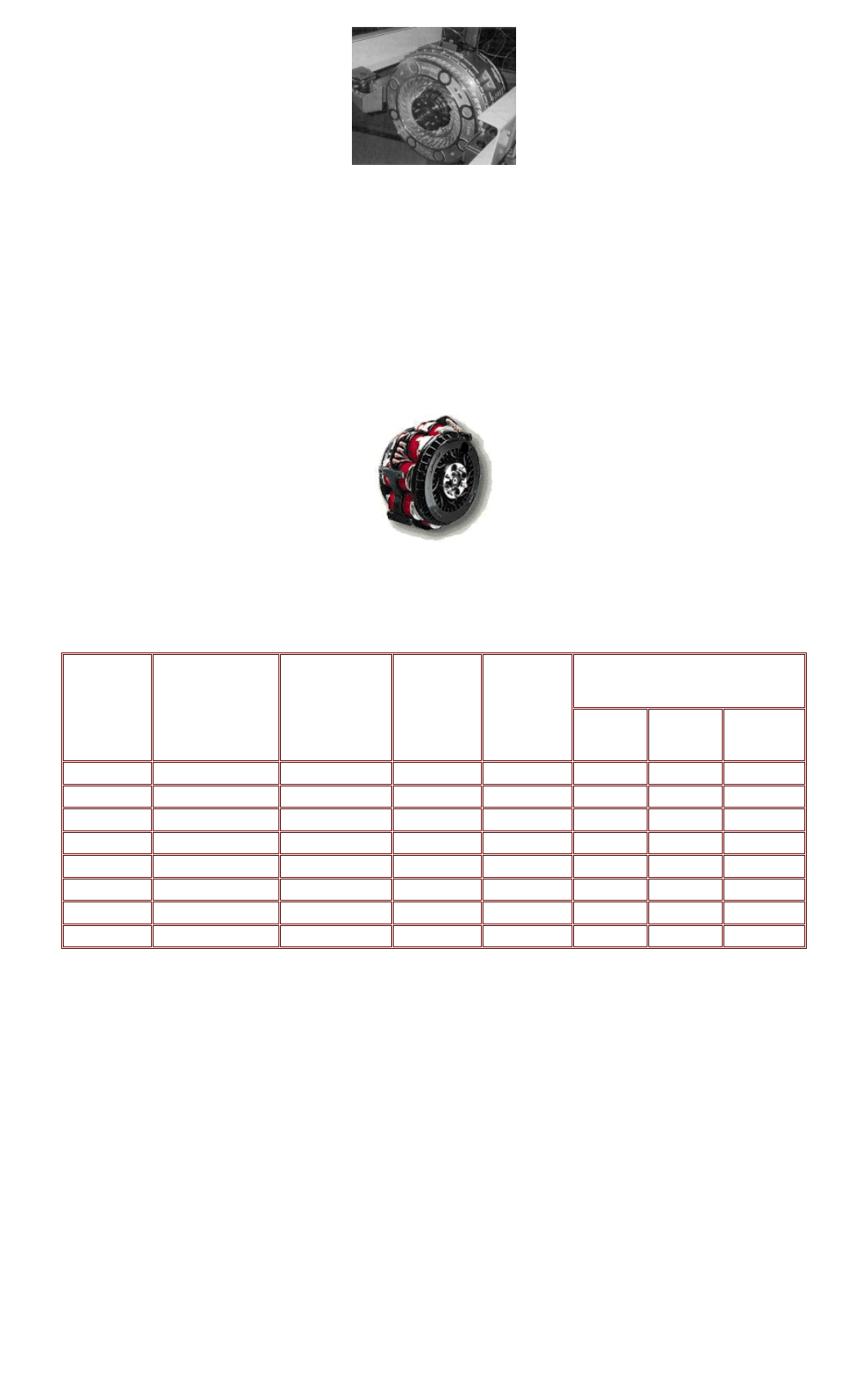

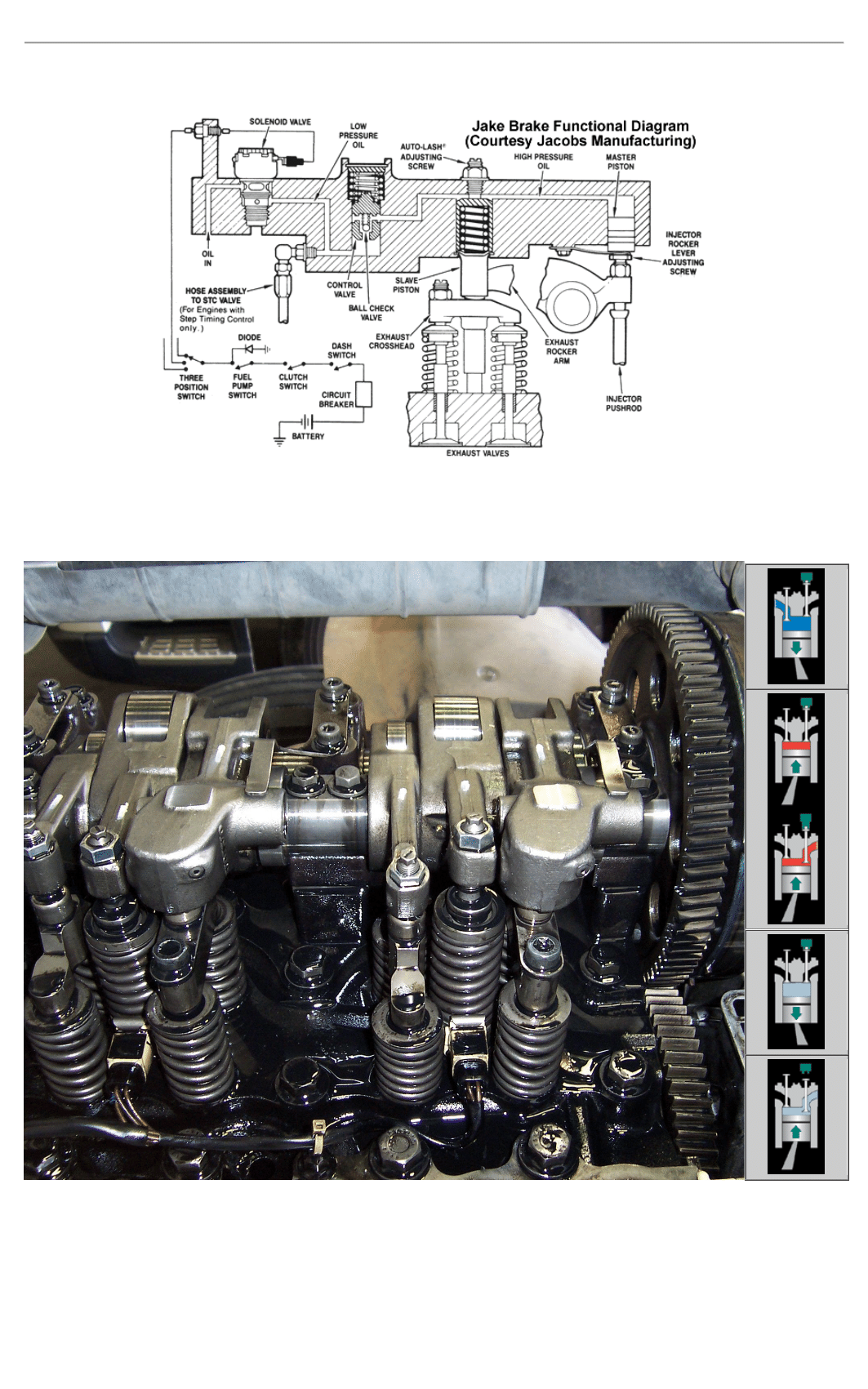

Hamulec JACOBSA

Układ ten produkowany przez amerykańską firmę Jacobs Vehicle Systems stosowany jest w silnikach firm Cummins,

Caterpillar Mack oraz Renault. Schemat tego urządzenia przedstawiony został na rys. 3.11. Przesterowania w cyklu pracy

silnika dokonuje układ elektrohydrauliczny, wykorzystujący ciśnienie oleju w układzie smarowania. Zawór elektromagnetyczny

(3) otwiera przelot od kanału (1), przez zaworek zwrotny (2) i główny zawór zwrotny oleju (4) nad tłoki (5 i 6). Olej wypełnia

przestrzenie nad tłokami. W chwili gdy tłok silnika jest w GZP a oba zawory są zamknięte unosi się dźwignia

pompowtryskiwacza (10). Paliwo nie zostaje wtryśnięte do komory spalania ponieważ w tym momencie dawka jest zerowa.

Uniesienie dźwigni pompowtryskiwacza powoduje przesunięcie tłoczka (6) który przetłacza olej nad tłok (5) który otwiera lewy

zawór wydechowy (9). Do szybkiego zamknięcia zaworu i przygotowania do następnego cyklu pracy służy tłoczek upustowy,

umieszczony w śrubie regulacyjnej (7), który otwiera przelot z pominięciem zaworu (4) bezpośrednio do wylotu (8).

Rys. 3.11 Hamulec JACOBS [2]

Sterowanie może być zintegrowane z hamulcem roboczym przez umieszczenie styków w górnej części głównego zaworu

hamulcowego pojazdu. Skuteczność zwalniacza można regulować przez włączanie zaworów grupami. Na rysunku 3.12

znajduje się charakterystyka hamulca JACOBS 336A zainstalowanego w silniku Caterpillar typu 3306C. Hamulce JACOBS są

w stanie uzyskiwać moment hamowania w granicach 800…1000Nm. O dużej skuteczności działania hamulca silnikowego

JACOBS świadczy fakt, że przy jego użyciu pojazd o masie 34 tony może poruszać się na pochyłości o spadku 10 % ze stałą

prędkością 25 km/h, bez potrzeby uruchamiania hamulców zasadniczych.

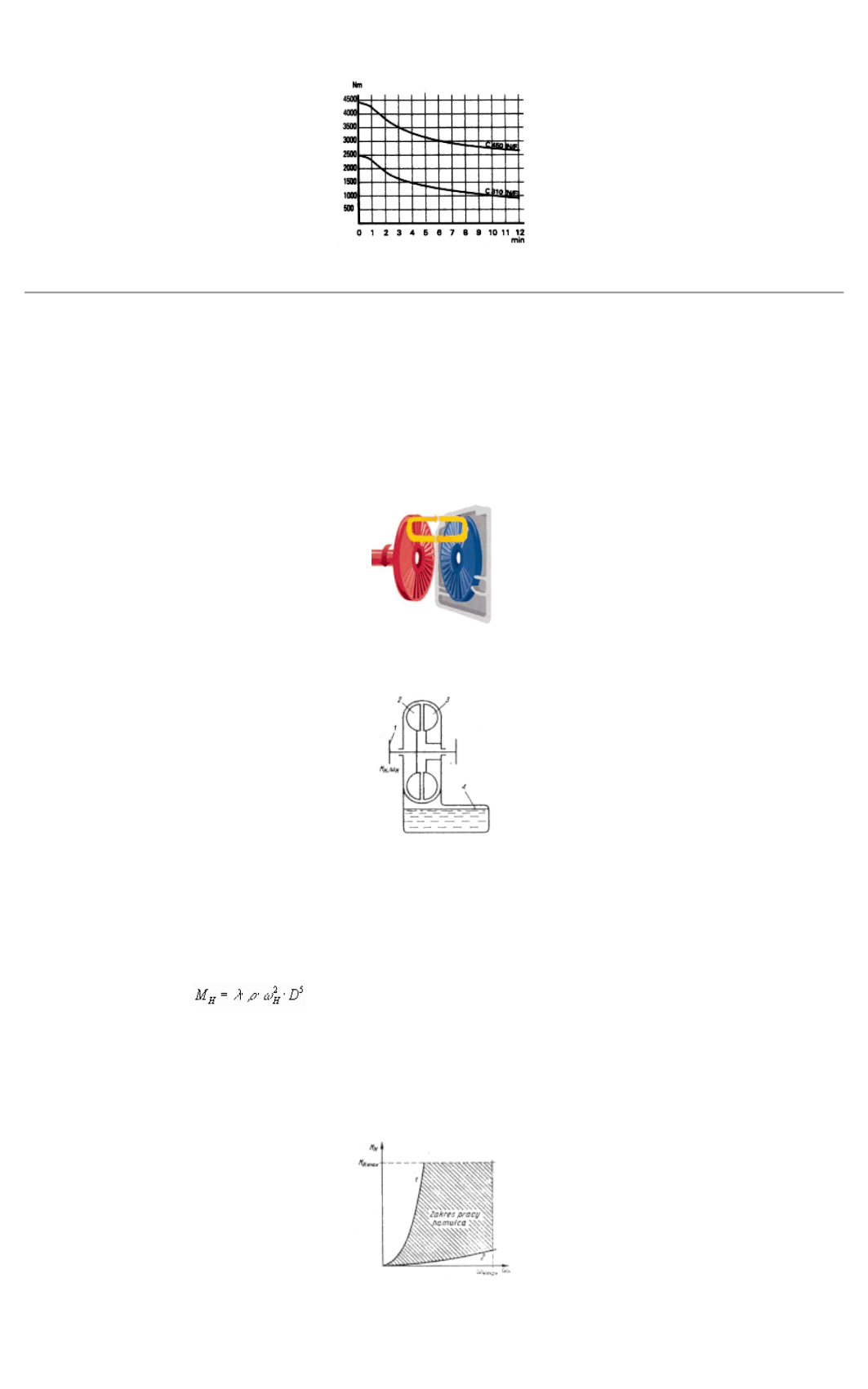

Rys. 3.12 Charakterystyka hamulca JACOBS [13]

Hamulec silnikowy VEB (Volvo Engine Brake)

Hamulec ten jest nowym rozwiązaniem technicznym, opracowanym i opatentowanym przez koncern VOLVO. Hamulec VEB

instalowany jest na zamówienie, z tym, że niektóre jego elementy montowane są już standardowo w silniku. W samochodach

nie wyposażonych w hamulec VEB, za zwalniacz silnikowy służy tylko przepustnica na kolektorze wydechowym. Układ VEB

montowany jest do silników Volvo rodziny D12A, przeznaczonych dla dużych samochodów ciężarowych i ciągników

siodłowych serii FH12. Jego maksymalna moc hamowania wynosi 250 kW przy 2200 obr/min, co odpowiada wartości

momentu hamowania 1150 Nm. Na wykresie (rys. 3.13) przedstawione zostało porównanie hamulca VEB i klasycznego

hamulca silnikowego z dławieniem wydechu (maksymalna moc hamowania w tym przypadku wynosi jedynie 160 kW).

Rys. 3.13 Porównanie hamulca VEB z hamulcem dławiącym wylot spalin [18]

Siłę hamowania dobiera kierowca stosownie do warunków jazdy. Sterowanie odbywa się dźwigienką trójpołożeniowego

przełącznika na desce rozdzielczej:

-

Położenie „0” - całkowite wyłączenie hamulca,

-

Położenie „1” - czynny tylko hamulec klapowy (przepustnica wydechu),

-

Położenie „2” - czynny hamulec kompresyjny oraz przepustnica wydechu.

Przy przełączniku ustawionym w drugim położeniu, hamulec VEB zostaje uruchomiony przez zwolnienie pedału gazu.

Przepustnica wydechu zwiększa wówczas ciśnienie w układzie wydechowym silnika. W silniku, tuż przed początkiem suwu

sprężania, następuje krótkie otwarcie zaworów wydechowych i do cylindra przedostaje się to podwyższone ciśnienie z układu

wydechowego. Ciśnienie sprężania będzie więc odpowiednio wyższe. Następna faza działania hamulca VEB to ponowne

otwarcie zaworów wydechowych tuż przed końcem suwu sprężania w celu uwolnienia większości energii sprężanych gazów.

Zawory wydechowe

są sterowane przez „wydechową” krzywkę na wałku rozrządu, który w wersji VEB ma dodatkowe

„garbiki”. Podczas normalnej jazdy nie powodują one ruchu zaworów, ale w chwili zadziałania hamulca VEB zawór sterujący

podnosi ciśnienie oleju i tłoczek w dźwigni zaworowej każdego zaworu wydechowego powoduje skasowanie luzu. Dzięki temu

również dodatkowe krzywki mogą teraz otwierać zawory wydechowe w celu zwiększenia energii sprężania i zmniejszenia

energii rozprężania. Budowa dźwigienki zaworowej została przedstawiona na rys. 3.14. Działanie i części składowe hamulca

VEB przedstawiono na rys. 3.15.

Rys. 3.14 Budowa i zasada działania hamulca silnikowego VEB [18]

1. Tłoczek

2. Gniazdo kuliste zaworowe

3. Śruba regulacyjna

4. Podkładki regulacyjne

5. Mostek

6. Prowadzenie

7. Sprężyna zaworowa

8. Prowadnica zaworu

9. Zawór

10. Gniazdo

11. Sprężyna płaska

12. Oś dźwigni zaworowych

13. Dźwignia zaworowa

14. Rolka

15. Obudowa łożyska

16. Wałek rozrządu

Rys. 3.15 Konstrukcja dźwigienki zaworowej silnika z układem VEB [18]

Rys. 3.16 Zmodyfikowana krzywka hamulca VEB [18]

Niedawno firma VOLVO unowocześniła opisany powyżej hamulec dodając na powierzchni krzywki jeszcze jeden "garbik"

pokazany na rysunku 3.16. Dzięki niemu zawory wydechowe otwierają się na krótko na początku suwu wydechu gdy tłok

przekracza DZP. Powoduje to, że do przestrzeni nad tłokiem w miejsce uprzednio wytworzonego podciśnienia wlatuje

sprężone powietrze z kanału wylotowego, które jest sprężane w trakcie gdy tłok podąża ku GZP.

Mercedes Benz „Konstantdrossel”

Układ ten stosowany jest w silnikach Mercedes-Benz serii 400. W standardowej głowicy silnika zamocowany jest specjalny

zawór odprężnikowy. Powietrze z cylindra uchodzi przez niego do kanału kolektora wylotowego. W samochodach

ciężarowych Mrecedes-Benz, w których stosowany jest silnik z zaworami odprężającymi, stosowany jest równocześnie zawór

dławiący na kolektorze wydechowym. Hamulec silnikowy w tym układzie włączany jest dwustopniowo. W pierwszym stopniu

otwarty jest jedynie zawór odprężający, a w drugim dodatkowo przymknięta zostaje przepustnica na wydechu. Przy włączeniu

drugiego stopnia, najpierw zostaje otwarty zawór odprężający a dopiero po chwili zamyka się przepustnica. Wyłączanie

hamulca odbyw

a się w odwrotnej kolejności (wpierw otwiera się przepustnica a następnie zamyka zawór odpreżający). Takie

stopniowanie włączania i wyłączania hamulca pozwala uniknąć uszkodzeń silnika. Zawór odprężający otwiera się pod

wpływem ciśnienia powietrza sterującego, zamyka natomiast pod działaniem sprężyny. Napowietrzaniem i odpowietrzaniem

tłoków zaworów oraz siłownika przepustnicy wydechu steruje układ elektroniczny. Sterowanie układu „Konstantdrossel”

połączone jest z układem sterowania ABS. Gdy układ ABS zaczyna działać, hamulec silnikowy automatycznie się wyłącza.

Na rys. 3.17 przed-

stawiona została głowica silnika z zaworem odprężającym. Układ „Konstant-drossel” pozwala uzyskać

maksymalny moment hamowania ok. 1200 Nm.

Rys. 3.17 Zawór odprężający w głowicy silnika M-B [10]

OPIS BUDOWY I DZIAŁANIA ZWALNIACZY

ZWALNIACZE CIERNE

Przedstawicielem tej grupy jest zwalniacz firmy WESTRAL. Zwalniacz był montowany w miejsce łożyska podporowego wału

napędowego. W skład takiego zwalniacza wchodzi wał pośredni (1), zakończony kołnierzami mocującymi (5). Wał

ułożyskowany jest w korpusie (9) , przykręconym do ramy samochodu. Wraz z wałem obracają się dwie tarcze z okładzinami

ciernymi, osadzone na wielowypuście. Jedna tarcza (4) jest umocowana na stałe, natomiast druga (3) jest przesuwna.

Pomiędzy tymi tarczami znajduje się nieruchomy bęben pierścieniowy (7)]. Jest on umocowany do korpusu na prowadnicach

(8). Prowadnice te umożliwiają prze-mieszczanie się bębna wzdłuż osi wału. Włączenie zwalniacza następuje po dociśnięciu

ruchomej tarczy do bębna pierścieniowego. Kierujący pojazdem uruchamia zwalniacz za pomocą dźwigni sterującej

znajdującej się w kabinie kierowcy (13). Dźwignia zaopatrzona jest w mechanizm zapadkowy i połączona za pomocą cięgna

giętkiego (14) z obrotowym ramieniem (15) mechanizmu dociskającego tarczę cierną. Mechanizm dociskający zbudowany

jest tak samo, jak układ rozłączający sprzęgło cierne w układzie przeniesienia napędu. W korpusie umocowana jest oś (11),

na której osadzone jest ramię a wewnątrz widełki włączające (12). Dociskają one łożysko kulkowe oporowe (10) stykające się

z kołnierzem przesuwnej tarczy ciernej. Po zwolnieniu dźwigni przez kierowcę, tarcze cierne zostają rozsunięte przez

znajdującą się między nimi sprężynę śrubową (2). Przez wnętrze bębna przepływa woda, doprowadzana przewodem (6) z

układu chłodzenia silnika, co zapobiega przegrzewaniu się elementów ciernych. Zwalniacze WESTRAL produkowane były w

dwóch wielkościach (do samochodów o dopuszczalnej masie do 8 ton, oraz powyżej 8 ton) i pozwalały na bezpieczny zjazd z

pochyłości ok.16,5 %.

Rys. 3.18 Zwalniacz cierny WESTRAL [22,27]

a

– przekrój b – układ sterujący

Produkcji tego typu zwalniaczy zaprzestano w związku z faktem, że występują w nich elementy szybko zużywające się

(bęben, tarcze cierne). Występuje również niekorzystne zjawisko nagrzewania się współpracujących elementów, przez co

maleje ich moment hamowania i przez to nie mogły być używane podczas bardzo długich zjazdów. Zaletą tych zwalniaczy był

fakt, że mogły być używane jako hamulec postojowy.

OPIS BUDOWY I DZIAŁANIA ZWALNIACZY

ZWALNIACZE ELEKTROMAGNETYCZNE

Działanie zwalniaczy elektromagnetycznych oparte jest na wykorzystaniu zjawiska prądów wirowych (Foucalta). Prądy te

pows

tają w przypadku, gdy np.: gdy obracająca się tarcza stalowa o małym współczynniku koercji znajdzie się w działaniu

pola magnetycznego. Powstają wówczas prądy wirowe zamykające się w obrysie metalowej tarczy. Kierunek tych prądów

przebiega w taki sposób, że wywołane przez nie własne pole magnetyczne jest skierowane przeciwko polu głównemu. Między

polem głównym a prądami wirowymi w tarczy powstają siły skierowane zgodnie z regułą lewej dłoni, przeciw obrotowi tarczy i

wobec tego działające na nią hamująco. Przedstawione jest to na rys. 3.19.

Rys. 3.19 Zasada działania zwalniacza elektrodynamicznego

Pierwszy zwalniacz elektryczny, działający na zasadzie prądów wirowych, wykonali i opatentowali dwaj francuscy wynalazcy

już w 1933 roku. Zasadniczymi elementami zwalniaczy elektromagnetycznych

są: stator –zaopatrzony w zespół elektromagnesów - umocowany do ramy pojazdu, skrzyni biegów lub mostu napędowego

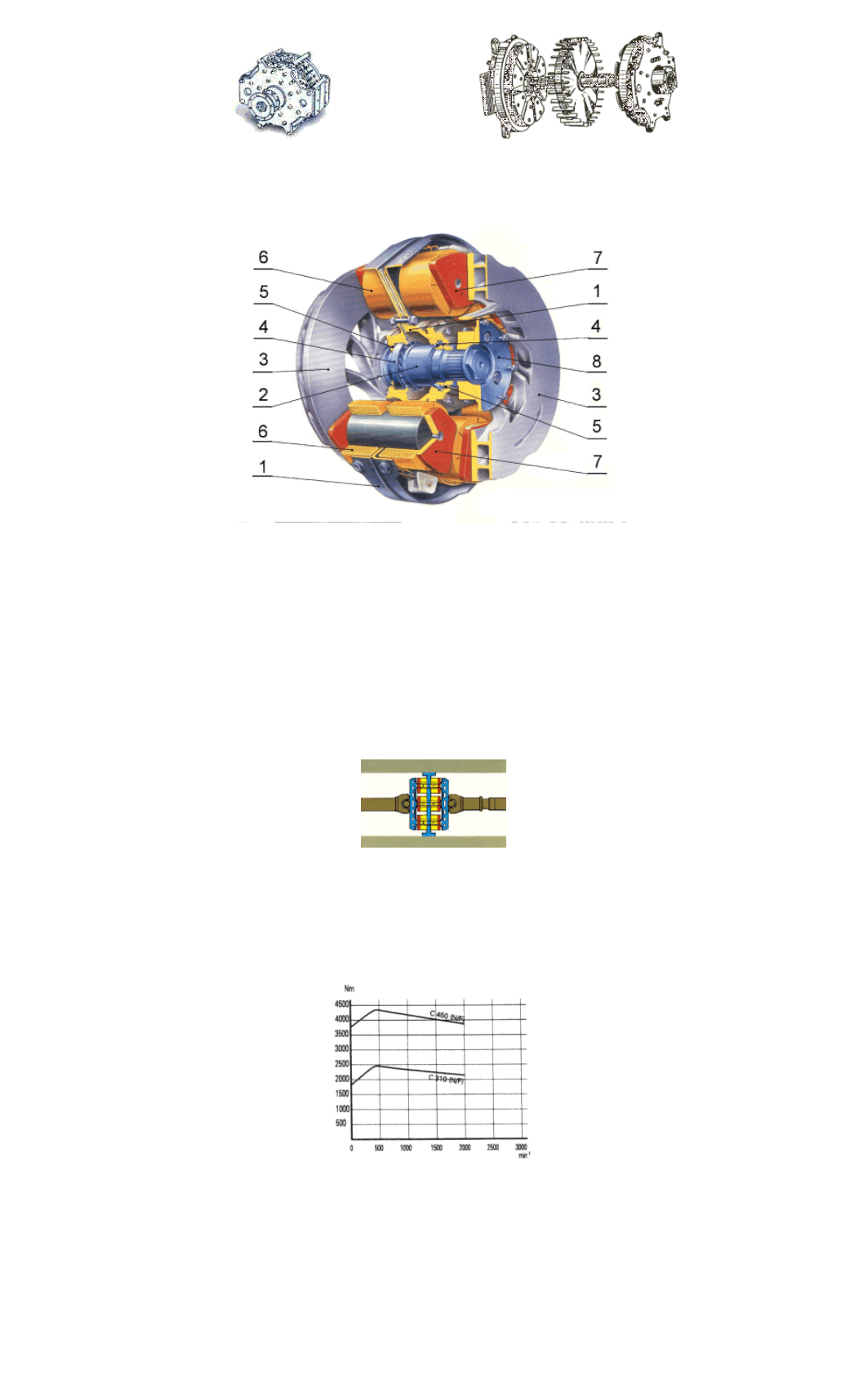

oraz dwa rotory napędzane za pomocą wału napędowego. Na rys. 3.20 pokazany jest jeden z pierwszych zwalniaczy

elektromagnetycznych, produkowany przez francuską firmę TELMA już na początku lat sześćdziesiątych. Firma TELMA jest

do dzisiaj najbardziej znanym i największym producentem tego typu zwalniaczy.

Rys. 3.20 Widok i budowa jednego z najstarszych zwalniaczy elektromagnetycznych

[16,27

Rys. 3.21 Zwalniacz elektromagnetyczny TELMA serii CC z zaznaczonymi

podstawowymi zespołami [16]

1. Stator

2. Wał pośredni

3. Rotor

4. Łożysko toczne

5. Pierścień uszczelniający

6. Cewka

7. Nabiegunnik

8. Kołnierz mocujący

Na rys. 3.21 przedstawiono widok obecnie produkowanego zwalniacza serii CC z zaznaczonymi podstawowymi zespołami.

Uruchomienie zwalniacza następuje przez włączenie napięcia do cewek, które wytwarzają pole magnetyczne, obejmujące

rotory, które obracają się wraz z wałem napędowym (rys. 3.22). Cewki wykonane są z drutu miedzianego.

Rys. 3.22 Siły pola magnetycznego cewek [16]

Jedynie zwalniacze produkowane przez austriacką firmę ARB posiadały cewki wykonane albo z drutu aluminiowego, albo

miedzianego.

Wykonania zwalniaczy różniły się wielkościami uzyskiwanych momentów hamowania (porównawczo

przedstawiono to na rys. 3.23).

Rys. 3.23 Charakterystyka maksymalnego momentu hamowania zwalniacza z cewkami

z drutu:

C450

– miedzianego C310 – aluminiowego [9]

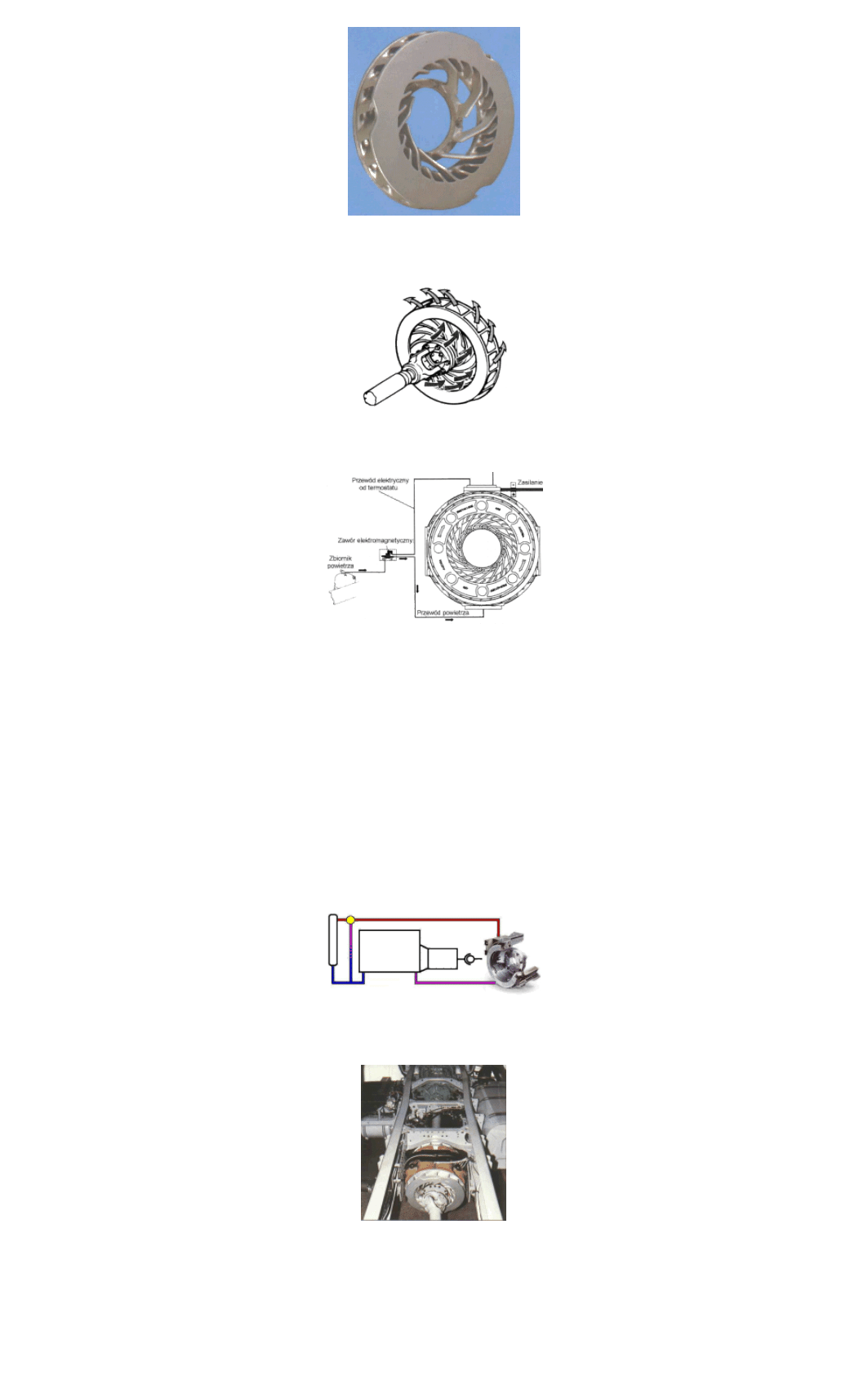

Rys. 3.24 Rotor zwalniacza TELMA typu Focal 2200 [16]

Rys. 3.25 Odprowadzenie ciepła ze zwalniacza [16]

Rys. 3.26 Układ chłodzenia statora zwalniacza ARB [9]

Podczas pracy zwalniacza wydzielają się duże ilości ciepła. Aby polepszyć jego chłodzenie, rotor posiada na obwodzie

specjalnie ukształtowane łopatki (rys. 3.24). Podczas ciągłego obracania się rotorów łopatki wypychają gorące powietrze na

zewnątrz (rys. 3.25). Ten sposób chłodzenia jest w wielu przypadkach niewystarczający i powoduje to przegrzewanie się

samego zwalniacza i innych podzespołów samochodu sąsiadujących z nim. W tym celu wiele firm stara się projektować

zwalniacze z dodatkowymi układami chłodzącymi. Zwalniacze firmy ARB były produkowane ze stojanami chłodzonymi

powietrzem pobieranym z układu pneumatycznego samochodu. Urządzenie posiada czujnik temperatury, który - po

przekroczeniu określonej tempera-tury - powoduje skierowanie powietrza chłodzącego na stator i cewki. Układ ten pokazany

jest na rys. 3.26. Lepszym rozwiązaniem jest zwalniacz skonstruowany wspólnie przez firmę Telma i Mercedes Benz który

został zaprezentowany w 1997 roku noszący handlową nazwę Hydral. Ciepło ze statora odprowadzane jest za

pośrednictwem cieczy z układu chłodzenia silnika pojazdu (rys.3.27).

Rys. 3.27 Układ chłodzenia zwalniacza TELMA Hydral

Rys. 3.28 Zabudowa swobodna zwalniacza TELMA CC 250 [16]

Zwalniacze elektromagnetyczne montowane są w układzie szeregowym do ramy pojazdu, jako łożysko podporowe (rys.3.28),

łącznie ze skrzynią biegów (rys. 3.29) lub na wałku atakującym przekładni głównej mostu napędowego (rys. 3.30).

Rys. 3.29 Zwalniacz TELMA Focal 3000 z 12-

biegową skrzynią biegów EATON – Fuller

[11]

Rys. 3.30 Zwalniacz TELMA Focal 2500 przy moście napędowym [2]

W przypadku zwalniaczy montowanych jako łożysko podporowe wału napędowego, do ramy mocuje się specjalne podpory od

zewnątrz lub od wewnątrz podłużnic (rys. 3.31).

Zależy to od rozstawu podłużnic i szerokości statora. Zwalniacz posiada łapy, które - za pośrednictwem tulei metalowo-

gumowych -

mocowane są do podpór (rys. 3.32). Zwalniacze umieszczane przy skrzyni biegów i przy moście napędowym

mocowane są za pomocą specjalnych wsporników. Łączą one stator zwalniacza z pokrywą tylną skrzyni biegów, bądź z

pokrywą przekładni głównej. Przykład przyłączenia zwalniacza typu FOCAL do skrzyni biegów Mercedes-Benz G 125/35

przedst

awiony został na rys. 3.33. W przypadku samochodów które nie posiadają klasycznej ramy podłużnicowej a centralną

ramę rurową istnieje problem z zastosowaniem zwalniacza. Czeska firma TATRA produkująca duże samochody ciężarowe w

których pożądany jest zwalniacz zabudowała go bezpośrednio do tylnego końca ramy rurowej w miejscu pokrywy tylnej.

Wirnik zwalniacza połączony jest z głównym wałem napędowym (rys. 3.34)

Rys. 3.31 Podpory mocujące zwalniacz do ramy pojazdu [16]

Rys. 3.32 Tuleja metalowo gumowa zawieszenia zwalniacza [16]

Rys. 3.33 Zwalniacz TELMA Focal ze skrzynią biegów Mercedes-Benz G 125/135 [16]

a

– widok b – przekrój połączenia

Rys. 3.34 Zwalniacz TELMA Focal przy ramie rurowej samochodu TATRA

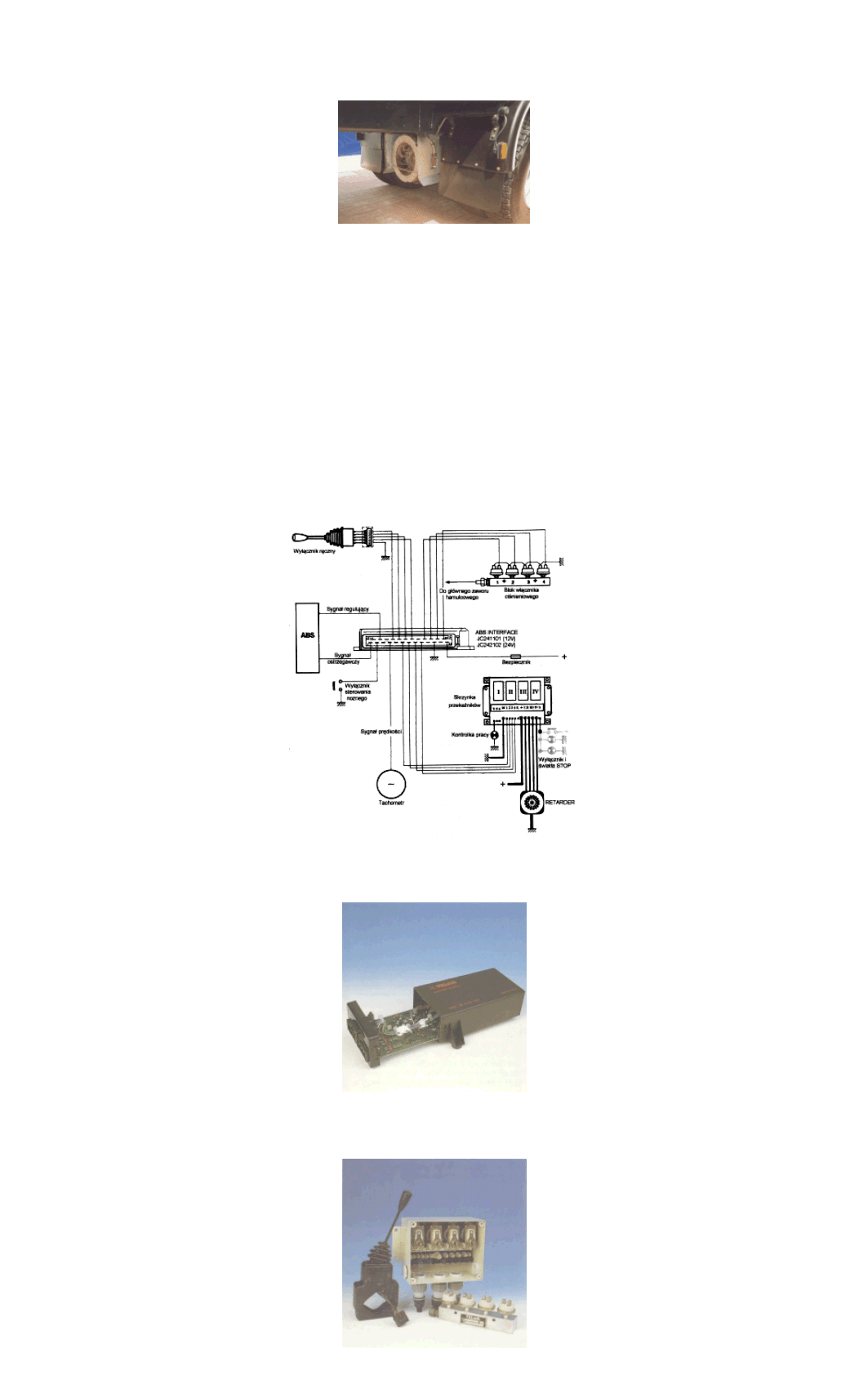

Obecnie produkowane zwalniacze elektrodynamiczne posiadają w pełni elektroniczne układy sterujące. Moment hamowania

jest regulowany. Posiadają one cztery położenia pracy. Regulacja następuje poprzez kolejne włączanie cewek parami (1.

stopień pracy - 2 cewki; 2. stopień pracy - 4 cewki itd.). W przypadku awarii jednej z pary cewek, zwalniacz hamuje w 3/4

swojej mocy maksymalnej. Sterowanie stopniami pracy zwalniacza odbywa się za pomocą dźwigienki wyłącznika

czteropołożeniowego lub przez pedał hamulca. W tym przypadku stosuje się blok wyłącznika ciśnieniowego, połączonego z

głównym zaworem hamulcowym. W zależności od wzrostu ciśnienia powietrza włączają się kolejne kolejne pary cewek.

Sygnał od wyłącznika trafia do komputera ABS Interface. Element ten przyjmuje i przekształca sygnał od elementów

sterujących układem ABS pojazdu oraz przyjmuje sygnał od tachografu lub mini-generatora. Interface wysyła sygnał do

skrzynki przekaźnikowej, która bezpośrednio steruje zwalniaczem. Za pośrednictwem skrzynki przekaźnikowej włączana jest

kontrolka pracy zwalniacza oraz światła „STOP” w pojeździe. Omówiony powyżej układ elektroniczny przedstawiony jest na

rys. 3.35, a podstawowe elementy układu sterowania pokazane zostały na rys. 3.36 i 3.37.

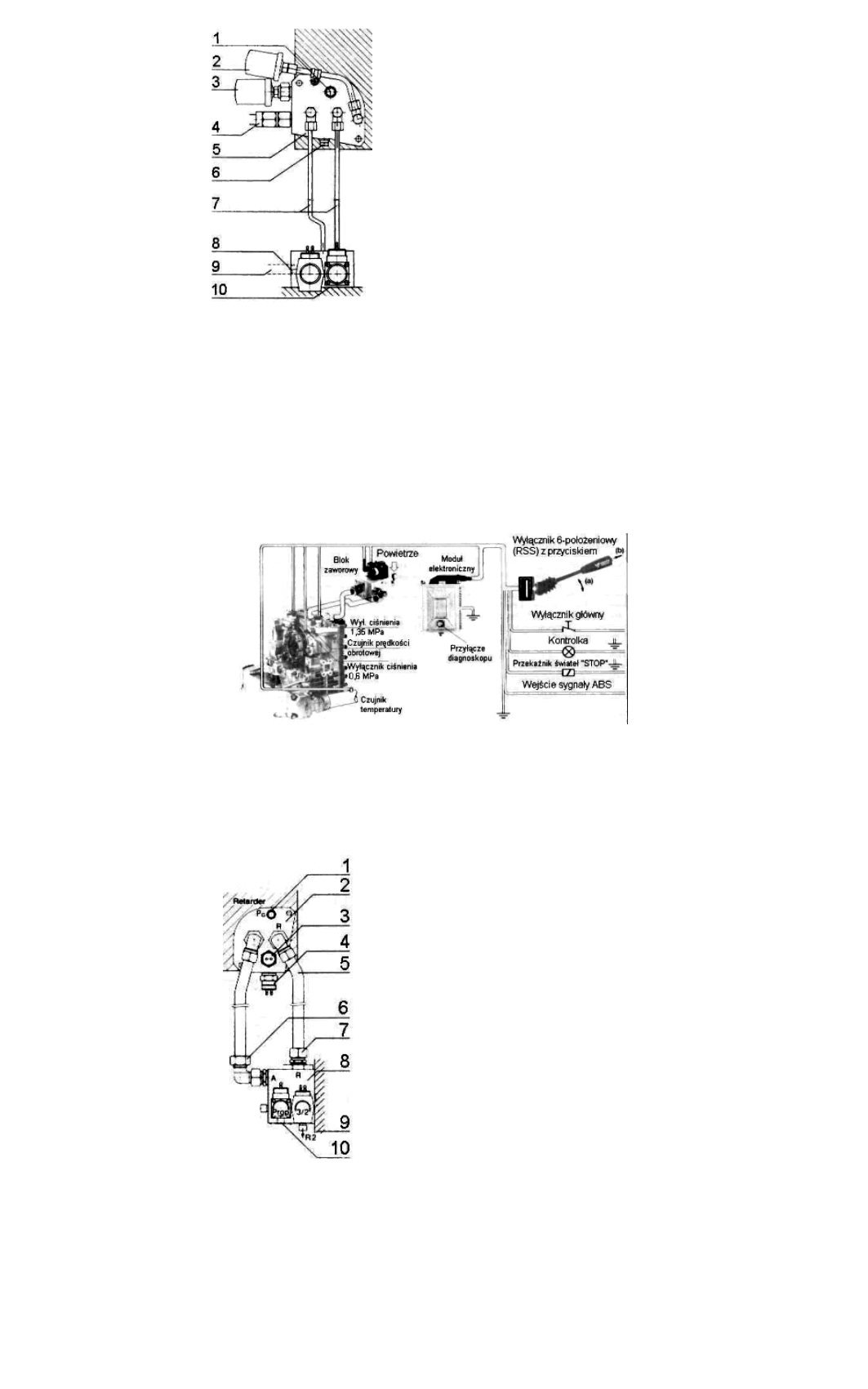

Rys. 3. 35 Układ sterowania zwalniaczy TELMA [16]

Rys. 3.36 Komputer ABS-Interface [16

Rys. 3.37 Dźwigienka wyłączająca, skrzynka przekaźnikowa i blok włącznika

ciśnieniowego [16]

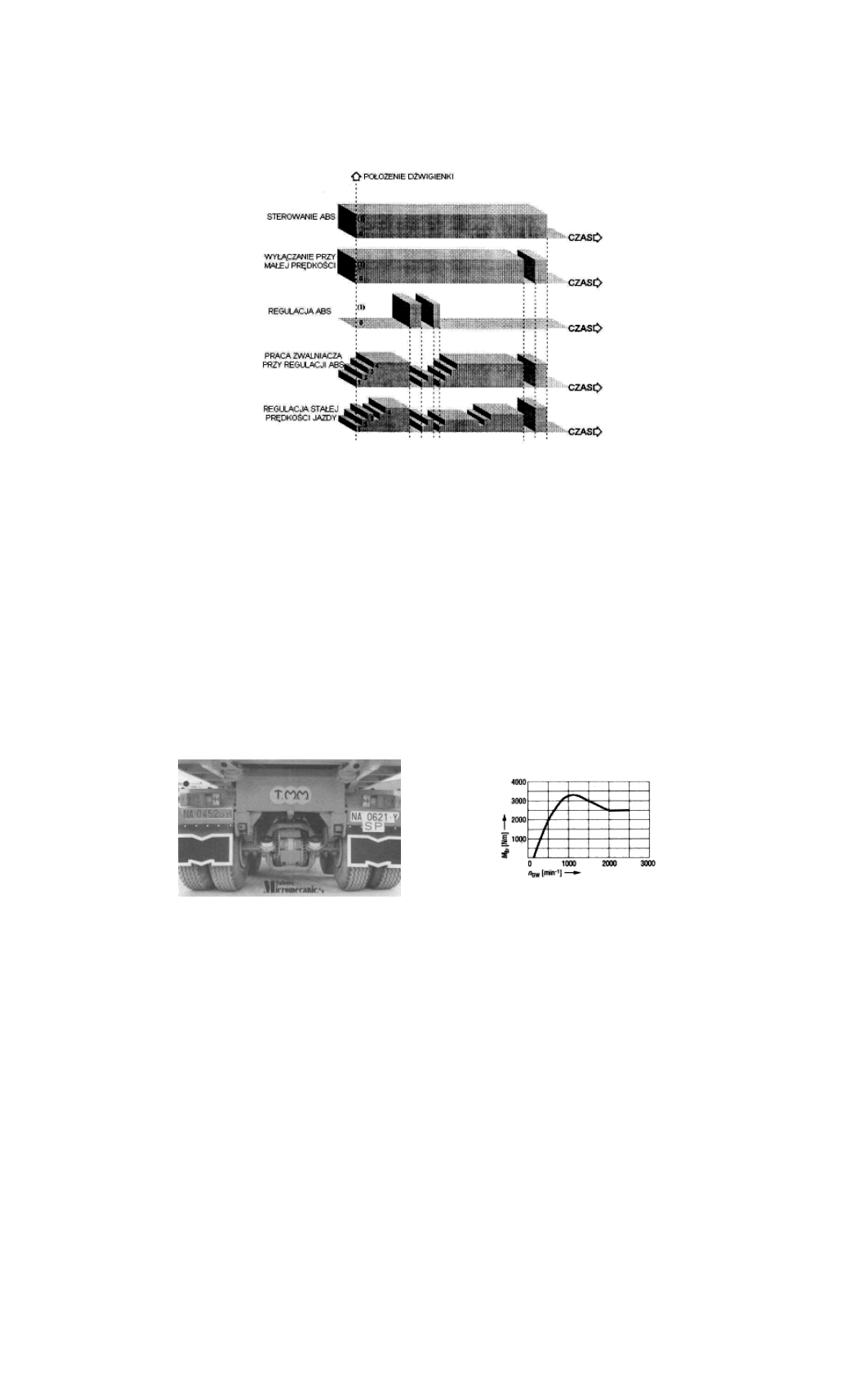

Komputer wyłącza zwalniacz w przypadku, gdy pojazd porusza się z niewielką prędkością, a także, gdy załącza się ABS. W

przypadku, gdy układ wyposażony jest w układ ustalający jego stałą prędkość (Bremsomat) - komputer reguluje ilość

włączanych par cewek. Przedstawione powyżej układy pracy zobrazowane są na wykresach (rys. 3.38).

Rys. 3.38 Wykresy pracy zwalniacza elektromagnetycznego [16]

Obsługa techniczna zwalniaczy (co 5 tys. km) obejmuje:

a) w części elektrycznej:

-

sprawdzenie stanu cewek i nabiegunników,

-

sprawdzenie przewodów elektrycznych i połączeń,

- sprawdzenie

stanu zespołów sterowania,

b) w części mechanicznej: - smarowanie łożysk,

-

kontrolę mocowania statora,

-

kontrolę luzu wału pośredniego,

-

kontrolę odległości szczeliny powietrznej między tarczą rotora a powierzchnią nabiegunników. W zależności od modelu i

typu wynosi ona 0,8…1,7 mm.

W przypadku zestawów samochodowych z ciężkimi naczepami stosuje się zwalniacze elektrodynamiczne umieszczone

wewnątrz jednej z osi naczepy (rys. 3.39).

Rys. 3.39 Widok i charakterystyka zwalniacza osiowego TMM [6]

Z

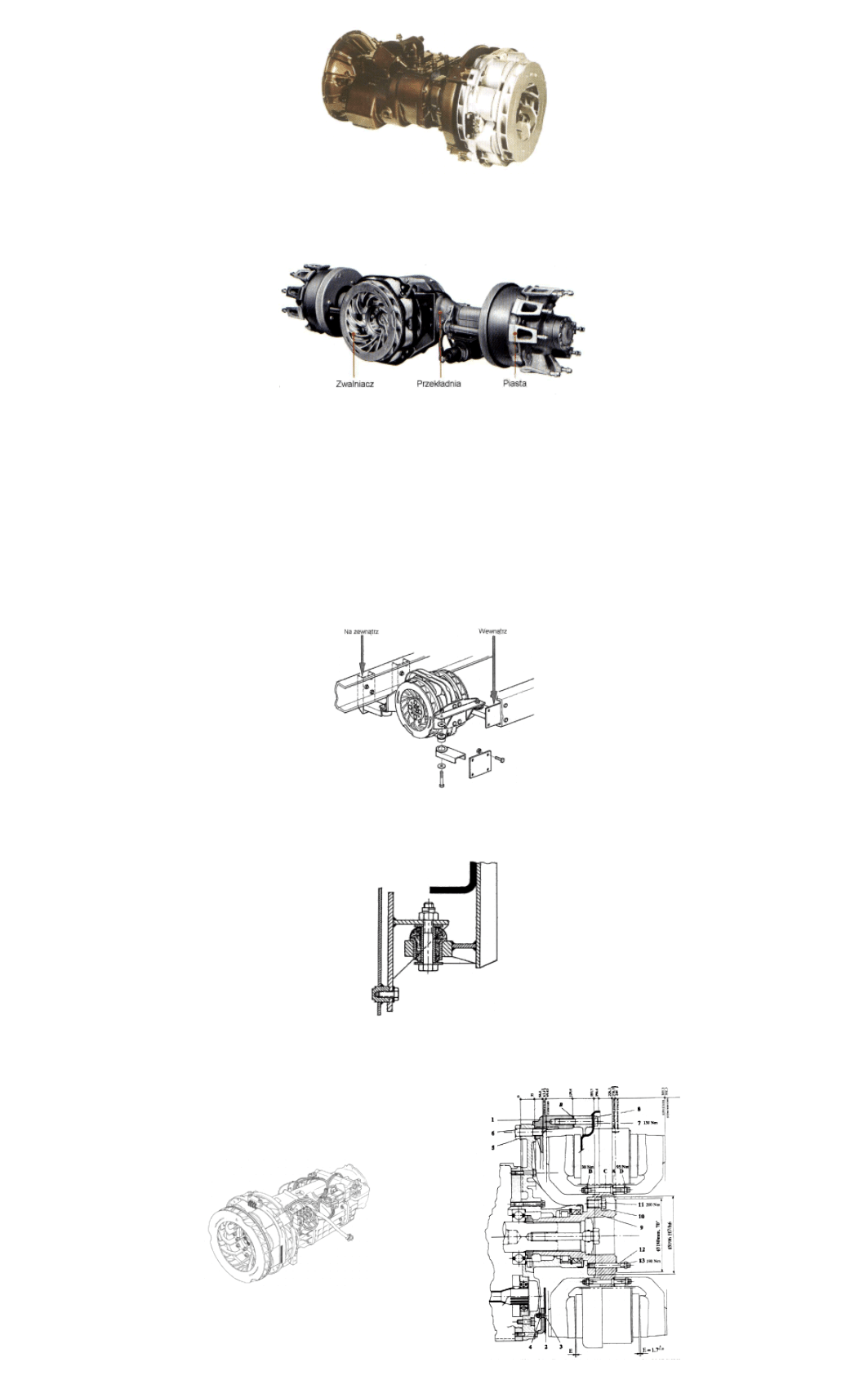

walniacze takie produkowane są przez hiszpańską firmę TMM. Retarder elektromagnetyczny jest umieszczony na danej osi,

a jego tarcze połączone są z półosiami kół. Masa własna takiej osi znacznie wzrasta, gdyż różnica masy osi zwykłej i osi ze

zwalniaczem wy

nosi ok. 400 kg. Również cena takiej osi jest znaczna, jednak koszt zakupu szybko się amortyzuje. Moc

hamowania może osiągać do 600 kW.

Jeżeli samochód ma zawieszenie pneumatyczne, można wprowadzić redukcję pełnego momentu hamowania, gdy samochód

jedzie be

z ładunku lub załadowany jest częściowo (rozwiązanie takie stosuje Frenelsa). Nie-kiedy układy sterujące

zwalniaczami wyposaża się w urządzenia, które wywołują małe nadciśnienie w układzie hamulcowym przyczepy, gdy

zwalniacz jest włączony. Ma to na celu polepszenie stateczności ruchu przyczepy obciążonej częściowo lub pustej. Działanie

jego kończy się po upływie 0,1 sek. od momentu zadziałania hamulca zasadniczego[2].

Zaletami tego typu zwalniaczy są:

-

cichobieżność,

-

łagodne działanie - pozwala to na wyeliminowanie nadmiernych naprężeń w elementach układu przeniesienia napędu,

-

oszczędności wynikające ze zmniejszenia zużycia okładzin ciernych i bębnów,

-

bardzo duża oferta produkcyjna (przedstawiona w rozdziale 4),

-

możliwość zastosowania do samochodów o niewielkiej masie całkowitej, nie posiadających instalacji pneumatycznej.

Wady to:

-

wysoki koszt zakupu i zainstalowania w pojeździe,

-

duży pobór prądu, co pociąga za sobą konieczność stosowania większych akumulatorów i mocniejszego alternatora

(kosz

tem ładowności)

-

wysoki wskaźnik masy własnej w stosunku do maksymalnego momentu hamowania (od 0,08....0,2),

-

duża masa własna,

-

niemożliwe jest całkowite usunięcie magnetyzmu szczątkowego. Przy normalnym ruchu pojazdu powoduje to stałe, lekkie

przyhamo

wanie, powodujące zwiększenie zużycia paliwa,

-

gwałtowny spadek maksymalnego momentu hamowania po nie wielkim czasie ciągłej pracy zwalniacza (rys. 3.40).

Rys. 3.40 Spadek momentu hamowania zwalniaczy ARB w funkcji czasu [9]

OPIS BUDOWY I

DZIAŁANIA ZWALNIACZY

ZWALNIACZE HYDROKINETYCZNE

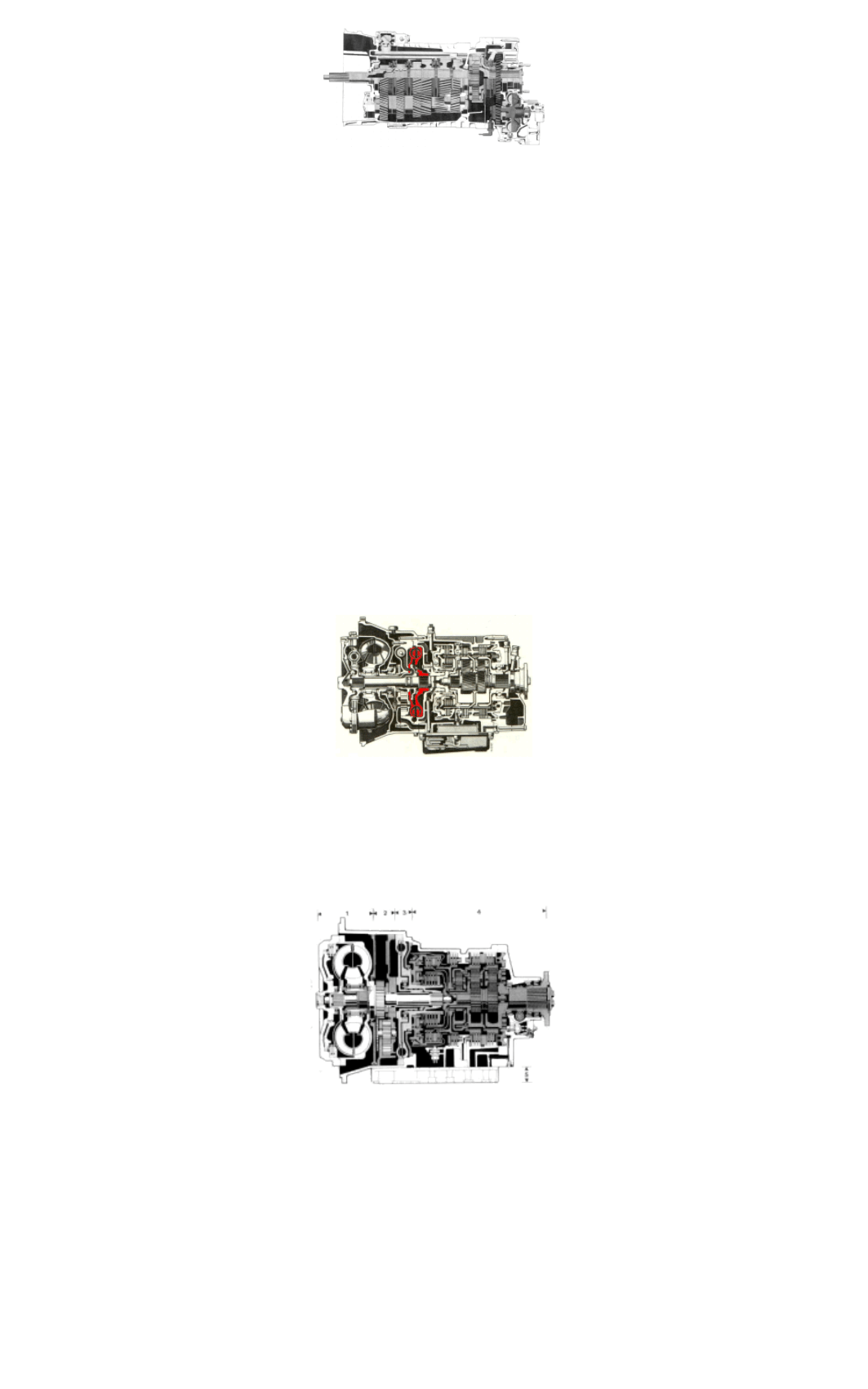

Zasada działania zwalniaczy hydrokinetycznych jest identyczna jak sprzęgieł hydrokinetycznych, z tym, że w hamulcach

wirnik turbiny jest połączony na stałe z nieruchomym korpusem (stator), a wirnik pompy z wałem napędowym (rotor). Na rys.

3.41 i 3.42 przedstawiono zasadę pracy takiego zwalniacza i schemat jego budowy.

Rys. 3.41 Zasada działania zwalniacza hydro-kinetycznego [17]

Rys. 3.42 Schemat budowy zwalniacza hydro-kinetycznego [26]

1 -

wał; 2 - rotor; 3 - stator; 4 - zbiornik oleju

Włączenie odbywa się przez wypełnienie przestrzeni roboczej cieczą roboczą wtłaczaną ze specjalnego zbiornika. Hamulec

pracuje w zasadzie jak sprzęgło hydrokinetyczne o zmiennym stopniu napełnienia, z tym, że zawsze pracuje przy przełożeniu

kinematycznym i

k

=0. Zgodnie z zależnościami wyprowadzonymi dla sprzęgieł hydrokinetycznych, przy całkowitym

wypełnieniu zwalniacza cieczą roboczą, moment hamujący M

H

w funkcji prędkości wału hamulca

H

przedstawia zależność:

gdzie:

-

współczynnik momentu [1/rad2]

-

gęstość cieczy [kg/m3]

-

prędkość kątowa wału [rad/s]

D

– średnica czynna [m]

Jest to zatem parabola w funkcji

H (rys. 3.43 - krzywa 1).

Rys. 3.43 Charakterystyka zwalniacza hydro-kinetycznego [26]

Dla przestrzeni roboczej zwalniacza całkowicie opróżnionego z cieczy roboczej, moment na wale hamulca będzie wynikał z

oporów tarcia w łożyskach oraz momentu wywołanego cyrkulacją powietrza między wirnikami (w powietrzu tym mogą być

również obecne pary cieczy roboczej). Moment ten nazywamy momentem strat – M

Hstr

. (rys. 3.43 - krzywa 2). Pole zawarte

między krzywymi 1 i 2, przedstawiające możliwości zwalniacza, jest jeszcze ograniczone wartościami M

Hmax

i

Hmax

wynikającymi również ze względów wytrzymałościowych. Dla uniknięcia przekraczania wartości MHmax w pewnych

zakresach

H

, a także dla uzyskania odpowiedniej charakterystyki hamowania, stopień napełnienia hamulca jest

automatycznie regulowany. Przebieg regulacji może odbywać się według różnych programów. Dla zwalniaczy

hydrokinetycznych, stosowanych w pojazdach, z reguły stosuje się regulację powodującą, że M

H=const.

Energia hamowania

pojazdu zostaje w końcowym efekcie zamieniona na ciepło, podnosząc temperaturę cieczy roboczej. Z tego względu ciecz w

ret

arderze musi być - w okresie hamowania - ciągle chłodzona.

Moment hamujący - zgodnie ze wspomnianą zależnością - jest proporcjonalny do gęstości środka wypełniającego przestrzeń

roboczą zwalniacza. Stosunek gęstości cieczy roboczej (

= 850 kg/m3 ) i powietrza (

= 1,22 kg/m3 ) jest jak 700:1. W tym

samym stosunku przebiegać będą krzywe M

H

i M

Hstr

. Zmniejszenie momentu strat realizuje się poprzez:

-

rozdzielenie wirników hamulca składaną blaszaną przesłoną, usuwaną w chwili włączenia hamulca,

- umieszcze

nie w kanałach międzyłopatkowych wirnika turbiny ruchomych prze-szkód, chowających się z chwilą pojawienia

się cieczy roboczej w zwalniaczu,

-

częściowe wypompowanie powietrza z przestrzeni roboczej zwalniacza (tworzenie częściowej próżni) [26].

Włączanie hamulca odbywa się za pomocą pedału hamulca lub dźwigienki działającej na zawór napełnienia hamulca. Zawór

ten łączy zbiornik cieczy roboczej z dopływem sprężonego powietrza. Powietrze wypycha ciecz ze zbiornika do przestrzeni

roboczej hamulca. Dzięki takiemu urządzeniu czas włączenia hamulca jest bardzo krótki i zazwyczaj nie przekracza 0,5 sek.

do chwili pełnego włączenia. Budowa zaworu napełnienia zapewnia uzyskanie stopnia napełnienia proporcjonalnego do

położenia pedału lub dźwigni, oraz automatyczną regulację stałego momentu w funkcji prędkości wału zwalniacza. Jako

sygnał dla tej regulacji wykorzystywane jest ciśnienie dynamiczne cieczy w przestrzeni roboczej. W zwalniaczach

hydrokinetycznych produkowanych obecnie czynnikiem roboczym jest olej. W prod

ukowanym dawniej przez firmę SAMM

zwalniaczu hydrokinetycznym, w którym występował podwójny układ czasz (rys. 3.44), czynnikiem roboczym była woda

pobierana z układu chłodzenia silnika.

Rys. 3.44 Zwalniacz hydrokinetyczny SAMM [28]

Przewód zasilania zwalniacza podłączony był do układu chłodzącego tuż za pompą wody, natomiast przewód odpływowy i

odpowietrzania doprowadzony był do górnego zbiornika chłodnicy. W ten sposób chłodnicę silnika wykorzystano jako

bezpośredni wymiennik ciepła.

W przypadku zwal

niaczy, w których czynnikiem roboczym jest olej, chłodzenie odbywa się w sposób pośredni. Wymiennik

ciepła olej-woda znajduje się bezpośrednio przy retarderze i połączony jest on z układem chłodzenia silnika (rys. 3.45).

Rys. 3.45 Układ chłodzenia zwalniacza hydrokinetycznego [17]

1.Zwalniacz

2. Wymiennik ciepła

3. Skrzynia biegów

4. Silnik

5. Pompa cieczy chłodzącej

6. Termostat

7. Chłodnica silnika

Dla zapewnienia obiegu oleju wykorzystuje się jego pompowanie przez wirnik pompy samego zwalniacza. Chłodnica silnika

nie musi być powiększana po zastosowaniu hamulca hydrokinetycznego, ponieważ w okresie hamowania silnik pracuje z

reguły na biegu jałowym, nieznacznie tylko obciążając chłodnicę.

Do wad zwalniaczy hydrokinetycznych zalicza się duży moment strat natomiast do zalet:

-

wysoką trwałość,

-

dużą pojemność energetyczna,

-

pewność działania,

-

zapobieganie przechładzaniu silnika przy długotrwałym użyciu zwalniacza,.

-

mały wskaźnik masy w stosunku do osiąganego maksymalnego momentu hamowania (od 0,02....0,04)

Poniżej omówiono poszczególne rodzaje zwalniaczy hydrokinetycznych.

Zwalniacz hydrokinetyczny podwoziowy

Nazwą taką określany jest zwalniacz hydrokinetyczny, wykonany jako odrębny zespół, który może być usytuowany w

pojeździe w układzie szeregowym lub równoległym.

Zwalniacz podwoziowy w układzie szeregowym (in line)

Zwalniacz jest montowany w „osi” układu przeniesienia napędu. Prędkość obrotowa wału zwalniacza jest równa prędkości

obrotowej wału napędowego. Może być zespolony ze skrzynią biegów (montowany do jej tylnej pokrywy), lub też może być

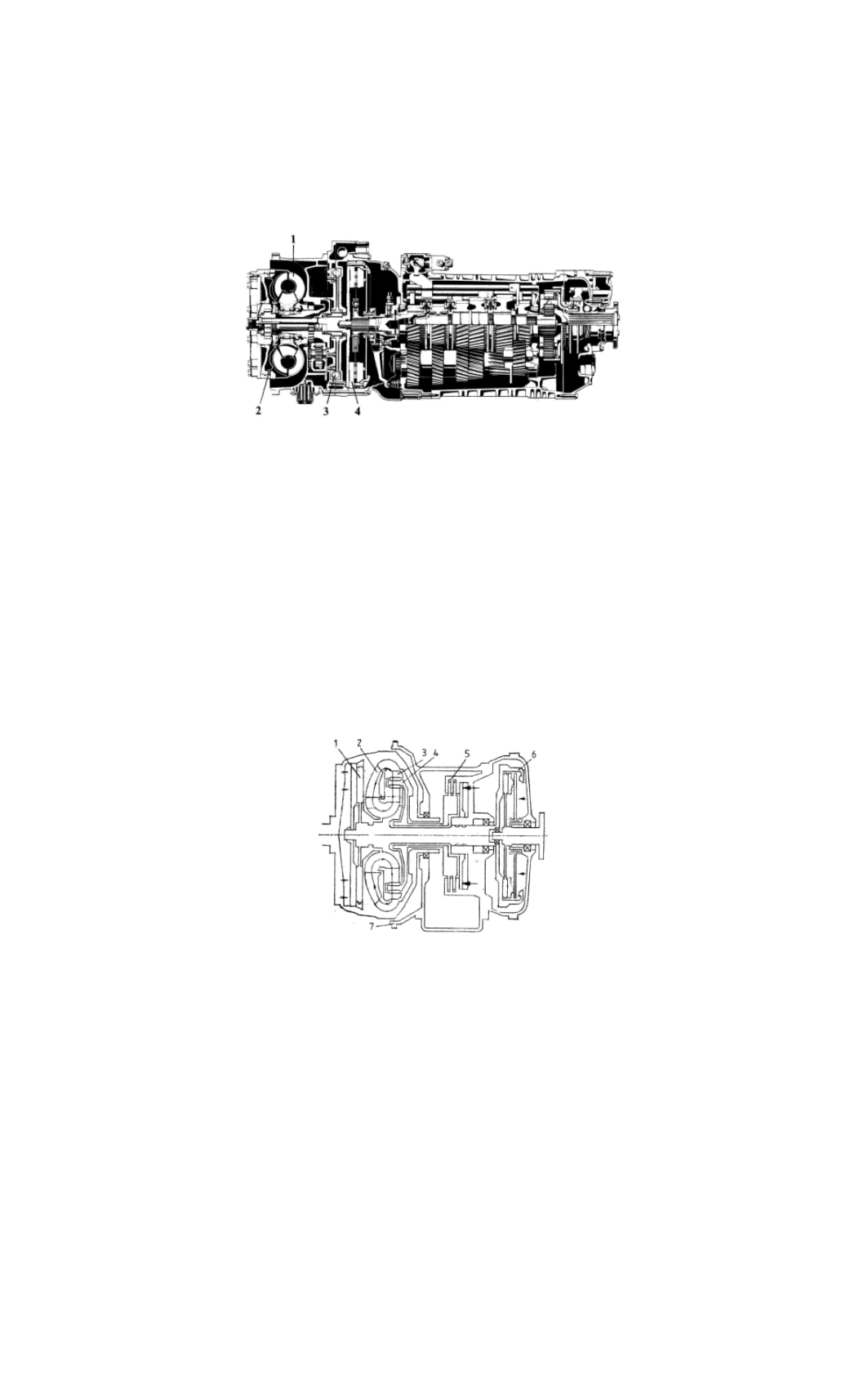

zamontowany do ramy pojazdu jako łożysko podporowe dzielonego wału napędowego. Na rys. 3.46 przedstawiona jest

dwunastobiegowa skrzynia biegów z Fabryki Przekładni Samo-chodowych w Tczewie. Jest ona przeznaczona do autobusów

średniej ładowności (np. JELCZ T123 MB). Ze skrzynią biegów zespolony jest retarder VOITH R120. Na rys. 3.47 jest

przedstawiony zwalniacz VOITH R130, w zabudowie swobodnej, jako łożysko podporowe.

Rys. 3.46 Zwalniacz VOITH

R120 ze skrzynią biegów FPS TS12 - 90

Rys. 3.47 Zabudowa swobodna zwalniacza [29

Zwalniacz podwoziowy w układzie równoległym (off line)

Zwalniacze te nazywane są również bocznikowymi. Są one mocowane do korpusu skrzyni biegów. Umieszczone są poza

„osią” układu przeniesienia napędu, a prędkość obrotowa wału zwalniacza jest większa od prędkości obrotowej wału

napędowego. Przełożenie zwiększające uzyskuje się poprzez połączenie koła zębatego walcowego, umieszczonego na

wałku głównym skrzyni biegów i koła zębatego, zamocowanego na wale zwalniacza. Najczęściej układy olejowe skrzyni

biegów i zwalniacza są rozdzielone (VOITH, SCANIA). Jest to rozwiązanie korzystniejsze, niż rozwiązanie, w którym do pracy

zwalniacza wykorzystywany jest olej ze skrzyni bi

egów (ZF-Intarder). Na rysunkach 3.48 i 3.49 przedstawione są przykładowe

rozwiązania zwalniaczy bocznikowych.

Rys. 3.48 Zwalniacz hydrokinetyczny VOITH R115 [17]

Rys. 3.49 Zwalniacz hydrokinetyczny ZF

– Intarder [19]

Zwalniacz

hydrokinetyczny zintegrowany z automatyczną skrzynią biegów

Jak wspomniano w rozdziale 1, jednym ze sposobów hamowania, podczas którego najintensywniejszemu zużyciu podlegają

szczęki i bębny hamulcowe, jest hamowanie wielokrotne. Podlegają mu zwłaszcza pojazdy poruszające się głównie w

miastach. Obecnie większość pojazdów eksploatowanych w ruchu miejskim (autobusy miejskie, samochody komunalne)

wyposażone są w automatyczne skrzynie biegów. Wielu producentów takich skrzyń łączy je od razu z - bardzo przydatnymi -

zwalniaczami. Pozwala to na zmniejszenie masy całego zespołu, daje możliwość wykonania wspólnego układu sterującego a

także umożliwia współpracę z innymi układami (ABS, ASR itp.). Retarderem może być odrębny moduł, montowany w

korpusie skrzyni bieg

ów, lub może być wykorzystany hydro-kinetyczny zmiennik momentu.

Zwalniacz jako odrębny moduł

Rozwiązanie to jest stosowane przez wielu producentów automatycznych skrzyń biegów. Zwalniacz w takiej skrzyni biegów

znajduje się pomiędzy przekładnią hydrokinetyczną a modułem przekładni planetarnej (rys. 3.50). Posiada taką samą budowę

jak zwalniacz podwoziowy.

Rys. 3.50 Zwalniacz w automatycznej skrzyni biegów Mercedes Benz [23]

Rotor jest osadzony na wale wyjściowym przekładni hydrokinetycznej. Stator przykręcany jest do korpusu skrzyni biegów.

Uruchamianie następuje poprzez wypełnienie olejem. Rozwiązanie to nie posiada urządzeń zmniejszających straty

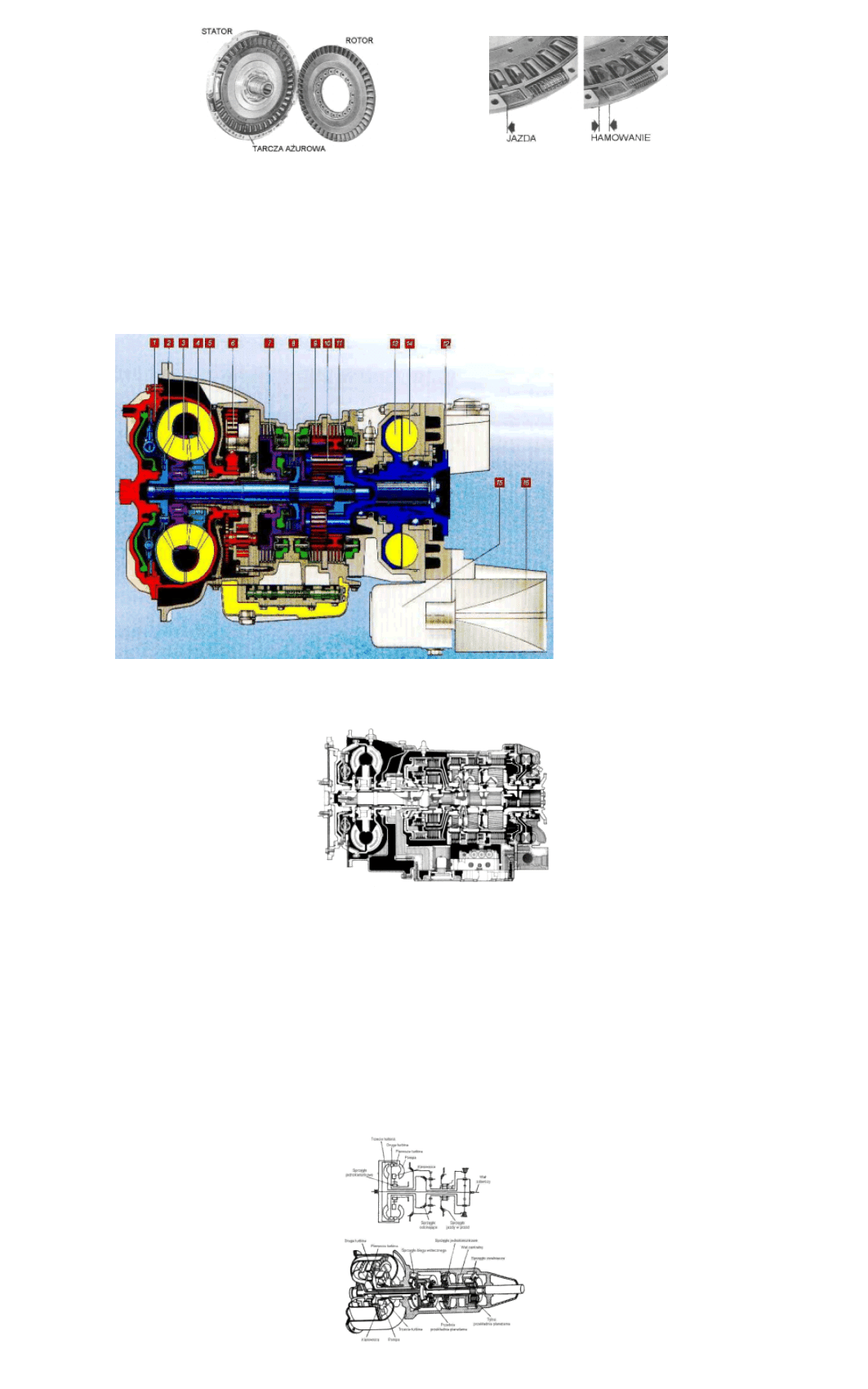

niepracującego zwalniacza. Jedynie retarder zabudowany w automatycznej skrzyni biegów firmy ZF typ HP-500, 590 i 600

(rys. 3.51) ma stator specjalnej konstrukcji, który jest dodatkowo wyposażony w tarczę ażurową, zmieniającą kątowe

położenie w zależności od jazdy stałej lub hamowania (rys. 3.52).

Rys. 3.51 Automatyczna skrzynia biegów ZF – Ecomat [19]

1. Przekładnia hydrokinetyczna

2. Moduł zasilania olejem

3. Moduł zwalniacza

4. Moduł przekładni planetarnych

5. Moduł sterujący

Rys. 3.52 Moduł zwalniacza skrzyni ZF – Ecomat [19]

Ustawienie tarczy jest sterowane. Odpowiednie ustawienie oraz specjalny kąt łopatek na niej zmniejsza moment strat. Innym

rozwiązaniem jest umiejscowienie retardera na wałku wyjściowym automatycznej skrzyni biegów podobnie jak w przypadku

skrzyń mechanicznych. Rozwiązanie takie zostało zastosowane przez firmę VOITH oraz ALLISON. Firma VOITH w

automatycznych skrzyniach biegów typu Midimat BR (rys. 3.53) stosuje zwalniacze oparte konstrukcyjnie na elementach

zwalniacza VOITH R120 który jest sterowany układem elektronicznym skrzyni biegów. Firma ALLISON w skrzyniach B 300R,

B 400R oraz B 500R (rys. 3.54) przeznaczonych do zabudowy w autobusach zastosowała zwalniacze z bliźniaczym układem

czasz.

1. Sprzęgło z tłumikiem drgań

2. Wirnik turbiny Moduł przekładni

3. Wirnik kierownicy R1

hydrokinetycznej

4. Wirnik kierownicy R2

5. Wirnik pompy

6. Dodatkowy odbiór napędu

7. Hamulec wielotarczowy - 2. zakres

jazdy

8. Sprzęgło wielotarczowe - 3. zakres

jazdy

9. Hamulec wielotarczowy - 1. zakres

jazdy,

zakres jazdy do t

yłu

10. Przekładnia planetarna

11. Hamulec wielotarczowy

12. Wał wyjściowy

13. Rotor Zwalniacz

14. Stator

15. Miska oleju

16. Wymiennik ciepła

Rys. 3.53 Zwalniacz z automatyczną skrzynią biegów VOITH Midimat BR [17

Rys. 3.54 Zwalniacz z

automatyczną skrzynią biegów ALLISON B 500R [8]

Zwalniacz wykorzystujący hydrokinetyczny zmiennik momentu

Jako element hamujący wykorzystana jest przekładnia hydrokinetyczna automatycznej skrzyni biegów. Odpowiedni moment

hamujący uzyskiwany jest przez odpowiednie przełożenie przekładni planetarnej. Przykładem takiej skrzyni biegów do

samochodów osobowych jest model TURBOGLIDE 1957. Układ kinematyczny oraz schematyczny przekrój tej skrzyni

przedstawia rys. 3.55.

Rys. 3.55 Schemat kinematyczny i przekrój automatycznej skrzyni biegów Turboglide

[22]

Przekładnia hydrokinetyczna składa się z pięciu elementów (pompy, trzech turbin i kierownicy). Włączenie zwalniacza

następuje po ustawieniu dźwigni na zakres „HR” (Hill Retarder). Ustawienie tego zakresu powoduje włączenie sprzęgła

zwalniacza, podczas gdy pozostałe sprzęgła są rozłączone. Takie połączenie pierwszej turbiny z wałem wyjściowym

(pozostałe turbiny obracają się swobodnie) pozwala na bardzo skuteczne hamowanie, ponieważ napęd od wału wyjściowego

jest przekazywany za pośrednictwem tylnej przekładni planetarnej. Ponieważ koło pierścieniowe jest zablokowane a napęd od

wału wyjściowego podawany jest na koszyk satelitów, to koło słoneczne obraca się 2,67 razy szybciej. Ponieważ wał, na

którym osadzone jest koło słoneczne tylnej przekładni planetarnej połączony jest z pierwszą turbiną, obraca się ona

odpowiednio szybciej, wprowadzając w ruch olej. Umożliwia to hamowanie silnikiem oraz samą przekładnią, dzięki oporom

stawianym olejowi przez jej nieruchome elementy. Na rys. 3.56 pokazana jest automatyczna skrzynia biegów VOITH DIWA D

851.2/D863

1. Hydrokinetyczny zmiennik momentu

2. Hamulec wirnika pompy

3. Sprzęgło przełączeniowe

4. Przekładnia różnicowa

5. Sprzęgło wejściowe

6. Przekładnia planetarna turbiny

7. Przekładnia planetarna biegu wstecznego i

zwalniacza

8. Sprzęgło sprężyste

9. Wymiennik ciepła

Rys. 3.56 Automatyczna skrzynia biegów VOITH DIWA D 851.2 / D 863 [17]

W przekładni tej występuje układ hydromechaniczny równoległy z rozdziałem mocy. Elementem hydrokinetycznym tej skrzyni

jest przekładnia hydrokinetyczna z nieruchomą obudową i to ona jest elementem hamującym. Hamowanie zwalniaczem

możliwe jest w zasadzie na wszystkich biegach, z tym, że na pierwszym biegu tylko przy odpowiednim wykonaniu sterowania

elektronicznego, oraz gdy retarder został uprzednio uruchomiony na drugim biegu (pedałem hamulca). Aby przekładnia

hydrokinetyczna skutecznie hamowała, blokowane jest sprzęgło wielo-tarczowe wirnika pompy, oraz sprzęgło wielotarczowe

przekładni planetarnej biegu wstecznego. W wyniku tego wirnik turbiny obraca się z dużą prędkością w przeciwną stronę, niż

przy normalnej pracy i tłoczy olej na koło kierownicy oraz stojący wirnik pompy. Ponieważ liczba obrotów wirnika turbiny

zależna jest tylko od przełożenia obu zespołów planetarnych przekładni dodatkowej, sprzęgło wejściowe i sprzęgło

przełączeniowe nie wpływa na działanie zwalniacza, tzn. wyhamowanie jest identyczne na wszystkich biegach

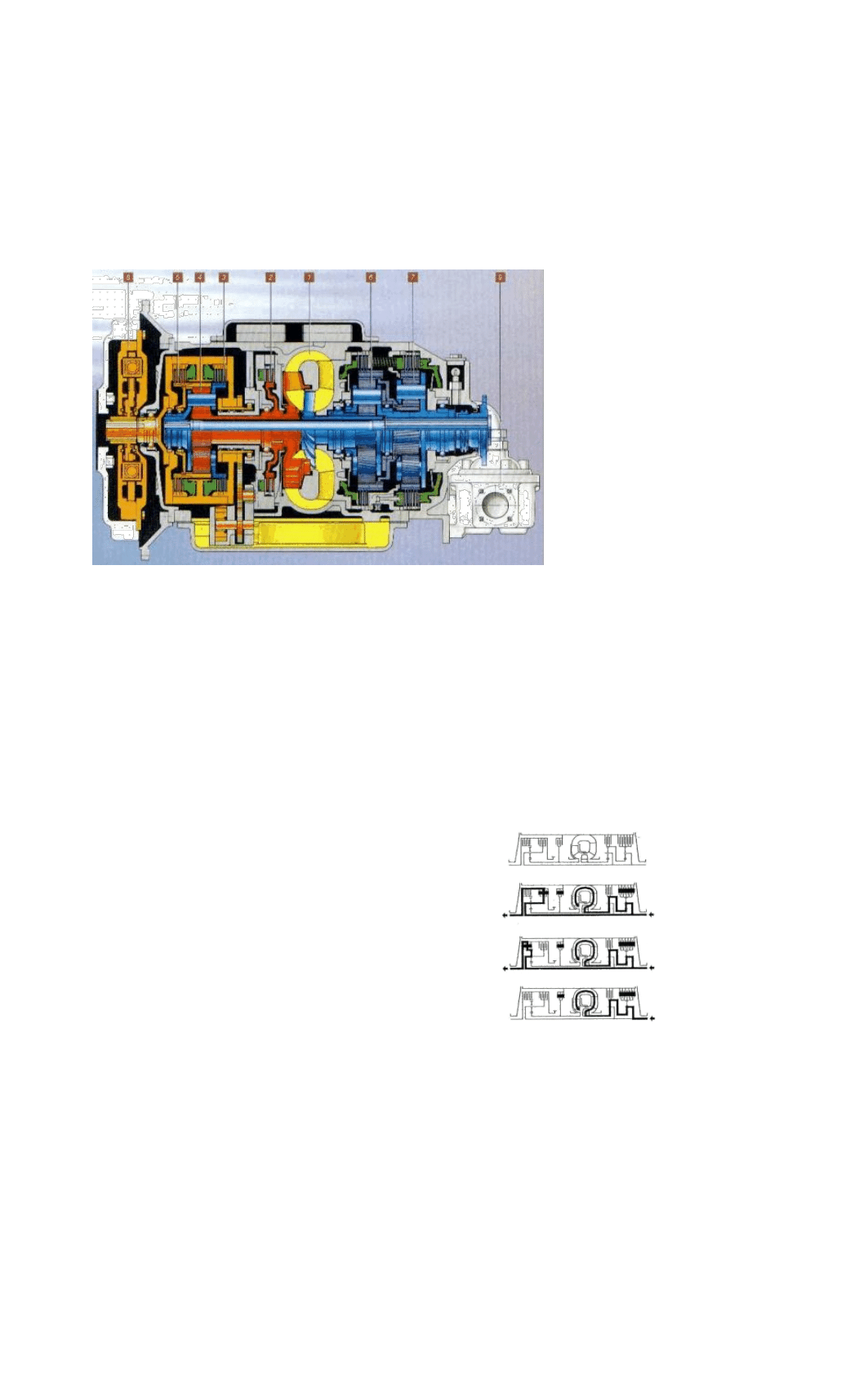

mechanicznych. Układ kinematyczny 3-biegowej skrzyni biegów oraz przebieg momentu podczas hamowania na wszystkich

biegach pokazany jest na rys. 3.57.

Położenie neutralne

Hamowanie na 3 biegu

Hamowanie na 2 biegu

Hamowanie na 1 biegu

Rys. 3.57 Układ kinematyczny oraz przebieg momentu podczas hamowania w skrzyni

biegów VOITH DIWA D 851.2 / D 863 [17]

Działanie zwalniacza jest proporcjonalne do kwadratu liczby obrotów turbiny, względnie do prędkości jazdy, dlatego też już

przy stosunkowo małych prędkościach osiąga się duże wyhamowania. Paraboliczny wzrost krzywej momentu hamowania

mógłby jednak - przy wysokich prędkościach - doprowadzić do prze-ciążenia elementów znajdujących się za przekładnią.

Dlatego, gdy moment hamowania osiągnie określoną wielkość, to - niezależnie od prędkości - zostaje on po-przez sterowanie

wewnątrz przekładni utrzymany na stałym poziomie. Retarder w pojeździe sterowany jest za pomocą pedału hamulca (na

życzenie możliwe jest wprowadzenie sterowania dźwignią umieszczoną na desce rozdzielczej) oraz zaworu modulacyjnego.

Wielkość momentu hamowania zależy od położenia pedału. Przy gwałtownym i całkowitym wciśnięciu pedału hamulca w

przekładni hydrokinetycznej, zwiększa się ciśnienie oleju pompowanego przez pompę. W efekcie maksymalny moment

hamowania, jaki można uzyskać przy pomocy omawianej skrzyni biegów firmy VOITH jest bardzo wysoki i wynosi 3000 Nm.

Zwalniacz w zespole hydrokinetycznym do mechanicznej skrzyni biegów

Zwalniacz jako odrębny moduł w zespole

W połowie lat osiemdziesiątych firma ZF wprowadziła do produkcji zespół tzw. ZF Transmatic. Zespół ten składa się z

klasycznej skrzyni biegów (6…16 biegów) oraz przekładni WSK 400. Składa się ona z przekładni hydrokinetycznej systemu

Trilok ze sprzęgłem blokującym, zwalniacza hydrokinetycznego oraz zwykłego ciernego sprzęgła rozłączającego. Zespół ZF-

Transmatic ma zastosowanie do ciężkich pojazdów budowlanych, ciągników balastowych itp. Retarder w przekładni WSK 400

usytuowany jest pomiędzy przekładnią hydrokinetyczną a sprzęgłem rozłączającym. Stator zwalniacza umocowany jest do

korpusu zespołu, natomiast rotor wiruje wraz z wałem sprzęgła, na którym jest osadzony. Na rysunku 3.58 pokazany jest

zespół ZF–Transmatic współpracujący z szesnastobiegową skrzynią biegów ZF-Ecosplit 16 S 221.

Rys. 3.58 Zespół ZF-Transmatic [19]

1. Przekładnia hydrokinetyczna; 3. Zwalniacz

2. Sprzęgło mostkujące; 4. Sprzęgło cierne jednotarczowe

Zwalniacz wykorzystujący hydrokinetyczny zmiennik momentu

Inne rozwiązanie zespołu hydrokinetycznego, przeznaczonego do współpracy z mechaniczną skrzynią biegów, proponowała

w 1975 roku firma FIAT (rys. 3.59) do swoich wywrotek (trzy-

i czteroosiowych). W skład zespołu wchodziła przekładnia

hydrokinetyczna ze spr

zęgłem blokującym, hamulec wielotarczowy blokujący wieniec kierownicy, cierne sprzęgło rozłączające

oraz korpus przykręcany do silnika. W przypadku tego zespołu do hamowania wykorzystuje się przekładnię hydrokinetyczną.

Retarder uruchamiany jest poprzez za

blokowanie sprzęgła blokującego przekładni hydrokinetycznej oraz hamulca wieńca

kierowniczego. Wirujący w przekładni olej jest wyhamowywany na łopatkach unieruchomionego wieńca kierownicy. Sprzęgło

rozłączające musi być włączone.

Rys. 3.59 Zespół hydrokinetyczny FIAT [2]

1. Sprzęgło blokujące 5. Hamulec kierownicy

2. Pompa 6. Sprzęgło

3. Dwustopniowa turbina 7. Obudowa

4. Kierownica

Zwalniacz hydrokinetyczny dwurotorowy

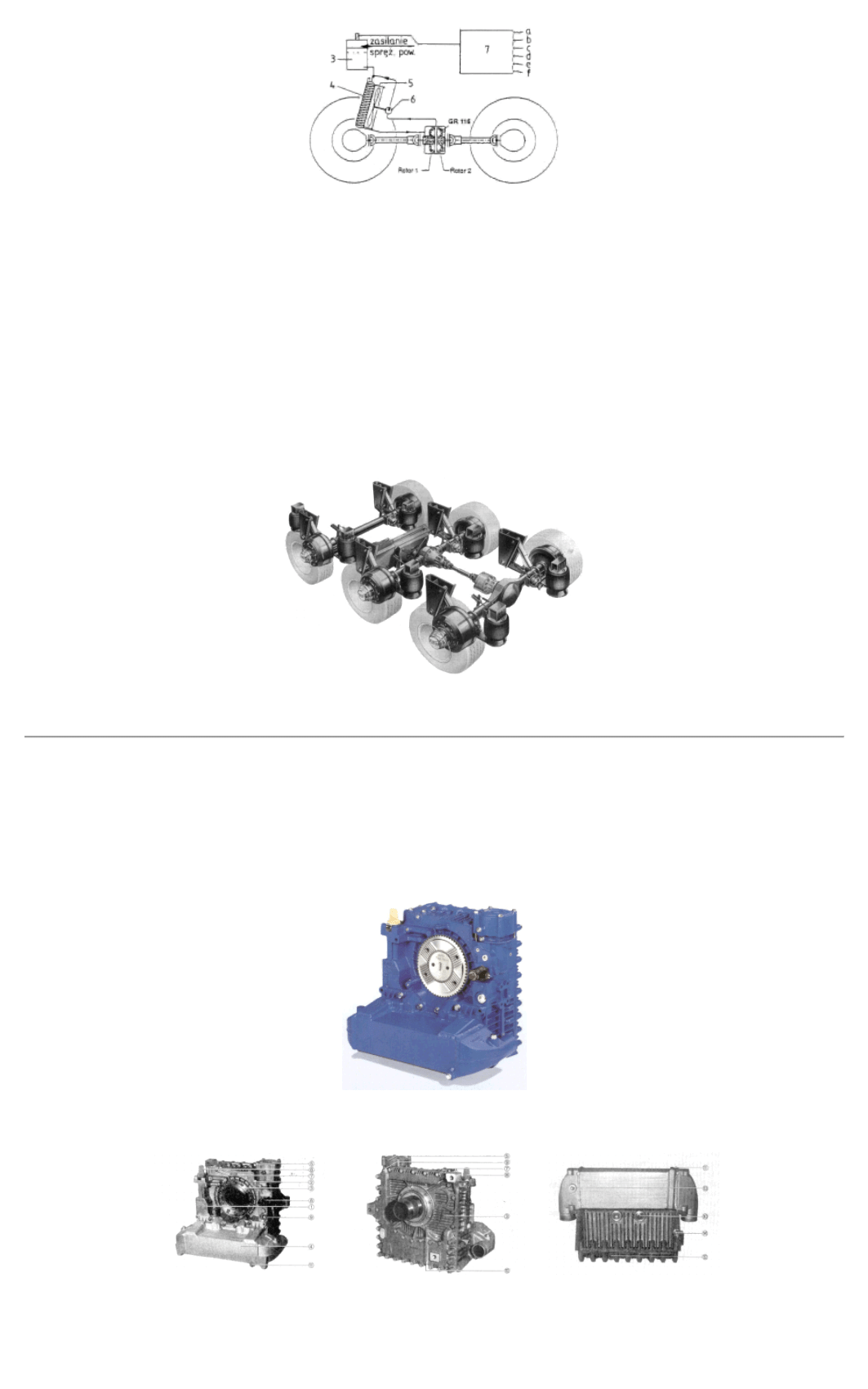

Zwalniacz dwurotorowy może być stosowany w dwu- lub trzyosiowych naczepach o największych dopuszczalnych masach

całkowitych, dla których zakłada się długi czas eksploatacji oraz potrzebę maksymalnego bezpieczeństwa ruchu. Schemat

przykładowej zabudowy zwalniacza hydrokinetycznego firmy VOITH typu GR 116 do dwuosiowej naczepy o rozstawie osi

minimum 1300 mm jest pokazany na rys. 3.60. Osie naczepy muszą posiadać półosie, mechanizmy różnicowe oraz

przekładnie główne. Od każdej osi napędzany jest jeden rotor. Do ramy naczepy przymocowany jest zbiornik oleju, do którego

z kolei doprowadzony jest prze-

wód powietrza z zaworu sterującego. Powietrze powoduje wtłoczenie oleju do przestrzeni

roboczej zwalniacza. Podczas pracy olej ciągle przepływa przez chłodnicę, oddając ciepło bezpośrednio do otoczenia.

Podczas przepływu ze zwalniacza do chłodnicy, olej po-rusza silnik hydrauliczny (przeznaczony do napędu wentylatora

chłodnicy). Całą pracę kontroluje komputer, do którego przekazywane są sygnały z przełącznika pozycji pracy, czujnika

temperatury oleju, systemu ABS oraz czujnika ciśnienia powietrza w miechach pneumatycznego zawieszenia naczepy. Na

rys. 3.61 pokazano sposób jego zabudowy do trzyosiowej naczepy.

Rys. 3.60 Schemat zwalniacza VOITH GR 116 [2]

1 i 2 Rotory

3. Zbiornik oleju

4. Chłodnica oleju

5. Wentylator

6. Silnik hydrauliczny

7. Komputer

a. Przełącznik stopni

b. System

c. Zasilanie 24V

d. Czujnik temperatury oleju

e. Masa

f. Ciśnienie w miechach zawieszenia pneumatycznego

Rys. 3.61 Widok zwalniacza VOITH GR 116 zainstalowanego w trzyosiowej przyczepie

[6]

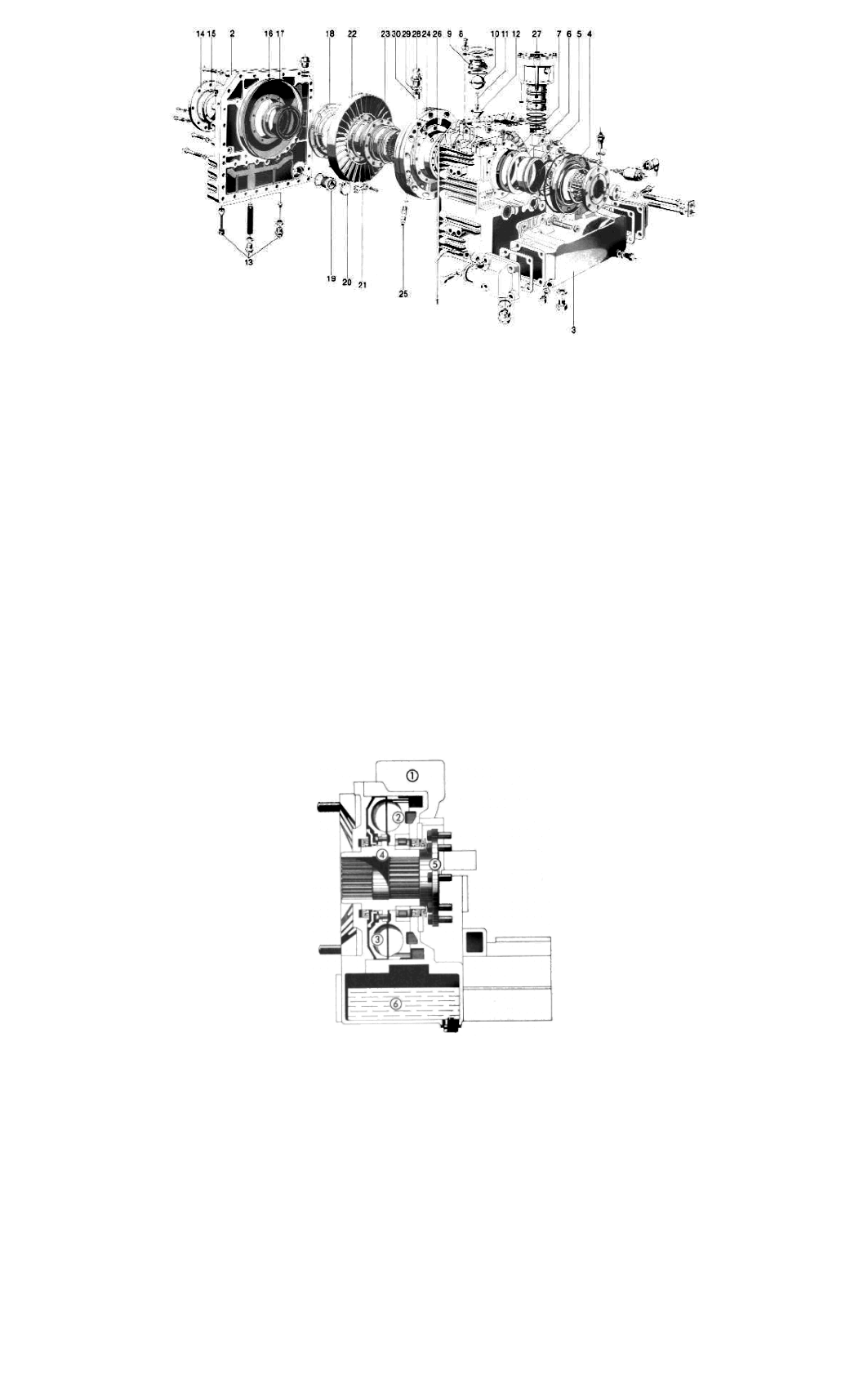

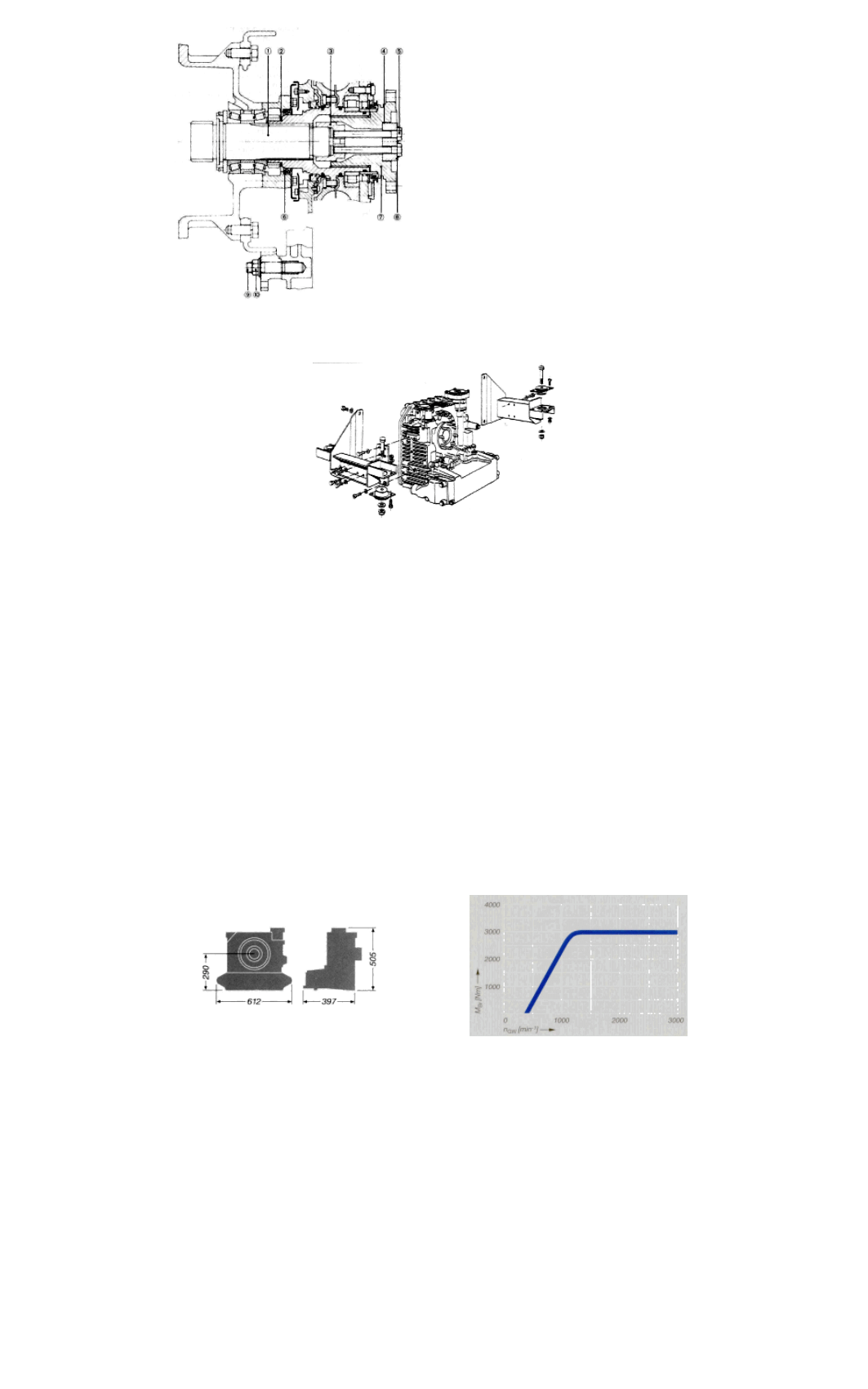

OPIS ZWALNIACZA HYDROKINETYCZNEGO VOITH TYP R 130

Zwalniacz hydrauliczny (retarder) R 130 (rys. 4.1) jest podstawowym modelem w programie produkcyjnym firmy VOITH.

Model ten jest produkowany seryjnie od 1975 roku i przez cały czas jest modernizowany.

Widok zwa

lniacza z zaznaczonymi podstawowymi zespołami pokazano na rys. 4.2; 4.3 i 4.4.

Rys. 4.1 Retarder VOITH R 130 [17]

Rys. 4.2 Widok retardera: [29]

a

– z tyłu b – z przodu c – z dołu

Rys. 4.3 Budowa retardera do zabudowy ze skrzynią biegów [29

1. Korpus retardera

2. Pokrywa retardera

3. Wymiennik ciepła

4. Pokrywa labiryntowa

5. Pierścień obrotowy

6. Pierścień oporowy

7. Pierścień uszczelniający

8. Pokrywa

9. Wkładka zaworu

10. Kulka pływaka

11. Trzpień

12. Osłona kulki

8,

9, 10, 11, 12 Zawór odpowietrzający

13. Zawór odcinający (różne wykonania)

14. Pokrywa zewnętrzna

15. Tarcza

16. Pierścień oporowy

17. Pierścień

uszczelniający

18. Wewnętrzna pokrywa

19. Gniazdo

20. Klapka

21. Uchwyt

19, 20, 21Zawór zwrotny

22. Rotor

23. Wał drążony

24. Stator

25. Bolce statora

26. Łożysko (kulkowe lub

walcowe)

27. Zawór sterujący

28. Tłumik szmerów

powietrza

29. Blaszka

zabezpieczająca

30. Dławik

Rys. 4.4 Przekrój zwalniacza R 130 [29]

1. Zawór sterujący (MSV)

2. Stator

3. Rotor

4. Wał drążony

5. Kołnierz mocujący

6. Zbiornik oleju

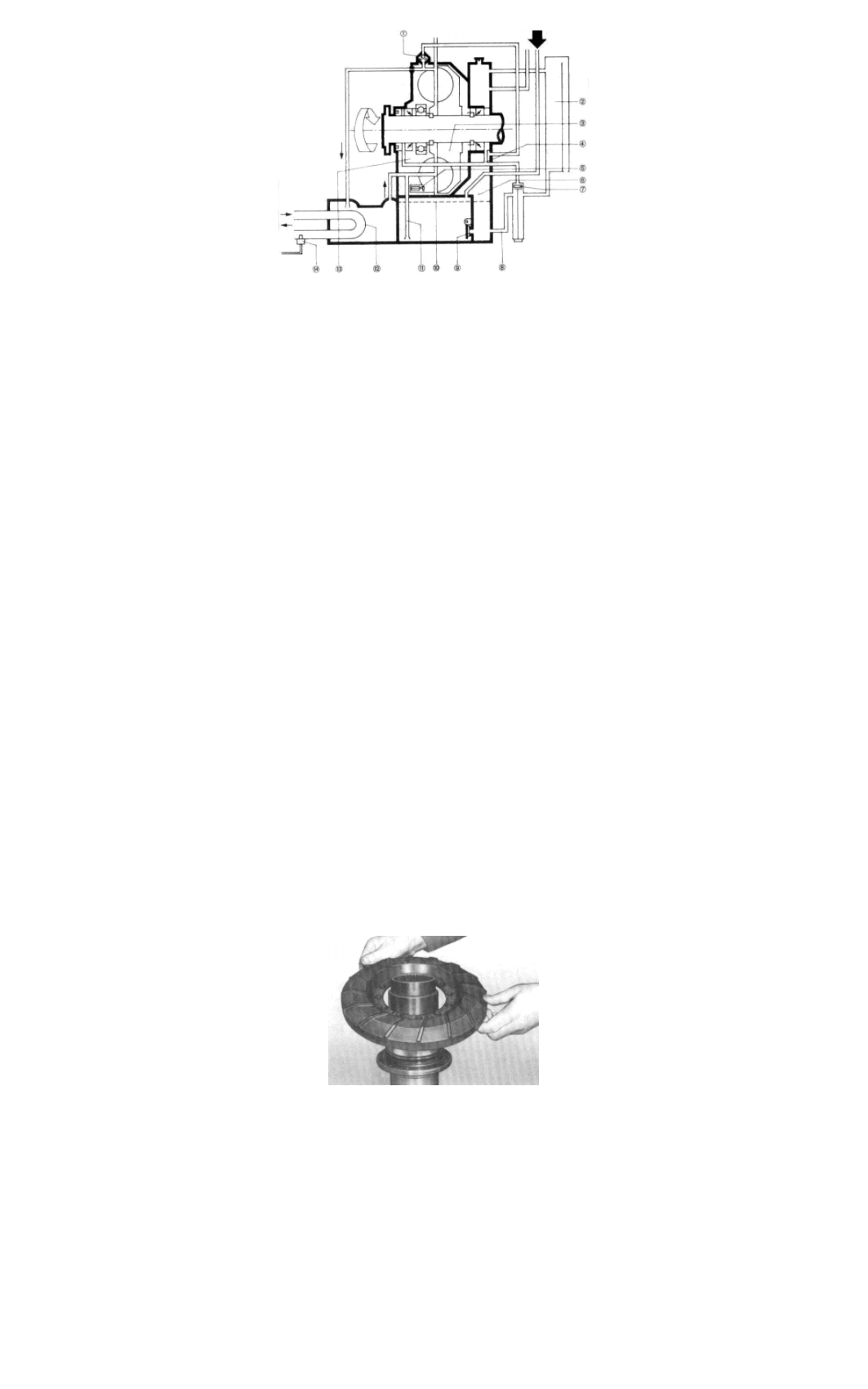

ZASADA DZIAŁANIA

Zasadę działania i oznaczenie poszczególnych elementów przedstawiono na rys. 4.5.

Rys. 4.5 Schemat działania [29]

1. Zawór odpowietrzający

2. Kanał odpowietrzania

3. Rotor

4. Kanał zwrotny oleju

5. Bolce statora

6. Zbiornik pomocniczy

7. Zawór odcinający

8. Kanał

9. Zawór zwrotny klapowy

10. Zbiornik oleju

11. Kanał napełniający

12. Wymiennik ciepła

13. Stator

14. Czujnik temperatury

Do zbiornika oleju (10) zostaje wtłoczone powietrze (kanałem oznaczonym strzałką). Pod wpływem ciśnienia powietrza olej ze

zbiornika (10) zostaje wtłoczony kanałem napełniającym (11) do przestrzeni roboczej między stator (13) i rotor (3). Znajdujące

się dotychczas w tej przestrzeni powietrze zostaje wypchnięte przez zawór odpowietrzający (1). Zawór ten zamyka się w

chwili, gdy dotrze do niego olej. Moc hamowania regulowana jest ilością oleju, który wypełnia przestrzeń roboczą zwalniacza.

Realizowane

jest to pośrednio poprzez zmianę ciśnienia powietrza. Ciśnienie powietrza regulowane jest z kolei zaworem

sterującym. Gdy zwalniacz jest włączony, część oleju z przestrzeni roboczej uchodzi przez kalibrowany otwór i specjalnym

kanałem dostaje się do wymiennika ciepła (12), gdzie oddaje ciepło do układu chłodzącego silnika. W kanale wylotowym

płynu chłodzącego znajduje się czujnik temperatury (14). Olej z wymiennika powraca do przestrzeni roboczej. W pokrywie

retardera znajduje się zbiornik pomocniczy (6), do którego spływa olej, który przedostał się spod uszczelek i z układu

odpowietrzania. W chwili, gdy zwalniacz nie pracuje a w zbiorniku oleju nie panuje nadciśnienie, ze zbiornika pomocniczego

olej -

specjalnym kanałem - przepływa z powrotem do zbiornika. Kanał ten posiada zwrotny zawór klapowy (9),

uniemożliwiający wypływanie oleju ze zbiornika głównego do pomocniczego w czasie, gdy wtłaczane jest do niego powietrze.

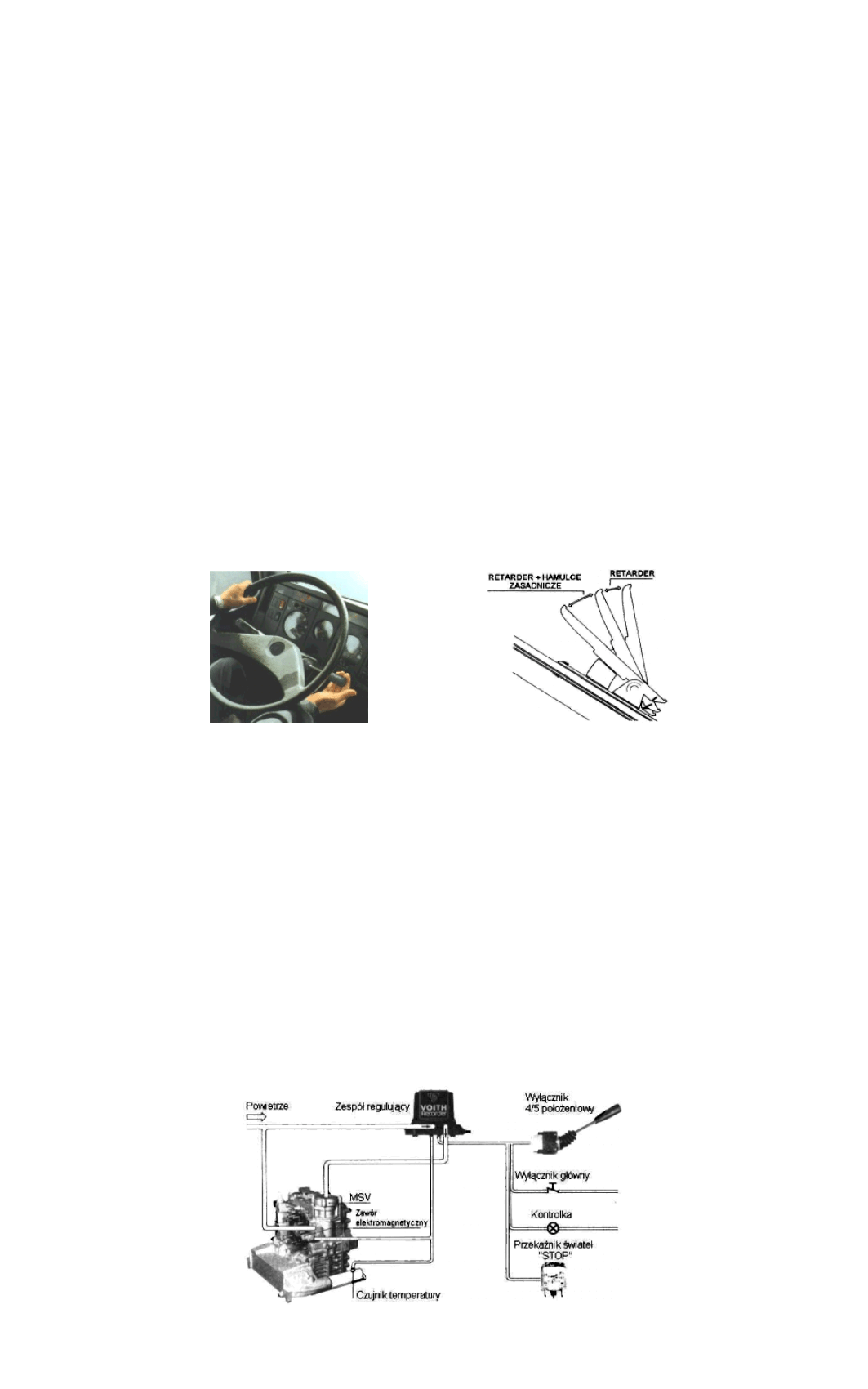

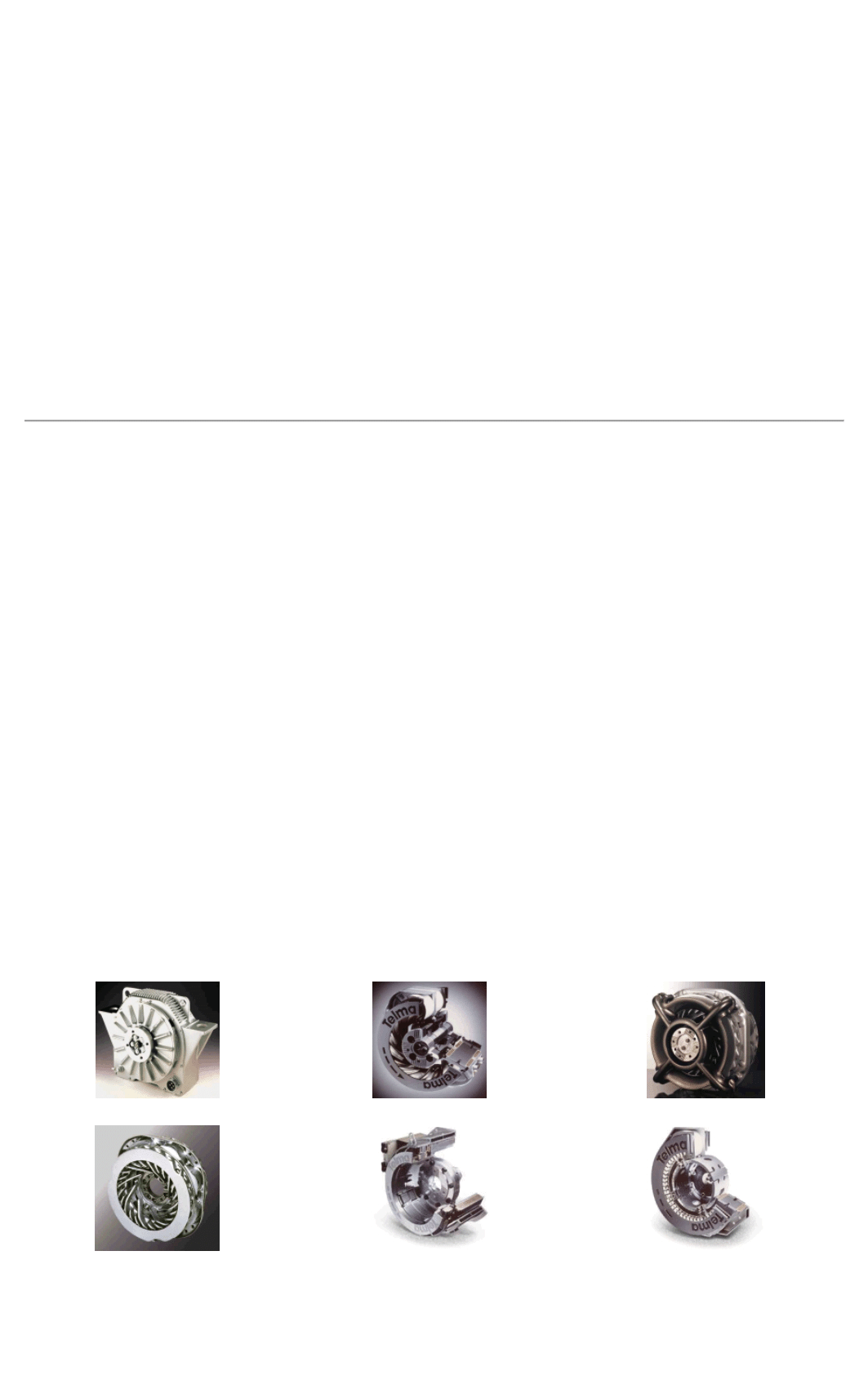

BUDOWA I DZIAŁANIE PODSTAWOWYCH ZESPOŁÓW

Stator i rotor

Stator i rotor posiada taką samą średnicę zewnętrzną i wewnętrzną. Średnica zewnętrzna wynosi 290 mm a wewnętrzna 170

mm. Wirniki posiadają płaskie łopatki, umocowane po kątem

=45O. Przy szybkim napełnianiu hamulca olejem, co jest

nieodzowne dla uzyskania

odpowiedniego efektu hamowania, powstają chwilowe, gwałtowne uderzenia cieczy o łopatki

obracającego się na ogół z dużą prędkością rotora. Powoduje to duże obciążenie łopatek. Z tego też względu wirniki

odlewane są z żeliwa o podwyższonej wytrzymałości.

Wirnik statora - jak wspomniano -

przykręcony jest do korpusu. W statorze osadzone jest łożysko toczne oraz wkręcone są

bolce statora. Rotor jest osadzony na wale drążonym i jest do niego przykręcony (rys. 4.6). Drążony wał wraz z rotorem jest

wyrównoważany statycznie i dynamicznie.

Rys. 4.6 Wał drążony z rotorem [29]

Ułożyskowanie i smarowanie łożysk wału

Drążony wał wraz z umieszczonym na nim rotorem jest łożyskowany całkowicie lub częściowo w korpusie, zależnie od

sposobu jego zabudowy w pojeździe. Wał retardera przeznaczonego do zabudowy wraz ze skrzynią biegów ułożyskowany

jest na jednym łożysku (kulkowym lub walcowym). W przypadku, gdy jest on przeznaczony do zabudowy swobodnej, wał jest

łożyskowany na dwóch łożyskach tocznych, jednym kulkowym i jednym walcowym. Łożyska umieszczone są między

pierścieniem uszczelniającym wysokiego ciśnienia i pierścieniem uszczelniającym typu „Simmera” (rys. 4.7).

Rys. 4.7 Smarowanie łożyska wału

1. Pierścień wysokociśnieniowy

2. Łożysko

3. Pierścień uszczelniający

4. Wał

Podczas pracy smarowanie łożysk jest realizowane olejem, który przedostał się poprzez pierścień uszczelniający. W czasie,

gdy zwalniacz nie pracuje, to znaczy gdy w przestrzeni roboczej nie ma oleju, obracający się wał i łożyska smarowane są

olejem zalegającym między pierścieniem żeliwnym i pierścieniem uszczelniającym „Simmera”.

Uszczelnienia

W c

hwili hamowania, wewnątrz przestrzeni roboczej - w wyniku pracy oleju - powstaje wysokie ciśnienie dynamiczne.

Wymaga to zapewnienia dobrego uszczelnienia przestrzeni roboczej. Wszystkie połączenia statyczne (np. między statorem a

korpusem, między korpusem a pokrywą czy też korpusem retardera i pokrywą labiryntową) uszczelniane są szczeliwem

płynnym o nazwie „Hylomar” (rys. 4.8). Miejsca przejścia kanałów między stałymi elementami a także części suwliwe w

różnych zaworach uszczelniane są pierścieniami gumowymi typu O-Ring. Uszczelnienie wału drążonego jest umieszczone w

korpusie i składa się z uszczelnienia wysokiego i niskiego ciśnienia (rys. 4.9). Pierwszy stopień uszczelnienia uzyskuje się za

pomocą pierścienia żeliwnego (podobnie jak pierścienie uszczelniające na tłoku silnika spalinowego). W nowszych modelach

pierścienie te wykonywane są z kompozytów. Drugi stopień uszczelnienia stanowi - jak już wspomniano - pierścień typu

„Simmera”. Za nim na wale osadzony jest jeszcze obrotowy pierścień będący odrzutnikiem oleju. Występujące przecieki oleju

są - siłą odśrodkową - kierowane pod pokrywę labiryntową, a stamtąd specjalnym kanałem do zbiornika pomocniczego.

Rys. 4.8 Przykładowe zastosowanie środka HYLOMAR

(korpus retardera) [29]

Rys. 4.9 Uszczelnienie wału retardera [29]

1

– uszczelnienie wysoko ciśnieniowe

2

– pierścień uszczelniający Simmera

Zawór odcinający zbiornika oleju

Zawór ten znajduje się na drodze kanału odprowadzającego olej z przecieków do zbiornika głównego oleju (rys. 4.10).

Posiada on różne wykonania. Zasadniczo składa się ze wspornika i położonej na nim płytki aluminiowej. Olej, który przedostał

się przez uszczelnienia, swobodnie spływa do zbiornika pomocniczego. W przypadku, gdy poziom oleju w zbiorniku zwiększy

się nadmiernie (np. wskutek uszkodzenia zaworu klapowego), podniesie on płytkę zamykając tym samym przelot.

Zabezpiecza to przed zbyt dużymi wyciekami oleju przy wale, w okolicy pokryw labiryntowych.

a)

1. Korek ze

wspornikiem

2. Płytka aluminiowa

3. Podkładka

aluminiowa

b)

1. Śruba ze

wspornikiem

2. Płytka aluminiowa

3. Podkładka

aluminiowa

4. Korek

Rys. 4.10 Zawór odcinający w wersji starej (a) i nowej (b) [29]

Układ zmniejszania momentu strat

W celu zmniejszenia momentu strat, wywołanego wirowaniem powietrza znajdującego się w przestrzeni roboczej retardera w

czasie, gdy nie jest on włączony, stosuje się tzw. bolce statora (rys. 4.11). Są one wkręcone w specjalne gniazda, znajdujące

się w kanałach międzyłopatkowych statora. (rys. 4.12). Gdy w przestrzeni roboczej znajduje się jedynie powietrze, grzybki

bolców są wysunięte, przez co zakłócają one przepływ powietrza między łopatkami wirników. Pod wpływem ciśnienia

dynamicznego wywołanego cyrkulacją cieczy grzybki bolców chowają się. Bolce statora ograniczają wielkość mocy strat na

tyle, że przy pełnej prędkości pojazdu wynosi ona zaledwie ok. 4 kW.

Rys. 4.11 Bolec statora w wersji starej (u

góry) i nowej (na dole) [29]

Rys. 4.12 Wkręcanie bolca statora w stator

[29]

Odpowietrzanie

W chwili, gdy przestrzeń robocza wypełnia się olejem (włączenie retardera), wypychane jest - znajdujące się tam - powietrze,

które wylatuje przez zawór odpowietrznika (rys. 4.13).

Rys. 4.13 Zawór odpowietrznika [29]

1. Pokrywa

2. Uszczelka

3. Wkładka zaworu

4. Śruba

5. Podkładka

6. Trzpień

7. Kulka

8. Osłona kulki

Odpowietrznik składa się z kulki osadzonej na trzpieniu, wkładki zaworu, przykręconej pokrywki z uszczelką oraz osłony kulki

z nakładkami gumowymi. Wychodzący z części roboczej kanał doprowadzony jest pod osłonę kulki. Gdy z przestrzeni

roboczej wypychane

jest powietrze, przedostaje się ono do odpowietrznika wspomnianym kanałem i - nie podnosząc kulki -

przez tłumik powietrza wydostaje się na zewnątrz. Gdy wraz z powietrzem pojawi się olej, spowoduje on uniesienie kulki,

która podnosząc się zamknie przelot. Kulka w zaworze (rys. 4.14) jest odpowiednio lekka (masa 16 gram) i tak dobrana, że

pojawiający się olej jest w stanie ją podnieść. Nie zrobi tego jednak samo powietrze. Z boku korpusu, przy zaworze

odpowietrzającym, znajduje się korek kontrolny (rys. 4.15). Służy on do okresowego sprawdzania szczelności zaworu. Po

odkręceniu (otwiera się wówczas przestrzeń nad wkładką) należy podstawić pojemnik i uruchomić retarder. Po ilości oleju,

jaka przeciekła przez uszczelkę, można ocenić stan zaworu. Ewentualne przecieki - podczas normalnej eksploatacji -

spływają do zbiornika specjalnym kanałem.

Rys. 4.14 Kulka zaworu odpowietrznika

[29]

Rys. 4.15 Korek kontrolny [29]

Obudowa zwalniacza

Kompletna obudowa składa się z korpusu retardera i pokrywy. W korpusie jest osadzony i przykręcony stator. W korpusie

znajdują się również: zbiornik oleju, zbiornik pomocniczy, elementy układu odpowietrzającego i zawór sterujący. Ponadto do

korpusu przykręcony jest wymiennik ciepła oraz pokrywa labiryntowa uszczelnienia wału. W górnej części korpusu znajduje

się korek napełniania oleju a w dolnej korek spustowy z wkładką magnetyczną. W pokrywie umieszczony jest klapowy zawór

zwrotny i zawór odcinający zbiornika oleju, kanał łączący zbiornik pomocniczy - poprzez zawór odcinający - ze zbiornikiem

głównym oraz korek wlewowy oleju. Znajdujący się w pokrywie zawór zwrotny jest wykręcany, co wykorzystuje się do

spuszczania oleju przy jego wymianie. Korpus i pokrywa są odlewane z aluminium. Retardery produkowane do 1983 roku

posiadały obudowy odlewane w formach piaskowych, natomiast obecnie odlewa się je w formach kokilowych.

Wymiennik ciepła

Wymiennik ciepła jest zespołem, w którym następuje przekazanie ciepła powstałego - w wyniku procesu hamowania - w

czy

nniku roboczym (oleju), do układu chłodzącego silnika samochodu. Jest on przykręcony bezpośrednio do korpusu

retardera. W głównej części wymiennika znajdują się odpowiednio ukształtowane zespoły kanałów, w których przepływa

poziomo czynnik chłodzący z układu chłodzenia silnika a pionowo olej. Ta część chłodnicy jest nierozbieralna i

nienaprawialna. Na końcach umieszczone są kierownice strumienia cieczy i króćce do założenia elastycznych przewodów

służących do połączenia z układem chłodzenia silnika. W starych wymiennikach ciepła elementy te były przykręcane,

natomiast w nowych konstrukcjach są przyspawane.

W korpusie wymiennika umieszczone są korki spustowe oraz czujnik temperatury.

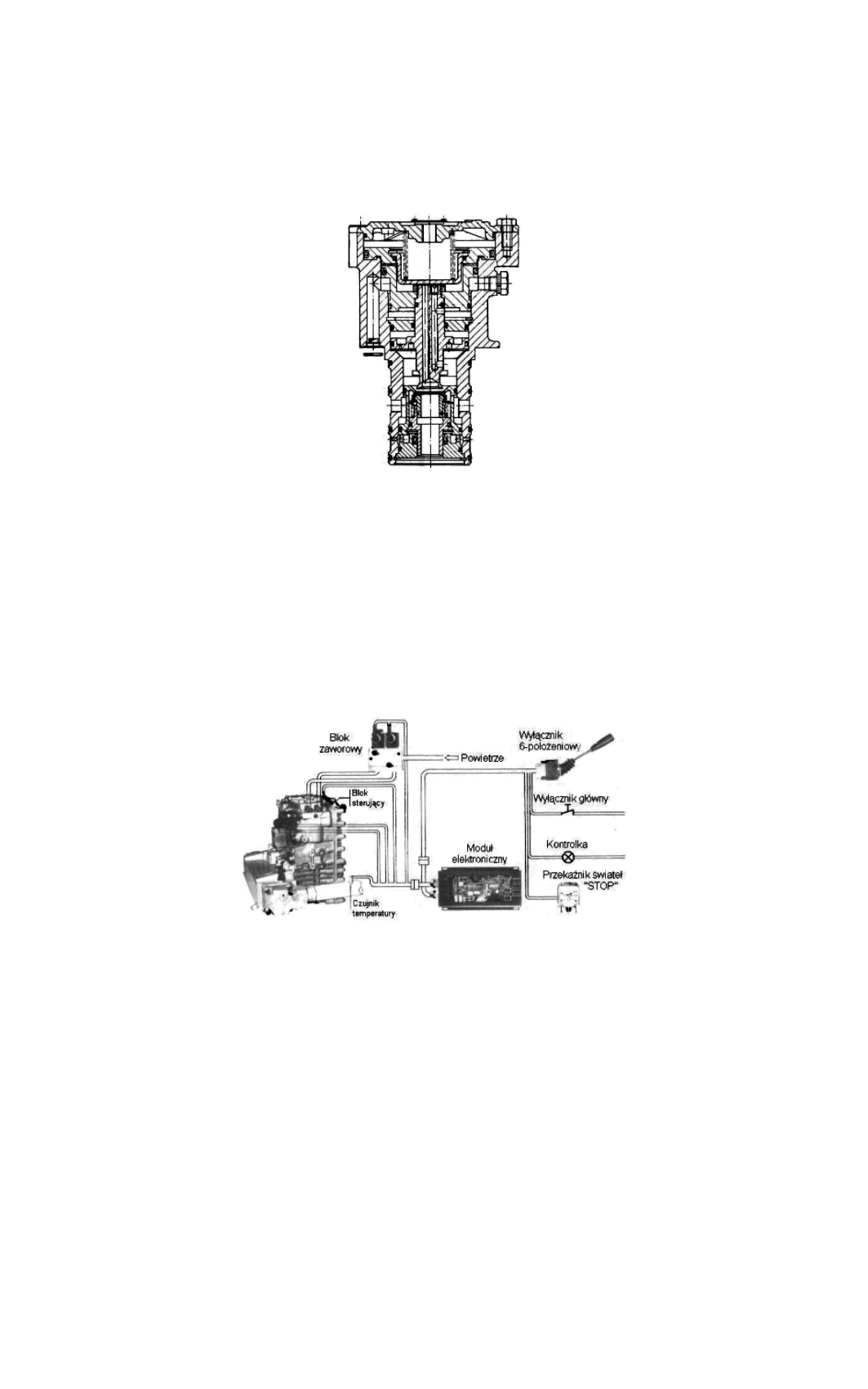

UKŁAD STEROWANIA

Retardery typu Voith R 130 wyposażane są w jeden z czterech rodzajów układów sterujących jego pracą jego pracą:

1 -

układ sterujący elektropneumatyczny,

2 -

układ sterujący HE (Halbelektronik),

3 -

układ sterujący RVE (Ratio-Vollele-ktronik),

4 -

układ sterujący VE (Vollelektronik).

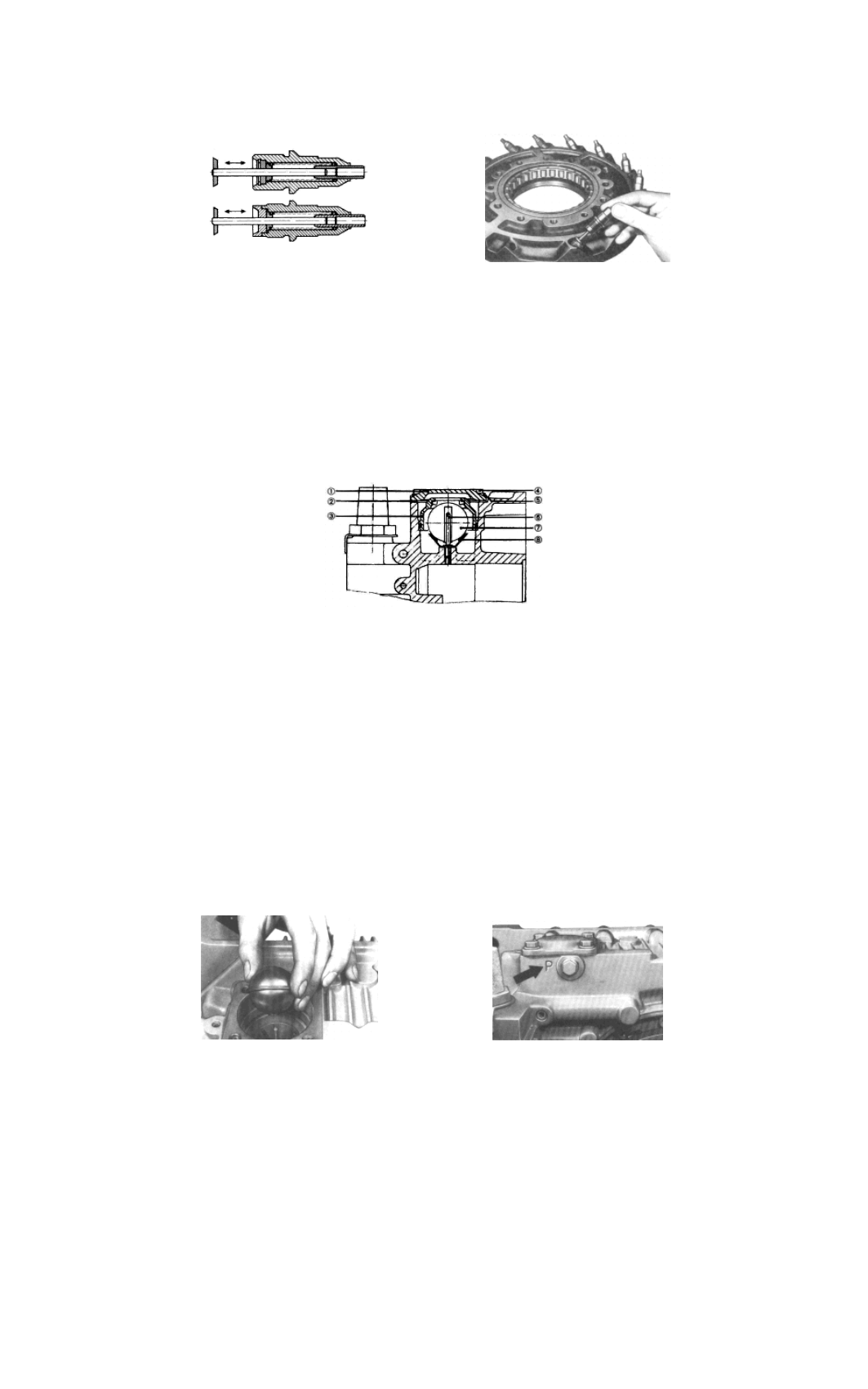

Uruchomienie zwalniacza i

stopniowanie jego pracy odbywa się przy pomocy dźwigienki umieszczonej na kolumnie

kierownicy lub na desce rozdzielczej (rys. 4.16). Na życzenie klienta zwalniacz może być uruchamiany pedałem hamulca (rys.

4.17).

Rys. 4.16 Dźwigienka sterująca [17]

R

ys. 4.17 Uruchamianie retardera pedałem

hamulca [29]

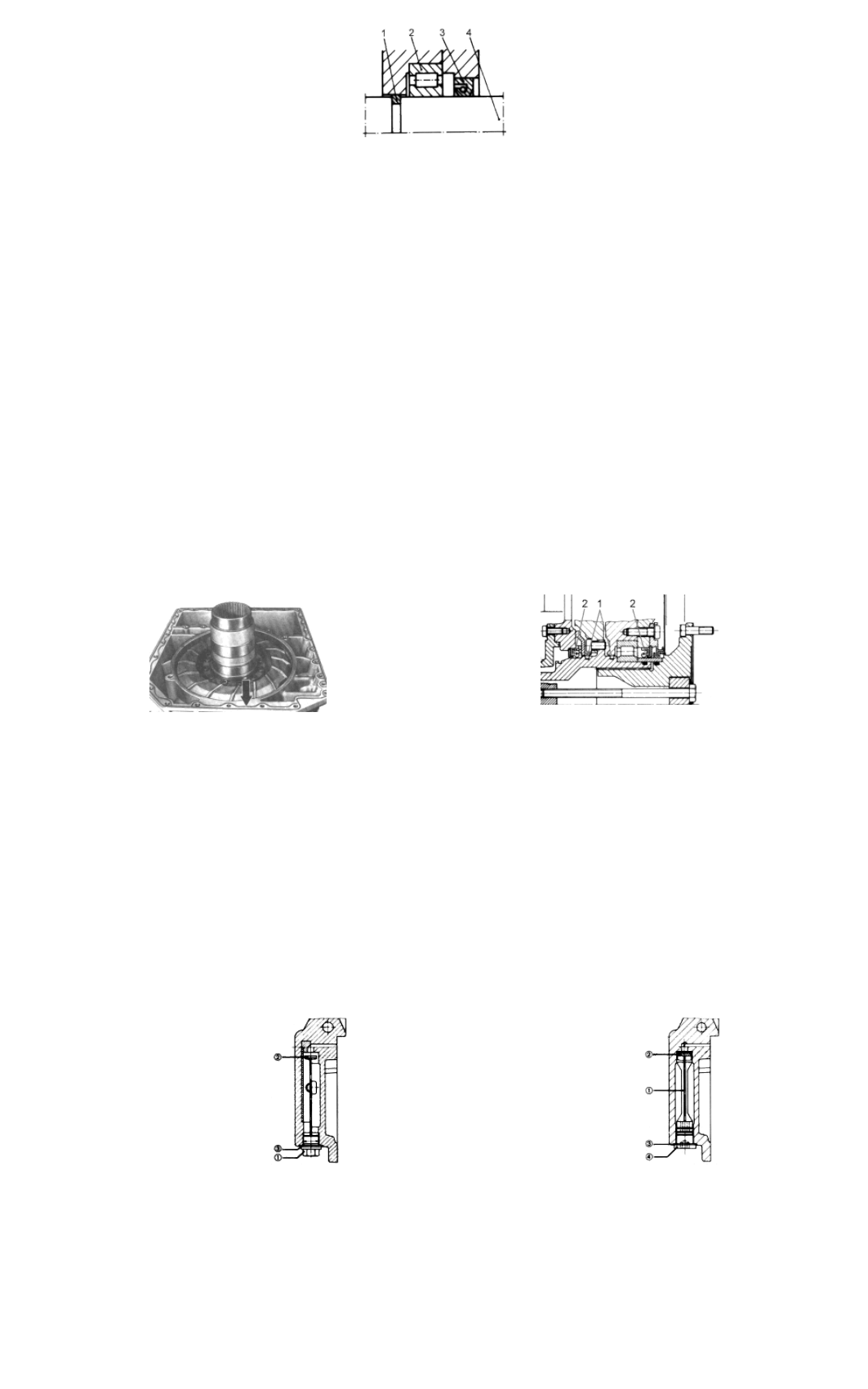

Układ elektropneumatyczny

Był to najprostszy układ sterowania, który w obecnie produkowanych retarderach nie jest już stosowany. Włączanie

urządzenia do pracy odbywało się za pomocą zaworu elektropneumatycznego, umieszczonego przy kierownicy lub przy

pedale hamulca. Regulacja momentu hamowania odbywała się za pomocą zaworu sterującego (MSV).