„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Baliński

Użytkowanie i obsługiwanie obrabiarek skrawających

722[02].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Wiesław Wiejowski

Opracowanie redakcyjne:

mgr inż. Paweł Krawczak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[02].Z2.03

„Użytkowanie i obsługiwanie obrabiarek skrawających”, zawartego w modułowym

programie nauczania dla zawodu operator obrabiarek skrawających.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Fizykochemiczne procesy zużycia obrabiarek

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

17

17

17

4.2. Smarowanie części maszyn

18

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

18

21

21

22

4.3. Zużycie i obsługiwanie eksploatacyjne obrabiarek

23

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

23

30

30

31

4.4. Odbiór, transport i fundamentowanie obrabiarek

32

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

32

43

43

44

4.5. Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska

45

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

45

46

47

47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, będzie Ci pomocny w przyswajaniu wiedzy dotyczącej zasad użytkowania

i obsługiwania obrabiarek skrawających.

W poradniku zamieszczono:

−

wymagania wstępne określające umiejętności, jakie powinieneś posiadać abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

−

cele kształcenia czyli wykaz umiejętności, jakie opanujesz w wyniku kształcenia

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

−

zestaw pytań sprawdzających,

−

ć

wiczenia zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

−

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ć

wiczeń,

−

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi sprawdzenie Twoich

wiadomości i umiejętności opanowanych podczas realizacji programu danej jednostki

modułowej,

−

literaturę związaną z programem jednostki modułowej umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

Materiał nauczania został podzielony na pięć części. W pierwszej części znajdziesz

informacje związane z fizykochemicznymi procesami zużycia obrabiarek. W części drugiej

zawarte zostały podstawowe pojęcia związane ze smarowaniem części maszyn. Informacje na

temat zużycia i obsługiwania eksploatacyjnego obrabiarek zawarte zostały w części trzeciej.

Czwarta część poświęcona została zasadom odbioru, transportu i fundamentowania

obrabiarek. Ostatnia część zawiera informacje związane z bezpieczeństwem i higieną pracy

podczas użytkowania obrabiarek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

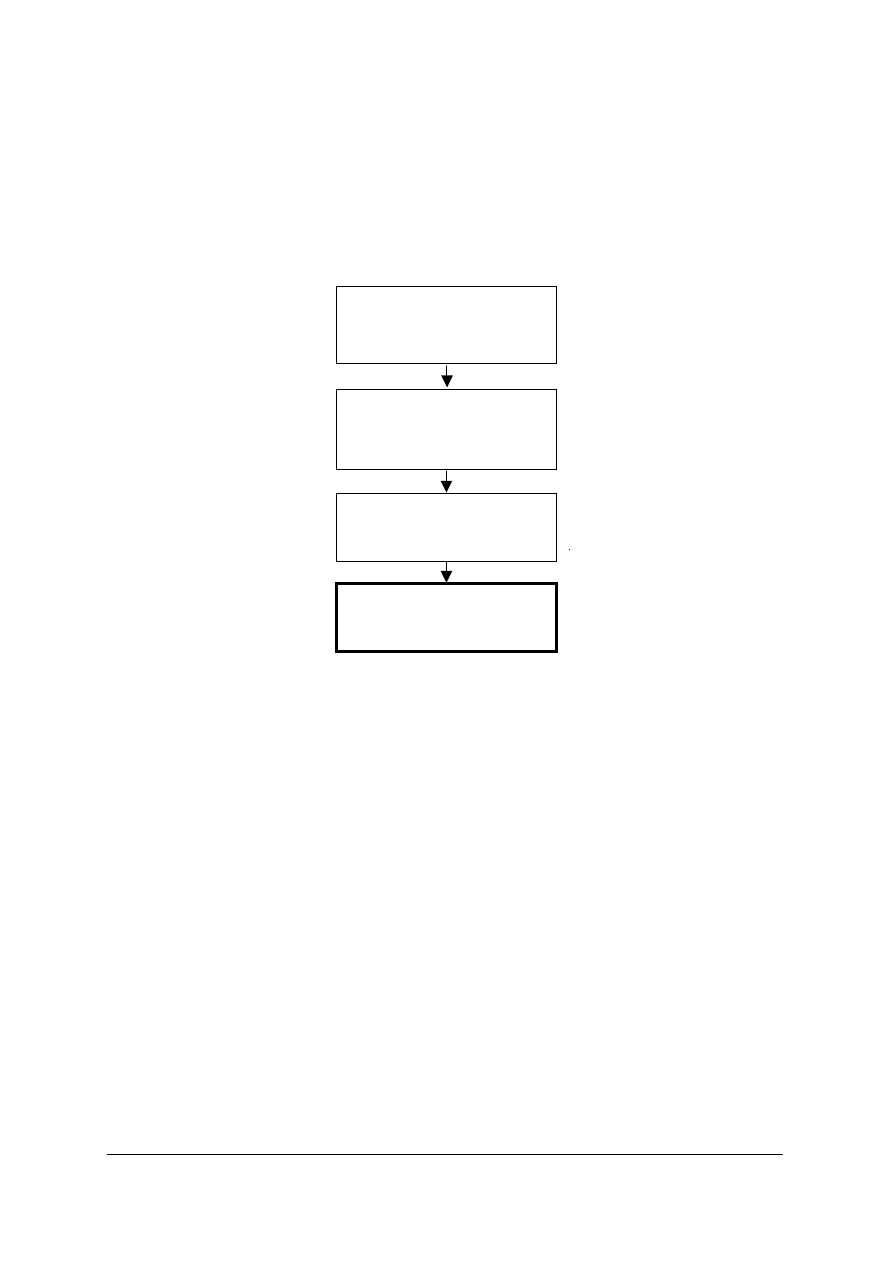

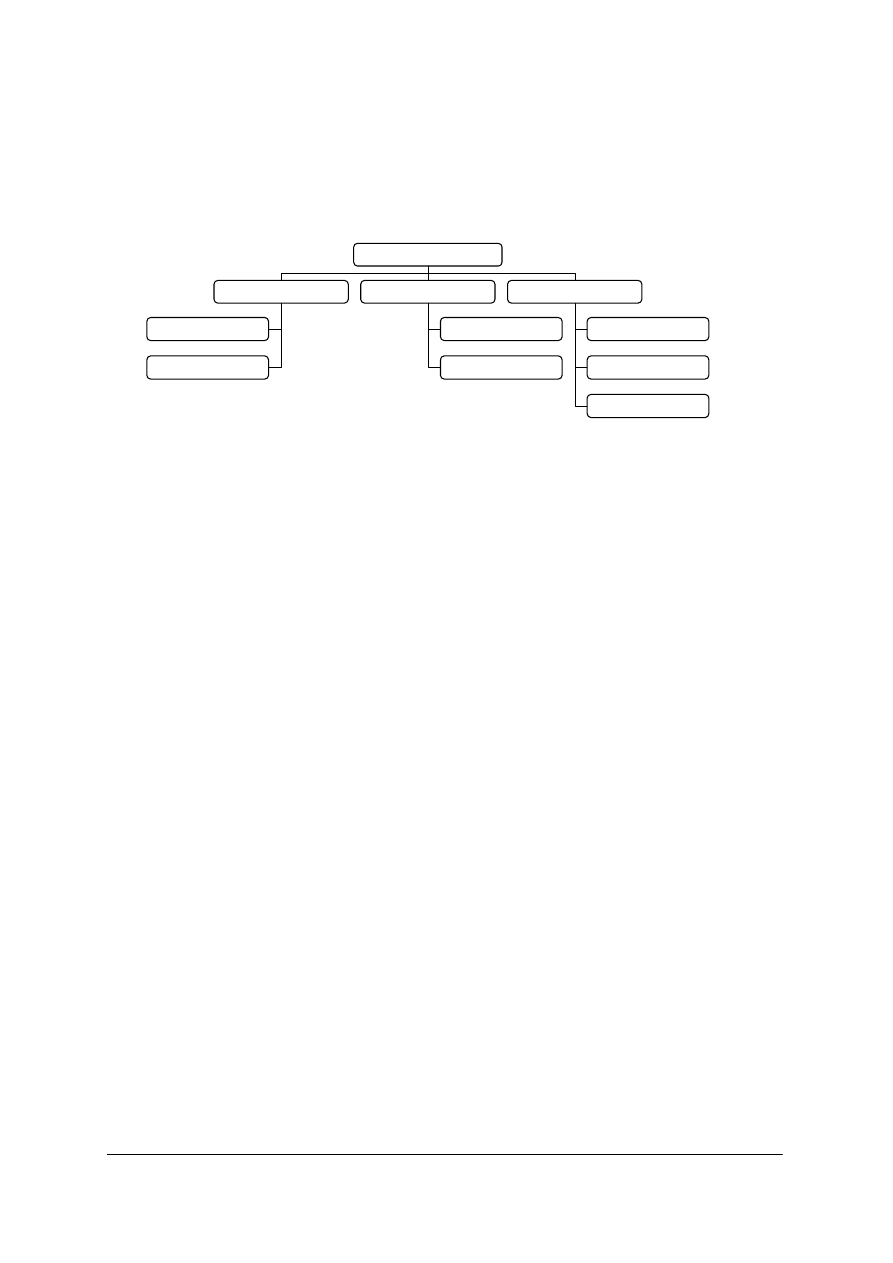

Schemat układu jednostek modułowych

722[02].Z2

Podstawy wykonywania obróbki

skrawaniem

722[02].Z2.03

Użytkowanie i obsługiwanie

obrabiarek skrawających

722[02].Z2.02

Charakteryzowanie obrabiarek

skrawających

722[02].Z2.01

Określenie zasad wykonywania

obróbki skrawaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

komunikować się i pracować w zespole,

−

dokonywać oceny swoich umiejętności,

−

korzystać z różnych źródeł informacji,

−

rozpoznawać rodzaje rysunków stosowanych w dokumentacji technicznej,

−

odczytywać informacje podane na rysunku wykonawczym i złożeniowym,

−

wykonywać pomiary warsztatowe,

−

dobierać materiały konstrukcyjne,

−

rozpoznawać części maszyn i mechanizmów,

−

określać zasady obróbki skrawaniem,

−

charakteryzować obrabiarki skrawające,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

samodzielnie podejmować decyzje,

−

przestrzegać przepisów bhp, ochrony przeciwpożarowej i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować fizykochemiczne procesy powodujące zużycie i uszkodzenie obrabiarek,

−

scharakteryzować rodzaje tarcia oraz wskazać sposoby jego zmniejszania,

−

określić rodzaj uszkodzenia obrabiarki oraz jego objawy,

−

scharakteryzować obsługę techniczną obrabiarek skrawających,

−

wyjaśnić sterowanie przebiegiem pracy obrabiarek,

−

obsłużyć mechanizmy obrabiarek skrawających,

−

obsłużyć napędy obrabiarek skrawających,

−

obsłużyć urządzenia sterujące,

−

określić zasady ustawiania i fundamentowania obrabiarek skrawających,

−

wykonać konserwację obrabiarki zgodnie z Dokumentacją Techniczno-Ruchową,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

ś

rodowiska podczas użytkowania i obsługiwania obrabiarek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Fizykochemiczne procesy zużycia obrabiarek

4.1.1. Materiał nauczania

Eksploatacja maszyn obejmuje całość zagadnień związanych z ich użytkowaniem,

począwszy od momentu zakupu aż do zakończenia eksploatacji.

Warunkiem racjonalnego użytkowania maszyn jest dysponowanie środkami organizacyjnymi

i technicznymi, niezbędnymi do zapewnienia pełnej gotowości technologicznej i niezawodności.

Można to osiągnąć między innymi przez zapewnienie prawidłowej konserwacji maszyn oraz

staranne wykonywanie niezbędnych napraw.

Jedną z przyczyn zużycia maszyn i urządzeń jest istnienie tarcia w ich zespołach

i elementach.

Tarcie to zjawiska przeciwdziałające ruchowi względnemu stykających się ze sobą

dwóch ciał (tarcie zewnętrzne) lub elementów tego samego ciała (tarcie wewnętrzne).

W przyrodzie tarcie jest zjawiskiem powszechnym i stanowi podstawową przyczynę

niszczenia części maszyn i utraty ich właściwości użytkowych. Wywołuje powstawanie

ubytku materiału z powierzchni i narastanie zmian w warstwie wierzchniej materiału.

Towarzyszą mu: korozja, erozja, odkształcenie plastyczne itp. Tarcie i towarzyszące mu

zużywanie części maszyn z reguły prowadzą do pogorszenia się jakości powierzchni części

trących, co powoduje utratę ich właściwości użytkowych lub nawet konieczność wycofania

z eksploatacji, a także pęknięcia lub złamania części przy dostatecznie dużym zmniejszeniu

ich przekroju, co zawsze jest przyczyną awarii.

Tarcie powoduje straty energii, zużywanie powierzchni części współpracujących i wzrost

ich temperatury, a także drgania i efekty akustyczne. Nie można uniknąć tarcia, natomiast

można je złagodzić przez zmianę jego rodzaju.

W urządzeniach mechanicznych tarcie występuje we wszystkich zespołach

i mechanizmach ruchowych. Może mieć charakter pozytywny (pożądany), z czym mamy do

czynienia w takich zespołach, jak: sprzęgła cierne, hamulce, niektóre napędy cięgnowe (paski

klinowe), przekładnie cierne i inne, lub negatywny, gdy powoduje niepożądane opory ruchu,

a przez to straty energii i zużywanie części współpracujących – np. w łożyskach,

przekładniach zębatych, prowadnicach i różnego rodzaju przegubach.

Rozróżnia się tarcie wewnętrzne i zewnętrzne. Tarcie wewnętrzne to opór powstający

między elementami jednego ciała. W ciałach stałych tarcie jest uzależnione od właściwości

tłumiących materiałów, natomiast w płynach od lepkości. Opory tarcia wewnętrznego

wynikają z istnienia sił kohezji (sił wzajemnego przyciągania się cząsteczek ciała) i zależą od

swobody przemieszczania się tych cząsteczek. Najmniejsze występują w gazach, a największe

w ciałach stałych. Tarcie wewnętrzne występuje również w cieczy podczas przesuwania

względem siebie dwóch ciał oddzielonych całkowicie warstwą cieczy. Nazywa się je tarciem

płynnym, gdyż jest wywołane oporem wewnętrznym warstwy płynu – środka smarnego.

Tarcie zewnętrzne występuje w obszarze styku dwu ciał stałych będących w ruchu lub

wprawianych w ruch bez udziału czynnika smarowego. Jeżeli po wierzchnie styku tych ciał są

elementami idealnie sztywnymi i pozbawionymi błędów kształtu i chropowatości, to opory

tarcia zewnętrznego są wynikiem oddziaływania sił powierzchniowych (adhezji). Jeżeli tarciu

podlegają elementy maszyn, to między nimi występują nie tylko oddziaływania o charakterze

adhezyjnym, ale również oddziaływania mechaniczne spowodowane nierównościami

współpracujących powierzchni. Stąd opory tarcia zewnętrznego to pokonywanie zarówno sił

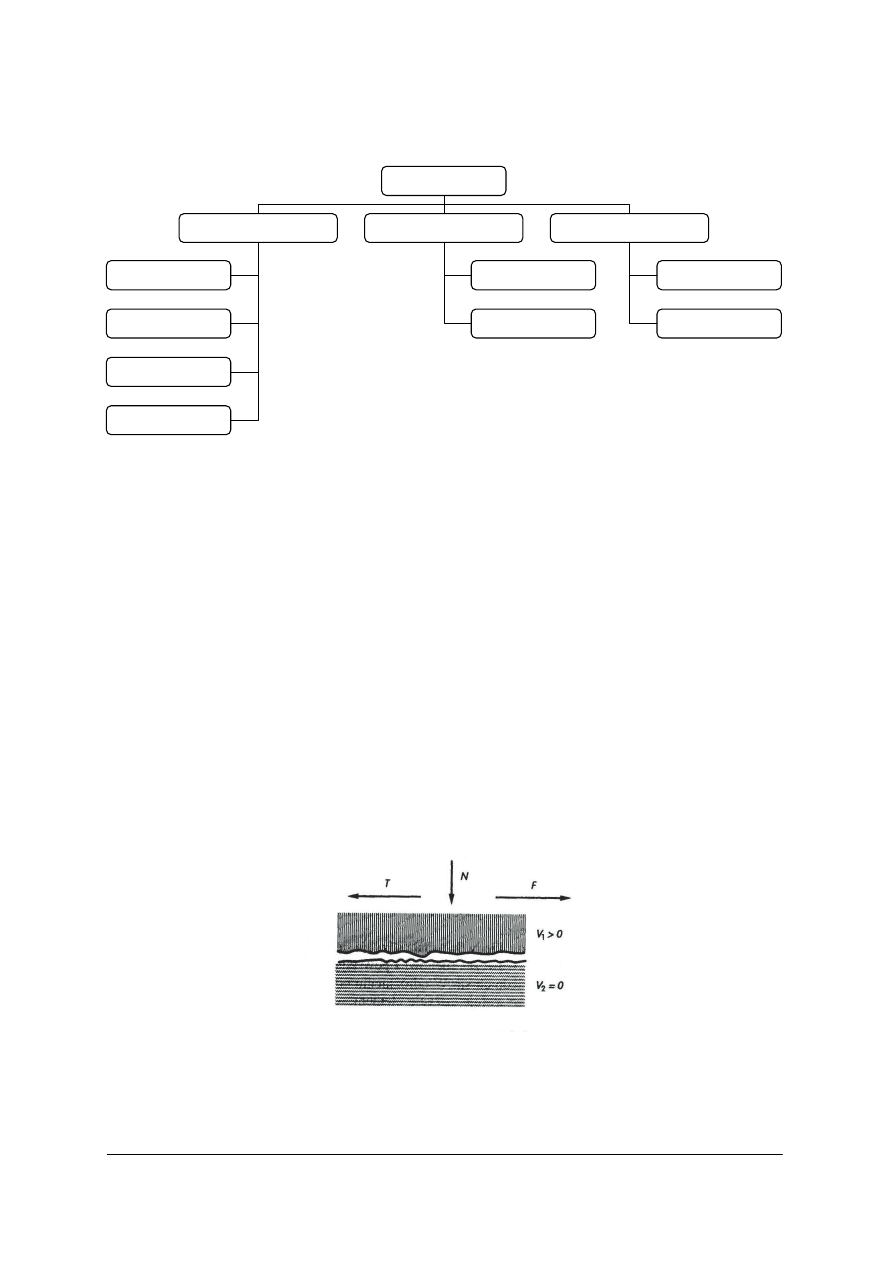

adhezyjnych, jak i spójności. Na rysunku 1 przedstawiono klasyfikację rodzajów tarcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rodzaje tarcia

Ze względu na rodzaj styku

Ze względu na rodzaj ruchu

Ze względu na cechy styku

Suche

Płynne

Graniczne

Mieszane

Spoczynkowe

Ruchowe

Ś

lizgowe

Toczne

Rys. 1. Rodzaje tarcia [4].

Tarcie spoczynkowe (statyczne) występuje wtedy, kiedy dwa ciała nie przemieszczają się

względem siebie i jest równe sile, jakiej należy użyć, aby wprowadzić w ruch jedno ciało

względem drugiego.

Tarcie ruchowe (kinetyczne) występuje wtedy, kiedy dwa ciała ślizgają się lub toczą po

sobie. Siła tarcia przeciwstawia się wówczas ruchowi i powstają opory tarcia, których

pokonanie wymaga odpowiednich sił. W odróżnieniu od tarcia spoczynkowego, tarcie

ruchowe zawsze wywołuje zużycie elementów trących. Dzieli się je na toczne (potoczyste)

oraz ślizgowe (posuwiste).

Tarcie toczne występuje np. w łożyskach tocznych, przekładniach zębatych oraz

w układzie koło – szyna. Tocząca się rolka powinna stykać się z teoretycznie gładką

powierzchnią. W praktyce rolka ta odkształca się, wywierając pewien nacisk na powierzchnię,

która również ulega odkształceniu. Następują sprężyste, a niekiedy nawet plastyczne

odkształcenia obu materiałów, powodując tzw. styk strefowy elementów. W strefie tej

występuje tarcie ślizgowe zewnętrzne na po wierzchni elementów oraz tarcie wewnętrzne

w odkształconej warstwie wierzchniej. Źródłem oporów tarcia tocznego są mechaniczno-

molekularne oddziaływania, zachodzące na styku elementów podczas ich przetaczania.

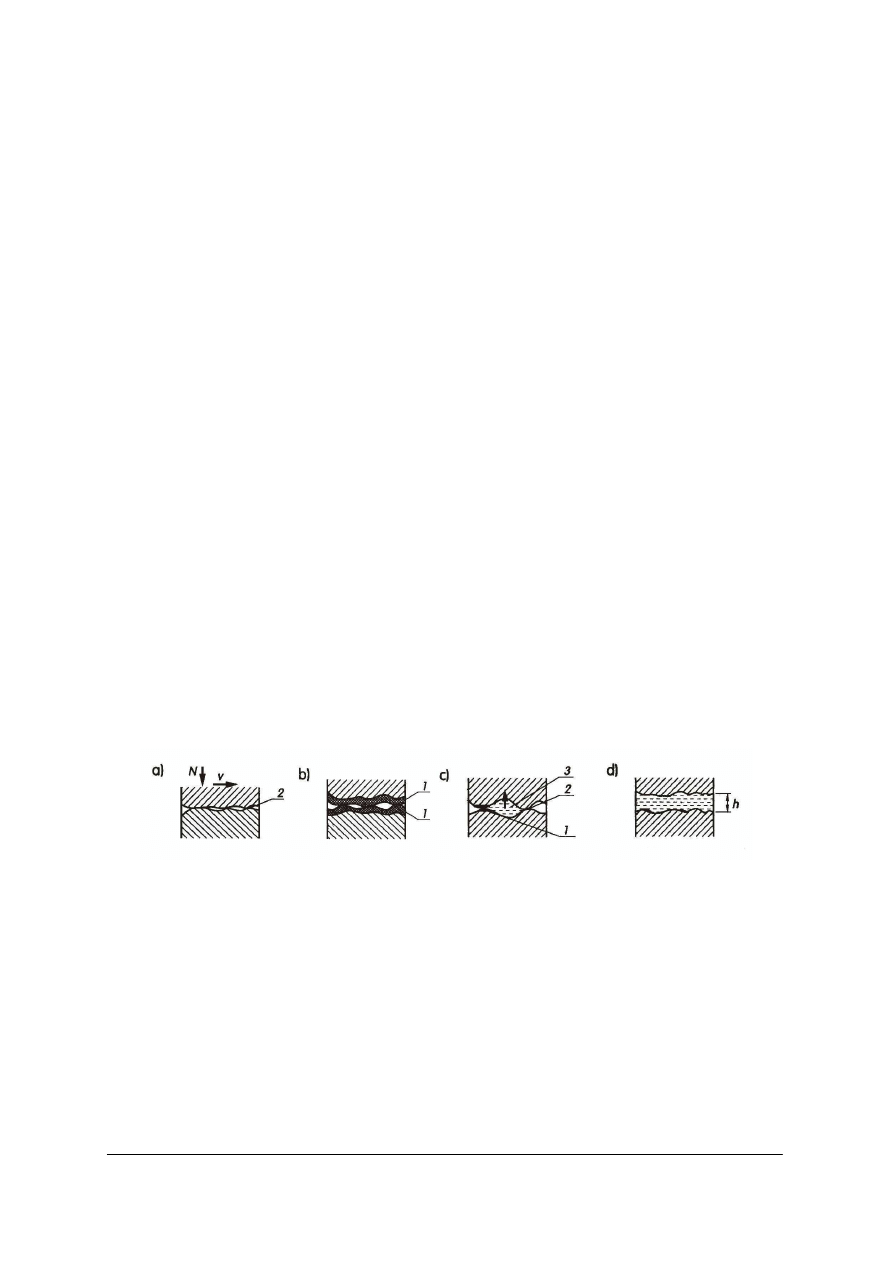

Tarcie ślizgowe (rys. 2) występuje przy postępowym, postępowo-zwrotnym, obrotowym,

obrotowo-zwrotnym lub wiertnym ruchu względnym współpracujących elementów.

Rys. 2. Model tarcia ślizgowego [4].

Siła tarcia ślizgowego obliczana jest ze wzoru:

N

T

⋅

=

µ

[N]

gdzie: N – siła dociskająca powierzchnie trące w N,

µ – współczynnik tarcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wartość współczynnika tarcia ślizgowego zależy m.in. od rodzaju materiałów oraz od

stanu ich powierzchni. W odniesieniu do metali zawiera się ona w granicach 0,10–0,25

(tabl. 1). Tarcie ślizgowe występuje w większości urządzeń mechanicznych.

Tabela 1. Wartości współczynnika tarcia suchego niektórych materiałów [4].

Skojarzenie

Współczynnik

tarcia µ

Skojarzenie

Współczynnik

tarcia µ

Stal-żeliwo

Stal-stal

Stal-mosiądz

ś

eliwo-żeliwo

Mosiądz-żeliwo

0,18

0,10

0,15

0,16

0,15

Stal-miedź

Stal-polistry

Stal-poliamidy

Stal-teflon

Stal-szkło

0,10

0,11

0,05

0,04

0,08

Warunki pracy poszczególnych mechanizmów maszyn są różne i zależą od:

−

rodzaju tarcia uwarunkowanego rodzajem ruchu (ślizgowe, toczne), kształtu

geometrycznego powierzchni trących oraz obciążenia, rodzaju tarcia uwarunkowanego

smarowaniem lub jego brakiem (suche, płynne, mieszane, graniczne),

−

obciążenia wywołującego naprężenia wewnętrzne materiału części trących,

−

prędkości poślizgu lub toczenia,

−

temperatury otoczenia,

−

obecności środowiska agresywnego korozyjnie,

−

wnikania między trące powierzchnie niepożądanych ciał obcych,

−

jakości

procesu

eksploatacji

(tzn.

użytkowania,

obsługiwania

i

płynami

eksploatacyjnymi, takimi jak środki smarne i paliwa),

−

przepływu prądu elektrycznego (w szczególnych przypadkach).

W wyniku zużywania części maszyn następuje pogorszenie się stanu technicznego

i użyteczności maszyn, co objawia się zmniejszeniem ich sprawności mechanicznej,

wzrostem temperatury i natężenia hałasu podczas pracy maszyny oraz występowaniem

nadmiernych drgań na skutek:

−

tarcia powodującego niszczenie warstwy wierzchniej par trących,

−

zmęczenia prowadzącego do powstania przełomów w wyniku działania zmiennych obciążeń,

−

korozji przeważnie obniżającej wytrzymałość i zmianę składu warstwy wierzchniej

materiału,

−

erozji, naruszającej powierzchnię poddaną przepływowi czynnika gazowego lub ciekłego.

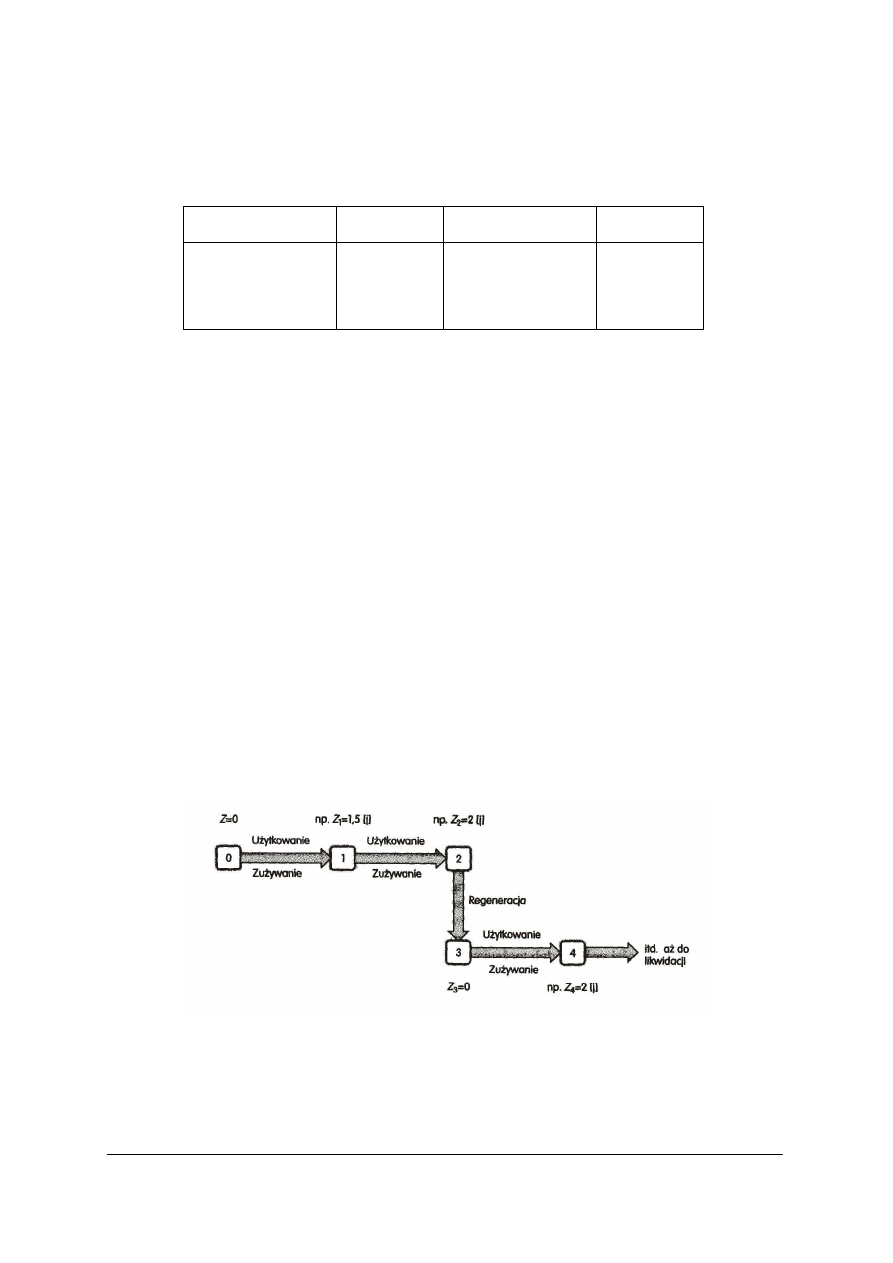

Rys. 3. Zużywanie jako proces i zużycie jako stan części: j – jednostka zużycia (miara), Z

j

– zużycie mierzone

jako zmiana masy, wymiarów liniowych lub objętości, 0,1,2,.. stan obiektu w chwili obserwacji [4].

Zużywanie to proces zmian stanu części, węzła kinematycznego, zespołu lub całej

maszyny powodujący utratę ich właściwości użytkowych. Niekiedy jednak zmiany mogą

wpływać korzystnie bądź stabilizująco na te właściwości. Na przykład podczas docierania

maszyny następuje polepszenie jej właściwości użytkowych, chociaż może temu towarzyszyć

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zużywanie części maszyn

Mechaniczne

Korozyjne

Korozyjno-mechaniczne

Tarcie

Przekroczenie wytrzymałości

Korozja chemiczna

Korozja elektro-chemiczna

Korozja naprężeniowa

Korozja zmęczeniowa

Korozja-erozja

niewielki ubytek materiału warstw wierzchnich elementów współpracujących. Natomiast

zużycie to stan poszczególnych części, węzła kinematycznego, zespołu lub maszyny na

określonym etapie procesu zużywania. Przedstawiono to na rysunku 3

Zużywania nie da się uniknąć, ale można i należy je opóźniać. Ze względu na rodzaj

oddziałującego czynnika rozróżnia się zużywanie mechaniczne, korozyjne i korozyjno-

mechaniczne (rys. 4).

Rys. 4. Rodzaje zużywania części maszyn [4].

W urządzeniach mechanicznych podstawowymi częściami trącymi są:

−

łożyska ślizgowe poprzeczne pracujące w ruchu obrotowym – tarcie ślizgowe,

−

łożyska ślizgowe poprzeczne pracujące w ruchu obrotowo-zwrotnym (wahadłowym) –

tarcie ślizgowe,

−

prowadnice pracujące w ruchu posuwisto-zwrotnym – tarcie ślizgowe,

−

przekładnie zębate pracujące z reguły przy tarciu ślizgowo-tocznym,

−

łożyska toczne o różnym profilu elementu tocznego i różnym kierunku przenoszenia sił

(wzdłużne, poprzeczne) pracujące przy tarciu tocznym,

−

napędy krzywkowe pracujące przy tarciu tocznym lub ślizgowym.

Trwałość elementów maszyn zależy od tego, czy między współpracującymi

powierzchniami występuje tarcie toczne czy ślizgowe. Należy dążyć do zmniejszania tarcia

ś

lizgowego przez zastosowanie elementu pracującego w warunkach tarcia tocznego oraz

dobór odpowiednich środków smarnych. W wyniku tarcia następuje:

−

ubytek materiału z powierzchni tarcia,

−

zmiana właściwości warstwy wierzchniej (zwykle zmniejsza się odporność na

zużywanie),

−

pogarszanie jakości powierzchni tarcia, zwiększenie chropowatości, powstanie rys,

pęknięć powierzchniowych i jam po wyrwanych cząstkach materiału.

Zjawiska cieplne, które towarzyszą tarciu, powodują zmiany strukturalne w warstwach

wierzchnich, w związku z czym zmniejsza się ich twardość i wytrzymałość. Przeróbka

plastyczna i prawidłowo przeprowadzona obróbka skrawaniem uodparnia tę warstwę przed

zużywaniem, natomiast tarcie powoduje takie odkształcenia mechaniczne i zmiany termiczne,

w wyniku których szybciej się ona zużywa. W miarę ubytku materiału z powierzchni,

odkształcenie i inne zmiany postępują w głąb materiału. Wskutek deformacji powierzchni,

gdy występy nie mają kształtu ostrza, lecz są zaokrąglone, następuje wyrywanie cząstek

materiału. Jest to powszechne niemal we wszystkich przypadkach tarcia suchego.

Łagodniejsze tarcie to jednocześnie mniejsze zmiany w warstwie wierzchniej i mniejszy

ubytek materiału, a więc powolniejszy proces zużywania. Dlatego podstawowym zadaniem

eksploatatora jest stworzenie takich warunków, w których wartość współczynnika tarcia

będzie jak najmniejsza.

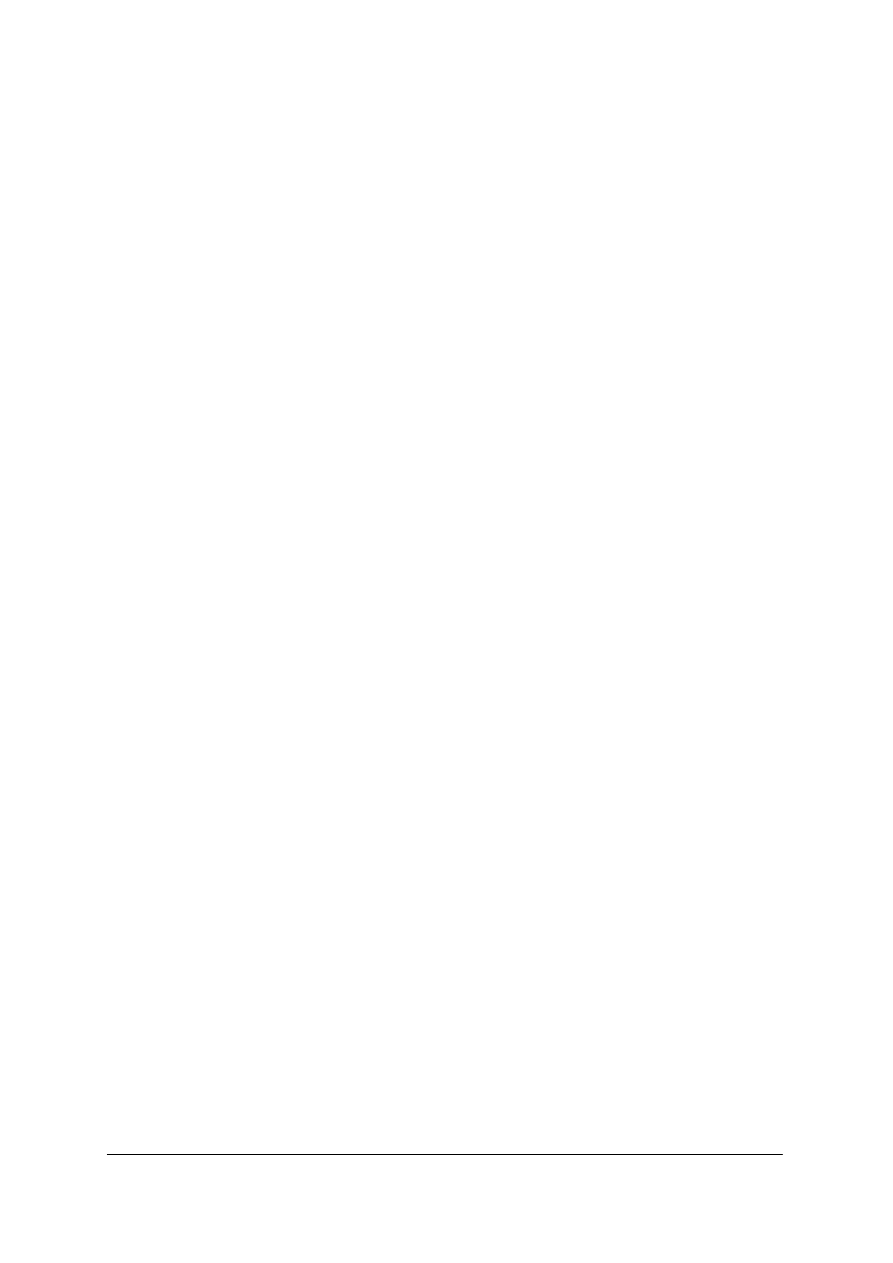

W praktyce występuje głównie zużywanie mechaniczne, które można po dzielić na dwie

grupy (rys. 5):

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

zużywanie ustabilizowane,

−

zużywanie nieustabilizowane.

Podczas zużywania ustabilizowanego ubytek materiału z powierzchni następuje przez

cały czas trwania procesu. W przypadku zużywania nieustabilizowanego w warstwie

wierzchniej elementu przez pewien czas zauważa się jedynie zmiany jakościowe, takie jak

zgniot czy narastanie mikropęknięć, a zauważalny ubytek materiału występuje znacznie

później.

Do zużywanie ustabilizowanego zalicza się zużywanie: ścierne, przez sczepianie I i II

rodzaju, w wyniku utleniania oraz scuffing i fretting (terminy te objaśniono na str. 12).

Zużywanie

ś

cierne

to

proces

niszczenia

warstw

wierzchnich

elementów

współpracujących ze sobą w wyniku skrawającego, bruzdującego, rysującego i ścinającego

oddziaływania nierówności powierzchni lub cząstek ciał obcych (ścierniwa) oraz produktów

zużywania znajdujących się między tymi powierzchniami. Proces ten wywołują:

mikroskrawanie, rysowanie, ścinanie i odrywanie nierówności oraz bruzdowanie.

Zużywanie ścierne to zjawisko typowe dla tarcia suchego. Jego intensywność jest bardzo

duża. W czystej formie występuje rzadko — np. w przegubach gąsienic pojazdów

gąsienicowych lub podczas tarcia elementów roboczych maszyn ziemnych o skrawany grunt.

Powierzchnia tarcia przypomina powierzchnię po szlifowaniu zgrubnym, jest czysta, nie ma

ś

ladów sczepień ani głębokiego wyrywania. Warstwa wierzchnia jest zazwyczaj odkształcona

jedynie sprężyście.

Zużywanie przez sczepianie I rodzaju (przez sczepianie tarciowe, adhezyjne) to proces

intensywnego niszczenia powierzchni tarcia z plastycznym odkształceniem warstwy

wierzchniej. Pojawiają się wówczas miejscowe sczepienia (połączenia) metaliczne obu

powierzchni trących oraz następuje ich niszczenie w wyniku odrywania cząstek metalu.

Powierzchnia tarcia ma rysy, których kierunek odpowiada kierunkowi ruchu. Takie

zużywanie występuje przy stosunkowo niewielkich prędkościach względnych, dużych

naciskach i zbyt ubogim smarowaniu. Po zbliżeniu się występów nierówności powierzchni na

odległość działania sił międzyatomowych następuje ich sczepianie tarciowe, a następnie

ś

cinanie tych połączeń. Procesowi temu towarzyszy niezbyt wysoka temperatura, dlatego

mówi się o zgrzewaniu na zimno. W jego wyniku następuje zwiększenie chropowatości

i powstawanie głębokich wyrw na powierzchniach elementów trących połączone

z nalepianiem cząstek metalu, umocnienie warstwy wierzchniej elementów oraz obniżenie ich

wytrzymałości zmęczeniowej. Skuteczną metodą przeciwdziałającą temu procesowi jest

obfitsze smarowanie.

Zużywanie przez sczepianie II rodzaju (przez zrastanie tarciowe, cieplne) występuje

podczas intensywnego niszczenia powierzchni metali wskutek tarcia ślizgowego i jest

wywołane nagrzaniem strefy tarcia do temperatury zmiękczenia metalu. Występuje w wyniku

dużych nacisków i dużych prędkości względnych. Warstwa wierzchnia zostaje wyraźnie

i głęboko odkształcona. Powierzchnia tarcia jest bardzo chropowata, ma kolor srebrny lub

ciemnoniebieski, co świadczy o jej wysokiej temperaturze. Taki wygląd powierzchni

wskazuje na brak środka smarnego oraz na zbyt częste i długotrwałe przeciążenia powodujące

tarcie suche. Wystąpienie pierwszych śladów takiego zużycia (spowodowanych np.

chwilowym brakiem środka smarnego) utrudnia uzyskanie stabilnej warstwy smarnej, zwanej

klinem smarowym. Zużycie takie uniemożliwia dalszą pracę mechanizmów precyzyjnych,

a nawet zespołów maszynowych. Usunięcie skutków zużywania cieplnego, nawet

w początkowej fazie, wymaga naprawy.

Zużywanie w wyniku utleniania występuje na skutek reakcji metalu z tlenem, zarówno

podczas tarcia ślizgowego, jak i tocznego, i jest typowe dla części obficie smarowanych.

Podczas tarcia tocznego towarzyszy mu zawsze zużywanie zmęczeniowe (łuszczenie, pitting).

Powierzchnia tarcia jest czysta, przeważnie błyszcząca, pokryta dość dużymi, czasem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

błyszczącymi różnobarwnymi plamami – od srebrnej do jasnoniebieskiej lub jasnobrunatnej.

Warstwa wierzchnia jest nieznacznie odkształcona. Proces ten występuje w urządzeniach

mechanicznych, szczególnie w przypadku tzw. tarcia granicznego. Intensywność procesu jest

najmniejsza w porównaniu z innymi rodzajami zużywania, zatem należy tworzyć warunki

sprzyjające zużywaniu przez utlenianie, a eliminować zużywanie przez sczepianie.

Rys. 5. Grupy i rodzaje zużywania mechanicznego metalowych części maszyn w wyniku tarcia [4].

Scufjing (ang. scuff – zdzierać) to gwałtowne zużywanie ścierne i adhezyjne,

spowodowane przerwaniem warstwy smarnej (w wyniku dużego obciążenia) lub

zastosowania zbyt cienkiej warstwy smarnej. Podczas procesu następuje łączenie i rozrywanie

połączeń wierzchołków nierówności współpracujących powierzchni. Scuffing może być

lekki, umiarkowany i intensywny – przy intensywnym występuje zadzieranie powierzchni

współpracujących elementów (pod wpływem ciepła). Scuffing powoduje zachwianie

równowagi termicznej i mechanicznej w węzłach tarcia, czego wynikiem jest lawinowy

proces zużywania.

Fretting (ang. frett – wgryzać, strzępić) to zużywanie mechaniczne połączeń

spoczynkowych poddanych drganiom. W procesie tym występuje jednoczesne oddziaływanie

adhezyjne (sczepianie) oraz intensywne utlenianie. Ponieważ powierzchnia zużyta jest

podobna do powierzchni skorodowanej, czasami fretting jest mylnie klasyfikowany jako

zużywanie korozyjne.

Zużywanie nieustabilizowane przez łuszczenie (spalling – ang. spali – odprysk) jest

procesem dynamicznym, zmęczeniowym, występującym podczas tarcia tocznego przy braku

lub niedostatku środka smarnego, np. w przekładniach zębatych i łożyskach. Polega na

stopniowym narastaniu naprężeń w warstwie wierzchniej, a następnie tworzeniu

i rozprzestrzenianiu się mikropęknięć prowadzących do wypadania cząstek materiału

z podłoża. Na powierzchniach tarcia powstają kratery i wżery. Pierwsze mikropęknięcie

pojawia się w miejscu największego wytężenia materiału w wyniku wielokrotnego działania

maksymalnych naprężeń stycznych. Szybko powstają kolejne mikropęknięcia. W wyniku ich

łączenia płatki materiału oddzielają się, pozostawiając wgłębienia w kształcie ściętego stożka.

Powierzchnia tarcia nie wykazuje śladów mikroskrawania i między wżerami pozbawiona jest

ś

ladów ścierania. Procesowi łuszczenia towarzyszy utlenianie odsłoniętego materiału warstwy

wierzchniej.

Zużywanie gruzełkowe (pitting – ang. pitt – wgłębienie) spowodowane jest tarciem

tocznym w obecności środka smarnego. Proces zużywania w porównaniu z łuszczeniem ma

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

charakter bardziej intensywny. Wskutek zmęczenia warstwy wierzchniej pod wpływem

cyklicznych obciążeń powstają mikro szczeliny. W strefach styku czynnik smarujący jest

wciskany w te mikroszczeliny pod dużym ciśnieniem i tworzy kliny smarowe. Przetaczanie

się współpracującego elementu tocznego powoduje zamykanie się szczelin z równoczesnym

odkształceniem materiału oraz ogromny wzrost ciśnienia czynnika smarującego zamkniętego

w szczelinie. W wyniku dynamicznego działania klinów smarowych mikroszczeliny są

rozłupywane. Powierzchnia tarcia ma dość gęsto rozłożone ślady wyrwań, z reguły

w kształcie koła. Między wgłębieniami powierzchnia jest gładka, bez śladów sczepień

adhezyjnych. Kratery pittingowe (miejsca wyrwań) są niebezpieczne — tworzą karby i mogą

być źródłem pęknięć zmęczeniowych. Pitting występuje najczęściej w łożyskach tocznych,

napędach krzywkowych i przekładniach zębatych.

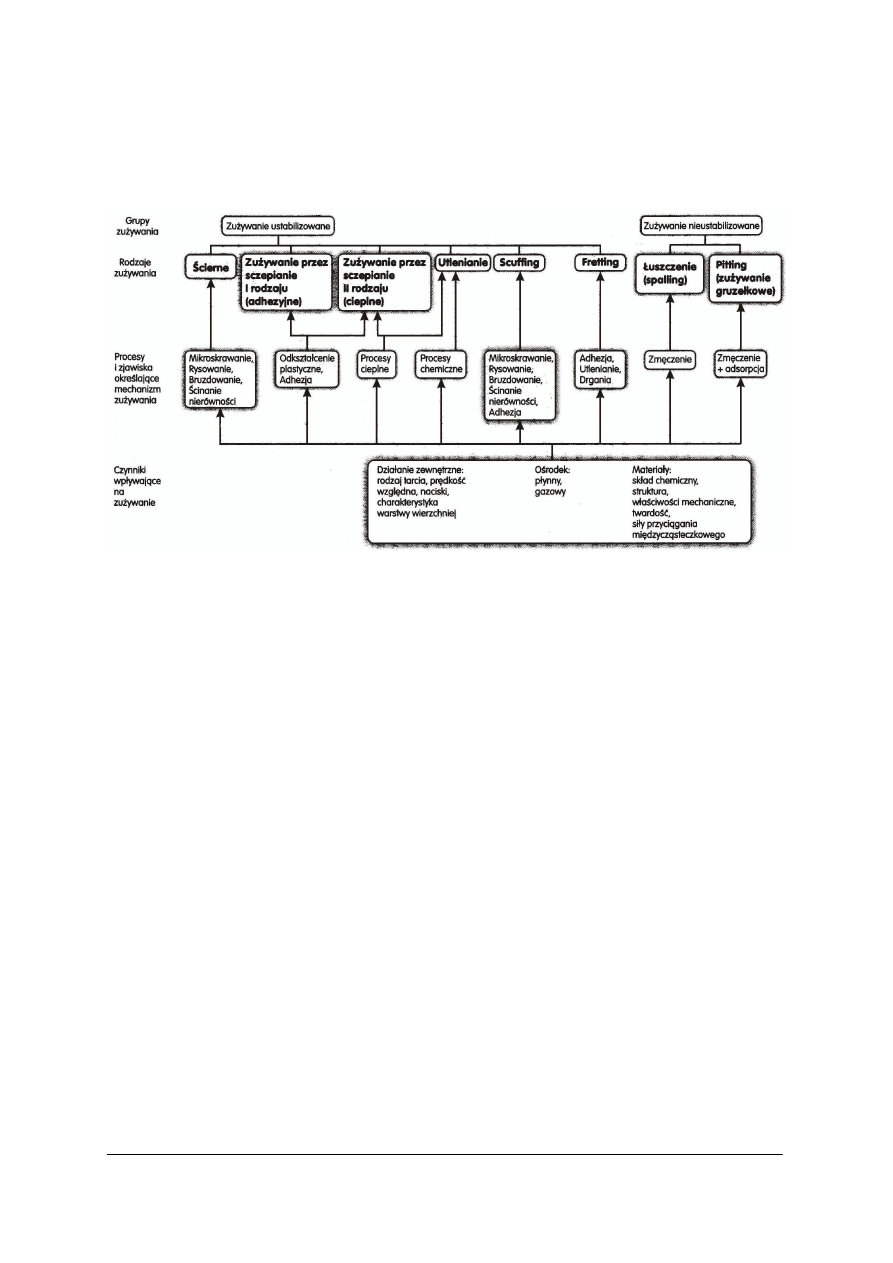

Rozpatrzmy teraz proces zużywania mechanicznego. W przypadku tarcia ślizgowego

powodującego zużywanie ścierne, adhezyjne, erozyjne i fretting wyodrębnia się trzy typowe

okresy:

−

docieranie,

−

zużywanie umiarkowane – normalna praca, zwykle o stałej intensywności,

−

zużywanie awaryjne (patologiczne).

Proces zużywania części współpracujących dla wymienionych rodzajów zużywania

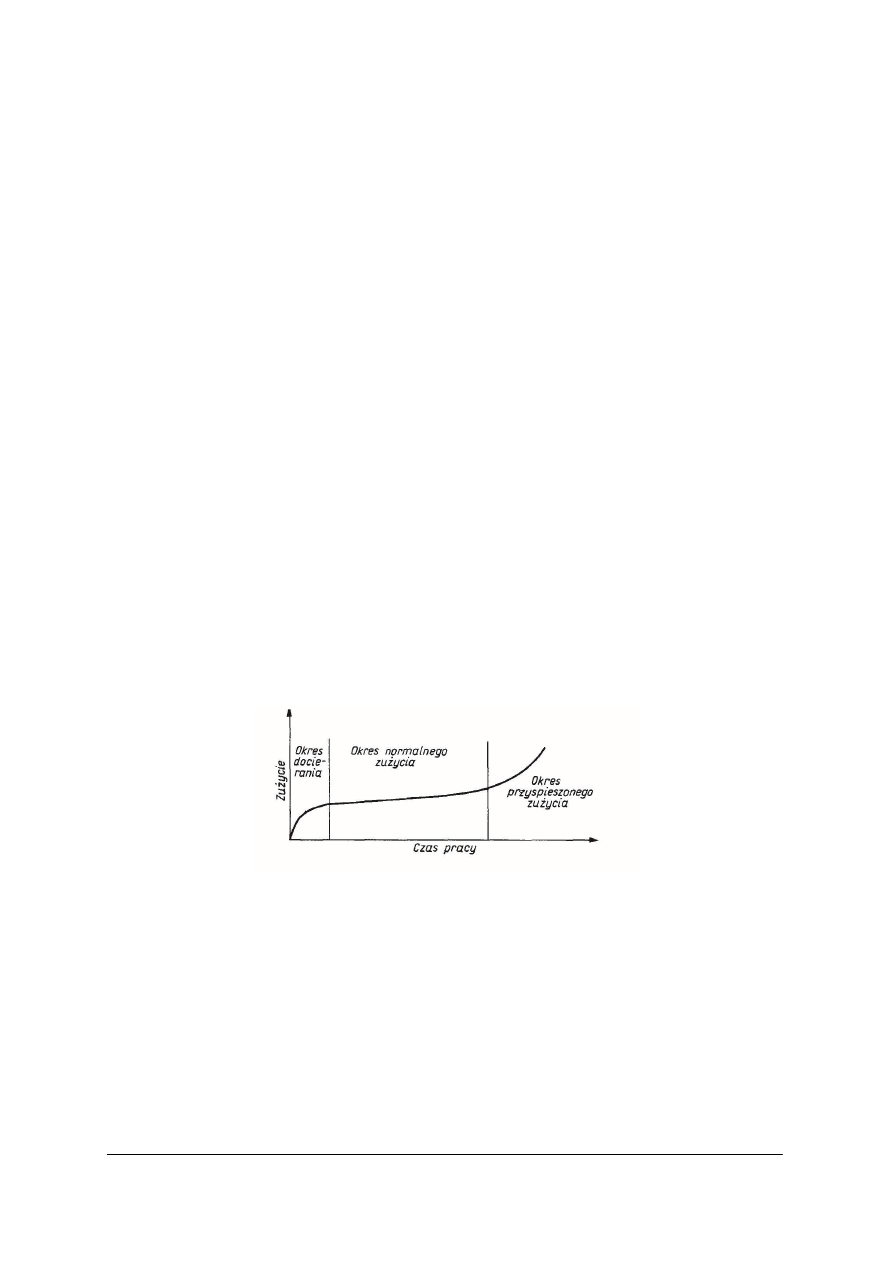

przedstawiono na rysunku 6.

Rys. 6. Proces zużywania ustabilizowanego współpracujących części wskutek tarcia lub erozji: 1 – zużycie

podczas tarcia ślizgowego, 2 – nośność powierzchni (zdolność do przenoszenia obciążenia) podczas

tarcia ślizgowego, 3 – intensywność zużywania podczas tarcia ślizgowego, 4 – zużycie podczas tarcia

tocznego, I, II, III – odpowiednio: docieranie, okres normalnej pracy i przekroczenie dopuszczalnego

luzu pary trącej: Z – zużycie, I – intensywność zużywania [4].

Okres I, zwany docieraniem, jest stosunkowo krótki, a zarazem bardzo ważny dla

prawidłowego działania urządzenia. Następuje wówczas dogładzanie i dopasowywanie się

współpracujących powierzchni. W początkowej fazie ubytki materiału są dość intensywne.

W końcu okresu rzeczywista powierzchnia styku obu części powiększa się, maleje

intensywność zużywania oraz stabilizuje się stan naprężeń i odkształceń w warstwie

wierzchniej.

Okres II to normalna praca elementów maszyn. Charakteryzuje się powolnym

przebiegiem zachodzących zjawisk oraz zmniejszoną i prawie stałą intensywnością

zużywania. Trwałość części maszyn określa się na podstawie tego okresu.

Okres III zaczyna się w chwili, gdy następuje przekroczenie dopuszczalne go luzu danej

pary trącej. Wówczas występuje zakłócenie normalnej współpracy części, co objawia się

stukami, nadmiernym nagrzewaniem się, obniżeniem sprawności mechanicznej, wzrostem

zużycia środka smarnego, obniżeniem dokładności oraz sztywności połączenia. Dalsza

eksploatacja w tych warunkach powoduje zniszczenie lub awarię pary trącej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

W przypadku tarcia tocznego zmiany zachodzące w okresie docierania i zużywania

normalnego, wywołane zgniotem materiału warstwy wierzchniej, są w zasadzie

niezauważalne. Wskutek zmian zmęczeniowych w tej warstwie, po pewnym czasie następuje

wypadanie z niej cząstek materiału (pitting lub łuszczenie), co jest początkiem zużywania

lawinowego, awaryjnego.

Długość oraz intensywność poszczególnych okresów zużywania zależą od:

−

cech konstrukcyjnych współpracujących części, kształtu ich powierzchni, rodzaju

materiałów, obciążenia i smarowania,

−

cech technologicznych współpracujących części: rodzaju ostatecznej obróbki, jakości

obróbki cieplnej lub cieplno-chemicznej, chropowatości powierzchni i jakości montażu,

−

cech eksploatacji: prawidłowego użytkowania, konserwacji oraz obsługi między

naprawami.

Zupełnie inaczej przebiega zużywanie w wyniku łuszczenia (spallingu) oraz zużywania

gruzełkowego (pittingu).

Rozważmy jak przebiega zużywanie mechaniczne wskutek przekroczenia wytrzymałości

doraźnej lub zmęczeniowej.

Dotychczasowe rozważania dotyczyły procesów zużywania przede wszystkim warstwy

wierzchniej części. Niszczenie mechaniczne powstaje nie tylko w wyniku tarcia, lecz również

na skutek odkształceń plastycznych i zmęczenia. Odkształcenia trwałe, powodujące

uszkodzenia elementów maszyn, powstają w wyniku działania obciążeń statycznych

i dynamicznych, których wartości przekraczają granicę sprężystości materiału. Powstają one

również po osiągnięciu przez materiał granicznej liczby cykli zmęczeniowych przy

obciążeniach zmiennych, których wartość nie przekracza granicy sprężystości materiału.

Niszczeniem zmęczeniowym materiału nazywa się zmiany występujące w nim podczas

działania okresowo zmiennych odkształceń lub naprężeń, które powodują zmniejszenie

wytrzymałości i trwałości, a nawet całkowite zniszczenie. Najczęściej jest to awaryjny

przypadek niszczenia i dlatego części maszyn projektuje się z dużym zapasem wytrzymałości

zmęczeniowej.

Wartości obciążeń i naprężeń podczas pracy maszyn zmieniają się cyklicznie. Powoduje

to spadek wytrzymałości materiału. Elementy konstrukcyjne pękają wskutek zmęczenia

materiału. Pęknięcia te często są niezauważalne, a więc zniszczenie następuje

niespodziewanie.

Pęknięcia zmęczeniowe zwykle powstają w miejscach gwałtownego wzrostu naprężeń

wywołanych obecnością karbów (o charakterze konstrukcyjnym lub technologicznym – pory,

wtrącenia, nacięcia, rysy powierzchniowe, korozja, podtoczenia, nawiercenia, nagłe zmiany

przekroju elementu konstrukcyjnego). Pęknięcia zaczynają się zwykle na powierzchni

i stopniowo postępują w głąb materiału, aż osiągną przekrój krytyczny elementu. Jeśli

przekrój ten zostanie dostatecznie osłabiony, następuje nagłe pęknięcie elementu.

W przełomach zmęczeniowych można wyróżnić dwie strefy. Pierwsza, nazywana strefą

zniszczenia zmęczeniowego, ma zwykle powierzchnię gładką, często błyszczącą. Druga –

strefa przełomu zmęczeniowego — ma wygląd bardziej gruboziarnisty; powstaje nagle,

w ostatnim okresie pracy elementu, i nazywa się strefą doraźną lub strefą dołamania.

Wytrzymałość zmęczeniową można zwiększyć przez:

−

wyeliminowanie ostrych przejść i podcięć oraz obszarów gwałtownego spiętrzenia

naprężeń (w tym celu stosuje się zaokrąglenia i opływowe kształty, które zapewniają

łagodne, stopniowe zmiany naprężeń w przekrojach elementu),

−

unikanie ostrych rys podczas obróbki powierzchni,

−

zapobieganie w trakcie obróbki odwęgleniu powierzchni,

−

kontrolowanie lub zapobieganie korozji, erozji i agresji chemicznej podczas pracy

urządzenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

zmianę konstrukcji polegającą na eliminowaniu połączeń pasowanych na wcisk, kołków

i innych części łączących, które zawsze wywołują zaburzenia w makroskopowym stanie

naprężeń,

−

wywołanie odpowiedniego zgniotu w warstwie wierzchniej, szczególnie w miejscach

spiętrzenia naprężeń (powierzchnie elementu poddaje się krąż kowaniu, śrutowaniu,

młotkowaniu lub innego rodzaju obróbce plastycznej).

Kolejnym sposobem zużycia jest zużywanie korozyjne.

Korozja to niszczenie metali pod wpływem chemicznej lub elektrochemicznej reakcji

z otaczającym środowiskiem. Przebiega ona z różną intensywnością, zależną od warunków

eksploatacji metalu oraz jego składu i struktury. Korozji ulegają prawie wszystkie metale

techniczne z wyjątkiem złota, srebra i platyny. Niszczenie korozyjne towarzyszy eksploatacji

wszystkich maszyn i urządzeń mechanicznych, a straty nim spowodowane niekiedy

wielokrotnie przewyższają skutki zużywania mechanicznego. Odrębnym problemem jest

bezpieczeństwo pracy urządzeń narażonych na korozję, których awaria może mieć

szczególnie niebezpieczne skutki. Dotyczy to części samolotów, turbin, reaktorów

ciśnieniowych, mostów itp.

Korozja chemiczna to niszczenie metali w wyniku działania na nie suchych gazów lub

cieczy nieprzewodzących prądu elektrycznego (np. chlorowców, siarki). Warstwa korozyjna

powstaje w wyniku zaadsorbowania gazu, który następnie zostaje zdysocjowany dzięki

powinowactwu z metalem lub wskutek podwyższenia temperatury. Zdysocjowany gaz

wchodzi w reakcję z metalem, tworząc na jego powierzchni cienką warstwę związku

chemicznego. Warstwy powstające z produktów korozji mogą szczelnie i trwale przylegać do

powierzchni metalu lub łatwo od niej odpryskiwać. W pierwszym przypadku produkty korozji

stanowią ochronę przed dalszym agresywnym działaniem środowiska, w drugim zaś metal

szybko ulega zniszczeniu, ponieważ warstwy odpryskujące odsłaniają nowe jego

powierzchnie, które następnie korodują.

Korozja elektrochemiczna to niszczenie metalu wskutek zetknięcia się go z wodą lub

roztworem, które mogą stanowić elektrolit przewodzący prąd między lokalnymi ogniwami

znajdującymi się na powierzchni metalu. Tworzeniu się tych ogniw sprzyjają

zanieczyszczenia występujące w metalach oraz niejednorodność ich składu chemicznego

i struktury. W wyniku działania ogniwa pod wpływem tlenu następują zmiany chemiczne

materiału (np. żelaza w wodorotlenek żelaza). Wstrzymanie dopływu tlenu, podobnie jak

usunięcie elektrolitu, powoduje zatrzymanie korozji. Korozja elektrochemiczna bardzo

agresywnie atakuje metale, szczególnie żelazo i jego stopy.

Objawem zniszczenia korozyjnego może być rdzewienie (np. na skutek utleniania),

pękanie lub spadek wytrzymałości mechanicznej albo ciągliwości metali. Ze względu na

wygląd zewnętrzny metali lub zmianę ich właściwości fizycznych, proces korozji można

podzielić na cztery grupy:

1. Korozja równomierna obejmuje całą powierzchnię materiału. Do tej grupy zalicza się

rdzewienie żelaza i matowienie (utlenianie powierzchniowe) srebra.

2. Korozja wżerowa występuje tylko w pewnych miejscach w postaci plam lub wżerów

często sięgających głęboko w materiał. Narażone są na nią metale, na które działa szybko

przepływająca ciecz, stąd nazywa się ją też korozją uderzeniową lub korozjo-erozją.

3. Odcynkowanie (rodzaj korozji, któremu ulegają stopy cynku) i korozja selektywna

(parting).

4. Korozja międzykrystaliczna, lokalna, przebiegająca na granicy ziaren metalu, powoduje

spadek jego wytrzymałości i ciągliwości. Postępuje ona bardzo szybko, atakując głębiej

położone warstwy, co czasem jest przyczyną katastrofalnych zniszczeń. Korozja

międzykrystaliczna występuje często w nieprawidłowo obrabianej cieplnie stali

kwasoodpornej i duralowych stopach aluminium (4% Cu).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Kolejnym rodzajem zużycia jest zużywanie korozyjno-mechaniczne, spowodowane

korozją oraz mechanicznym oddziaływaniem współpracujących elementów. Ze względu na

specyfikę czynnika mechanicznego można wyróżnić trzy główne procesy określające

mechanizm tego zużywania:

1. Korozja naprężeniowa jest wynikiem jednoczesnego działania statycznych naprężeń

rozciągających oraz środowiska. Następstwem jej są pęknięcia części maszyn.

W procesie wyróżnia się:

−

okres początkowy – następuje przebicie warstewki ochronnej materiału; uszkodzenia

mają charakter elektrochemiczny,

−

okres rozprzestrzeniania pęknięć – przebiega bardzo szybko i głównie na drodze

mechanicznej,

−

okres lawinowego niszczenia.

2. Korozja zmęczeniowa jest wynikiem współdziałania korozji elektrochemicznej

i zmiennych naprężeń spowodowanych powstawaniem ostrych wżerów przechodzących

w pęknięcia wypełnione produktami korozji. Jednoczesne działania naprężeń cyklicznych

i agresywnego środowiska ciekłego obniżają wytrzymałość stali na zmęczenie od 1,5 do

10 razy. Naprężenia zmienne powstające w wyniku obciążeń cyklicznych wywołują

korozję międzykrystaliczną i śródkrystaliczną. Uszkodzenie spowodowane korozją

zmęczeniową jest znacznie większe niż suma uszkodzeń wynikających z samego

naprężenia zmiennego i korozji elektrochemicznej.

3. Zużywanie erozyjne (odmiana zużywania korozyjno-erozyjnego) to proces niszczenia

warstwy wierzchniej elementów maszyn polegający na powstawaniu ubytków materiału

w wyniku oddziaływania cząstek ciał stałych, cieczy i gazów o dużej energii kinetycznej

lub prądu elektrycznego. Występuje przede wszystkim w maszynach przepływowych

i wynika z przemieszczania się z dużą prędkością czynnika roboczego (w dyszach

silników rakietowych, silnikach helikopterów, filtrach cyklonowych, instalacjach do

przeróbki ropy naftowej) oraz w maszynach elektrycznych. Charakter zużywania

erozyjnego zależy od warunków, w jakich występuje ubytek materiału.

Przeciwdziałanie zużywaniu części maszyn polega na stworzeniu możliwości

złagodzenia owych procesów. Na przykład zamiast zużywania wskutek sczepiania

pierwszego rodzaju węzły tarcia należy zaprojektować tak, aby zużywanie następowało w

wyniku utleniania.

Już na etapach projektowania i wytwarzania urządzenia należy:

−

właściwie dobrać pary trące i materiały do ich wyprodukowania,

−

właściwie zaprojektować układy smarowania,

−

zapewnić odpowiednią jakość warstw wierzchnich współpracujących części,

−

prawidłowo dobrać pary montażowe i zapewnić czysty montaż,

−

zapewnić odpowiednią regulację.

Powszechnie stosuje się metody fizycznego i chemicznego nanoszenia twardych,

cienkich warstw na współpracujące powierzchnie. Według dotychczasowe go stanu wiedzy

im twardsza jest warstwa wierzchnia, tym jest ona odporniejsza na zużywanie ścierne.

Materiałami stosowanymi na te warstwy są: TiN, TiC, Al

2

O

3

, syntetyczny diament oraz różne

kompozycje wielowarstwowe wymienionych i innych związków.

Podczas eksploatacji należy zapewnić:

−

ciągłość smarowania (utrzymanie warunków tarcia płynnego), co zmniejsza opory ruchu,

−

właściwą regulację,

−

ochronę przed korozją,

−

unikanie przeciążeń,

−

właściwą temperaturę pracy par ruchowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje tarcia?

2. Jakie są rodzaje korozji?

3. Jakie są okresy zużywania współpracujących części?

4. Jaki jest ogólny podział zużycia maszyn?

5. Jak przeciwdziałać zużyciu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy zużycia części, na podstawie próbek uszkodzonych elementów maszyn.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin zestawu próbek uszkodzeń,

2) przeanalizować swoje spostrzeżenia,

3) przedstawić je nauczycielowi.

Wyposażenie stanowiska pracy:

−

zestaw próbek,

−

mikroskop warsztatowy

−

arkusze papieru,

−

mazaki.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować rodzaje tarcia?

2) zanalizować proces zużywania ustabilizowanego współpracujących

części?

3) określić proces zużywania nieustabilizowanego współpracujących

części?

4) zanalizować warunki pracy mechanizmów maszyn?

5) rozróżnić zużycie korozyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Smarowanie części maszyn

4.2.1. Materiał nauczania

Smarowaniem nazywa się wprowadzenie substancji smarującej między powierzchnie

trące oraz związane z tym przekształcenie tarcia suchego w płynne lub mieszane. Racjonalne

smarowanie, oprócz znacznego zmniejszenia intensywności tarcia i przedłużenia trwałości

maszyn, przyczynia się także do zwiększenia sprawności mechanicznej.

Spośród wielu funkcji środków smarnych należy wymienić przede wszystkim:

−

zmniejszenie oporów tarcia, co zmniejsza straty energii oraz zużycie urządzeń,

−

usuwanie zanieczyszczeń ze współpracujących powierzchni,

−

ochronę przed korozją,

−

odprowadzenie ciepła z obszaru tarcia,

−

amortyzację drgań i obciążeń uderzeniowych,

−

zmniejszanie luzów i skutków ich powiększania się w połączeniach ruchowych.

Smarami nazywamy płynne bądź stale substancje stosowane do oddzielania trących

powierzchni mechanizmów, w celu zmniejszenia ich zużycia i zmniejszenia oporów tarcia,

a co za tym idzie zmniejszenia rozproszenia energii. Przez wprowadzenie pomiędzy

powierzchnie trące oleju lub smaru dąży się do zamiany tarcia suchego na znacznie mniejsze

tarcie płynne.

Ś

rodki smarne stosowane w eksploatacji urządzeń mechanicznych można podzielić

następująco:

1. ze względu na przeznaczenie:

−

płynne silnikowe (oleje silnikowe),

−

płynne przekładniowe (oleje przekładniowe),

−

płynne wrzecionowe (oleje wrzecionowe),

−

smary plastyczne do łożysk ślizgowych i tocznych,

−

ś

rodki smarne specjalne,

2. ze względu na konsystencję:

−

płynne (ciecze, gazy), np. olej, powietrze,

−

smary plastyczne,

−

stałe, np. grafit, dwusiarczek molibdenu (MoS

2

),

3. ze względu na pochodzenie:

−

mineralne – otrzymywane z ropy naftowej,

−

organiczne – otrzymywane z tłuszczów organicznych, np. olej rzepakowy; ich wadą

jest to, że ulegają starzeniu, zaletą zaś biodegradowalność,

−

syntetyczne – otrzymywane w wyniku syntezy chemicznej.

Najkorzystniejsze warunki smarowania uzyskuje się dzięki środkom smarnym płynnym –

olejom. Stosuje się je do części silnie obciążonych, pracujących z dużą prędkością obrotową,

kiedy to wydzielają się znaczne ilości ciepła. W innych przypadkach – oraz gdy nie można ze

względów konstrukcyjnych zastosować zamkniętej obudowy – stosuje się smary plastyczne.

Do smarów tych często dodaje się środki smarne stałe, tworzące na powierzchniach trących

cienkie warstwy odporne na duże naciski. Środki stałe są odporne na duże naciski, wysoką

temperaturę i są chemicznie stabilne.

W różnych warunkach obciążenia, określonych przez naciski jednostkowe (naprężenia

stykowe) i względną prędkość ślizgania, mogą zaistnieć różne rodzaje współpracy węzła

ruchowego (rys.7).

Tarcie suche występuje wtedy, gdy między współpracującymi powierzchniami nie ma

ż

adnych ciał obcych, np. środka smarnego lub wody. Jest ono bardzo intensywne podczas

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

ś

lizgania się materiałów chropowatych. Podczas tarcia ślizgowego na sucho wydziela się

zawsze dużo ciepła, które nagrzewa do wysokiej temperatury warstwę wierzchnią części

trących, powodując znaczny spadek jej wytrzymałości i wzrost intensywności zużywania.

W skrajnych przypadkach występuje zatarcie, czyli trwałe połączenie współpracujących

części, co unieruchamia węzeł ruchowy.

Tarcie płynne występuje wtedy, gdy powierzchnie tarcia są rozdzielone warstwą środka

smarnego w postaci smaru plastycznego, cieczy lub gazu. Wówczas tarcie zewnętrzne

elementów zostaje zastąpione tarciem wewnętrznym (płynnym) czynnika smarującego.

Wówczas siła tarcia zależy wyłącznie od właściwości środka smarnego, a nie od właściwości

powierzchni współpracujących. Wartość współczynnika tarcia płynnego (a więc i opory

ruchu) jest wielokrotnie mniejsza od wartości współczynnika tarcia suchego i zależy od

grubości warstwy cieczy smarującej, jej lepkości oraz od prędkości względnej elementów

trących. Dla olejów wynosi 0,08–0,005. Tarcie płynne można uzyskać przez smarowanie

hydrostatyczne lub hydrodynamiczne, które zapewnia istnienie trwałej warstwy smarnej.

Zużywanie elementów maszyn podczas tarcia płynnego jest mniej intensywne niż

w przypadku innych rodzajów tarcia.

Tarcie graniczne powstaje wówczas, gdy powierzchnie trące są pokryte środkami

smarnymi zawierającymi substancje powierzchniowo czynne, które tworzą na powierzchniach

elementów warstwy wyjątkowo odporne na duże naciski i trwale z nimi połączone. Zapobiega

to powstawaniu tarcia suchego nawet przy nieciągłym dopływie środka smarnego.

Tarciem mieszanym nazywa się zjawisko występowania różnych rodzajów tarcia

w strefie styku elementów trących, z wyodrębnionymi mikroobszarami styku (np. w jednym

mikroobszarze występuje tarcie suche, a w pozostałych tarcie graniczne lub płynne). Tarcie

w makroobszarze styku jest wypadkową rodzajów tarcia w poszczególnych mikroobszarach.

Rodzaj tarcia wpływa na trwałość i niezawodność urządzeń mechanicznych. Podczas

eksploatacji ze względu na konieczność utrzymania dostatecznie dużej trwałości urządzeń

bardzo ważne jest dążenie do zmiany tarcia suchego na inne, najlepiej płynne. W tym celu

należy odpowiednio użytkować urządzenia mechaniczne oraz prawidłowo wykonywać

czynności smarownicze, stosując zalecane środki smarne. Wówczas zmniejsza się

intensywność zużycia oraz liczbę nieprzewidzianych awarii (zatarć), a wydłuża okresy

bezusterkowej pracy urządzeń.

Rys. 7. Rodzaje tarcia w obecności środków smarnych: a) suche, b) graniczne, c) mieszane,

d) płynne; 1 – warstwy graniczne, 2 – styk suchy, 3 – mikro-klin smarowy, h – grubość filmu

olejowego [4].

Najkorzystniejsze warunki pracy występują wtedy, kiedy obie powierzchnie są w pełni

rozdzielone warstwą oleju, tzw. filmem olejowym (rys. 7d). Wówczas występuje tarcie

płynne, w którym opory ruchu są najmniejsze w po równaniu z przypadkami a), b) i c). Jak

widać, najkorzystniejsza jest zamiana tarcia zewnętrznego ciał stałych (a) na tarcie

wewnętrzne cieczy smarowej (d). Wtedy tarcie występuje wewnątrz cieczy, a opory ruchu

muszą pokonać jedynie słabe siły przyciągania międzycząsteczkowego (molekuł) cieczy.

W zasadzie nie występuje zużywanie wskutek tarcia (z wyjątkiem pittingu), ponieważ nie ma

bezpośredniego styku między ciałami stałymi. Jeśli nie można „wywołać” w węźle tarcia

płynnego, to można zastąpić je tarciem granicznym lub mieszanym (rys. 7 b i c). Zatem dobre

smarowanie węzła ruchowego polega na zapewnieniu w nim tarcia płynnego. Małe opory

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

ruchu i brak bezpośredniego styku stwarzają korzystne warunki współpracy części,

charakteryzujące się brakiem zużywania i zacierania.

Zależność współczynnika tarcia od grubości warstwy środka smarnego i rodzaju tarcia

podano w tablicy 2.

Tabela 2. Zależność współczynnika tarcia od grubości warstwy środka smarnego i rodzaju tarcia [4].

Charakterystyka warstwy środka smarnego

Rodzaj tarcia

Współczynnik

tarcia ślizgowego

Brak warstwy adsorpcyjnej

suche

powyżej 0,2

Warstwy adsorpcyjne mono- lub polimolekularne

ś

rodków smarnych, płynów, pary wodnej itp., tlenków,

siarczków, itp.,

graniczne

0,2–0,04

Warstwy środka smarnego o grubości mniejszej od

wysokości mikronierówności trących się powierzchni,

mieszane

0,2–0,08

Warstwy środka smarnego o grubości większej od

wysokości mikronierówności trących się powierzchni,

płynne

0,08–0,005

a nawet mniej

W obrabiarkach są stosowane układy smarowania indywidualne, centralne albo mieszane.

W układzie indywidualnym każdy punkt smarowania ma własny zbiornik smaru. Układ

centralny jest wyposażony w jeden zbiornik smaru (oleju) oraz w urządzenia do jego

rozprowadzania. Natomiast w układzie mieszanym są stosowane obydwa sposoby

smarowania. Bardzo często podstawowe zespoły robocze obrabiarki są smarowane centralnie,

a pozostałe elementy i mechanizmy indywidualnie.

Układy smarowania obrabiarek są przystosowane do działania opartego na zasadzie:

−

smarowania grawitacyjnego, w którym olej spływa do smarowanych powierzchni na

skutek grawitacji,

−

smarowania dynamicznego, w którym olej dostaje się do smarowanych powierzchni na

skutek ruchu współpracujących elementów roboczych, np. powierzchni nośnych

ś

lizgowych łożysk hydrodynamicznych, albo rozbryzgowego działania obracających się

kół zębatych lub specjalnego elementu rozbryzgowego,

−

smarowania pod ciśnieniem, w którym olej jest dostarczany do powierzchni

smarowanych przez układ smarowania zawierający pompę oraz urządzenia

rozprowadzające i dozujące.

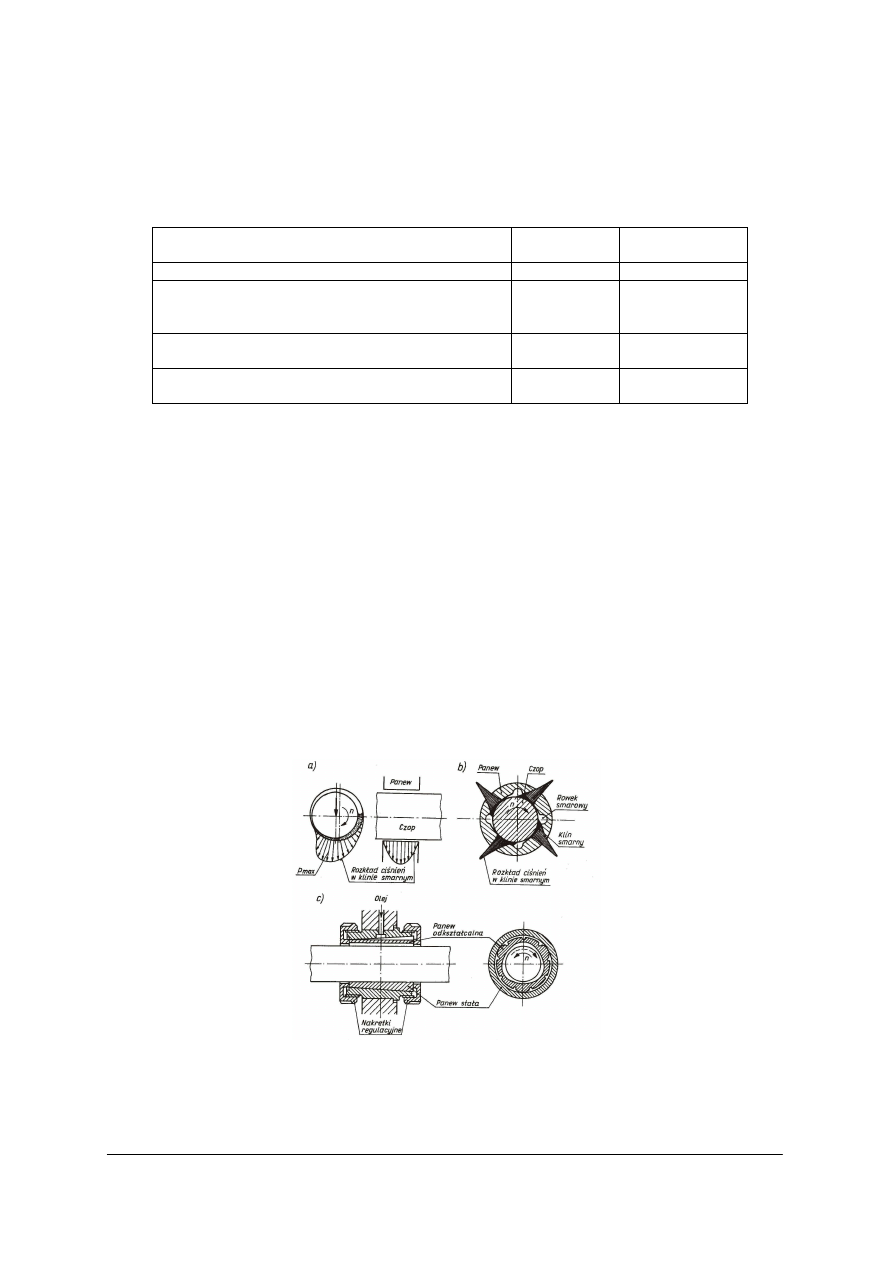

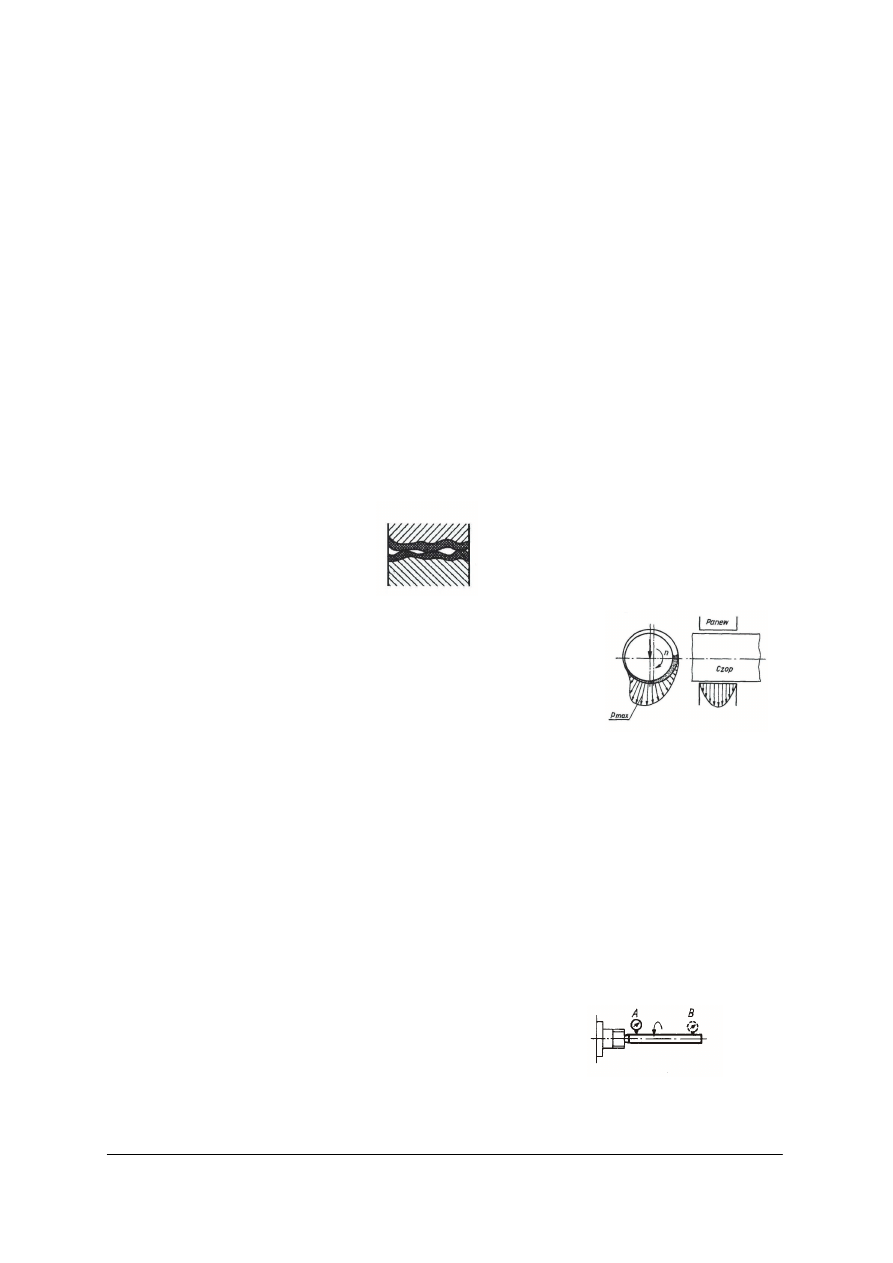

Rys. 8. Tworzenie się klina smarnego w łożyskach ślizgowych oraz przykłady panwi ułatwiających jego

powstawanie: a) klin smarny z podanym rozkładem wytworzonego w nim ciśnienia, b) łożysko

z czterema powierzchniami nośnymi w panwi stałej przeznaczone do pracy w obu kierunkach obrotu,

c) łożysko z panwią odkształcalną (trzypunktowe) Mackensena [6].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Łożyska ślizgowe, w których tarcie płynne jest uzależnione od prędkości wału, są

nazywane łożyskami hydrodynamicznymi. W łożyskach takich przy prędkości obrotowej

wału mniejszej od granicznej (np. przy rozruchu czy hamowaniu) występuje niekorzystne

zjawisko tarcia mieszanego.

W celu uniknięcia tej wady stosuje się łożyska hydrostatyczne, w których czop wału jest

utrzymywany w położeniu współosiowym z panwią w każdych warunkach pracy łożyska. Jest

to możliwe dzięki ciśnieniu warstwy oleju dostarczanego do komór nośnych łożyska przez

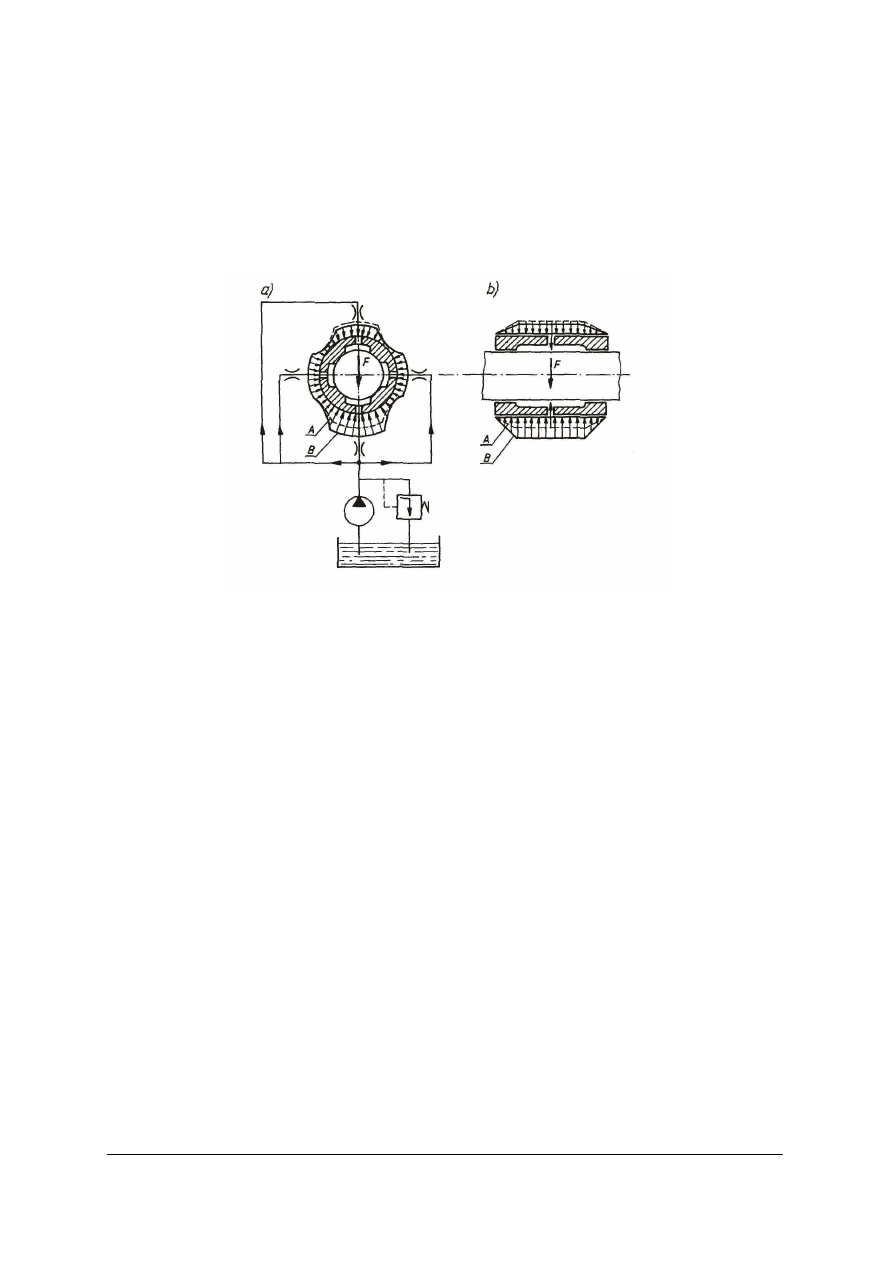

pompę zasilającą. Zasadę działania łożyska hydrostatycznego przedstawiono na rysunku 9

Rys. 9. Zasada działania łożyska hydrostatycznego promieniowego wraz ze schematem zasilania i rozkładem

ciśnienia w łożysku nieobciążonym (A) oraz obciążonym siłą poprzeczną F (B): przekrój poprzeczny,

b) przekrój wzdłużny [6].

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest podział środków smarnych?

2. Jakie znasz rodzaje tarcia w obecności środków smarnych?

3. Jakie znasz rodzaje smarowania?

4. Co rozumiesz pod nazwą „klin smarny”?

5. Jaka jest zasada działania łożyska hydrostatycznego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz środki smarne i dokonaj smarowania obrabiarek w Twoim warsztacie szkolnym.

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z DTR wybranych obrabiarek,

2) zapoznać się z tablicami olejów i smarów oraz ich zastosowaniem,

3) wybrać materiały smarne i porównać ze wskazaniami zawartymi w DTR,

4) zaprezentować i uzasadnić swój wybór nauczycielowi,

5) dokonać smarowania obrabiarek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

–

DTR obrabiarek

–

tablice z materiałami smarnymi,

–

materiały smarne.

Ćwiczenie 2

Scharakteryzuj tarcie w łożysku hydrostatycznym i dokonaj pomiaru jego sztywności.

Aby wykonać ćwiczenie, powinieneś:

1) scharakteryzować tarcie występujące w łożysku hydrostatycznym,

2) dokonać pomiaru sztywności łożyska nie będącego w ruchu,

3) dokonać pomiaru sztywności łożyska będącego w ruchu,

4) zanalizować wyniki pomiarów,

5) przedstawić swoje spostrzeżenia nauczycielowi.

Wyposażenie stanowiska pracy:

–

dokumentacja łożyska hydrostatycznego,

–

stanowisko do pomiaru sztywności łożyska hydrostatycznego,

–

papier,

–

pisaki.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1. określić, jakie są funkcje środków smarnych?

2. sklasyfikować środki smarne?

3. przewidzieć zależność współczynnika tarcia od grubości warstwy

ś

rodka smarnego i rodzaju tarcia?

4. rozróżnić smarowanie hydrostatyczne i hydrodynamiczne?

5. określić wady i zalety łożysk hydrostatycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Zużycie i obsługiwanie eksploatacyjne obrabiarek

4.3.1. Materiał nauczania

Właściwości urządzeń zmieniają się pod wpływem samorzutnie zachodzących procesów

oraz zewnętrznych oddziaływań. Część zmian ma nieodwracalny charakter i powoduje

zniszczenie urządzeń. Proces ten, zwany zużyciowo-starzeniowym lub zużywaniem

fizycznym, można jedynie opóźniać stosując zabiegi konserwacyjne i remonty. Może się

zdarzyć, że przed osiągnięciem stanu zużycia fizycznego obrabiarka staje się bezużyteczna

wskutek postępu technicznego i należy wycofać ją z eksploatacji. Nazywamy to starzeniem

(zużyciem) ekonomicznym lub – mniej trafnie – moralnym. Proces ten można opóźnić

modernizując obrabiarki, ale tylko do granic opłacalności tego zabiegu.

Użytkownicy powinni mieć możliwość oceny wielkości zmian, by móc określić stan

obrabiarki. Stan ten jest określany na podstawie analizy zbioru chwilowych wartości cech,

które można nazwać cechami stanu. Ocenie podlega stan techniczny oraz eksploatacyjny.

Stan techniczny obrabiarki zmienia się nieustannie, co oznacza, że można wyróżnić

nieskończenie wiele stanów. W praktyce nie ma potrzeby określania wszystkich stanów;

w najprostszym przypadku wystarczy wyróżnić dwa:

−

stan zdatności – kiedy obrabiarka działa poprawnie,

−

stan niezdatności – gdy obrabiarka nie może wykonywać założonych zadań.

Niekiedy wygodniej stosować podział na trzy stany:

−

zdatności (stan dobry),

−

częściowej zdatności (stan dopuszczalny, tolerowany),

−

niezdatności (stan niedopuszczalny).

Obrabiarki podlegają procesowi zużywania się. Procesowi temu podlegają zwłaszcza te

elementy i zespoły, które podczas procesu roboczego wykonują określone ruchy.

Typowy przebieg zużywania się współpracujących ze sobą elementów maszyn

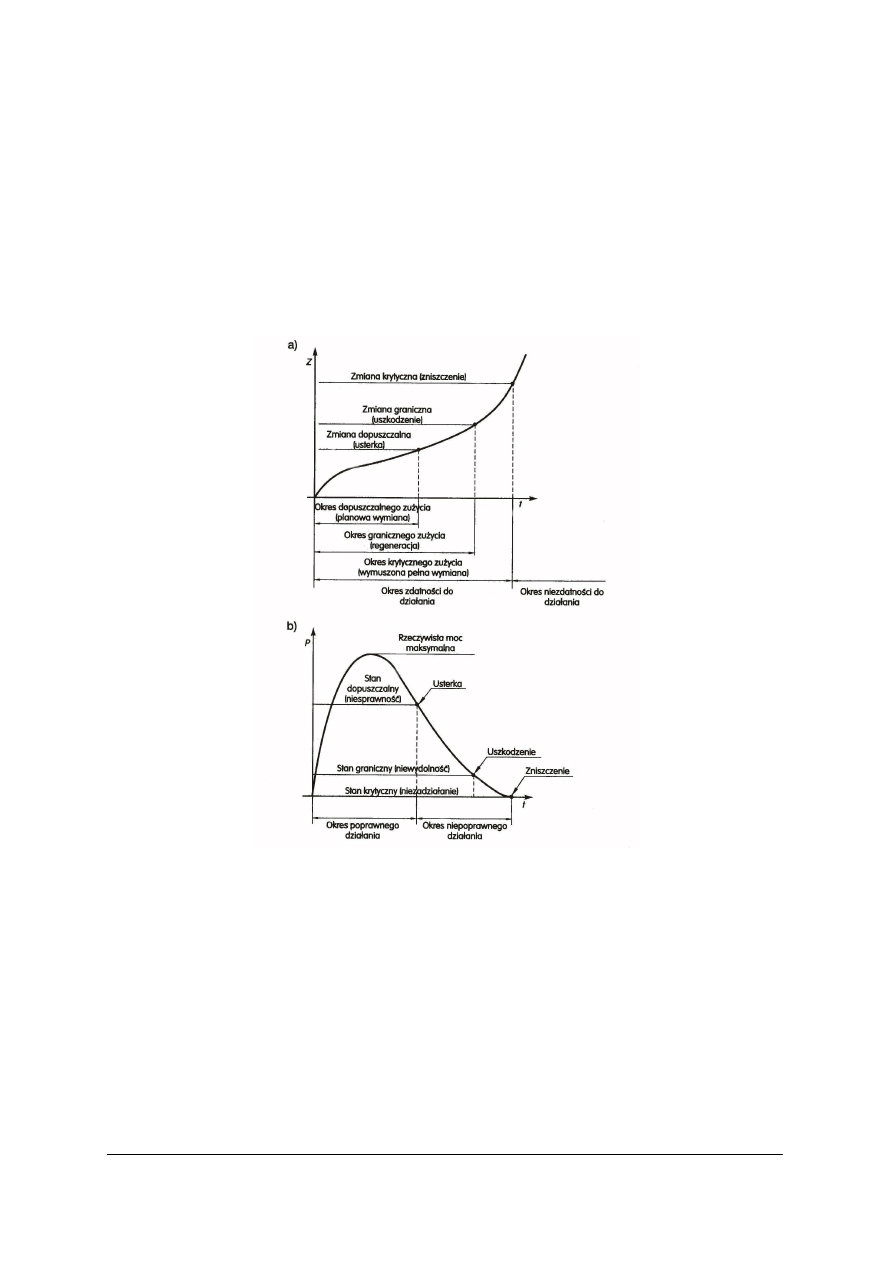

przedstawiono na rysunek. 10.

Rys. 10. Wykres zużywania się współpracujących elementów maszyn [6].

Zmiany stanu technicznego obrabiarki są skutkiem rozmaitych procesów destrukcyjnych,

takich jak: starzenie, zużywanie zmęczeniowe, obciążenia udarowe itp., wywołujących

odkształcenia plastyczne i sprężyste, przepalenia, stopienia oraz utratę wewnętrznej spójności

tworzywa elementów obrabiarki. Zmiany wymiarów i przełomy powodują zmianę

wzajemnego położenia elementów, co z kolei jest przyczyną nieprawidłowości działania

(niesprawności, niewydolności, niezadziałania), wynikających z niewłaściwego przebiegu

pracy i ruchów roboczych.

Zmiany (odwracalne lub nieodwracalne) stanu technicznego obrabiarki można podzielić na:

−

krytyczne (bardzo istotne) – zagrażające życiu i zdrowiu ludzi oraz środowisku

naturalnemu,

−

graniczne (istotne) – zagrażające utracie wydajności pracy obrabiarki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

dopuszczalne (mniej istotne) – zagrażające racjonalnemu sposobowi wykorzystania

obrabiarki.

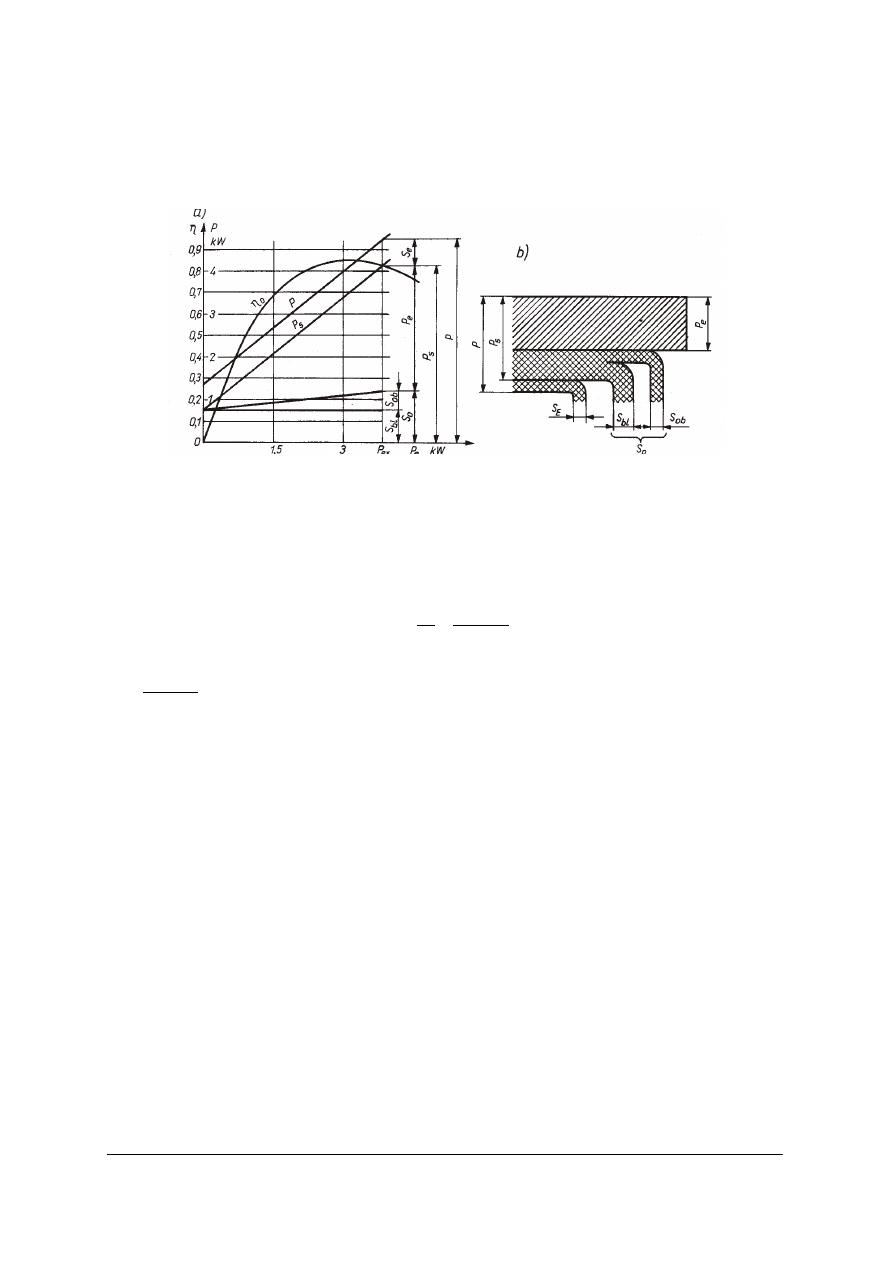

Zmiany wartości cech stanu technicznego wynikają przede wszystkim z dokonujących się

w obrabiarce procesów destrukcyjnych, np. zużycia elementu w wyniku tarcia oraz związanej

z tym zmiany cech użytkowych, np. mocy użytecznej (rys. 11).

Zmiany stanu technicznego wskutek procesów destrukcyjnych (rys. 11 a) określamy jako:

dopuszczalne – np. ze względu na kojarzone wymiary, graniczne – np. ze względu na

możliwość dokonania zabiegu regeneracyjnego oraz krytyczne – ze względu na nagły,

niekontrolowany wzrost intensywności zużywania, stwarzające zagrożenie dla elementu

i obrabiarki jako całości. Mogą one spowodować wystąpienie odpowiednio: usterek,

uszkodzeń i zniszczeń.

Rys. 11. Przebieg zmian zużycia Z obrabiarki w czasie t (a) oraz związane z tym zmiany mocy użytecznej P (b) [4].

Biorąc pod uwagę moc użyteczną (rys. 11 b) wyróżnić można stany użytkowe

dopuszczalne – w granicach przewidzianej tolerancji mocy użytkowej, graniczne – np. ze

względu na niedopuszczalny spadek mocy umożliwiający tylko bieg jałowy i krytyczne – np.

kiedy następuje unieruchomienie całej obrabiarki. Wówczas może wystąpić odpowiednio:

niesprawność, niewydolność lub niezadziałanie obrabiarki.

Jeżeli żadna z cech stanu technicznego obrabiarki nie osiągnęła wartości dopuszczalnej,

to jest ona sprawna technicznie. Oznacza to, że jej właściwości techniczno–eksploatacyjne

odpowiadają założonym podczas konstruowania i wytwarzania, i że może ona realizować

wszystkie funkcje zgodnie z przeznaczeniem.

Gdy jakaś cecha, np. moc, osiągnie wartość dopuszczalną lub ją przekroczy, urządzenie

nadal może spełniać zasadnicze funkcje robocze, tzn. jest w stanie zdatności. Jednak biorąc

pod uwagę inne kryteria, które nie w pełni odpowiadają założonym, obrabiarka będzie

niewydolna technicznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Stan eksploatacyjny obrabiarki określa to, co aktualnie dzieje się z nią podczas

eksploatacji. Wyróżnia się następujące podstawowe stany eksploatacyjne:

−

użytkowania aktywnego,

−

przechowywania,

−

konserwacji długoterminowej,

−

konserwacji stałej,

−

przekazania,

−

remontu głównego,

−

remontu średniego,

−

remontu bieżącego,

−

obsługi bieżącej,

−

likwidacji,

−

transportu.

W ramach tego zbioru można wyróżnić dwa podzbiory:

−

I – Stany od 1 do 5 dotyczą użytkowania (aktywnego i pasywnego).

−

II – stany od 6 do 11 dotyczą obsługiwania.

W stanach 1–5 (eksploatacyjnych) obrabiarka ma być technicznie sprawna. W stanach

6–10 (eksploatacyjnych) przywraca się jej pełną sprawność. Zmiany stanów technicznych

i eksploatacyjnych są wzajemnie zależne. Proces eksploatacji to na przemienne zmiany

stanów technicznych i eksploatacyjnych.

Uszkodzenie obrabiarki to zdarzenie losowe, powodujące, że obrabiarka czasowo lub na

stałe traci stan zdatności i przechodzi do stanu częściowej zdatności lub do niezdatności.

Uszkodzenie następuje wtedy, gdy wartości parametrów określających obciążenie

obiektu (elementu, podzespołu, zespołu) przekraczają jego graniczne wartości wytrzymałości

(odporności). Uszkodzenie z definicji jest więc zdarzeniem niezamierzonym (pomijając

uszkodzenia celowe).

Czasami spotyka się definicję zawężoną: uszkodzenie to przejście obrabiarki pracującej

według modelu dwustanowego ze stanu zdatności do stanu niezdatności. Ponieważ często

rozpatruje się modele pracujące w kilku stanach, należy zdefiniować uszkodzenia również dla

takich modeli. Umożliwia to klasyfikację uszkodzeń.

Rozważymy przypadek, gdy wartość obciążenia zewnętrznego stopniowo zwiększa się

i/lub wytrzymałość obrabiarki stopniowo się pogarsza do chwili, aż wystąpi uszkodzenie. Są

to uszkodzenia stopniowe.

Innym przypadkiem jest nagła (niespodziewana) zmiana obciążenia lub nagły spadek

wytrzymałości obrabiarki (w wyniku starzenia lub zmęczenia materiału). Wówczas mówimy

o uszkodzeniach nagłych.

Inne kryterium klasyfikacji, którego podstawą jest możliwość przywrócenia uszkodzonej

obrabiarce stanu zdatności, prowadzi do podziału na:

−

uszkodzenia usuwalne (nazywane także czasowymi lub chwilowymi),

−

uszkodzenia nieusuwalne (nazywane także stałymi).

Uzasadniony jest także podział uszkodzeń ze względu na ich wpływ na działanie

obrabiarki. Wyróżnia się tu uszkodzenia:

−

krytyczne, wykluczające możliwość dalszego użytkowania obrabiarki,

−

ważne, wymagające niezwłocznego podjęcia działań związanych z przy wróceniem

zdatności obrabiarki,

−

mało ważne, gdy podjęcie działań związanych z przywróceniem zdatności obrabiarki

może być odłożone w czasie,

−

nieistotne, których wpływ na działanie obrabiarki można pominąć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Czasami uszkodzenia „mało ważne” i „nieistotne” nazywa się usterkami obrabiarki,

natomiast „krytyczne” i „ważne” – po prostu uszkodzeniami.

W ramach podziału uwzględniającego rozległość skutków uszkodzeń, wyróżnia się ich

następujące rodzaje (poczynając od skutków najmniej rozległych):

−

usterka,

−

uszkodzenie,

−

awaria,

−

zniszczenie.

Uwzględniając wpływ uszkodzenia na właściwe działanie obrabiarki wyróżnia się

uszkodzenia całkowite i częściowe, a biorąc pod uwagę związki uszkodzeń ze sobą, mówimy

o uszkodzeniach niezależnych i zależnych.

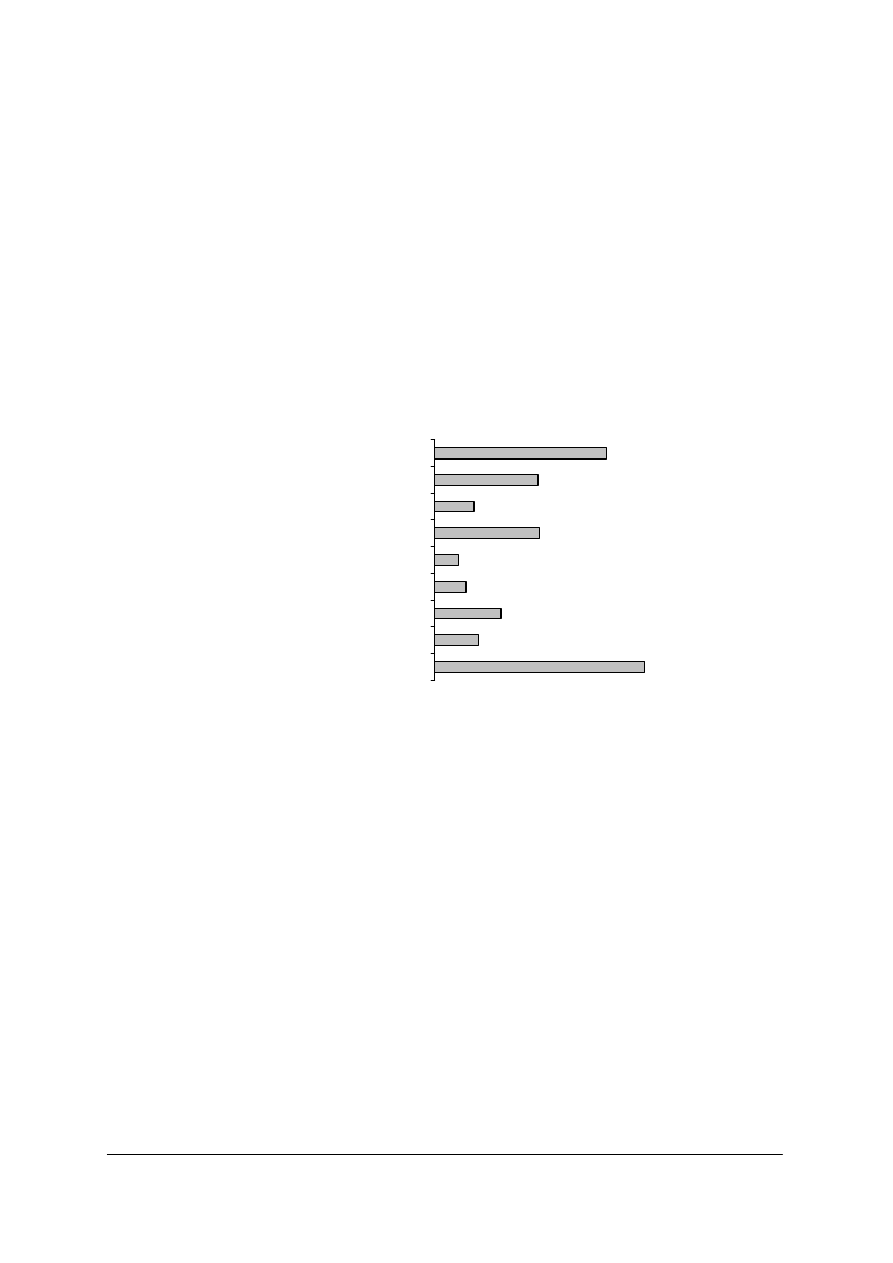

Czynniki wywołujące uszkodzenia obrabiarek są związane bądź z samym obrabiarkami

(z realizowanymi przez nie działaniami), bądź z jego otoczeniem (rys. 12) opracowano na

podstawie badań prowadzonych wspólnie z zakładem remontującym obrabiarki skrawające do

metali).

26,4

5,5

8,3

4

3

13,2

5

13

21,6

inne

Błędy technologiczne

Błędy montażu

Błędy remontu

Błędy konserwacji

Uszkodzenie elementów współpracujących

Przekroczenie normatywnego czasu pracy

Błędy użytkownika

Działanie czynników zewnętrznych

Rys. 12. Częstotliwość występowania przyczyn uszkodzeń określonej grupy obrabiarek skrawających do metali

w procentach [4].

Zidentyfikowanie

uszkodzenia

podczas

eksploatacji

jest

podstawą

działań

przywracających obrabiarce możliwość realizacji jej zadań. Zakres tych działań jest związany

z rodzajem uszkodzenia, jego lokalizacją oraz zasięgiem.

Od rodzaju uszkodzenia zależy szybkość jego usunięcia. Ma to znaczenie szczególnie

w przypadku obiektów złożonych, gdyż tam można spodziewać się równoczesnego

wystąpienia wielu uszkodzeń.

O rodzaju działań decydują takie czynniki, jak:

−

wpływ uszkodzenia na parametry użytkowe obrabiarki,

−

wpływ uszkodzenia na bezpieczeństwo użytkowania obrabiarki,

−

możliwość naprawy uszkodzonego elementu obrabiarki.

Typowe sposoby usuwania uszkodzeń to:

−

wyłączenie i zastąpienie uszkodzonego elementu jego sprawnym rezerwowym

odpowiednikiem; gdy uszkodzony element nie może być zastąpiony,

−

sprawnym, dopuszcza się wyłączenie go z eksploatacji (po odpowiednim zabezpieczeniu)

i użytkowanie obrabiarki z ograniczoną wydajnością,

−

wyłączenie i naprawa uszkodzonego elementu obrabiarki.

Procedura usunięcia uszkodzenia obejmuje następujące zadania przygotowawcze:

−

identyfikację i lokalizację uszkodzenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

−

rozpoznanie zaistniałych skutków uszkodzenia,

−

ocenę potencjalnych dalszych skutków uszkodzenia.

Realizacja wymienionych zadań umożliwia określenie zakresu prac naprawczych oraz

potrzeb związanych z:

−

personelem,

−

narzędziami,

−

materiałami i częściami zamiennymi,

−

nakładami finansowymi,

−

innymi potrzebami (np. środkami transportu, specjalistycznymi stanowiskami

remontowymi).

Do oceny stanu technicznego obrabiarki można wykorzystać tzw. procesy towarzyszące

zużyciu którymi mogą być:

−

drgania,

−

procesy wibroakustyczne,

−

procesy cieplne,

−

procesy elektro-magnetyczne

−

ultradźwięki,

−

badania procesów i produktów zużywania.

Tak więc do diagnozowania maszyn elektrycznych analizujemy bilans energetyczny pola

magnetycznego. Zakłada się, że każde uszkodzenie elektryczne zmienia wartość

indukcyjności maszyny elektrycznej. Metodą bilansu energetycznego pola magnetycznego

można diagnozować zarówno całe maszyny elektryczne, np. prądnice prądu stałego, prądnice

prądu przemiennego (bez ich demontażu), jak i elementy indukcyjne, np. uzwojenia, tworniki,

włączniki elektromagnetyczne.

W węzłach tarcia w oleju gromadzą się produkty zużycia: żelazo, aluminium, chrom,

ołów, cyna, miedź, nikiel itp. W oleju znajduje się także krzem, który może pochodzić

z atmosfery. Ilość tych składników zależy od intensywności zużywania elementów obiektu

i skuteczności filtracji oleju. W stosowanych obecnie metodach badania i ocen produktów

zużycia wykorzystuje się różne zjawiska fizyczne. Metody spektroskopowe umożliwiają

wykrywanie cząstek mniejszych niż 10 µm. Metody ferrograficzne największą skuteczność

wykazują w przedziale od 10 do 100 µm, a korki magnetyczne i detektory opiłków

w przedziale od 100 do 1000 µm.

Podczas pracy maszyny wytwarza się ciepło, zwłaszcza w węzłach tarcia. Nagrzewają się

elementy tych węzłów, obszary do nich przyległe oraz środki stosowane do smarowania lub

chłodzenia. Nieprawidłowa praca maszyny objawia się zmianą temperatury węzłów tarcia,

ś

rodków smarnych lub chłodzących oraz zmianą rozkładu temperatury. Pomiar tych

temperatur to tzw. pasywna diagnostyka techniczna, gdyż wykorzystuje się w niej ciepło

własne badanego obiektu w czasie jego funkcjonowania.

Funkcjonowaniu obrabiarek towarzyszą procesy wibroakustyczne (dynamiczne –

drgania, hałas, pulsacje i emisja akustyczną). Występują one w obrabiarce lub w jej otoczeniu

i odzwierciedlają istotne procesy fizyczne zachodzące w zespołach obrabiarki (np.

odkształcenia, współdziałanie części), od których zależy właściwe ich funkcjonowanie.

Wielkości określające te zjawiska mogą charakteryzować zarówno ogólne właściwości

obrabiarki, jak i jej poszczególnych elementów.

Eksploatacja obrabiarek obejmuje całość zagadnień związanych z ich użytkowaniem

w zakładzie przemysłowym lub rzemieślniczym, począwszy od momentu zakupu i ustawienia

w hali warsztatowej aż do wycofania z produkcji.

Warunkiem racjonalnego użytkowania obrabiarek w procesie produkcyjnym jest

dysponowanie środkami organizacyjnymi i technicznymi, niezbędnymi do zapewnienia pełnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

gotowości technologicznej i niezawodności posiadanych maszyn. Można to osiągnąć przez

właściwe przygotowanie produkcji, zapewnienie prawidłowej konserwacji obrabiarek oraz

staranne wykonywanie niezbędnych napraw.

Jakość eksploatacji obrabiarki można ocenić na podstawie jej skuteczności,

ekonomiczności oraz niezawodności.

Skuteczność eksploatacji obrabiarek określa stopień przystosowania organizacyjnego

i technologicznego do wykonania określonego zadania produkcyjnego.

Optymalną ekonomiczność eksploatacji osiąga się, gdy koszty własne produkcji są

najniższe.

Okres ekonomicznej eksploatacji obrabiarek jest związany z procesem ich starzenia się.

Obecnie wynosi on 7–10 lat. Po tym okresie prawie każda obrabiarka, niezależnie od stopnia

jej zużycia, staje się ekonomicznie nie opłacalna w porównaniu z nowo wyprodukowaną

bardziej wydajną i dokładną maszyną.

Niezawodność eksploatacji obrabiarek jest to utrzymanie ciągłej zdolności produkcyjnej

w ciągu zadanego czasu.

W miarę jak postępuje proces zużywania się elementów obrabiarki następuje stopniowa

utrata jej dokładności, aż do granicy uniemożliwiającej jej dotychczasowe zastosowanie.

Pociąga to za sobą konieczność wycofania obrabiarki z produkcji i dokonania naprawy.

Naprawa obrabiarki ma na celu przywrócenie jej utraconych cech techniczno-użytkowych.

W zależności od zakresu przewidywanych prac i wymiany zużytych elementów rozróżnia się

naprawy bieżące, średnie i główne.

W zakres naprawy bieżącej wchodzą wymiana (rzadziej naprawa) szybko zużywających

się elementów oraz czynności objęte przeglądem technicznym.

W zakres naprawy średniej wchodzą: wymiana elementów (podobnie jak podczas

naprawy bieżącej) oraz w razie potrzeby wymiana odpowiedzialnych części, a także

doskrobywanie prowadnic i powierzchni roboczych stołów itp. Koszt naprawy średniej nie

powinien przekraczać 30% wartości naprawianej obrabiarki.

W zakres naprawy głównej wchodzą prace niezbędne do przywrócenia obrabiarce

wartości użytkowej zbliżonej do wartości obrabiarki nowej. Obejmują one wymianę prawie

wszystkich elementów podlegających zużyciu, skrobanie lub szlifowanie prowadnic,

powierzchni stołów i rowków teowych, regenerację lub wymianę śrub pociągowych,

elementów układów hydraulicznych, aparatury elektrycznej itd. Koszt naprawy głównej nie

powinien przekraczać 70% wartości nowej obrabiarki.

Po wykonaniu naprawy średniej i głównej dokonuje się odbioru obrabiarki, podobnie jak

w przypadku obrabiarek nowych.

Naprawy wykonują odpowiednie służby własnego zakładu (z działów głównego

mechanika i głównego energetyka). Naprawy główne obrabiarek mogą być zlecane do

wykonania wyspecjalizowanym zakładom naprawczym.

Czas cyklu naprawczego obrabiarki, tj. czas między kolejnymi naprawami głównymi,

zależy od warunków pracy oraz rodzaju obrabiarki i mieści się w granicach 10000–24000

godzin.

Czas cyklu naprawczego obejmuje 6 lub 9 okresów międzynaprawczych, przedzielonych

naprawami bieżącymi oraz średnimi. W cyklu 9-naprawczym po dwóch naprawach bieżących

następuje naprawa średnia.

Mechanizacja i automatyzacja produkcji związana ze złożonością użytkowanych maszyn

i urządzeń spowodowała, że w przedsiębiorstwach produkcyjnych nastąpił wzrost czynności

obsługowych, w tym remontów. Wyniki ekonomiczne przedsiębiorstwa zależą bezpośrednio

od przerw spowodowanych planowanymi i nieplanowanymi przestojami maszyn. Obecnie

procesy decyzyjne dotyczące działań eksploatacyjnych oraz związanych z nimi działań

pomocniczych wspomagają systemy informatyczne. W wielu sytuacjach wykorzystuje się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

aplikacje komputerowe wspomagające zarządzanie eksploatacją i utrzymaniem ruchu. Jedną

z nich jest system informatyczny CMMS (ang. Computer Aided Maintenance Management

System) – Komputerowo Wspomagany System Zarządzania Eksploatacją i Utrzymaniem

Ruchu Obiektów Technicznych. Zastosowanie odpowiedniego oprogramowania do

zarządzania utrzymaniem ruchu (w systemach komputerowych typu main frame, w sieciach

lokalnych komputerów osobistych lub w mniejszych systemach, w skład których wchodzą

komputery osobiste) zależy od wielkości, wymagań i struktury organizacyjnej

przedsiębiorstwa. Sam system jest narzędziem pośrednim.

Za pomocą systemu komputerowego wspomagania przetwarzania danych w zakresie

konserwacji i remontów można:

1. budować system informatyczny, w skład którego wchodzą:

−

pełna dokumentacja,

−

łatwe wsparcie procesu planowania,

−

przejrzystość terminologii,

−

redukcja przestojów maszyn i urządzeń,

−

możliwość szybkiego przeprowadzania analizy uszkodzeń powstających w miejscach

szczególnie na nie narażonych,

−

przejrzystość kosztów,

−

wspieranie preliminowania i kontroli,

−

rozgraniczenie obliczania kosztów robocizny i materiałów według rodzaju kosztów,

−

osiągnięcie najlepszego, ze względu na określone kryteria, stanu gospodarki

materiałowej,

−

gromadzenie danych o dostawach,

−

kontrola i ocena zapasów,

−

sterowanie wykorzystaniem miejsc magazynowych,

−

ulepszanie planowania potrzeb,

−

poprawa usług świadczonych przez magazyn,

2. zwiększyć dyspozycyjność maszyn i urządzeń przez:

−

gromadzenie danych o czasie wykorzystania maszyn i urządzeń,

−

gromadzenie danych o trwaniu postojów,

3. określać miejsca w urządzeniach i maszynach szczególnie narażone na uszkodzenia na

podstawie analizy czasów przestojów,

4. analizować przyczyny powstawania uszkodzeń; określać ich cechy charakterystyczne

oraz częstotliwość występowania.

Podstawą sprawnego i skutecznego funkcjonowania systemu eksploatacyjnego jest

przede wszystkim odpowiedni system informatyczny. Szczególnie jest to widoczne podczas

eksploatacji układów złożonych, w których pozyskiwana i przetwarzana informacja

stanowiąca podstawę podejmowania decyzji dotyczących systemu obejmuje wiele zagadnień.

Dlatego w celu zapewnienia wysokiej skuteczności i funkcjonalności obiektów eksploatacji,

sprawnej realizacji zadań produkcyjnych oraz obniżenia kosztów eksploatacji stosuje się

systemy komputerowego wspomagania zarządzania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz stany techniczne obrabiarek?

2. Jakie znasz czynniki wywołujące uszkodzenia obrabiarek?

3. Kiedy osiąga się optymalną ekonomiczność eksploatacji?

4. Co to jest czas cyklu naprawczego obrabiarki?

5. Co rozumiesz pod hasłem system informatyczny CMMS?

4.3.3. Ćwiczenia

Ćwiczenie 1

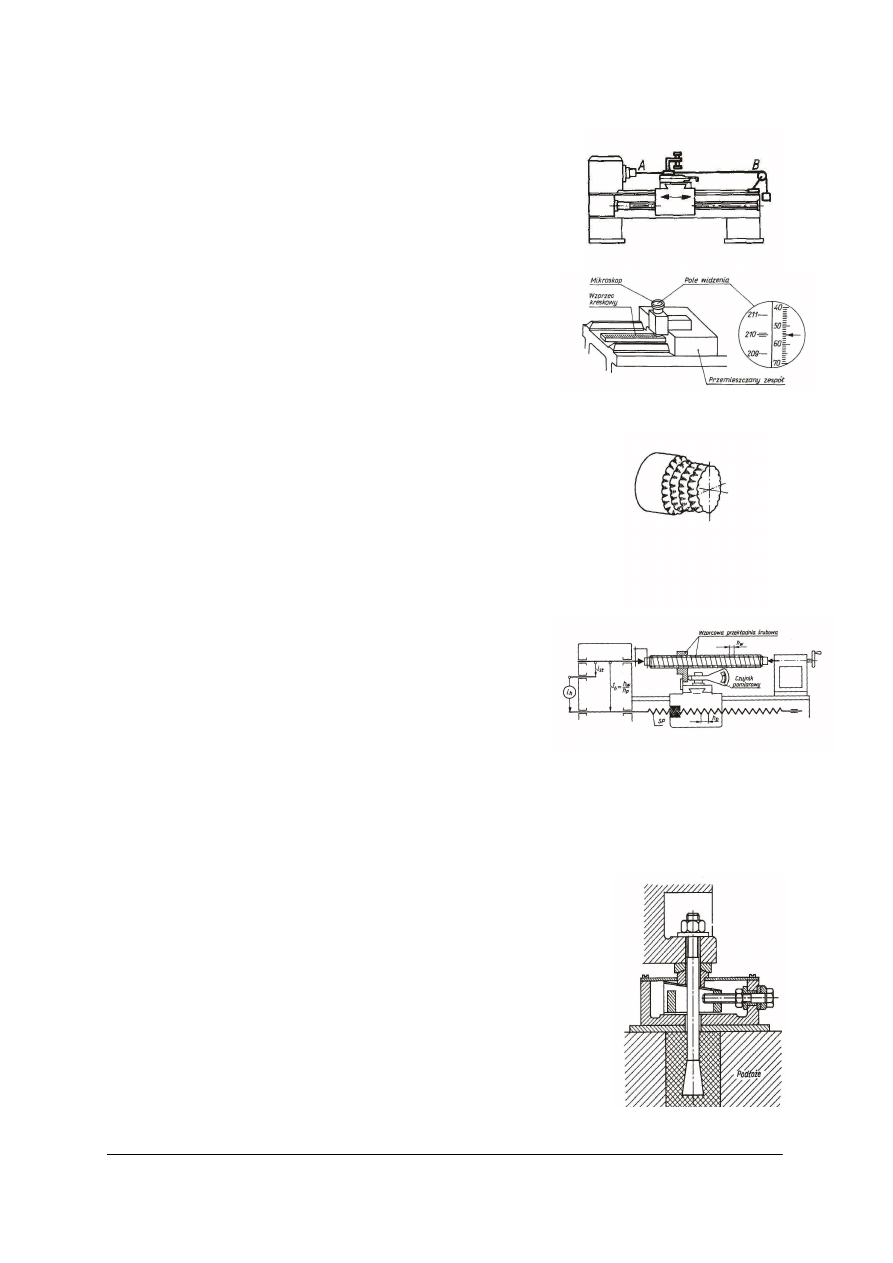

Dokonaj oceny zużycia tokarki, na podstawie bicia promieniowego wrzeciona.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględziny stanu technicznego tokarki,

2) dokonać pomiaru bicia promieniowego,

3) dokonać analizy na przeprowadzonych pomiarów,

4) dokonać oceny zużycia tokarki.

Wyposażenie stanowiska pracy:

−

dokumentacja DTR tokarki,

−

obrabiarka,

−

trzpień pomiarowy,

−

czujnik zegarowy,

−

pisaki,

−

kartki papieru

.

Ćwiczenie 2

Zaplanuj cykl naprawczy obrabiarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją zadania,

2) zaplanować cykl naprawczy obrabiarki,

3) zaprezentować wykonane ćwiczenie,

4) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja zadania,

−

obrabiarka,

−

pisaki,

−

kartki papieru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1. ocenić stan techniczny obrabiarki?

2. określić czynniki wywołujące uszkodzenia obrabiarek?

3. wyróżnić podstawowe stany eksploatacyjne maszyn?

4. odróżnić zużycie od zużywania?

5. określić typowe sposoby usuwania uszkodzeń?

6. określić przebieg zużywania się współpracujących ze sobą

elementów maszyn?

7. wyjaśnić jakie korzyści dają aplikacje komputerowe wspomagające

zarządzanie eksploatacją i utrzymaniem ruchu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4.

Odbiór, transport i fundamentowanie obrabiarek

4.4.1. Materiał nauczania

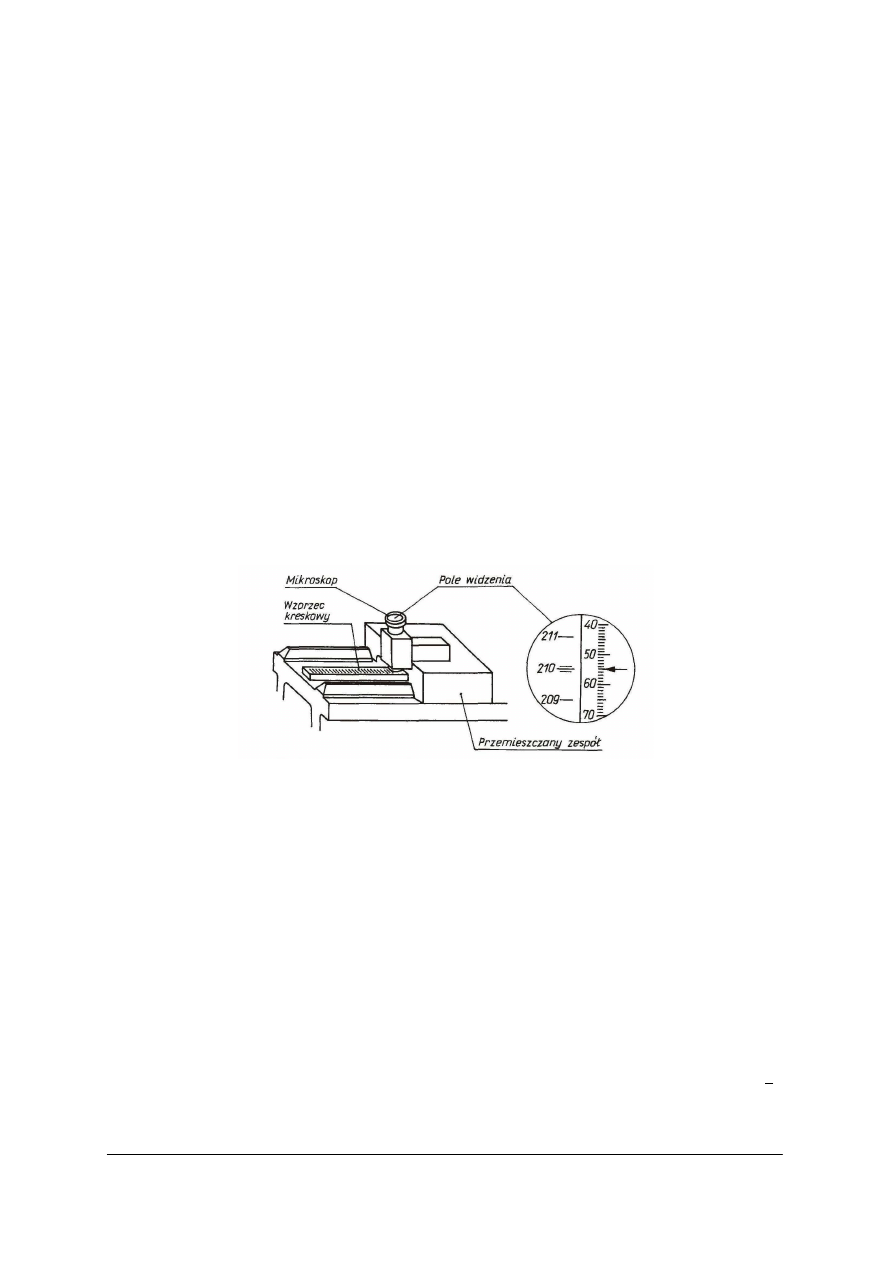

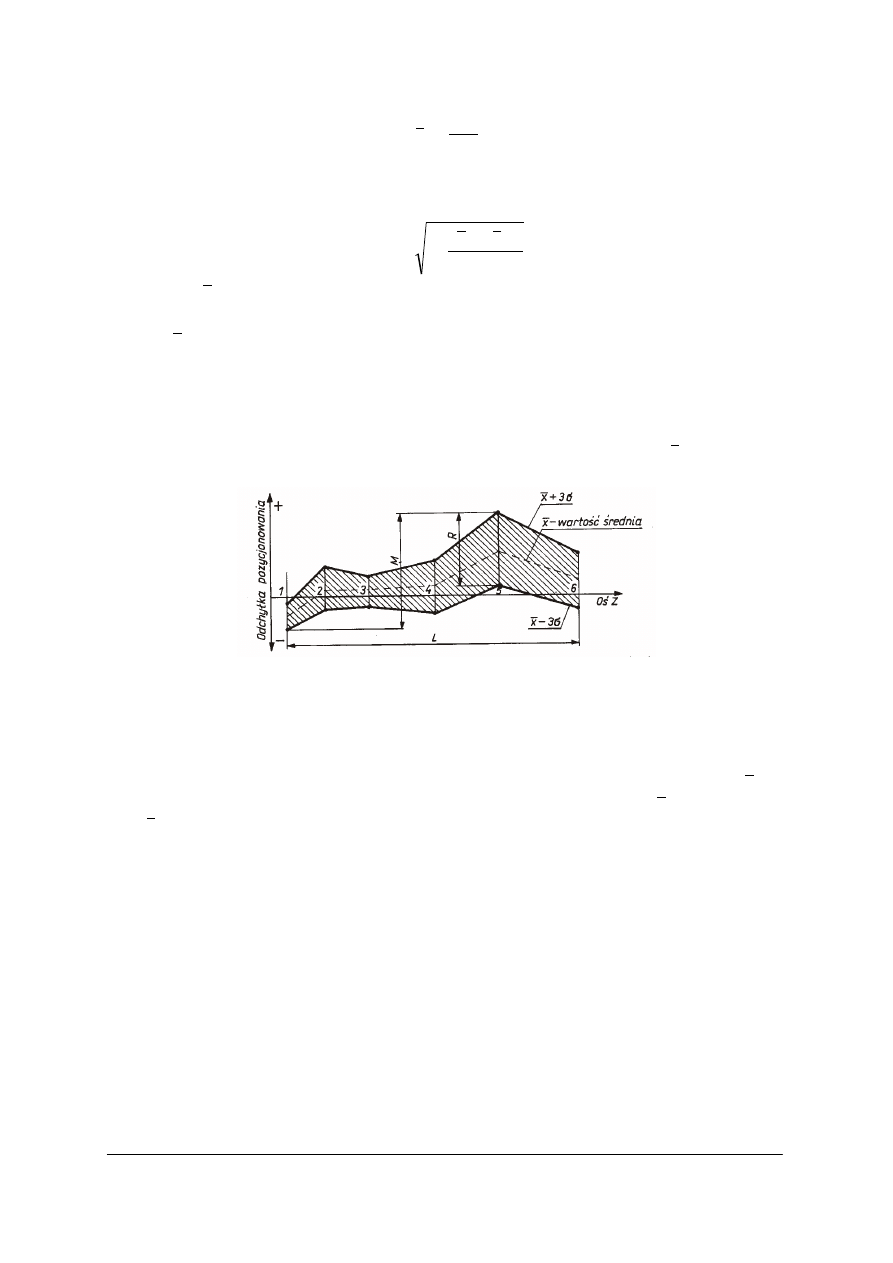

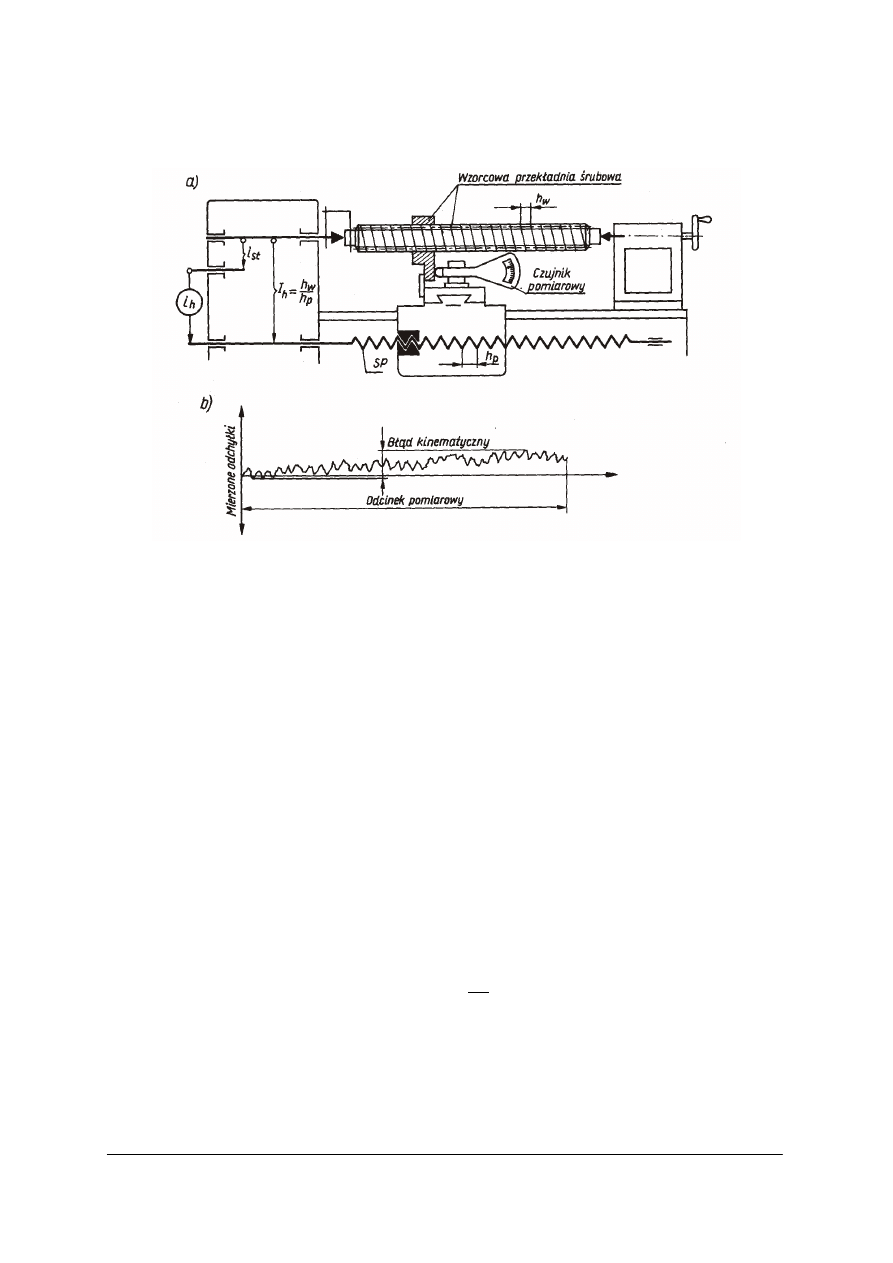

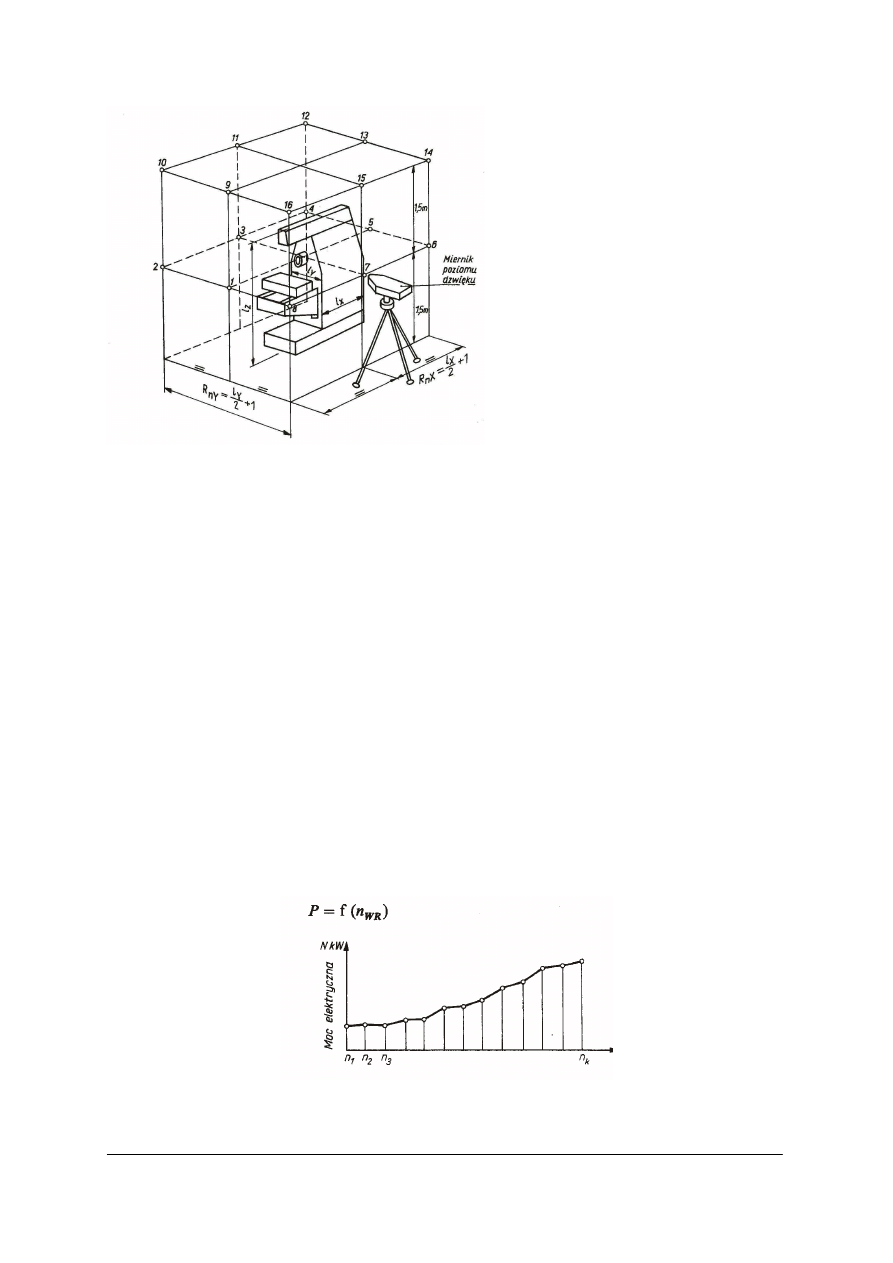

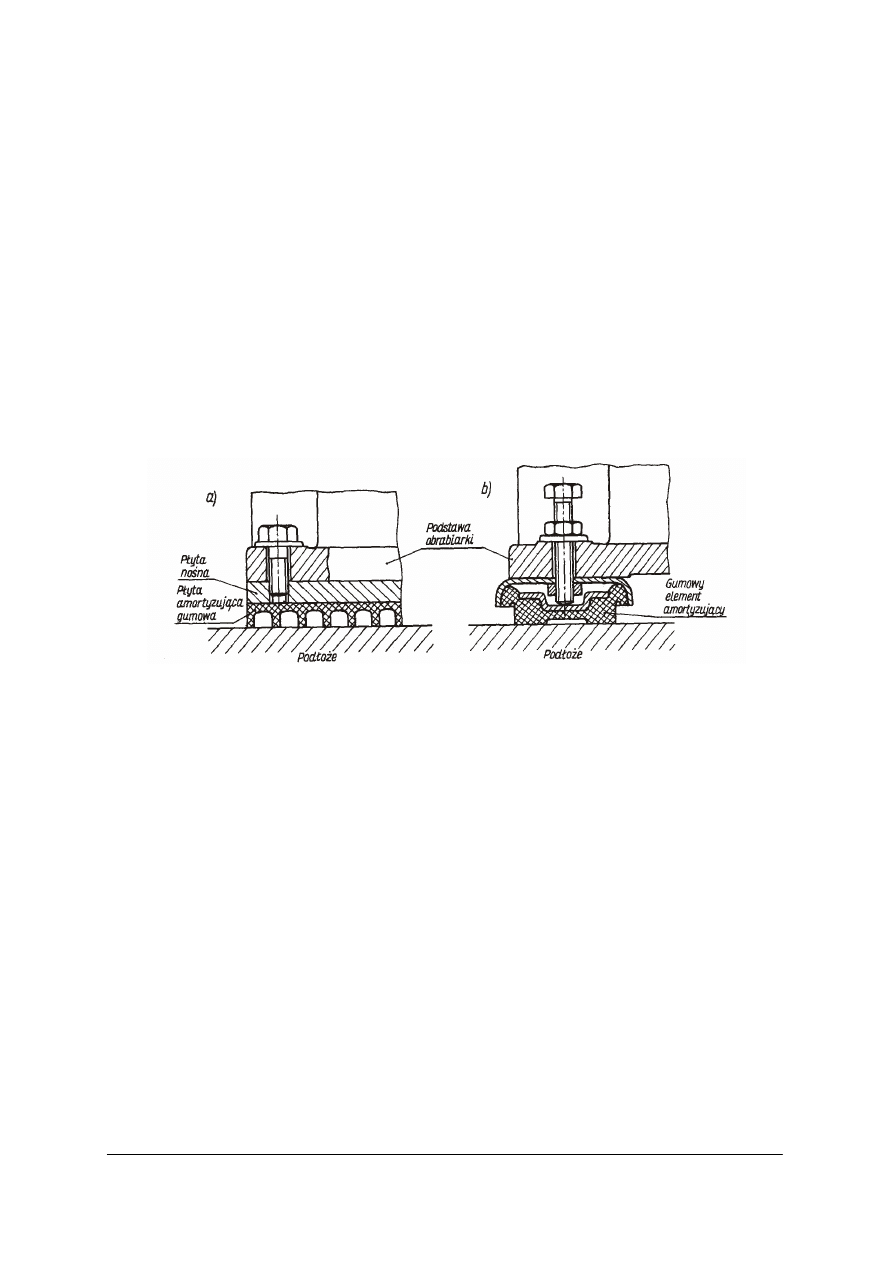

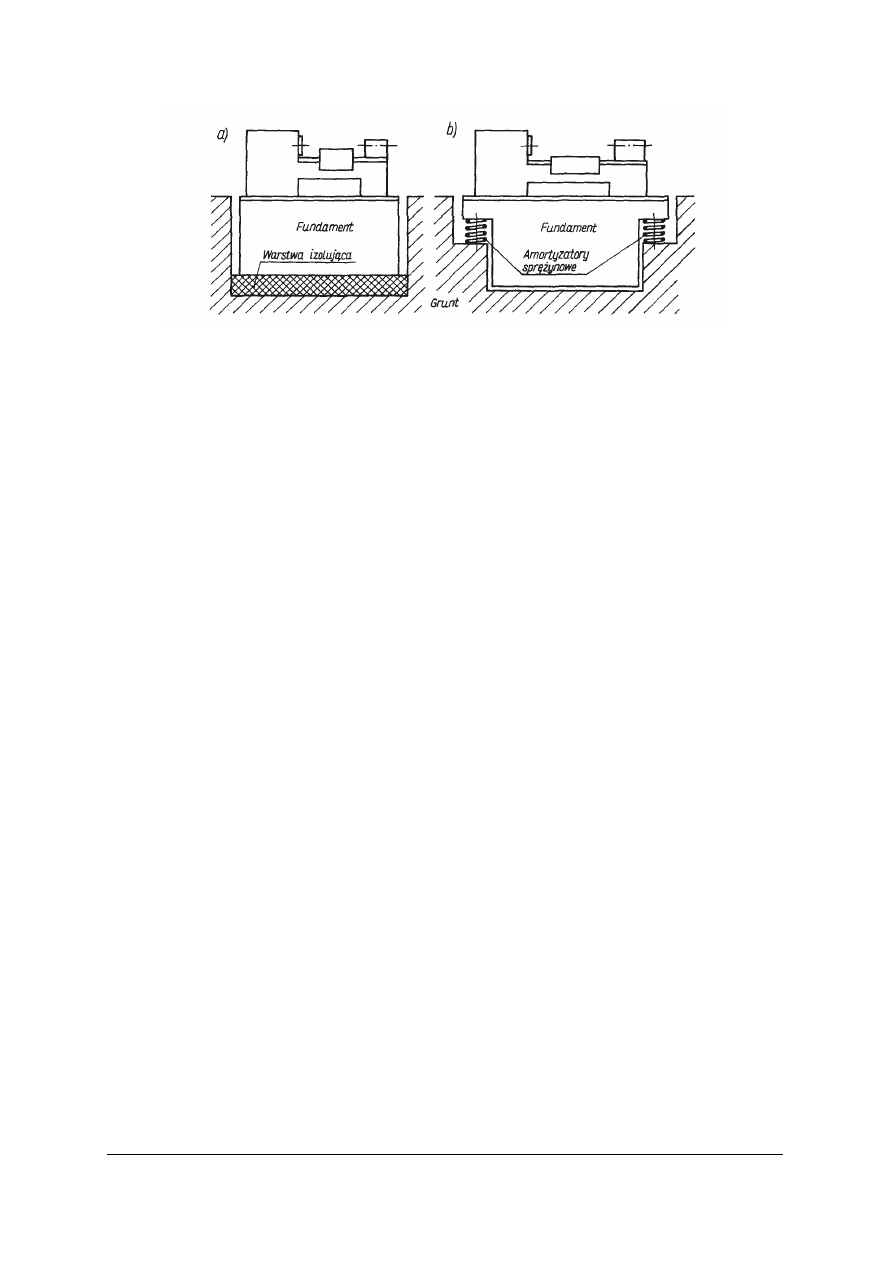

Badania obrabiarek mają na celu sprawdzenie określonych cech techniczno-użytkowych