„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marceli Konfederak

Obróbka powierzchni płaskich i kształtowych narzędziami

ręcznymi 722[02].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Zych

mgr inż. Marek Olsza

Opracowanie redakcyjne:

mgr inż. Paweł Krawczak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[02].Z1.02

„Obróbka powierzchni płaskich i kształtowych narzędziami ręcznymi”, zawartego

w modułowym programie nauczania dla zawodu operator obrabiarek skrawających.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Organizacja stanowiska pracy do obróbki ręcznej

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

9

9

10

4.2. Cięcie ścinanie i wycinanie metali

11

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

11

16

17

18

4.3. Gięcie i prostowanie prętów oraz blach

19

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

19

22

22

24

4.4. Piłowanie. Klasyfikacja i dobór pilników. Technika piłowania

25

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

25

30

31

32

4.5. Skrobanie

33

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

33

36

36

37

4.6. Docieranie. Polerowanie

38

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

38

40

40

41

5. Sprawdzian osiągnięć

42

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy dotyczącej obróbki powierzchni

płaskich i kształtowych narzędziami ręcznymi.

W poradniku zamieszczono:

– wymagania wstępne określające umiejętności, jakie powinieneś posiadać, abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

–

cele kształcenia czyli wykaz umiejętności, jakie opanujesz w wyniku realizacji programu

jednostki modułowej,

–

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

–

zestaw pytań sprawdzających, czy opanowałeś już materiał nauczania,

–

ćwiczenia zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą ukształtować określone umiejętności praktyczne,

–

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ćwiczeń,

–

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi sprawdzenie Twoich

wiadomości i umiejętności opanowanych podczas realizacji programu danej jednostki

modułowej,

–

literaturę związaną z programem jednostki modułowej umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

Materiał nauczania został podzielony na sześć części. W pierwszej części znajdują się

informacje związane z organizacją stanowiska pracy ślusarza oraz bezpieczeństwem i higieną

pracy. W części drugiej zawarte zostały informację na temat cięcia, ścinania i wycinania

metali. Informacje na temat gięcia i prostowanie prętów oraz blach zawarte zostały

w części trzeciej. Czwarta część poświęcona została piłowaniu i pilnikom. W piątej części

zawarto materiał nauczania poświęcony skrobaniu. Ostatnia część zawiera informacje

związane z techniką docierania i polerowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

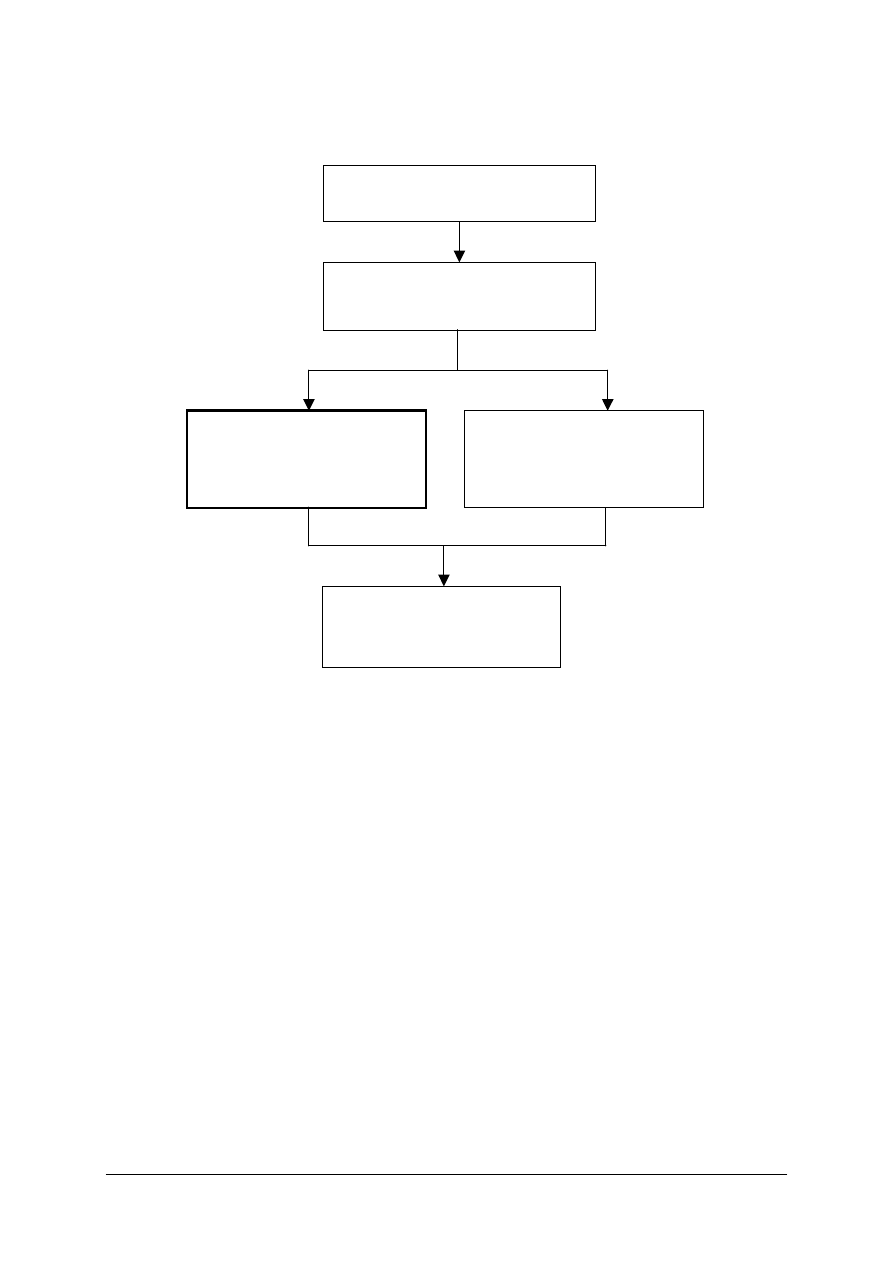

Schemat układu jednostek modułowych

722[02].Z1.02

Obróbka powierzchni płaskich

i kształtowych narzędziami

ręcznymi

722[02].Z1.03

Wykonywanie otworów okrągłych

722[02].Z1

Trasowanie i obróbka ręczna

722[02].Z1.01

Wykonywanie trasowania

722[02].Z1.04

Wykonywanie połączeń

rozłącznych i nierozłącznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować zasady bezpiecznej pracy podczas eksploatacji maszyn i urządzeń,

−

dobierać sprzęt ochrony indywidualnej w zależności od prowadzonych prac,

−

posługiwać się PN i dokumentacją techniczną,

−

wykonywać pomiary warsztatowe,

−

wykonywać trasowanie na płaszczyźnie i trasowanie przestrzenne,

−

korzystać z różnych źródeł informacji,

−

korzystać z poradników i norm,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

komunikować się i pracować w zespole.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy,

−

scharakteryzować podstawowe prace z zakresu obróbki ręcznej,

−

rozpoznać narzędzia do obróbki ręcznej skrawaniem oraz określić ich przeznaczenie,

−

posłużyć się narzędziami ręcznymi z napędem elektrycznym i pneumatycznym

stosowanymi do obróbki skrawaniem,

−

dobrać narzędzia i przyrządy do ścinania, przecinania i wycinania,

−

wykonać przecinanie, ścinanie i wycinanie,

−

wykonać cięcie piłką ręczną oraz nożycami,

−

dobrać narzędzia, przyrządy i urządzenia do gięcia oraz prostowania,

−

wykonać gięcie i prostowanie prętów oraz elementów wykonanych z blachy,

−

dobrać pilniki do obróbki w zależności od: rodzaju materiału obrabianego, wymiarów,

kształtów i wymaganej chropowatości obrabianej powierzchni,

−

zamocować obrabiany przedmiot do piłowania,

−

wykonać piłowanie powierzchni płaskich i kształtowych,

−

scharakteryzować skrobanie,

−

wykonać skrobanie powierzchni płaskich,

−

scharakteryzować docieranie,

−

wykonać docieranie powierzchni płaskich, wałków i otworów,

−

wypolerować powierzchnie,

−

zakonserwować i przechować pilniki i skrobaki,

−

sprawdzić jakość wykonanej pracy,

−

skorzystać z dokumentacji technicznej, norm i poradników,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Organizacja stanowiska pracy do obróbki ręcznej

4.1.1. Materiał nauczania

Obróbka ręczna wchodzi w zakres prac ślusarskich i ma na celu nadanie przedmiotom

żądanych kształtów i właściwych wymiarów oraz poprawę jakości powierzchni, najczęściej

poprzednio obrobionych mechanicznie. Często prace ślusarskie wiążą się z pracami

montażowymi, które mają na celu dopasowanie składanych części i zapewnienie prawidłowej

ich współpracy.

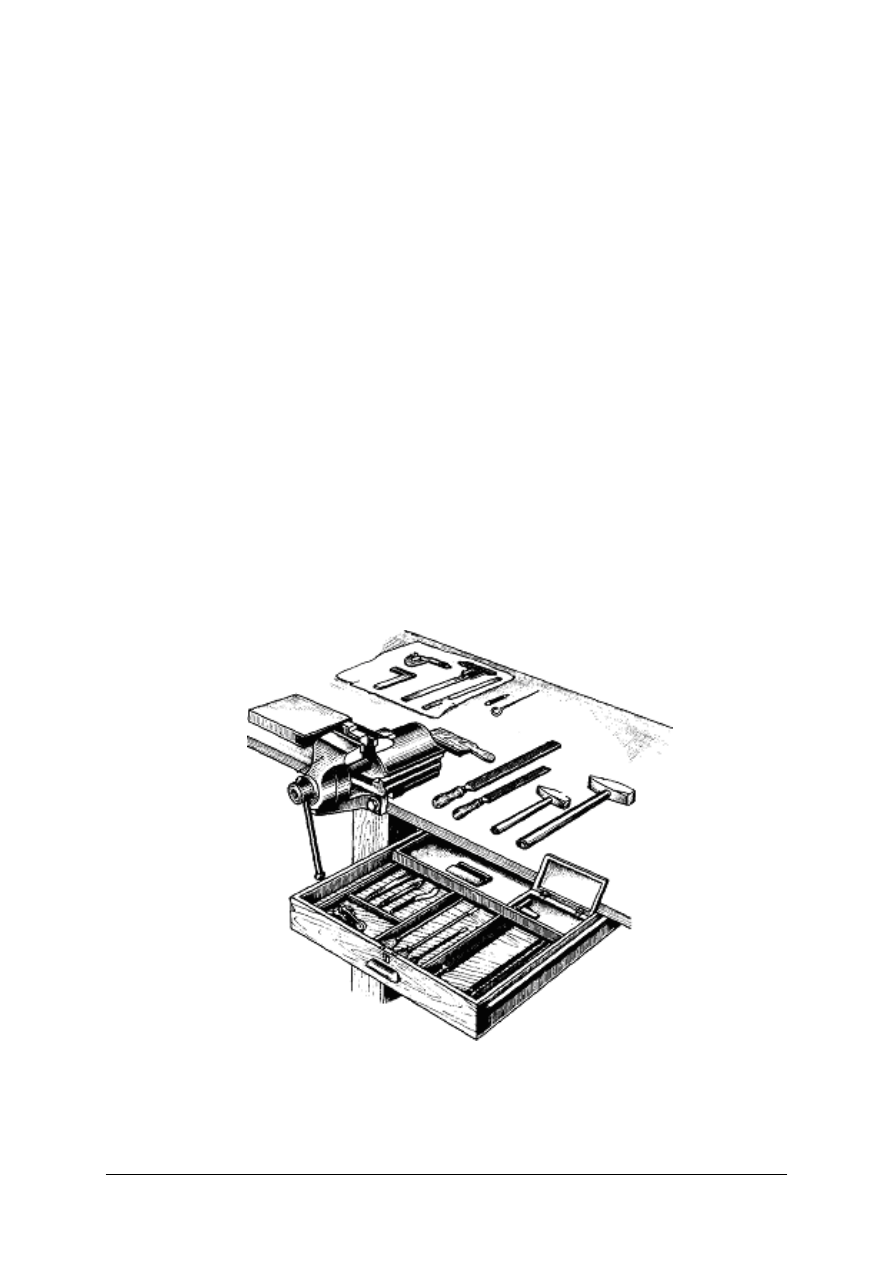

Stanowisko robocze ślusarza wyposażone jest w drewniany lub metalowy stół. Do płyty

stołu jest umocowane imadło służące do zamocowywania w nim przedmiotów podczas

różnych operacji ślusarskich. Stół ślusarski jest zaopatrzony w szuflady do przechowywania

w nim narzędzi. W czasie pracy potrzebne narzędzia, przyrządy i materiały powinny być

rozłożone na stole ślusarskim w takim porządku, żeby wszystkie czynności można było

wykonać bez wysiłku i zbędnych ruchów.

W skład podstawowego kompletu narzędzi wchodzą: młotki, pilniki, piłki ręczne,

przecinaki, wycinaki, wkrętaki, punktaki, skrobak (rys. 1) i oraz takie przyrządy pomiarowe,

jak suwmiarka, kątowniki, liniał krawędziowy i inne.

Rys. 1. Stanowisku ślusarskie [1].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przestrzeganie przepisów i zasad bezpieczeństwa i higieny pracy jest bardzo ważnym

obowiązkiem ucznia. Pracując na stanowisku ślusarskim należy bezwzględnie stosować się

do instrukcji stanowiskowej bhp, której znajomość jest niezbędnym warunkiem dopuszczenia

do pracy. Należy również pamiętać o następujących zasadach bezpiecznego użytkowania

stanowiska pracy:

−

ubiór pracownika nie powinien mieć żadnych zwisających części, mankiety powinny być

obcisłe, a głowa nakryta,

−

przed rozpoczęciem piłowania należy sprawdzić zamocowanie przedmiotu w imadle,

−

podczas piłowania nie należy używać pilników pękniętych oraz bez rękojeści lub

z wadliwie osadzoną rękojeścią,

−

podczas piłowania przedmiotów o ostrych krawędziach nie należy podginać palców pod

pilnikiem przy powrotnym ruchu pilnika,

−

młotek powinien być osadzony pewnie i sztywno, w razie pojawienia się zadziorów na

obuchu młotka lub na łbie przecinaka należy je usunąć na szlifierce,

−

podczas ścinania materiałów kruchych należy używać okularów ochronnych,

−

podczas cięcia nożycami ręcznymi należy blachę dobrze uchwycić, a podczas cięcia na

nożycach dźwigniowych stosować przytrzymywacz blachy,

−

w czasie cięcia metali nożycami bardzo często zdarzają się okaleczenia rąk o zadziory na

krawędziach blach. W związku z tym zadziory należy natychmiast usuwać specjalnym

skrobakiem lub pilnikiem,

−

podczas gięcia i prostowania blach trzeba szczególnie uważać, żeby nie skaleczyć rąk

o ostre krawędzie blach,

−

do pracy należy używać nożyc naostrzonych. Właściwy stan nożyc zapobiega tworzeniu

się zadziorów i przeginaniu.

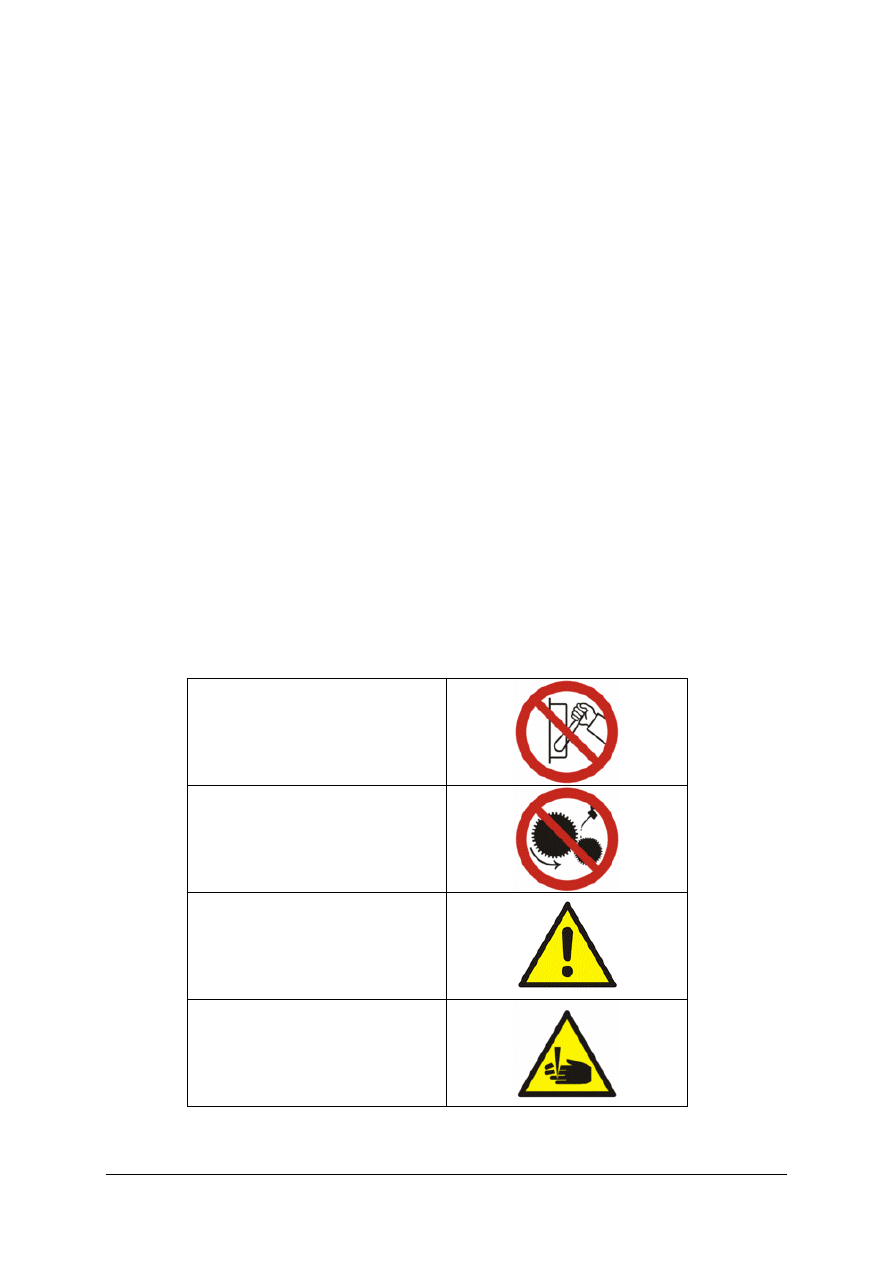

O niebezpieczeństwach i zagrożeniach dla zdrowia i życia informują również znaki

ochrony i higieny pracy umieszczane w widocznym miejscu (rys. 2 i 3).

Zakaz uruchamiania maszyny

(urządzenia)

Zakaz smarowania urządzeń

w ruchu

Ogólny znak ostrzegawczy

Ostrzeżenie przed

niebezpieczeństwem obcięcia

palców

Rys. 2. Wybrane znaki ochrony i higieny pracy (zakazu i ostrzegawcze) [3].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Nakaz stosowania ochrony oczu

Nakaz stosowania ochrony słuchu

Nakaz stosowania osłony

Rys. 3. Wybrane znaki ochrony i higieny pracy (nakazu) [3].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wyposażenie powinno znajdować się na stanowisku pracy ślusarza?

2. Jakie są podstawowe narzędzia ślusarskie?

3. Jakie środki ochrony osobistej należy stosować podczas wykonywania obróbki ręcznej?

4. Jakie zasady bhp powinieneś stosować podczas piłowania?

5. Jakie zasady bhp powinieneś stosować podczas cięcia materiałów?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ czynności związane z przestrzeganiem przepisów bhp powinieneś podjąć podczas

piłowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określ, jakie czynności związane z przestrzeganiem przepisów bhp powinieneś podjąć

podczas piłowania,

2) zapisać wszystkie pomysły na kartce (burza mózgów – nie krytykując żadnego

z pomysłów Twoich koleżanek/kolegów),

3) uporządkować zapisane pomysły – odrzucić ewentualnie nierealne lub budzące

wątpliwości członków grupy,

4) zaprezentować efekty pracy grupy.

Wyposażenie stanowiska pracy:

−

duże arkusze papieru,

−

mazaki,

−

tablica flipchart.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 2

Dokonaj przeglądu pracowni obróbki ręcznej znajdującej się w Twojej szkole. Określ,

w jakie narzędzia i przyrządy powinno być wyposażone stanowisko pracy ślusarza.

Zorganizuj stanowisko pracy ślusarza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać przeglądu wyposażenia pracowni,

2) zapoznać się ze stanowiskiem pracy ślusarza,

3) rozpoznać narzędzia i przyrządy wchodzące w skład wyposażenia stanowiska

ślusarskiego,

4) pobrać i rozmieścić na stanowisku pracy narzędzia i przyrządy niezbędne do wykonania

operacji piłowania,

5) przedstawić nauczycielowi swoje spostrzeżenia.

Wyposażenie stanowiska pracy:

−

stanowiska ślusarskie,

−

narzędzia ślusarskie,

−

arkusze papieru,

−

mazaki.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić podstawowe narzędzia niezbędne podczas obróbki ręcznej?

2) zorganizować stanowisko pracy?

3) wymienić, jakie zagrożenia dla pracownika występują na stanowisku

pracy ślusarza?

4) określić zasady bhp podczas obróbki powierzchni płaskich

i kształtowych narzędziami ręcznymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Cięcie, ścinanie i wycinanie metali

4.2.1. Materiał nauczania

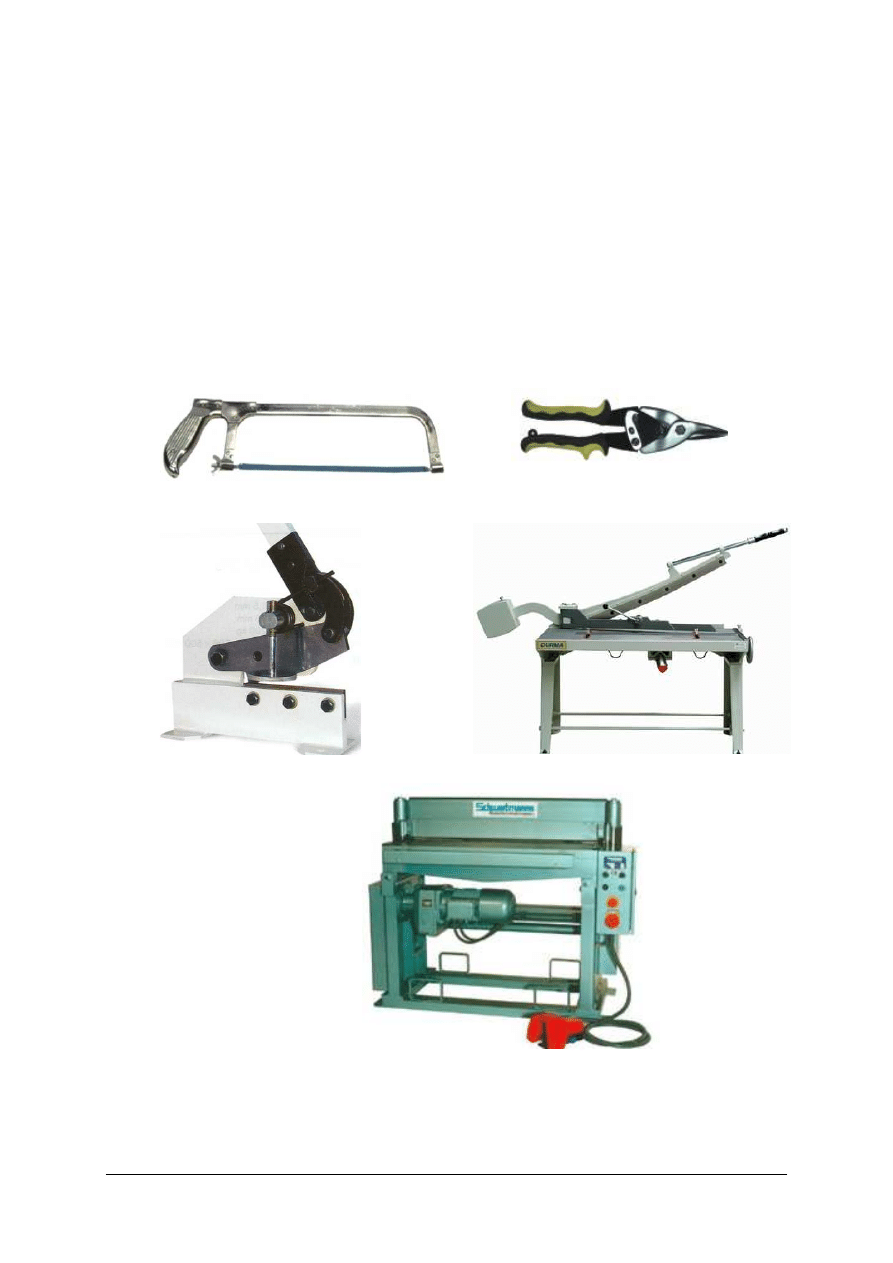

W praktyce warsztatowej przy wykonywaniu prac ślusarskich do przecinania materiałów

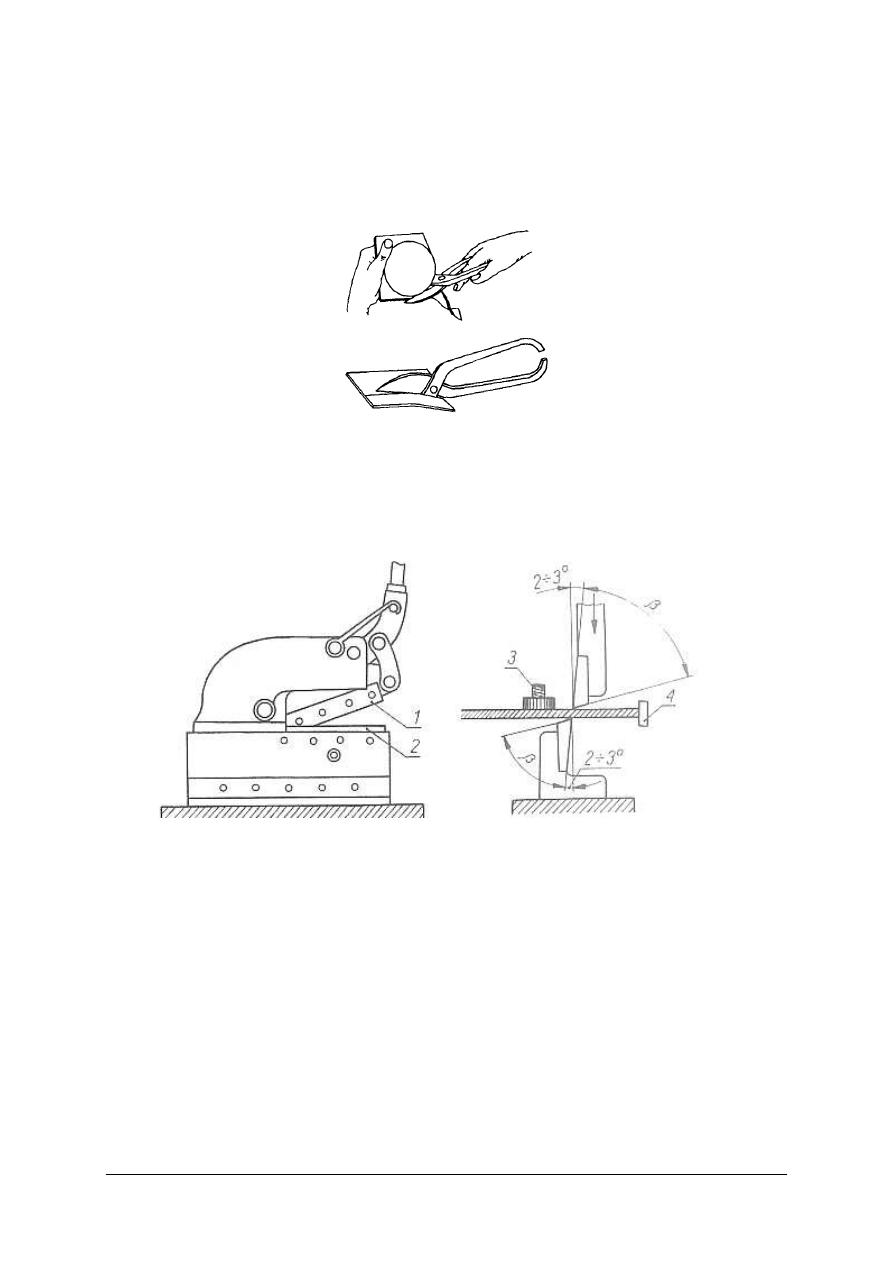

używamy:

−

piłkę do metali (rys. 4 a),

−

nożyce ręczne (rys. 4 b),

−

nożyce dźwigniowe (rys. 4 c),

−

nożyce gilotynowe (rys. 4 d, e).

Rys. 4. Narzędzia do przecinania: a) piłka, b) nożyce ręczne, c) nożyce dźwigniowe, d) nożyce gilotynowe

ręczne, e) nożyce gilotynowe elektryczne [4].

a)

b)

d)

e)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

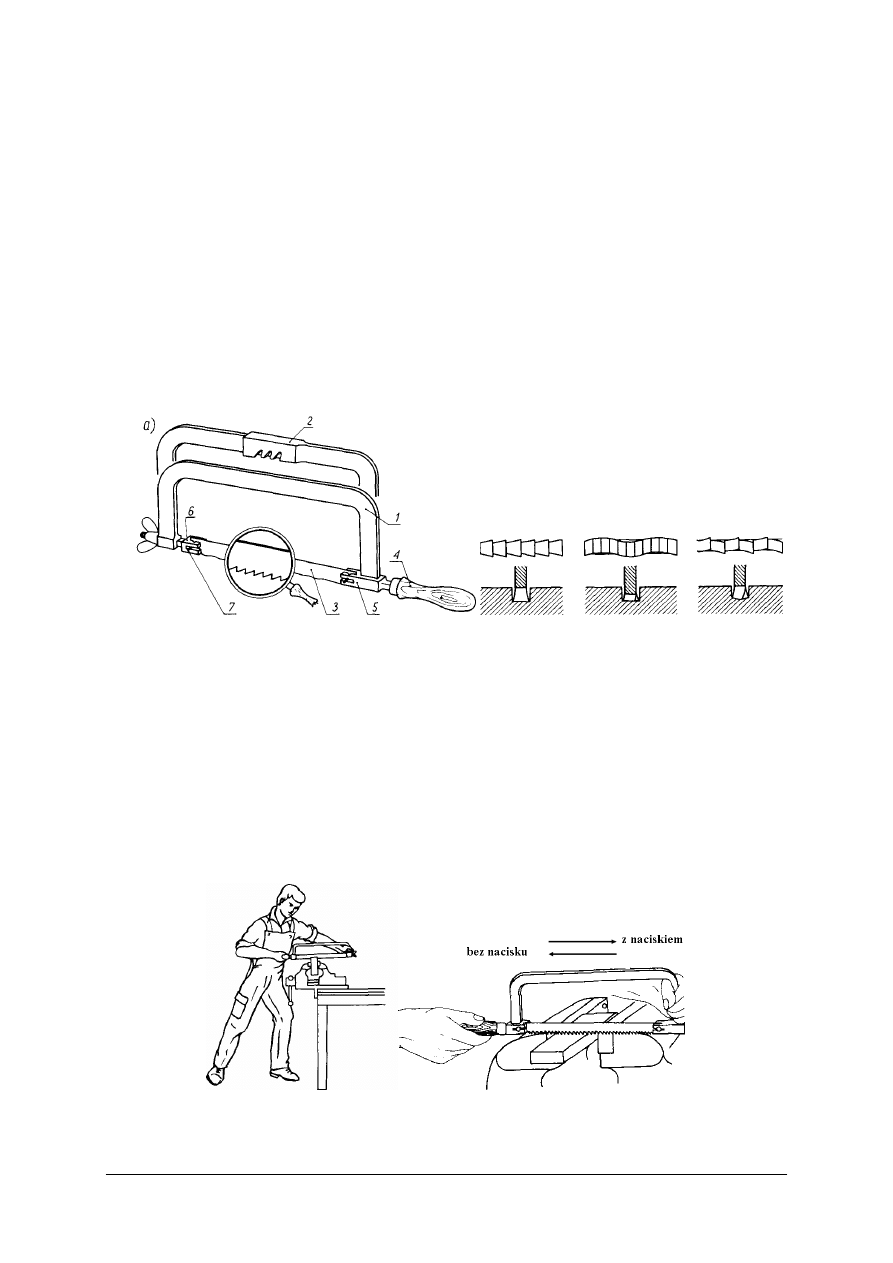

Piłka ręczna do przecinania metali zbudowana jest z trzech podstawowych elementów:

oprawki (jednolitej lub rozsuwanej), brzeszczotu, rękojeści (rys. 5).

Brzeszczot jest wykonany z cienkiej taśmy stalowej z naciętymi na jednej lub obu

krawędziach ostrzami w postaci zębów. Aby zapobiec zakleszczaniu się brzeszczotu

w przecinanym materiale uzębienie brzeszczotu jest rozwierane, zgrubiane lub falowane,

dzięki czemu szerokość powstającego przecięcia jest większa od grubości brzeszczotu.

Dobór brzeszczotu jest uzależniony od rodzaju materiału przecinanego: do przecinania

materiałów twardych używa się brzeszczotów o uzębieniu drobnym, do przecinania metali

miękkich oraz tworzyw sztucznych – brzeszczoty o uzębieniu grubym.

W oprawce piłki ręcznej wykonane są dwa uchwyty do mocowania brzeszczotu: uchwyt

stały i przesuwny. W uchwytach znajdują się dwa prostopadłe przecięcia, w które wsuwa się

brzeszczot (pionowo lub poziomo) oraz otwory zabezpieczające, przez które przetyka się

kołki.. Brzeszczot mocuje się w oprawce w taki sposób, aby ząbki piłki miały kierunek

nachylenia ku przedniemu uchwytowi.

Rys. 5. Piłka ręczna do metali: a) budowa piłki: 1 – oprawka jednolita, 2 – oprawka rozsuwana, 3 – brzeszczot,

4 – rękojeść, 5, 6 – uchwyty do mocowania brzeszczotu, 7 – kołek zabezpieczający; b) uzębienie

brzeszczotu [1].

Podczas przecinania piłką ręczną ważna jest prawidłowa postawa ślusarza oraz trzymanie

piłki (rys. 6). Należy pamiętać o następujących zasadach:

−

przecinanie rozpoczyna się lekko pochyloną od siebie piłką z małym naciskiem,

−

nacisk na piłkę należy wywierać podczas ruchu roboczego (w kierunku do imadła),

−

ruch powrotny odbywa się bez nacisku,

−

ruch piłki powinien być płynny,

−

przedmioty płaskie przecina się wzdłuż szerszej krawędzi.

Rys. 6. Technika przecinania piłką [1].

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

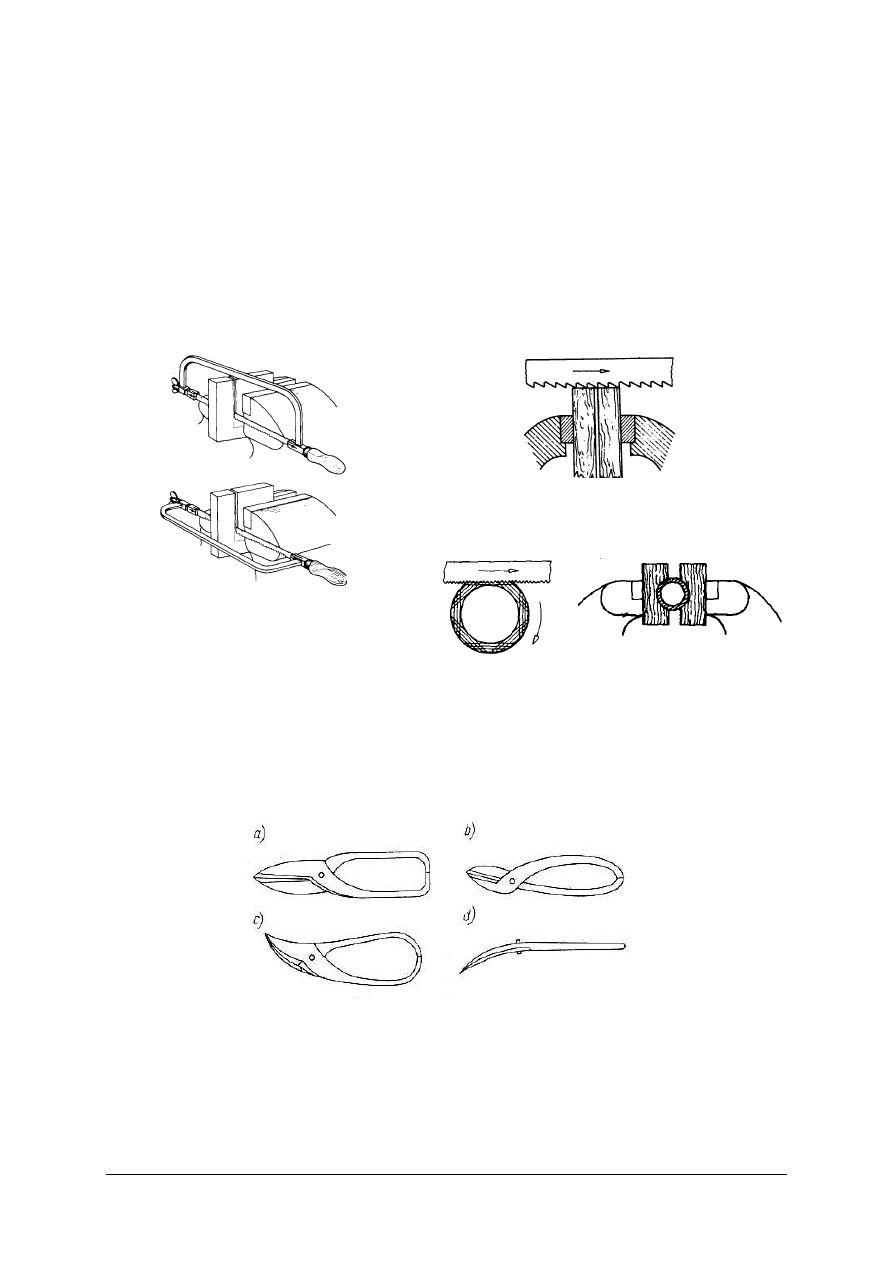

Przedmioty przeznaczone do przecinania mocuje się najczęściej w imadle zwracając

uwagę na to, aby linia cięcia znajdowała się jak najbliżej szczęk imadła. Taki sposób

mocowania zapobiega występowaniu drgań w czasie przecinania, dzięki czemu zwiększa się

dokładność przecięcia. Przedmioty o długiej linii cięcia przecina się brzeszczotem

zamocowanym w oprawce pionowo a następnie, aby uniknąć uderzania oprawki o przedmiot

brzeszczot obraca się o kąt 90° (rys. 7 a).

Cienkie blachy do przecinania mocuje się w imadle pomiędzy dwiema drewnianymi

nakładkami (rys. 7 b). W podobny sposób mocuje się przedmioty okrągłe np. rury i przecina

się je z jednoczesnym obracaniem o kąt 45–60

°

po przecięciu ścianki, co zapobiega

wyłamaniu ząbków piłki (rys. 7 c).

Rys. 7. Przecinanie piłką przedmiotów: a) płaskich, b) blach, c) rur [1]

Cięcie blach wykonuje się za pomocą nożyc ręcznych lub gilotynowych. Nożycami

ręcznymi przecina się blachy do grubości l mm, a blachy grubsze – nożycami dźwigniowymi.

Nożyce równoległe (gilotynowe) o napędzie mechanicznym stosowane są do cięcia blach

o grubości do 32 mm.

Rys. 8. Kształty ręcznych nożyc do blach; a) nożyce uniwersalne, b) nożyce do cięcia arkuszy blach, c) nożyce

do wycinania otworów, d) nożyce do wycinania łuków [1].

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

W zależności od położenia szczęki górnej podczas cięcia rozróżniamy nożyce prawe lub

lewe. Nożyce ręczne zbudowane są z dwóch noży, które w pierwszej fazie cięcia wciskają się

w materiał i tną, a następnie przerywają go. Podczas cięcia nożyce powinny być tak

ustawione, aby nie zasłaniały wytrasowanej linii cięcia (rys. 9).

Rys. 9. Cięcie blachy nożycami [1].

Do przecinania blach grubych i płaskowników służą nożyce dźwigniowe, których

powierzchnie noży są nachylone względem płaszczyzny cięcia pod kątem 2–3° (rys. 10).

Dolny nóż nożyc dźwigniowych jest nieruchomy i połączony na stałe z dolną częścią

korpusu. Ruchomy nóż górny jest połączony z dźwignią.

Rys. 10. Budowa nożyc dźwigniowych: 1 – nóż górny, 2 – nóż dolny, 3 – podtrzymywacz, 4 – zderzak [1].

Wartość kąta ostrza β zależy od przecinanego materiału i wynosi:

−

60–65° dla materiałów miękkich,

−

75° dla materiałów o średniej twardości,

−

80– 85 dla materiałów twardych.

Podczas ciecia należy pamiętać by ustawienie podtrzymywacza zapewniało prostopadłe

ustawienie

powierzchni

materiału

względem

powierzchni

ruchu

noża

górnego.

W przeciwnym przypadku powierzchnia materiału w miejscu cięcia będzie zagięta

a w skrajnym przypadku materiał może się zakleszczyć pomiędzy ostrzami. Niedogodnością

przy cięciu materiałów nożycami dźwigniowymi jest niekiedy zbyt krótka długość cięcia przy

jednym ruchu noża. Tę niedogodność można wyeliminować używając do cięcia nożyc

gilotynowych. Nożyce gilotynowe umożliwiają przecinanie materiałów wzdłuż linii prostej.

Nożyce gilotynowe ręczne (stołowe) służą do cięcia długich pasków blach o bardzo małej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

grubości. Do cięcia dużych arkuszy blach o grubości nawet do 32 mm są stosowane nożyce

gilotynowe mechaniczne. Nóż dolny jest mocowany nieruchomo w dolnej części korpusu.

Nóż górny zaś jest mocowany w korpusie suwaka, który przesuwa się w górę i w dół

w prowadnicach, a jest poruszany mechanizmem mimośrodowym od wału roboczego

napędzanego silnikiem elektrycznym.

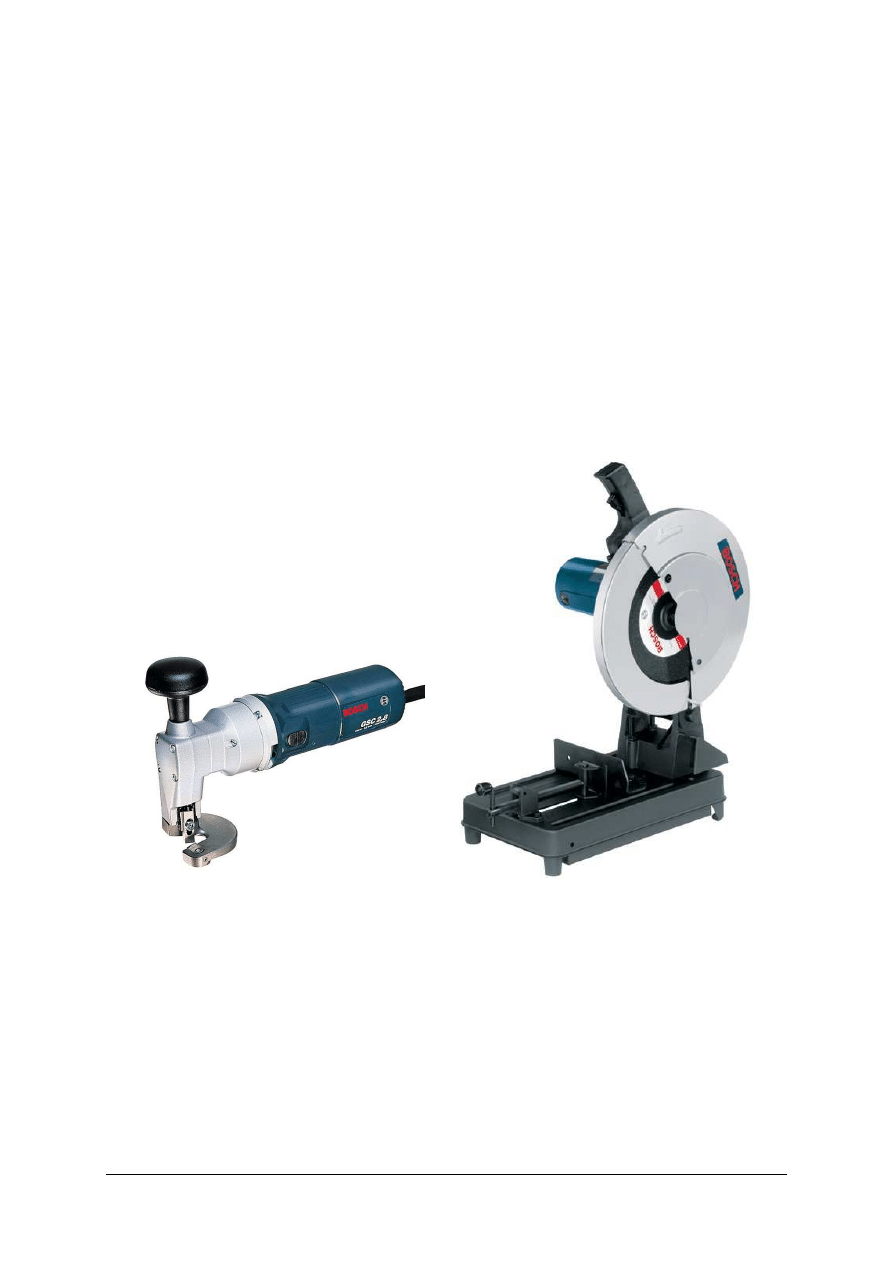

Do cięcia blach o grubości do 3 mm o skomplikowanym kształcie i małych krzywiznach

stosuje się nożyce elektryczne (rys. 11 a). W czasie pracy operator trzyma nożyce w rękach

i prowadzi wzdłuż linii cięcia. Nóż ruchomy zamocowany jest na końcówce suwaka i jest

napędzany silnikiem elektrycznym wbudowanym w korpus. Suwak wraz z nożem wykonuje

ruch postępowo-zwrotny kilkaset razy w ciągu minuty. Do cięcia płaskowników, prętów,

kształtowników bardzo często używa się elektrycznych przecinarek do metalu (rys. 11 b).

Narzędzie (tarcza) wykonuje ruch obrotowy i jest zamocowana na ruchomym ramieniu

korpusu. Materiał przeznaczony do cięcia jest mocowany w specjalnym imadle

umieszczonym w podstawie przecinarki. Po zamocowaniu przedmiotu i uruchomieniu

przecinarki tarczę za pośrednictwem ruchomego ramienia opuszcza się w dół przecinając

przedmiot.

Rys. 11. Narzędzia elektryczne do cięcia: a) elektryczne nożyce do cięcia blach, b) przecinarka do metali [5].

Do ręcznego przecinania cienkich płaskowników, prętów i blach używa się przecinaków,

których część robocza wykonana jest w kształcie klina o kącie rozwarcia 8–12

°

zakończonego

ostrzem o kącie zależnym od skrawanego materiału. Dla obróbki stali kąt ostrza β wynosi 60

°

,

dla żeliwa i brązu 70

°

, dla aluminium 35

°

, dla mosiądzu i miedzi 45

°

. Przecinaków używa się

również do operacji ścinania. Przedmioty poddawane operacji ścinania mocuje się w imadle,

następnie przystawia się w odpowiednim miejscu narzędzie i uderzeniami młotka powoduje

usuwanie nadmiaru materiału. Ścinanie można wykonać na dwa podstawowe sposoby: na

poziomie szczęk imadła lub według wytrasowanych na przedmiocie rys traserskich.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

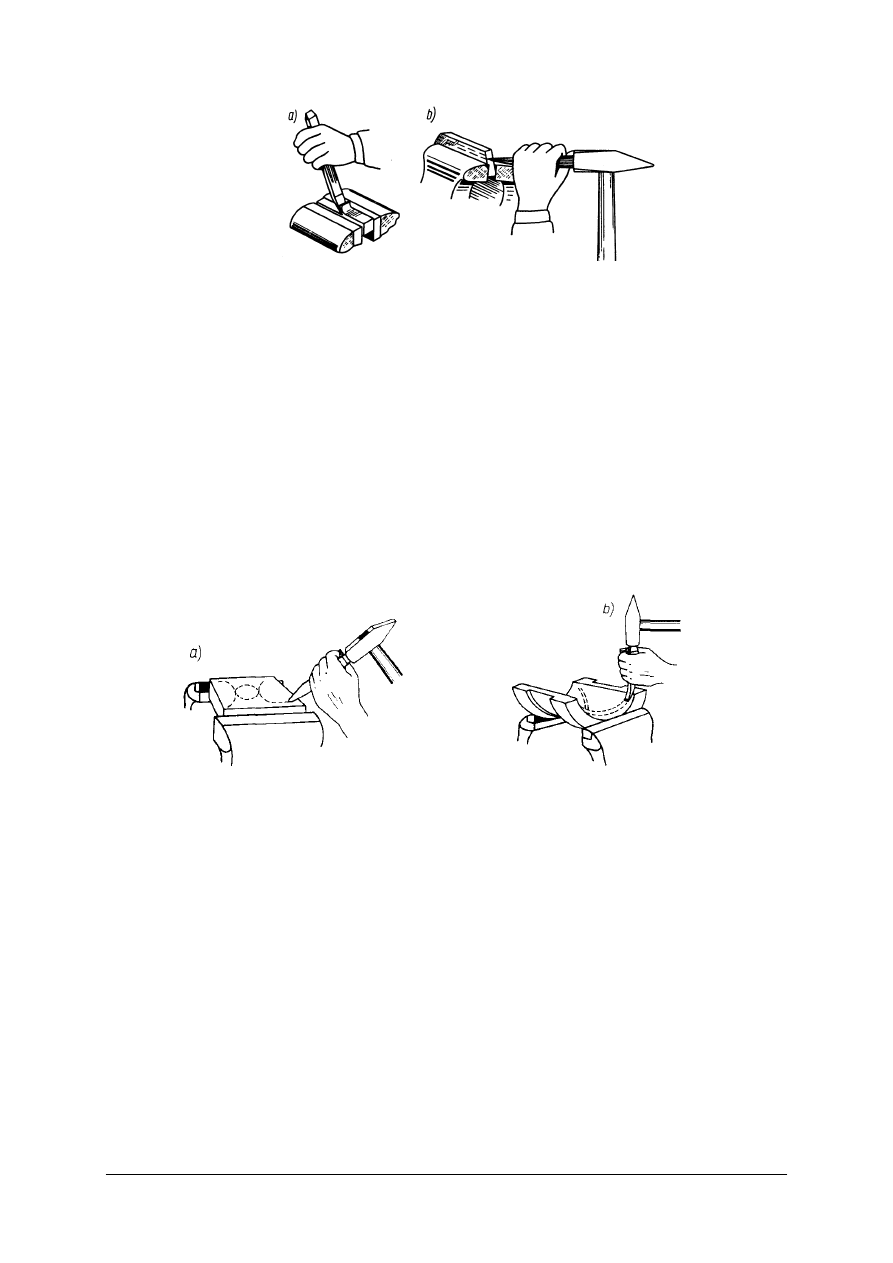

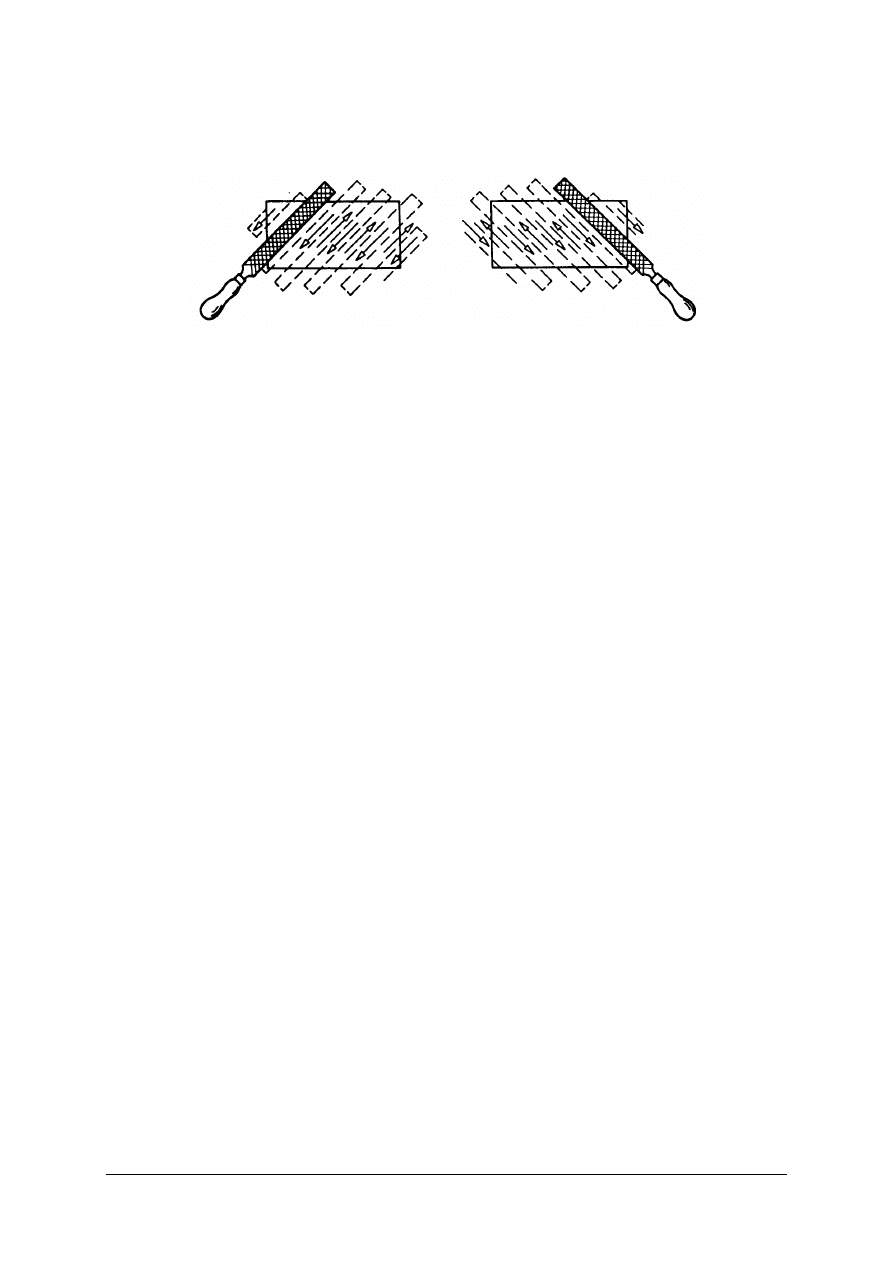

Rys. 12. Ścinanie wąskich płaszczyzn materiału: a) na poziomie szczęk imadła, b) według traserskich [1].

W przypadku ścinania na poziomie szczęk imadła materiał mocuje się w imadle

w taki sposób, aby nad poziom szczęk imadła wystawała jedynie warstwa materiału

przeznaczona do ścięcia (nie więcej niż 4 mm). Jeżeli konieczne jest zebranie

z przedmiotu warstwy grubszej, ścinanie wykonuje się kilkakrotnie – po ścięciu pierwszej

warstwy przedmiot należy wysunąć z imadła na grubość warstwy kolejnej.

Ścinanie według rys traserskich wykonuje się uprzednio nanosząc na przedmiot

obrabiany równoległe rysy traserskie, wzdłuż których kolejno należy ścinać materiał.

Przedmiot powinien być zamocowany w imadle tak, aby wszystkie rysy znajdowały się

powyżej szczęk i były do nich równoległe.

Operacja wycinania polega na wykonywaniu wgłębień lub rowków za pomocą narzędzia

zwanego wycinakiem. Do wycinania używa się wycinaków prostych, wygiętych oraz

czterokrawędziowych. Przed wycinaniem należy pamiętać o wytrasowaniu wycinanego

kształtu.

Rys. 13. Wycinanie rowków: a) w płytce, b) w tulei [1].

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich narzędzi użyjesz do przecinania przedmiotów płaskich?

2. Jakiego brzeszczotu użyjesz do przecinania materiałów miękkich?

3. Jakich narzędzi używa się do cięcia blach?

4. Do czego służą nożyce dźwigniowe?

5. Na czym polega wycinanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj cięcie płaskownika stalowego na odcinki zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami cięcia płaskowników,

2) dobrać narzędzie do cięcia płaskowników,

3) sprawdzić stan techniczny narzędzia do cięcia,

4) wytrasować linie cięcia,

5) wykonać cięcie płaskownika na odcinki o długości wskazanej w instrukcji do ćwiczenia,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

piłka ręczna do metali,

–

płaskownik,

–

stół ślusarski z imadłem,

–

narzędzia traserskie,

–

kątownik ze stopą,

–

suwmiarka.

Ćwiczenie 2

Wykonaj wycinanie blachy zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami cięcia blach,

2) dobrać narzędzie do cięcia blachy,

3) sprawdzić stan techniczny narzędzia do cięcia,

4) wytrasować blachę,

5) wykonać cięcie blachy,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia zawierająca dokumentację zadania,

–

nożyce ręczne różnego typu,

–

nożyce dźwigniowe,

–

wycinaki,

–

młotki ślusarskie,

–

narzędzia traserskie,

–

blacha stalowa o rożnej grubości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować narzędzia do przecinania?

2) dobrać narzędzia do cięcia w zależności od kształtu, rodzaju

i wielkości materiału ciętego?

3) wykonać cięcie piłką ręczną i nożycami?

4) wykonać ścinanie?

5) wykonać wycinanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Gięcie i prostowanie prętów oraz blach

4.3.1. Materiał nauczania

Gięcie ma na celu nadanie wytwarzanym przedmiotom pożądanego kształtu i właściwych

wymiarów na skutek działania odpowiednich sił bez skrawania materiału. Gięcie

i prostowanie można wykonywać ręcznie lub maszynowo z użyciem pras lub walców.

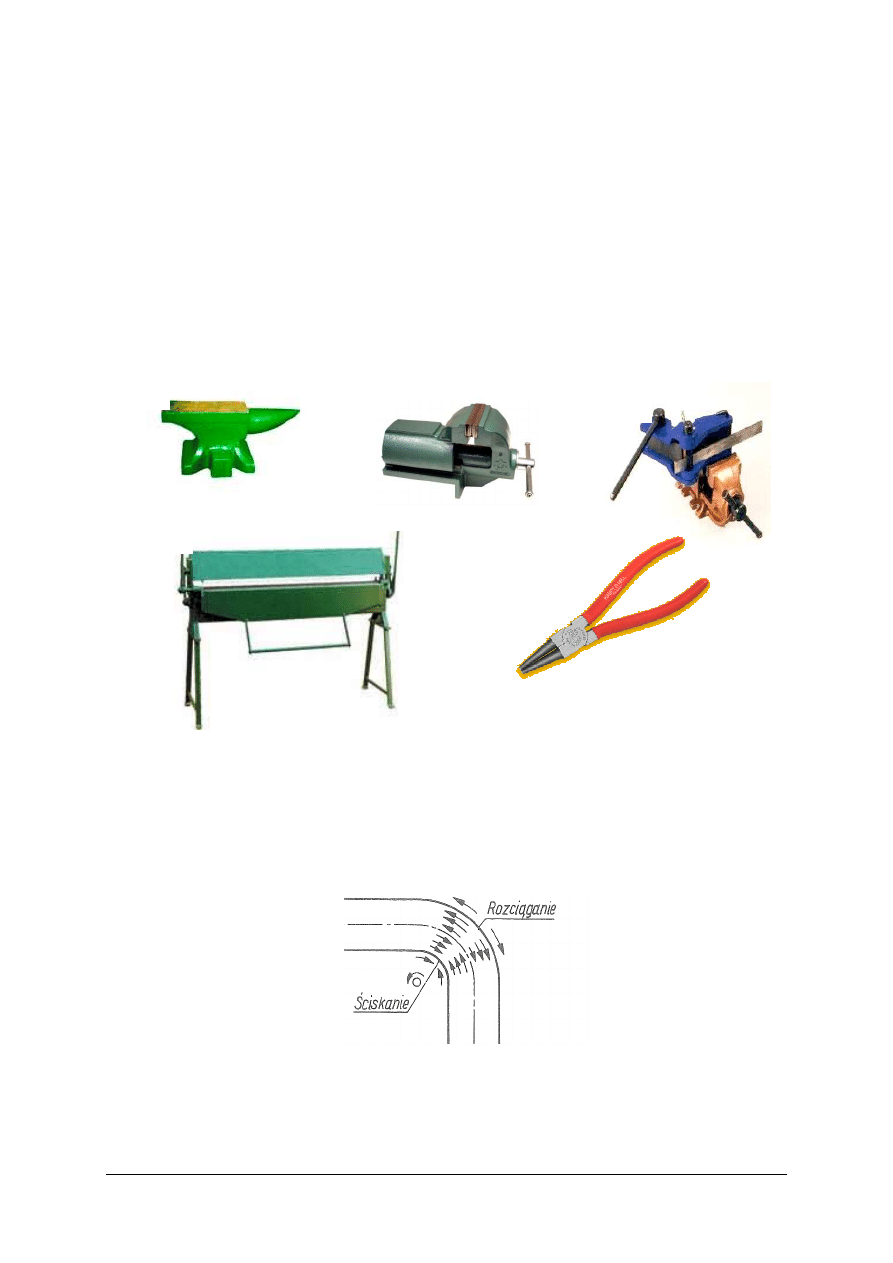

Podstawowymi narzędziami używanymi do gięcia ręcznego i prostowania są: kowadło,

płyta żeliwna, imadło, prasa dźwigniowa ręczna, prasa śrubowa, giętarka trójwalcowa, prasa

krawędziowa ręczna, przyrząd do ręcznego gięcia rur i prętów, przyrząd do ręcznego gięcia

płaskowników. Wyginanie przedmiotów wykonanych z cienkich płaskowników i drutu

wykonuje się za pomocą szczypiec z końcówkami płaskimi i okrągłymi.

Rys. 14. Przykłady urządzeń do gięcia ręcznego; a) kowadło kowalskie, b) imadło ślusarskie, c) przyrząd do

gięcia płaskowników, d) zaginarka, e) szczypce z okrągłymi końcówkami [6].

Podczas gięcia materiał zostaje odkształcony w miejscu zginania (rys. 15): zewnętrzne

warstwy materiału są rozciągane (wydłużają się) a wewnętrzne ściskane (ulegają skróceniu).

Warstwy środkowe leżące na linii obojętnej, przechodzącej przez środek grubości materiału,

nie ulegają rozciąganiu ani ściskaniu. Warstwę tą nazywamy warstwą obojętną.

Rys. 15. Odkształcenia warstw w materiale giętym [1].

a)

b)

c)

d)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

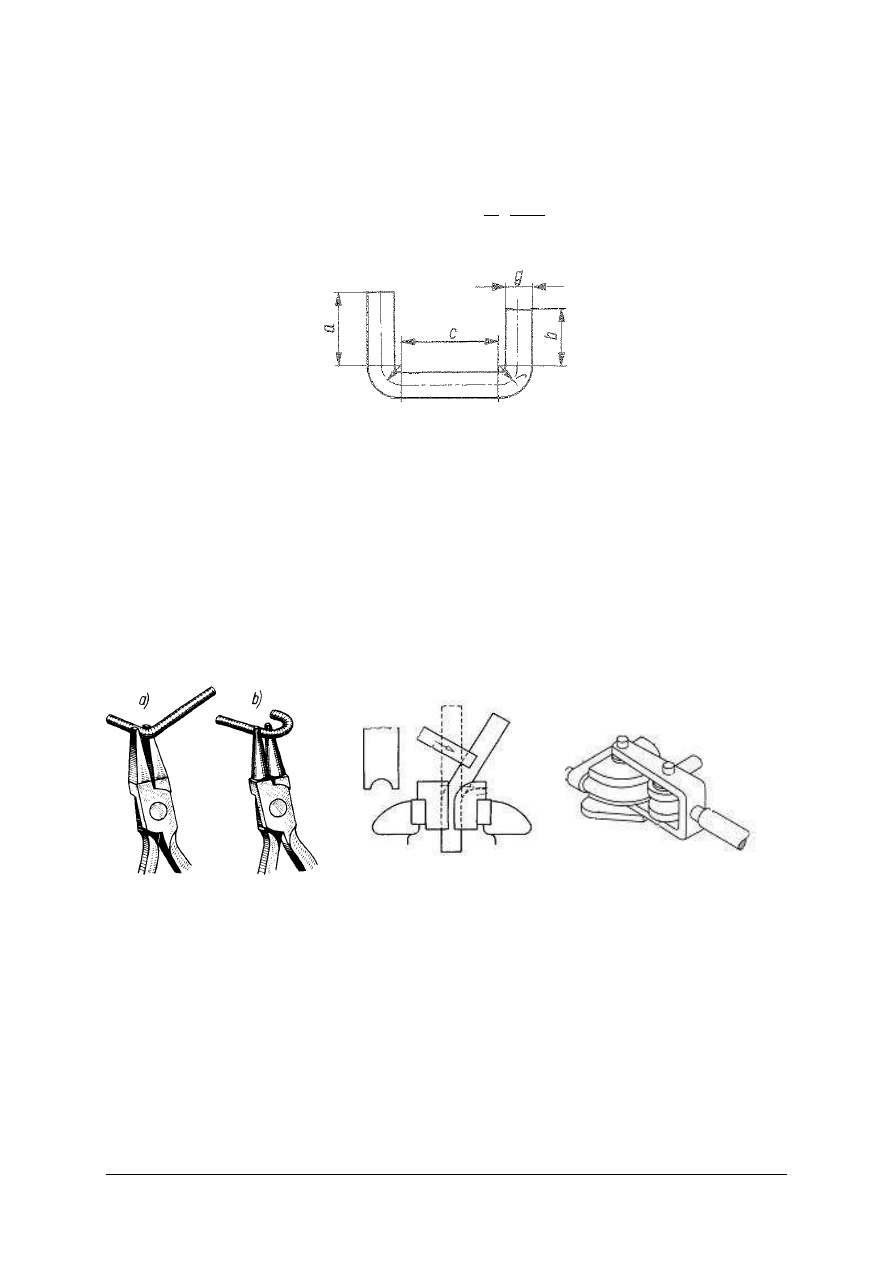

Do wykonywania przedmiotu konieczna jest znajomość długości materiału wyjściowego.

Długość materiału wyjściowego musi być równa długości linii obojętnej w wygiętym

przedmiocie. Do wykonania przedmiotu przedstawionego na rysunku 16 oblicza się ją

korzystając ze wzoru:

2

2

2

r

g

c

b

a

L

⋅

⋅

⋅

+

+

+

=

π

Rys. 16. Szkic do określenia długości materiału [1].

W przypadku gięcia bez zaokrąglenia po stronie wklęsłej lub z zaokrągleniem mniejszym niż

0,3 grubości zginanego płaskownika długość części wygiętej przyjmuje się równą

0,5 grubości zginanego płaskownika.

Druty cienkie wygina za pomocą szczypiec okrągłych lub płaskich. Gięcia grubszych

prętów dokonuje się zamocowując uprzednio pręt w imadle (wyposażonym w specjalne

wkładki szczękowe) i uderzając młotkiem poprzez klocek metalowy ze specjalnym wcięciem.

Grube pręty można wyginać również na kowadle za pomocą młotka szczególnie w przypadku

wyginania prętów na gorąco. Do gięcia prętów stosuje się również specjalne przyrządy

(rys. 17 d).

Rys. 17. Gięcie drutu szczypcami: a) płaskimi, b) okrągłymi, c) wyginanie pręta okrągłego w imadle,

d) wyginanie pręta okrągłego w przyrządzie [1].

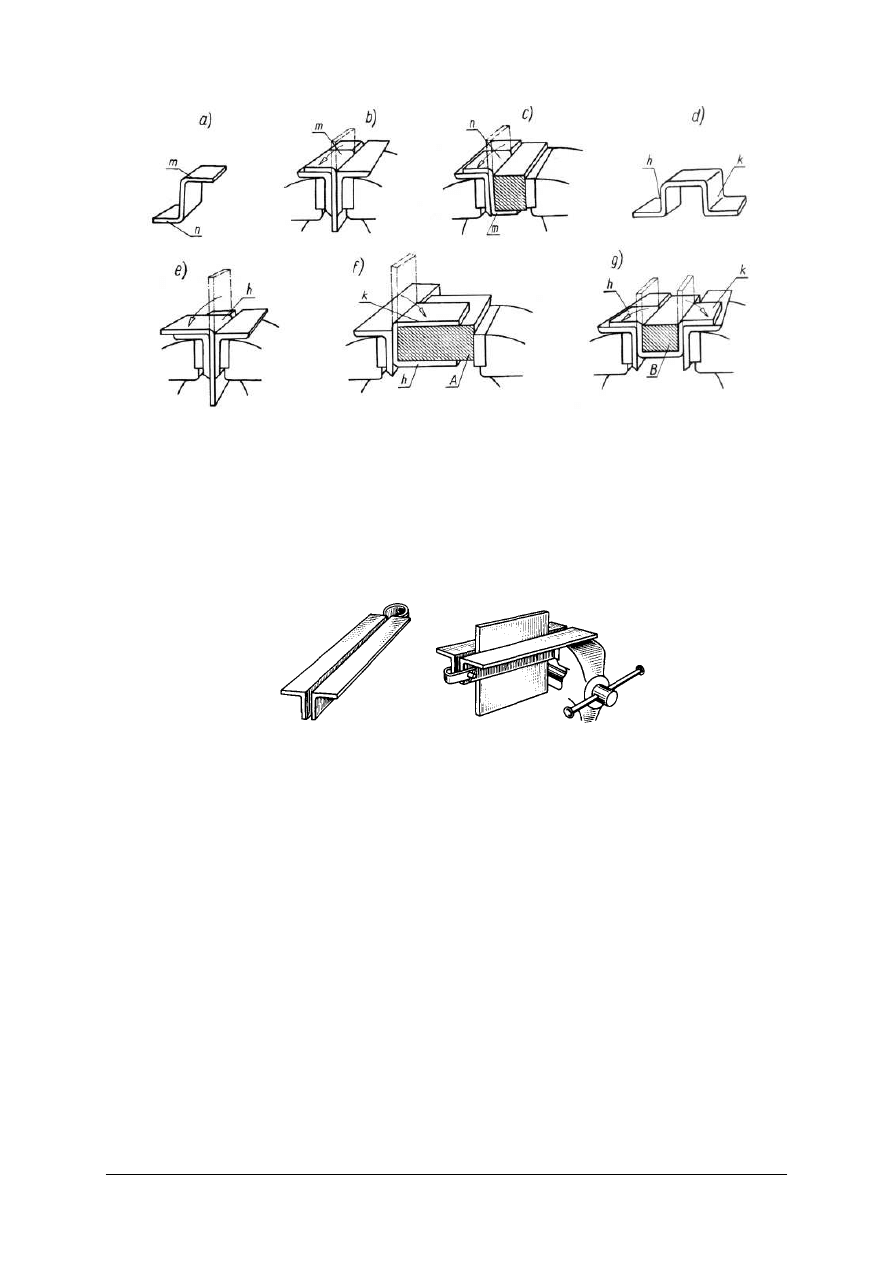

Gięcie płaskowników wykonuje się podobnie jak prętów zamocowując płaskownik

w imadle. Należy przy tym pamiętać o zastosowaniu wkładek chroniących szczęki imadła

i powierzchnię przedmiotu giętego przed uszkodzeniem. Grube płaskowniki wygina się

(zwykle po uprzednim nagrzaniu) najczęściej na prasach śrubowych lub giętarkach do

płaskowników.

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 18. Przykład gięcia zetownika i skobla prostokątnego w imadle: a) rysunek zetownika, b) zaginanie ramienia

m, c) zaginanie ramienia n, d) rysunek skobla prostokątnego, e) zaginanie ramienia h, f) zaginanie

ramienia k za pomocą klocka A, g) odginanie końcówek ramion h i k za pomocą klocka B [1].

Blachy cienkie wygina się ręcznie w szczękach imadła, w przypadku gięcia blach o dużej

szerokości lub długości, blachy mocuje się w dwóch kątownikach osadzonych w szczękach

imadła (rys. 19). Podczas gięcia blach należy zwrócić uwagę na kierunek włókien w blasze,

powstałych podczas jej walcowania. Linia gięcia powinna przebiegać prostopadle do

kierunku włókien ze względu na możliwość pęknięcia blachy na krawędzi gięcia.

Rys. 19. Zamocowanie blachy w imadle za pomocą dwóch kątowników [1].

Celem

prostowania

jest

przywrócenie

pierwotnych

kształtów

materiałom

zniekształconym. Zgięty pręt lub płaskownik można wstępnie wyprostować poprzez

umieszczenie jego wygięcia pomiędzy szczękami imadła ślusarskiego a następnie zaciśniecie

szczęk imadła. Końcowy etap prostowania wykonuje się za pomocą młotka, kładąc przedmiot

wygięciem do góry na płycie żeliwnej lub kowadle i uderzając w nie młotkiem. Czynność tę

przeprowadza się wielokrotnie aż do uzyskania przez powierzchnię przedmiotu linii prostej.

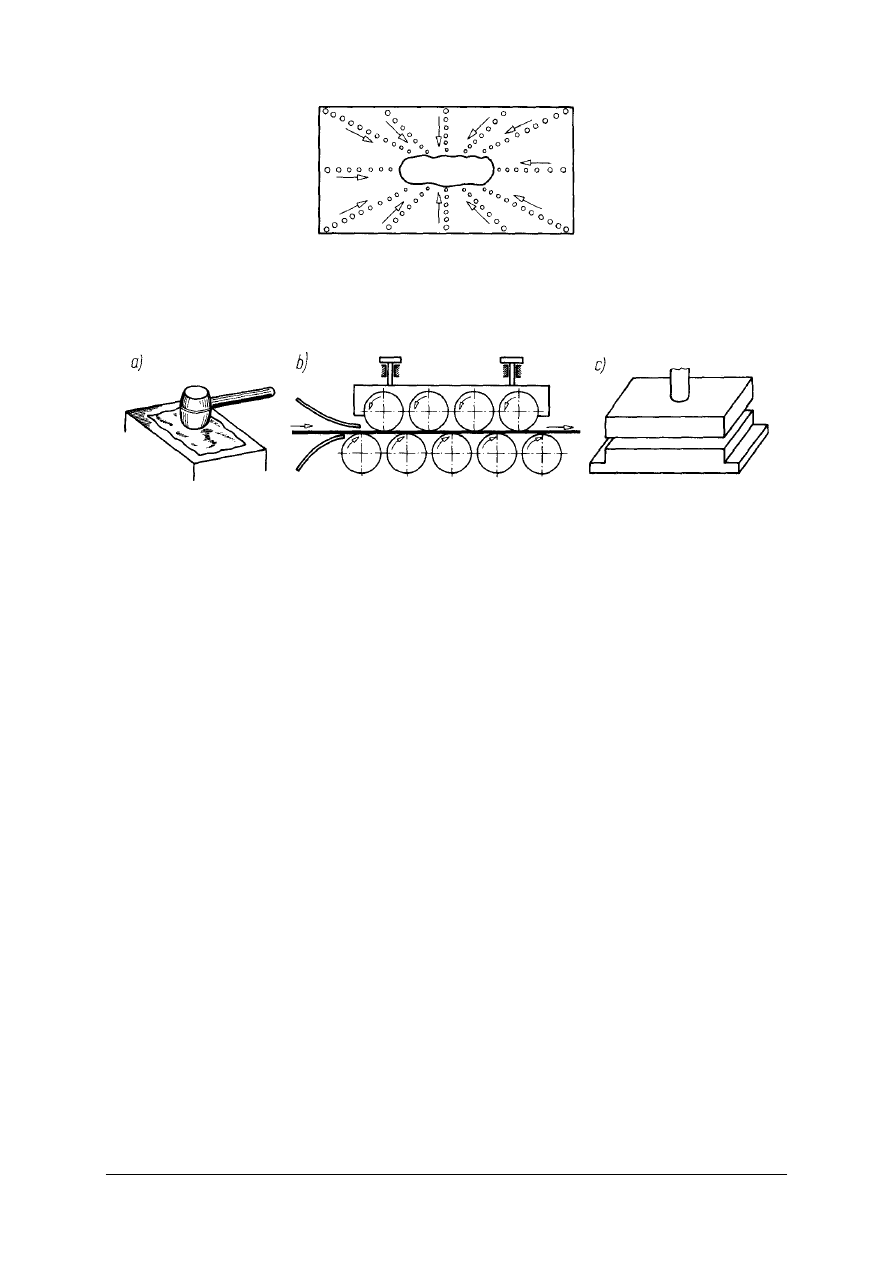

Prostowanie blach jest znacznie trudniejsze od operacji prostowania prętów lub

płaskowników. Do prostowania układa się blachy na płycie wypukłością ku górze i następnie

miejsca wygięte oznacza się kredą lub ołówkiem. Ułożoną na płycie blachę prostuje się

częstymi uderzeniami młotka, zmieniając miejsca uderzeń wzdłuż linii prostej biegnącej od

brzegu blachy ku wypukłości. Po dojściu do linii otaczającej wypukłości wykonuje się

następną serię uderzeń, rozpoczynając ją od brzegu blachy w pewnej odległości od

poprzednio uderzonych miejsc. Siła uderzeń w miarę zbliżania się do wypukłości powinna

maleć, a liczba uderzeń wzrastać. Do prostowania blach grubych używa się młotków

metalowych, a do blach cienkich – młotków drewnianych. Bardzo cienkie blachy prostuje się

na płaskiej płycie za pomocą klocka drewnianego, uderzanego młotkiem i przesuwanego

ręcznie po blasze (rys. 20).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 20. Schemat uderzeń przy prostowaniu blachy [1].

Prostowanie blach wykonuje się również w sposób mechaniczny za pomocą walców lub na

prasach za pomocą specjalnych przyrządów.

Rys. 21. Prostowanie blachy: a) młotkiem, b) na walcach, c) w przyrządzie [1].

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz podstawowe narzędzia do gięcia?

2. W jaki sposób obliczysz długość materiału wyjściowego na gięty element?

3. Jakie znasz sposoby gięcia prętów, płaskowników i blach?

4. Jakie znasz sposoby prostowania prętów, płaskowników i blach?

5. Jakich narzędzi użyjesz do prostowania płaskowników?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj gięcie pręta stalowego zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką gięcia prętów,

2) obliczyć długość materiału potrzebną na element gięty,

3) dobrać narzędzia do gięcia,

4) sprawdzić stan techniczny narzędzi,

5) wykonać gięcie pręta,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

imadło ślusarskie,

–

przyrząd do gięcia prętów,

–

szczypce,

–

suwmiarka,

–

przymiar kreskowy.

Ćwiczenie 2

Wykonaj gięcie blachy stalowej zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką gięcia blach,

2) dobrać narzędzia do gięcia,

3) sprawdzić stan techniczny narzędzi,

4) wykonać gięcie blachy,

5) uporządkować stanowisko pracy,

6) zagospodarować odpady,

7) dokonać oceny wykonanej pracy,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

imadło ślusarskie,

–

szczypce,

–

suwmiarka,

–

przymiar kreskowy.

Ćwiczenie 3

Wykonaj prostowanie elementu wykonanego z blachy zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką prostowania blach,

2) dobrać narzędzia do prostowania,

3) sprawdzić stan techniczny narzędzi,

4) wykonać prostowanie blachy,

5) uporządkować stanowisko pracy,

6) dokonać oceny wykonanej pracy,

7) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

płyta stalowa,

–

klocki drewniane,

–

wygięty element blaszany,

–

młotki,

–

kreda,

−

pisaki,

−

kartki papieru.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać narzędzia do gięcia płaskowników, prętów i blach?

2) wykonać gięcie płaskowników?

3) wykonać gięcie blach?

4) wykonać gięcie prętów?

5) wykonać prostowanie prętów, płaskowników i blach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Piłowanie. Klasyfikacja i dobór pilników. Technika piłowania

4.4.1. Materiał nauczania

Piłowanie ma na celu usunięcie za pomocą narzędzia zwanego pilnikiem nadmiaru

materiału z obrabianego przedmiotu, aby nadać mu właściwy kształt i wymiary.

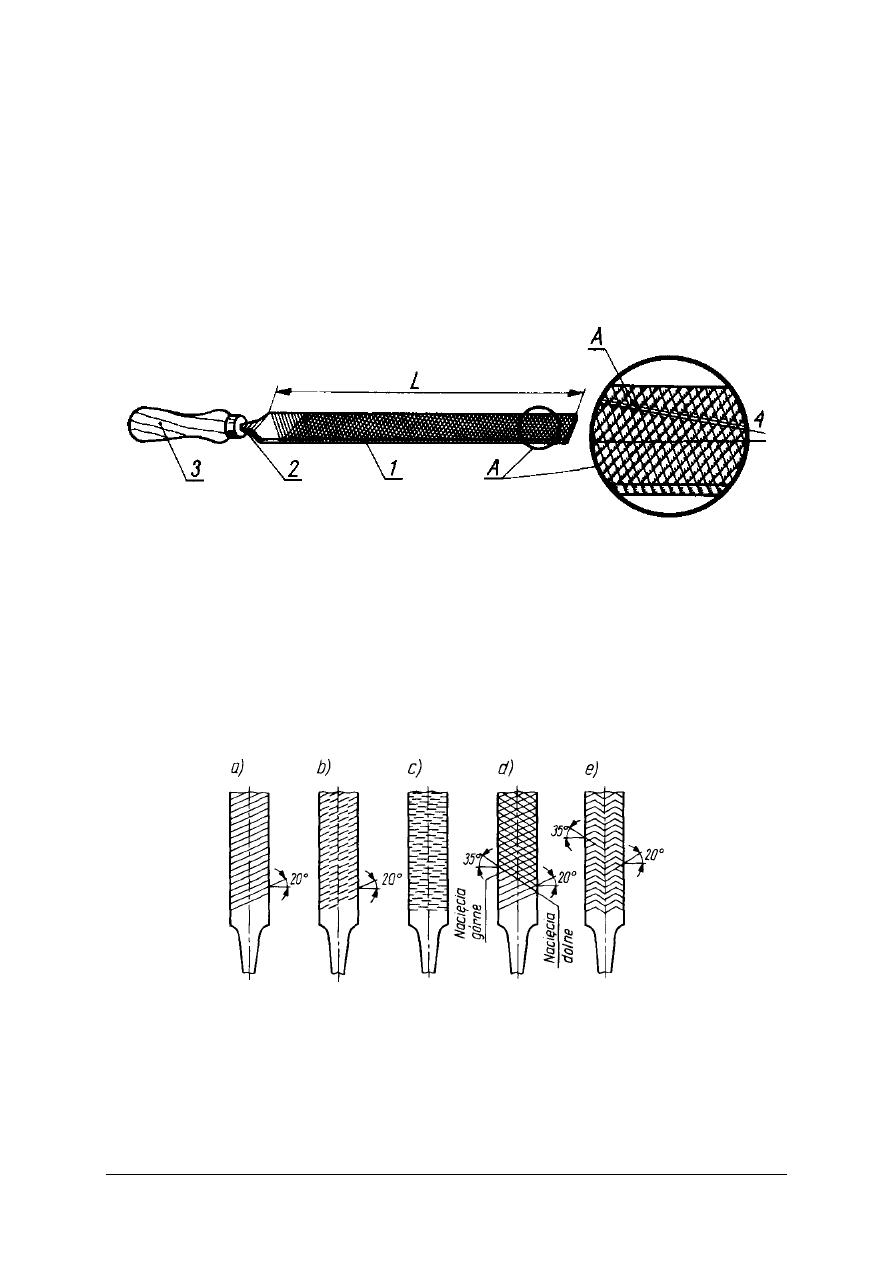

Pilnik (rys. 22) składa się z następujących elementów:

−

część robocza,

−

chwyt,

−

rękojeść.

Rys. 22. Budowa pilnika: 1) część robocza, 2) uchwyt, 3) drewniana rękojeść, 4) linia kolejnych zębów

utworzonych przez przecięcie nacięcia górnego z dolnym [1].

Wielkość pilnika jest określona długością części roboczej L i waha się w granicach

od 50 do 500 mm. Na części roboczej są wykonane nacięcia, czyli zęby (rys. 23). Na

powierzchniach płaskich pilników mogą być nacięcia jednorzędowe pojedyncze

i jednorzędowe podwójne. Na powierzchniach wypukłych pilników mogą być nacięcia

wielorzędowe pojedyncze, nacięcia wielorzędowe śrubowe albo nacięcia wielorzędowe

podwójne. Pilniki o nacięciu jednorzędowym są używane do piłowania materiałów miękkich

(tworzyw sztucznych). Zbierają one wiór równy szerokości pilnika, co przy piłowaniu

twardych materiałów wymagałoby bardzo dużego wysiłku.

Rys. 23. Nacięcia pilników: a) pojedyncze jednorzędowe b) pojedyncze wielorzędowe, c) pojedyncze

wielorzędowe śrubowe, d) podwójne jednorzędowe, e) podwójne wielorzędowe [1].

Podstawowym parametrem pilnika jest jego podziałka (liczba nacięć przypadająca na

10 mm długości części roboczej pilnika). Liczba nacięć zależy od długości L pilnika. Im

większa liczba nacięć tym gładsza powierzchnia po piłowaniu, jednak mniejsza grubość

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

warstwy skrawanej. Ze względu na liczbę nacięć na długości 10 mm rozróżniamy następujące

rodzaje pilników:

– nr 0 – zdzieraki – liczba nacięć od 4,5 do 10,

– nr 1 – równiaki – liczba nacięć od 6,3 do 28,

– nr 2 – półgładziki – liczba nacięć od 10 do 40,

– nr 3 – gładziki – liczba nacięć od 14 do 40,

– nr 4 – podwójne gładziki – liczba nacięć od 25 do 80,

– nr 5 – jedwabniki – liczba nacięć od 40 do 80.

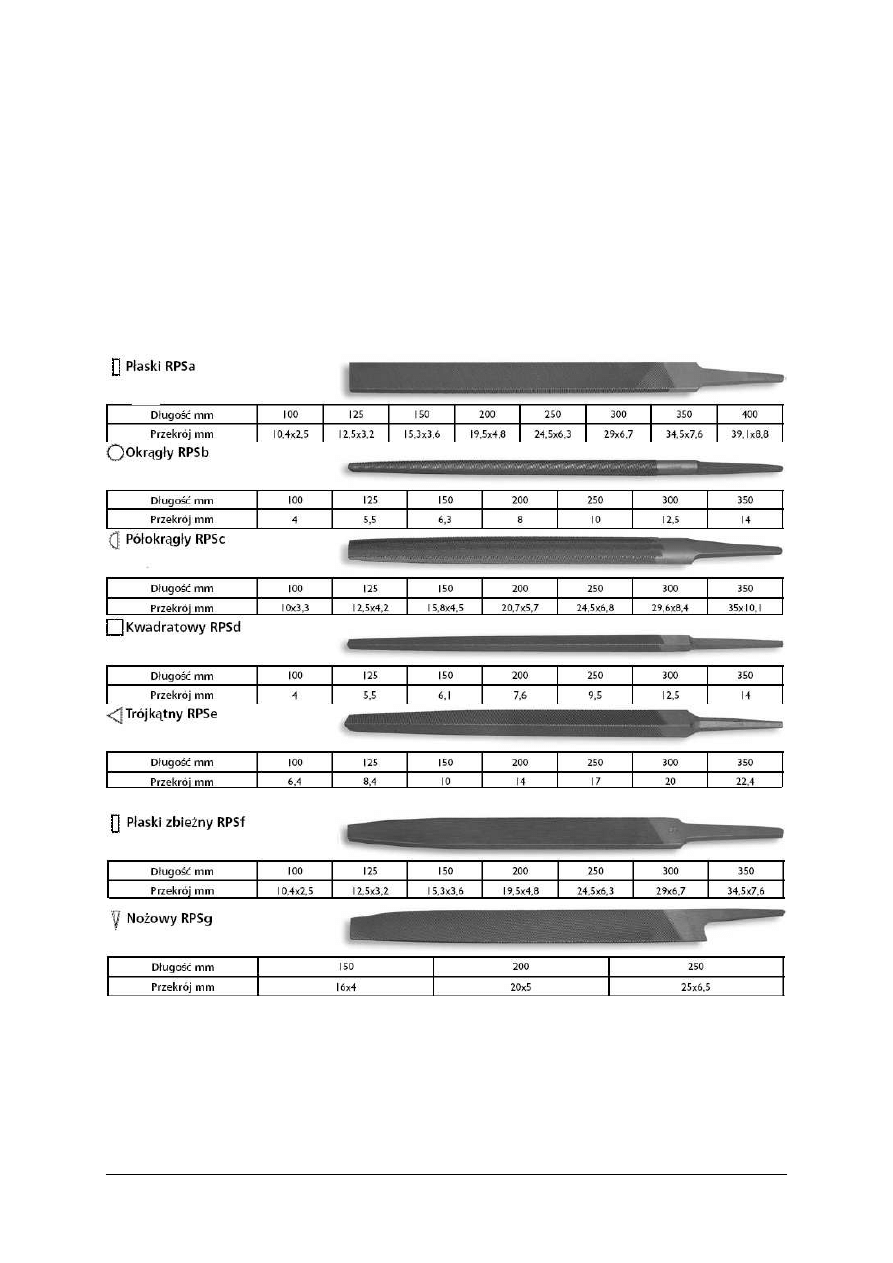

Ponieważ pilniki używane są do piłowania powierzchni o różnych kształtach wykonuje

się je o różnych przekrojach poprzecznych części roboczej (rys. 24).

Rys. 24. Przekroje poprzeczne pilników [7].

Dobór pilników do operacji piłowania uzależniony jest od wymiarów, kształtu

i wymaganej chropowatości piłowanej powierzchni. Do piłowania zgrubnego stosuje się

pilniki zdzieraki, które skrawają warstwę metalu grubości ok. l mm. Po piłowaniu

powierzchni pilnikiem zgrubnym zdzierakiem stosuje się pilnik równiak, który zbiera

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

mniejszą warstwę metalu (0,3–0,5 mm). Do wykończania powierzchni w zależności od

wymaganej gładkości stosuje się pilniki półgładziki, gładziki i jedwabniki.

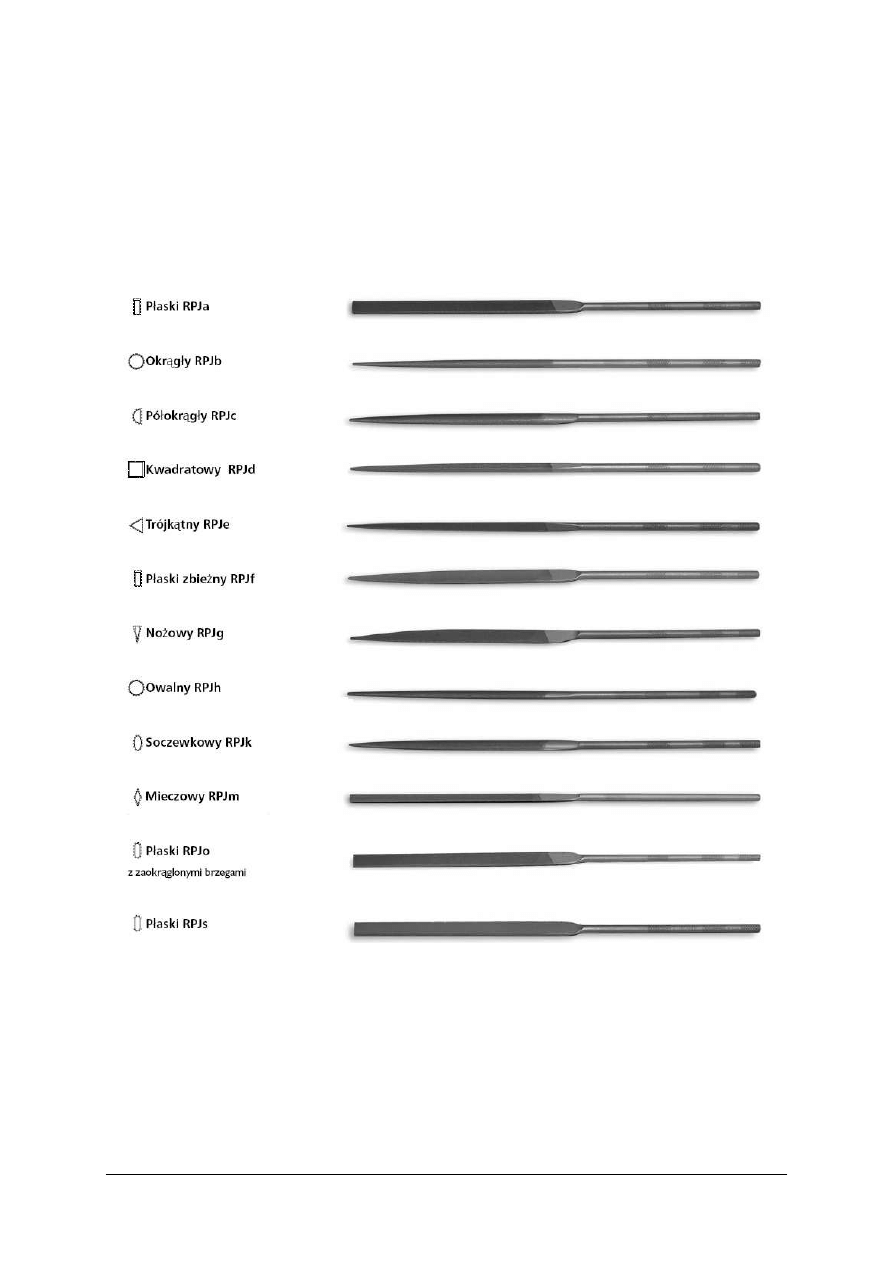

Do piłowania powierzchni o małych wymiarach używa są pilników igiełkowych

(rys. 25), których przekrój poprzeczny odpowiada normalnym pilnikom ślusarskim. Przy

niektórych pracach ślusarskich szczególnie przy piłowaniu powierzchni trudnodostępnych

używa się pilników wygiętych.

Rys. 25. Pilniki igiełkowe [7].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

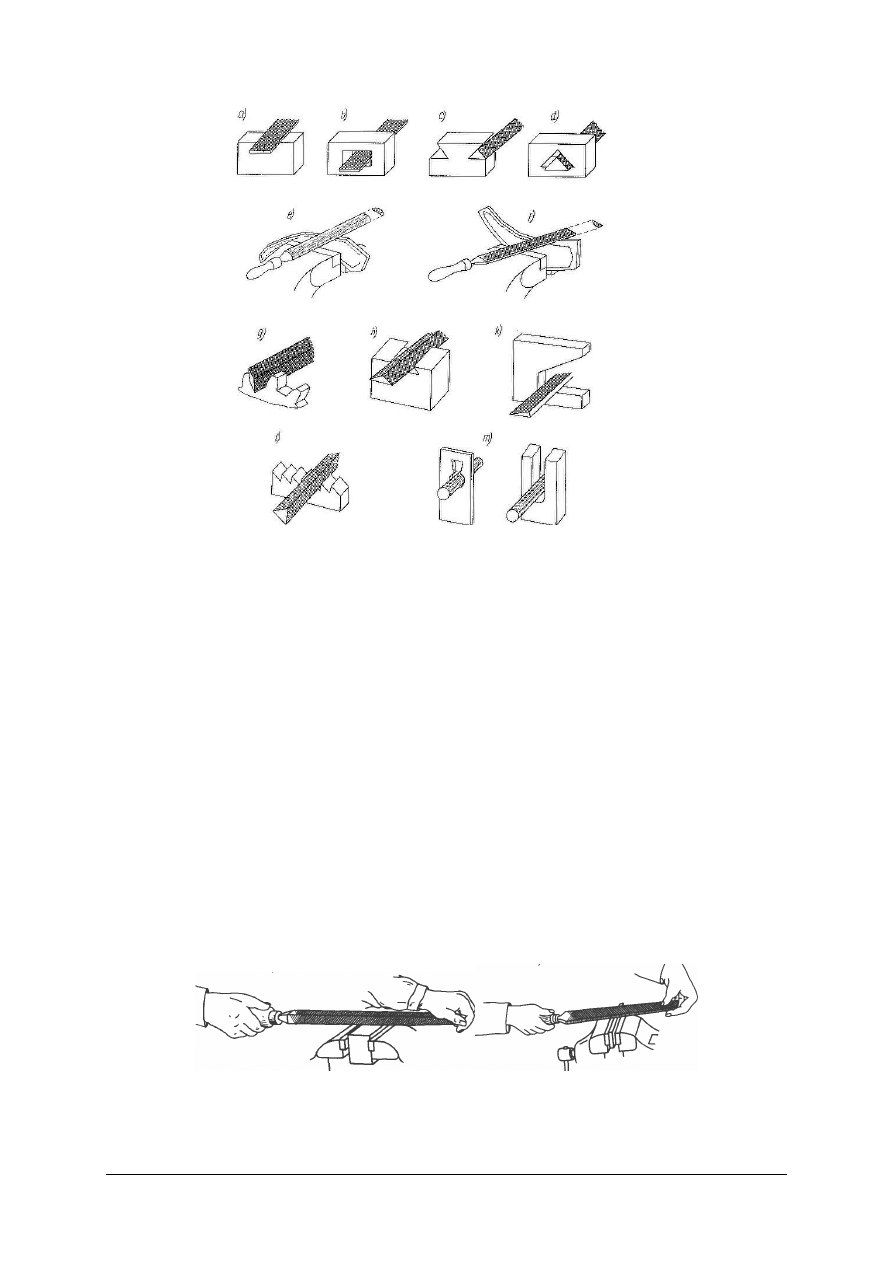

Rys. 26. Rodzaje i zastosowanie pilników: a) i b) płaskie, c) i d) trójkątne, e) i f) półokrągłe, g) mieczowe,

h) trójkątne spłaszczone, k) nożowe, l) trójkątne do ostrzenia pił, m) okrągłe [1].

Ważną rolę podczas piłowania odgrywa prawidłowy sposób zamocowania obrabianego

przedmiotu. Należy zwrócić uwagę na zabezpieczenie szczęk imadła miękkimi wkładkami

podczas mocowania powierzchni już obrobionych (lub ze stopów miękkich) w celu

zabezpieczania ich przed skaleczeniem. Należy pamiętać także o zastosowaniu specjalnych

wkładek podczas mocowania w imadle przedmiotów okrągłych.

Właściwa technika piłowania ma decydujący wpływ na dokładność obróbki oraz

wydajność pracy. Podczas piłowania zgrubnego pilnikiem zdzierakiem (wymagającym

dużego nacisku) powinno się wykorzystać ciężar własnego ciała, przesuwając tułów wraz

z ramionami do przodu i z powrotem, przy czym ciężar ciała przesuwa się z nogi prawej na

lewą. Inaczej jest podczas piłowania wykańczającego, kiedy ciężar ciała powinien być

rozłożony równomiernie na obie nogi a ruchy robocze wykonują tylko ramiona.

Podczas piłowania ruch pilnika powinien być ciągły i równomierny na całej długości roboczej

pilnika. Nacisk na pilnik wywiera się tylko podczas ruchu do przodu (ruchu roboczego).

W czasie ruchu pilnika do przodu nacisk prawej ręki powinien się zwiększać, a lewej

zmniejszać, co zapewnia równomierny nacisk na piłowaną powierzchnie przedmiotu. Ma to

duży wpływ na otrzymanie prostej i równej powierzchni.

Rys. 27. Prawidłowe uchwycenie pilnika [1].

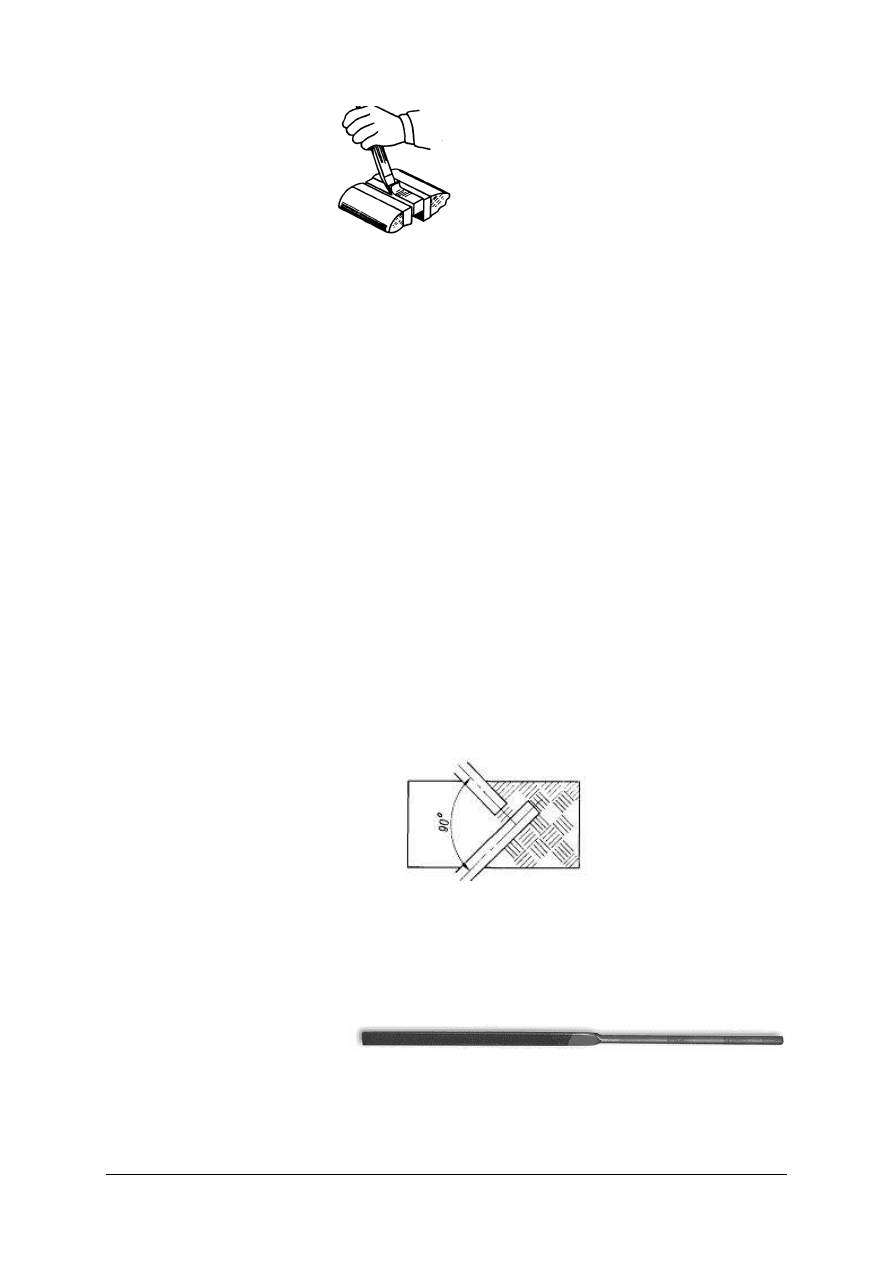

Duże płaszczyzny piłuje się zgrubnie metodą krzyżową (rys. 28). Płaszczyzny wąskie

należy piłować w kierunku poprzecznym. Obróbkę wykańczającą powierzchni można

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

wykonać pilnikiem o drobnym nacięciu. Wyniki piłowania należy, co pewien czas

kontrolować za pomocą liniału krawędziowego.

Rys. 28. Piłowanie dużych płaszczyzn metodą krzyżową [1]

Przed piłowaniem płaszczyzn pochylonych względem siebie pod kątem należy

wytrasować wcześniej płaszczyzny piłowane. Przedmiot piłowany mocuje się imadle w taki

sposób, aby jedna z płaszczyzn tworzących kąt zajęła położenie poziome (równoległe do

szczęk imadła). Po opiłowaniu zgrubnym pierwszej płaszczyzny zmienia się zamocowanie

i w podobny sposób piłuje drugą płaszczyznę. Piłowanie wykańczające przeprowadza się dla

obu płaszczyzn według rys traserskich.

W podobny sposób wykonuje się piłowanie płaszczyzn prostopadłych, należy opiłować

jedną płaszczyznę, a następnie po sprawdzeniu płaskości powierzchni obrócić przedmiot o kąt

90° i przystąpić do piłowania drugiej płaszczyzny. Podczas piłowania należy często

sprawdzać kątownikiem prostopadłość obu płaszczyzn i po osiągnięciu właściwych

wymiarów wygładzić gładzikiem obie powierzchnie, ponownie sprawdzając kąt między

płaszczyznami.

Płaszczyzny równoległe piłuje się po uprzednim wytrasowaniu ich wzajemnego

położenia. Najłatwiej uzyskuje się równoległość płaszczyzn, gdy trasowanie jest poprzedzone

dokładnym doprowadzeniem do płaskości wybranej powierzchni. W czasie piłowania drugiej

powierzchni należy często sprawdzać suwmiarką lub mackami wartość odchyleń od

równoległości.

Powierzchnie kształtowe piłuje się według wytrasowanej linii lub wzornika, który wraz

z obrabianym przedmiotem jest umocowany we właściwym miejscu w szczękach imadła.

Piłowanie kształtów wewnętrznych poprzedza wywiercenie otworów, przez co usuwa się

znaczną część zbędnego materiału i umożliwia obróbkę pilnikiem.

Do piłowania powierzchni wypukłych stosuje się pilniki płaskie, a do powierzchni

wklęsłych pilniki półokrągłe, okrągłe, owalne i soczewkowe, zależnie od kształtu wklęsłości.

Przed przystąpieniem do piłowania należy nadmiar materiału usunąć piłką. Piłowania

zgrubnego powierzchni wypukłych należy dokonywać w kierunku poprzecznym do

przedmiotu, a wykańczającego wzdłuż przedmiotu, przy czym pilnik powinien wykonywać

ruch wahadłowy. Podczas piłowania powierzchni wklęsłych należy przesuwać pilnik ruchem

obrotowym, zaczynając piłowanie końcem pilnika na początku kształtu.

Piłowanie powierzchni walcowych można wykonywać po zamocowaniu przedmiotu

w imadle lub korzystając z podkładki z wycięciem pryzmowym. Przedmiot zamocowany

w imadle ręcznym należy podczas piłowania obracać w kierunku przeciwnym do ruchu

pilnika. Podczas piłowania powierzchni walcowych należy zwrócić uwagę na takie

prowadzenie pilnika, aby jego koniec przesuwał się ruchem półokrągłym w kierunku od

przedmiotu obrabianego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 29. Piłowanie powierzchni kształtowych: a) walcowych, b) wklęsłych, c) wypukłych [1].

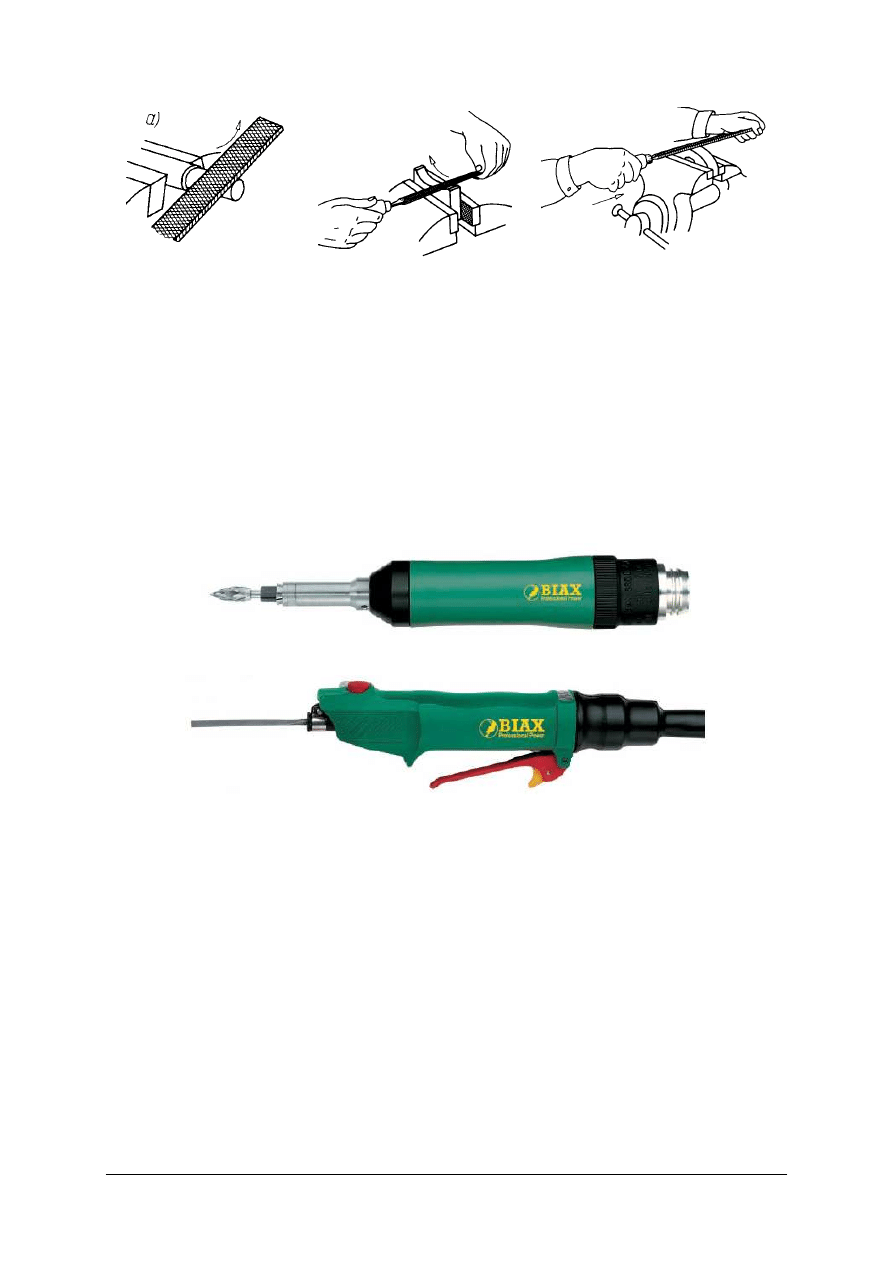

Piłowanie ręczne jest obróbką pracochłonną i dlatego bardzo często stosuje się pilnikarki

o napędzie elektrycznym lub mechanicznym (rys. 30). Pilnikarka składa się z silnika

elektrycznego i wału giętkiego zakończonego uchwytem do zamocowania małych pilników

w postaci frezów o różnych kształtach. Pilnikarka z napędem pneumatycznym zamiast silnika

elektrycznego posiada przewody doprowadzające sprężone powietrze do uchwytu. Praca

obsługującego pilnikarkę polega na dobieraniu odpowiedniego pilnika, zamocowaniu go

w uchwycie i prowadzeniu obracającego się pilnika po powierzchni przeznaczonego do

obróbki materiału. Pilnikarki mogą być również przystosowane do mocowania pilników

płaskich.

Rys. 30. Pilnikarki: a) pilnikarka pneumatyczna do pilników okrągłych (frezów), b) pilnikarka elektryczna do

pilników płaskich [8].

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje pilników?

2. Jakiego pilnika użyjesz do piłowania zgrubnego?

3. Jakiego pilnika użyjesz do wykończania powierzchni?

4. W jaki sposób piłuje się duże powierzchnie płaskie?

5. W jaki sposób piłuje się powierzchnie kształtowe?

b)

c)

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj piłowanie powierzchni równoległych stalowej płytki zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z technika piłowania powierzchni płaskich,

2) dobrać narzędzia do piłowania,

3) dobrać przyrządy pomiarowe,

4) sprawdzić stan techniczny narzędzi,

5) wykonać piłowanie powierzchni płaskiej,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

płytka stalowa,

–

pilniki różnego rodzaju,

–

imadło ślusarskie,

–

liniał krawędziowy,

–

suwmiarka,

–

kątownik.

Ćwiczenie 2

Wykonaj piłowanie powierzchni kształtowej płytki stalowej zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z technika piłowania powierzchni kształtowych,

2) dobrać narzędzia do piłowania,

3) dobrać przyrządy pomiarowe,

4) sprawdzić stan techniczny narzędzi,

5) wytrasować kształt przedmiotu obrabianego,

6) wykonać piłowanie powierzchni,

7) uporządkować stanowisko pracy,

8) zagospodarować odpady,

9) dokonać oceny wykonanej pacy,

10) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

płytka stalowa,

–

pilniki różnego typu,

–

przyrządy traserskie,

–

wzornik,

–

suwmiarka,

–

kątownik,

–

pisaki,

–

kartki papieru.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować narzędzia do piłowania?

2) rozpoznać rodzaje pilników?

3) dobrać narzędzia do piłowania w zależności od kształtu, wymiarów

i wymaganej chropowatości obrabianej powierzchni?

4) wykonać piłowanie płaszczyzn?

5) wykonać piłowanie powierzchni kształtowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5. Skrobanie

4.5.1. Materiał nauczania

Skrobanie jest to obróbka wykańczająca powierzchni płaskich i walcowych polegająca na

ręcznym usuwaniu nierówności i śladów pozostałych po poprzedniej obróbce, w wyniku,

której, otrzymuje się gładkie i wzajemnie do siebie przylegające powierzchnie elementów

współpracujących ze sobą np. przesuwające się względem siebie prowadnice obrabiarek.

Skrobanie wykonuje się za pomocą narzędzi zwanych skrobakami (rys. 31).

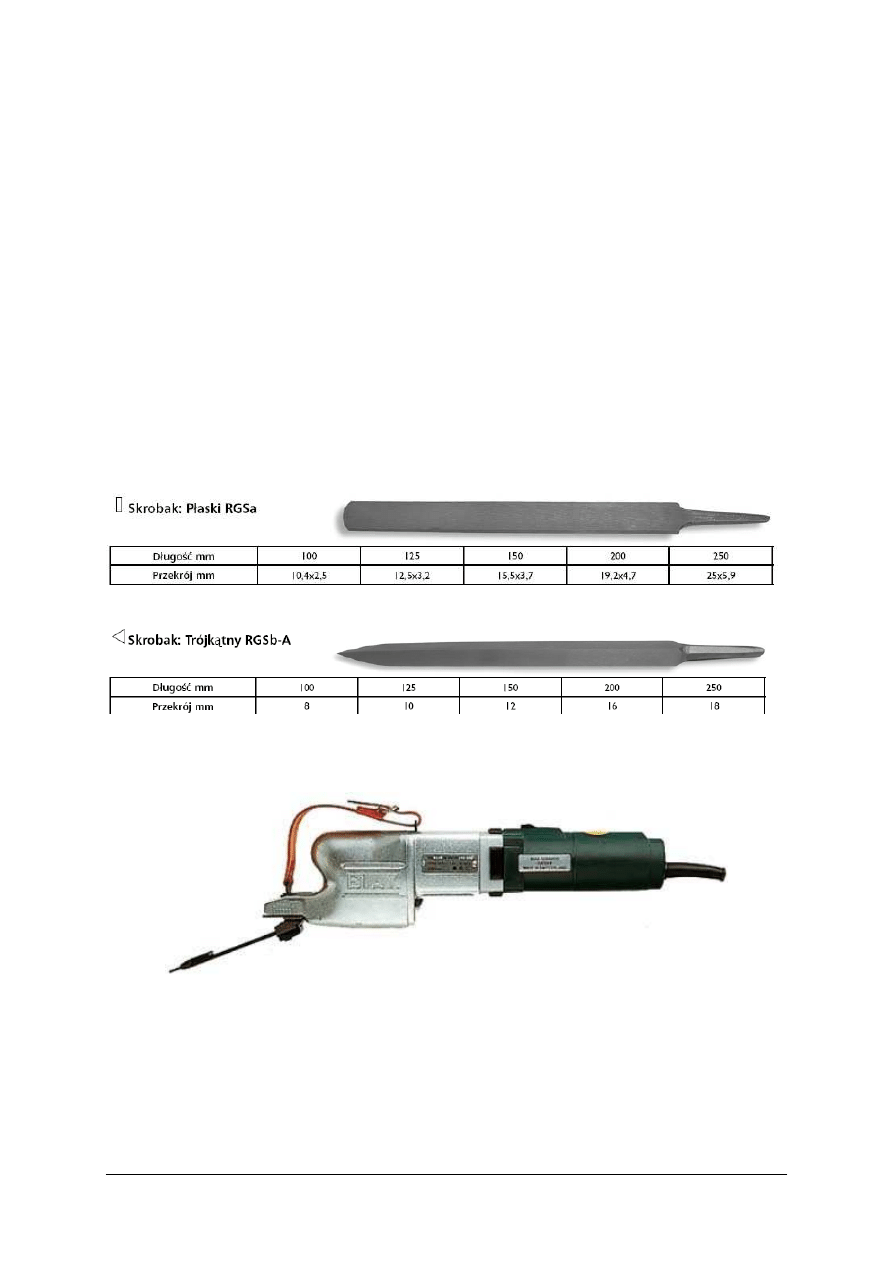

Do skrobania powierzchni płaskich używa się skrobaków płaskich lub skrobaków

płaskich wygiętych. Skrobanie powierzchni wklęsłych wykonuje się za pomocą skrobaka

trójkątnego pełnego lub wygiętego oraz skrobaków łyżkowych. Powszechnie stosowane są

również skrobaki uniwersalne z wymienną częścią skrawającą w postaci płytek wykonanych

ze stali szybkotnącej lub węglików spiekanych.

Do skrobania używane są także skrobaki mechaniczne (rys. 32), w których czynności

pracownika obsługującego skrobak mechaniczny ograniczają się do odpowiedniego

kierowania i dociskanie skrobaka do miejsc, które maja być wyrównane.

Rys. 31. Skrobaki ręczne [7].

Rys. 32. Skrobak mechaniczny [8].

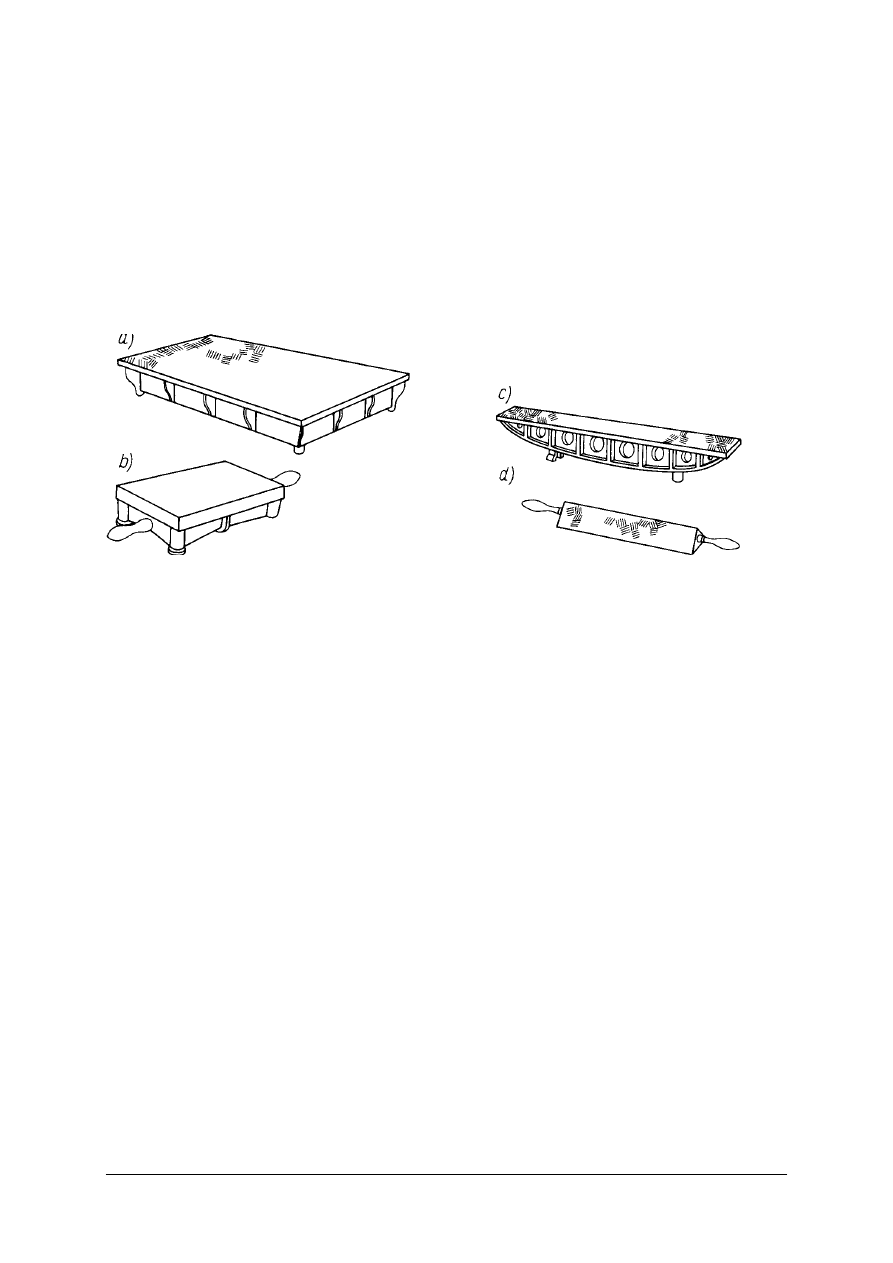

Do skrobania prócz skrobaków używa się również przyrządów sprawdzających.

Podstawowymi przyrządami sprawdzającymi są:

– płyty kontrolne stałe (rys. 33 a) i przenośne (rys. 33 b) służące do sprawdzania

przedmiotów o różnych wymiarach,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

– liniały powierzchniowe stosowane do sprawdzania długich, wąskich płaszczyzn

(rys. 33 c),

– liniały trójkątne o różnych kątach stosowane do sprawdzania powierzchni wewnętrznych

dwuściennych (rys. 33 d).

Wymienione przyrządy służą do sprawdzania prawidłowości skrobanych powierzchni.

Nierówności stają się widoczne przy pocieraniu skrobanej powierzchni o uprzednio pokrytą

tuszem powierzchnię płyty kontrolnej lub przy pocieraniu natuszowanymi liniałami (płytą

przenośną) o powierzchnię skrobaną.

Rys. 33. Przyrządy sprawdzające: a) płyta kontrolna stała, b) płyta kontrolna przenośna, c) liniał

powierzchniowy, d) liniał trójkątny [1].

Przed przystąpieniem do skrobania nierówności powierzchni obrabianej należy sprawdzić

liniałem krawędziowym. Jeżeli na powierzchni obrabianej zauważymy nierówności to

powierzchnię trzeba wstępnie opiłować pilnikiem gładzikiem do uzyskania szczelin

o szerokości około 0,05 mm. Po dokładnym oczyszczeniu opiłowanej powierzchni należy

przygotować płytę kontrolną poprzez nałożenie na jej powierzchnię cienkiej, równomiernej

warstwy tuszu. Po nałożeniu tuszu, powierzchnię przeznaczoną do skrobania kładzie się na

płycie kontrolnej i przesuwa kilkakrotnie ruchem kołowym po płycie. Po zdjęciu przedmiotu

z płyty na jego powierzchni powstają widoczne plamy od tuszu – są to wypukłości, które

starły tusz z płyty kontrolnej i które należy usunąć wraz z warstwą metalu skrobakiem.

Po usunięcie nierówności należy ponownie położyć przedmiot na płytę i powtórzyć czynności

pocierania powierzchni o płytę kontrolną. Po zdjęciu przedmiotu z płyty na powierzchni

skrobanej pozostaje większa ilość plamek, ale o mniejszej powierzchni, które należy

zeskrobać. Omówione czynności należy powtarzać do osiągnięcia żądanej dokładności

powierzchni, którą określa się według liczby plamek występujących na powierzchni

o wymiarach 25 x 25 mm. Do obliczania plamek wykorzystuje się specjalną ramkę kontrolną.

Najmniej dokładne skrobanie odpowiada 3÷5 plamek w ramce, dokładne 8–12 plamek,

bardzo dokładne 16–25 plamek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

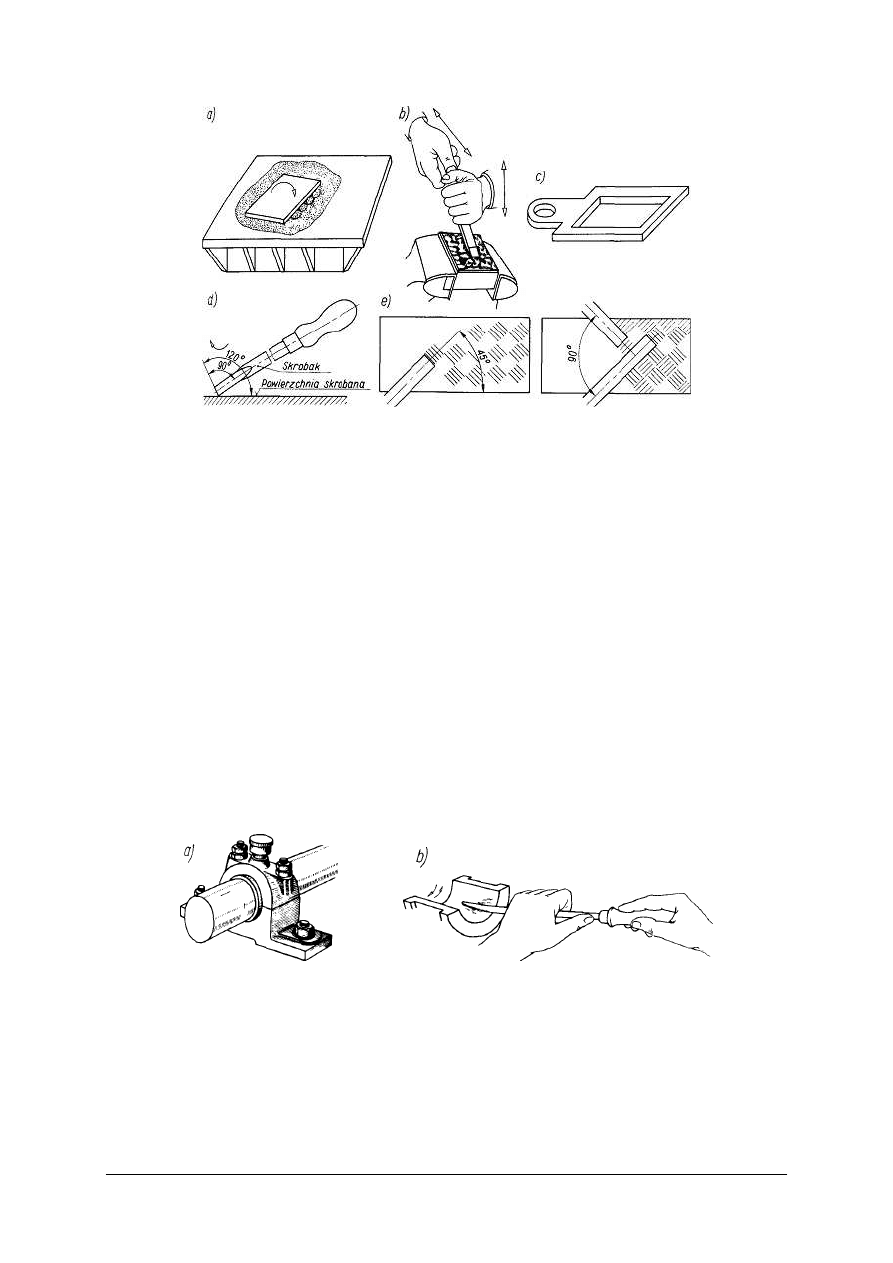

Rys. 34. Technika skrobania powierzchni płaskich: a) wyznaczanie plamek, b) skrobanie powierzchni,

c) ramka kontrolna, d) ustawienie skrobaka, e) kierunek skrobania [1].

Do zgrubnego skrobania powierzchni używa się skrobaków płaskich szerokich

o zaokrąglonej krawędzi skrawającej, do wykańczającego – skrobaków płaskich wąskich

o prostej krawędzi. Podczas skrobania narzędzie powinno być pochylone do powierzchni

skrobanej pod kątem 30°. Długość ruchu skrobaka zależna jest od dokładności skrobania –

długie ruchy stosuje się podczas skrobania zgrubnego, krótkie podczas wykańczającego.

Kierunek skrobania powinien wynosić ok. 45° w stosunku do obrabianej powierzchni, co parę

ruchów zmienia się go o 90°. Podczas skrobania płaszczyzn wzajemnie równoległych,

prostopadłych czy też pochylonych pod pewnym kątem obowiązuje zasada, że najpierw

skrobie się wykańczające jedną płaszczyznę, a dopiero potem przystępuje się do skrobania

następnych. Pierwszą skrobaną płaszczyznę traktuje się jako podstawę (bazę), względem,

której wykonuje się następne.

Do skrobania powierzchni wklęsłych używa się skrobaków trójkątnych lub skrobaków

łyżeczkowych, a do sprawdzania i wyznaczania plamek stosuje się szlifowane wałki

o średnicach równych żądanej średnicy otworu, na które nakłada się tusz. Czynności

związane z przygotowaniem powierzchni do skrobania są takie same jak przy skrobaniu

powierzchni płaskich.

Rys. 35. Technika skrobania powierzchni wklęsłych: a) wyznaczanie plamek, b) skrobanie powierzchni wklęsłej [1].

Kierunek skrobania powinien być prostopadły do osi podłużnej skrobaka. Skrobać należy

w obu kierunkach, czyli w lewo i prawo. Zabieg skrobania i sprawdzania powtarza się tak

długo, póki nie osiągnie się żądanej dokładności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich narzędzi użyjesz do skrobania powierzchni płaskich?

2. W jaki sposób należy przygotować powierzchnię do skrobania?

3. W jaki sposób określa się dokładność skrobania?

4. W jaki sposób wykonuje się skrobanie powierzchni płaskich?

5. W jaki sposób wykonuje się skrobanie powierzchni wklęsłych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj skrobanie powierzchni płaskiej płyty żeliwnej zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką skrobania powierzchni płaskich,

2) dobrać narzędzia i przyrządy do skrobania,

3) sprawdzić stan techniczny narzędzi i przyrządów,

4) przygotować powierzchnie do skrobania,

5) wykonać skrobanie powierzchni płaskiej,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

materiał skrobany – płyta żeliwna,

–

imadło uniwersalne,

–

skrobaki,

–

płyta kontrolna,

–

liniał trójkątny,

–

tusz,

–

czyściwo.

Ćwiczenie 2

Wykonaj skrobanie powierzchni wklęsłej zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką skrobania powierzchni wklęsłych,

2) dobrać narzędzia i przyrządy do skrobania,

3) sprawdzić stan techniczny narzędzi i przyrządów,

4) przygotować powierzchnie do skrobania,

5) wykonać skrobanie powierzchni wklęsłej,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

materiał skrobany – panewka,

–

imadło uniwersalne,

–

skrobaki,

–

wałek kontrolny,

–

tusz,

–

czyściwo.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować narzędzia do skrobania?

2) dobrać narzędzia do skrobania?

3) przygotować powierzchnię do skrobania?

4) wykonać skrobanie powierzchni płaskiej?

5) wykonać skrobanie powierzchni wklęsłej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.6. Docieranie. Polerowanie

4.6.1. Materiał nauczania

Docieranie polega na wygładzeniu powierzchni szlifowanej za pomocą narzędzia

zwanego docierakiem i luźnego materiału ściernego.

Metodą docierania (ręcznie lub

mechanicznie na docierarkach) można obrabiać wszystkie metale, z wyjątkiem miękkich

stopów łożyskowych.

Docieraki wykonane są z materiału o mniejszej twardości od docieranego przedmiotu, np.

z żeliwa lub miedzi a nawet drewna. Kształt docieraka zależy od kształtu docieranej

powierzchni i może być np. płaski, okrągły lub pierścieniowy. Proces docierania polega na

usuwaniu mikronierówności powierzchni przez ziarna proszku ściernego (w postaci

zawiesiny proszku ściernego w oleju lub nafcie) umieszczone pomiędzy powierzchnią ro-

boczą docieraka a powierzchnią docieraną. Ruch docieraka poprzez zawiesinę przekazywany

jest ziarnom ściernym wykonującym pracę mikroskrawania.

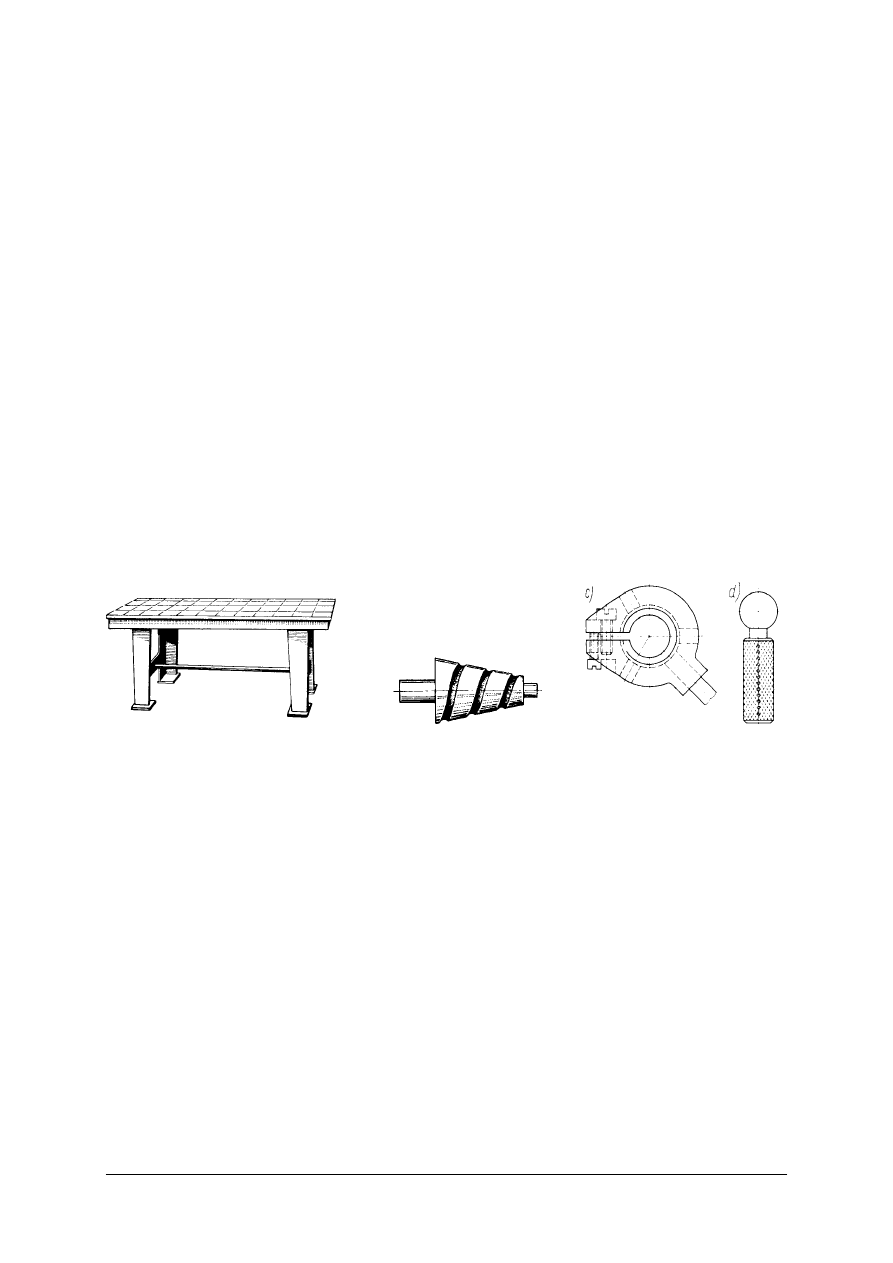

Do docierania ręcznego stosuje się docieraki w postaci płyt rowkowanych i gładkich

(rys. 36 a), wałków, stożków (rys. 36 b) oraz docieraki o kształcie złożonym dostosowane

swoim kształtem do powierzchni obrabianej (rys. 36 c, d). Przed przystąpieniem do

docierania należy przygotować powierzchnie obrabiane i docierak poprzez oczyszczenie ich

z kurzu, pyłu i brudu, oraz dodatkowo uzbroić (zaprawić) docierak materiałem ściernym.

Rys. 36. Narzędzia do docierania: a) płyta, b) docierak stożkowy, c) docierak do wałków, d) docierak do

kulistych wgłębień [1].

Docieranie ręczne powierzchni płaskich wykonuje się najczęściej na płycie. Po pokryciu

płyty pastą ścierną należy ułożyć przedmiot na płycie płaszczyzną obrabianą. Dociskając

przedmiot z jednakową siłą do płyty wykonuje się ruchy wahadłowe albo postępowo-zwrotne.

Do docierania powierzchni stożkowych wewnętrznych stosuje się docieraki stożkowe,

natomiast do docierania powierzchni stożkowych zewnętrznych – docieraki pierścieniowe.

Podobnie jak w przypadku docierania płaszczyzn na docieraki stożkowe lub pierścieniowe

należy nałożyć materiał ścierny. Tak przygotowany docierak wprowadza się w otwór (przy

docieraniu wewnętrznym) lub pierścień docieraka zakłada się na zewnętrzną powierzchnie

docieraną i ruchami obrotowo-zwrotnymi prowadzi się docieranie.

Docieranie wałków przeprowadza się docierakami pierścieniowymi, a otworów

docierakami rozprężnymi. Zaprawione docieraki nakłada się na wałek (pierścieniowe) lub do

otworów (rozprężne) i reguluje docisk docieraka do docieranych powierzchni. Prowadząc

docieranie należy pamiętać o tym, aby po kilkunastu ruchach docierakiem usunąć z niego

zużytą pastę, oczyścić go i nałożyć nowy materiał ścierny.

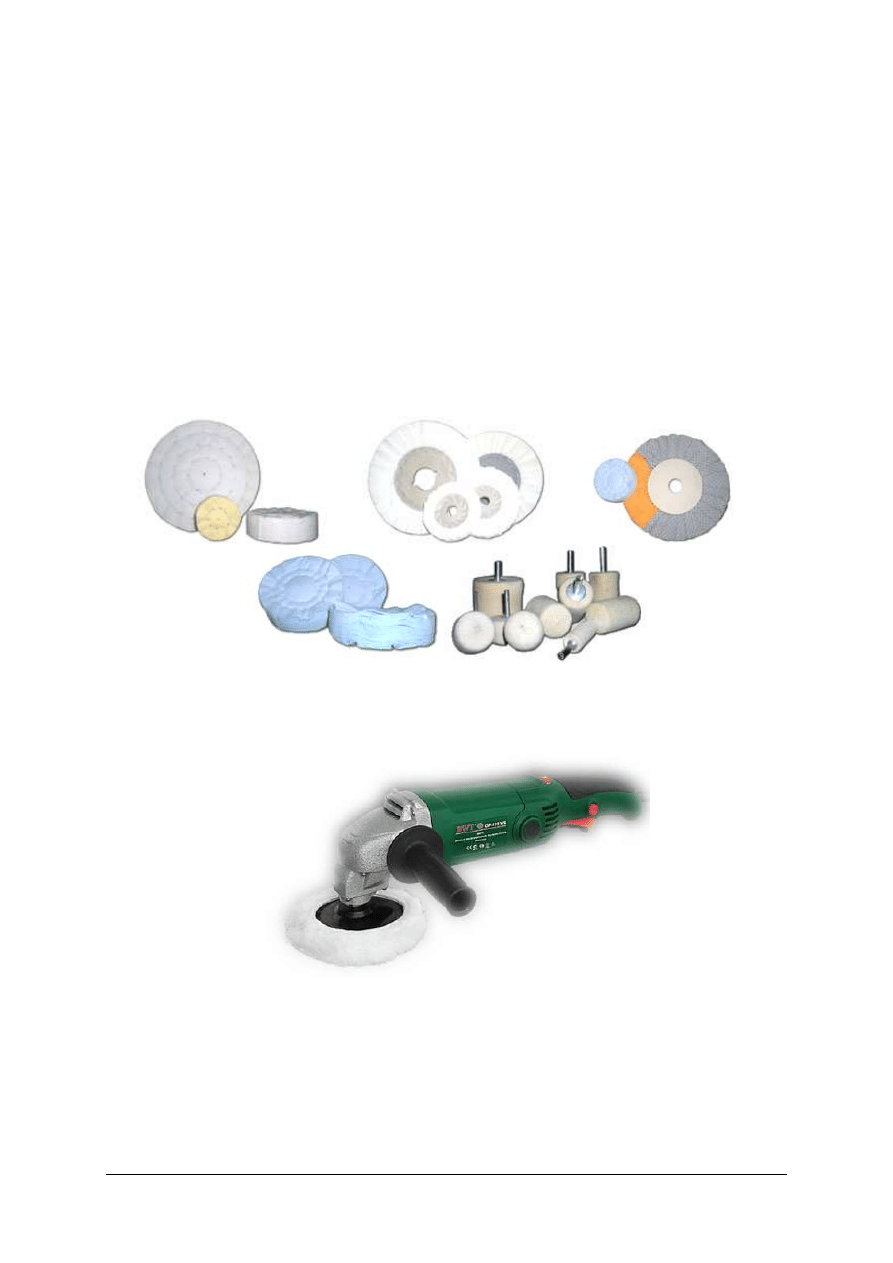

Obróbką umożliwiającą uzyskiwanie połysku i bardzo małej chropowatości powierzchni

przedmiotu obrabianego jest polerowanie. Polerowanie stosuje się zwykle do przedmiotów

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

szlifowanych bądź docieranych oraz do wykańczania powierzchni elementów dekoracyjnych

i wykonuje się przy pomocy narzędzi w postaci elastycznych tarcz (rys. 37) i past polerskich.

Podczas polerowania powstaje warstwa wierzchnia o własnościach zależnych od ilości

wydzielonego ciepła (praca tarcia) i działania chemicznego pasty polerującej. W wyniku

działania ciepła następuje rozmazanie uplastycznionej warstwy metalu i zmniejszenie

chropowatości powierzchni. Uzyskiwana chropowatość powierzchni kształtuje się na

poziomie poniżej 0,01 µm. Proces ten w przypadku polerowania mechanicznego

wykonywany jest za pomocą tarcz polerskich (krążki z filcu nasycone pastą polerską

zawierającą mikroproszki ścierne) obracających się z prędkościami od 10 do 40 m/s.

Najlepszą podatność na polerowanie wykazują twarde stopy i stale, mniejszą – metale

nieżelazne. Zalecana prędkość obwodowa tarczy przy polerowaniu stali wynosi 25–40 m/s,

przy prędkości ruchu posuwowego 10–20 m/min. Przeciętne naddatki przy polerowaniu

wynoszą 0,1–0,2 mm.

Rys. 37. Tarcze polerskie [9].

Rys. 38. Elektryczna polerka do płaszczyzn [10].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi narzędziami wykonuje się docierane?

2. Z jakiego materiału wykonane są docieraki?

3. W jaki sposób wykonuje się docieranie?

4. Jakie narzędzia stosuje się do polerowania?

5. W jaki sposób wykonuje się polerowanie?

4.6.3. Ćwiczenia

Ćwiczenie 1

Wykonaj docieranie wałka zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką docierania wałków,

2) dobrać narzędzia do docierania,

3) sprawdzić stan techniczny narzędzi,

4) przygotować docierak,

5) wykonać docieranie wałka,

6) uporządkować stanowisko pracy,

7) zagospodarować odpady,

8) dokonać oceny wykonanej pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

materiał do docierania – wałek stalowy,

–

imadło uniwersalne,

–

docieraki,

–

materiał ścierny.

Ćwiczenie 2

Wykonaj polerowanie powierzchni płytki stalowej zgodnie z dokumentacją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z techniką polerowania,

2) dobrać narzędzia do polerowania,

3) sprawdzić stan techniczny narzędzi,

4) wykonać polerowanie powierzchni,

5) uporządkować stanowisko pracy,

6) zagospodarować odpady,

7) dokonać oceny wykonanej pracy,

8) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia,

–

materiał do polerowania – płytka stalowa,

–

imadło ślusarskie,

–

tarcza polerska,

–

pasta polerska,

–

polerka.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować narzędzia do docierania i polerowania?

2) scharakteryzować docieranie?

3) dobrać narzędzia do docierania i polerowania?

4) wykonać docieranie powierzchni?

5) wykonać polerowanie powierzchni?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj dokładnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Odpowiedzi udzielaj wyłącznie na karcie odpowiedzi.

4. Zapoznaj się z zestawem zadań testowych.

5. Test zawiera 20 zadań.

6. Do każdego zadania podane są cztery odpowiedzi, z których tylko jedna jest prawidłowa.

7. Zaznacz prawidłową według Ciebie odpowiedź wstawiając literę X w odpowiednim

miejscu na karcie odpowiedzi.

8. W przypadku pomyłki zaznacz błędną odpowiedź kółkiem, a następnie literą X zaznacz

odpowiedź prawidłową.

9. Za każde poprawne rozwiązanie zadania otrzymujesz jeden punkt.

10. Za udzielenie błędnej odpowiedzi, jej brak lub zakreślenie więcej niż jednej odpowiedzi –

otrzymujesz zero punktów.

11. Uważnie czytaj treść zadań i proponowane warianty odpowiedzi.

12. Nie odpowiadaj bez zastanowienia; jeśli któreś z zadań sprawi Ci trudność – przejdź do

następnego. Do zadań, na które nie udzieliłeś odpowiedzi możesz wrócić później.

13. Pamiętaj, że odpowiedzi masz udzielać samodzielnie.

14. Na rozwiązanie testu masz 40 minut.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Brzeszczot mocuje się w oprawce

a) tak, aby ząbki piłki miały kierunek nachylenia ku przedniemu uchwytowi.

b) tak, aby ząbki piłki miały kierunek nachylenia ku rękojeści.

c) w zależności od rodzaju przecinanego materiału: materiał twardy – ząbki ku

uchwytowi, materiał miękki – ku rękojeści.

d) w zależności od sposobu zamocowania przedmiotu.

2. Brzeszczoty o uzębieniu grubym stosuje się do przecinania

a) metali twardych.

b) metali miękkich.

c) żeliwa.

d) tworzyw sztucznych.

3. Do cięcia blach o grubości do 1 mm służą nożyce

a) ręczne.

b) gilotynowe mechaniczne.

c) gilotynowe stołowe.

d) elektryczne.

4. Rysunek przedstawia nożyce

a) ręczne.

b) gilotynowe.

c) dźwigniowe.

d) kształtowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

5. Rysunek przedstawia

a) wycinanie.

b) przecinanie.

c) ścinanie.

d) skrobanie.

6. Do piłowania powierzchni kształtowych wypukłych stosuje się pilniki

a) płaskie.

b) okrągłe.

c) soczewkowe.

d) nożowe.

7. Podczas piłowania powierzchni płaskich nacisk prawej ręki na pilnik podczas ruchu do

przodu powinien

a) zwiększać się, a lewej zmniejszać.

b) zmniejszać się, a lewej zwiększać.

c) być równomierny.

d) stopniowo się zmniejszać.

8. Do piłowania zgrubnego powierzchni płaskich stosuje się

a) równiak.

b) zdzierak.

c) jedwabnik.

d) gładzik.

9. W przypadku gięcia blach znacznej szerokości lub długości należy je mocować

a) w imadle stosując wkładki chroniące szczęki imadła przed uszkodzeniem.

b) w dwóch kątownikach osadzonych w imadle.

c) bezpośrednio w szczękach imadła.

d) w specjalnym przyrządzie.

10. Rysunek przedstawia

a)

skrobanie.

b) piłowanie krzyżowe.

c) docieranie.

d) polerowanie.

11. Operacja, która zmniejsza chropowatość i nadaje połysk powierzchniom to

a) szlifowanie.

b) docieranie.

c) polerowanie.

d) skrobanie.

12. Rysunek przedstawia

a) docierak do płaszczyzn.

b) skrobak płaski.

c) pilnik igiełkowy.

d) pilnik zdzierak.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

13. Dokładność skrobania określa się według liczby plamek występujących na powierzchni

o wymiarach

a) 25x25 mm.

b) 20x20 mm.

c) 15x15 mm.

d) 10x10 mm.

14. Cienką blachę podczas przecinania piłką mocuje się

a) w imadle.

b) w specjalnym przyrządzie.

c) w imadle między dwiema drewnianymi nakładkami.

d) na stole ślusarskim.

15. Podstawowym parametrem pilnika jest

a) rodzaj nacięć.

b) podziałka.

c) wymiar.

d) kształt.

16. Rysunek przedstawia

a) ścinanie.

b) przecinanie.

c) wycinanie.

d) odcinanie.

17. Podczas przecinania nacisk na piłkę wywiera się

a) w trakcie ruchu piłki w kierunku imadła.

b) w trakcie ruchu powrotnego piłki.

c) w obu kierunkach ruchu.

d) przy przecinaniu twardych materiałów.

18. Skrobanie polega na

a) ręcznym usuwaniu nierówności i śladów poprzedniej obróbki.

b) usuwaniu mikronierówności powierzchni przez ziarna proszku ściernego.

c) usuwaniu nierówności za pomocą tarcz filcowych.

d) wygładzeniu powierzchni.

19. Rysunek przedstawia

a) pilnikarkę.

b) skrobak mechaniczny.

c) polerkę.

d) przecinarkę.

20. W czasie pracy skrobak powinien być pochylony w stosunku do powierzchni roboczej

pod kątem

a) 20°.

b) 30°.

c) 40°.

d) 50°.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

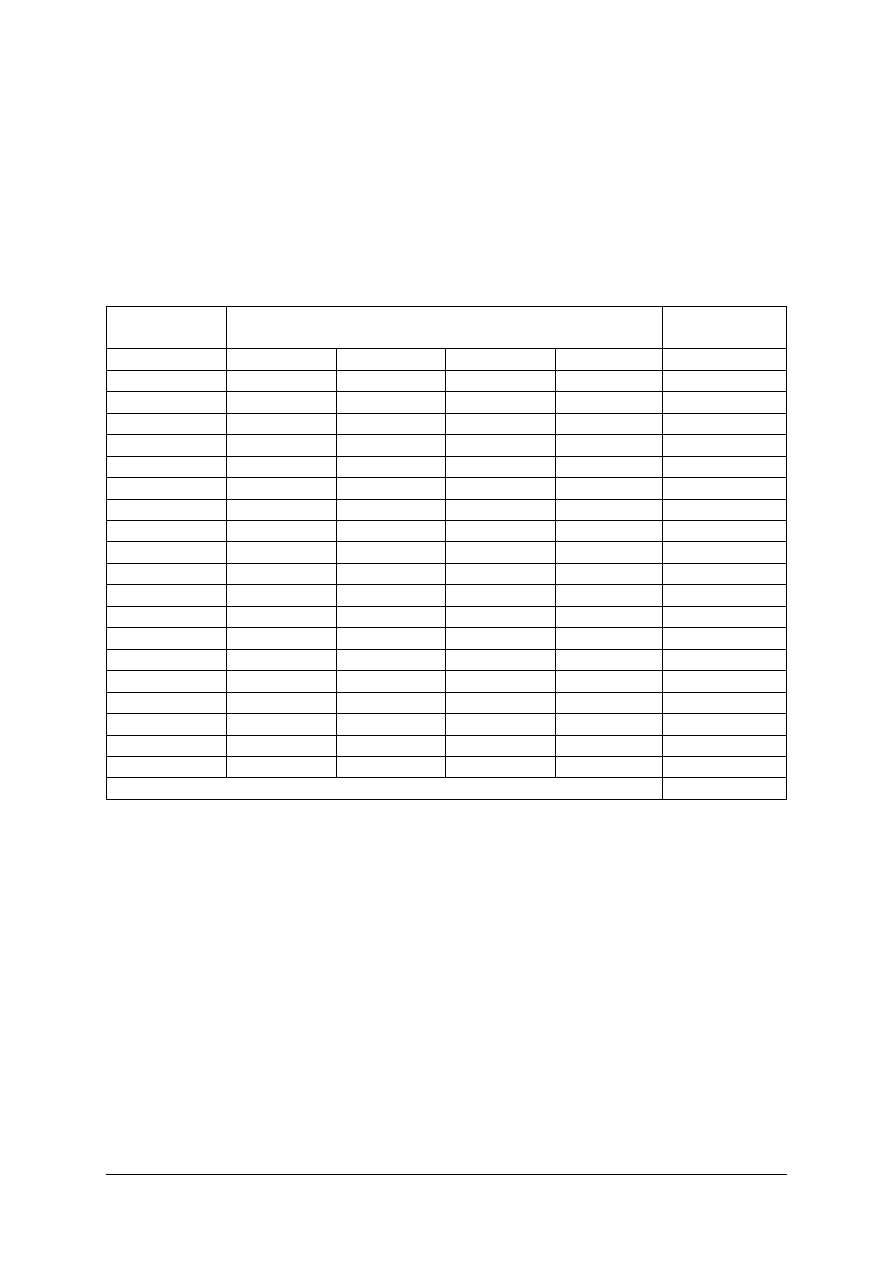

KARTA ODPOWIEDZI

Imię i nazwisko ..................................................................................................

Obróbka powierzchni płaskich i kształtowych narzędziami ręcznymi

Zakreśl poprawną odpowiedź.

Nr zadania

Odpowiedzi

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

6. LITERATURA

1. Górecki A.: Technologia ogólna. Podstawy technologii mechanicznych. WSiP,

Warszawa 2006

2. Mac S.: Obróbka metali. WSiP, Warszawa 1999

3. www.ebhp.pl

4. www.elektrometal.pl

5. www.bosch.com

6. www.elektrometal.pl

7. www.befana.com

8. www.biax.com

9. www.tarczepolerskie.info

10. www.dwtsys.de

Wyszukiwarka

Podobne podstrony:

operator obrabiarek skrawajacych 722[02] z1 03 n

operator obrabiarek skrawajacych 722[02] z1 01 n

operator obrabiarek skrawajacych 722[02] z1 02 n

operator obrabiarek skrawajacych 722[02] z1 04 n

operator obrabiarek skrawajacych 722[02] z1 01 u

operator obrabiarek skrawajacych 722[02] z1 04 u

operator obrabiarek skrawajacych 722[02] z1 03 n

operator obrabiarek skrawajacych 722[02] z1 01 n

operator obrabiarek skrawajacych 722[02] z1 01 u

operator obrabiarek skrawajacych 722[02] z1 02 n

operator obrabiarek skrawajacych 722[02] z1 03 u

operator obrabiarek skrawajacych 722[02] z1 01 n

operator obrabiarek skrawajacych 722[02] z1 03 n

operator obrabiarek skrawajacych 722[02] z1 04 u

operator obrabiarek skrawajacych 722[02] z1 04 n

operator obrabiarek skrawajacych 722[02] o1 06 n

operator obrabiarek skrawajacych 722[02] z3 04 u

więcej podobnych podstron