„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leon Zujko

Rozróżnianie cech charakterystycznych obróbki cieplnej,

cieplno-chemicznej, plastycznej i odlewnictwa 722[02].O1.06

Poradnik dla nauczyciela

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grażyna Uhman

mgr inż. Regina Mroczek

Opracowanie redakcyjne:

mgr inż. Paweł Krawczak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[02].O1.06

„Rozróżnianie cech charakterystycznych obróbki cieplnej, cieplno-chemicznej, plastycznej

i odlewnictwa”, zawartego w modułowym programie nauczania dla zawodu operator

obrabiarek skrawających.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Przykładowe scenariusze zajęć

7

5. Ćwiczenia

13

5.1. Podstawy obróbki cieplnej

13

5.1.1. Ćwiczenia

13

5.2. Wykonywanie obróbki cieplnej

15

5.2.1. Ćwiczenia

15

5.3. Wiadomości podstawowe o obróbce cieplno-chemicznej

17

5.3.1. Ćwiczenia

17

5.4. Podstawy obróbki plastycznej

19

5.4.1. Ćwiczenia

19

5.5. Podstawy odlewnictwa

21

5.5.1. Ćwiczenia

21

6. Ewaluacja osiągnięć ucznia

23

7. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Przekazujemy Państwu Poradnik dla nauczyciela, który będzie pomocny w prowadzeniu

zajęć dydaktycznych w szkole kształcącej w zawodzie operator obrabiarek skrawających

722[02].

W poradniku zamieszczono:

–

wymagania wstępne, wykaz umiejętności, jakie uczeń powinien mieć już ukształtowane,

aby bez problemów mógł korzystać z poradnika,

–

cele kształcenia, wykaz umiejętności, jakie uczeń ukształtuje podczas pracy z poradnikiem,

–

przykładowe scenariusze zajęć,

–

ć

wiczenia, przykładowe ćwiczenia ze wskazówkami do realizacji, zalecanymi metodami

nauczania–uczenia oraz środkami dydaktycznymi,

–

ewaluację osiągnięć ucznia, przykładowe narzędzia pomiaru dydaktycznego.

Wskazane jest, aby zajęcia dydaktyczne były prowadzone różnymi metodami ze

szczególnym uwzględnieniem aktywizujących metod nauczania, np. samokształcenia

kierowanego, tekstu przewodniego.

Formy organizacyjne pracy uczniów mogą być zróżnicowane, począwszy od

samodzielnej pracy uczniów do pracy zespołowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

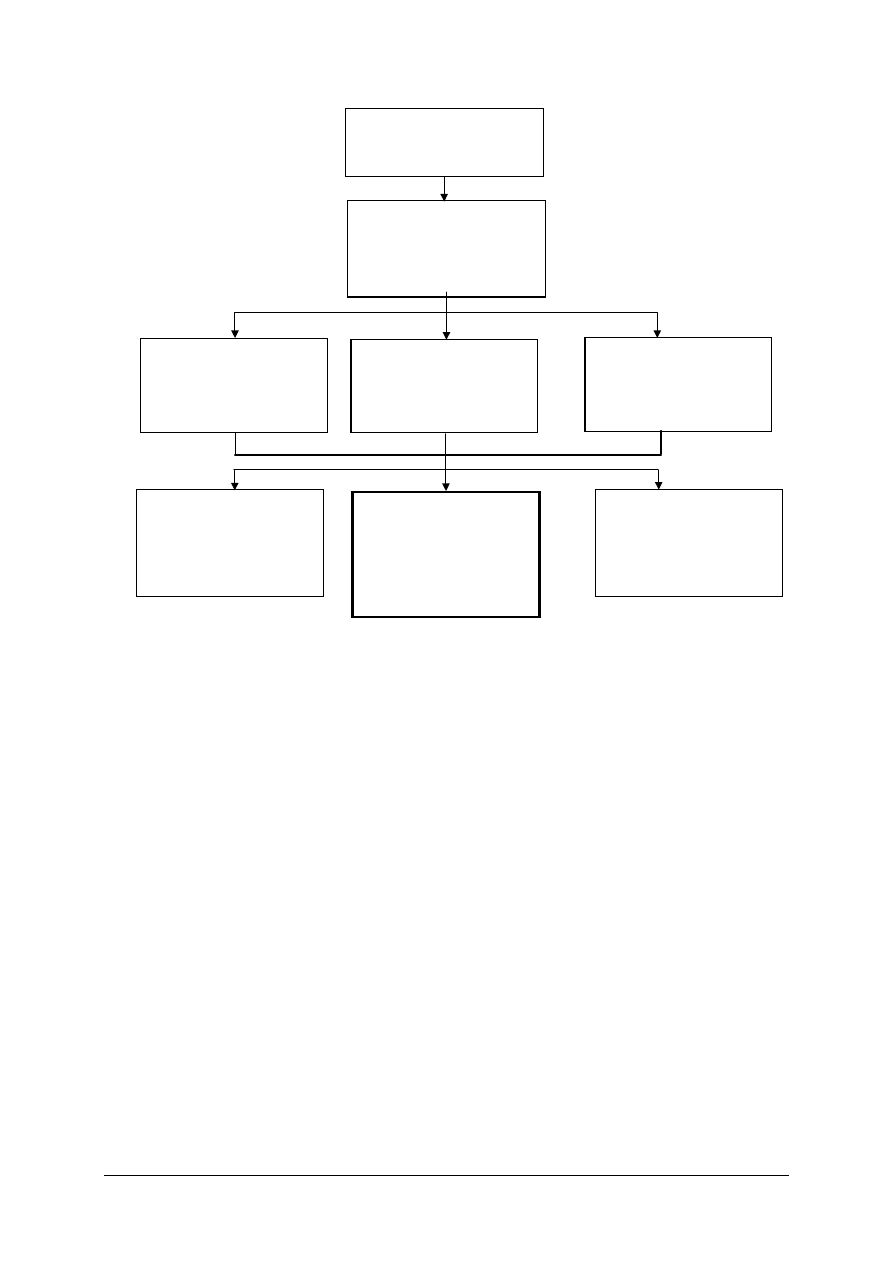

Schemat układu jednostek modułowych

722[02].O1.04

Wykonywanie pomiarów

warsztatowych

722[02].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej

i ochrony środowiska

722[02].O1.03

Wykonywanie rysunków

części maszyn

z wykorzystaniem programu

CAD

722[02].O1.07

Rozpoznawanie części

maszyn, mechanizmów

i urządzeń transportu

wewnątrzzakładowego

722[02].O1

Techniczne podstawy

zawodu

722[02].O1.02

Posługiwanie się

dokumentacją techniczną

722[02].O1.06

Rozróżnianie cech

charakterystycznych

obróbki cieplnej, cieplno-

chemicznej, plastycznej

i odlewnictwa

722[02].O1.05

Dobieranie materiałów

konstrukcyjnych,

narzędziowych

i eksploatacyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej uczeń powinien umieć:

–

stosować układy SI,

–

przeliczać jednostki,

–

posługiwać się pojęciami z zakresu fizyki, chemii, materiałoznawstwa oraz metalurgii

procesów,

–

korzystać z różnych źródeł informacji,

–

użytkować komputer,

–

współpracować w grupie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

−

zinterpretować podstawowe prawa i zjawiska fizyczne wykorzystywane w procesach

obróbki cieplnochemicznej, odlewania i obróbki plastycznej,

−

wyjaśnić procesy obróbki cieplnej i cieplno-chemicznej,

−

scharakteryzować hartowanie,

−

scharakteryzować odpuszczanie,

−

scharakteryzować wyżarzanie,

−

scharakteryzować obróbkę cieplno-chemiczną,

−

sklasyfikować metody odlewania,

−

scharakteryzować proces wykonywania części maszyn metodami odlewania,

−

sklasyfikować obróbkę plastyczną metali,

−

scharakteryzować proces wykonywania części maszyn za pomocą obróbki plastycznej,

−

określić wady i zalety wykonywania części maszyn metodami odlewania i za pomocą

obróbki plastycznej,

−

posłużyć się Polskimi Normami, dokumentacją technologiczną oraz katalogami,

−

zastosować zasady bezpieczeństwa pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. PRZYKŁADOWE SCENARIUSZE ZAJĘĆ

Scenariusz zajęć 1

Osoba prowadząca

………………….......………………………………

Zawód:

Operator obrabiarek skrawających 722[02].

Moduł:

Techniczne podstawy zawodu 722[02].O1

Jednostka modułowa:

Rozróżnianie

cech

charakterystycznych

obróbki

cieplnej, cieplno-chemicznej,

plastycznej i odlewnictwa

722[02].O1.06

Temat: Podstawy obróbki cieplnej.

Cel ogólny: Kształtowanie umiejętności dobierania parametrów do obróbki cieplnej.

Po zakończeniu zajęć edukacyjnych uczeń powinien umieć:

−

wyjaśnić cel stosowania obróbki cieplnej i cieplno-chemicznej,

−

sklasyfikować metody obróbki cieplnej,

−

posłużyć się wykresem Fe-C przy doborze temperatur dla typowych rodzajów obróbki

cieplnej,

−

scharakteryzować zmianę właściwości mechanicznych materiału po obróbce cieplnej,

−

zaplanować cykl obróbki cieplnej,

−

dobrać parametry obróbki cieplnej,

−

wyjaśnić przemiany strukturalne zachodzące w stalach w czasie nagrzewania, wygrzewania

i chłodzenia.

W czasie zajęć kształtowane będą następujące umiejętności ponadzawodowe:

−

organizowanie i planowanie zajęć,

−

pracy w zespole,

−

oceny pracy zespołu.

Metody nauczania–uczenia się:

−

metoda przewodniego tekstu

Środki dydaktyczne:

−

zestawy ćwiczeń opracowane przez nauczyciela dla każdego zespołu uczniowskiego,

−

zestaw pytań prowadzących,

−

literatura zgodna z punktem 7 poradnika dla nauczyciela.

Formy organizacyjne pracy uczniów:

– uczniowie pracują w grupach 2–4 osobowych.

Czas trwania: 2 godziny dydaktyczne.

Przebieg zajęć:

Zadanie dla ucznia:

Wyznacz temperaturę hartowania stali niestopowej 40 (lub innej) na podstawie wykresu

Fe-C, dobierz ciecz chłodzącą i sposób chłodzenia tej stali podczas hartowania. Ustal

kolejność czynności podczas hartowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przebieg zajęć:

Faza wstępna

1. Określenie tematu zajęć.

2. wyjaśnienie uczniom tematu, szczegółowych celów kształcenia.

3. wyjaśnienie uczniom zasad pracy metodą tekstu przewodniego.

4. podział uczniów na zespoły.

Faza właściwa

Praca metodą tekstu przewodniego.

Faza I. Informacje

Pytania prowadzące:

1. Czym się kierujemy dobierając temperaturę hartowania?

2. Jak możemy nagrzewać element do hartowania?

3. W jaki sposób możemy chłodzić hartowany element?

4. Jakie zasady bezpieczeństwa i higieny pracy obowiązują przy obróbce cieplnej?

Faza II. Planowanie

Sporządź plan pracy z uwzględnieniem następujących czynności:

1. Ustal, jaki czynnik decyduje o temperaturze hartowania.

2. Zaplanuj czynności związane z przygotowaniem elementu do zabiegu hartowania.

3. Zaplanuj kolejność czynności do wykonania operacji hartowania.

4. Ustal temperaturę nagrzewania stali do hartowania.

5. Zaplanuj czynności końcowe po hartowaniu.

Faza III. Ustalenie

1. Uczniowie pracując w zespołach zastanawiają się, jakie właściwości stali są niezbędne do

ustalenia temperatury hartowania stali.

2. Uczniowie ustalają sposób chłodzenia i rodzaj środka chłodzącego.

3. Uczniowie konsultują z nauczycielem poprawność przyjętych rozwiązań.

Faza IV. Wykonanie

1. Uczniowie pracują w małych grupach ustalają zawartość węgla (ewentualnie innych

dodatków stopowych) w stali, wyznaczają temperaturę hartowania.

2. Uczniowie charakteryzują zmiany strukturalne zachodzące w stali podczas chłodzenia.

3. Uczniowie przyjmują sposób chłodzenia podczas hartowania.

4. Uczniowie opracowują kolejność czynności podczas hartowania.

5. Uczniowie przygotowują się do zaprezentowania swojej pracy.

Faza V. Sprawdzanie

1. Uczniowie uzasadniają potrzebę stosowania obróbki cieplnej wskazując na korzyści

wynikające z jej stosowania.

2. Uczniowie

wymieniają

zmiany

strukturalne

zachodzące

podczas

ogrzewania

i wygrzewania stali.

3. Uczniowie charakteryzują zmiany właściwości mechanicznych stali po obróbce cieplnej.

4. Uczniowie sprawdzają poprawność składu chemicznego stali.

5. Uczniowie sprawdzają poprawność dobranej temperatury hartowania, porównują

z danymi w PN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Faza VI. Analiza końcowa

Uczniowie wraz z nauczycielem wskazują, które etapy ćwiczenia sprawiły im najwięcej

trudności. Nauczyciel podsumowuje całe ćwiczenie, wskazuje, jakie nowe, ważne

umiejętności zostały wykształcone, jakie wystąpiły nieprawidłowości i jak ich unikać

w przyszłości.

Zakończenie zajęć

Praca domowa

Odszukaj w literaturze wiadomości na temat: Odpuszczanie. Na podstawie zgromadzonych

informacji na następnych zajęciach przygotuj się do wypowiedzi na temat: Odpuszczanie

Sposób uzyskania informacji zwrotnej od ucznia po zakończonych zajęciach:

−

anonimowe ankiety ewaluacyjne zawierające pytania z zakresu: sposobu prowadzenia

zajęć, trudności, które wystąpiły podczas realizowania zadania, osiągniętej wiedzy oraz

ukształtowanych umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Scenariusz zajęć 2

Osoba prowadząca

……………........……………………………………

Zawód:

Operator obrabiarek skrawających 722[02].

Moduł:

Techniczne podstawy zawodu 722[02].O1

Jednostka modułowa:

Rozróżnianie

cech

charakterystycznych

obróbki

cieplnej, cieplno-chemicznej,

plastycznej i odlewnictwa

722[02].O1.06

Temat: Rozróżnianie części maszyn wykonywanych różnymi technikami obróbki

plastycznej.

Cel ogólny: Kształtowanie umiejętności oceny właściwości elementów maszyn wykonanych

metodami obróbki plastycznej.

Po zakończeniu zajęć edukacyjnych uczeń powinien umieć:

−

rozróżnić podstawowe rodzaje obróbki plastycznej,

−

określić zalety obróbki plastycznej,

−

porównać obróbkę plastyczną na zimno i gorąco,

−

scharakteryzować nagrzewanie wsadu do obróbki plastycznej,

−

sklasyfikować procesy kucia,

−

wykazać wpływ kucia na strukturę metalu i jego właściwości,

−

rozróżnić operacje kucia swobodnego,

−

dobrać narzędzia i urządzenia do kucia swobodnego,

−

ustalić kolejność operacji technologicznych podczas kucia ręcznego,

−

zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska.

W czasie zajęć będą kształtowane następujące umiejętności ponadzawodowe:

−

organizowanie i planowanie zajęć,

−

pracy w zespole,

−

oceny pracy w zespole.

Metody nauczania–uczenia się:

−

wykład wprowadzający,

−

pokaz,

−

ć

wiczenia praktyczne.

Środki dydaktyczne:

−

eksponaty w postaci elementów wytworzonych metodami obróbki plastycznej,

−

filmy dydaktyczne.

Formy organizacyjne pracy uczniów:

–

praca w zespołach 2–4 osobowych.

Czas trwania: 4 godziny dydaktyczne.

Zadanie dla ucznia

Porównaj właściwości części wykonanych metodami obróbki plastycznej z innymi metodami

wytwarzania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Przebieg zajęć:

Faza wstępna:

1. Sprawy organizacyjne.

2. Nawiązanie do tematu, omówienie uczniom celów zajęć.

3. Podział grupy uczniów na zespoły.

4. Opracowanie planu wykonania zadania

Faza właściwa

Dokonaj analizy właściwości części wykonanych metodami przeróbki plastycznej.

Faza I. Informacje

Pytania prowadzące:

1. Co jest istotą obróbki plastycznej?

2. Jakie rozróżniamy rodzaje obróbki plastycznej?

3. Który rodzaj obróbki plastycznej stanowi najbardziej wydajny i masowy proces

produkcyjny?

4. Uzasadnij, dlaczego obróbka plastyczna na zimno umożliwia otrzymanie wyrobów

o dużej dokładności wymiarów?

5. Jaki czynnik ogranicza wielkość odkształcenia w procesie obróbki plastycznej na gorąco?

6. Jakie zastosujesz narzędzia w procesie kucia swobodnego ręcznego do nadania prętom

kształtu sześciokątnego?

7. Do jakiej temperatury nagrzejesz stal o zawartości węgla 0,1% do kucia?

Faza II. Planowanie

1. Jaka jest temperatura nagrzania materiału do obróbki plastycznej na gorąco?

2. Jakie są cele obróbki plastycznej?

3. Jaka jest kolejność zabiegów obróbki plastycznej?

4. Jakie właściwości możemy nadać przedmiotowi odkształcanemu plastycznie?

Faza III. Ustalanie

1. Uczniowie pracując w zespołach proponują kolejność i rodzaj zabiegów np. kucia,

niezbędnych do wykonania zadania.

2. Uczniowie zastanawiają się nad ustaleniem kolejności wykonania zadania.

3. Uczniowie zastanawiają się, kiedy stosujemy obróbkę plastyczną na zimno, a kiedy na

gorąco.

4. Uczniowie konsultują z nauczycielem poprawność przyjętych rozwiązań oraz toku

rozumowania przy planowaniu wykonania zadania.

Faza IV. Wykonanie

1. Uczniowie zapisują w zeszycie przyjęte ustalenia.

2. Uczniowie wybierają części wykonane metodami obróbki plastycznej.

3. Uzasadniają swój wybór.

Faza V. Sprawdzanie

1. Uczniowie sprawdzają w grupach poprawność wykonanego zadania.

2. Nauczyciel dokonuje oceny zadania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Faza VI. Analiza końcowa

Uczniowie wraz z nauczycielem wskazują, które etapy ćwiczenia sprawiły im najwięcej

trudności. Nauczyciel podsumowuje całe ćwiczenie, wskazuje, jakie nowe, ważne

umiejętności zostały wykształcone, jakie wystąpiły nieprawidłowości i jak ich unikać

w przyszłości.

Zakończenie zajęć

Praca domowa

Sporządź tabelę, w której zapiszesz zalety i wady obróbki plastycznej.

Sposób uzyskania informacji zwrotnej od ucznia po zakończonych zajęciach:

−

anonimowe ankiety ewaluacyjne zawierające pytania z zakresu: sposobu prowadzenia

zajęć, trudności, które wystąpiły podczas realizowania zadania, osiągniętej wiedzy oraz

ukształtowanych umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

5. ĆWICZENIA

5.1. Podstawy

obróbki

cieplnej

5.1.1 Ćwiczenia

Ćwiczenie 1

Wyznacz temperaturę przemiany austenitycznej dla stali niestopowej 15(C15), 25 (C25),

45 (C45), na podstawie wykresu Fe-C.

Wskazówki o realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia. Należy zwrócić

uwagę na umiejętność korzystania z wykresu Fe-C.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zidentyfikować stal niestopową 15(C15), 25 (C25), 45 (C45),

2) zidentyfikować zachodzące przemiany podczas nagrzewania stali i jej wygrzewania,

3) wyznaczyć temperaturę przemiany austenitycznej na podstawie wykresu Fe-C,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny,

6) zapisać wyniki przeprowadzonego ćwiczenia.

Zalecane metody nauczania–uczenia się:

−

ć

wiczenia praktyczne,

−

dyskusja dydaktyczna,

−

pogadanka dydaktyczna.

Ś

rodki dydaktyczne:

−

wykres Fe-C,

−

PN,

−

literatura,

−

filmy dydaktyczne,

−

foliogramy.

Ćwiczenie 2

Wyznacz przemiany strukturalne zachodzące podczas nagrzewania, wygrzewania

i chłodzenia dla stali podeutektoidalnej, etektoidalnej i nadetektoidalnej.

Wskazówki o realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia. Należy zwrócić

uwagę na umiejętność korzystania z wykresu Fe-C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zidentyfikować stal podeutektoidalną, etektoidalną i nadetektoidalną na wykresie Fe-C,

2) określić przemiany zachodzące podczas nagrzewania stali i jej wygrzewania oraz podczas

chłodzenia,

3) wyznaczyć temperaturę przemiany na podstawie wykresu Fe-C,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny,

6) zapisać wyniki przeprowadzonego ćwiczenia.

Zalecane metody nauczania–uczenia się:

–

ć

wiczenia praktyczne,

–

dyskusja dydaktyczna.

Ś

rodki dydaktyczne:

–

wykre Fe-C,

–

PN,

–

literatura,

–

foliogramy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

5.2. Wykonywanie obróbki cieplnej

5.2.1. Ćwiczenia

Ćwiczenie 1

Ustal temperaturę wyżarzania normalizującego dla stali 45 (C45), 40H(41Cr4), 18G2A

(P460N).

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia. Należy zwrócić

uwagę na umiejętność korzystania z wykresu Fe-C.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) ustalić temperaturę wyżarzania dla określonej stali i rodzaju zabiegu na podstawie

dostępnej literatury,

2) dokonać oceny,

3) zaprezentować wykonane ćwiczenie,

4) zapisać wyniki.

Zalecane metody nauczenia–uczenia się:

–

ć

wiczenia praktyczne,

–

dyskusja dydaktyczna.

Ś

rodki dydaktyczne:

–

wykres Fe-C,

–

literatura.

Ćwiczenie 2

Dobierz temperaturę hartowania i odpuszczania niskiego, środowisko chłodzące i sposób

chłodzenia. dla przedmiotu wykonanego ze stali 45 (C45).

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia. Należy zwrócić

uwagę na umiejętność korzystania z wykresu Fe-C.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) dobrać temperaturę hartowania,

2) dobrać temperaturę odpuszczania niskiego,

3) określić sposoby chłodzenia przy hartowaniu w zależności od kształtu i wielkości

przedmiotu,

4) określić jak sprawdzić jakość wykonanego hartowania,

5) rozpoznać strukturę stali po hartowaniu i odpuszczaniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

6) zaprezentować wykonane ćwiczenie,

7) zapisać wyniki przeprowadzonego ćwiczenia.

Zalecane metody nauczenia–uczenia się:

–

ć

wiczenia praktyczne,

–

dyskusja dydaktyczna.

Ś

rodki dydaktyczne:

−

PN,

−

filmy dydaktyczne, foliogramy,

−

literatura.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

5.3. Wiadomości podstawowe o obróbce cieplno-chemicznej

5.3.1. Ćwiczenia

Ćwiczenie 1

Zaplanuj procesu nawęglania wałka wykonanego ze stali stopowej 20 HG (20MnCr5)

w środowisku stałym.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia. Należy zwrócić

uwagę na umiejętność korzystania z wykresu Fe-C.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zapoznać się z istotą procesu nawęglania,

2) ustalić temperaturę nawęglania,

3) określić kolejność zabiegów nawęglania,

4) dobrać skład środowiska nawęglającego,

5) ustalić obróbkę cieplną po nawęglaniu,

6) określić sposób sprawdzenia jakość wykonanego nawęglania,

7) stosować przepisy bhp podczas procesu obróbki cieplnej,

8) zaprezentować wykonane ćwiczenie,

9) zapisać wyniki.

Zalecane metody nauczenia–uczenia się:

–

ć

wiczenie praktyczne,

–

dyskusja dydaktyczna.

Ś

rodki dydaktyczne:

−

PN, poradniki,

−

foliogramy, filmy dydaktyczne,

−

literatura.

Ćwiczenie 2

Zaplanuj proces azotowania uzębienia koła zębatego.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia. Należy zwrócić

uwagę na umiejętność korzystania z wykresu Fe-C.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zapoznać się z zasadami wykonania azotowania,

2) dobrać stal nadającą się do azotowania,

3) przewidzieć zabiegi procesu azotowania określonego przedmiotu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4) dobrać warunki wykonania azotowania.

5) zaprezentować wykonane ćwiczenie,

6) zapisać wyniki.

Zalecane metody nauczenia-uczenia się:

–

ć

wiczenia praktyczne,

–

dyskusja dydaktyczna.

Ś

rodki dydaktyczne:

–

poradniki,

–

filmy dydaktyczne, foliogramy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

5.4. Podstawy obróbki plastycznej

5.4.1. Ćwiczenia

Ćwiczenie 1

Dokonaj identyfikacji procesów obróbki plastycznej na podstawie wykonanych części

maszyn i półwyrobów.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału Materiał nauczania z Poradnika dla ucznia.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) zidentyfikować proces obróbki plastycznej na podstawie oględzin części maszyn,

2) opisać zidentyfikowany proces obróbki plastycznej,

3) dokonać oceny,

4) zaprezentować wykonane ćwiczenie.

Zalecane metody nauczenia–uczenia się:

–

pogadanka dydaktyczna,

–

ć

wiczenia praktyczne.

Ś

rodki dydaktyczne:

–

foliogramy, filmy dydaktyczne,

–

literatura.

Ćwiczenie 2

Porównaj kształtowanie wytłoczek – określ etapy ich kształtowania oraz niezbędne

wyposażenie.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału Materiał nauczania z Poradnika dla ucznia.

Sposób wykonania ćwiczenia

Uczeń powinien:

2) zapoznać się z metodami kształtowania,

3) zdefiniować odmiany kształtowania,

4) określić zakres ich zastosowania,

5) określić jakie wady mogą wystąpić przy kształtowaniu i jakie są ich przyczyny,

6) zaprezentować wyniki.

Zalecane metody nauczenia–uczenia się:

−

pogadanka dydaktyczna,

−

ć

wiczenia praktyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ś

rodki dydaktyczne:

–

foliogramy, filmy dydaktyczne,

–

literatura.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

5.5. Podstawy odlewnictwa

5.5.1. Ćwiczenia

Ćwiczenie 1

Ustal kolejność czynności podczas wykonywania form odlewniczych piaskowych.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać odpowiedni

fragment rozdziału Materiał nauczania z Poradnika dla ucznia.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) rozpoznać dokumentację rysunkową odlewu,

2) zaplanować kolejność czynności podczas wykonywaniu formy piaskowej,

3) uwzględnić wielkości produkcji, sposób formowania rdzeni, układu wlewowego,

4) dokonać zapisu ustaleń,

5) zaprezentować wykonane ćwiczenie.

Zalecane metody nauczenia–uczenia się:

−

ć

wiczenia praktyczne.

Ś

rodki dydaktyczne:

–

dokumentacja rysunkowa odlewu,

–

foliogramy, filmy dydaktyczne,

–

literatura.

Ćwiczenie 2

Ustal sposób usunięcia utwardzeń i naprężeń cieplnych w odlewach żeliwnych

utrudniających ich obróbkę skrawaniem.

Wskazówki do realizacji

Przed przystąpieniem do wykonania ćwiczenia uczniowie powinni przeczytać

odpowiedni fragment rozdziału Materiał nauczania z Poradnika dla ucznia.

Sposób wykonania ćwiczenia

Uczeń powinien:

1) rozpoznać podstawowe wady odlewnicze,

2) określić czynniki powodujące utwardzenie odlewu,

3) rozróżnić czynniki mające wpływ na naprężenia w odlewie,

4) określić sposób usunięcia wady,

5) zaprezentować wykonane ćwiczenie,

6) zapisać wyniki przeprowadzonego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Zalecane metody nauczenia–uczenia się:

–

ć

wiczenie praktyczne,

–

dyskusja dydaktyczna.

Ś

rodki dydaktyczne:

–

foliogramy, filmy dydaktyczne,

–

literatura.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

6. EWALUACJA OSIĄGNIĘĆ UCZNIA

Przykłady narzędzi pomiaru dydaktycznego

Test 1

Test dwustopniowy do jednostki modułowej „Rozróżnianie cech

charakterystycznych obróbki cieplnej, cieplno-chemicznej, plastycznej

i odlewnictwa”

Test składa się z 20 zadań wielokrotnego wyboru, z których:

−

zadania 1, 3, 4, 6, 5, 7, 9, 11, 12, 14, 15, 18, 19, 20 są z poziomu podstawowego,

−

zadania 2, 8, 10, 13, 16,17, są z poziomu ponadpodstawowego.

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za złą odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzyma następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań . z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 10 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie co najmniej 14 zadań, w tym co najmniej 3 z poziomu

ponadpodstawowego,

−

bardzo dobry – za rozwiązanie co najmniej 18 zadań, w tym co najmniej 5 z poziomu

ponadpodstawowego,

Klucz odpowiedzi: 1. c, 2. a, 3. a, 4. b, 5. a, 6. d, 7. c, 8. c, 9. c, 10. b, 11. c,

12. b, 13. a, 14. a, 15. c 16. c,17. a, 18. c, 19. b, 20. c.

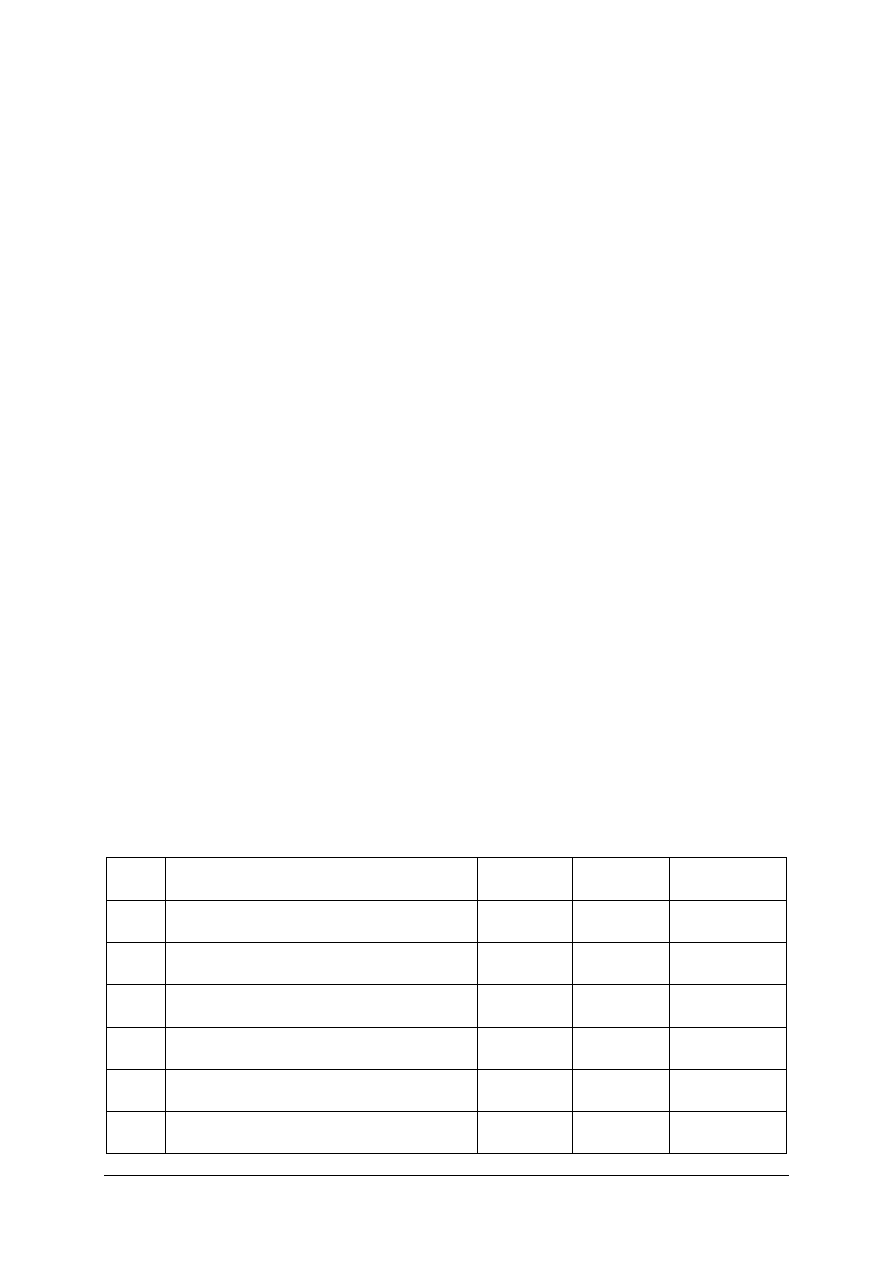

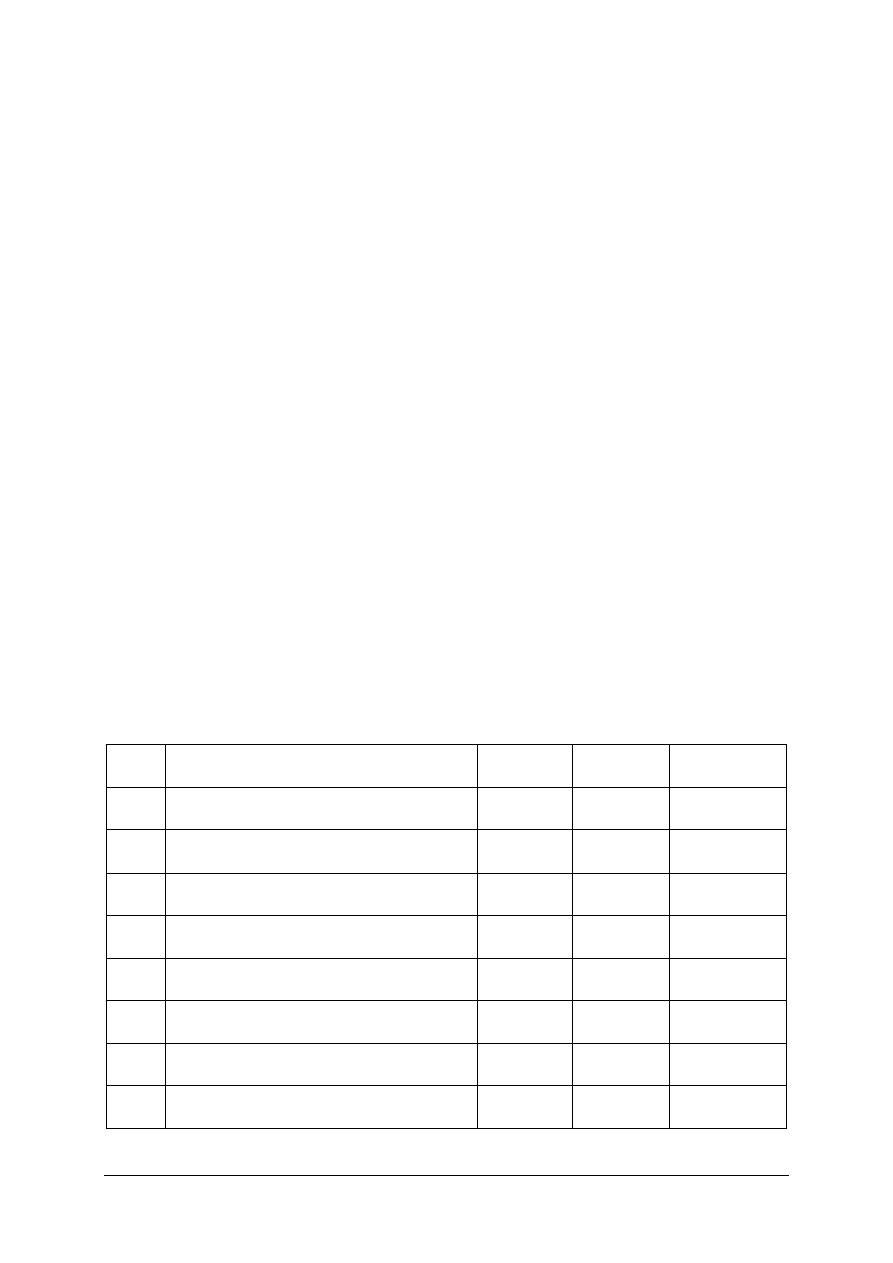

Plan testu

Nr

zad.

Cel operacyjny

(mierzone osiągnięcia ucznia)

Kategoria

celu

Poziom

wymagań

Poprawna

odpowiedź

1

Zdefiniować pojęcie ulepszania cieplnego

A

P

c

2

Dobrać warunki hartowania

C

PP

a

3

Określić składniki strukturalne stali

A

P

a

4

Sklasyfikować rodzaje hartowania

B

P

b

5

Określić cel odpuszczania

A

P

a

6

Określić cel nawęglania

B

P

d

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

7

Zdefiniować proces cyjanowania

A

P

c

8

Dobrać wyżarzanie celem usunięcia

niepożądanych właściwości

C

PP

c

9

Określić istotę hartowania

B

P

c

10

Dobrać odpuszczanie do stopnia

usunięcia naprężeń

C

PP

b

11

Rozróżnić metody odlewania

B

P

c

12

Określić skład mas formierskich

B

P

b

13

Dokonać analizy konstrukcji formy

odlewniczej

C

PP

a

14

Dobrać metody odlewania

B

P

a

15

Określić metody obróbki plastycznej

B

P

c

16

Określić zastosowanie obróbki

plastycznej

C

PP

c

17

Rozróżnić procesy tłoczenia

C

PP

a

18

Określić właściwości odlewnicze

B

P

c

19

Zdefiniować istotę obróbki plastycznej

B

P

b

20

Zdefiniować istotę odlewania

A

P

c

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustalić z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem co najmniej

jednotygodniowym.

2. Omówić z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznać uczniów z rodzajem zadań podanych w zestawie oraz z zasadami punktowania.

4. Przygotować dla każdego ucznia instrukcję testowania, karty odpowiedzi i zestaw zadań

testowych.

5. Zapewnić samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytać uczniom instrukcję dla ucznia.

7. Zapytać, czy uczniowie wszystko zrozumieli – wyjaśnić wszelkie wątpliwości.

8. Nie przekraczać czasu przeznaczonego na test.

9. Po upływie połowy czasu i na 5 minut przed zakończeniem testu podać czas, jaki pozostał

do zakończenia pracy

I

nstrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania podane są cztery możliwe odpowiedzi,

z których tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Zadania wymagające prostych obliczeń, powinieneś wykonać przed wskazaniem

poprawnego wyniku. Wskazanie odpowiedzi nawet poprawnej bez uzasadnienia, nie

będzie uznane.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 45 minut.

Powodzenia

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

ZESTAW ZADAŃ TESTOWYCH

1. Ulepszanie cieplne polega na przeprowadzenia procesu

a) nawęglania i odpuszczania.

b) azotowania i odpuszczania.

c) hartowania i odpuszczania.

d) wygrzewania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

2. Minimalna zawartość węgla w stali niestopowej umożliwiająca jej zahartowanie wynosi

a) 0,25%C.

b) 0,30%C.

c) 0,40%C.

d) 0,10%C.

3. Perlitem nazywamy

a) drobnoziarnistą mieszaninę ferrytu i cementytu.

b) roztwór stały węgla w żelazie

α

.

c) węglik żelaza.

d) mieszaninę cementytu i austenitu.

4. Hartowanie powierzchniowe polega na nagrzaniu

a) materiału na wskroś a następnie szybkim schłodzeniu.

b) powierzchni materiału do właściwej temperatury i szybkim chłodzeniu.

c) materiału na wskroś i powolnemu schłodzeniu.

d) powierzchni materiału do właściwej temperatury i powolnym chłodzeniu.

5. Zasadniczym celem odpuszczania jest

a) zmniejszenie naprężeń, kruchości i twardości stali.

b) zlikwidowanie naprężeń wewnętrznych stali.

c) ujednolicenie struktury stali.

d) zwiększenie twardości.

6. Celem nawęglania stali jest

a) zwiększenie zawartości węgla w warstwie wierzchniej stali o małej zawartości węgla

(poniżej 0,25%C).

b) zwiększenie zawartości węgla w całym przedmiotu wykonanym ze stali o małej

zawartości węgla (poniżej 0,25%C).

c) usunięcie węgla z powierzchni stali.

d) uzyskanie twardej odpornej na ścieranie powierzchni przy zachowaniu dobrej

plastyczności rdzenia.

7. Cyjanowanie to proces

a) nawęglania.

b) azotowania.

c) nawęglania z jednoczesnym azotowaniem.

d) aluminiowania.

8. Uzyskanie struktury drobnoziarnistej możliwe jest podczas wyżarzania

a) zmiękczającego

b) rekrystalizującego

c) normalizującego

d) odprężającego.

9. Zabieg cieplny, w wyniku, którego powstaje w stali struktura zwana martenzytem to

a) odpuszczanie.

b) wyżarzanie zupełne.

c) hartowanie.

d) wyżarzanie rekrystalizujące.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

10. Zabieg cieplny celem, którego jest usunięcie naprężeń hartowniczych nazywamy

a) wyżarzaniem ujednoradniającym

b) odpuszczaniem.

c) aluminiowaniem.

d) wyżarzaniem odprężającym.

11. Modele wykonane z parafiny stosuje się przy odlewaniu

a) odśrodkowym.

b) w formach skorupowych.

c) według metody wytapianych modeli.

d) w formach metalowych.

12. Podstawowym składnikiem masy formierskiej jest

a) torf.

b) piasek.

c) żwir.

d) glina.

13. Rdzeń odlewniczy stosuje się w formie odlewniczej w celu

a) odtworzenia wewnętrznych kształtów odlewów.

b) odtworzenia zewnętrznych kształtów odlewów.

c) zmniejszenia objętości odlewów.

d) doprowadzeniu metalu do formy.

14. Formy metalowe stosuje się przy odlewaniu

a) kokilowym.

b) w formach skorupowych.

c) w formach wirujących.

d) precyzyjnym.

15. Proces obróbki plastycznej, w którym trwałe odkształcenie materiału uzyskuje się wskutek

zgniatania go przez uderzanie młota, naciskiem prasy lub walców nazywa się

a) walcowaniem.

b) ciągnieniem.

c) kuciem .

d) tłoczeniem.

16. Pręty, kształtowniki oraz blachy powstają w wyniku

a) kucia swobodnego.

b) kucia matrycowego.

c) walcowania.

d) tłoczenia.

17. Tłoczenie to proces obróbki plastycznej na zimno i gorąco obejmujący operacje

a) cięcia i kształtowania.

b) wyciskania.

c) kucia swobodnego.

d) walcowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

18. Pożądane właściwości materiału na odlewy to

a) plastyczność.

b) tłoczność.

c) lejność i skurcz odlewniczy.

d) kowalność.

19. Ciągnienie stosowane jest przy produkcji

a) odkuwek.

b) drutów.

c) kęsów.

d) kształtowników.

20. Produkt powstający w wyniku krzepnięcia ciekłego metalu w formie to

a) odkuwka.

b) walcówka.

c) odlew.

d) wytłoczka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

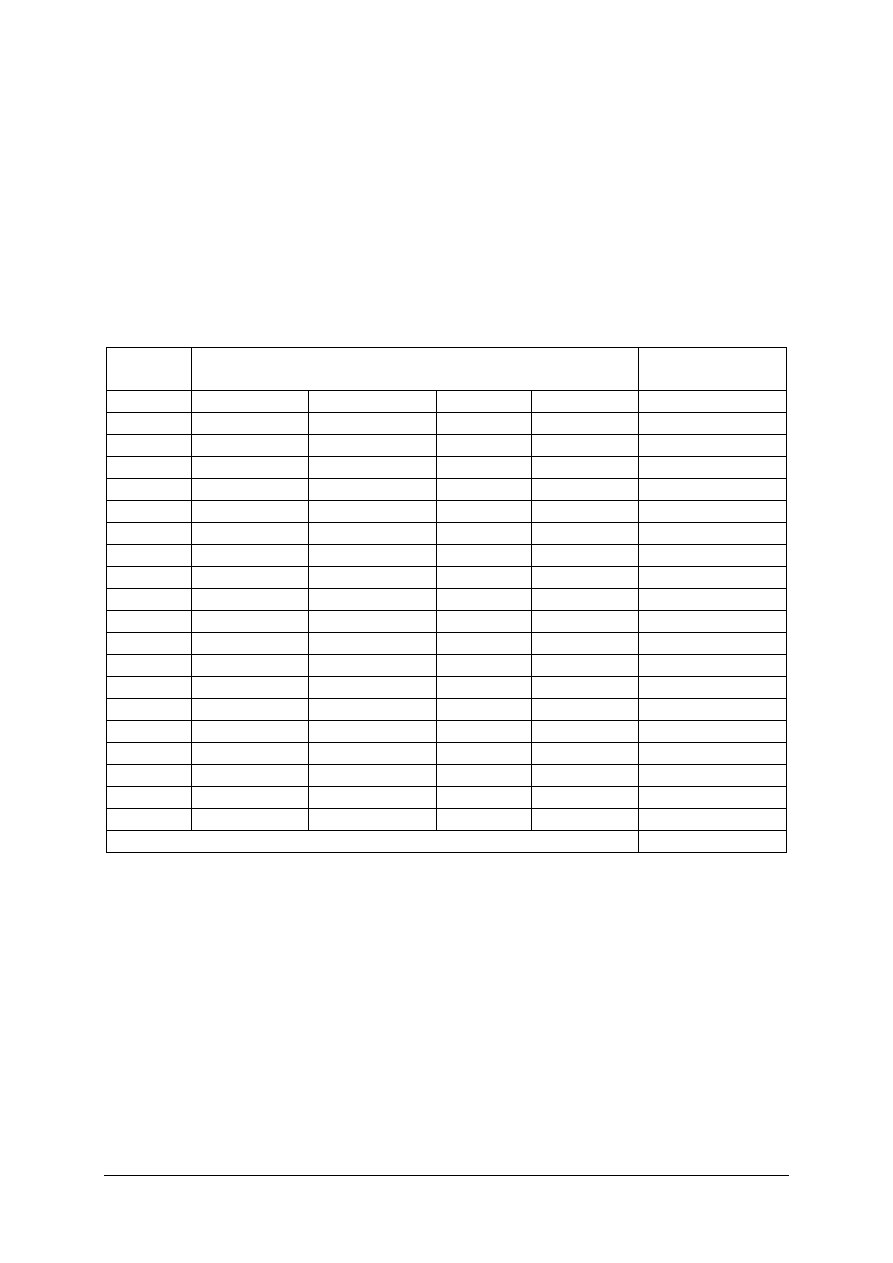

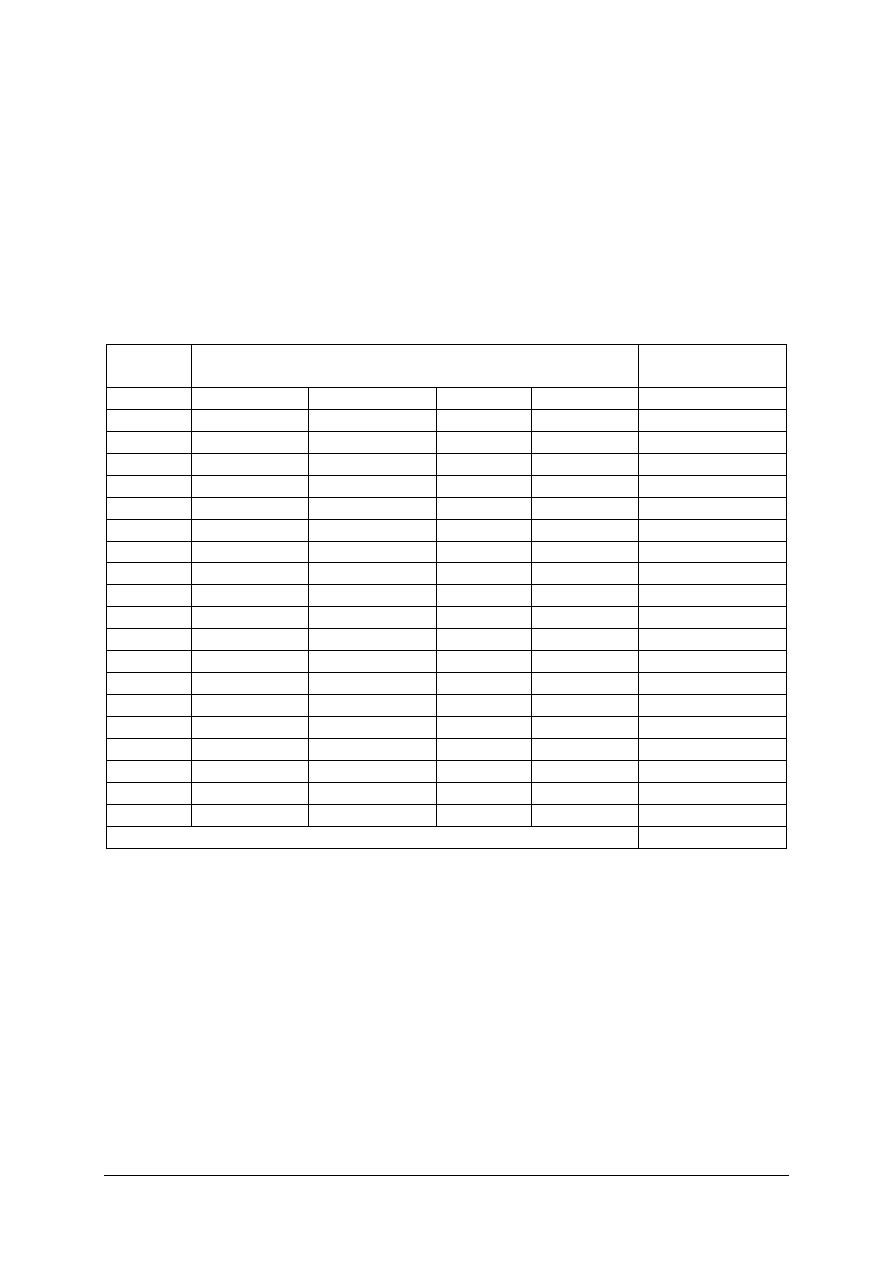

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Rozróżnianie cech charakterystycznych obróbki cieplnej, cieplno-

chemicznej, plastycznej i odlewnictwa

Zakreśl poprawną odpowiedź.

Numer

zadania

Odpowiedź

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Test 2

Test dwustopniowy do jednostki modułowej „Rozróżnianie cech

charakterystycznych obróbki cieplnej, cieplno-chemicznej, plastycznej

i odlewnictwa”

Test składa się z 20 zadań wielokrotnego wyboru, z których:

−

zadania 1, 2, 3, 4, 7, 11, 12, 14, 15, 17, 18, 19, 20 są z poziomu podstawowego,

−

zadania 5, 6, 8, 9, 10, 13, 16 są z poziomu ponadpodstawowego.

Punktacja zadań: 0 lub 1 punkt

Za każdą prawidłową odpowiedź uczeń otrzymuje 1 punkt. Za złą odpowiedź lub jej brak

uczeń otrzymuje 0 punktów.

Proponuje się następujące normy wymagań – uczeń otrzyma następujące

oceny szkolne:

−

dopuszczający – za rozwiązanie co najmniej 8 zadań z poziomu podstawowego,

−

dostateczny – za rozwiązanie co najmniej 10 zadań z poziomu podstawowego,

−

dobry – za rozwiązanie co najmniej 14 zadań, w tym co najmniej 3 z poziomu

ponadpodstawowego,

−

bardzo dobry – za rozwiązanie co najmniej 18 zadań, w tym co najmniej 5 z poziomu

ponadpodstawowego.

Klucz odpowiedzi: 1. c, 2. a, 3. a, 4. c, 5. c, 6. d, 7. c, 8. a, 9. b, 10. b, 11. c,

12. a, 13. a, 14. d, 15. c 16. a,17. a, 18. b, 19. c, 20. c.

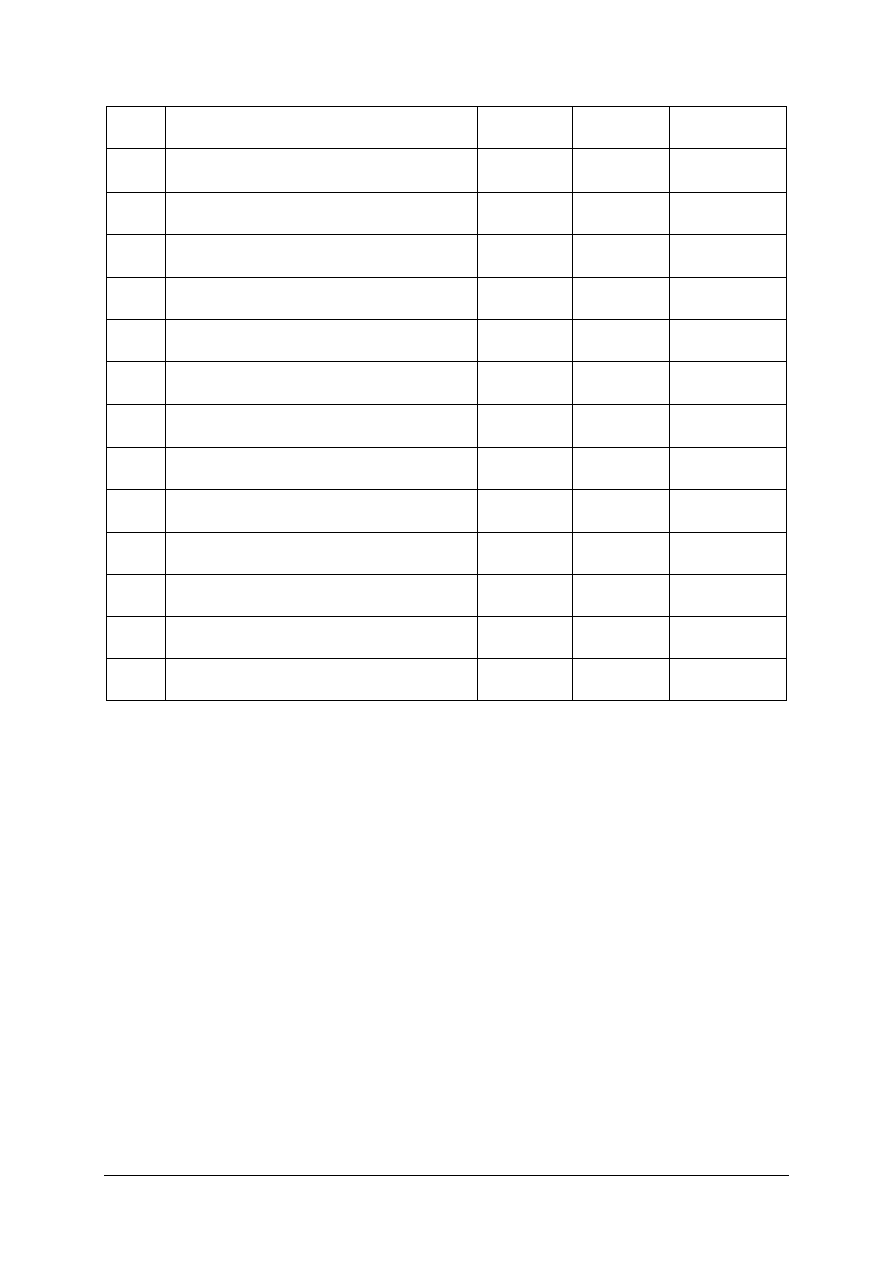

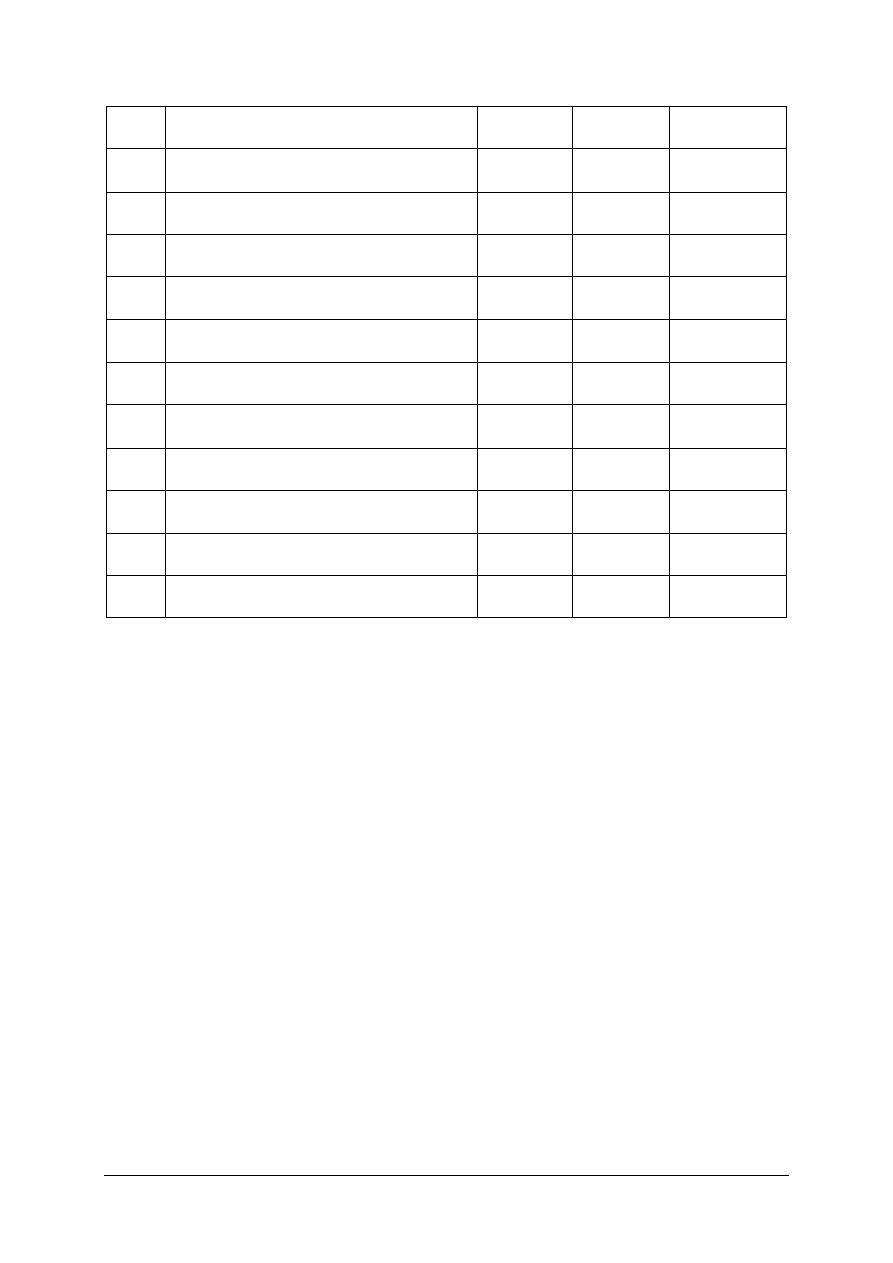

Plan testu

Nr

zad.

Cel operacyjny

(mierzone osiągnięcia ucznia)

Kategoria

celu

Poziom

wymagań

Poprawna

odpowiedź

1

Określić istotę obróbki cieplnej

A

P

c

2

Wskazać minimalną zawartość węgla w

stali do hartowania

A

P

a

3

Zdefiniować ferryt

A

P

a

4

Określić istotę hartowania

powierzchniowego

B

P

c

5

Zastosować nawęglanie stali

C

PP

c

6

Wskazać istotę nagrzewania w obróbce

cieplnej

C

PP

d

7

Określić cel azotowania

A

P

c

8

Zanalizować wykres Fe-C

C

PP

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

9

Określić zastosowanie wyżarzania

C

PP

b

10

Rozpoznać przemiany strukturalne

występujące podczas hartowania

B

PP

b

11

Określić proces wytwarzania odlewów

B

P

c

12

Określić cel stosowania rdzenia

A

P

a

13

Rozpoznać metody odlewania części

maszyn

B

PP

a

14

Określić zakres temperatury obróbki

plastycznej na gorąco

A

P

d

15

Określić skurcz odlewniczy

A

P

c

16

Dobrać urządzenia do określonej operacji

obróbki plastycznej

C

PP

a

17

Określić istotę obróbki plastycznej

A

P

a

18

Określić właściwości plastyczne

materiału

B

P

b

19

Rozróżnić procesy obróbki plastycznej

B

P

c

20

Zdefiniować istotę odlewania

A

P

c

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Przebieg testowania

Instrukcja dla nauczyciela

1. Ustalić z uczniami termin przeprowadzenia sprawdzianu z wyprzedzeniem co najmniej

jednotygodniowym.

2. Omówić z uczniami cel stosowania pomiaru dydaktycznego.

3. Zapoznać uczniów z rodzajem zadań podanych w zestawie oraz z zasadami punktowania.

4. Przygotować dla każdego ucznia instrukcję testowania, karty odpowiedzi i zestaw zadań

testowych.

5. Zapewnić samodzielność podczas rozwiązywania zadań.

6. Przed rozpoczęciem testu przeczytać uczniom instrukcję dla ucznia.

7. Zapytać, czy uczniowie wszystko zrozumieli – wyjaśnić wszelkie wątpliwości.

8. Nie przekraczać czasu przeznaczonego na test.

9. Po upływie połowy czasu i na 5 minut przed zakończeniem testu podać czas, jaki pozostał

do zakończenia pracy

I

nstrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania podane są cztery możliwe odpowiedzi, z

których tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Zadania wymagające prostych obliczeń, powinieneś wykonać przed wskazaniem

poprawnego wyniku. Wskazanie odpowiedzi nawet poprawnej bez uzasadnienia, nie

będzie uznane.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 45 minut.

Powodzenia !

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

ZESTAW ZADAŃ TESTOWYCH

1. Istotę obróbki cieplnej stanowią

a) procesy chemiczne towarzyszące nagrzewaniu stali.

b) nagrzewanie, wygrzewanie i chłodzenie stali.

c) zmiany struktury zachodzące podczas zabiegów cieplnych.

d) zmiany struktury zachodzące podczas wygrzewania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

2. Nie można hartować stali zawierającej

a) 0,15%C.

b) 0,25%C.

c) 0,5%C.

d) 1%C.

3. Ferrytem nazywamy

a) roztwór stały węgla w żelazie

α

.

b) drobnoziarnistą mieszaninę ferrytu i cementytu.

c) cementyt wtórny.

d) związek chemiczny żelaza z węglem.

4. Hartowanie powierzchniowe stosuje się w obróbce cieplnej

a) narzędzi ręcznych

b) narzędzi do obróbki skrawaniem

c) do elementów konstrukcyjnych maszyn

d) do galanterii metalowej.

5. Nawęglanie stosowane jest w celu

a) zwiększenia zawartości węgla w stali powyżej 0,35%.

b) zwiększenia twardości stali.

c) uzyskania twardej odpornej na ścieranie powierzchni przy zachowaniu ciągliwego

rdzenia.

d) zmniejszenia udarności stali.

6. Celem nagrzewania w obróbce cieplnej jest

a) podwyższenie temperatury materiału.

b) zmiana stanu skupienia materiału.

c) zmiana składu chemicznego materiału.

d) uzyskanie temperatury przemiany strukturalnej.

7. Azotowanie utwardzające polega na

a) nasyceniu warstwy wierzchniej przedmiotu azotem w temperaturze około 500

o

C.

b) nasyceniu warstwy wierzchniej przedmiotu azotem w temperaturze około 300

o

C.

c) nasyceniu azotem warstwy wierzchniej przedmiotu uprzednio ulepszonego cieplnie

w temperaturze około 500

o

C.

d) wzbogaceniu warstwy wierzchniej przedmiotu węglem i azotem w temperaturze 250

o

C.

8. Przemiana perlitu w austenit następuje w temperaturze

a) A

1.

b) A

2.

c) A

3.

d) A

cm

.

9. Zabieg cieplny stosowany w celu ratowania stali przegrzanych to

a) wyżarzanie odprężające.

b) wyżarzanie normalizujące.

c) odpuszczanie.

d) wyżarzanie ujednoradniające.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

10. Hartowaniem zupełnym nazywamy hartowanie prowadzone z

a) zakresu perlitu.

b) zakresu austenitu.

c) zakresu martenzytu.

d) zakresu ferrtytu.

11. Pierwszym etapem procesu wytwarzania odlewów jest

a) wykonanie formy odlewniczej.

b) przygotowanie metalu do wypełnienia formy odlewniczej.

c) wykonanie kompletu modelowego.

d) zalewanie formy odlewniczej.

12. Rdzeń odlewniczy wytwarza się w celu

a) odtworzenia wewnętrznych kształtów odlewów.

b) odtworzenia zewnętrznych kształtów odlewów.

c) zmniejszenia objętości odlewów.

d) doprowadzeniu metalu do formy.

13. Części silników samochodowych wykonuje się przy użyciu

a) odlewania kokilowego.

b) odlewania w formach skorupowych.

c) odlewania w formach wirujących.

d) odlewania precyzyjnego.

14. Temperatura obróbki plastycznej na gorąco dla stali wynosi

a) 350–450

o

C.

b) 500–800

o

C.

c) 700–900

o

C.

d) 800–1200

o

C.

15. Skurcz objętości odlewu wykonanego z żeliwa szarego wynosi

a) ok. 3%.

b) ok. 1,5%.

c) ok. 1%.

d) ok. 5%.

16. Do operacji wycinania z użyciem wykrojników z prowadzeniem najczęściej stosuje się prasy

a) mimośrodowe.

b) kolanowe.

c) korbowe.

d) hydrauliczne.

17. Metoda kształtowania wyrobów metalowych pod działaniem obciążeń wywołujących

odkształcenia trwałe nazywamy

a) obróbką plastyczną.

b) odlewaniem.

c) obróbką skrawaniem.

d) zgrzewaniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

18. Warunkiem odkształcania plastycznego obrabianego materiału jest wytworzenie w nim

naprężeń

a) nie przewyższających granicy plastyczności.

b) przewyższających granicę plastyczności.

c) równych granicy plastyczności.

d) nie przekraczających wytrzymałości materiału.

19. Wyroby w postaci odkuwek powstają w wyniku

a) walcowania.

b) przeciągania.

c) kucia.

d) tłoczenia.

20. Technika wytwarzania polegająca na kształtowaniu przedmiotów w wyniku zakrzepnięcia

ciekłego stopu wlanego do przygotowanego naczynia odtwarzającego bryłę geometryczną

przedmiotu nazywamy

a) kuciem.

b) ujednoradnianiem.

c) odlewaniem.

d) prasowaniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Rozróżnianie cech charakterystycznych obróbki cieplnej, cieplno-

chemicznej, plastycznej i odlewnictwa

Zakreśl poprawną odpowiedź.

Numer

zadania

Odpowiedź

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

7. LITERATURA

1. Bartosiewicz J.: Obróbka i montaż części maszyn. WSiP, Warszawa 1995

2. Godlewski M., Tym Z.: Poradnik dla mechaników. WSiP, Warszawa 1991

3. Górecki A.: Technologia ogólna WSiP, Warszawa 1994

4. Górecki A.: Technologia ogólna: podstawy technologii mechanicznych. WSiP, Warszawa 2005

5. Mac S.: Obróbka metali z materiałoznawstwem. WSiP, Warszawa 1992

6. Okoniewski S.: Technologia Maszyn. WSiP, Warszawa 1999

7. Swat K.: Bezpieczeństwo i higiena pracy dla mechaników. WSiP, Warszawa 1992

8. Białas S., Sobieszczański J.: Zarys technologii maszyn. WSiP, Warszawa 1984

9. Zawora J.: Podstawy technologii maszyn. WSiP Warszawa 2006

Literatura metodyczna

1. Dretkiewicz-Więch ABC nauczyciela przedmiotów zawodowych. Operacyjne cele

kształcenia. Zeszyt 32. CODN, Warszawa 1994

2. Niemierko B.: Pomiar wyników kształcenia zawodowego. BKKK, Warszawa 1997

3. Ornatowski T., Figurski J.: Praktyczna nauka zawodu. ITeE, Radom 2001

Wyszukiwarka

Podobne podstrony:

operator obrabiarek skrawajacych 722[02] o1 06 u

operator obrabiarek skrawajacych 722[02] o1 06 u

operator obrabiarek skrawajacych 722[02] o1 02 n

operator obrabiarek skrawajacych 722[02] o1 01 n

operator obrabiarek skrawajacych 722[02] o1 03 u

operator obrabiarek skrawajacych 722[02] o1 05 u

operator obrabiarek skrawajacych 722[02] o1 07 n

operator obrabiarek skrawajacych 722[02] o1 03 n

operator obrabiarek skrawajacych 722[02] o1 05 n

operator obrabiarek skrawajacych 722[02] o1 07 u

operator obrabiarek skrawajacych 722[02] o1 04 n

operator obrabiarek skrawajacych 722[02] o1 01 u

operator obrabiarek skrawajacych 722[02] o1 04 u

operator obrabiarek skrawajacych 722[02] o1 02 u

operator obrabiarek skrawajacych 722[02] o1 02 n

operator obrabiarek skrawajacych 722[02] o1 02 n

operator obrabiarek skrawajacych 722[02] o1 07 u

więcej podobnych podstron