„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leon Zujko

Rozróżnianie cech charakterystycznych obróbki cieplnej,

cieplno-chemicznej, plastycznej i odlewnictwa 722[02].O1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grażyna Uhman

mgr inż. Regina Mroczek

Opracowanie redakcyjne:

mgr inż. Paweł Krawczak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[02].O1.06

„Rozróżnianie cech charakterystycznych obróbki cieplnej, cieplno-chemicznej, plastycznej

i odlewnictwa”, zawartego w modułowym programie nauczania dla zawodu operator

obrabiarek skrawających

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy obróbki cieplnej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

12

4.2. Wykonywanie obróbki cieplnej

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

18

4.3. Wiadomości podstawowe o obróbce cieplno-chemicznej

19

4.3.1. Materiał nauczania

19

4.3.2.

Pytania sprawdzające

21

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

22

4.4. Podstawy obróbki plastycznej

23

4.4.1. Materiał nauczania

23

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

34

4.5. Podstawy odlewnictwa

35

4.5.1. Materiał nauczania.

35

4.5.2. Pytania sprawdzające

44

4.5.3. Ćwiczenia

45

4.5.4. Sprawdzian postępów

45

5. Sprawdzian osiągnięć

46

6. Literatura

50

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej obróbki cieplnej

i ciepln-ochemicznej, plastycznej i odlewnictwa.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już

ukształtowane, abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy

z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych

celów kształcenia,

−

zestaw pytań sprawdzających, czy opanowałeś już podane treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz

ukształtować umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy – zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

Gwiazdka oznaczono pytania i ćwiczenia, których rozwiązanie może Ci sprawiać

trudności. W razie wątpliwości zwróć się o pomoc do nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

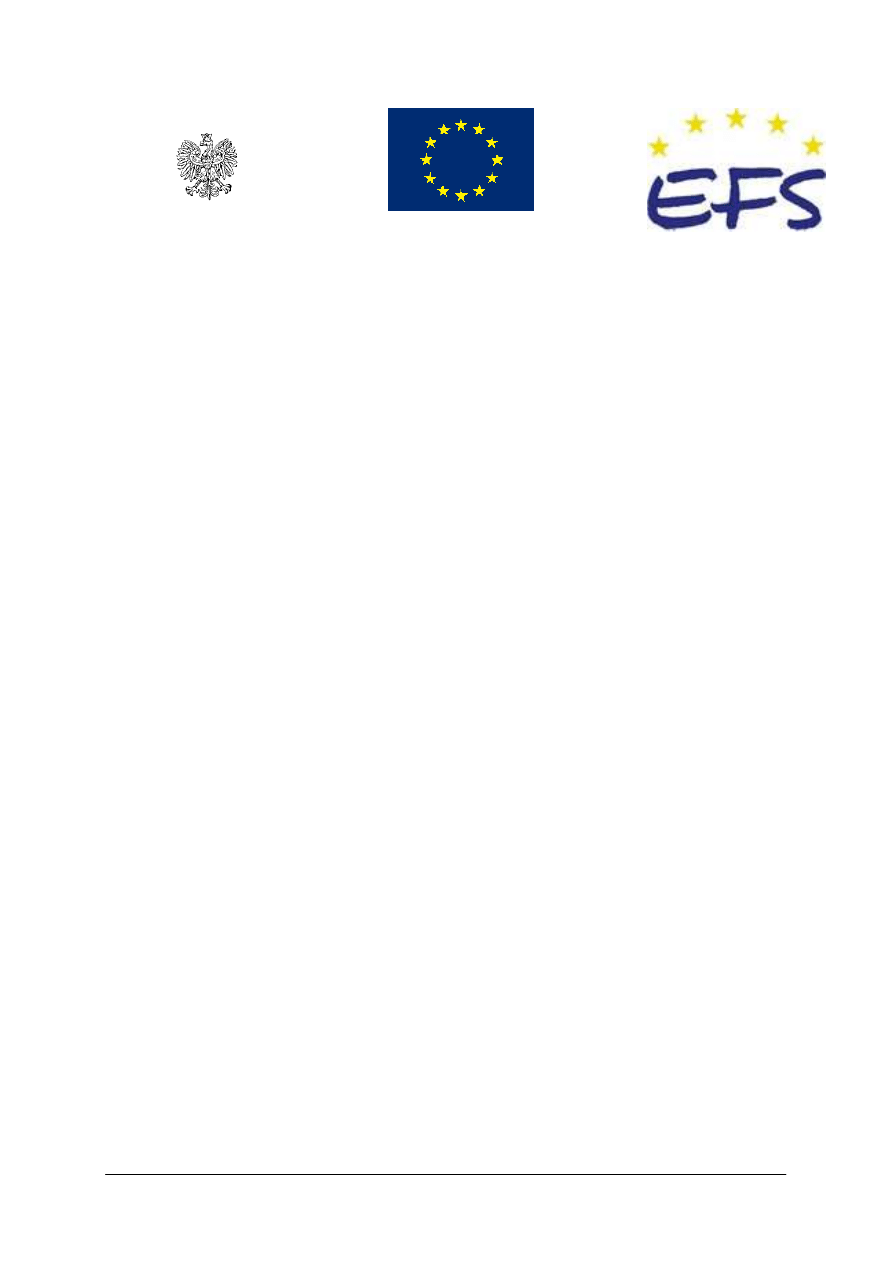

Schemat układu jednostek modułowych

722[02].O1.04

Wykonywanie pomiarów

warsztatowych

722[02].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej

i ochrony środowiska

722[02].O1.03

Wykonywanie rysunków

części maszyn

z wykorzystaniem programu

CAD

722[02].O1.07

Rozpoznawanie części

maszyn, mechanizmów

i urządzeń transportu

wewnątrzzakładowego

722[02].O1

Techniczne podstawy

zawodu

722[02].O1.02

Posługiwanie się

dokumentacją techniczną

722[02].O1.06

Rozróżnianie cech

charakterystycznych

obróbki cieplnej, cieplno-

chemicznej, plastycznej

i odlewnictwa

722[02].O1.05

Dobieranie materiałów

konstrukcyjnych,

narzędziowych

i eksploatacyjnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

stosować układy SI,

–

przeliczać jednostki,

–

posługiwać się pojęciami z zakresu fizyki, chemii, materiałoznawstwa oraz metalurgii

procesów,

–

korzystać z różnych źródeł informacji,

–

użytkować komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zinterpretować podstawowe prawa i zjawiska fizyczne wykorzystywane w procesach

obróbki cieplnochemicznej, odlewania i obróbki plastycznej,

–

wyjaśnić procesy obróbki cieplnej i cieplno-chemicznej,

–

scharakteryzować hartowanie,

–

scharakteryzować odpuszczanie,

–

scharakteryzować wyżarzanie,

–

scharakteryzować obróbkę cieplno-chemiczną,

–

sklasyfikować metody odlewania,

–

scharakteryzować proces wykonywania części maszyn metodami odlewania,

–

sklasyfikować obróbkę plastyczną metali,

–

scharakteryzować proces wykonywania części maszyn za pomocą obróbki plastycznej,

–

określić wady i zalety wykonywania części maszyn metodami odlewania i za pomocą

obróbki plastycznej,

–

posłużyć się Polskimi Normami, dokumentacją technologiczną oraz katalogami,

–

zastosować zasady bezpieczeństwa pracy oraz ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy obróbki cieplnej

4.1.1. Materiał nauczania

We współczesnej technice istnieje wymóg zmniejszania ciężaru i objętości

(materiałochłonności) wyrobów przemysłowych przy zachowaniu lub zwiększaniu ich

efektów

technicznych.

Powstały

przesłanki

do

poszukiwania

nowych

tworzyw

konstrukcyjnych o wymaganych właściwościach, a także nadawania im takich właściwości

w procesach produkcyjnych. Jednym z takich procesów produkcyjnych jest obróbka cieplna,

która jest zabiegiem lub połączeniem zabiegów cieplnych, pod wpływem, których zmienia się

w stanie stałym struktura stopów, a tym samym ich właściwości mechaniczne, fizyczne

i chemiczne. Obrabiać cieplnie można przedmioty wykonane ze stopów żelaza, ze stopów

metali nieżelaznych, a także z czystych metali. Obróbka cieplna jest najczęściej jedną

z końcowych operacji procesu technologicznego gotowego wyrobu. Niekiedy obróbkę cieplną

stosuje się w celu ułatwienia obróbki plastycznej lub skrawaniem i wtedy występuje ona

odpowiednio wcześniej.

Istotę obróbki cieplnej stali stanowią zmiany struktury zachodzące podczas zabiegów

cieplnych, a które zależne są od temperatury i czasu trwania zabiegów. W ich wyniku

następuje zmiana budowy wewnętrznej materiału (bez celowej zmiany jego składu

chemicznego), następstwem, której jest zmiana właściwości mechanicznych.

Przez zabieg cieplny rozumiemy cykl zmian temperatury rozpoczynający się i kończący

w temperaturze otoczenia. Składa się on z trzech etapów: nagrzewania, wygrzewania

i chłodzenia. Zabiegi cieplne mogą się różnić między sobą szybkością nagrzewania

i chłodzenia oraz wysokością temperatury i czasem wygrzewania. Obróbka cieplna polega na

nagrzewaniu materiału do odpowiedniej temperatury, wygrzewaniu go w tej temperaturze

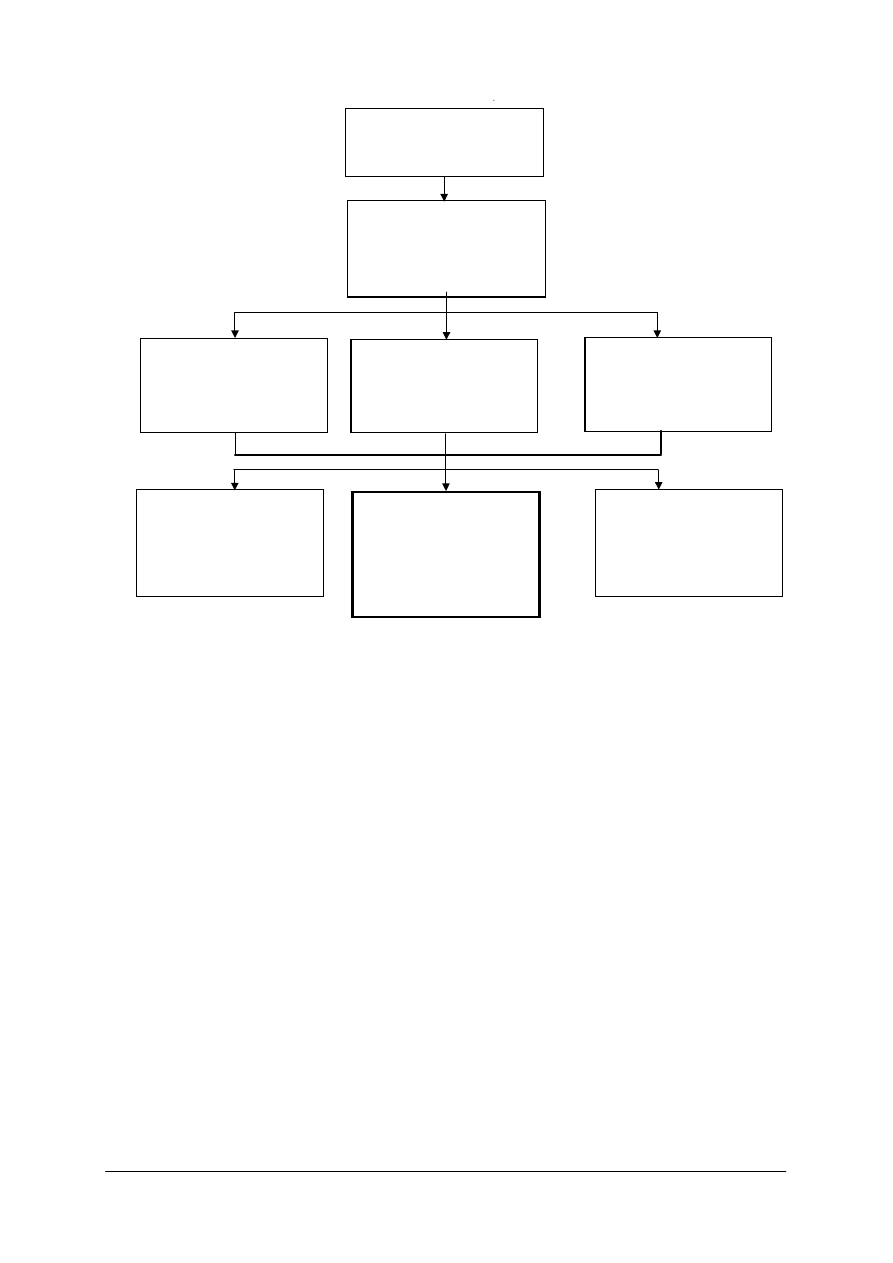

przez określony czas a następnie jego chłodzeniu z odpowiednią szybkością. Taki obraz

procesu obróbki cieplnej można przedstawić na wykresie we współrzędnych temperatura –

czas (rys. 1).

Rys. 1. Wykres zmian temperatury w procesie obróbki cieplnej [8].

Zabiegi, podczas których niezależnie od wysokości temperatury wygrzewania kończą się

powolnym chłodzeniem, nazywa się wyżarzaniem.

Zabiegi, które kończą się szybkim chłodzeniem (oziębianiem) nazywa się hartowaniem,

jeżeli uprzednio wskutek nagrzewania występował w stali austenit.

W czasie wygrzewania wyrównuje się temperatura w objętości całego przedmiotu

i zachodzą określone przemiany fazowe lub strukturalne. Często proces nagrzewania

i wygrzewania określa się jednym pojęciem – grzanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Grzanie może być przeprowadzane w sposób ciągły lub stopniowy. Nie zawsze jest

wymagane grzanie całego przedmiotu, często obrabiamy cieplnie tylko jakiś fragment

przedmiotu lub nawet tylko określoną powierzchnię. Będziemy więc wyróżniać grzanie

całkowite, częściowe i powierzchniowe.

Poprawny proces grzania powinien być szybki, ale równocześnie powinien zapewniać

równomierność grzania by nie spowodować uszkodzenia grzanego przedmiotu.

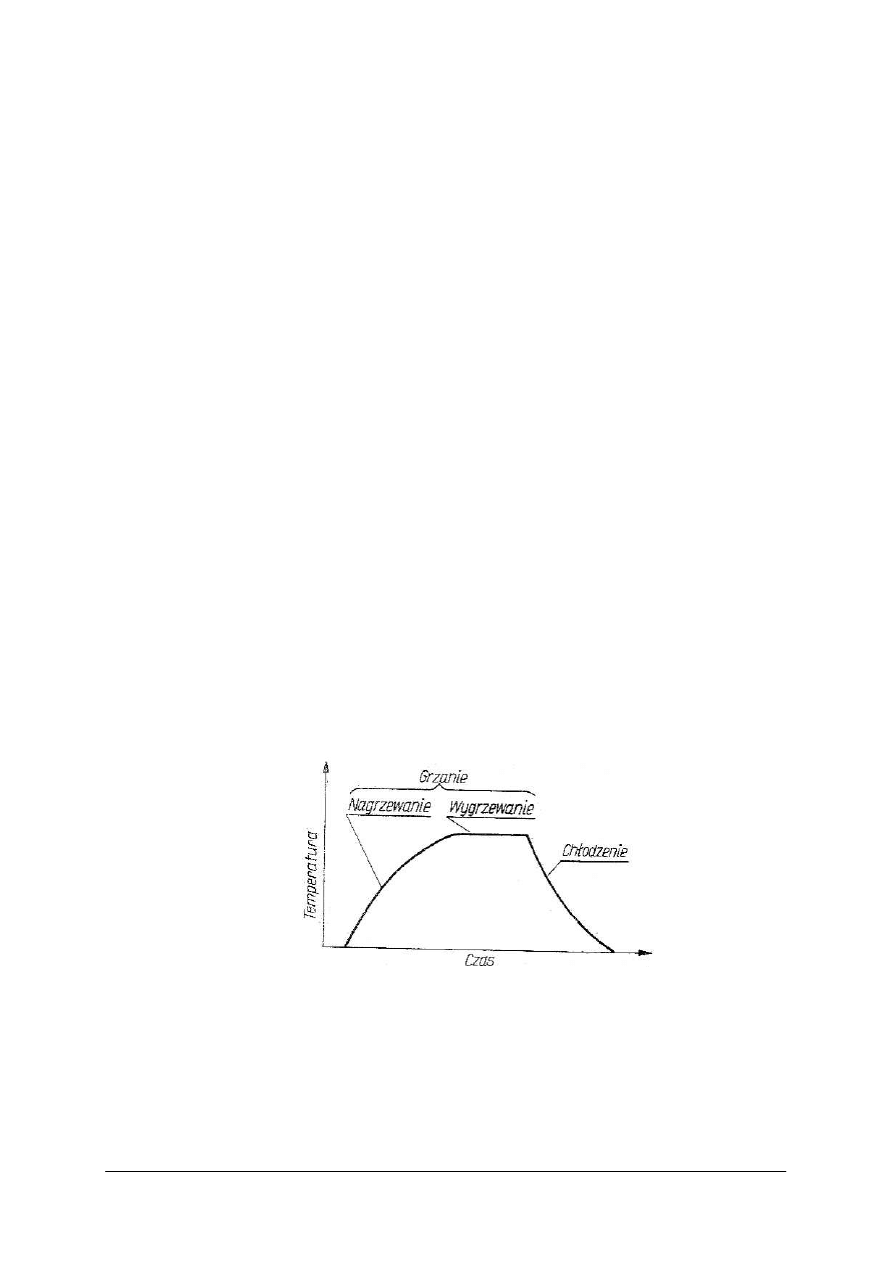

Do grzania przedmiotów stosuje się różnego typu piece ogrzewane prądem elektrycznym,

gazem, rzadziej ropą. Niektóre piece, np. muflowe, mają tzw. atmosferę ochronną

zabezpieczającą powierzchnię grzanego przedmiotu przed niekorzystnymi zmianami

(utlenianie, odwęglanie). Na rys. 2 podano przykłady pieców do nagrzewania. Od rodzaju

i typu pieca zależy szybkość i równomierność nagrzewania. Największą szybkość

nagrzewania i jednocześnie największą równomierność grzania można zapewnić stosując

piece kąpielowe z kąpielą solną lub metalową. Do najnowszych rozwiązań należą piece

próżniowe. Najczęściej stosuje się je do hartowania i wyżarzania. Przedmioty obrabiane

w piecach próżniowych mniej się odkształcają w porównaniu z tradycyjnymi sposobami

obróbki. Powierzchnia przedmiotu jest całkowicie zabezpieczona przed utlenianiem,

odwęglaniem i innymi niepożądanymi zjawiskami. Unika się kłopotliwego czyszczenia

przedmiotu.

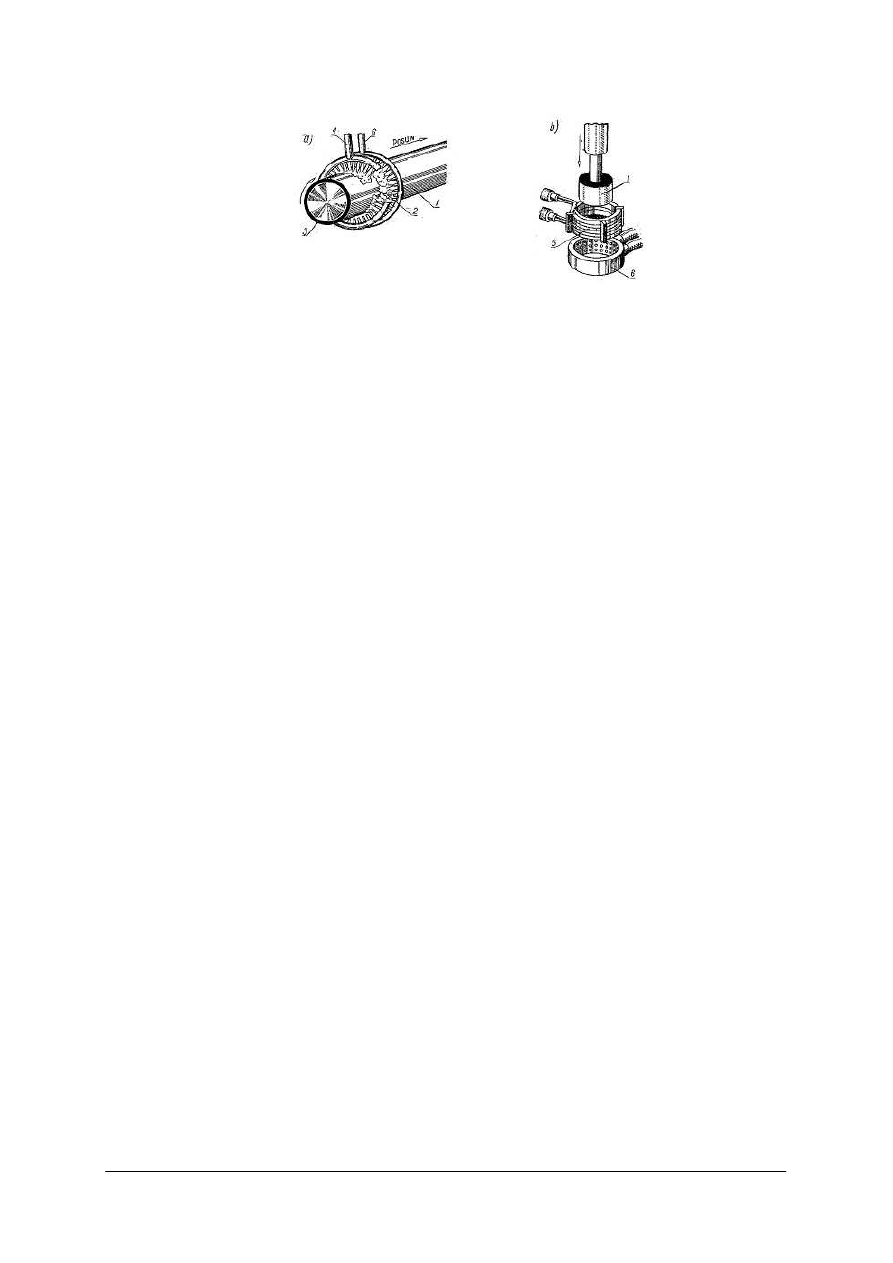

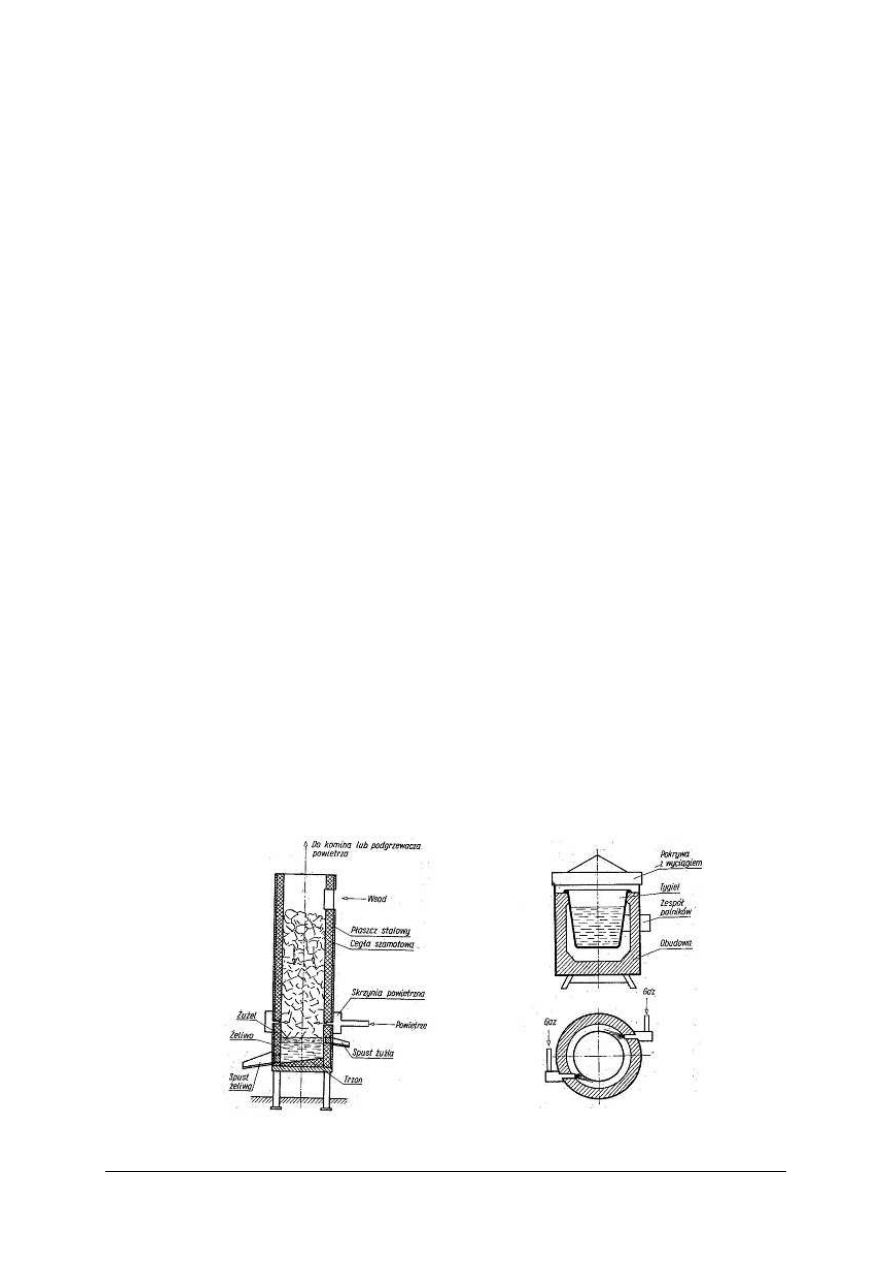

Rys. 2. Schematy pieców do nagrzewania: a) z wysuwanym trzonem, b) kąpielowego [8].

Chłodzenie polega na obniżaniu temperatury obrabianych cieplnie przedmiotów od

temperatury wygrzewania do temperatury otoczenia (najczęściej). Chłodzenie do temperatury

niższej, więc poniżej 0°C, nazywa się wymrażaniem. Przy szybkim obniżaniu temperatury

mówimy, że przedmiot jest oziębiany, przy powolnym, naturalnym – studzony. Chłodzenie

może być przeprowadzane jako ciągłe, przerywane i stopniowe. Chłodzenie ciągłe

przeprowadza się w jednym ośrodku chłodzącym, np. w powietrzu lub w kąpieli, i jest

najprostszym i najczęściej stosowanym sposobem chodzenia. Chłodzenie przerywane polega

na obniżaniu temperatury do pewnej wartości pośredniej; po jej osiągnięciu przedmiot

przenosi się do innego ośrodka o innej prędkości chłodzenia. Chłodzenie stopniowe polega na

obniżaniu temperatury do wartości pośredniej i przetrzymywaniu w tej temperaturze przez

pewien czas wystarczający do wyrównania temperatury w przedmiocie lub zajścia

określonych przemian. Ośrodkami chłodzącymi mogą być gazy (powietrze atmosferyczne),

ciecze – tzw. kąpiele hartownicze (woda, oleje, kąpiele solne, ołowiowe) i ciała stałe (płyty

miedziane, stalowe). Przy chłodzeniu ( również nagrzewaniu) jest pożądana równomierna

zmiana temperatury w całej chłodzonej masie materiału, ponieważ zbyt duża różnica

temperatur może wywołać naprężenia osłabiające a w skrajnym przypadku mogą

spowodować nawet jego zniszczenie.

Wartość temperatury, czas wygrzewania i szybkość chłodzenia zależą od rodzaju obróbki

cieplnej i od materiału. Jeżeli dla danego materiału będziemy zmieniać te parametry

(temperaturę, czas, szybkość), to skutki obróbki będą różne.

Rozróżnia się trzy podstawowe rodzaje obróbki cieplnej: wyżarzanie, hartowanie

i przesycanie. Aby zrozumieć ich istotę, zapoznamy się z przemianami, jakie zachodzą w stali

w czasie ogrzewania i chłodzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Przemiany w stali podczas grzania

Właściwości stali zależą od jej składu chemicznego i charakteru budowy. W celu

zrozumienia przemian, jakie następują w stalach podczas obróbki cieplnej, należy

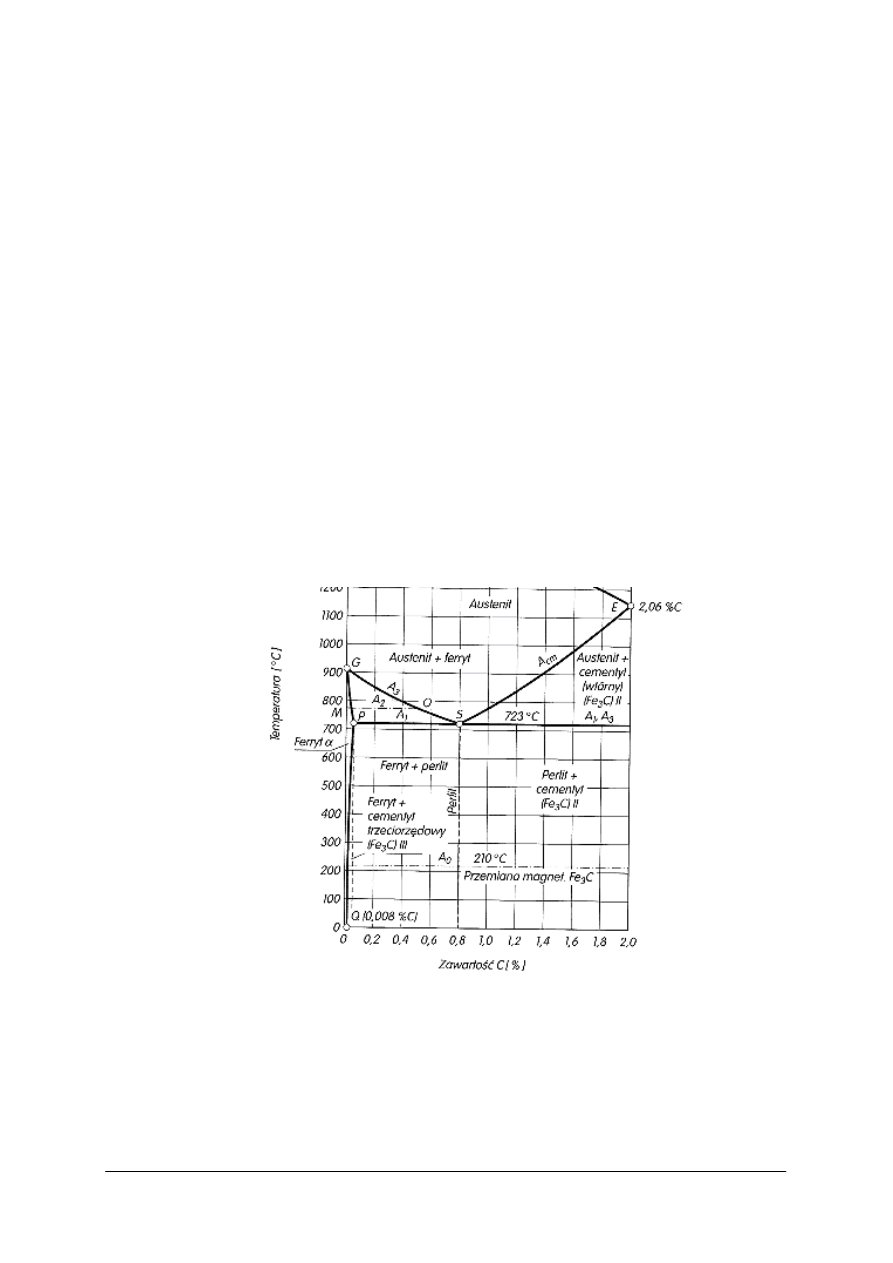

przeanalizować wykres równowagi faz stopów żelazo-węgiel. Na rys. 3 pokazano część

wykresu żelazo-cementyt; obejmuje on stale w zakresie przemian w stanie stałym. Na

podstawie tego wykresu można określić zmiany, jakie zachodzą w stalach w stanie stałym

podczas powolnego nagrzewania oraz ich strukturę. śelazo będące podstawowym

składnikiem stopu może występować w dwóch odmianach alotropowych:

−

ż

elazo

α

(Fe

α

), jest trwała do temperatury 910

o

C (punkt G),

−

ż

elazo

γ

(Fe

γ

) występujące powyżej tej temperatury trwałe do temperatury 1401

o

C.

Zarówno w żelazie

α

, jak i

γ

rozpuszcza się w stanie stałym węgiel. Roztwór stały węgla

w żelazie

α

nazywa się ferrytem, a roztwór stały węgla w żelazie

γ

austenitem. Temperatura

powstawania austenitu zależy od zawartości węgla i jest określona na wykresie linią GSE(A

3

,

A

cm

), a jej najniższa wartość 723

o

C występuje przy zawartości węgla 0,80 % C. Węgiel, który

nie wchodzi do roztworu tworzy cementyt ( węglik żelaza Fe

3

C), który jest bardzo twardy, ale

kruchy.

Punkt S zwany eutektoidalnym, dzieli stale pod względem budowy na stale o zawartości

węgla poniżej 0,80% (podeutektoidalne) i stale o zawartości węgla powyżej 0,80%

(nadetektoidalne).

Stale o małej zawartości węgla mają strukturę, w skład, której wchodzi ferryt i perlit

(mieszanina eutektoidalna ferrytu i cementytu), natomiast stale nadetektoidalne wykazują

w strukturze obecność dużej ilości perlitu oraz cementytu.

Rys. 3

.

Cześć układu równowagi żelazo-cementyt [9].

W uproszczeniu można przyjąć, że ogrzewanie do temperatury 723°C (linia A

1

) nie

powoduje zmian w budowie wewnętrznej stali. Po przekroczeniu temperatury 723°C.

następuje powolna przemiana perlitu w austenit. Przy dalszym podwyższeniu temperatury

w stalach podeutektoidalnych ( zawiera < 0,8% węgla) w austenicie rozpuszcza się ferryt,

a w stalach nadeutektoidalnych (zawierających >0,8% węgla) – cementyt. Powyżej linii A

3

,

dla stali podeutektoidalnych i powyżej linii A

cm

dla stali nadeutektoidalnych istnieje tylko

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

austenit. Opisane przemiany zachodzą dość wolno. Właśnie w celu zapewnienia czasu

wystarczającego dla pełnego zajścia odpowiedniej przemiany stosuje się wygrzewanie

Poza przemianami fazowymi i strukturalnymi obróbka cieplna może spowodować zmianę

wielkości ziarn. Z zasady pożądana jest budowa drobnoziarnista, gdyż zapewnia ona wyższą

udarność stali. Podczas przemiany perlitu w austenit zawsze, niezależnie od wielkości ziaren

perlitu, powstają drobne ziarna austenitu. Dalsze podwyższanie temperatury sprzyja zanikaniu

granic pomiędzy niektórymi ziarnami, następuje rozrost ziaren. Skłonność do rozrostu ziaren

zależy od składu chemicznego stali. W stalach zwanych gruboziarnistymi rozrost ziaren

następuje prawie zaraz po przekroczeniu temperatury A

1

, w stalach zwanych

drobnoziarnistymi drobne ziarna utrzymują się do pewnej temperatury często znacznie

wyższej od temperatury przemiany A

1

dopiero po jej osiągnięciu następuje gwałtowny rozrost

ziaren.

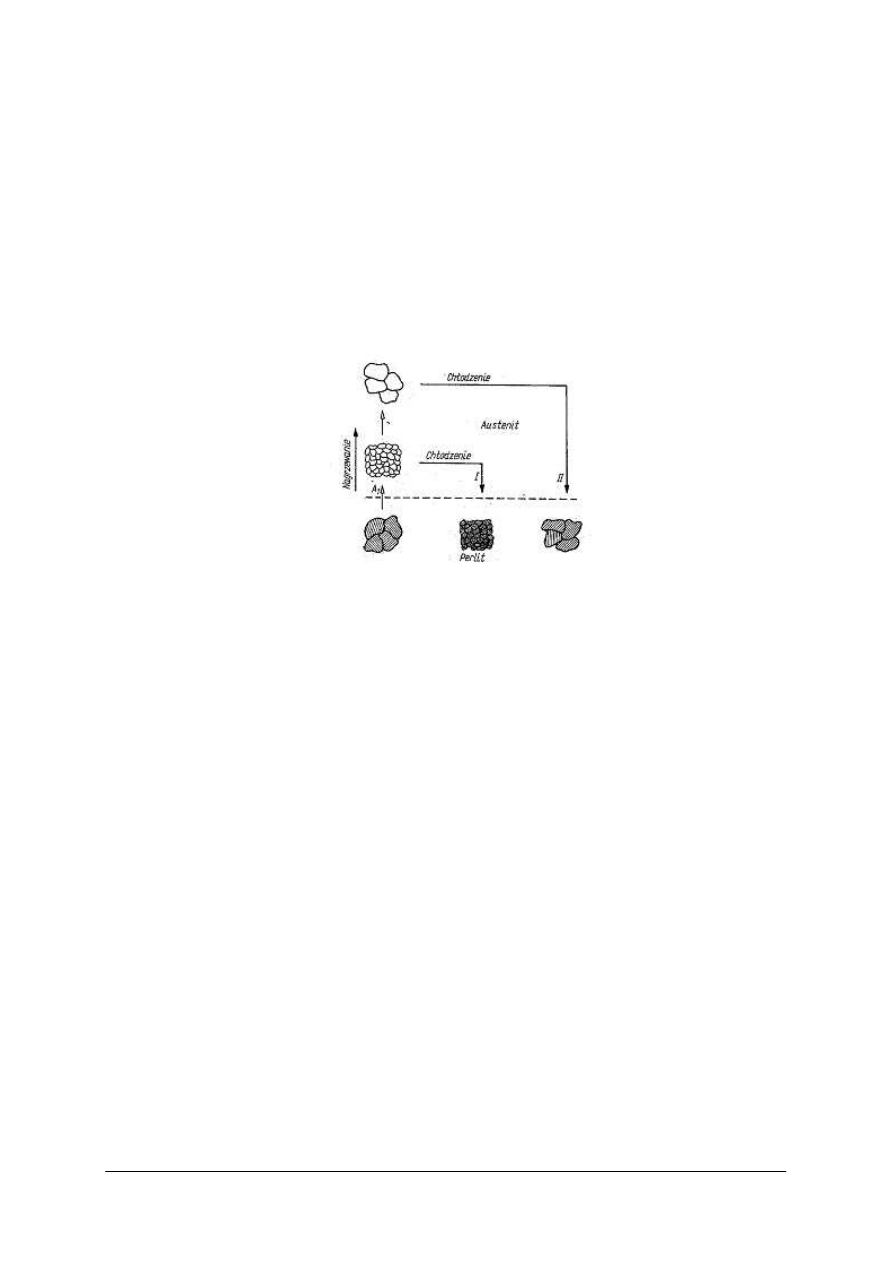

Rys. 4.

Schemat zmiany wielkości ziarna podczas nagrzewania i chłodzenia stali eutektoidalnej

[6].

Przemiana odwrotna — austenitu w perlit, a więc zachodząca podczas chłodzenia, nie

powoduje zmiany wielkości ziarna. Z drobnoziarnistego austenitu otrzymujemy po

przemianie drobnoziarnisty perlit, z gruboziarnistego austenitu — gruboziarnisty perlit

(rys. 4).

Przemiany w stali podczas chłodzenia

Jak pamiętamy podczas chłodzenia, po wydzieleniu się z austenitu ferrytu (poczynając od

przemiany A

3

, dla stali podeutektoidalnych) lub cementytu (poczynając od przemiany A

cm

dla

stali nadeutektoidalnych) z pozostałego austenitu zawierającego 0,8% C w stałej temperaturze

przemiany A

1

następuje wykrystalizowanie mieszaniny płytek cementytu i ferrytu – powstaje

perlit.

Wykrystalizowanie płytek cementytu wymaga znacznych przesunięć atomów, a więc

konieczny jest odpowiedni czas dla ich uformowania. Związek pomiędzy czasem,

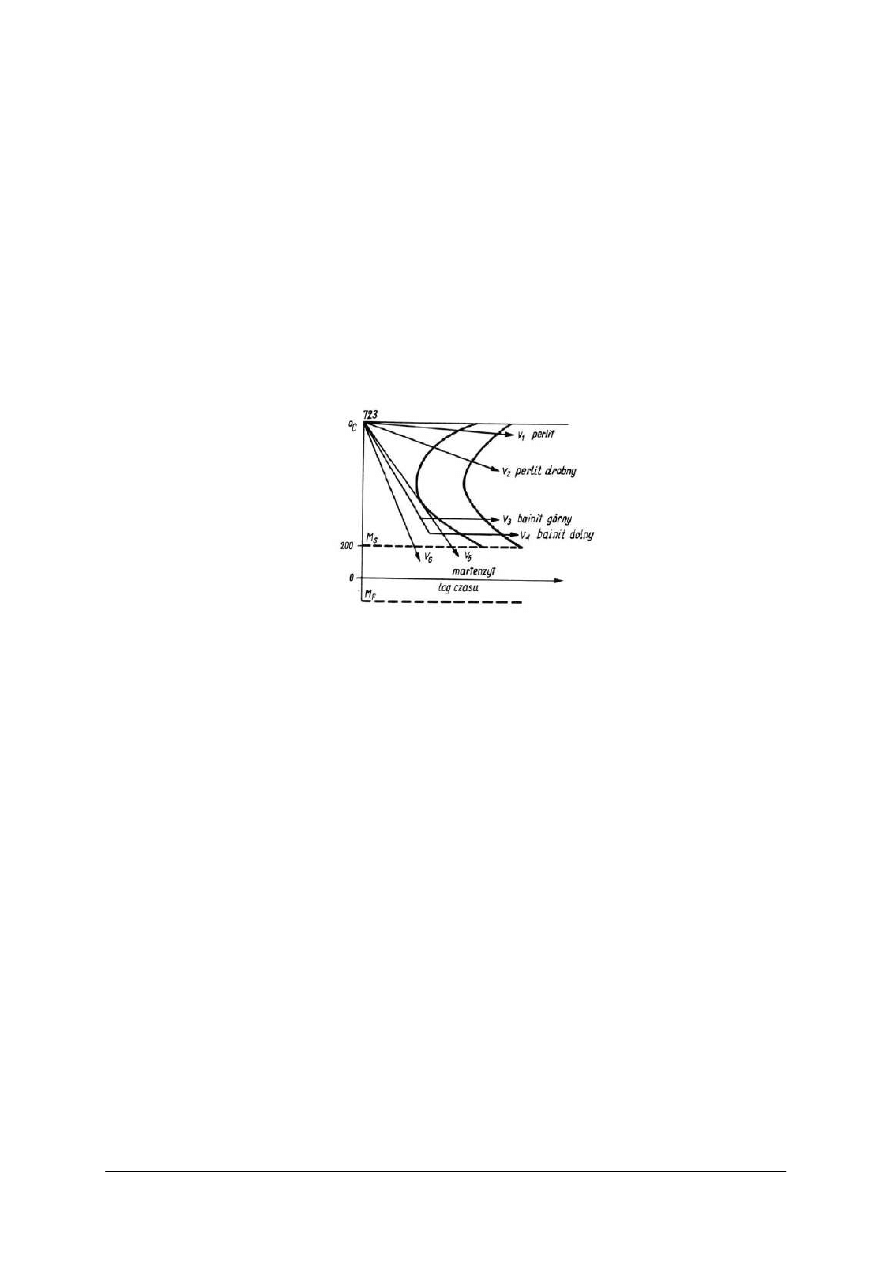

temperaturą i charakterem przemiany przedstawia się na wykresach zwanych wykresami CTP

lub też – ze względu na kształt krzywych – wykresami C (rys. 5). Na tych wykresach krzywa

oznaczana symbolem p określa początek przemiany austenitu w perlit, krzywa oznaczana

symbolem k określa koniec tej przemiany. Naniesione na ten wykres linie oznaczone

symbolem u określają różne szybkości chłodzenia

Opisana poprzednio przemiana austenitu na perlit płytkowy zachodzi przy powolnym

chłodzeniu, oznaczonym na wykresie symbolem u

1

Przy większych szybkościach chłodzenia

(v

2

)

cementyt nie zdąży uformować się w postaci wyraźnych płytek i krystalizuje się

w postaci drobnych ziarn – powstaje struktura zwana perlitem drobnym. Chłodząc

z szybkością u

3

otrzymujemy bardzo drobny cementyt, wykrywalny dopiero przy obserwacji

zgładu pod mikroskopem elektronowym. Taką strukturę, złożoną z bardzo drobnego

cementytu i ferrytu, nazywa się bainitem górnym. Przy sposobie chłodzenia określonym linią

v

4

, otrzymuje się charakterystyczne igły widoczne pod mikroskopem metalograficznym. Igły

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

te składają się z bardzo drobnych płytek cementytu i ferrytu. Strukturę taką nazywa się

bainitem dolnym. Wszystkie struktury otrzymane po tych przemianach, a wiec struktura

perlitu i struktura bainitu, składają się z dwóch faz: cementytu i ferrytu.

Przemiana austenitu na perlit jest przemianą dyfuzyjną. (dyfuzja – proces

rozprzestrzeniania się cząsteczek w gazie, cieczy lub ciałach stałych pod wpływem różnicy

ciśnień parcjalnych). Im większe przechłodzenie, tym wolniej przebiega dyfuzja. Przy

szybkości chłodzenia większej od szybkości krytycznej (v

5

= v

kr

) przemiana dyfuzyjna nie

zdąży zajść. Natomiast w pewnej bardzo niskiej temperaturze zachodzi zupełnie inna,

bezdyfuzyjna przemiana austenitu na strukturę jednofazową, zwaną martenzytem. Początek

tej przemiany określa na wykresie linia M

s.

Martenzyt jest silnie przesyconym roztworem

węgla w żelazie

α

(Fe

α

). Objętość martenzytu jest większa niż objętość austenitu. Powoduje

to powstanie w materiale naprężeń ściskających i przyczynia się do zahamowania przemiany

austenitu na martenzyt. Pozostały austenit nazywa się austenitem szczątkowym; można

zmniejszyć jego ilość przez dalsze obniżenie temperatury.

Rys. 5

.

Wykres przemian przechłodzonego austenitu [1].

Na położenie krzywych C i linii M

s

i M

f

zasadniczy wpływ ma zawartość węgla i udział

pierwiastków stopowych. Przy małej zawartości węgla trwałość austenitu jest bardzo mała,

początek przemiany austenitu na perlit zachodzi po bardzo krótkim czasie. Krytyczna

szybkość chłodzenia (najmniejsza szybkość chłodzenia, przy której z austenitu o danej

zawartości węgla powstaje martenzyt) jest bardzo duża.

W stalach o zawartości poniżej 0,2% C praktycznie stosowane sposoby chłodzenia nie

zapewniają osiągnięcia prędkości krytycznej koniecznej dla uzyskania struktury

martenzytycznej. Dlatego stali tych nie hartuje się. Wzrost zawartości węgla, a także dodanie

do stali takich pierwiastków, jak nikiel, chrom, wolfram i molibden – powodują opóźnienie

początku przemiany austenitu na perlit i zmniejszenie krytycznej szybkości chłodzenia.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co stanowi istotę obróbki cieplnej?

2. Jakie przemiany zachodzą w stali podczas nagrzewania i wygrzewania?

3. Jak się zmienia wielkość ziarna podczas nagrzewania stali eutektoidalnej?

4. Jakie zmiany struktury zachodzą w stali podczas chłodzenia?

5. Jaki wpływ na strukturę stali ma szybkość chłodzenia podczas obróbki cieplnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Wyznacz temperaturę przemiany austenitycznej dla stali niestopowej 15(C15), 25 (C25),

45 (C45), na podstawie wykresu Fe-C.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować stal niestopową 15(C15), 25 (C25), 45 (C45),

2) zidentyfikować zachodzące przemiany podczas nagrzewania stali i jej wygrzewania,

3) wyznaczyć temperaturę przemiany austenitycznej na podstawie wykresu Fe-C,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny,

6) zapisać wyniki przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

wykres Fe-C,

−

PN,

−

literatura,

−

filmy dydaktyczne,

−

foliogramy.

Ćwiczenie 2

Wyznacz przemiany strukturalne zachodzące podczas nagrzewania, wygrzewania

i chłodzenia dla stali podeutektoidalnej, etektoidalnej i nadetektoidalnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować stal podeutektoidalną, etektoidalną i nadetektoidalną na wykresie Fe-C,

2) określić przemiany zachodzące podczas nagrzewania stali i jej wygrzewania oraz podczas

chłodzenia,

3) wyznaczyć temperaturę przemiany na podstawie wykresu Fe-C,

4) zaprezentować wykonane ćwiczenie,

5)

dokonać oceny,

6) zapisać wyniki przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

wykre Fe-C,

−

PN,

−

literatura,

−

foliogramy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić istotę obróbki cieplnej?

2) rozróżnić przemiany strukturalne zachodzące w stali podczas

nagrzewania i wygrzewania?

3) wyjaśnić, jakie zmiany strukturalne zachodzą w stali podczas

chłodzenia?

4) scharakteryzować zabiegi stosowane w obróbce cieplnej?

5) rozróżnić materiały, które można poddawać obróbce cieplnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Wykonywanie obróbki cieplnej

4.2.1. Materiał nauczania

Wyżarzanie

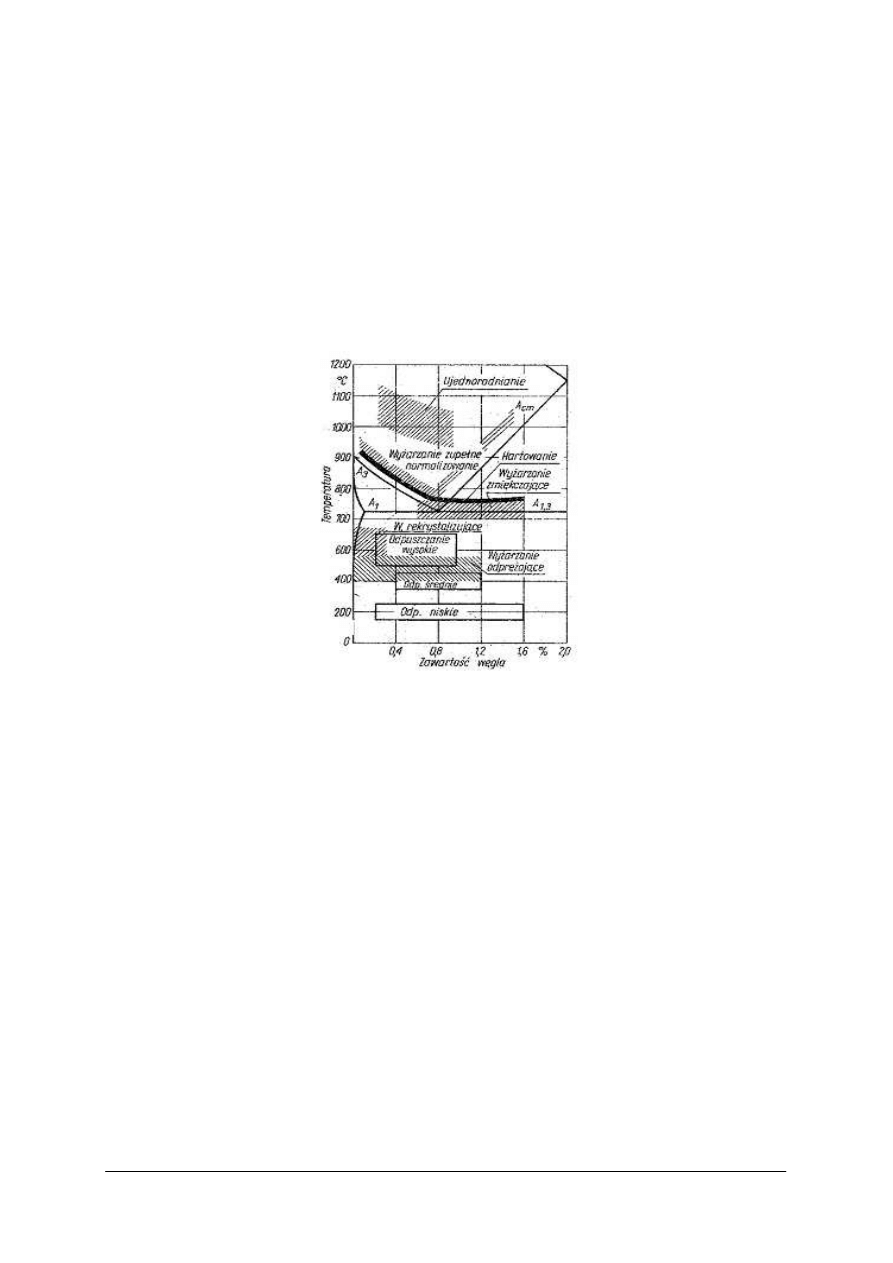

Wyżarzanie polega na nagrzaniu stopu do określonej temperatury (rys. 6), wygrzewaniu

w tej temperaturze i powolnym chłodzeniu (studzeniu). Fazy otrzymane po tej obróbce są

zgodne ze stanem równowagi stopu.

Rozróżnia się następujące rodzaje wyżarzania: ujednorodniające, normalizujące, zupełne,

zmiękczające, odprężające, rekrystalizujące i odpuszczające (wyżarzanie odpuszczające,

zwane odpuszczaniem, stosuje się po hartowaniu).

Rys. 6. Zakresy temperatur wyżarzania i hartowania stali [5].

Wyżarzanie ujednorodniające (homogenizowanie) powoduje usunięcie niejednorodności

chemicznej ziaren roztworu stałego i częściowo faz wydzielonych na granicach ziarn.

Stosowane jest do wyżarzania wlewków i odlewów staliwnych.

Wyżarzanie normalizujące (normalizowanie) stosuje się w celu uzyskania równomiernej

i rozdrobnionej struktury. Polega na nagrzaniu stali do temperatury o 30–50°C powyżej A

1

lub A

cm

(w zależności od tego, czy stal jest podeutektoidalna, czy nadeutektoidalna),

wygrzewaniu w tej temperaturze przez czas niezbędny do stworzenia struktury austenitycznej

i następnie chłodzeniu w spokojnym powietrzu. Normalizowanie polepsza właściwości

mechaniczne stali, bywa też stosowane jako obróbka przygotowująca do hartowania czy do

ratowania stali przegrzanych.

Wyżarzanie zupełne jest właściwie odmianą wyżarzania normalizującego, różni się od

niego tylko powolniejszym chłodzeniem, początkowo razem z piecem, a następnie

w spokojnym powietrzu. Po wyżarzaniu zupełnym stal odznacza się dobrą ciągliwością, małą

twardością i dobrą obrabialnością.

Wyżarzanie zmiękczające (sferoidyzujące) polega na wygrzewaniu stali w temperaturze

30

÷

50°C. Powyżej A

1

i chłodzeniu z przetrzymaniem w stałej temperaturze nieco poniżej A

1

lub (częściej) na wahadłowym podgrzewaniu do temperatury powyżej A

1

i studzeniu do

temperatury poniżej A

1

(od 680°C do 740°C). Następuje przerywanie siatki cementytu

i formowanie tzw. cementytu kulkowego występującego na tle ferrytu. Taki proces nazywa

się sferoidyzacją. Powoduje ona obniżenie twardości, zwiększenie elastyczności i poprawę

obrabialności stali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyżarzanie odprężające ma na celu zmniejszenie naprężeń własnych powstających

w czasie odlewania, kucia, spawania, obróbki plastycznej na zimno czy nawet podczas

zgrubnego skrawania. W czasie tej obróbki temperatura wygrzewania stali powinna być

niższa od temperatury rekrystalizacji, w której mogłyby zachodzić przemiany fazowe lub

strukturalne. Chłodzenie powinno być powolne, przeważnie wraz z piecem.

Wyżarzanie rekrystalizujące stosuje się w celu usunięcia skutków zgniotu wywołanego

obróbką plastyczną na zimno. Wymaga nagrzania do temperatury wyższej od temperatury

rekrystalizacji.

Hartowanie

Hartowanie polega na nagrzaniu stali o 30–50

o

Cpowyżej temperatury przemiany A

1

lub

A

1,3

(rys. 6), wygrzaniu w tej temperaturze aż do otrzymania struktury austenitycznej

(w stalach

podeutektoidalnych)

lub

austenityczno-cementytowej

(w

stalach

nadeutektoidalnych), a następnie na oziębianiu z szybkością najczęściej większą od szybkości

krytycznej. Celem tej obróbki cieplnej jest uzyskanie bardzo twardej struktury

martenzytycznej. Twardość martenzytu w zależności od zawartości węgla wynosi

40–64 HRC. Stosowane są również odmiany hartowania dające struktury bainityczne, na

przykład hartowanie z przemianą izotermiczną.

W zależności od sposobu chłodzenia rozróżnia się hartowanie zwykłe, przerywane,

stopniowe i z przemianą izotermtczną (izotermiczne). Dla oziębiania stali niestopowych

o zawartości 0,45–65% C odznaczających się bardzo dużą szybkością krytyczną, stosuje się

wodę. Stale o większej zawartości węgla z dodatkiem na przykład chromu, niklu, wolframu

można chłodzić w oleju lub nawet w strumieniu sprężonego powietrza. Szybkość chłodzenia

w hartowanym przedmiocie jest największa na powierzchni i maleje w kierunku rdzenia. Przy

odpowiednio dużych przekrojach materiał jest zahartowany tylko do pewnej głębokości, dalej

w głąb tworzą się w kolejności struktury bainityczne i perlityczne. Zdolność do hartowania

w głąb nazywa się hartownością. W zależności od możliwej do uzyskania grubości warstwy

zahartowanej rozróżnia się stale głęboko i płytko hartujące się. Hartowność stali znacznie

podwyższają chrom i nikiel.

W wielu przypadkach celem obróbki cieplnej jest uzyskanie tylko twardej odpornej na

ś

cieranie powierzchni przy zachowaniu w miarę ciągliwego rdzenia. Stosuje się wtedy

hartowanie powierzchniowe. Polega ono na bardzo szybkim nagrzaniu warstwy

powierzchniowej i szybkim chłodzeniu jej w wodzie lub powietrzu tak, że hartuje się tylko ta

warstwa materiału, która osiągnęła temperaturę hartowania. W zależności od sposobu

nagrzewania warstwy wierzchniej rozróżnia się hartowanie powierzchniowe:

−

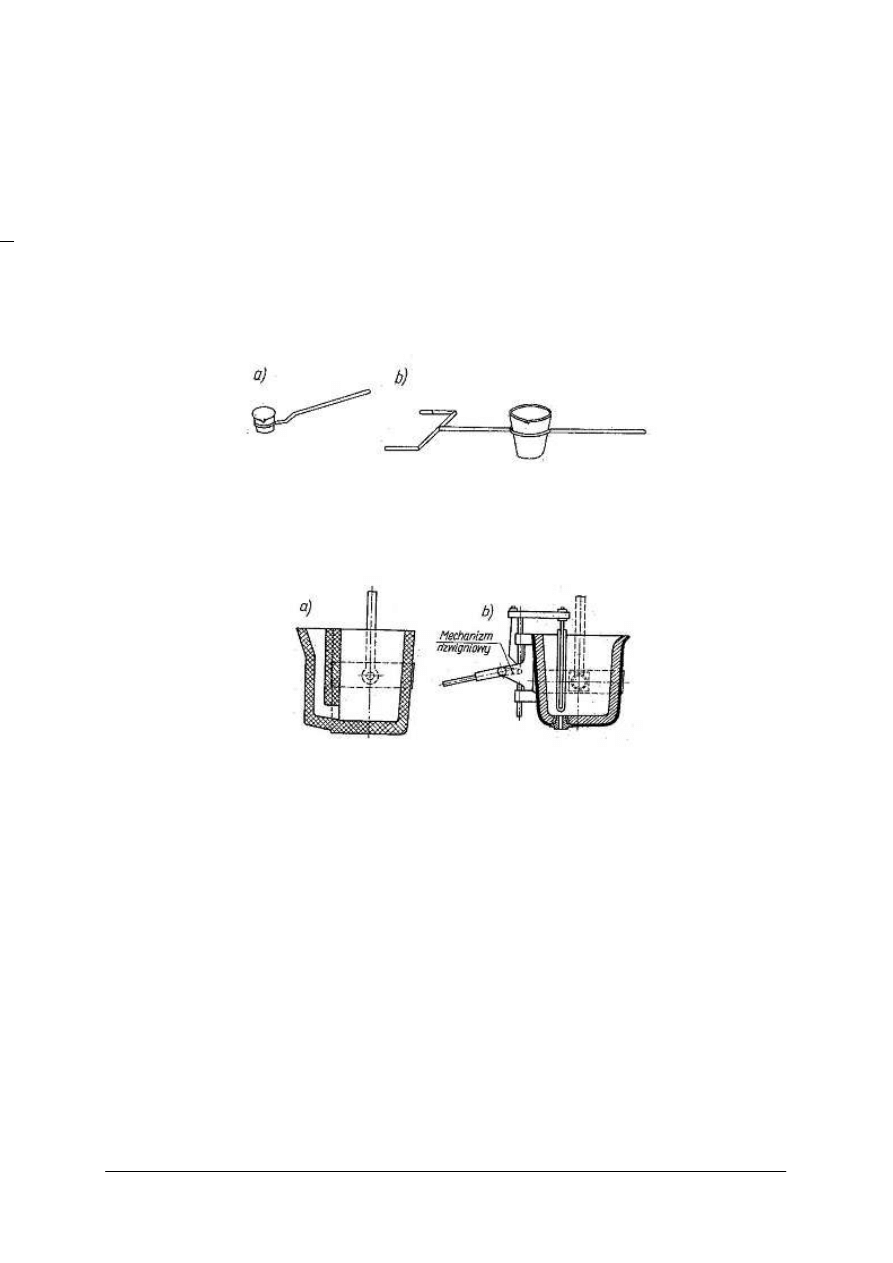

płomieniowe – z nagrzewaniem warstwy wierzchniej od płomienia gazu (rys. 7a),

−

indukcyjne – z nagrzewaniem warstwy wierzchniej za pomocą szybkozmiennych prądów

indukcyjnych (rys. 7b),

−

kąpielowe – z nagrzewaniem warstwy wierzchniej przez zanurzenie w nagrzanej do

odpowiedniej temperatury kąpieli solnej lub metalowej.

Głębokość warstwy zahartowanej po hartowaniu powierzchniowym zwykle wynosi

0,4–2 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 7. Hartowanie: a) płomieniowe, b) indukcyjne, 1) przedmiot hartowany, 2) warstwa nagrzewana.

3) warstwa zahartowana, 4) palnik, 5) wzbudnik, 6) urządzenie do chłodzenia [8].

Odpuszczanie

Odpuszczanie stosuje się do przedmiotów uprzednio zahartowanych. Polega ono na

nagrzaniu (rys. 7) zahartowanej stali do temperatury poniżej przemiany A

1

, wygrzaniu w tej

temperaturze i schłodzeniu (najczęściej z dowolną szybkością). Stal o strukturze

martenzytycznej jest bardzo twarda, ale też krucha i mało plastyczna. Ponadto hartowanie

powoduje powstanie często bardzo znacznych naprężeń wewnętrznych. Celem odpuszczania

jest właśnie złagodzenie tych negatywnych skutków hartowania kosztem niezbyt dużego

obniżenia twardości. Rozróżnia się odpuszczanie:

−

niskie, przeprowadza się je w zakresie temperatur 150–250

o

C w celu usunięcia naprężeń

hartowniczych, przy zachowaniu wysokiej twardości i wytrzymałości. Wskutek podgrzania

stali następuje zamiana austenitu szczątkowego na martenzyt, który równocześnie zamienia

się na martenzyt regularny, zwany też martenzytem odpuszczania,

−

ś

rednie, prowadzi się je w zakresie temperatur 350–450°C co pozwala na utrzymanie

dość wysokiej granicy sprężystości i twardości materiału przy dostatecznej plastyczności.

Następuje zamiana struktury martenzytycznej na bardzo drobną strukturę perlityczną,

−

wysokie, przeprowadza się je w temperaturze wyższej od 500°C, ale niższej od

temperatury przemiany A

1

. Wytworzony w tym zakresie temperatur perlit składa się

z bardzo drobnego cementytu kulkowego i ferrytu. Odpuszczanie wysokie powoduje

wzrost ciągliwości i udarności materiału przy dostatecznie dużej wytrzymałości.

Odpuszczanie wysokie prowadzi do znacznego zmniejszenia twardości warstwy

wierzchniej i nieznacznego w głębi materiału, w efekcie występuje wyrównanie twardości

w całym przekroju. Stale po wysokim odpuszczaniu odznaczają się korzystnym zestawieniem

właściwości wytrzymałościowych i plastycznych. Hartowanie w połączeniu z odpuszczaniem

wysokim lub średnim nazywa się często ulepszaniem cieplnym.

Przesycanie stali

Często roztwory stałe występujące w stopach metali przy obniżaniu ich temperatury

wykazują zmniejszenie zdolności do rozpuszczania jednego składnika w drugim. Na przykład

ż

elazo

α

maksymalną ilość atomów węgla może przyjąć do swojej sieci w temperaturze

723°C. Ta graniczna rozpuszczalność wynosi 0,02%. Z wykresu równowagi żelazo-cementyt

wynika, że przy chłodzeniu (powolnym) ferryt będzie ubożał w węgiel, będzie się wydzielać

nowa faza – kryształy cementytu trzeciorzędowego. Jeżeli zastosujemy chłodzenie o dużej

szybkości, to węgiel nie zdąży wykrystalizować się w postaci cementytu i pozostanie w sieci

ż

elaza

α

. Powiemy, że powstał roztwór przesycony. Fazowo jest on niezgodny z fazami

istniejącymi w stanie równowagi w temperaturze otoczenia, zgodny jest natomiast z fazami

istniejącymi w temperaturze wygrzewania. Istotą przesycania jest więc uzyskanie

w temperaturze otoczenia struktury odpowiadającej fazowo temperaturze odpowiednio

wyższej. W tym celu stop nagrzewa się powyżej temperatury określonej krzywą granicznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

rozpuszczalności, wygrzewa w tej temperaturze i następnie szybko schładza. Przesycanie stali

niskowęglowych zabezpiecza przed wydzieleniem na granicach ziarn ferrytu siatki kruchego

cementytu. Dzięki temu obróbka ta znacznie podwyższa właściwości plastyczne stali

i znajduje zastosowanie do blach przeznaczonych do głębokiego tłoczenia. Przesycanie

stosuje się również do stali kwasoodpornych (stale o strukturze austenitycznej), a także do

stopów aluminium i niektórych stopów miedzi.

Wady obróbki cieplnej

Do najczęściej spotykanych wad przedmiotów obrobionych cieplnie można zaliczyć:

−

miękkie plamy, stanowiące na powierzchni przedmiotu miejsca o znacznie obniżonej

twardości,

−

odwęglanie, polegające na zmniejszeniu zawartości węgla w przypowierzchniowej

warstwie przedmiotu, powodowanym chemicznym działaniem ośrodka,

−

przegrzanie, którego skutkiem jest nadmierny rozrost ziarn materiału przedmiotu,

powodowany zbyt wysoką temperaturą lub zbyt długim czasem grzania,

−

przepalanie, przejawiające się znacznym przegrzaniem oraz nieodwracalnymi zmianami

na granicach ziarn,

−

przewęglenie, polegające na nadmiernym nasyceniu węglem warstwy przypowierzchniowej

przedmiotu,

−

utlenianie wewnętrzne, polegające na utlenianiu się warstwy przypowierzchniowej

przedmiotu wzdłuż granic ziarn.

4.2.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega wyżarzanie?

2. Jakie rozróżniamy odmiany wyżarzania?

3. Na czym polega hartowanie stali?

4. Na czym polega odpuszczanie?

5. Na czym polega przesycanie stali?

6. Jakie mogą wystąpić wady obróbki cieplnej?

4.2.3. Ćwiczenia

Ćwiczenie 1

Ustal temperaturę wyżarzania normalizującego dla stali 45 (C45), 40H(41Cr4), 18G2A

(P460N).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustalić temperaturę wyżarzania dla określonej stali i rodzaju zabiegu na podstawie

dostępnej literatury,

2) dokonać oceny,

3) zaprezentować wykonane ćwiczenie,

4) zapisać wyniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

wykres Fe-C,

−

literatura.

Ćwiczenie 2

Dobierz temperaturę hartowania i odpuszczania niskiego, środowisko chłodzące i sposób

chłodzenia dla przedmiotu wykonanego ze stali 45 (C45).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać temperaturę hartowania,

2) dobrać temperaturę odpuszczania niskiego,

3) określić sposoby chłodzenia przy hartowaniu w zależności od kształtu i wielkości

przedmiotu,

4) określić jak sprawdzić jakość wykonanego hartowania,

5) rozpoznać strukturę stali po hartowaniu i odpuszczaniu,

6) zaprezentować wykonane ćwiczenie,

7) zapisać wyniki przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

PN,

−

filmy dydaktyczne, foliogramy,

−

literatura.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić, na czym polega wyżarzanie?

2) wyjaśnić, na czym polega hartowanie?

3) wyjaśnić, na czym polega odpuszczanie?

4) dobrać rodzaj wyżarzanie?

5) dobrać temperaturę nagrzania do hartowania?

6) dobrać rodzaj odpuszczanie?

7) zastosować przepisy bhp, ppoż. i ochrony środowiska podczas

obróbki cieplnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Wiadomości podstawowe o obróbce cieplno-chemicznej

4.3.1. Materiał nauczania

Obróbka cieplno-chemiczna polega na zmianie składu chemicznego warstwy wierzchniej

materiału wskutek aktywnego oddziaływania środowiska na jego powierzchnie. Obok

temperatury występuje tu nowy czynnik obróbki – środowisko aktywne chemicznie. Podstawą

obróbki cieplno-chemicznej jest zjawisko dyfuzji, której intensywność rośnie wraz ze

wzrostem temperatury i czasu wygrzewania. Zjawisko dyfuzji polega na przenikaniu atomów

ze środowiska, na przykład węgla, azotu lub innych pierwiastków w głąb obrabianego

materiału.

Do najważniejszych rodzajów obróbki cieplno-chemicznej należą: nawęglanie,

azotowanie, cyjanowanie (łączne nasycanie powierzchni węglem i azotem). Stosuje się

również nasycanie warstwy wierzchniej takimi pierwiastkami, jak: aluminium, krzem, chrom,

bor i inne.

Nawęglanie stosuje się do elementów maszyn, od których wymaga się twardej, odpornej

na ścieranie powierzchni i ciągliwego rdzenia. Nawęglanie jest procesem polegającym na

dyfuzyjnym nasycaniu warstwy wierzchniej stali węglem w celu nadania jej zdolności do

hartowania. Nawęgla się stale o zawartości węgla nie przekraczającej 0,30% C. Sieć

przestrzenna żelaza

α

może pomieścić tylko niewielkie ilości węgla. Znacznie więcej węgla

może przyjąć sieć żelaza

γ

. Dlatego przy nawęglaniu stal podgrzewa się powyżej przemiany

A

3

. Praktycznie, w zależności od zawartości węgla w stali, przyjmuje się temperaturę

nawęglania od 880°C do 940°C. Środowisko służące do nawęglania nazywa się

karboryzatorem i może być stałe, ciekłe lub gazowe. Czas nagrzewania zależy od

temperatury wygrzewania, aktywności środowiska nawęglającego i wymaganej grubości

warstwy nawęglania, którą przyjmuje się najczęściej od 0,5 do 2,5 mm. Podwyższanie

temperatury, a także wydłużanie czasu wygrzewania prowadzi do zwiększenia grubości

warstwy nawęglanej, ale powoduje też znaczny rozrost ziarn w całej objętości materiału.

W celu stworzenia struktury drobnoziarnistej po nawęglaniu należy stal normalizować. Po

normalizowaniu przeprowadza się hartowanie. Temperatura hartowania powinna być większa

od przemiany A

1,3

tj. około 750

o

C. W celu odprężenia stali po hartowaniu stosuje się niskie

odpuszczanie w temperaturze około 180°C. Zespół kolejno po sobie następujących operacji

nawęglania, hartowania i odpuszczania jest nazywany węgloutwardzaniem cieplnym. Dla

mało odpowiedzialnych elementów maszyn po nawęglaniu można ograniczyć obróbkę

cieplną do hartowania. Należy zaznaczyć, że nawęglanie bez hartowania warstwy nawęglanej

nie miałoby znaczenia praktycznego.

Azotowanie polega na nasyceniu wierzchniej warstwy stali azotem. W podwyższonej

temperaturze azot łatwo wiąże się z żelazem tworząc roztwory stałe i związki chemiczne.

W obecności takich dodatków stopowych jak aluminium, chrom i molibden tworzy z nimi

odpowiednie azotki. Azotki te odznaczają się bardzo dużą twardością, większą od twardości

martenzytu. Proces azotowania znacznie utrudnia węgiel. Dlatego do azotowania nie nadają

się stale wysokowęglowe. Praktycznie azotowanie stosuje się do stali stopowych, szczególnie

do stali zawierających aluminium, gdyż aluminium tworzy z azotem najtwardsze azotki.

Azotowanie przeprowadza się zazwyczaj po ulepszaniu cieplnym (po hartowaniu

i odpuszczaniu) i po obrobieniu powierzchni na ostateczny wymiar. Przedmioty do

azotowania umieszcza się w specjalnych piecach, przez które przepływa amoniak, i wygrzewa

przez około 30 godzin w temperaturze 520–540°C. Grubość warstewki nasyconej azotem

przeważnie nie przekracza 0,8 mm. Azotowanie prawie nie wpływa na zmianę wymiarów.

Powierzchnie azotowane odznaczają się dużą odpornością na ścieranie i na korozję.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Cyjanowanie (węgloazotowanie kąpielowe) jest to proces nasycania warstwy wierzchniej

węglem i azotem. W zależności od temperatury obróbki intensywniejsze jest nawęglanie lub

azotowanie. W temperaturze 800–850°C zachodzi głównie nawęglanie i wobec tego warstwa

nasycona wymaga hartowania. W temperaturze niższej – ok. 500°C, dominuje azotowanie

i warstwa cyjanowana nie wymaga hartowania. Po cyjanowaniu w wysokich temperaturach

grubość warstwy dochodzi do 0,3 mm, w niskich temperaturach – tylko do 0,04 mm.

Cyjanowanie wymaga krótkiego czasu wygrzewania, przeważnie 20–30 minut. Powierzchnie

cyjanowane odznaczają się przeważnie bardzo dużą twardością i odpornością na ścieranie.

Obróbkę tę stosuje się głównie do narzędzi skrawających i części przyrządów pomiarowych.

Najczęściej cyjanowanie przeprowadza się w ciekłych kąpielach stopionego cyjanku sodu

NaCN lub cyjanku wapna Ca(CN)

2

. Obecnie, stosuje się również węgloazotowanie w gazach

zawierających węgiel i azot.

Obróbka cieplna stopów metali nieżelaznych

Znaczne zmiany właściwości mechanicznych i innych uzyskuje się również po

zastosowaniu obróbki cieplnej do stopów metali nieżelaznych. Stopy aluminium z miedzią,

a także z manganem i krzemem, uzyskują wysokie właściwości wytrzymałościowe dopiero

po obróbce cieplnej zwanej przesycaniem. Obróbka ta polega na podgrzewaniu stopu do

temperatury, w której składnik stopowy w odpowiednio większym stopniu rozpuszcza się

w aluminium, wygrzaniu w tej temperaturze, a następnie na szybkim oziębianiu w celu

zatrzymania tego składnika w roztworze. Taki roztwór jest roztworem przesyconym. Przez

pewien czas, rzędu kilku godzin, stop po przesycaniu wykazuje bardzo dobre właściwości

plastyczne, przy nie zmienionych właściwościach wytrzymałościowych. Czas ten

wykorzystuje się do prowadzenia obróbki plastycznej.

W stopie przesyconym, a więc niezgodnym z warunkiem równowagi, występują

tendencje do powrotu do stanu równowagi. Stop „przygotowuje się” do wydzielenia fazy

przesycającej, koncentrując w pewnych miejscach sieci aluminium atomy składnika

przesycającego. Częściowo może nastąpić też wydzielenie fazy przesycającej, ale o strukturze

innej niż w stanie równowagi. Przemianom tym towarzyszy wzrost naprężeń wewnętrznych,

co w efekcie powoduje znaczny wzrost właściwości wytrzymałościowych. Procesy takie

nazywa się starzeniem. Starzenie w temperaturze otoczenia przebiega samorzutnie i nazywa

się starzeniem naturalnym. Proces starzenia przebiegający w podwyższonej temperaturze

nazywa się starzeniem sztucznym. Po starzeniu stopy aluminium tracą dobre właściwości

plastyczne, a zyskują znacznie lepsze właściwości wytrzymałościowe.

Obróbkę cieplną polegającą na przesycaniu, a następnie starzeniu nazywa się

utwardzaniem dyspersyjnym. Podgrzanie stopu w ciągu 2–3 minut do temperatury 200°C

powoduje ponowne odzyskanie dobrych właściwości plastycznych i pogorszenie właściwości

wytrzymałościowych. Zjawisko to nazywa się nawrotem. W 2–3 godziny po podgrzaniu stop

znowu traci dobre właściwości plastyczne i zyskuje dobre właściwości wytrzymałościowe.

Do stopów aluminium stosuje się również wyżarzanie zmiękczające i rekrystalizujące.

Stopy magnezu z aluminium, cynkiem i innymi pierwiastkami również obrabia się

cieplnie. Najczęściej stosuje się wyżarzanie zmiękczające, ujednorodniające oraz utwardzanie

dyspersyjne.

Zabiegi obróbki cieplnej stosuje się również do stopów miedzi. W celu zmniejszenia

wytrzymałości i poprawienia właściwości plastycznych stopów stosuje się wyżarzanie

zmiękczające lub rekrystalizujące. Dla podwyższenia właściwości wytrzymałościowych

niektóre stopy, np. brązy, berylowe, poddaje się utwardzaniu dyspersyjnemu, Do brązów

aluminiowych (brązale) stosuje się hartowanie i odpuszczanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Aluminiowanie, zwane inaczej aliterowaniem lub kaloryzowaniem, polega na

wprowadzeniu glinu do stali. Proces nasycania glinem odbywa się w mieszaninie

sproszkowanego aluminium, tlenku aluminium i chlorku amonu w temperaturze około 900°C.

Grubość warstwy wzbogaconej w glin zależy od czasu trwania procesu. Po 24 godzinach

osiąga się warstwę grubości 1 mm, zawierającą około 50% Al.

Aluminiowaniu poddaje się przedmioty przeznaczone do pracy w podwyższonej

temperaturze w atmosferze utleniającej. Utworzona na warstwie aluminium warstwa tlenków

chroni metal podłoża przed dalszym utlenianiem. Wadą tych warstw jest ich kruchość.

Bezpieczeństwo pracy przy obróbce cieplnej i cieplno-chemicznej

W oddziałach obróbki cieplnej pracownikowi zagraża cały szereg szkodliwych dla

zdrowia czynników fizycznych i chemicznych. Podwyższona temperatura w pomieszczeniach

jest przyczyną zakłócenia w ustroju człowieka równowagi wodnej i solnej. Różnica tej

temperatury z temperaturą zewnętrzną powoduje przyspieszoną wymianę powietrza i może

stać się przyczyną schorzeń dróg oddechowych i narządów ruchu. Promieniowanie świetlne i

podczerwone stwarza zagrożenie dla oczu.

Cały szereg substancji chemicznych stosowanych lub powstających w procesie obróbki

cieplnej może stać się przyczyną poważnych zatruć. Zatruciem grożą; tlenek węgla (czad),

powstający jako niepełny produkt spalania, arkoleina (produkt rozkładu olejów

organicznych), związki cyjanowe, kwas solny, ołów i wiele innych. Do organizmu człowieka

substancje te przenikają właściwymi sobie drogami, a mianowicie przez układ oddechowy,

pokarmowy, błonę śluzową, a także przez skórę. Ze względu na niewielkie, ale

systematycznie odbierane dawki substancji trujących objawy zatrucia mogą być przez długi

okres niezauważalne lub lekceważone.

Wysoka temperatura i cały szereg materiałów palnych stwarzają zagrożenie pożarowe,

często też istnieje niebezpieczeństwo wybuchu. Szczególnie silne zagrożenie występuje przy

piecach próżniowych. Przedostanie się do komory pieca nawet niewielkich ilości oleju, wody

lub powietrza może spowodować wybuch.

W celu zmniejszenia istniejącego zagrożenia pracownicy oddziałów obróbki cieplnej

muszą znać ogólne i szczegółowe przepisy bhp dotyczące obsługiwanych urządzeń oraz

bezwzględnie ich przestrzegać, stosować środki ochrony osobistej.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega nawęglanie?

2. W jakich środowiskach przeprowadza się nawęglanie?

3. W jakim celu stosujemy azotowanie?

4. Na czym polega cyjanowanie?

5. Na czym polega aluminiowanie?

6. Jakie zagrożenia bhp występują przy obróbce cieplnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3.3. Ćwiczenia

Ćwiczenie 1

Zaplanuj procesu nawęglania wałka wykonanego ze stali stopowej 20 HG (20MnCr5)

w środowisku stałym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z istotą procesu nawęglania,

2) ustalić temperaturę nawęglania,

3) określić kolejność zabiegów nawęglania,

4) dobrać skład środowiska nawęglającego,

5) ustalić obróbkę cieplną po nawęglaniu,

6) określić sposób sprawdzenia jakość wykonanego nawęglania,

7) stosować przepisy bhp podczas procesu obróbki cieplnej,

8) zaprezentować wykonane ćwiczenie,

9) zapisać wyniki.

Wyposażenie stanowiska pracy:

−

PN, poradniki,

−

foliogramy, filmy dydaktyczne,

−

literatura.

Ćwiczenie 2

Zaplanuj proces azotowania uzębienia koła zębatego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadami wykonania azotowania,

2) dobrać stal nadającą się do azotowania,

3) przewidzieć zabiegi procesu azotowania określonego przedmiotu,

4) dobrać warunki wykonania azotowania,

5) zaprezentować wykonane ćwiczenie,

6) zapisać wyniki.

Wyposażenie stanowiska pracy:

−

poradniki,

−

filmy dydaktyczne, foliogramy.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić istotę nawęglania?

2) określić, w jakich środowiskach chemicznych następuje nawęglanie?

3) zaplanować proces nawęglania określonego przedmiotu?

4) wyjaśnić, na czym polega azotowanie?

5) wyjaśnić, na czym polega aluminiowanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4 Podstawy obróbki plastycznej

4.4.1. Materiał nauczania

Odkształcenia sprężyste i plastyczne

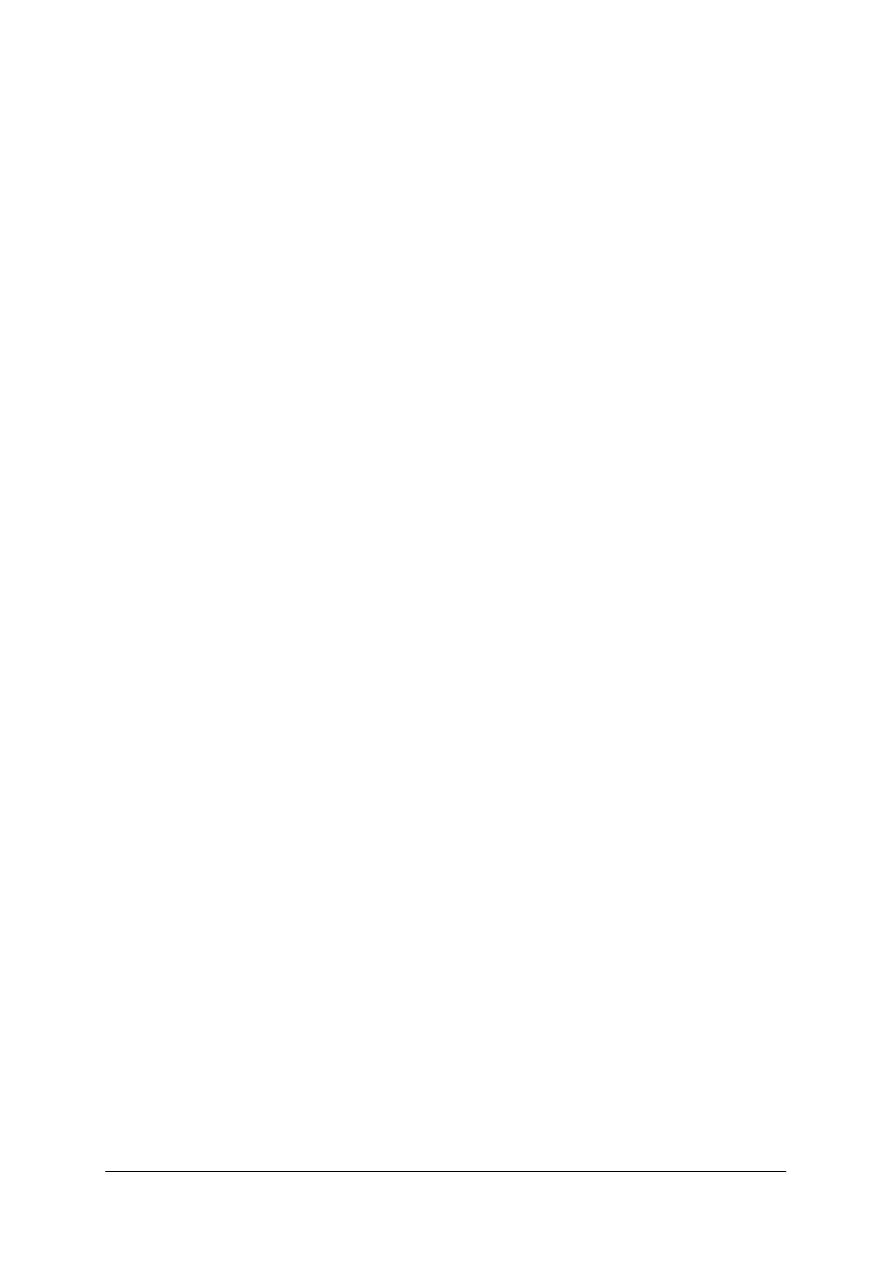

Wszystkie metale i stopy mają budowę krystaliczną. Rysunek 8 przedstawia

schematycznie typową strukturę polikryształu złożoną z wielu monokryształów, to jest

pojedynczych ziarn o różnych orientacjach osi i płaszczyzn sieci krystalicznych. Ziarna są

oddzielone warstewkami zanieczyszczeń i wtrąceń niemetalicznych.

Monokryształy mają różne defekty, przede wszystkim dyslokacje, których istnienie

umożliwia obróbkę plastyczną (odkształcenie monokryształu o idealnie regularnej siatce

wymaga ogromnych sił).

Rys. 8.

Schemat polikryształu [8].

Wywierając siłę na monokryształ, przy wzrastających naprężeniach, powodujemy zmiany

odległości atomów w siatce krystalicznej wiąże się z tym pewna zmiana (przyrost lub ubytek)

objętości. Stan ten jest jednak nietrwały – po usunięciu obciążenia odkształcenie to zwane

odkształceniem sprężystym, znika i monokryształ wraca do stanu początkowego.

Jeśli naprężenie w monokrysztale stanie się odpowiednio duże. wystąpi – niezależnie od

odkształcenia sprężystego – odkształcenie plastyczne (to znaczy odkształcenie trwałe).

Mechanizm tego odkształcenia może być różny, ale zawsze polega ono na wzajemnym

przemieszczaniu się całych warstw atomów. Najczęściej odkształcenie plastyczne jest

wywołane poślizgiem.

Odkształcenie plastyczne jest trwałe – nie znika po usunięciu naprężeń zewnętrznych.

Może być też znacznie większe niż odkształcenie sprężyste. Podczas odkształcenia

plastycznego objętość materiału nie ulega zmianie – fakt ten ma podstawowe znaczenie dla

projektowania procesów obróbki plastycznej i ich oprzyrządowania.

Jak już stwierdziliśmy, defekty struktury krystalicznej umożliwiają praktyczną realizację

obróbki plastycznej, czyli wystąpienie poślizgu przy stosunkowo niewielkim naprężeniu

Jednak w miarę wzrostu odkształcenia liczba dyslokacji rośnie, co powoduje z kolei

utrudnienie dalszych przemieszczeń warstw atomów. Zjawisko to, ograniczające poważnie

obróbkę plastyczną, nazywamy umocnieniem. Umocnienie powoduje wzrost twardości

i polepszenie właściwości mechanicznych jednak przy znacznym zmniejszeniu plastyczności.

Przechodząc do polikryształu stwierdzimy, że jego odkształcenie sprężyste polega na

niezależnym, jednoczesnym odkształceniu sprężystym wszystkich ziarn (monokryształów).

Natomiast odkształcenie plastyczne polikryształu jest bardziej złożone, gdyż występują tu

jednocześnie dwa zjawiska:

−

odkształcenia plastyczne poszczególnych ziarn,

−

przemieszczenie wzajemne ziarn.

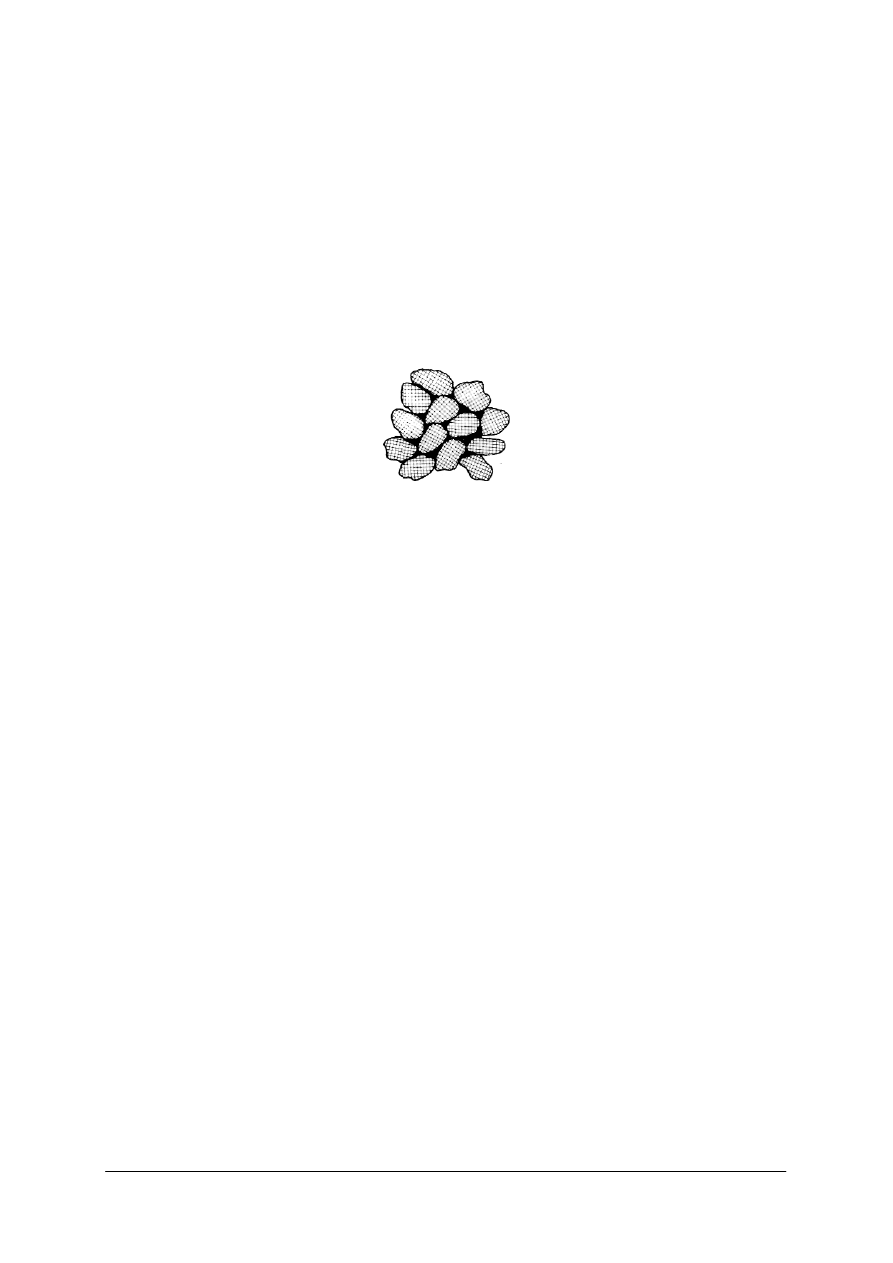

W rezultacie powstaje struktura ukierunkowana, z ziarnami wydłużonymi (rys. 9).

Zjawisko to nazywamy zgniotem. Metal ze zgniotem charakteryzuje się dużymi naprężeniami

wewnętrznymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Metal z dużym zgniotem i silnie umocniony jest mało podatny na dalszą obróbkę

plastyczną. Można mu przywrócić pierwotne właściwości plastyczne przez ogrzanie do

odpowiednio wysokiej temperatury; zajdą wówczas kolejno następujące zjawiska:

−

nawrót (zdrowienie), polegający na częściowej odbudowie struktury i zmniejszeniu

naprężeń wewnętrznych, jednak bez istotnych zmian kształtu i wymiarów ziarn,

−

rekrystalizacja, czyli całkowita odbudowa struktury, z likwidacją umocnienia i zgniotu

(ziarna przybierają pierwotne wymiary).

Rys. 9.

Zgniot – kolejne fazy [8].

Po rekrystalizacji i ostudzeniu metalu można go powtórnie odkształcać plastycznie. Dla

różnych gatunków stali temperatura rekrystalizacji wynosi orientacyjnie 750–950°C; zależy

ona także od zgniotu (im zgniot większy, tym temperatura rekrystalizacji niższa).

Uwzględniając zjawisko rekrystalizacji można odróżnić dwa podstawowe sposoby

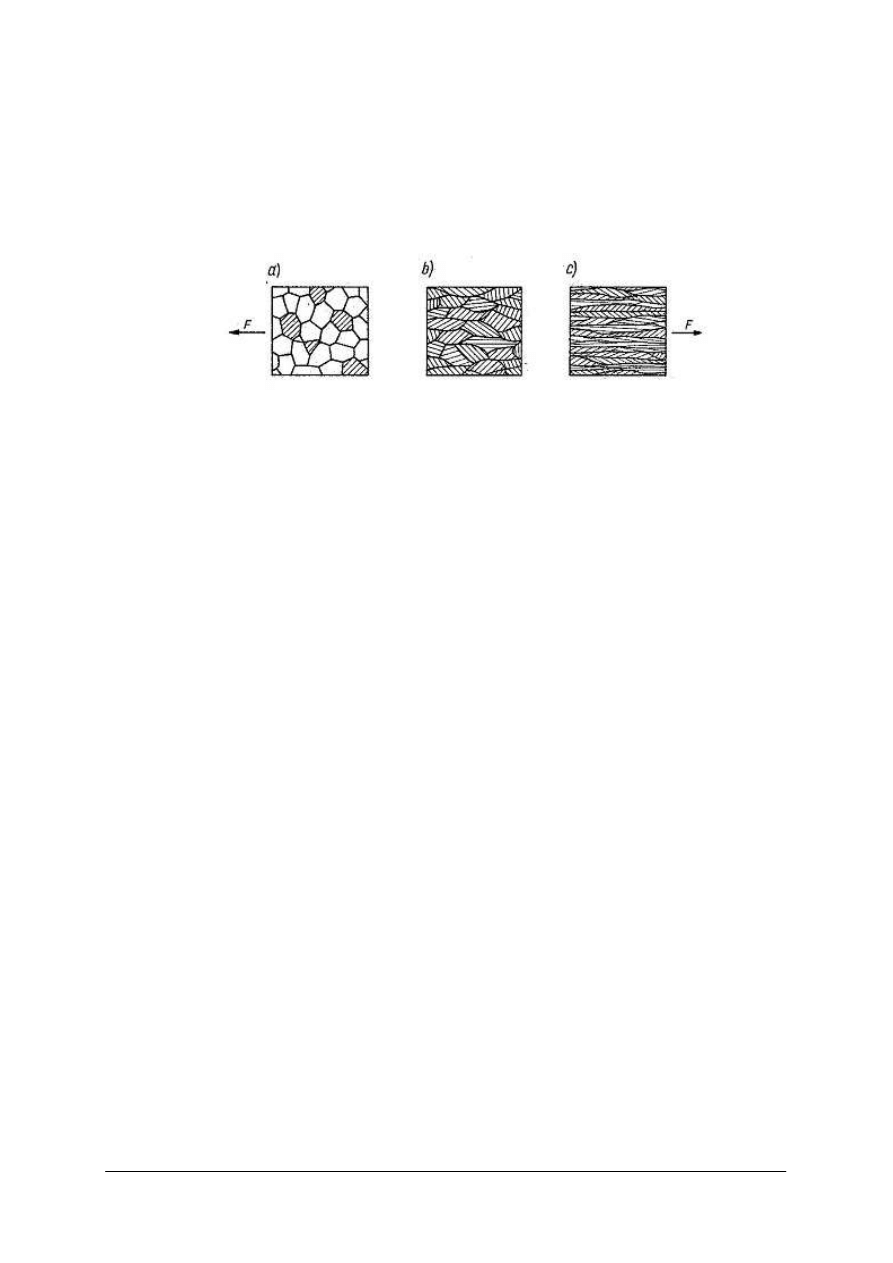

obróbki plastycznej:

−

obróbka na zimno, prowadzona poniżej temperatury rekrystalizacji. Występuje

umocnienie i zgniot, obróbka wymaga dużych naprężeń, a możliwości znacznych

odkształceń są ograniczone.

−

obróbka na gorąco, prowadzona powyżej temperatury rekrystalizacji. Nie występuje

zgniot ani umocnienie, do wywołania odkształceń nie są potrzebne duże naprężenia.

Odkształcenia mogą być dowolnie duże.

Wybór właściwej temperatury obróbki plastycznej na gorąco jest bardzo ważny. Należy

bowiem pamiętać, że metal stygnie – szczególnie, gdy w trakcie obróbki występują dłuższe

przerwy (na przykład przy kuciu). Aby więc w końcowej fazie obróbki zachodziła jeszcze

rekrystalizacja, temperatura początkowa, w której prowadzimy przeróbkę plastyczną nie może

być niska. Nie może ona również być zbyt wysoka, gdyż grozi wystąpieniem szkodliwego

zjawiska powodującego nadmierny rozrost ziarn (skutek „przegrzanie” materiału). Przy

jeszcze wyższej temperaturze (bliskiej topnienia) następuje przepalenie, czyli utlenienie ziarn

na ich granicach. Materiał przepalony nadaje się jedynie do przetopu jako złom.

Rozróżnia się podstawowe sposoby obróbki plastycznej:

−

kucie,

−

walcowanie,

−

ciągnienie,

−

tłoczenie.

Kucie jest najstarszym sposobem obróbki plastycznej – polega na plastycznym

odkształceniu metalu przez zgniatanie naciskiem wywieranym uderzeniowo (kucie na

młotach) lub statycznie (kucie na prasach lub walcach kuźniczych – prasowanie, kucie

walcami). W wyniku kucia otrzymujemy surówkę określonej części maszynowej zwaną

odkuwką. Kucie najczęściej jest obróbką plastyczną na gorąco: znane są jednak liczne

przykłady stosowania w przemyśle kucia na zimno. Rozróżniamy następujące odmiany kucia

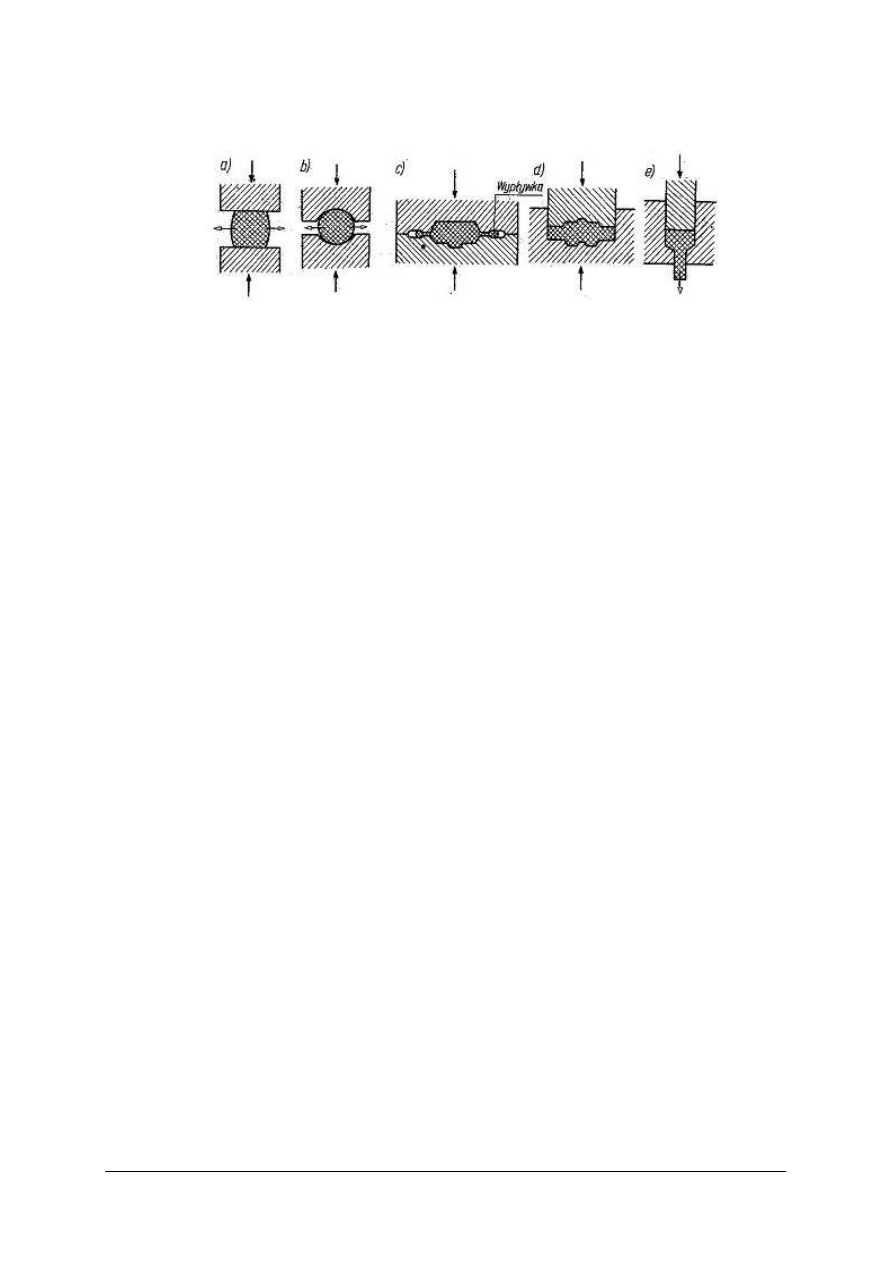

(rys. 10):

−

kucie swobodne za pomocą kowadeł płaskich (rys.10 a),

−

kucie swobodne za pomocą kowadeł kształtowych (rys. 10 b),

−

kucie w matrycy otwartej (rys. 10 c),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

kucie w matrycy zamkniętej (rys. 10 d),

−

wyciskanie (rys. 10 e).

Rys. 10. Odmiany kucia [8].

Kucie swobodne i matrycowe (a–d) może być wykonane na młocie lub na prasie,

wyciskanie – tylko na prasie. Wyciskanie jest nowoczesnym sposobem kucia, stosowanym

w wielu branżach do wydajnej produkcji dokładnych wyrobów. Przykład z rys. 10e

przedstawia wyciskanie współbieżne, podczas którego metal pod wpływem nacisku stempla

uplastycznia się (na zimno) i wypływa przez kształtowy otwór.

Kucie swobodne stosuje się w produkcji małoseryjnej oraz podczas napraw; jest to

typowa obróbka na gorąco.

Kucie swobodne niewielkich przedmiotów można wykonywać ręcznie (za pomocą

różnych młotów ręcznych i innych narzędzi kowalskich, na kowadle), co jest ciężką pracą i

występuje przeważnie w rzemiośle (także artystycznym), a stosunkowo rzadko

w przemysłowych pracach remontowych. W przemyśle kucie swobodne wykonuje się na

młotach mechanicznych (części małe i średniej wielkości) lub na prasach hydraulicznych

(przedmioty duże – masy rzędu setek ton).

−

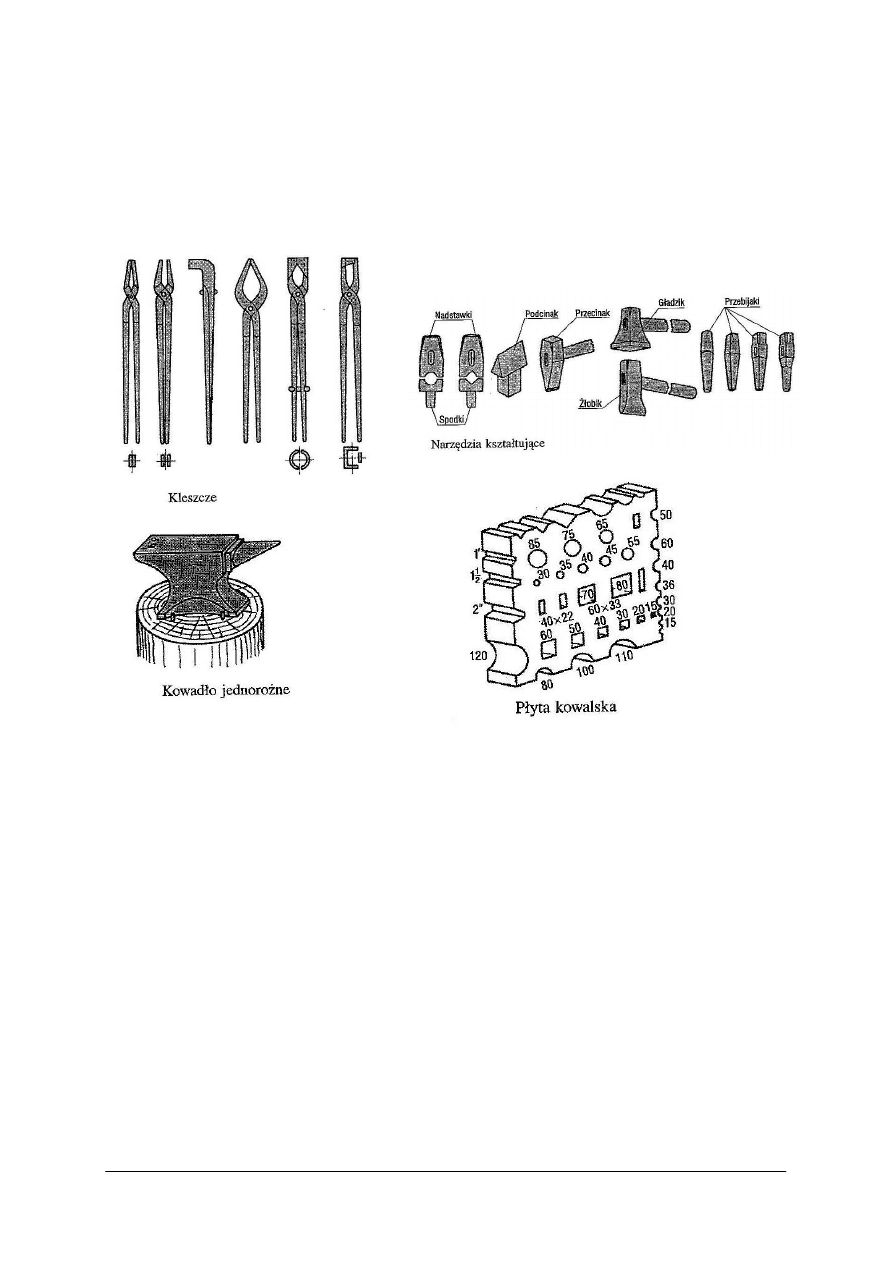

Do kucia swobodnego oprócz młota przy kuciu ręcznym używa się licznych narzędzi,

jak: narzędzia umieszczane na kowadle (czasem z nim połączone), służące do podparcia

części kutej. Mogą to być podstawki półokrągłe do kucia wałków, trzpienie do kucia

pierścieni, podstawki pierścieniowe do dziurawienia i wiele innych.

−

Narzędzia przejmujące uderzenia młota i przekazujące je kutej części; są to na przykład

siekiery kowalskie do odcinania, odsadzki różnych kształtów, trzpienie do dziurawienia.

−

Narzędzia do manipulowania kutym przedmiotem – przede wszystkim różne kleszcze

kowalskie; do kucia lekkich części (do kilkunastu kilogramów) używa się kleszczy

ręcznych, a do przedmiotów ciężkich – kleszczy połączonych z różnymi urządzeniami

dźwigowymi – żurawiami, suwnicami itp. Do kucia swobodnego ciężkich przedmiotów

stosuje się też specjalne maszyny – manipulatory, sterowane przez operatora zdalnie.

−

Narzędzia do pomiaru odkuwki w czasie procesu kucia. Charakterystycznym sposobem

ich użycia jest pomiar gorącej części. Podstawowym narzędziem są macki kowalskie,

stosowane łącznie i przymiarem kreskowym, wystarczające dla dokładności osiąganych

przy kuciu swobodnym, Macki ustawione na konkretny wymiar mogą być również

używane jako sprawdziany; co kilka lub kilkanaście uderzeń młota kontroluje się, czy

kuty przedmiot już ten wymiar osiągnął. Aby przyspieszyć sprawdzanie (co jest bardzo

ważne, bo kuty przedmiot stygnie), stosuje się macki wielokrotne, do kontroli wielu

wymiarów.

Rysunek 11 przedstawia narzędzia do kucia swobodnego. Kucie swobodne może

obejmować różne zabiegi: spęczanie (powiększanie przekroju poprzecznego), wydłużanie

(zmniejszanie przekroju), dziurowanie, gięcie, skręcanie, cięcie i inne.

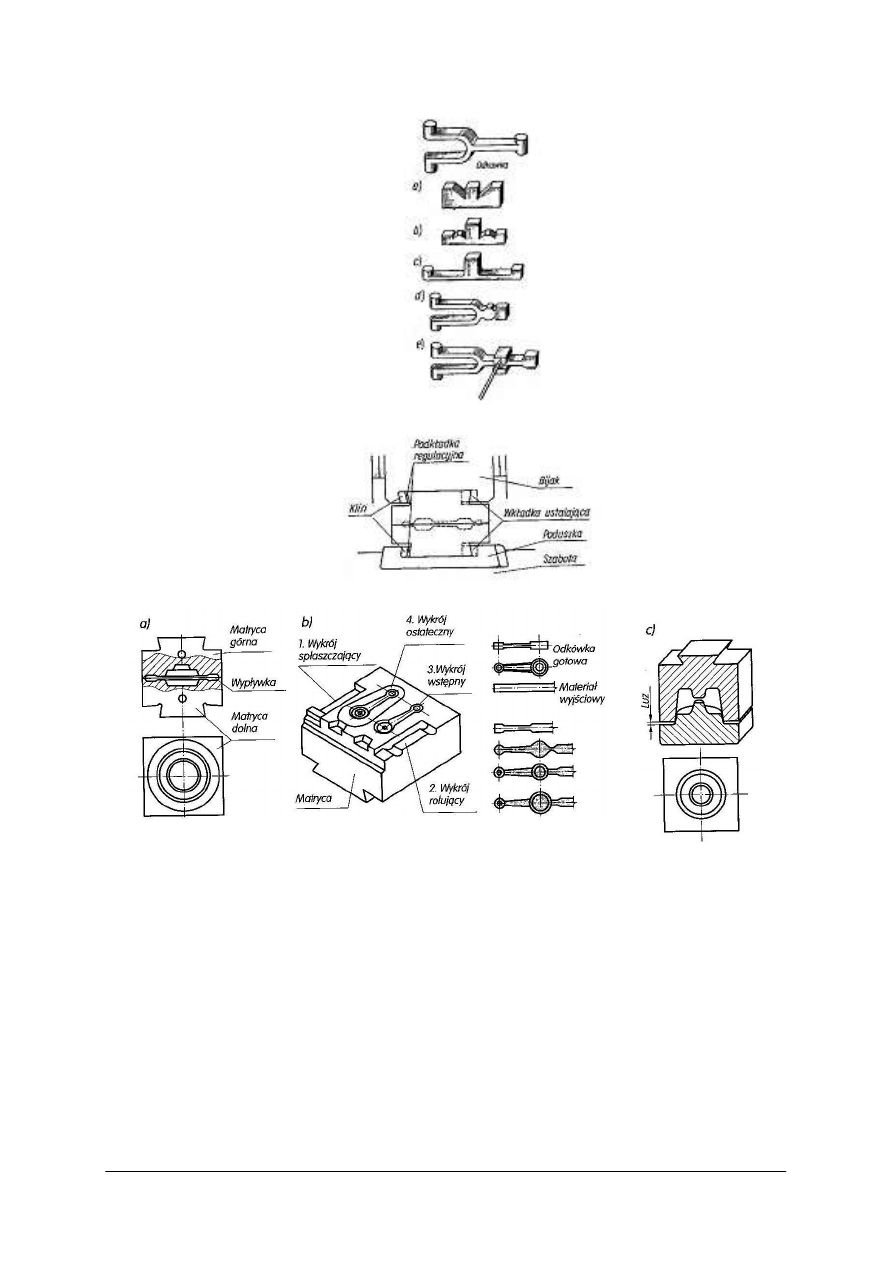

Zależnie od stopnia złożoności kutej części cały proces może być wykonany po jednym

nagrzaniu materiału lub z grzaniem miedzyoperacyjnym. Kwalifikowany kowal może odkuć

swobodnie nawet bardzo skomplikowane części. Przykład zabiegów kucia widełek

przedstawiony jest na rys. 12, warto zwrócić uwagę na gięcie (d) i wydłużanie (c, d).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Kucie matrycowe stanowi podstawowy sposób kucia w przemyśle maszynowym, ogólnie

wykonywany na gorąco, chociaż niektóre operacje mogą obejmować także kucie na zimno

(odcinanie wypływki, kalibrowanie).

Matryce kuźnicze są zamocowane do poduszki bijaka młota bądź do stołu i suwaka

prasy. Do mocowania matryc (rys. 13) wykorzystuje się ich zakończenia w postaci

„jaskółczych ogonów” i komplet klinów. Najczęściej stosuje się matryce otwarte, z rowkiem

na wypływkę.

Rys. 11. Narzędzia do kucia swobodnego [3].

Przed kuciem w matrycy otwartej nie potrzeba dokładnie dobierać masy kutego

materiału, gdyż jego nadmiar znajdzie się w wypływce. Należy ją jednak na końcu procesu

obciąć, co wymaga dodatkowego zabiegu lub nawet oddzielnej operacji.

Kucie matrycowe skomplikowanej części wymaga wielu zabiegów, które można

wykonać dwoma sposobami:

−

przez kucie w kilku operacjach,

−

przez kucie w jednej, złożonej operacji z użyciem matrycy wielowykrojowej.

Kucie matrycowe przeprowadza się na młotach albo prasach mechanicznych (śrubowych

lub korbowych). Przy kuciu na młocie konieczna jest większa liczba uderzeń; oznaką

zakończenia operacji jest wzajemne uderzenie o siebie płaszczyzn czołowych matryc

z charakterystycznym metalicznym dźwiękiem. Kucie na prasie śrubowej ogranicza się do

paru skoków prasy, a kucie na prasie korbowej odbywa się przy jednym ruchu suwaka. Kucie

matrycowe na prasie korbowej jest więc najbardziej wydajne, lecz prasa taka jest bardzo

kosztowna. Ponadto ten sposób kucia wymaga umiejętnego grzania materiału, aby

powstawała minimalna zgorzelina, która przy tym rodzaju kucia nie odpryskuje od odkuwki,

jak to się dzieje przy kuciu na młocie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 12

.

Kolejne zabiegi kucia swobodnego widełek [8].

Rys. 13.

Matryce kuźnicze zamocowane na młocie [8].

Rys. 14. Kucie matrycowe: a) jednowykrojowe z wypływką w matrycy otwartej, b) wielowykrojowe

z wypływką w matrycy otwartej, e) w matrycy zamkniętej bez wypływki [3].

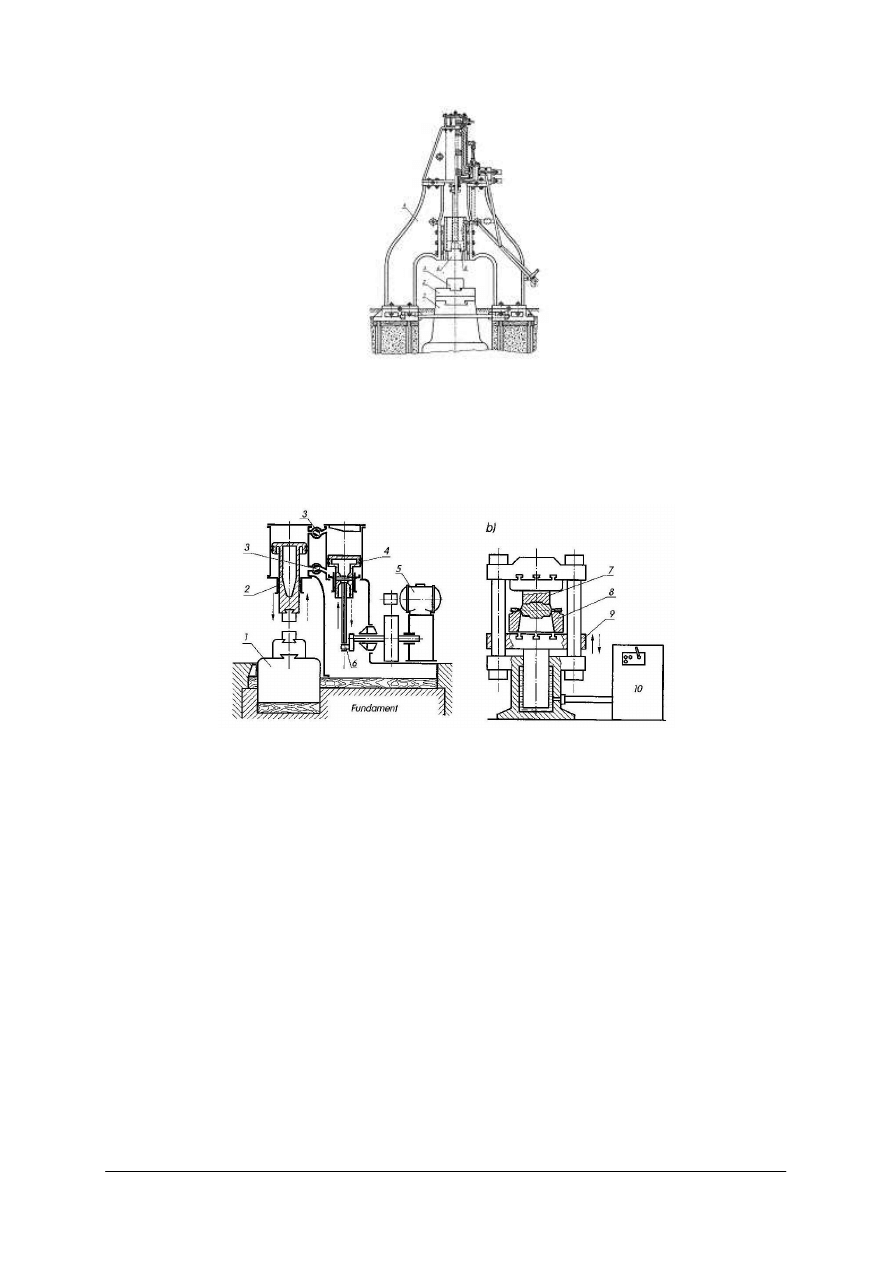

Młoty do kucia możemy podzielić na szabotowe i bezszabotowe, Do kucia swobodnego

są używane tylko młoty szabotowe: rys. 15 przedstawia młot szabotowy parowo-powietrzny

do kucia swobodnego. Szabota l jest ciężkim odlewem staliwnym lub żeliwnym (czasem

oddzielnie zafundamentowanym), na którym jest osadzona poduszka 2 z kowadłem dolnym 3.

W prowadnicach korpusu 4 porusza się pionowo bijak 5 z górnym kowadłem 6. Do

poruszania bijaka służy cylinder 7 dwustronnego działania, który może być zasilany parą lub

sprężonym powietrzem – zależnie od lokalnych możliwości. Tłok tego cylindra zarówno

wznosi do góry bijak w czasie jego ruchu jałowego, jak i przyspiesza go w czasie ruchu

roboczego. Operator młota do kucia swobodnego może regulować w szerokim zakresie skok

bijaka. częstość jego ruchów i siłę uderzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 15.

Młot szabotowy parowo-powietrzny: 1) szabota, 2) poduszka, 3) kowadło dolne, 6) kowadło górne,

7) cylinder [8].

Do kucia matrycowego mogą być również stosowane młoty parowo-powietrzne z tym, że

w porównaniu z podobnymi młotami do kucia swobodnego mają one inaczej rozwiązaną

szabotę oraz dokładniejsze prowadzenie bijaka. Do poduszki i bijaka są zamocowane –

zamiast kowadeł – matryce, dolna i górna.

Rys. 16. Maszyny do obróbki plastycznej: a) młot sprężarkowy, b) prasa hydrauliczna (obcinanie

wypływki):1) szabota, 2) bijak, 3) zawór, 4) tłok sprężarki, 5) silnik, 6) korbowód, 7) stempel,

8) okrojnik, 9) suwak, 10) układ sterowania maszyny do obróbki plastycznej: a) młot sprężarkowy,

b) prasa hydrauliczna (obcinanie w y pływki) [9].

Do kucia matrycowego służą również młoty bezszabotowe – przeciwbieżne, parowo-

powietrzne (rys. 17). Młot taki ma dwa bijaki o ruchach sprzężonych przez połączenie

cięgnami. Brak tu szaboty, przez co młot jest łatwiejszy do zainstalowania niż młot

szabotowy; nie jest też źródłem silnych drgań przenoszących się na otoczenie. Mioty

przeciwbieżne są przeznaczone do kucia matrycowego dużych części.

Wielkość młota charakteryzują dwa parametry: masa bijaka (ściślej masa części

ruchomych) w kilogramach lub energia uderzenia w kilodżulach. Masa bijaka miotów

sprężarkowych wynosi od około 50 do 1000 kg; młotów parowo-powietrznych – od ok.

500 kg do 20000 kg. Każdy młot można scharakteryzować przez podanie energii jego

uderzenia zależnej nie tylko od masy bijaka, lecz również od jego prędkości. Energia ta

wynosi od około J dla małych młotów sprężarkowych do 500 KJ dla dużych młotów

przeciwbieżnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys 17

.

Schemat młota przeciwbieżnego [8].

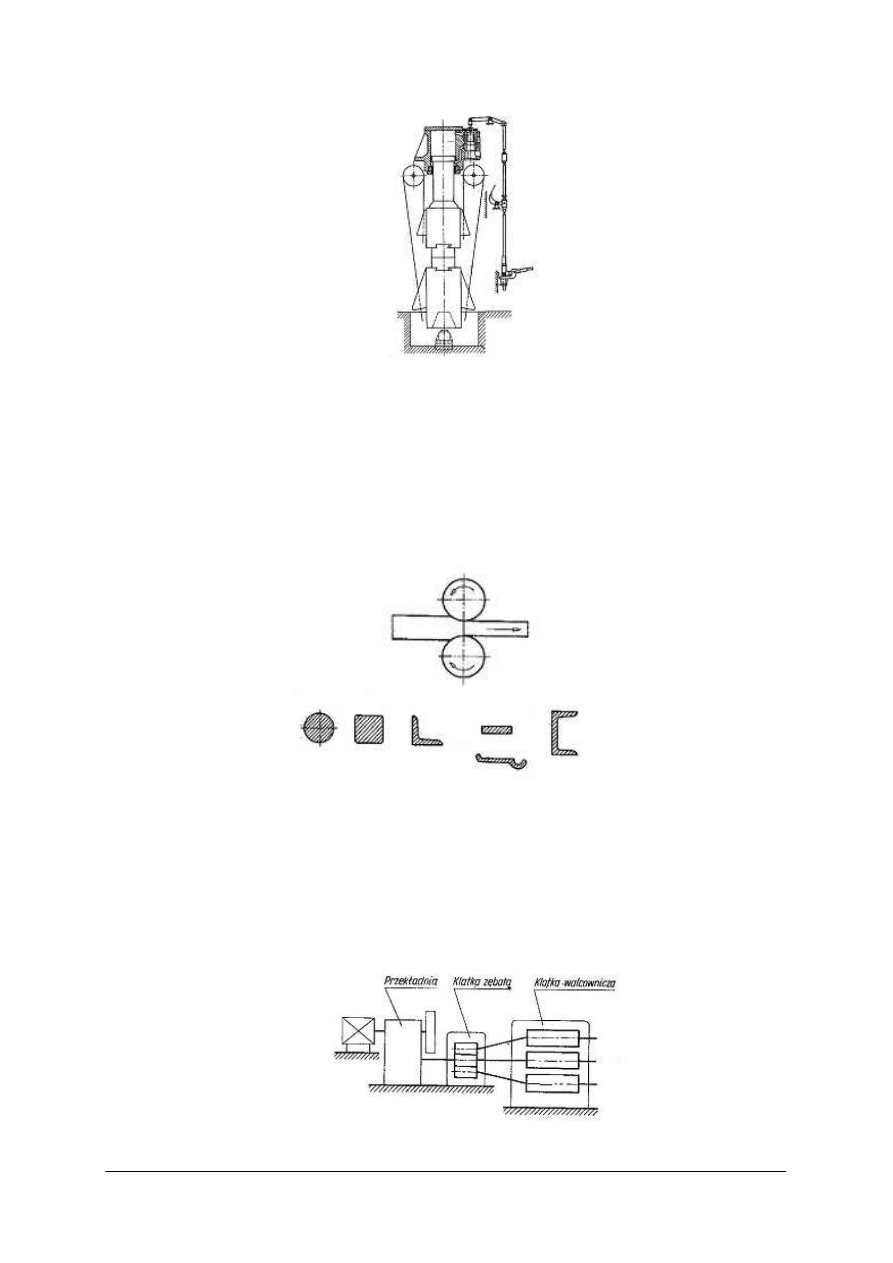

Walcowanie

Zasadą walcowania jest plastyczne kształtowanie metalu między obracającymi się

napędzanymi walcami (rys. 18); zmienia się wówczas zarówno przekrój, jak i długość

walcowanego materiału. Walcowanie jest głównie procesem hutniczym, mającym na celu

otrzymanie kształtowników o różnym przekroju (rys. 18), drutu, blachy i taśmy oraz rur.

Walcowanie jest zasadniczo obróbką na gorąco, ale w niektórych przypadkach (blachy

karoseryjne) walcuje się także na zimno (wykańczające). Współcześnie coraz częściej stosuje

się walcowanie

Rys. 18. Zasada walcowania i przykłady walcowanych kształtów [8].

Walcarka (rys. 19) zawiera korpus, zwany klatką walcowniczą, z odpowiednią liczbą

narzędzi – walców napędzanych przez silnik elektryczny za pośrednictwem przekładni

z kołem zamachowym. Walce mogą być gładkie – na przykład do walcownia blachy lub

profilowe, tworzące kolejne kalibry (kształty przestrzeni pomiędzy walcami). Na rys. 20

widzimy przykład walców z trzema kalibrami utworzonymi przez współpracujące bruzdy

(wytoczenia walca); służą one do kolejnego – w trzech przejściach – walcowania

dwuteownika. Walce są napędzane za pośrednictwem końcówki- rozety specjalnego kształtu

Rys. 19.

Schemat walcarki [8].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 20

.

Przykład kalibrów walców [8].

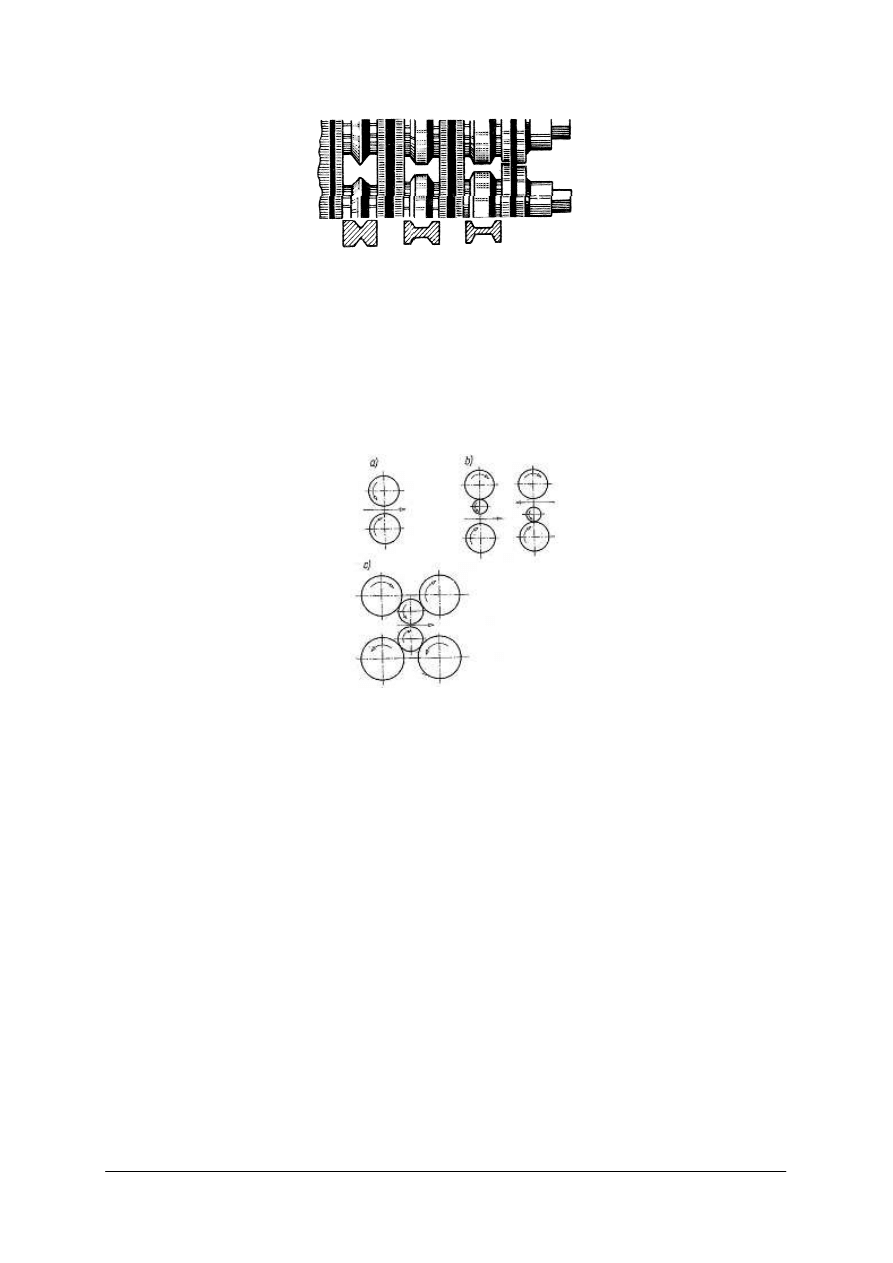

Walcarki mogą mieć różne liczby i układy walców – od najprostszego przypadku, gdy

w klatce są tylko dwa walce (układ „duo”), aż do bardzo złożonych układów z wieloma

roboczymi i pomocniczymi walcami (rys. 21) Walcarka może zawierać walce oporowe

(o większej średnicy niż robocze), a także dodatkowe walce pionowe do obróbki krawędzi

walcowanej płyty. Walcarki mogą być jednokierunkowe, o pracy ciągłej, lub rewersyjne (ze

zmianą kierunku ruchu obrotowego). Walcarka „trio” (rys. 26 b) służy do walcowania ze

zmianą kierunku przejścia materiału, jednak bez zmiany kierunku ruchu obrotowego walców.

Rys. 21. Układy walców [8].

Największe walcarki przeznaczone do obróbki wlewków otrzymanych w stalowni, to

walcarki -zgniatacze. Dopiero po tym wstępnym przeformowaniu wlewka na duże półwyroby

(kęsiska, blachówki) można przystąpić do właściwego walcowania różnych wyrobów

hutniczych.

Specjalnymi sposobami walcuje się rury. W pierwszym etapie, stosując specjalną

walcarkę o skośnych walcach, otrzymuje się stosunkowo krótką, grubościenną tuleję, która

następnie jest obrabiana na innych walcarkach.

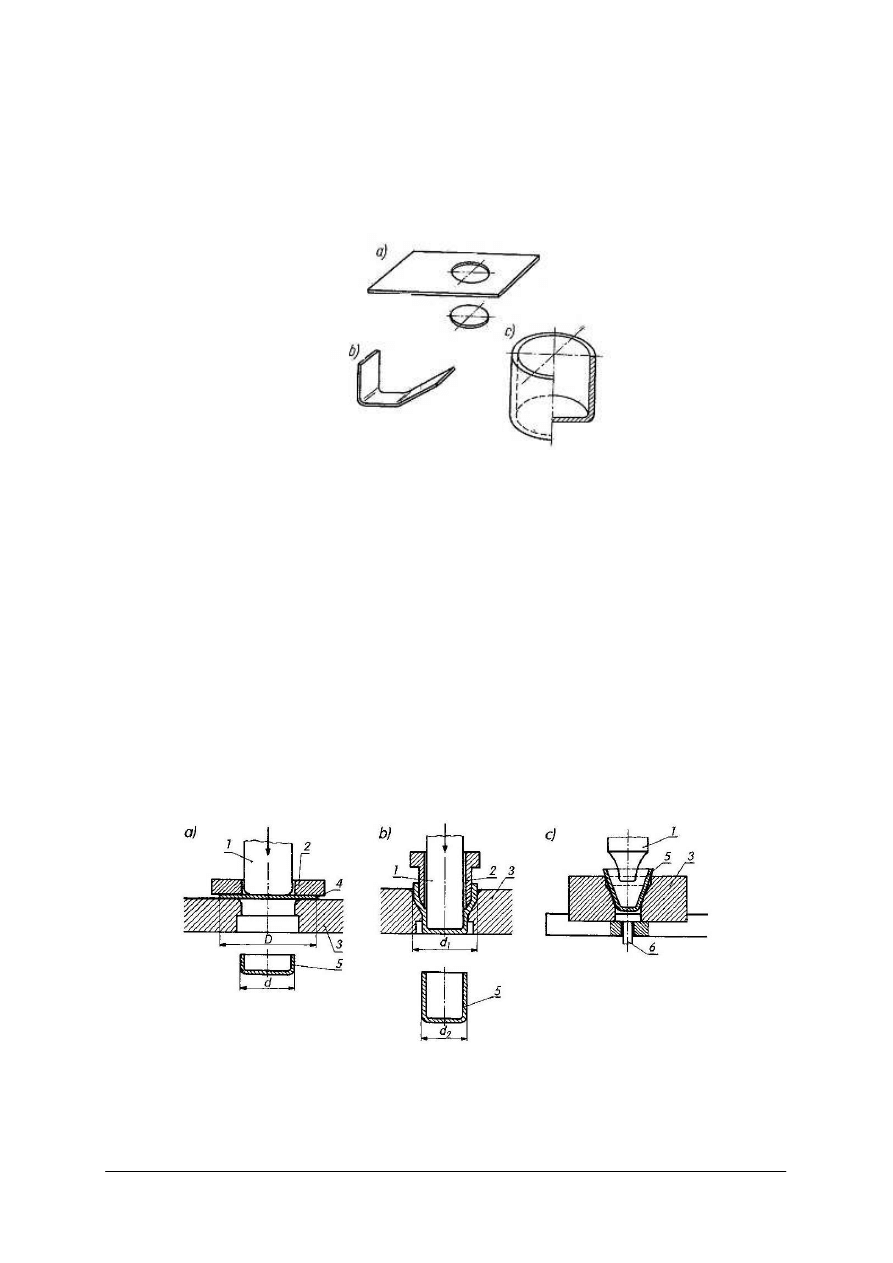

Tłoczenie

Materiałem wyjściowym do tłoczenia jest blacha lub taśma (czasem drut lub rura). W czasie

tłoczenia – które najczęściej odbywa się na zimno – odkształcenia plastyczne zachodzą

praktycznie tylko w dwóch kierunkach, to znaczy. grubość materiału prawie nie zmienia się (poza

pewnymi specjalnymi przypadkami tłoczenia z pocienianiem ścianek). Jeśli więc za pomocą

tłoczenia otrzymamy z płaskiej blachy naczynie walcowe, to grubość jego ścianki lub denka

będzie bardzo zbliżona do grubości wyjściowego materiału.

Znamy dwa zasadnicze sposoby tłoczenia, z których każdy ma wiele odmian (rys. 22):

−

cięcie (wykrawanie) (rys. 22 a), w czasie którego następuje oddzielenie materiału. Jeśli

ciecie wykonuje się na prasie, za pomocą odpowiedniego przyrządu, nazywamy je

wykrawaniem,

−

kształtowanie w czasie którego następuje zmiana kształtu i wymiarów. Kształtowanie

dzieli się na:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

•

gięcie (rys. 22 b), polegające na odkształcaniu blachy wzdłuż linii prostych (cześć

giętą można dokładnie „rozwinąć” na płaszczyźnie),

•

ciągnienie (rys. 22 c), którego istotą jest przeciąganie blachy za pomocą stempla

przez otwór matrycy; powstaje w ten sposób przestrzenne naczynie, którego nie

można rozwinąć na płaszczyźnie (uwaga: ciągnienie w tym znaczeniu nie ma

ż

adnego związku z procesem ciągnienia opisanym w następnym punkcie).

Rys. 22. Sposoby tłoczenia [8].

Do tłoczenia służą różne prasy – najczęściej mechaniczne, rzadziej hydrauliczne. Są to

prasy mimośrodowe (do mniejszych wytłoczek) lub większe prasy korbowe (mają one inną

budowę niż korbowe prasy kuźnicze). Czasem, w produkcji małoseryjnej, stosuje się prasy

ś

rubowe.

Prasy do tłoczenia są maszynami uniwersalnymi; do wykonania określonych operacji

używamy specjalnych przyrządów ustawianych na prasach – tłoczników. Prasy są tak

konstruowane, aby wymiana tłoczników była możliwie szybka (nie przekraczająca kilkunastu

minut). Z powodu ogromnej wydajności tłoczenia przezbrajanie pras jest bardzo częste –

łatwo można bowiem przez parę dni wyprodukować taką ilość wytłoczek, która wystarczy na

produkcję kwartalną.

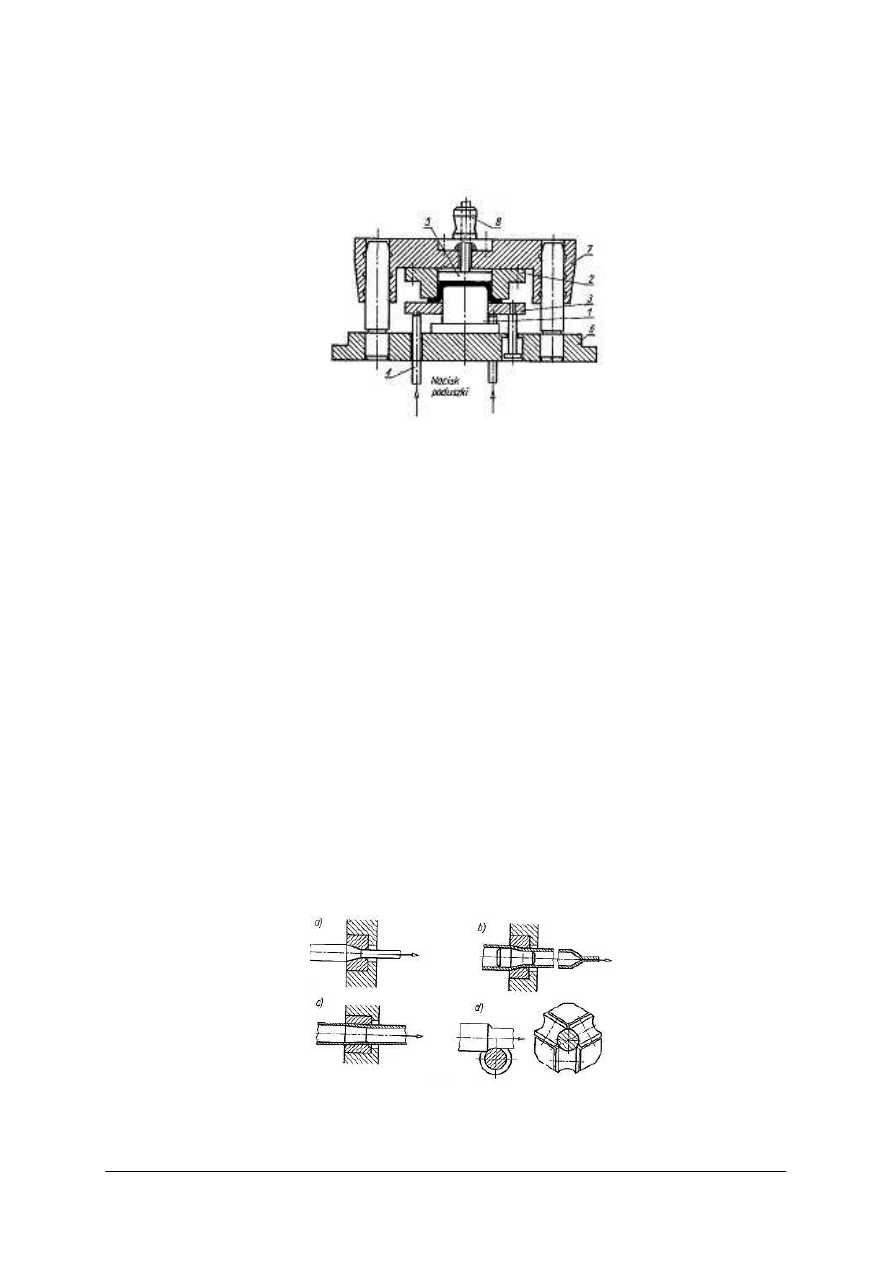

Tłoczniki, zależnie od przeznaczenia, mogą być wykrojnikami, wyginakami,

ciągownikami lub tłocznikami złożonymi (na przykład służącymi jednocześnie do

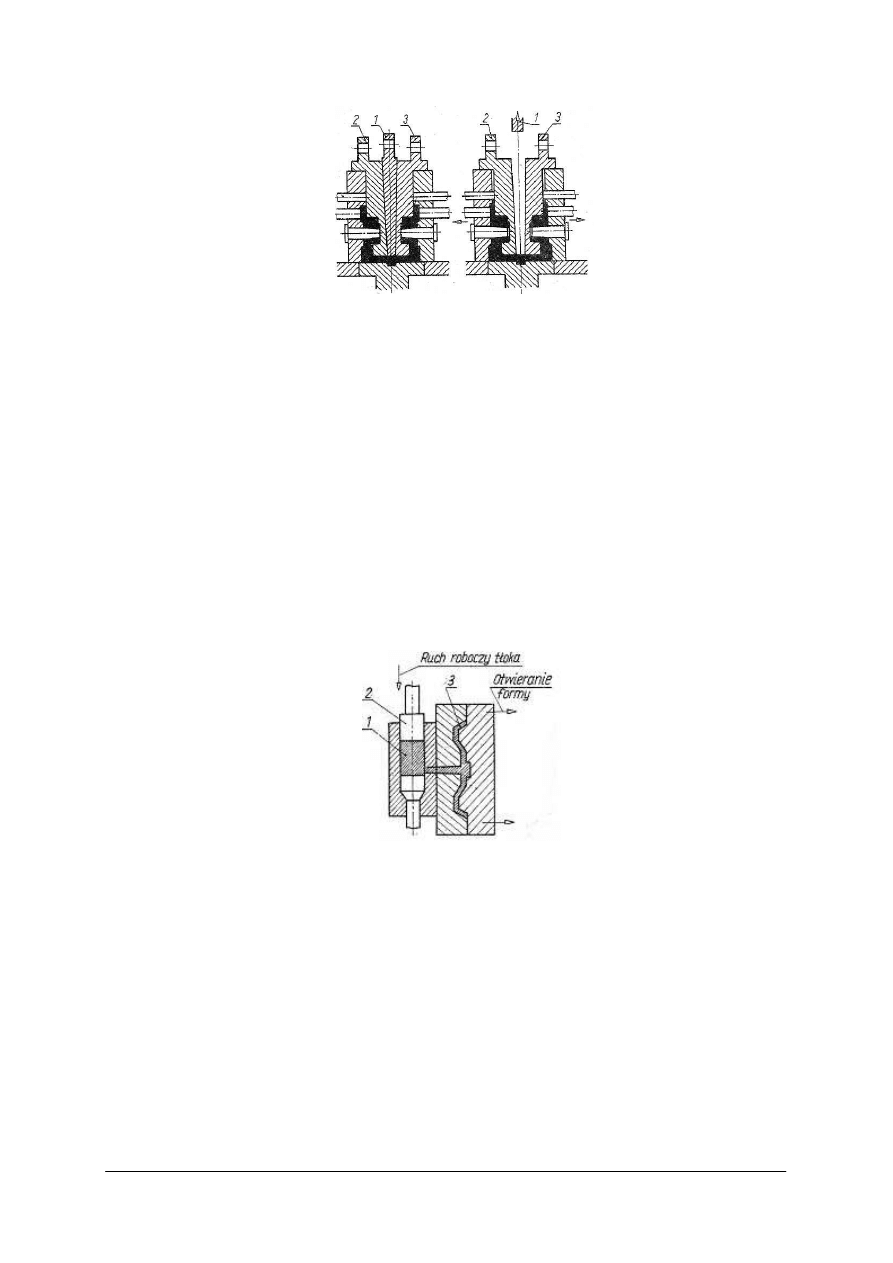

wykrawania i ciągnienia). Przykładowo opiszemy prosty tłocznik (rys. 24) – ciągownik do

naczynia walcowego z kołnierzem: półwyrobem jest tu krążek blachy. Ciągownik ma układ

„odwrócony”, to znaczy stempel l jest zamocowany do płyty podstawowej 6, a matryca 2 –

do płyty głowicowej 7.

Rys 23. Kształtowanie wytłoczek: a) wytłaczanie, b) przetłaczanie, c) dotłaczanie. 1) stempel, 2) dociskacz,

3) matryca, 4) krążek blachy, 5) wytłoczka (miseczka) [9].

Ważnymi elementami tłocznika są: dociskacz 3, na który działa za pomocą popychaczy 4

tak zwana poduszka prasy (duża sprężyna umieszczona pod stołem prasy lub siłownik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

pneumatyczny) oraz wyrzutnik 5, uruchamiany specjalnym zderzakiem podczas powrotnego

ruchu suwaka. Dociskacz jest konieczny przy ciągnieniu z cienkiej blachy, gdyż zapobiega

tworzeniu się fałd na kołnierzu podczas wciągania blachy do matrycy. Płyta głowicowa jest

mocowana w suwaku prasy za pomocą czopa 8.

Rys. 24.

Przykład ciągownika: 1) stempel, 2) matryca, 3) dociskacz, 4) popychacze, 5) wyrzutnik, 6) płyta

podstawowa, 7) płyta głowicowa, 8) czop [8].

Tłocznictwo ma wiele zastosowań, szczególnie w przemyśle samochodowym. Produkcja

nadwozi wymaga użycia wielu pras i tysięcy specjalnych tłoczników – od zupełnie małych aż

do ogromnych (o masie ponad 20 t), bardzo skomplikowanych i kosztownych urządzeń.

Ciągnienie

Polega na odkształceniu plastycznym metalu podczas przeciągania przez otwór

w ciągadle lub między nienapędzanymi rolkami. Za pomocą ciągnienia zmniejsza się przekrój

materiału wyjściowego, nadając mu zamierzony kształt. Ciągnienie ma podobne zastosowania

jak walcowanie. Jest to proces hutniczy służący do wytwarzania dokładnych prętów, drutu i

rur. W stosunku do walcowania jest to proces wykańczający.

Rysunek 25 przedstawia zasadę niektórych odmiany ciągnienia. Narzędzia do ciągnienia

wykonuje się głównie z węglików spiekanych. Z uwagi na duże tarcie materiału o ciągadło

konieczne jest obfite smarowanie.

Maszyny do ciągnienia – ciągarki mogą być dwóch typów: łańcuchowe – o ruchu

prostoliniowym do krótkich prętów oraz bębnowe, do drutu i cienkich rurek nawijanych na

bęben.

Ciągnienie zasadniczo jest obróbką na zimno, lecz często konieczne jest wyżarzenie

pośrednie dla usunięcia zgniotu. Zmniejszenie powierzchni przekroju po przejściu przez

ciągadło nie jest duże (najwyżej 30%, a dla ciągów kalibrujących około 10%), dlatego do

wykonania na przykład cienkiego drutu z pręta walcowanego trzeba wykonać nawet

kilkadziesiąt ciągów – przez coraz mniejsze ciągadła.

Rys. 25

Ciągnienie (przykłady): a) ciągnienie w stałym ciągadle, b) ciągnienie rury na krótkim trzpieniu,

c) ciągnienie rury bez trzpienia, d) ciągnienie miedzy rolkami [8].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Bezpieczeństwo i higiena pracy podczas obróbki plastycznej

Obróbka plastyczna na gorąco jest bardziej niebezpieczna niż obróbka na zimno, gdyż

wysoka temperatura, odpryski zgorzeliny (czasem na odległość kilku metrów), możliwość

upuszczenia gorącego przedmiotu podczas przenoszenia zagrażają wszystkim częściom ciała

pracownika (w obróbce plastycznej na zimno zagrożone są głównie ręce). Niebezpieczna jest

też i wymagająca odpowiednich kwalifikacji obsługa pieców do grzania metalu.

Obsługując mioty lub prasy należy szczególnie dbać o prawidłowe zamocowanie

narzędzi i przyrządów. Matryce na młocie muszą być na przykład starannie zaklinowane,

gdyż ich spadnięcie spowodowałoby bardzo, poważny wypadek.

Statystyki przemysłowe notują dużą liczbę wypadków przy pracy na prasach do

tłoczenia, spowodowanych głównie lekceważeniem niebezpieczeństwa i niestaranną obsługą.

Znane są tu liczne urządzenia zabezpieczające takie jak:

−

wyłączniki wielokrotne; przy obsłudze jednoosobowej operator musi nacisnąć

jednocześnie dwa wyłączniki, a przy obsłudze brygadowej dużych pras jest tyle

wyłączników (oddalonych od siebie i od strefy roboczej), ilu ludzi liczy brygada. Jeśli

więc wyłączniki te są we właściwym stanie, wypadek jest niemożliwy,

−

siatki i kraty ochronne; jeśli są one odsunięte (na przykład przy zakładaniu materiału do

tłoczenia) prasy nie można uruchomić,

−

fotokomórki reagujące na pojawienie się obcego ciała (np. ręki) w strefie roboczej

i zatrzymujące natychmiast prasę.

Szczególnie niebezpieczne i wymagające wysokich kwalifikacji są prace przy

przezbrajaniu pras i młotów, gdyż zagraża tu nagłe opuszczenie bijaka lub suwaka. Wiele

maszyn ma specjalne urządzenia do zawieszania elementu ruchomego w górnym skrajnym

położeniu. W razie ich braku należy zastosować na przykład drewniane słupy podpierające

suwak prasy.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega obróbka plastyczna?

2. Jakie znasz metody obróbki plastycznej?

3. Jakie są zalety obróbki plastycznej?

4. Na czym polega walcowanie?

5. Jakie wyroby powstają w procesie walcowania?

6. Jak dzielimy kucie swobodne?

7. Na czym polega kucie matrycowe?

8. Jakie rozróżniamy operacje tłoczenia?

9. Jakie są podstawowe zasady bhp podczas obróbki plastycznej?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj identyfikacji procesów obróbki plastycznej na podstawie wykonanych części

maszyn i półwyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować proces obróbki plastycznej na podstawie oględzin części maszyn,

2) opisać zidentyfikowany proces obróbki plastycznej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

3) dokonać oceny,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

foliogramy, filmy dydaktyczne,

–

literatura.

Ćwiczenie 2

Porównaj kształtowanie wytłoczek – określ etapy ich kształtowania oraz niezbędne

wyposażenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

2) zapoznać się z metodami kształtowania,

3) zdefiniować odmiany kształtowania,

4) określić zakres ich zastosowania,

5) określić jakie wady mogą wystąpić przy kształtowaniu i jakie są ich przyczyny,

6) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

–

foliogramy, filmy dydaktyczne,

–

literatura.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, na czym polega obróbka plastyczna?

2) rozrónić sposoby obróbki plastycznej?

3) scharakteryzować proces walcowania?

4) scharakteryzować proces kucia swobodnego?

5) wskazać elementy składkowe procesu kucia matrycowego?

6) określić zagrożenia wystękujące podczas obróbki plastycznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.5. Podstawy odlewnictwa

4.5.1. Materiał nauczania

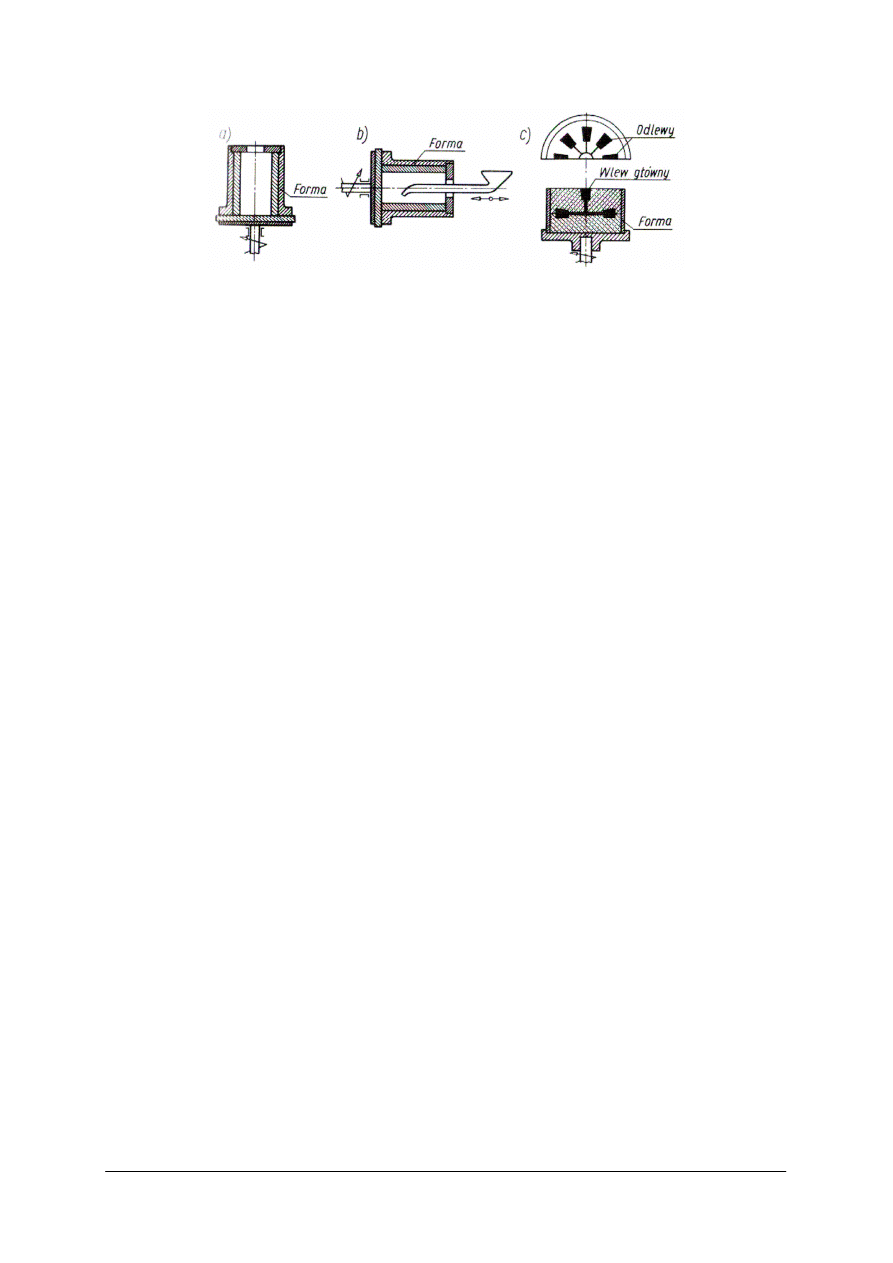

Modele odlewnicze

Odlewy z żeliwa wykonuje się najczęściej w formach z masy formierskiej, zwanych

formami piaskowymi. Aby przygotować taką formę, należy użyć modelu odlewniczego.

Służy on do utworzenia w masie formierskiej odpowiedniego zagłębienia (wnęki),

wypełnianego następnie ciekłym metalem.

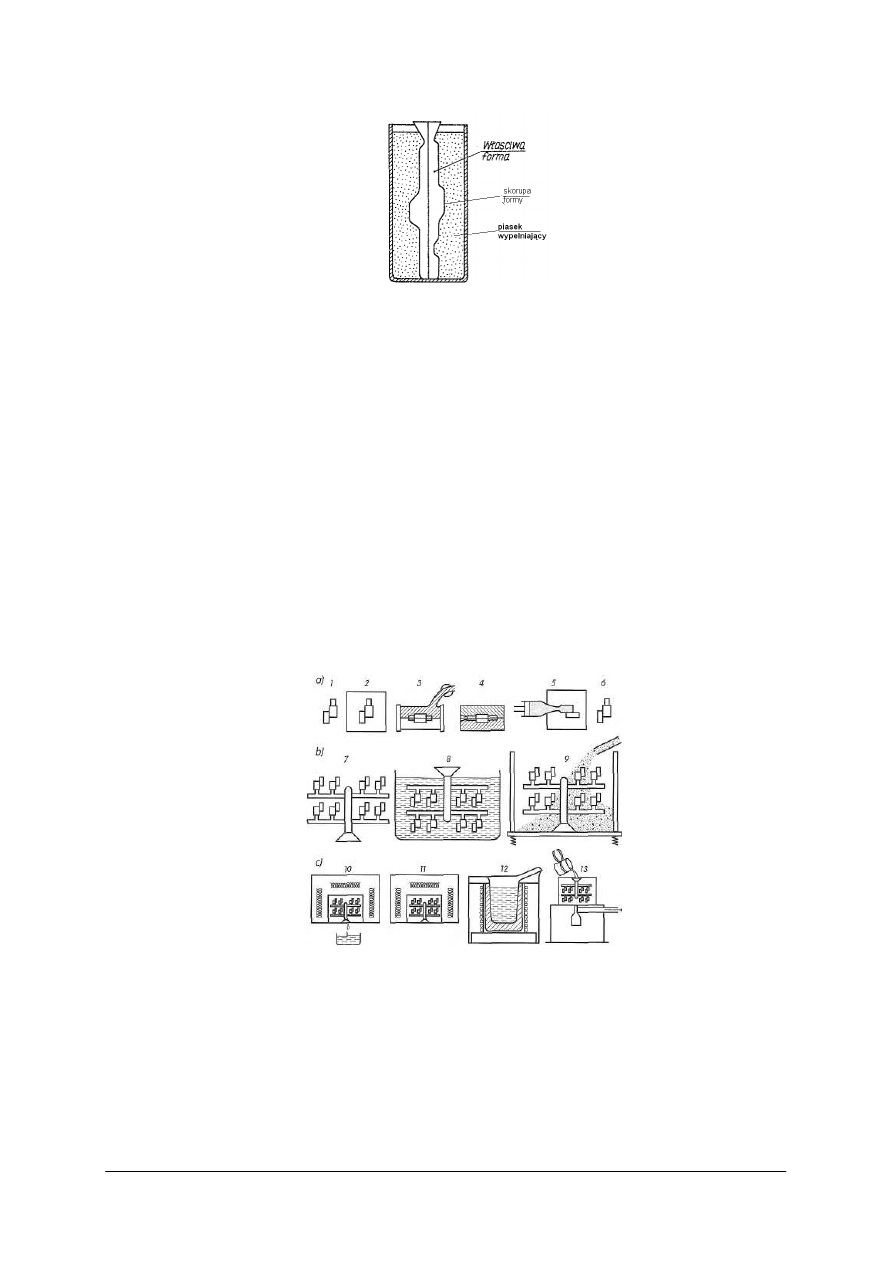

Model odlewniczy odtwarza więc w pewien sposób kształt przyszłego odlewu. Różnice

wymiarów i kształtu modelu, gotowego odlewu oraz obrobionej części są jednak dość

znaczne (rys. 26).

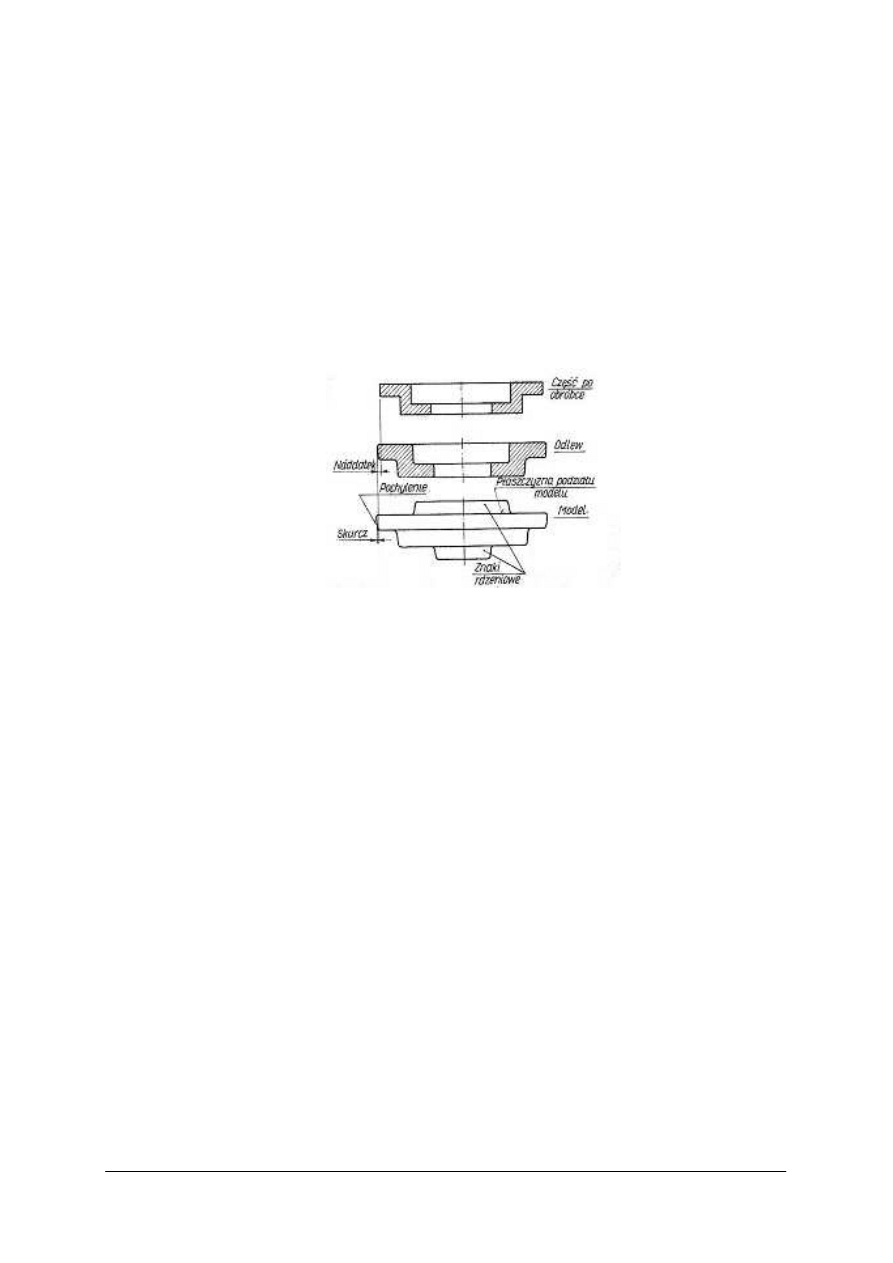

Rys. 26. Porównanie części odlewu i modelu [8].

Wymiary modelu muszą uwzględniać skurcz odlewniczy metalu (od 0,7% do -2%);

model musi więc mieć nieco większe wymiary niż odlew.

Naddatków na skurcz nie podaje się bezpośrednio na rysunku modelu, lecz model

wymiaruje się tak samo jak odlew (jak gdyby skurczu nie było), a wartość skurczu

w procentach podaje się na rysunku. Modelarz nie potrzebuje obliczać wymiarów modelu,

gdyż posługuje się specjalnym przymiarem o odpowiednio dłuższych działkach

(„skurczówką”). Jeśli na przykład na rysunku modelu podano skurcz l,5%, to skurczówka

o nominalnej długości l m będzie miała w rzeczywistości długość 1015 mm (działki

„milimetrowe” będą więc odpowiednio dłuższe).

Model musi dać się wyjąć z formy bez jej uszkodzenia, a więc jego ścianki powinny być

odpowiednio pochylone. Pochylenia te wynoszą 0,5–3° – zależnie od sposobu formowania

(większe przy formowaniu ręcznym) i od wysokości modelu (im model wyższy, tym

pochylenie mniejsze).

Model odtwarza jedynie zewnętrzne kształty odlewu. Jeśli gotowy odlew ma wewnątrz

otwór, forma musi zawierać odpowiedni rdzeń, a model ma służyć również do zaformowania

gniazd, w które ten rdzeń zostanie włożony. Części modelu odtwarzające gniazda rdzeni

noszą nazwę znaków rdzeniowych.