Podstawy Konstrukcji Urządzeń Precyzyjnych

Zespół napędu liniowego

Algorytm obliczeń wstępnych

Preskrypt:

Opracował dr inż. Wiesław Mościcki

Warszawa 2010

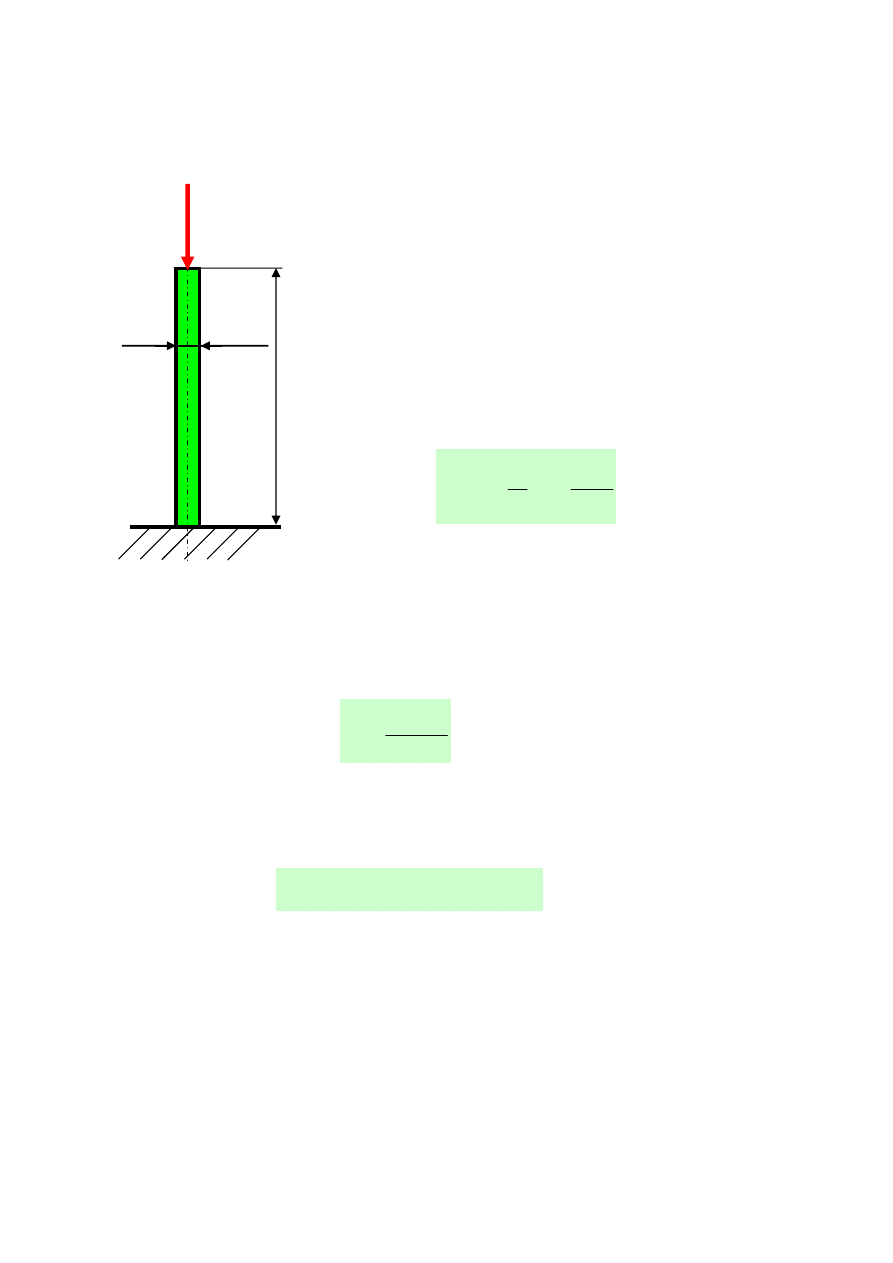

1. Dobór średnicy popychacza

a) Obliczenie śruby na wyboczenie

F

max

Musi być spełniony warunek:

F

max

≤

F

kr

(1)

d

r

F

kr

- siła krytyczna,

powodująca wyboczenie

L śruby - popychacza

2

2

kr

L

J

E

F

⋅

⋅

⎟

⎠

⎞

⎜

⎝

⎛

=

β

π

(2)

E - moduł sprężystości materiału śruby, dla stali, E = 2,1

⋅

10

5

MPa,

J - moment bezwładności przekroju poprzecznego śruby,

β

- współczynnik zależny od sposobu zamocowania pręta,

L – długość popychacza pracująca na wyboczenie

64

d

J

4

r

⋅

=

π

(3)

d

r

- średnica rdzenia śruby, (d

3

)

Całkowita długość popychacza to:

max

z

d

c

L

L

L

L

+

+

=

(4)

L

d

– długość popychacza, od jego wyjścia z nakrętki do czoła, w skrajnym

położeniu, gdy jest najmniej wysunięty, w projekcie przyjąć L

d

= 20

÷

40 mm,

L

max

– zakres ruchu wg tematu,

L

z

– długość ześrubowania, L

z

> min.(3

÷

4)d

r

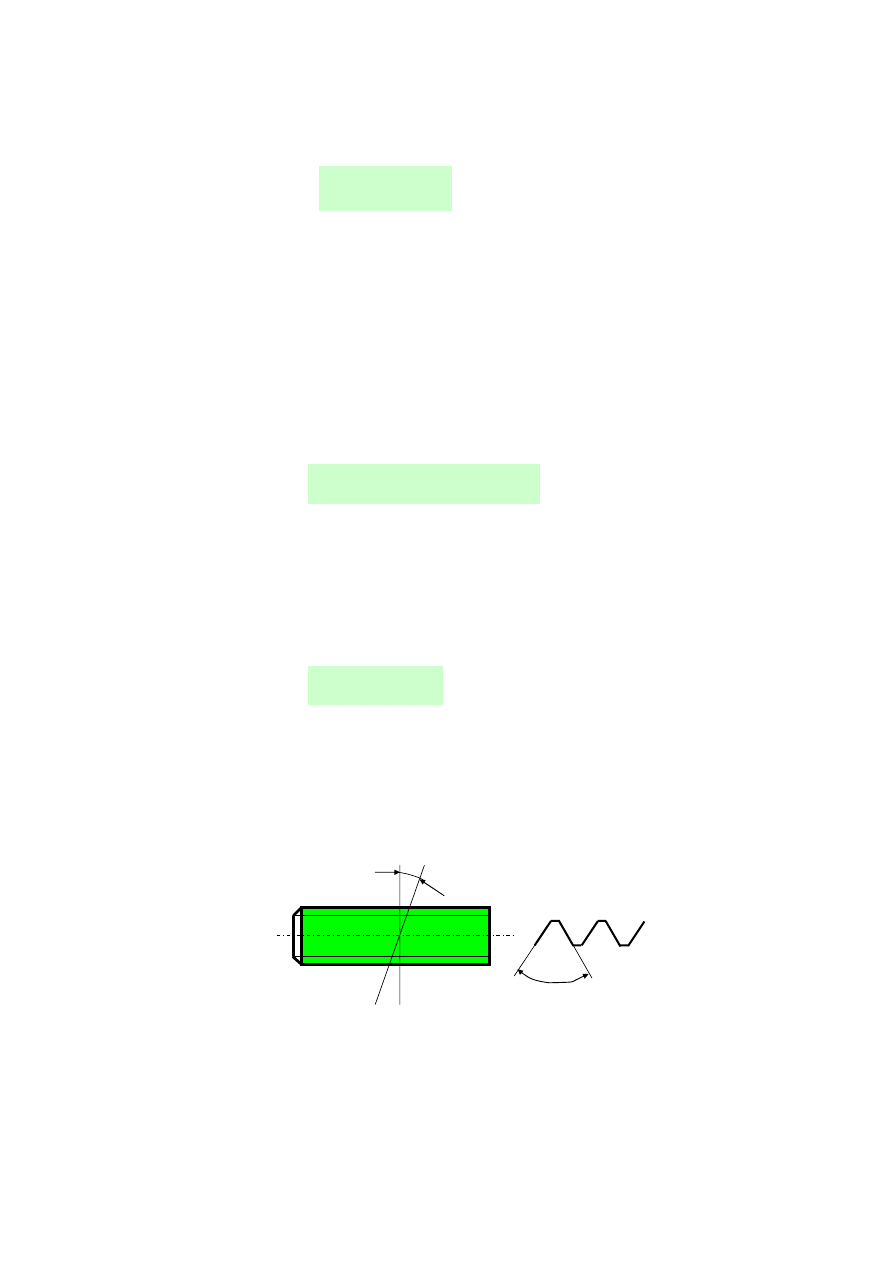

Popychacz może najłatwiej ulec wyboczeniu, gdy jest w skrajnym położe-

niu, maksymalnie wysunięty.

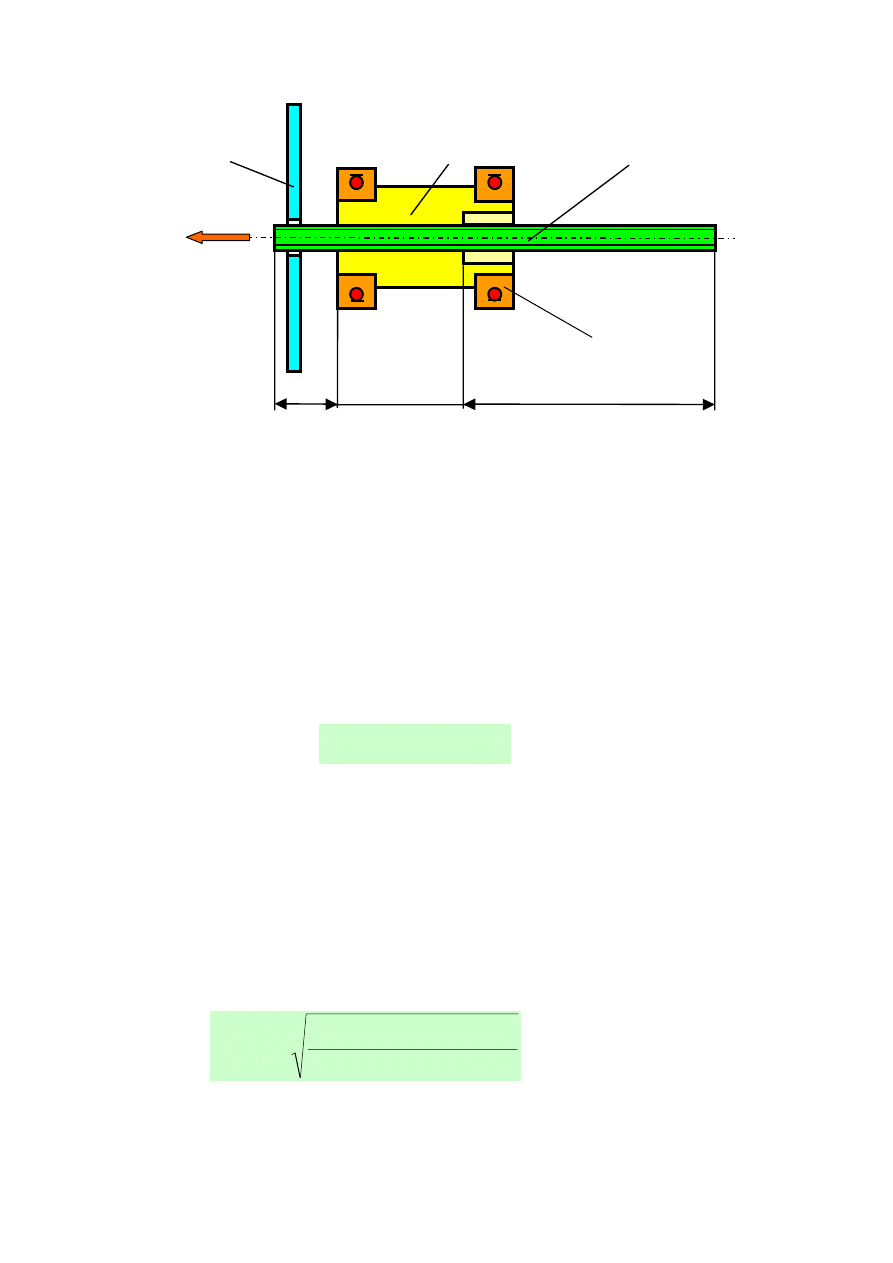

obudowa

nakrętka popychacz

kierunek

ruchu

łożysko toczne

L

d

L

z

L

max

Długość tej wysuniętej z nakrętki części popychacza wynosi:

L = L

max

+ L

d

(5)

Jest to ta część popychacza, która jest narażona na wyboczenie. Jako

miejsce utwierdzenia swobodnego popychacza przyjmujemy jego połącze-

nie z gwintem nakrętki. Dla tego schematu współczynnik

β

= 2 (wzór (2)).

Minimalna średnica rdzenia śruby d

rmin

ze względu na wyboczenie:

Jeśli w trakcie pracy nastąpi przeciążenie, to wtedy siła osiowa obcią-

żająca popychacz będzie równa:

max

max

Q

k

F

⋅

=

(6)

gdzie:

Q

max

- maksymalna siła obciążająca popychacz,

k - współczynnik przeciążenia przyjmowany zależnie od przewi-

dywanych warunków pracy (w projekcie przyjąć k = 3)

Minimalną średnicę rdzenia popychacza d

r min

, ze względu na wybo-

czenie, wylicza się przyjmując, że największa siła osiowa obciążająca po-

pychacz F

max

jest mniejsza lub co najwyżej równa sile krytycznej F

kr

.

Po podstawieniu zależności (2), (3), (5) i (6) do równania (1) oraz po

przekształceniach otrzymujemy:

4

3

2

2

max

min

r

E

L

Q

k

64

d

⋅

⋅

⋅

⋅

⋅

≥

π

β

(7)

Średnica rdzenia d

r

dobranej śruby powinna być większa od średnicy wyli-

czonej ze wzoru (7), czyli d

r

> d

r min

. Odpowiada jej średnica gwintu M(d).

b) Obliczenie śruby na rozciąganie (ściskanie)

Osiowa siła Q

max

wywołuje również ściskanie lub rozciąganie popychacza,

a naprężenia

σ

c,r

wywołane maksymalną siłą osiową F

max

nie mogą prze-

kroczyć wartości dopuszczalnej k

c,r

.

r

,

c

2

r

max

max

r

,

c

k

d

Q

k

4

S

F

≤

⋅

⋅

⋅

=

=

π

σ

(8)

gdzie:

σ

c,r

-

naprężenia ściskające (rozciągające),

Q

max

- zadana robocza siła działająca w osi popychacza,

S

- powierzchnia przekroju rdzenia śruby,

d

r

- średnica rdzenia śruby, gwintu M(d) dobranego w pkt. a)

k

c,r

-

dopuszczalne

naprężenia ściskające lub rozciągające, przyjąć

k

c,r

= 0,5

⋅ R

e

.

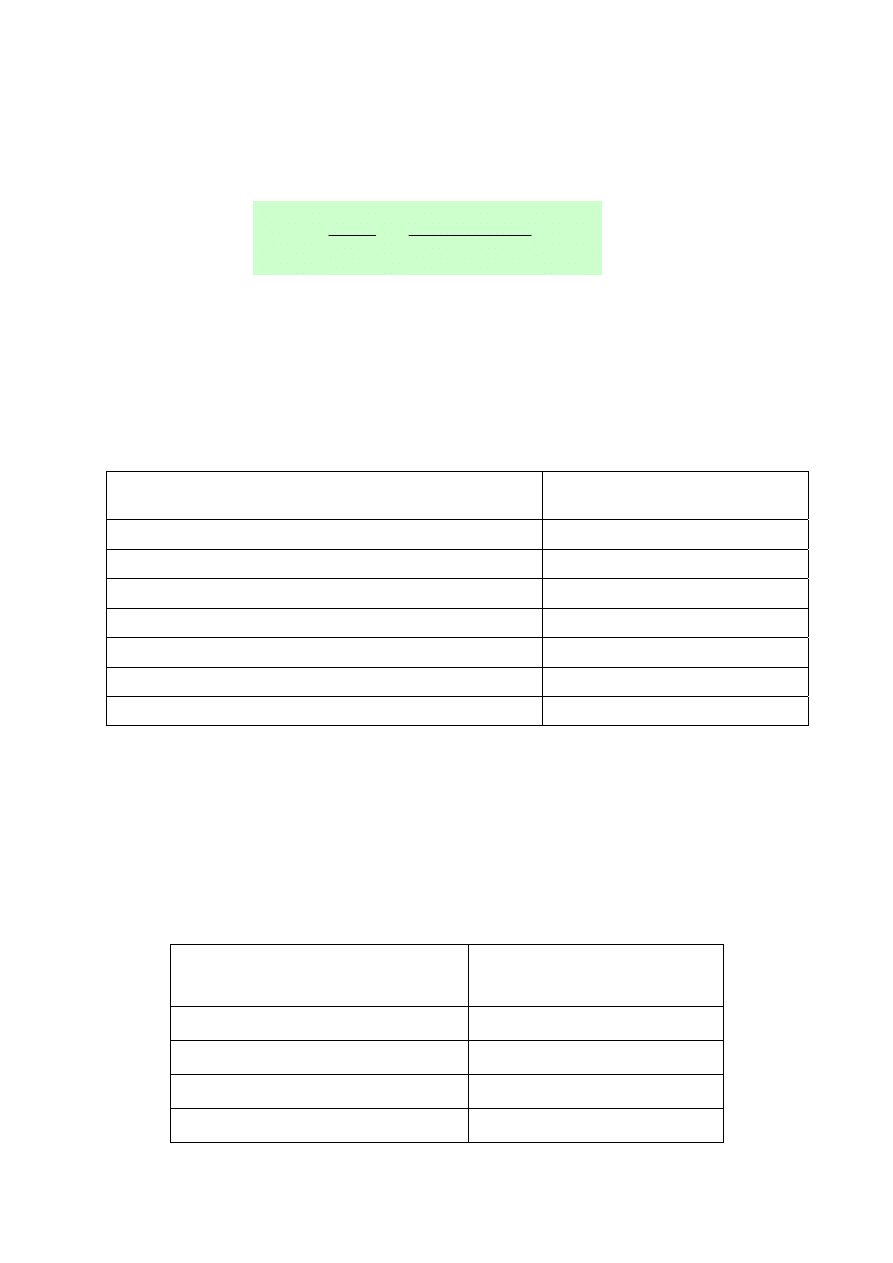

Gatunek stali

Granica plastyczności R

e

[MPa]

A11 – stal automatowa, po walcowaniu

345

A45 – stal automatowa, po walcowaniu

325

45 – stal wyższej jakości, bez obr. cieplnej

360

45 – stal wyższej jakości ulepszana cieplnie

430

50G – stal niskostopowa normalizowana

390

15H – stal stopowa, hartowana

490

NW1 – „srebrzanka”, ulepszona cieplnie

650

Jeśli długość ześrubowania jest odpowiednio duża, tzn. L

z

> (3

÷

4)d

r

, nie

ma potrzeby sprawdzania połączenia na ścinanie gwintu i na naciski.

c) Dobór średnicy śruby popychacza ze względów technologicznych

Należy wziąć pod uwagę możliwości wykonania popychacza o okre-

ślonej długości w odniesieniu do jego średnicy.

Całkowita długość

popychacza

Zalecana minimalna

średnica gwintu

L

c

< 75

M3

75 < L

c

< 100

M4

100 < L

c

< 150

M5

L

c

>150 mm

M6

d) Ostateczny dobór średnicy śruby popychacza

Doboru średnicy gwintu popychacza należy dokonać biorąc pod uwa-

gę wszystkie trzy wyżej omówione kryteria:

a) wyboczenie popychacza,

b) wytrzymałość na ściskanie (rozciąganie),

c) względy technologiczne.

Skok gwintu P śruby dobieramy w korelacji z żądaną rozdzielczością

∆

s

pomiaru położenia i liczbą impulsów tarczy kodowej.

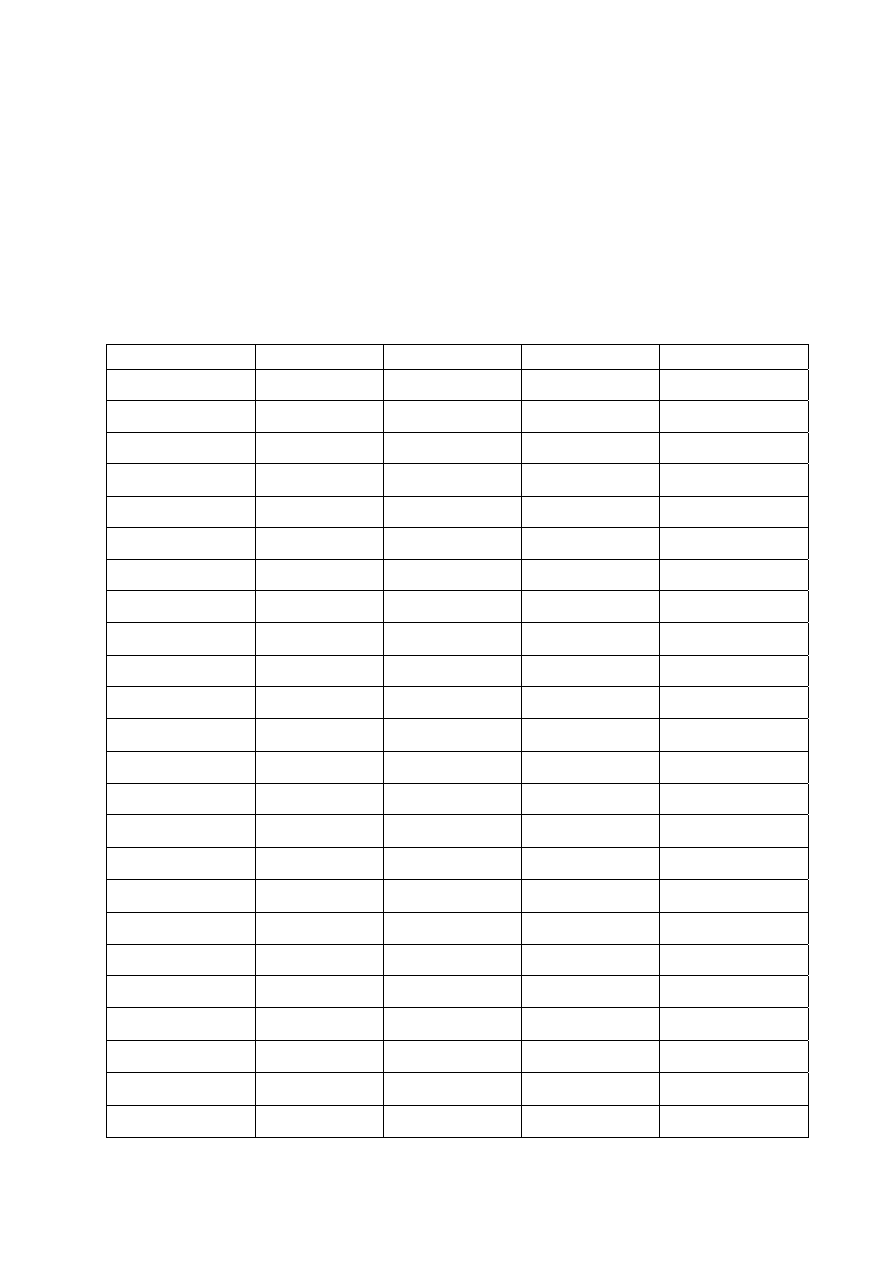

Wybrane wartości średnic gwintów metrycznych (wg PN-83/M-02013)

Oznaczenie

P [mm]

D

2

= d

2

d

r

= d

3

D

1

= d

1

M3 0,5

2,675

2,387

2,459

M3

×0,35

0,35 2,773

2,571 2,621

M4 0,7

3,545

3,141

3,242

M4

×0,5

0,5 3,675

3,387

3,459

M5 0,8

4,480

4,019

4,134

M5

×0,5

0,5 4,675

4,387

4,459

M6 1,0

5,351

4,773

4,917

M6

×0,75

0,75 5,513

5,080 5,188

M6

×0,5

0,5 5,675

5,387

5,459

M8 1,25

7,188

6,466

6,647

M8

×1

1,0 7,350

6,773

6,917

M8

×0,75

0,75 7,513

7,080 7,188

M8

×0,5

0,5 7,675

7,387

7,459

M10 1,5 9,026

8,160

8,376

M10

×1,25

1,25 9,188

8,466 8,647

M10

×1

1,0 9,35

8,773

8,917

M10

×0,75

0,75 9,513

9,080 9,188

M10

×0,5

0,5 9,675

9,387

9,459

M12 1,75

10,863

9,853

10,106

M12

×1,5

1,5 11,026

10,160

10,376

M12

×1,25

1,25 11,188

10,466

10,647

M12

×1,0

1,0 11,350

10,773

10,917

M12

×0,75

0,75 11,513

10,080

11,188

M12

×0,5

0,5 11,675

11,387

11,459

2. Wstępne obliczenie przełożenia - i

c

a) Obliczenie prędkości obrotowej nakrętki - n

nut

⎥⎦

⎤

⎢⎣

⎡

⋅

=

min

obr

P

v

60

n

max

nut

(9)

v

max

– maksymalna prędkość liniowa śruby (popychacza) w [mm/s],

P

– skok gwintu śruby, w [mm]

b) Wstępne obliczenie przełożenia całkowitego przekładni - i

c

Pierwszym elementem łańcucha kinematycznego wykonującym ruch

obrotowy jest wałek silnika, ostatnim zaś nakrętka.

Wymagana prędkość obrotowa nakrętki n

nut

jest znacznie mniejsza niż

robocza prędkość obrotowa wałka silnika. Dlatego między tymi elementami

musi być zastosowana przekładnia o przełożeniu redukcyjnym - i

p

.

nut

s

p

n

n

i

=

(10)

n

s

– wstępnie przyjęta prędkość robocza silnika, w [obr/min], zalecane

jest przyjęcie prędkości n

s

= (5000

÷ 6000) obr/min

c) Sposób realizacji przełożenia - i

p

Zadaniem przekładni jest redukcja prędkości oraz połączenie dwóch rów-

noległych do siebie osi: silnika i nakrętki.

C1) przełożenie małe, i

p

≤ 8

W takim przypadku stosujemy przekładnię własnej konstrukcji, jed-

nostopniową lub najwyżej dwustopniową. Graniczna wartość prze-

łożenia (i

p

= 8) podana jest orientacyjnie.

C2) przełożenie duże, i

p

> 8

Konstruktor ma w tym przypadku dwie możliwości:

- zastosować dwu lub trzystopniową przekładnię zębatą własnej

konstrukcji,

3

2

1

p

i

i

i

i

⋅

⋅

=

(11)

- zastosować motoreduktor handlowy, a więc połączenie silnika z

reduktorem oferowanym przez producenta silnika.

W tym przypadku, do połączenia równoległych osi motoredukto-

ra i nakrętki, konieczne jest jeszcze zastosowanie jednostop-

niowej przekładni sprzęgającej.

s

rh

p

i

i

i

⋅

=

(12)

Jest to rozwiązanie zalecane do realizacji.

3. Sprawność przekładni redukcyjnej -

η

p

a) reduktor wielostopniowy

Przyjmuje się, że sprawność jednostopniowej drobnomodułowej prze-

kładni zębatej jest równa

η

i

= 0,9. Ta wartość uwzględnia zarówno straty na

tarcie w zazębieniu jak i opory ruchu ułożyskowania ślizgowego.

Sprawność przekładni wielostopniowej jest iloczynem sprawności po-

szczególnych stopni:

...

3

2

1

p

⋅

⋅

⋅

=

η

η

η

η

(13)

b) reduktor handlowy i stopień sprzęgający

W tym przypadku sprawność przekładni redukcyjnej jest iloczynem

sprawności reduktora handlowego

η

rh

i sprawności stopnia sprzęgającego

η

s

:

s

rh

p

η

η

η

⋅

=

(14)

Sprawność

η

rh

reduktorów handlowych można odczytać z katalogów.

Wstępnie zaleca się przyjąć

η

rh

= 0,7

÷ 0,8 .

Sprawność stopnia sprzęgającego

η

s

= 0,9.

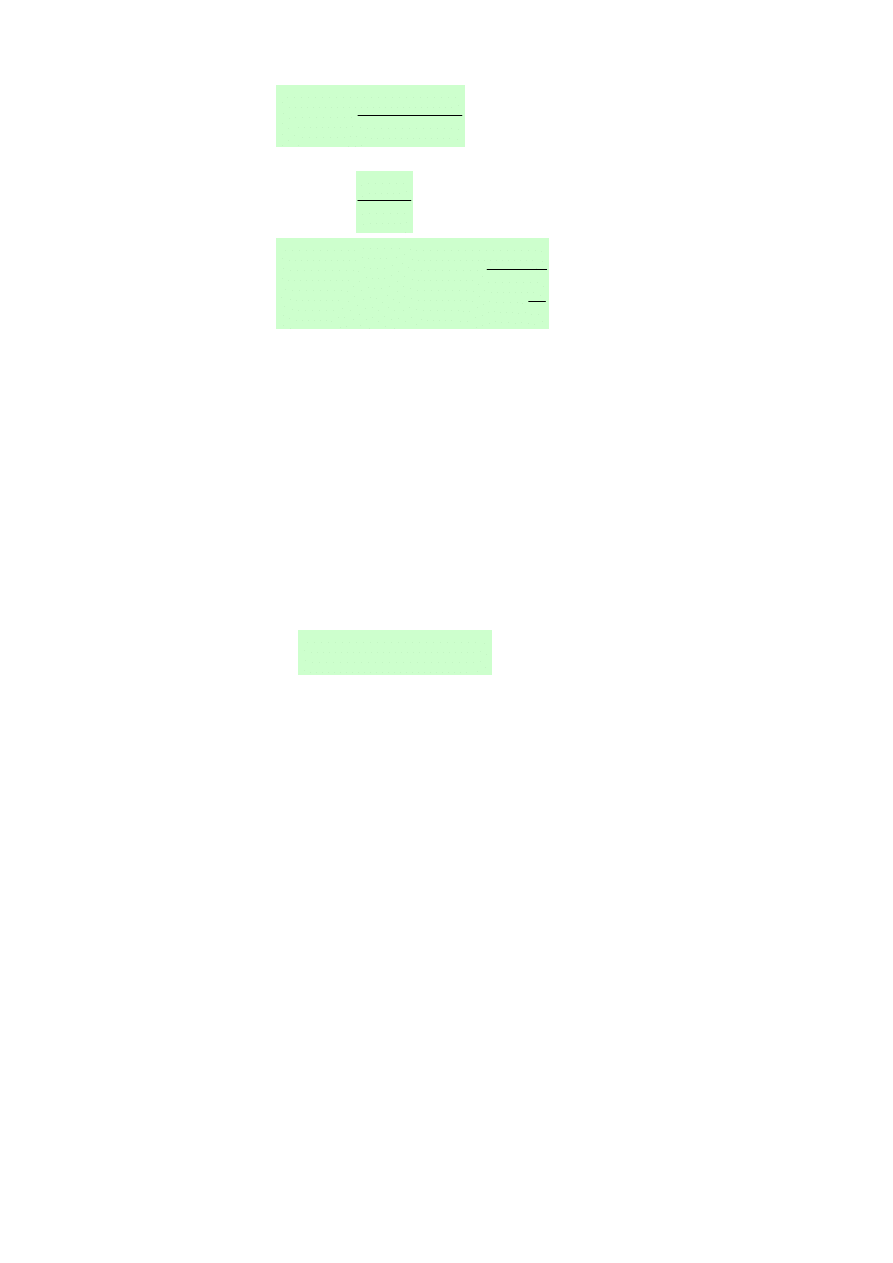

4. Sprawność zespołu śruba - nakrętka -

η

sr-n

γ

α

γ

- kąt pochylenia linii śrubowej gwintu,

ρ

’ – pozorny kąt tarcia,

α

- kąt zarysu gwintu, dla gwintu metrycznego,

α = 60

o

P – skok gwintu w mm,

d

2

– średnia średnica gwintu w mm

)

'

(

tg

tg

n

sr

ρ

γ

γ

η

+

=

−

(15)

przy czym:

γ

= arctg

2

d

P

⋅

π

,

(16)

2

cos

arctg

'

arctg

'

α

µ

µ

ρ

=

=

(17)

µ’ – pozorny współczynnik tarcia,

µ - współczynnik tarcia materiałów śruby i nakrętki

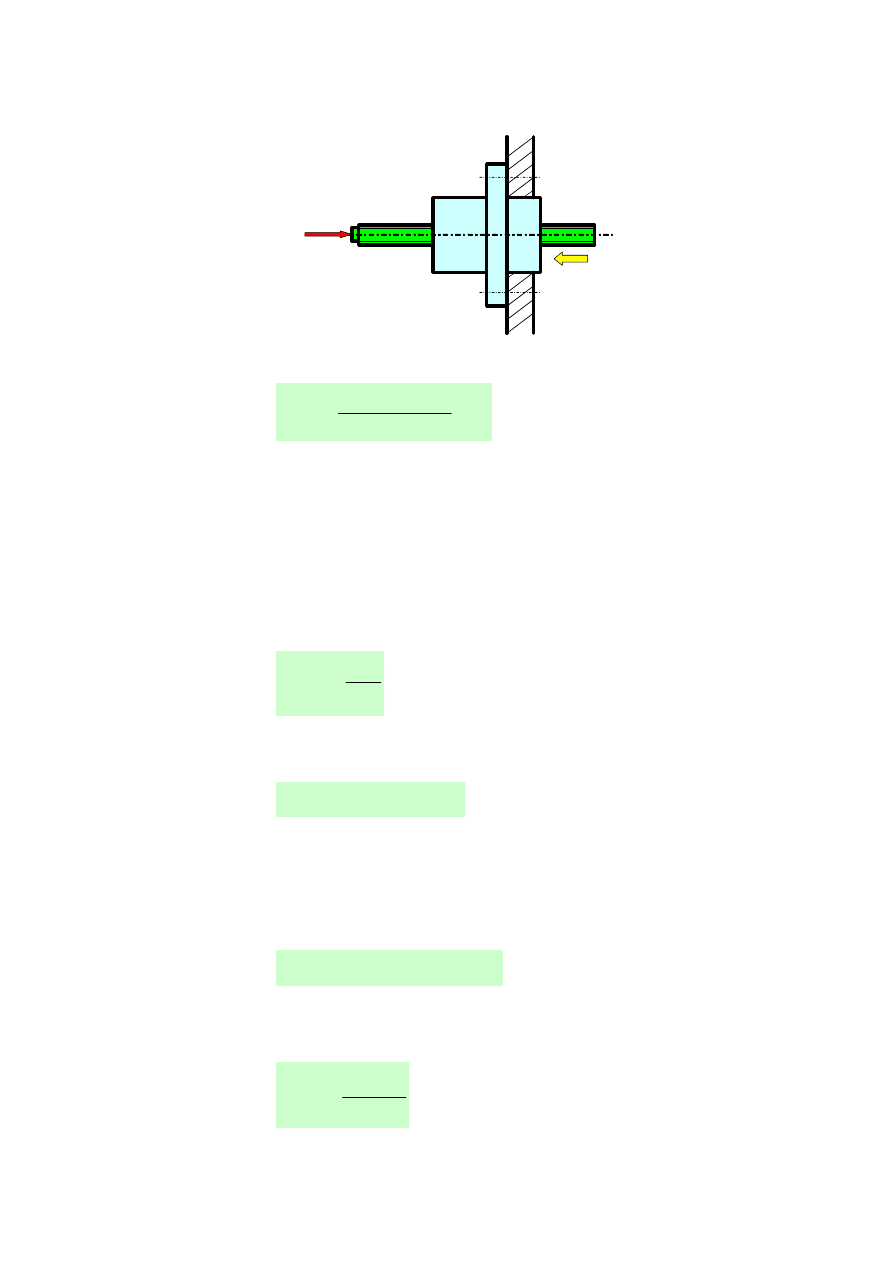

5. Sprawność zespołu napędu liniowego -

η

znl

Sprawność mechanizmu jest iloczynem sprawności zespołów tworzą-

cych łańcuch kinematyczny tego mechanizmu.

W zespole napędu liniowego ZNL łańcuch kinematyczny, między wał-

kiem silnika a popychaczem, tworzą:

- wielostopniowy reduktor zębaty o sprawności

η

p

,

- zespół śruba – nakrętka o sprawności -

η

sr-n

.

Zatem sprawność całego zespołu ZNL jest równa:

n

sr

p

znl

−

⋅

=

η

η

η

(18)

Przykład:

Sprawność trzystopniowej przekładni redukcyjnej, gdy sprawność poje-

dynczego stopnia

η = 0,9 jest równa:

η

p

= 0,9 • 0,9• 0,9 = 0,729

Sprawność zespołu śruba–nakrętka, obliczona dla gwintu M5x0,5 i dla

współczynnika tarcia materiałów śruby i nakrętki (stal-mosiądz) -

µ

= 0,3:

η

sr-n

= 0,088

Zatem sprawność całego mechanizmu ZNL jest równa:

η

znl

=

η

p

⋅

η

sr-n

= 0,729

⋅

0,088 = 0,064

6. Moc na popychaczu – N

sr

Q

max

v

max

Moc, która musi być dostarczona przez napęd do popychacza jest równa:

]

w

[

1000

v

Q

N

max

max

sr

⋅

=

(19)

gdzie: Q

max

– maksymalne robocze obciążenie popychacza (śruby) wyra-

żone w [N],

v

max

– maksymalna prędkość ruchu popychacza wyrażona w [mm/s]

7. Minimalna moc silnika napędowego – N

siln

Minimalna moc na popychaczu zredukowana do wałka silnika, czyli moc

obliczeniowa – N

obl

, jest równa:

znl

sr

obl

N

N

η

=

(20)

Dla zapewnienia poprawnej pracy dobieramy silnik o mocy – N

siln

, nieco

większej od mocy N

obl

:

obl

ln

si

ln

si

N

k

N

⋅

=

(21)

gdzie: k

siln

– współczynnik bezpieczeństwa, należy przyjąć k

siln

= (1,3

÷ 1,5)

Wyznaczony przedział wartości mocy, dla k = 1,3 oraz dla k = 1,5 po-

zwala wybrać z całego katalogu tylko kilka silników takich, których moc

maksymalna P

2max

mieści się w tym przedziale.

o

h

max

2

M

25

,

0

P

ω

⋅

=

(22)

gdzie: M

h

– moment rozruchowy (startowy) wybranego silnika,

ω

o

– prędkość kątowa biegu jałowego wybranego silnika,

30

n

o

o

⋅

=

π

ω

(23)

8. Moment – M

nut

niezbędny do zapewnienia ruchu obrotowe-

go nakrętki

Moment niezbędny do zapewnienia ruchu obrotowego nakrętki - M

nut

jest równy momentowi tarcia w połączeniu śruba-nakrętka.

Określa się go podczas pracy układu a więc wtedy, gdy śruba jest ob-

ciążona siłą osiową Q

max

. W obliczeniu pominięto moment oporów ruchu w

ułożyskowaniu nakrętki.

(

)

'

tg

d

Q

5

,

0

M

2

max

nut

ρ

γ

+

⋅

⋅

⋅

=

(24)

gdzie: d

2

– średnia średnica gwintu popychacza w mm,

γ

- kąt pochylenia linii śrubowej gwintu popychacza, wg (16)

ρ

’ – pozorny kąt tarcia pary materiałów śruby i nakrętki, wg (17)

Q

max

– siła osiowa obciążająca popychacz, w [N],

M

nut

– moment wyrażony w mNm

9. Moment obciążenia zredukowany do wałka silnika – M

zred

Moment M

nut

niezbędny do zapewnienia ruchu obrotowego nakrętki

jest momentem obciążającym. Jego wartość jest zmniejszona przez prze-

kładnię redukcyjną znajdującą się między wałkiem silnika a nakrętką. Bez-

pośrednim obciążeniem wałka silnika jest więc moment M

zred

, którego war-

tość jest równa:

p

p

nut

zred

i

M

M

η

⋅

=

(25)

gdzie: M

nut

– moment niezbędny do zapewnienia ruchu obrotowego na-

krętki, wyrażony w mNm

i

p

– przełożenie przekładni redukcyjnej znajdującej się między

wałkiem silnika a nakrętką, wg (12),

η

p

– sprawność przekładni redukcyjnej znajdującej się między

wałkiem silnika a nakrętką, wg (14),

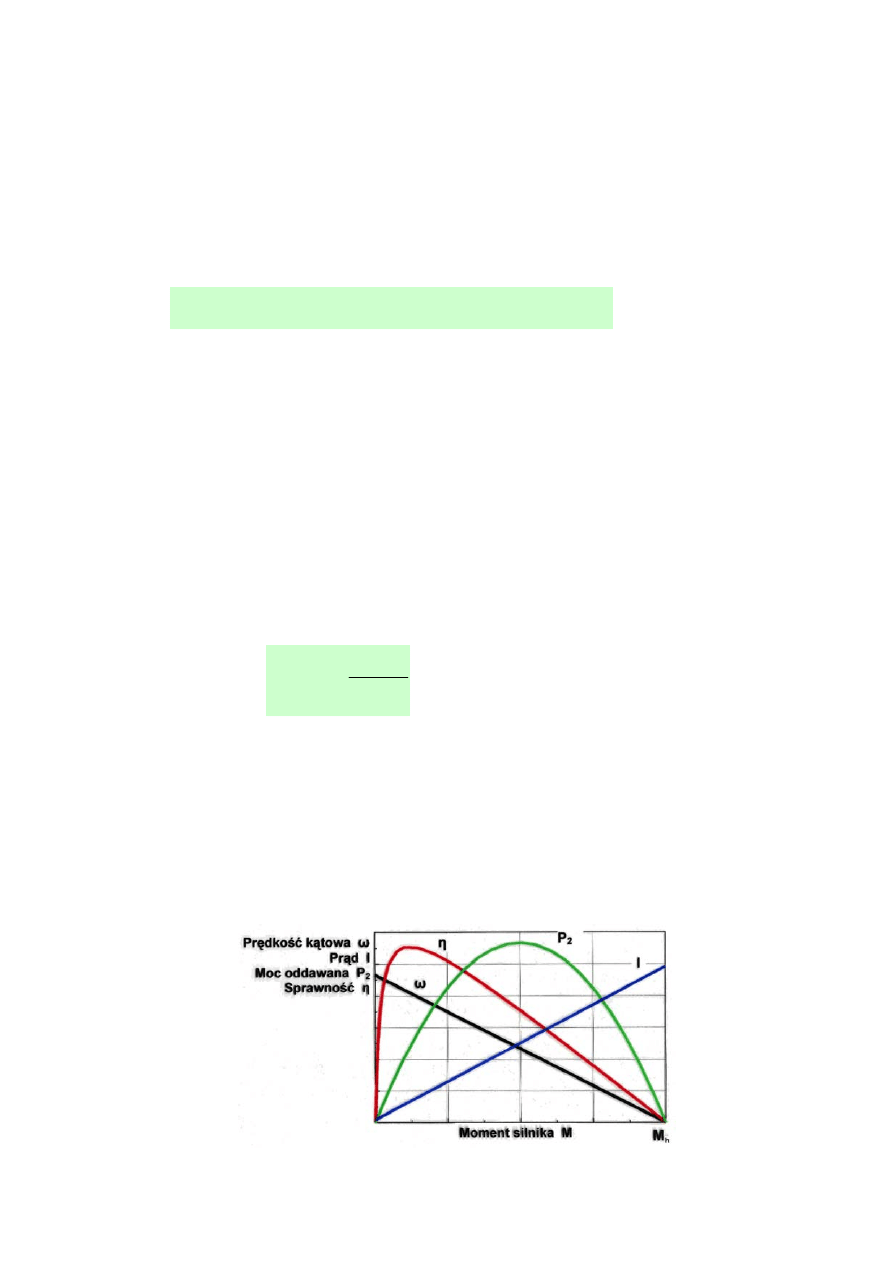

10. Charakterystyki obciążeniowe silnika prądu stałego

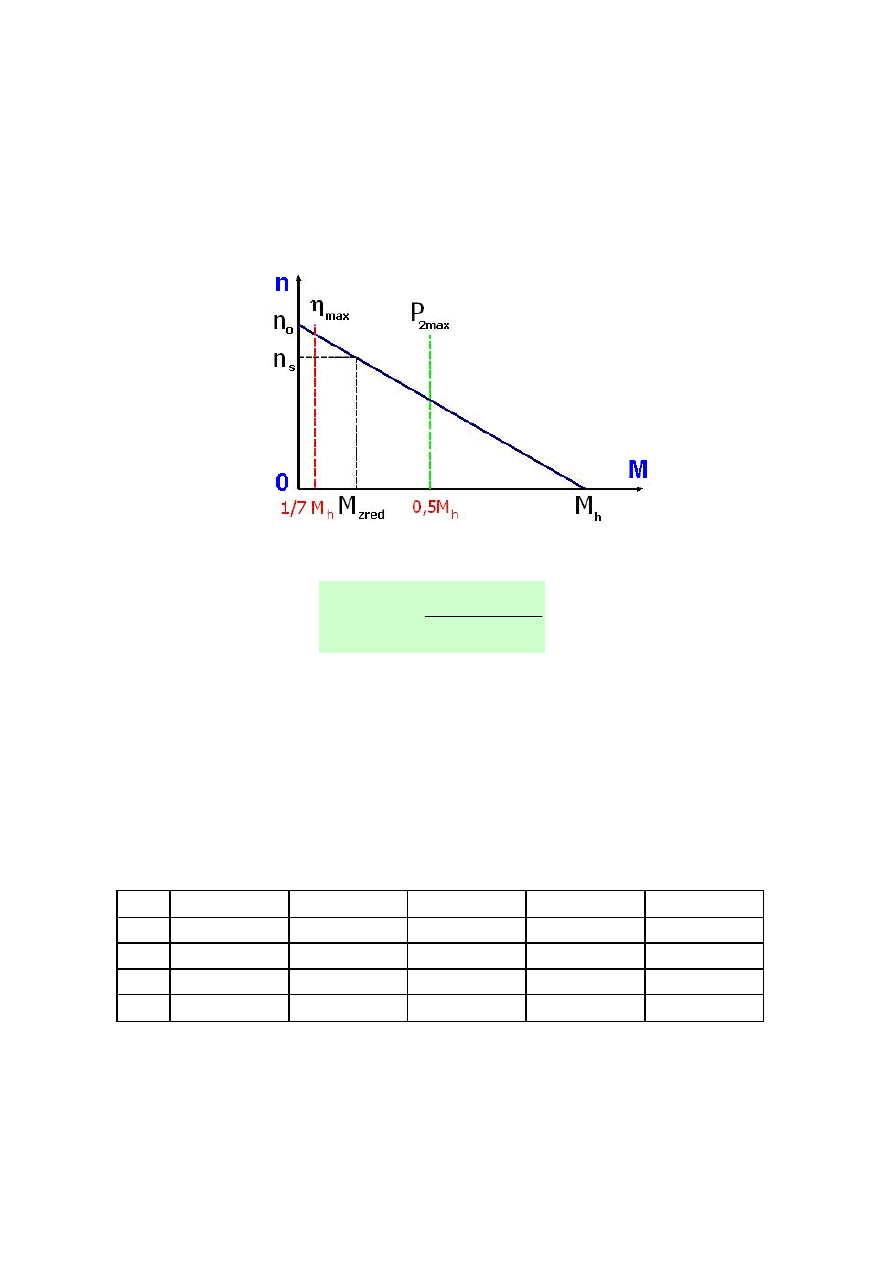

11. Dobór punktu pracy silnika prądu stałego

Dla wybranego silnika należy ustalić punkt jego pracy, czyli określić

prędkość roboczą n

siln

.

Wykorzystuje się liniowy przebieg charakterystyki prędkości w funkcji ob-

ciążenia, n = f(M). Punkt pracy dobiera się tak, aby moment obciążenia

zredukowany do wałka silnika znajdował się między 0,5M

h

a 1/7 M

h

.

Z rysunku charakterystyki wynika następująca zależność:

h

zred

h

o

s

M

M

M

n

n

−

⋅

=

(26)

w której:

n

o

– prędkość biegu jałowego silnika [obr/min] ,

n

s

– prędkość robocza silnika,

M

h

– moment rozruchowy (startowy) silnika,

M

zred

– moment obciążenia zredukowany do wałka silnika.

Obliczenia należy przeprowadzić metodą kolejnych przybliżeń do momentu

aż nowa wyliczona prędkość obrotowa będzie mniejsza od poprzedniej o

mniej niż 50 obr/min. Wyniki obliczeń najlepiej przedstawić w tabeli.

n

k

i M

zred

n

k+1

∆n

1 6000 80 2,53 7500 1500

2

7500

3

4

n

s

i

p

≤50

Obliczona robocza prędkość obrotowa silnika n

s

oraz odpowiadające jej

przełożenie i

p

przekładni to wartości które przyjmujemy w projekcie.

12. Dobór reduktora handlowego oraz przełożenia stopnia

sprzęgającego

Reduktor handlowy należy dobrać spośród zalecanych przez produ-

centa do danego silnika. Reduktory jednego typu (o jednej średnicy ze-

wnętrznej) realizują wiele przełożeń.

Należy zabiegać aby stopień sprzęgający miał przełożenie i

sp

= 2

÷4.

Stwarza to szansę na to, że przy przyjętej, ze względów konstrukcyjnych,

odległości osi motoreduktora i popychacza, liczba zębów zębnika osadzo-

nego na wałku motoreduktora będzie niezbyt duża, mniejsza niż z

g

= 17.

Dobierając reduktor handlowy należy sprawdzić jaka jest zalecana

dla niego przez producenta prędkość wejściowa przy pracy ciągłej (zwykle

jest to n

we

= 5000

÷8000 obr/min).

Jeśli wybrany silnik pracuje przy prędkości roboczej n

s

większej niż

n

we

reduktora, tj. n

s

> n

we

, wtedy nie jest możliwa praca ciągła napędu.

W takiej sytuacji należy:

- przyjąć pracę nieciągłą dla zespołu, umieszczając na rysunku

złożeniowym uwagę: Dopuszcza się pracę np. 8-10 godzin na

dobę.

- dobrać nowy silnik dla którego prędkość robocza n

s

będzie

mniejsza niż prędkość n

we

reduktora.

13. Moment sprzęgła przeciążeniowego M

sp

Moment przenoszony przez sprzęgło przeciążeniowe M

sp

powinien

być 30÷50% większy od momentu roboczego jakim jest M

nut

.

nut

sp

M

)

5

,

1

3

,

1

(

M

⋅

÷

=

14. Minimalna liczba impulsów n

imp

tarczy na jeden obrót

Liczba impulsów tarczy na jeden obrót wynika z zadanej rozdzielczości

∆s oraz ze skoku p gwintu popychacza.

s

p

1000

n

imp

∆

⋅

=

gdzie: p – skok gwintu wyrażony w mm,

∆s – rozdzielczość wyrażona w µm

Niekiedy w katalogach podana jest liczba cykli CPR tarczy na jeden obrót.

Wtedy należy tarczę dobierać według liczby CPR korzystając z zależności:

imp

CPR

n

25

,

0

n

⋅

=

Wyszukiwarka

Podobne podstrony:

2 znl algorytm2010'11id 21184 Nieznany (2)

ALGORYTM id 57461 Nieznany

Algorytm obliczania parametrow Nieznany

Algorytmy Genetyczne A Logika R Nieznany (2)

algorytmika id 57568 Nieznany (2)

ALGORYTM SLEDZENIA TRAJEKTORII Nieznany (2)

4 Klient algorytmy id 37672 Nieznany (2)

Algorytm poszukiwania ukladow w Nieznany

algorytmy 5 id 57587 Nieznany (2)

Algorytmy immunologiczne S T Wi Nieznany (2)

algorytmy numeryczne w delphi Nieznany (2)

Algorytmy 2 id 57578 Nieznany

3 algorytmy id 33513 Nieznany (2)

Algorytmy I Struktury Danych (W Nieznany (2)

Algorytmy1 id 57858 Nieznany

Algorytm Genetyczny Sprawozdani Nieznany (2)

Algorytmy2 id 57859 Nieznany

1 Algorytm Euklidesaid 9036 Nieznany (2)

więcej podobnych podstron