1

Ć

wiczenie 2

STATYCZNA PRÓBA ŚCISKANIA METALI

Opracowali: dr inż. Stefan Sawiak, dr inż. Wiktoria Wojnicz

1. Wstęp

Statyczna próba ściskania metali jest stosowana do badania materiałów, które znacznie

lepiej pracują na ściskanie niż na rozciąganie. Do tych materiałów są zaliczane metale kruche

np. żeliwo. Próbę ściskania jest przeprowadzana wg nie aktualnej Normy Polskiej: PN–57/H–

04320.

2. Cele ćwiczenia

2.1. Cel ogólny

Celem ogólnym jest zapoznanie się ze sposobem przeprowadzenia próby ściskania, spo-

sobem prowadzenia pomiarów, nabycie umiejętności wyznaczania wielkości charakterystycz-

nych dla badanego materiału.

2.2. Cele szczególne

Celami szczególnymi są:

1) wyznaczenie granicy plastyczności R

e

,

2) wyznaczenie dla żeliwa szarego i żeliwa sferoidalnego wytrzymałości na ściskanie R

c

,

3) wykonanie wykresu dla próbki stalowej „naprężenie

σ

– odkształcenie

ε

”,

4) wykonanie wykresów dla próbek żeliwnych „naprężenie

σ

– wydłużenie

∆

L”.

3. Definicje

Granica plastyczności R

e

jest to stosunek siły F

e

, przy której próbka ulega skróceniu bez

wzrostu obciążenia, do początkowego pola przekroju poprzecznego próbki S

0

:

0

S

F

R

e

e

=

[MPa = N/mm

2

].

(1)

Granica plastyczności jest wyznaczana wyłącznie dla materiałów plastycznych.

W przypadku badania materiału, który nie wykazuje wyraźniej granicy plastyczności, na-

leży wyznaczyć:

1) umowną granicę sprężystości R

c0,01

,

2) umowną granicę plastyczności R

c0,2

.

Zjawisko skrócenia próbki bez wzrostu obciążenia, nazywane „płynięciem”, można za-

uważyć na tarczy siłomierza (wskaźnik siły zatrzymuje się na moment) lub na wykresie ści-

skania wykonywanego przez urządzenie samorejestrujące (następuje zagięcie wykresu ści-

skania).

Materiały plastyczne są badane do momentu „płynięcia”, gdyż dalsze ściskanie nie ma

praktycznego zastosowania.

Wytrzymałość na ściskanie R

c

jest to stosunek największej siły występującej w próbce F

c

do początkowego pola przekroju poprzecznego próbki S

0

:

0

S

F

R

c

c

=

[MPa],

(2)

2

Granica wytrzymałości na ściskanie jest wyznaczana wyłącznie dla materiałów kruchych,

które w czasie próby ściskania ulegają zniszczeniu.

4. Rodzaje stosowanych próbek

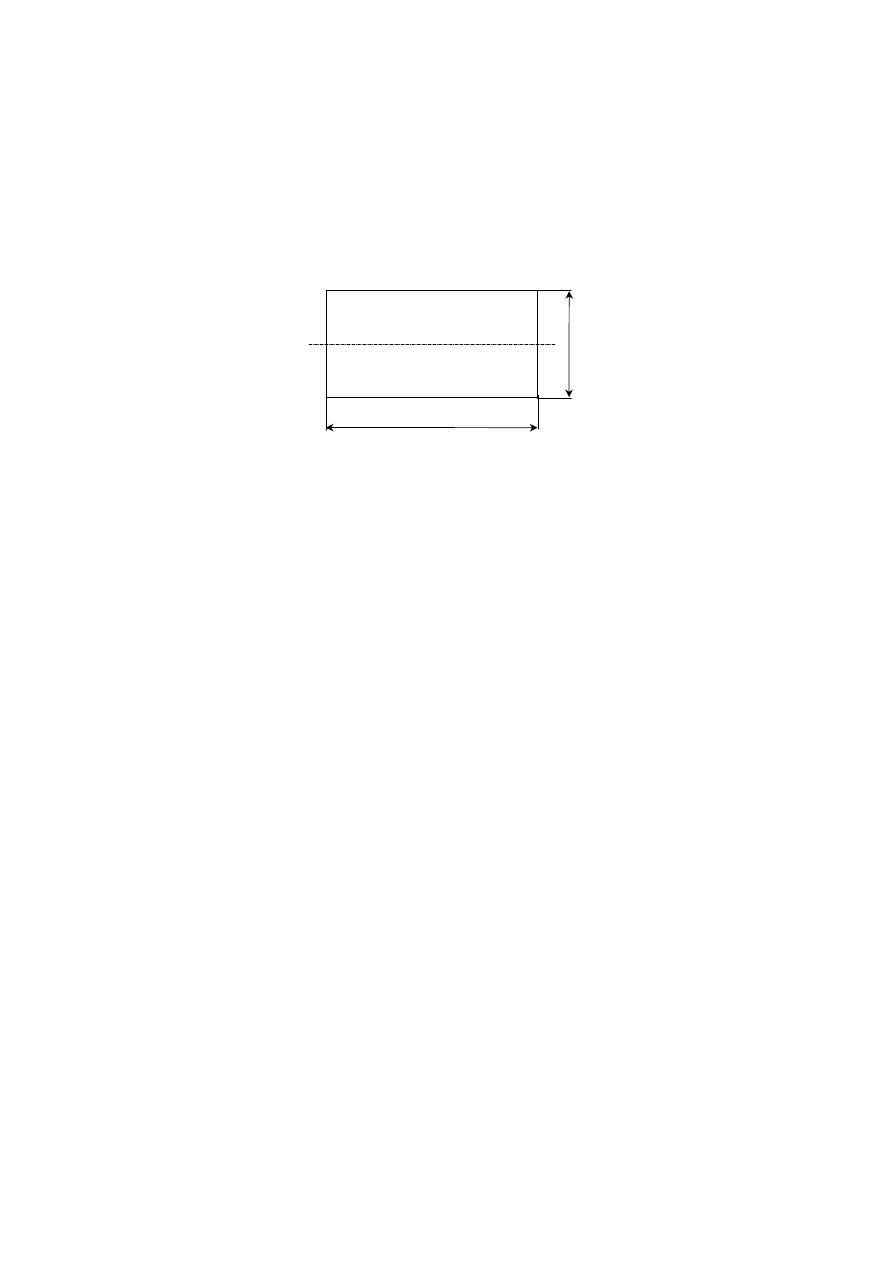

Do statycznej próby ściskania używa się próbek w kształcie walca (rys. 1). Próbka po-

winna posiadać równoległe powierzchnie czołowe, które powinny być prostopadłe do po-

wierzchni bocznej.

Rys. 1. Kształt i wymiary próbki

Polska Norma PN–57/H–04320 zaleca stosowanie próbek o średnicy d

0

równej 10 mm,

20 mm lub 30 mm. Wysokość próbek h do próby statycznej zwykłej na ściskanie powinna

wynosić h = 1,5

⋅

d

0

. W ćwiczeniu są stosowane próbki o średnicy d

0

= 10 mm.

Próbki są pobierane z wyrobu lub półwyrobu przez obróbkę mechaniczną albo mogą być

przygotowane przez prasowanie lub odlanie. Wycinanie próbek należy prowadzić metodami

obróbki mechanicznej. Zalecane jest unikanie wycinania próbek palnikiem acetylenowym, a

w przypadku takiej konieczności należy przewidzieć naddatki materiału na obróbkę mecha-

niczną, eliminującą strefy przegrzane. Końcowa obróbka próbek powinna być wykonana wy-

łącznie metodami skrawania i/lub szlifowania.

5. Maszyna wytrzymałościowa

Do próby ściskania można stosować maszyny wytrzymałościowe o napędzie mechanicz-

nym (dla mniejszych sił) lub hydraulicznym (dla większych sił). Konstrukcja maszyny wy-

trzymałościowej powinna:

1) zapewniać osiowe obciążenie próbki;

2) zapewniać wzrost obciążenia w sposób ciągły, jednostajny, bez uderzeń i skoków, z

możliwością płynnej regulacji szybkości przyrostu odkształcenia;

3) posiadać siłomierz, którego błąd wskazań nie przekracza

±

1% (klasa 1);

4) zapewnić utrzymanie stałego obciążenia przez okres co najmniej 30 sek;

5) posiadać odpowiednio przygotowane płyty dociskowe, które powinny być twardsze

od badanych próbek;

6) posiadać przegub kulisty zainstalowany w jednej z płyt dociskowych.

Stosowanie płyt o twardości mniejszej w porównaniu do twardości materiału próbki

spowoduje, iż płyty dociskowe ulegną odkształceniom plastycznym, zniekształcając wyniki

badania oraz uszkadzając oprzyrządowanie maszyny wytrzymałościowej.

Powierzchnie płyt dociskowych powinny być wypolerowane, oczyszczone i odtłuszczo-

ne, ponieważ siły tarcia, występujące między czołową powierzchnią próbki a powierzchnią

płyty dociskowej, wpływają na wynik badania. Podczas ściskania siły tarcia powodują ha-

φ

d

0

L

0

=h=nd

0

3

mowanie odkształcenia poprzecznego próbki przy jej podstawach (na płaszczyznach czoło-

wych) i próbka przybiera kształt beczkowaty.

Przegub kulisty ma postać czaszy i eliminuje punktowy styk między płyta dociskową a

powierzchnią czołową próbki, ułatwiając równomiernie przyleganie powierzchni próbki do

powierzchni płyty. Środek krzywizny czaszy powinien pokrywać się ze środkiem powierzch-

ni czołowej próbki.

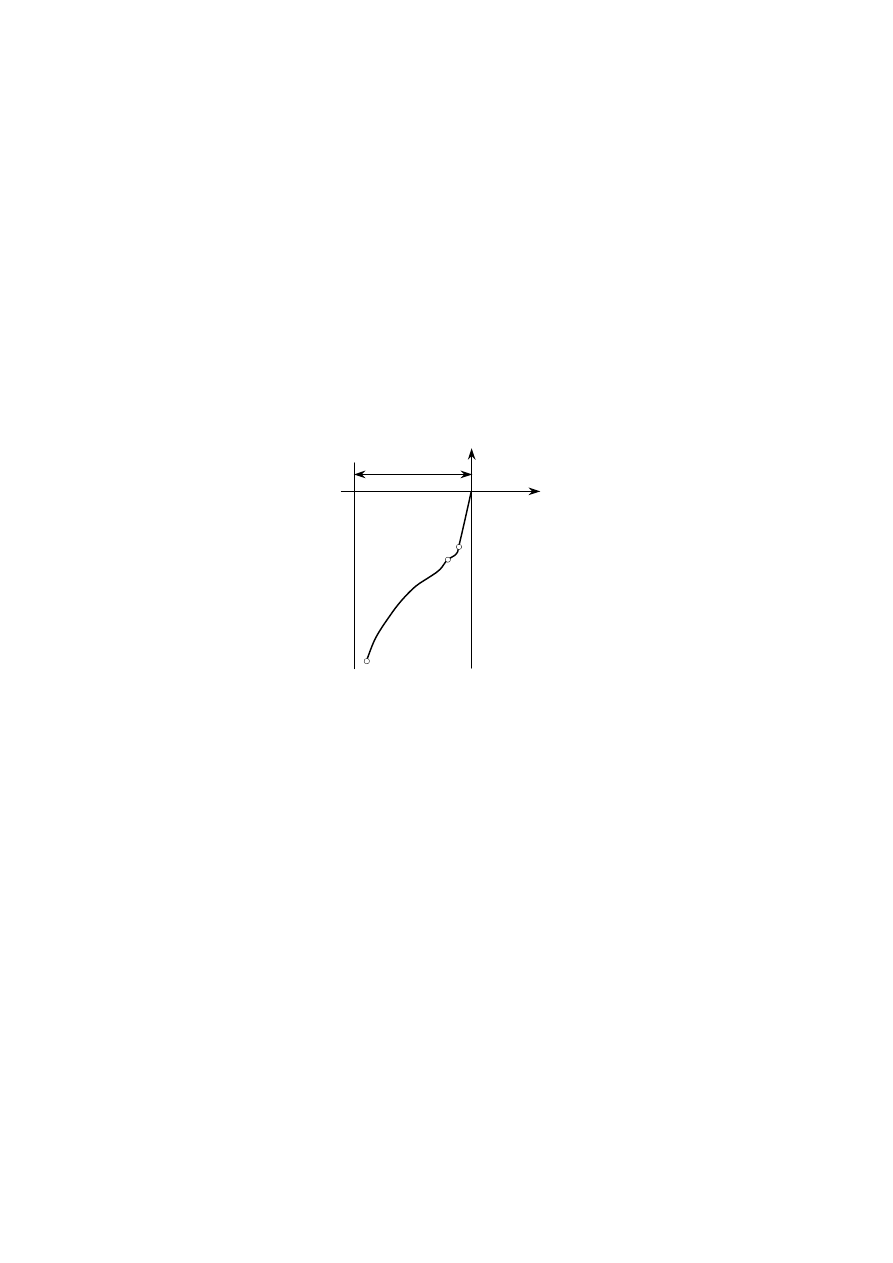

6. Ściskanie metali plastycznych

W przypadku ściskania metalu plastycznego (Al, Zn, Cu, miękka stal), w początkowym

okresie ściskania, skrócenie próbki jest proporcjonalne do naprężeń i podobnie jak przy roz-

ciąganiu występuje granica sprężystości i granica proporcjonalności. Na wykresie krzywej

ś

ciskania (rys. 2) występuje najpierw prostoliniowy odcinek OA, wyrażający liniową zależ-

ność pomiędzy siłą a odkształceniem. Punkt A odpowiada sile, przy której pojawia się granica

proporcjonalności materiału, która w praktyce utożsamiana jest z granicą sprężystości na ści-

skanie.

Rys. 2. Wykres ściskania w przypadku metali plastycznych

Po przekroczeniu tej granicy na wykresie pojawia się niewielki odcinek, gdzie wzrost de-

formacji jest szybszy. W pewnym momencie zauważyć można zatrzymanie się wskazówki

siłomierza, a nawet siły obciążającej przy szybszym wzroście odkształcenia. Zjawisko to

można obserwować na wykresie ściskania (krzywa między punktem A i punktem B). Naprę-

ż

enie odpowiadające punktowi B wykresu jest nazywane granicą plastyczności.

Zwiększenie siły obciążającej po przekroczeniu granicy plastyczności powoduje coraz

wyraźniejsze pęcznienie próbki, objawiające się stałym wzrostem przekroju poprzecznego.

Krzywa wykresu ściskania szybko zaczyna wzrastać i asymptotycznie dąży do prostej popro-

wadzonej równolegle do osi obciążeń, w punkcie odpowiadającym skróceniu równemu pier-

wotnej wysokości próbki.

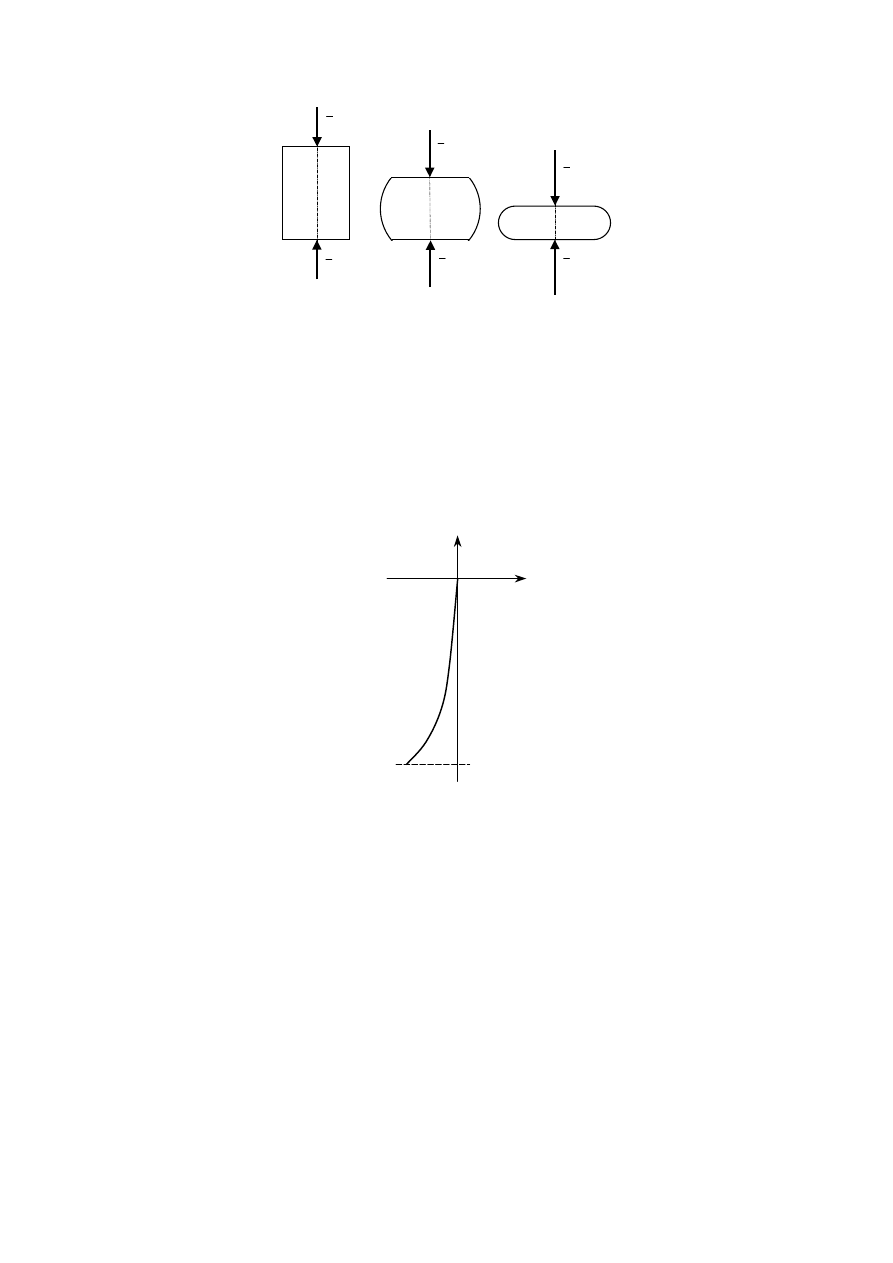

Pomimo spłaszczenia próbki prawie „na plasterek” nie widać na niej oznak zniszczenia

(rys. 3). Tylko dla niektórych metali (mniej plastycznych) na powierzchni bocznej pojawiają

się drobne rysy. Przyczyną tych pęknięć są często naprężenia rozciągające, które powstają

wskutek przyjmowania przez próbkę kształtu beczkowatego. Pęknięcia te nie mogą być pod-

stawą do wyznaczenia wytrzymałości na ściskanie R

c

. Wytrzymałość na ściskanie dla

próbek wykonanych z metali plastycznych nie wyznacza się, ponieważ nie ulegają one znisz-

czeniu. Próbę ściskania metali plastycznych najczęściej przerywa się z powodu wyczerpania

zakresu maszyny wytrzymałościowej.

A

h

B

O

∆

l [mm]

F [N]

C

4

Rys. 3. Etapy deformacji ściskania próbki w przypadku metali plastycznych (F

1

<F

2

<F

3

)

7. Ściskanie metali kruchych

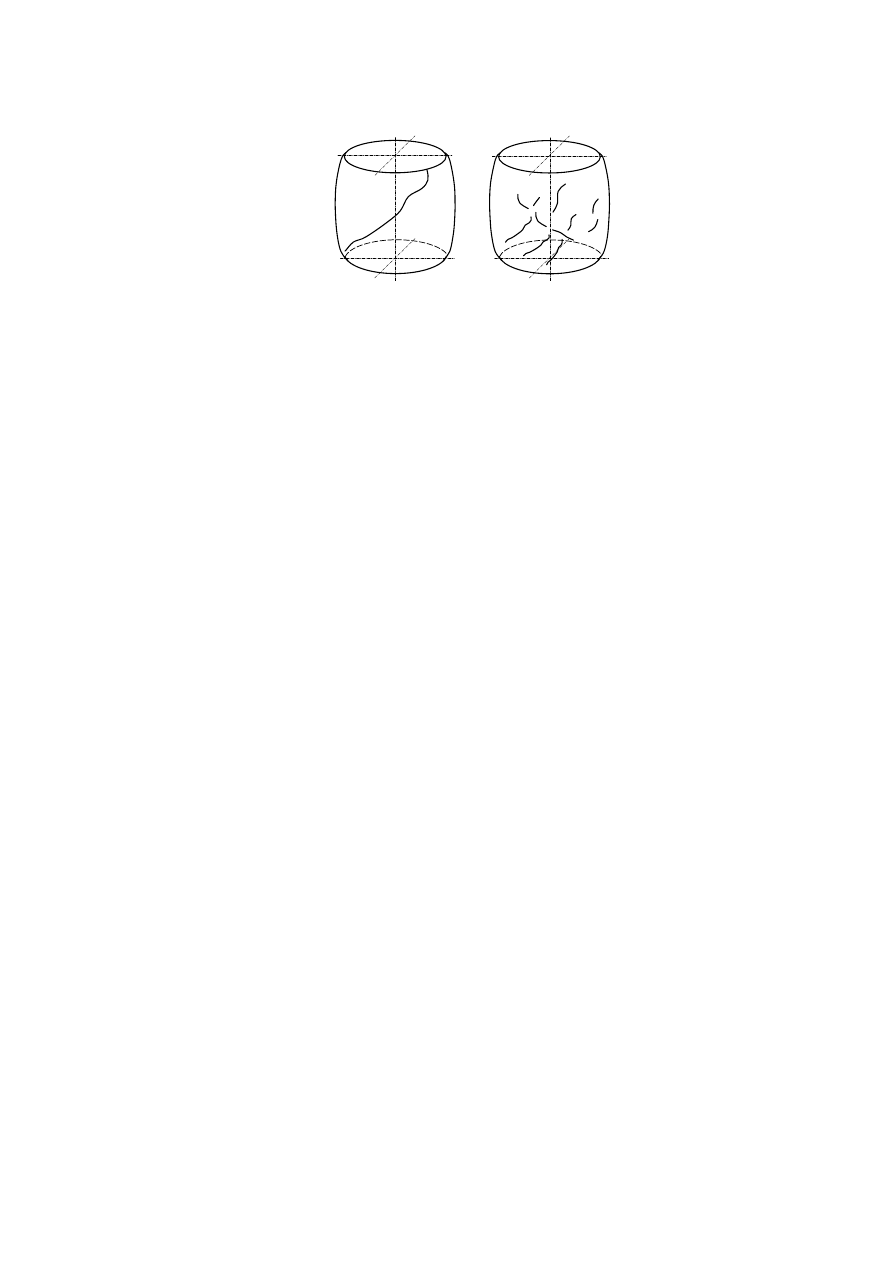

W przypadku ściskania metalu kruchego (żeliwo, stal hartowana) w początkowym okre-

sie ściskania (rys. 4) występuje najpierw prawie prostoliniowy odcinek, który jest lekko od-

chylony od osi sił. Następnie wykres coraz bardziej zakrzywia się, urywając się nagle w pew-

nym punkcie z powodu zniszczenia próbki. Kształt próbki bezpośrednio przed zniszczeniem

jest lekko beczkowaty. Świadczy to o istnieniu niewielkich odkształceń plastycznych. Jednak

materiały kruche nie wykazują granicy plastyczności.

Rys. 4. Wykres ściskania w przypadku metali kruchych

Niszczenie metalu kruchego może przybierać: a) postać stożkową; b) postać pęknięcia

poślizgowego; c) postać pęknięcia podłużnego.

Postać stożkową otrzymujemy wtedy, gdy niszczenie ściskanego materiału kruchego roz-

poczyna się u podstaw próbki i boczne powierzchni próbki ulegają skruszenia, odsłaniając

nienaruszone części próbki w postaci stożków.

Postać pęknięcia poślizgowego jest podana na rys. 5a. Przed pęknięciem poślizgowym w

próbce zachodzą odkształcenia plastyczne, które są wywołane naprężeniami stycznymi wy-

stępującymi w przekrojach nachylonych pod kątem 45° do dłuższej osi próbki (tzn. w płasz-

czyznach poślizgu). Pęknięcie próbki zachodzi pod kątem zbliżonym do kąta nachylenia tych

przekrojów. Metalami wykazującymi pęknięcia poślizgowe są np. mosiądz i żeliwo wyższej

jakości.

Pęknięcie podłużne otrzymujemy wtedy, gdy pęknięcia zachodzą wzdłuż tworzących na

powierzchni bocznej w kierunku prostopadłym do kierunku głównego wydłużenia.

1

F

2

F

3

F

1

F

2

F

3

F

O

∆

l [mm]

F [N]

F

c

5

Rys. 5. Najczęściej obserwowane kierunki rys i pęknięć

Cechą charakterystyczną materiałów kruchych jest to, że są bardziej odporne na ściskanie

niż na rozciąganie. Tę cechę ilustrują następujące dane:

•

dla żeliwa R

c

= (3 ÷ 4) R

m

,

•

dla betonu R

c

= (3 ÷ 10) R

m

,

•

dla szkła R

c

≈

10 R

m

.

Wyniki prób na ściskanie są porównywalne na próbkach geometrycznie podobnych.

8. Przeprowadzenie prób ściskania

8.1. Czynności przed próbą ściskania

1. Pomierzyć próbki i zapisać ich wymiary w tabeli pomiarowej 1.

Pomiary należy dokonać przy pomocy śruby mikrometrycznej z dokładnością nie

większą niż 0,02 mm. Średnicę należy mierzyć w trzech miejscach w dwóch prosto-

padłych kierunkach. Różnica pomiędzy największą i najmniejszą średnicą nie może

by większa niż 0,05 mm. Pole powierzchni przekroju poprzecznego należy obliczyć

dla średnicy obliczonej jako średnia arytmetyczna z sześciu pomiarów.

2. Dokładnie oczyścić i odtłuścić powierzchnie czołowe próbki i powierzchnie płyt doci-

skowych.

3. Osłonić próbkę, aby uniknąć okaleczenia od ewentualnych odprysków. Szczególnie

dotyczy to materiałów kruchych i ze stali hartowanej.

8.2. Czynności podczas próby

Po ustawieniu próbki pomiędzy płytami dociskowymi, należy poddać próbkę obciążeniu

statycznemu z prędkością powodującą przyrost naprężenia nie większy niż 10 MPa/s.

8.3. Pomiary po próbie ściskania

Po próbie ściskania należy pomierzyć (z wykresów ściskania „ siła F – wydłużenie

∆

L”

uzyskanych z maszyny wytrzymałościowej) współrzędne F i

∆

L w kilku punktach i sporzą-

dzić wykresy ściskania: dla stali we współrzędnych „naprężenie

σ

– odkształcenie

ε

”; dla

ż

eliwa – „naprężenie

σ

– wydłużenie

∆

L”.

a)

b)

6

9. Wykonanie sprawozdania

W sprawozdaniu należy podać:

1) tytuł ćwiczenia;

2) cele ćwiczenia;

3) definicje wielkości charakterystycznych;

4) rysunki próbek i ich wymiary;

5) wyniki pomiarów zestawione w tabeli pomiarowej 1;

6) wykres ściskania dla stali we współrzędnych „naprężenie

σ

– odkształcenie

ε

” (pa-

pier milimetrowy formatu A4);

7) zbiorczy wykres ściskania dla żeliwa szarego i żeliwa sferoidalnego we współrzęd-

nych „naprężenie

σ

– wydłużenie

∆

L” (papier milimetrowy formatu A4);

8) wnioski.

Tabela pomiarowa 1. Zestawienie własności mechanicznych metali

(statyczna próba ściskania)

Lp.

Materiał

L

0

d

0

S

0

F

e

F

c

R

e

R

c

Opis złomu

Uwagi

−

−

[mm] [mm] [mm

2

] [kN]

[kN] [MPa] [MPa]

−

−

1.

Stal konst.

2.

Ż

eliwo

szare

3.

Ż

eliwo

szare

4.

Ż

eliwo

sferoidalne

Literatura

[1] Bachmacz W.: Wytrzymałość materiałów. Badania doświadczalne. Skrypt Politechniki Częstochowskiej,

Częstochowa 1973.

[2] Banasik M.: Ćwiczenia laboratoryjne z wytrzymałości materiałów. PWN, Warszawa 1977.

[3] Boruszak A., Sykulski R., Wrześniowski K.: Wytrzymałość materiałów. Doświadczalne metody badań.

Wydawnictwo Politechniki Poznańskiej, Poznań 1977.

[4] Dyląg Z., Orłoś Z.: Wytrzymałość zmęczeniowa materiałów. Warszawa. WNT 1962.

[5] Jastrzębski P., Mutermilch J., Orłoś W.: Wytrzymałość materiałów. Warszawa. Arkady 1985.

[6] Katarzyński S., Kocańda S., Zakrzewski M.: Badania właściwości mechanicznych metali. WNT, Warszawa

1967.

[7] Łączkowski R.: Wytrzymałość materiałów. Gdańsk. WPG 1988.

[8] Mazurkiewicz S.: Laboratorium z wytrzymałości materiałów. Wydawnictwo Politechniki Krakowskiej,

Kraków 1978.

[9] Niezgodziński M.E., Niezgodziński T.: Wzory wykresy i tablice wytrzymałościowe. Warszawa. WNT

1996.

[10] Orłoś Z.: Doświadczalna analiza odkształceń i naprężeń. PWN, Warszawa 1977.

[11] Walczyk Z.: Wytrzymałość materiałów. Gdańsk. WPG 1998.

Wyszukiwarka

Podobne podstrony:

Cw02 S WW

Cw01 WW 17102011 id 122494 Nieznany

Polymer Processing With Supercritical Fluids V Goodship, E Ogur (Rapra, 2004) Ww

Heathkit Basic Electricity Course (Basic radio Pt 2) ek 2b WW

ELEKTRONIKA cw02 id 424650 Nieznany

Cw02 3

Elementy graficzne na stronach WW

Cw02

Rp lekow dla III WW l

Projekt 2 ww(2)

Cw02 1, Akademia Morska, 1 rok, Fizyka, FIZYKA1, fiza

ww wykl YQGWB5THIKVP5O7WFUIOZABFMLW5LF5D4BIV2DY

initial sound Ww

Sprawozdanie ?dania mikroskopowe stali węglowych w stanie wyżarzonym i żeliw ww

C16 2005 cw02

ww

Rp leków dla III WW l

Projekt 2 ww

więcej podobnych podstron