Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

1

Ć

wiczenie

STATYCZNA PRÓBA ROZCIĄGANIA METALI

Opracował: dr inż. Marek Gontarczyk

1. Wstęp

Celem statycznej próby rozciągania metali jest określenie własności mechanicznych me-

tali: wytrzymałościowych i plastycznych (technologicznych). Materiał badany w postaci

próbki jest poddawany statycznemu rozciąganiu wg wytycznych podanych w normie PN-EN

ISO 6892 - 1: 2009.

2. Cel ćwiczenia

2.1. Cel ogólny

Celem ogólnym jest zapoznanie się ze sposobem przeprowadzenia próby rozciągania,

sposobem prowadzenia pomiarów, nabycie umiejętności wyznaczania wielkości charaktery-

stycznych dla badanego materiału.

2.2. Cele szczególne

Celami szczególnymi są:

1. Wyznaczenie własności wytrzymałościowych (górnej granicy plastyczności R

eH

,

dolnej granicy plastyczności R

eL

i wytrzymałości na rozciąganie R

m

) oraz plastycz-

nych (wydłużenia procentowego po rozerwaniu A i przewężenia procentowego po

rozerwaniu Z).

2. Wyznaczenie własności mechanicznych próbki ze stali węglowej konstrukcyjnej.

3. Wyznaczenie własności mechanicznych próbki z żeliwa szarego.

4. Wyznaczenie własności mechanicznych próbki z żeliwa sferoidalnego,

5. Wykonanie dla próbki stalowej wykresów:

σ

(

ε

),

σ

rz

(

ε

),

0

0

d

L

A

,

ε

i

(i).

6. Wykonanie dla próbki z żeliwa szarego wykresu:

σ

(

∆

L),

7. Wykonanie dla próbki z żeliwa sferoidalnego wykresu:

σ

(

∆

L).

3. Definicje

3.1. Granica plastyczności:

−

górna granica plastyczności:

0

S

F

R

eH

eH

=

[MPa ],

(1)

−

dolna granica plastyczności:

0

S

F

R

eL

eL

=

[MPa],

(2)

gdzie: F

eH

−

siła w momencie, kiedy następuje jej pierwszy spadek [N]; F

eL

−

najmniejsza siła

podczas płynięcia z pominięciem ewentualnego efektu przejściowego (rys. 1), [N]; S

0

−

po-

czątkowe pole przekroju poprzecznego próbki [m

2

].

3.2. Wytrzymałość na rozciąganie:

0

S

F

R

m

m

=

[MPa],

(3)

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

2

gdzie: F

m

– największa siła występująca w próbce po przekroczeniu granicy plastyczności.

Wskaźniki obliczone wg (1

÷

3) są naprężeniami umownymi, gdyż są odniesione do począt-

kowego przekroju poprzecznego próbki.

3.3. Wydłużenie procentowe po rozerwaniu

Wydłużenie procentowe po rozerwaniu jest to trwałe wydłużenie długości pomiarowej po

rozerwaniu, wyrażone w procentach początkowej długości pomiarowej:

%,

100

0

0

⋅

−

=

L

L

L

A

u

(4)

gdzie: L

u

– długość pomiarowa po rozerwaniu [mm]; L

0

– początkowa długość pomiarowa

[mm].

Dla próbki proporcjonalnej początkowa długość pomiarowa jest obliczana z zależności :

0

0

4

S

k

L

π

⋅

=

,

(5)

gdzie: k – współczynnik proporcjonalności, S

0

– początkowe pole powierzchni przekroju po-

przecznego [m

2

].

W przypadku, gdy współczynnik proporcjonalności wynosi k = 5, oznaczenie wydłużenia

procentowego po rozerwaniu ma postać A. Jeżeli współczynnik proporcjonalności wynosi

k = 10, oznaczenie wydłużenia procentowego po rozerwaniu ma postać A

11,3

. Dla próbek nie-

proporcjonalnych, gdy zależność (5) nie jest spełniona, wydłużenie procentowe po rozerwa-

niu trzeba uzupełnić indeksem, który jest początkową długością pomiarową, np. dla

L

0

= 80 mm należy podać w oznaczeniu: A

80 mm

.

3.4. Przewężenie procentowe po rozerwaniu

Przewężenie procentowe po rozerwaniu jest to największa zmiana powierzchni przekroju

poprzecznego, która następuje podczas próby. Jest ona wyrażona w procentach początkowej

powierzchni przekroju poprzecznego S

0

:

%,

100

0

0

⋅

−

=

S

S

S

Z

u

(6)

gdzie S

u

– najmniejsza powierzchnia przekroju poprzecznego próbki po rozciąganiu [m

2

].

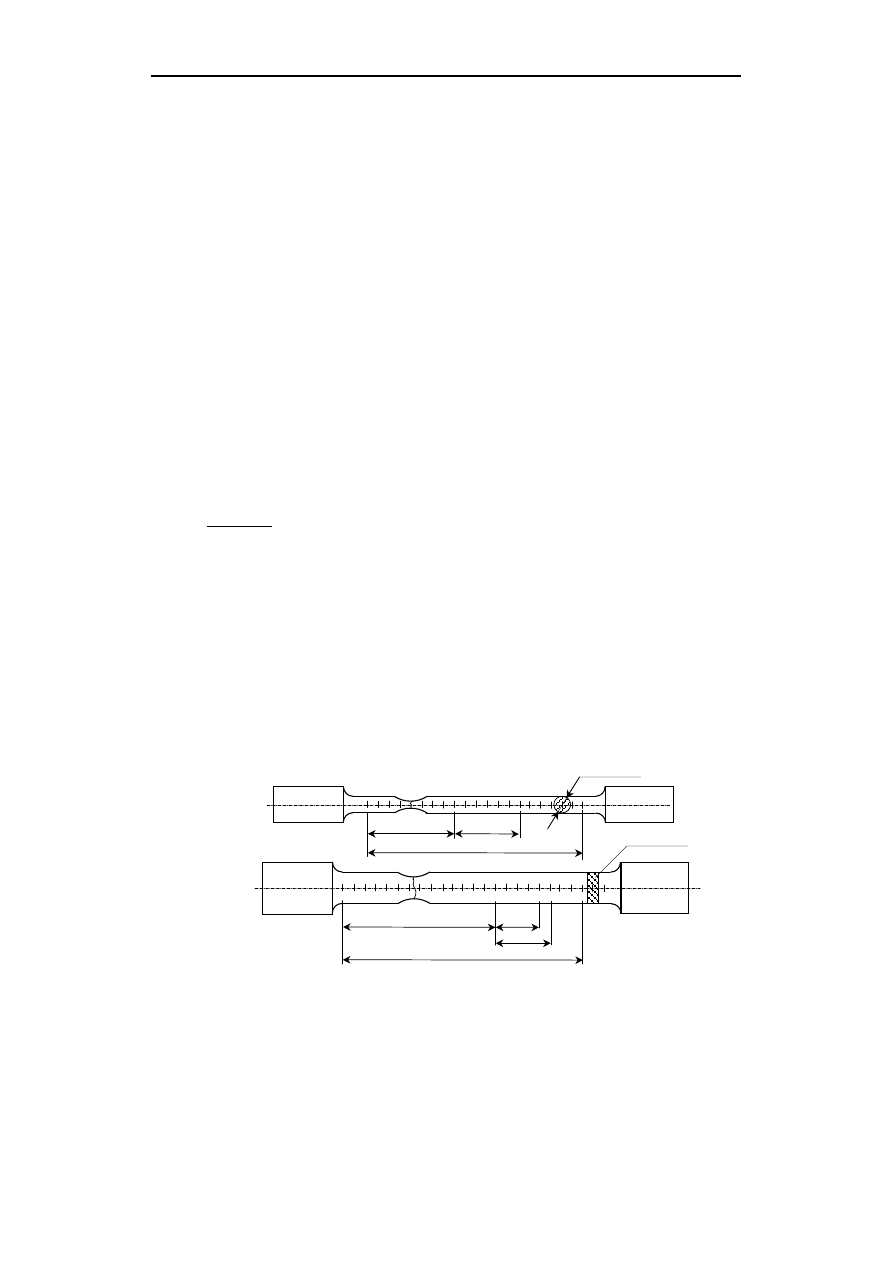

Pole powierzchni S

u

jest równe (rys.2):

4

2

u

u

d

S

π

=

– dla próbek okrągłych,

u

u

u

b

a

b

a

S

⋅

=

⋅

=

max

min

– dla próbek płaskich.

Wymiary: d

u

, a

u

, b

u

są mierzone w miejscu zerwania [mm].

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

3

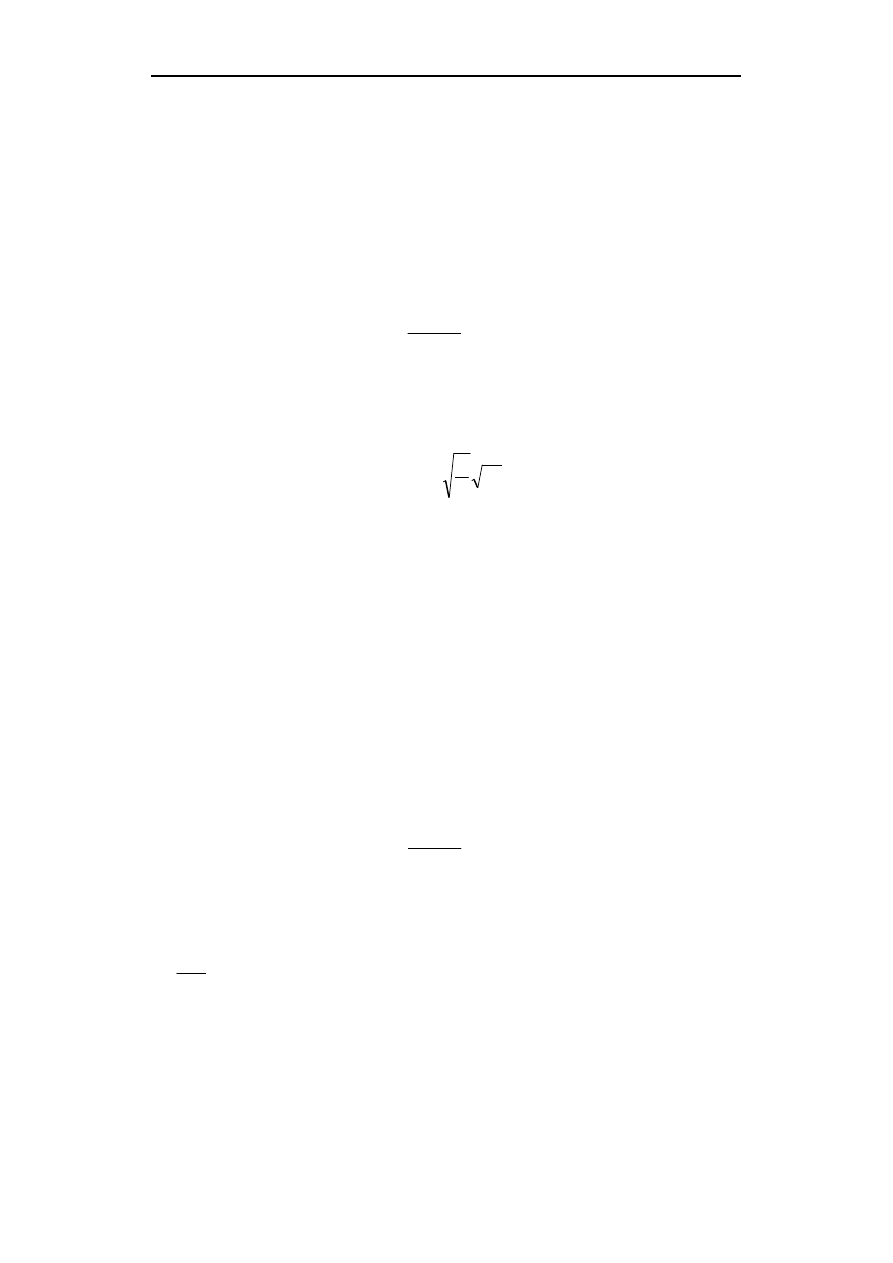

Rys. 1. Siły podczas płynięcia – próbka stalowa

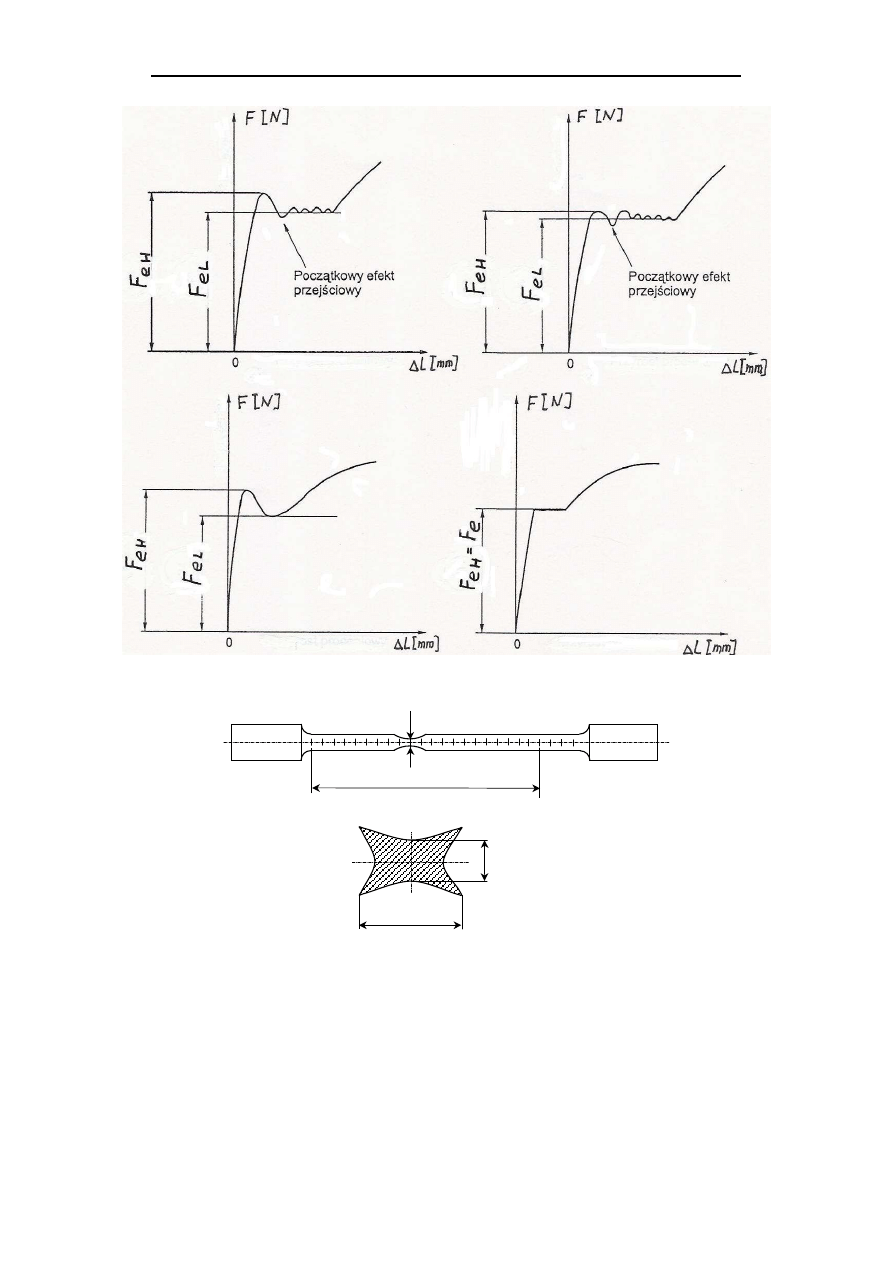

Rys. 2. Wymiary przekroju poprzecznego próbek po zerwaniu:

okrągłej (górny rysunek) i prostokątnej (dolny rysunek)

4. Rodzaje stosowanych próbek

4.1. Pobieranie, kształt i wymiary próbek

Kształt i wymiary stosowanych próbek zależą od kształtu i wymiarów wyrobów metalo-

wych podlegających badaniu. Próbkę zwykle wykonuje się z wyrobu lub półwyrobu przez

obróbkę mechaniczną (ewentualnie prasowanie lub odlanie). Próbka powinna być pobrana i

wykonana na podstawie odpowiednich norm przedmiotowych. Na przykład, próbki z blach

N działek

d

u

b

u

a

u

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

4

powinny być tak wycinane, aby rozciąganie zachodziło w kierunku zgodnym z kierunkiem

walcowania lub prostopadle do niego.

Wycinanie próbek należy wykonać sposobem mechanicznym. Należy unikać wycinania

próbek palnikiem acetylenowym. W przypadku konieczności stosowania takiego palnika do

wycinania należy przewidzieć odpowiednie naddatki materiału, które później należy usunąć

przez obróbkę mechaniczną, eliminując strefy przegrzane. Końcowa obróbka próbek powinna

być wykonana za pomocą skrawania i szlifowania.

Próbki na rozciąganie powinny posiadać pryzmatyczną część roboczą (z wyjątkiem pró-

bek z żeliwa) oraz części służące do mocowania w uchwytach maszyny.

W zależności od kształtu wyróżnia się próbki z główkami i bez główek (skrajne części

próbki służące do mocowania w uchwytach).

Wyroby o niezmiennym przekroju poprzecznym (profile, pręty, druty itp.) oraz odlane

próbki (np. żeliwo, metale nieżelazne) mogą być badane bez obróbki mechanicznej.

W zależności od rodzaju przekroju poprzecznego wyróżniamy:

1) próbki o przekroju poprzecznym okrągłym,

2) próbki o przekroju poprzecznym prostokątnym,

3) próbki o przekroju poprzecznym niekołowym (takim, jak przekrój wyrobu).

Zależnie od definicji długości pomiarowej wyróżnia się:

1) próbki proporcjonalne, dla których początkowa długość pomiarowa jest związana z

początkową powierzchnią przekroju poprzecznego;

2) próbki nieproporcjonalne, których początkowa długość pomiarowa nie zależy od po-

wierzchni przekroju poprzecznego.

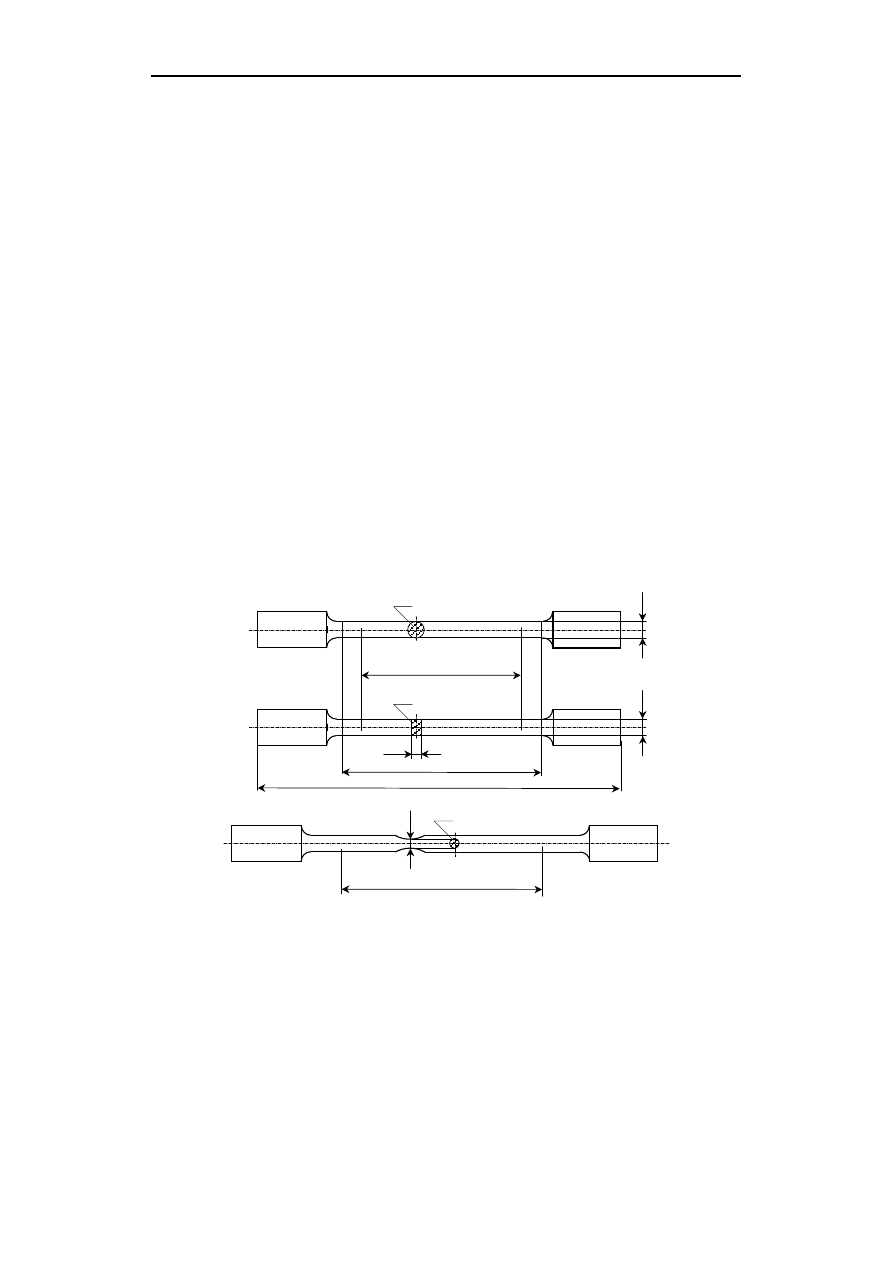

Rys. 3. Wymiary próbek: okrągłej (górny rysunek), płaskiej (środkowy rysunek)

i okrągłej z przewężeniem (dolny rysunek)

Na rys. 3 przedstawiono: próbkę z drutu lub pręta, której średnica d spełnia warunek d ≥ 4

mm (górny rysunek) lub grubość a spełnia warunek a ≥ 4 mm (środkowy rysunek); próbkę

płaską o grubości a ≥ 3 mm (rysunek środkowy); próbkę po rozerwaniu, gdzie d

u

– jest śred-

nicą po rozerwaniu i S

u

– najmniejszym polem przekroju poprzecznego próbki po rozerwaniu.

L

0

d

S

0

L

c

b

S

0

L

t

a

d

u

L

u

S

u

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

5

4.2. Próbki obrobione mechanicznie

W przypadku, gdy część uchwytowa próbki posiada większy przekrój w porównaniu z

przekrojem części pomiarowej, to przejście między tymi częściami powinno odbywać się po

promieniu podanym w normie przedmiotowej materiału badanego.

W próbce z przejściem jej długość robocza L

c

(w próbce bez strefy przejścia, jest to dłu-

gość pomiędzy uchwytami) powinna zawsze być większa od długości pomiarowej L

0

. Dłu-

gość robocza L

c

powinna wynosić co najmniej:

1)

0

0

2

1

d

L

L

c

+

=

dla próbki o przekroju okrągłym,

2)

0

0

5

,

1

S

L

L

c

+

=

dla próbki o wielokątnym przekroju poprzecznym.

Długość całkowita próbki L

t

zależy od rodzaju zamocowania próbki w uchwytach maszyny i

na ogół powinna spełniać zależność ((L

t

− L

c

)

> 2d) (rys. 3).

Kształt główek próbki może być dowolny, odpowiednio przystosowany do uchwytów maszy-

ny wytrzymałościowej.

4.3. Próbki nieobrobione mechanicznie

W przypadku, gdy próbka jest odcinkiem wyrobu (np. pręta), to długość próbki między

uchwytami maszyny powinna być tak duża, aby wszystkie znaki pomiarowe mogły być na-

niesione w dostatecznie dużym odstępie od uchwytów maszyny.

Próbki odlane powinny mieć łagodne przejście między częścią uchwytową, a częścią ro-

boczą. Wymiary tego przejścia są podane w normie wyrobu. Długość robocza L

c

powinna

zawsze być większa od długości pomiarowej L

0

. Kształt główek próbki może być dowolny,

odpowiednio przystosowany do uchwytów maszyny wytrzymałościowej.

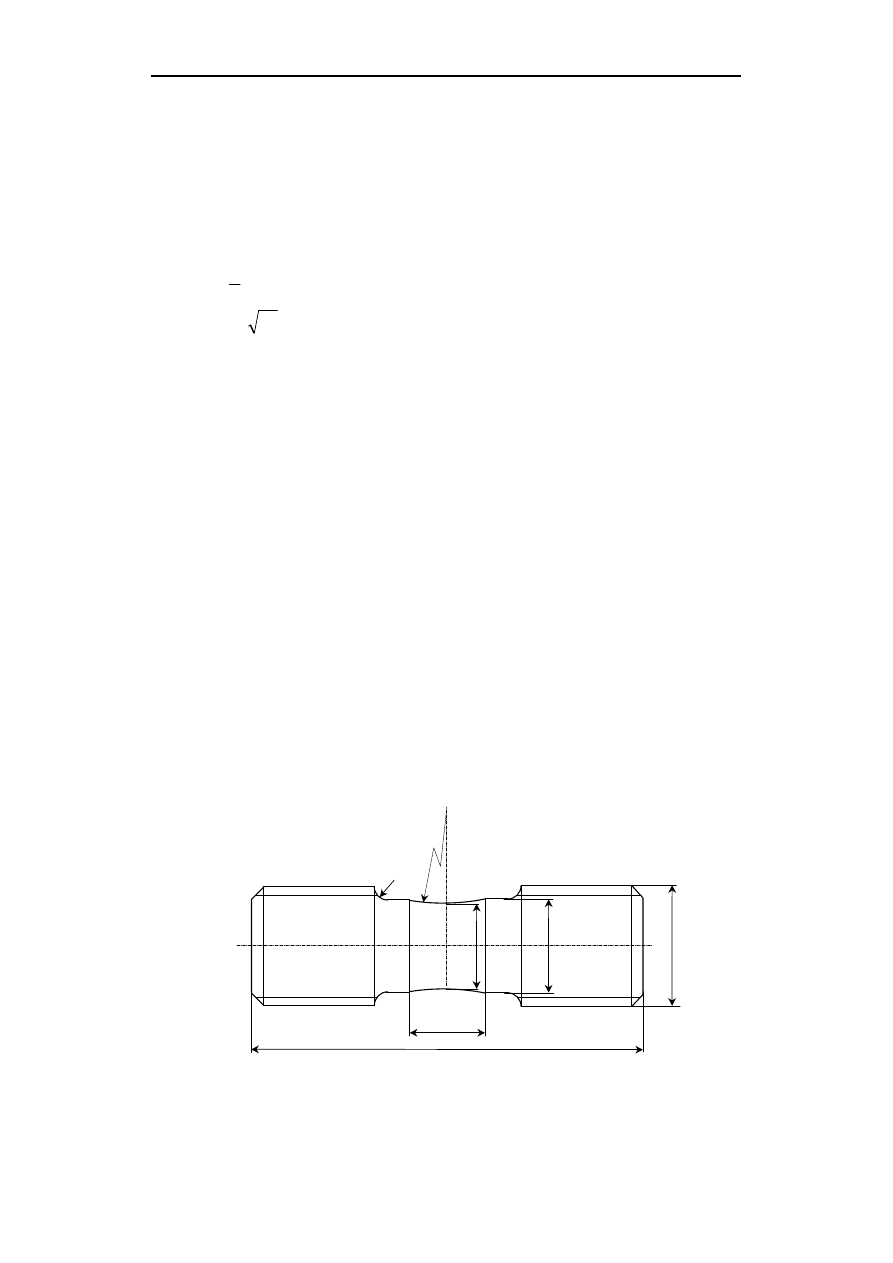

4.4. Próbki stosowane w ćwiczeniu

W ćwiczeniu zastosowano próbki:

−

ze stali węglowej konstrukcyjnej zwykłej jakości w postaci próbki okrągłej z główkami,

dziesięciokrotnej;

−

z żeliwa szarego w postaci próbki okrągłej z główkami, bez długości pomiarowej (rys. 4);

−

z żeliwa sferoidalnego w postaci próbki okrągłej z główkami, bez długości pomiarowej

(rys. 4).

Rys. 4. Próbka z żeliwa szarego

D

L

0

L

t

d

0

d

r

25

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

6

5. Znakowanie początkowej długości pomiarowej

Początkowa długość L

0

powinna być oznakowana drobnymi znakami liniowymi lub ry-

sami (poprzecznie do osi próbki). Znaki te nie powinny działać jak karby, aby nie powodowa-

ły przedwczesnego zerwania próbki. Odległości między znakami najczęściej równe są 5 mm

lub 10 mm. Tworzona jest w ten sposób podziałka, służąca do zidentyfikowania po zerwaniu

długości końcowej L

u

odcinka pomiarowego.

Dla próbek proporcjonalnych obliczoną początkową długość pomiarową można zaokrą-

glić do najbliższej wielokrotności 5 mm tak, aby różnica między obliczoną, a oznakowaną

długością była mniejsza niż 10% L

0

.

Jeżeli długość robocza L

c

jest znacznie większa od L

0

, to należy znakować kilka zacho-

dzących na siebie odcinków L

0

(np. przy próbkach nieobrobionych mechanicznie).

6. Warunki przeprowadzania próby

6.1. Prędkość rozciągania

Prędkość rozciągania zależy od etapu próby.

6.1.1. Granica plastyczności

−

górna granica plastyczności (R

eH

): w zakresie odkształceń sprężystych (do górnej granicy

plastyczności) prędkość przemieszczania się trawersy maszyny powinna być możliwie

stała i mieścić się w granicach odpowiadających szybkości przyrostu naprężenia próbki

(patrz tabl. 1),

−

dolna granica plastyczności (R

eL

): szybkość odkształcania

ε

długości roboczej próbki

powinna zawierać się w granicach: 0,00025

÷

0,0025 s

−1

. Jeżeli szybkości odkształcania

nie da się dokładnie nastawić, to przed rozpoczęciem płynięcia należy nastawić szybkość

przyrostu naprężenia. Szybkość ta w zakresie sprężystym nie może przekroczyć wartości

podanych w tabl. 1 i nie może ulec zmianie do zakończenia płynięcia. Jeżeli w tej samej

próbie wyznaczana jest dolną i górną granicę plastyczności, to obowiązują warunki

podane dla dolnej granicy plastyczności.

Tablica 1. Szybkość przyrostu naprężenia

Szybkość przyrostu naprężenia

[N/mm

2

⋅

s

−1

]

Moduł sprężystości materiału

[N/mm

2

]

min

max

<150000

2

20

≥

150000

6

60

6.1.2. Wytrzymałość na rozciąganie Rm

−

w zakresie plastycznym szybkość odkształcania nie powinna być większa niż 0,008 s

−1

;

−

w zakresie sprężystym (gdy nie zachodzi potrzeba wyznaczania granicy plastyczności)

dopuszczalna prędkość rozciągania może być maksymalnie taka, jak dla zakresu pla-

stycznego.

6.2. Sposób zamocowania

Próbki powinny być zamocowane w odpowiednich uchwytach (np. klinowych, we

wkładkach gwintowanych, pierścieniach dwudzielnych, zaciskanych hydraulicznie itp.) w

taki sposób, aby było zapewnione osiowe działanie siły w próbce. Jest to szczególnie ważne

przy badaniu materiałów kruchych, przy wyznaczaniu granicy plastyczności lub naprężeń

granicznych.

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

7

6.3. Maszyna wytrzymałościowa

6.3.1. Wymagania stawiane maszynie wytrzymałościowej

Maszyna wytrzymałościowa powinna być sprawdzana według normy PN-EN ISO 7500-1 i

spełniać wymagania:

−

zapewniać osiowe obciążenie próbki (poprzez konstrukcję uchwytów),

−

zapewniać wzrost obciążenia w sposób ciągły, jednostajny, bez uderzeń i skoków, z

możliwością płynnej regulacji prędkości przyrostu odkształcenia,

−

błąd wskazań siłomierza nie powinien przekraczać

±±±±

1% (klasa 1),

−

zapewnić utrzymanie stałego obciążenia przez okres co najmniej 30 sek.

Powyższym warunkom odpowiadają maszyny o napędzie mechanicznym i hydraulicz-

nym.

7. Przeprowadzanie prób rozciągania

7.1. Czynności przed próbą rozciągania

Czynności, które należy wykonać przed próbą rozciągania to:

1) zapoznanie się z wymaganiami normy

PN-EN ISO 6892 - 1: 2009

;

2) wykonanie znaków (nacięć) w odstępach 5 mm na części walcowej próbki stalowej

(na odcinku dłuższym, niż L

0

);

3) pomiar średnicy d

0

próbki – w dwóch prostopadłych kierunkach, przy obu końcach

próbki; sprawdzenie wymiaru L

0

i zapisanie wyników w tabeli pomiarowej;

4) dobranie odpowiedniego zakres siłomierza maszyny;

5) zaciśnięcie próbki w uchwytach.

7.2. Czynności podczas próby

Podczas próby rozciągania należy wykonać następujące czynności:

1) po włączeniu silnika zapewnić równomierny przyrost odkształcenia (naprężenia) przez

regulację zaworem ilości dopływającego oleju do cylindra roboczego;

2) odnotować i zapisać w tabeli pomiarowej 1 wartości charakterystyczne sił (F

eH

, F

eL

,

F

m

dla stali lub F

m

dla żeliwa), uzyskane podczas rozciągania;

3) pomierzyć (dla próbki stalowej, po przekroczeniu granicy plastyczności) dla około 10

wartości sił, aktualną wartość średnicy próbki.

7.3. Pomiary po próbie rozciągania

Po próbie rozciągania należy wykonać następujące czynności (pkt. 1÷3 dla próbki stalo-

wej, pkt. 3 dla próbki żeliwnej):

1. zmierzyć długość odcinka pomiarowego po zerwaniu (L

u

); zmierzyć średnicę próbki w

miejscu największego przewężenia;

2. wykonać pomiary do wykresów:

=

0

0

d

L

f

A

i

ε

i

= f(i);

3. pomierzyć (z wykresów rozciągania

( )

l

F

F

∆

=

) współrzędne F i

∆

l w kilku punktach (w

tym charakterystycznych) wykresów w celu sporządzenia wykresów rozciągania w ukła-

dzie

σ

(

ε

) – dla stali oraz

σ

(

∆

L) – dla żeliwa.

8. Opis zachowania próbki podczas rozciągania

Przebieg próby rozciągania jest rejestrowany w postaci wykresu w układzie: siła (F) –

wydłużenie (

∆

L).

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

8

Uwaga 1: Wydłużenie

∆∆∆∆

L jest wielkością narzucaną przez układ regulacyjny z siło-

mierzem. Z tego względu

∆∆∆∆

L jest zmienną niezależną wykresów rozciągania, zaś siła

F jest wielkością wynikową i jest miarą oporu, jaki stawia materiał.

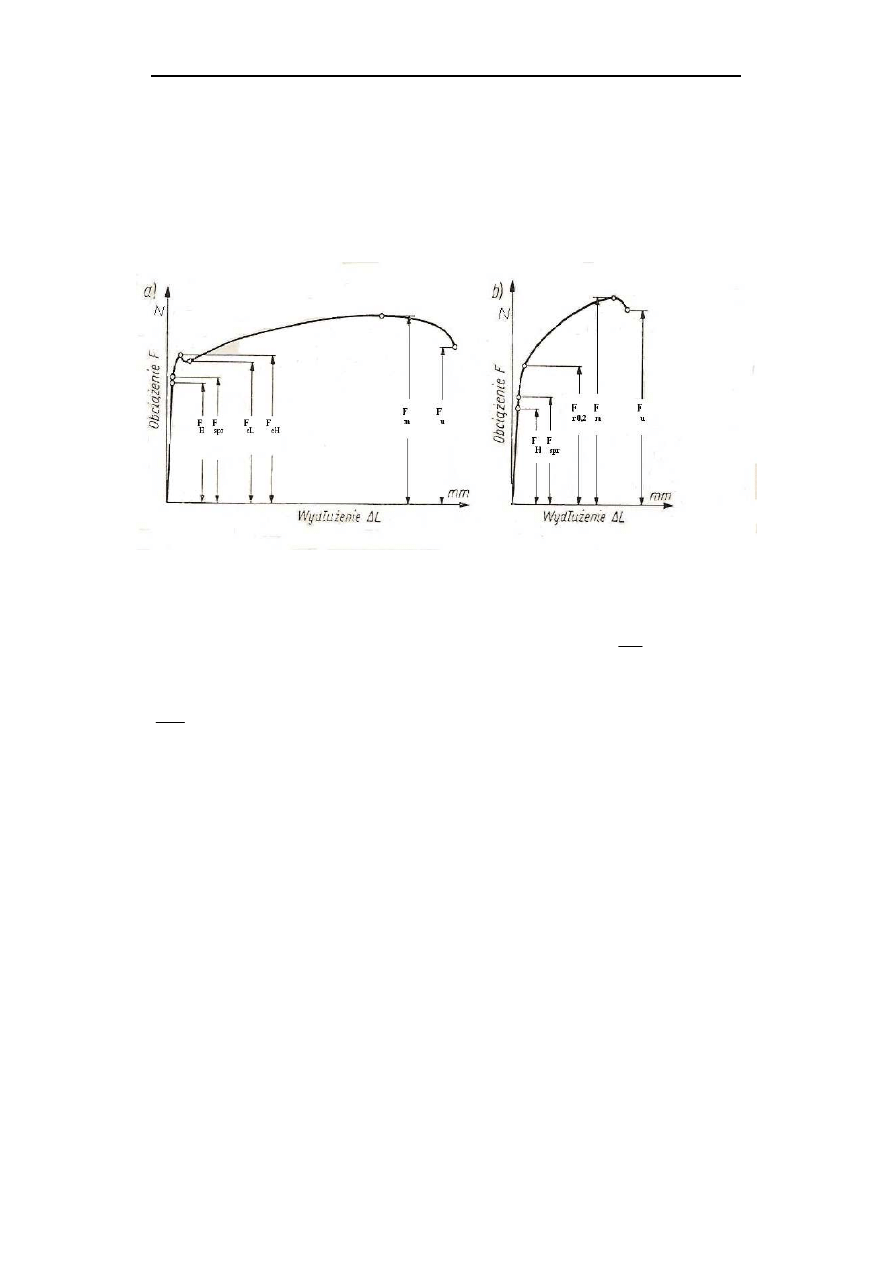

Postać wykresu zależy od rodzaju badanego materiału. Dla stali węglowej konstrukcyjnej, o

małej zawartości węgla, otrzymuje się typowy wykres, w którym można wyróżnić na ogół

pięć etapów (rys. 5).

Rys. 5. Wykresy rozciągania: a) dla stali z wyraźną granicą plastyczności,

b) bez wyraźnej granicy plastyczności

W początkowym etapie rozciągania siła rozciągająca rośnie proporcjonalnie do wydłuże-

nia (etap 1), aż do osiągnięcia tzw. granicy proporcjonalności

0

S

F

H

H

=

σ

, która jest granicą

stosowalności prawa Hooke’a. Nieznacznie powyżej

σ

H

znajduje się granica sprężystości

0

S

F

spr

spr

=

σ

(na odcinku

σ

H

–

σ

spr

charakterystyka materiału jest nieliniowo – sprężysta).

Powyżej

σ

H

do R

eH

, czyli do górnej granicy plastyczności (etap 2) powstające wydłużenie

jest w przeważającej części sprężyste, jednak ze stopniowo rosnącym udziałem wydłużenia

nieproporcjonalnego (trwałego). Graficzną interpretacją tego zjawiska jest stopniowe odchy-

lanie się wykresu rozciągania od linii prostej, przedstawiającej prawo Hooke’a (

σ

= E

ε

).

Etap 3 to płynięcie materiału próbki. Zjawisko to przebiega nierównomiernie w objętości

próbki. Płynięcie, z punktu widzenia polikrystalicznej struktury materiału, w której występują

fazy ferrytu i cementytu, polega na stopniowym niszczeniu siatki cementytu (fazy o większej

sztywności) i przejmowaniu obciążenia przez ziarna ferrytu. Proces ten sprowadza się do po-

wstawania poślizgów w płaszczyznach usytuowanych pod kątem 45

0

do osi próbki. Efektem

tego są widoczne na powierzchni próbki (polerowanej) grupy linii, stanowiących obraz płasz-

czyzn poślizgów. Poślizgi zachodzą przez pewien czas, po którym następuje zahamowanie

zjawiska, będące skutkiem umocnienia materiału.

W etapie 4 (od końca płynięcia do siły F

m

) w rezultacie umocnienia materiału, następuje

ponowny wzrost obciążenia przy dalszym wydłużaniu próbki. W tym etapie następuje wyraź-

ne odstępstwo od prawa Hooke’a. Występuje tu znaczna przewaga wydłużeń trwałych nad

sprężystymi, a tym samym dużemu przyrostowi wydłużenia odpowiada mały przyrost obcią-

ż

enia.

Przy osiągnięciu maksymalnego obciążenia F

m

rozpoczyna się etap 5. Tworzy się w nim

przewężenie, czemu towarzyszy spadek obciążenia. Kształtuje tzw. szyjka, w której następuje

zerwanie. W etapie 5 wydłużenia trwałe powstają w strefie tworzącej się szyjki.

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

9

Uwaga 2: na podstawie charakterystycznych wartości sił: F

eH

,

F

eL

i F

m

wyznaczamy

wartości R

eH

,

R

eL

i R

m

, które są naprężeniami umownymi (teoretycznymi, ponieważ

siły są odniesione do przekroju początkowego próbki). Rzeczywiste pole przekroju

poprzecznego jest w każdym z tych momentów próby mniejsze niż S

0

.

Dla oceny, jaka różnica występuje między wartościami naprężeń teoretycznych

0

S

F

=

σ

i

rzeczywistych

S

F

rz

=

σ

, gdzie S – bieżąca wartość przekroju poprzecznego próbki, wykony-

wany jest wykres naprężeń rzeczywistych:

σ

rz

= f(

ε

) (por. p. 9).

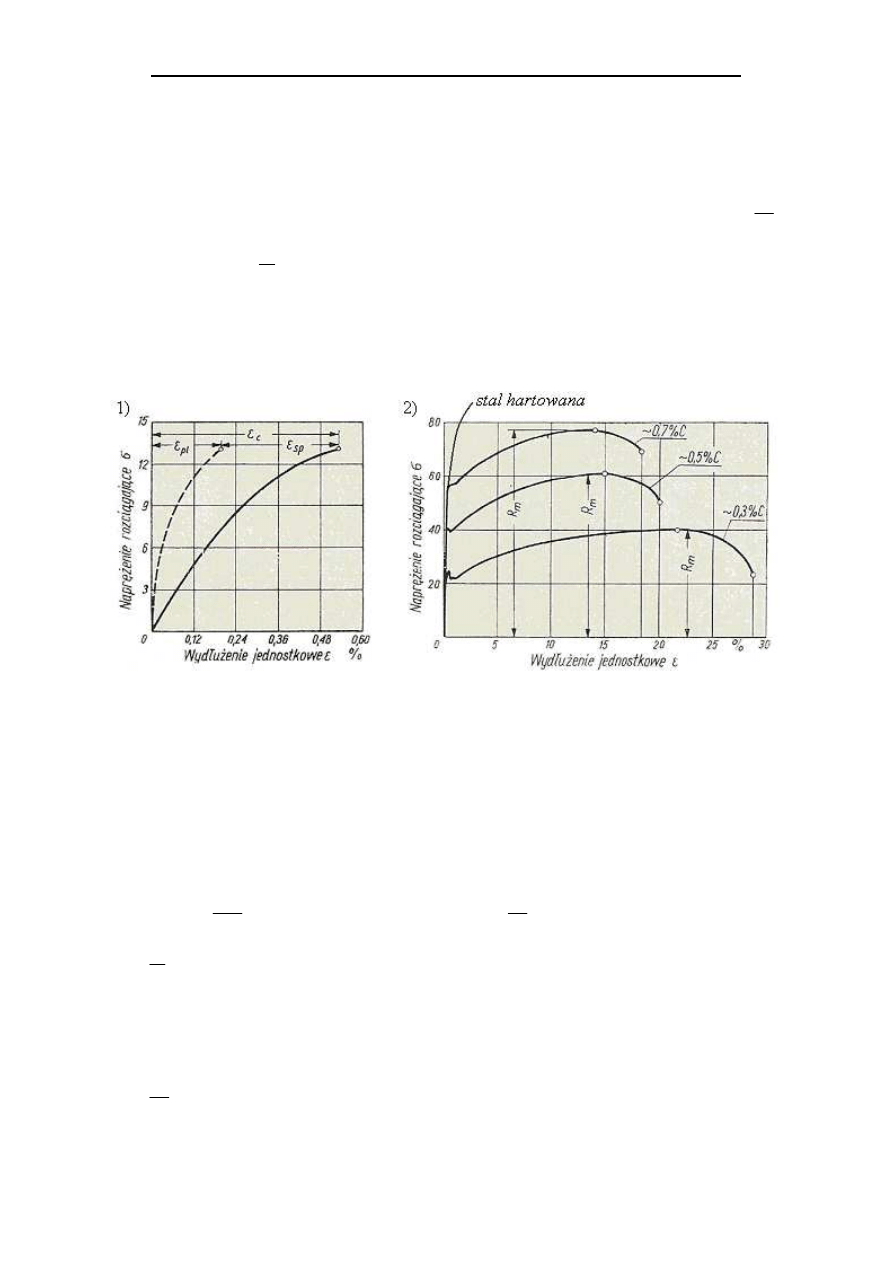

Dla materiałów o niskich własnościach plastycznych i materiałów kruchych (stale stopo-

we, o dużej zawartości węgla, ulepszone cieplnie, a także żeliwo szare) może nie tworzyć się

szyjka. Odkształcenia trwałe są małe, nie uwidacznia się wyraźna granica plastyczności

(rys. 6).

Rys. 6. Wykresy rozciągania: 1 – żeliwa szarego,

2 – stali o różnej zawartości węgla i stali hartowanej

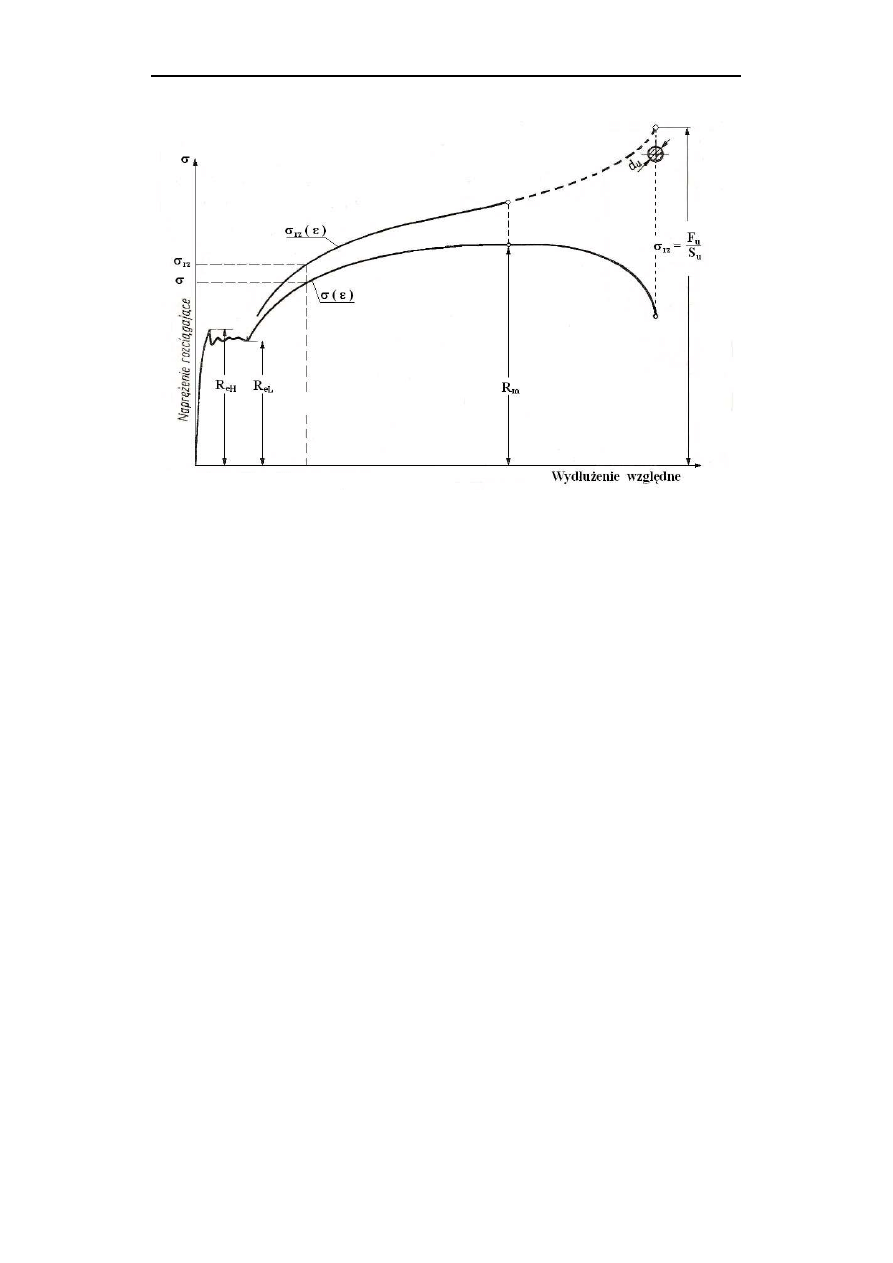

9. Wykonanie wykresu naprężeń rzeczywistych

Wykres naprężeń rzeczywistych dla stali

σ

rz

= f(

ε

) jest wykonywany dla etapu 4 (umoc-

nienia) tj. od końca płynięcia do osiągnięcia siły maksymalnej. Jest on wyznaczany na pod-

stawie:

−

uprzednio wykonanego wykresu naprężeń teoretycznych

σ

= f(

ε

),

−

pomiarów wartości średnicy próbki d i odpowiadających im sił F.

Współrzędne są wyznaczane z kolejnych punktów wykresu: najpierw jest obliczane pole

przekroju

4

2

d

S

π

=

, potem naprężenie teoretyczne

0

S

F

=

σ

i na końcu naprężenie rzeczywiste

S

F

rz

=

σ

. Następnie na wykresie

σ

= f(

ε

) wyznaczamy punkt o rzędnej równej

σ

. W ten spo-

sób wyznaczamy odpowiadającą wartość wydłużenia

ε

. W tym samym momencie próby na-

prężenie rzeczywiste jest równe

σ

rz

, co oznacza, że punkt wykresu otrzymamy na przecięciu

rzędnej

σ

rz

oraz odciętej

ε

(rys. 7). Wykres

σσσσ

rz

= f(

εεεε

) uzupełniamy linią przerywaną w stre-

fie tworzenia się szyjki, aż do punktu końcowego (momentu zerwania), w którym

u

rz

S

F

=

σ

.

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

10

Rys. 7. Wyznaczanie punktu wykresu naprężeń rzeczywistych

σ

rz

= f(

ε

)

10. Pomiar długości końcowej odcinka pomiarowego L

u

Dla obliczenia wydłużenia procentowego po rozerwaniu A należy zmierzyć długość koń-

cową odcinka pomiarowego (L

u

). Odcinek ten, przed próbą równy L

0

, został podzielony zna-

kami pomiarowymi na N części (działek). W tym celu należy:

−

złożyć obie części rozerwanej próbki tak, aby ich osie tworzyły linię prostą, a powierzch-

nie przełomów części możliwie dobrze przylegały do siebie,

−

ocenić, jaki rodzaj zerwania ma miejsce (symetryczne lub niesymetryczne). Za zerwanie

symetryczne uważa się takie, gdy odległość między miejscem zerwania, a ostatnim zna-

kiem pomiarowym na próbce wynosi co najmniej jedną trzecią długości pomiarowej L

0

.

Odległości te określa się w liczbach działek, przy czym 1 działka (odległość między zna-

kami) jest równa 5 mm,

−

pomierzyć odcinek L

u

– dla zerwania symetrycznego: jednym przymiarem suwmiarki dla

zerwania niesymetrycznego: zmierzyć długość odcinka w pełni symetrycznego L(n) (od-

cinek utworzony przez n działek);

1)

jeżeli liczba N – n jest parzysta, należy zmierzyć długość odcinka zawierającego

n

1

= ½ (N – n) działek – od końca odcinka w pełni symetrycznego, na dłuższej

części próbki; wówczas L

u

= L(n) + 2·L(n

1

);

2)

jeżeli liczba N – n jest nieparzysta, to należy zmierzyć 2 odcinki, zawierające n

2

= ½ (N – n –1) oraz n

3

= ½ (N – n +1) działek, oba od końca odcinka w pełni

symetrycznego, na dłuższej części próbki. Wówczas L

u

= L(n) + L(n

2

) + L(n

3

)

(por. rys. 9a i b).

Uwagi:

1. Wydłużenie po rozerwaniu (L

u

– L

0

) powinno być mierzone z dokładnością 0,25

mm, za pomocą narzędzia pomiarowego o działce elementarnej 0,1 mm. Wydłu-

ż

enie procentowe po rozerwaniu A należy zaokrąglić do 0,5%.

2. Miejsce rozerwania próbki nie jest istotne i próbę uznaje się za ważną, jeżeli wy-

dłużenie procentowe po rozerwaniu osiąga wartość co najmniej wymaganą (dla

danego materiału, czy wyrobu). Należy to podać w protokole wyrobu.

Statyczna próba rozciągania metali. Modyfikacja z dn. 17.10.2011

11

3. Wydłużenie A może być mierzone na stałej długości (np. A

80

mm) i przeliczane na

proporcjonalną długość pomiarową z zastosowaniem wzorów i tablic, jeżeli w

normie wyrobu dopuszcza się ten sposób i takie badanie uzgodniono przed próbą.

Przykład 1. Wyznaczyć wydłużenie procentowe po rozerwaniu A dla próbki o średnicy

d

0

= 20 mm, pięciokrotnej, na której przed próbą wykonano znaki co 5 mm. Próbka rozerwała

się na znaku („kresce”) i na krótszej części próbki można zmierzyć 4 działki (rys. 8a).

1. Liczba działek na odcinku pomiarowym: N = 5·d

0

⁄

5mm = 5

⋅

20mm

⁄

5mm = 20.

2. Liczba działek na krótszej części próbki: 4 dz. < N

⁄

3 = 6,6 – zerwanie niesymetryczne.

3. Liczby działek: – odcinka w pełni symetrycznego n = 2

⋅

4 = 8; – odcinka mierzonego na

dłuższej części próbki, od końca odcinka w pełni symetrycznego:

n

1

= ½

⋅

(N – n) = 0.5

⋅

(20 – 8) = 6 dz.

4. Długość L

u

: L

u

= L(n) + 2·L(n

1

); jeżeli np. L(n) = 69,5 mm i L(n

1

) = 39,1 mm, to: L

u

= 69,5

+ 2·39,1 = 147,7 mm; A = (147,7 – 100)mm

⁄

100 mm

⋅

100% = 47,7%, po zaokrągleniu:

A = 48%.

Przykład 2. Wyznaczyć wydłużenie procentowe po rozerwaniu A

11,3

dla próbki płaskiej o

wymiarach przekroju poprzecznego: a = 5,2 mm, b = 18 mm, dziesięciokrotnej, na której

przed próbą wykonano znaki co 5 mm. Próbka rozerwała się w środku siódmej działki, licząc

od główki (rys. 8b).

1. Długość odcinka pomiarowego i liczba działek na odcinku pomiarowym:

L

0

= 11,3·

√

5,2·18,0 = 109,3 mm

→

L

0

= 110 mm; N = 110mm

⁄

5mm = 22.

2. Liczba działek na krótszej części próbki: 6,5 dz. < 22

⁄

3 = 7,3 dz. – zerwanie niesyme-

tryczne,

3. Liczby działek:– odcinka w pełni symetrycznego n = 2

⋅

6,5 = 13;

N – n = 22 – 13 = 9 dz. – liczby działek odcinków mierzonych na dłuższej części próbki,

od końca odcinka w pełni symetrycznego: n

2

= ½ (N – n – 1) = 0,5

⋅

(22 – 13 – 1) = 4,

n

3

= ½ (N – n + 1) = 0.5

⋅

(22 – 13 + 1) = 5.

4. Długość L

u

: L

u

= L(n) + L(n

2

) + L(n

3

); jeżeli np. L(n) = 90 mm, L(n

2

)= 25,1 mm i L(n

3

) =

30,2 mm, to: L

u

= 90,0 + 25,1 + 30,2 = 145,3 mm; A = (145,3 – 110)mm

⁄

110 mm

⋅

100% =

32,1%, po zaokrągleniu: A = 32%.

Rys. 8. Zerwanie niesymetryczne: a) próbka okrągła (przykład 1);

b) próbka o przekroju prostokątnym (przykład 2).

N = 22

a×b=5,2×18 mm

b)

L(n) n=13

L(n

2

) n

2

=4

L(n

3

) n

3

=5

N = 20

d

0

=20 mm

L(n) n=8

L(n

1

) n

1

=6

a)

Wyszukiwarka

Podobne podstrony:

cw01 pomiar czestotliwosci id 1 Nieznany

ELEKTRONIKA cw01 id 158830 Nieznany

izs cw01 id 221274 Nieznany

cw01 pomiar czestotliwosci id 1 Nieznany

ELEKTRONIKA cw01 id 158830 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

więcej podobnych podstron