„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Żak

Wykorzystywanie

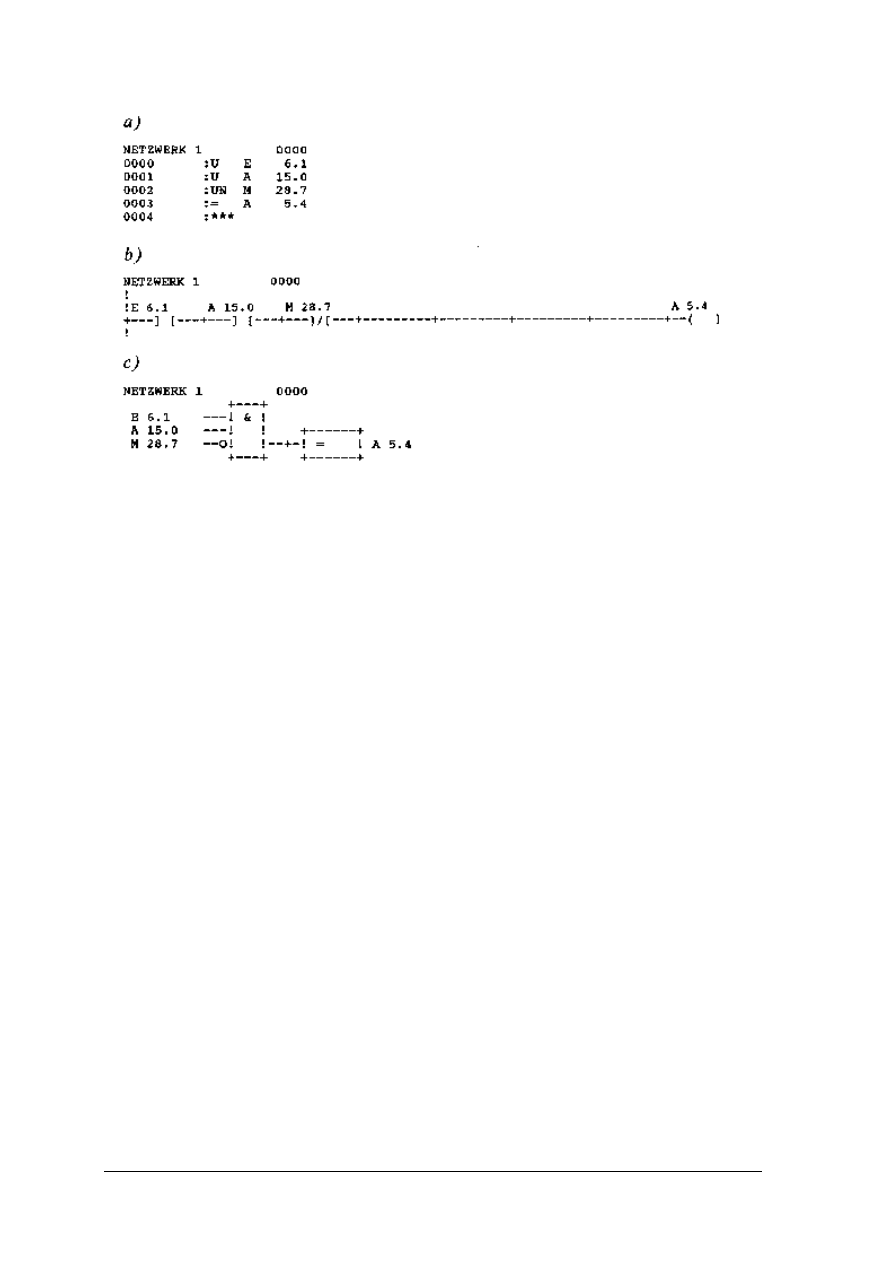

komputeryzacji

i

automatyzacji

w procesach obróbki drewna 311[32].Z2.08

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Waldemar Szymański

inż. Bogusław Szumilas

Opracowanie redakcyjne:

Mag inż. Andrzej Żak

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z2.08

Wykorzystywanie komputeryzacji i automatyzacji w procesach obróbki drewna zawartego

w modułowym programie nauczania dla zawodu technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Elementy i układy automatyki

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2. Przyrządy do pomiaru wielkości mechanicznych

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3. Przyrządy do pomiaru przepływu

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

36

4.4. Siłowniki, regulatory i rejestratory

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające

47

4.4.3. Ćwiczenia

47

4.4.4. Sprawdzian postępów

48

4.5. Struktura sprzętowa

49

4.5.1. Materiał nauczania

49

4.5.2. Pytania sprawdzające

56

4.5.3. Ćwiczenia

56

4.5.4. Sprawdzian postępów

58

4.6. Linie obróbcze

59

4.6.1. Materiał nauczania

59

4.6.2. Pytania sprawdzające

64

4.6.3. Ćwiczenia

64

4.6.4. Sprawdzian postępów

66

5. Sprawdzian osiągnięć

67

6. Literatura

74

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu zastosowania

komputeryzacji i automatyzacji w procesach obróbki drewna, a także w zakresie posługiwania

się programami komputerowymi stosowanymi w obrabiarkach numerycznych.

Jednostka modułowa: Wykorzystywanie komputeryzacji i automatyzacji w procesach

obróbki drewna jest jedną z podstawowych jednostek dotyczących procesu technologicznego

wytwarzania elementów.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do ćwiczeń

i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną literaturę oraz

inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie jest dowodem zdobytych umiejętności określonych

w tej jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przyswojeniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

Przy obsłudze i badaniu urządzeń automatyzacji i komputeryzacji stosowanych

w procesach obróbki drewna musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz szczegółowych instrukcji opracowanych dla każdego stanowiska.

Przepisy te poznasz podczas wykonywania ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

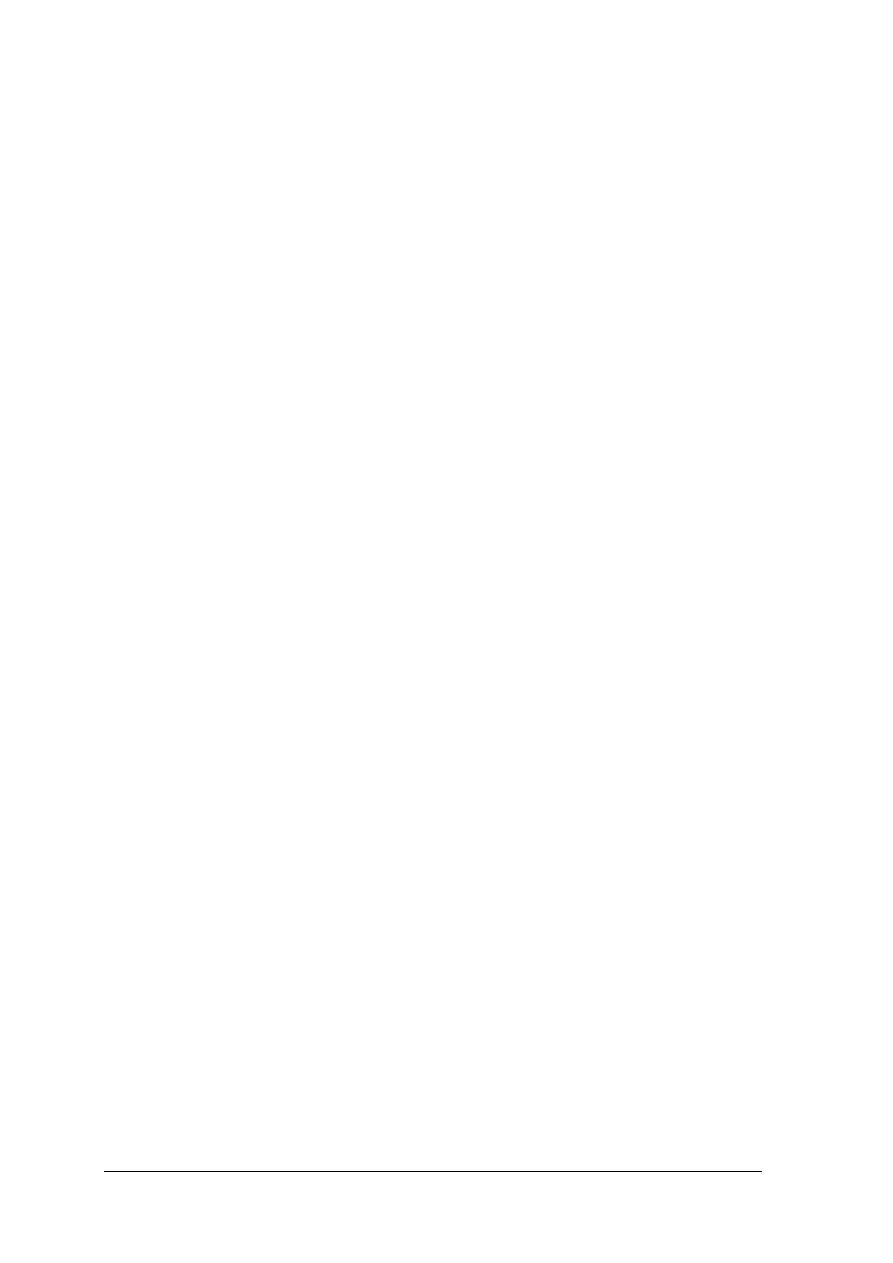

311[32].Z2.08

Wykorzystywanie

komputeryzacji

i automatyzacji

w procesach obróbki

drewna

311[32].Z2.04

Maszynowe wykonywanie

złączy i profili

311[32].Z2.01

Kształtowanie elementów

narzędziami ręcznymi

i zmechanizowanymi

311[32].Z2.03

Technologia strugania

wyrównującego

i grubościowego oraz

szlifowania powierzchni

Moduł 311[32].Z2

Technologia wytwarzania

elementów

311[32].Z2.06

Parzenie i gięcie drewna

311[32].Z2.02

Maszynowe pozyskiwanie

elementów surowych

311[32].Z2.05

Tachnologia toczenia

i obtaczania

311[32].Z2.07

Szlifowanie drewna

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować narzędzia pomiarowe zgodnie z ich przeznaczeniem,

−

organizować stanowisko pracy zgodnie z zasadami bhp,

−

dobierać przybory i materiały do wykonania rysunku,

−

posługiwać się instrukcjami stanowiskowymi obrabiarek,

−

wykonywać i odczytywać szkice, schematy i rysunki,

−

rozróżniać typowe części i zespoły maszyn,

−

posługiwać się dokumentacją techniczną,

−

wykorzystywać techniki komputerowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić elementy automatyki,

−

nastawić regulatory i elementy nastawcze,

−

posłużyć się urządzeniami elektrycznymi do pomiaru wielkości mechanicznych,

−

zastosować sterowniki binarne-komputerowe układy sterujące,

−

określić zasady tworzenia linii obróbczej,

−

rozpoznać i określić funkcje poszczególnych ogniw linii obróbki elementów,

−

zastosować automatyzację procesów obróbczych,

−

posłużyć się podstawowymi programami komputerowymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Elementy i układy automatyki

4.1.1. Materiał nauczania

Układ automatyki- zespół elementów biorących udział bezpośrednio w kierowaniu procesem

automatyzacji oraz elementów pomocniczych, który jest uporządkowany na zasadzie ich

wzajemnej współpracy, tzn. zgodnie z kierunkiem przepływu sygnału.

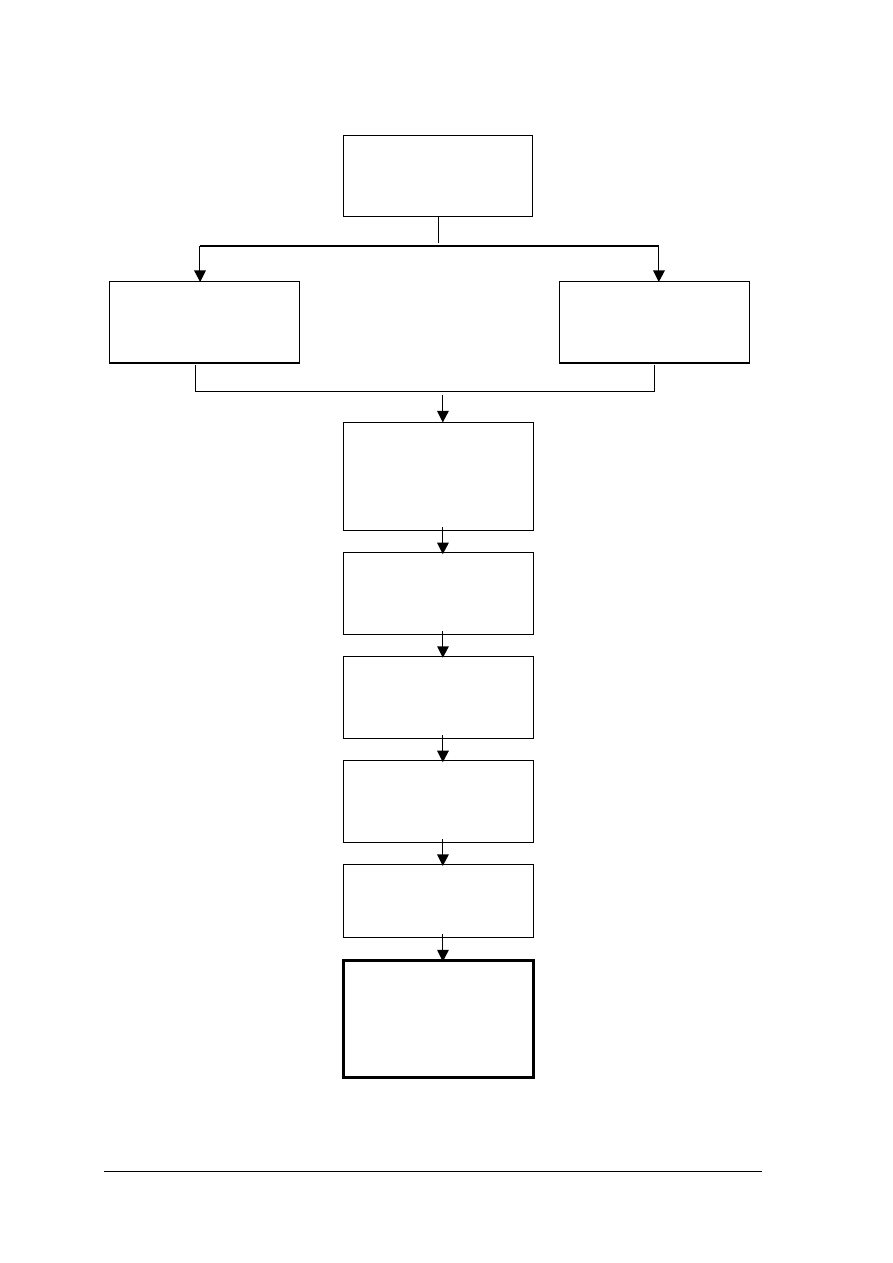

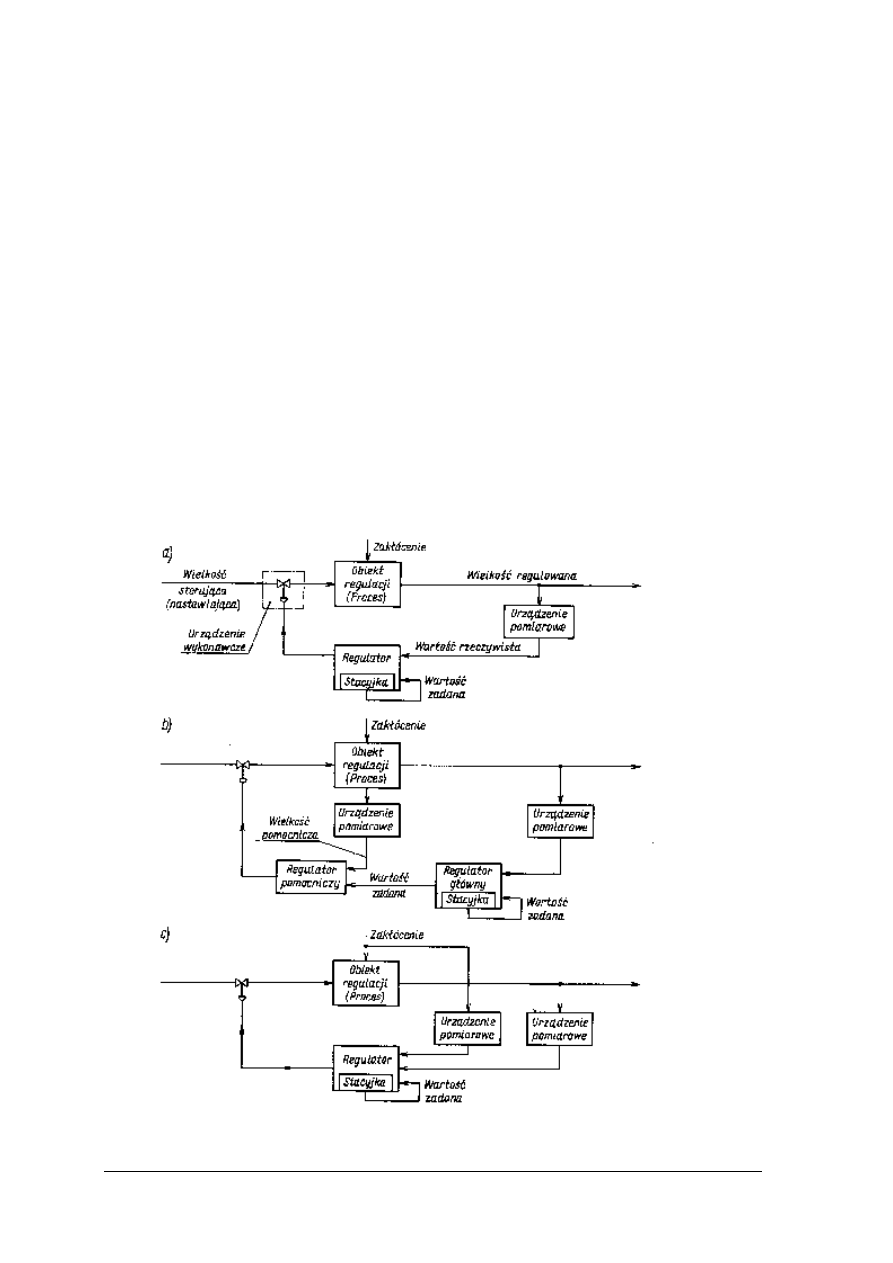

Rys.1. Podstawowe układy sterowania: a) układ otwarty, b) układ zamknięty [3, s. 318]

Klasyfikacja elementów i urządzeń automatyki

Najważniejsze kryteria podziału elementów i urządzeń automatyki to:

−

rodzaj energii pomocniczej (zasilającej),

−

funkcje spełniane w układach automatyki,

−

sposób działania.

Ze względu na funkcje spełniane w układach automatyki wyróżniamy elementy

i urządzenia pomiarowe, wykonawcze oraz tzw. urządzenia części centralnej. Do elementów

i urządzeń pomiarowych zaliczamy czujniki, przetworniki oraz rozbudowane zespoły

pomiarowe. Elementy i urządzenia wykonawcze, to wszelkiego rodzaju zawory, zasuwy,

silniki, elektromagnesy, siłowniki, zespoły napędowe (np. elektrohydrauliczne), pompy,

podajniki, regulatory bezpośredniego działania i inne.

Do urządzeń części centralnej zaliczamy urządzenia kształtujące sygnał sterujący oraz

urządzenia umożliwiające operatorowi nadzorowanie przebiegu procesu technologicznego.

Należą do nich przede wszystkim regulatory wraz ze stacyjkami manipulacyjnymi,

rejestratory, analogowe bloki matematyczne wykonujące: dodawanie, dzielenie, mnożenie,

pierwiastkowanie. Do urządzeń części centralnej zalicza się także rozwijającą się ostatnio

bardzo szybko grupę urządzeń cyfrowych. Należy wyjaśnić, że nazwa urządzenia części

centralnej uzasadniona jest faktem, że urządzenia tej grupy najczęściej nie są montowane przy

obiekcie (tak jak urządzenia pomiarowe i wykonawcze), a w wydzielonym pomieszczeniu,

tzn. w centralnej sterowni. Wprowadzenie do automatyki techniki cyfrowej zwiększyło

możliwości centralnego sterowania obiektów przemysłowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Zależnie od sposobu, w jaki jest dostarczana do urządzeń energia potrzebna do ich

działania, wyróżniamy urządzenia: pneumatyczne, elektryczne i hydrauliczne. [4, s.16]

Automatyka - jest dziedziną nauki (nauki techniczne) zajmującą się analizą i modelowaniem

matematycznym obiektów i układów różnej natury (np. cieplnych, chemicznych,

elektrycznych, mechanicznych, hydraulicznych, pneumatycznych). Stworzony model pozwala

na zastosowanie teorii sterowania do stworzenia układu (zwanego regulatorem, sterownikiem,

kontrolerem) sterującego danym obiektem, procesem lub układem tak, by ten zachowywał się

w pożądany sposób. Na przestrzeni wielu lat w postępującym procesie automatyzacji

w różnych dziedzinach techniki pojawiały się praktyczne rozwiązania układów regulujących

samoczynnie (np. obroty maszyn czy ciśnienia w zbiornikach). Analizę zachowań tych

układów traktowano jako część odpowiedniej dziedziny techniki (np. teorii maszyn czy

pneumatyki), co sprawiało, że wiedza na temat regulacji była porozrzucana pośród różnych

działów nauki. Automatyka organizuje cały ten dorobek, uogólniając go przy tym

i upraszczając.

Automatykę można również zdefiniować jako dziedzinę wiedzy, która zajmuje się

możliwościami wyeliminowania lub ograniczenia udziału człowieka w czynnościach

związanych

ze

sterowaniem

różnorodnymi

procesami,

głównie

technologicznymi

i przemysłowymi.

Automatyzacja - to znaczne ograniczenie lub zastąpienie (proces zastępowania) ludzkiej

pracy fizycznej i umysłowej przez pracę maszyn działających na zasadzie samoregulacji

i wykonujących określone czynności bez udziału człowieka. Również zastosowanie maszyn

do pracy niemożliwej do wykonania w inny sposób.

Z punktu widzenia automatyki, automatyzacja jest to działalność natury technicznej,

ekonomicznej i organizacyjnej, mająca na celu wprowadzenie praw, metod i urządzeń

automatyki w rozmaite dziedziny życia.

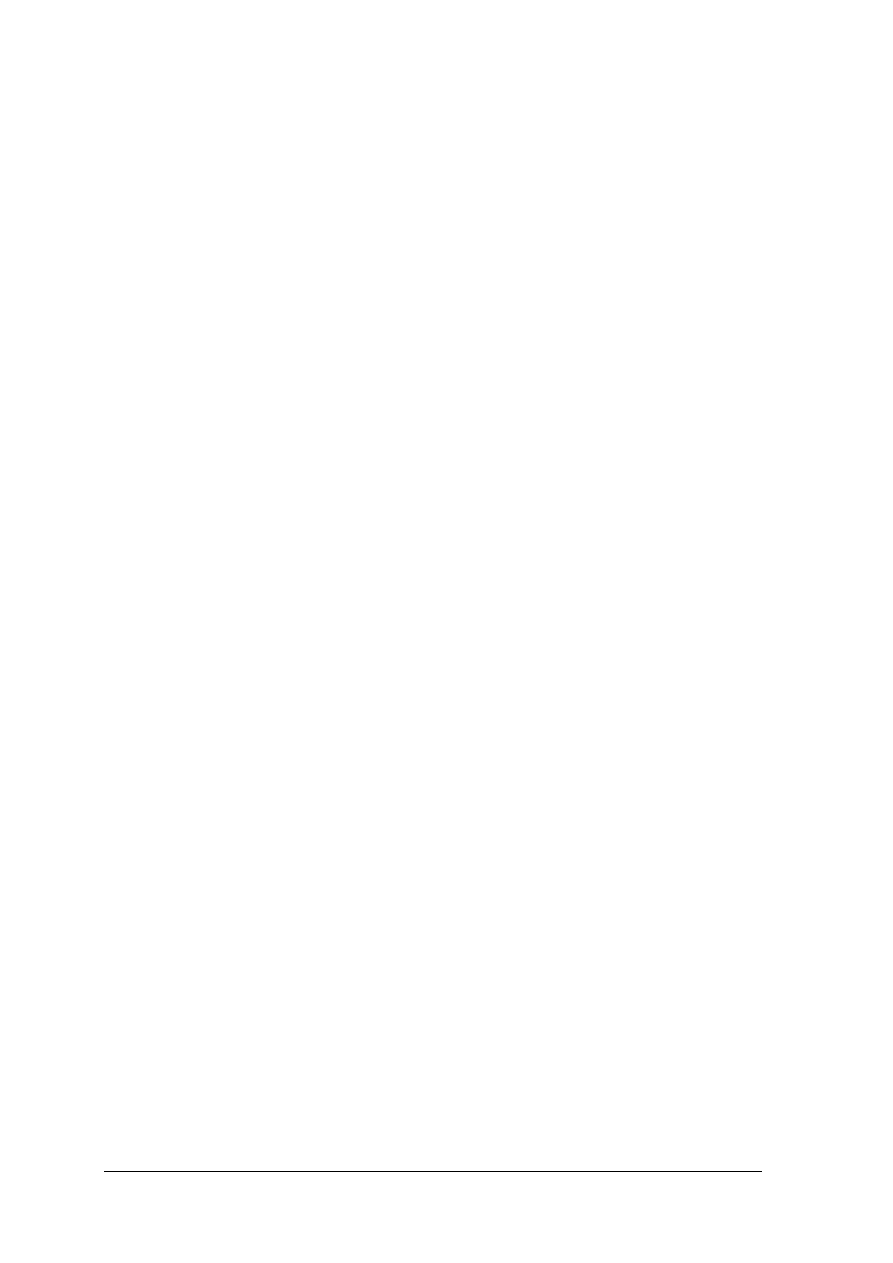

Sterowanie (regulacja) - polega na takim oddziaływaniu na obiekt sterowania, za pomocą

sygnałów wejściowych, aby jego sygnały wyjściowe osiągnęły pożądaną wartość.

Sterowanie może być realizowane przy pomocy człowieka - sterowanie ręczne lub za pomocą

specjalnie skonstruowanego urządzenia (regulatora) - sterowanie automatyczne. Sterowanie

może odbywać się w układzie otwartym lub zamkniętym.

Sterowanie w układzie otwartym (ręczne lub automatyczne) polega na takim nastawie

wielkości wejściowej, aby znając charakterystykę obiektu i przewidując możliwość działania

nań zakłóceń, otrzymać na wyjściu pożądaną wartość.

Sterowanie w układzie zamkniętym (ręczne lub automatyczne) różni się od sterowania

w układzie otwartym tym, że człowiek lub regulator otrzymują dodatkowo poprzez sprzężenie

zwrotne informacje o stanie wielkości wyjściowej. Informacja ta (odczytana z miernika lub

podana w postaci np. napięcia do regulatora) jest używana do korygowania zastawu wielkości

wejściowej.

Z reguły jeśli oddziaływanie na obiekt jest niepożądane lub nieplanowane to zjawisko to

nazywamy zakłóceniem. W tym przypadku stosuje się sterowanie odporne.

Układ regulacji (układ sterowania) - układ, którego zadaniem jest sterowanie procesem.

Układy regulacji automatycznej posiadają sprzężenie zwrotne.

Podstawowym pojęciem automatyki jest obiekt sterowania.

Obiektem sterowania - jest zazwyczaj urządzenie lub zespól urządzeń, w którym przebiegają

procesy przemiany energii bądź procesy technologiczne powodujące zmiany fizyczne lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

chemiczne materii, a w szerszym sensie urządzenia, które służą do przetwarzania

i przesyłania informacji.

Pojęciu obiektu towarzyszy pojęcie otoczenia obiektu (środowiska). Między obiektem

i otoczeniem zachodzą oddziaływania wzajemne.

Wielkości fizyczne, za pomocą których zachodzą te oddziaływania, nazywa się wielkościami

wejściowymi i wyjściowymi obiektu. Zależnie od rodzaju wielkości mówimy o wejściach

i wyjściach obiektu.

Oddziaływanie otoczenia na obiekt ma dwojaki charakter: zamierzony i przypadkowy.

Przedmiotem zainteresowania automatyki jest przede wszystkim oddziaływanie na obiekt

w sposób zamierzony, czyli sterowanie. Obiekt nazywa się wówczas obiektem sterowania,

a wielkości, których dotyczy sterowanie - wielkościami sterowanymi. Należą one do

wielkości wyjściowych obiektu i dzieli się je na sterowane i pomocnicze. Wielkości

wejściowe służące do realizowania sterowania nazywa się wielkościami sterującymi.

Oddziaływanie otoczenia na obiekt mające charakter przypadkowy, nie zamierzony, nazywa

się zakłóceniem, a wielkości powodujące to oddziaływanie - wielkościami zakłócającymi.

Pojęcie oddziaływania zamierzonego i niezamierzonego należy odnosić do zadania

sterowania. Urządzenie służące do sterowania nazywa się urządzeniem sterującym.

Połączony z nim obiekt tworzy natomiast układ sterowania.

Układy blokowe regulacji automatycznej

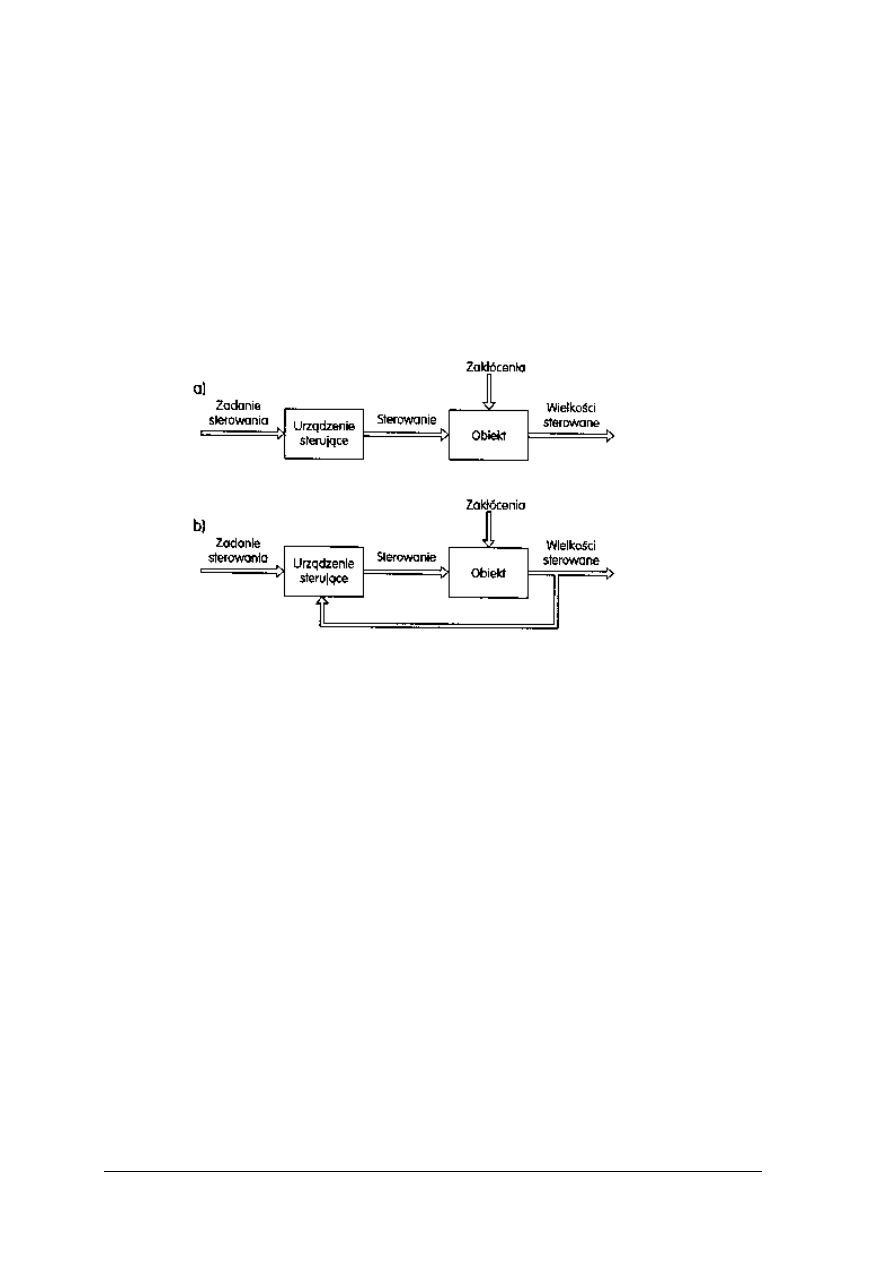

Rys.2. Schemat blokowy regulacji: a) jednoobwodowej; b)kaskadowej; c) z pomiarem zakłóceń [4, s. 12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rola urządzeń pomiarowych w układach regulacji automatycznej. Klasyfikacja

Urządzenia pomiarowe w układach regulacji automatycznej dostarczają do regulatora

informacje o przebiegu regulowanego procesu. Urządzeniom tym są stawiane bardzo wysokie

wymagania co do niezawodności i dokładności działania.

Żądanie dużej dokładności wynika z faktu, że w układach regulacji urządzenia pomiarowe

znajdują się przed regulatorami, a wiec błędy przez nie wprowadzane (np. na skutek zmian

nachylenia charakterystyki statycznej) nie są eliminowane przez działanie sprzężenia

zwrotnego i w całości przenoszą się na dokładność regulacji.

Jest więc naturalne, że wymagania co do dokładności przetworników pomiarowych są

znacznie ostrzejsze niż np. przetworników elektropneumatycznych stosowanych jako

elementy

pośredniczące

między

regulatorami

elektronicznymi,

a

siłownikami

pneumatycznymi.

Funkcje spełniane przez urządzenia i układy pomiarowe w przemysłowych układach

sterowania zależą od wielkości i stopnia skomplikowania tych układów oraz od wielu

czynników dodatkowych. Wymieniając funkcje podstawowe można powiedzieć, że zadaniem

układów pomiarowych jest:

a. dostarczanie obsłudze informacji o bieżącej wartości kontrolowanych parametrów;

b. rejestrowanie wyników pomiarów;

c. wytwarzanie sygnału przeznaczonego dla układu regulacji (regulatora) zgodnego

z wymaganiami stawianymi przez ten układ;

d. opracowywanie wyników pomiarów, porządkowanie ich oraz określanie wskaźników

pośrednich i globalnych, obliczanie wartości średnich;

e. sygnalizowanie nadmiernych odchyłek od pożądanej wartości określonych wielkości.

Klasyczne metody pomiarowe pozwalają realizować jedynie zadania wymienione w punkcie

(a) oraz w pewnej mierze zadania wymienione w punkcie (b). Są to metody wymagające na

ogół udziału obsługi w procesie dokonywania pomiaru, opracowane w okresie kiedy wyniki

pomiarów odbierane były prawie wyłącznie przez obserwatora. Konieczność realizacji zadań

wymienionych w punkcie (c) spowodowała najpierw próby zastosowania istniejących już

układów do nowych celów, a następnie opracowanie układów pomiarowych, których sygnały

wyjściowe mają postać umożliwiającą współpracę z układami regulacji, tzn. postać sygnału

elektrycznego lub pneumatycznego. Zadania wymienione w punkcie (d) są realizowane

wyłącznie przez układy elektryczne, najczęściej zawierające mikrokomputery, przetwarzające

wyniki pomiarów według stałego lub zmienianego programu, zależnie od okoliczności

i potrzeb. [4, s.37]

Zgodnie z wymaganiami punktu c, sygnał wyjściowy urządzenia pomiarowego powinien

być dostosowany do rodzaju regulatora. Urządzenia pomiarowe pracują więc z reguły

z elektrycznym lub pneumatycznym sygnałem wyjściowym. Szczególne znaczenie mają

elektryczne metody pomiaru. Pozwalają one mierzyć prawie wszystkie interesujące przemysł

wielkości fizyczne, a łatwość przetwarzania i przesyłania sygnałów elektrycznych umożliwia

centralne gromadzenie, rejestrację i opracowywanie otrzymywanych informacji. Zalety te

powodują, że często również w układach pneumatycznych i hydraulicznych automatyki

aparatura pomiarowa jest elektryczna, a wymagana przez aparaturę regulacyjną postać

sygnału jest uzyskiwana za pośrednictwem przetworników pomiarowych.

Większość urządzeń pomiarowych pracuje w sposób ciągły, wytwarzając na wyjściu sygnał

analogowy. Współpracę z urządzeniami cyfrowymi, wymagającymi sygnałów cyfrowych,

umożliwiają wówczas przetworniki analogowo-cyfrowe

Istnieje niewielka grupa urządzeń pomiarowych wytwarzających bezpośrednio sygnał

cyfrowy. Stosowane są także urządzenia pomiarowe, przede wszystkim różnego rodzaju

analizatory składu, działające w sposób cykliczny – dostarczające wyników pomiaru

z pewnym opóźnieniem w stosunku do chwili pobrania próbki. [4, s.38]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

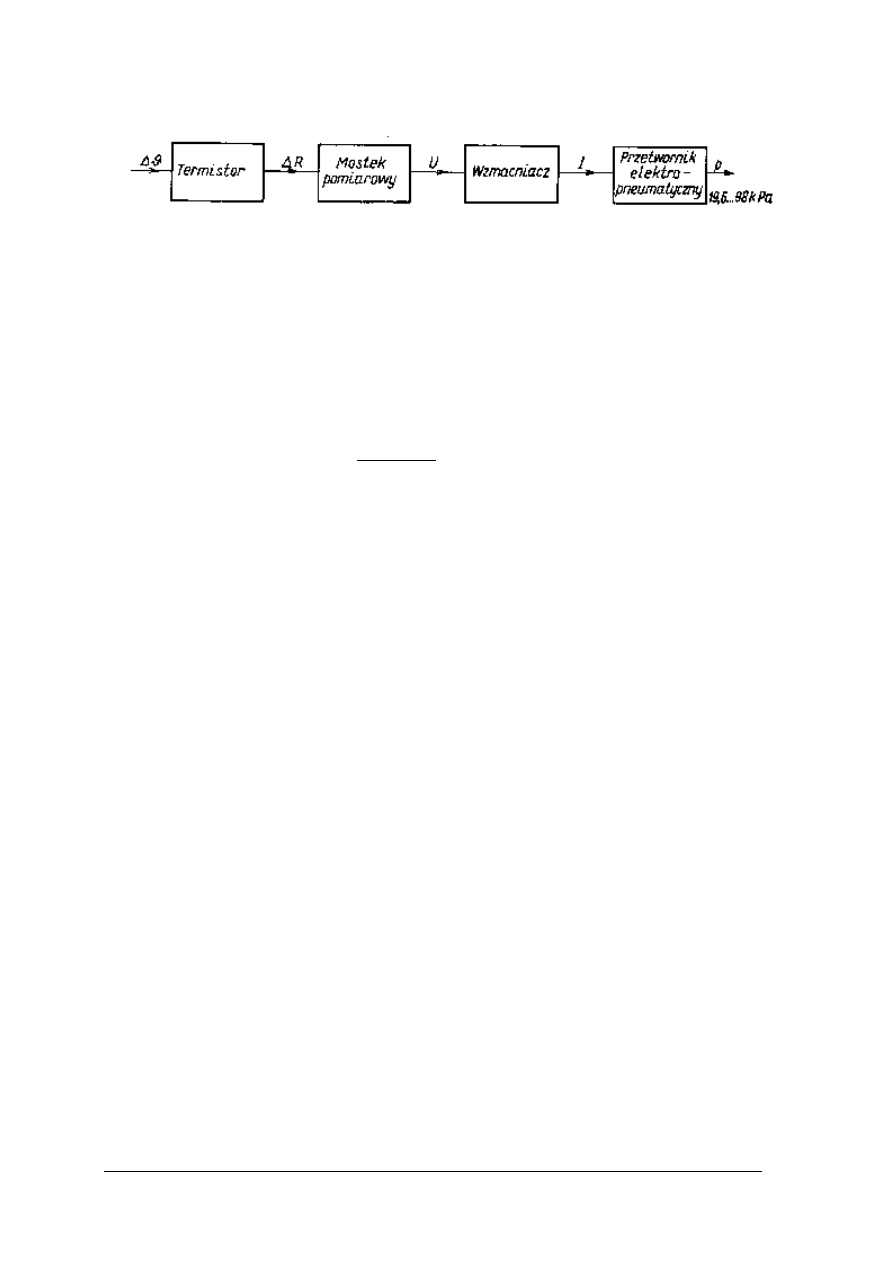

Rys.3. Schemat blokowy układu do pomiaru temperatury [4, s. 39]

Właściwości urządzeń pomiarowych

Właściwości każdego urządzenia określa jego charakterystyka statyczna i dynamiczna.

Charakterystyką statyczną elementu pomiarowego nazywamy zależność wartości sygnału

wyjściowego od wejściowego w stanie ustalonym. Charakterystyka ta y = f(x) różni się od

charakterystyki idealnej y* = f (x).

Z tego względu wynik pomiaru obarczony jest błędem, którego wartość bezwzględna określa

zależność

∆

y = y-y*,

a wartość względna zależność

min

max

y

y

y

−

∆

=

δ

Wartość maksymalna względnego błędu pomiaru, określonego przy znamionowych

warunkach pracy nazywa się błędem podstawowym urządzenia. Błąd podstawowy wyrażony

w procentach podawany jest często zamiast klasy dokładności urządzenia.

Błąd podstawowy może być wyznaczony dla określonego egzemplarza, albo dla całej

grupy urządzeń jednego typu.

Klasa dokładności jest określana dla danego typu urządzeń i w zasadzie pokrywa się

z błędem podstawowym dla tego typu. Wartości liczbowe klasy dokładności są

znormalizowane, tworząc następujący szereg liczb: 0,06; 0,1; 0,16; 0,25; 0,4; 0,5; 0,6; 1,0;

1,6; 2,5; 4; 6. Jeżeli dla jakiegoś typu urządzenia pomiarowego zostanie ustalony błąd

podstawowy (przypuśćmy, że wynosi on np. 0,8) to klasą dokładności będzie najbliższa

większa liczba z tego szeregu (w tym przypadku 1). Poszczególne egzemplarze urządzenia

mogą mieć różne błędy podstawowe, nie przekraczające jednak klasy dokładności.

Oprócz błędu podstawowego urządzenie może wykazywać błędy dodatkowe, wywołane

zmianą warunków znamionowych pracy, takich jak: warunki zasilania, temperatura otoczenia,

wilgotność itp.

Warunki znamionowe pracy są podawane w instrukcjach fabrycznych i są przeważnie

zbliżone do podanych poniżej:

−

temperatura otoczenia

20°C;

−

ciśnienie otoczenia

1013 hPa;

−

wilgotność względna powietrza

65%;

−

napięcie zasilania

220V+10%;

−

częstotliwość zasilania

50 Hz;

−

ciśnienie zasilania

140 kPa.

Z reguły żąda się, aby urządzenie pomiarowe było zabezpieczone przed wstrząsami,

drganiami, zewnętrznymi polami magnetycznymi i elektrycznymi, agresywnymi gazami itp.

Jeżeli urządzenie musi pracować w warunkach znacznie odbiegających od przeciętnych

warunków znamionowych, wówczas powinny być stosowane odmiany tego urządzenia

w tzw. wykonaniu specjalnym, tzn. wykonane z przeznaczeniem do pracy w konkretnych,

trudniejszych niż normalne warunkach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Oprócz błędu podstawowego i błędów dodatkowych przy pracy urządzeń pomiarowych

w układach automatycznej regulacji wielkie znaczenie mają jeszcze inne parametry

techniczne. Szczególnie ważne jest, aby charakterystyka urządzenia była niezmienna

w funkcji czasu. Często stałość charakterystyki jest dla układu regulacji nawet ważniejsza niż

jej zgodność z charakterystyką idealną. Warunki technologiczne przebiegu procesu

przemysłowego, których utrzymywanie jest zadaniem układu regulacji, są bowiem często

ustalane dokładnie dopiero w czasie rozruchu technologicznego obiektu.

Niejednoznaczność sygnału wyjściowego jest to różnica między wartościami sygnałów

wyjściowych, otrzymywanych dla danej wartości wielkości wejściowej przy dochodzeniu do

niej od wartości większych i od wartości mniejszych. Niejednoznaczność jest więc równa

szerokości strefy histerezy charakterystyki statycznej urządzenia pomiarowego; podawana

jest ona w procentach zakresu pomiarowego. [4, s.41]

Liniowość, podawana również w procentach zakresu pomiarowego, jest to największe

odchylenie charakterystyki statycznej urządzenia pomiarowego od teoretycznej linii prostej,

wyznaczającej tę charakterystykę. Inaczej mówiąc, jest to błąd powodowany nieliniowością

charakterystyki statycznej urządzenia.

Próg czułości urządzenia pomiarowego jest to, wyrażona w procentach zakresu pomiarowego,

najmniejsza zmiana wielkości wejściowej powodująca zauważalną zmianę sygnału

wyjściowego. Próg czułości powinien być nie większy niż 0,1...0,25 błędu podstawowego

urządzenia.

Zakresem pomiarowym urządzenia nazywa się zakres zmian wielkości wejściowej, w którym

pracuje ono z zachowaniem określonej klasy dokładności. Należy zaznaczyć, że przy łączeniu

szeregowym czujnika i przetworników ich błędy mogą się sumować. Dla określenia klasy,

powstałego przez takie połączenie urządzenia pomiarowego, należy więc dodać do siebie,

podane w procentach, klasy czujnika i przetworników.

Właściwości dynamiczne określane są w ujęciu częstotliwościowym przez podanie

częstotliwości granicznej wyznaczonej przez pewne zmniejszenie wzmocnienia (czyli przez

dopuszczalny błąd dodatkowy). W ujęciu czasowym rozpatruje się zwykle przebieg na

wyjściu przy skokowej zmianie sygnału wejściowego, podając czas ustalania się. Jest to czas,

po którym wielkość wyjściowa nie różni się od tej wielkości w stanie ustalonym więcej niż

o pewną określoną wartość.

Właściwości

dynamiczne

urządzeń

pomiarowych

zależą

od

wielu

szczegółów

konstrukcyjnych, od rodzaju urządzeń współpracujących, od sposobu zainstalowania i od

szeregu innych czynników. Duża liczba czynników wpływających prowadzi do znacznych

różnic między parametrami dynamicznymi urządzeń pomiarowych, nawet w obrębie urządzeń

jednego typu.

Źródła błędów pomiarowych

Wynikowa dokładność pomiaru, jaką można uzyskać stosując określone urządzenie

pomiarowe, zależy oczywiście w pierwszym rzędzie od jego klasy dokładności. Aby jednak

wyniki pomiaru nie były gorsze niż to wynika z klasy dokładności, musi być spełnionych

wiele warunków. Warunki te dotyczą zarówno konfiguracji i współpracy elementów

urządzenia, jak również instalacji czujników i warunków pracy całego urządzenia.

−

Instalacja czujnika nie może zmieniać warunków pracy obiektu, w którym jest on

instalowany. Jeżeli np. w niewielkiej, dobrze izolowanej komorze termicznej

zainstalowano masywny termometr typu przemysłowego (w grubej osłonie metalowej), to

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

straty cieplne wynikające z przewodnictwa cieplnego osłony mogą wprowadzić

w rozkładzie temperatur wewnątrz komory znaczne zmiany. Ten sam termometr

zainstalowany w dużym piecu istotnych zmian w rozkładzie temperatur nie wprowadzi.

−

Miejsce zainstalowania czujnika powinno być wybrane tak, aby wynik pomiaru był

reprezentatywny dla wielkości kontrolowanej. Tak na przykład termometr mierzy

temperaturę w miejscu zainstalowania czujnika i na tej podstawie ocenia się temperaturę

w piecu lub w innym obiekcie. Oczywiście w dużym obiekcie temperatury w różnych

jego punktach różnią się między sobą i miejsce zainstalowania czujnika ma na wynik

pomiaru większy wpływ niż wszystkie inne czynniki. Z tego względu stosowane są

niekiedy układy, w których wynik pomiaru otrzymywany jest jako średnia wyników

uzyskanych z wielu miejsc. Z tego też powodu często wymagania odnośnie

powtarzalności wyników pomiaru są większe niż odnośnie dokładności. Po prostu

technolog nadzorujący proces wie z doświadczenia, przy jakim wskazaniu przyrządu

uzyskuje się najlepsze wyniki, natomiast mniej go interesuje, jaka jest wtedy dokładnie

temperatura liczona w skali bezwzględnej temperatur. Uwagi te odnoszą się również do

tensometrycznych pomiarów sił, do pomiarów składu substancji przy punktowym

pobieraniu próbek (np. z reaktora chemicznego) oraz do wszystkich przypadków,

w których proces przebiegający przestrzennie chcemy kontrolować przy użyciu czujników

mierzących punktowo.

−

Miejsce i sposób instalacji czujnika powinny być wybierane z uwzględnieniem warunków

wynikających z fizycznej zasady pomiaru. Tak na przykład przepływomierze powinny

być instalowane w prostoliniowym odcinku rurociągu. W przeciwnym bowiem razie

rozkład prędkości wzdłuż przekroju rurociągu byłby inny niż przyjęto przy skalowaniu

przyrządu i przy ustalaniu zależności między zmierzoną prędkością przepływu a szukaną

wartością strumienia przepływu masowego.

−

Kolejne bloki układu pomiarowego nie powinny wpływać na pracę bloków

poprzedzających. Jest to znany z miernictwa elektrycznego warunek nieobciążania źródła

sygnału. Warunek ten oznacza żądanie dużej lub bardzo dużej rezystencji wejściowej dla

przetworników współpracujących z czujnikami potencjometrycznymi, rezystancyjnymi,

pojemnościowymi,

z

elektrodami

pH-metrów,

miernikami

indukcyjnościowymi

przepływu oraz z wieloma innymi czujnikami elektrycznymi. Dla przetworników

współpracujących z czujnikami mającymi sygnał wyjściowy w postaci przesunięcia, jak

np.

dynamometrami

sprężynowymi,

manometrami

z

elementami

sprężystymi,

pływakowymi

miernikami

poziomu,

termometrami dylatacyjnymi itp. warunek

nieobciążania oznacza, że miernik przesunięcia powinien działać bezsiłowo. Z tego

powodu w przetwornikach współpracujących z takimi czujnikami najczęściej stosowane

są bez-stykowe (indukcyjne, pojemnościowe, (bioelektryczne i inne) czujniki położenia.

I odwrotnie, czujniki z sygnałem wyjściowym w postaci siły wymagają, aby pomiar

odbywał się przy możliwie małym przesunięciu.

−

Wynikowa niedokładność układu pomiarowego zależy od niedokładności wprowadzanych

przez czujnik i przetworniki, z których układ ten jest zestawiony. Dla uzyskania dużej

dokładności pomiaru należy wiec dążyć do ograniczenia liczby elementów układu oraz do

stosowania wysokiej klasy elementów, szczególnie przetworników.

−

Konieczne jest zapewnienie aparaturze pomiarowej znamionowych warunków pracy, tzn.

nie przekraczania dopuszczalnych zakresów: temperatury, wilgotności, zapylenia,

wibracji, wahań zasilania, pól magnetycznych itp. Przekroczenie znamionowych

warunków pracy powoduje, pojawienie się błędu dodatkowego.

−

Na wyniki pomiarów często mają wpływ inne parametry związane z obiektem badanym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Na przykład temperatura ma wpływ na wyniki pomiarów naprężeń, przepływu gazów,

konduktywności i wielu innych. W takich przypadkach dla zachowania dokładności musi być

stosowana

kompensacja

wpływu

wielkości

zakłócającej.

Przykładem

może

być

temperaturowa kompensacja układów tensometrycznych. [4, s.44]

Jak widać z tego ogólnego przeglądu czynników wpływających na dokładność pomiaru, błędy

pomiarowe zależą nie tylko od producenta przyrządu, czyli od klasy dokładności, ale również

od projektu, instalacji oraz eksploatacji układu, w którym ten przyrząd pracuje.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest układ automatyki?

2. Jaka jest klasyfikacja elementów i urządzeń automatyki?

3. Na czym polega automatyzacja?

4. Jaka jest różnica pomiędzy układem sterowania otwartym a zamkniętym?

5. Co to jest układ regulacji?

6. Jakie znasz schematy blokowe regulacji automatycznej?

7. Jaką funkcję pełnią urządzenia i układy pomiarowe w przemysłowych układach regulacji?

8. Jakie czynniki decydują o właściwościach urządzeń pomiarowych?

9. Co to jest zakres pomiarowy?

10. Jakie znasz układy do pomiaru temperatury?

11. Jakie znasz źródła błędów pomiarowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj źródła błędów pomiarowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) dokonać podziału błędów pomiarowych,

3) wskazać przyczyny powstawania błędów,

4) wskazać sposoby zapobiegania powstawania błędów pomiarowych,

5) przedstawić powyższe w formie opisowej,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Narysuj schemat blokowy układu regulacji jednoobwodowego.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) określić rodzaje urządzeń składowych,

3) wykonać schemat,

4) przedstawić powyższe w formie graficznej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– modele układów regulacji automatycznej,

– przezrocza z elementami i układami automatyki,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj schemat strukturalny układu regulacji kaskadowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) określić rodzaje urządzeń składowych,

3) wykonać schemat,

4) przedstawić powyższe w formie graficznej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– modele układów regulacji automatycznej,

– przezrocza z elementami i układami automatyki,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 4

Dokonaj klasyfikacji elementów automatyki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) określić rodzaje urządzeń automatyki,

3) rozpoznać poszczególne elementy,

4) zanotować powyższe w arkuszu,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– modele układów regulacji automatycznej,

– przezrocza z elementami i układami automatyki,

– przybory do pisania,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić co to jest układ automatyki?

¨ ¨

2) określić jaka jest klasyfikacja elementów i urządzeń automatyki?

¨ ¨

3) wyjaśnić pojęcie automatyzacji

¨ ¨

4) wskazać różnice pomiędzy układem sterowania otwartym a zamkniętym?

¨ ¨

5) określić co to jest układ regulacji?

¨ ¨

6) scharakteryzować schematy blokowe regulacji automatycznej?

¨ ¨

7) określić funkcję urządzeń i układów pomiarowych w układach regulacji?

¨ ¨

8) wskazać czynniki decydujące o właściwościach urządzeń pomiarowych?

¨ ¨

9) wyjaśnić czym jest zakres pomiarowy?

¨ ¨

10) wykonać schemat blokowy układu do pomiaru temperatury?

¨ ¨

11) określić źródła błędów pomiarowych?

¨ ¨

12) dokonać prezentacji wykonanego ćwiczenia?

¨ ¨

13) wykorzystać zdobyte wiadomości w praktycznym działaniu?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Przyrządy do pomiaru wielkości mechanicznych

4.2.1. Materiał nauczania

Przetworniki pomiarowe

Przetworniki pomiarowe wchodzą w skład urządzeń pomiarowych i w związku z tym

powinny spełniać takie same wymagania jak inne elementy tych urządzeń, odnosi się to

w pierwszym rzędzie do klasy dokładności.

Przetworniki

są

budowane

jako

układy

bez

sprzężenia

zwrotnego

lub

jako

autokompensacyjne układy ze sprzężeniem zwrotnym. Przetwornik pracujący w układzie

otwartym cechuje kolejne, jednokierunkowe przetwarzanie sygnałów od czujnika przez

zespół przetworników pośrednich, aż do uzyskania sygnału wyjściowego o pożądanej postaci.

W przetwornikach pracujących w układzie zamkniętym sygnał wyjściowy jest przetwarzany

z powrotem do postaci umożliwiającej porównanie go z sygnałem wyjściowym czujnika.

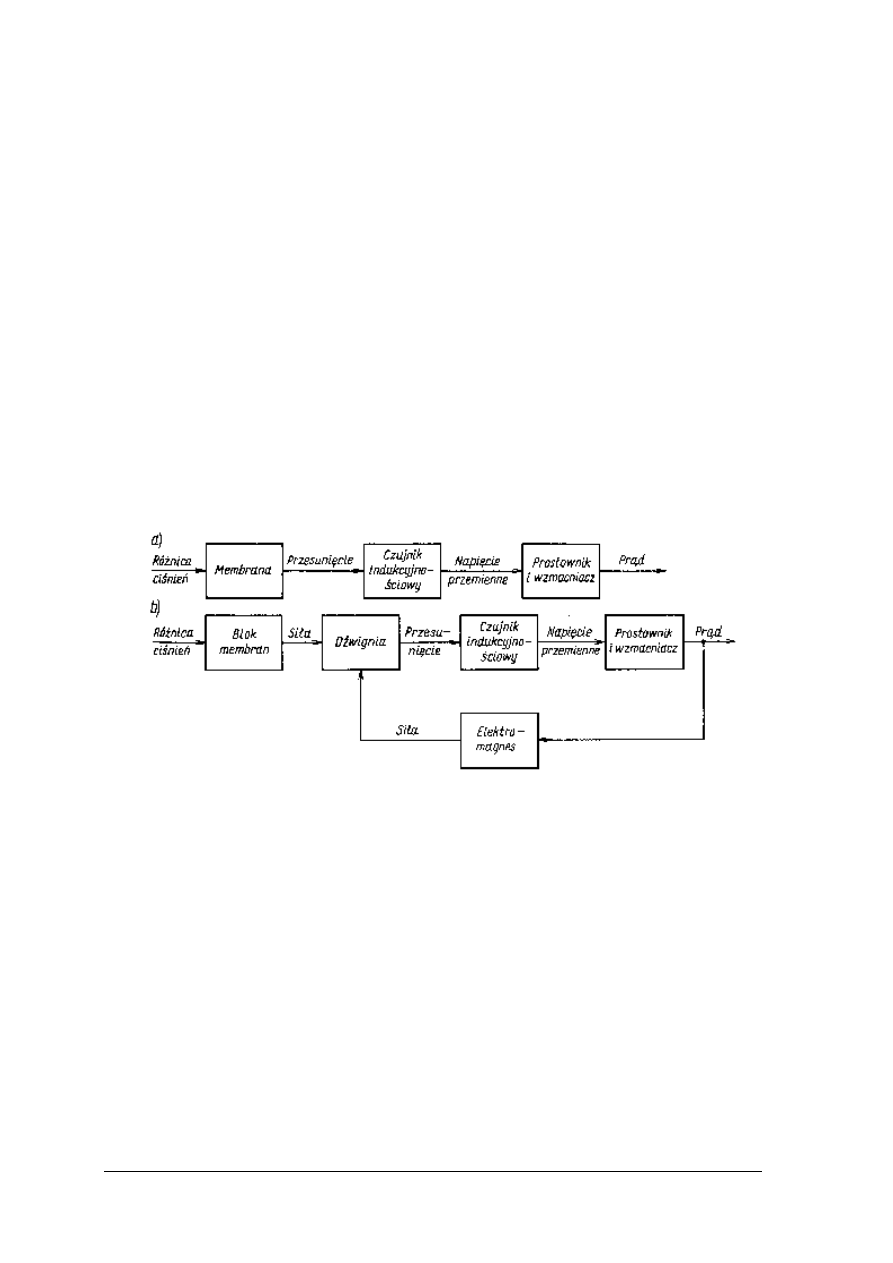

Schemat blokowy układu otwartego, przedstawiony na rysunku 4, odpowiada manometrowi

różnicowemu

z

czujnikiem

indukcyjnościowym,

rozbudowanemu

o

przetwornik,

otrzymywanego z czujnika indukcyjnościowego, sygnału napięcia przemiennego na

standardowy sygnał prądowy.

Rys.4. Schemat blokowy przetwornika: a) pracującego w układzie otwartym; b) pracującego w układzie

zamkniętym [4, s. 45]

Schemat blokowy układu zamkniętego, odpowiada działającemu na zasadzie kompensacji

sił miernikowi różnicy ciśnień. Obydwa układy mierzą tę samą wielkość: różnicę ciśnień,

obydwa wytwarzają taki sam standardowy sygnał prądowy, można je więc porównywać.

Widać, że układ zamknięty jest bardziej skomplikowany. Można za to spodziewać się po nim

większej dokładności. Przy określonej różnicy ciśnień sygnał wyjściowy układu otwartego

zależy od charakterystyki czujnika indukcyjnościowego, od napięcia zasilania tego czujnika

oraz od wzmocnienia przetwornika napięcia przemiennego na sygnał prądowy. W tych

samych warunkach sygnał wyjściowy układu zamkniętego zależy tylko od charakterystyki

przetwornika prąd-siła, czyli od charakterystyki elektromagnesu.

Nietrudno zauważyć, że klasa układu zamkniętego będzie zdecydowanie wyższa. Zrozumiała

też staje się tendencja do obejmowania sprzężeniem zwrotnym jak największej części

urządzenia pomiarowego. [4, s.45]

Budowę ważnego elementu urządzeń pomiarowych, przetwornika elektropneumatycznego

stosowanego jako element przetwarzający elektryczny sygnał pomiarowy na sygnał

wejściowy regulatora pneumatycznego przedstawiono schematycznie na rysunku 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

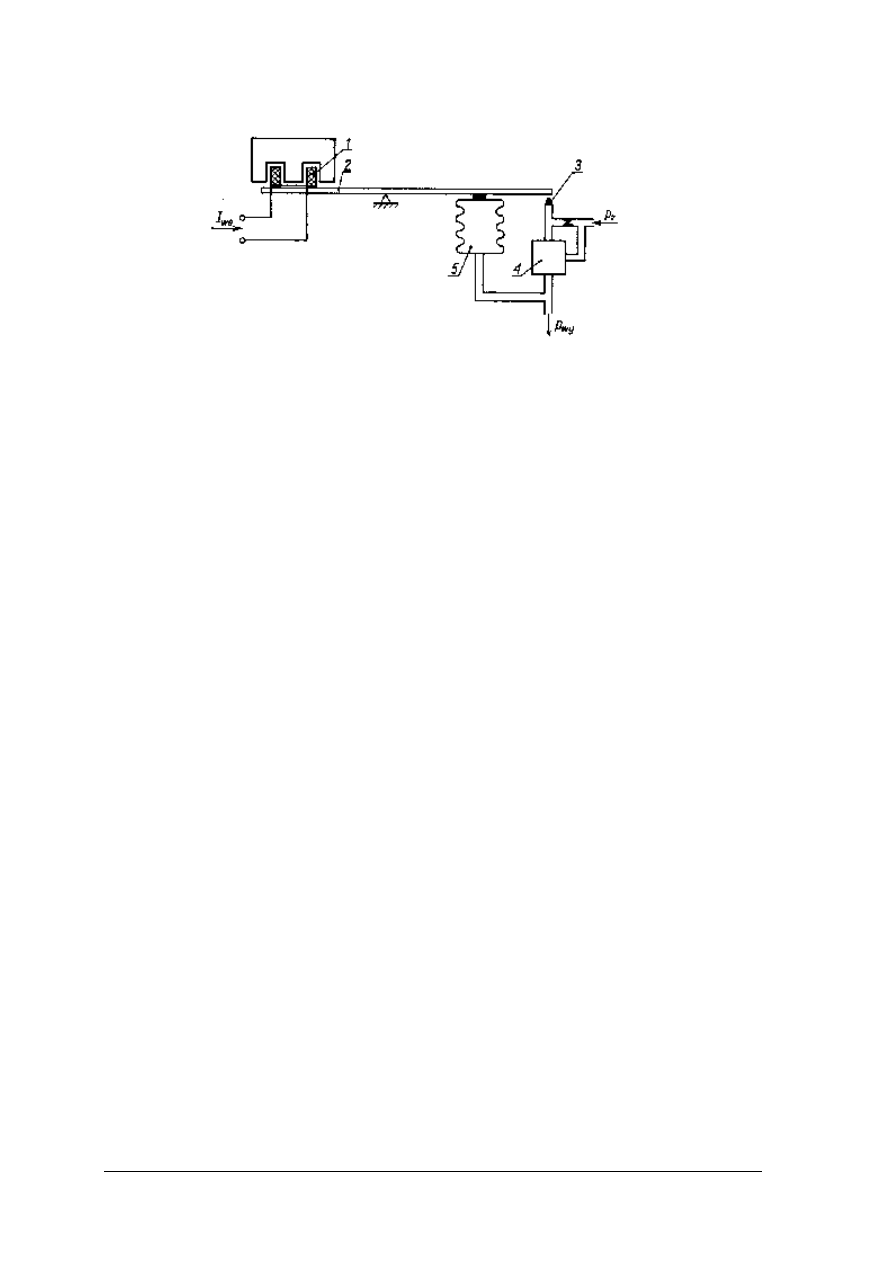

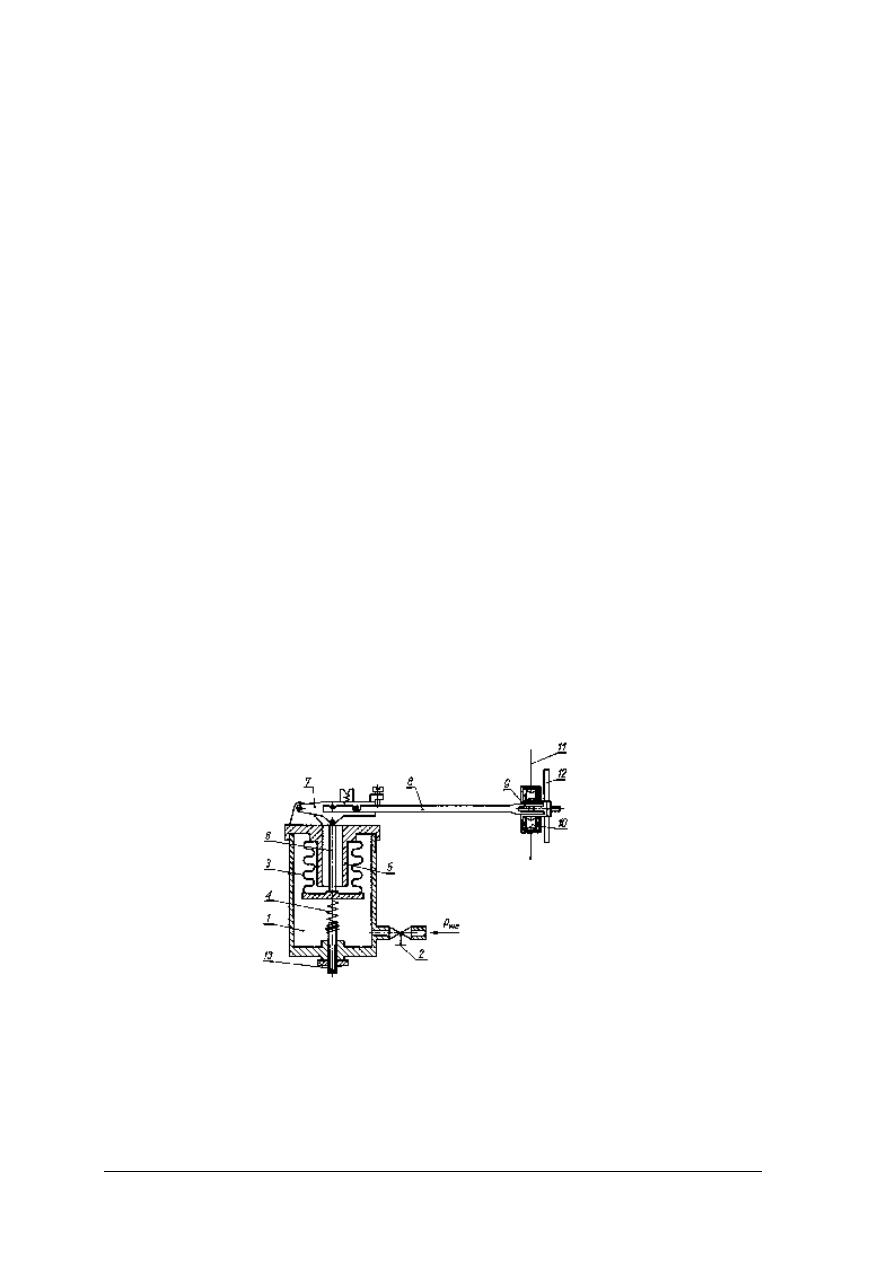

Rys.5. Schemat przetwornika pneumatyczno-elektrycznego; 1 – elektromagnes, 2 – dźwignia, 3 – czujnik

indukcyjnościowy przesunięcia, 4 – wzmacniacz, 5 – mieszek [4, s. 45]

Przetwornik zbudowany jest w typowym układzie równoważni elektropneumatycznej.

Prąd wejściowy przetwornika płynąc przez cewkę znajdującą się w polu magnesu trwałego

powoduje powstanie siły. Pod działaniem tej siły nastąpi odchylenie dźwigni, a wiec zmiana

odległości między dyszą, a przysłoną. To z kolei spowoduje zmianę spadku ciśnienia

w układzie dysza-przysłona a więc zmianę ciśnienia wyjściowego z tego układu. Ciśnienie

wyjściowe układu dysza-przysłona stanowi po wzmocnieniu sygnał wyjściowy przetwornika,

a jednocześnie zasila mieszek kompensujący siłę wytwarzaną przez elektromagnes. W stanie

równowagi ciśnienie wyjściowe jest więc proporcjonalne do prądu wejściowego.

Przetworniki działające na zasadzie równoważni, czyli równoważenia sił, stosowane są do

przetwarzania na sygnał pneumatyczny sygnałów otrzymywanych z czujników w postaci siły

lub ciśnienia.

Pomiary położenia oraz przesunięć liniowych i kątowych

Pomiary przesunięć zajmują w automatyce miejsce szczególnie ważne. Przesunięcia

występują bowiem jako wielkość pośrednia przy pomiarach wielu różnych wielkości

fizycznych, a więc elementy do pomiaru przesunięć będą występowały jako części składowe

urządzeń do pomiaru tych wielkości. Ponadto w wielu dziedzinach są stosowane różnego

rodzaju serwomechanizmy, w których dokładny pomiar położenia jest warunkiem

prawidłowego działania.

Najbardziej znaną grupę czujników przesunięć mechanicznych stanowią czujniki

analogowe, przypisujące każdej wartości przesunięcia odpowiednią, zmieniającą się w sposób

ciągły, wartość pewnej wielkości fizycznej, najczęściej napięcia stałego lub przemiennego.

Czujniki te, mimo że umożliwiają niekiedy osiągnięcie dużych dokładności bezwzględnych

(rzędu części mikrometra), nie dają możliwości uzyskania dokładności względnej pomiarów

lepszej niż 0,1 %. Ograniczenia te wynikają m. in. z dokładności przyrządów wskazujących.

Niemożność uzyskania dużych dokładności względnych oznacza, że nie można osiągać

dużych dokładności przy dużych zakresach pomiarowych. Na przykład przy zakresie

pomiarowym l m dokładność względna 0,1 % oznacza pomiar z błędem l mm. W wielu

zastosowaniach taka dokładność jest niewystarczająca.

Konieczność wykonywania pomiarów przesunięć mechanicznych z bardzo dużą

dokładnością względną spowodowała opracowanie nowej metody pomiarowej: podziału

całego zakresu pomiarowego na kilka dokładnie wyznaczonych podzakresów. Stosowane są

dwie odmiany takiego rozwiązania: układy cyfrowe, w których podzakresy są bardzo

niewielkie i wartość przesunięcia otrzymuje się przez ich zliczanie, oraz układy mieszane,

w których zliczanie podzakresów daje zgrubny wynik pomiaru uzupełniany pomiarem

analogowym wewnątrz podzakresu. Często stosowaną metodą pomiaru przesunięć liniowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

jest pomiar przesunięć kątowych i dodatkowe zliczanie obrotów śruby napędowej lub wirnika

silnika napędzającego przez przekładnię element ruchomy. [4, s.47]

Do pomiaru przesunięć kątowych, obok czujników używanych także do pomiaru

przesunięć

liniowych,

jest

stosowana

grupa

elementów,

które

można

nazwać

transformatorami obrotowymi. Elementy te, których najbardziej znanym przedstawicielem

jest selsyn, zasługują na specjalną uwagę ze względu na szerokie i różnorodne zastosowania.

Potencjometry

Jednym z najbardziej znanych czujników przesunięcia jest potencjometr, którego styk

ślizgowy (szczotka), wykonując ruch prostoliniowy, obrotowy lub śrubowy, przyjmuje

położenie odpowiadające przesunięciu mierzonemu. Potencjometr włączony w prosty układ

elektryczny przetwarza przesunięcie prostoliniowe lub kątowe w zakresie od jednego do kilku

obrotów, na napięcie stałe lub przemienne. Potencjometry wykonywane są najczęściej

z cienkiego, izolowanego drutu oporowego nawiniętego na izolacyjnej płytce lub pręcie. Styk

ślizgowy przesuwa się po ścieżce powstałej przez zdjęcie z zewnątrz izolacji. Jeżeli

potencjometr nawinięty jest na karkasie o stałym przekroju, wówczas rezystancja

przypadająca na jednostkę jego długości jest stała i napięcie mierzone na styku ślizgowym

będzie się zmieniało proporcjonalnie do zmian położenia styku ślizgowego.

Potencjometry stosowane są do pomiarów przesunięć w zakresie l cm ÷ 0,5 m;

największe uzyskiwane dokładności wynoszą ok. 0,05 mm, ale nie więcej niż 0,1 %. Wadą

podstawową potencjometrów jest ich wrażliwość na wilgotność, zapylenie, wyziewy

agresywne, wibracje itp. Tam, gdzie to jest możliwe, potencjometry są zastępowane bardziej

odpornymi i niezawodnymi czujnikami bezstykowymi, w niektórych jednak przypadkach, np.

w rejestratorach autokompensacyjnych, potencjometry są nadal bezkonkurencyjne. [4, s.48]

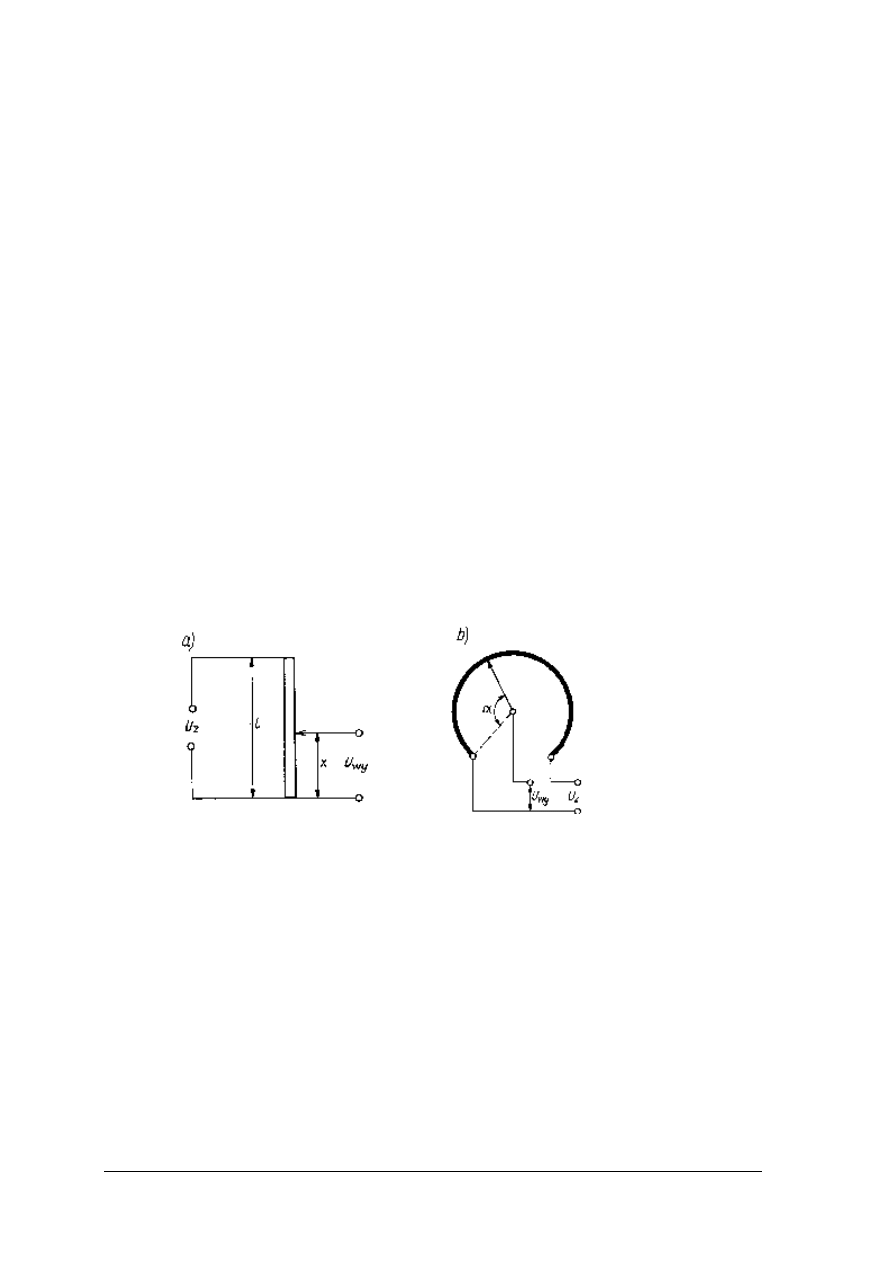

Rys.6. Schematy potencjometrycznego pomiaru przesunięcia: a)liniowego; b) kątowego [4, s. 48]

Czujniki indukcyjnościowe

Typowym, mającym szerokie zastosowanie, bezstykowym czujnikiem przesunięcia jest

czujnik indukcyjnościowy. Czujnik indukcyjnościowy przetwarza przesunięcie liniowe lub

kątowe jego części ruchomej na zmianę indukcyjności własnej lub wzajemnej cewek

czujnika. Jego działanie jest oparte na zależności indukcyjności od przewodności obwodu

magnetycznego. Najprostszy czujnik indukcyjnościowy składa się z cewki (powietrznej lub

nawiniętej na rdzeniu ferromagnetycznym) i ruchomego rdzenia ferromagnetycznego.

Czujniki indukcyjnościowe stosowane są do pomiarów przesunięć w zakresie od setnych

części do kilkudziesięciu milimetrów, osiągane dokładności zależą od zakresów

pomiarowych. Największą dokładność zapewniają transformatorowe czujniki różnicowe. Przy

odpowiednim wykonaniu i niewielkim zakresie pomiarowym pozwalają one uzyskiwać

dokładności

tysięcznych

części

milimetra.

Czujniki

indukcyjnościowe

mogą

być

wykonywane w sposób zapewniający im dużą odporność na wpływy zewnętrzne. Do

zasilania jest używane napięcie o częstotliwości akustycznej lub (rzadziej) napięcie sieci.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys.7. Schemat czujnika indukcyjnościowego różnicowego: a) solenoidalnego; b) o zmiennej długości szczeliny

[4, s. 51]

Czujniki pojemnościowe

Pojemnościowym czujnikiem przesunięcia jest kondensator, którego pojemność może być

zmieniana na skutek przesunięcia któregoś z jego elementów.

Zmianom może więc podlegać powierzchnia czynna lub odległość między okładzinami

kondensatora, albo też przenikalność względna dielektryka.

Czujniki pojemnościowe należą do najczulszych czujników przesunięć, mogą być

stosowane do pomiarów przesunięć mniejszych od mikrometra. Zakres górny mierzonych

przesunięć dla czujników pojemnościowych wynosi kilkanaście centymetrów. Pojemności

czujników pojemnościowych wynoszą kilka do kilkuset pikofaradów, względne zmiany

pojemności – od setnych części procenta do stu procent. Cechami charakterystycznymi

czujników pojemnościowych są: mały wyjściowy opór mechaniczny oraz bardzo duża

rezystancja wyjściowa. Głównymi źródłami niedokładności tych czujników są pojemności

brzegowe, sprzężenia z sąsiednimi elementami, pojemności doprowadzeń, zmiany

przenikalności elektrycznej spowodowane kurzem, brudem, zmiany przenikalności

elektrycznej powietrza przy zmianach wilgotności i temperatury oraz błędy wprowadzone

przez układy pomiaru pojemności.

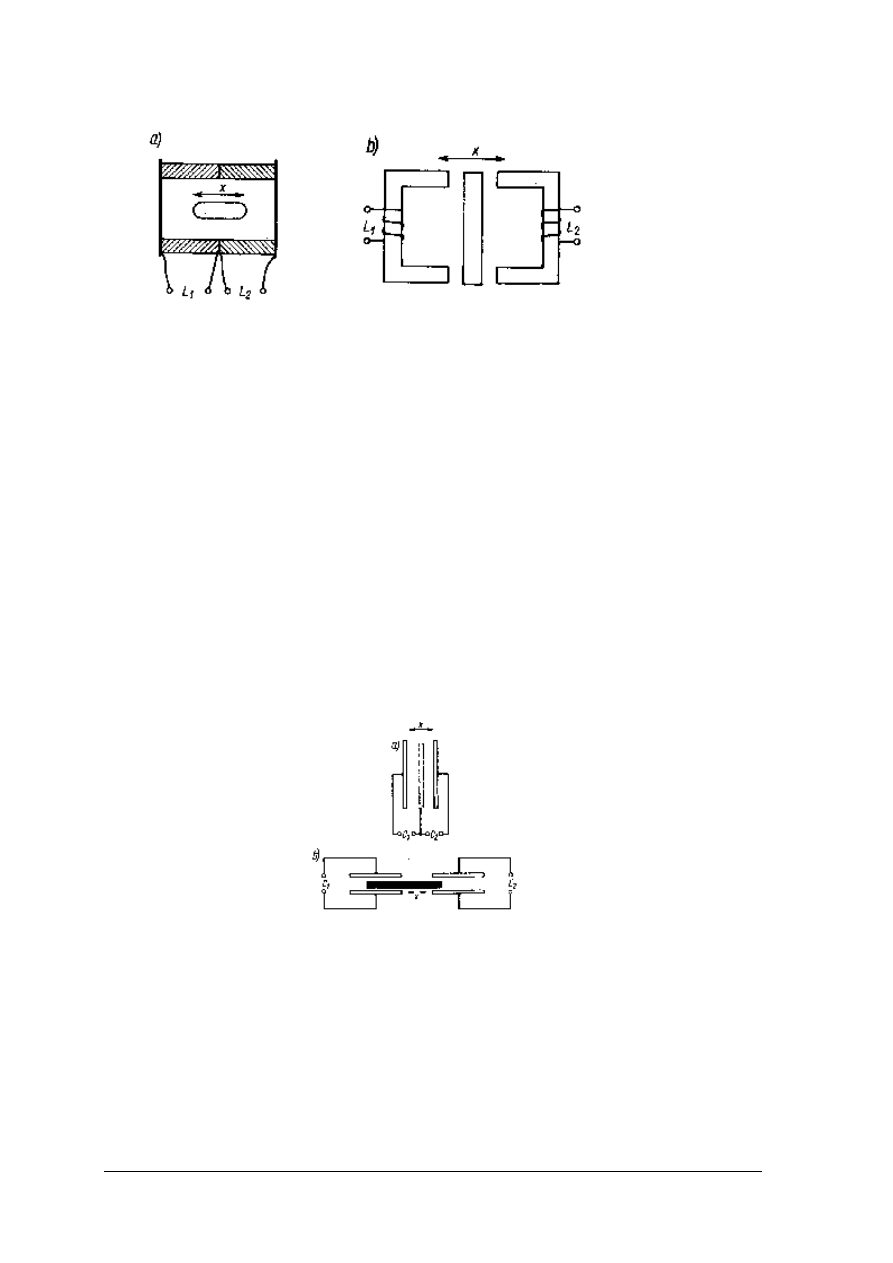

Rys.8. Schemat różnicowego pojemnościowego czujnika przesunięć: a) o zmiennej odległości okładzin;

b) o zmiennej przenikalności względnej [4, s. 53]

Selsyny

Selsyny, budową przypominające małe prądnice trójfazowe, były opracowane do

przekazywania na odległość położenia kątowego oraz jako czujniki do pomiaru położenia

kątowego lub różnicy kątów. Przekazywanie kąta odbywa się w tzw. łączu wskaźnikowym

składającym się z selsyna nadawczego i jednego lub kilku selsynów odbiorczych. Do pomiaru

różnicy kątów stosuje się wiele układów, z których najpopularniejszym jest układ łącza

transformatorowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys.9. Schemat budowy selsyna: 1 – wirnik, 2 – stojan, 3 – uzwojenie wirnika, 4 – uzwojenia stojana [4, s. 54]

Uzwojenie stojana składa się z trzech części na ogół połączonych w gwiazdę i tak

rozmieszczonych, aby ich osie geometryczne tworzyły ze sobą kąty 120°. Uzwojenie to

umieszczone jest w ukośnych względem osi wału żłobkach, równomiernie rozmieszczonych

na obwodzie. Precyzja wykonania i nawinięcia uzwojenia stojana ma zasadnicze znaczenie

dla dokładności działania selsyna. [4, s.54]

Cyfrowe urządzenia do pomiaru przesunięć liniowych i kątowych

Najprostszym rozwiązaniem cyfrowego pomiaru przesunięć jest zliczanie elementarnych

działek oznaczających wykonanie przesunięcia o określoną wartość.

Na obwodzie szklanej tarczy naniesione są w równych odstępach nieprzezroczyste działki.

Działki powinny być naniesione bardzo dokładnie, decyduje to bowiem o dokładności

pomiaru. Szerokość nieprzezroczystych działek powinna być taka sama, jak szerokość

oddzielających je przezroczystych odstępów. Z jednej strony tarczy umieszczone jest źródło

światła, z przeciwnej strony fotoelementy mierzące natężenie przepuszczanego przez tarczę

strumienia świetlnego. Sygnały z fotoelementów są wzmacniane i formowane tak, że

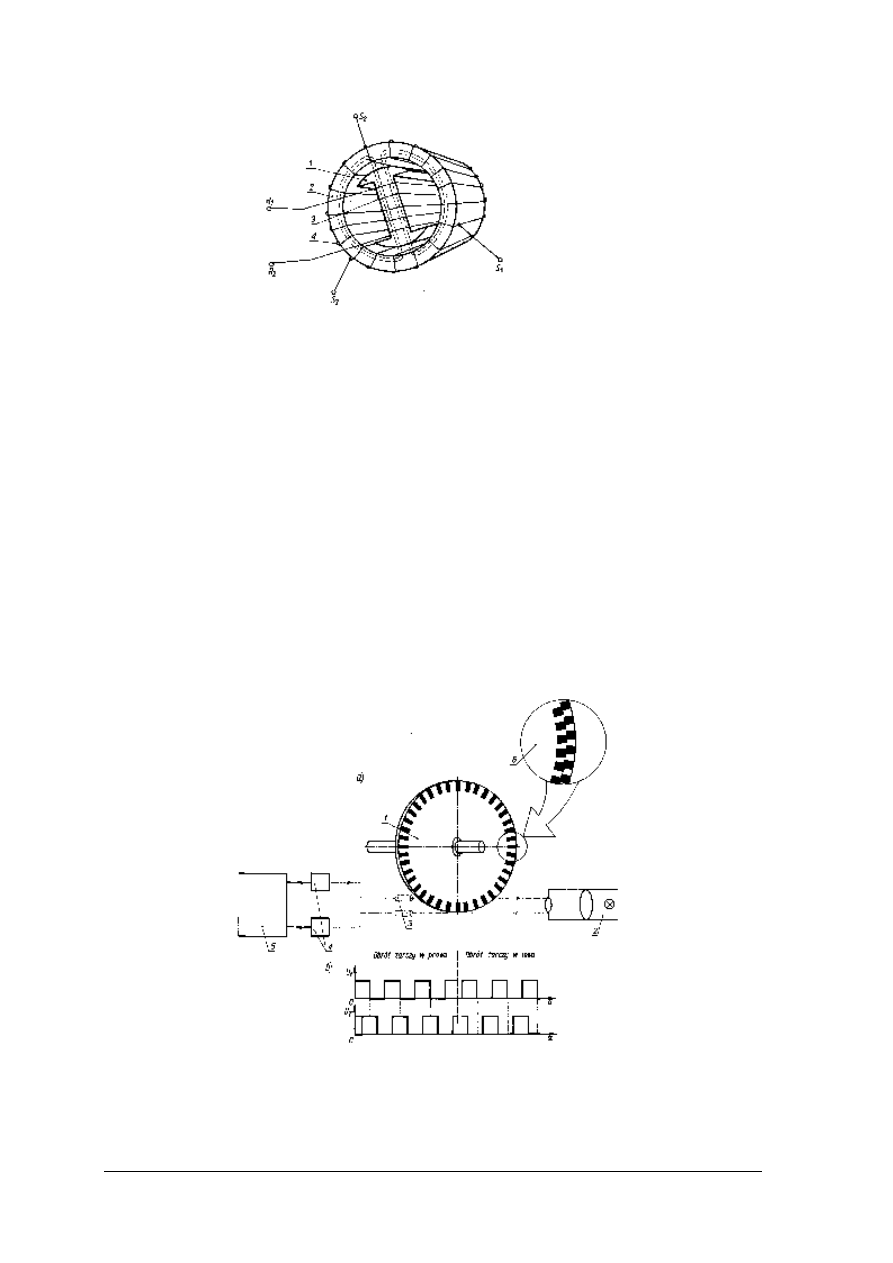

w efekcie otrzymywane są przebiegi prostokątne. [4, s.59]

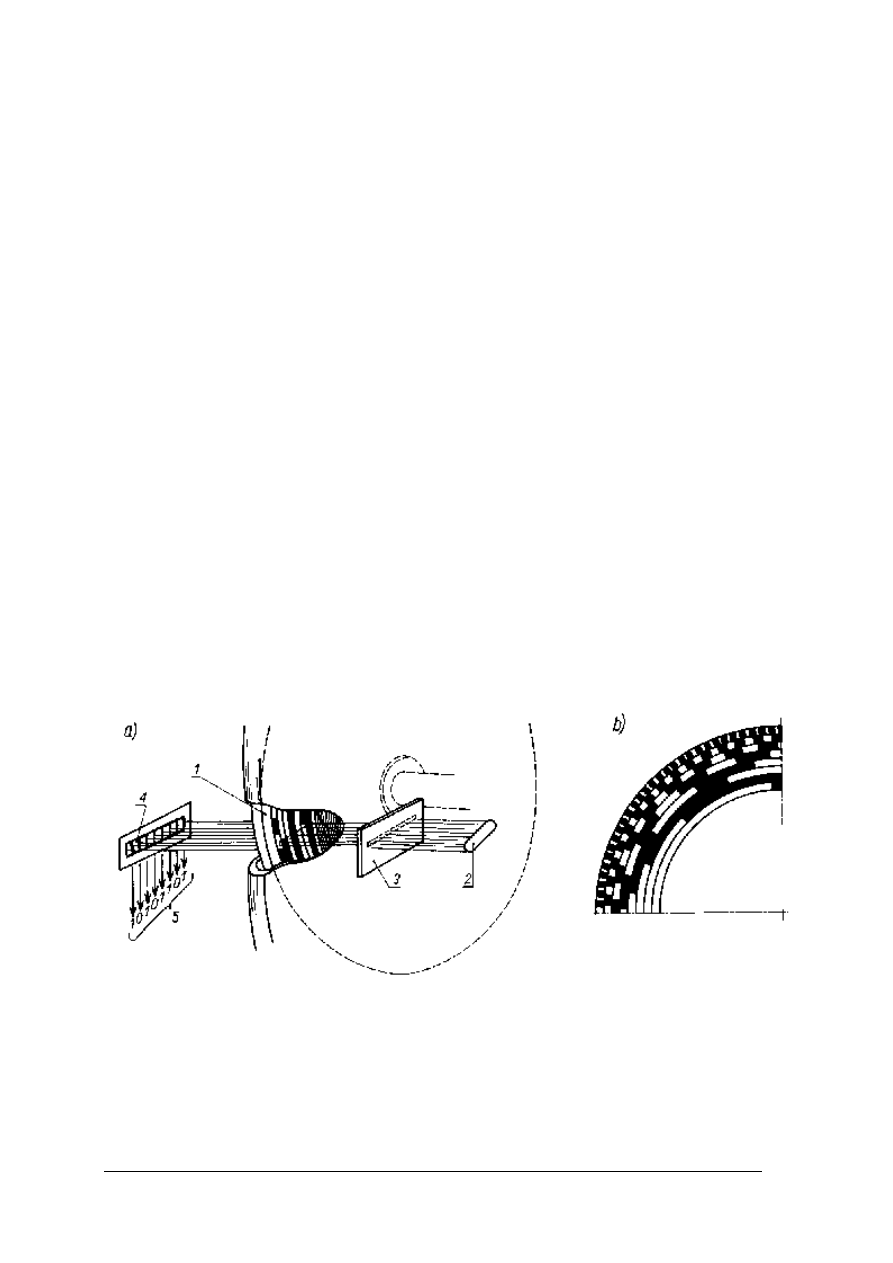

Rys.10. Cyfrowy pomiar przesunięć kątowych: a) schemat działania układu; b) przebiegi napięć otrzymywanych

z fotoelementów; 1- tarcza pomiarowa, 2 – oświetlacz, 3 – fotoelementy, 4 – wzmacniacze, 5 – układ

wykrywania kierunku obrotu i licznik, 6 – wycinek tarczy pokazany w powiększeniu [4, s. 60]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Pomiar przesunięcia uzyskuje się w wyniku zliczania impulsów, z których każdy oznacza

przejście pod fotoelementem pojedynczej działki. W większości zastosowań mierzone są

przesunięcia dwukierunkowe. Otrzymywane impulsy mogą więc oznaczać przesunięcie

w kierunku uznanym za dodatni i wtedy powinny być dodawane do zawartości licznika, mogą

też oznaczać przesunięcie w kierunku przeciwnym (ujemnym) i wtedy powinny być

odejmowane od zawartości licznika.

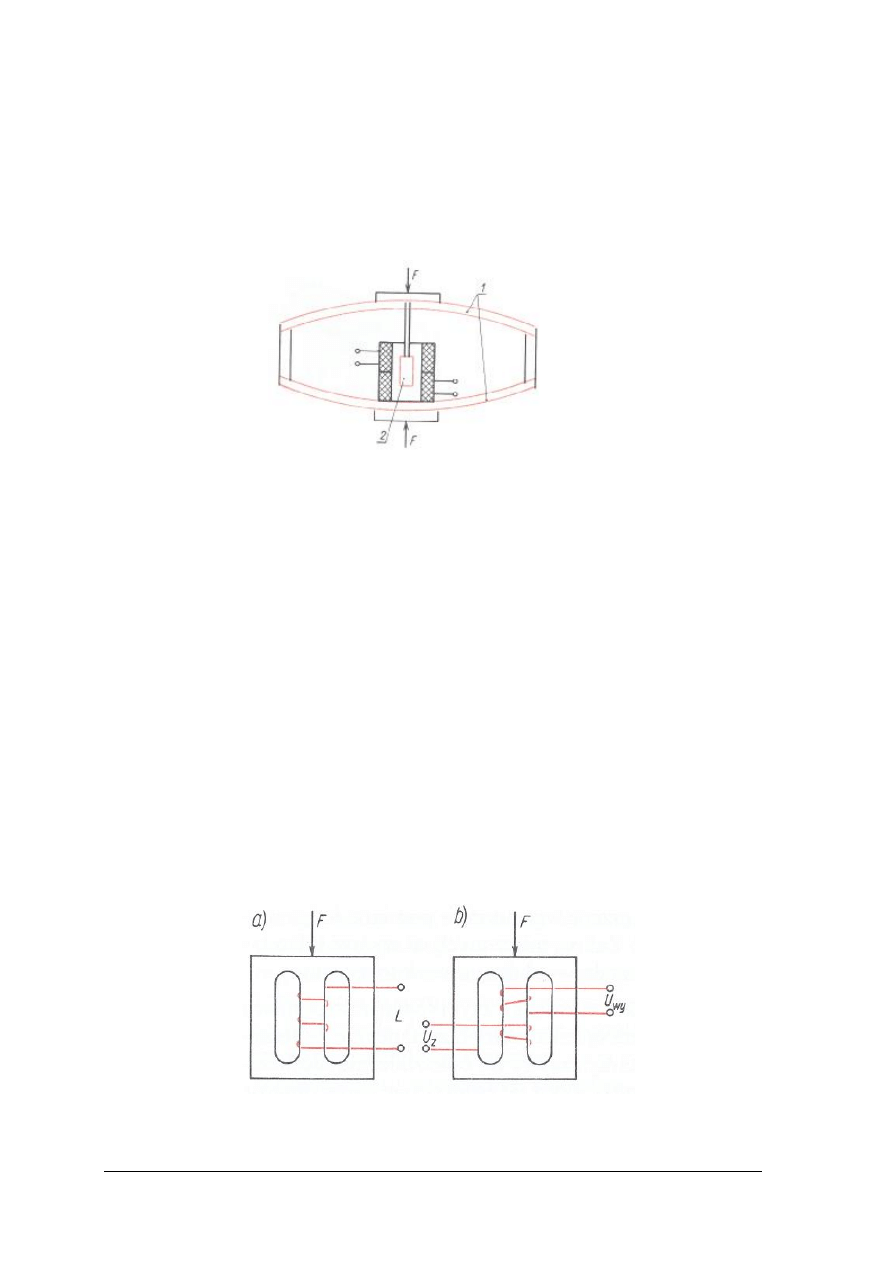

Urządzenia pomiarowe, w których wynik pomiaru otrzymuje się przez zliczenie

impulsów, nie mają stałego punktu odniesienia i zawsze istnieje obawa, że wynik pomiaru

zostanie nieodwracalnie zniekształcony przez błąd licznika. Jedynym właściwie cyfrowym

urządzeniem do pomiaru położenia, które tej wady nie ma, jest tarcza kodowa. Na tarczy tej

jest naniesiony szereg pierścieni z występującymi na przemian segmentami przezroczystymi

i zaczernionymi. Pierścień najbliższy środka tarczy podzielony jest na dwie części, zawiera

więc jeden segment zaczerniony i jeden przezroczysty. Następny pierścień podzielony jest na

cztery części i zawiera dwa segmenty zaczernione, rozdzielone dwoma segmentami

przezroczystymi. Trzeci pierścień podzielony jest na osiem części, czwarty na szesnaście itd.,

każdy następny pierścień zawiera dwukrotnie więcej segmentów niż poprzedni. Liczba

pierścieni określa liczbę segmentów na zewnętrznym pierścieniu, a zatem dokładność

pomiaru. Jak łatwo obliczyć, na zewnętrznym pierścieniu jest 2

n

segmentów (n – liczba

pierścieni). Z tarczą współpracuje zespół fotoelementów, wykrywających, czy nad nimi

znajduje się segment zaczerniony czy przezroczysty. Pojawieniu się segmentu zaczernionego

odpowiada sygnał, któremu przypisujemy wartość 0, a pojawieniu się segmentu

przezroczystego – sygnał, któremu przypisujemy wartość l w dwójkowym systemie liczenia.

Każdemu położeniu tarczy kodowej odpowiada więc kombinacja zer i jedynek, czyli liczba

dwójkowa, która stanowi miarę położenia kątowego tarczy. Wykonywane są tarcze kodowe

z odczytem fotoelektrycznym, takie jak opisana powyżej, oraz z odczytem stykowym. Liczba

pierścieni n waha się od kilku (tarcze z odczytem stykowym) do dziesięciu, a nawet

kilkunastu (tarcze z odczytem fotoelektrycznym). [4, s.63]

Rys.11. Tarcza kodowa: a) schemat budowy; b) wycinek tarczy

1 – tarcz, 2 – źródło światła, 3 – przysłona, 4 – zestaw fotoelementów, 5 – zestaw sygnałów wyjściowych dla

przedstawionego położenia tarczy [4, s. 63]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Pomiary sił i odkształceń

Siłę można mierzyć po uprzednim jej skompensowaniu siłą o wartości znanej lub łatwej

do zmierzenia. Jako siły kompensujące wykorzystywane są siły sprężystości lub siły

wytwarzane przez układy elektromagnetyczne, albo pneumatyczne.

Równoważenie pneumatyczne lub elektromagnetyczne jest stosowane przy pomiarach

niewielkich sił, występujących jako wielkości pośrednie w różnego rodzaju aparatach, jak np.

w przetwornikach, w których wykorzystuje się równoważnię elektromechaniczną lub

pneumatyczną.

Rys.12. Schemat dynamometru z płaską sprężyną i indukcyjnościowym czujnikiem do pomiaru jej odkształceń;

1 – sprężyny, 2 – indukcyjnościowy czujnik przesunięć [4, s. 64]

Jeżeli siła mierzona działa na element sprężysty, wywołuje to jego odkształcenie

i powstanie siły sprężystości, równoważącej siłę mierzoną. Odkształcenie elementu

sprężystego może wywoływać zmiany jego właściwości elektrycznych lub, jeżeli jest

wystarczająco duże, może być mierzone jako przesunięcie jednego z jego punktów. Do tej

ostatniej grupy należą powszechnie znane dynamometry sprężynowe, w których wydłużenie

sprężyny, lub ugięcie membrany jest odczytywane bezpośrednio na podziałce. Dokładność

dynamometrów sprężynowych jest uwarunkowana liniowością i stabilnością charakterystyk

sprężyn; przy dobrych sprężynach niedokładność nie powinna przekraczać 1%. Zakres

pomiaru siły wynosi do 200 kN.

Bezpośrednie przetwarzanie sił na sygnał elektryczny umożliwiają czujniki magnetosprężyste

i piezoelektryczne. W czujnikach magnetosprężystych wykorzystywane jest zjawisko zmian

przenikalności magnetycznej ferromagnetyków przy ich deformacji w granicach odkształceń

sprężystych. Zjawisko to jest ściśle związane ze zjawiskiem magnetostrykcji. Czujniki

magnetosprężyste wykonywane są z permalojów o różnej zawartości niklu, ze stali

transformatorowej (tylko czujniki pracujące na ściskanie), czystego niklu, stali miękkiej i in.

Czujniki magnetosprężyste mogą być budowane jako cewki o zmiennej indukcyjności

własnej (dławikowe) lub jako transformatory o zmiennej indukcyjności wzajemnej

(transformatorowe). [4, s.64]

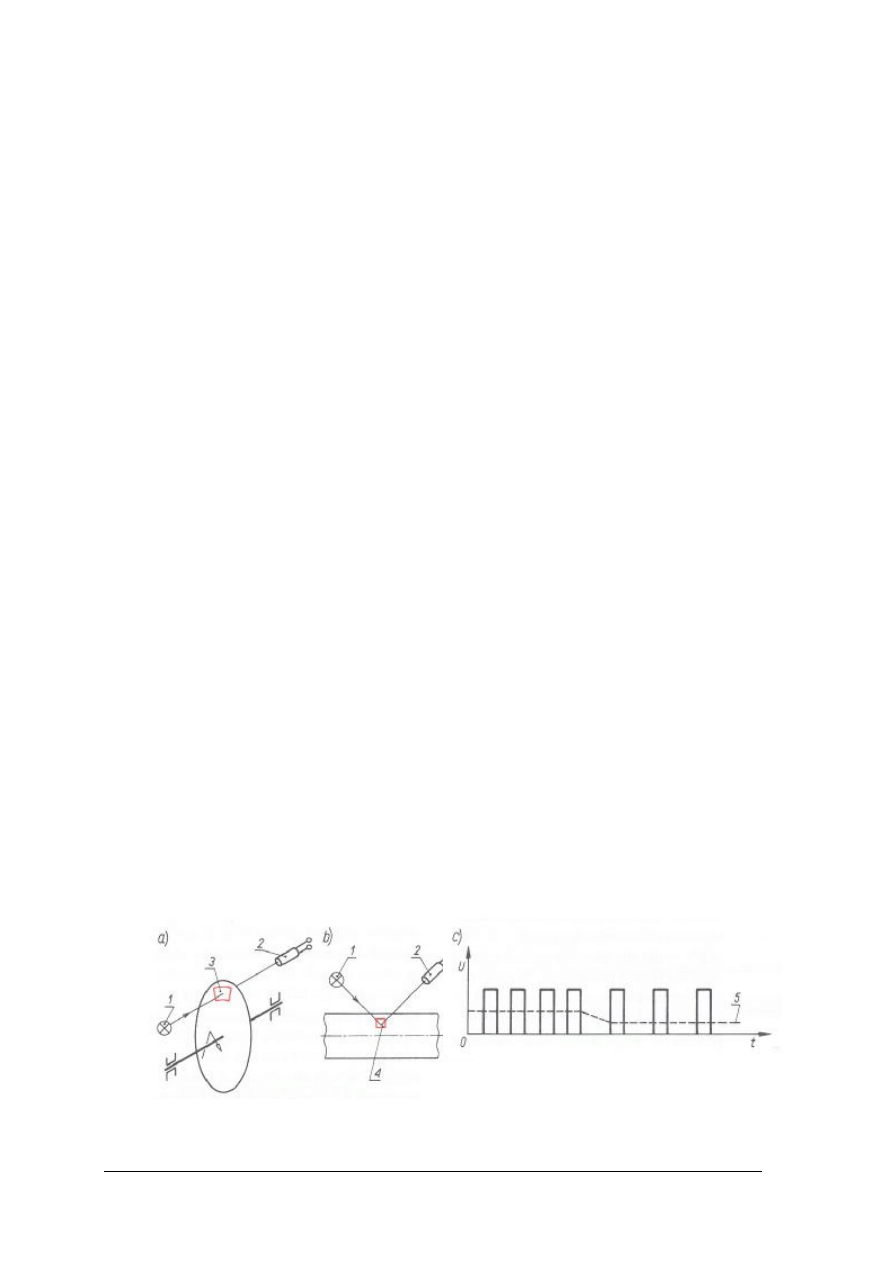

Rys.13. Schematyczne przedstawienie budowy czujników magnetosprężystych: a) dławikowego,

b) transformatorowego [4, s. 65]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Czujniki magnetosprężyste dławikowe pracują z reguły w układach mostków prądu

przemiennego. Stosowane są one do pomiaru sił w zakresie ok. 4·10

6

N oraz do pomiaru

ciśnień w zakresie ok. 5·10

7

Pa. Pressduktory (czujnik transformatorowy) mające czułość

mniejszą niż czujniki dławikowe są stosowane do pomiaru większych sił.

W czujnikach piezoelektrycznych jest wykorzystywane zjawisko powstawania na

powierzchni niektórych dielektryków ładunku elektrycznego pod wpływem odkształceń

mechanicznych. Właściwość tę mają niektóre kryształy, jak np. kwarc. Zjawisko odwrotne,

zmiany wymiarów zewnętrznych dielektryka pod wpływem pola elektrycznego, nazywa się

zjawiskiem elektrostrykcji. Znalazło ono szerokie zastosowanie w radiotechnice, m. in.

w filtrach rezonansowych. Ponieważ ładunek powstający na powierzchni czujnika

piezoelektrycznego ma charakter elektrostatyczny, jest on rozładowywany przez rezystancję

własną dielektryka oraz przez rezystancję wejściową wzmacniacza dołączonego do czujnika.

Czujniki piezoelektryczne znalazły więc zastosowanie przede wszystkim w pomiarach

dynamicznych zmiennych wartości sił i ciśnień. Zakres mierzonych sił wynosi kilka tysięcy

niutonów, a częstotliwości maksymalnie – kilkanaście kiloherców.

Do pomiaru odkształceń mechanicznych, a w związku z tym również do pomiaru sił,

powszechnie stosowanymi elementami są tensometry rezystancyjne. W tensometrze

rezystancyjnym rezystancja zależy od odkształcenia mechanicznego.

Pomiary parametrów ruchu

Prędkość kątową (obrotową) najczęściej mierzy się prądnicą tachometryczną, układami

częstotliwościowymi oraz tachometrami mechanicznymi. Prądnice tachometryczne są to

prądnice wykonane bardzo dokładnie, tak aby ich napięcie wyjściowe było zależne liniowo od

prędkości kątowej (obrotowej).

Najprostszym przykładem przetwornika prędkości wirowania na częstotliwość jest impulsator

fotoelektryczny. W rozwiązaniu pierwszym (rysunek 14 a) badany ruch obrotowy jest

przenoszony na tarczę mającą jeden lub więcej wycinków przezroczystych. Z jednej strony

tarczy umieszczone jest źródło światła, z drugiej – przetwornik fotoelektryczny. Każde

przejście wycinka przezroczystego między źródłem światła, a przetwornikiem powoduje

wytworzenie impulsu. W drugim rozwiązaniu (rysunek 14 b) promień świetlny ze źródła do

przetwornika fotoelektrycznego trafia po odbiciu od umieszczonego na obracającym się

elemencie wycinka lustrzanego. Tym odbijającym wycinkiem lustrzanym może być nawet

kawałek folii naklejonej na obracający się przedmiot. Umożliwia to bezstykowy, nie

wprowadzający obciążeń momentami dodatkowymi, pomiar prędkości kątowej. W obu

rozwiązaniach miarą prędkości kątowej jest częstotliwość impulsów z przetwornika

fotoelektrycznego. Częstotliwość ta mierzona jest następnie cyfrowo przez zliczanie

impulsów przychodzących w określonym czasie, lub analogowo – np. przez pomiar wartości

średniej odpowiednio uformowanych impulsów (rysunek 14 c). [4, s.70]

Rys.14. Impulsowy układ pomiaru prędkości: a) z tarczą impulsującą; b) z wycinkiem odblaskowym naklejonym

na obracającym się przedmiocie; c) sygnał wyjściowy; 1 – źródło światła, 2 – fotoelement, 3 – wycinek

przezroczysty, 4 – wycinek lustrzany, 5 – wartość średnia sygnału wyjściowego [4, s. 70]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Metody częstotliwościowe pomiaru prędkości kątowej pozwalają na uzyskiwanie

największych obecnie dokładności pomiarów; przy użyciu tarcz impulsujących z dużą

gęstością podziału mogą być stosowane do pomiaru bardzo małych prędkości kątowych.

Ponadto metody te nie wprowadzają żadnych lub wprowadzają bardzo małe obciążenia

układu badanego. Jako impulsatory, równie często jak układy fotoelektryczne, stosowane są

układy magnetyczne.

Do metod częstotliwościowych zaliczyć można również metodę stroboskopową. Metoda

ta polega na oświetlaniu obracającego się przedmiotu, światłem błyskowym o regulowanej

i mierzonej częstotliwości błysków. Jeżeli nastawiając częstotliwość błysków doprowadzimy

do ich synchronizacji z obrotami, tzn. do sytuacji, w której na każdy obrót przypada jeden

błysk, wówczas obserwując obracający się przedmiot odniesiemy wrażenie, że jest on

nieruchomy. Jest to tzw. efekt stroboskopowy. Wynika on z faktu, że obserwator widzi

obracający się przedmiot zawsze w tym samym położeniu, co pewien kolejny obrót, np. co

drugi, co trzeci itd. Wykonując pomiar stroboskopem, należy rozpoczynać od częstotliwości

błysków na pewno większych niż częstotliwość synchroniczna z obrotami, a następnie

zmniejszać ją do chwili wystąpienia po raz pierwszy efektu stroboskopowego. Jeżeli

obracający się przedmiot nie ma wyróżniających się punktów (jeżeli jest to np. gładki wał)

i efekt stroboskopowy jest trudny do zaobserwowania, można dla ułatwienia pomiaru nanieść

na nim znak farbą lub kredą. [4, s.71]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Gdzie mają zastosowanie przetworniki pomiarowe?

2. Jakie urządzenia służą do pomiaru przesunięć mechanicznych?

3. Jakie zastosowanie mają potencjometry?

4. W jakim zakresie pomiaru przesunięć pracują potencjometry?

5. Gdzie mają zastosowanie czujniki indukcyjne?

6. Do czego służą selsyny?

7. Na jakiej zasadzie działają cyfrowe urządzenia do pomiaru przesunięć liniowych

i kątowych?

8. Jakie urządzenia służą do pomiaru siły?

9. Jakie urządzenia służą do pomiaru parametrów ruchu?

10. Na czym polega pomiar metoda stroboskopową?

4.2.3. Ćwiczenia

Ćwiczenie 1

Sprawdź działanie przetwornika pneumatyczno-elektrycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) zapoznać się z instrukcją ćwiczeń,

3) przygotować stanowisko pomiarowe,

4) wykonać ćwiczenie zgodnie z instrukcją,

5) zanotować wyniki pomiaru w arkuszu,

6) przedstawić powyższe w formie opisowej,

7) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

– instrukcja stanowiskowa,

– arkusz,

– przetwornik pneumatyczno-elektryczny,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj pomiar ruchu tarczą kodową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) zapoznać się z instrukcją ćwiczeń,

3) przygotować stanowisko pomiarowe,

4) wykonać ćwiczenie zgodnie z instrukcją,

5) zanotować wyniki pomiaru w arkuszu,

6) przedstawić powyższe w formie opisowej,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja stanowiskowa,

– arkusz,

– zestaw urządzeń do pomiaru z użyciem tarczy kodowej,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj pomiar ruchu prędkościomierzem impulsowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą na ten temat,

2) zapoznać się z instrukcją ćwiczeń,

3) przygotować stanowisko pomiarowe,

4) wykonać ćwiczenie zgodnie z instrukcją,

5) zanotować wyniki pomiaru w arkuszu,

6) przedstawić powyższe w formie opisowej,

7) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja stanowiskowa,

– arkusz,

– impulsowy układ pomiarowy,

– przybory do pisania,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić zastosowanie przetworników pomiarowych?

¨ ¨

2) określić urządzenia do pomiaru przesunięć mechanicznych?

¨ ¨

3) narysować schemat blokowy przetwornika?

¨ ¨

4) wskazać zastosowanie potencjometrów?

¨ ¨

5) określić zakres pomiaru potencjometrów?

¨ ¨

6) określić zastosowanie czujników indukcyjnych?

¨ ¨

7) wskazać zastosowanie selsynów?

¨ ¨

8) scharakteryzować zasadę działania cyfrowych urządzeń pomiarowych?

¨ ¨

9) określić urządzenia do pomiaru siły?

¨ ¨

10) wskazać urządzenia do pomiarów ruchu?

¨ ¨

11) scharakteryzować pomiar metodą stroboskopową?

¨ ¨

12) dokonać prezentacji wykonanego ćwiczenia?

¨ ¨

13) wykorzystać zdobyte wiadomości w praktycznym działaniu?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Przyrządy do pomiaru przepływu

4.3.1. Materiał nauczania

Przyrządy do pomiaru przepływu (strumienia)

Pomiary przepływu są prowadzone w celu określenia ilości cieczy i gazów

przepływających w rurociągach. Wykonuje się pomiary prędkości przepływu v (m/s),

strumienia objętościowego Q (m

3

/s) lub strumienia masy G (kg/s). Wielkości te są ze sobą

powiązane zależnościami, które przy zachowaniu pewnych warunków pozwalają określić

jedną z nich na podstawie pomiaru innej.

Strumień objętościowy, czyli objętość cieczy lub gazu przepływająca w jednostce czasu przez

powierzchnię przekroju rury, jest – przy zachowaniu warunku stałego ciśnienia i przepływu

laminarnego – związany z prędkością przepływu zależnością

Q = S υ,

przy czym: S – powierzchnia przekroju, υ – prędkość średnia przy danym przekroju.

Strumień masy, czyli masa cieczy lub gazu przepływającego w jednostce czasu przez przekrój

przewodu rury, przy znanej gęstości przepływającego czynnika q może być określona na

podstawie pomiaru strumienia objętościowego, bowiem

G = q Q,

Czujniki strumienia wskazują na ogół wartość chwilową. Jeżeli potrzebna jest informacja

o ilości przepływającego czynnika, to dodawany jest układ zliczający (sumujący),

wyskalowany w metrach sześciennych lub kilogramach. Urządzenia mierzące ilość

przepływającego czynnika są nazywane licznikami.

Duże znaczenie, jakie mają pomiary przepływu w przemyśle, przy wielkiej różnorodności

warunków, w jakich te pomiary są wykonywane, doprowadziło do opracowania wielu

rodzajów przepływomierzy. Najważniejsze z nich to:

−

przepływomierze zwężkowe,

−

indukcyjne,

−

rurki spiętrzające,

−

anemometry wiatraczkowe,

−

termoanemometry,

−

urządzenia zliczające stałe porcje przepływającego czynnika. [4, s.73]

Najbardziej rozpowszechnioną metodą pomiaru strumienia gazu, pary i cieczy jest metoda

zmiennego spadku ciśnienia, wykorzystująca zależność spadku ciśnienia na przewężeniu

przewodu, od prędkości czynnika przepływającego przez to przewężenie. W technice

pomiarowej stosuje się kryzy, dysze i zwężki Yenturiego jako kalibrowane „przewężenia"

wmontowywane w przewody.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

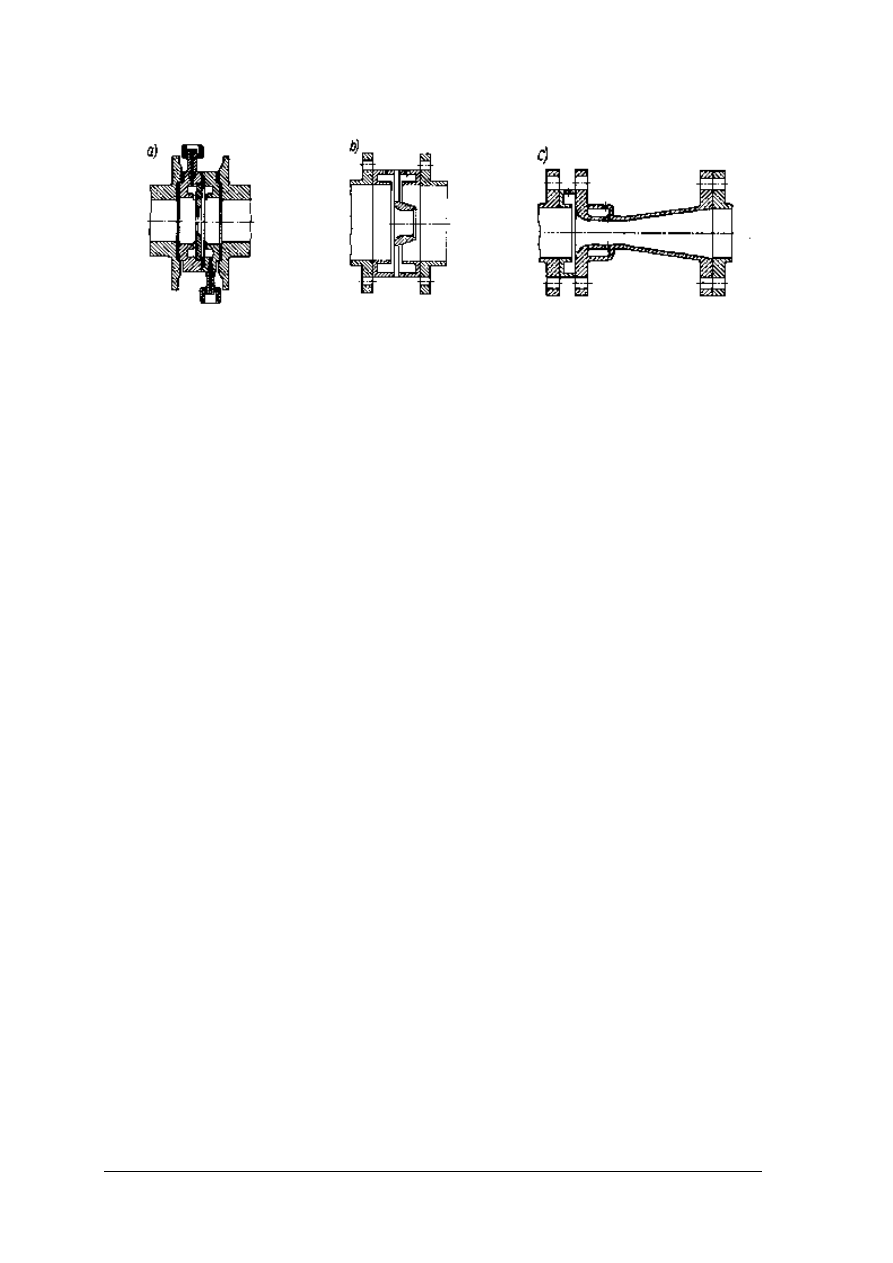

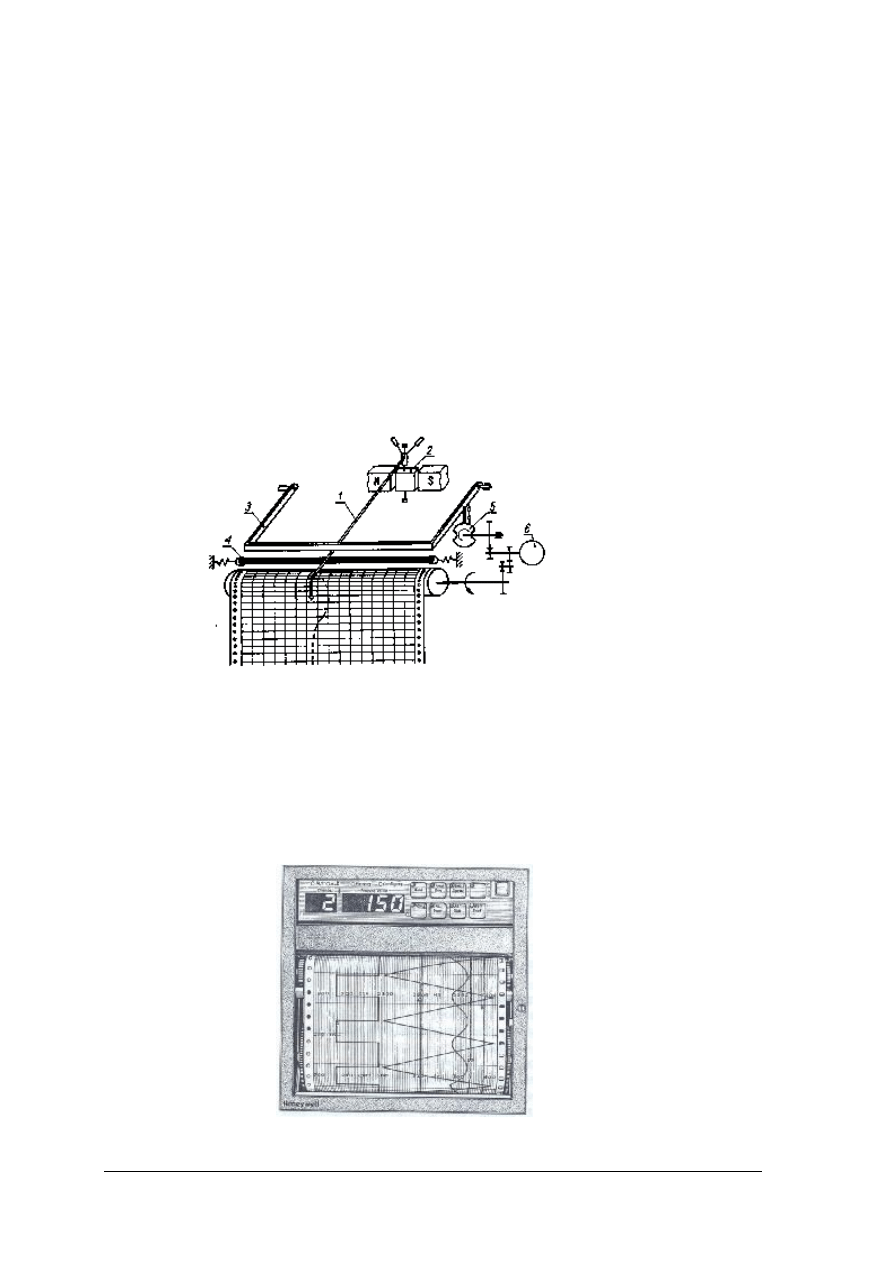

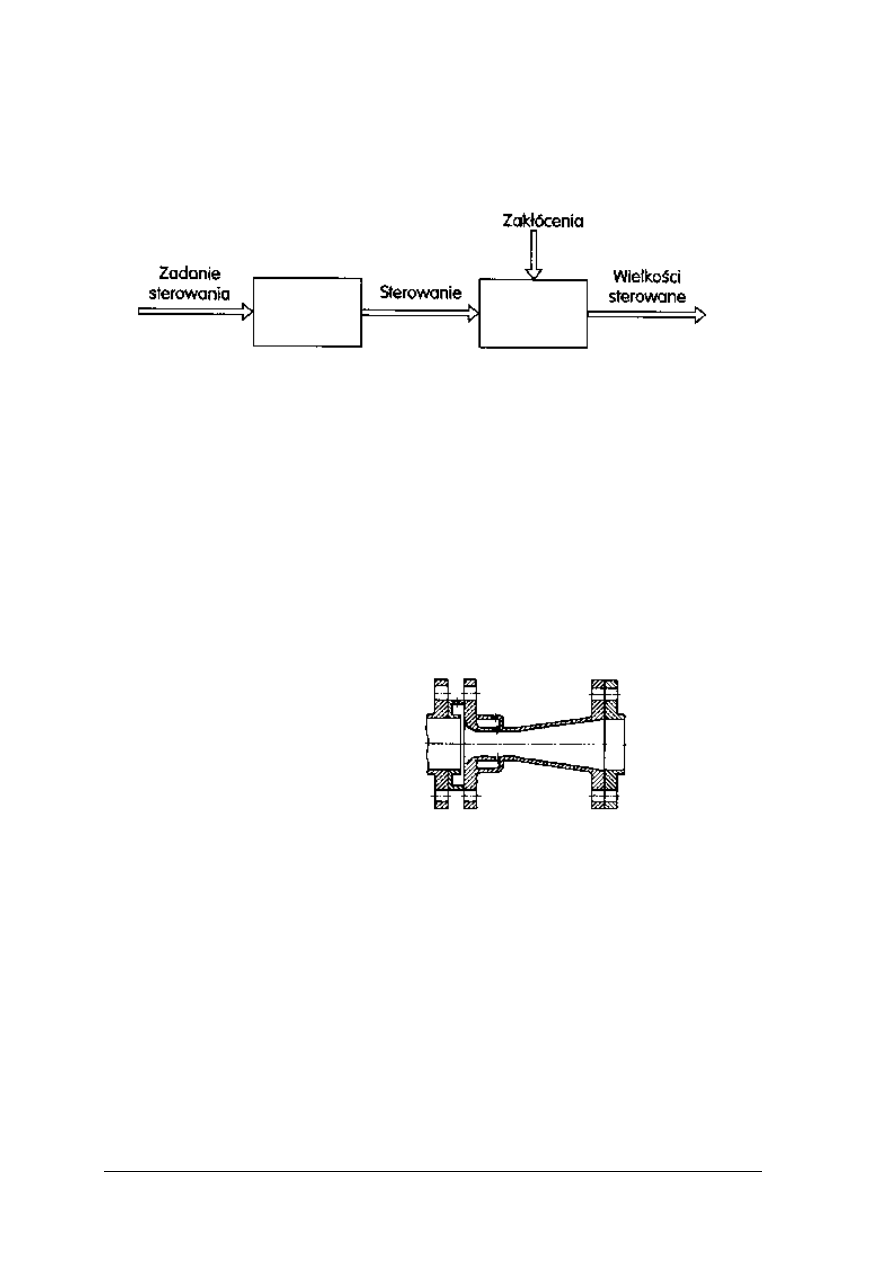

Rys.15. Typowe zwężki pomiarowe: a) kryza; b) dysza; c) zwężka Venturiego [4, s. 74]

Przyrządy do pomiaru ciśnienia

Pomiary ciśnienia sprowadzają się do pomiaru sił wywieranych przez ciecze lub gazy na

określoną powierzchnię. Mówiąc o pomiarach ciśnienia mamy najczęściej na myśli pomiar

względny, odniesiony do ciśnienia atmosferycznego. Przyrządy do pomiaru nadciśnienia

(w stosunku do ciśnienia atmosferycznego) nazywane są manometrami, do pomiaru

podciśnienia – wakuometrami, a do pomiaru ciśnienia absolutnego (odnoszonego do próżni) –

barometrami. Przyrządy do pomiaru różnicy dwóch ciśnień nazywane są manometrami

różnicowymi.

Zależnie od sposobu wytwarzania siły kompensującej ciśnienie lub różnicę ciśnienia,

rozróżniamy manometry cieczowe, manometry z elementami sprężystymi oraz manometry

autokompensacyjne.

Jednostką ciśnienia w układzie jednostek SI jest pascal, l Pa = l N/1 m

2

.

Manometry cieczowe

W manometrach cieczowych ciśnienie lub różnica ciśnienia jest przetwarzana na różnicę

poziomu cieczy. Najprostszym tego typu manometrem jest rurka dwuramienna w kształcie

litery U wypełniona częściowo cieczą, na ogół rtęcią, wodą, olejem lub alkoholem.

W ramieniu rurki, w którym panuje ciśnienie niższe, ustali się wyższy poziom cieczy,

równoważąc swoim ciężarem różnicę ciśnienia w obu ramionach rurki. Różnica poziomu

w obu ramionach jest proporcjonalna do różnicy ciśnienia i odwrotnie proporcjonalna do

gęstości cieczy. Pochylając jedno ramię rurki można uzyskać dużą dokładność odczytu

różnicy poziomu, a wypełniając rurkę cieczą o małej gęstości otrzymamy duże różnice

poziomu przy niewielkich różnicach ciśnienia. Tak zbudowany przyrząd nazwany został

mikromanometrem. [4, s.87]

Manometry z elementami sprężystymi

W manometrach z elementami sprężystymi ciśnienie jest przetwarzane na przesunięcie.

W rurce Bourdona oraz będącej jej modyfikacją rurce spiralnej wykorzystano tendencję rurki

o płaskim przekroju do prostowania się, jeżeli ciśnienie wewnątrz jest wyższe niż na

zewnątrz. Ponieważ jeden koniec rurki jest zamocowany, jej prostowanie się spowoduje ruch

drugiego, swobodnego końca. Przesunięcie swobodnego końca rurki jest miarą ciśnienia.

W znanych powszechnie manometrach wskazówkowych stosowane są najczęściej tego

właśnie typu elementy sprężyste. Ruch swobodnego końca rurki jest w nich przenoszony na

wskazówkę. Zależność przesunięcia denka mieszka oraz membrany od różnicy ciśnienia po

obu jej stronach nie wymaga dodatkowych wyjaśnień; pudełko powstaje przez złożenie

dwóch membran.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

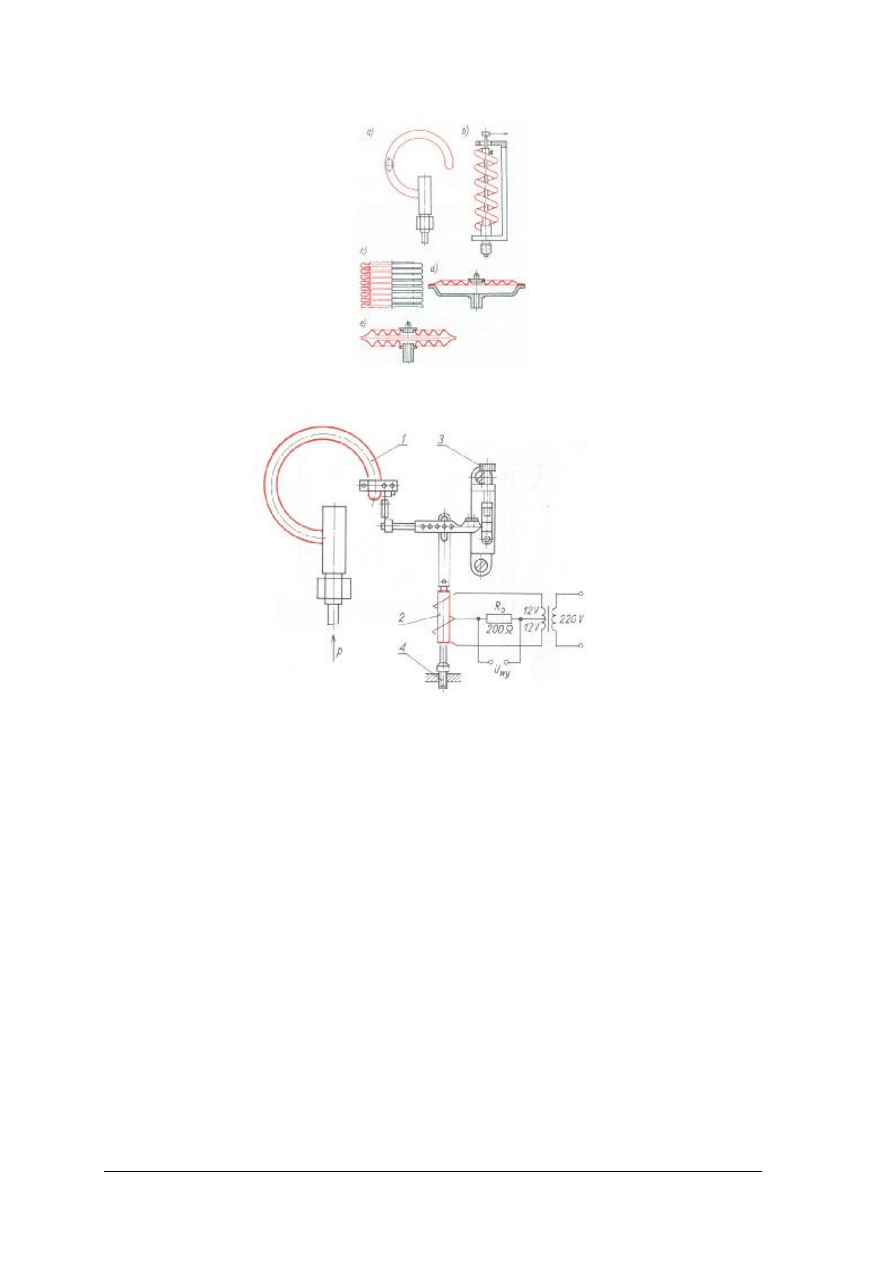

Rys.16. Elementy sprężyste do pomiaru ciśnienia: a) rurka Bourdona; b) rurka spiralna; c) mieszek;

d) membrana; e) pudełko [4, s. 89]

Rys.17. Manometr z rurką Bourdona i czujnikiem indukcyjnościowym do pomiaru odkształceń końca rurki.

1 – rurka Bardona, 2 – czujnik, 3 – zerowanie, 4 – regulacja naprężenia początkowego [4, s. 90]

Rodzaje termometrów

Temperatura jest w przemyśle najczęściej mierzoną wielkością fizyczną. Pomiary

temperatury występują we wszystkich właściwie gałęziach przemysłu. Wymagane zakresy

i dokładności pomiaru temperatury, żądana postać sygnału wyjściowego oraz warunki pracy

są przy tym bardzo różnorodne. Zależnie od wymagań stosowane są różne rodzaje

termometrów, wykorzystujące różne zjawiska fizyczne. Można wyróżnić następujące rodzaje

termometrów:

1. Rozszerzalnościowe, w których wykorzystuje się zjawisko rozszerzalności cieczy lub ciał

stałych.

2. Ciśnieniowe, wykorzystujące zależność ciśnienia cieczy lub gazu od temperatury, przy

stałej ich objętości.

3. Rezystancyjne, w których wykorzystywana jest zależność rezystancji metali (np. platyny,

miedzi, niklu) oraz półprzewodników od temperatury.

4. Termoelektryczne, w których wykorzystywane jest zjawisko powstawania siły

elektromotorycznej w obwodzie, w którym dwa złącza dwóch różnych metali znajdują

się w różnej temperaturze.

5. Pirometryczne, w których wykorzystywana jest zależność spektralnego rozkładu

promieniowania emitowanego, od temperatury ciała emitującego. [4, s.106]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Tabela 1. Zakresy pomiarowe termometrów [4, s. 106]

Rodzaj termometru

Zakres pomiarowy (ºC)

Rozszerzalnościowy

Manometryczny

Rezystancyjny(oporowy)

Termoelektryczny

Pirometr

-190 ÷ 600

-160 ÷ 600

-200 ÷ 500

-50 ÷ 1700

400 ÷ 3500

Jak widać, w pewnych zakresach temperatury mogą być stosowane różnego rodzaju

termometry. Wybór rodzaju termometru zależy wówczas od innych czynników.

Termometry wymienione w punktach l, 4 wymagają, aby ich czujnik stykał się bezpośrednio

z obiektem, którego temperaturę mierzymy; nazywane są one termometrami stykowymi.

Termometry pirometryczne są przeznaczone do pomiarów zdalnych.

Przy pomiarze temperatury termometrem stykowym między czujnikiem termometru,

a obiektem badanym występuje wymiana ciepła, w wyniku której temperatura czujnika

i obiektu powinny się wyrównać. Temperatura czujnika i obiektu badanego wyrównają się

w stanie ustalonym, jeżeli istnieje między nimi idealne sprzężenie cieplne.

Termometry rozszerzalnościowe

Zjawisko rozszerzalności cieplnej wykorzystane było przy budowie pierwszych

termometrów. Były to szklane termometry cieczowe, przetrwały one w niewiele zmienionej

formie i są obecnie najpowszechniej spotykanymi przyrządami do pomiaru temperatury.

Rozszerzalność cieplną ciał stałych wykorzystano także do budowy termometrów

bimetalicznych i dylatacyjnych.

W termometrze bimetalicznym czujnikiem jest płytka lub taśma, składająca się z dwóch

zespawanych ze sobą warstw, wykonanych z różnych metali, mających różne współczynniki

rozszerzalności cieplnej. Przy zmianach temperatury, na skutek niejednakowych zmian

długości obu warstw taśmy bimetalicznej, taśma będzie się odkształcała, wyginając się przy

obniżaniu temperatury w kierunku warstwy o większym, a przy podwyższaniu temperatury –

w kierunku warstwy o mniejszym współczynniku rozszerzalności cieplnej. [4, s.110]

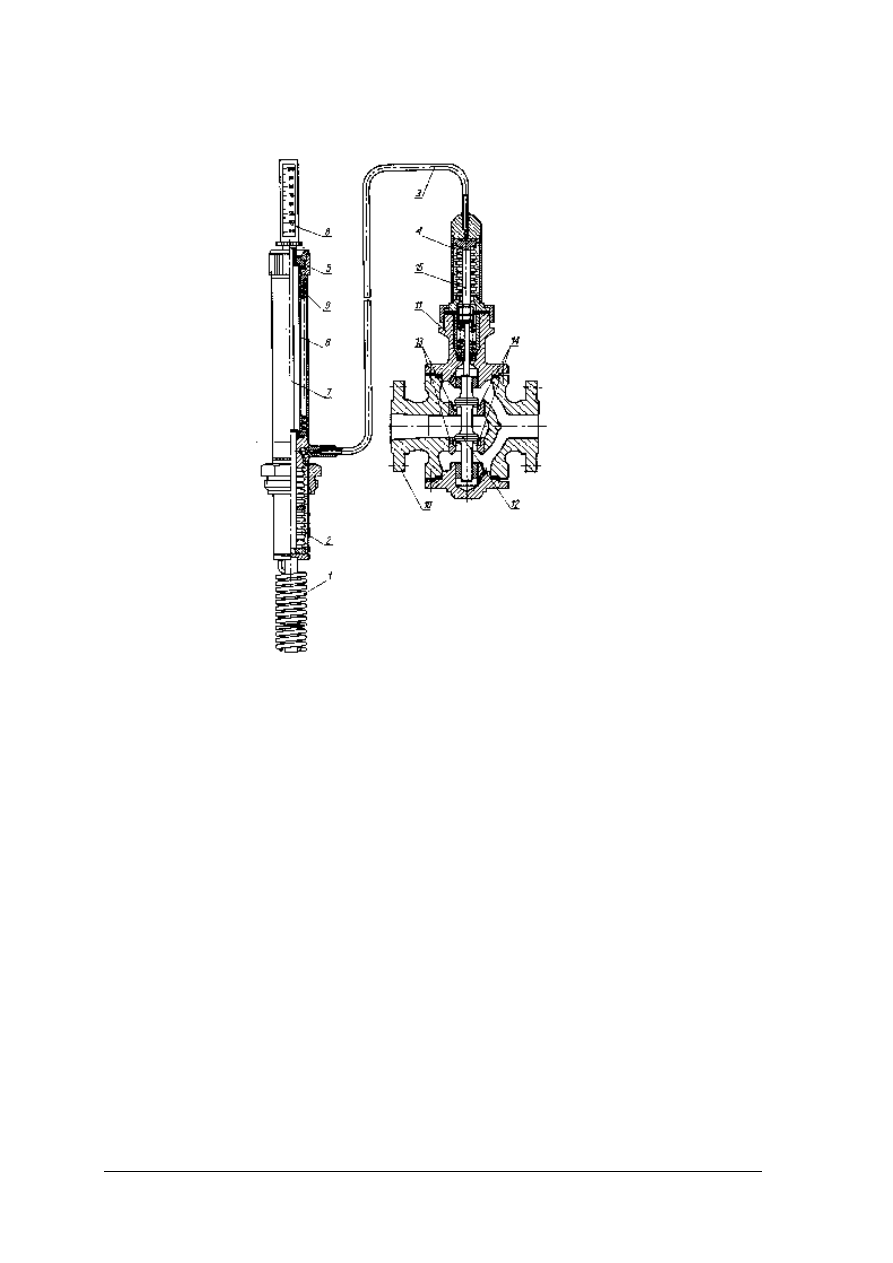

Termometry ciśnieniowe

Przy stałej objętości ciśnienie gazu lub cieczy zależy od temperatury. Zależność tę

wykorzystano do budowy termometrów zwanych ciśnieniowymi lub manometrycznymi.

Czujnikiem jest pojemnik w kształcie wydłużonego walca. Czujnik połączony jest kapilarą

(rurka o bardzo małym przekroju) ze wskaźnikiem manometrycznym. Zależnie od użytego

czynnika termometry ciśnieniowe dzieli się na trzy grupy:

1. Cieczowe, w których cały układ pomiarowy (czujnik, kapilara i manometr) wypełniony jest

cieczą, najczęściej rtęcią.

2. Gazowe, w których cały układ pomiarowy wypełniony jest gazem, np. azotem.

3. Kondensacyjne, w których czujnik wypełniony jest częściowo cieczą o niskiej temperaturze

wrzenia (np. acetonem, benzolem itp.), a częściowo parą nasyconą. Kapilara i manometr

wypełnione są również parą nasyconą, albo (częściej) specjalną cieczą pośredniczącą, np.

gliceryną.

Zaletą termometrów ciśnieniowych jest ich prostota i łatwość uzyskania sygnału wyjściowego

w postaci przesunięcia, które może być wykorzystywane do poruszania wskazówki, pisaka

w rejestratorze, albo do sterowania urządzeniami automatyki. [4, s.111]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Termometry rezystancyjne

W termometrach rezystancyjnych (oporowych) wykorzystuje się zależność rezystancji

niektórych metali oraz niektórych półprzewodników od temperatury. Zależność taką

wykazują prawie wszystkie znane materiały, jednak tylko nieliczne nadają się do

wykorzystania w czujnikach temperatury (termometrach). Materiał, z którego ma być

wykonany rezystancyjny czujnik temperatury, powinien charakteryzować się stałością

charakterystyki rezystancji w funkcji temperatury, dużym współczynnikiem temperaturowym,

odpornością na wpływy czynników zewnętrznych. Technologia wytwarzania tego materiału

powinna umożliwiać uzyskiwanie czujników o powtarzalnych parametrach.

W praktyce pomiarowej największe zastosowanie znalazły rezystory metaliczne (drutowe lub

cienkowarstwowe – napylane), platynowe, niklowe i miedziane oraz półprzewodnikowe,

wykonane z tlenków żelaza, manganu, litu i tytanu (tzw. termistory). [4, s.113]

Zawory nastawcze

Elementy (organy) nastawcze umożliwiają w układach sterowania oddziaływanie na

przepływ energii lub materiału do lub od obiektu regulacji. Oddziałując na strumień materiału

lub energii możemy sterować przebiegiem procesów zachodzących w obiekcie regulowanym.

Elementy nastawcze umożliwiają więc sterowanie obiektem.

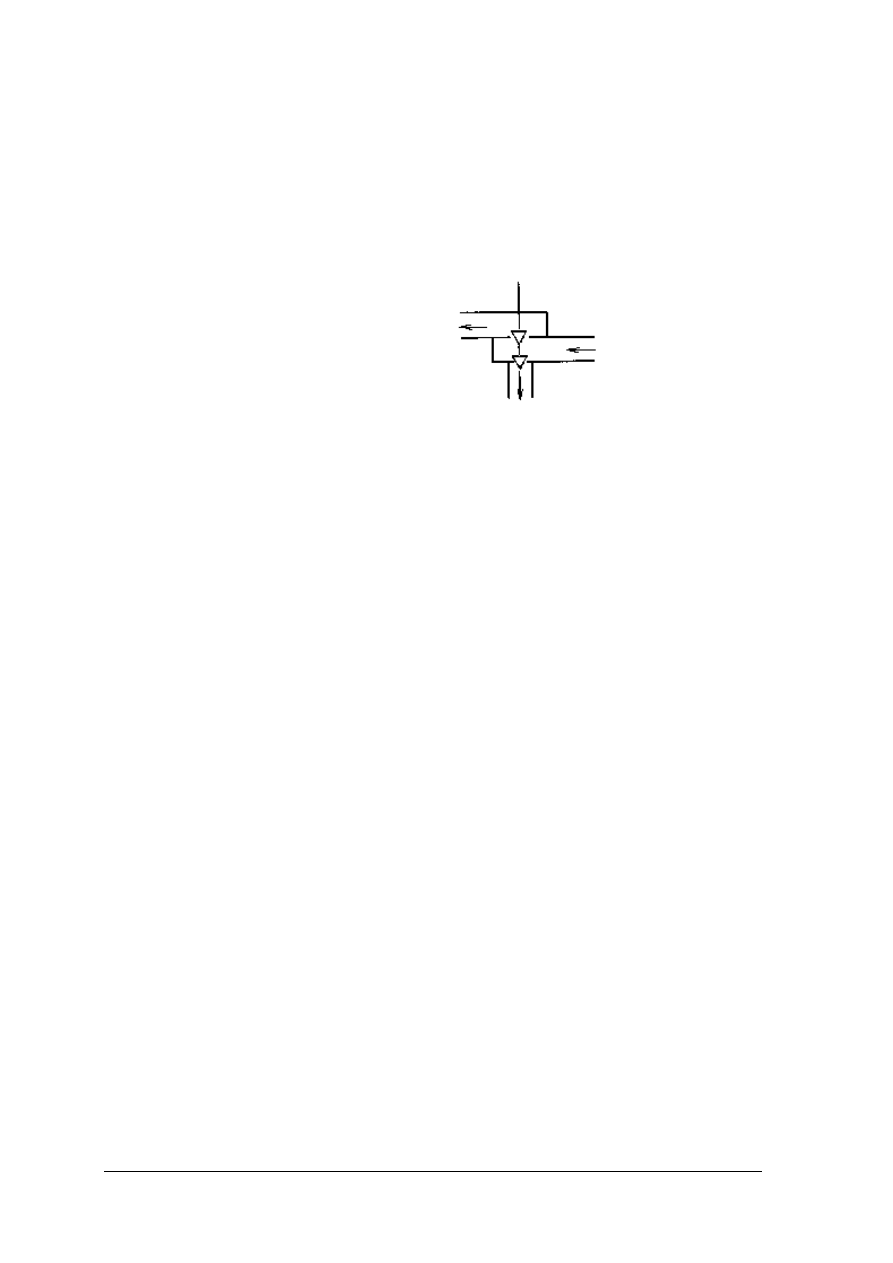

Najczęściej stosowanym rodzajem urządzeń nastawczych są zawory. Zawory nastawcze służą

do zmiany strumienia cieczy, pary lub gazów w przewodach rurowych, W układach regulacji

automatycznej stosuje się różne rodzaje zaworów, zależnie od warunków pracy.

Zwykłe zawory nastawcze dzieli się na: zawory jednogniazdowe i dwugniazdowe.

Zawory jednogniazdowe wysokociśnieniowe są wykonywane jako proste lub kątowe. Różnią

się one od pozostałych budową oraz kierunkiem przepływu czynnika w zaworze. W zwykłych

zaworach jednogniazdowych kierunek przepływu jest taki, że ciśnienie strumienia działa

w kierunku otwierania zaworu. W zaworach wysokociśnieniowych jest odwrotnie. Zawory

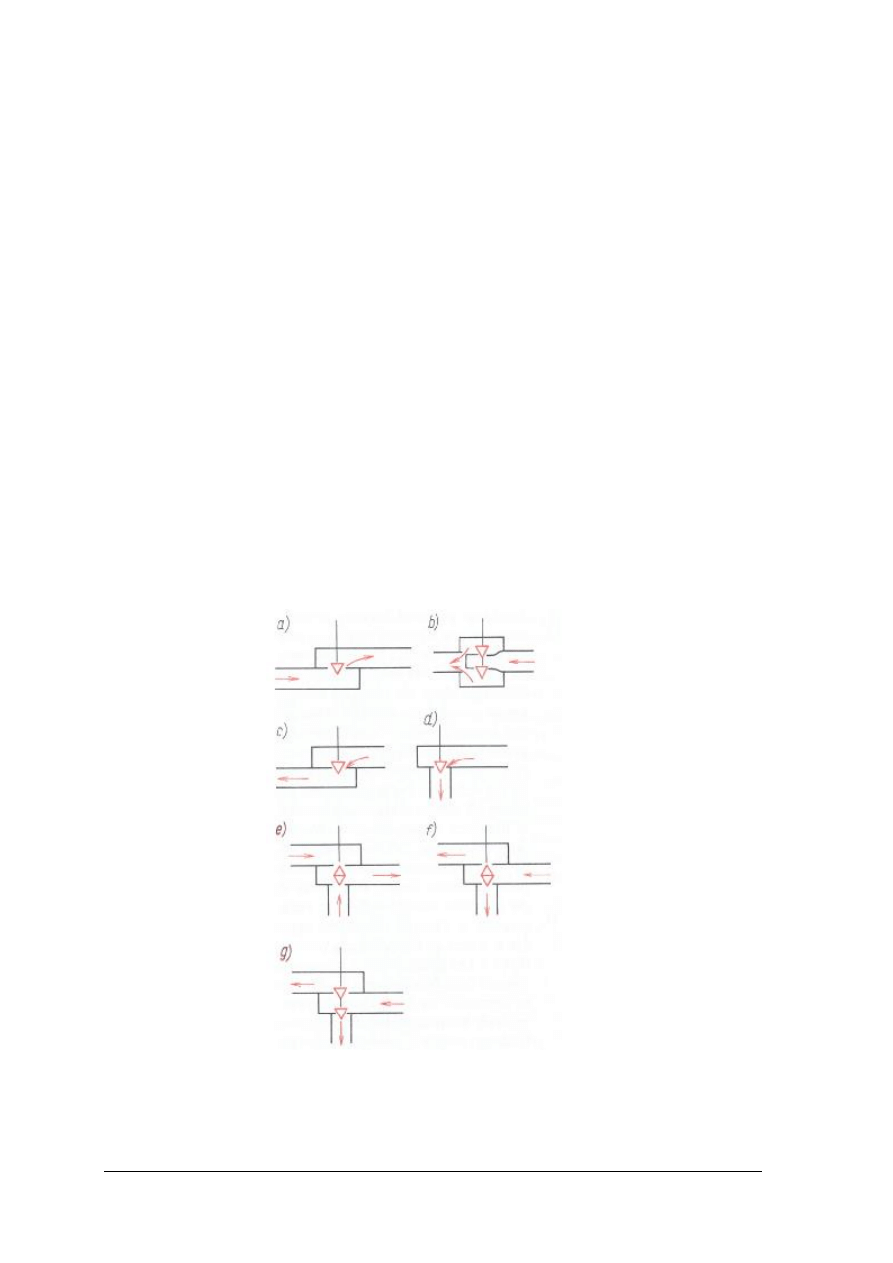

trójdrożne mogą być mieszające lub rozdzielające. [4, s.123]

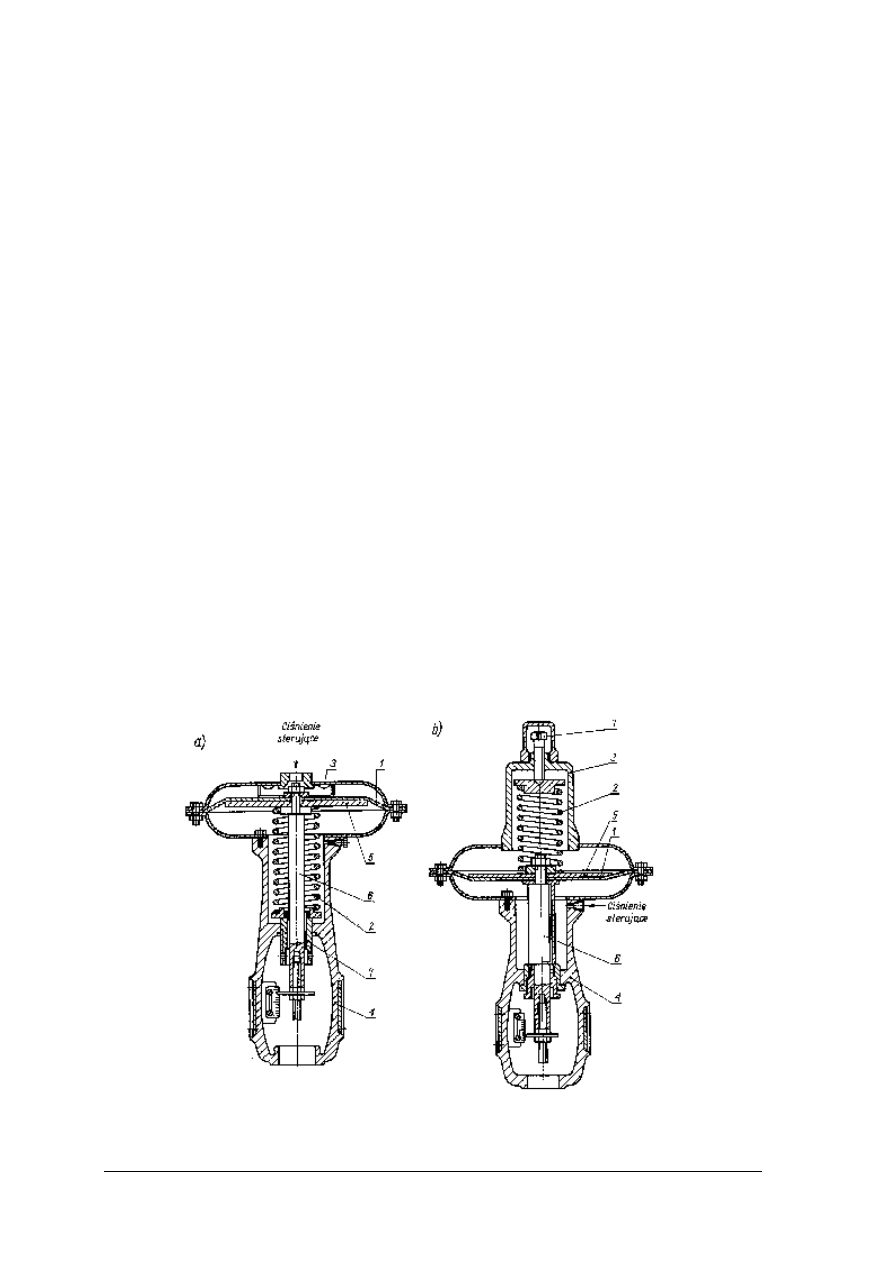

Rys.18. Schemat konstrukcyjny zaworu: a) jednogniazdowego; b) dwugniazdowego; c) jednogniazdowego

wysokociśnieniowego prostego; d) jednogniazdowego wysokociśnieniowego kątowego; e) trójdrożnego

mieszającego; f); g) trójdrożnego rozdzielającego [4, s. 123]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

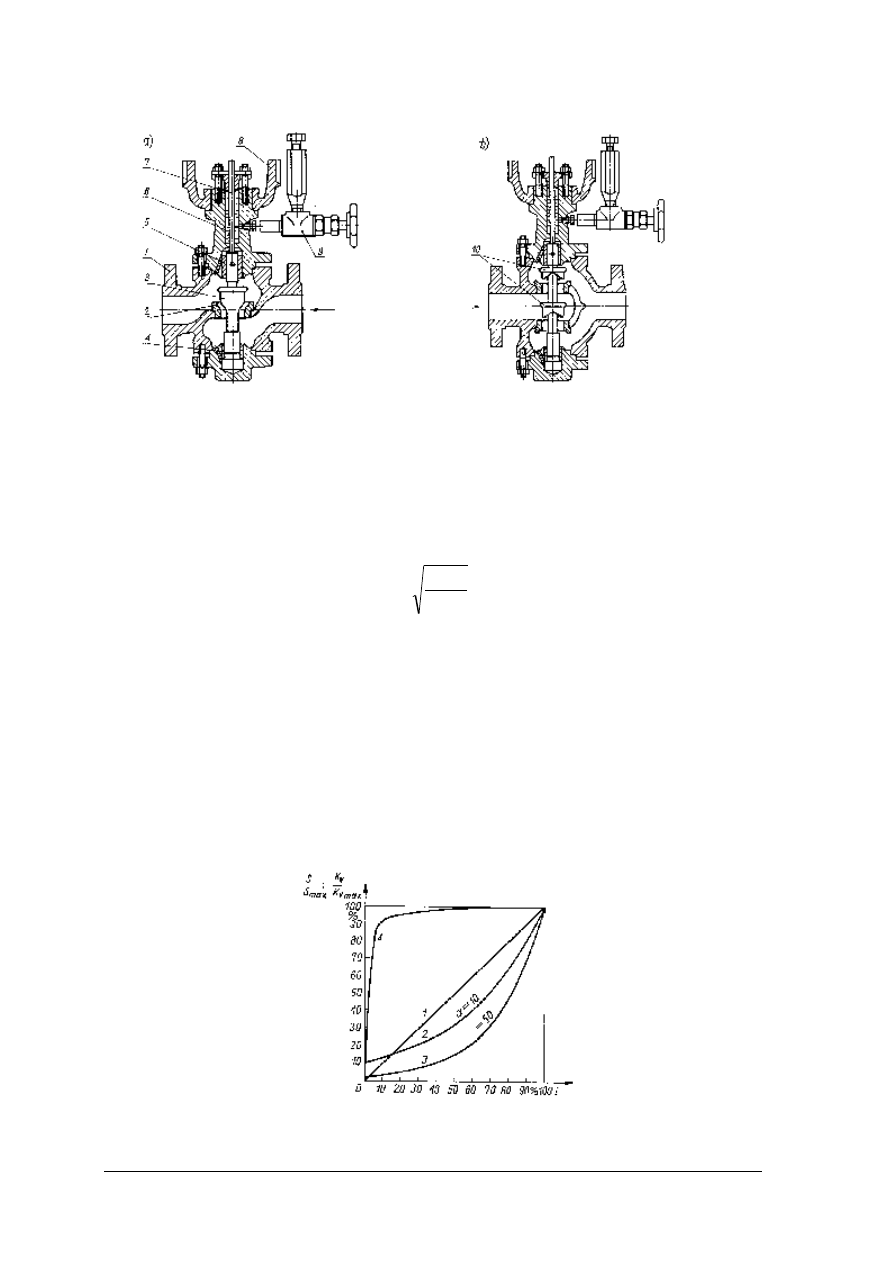

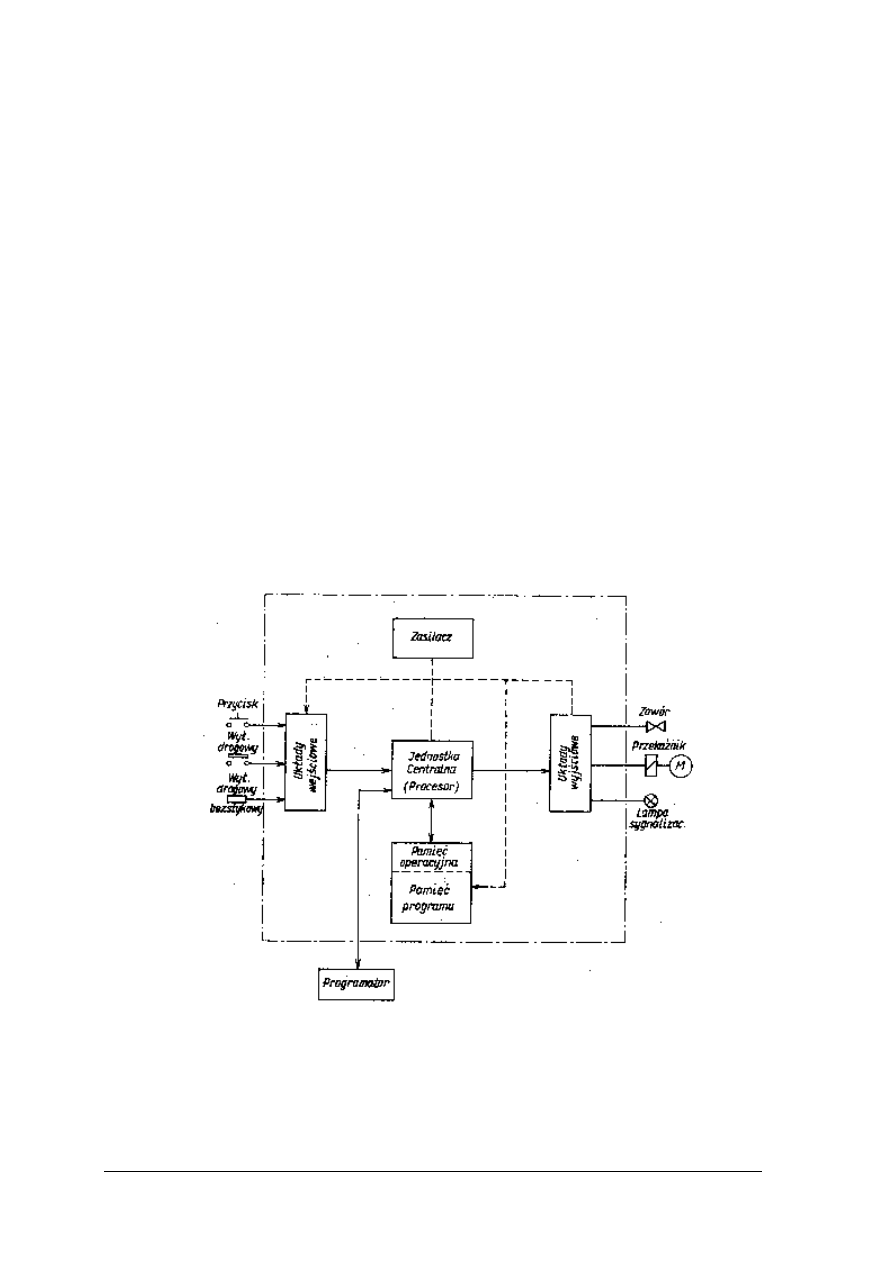

Rys.19. Zawór regulacyjny: a) jednogniazdowy; b) dwugniazdwy; 1 – korpus, 2 – gniazdo, 3 – grzybek,

4 – prowadnica dolna, 5 – prowadnica górna, 6 – dławnica, 7 – wrzeciono, 8 – część korpusu siłownika,

9 – smarownica, 10 – podwójny grzybek zaworu dwugniazdowego [4, s. 124]

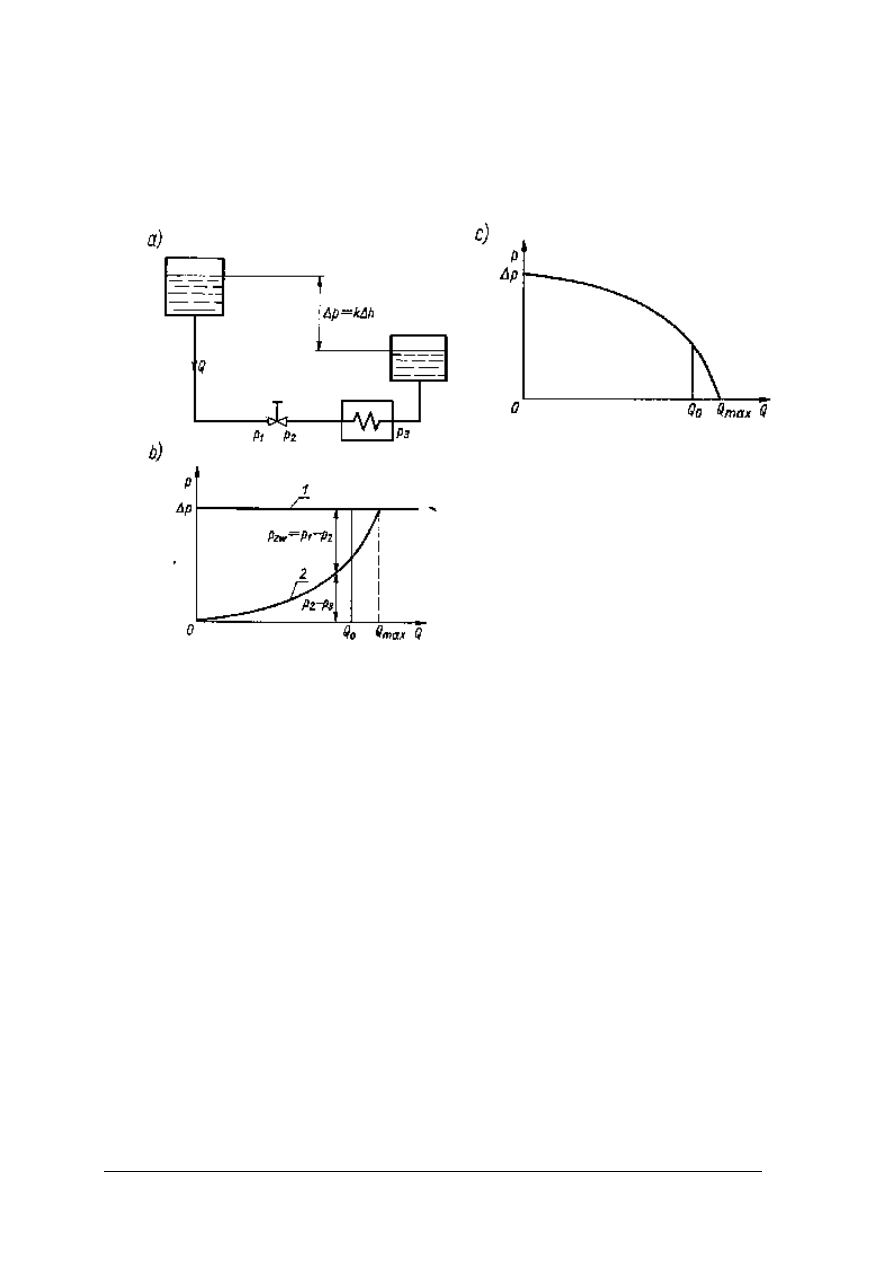

Charakterystyki zaworów

Strumień (natężenie przepływu) cieczy przez zawór, dla cieczy charakteryzujących się

lepkością, przy której liczba Reynoldsa Re > 4000 (niemal zawsze warunek ten jest

spełniony), określone jest zależnością

przy czym: Q – strumień (m3/h); K

v

– współczynnik normalny przepływu,

∆

p

zaw

– spadek

ciśnienia na zaworze (kPa/100); q – gęstość czynnika (g/cm

3

).

Wartość współczynnika K

v

zależy od pola przepływu zaworu i dla określonego zaworu

zależy od przesunięcia l wrzeciona. Zależność między przesunięciem wrzeciona a wartością

współczynnika K

v

nazywa się charakterystyką wewnętrzną zaworu. Jest to charakterystyka

statyczna zaworu określająca jego właściwości nastawcze. Charakterystyka otwarcia zaworu

jest zależna od kształtu i rozmiarów grzybka. W praktyce stosowane są najczęściej dwa

podstawowe rodzaje zaworów używanych do płynnej regulacji strumienia (natężenie

przepływu): o charakterystyce otwarcia stałoprocentowej (logarytmicznej) i liniowej

W zaworach przeznaczonych do sterowania typu zamknięte-otwarte stosowane są grzybki

szybkootwierające. [4, s.128]

Rys.20. Charakterystyki otwarcia zaworu: 1 – liniowego, 2,3 stałoprocentowego, 4 – szybko otwierającego

[4, s. 128]

q

p

K

Q

zaw

v

∆

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Dobór charakterystyki zaworu do charakterystyki statycznej obiektu regulacji

Dobrze dobrany zawór powinien przede wszystkim zapewnić wymagany zakres zmian

strumienia (natężenia przepływu). Ponadto pożądane jest, aby istniała określona zależność

między wartością wielkości wyjściowej regulatora, a wartością strumienia. Najczęściej

wymaga się, aby zależność ta była liniowa.

Rys.21. Instalacja ze stałym ciśnieniem wymuszającym, pochodzącym od ciśnienia statycznego: a) schemat;

b) wykres ciśnienia; c) charakterystyka wewnętrzna instalacji

1 – ciśnienie wymuszające, 2 – spadek ciśnienia w instalacji [4, s. 131]

W praktyce przy dobieraniu zaworu przyjmuje się na ogół, że spadek ciśnienia na

zaworze całkowicie otwartym powinien mieć wartość ok. 30÷50% wartości ciśnienia

całkowitego.

Zawory o charakterystykach stałoprocentowych zalecane są do stosowania w układach

regulacji z obiektami mającymi duże wzmocnienie przy małych strumieniach (do obiektów

takich należą m. in. obiekty z regulowaną temperaturą lub ciśnieniem). Zalecane są również

wtedy, gdy spadek ciśnienia na zaworze zmienia się w szerokich granicach. Zawory

o charakterystykach liniowych zalecane są jako zawory redukcyjne przy znacznych spadkach

ciśnienia na zaworze. W przypadkach wątpliwych, gdy brak jest danych o zmianach ciśnienia

na zaworze, zalecane jest stosowanie zaworów o charakterystykach stałoprocentowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu wykonuje się pomiary przepływu?

2. Jakie znasz rodzaje przepływomierzy?

3. Jakie znasz przyrządy do pomiaru ciśnienia?

4. Jakie znasz rodzaje termometrów?

5. Jakie zjawiska wykorzystywane są do pomiaru w termometrach?

6. Gdzie mają zastosowanie termometry ciśnieniowe?

7. Na jakiej zasadzie działają termometry rozszerzalnościowe?

8. Co to są urządzenia nastawcze?