Spis treści

Korozją - nazywa się proces niszczenia materiału wywołany chemicznym, lub fizyko-chemicznym

oddziaływaniem środowiska. Zaczyna się on na powierzchni granicznej: ciało stałe <= ciecz lub gaz,

przechodząc w dalszym ciągu w głąb materiału. Metale mogą podlegać również niszczącym wpływom

fizycznym, na przykład erozji i kawitacji.

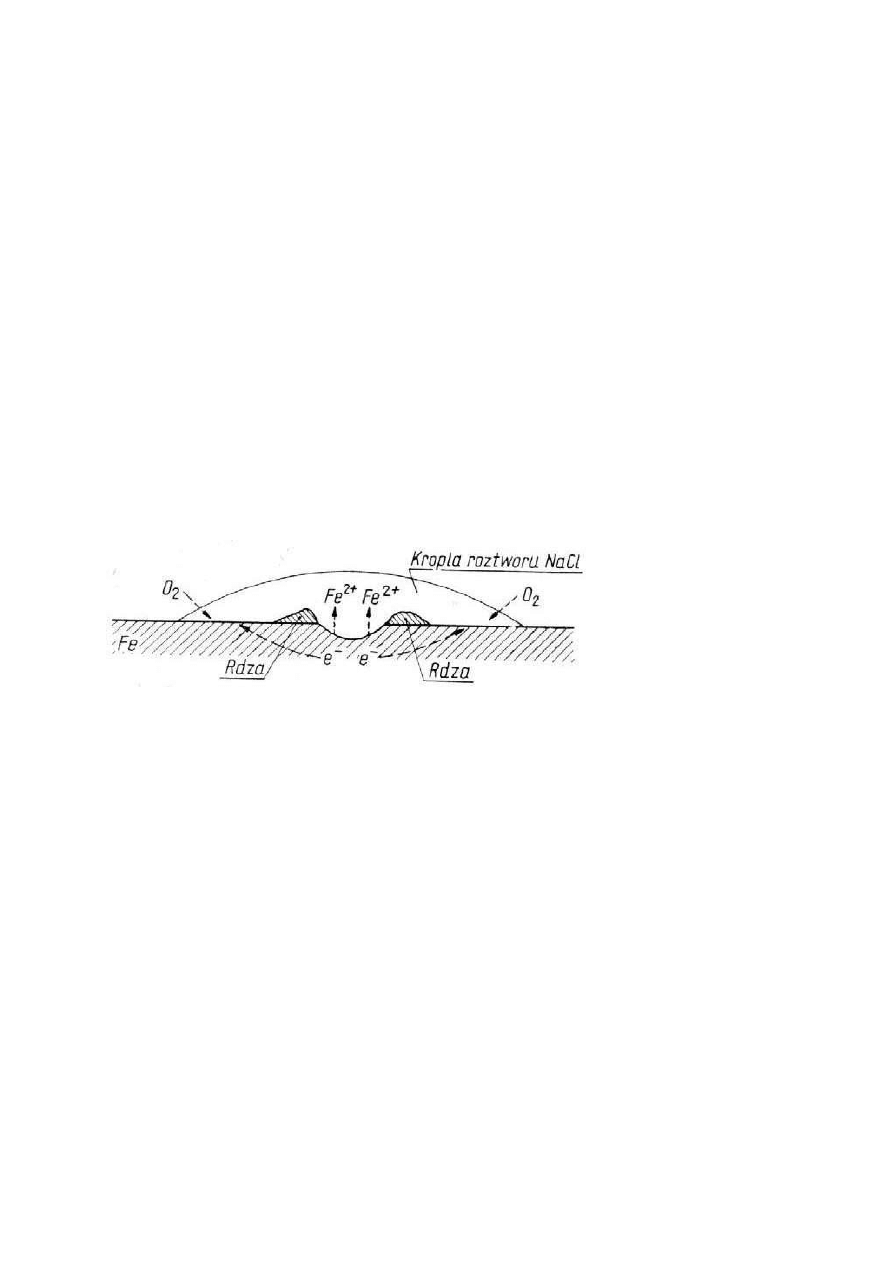

Przykład korozji elektrochemicznej

1. Klasyfikacja korozji pod względem mechanizmu fizyko-chemicznego:

1) Korozja chemiczna

zachodzi w wypadku bezpośredniej reakcji chemicznej metalu z otaczającym

środowiskiem, której nie towarzyszy przepływ prądu elektrycznego, np. korozja gazowa, czyli reakcja

metalu z suchymi gazami.

2) Korozja elektrochemiczna

zachodzi w roztworach elektrolitu (także woda morska) oraz w

atmosferze (na metalu pokrytym warstewką wody). Procesowi niszczenia materiału towarzyszy

lokalny przepływ prądu elektrycznego wskutek pracy obecnych na powierzchni metalu mikro- lub

makroogniw korozyjnych. Wszystkie spotykane w okrętownictwie metale, czyli stale, staliwa, żeliwa,

stopy aluminiowe, miedź, cynk itp., podlegają korozji elektrochemicznej pod wpływem atmosfery i

wody morskiej.

Na przebieg procesów korozji chemicznej jak również elektrochemicznej metali mają wpływ warunki

zewnętrzne, jak i rodzaj metalu, jego struktura, obecność naprężeń itp.

2. Korozja ze względu na charakter zniszczeń powodowanych przez

korozję:

Korozja równomierna

- najbardziej powszechna forma występowania korozji ogólnej, czyli korozji

rozprzestrzenionej na całej powierzchni metalu. Charakteryzuje się prawie jednolitym,

równomiernym niszczeniem powierzchni.

Korozja wżerowa

– jedna z najniebezpieczniejszych form korozji miejscowej, czyli korozji

zlokalizowanej w niektórych, określonych miejscach powierzchni metalu. Przebiegając na niewielkich,

niezbyt rozległych obszarach powierzchni jednocześnie rozwija się znacznie w głąb materiału,

tworząc tzw. wżery. Powoduje to istotne osłabienie lokalne konstrukcji wskutek kilku do

kilkunastokrotnie większej głębokości wżerów od głębokości równomiernych ubytków korozyjnych na

pozostałych częściach powierzchni.

Korozja punktowa

– jedna z odmian wżerowej. Średnica zaatakowanych miejsc sięga 0,2 do 1 mm.

Rozwijające się w głąb metalu zniszczenia mogą z biegiem czasu spowodować przekorodowanie

zaatakowanego elementu.

Korozja selektywna

– występująca w stopach, prowadzi do znacznego obniżenia własności

wytrzymałościowych metalu. Składnikowo-selektywna charakteryzuje się wybiórczym roztwarzaniem

jednego ze składników stopu (odcynkowanie mosiądzów). Strukturalno-selektywna roztwarza jedną z

faz stopu (rozpuszczanie ferrytu w żeliwie).

Korozja międzykrystaliczna

prowadzi do niszczenia materiału wzdłuż granic kryształów.

Charakterystycznym objawem jest znaczne pogorszenie własności mechanicznych metalu mimo jego

pozornie nie zmienionego wyglądu.

Korozja podpowierzchniowa

rozwija się w metalu równolegle do jego powierzchni i prowadzi do

obserwowanego niejednokrotnie pęcznienia lub rozwarstwienia się metalu.

Korozja śródkrystaliczna

przejawia się występowaniem rys przebiegających poprzez ziarna

metalu.

Można dokonać także podziału w zależności od środowiska, na korozję atmosferyczną i w wodzie

morskiej, lub według przyczyn ją wywołujących, na korozję kontaktową i elektrolityczną.

KOROZJA CHEMICZNA

Na granicy metal – gaz tworzy się warstewka produktów korozji o grubości zależnej od charakteru

metalu, składu atmosfery, temperatury, czasu działania i temu podobnych czynników. Chemiczna

reakcja utleniania metalu może być przedstawiona równaniem: Me + ½ O

2

↔ MeO. Warunkiem

równowagi jest równość ciśnienia cząstkowego tlenu i prężności dysocjacji utworzonego tlenku.

Naruszenie tej równowagi prowadzić może do przebiegu reakcji w kierunku dalszego powstawania

tlenku, bądź też rozkładu już wytworzonego. Tworzące się w wyniku korozji chemicznej produkty

korozji pojawiają się bezpośrednio na reagującej powierzchni metalu. Dalszy przebieg utleniania jest

zależny od możliwości przedostawania się czynników korozyjnych poprzez utworzoną warstwę.

Szczelność warstewek tlenków związana jest z rodzajem metalu, na którym zostały utworzone. Im

objętość molowa utworzonego tlenku jest większa od objętości molowej metalu tym bardziej

szczelna jest warstwa. Z kolei proces narastania warstewek jest zależny od właściwości tlenku, przez

który dyfundują atomy tlenu w kierunku metalu i jony metalu w kierunku zewnętrznej powierzchni

tworzącego się tlenku.

KOROZJA ELEKTROCHEMICZNA

Większość metali występuje w warunkach naturalnych w stanie termodynamicznie

nietrwałym. Z tej przyczyny posiadają skłonność do samorzutnego przejścia w bardziej stałą formę

(tlenki, wodorotlenki) z jednoczesnym wydzieleniem swobodnej energii. W warunkach oddziaływania

na metal atmosfery lub wody morskiej zachodzi to na drodze elektrochemicznej. Korozję

elektrochemiczną można zaklasyfikować jako przypadek przebiegu nierównowagowych procesów

elektrodowych, występujących w półogniwach i ogniwach galwanicznych.

Układ utworzony przez fazę metaliczną (metal) graniczącą z roztworem elektrolitu (fazą

ciekłą) jest nazywany elektrodą (półogniwo) a potencjał, powstały między tymi fazami wskutek

zmiany rozkładu ładunków elektrycznych, nosi nazwę potencjału elektrochemicznego. Układ dwóch

lub więcej elektrod zanurzonych w roztworze elektrolitu nazywa się ogniwem galwanicznym.

Ogniwami korozyjnymi nazywa się ogniwa, które są powodem zachodzenia procesu korozji.

Mechanizm korozji elektrochemicznej dokonuje się w dwóch procesach – anodowym i

katodowym.

Proces anodowy związany jest z przechodzeniem jonów metalu do roztworu wraz z ich jednoczesną

hydratacją (uwodnieniem). Proces katodowy związany jest z asymilacją wytworzonych w procesie

anodowym zbędnych elektronów przez depolaryzatory, czyli atomy, cząsteczki lub jony roztworu

mogące ulegać redukcji na katodzie. Zachodzący równolegle z procesem anodowym powoduje jego

nieograniczone podtrzymywanie.

W neutralnych roztworach soli (woda morska) korozja elektrochemiczna przebiega z

depolaryzacją tlenową, co powoduje powstawanie jonów wodorotlenowych. W pobliżu katody

następuje zmiana pH środowiska, która przesuwa się w stronę większych wartości wskutek bądź

rozładowywania jonów wodorowych przy depolaryzacji wodorowej, bądź też wzrostu stężenia jonów

wodorotlenowych (depolaryzacja tlenowa). Korozyjne ubytki materiału następują w wyniku procesu

anodowego, czyli przechodzenia metalu do roztworu. Proces katodowy na ogół nie powoduje strat

metalu.

Wskutek działania szeregu różnorodnych czynników dochodzi do elektrochemicznej

niejednorodności korodującej powierzchni. Objawia się to zróżnicowaniem wartości potencjałów

poszczególnych obszarów katodowych i anodowych oraz gęstości bądź kierunków prądów.

Zróżnicowanie na obszary anodowe i katodowe jest niezbędnym warunkiem funkcjonowania

korozyjnego ogniwa galwanicznego. Czynnikami powodującymi niejednorodność powierzchni metalu

są zarówno niejednorodności korodującego metalu, jak i niejednorodności roztworu oraz

niejednorodność warunków fizycznych. Poza tym, ze względu na rozmiar niejednorodności, rozróżnia

się niejednorodność makroelektrochemiczną (stalowy kadłub i śruba z brązu),

mikroelektrochemiczną (granica ziaren metalu) i submikroskopową (grupy atomów lub pojedyncze

atomy). Z rozmiarem występujących niejednorodności powierzchni związany jest również charakter

elektrochemicznego mechanizmu korozji. W przypadku obecności submikroogniw mówić można o

jednorodnie elektrochemicznym charakterze korozji, który cechuje się brakiem jakiegokolwiek

stałego rozmieszczenia obszarów katodowych i anodowych. W przypadku występowania mikro- lub

makroogniw występuje niejednorodnie elektrochemiczny rodzaj korozji.. W warunkach rzeczywistych

występują obydwa rodzaje korozji, przy czym jeden z nich może przeważać.

Woda morska

dzięki znacznej zawartości rozpuszczonych w niej soli oraz gazów charakteryzuje

się dużą aktywnością korozyjną. Największą aktywność przejawia anion chlorowy Clˉ. Wpływa on

niszcząco na wytwarzające się na metalach warstewki ochronne, wskutek czego nie następuje

ograniczenia procesu anodowego. Rozpuszczone sole zwiększając przewodnictwo elektryczne wody

zmniejszają ograniczający wpływ oporu omowego roztworu elektrolitu, co powoduje dużą

intensywność pracy ogniw korozyjnych. Różna zawartość soli nie wywiera widocznego wpływu na

szybkość korozji. Różna szybkość korozji na różnych szlakach żeglugowych ma szereg innych przyczyn,

takich jak chociażby warunki eksploatacji kadłuba. Znany jest wpływ prędkości poruszania się wody

względem kadłuba, wyrażający się intensyfikacją dostarczania tlenu do powierzchni stalowego

poszycia, co powoduje wzrost szybkości korozji wskutek zwiększonej depolaryzacji tlenowej. Przy

bardzo dużych prędkościach ruchu wody, w niektórych przypadkach, dochodzą jeszcze działania

erozyjne. Wśród rozpuszczonych w wodzie gazów najsilniej przyśpiesza korozję tlen jednak

agresywność środowiska powoduje również występowanie siarkowodoru. Jest on jednym z

produktów przemiany materii organizmów i mikroorganizmów występujących na poszyciu kadłuba.

Oprócz siarkowodoru mogą one wydzielać także dwutlenek węgla, amoniak oraz kwasy

nieorganiczne i organiczne, przy czym korozja mikrobiologiczna stanowi jedynie czynnik dodatkowy w

warunkach korozji stali w wodzie morskiej. Stężenie jonów wodorowych (pH) w granicach

spotykanych w wodzie morskiej nie wywiera poważniejszego wpływu na proces korozji metali.

Zaznacza on się w przypadku dużych zmian stężenia mogących wystąpić w pobliżu nieoczyszczanych

ścieków z zakładów przemysłowych położonych w rejonie portu. Temperatura wody morskiej

początkowo zwiększa intensywność przebiegów procesów elektrochemicznych (określoną rolę

odgrywa przy tym przewodnictwo wody), jednak w miarę wzrostu temperatury zmniejsza się ilość

rozpuszczonego w wodzie tlenu. Ostateczny efekt tych przeciwstawnych działań zależy więc od

warunków lokalnych. Istotny jest wpływ zmieniającej się temperatury po głębokości wody. Ponieważ

stosunkowo najsilniej nagrzewają się powierzchniowe warstwy wody, różnica temperatur w stosunku

do niżej położonych warstw może wynosić kilka stopni. Powoduje to powstawanie na kadłubie

ogniwa galwanicznego (makroogniwa), w których anodowymi stają się cieplejsze powierzchnie,

położone w pobliżu powierzchni wody na maksymalnej głębokości do 0,5 m.

OCHRONA PRZED KOROZJĄ

1. Ochrona za pomocą powłok malarskich.

Warunkami odpowiedniej ochrony przed korozją za pomocą powłok malarskich są: dobra

przyczepność powłoki do metalu i jej wysoka szczelność. Spełnienie tych warunków zależy nie tylko

od rodzaju i jakości nakładanych farb, lecz również od stanu powierzchni metalu. Istotna jest zarówno

geometria powierzchni jak i obecność zanieczyszczeń na metalu. Przy dużych nierównościach,

występujących nieraz przy nieodpowiednim przygotowaniu powierzchni, powłoka ochronna jest

przebijana przez wystające nierówności, które zapoczątkowują rozprzestrzenianie się korozji po całej

powierzchni. Z drugiej strony zbyt gładka powierzchnia powoduje gorszą przyczepność powłok. Do

dobrego przylgnięcia powłoki konieczna jest więc pewna chropowatość, która nie może jednak być

zbyt wielka.

Zanieczyszczenia powierzchni:

Najbardziej rozpowszechnionymi zanieczyszczeniami wpływającymi na przyczepność powłok są:

woda kondensacyjna - z opadów, z obróbki mechanicznej przy użyciu chłodziw itp.

zgorzelina (po obróbce cieplnej) i rdza (od działania tlenu i wilgoci),

kurz i pył - od obróbki metali i od długotrwałego składowania,

oleje, smary i tłuszcze - po obróbce, konserwacji od dotyku rąk itp.,

żużel i topniki - po odlewaniu lub spawaniu,

sole organiczne i nieorganiczne – po operacjach obróbki chemicznej lub cieplnej,

kwasy i alkalia – po obróbce chemicznej oraz plastycznej z zastosowaniem cieczy alkalicznych,

wapno traserskie i kreda – od trasowania.

Oprócz tego na powierzchniach kadłubów będących w eksploatacji mogą znajdować się takie

zanieczyszczenia, jak organizmy porastające zwierzęce i roślinne oraz szlam. Trudne do usunięcia są

również zniszczone powłoki malarskie, które należy usunąć, ażeby zapewnić trwałość następnych

warstw ochronnych.

Spośród opisanych powyżej składników zanieczyszczeń jednym z najważniejszych, zwłaszcza na

konstrukcjach nowych jest zgorzelina walcownicza, która wprawdzie w początkowym okresie stanowi

izolację od wilgoci oraz tlenu, ale z czasem pękając wskutek działania czynników atmosferycznych i

innej od stali rozszerzalności cieplnej jest przyczyną korozji elektrochemicznej, gdyż w stosunku do

stali jest katodą o różnicy potencjałów wynoszącej około 0,25 V. Wszystkie inne zanieczyszczenia

również wywierają szkodliwy wpływ na powłoki ochronne.

Stopień czystości powierzchni

Szczegółowy opis stopni czystości powierzchni zawiera polska norma PN-63/H-04607. Jako kryterium

podziału obrano obecność lub brak szarej warstwy tlenków żelaza pozostających na powierzchni stali

po procesie śrutowania oraz ewentualną obecność silnie przyczepionej zgorzeliny dopuszczalnej w

najniższym stopniu czystości.

Stopień 1 – poChwierzchnia metalicznie czysta o jednolitej barwie; wszystkie zanieczyszczenia są

całkowicie usunięte.

Stopień 2 – powierzchnia niejednolita matowa, szara (lub brunatnoszara w wypadku stosowania

młotkowania); po usunięciu ciemnej warstwy zgorzeliny oraz rdzy i innych zanieczyszczeń pozostaje

miejscami szara warstwa tlenkowa ściśle przylegająca do podłoża; powierzchnia nie pyli po lekkim

przeciągnięciu skrobakiem lub szczotką; przy stosowaniu wyłącznie młotkowania dopuszcza się

pokrycie do 10% całości powierzchni ciemnymi, pojedynczo rozrzuconymi plamkami o powierzchni

do 0,2 cm

2

każda.

Stopień 3 – powierzchnia niejednolita, brunatnoszara; po usunięciu luźno przylegającej ciemnej

warstwy zgorzeliny oraz rdzy i innych zanieczyszczeń pozostają miejscami płaty ciemnej zgorzeliny

silnie przylegające do podłoża; powierzchnia nie pyli po lekkim przeciągnięciu skrobakiem lub

szczotką.

Dla ułatwienia oceny powierzchni opracowano kolorowe wzorce fotograficzne stanowiące

uzupełnienia normy.

Poszczególne stopnie czystości można uzyskać stosując różne metody przygotowania powierzchni.

Stopień 1 uzyskuje się przez bardzo dokładne i pracochłonne piaskowanie i śrutowanie. Stosowany

jest przede wszystkim dla powłok metalizacyjnych. Powłoki malarskie mogą być nakładane na

powierzchnie przygotowane do 2 i 3 stopnia czystości lub na powierzchnię oczyszczoną do stopnia

pośredniego pomiędzy 1 a 2.

Stopień 2 może być uzyskany głównie dwiema metodami: przez piaskowanie i śrutowanie i przez

użycie narzędzi ręcznych. Te ostatnie są zalecanie w budownictwie okrętowym jako metody

poprawkowe, uzupełniające, nie znajdują zastosowania przy czyszczeniu całych konstrukcji, gdzie

stosowane jest śrutowanie lub inne metody pozwalające na całkowite usunięcie zgorzeliny i rdzy z

pozostawieniem szarej warstwy tlenkowej żelaza.

Stopień 3 dopuszcza pozostawienie mocno przyczepionej zgorzeliny do powierzchni metalu; wymaga

się jednak usunięcia nalotu rdzy prawie w takim samym zakresie, jak przy stopniu 2 z użyciem metod

ręcznych.

Chropowatość,

druga ważna cecha przygotowywanej do malowania powierzchni, jest

określana przy użyciu średniej wysokości nierówności lub też najwyższej wysokości nierówności.

Metody określania średniej wysokości są bardzo różnorodne. Według PN-58/M-04250 za średnią

wysokość nierówności przyjmuje się średnią odległość pięciu najwyżej położonych wierzchołków od

pięciu najniżej położonych punktów wgłębień na odcinku elementarnym. Za największą wysokość

nierówności przyjmuje się odległość między dwiema liniami równoległymi do linii odniesienia, z

których jedna przechodzi przez najwyższy punkt wzniesienia, a druga przez najniższy punkt

wgłębienia profilu zaobserwowanego w granicach odcinka elementarnego.

Metody przygotowywania powierzchni stalowych

Czyszczenie ręczne i mechaniczne.

Ręczne – szczotka stalowa, skrobak, kamień ścierny. Do prac uzupełniających i

poprawkowych, lub tam gdzie niemożliwe jest użycie innych, bardziej wydajnych metod.

Mechaniczne – najczęściej z napędem pneumatycznym, szczotki obrotowe, skrobaki, młotki i

obrotowe narzędzia uderzające(uderzanie o powierzchnię czyszczoną obrotowych elementów

metalowych w formie krążków lub gwiazdek).

Piaskowanie i śrutowanie, przy użyciu aparatów ciśnieniowych i bezpyłowych (odsysanie pyłu). Do

śrutowania także oczyszczarki odśrodkowe. Śrutowanie dla blach o grubości od 4 mm, piaskowanie –

od 1,5 mm. Spotyka się także piaskowanie na mokro (brak zapylenia) – w Polsce nie stosowane.

Trawienie w kwasach – usuwanie zgorzeliny oraz rdzy przez zanurzenie blach lub profili w kwasie o

odpowiednim stężeniu. Także przez nakładanie na powierzchnię metalu pasty z roztworem kwasu.

Czyszczenie płomieniowe – płomieniem tlenowo-acetylenowym. Ogrzanie powierzchni palnikiem, a

następnie dokładne oszczotkowanie. Słaba skuteczność w usuwaniu zgorzeliny, wysoki koszt.

Czyszczenie elektrołukowe – ogrzewanie powierzchni metalu łukiem elektrycznym przy

jednoczesnym mechanicznym usuwaniu zanieczyszczeń i zgorzeliny odłączonej wskutek nagłych

zmian temperatury.

Okrętowe materiały malarskie

Materiały malarskie mają za zadanie nie tylko zapewnić ochronę przed korozją kadłubów okrętowych

i ich wyposażenia ale także nadanie elementom statków odpowiedniego i estetycznego wyglądu.

Ponieważ do wystąpienia procesu rdzewienia żelaza konieczne są dwa czynniki: woda i tlen, dla

zabezpieczenia przed korozją należy zastosować takie metody, które uniemożliwią lub przynajmniej

utrudnią dopływ wody i powietrza do powierzchni metalu oraz spowodują pasywację żelaza, czyli

zmniejszenie skłonności do przechodzenia w stan jonowy. Aby spełnić te wymagania należy

zastosować zestaw powłok malarskich, których poszczególne składniki różnią się między sobą

składem chemicznym i własnościami, ponieważ powłoka malarska nałożona jedną warstwą

przeważnie mniej skutecznie zapobiega korozji. Najczęściej stosuje się następujący zestaw powłok:

Warstwa gruntowa, mająca za zadanie pasywację lub inne oddziaływanie, którego celem jest

zapobieganie korozji.

Warstwa podkładowa (międzywarstwa), której celem jest ujednolicenie barwy podłoża i nadanie

odpowiedniej przyczepności powłoce zewnętrznej.

Warstwa zewnętrzna, izolująca powłoki gruntowe od dostępu czynników agresywnych i nadanie

malowanym elementom odpowiedniego wyglądu.

Składniki farb okrętowych

Poszczególne okrętowe materiały malarskie są kompozycją kilkunastu składników, których właściwy

dobór pozwala na uzyskanie odpowiednich własności. Do najważniejszych składników farb

okrętowych należą pigment i spoiwo. Oprócz nich do wyrobu farb stosuje się inne substancje, takie

jak: rozpuszczalniki i rozcieńczalniki, plastyfikatory, sykatywy, obciążniki, inhibitory korozji, środki

zapobiegające osadzaniu się i kożuszeniu wyrobów oraz dodatki tiksotropujące.

1) Pigmenty – odgrywają główną rolę w procesie zabezpieczania metali przed korozją. Oprócz

pasywacji metalu do ich zadań należy zmniejszenie nasiąkliwości powłoki oraz krycie podłoża.

Stosowane: minia ołowiowa, pył cynkowy, pył aluminiowy, cyjanamid ołowiowy, ołów metaliczny,

żółcień cynkowa, żółcień chromowa, zasadowy siarczan ołowiu, czerwień żelazowa, biel cynkowa,

biel tytanowa, zieleń ftalocyjaninowa, sadza i grafit.

2) Spoiwa – można podzielić na: oleje roślinne, żywice naturalne i syntetyczne oraz asfalty i paki.

Oleje roślinne: lniany(pokost, oleje polimeryzowane, oleje oksydowane), tungowy (nasiona Aleuritas

montana, rosnącego w Chinach i Japonii).

Żywice naturalne – kalafonia (z balsamicznych wydzielin niektórych drzew iglastych).

Żywice syntetyczne – alkidowe, winylowe, fenolowo-formaldehydowe, epoksydowe, poliuretanowe,

silikonowe, chlorokauczuk (powstały przez chlorowanie kauczuku naturalnego).

Asfalty i paki – bitumiczne materiały wiążące.

Asfalty – złożone mieszaniny węglowodorów spotykane w naturze lub otrzymywane w wyniku

niedestrukcyjnych procesów przeróbczych dzielą się na naturalne, występujące w stanie wolnym w

przyrodzie (jezioro na Trynidadzie), i ponaftowe, otrzymywane jako pozostałość po destylacji ropy

naftowej.

Paki – kruche i twarde substancje otrzymywane z suchej destylacji węgla kamiennego lub przy

pirolizie (aromatyzacji) ropy naftowej.

3) Plastyfikatory – zwiększają elastyczność powłoki. Stosowanie plastyfikatora jest szczególnie ważne

przy farbach nakładanych w grubych warstwach lub w przypadkach użycia kruchych tworzyw

powłokowych. Najbardziej znane: fosforan trójkrezylowy, ftalan dwubutylowy, stearynian butylowy i

oleje rycynowe: surowy i oksydowany. Ponadto stosuje się również chlorowany dwufenol, który ze

względu na znaczną odporność na ługi i kwasy używany jest do wyrobu lakierów

chlorokauczukowych.

4) Rozpuszczalniki – stosowane z wielu względów, wśród których najważniejszym jest umożliwienie

łatwego nakładania farb lub sporządzenia roztworu żywic, które po ulotnieniu się rozpuszczalnika

przechodzą w zestaloną błonę. Do najważniejszych rozpuszczalników zalicza się następujące grupy

związków: benzynę lakową, homologi benzenu (toluol, ksylol, solwent, nafta),

terpentynę, węglowodory chlorowane, (czterochlorek węgla i trójchloroetylen), alkohole (metanol,

etanol, butanol), estry (octan metylowy, etylowy, butylowy), ketony (aceton, cykloheksanon,

metylocykloheksanon).

5) Sykatywy – związki ołowiu, manganu i kobaltu, których zadaniem jest przyspieszenie procesu

wysychania powłoki malarskiej.

6) Dodatki tiksotropujące – powodujące zmniejszenie lepkości farby przy mieszaniu i jej zwiększenie

do stanu uprzedniego po ustaniu procesu mieszania. Istotne przy nakładaniu farb o dużej lepkości

przy użyciu pędzla lub pistoletu. Stosuje się: dehydrogenowany olej rycynowy lub bentonit

aktywowany.

Farby okrętowe

1. Farby gruntowe do ochrony czasowej

– stosowane przede wszystkim w stoczniach

produkcyjnych między oczyszczeniem a trasowaniem optycznym. Powinny spełniać wymagania

dotyczące:

ochronnego działania przeciwkorozyjnego przez okres kilku miesięcy (jedna warstwa),

braku szkodliwego wpływu na jakość złączy spawanych,

braku toksycznych gazów przy cięciu i prostowaniu blach z użyciem płomienia acetylenowego,

zmniejszenia obszaru zniszczenia powłok farb wokół strefy o wysokiej temperaturze powstałej przy

wykonywaniu prac spawalniczych lub cięciu metali,

skrócenia czasu schnięcia do kilku minut (posuw blachy po wymalowaniu do traserni),

odpowiedniej wytrzymałości powłoki po zaschnięciu aby mechaniczna obróbka blach jej nie szkodziła,

dobrej przyczepności i współdziałania z wszystkimi farbami okrętowymi nakładanymi na powłokę

ochrony czasowej,

możliwości nakładania przy użyciu zwykłych metod malarskich.

Rodzaje :

farby epoksydowe na pyle cynkowym,

farby na żywicach alkidowych styrenowanych z czerwienią zelazową lub pyłem aluminiowym,

farby reaktywne (żywica poliwinylobutyralowa, zasadowy chromian cynku i kwas fosforowy),

tworzące podwójne warstwy ochronne – nieorganiczne (fosforany żelazowe i żelazawe) i organiczne

(pigmentowana powłoka poliwinylobutyralowa), powiązane za pośrednictwem związków

kompleksowych żywiczno-chromowych,

farby oparte na żywicach syntetycznych fenolowych i winylowych (zamiast pigmentu zawierają

organiczne inhibitory korozji oraz kwas fosforowy, który reagując z podłożem stalowy wytwarza

ochronną warstwę fosforanów).

2. Farby do części podwodnej kadłubów okrętowych

– stosowane do ochrony zewnętrznego

poszycia od korozji i od porastania. Ochrona przed korozją części podwodnej jest trudna ze względu

na dużą agresywność wody morskiej i trudności w dokonywaniu remontów, odbywających się w dość

długich odstępach czasu na doku. Aby skutecznie chronić przed korozją farby podwodne powinny

spełniać wymagania:

izolować podłoża stalowe od dostępu wody morskiej i zapobiegać przedostawaniu się jonów Na

+

i Cl

-

,

w wypadku mechanicznego uszkodzenia powłoki zapobiegać korozji odsłoniętej powierzchni stali,

posiadać takie właściwości techniczno-malarskie, aby można było wykonywać wymalowania w

niedogodnych warunkach atmosferycznych np. przy niskich temperaturach czy też dużej wilgotności

powietrza,

posiadać małą wrażliwość na niezbyt dokładne przygotowanie powierzchni, lekkie zawilgocenie

podłoża i odznaczać się dobrą przyczepnością do powszechnie stosowanych farb ochrony czasowej,

ułatwiać renowację, czyli stanowić dobre podłoże pod powłoki farb nakładane w czasie remontu bez

konieczności specjalnego przygotowania powierzchni (np. nadawania powłoce odpowiedniej

chropowatości),

wykazywać odporność na działanie jonów wodorotlenowych tworzących się na powierzchni kadłuba

przy stosowaniu ochrony katodowej.

Trudno znaleźć wyroby spełniające wszystkie warunki, stąd stosowane są takie, które spełniają

możliwie największą ich ilość:

farby olejno-żywiczne (olej lniany i tungowy modyfikowany żywicami fenolowymi, jako pigment –

zasadowy siarczan ołowiu, pył aluminiowy oraz czerwienie żelazawe) – posiadają własności

pasywujące i są odporne również na zmienne oddziaływanie wody morskiej i atmosfery morskiej i

dlatego stosowane są jako farby gruntowe do malowania pasa zmiennego zanurzenia,

farby bitumiczne – z pigmentem i bez (spoiwo z roztworu paku węglowego i żywicy akilofenylowej z

ftalanem dwubutylu jako plastyfikatorem, odmiany z pigmentem zawierają pył aluminiowy,

rozpuszczalnikiem jest miesznina solwentnafty i alkoholu butylowego), chronią metaljedynie przez

niedopuszczenie czynnika agresywnego, na spoiwach bitumicznych oparte są również farbydo

malowania na wilgotne powierzchnie, zawierające dodatki środków powierzchniowo czynnych,

farby winylowe (żywica winylowa, czasami z dodatkiem żywic fenolowo-formaldehydowych i

ftalowych, pigmentem jest pył aluminiowy) wymagają plastyfikatorów (fosforan trójkrezylowy) –

znacznie krótszy czas schnięcia niż inne farby (30 min przy 20˚C), izolacyjny typ ochrony, niska

nasiąkliwość, wysoka odporność chemiczna i odporność na erozję (ważne przy ochronie katodowej),

do farb winylowych zalicza się także farby etynolowe, mające lepszą elastyczność ale gorsze

pozostałe parametry farb winylowych podstawowego typu,

farby fenolowo-formaldehydowe (żywica f-f typu rezolit o dużej zawartości wolnego fenolu, pigment

– czerwień żelazowa, bezwodnik ftalowy, talk, dwuchloroetan i lakier bitumiczny) – można je nanosić

na wilgotne powierzchnie nie tylko słodkie ale i słone, posiadają dobrą przyczepność,

farby inne – epoksydowe i krzemianowe, częściej są stosowane do ochrony zbiorników,

farby grubopowłokowe sporządzane na różnych spoiwach, zawierające przeważnie dodatki

tiksotropujące, stosowane są zarówno do części podwodnej, pasa wodnicowego jak i części

nadwodnej kadłubów:

bitumiczno-epoksydowe,

chlorokauczukowe gruntowe,

emalie chlorokauczukowe,

winylowe gruntowe (niektóre z minią ołowiową),

emalie winylowe.

3. Farby wodnicowe

– stosowane w pasie zmiennego zanurzenia w obszarze dużego zagrożenia

korozyjnego z powodu oddziaływania silnie natlenionej wody morskiej i działania atmosfery.

Dodatkowo pas wodnicowy jest narażony na częste uszkodzenia mechaniczne w czasie manewrów w

porcie czy też w czasie prac przeładunkowych i nie może być skutecznie chroniony ochroną katodową

ze względu na wynurzanie się powierzchni metalu z roztworu elektrolitu jakim jest woda morska.

Ze względu na spoecyfikę eksploatacji pasa wodnicowego farbom wodnicowym, oprócz wymagań

stawianych farbom podwodnym, stawia się dodatkowe wymagania:

powinny izolować podłoże stalowe nie tylko od dostępu wody morskiej ale również atmosfery,

powinny wykazywać odporność na działanie alkaliów, olejów mineralnych i paliw oraz odznaczać się

odpowiednią estetyką.

Ponieważ jeden typ farby nie spełnia wszystkich wymagań stosuje się dwie warstwy: gruntową i

nawierzchniową. Jako gruntową – farby podwodne oprócz bitumicznych z powodu ich małej

odporności na działanie warunków atmosferyczznych i możliwość przenikania międzywarstwowego

bitumu do farby nawierzchniowej (nieestetyczne).

Pojęcie farby wodnicowej dotyczy warstwy nawierzchniowej, więc nie muszą one posiadać

pigmentów pasywujących stalowe podłoże, z którym praktycznie nie mają kontaktu. Stosuje się:

farby olejo-żywiczne,

farby winylowe,

farby poliuretanowe.

4. Farby nadwodne

– służą do malowania poszycia kadłuba powyżej pasa wodnicowego,

nadbudówek, masztów, świetlików, pokryw oraz zrębnic lukowych. Znajdują także zastosowanie do

malowania wewnętrznych powierzchni, jak np. ładownie na zbiornikowcach. Warunki eksploatacyjne

są dla tych farb nieco łagodniejsze niż dla farb wodnicowych lecz ponieważ są narażone na stałe

działanie atmosfery morskiej oraz okresowe zmywanie wodą morską, temperatura blach okrętowych

przy eksploatacji w różnych rejonach geograficznych może wynosić od –50˚C do +70˚C a w czasie

czyszczenia niektórych powierzchni części nadwodnych są narażone na działanie roztworów mydła i

sody, powinny spełniać odpowiednie wymagania:

izolować podłoże metalowe od atmosfery i okresowego działania wody morskiej,

pasywować podłoże za pomocą pigmentów przeciwkorozyjnych wchodzących w skład farb

gruntowych,

wykazywać odporność na działanie słabych roztworów alkaliów oraz na zmiany temperatury w

dużych granicach,

zapewnić trwałość barwy i połysku powłok nawierzchniowych celem zachowania odpowiedniego

efektu dekoracyjnego,

posiadać odpowiednie własności techniczno-malarskie pozwalające na wykonywanie prac malarskich

o każdej porze roku i przy dużej wilgotności powietrza.

Aby spełnić powyższe wymagania w zestawie nadwodnych powłok malarskichstosuje się zazwyczaj

trzy rodzaje farb – gruntową, podkładową i nawierzchniową:

farby gruntowe – dzieli się przeważnie według rodzaju pigmentu, a nie spoiwa jak farby podwodne i

wodnicowe, ponieważ w zależności od pigmentu różnią się między sobą właściwościami i

mechanizmem ochrony przeciwkorozyjnej: farby miniowe (żywiczne – rzadko stosowane bo długo

schną i pigment ulega osadzaniu) o najlepszych własnościach przeciwkorozyjnych, farby

chromianowe (żółcień cynkowa, pył aluminiowy, biel cynkowa i czerwienie żelazowe – żywiczne i

olejno-żywiczne) o krótkim czasie schnięcia i możliwości szybkiego nakładania kolejnych warstw (kilka

dni – kolejna warstwa, chociaż szybkie twardnienie – niekorzystne, bo występuje konieczność

nałożenia kolejnej warstwy co bywa kłopotliwe) i farby na pyle cynkowym (żywica ftalowa

styrenowana) o lepszej przyczepności do podłoża, większej odporności korozyjnej oraz znacznie

krótszym czasie schnięcia niż farby chromianowe,

farby podkładowe – mają za zadanie ujednolicenie barwy podłoża celem łatwego zabarwienia

farbami nawierzchniowymi (istotne przy białych, zwykle słabo kryjących farbach i emaliach

nawierzchniowych) oraz nadanie odpowiedniej przyczepności farbom powierzchniowym: olejno-

żywiczne i żywiczne z bielą cynkową i tytanową, dobór jest zależny od uzytej farby gruntowej i

nawierzchniowej w danym zestawie

farby nawierzchniowe – olejno-żywiczne i żywiczne z bielą cynkową i tytanową – inne pigmenty

stosuje się do nadania koloru, mają izolować warstwy podkładowe od otoczenia i wyglądać

estetycznie.

5. Farby zbiornikowe

– wykazujące własności farb podwodnych a ponadto odporność na działanie

produktów naftowych (także na zmianę z wodą), nietoksyczność przy zastosowaniu do zbiorników

wody pitnej, olejów jadalnych i innych środków spożywczych, odporność na krótkotrwałe działanie

pary wodnej lub alkaliów (zbiorniki ładunkowe oczyszczane takimi środkami). Stosuje się spoiwa:

farby epoksydowe i lakiery bitumiczno-epoksydowe,

farby krzemianowe,

mleczko cementowe.

Oprócz cementowych wszystkie farby zbiornikowe nadają się do malowania podwodnych części

kadłubów.

6. Farby różne i masy.

farby pokładowe – ich zadaniem jest konserwacja pokładu (olejo-żywiczne – jedynie konserwacja) i

nadanie mu właściwości przeciwślizgowych (epoksydowe i poliuretanowe zawierające proszek

ścierny),

farby do malowania chłodni i ładowni ryb – nie powinny wydzielać nieprzyjemnych zapachów, które

mogłyby być wchłaniane przez produkty żywnościowe, oprócz tego po wyschnięciu nie mogą

zawierać toksycznych substancji i muszą być odporne na działanie niskich temperatur (do -20˚C);

podstawowymi składnikami są spoiwa olejne lub olejno-żywiczne oraz biel tytanowa oraz cynkowa

jako pigmenty; są wytwarzane w dwóch rodzajach – jako podkład i emalia,

emalie kabinowe – często niepalne (na spoiwach olejno-żywicznych ze specjalną zawiesiną

pigmentów i substancji ogniohamujących), pod wpływem ognia nie palą się i nie żarzą tylko ulegają

miejscowo zwęgleniu,

emalie maszynowe,

emalie odporne na podwyższone temperatury,

lakiery okrętowe,

masy do uszczelniania pokładów – są przeznaczone do zalewania na gorąco szczelin między deskami

pokładów drewnianych.

Technologia prac malarskich

Przy pracach malarskich na statkach stosuje się metody:

Przy użyciu pędzli.

Przy użyciu wałków.

Przy użyciu pistoletów:

o natrysku konwencjonalnym za pomocą sprężonego powietrza,

o natrysku hydrodynamicznmym (malowanie natryskowe bezpowietrzne).

Kontrola jakości prac malarskich

Ocena powłok malarskich polega na kontroli następujących własności:

Stopień wyschnięcia.

Przyczepność.

Ewentualna obecność takich wad jak zacieki, zmarszczenia, ospowatość, nierównomierność pokrycia.

Grubość powłoki (elkometr magnetyczny).

2. Ochrona za pomocą powłok metalowych i nieorganicznych.

Przygotowanie powierzchni

pod powłoki nieorganiczne i metalowe – występują różne metody w

zależności od sposobu nakładania danej powłoki ochronnej:

trawienie w kwasie siarkowym lub solnym – pod powłoki galwaniczne,

piaskowanie jako wstępne oczyszczanie i trawienie w kwasie siarkowym lub solnym – pod powłoki

fosforanowe,

piaskowanie lub śrutowanie pod powłoki natryskowe,

piaskowanie lub trawienie w kwasie siarkowym lub solnym – pod powłoki fosforanowe,

trawienie w roztworze wodorotlenku sodowego – pod powłoki oksydowane.

Parametry ich stosowania są podobne jak w przypadku stosowania powłok malarskich.

Powłoki metalowe

stosowane są jako powłoki samodzielne, lub też we współdziałaniu z

powłokami malarskimi. Za pomocą powłok metalowych chronione są następujące części statku:

część podwodna – przy użyciu powłok cynkowych i aluminiowych,

elementy wyposażenia statku – przy użyciu powłok cynkowych, aluminiowych i kadmowych,

elementy armatury, przyrządów, urządzeń i instalacji elektrycznych – przy użyciu powłok cynkowych,

kadmowych, srebrowych i miedziowo-niklowo-chromowych.

Metody pokrywania

stali powłokami metalowymi zależne są od rozmiarów i kształtów elementów

lub konstrukcji chronionych, jak również od rodzaju metalu i szeregu innych technicznych i

ekonomicznych względów. Stosuje się:

Metodę ogniową, polegającą na zanurzeniu do roztopionego metalu.

Metodę galwaniczną.

Metodę natryskową.

Metoda ogniowa stosowana jest do pokrywania rurociągów okrętowych i elementów wyposażenia

okrętowego. Powłoki galwaniczne nakłada się zwykle na drobne elementy wyposażenia, armatury,

przyrządów, urządzeń i instalacji elektrycznych. Metodę natryskową stosuje się głównie do

pokrywania blach części podwodnych statku i innych dużych powierzchni wyposażenia okrętowego.

Ze względu na elektrochemiczny charakter powłok metalowych w stosunku do metali podłoża dzieli

się je na anodowe i katodowe. Powłoki anodowe są w stosunku do podłoża mniej szlachetne i mogą

je chronić nawet w miejscach uszkodzeń lub w porach. Do tego typu zalicza się np. powłoki cynkowe i

kadmowe na stali. Powłoki katodowe są w stosunku do podłoża bardziej szlachetne i w porach

powodują przyspieszenie korozji podłoża. Typowymi powłokami tego typu są pokrycia niklowe i

miedziane na podłożu stalowym. Powłokom katodowym oprócz dużej grubości stawiane są również

wymagania dotyczące niskiej porowatości, co nie jest tak istotne przy powłokach typu anodowego.

Powłoki nieorganiczne

lub konwersyjne to powłoki otrzymane wskutek reakcji metalu z

odpowiednimi związkami chemicznymi przy wytwarzaniu trudno rozpuszczalnej soli lub tlenku tegoż

metalu. Przez odpowiedni dobór składu chemicznego roztworu oraz dobrane warunki reakcji

uzyskuje się produkty o dobrej przyczepności do podłoża i nierozpuszczalne w wodzie. Do

otrzymywania powłok nieorganicznych służą metody:

fosforowanie,

chromianowanie,

chemiczne utlenianie: czernienie żelaza, oksydowanie aluminium i jego stopów, czernienie miedzi i jej

stopów.

W przemyśle okrętowym najczęściej stosuje się fosforanowanie i chromianowanie (pasywacja) stali i

oksydowanie aluminium.

3. Ochrona elektrochemiczna.

Metody ochrony elektrochemicznej są jedną z najbardziej skutecznych form zabezpieczenia metali

przed korozją przy ich użytkowaniu w warunkach stałego zanurzenia w roztworach elektrolitów.

Polegają one na hamowaniu korozji elektrochemicznej za pomocą dopływającego z zewnątrz stałego

prądu elektrycznego.

Podział stosowanych metod ochrony elektrochemicznej przeprowadza się dwustopniowo, przy czym

pierwszym kryterium podziału jest charakter polaryzacji, w drugim stopniu rodzaj użytego źródła

prądu.

Przy pierwszym podziale rozróżnia się:

Ochronę anodową.

Ochronę katodową.

Ochrona anodowa polega na anodowej polaryzacji konstrukcji i nie jest dotychczas stosowana w

przemyśle okrętowym. Stosuje się ją natomiast do ochrony aparatury chemicznej (np. w produkcji

kwasu siarkowego).

Ochrona katodowa wykorzystująca zjawisko polaryzacji katodowej, jest szeroko stosowana poprzez

szereg swoich wariantów do ochrony statków i ich wyposażenia. W jej obrębie dokonuje się dalszego

podziału według użytego źródła prądu na:

Ochronę za pomocą zewnętrznego źródła prądu:

z regulacją automatyczną,

z regulacją ręczną.

Ochronę za pomocą anod galwanicznych.

Ochrona drenażowa

Ochrona katodowa za pomocą zewnętrznego źródła prądu nazywana jest często skrótowo ochroną

katodową, natomiast ochrona katodowa galwaniczna zwana jest również ochroną protektorową.

Ochrona drenażowa polega na odprowadzaniu prądów błądzących do ich źródła.

Bez względu na różnice konstrukcyjne poszczególnych układów można w nich wyróżnić katodę (którą

jest konstrukcja chroniona) oraz jedną, kilka a nawet kilkadziesiąt anod (będących źródłem prądu

polaryzującego) umieszczonych razem w roztworze elektrolitu, którego obecność jest nieodzownym

warunkiem możliwości zastosowania ochrony elektrochemicznej. Stąd też wynika, że nie można

stosować tej metody w warunkach korozji atmosferycznej czy gazowej.

4. Inne metody ochrony przeciwkorozyjnej.

Powłoki z tworzyw sztucznych.

Coraz częściej stosowane w technikach przeciwkorozyjnych. Dzięki stosunkowo dużej odporności

polimerów na wiele rodzajów środowisk oraz stosunkowo szczelnej i grubej warstwie posiadają

dobre własności ochronne. Powłoki z tworzyw sztucznych można wytworzyć trzema metodami:

natryskiwaniem płomieniowym tworzywami sproszkowanymi lub zmiękczonymi (tzw. plastilizolami),

natryskiwaniem bezpłomieniowym tworzywami sproszkowanymi lub zmiękczonymi,

metodą fluidyzacyjną.

W budownictwie okrętowym stosuje się przede wszystkim metody natryskowe. Najczęściej

stosowanymi tworzywami są polietylen, poliamid i tiokole. Rzadziej stosowane są powłoki bitumiczne

uzyskiwane ze sproszkowanych bitumów. Płomieniowe natryskiwanie tworzyw sztucznych znajduje

zastosowanie w okrętownictwie do pokrywania wałów okrętowych (PCV, poliamid), niektórych

zbiorników (tiokole), a nawet zewnętrznych powierzchni kadłubów niewielkich jednostek (tiokole,

PCV). Tworzywa sztuczne mogą być również używane do ochrony drobnego wyposażenia okrętowego

i galanterii okrętowej.

Za pomocą olejów i smarów.

Ochrona tego typu jest stosowana przede wszystkim w czasie transportu silników oraz innych maszyn

okrętowych od producenta do stoczni oraz na okres ich magazynowania i montażu. Podobnie jest w

przypadku części zapasowych przekazywanych przez stocznię i umieszczanych w różnych

pomieszczeniach statku.

Konserwacja bezsmarowa.

Konieczność usuwania środków konserwujących przed eksploatacją części silnika czy też innych

urządzeń jest czynnością kłopotliwą i pracochłonną. Stąd pomysł na konserwację bezsmarową, nie

wymagająca rozkonserwowywania. Polega ona na zanurzeniu w kąpieli przeciwkorozyjnej typu W-5.

Jest to roztwór bardzo aktywnych inhibitorów korozji w trudno lotnym rozpuszczalniku

węglowodorowym – nafcie lub oleju napędowym. Inhibitory te charakteryzują się wysoką adhezją do

powierzchni metalowych i tworzą na niej warstewkę adsorpcyjną o specyficznej uporządkowanej

strukturze i wybitnej hydrofobowości oraz własnościach ochronnych. Po zanurzeniu przedmiotu

metalowego w kąpieli W-5 staje się on praktycznie całkowicie niezwilżalny wodą.

Powłoki zdzieralne z tworzyw sztucznych.

W przypadku konieczności transportu części metalowych bez możliwości ich ochrony przed

bezpośrednim działaniem atmosfery lub w przypadku zaistnienia możliwości uszkodzeń

mechanicznych stosuje się czasami powłoki zdzieralne z tworzyw sztucznych. W zależności od metody

nakładania i rodzaju tworzywa dzieli się je na:

powłoki zdzieralne uzyskiwane przez zanurzenie w roztopionej kąpieli (np. masy oparte na

etylocelulozie lub octanomaślanie celulozy),

powłoki zdzieralne uzyskiwane przez natrysk (specjalne lakiery, odznaczające się duża szczelnością

warstwy i słabą przyczepnością do powierzchni metalowych).

Obniżenie wilgotności powietrza w zbiorniku lub zmniejszenie dostępu tlenu.

Metody te są stosowane do ochrony zbiorników rozładowanych lub też do ochrony części

powierzchni zbiornika znajdującej się nad produktem naftowym. Metody:

poprzez obniżenie wilgotności powietrza, którego można dokonać dwoma sposobami: przez

wtłaczanie do zbiornika powietrza o niskiej wilgotności lub przez wtłaczanie gorącego powietrza o

nieregulowanej wilgotności,

poprzez zmniejszenie zawartości tlenu w zbiorniku.

Zastosowanie inhibitorów.

Inhibitory, lub inaczej opóźniacze korozji, są to substancje chemiczne, które dodane nawet w

niewielkich ilościach do agresywnego środowiska wykazują zdolność do zmniejszania lub całkowitego

zahamowania procesów korozyjnych metali. Podział inhibitorów według warunków lub mechanizmu

ich działania:

działające na powierzchni metalu,

zmniejszające agresywność samego środowiska korozyjnego.

Często właściwości te występują wspólnie, z tym, że na ogół jeden z nich ma charakter dominujący.

Przykładem pierwszej grupy inhibitorów są chromiany, wytwarzające na powierzchni metalu,

wskutek jego pasywacji, ochronne warstewki zapobiegające dalszej korozji w środowiskach

obojętnych. Do drugiej grupy należą siarczany, które wiążąc tlen zawarty w roztworze zmniejszają

tym samym korozją zanurzonego metalu.

Według mechanizmu ich wiązania z powierzchnią chronionego metalu inhibitory dzieli się na:

inhibitory fizyczne – gdy występują siły adsorpcji,

adsorpcyjne – wiązane są z powierzchnią metalu odwracalnymi siłami vanderwaalsowskimi lub

elektrostatycznymi,

chemisorpcyjne – wiązane częściowo siłami adsorpcji, częściowo siłami chemicznymi.

inhibitory chemiczne – w wypadku związków tworzących ochronne warstewki w wyniku reakcji z

metalem lub produktami jego korozji.

pasywujące – warstewka ochronna wynika wskutek utlenienia powierzchni metalu,

powłokowe – warstewka ochronna wynika wskutek tworzenia nierozpuszczalnych związków z

metalem lub produktami jego korozji.

Zastosowanie inhibitorów:

dodawane do silnikowych olejów smarnych,

dodawane do środków konserwujących (oleje, smary, wazeliny, woski, itp.),

stosowane do ochrony zbiorników ładunkowych,

poprzez natrysk na ściany zbiornika,

przez dodawanie do ładunku,

przed dodawanie do wody balastowej,

poprzez nanoszenie inhibitowanych olejów metodą flotacyjną(dodatek inhibitora do oleju

nalewanego nd dno zbiornika przed jego balastowaniem – przy napełnianiu zbiornika następuje

samorozprowadzanie),

dodawane do wody chłodzącej silniki spalinowe,

stosowane przy trawieniu metali,

lotne inhibitory korozji (pary inhibitora rozpuszczają się w warstwie wody obecnej na powierzchni

każdego metalu podczas jego składowania).

Wyszukiwarka

Podobne podstrony:

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

Korozja metali i jej sposoby zapobiegania, technik bhp

Korozja i jej zapobieganie 2010 SN

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

wyklad 12nowy procesy elektrodowe i korozja

KOROZJA BIOLOGICZNA II

korozja i tarcie

14 Korozja metali i stopów

1 2085 (2316+S) odporna na korozję na formy

korozja teoria

korozja teoria(1)

21 Wykonywanie zabezpieczeń przed korozją biologiczną i działaniem ognia

Korozja metali, Energetyka, Chemia

Korozja betonu, budownictwo pk, sem 1, chemia

więcej podobnych podstron