Podstawy Technik Wytwarzania I

CAM w mechatronice

Mirosław Miecielica Waldemar Wiśniewski

„Człowiek - najlepsza inwestycja”

Projekt współfinansowany przez Unię Europejską

w ramach Europejskiego Funduszu Społecznego

Warszawa 2010

2

Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Spis treści

1. Wprowadzenie ( M. Miecielica ) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4

1.1. Zakres zastosowań systemów CAM i współdziałanie z innymi

systemami . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5

1.2. Przesłanki do stosowania programów komputerowego wspomagania

wytwarzania CAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6

1.3. Możliwości programów CAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7

1.4. Wymagania programów komputerowego wspomagania

wytwarzania CAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8

1.5. Rozwój systemów CAD/CAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

1.6. Kryteria oceny systemów CAD/CAM . . . . . . . . . . . . . . . . . . . . . . . . . . .

12

1.7. Algorytmy działania programów typu CAM . . . . . . . . . . . . . . . . . . . . . . .

12

2. Wybrane instrukcje programu GTJ2000 (W. Wiśniewski) . . . . . . . . . . .

22

2.1. Instrukcja RON . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

22

2.2. Instrukcja CTUR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

22

2.3. Instrukcja OVS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23

2.4. Wywołanie narzędzia do obróbki . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

23

2.5. Instrukcje technologiczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

25

2.5.1. Instrukcje obróbki zgrubnej . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

26

2.5.2. Instrukcje obróbki wykańczającej . . . . . . . . . . . . . . . . . . . . . . . . .

32

2.5.3. Instrukcje obróbki otworu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

34

2.5.4. Obróbka rowka, przecinanie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

37

2.5.5. Nacinanie gwintu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

39

2.5.6. Instrukcje pojedynczego ruchu narzędzia . . . . . . . . . . . . . . . . . . . .

41

3. Przykład procesu technologicznego toczenia wykonanego

w programie GTJ2000 z objaśnieniami (W. Wiśniewski) . . . . . . . . . . . .

43

3.1. Wprowadzenie geometrii wyrobu i półfabrykatu . . . . . . . . . . . . . . . . . . .

44

PODSTAWY TECHNIK WYTWARZANIA I

3

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

3.2. Technologiczna część projektu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

54

4. Projektowanie w programie GTJ demo ( M. Miecielica) . . . . . . . . . . . . .

78

4.1. Sporządzenie planu obróbki na podstawie rysunku technicznego detalu . .

79

4.2. Przygotowanie programu do pracy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

79

4.3. Tworzenie geometrii detalu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

81

4.4. Wstawianie punktów i rysowanie linii . . . . . . . . . . . . . . . . . . . . . . . . . . .

82

4.5. Kreślenie okręgów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

84

4.6. Opisywanie profilu wyrobu i półfabrykatu . . . . . . . . . . . . . . . . . . . . . . . . .

86

4.7. Projektowanie procesu obróbczego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

89

4.8. Określenie i podanie niezbędnych danych . . . . . . . . . . . . . . . . . . . . . . . .

89

4.9. Proces wiercenia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

92

4.10. Planowanie czoła . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

95

4.11. Toczenie zgrubne średnicy ø60 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

96

4.12. Toczenie dokładne elementów o chropowatości Ra2.5 . . . . . . . . . . . . .

97

4.13. Obróbka kieszeni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

99

4.14. Nacinanie gwintu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

101

4

Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

1. Wprowadzenie w systemy CAM

(oprac. M. Miecielica)

Systemy CAM (ang. Computer Aided Manufacturing – komputerowe wspomaganie wy-

twarzania), służą do sterowania procesem wytwarzania za pomocą komputera, a więc do ste-

rowania obrabiarek, linii montażowych, robotów, centrów obróbkowych itp. Systemy te obej-

mują wszystkie etapy potrzebne do zrealizowania procesu wytwarzania, takie jak:

tworzenie bieżących harmonogramów prac

obróbka

montaż

kontrola jakości

organizacja transportu międzyoperacyjnego

Obecnie programy typu CAM mają budowę modułową, łącząc w sobie różne rodzaje ob-

róbki (np. moduł tokarski z modułem frezarskim). Posiadają biblioteki narzędzi, ułatwiają do-

bór parametrów obróbki, pozwalają na symulację, wizualizację procesu obróbki, czyli wspo-

magają pracę technologa w całym obszarze projektowania procesów technologicznych. W

związku ze swoją złożonością programy typu CAM nazywane są też systemami CAM.

Chcąc sterować procesem wytwarzania za pomocą komputera należy zastosować syste-

my CAM a systemy te musza spełniać następujące warunki:

posiadać sformalizowany język technologiczny, za pomocą którego można zapisać

wszystkie informacje w postaci, umożliwiającej wprowadzenie do komputera

dysponować

uniwersalną

metodą,

pozwalającą

na

proste

modelowanie

i algorytmizację całych procesów oraz ich elementów strukturalnych

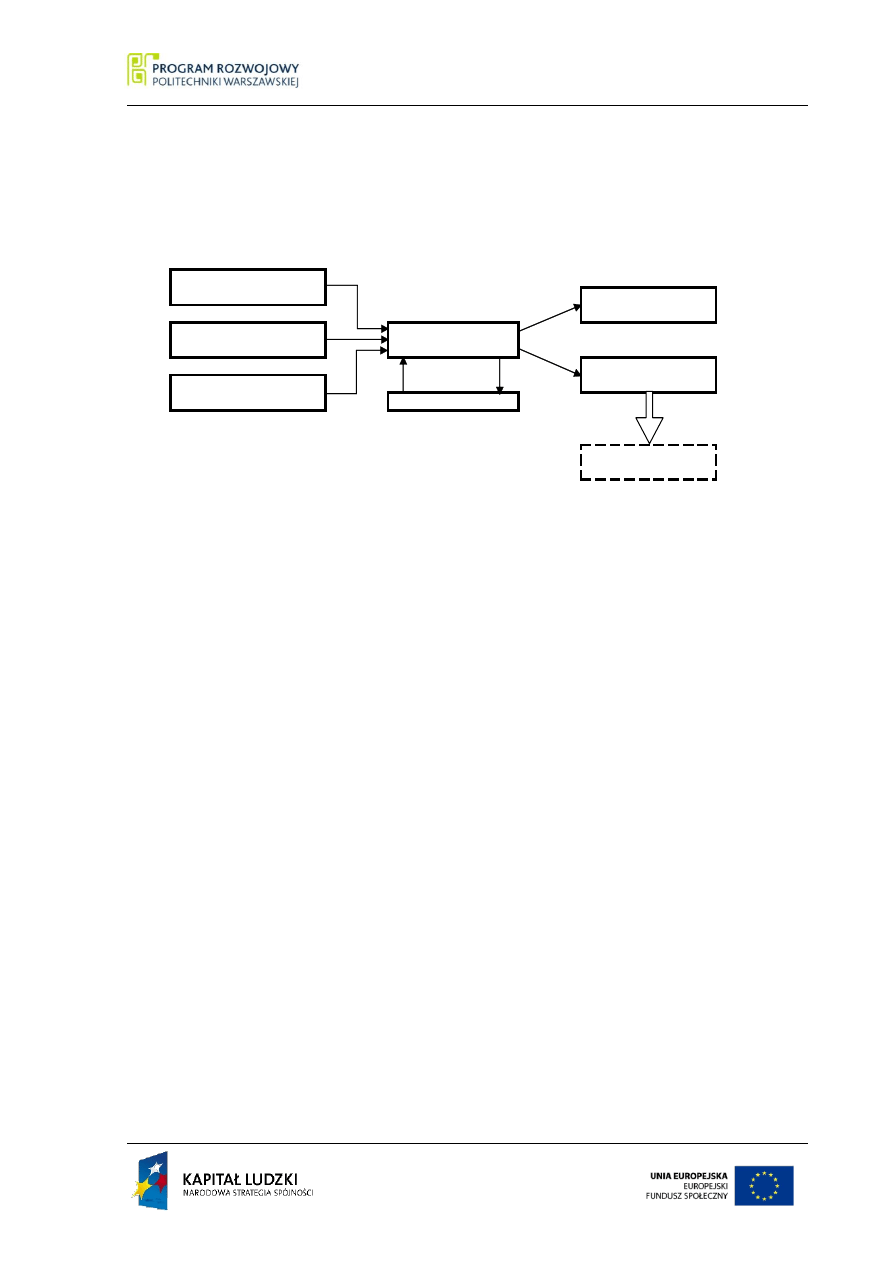

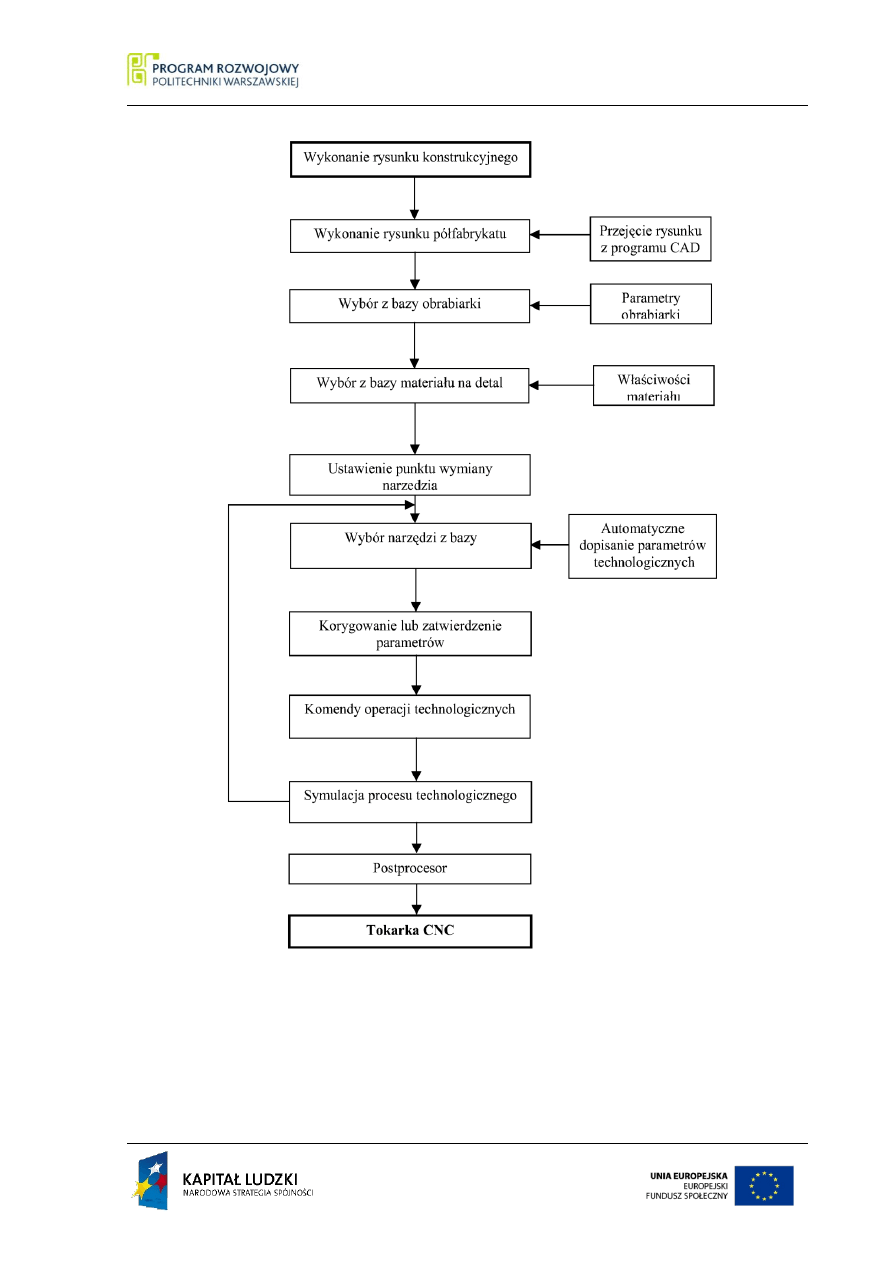

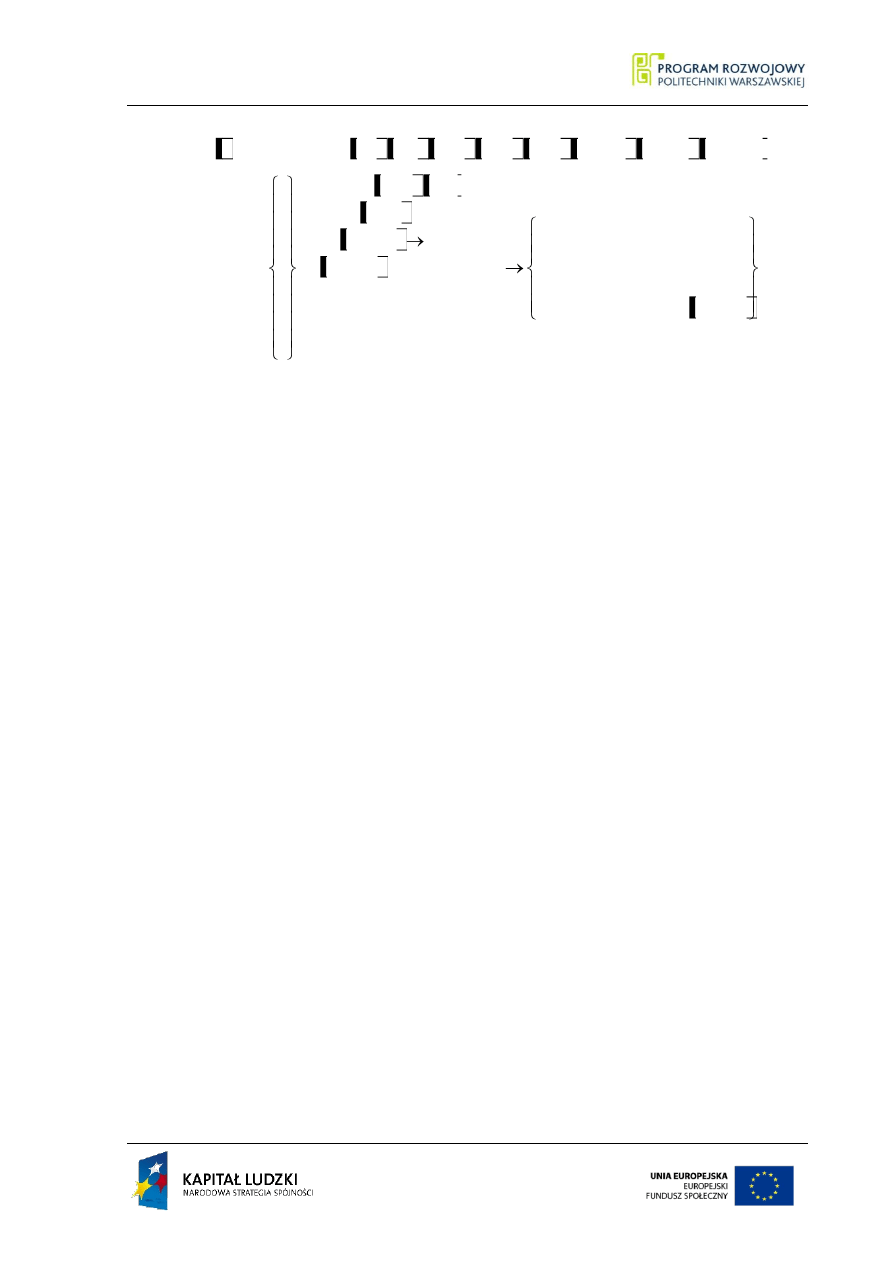

Na rysunku 1.1 pokazany jest ogólny blokowy schemat projektowania procesów techno-

logicznych z wykorzystaniem oprogramowania CAM. Informacje wejściowe dotyczące:

cech obrabianego detalu (kształt, dokładność wykonania, materiał)

środków i warunków produkcji

musi wprowadzić do komputerowego systemu wytwarzania CAM projektant-technolog.

Znając zasady budowy procesu technologicznego i wykorzystując możliwości systemu CAM

może on uzyskać dokumentację technologiczną oraz stworzyć program sterujący procesem

obróbki, który następnie zostaje przesłany do obrabiarki. Sterowanie realizowane jest poprzez

połączenia sieciowe

PODSTAWY TECHNIK WYTWARZANIA I

5

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

między komputerem, a obrabiarkami numerycznymi, bądź przez specjalne kości pamięci do

przenoszenia danych.

Wejście

Wyjście

Informacje o

obrabianym detalu

Dokumentacja

technologiczna

Zasady budowy

Komputer z

procesu technologicznego

programem typu CAM

Kod NC stetujący

Informacje o środkach

pracesem obróbki

i warunkach produkcji

Projektant

Obrabiarka sterowana

numerycznie

Rys. 1.1. Schemat ogólny projektowania procesów technologicznych

1.1.

Zakres zastosowań systemów CAM i współdziałanie z innymi

systemami

Oprócz systemów CAM istnieją także inne systemy komputerowego wspomagania prac inży-

nierskich, zaczynając od systemu CAD (ang. Computer Aided Design – komputerowe wspo-

maganie projektowania), a kończąc na systemie CAT (ang. Computer Aided Testing – kompu-

terowe wspomaganie kontroli) oraz systemie CAQ (ang. Computer Aided Quality Control –

komputerowe wspomaganie kontroli jakości).

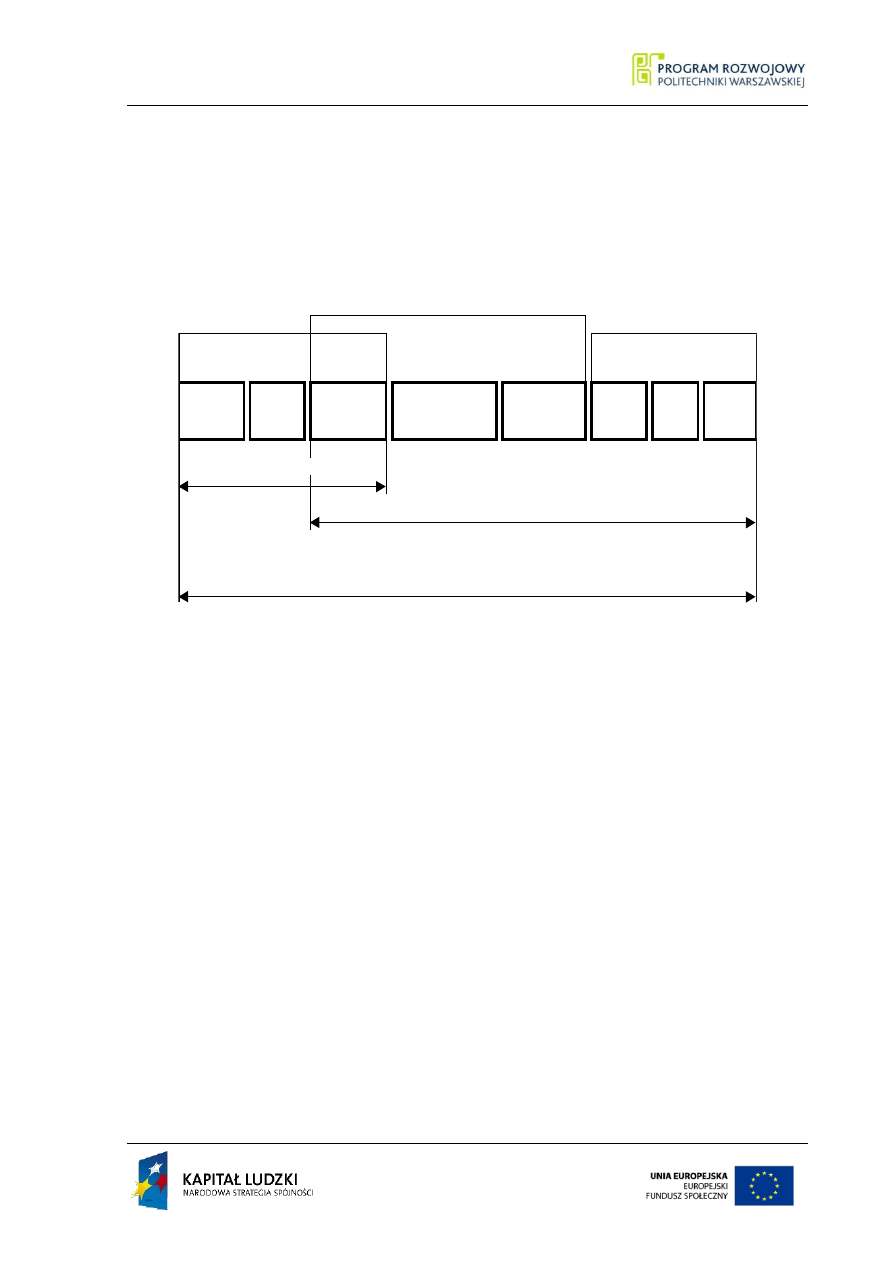

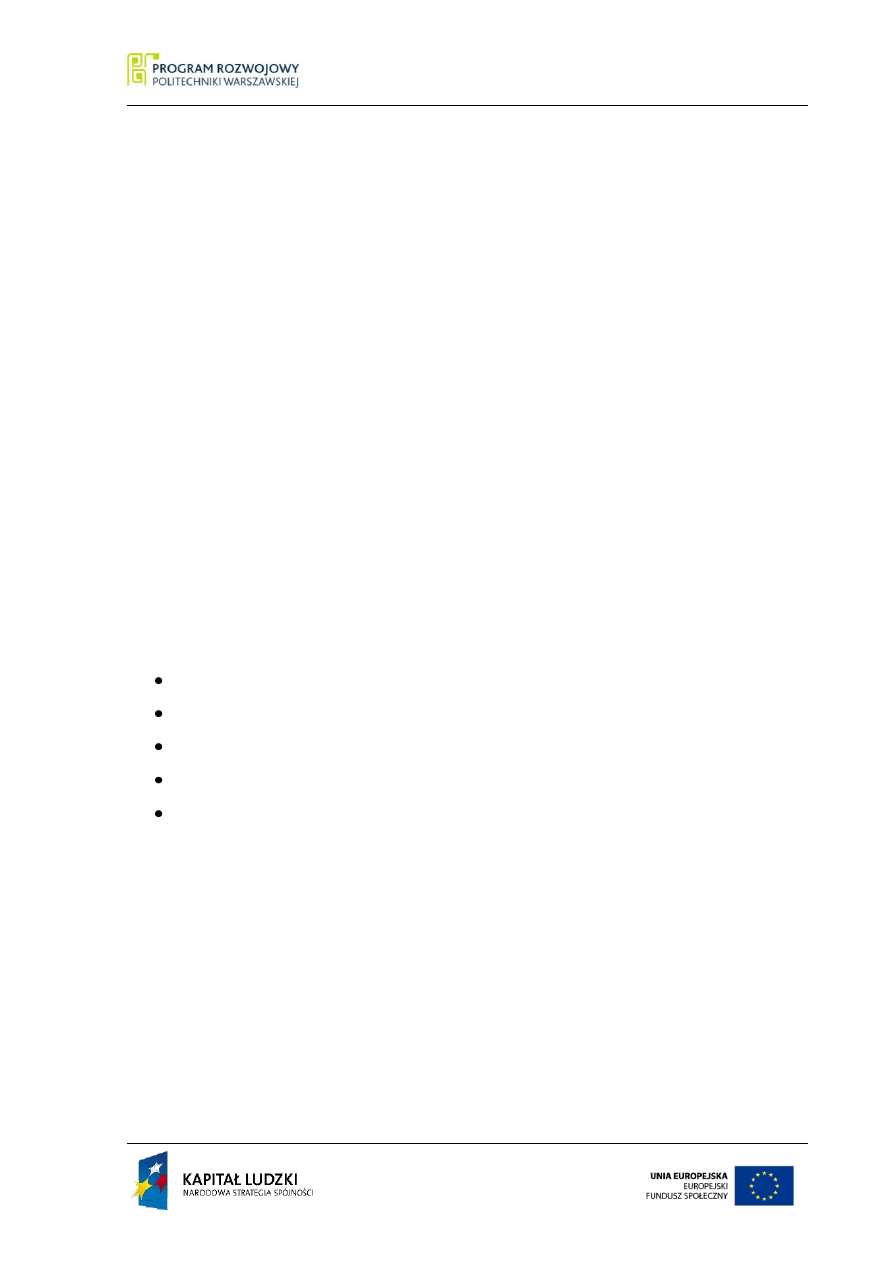

Systemy CAD, powiązane z systemami CAM, obejmują wszystkie etapy projektowania

określonego obiektu (rys. 1.2). W wyniku prac w tych systemach powstaje pełna dokumentacja

konstrukcyjna, składająca się z rysunków zestawieniowych i wykonawczych. W raz z powsta-

niem rysunków wykonawczych systemy CAD wyczerpują obszar swojego zastosowania, a

rozpoczyna się etap systemów wspomagających wytwarzanie. W programach CAM można

naszkicować kształt elementu zgodnego z rysunkami wykonawczymi, ale jest też możliwość

importowania rysunku z systemów CAD. Istnieją również złożone systemy CAD/CAM, w

których zakres zastosowań obejmuje obszar od koncepcji po kontrolę jakości. Systemy te za-

bezpieczą ciągłą automatyzację prac techniczno-organizacyjnych w technicznym przygotowa-

6

Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

niu produkcji (konstrukcji i technologii) oraz wytwarzaniu. Zalety połączonych systemów

CAD/CAM, z uwzględnieniem głównie korzyści wynikających z wytwarzania, zostały opisane

w punkcie, dotyczącym możliwości programów CAM. Systemy komputerowe CAT i CAQ

znajdują zastosowanie w ramach systemów CAM.

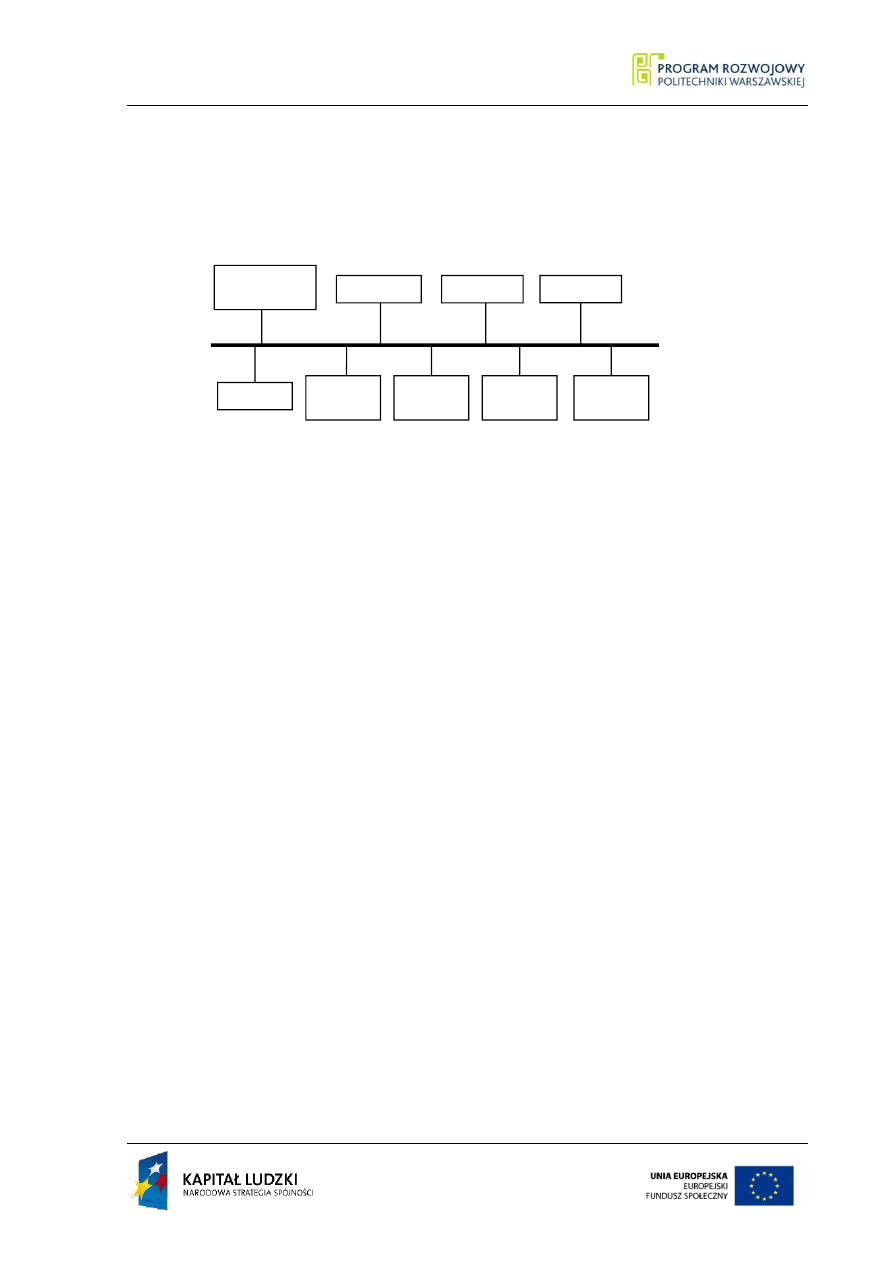

projektowanie

konstrukcja

procesów

wytwarzanie

Projekt

Rysunki

Opracowanie

Generowanie

Kontrola

Koncepcja

wstępny

wykonawcze

procesów

danych

Obróbka Montaż

jakości

technologicznych

obróbkowych

obszar zastosowania systemów CAD

obszar zastosowania systemów CAM

obszar zastosowania systemów CAD/CAM

Rys. 1.2. Zakres zastosowań systemów CAD, CAM, CAD/CAM

1.2.

Przesłanki do stosowania programów komputerowego wspoma-

gania wytwarzania CAM

Automatyzacja produkcji wielkoseryjnej i masowej, realizowana przez zastosowanie ob-

rabiarek, linii montażowych, centrów obróbkowych, manipulatorów i robotów sterowanych

numerycznie stała się czynnikiem inicjującym zaistnienia takiego rozwiązania również do naj-

częściej spotykanej w przemyśle produkcji małoseryjnej. Wprowadzenie na szeroką skalę au-

tomatyzacji produkcji spowodowało, że znacznie wzrósł udział pracochłonności technicznego

przygotowania produkcji w stosunku do pracochłonności wytwarzania. Przyczyniło się to do

komputeryzacji prac projektowych i to zarówno w fazie projektowania konstrukcji oraz tech-

nologii, jak i w fazie sterowania procesami wytwarzania. Główną przesłanką do stosowania

komputerowego wspomagania wytwarzania CAM jest więc wzrost wydajności produkcji. Po-

nadto ważna też jest poprawa jakości wyrobów, skrócenie czasu potrzebnego na uruchomienie

PODSTAWY TECHNIK WYTWARZANIA I

7

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

bądź przestawienie produkcji. Wpływ na rozwój systemów CAM mają również powiększające

się możliwości komputerowego wspomagania wytwarzania CAM, wynikające między innymi z

rozwoju techniki mikroprocesorowej, z rozwoju grafiki komputerowej, pozwalającej na coraz

lepszą wizualizację projektów. Istotną przesłanką do stosowania komputerowego wspomaga-

nia wytwarzania CAM jest także większa dostępność do komputerów i znacznie większe ich

możliwości.

1.3 Możliwości programów CAM

Przy pomocy programów CAM można projektować i symulować przebieg procesu tech-

nologicznego na komputerze. Można też sprawdzić kolizyjność narzędzi z obrabianym mate-

riałem oraz obrabiarką. Przy testowaniu programu na komputerze unika się ewentualnego

uszkodzenia obrabiarki lub elementów. Pozytywne wyniki poprawnego procesu technologicz-

nego umożliwiają uruchomienie produkcji. Duże możliwości daje wysoki poziom automatyza-

cji projektowania procesów technologicznych. Problem projektowania przejmuje wtedy kom-

puter. Istnieje wówczas konieczność formalizacji zapisu wiedzy technologicznej. Tworzone są

zatem procedury rozwiązywania problemów cząstkowych, poddających się łatwo algorytmiza-

cji. Wymienić tu należy procedury doboru parametrów skrawania, ustalenia kosztów operacji,

doboru odpowiednich narzędzi itp. Korzystanie z połączonych w system procedur odbywa się

na drodze dialogu technolog - komputer. Decyzje trudne do formalizacji podejmuje inżynier w

trybie konwersacyjnym oraz wprowadza dane niezbędne do prawidłowej pracy systemu. Po-

przez możliwość korzystania z procedur rozwiązywania problemów i baz danych (np. baz na-

rzędzi skrawających) programy CAM spełniają rolę programów eksperckich.

Niektóre programy same proponują dobór narzędzi do konkretnej obróbki i optymalizują

projektowany proces wyręczając projektanta. Dodatkowo systemy CAM, poprzez możliwość

szybkich zmian projektowanych procesów technologicznych, pozwalają na utrzymanie ela-

styczności produkcji. Przeniesienie programowania procesów technologicznych z obrabiarek

CNC na komputer, nastąpiło przyśpieszenie przezbrajania linii produkcyjnych, wyposażonych

w obrabiarki numeryczne.

Jeszcze większe możliwości daje połączenie systemów CAD i CAM. Systemy te, pozwalają na

szybką zamianę pomysłu w program NC i gotowy wyrób. Kompletny system CAD-CAM

8

Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

można uzyskać kupując główny program CAD i opcjonalne nakładki CAM lub też inwestując

w system, który ma zintegrowane ze sobą moduły CAD i CAM.

Dużą zaletą systemów CAD-CAM jest fakt, że od początku system zwraca uwagę na

wszystkie detale, alarmując projektanta natychmiast, jeśli coś jest niewykonalne w danym ma-

teriale. Gdy projektuje się elementy z drogiego materiału (np. tytanu) szczególnie ważne jest,

aby projekt nie miał błędów. Stosując odpowiedni system CAD-CAM można zaprojektować

konstrukcję, następnie kolejne procesy technologiczne, a po sprawdzeniu na komputerze za-

cząć produkcję.

1.4

Wymagania programów komputerowego wspomagania wytwa-

rzania CAM

Opisując ogólnie wymagania sprzętowe programów typu CAM można wyróżnić trzy czyn-

niki: czas powstania programu, poziom automatyzacji projektowania procesów technologicz-

nych, zakres zastosowania programu.

Czas powstania programu w sposób oczywisty określa wymagania sprzętowe programów

CAM. Najlepsze komputery z okresu powstawania pierwszych programów CAM, miały para-

metry, które dziś zapewnia standardowy sprzęt komputerowy z dolnej półki cenowej. Wyma-

gania tych programów, dotyczące procesora, pojemności pamięci RAM i środowiska, w któ-

rym pracują są łatwe do spełnienia. Wadą tych programów są jednak ich małe możliwości.

Programy nowsze mają więcej możliwości, lecz także więcej wymagań. Nowe programy wy-

magają przykładowo: procesora Intel Core Duo, 1 GB pamięci RAM, a pracują w środowi-

skach Windows, UNIX.

Drugi czynnik, wpływający na wymagania programów komputerowego wspomagania wy-

twarzania CAM to poziom automatyzacji projektowania procesów technologicznych. Progra-

my typu CAM służą do sterowania procesem wytwarzania, poprzez projektowanie procesów

technologicznych na komputerze. W zależności od automatyzacji projektowania, programy

mają różne wymagania. Przy małej automatyzacji, gdzie w procesie projektowania procesu

technologicznego główną rolę spełnia technolog, programy CAM są prostsze i mają mniejsze

wymagania sprzętowe. Wraz ze wzrostem automatyzacji, problem projektowania procesu

przejmuje komputer. Programy CAM posiadają wtedy, wymienione już wcześniej, specjalne

PODSTAWY TECHNIK WYTWARZANIA I

9

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

procedury rozwiązywania problemów cząstkowych. Wymagają jednak komputerów nowocze-

snych o dużych możliwościach obliczeniowych.

Następnym czynnikiem wpływającym na wymagania programów CAM jest ich zakres za-

stosowania. Im program jest bardziej złożony i posiada więcej możliwości (np. łącząc w sobie

różne typy obróbki, zapewniając wysokiej klasy wizualizację i symulację procesu obróbki), tym

jego wymagania są większe.

Podsumowując najmniejsze wymagania sprzętowe mają starsze programy typu CAM o

małej automatyzacji procesów technologicznych. Największe wymagania stawiają

programy najnowsze o dużej automatyzacji projektowania procesów technologicznych,

mające szerokie zastosowanie. Programy te wymagają wysokiej klasy komputerów.

Efektywne wykorzystanie programów typu CAM wymaga również odpowiednio wykwa-

lifikowanej kadry technicznej.

1.5

Rozwój systemów CAD/CAM

Zastosowanie systemów CAD/CAM/CAE umożliwia przejście do wysokowydajnych

procesów produkcyjnych, których okres wykonania od chwili pomysłu do gotowego wyrobu

zostaje skrócony nawet o 60 ÷ 70% czasu potrzebnego do realizacji w sekwencyjnym procesie

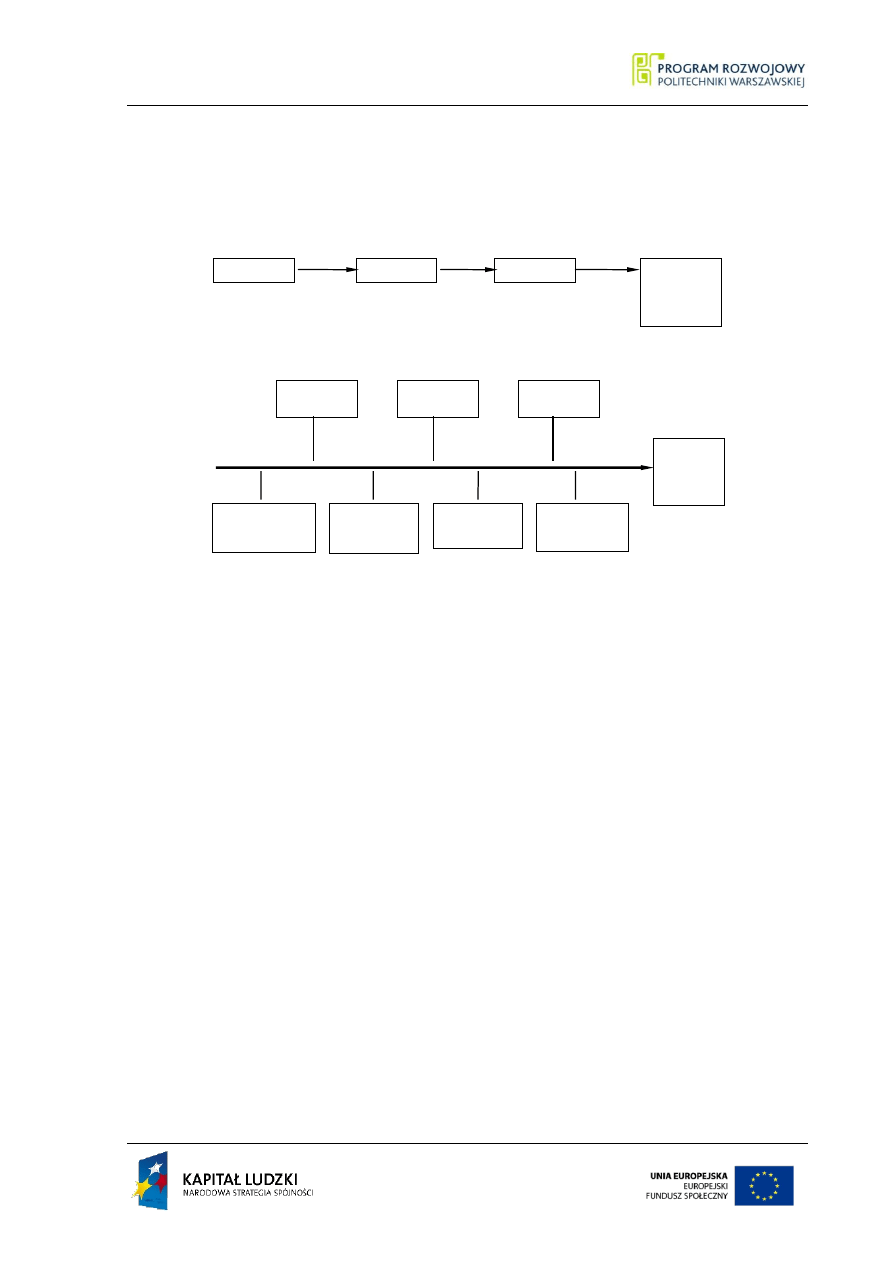

projektowania i wytwarzania. Na rysunku 1.3 przedstawiono przykład projektowania tego

samego wyrobu przez dwie grupy inżynierów o porównywalnych kwalifikacjach zawodowych,

doświadczeniu, współczynniku inteligencji itp., w dwu różnych systemach projektowania i wy-

twarzania: projektowaniu sekwencyjnym i

współbieżnym. Eksperyment ten pozwolił na doko-

nanie oceny proporcji czasu potrzebnego przy realizacji projektu w systemie sekwencyjnym

gdzie:

1/3 czasu zajmuje przygotowanie i poprawianie dokumentacji,

1/3 czasu pochłania rozwiązywanie konfliktów pomiędzy pracownikami,

1/3 czasu to efektywna praca twórcza.

W początkach lat 80 rozpoczęła się specjalizacja systemów CAD/CAM dla poszcze-

gólnych branż np. elektrotechnika, budownictwo, mechanika. Tworzono specjalistyczne bazy

pod kątem wymagań danego przemysłu. Był to etap, na którym systemy CAD/CAM zaczęły

10 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

mieć budowę modułową, a poszczególne wymienialne moduły dobierano pod kątem wymagań

charakterystycznych dla danej branży.

a.)

b.)

inżynier 1

inżynier 2

inżynier 3

gotowy

projekt

X dni

gotowy

projekt

X/3 dni

inżynier 1

inżynier 2

inżynier 3

Baza

obrabiarkowa

baza

konstrukc.

baza

technolog.

baza

materiałowa

Rys. 1.3. a.) Schemat projektowania sekwencyjnego,

b.) Schemat projektowania współbieżnego (concurrent engineering).

Zmianom podlegała również platforma sprzętowa i środowiskowa, której wymagały

poszczególne systemy. Producenci oprogramowania CAD/CAM, uwzględniając możliwości

techniczne użytkowników oferowali szeroką platformę sprzętową począwszy od komputerów

osobistych klasy Pentium do stacji roboczych. Możliwa się stała praca z systemami operacyj-

nymi zarówno w środowisku Windows, jak i w systemach Solaris, AIX, czy UNIX.

Rozwój systemów CAD/CAM przedstawiono graficznie na rysunku 1.4.

Do najbardziej zaawansowanych systemów zintegrowanych typu CAD/CAM zaliczyć

można systemy CATIA i Unigraphics. Należy jednak zaznaczyć, że systemy te należą do naj-

droższych. Również platforma sprzętowa w postaci dobrych komputerów PC lub stacji robo-

czych pociąga za sobą znaczne koszty. Nic więc dziwnego, że na te rozwiązania mogą sobie

pozwolić duże korporacje przemysłowe o znacznych zasobach kapitałowych.

Najnowsze prognozy wskazują na dalsze zaawansowanie systemów kompute-

rowego wspomagania projektowania i wytwarzania przejawiające się możliwością współpracy

PODSTAWY TECHNIK WYTWARZANIA I 11

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

projektanta z wyspecjalizowanymi programami komputerowymi, które będą rozwiązywały lub

podpowiadały najkorzystniejsze rozwiązanie zadanego problemu.

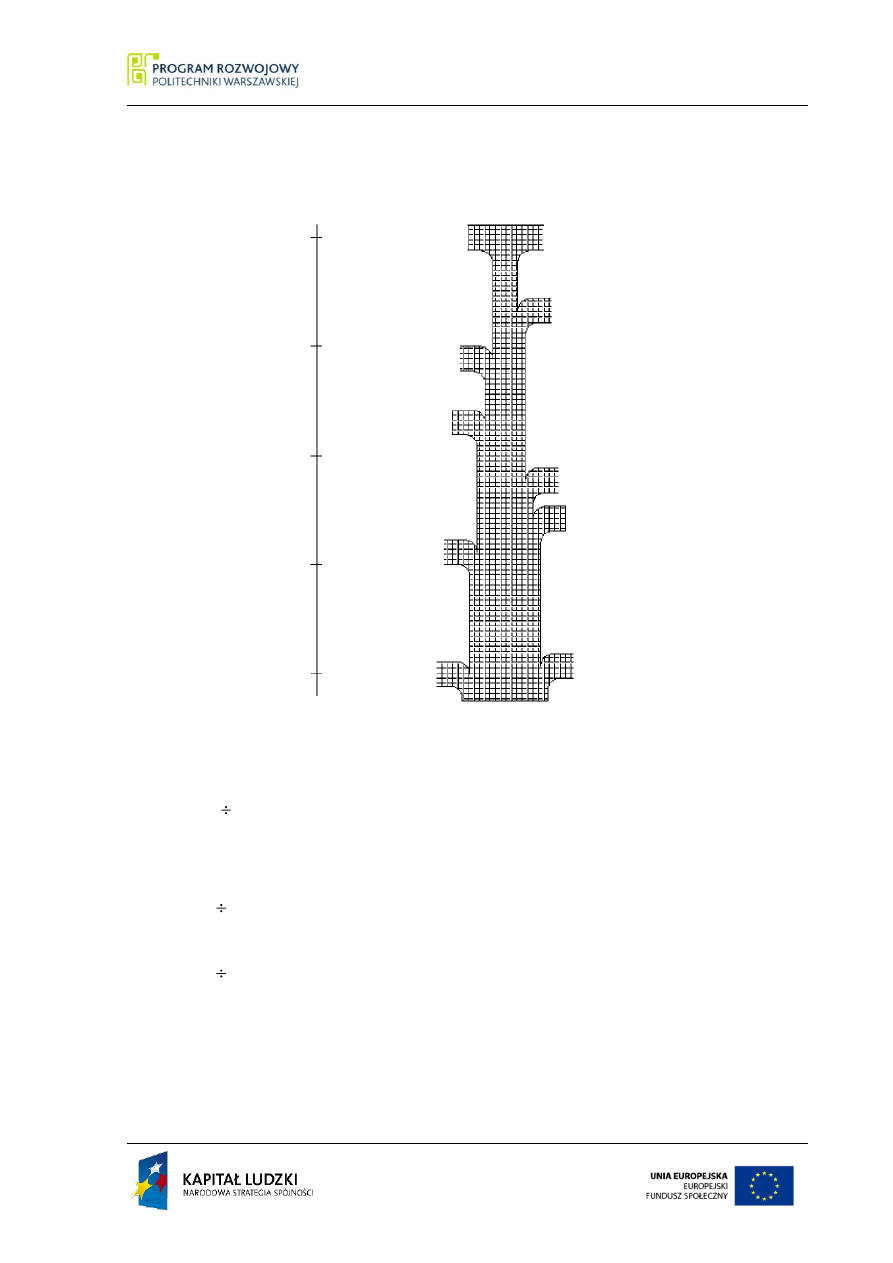

Rys. 1.4. Rozwój systemów CAD/CAM od roku 1950

W budowie systemów CAD/CAM można wyróżnić trzy etapy rozwoju:

1950 1975 - wspomaganie obliczeń inżynierskich w analizie konstrukcji i

zastosowanie komputerowych systemów programowania

obrabiarek sterowanych numerycznie,

1975 1990 - zastosowanie grafiki komputerowej do wszystkich faz

projektowania i wytwarzania,

1990 2010 - zintegrowane systemy CAD/CAM, współbieżne projektowanie i

automatyzacja produkcji, symulacja całego procesu wytwarzania i

eksploatacji, możliwość podpowiedzi parametrów procesu jak i doboru

narzędzi (odbiorcami tych programów są duże firmy np. Nissan,

Boeing, itp).

1

950

obrabiarki

numeryczne

centra

obróbkowe

elastyczne sys-

temy obróbcze

1

960

1

970

diagnostyka

inteligentne

obrabiarki

1

980

1

990

sterowanie

numeryczne

systemy

eksperckie

CAD

CAD/CAM

symulacje

12 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Schemat takiego „zespołu” (projektant - inteligentny program) pracującego nad projek-

tem przedstawiono na rysunku 1.5, gdzie projektant wiodący współpracuje z innymi projektan-

tami i inteligentnymi programami. Z uwagi na pracę takiego „zespołu” w sieci internet’u zanika

bariera granic i odległości w doborze specjalistów do rozwiązania danego zagadnienia.

projektant

wiodący

Agent 1

internet

inżynier

bieżący

projekt

biblioteki

firmowe

normy

i przepisy

oferty

produkcji

Agent 1

inżynier 1

Rys. 1.5. Współpraca projektanta z inteligentnymi agentami

(Agent -intelligent agents - programy rezydujące w sieci komputerowej

i zastępujące człowieka w pewnych czynnościach)

1.6

Kryteria oceny systemów CAD/CAM

Wiedzę o systemach CAD/CAM można uzyskać albo z dostępnych informacji

handlowych lub poprzez pracę z tymi systemami. Oczywistym jest, że ogólnie dostępna infor-

macja handlowa nie jest źródłem najbardziej miarodajnym z uwagi na jej reklamowy charakter.

Jednocześnie na etapie wyboru oprogramowania do wdrożenia trudnym do rozwiązania pro-

blemem jest praca ze wszystkimi potencjalnymi systemami CAD/CAM. Z tego względu skaza-

ni jesteśmy na informacje pośrednie np. ilość instalacji systemu w przemyśle, będąca bardzo

wymiernym wskaźnikiem pozwalającym ponadto na weryfikację przydatności oprogramowania

w praktycznym zastosowaniu przemysłowym.

Za główne kryteria klasyfikacji oprogramowania typu CAD/CAM można uznać:

- platformę sprzętową i środowiskową, ilość instalacji oraz możliwość pracy w sieci,

- zakres zadań realizowanych poprzez poszczególne moduły oprogramowania, jego jakość

oraz stopień integracji modułów,

- stabilność producenta oprogramowania na rynku programów komputerowych, poziom

szkolenia i koszty wdrożenia systemu.

Platforma sprzętowa, na której pracuje oprogramowanie typu CAD/CAM w

istotny sposób wpływa na cenę produktu (np. stosunek cen programów pracujących na kom-

PODSTAWY TECHNIK WYTWARZANIA I 13

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

puterach osobistych w środowisku WINDOWS do programów pracujących na stacjach robo-

czych jest jak 1 do 100).

W 2008 roku na świecie było eksploatowanych około miliarda komputerów osobistych

i one stanowiły główną bazę sprzętową dla większości przedsiębiorstw. Z uwagi na ciągle

wzrastające możliwości techniczne i programowe tego typu komputerów duża część firm

(zwłaszcza małych i średnich) wprowadzających do swojej „infrastruktury technicznej” opro-

gramowanie typu CAD/CAM będzie korzystała z komputerów klasy PC. Zmusza to producen-

tów oprogramowania wymagającego dotychczas stacji roboczych, do rozszerzenia platformy

sprzętowej o komputery osobiste. Dobrym tego przykładem jest system CADDS pracujący na

obu platformach sprzętowych. Wielkie korporacje przemysłowe działające w takich branżach

jak lotnictwo, czy przemysł samochodowy wdrażając i rozwijając zastosowanie systemów zin-

tegrowanych typu CAD/CAM pozostaną natomiast w sferze platformy sprzętowej opartej o

stacje robocze (około 14 mln stacji roboczych w 2008r.).

Podane powyżej kryteria oceny systemów CAD/CAM z uwagi na ich znaczną ilość w

ofercie handlowej wydają się być zbyt ogólne i niewystarczające dla trafnego wyboru właści-

wego oprogramowania. Z tego względu należy sprecyzować bardziej szczegółowe kryteria

związane zarówno z samym oprogramowaniem jak i czynnikami wynikającymi z sytuacji wra-

żającego. Uwzględniając powyższe elementy można wyszczególnić następujące kryteria oceny

mające wpływ na wybór konkretnego systemu:

1. Możliwości techniczne wdrażającego.

Należy tu wziąć pod uwagę stopień komputeryzacji wdrażającego, oraz odpowiedzieć

na pytanie: czy wybór systemu wiąże się z zakupami sprzętowymi, czy bazę dla oprogramowa-

nia stanowić będzie posiadany dotychczas sprzęt komputerowy.

2. Praca w sieci.

Obecnie, w czasie szybkiego i powszechnego rozwoju sieci lokalnych, a także łatwemu

dostępowi do sieci Internet, coraz częściej spotkać się można z pracą w sieci. Wykorzystując

mechanizmy sieciowe, współczesne systemy CAM umożliwiają pracę grupie technologów nad

jednym projektem. Przy czym mogą oni korzystać z tych samych, aktualnych danych za pomo-

cą sieci komputerowej, będąc w różnych miejscach świata. Dodatkowo praca w sieci pozwala

14 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

na wykorzystanie do zaawansowanych zadań i obliczeń konstrukcyjnych, komputerów o du-

żych mocach obliczeniowych, znajdujących się w sieci komputerowej.

Praca grupowa w sieci ma jeszcze inne istotne zalety. Każdy z pracowników może

opracowywać jeden z modułów funkcjonalnych projektu, całość natomiast jest nadzorowana w

jednym miejscu. Każda z osób uczestniczących w projekcie ma możliwość obejrzenia współ-

pracującego modułu (elementu) i na bieżąco edycji projektu bez ingerencji w podglądany plik.

Przykładem takiego rozwiązania jest np. stosowanie plików referencyjnych. Pliki referencyjne

stosuje się też przy pracy na jednym stanowisku.

3. Modułowa budowa systemu.

Łatwość dostosowania do specyficznych i zmieniających się potrzeb użytkownika po-

zwala na możliwie pełne wykorzystanie oprogramowania. Dodatkowe moduły funkcjonalne,

np. modeler parametryczny, bazy narzędziowe, moduł do wizualizacji przedmiotu obrabianego

- pozwalają dostosować z czasem narzędzia pracy bez zmiany kosztownego oprogramowania.

4. Łatwość nauki programu.

Kryterium to jest szczególnie istotne z punktu widzenia użytkownika, który po raz

pierwszy zetknie się z systemem CAM.

Przy obecnym zaawansowaniu rozwiązań programowych i mnogości oferowanych funkcji, nie

jest łatwo projektantowi korzystającemu z tradycyjnych metod, szybko opanować współczesny

system CAM.

5. Łatwość posługiwania się programem.

Jak każde narzędzie, aplikacja powinna ułatwiać pracę i przyspieszać powstawanie pro-

jektu. Łatwość obsługi programu ma decydujący wpływ na komfort i wydajność pracy projek-

tanta. Dzisiejsze systemy oferują obsługę przez tzw. graficzny interfejs użytkownika, co znacz-

nie upraszcza proces projektowania.

6. Wieloplatformowość.

Praca na możliwie wielu platformach sprzętowych i współpraca z różnymi urządzenia-

mi peryferyjnymi pozwala użytkownikowi systemu na wybór sprzętu na jakim pracuje, stosow-

nie do swoich potrzeb i możliwości finansowych. System CAM spełnia swoje zadanie w ra-

mach określonych kosztów jego wdrożenia. Część producentów oprogramowania CAD/CAM

PODSTAWY TECHNIK WYTWARZANIA I 15

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

(np. Bentley) oferuje systemy pracujące pod kontrolą różnych systemów operacyjnych (UNIX,

Windows NT, OS/2), co wymusza stosowanie do określanych zadań również odpowiedniej

platformy sprzętowej. Technolog może, więc pracować na różnorodnym sprzęcie. Mogą to

być komputery osobiste z procesorami zgodnymi z procesorami Intel, Power Macintosh, stacje

robocze DEC Alpha, po wydajne stacje robocze HP, SUN czy SGI. Powyższe wymagania

wpływają w sposób istotny na koszt sprzętu i oprogramowania. Wydaje się, że praca oprogra-

mowania CAD/CAM w wielu środowiskach systemowych jest szczególnie przydatna.

7. Możliwość tworzenia makroinstrukcji.

Częste i czasochłonne wykonywanie tych samych, rutynowych poleceń można zastąpić

napisanym makropoleceniem. Część programów oferuje wewnętrzne języki programowania,

dzięki którym można tworzyć w oparciu o polecenia systemu własne, specjalizowane aplikacje.

Można w ten sposób przyspieszyć i zautomatyzować część funkcji. Daje to również możliwość

tworzenia nowych specyficznych poleceń, nieoferowanych przez system.

8. Wymiana plików między stanowiskami i zgodność ze starszymi wersjami systemu.

Praca na różnorodnych wersjach systemu wymusza akceptowanie plików rysunkowych

i danych przez nowsze wersje tego oprogramowania. W przeciwnym wypadku każde wprowa-

dzenie nowej wersji systemu wymagałoby odtwarzania rysunków i danych.

Ważna jest też bezkonfliktowa wymiana plików między stanowiskami projektowymi, gdy ist-

nieje kilka stanowisk o różnych platformach sprzętowych i systemowych. Najprostszym przy-

kładem może tu być akceptowanie plików aplikacji DOS-owych przez aplikacje w środowisku

Windows .

9. Stały rozwój systemu i możliwość uaktualniania jego wersji wraz ze zwiększaniem się

potrzeb użytkownika.

Aby masowy odbiorca mógł korzystać z najnowszych technologii, pracownik powinien

mieć dostęp do nowych wersji systemu. Producenci systemów CAD/CAM prowadzą prace

badawczo-rozwojowe ulepszając swoje produkty. Pozwala to na sprostanie konkurencji, a

jednocześnie nadążanie za ciągłym postępem technicznym.

Wiele firm oferuje bezpłatne uaktualnienia w ramach wykupionej licencji. Przykładem może

być program subskrypcji usług i technologii firmy Bentley Systems - Bentley SELECT. Tego

16 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

typu przedsięwzięcia mają na celu kompleksową obsługę użytkownika oprogramowania, od

instalacji systemu wraz z wyborem platformy sprzętowej, przez program szkoleń, uaktualnienia

wersji programu i serwis techniczny. Dzięki temu w łatwy sposób można dostosować system

do swoich potrzeb i możliwości finansowych.

Obecna, duża konkurencja na rynku oprogramowania CAD/CAM, wymusiła na producen-

tach dbałość o dostarczanie pełnego zestawu narzędzi do komputerowego wspomagania pro-

jektowania i wytwarzania. Powstały, więc grupy współpracujących ze sobą producentów, ofe-

rujących wspólnie swoje rozwiązania. Przykładem może być grupa MAI skupiająca wokół fir-

my Autodesk producentów oprogramowania i nakładek CAD/CAM/CAE.

10. Wiarygodność producenta i jego pozycja na rynku.

Przy zakupie i wdrożeniu systemu komputerowego wspomagania projektowania i wytwarzania

istotne jest, aby była to firma mająca już wyrobioną markę. Firma posiadająca odpowiedni po-

tencjał badawczy i rozwojowy umożliwiający pomoc przy wdrożeniu i instalacji oprogramo-

wania, organizację szkoleń, i co najważniejsze, zapewnienia stałej pomocy technicznej.

Powyższe wymaganie, a także kryterium z punktu poprzedniego, są szczególnie istotne

przy dużych wdrożeniach, gdy system CAM w przedsiębiorstwie ma funkcjonować w oparciu

o wiele stanowisk roboczych i na rożnych platformach sprzętowych.

11. Liczba użytkowników.

Kryterium to jest dość blisko związane z punktem poprzednim. Z jednej strony od-

zwierciedla ono popularność systemu na rynku. Może też być swego rodzaju wskaźnikiem

zaufania ze strony użytkowników. Nie należy jednak tej zasady traktować dosłownie.

12. Otwarta architektura systemu.

Możliwość tworzenia własnych aplikacji np. możliwość opracowywania własnych baz

narzędziowych dostosowanych do specyfiki technologicznej zakładu, lub przejęcia ich od in-

nych użytkowników, innych systemów.

13. Wizualizacja procesów technologicznych w2D lub 3D.

Możliwość weryfikacji na monitorze komputera ewentualnych kolizji w opracowywa-

nym procesie technologicznym.

14. Koszt wdrożenia systemu (program, sprzęt, szkolenia)

PODSTAWY TECHNIK WYTWARZANIA I 17

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

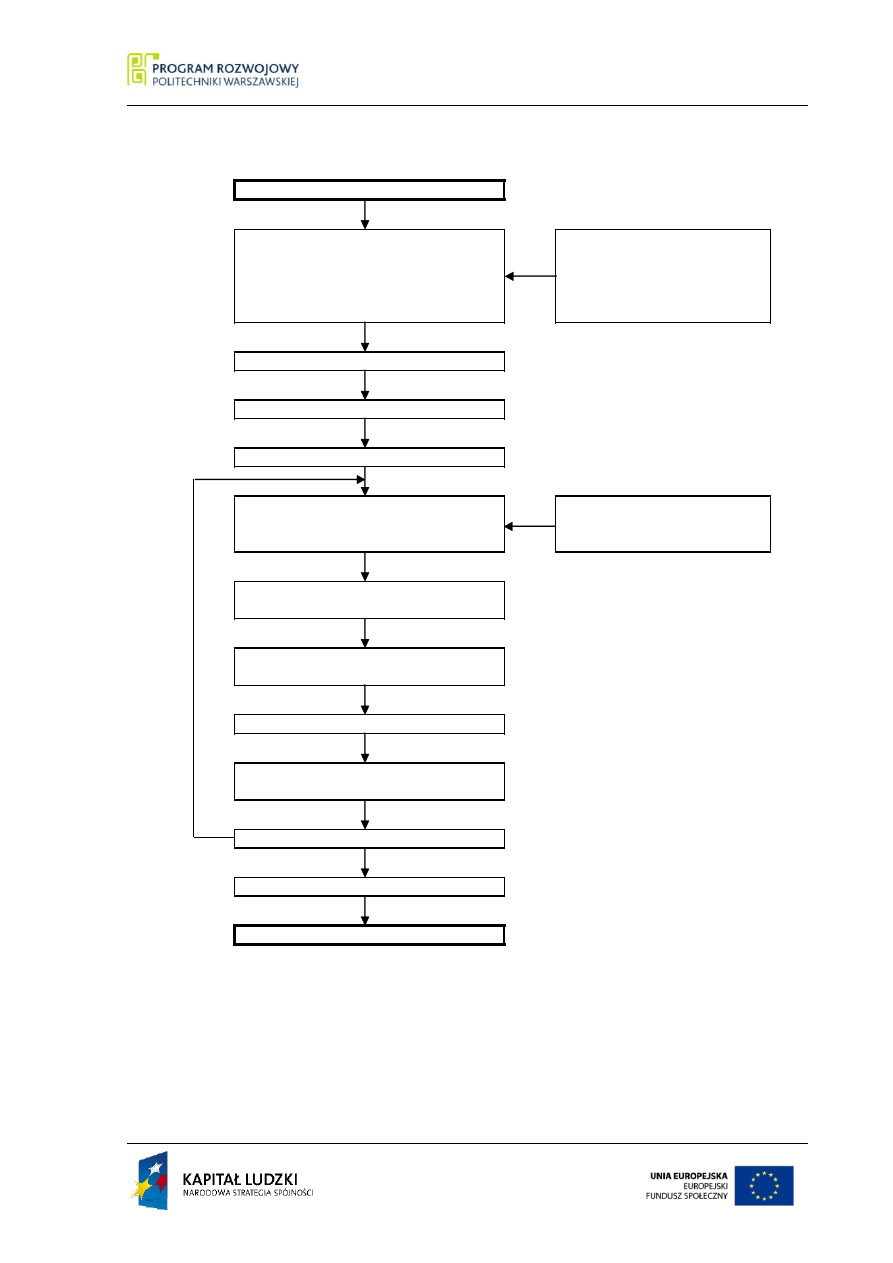

1.7. Algorytmy działania programów typu CAM

Wykonanie rysunku konstrukcyjnego

Wykonanie rysunku półfabrykatu

Przejęcie rysunku 2D/3D z programu

CAD w formacie DXF, CADL, DWG,

VDA-FS, STL, IGES, ANVIL, STEP,

albo bezpośrednio z modelera

bryłowego SolidWorks

Wybranie z bazy postprocesora

Wybranie z bazy materiału na detal

Ustawienie punktu wymiany narzędzi

Wybranie narzędzia z bazy danych

Automatyczne dopisywanie

parametrów technologicznych

Korygowanie lub zatwierdzanie parametrów

charakteryzujących pracę narzędzia

Wybranie komendy operacji technologicznej

Zaznaczenie punktu startu i końca obróbki

Korygowanie lub zatwierdzanie parametrów

obróbki

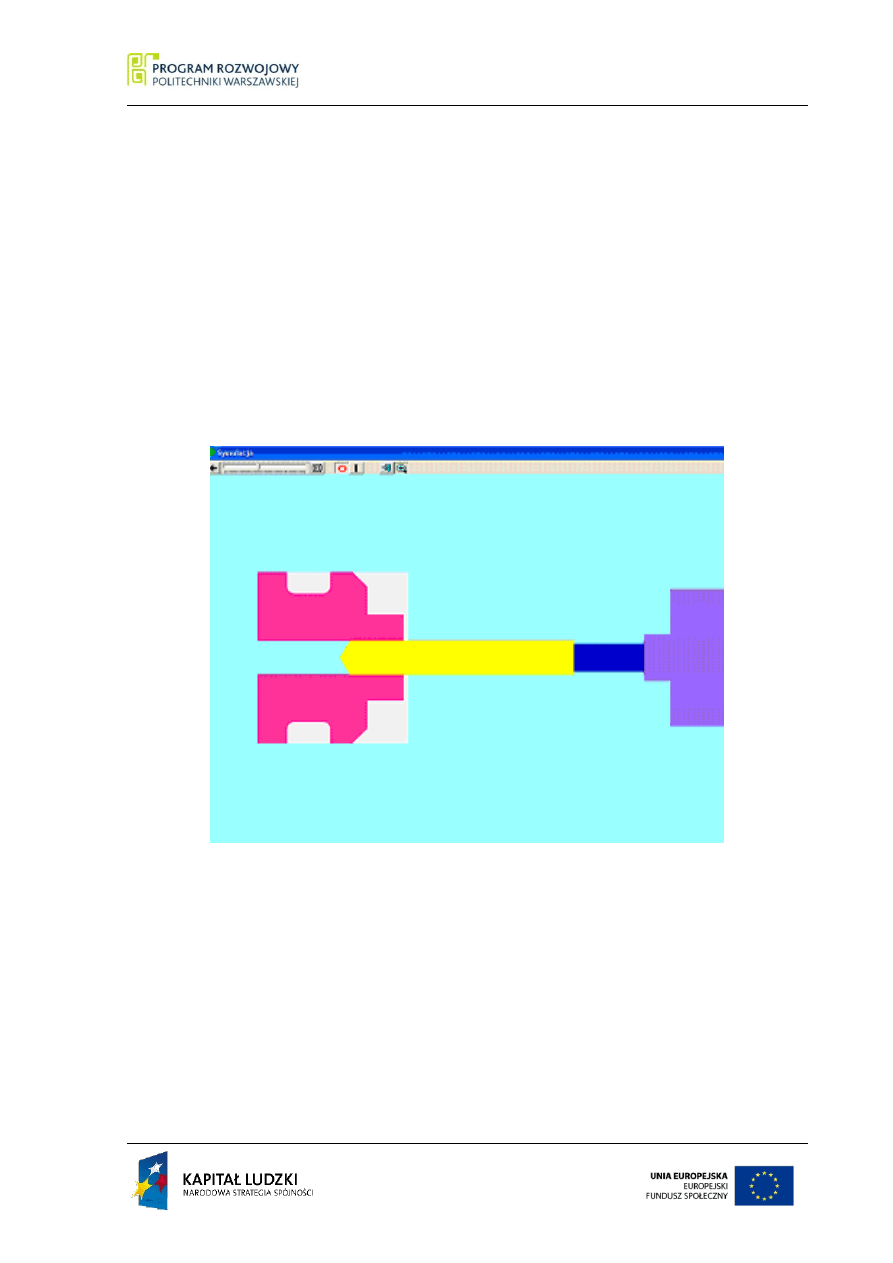

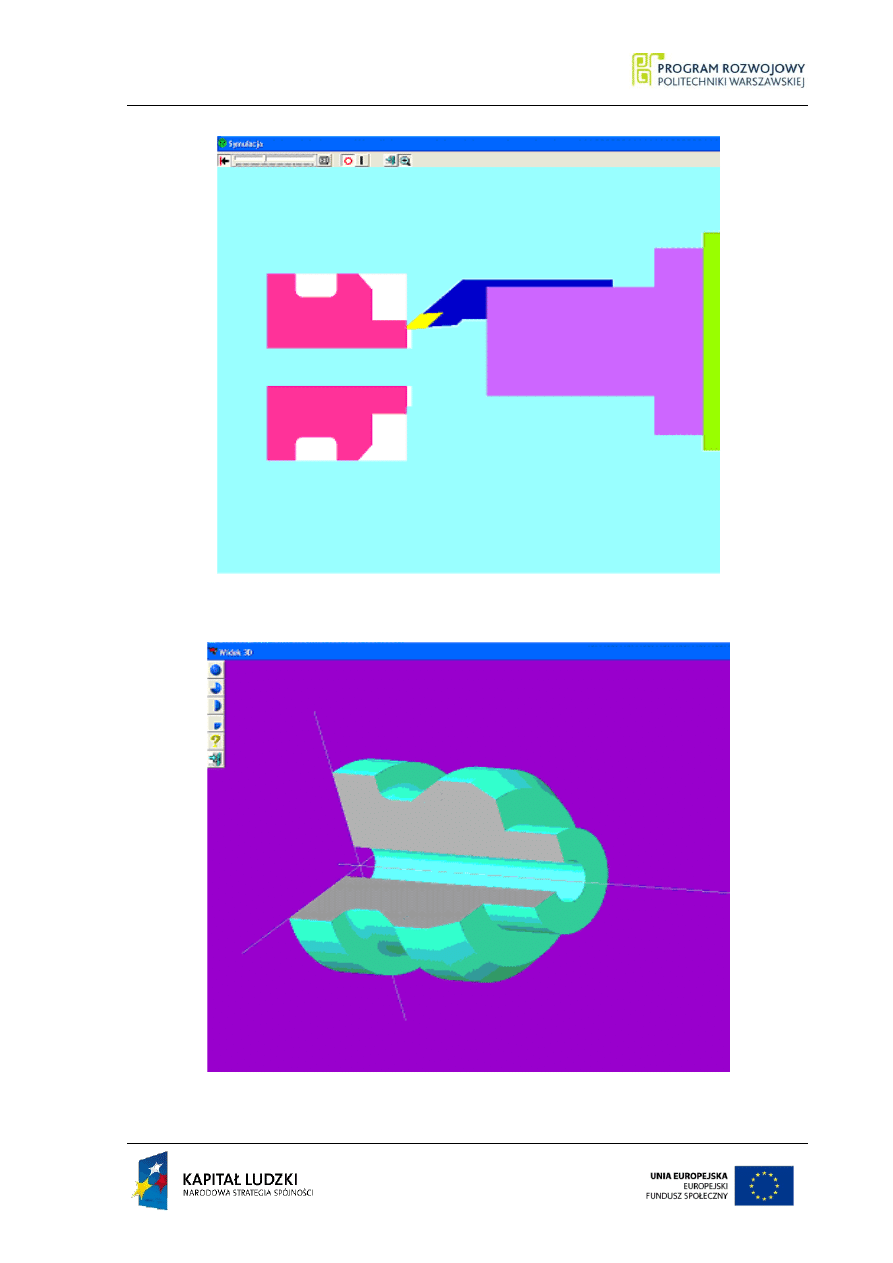

Symulacja procesu technologicznego

Przesłanie kodu NC do tokarki

Tokarka CNC

Rys. 1.6 Algorytm postępowania w programie AlphaCAM

18 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

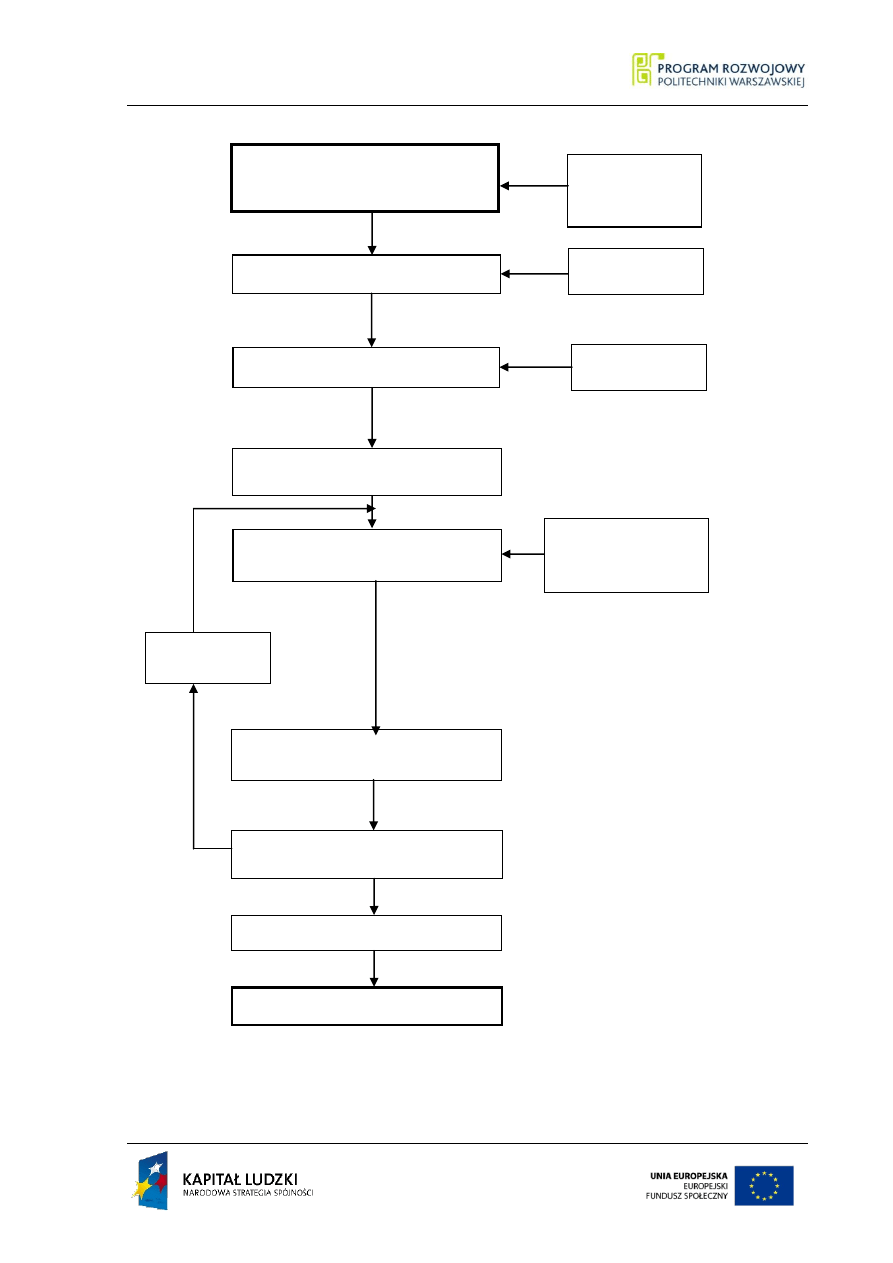

Rys.1.7. Algorytm działania programu KSPT/WIN

Wykonanie rysunku

konstrukcyjnego

Wykonanie rysunku

półfabrykatu

Przejęcie rysunku z

programu CAD

Ustawienie punktu wymiany

narzędzi

Wybór narzędzi

Katalog narzędzi

Definicja narzędzi

nie występujących w

katalogu

Wykorzystanie

technologii

grupowej w klasie:

wałek, tuleja,

tarcza

Projektowanie kolejności

zabiegów technologicznych i ich

programowanie w oparciu o

zbiór cykli ustalonych i podpro-

gramów

Ustawienie parametrów skrawania

Symulacja procesu technologicz-

nego

Postprocesor

Tokarka CNC

W razie potrzeby mo-

dyfikacja cykli

PODSTAWY TECHNIK WYTWARZANIA I 19

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Rys.1.8. Algorytm działania programu GTJ

20 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

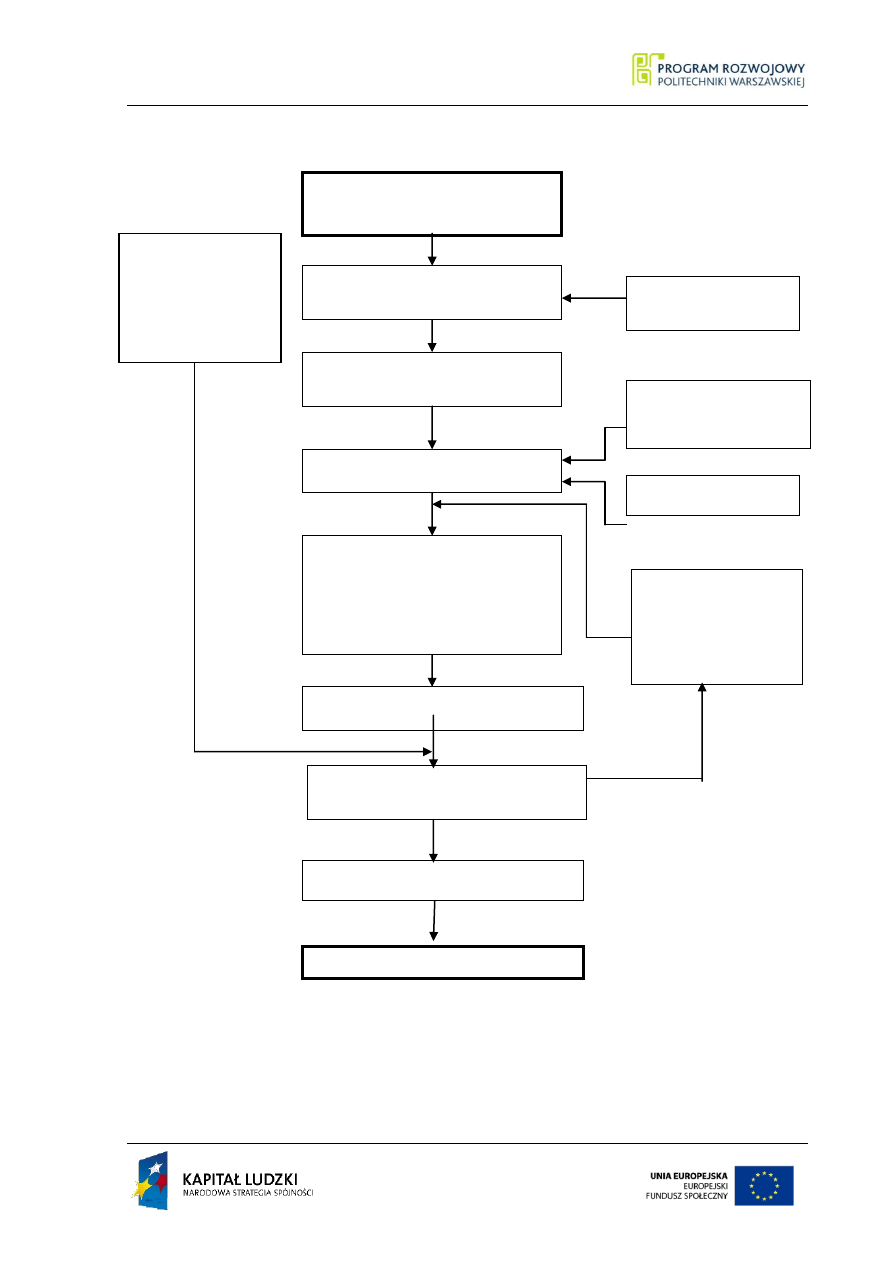

Rys. 1.9. Ogólny algorytm postępowania w programie typu CAM

Wykonanie rysunku deta-

lu i półfabrykatu

Przejęcie

ry-

sunków z pro-

gramu CAD

Wybór z bazy obrabiarki

Parametry obra-

biarki

Wybór z bazy materiału na detal

Właściwości

materiału

Ustawienie punktu wymiany narzę-

dzia

Wybór narzędzi z bazy

Dopisanie parame-

trów

technologicznych

Korekcja

Komendy operacji techno-

logicznych

Symulacja procesu techno-

logicznego

Postprocesor

Tokarka NC

PODSTAWY TECHNIK WYTWARZANIA I 21

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Analizując algorytmy działania różnych programów typu CAM można stwierdzić że są

one podobne i można zastąpić je algorytmem ogólnym (rys. 1.9). We wszystkich programach

należy stworzyć zarys przedmiotu wykonywanego i zarys półfabrykatu lub przejąć te rysunki z

programów CAD. Następnie wybieramy obrabiarkę, co związane jest z określeniem postpro-

cesora. Określamy materiał, z którego wykonujemy element i punkt wymiany narzędzia. Wy-

bieramy pierwsze narzędzie do obróbki dopisujemy parametry technologiczne i polecenie wy-

konania zabiegu. Wykonujemy symulację komputerową tak opracowanego zabiegu i jeżeli jest

ona prawidłowa to możemy przejść do zabiegu następnego, jeżeli nie to należy dokonać ko-

rekcji. Po opracowaniu całego procesu technologicznego program zostanie przetłumaczony

przez postprocesor na język zrozumiały dla obrabiarki i możliwe jest wykonanie zaprojekto-

wanego detalu. Następne podrozdziały obrazują kolejne kroki jakie należy wykonać według

ogólnego algorytmu w programie GTJ.

22 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

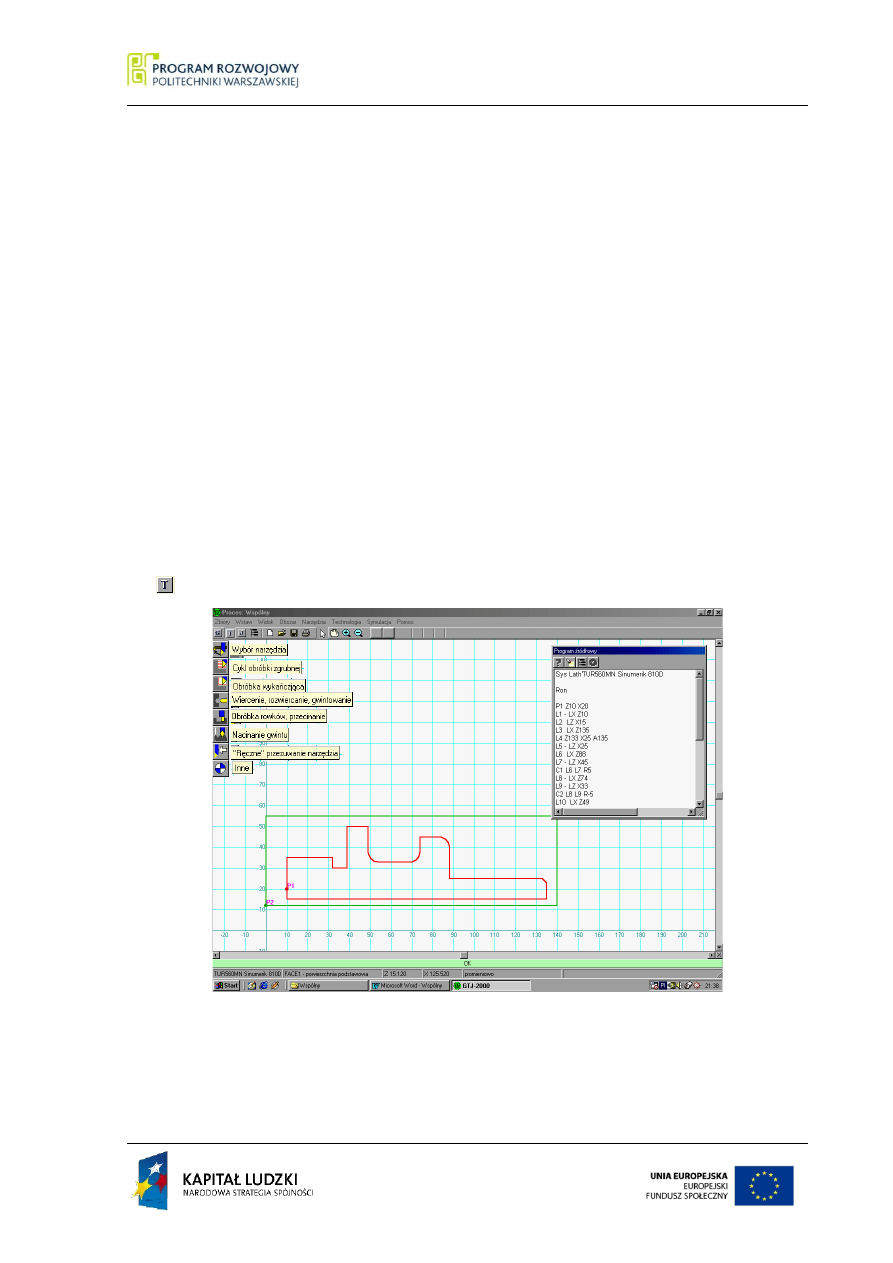

2. Wybrane instrukcje programu GTJ2000

(oprac. W. Wiśniewski)

Aby prawidłowo projektować w programie GTJ2000 niezbędna jest znajomość działa-

nia poszczególnych instrukcji programu. Z tego względu w części tej opisane zostały najczę-

ściej stosowane instrukcje (zwłaszcza instrukcje technologiczne).

W opisie syntaktyki instrukcji języka GTJ-2000 stosowane są następujące oznaczenia:

v - wartość numeryczna,

n - numer elementu (liczba naturalna),

[ ] - słowo w nawiasie może być pominięte w instrukcji,

{ } - należy podać jedną z wyszczególnionych w nawiasie instrukcji.

2.1. Instrukcja RON

Instrukcja ta powiązana jest z geometryczną częścią systemu i powoduje, że podane we

wszystkich następnych instrukcjach wymiary na osi X (wymiary poprzeczne) przyjmowane są,

jako wymiary promieniowe.

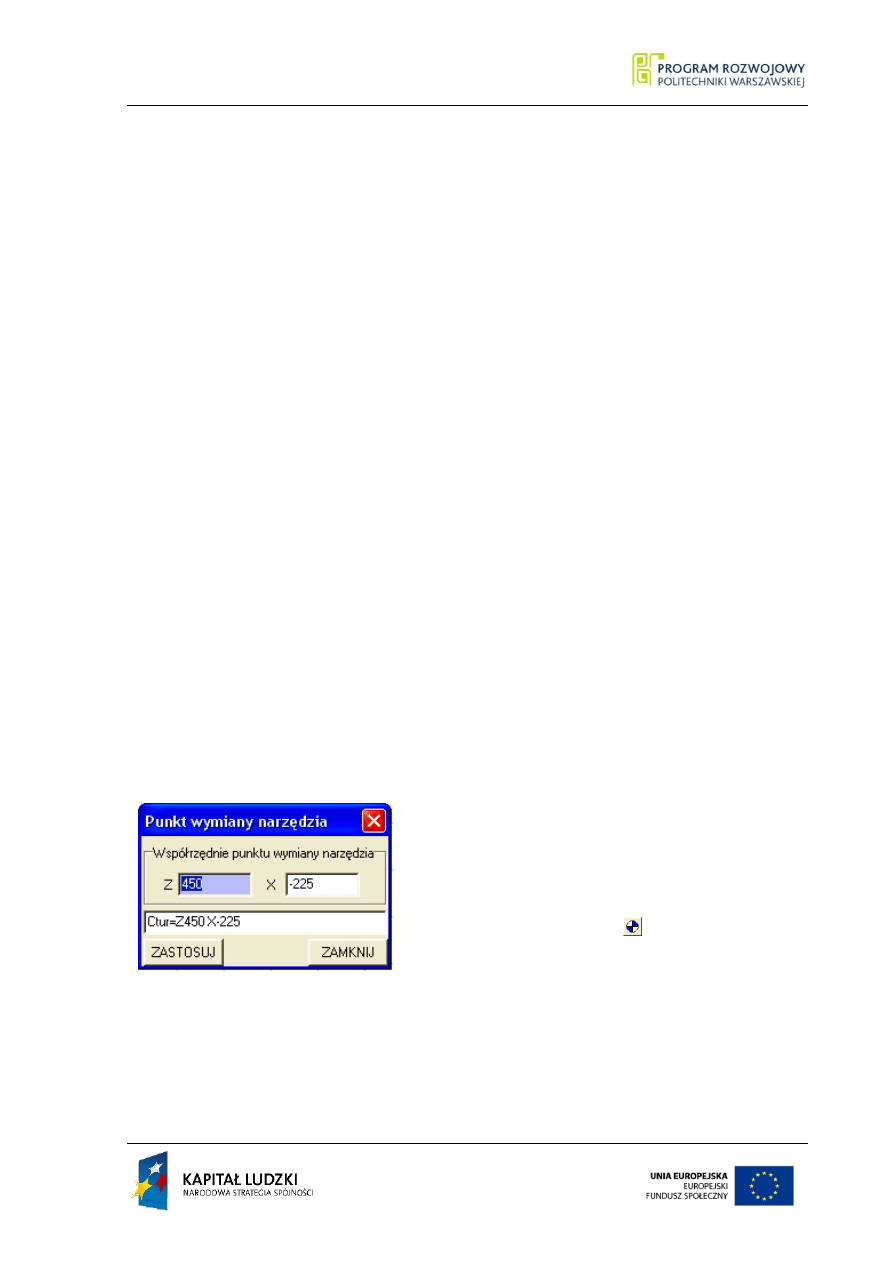

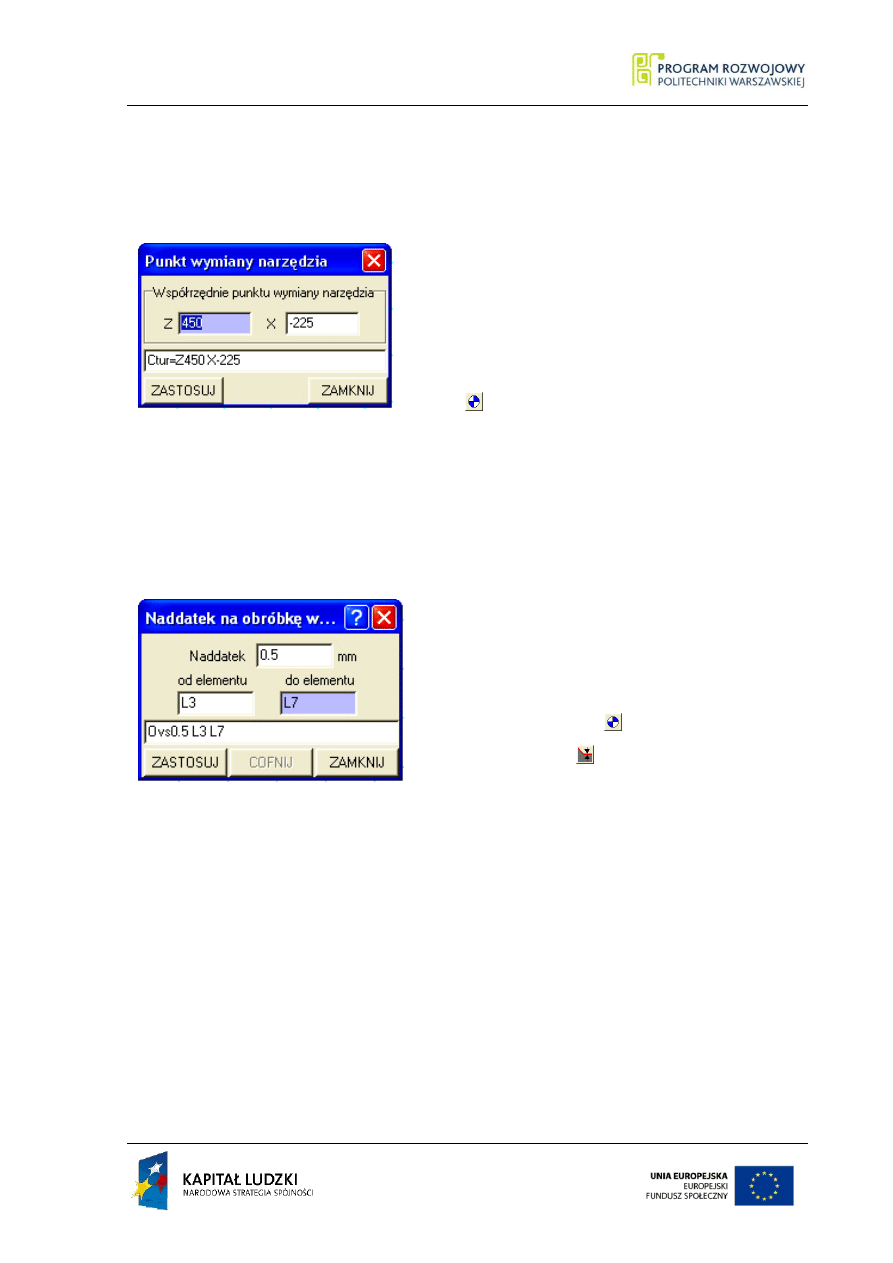

2.2. Instrukcja CTUR

Instrukcja ta służy do określania współrzędnych Z i X punktu wymiany narzędzia. Instruk-

cja musi być użyta w programie źródłowym przed pierwszym wywołaniem narzędzia (przed

instrukcją TOOL).

Współrzędne oznaczają położenie punktu charaktery-

stycznego głowicy narzędziowej znajdującej się w

pozycji wymiany.

Aby wywołać powyższą instrukcję, należy wybrać z

menu podręcznego przycisk i z rozwiniętego paska

przycisków ponownie identyczny przycisk. Kroki te

wywołają okno dialogowe przedstawione na rysunku

3.35.

Punkt charakterystyczny głowicy narzędziowej jest

Rys. 2.1 Okno dialogowe definio-

wania punktu wymiany

narzędzia

PODSTAWY TECHNIK WYTWARZANIA I 23

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

jednocześnie początkiem układu współrzędnych, w którym podawane są wymiary ustawcze

narzędzi PZ, PX.

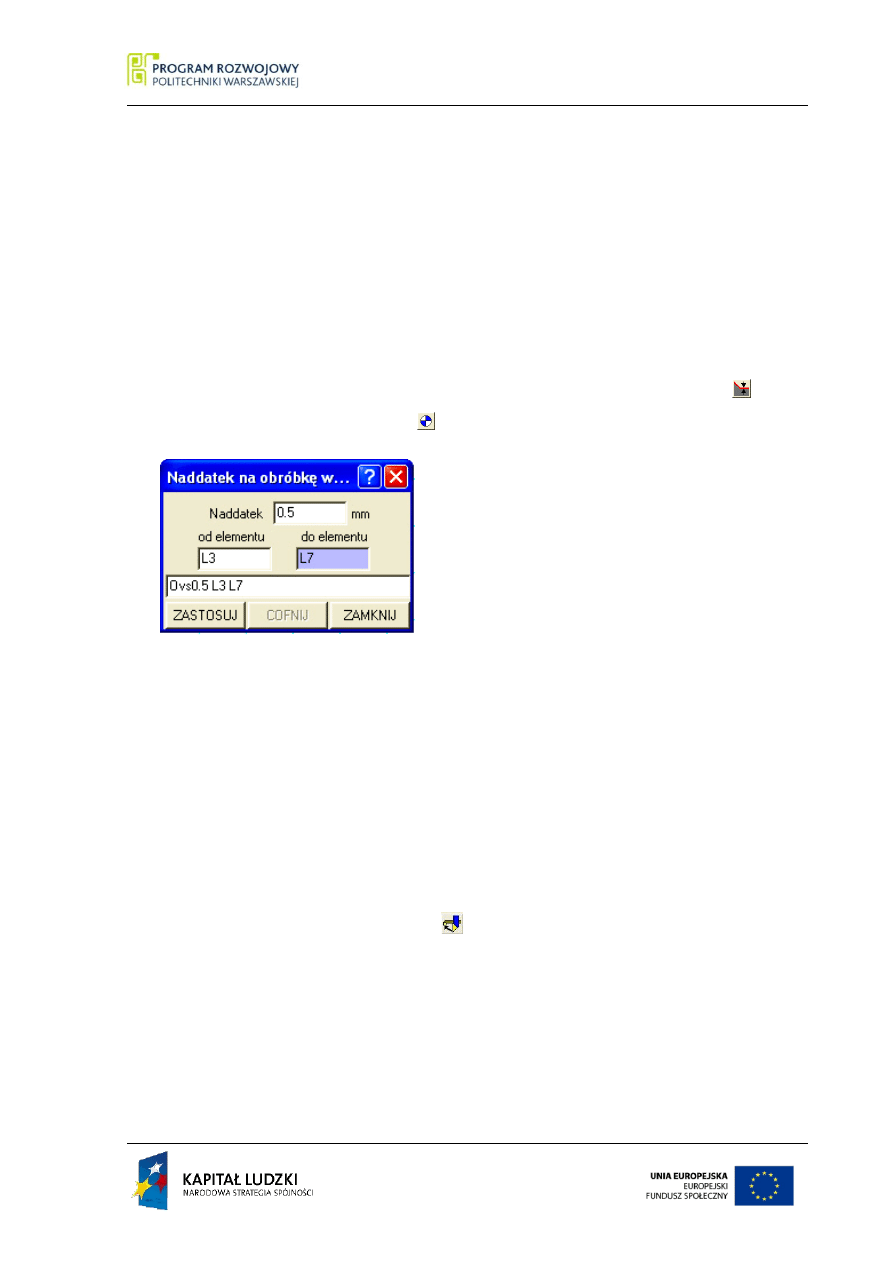

2.3. Instrukcja OVS

Instrukcja OVS służy do określenia naddatku, jaki ma pozostać po obróbce zgrubnej i

półwykańczającej. Z tego względu powinna być ona użyta przed pierwszą instrukcją obróbki

zgrubnej.

Do wywołania odpowiedniego okna dialogowego (rys. 3.36.) służy przycisk znajdu-

jący się na pasku przycisku rozwijanego .

Instrukcja OVS ma postać:

OVSv En En

gdzie:

OVSv - wartość naddatku,

En - elementy profilu PF1 (linia lub okrąg).

Naddatek o wartości v pozostawiony

zostanie na jednym elemencie (jeżeli w instrukcji podano jeden element) lub na części profilu

PF1 ograniczonej podanymi dwoma elementami (z nimi włącznie).

Jeżeli dla tej samej części profilu PF1 zdefiniowano kilkakrotnie naddatek pozostający

po obróbce zgrubnej, to do obliczeń przyjęta zostanie wartość podana jako ostatnia.

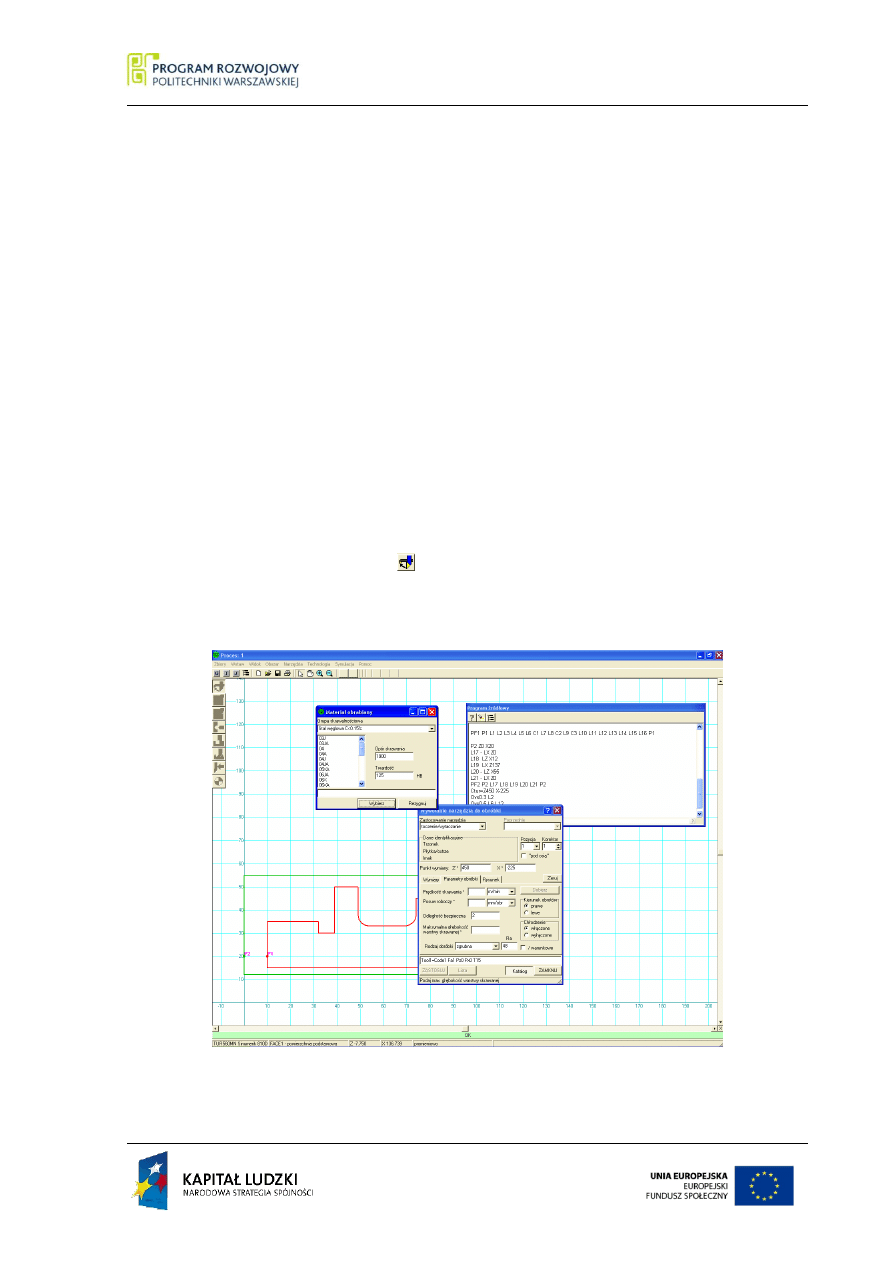

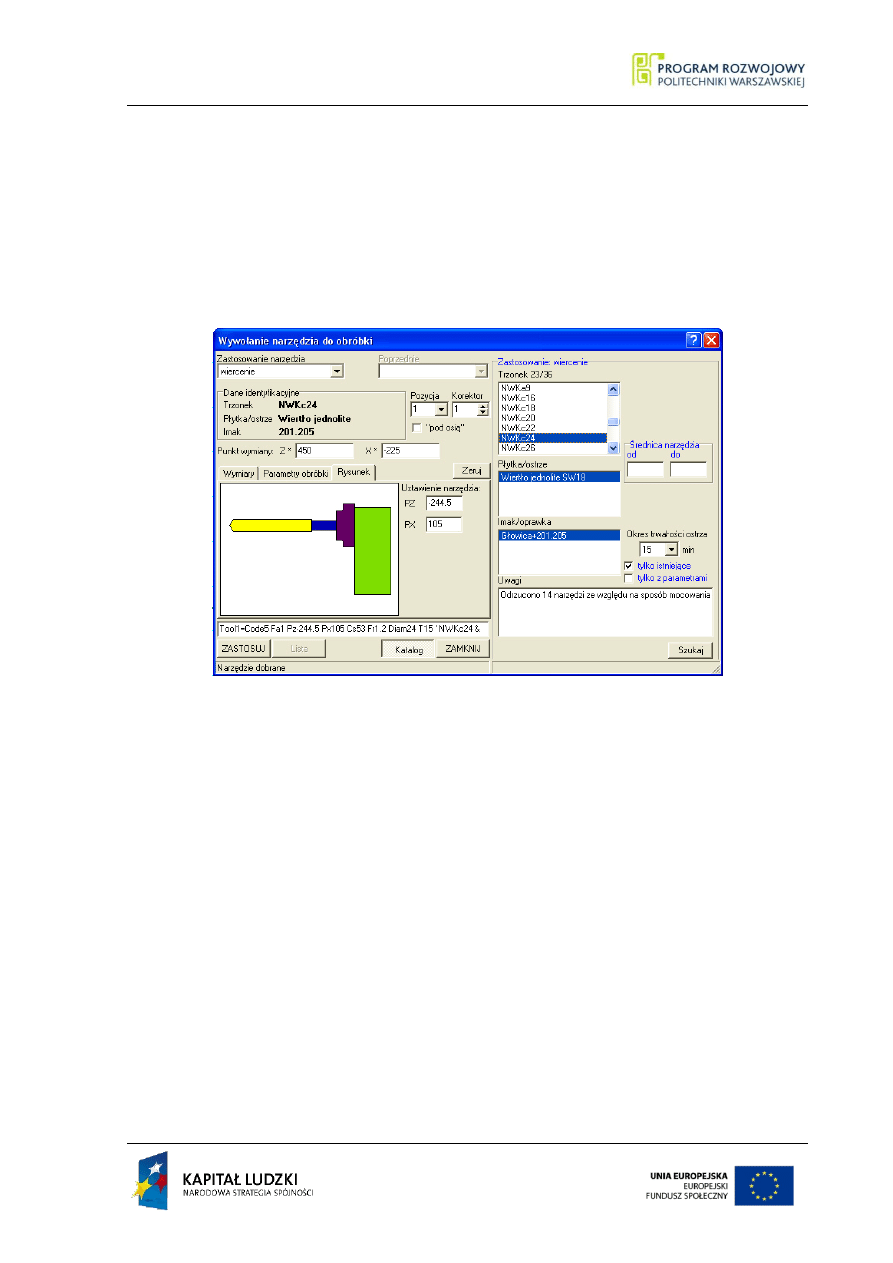

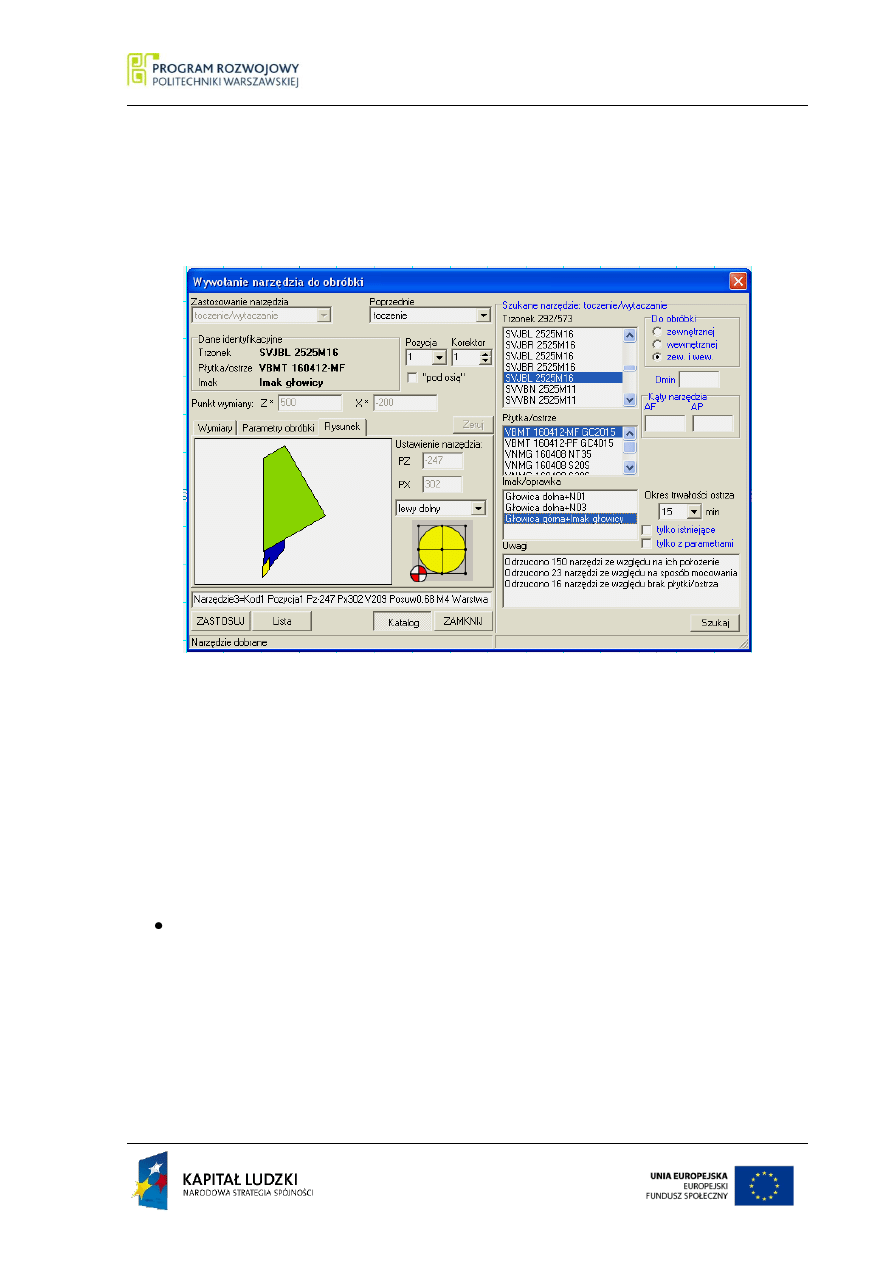

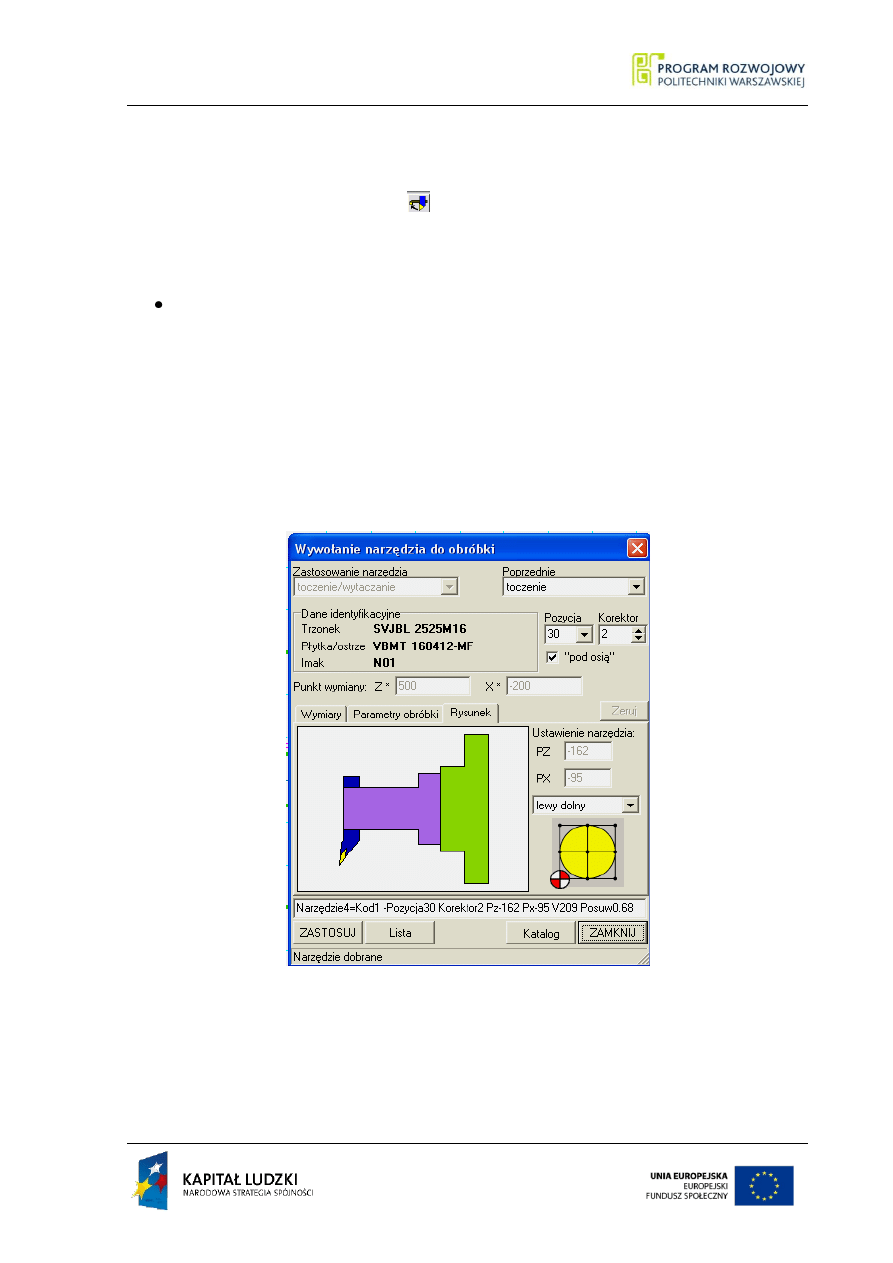

2.4. W

ywołanie narzędzia do obróbki

Instrukcja generowana przyciskiem

ta powoduje wprowadzenie do obróbki wybra-

nego z bazy narzędziowej narzędzia wraz z podaniem wszystkich wymaganych danych je opi-

sujących i parametrów technologicznych, z jakimi będzie odbywała się obróbka.

Wszystkie instrukcje technologiczne następujące po instrukcji narzędziowej odnoszą

się do wymienionego w niej narzędzia.

Instrukcja ta ma postać ogólną:

Rys. 2.2. Definiowanie instrukcji OVS

24 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

TOOLn

CORRn,

CLNT,

OPON,

SDv,

PXv,

PZv,

Mv,

Rv,

FRv,

CSv,

FAn,

-

=

DIAMv

DIAMv

,

DIAMv

,

WIDEv

,

ANGv

,

,

ANGv

,

APv

,

AFv

APv,

DPCTv,

,

7

6

5

4

3

2

1

CODE

WIDEv

PFCv,

PFBv,

PFAv,

PFEv

PFDv,

TRAP,

WITW

METR

gdzie:

TOOLn - n liczba naturalna (numer narzędzia),

[ - ] Fan - pozycja w głowicy narzędziowej danego narzędzia.

Jeżeli wartość jest ujemna, to wszystkie wartości współrzędnych na osi X mnożone

będą przez wartość –1 (zmiana znaku);

CSv - prędkość skrawania (m/min),

FRv - posuw roboczy (mm/obr),

Rv - promień zaokrąglenia wierzchołka noża,

Mv - kod kierunku obrotów wrzeciona,

PZv, PXv - wymiary ustawcze narzędzia,

SDv - dobieg i wybieg narzędzia,

OPON - warunkowe wykonanie wszystkich czynności danego narzędzia,

CLNT - włączenie chłodzenia,

CORRn - numer nastawnika korekcyjnego,

CODEv - kod rodzaju obróbki:

1 obróbka zgrubna,

2 obróbka wykańczająca,

3 nacinanie gwintu,

4 przecinanie (obróbka rowka),

5 wiercenie,

6 rozwiercanie,

7 gwintowanie,

DPCTv - maksymalna głębokość skrawania,

PODSTAWY TECHNIK WYTWARZANIA I 25

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

APv - kąt pochylenia pomocniczej krawędzi skrawającej,

AFv - kąt pochylenia głównej krawędzi skrawającej,

ANGv - kąt normalnej (prostopadłej) do powierzchni skrawania,

METR - gwint metryczny,

WITW - gwint calowy,

TRAP - gwint trapezowy,

PFDv, PFEv - parametry gwintu trapezowego,

PFAv, PFBv, PFCv, WIDEv - parametry gwintu nienormalizowanego,

WIDEv - szerokość narzędzia przecinania,

DIAMv - średnica narzędzia.

Należy zwrócić uwagę na fakt, że w opisie narzędzia nie wszystkie elementy są wyma-

gane, a ich brak nie wpływa na działanie instrukcji technologicznych przypisanych danemu

narzędziu.

2.5. Instrukcje technologiczne

W systemie GTJ-2000 możliwe jest zdefiniowanie następujących zabiegów:

obróbki zgrubnej (RUGH, POCK),

obróbki półwykańczającej i wykańczającej (CONT, FINI),

obróbki rowków (GROV),

nacinania różnego typu gwintów (THRD),

wiercenia, rozwiercania, gwintowania (DRIL, REAM, TAPP).

Możliwe jest również zdefiniowanie pojedynczych przejść narzędzia (instrukcje

GOTO, GOIN).

Na obrabiarce zabiegi wykonywane są w kolejności zapisanej w programie źródłowym.

26 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

2.5.1. Instrukcj

e obróbki zgrubnej

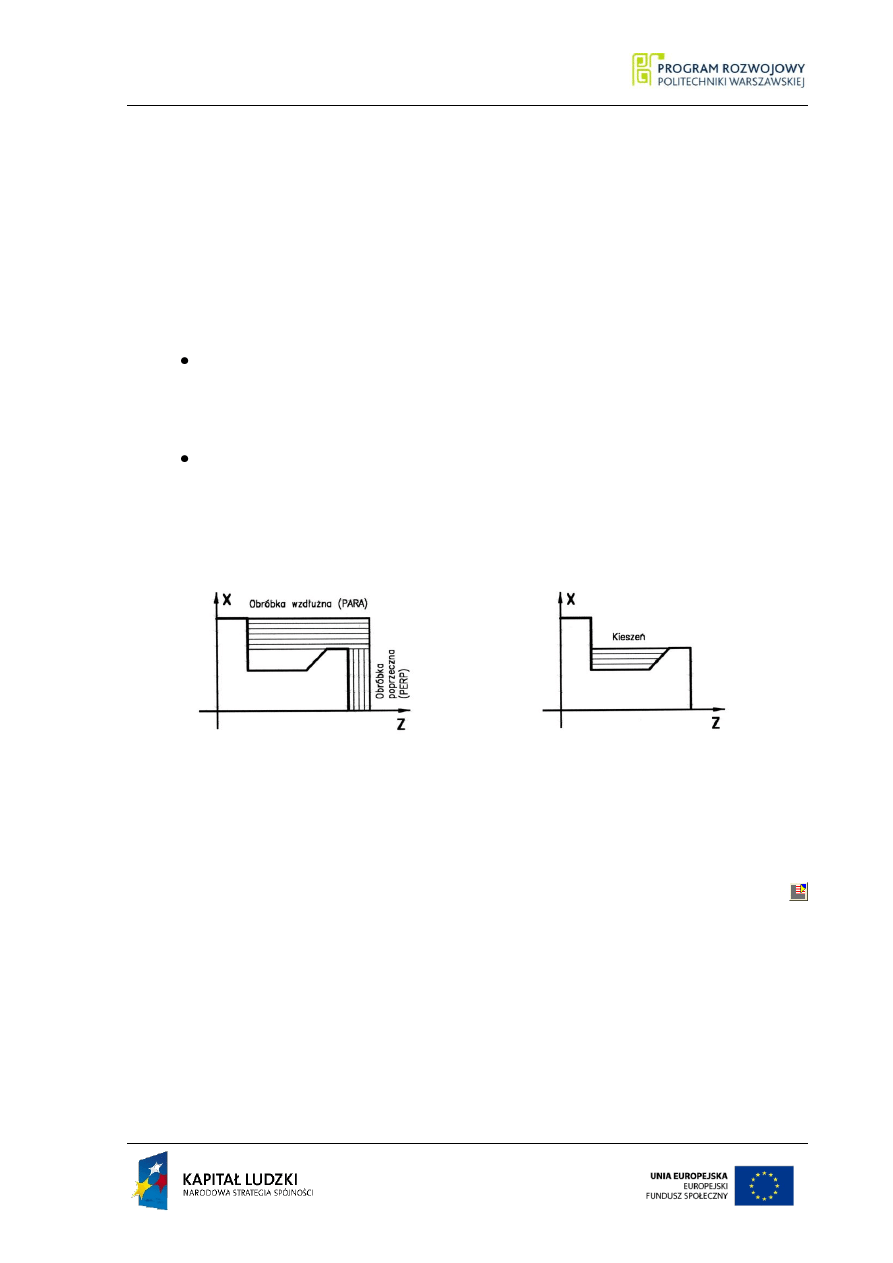

Instrukcje obróbki zgrubnej służą do zaprogramowania cykli usuwania materiału z ob-

szaru ograniczonego profilami PF1 i PF2 w kierunku równoległym lub prostopadłym do osi

obrotu wrzeciona tokarki.

W systemie GTJ-2000 wyodrębnione są dwa sposoby realizacji tych cykli, różniące się

przebiegiem drogi narzędzia:

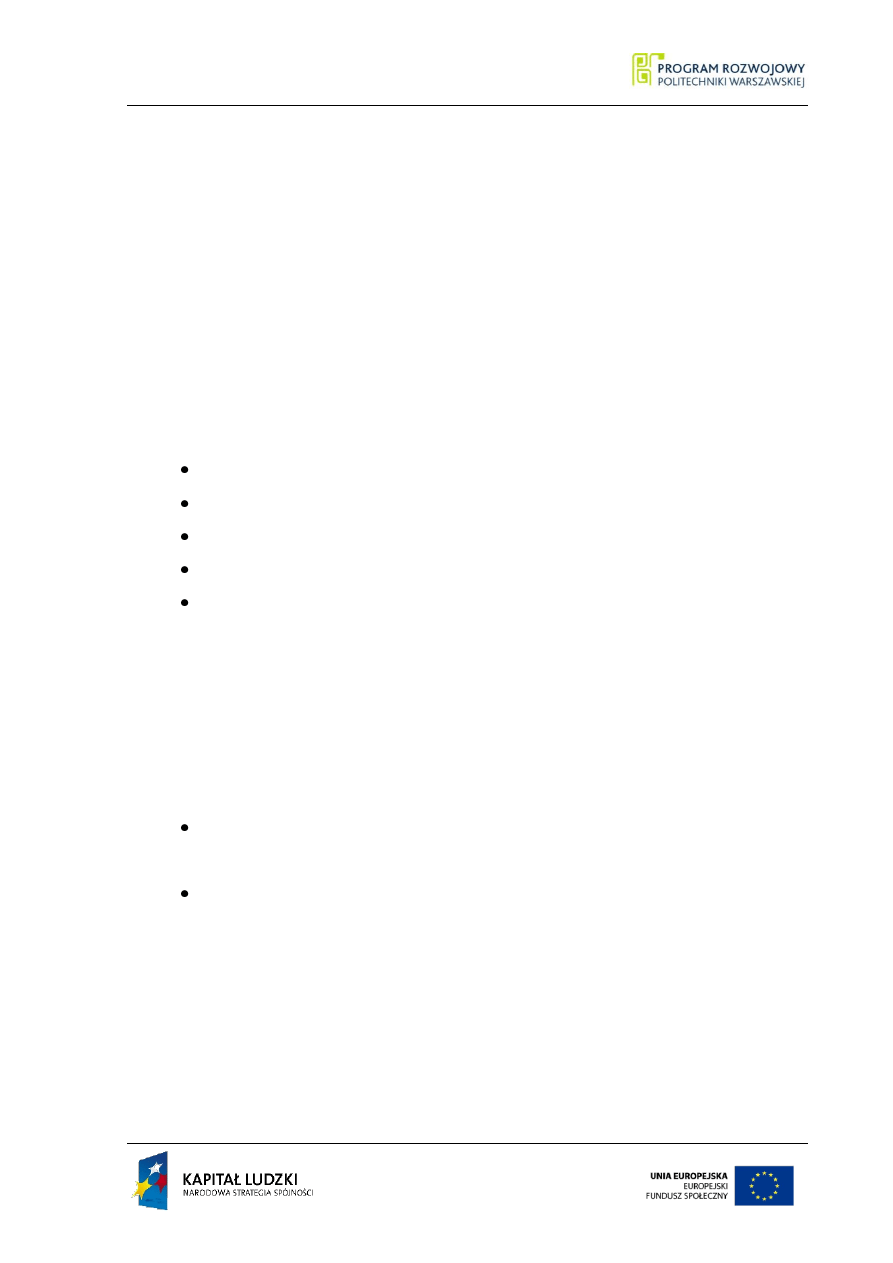

cykl usuwania materiału z obszaru otwartego – wówczas, gdy posuwając się wzdłuż

kierunku obróbki, mamy swobodne dojście do usuwanego materiału (instrukcja

PARA lub PERP) – rys. 2.3.,

cykl usuwania materiału z obszaru o ograniczonym dostępie, czyli z tzw. kieszeni -

gdy brak jest swobodnego dostępu do materiału i narzędzie przed ruchem roboczym

wykonuje wcięcie w materiał na określoną głębokość (instrukcja POCK) – rys. 2.4.

Po wykonaniu każdej instrukcji obróbki zgrubnej profil PF2 (półfabrykatu) jest kory-

gowany tak, aby uwzględnić ubytek materiału spowodowany obróbką.

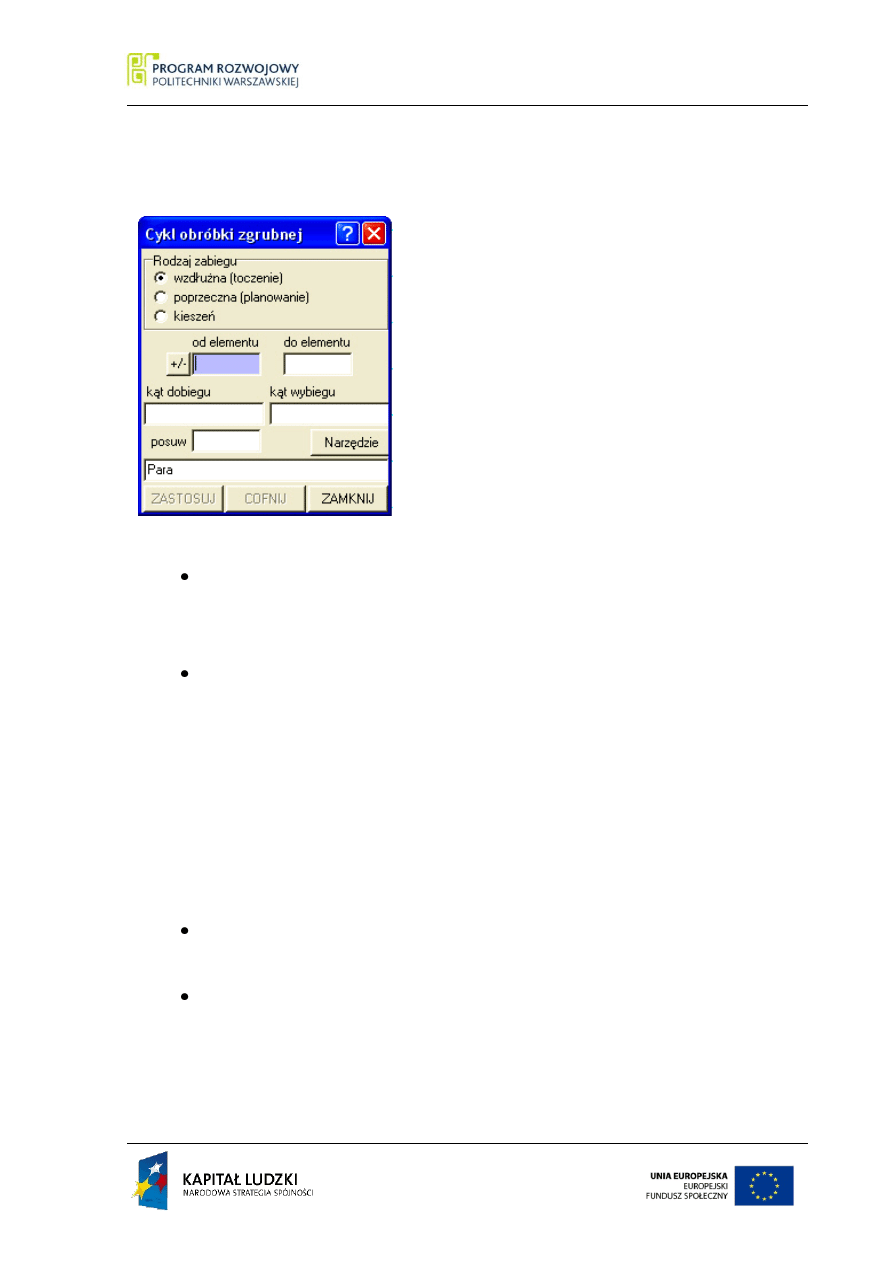

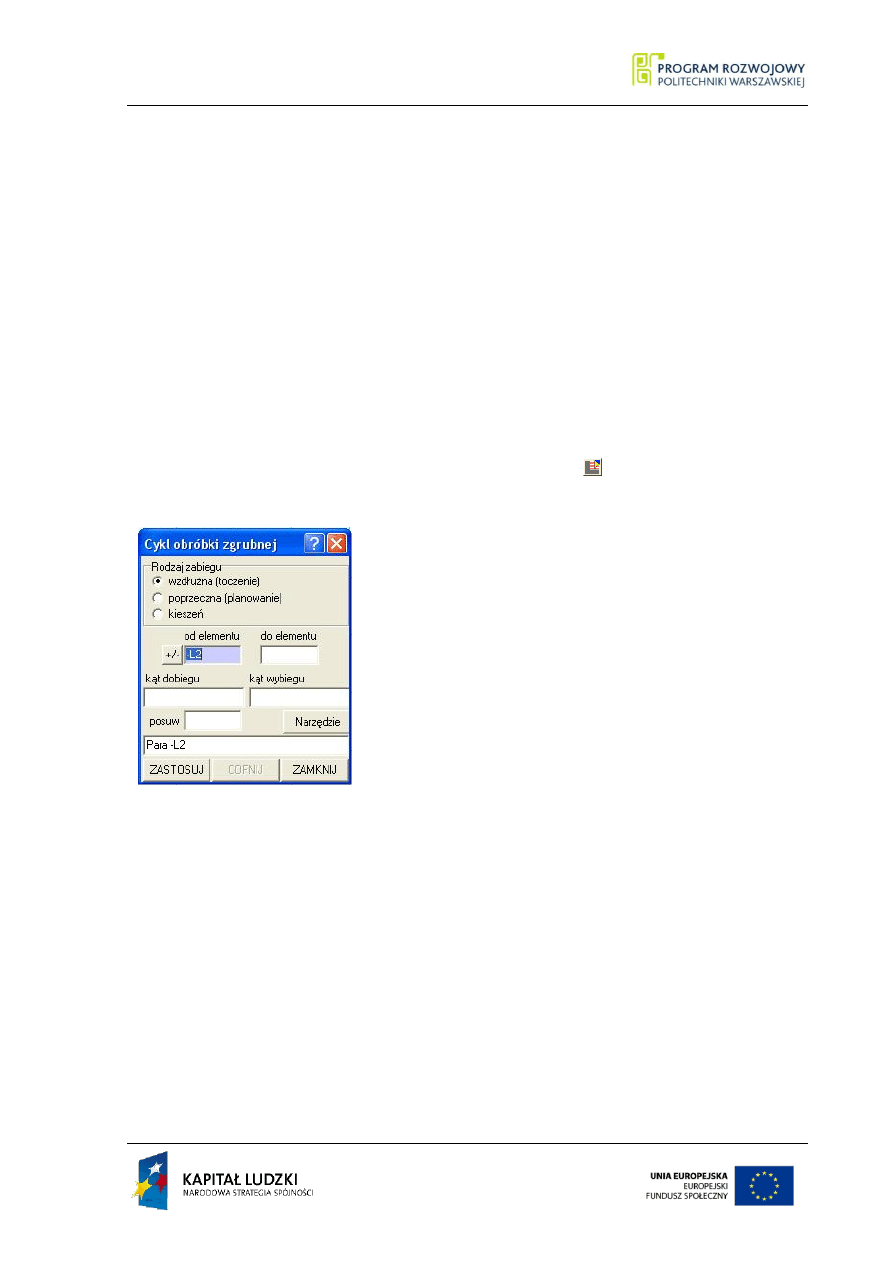

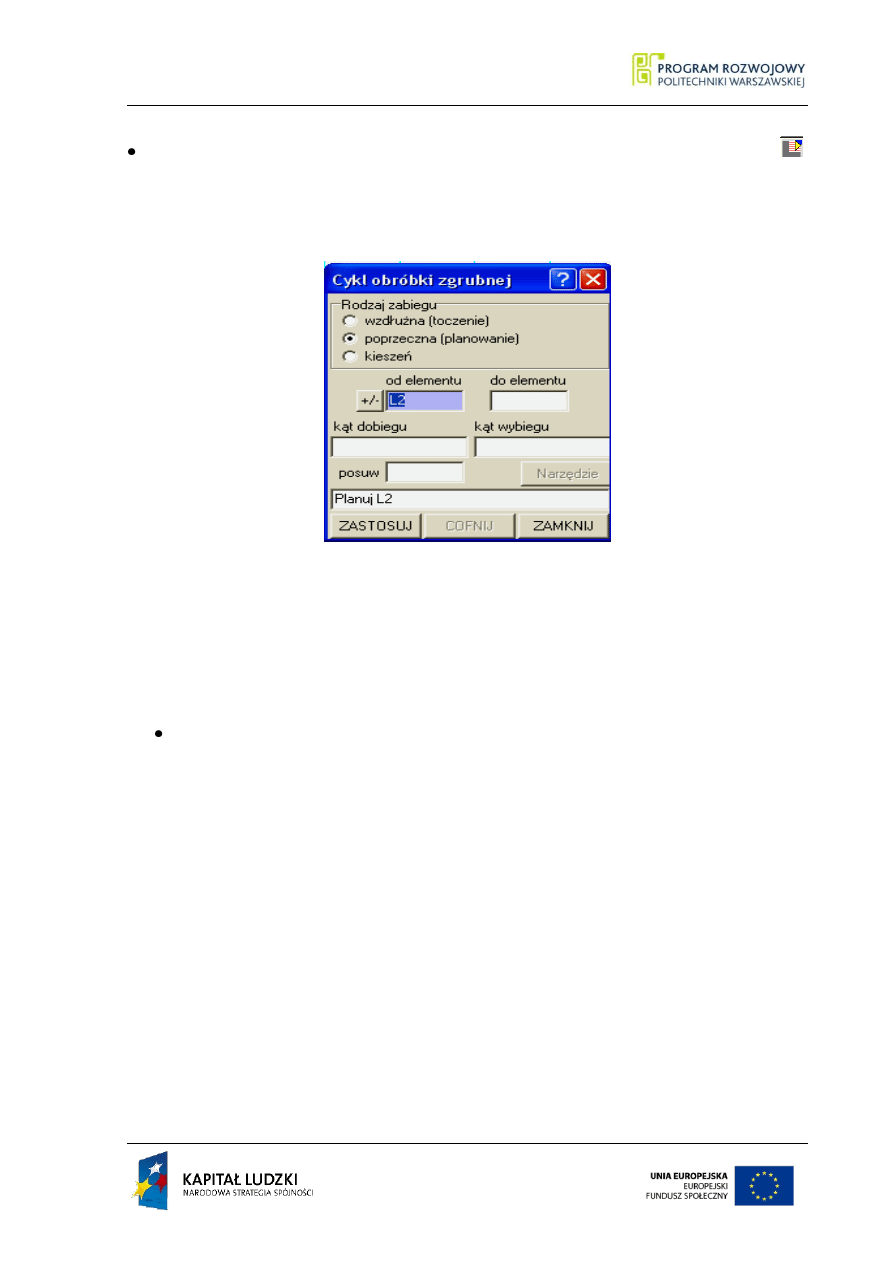

Do wywołania okna dialogowego cykli obróbek zgrubnych (rys. 2.5.) służy przycisk

w menu podręcznym. W oknie tym możemy podać dane opisujące cykl obróbki dla wszystkich

trzech rodzajów obróbki zgrubnej. O tym, jaki rodzaj obróbki będzie realizowany, decyduje

pole wyboru „Rodzaj zabiegu”.

Rys.2.3. Usuwanie materiału z

obszaru otwartego

Rys. 2.4. Usuwanie materiału z

„kieszeni”

PODSTAWY TECHNIK WYTWARZANIA I 27

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

OBRÓBKA POPRZECZNA LUB WZDŁUŻNA

Oba te rodzaje obróbki związane są z usuwa-

niem materiału z obszaru otwartego i różnią się jedy-

nie kierunkiem obróbki (rys. 2.3.).

W celu określenia rodzaju obróbki należy wy-

brać odpowiadającą jej opcję w polu wyboru okna

dialogowego (rys. 2.5.). Konieczne jest również

wskazanie odpowiednich elementów profilu wyrobu

(PF1), pomiędzy którymi będzie realizowany proces

obróbki.

W wyniku przetworzenia instrukcji obróbki

procesor generuje następujące ruchy narzędzia:

ruch szybki z aktualnej pozycji narzędzia do punktu rozpoczynającego obróbkę.

Punkt ten leży w odległości bezpiecznej (podanej w instrukcji narzędziowej) od ma-

teriału na linii pierwszego przejścia roboczego.

cykl przejść roboczych i szybkich powodujących usunięcie materiału w kierunku

prostopadłym lub równoległym do osi wrzeciona w zależności od rodzaju obróbki.

Po każdym przejściu roboczym następują trzy ruchy szybkie powodujące: odsunięcie

noża od materiału (na odległość SD), przesunięcie noża przed materiał oraz usta-

wienie noża do następnego przejścia roboczego. Liczba przejść roboczych wyliczana

jest przez procesor z warunku nieprzekroczenia maksymalnej głębokości skrawania

podanej w instrukcji narzędziowej. Głębokość skrawania dla wszystkich przejść ro-

boczych jest jednakowa.

przejście robocze narzędzia wzdłuż części profilu PF1 określonej w instrukcji ob-

róbki zgrubnej z pozostawieniem naddatku określonego w instrukcji OVS.

wybieg narzędzia pod kątem AR na odległość SD od materiału. Gdy kąt AR nie jest

podany, wybieg wykonany jest pod kątem 45

o

do kierunku obróbki.

Rys. 2.5. Cykl obróbki zgrubnej

28 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Przy podaniu jednego elementu w instrukcji PERP lub PARA zostanie usunięty mate-

riał zawarty pomiędzy tym elementem a profilem zgrubnym. Kierunek obróbki będzie zgodny z

kierunkiem profilu PF1 (przy podaniu znaku „–” kierunek obróbki będzie przeciwny do kie-

runku profilu PF1).

Przy podaniu dwóch elementów w instrukcji PERP lub PARA zostanie usunięta część

materiału zawarta pomiędzy profilem zgrubnym a częścią profilu końcowego ograniczoną tymi

elementami. Obróbka przebiegać będzie w kierunku od pierwszego do drugiego podanego

elementu.

Obszar materiału usuwanego w wyniku działania instrukcji obróbki zgrubnej poprzecz-

nej lub wzdłużnej ograniczony jest:

profilem zgrubnym PF2,

profilem końcowym PF1 skorygowanym o naddatek określony w instrukcji OVS,

linią wyznaczającą początek obszaru obróbki,

linią wyznaczającą koniec obszaru obróbki,

profilem półfabrykatu PF2.

Linie wyznaczające początek i koniec obszaru obróbki przeprowadzone są przez krań-

cowe punkty części profilu wyrobu (PF1) określone w instrukcji obróbki wzdłużnej lub po-

przecznej, równolegle do kierunku obróbki.

Linia ograniczająca obszar obróbki nie może kolidować z profilem końcowym, tzn. nie

może go przecinać (wchodzić w głąb materiału) ani leżeć na nim. Jeżeli linia ograniczająca

przeprowadzona równolegle do kierunku obróbki nie spełnia tego warunku, to:

w przypadku linii wyznaczającej początek obszaru obróbki - zadany kształt nie może

być obrobiony za pomocą instrukcji PERP lub PARA,

w przypadku linii wyznaczającej koniec obszaru obróbki - linia ta zostanie przepro-

wadzona prostopadle do kierunku obróbki.

Występujące w profilu końcowym tzw. „kieszenie” (wgłębienia, szerokie rowki) nie

zostaną obrobione w wyniku działania instrukcji PERP lub PARA. Obszar obróbki (pomiędzy

profilem PF2 a PF1) pozostanie wypełniony (rys. 2.6.).

PODSTAWY TECHNIK WYTWARZANIA I 29

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Rys. 2.6. Element typu „kieszeń”

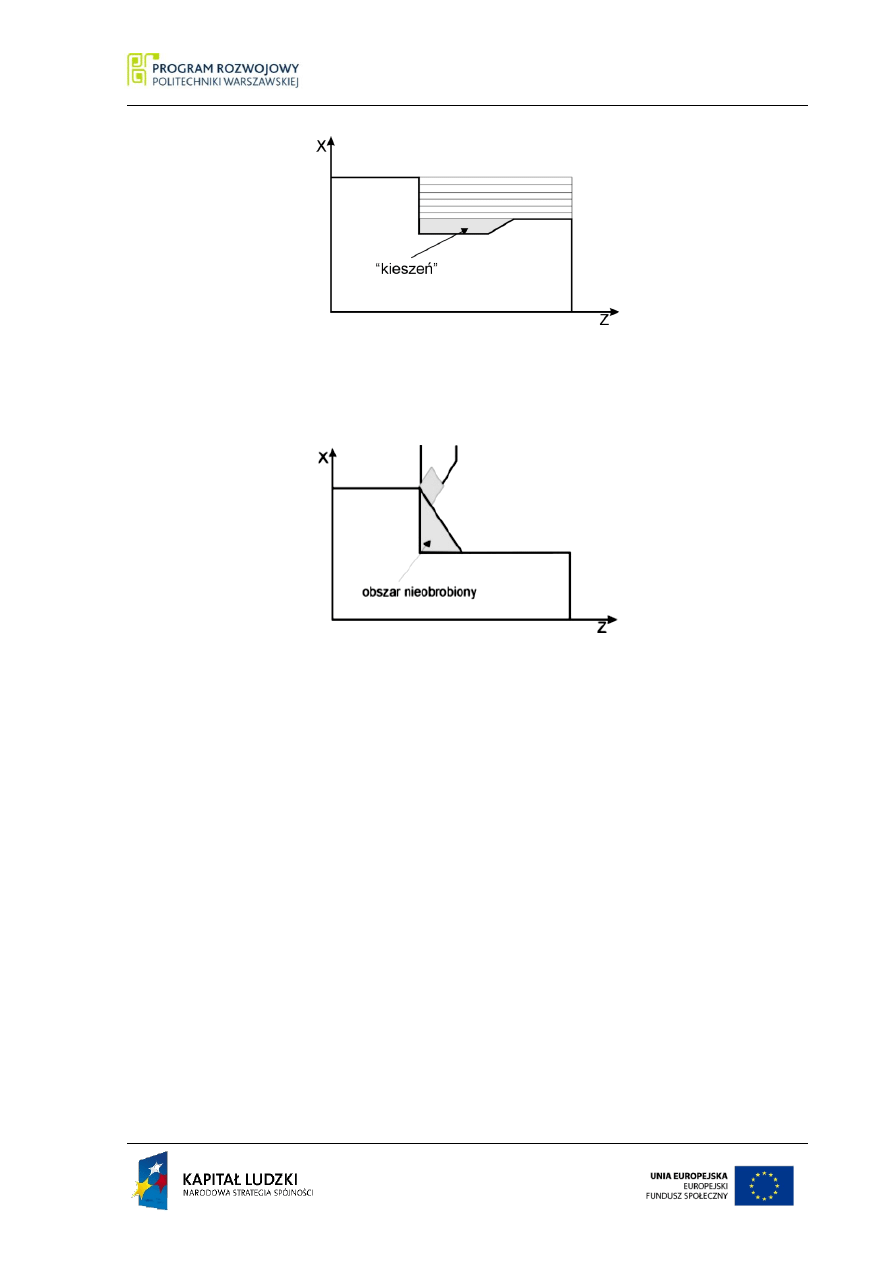

Profil PF2 zostanie skorygowany również w przypadku, gdy niemożliwa jest jego ob-

róbka narzędziem o podanym kącie głównej krawędzi skrawającej (rys. 2.7.).

Rys. 2.7. Obszar nieobrobiony wynikający z kształtu narzędzia

Obróbka nieobrobionego obszaru jest możliwa po zmianie narzędzia na odpowiednie

do danego kształtu, przez ponowne użycie instrukcji PERP lub PARA. Brak kąta głównej

krawędzi skrawającej w instrukcji narzędziowej spowoduje obrobienie całego podanego obsza-

ru bez jego korekty ze względu na kształt narzędzia. Po wykonaniu każdej instrukcji PARA

profil zgrubny PF2 jest korygowany tak, aby uwzględnić zmiany dokonane w wyniku obróbki.

Jest to niezbędne, aby dla następnych instrukcji obróbki zgrubnej profil PF2 opisywał aktualny

kształt półfabrykatu.

Instrukcje obróbki zgrubnej wzdłużnej i poprzecznej mają postać:

PARA = [-]En [En] [AAv] [ARv] [FRv] - obróbka wzdłużna

PERP = [-]En [En] [AAv] [ARv] [FRv] - obróbka poprzeczna

gdzie:

PARA - obróbka równolegle do osi obrotu,

PERP - obróbka prostopadle do osi obrotu,

30 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

En - elementy należące do profilu PF1,

FRv - posuw roboczy (inny niż w instrukcji narzędziowej),

AAv - kąt dobiegu,

ARv - kąt wybiegu po zakończeniu obróbki.

OBRÓBKA KIESZENI

Jak wspomniano wcześniej, kieszeń jest to obszar obróbki o ograniczonym dostępie lub

szeroki rowek. Ten element profilu nie jest możliwy do wykonania instrukcjami obróbki

zgrubnej wzdłużnej lub poprzecznej.

Aby go wykonać, należy w polu wyboru „Rodzaj zabiegu” okna dialogowego „Cykl

obróbki zgrubnej” (rys. 2.5.) wybrać właściwą opcję oraz podać skrajne elementy profilu

wyrobu tworzące kieszeń.

W wyniku działania instrukcji POCK (instrukcja obróbki kieszeni) procesor generuje

następujące przejścia narzędzia:

ruch szybki do punktu rozpoczynającego obróbkę leżącego w odległości SD od ma-

teriału (odległość bezpieczna - standardowo 2 mm - jeżeli nie określono inaczej w

instrukcji narzędziowej) na linii wcinania w kieszeń,

ruch roboczy wcinania w głąb materiału,

ruch roboczy usuwania materiału, którego kierunek wyznacza linia należąca do pro-

filu PF2 tworząca kieszeń, a zwrot wynika z kolejności podania elementów w in-

strukcji POCK,

odejście od materiału na odległość SD ruchem szybkim pod kątem 45

o

do kierunku

ruchu roboczego,

ruch szybki do punktu rozpoczynającego następny ruch wcinający z zachowaniem

odległości bezpiecznej,

robocze dojście do materiału,

roboczy ruch wcinający,

powtórzenie cyklu ostatnich pięciu ruchów aż do całkowitego wybrania materiału.

Liczba przejść roboczych obliczana jest przez procesor z warunku nieprzekroczenia

PODSTAWY TECHNIK WYTWARZANIA I 31

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

maksymalnej głębokości skrawania (DPCTv). Rzeczywista głębokość skrawania jest

jednakowa dla wszystkich przejść roboczych.

robocze przejście po części profilu końcowego wyznaczającego kieszeń z pozosta-

wieniem naddatku zdefiniowanego w instrukcjach OVS,

odejście od materiału ruchem roboczym na odległość SD pod kątem AR. Gdy kąt

AR nie jest podany, odejście to odbywa się pod kątem 45

o

do kierunku ruchu robo-

czego. W przypadku, gdy ostatni element tworzący kieszeń jest linią równoległą do

osi X lub Z, odejście wykonywane jest w kierunku tej linii.

Obszar materiału usuwany przez instrukcję obróbki kieszeni ograniczony jest:

elementami profilu wyrobu PF1 podanymi w tej instrukcji,

linią prostą równoległą do osi X lub Z należącą do profilu PF2. Linia ta może być li-

nią zdefiniowaną w profilu lub powstałą w wyniku modyfikacji profilu PF2 po wy-

konaniu jednej z poprzednich instrukcji obróbki zgrubnej. Linia ta jednocześnie

określa kierunek obróbki (równolegle lub prostopadle do osi obrotu).

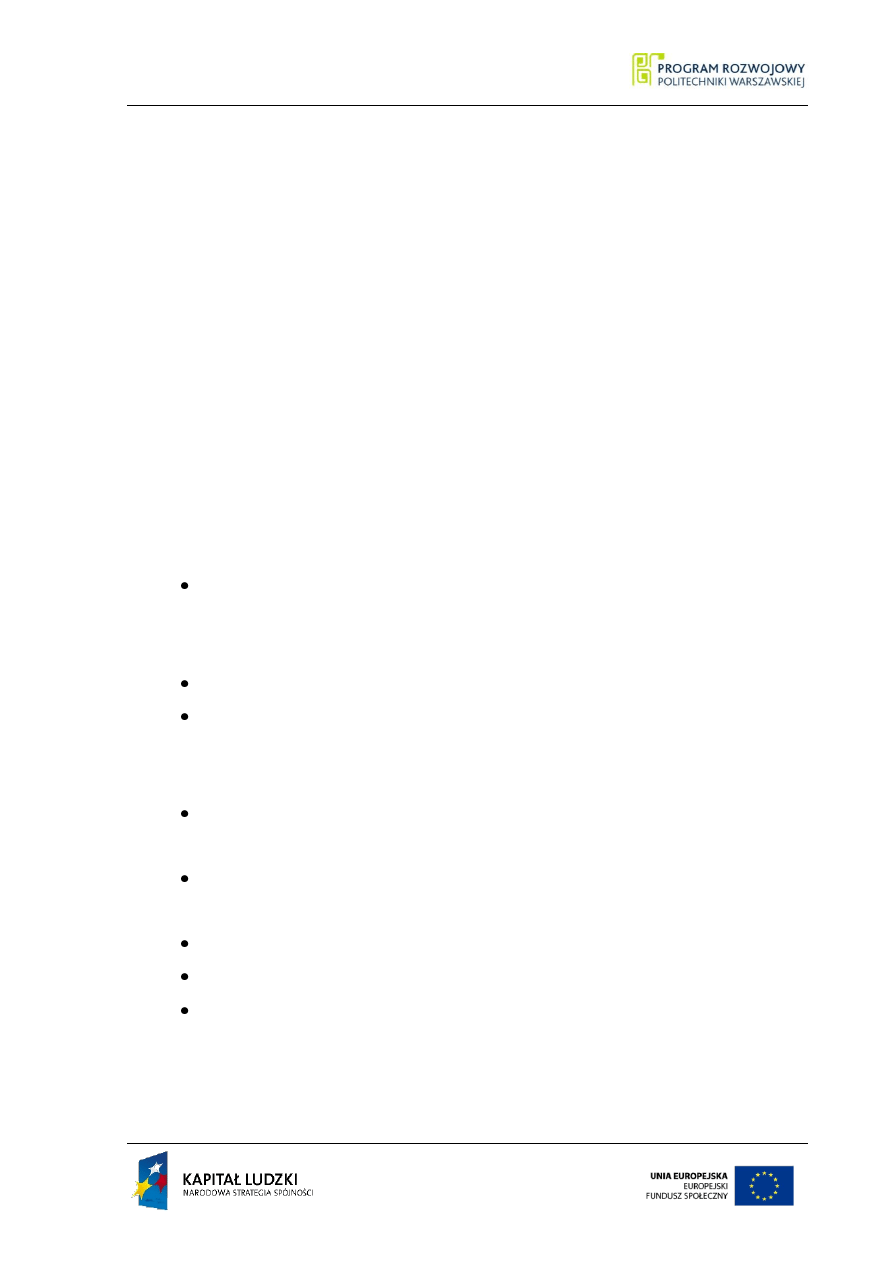

Podobnie jak w instrukcji RUGH dokonywana jest korekta obszaru obróbki uwzględ-

niająca kształt narzędzia (kąt AF podany w instrukcji narzędziowej). Dodatkowo obszar ob-

róbki jest korygowany ze względu na podany kąt AP (kąt nachylenia pomocniczej krawędzi

skrawającej). Po wykonaniu każdej instrukcji POCK profil zgrubny PF2 jest korygowany tak,

aby uwzględnić zmiany dokonane w wyniku obróbki. Jest to niezbędne, aby dla następnych

instrukcji obróbki zgrubnej profil PF2 opisywał aktualny kształt półfabrykatu (rys. 2.8.).

Rys. 2.8. Korekta kształtu „kieszeni” kształtem ostrza

32 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Nieusunięty materiał może być obrobiony za pomocą instrukcji obróbki wzdłużnej lub

poprzecznej, przy użyciu odpowiedniego narzędzia.

Istnieje również możliwość wystąpienia tzw. kieszeni w kieszeni, kształtu niemożliwe-

go do obrobienia za pomocą jednej instrukcji POCK. Należy wówczas powtórnie użyć instruk-

cji POCK, podając w niej elementy powstałej kieszeni.

Instrukcja obróbki kieszeni ma postać:

POCK=En En [AAv][ARv][FRv]

gdzie:

En - elementy należące do profilu PF1,

AAv - kąt dobiegu,

ARv - kąt wybiegu,

FRv - posuw roboczy.

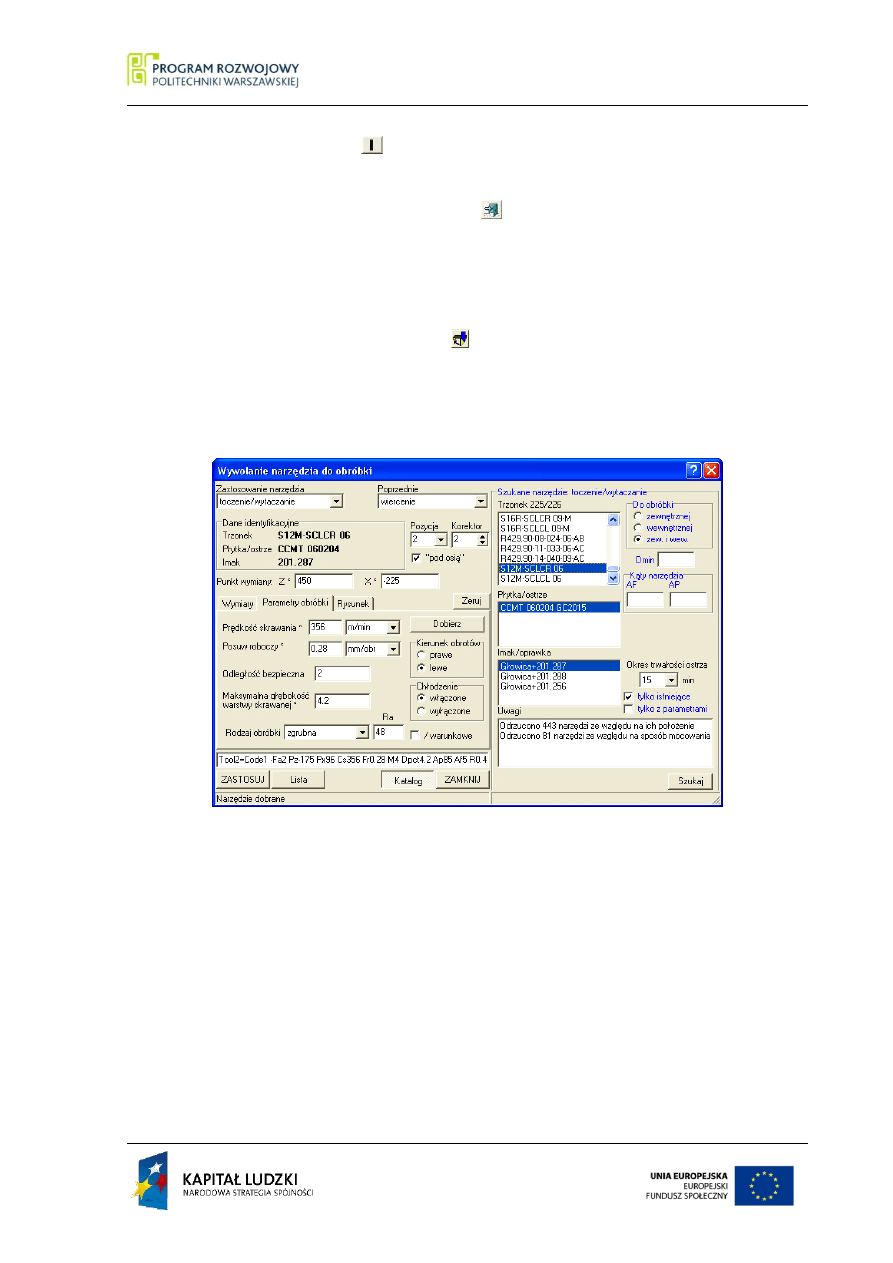

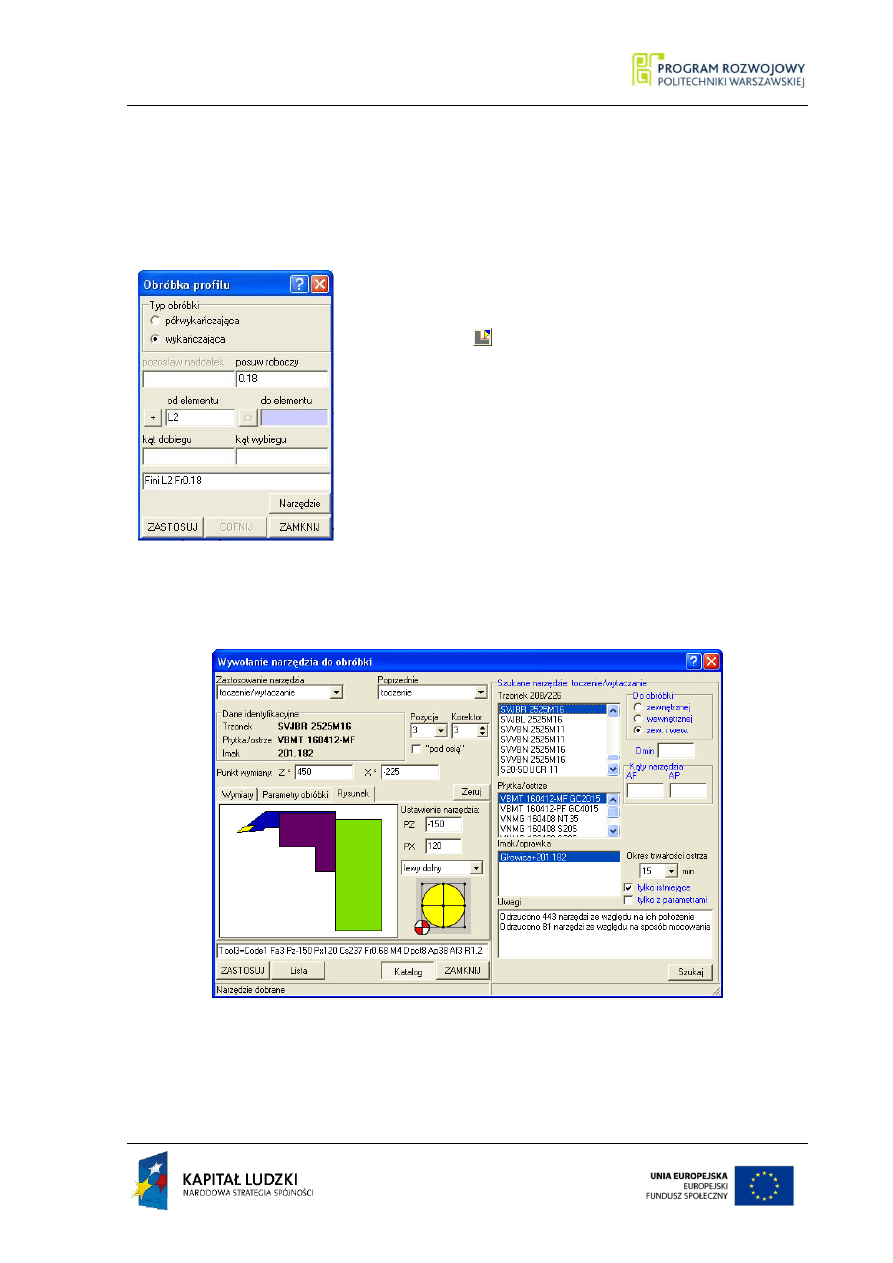

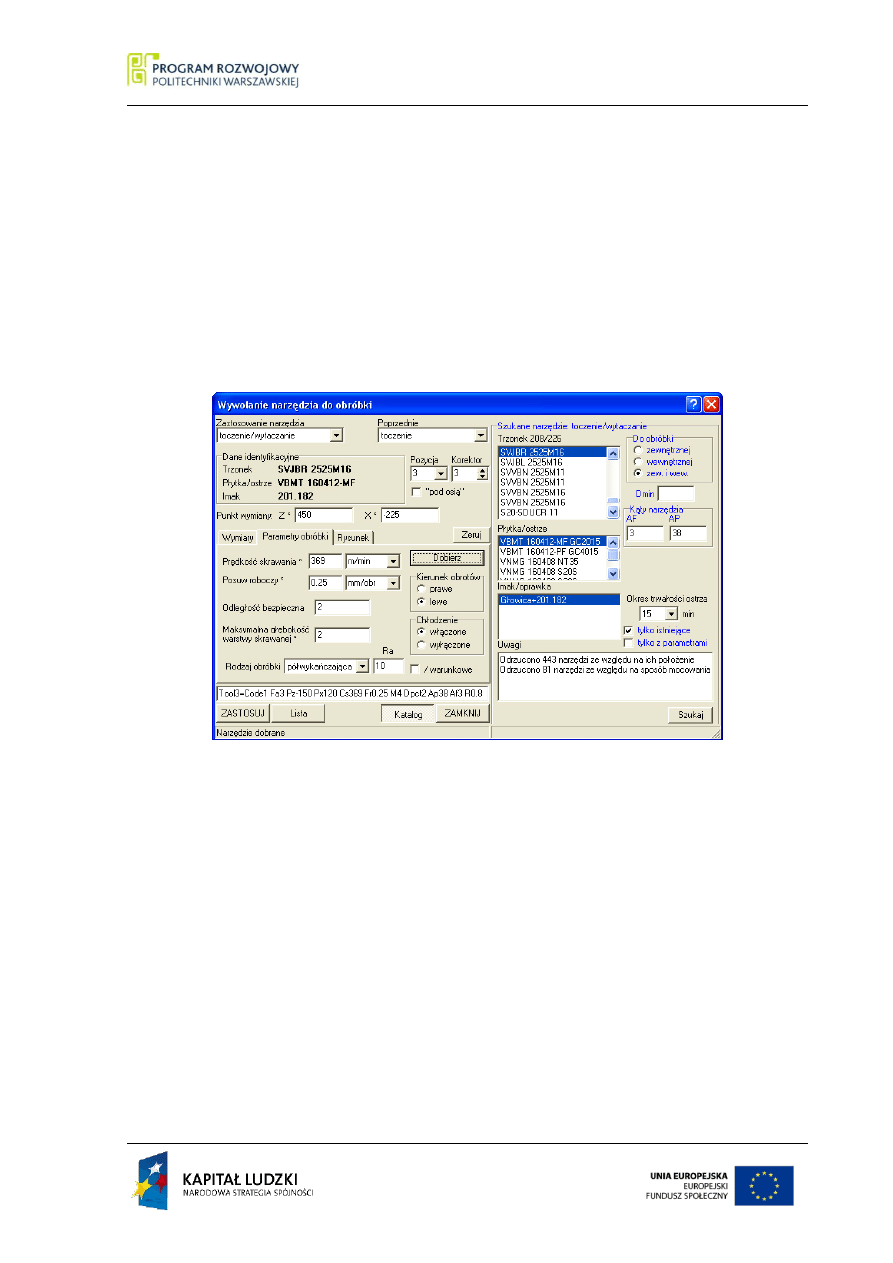

2.5.2.

Instrukcje obróbki wykańczającej

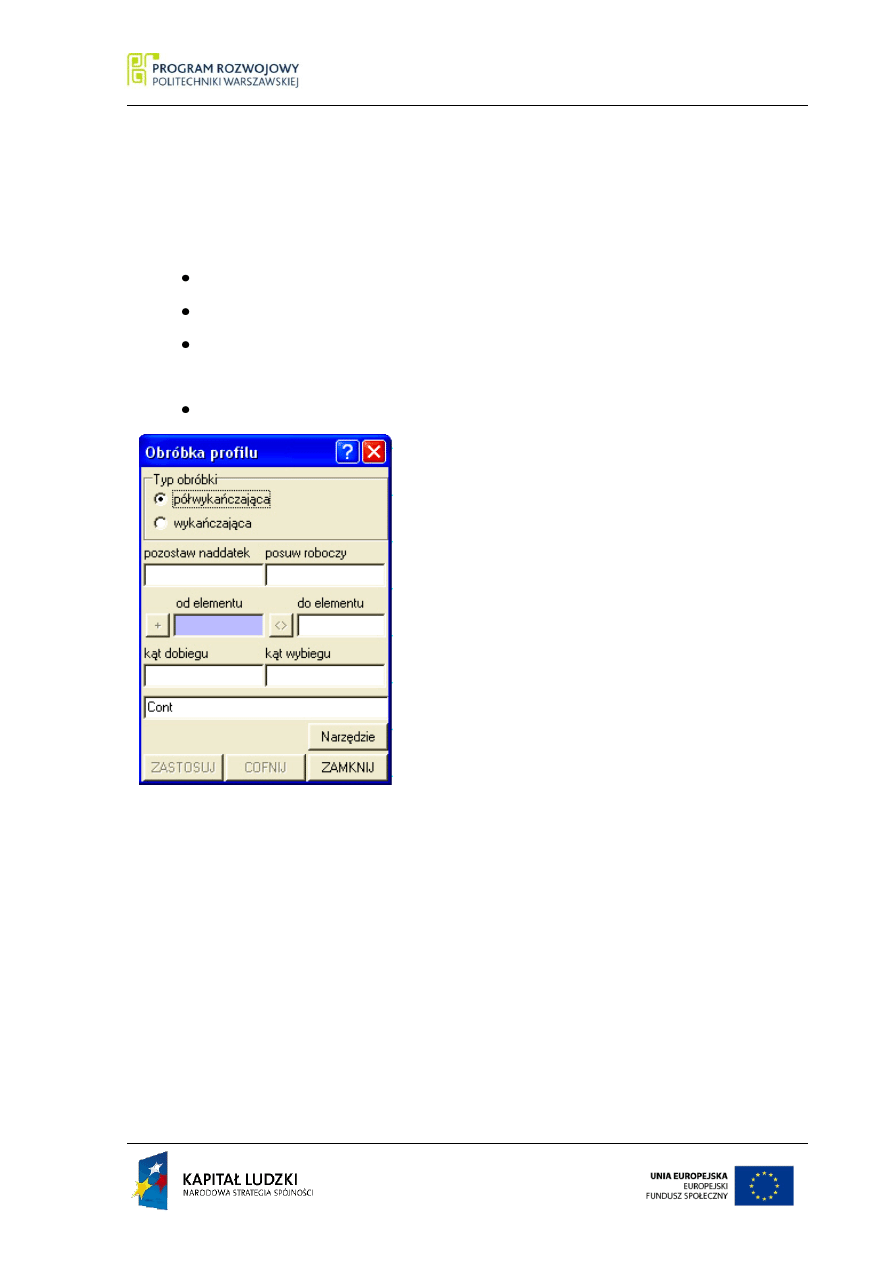

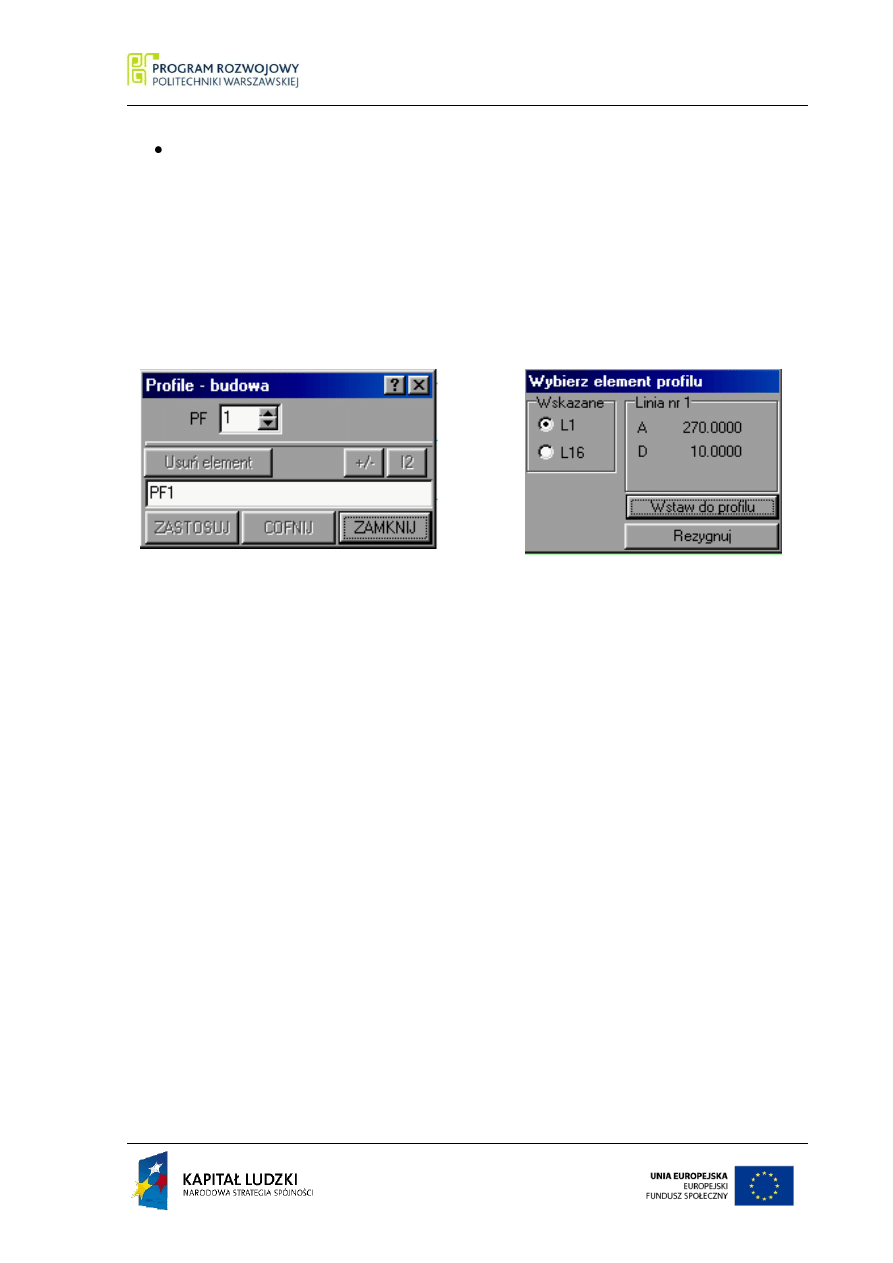

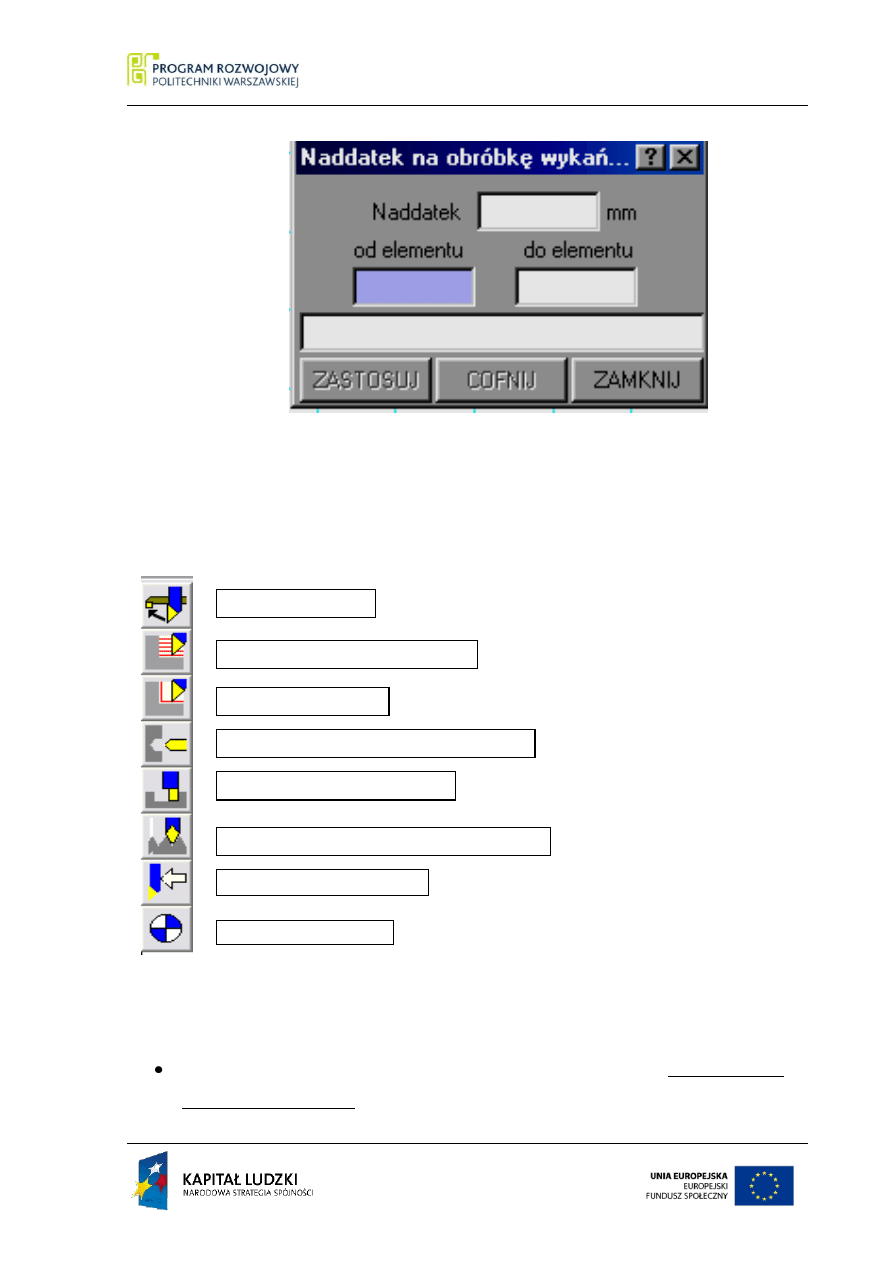

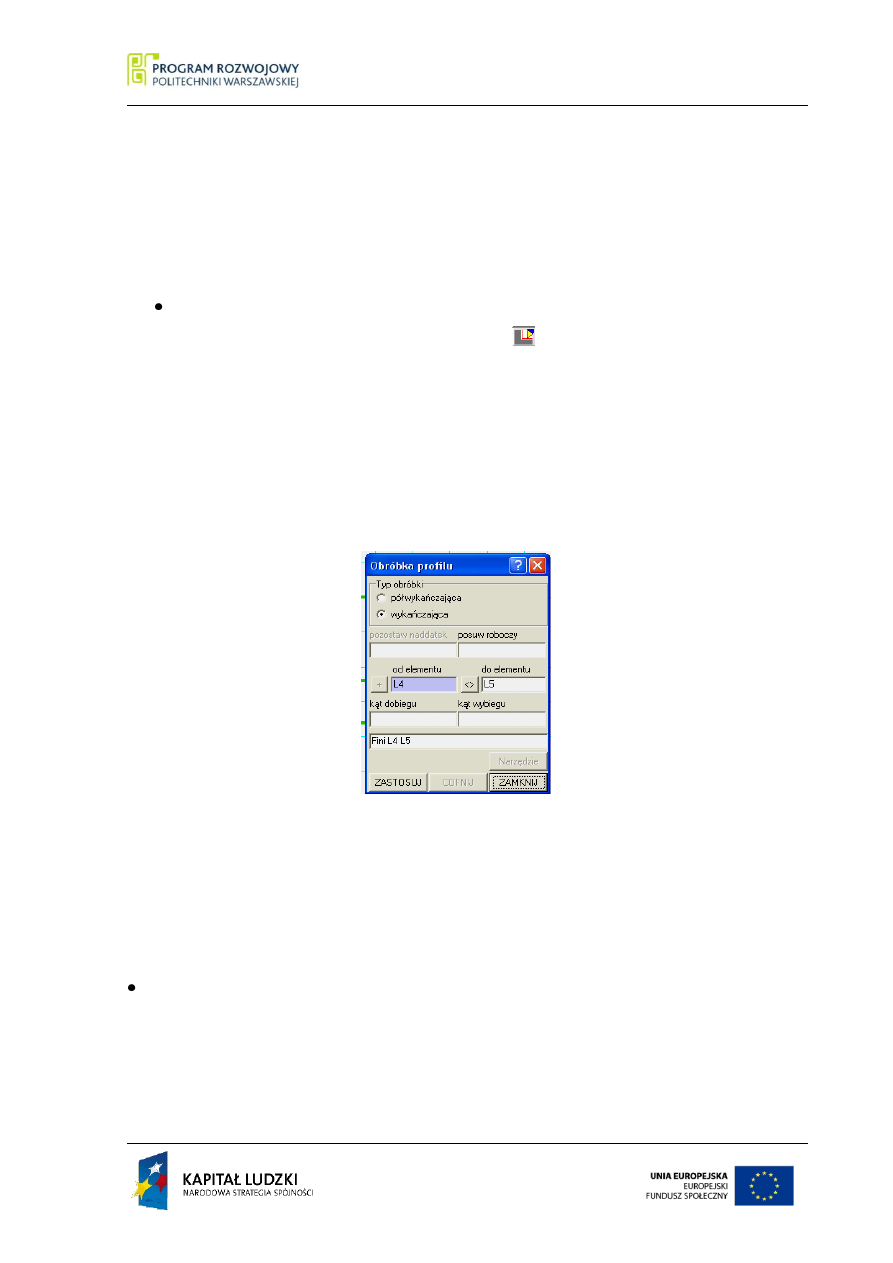

Polecenia obróbek wykańczających deklarujemy w oknie dialogowym pokazanym na

rysunku 2.9. Wywołanie powyższego okna następuje po naciśnięciu przycisku

w pasku me-

nu podręcznego.

Umożliwia ono podanie dwu rodzajów obróbki wykańczającej:

obróbka półwykańczająca (CONT), po której pozostaje naddatek na obróbkę wy-

kańczającą,

obróbka wykańczająca (FINI), bez pozostawienia naddatku.

O rodzaju obróbki decyduje pole wyboru Typ obróbki.

Instrukcja obróbki półwykańczającej ma postać:

CONT=[-]En [En] [OVSv] [FRv] [AAv] [ARv]

gdzie:

En

- element należący do profilu PF1,

OVSv - naddatek pozostający po obróbce,

FRv

- posuw roboczy,

AAv

- kąt dobiegu,

ARv

- kąt wybiegu.

PODSTAWY TECHNIK WYTWARZANIA I 33

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Instrukcja ta powoduje wykonanie przejść roboczych narzędzia wzdłuż elementu (lub elemen-

tów) profilu PF1 z pozostawieniem naddatku zadanego w tej instrukcji, lub też określonego

wcześniej instrukcją OVS.

W wyniku realizacji instrukcji CONT generowane są następujące ruchy narzędzia:

ruch szybki do punktu rozpoczynającego obróbkę,

dobieg do materiału ruchem roboczym,

przejście robocze wzdłuż części profilu PF1 podanej w instrukcji CONT z pozosta-

wieniem naddatku,

wybieg ruchem roboczym do punktu kończącego obróbkę.

Kierunek dobiegu i wybiegu określany jest w

instrukcji CONT względem dodatniego kierunku osi

Z za pomocą kątów AA i AR.

Jeżeli kąty te nie zostaną podane, dobieg bę-

dzie wykonywany zgodnie z kierunkiem pierwszego

obrabianego elementu, a wybieg zgodnie z kierunkiem

elementu ostatniego. Gdy jest to niemożliwe, ze

względu na kolizję z profilem PF1, kierunek dobiegu

lub wybiegu wyznacza dwusieczna kąta zawartego

pomiędzy elementami wyznaczającymi krańcowe

punkty zadanej części profilu.

Wartość posuwu podana za pomocą słowa FR

w instrukcji CONT obowiązuje tylko dla przejść ro-

boczych wywołanych tą instrukcją. Przy braku tego

słowa zostanie przyjęty aktualny posuw roboczy.

Instrukcja obróbki wykańczającej ma postać:

FINI=[-]En [En] [FRv] [AAv] [ARv]

gdzie:

En

- element należący do profilu końcowego PF1,

FRv - posuw roboczy,

AAv - kąt dobiegu,

Rys. 2.9. Cykl obróbki CONT i

FINI

34 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

ARv - kąt wybiegu.

Działanie tej instrukcji jest analogiczne do instrukcji CONT. Jedynym wyróżnikiem jest

fakt, że po tej obróbce nie pozostaje naddatek na ewentualne dalsze obróbki.

2.5.3.

Instrukcje obróbki otworu

W tej grupie instrukcji między innym mieszczą się:

instrukcja wiercenia otworu – DRIL,

instrukcja rozwiercania otworu – REAM,

instrukcja gwintowania gwintownikiem lub narzynką – TAPP.

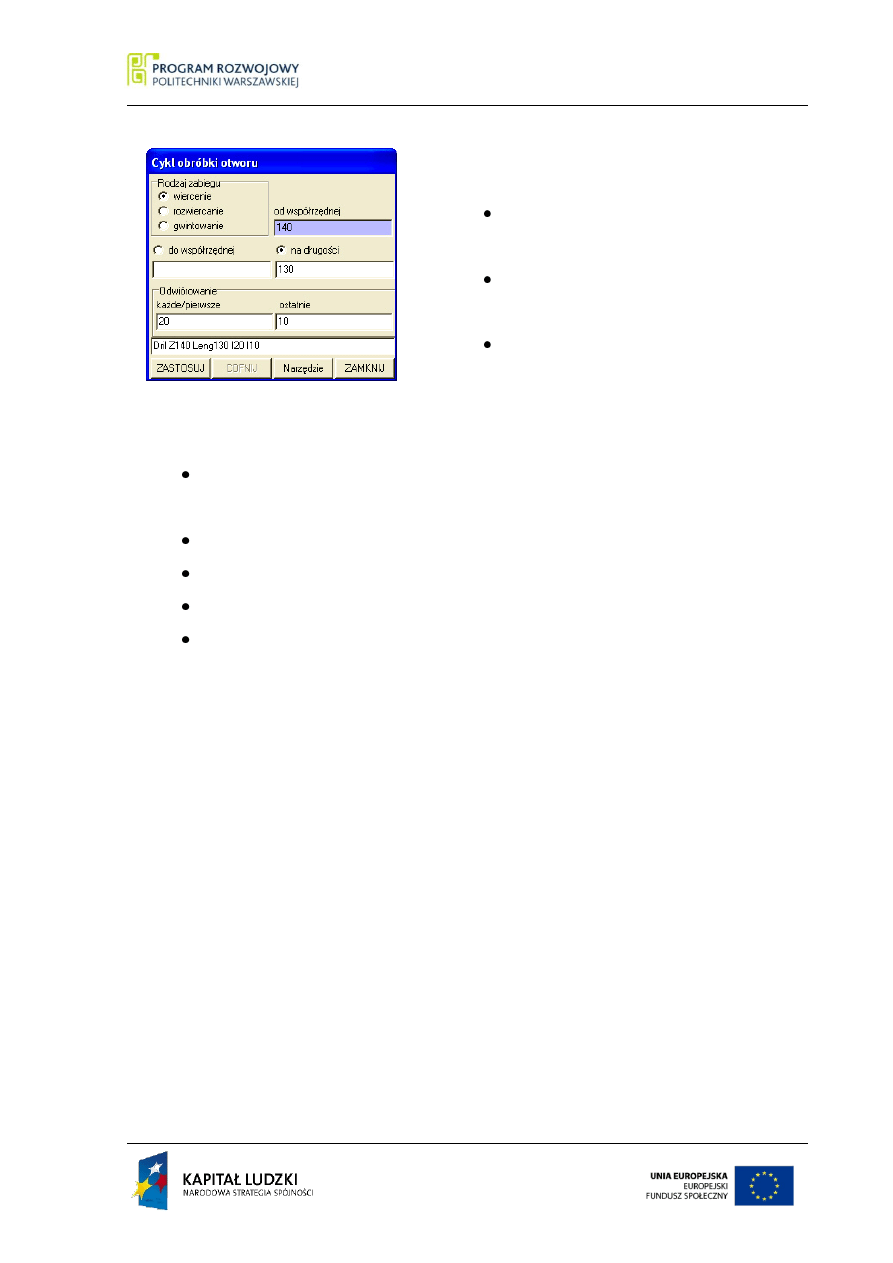

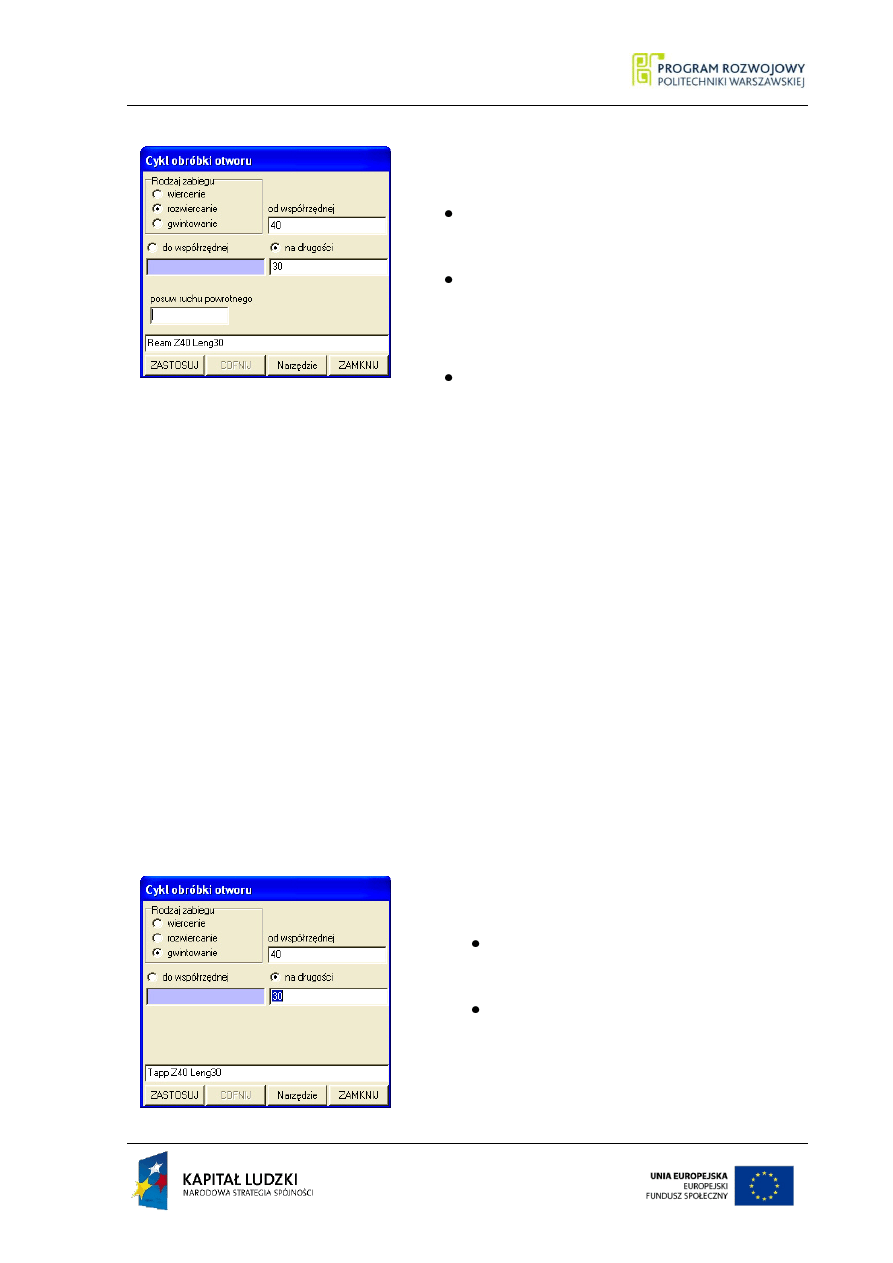

O rodzaju wykonywanego zabiegu decyduje pole wyboru „Rodzaj zabiegu” w oknie

dialogowym „Cykl obróbki otworu” wywoływanym przyciskiem

z menu podręcznego.

Okno to różni się dla poszczególnych zabiegów, dlatego pokazano je dla każdego zabiegu

osobno na rysunkach 2.10. – 2.12.

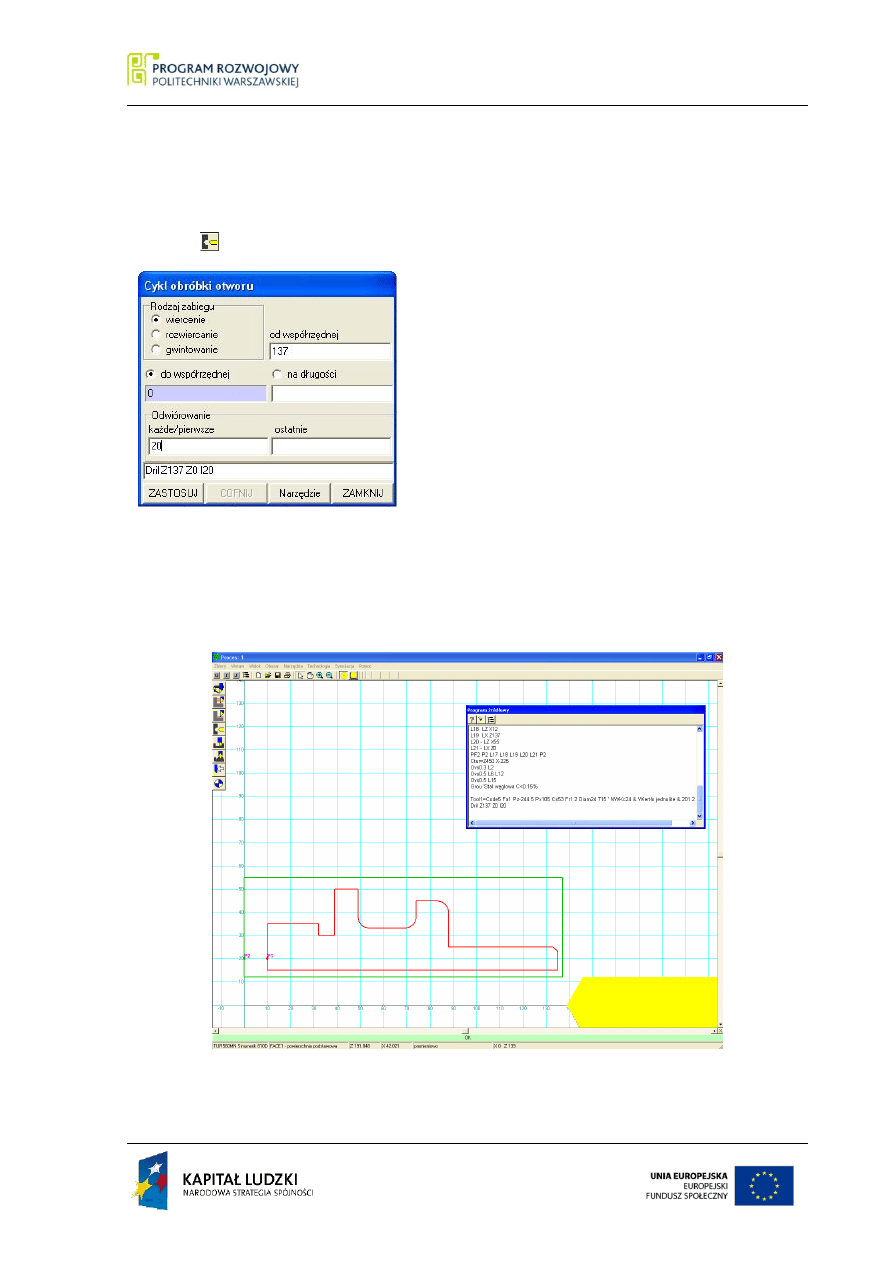

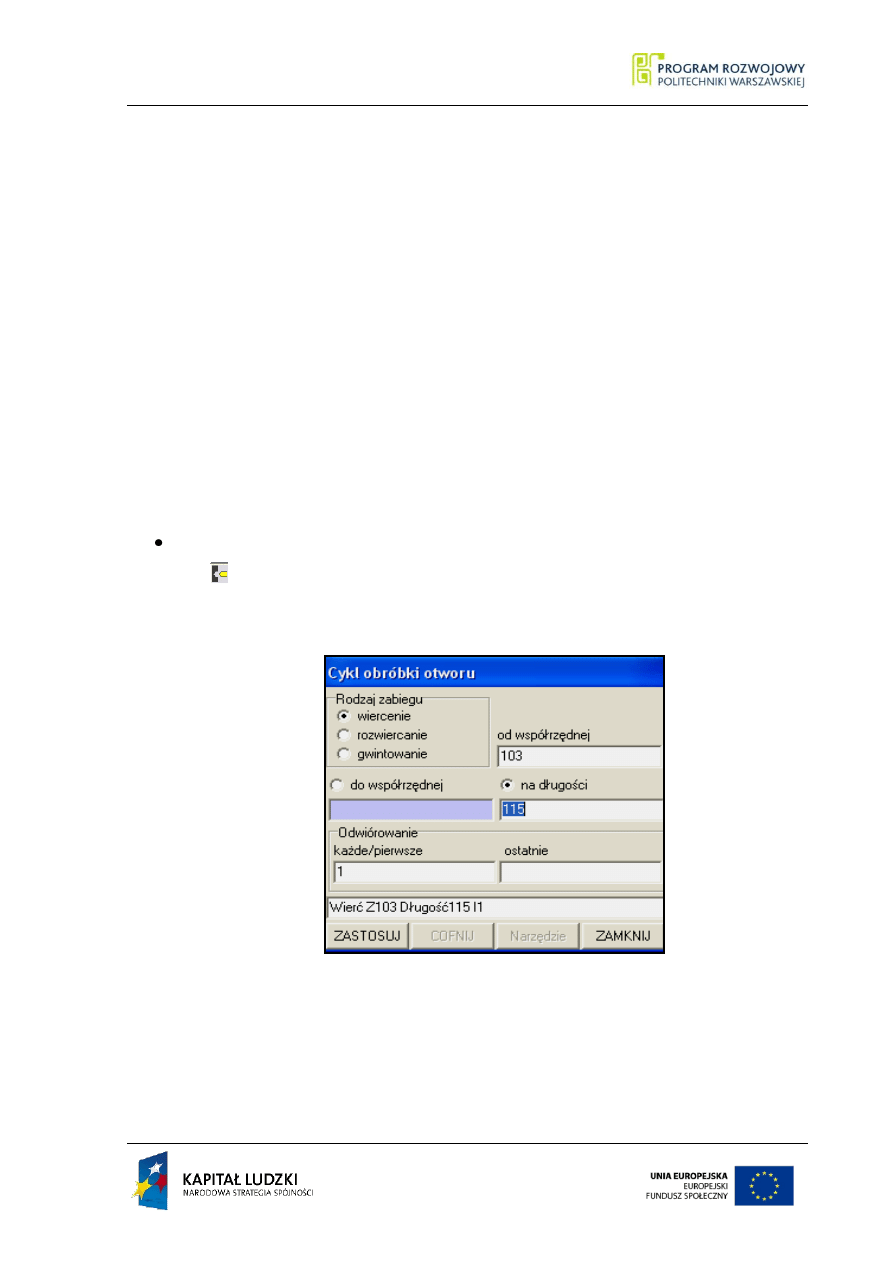

WIERCENIE OTWORU

Instrukcja wiercenia otworu, wprowadzana w oknie dialogowym pokazanym na rysun-

ku 2.10., ma postać:

DRIL=Zv {LENGTHv; Zw} [Iv] [Iw]

gdzie:

Zv

- współrzędna Z początku ruchu roboczego,

Zw

- współrzędna Z końca ruchu roboczego,

LENGTHv - długość ruchu roboczego,

Iv

- maksymalna głębokość wiercenia przy wierceniu z „odwiórowaniem”,

Iw

- zmienna długość odwiórowania (od Iv do Iw) wg szeregu geometrycz-

nego.

Do określenia długości wiercenia otworu służy słowo LENGTH. Zamiast tego słowa

można podać drugą współrzędną Z.

Podanie dwóch parametrów I (Iv i Iw) oznacza zmienną długość odwiórowania (od I

większego do I mniejszego) wg szeregu geometrycznego. Liczba odwiórowań jest wyliczana

przez program.

PODSTAWY TECHNIK WYTWARZANIA I 35

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

W wyniku realizacji tej instrukcji narzędzie

wykonuje następujące ruchy:

ruch szybki do punktu określonego poda-

ną współrzędną Z i współrzędną X=0,

ruch roboczy wiercenia na długości

LENGTH lub do podanej współrzędnej,

ruch szybki (powrotny) do współrzędnej

Z.

W przypadku, gdy podane jest słowo Iv,

ruch roboczy wiercenia będzie rozbity na szereg następujących ruchów:

ruch roboczy na długość podaną w słowie Iv powiększoną o wartość podaną w sło-

wie SDv (instrukcja narzędziowa),

szybki powrót do współrzędnej Z,

zatrzymanie posuwu na czas dwóch obrotów wrzeciona,

szybki ruch na odległość SD od materiału,

powtarzanie cyklu aż do osiągnięcia długości LENGTH.

UWAGA:

Instrukcja DRIL nie powoduje modyfikacji profilu PF2. Profil półfabrykatu należy

więc definiować z uwzględnieniem ubytku spowodowanego wierceniem.

ROZWIERCANIE OTWORU

Wybranie w oknie dialogowym „Cykl obróbki otworu”, w polu wyboru „Rodzaj za-

biegu” opcji „rozwiercanie” modyfikuje jego wygląd i pozwala na zdefiniowanie zabiegu

rozwiercania otworu (rys. 2.11.).

Instrukcja rozwiercania otworu ma postać:

REAM=Zv {LENGTHv; Zw} [FRv]

gdzie:

Zv

- współrzędna Z początku ruchu roboczego,

LENGTHv

- długość ruchu roboczego,

FRv

- posuw roboczy ruchu powrotnego.

Rys. 2.10. Zabieg wiercenia otworu

36 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Instrukcja rozwiercania REAM powoduje na-

stępujące ruchy narzędzia:

ruch szybki do punktu początkowego określo-

nego podaną współrzędną Z,

ruch roboczy na długości określonej słowem

LENGTH lub współrzędną punktu końcowe-

go,

ruch powrotny do punktu początkowego wy-

konywany z posuwem określonym słowem FR

w instrukcji REAM. Jeżeli słowo to nie jest

podane, ruch ten jest ruchem szybkim.

Zamiast słowa LENGTH w instrukcji REAM możliwe jest podanie punktu końcowe-

go dla ruchu roboczego rozwiertaka.

GWINTOWANIE

Zaznaczenie w polu wyboru „Rodzaj zabiegu” opcji „gwintowanie” pozwala na zde-

finiowanie zabiegu gwintowania gwintownikiem lub narzynką (rys. 2.12.).

Odpowiednia instrukcja dla tego zabiegu ma postać:

TAPP=Zv {LENGTHv; Zw}

gdzie:

Zv

- współrzędna Z początku ruchu gwintowania,

LENGTHv

- długość ruchu roboczego,

Zw

- współrzędna Z końca ruchu gwintowania.

W wyniku realizacji instrukcji TAPP genero-

wane są następujące ruchy narzędzia:

ruch szybki do punktu początkowego okre-

ślonego podaną współrzędną Z,

ruch roboczy gwintujący na długości okre-

ślonej słowem LENGTH lub współrzędną

punktu końcowego,

Rys. 2.11. Zabieg rozwiercania

otworu

Rys. 2.12. Zabieg gwintowania

PODSTAWY TECHNIK WYTWARZANIA I 37

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

zmiana kierunku obrotów wrzeciona,

ruch powrotny do punktu początkowego.

Posuw ruchu roboczego i powrotnego równy jest aktualnemu posuwowi roboczemu

zmniejszonemu o 10%.

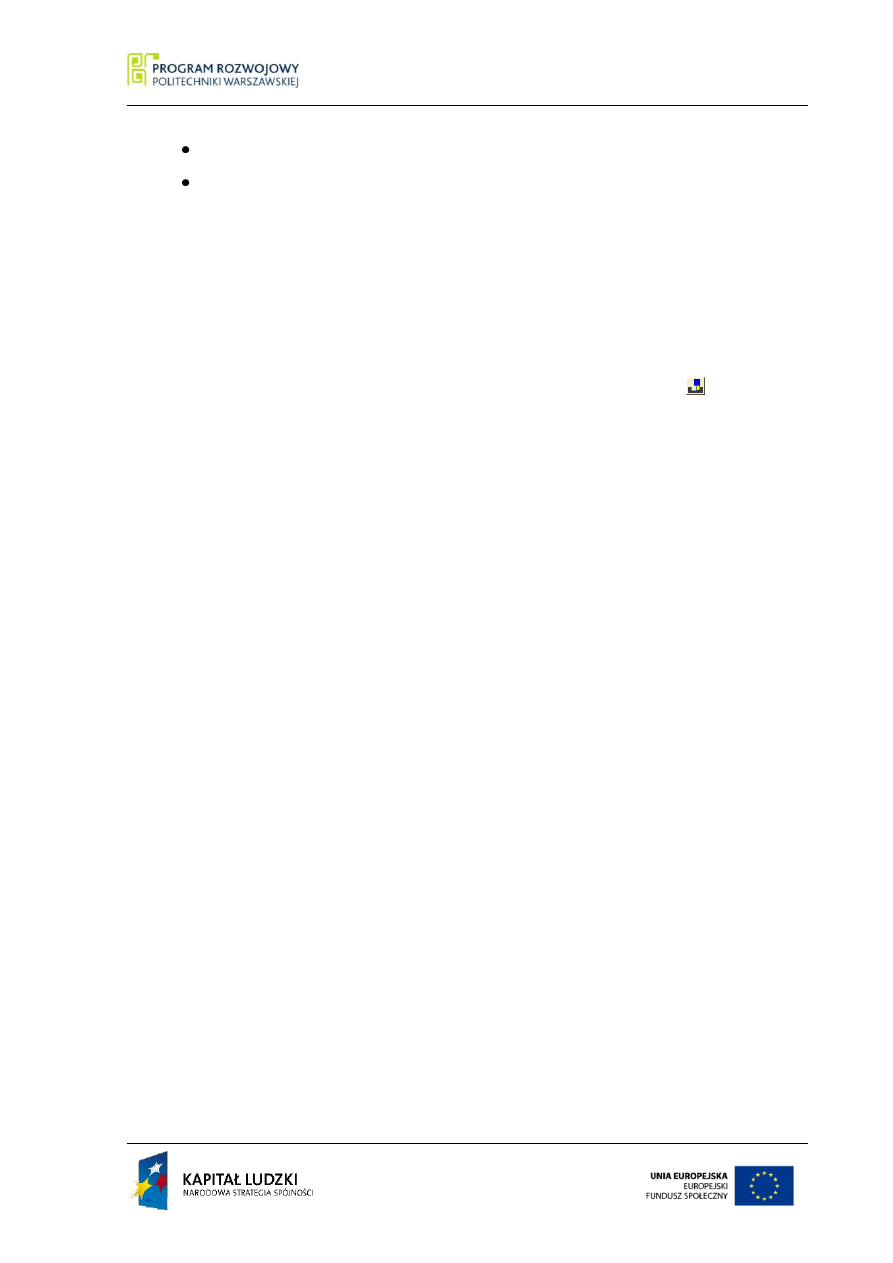

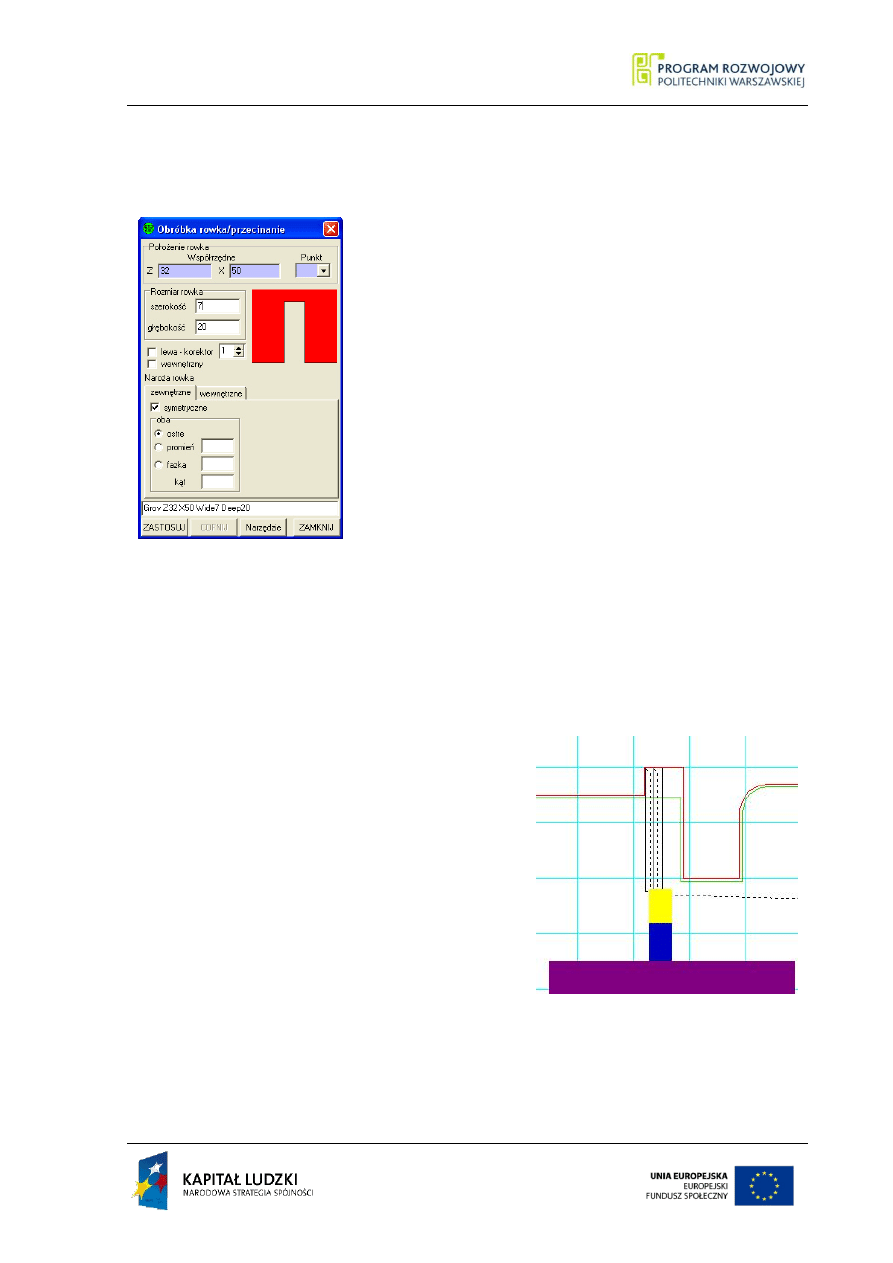

2.5.4.

Obróbka rowka, przecinanie

Do obróbki rowków lub przecinania stosowana jest instrukcja GROV deklarowana w

oknie dialogowym pokazanym na rysunku 2.13., wywoływanym przyciskiem

z paska menu

podręcznego.

Instrukcja ma postać:

GROVn={Zv Xv;Pn} WIDEv DEEPv [{RTv; SMv Av}] [RBv] [CLFTn]

{INT;EXT}{IXv IZv}

gdzie:

GROVn

- liczba takich samych rowków,

Zv, Xv, Pn

- współrzędne lub numer punktu opisującego położenie rowka,

WIDEv

- szerokość rowka,

DEEPv

- głębokość rowka,

EXT

- rowek na powierzchni zewnętrznej,

INT

- rowek na powierzchni wewnętrznej,

RTv

- promień zaokrąglenia zewnętrznych krawędzi rowka,

RBv

- promień zaokrąglenia wewnętrznych krawędzi rowka,

SMv

- wielkość ścięcia zewnętrznych krawędzi rowka,

Av

- kąt ścięcia zewnętrznych krawędzi rowka,

CLFTn

- numer korektora dla wykonania lewej strony rowka,

IZv, IXv

- przyrost współrzędnych dla wykonania kolejnych rowków.

Kształt, wymiary i położenie rowka opisane są bezpośrednio w instrukcji.

38 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Położenie rowka określa się wprost w instruk-

cji za pomocą współrzędnych punktu (Zv, Xv) lub

przez podanie wcześniej opisanego Pn. Punkt ten

określa położenie zewnętrznej, lewej krawędzi rowka

- dla rowków zewnętrznych, lub krawędzi prawej - dla

rowków wewnętrznych.

Podczas wykonywania instrukcji GROV na-

rzędzie wykonuje następujące ruchy:

ruch szybki do punktu początkowego,

jedno przejście lub cykl przejść roboczych wy-

konujących rowek wraz z ruchami ustawczymi

narzędzia; liczba tych przejść zależna jest od

szerokości rowka (słowo WIDE w instrukcji

GROV) oraz szerokości narzędzia (słowo

WIDE w instrukcji TOOL),

ruch szybki do punktu końcowego.

Sekwencja tych ruchów jest powtarzana przy wykonywaniu następnych rowków, o ile

w słowie GROV parametr n jest większy od jedności. W przypadku wykonywania jednego

rowka parametr ten nie musi być określany, ponieważ wartość jeden jest domyślna dla tej in-

strukcji.

Aby wykonać kilka takich samych rowków, w słowie GROVn (pod wartością n) nale-

ży podać liczbę rowków, natomiast pod słowami IZv i IXv przyrost współrzędnych na osi Z i

X.

Rodzaj rowka (zewnętrzny lub wewnętrzny) określony jest za pomocą słów EXT lub

INT. Słowo EXT (rowek zewnętrzny) może być pominięte.

Położenie kątowe rowka określa się za pomocą słowa ANG w instrukcji narzędziowej.

Podaje się tu bezwzględną wartość kąta zawartego pomiędzy normalną (prostopadłą) do po-

wierzchni obrabianej a dodatnim kierunkiem osi obrotu.

Wymiary rowka określone są za pomocą słów WIDE i DEEP.

Rys. 2.13. Obróbka rowków, prze-

cinanie

PODSTAWY TECHNIK WYTWARZANIA I 39

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Za pomocą słów RT lub RB można określić zaokrąglenie zewnętrznych i wewnętrz-

nych krawędzi rowka. Podobnie za pomocą słów SM i A można określić ścięcie zewnętrznych

krawędzi rowka.

Zaokrąglenia i ścięcia krawędzi rowka (jeżeli nie podano inaczej) odnoszą się do obu

jego krawędzi (lewej i prawej). Można również opisać rowki niesymetryczne, zaznaczając

opcję „symetryczne”, a następnie podając zaokrąglenie (lub ścięcie) osobno dla lewej i prawej

krawędzi rowka. W przypadku, gdy szerokość rowka jest większa od szerokości narzędzia,

generowane są kolejne przejścia mające na celu usunięcie całego materiału. Możliwe jest w

takim przypadku użycie dodatkowego nastawnika korekcyjnego (słowo CLFT) w celu

uwzględnienia różnicy pomiędzy zadaną a rzeczywistą szerokością narzędzia.

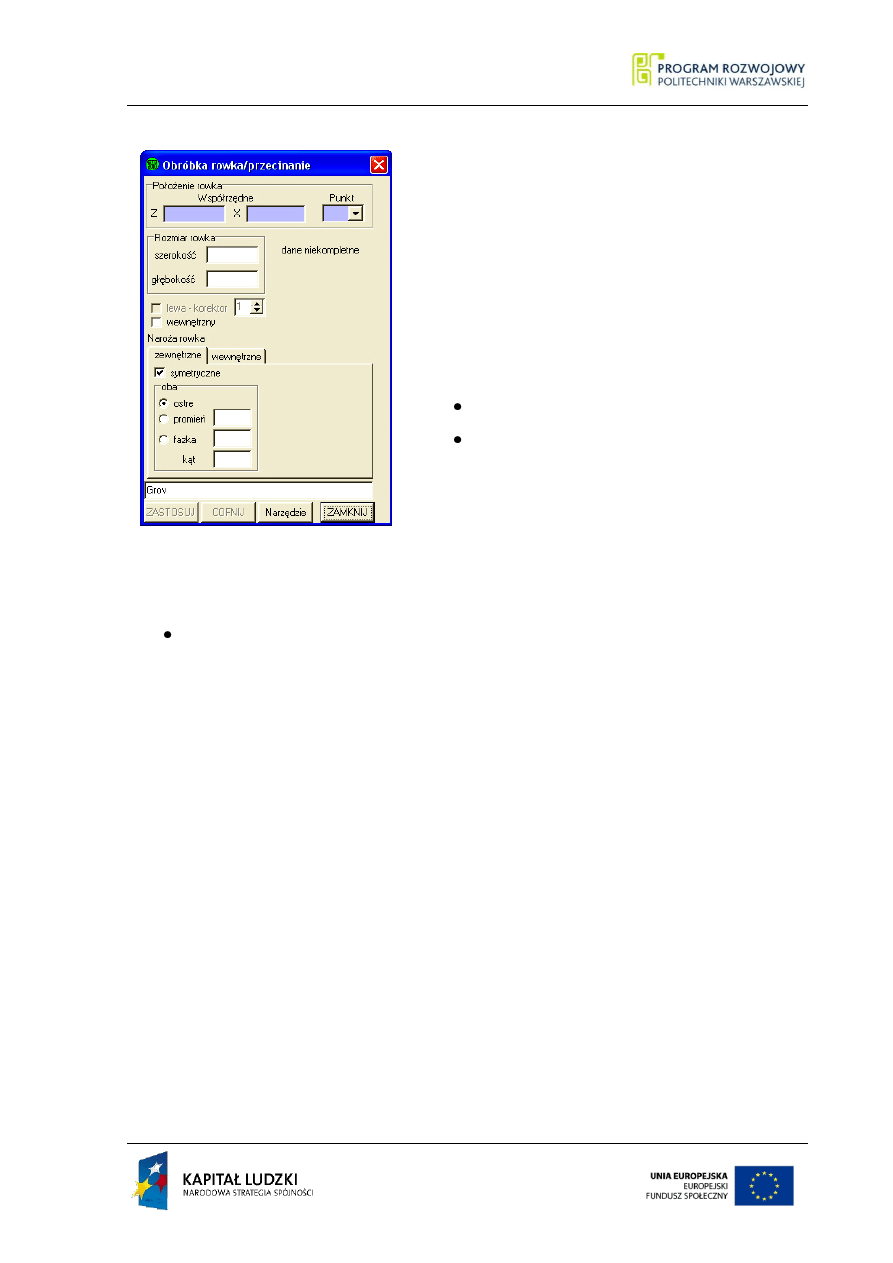

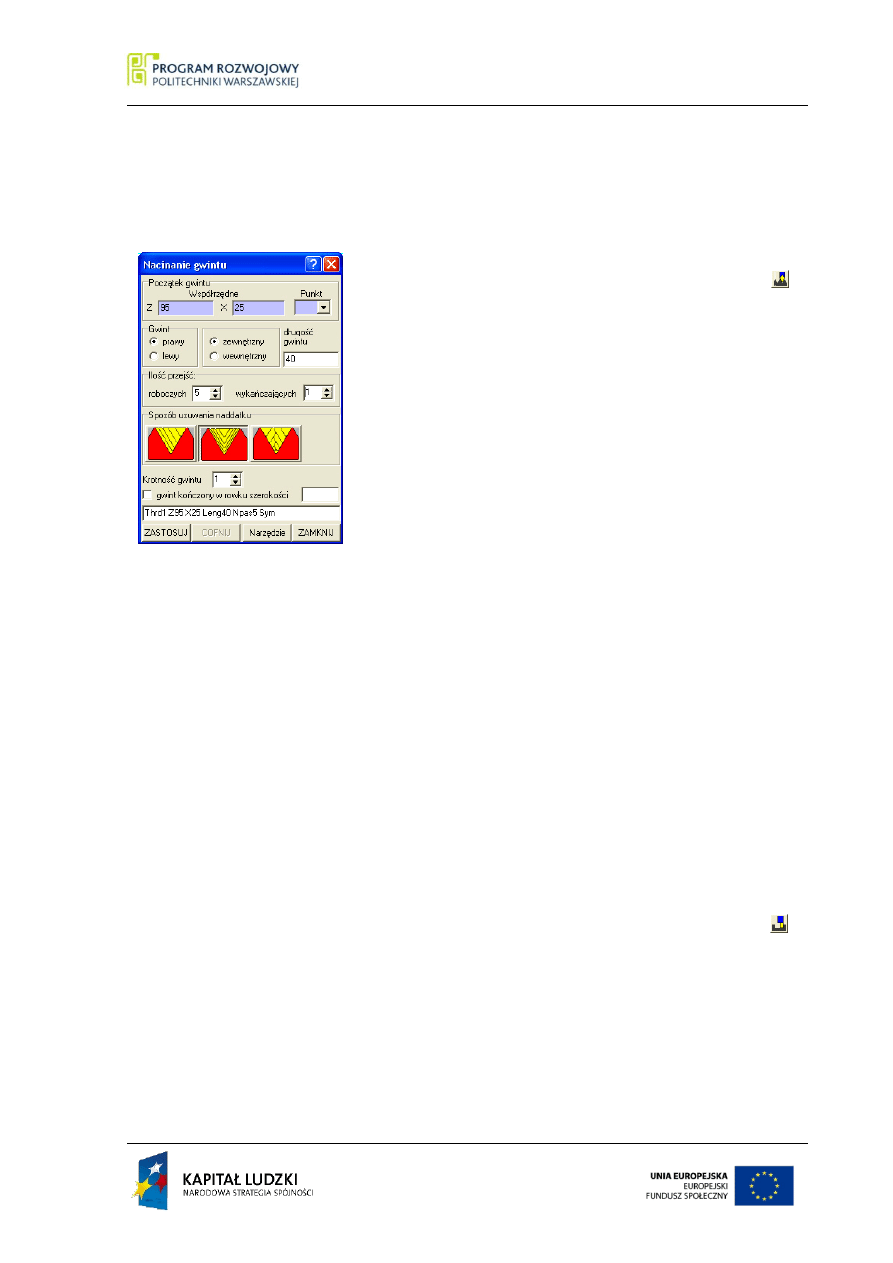

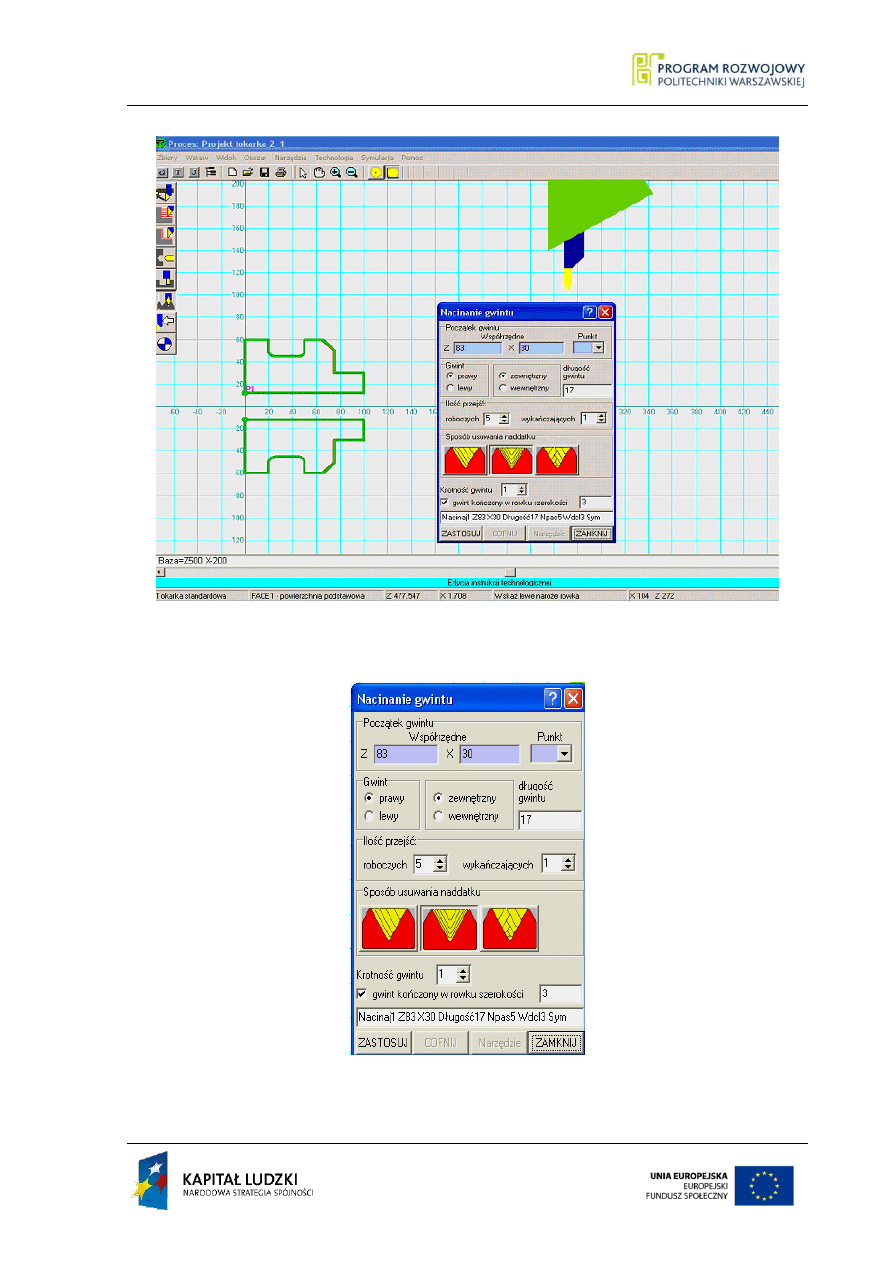

2.5.5. Nacinanie gwintu

Instrukcja nacinania gwintu ma postać:

THRD[n]={Zv Xv; Pn},[-]LENGTHv [-]NPASn [WDCLv] [NSTAn] {[INT];[EXT]}

{[LFT];[RGT]} [SYM] [DOUBLE]

gdzie:

THRD[n]

n - liczba przejść wykańczających (bez naddatku),

Zv, Xv

- współrzędne lub numer punktu Pn opisującego położenie gwintu,

[-]LENGTHv - długość gwintu,

[-]NPASn

- liczba przejść gwintujących,

WDCLv

- szerokość rowka kończącego gwint,

NSTAn

- krotność gwintu (liczba zwojów),

INT

- gwint na powierzchni wewnętrznej,

EXT

- gwint na powierzchni zewnętrznej (standardowo),

LFT

- gwint lewozwojny,

RGT

- gwint prawozwojny,

SYM

- nacinanie gwintu promieniowe,

DOUBLE

- nacinanie gwintu dwustronne.

Instrukcja pozwala zdefiniować nacinanie gwintów metrycznych, calowych, trapezo-

wych lub nieznormalizowanych.

40 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Wprowadzana jest w oknie dialogowym pokazanym na rysunku 2.14., wywoływanym

przyciskiem

w menu podręcznym.

W wyniku realizacji instrukcji THRD genero-

wane są następujące ruchy narzędzia:

ruch szybki do punktu początkowego,

dojście ruchem szybkim na kolejną głębo-

kość gwintowania,

ruch gwintujący na długości zadanej w in-

strukcji,

ruch wycofania narzędzia nad materiał

(szybki lub gwintujący w zależności od

podania, lub nie, słowa WDCL).

Opisany cykl powtarzany jest zgodnie z zadaną

w instrukcjach NPAS i THRD liczbą przejść.

Słowem WDCL określa się szerokość rowka

kończącego gwint. W takim przypadku ruch gwintowania będzie kończony w połowie szero-

kości rowka, a ruch wycofania narzędzia będzie ruchem szybkim - prostopadłym do po-

wierzchni gwintowanej.

W przypadku pominięcia słowa WDCL wykonywany będzie tzw. „gwint gubiony”.

Wówczas ruch gwintujący wykonywany będzie na długości LENGTH, a ruch wycofania na-

rzędzia będzie ruchem gwintującym na powierzchni stożkowej wyznaczanej przez kąt zarysu

gwintu. Położenie powierzchni gwintowanej zadaje się przez podanie jednego z dwóch punk-

tów krańcowych (Zv, Xv lub Pn) oraz długości (LENGTH) odcinka wyznaczającego tę po-

wierzchnię. Jeżeli odcinek leży po lewej stronie punktu, jego długość należy poprzedzić zna-

kiem „-”. Wybór punktu krańcowego nie ma wpływu na położenie punktu początkowego. Po-

łożenie punktu początkowego (z lewej lub prawej strony gwintu) wyznaczane jest w zależności

od kierunku gwintu (lewy-prawy), rodzaju (wewnętrzny-zewnętrzny) i położenia (nad-pod

osią obrotu) gwintu oraz od kierunku obrotów wrzeciona. Nachylenie powierzchni gwintowa-

nej określa się za pomocą słowa ANG w instrukcji narzędziowej. Skok gwintu określa słowo

FR w instrukcji narzędziowej.

Rys. 2.14. Zabieg nacinania gwintu

PODSTAWY TECHNIK WYTWARZANIA I 41

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Słowo EXT oznacza gwint na powierzchni zewnętrznej (może być ono pominięte); je-

żeli gwint nacinany jest na powierzchni wewnętrznej, należy podać słowo INT. Kierunek

gwintu określany jest za pomocą słów LFT (gwint lewozwojny) lub RGT (gwint prawozwoj-

ny). Słowo RGT może być pominięte. Słowem NPAS określa się liczbę roboczych przejść

gwintujących.

Gwint wykonywany jest z dosuwem stycznym do zarysu gwintu, zaś poszczególne głę-

bokości skrawania obliczane są tak, aby zachowana została stała powierzchnia warstwy skra-

wanej dla każdego przejścia. Podanie ujemnej wartości w słowie NPAS powoduje wykonanie

gwintu z dosuwem promieniowym. Po wykonaniu gwintu (usunięciu materiału z obszaru wrę-

bu gwintu) zostaną wykonane przejścia wykańczające (bez naddatku); ich liczba podawana jest

w słowie THRDn. Dla gwintów wielozwojnych za pomocą słowa NSTAn określa się liczbę

zwojów gwintu. Gdy gwint jest jednozwojny, słowo to można pominąć.

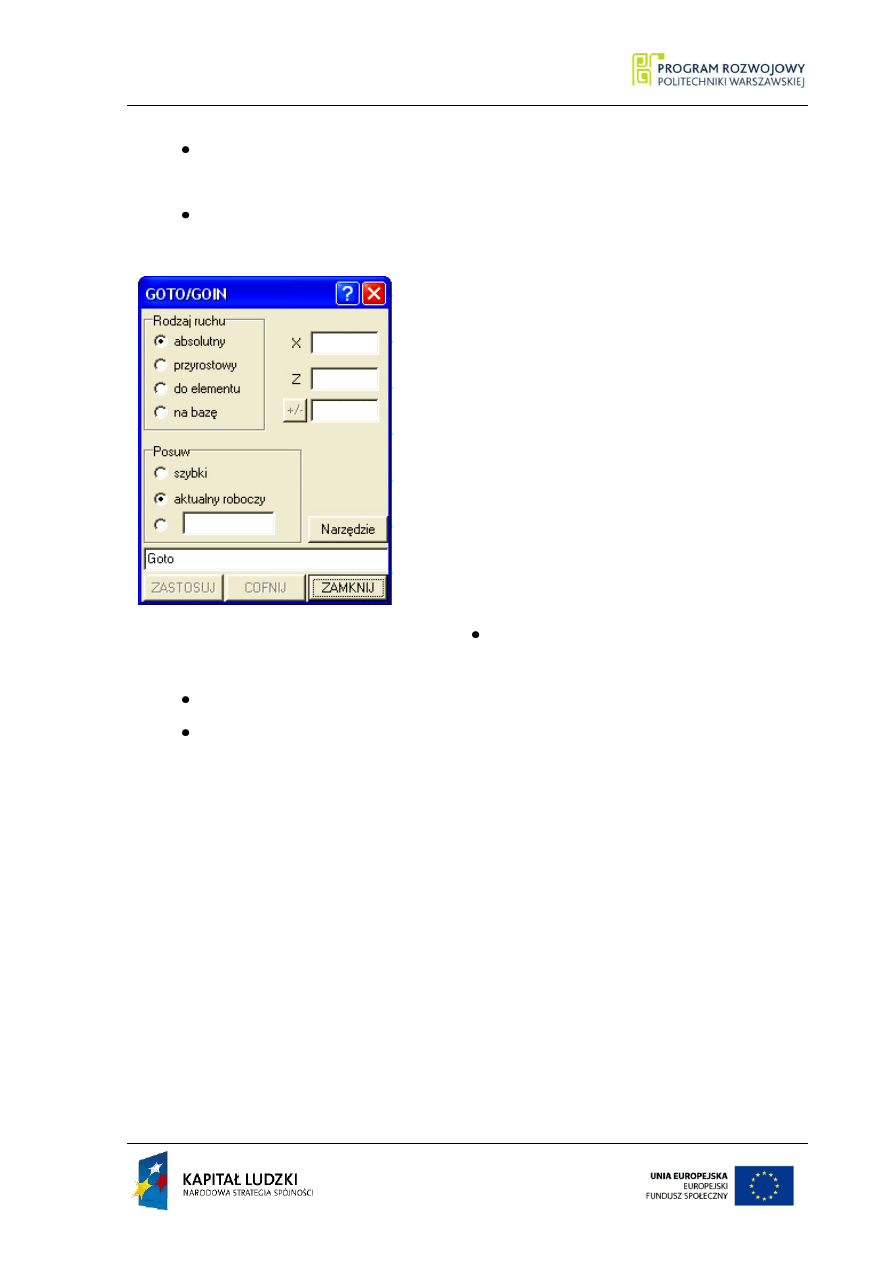

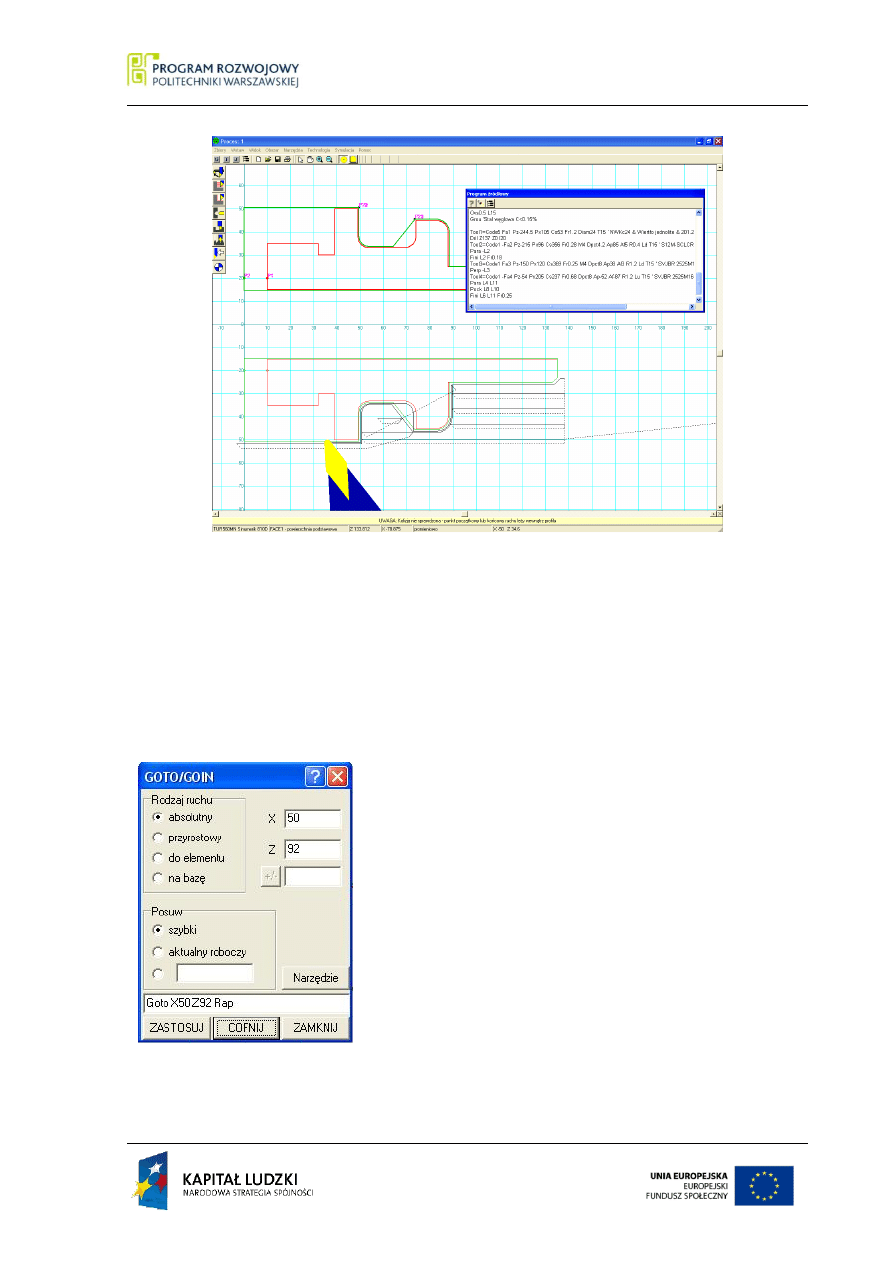

2.5

.6. Instrukcje pojedynczego ruchu narzędzia

Instrukcja ta służy do generowania pojedynczych ruchów narzędzia. Ruch narzędzia wyko-

nywany jest z aktualnej pozycji narzędzia do położenia określonego wartościami podanymi w

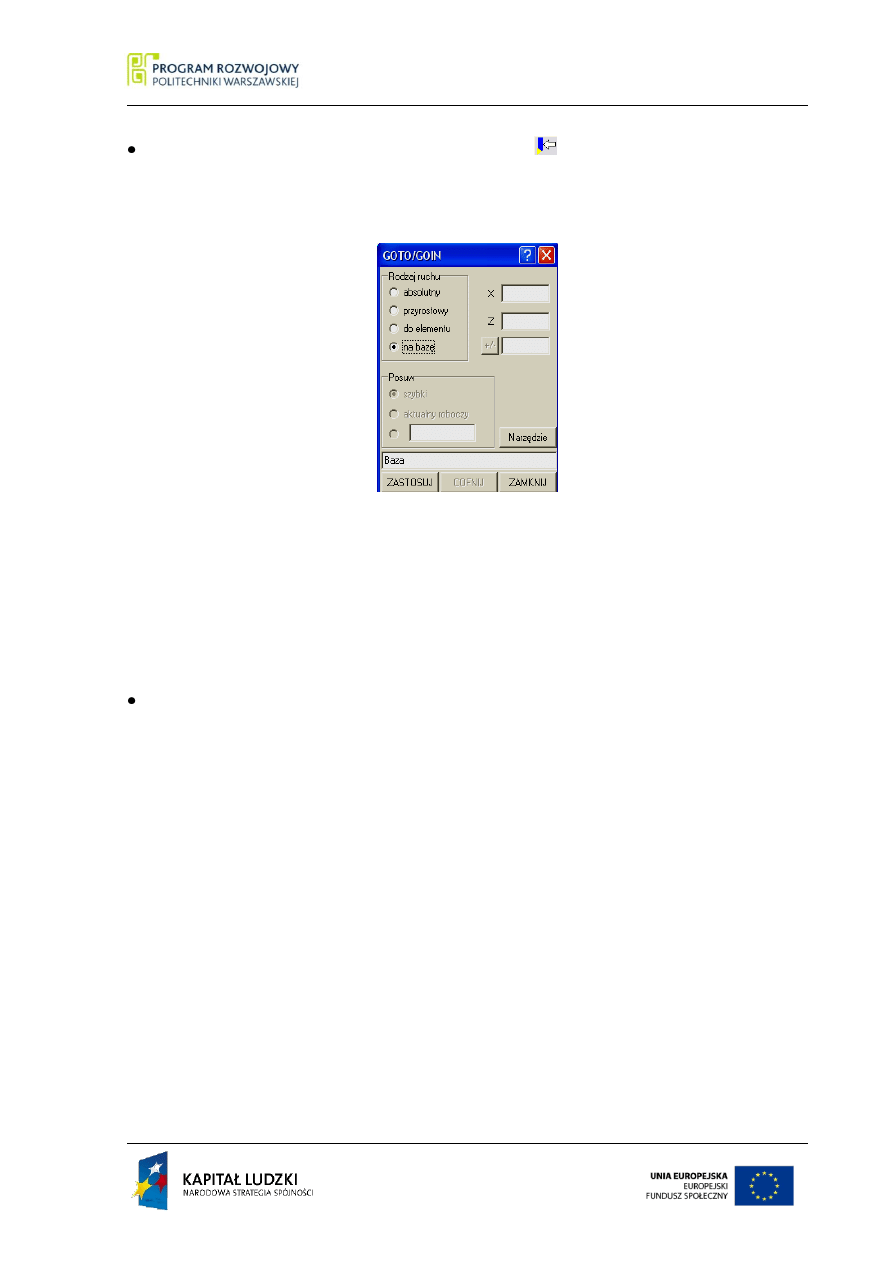

instrukcji. Instrukcje pojedynczego ruchu narzędzia wywołujemy przez wybranie przycisku

z menu podręcznego. Następuje wówczas wygenerowanie okna dialogowego pokazanego na

rysunku 2.15.

W oknie tym należy określić rodzaj ruchu i posuw narzędzia. W zależności od wybra-

nego rodzaju ruchu narzędzia realizowane jest polecenie w postaci GOTO lub GOIN. Polece-

nie GOTO wykonywane jest przy absolutnym, do elementu i na bazę ruchu narzędzia. W

przypadku absolutnego rodzaju ruchu, należy podać współrzędne X i Z punktu, do którego

ruch ma być zrealizowany. Brak jednej z tych współrzędnych oznacza zerowy przyrost na da-

nej osi. Ruch na bazę przemieszcza narzędzie do punktu wymiany narzędzia określonego w

instrukcji CTUR.

Określenie rodzaju ruchu jako do elementu, powoduje przemieszczenie narzędzia do

punktu docelowego (wskazanego elementu geometrycznego). Punkt docelowy przemieszcze-

nia narzędzia wybierany jest następująco:

42 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

gdy podano element ze znakiem „+” (lub bez znaku), jest to przecięcie podanego

elementu z następnym elementem wyszczególnionym w profilu PF1,

gdy podano element ze znakiem „-”, jest to przecięcie podanego elementu z poprze-

dzającym elementem w profilu PF1.

Wyznaczony punkt docelowy jest korygowany

o wartość promienia zaokrąglenia ostrza narzędzia.

Poleceniu GOIN odpowiada przyrostowy

ruch narzędzia. Wielkość przemieszczenia narzędzia

zadaje się przyrostowo od aktualnego położenia za

pomocą współrzędnych Z i X. Tak jak w instrukcji

GOTO, brak jednej z tych współrzędnych oznacza

zerowy przyrost na danej osi.

Prędkość, z jaką odbywa się ruch narzędzia,

określa wybrany lub podany indywidualnie posuw.

Narzędzie może przemieszczać się:

ruchem szybkim – w instrukcji występuje

słowo RAP,

z zadanym posuwem – w instrukcji występuje słowo FR,

z aktualnym posuwem roboczym o wartości określonej w instrukcji TOOL.

Rys. 2.15. Pojedyncze ruchy na-

rzędzia

PODSTAWY TECHNIK WYTWARZANIA I 43

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

3.

Przykład procesu technologicznego toczenia

wykonanego w programie GTJ2000

z

objaśnieniami

(oprac. W. Wiśniewski)

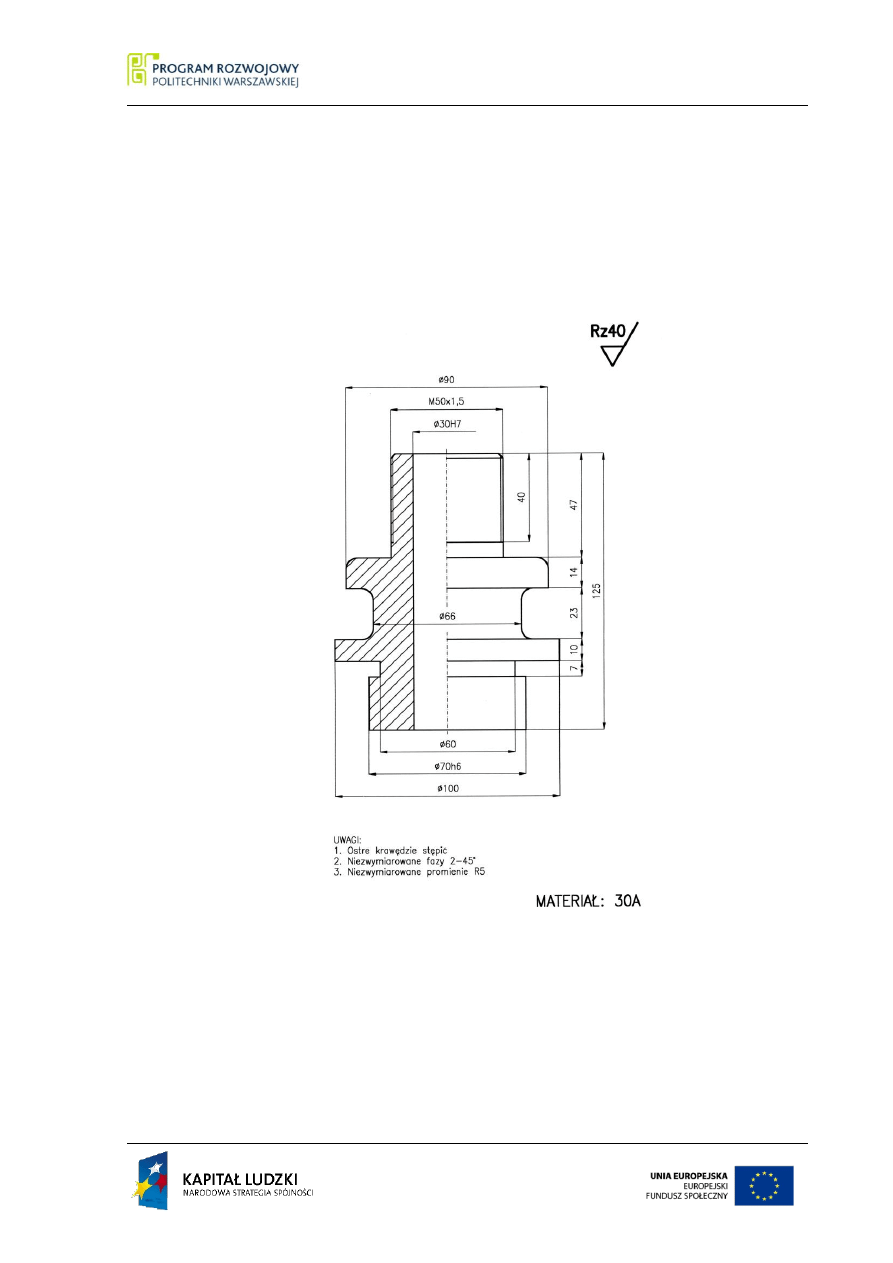

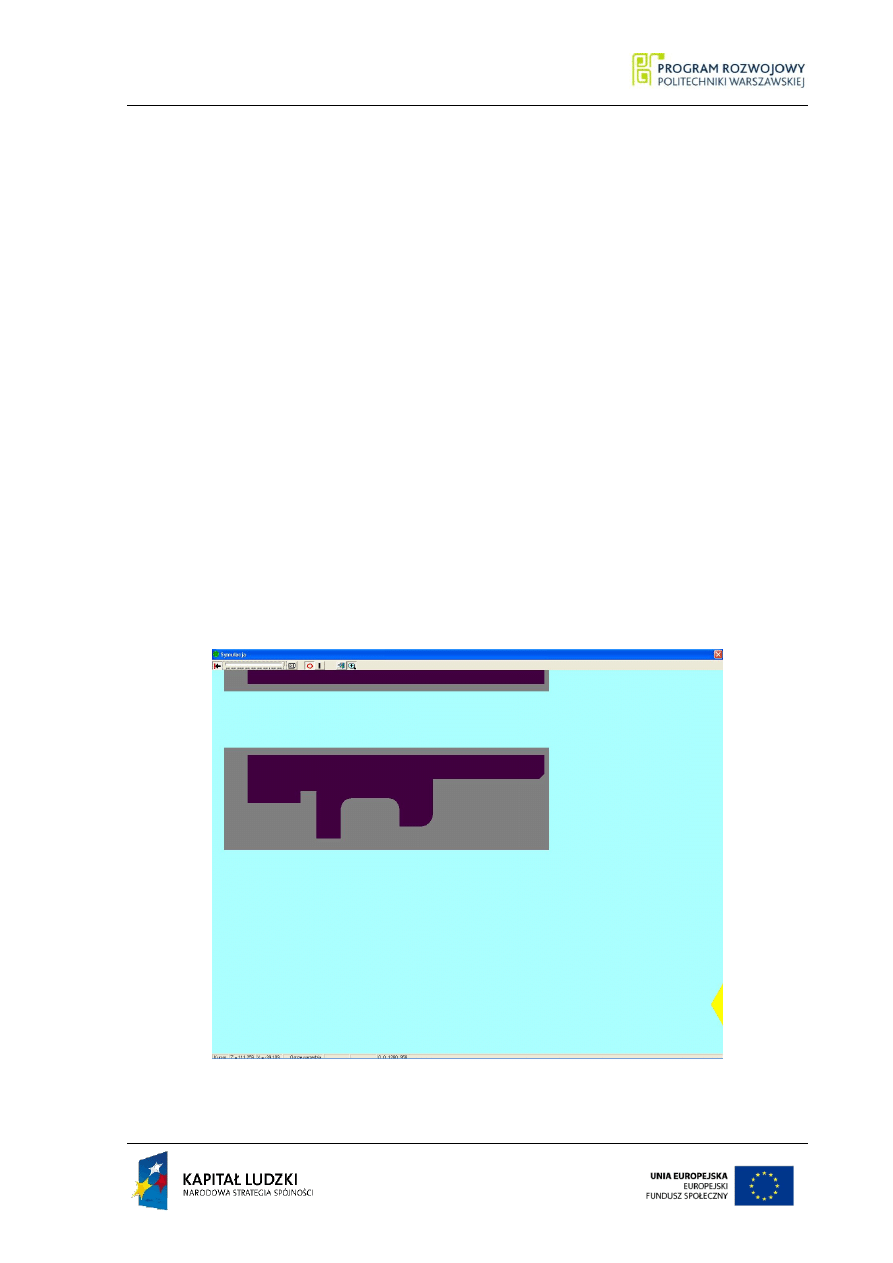

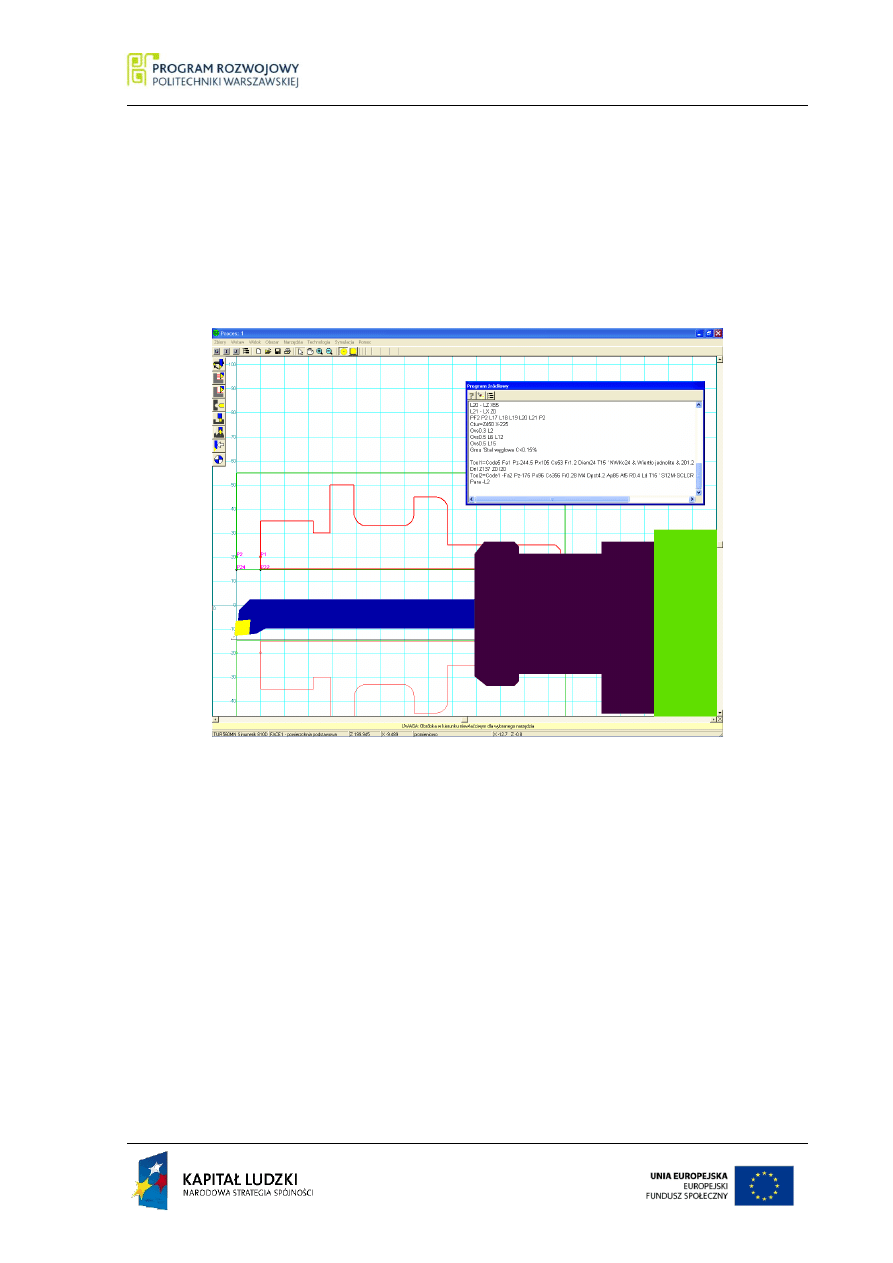

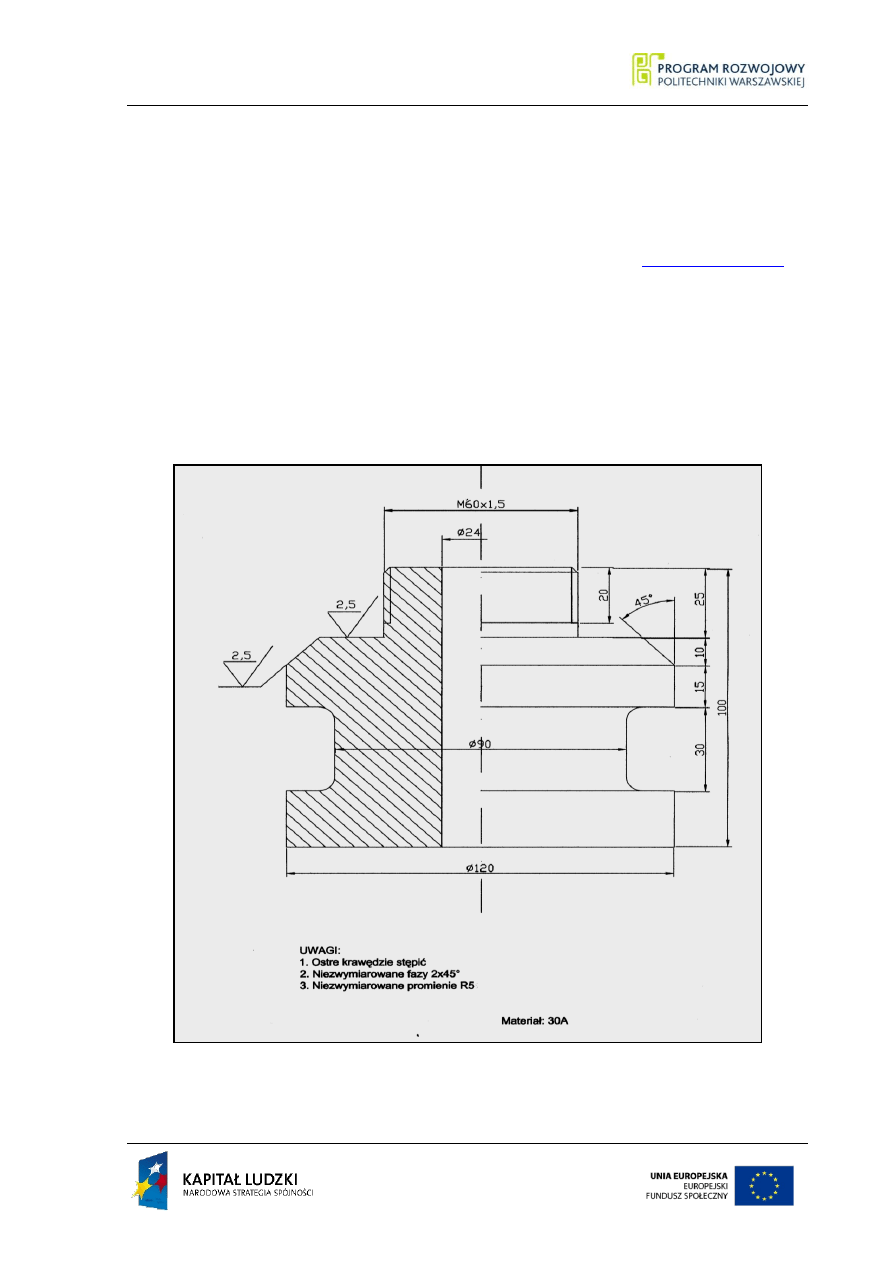

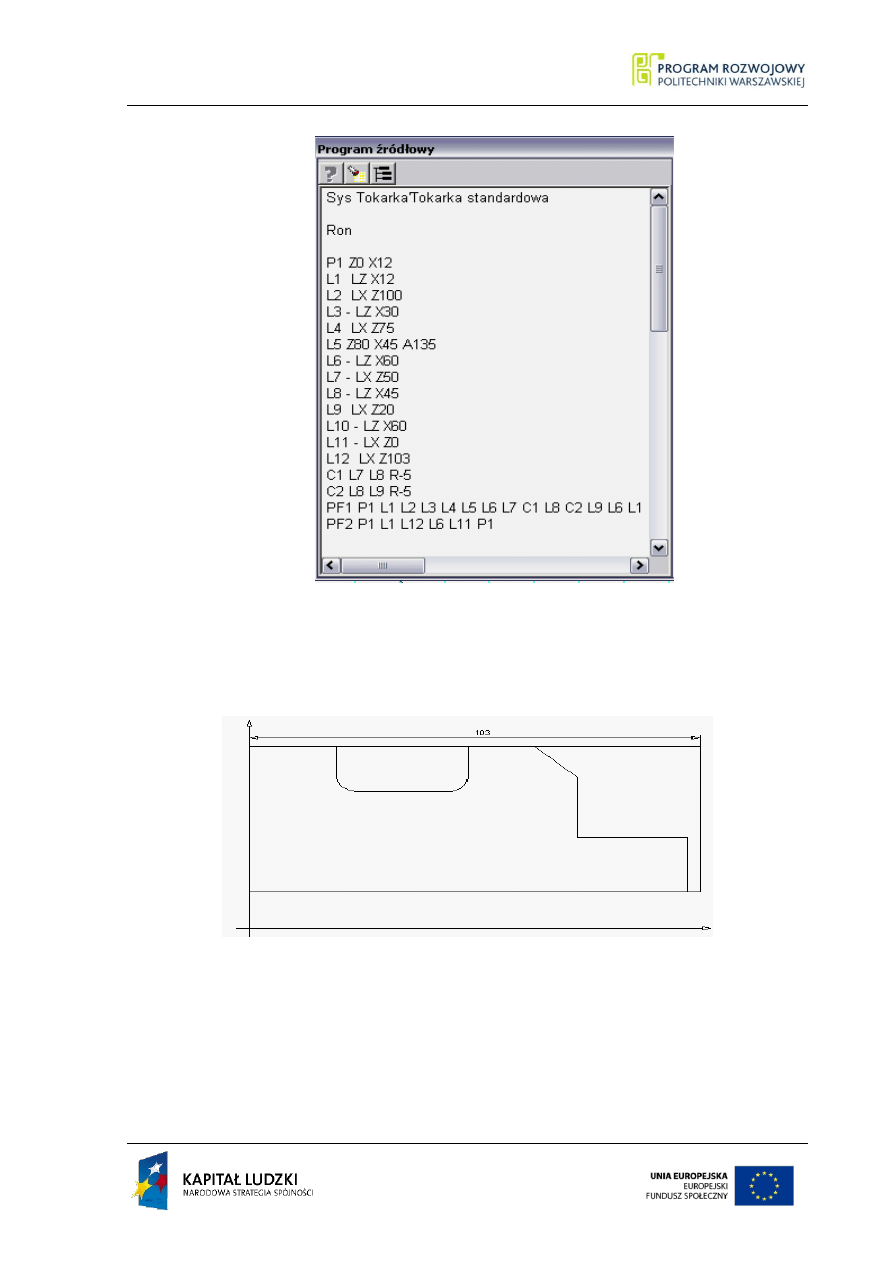

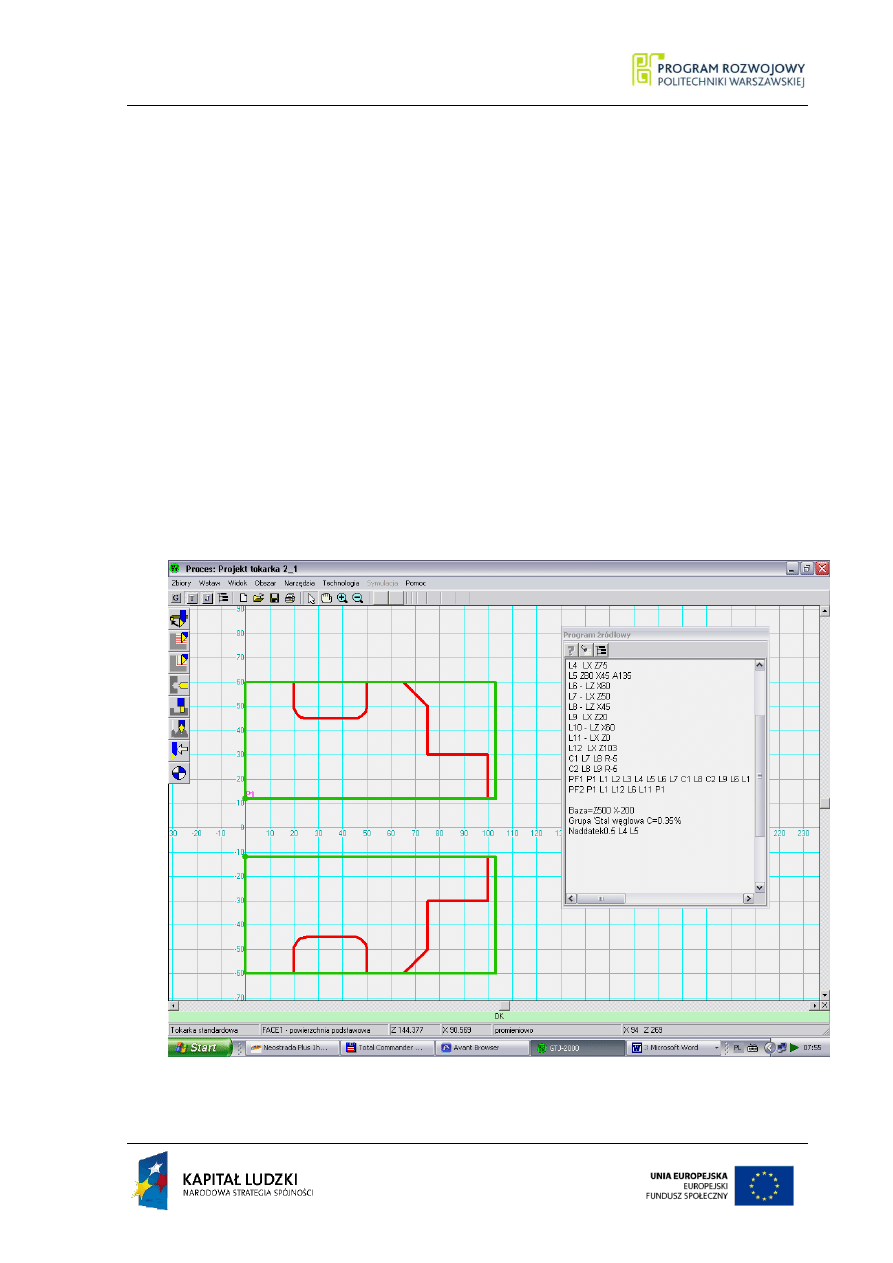

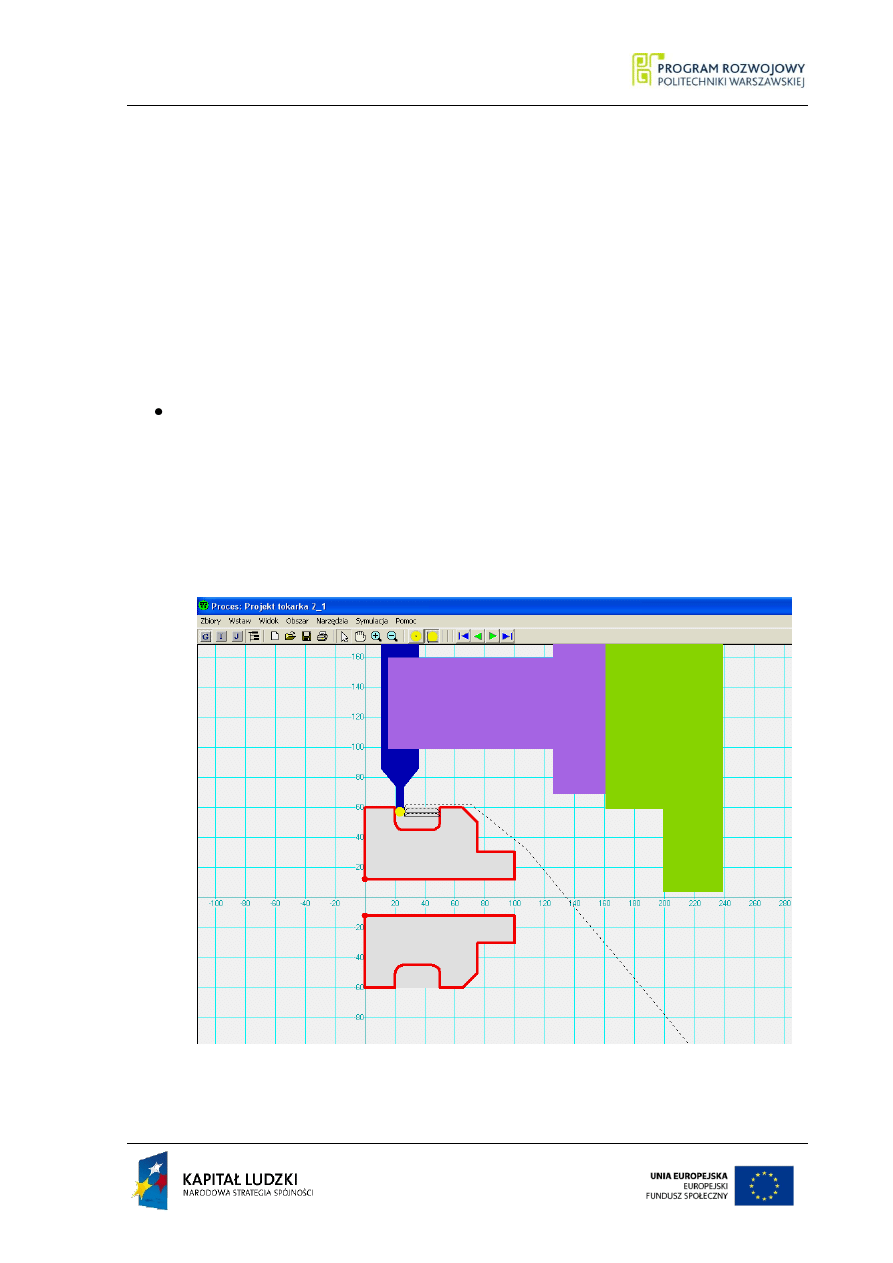

W poniższej części instrukcji przedstawiony zostanie przykład wykonania procesu

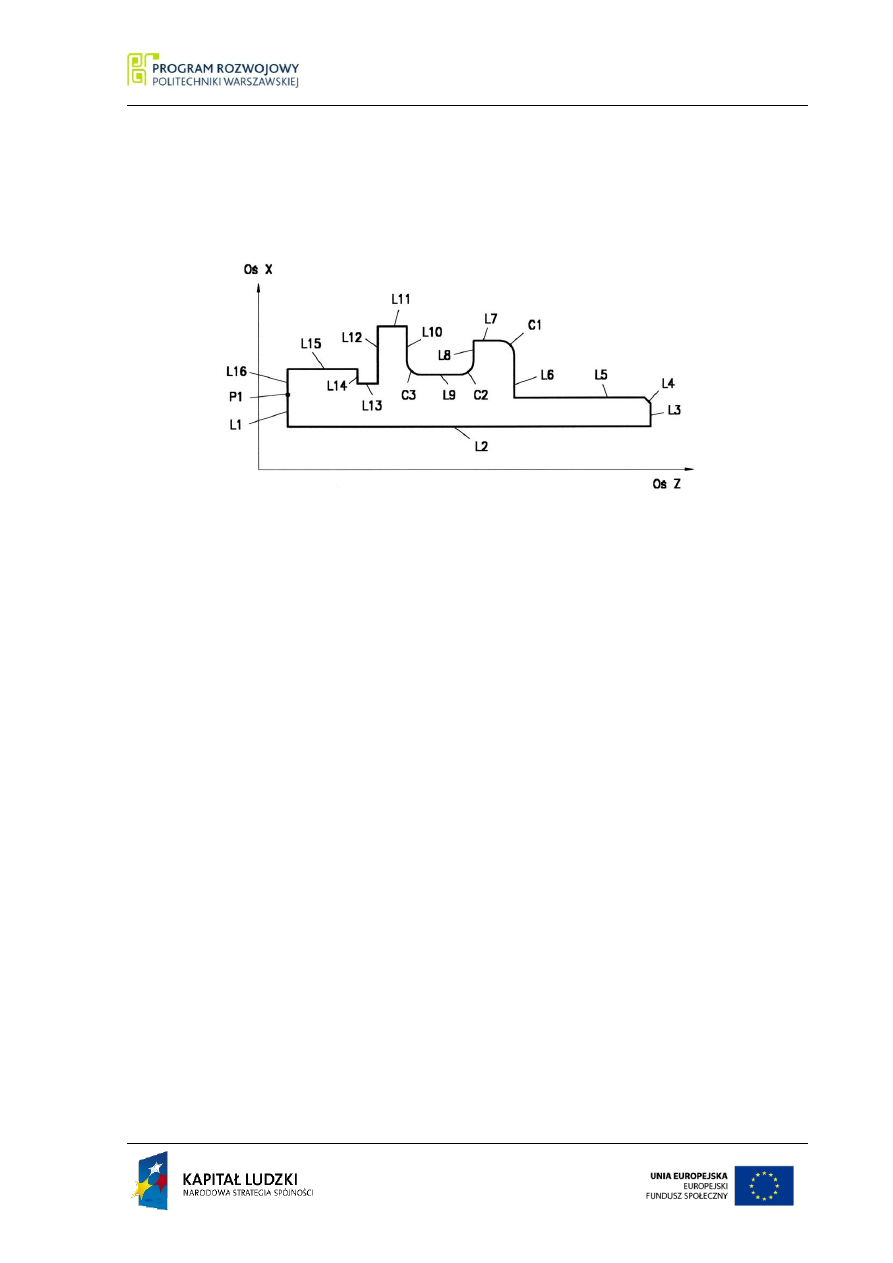

technologicznego toczenia w programie GTJ200 dla detalu pokazanego na rysunku 3.1.

Rys.3.1. Wykonywany element

Wykonanie projektu procesu technologicznego składa się z trzech etapów:

-

wprowadzenie w programie GTJ2000 geometrii wyrobu i półfabrykatu, z którego

wyrób zostanie wykonany,

44 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

- analizy technologicznej wykonywanego wyrobu,

- wykonanie procesu technologicznego.

3.1.

Wprowadzenie geometrii wyrobu i półfabrykatu

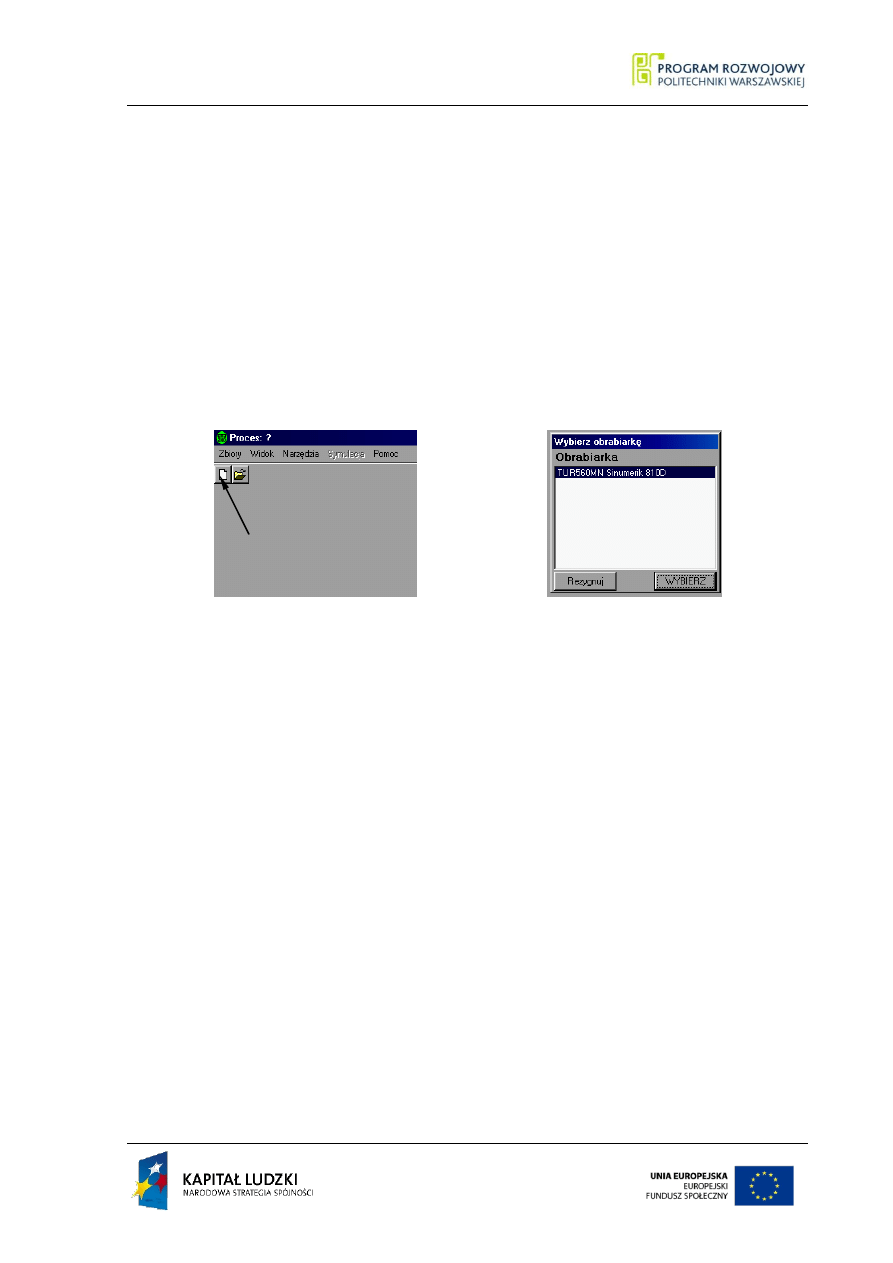

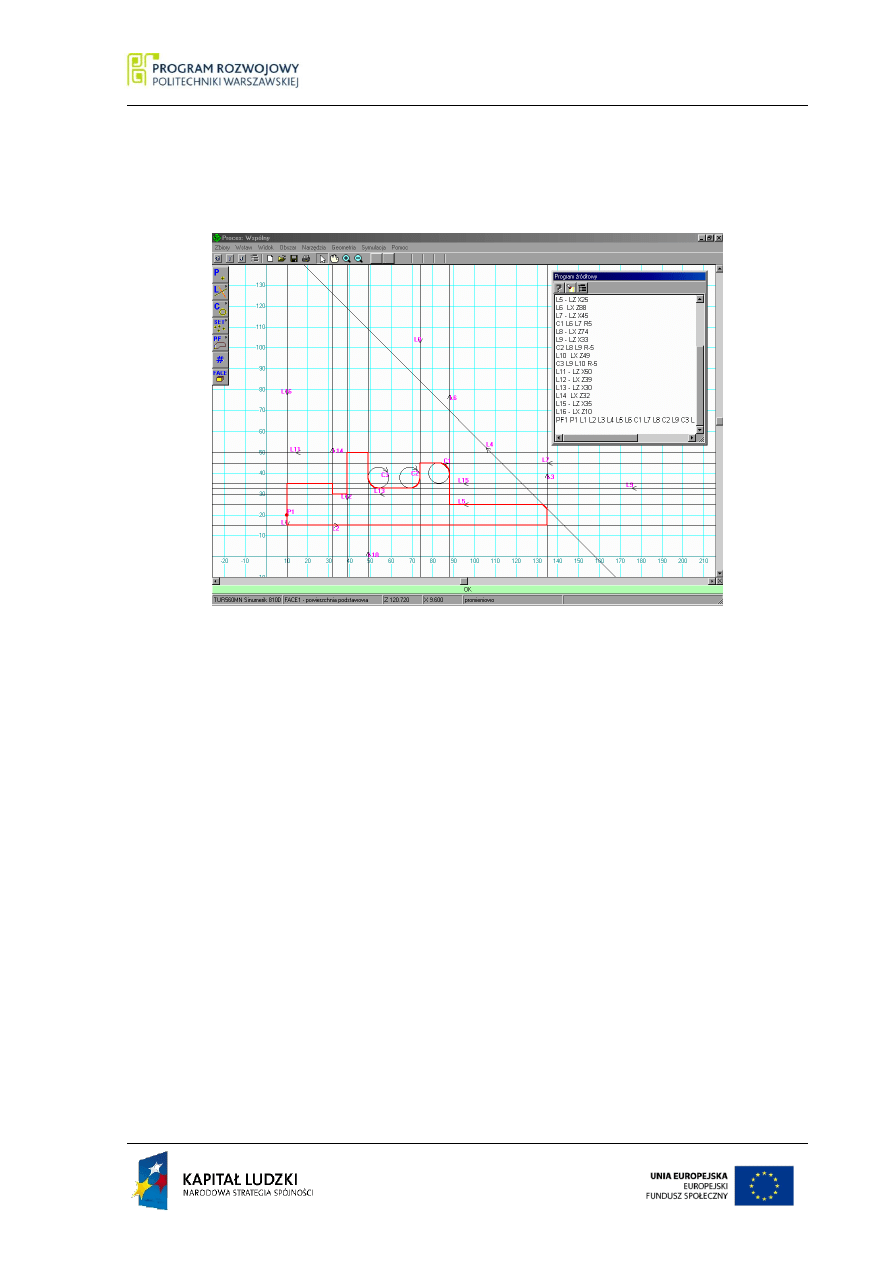

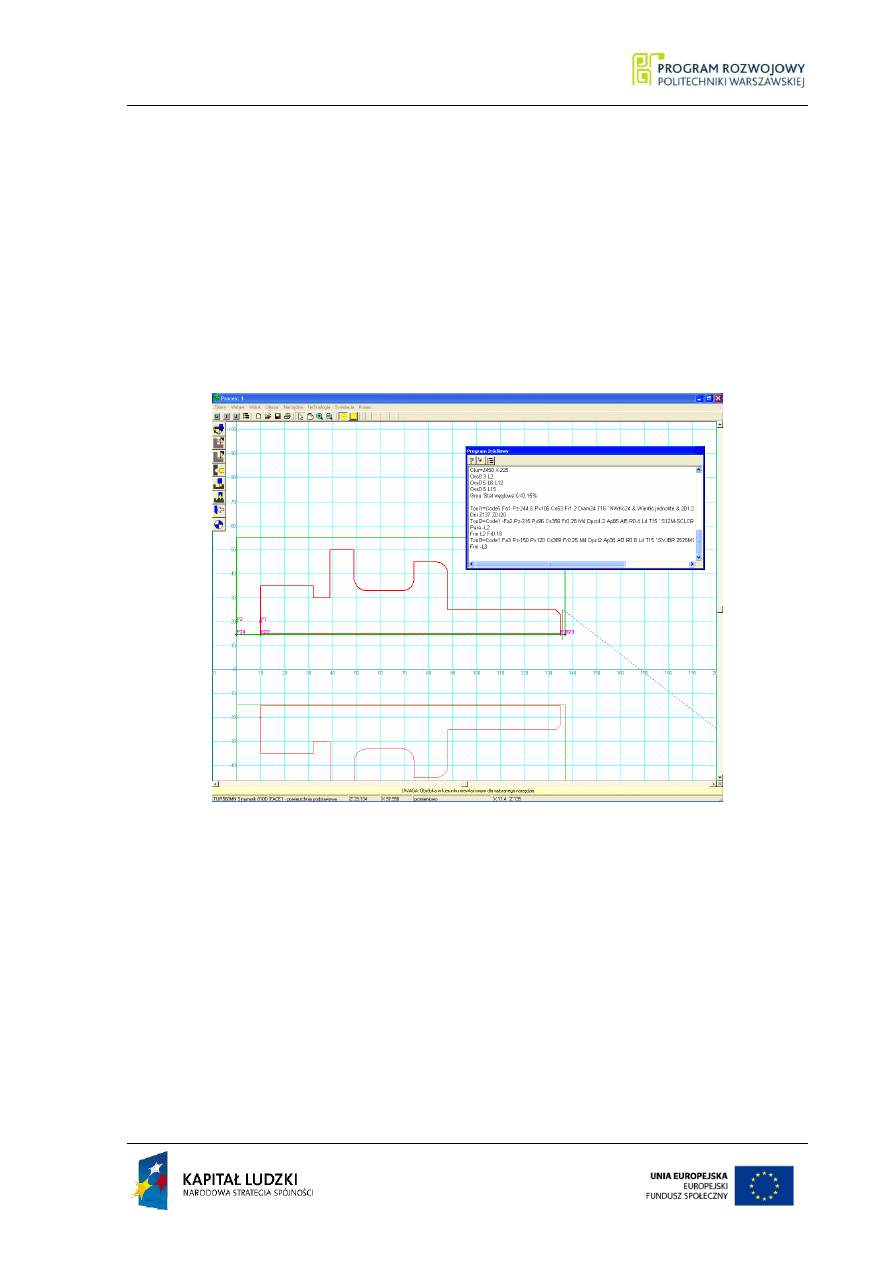

KROK 1 – Uruchomienie programu GTJ2000 i wybór obrabiarki

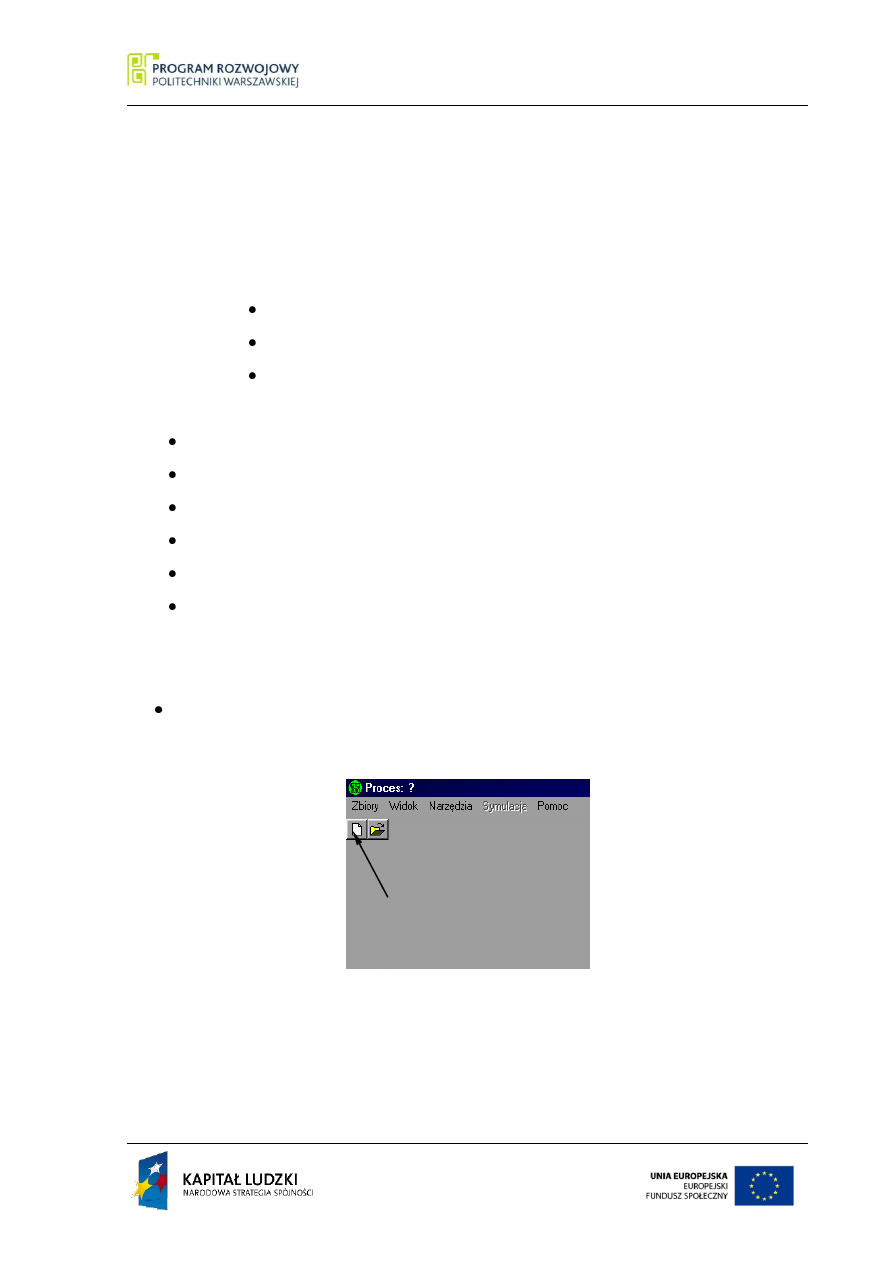

Po uruchomieniu programu GTJ200 należy wybrać przycisk „Nowy projekt” (rysunek

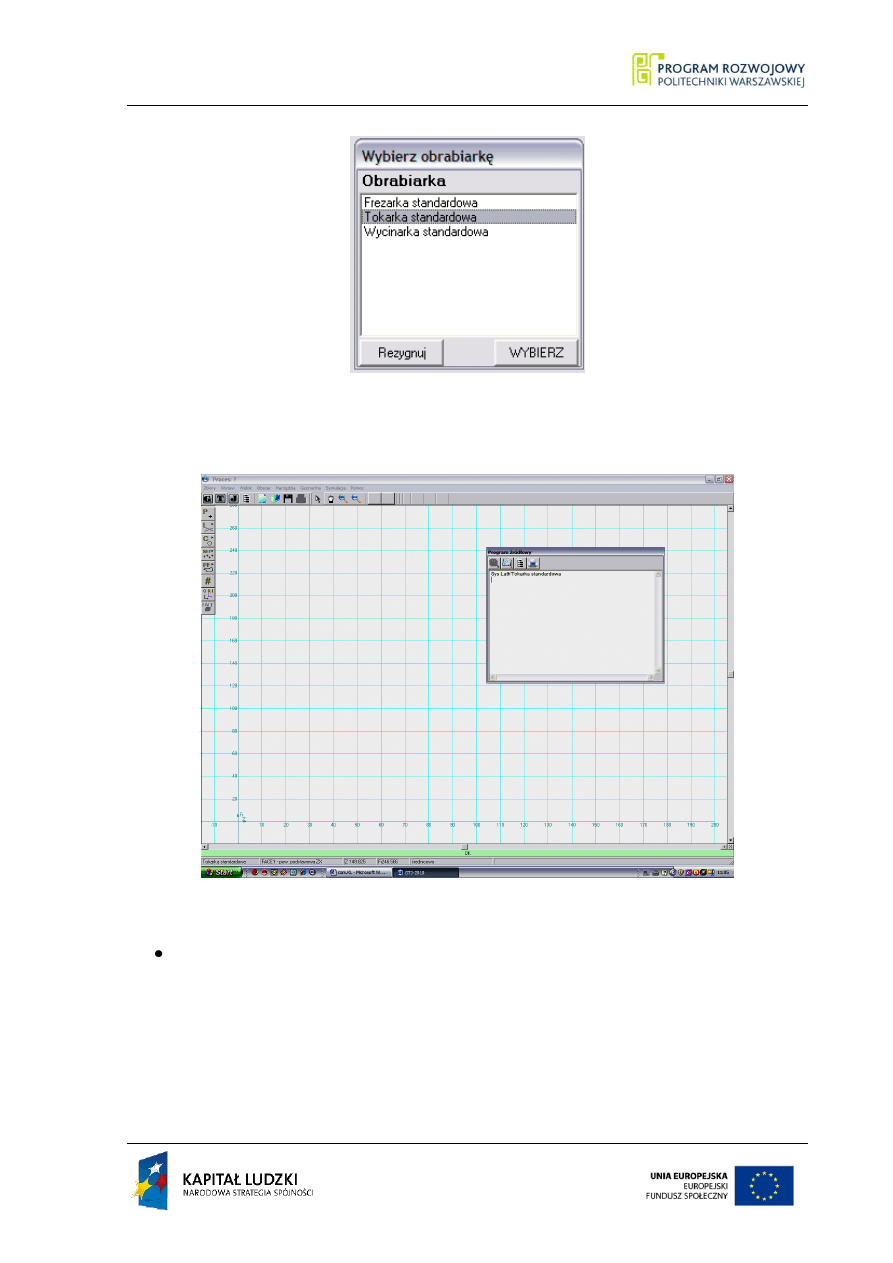

3.2.). Czynność ta spowoduje wyświetlenie okna dialogowego „Wybierz obrabiarkę” (rysu-

nek 3.3.).

Rys. 3.2. Rys. 3.3.

Uwaga:

W oknie dialogowym „Wybierz obrabiarkę” wyszczególniona jest tylko jedna obrabiarka.

Jest to tokarka. W praktyce przemysłowej w oknie tym (zależnie od zainstalowanych modułów

programu) może być wiele obrabiarek (tokarki, frezarki, wycinarki elektroerozyjne). Należy

wybrać wówczas właściwą obrabiarkę, na którą piszemy program obróbkowy, gdyż do każdej

obrabiarki może być przypisany inny postprocesor przetwarzający program obróbkowy na

język NC.

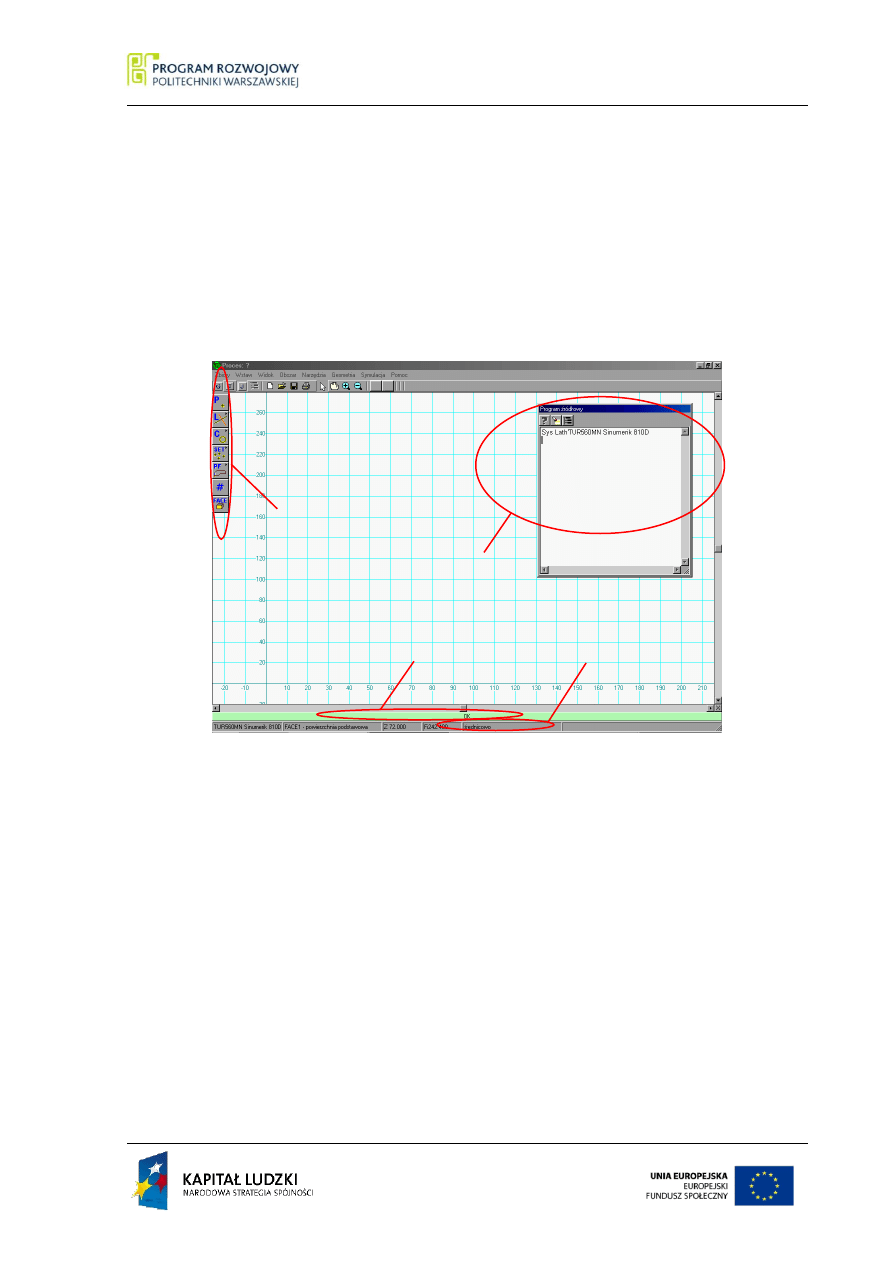

Po wybraniu obrabiarki ekran programu powinien wyglądać jak na rysunku 3.4.

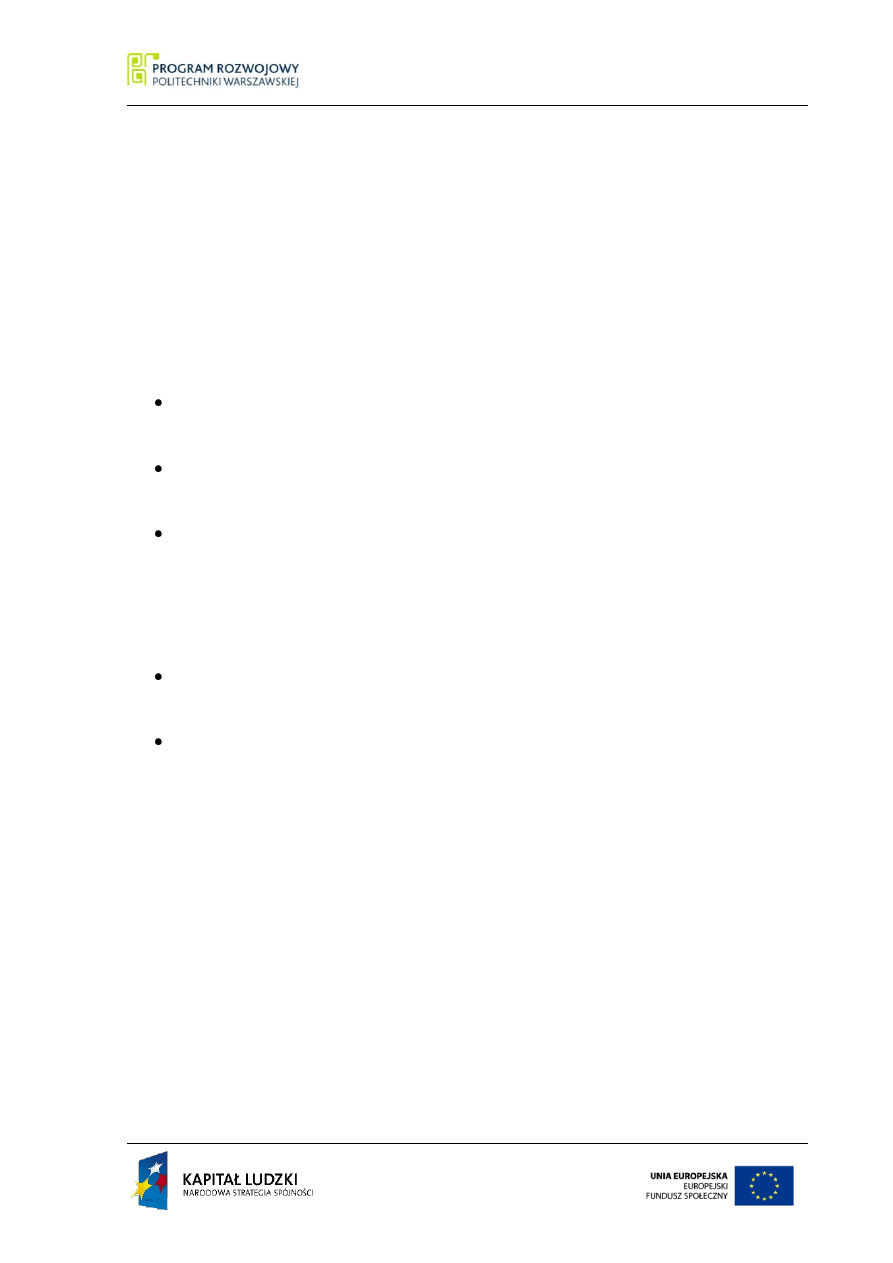

Program GTJ2000 „zgłosił się do pracy” w układzie wprowadzania elementów geome-

trycznych, z których zostanie zbudowany profil wyrobu i półfabrykatu. Aby jednak przystąpić

do wprowadzania elementów geometrycznych niezbędne jest wyjaśnienie funkcji pól zazna-

czonych obwódkami w kolorze czerwonym (zaznaczenie dokonane przez autora).

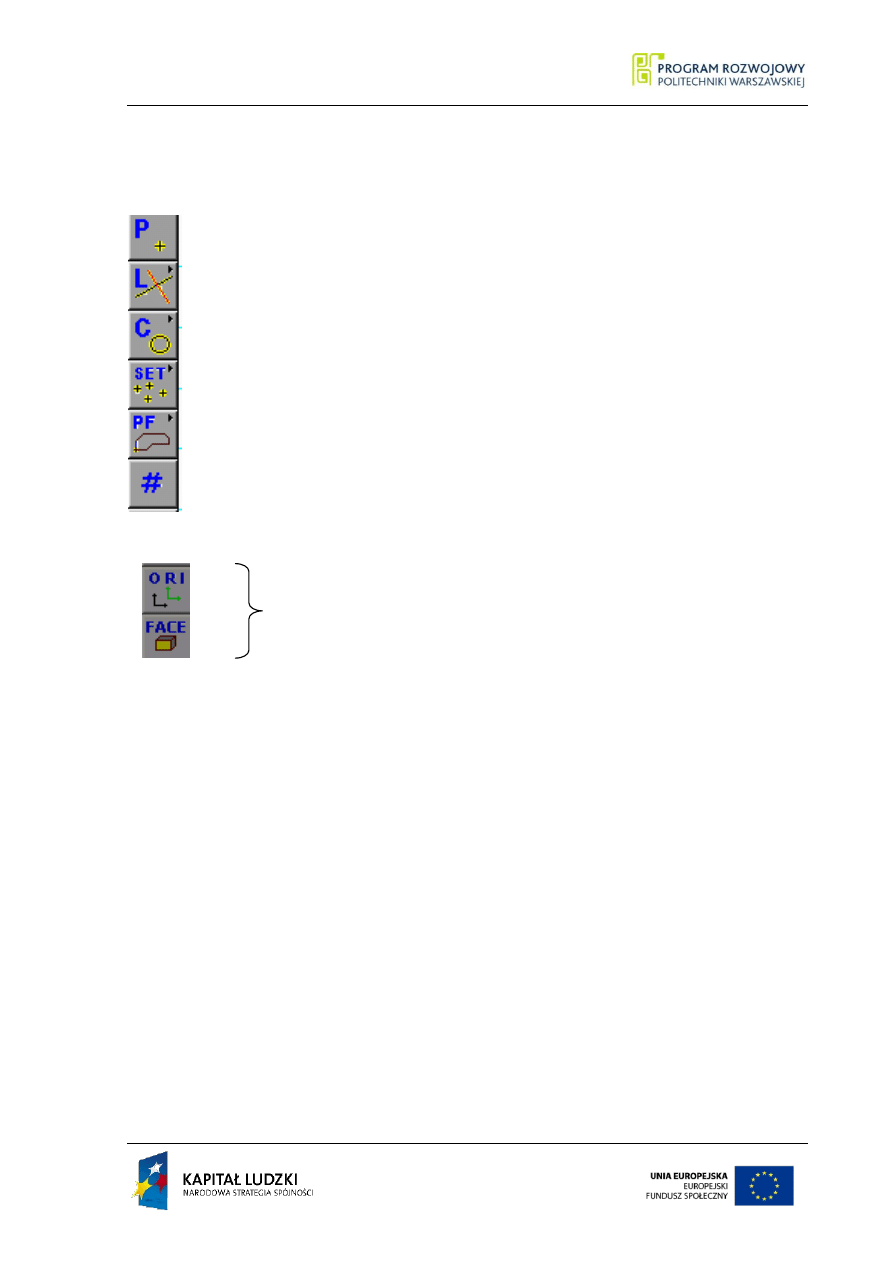

Pole 1: Pole to zawiera przyciski uruchamiające odpowiednie okna dialogowe służące do defi-

niowania elementów geometrycznych, z których budowane są na profile.

PODSTAWY TECHNIK WYTWARZANIA I 45

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

Pole 2: Jest to pasek, w którym program automatycznie informuje o prawidłowości wykony-

wanego procesu. Pasek ten może być w różnych kolorach oraz mogą się w nim znaj-

dować różne komunikaty tekstowe. Kolor zielony paska i napis OK informuje, że

program nie widzi błędów w poleceniach procesu. Należy jednak zaznaczyć, że każdy

program ma swoje ograniczenia. Nie należy całkowicie polegać na komunikatach

programu (nawet, gdy pasek jest w kolorze zielonym) i samemu analizować popraw-

ność wprowadzonych poleceń.

Pole 1

Pole 4

Pole 3

Pole 2

Rys. 3.4.

Omawiany pasek może być również w kolorach: piaskowym i czerwonym. Gdy pasek

ten wyświetlony jest w kolorze czerwonym, program GTJ2000 nie pozwoli nam na

dalszą pracę do momentu usunięcia sygnalizowanego błędu.

Pole 3: Tekst zawarty w polu 3 informuje nas o sposobie podawania wymiarów poprzecznych

wyrobu i półfabrykatu. Standardowo program GTJ2000 przyjmuje podane wymiary

poprzeczne, jako średnice. Praktyka pokazuje, że nie jest to najwygodniejszy sposób

podawania tych wymiarów. Korzystniej jest podawać wymiary poprzeczne, jako pro-

mienie. Nie następuje wówczas „kolizja wymiarowa” przy podawaniu wymiarów za-

okrągleń i głębokości wykonywanych rowków. W programie nie ma bezpośredniej

możliwości zmiany sposobu wprowadzania wymiarów poprzecznych (odpowiedni

46 Podstawy Technik Wytwarzania I

CAM w mechatronice

Podstawy Technik Wytwarzania I

projektowanie

przycisk). Niezbędna jest znajomość instrukcji systemowych programu, a konkretnie

instrukcji „RON” powodującej przejście do „układu promieniowego” definiowania

elementów geometrycznych. Instrukcję tą należy wpisać bezpośrednio w oknie pro-

gramu źródłowego (pole 4 na rysunku).

Pole 4: W polu tym zaznaczono okno „programu źródłowego”. W oknie tym pokazywane są

linie programu wprowadzone przez użytkownika za pośrednictwem okien dialogo-

wych (linia programu, widoczna na rysunku, została wpisana po wyborze obrabiarki).

Okno to jest prostym edytorem tekstu. Jak w każdym edytorze można w nim w kolej-

nych wierszach wpisywać/usuwać polecenia, z pominięciem okien dialogowych. Nale-

ży jednak pamiętać, że w przypadku dopisywania polecenia możliwe jest to z zacho-

waniem poprawnej składni polecenia, właściwej dla programu GTJ2000.

W podstawowych ustawieniach programu okno „Program źródłowy” powinno po-

kazać się automatycznie. W przypadku jego braku, należy skorzystać z przycisku

znajdującego się w poziomym pasku przycisków u góry ekranu.

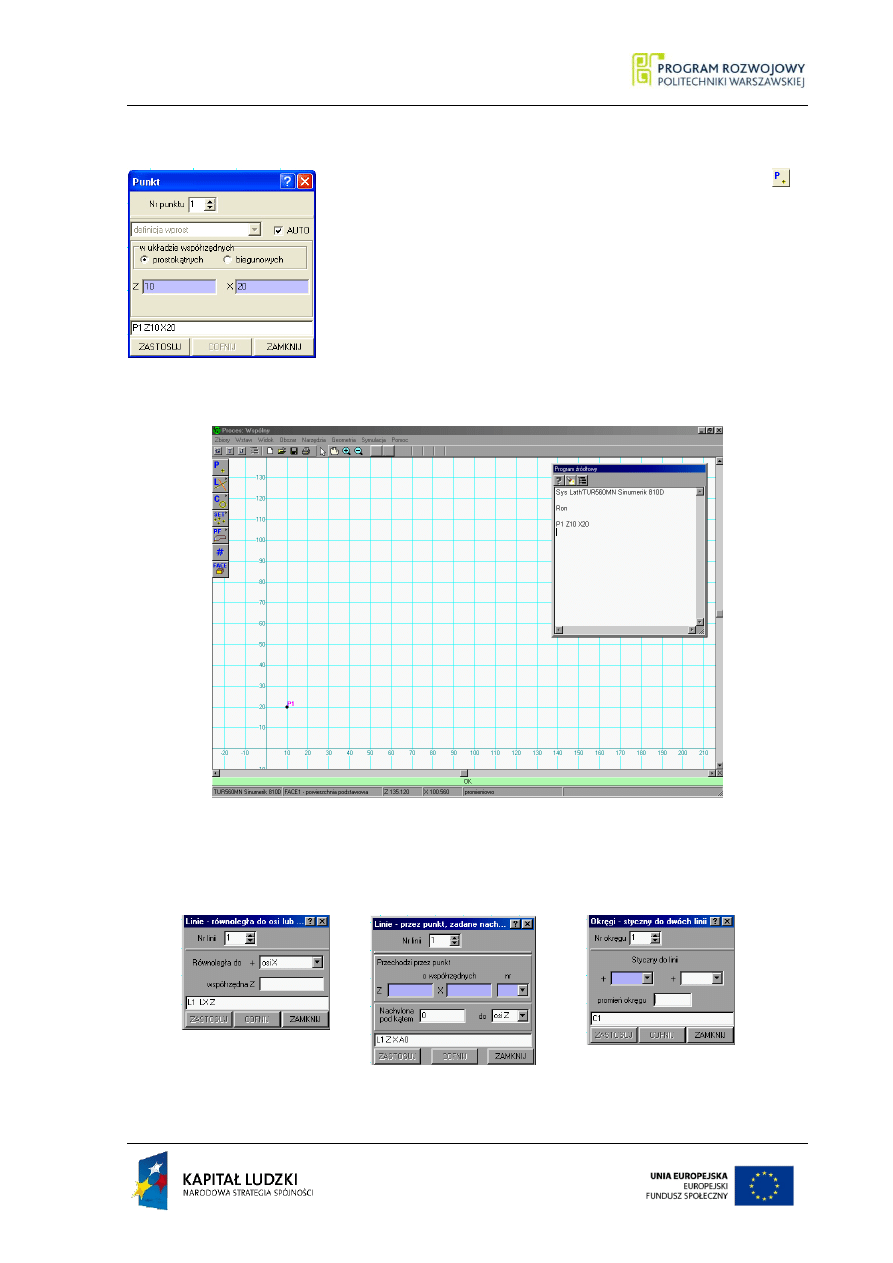

KROK 2 – zdefiniowanie elementów służących do zbudowania profilu wyrobu

Przykład powyższy rozwiążemy korzystając z promieniowego układu wprowadzania

wymiarów poprzecznych wyrobu i półfabrykatu. Zgodnie z tym, co napisano w opisie „Pola

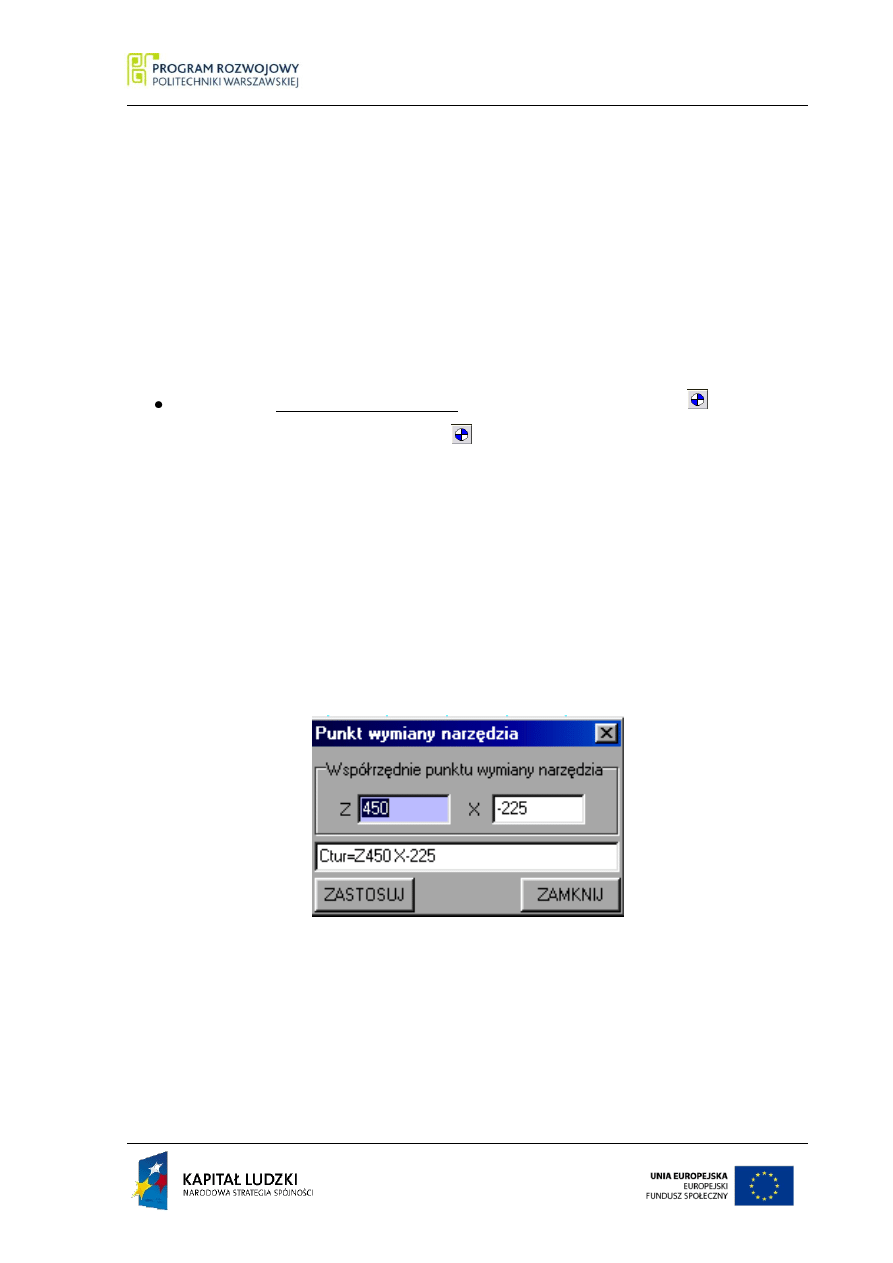

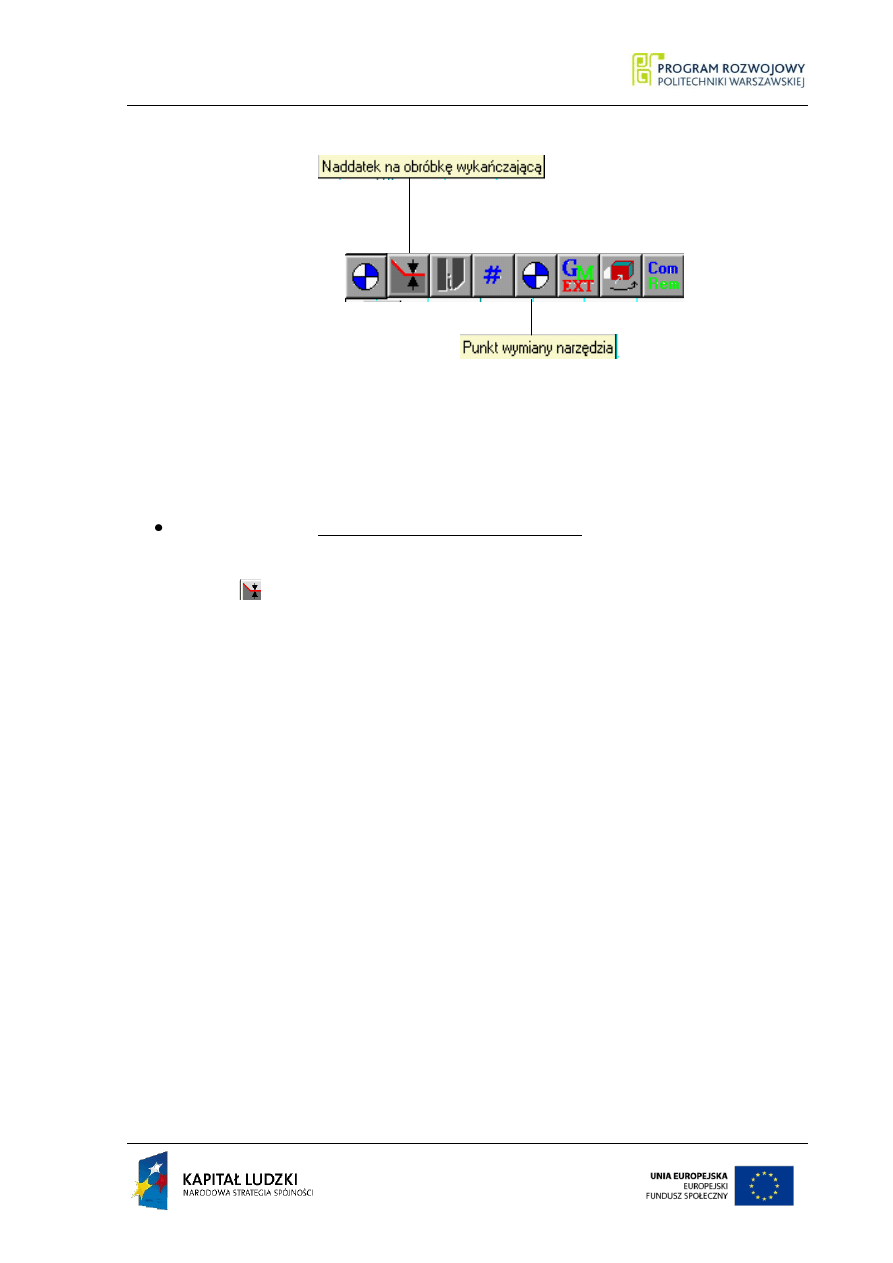

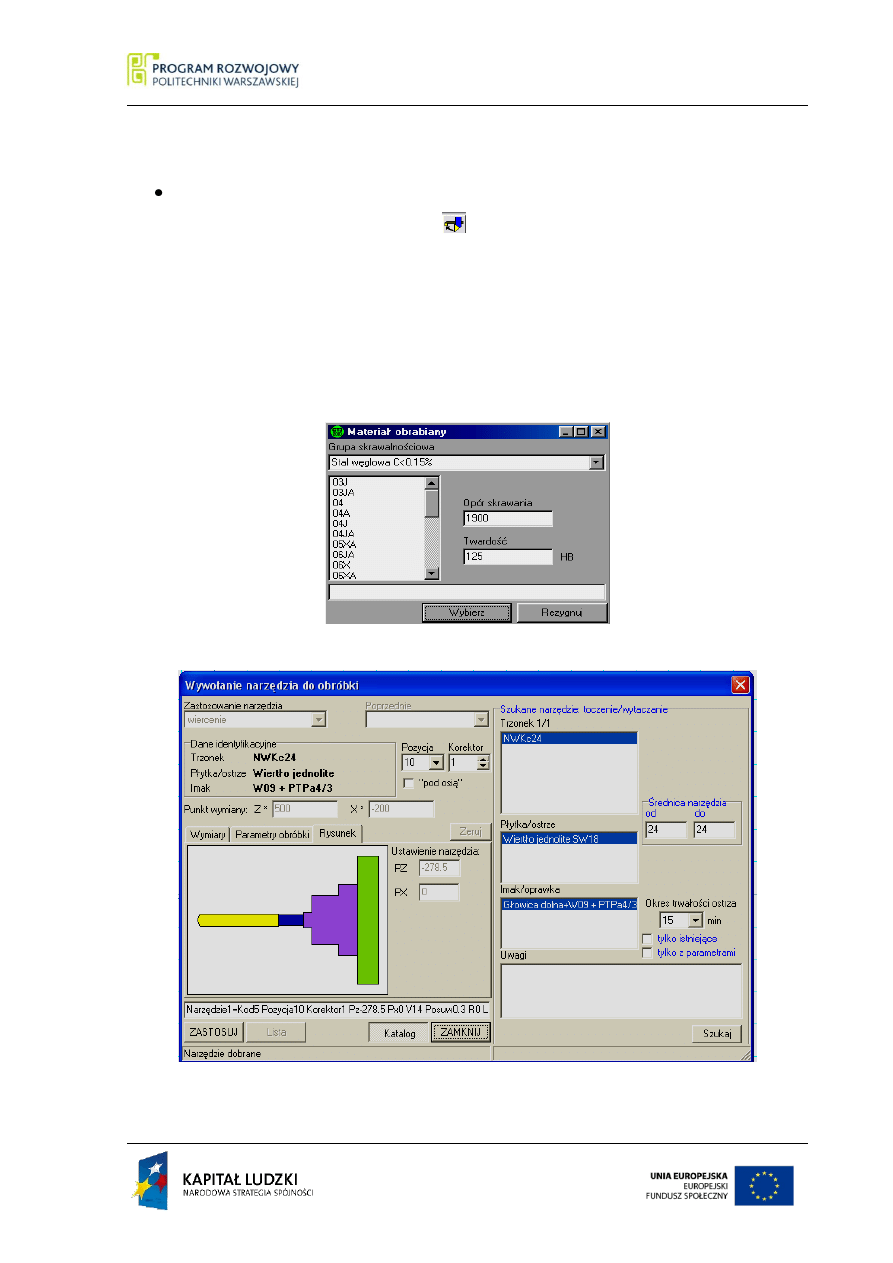

3” w oknie „Program źródłowy” należy wpisać instrukcję systemową RON.