1

POLITECHNIKA RZESZOWSKA

im. Ignacego Łukasiewicza

KATEDRA TECHNIK

WYTWARZANIA

I AUTOMATYZACJI

...........................................................................

( imię i nazwisko )

gr. ............ kierunek ................. rok akad. ...........

Data odrobienia

ćwiczenia

.........................

Data oddania

sprawozdania

.......................

Ocena

..........

Podpis

.......................

Uwagi

...........................................................

...........................................................

METROLOGIA I KONTROLA JAKOŚCI LABORATORIUM

Temat: SPRAWDZANIE WYBRANYCH NARZĘDZI DO POMIARU DŁUGOŚCI

1. Cel ćwiczenia.

Zapoznanie studentów z podstawowymi narzędziami pomiarowymi, techniką pomiarów z użyciem tych narzędzi,

a także ich budową.

2. Pytanie kontrolne.

Naszkicować i opisać budowę suwmiarki.

2

3. Sprawdzenie suwmiarki.

3.1. Wielkości charakterystyczne.

Wartość działki elementarnej

Noniusz

Moduł noniusza

Zakres pomiarowy

Wysięg szczęk do pomiarów zewnętrznych

Wysięg szczęk do pomiarów wewnętrznych

Długość suwaka

3.2. Cechy sprawdzane.

Stan ogólny suwmiarki i poprawność oznaczeń

Wg PN

[

µm

]

Błąd

[

µm]

Chropowatość powierzchni pomiarowych R

a

- powierzchnia pomiarowa płaska szczęk zewnętrznych prowadnicy i suwaka

0,16

- powierzchnia pomiarowa płaska szczęk krawędziowych wewnętrznych 0,16

- powierzchnia pomiarowa płaska wysuwki i części czołowej prowadnicy

0,16

Tolerancja płaskości i prostoliniowości powierzchni pomiarowych

- powierzchnia pomiarowa płaska szczęk zewnętrznych prowadnicy i suwaka

10

- powierzchnia pomiarowa części czołowej prowadnicy

10

Tolerancja równoległości elementów szczęk suwmiarek

- powierzchnie pomiarowe płaskie szczęk zewnętrznych prowadnicy i suwaka

10

- powierzchnie pomiarowe szczęk krawędziowych wewnętrznych 10

Błędy wskazań suwmiarki:

21,3

[mm]

71,6

[mm]

- szczęki zewnętrzne dla stosów płytek wzorcowych:

(zakres pomiarowy suwmiarki od 0 do 135 [mm])

126,9 [mm]

21,3

[mm]

71,6

[mm]

- szczęki wewnętrzne dla stosów płytek wzorcowych:

(zakres pomiarowy suwmiarki od 0 do 135 [mm])

126,9 [mm]

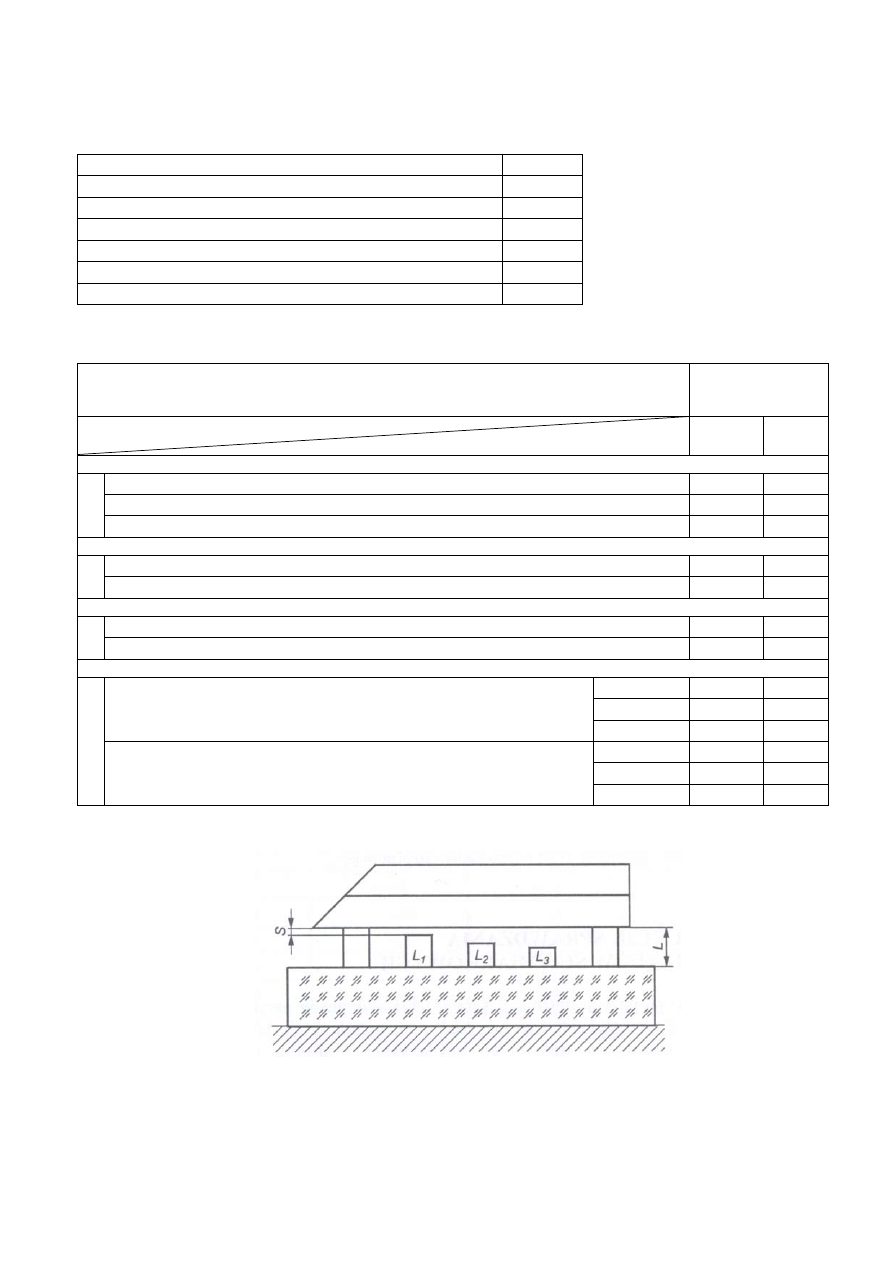

Rys. 3.2.1. Schemat sprawdzania płaskości powierzchni pomiarowych przyrządów

suwmiarkowych z wykorzystaniem liniału krawędziowego

3

4. Sprawdzenie mikrometru.

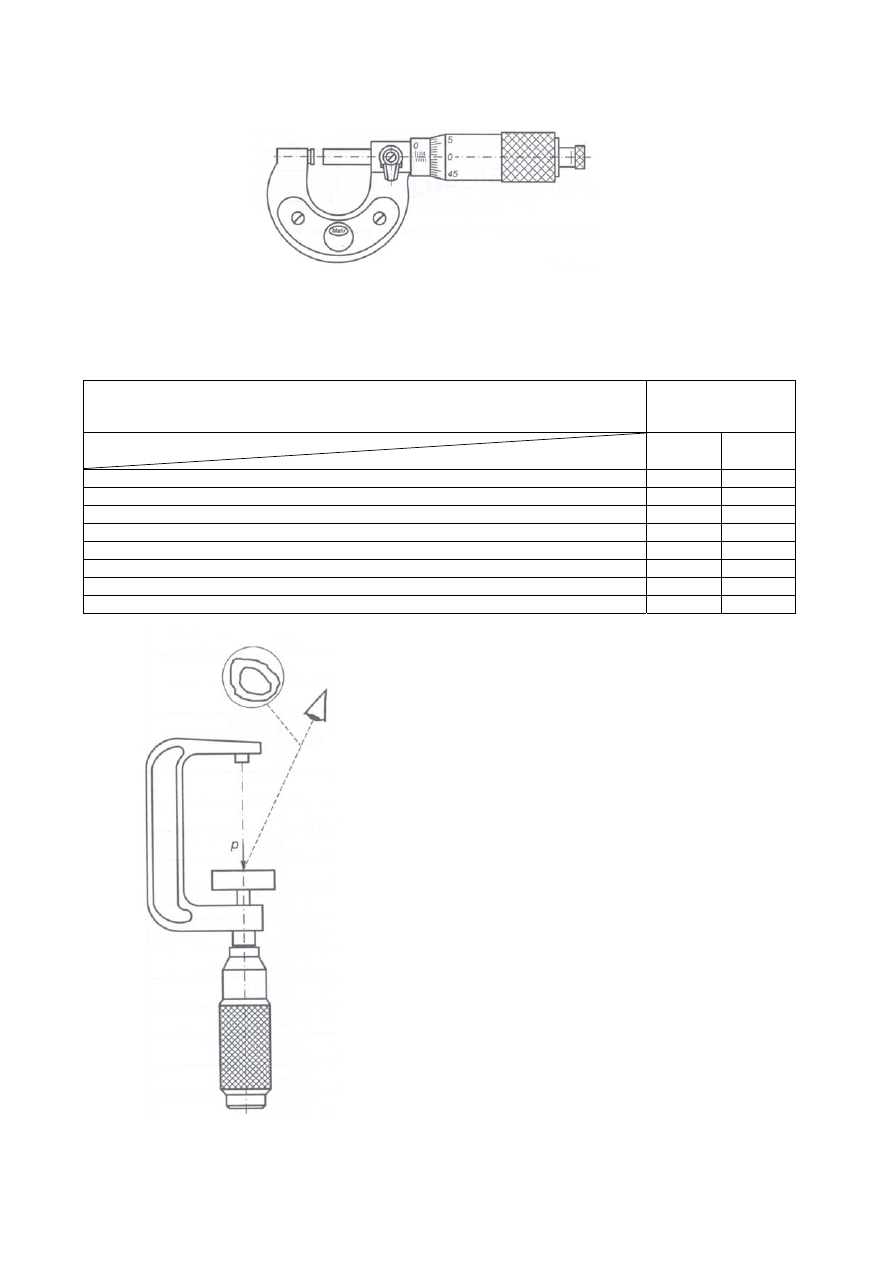

Rys. 4.1. Schemat mikrometru

4.1. Cechy sprawdzane.

Stan ogólny mikrometru i poprawność oznaczeń

Wg PN

[

µm]

Błąd

[

µm]

Chropowatość powierzchni pomiarowych płaskich R

amax

0,08

Tolerancja płaskości powierzchni pomiarowych (wrzeciona i kowadełka) 0,9

Tolerancja równoległości powierzchni pomiarowych płaskich 2

Nacisk pomiarowy (z płaskimi powierzchniami pomiarowymi) 5-10

[N]

Błąd wskazania dla dolnej granicy zakresu pomiarowego

2

Błąd wskazania dla całego zakresu pomiarowego

4

Dopuszczalna różnica wskazań spowodowana odkształceniem kabłąka 2

Zmiana położenia powierzchni pomiarowej wrzeciona pod wpływem zacisku

2

Rys. 4.1.1. Sprawdzanie niepłaskości powierzchni

pomiarowych mikrometru

4

Obraz powierzchni wrzeciona: Obraz powierzchni kowadełka:

P

w

=.................

[

µm]

P

k

=.................

[

µm]

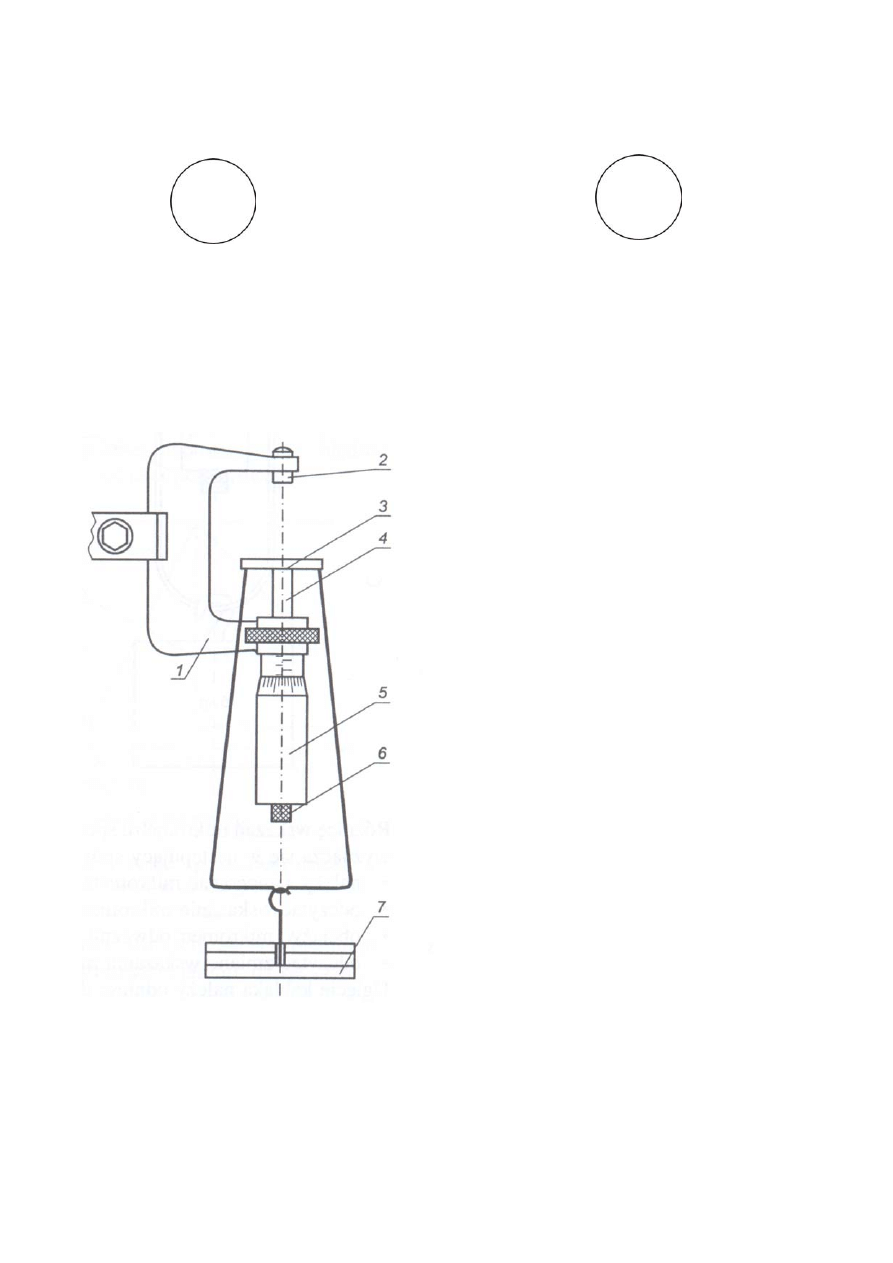

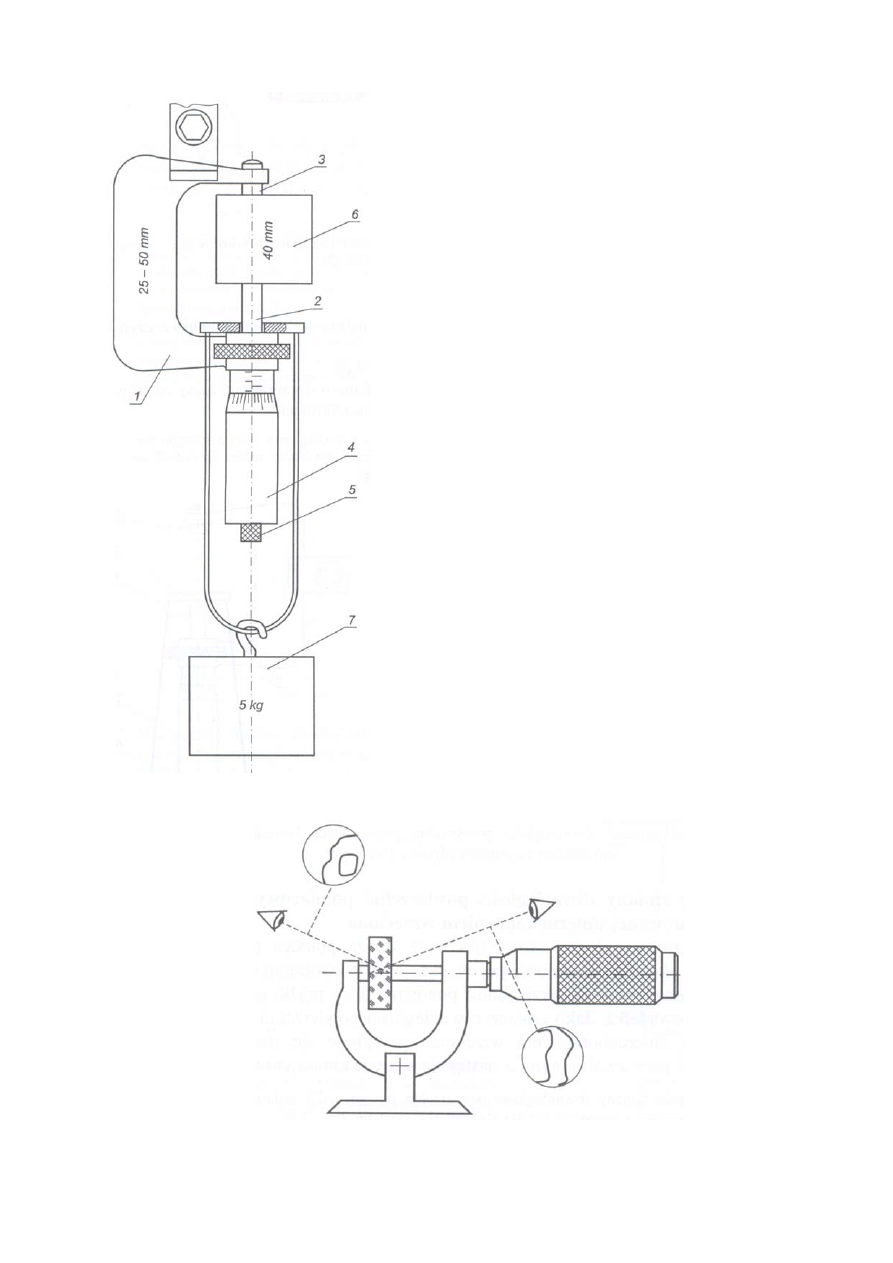

Rys. 4.1.2. Schemat stanowiska do sprawdzania

nacisku pomiarowego

1 – kabłąk

2 – kowadełko

3 – uchwyt

4 – wrzeciono

5 – bęben

6 – sprzęgło

7 – odważniki

5

Rys. 4.1.3. Schemat stanowiska do oceny zmiany wskazań

spowodowanej ugięciem kabłąka

1 – kabłąk

2 – wrzeciono

3 – kowadełko

4 – bęben

5 – sprzęgło

6 – płytka wzorcowa

7 – odważniki

Rys. 4.1.4. Sprawdzanie nierównoległości powierzchni pomiarowych kowadełka i wrzeciona

6

Pomiar błędu równoległości z wykorzystaniem płytek interferencyjnych:

a) Przy zwolnionym zacisku:

15.00 15.12 15.25 15.37

r

1

=.................

[

µm]

r

2

=.................

[

µm]

r

3

=.................

[

µm]

r

4

=.................

[

µm]

b) Przy dokręconym zacisku:

r

1

=.................

[

µm]

r

2

=.................

[

µm]

r

3

=.................

[

µm]

r

4

=.................

[

µm]

Błąd równoległości powierzchni mierniczych

[

µm]

Pomiar

Wymiar płytki

interferencyjnej

[mm]

Przy zwolnionym

zacisku

Przy dokręconym

zacisku

Zmiana

równoległości

powierzchni

mierniczych na

skutek dokręcenia

zacisku

1 15.00

2 15.12

3 15.25

4 15.37

7

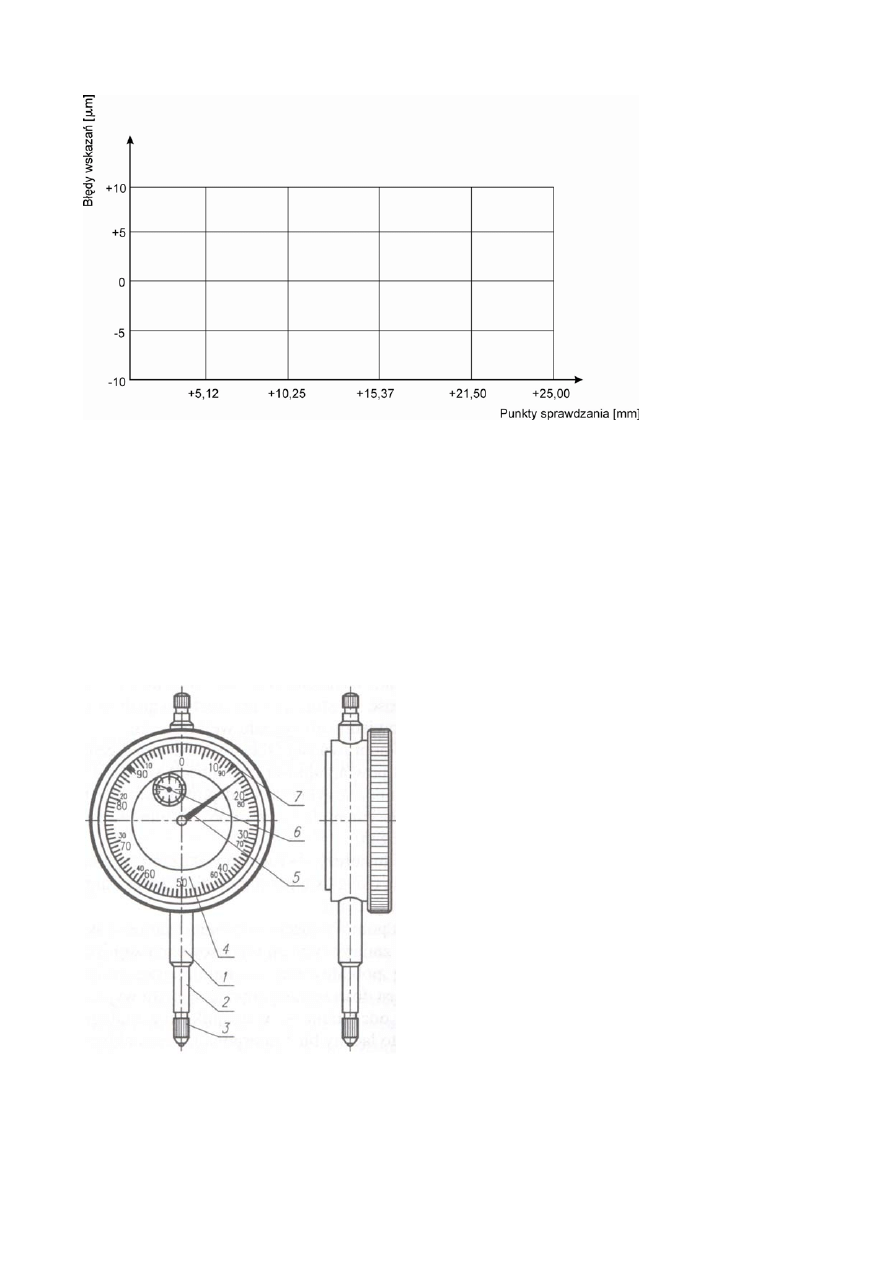

A+5,12 [mm]

A+10,25 [mm]

A+15,37 [mm]

A+21,50 [mm]

A+25,00 [mm]

A – dolna granica

zakresu

pomiarowego

Rys. 4.1.5. Krzywa błędów wskazań mikrometru

5. Sprawdzenie czujnika.

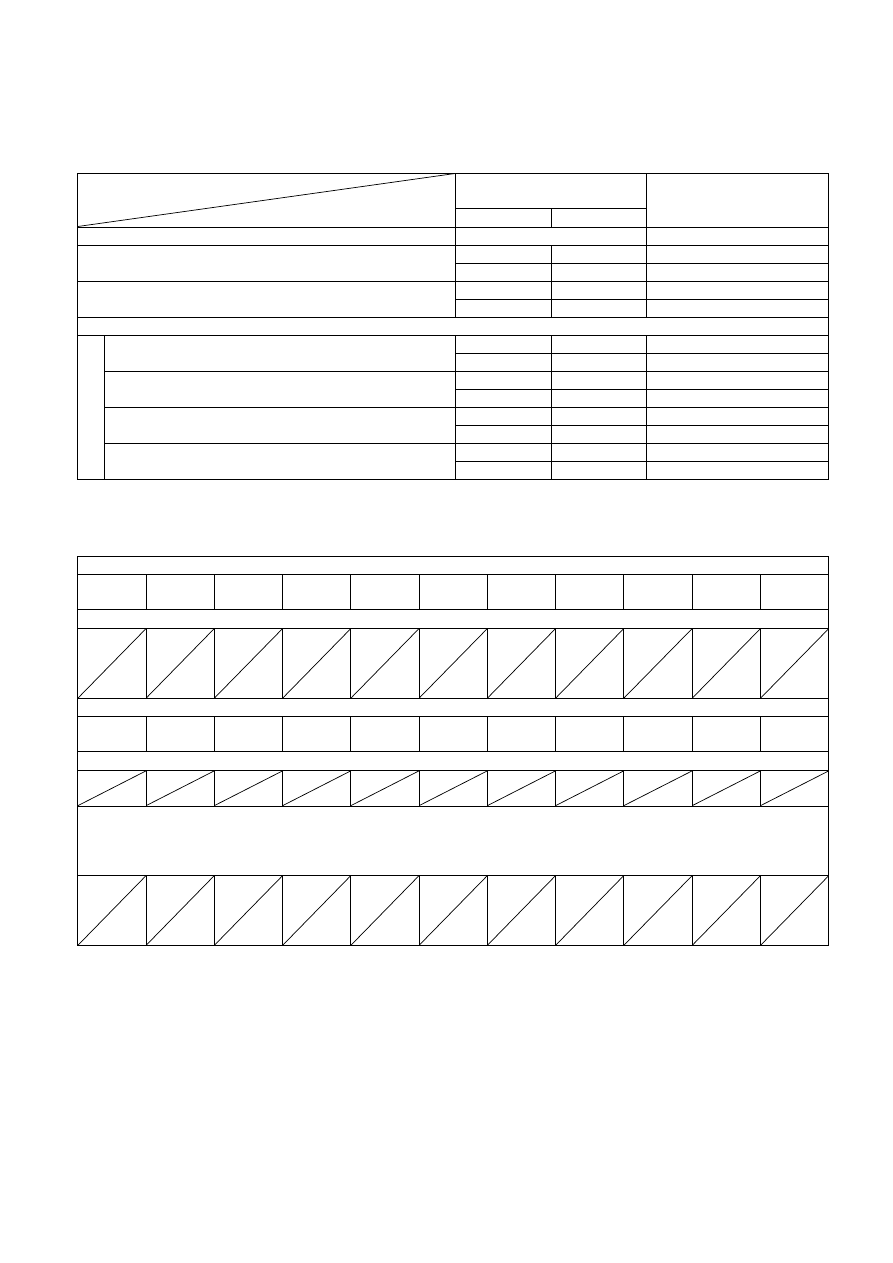

Rys. 5.1. Schemat czujnika zębatego

1 – tuleja chwytowa

2 – trzpień pomiarowy

3 – końcówka pomiarowa

4 – tarcza obrotowa z podziałką główną

5 – wskazówka duża

6 – wskazówka mała

7 – wskaźnik tolerancji

8

5.1. Cechy sprawdzane.

Granice błędów

dopuszczalnych

klasa

µm

Znalezione błędy [

µm]

Powierzchnia miernicza końcówki R

a

=0,16

I 3

Niepowtarzalność wskazań

II 5

I 3

Zmiany wskazań wywołane naciskiem bocznym

II 5

Niedokładność wskazań

I

20

- w całym zakresie pomiarowym

II 30

I

15

- w zakresie 2 [mm]

II 20

I

10

- w zakresie 0,5 {mm}

II 15

I

5

- w zakresie 0,1 [mm]

II 8

Punkty sprawdzania [mm]

Błędy wskazań [

µm]

Punkty sprawdzania [mm]

Błędy wskazań [

µm]

Sprawdzanie co 0,1 [mm] przedziału milimetrowego z błędem największym.

Przedział od ..... do ..... [mm]

9

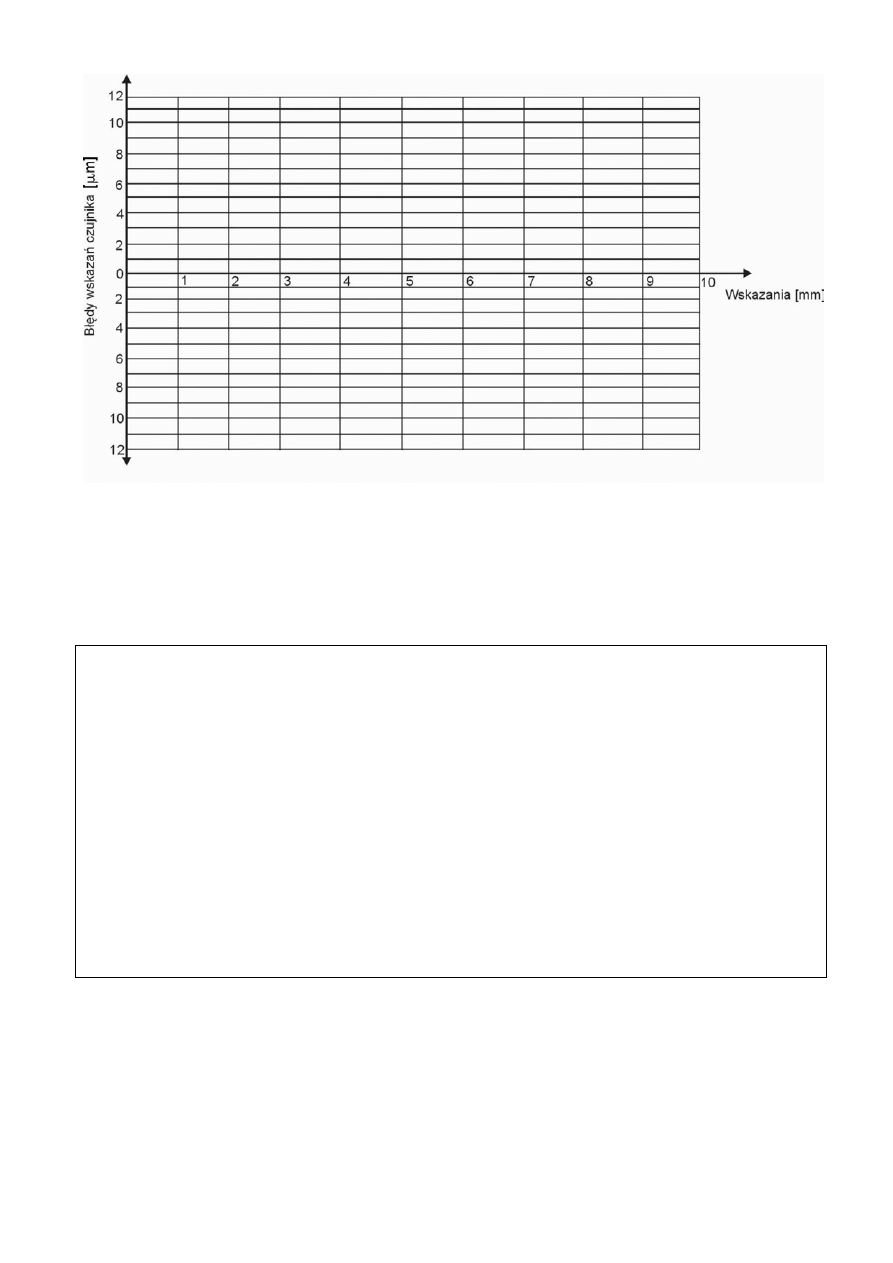

Rys. 5.1.1. Krzywa błędów wskazań czujnika

Krzywą błędów wskazań czujnika należy również wykonać w arkuszu kalkulacyjnym Excel.

6. Wnioski.

7. Literatura.

- Sprawdzanie przyrządów do pomiaru długości i kąta. Oficyna Wydawnicza PW, Warszawa 2003.

- Krawczyk M.: Metrologia i kontrola jakości. Oficyna Wydawnicza PRz, Rzeszów 1998.

- PN-80/M-53130, PN-82/M-53200.

Document Outline

- METROLOGIA I KONTROLA JAKOŚCI LABORATORIUM

- Wysięg szczęk do pomiarów wewnętrznych

- Rys. 3.2.1. Schemat sprawdzania płaskości powierzchni pomiarow

- Rys. 4.1. Schemat mikrometru

- Tolerancja równoległości powierzchni pomiarowych płaskich

- Rys. 4.1.2. Schemat stanowiska do sprawdzania

- nacisku pomiarowego

- 1 – kabłąk

- 2 – kowadełko

- 3 – uchwyt

- 4 – wrzeciono

- 5 – bęben

- 6 – sprzęgło

- 7 – odważniki

- Rys. 4.1.5. Krzywa błędów wskazań mikrometru

- Granice błędów dopuszczalnych

- klasa

- Zmiany wskazań wywołane naciskiem bocznym

Wyszukiwarka

Podobne podstrony:

Spraw uniw narz pom

Podstawy metrologii dr Czesław Jermak [ metody, def., tematy], metody-pom, Pierwszy pode metod, prze

Cw1 pom mocy, Elektrotechnika, SEM4, Metrologia Krawczyk

Cw2.rozszerzanie zakresow pom, Elektrotechnika, SEM5, Metrologia Krawczyk

spr dok narzędzi pom, Studia, metrologia

pom.gwintów, politechnika, sem 4, metrologia

pom.gwintów, ZiIP, II Rok ZIP, Metrologia, metrologia, Sprawozdania

pom wymiary wewnetrznych, mechanika, BIEM- POMOCE, metrologia

5 Podstawy Metrologii systemy pomiarowe

DIMP karta pom

MB2 mat pom 1 id 289843 Nieznany

metrologia

kuran,Metrologia wielkosci geom Nieznany

oscyloskop metrologia cw6

więcej podobnych podstron