„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janina Żurek

Przygotowanie elementów wyrobów skórzanych do

montażu 311[35].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

inż. Stanisław Pietryka

mgr inż. Barbara Jaśkiewicz

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z3.02,

,,Przygotowanie elementów wyrobów skórzanych do montażu”, zawartego w modułowym

programie nauczania dla zawodu technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Opracowanie elementów wyrobów skórzanych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Usuwanie uszkodzeń i wad w wykrojonych elementach

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

18

4.3. Kompletowanie i magazynowanie elementów wyrobów

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

22

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

23

5. Sprawdzian osiągnięć

24

6. Literatura

29

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i opanowaniu umiejętności

z zakresu przygotowania elementów wyrobów skórzanych do montażu, ze szczególnym

uwzględnieniem ścieniania brzegów elementów wyrobów, dwojenia jak również usuwania

uszkodzeń i wad oraz kompletowania i magazynowania elementów.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych tej jednostki

modułowej.

3. Materiał nauczania umożliwiający Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń.

5. Ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych oraz sprawdzenie

wiadomości teoretycznych.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających stopień opanowania przez Ciebie wiedzy i umiejętności

z zakresu całej jednostki modułowej.

8. Wykaz literatury, którą możesz wykorzystać do poszerzenia wiedzy.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa:,, Przygotowanie elementów wyrobów skórzanych do montażu”, do

której treści teraz poznasz jest jednym z modułów koniecznych do zapoznania się z metodami

i rodzajami ścieniania ich parametrami, dwojeniem, usuwaniem uszkodzeń, kompletowaniem,

magazynowaniem elementów wyrobów skórzanych, zanim zostaną poddane montażowi.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni technologicznej, warsztatach szkolnych lub zakładzie

produkcyjnym musisz przestrzegać regulaminów, przepisów bezpieczeństwa i higieny pracy

oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

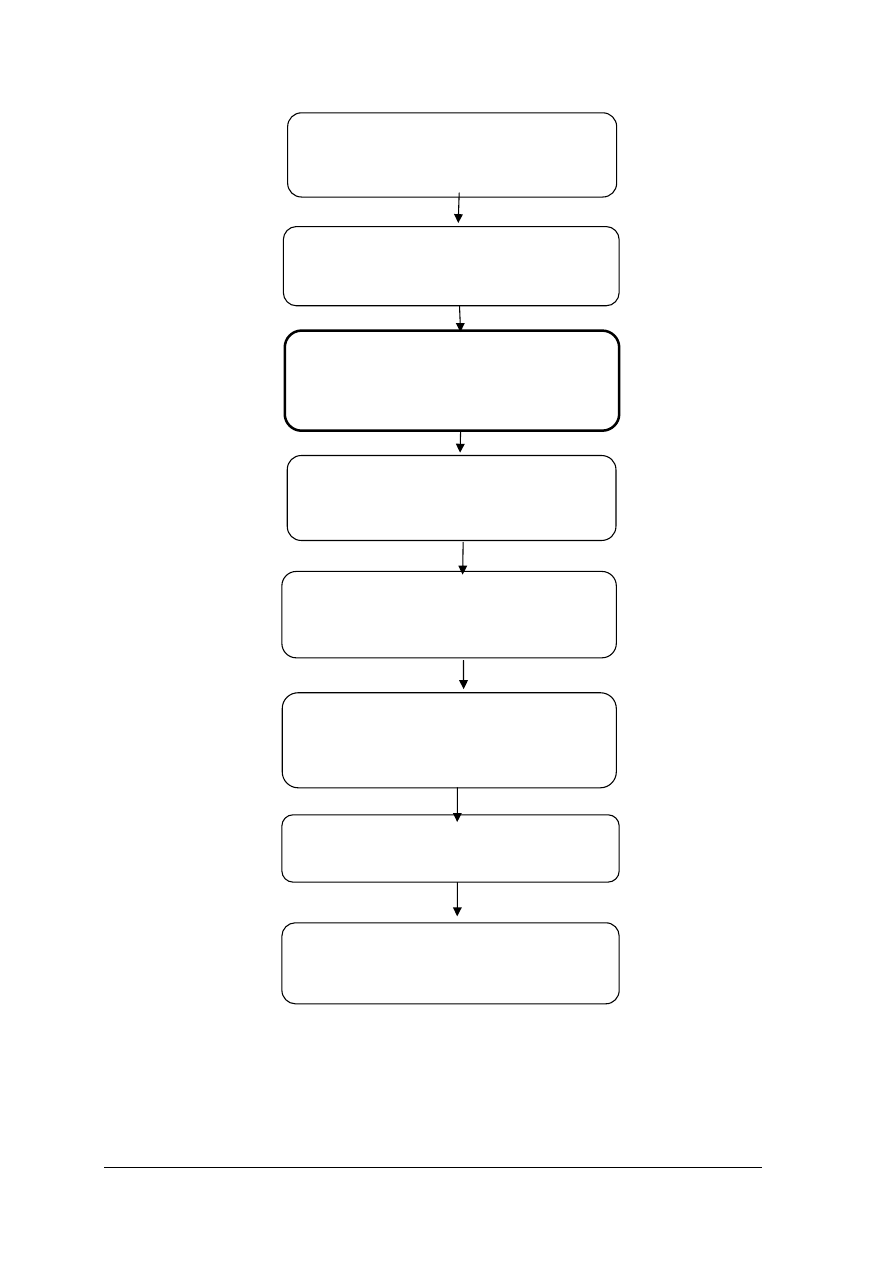

Schemat układu jednostek modułowych

311[35].Z3.01

Dokonywanie rozkroju materiałów

311[35].Z3.03

Dokonywanie montażu wyrobów

skórzanych

311[35].Z3.02

Przygotowanie elementów wyrobów

skórzanych do montażu

311[35].Z3.04

Zdobienie i wykończanie wyrobów

skórzanych

311[35].Z3

Technologia wytwarzania wyrobów

skórzanych

311[35].Z3.05

Wykonywanie międzyoperacyjnej kontroli

produkcji wyrobów skórzanych

311[35].Z3.07

Przechowywanie i transport wyrobów

skórzanych

311[35].Z3.06

Ocenianie jakości wyrobów

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– rozróżniać budowę oraz przeznaczenie maszyny dwojarki, ścieniarki brzegowej,

– posługiwać się dokumentacją technologiczną i techniczną stosowaną w procesach

wytwarzania wyrobów,

– stosować podstawowe badania organoleptyczne i oznaczenia do określania jakości skór

wyprawionych,

– rozróżniać materiały podstawowe i pomocnicze stosowane do wytwarzania wyrobów

skórzanych,

– posługiwać się przyrządami pomiarowymi i narzędziami,

– obsługiwać maszyny: ścieniarkę brzegową, dwojarkę, deseniarkę,

– zorganizować stanowisko pracy zgodnie z wymogami ergonomii,

– korzystać z różnych źródeł informacji,

– przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

dobrać metody i rodzaje ścieniania elementów wyrobów oraz określić jego parametry,

−

posłużyć się dokumentacją techniczną i technologiczną,

−

wyrównać grubość elementów wyrobów,

−

usunąć uszkodzenia mechaniczne i wady w wykrojonych elementach,

−

wytłoczyć desenie na powierzchni elementów wyrobów skórzanych,

−

oznakować wykrojone elementy,

−

skompletować elementy wyrobu,

−

opakować i ułożyć skompletowane elementy wyrobów,

−

dobrać środki transportu międzyoperacyjnego i międzywydziałowego,

−

zmagazynować wykrojone elementy,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz wymagania ergonomii.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Opracowanie elementów wyrobów skórzanych

4.1.1. Materiał nauczania

Ścienianie brzegów elementów

Wykrojone elementy wyrobów skórzanych przed ich połączeniem w gotowy wyrób

należy odpowiednio opracować. Do czynności przygotowawczych zalicza się: ścienianie

brzegów, wyrównywanie grubości elementów, usuwanie wad i uszkodzeń w wykrojonych

elementach, deseniowanie itp.

Ścienianie brzegów ma na celu wyeliminowanie lub zmniejszenie niepożądanych

zgrubień w miejscach łączenia części lub przy zawijaniu brzegów, co ma zasadniczy wpływ

na ułatwienie montażu i estetykę wykończania.

Brzegi elementów wyrobów skórzanych ścienia się dwoma sposobami:

−

maszynowo,

−

ręcznie.

Ścienianie ręczne można wykonywać dwoma sposobami, tj. (dwóch kierunkach), „od siebie”

i „do siebie”.

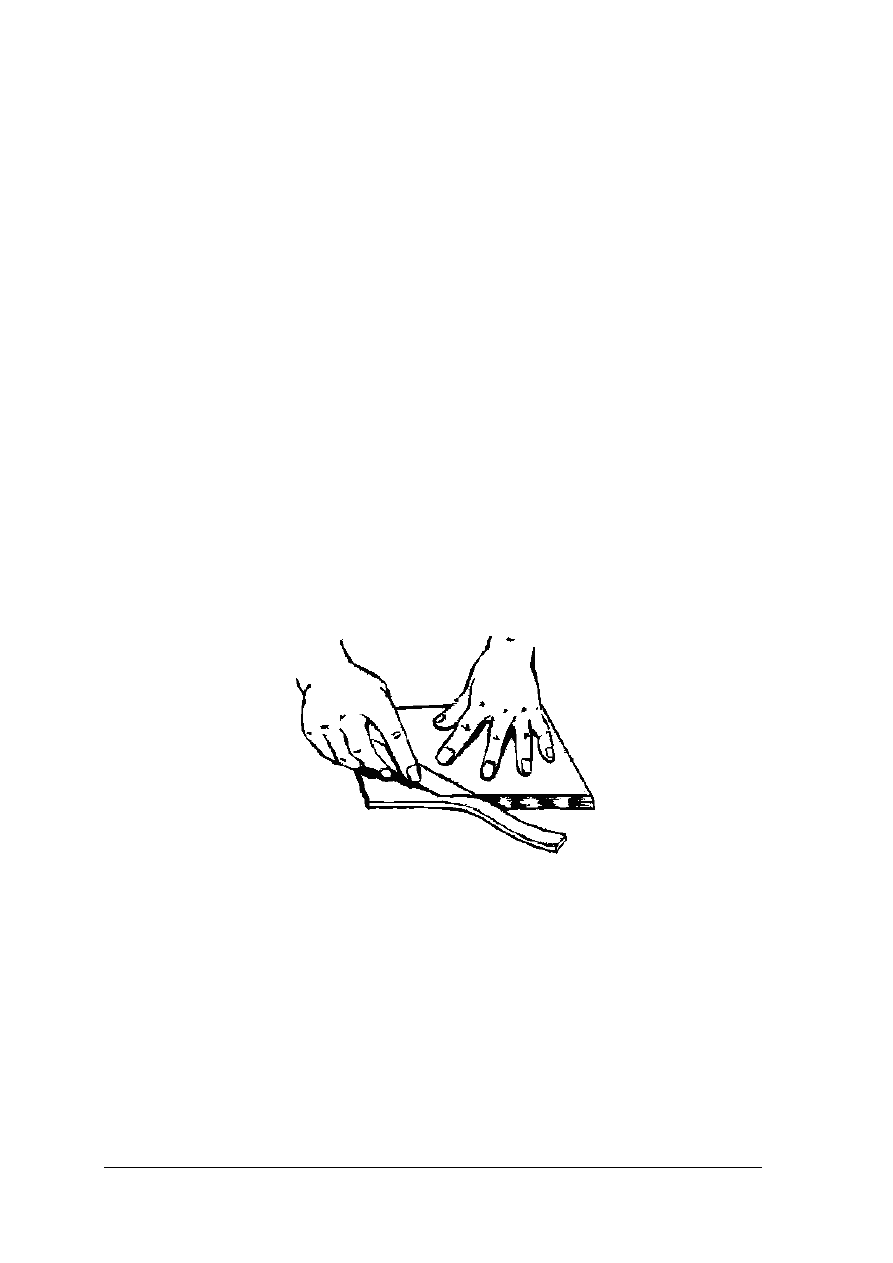

Ścienianie od siebie wykonuje się za pomocą prostego noża, który z lewej strony ostrza ma

odpowiednią fazę, natomiast jego prawa strona ma równą płaszczyznę. W czasie ścieniania

nóż chwyta się prawą ręką tak, aby kciuk spoczywał na grzbiecie noża, a pozostałe palce na

płaszczyźnie trzonka noża; natomiast lewą ręką przytrzymuje się ścieniany materiał.

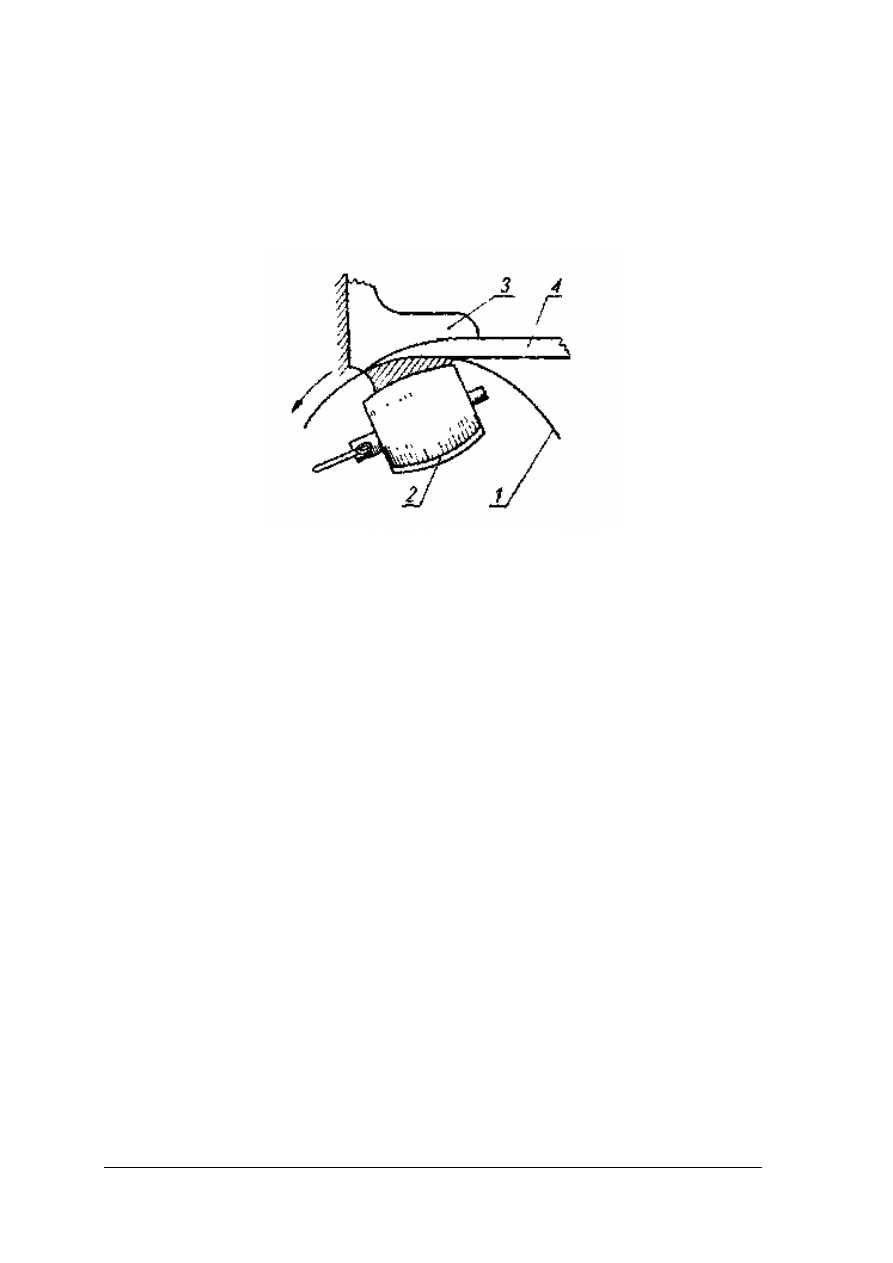

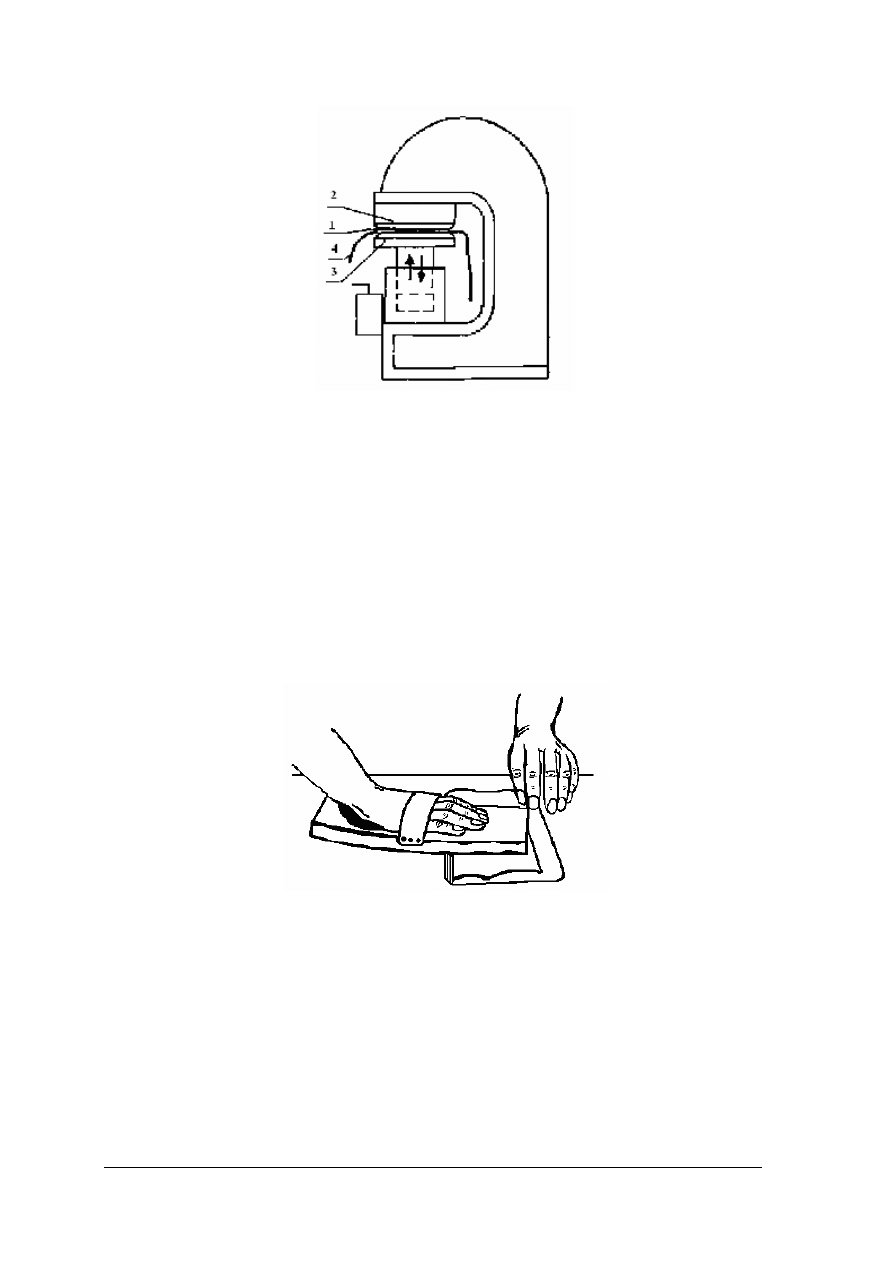

Rys.1. Układ rąk w czasie ścieniania od siebie. [3, s. 82]

Ścienianie ręczne,,od siebie” stosuje się przy wyrównywaniu płaszczyzn, brzegów elementów

i jako uzupełnienie ścieniania maszynowego.

Ścienianie ,,do siebie” wykonuje się za pomocą noża specjalnie zakrzywionego. Przy

ścienianiu grzbiet noża trzyma się palcami prawej ręki i kciukiem, palcem środkowym nadaje

się ostrzu noża kąt nachylenia, a zarazem reguluje szerokość ścieniania. Sposób ten stosuje

się do ścieniania brzegów wykrojów o kształtach wypukłych, wklęsłych lub prostych.

Ścienianie brzegów powinno być przeprowadzane bardzo umiejętnie, a grubość i szerokość

nie może odbiegać od wymagań określonych warunkami technicznymi. Nadmierne ścienianie

powoduje

obniżenie

wytrzymałości

na

rozerwanie,

natomiast

powierzchowne

i niedostateczne przyczynia się do powstawania zgrubień w miejscach zszywania.

Poszczególne części składowe wyrobów ścienia się od strony lica lub mizdry, w zależności

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

od sposobu ich łączenia i przeznaczenia. Ścienianie brzegów przeprowadza się na płytce

marmurowej lub szklanej. Narzędzia stosowane przy ścienianiu ręcznym to:

−

noże o dostosowanych kształtach,

−

linia z podziałką,

−

cyrkiel,

−

osełka,

−

marmurek,

−

grubościomierz.

Rys. 2. Układ rak w czasie ścieniania do siebie [3, s. 83]

W przemysłowej produkcji wyrobów skórzanych, ścienianie brzegów elementów

wykonuje się maszynowo. Do ścieniania mechanicznego stosuje się ścieniarkę brzegową

wyposażoną w nóż cylindryczny. Służy ona do ścieniania brzegów elementów na dowolną

szerokość, i grubość o dowolnym profilu. Elementy przeznaczone do ścieniania układa się

pod stopkę dociskową w ten sposób, aby jego brzeg opierał się o prowadnik szerokości

ścieniania. Podajnik korundowy przesuwa element w kierunku wirującego z szybkością ok.

2300 obr/min. cylindrycznego noża, który ścienia brzegi elementów. Profil ścieniania zależy

od kształtu oraz ustawienia stopki dociskowej, a także regulatora szerokości. Ze

szczegółowym sposobem pracy i budową ścieniarki brzegowej zostałeś zapoznany

w jednostce modułowej 311[35].Z2.02

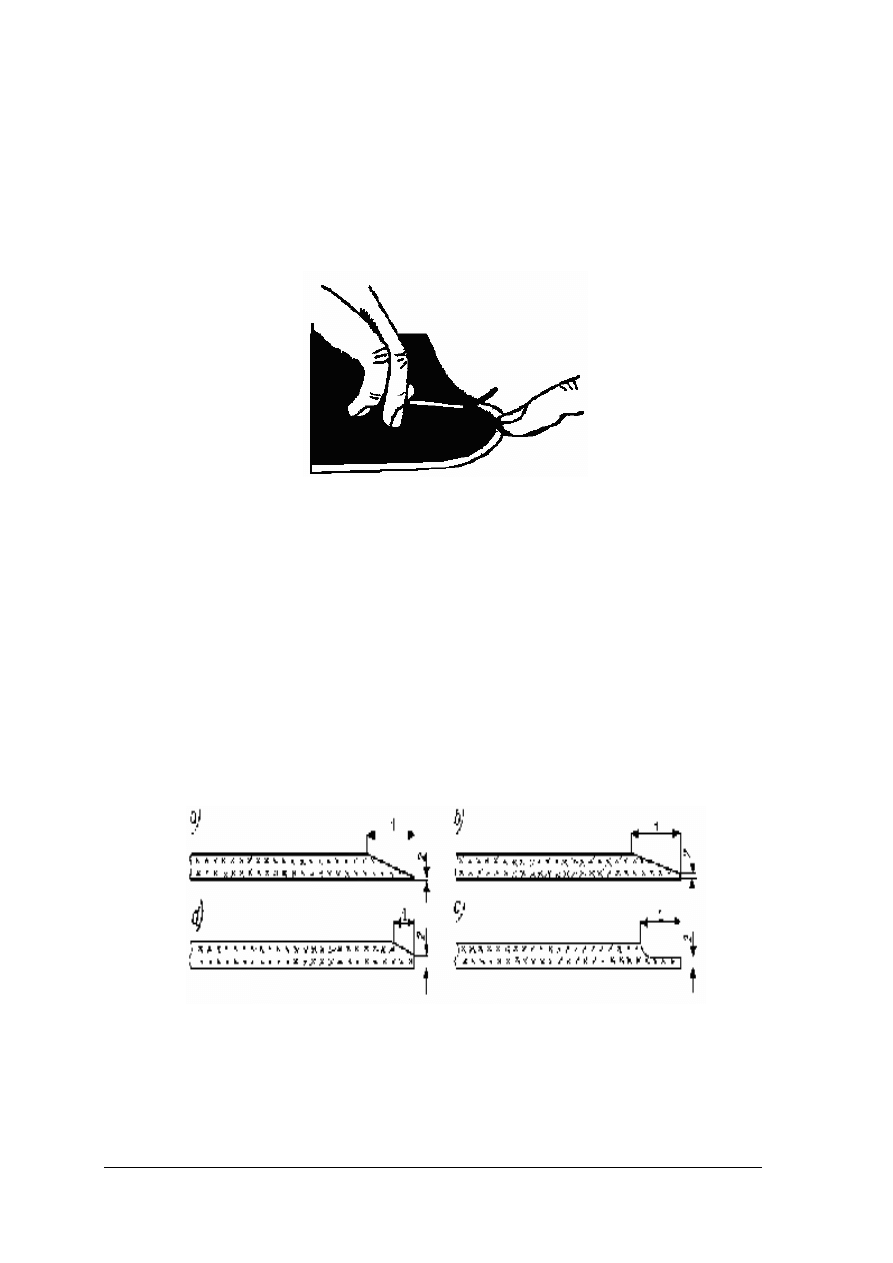

Podczas ścieniania mechanicznego można wyróżnić cztery profile ścieniania:

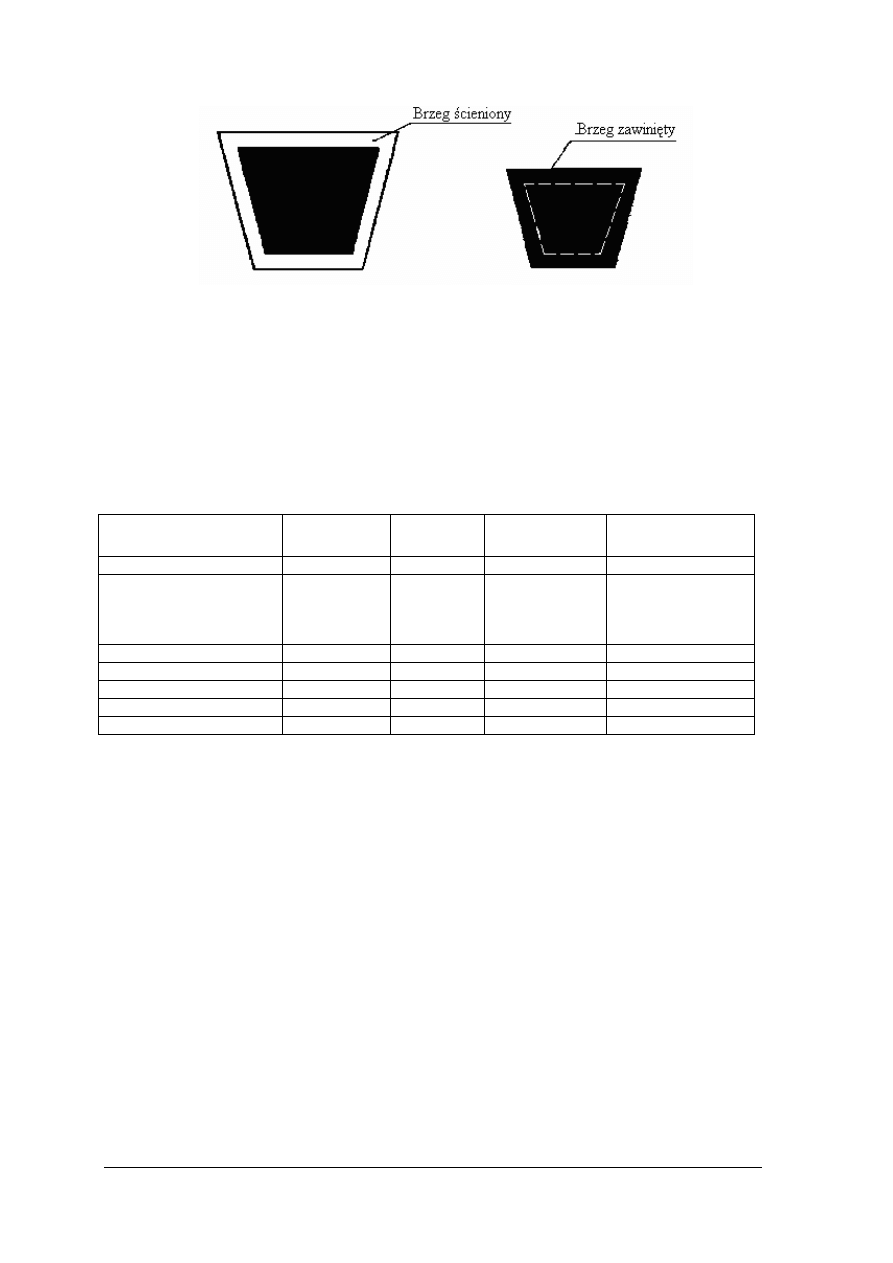

Rys. 3.

Profile ścieniania brzegów [1, s. 237]

a – ścienianie skośne ostre,

b – ścienianie skośne tępe,

c – ścienianie wklęsłe,

d – stępianie krawędzi,

1 – szerokość ścieniania,

2 – grubość ścieniania.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Przy ścienianiu elementów z tworzyw skóropodobnych wymagana jest znajomość

konstrukcji tworzywa. Należy pamiętać o tym, że podłoże spełnia podstawową rolę

i decyduje o wytrzymałości materiału, przecięcie podłoża tkaninowego osłabia tworzywo. Do

elementów z tworzyw stosuje się tylko dwa profile ścieniania: płaskie skośne i stępianie

krawędzi.

Rys. 4. Schemat działania ścieniarki: [3, s. 84]

1 – nóż cylindryczny,

2 – podajnik korundowy,

3 – stopka dociskowa,

4 – ścieniany brzeg elementu.

Parametry ścieniania

Dobra organizacja produkcji znajduje swoje odbicie w prawidłowej dokumentacji

technicznej, a więc w takiej, która zapewnia prawidłowy przebieg procesu produkcyjnego.

Produkcja wyrobów skórzanych oparta jest na określonych wzorach i dokumentach.

Dokumenty ustalają przedmiot produkcji, rodzaj i cechy materiału jak również kolejność

wytwarzania. Szczegółowo dokumentacja techniczno - technologiczna zostanie omówiona

w jednostce modułowej 311[35]. Z4. 01.

Dobierając parametry ścieniania, tj. grubość i szerokości ścieniania oraz profil ścieniania

dla danych elementów wyrobów skórzanych, sięgamy do dokumentacji technicznej w karcie

technologicznej, w której podane są szczegółowe wymagania dla wszystkich elementów

wyrobów.

Szerokość i grubość ścieniania elementów ustala się w zależności od rodzaju i grubości skóry,

właściwości, rozmiarów i przeznaczenia ścienianego brzegu, rodzaju wyrobu i jego

konstrukcji. Na jakość i szerokość ścieniania ma również wpływ rodzaj wyprawy skóry.

Ścienianie skór garbowania roślinnego jest trudniejsze niż garbowania chromowego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 5. Ścienianie i zawijanie brzegów [3, s. 122]

Przy ścienianiu brzegu, który ma być zawinięty na szerokość 3mm (np. kieszonki

portfela), szerokość ścieniania nie powinna przekroczyć 6mm. Szerokość ścieniania brzegu

jednego elementu, może być inna niż szerokość ścieniania brzegów dla wszystkich

pozostałych części składowych kompletu. Grubość ścienianego brzegu ustala się w zależności

od grubości skóry, rodzaju wyrobu i szerokości ścieniania.

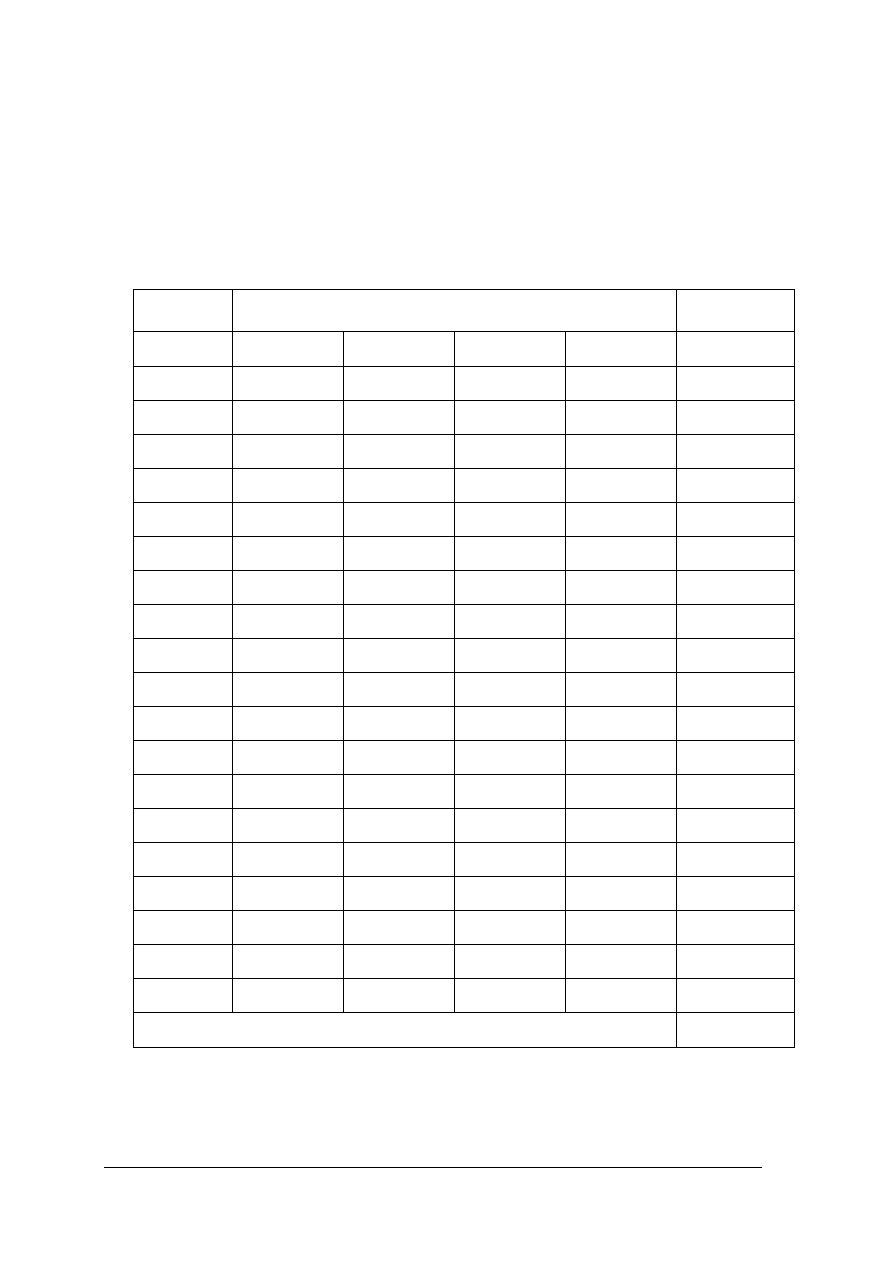

Tab. 1. Orientacyjna szerokość ścieniania brzegów elementów ze skóry w zależności od rodzaju wyrobu w mm.

Części składowe

wyrobu skórzanego

Teczki

Portfela

Portmonetki

Torby damskiej

wywracanej

korpus

11-13

8-16

8-10

8-10

Ścianka:

- góry brzeg

- pozostałe trzy brzegi

8-9

11-13

---

---

7-8

8-10

---

---

przegródka

8-9

6-7

6-7

---

klapa

8-10

7-8

7-8

---

kieszenie

10

6-7

--

---

mieszki- brzeg górny

15

7-8

7-8

---

paski

8-10

---

---

---

Wycięte lub wykrojone elementy wyrobów skórzanych, przed połączeniem w gotowy

wyrób należy sprawdzić, czy są na całej powierzchni jednakowej grubości, stosując do tego

przyrząd pomiarowy, jakim jest grubościomierz.

Dwojenie

Wycięte skórzane elementy wyrobów nadmiernie grube lub wykazujące grubość

zróżnicowaną, wyrównuje się ręcznie lub maszynowo. Do dwojenia płaszczyzn stosuje się

dwojarki taśmowe. Grubość wyrównywanego materiału reguluje się dwiema dźwigniami

umieszczonymi w maszynie. Z budową i sposobem pracy przy dwojarce zostałeś zapoznany

w jednostce modułowej 311[35].Z2.02.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

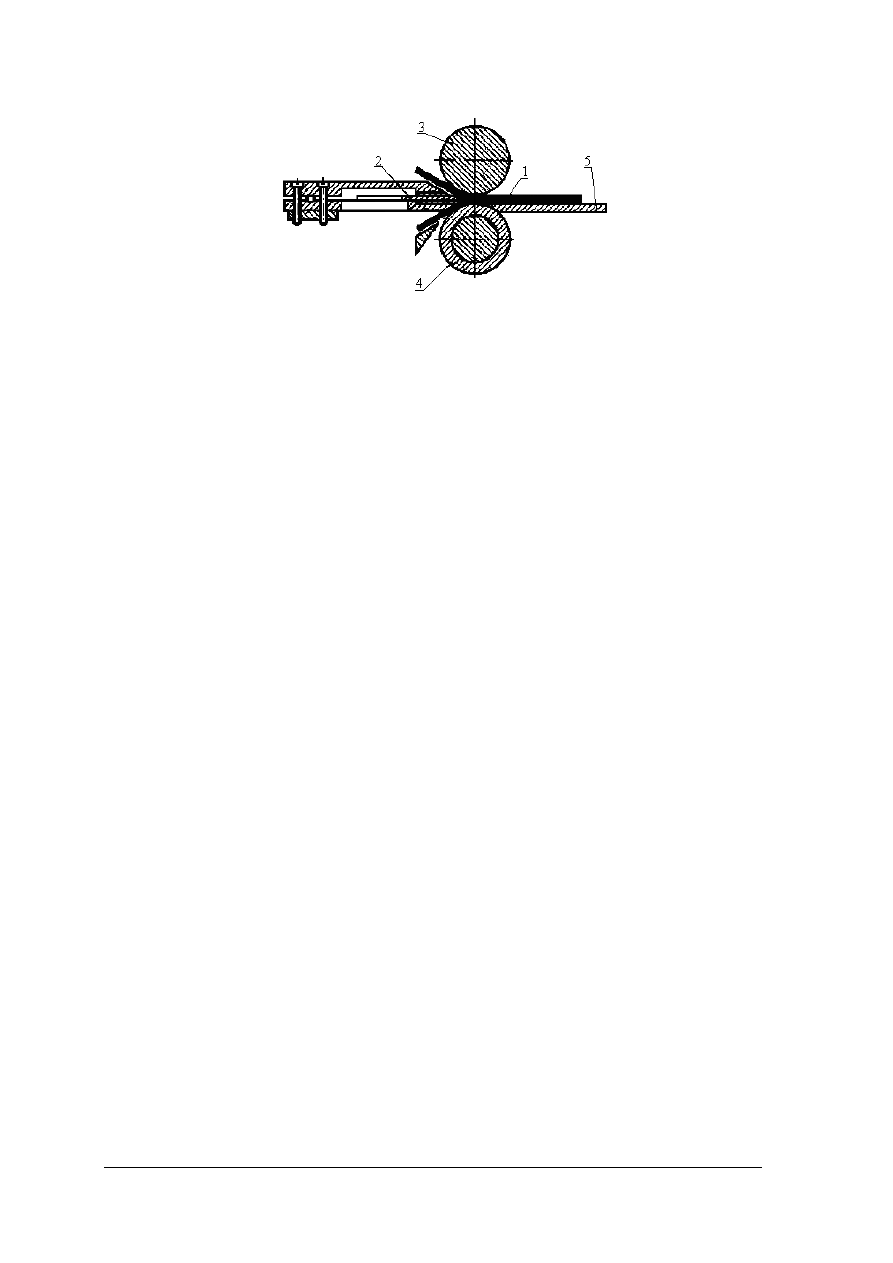

Rys. 6. Schemat mechanizmu roboczego dwojarki [3, s. 74]

1 – skóra,

2 –nóż taśmowy,

3 –wałek podający,

4 – wałek prowadzący,

5 –stół.

Formowanie

Skóry garbowania roślinnego, stosowane na wyroby takie, jak: futerały na okulary, noże,

lornety, muszą wykazywać odpowiednio dużą sztywność. W tym celu wykroje skórzane

nasyca się wodnym roztworem kleju stolarskiego, szkła wodnego, to znaczy substancjom,

które po wyschnięciu czynią skórę sztywną. Skóry nasyca się obficie środkiem

usztywniającym od strony mizdry, a następnie poddaje formowaniu wyciskając w prawidełku

odpowiedni kształt. Wykrój pozostawia się w prawidełku, aż do wyschnięcia, a następnie

poddaje się dalszej obróbce.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakim czynnościom przygotowawczym poddaje się wycięte elementy?

2. W jakim celu stosujemy ścienianie brzegów wyciętych elementów?

3. Jakie znasz sposoby ścieniania brzegów elementów?

4. Jak wykonujemy ścienianie „od siebie”?

5. Jak wykonujemy ścienianie „do siebie”?

6. Od której strony można ścieniać elementy skórzane?

7. Na czym wykonuje się ręczne ścienianie brzegów elementów?

8. Jakie noże zastosujesz do ścieniania ręcznego?

9. Jakie narzędzia potrzebne są do ścieniania ręcznego?

10. Jaką maszynę zastosujesz do ścieniania mechanicznego brzegów?

11. Jakie znasz profile mechanicznego ścieniania brzegów elementów?

12. Jakie profile i szerokości ścieniania zastosujesz do elementów z tworzyw

skóropodobnych?

13. Od czego zależą szerokości ścieniania brzegów elementów?

14. Jakie znasz parametry ścieniania, co ma wpływ na ich ustalenie?

15. Jak formuje się elementy skórzane na wyroby np. futerały na okulary lub lornety?

16. Jaką maszynę zastosujesz do wyrównania zróżnicowanej grubości wykrojonych

elementów wyrobów skórzanych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz metodę ścieniania i określ parametry ściemniania elementów teczki męskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku ścieniania,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) zorganizować przyrządy pomiarowe,

6) zapisać w dzienniczku praktyk wyznaczone parametry ścieniania i wybraną metodę

ścieniania.

Wyposażenie stanowiska pracy:

– elementy teczki męskiej,

– przyrządy pomiarowe: linijka, grubościomierz,

– przybory do pisania,

– dzienniczek praktyk,

– literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj ścienianie ręczne „od siebie” na próbkach skór, na szerokość wskazaną przez

nauczyciela lub obraną przez Ciebie - (dobierz przykładowe parametry).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

4) założyć odzież ochronną,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) przygotować przyrządy pomiarowe,

7) przygotować nóż do ścieniania ,,od siebie”,

8) przygotować narzędzia do ścieniania ręcznego: linia z podziałką, cyrkiel, osełka,

marmurek,

9) przygotować próbki skórzane,

10) zapisać w dzienniczku praktyk określone parametry ścieniania.

Wyposażenie stanowiska pracy:

– zestaw próbek skór np. bydlęcej i świńskiej,

– stół roboczy,

– przybory do rysowania i pisania,

– nóż do ścieniania,

– linia z podziałką, cyrkiel, osełka, marmurek,

– dzienniczek praktyk,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 3

Obserwując pracę maszyny ścieniarki brzegowej wyjaśnij:

−

zasadę działania ścieniarki,

−

ustawianie parametrów ścieniania,

−

bhp przy obsłudze ścieniarki brzegowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) wziąć udział w zwiedzaniu nowoczesnego zakładu kaletniczego,

3) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub

w zakładzie gdzie będzie realizowane ćwiczenie,

4) zapoznać się z zasadami maszynowego ścieniania brzegów elementów,

5) zapoznać się z obowiązującymi zasadami i instrukcjami bezpiecznej pracy na stanowisku

do ścieniania maszynowego,

6) wysłuchać instruktażu o budowie, działaniu i eksploatacji maszyny ścieniarki,

7) postarać się samodzielnie wyjaśnić poznane wiadomości,

8) uwagi i wnioski zanotować w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi i eksploatacji maszyny ścieniarki,

−

instrukcja zachowania zasad bezpieczeństwa i higieny pracy przy stanowisku

maszynowego ścieniania,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić sposoby ścieniania elementów wyrobów skórzanych?

¨

¨

2)

wykonać ścienianie ręczne elementów skórzanych „od siebie”?

¨

¨

3)

wykonać ścienianie elementów wyrobów „do siebie”?

¨

¨

4)

przygotować stanowiskowo do ścieniania ręcznego?

¨

¨

5)

dobrać rodzaj noża do ścieniania ręcznego elementów?

¨

¨

6)

ustalić profil ścieniania elementów wyrobów?

¨

¨

7)

ustalić parametry ścieniania elementów wyrobów ze skóry

i tworzywa?

¨

¨

8)

obsłużyć maszynę do ścieniania elementów wyrobów

skórzanych?

¨

¨

9)

dobrać maszynę do wyrównywania grubości elementów

wyrobów?

¨

¨

10) zastosować maszynę do wyrównywania grubości elementów?

¨

¨

11)

omówić przepisy BHP na stanowisku do maszynowego

ścieniania elementów skórzanych?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Usuwanie uszkodzeń i wad w wykrojonych elementach

4.2.1. Materiał nauczania

Usuwanie uszkodzeń

W wyniku nieumiejętnego ścieniania ręcznego, złego uregulowania ścieniarki lub złej

jakości skóry, mogą powstać uszkodzenia lub wady w postaci zacięć, wychwytów, a nawet

dziur.

Uszkodzenia te można naprawiać, jeżeli nie obniży się przez to jakości gotowego wyrobu.

Wszystkie elementy uszkodzone w takim stopniu, że ich naprawa jest niemożliwa, przeznacza

się na wyroby o mniejszych wymiarach.

Naprawa zacięć – zacięcia powstają od strony mizdry w czasie ręcznego ścieniania skóry.

Naprawia się je w ten sposób, że po odwinięciu zaciętej części skóry smaruje się je

dwustronnie klejem i po odparowaniu rozpuszczalnika skleja się oraz sprasowuje pod

przyciskiem.

Naprawa wychwytów - wychwyty są to uszkodzenia części skóry polegające na

miejscowym nadmiernym ścienieniu skóry od strony mizdry. Powstają w czasie

niewłaściwego ścienia ręcznego lub maszynowego. Wychwyt przekraczający ¼ grubości

skóry powinien być wyrównany. W celu usunięcia wychwytu przygotowuje się odpowiedniej

wielkości łatkę skórzaną z tego samego rodzaju skóry, którą po usunięciu z niej lica,

ścienieniu brzegów i naniesieniu kleju, przykleja się do uszkodzonego miejsca.

Łatanie dziur – dziury łata się tylko wtedy, jeżeli nie znajdują się one na linii zawinięcia

lub zagięcia skóry lub, gdy ich łatanie nie obniży jakości i wartości gotowego wyrobu. Do

uszkodzonej części składowej dobiera się identyczny kawałek skóry, tz. pod względem

grubości, koloru, gatunku. Wybrany odpowiedni kawałek, podkłada się pod dziurę

i obrysowuje szydłem jej kształty, następnie ścienia się brzegi łatki od strony lica, tak, aby po

podłożeniu jej pod uszkodzoną część, grubość była taka, jak całego elementu. Ścienione

brzegi łatki i dziury smaruje się klejem i po odparowaniu rozpuszczalnika skleja się,

po czym oklepuje młotkiem w celu wyrównania grubości.

Usuwanie wad skóry

Wykrojone lub wycięte elementy skórzane mogą wykazywać wiele wad. Na licu tych

elementów mogą być widoczne ślady załamań, zmarszczek i zagnieceń, które powstają na

skutek niewłaściwego pakowania i magazynowania skór wyprawionych.

Skóry mogą być zbyt luźne lub zbyt cienkie, taką wadę usuwa się przez podklejanie

papierem, tekturą, flizeliną lub innym materiałem wzmacniającym. Przygotowane do

podklejania materiały wzmacniające smaruje się klejem i nakleja na wykrojone elementy.

Rodzaj materiału wzmacniającego uzależniony jest od przeznaczenia części składowej

wyrobu

Powstałe zagniecenia, załamania i zmarszczenia skór garbowania roślinnego usuwa się

przez nawilżanie i wygładzanie lica.. Zagniecenia lub załamania skór garbowania

chromowego usuwa się prasowaniem. Elementy drobne o małej powierzchni prasuje się

żelazkiem, natomiast większe pod prasą hydrauliczną. Czas prasowania żelazkiem wynosi

około 1-1,5 min, a temperatura nie powinna przekraczać 80

o

C.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys.7. Prasa hydrauliczna do wygładzania lica: [3, s. 80]

1 – płyta prasująca,

2 – płyta grzewcza,

3 – płyta dolna,

4 – prasowany element.

Podczas prasowania skóra wyrównuje się , ale lico traci swój charakterystyczny rysunek,

a tkanka skórna częściowo usztywnia się. W celu usunięcia tych wad przeprowadza się tzw.

,,groszkowanie” lica skóry. Groszkowanie skóry wykonuje się ręcznie przy użyciu drewnianej

deski zaopatrzonej od spodu w płytę korkową lub gumową, od góry w uchwyt w postaci

paska. Czynność tą przeprowadza się na gładkiej powierzchni.

Rys. 8. Groszkowanie lica skóry. [3, s.80]

Deseniowanie elementów

Często, do zakładów pracy trafiają skóry nie odpowiadające wymaganiom jakościowym

ze względu na uwidocznione wady na stronie licowej. W czasie rozkroju wady te są omijane,

co powoduje zwiększenie odpadu nieużytecznego. Pewne określone wady i uszkodzenia,

które na skórze są rozłożone symetrycznie, mogą stanowić dekorację. W krajach zachodnich,

wady naturalne, jak uszkodzenia spowodowane przez owady, piętna, jarzma, itp. uważane są

za zalety i gdy są rozłożone symetrycznie, mogą być wykorzystane w wyrobach jako

dekoracja. Często skóry z takimi wadami przeznacza się na wyroby o charakterze sportowym.

Wady, które występują na powierzchni lica w postaci zadrapań, skaleczeń lica, naturalnych

blizn, w celu zamaskowania i nadania elementom wyrobu ładnego wyglądu, komplet części

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

całymi kompletami poddaje się wytłaczaniu, nadając licu sztuczny deseń

.

Deseniowanie

przeprowadza się na maszynie deseniarce. Podczas deseniowania skór garbowania roślinnego

temperatura płyty nie powinna przekraczać 60

o

C, natomiast dla skór garbowania

chromowego 90

o

C. W zależności od wzoru płaszczyzny płyty deseniującej, lico deseniowanej

skóry może imitować lico skóry krokodylej, jaszczurzej, rybiej itp. Maksymalny nacisk prasy

wynosi 630 t. Z budową i działaniem maszyn: ścieniarki, dwojarki i deseniarki zostałeś

zapoznany w jednostce modułowej 311[35].Z2.02.

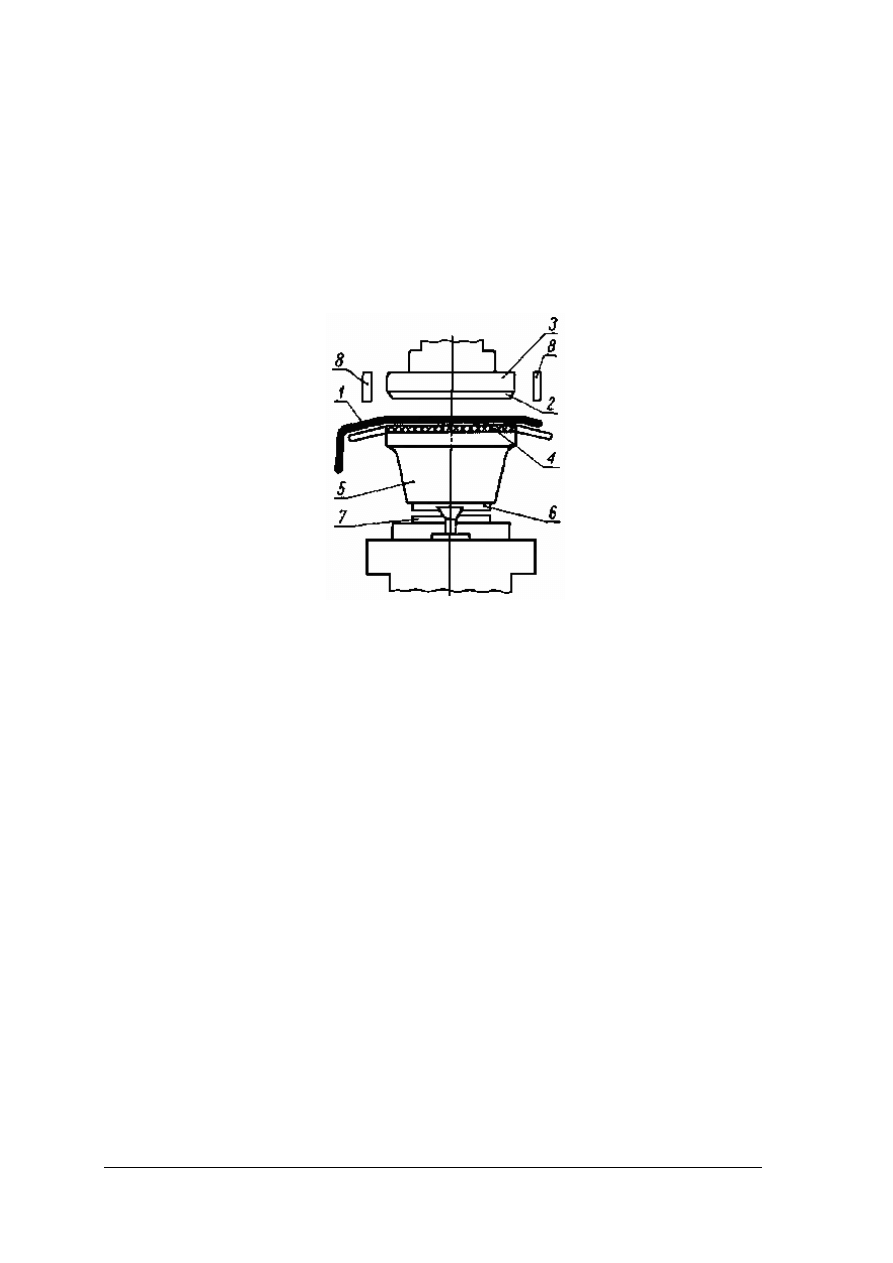

Rys. 9. Schemat deseniarki [2, s. 81]

1- skóra,

2 – płyta deseniująca,

3 - powierzchnia płyty grzejnej,

4 - powierzchnia stołu roboczego,

5 – stół roboczy,

6 – pierścień odległościowy,

7 – przegub soczewkowy,

8 – osłony boczne.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie uszkodzenia mogą powstawać podczas nieumiejętnego ścieniania?

2. Czy powstałe uszkodzenia (dziurę, wychwyt, zacięcie) można naprawić?

3. W jaki sposób można naprawić zacięcia?

4. W jaki sposób można naprawić wychwyty?

5. W jaki sposób można naprawić dziury?

6. Jak możemy poprawić jakość elementów luźnych lub zbyt cienkich?

7. Jak usuniesz zagniecenia lub załamania na elementach wyrobów skórzanych?

8. Ile wynosi czas i temperatura prasowania elementów skórzanych?

9. Kiedy i w jakim celu wykonuje się groszkowanie elementów skórzanych?

10. Jakie wady lica skór, możemy wykorzystać w wytwarzaniu wyrobów skórzanych?

11. Jak usuniesz wady lica skór – zadrapania, skaleczenia itp.?

12. Na jakiej maszynie i w jakim celu przeprowadzisz deseniowanie elementów?

13. Jaką temperaturę powinna mieć płyta do deseniowania skór garbowania roślinnego?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

W ścienianym elemencie wyrobu ze skóry bydlęcej powstał,,wychwyt”, dokonaj naprawy

uszkodzonego elementu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w pracowni

gdzie będzie realizowane ćwiczenie,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) założyć odzież ochronną,

5) przygotować klej, pędzel, młotek,

6) wziąć udział w dyskusji i podsumowaniu zajęć,

7) uwagi i wnioski zapisać w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

uszkodzone elementy wyrobu,

−

klej, pędzel, młotek,

−

przybory do rysowania (ołówek, nakłuwak),

−

stół roboczy,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj poprawy jakości wykrojonych boków teczki męskiej, które zostały wykrojone

ze zbyt luźnej części skóry. Dobierz odpowiedni materiał do poprawienia jakości elementów

i dokonaj naprawy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) zapoznać się z obowiązującymi zasadami bezpiecznej pracy na stanowisku pracy,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) zgromadzić na stanowisku odpowiednie materiały,

6) poprawić jakość wykrojonych elementów,

7) uwagi i wnioski wpisać do dzienniczka praktyk,

8) wziąć udział w dyskusji i podsumowaniu zajęć.

Wyposażenie stanowiska pracy:

– stół roboczy,

– elementy teczki (boki),

– materiał wzmacniający, np. papier, karton lub inny materiał wzmacniający,

– klej, pędzel,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

– dzienniczek praktyk,

– literatura rozdziału 6.

Ćwiczenie 3

Obserwując pracę maszyny deseniarki, opisz:

−

zasadę działania maszyny,

−

sposób deseniowania elementów,

−

wyjaśnij cel deseniowania elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub

w zakładzie gdzie będzie realizowane ćwiczenie,

3) zapoznać się z obowiązującymi zasadami i instrukcjami bezpiecznej pracy na stanowisku

do deseniowania,

4) wysłuchać instruktażu o sposobie deseniowania elementów,

5) zapisać poznane wiadomości w dzienniczku praktyk,

6) wziąć udział w dyskusji i podsumowaniu zajęć.

Wyposażenie stanowiska pracy:

−

maszyna deseniarka,

−

elementy wyrobu z wadami,

−

instrukcja bezpiecznej pracy na stanowisku do deseniowania,

−

schemat maszyny deseniarki,

−

dzienniczek praktyk,

−

literatura rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać naprawy elementów w których jest zacięcie, wychwyt

lub dziura?

¨

¨

2)

wyjaśnić, czym usztywnia się luźne elementy skórzane

wyrobów?

¨

¨

3)

poprawić jakość elementu luźnego?

¨

¨

4)

dobrać odpowiedni materiał do usztywnienia elementów

wyrobów?

¨

¨

5)

usunąć załamania lub zagniecenia elementów skórzanych?

¨

¨

6)

usunąć wady lica np. zadrapania lub skaleczenia?

¨

¨

7)

wyjaśnić pracę maszyny deseniarki?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Kompletowanie i magazynowanie elementów wyrobów

4.3.1. Materiał nauczania

Kompletowanie elementów

Kompletem elementów nazywa się wszystkie wykroje wchodzące w skład jednego

wyrobu. Wszystkie części składowe wyrobów skórzanych przed przekazaniem do dalszej

obróbki lub do magazynu należy skontrolować pod względem ilości i jakości, a następnie

skompletować oraz spakować. W zależności od wielkości planu produkcyjnego lub

asortymentu produkcji, wycięte elementy kompletuje się pojedynczo, piątkami, dziesiątkami

lub w większych ilościach w produkcji seryjnej nawet od 25 do 100 sztuk w paczce.

Skompletowane elementy układa się w pojemnikach lub regałach jezdnych i odwozi się na

oddział montażu wstępnego lub do magazynu wyciętych elementów. Elementy ze skór

barwnych, folii i tworzyw skóropodobnych powinny być kompletowane według odcieni

barwy, jednakowych deseni, sposobu garbowania, grubości wykrojów i asortymentu. Istnieją

dwa sposoby kompletowania elementów:

1. wszystkie wykroje i materiały dodatkowe, włączając w to i okucia, kompletuje się

w krojowni.

2. w krojowni kompletuje się jedynie wykroje wierzchnie i podszewki, a wszystkie pozostałe

części potrzebne do wykonania wyrobu kompletuje się w dziale montażowym.

W pierwszym sposobie kompletowania, dział montażu otrzymuje kompletne części składowe,

przez co dokładniejsza jest wiedza na temat zużycia wszystkich materiałów. Ponadto kontrola

techniczna ma możliwość sprawdzenia każdego kompletu i wyeliminowania elementów

wadliwych.

Magazynowanie

Wykrojone elementy wyrobów magazynuje się w pomieszczeniach zamkniętych

i zaciemnionych. Wnętrze każdego magazynu powinno być dostosowane do właściwego

magazynowania elementów skórzanych, papierniczych i tkanin, ponieważ są one wrażliwe na

wpływy atmosferyczne tzn.:

−

wchłaniają wilgoć z powietrza,

−

zmieniają swoją barwę,

−

mogą ulegać pleśnieniu.

Składowanie wykrojonych elementów powinno odbywać się na regałach, półkach lub na

podkładach drewnianych. Szyby otworów świetlnych powinny być malowane na kolor

niebieski w celu zapobiegania bezpośredniemu działaniu promieni słonecznych. Nie wolno

składować elementów obok źródeł grzejnych oraz unikać wysokich temperatur. Papier

i tektura są materiałami higroskopijnymi, bardzo wrażliwymi na zmiany temperatury

i wilgotności. Elementy papiernicze układa się w stosach lub pudełkach na półkach lub

drewnianych podestach oddalonych od ścian oraz urządzeń grzewczych. W pomieszczeniach

magazynowych powinna być dobra wentylacja, należy kontrolować temperaturę i wilgotność

pomieszczeń, w których przechowywane są elementy wyrobów. Temperatura pomieszczeń

powinna być utrzymywana w granicach od 5-15

o

C dla elementów skórzanych, a dla wyrobów

papierniczych od 15-20

o

C. Wilgotność powietrza w tych pomieszczeniach powinna

utrzymywać się dla elementów skórzanych w granicach od 50-75%, a dla wyrobów

papierniczych od 60-65%.Utrzymanie stałej wilgotności względnej jest konieczne i bardzo

ważne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

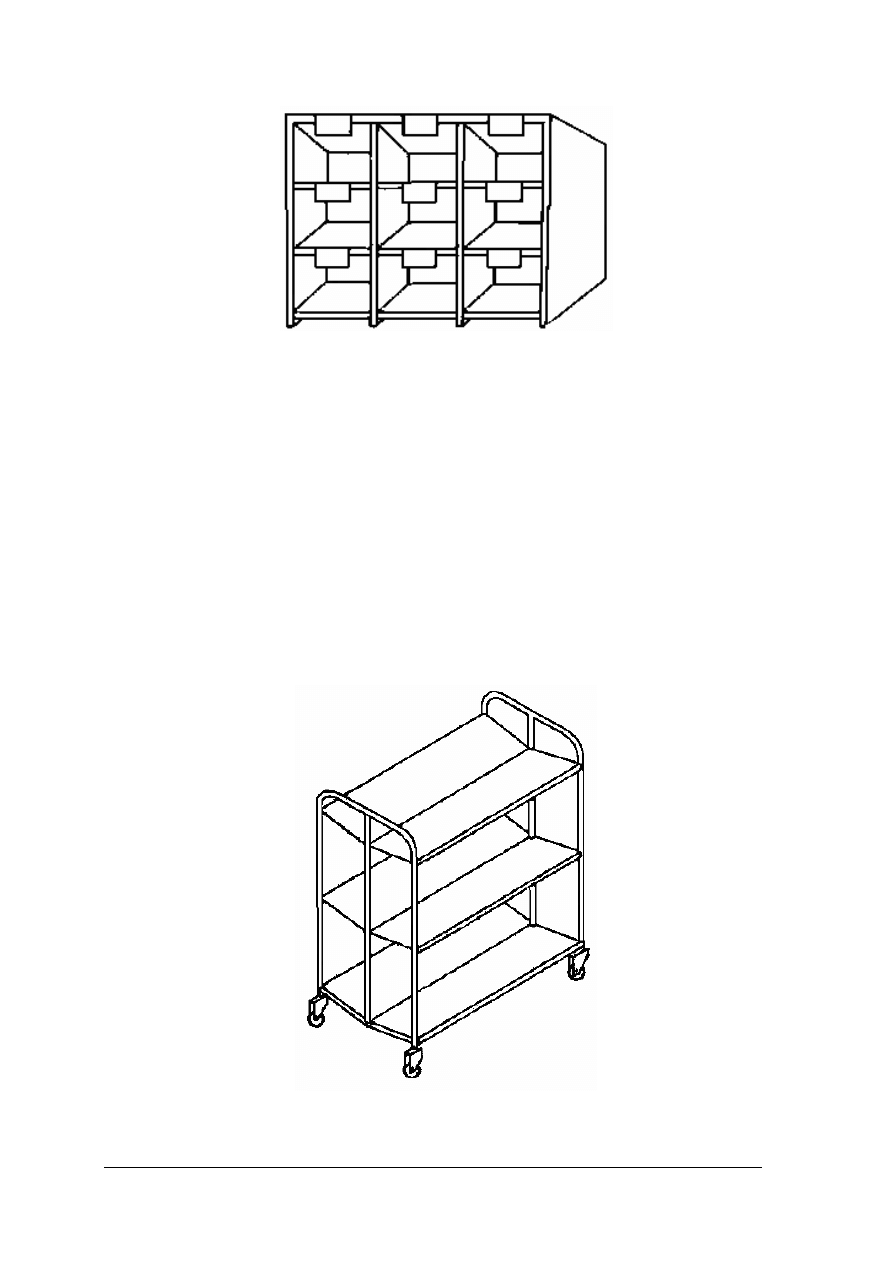

Rys. 10. Regał magazynowy.[7, s. 112]

Środki transportu

Transport elementów wyrobów skórzanych międzywydziałowy i międzyoperacyjny

zależy od warunków lokalowych, wielkości pomieszczeń, rodzaju i sposobu produkcji

w danym zakładzie. Na terenie zakładu produkującego wyroby skórzane odbywa się

transport:

−

międzywydziałowy,

−

międzyoperacyjny.

Transport międzywydziałowy jest elementem wiążącym poszczególne wydziały

produkcyjne jak krojownie, odział przygotowawczy, montażowy, jak i magazyn.

Wykrojone lub wycięte elementy wyrobów skórzanych z oddziału krojowni przewożone są

regałami jezdnymi z półkami do oddziału przygotowawczego (opracowania) lub bezpośrednio

na montaż.

Rys. 11. Regał jezdny do transportu wyciętych elementów. [2, s. 57]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób transportu elementów zależy również od form organizacyjnych procesu

technologicznego produkcji, którymi są:

1. system indywidualny – jeden pracownik wykonuje wyrób od początku do końca. System

indywidualny znajduje zastosowanie w punktach usługowych, jak również w komórkach

wzorcujących zakładów przy wykonywaniu pierwowzorów. W takim systemie transport

odgrywa bardzo małą rolę.

2. system brygadowy - zespoły lub brygady są tworzone z 5-20 pracowników. Brygady

wykonują wyroby asortymentowo lub kompleksowo, co pozwala na lepsze usytuowanie

stanowisk pracy i wyeliminowanie stosowania większego transportu.

3. system potokowy - (zwany inaczej taśmowym), ze względu na regulowany, ale

i wymuszony rytm pracy zapewnia równomierność produkcji. Stanowiska pracy są

ustawione po obu stronach przenośnika mechanicznego.

W budynkach o jednej kondygnacji stosuje się transport poziomy, przy wielu

kondygnacjach

transport

pionowy.

Transport

poziomy

może

być

transportem

jednokierunkowym lub z obiegiem zamkniętym, którym są:

1. przenośniki rolkowe - są to urządzenia bardzo proste, pudełka z elementami wyrobów

przesuwane są ręcznie od stanowiska do stanowiska w ustalonym kierunku. Stanowiska

robocze są ustawione z jednej lub po obu stronach przenośnika, w kolejności

wykonywanych operacji. Ostatnią czynnością jest wyjęcie gotowego wyrobu z pudełka, a

puste pudełko wraca na dolny tor, po którym wracają do początkowego punktu

przenośnika.

2. przenośniki taśmowe - zamiast rolek, mają transportujący pas z tkaniny gumowanej, który

pracuje z regulowaną prędkością po obwodzie zamkniętym. Przenośnik pracuje

w układzie jednokierunkowym. Zasada ustawienia stanowisk jest taka sama jak przy

przenośniku rolkowym.

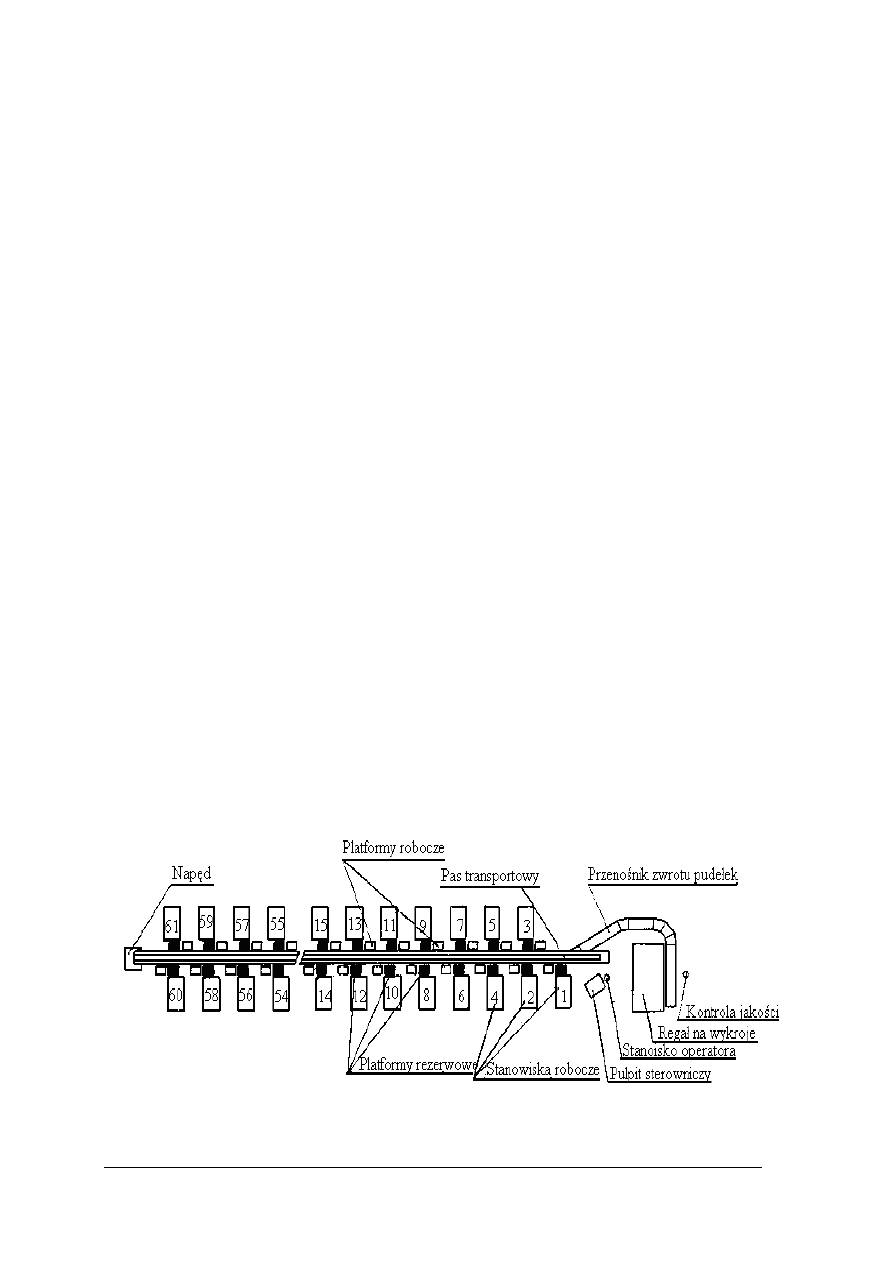

3. przenośniki bezpośredniego zaopatrzenia - są najnowszym rozwiązaniem transportu

międzyoperacyjnego. Przenośnik ten zaopatrzony jest w pulpit operatora, mechanizm

podawania pudełek, pas transportujący i zwrotny pudełka. Stanowiska robocze są

umieszczone po obu stronach przenośnika i są oznaczone numerami. Zaletą tego

przenośnika jest duża wydajność pracy, możliwa jest też kontrola międzyoperacyjna

wykonanych czynności. Podczas takiego transportu, zmiana kolejności technologicznych

poszczególnych operacji, nie powoduje konieczności przestawiania maszyn.

Rys. 12. Schemat przenośnika bezpośredniego zaopatrzenia.[1, s. 324]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Bezpieczeństwo i higiena pracy

Pracownicy zatrudnieni w zakładzie produkcyjny powinni mieć zapewnione bezpieczne

i higieniczne, nieszkodliwe warunki pracy. Całokształtem zagadnień bezpieczeństwa i higieny

pacy na terenie zakładu zajmuje się technik BHP lub pracownik specjalnie wyznaczony do

sprawowania tych obowiązków. Czynnikami mającymi wpływ na bezpieczeństwo i higienę

pracy w zakładzie są: czystość pomieszczeń, właściwa temperatura, oświetlenie i właściwe

rozmieszczenie stanowisk pracy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka liczba elementów wyrobów może być skompletowana i spakowana?

2. Na czym można układać skompletowane elementy?

3. Co nazywamy kompletem elementów?

4. Jakie czynniki powinny być brane pod uwagę przy kompletowaniu elementów?

5. Jakie wyróżniamy sposoby kompletowani elementów?

6. Jakie warunki dla przechowywania elementów powinien spełniać magazyn?

7. Jakie czynniki mają zły wpływ na magazynowane elementy?

8. Jaka temperatura i wilgotność powietrza w magazynie wymagana jest dla elementów

skórzanych?

9. Jaka temperatura i wilgotność powietrza w magazynie wymagana jest dla materiałów

papierniczych?.

10. Od czego zależy sposób transportu elementów wyrobów skórzanych?

11. Jakie znasz sposoby transportu międzyoperacyjnego?

12. Który sposób transportu Twoim zadaniem jest najlepszy?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj kompletownie elementów wyrobu skórzanego wskazanego przez nauczyciela

tak, aby można było przekazać na wydział montażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rozdziałem materiału nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) zapoznać się z obowiązującymi zasadami bezpiecznej pracy na stanowisku,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,

5) założyć odzież ochronną,

6) przygotować elementy zewnętrzne wyrobu,

7) przygotować elementy podszewki,

8) przygotować okucia,

9) zapoznać się z dokumentacją danego wyrobu,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

– dokumentacja technologiczna wskazanego wyrobu,

– elementy zewnętrzne wyrobu,

– elementy podszewki,

– przybory do pisania,

– dzienniczek praktyk,

– literatura z rozdziału 6.

Ćwiczenie 2

Scharakteryzuj transport międzyoperacyjny mechaniczny bezpośredniego zaopatrzenia,

wyjaśnić wady i zalety tego transportu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) wziąć udział w wycieczce do zakładu produkcyjnego,

3) wysłuchać instruktażu na temat zasad działania wskazanego transportu stanowiskowego,

4) uwagi zapisać w dzienniczku praktyk,

5) omówić wady i zalety tego transportu,

6) podzielić się uwagami z innymi,

7) wziąć udział w dyskusji i podsumowaniu zajęć.

Wyposażenie stanowiska pracy:

– instrukcja obsługi bezpośredniego transportera stanowiskowego,

– instrukcja zachowania zasad bezpieczeństwa i higieny pracy przy stanowisku transportu,

– dzienniczek praktyk,

– literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dokonać kompletowania elementów wyrobów?

¨

¨

2)

ułożyć elementy w odpowiednim miejscu?

¨

¨

3)

określić czynniki decydujące o sposobie magazynowania?

¨

¨

4)

określić temperaturę powietrza w magazynie dla skór

i materiałów papierniczych?

¨

¨

5)

określić wilgotność powietrza dla magazynowania elementów

skórzanych i papierniczych?

¨

¨

6)

wymienić środki transportu międzywydziałowego?

¨

¨

7)

wymienić środki transportu międzyoperacyjnego?

¨

¨

8)

wyjaśnić od czego zależy rodzaj i sposób transportu

w zakładzie produkcyjnym?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

5.

SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących przygotowania elementów wyrobów skórzanych do

montażu. Wszystkie pytania są pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

– w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź znakiem X

(w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania i udzielonych odpowiedzi..

7. Trudności mogą przysporzyć Ci zadania: 8, 13, 14, 15, 16, 19, 20, gdyż są one na

poziomie trudniejszym niż pozostałe.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 45 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Do ścieniania maszynowego brzegów elementów stosuje się nóż

a) prosty.

b) taśmowy.

c) cylindryczny.

d) zakrzywiony.

2. Wskaż profil ścieniania brzegu elementu naszywanego na inną część składową wyrobu

a) skośnie ostry.

b) skośnie tępy.

c) wklęsły.

d) stępianie krawędzi.

3. Zmniejszenie grubości skóry na brzegach łączonych elementów w celu uniknięcia

zgrubień to

a) struganie.

b) ścienianie.

c) dwojenie.

d) wykrawanie.

4. Którą wadę skóry rozpoznaje się tylko dotykiem?

a) Wiotkość.

b) Naloty.

c) Plamy.

d) Jarzma.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

5. Co należy zrobić, aby nie doszło do obniżenia jakości elementu skóry, na którym

stwierdzono zacięcie?

a) Nadrukować kolorowy wzór.

b) Zszyć ściegiem zyg-zag.

c) Wzmocnić miejsce łatką.

d) Skleić i zabarwić.

6. Barwne ołówki stosuje się do retuszowania

a) drobnych uszkodzeń lica skóry.

b) pofałdowanego lica skóry.

c) przekrojów skóry.

d) wiotkości skóry.

7. Czynność ścieniania brzegów elementów wyrobów skórzanych odbywa się na etapie

a) kompletowania elementów.

b) przygotowania do montażu.

c) montażu wyrobu.

d) wykończenia wyrobu.

8. Jaką szerokość ścieniania brzegów stosuje się w stosunku do szerokości ich zawijania?

a) Równorzędną (1:1).

b) Połowiczną (1:2).

c) Podwójną (2:1).

d) Potrójna (3:1).

9. Wskaż urządzenie niezbędne do deseniowania wykrojonych elementów

a) wycinak.

b) gilotyna.

c) matryca.

d) prowadnik.

10. Maszyna stosowana do deseniowania skór przedstawiona jest na rysunku

A. B. C. D.

11. Jaką szerokość ścieniania brzegów korpusu zastosujesz przy produkcji portfela ze skóry

naturalnej?

a) 6 ÷8mm.

b) 8÷10mm.

c) 10÷12mm.

d) 12÷14mm.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

12. W systemie produkcji indywidualnej dany wyrób wykonuje

a) jedna osoba.

b) dwie osoby.

c) pięć osób.

d) dziesięć osób.

13. Jaki rodzaj dokumentacji stosuje się przy produkcji jednostkowej wyrobów skórzanych?.

a) Pełna.

b) Skrócona.

c) Nie stosuje się.

d) Z rozkładką.

14. Jaki system transportu stanowiskowego zastosować można przy produkcji taśmowej?

a) Regał jezdny.

b) Wózek akumulatorowy.

c) Przenośnik bezpośredniego zaopatrzenia.

d) Koszyczkowy.

15. Jaka prawidłowa temperatura powietrza powinna być w magazynie dla elementów

wyrobów skórzanych?.

a) 0 ÷ 5

o

C.

b) 5 ÷ 15

o

C.

c) 5 ÷ 20

o

C.

d) 10 ÷ 25

o

C.

16. Do ścieniania ręcznego brzegów elementów skórzanych, metodą „od siebie” stosuje się

nóż

a) prosty.

b) taśmowy.

c) cylindryczny.

d) zakrzywiony

.

17. Która z maszyn należy zastosować do wytłoczenia rysunku sztucznego lica na elementach

wyrobu?

a) Perforowarkę.

b) Krążkowarkę.

c) Wycinarkę.

d) Deseniarkę.

18. W jednym pomieszczeniu z materiałami kaletniczymi nie należy magazynować

a) skór syntetycznych

b) tkanin syntetycznych

c) okuć kaletniczych

d) klejów kauczukowych

19. Jaka prawidłowa wilgotność powietrza powinna być w magazynie dla elementów

skórzanych?.

a) 45 ÷ 80 %.

b) 40 ÷ 60 %.

c) 50 ÷ 75 %.

d) 65 ÷ 90 %

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

20. Jaka prawidłowa temperatura powietrza powinna być w magazynie dla wyrobów

papierniczych?.

a) 0 ÷ 5

o

C.

b) 5 ÷ 15

o

C.

c) 5 ÷ 20

o

C.

d) 15 ÷ 20

o

C.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Przygotowanie elementów wyrobów skórzanych do montażu

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punktacja

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

6. LITERATURA

1. Borzeszkowski A. Borzeszkowski W. Persz T.: Obuwnictwo przemysłowe część I. WSiP,

Warszawa 1979

2. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. WSiP, Warszawa 1991

3. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. PWSZ, 1970

4. Dobrosz K., Matysiak A.: Tworzywa sztuczne. Materiałoznawstwo i przetwórstwo. WSiP,

Warszawa 1994

5. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

6. Napora S.: Galanteria ze skóry i tworzyw sztucznych. WPLiS, Warszawa 1962

7. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa 1992

8. Instrukcje obsługi i konserwacji maszyn i urządzeń

Wyszukiwarka

Podobne podstrony:

11 Wytwarzanie specjalnych wyro Nieznany (2)

11 Wycinanie elementow obuwia z Nieznany (2)

11 Przygotowywanie zapraw, klej Nieznany (2)

15 Przygotowanie elementow do m Nieznany

11 Projektowanie, pomiar i wyro Nieznany

11 Wytwarzanie specjalnych wyro Nieznany (2)

11 Wycinanie elementow obuwia z Nieznany (2)

11 Przygotowanie elementów wyrobów skórzanych do montażu

01 Przygotowanie produkcji piek Nieznany (2)

11 Mozaryn T Aspekty trwalosci Nieznany (2)

7 Tabela elementow rozliczenio Nieznany (2)

11 eito elementy rlc w obwodzie prdu sinusoidalnie zmiennegoid 12749

11 elektryczne zrodla swiatlaid Nieznany

13 Zdobienie i wykonczanie wyro Nieznany (2)

11 Organy Wladzy Sadowniczej i Nieznany (2)

11 12 2012id 12071 Nieznany (2)

kinetyka 5 11 2010 id 235066 Nieznany

Automatyka (wyk 11 12) ppt [try Nieznany

11 Wykonywanie zabiegow zoohigi Nieznany (2)

więcej podobnych podstron