„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jadwiga Rudecka

Charakteryzowanie płaskich wyrobów włókienniczych,

skór i dodatków krawieckich

743[01].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jadwiga Idryjan-Pajor

mgr inż. Irena Sakowicz

Opracowanie redakcyjne:

dr inż. Jadwiga Rudecka

Konsultacja:

mgr Ewa Figura

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[01].O1.04

„Charakteryzowanie płaskich wyrobów włókienniczych, skór i dodatków krawieckich”,

zawartego w modułowym programie nauczania dla zawodu krawiec.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Charakterystyka materiałów odzieżowych z nitek i luźnych włókien

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

22

4.1.3. Ćwiczenia

22

4.1.4. Sprawdzian postępów

26

4.2. Inne materiały odzieżowe

27

4.2.1. Materiał nauczania

27

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

32

4.3. Charakterystyka dodatków krawieckich

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

44

4.4. Określanie właściwości materiałów odzieżowych

45

4.4.1. Materiał nauczania

45

4.4.2. Pytania sprawdzające

59

4.4.3. Ćwiczenia

59

4.4.4. Sprawdzian postępów

65

4.5. Zasady konserwacji i magazynowania materiałów odzieżowych

66

4.5.1. Materiał nauczania

66

4.5.2. Pytania sprawdzające

70

4.5.3. Ćwiczenia

71

4.5.4. Sprawdzian postępów

73

5. Sprawdzian osiągnięć

74

6. Literatura

79

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o właściwościach płaskich

wyrobów włókienniczych, skór i dodatków krawieckich.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

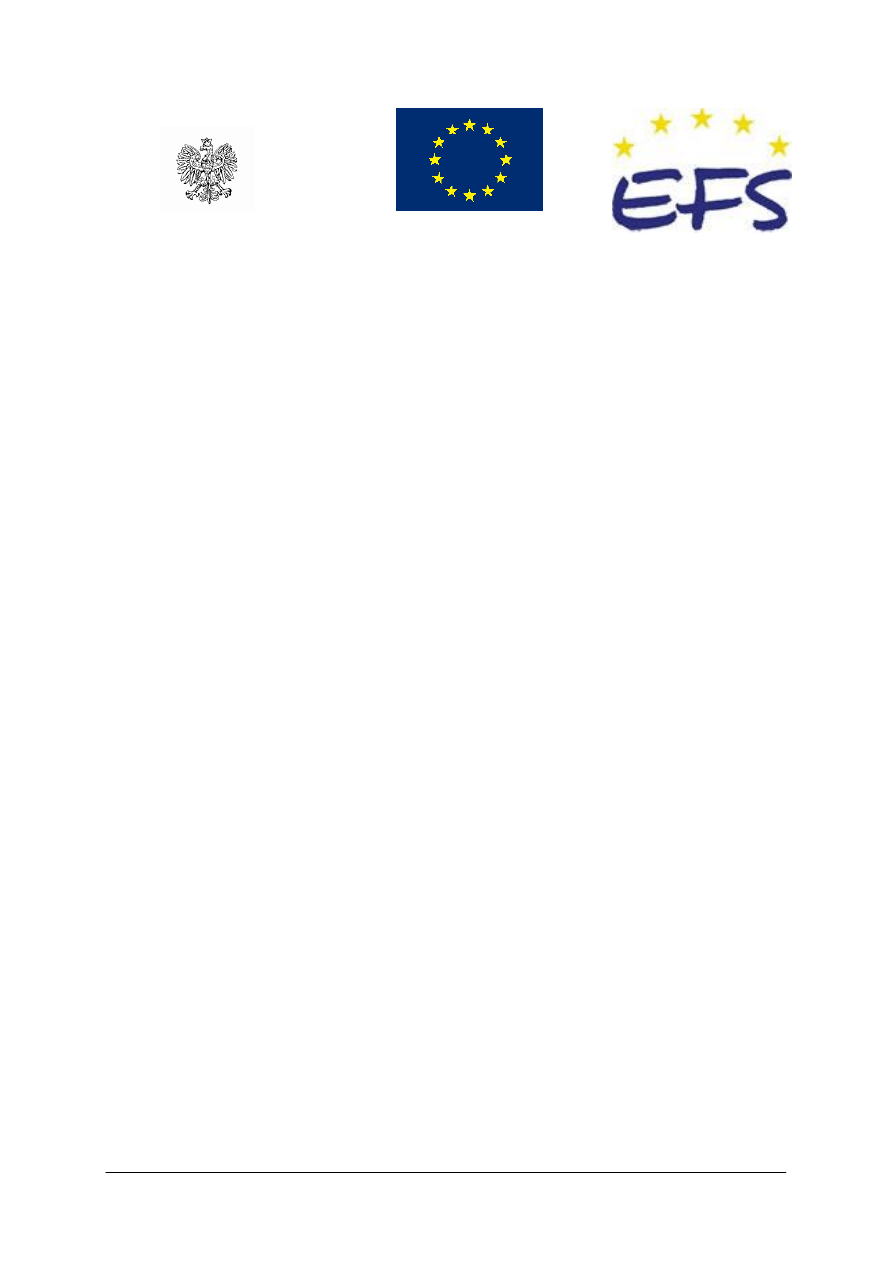

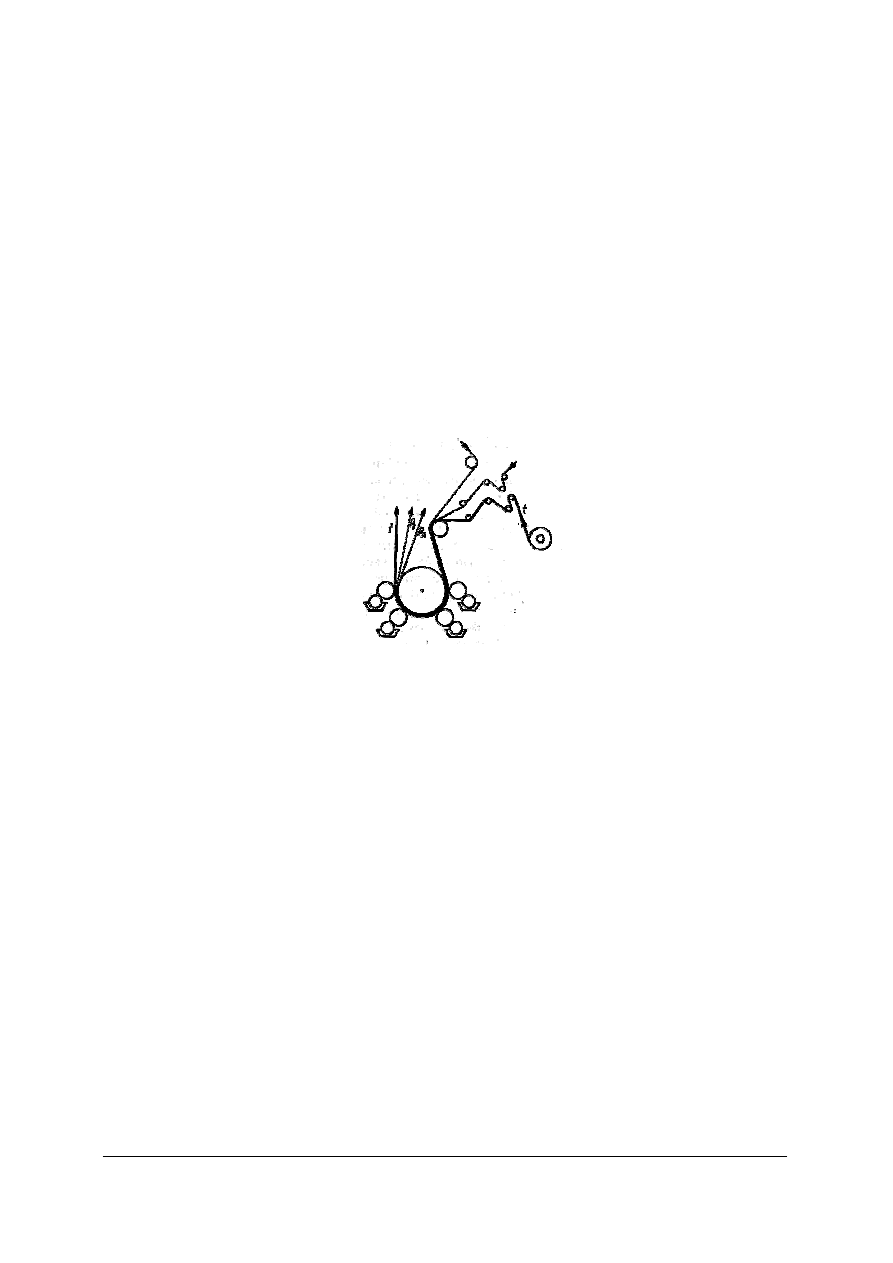

Schemat układu jednostek modułowych

743[01].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz

ochrony środowiska

743[01].O1

Podstawy zawodu

743[01].O1.03

Rozpoznawanie nitek

743[01].O1.01

Charakteryzowanie surowców

włókienniczych

743[01].O1.04

Charakteryzowanie płaskich

wyrobów włókienniczych, skór

i dodatków krawieckich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

–

klasyfikować surowce i materiały włókiennicze,

–

charakteryzować właściwości fizyczne i chemiczne włókien naturalnych i chemicznych,

–

identyfikować włókna metodą organoleptyczną i laboratoryjną,

–

określać wpływ właściwości włókien na jakość gotowych wyrobów włókienniczych,

–

klasyfikować nitki,

–

charakteryzować nitki z włókien ciągłych i odcinkowych,

–

określać wpływ sposobu przędzenia na właściwości nitek,

–

wyznaczać masę liniową, kierunek skrętu i liczbę skrętu nitek,

–

określać wpływ właściwości nitek na jakość wyrobów włókienniczych,

–

organizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i wymaganiami ergonomii,

–

stosować procedury postępowania w sytuacji zagrożenia pożarowego,

–

posługiwać się narzędziami i przyborami do pracy ręcznej zgodnie z zasadami

bezpieczeństwa pracy,

–

stosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

obowiązujące w pracowniach szkolnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

dokonać klasyfikacji płaskich wyrobów włókienniczych,

–

scharakteryzować budowę i sposoby wytwarzania tkaniny,

–

sklasyfikować sploty tkackie,

–

określić wpływ splotu na właściwości tkanin,

–

scharakteryzować proces wytwarzania dzianin,

–

rozróżnić sploty dzianin,

–

scharakteryzować wyroby plecione,

–

określić metody wytwarzania włóknin, przędzin i laminatów,

–

określić zastosowanie folii odzieżowych,

–

scharakteryzować właściwości i zastosowanie skór licowych, futerkowych i ich imitacji,

–

scharakteryzować materiały wzmacniające i termoizolacyjne,

–

scharakteryzować rodzaje dodatków krawieckich,

–

rozróżnić nici odzieżowe,

–

rozróżnić pasmanterie,

–

scharakteryzować zapięcia,

–

scharakteryzować metody badania właściwości materiałów odzieżowych,

–

określić rodzaj i zakres badań właściwości materiałów i dodatków krawieckich,

–

dobrać metodę badania do rodzaju materiałów odzieżowych,

–

określić wpływ rodzaju włókna i struktury materiału na właściwości higieniczne,

–

określić higieniczne właściwości materiałów odzieżowych oraz ich przydatność

w produkcji odzieży,

–

ocenić wytrzymałość materiałów odzieżowych wykonanych z różnych surowców,

–

określić estetyczne i konfekcyjne właściwości materiałów odzieżowych oraz ich

przydatność w produkcji odzieży,

–

określić wpływ właściwości konfekcyjnych materiałów odzieżowych na technologię

produkcji wyrobu,

–

zbadać właściwości specjalne materiałów odzieżowych,

–

zbadać właściwości skór,

–

zbadać właściwości dodatków krawieckich,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas badania materiałów

odzieżowych i dodatków krawieckich,

–

scharakteryzować sposoby wykończania tkanin, dzianin i skór,

–

określić wpływ wykończenia tkanin i dzianin na ich właściwości,

–

wyznaczyć parametry struktury tkanin i dzianin,

–

zidentyfikować błędy oraz wady tkanin i dzianin,

–

określić zasady konserwacji materiałów odzieżowych i wywabiania plam,

–

określić zasady magazynowania materiałów odzieżowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka materiałów odzieżowych z nitek i luźnych

włókien

4.1.1. Materiał nauczania

Materiały odzieżowe są wyrobami, które powstają w wyniku różnorodnych procesów

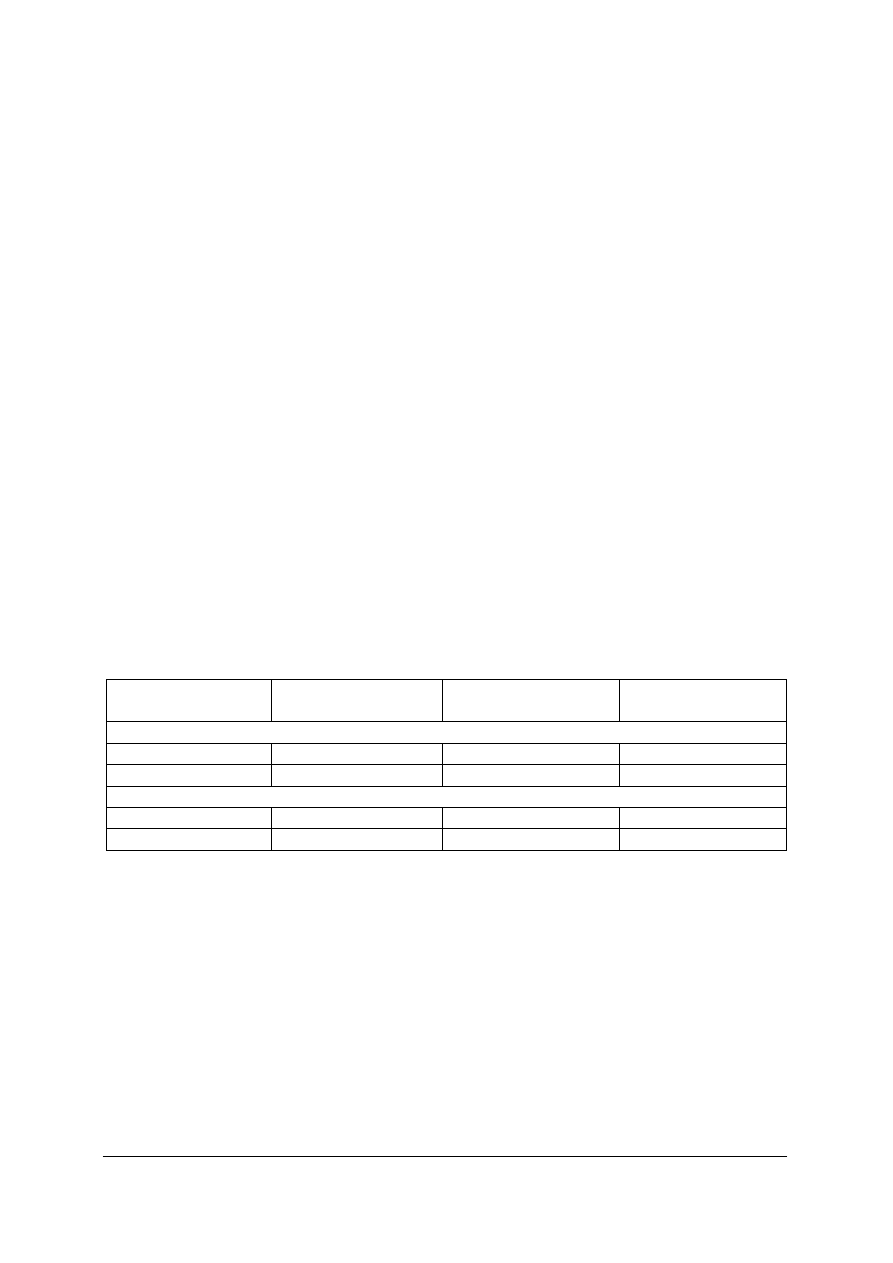

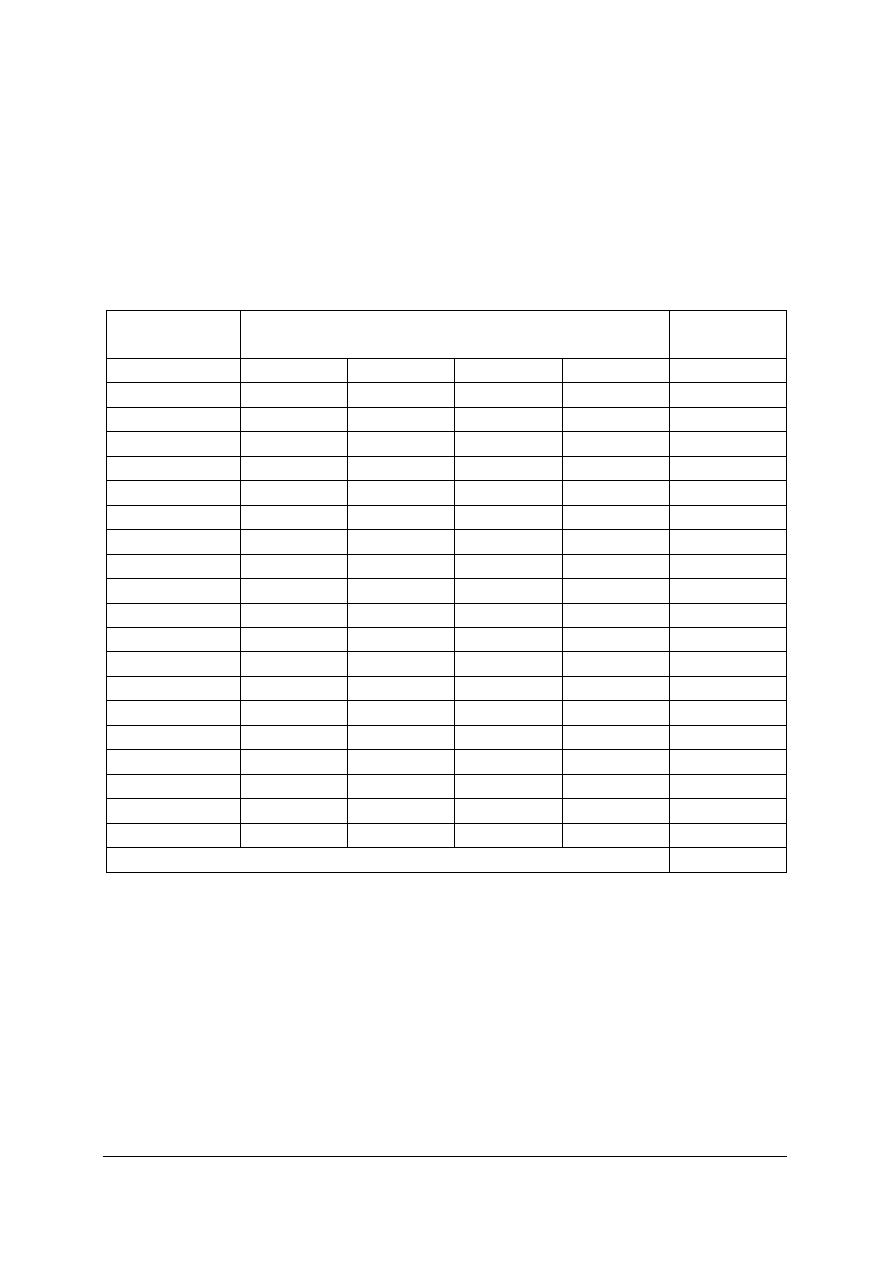

produkcyjnych (rys. 1).

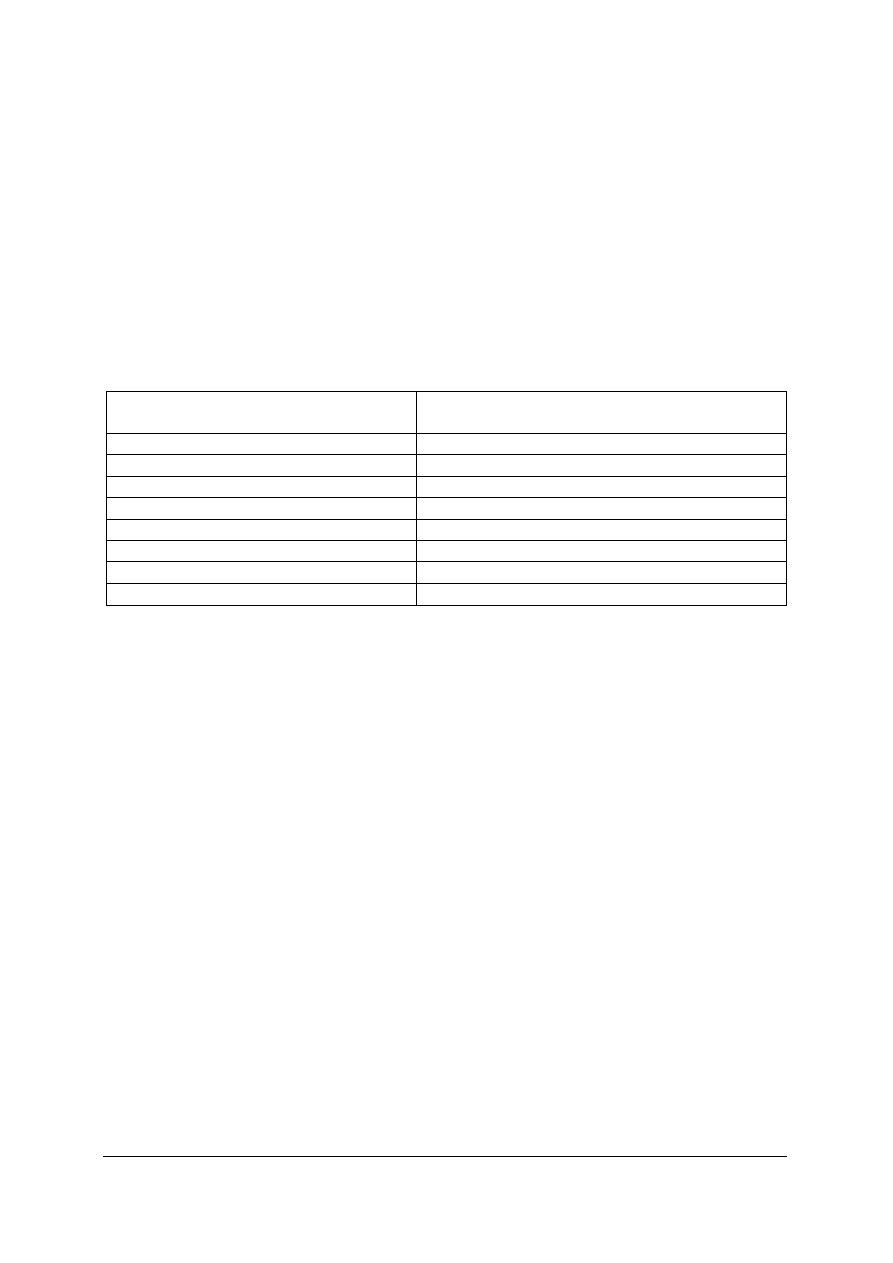

Rys. 1. Klasyfikacja materiałów odzieżowych [opracowanie własne]

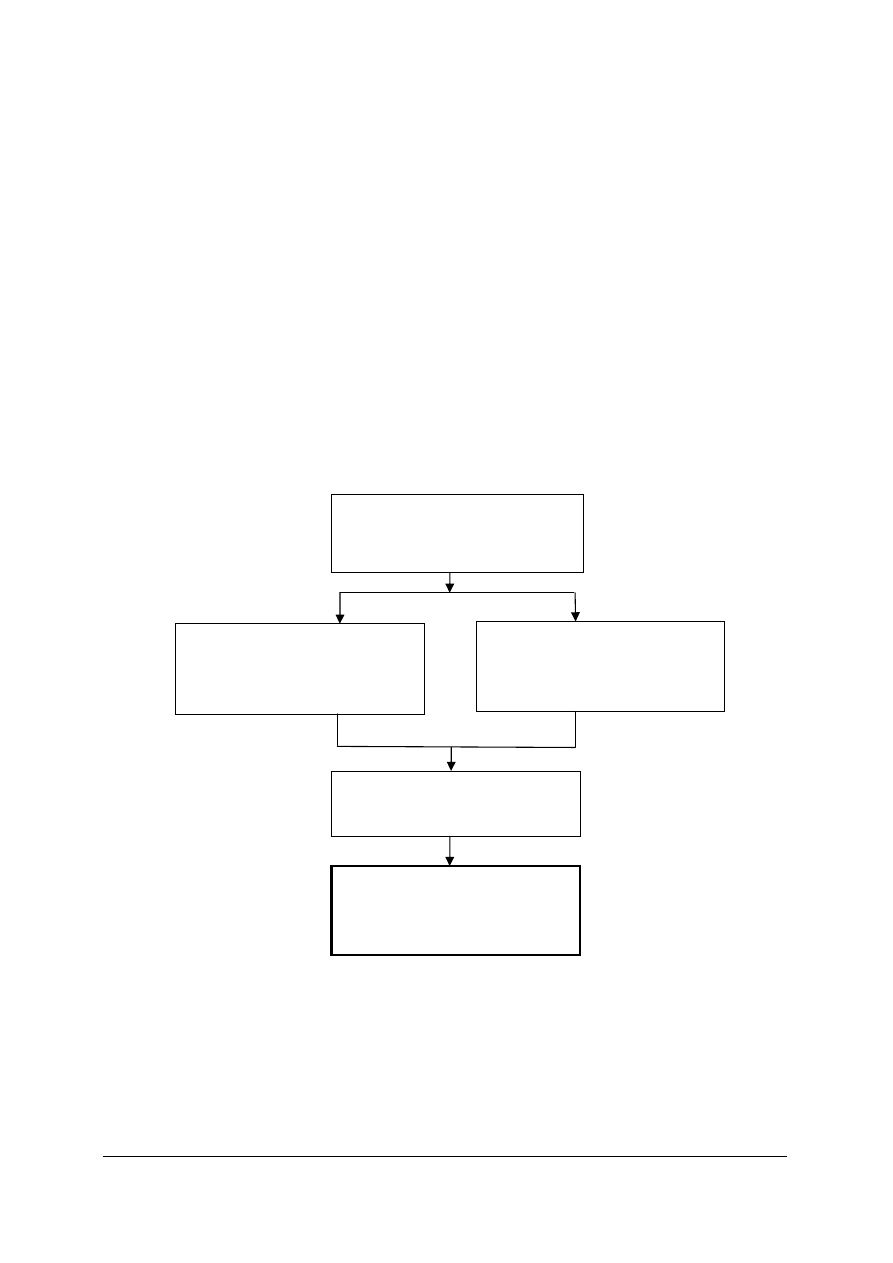

Podstawowe materiały odzieżowe oraz materiały dodatkowe są wyrabiane z nitek.

W przeważającej ilości są to wyroby płaskie, których grubość jest bardzo mała w stosunku

do długości i szerokości. Zależnie od systemu splatania, nitek rozróżnia się następujące

rodzaje materiałów odzieżowych:

−

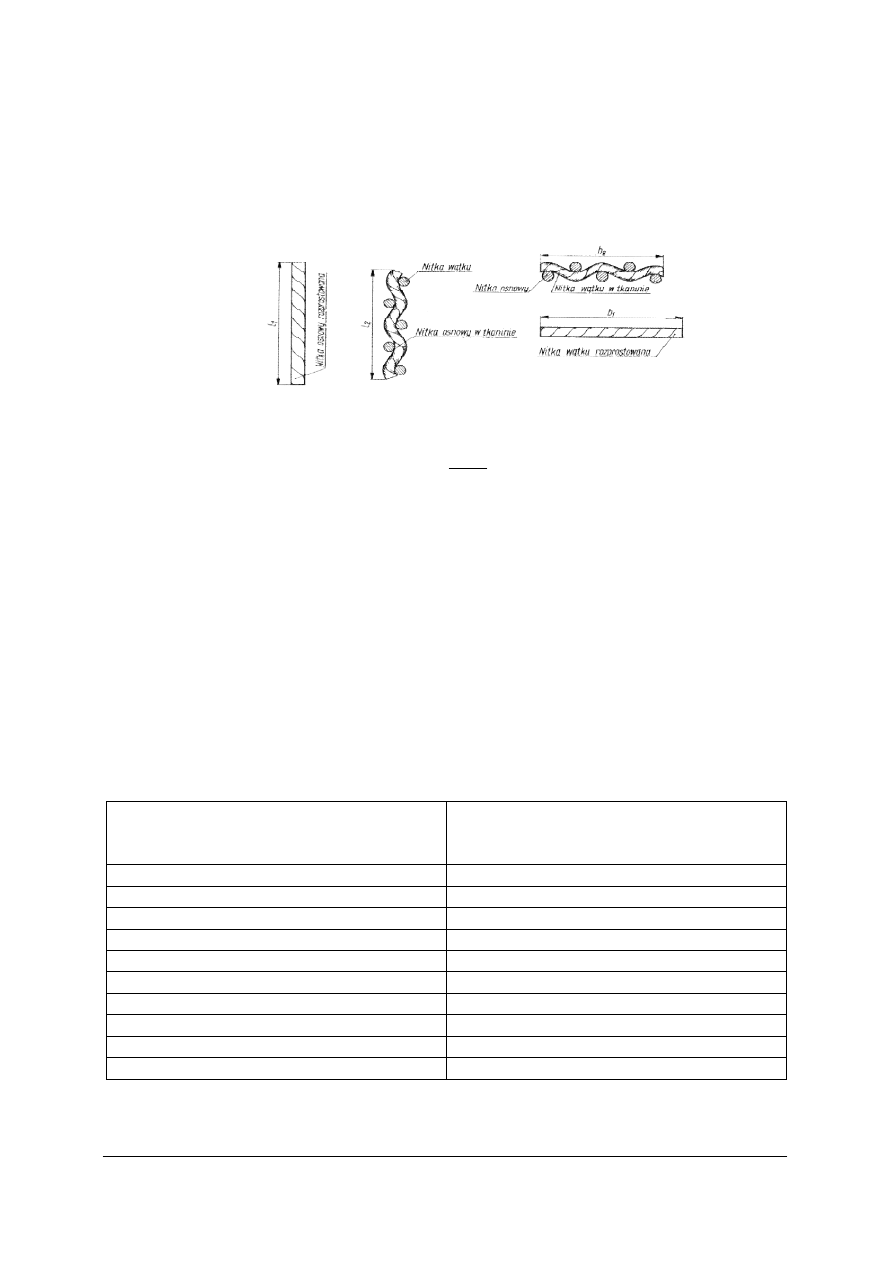

tkaniny, które powstają z dwóch układów nitek, przeplatających się pod kątem prostym

(rys. 2a),

−

dzianiny, w których nitki tworzą oczka wzajemnie się przeplatające (rys. 2b),

−

wyroby plecione, w których nitki przeplatają się między sobą nie tworząc

wyodrębniających się układów (rys. 2c),

−

przędziny, które powstają przez odpowiednie przeszycie nitek lub przez wszycie nitek

w tkaninę (rys. 2d).

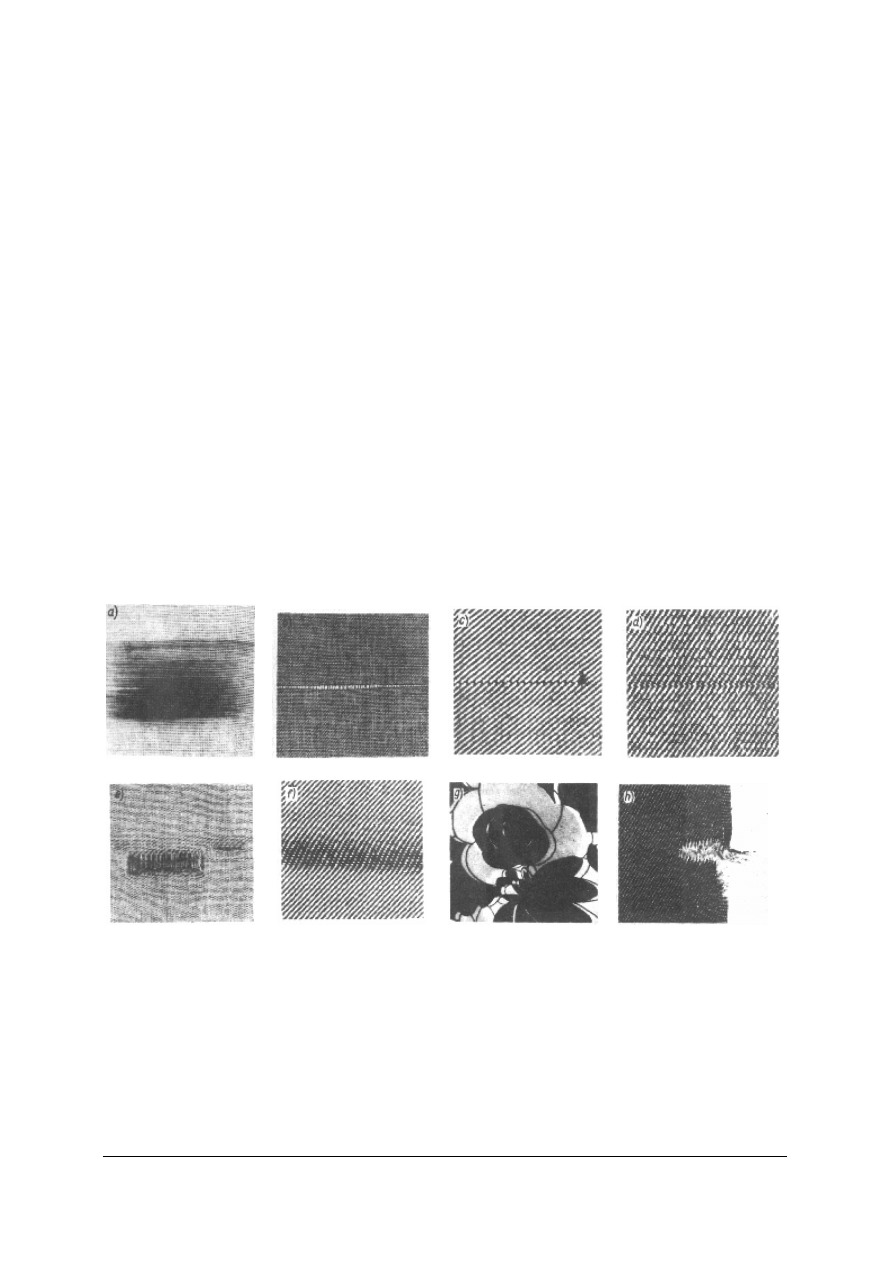

a)

b)

c)

d)

Rys.2. Wyroby z nitek: a) tkanina, b) dzianina, c) plecionka d) przędzina [1, s. 113]

Obok materiałów z nitek w odzieżownictwie stosowane są materiały wytwarzane

bezpośrednio z włókien. Ze względu na rodzaj połączeń włókien wyróżnia się dwie grupy

materiałów: filce i włókniny (rys. 3).

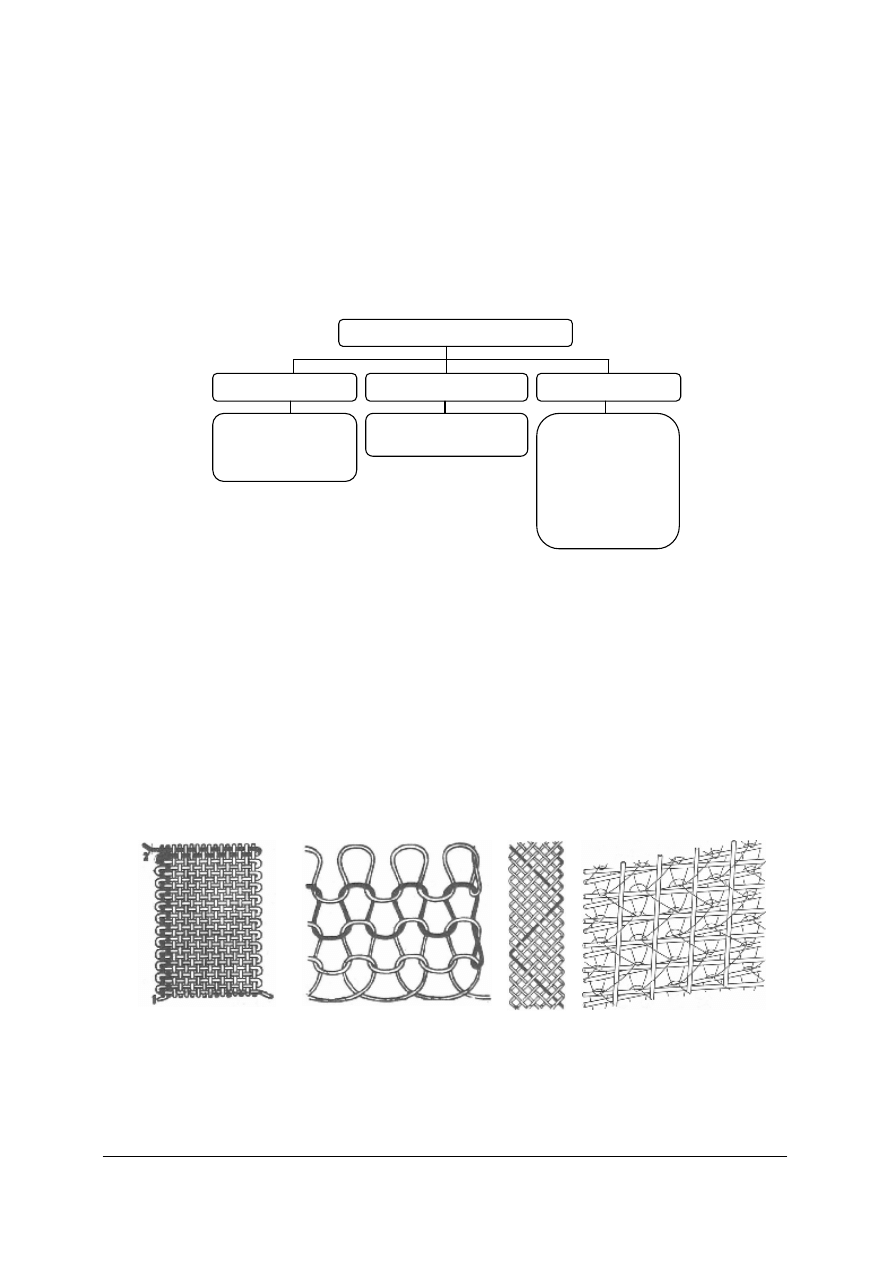

INNE

Z LUŹNYCH WŁÓKIEN

Z NITEK

tkaniny

dzianiny

wyroby plecione

przędziny

filce

włókniny

materiały powlekane

laminaty

folie odzieżowe

tworzywa

skóropodobne

skóry naturalne

futra naturalne

futra sztuczne

MATERIAŁY ODZIEŻOWE

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Rys. 3. Klasyfikacja materiałów odzieżowych otrzymanych z luźnych włókien [opracowanie własne]

Filce są to wyroby włókiennicze otrzymywane przez spilśnienie włókien wełny oraz ich

mieszanek z innymi włóknami.

Włókniny to wyroby włókiennicze otrzymywane z odpowiednio uformowanej luźnej

masy różnych włókien, połączonych przeszywaniem, igłowaniem lub sklejaniem.

W odzieżownictwie stosowane są również inne materiały włókiennicze, np.: materiały

powlekane, laminaty, folie odzieżowe, tworzywa skóropodobne, skóry naturalne, futra

naturalne i sztuczne.

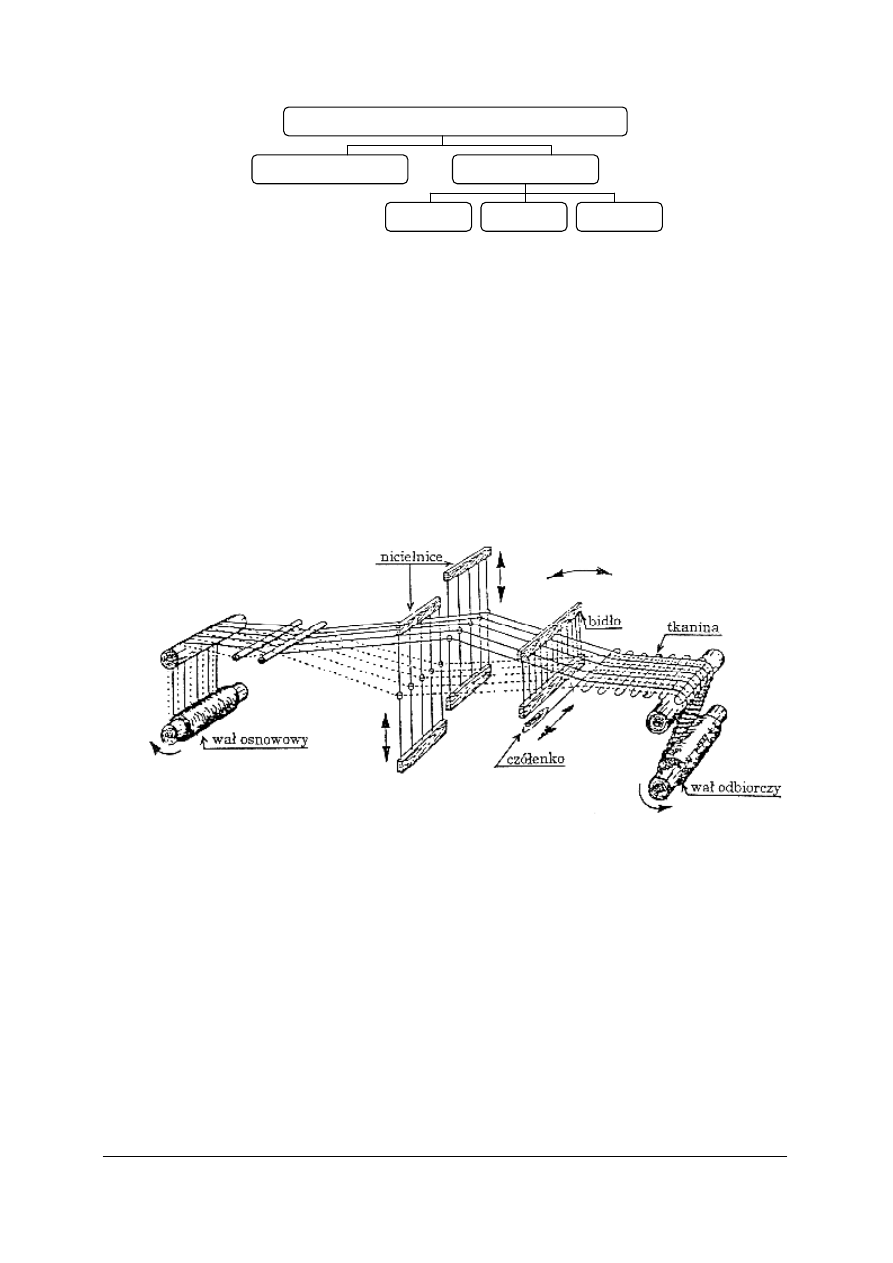

Tkaniny

Już w zamierzchłych czasach człowiek wykonywał tkaniny na prymitywnych krosnach.

Na przestrzeni wieków konstrukcje krosna ręcznego stale doskonalono. Schemat powstawania

tkaniny na krośnie przedstawiono na rys. 4.

Rys. 4. Schemat powstawania tkaniny na krośnie [1, s. 116]

W skład najprostszego krosna tkackiego wchodzą następujące części:

−

wał osnowowy, czyli nadawczy, z nawiniętymi równolegle nitkami osnowy;

−

nicielnice – są to poprzeczne pary listew-ramek wyposażone w struny nicielnicowe;

liczba nicielnic zależy przede wszystkim od rodzaju splotu; liczba oczek nicielnic jest

równa liczbie nitek osnowy; przy tkaniu np. splotem płóciennym są potrzebne tylko dwie

nicielnice; wykonując tkaniny o splocie płóciennym przewleka się przez oczka jednej

nicielnicy parzyste nitki osnowy, a przez oczka drugiej – nieparzyste. Nicielnice są ze

sobą tak połączone, że podniesienie jednej z nich, powoduje opuszczenie drugiej,

wówczas nitki osnowy rozdzielają się na dwie warstwy, tworząc przesmyk;

−

czółenko zawierające wewnątrz cewkę z nawiniętym wątkiem, przerzuca je przez

utworzony przesmyk;

−

grzebień, czyli płocha jest umocowana w bidle. Bidło wykonuje ruchy wahadłowe

i dzięki temu dobija do krawędzi tkaniny nitkę wątku przerzuconą przez przesmyk;

MATERIAŁY OTRZYMYWANE Z LUŹNYCH WŁÓKIEN

FILCE

WŁÓKNINY

przeszywane

klejone

igłowane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

wał odbiorczy, na którym nawija się wykonaną tkaninę. W celu prawidłowego przebiegu

procesu tkania osnowa na wale osnowowym i tkanina na wale tkaninowym są naprężone.

Proces tkania jest poprzedzony czynnościami przygotowawczymi, które polegają przede

wszystkim na przygotowaniu osnowy. Odpowiednio przewinięte nitki poddaje się snuciu,

które polega na równoległym ułożeniu obok siebie określonej liczby nitek o równej długości

i jednakowym naprężeniu oraz przewinięciu ich na wał osnowy krosna tkackiego. Nawiniętą

osnowę poddaje się klejeniu w celu wzmocnienia nitek i nadania im gładkości, koniecznej

dla sprawnego przebiegu procesu tkania. Klejenie polega na napawaniu nitek osnowy

roztworem klejonki, w skład której wchodzi m.in. krochmal ziemniaczany. Do klejonek dla

osnów z włókien syntetycznych, wykazujących dużą skłonność do elektryzowania, dodaje się

środków antyelektrostatycznych. Do czynności przygotowawczych w tkalni należy również

przewlekanie osnowy przez oczka strun nicielnicowych.

Tkanina zdjęta z krosna, czyli tzw. surowa, nie wykazuje pożądanych właściwości

estetycznych i użytkowych. Na powierzchni jej występują zanieczyszczenia, ponadto jest

sztywna i szorstka. W celu nadania surowej tkaninie estetycznego wyglądu i polepszenia

właściwości użytkowych, poddaje się ją wykończeniu, którego sposób zależy od rodzaju

surowca, z jakiego jest utworzona, od jej przeznaczenia, a w wielu przypadkach również

od wymagań mody.

Wykończanie tkanin

W procesie wykończania tkanin stosuje się działania mechaniczne (np. drapanie,

maglowanie), fizykochemiczne (merceryzacja) i chemiczne (np. bielenie).

W całym procesie wykończania tkanin wyróżnia się:

−

wykończanie wstępne (obróbka wstępna), mające na celu usunięcie z powierzchni tkanin

surowych resztek zanieczyszczeń włókna, przypadkowych zabrudzeń, klejonki osnów

nałożonej przed tkaniem itp.,

−

barwienie lub drukowanie,

−

wykończanie końcowe (właściwe), którego celem jest nadanie tkaninie białej,

wybarwionej lub drukowanej wymaganych właściwości użytkowych i estetycznych

zgodnie z jej przeznaczeniem.

Sposoby wykończania tkanin zależne są od zaplanowanego wyglądu, przewidzianych

właściwości i zastosowania tkaniny. We wszystkich procesach wykończalniczych, zarówno

mechanicznych jak i chemicznych, uwzględnia się właściwości wytrzymałościowe

i chemiczne surowców, z których została wykonana tkanina.

Procesy mechaniczne np. drapanie mają na celu uzyskanie włochatej powierzchni przez

wyciągniecie z przędzy włókienek elementarnych. Powoduje to rozpulchnienie tkaniny

i nadanie jej tzw. „ciepłego chwytu”. Drapanie może być jednostronne i dwustronne.

Procesy chemiczne np. bielenie stosuje się dla tkanin, które będą używane jako białe lub

przeznaczone do barwienia na jasne odcienie kolorów. Najczęściej do bielenia np. tkanin

bawełnianych stosuje się związki zawierające chlor, działający utleniająco na włókna.

Barwienie tkanin

Większość tkanin jest wykończana przez barwienie i drukowanie lub stosowane są inne

specjalne wykończenia.

Poszczególne rodzaje włókien barwi się różnymi rodzajami barwników, w zależności

od ich budowy chemicznej. Rozróżnia się barwniki do włókien roślinnych, zwierzęcych oraz

syntetycznych. Sztuczne włókna celulozowe barwi się barwnikami do włókien naturalnych

roślinnych, z wyjątkiem włókien octanowych, wymagających barwników specjalnych.

Na wybór barwnika mają wpływ różne wymagania stawiane w zakresie czystości koloru,

odporności wybarwień na światło, na pranie i inne czynniki w zależności od przeznaczenia

wybarwianej tkaniny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Do przygotowania kąpieli farbiarskich, oprócz barwników stosowane są tzw. środki

pomocnicze, ułatwiające barwienie. Tkaniny lub nitki przeznaczone do barwienia powinny

być wyprane i pozbawione zanieczyszczeń, czyli wstępnie wykończone. Tkaniny, które będą

wybarwione na jasne odcienie, muszą być uprzednio wybielone.

Tkaninę jednobarwną można uzyskać przez barwienie gotowej tkaniny lub przez tkanie

barwionych nitek.

Drukowanie tkanin

Barwne tkaniny wzorzyste mogą być tkane lub drukowane. W tkaninach drukowanych

wzór naniesiony jest na powierzchnię przez odciśnięcie go za pomocą elementów

drukujących. Najbardziej rozpowszechnionymi sposobami przemysłowego drukowania tkanin

jest druk rotacyjny i druk filmowy.

Zasada druku rotacyjnego polega na naniesieniu na tkaninę farby za pomocą

obracającego się miedzianego wału drukarskiego z wyrytym wklęsłym rysunkiem wzoru.

W maszynie drukarskiej (rys. 5) wybielona lub wybarwiona tkanina przesuwa się między

wałem drukarskim, a obracającym się dookoła swej osi bębnem ciśnieniowym, który dociska

tkaninę do wału drukarskiego.

Rys. 5. Schemat działania drukarki drukującej w czterech kolorach: t – tkanina drukowana; p

1

, p

2

– tkaniny

podkładowe [1, s. 149]

Wklęsłości na wale drukarskim wypełniają się zagęszczoną farbą, nanoszoną za pomocą

wałka zanurzonego w korycie z farbą drukarską. Nadmiar farby z powierzchni wału

drukarskiego zgarnia przylegający ściśle do niego nóż. Każdy kolor wzoru drukuje oddzielny

wał drukujący, a więc wzory wielobarwne są drukowane na maszynie wyposażonej w tyle

wałów drukujących i zespołów nanoszących farbę, ile kolorów ma wzór. Tkaniny drukuje się

jednostronnie, ale znane są również maszyny drukarskie, które pokrywają jednocześnie obie

strony tkaniny.

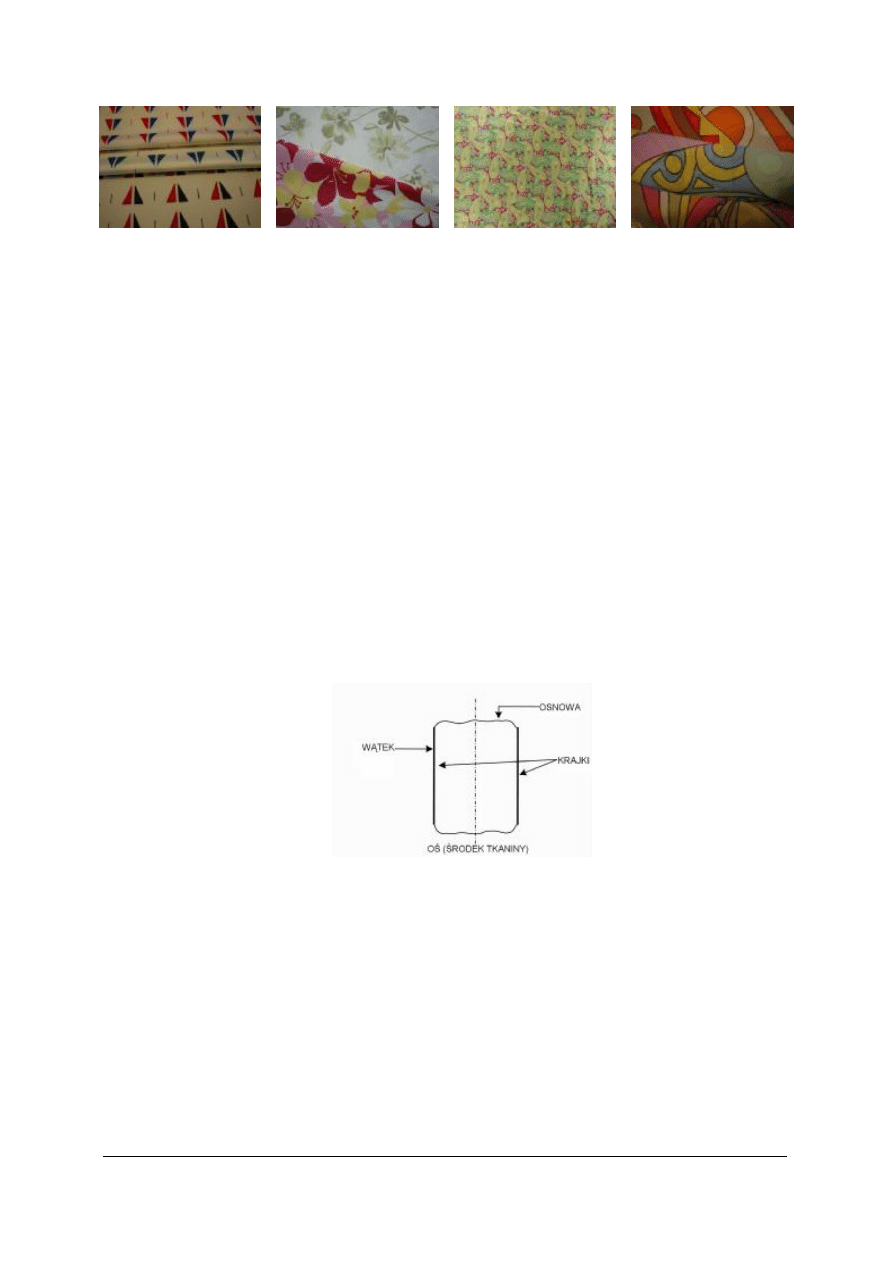

Rodzaje wzorów na tkaninach drukowanych

Tkaniny drukowane pokryte wzorem o charakterze ciągłym czyli tzw. z metra, mogą być

cięte w dowolnym miejscu. Wzór może równomiernie pokrywać tkaninę lub też stanowić

kompozycję zamkniętą brzegiem tkaniny, tworząc jakby szlak.

Wzory tkanin drukowanych różnią się charakterem motywów, ich wielkością, układem

kompozycyjnym,

stopniem

zagęszczenia

motywów,

jak

również

zestawieniem

kolorystycznym. Ze względu na motyw wyróżniamy wzory:

−

geometryczne np. układy pasków, kratki w różnej wielkości, wzory w kropki, groszki,

−

roślinne, przeważnie o motywach kwiatowych,

−

ilustracyjne, nazywane tematycznymi, przedstawiające sylwetki ludzi, zwierząt itp.,

−

orientalne, nazywane tureckimi,

−

abstrakcyjne, o różnych motywach nie przedstawiających konkretnych przedmiotów

znanych z otoczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

a)

b)

c)

d)

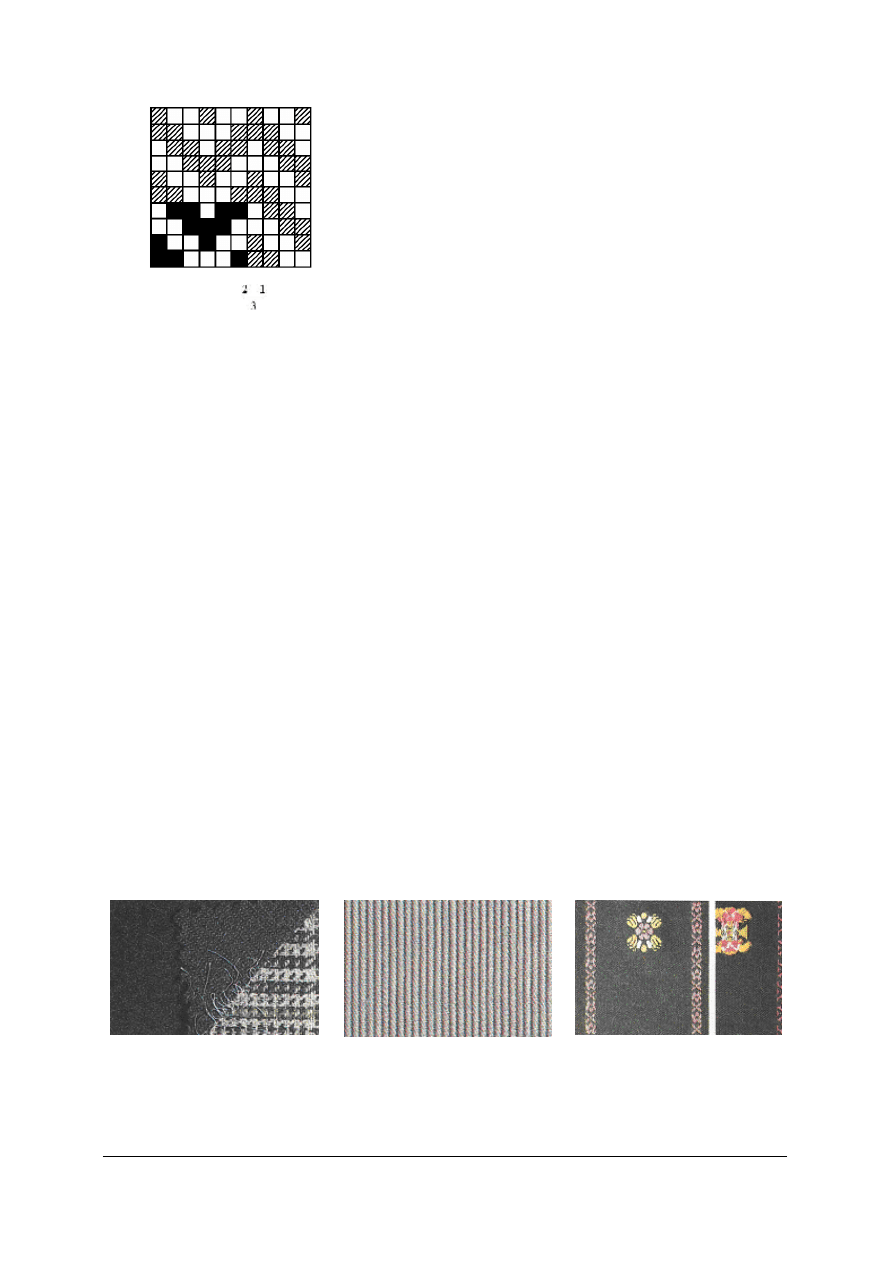

Rys. 6. Tkaniny drukowane: a) wzór geometryczny; b) wzór kwiatowy; c) wzór orientalny; d) wzór abstrakcyjny

[10]

Apreturowanie tkanin

Wykończenie apreturą nadaje tkaninom nowe cechy, a przez to podnosi ich wartości

użytkowe. Wyróżniamy apretury nieszlachetne tzw. zwykłe i apretury szlachetne. Apretury

nieszlachetne są nietrwałe i zanikają w czasie użytkowania np. krochmal. Apretury szlachetne

są wytwarzane z żywic syntetycznych, są trwałe i odporne na pranie.

W zależności od składu surowcowego tkaniny i jej przeznaczenia stosowane są

odpowiednie apretury uszlachetniające, np.:

−

przeciwgniotliwe i niemnące dla tkanin z włókien celulozowych zwłaszcza sztucznych,

−

przeciwspilśniające i moloodporne dla tkanin wełnianych i wełnopodobnych,

−

przeciwpillingowe i antyelektrostatyczne dla tkanin z włókien syntetycznych,

−

ognioodporne dla tkanin na ubrania strażackie, kurtyny itp.,

−

wodoszczelne, impregnujące (zabezpieczające przed działaniem wody) np. płaszcze,

kurtki przeciwdeszczowe,

−

olejoodporne dla tkanin narażonych na zabrudzenie olejami, smarami np. odzież robocza.

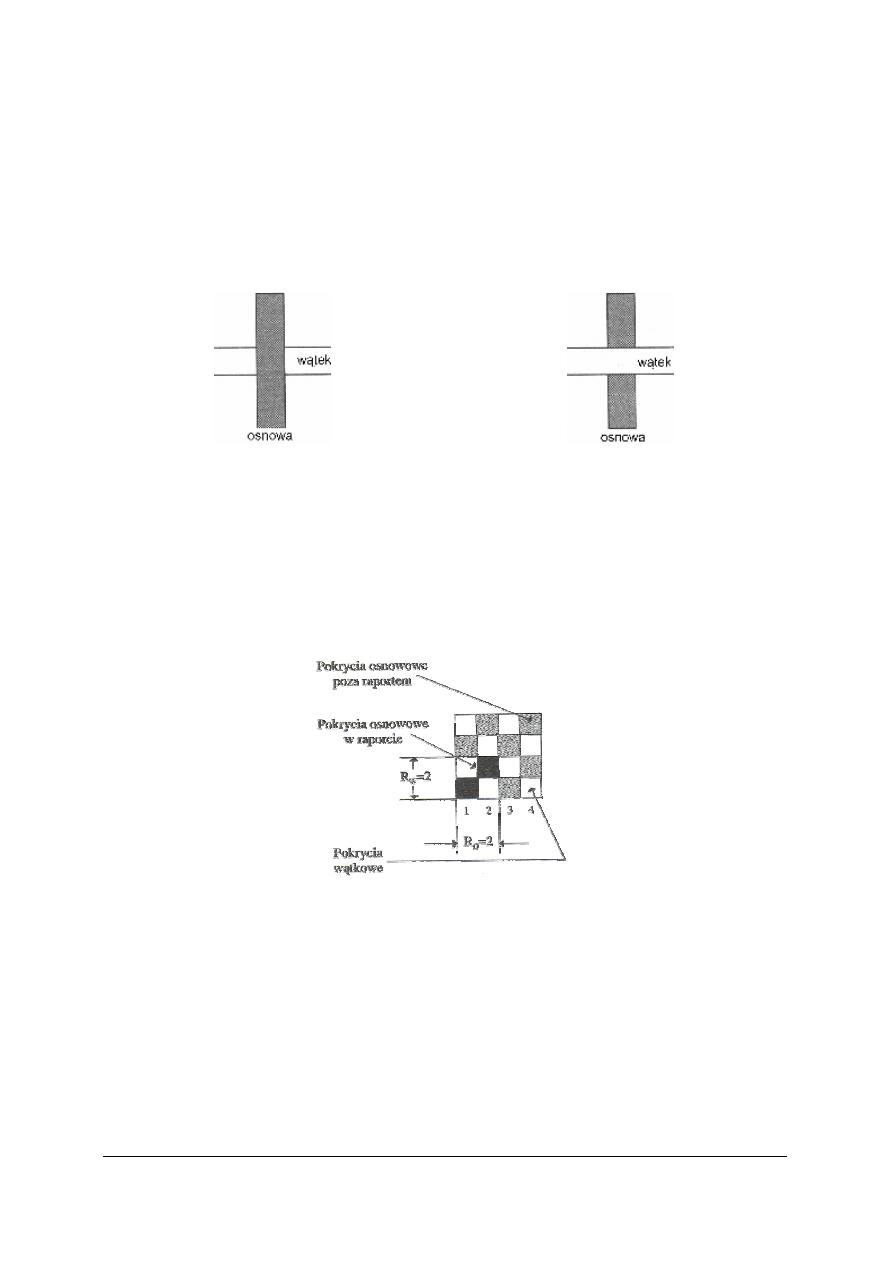

Budowa tkaniny

Tkaniną jest nazywany płaski wyrób utworzony z dwóch układów nitek osnowy i wątku.

Osnowa przebiega wzdłuż tkaniny, a wątek prostopadle do niej. Obrzeża tkaniny nazywają się

krajkami.

Rys. 7. Ogólny schemat tkaniny [7, s. 85]

Budowę tkaniny określają następujące parametry:

−

rodzaj włókien,

−

grubość nitek osnowy i wątku,

−

splot,

−

liczba nitek osnowy i wątku na 1 dm,

−

wrobienie.

Wpływ rodzaju włókien oraz nitek na budowę tkaniny został omówiony w poradnikach

ucznia

dla

jednostek

modułowych:

743.[01].O1.02

„Charakterystyka

surowców

włókienniczych” i 743.[01].O1.03 „Rozpoznawanie nitek”.

Wpływ grubości nitek osnowy i wątku na budowę tkaniny został omówiony w poradniku

ucznia dla jednostki modułowej 743.[01].03 „Rozpoznawanie nitek”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sploty tkackie

Splotem tkackim nazywamy określony porządek przeplatania się ze sobą nitek osnowy

i wątku. Najmniejsza liczba nitek wątku i osnowy, po której porządek przeplatania obu

układów nitek w tkaninie powtarza się, nazywamy raportem splotu. Każda nitka osnowy

tworząc splot przechodzi na przemian nad i pod określoną liczbą nitek wątku. Jeżeli nitka

osnowy przechodzi górą, to odcinek ten tworzy pokrycie osnowowe (rys. 8a). Jeżeli natomiast

na pewnym odcinku wątek pokrywa osnowę, to odcinek ten tworzy pokrycie wątkowe

(rys. 8b).

a)

b)

Rys. 8. Pokrycie osnowowe [7, s. 94]

Rys. 9. Pokrycie wątkowe [7, s. 94]

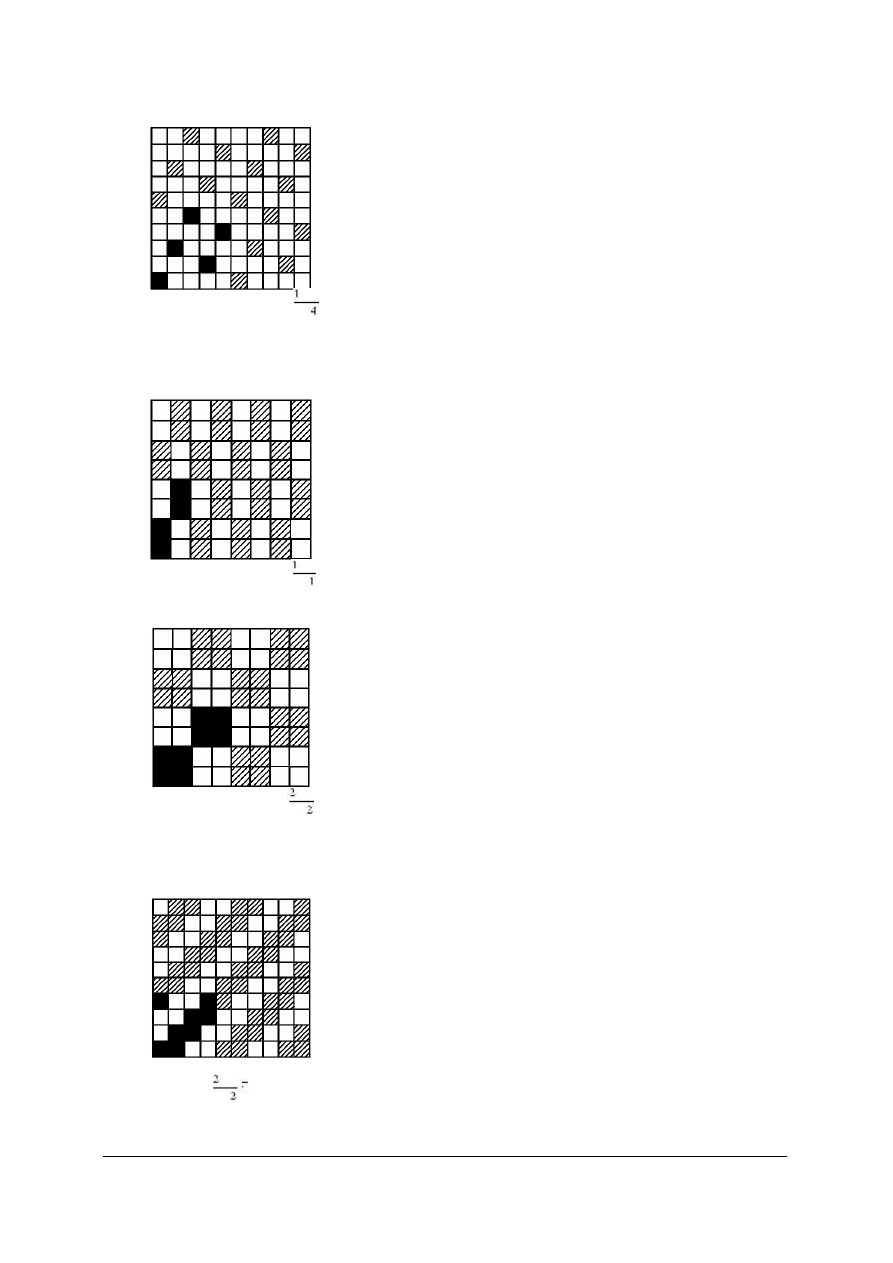

Sploty tkanin schematycznie przedstawia się w postaci rysunku splotu, na którym

zakreskowane pole papieru kratkowanego oznacza pokrycie osnowowe, a niezakreskowane

pokrycie wątkowe. W lewym dolnym rogu rysuje się raport splotu (rys.10), oznaczając

pokrycie osnowowe barwą czarną. Do oznaczania splotu stosuje się też cyfrowy wyróżnik

raportu splotu, wyrażony w postaci ułamka, w którym nad kreską podaje się liczby pokryć

osnowowych, a pod kreską liczby pokryć wątkowych w raporcie splotu. Rozróżnia się raport

osnowowy (R

o

) i raport wątkowy (R

w

).

Rys. 10. Rysunek splotu płóciennego (graficzny obraz splotu) [7, s. 96]

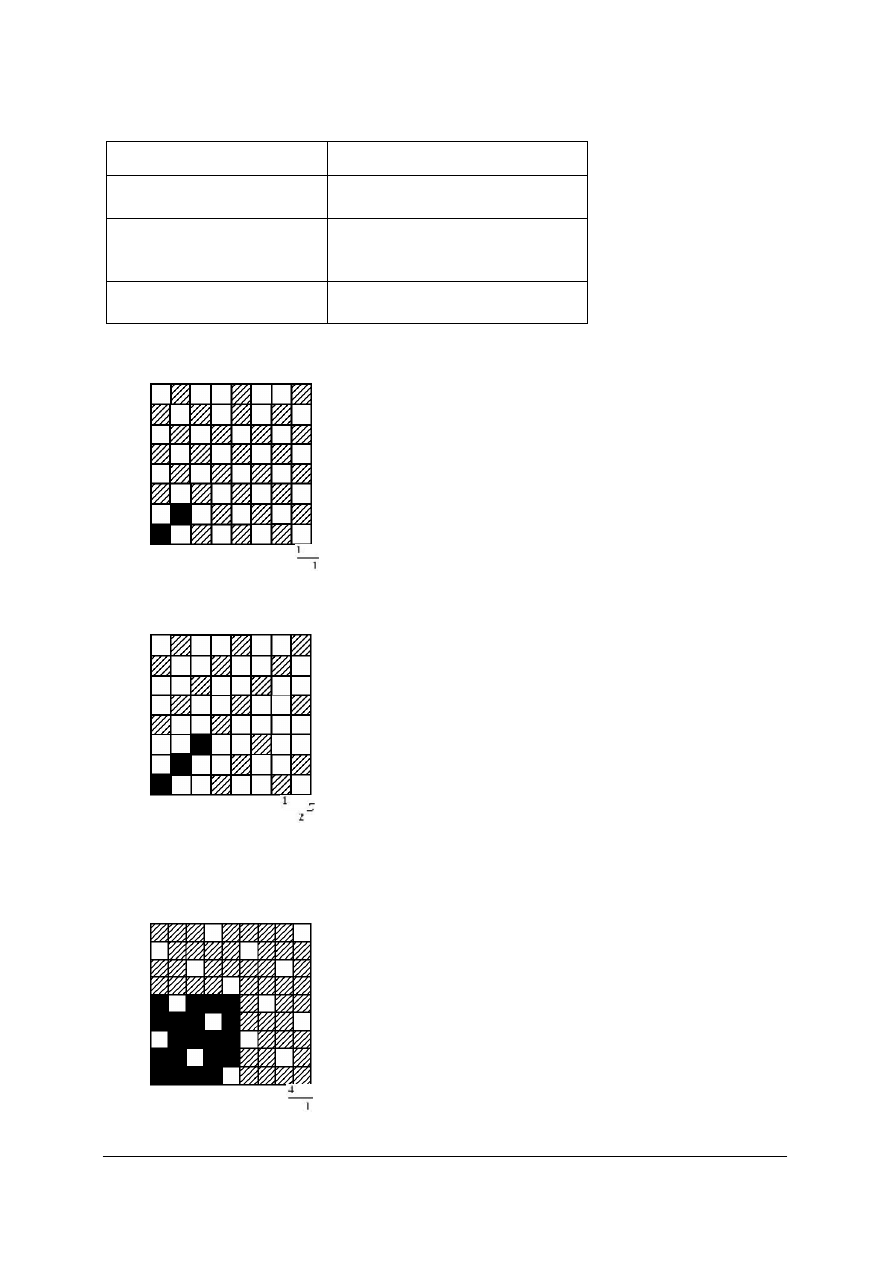

Sploty tkanin dzieli się na następujące grupy:

−

sploty zasadnicze,

−

sploty pochodne od splotów zasadniczych,

−

sploty kombinowane i zestawne,

−

sploty złożone.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

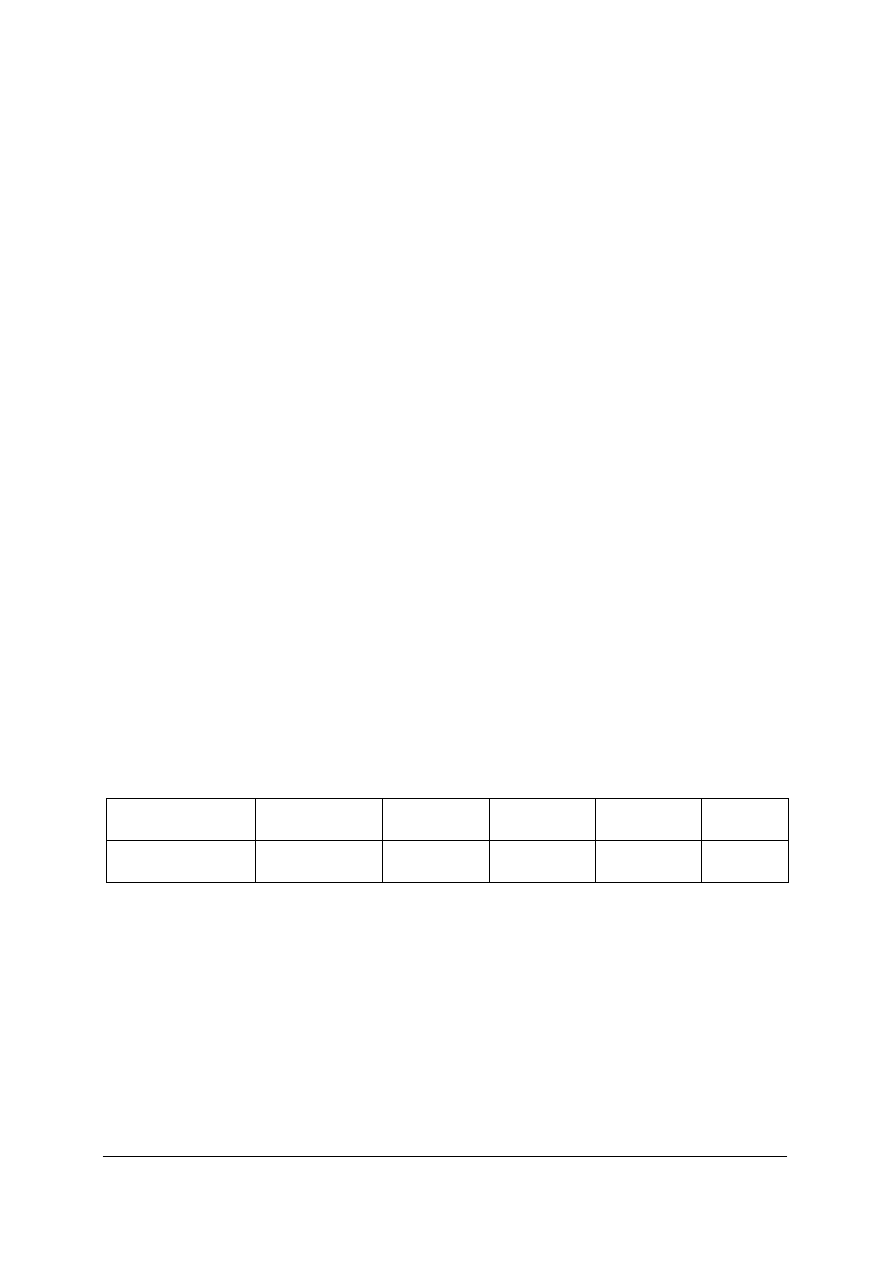

Tabela 1. Podział splotów [2, s. 13]

Sploty zasadnicze

Sploty pochodne od zasadniczych

płócienny

rypsowy

panama

skośny osnowowy

i wątkowy

skośny wzmocniony

skośny łamany tzw. „jodełka”

skośny wielorządkowy

atłasowy i satynowy

atłasowy wzmocniony

atłasowy nieregularny

Sploty zasadnicze

Rys. 11. Splot płócienny

R

o

= R

w

= 2 [1, str.120]

Splot płócienny

W splocie tym nitka wątku przebiega kolejno pod jedną

i nad jedną nitką osnowy (rys. 11). Splot płócienny

nadaje tkaninie gładką powierzchnię i pewną sztywność.

Wygląd lewej i prawej strony tkaniny jest jednakowy.

Splot ten stosuje się do wyrobu tkanin, których

wytrzymałość na wyciąganie i wyszarpywanie nitek

powinna być duża, np. przeznaczonych na bieliznę,

odzież sportową. Jest to splot najczęściej stosowany

w tkactwie.

Rys. 12. Splot skośny

R

o

= R

w

= 3 [1, str.120]

Splot skośny (rządkowy)

Na powierzchni tkanin o splotach skośnych powstają

skośne rządki (rys. 12). Nachylenie ich zależy od

gęstości nitek wątku i osnowy. Do oznaczania kierunku

rządków przyjmuje się litery S i Z. Jeżeli rządki po

prawej stronie tkaniny biegną w górę ku prawemu

brzegowi, to po stronie lewej biegną w górę ku lewemu

brzegowi tkaniny, a zatem prawa strona ma inny wygląd

niż lewa strona. Tkaniny o splocie skośnym są bardziej

miękkie i porowate niż tkaniny o splocie płóciennym

wykonane z tych samych nitek. Splot ten i jego odmiany

stosuje

się

często

do

tkanin

wełnianych

i wełnopodobnych.

Rys. 13. Splot atłasowy

R

o

= R

w

= 5 [1, str.121]

Splot atłasowy

W splotach atłasowych, podobnie jak w skośnych, wątek

przebiega nad lub pod większa liczbą nitek osnowy

(rys. 13). Liczba nitek w raporcie wynosi co najmniej 5.

Punkty przeplotu nitek nie tworzą ciągłych skośnych linii

lecz są rozproszone w określonym porządku i wobec

tego mało widoczne, przez co powierzchnia tkaniny jest

gładka i zależnie od połysku nitek mniej lub bardziej

lśniąca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 14. Splot satynowy

R

o

= R

w

= 5 [1, str.121]

Splot satynowy

Jeżeli w miejscach przeplotu osnowa pokrywa wątek,

a pozostała powierzchnia splotu jest pokryta luźno

leżącymi nitkami wątku, to splot taki nazywa się

satynowym (rys. 14). Przy splocie satynowym po lewej

stronie tkaniny występuje odpowiedni splot atłasowy

i odwrotnie.

Sploty satynowe i atłasowe stosuje się przede wszystkim

w tkaninach z nitek lśniących- z jedwabiu naturalnego,

ciągłych

włókien

chemicznych

lub

bawełny

merceryzowanej.

Sploty pochodne od splotu płóciennego

Rys. 15. Splot rypsowy

R

o

= 2, R

w

= 4 [1, str.122]

Splot rypsowy

Odznacza

się

delikatnymi

prążkami

(żeberkami)

poprzecznymi lub rzadziej podłużnymi (rys. 15).

Splotem rypsowym wytwarza się tkaniny na suknie,

okrycia damskie, wstążki oraz tkaniny dekoracyjne

i meblowe.

Rys. 16. Splot panama

R

o

= R

w

= 4 [1, str.122]

Splot panama

Powstaje przez przeplatanie się dwóch lub więcej nitek

osnowy z taką samą liczbą nitek wątku, wskutek czego

na powierzchni tworzą się kwadraciki (rys. 16). Tkaniny

o takim splocie są bardziej przewiewne i miękkie od

tkanin o splocie płóciennym. Tkaniny o splocie panama

używa się na koszule letnie, bluzy sportowe.

Sploty pochodne od splotu skośnego

Rys. 17. Splot skośny wzmocniony

R

o

= R

w

= 4 [1, str.123]

Splot skośny wzmocniony

Powstaje przez powiększenie liczby pokryć osnowy

lub wątku (rys. 17). Stosując ten splot, uzyskuje się

tkaninę o dobrej układalności i dużej wytrzymałości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 18. Splot skośny łamany zwany

jodełką

R

o

=6, R

w

= 4 [1, str.123]

Splot skośny łamany zwany jodełką

W splocie tym skos prawy zmienia się w regularnych

odstępach w lewy (rys. 18). Splot ten często stosowany

jest

w

tkaninach

ubraniowych,

płaszczowych

i niektórych bieliźnianych.

Sploty modyfikowane i zestawne

Ta grupa splotów obejmuje różne kombinacje powstałe ze splotów podstawowych i od

nich pochodnych. Liczba możliwych kombinacji jest bardzo duża. Przykładem mogą być

sploty krepowe i sploty żeberkowe, tzw. sztruksy.

Sploty krepowe nadają tkaninie spokojną, ziarnistą powierzchnię. Charakteryzują się

nieregularnością rozłożenia pokryć. Im bardziej chaotycznie są wymieszane pokrycia

osnowowe i wątkowe, tym tkanina krepowa wygląda korzystniej.

Sploty żeberkowe, tzw. sztruksy charakteryzują się wypukłymi prążkami zbudowanymi

z przeplecionych wzajemnie nitek osnowy i wątku. Prążki mogą być usytuowane w układzie

pionowym, poziomym, skośnym lub tworzyć geometryczne wzory.

Tkaniny o splotach złożonych

Tkaniny o splotach zasadniczych i pochodnych są zbudowane tylko z jednej warstwy

osnowy i wątku. W celu uzyskania tkanin grubszych, a jednocześnie odpowiednio miękkich,

podatnych do układania się, albo tkanin o specjalnych efektach tkackich stosuje się większą

liczbę warstw osnowy lub wątku, bądź też i osnowy i wątku. Sploty te są nazywane splotami

złożonymi.

Do najczęściej spotykanych tkanin tego typu należą:

−

tkaniny z dodatkową warstwą osnowy lub wątku,

−

tkaniny dwuwarstwowe (podwójne) (rys. 19),

−

tkaniny pikowe (rys. 20),

−

tkaniny ozdobnie tkane (rys. 21),

−

tkaniny z okrywą pętelkową (frotte) (rys. 22),

−

tkaniny z okrywą włosową tzw. runowe np. aksamit, plusz, welwet, welur (rys. 23),

−

tkaniny ażurowe (sploty gazejskie) (rys. 24).

Rys. 19. Tkanina dwuwarstwowa

[5, s. 72]

Rys. 20. Tkanina pikowa

[5, s. 73]

Rys. 21. Tkanina ozdobnie tkana

[5, s. 108]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 22. Tkanina z okrywą

pętelkową [5, s. 105]

Rys. 23. Tkanina welwetowa

[5, s. 101]

Rys. 24. Tkanina ażurowa

[5, s. 85]

Tkaniny żakardowe

Tkaniny żakardowe są tkane splotami: skośnymi i atłasowymi oraz pochodnymi od tych

splotów. Mogą być utworzone z jednej warstwy osnowy i wątku lub też z dodatkowymi

układami osnów lub wątków. Mogą być wykonane z nitek w jednym kolorze lub z nitek

w kilku kolorach. Są wyrabiane z lnu, bawełny, wełny, włókien syntetycznych, sztucznych

i metalowych. Cechą charakterystyczną tkanin żakardowych są wzory splotowe o bardzo

dużych raportach (rys. 25).

Rys. 25. Tkaniny żakardowe [5, s.107; 10]

Tkaniny żakardowe wytwarzane są na krosnach żakardowych, które zamiast nicielnic są

wyposażone w mechanizm żakardowy, który steruje grupami strun nicielnicowych,

w oczkach których są przewleczone osnowy, uporządkowane w zależności od wzoru.

Tkaniny żakardowe stosowane są na bieliznę stołową, ręczniki, na pokrycia kołder,

wyroby odzieżowe, dekoracyjne, obiciowe, na szaty kościelne, krawaty.

Tkaniny kolorowo tkane

Powstają przy użyciu na wątek i osnowę nitek o różnych kolorach. Zwykle tkaniny te

wyrabia się w jednym z podstawowych splotów. Tkaniny w paski barwne otrzymuje się przez

użycie osnowy o różnej barwie, przy rozłożeniu barw według pewnego porządku lub przy

stosowaniu wątków różnobarwnych w pewnej kolejności (rys. 26).

Tkaniny w kraty barwne powstają przez zastosowanie różnobarwnej osnowy i różnobarwnego

wątku.

Rys. 26. Tkaniny kolorowo tkane [10]

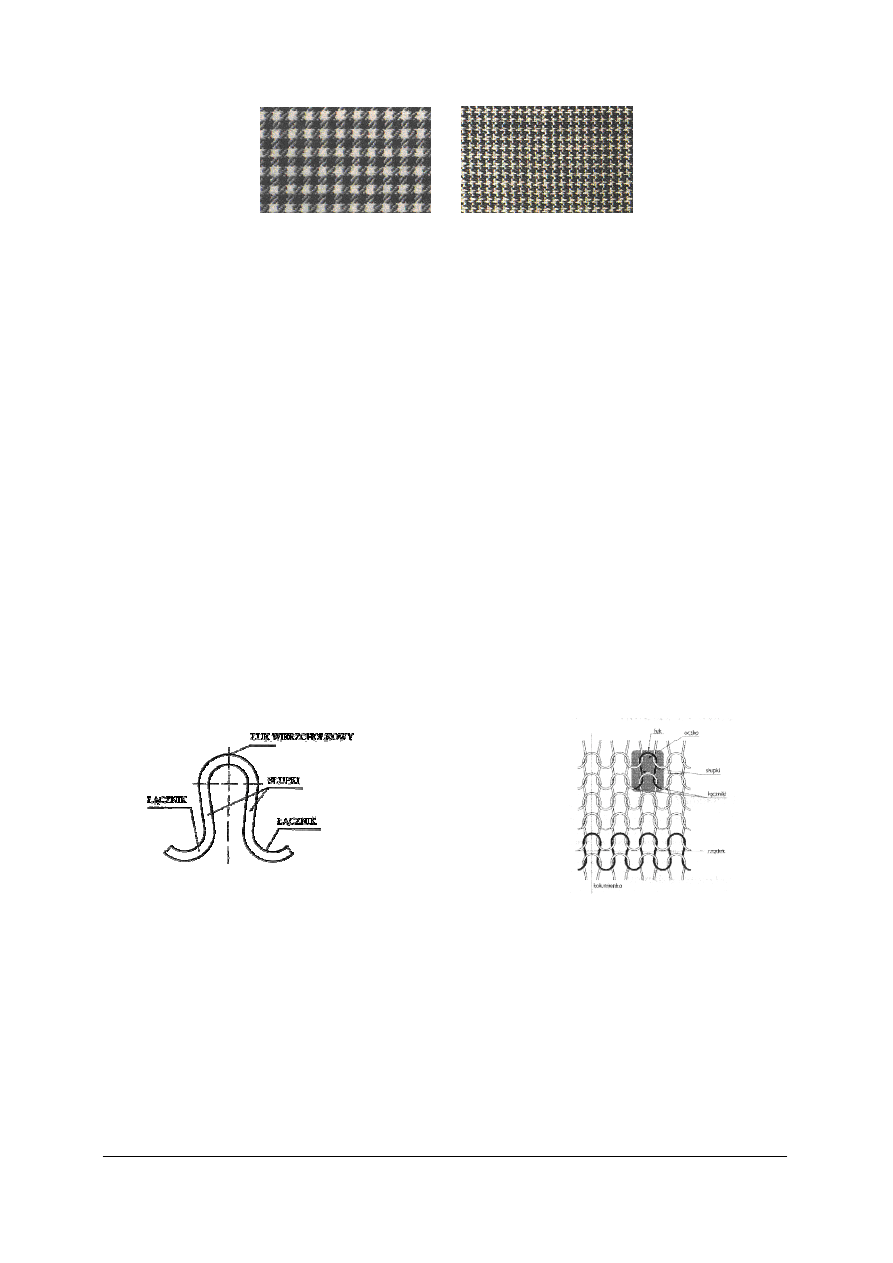

Do najbardziej znanych odmian wzorów w dwukolorową kratę zalicza się pepitę (rys. 27)

i kurzą stopkę (rys. 28).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 27. Pepita [5, s. 68]

Rys. 28. Kurza stopka [5, s. 68]

Tkaniny kolorowo tkane można odróżnić od tkanin drukowanych przez porównanie

wyglądu prawej i lewej strony oraz wyglądu nitek osnowy i wątku wyciągniętych z tkaniny.

W tkaninach kolorowo tkanych nitka ma jednolity kolor na całej długości, natomiast

w tkaninach drukowanych na niektórych odcinkach nitek są widoczne zabarwienia w innym

kolorze.

Wpływ splotu na właściwości tkanin

Rodzaj zastosowanego splotu wpływa na:

−

wytrzymałość na rozciąganie – im więcej w splocie punktów przewiązań osnowy

z wątkiem, tym tkanina wykazuje większa wytrzymałość na rozciąganie,

−

odporność na ścieranie – im mniej przewiązań osnowy z wątkiem, tym tkanina staje się

bardziej odporna na ścieranie,

−

podatność do układania się – im więcej przewiązań osnowy z wątkiem, tym tkanina staje

się sztywniejsza i mniej podatna na układanie się,

−

gładkość powierzchni – im dłuższe pozostają w splocie odcinki nitek nie przewiązanych,

tym powierzchnia tkaniny jest gładsza i z większym połyskiem,

−

izolacyjność cieplna – zastosowanie splotów złożonych (np. o dwóch warstwach wątku)

może zwiększyć nie tylko wytrzymałość na rozciąganie ale i izolacyjność cieplną.

Dzianiny

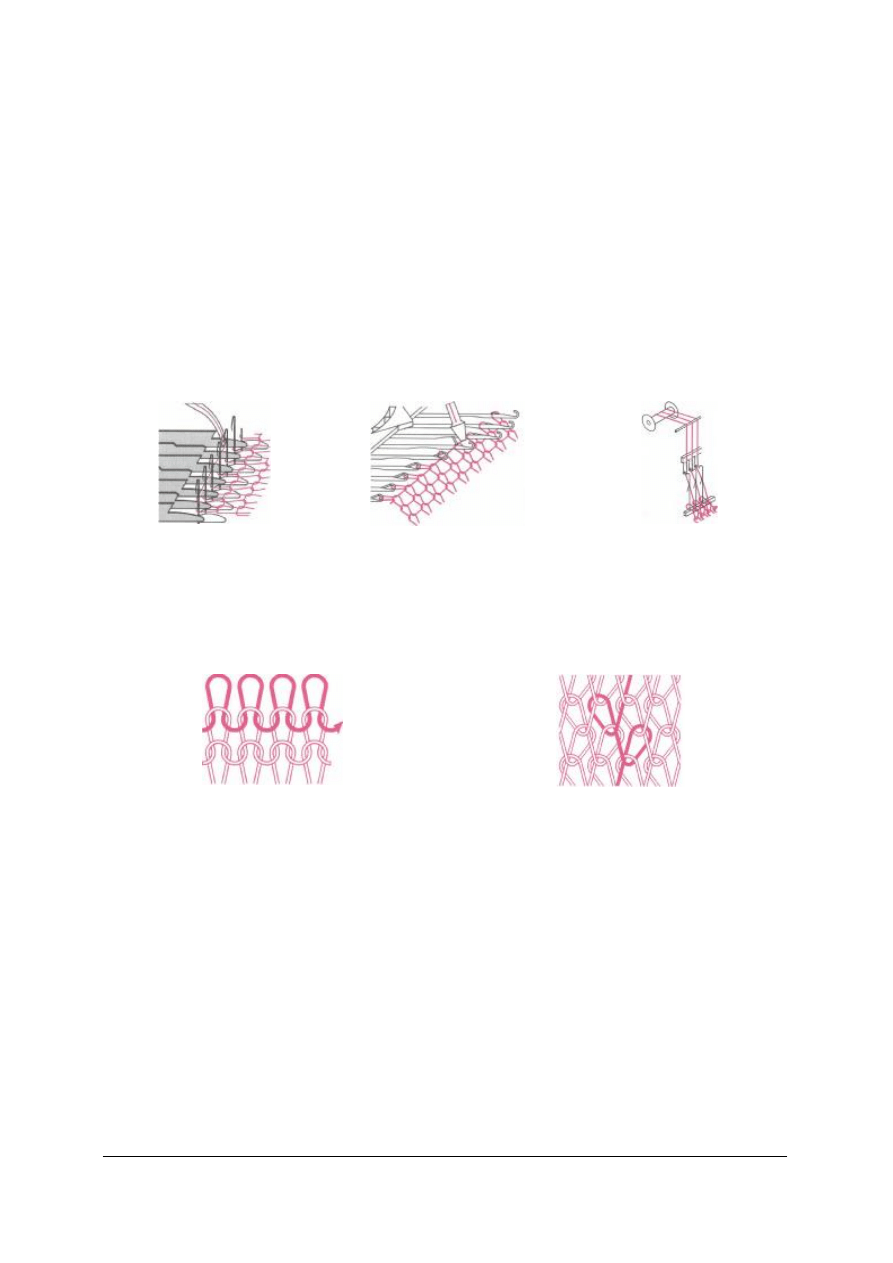

Dzianiny wytwarzane są w procesie mechanicznym, zwanym dzianiem. Podstawowym

elementem budowy dzianiny są oczka (rys. 30).

Rys. 30. Pętla oczka [8, s. 13]

Rys. 31. Układ oczek w rządku i kolumience [8, s. 13]

Układ zadzierzgniętych oczek uszeregowanych jedno nad drugim jest nazywany

kolumienką. Natomiast układ zadzierzgniętych oczek uszeregowanych obok siebie nazywa

się rządkiem (rys. 31). Oczka niezależnie od ich budowy i układu mają stronę prawą i lewą.

Prawą stroną oczka jest ta, na której są widoczne odcinki łączące wierzchołek i podstawę

oczka. Lewą stroną oczka jest ta, na której jest widoczny wierzchołek i łączniki oczka.

Podstawowymi cechami charakteryzującymi dzianinę jest liczba rządków i kolumienek,

ścisłość oraz grubość. Im więcej rządków i kolumienek oczek przypada na odcinek określonej

długości, tym dzianina jest bardziej ścisła. Grubość dzianiny zależy od grubości użytej nitki

i rodzaju splotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Surowcami dla przemysłu dziewiarskiego są nitki z włókien naturalnych, sztucznych

i syntetycznych.

W technologii dziewiarstwa maszynowego można wyróżnić trzy podstawowe metody

dziania:

−

dzianie oparte na metodzie falowania – oczka są tworzone z nitki zagiętej uprzednio

w pętlę (rys. 32),

−

dzianie oparte na metodzie szydełkowania w układzie rządkowym – oczka są tworzone

z jednej nitki przeciągniętej kolejno przez każde następujące po sobie oczko poprzednio

sformowanego rządka (rys. 33),

−

dzianie oparte na metodzie szydełkowania w układzie kolumienkowym – oczka są

tworzone z wielu nitek ułożonych równolegle względem siebie i przeciąganych przez

oczka uprzednio sformowane, przy czym formowanie oczek następuje wzdłuż

kolumienek (rys. 34).

−

Rys. 32. Tworzenie oczek na

falowarce [5, s. 74]

Rys. 33. Tworzenie oczek na

szydełkarce płaskiej [5, s. 74]

Rys. 34. Tworzenie oczek na

osnowarce [5, s. 74]

Dzianiny otrzymane metodą pierwszą i drugą noszą nazwę dzianin rządkowych (rys. 35).

Dzianiny te przy wyciąganiu nitki dają się łatwo pruć.

Dzianiny otrzymane metodą trzecią noszą nazwę dzianin kolumienkowych albo

osnowowych (rys. 36). W dzianinach tych oczka nie ulegają pruciu.

Rys. 35. Dzianiny rządkowe [5, s. 74]

Rys. 36. Dzianiny kolumienkowe [5, s. 74]

Według opisanych metod wytwarza się dzianiny gładkie, wzorzyste i o splotach

nietypowych.

Różnica między dzianiną osnowową i tkaniną polega na tym, że dzianina nie ma wątku –

wyrób gotowy tworzy się z oczek powstających na każdej nitce osnowy i łączących się

wzajemnie.

Sploty dzianin

Splot dziewiarski charakteryzuje raport splotu tj. najmniejsza liczba oczek w rządku

i kolumience, która powtarza się w ściśle określonym porządku na powierzchni dzianiny.

Wszystkie sploty dziewiarskie dzieli się na sploty zasadnicze, sploty pochodne i sploty

wzorzyste.

Do splotów zasadniczych dzianin rządkowych zalicza się sploty:

−

lewoprawy zwany gładkim,

−

dwuprawy,

−

dwulewy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

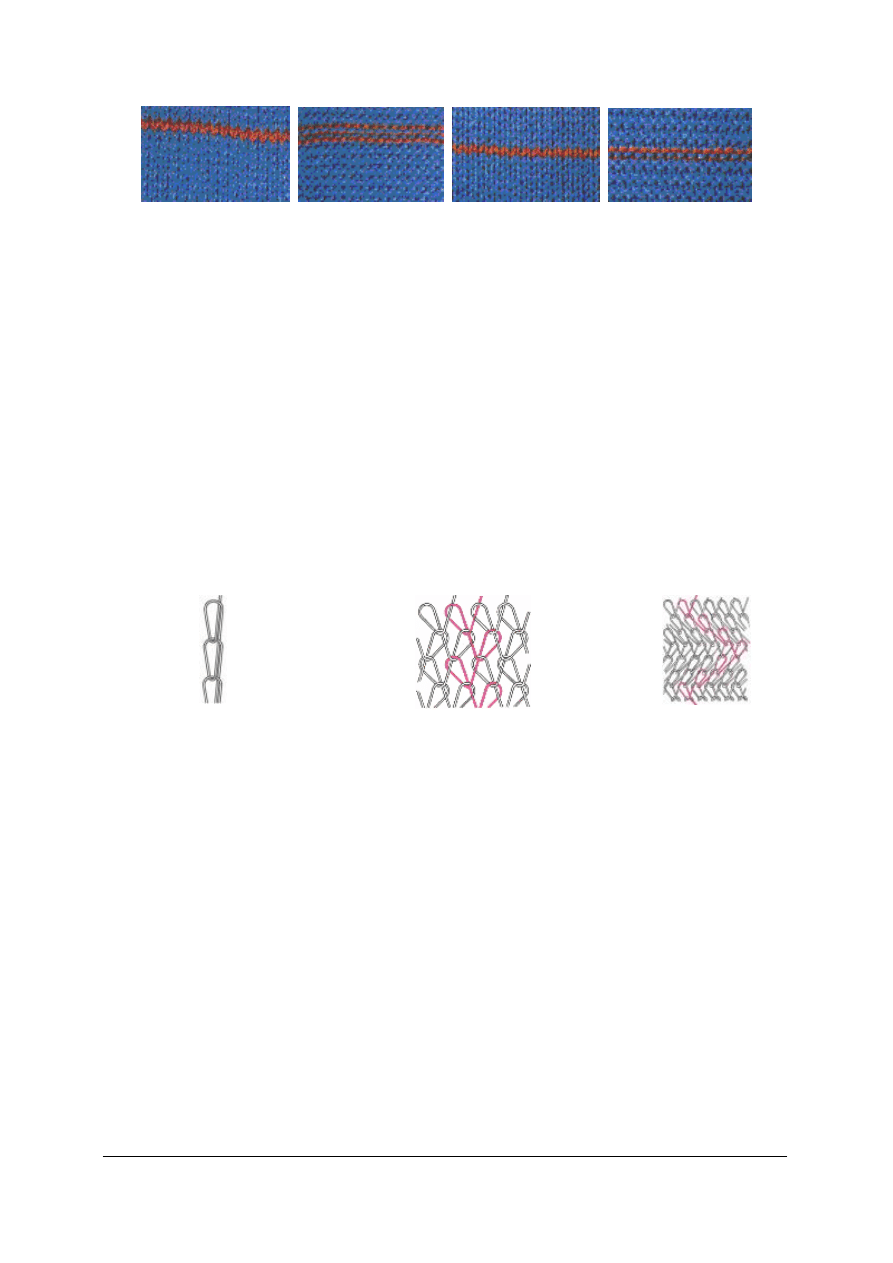

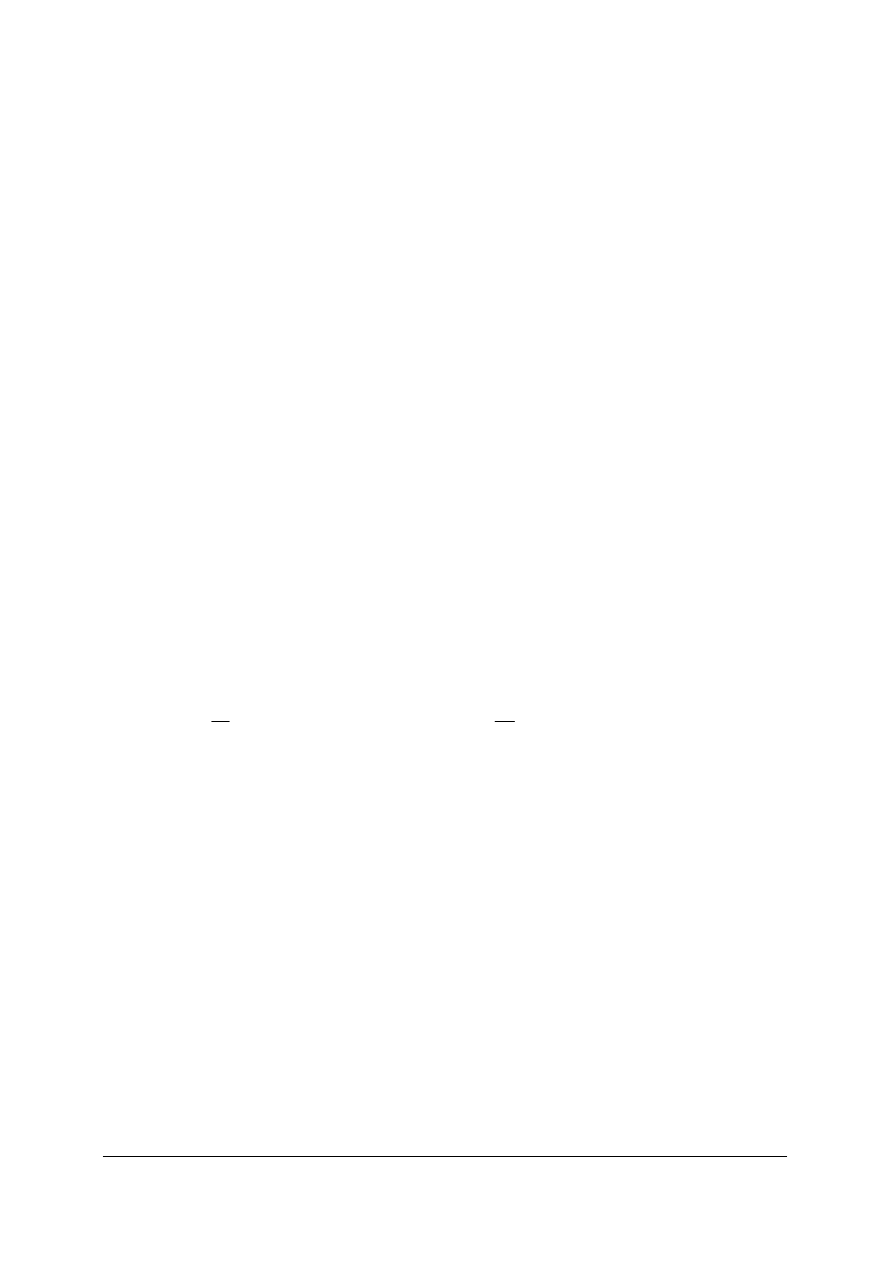

a)

b)

c)

d)

Rys. 37. Sploty zasadnicze dzianin rządkowych: a) lewoprawy – prawa strona, b) lewoprawy – lewa strona,

c) dwuprawy, d) dwulewy [5, s. 76]

W splocie lewoprawym (rys. 37a,b) strony prawa i lewa dzianiny są różne. Na prawej

stronie dzianiny są widoczne prawe strony oczek, a na lewej, lewe strony oczek.

Splot dwuprawy (rys. 37c) różni się od splotu gładkiego tym, że po obu stronach dzianiny

nierozciągniętej są widoczne tylko kolumienki prawej strony oczek, natomiast po

rozciągnięciu dzianiny widać kolumienki prawej i lewej strony oczek na zmianę. Dzianiny te

wykazują bardzo dużą rozciągliwość w kierunku poprzecznym, dlatego są używane na

ściągacze, np. mankiety w bluzkach, rękawiczkach, skarpetach.

W splocie dwulewym (rys. 37d) poszczególne rządki są utworzone na przemian przez prawą

i lewą stronę oczek, przy czym rządki prawej strony oczek są niewidoczne. Dzianina o tym

splocie przypomina wyglądem lewą stronę dzianiny lewoprawej. Charakteryzuje się dużą

rozciągliwością w kierunku wzdłużnym.

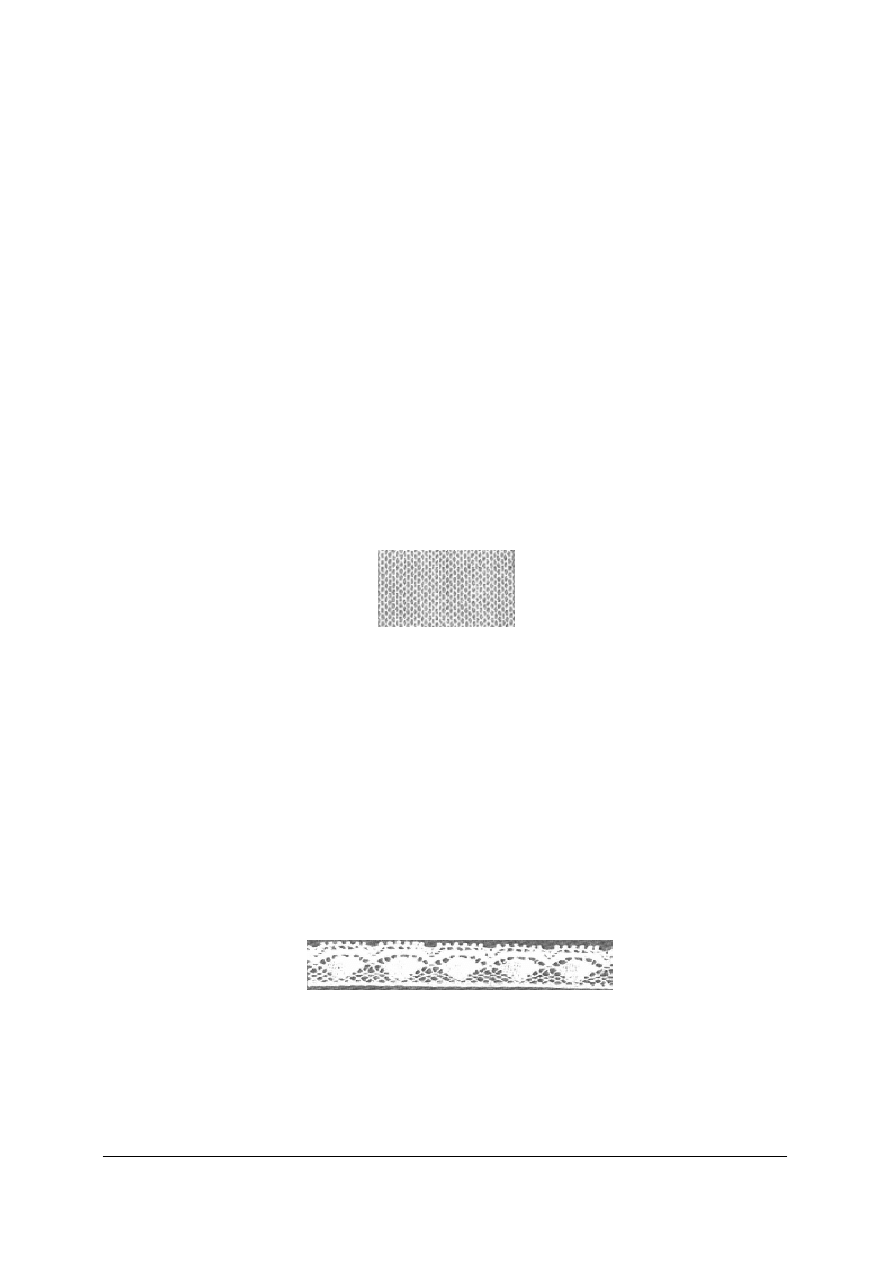

Zasadniczymi splotami dzianin kolumienkowych (osnowowych) są sploty:

−

łańcuszkowy (rys. 38a) ,

−

trykotowy (rys. 38b),

−

atłasowy (rys. 38c),

a)

b)

c)

Rys. 38. Sploty dzianin kolumienkowych: a) łańcuszkowy, b) trykotowy, c) atłasowy [5, s. 80]

Właściwości dzianin

Dzianiny są bardziej miękkie i przyjemniejsze w noszeniu niż tkaniny, gdyż są wykonane

z nitek o małej ilości skrętów, poza tym przeplatanie nitki w wyrobie dzianym jest znacznie

luźniejsze niż wątku i osnowy w tkaninach. Luźna struktura dzianin zapewnia ich dobre

właściwości higieniczne, niegniotliwość i dużą sprężystość. Może jednak występować

w wyrobach tego typu tendencja do mechacenia i pillingowania. W wyrobach dziewiarskich

z włókien ciągłych modyfikowanych, występuje niekorzystne zjawisko zaciągania oczek,

które znacznie obniża ich jakość. Zależnie od układu oczek oraz różnego rodzaju nitek i ich

barwy otrzymuje się wielką rozmaitość dzianin jedno- i wielobarwnych, gładkich

i wzorzystych.

Dzianina odznacza się dużą rozciągliwością i elastycznością, w związku z czym do jej

konfekcjonowania muszą być stosowane takie maszyny, których ściegi charakteryzują się

również odpowiednią elastycznością.

Wykończanie dzianin

Sposób wykończenia dzianiny zależy od zastosowanego surowca i przeznaczenia.

Dzianiny mogą być poddawane następującym procesom wykończania:

−

opalenie

−

w celu uzyskania gładkiej powierzchni,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

pranie – sposób, temperatura kąpieli, rodzaj środków piorących zależy od rodzaju

surowca i stopnia zabrudzenia,

−

barwienie – takimi barwnikami i metodami jak tkaniny z tych samych surowców,

−

drukowanie – najczęściej techniką druku filmowego, a wyroby gotowe (np. koszulki

trykotowe) techniką druku transferowego,

−

drapanie – po lewej lub prawej stronie, w zależności od przeznaczenia wyrobu, zwiększa

się izolacyjność cieplną i chłonność pary wodnej wyrobu,

−

prasowanie,

−

stabilizacja termiczna – utrwala się kształt oczek, rozmiar dzianiny; stabilizacja dzianin

z włókien syntetycznych daje trwałe efekty.

Wyroby plecione

Do wyrobów plecionych zalicza się tiule, koronki i pasmanterie plecione.

Tiule

Tiule to wyroby plecione zbudowane z nitek, które przeplatając się, tworzą regularne

sześciokątne oczka. Tiule wykonuje się z włókien bawełny, jedwabiu naturalnego, ciągłych

włókien sztucznych lub syntetycznych oraz nici metalowych. Do ich wyrobu służą maszyny

tzw. bobinetowe. Utkany tiul (rys. 39) wykończa się, tj. pierze, bieli, ewentualnie barwi,

krochmali i napina. Tiul napina się w stanie mokrym na specjalne ramy, w celu rozciągnięcia

i nadania oczkom regularnego kształtu.

Rys. 39. Tiul tkany [1, s. 176]

Tiul cienki używa się na suknie balowe, na welony ślubne, woalki itp. Tiul gruby gładki

lub wzorzysty – na firanki i zasłony do okien, na kapy do łóżek. Tiul służy także jako materiał

podstawowy do haftów i koronek.

Koronki

Koronki to wyroby plecione, w których na ażurowym tle występuje wyraźny gęstszy

ornament. Zależnie od techniki wykonywania rozróżnia się koronki tiulowe (bobinetowe),

klockowe i haftowane.

Koronki tiulowe wyrabiane są na maszynach bobinetowych. Maszyny te mają urządzenia

żakardowe umożliwiające uzyskiwanie wzorów koronek naśladujących najdelikatniejsze

koronki ręczne. Do koronek tiulowych zalicza się między innymi walansjenki (rys. 40). Są to

lekkie, wąskie, delikatne koronki bawełniane lub z włókien sztucznych, stosowane do

ozdabiania bluzek i bielizny.

Rys. 40. Koronka tiulowa – walansjenka [1, s. 177]

Koronki klockowe wyrabiane są z bawełny lub włókien sztucznych. Wykonuje się je

na maszynach z ustawionymi na obwodzie koła szpulami, które poruszając się, przeplatają

i łączą ze sobą nitki. Koronki klockowe, często nazywane niciankami stosowane są głównie

do ozdabiania bielizny pościelowej (rys. 41).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 41. Koronki klockowe [9]

Koronki haftowane są wykonywane na tkaninach, dzianinach lub na tiulu z włókien

bawełnianych, sztucznych lub syntetycznych (rys. 42). Nitka haftująca jest często tego

samego surowca co materiał stanowiący tło haftu. Do haftu bywają też stosowane nitki

metalowe.

Rys. 42. Koronki haftowane [9]

Do koronek haftowanych zalicza się także gipiury (rys. 43). Są one otrzymywane

techniką wytrawiania. Haft wykonywany jest nitką bawełnianą na cienkiej podstawowej

tkaninie wełnianej. Przy zanurzeniu w roztworze ługu sodowego, tkanina wełniana ulega

rozpuszczeniu, a haft bawełniany pozostaje nieuszkodzony. Gipiury charakteryzuje wypukły

ornament wzoru i duże powierzchnie ażurów.

Rys. 43. Gipiury [5, s. 99]

Przędziny

Przędziny to wyroby włókiennicze zbudowane z nitek odpowiednio ułożonych

i połączonych metodą klejenia, przeszywania lub wszywania w tzw. spód.

Wyróżnia się następujące rodzaje przędzin:

−

przędziny gładkie – produkowane technologią Malimo, która polega na przeszyciu

ściegiem łańcuszkowym za pomocą osnowy łączącej nałożonych na siebie nitek osnowy

i wątku (rys. 44),

−

przędziny z tzw. okrywą zewnętrzną (pętelkowe) – produkowane technologią Malipol,

która polega na wszywaniu w podkładkę (np. z tkaniny) nitek, które wcześniej zostały

uformowane w pętelki. Wyrób przypomina jednostronną tkaninę frotté. Wszywana nić

tworzy z jednej strony gładkie rzędy ściegów łańcuszkowych, a z drugiej – wysokie

pętelki (rys. 45).

Rys. 44. Przędzina przeszywana gładka z nitek

[5, s. 84]

Rys. 45. Przędzina przeszywana puszysta

[5, s. 84]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Przędziny gładkie Malimo przeznaczone są na zasłony, serwety, pieluszki, kaftaniki,

podpinki, lekką odzież, wkłady usztywniające, worki na owoce, ręczniki. Są

najpopularniejszymi przędzinami ze względu na podobieństwo do tkanin.

Przędziny z okrywą zewnętrzną Malipol mają węższe zastosowanie niż przędziny

Malimo, ze względu na większą objętość i masę powierzchniową. Produkuje się z nich

ręczniki, prześcieradła i płaszcze kąpielowe, gdy są wykonywane z przędzy bawełnianej.

Jeżeli przędzina wykonana jest z wełny i następnie poddana folowaniu oraz drapaniu,

znajduje zastosowanie w wyrobach odzieżowych, obiciach mebli i innych.

Filce

Filce są to wyroby włókiennicze zbudowane z masy luźnych włókien, które nie tylko

stanowią ich podstawową masę lecz są same dla siebie spoiwem dzięki naturalnej zdolności

do spilśniania.

Surowcami do produkcji filców są:

−

wełna, jako surowiec podstawowy wykazujący zdolność do spilśniania,

−

włókna wypełniające, które nie biorą udziału w procesie spilśniania, powodują jednak

zwiększenie masy filcu i wpływają na obniżenie kosztów produkcji.

Filc jest stosowany w odzieżownictwie jako materiał usztywniający (tzw. filc

podkołnierzowy) przy szyciu płaszczy wełnianych. Przede wszystkim jest wykorzystywany

w produkcji kapeluszy damskich i męskich.

Włókniny

Włókniny to wyroby włókiennicze utworzone z masy luźnych, odpowiednio

uformowanych włókien, poddanych następnie wiązaniu.

Produkcja włóknin przebiega w następujących etapach:

−

przygotowanie mieszanki włókien,

−

zgrzeblenie czyli tworzenie jednolitej warstwy włókien, tzw. runa,

−

łączenie włókien,

−

wykończanie.

Łączenie włókien może się odbywać następującymi metodami:

−

przeszywanie, które odbywa się na maszynach (Maliwatt lub Arachne) zaopatrzonych

w zestaw igieł zasilanych nićmi;

−

igłowanie, które odbywa się przy użyciu specjalnych igieł z nacięciami, które

przekłuwając runo, powodują przeciąganie pojedynczych włókien, które stają się dla

włókniny elementem wiążącym,

−

klejenie, prowadzi się następującymi metodami:

−

nanoszenie środka wiążącego na całą powierzchnię lub tylko miejscowo (np. przy

użyciu wałków drukarskich o wyżłobionych wzorach wypełnionych środkiem

klejącym),

−

nanoszenie środka wiążącego przez pełne zanurzenie runa w kąpieli o określonym

stężeniu, a następnie odżymanie w celu usunięcia nadmiaru lepiszcza,

−

natryskiwanie środka wiążącego przy użyciu dysz rozpylających,

−

zastosowanie w runie włókien termoplastycznych, które pod działaniem

podwyższonej temperatury topią się i sklejają sąsiadujące z nimi włókna zasadnicze.

Wykończanie włóknin, w zależności od potrzeb, prowadzi się poprzez barwienie,

drukowanie, nanoszenie apretur, wytłaczanie powierzchni.

Surowcami do produkcji włóknin są: bawełna, włókna wiskozowe, poliakrylonitrylowe,

poliestrowe i różnego rodzaju włókna ponowne i wtórne. Włókniny przeszywane i igłowane

stosowane są jako wkłady termoizolacyjne do odzieży wierzchniej. Włókniny z powierzchnią

pokrytą środkiem termoklejącym stosowane na wkłady usztywniające do odzieży i bielizny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy płaskie wyroby włókiennicze?

2. Jak zbudowana jest tkanina, dzianina, przędzina, wyrób pleciony?

3. Jak powstaje tkanina na krośnie?

4. Co nazywamy splotem tkackim?

5. Jakie są zasadnicze sploty tkackie i jak się je rozpoznaje?

6. Jak rodzaj splotu wpływa na właściwości tkaniny?

7. Jak rozpoznaje się tkaniny kolorowo tkane i drukowane?

8. Jakie wzory drukuje się na tkaninach?

9. Od czego zależy sposób barwienia tkanin?

10. Jakie rodzaje apretur stosuje się do uszlachetniania tkanin?

11. Jak rozpoznaje się dzianinę rządkową, a jak kolumienkową?

12. W jaki sposób wytwarza się dzianiny?

13. Jakie są rodzaje wyrobów plecionych?

14. Jakie są rodzaje i zastosowanie koronek?

15. W jaki sposób produkowane są przędziny?

16. Jakie jest zastosowanie przędzin w wytwarzaniu odzieży?

17. Jak nazywa się podstawowy surowiec do wytwarzania filców?

18. Jakimi technikami produkuje się włókniny i jakie jest ich zastosowanie?

19. Jakie są sposoby wykończania tkanin i dzianin?

4.1.3. Ćwiczenia

Ćwiczenie 1

Porównaj budowę tkaniny, dzianiny, wyrobu plecionego. Wykonaj katalog próbek

wymienionych wyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć otrzymane próbki tkaniny, dzianiny i wyrobu plecionego, wykorzystując lupę,

2) wypruć nitkę z każdego materiału i zaobserwować sposób przeplatania nitek,

3) nazwać poszczególne materiały,

4) wkleić do zeszytu ćwiczeń próbki ocenianych materiałów, a następnie opisać i porównać

ich budowę,

5) wykonać katalog próbek tkanin, dzianin, wyrobów plecionych,

6) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki tkanin, dzianin, wyrobów plecionych,

−

lupa,

−

igła preparacyjna,

−

zeszyt ćwiczeń,

−

karton formatu A4,

−

nożyczki,

−

przybory do pisania,

−

literatura zgodna z rozdziałem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 2

Wykonaj wzory splotu płóciennego i skośnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bhp,

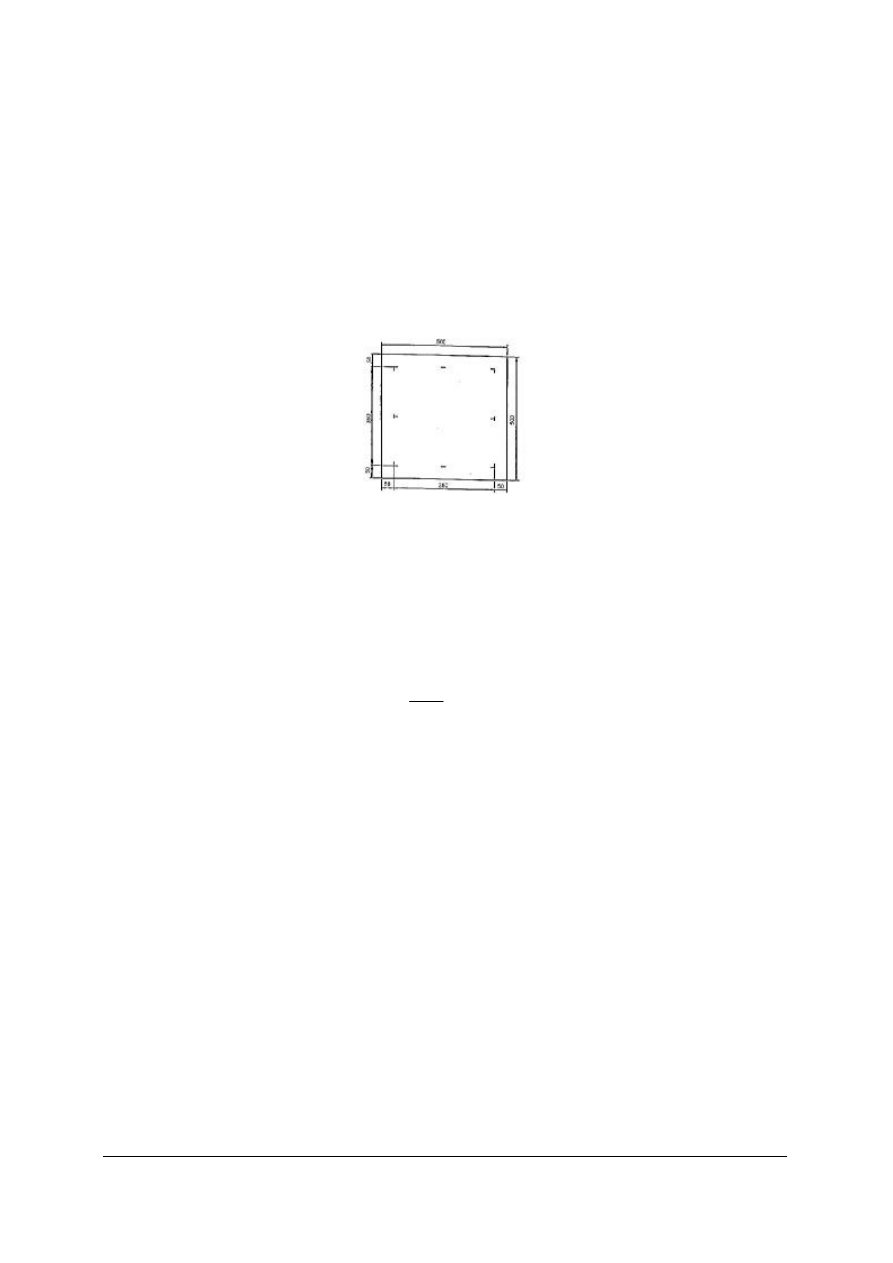

2) wyciąć z kartonu 2 kwadraty o wymiarach13,5 x 13,5 cm,

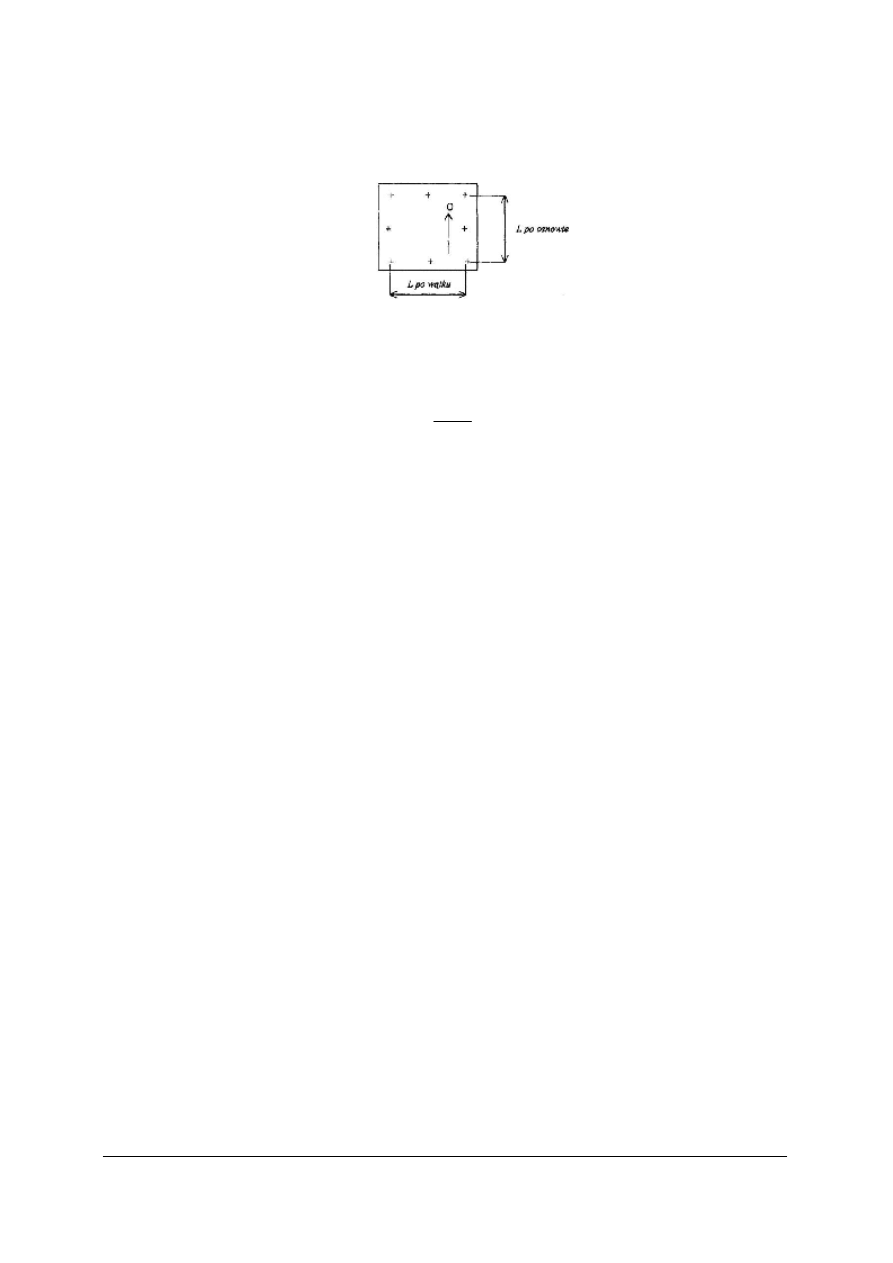

3) narysować na kartonach linie pionowe co 1 cm, według rysunku,

Rysunek do ćwiczenia 2

4) poprzecinać karton wzdłuż narysowanych linii i ponumerować je,

5) wyciąć z kolorowego papieru 20 pasków o szerokości 1 cm i długości 13 cm,

6) wykonać na jednym kartonie wzór splotu płóciennego, przyjmując paski kartonu

za osnowę, a paski kolorowego papieru za wątek,

7) wykonać na drugim kartonie wzór splotu skośnego, przyjmując paski kartonu za osnowę,

a paski kolorowego papieru za wątek,

8) wkleić wykonane wzory splotów do zeszytu ćwiczeń i opisać je,

9) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

wzory splotów tkackich zasadniczych,

−

karton techniczny formatu A4,

−

papier kolorowy formatu A4,

−

linijka,

−

flamastry,

−

nożyk do przecinania papieru,

−

przybory do pisania,

−

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 3

Rozpoznaj rodzaj splotu tkackiego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać z kolekcji tkanin próbki o splotach zasadniczych: płóciennym, skośnym,

atłasowym i satynowym (wykorzystując lupę),

2) wkleić próbki tkanin do zeszytu ćwiczeń wg poniższego wzoru,

3) wykonać schemat rysunku splotu dla poszczególnych tkanin,

4) zaprezentować wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

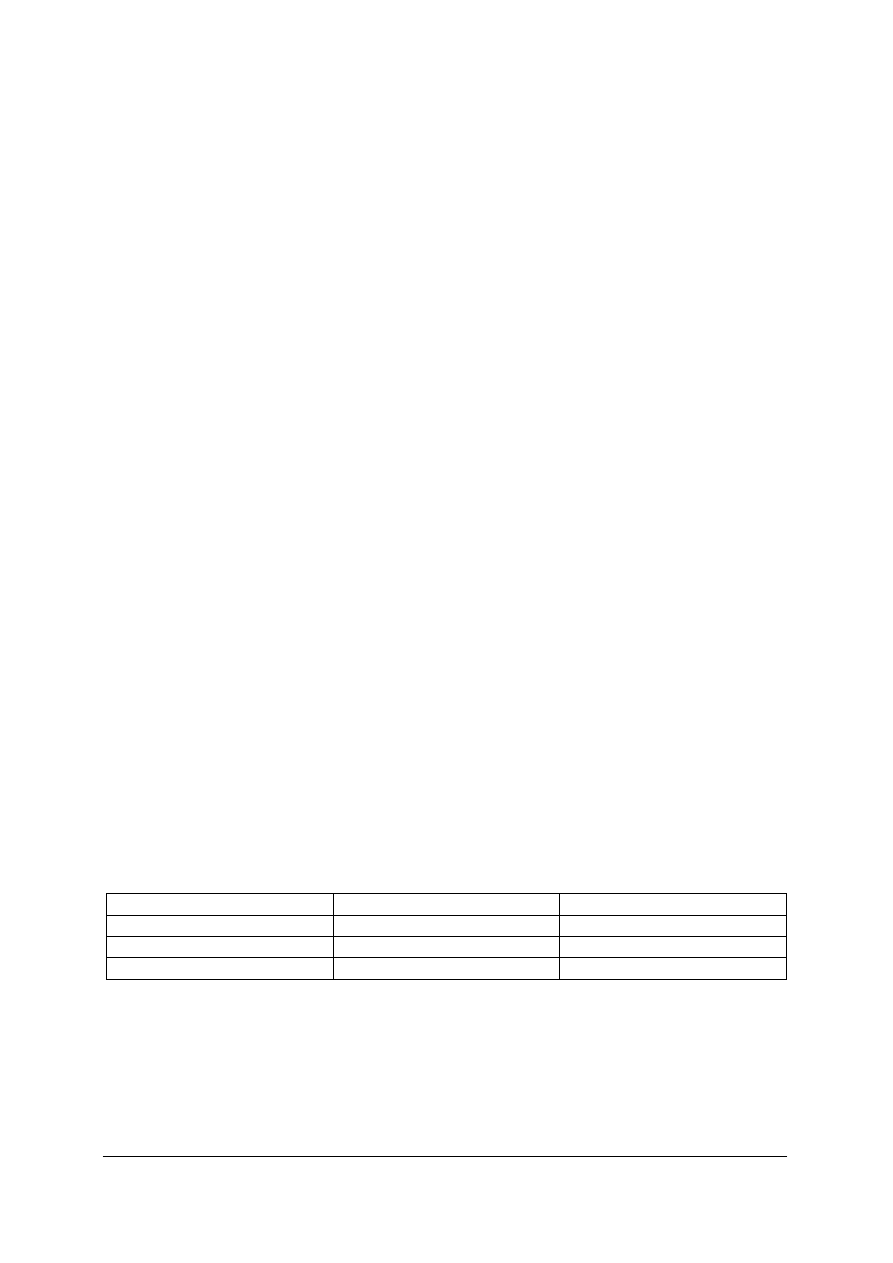

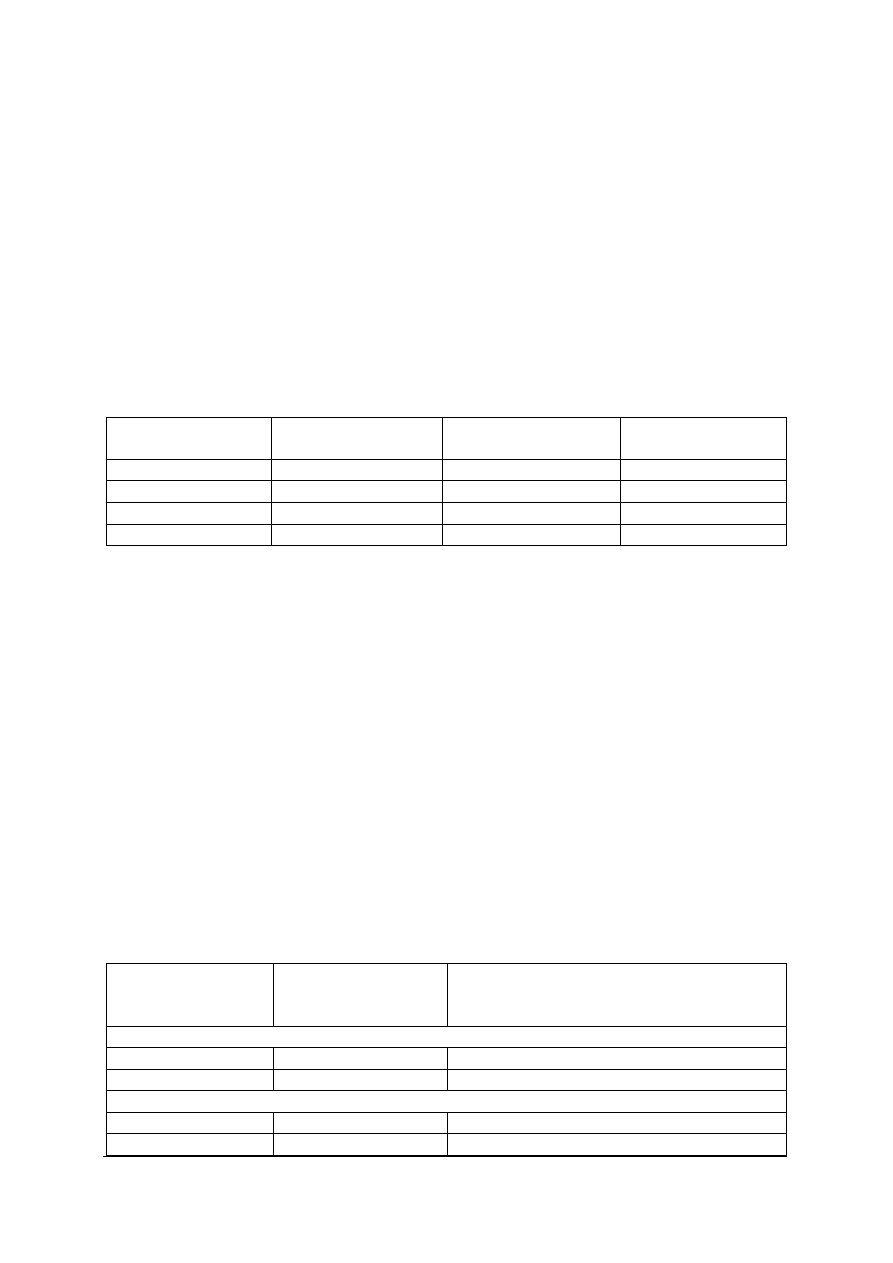

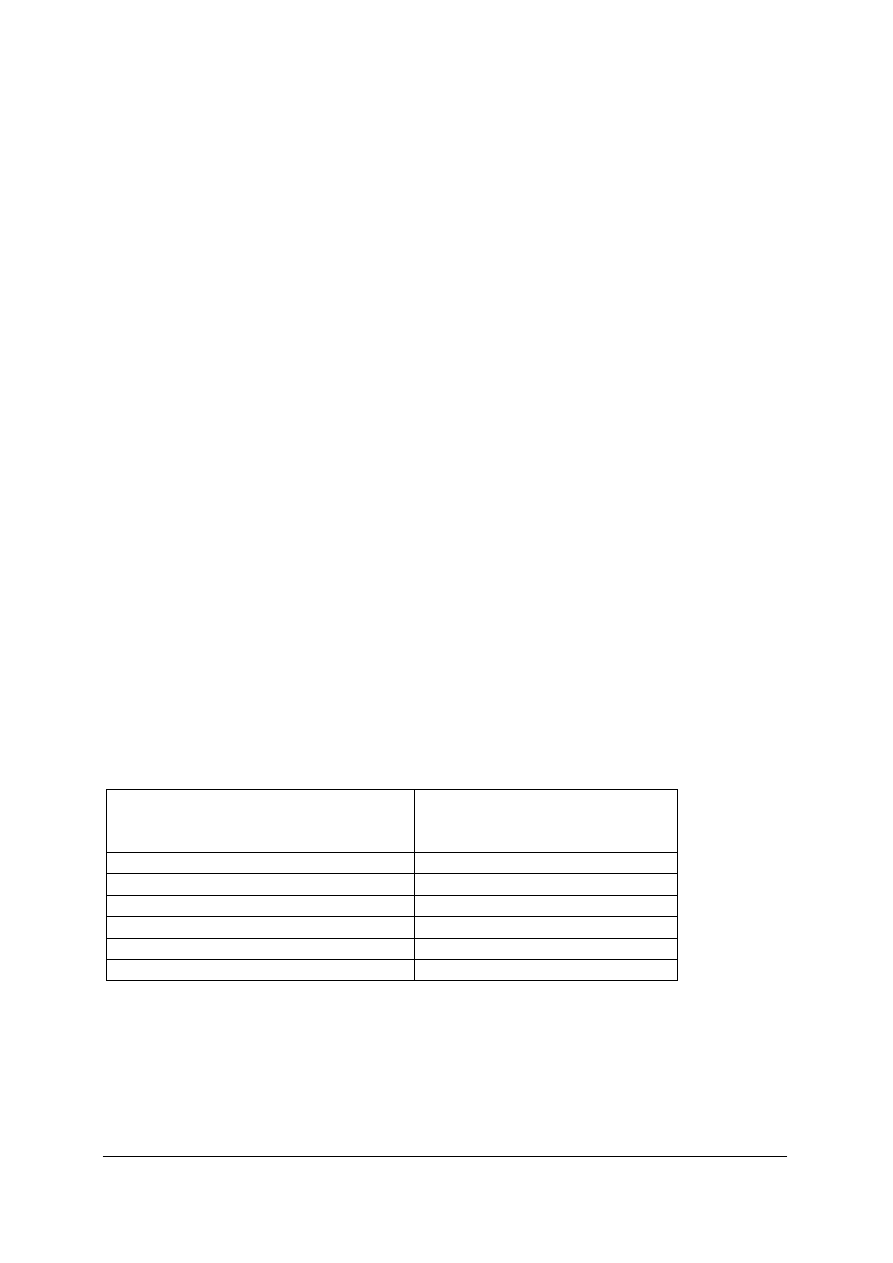

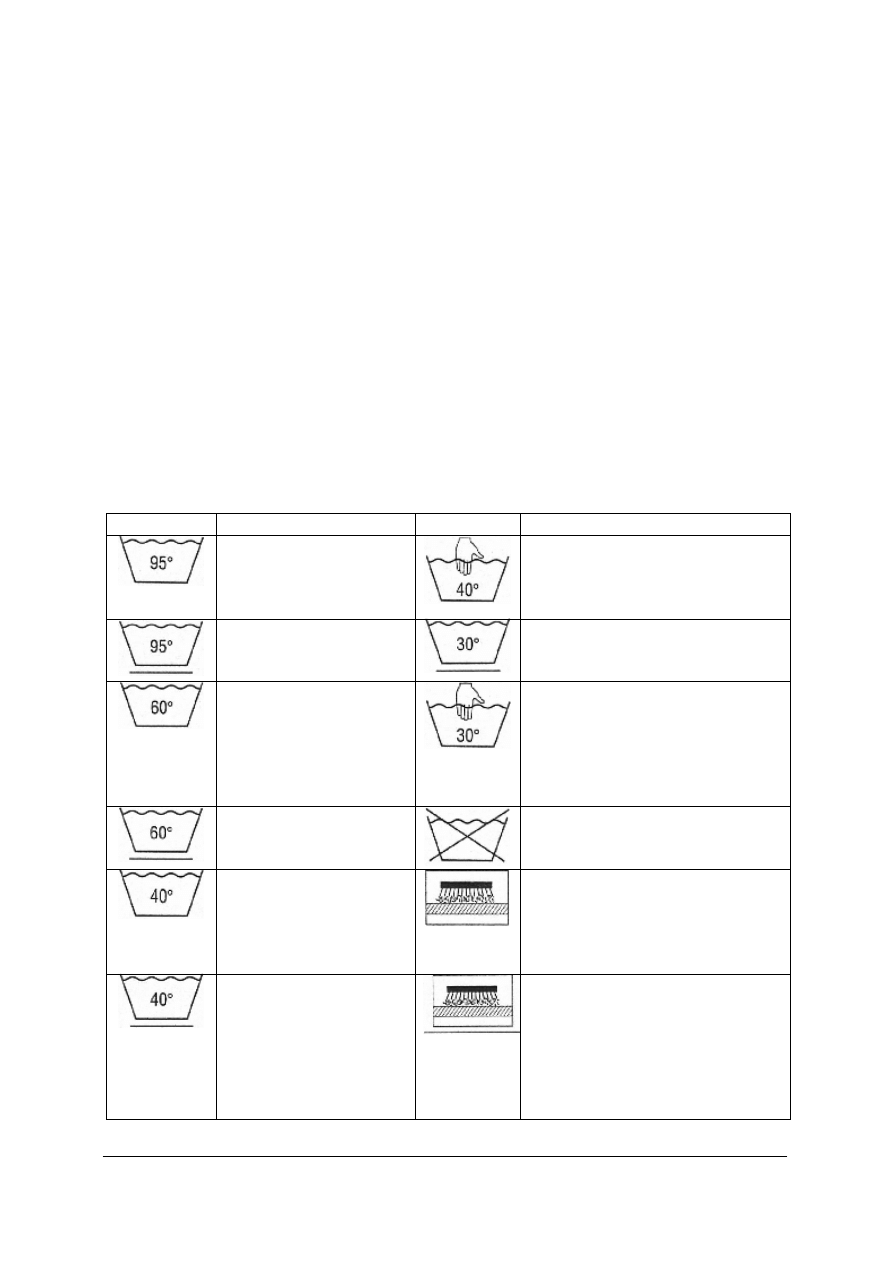

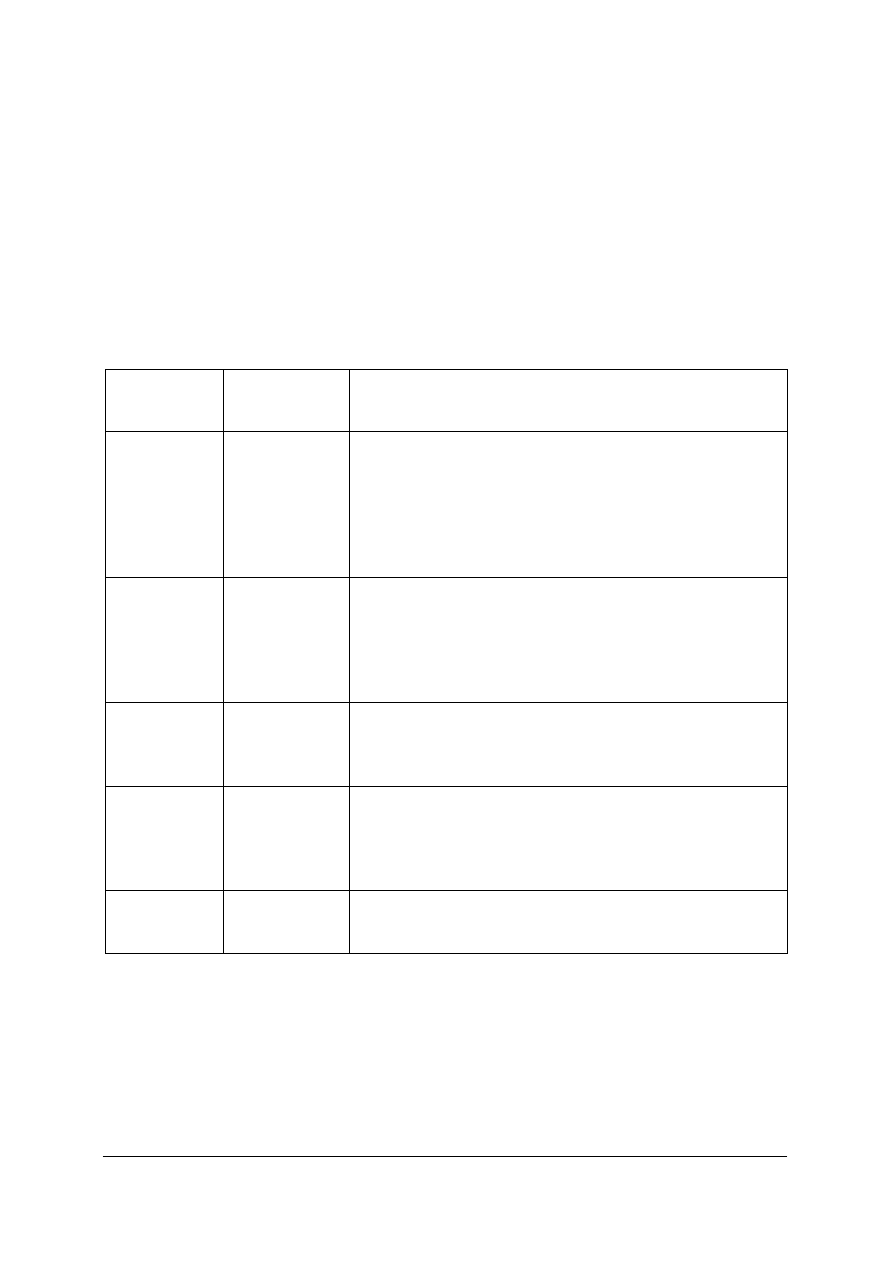

Nazwa splotu

Próbka tkaniny

Schemat splotu

Oznaczenie splotu

płócienny

skośny

atłasowy

satynowy

Wyposażenie stanowiska pracy:

−

kolekcja tkanin odzieżowych o różnych splotach,

−

plansze lub foliogramy z rysunkami splotów: płóciennego, skośnego, atłasowego,

satynowego,

−

lupa,

−

igła preparacyjna,

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 4

Rozróżnij dzianiny rządkowe i kolumienkowe. Określ sposób ich wytwarzania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć próbki dzianin otrzymane od nauczyciela,

2) spróbować wypruć nitki z próbek dzianin,

3) porównać otrzymane próbki z dzianinami w katalogu,

4) rozróżnić dzianiny rządkowe i kolumienkowe, pamiętając, że z dzianiny rządkowej

można wypruć nitkę,

5) wkleić próbki do zeszytu,

6) podpisać poszczególne próbki,

7) określić sposób wytwarzania dzianin rządkowych i kolumienkowych,

8) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki dzianin rządkowych i kolumienkowych,

–

katalog dzianin,

–

lupa,

–

nożyczki,

–

igła preparacyjna,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

literatura zgodna z rozdziałem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 5

Rozróżnij przędziny typu Malimo i typu Malipol oraz podaj ich zastosowanie. Określ

sposób ich wytwarzania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć prawą i lewą stronę otrzymanych próbek przędzin, wykorzystując igłę

preparacyjną i lupę,

2) porównać otrzymane próbki z przędzinami w katalogu,

3) rozpoznać przędzinę typu Malimo i typu Malipol,

4) wkleić próbki rozpoznanych przędzin do zeszytu ćwiczeń,

5) opisać poszczególne próbki przędzin,

6) podać zastosowanie rozpoznanych przędzin,

7) określić sposób wytwarzania przędzin typu Malimo i Malipol,

8) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki przędzin,

–

katalog przędzin typu Malimo i Malipol,

–

lupa,

–

igła preparacyjna,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 6

Rozróżnij koronki, określ ich rodzaj i zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć otrzymane próbki koronek wykorzystując lupę,

2) posegregować koronki na: tiulowe, klockowe i haftowane,

3) wkleić próbki koronek do tabeli w zeszycie ćwiczeń wg. wzoru,

4) określić zastosowanie poszczególnych koronek,

5) zaprezentować wyniki ćwiczenia.

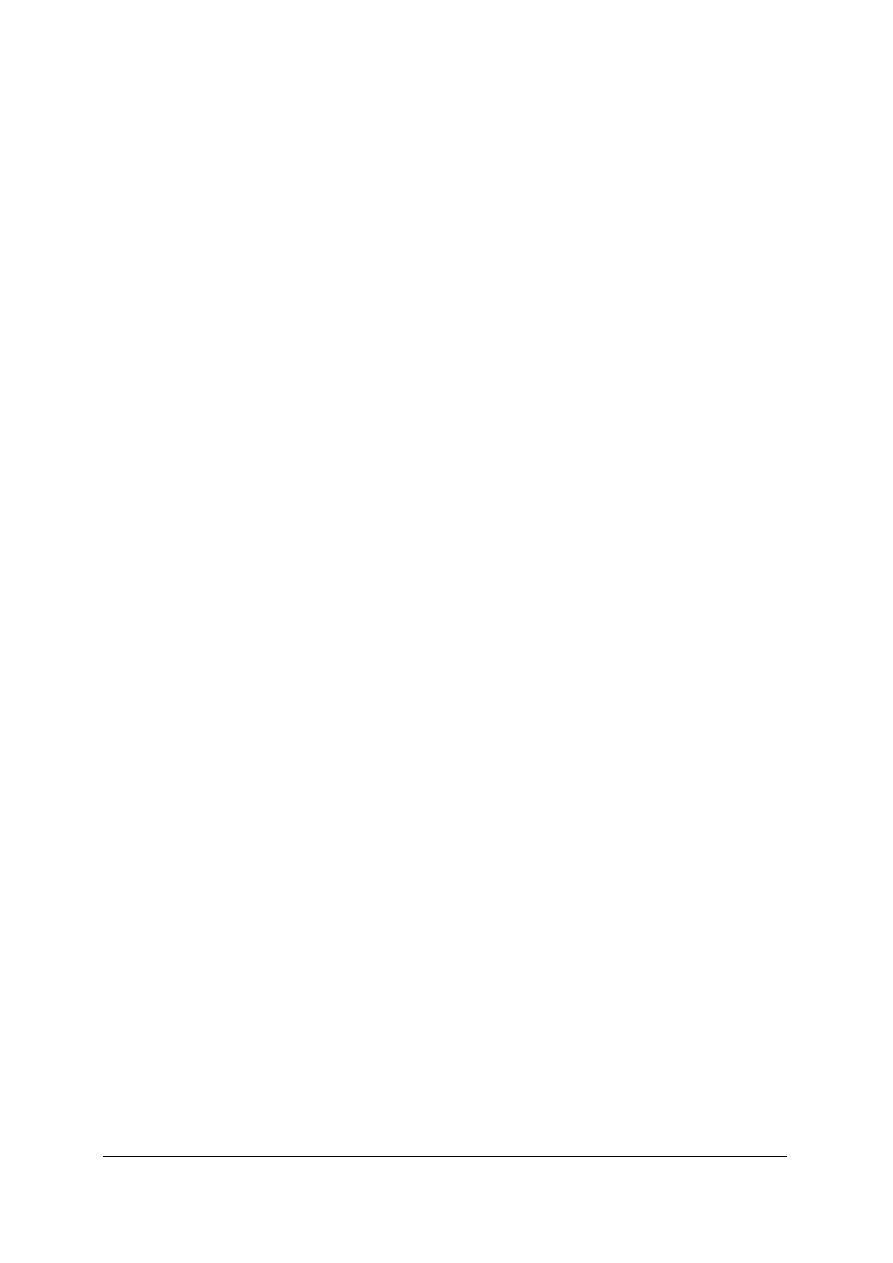

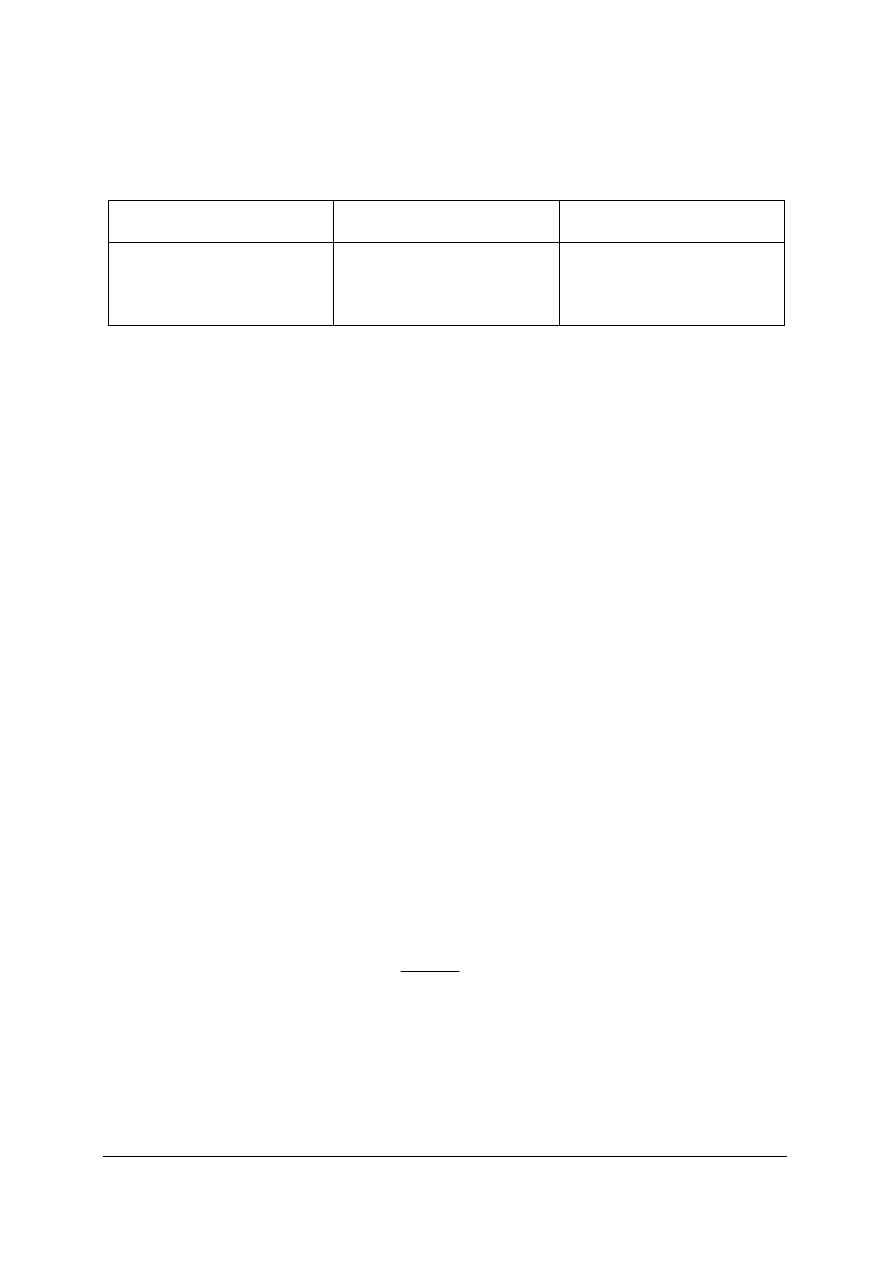

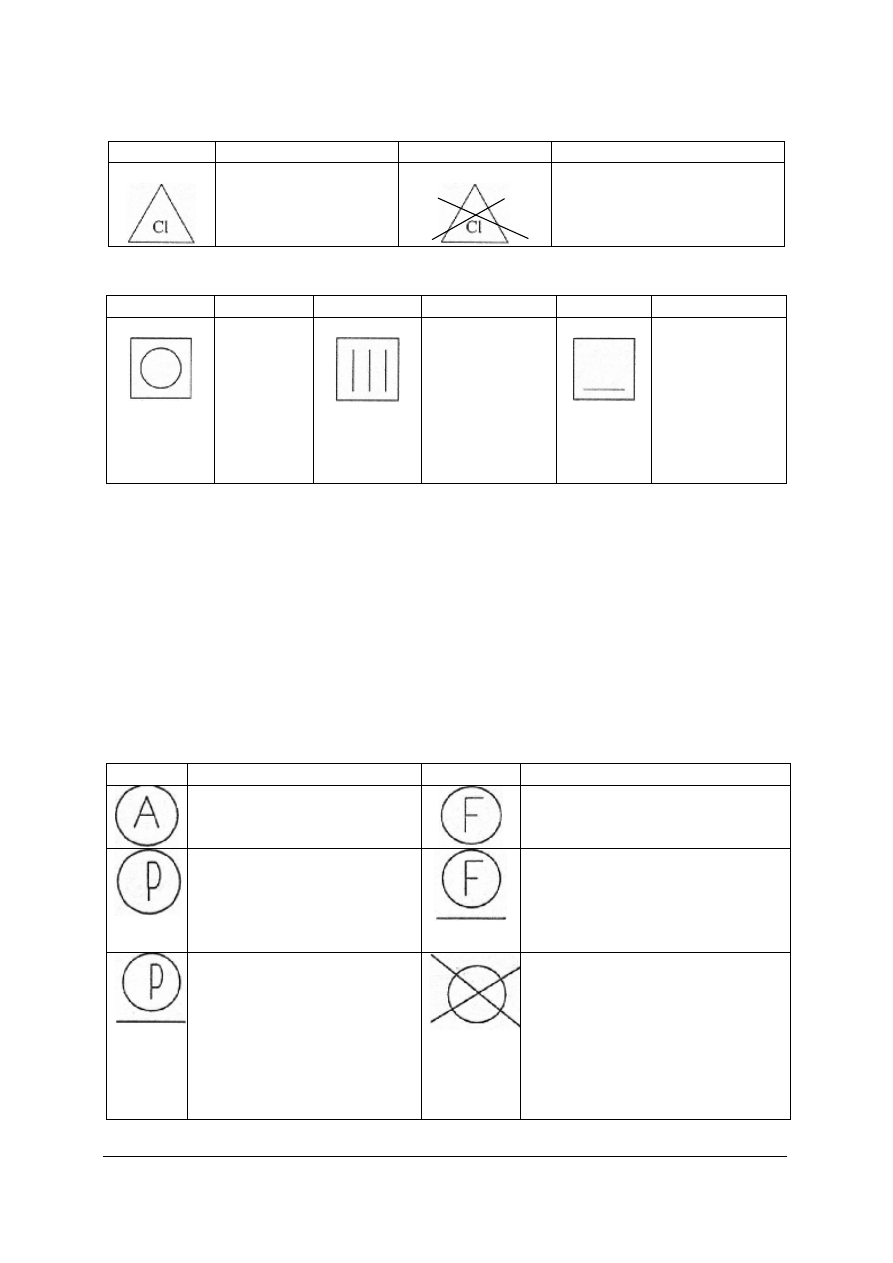

Próbki

Rodzaj koronki

Zastosowanie

tiulowa

klockowa

haftowana

Wyposażenie stanowiska pracy:

–

kolekcja koronek tiulowych, klockowych i haftowanych,

–

katalogi koronek,

–

lupa,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

literatura zgodna z rozdziałem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 7

Rozróżnij tkaniny drukowane i kolorowo tkane. Sporządź katalog tkanin drukowanych

i kolorowo tkanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić wzorzyste próbki tkanin,

2) wypruć kilka nitek z każdej próbki,

3) obejrzeć dokładnie wygląd nitek za pomocą lupy,

4) zwrócić uwagę na wygląd nitek – czy nitka ma jednolity kolor na całej długości, czy na

niektórych odcinkach są zabarwienia w innym kolorze,

5) posegregować próbki w zależności od wzorów drukarskich na wzory: roślinne,

geometryczne, tematyczne, orientalne, abstrakcyjne,

6) wykonać katalog i opisać poszczególne próbki,

7) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

zebrane przez ucznia próbki tkanin drukowanych i kolorowo tkanych,

–

lupa,

–

nożyczki,

–

karton A4,

–

skoroszyt lub segregator,

–

przybory do pisania,

–

klej,

–

literatura zgodna z punktem 6 poradnika.

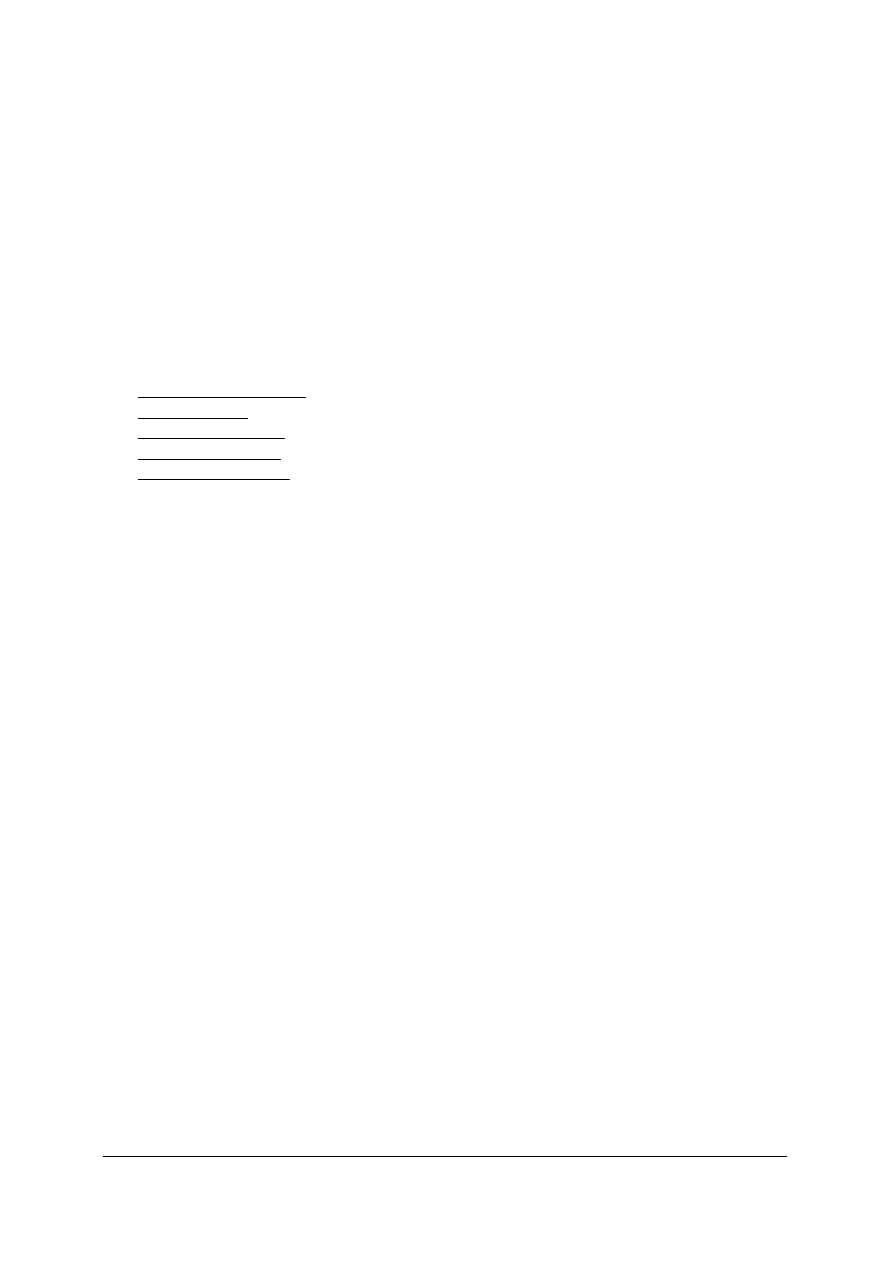

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać klasyfikacji płaskich wyrobów włókienniczych?

2) określić budowę tkaniny, dzianiny, przędziny, wyrobu plecionego?

3) scharakteryzować sploty zasadnicze i pochodne?

4) rozpoznać rodzaj splotu tkackiego?

5) rozróżnić tkaniny kolorowo tkane i drukowane?

6) określić wpływ rodzaju splotu na właściwości tkaniny?

7) rozróżnić rodzaje wzorów drukarskich?

8) określić rodzaje apretur stosowanych do wykończania tkanin?

9) rozróżnić dzianiny rządkowe i kolumienkowe?

10) rozróżnić wyroby plecione i określić ich zastosowanie?

11) wyjaśnić sposób wytwarzania i podać zastosowanie przędzin?

12) podać techniki wytwarzania i zastosowanie włóknin?

13) określić wpływ wykończenia tkaniny i dzianiny na ich właściwości?

14) określić metody wykończania tkanin i dzianin?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2. Inne materiały odzieżowe

4.2.1. Materiał nauczania

Materiały powlekane

Materiały powlekane są to wyroby o warstwowej budowie, składające się z podłoża

włókienniczego i warstwy powlekającej. Dzięki zastosowaniu różnorodnych substancji

na powleczenia oraz różnych materiałów na podłoża, uzyskuje się wyroby o dużej

wytrzymałości, sprężystości i elastyczności, łatwe w konserwacji, przypominające wyglądem

folię lub skóry o różnej grubości i fakturze powierzchni.

Ze względu na rodzaj powleczenia rozróżnia się materiały powlekane:

–

polichlorkiem winylu,

–

poliuretanem,

–

lateksami, tzw. gumowane.

Na podłoża materiałów powlekanych stosuje się tkaniny, dzianiny lub włókniny z włókien

naturalnych, włókien sztucznych oraz syntetycznych. Wytwarzanie materiałów powlekanych

odbywa się na urządzeniach zwanych powlekarkami. Powleka się, zależnie od rodzaju

materiału i przeznaczenia, od dwóch do czterech razy warstwą tworzywa sztucznego

sporządzonego w postaci pasty.

Materiały powlekane charakteryzują się następującymi właściwościami:

–

są mocniejsze od tkanin (dzianin) niepowlekanych,

–

nie przemakają,

–

nie przepuszczają powietrza, pary wodnej i potu (są niehigieniczne),

–

nie są wrażliwe na zmiany temperatury,

–

są sprężyste i elastyczne,

–

są lekkie i łatwe w konserwacji.

Ze względu na włókniste podłoże materiałów powlekanych w procesie konfekcjonowania

stosuje się łączenie elementów na maszynach szwalniczych.

Materiały powlekane stosowane są na: skafandry, kombinezony narciarskie, parasole,

płaszcze przeciwdeszczowe, odzież wodochronną dla rybaków, żeglarzy i górników

(materiały gumowane), kalosze, obrusy kuchenne itp.

Laminaty

Laminaty to wyroby włókiennicze powstające przez trwałe połączenie płaskiego wyrobu

włókienniczego z innym materiałem, którym może być pianka z tworzywa syntetycznego np.

poliuretanowa.

Materiały laminowane pianką poliuretanową wytwarza się przez:

–

laminowanie termiczno – płomieniowe: tkanina i pianka po odwinięciu są kierowane

między wałki kalandrujące. Przesuwająca się obok palnika pianka, zostaje

powierzchniowo nadtopiona, tworząc warstwę sklejającą, która pod dociskiem wałków

kalandra łączy tkaninę z pianką. Po przejściu nad urządzeniem chłodzącym, gotowy

laminat zostaje nawinięty na urządzenie odbierające.

–

klejenie – może odbywać się na mokro i na sucho. Sposób mokry oparty jest na łączeniu

tkaniny z pianką bezpośrednio po naniesieniu warstewki kleju, bez jego podsuszania.

Suszenie odbywa się dopiero po złączeniu tkaniny z pianką na bębnie suszącym. Klejenie

suche polega na naniesieniu kleju na tkaninę i ostrożnym podsuszeniu go w celu

odparowania rozpuszczalnika. W takim „suchym" stanie następuje połączenie tkaniny

z pianką pod lekkim dociskiem wałków kalandrujących. Wyroby trójwarstwowe

otrzymuje się w metodzie klejenia przez powtórne laminowanie sklejonej z materiałem

pianki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

–

pikowanie (przeszywanie).

Laminaty są materiałami lekkimi, o dobrej odprężności, ciepłymi, o stabilnych

wymiarach, łatwymi w konserwacji, trudnymi do konfekcjonowania. Trudności

w konfekcjonowaniu związane są z dużą sztywnością laminatów i dużym oporem, jaki stawia

pianka podczas szycia. Laminaty stosowane są na: odzież wierzchnią dziecięcą, damską

i męską, np. wdzianka, skafandry, kombinezony narciarskie, podpinki, rękawice, płaszcze,

wkładki ocieplające do butów, kaloszy itp.

Folie odzieżowe

Do wyrobu odzieży stosuje się folie ze zmiękczonego PCW. Otrzymuje się je przez

zmieszanie polichlorku winylu z dodatkami (barwniki, plastyfikatory), a następnie

walcowanie w podwyższonej temperaturze. Powierzchnia folii może być błyszcząca

lub matowa, gładka lub reliefowa (wytłaczana na walcu o wyrytym wzorze). Bywa

jednokolorowa lub z nadrukowanym wzorem. Folia nie przepuszcza powietrza i pary wodnej.

Jest niepalna, pali się tylko dopóty, dopóki znajduje się w płomieniu. W temperaturze poniżej

0

o

C staje się sztywna i pęka w załamaniach. W temperaturze powyżej 30

o

C mięknie. Jest

odporna na działanie stężonych kwasów i zasad oraz olejów mineralnych. Z folii PCW

wyrabia się odzież chroniącą od deszczu, np. płaszcze, peleryny, kaptury oraz fartuchy

ochronne dla pracowników zatrudnionych w warunkach dużej wilgotności i w warunkach

działania różnych związków chemicznych.

Materiały skóropodobne

Produkcja materiałów skóropodobnych jest podobna do produkcji materiałów

powlekanych, ale z tą różnicą, że do warstwy powlekającej dodaje się substancje

porotwórcze, które dają mikroporowatą strukturą.

Dzięki mikroporom materiały skóropodobne przepuszczają powietrze, przepuszczają parę

wodną, nie przepuszczają wody. Są miękkie, elastyczne, wykazują odporność na zginanie, nie

zmieniają swych właściwości w obniżonej temperaturze.

Materiały jednowarstwowe cienkie i lekkie są stosowane do produkcji odzieży, a wyroby

wielowarstwowe grubsze do produkcji obuwia, wyrobów kaletniczych, na obicia

samochodowe, meblowe itp.

Skóry naturalne

Skóry naturalne, to skóry zwierzęce, głównie ssaków, np. krów, cieląt, świń, owiec,

stosowane jako surowiec przemysłowy.

Skóra zdjęta ze zwierzęcia nie nadaje się bezpośrednio do użycia, gdyż po wysuszeniu

staje się krucha i sztywna; moczona pęcznieje, nasiąka wodą, pleśnieje i gnije. Aby stała się

odpowiednia do użycia musi być wyprawiona, czyli wygarbowana, przez co staje się trwała,

mocna, a jednocześnie miękka i sprężysta.

Skóra jest zbudowana z warstwy wierzchniej, czyli naskórka zwanego licem, warstwy

środkowej, czyli skóry właściwej i warstwy dolnej, czyli podskórnej.

Garbowaniu poddaje się skórę właściwą wraz z naskórkiem. Warstwa ta jest zbudowana

z włókien tkanki łącznej, przeplatających się i krzyżujących ze sobą, dzięki czemu skóra jest

mocna, a jednocześnie sprężysta. Garbowanie może się odbywać w różny sposób, zależnie od

jakości skóry i jej przeznaczenia. Stosuje się garbowanie roślinne, mineralne i tłuszczowe.

Po wygarbowaniu skóry licowe poddaje się wykończaniu, które polega na barwieniu,

suszeniu, wyciąganiu, gładzaniu, prasowaniu, apreturowaniu.

Na powierzchni skóry wygarbowanej, nie pokrytej farbą kryjącą, występuje rysunek

otworków powstałych po usunięciu włosów przed wygarbowaniem skóry. Rysunek ten jest

charakterystyczny dla skór z poszczególnych rodzajów zwierząt. Pozwala to rozpoznać

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

pochodzenie skóry gołym okiem lub przy użyciu lupy. Skóry na wyroby odzieżowe powinny

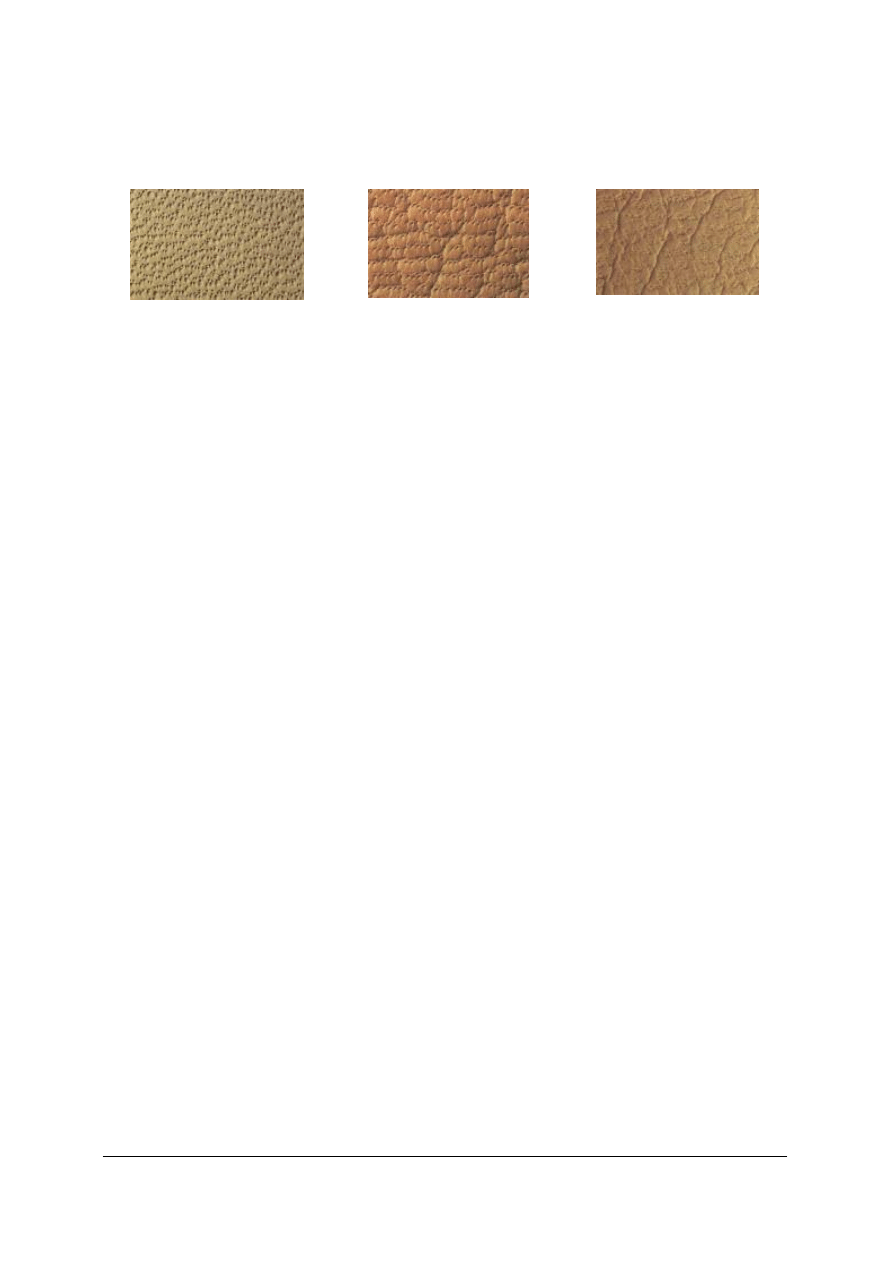

być mocne, ścisłe, elastyczne i lekkie. Stosuje się skóry cielęce (rys. 46), kozie (rys. 47)

i jagnięce (rys. 48).

Rys. 46. Skóra cielęca [5, s. 121]

Rys. 47. Skóra kozia [5, s. 121]

Rys. 48. Skóra jagnięca [5, s. 121]

Skóry naturalne dobrze przepuszczają parę wodną i powietrze, mają dużą zdolność

do pochłaniania pary wodnej z wilgotnej atmosfery. Charakteryzują się dobrą wytrzymałością

na rozciąganie i rozdzieranie. Mają zdolność do wiązania kwasów, zasad i innych

szkodliwych składników znajdujących się w pocie oraz niski współczynnik przewodzenia

ciepła.

Rozróżnia się następujące rodzaje skór:

–

skóry licowe – o gładkiej powierzchni z wyraźnym rysunkiem otworków powstałych

po usunięciu włosów przed garbowaniem,

–

skóry zamszowe – zwane irchowymi – produkowane ze skór dziczyzny, pozbawione

warstwy lica,

–

welury – nazywane niesłusznie zamszami chromowymi; wyprawiane są z surowca

koziego, cielęcego, świńskiego oraz bydlęcego; charakterystyczną ich cechą jest

wykończenie od strony mizdry przez dokładne oszlifowanie, w celu skrócenia włókna

i otrzymania charakterystycznego „zamszowego” wyglądu,

–

nubuki – wyprawiane są z surowca cielęcego, świńskiego, bydlęcego; w odróżnieniu

od skór welurowych wykończane są od strony lica, przez delikatne szlifowanie,

–

dwoiny – skóry otrzymane przez przepłowienie grubych skór (np. końskich) i nadanie im

sztucznego lica.

Skóry naturalne stosowane są jako elementy w wyrobach odzieżowych (lamówki,

kołnierze, mankiety itp.) oraz do wytwarzania wyrobów w całości np. kurtki, płaszcze,

kamizelki, spodnie itp.

Futra naturalne

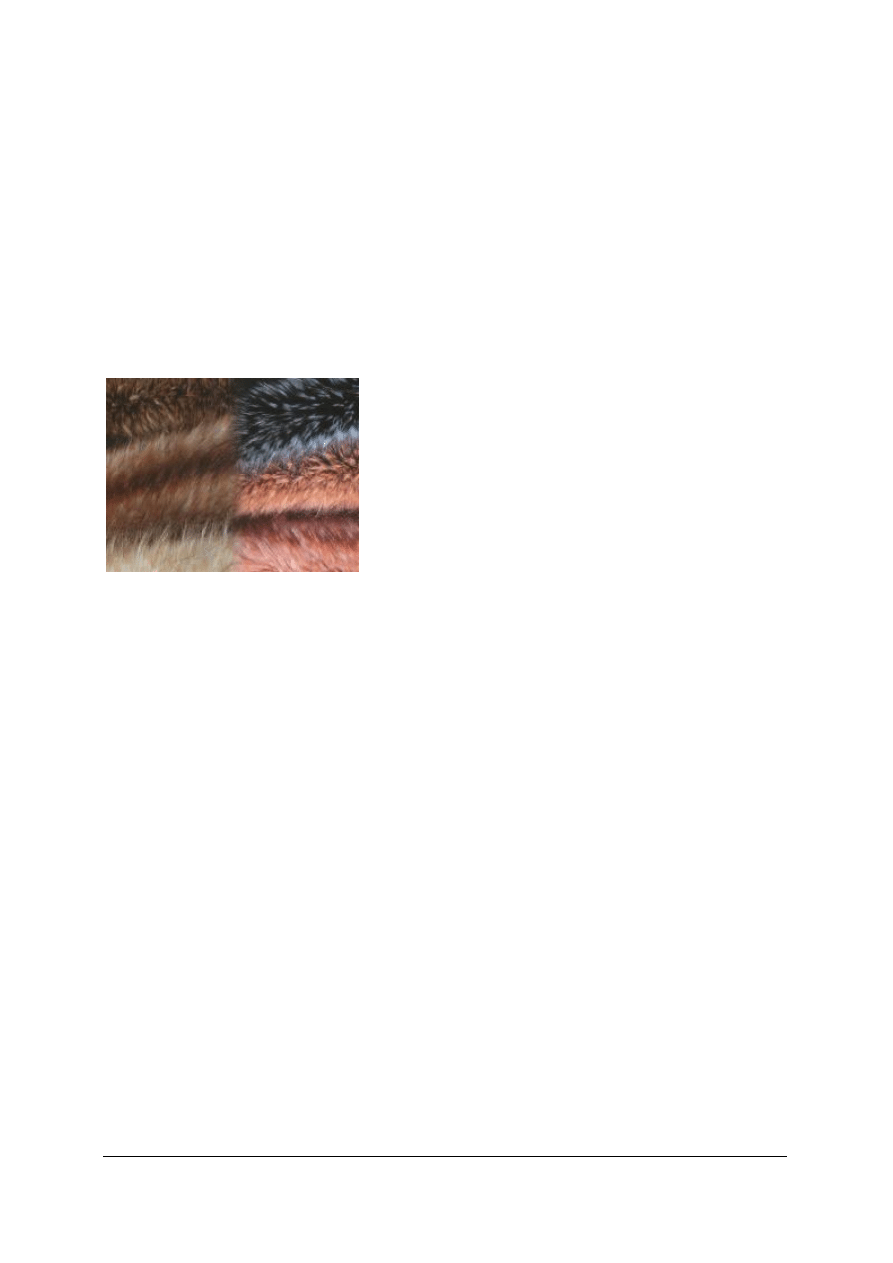

Futrem nazywa się skórę ssaka wraz z włosem. Zwierzęta dostarczające futer to: lisy,

rysie, żbiki, koty, wydry, norki, piżmaki, króliki, szynszyle, owce, foki i inne.

Skóra futerkowa składa się ze:

−

skóry właściwej (od spodu),

−

lica wraz z okrywą włosową, na którą składają się włosy dłuższe i sztywniejsze, tzw.

włosy ościste oraz włosy puchowe – cienkie, delikatne, chroniące przed zimnem.

Futra zwierząt odznaczające się cienką i miękką skórą, gęstym i miękkim włosem

o ładnym zabarwieniu, a przy tym trwałe w użytkowaniu, są zaliczane do futer szlachetnych.

Futra wyprawione przerabiają kuśnierze. Przez cięcie futer na wąskie paski, zszywanie

ich i wyciąganie, uzyskuje się jednolity wygląd pod względem barwy, długości i gęstości

włosa. Z tak przygotowanych błamów wytwarza się wyroby futrzane. Niektóre futra jak np.

futra soboli, norek, lisów zachowuje się w całości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Futra sztuczne

Futra sztuczne wytwarza się na:

–

na krosnach – następującymi metodami:

–

tak jak tkaniny z okrywą włókienną, np. aksamit,

–

tak jak tkaniny podwójne, rozcinane;

–

na maszynach dziewiarskich:

– nitka wiązana splotem dziewiarskim, np. trykotu, tworzy podstawową konstrukcję

dla luźnych włókien wprowadzonych w ten splot w momencie jego tworzenia się,

−

jako dziany runowe (na falowarkach wytwarza się dzianinę pętelkową, a następnie

wierzchołki pętelek odcina się).

Surowcami do wytwarzania futer sztucznych są: wełna, włókna wiskozowe,

poliakrylonitrylowe, poliamidowe. Dodatek włókien syntetycznych zapobiega m.in.

spilśnianiu się wełny i splątaniu runa.

Futra sztuczne powinny:

–

mieć trwale zamocowane runo, włókna okrywy nie

powinny wypadać, w tym celu lewą stronę wyrobu

pokrywa się klejem lateksowym,

–

mieć runo odporne na ścieranie,

–

być barwione barwnikami o dużej trwałości

na światło, wodę i tarcie.

Przy rozkroju sztucznych futer, podobnie jak przy

futrach naturalnych, musi być uwzględniony kierunek

włosa (rys. 49).

Rys. 49. Futra sztuczne [14]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje materiałów powlekanych?

2. Jakie są metody wytwarzania laminatów?

3. Jakie zalety i wady mają laminaty?

4. Jakie zalety i wady mają folie odzieżowe?

5. Na jakie rodzaje wyrobów odzieżowych stosuje się folie?

6. Czym są spowodowane różnice we właściwościach higienicznych materiałów

powlekanych i skóropodobnych?

7. Jakie rodzaje skór naturalnych stosuje się na wyroby odzieżowe?

8. Jaką budowę ma futro naturalne i skóra naturalna?

9. Jakimi metodami wytwarza się futra sztuczne?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozróżnij folie odzieżowe, laminaty, materiały powlekane i podaj ich zastosowanie.

Sporządź katalog tych wyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dokładnie próbki materiałów odzieżowych w katalogu,

2) wybrać z kolekcji materiałów odzieżowych próbki: folii odzieżowych, laminatów,

materiałów powlekanych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

3) sporządzić katalog rozpoznanych materiałów odzieżowych,

4) podać zastosowanie rozpoznanych materiałów odzieżowych,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

katalogi materiałów odzieżowych,

−

kolekcja materiałów odzieżowych,

–

nożyczki,

–

klej,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 2

Rozróżnij skóry naturalne licowe i welurowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dokładnie próbki skór odzieżowych w katalogu,

2) wybrać z kolekcji skór odzieżowych, skóry licowe i welurowe,

3) określić różnice w wyglądzie między skórami licowymi i welurowymi,

4) podać przykłady zastosowania poszczególnych rodzajów skór,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

katalogi skór odzieżowych,

−

kolekcja skór odzieżowych,

–

przybory do pisania,

–

zeszyt ćwiczeń,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 3

Rozróżnij futro naturalne i sztuczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dokładnie w katalogach próbki futer naturalnych i sztucznych,

2) posegregować otrzymane próbki na futra naturalne i sztuczne,

3) wybrać z kolekcji futer sztucznych próbki wykonane na krosnach i na maszynach

dziewiarskich,

4) wyjaśnić, czym kierowałeś się dokonując wyboru poszczególnych rodzajów próbek,

5) wkleić próbki wybranych materiałów do zeszytu ćwiczeń, opisać je,

6) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

katalogi futer naturalnych i sztucznych,

–

kolekcja futer naturalnych i sztucznych,

–

lupa,

–

przybory do pisania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

–

zeszyt ćwiczeń,

–

literatura zgodna z rozdziałem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić folie odzieżowe, laminaty, materiały powlekane, skóry

naturalne?

2) omówić metody wytwarzania i właściwości laminatów?

3) określić właściwości folii odzieżowych?

4) porównać właściwości higieniczne materiałów powlekanych

i skóropodobnych?

5) podać zastosowanie skór naturalnych w odzieżownictwie?

6) scharakteryzować futro naturalne?

7) rozróżnić futra sztuczne wykonane różnymi technikami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3. Charakterystyka dodatków krawieckich

4.3.1. Materiał nauczania

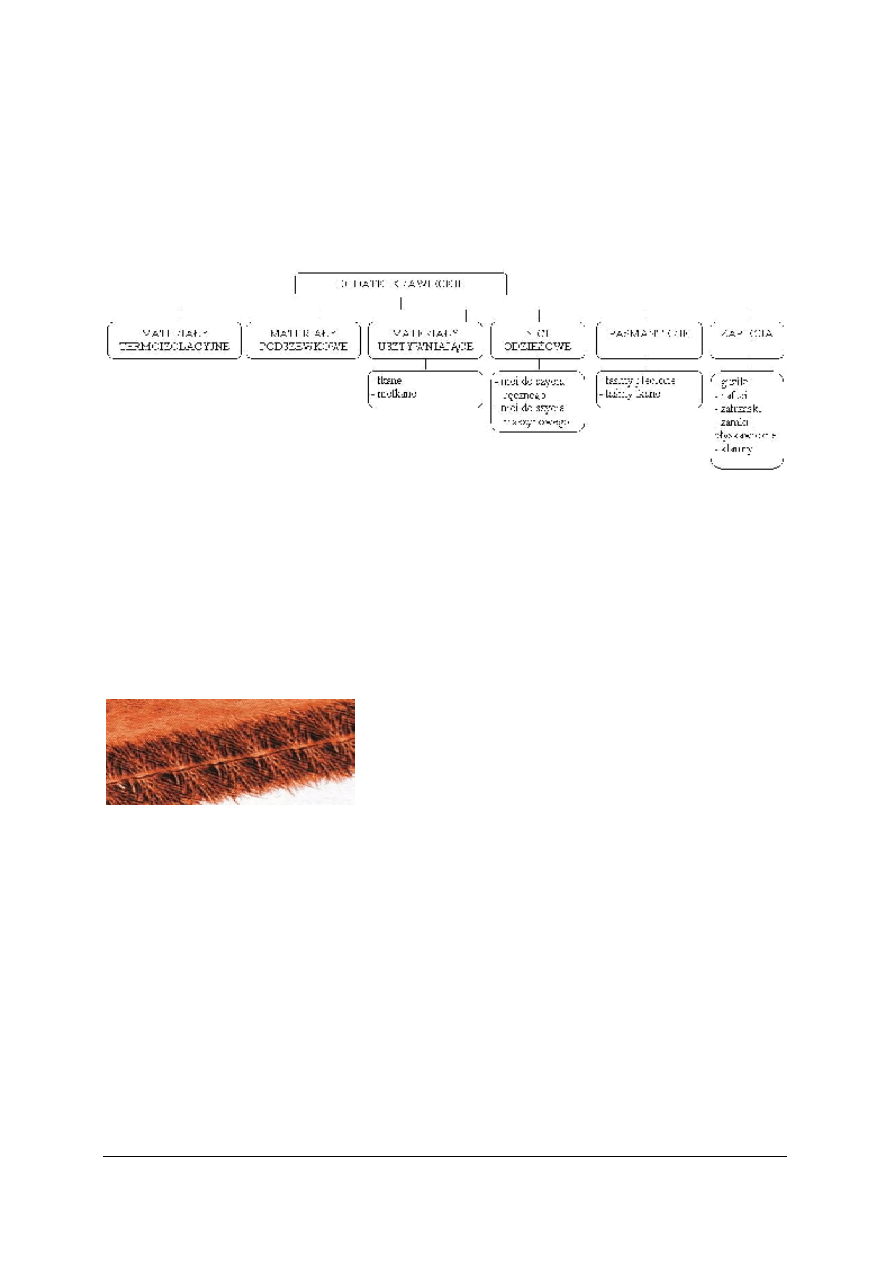

Otrzymywanie jakościowo dobrej odzieży pod względem użytkowym i estetycznym

zależy m.in. od właściwego doboru dodatków krawieckich. Zastosowanie dodatków zależy

natomiast od właściwości materiału podstawowego, techniki wykonania odzieży i jej

przeznaczenia (rys. 50).

Rys. 50. Klasyfikacja dodatków krawieckich [opracowanie własne]

Materiały termoizolacyjne

Na wkłady termoizolacyjne jest stosowana watolina oraz inne materiały ocieplające.

Watolina jest to dzianina wytworzona z dwóch układów nitek: zgrzebnej wełnianej

i bawełnianej. Nitka bawełniana tworzy splot dzianinowy i wiąże osnowę z nitki wełnianej. Po

wykonaniu watolina jest obustronnie drapana, wskutek czego nabiera miękkości i puszystości.

Jest bardzo ciepła, ale dość ciężka. Stosowana jest przede wszystkim do ocieplania wełnianych,

tradycyjnych płaszczy zimowych damskich i męskich. Coraz częściej wypierana jest przez

włókniny klejone puszyste, różne typy sztucznych futer, tkaniny wełniane lub bawełniane

o miękkiej puszystej powierzchni oraz laminaty i materiały polarowe.

Charakterystyczną cechą materiałów polarowych jest

wysoka ciepłochronność przy stosunkowo niskiej masie

powierzchniowej

oraz

wysokiej

przepuszczalności

powietrza

(rys.

51).

Właściwości

te

wynikają

z konstrukcji

materiału,

którą

stanowi

dzianina

poliestrowa z dwustronną okrywą włosową.

Rys. 51. Budowa materiału polarowego [14]

Materiały podszewkowe

Podszewki stanowią bardzo ważny dodatek stosowany przy wyrobie odzieży wierzchniej,

takiej jak: płaszcze, palta, kurtki oraz przy wyrobie kostiumów damskich i garniturów

męskich. Stanowią estetyczne wykończenie wyrobów odzieżowych, zabezpieczają przed

wypychaniem, wzmacniają odzież i ułatwiają jej zakładania. Materiały podszewkowe muszą

się charakteryzować śliską powierzchnią, wysoką odpornością na ścieranie i na mięcie, małą

zmianą wymiarów po praniu, dobrą odpornością barwnika na tarcie, pot oraz pranie. Jako

podszewki wykorzystywane są lekkie i cienkie tkaniny bawełniane i bawełnopodobne

o splotach: płóciennym, skośnym lub atłasowym, jednobarwne lub kolorowo tkane,

z wykończeniem nadającym połysk. Tego rodzaju podszewki są stosowane przede wszystkim

do podszycia płaszczy letnich z tkanin poliestrowo-bawełnianych.

Bardzo rozpowszechnionym rodzajem podszewek stosowanych w odzieży typu wełnianego są

tkaniny jedwabnopodobne, z ciągłych włókien wiskozowych lub poliamidowych o splocie

atłasowym lub płóciennym oraz dzianiny osnowowe gładkie ze Stilonu lub Torlenu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Materiały podszewkowe z włókien ciągłych syntetycznych charakteryzują się dobrą

wytrzymałością na ścieranie oraz małą zmianą wymiarów, ale gorszymi właściwościami

higienicznymi od podszewek z włókien ciągłych wiskozowych i z włókien bawełnianych.

Rodzaj podszewki pod względem zastosowanego surowca, splotu, koloru, powinien być

skoordynowany z materiałem zasadniczym odzieży.

Produkowane są również podszewki o przeznaczeniu specjalnym. Do wykończania

rękawów, np. w marynarkach męskich są stosowane tzw. rękawówki. Jest to najczęściej

tkanina z jedwabiu wiskozowego o splocie atłasowym, kolorowo tkana w szerokie białe

i wąskie czarne paski. Do wykonania kieszeni wewnętrznych w spodniach, płaszczach,

paltach, stosuje się tzw. kieszeniówki. Są to tkaniny bawełniane lub poliestrowo-bawełniane

o splocie skośnym łamanym lub skośnym wzmocnionym. Charakteryzują się wysoką

wytrzymałością na ścieranie.

Jeszcze inny materiał podszewkowy stanowią tzw. kolanówki. Są to najczęściej gęste, ale

bardzo lekkie tkaniny z włókien ciągłych wiskozowych o splocie płóciennym,

charakteryzujące się małą przesuwalnością nitek i dużą wytrzymałością na wypychanie.

Materiały usztywniające

Materiały usztywniające i wzmacniające są stosowane jako wkłady konstrukcyjno-nośne

w przodach płaszczy, marynarek, żakietów, w kołnierzach, wyłogach i mankietach. Wkłady te

ułatwiają modelowanie odzieży i dostosowanie jej linii do wymagań mody oraz

indywidualnych cech figury użytkownika, a przede wszystkim zwiększają trwałość kształtu

wyrobu odzieżowego.

Jako materiały usztywniające i wzmacniające są stosowane:

–

wyroby tkane – płótna krawieckie, włosianki, taśmy tkane, materiały sztywnikowe,

–

wyroby nie tkane – włókniny i inne.

Płótna lniane, tzw. krawieckie, o splocie płóciennym. Płótna w stanie niebielonym lub

częściowo bielone są poddawane apreturowaniu apreturą przeciwkurczliwą, następnie

usztywniane i gładzone na kalandrach.

Płótna cięższe stosuje się do usztywniania przodów, kołnierzy i wyłogów w paltach męskich,

płótna lżejsze do marynarek, płaszczy i żakietów damskich. Do usztywniania żakietów

damskich stosuje się również płótno bawełniane niewykończone, tzw. surówkę.

Włosianka jest to tkanina o osnowie bawełnianej i wątku z włosia końskiego, tkana

splotem prostym. Włosianka jest sztywna, a jednocześnie sprężysta, stosowana jest przede

wszystkim w krawiectwie męskim.

Obecnie są wyrabiane tkaniny sztywnikowe, podobne do włosianki, w których włosie

końskie zastępują włókna chemiczne, np. tkanina sztywnikowa, tzw. kamel, ma osnowę

z wełny czesankowej lub zgrzebnej i wątek z żyłki poliamidowej w oplocie bawełnianym na

przemian z nitką wełnianą.

W coraz szerszym zakresie są stosowane wkłady usztywniająco-wzmacniające z tkaniny

lub włókniny, z naniesionym klejem termoplastycznym. Pod wpływem podwyższonej

temperatury w operacji prasowania łączy się je z materiałem odzieżowym, dla uzyskania

odpowiedniej trwałości kształtu elementów odzieży.

Materiały te przepuszczają powietrze i nie ulegają zmianom po praniu oraz prasowaniu

odzieży, pod warunkiem, że nie będzie przekroczona dopuszczalna temperatura dla danego

rodzaju wkładu. Są lekkie, elastyczne i wytrzymałe na rozciąganie. Wkłady klejowe są

produkowane o różnej grubości i sztywności, w zależności od przeznaczenia.

Jako materiały usztywniające do rogów koszul męskich oraz bieliźniarstwie stosuje się

listewki z celuloidu lub fiszbiny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Nici odzieżowe

Nici powstają przez skręcenie dwu lub więcej nitek pojedynczych i odpowiednie ich

wykończenie.

Podstawowymi surowcami do produkcji nici odzieżowych są przędze bawełniane

i bawełnopodobne, przędze z włókien ciętych poliestrowych, z włókien ciągłych

poliestrowych i poliamidowych oraz przędze rdzeniowe poliestrowo-celulozowe. Nici

odzieżowe wyrabia się również z jedwabiu naturalnego oraz z przędz lnianych.

Nici maszynowe

Ze względu na duże naprężenie nitki w maszynie w czasie procesu szycia, nici odzieżowe

muszą się odznaczać szczególnie dobra wytrzymałością na rozciąganie, równomierną

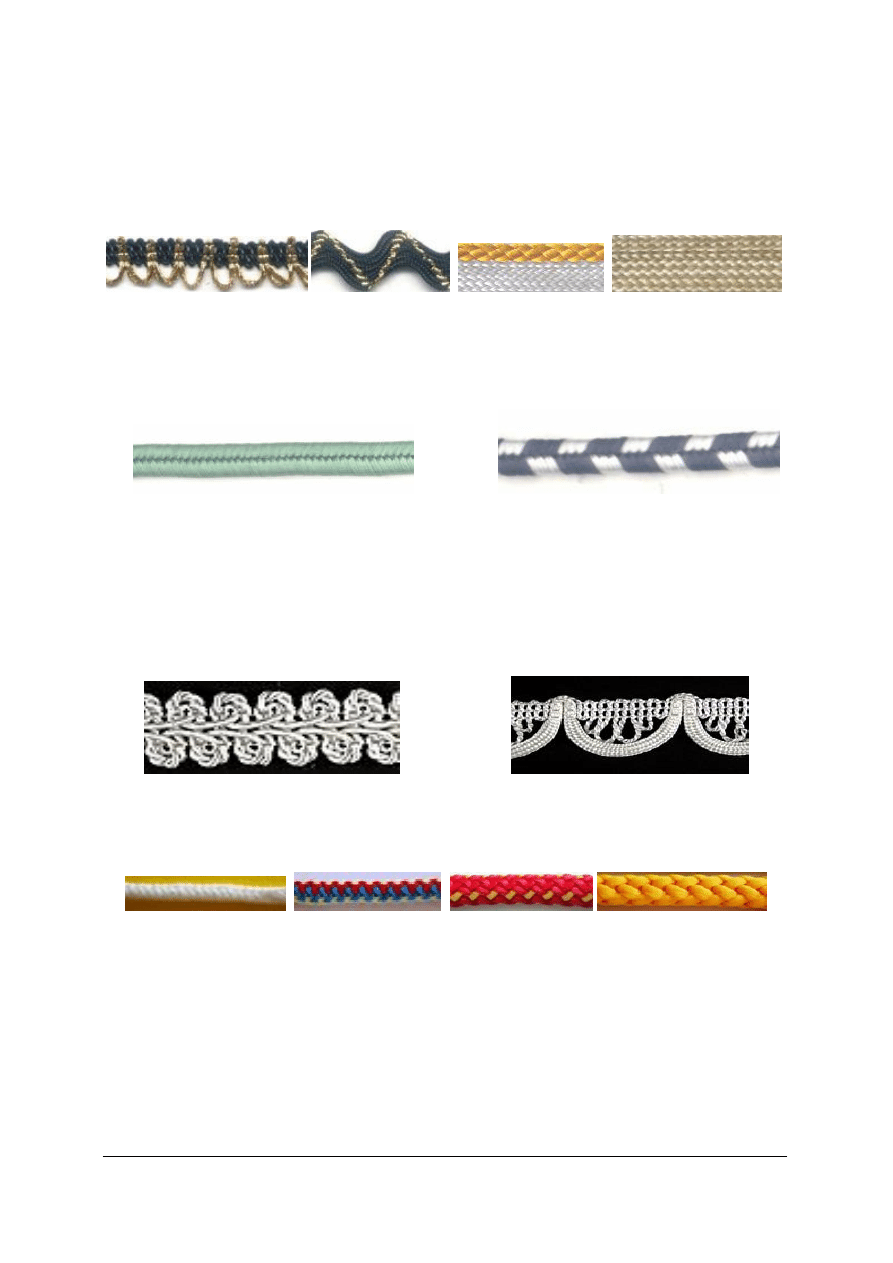

grubością i gładkością. Bardzo ważną rolę w procesie wytwarzania nici zajmuje obróbka