„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Gałązka

Barwienie włókien i wyrobów włókienniczych

826[01].Z4.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Artur Pacholski

mgr inż. Małgorzata Piechota

Opracowanie redakcyjne:

mgr inż. Maria Michalak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 826[01].Z4.02

Barwienie włókien i wyrobów włókienniczych, zawartego w modułowym programie

nauczania dla zawodu operator maszyn w przemyśle włókienniczym.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Chemia barwników

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

11

4.1.3.

Ć

wiczenia

11

4.1.4.

Sprawdzian postępów

13

4.2.

Charakterystyka metod barwienia i maszyny w nich stosowane

14

4.2.1.

Materiał nauczania

14

4.2.2.

Pytania sprawdzające

21

4.2.3.

Ć

wiczenia

22

4.2.4.

Sprawdzian postępów

24

4.3.

Wybrane receptury barwienia i znaczenie wody w chemicznej obróbce

25

4.3.1.

Materiał nauczania

25

4.3.2.

Pytania sprawdzające

34

4.3.3.

Ć

wiczenia

34

4.3.4.

Sprawdzian postępów

38

4.4.

Wykaz barwników i trwałość wybarwień

39

4.4.1.

Materiał nauczania

39

4.4.2.

Pytania sprawdzające

42

4.4.3.

Ć

wiczenia

42

4.4.4.

Sprawdzian postępów

43

5.

Sprawdzian osiągnięć

44

6.

Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o procesach barwienia włókien

i wyrobów włókienniczych, celu barwienia, podstawowych metodach barwienia różnych

rodzajów włókien w różnych postaciach przerobowych, maszynach i urządzeniach

stosowanych w tych procesach, oraz znaczeniu wody, recepturach barwienia i barwnikach.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

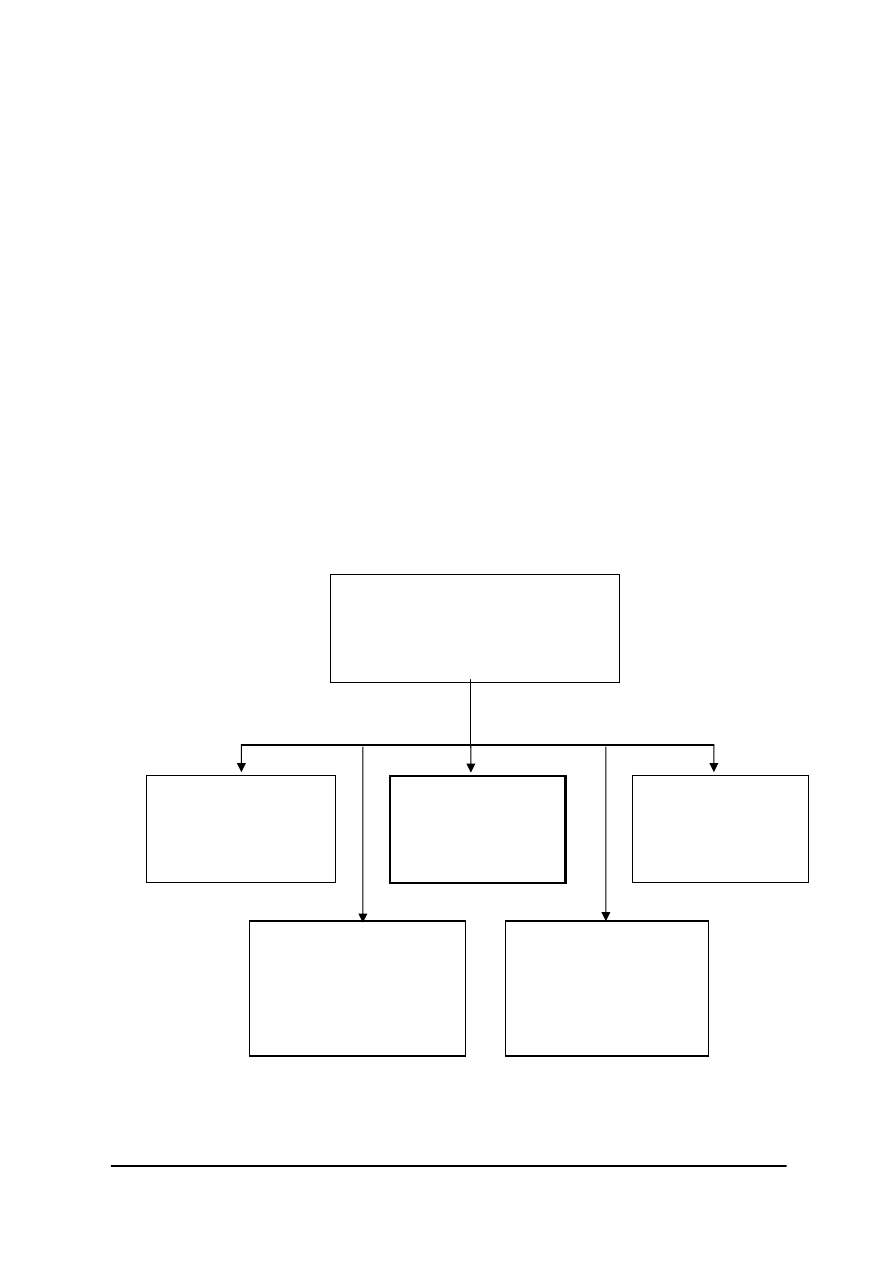

Schemat układu jednostek modułowych w module

826[01].Z4.01

Bielenie włókien

i wyrobów włókienniczych

826[01].Z4.02

Barwienie włókien

i wyrobów

włókienniczych

826[01].Z4.03

Drukowanie wyrobów

włókienniczych

826[01].Z4

Technologia wykończania

włókien i wyrobów włókienniczych

826[01].Z4.05

Wykończanie mechaniczne

i termiczne wyrobów

włókienniczych

826[01].Z4.04

Nakładanie apretur

i innych wykończeń

uszlachetniających

na wyroby włókiennicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

klasyfikować podstawowe surowce włókiennicze ze względu na ich pochodzenie

i długość włókien, rozpoznawać podstawowe grupy surowców na podstawie koloru,

chwytu i próby palenia oraz rozróżniać surowce i wyroby na podstawie nazw

handlowych i oznaczeń,

−

podawać nazwy handlowe najczęściej produkowanych włókien,

−

charakteryzować właściwości mechaniczne, fizyczne, chemiczne i użytkowe różnych

surowców włókienniczych,

−

określać wpływ pochodzenia włókien i ich składu chemicznego na zastosowanie

i właściwości wyrobów,

−

charakteryzować podstawowe rodzaje wyrobów włókienniczych i określać ich

podstawowe wskaźniki technologiczne,

−

charakteryzować podstawowe parametry budowy wyrobów włókienniczych,

−

charakteryzować proces bielenia, rodzaje używanych środków chemicznych i ich wpływ

na proces,

−

definiować podstawowe wskaźniki jakościowe wyrobów włókienniczych,

−

objaśniać podstawowe metody wyznaczania wskaźników jakościowych wyrobów

włókienniczych,

−

określać zasady pobierania próbek wyrobów włókienniczych,

−

określać warunki wykonywania badań,

−

określać warunki procesu bielenia oraz skład kąpieli bielących,

−

badać wskaźniki użytkowe i strukturalne liniowych i płaskich wyrobów włókienniczych,

−

obliczać wartość podstawowych parametrów wyrobów włókienniczych,

−

rozpoznawać elementy maszyn i mechanizmów,

−

odczytywać rysunki z uwzględnieniem wymiarowania,

−

odczytywać rysunki techniczne i uproszczenia rysunkowe,

−

odczytywać rysunki zestawieniowe zespołów i podzespołów maszyn, ustalać działanie

i określać elementy składowe,

−

wykonywać proste rysunki techniczne,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

odczytywać

Dokumentację

Techniczno-Ruchową,

dokumentację

technologiczną

i warsztatową,

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

posługiwać się sprzętem laboratoryjnym z zachowaniem zasad bhp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

−

rozróżnić barwy i ich odcienie,

−

dobrać barwniki do uzyskania określonej kolorystyki,

−

scharakteryzować podstawowe metody barwienia,

−

sklasyfikować barwniki,

−

scharakteryzować grupy barwników i ich właściwości,

−

scharakteryzować procesy barwienia włókien naturalnych, sztucznych i syntetycznych,

−

dobrać rodzaj barwnika do składu kąpieli barwiącej,

−

przygotować kąpiele barwiące według procedur,

−

rozróżnić maszyny i urządzenia do barwienia tkanin i dzianin,

−

posłużyć się schematami maszyn i urządzeń do barwienia wyrobów,

−

obsłużyć maszyny i urządzenia barwiące,

−

zabarwić tkaniny i dzianiny różnego rodzaju i różnymi barwnikami,

−

ocenić jakość barwienia,

−

określić znaczenie wody w przemyśle włókienniczym,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1.

Chemia barwników

4.1.1.

Materiał nauczania

Barwa i barwność jako zjawisko fizyczne

Jeżeli białe światło (słoneczne) pada na jakieś ciało, to może ono być przez nie

przepuszczone, odbite lub pochłonięte. Ciała przepuszczające światło nazywamy

przezroczystymi.

Ciała odbijające wszystkie rodzaje promieniowania, wchodzące w skład światła białego,

nazywamy białymi.

Ciała pochłaniające, czyli absorbujące wszystkie rodzaje promieniowania, nazywamy

czarnymi.

Ciała mające zdolność pochłaniania tylko niektórych zakresów długości fal wchodzących

w skład światła białego, a odbijania pozostałej reszty, nazywamy barwnymi.

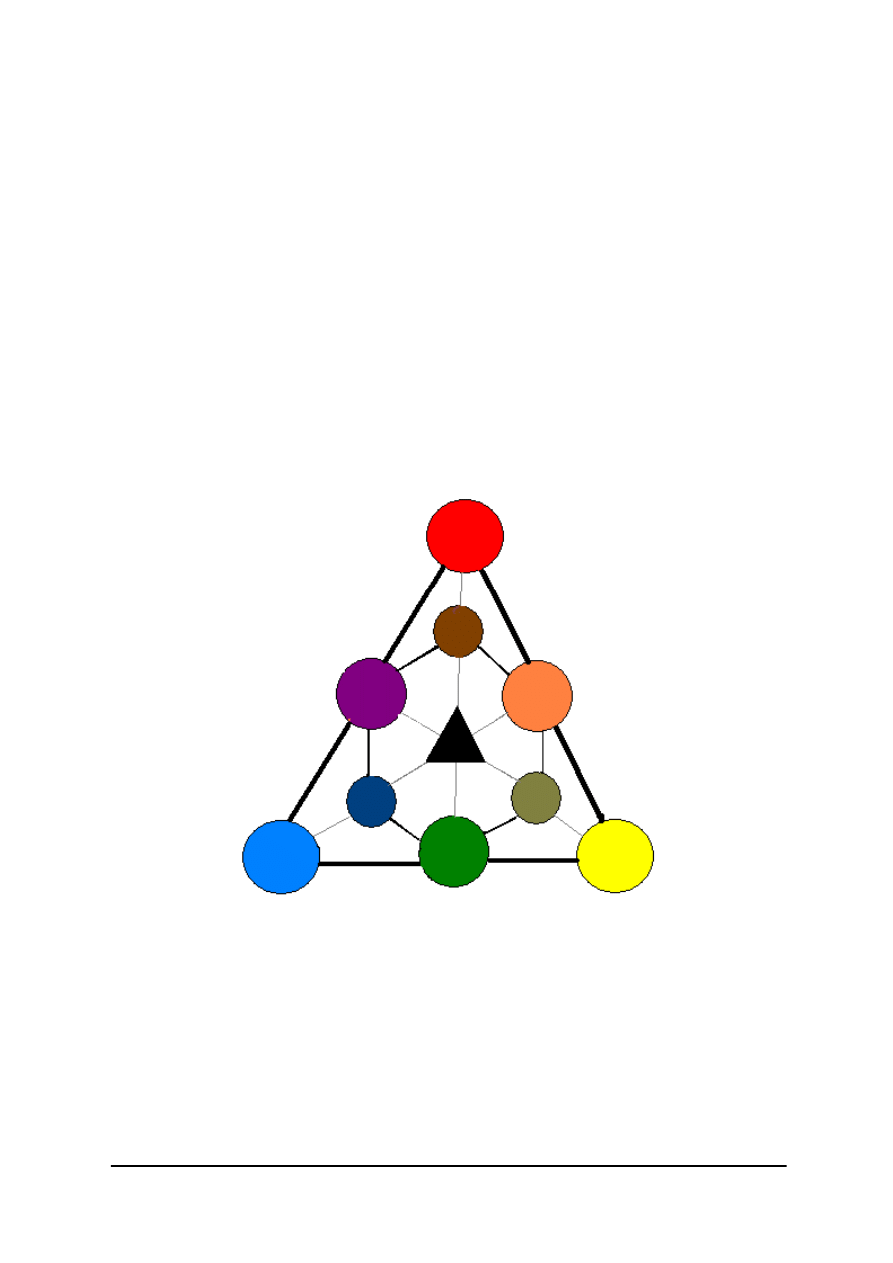

Rys. 1. Trójkąt barw [opracowanie własne na podstawie 9]

O barwie ciał barwnych decydują długości fal światła odbitego. Jeżeli ciało pochłania

z padającego światła białego promienie o określanej długości fali, czyli o określonej barwie,

mieszanina pozostałych (odbitych) składników barwnych światła daje w efekcie określoną

barwę przedmiotu, którą dostrzegamy okiem. Tę barwę nazywamy barwą dopełniającą, gdyż

w połączeniu z barwą promieniowania zaabsorbowanego daje światło białe. Tak. np.

przedmiot nieprzezroczysty, który pochłania promieniowanie czerwone ma w świetle odbitym

barwę dopełniającą do czerwonej, a więc niebieskozieloną. Barwa danego przedmiotu

stanowi jego cechę fizyczną, związaną z absorpcją promieniowania o określonym, wąskim

zakresie długości fal. Absorpcję taką nazywamy selektywną absorpcją promieniowania.

Czerń

Czerwień

Brunat

Fiolet

Oranż

Granat

Błękit

Zieleń

Ż

ółcień

Oliwek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

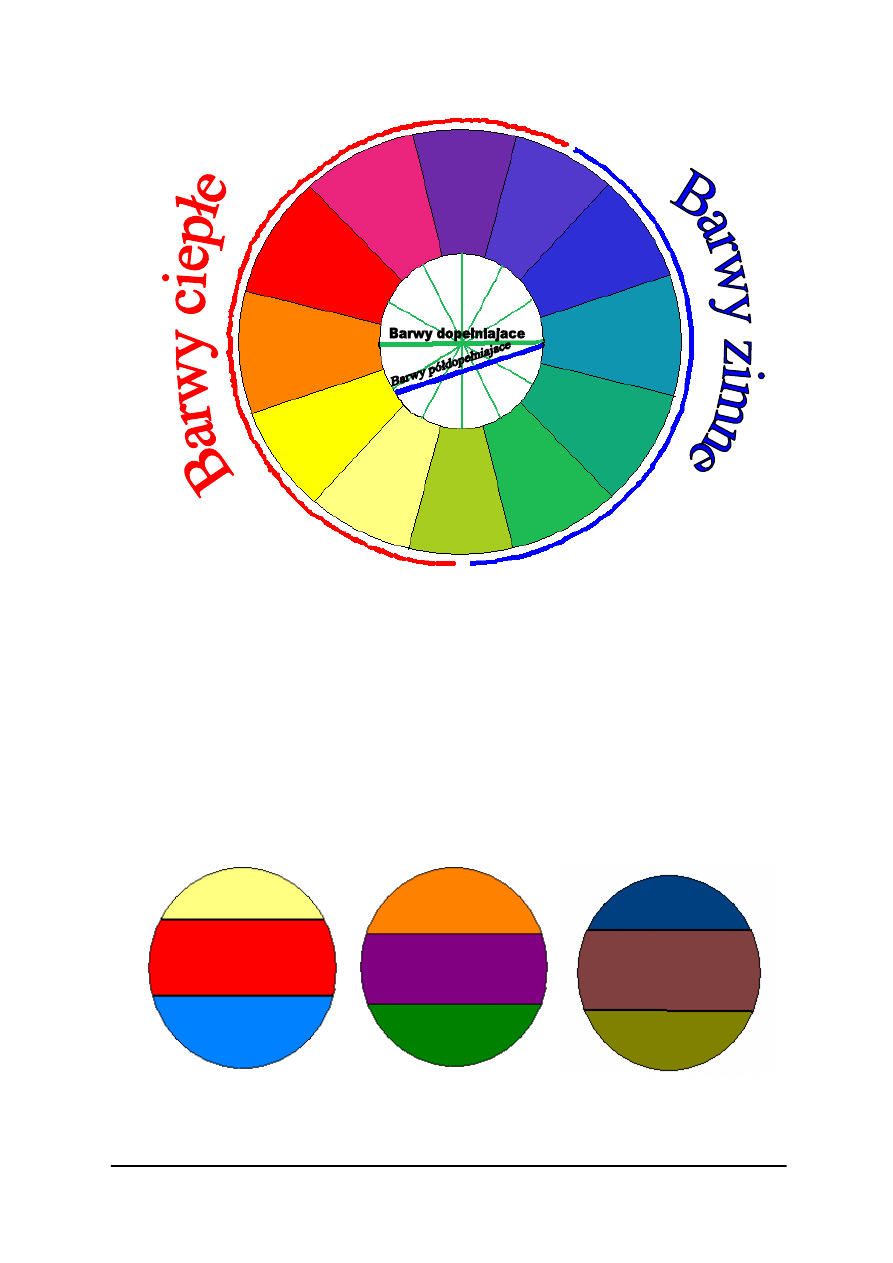

Rys. 2. Koło barw [opracowanie własne na podstawie 3, s. 136, 137]

Korzystając z rysunku 2 możemy łatwiej zrozumieć zasady mieszania barw. Barwy

dopełniające do barw podstawowych występują w kole barw naprzeciwko siebie np. dla

fioletu barwą dopełniającą jest barwa żółta, dla barwy pomarańczowej – niebieska, dla

zielonej – czerwona.

Barwy dopełniające zmieszane w różnych proporcjach dają odcienie złożone, złamane,

natomiast zmieszane w proporcjach identycznych – dają odcienie szarości. Barwy możemy

jeszcze podzielić na ciepłe i zimne. Ciepłe to te, które kojarzą się z latem (pomarańcz,

czerwona, żółta), zimne to takie, które obserwujemy w przyrodzie zimą (niebieska, fioletowa,

zielona).

Wśród barw wyróżniamy barwy neutralne – biel, szarość, czerń. W operowaniu barwami

ważne są zestawienia barw, mogą one być kontrastowe i podobne.

I rzędu

II rzędu

III rzędu

Rys. 3. Barwy I, II, III rzędu [opracowanie własne na podstawie 3, s. 136, 137]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Barwy I rzędu to barwy podstawowe, należą do nich żółcień, czerwień, błękit. Przez ich

łączenie otrzymujemy barwy II rzędu: zieleń, oranż, fiolet (np.: łącząc barwnik czerwony

z niebieskim otrzymujemy barwnik fioletowy). Barwy II rzędu nazywamy barwami

pochodnymi, należą do nich fiolet, zieleń i oranż. W wyniku ich mieszania otrzymujemy

barwy III rzędu takie jak: oliwek, brunat i granat.

Barwy dzielimy na grupy:

−

barwy jasne,

−

barwy średnie,

−

barwy ciemne.

Kolory pastelowe otrzymujemy przez dodanie bieli. Ściemniamy kolory przez dodanie

szarości lub czerni.

Ze względu na czystość barw wyróżniamy:

−

barwy czyste,

−

barwy złamane,

−

barwy zgaszone.

Powstawanie barw złamanych:

ż

ółty + szary = oliwka,

pomarańcz + szary = brzoskwiniowy,

czerwony + szary = wiśniowy,

fioletowy + szary = wrzosowy.

Powstawanie barw zgaszonych:

ż

ółty + czarny = khaki,

pomarańcz + czarny = umbra,

czerwony + czarny = bordo,

fiolet + czarny = śliwka,

niebieski + czarny = granat,

zielony + czarny = zgniła zieleń.

Zależność pomiędzy budową związków organicznych a ich barwą

Według teorii Witta zdolność substancji organicznych do selektywnej absorpcji światła

widzialnego jest związana z obecnością w cząsteczkach tych substancji określonych grup

atomów, zwanych chromoforami. Do najczęściej spotykanych chromoforów należą grupy

o wiązaniach podwójnych, między innymi, np.:

−

azowa

—N=N—,

−

nitrozowa

—N=O,

−

karbonylowa

=C=O,

−

etylenowa

—CH=H—.

Związki zawierające w swojej cząsteczce jedną lub więcej grup chromoforowych

nazwane są chromogenami. Chromogeny są barwne, ale nie posiadają one jeszcze zdolności

barwienia innych substancji, np. włókien; nie są zatem barwnikami. Dopiero wprowadzenie

do cząsteczki chromogenu określonych grup atomów, zwanych grupami auksochromowymi,

nadaje mu właściwości barwiące, czyli czyni z niego barwnik. Takimi grupami

auksochromowymi są między innymi:

−

grupa aminowa

— NH

2

,

−

alkiloaminowa

— NHR,

−

aryloamimowa

— NHAr,

−

grupa hydroksylowa — OH,

−

alkoksylowa

— OR .

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Oprócz chromoforów i grup auksochromiowych cząsteczki barwników zawierają jeszcze

inne podstawniki czy grupy, nadające im określone właściwości, jak rozpuszczalność

w wodzie lub w wodnych roztworach alkaliów. Należą tu grupy:

−

sulfonowa

– SO

3

H,

−

karboksylowa

– COOH,

−

aminowa

– NH

2

,

−

hydroksylowa

– OH.

Klasyfikacja barwników

Podział barwników przeprowadza się w oparciu o takie kryteria, jak:

−

budowa,

−

właściwości,

−

sposób stosowania,

−

rozpuszczalność.

Najczęściej jednak klasyfikuje się barwniki na podstawie budowy chemicznej lub

zastosowania.

Podział wynikający z budowy chemicznej barwnika przyjmuje za podstawę częściowo

system chromoforów, częściowo zaś przynależność do określonej grupy związków

chemicznych.

Klasyfikacja użytkowa (techniczna) barwników – barwniki należące do różnych grup pod

względem budowy chemicznej mają często takie same zastosowanie. Dlatego bardzo istotny

jest także podział barwników według ich zastosowania.

Handlowe postacie barwników włókienniczych – charakterystyka

Barwniki wytwarza się w różnych postaciach handlowych. Mają one postać:

−

najczęściej proszków o różnym stopniu rozdrobnienia substancji barwiącej,

−

rzadziej kryształów,

−

past o różnej zawartości suchej substancji i również o różnym stopniu rozdrobnienia tej

substancji w paście,

−

granulatów,

−

płynów.

Im większy jest stopień rozdrobnienia, tym łatwiej barwnik rozpuszcza się w wodzie,

a w przypadku barwników nierozpuszczalnych w wodzie tym łatwiej tworzy trwałe zawiesiny

wodne (dyspersje). W praktyce spotyka się dość dużą rozpiętość rozdrobnienia barwników

w produktach handlowych, począwszy od (ziaren o średnicy poniżej l mikrometra aż do

ziaren powyżej 50 mikrometrów. Dobór właściwego stopnia rozdrobnienia barwnika zależy

od wielu czynników, między innymi od przeznaczenia tego barwnika, technologii stosowania,

urządzeń, itp.

Dodatki do substancji czynnej barwnika

Barwniki dostarczane do użytkowników zawierają prawie z reguły oprócz właściwej

substancji barwnej (czynnej) różne dodatki, zachowujące się obojętnie w procesach

barwienia. Dodawanie ich ma na celu poprawę określonych właściwości gotowego produktu,

jak np.:

−

rozpuszczalności,

−

zdolności dyspergowania (w przypadku barwników nierozpuszczalnych w wodzie),

−

pozwalające „nastawić” barwnik na ściśle określoną zawartość substancji barwnej, czyli

koncentrację,

−

pozwalające na uzyskiwanie powtarzalnych wybarwień przy użyciu tego samego

barwnika, ale pochodzącego z różnych partii produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Jako dodatki stosowane są najczęściej:

−

sól kuchenna,

−

sól glauberska,

−

dekstryna,

−

dyspergatory.

„Nastawianie” prowadzi się zawsze w stosunku do ustalonego wzorca barwnika, który

nazywamy „typem”, a który przyjmuje się za 100%, niezależnie od rzeczywistej zawartości

w nim substancji barwiącej, W handlu spotyka się barwniki o koncentracji mniejszej, równej

lub większej od wzorca.

Barwniki jednorodne i mieszane

Barwniki mogą występować w postaci jednorodnej lub mieszanej. Jednorodność oznacza

obecność w produkcie handlowym tylko jednego rodzaju substancji barwiącej. Barwniki

mieszane natomiast zawierają w produkcie handlowym odpowiednio dobrane dwa, trzy,

a niekiedy i więcej rodzajów substancji barwiących, które pozwalają uzyskać na barwionym

włóknie taką barwę, jaką uzyskano by po zmieszaniu kilku jednorodnych barwników

handlowych.

Nazewnictwo barwników.

Nazywanie barwników według ich budowy chemicznej byłoby sprawą bardzo trudną

i kłopotliwą, a ponadto ułatwiałoby firmom konkurencyjnym naśladownictwo. Z tego też

względu przyjęło się powszechnie nadawanie barwnikom nazw handlowych. Nazewnictwo

barwników według nazw handlowych opiera się na następujących danych:

−

określeniu barwy, np.: żółcień, czerwień, błękit, brunat, czerń, itp,

−

określeniu grupy barwnika bądź jego przeznaczenia, np. barwnik kwasowy, bezpośredni,

kadziowy, itp. (trzeba podkreślić, że większość firm produkujących barwniki nadaje

swoim produktom specjalne nazw, tak np.: barwniki reaktywne produkowane w Polsce

noszą nazwę helaktynowych),

−

literowo-cyfrowym określeniu odcienia, które podawane jest zawsze po określeniu grupy lub

barwy barwnika. Jest to tzw. „marka”(w Polsce i w większości krajów europejskich przyjęło

się oznaczać odcień barwnika następującymi literami: G – odcień żółty lub zielony,

R – odcień czerwony, B – odcień niebieski, odpowiednio odcień bardziej czerwony od

odpowiadającego marce R oznaczymy marką 2R, 3R, itd., bardziej niebieski od marki

B – marką: 2B, 3B, 6B, itp. Według tej symboliki np. żółcień 10G będzie wybitnie czystą,

kanarkową żółcienia, a czerwień l0B oznaczać będzie już niemal fiolet. W marce barwnika

umieszcza się jeszcze często dodatkowe litery oznaczające jego specjalne cechy. Tak więc

litera L oznacza barwnik trwały na działanie światła, E – dobre wyrównywanie barwnika na

włóknie inaczej egalizację, F – wybitną trwałość na światło, warunki atmosferyczne i na

pranie, N oznacza nową edycję barwnika, poprawioną w stosunku do dotychczasowej.

Należy jednak podkreślić, że często różne symbole literowe mają znaczenie zwyczajowe

i odpowiadają, np. imieniu i nazwisku, jak Błękit Wiktora B),

−

określeniu koncentracji, za pomocą cyfr lub słów, przy czym dane te podaje się

zazwyczaj tylko wtedy, gdy koncentracja produktu handlowego nie odpowiada „typowi”.

Można ją wyrazić cyfrowo lub słownie. Tak np. określenie 200% oznacza, że barwnik

jest dwukrotnie „mocniejszy” od „typu”. To samo można wyrazić ułamkiem 50/100, co

oznacza, że 50 części wagowych barwnika handlowego odpowiada 100 częściom

wagowym wzorca. Również umowne jest słowne określenie koncentracji, np.: „extra”,

czy „wysoko skoncentrowany”. Każdy producent musi zapoznać odbiorcę ze znaczeniem

tych określeń, gdyż koncentracja barwnika jest podstawą do obliczania receptur

farbiarskich i drukarskich oraz do rozliczeń finansowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Analiza budowy barwników, a przewidywanie ich właściwości

Zastosowanie barwników stoi w ścisłym związku z ich budową. Istnieje szereg cech

warunkujących określone zastosowanie i uzależnionych od budowy cząsteczki barwnika. Do

najważniejszych należą:

−

rozpuszczalność,

−

powinowactwo,

−

trwałość na określone czynniki,

−

zdolność do całkowitego odbarwienia (wywabialność).

Rozpuszczalność barwnika związana jest miedzy innymi z wielkością jego cząsteczki.

Ogólnie można stwierdzić, że barwniki o większych cząsteczkach rozpuszczają się gorzej.

Powinowactwo, czyli zdolność barwnika lub składnika nie będącego barwnikiem do

łączenia się z włóknem.

Obecność grup warunkujących rozpuszczalność barwnika w wodzie powoduje na ogół

jego gorszą trwałość na tzw. operacje mokre (wodę, pranie, pot, itp.). Wzrost cząsteczki

barwnika, m.in. przez wytwarzanie związków kompleksowych z atomami metali poprawia

trwałość na operacje mokre. Jeżeli chodzi o wpływ budowy barwnika na trwałość na światło,

to stwierdzono, że barwniki azowe na ogół są nietrwałe na światło.

Wywabialność, która jest cechą szczególnie istotną przy zastosowaniu barwników

w drukarstwie, związana jest głównie z obecnością grup azowych w cząsteczce barwnika.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy absorpcją?

2.

Jakie ciała nazywamy białymi, a jakie czarnymi?

3.

Które ciała nazywamy przezroczystymi?

4.

Jaką barwę nazywamy dopełniającą?

5.

Co nazywamy selektywną absorpcją promieniowania?

6.

Jakie grupy funkcyjne mają wpływ na rozpuszczalność barwników w wodzie?

7.

Jakie znasz kryteria podziału barwników?

8.

Jakie znasz postacie handlowe barwników?

9.

Co to jest jednorodność barwników?

10.

W jaki sposób ustala się nazewnictwo barwników?

4.1.3. Ćwiczenia

Ć

wiczenie 1

Korzystając z trójkąta barw wypisz i przedstaw na rysunku barwy I, II, III rzędu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować karton do malowania, farbę i pędzel,

2)

połączyć kolory tak aby otrzymać określone barwy,

3)

wypisać na kartonie barwy I, II i III rzędu i namalować przy nich przykładowe odcienie.

Wyposażenie stanowiska pracy:

−

kartony,

−

farby plakatowe bądź akwarele,

−

pędzle,

−

przybory do pisania,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ć

wiczenie 2

Wykonaj kompozycje barwne, składające się z barw podstawowych, pochodnych, ciepłych,

zimnych, kontrastowych i złamanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować kolorowe kartki, kredki, farby, pędzle, kartony,

2)

zapoznać się z trójkątem barw i materiałem w poradniku ucznia,

3)

wykonać kompozycje, przynajmniej 4,

4)

uzasadnić dobór barw w poszczególnych kompozycjach.

Wyposażenie stanowiska pracy:

−

przybory do malowania,

−

kolorowa papiery,

−

kolorowe szmatki,

−

klej, karton,

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 3

Zbadaj stopień rozdrobnienia barwnika metodą obserwacji mikroskopowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

pobrać potrzebne środki i sprzęty,

3)

rozetrzeć minimalną ilość Zieleni helantrenowej B w ciepłej wodzie z dodatkiem środka

dyspergujacego,

4)

obejrzeć kroplę zawiesiny pod mikroskopem,

5)

powtórzyć to samo, np.: dla Granatu bezpośredniego lub innych najmniej dwóch barwników,

6)

przedstawić swoje spostrzeżenia ustnie,

7)

zapisać spostrzeżenia,

8)

wyciągnąć wnioski o przydatności barwnika.

Wyposażenie stanowiska pracy:

−

sprzęt laboratoryjny,

−

mikroskop,

−

barwniki i środki dyspergujące,

−

przybory do pisania, zeszyt,

−

poradnik ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ć

wiczenie 4

Zbadaj jednorodność i złożoność barwników, rozpylając je na zwilżoną bibułę filtracyjną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

pobrać potrzebne materiały,

3)

przygotować paski bibuły filtracyjnej,

4)

rozpylić kolejne barwniki na paski bibuły wcześniej zwilżone,

5)

przyjrzeć się otrzymanym plamkom,

6)

przedstawić spostrzeżenia dotyczące jednorodności badanych barwników.

Wyposażenie stanowiska pracy:

−

badane barwniki,

−

bibuła filtracyjna,

−

linijka nóż, lupa,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia ciało białe i czarne?

2)

zdefiniować zjawisko absorpcji światła i selektywnej absorpcji?

3)

określić barwy dopełniajace do danej barwy?

4)

otrzymać barwę pomarańczową?

5)

otrzymać barwę fioletową?

6)

otrzymać barwę zieloną?

7)

otrzmać barwy III rzędu?

8)

zdefiniować pojęcia grupy chromoforów, grupy auksochromowe?

9)

określić sposób tworzenia nazewnictwa barwników?

10)

określić grupy funkcyjne mające wpływ na rozpuszczalność?

11)

określić kryteria podziału barwników?

12)

określić postaci handlowe barwników?

13)

zdefiniować pojecie koncentracji barwnika?

14)

określić cechy barwników?

15)

zbadać stopień rozdrobnienia barwnika?

16)

zbadać jednorodność barwnika metodą chromatografii?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Charakterystyka stosowanych metod barwienia i maszyny

w nich stosowane

4.2.1. Materiał nauczania

Do barwienia stosuje się wodne roztwory lub zawiesiny barwników. Materiał

włókienniczy obrabia się w kąpieli lub nanosi się kąpiel farbiarską na włókna przez

napawanie bądź przez natryskiwanie.

Ze względu na sposób nanoszenia barwnika na włókno wyróżniamy dwie metody

barwienia:

−

barwienie metoda wyczerpywania barwnika z kąpieli,

−

barwienie metodą napawania.

Barwniki o wysokiej zdolności wyczerpywania z kąpieli farbiarskich stosuje się do

barwienia w kąpieli.

Barwniki o niskim stopniu wyczerpywania z kąpieli stosuje się do barwienia metodą

napawania.

Czynniki warunkujące wybór metody barwienia:

−

rodzaj włókna z jakiego wykonany jest materiał przeznaczony do barwienia,

−

rodzaj barwnika używanego w procesie,

−

rodzaju maszyn stosowanych w procesie.

Utrwalanie barwnika na włóknie w barwieniu metodą napawania może odbywać się

w następujący sposób:

−

podczas obróbki w kąpieli,

−

podczas parowania parą nasyconą,

−

podczas obróbki termicznej gorącym powietrzem lub przegrzaną parą,

−

przez leżakowanie oraz w innych warunkach.

Wybór barwiarki zależy od rodzaju materiału (tkanina, włóknina, dzianina) i od rodzaju

włókien, z których jest wykonany materiał. Dla włókien syntetycznych, które wybarwia się

w temperaturze ponad 100

o

C używa się maszyn nadciśnieniowych.

Sposoby barwienia:

−

barwienie okresowe,

−

barwienie ciągłe,

−

barwienie półciągłe.

Barwienie okresowe odbywa się przez wyczerpywanie barwnika z kąpieli. Polega na tym,

ż

e barwniki znajdujące się w kąpieli barwiarskiej nasączają pewną ograniczoną ilość

materiału, którego kolor jest utrwalany w innych procesach. Proces ten odbywa się

w barwiarkach zwrotnych (rys. 4), barwiarkach pasmowych (rys. 5), barwiarkach dyszowych

(rys. 6).

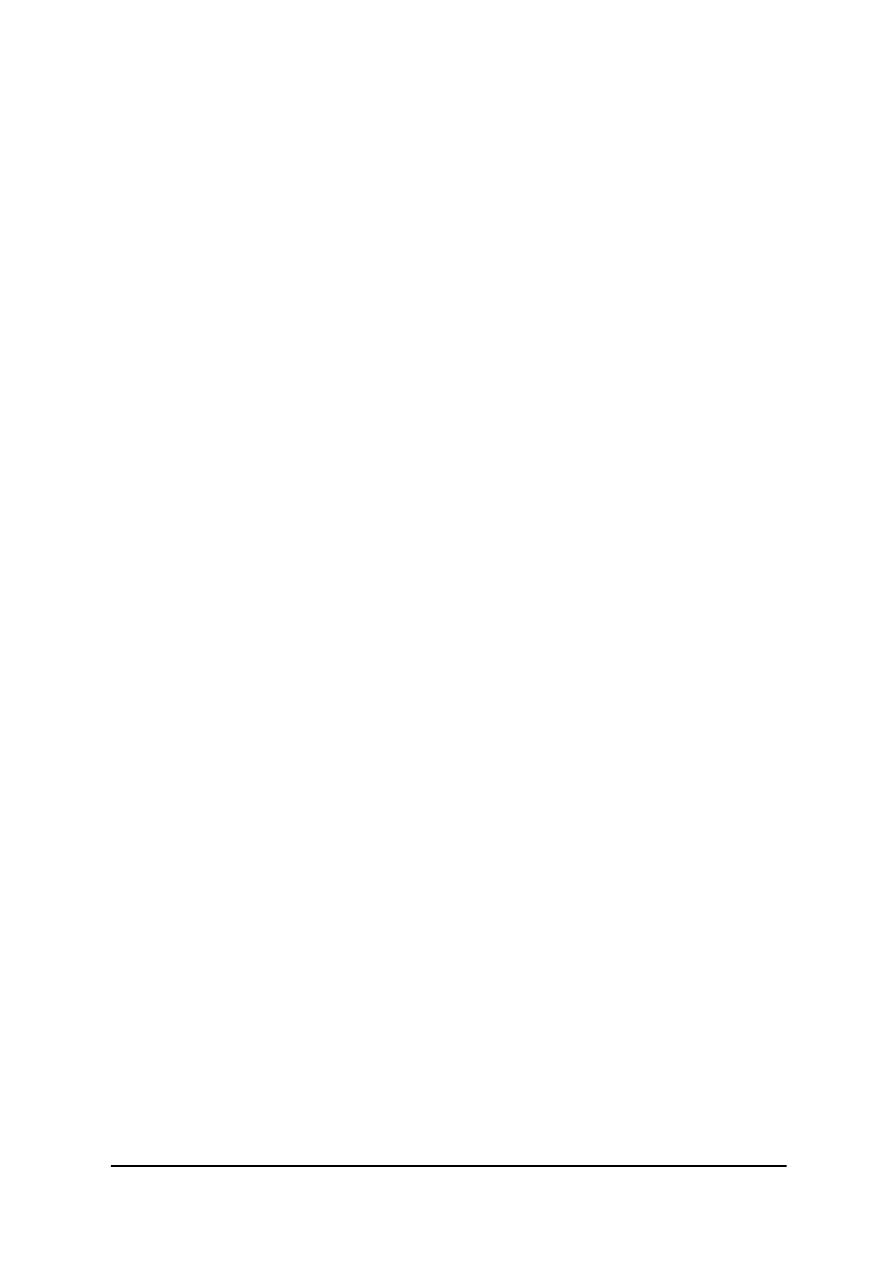

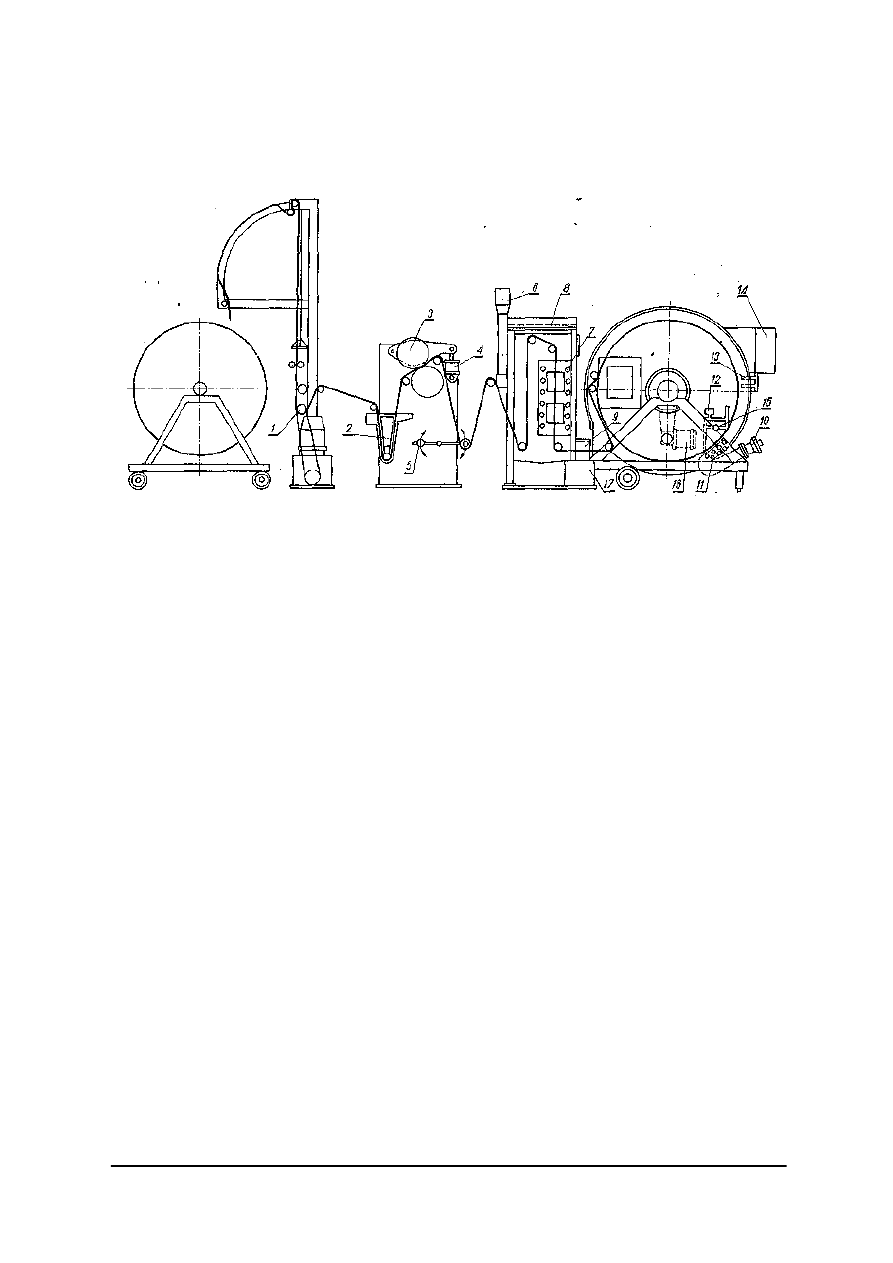

Rys. 4. Barwiarka zwrotna [7, s. 89]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zasada pracy barwiarki zwrotnej polega na tym, że naprężony materiał przeznaczony do

barwienia przeciąga się przez kąpiel barwiącą w kadzi barwiarki. Zaletą tego sposobu jest

równomierne rozłożenie barwnika na powierzchni materiału Stosuje się go do barwienia

tkanin średnich i ciężkich.

Rys. 5. Barwiarka pasmowa [7, s. 89]

W barwiarce pasmowej materiał zanurza się w kąpieli barwiarskiej w sztuce lub

w pasmach. Zaletą tego sposobu jest to, że materiał nie jest napięty i nie rozciąga się.

Barwiarkę pasmową stosuje się do dzianin i lekkich tkanin bawełnianych.

Rys. 6. Barwiarka dyszowa [7, s. 89]

W barwiarce dyszowej zarówno materiał przeznaczony do barwienia, jak i kąpiel

barwiarska poruszają się w rurze zaopatrzonej w dyszę, przez którą jest wtryskiwana kąpiel

barwiarska przesuwająca materiał.

Rys. 7. Schemat napawarki barwienia ciągłego [7, s. 89]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Barwienie sposobem ciągłym (rys. 7) polega na nasączeniu materiału podczas

przesuwania go przez koryto napawarki. Za korytem wałki wyżymające „wciskają” barwnik

w materiał i usuwające nadmiar kąpieli barwiarskiej.

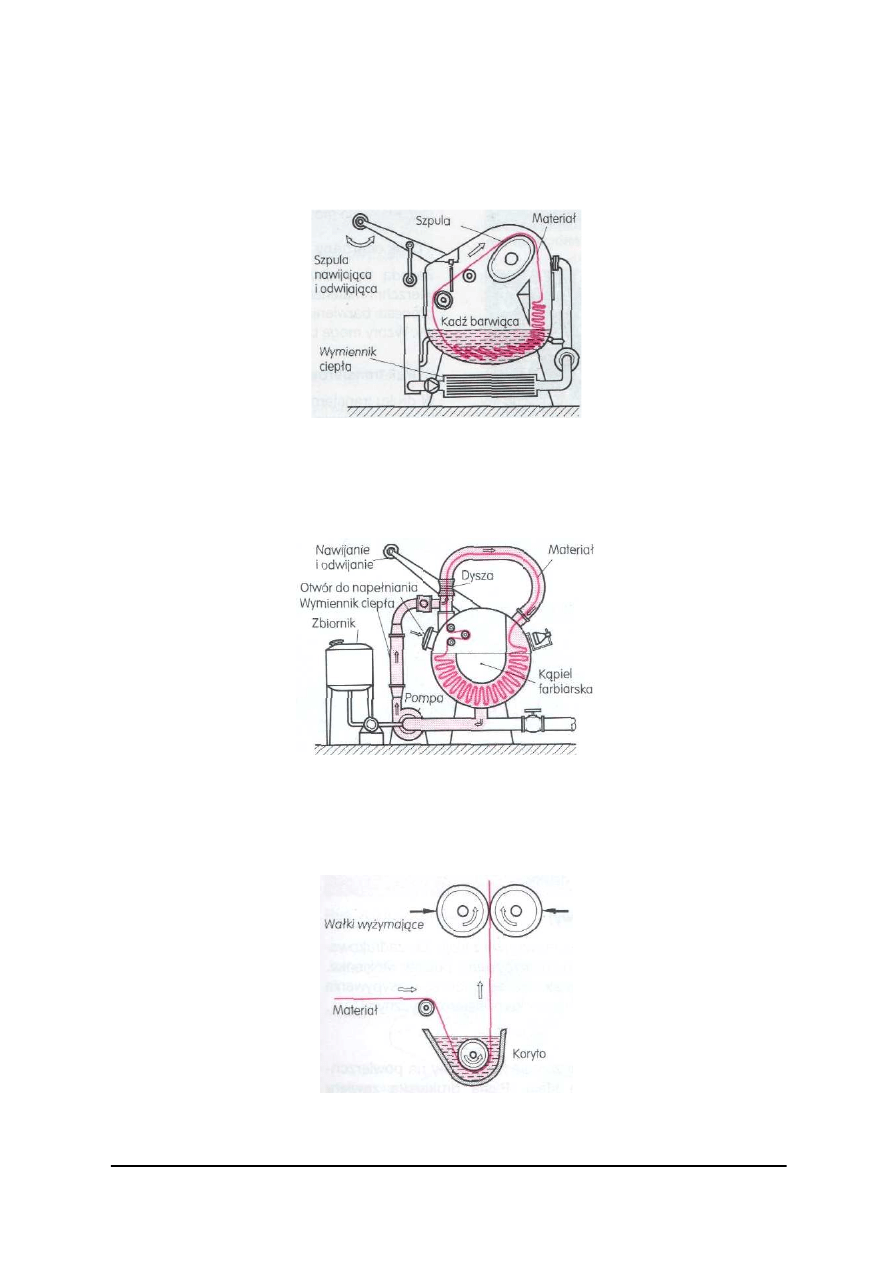

Barwienie półciągłe odbywa się w następujący sposób. Barwnik jest nanoszony z kąpieli

barwiarskiej na materiał w napawarce, a

następnie barwienie przebiega tak jak w procesie

barwienia okresowego lub też barwy są utrwalane przez np. nawinięcie materiału na tralki

(rys. 8) i przetrzymywanie go w odpowiedniej temperaturze do ostatecznego utrwalenia.

Rys. 8. Napawarka [7, s. 89]

Charakterystyka stosowanych metod barwienia włókien

Metody barwienia włókien:

−

barwienie metodą wyczerpywania barwnika z kąpieli,

−

barwienie metodą napawania z utrwalaniem barwnika podczas obróbki w kąpieli,

−

barwienie metodą napawania z utrwalaniem barwnika podczas parowania para nasyconą,

−

barwienie metodą napawania z utrwalaniem barwnika podczas obróbki termicznej

gorącym powietrzem lub przegrzaną parą,

−

barwienie metodą napawania i utrwalania barwnika przez leżakowanie oraz w innych

warunkach.

Podstawowym czynnikiem przyspieszającym dyfuzję barwników w głąb włókien

i skracających czas barwienia jest temperatura; dlatego też większość procesów barwienia jest

prowadzona w temperaturach wyższych od temperatury otoczenia. Tylko nielicznych

przypadkach, w których optimum wyczerpywania barwnika z kąpieli znajduje się poniżej

temperatury wrzenia, procesy barwienia prowadzi się w temperaturach niższych, celem

uzyskania maksymalnego stopnia wykorzystania barwników.

Do barwienia w kąpieli stosuje się barwniki o wysokiej zdolności wyczerpywania

z kąpieli farbiarskich, aby pozostająca w kąpieli ilość nie wykorzystanego barwnika była

możliwie minimalna.

Natomiast do barwienia sposobem napawania stosuje się barwniki charakteryzujące się

niskim stopniem wyczerpywania z kąpieli, co pozwala na utrzymanie stałego stężenia

barwnika w kąpieli farbiarskiej podczas napawania i zapewnia jednolitość wybarwienia całej

partii.

Nierównomierności wybarwień w sposobie kąpielowym powstają na skutek zbyt

szybkiego barwienia, dlatego proces barwienia jest regulowany stopniowym wzrostem

temperatury lub też dodatkiem środków hamujących wyczerpywanie barwników z kąpieli.

W celu uzyskania możliwie dużego stopnia wykorzystania barwników stosowanych

w barwieniu metodą wyczerpywania barwnika z kąpieli jest wymagany określony czas

barwienia, w którym ustala się równowaga między barwnikiem znajdującym się w kąpieli i na

włóknie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

barwnik/włókno barwnik/kąpiel

Na przesunięcie się równowagi w kierunku barwnik/włókno ma wpływ dodatek

elektrolitów, tj. soli glauberskiej lub kuchennej, które powodują aglomerację (tworzenie

większych skupisk cząsteczek barwników) i sprzyjają adsorpcji barwnika na powierzchni

włókna. Elektrolity dodaje się w końcowej fazie barwienia, gdy większość barwnika

przedyfundowała do wnętrza włókna lub znajduje się na jego powierzchni.

W barwieniu sposobem napawania po mechanicznym naniesieniu barwnika na włókno,

następuje jego utrwalanie (dyfuzja w głąb włókna) lub wywoływanie (powodujące jego

przebarwienie). Utrwalanie lub wywoływanie (operacje właściwego barwienia), jest

przeprowadzane w:

−

kąpieli wodnej,

−

atmosferze pary nasyconej, lub przegrzanej,

−

gorącym powietrzu,

−

temperaturze otoczenia -leżakowanie.

Barwienie metodą wyczerpywania barwnika z kąpieli.

Barwienie metodą wyczerpywania barwnika z kąpieli najczęściej stosowane jest w:

−

barwieniu okresowym włókien luźnych, przędzy w motkach lub na krzyżówkach, jak

również w barwieniu wałów osnowowych,

−

tkanin i dzianin w paśmie,

−

tkanin w szerokości.

Rys. 9. Aparat cyrkulacyjny do barwienia przędzy na cewkach [4, s. 188]

Do barwienia przędzy na perforowanych cewkach cylindrycznych lub stożkowych są

stosowane pakunkowe aparaty cyrkulacyjne (rys. 9) z odpowiednimi wsadami. W aparatach

nawoje z nitkami

nawoje z nitkami

kąpiel barwiąca

kierunek

cyrkulacji kąpieli

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

tych cyrkulacja kąpieli jest dwukierunkowa, tj. od wewnątrz na zewnątrz i od zewnątrz do

wewnątrz załadowanego materiału, którą zmienia się w ustalonych odstępach czasu.

Aparaty cyrkulacyjne są budowane w dwóch wersjach:

−

zwykłe przystosowane do barwienia w temperaturze wrzenia,

−

ciśnieniowe przystosowane do barwienia w temp. 130–140°C.

Do szerokościowego barwienia tkanin metodą wyczerpywania barwnika z kąpieli są

powszechnie stosowane barwiarki zwrotne (rys. 4), w których tkanina zanurzająca się

w kąpieli jest przewijana z wałka na wałek. Barwiarki te są przystosowane do barwienia

w temperaturze wrzenia Do tkanin z włókien syntetycznych stosuje się ciśnieniowe aparaty

nawojowe (rys. 10). W aparatach tych nawinięty na perforowany wał wyrób włókienniczy jest

poddawany barwieniu przez znajdującą się w cyrkulacji kąpiel farbiarską.

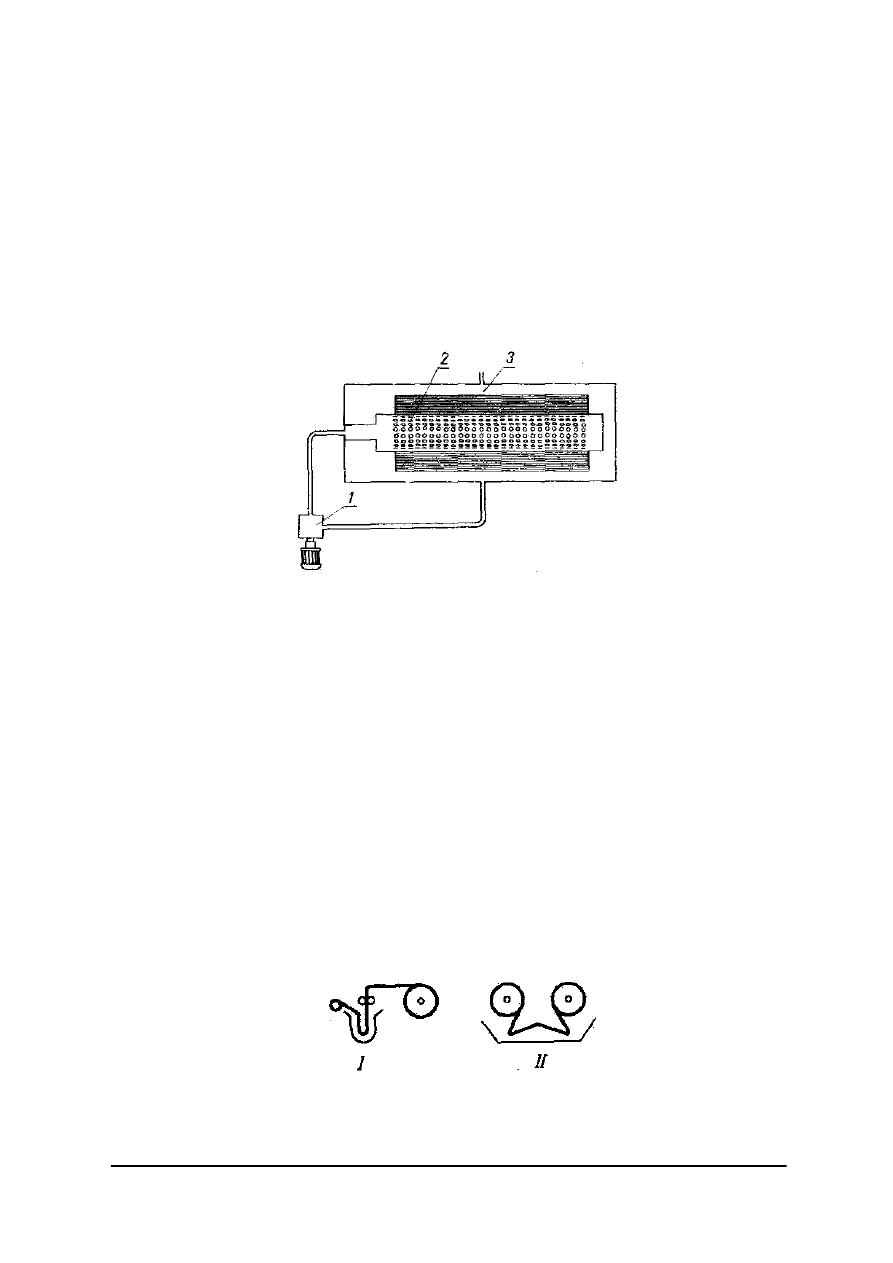

Rys. 10. Schemat ciśnieniowego aparatu nawojowego: 1 – pompa, 2 – perforowany wał z nawiniętym

materiałem przeznaczonym do barwienia, 3 – autoklaw [4, s. 300]

Barwienie metodą napawania kąpielą farbiarską

Metoda powszechnie stosowana do barwienia półciągłego i ciągłego kabla z włókien

syntetycznych, wełnianej taśmy czesankowej oraz tkanin i dzianin w szerokości. Utrwalanie

naniesionego na włókno barwnika może się odbywać różnymi sposobami.

Napawanie kąpielą barwiącą odbywa się najczęściej przez zanurzenie barwionego

materiału w korycie napawarki (rys. 7) i odżymanie nadmiaru kąpieli.

Tkaniny trudno przebarwiające się poddawane są dwukrotnemu wyżymaniu i napawaniu

lub napawaniu w napawarkach próżniowych. Ma to na celu usunięcie z tkaniny pęcherzyków

powietrza, utrudniających przepojenie tkaniny kąpielą, na skutek wytworzenia powietrznej

warstwy izolującej włókno od kąpieli.

Barwienie metodą napawania z utrwalaniem barwnika podczas obróbki w kąpieli

Metoda ta polega na napojeniu tkaniny lub dzianiny kąpielą farbiarską i utrwaleniu

barwnika na włóknie podczas obróbki w kąpieli. Operacje te mogą się odbywać

w urządzeniach składających się z napawarki i barwiarki zwrotnej. Metoda ta nosi nazwę

Pad-Jig (rys. 11).

Rys. 11. Schemat metody Pad-Jig: I napawanie kąpielą farbiarską, II – utrwalanie barwnika w barwiarce

zwrotnej i pranie [4, s. 190]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

W metodzie tej przy stosowaniu barwników bezpośrednich, materiał napawa się kąpielą

zawierającą przydatne do tego sposobu barwienia marki barwników. Następnie poddaje się go

utrwalaniu w gorącej kąpieli zawierającej sól kuchenną lub glauberską z ewentualnym

dodatkiem barwnika, szczególnie w przypadku kolorów średnich i ciemnych. Obróbka ta

może się odbywać w przedziale pralnicy szerokościowej lub w barwiarce zwrotnej. Następnie

tkaninę poddaje się płukaniu w ciepłej i zimnej wodzie. W metodzie tej uzyskuje się jasne,

ś

rednie i częściowo ciemne wybarwienia. Stosuje się do barwienia tkanin.

Barwienie metodą napawania z utrwalaniem barwnika podczas parowania parą

nasyconą

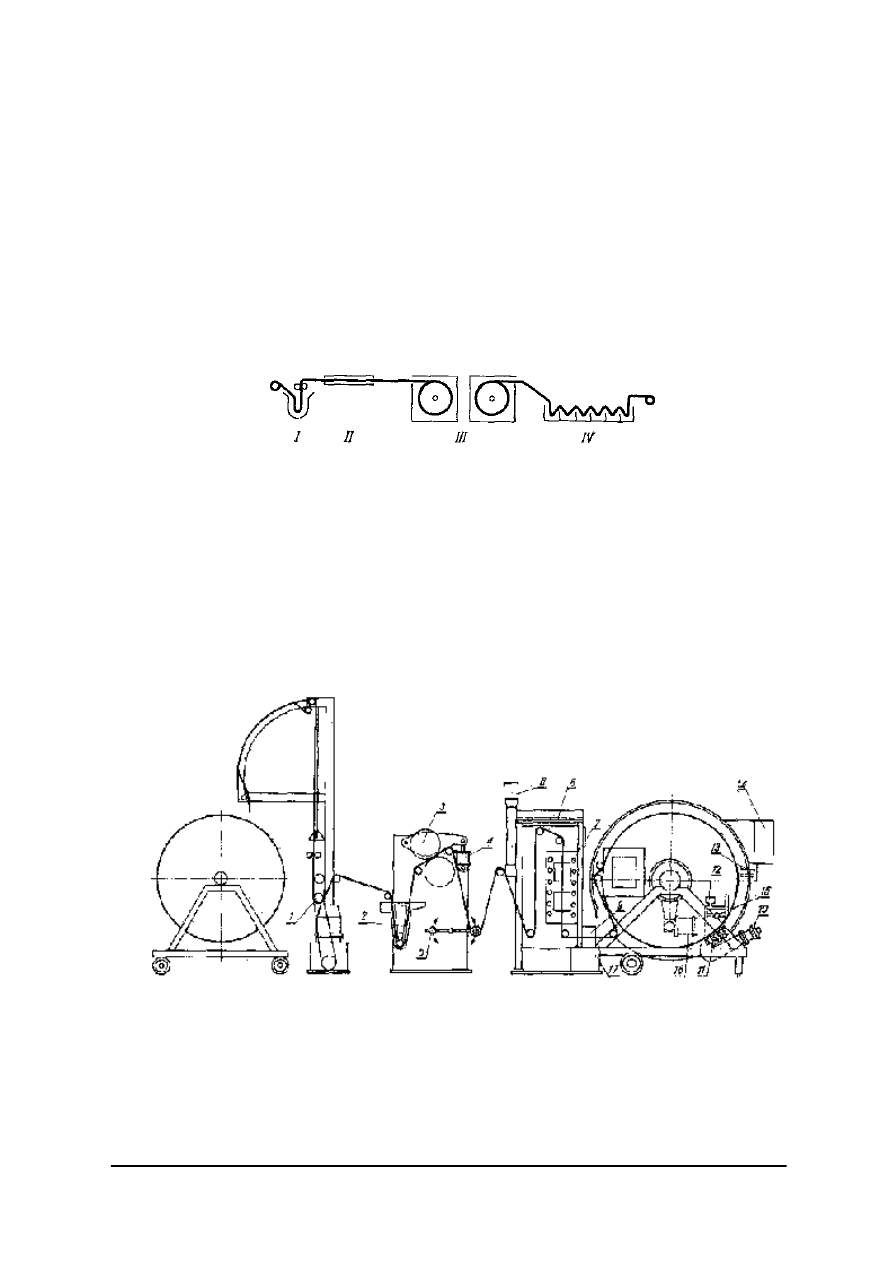

Barwienie prowadzi się sposobem półciągłym tzw. metodą Pad-Roll (rys.12) i sposobem

ciągłym tzw. metodą Pad-Steam (rys. 14).

Rys. 12. Schemat metody Pad-Roll: I – napawanie kąpielą farbiarską, II – strefa podczerwieni, III – komory

reakcyjne, IV – pralnica [4, s. 192]

Barwienie tkanin sposobem półciągłym w metodzie Pad-Roll polega na:

−

napojeniu tkanin kąpielą farbiarską,

−

odżęciu nadmiaru kąpieli,

−

ogrzaniu tkaniny w komorze podgrzewczej do ustalonej temperatury,

−

obróbce w komorze reakcyjnej,

−

praniu po barwieniu.

Barwienie tą metodą stosuje się do barwienia ciągłego włókna luźnego, kabla włókien

poliakrylonitrylowych, wełnianej taśmy czesankowej oraz do barwienia tkanin.

Rys. 11. Schemat barwiarki Pad-Roll: 1 – napędzany wałek wprowadzający, 2 – koryto napawarki

z wypornikiem, 3 – wyżymarka, 4 – cylinder docisku pneumatycznego, 5 – kompensator, 6 – wyciąg,

7 – promiennik podczerwieni, 8 – dogrzewanie sufitu, 9 – kanał łączący komorę z nagrzewarką,

10 – iniektor do wdmuchiwania pary, 11 – grzejniki elektryczne, 12 – zawór magnetyczny dopływu

pary, 13 – termometr suchy i mokry, 14 – samopisy temperatury i wilgotności, 15 – zawór

doprowadzenia pary, 16 – silnik napędu nawoju po odstawieniu komory,17 – urządzenie do

centralnego sprzęgania komory z podgrzewarką [4, s. 204]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób ciągły metodą Pad-Steam wymaga stosowania agregatów składających się

z następujących elementów:

−

napawarki,

−

suszarki powietrznej typu Hot-flue,

−

napawarki,

−

ciągłego parownika,

−

pralnicy szerokościowej sprzężonej ewentualnie z suszarką.

Podczas procesu barwienia metoda Pad-Steam napojoną kąpielą farbiarską tkaninę

poddaje się suszeniu w suszarce powietrznej typu Hot-flue. Następnie tkaninę napawa

chemikaliami i wprowadza się do parownika, w którym jest poddawana parowaniu w ciągu

około l minuty. W czasie parowania zachodzi dyfuzja barwnika w głąb włókna. Następnie

tkanina jest płukana w przedziałach szerokościowej pralnicy ciągłej i ewentualnie utrwalana.

Rys. 14. Schemat metody Pad-Steam: I – napawanie kąpielą farbiarską, II – suszenie, III – napawanie

chemikaliami, IV – parowanie, V – pranie [4, s. 192]

Barwienie metodą napawania z utrwalaniem barwnika podczas obróbki termicznej

goracym powietrzem lub przegrzaną parą

Polega na napawaniu tkanin kąpielą farbiarską, suszeniu międzyoperacyjnym i obróbce

termicznej gorącym powietrzem lub parą przegrzaną w parowniku ciągłym.

Metoda ta ma zastosowanie głównie do barwienia ciągłego tkanin barwnikami

reaktywnymi, które wiążą się z włóknem w temperaturze powyżej 100°C. Metoda

termicznego utrwalania barwników reaktywnych znana jest pod nazwą Thermosol (rys. 15).

Utrwalanie przez obróbkę termiczną gorącym powietrzem jest stosowane głównie do

barwienia tkanin z udziałem włókien syntetycznych, głównie poliestrowych i w mniejszym

zakresie poliamidowych, przy użyciu barwników zawiesinowych. Zawiesinowych ten sposób

barwi się również mieszanki włókien.

Rys. 15. Schemat termicznego utrwalania metodą Thermosol: I – napawanie kąpielą farbiarską, II – suszenie,

III – obróbka termiczna, IV – pranie [4, s. 193]

Agregat do barwienia z utrwalaniem barwnika gorącym powietrza składa się powyżej

następujących elementów:

−

napawarki,

−

pionowego podsuszacza promiennikowego,

−

suszarki powietrznej typu Hot-flue,

−

stabilizatora do obróbki termicznej gorącym powietrzem o temp. 200°C.

W metodzie Thermosol naniesiony na włókno barwnik dyfunduje na skutek wysokiej

temperatury w głąb włókien syntetycznych.

Metoda ta może być modyfikowana przez wdmuchiwanie do gorącego powietrza

przegrzanej pary wodnej, dzięki czemu skrócony zostaje czas obróbki o ok. 50%.

Modyfikacją tej metody jest sposób Hydro-Dry, w którym zamiast obróbki gorącym

powietrzem zastosowano obróbkę przegrzana parą wodną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Barwienie metodą napawania i utrwalania barwnika przez leżakowanie oraz w innych

warunkach

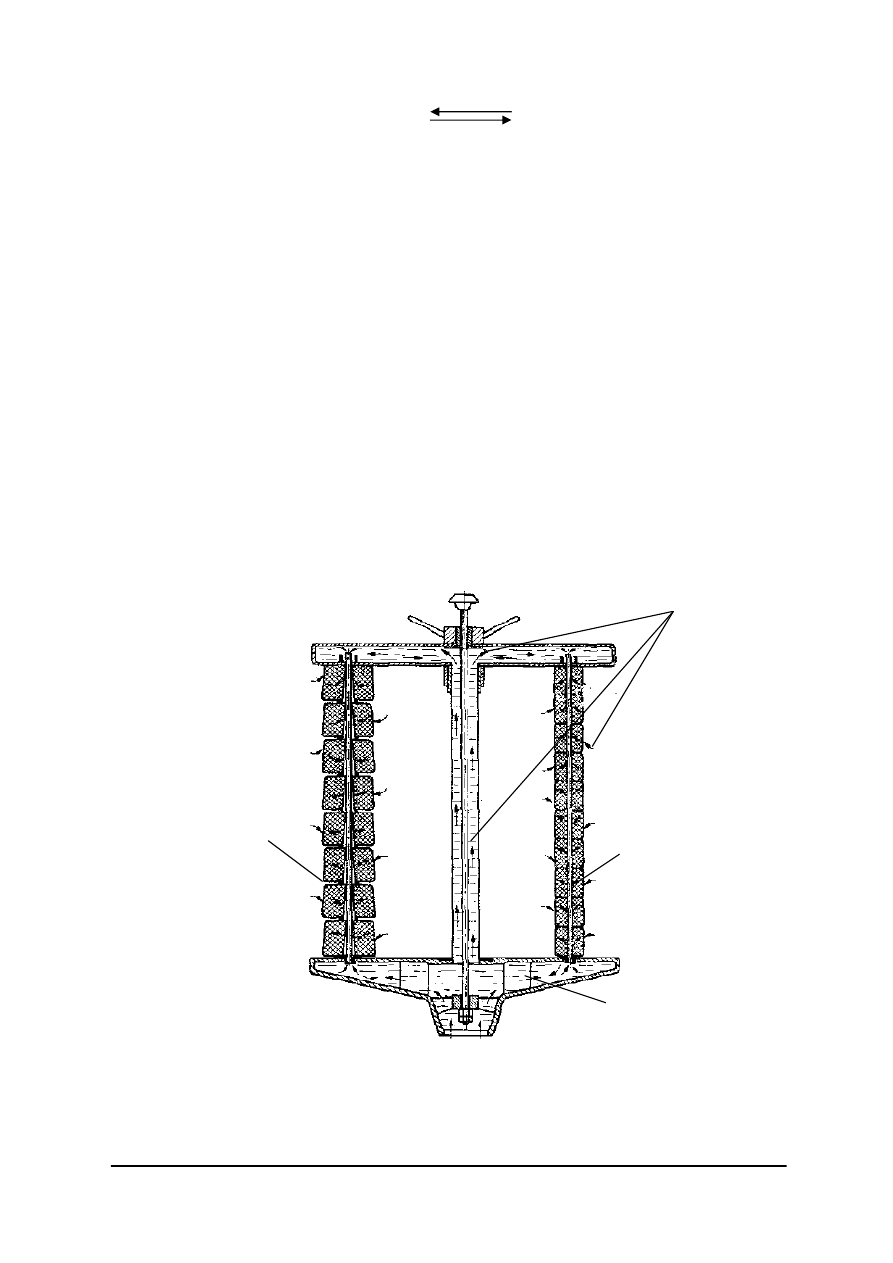

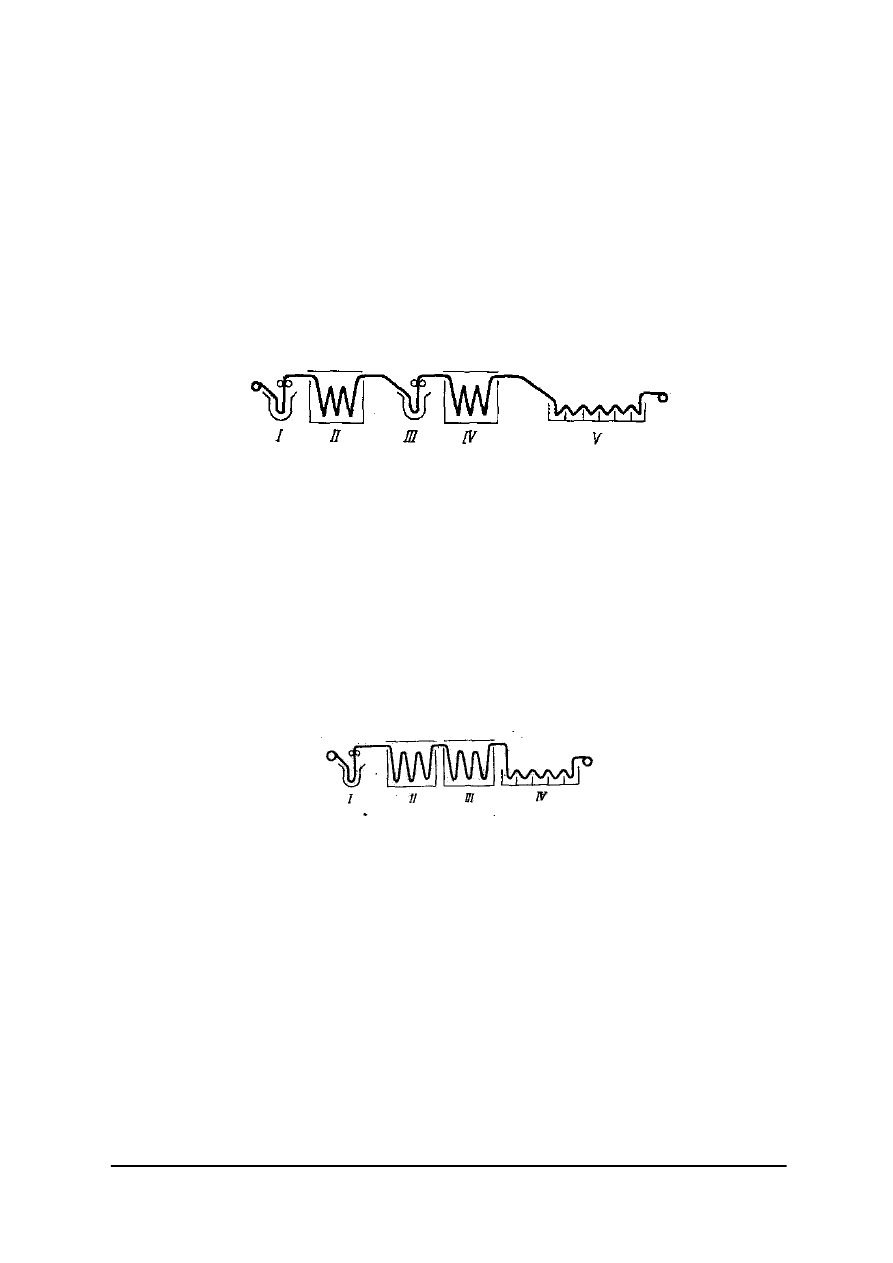

Barwienie metodą napawania i utrwalania barwnika przez leżakowanie nosi nazwę

metody zimnonawojowej (rys. 16).

Metoda zimnonawojowa polega na:

−

napojeniu odpowiednio przygotowanej tkaniny kąpielą farbiarską,

−

odżęciu nadmiaru kąpieli,

−

nawinięciu tkaniny na wał,

−

zabezpieczeniu nawiniętej tkaniny przed obsychaniem folią z tworzyw sztucznych,

−

pozostawieniu-leżakowaniu napojonej tkaniny na wale przez ok. 2–12 godzin

w temperaturze otoczenia (podczas leżakowania następuje dyfuzja i wiązanie się

barwnika z włóknem),

−

płukaniu i praniu wybarwionych tkanin.

Do barwienia tą metodą stosuje się barwniki reaktywne mające czynne grupy reaktywne

reagujące z włóknem w niskich temperaturach.

Rys. 16. Schemat metody zimnonawojowej: l – koryto napawarki, 2 – wałki wyżymające napawarki, 3 – wałek

do nawijania, 4 – nawoje tkaniny w leżakowaniu [4, s. 194]

Metoda utrwalania przez leżakowanie ze względu na prostotę wykonania oraz małe

zaangażowanie maszyn znalazła dość szerokie zastosowanie przemysłowe.

Metoda barwienia pośredniego polega na tworzeniu barwnika na włóknie. Przebiega ona

w dwóch etapach:

−

w pierwszym etapie barwienia napawa się wyrób włókienniczy składnikiem biernym,

−

w drugim sprzęga naniesiony składnik bierny ze składnikiem czynnym.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Na czym polega barwienie ciągłe

2.

Na czym polega barwienie półciągłe?

3.

Jakie roztwory barwnika stosuje się do barwienia?

4.

Jakie maszyny stosuje się do barwienia metodą wyczerpywania z kąpieli?

5.

Na czym polega metoda Pad-Jig?

6.

Na czym polega metoda Pad-Roll?

7.

Na czym polega metoda Pad- Steam?

8.

Na czym polega metoda Thermosol?

9.

Na czym polega metoda zimnonawojowa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.3. Ćwiczenia

Ć

wiczenie 1

Na podstawie schematu urządzenia Pad-Roll omów poszczególne etapy barwienia tą metodą.

Rysunek do ćwiczenia 1 [3, s. 204]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wypisać etapy metody Pad-Roll,

2)

zaznaczyć na poszczególne etapy kolorowymi klamrami,

3)

zaznaczyć na schemacie kolorową linią drogę tkaniny.

Wyposażenie stanowiska pracy:

−

schemat dołączony do ćwiczenia,

−

kolorowe kredki lub flamastry,

−

linijka,

−

przybory do pisania,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Dla każdej z wymienionych w materiale metod można wykonać takie samo ćwiczenie.

Ć

wiczenie 2

Porównaj wybarwienia próbki tkaniny bielonej i surowej w kąpieli o takim samym

składzie przy zachowaniu tych samych parametrów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

pobrać próbki i potrzebne chemikalia,

2)

sporządzić kąpiel barwiącą,

3)

przeprowadzić proces barwienia próbek w tej samej kąpieli,

4)

porównać wyniki barwienia z wzorcem,

5)

sformułować wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

sprzęt laboratoryjny,

−

próbki tkanin, chemikalia,

−

katalog wybarwień,

−

przybory do pisania, zeszyt, poradnik ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 3

Na podstawie schematów technologicznych porównaj metody Pad-Jig, Pad-Roll, Pad-

Steam, Thermosol.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zanalizować schematy poszczególnych metod,

2)

określić podobieństwa i różnice,

3)

zapisać wnioski dotyczące szybkości barwienia,

4)

zapisać wnioski o przydatności do barwienia określonych grup surowcowych,

5)

sporządzić wykaz zastosowań danej metody.

Wyposażenie stanowiska pracy:

−

schematy poszczególnych metod,

−

przybory do pisania, zeszyt, poradnik ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 4

Na podstawie schematu aparatu cyrkulacyjnego i obserwacji sposobu pracy przedstaw

metodę barwienia, jaka jest w nim stosowana.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze schematem urządzenia,

2)

zapoznać się z urządzeniem w warunkach farbiarni,

3)

wskazać elementy budowy aparatu cyrkulacyjnego,

4)

zaznaczyć kierunki przepływu kąpieli,

5)

ustalić, jaką metodą możemy barwić w tym aparacie, co o tym decyduje,

6)

wskazać na rodzaj wyrobów, ich postać w jakiej możemy prowadzić proces.

Wyposażenie stanowiska pracy:

−

schematy poszczególnych urządzenia,

−

poradnik ucznia,

−

przybory do pisania i kartki papieru,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 5

Na podstawie schematu ciśnieniowego aparatu nawojowego przedstaw zasadę jego

działania i metodę barwienia, jaka jest w nim stosowana.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się ze schematem urządzenia,

2)

zapoznać się z urządzeniem w warunkach farbiarni,

3)

wskazać elementy budowy,

4)

zaznaczyć kierunki przepływu kąpieli,

5)

ustalić, jaką metodą możemy barwić w tym aparacie, co o tym decyduje,

6)

wskazać na rodzaj wyrobów, ich postać w jakiej możemy prowadzić proces.

Wyposażenie stanowiska pracy:

−

schemat urządzenia,

−

poradnik ucznia,

−

przybory do pisania i zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie barwienie okresowe, ciągłe i półciągłe?

2)

zdefiniować zjawisko barwienia?

3)

określić metody barwienia?

4)

opisać na czym polega metoda Pad-Jig?

5)

opisać na czym polega metoda Pad- Roll?

6)

opisać na czym polega metoda Pad- Steam?

7)

opisać na czyn polega metoda Thermosol?

8)

omówić budowę urządzeń stosowanych do barwienia w/w metodami?

9)

przeprowadzić barwienie tkaniny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Wybrane receptury barwienia i znaczenie wody w chemicznej

obróbce

4.3.1. Materiał nauczania

Barwienie włókien celulozowych

Barwienie włókien celulozowych prowadzi się przy użyciu różnych grup barwników.

Należą do nich:

−

barwniki bezpośrednie,

−

barwniki siarkowe,

−

barwniki kadziowe i ich leukoestry,

−

barwniki azowe tworzone na włóknie,

−

barwniki reaktywne,

−

barwniki ftalocyjaninowe i pigmentowe.

Do barwników bezpośrednich należą barwniki o różnej budowie chemicznej, głównie

barwniki azowe i poliazowe zawierające grupę azową (—N=N—). Rozpuszczalność

w wodzie barwników bezpośrednich jest wywołana obecnością w nich grup sulfonowych

(—SO

3

H) lub grup karboksylowych (—COOH). Obecność tych grup daje barwnikom

charakter anionowy, w przypadku jednoczesnej obecności grupy aminowej (—NH

2

) – mają

charakter amfoteryczny (obojnaczy).

Zalety barwników bezpośrednich:

−

dobra rozpuszczalność w wodzie,

−

możliwość barwienia z wodnych kąpieli,

−

niska koszty stosowania (aplikacji),

−

możliwość uzyskania wybarwień o różnej intensywności.

Do wad barwników bezpośrednich zaliczamy ich niskie odporności, szczególnie na

działanie czynników mokrych, takich jak pranie.

Wśród barwników bezpośrednich rozróżnia się barwniki:

−

bezpośrednie zwykłe,

−

bezpośrednie światłotrwałe,

−

bezpośrednie do utrwalania solami metali,

−

bezpośrednie do formalizowania,

−

bezpośrednie do dwuazowania.

Barwnikami bezpośrednimi barwi się w kąpielach słabo alkalicznych lub obojętnych.

Barwniki bezpośrednie rozpuszcza się w ten sposób, że rozpastowuje się je małą ilością

gorącej wody, a następnie, dodając gorącej wody i ciągle mieszając, przygotowuje się kąpiel

farbiarską. Odczyn kąpieli słabo alkalicznej uzyskuje się dodatkiem sody kalcynowanej.

Dla większości barwników bezpośrednich ogólny przepis barwienia przy krotności

kąpieli l:20 może być następujący:

−

dla wybarwień jasnych – 0,5–1,0% sody kalcynowanej, 2–3% soli glauberskiej

kalcynowanej,

−

dla wybarwień średnich i ciemnych – 0,5–2,0% sody kalcynowanej, 10–20% soli

glauberskiej kalcynowanej.

Ilości składników podane w procentach odnoszą się do masy barwionego materiału.

Zamiast soli gauberskiej kalcynowanej można użyć soli glauberskiej krystalicznej lub soli

kuchennej.

Krotność kąpieli (stosunek kąpieli) to stosunek masy barwionego materiału w kg do ilości

kąpieli farbiarskiej w dm

3

. Krotność kąpieli dla różnego typu aparatów i urządzeń farbiarskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

oscyluje w granicach od l:25 do 1:3. Korzystniejsze warunki wykorzystania barwnika,

chemikaliów i pary stwarza kąpiel krótka, utrudnia jednak uzyskanie równomiernych

wybarwień.

Barwienia na kolory jasne prowadzi się przez ok. 0,5 godziny w temperaturze 50–80

o

C,

z kolei przy barwieniu na kolory ciemne w temperaturze bliskiej wrzenia w ciągu ok. 0,75–1

godziny.

Barwienie barwnikami bezpośrednimi może odbywać się metodą wyczerpywania

z kąpieli i przez napawanie. W barwieniu metodą wyczerpywania z kąpieli dla uzyskania

jednolitej intensywności wybarwienia całej partii musi być utrzymywany:

−

stały poziom kąpieli w kadzi,

−

stałe stężenie barwnika w kąpieli.

Utrzymanie stałego stężenia barwnika w kąpieli może się odbywać przez:

−

doprowadzenie kąpieli zasilającej o wyższym stężeniu barwnika od stężenia jego

w kąpieli roboczej,

−

napawanie przy małej krotności kąpieli i stałe jej odświeżanie przez dopływ nowej

kąpieli,

−

zastosowanie barwników zawierających atomy promieniotwórcze, umożliwiających

automatyczną regulację dopływu za pomocą liczników Geigera-Mullera.

Znacznym skróceniem czasu barwienia charakteryzują się metody barwienia przez

napawanie, po których tkaniny poddaje się parowaniu w parowniku ciągłym lub komorze

reakcyjnej (Pad-Roll).

Przy takiej metodzie barwienia tkanina przechodzi przez napawarkę zawierającą stężony

roztwór barwnika z ewentualnym dodatkiem środków wyrównujących i zagęstnika.

Wybarwienia barwnikami bezpośrednimi nie cechują się wysokimi odpornościami

zachodzi potrzeba ich utrwalania podczas dodatkowej obróbki.

Sposoby utrwalania barwników bezpośrednich:

−

utrwalanie solami chromu,

−

utrwalanie solami miedzi,

−

utrwalanie formaliną (formaldehydem),

−

utrwalanie kationoczynnymi utrwalaczami.

Przepisy utrwalania wybawień są następujące:

−

utrwalanie solami chromu (dwuchromianem potasowym) polega na traktowaniu

wybarwienia kąpielą zawierającą:

−

2–3% K

2

Cr

2

O

7

,

−

2–4% kwasu octowego 30%,

w ciągu 30 minut, w temp. 70-80°C.

−

utrwalanie przeprowadza się w kąpieli zawierającej:

−

1–3% CuSO

4

,

−

2–3% kwasu octowego 30%,

w temp. 50-60°C w ciągu 30 minut.

Utrwalanie wybarwień wykonywanych barwnikami bezpośrednimi za pomocą

kationoczynnych utrwalaczy, które utrwalają wszystkie wybarwienia uzyskane przy użyciu

barwników anionowych jest najbardziej rozpowszechnione. W wielu przypadkach

kationoczynne utrwalacze wpływają niekorzystnie na odporność wybarwień na światło,

powodując obniżenie tego wskaźnika. W celu uniknięcia tego mankamentu utrwalacze

kationoczynne można łączyć z solami miedzi, w przypadkach, kiedy barwnik posiada układy

lakotwórcze umożliwiające połączenie z miedzią.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Barwienie włókien białkowych

Głównym składnikiem budowy chemicznej włókien białkowych są aminokwasy, które

posiadają w swojej budowie grupy karboksylowe (––COOH) i grupy aminowe (––NH

2

).

Posiadanie wymienionych grup funkcyjnych ma zasadniczy wpływ na rodzaj barwników

stosowanych do barwienia włókien białkowych.

Do barwienia włókien białkowych najczęściej są stosowane:

−

barwniki kwasowe,

−

barwniki metalokompleksowe,

−

barwniki chromowe,

−

barwniki reaktywne.

Metody barwienia włókien białkowych omówione zostaną na przykładzie włókien

wełnianych. Włókna wełniane są najczęściej spotykanymi włóknami z grupy włókien

białkowych. Włókna te barwi się w różnych postaciach przerobowych, zaczynając od luźnego

włókna, poprzez taśmę, przędzę, tkaninę i dzianinę. Proces prowadzi się metodą okresową

półciągłą i ciągłą.

Do barwienia wełny często stosowane są barwniki kwasowe. Wybarwienia otrzymywane

przy pomocy barwników kwasowych charakteryzują się dużą żywością barwy.

Barwniki kwasowe dzieli się ze względu na zachowanie w procesie barwienia na trzy

grupy:

−

barwniki kwasowe dobrze wyrównujące, barwi się nimi w kąpieli silnie kwaśnej od

kwasu siarkowego, są odporne na światło i średnio-odporne na czynniki mokre,

−

barwniki miernie wyrównujące, stosowane w kąpieli zawierającej kwas octowy lub

mrówkowy, są bardziej odporne na czynniki mokre,

−

barwniki źle wyrównujące, stosowane w kąpieli zawierającej siarczan amonowy lub

octan amonowy, są odporne na folusz i posiadają wysokie odporności wybarwień na

czynniki mokre.

Barwniki kwasowe dobrze wyrównujące ze względu na dobre właściwości

wyrównywania są zalecane przede wszystkim, do barwienia tkanin sukienkowych,

płaszczowych i dekoracyjnych, dzianin oraz przędzy dywanowej i kilimowej.

Przepis barwienia.

Do kąpieli barwiącej dodaje się:

−

10–20% soli glauberskiej,

−

l–4% kwasu siarkowego 96% – zamiast kwasu można używać siarczanu sodowego.

Barwnik rozpuszcza się we wrzącej wodzie i wlewa się do kąpieli przez sitko względnie

szmatkę. Barwienie rozpoczyna się w temp. 50–60°C; następnie kąpiel podgrzewa się

stopniowo do wrzenia i w tej temperaturze barwi 45–60 minut. Dla lepszego wyczerpania

barwnika z kąpieli farbiarskiej pod koniec procesu barwienia dodaje się pewną ilość kwasu.

Barwniki kwasowe dobrze wyrównujące nie są całkowicie wyciągane z kąpieli

farbiarskiej. Pod koniec procesu barwienia ustala się równowaga między barwnikiem

znajdującym się na włóknie, a pozostałym w kąpieli. Prowadzi to do uzyskania bardzo

równych wybarwień, gdyż barwnik z miejsc silnie zabarwionych przechodzi stopniowo do

roztworu, podczas gdy miejsca słabiej zabarwione równocześnie się dobarwiają.

Barwniki kwasowe produkowane w Polsce, które są przeznaczone do barwienia włókien

wełnianych, można podzielić według odporności wybarwień na następujące grupy:

1)

Barwniki kwasowe odznaczające się przeciętnymi odpornościami wybarwień na światło

i działanie czynników mokrych, co ogranicz zakres ich stosowania, zaletą tych

barwników jest możliwość uzyskania wybarwień o dużej jaskrawości odcieni.

2)

Barwniki kwasowe trwałe są odporne na światło, niektóre z nich wykazujące zdolność

dobrego wyrównywania, zawierają one w symbolach charakteryzujących markę barwnika

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

literę „E”, barwniki

odznaczające się dobrymi odpornościami wybarwień na czynniki

mokre oznacza się literą „W”.

3)

Barwniki folanowe umożliwiają uzyskanie wybarwień o dobrej odporności szczególnie

na czynniki mokre i folusz, dlatego można stosować je do barwienia luźnej wełny,

czesanki lub włosia na filce kapeluszowe, które są melanżowane przed procesem

folowania.

4)

Barwniki alizarynowe dają wybarwienia o dużej odporności na światło. Cechują je także

wysokie odporności i walory kolorystyczne. Asortyment barwników alizarynowych

obejmuje m.in. zielenie i błękity.

Barwienie włókien octanowych i trójoctanowych barwnikami zawiesinowymi

Włóka octanowe barwi się w kąpieli zawierającej barwnik z dodatkiem środków

dyspergujących. Przed procesem barwnik rozrabia się w wodzie o temperaturze 40–50

o

C.

Przygotowany roztwór barwnika przecedzany jest przez gęste sito do kąpieli, w której

znajduje się już dodatek środka dyspergująco-piorącego. Barwienie rozpoczyna się

w temperaturze 40–50

o

C stopniowo podnosi się temperaturę do 80

o

C. W tej temperaturze

barwi się w czasie 60–90 minut. Czas barwienia reguluje się zależnie od wymaganej

intensywności wybarwienia. Dla kolorów ciemnych czas barwienia wydłuża się.

Wybarwienia barwnikami zawiesinowymi charakteryzują się bardzo dobrymi

odpornościami na światło i niskimi odpornościami na czynniki mokre, dla poprawienia tej

cechy stosuje się barwniki zawiesinowe do dwuazowania.

Włókna octanowe barwi się barwnikami do dwuazowania w podobny sposób jak

bezpośrednimi barwnikami zawiesinowymi. Temperatura barwienia wynosi 75

o

C, a czas

około 45 minut. Po barwieniu płucze się w zimnej wodzie, dwuazuje, sprzęga i wywołuje.

Włókna i wyroby z włókien trójoctanowych barwi się barwnikami zawiesinowymi

w temperaturze wrzenia. Włókno trójoctanowe barwi się trudniej i dlatego barwienie

prowadzi się dłużej 75–180 minut. W celu skrócenia czasu barwienia włókien trójoctanowych

można przeprowadzać proces w barwiarkach ciśnieniowych. Metoda ta jest szczególnoe

skuteczna przy barwieniu włókna w stanie luźnym i tkanin na kolory ciemne.

Barwienie włókien syntetycznych

Proces barwienia włókien syntetycznych można podzielić na trzy etapy:

1)

adsorpcja barwnika na powierzchni włókna,

2)

dyfuzja barwnika w głąb włókna,

3)

wiązanie barwnika przez grupy aktywne włókna.

Włókna syntetyczne są bardziej zwarte w budowie w porównaniu z naturalnymi, oraz

charakteryzują się hydrofobowością, czyli małą zdolnością zwilżania w kąpieli wodnej. Za

przyczyną tych właściwości adsorpcja barwników na powierzchni włókna oraz ich dyfuzja

w głąb włókna jest ograniczona. Włókna syntetyczne posiadają mało aktywnych grup

zdolnych do wiązania barwników.

Do barwienia włókien syntetycznych najczęściej stosuje się barwniki zawiesinowe, które

tworzą z łańcuchami polimerów wiązania wodorowe oraz wiązania międzycząsteczkowe.

Włókna poliamidowe wykazują spośród włókien syntetycznych właściwości farbiarskie

najbardziej zbliżone do włókien naturalnych ze względu na posiadane grupy funkcyjne

aminowe (—NH

2

), karboksylowe (—COOH) oraz iminowe (—NH—). Włókna te można

barwić prawie wszystkimi grupami stosowanymi do barwienia włókien naturalnych

białkowych, ale również barwnikami zawiesinowymi.

Włókna poliakrylonitrylowe zwykłe poddaje się barwieniu barwnikami zawiesinowymi,

włókna modyfikowane mogą być barwione prawie wszystkimi grupami barwników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Włókna poliestrowe ze względu na swoją zwartą strukturę i silną hydrofobowość

wymagają barwienia w temperaturach przekraczających 100

o

C. Włókna barwione

w temperaturze 100

o

C wymagają stosowania środków pomocniczych. Środki te nazywamy

przenośnikami. Ich działanie polega na rozluźnieniu struktury włókna i ułatwieniu procesu

barwienia. Stosuje się dwie metody barwienia włókien poliestrowych w podwyższonych

temperaturach:

−

metoda „HT” (High Temperature) barwienie w aparatach ciśnieniowych w temperaturach

120–135

o

C,

−

metoda Thermosol czyli termicznego utrwalania w temperaturze 180–220

o

C.

Do barwienia w aparatach ciśnieniowych stosuje się barwniki zawiesinowe czasem

azowe tworzone na włóknie. W metodzie Thermosol stosuje się także barwniki kadziowe i ich

leukoestry.

Obok tradycyjnych włókien poliestrowych są produkowane włókna poliestrowe

modyfikowane z grupami o charakterze anionowym, np. grupami sulfonowymi lub

karboksylowymi. Włókna te można barwić nie tylko barwnikami zawiesinowymi, ale również

zasadowymi, czy kationowymi.

Proces barwienia włókien poliestrowych przeprowadza się zazwyczaj w zakresie

temperatur od 120–135°C jest to podyktowane tym, że:

−

szybkość dyfuzji barwnika w głąb włókna jest duża,

−

czas barwienia jest krótszy,

−

odporności wybarwień są wyższe,

−

zachodzi lepsze przebarwienie włókna.

Niektórzy producenci barwników zawiesinowych podają w formie tabel dla swoich

barwników następujące parametry:

−

temperaturę początkową barwienia,

−

szybkość podgrzewania,

−

maksymalną temperaturę barwienia,

−

minimalny czas barwienia konieczny dla osiągnięcia dobrych odporności wybarwień.

Duży wpływ na jakość wybarwień ma krotność kąpieli, przy której prowadzi się proces.

Na ogół im mniejsza jest krotność kąpieli, tym lepsze uzyskuje się wyrównywanie różnic

strukturalnych włókna.

Kąpiel farbiarska powinna zawierać dyspergator, który stabilizuje dyspersję, oraz środek

wyrównujący. Bardzo ważne dla uzyskania powtarzalności i wydajności wybarwień jest

utrzymanie stałego pH kąpieli.

Aby uzyskać równomierne wybarwienia należy:

−

wyrównywać różnice temperatur,

−

wyrównywać różnice stężeń w kąpieli barwiącej.

Przepływ kąpieli powinien być tak intensywny i tak równomierny, aby kąpiel barwiąca

przy każdym przebiegu osiągała wszystkie miejsca barwionego materiału z możliwie

jednakową temperaturą i jednakowym stężeniem.

Włókno poliestrowe barwi się na różnych etapach przerobowych:

−

w stanie luźnym,

−

w postaci taśmy czesankowej,

−

przędzy,

−

tkanin i dzianin.

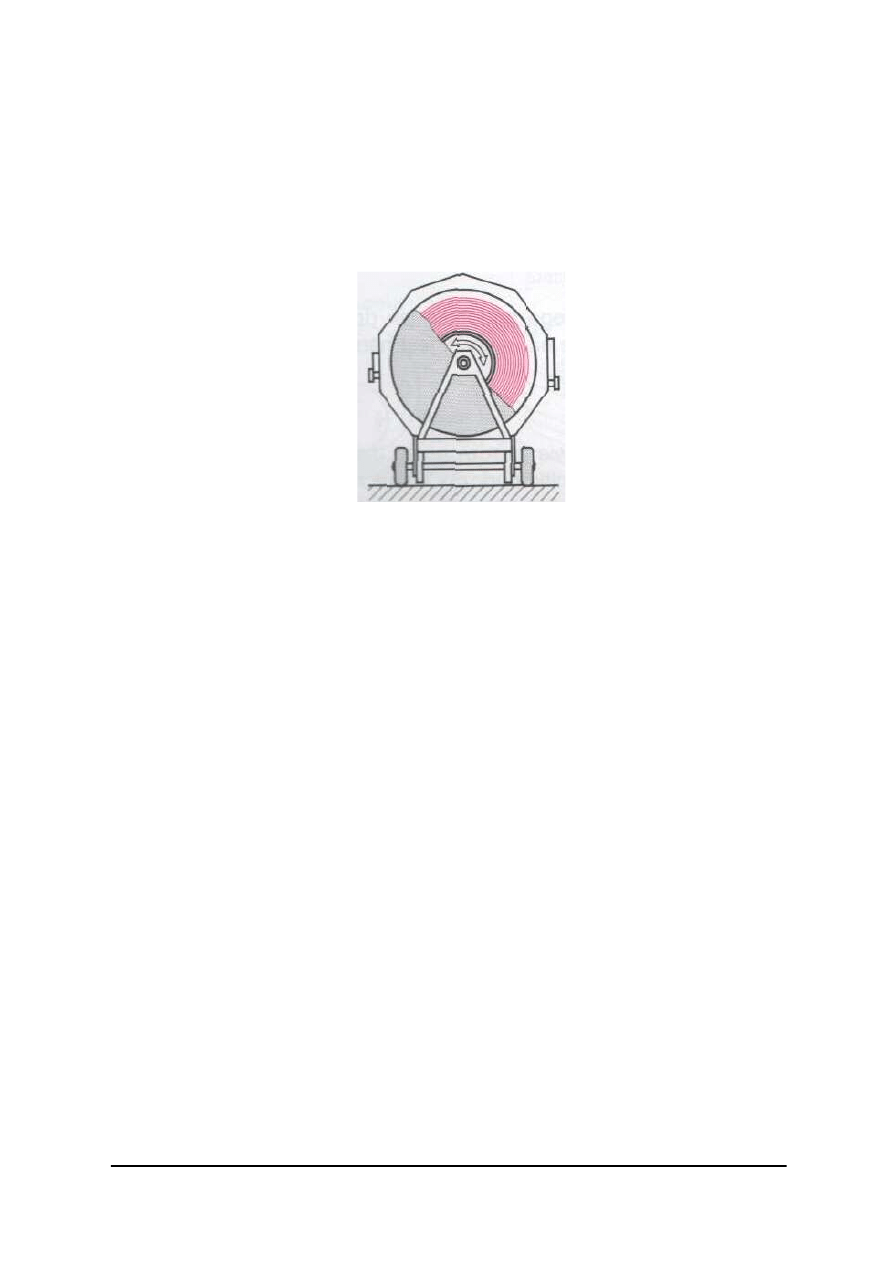

W pakunkowych aparatach ciśnieniowych barwi się włókno typu Elana w stanie luźnym

w postaci taśmy czesankowej, kabla oraz przędzy. Do barwienia tego typu surowców stosuje

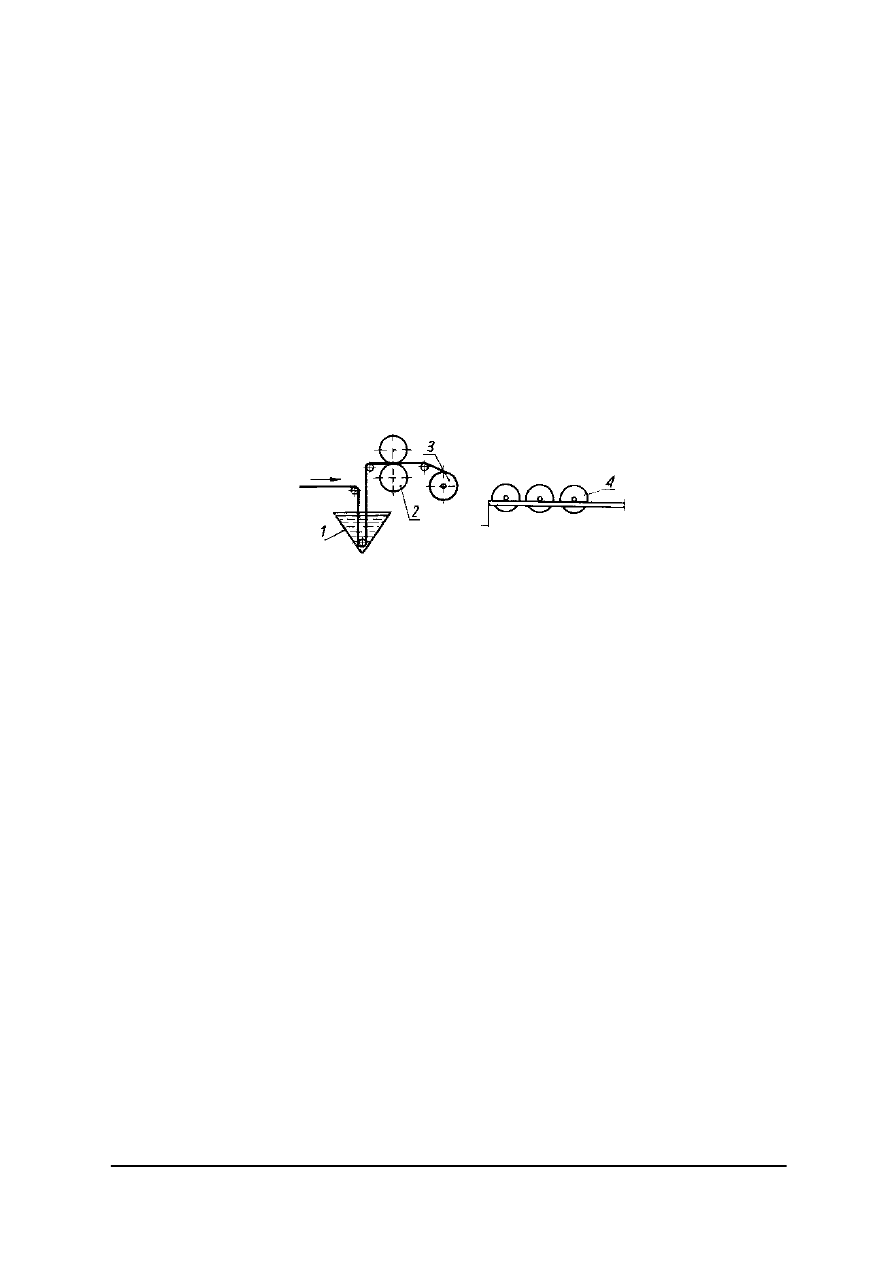

się m.in. aparat ciśnieniowy polskiej konstrukcji BA5A (rys. 17).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

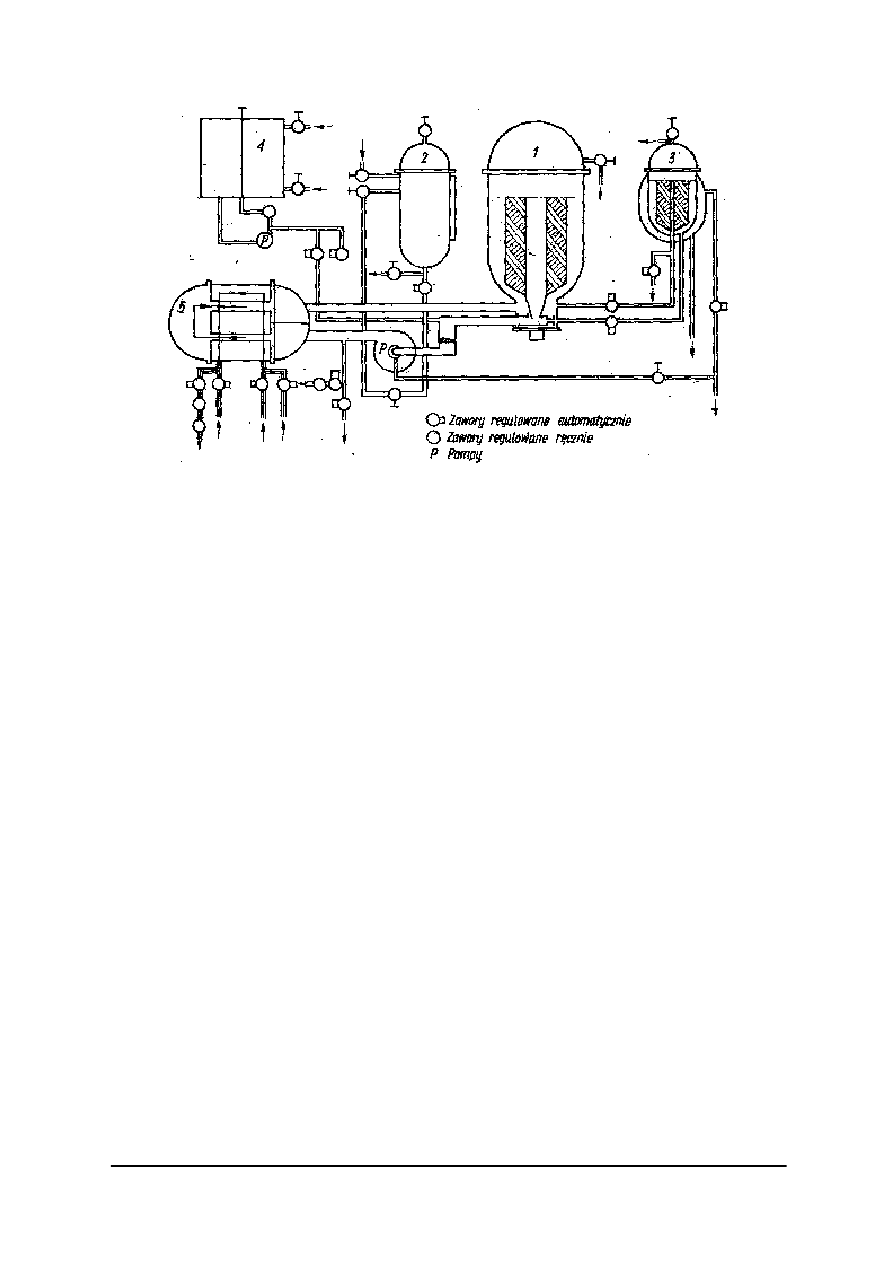

Rys. 17. Schemat krajowego aparatu ciśnieniowego BA5A: 1 – zbiornik główny, 2 – zbiornik wyrównawczy,

3 – zbiornik do barwienia próbek, 4 – zbiornik pomocniczy do przygotowania kąpieli farbiarskiej,

5 – wymiennik ciepła [4, s. 319]

W zbiorniku głównym (1) umieszcza się zasobnik do włókna luźnego, specjalne

cylindryczne zasobniki do taśmy czesankowej oraz wrzeciona natykowe do nitek na nawojach

krzyżowych. Kąpiel barwiąca jest przetłaczana przez masę włókna za pomocą pompy

odśrodkowej. Aparat jest wyposażony w urządzenie sterujące, które umożliwia prowadzenie

procesu barwienia według ustalonego i założonego z góry programu. Zadaniem urządzenia

sterującego jest kierowanie i kontrolowanie następujących parametrów:

−

szybkości wzrostu temperatury kąpieli w poszczególnych fazach procesu,

−

czasu trwania procesu.

Kąpiel barwiącą nastawia się w zbiorniku pomocniczym (4) kwasem mrówkowym na

wartość pH 4,5–5,5 i dodaje l g/dm

3

dyspergatora NNO oraz zawiesinę dobrze

zdyspergowanego barwnika. Następnie kąpiel podgrzewa się do temp. 40–50°C i przetłacza

do zbiornika z włóknem. W ciągu 30–40 minut kąpiel podgrzewa się do 120–135°C i barwi

w tej temperaturze 1–1,5 godziny. W czasie barwienia kąpiel powinna być lekko kwaśna. Po

ochłodzeniu do 95°C wyrównuje się ciśnienie i wypuszcza kąpiel do kanału.

Barwienie włókien mieszanych

Artykuły z włókien mieszanych wytwarza się w celu:

−

zmniejszenia kosztów surowców,

−

poprawienia właściwości użytkowych,

−

otrzymania specjalnych efektów, np. efektów dwubarwnych.

Wybór metody barwienia włókien mieszanych zależy od wielu czynników, np.:

−

głębokości wybarwienia,

−

rodzaju włókien użytych do mieszanki,

−

postaci barwionego surowca,

−

typu barwników użytych do barwienia,

−

oczekiwanego efektu barwienia.

Mieszanki włókien można barwić trzema sposobami: okresowym, półciągłym i ciągłym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposobem okresowym barwi się trzema metodami:

−

metodą jednokąpielową; gdy w jednej kąpieli barwi się dwa składniki mieszanki tą samą

grupą barwników lub różnymi barwnikami nie wykazującymi tendencji do strącania się,

−

metodą jednokąpielową dwustopniową; gdy w jednej kąpieli barwi się dwa rodzaje

włókien, jedno po drugim,

−

metoda dwukąpielową: gdy obydwa składniki mieszanki wymagają innych warunków

barwienia lub istnieje konieczność przeprowadzenia międzyoperacyjnej obróbki

oczyszczającej jednego ze składników mieszanki.

Ciągłym sposobem barwi się mieszanki włókien w postaci tkanin i dzianin, w operacjach

jak dla włókien jednorodnych. Jedynie utrwalanie przeprowadza się stosownie do wymagań

poszczególnych składników, metodą jedno- lub dwustopniową.

Najczęściej stosuje się barwienie sposobem półciągłym mieszanych tkanin i dzianin.

Przykładem może być metoda Thermosol stosowana dla tkanin z włókien poliestrowych

z włókami celulozowymi, przy zastosowaniu barwników zawiesinowych z reaktywnymi.

Proces ten prowadzi się metodą jednokąpielową. Tkaninę napawa się kąpielą zawierającą

barwnik zawiesinowy i reaktywny w odpowiednich ilościach, ok. 100 g/dm

3

mocznika,

20–200 g/dm

3

zagęstnika oraz 20 g sody kalcynowanej. Po napojeniu tkaninę suszy się,

obrabia się termicznie, w czasie 45–60 sekund, w temperaturze 190–210

o

C, w specjalnych

urządzeniach. W czasie tej obróbki barwnik zawiesinowy zabarwia włókno poliestrowe,

a barwnik reaktywny włókno celulozowe. Po termosolowaniu tkaninę pierze się w celu

usunięcia barwników nie związanych z włóknem.

Woda w chemicznej obróbce

W przyrodzie woda w stanie czystym nie występuje, Wynika to faktu, że w swoim

obiegu naturalnym spotyka wiele różnych substancji, które się w niej rozpuszczają, lub

występują w niej w formie domieszek.

Zanieczyszczenia wód naturalnych możemy podzielić na:

−

zawiesiny czyli cząstki ciał stałych pochodzenia nieorganicznego o wymiarach od l nm

(10

-5

cm), np. muł rzeczny, piaski, lub substancje pochodzenia roślinnego i zwierzęcego,

−

zanieczyszczenia koloidowe – cząstki pochodzenia organicznego o wymiarach od 10

-7

do

10

-5

cm oraz krzemionka (SiO

2

), związek nieorganiczny,

−

sole nieorganiczne – związki wapnia i magnezu: węglany, wodorowęglany, siarczany,

krzemiany, chlorki. Związki żelaza występują w postaci wodorotlenku żelaza (II),

siarczanu (VI) żelaza (II) oraz koloidowych związków z kwasami humusowymi. Kwasy

humusowe występują w wierzchniej warstwie gleby, zwanej próchnicą lub humusem,

jako jeden z produktów rozkładu roślin przy ograniczonym dostępie powietrza i działaniu

bakterii,

−

zanieczyszczenia gazowe – rozpuszczone w wodzie składniki powietrza: tlen, azot, tlenek

węgla (IV), amoniak, siarkowodór,

−

drobnoustroje – przeważnie bakterie; znajdują się one głównie w wodach w pobliżu

osiedli ludzkich.

Jedną z charakterystycznych cech wody jest jej twardość. Jest ona spowodowana przede

wszystkim solami wapnia, magnezu i manganu.

Twardość wody wynikającą z obecności rozpuszczonych w niej wodorowęglanów

wapnia i magnezu nazywamy twardością węglanową.

Twardość spowodowana obecnością w wodzie rozpuszczonych w niej innych soli wapnia

i magnezu: chlorków, siarczanów, azotanów i krzemianów wapnia i magnezu, które nie

wytrącają się podczas gotowania, nazywamy twardością niewęglanową.

Twardość węglanowa i niewęglanowa tworzą razem twardość ogólną, czyli całkowitą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Twardość wody wyraża się w miligramorównoważnikach jonów wapnia i magnezu

zawartych w l dm

3

wody.

Jednostką twardości jest l mval/dm

3

, czyli taka twardość, jaką nadaje wodzie

l miligramorównoważnik jonów wapnia i magnezu znajdujący się w l dm

3

wody. Stosuje się

jeszcze (lecz już coraz rzadziej) stopnie niemieckie. Jeden stopień niemiecki (l°n), odpowiada

zawartości 10 mg CaO w l dm

3

wody.

Woda stosowana we włókiennictwie powinna mieć twardość nie większą niż

70 mval/dm

3

, a w wykończalni maksimum 14 mval/dm

3

.

Prawie wszystkie procesy wykończalnicze w przemyśle włókienniczym odbywają się

w środowisku wodnym. Zużycie wody jest bardzo duże, zwłaszcza w procesach bielenia,

barwienia, płukania i prania. Woda jest czynnikiem przenoszącym i rozprowadzającym

związki chemiczne znajdujące się w zawiesinie wodnej. Ze względu na coraz większe

niedobory wody oraz konieczność zmniejszenia jej zużycia prowadzi się prace nad

wprowadzeniem

rozpuszczalników

organicznych

jako

ś

rodowiska

w

procesach

wykończalniczych oraz barwienia tkanin. Stosowanie rozpuszczalników pozwoli wydatnie

zmniejszyć ilość ścieków w przemyśle włókienniczym.

Woda stosowana w procesach chemicznej obróbki włókien powinna spełniać warunki:

−

posiadać odpowiednią czystość,

−

być klarowna,

−

być bezbarwna,

−

bez zapachu,

−

zawierać jak najmniej rozpuszczonych związków organicznych i nieorganicznych

głównie żelaza i manganu,

−

posiadać wymaganą twardość.

Obecność różnego rodzaju zanieczyszczeń w wodzie uniemożliwia prawidłowy przebieg

każdego z procesów technologicznych. Zanieczyszczenia wpływają szczególnie niekorzystnie

na przebieg takich procesów, jak: pranie, bielenie, płukanie, barwienie, apreturowanie.

Wodorowęglany wapnia i magnezu w obecności alkaliów lub mydła tworzą

nierozpuszczalne związki, które osadzają się na tkaninie. Powoduje to przede wszystkim dużą

stratę stosowanego mydła. Poza tym osady te oblepiają włókno i przylegając do tkanin,

utrudniają dostęp barwnikom i chemikaliom, a tym samym powodują później błędy przy

barwieniu i druku, jak np. stępienie żywych odcieni, plamy, nierówne wybarwienia. Osady te

osłabiają także chwyt tkaniny, sprężystość i wytrzymałość na rozerwanie, utrudniają jej

suszenie, powodują zmniejszenie stopnia zwilżenia.

Sole wapnia i magnezu reagują z barwnikami, co powoduje duże straty barwników.

W procesie bielenia substancje powodujące twardość wody tworzą z produktami rozkładu

celulozy trudno rozpuszczalne związki, pogarszające efekt bielenia.

Sole wapnia i magnezu wraz z niewielkimi ilościami glinu i żelaza wydzielają się na dnie

kotła parowego w postaci osadu, tworząc na ścianach kotła tzw. kamień kotłowy. Kamień

kotłowy powoduje dużo większe zużycie paliwa, może wywoływać przegrzanie ścian kotła,

a nawet jego eksplozję.

Wysoce niepożądana jest w wodzie zawartość związków żelaza i manganu. Nieznaczne

nawet ilości żelaza i manganu osadzają się na nitkach tkanin w postaci wodorotlenków

przechodzących potem w tlenki, np. tlenek żelaza (III) (Fe

2

O

3

). Osady tlenków żelaza

powodują żółte zabarwienie tkaniny, a często nawet rdzawe plamy na bielonej tkaninie, które

trudno jest usunąć. Sole manganu powodują powstawanie brudnoszarych plam, zmieniają

odcień wielu barwników i zmniejszają trwałość barwionych tkanin. Również zawiesiny

mineralne i organiczne, jak: piasek, glina, muł, kwasy humusowe, trwale brudząc tkaninę

wywierają szkodliwy wpływ na proces barwienia i bielenia. Powodują one mętność wody,

zmniejszają jej klarowność i czasem silnie zabarwiają.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wodę przeznaczoną do procesów wykończalniczych poddaje się procesowi oczyszczania.

Oczyszczanie nazywane zmiękczaniem odbywa się w następujących etapach:

−

usuwanie zanieczyszczeń mechanicznych i koloidalnych,

−

odżelazienie,

−

zmiękczanie przez strącanie osadów,

−

zmiękczanie za pomocą jonitów,

−

zmiękczanie za pomocą związków kompleksowych.

Pierwszym etapem oczyszczania wody jest usuwanie zanieczyszczeń mechanicznych.

Grube zanieczyszczenia w postaci szczątków roślin, glonów usuwane są za pomocą sit i krat.

Zanieczyszczenia o drobnych cząstkach usuwa się w osadnikach. Są to przeważnie

zanieczyszczenia powodujące zmętnienie wody, jak: piasek, glina, muł, szlam. Osadniki są to

najczęściej dużych rozmiarów zbiorniki, przez które woda przepływa z niewielką prędkością.

Znajdujące się w niej zawiesiny w wyniku sedymentacji osiadają na dnie. Sedymentacja to

proces, który polega na powolnym opadaniu ciał stałych w cieczy pod działaniem siły

ciężkości. Dla ulepszenia właściwości wodę poddaje się: odżelazianiu, zmiękczaniu przez

strącanie osadów, zmiękczanie za pomocą jonitów, zmiękczaniu za pomocą związków

kompleksowych.

Gospodarka wodno-ściekowa w zakładach włókienniczych jest jednym z bardzo

istotnych zagadnień przy projektowaniu i eksploatacji zakładów.

Określenie ilości wody potrzebnej do produkcji w zakładzie zależy od wielu czynników,

takich jak: urządzenia, rodzaj produkcji i obróbka materiałów. W zależności od rodzaju

produkowanych wyrobów zakłady włókiennicze zużywają różne ilości wody. Przykładowo

do wykończenia 100 m tkaniny przemysł bawełniany zużywa 0,035 m

3

wody, przemysł

lniany zużywa 8–10 m

3

wody, przemysł wełniany zużywa 30–32 m

3

wody.

Zużytą wodę w procesach produkcyjnych odprowadza się z zakładu jako wodę

poprodukcyjną lub ścieki przemysłowe. Ścieki te obciążone zanieczyszczeniami

organicznymi i nieorganicznymi wypłukanymi z włókna lub też pochodzącymi z używanych

barwników lub chemikaliów stanowią stratę takiego surowca, jakim jest woda.

W związku z narastającym deficytem wody w zakładach dąży się do wtórnego

wykorzystania wód poprodukcyjnych. Wody poprodukcyjne poddaje się oczyszczaniu

i ponownie wykorzystuje.

Skład ścieków w zakładzie ulega często dużym zmianom w wyniku zmiany jednego

surowca na inny, np. wełny na włókno wiskozowe, zastosowania innej metody barwienia

i innych barwników. Ścieki pochodzące z różnych procesów obróbki włókien możemy

podzielić ze względu na ich skład na:

−

ś

cieki pochodzące z procesu prania; zawierają one pozostałości mydeł, alkaliów,