„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Gałązka

Bielenie włókien i wyrobów włókienniczych 826[01].Z4.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Artur Pacholski

mgr inż. Małgorzata Piechota

Opracowanie redakcyjne:

mgr inż. Maria Michalak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 826[01].Z4.01

Bielenie włókien i wyrobów włókienniczych, zawartego w modułowym programie nauczania

dla zawodu operator maszyn w przemyśle włókienniczym.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Obróbka wstępna włókien i wyrobów włókienniczych

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

24

4.1.3.

Ć

wiczenia

24

4.1.4.

Sprawdzian postępów

28

4.2.

Bielenie włókien i wyrobów włókienniczych

29

4.2.1.

Materiał nauczania

29

4.2.2.

Pytania sprawdzające

47

4.2.3.

Ć

wiczenia

47

4.2.4.

Sprawdzian postępów

49

5.

Sprawdzian osiągnięć

50

6.

Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o obróbce wstępnej i bieleniu

włókien i wyrobów włókienniczych. Przybliży Ci cel obróbki wstępnej i bielenia,

podstawowe procesy technologiczne. Wskaże technologie obróbki wstępnej i bielenia

różnych rodzajów włókien oraz technologię obróbki wstępnej i bielenia wyrobów

włókienniczych o różnych postaciach przerobowych. Przedstawi również maszyny

i urządzenia stosowane w tych procesach.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

Schemat układu jednostek modułowych w module

826[01].Z4.01

Bielenie włókien

i wyrobów

włókienniczych

826[01].Z4.02

Barwienie włókien

i wyrobów

włókienniczych

826[01].Z4.03

Drukowanie tkanin

i dzianin

826[01].Z4

Technologia wykończania

włókien i wyrobów włókienniczych

826[01].Z4.05

Wykończanie mechaniczne

i termiczne wyrobów

włókienniczych

826[01].Z4.04

Nakładanie apretur

i innych wykończeń

uszlachetniających

na wyroby włókiennicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

klasyfikować podstawowe surowce włókiennicze ze względu na ich pochodzenie

i długość włókien, rozpoznawać podstawowe grupy surowców na podstawie koloru,

chwytu i próby palenia oraz rozróżniać surowce i wyroby na podstawie nazw

handlowych i oznaczeń,

−

podawać nazwy handlowe najczęściej produkowanych włókien,

−

charakteryzować właściwości mechaniczne, fizyczne, chemiczne i użytkowe różnych

surowców włókienniczych,

−

określać wpływ pochodzenia włókien i ich składu chemicznego na zastosowanie

i właściwości wyrobów,

−

charakteryzować podstawowe rodzaje wyrobów włókienniczych i określać ich

podstawowe wskaźniki technologiczne,

−

charakteryzować podstawowe parametry budowy wyrobów włókienniczych,

−

definiować podstawowe wskaźniki jakościowe wyrobów włókienniczych,

−

objaśniać podstawowe metody wyznaczania wskaźników jakościowych wyrobów

włókienniczych,

−

określać zasady pobierania próbek wyrobów włókienniczych,

−

określać warunki wykonywania badań,

−

badać wskaźniki użytkowe i strukturalne liniowych i płaskich wyrobów włókienniczych,

−

obliczać wartość podstawowych parametrów wyrobów włókienniczych,

−

rozpoznawać elementy maszyn i mechanizmów,

−

odczytywać rysunki z uwzględnieniem wymiarowania,

−

odczytywać rysunki techniczne i uproszczenia rysunkowe,

−

odczytywać rysunki zestawieniowe zespołów i podzespołów maszyn, ustalać działanie

i określać elementy składowe,

−

wykonywać proste rysunki techniczne,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

odczytywać

dokumentację

techniczno-ruchową,

dokumentację

technologiczną

i warsztatową,

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

posługiwać się sprzętem laboratoryjnym z zachowaniem zasad bhp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku procesu kształcenia uczeń/słuchacz powinien umieć:

−

scharakteryzować obróbkę wstępną włókien i wyrobów włókienniczych,

−

scharakteryzować procesy bielenia włókien naturalnych, sztucznych i syntetycznych,

−

scharakteryzować procesy merceryzacji, spilśniania, karbonizacji i stabilizacji,

−

dobrać środki bielące i pomocnicze do rodzaju surowca,

−

przygotować kąpiel bielącą według receptury,

−

obsłużyć maszyny i urządzenia bielnika,

−

skontrolować proces bielenia,

−

określić zagrożenia dla zdrowia pracowników bielnika,

−

zidentyfikować nieprawidłowości w pracy maszyn,

−

usunąć wady powstałe w procesie bielenia,

−

udzielić pierwszej pomocy poszkodowanym w wypadkach przy pracy podczas bielenia

tekstyliów,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1.Obróbka wstępna włókien i wyrobów włókienniczych

4.1.1. Materiał nauczania

Procesy obróbki wstępnej mają na celu przygotowanie włókien i wyrobów

włókienniczych do dalszej obróbki wykończalniczej tj.: bielenia, barwienia, drukowania,

apreturowania i wykończenia końcowego. Operacje obróbki wstępnej obejmują zarówno

obróbkę luźnego włókna, nitek, tkaniny i dzianiny.

W procesie obróbki wstępnej usuwa się zanieczyszczenia naturalne lub powstałe w czasie

produkcji, osiągając stopień czystości wymagany w procesie uszlachetniania. Warunkiem

wykończenia jest dobre przygotowanie wyrobów.

Dla poszczególnych surowców włókienniczych prowadzi się różne procesy wstępnej

obróbki. Niektóre z niżej wymienionych procesów stosuje się dla wszystkich włókien

i wyrobów, inne są charakterystyczne dla określonych surowców, tak jak np.: proces

karbonizacji – charakterystyczny dla włókien wełny, czy kotonizacja – charakterystyczna dla

obróbki włókien łykowych.

Procesy obróbki wstępnej:

−

usuwanie klejonki,

−

opalanie,

−

pranie,

−

strzyżenie,

−

warzenie,

−

merceryzacja,

−

karbonizacja,

−

spilśnianie – folowanie,

−

ś

cieranie – szmerglowanie.

Usuwanie klejonki

Proces ten stosowany jest głównie do tkanin. Tkaniny wykonane w osnowie z przędzy

pojedynczej zawierają klejonkę. Przed operacjami wykończalniczymi zachodzi potrzeba

usunięcia klejonki. Do klejenia osnów bawełnianych używa się przeważnie klejonek

skrobiowych oraz skrobi niemodyfikowanej, której usunięcie wymaga zastosowania

chemicznych środków odklejających.

Najszersze zastosowanie w przemyśle, znalazło odklejanie za pomocą środków

enzymatycznych (złożonych białek), powodujących rozkład skrobi do łatwo rozpuszczalnych

cukrów (dekstryn i glukozy), które łatwo są usuwane z tkaniny podczas prania.

Klejonki można usuwać sposobem ciągłym lub półciągłym. Odklejanie przeprowadza się

w atmosferze pary. Tkaniny poddaje się napojeniu i odżęciu a następnie parowaniu. Do tego

celu stosuje się typu Pad-Roll albo inne specjalnie do tego przystosowane.

Ś

cieranie – szmerglowanie

Polega na usuwaniu łusek z niskogatunkowej bawełny i czyszczeniu jej na maszynie

ś

cierającej (szmerglowej). Maszyna ścierająca zbudowana jest z szczotek i wałków obitych

papierem lub tkaniną ścierną. Wałki obracają się w kierunku przeciwnym do kierunku ruchu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

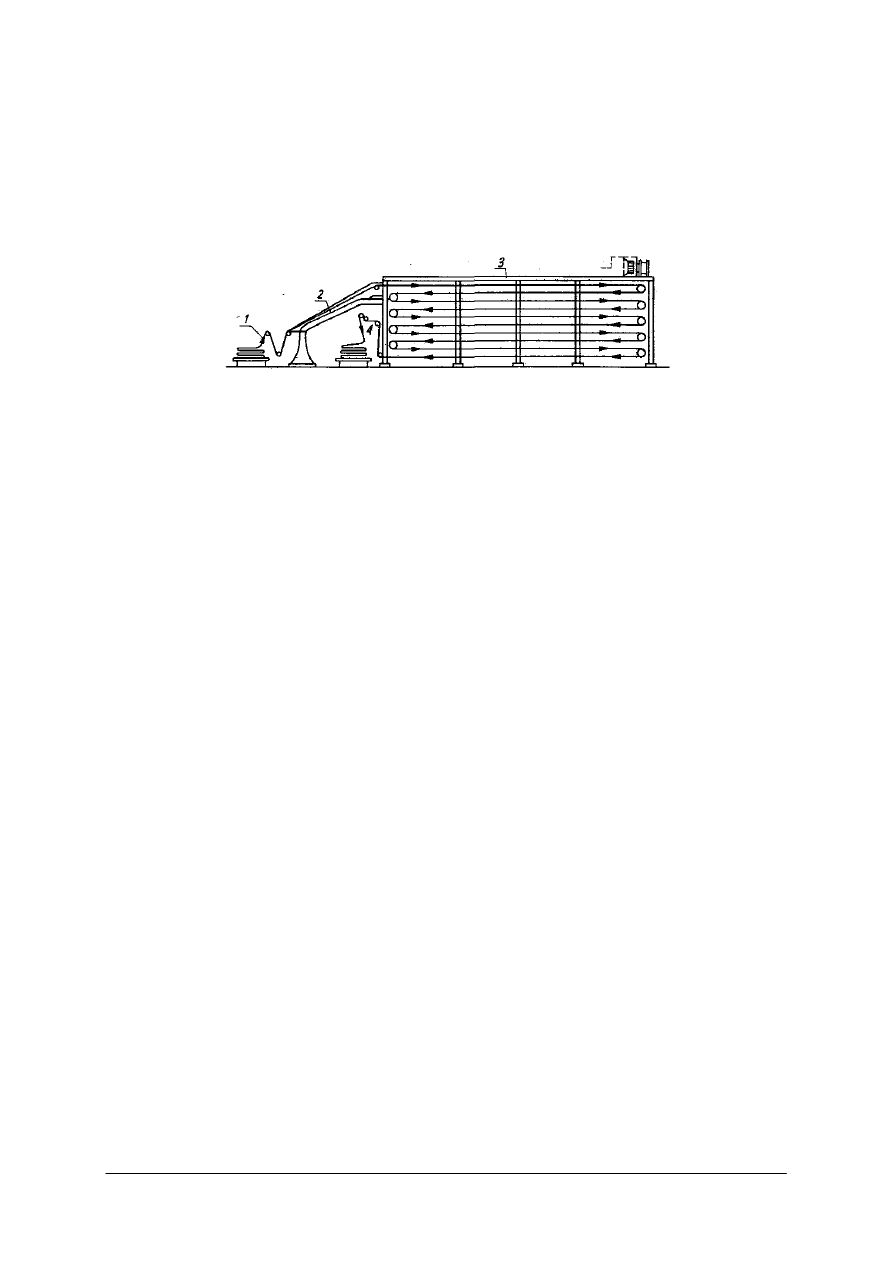

tkaniny (rys. 1); ich działanie w połączeniu z działaniem szczotek powoduje zdzieranie

z powierzchni tkaniny łusek. Ułatwia to wykonywanie następnych mokrych operacji

technologicznych.

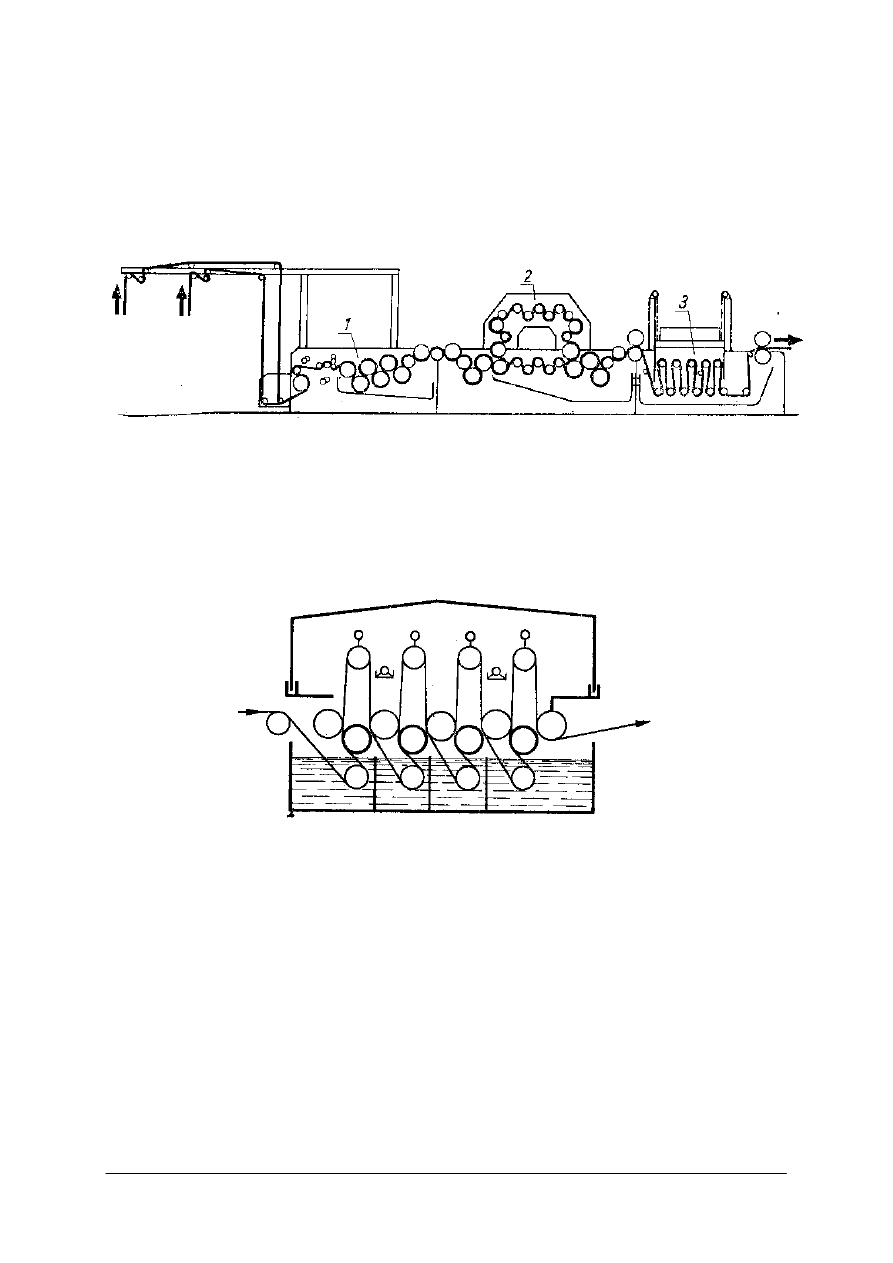

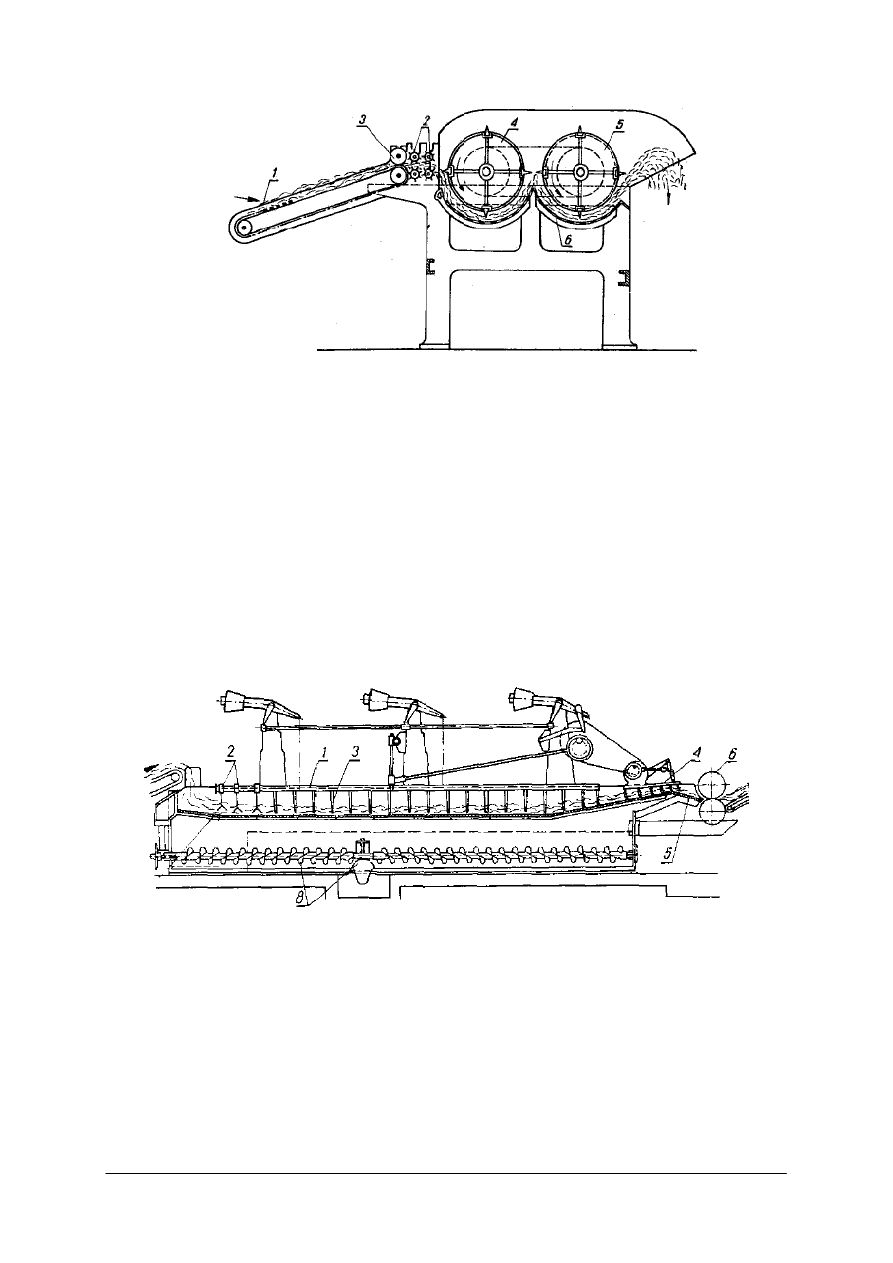

Rys. 1. Schemat sześciowałowej maszyny ścierającej (szmerglówki) o pionowym ustawieniu wałków do

obróbki jedno- lub dwustronnej [3, s. 29]

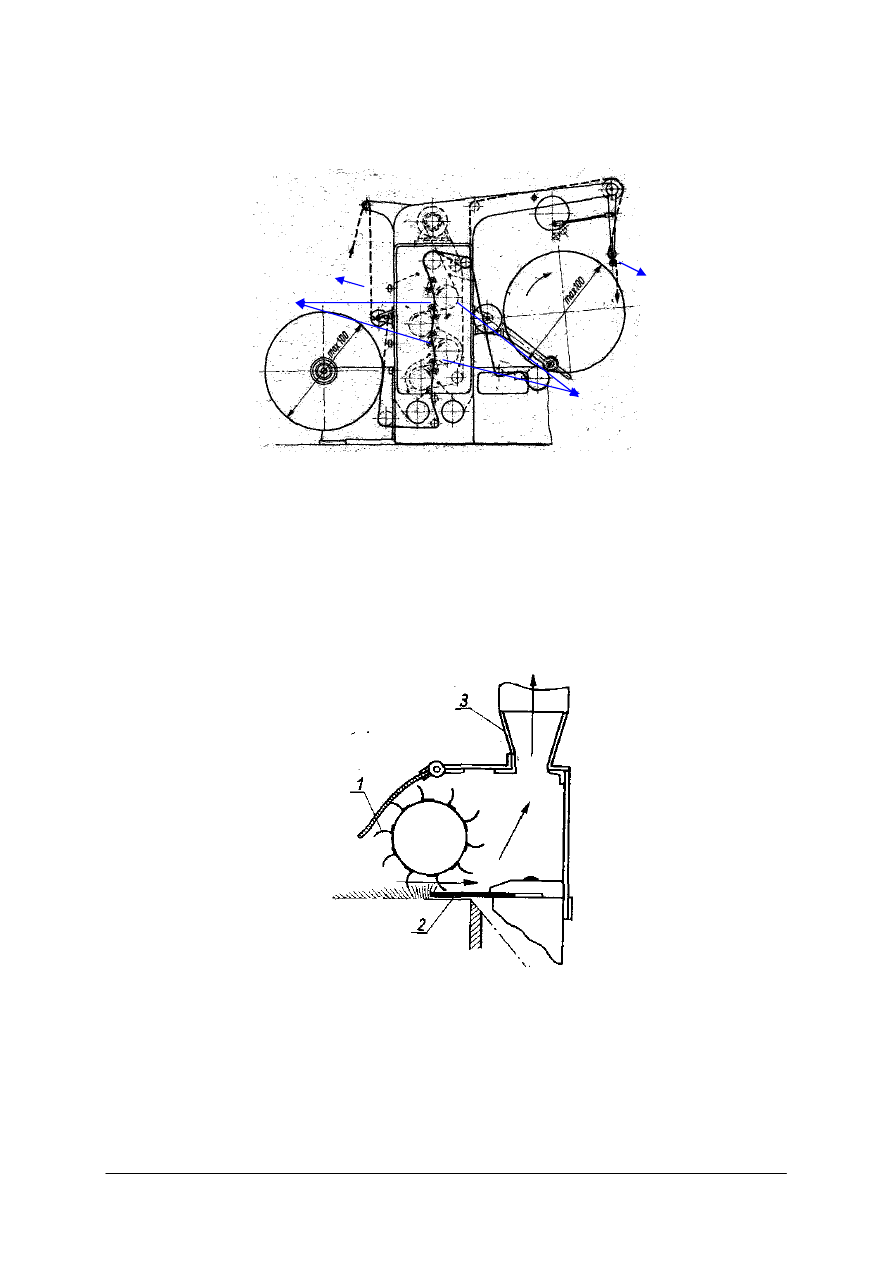

Strzyżenie

Strzyżenie prowadzi się w celu usunięcia zanieczyszczeń i zwisających końcówek nitek

na maszynach zwanych postrzygarkami (rys. 2). Postrzygarka posiada dwa noże: dolny, który

jest nieruchomy i górny, spiralny, wykonujący ruch obrotowy. Gdy tkanina przesuwa się,

wystające z niej włoski, nitki i inne zanieczyszczenia trafiają między nieruchomy nóż dolny,

a obracający się górny i są ścinane jak przez zwykłe nożyce. Szczotkarka usuwa luźne

zanieczyszczenia, znajdujące się na tkaninie.

Rys. 2. Schemat działania postrzygarki: 1 – nóż górny, 2 – nóż dolny, 3 – wyciąg [3, s. 30]

Opalanie

Tkaniny bawełniane, z wyjątkiem tkanin przeznaczonych do drapania, są poddawane

opalaniu. Proces ten ma na celu nadanie powierzchni tkaniny bardziej estetycznego wyglądu

i zmniejszenia jej skłonności do brudzenia się poprzez usunięcie z powierzchni tkaniny

wystających końcówek włókien.

Opalanie prowadzi się na opalarkach gazowych (rys. 3), na których tkanina jest

przepuszczana przez nieświecące pasmo płomienia gazowego.

odbiór tkaniny

wprowadzenie tkaniny

wałki ścierające

szczotki

czyszczące

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Po opalaniu tkanina prowadzona jest między wałki dławiące, komorę parową do gaszenia

iskier lub koryto napełnione wodą, które wtedy służy do jednoczesnego napawania tkaniny

ś

rodkami odklejającymi.

Opalaniu poddaje się głównie materiały odzieżowe z bawełny, choć stosuje się je również

do materiałów z innych włókien celulozowych.

Rys. 3. Schemat przebiegu opalania gazowego [5, s. 88]

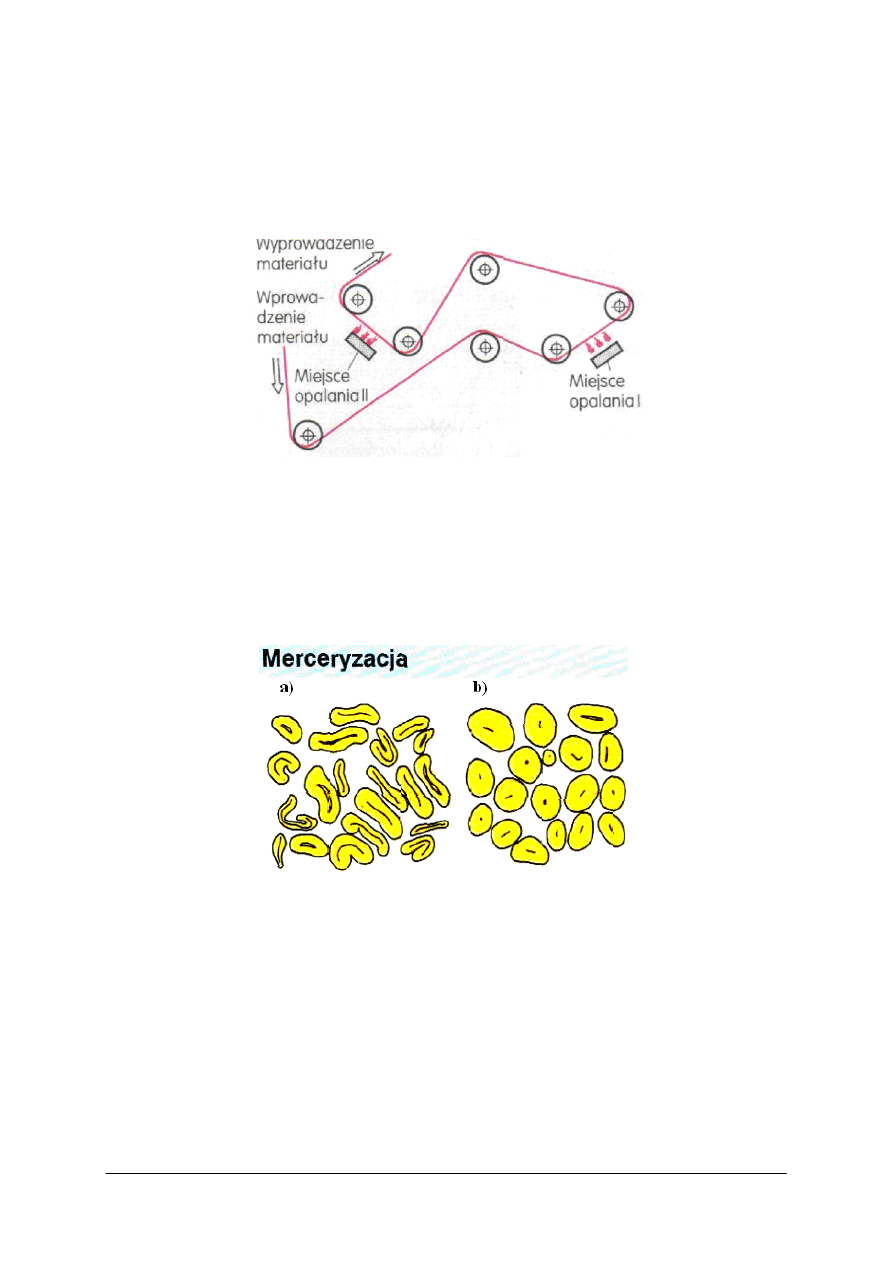

Merceryzacja

Merceryzacja – proces moczenia napiętego materiału (lub przędzy bawełnianej) w kąpieli

z wodorotlenku sodu, który powoduje, że przekrój poprzeczny włókien przybiera prawie

okrągły kształt. Dzięki temu materiał zyskuje większą połyskliwość, staje się bardziej

podatny na barwienie, miękki, grubszy i bardziej odporny na rozrywanie, dodatkowo ulega

wykurczeniu.

Rys. 4. Bawełna: a) surowa i b) merceryzowana [5, s. 88]

Pod wpływem zimnej zasady sodowej włókno kurczy się, a jednocześnie pęcznieją jego

ś

cianki. Na skutek tego ulega zwężeniu wewnętrzny kanał, który staje się prawie

niewidoczny. Włókno zmienia kształt przekroju na bardziej okrągły (rys. 4). Merceryzuje się

przeważnie tkaniny obgotowane lub warzone przed operacją bielenia. Skraca to czas procesu

merceryzacji do ok. 50 sekund. Czas merceryzowania tkanin surowych trwa około 3 minuty.

Merceryzacji poddaje się również przędzę bawełnianą przeznaczoną głównie na niektóre

dzianiny i nici bawełniane.

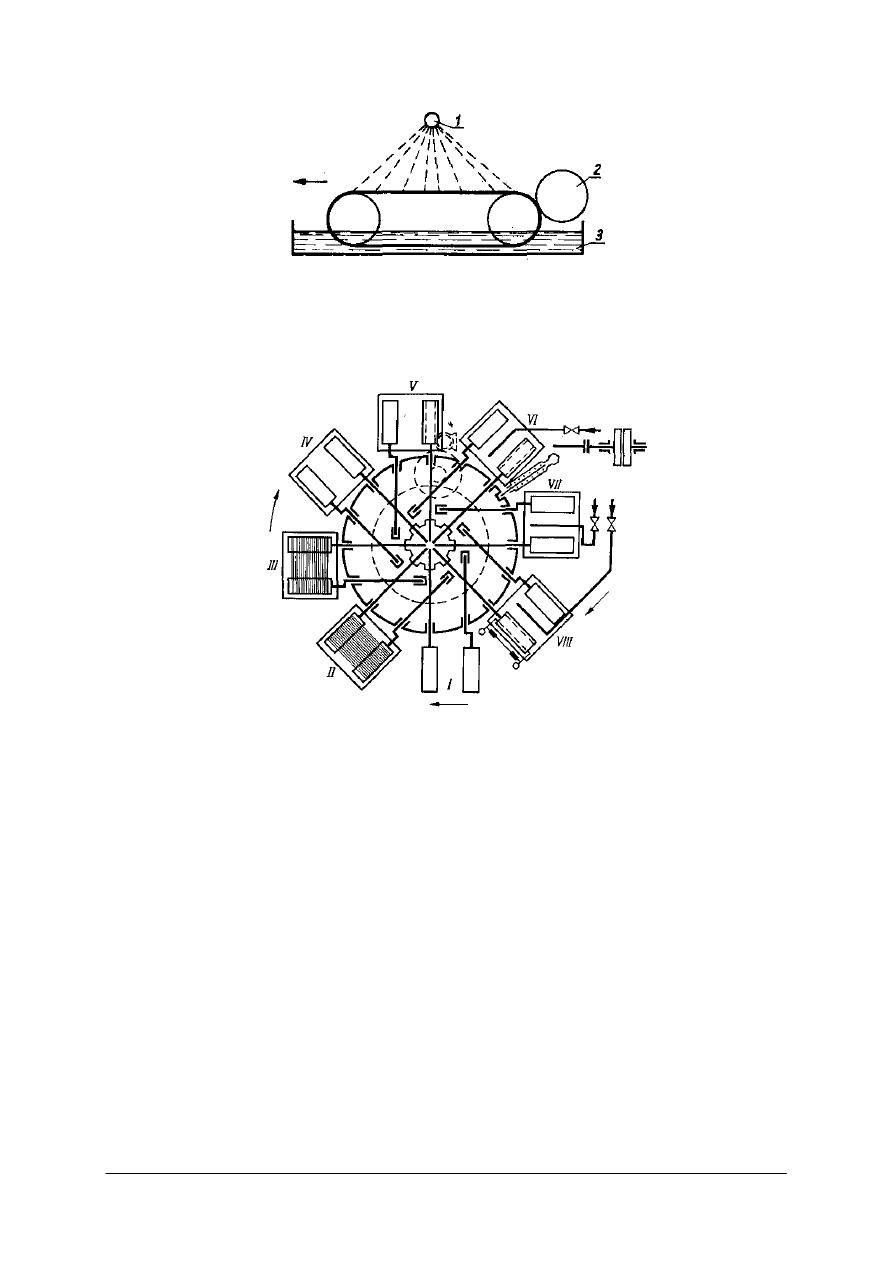

Tkaniny merceryzuje się w merceryzarkach łańcuchowych lub wałkowych. Merceryzarki

łańcuchowe umożliwiają merceryzowanie tylko jednego toru tkaniny, dlatego częściej używa

się merceryzarek wałkowych (rys. 5), pozwalających na jednoczesne poddanie temu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

procesowi dwóch torów tkanin obok siebie lub w nakładkę, albo nawet i czterech torów

(po 2 w nakładkę).

Merceryzarka wałkowa składa się z następujących części:

−

napawającej – ługującej,

−

stabilizującej,

−

odługowującej.

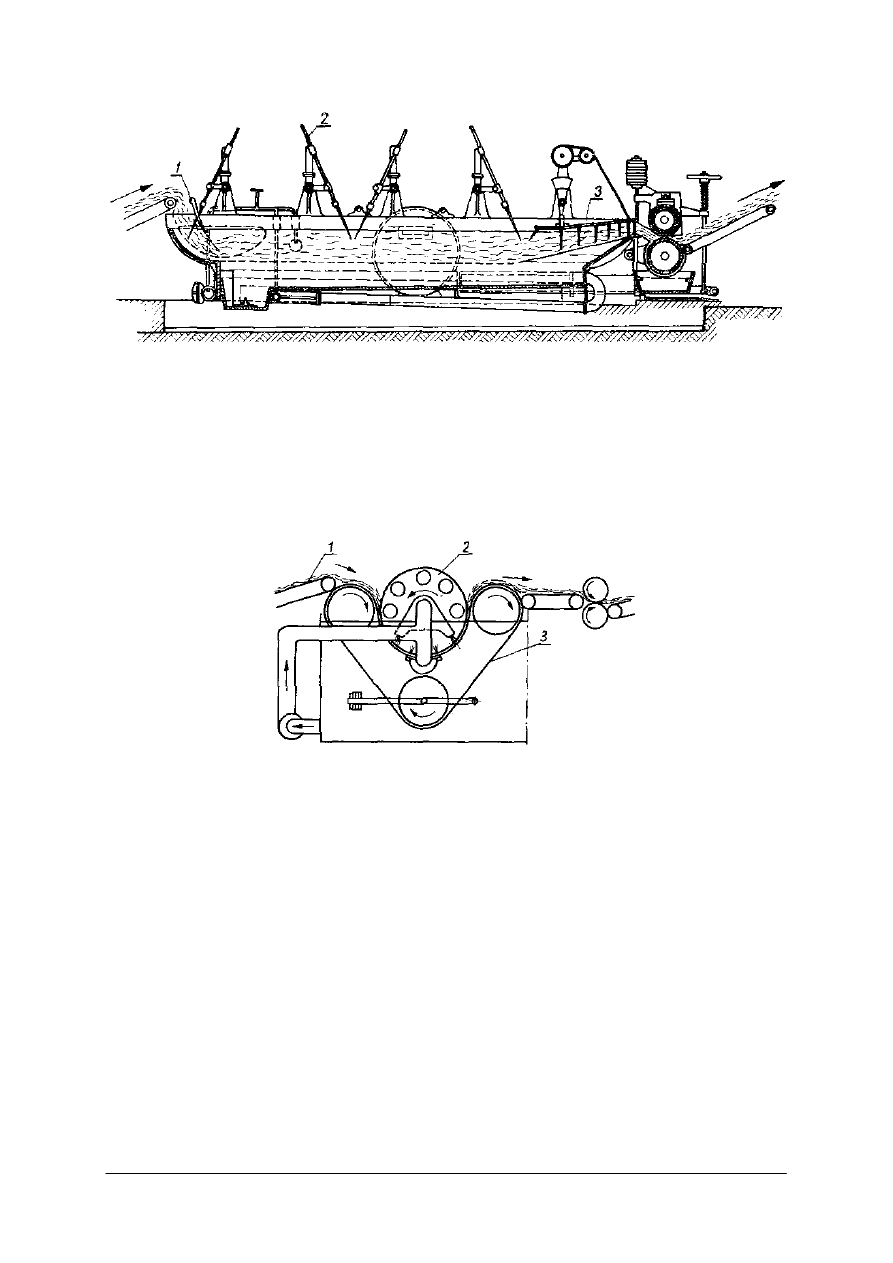

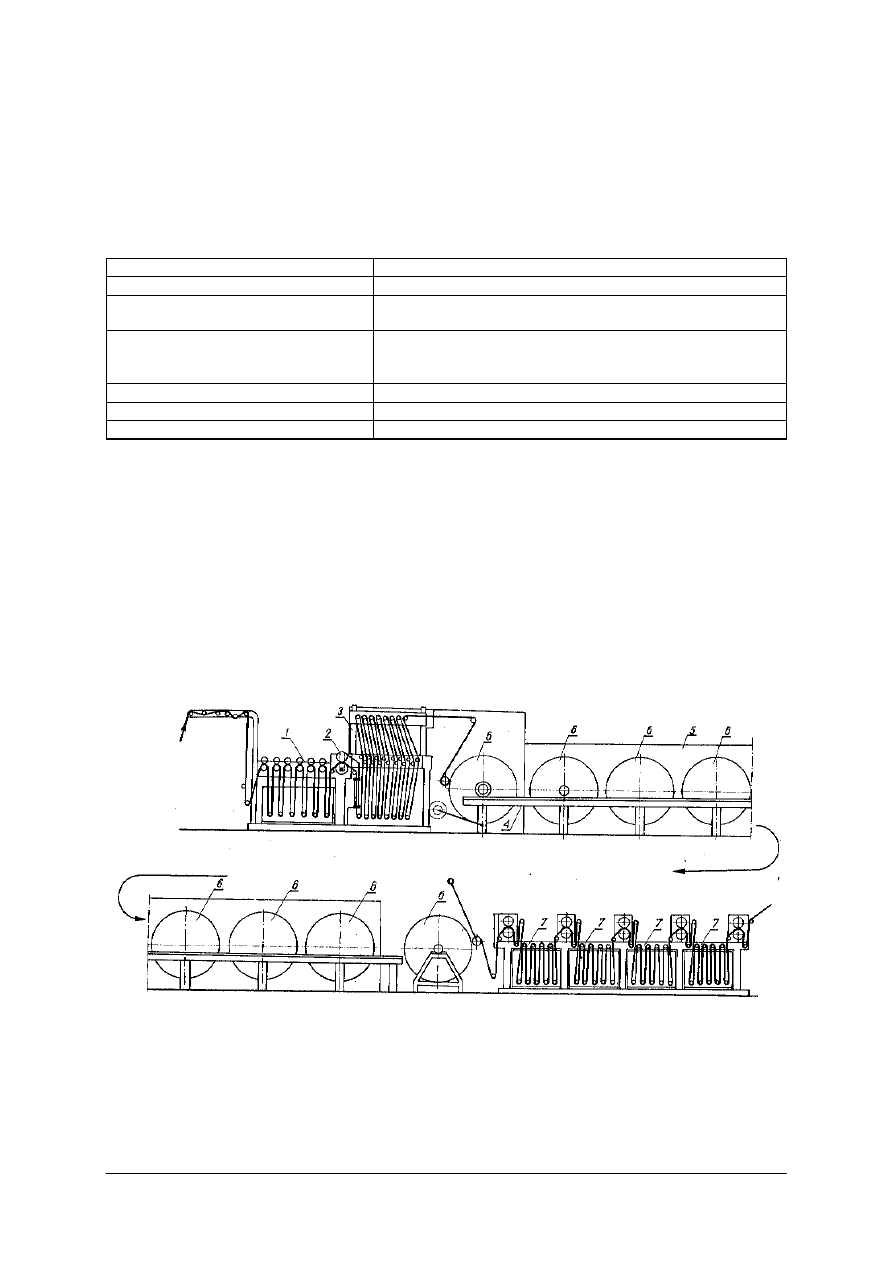

Rys. 7. Schemat merceryzarki wałkowej: 1 – część napawająca, 2 – część stabilizująca, 3 – część odługowująca

[3, s. 67]

Do merceryzarki jest wprowadzana tkanina naprężana wzdłuż wątku przez rozszerzacze

wałkowe. W części napawająco-ługującej merceryzarki tkanina jest napojona wodorotlenkiem

sodu. Część ługująca zbudowana jest z wałków pokrytych gumą, na których spoczywają

wałki żelazne (stykające się ze sobą i przeciwdziałające kurczeniu się tkaniny). Następnie

przechodzi do części stabilizującej (gdzie zostaje przedłużony czas działania ługu), a potem

do części odługowującej (rys. 6).

Rys. 6. Schemat części odługowującej [3, s. 67]

Odługowanie odbywa się w następujących etapach:

−

stężony ług jest wymywany z tkaniny natryskiem gorącego rozcieńczonego ługu,

−

usuwanie ługu i neutralizowanie w ciągłej pralnicy szerokościowej.

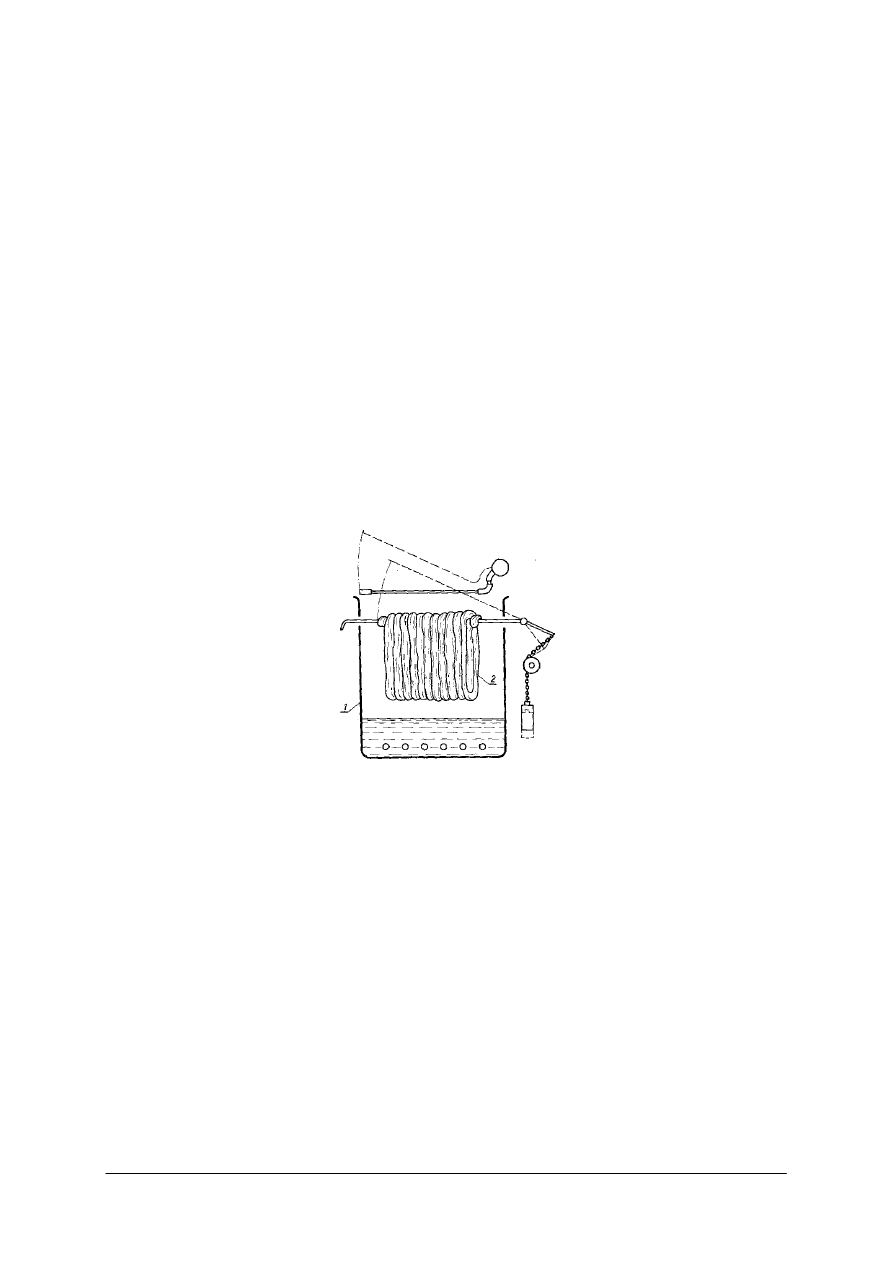

Przędzę poddaje się merceryzacji w stanie surowym lub obgotowaną w postaci motków,

które nakłada się na wałki merceryzarki (rys. 7). Pasmo nitek nałożone na wałki jest

zanurzane w korycie z ługiem sodowym i wykonuje ruch obrotowy, który zapewnia

równomierne zwilżenie, napojenie oraz naprężenie pasma. Następnie, po zakończeniu

właściwej merceryzacji, wannę z ługiem przesuwa się, a na jej miejsce podstawia drugą.

W tym samym czasie zostaje uruchomiony natrysk na przemian z zimną i gorącą wodą, który

dokładnie wypłukuje ług.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 8. Schemat działania merceryzarek przędzy: 1 – natrysk, 2 – wał oddżymająco – dociskowy, 3 – wanna

z ługiem sodowym [3, s. 68]

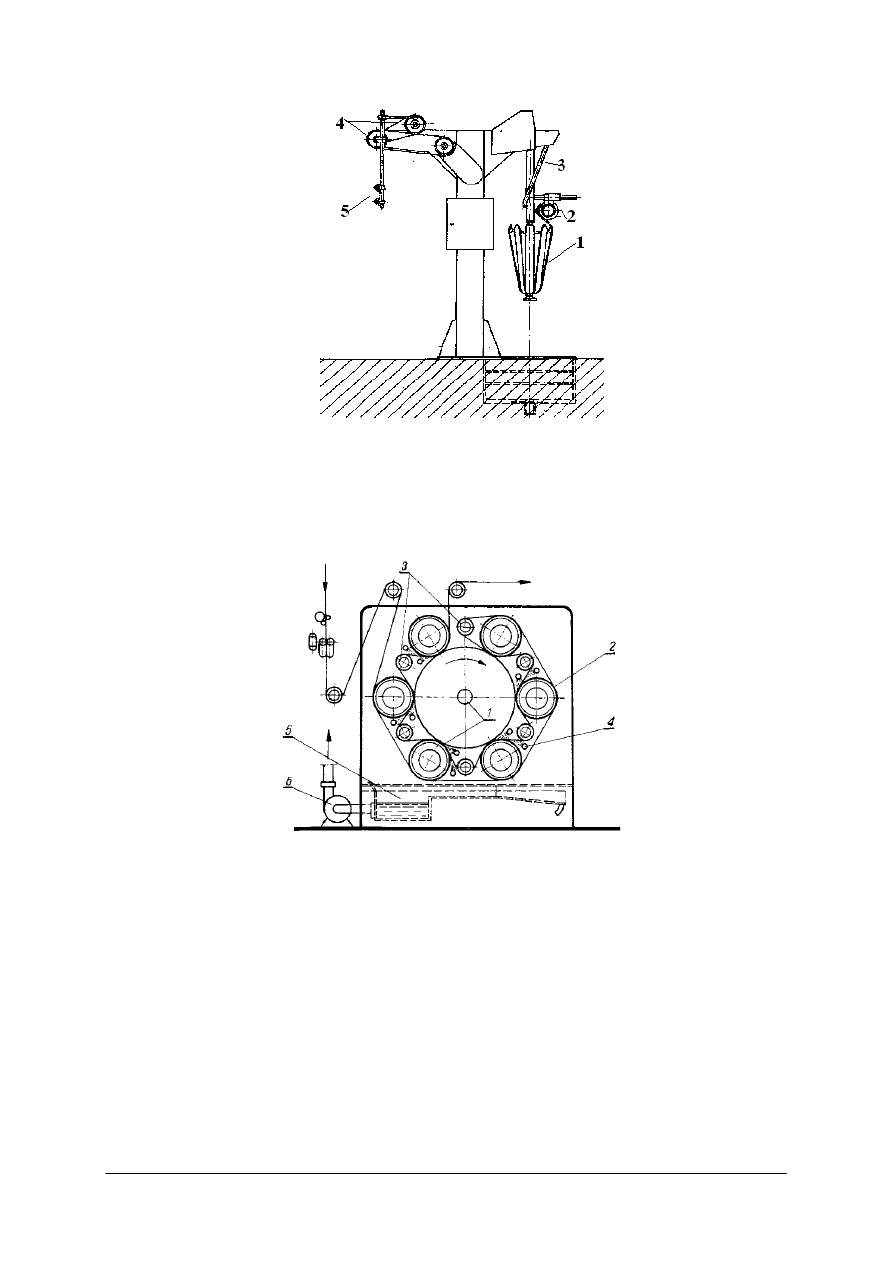

Do merceryzacji przędz używana jest również merceryzarka rewolwerowa (rys. 8). Na

merceryzarce rewolwerowej 8 par wałków umieszczonych poziomo przesuwa się ruchem

obrotowym pod poszczególne stanowiska.

Rys. 9. Schemat merceryzarki rewolwerowej do przędzy: I – załadowanie i zdejmowanie motków przędzy,

II – napawanie ługiem, III, IV – przedłużenie działania ługu, V – pierwsze wyżęcie, VI, VII – płukanie

gorącą wodą, VIII – płukanie zimną wodą [3, s. 68]

Na kolejnych stanowiskach wykonywane są następujące operacje:

−

załadowanie i zdejmowanie motków przędzy,

−

napawanie ługiem,

−

przedłużenie działania ługu,

−

pierwsze wyżęcie,

−

płukanie gorącą wodą,

−

płukanie zimną wodą.

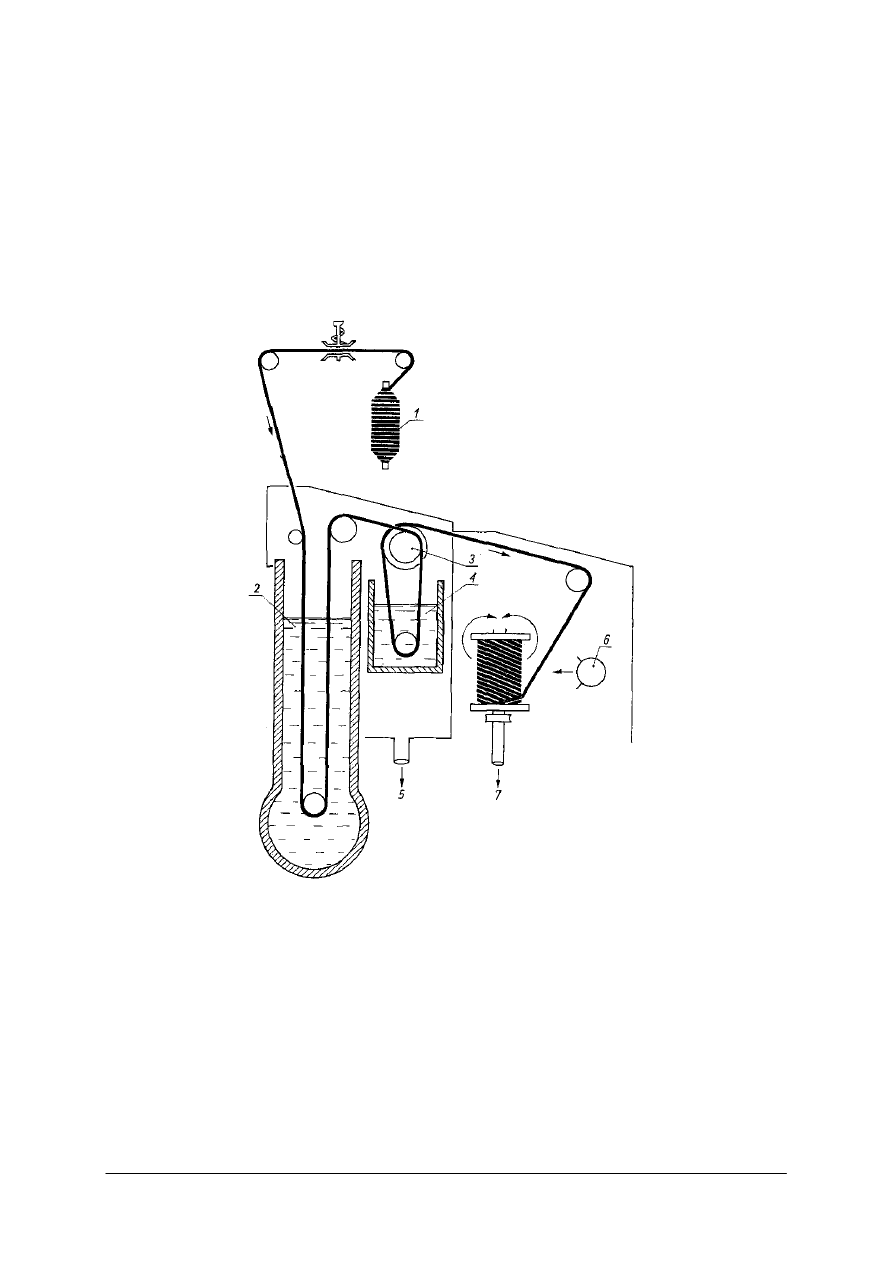

Innym sposobem merceryzacji jest obróbka ciekłym amoniakiem. Proces obróbki

ciekłym amoniakiem jest lepszy niż obróbka ługiem ze względów ekologicznych

i ekonomicznych. Amoniak ma właściwość szybkiej penetracji do wnętrza włókna oraz

natychmiastowego zwilżenia obrabianego materiału. Urządzenie do obróbki przędzy ciekłym

amoniakiem przedstawiono na rysunku 9. Obróbka w ciekłym amoniaku pozwala na

wielokrotne wykorzystanie amoniaku dzięki pracy w obiegu zamkniętym i jego regeneracji.

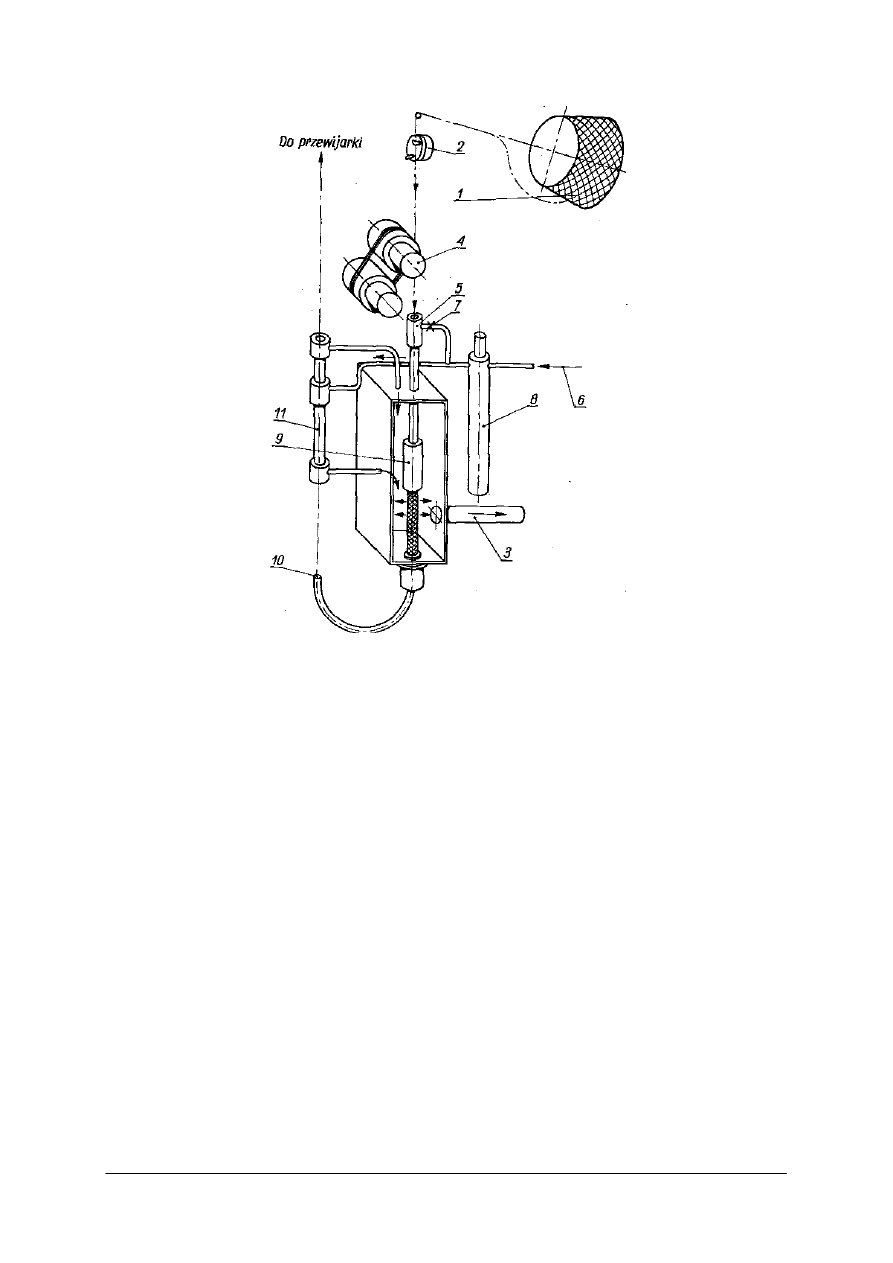

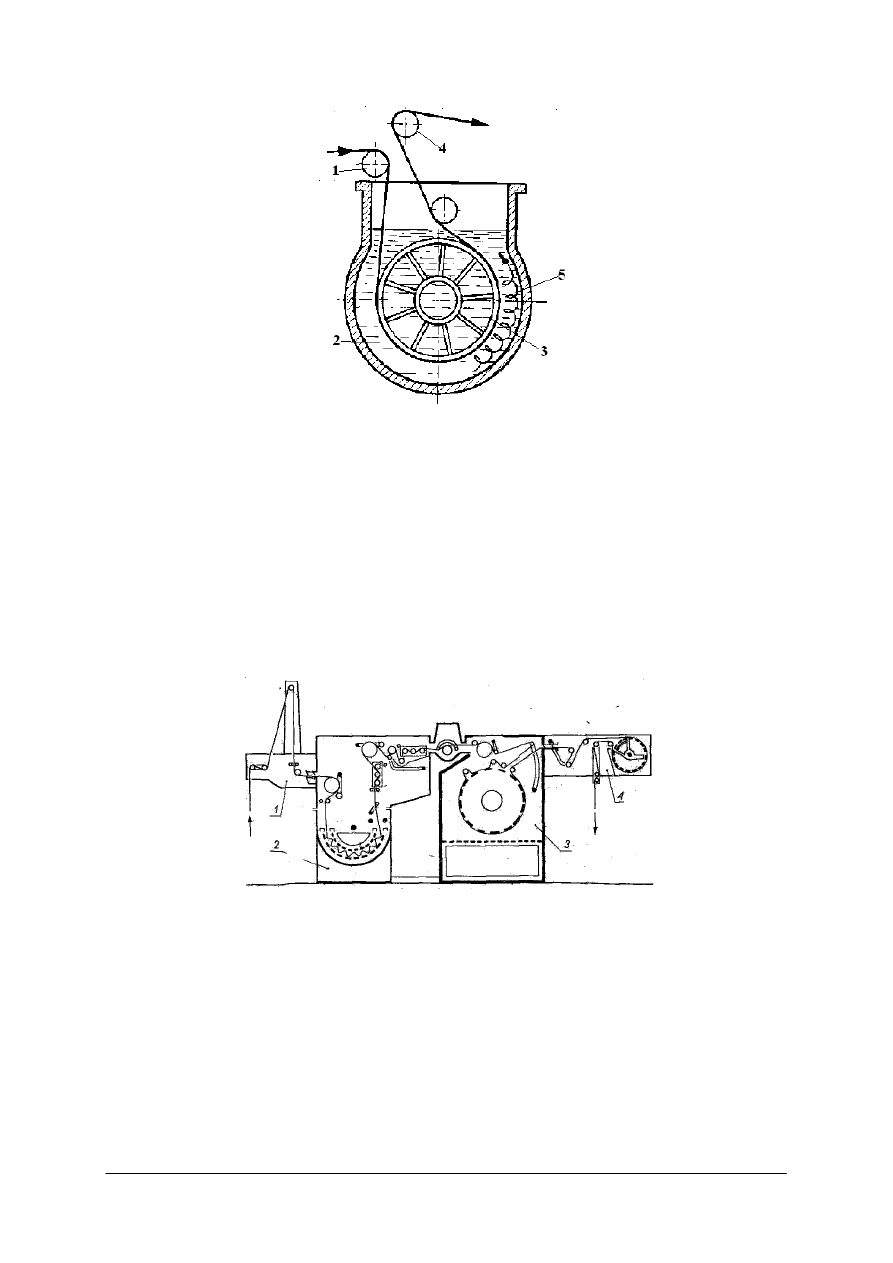

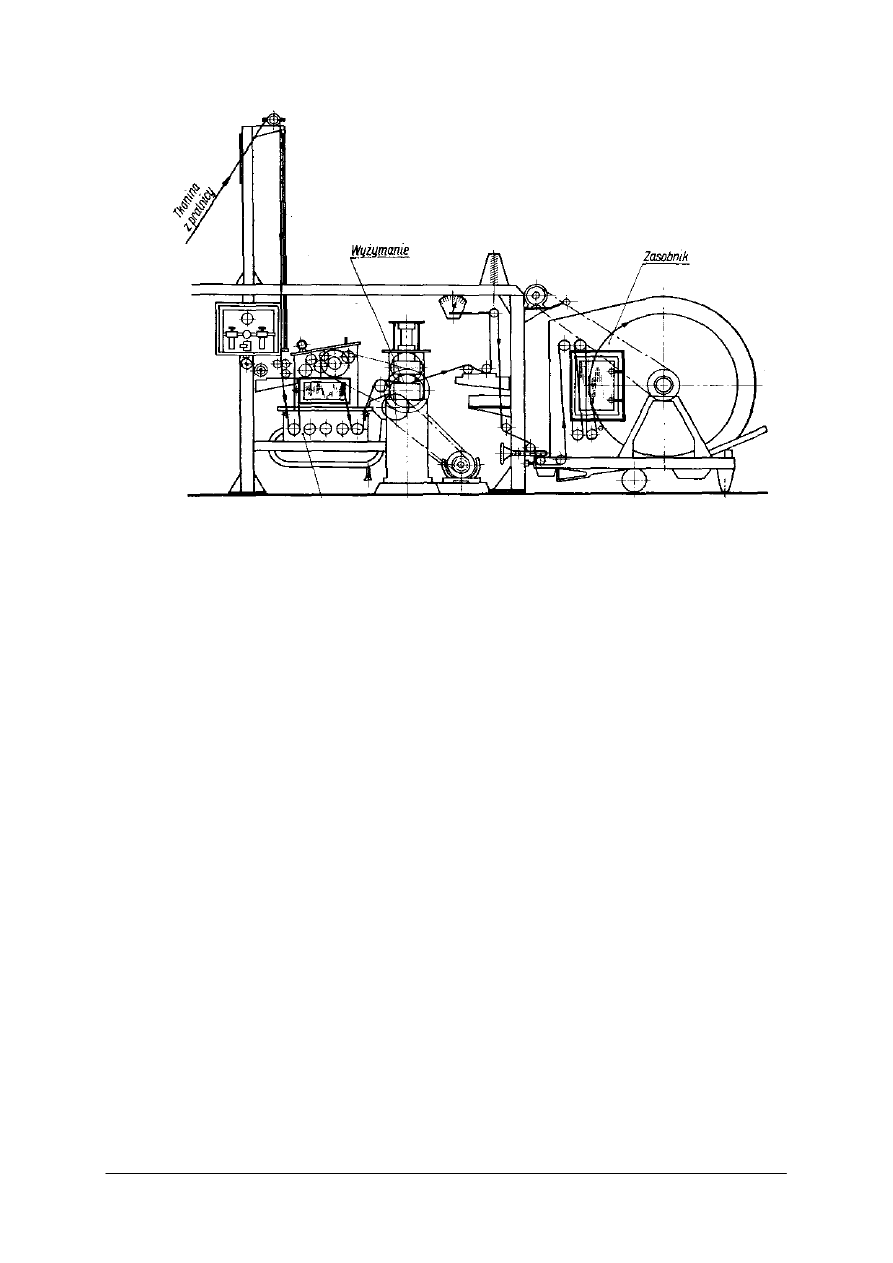

Zasada działania tego urządzenia jest następująca. Przędza odwijana z nawoju (1)

wprowadzana jest do komory z ciekłym amoniakiem (2), gdzie następuje napawanie.

Napawanie odbywa się w temperaturze -33

o

C. Dalej, w strefie wałków rozciągających (3),

przędza jest naprężana. Naprężona przędza jest wprowadzana do gorącej kąpieli wodnej (4),

w której następuje odparowanie amoniaku. Lotny amoniak odprowadzany jest do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

regeneratora (5). Dalej przędza kierowana jest do strefy suszenia gorącym powietrzem (6). Po

wysuszeniu przędza nawijana jest na nawój. Powietrze zawierające parę wodną i amoniak

z komory suszenia odprowadzane jest przez otwór (7) do regeneratora.

W wyniku obróbki ciekłym amoniakiem otrzymuje się bardziej równomierny efekt

merceryzacji niż przy użyciu ługu sodowego. Inną zaletą jest wyeliminowanie problemu

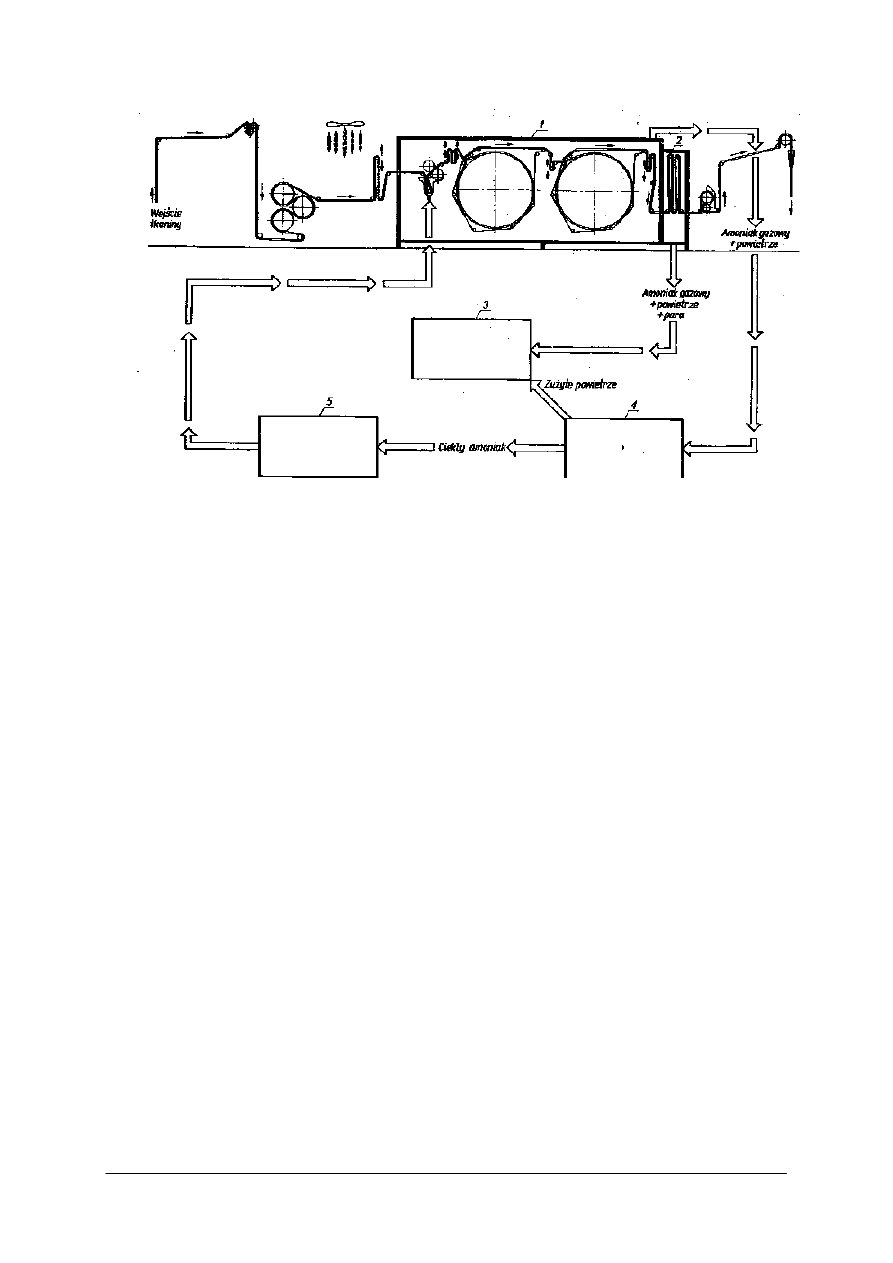

oczyszczania ścieków powstających podczas merceryzacji ługiem sodowym. Do obróbki

tkanin w ciekłym amoniaku zostały zbudowane urządzenia przemysłowe (rys. 10).

Urządzenie takie składa się z: głównej komory reakcyjnej (1), parownika do usuwania

amoniaku (2), systemu usuwającego opary amoniaku, powietrza i pary (3), zespołu

regeneracji amoniaku (4), zbiornika ciekłego amoniaku (5).

Rys. 10. Schemat urządzenia do obróbki przędzy bawełnianej w ciekłym amoniaku wg metody Prograde:

1 – nawój przędzy, 2 – ciekły amoniak o temp. -33°C, 3 – strefa wałków rozciągających, 4 – gorąca

kąpiel wodna, 5 – odprowadzenie amoniaku do regeneratora, 6 – strefa suszenia przędzy gorącym

powietrzem, 7 – odprowadzenie oparów pary wodnej i amoniaku [3, s. 70]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 10. Schemat urządzenia do obróbki tkanin w ciekłym amoniaku [3, s. 72]

Ługowanie

Proces obróbki włókien celulozowych ługiem sodowym w stanie swobodnym, bez

naprężania wyrobu. Stosowany jest głównie do obróbki dzianin.

Kotonizacja

Proces upodabniania włókna łykowego do bawełny (poprzez elementaryzowanie włókna

łykowego na włókna elementarne) nazywa się kotonizacją. Dzięki temu procesowi włókna

lniane i inne łykowe są bardziej podatne na działanie czynników chemicznych niż bawełna.

Poprzez usunięcie i uszkodzenie substancji inkrustującej otrzymuje się włókienka krótkie,

które mogą być przerabiane jak bawełna.

Pranie wełny potnej

Pierwszą obróbką fizykochemiczną wełny jest pranie wełny potnej, które przeprowadza

się w sposób ciągły na różnorodnych agregatach.

W skład prawie wszystkich agregatów piorących, poza urządzeniami pomocniczymi,

wchodzą:

−

rozluźniarka wełny potnej,

−

pralnica złożona (łącznie) z 4 do 6 kadzi piorących i płuczących,

−

suszarka włókna luźnego.

Dodatkowe wyposażenie agregatów piorących stanowią zbiorniki i instalacje do

dozowania roztworów środków piorących, a także zestawy urządzeń do odzyskiwania wosku

wełny z kąpieli popralniczych.

Rozluźnianie przeprowadza się, np. w rozluźniarkach dwubębnowych (rys. 11). Ma ono

na celu usunięcie skupisk włókien wełny powstałych na skutek sprasowania do transportu,

w których mogły by występować trudności z przenikaniem kąpieli piorącej. Podczas

rozluźniania zostaje też usunięta część zanieczyszczeń mechanicznych.

Wałek dociskowy wprowadza surowiec między wałki zasilające. Na powierzchni bębnów

rozluźniających znajdują się kołki stalowe. Pod bębnami umieszczone są sita lub ruszty (6),

przez które usuwana jest cześć zanieczyszczeń z wełny potnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 11. Rozluźniarka dwubębnowa: 1 – szczeblak zasilający, 2 – wałki zasilające, 3 – wałek dociskowy,

4 – bęben rozluźniający, 5 – bęben rozluźniający, 6 – sita lub ruszty [3, s. 101]

Pranie wełny potnej przeprowadza się w:

−

pralnicach bronowych do prania wełen cienkich (rys. 12),

−

pralnicach widłowych do prania wełen grubych (rys. 13),

−

wannach dyszowych (rys. 14),

−

urządzeniach do prania rozpuszczalnikowego.

Pralnice bronowe składają się z dużego urządzenia bronowego wyposażonego w pionowe

zęby (3) do przesuwania włókna w kąpieli piorącej lub płuczącej, umieszczonego w kadzi

bronowej (1), z urządzenia do zanurzania włókna w kąpieli (2) oraz małej brony do

wydobywania włókna (4). Wydobyte włókno podawane jest na nieruchomy lub szczeblakowy

stół (5) wyżymarki (6) i dalej między wałki tej wyżymarki. W czasie prania wełna jest

przesuwana po powierzchni sita (7), które jest umieszczone w kąpieli w pewnej odległości od

dna wanny. Pod sitem na dnie gromadzą się zanieczyszczenia, które są odprowadzane

w sposób ciągły lub okresowy specjalnymi urządzeniami ślimakowymi (8).

Rys. 12. Pralnica bronowa do wełny potnej: 1 – urządzenie bronowe, 2 – urządzenie do zanurzania włókna

w kąpieli, 3 – zęby do przesuwania włókna, 4 – mała brona, 5 – stół wyżymarki, 6 – wałki wyżymarki,

8 – urządzenie ślimakowe [3, s. 102]

Pralnica widłowa składa się z cylindrycznego lub grzebieniowego urządzenia do

zanurzania (1) wełny w kąpieli, z kilku par wideł (2) do przesuwania włókna oraz

z urządzenia widłowego do wydobywania (3) wełny z kąpieli. Urządzenia wyżymające, sita

i urządzenia oczyszczające dno wanny są podobne jak w wannach bronowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 13. Pralnica widłowa do wełny potnej: 1 – urządzenie do zanurzania wełny w kąpieli, 2 – widły,

3 – urządzenie do wydobywania wełny z kąpieli [3, s. 102]

Wanna dyszowa (rys 13) jest urządzeniem, w którym wełna nie ulega spilśnianiu, gdyż

zminimalizowane zostało działanie mechaniczne. Złożona z zasilacza (1) i cylindra

perforowanego (2) opasanego od dołu taśmą siatkową (3) bez końca. Wełnę rozluźnioną

wprowadza się między powierzchnię cylindra i taśmę siatkową, którą poddaje się

natryskiwaniu roztworami piorącymi lub wodą. Wałki wygniatające intensyfikują proces

prania, w tym też celu wdmuchiwane jest do kąpieli specjalnymi rurami powietrze.

Rys. 14. Wanna dyszowa do prania wełny potnej: 1 – zasilacz, 2 – cylinder perforowany, 3 – taśma siatkowa [3, s. 103]

Innym sposobem prania jest pranie w rozpuszczalnikach organicznych. Tym sposobem

prania otrzymuje się wełnę znacznie wyższej jakości niż systemem klasycznym. Po

rozluźnieniu wełna potna jest formowana w jednorodną warstwę w urządzeniu formującym.

Następnie układa się ją na wibrującym sicie, które jest zanurzone częściowo w rozpuszczalniku

organicznym. Na skutek drgań sita wełna ulega przesunięciu. Po wyjściu z kąpieli wełnę

dodatkowo natryskuje się rozpuszczalnikiem i wyżyma na wyżymarce. Cały zestaw składa się

z trzech lub więcej segmentów piorąco-wyżymających oraz systemu wirówkowo-

destylacyjnego do odzyskiwania rozpuszczalnika. Zaletą prania rozpuszczalnikowego jest

minimalne zużycie wody i ograniczona emisja ścieków.

Spilśnianie

Spilśnianie to fizykochemiczne związanie ze sobą masy włókien w stopniu

uniemożliwiającym ich rozdzielenie bez uszkodzenia włókien. Skłonność do spilśniania

wynika z budowy włókien wełny. Zdolność spilśniania wykorzystywana jest w produkcji

ciężkich tkanin wełnianych (tkanin płaszczowych, koców), a także innych wyrobów, jak np.:

filce, kapelusze, itp. Podatność wełny do spilśnienia jest też zjawiskiem niepożądanym

w czasie prania wyrobów wełnianych w wodzie, powodując zmniejszenie ich wymiarów.

Czynniki wpływające na proces spilśniania to:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

pH kąpieli spilśniającej,

−

temperatura,

−

działanie mechaniczne.

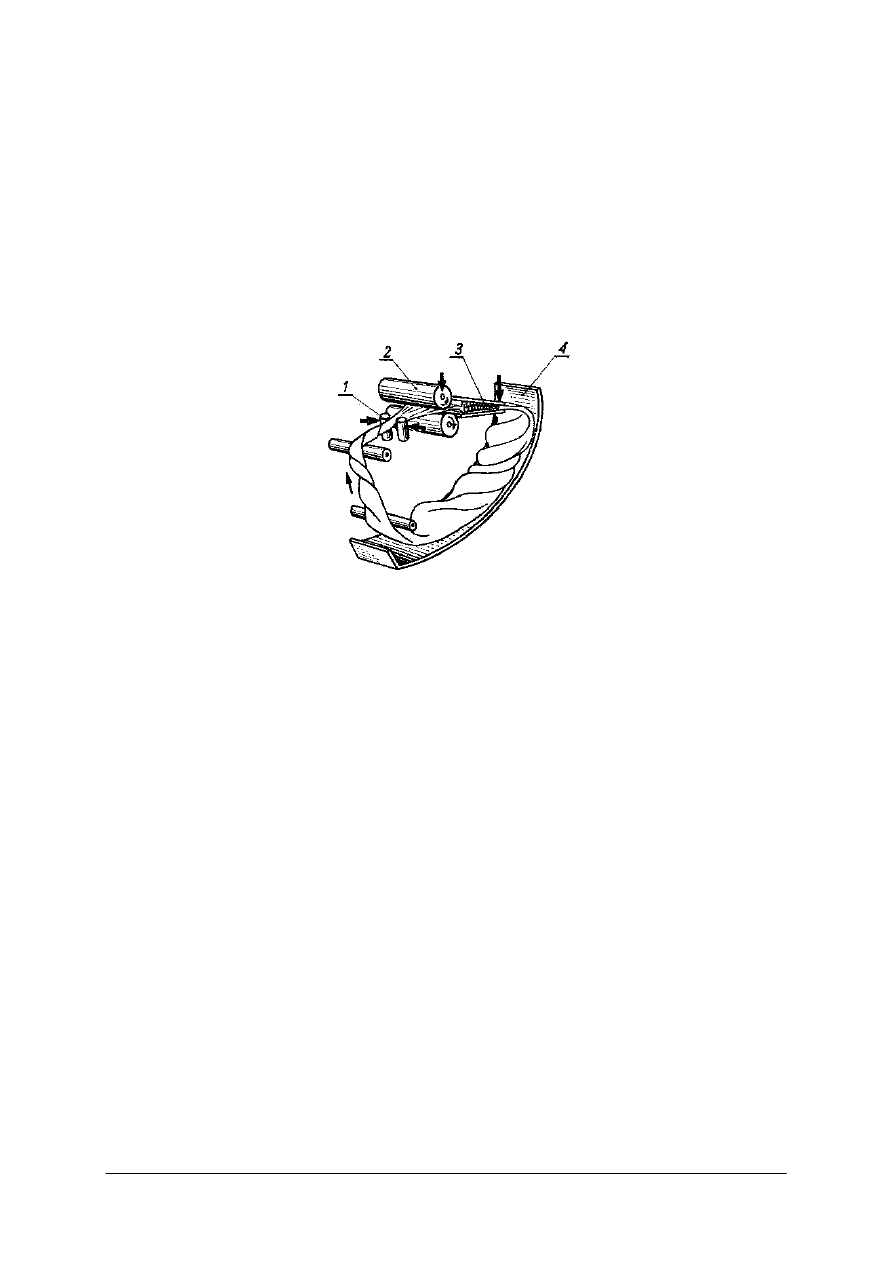

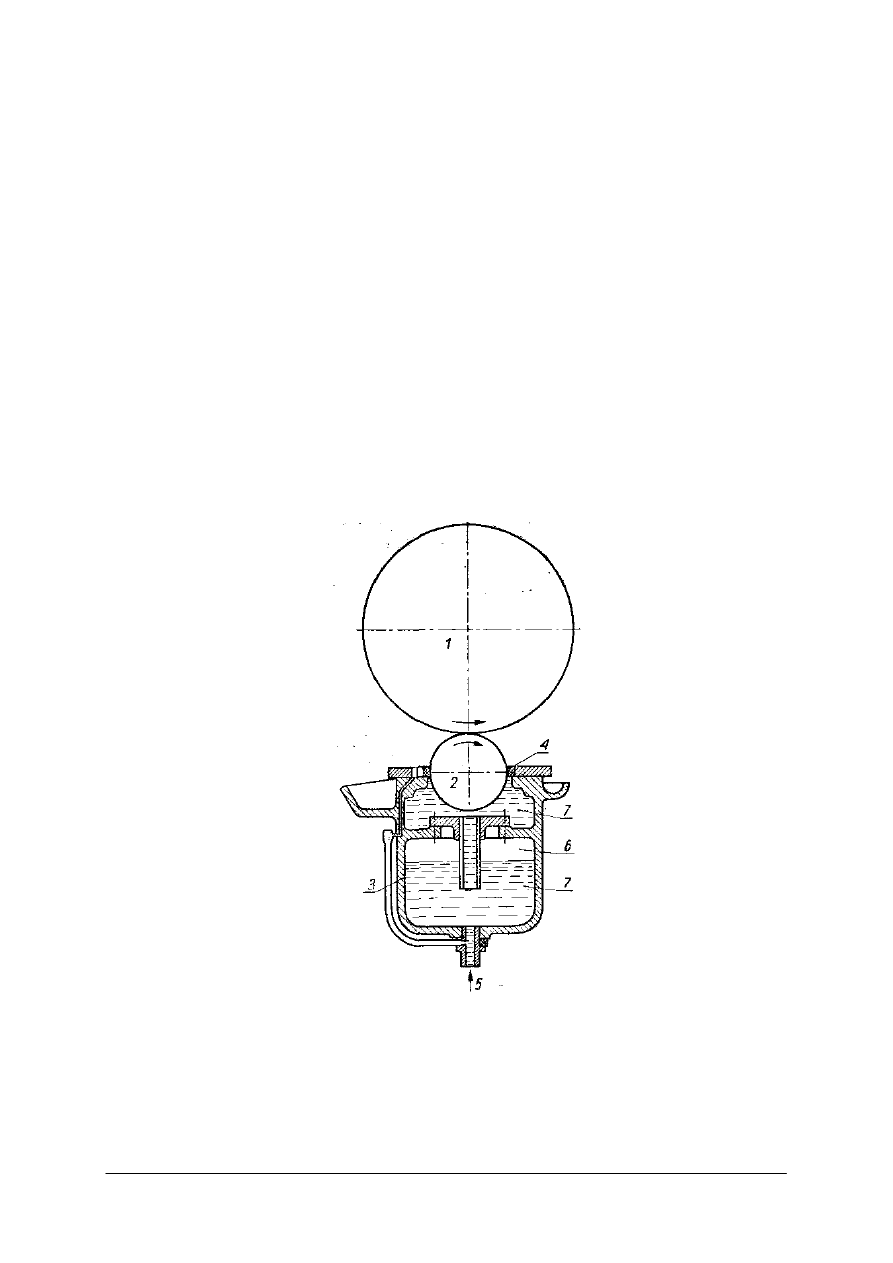

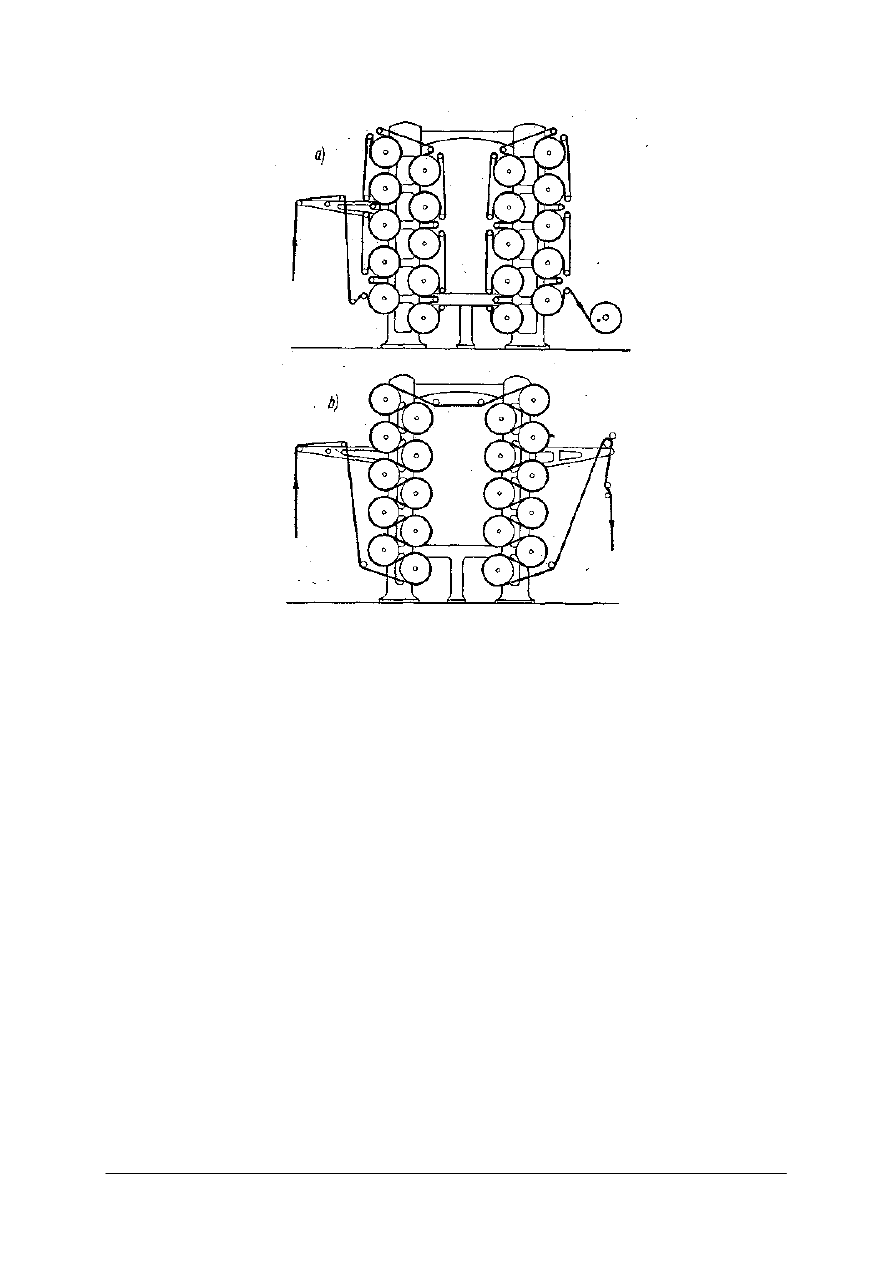

Spilśnianie prowadzi się w pilśniarkach dwucylindrowych (rys. 15). Tkanina zszyta

w zwój przechodzi przez rolki zgniatające (1), które zgniatają ją w kierunku wątku. Dalej

zwój jest wciągany przez dwa obracające się cylindry (2), które są silnie dociskane do siebie.

Przez cylindry tkanina jest zgniatana i wpychana do kanału z dociskanym z góry językiem

(3), w którym zachodzi wygniecenie w kierunku osnowy. W dalszym etapie zwój wypchnięty

z kanału uderza o tylną ścianę (4) spilśniarki i dalej wykurczany jest w kierunku osnowy.

Przed spilśnianiem tkaninę nasyca się roztworem zawierającym środki chemiczne o składzie

zależnym od oczekiwanego efektu spilśniania i rodzaju tkaniny.

Rys. 15. Zasada działania pilśniarki: 1 – rolki zgniatające, 2 – cylindry zmiatające, 3 – język, 4 ściana spilśniarki

[3, s. 111]

Rodzaje spilśnienia (folowania):

−

spilśnianie alkaliczne jest najczęściej stosowane, daje miękki chwyt tkaniny,

−

spilśnianie neutralne stosowane dla usunięcia naprężeń wewnętrznych w tkaninach

ubraniowych, bez ich spilśniania,

−

spilśnianie kwaśne daje szorstki chwyt i silne spilśnienie.

Pranie tkanin wełnianych

Celem prania tkanin jest:

−

usunięcie naniesionych na włókno natłustek przędzalniczych,

−

usunięcie klejonki z przędzy osnowowej,

−

usunięcie środków folujących,

−

usunięcie przypadkowych zabrudzeń,

−

zmiękczenie tkanin nie poddawanych uprzednio folowaniu.

Tkaniny wełniane pierze się przeważnie w pralnicach zwojowych okresowych lub

ciągłych. Tkaniny delikatne pierze się w pralnicach szerokościowych okresowych lub

ciągłych.

Proces prania tkanin wełnianych prowadzony w pralnicach okresowych składa się zwykle

z 4 etapów:

−

zaparzanie,

−

emulgowanie –pranie właściwe,

−

płukanie ciepłe,

−

płukanie zimne.

Cykl prania trwa 2–3 godzin, a dla tkanin bardzo zabrudzonych przedłuża się do 4 godzin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 16. Pralnica pasmowa do prania tkanin wełnianych: 1 – wałek kierujący, 2 – pierścień porcelanowy,

3 – koryto do odcisku, 4, 5 – wały wyżymające, 8 – kołowrót, 7 – natrysk [3, s. 115]

Efekt prania ocenia się w oparciu o wyniki oznaczeń tłuszczu w tkaninie pranej oraz

wzrokowo.

Prania ciężkich tkanin wełnianych i półwełnianych uprzednio folowanych lub

wymagających bardzo energicznego wygniecenia dla uzyskania odpowiedniej miękkości

przeprowadza się w pralnicach pasmowych zwykłych (rys. 16).

Rys. 17. Schemat szybkobieżnej pralnicy zwojowej z dyszami natryskowymi: 1 – wał górny wyżymający,

2 – dolny napędzany wał wyżymający, 3 – wał odbierający, 4 – dysze natryskowe, 5 – bezpiecznikowy

wyłącznik maszyny [3, s. 115]

Obecnie pralnice zwykłe są zastępowane przez pralnice pasmowe szybkobieżne

(dyszowe), co jest spowodowane zwiększającą się produkcją tkanin lżejszych, o dużej

zawartości włókien chemicznych (rys. 17). Mogą one także powodować pewne spilśnienie

tkanin i zastąpić stosowanie krótkiego folowania.

Do prania tkanin bardzo delikatnych stosuje się pralnice szerokościowe z urządzeniami

wykurzającymi.

Po praniu tkaniny poddaje się odwadnianiu w wirówkach, odsysarkach lub wyżymarkach.

Odwirowywaniu poddaje się ciężkie tkaniny kocowe, sukna i inne wyroby zgrzebne.

Odsysanie na odsysarkach stosuje się do odwadniania delikatnych tkanin wrażliwych na

załamania, o powierzchni zamszowej, pluszowej itp. Odżymanie tkanin wełnianych na

wyżymarkach stosuje się rzadziej. Wynika to z konieczności stosowania bardzo dużych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

nacisków wału górnego. Odżymanie znajduje zastosowanie do odwadniania cieńszych tkanin,

głównie z włókien chemicznych, gdzie nie potrzeba stosować wielkich sił nacisku.

Suszenie tkanin wełnianych prowadzi się w suszarkach ramowych wielopoziomowych

(rys. 18). Łańcuchy suszarek dla tkanin wełnianych są wyposażone w igły:

−

długie, grube, rozmieszczone rzadko, do tkanin ciężkich,

−

cienkie, krótkie, rozstawione bardzo gęsto, przeważnie w dwóch rzędach, do tkanin

lekkich.

Rys. 18. Schemat przebiegu tkaniny wełnianej przez wielopoziomową suszarkę ramową 1 – tkanina suszona,

2 – pole wlotowe tkaniny, 3 – komora suszenia, 4 – urządzenie wyprowadzające tkaninę [3, s. 118]

Temperatura powietrza w suszarkach ramowych wielopoziomowych wynosi 70–100°C

i zależy od poziomu (na dolnych poziomach niższa, na poziomach najwyższych wyższa).

Prędkość przebiegu tkaniny w suszarce jest dobierana tak, aby uzyskać właściwą

wilgotność tkaniny

Karbonizowanie wełny

Proces karbonizacji prowadzi się w celu ostatecznego usunięcia zanieczyszczeń

pochodzenia roślinnego znajdujących się w wełnie. Wykorzystuje się tu odporność wełny na

działanie kwasów nieorganicznych (solnego lub siarkowego) w temperaturze i stężeniu

powodującym rozkład zanieczyszczeń roślinnych.

Karbonizacji poddaje się:

−

tkaniny wełniane,

−

wełnę luźną przeznaczoną dla przędzalnictwa zgrzebnego,

−

odpadki wełniane z przędzalnictwa czesankowego,

−

szmaty wełniane.

Zależnie od postaci karbonizowanego surowca oraz rodzaju maszyn rozróżnia się

karbonizowanie kwasem siarkowym lub kwasem solnym. Jako czynnik zakwaszający

stosować można niektóre siarczany, chlorki łatwo rozkładające się na gorąco na słabe zasady

i kwasy.

W skład agregatu do karbonizacji luźnego włókna wchodzą:

−

zasilarka szczeblakowa,

−

wanna kwasząca ze stali kwasoodpornej,

−

suszarka do włókna luźnego dowolnego typu, ze stali kwasoodpornej,

−

gniotowniki, specjalne maszyny, w których w sposób mechaniczny są łamane zwęglone

pozostałości części celulozowych oraz wytrzepywane z surowca wełnianego,

−

kadzie neutralizujące takie same jak w pralniach do wełny potnej, w których w roztworze

sody lub amoniaku zobojętnia się kwas znajdujący się na wełnie.

W agregatach pracujących w sposób półciągły przeprowadza się karbonizowanie tkanin.

W skład agregatu wchodzą następujące maszyny:

−

napawarka dwuwałowa z kadzią do napawania tkaniny roztworem kwasu siarkowego,

−

suszarka wałowa dwu- lub trzykomorowa,

−

urządzenie trzepiące, pracujące w sposób okresowy,

−

kadź neutralizująca o działaniu ciągłym, zwykła pralnica pasmowa albo szerokościowa

okresowa lub barwiarka pasmowa kołowrotowa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

suszarka ramowa do końcowego suszenia tkanin.

Najczęściej występujące błędy w procesie karbonizowania, ich przyczyny i skutki:

−

niedokładne skarbonizowanie – na skutek za niskiego stężenia kwasu, zbyt niskiej

temperatury, zbyt krótkiego czasu dogrzewania tkanin zakwaszonych w karbonizowanym

materiale pozostają części roślinne nie zniszczone działaniem kwasu,

−

jasne plamy na barwionej tkaninie – powstają gdy na skutek złej izolacji, silnego

chłodzenia zewnętrznego lub wprowadzenia tkaniny przed dokładnym nagrzaniem

elementów na elementach suszarki gromadzą się skropliny kondensacyjne, które opadają

na tkaninę,

−

zmiana odcienia sztuki wybarwionej – występuje gdy na farbiarni zastosowano barwniki

nieodporne na karbonizację,

−

prześwity w tkaninie – powstają na skutek usunięcia większych skupisk zanieczyszczeń

roślinnych występujących w tkaninie,

−

osłabienie tkaniny – w wyniku zastosowania zbyt wysokiego stężenia kwasu

w napawarkach lub zbyt wysokiej temperatury w czasie dogrzewania następuje obniżenie

odporności na przecieranie.

Odklejanie jedwabiu naturalnego

Podczas tej obróbki usuwa się serycynę. Odklejanie przeprowadza się w ogrzewanych

parą wodną kadziach, w których na obracających się wałkach zawiesza się motki nitek.

Rys. 19. Odklejanie nitki jedwabnej metodą pianową: 1 – kadź, 2 – motki przędzy [3, s. 127]

Motki są zanurzone w kąpielach zawierających środki odklejające, roztwory mydła

sodowego z dodatkiem sody amoniakalnej lub fosforanu sodu o pH ok. 8,5.

Tkaniny jedwabne odkleja się również w kadziach, w których układa się sztuki w postaci

staflowanej. Dobre wyniki uzyskuje się w barwiarkach zwrotnych oraz w kadziach z wkładem

typu „gwiazda”. Efekt odklejenia jest zależny od stężenia kąpieli, temperatury i czasu

obróbki.

Stabilizowanie włókien syntetycznych

Proces stabilizacji polega na obróbce termicznej wyrobów z włókien syntetycznych

celem likwidacji naprężeń powstałych w czasie wytwarzania i utrwalenia ich wymiarów.

Włókna syntetyczne są poddawane stabilizowaniu, głównie w postaci tkanin lub dzianin.

Jeżeli wyrobem końcowym są nici, wtedy stabilizacji poddaje się przędzę lub jedwab.

Rozróżnia się 3 rodzaje stabilizacji:

−

stabilizację termiczną, przeprowadzaną gorącym powietrzem lub parą przegrzaną

o temp. 150–220°C,

−

stabilizację parową, przeprowadzaną parą nasyconą w parownikach otwartych lub

ciśnieniowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

stabilizację wodną, przeprowadzaną w gorących kąpielach wodnych w zamkniętych

aparatach ciśnieniowych lub w kadziach otwartych.

Wykurczanie nitek wysokopuszystych z włókien poliakrylonitrylowych

Przędza składająca się z tych dwóch typów włókien (poliakrylonitrylowego wykurzonego

i niewykurczonego) jest poddawana wykurczeniu, przez co otrzymuje postać

wysokopuszystą, dlatego że składnik o dużym skurczu skraca długość przędzy, a składnik

uprzednio wykurczony nadaje jej puszystość.

Znane są następujące metody wykurczania nitek z włókien poliakrylonitryłowych:

−

metody okresowe: wykurczanie w parze wodnej, wykurczanie we wrzącej wodzie,

−

metody ciągłe: wykurczanie w parze wodnej, wykurczanie w środowisku gorącego

powietrza.

Metody okresowe – wykurczanie nitek w parze wodnej przeprowadza się w postaci

motków w parownikach próżniowo-ciśnieniowych. Motki wprowadza się do parownika

w postaciach:

−

w postaci wiszącej na odpowiednich stojakach,

−

w postaci leżącej na perforowanych tacach.

Dla uzyskania równomiernego zabarwienia wykurczonej przędzy, trzeba zapewnić

w przypadku obu sposobów jednakowy dostęp pary do całej masy włókna.

Wykurczanie

przędz

poliakrylonitrylowych

we

wrzącej

wodzie

stosuje

się

w ograniczonym zakresie przed barwieniem lub w kąpieli farbiarskiej w procesie barwienia.

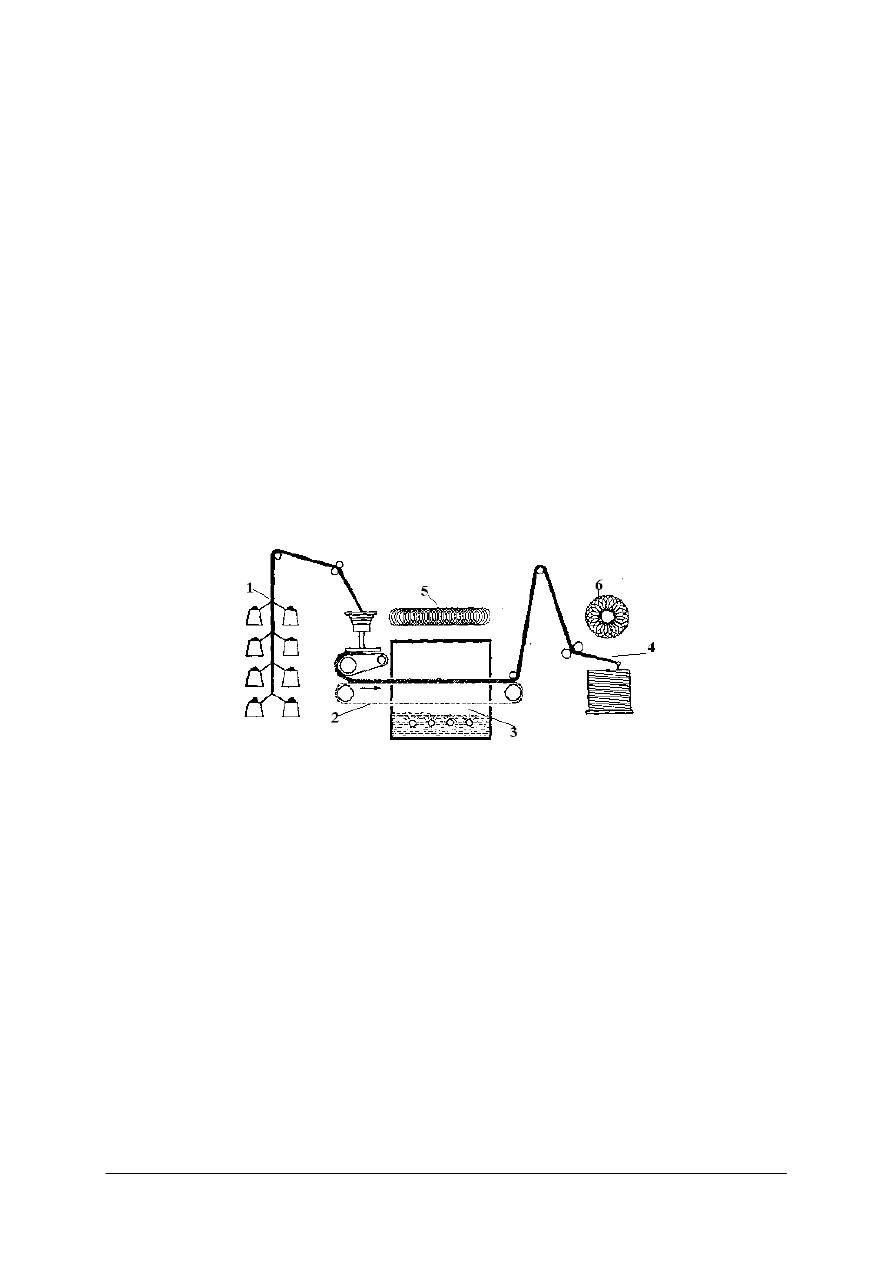

Rys. 20. Schemat technologiczny urządzenia firmy Superba do wykurczania przędz cienkich: 1 – nitki odwijane

z nawojów, 2 – transporter, 3 – parownik, 4 – przędza po wykurzeniu, 5 – sposób ułożenia przędzy na

taśmie transportera, 6 – sposób ułożenia przedzy przy odbiorze [3, s. 141]

Istnieje wiele typów urządzeń do wykurczania przędz poliakrylonitrylowych sposobem

ciągłym. W celu skrócenia technologii przędzalniczej, wyeliminowania pracochłonnego

procesu tworzenia motków stosuje się metody ciągłe wykurczania np.: na urządzeniu firmy

Superba (rys. 20). Wykurczanie przędzy na tym urządzeniu polega na odwijaniu przędzy

z dowolnych nawojów i odkładaniu jej w postaci spiralnej na perforowanej taśmie

transportera przechodzącej przez komorę parownika oraz wprowadzaniu wykurczonej

przędzy do specjalnych garów (przędze grube) lub nawijaniu na nawoje cylindryczne

(przędze cienkie).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 21. Schemat procesu wykurczania przędzy puszystej na urządzeniu firmy Hacoba: 1 – nawoje zasilające,

2 – urządzenie hamujące, 3 – odsysacz pary, 2 – urządzenie zasilające, 5 – dysza parowa, 6 – wlot pary,

7 – czujnik temperatury, 8 – przegrzewacz pary, 9 – komora wykurczania, 10 – wylot przędzy,

H – komora formowania [3, s. 142]

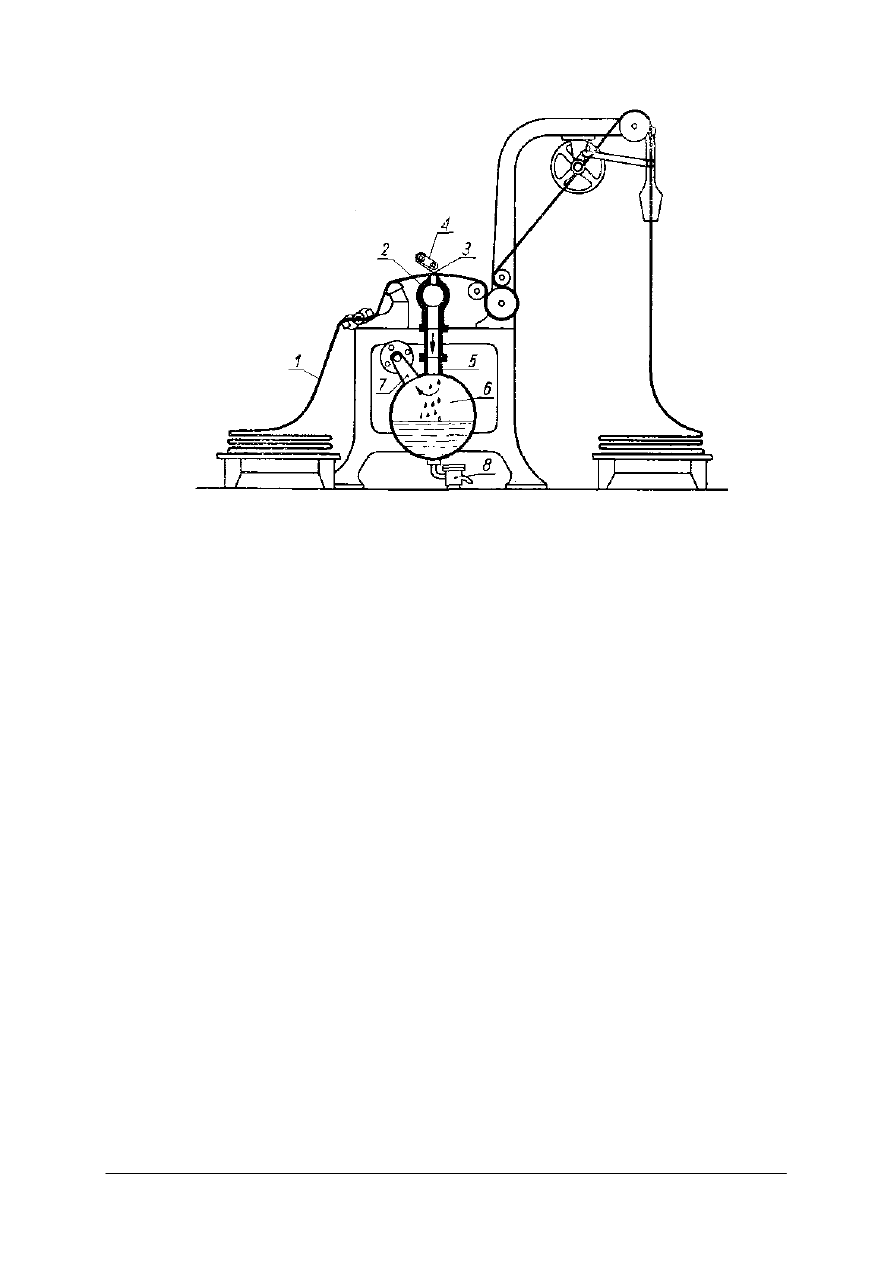

Przebieg procesu wykurczania systemem Hacoba jest następujący: przędza z nawoju

krzyżowo-stożkowego jest przeprowadzona dla wyrównania naprężeń przez hamulec

wyrównujący urządzenia zasilającego, z którego jest wciągana przez dyszę parową do

komory cylindrycznej, w której układa się w formie spirali. W komorze następuje

wykurczenie przędzy za pomocą pary nasyconej lub przegrzanej (w temp. 100–165°C)

zależnie od rodzaju przędzy. Znane są również urządzenia do wykurczania przędz z włókien

poliakrylonitrylowych przy zastosowaniu gorącego powietrza.

Obróbka wstępna tkanin mieszanych.

Czołowe miejsce pod względem ilości produkcji spośród włókien chemicznych zajmują

włókna poliamidowe cięte (Polana). Jako klejonek do przędzy pojedynczej z czystego włókna

poliamidowego oraz mieszanek z udziałem włókien celulozowych używa się zazwyczaj łatwo

rozpuszczalnych środków opartych na bazie polialkoholu winylowego, eterów celulozowych

lub skrobiowych. Wyroby wykonane z przędzy klejonej tymi środkami nie wymagają

odklejania (klejonka zostaje usunięta podczas prania).

Silnie zabrudzone tkaniny, przeznaczone do wykończenia na biało, poddaje się

miejscowemu zapieraniu plam przy użyciu środków piorących z dodatkiem rozpuszczalników

organicznych lub też samych rozpuszczalników organicznych takich jak czterochlorek węgla

lub trójchloroetylen. Dla tkanin przeznaczonych do barwienia stosuje się napawanie stężonym

roztworem środka piorącego z dodatkiem rozpuszczalnika organicznego i napojoną tkaninę

pozostawia się przez noc, a następnie spiera w szerokości. Podczas prania (szczególnie tkanin

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

z czystego włókna poliamidowego) należy unikać tworzenia się fałd i załamań, których

usunięcie w późniejszych operacjach może natrafiać na trudności. Z tego powodu najbardziej

wskazane jest pranie w szerokości, a konieczne dla tkanin uprzednio nie stabilizowanych

termicznie z czystego włókna poliamidowego. Tkaniny udziałem włókna poliamidowego do

30% nie wymagają stabilizacji termicznej i w zależności od charakteru tkanin mogą być prane

w szerokości lub paśmie. Po praniu tkaniny płucze się początkowo w ciepłej, a następnie

w zimnej wodzie. Płukanie powinno być dokładne, aby usunąć z włókna użyte do prania

ś

rodki piorące. W celu usunięcia śladów alkaliów stosuje się zobojętnienie tkaniny kwasem

octowym. Wyprane tkaniny wyżyma się lub odwadnia przez odsysanie i suszy w suszarkach

powietrznych z nawijaniem na wałki lub składanie bez fałd i załamań.

Wykończanie dzianin metrażowych

Dzianiny metrażowe są poddawane następującym procesom:

−

operacje mokre (zwilżanie, pranie, bielenie i barwienie),

−

operacje pośrednie (wykurczanie, spilśnianie, drapanie),

−

operacje ostatecznego wykończania (suszenie i prasowanie).

Maszyny przeznaczone do obróbki dzianin powinny posiadać:

−

prawidłowo działające pośrednie ogrzewanie kąpieli,

−

kołowrót o przekroju kołowym (możliwie dużym), osadzony bardzo nisko nad

powierzchnią kąpieli,

−

gładkie ściany i dno kadzi, powodujące minimalne opory, bez żadnych elementów

mogących zaczepiać obrabianą dzianinę,

−

szczelną osłonę uniemożliwiającą chłodzenie.

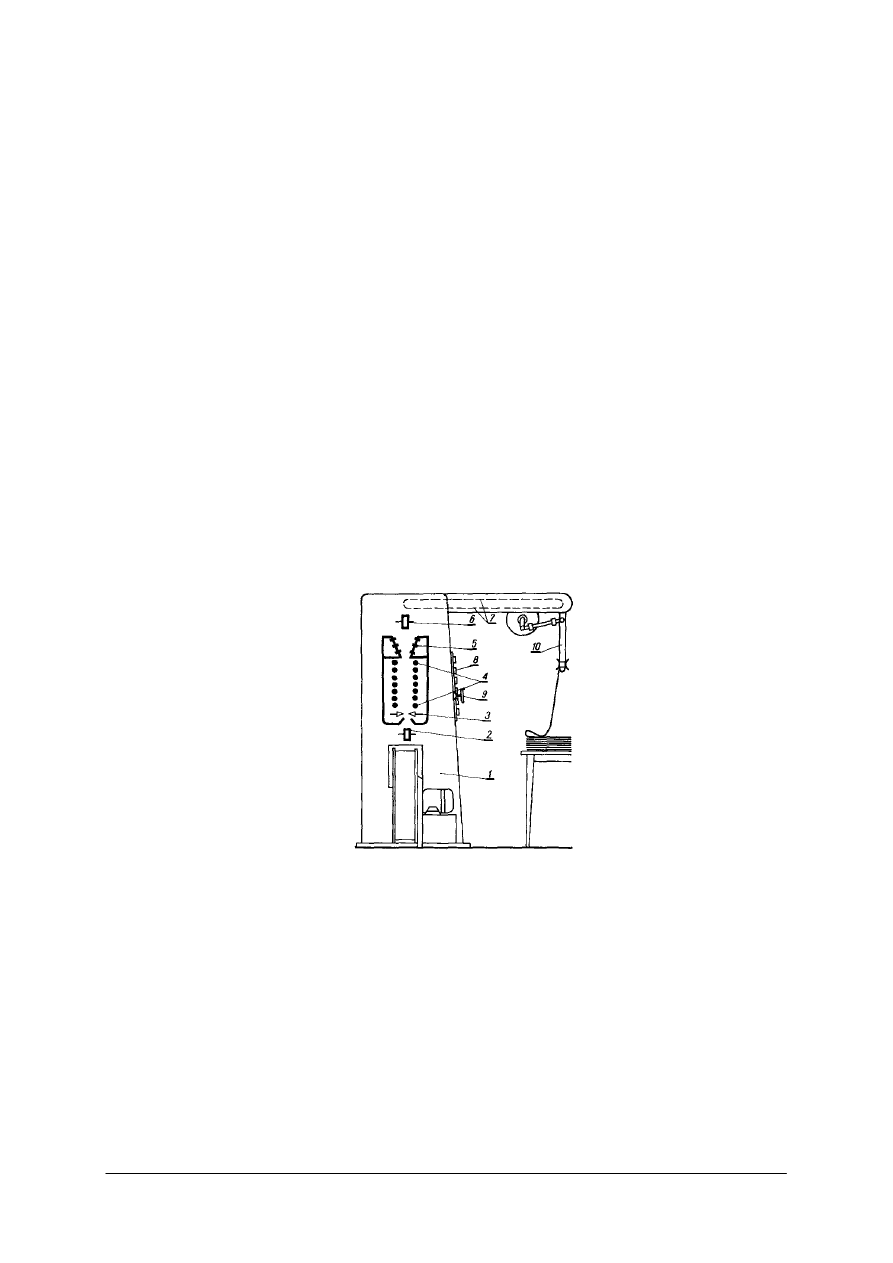

Rys. 22. Parownik do stabilizowania dzianin 1 – wentylator, 2 – dolne walki prowadzące, 3 – wlot pary,

4 – komora do utrwalania 5 – promienniki podczerwieni, 6 – górne wałki prowadzące, 7 – taśma bez

końca, 8 – tablica rozdzielcza, 9 – regulacja prędkości, 10 – układacz [3, s. 166]

Do obróbki dzianin z włókien syntetycznych, głównie z teksturowanego włókna

poliestrowego stosuje się nowoczesne ciśnieniowe aparaty dyszowe, w których zamiast

kołowrotu są zainstalowane rury z dyszami, nadającymi ruch dzianinie.

W celu ustabilizowania i wygładzenia dzianiny stosuje się specjalne parowniki, przez

które przepuszcza się dzianinę z prędkością 6 m/min. Zasadę działania typowego parownika

stabilizującego przedstawia (rys. 22).

Do rozcinania dzianin workowych stosuje się odpowiednie maszyny (rys. 23), które

składają się z rozszerzacza worka, połączonego z ostrzem stalowym do rozcinania dzianiny,

rozprostowujących prętów oraz wałków do szerokościowego nawijania dzianiny na tokę albo

układacza taflującego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 23. Urządzenie do rozcinania worka: 1 – rozszerzacz worka, 2 – ostrze, 3 – pręty rozproztowujące,

4 – wałki do szerokościowego nawijania, 5 – układacz taflowy [3, s. 167]

Do szerokościowego prania dzianin stosuje się pralnice beznaprężeniowe, pracujące

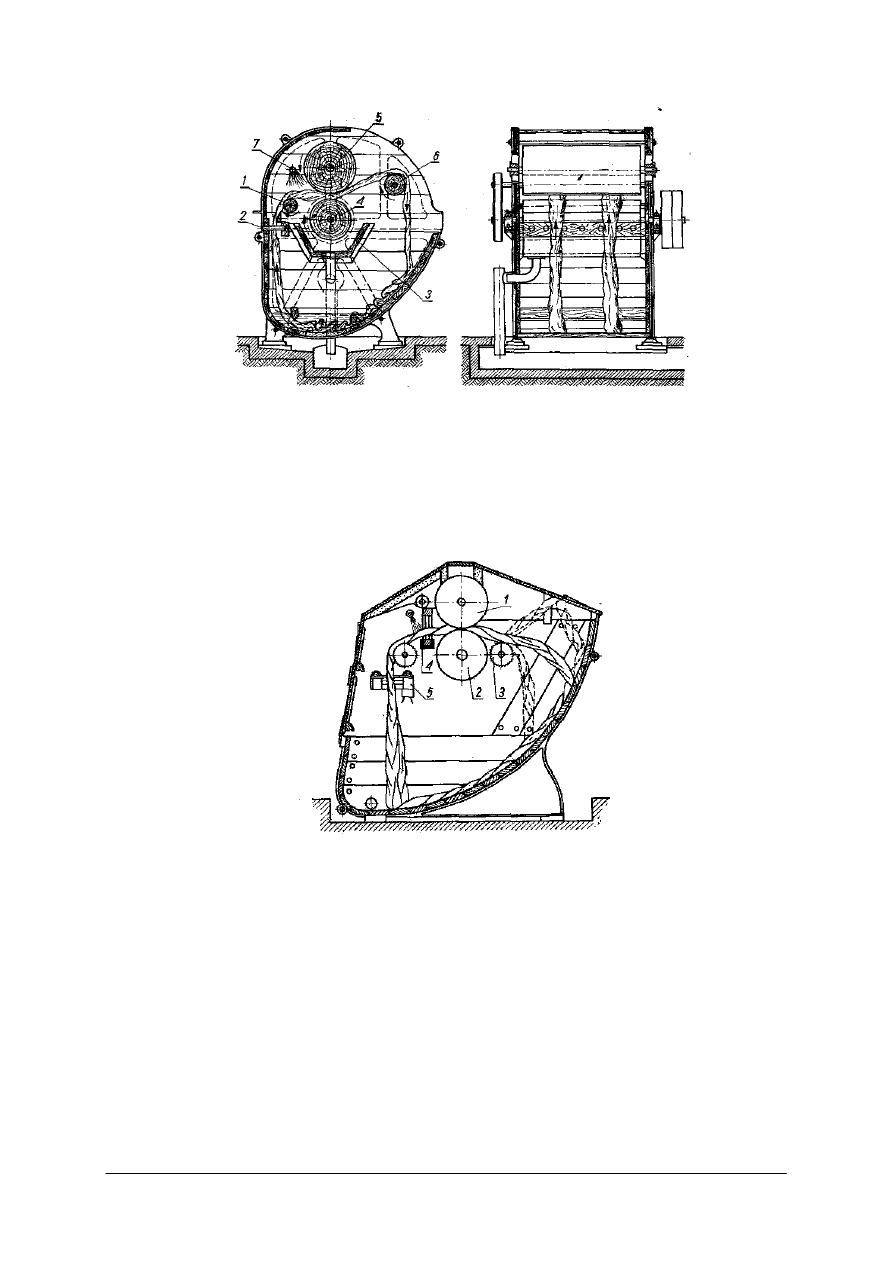

w sposób ciągły. Do najważniejszych typów należą pralnica Rotomat (rys. 24) jest złożona

z systemu wałków wyżymających i natrysków rozmieszczonych na obwodzie obracającego

się i przesuwającego dzianinę bębna.

Rys. 24. Element pralnicy Rotomat: l – bęben, 2 – wałki wyżymające, 3 – walki prowadzące, 4 – natryski,

5 – zbiornik, 6 – pompa [3, s. 167]

Pralnica Vibrotex (rys. 25) składa się z kilku kadzi, które zbudowane są z bębnów

obrotowych o średnicy ok. 0,6 m, wykonanych z siatki stalowej. Osadzony na mimośrodzie

bęben powoduje drgania dzianiny

w kierunku prostopadłym do powierzchni siatki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 25. Element pralnicy Vibrotex: 1 – wałek podający, 2 – kąpiel piorąca, 3 – bęben obrotowy, 4 – wałek

odbierający, 5 – kierunek drgań dzianiny [3, s. 167]

Suszenie dzianin płaskich jest trudne, ponieważ większość wyrobów wykazuje tendencję

do zwijania brzegów w wałeczki. Suszenie dzianin płaskich prowadzi się w suszarkach

ramowych z aparatami do rozwijania brzegów, np. firmy Briickner i polami stabilizującymi,

w których zachodzi stabilizacja albo w suszarkach bębnowo-sitowych wyposażonych

w uiglony łańcuch, utrzymujący dzianinę w stanie rozprostowanym.

Dzianiny z włókien syntetycznych coraz częściej pierze się w rozpuszczalnikach

organicznych. Zaletami prania w rozpuszczalnikach są:

−

znaczne ograniczenie zużycia wody i energii cieplnej,

−

zmniejszenie nakładów na budowę oczyszczalni ścieków,

−

mniejsza powierzchnia zajmowana przez nowoczesne maszyny o działaniu ciągłym.

Rys. 26. Schemat agregatu formy Rimar do prania i uszlachetniania dzianin w rozpuszczalnikach organicznych:

1 – komora wprowadzająca, 2 – część piorąco-napawająca, 3 – komora do regeneracji

rozpuszczalnika, 4 – komora do usuwania z wyrobu resztek rozpuszczalnika [3, s. 168]

Nowoczesną maszyną służącą do beznaprężeniowego prania i uszlachetniania zarówno

dzianin jak i tkanin w rozpuszczalnikach organicznych (czterochloroetylenie) jest agregat

firmy Rimar (rys. 26). Agregat ten posiada cztery komory. Po wejściu do pierwszej komory –

wprowadzającej wyrób przechodzi przez zamknięcie wargowe do komory drugiej, w której

jest poddawany procesowi prania i napawania środkami uszlachetniającymi. W trzeciej

komorze przeprowadzana jest regeneracja rozpuszczalnika, w tym celu wyrób styka się

z perforowanym cylindrem wypełnionym parą wodną. Resztki rozpuszczalnika są usuwane

z wyrobu za pomocą ogrzanego powietrza w komorze czwartej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

W jakim celu prowadzi się procesy obróbki wstępnej?

2.

Jakie znasz procesy obróbki wstępnej?

3.

Jakim procesom wstępnej obróbki poddaje się przędzę, tkaniny i dzianiny z włókien

bawełnianych?

4.

Jakie znasz procesy wstępnej obróbki włókien wełnianych?

5.

Jakie znasz procesy wstępnej obróbki tkanin i dzianin z włókien wełnianych?

6.

Jakie znasz procesy wstępnej obróbki włókien, przędz i wyrobów lnianych?

7.

Jakie znasz procesy wstępnej obróbki przędzy, tkanin i dzianin z włókien mieszanych?

8.

Jakie maszyny stosuje się w fazie wstępnej obróbki włókien celulozowych naturalnych

i chemicznych?

9.

Na czym polega: merceryzacja, ługowanie, kotonizacja, spilśnianie?

10.

Jakie maszyny stosuje się w fazie wstępnej obróbki włókien mieszanych?

4.1.3. Ćwiczenia

Ć

wiczenie 1

Zbadaj efekt działania ługu sodowego na włókno bawełny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami bezpiecznej pracy z substancjami chemicznymi,

2)

przygotować stanowisko pracy zgodnie z poniższymi zaleceniami,

3)

zgromadzić potrzebne przybory i odczynniki w miejscu pracy,

4)

ustawić mikroskop,

5)

przygotować preparaty (minimum 3) używając jako płynu immersyjnego wody,

6)

ustawić preparat na stoliku mikroskopu, tak aby w polu widzenia znalazły się końcówki

włókien,

7)

narysować na przygotowanej kartce obraz, jaki widzisz pod mikroskopem (możesz użyć

nakładki ułatwiającej rysowanie),

8)

nanieść na znajdujący się pod mikroskopem preparat kilka kropel ługu sodowego

(2–3 krople), obok szkiełka nakrywkowego,

9)

obserwować co dzieje się z włóknami bawełny w kontakcie z ługiem,

10)

wykonać rysunek zmian, które nastąpiły,

11)

postępować w analogiczny sposób z kolejnym preparatem,

12)

wkleić wykonane rysunki do zeszytu przedmiotowego,

13)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

instrukcja bezpiecznej pracy z substancjami chemicznymi,

−

mikroskop laboratoryjny z oprzyrządowaniem,

−

próbki włókien bawełny,

−

ług sodowy w butelce z zakraplaczem, lub pipetą,

−

kartki papieru, lub notes i przybory do pisania,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ć

wiczenie 2

Dokonaj spilśniania próbek tkanin i dzianin z włókien wełnianych i opisz efekty.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadami bezpiecznej obsługi palnika gazowego,

2)

przygotować po siedem próbek tkanin i dzianin o wymiarach 20 x 20 cm,

3)

przygotować stanowisko pracy (palnik, stojak, zlewki, termometr, bagietki),

4)

przygotować kąpiel spilśniającą w ilości wystarczającej do wykonania ćwiczenia w/g.

przepisu,

5)

pozostawić po jednej próbce tkaniny i dzianiny do porównań,

6)

obrabiać pozostałe w kąpieli spilśniającej w następujący sposób: dwie w temperaturze

pokojowej (ok. 21°C), dwie w temperaturze ok. 45

o

C, dwie w temperaturze powyżej

70

o

C,w każdym przedziale temperatur jedną próbkę tkaniny i dzianiny intensywnie

ugniatać, drugą natomiast zanurzać i poddawać minimalnej obróbce mechanicznej,

7)

przeprowadzić spilśnianie w czasie ok. 20 min., po tym czasie próbki wypłukać

i wysuszyć w stanie rozłożonym,

8)

zmierzyć po wysuszeniu próbki i wyniki pomiarów zapisać w tabeli,

9)

obejrzeć próbki i opisać ich wygląd zewnętrzny, przy oglądaniu wspomóc się lupą lub

mikroskopem,

10)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

instrukcja bezpiecznej obsługi palnika gazowego,

−

stół laboratoryjny, zlewki, bagietki, palnik, cylinder miarowy, termometr,

−

przygotowany roztwór mydła, lub kompozycja spilśniająca o pH 3,

−

tkanina i dzianina wełniana,

−

przybory do pisania, linijka, lupa, mikroskop,

−

tabela wyników,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 3

Zbadaj efekt działania ługu sodowego na dzianinę i tkaninę bawełnianą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją bezpiecznego posługiwania się substancjami żrącymi,

2)

przygotować stanowisko pracy zgodnie z poniższymi zaleceniami,

3)

zgromadzić potrzebne przybory i odczynniki w miejscu pracy,

4)

przygotować próbki tkanin i dzianin o wymiarach 20 x 20 cm, oznaczyć próbki,

zaznaczyć kierunek osnowy lub kolumienki,

5)

przygotować zlewkę z roztworem ługu sodowego o stężeniu 20 g NaOH na 100 cm

3

roztworu,

6)

przygotować kąpiele płuczące – ciepłą i zimną,

7)

pozostawić jedną z przygotowanych próbek jako kontrolną,

8)

zanurzać pozostałe próbki w roztworze ługu do dokładnego zwilżenia i pozostawiać na

czas około 3 minut, następnie płukać próbki na przemian w ciepłej i zimnej wodzie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

9)

wysuszyć wypłukane próbki,

10)

dokonać pomiaru długości i szerokości próbek, zapisać wyniki,

11)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

instrukcja bezpiecznego posługiwania się substancjami żrącymi,

−

tkanina i dzianina,

−

linijka, nożyczki, flamaster,

−

ług sodowy,

−

zlewki, bagietki,

−

kartki papieru lub notes i przybory do pisania,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 4

Porównaj wytrzymałość tkanin i dzianin przed i po ługowaniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wykorzystać do wykonania ćwiczenia próbki z ćwiczenia 3,

2)

wyciąć z danych próbek przed i po ługowaniu wzdłuż osnowy lub kolumienki paski

o wymiarach 2 x 10 cm. (najmniej 3 próbki),

3)

oznaczyć próbki ługowane i nie ługowane,

4)

dokonać zrywania na zrywarce szczękowej,

5)

zanotować wielkość siły zrywającej i wydłużenia podczas zrywania,

6)

dokonać obliczeń wytrzymałości i wydłużenia,

7)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

tkanina i dzianina,

−

linijka, nożyczki, flamaster,

−

zrywarka laboratoryjna,

−

wzory do obliczeń,

−

kartki papieru, lub notes,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 5

Porównaj wytrzymałość tkanin i dzianin przed i po spilśnianiu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować próbki tkanin i dzianin,

2)

wykorzystać próbki z ćwiczenia 2,

3)

oznaczyć próbki spilśnione i niespilśnione,

4)

dokonać zrywania na zrywarce szczękowej,

5)

zanotować wielkość siły zrywającej i wydłużenia podczas zrywania,

6)

dokonać obliczeń wytrzymałości i wydłużenia,

7)

sformułować i zapisać wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

tkanina i dzianina,

−

linijka, nożyczki, flamaster,

−

zrywarka laboratoryjna,

−

wzory do obliczeń,

−

kartki papieru, lub notes,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 6

Przeprowadź proces kotonizacji. Porównaj długość włókien lnianych przed i po procesie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

pobrać próbki włókien lnianych,

2)

wydzielić i zmierzyć przynajmniej 20 włókien,

3)

zanotować długości włókien i obliczyć średnią długość,

4)

przygotować kąpiel do kotonizacji,

5)

zapoznać się z instrukcją bezpiecznego wykonania ćwiczenia,

6)

obgotowywać włókna przez 1 godzinę,

7)

po tym czasie włókna wypłukać i wysuszyć,

8)

zmierzyć długość najmniej 20 włókien,

9)

zanotować długości i obliczyć średnią długość,

10)

porównać wyniki pomiarów, sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

instrukcja bezpiecznego wykonania ćwiczenia,

−

włókna lniane po procesie czesania,

−

linijka,

−

roztwór mydła,

−

szkło laboratoryjne,

−

palnik gazowy,

−

przybory do pisania i zeszyt,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie wstępna obróbka wykończalnicza?

2)

zdefiniować określenia odklejanie tkanin bawełnianych, odklejanie

jedwabiu naturalnego, kotonizacja?

3)

zdefiniować

określenie

merceryzacja

bawełny,

ługowanie,

karbonizacja wełny, spilśnianie, stabilizacja?

4)

zdefiniować określenie i określić zadania procesu prania wełny?

5)

określić zadania, jakie mają spełnić procesy odklejania tkanin

bawełnianych i jedwabiu.?

6)

określić zadania, jakie mają spełnić procesy merceryzacji

i ługowania?

7)

określić zadania, jakie mają spełnić procesy spilśniania, karbonizacji,

opalania tkanin, ścierania tkanin?

8)

rozróżnić maszyny stosowane do procesów przygotowania włókien

i wyrobów do bielenia?

9)

nazwać poszczególne elementy maszyn?

10)

określić zasady bezpiecznej obsługi maszyn do obróbki wstępnej?

11)

zbadać efekt działania NaOH na włókno, tkaninę i dzianinę

bawełnianą?

12)

wykonać spilśnianie tkanin i dzianin wełnianych?

13)

porównać właściwości tkanin i dzianin „przed” i „po” działaniu

określonych chemikaliów?

14)

przeprowadzić proces kotonizacji lnu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.2. Bielenie włókien i wyrobów włókienniczych

4.2.1. Materiał nauczania

Ś

rodki bielące

Włókna celulozowe bieli się przy pomocy następujących utleniających środków

bielących: chloran (I) sodu, woda utleniona, chloran (III) sodu, kwas nadoctowy.

Chloran (I) sodu (potocznie podchloryn sodowy) o wzorze NaClO najczęściej jest

stosowany do bielenia wyrobów z włókien celulozowych. Biel uzyskana za pomocą

podchlorynu wykazuje tendencję do późniejszego żółknięcia.

Woda utleniona o wzorze H

2

O

2

dostarczana jest na wykończalnię w postaci stężonych

roztworów stabilizowanych dodatkiem kwasu siarkowego, o zawartości ok. 30% H

2

O

2

.

W miejsce wody utlenionej może być używany nadtlenek sodowy Na

2

O

2

, którego zastosowanie

jest ograniczone ze względu na kłopotliwe przygotowywanie roztworów bielących. W czasie

rozpuszczania nadtlenku sodowego wytwarza się woda utleniona według równania:

Na

2

O

2

+ 2 H

2

O → 2 NaOH + H

2

O

2

Roztwory wody utlenionej ulegają w środowisku alkalicznym gwałtownemu rozkładowi,

który możemy stabilizować przez dodanie soli magnezowych i szkła wodnego lub

pirofosforanu sodowego. Działanie stabilizujące szkła wodnego nie jest bliżej wytłumaczone

natomiast działania pirofosforanu sodowego tłumaczy się powstawaniem addytywnego

połączenia wody utlenionej.

Rozkład wody utlenionej w obecności środków redukujących zachodzi zgodnie

równaniem:

2 H

2

O

2

redukcja

2 H

2

O + O

2

Utlenianie barwnych zanieczyszczeń włókien powoduje wydzielający się tlen w stanie

powstawania. Uzyskany efekt bieli podczas bielenia nadtlenkowego cechuje się wyższą

trwałością od uzyskanego podczas bielenia podchlorynem, dlatego że woda utleniona nie

powoduje powstawania nietrwałych chlorohydryn.

Chloran (III) sodu (potocznie chloryn sodowy) o wzorze NaClO

2

, będący solą sodową

kwasu chlorowego (III), wykazuje bardzo intensywne działanie bielące przy pH 3–5. W czsie

bielenia wydziela się szkodliwy dla zdrowia gazowy dwutlenek chloru (ze względów bhp

powinien być usuwany z pomieszczeń produkcyjnych) oraz w pewnym stopniu powstaje

kwas chlorowodorowy (5 HClO

2

↔ 4 ClO

2

+ HCl + 2 H

2

O) nie wykazujący działania

bielącego. W tym przypadku czynnikiem bielącym jest powstający dwutlenek chloru, który w

obecności wody wykazuje działanie bielące. Możliwe jest aktywowanie chlorynu w metodzie

napawania-parowania przez dodatek amidów kwasowych, np. Axil C, które podczas

parowania ulegają hydrolizie, wytwarzając środowisko kwaśne wymagane do bielenia.

Kwas nadoctowy o wzorze CH

3

COOOH, otrzymywany jest z wody utlenionej

i bezwodnika kwasu octowego w obecności katalizatorów. Kwas nadoctowy techniczny jest

mieszaniną wody utlenionej i kwasu nadoctowego. Podczas bielenia w słabo kwaśnym

ś

rodowisku następuje utlenienie zanieczyszczeń przez wydzielany z kwasu nadoctowego tlen.

Kwas nadoctowy stosuje się do bielenia włókien lnianych, sztucznych włókien celulozowych

oraz włókien poliamidowych.

Ś

rodki pomocnicze stosowane w bieleniu

Do środków pomocniczych zaliczamy: środki ułatwiające lub skracające czas oraz

podnoszące skuteczność i jakość wykonywanych operacji. Należą one pod względem

chemicznym do połączeń organicznych, obniżających napięcie powierzchniowe wody, a tym

samym ułatwiających i przyspieszających napojenie przeznaczonego do wykończenia

surowego wyrobu włókienniczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ś

rodki pomocnicze dzieli się pod względem charakteru jonowego na:

−

anionowe,

−

kationowe,

−

niejonowe.

W czasie stosowania należy zwracać uwagę, aby nie używać w jednej kąpieli środków

anionowych i kationowych, które oddziałując na siebie, tworzą nierozpuszczalne związki,

wytrącają się i znoszą wzajemnie swoje działanie.

We włókiennictwie stosuje się głównie pomocnicze środki zwilżające, które wykazyją

obok działania zwilżającego, także działanie dyspergujące i piorące. Do produktów takich

należą w pierwszym rzędzie mydła, sulfonowe alkohole tłuszczowe, sulfonowe węglowodory

łańcuchowe, itp.

Do kąpieli warzelnej dodawane są środki pomocnicze mające charakter emulgująco-

dyspergujący i ułatwiajce usunięcie naturalnych substancji woskowo-tłuszczowych z włókien.

Jest nim między innymi szkło wodne.

Dla zabezpieczenia przed wytrącaniem soli powodujących twardość wody i osadzanie się

osadów na włóknie stosuje się polifosforany lub inne środki kompleksotwórcze, zdolne do

tworzenia połączeń kompleksowych z solami wapnia, magnezu i żelaza.

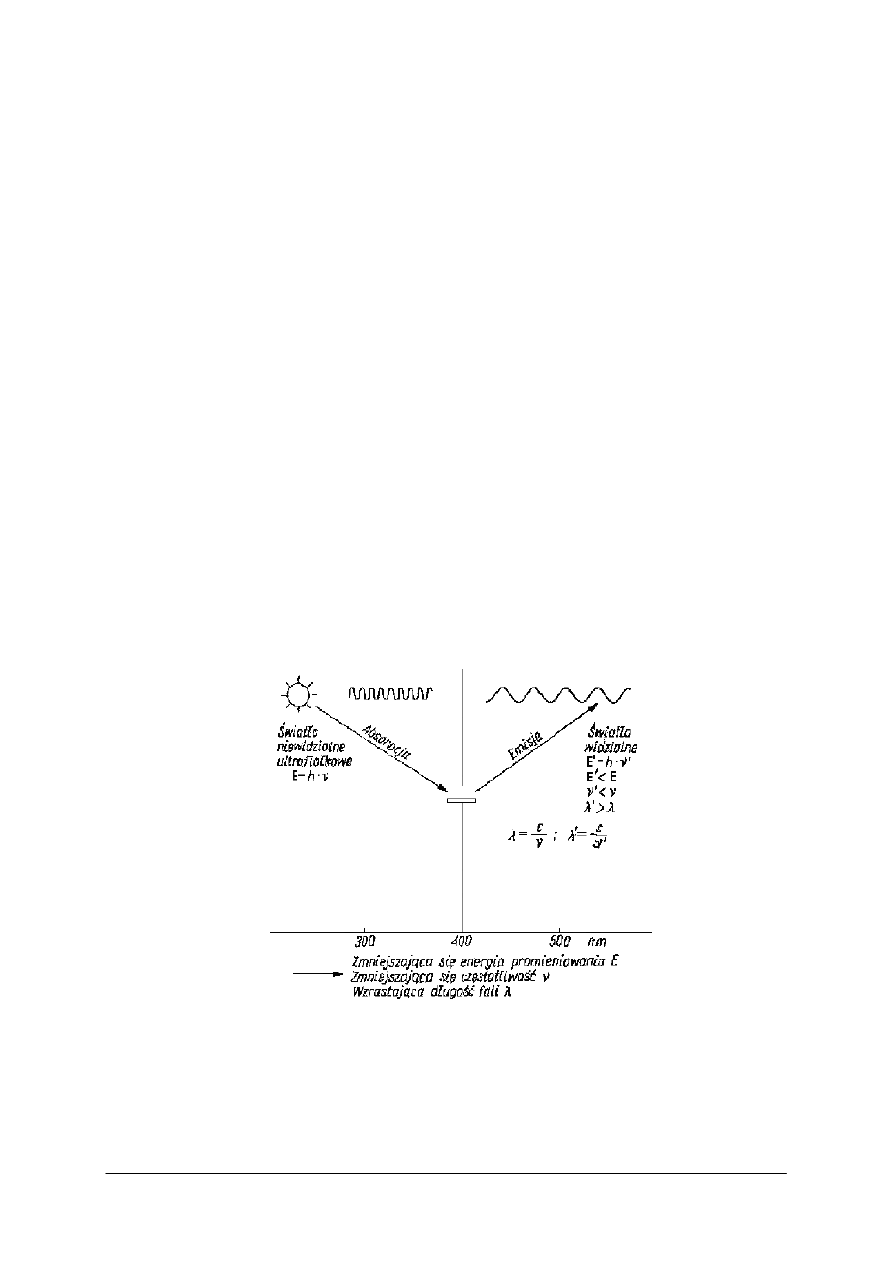

Pobielanie przy użyciu rozjaśniaczy optycznych

Chemicznie bielone wyroby włókiennicze mają najczęściej biel o odcieniu żółtawym

Spowodowane jest to pozostałymi na włóknie śladami naturalnych substancji o barwie

brunatno-żółtej. Obniżają one efekt optyczny i estetyczny wyrobów białych. W celu usunięcia

tego efektu stosuje się pobielanie za pomocą środków optycznie rozjaśniających. Środki te są

bezbarwnymi barwnikami fluorescencyjnymi, a proces pobielania można przyrównać do

procesu barwienia „na biało”. Środki optycznie rozjaśniające korygują biel przez dodatkową

emisję, powstającą na skutek przemiany pochłanianego promieniowania niewidzialnego

w zakresie ultrafioletu na promieniowanie widzialne rekompensujące odcień żółty.

Rys. 27. Graficzne wyjaśnienie zasady fluorescencji [3, s. 21]

Sposoby i metody bielenia

Bielenie włókien bawełnianych w zależności od asortymentu prowadzone jest

następującymi metodami:

−

bielenie klasyczne,

−

bielenie kombinowane podchlorynowo-nadtlenkowe ,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

bielenie w paśmie sposobem ciągłym,

−

bielenie w szerokości sposobem ciągłym i półciągłym przy użyciu chlorynu sodowego,

−

bielenie w szerokości sposobem ciągłym i półciągłym przy użyciu wody utlenionej.

Tkaniny bawełniane lekkie o luźnej strukturze i małej masie są poddawane bieleniu

w paśmie, tkaniny cięższe bieli się zazwyczaj w szerokości. W zależności od rodzaju

urządzeń oraz chemikaliów, bielenie może być wykonane w sposób okresowy, półciągły lub

ciągły w paśmie albo w szerokości.

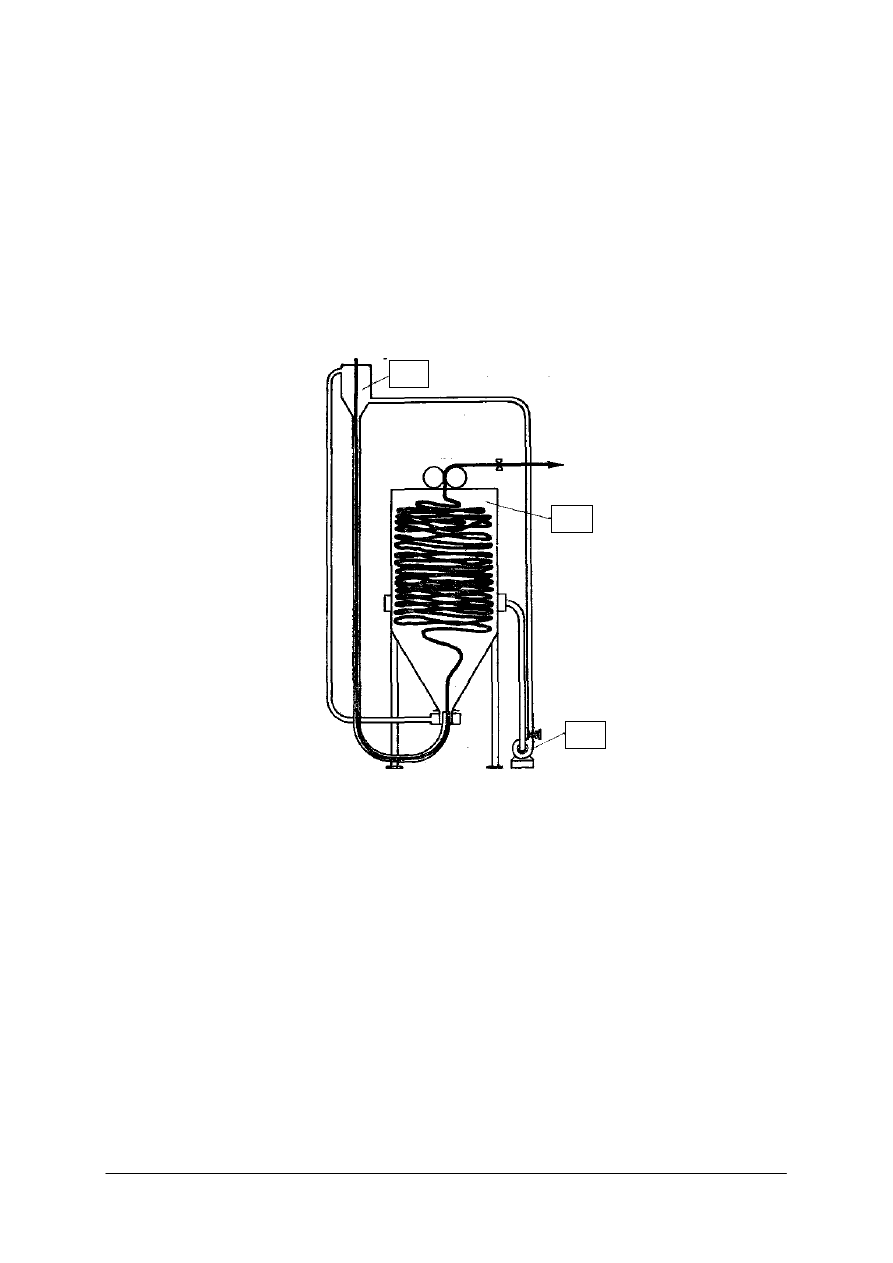

Bielenie ciągłe w paśmie wykonuje się w urządzeniach z cyrkulacją kąpieli (rys. 27).

Pasmo tkaniny w tych urządzeniach jest doprowadzane i odprowadzane sposób ciągły,

tworzony jest również pewien zapas tkaniny związany z pojemnością aparatu, prędkością

liniową oraz czasem trwania reakcji. Na urządzeniach tych, w których krotność kąpieli

wynosi l:4,5 może być prowadzone chlorowanie, kwaszenie lub bielenie wodą utlenioną.

Rys. 27. Schemat pojemnika cyrkulacyjnego do bielenia ciągłego systemu Menzel: 1 – lej, 2 – pompa

pobierająca kąpiel z pojemnika, 3 – pojemnik [3, s. 26]

Bielenie szerokościowe tkanin, stosowane do cięższych asortymentów, może być

wykonywane:

−

sposobem okresowym metodą zimnonawojową lub na barwiarkach zwrotnych, aparatach

nawojowych względnie w pralnicach rotacyjnych,

−

sposobem półciągłym na urządzeniach typu Pad-Roll, w których napojoną środkami

bielącymi tkaninę po nawinięciu na wał, poddaje się leżakowaniu w komorze

wypełnionej nasyconą parą wodną, a podczas leżakowania nawój tkaniny jest poddawany

powolnej rotacji.

−

sposobem ciągłym, przy którym ruchoma komora reakcyjna została zastąpiona innym

urządzeniem umożliwiającym leżakowanie tkaniny przez wymagany czas.

Przykładem urządzenia do bielenia ciągłego jest agregat firmy Benteler (rys. 28).

Zastosowano w nim komorę z układem dwóch wałów do przewijania tkaniny z wału na wał,

które odbywa się w systemie ciągłym.

2

3

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys 28. Agregat do bielenia ciągłego Benteler: 1 – wprowadzenie tkaniny, 2 – napawanie tkaniny środkami

bielącymi, 3 – komora z wałami do przewijania, 4 – wał z tkaniną, 5 – odbiór tkaniny [3, s. 27]

Firma Geber w agregacie do bielenia Blancomat (rys. 29) zastosowała komorę do

leżakowania, w której tkanina składowana jest w stosach na ruchomym transporterze

z jednoczesnym odwracaniem stosu tkaniny. Taki system leżakowania tkanin nie nadaje się

do tkanin łatwo tworzących fałdy i załamania. Czas przebywania tkaniny w komorze jest

regulowany szybkością jej przesuwania się.

Rys. 29. Schemat agregatu do bielenia Blancomat: 1 – wprowadzenie, 2 – napawanie tkaniny, 3 – komora

reakcyjna z transporterem, 4 – składanie tkaniny, 5 – odwracanie stosu, 6 – odbieranie tkaniny [3, s. 27]

Szerokie zastosowanie znajdują ciśnieniowe parowniki ciągłe do prowadzenia procesu

bielenia w temp. ok. 130°C.

Tkaninę napojoną kąpielą bielącą (alkaliami i nadtlenkami) poddaje się parowaniu

w ciągłym parowniku ciśnieniowym. W czasie parowania pod ciśnieniem następuje

obgotowanie tkaniny i wybielenie jej w ciągu kilku minut. Parowniki takie budowane są przez

firmę Kleinewefers (rys. 30).

W nowoczesnych technologiach bielenia zastępuje się warzenie alkaliczne tkanin przez

rozpuszczenie naturalnych wosków i tłuszczów bawełny w rozpuszczalnikach organicznych.

Rys. 30. Schemat urządzenia do ciągłego bielenia ciśnieniowego 1 – wprowadzenie tkaniny, 2 – napawanie,

3 – parownik ciśnieniowy, 4 – płukania, 5 – odbiór tkaniny [3, s. 28]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

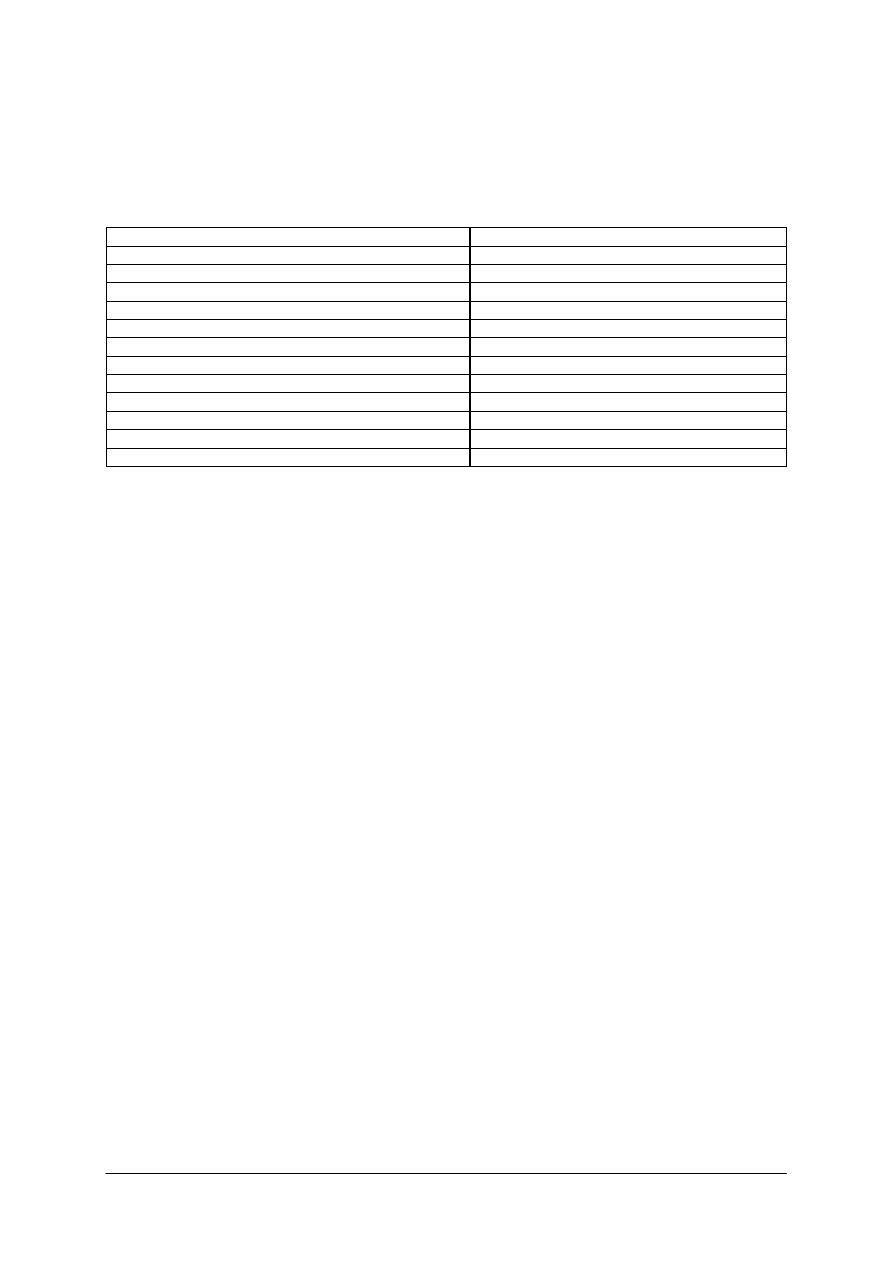

Klasyczne bielenie w paśmie

Klasyczny sposób bielenia obecnie stosowany jest sporadycznie ze względu na normy

ochrony środowiska i przepisy dotyczące bezpieczeństwa pracy. Operacje technologiczne

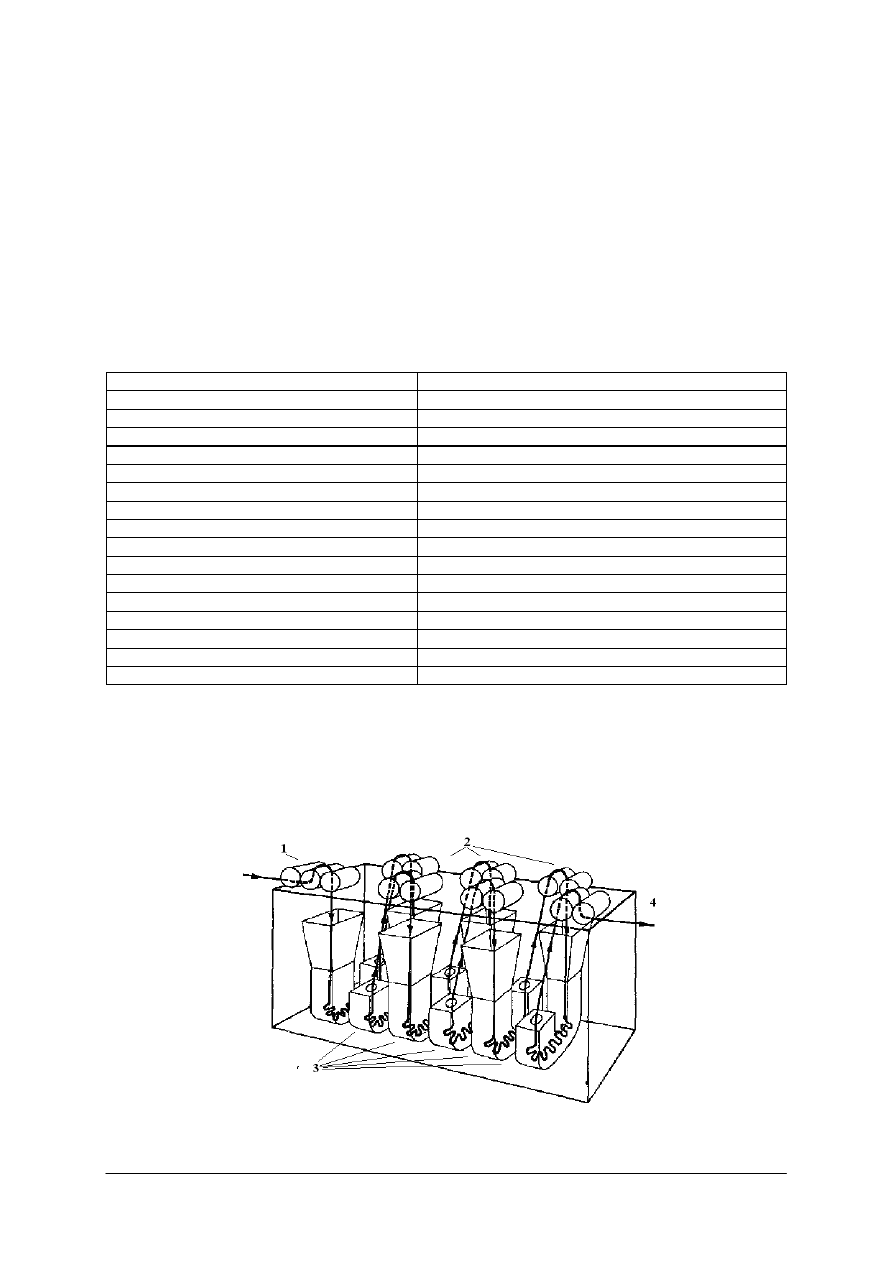

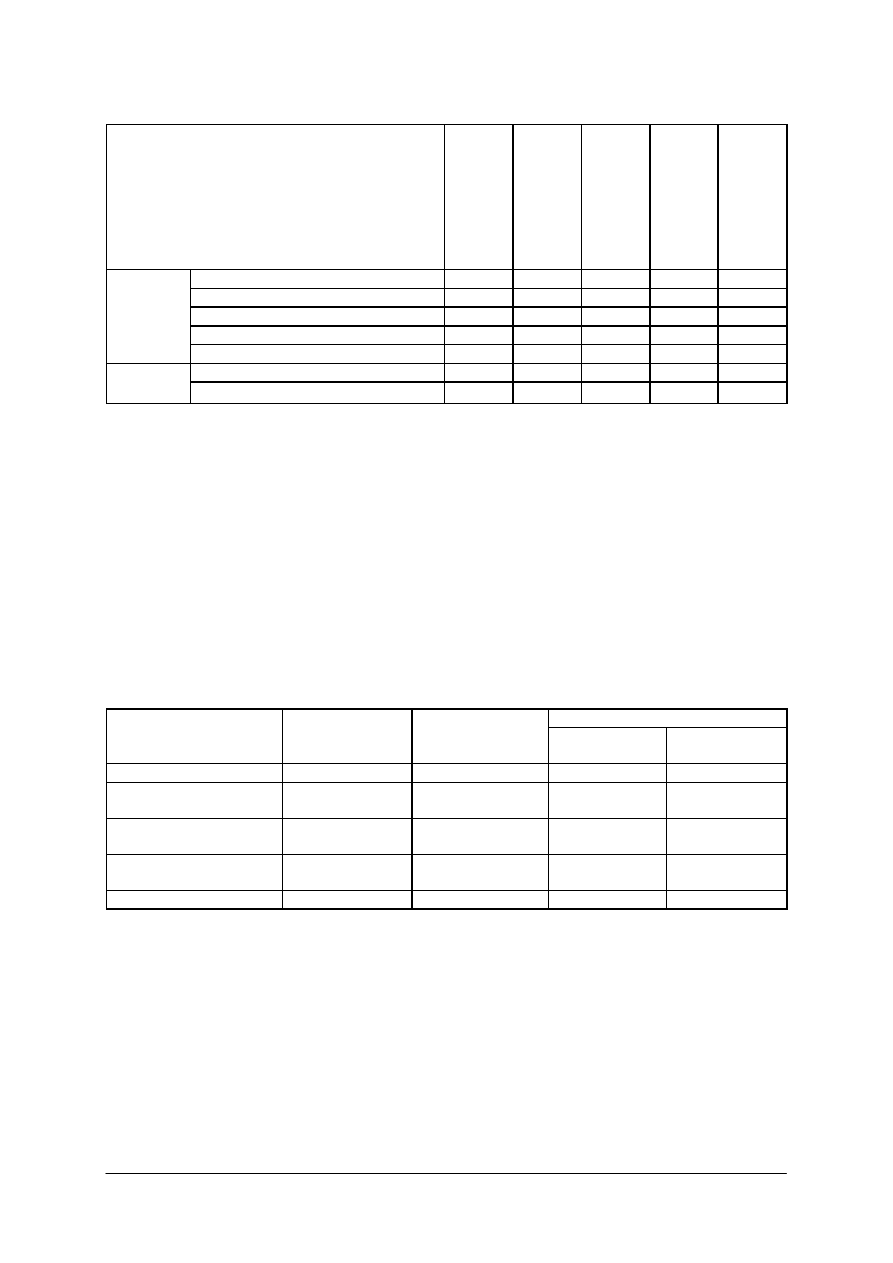

i maszyny stosowane do bielenia sposobem klasycznym przedstawione zostały w tabeli 1.

Tabela 1 Operacje technologiczne i stosowane maszyny w bieleniu klasycznym [3, s. 33]

Operacja technologiczna

Stosowane maszyny

Napawanie ługiem

Ługówki

Warzenie

Kotły warzelne

Płukanie wstępne

Kotły warzelne i pralnice pasmowe ciągłe

Kwaszenie

Kwasiarki i doły betonowe

Płukanie

Pralnice pasmowe ciągłe

Chlorowanie

Chlorówki i doły betonowe

Płukanie

Pralnice pasmowe ciągle

Kwaszenie-odchlorowanie

Kwasiarki i doły betonowe

Płukanie końcowe

Pralnice pasmowe ciągle

Otwieranie pasma

Otwieracze pasm (trzepak)

Odwadnianie

Kalander wodny (wyżymarka)

Suszenie

Suszarki bębnowe lub powietrzne

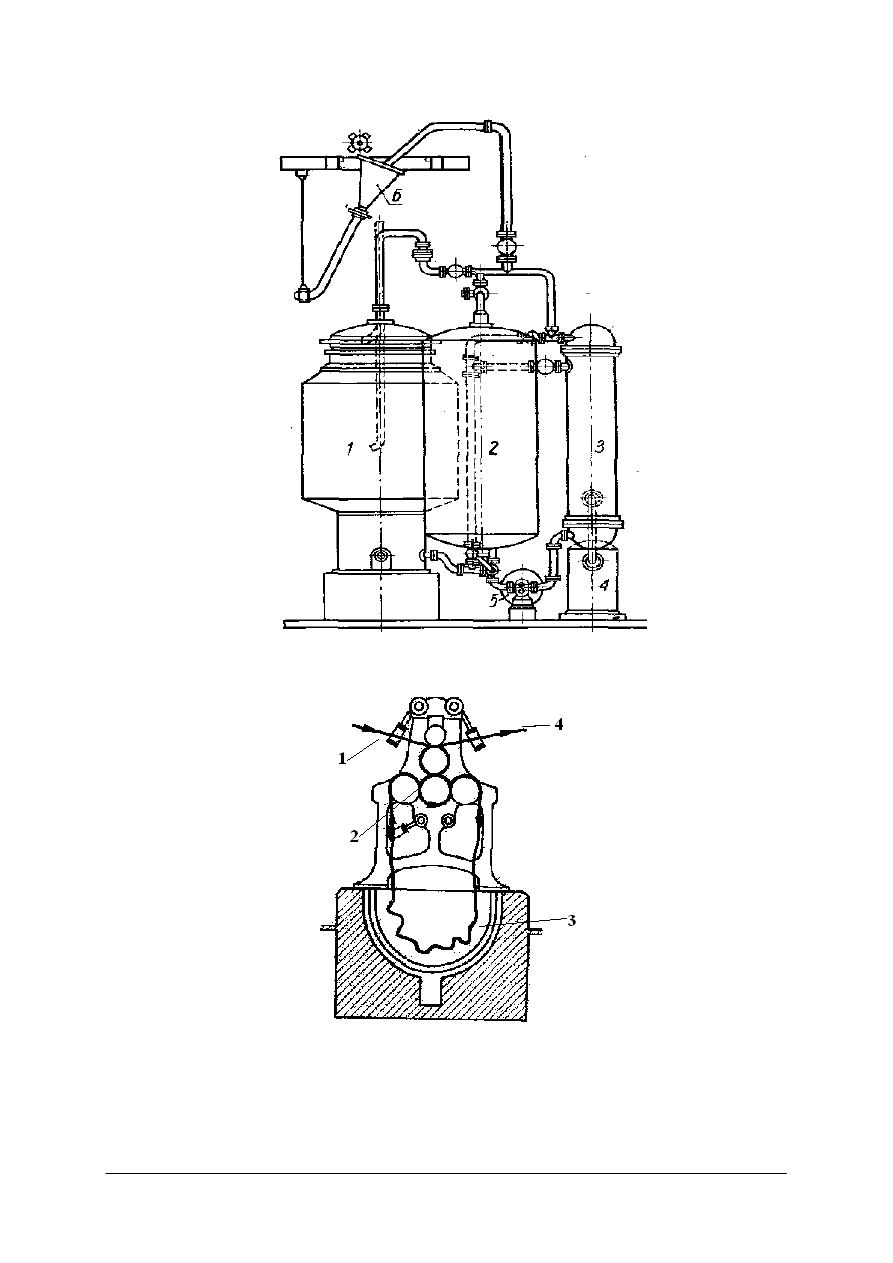

Warzenie jest podstawową operacją w bieleniu klasycznym. Warzenie odbywa się

w zamkniętych kotłach warzelnych (rys. 31), w których tkanina jest poddawana obgotowaniu

w roztworze ługu sodowego pod ciśnieniem. Podczas tego procesu następuje usunięcie

wosków i tłuszczów oraz usunięcie innych zanieczyszczeń towarzyszących celulozie.

W czasie układania tkaniny w kotle warzelnym należy pamiętać o równomiernym jej

ułożeniu, aby kąpiel cyrkulacyjna przechodziła przez całą tkaninę Podczas warzenia ług

warzelny jest zasysany u dołu i pompowany do górnej części kotła.

Na rysunku 31 przedstawiono schemat ługówki, kwasiarki i chlorówki stosowanych

w różnych etapach bielenia.

W ługówce materiał napawany jest roztworem ługu sodowego w procesie ługowania.

W kwasiarce roztworem kwasu w procesie kwaszenia, w którym kwas solny rozpuszcza

związki tworzące plamy na tkaninie. W chlorowce następuje proces nasycenia związkami

chloru, które używane są do bielenia. Proces chlorowania intensyfikowany jest przez

działanie tlenku węgla (IV) znajdującego się w atmosferze. Aby przyspieszyć proces stosy

tkaniny w dołach odwraca się.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 31. Schemat kotła warzelnego systemu Thiessa 1 – kocioł warzelny, 2 – zbiornik pomocniczy,

3 – podgrzewacz, 4 – zbiornik na skropliny, 5 – pompa, 6 – lej [3, s. 34]

Rys. 31. Schemat ługówki, chlorówki i kwasiarki: 1 – wprowadzenie pasma, 2 – urządzenie napawająco-

odżymające, 3 – komora obróbki chemicznej, 4 – odbiór pasma [3, s. 34]

Płukanie po operacji warzenia, kwaszenia i chlorowania prowadzone jest w pralnicach

pasmowych (rys. 33).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 33. Pralnica luźna jednopasmowa: 1 – wprowadzenie pasma, 2 – napawanie kąpielą piorącą, 3 – komora

pralnicza, 4 – wałki odżymające, 5 – odbiór tkaniny [3, s. 36]

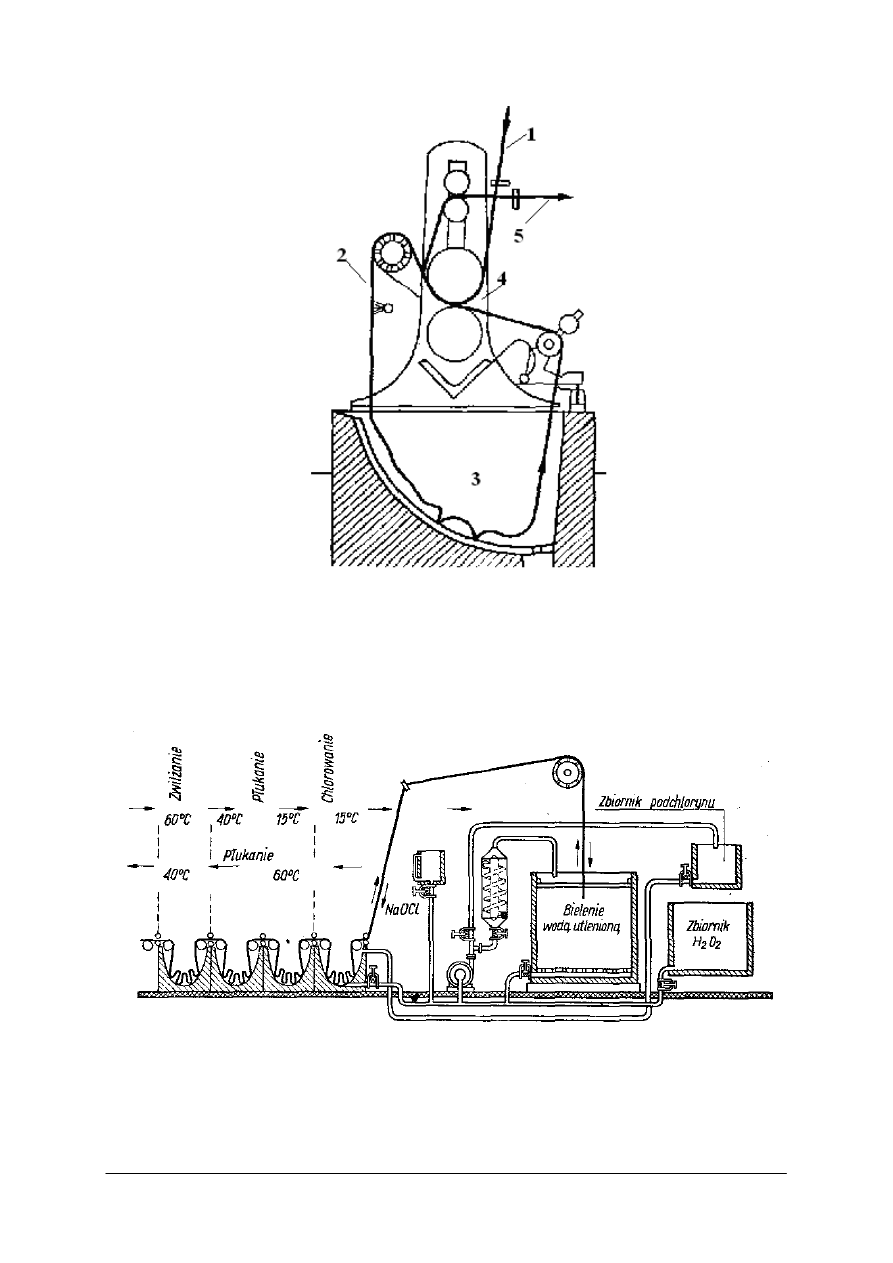

Bielenie podchloryno-nadtlenkowe tkanin

Bielenie kombinowane podchlorynowo-nadtlenkowe CeEs (rys. 34) przy użyciu chloranu

(I) sodu i wody utlenionej stosowane jest głównie do stacjonarnego bielenia dzianin.

W metodzie tej jest pominięte alkaliczne warzenie ciśnieniowe. Umożliwia to uzyskanie

wyrobu o pełnym, miękkim chwycie, istotnym dla wyrobów dziewiarskich.

Rys. 34. Schemat urządzeń do bielenia systemem CeEs [3, s. 38]

W bieleniu tym dzianinę zwilża się na ciepło i studzi. Następnie dzianinę poddaje się

napawaniu chlorynem(I) sodu i ładuje się do otwartej kadzi w celu przeprowadzenia procesu

bielenia nadtlenkowego. Bielenie wodą utlenioną prowadzi się przez 1–2 godzin

w temperaturze 75–80°C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Cały proces bielenia nadtlenkowego trwa 4–5 godzin. Po zamknięciu dopływu pary

dzianina może pozostawać w stygnącej kąpieli nadtlenkowej 6–10 godzin.

Po zakończeniu bielenia dzianinę poddaje się płukaniu, najpierw na ciepło, a w końcu na

zimno. Wyładowanie i załadowanie dzianiny odbywa się przy użyciu tych samych maszyn,

pracujących w przeciwnych kierunkach. Kombinowany sposób bielenia pomija obróbkę

alkaliczną. Skraca się w ten sposób czas trwania operacji, dzięki czemu włókno nie jest

zmęczone.

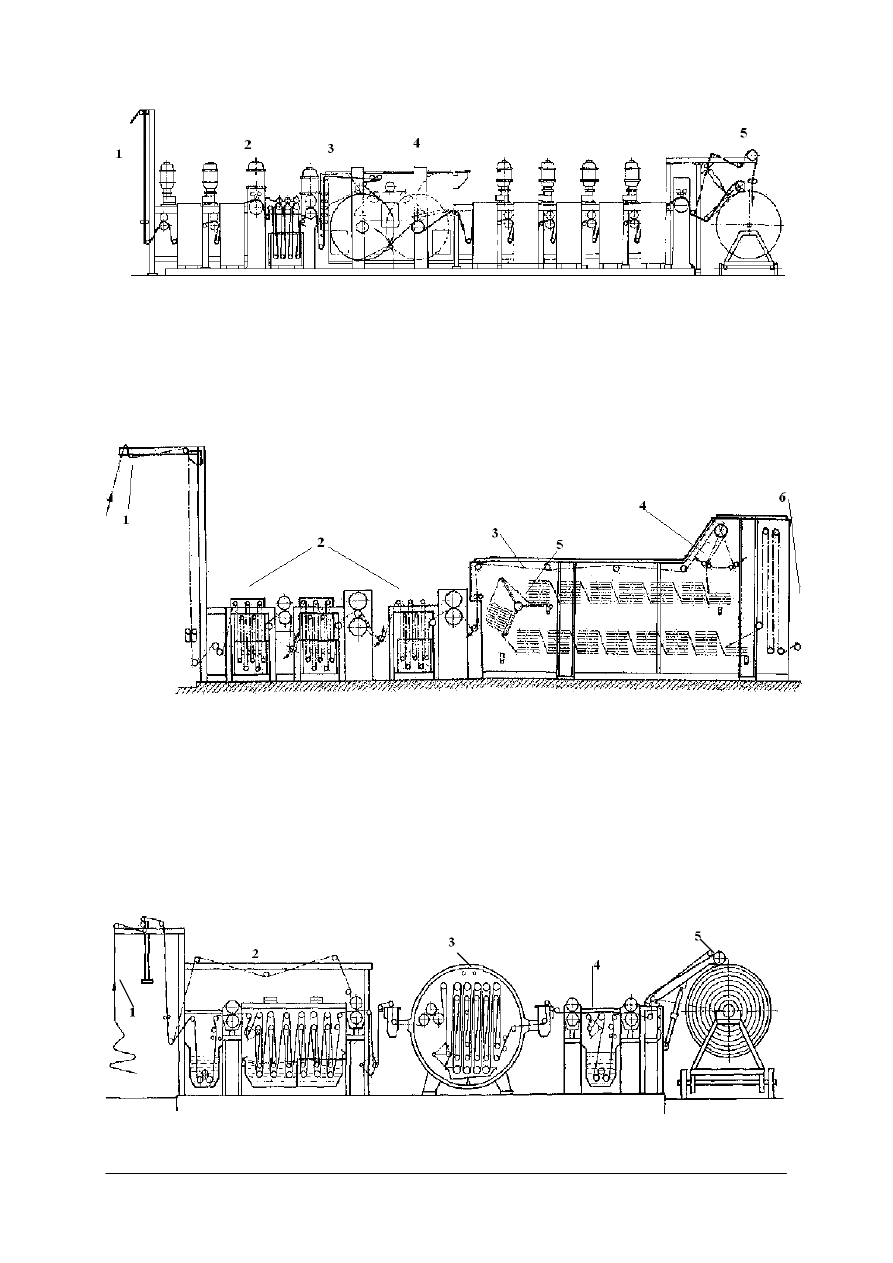

Bielenie tkanin bawełnianych w paśmie sposobem ciągłym

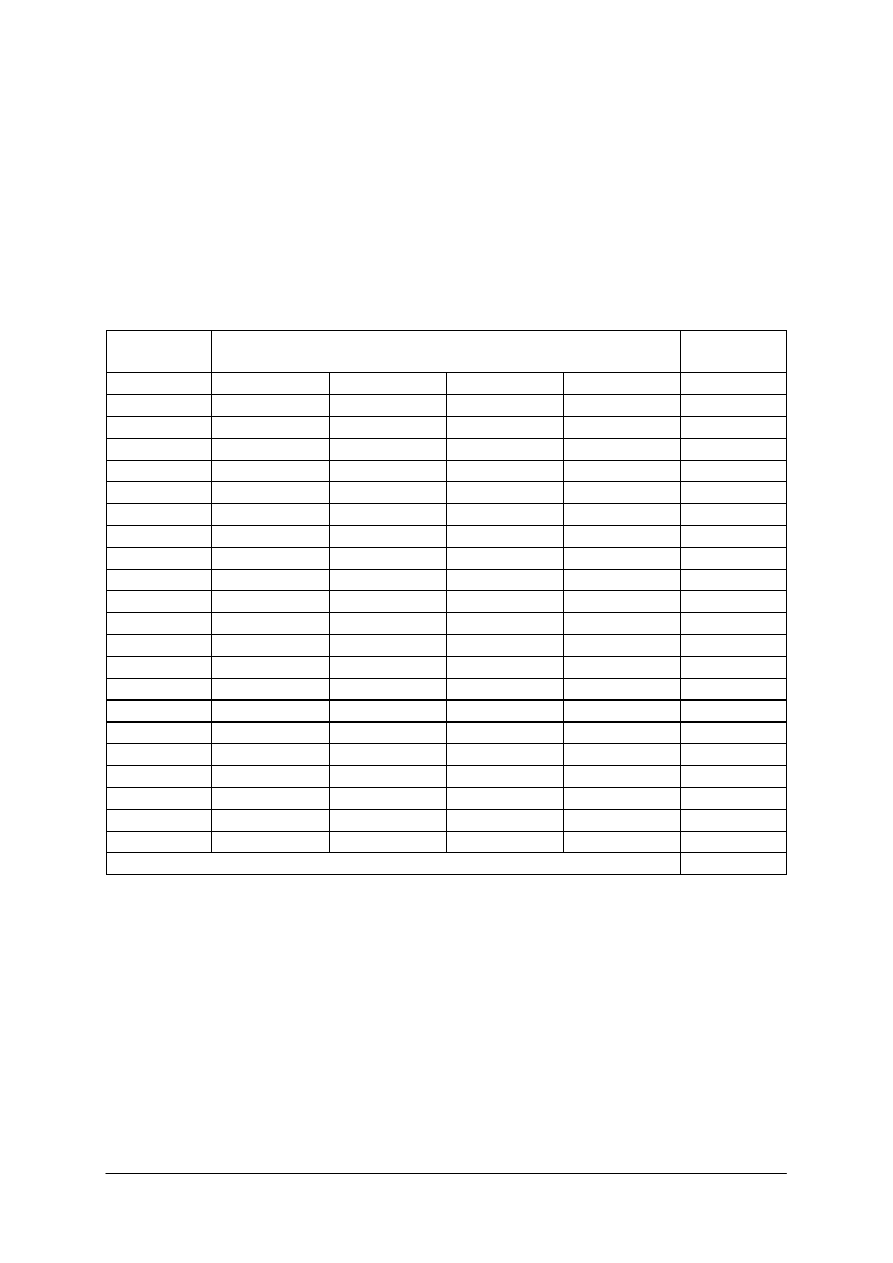

Dla tkanin bawełnianych bielonych w paśmie sposobem ciągłym stosuje się cykl

technologiczny przedstawiony w tabeli 2.

Tabela 2 Operacje technologiczne i maszyny stosowane w bieleniu sposobem ciągłym [3, s. 3]

Operacja technologiczna

Stosowane maszyny

Pranie po odklejaniu

Pralnice pasmowe ciągłe

Napawanie roztworem ługu

Napawarka pasmowa

Obgotowanie

Zasobnik fajkowy do obróbki na gorąco

Płukanie

Pralnice pasmowe ciągłe

Napawanie roztworem kwasu

Napawarka pasmowa

Kwaszenie

Zasobnik fajkowy do obróbki na zimno

Płukanie

Pralnice pasmowe ciągłe

Napawanie roztworem podchlorynu

Napawarka pasmowa

Bielenie podchlorynem

Zasobnik fajkowy do obróbki na zimno

Płukanie

Pralnice pasmowe ciągłe

Napawanie roztworem wody utlenionej

Napawarka pasmowa

Bielenie nadtlenkowe

Zasobnik fajkowy do obróbki na gorąco

Płukanie końcowe

Pralnice pasmowe ciągle

Otwieranie pasma

Otwieracze pasm (trzepak)

Odwadnianie

Kalander wodny (wyżymarka)

Suszenie

Suszarki bębnowe lub powietrzne

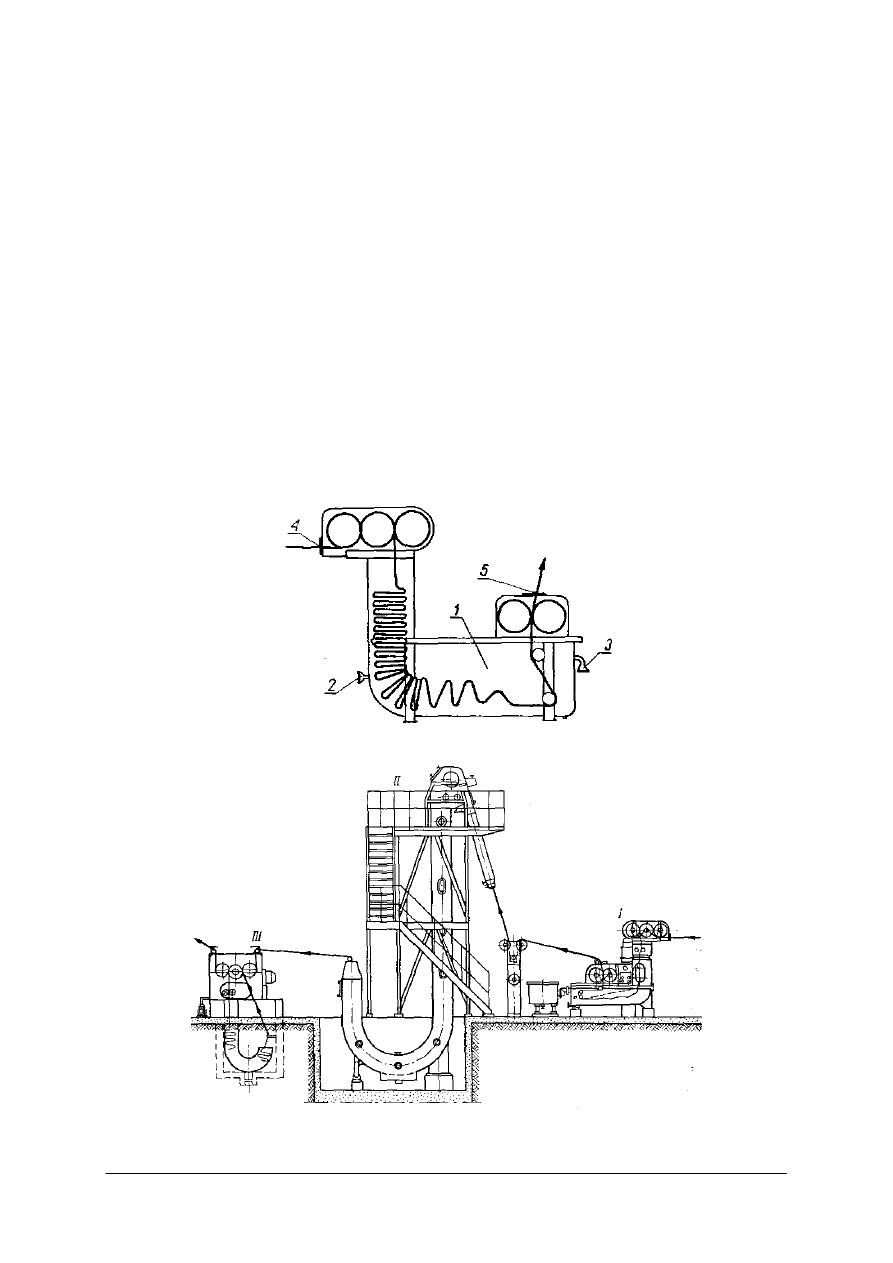

Do podstawowych maszyn nowoczesnego bielnika pasmowego zalicza się:

−

pralnicę pasmową (rys. 35),

−

napawarkę pasmową (rys. 36),

−

zasobnik fajkowy do obróbki gorącej i zimnej.

Zależnie od przyjętego systemu bielenia i używanych chemikaliów, ilość i kolejność

ustawienia podstawowych urządzeń składowych może się zmieniać.

Rys. 35. Schemat pralnicy pasmowej Multiflex: 1 – wprowadzenie tkaniny, 2 – zespoły wałków wprowadzająco

odżymających, 3 – komory pralnicze, 4 – odbiór tkaniny [3, s. 39]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

W metodzie podchlorynowo-nadtlenkowej urządzenie bielące składa się na przykład z 4

podstawowych członów, w których zachodzą następujące operacje:

−

1 człon – pralnica, napawarka pasmowa, zasobnik do obróbki na gorąco (spranie klejonki

z tkaniny, napojenie roztworem ługu sodowego z dodatkiem środków zwilżających oraz

emulgująco-dyspergujących, a następnie obróbka w zasobniku gorącym w ciągu ok.

2 godzin w temp. ok. 95°C),

−

2 człon – pralnica, napawarka pasmowa, zasobnik do obróbki na zimno (wypłukiwanie

tkaniny z pozostałości kąpieli obgotowującej, napojenie tkaniny roztworem kwasu

solnego lub siarkowego, odłożenie tkaniny na czas ok. l godziny w zasobniku fajkowym,

pracującym na zimno),

−

3 człon – pralnica, napawarka pasmowa, zasobnik do obróbki na zimno (wypłukanie

tkaniny z kwasu, napojenie roztworem podchlorynu sodowego w napawarce pasmowej,

obróbka na zimno w zasobniku fajkowym ok. 1,5 godziny),

−

4 człon – pralnica, napawarka pasmowa, zasobnik do obróbki na gorąco, dwie pralnice

pasmowe do płukania końcowego po bieleniu (płukanie w pralnicy, napawanie

roztworem wody utlenionej z dodatkiem szkła wodnego poddawanie w zasobniku

fajkowym obróbce na gorąco w ciągu 2 godzin, spieranie w dwóch pralnicach

pasmowych, układanie do dołu, a następnie otwieranie pasma na trzepaku, odwadnianie

i suszenie).

Rys. 38. Schemat napawarki pasmowej: 1 – koryto, 2 – dopływ chemikaliów, 3 – odpływ chemikaliów,

4 – wprowadzenie tkaniny, 5 – odprowadzenie tkaniny [3, s. 40]

Rys. 37. Schemat członu ciągłego bielnika pasmowego w systemie Du Pont: I – napawarka pasmowa,

II – zasobnik fajkowy, III – pralnica pasmowa [3, s. 40]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Bielenie tkanin w szerokości sposobem okresowym, półciągłym i ciągłym

Okresowe szerokościowe bielenie tkanin stosuje się w ograniczonym zakresie. Stosuje się

w tym celu barwiarki zwrotne, aparaty nawojowe, pralnice rotacyjne lub napawarki.

Ś

rodkiem bielącym najczęściej jest woda utleniona.

Dla tkanin bawełnianych bielonych w szerokości sposobem półciągłym lub ciągłym

stosuje się cykl technologiczny przedstawiony w tabeli 3.

Tabela 3 Operacje technologiczne i maszyny stosowane w szerokościowym bieleniu tkanin [3, s. 41]

Operacja technologiczna

Stosowane maszyny

Pranie po odklejaniu

Pralnice szerokościowe ciągłe

Napawanie kąpielą bielącą chlorynu

sodowego lub wody utlenionej

Napawarka wałkowa

Bielenie

Komora wygrzewcza w półciągłym sposobie bielenia lub komora

transporterowa z przewijaniem tkaniny, lub zasobnik szerokościowy

W ciągłym sposobie bielenia, albo bielenie ciągłe ciśnieniowe

Płukanie

Pralnice szerokościowe ciągłe

Odwadnianie

Wyżymarka wysokoefektywna

Suszenie

Suszarki bębnowe lub powietrzne

W półciągłym sposobie bielenia tkaninę napawa się na mokro stężonym roztworem wody

utlenionej lub chloranu (III) sodu z wymaganymi dodatkami. Następnie ogrzewa się tkaninę

w komorze podgrzewczej, nawija się na wały znajdujące się w komorze termicznej zwanej

wygrzewczą. Do komory termicznej doprowadzona jest para nasycona. Podczas przejścia

przez komorę podgrzewczą tkanina ogrzewana jest do temperatury ustalonej w komorze

termicznej. Nawinięta na wał tkanina poddawana jest powolnej rotacji w komorze termicznej

przez ok. 4 godziny w temp. 80–90°C. Po bieleniu tkaninę pierze się i płucze

w szerokościowej pralnicy ciągłej.

Stacjonarna kanałowa komora reakcyjna stosowana w bieleniu półciągłym pracuje

w sposób zbliżony do ciągłego. Z jednej strony wprowadza się wałki z nawiniętą tkaniną,

z drugiej strony, wyprowadza wałki z tkaniną wybieloną (rys. 38). Wadą tego urządzenia jest

to, że zajmuje ono dużą powierzchnię.

Rys. 38. Schemat urządzenia do półciągłego bielenia szerokościowego tkanin z kanałowa komorą reakcyjna:

1 – napawarka, 2 – wyżymarka, 3 – podgrzewacz tkaniny, 4 – szyny do przesuwania wałków,

5 – kanałowa komora reakcyjna, 6 – wały z nawiniętą tkaniną, 7 – pralnica szerokościowa [3, s. 43]

W praktyce przemysłowej duże zastosowanie znajduje metoda Pad-Roll (rys. 39),

w której zastosowano ruchome wózkowe komory reakcyjne (wygrzewcze). Komory te

pozwalają prowadzić proces w sposób zbliżony do ciągłego. Część napawająca urządzenia

może pracować w sposób prawie ciągły przy prędkości liniowej napawania ok. 60–80 m/min.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 39. Schemat urządzenia Pad-Roll [3, s. 44]

Bielenie szerokościowe tkanin sposobem ciągłym polega na stosowaniu metody

napawania-parowania w odpowiednio do tego celu skonstruowanych urządzeniach.

Stosowanym środkiem w bieleniu ciągłym jest głównie chloran(III) sodu lub woda utleniona,

zależnie od materiałów użytych do budowy aparatury. Urządzenia do bielenia ciągłego różnią

się od pozostałych urządzeń konstrukcją komory wygrzewczej, pozwalającej na stałe

wprowadzanie i odbieranie materiału.

Bielenie chlorynem sodowym (NaClO

2

chloranem (III) sodu) w kąpieli

Bielenie tą metodą dotyczy przede wszystkim bielenia okresowego. Stosowane

urządzenia, zależnie od postaci obrabianego materiału, nie różnią się w szczegółach

konstrukcyjnych od urządzeń stosowanych w normalnych procesach farbiarsko-

wykończalniczych. Urządzenia przeznaczone do bielenia chloranem (III) sodu muszą być

wykonane z tworzyw odpornych na działanie chloranu, wyposażone w sprawnie działające

urządzenia wyciągowe. Aktywatorami powodującymi rozkład chloranu w tym procesie są

kwasy organiczne: kwas mrówkowy i octowy. Ilość użytego chloranu (III) sodu w kąpieli

bielącej zależy od:

−

rodzaju bielonego włókna,

−

stopnia zanieczyszczenia,

−

wymaganego stopnia bieli,

−

czasu bielenia,

−

stosowanej metody, warunków i krotności kąpieli.

Zakłada się, że l kg chloranu (III) sodu odpowiada zdolności utleniającej 1,5 kg czynnego