1

Cechowanie sprzętu

naciągowego

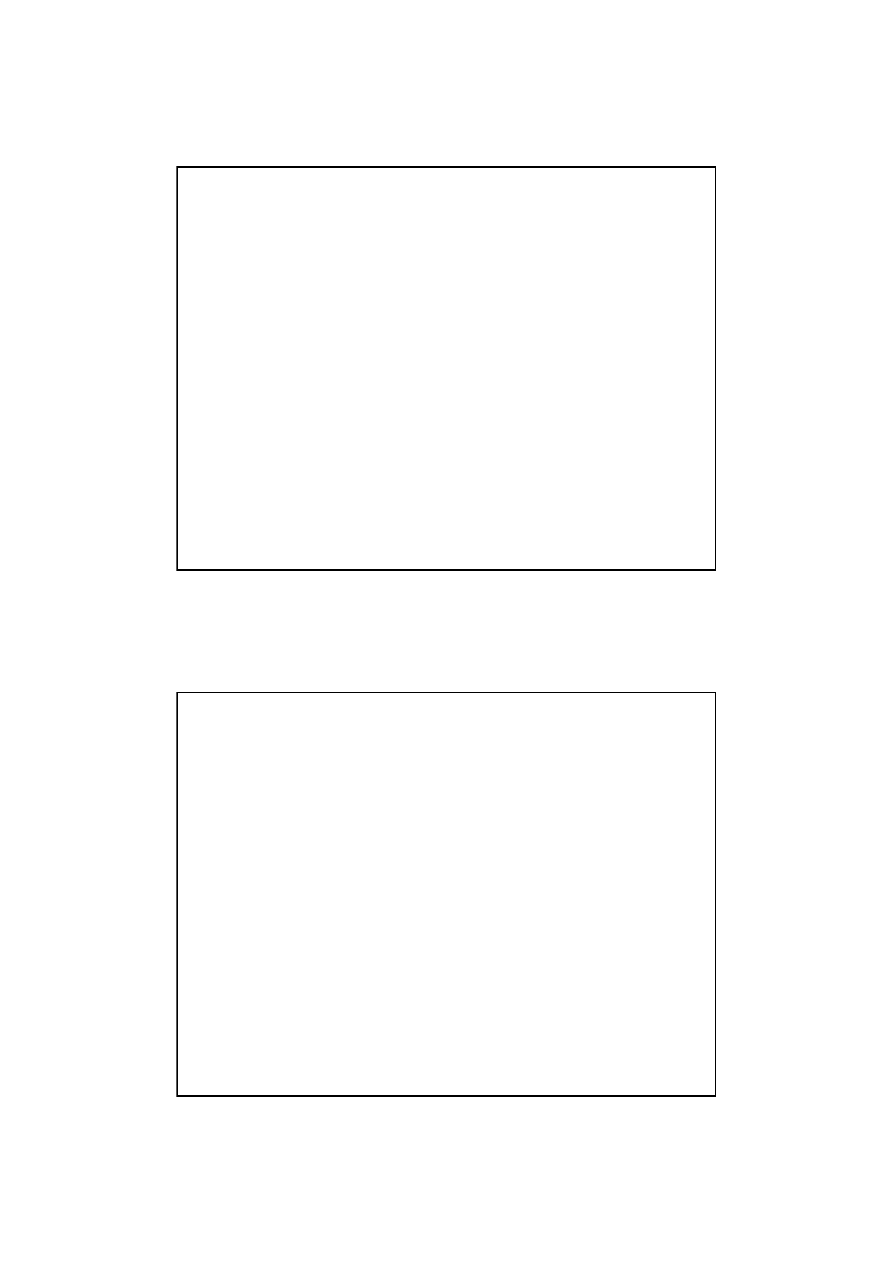

Do sprężania konstrukcji kablobetonowych używa się zespołów naciągowych

składających się zazwyczaj z:

1) elektrycznego bądź ręcznego agregatu pompowego tłoczącego olej do prasy

naciągowej,

2) naciągowej prasy hydraulicznej podwójnego działania. Prasa taka oprócz naciągu

kabli ma możliwość kotwienia kabla (docisku szczęk do bloku kotwiącego po

wprowadzeniu do kabla siły sprężającej). Podstawowa charakterystyka prasy

sprężającej powinna zawierać informacje o:

- maksymalnym wysuwie tłoka prasy,

- dopuszczalnym ciśnieniu oleju tłoczonego do prasy,

- powierzchni przekroju poprzecznego tłoka naciągowego oraz tłoka kotwiącego

prasy,

- ciężarze i wymiarach prasy.

3) zespołu węży wysokociśnieniowych. Zwykle są to gumowe węże zbrojone o

długości 5 m lub 10 m zakończone zaworami kulowymi umożliwiającymi

wielokrotne ich łączenie.

2

Wymaga się aby sprzęt naciągowy poddany był cechowaniu – czyli okresowym

badaniom kontrolnym - każdorazowo po:

dłuższym okresie nieużywana sprzętu,

po zmianie oleju,

po wymianie jakiejkolwiek części zespołu naciągowego (np. uszczelki, manometru)

oraz po zmianie rodzaju cięgna lub zakotwienia.

Cechowanie zespołu naciągowego ma na celu określenie strat własnych siły

sprężającej, wynikających m. in. z:

- oporów wewnętrznych siłownika,

- spadków ciśnienia oleju w wężach wysokociśnieniowych,

- sposobu połączenia prasy naciągowej z zakotwieniem cięgna sprężającego.

Wielkość siły wprowadzanej do konstrukcji Pu można uzyskać odejmując od siły

początkowej P

0

, rozumianej jako iloczyn pomierzonego ciśnienia oleju w agregacie

pompowym i pola powierzchni tłoka prasy, wielkość wszystkich start siły zachodzących

w urządzeniach naciągowych i w zakotwieniu:

P

u

= P

0

− ΔP

przy czym: ΔP = ΔP

w

+ ΔP

z

gdzie: ΔP

w

– straty siły wewnątrz zespołu urządzeń naciągowych,

ΔP

z

– straty siły powstałe w zakotwieniu cięgna.

Straty powstałe w urządzeniach naciągowych określa się jako:

ΔP

w

= η

1

· η

2

· η

3

· P

0

gdzie:

η

1

współczynnik uwzględniający opory tarcia części mechanicznych wewnątrz prasy

(np. tłoka prasy o uszczelki). Zależy on między innymi od rodzaju prasy oraz sposobu

zamocowania prasy na elemencie (pionowe, poziome).

η

2

współczynnik uwzględniający opory hydrauliczne przy przepływie oleju przez węże

oraz zawory łączące. Zależy on między innymi od odległości pomiędzy agregatem a

prasą, ilości i rodzaju zaworów, rodzaju i temperatury oleju.

η

3

współczynnik uwzględniający niedokładności przy montażu urządzeń (np.

nieosiowość ustawienia prasy spowoduje dodatkowe tarcie cięgna sprężającego o

elementy prasy).

Straty powstałe w zakotwieniu cięgna sprężającego określa się jako:

ΔP

z

= η

4

· P

0

− ΔP

w

przy czym:

η

4

= 1− tgθ · tgβ

gdzie:

tg θ - wyraża opór tarcia cięgna o ścianki bloku kotwiącego,

β – kąt odgięcia cięgna w zakotwieniu.

3

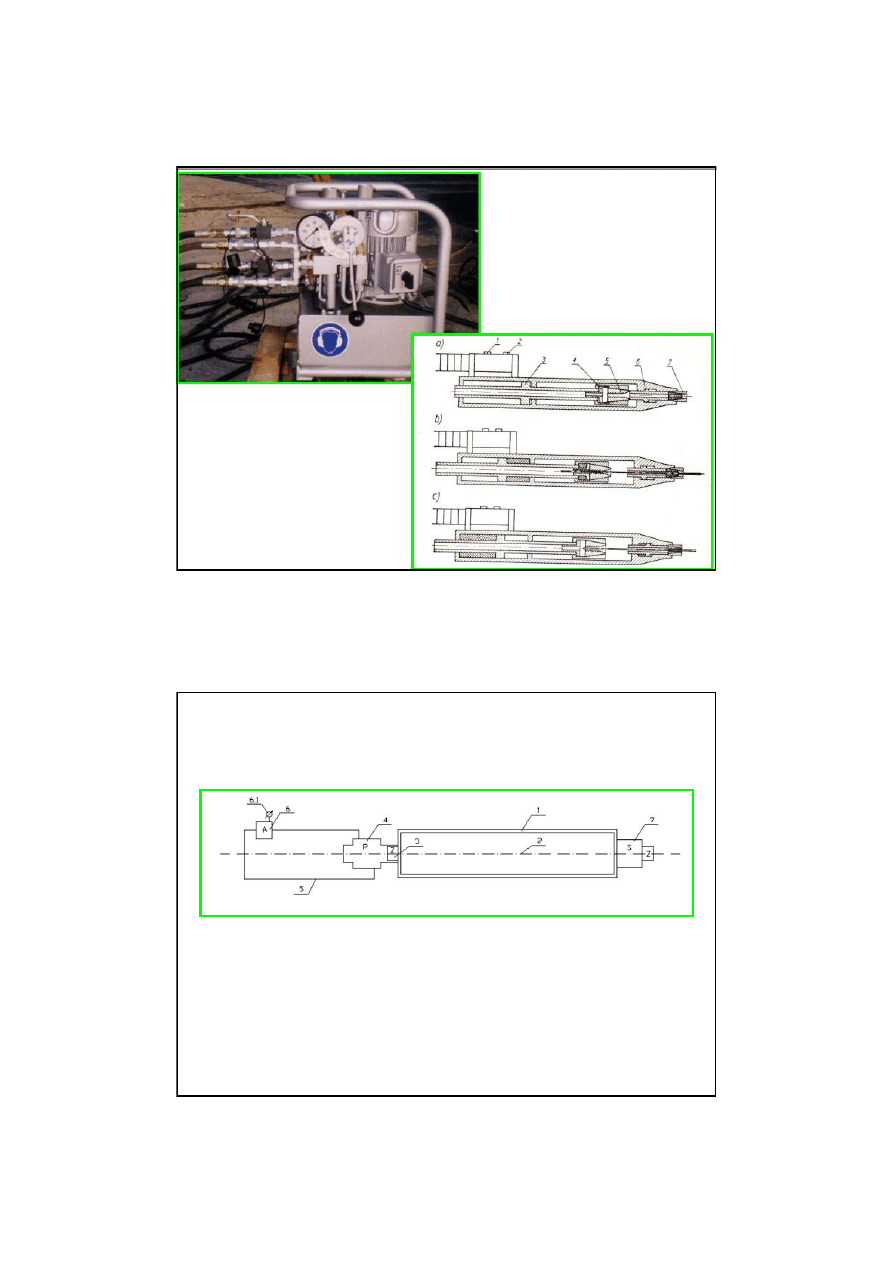

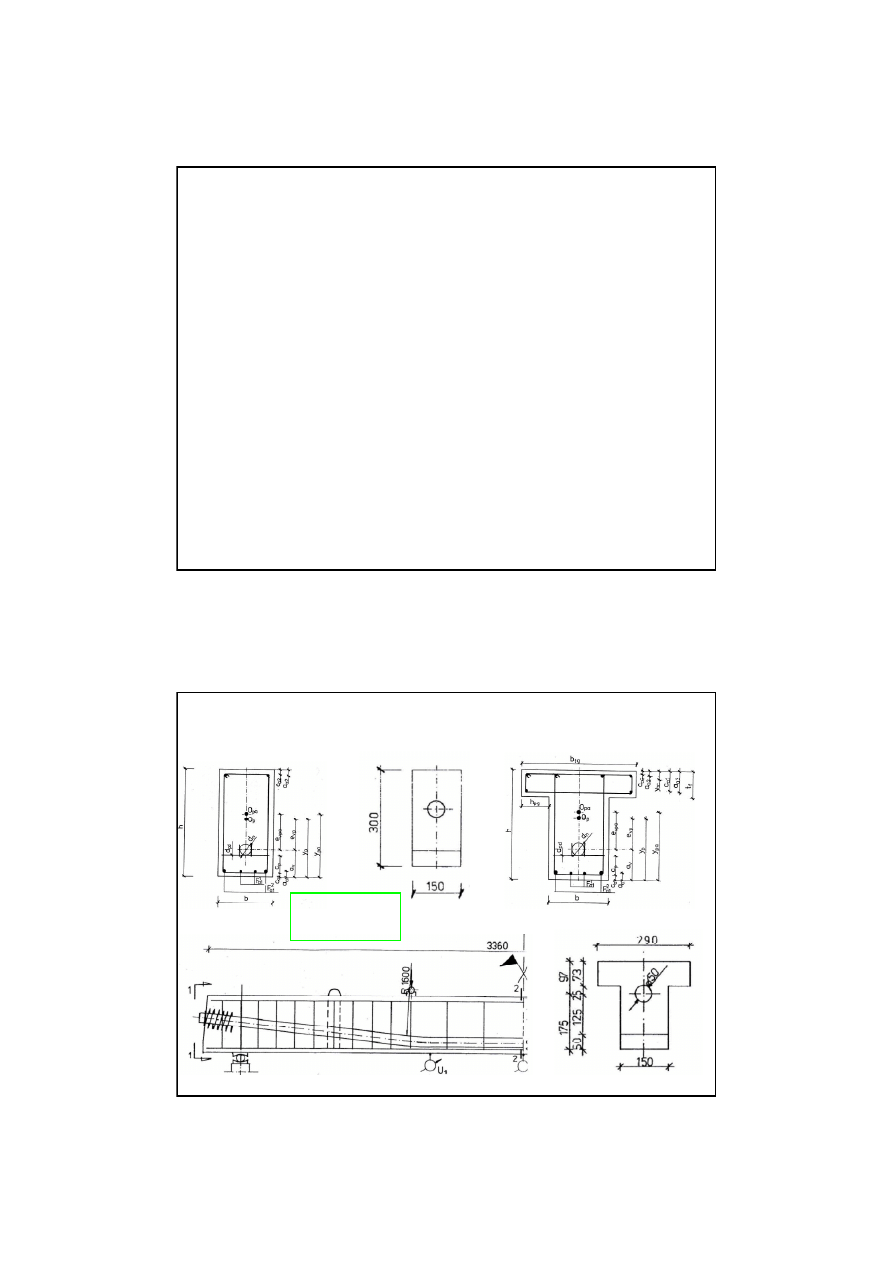

W celu praktycznego określenia strat najkorzystniejsze jest wycechowanie

zespołu naciągowego na specjalnym stanowisku, którego schemat

przedstawiono na poniższym rysunku.

Stanowisko do cechowania sprzętu naciągowego.

W ramie stalowej (1) zamocowane jest cięgno sprężające (2). Na jednym końcu cięgna

umieszczono blok kotwiący (3) wraz z prasą naciągową (4) podłączoną za pomocą węży

ciśnieniowych (5) do agregatu pompowego (6). Na drugim końcu cięgna zamocowany jest

siłomierz (7). Wywołując naciąg cięgna za pomocą cechowanego zespołu naciągowego, dla

poszczególnych wartości siły wskazywanych na siłomierzu (7) odczytuje się na manometrze

(6.1) wartość ciśnienia oleju.

4

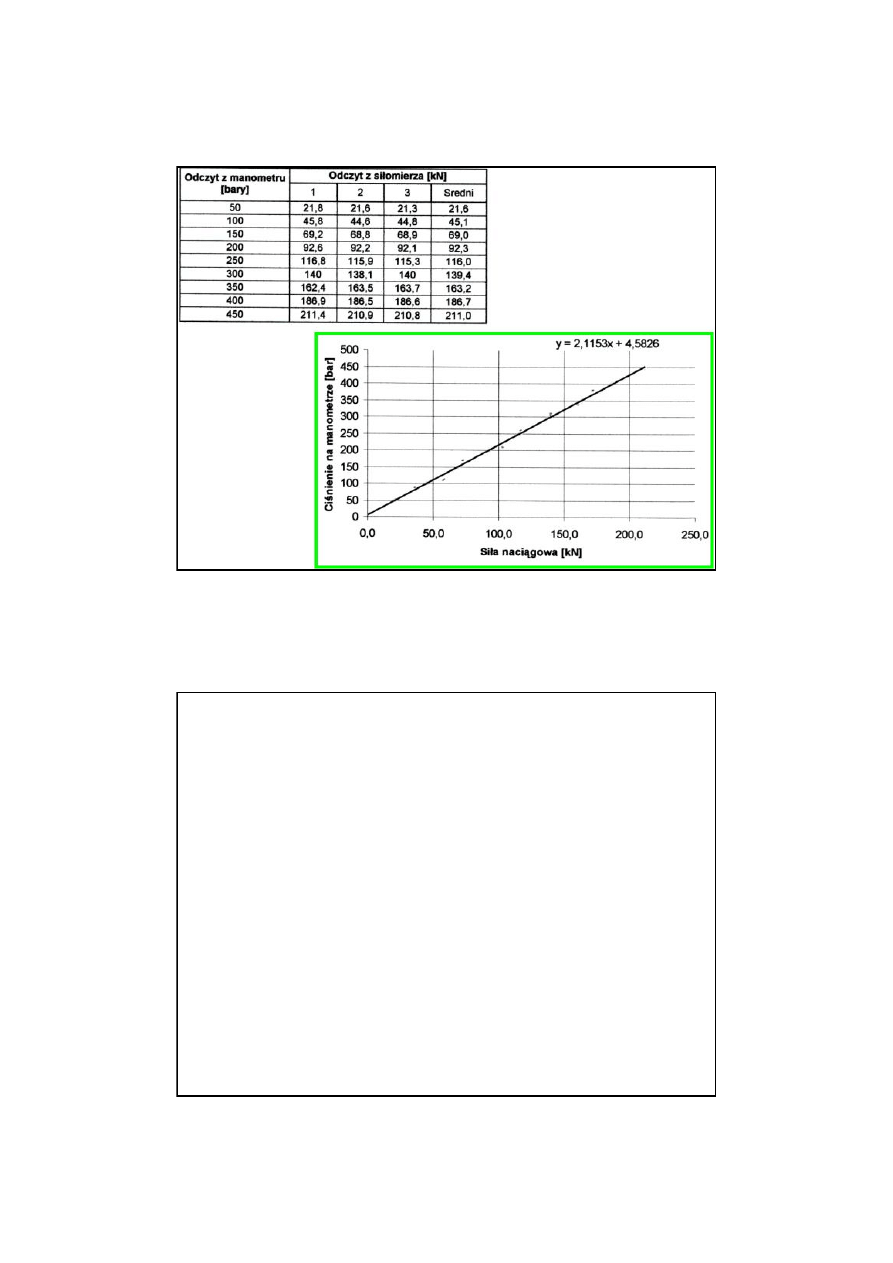

Celowym jest wykonanie cechowania zespołu naciągowego przy wysuwie tłoka na

prasie równym 1/3 L, 1/2 L i 2/3 L. Dla każdego położenia tłoka należy wykonać

trzykrotne pomiary. Wyniki cechowania należy zestawić w tablicy oraz graficznie za

pomocą wykresu. Dla zespołów przeznaczonych do wytwarzania znacznych sił naciągu

można przeprowadzać cechowanie w maszynie wytrzymałościowej. W tym przypadku

nie zostaną uwzględnione straty naciągu wywołane w zakotwieniu. Wartość tych start

można określić na podstawie parametrów podanych przez producenta zakotwień. W

przypadku wykonywania sprężania konstrukcji w temperaturze otoczenia znacznie

odbiegającej od temperatury, w której było przeprowadzone cechowanie sprzętu, należy

uwzględnić straty wywołane różnicą gęstości oleju zasilającego zespół naciągowy.

5

Badanie belki sprężonej

Badanie belki sprężonej - geometria

E

cm

= 27,93 GPa

f

cm

= 50,04 MPa

6

Badanie belki - przebieg doświadczenia

1. Obciążenie bez sprężania

Zakres obciążenia P = 0 – 30 kN

Pomiar ugięć w punktach A, B, C, pomiar odkształceń D, E

2. Odciążenie elementu

Pomiar wielkości jw.

3. Wykonanie sprężenia

Siła sprężająca 0 – 140 kN

Pomiar wielkości w punktach jw.

4. Ponowne obciążenie elementu

Zakres obciążenia P = 0 – 60 kN

Pomiar wielkości w punktach jw.

Badanie belki sprężonej - sprawozdanie

Przedstawienie geometrii badanej belki

Opis stanowiska badawczego

Opis przebiegu badania

Sporządzenie wykresów mierzonych wielkości w

funkcji obciążenia

Obliczenie nośności,

Obliczenie ugięć

Wyszukiwarka

Podobne podstrony:

Hala CECHOWANIE BELKA SPRĘŻONA ok

Hala CECHOWANIE BELKA SPRĘŻONA ok

2015 Diagnoza 2 ST amnezje itp 23 03 15 do pdf odblokowanyid 28580

Neuropsychologia kliniczna PRZYBORSKA W5A afazje cd 02 03 15 do pdf odblokowany

dostep do opieki do pdf

T22kod do pdf

Instrukcja do PDF Splitter And Merger

06 bromowanie i inne do pdf

Konwersja Do PDF Zrobienie PDF a

Belka sprezona zespolona 4

NPs Klin 2014 ST W5A afazje cd 02 03 15 do pdf odblokowany

Druk do PDF

httpwww fitnessclub plindex2 phpoption=com content&do pdf=1&id=1 29 11 2009

Belka sprezona KSP II czesc1

cw 2 intro do pdf

APARATURa PALIWOWa-kwit, Pompa wtryskowa podaje do wtryskiwaczy paliwo sprężone do ciśnienia 40 10

więcej podobnych podstron