Proces segregacji i wzbogacanie węgla

kamiennego na podstawie dokumentacji KWK

Marcel

Wykonał

:

Jarosław Paprocki

Patryk Płaczek

Jacek Przyłucki

2

Spis treści

I. Opis procesu technologicznego

3

1. Wstęp

3

2. Schemat blokowy procesu

3

3. Opis słowny procesu

4

4. Kolejność wykonywanych operacji na urządzeniach

5

5. Charakterystyka urządzeń

6

II. Problemy środowiskowe dotyczące technologii 8

1. Ilość i rodzaj odpadów

8

2. Zagospodarowanie odpadów

9

3. Rodzaj i ilość wykorzystywanej energii,

materiałów, surowców , paliw.

9

III. Rozporządzenia prawne dotyczące technologii 10

IV. Środki i zadania podjęte w celu likwidacji lub

zmniejszenia negatywnego działania procesu na

środowisko

12

V. Efekty ekologiczne i ekonomiczne

13

VI. Wnioski

14

3

Proces segregacji i wzbogacanie węgla

kamiennego na podstawie dokumentacji KWK

Marcel

I. Opis procesu technologicznego

1.Wstęp

Węgiel stanowi główne źródło energii na świecie. Poprzez jego spalanie m.in. w

elektrowniach i ciepłowniach do mieszkań trafia prąd oraz ciepła woda. Jest spalany również

w przydomowych piecach , które poprzez ogrzanie wody , ogrzewają dom .Lecz aby mógł on

trafić do klienta musi przejść szereg procesów technologicznych. Od wydobycia, poprzez

transport , następnie segregację i wzbogacanie i na koniec transport do klienta.

Proces segregacji i wzbogacania wydaje się najbardziej złożonym i najciekawszym

procesem. W procesie tym z skał wykopanych spod ziemi , powstaje produkt który nadaje się

do spalania w przydomowych piecach , gwarantując duża kaloryczność oraz jak najmniejsze

zanieczyszczenie powietrza.

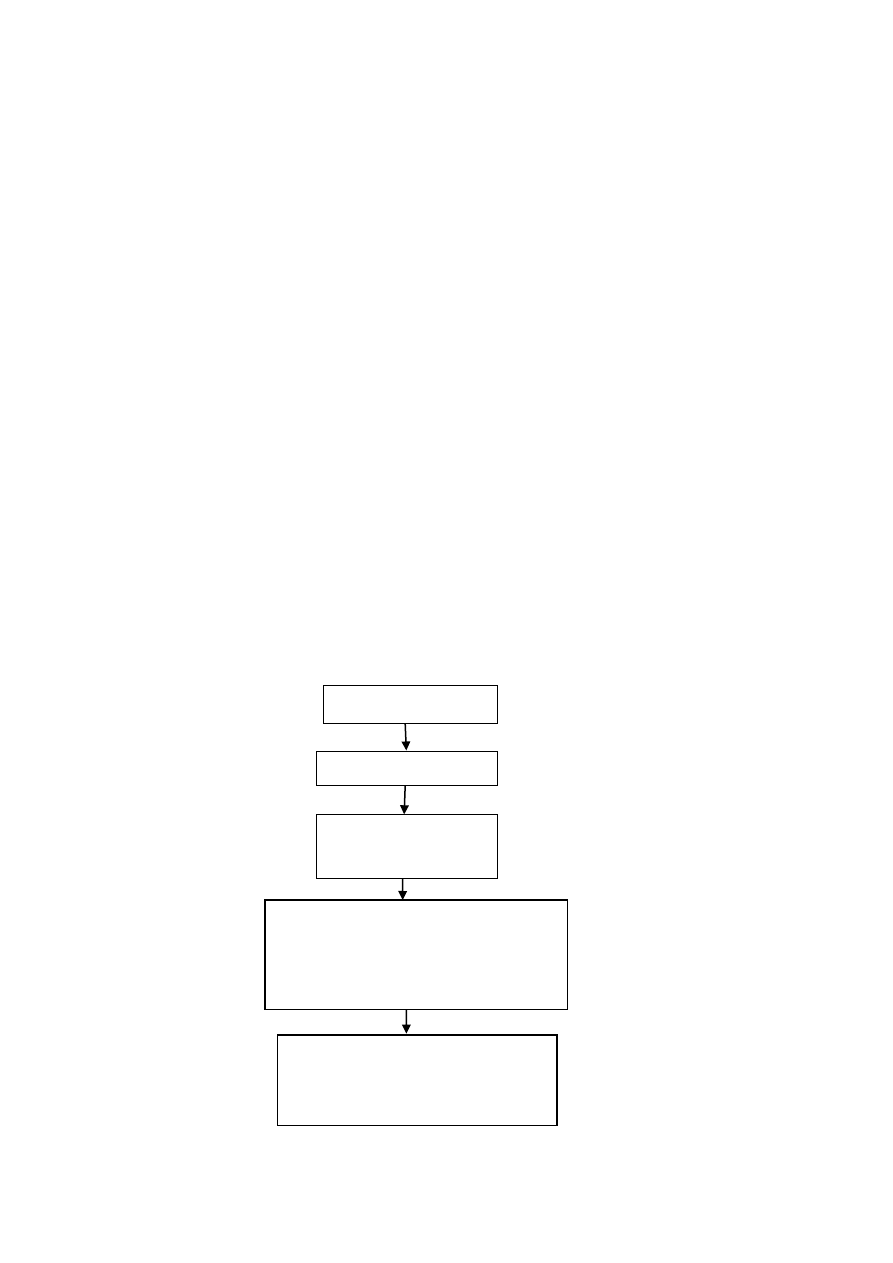

2. Schemat blokowy procesu

Wydobycie urobku

Kruszenie brył

Mechaniczne

wzbogacanie urobku

Rozklasyfikowanie koncentratu:

Klasa 20-120mm

Klasa 0,5-20mm

Klasa 0-0,5mm

Transport sklasyfikowanego urobku

do sprzedaży

4

3 Opis słowny procesu

Wydobycie urobku do stacji przygotowania z szybu przy pomocy przenośników

taśmowych o mocach od 7,5 do 30 KW. Zadaniem stacji przygotowania jest ograniczenie

wielkości ziarna urobku surowego do 120 mm na przesiewaczu SPW, który w całości jest

kierowany do mechanicznego wzbogacania. W procesie wzbogacania z urobku oddzielona

jest skała płonna, która lokowana jest w zaprojektowanej bryle składowiska z prowadzoną

równoczesne rekultywacją. Proces wzbogacania urobku prowadzi się w zależności od

uziarnienia:

Klasa 20-120 mm- wzbogacana jest w trój produktywnych wzbogacalnikach DISA w

cieczy ciężkiej magnetytowej , gdzie wydzielany jest koncentrat, przerost i odpad. Produkty

ze wzbogacalnika odwadniane są na przesiewaczach wibracyjnych (płuczka s.A)

Klasa 0,5-20 mm- wzbogacana jest w płuczce s.B. Koncentraty z nich odwadniane są

na sitach OSO, a następnie w odwadniarkach typu NAEL-3. Produkt pośredni odwadniany

jest w podnośnikach kubełkowych i razem ze skruszonym produktem pośrednim z DISA jest

kierowany do zbiorników odciekowych i stanowi jeden ze składników mieszanek

energetycznych.

Klasa 0,5-20 mm wzbogacana jest w procesie flotacji na flotownikach typu ZI-5. Po

wzbogaceniu w hydrocyklonach i odwodnieniu w odwadniarce EBW dodawana jest do

mieszanek energetycznych.

W celu zwiększenia skuteczności procesu flotacji do mętów flotacyjnych dodaje się

odczynniki. Jako odczynnik zbierający stosujemy olej napędowy i jako odczynnik zbierająco-

pianotwórczy Montanol 125. Koncentrat odwadniany jest na filtrach próżniowych. Odpady

flotacyjne są składowane razem z odpadami z osadzarek i z cieczy ciężkiej. Obieg wodno-

mułowy wykorzystywany podczas procesu w Zakładzie przeróbczym jest całkowicie

zamknięty.

Sklasyfikowany sortyment zostaje przetransportowany przy pomocy przenośników

taśmowych do zbiorników węgla handlowego.

5

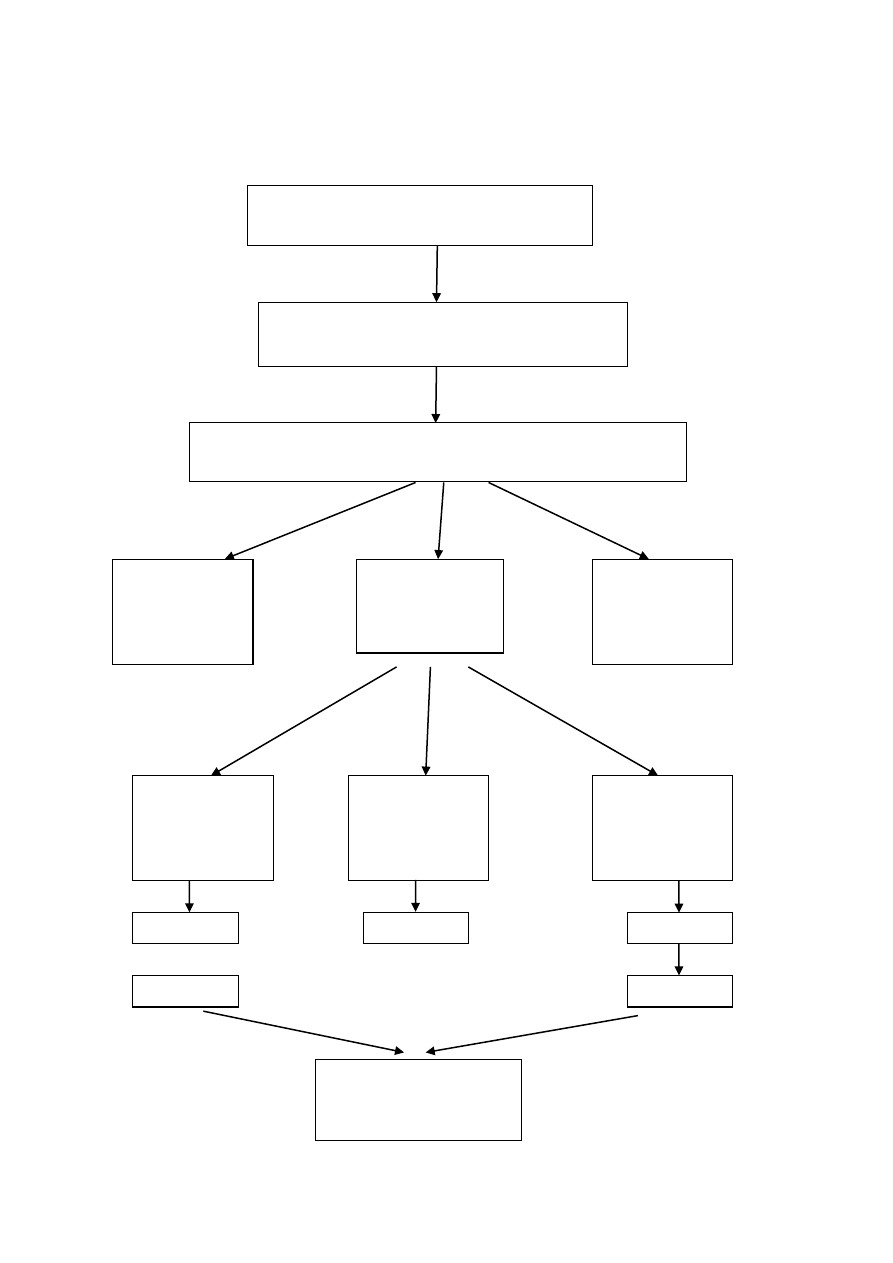

4. Kolejność wykonywanych czynności na urządzeniach

Wydobycie urobku taśmociągiem do stacji

przygotowania

Kruszenie brył w celu ograniczenia ziarna urobku

do 120 mm przy pomocy rozdrabniarek

Mechaniczne wzbogacanie urobku poprzez odzielenie skały płonnej i

innch odpadów za pomocą przesiewacza SPW

Klasa 20-120mm

uzyskana zespole

urządzeo

wchodzących w

skład płuczki s.A

Klasa 0,5-20mm

uzyskana zespole

urządzeo

wchodzących w

skład płuczki s.B

Klasa 0-0,5

uzyskana w

procesie flotacji

na flotownikach

ZI-5 i PA-6

Rozklasyfikowanie

koncentratu

Wzbogacani

e

Odwadniani

e

Odwadniani

e

Flotacja

Odwadniani

e

Transport

sklasyfikowanego urobku

do sprzedaży przy pomocy

przenośników taśmowych

Transport skały

płonnej na

wysypisko skały

płonnej

Transport

odpadów

magnetycznych

do składowiska

złomu przy

6

5. Charakterystyka urządzeń

SPW- w skład maszyny wchodzą podajnik wibracyjny IFE E2000x3500 FS TS-2000

o mocy 8,4 kW przeznaczone do równomiernego rozprowadzania nadawy na przesiewacze

Dla zapewnienia wysokiej skuteczności przesiewania niezbędne jest równomierne

rozprowadzenie nadawy na całą szerokość pokładu sitowego przesiewacza oraz przesiewacz

WK 2,2x4,0 o mocy 22 kW i 73,5 Obr/min. jedno- i dwupokładowe przesiewacze

wibracyjne typu WK są przeznaczone do klasyfikacji kruszywa i innych materiałów o

największym uziarnieniu. Sprężyście podparte rzeszoto przesiewaczy wykonuje swobodny

ruch drgający o trajektorii kołowej, wywołany napędem bezwładnościowym

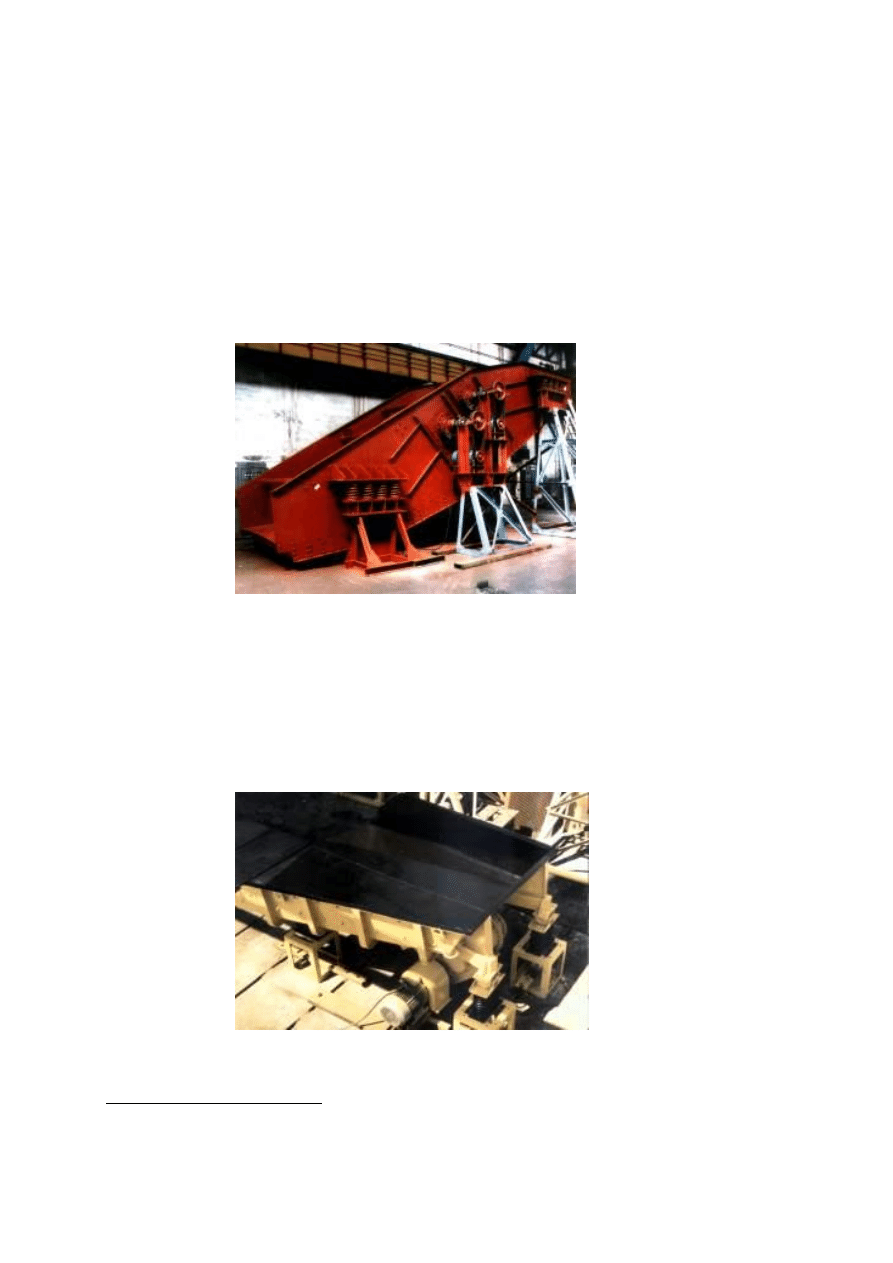

Podajnik wibracyjny

1

s.B- składa się podajnika wibracyjnego -3,0 o mocy 15 kW i 973 Obr/min oraz trzech

przesiewaczy WP o mocy od 7,5 kW do 22 kW i obrotach od 960 do 1476. Jedno- i

dwupokładowe przesiewacze wibracyjne typu WP przeznaczone są do klasyfikacji kruszywa i

innych materiałów sypkich w procesach suchych i mokrych oraz do odwadniania, odmulania,

spłukiwania itp. Przesiewacze są wyposażone w napędy bezwładnościowe mocowane na

belce napędowej ( WP)

Przesiewacz WP

2

1

http://komag.eu/oferta/systemy-przerobcze/maszyny-i-urzpdzenia-mainmenu-172

2

http://komag.eu/oferta/systemy-przerobcze/maszyny-i-urzpdzenia-mainmenu-172

7

Płuczka s. A- składa się z czterech przesiewaczy PWE o obrotach od 960 do 1465 Obr/min

i zakresie mocy od 5,5 do 22 kW Przesiewacze wibracyjne typu PWE przeznaczone są do

klasyfikacji kruszywa i innych materiałów sypkich Przesiewacze te wyposażone są w dwa

napędy bezwładnościowe mocowane w ścianach rzeszota i połączone sprzęgłem elastycznym

z silnikami elektrycznymi. Wirujące przeciwbieżnie masy niewyważone napędów wywołują

siły odśrodkowe, znoszące lub sumujące się w określonych położeniach wzbudzając ruch

harmoniczny o trajektorii eliptycznej sprężyście podpartego rzeszota., przesiewacz Liwell o

mocy 75 kW i 1470 obr/min, Jest to przesiewacz, który na górnej powierzchni wykorzystuje

klasyczne sita sortujące (zazwyczaj poliuretanowy system modułowy sit) a na powierzchni

dolnej – specjalny system membranowy typu LIWELL. Wykorzystywany do sortowania

grubego w celu oddzielenia drobnych części z wydobywanych surowców.

Flotownik ZI-5 - w skład urządzenia wchodzi przesiewacz DERRICK o mocy3,7 kW i 1500

obr/min. Przeznaczony do klasyfikacji i odwadniania frakcji drobnych i bardzo drobnych oraz

grawitacyjny przesiewacz PWN.

Przesiewacz DERRICK

3

Przenośniki taśmowe zależnie od potrzeb wykorzystują silniku o macach od 5 do 75 kW

oraz obrota od 900 do 1470 Obr/min.

Przenośnik taśmowy

4

http://www.prorem.pl/index.php?option=27&gal_id=46&lang=pl

4

http://www.rialex.com.pl/pl/produkty/urzadzenia-transportu-bliskiego/przenosniki/przenosniki-tasmowe

8

II. Problemy środowiskowe dotyczące technologii

1. Ilość i rodzaj odpadów

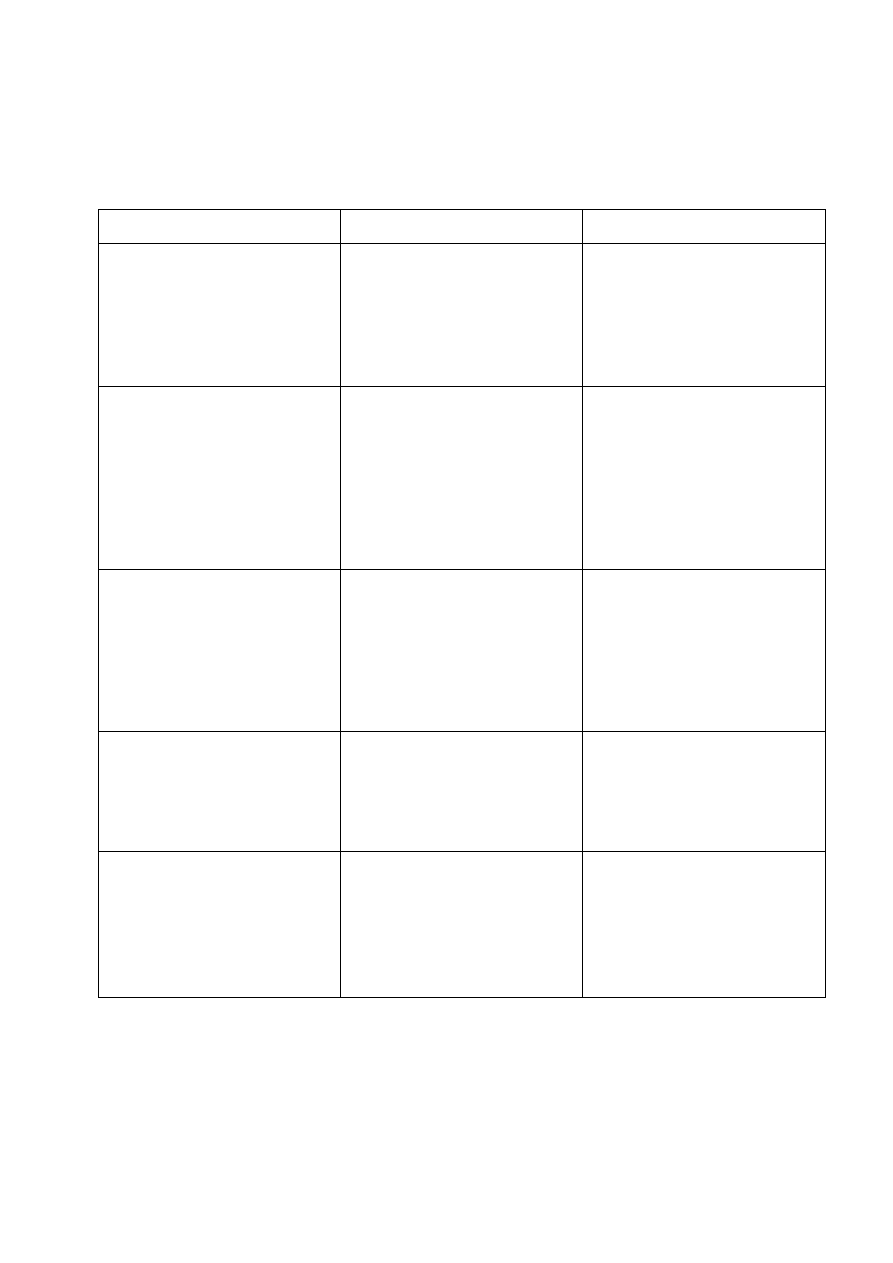

Stałe

Lotne

Kod odpadu

Nazwa odpadu

Miejsce składowania

Ilość[Mg/rok]

10 01 02

Popioły lotne z węgla

Odpady obce, odzysk

na dole kopalni

------

Ciekłe

Kod odpadu

Nazwa odpadu

Miejsce składowania

Ilość[Mg/rok]

13 01 10

Mineralne oleje

hydrauliczne nie

zawierające związków

chlorowcoorganicznych

Magazyn

10

13 02 05

Mineralne oleje

silnikowe,

przekładniowe i

smarowe nie zawierające

związków

chloroorganicznych

Magazyn

9

13.02.08

Inne oleje silnikowe,

przekładniowe i

smarowe

Magazyn

11

Kod odpadu

Nazwa odpadu

Miejsce składowania

Ilość[Mg/rok]

01 01 02

Odpady

z wydobywania

kopalin z innych niż

rudy metali

Teren bryły

rekultywacyjnej

100 000

01 04 12

Odpady powstające

przy płukaniu i

oczyszczaniu kopalin

(skała płonna)

Teren bryły

rekultywacyjnej

1 300 000

01 04 81

Odpady z flotacyjnego

wzbogacania węgla

Teren bryły

rekultywacyjnej

300 000

07 02 99

Odpady taśm

przenośnikowych i

inne odpady gumowe

Plac składowy

0,2

17 02 01

Drewno odpadowe

Plac składowy

100

17 04 05

Żelazo i stal

Plac składowy

4 000

9

2. Zagospodarowanie odpadów

13 01 10 i 13 02 05 – Odpady te wytwarzane są w związku z eksploatacją oraz mechaniczna

przeróbka węgla w instalacjach i urządzeniach na dole i powierzchni kopalni. Pochodzą z

maszyn i urządzeń Zakładu Mechanicznej Przeróbki Węgla. Odpady te zbierane są do

oddzielnych pojemników i umieszczonych w magazynie. Po zebraniu o ilości transportowej

odpady są odbierane przez podmiot posiadający odpowiednie zezwolenia.

01 01 02 i 01 04 81 – Odpady pochodzą z przeróbki i wzbogacania węgla. Całość odpadów

jest odbierana i wykorzystywana do budowy bryły rekultywacyjnej na podstawie umowy

zawartej z podmiotem posiadającym zezwolenie na odzysk tych odpadów

07 02 99 – Głównie odpady z taśm taśmociągów eksploatowanych w kopalni. Odpady są

przechowywane na terenie placu magazynowego kopalni. Po zebraniu o ilości transportowej

odpady są odbierane przez podmiot posiadający odpowiednie zezwolenia.

17 02 01 – Drewno pochodzi głównie z robót dołowych. Stosowane w obudowach

indywidualnych i tymczasowych. Kopalnia prowadzi sprzedaż drewna odpadowego dla

indywidualnych odbiorców, głównie osób prywatnych.

17 04 05 – Pochodzi głównie ze złomowanych urządzeń i ich elementów. Odpady

magazynowane są na terenie kopalni a następnie przekazane do wykorzystywania w hutach

3. Rodzaj i ilość wykorzystywanej energii, materiałów, surowców ,

paliw.

Eksplotaowane przez KWK „Marcel” instalacje wykorzystują średnio w ciągu roku:

- Produkcja węgla kamniennego netto:

2 276 500 Mg

- Żużycie energii elektrycznej

90 143 MWh

- Zużycie energii cieplnej

217 789 GJ

- Zużycie wody przemysłowej

52 707 m

3

- Zużycie wody pitnej

206 672 m

3

10

III.

Rozporządzenia prawne dotyczące technologii

1.Wymagania w zakresie postępowania z olejami odpadowymi zgodnie z ustawą z dnia

27 kwietnia 2001 r. o odpadach (Dz. U. z 2007 r. Nr 39, poz. 251, z późn. zm.)

(Streszczenie)

Ustawa dotyczy olejów zużytych smarowych i przemysłowych. Powinny być

regenerowane. Jeżeli regeneracja olejów odpadowych jest niemożliwa ze względu na stopień

ich zanieczyszczenia, oleje te powinny być poddawane innym procesom odzysku. Jeżeli

regeneracja lub inne procesy odzysku olejów odpadowych są niemożliwe, dopuszcza się ich

unieszkodliwianie.

Zakazuje się zrzutu olejów odpadowych do wód, do gleby lub do ziemi.

Główny Inspektor Ochrony Środowiska prowadzi powszechnie dostępny wykaz

prowadzących instalacje do regeneracji olejów odpadowych, spełniające wymagania

określone dla tych instalacji.

2.Ustawa o odpadach wydobywczych z dnia 10 lipca 2008r. (Dz. U. z 2008r. Nr. 138, poz.

865) (Wybrane punkty)

-Art.3 Użyte w ustawie określenia oznaczają:

8) odpady przeróbcze-odpady wydobywcze w formie stałej lub szlamu, które pozostają po

przeróbce kopalin, przeprowadzonej w drodze procesów mechanicznych, fizycznych,

biologicznych, termicznych lub chemicznych, a także z połączenia tych procesów;

Art.4. 2. Posiadacz odpadów wydobywczych jest obowiązany do ograniczania

negatywnego oddziaływania odpadów wydobywczych na środowisko, życie i zdrowie ludzi,

przy uwzględnieniu najlepszych dostępnych technik, (…)

Art. 4. 3. Posiadacz odpadów wydobywczych jest obowiązany w pierwszej kolejności

do poddania ich odzyskowi, a jeżeli z przyczyn technologicznych jest on niemożliwy lub nie

uzasadniony z przyczyn ekonomicznych, do ich unieszkodliwienia zgodnie z wymaganiami

ochrony środowiska lub programem gospodarowania odpadami wydobywczymi, przy

uwzględnieniu najlepszych dostępnych technik, (…)

Art. 8. 1. Posiadacz odpadów wydobywczych jest obowiązany do przedłożenia

właściwemu organowi programu gospodarowania odpadami wydobywczymi przed

rozpoczęciem działalności związanej z wytwarzaniem lub gospodarowaniem odpadami

wydobywczymi.

Art. 45. 1. Kto bez wymaganej decyzji zatwierdzającej program gospodarowania

odpadami wydobywczymi, albo wbrew jej warunkom wytwarza odpady wydobywcze lub

nimi gospodaruje, podlega karze grzywny do 100 000 złotych albo karze aresztu.

11

3. Normy:

-

Nr Normy PN-G-04570:1997 Tytuł: Przeróbka mechaniczna węgla kamiennego --

Zawiesiny wodno-mułowe -- Oznaczanie prędkości osadzania części stałych.

Streszczenie:

Podano metodę oznaczania prędkości osadzania ziarn ciała stałego w zawiesinach

wodno-mułowych. Określono sposób pobierania i przygotowania próbki do badań i

przygotowania roztworów środków flokulacyjnych stosowanych do intensyfikacji procesu

osadzania części stałych w zawiesinach wodno-mułowych. Ustalono sposób wykonania

oznaczania i obliczania wyniku oznaczania. W załączniku informacyjnym podano przykłady

obliczeń.

-

Nr Normy: PN-G-63000:1999 Tytuł: Maszyny i urządzenia do przeróbki mechanicznej

węgla -- Kruszarki – Wymagania.

Streszczenie:

Dokonano podziału kruszarek stosowanych w zakładach mechanicznej przeróbki

węgla. Podano definicje zasadniczych typów i rodzajów kruszarek. Zamieszczono wymagania

dotyczące parametrów, konstrukcji, wykonania, bezpieczeństwa oraz wyposażenia kruszarek.

-

Nr Normy: PN-G-64020:1997 Tytuł: Maszyny i urządzenia do przeróbki mechanicznej

węgla -- Sita stalowe składane -- Wymagania i badania.

Streszczenie:

Ustalono i ujednolicono wymagania dotyczące sit stalowych składanych stosowanych

w zakładach przeróbki mechanicznej węgla. Podano wymagania materiałowe i wymiary

średnic drutów. Ustalono wymiary arkuszy i zwojów sit oraz dopuszczalne odchyłki

wymiarowe. Określono program badań sit i sposób pobierania próbek. Podano opis badań i

ocenę ich wyników.

-

Nr Normy PN-G-65030:1998 Tytuł: Maszyny i urządzenia do przeróbki mechanicznej

węgla -- Flotowniki – Wymagania.

Streszczenie:

Dokonano podziału flotowników stosowanych w zakładach przeróbki mechanicznej

węgla ze względu na sposób napowietrzania zawiesiny. Podano definicje podstawowych

typów flotowników oraz wymagania jakie powinny spełniać pod względem konstrukcyjnym.

12

IV. Środki i zadania podjęte w celu likwidacji lub zmniejszenia

negatywnego działania procesu na środowisko

a)

Zastosowanie obiegu zamkniętego wody służącej do procesu flotacji.

Zastosowanie zamkniętego obiegu niweluje dwa problemy tzn. ciągłe pobieranie

wody z środowiska, oraz następne odprowadzenie zanieczyszczonej wody do

środowiska. Sprawia to również że proces jest tańszy.W obiegu zamkniętym woda jest

oczyszczona a następnie ponownie używana do płukania.

b)

Zlecenie firmą zewnętrznym utylizacje zużytych olejów , smarów , gumowych

części maszyn. Utylizację prowadzi firma zewnętrzna posiadające odpowiednie

zezwolenia .

c)

Proces segregacji odbywa się pod ziemią oraz w zamkniętych halach halach co

zmniejsza hałas który przedostaje się na zewnątrz.

d)

Podczas transportu do klienta węgiel jest spryskiwany odpowiednimi środkami

które mają na celu zbrylenie górnej warstwy węgla aby zniwelować pylenie się węgla.

e)

Oczyszczanie węgla z jak największej ilości substancji szkodliwych , aby

ograniczyć ich emisje do atmosfery w procesie spalania.

13

V Efekty ekologiczne i ekonomiczne

Problem

Rozwiązanie

Efekt

Duża ilośd wody

potrzebna do flotacji

węgla

Zastosowanie

zamkniętego obiegu

wody, zastosowanie

filtrów które oczyszczają

wodę

Mniejsze

zapotrzebowanie na

wodę

Brak odprowadzania

zanieczyszczonej wody

do środowiska

Węgiel zawiera niepalne i

szkodliwe

zanieczyszczenia.

Powodują one

zanieczyszczenie

powietrza podczas

spalania oraz mniejszą

kalorycznośd węgla.

Zakup nowoczesnych

maszyn i modernizacja

istniejącej technologii.

Polepszenie jakości

produktu

Duży nakład finansowy

na zakup maszyn i prace

technologiczne

Pylenie się węgla podczas

transportu na miejsce

składowania.

Zastosowanie

preparatów , których

stosowanie powoduje

utrwalanie i

zaskorupianie

powierzchni węgla w

środku transportu.

Koszty poniesione na

zakup preparatów

Zmniejszenie pylenia

Głośna praca

maszyn(silników)

Zastosowanie mat

wygłuszających

Polepszenie komfortu

pracy poprzez niższy

poziom hałasu

emitowany przez

maszyny

Powstawanie bryły

rekultywacyjnej na coraz

większym terenie.

Zalesianie brył

rekultywacyjnych i ich

odpowiednie formowanie

. Bryły te w przyszłości

mogą posłużyd do celów

rekreacyjno-sportowych

Teren bryły

rekultywacyjnej może w

przyszłości posłużyd do

celu rekreacyjno-

sportowych.

14

VI Wnioski

Przemysł węglowy działa na olbrzymią skalę. Możliwa jest jego modernizacja tak, aby

był przyjaźniejszy środowisku i jednocześnie wydajniejszy. Na kopalni KWK Marcel stosuje

się wiele proekologicznych usprawnień technologii. Warto nadmienić, że kopalnia ma

obowiązek dbania o środowisko, obwiązek ten jest określony wieloma normami i

rozporządzeniami.

Zastosowanie zamkniętego obiegu wody wydaje się najważniejszym usprawnieniem

procesu. W ten sposób zakład nie zanieczyszcza środowiska wodnego , ponieważ

odpowiednie filtry czyszczą wodę które jest następnie ponownie używana.

Ważną kwestią jest też zagospodarowanie odpadów pochodzących z procesu. Główny

odpad czyli skała płona jest tworzy bryłę rekultywacyjną , zaś odpady pochodzące głównie z

eksploatacji maszyn są utylizowane przez firmy zewnętrzne posiadające odpowiednie

zezwolenia. Część odpadów , jak np. złom , jest stosowany do wytapiania stali, a drewno

sprzedawane prywatnym osobom.

Transport węgla odbywa się głównie wagonami lub samochodami ciężarowymi.

Węgiel przebywa czasami nawet tysiące kilometrów, aby ograniczyć jego pylenie stosowane

są środki chemiczne które powodują że na wierzchniej warstwie węgla powstaje bryła która

ogranicza w dużym stopniu pylenie węgla.

Kopalnia powinna dbać również o swoich pracowników. W czasie pracy (stwarzanie

odpowiednich warunków do pracy np. poprzez zmniejszenie emisji hałasu) oraz po godzinach

pracy, jak np. zalesianie bryły rekultywacyjnej, na której mogą powstać miejsca do

rodzinnych wycieczek , lub uprawiania sportu.

Węgiel jest jednym w głównych paliw które używane są do ogrzewanie domów,

ponieważ posiada dużą kaloryczność oraz jest stosunkowo tani w porównaniu do innych

paliw. Dlatego też zakład musi dbać, aby węgiel miał jak największą kaloryczność i aby

usunąć z niego jak najwięcej składników niepalnych oraz zanieczyszczeń.

Wyszukiwarka

Podobne podstrony:

Paprocki Placzek Przylucki

KWIAT PAPROCI

paprocie

paprocie6

paprocie cechy

paprocie

paprocie3

paprocie cechy2

PAPROCIE

DLACZEGO PŁACZESZ

Płacze Jezus Mały

Kwiat paproci

Kto teraz płacze gdziekolwiek na świecie, Rainer Maria Rilke

omasz Paprocki - Problemy socjologii ma eg-1, Pedagogika ogólna, pedagogika społeczna

KWIAT PAPROCI

Teksty kolęd Płacze Jezus mały (tekst)

3 tworzenie zmiennych i placzen animacyjnych

paprocie systematyka

więcej podobnych podstron