Spis treści

1. Drewno w przeszłości

2

2. Złącza konstrukcji drewnianych

7

2.1. Charakterystyka złączy

7

2.2. Połączenia tradycyjne

7

2.3. Połączenia na klej

10

2.4. Złącza na zszywki

14

2.5. Połączenia na gwoździe

2.6. Połączenia na śruby i wkręty

15

2.7. Profilowane elementy stalowe w formie kotwi, zawiesi

i uchwytów do połączeń konstrukcji drewnianych

16

3. Dach drewniane

21

3.1 Wiadomości ogólne

21

3.2. Złącza konstrukcje drewniane- dach krokwiowy

27

4. Zakonczenie

30

Biblografia

31

Spis rysunków

33

33

38

39

40

41

42

1.

Drewno w przeszłości

Najwcześniejsze formy zamieszkania ludów pierwotnych były

ściśle związane z naturą. Człowiek wyszukiwał jaskinie, w których mógł

się schronić przed nieprzyjaciółmi lub surowością klimatu. Jednak

jaskinie nie były na tyle liczne, aby zaspokoić narastające potrzeby

ludzi. Ponadto nie zawsze znajdowały się w pobliżu miejsc zaopatrzenia

w wodę i żywność, tj. głównie terenów łowieckich. W związku z tym

ludzie zostali zmuszeni do budowy mieszkań.

1

Pierwszymi materiałami używanymi przez człowieka były

połamane gałęzie drzew, być może początkowo opierane o zbocza

skalne, w rodzaju jednostronnego szałasu. W okresie późniejszym

ustawiano je naprzeciw siebie i wiązano szczycie wikliną, tworząc

podobne do namiotów konstrukcje przykryte darniną, liśćmi lub skórą.

Stopniowo drewno jako surowiec powszechnie dostępny i łatwo

obrabialny stawało się oprócz kamienia podstawowym materiałem

budowlanym.

Rozwój kontaktów handlowych i wojny spowodowały konieczność

tworzenia sieci komunikacyjnych, z czym związana była budowa

mostów, m.in. drewnianych. Znany jest np. most belkowy Pons

Sublicius przez Tyber w Rzymie, zbudowany w 625 r. Za panowania

cezara Trojana w 103 r. naszej ery Apollodor z Damaszku wybudował

łukowy most przez Dunaj w pobliżu Żelaznych Wrót. Rozpiętość przęseł

mostu była równa 35 m, szerokość podpór 18 m, długość całego mostu

1070 m. Spośród mostów drewnianych należy wspomnieć most przez

Dniepr w Kijowie w 1115 r. i przez Don z 1380 r. W roku 1125

zbudowano most w Bazylei, który zdemontowano dopiero w 1908 r. Od

1333 r. stoi znany most Kapellbrucke przez rzekę Reussu w Szwajcarii,

interesujący z uwagi na przekrycie i załamany w planie kształt.

Nastanie nowej ery w budownictwie XVI w. przyśpieszyły osiągnięcia w

mechanice, matematyce i innych dziedzinach wiedzy. Włoscy wybitni

inżynierowie tego okresu zajmowali się przede wszystkim konstrukcjami

dachowymi i mostowymi większych rozpiętości. Na uwagę zasługuje

konstrukcja dachowa dla Galerii Uffizi we Florencji, której projektantem

był Vasari.

Z tego okresu należy przede wszystkim wymienić włoskiego

architekta Andrea Palladio; zaprojektował on nowe konstrukcje

mostowe i dachowe, wzorując się częściowo na pracach rzymskich

budowniczych, którzy byli autorami licznych postępowych rozwiązań

przekryć o rozpiętości do 20 m. Jego pierwszy most drewniany

zbudowano w pobliżu Bassano przez rzekę Brenta. Była to konstrukcja

2

rozporowo – zastrzałowa. Również według jego projektu zbudowano

most przez rzekę Cismone we Włoszech.

W tym samym czasie we Francji Filip de l’Orme (1510 – 1590) prowadził

doświadczenia nad konstrukcjami z pojedynczych desek. Przykładem

zastosowania w praktyce tych prac jest absyda kaplicy Annonciades w

Antwerpii.

Drewniane konstrukcje inżynierskie pojawiły się dopiero pod

koniec XIX wieku i ich powstaniu towarzyszyły nowe typy łączników, jak

śruby, sworznie, pierścienie. Konstrukcje te zaczęto stosować w licznych

dziedzinach budownictwa. Spośród konstrukcji dachowych o dużych

rozpiętościach należy wymienić przekrycie ujeżdżalni koni w St.

Petersburgu o rozpiętości 34,2 m, zbudowane w latach 1798 – 1801.

Konstrukcję tę dopiero w 1955 r. zastąpiono stalową, tak więc w

eksploatacji znajdowała się przez 154 lata. Znana jest również

konstrukcja dachowa byłej ujeżdżalni koni w Moskwie (obecnie hali

wystawowej). Obiekt ma 151 m długości i 44,8 m rozpiętości. Przekrycie

to, w owym czasie największe w Europie, wykonano w 1817 r.

Budownictwo drewniane w Polsce ma bogate tradycje. Do najstarszych

zachowanych konstrukcji drewnianych należy zaliczyć gotycką więźbę

dachową nad prezbiterium kościoła św. Jakuba w Toruniu, liczącą

ponad 600 lat. Z budowli całkowicie drewnianych z XV w. zachowały się

w całości lub znacznej części kościoły w Haczowie, Dębnie i

Mikulczycach. Najwięcej zabytków budownictwa drewnianego w

naturze, rysunkach i fotografiach zachowało się z XVIII i pierwszej

połowy XIX w. Pod koniec XVIII i na początku XIX w. pojawiły się nowe

formy konstrukcji drewnianych, a mianowicie l’Orma. Przy

zastosowaniu 44 łuków tego typu przekryto budynek ujeżdżalni koni w

Berlinie (rozpiętość ok. 20 m). We Francji budowniczy Emmy

zaprojektował w 1819 r. inny rodzaj łuku, a w 1825 r. po raz pierwszy

zastosował go przy przekryciu magazynu.

Z konstrukcji łukowych należy wymienić most przez Narew z

pięcioma łukami, każdy rozpiętości 24 m. Prostotą i jasnością

3

konstrukcyjną charakteryzował się łukowy most drogowy przez Wieprz,

o rozpiętości 77 m, zbudowany w 1845 r.

Na uwagę zasługują mosty drewniane zbudowane w XIX w. w Stanach

Zjednoczonych. Były to konstrukcje kratowo – belkowe systemu Longa i

Towna, kratowe systemu Howe’a, łukowo – kratowe systemu Burra i

Thayersa jako odniana systemu Burra. Około 1840 r. zbudowano

wspaniały, jak na owe czasy, most Cascade Bridge. Budowano również

mosty systemu Langera, stanowiące połączenie belki kratowej

równoległej z łukiem deskowym.

W okresie międzywojennym do wykonywania konstrukcji

naziemnych stosowano najczęściej kratownice lub belki pełnościenne ze

środnikiem z desek krzyżujących się. Elementy kratownic łączono na

wręby lub łączniki mechaniczne, jak śruby, sworznie, pierścienie

gładkie i zębate oraz gwoździe. Belki o środniku z desek krzyżujących

się łączonych na gwoździe stosowano w obiektach magazynowych,

produkcyjnych, wystawowych, sportowych i mostowych. Jako przykład

konstrukcji trójprzegubowej z segmentów łukowych ze ścianką z desek

krzyżujących się może służyć most o rozpiętości 48 m.

Stosowano również konstrukcje mieszane, składające się z elementów

kratowych i pełnościennych.

Spośród innych konstrukcji inżynierskich należy wspomnieć o

łukach o przekroju dwuteowym z pasami z desek i ściankami z

wyrzynanych bali. W łukach tych do przeniesienia sił rozwarstwiających

używano klocków, pierścieni, odcinków dwuteowników itp. I ściągano

cały przekrój śrubami. Stosowano również tzw. łuki Stephana, tj. łuki ze

ścianką kratową z prętów krzyżujących się, poza obszarem

przypodporowym, który stanowiła ścianka pełna. Łuki te przy

rozpiętościach do 20 m wykonywano jako dwuprzegubowe, a przy

większych – jako trójprzegubowe. W Polsce budowano również tzw.

Sklepienia systemu Brody, składające się z górnej i dolnej warstwy

desek rozdzielonych tzw. podłużnicami.

W Polsce po drugiej wojnie światowej rygorystyczne przepisy

przeciwpożarowe i zarządzenia o oszczędności drewna spowodowały

4

niemal całkowite zahamowanie tej formy budownictwa. Przyczynił się do

tego również intensywny eksport tarcicy i związany z tym jej deficyt oraz

wysoka cena na rynku wewnętrznym. Okres stagnacji w stosowaniu

konstrukcji z drewna spowodował wielką szkodę; inne kraje prowadziły

ciągłe prace badawcze, projektowe i wdrożeniowe. Drewno w tym okresie

w Polsce stanowiło materiał uzupełniający i służyło głównie do

wykonywania okien, drzwi, podłóg, więźb dachowych, deskowań i

ogrodzeń.

Tymczasem po drugiej wojnie światowej nastąpiło na świecie tak

znaczne ożywienie budownictwa z drewna. Nastąpił gwałtowny rozwój

inżynierskich konstrukcji drewnianych i uprzemysłowionego

budownictwa mieszkaniowego z materiałów na bazie drewna.

Opracowanie za granicą nowych rodzajów klejów, odpornych na

czynniki atmosferyczne i inne, stworzyło nowe możliwości

konstrukcyjno – technologiczne dla uruchomienia fabrycznej produkcji

elementów z drewna klejonego warstwowo, stosowanych w inżynierskich

konstrukcjach o zróżnicowanym przeznaczeniu, jak obiekty sportowe,

handlowe i wystawowe, wieże, maszty itp.

Zakres stosowania drewna w budownictwie zagranicznym jest

zróżnicowany i zależy od rodzaju budownictwa i kraju. Dla przykładu: w

USA, Kanadzie i krajach skandynawskich ok. 70% budownictwa

mieszkaniowego stanowią budynki drewniane, natomiast we Francji i

Niemczech budownictwo z drewna stanowi zaledwie parę procent

zabudowy jednorodzinnej.

Za granicą ceny drewna są stosunkowo wysokie, lecz w

analizach ekonomicznych uwzględnia się całość kosztów związanych z

realizacją obiektów i te analizy wypadają na ogół korzystnie dla

konstrukcji drewnianych, szczególnie inżynierskich. Wpływa na to

przede wszystkim lekkość, powodująca w stosunku do konstrukcji z

innych materiałów mniejsze koszty transportu i montażu, niewielkie

przekroje konstrukcji podtrzymujących, nieznaczne nakłady na roboty

ziemne i krótki okres realizacji obiektów.

5

Szeroki zakres stosowania drewna w krajach rozwiniętych

gospodarczo wiąże się z niewielkimi nakładami energetycznymi

potrzebnymi do uzyskania tego materiału (wycięcia i obróbki surowca) i

bardzo korzystnym mikroklimatem wnętrz. Przykładowo jedynie w

budynkach drewnianych poziom promieniowania radioaktywnego jest

niższy niż tzw. tła, czyli środowiska zewnętrznego.

Dynamiczny rozwój budownictwa z drewna ze granicą w okresie

po drugiej wojnie światowej spowodował, że i w Polsce dostrzeżono rolę

konstrukcji drewnianych w budownictwie. Powołano Przedsiębiorstwo

Wielkowymiarowych Konstrukcji Drzewnych w Cierpicach k. Torunia,

wyposażone w niemieckie linie technologiczne, oraz fabrykę budynków

mieszkalnych na licencji szwedzkiej w Ciechanowie.

2.

Złącza konstrukcji drewnianych

2.1. Charakterystyka złączy

Wymiary handlowe drewna są z reguły ograniczone, dlatego

elementy jednolite można stosować jedynie na konstrukcje niewielkich

6

rozpiętości, przenoszące stosunkowo nieznaczne obciążenia. W innych

przypadkach stosuje się pręty złożone lub konstrukcje, np. kratowe, w

których poszczególne elementy są połączone różnego rodzaju

łącznikami.

Złącza w konstrukcjach drewnianych można podzielić na

podatne i niepodatne. Do pierwszej grupy należą złącza z łącznikami

mechanicznymi (stalowymi), jak śruby, gwoździe, płytki zębate itp., a do

drugiej – złącza klejone. Klejenie pozwala na wykonywanie z desek (o

ograniczonych wymiarach) konstrukcji nośnych o dużych rozpiętościach

i o zróżnicowanych kształtach. Umożliwia też użycie drewna mniejszych

rozmiarów i gorszej jakości przez umieszczenie go w mniej naprężonych

strefach konstrukcji.

2.2. Połączenia tradycyjne

Złącza ciesielskie służą do łączenia elementów drewnianych w

budowlach naziemnych i mostowych już od dawniejszych czasów. Mają

one niewielką nośność, a ich wykonanie jest pracochłonne. Mimo to

niektóre rodzaje złączy ciesielskich są nadal stosowane we

współczesnych konstrukcjach drewnianych, zwłaszcza w wiązarach

dachowych.

Złącza elementów, w których działają siły znacznie mniejsze od

ich nośności, należą do konstrukcyjnych. Zalicza się do nich złącza na

czopy i gniazda, nakładki proste i zamki ukośne (rys. 2.1. – 2.3.).

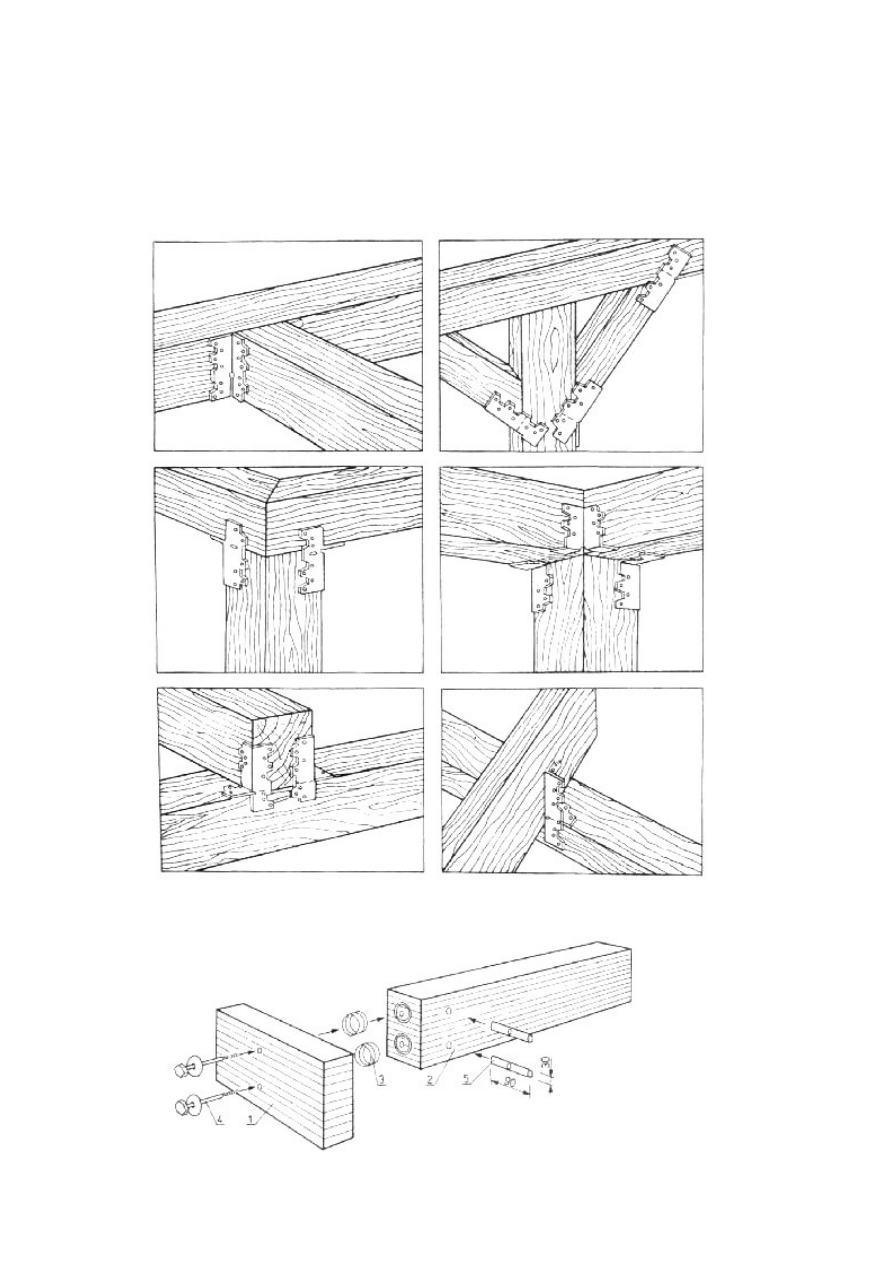

Rysunek 2.1. Połączenia słupów z podwaliną na czopy i gniazda

7

Rysunek 2.2. Połączenia zastrzałów z podwaliną na czopy i gniazda

Rysunek 2.3. Połączenia rygli pośrednich ze słupami i zastrzałami na czopy i

gniazda: a), b) rygla ze słupem, c) rygla z zastrzałami

Połączenia na czopy i gniazda w nowoczesnych konstrukcjach

drewnianych wykonuje się stosunkowo rzadko. Częściej występują

wręby bez czopów (przy łączeniu elementów pod kątem prostym lub

ukośnie). Wręby należą do najbardziej rozpowszechnionych połączeń,

zarówno w budownictwie tradycyjnym przy robotach ciesielskich, jak i w

tzw. konstrukcjach inżynierskich; dzielą się na:

•

wręby czołowe, przenoszące obciążenie całą szerokością

elementu ukośnego,

•

wręby policzkowe, przenoszące obciążenie za pomocą nakładek

i przekładek.

8

Rysunek 2.4. Połączenia słupów z oczepami na czopy i gniazda: a) słupa

pośredniego z oczepem, b) słupa pośredniego z oczepem łączonym

na styk, c) słupa narożnego, 1 – klamra

Rysunek 2.5. Połączenia belek w jednej płaszczyźnie: a) na nakładkę prostą, b) w

jaskółczy ogon

Rysunek 2.6. Połączenia rygli na długości na nakładkę: a) prostą, b) ukośną

9

W połączeniach na wręby czołowe górny ściskany element opiera

się częścią swej płaszczyzny czołowej o gniazdo w dolnym elemencie

rozciąganym. Stosuje się wręby czołowe pojedyncze i podwójne. Wręby

pojedyncze wykonuje się płaszczyzną docisku po dwusiecznej kąta

rozwartego między łączonymi elementami lub pod kątem prostym do

elementu ukośnego. Pierwsze rozwiązanie daje korzystne warunki pracy

drewna na docisk, drugie – jest prostsze pod względem statycznym i

łatwiejsze w wykonaniu.

2.3. Połączenia na klej

Do łączenia elementów z drewna i materiałów

drewnopochodnych stosuje się złącza klejone klinowe, ukośne,

nakładkowe i czołowe (rys. 2.7.).

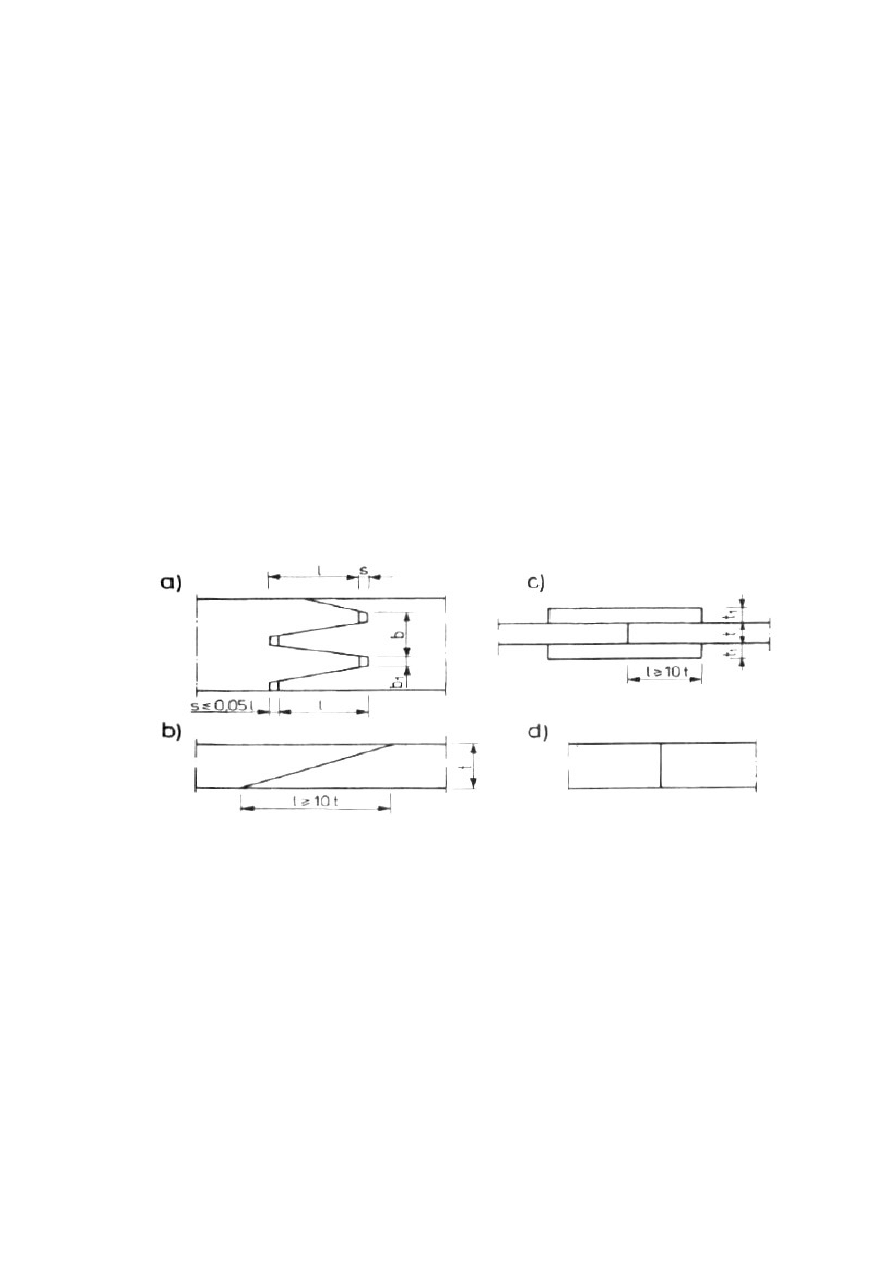

Rysunek 2.7. Rodzaje złączy klejonych: a) złącze klinowe, b) ukośne, c) z

nakładkami, d) czołowe

2.4. Złącza na płytki kolczaste

Najszersze zastosowanie we współczesnych konstrukcjach

drewnianych za granicą mają płytki kolczaste, wykonywane z cienkiej,

ocynkowanej blachy stalowej, z jednostronnie wytłoczonymi kolcami.

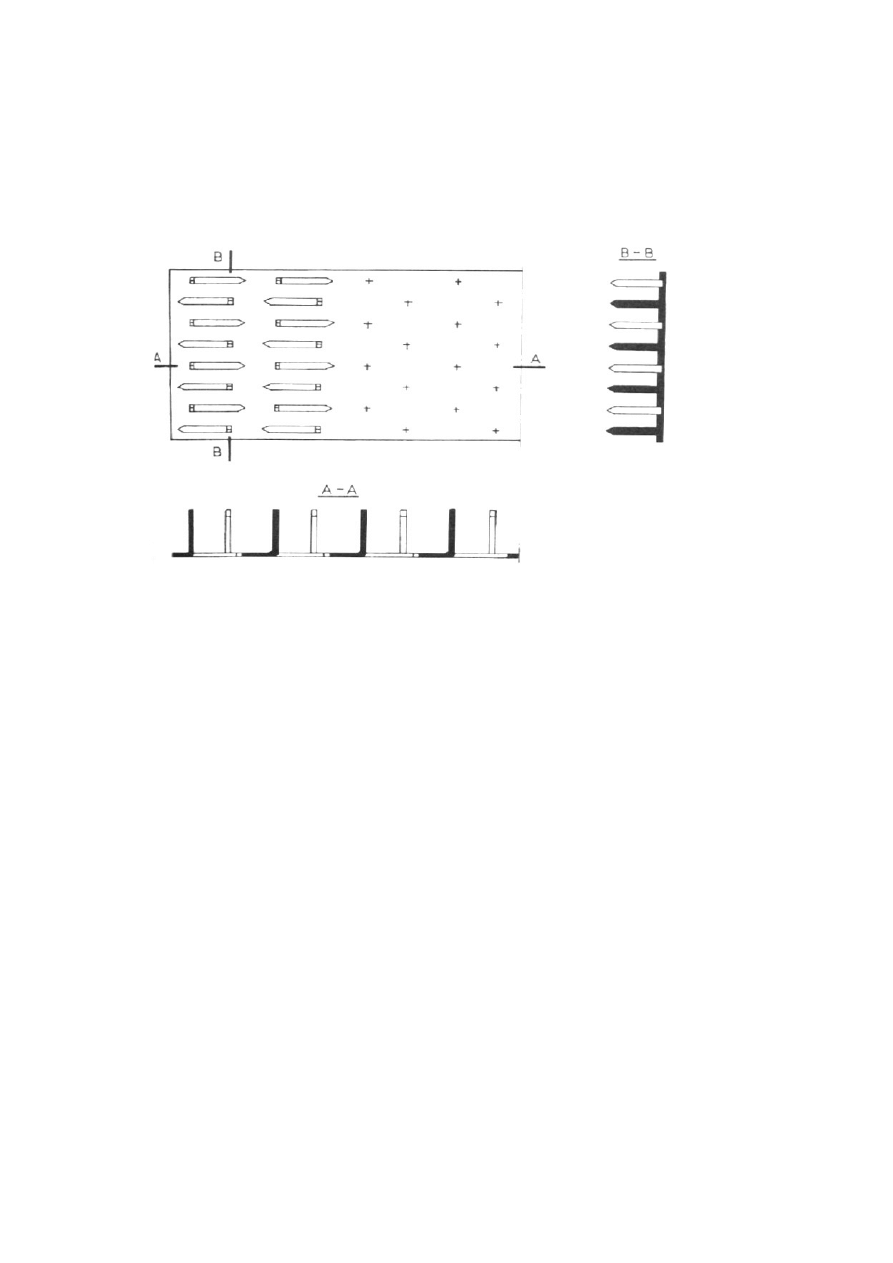

Produkuje się trzy typy tych płytek: GN14, GN18, GN20 (rys. 2.8.).

Płytki poszczególnych typów mają zróżnicowane ukształtowanie kolców i

różne wymiary. Kolce są nachylone do powierzchni płytki pod kątem

bliskim 90

0

. Długość kolców płytek wynosi 20 – 22 mm przy grubości

10

blachy 2 mm, kolców płytek GN18 – 14 mm przy grubości blachy 1,25

mm, a kolców płytek GN14 – 10 mm przy grubości blachy 1 mm. Liczba

kolców w płytce dochodzi do 880.

Rysunek 2.8. Płytka kolczasta Gang-Nail

Dźwigary wykonuje się z elementów tej samej grubości,

łączonych na styk. Drewno może być strugane, ale nie jest to niezbędne.

Wymiary płytek należy tak dobierać, aby siły w złączach nie

przekraczały dopuszczalnych obciążeń dla poszczególnych kolców.

Płytki kolczaste mają nośność do 350 kN. Grubość blachy

wynosi 1,0 – 2,0 mm, a jej granica plastyczności 240 MPa. Jest to

blacha miękka o małej zawartości węgla. Stosowanie blach twardych

uniemożliwiałoby wygięcie kolców pod kątem prostym.

Płytki kolczaste służą przede wszystkim do łączenia prętów w

węzłach kratownic, w których umieszczone obustronnie są jednocześnie

blachami węzłowymi i łącznikami, dlatego grubość łączonych elementów

musi być jednakowa. Przy użyciu płytek kolczastych złącza nie

wymagają dodatkowych łączników w postaci śrub ściągających lub

innych.

Płytki kolczaste wciska się w drewno przy użyciu pras

podwieszonych, przejezdnych lub stałych. Rodzaj pras zależy od

11

asortymentu i wyrobów; zwykle stosuje się prasy o nacisku 300 – 550

kN.

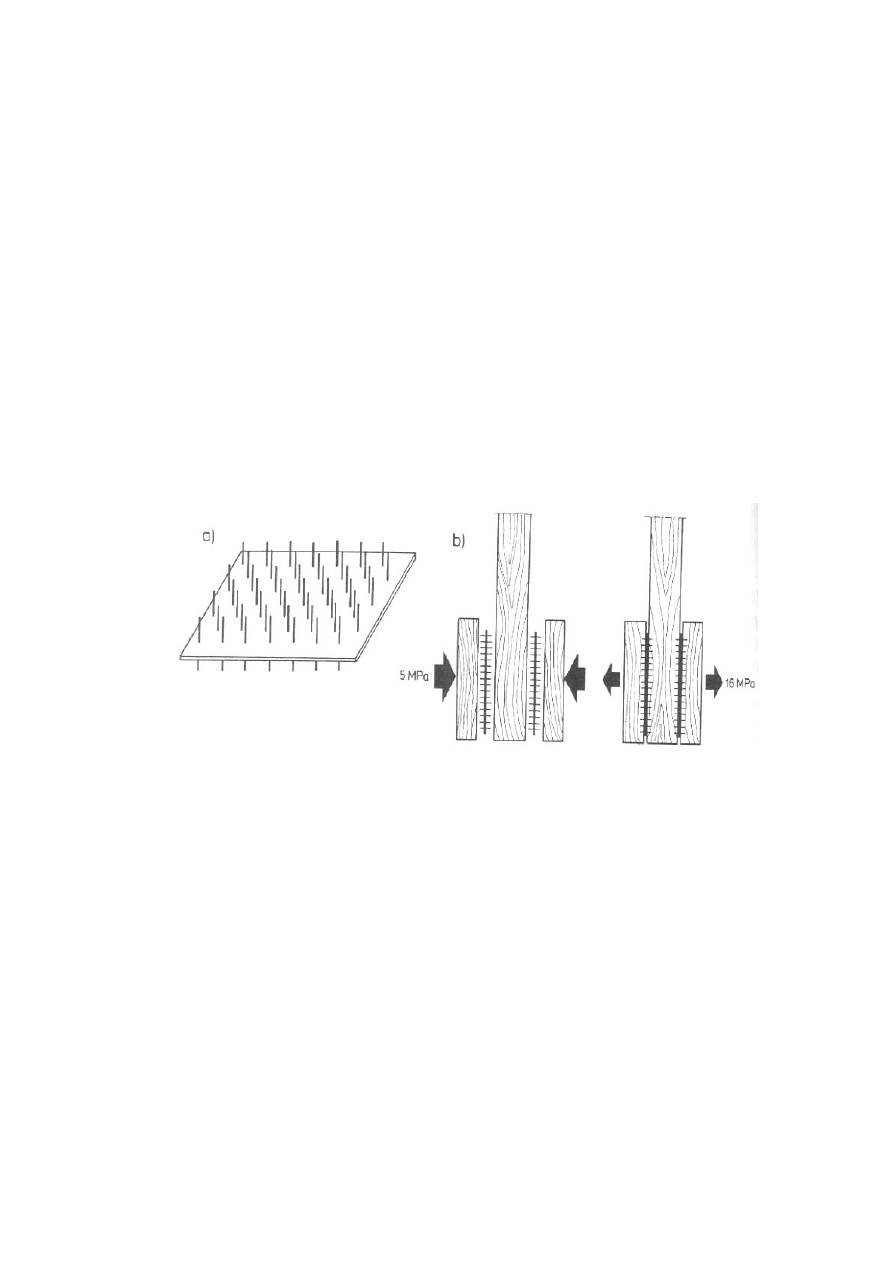

2.5. Łączniki gwoździowane Menig

Łączniki typu Menig wykonuje się z porowatego tworzywa, w

którym osadzono gwoździe (rys. 2.9.). Autorem łączników był

szwajcarski inżynier W. Menig. Długość gwoździa wystającego z każdej

strony płytki wynosi 10 mm. W 1 m

2

płytki znajduje się 20000 gwoździ,

tj. po 2 na powierzchni 1 cm

2

. Płytki te są wprasowane w drewno

łączonych elementów pod ciśnieniem 5 MPa. Nośność dopuszczalna tego

połączenia wynosi 1,6 MPa.

Rysunek 2.9. Wkładki kolczaste Menig: a) widok, b) naprężenia potrzebne do

wciśnięcia lub wyciągnięcia wkładek

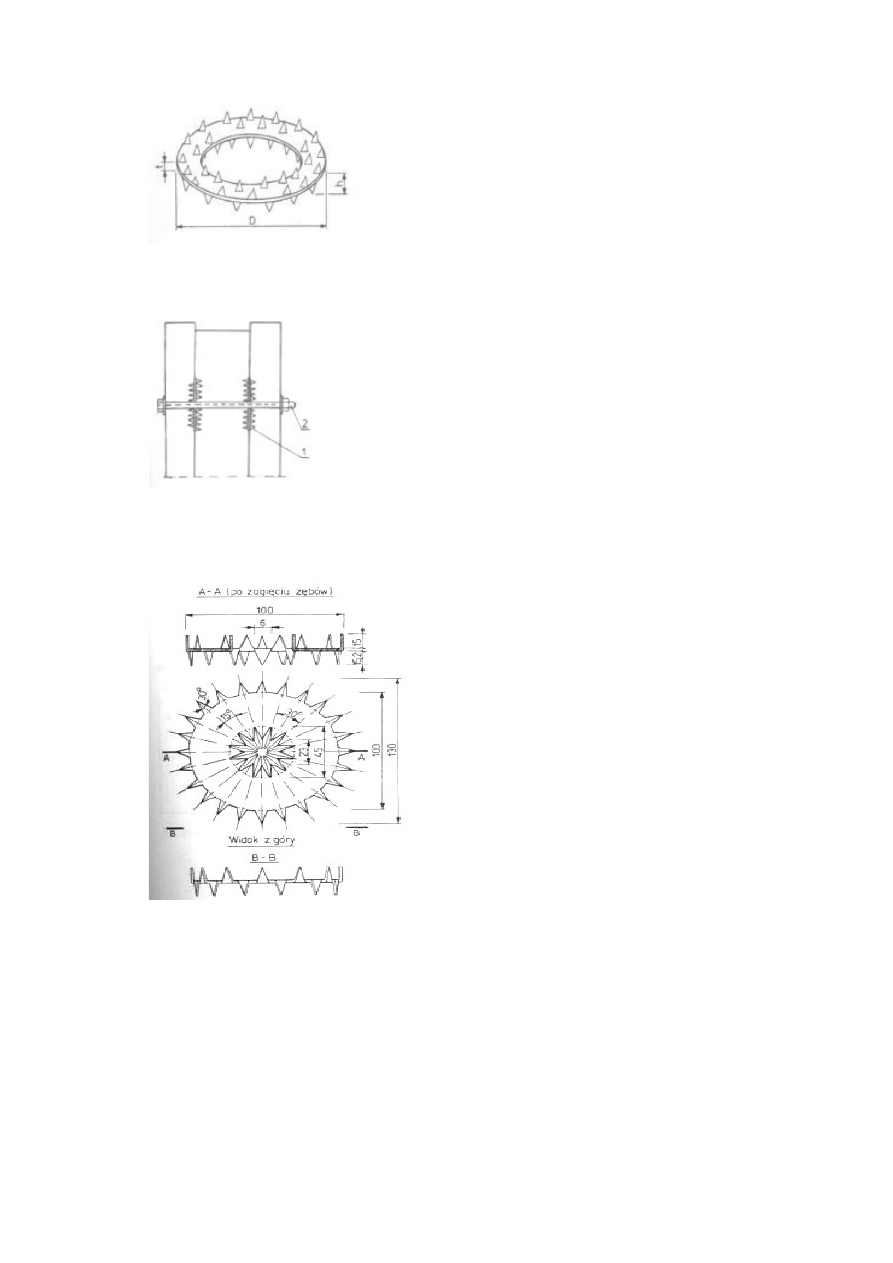

2.6. Złącza na pierścienie zębate Geka i Bistyp

Pierścienie żeliwne Geka są to płytki grubości 3 mm, z

obustronnie rozmieszczonymi kolcami (rys. 2.10. i 2.11.). Nośność ich

wzdłuż i w poprzek włókien jest podobna i wynosi 10 – 33,8 kN,

minimalna średnica pierścienia 50 mm, a maksymalna 115 mm.

12

Rysunek 2.10. Pierścień Geka

Rysunek 2.11. Przekrój złącza na pierścienie Geka,

1 – pierścień Geka, 2 – śruba ściągająca

Rysunek 2.12. Łączniki pierścieniowe Bistyp

Pierścienie można wciskać w drewno lub wbijać młotkiem, co

upraszcza wykonanie konstrukcji. Przy wciskaniu lub wbijaniu

pierścieni wgłębia się częściowo w drewno również płytka. Przy płytkach

grubszych niż 5 mm konieczne jest dokładne frezowanie gniazd.

Łączniki pierścieniowe Bistyp wykonuje się ze stali St0S lub

St3S, grubości 1,5 mm. Średnice pierścieni wynoszą 75, 100 i 120 mm.

13

Kształt i wymiary pierścienia d = 100 mm podano na rys. 2.12. Zęby

łącznika są zgięte prostopadle do jego powierzchni. Nośność łącznika

zależy od jego średnicy, kierunku działania siły w stosunku do włókien

i liczby łączników w jednym szeregu.

2.7. Złącza na zszywki

Zszywki służące do mocowania pierwszej warstwy płyt gipsowo –

kartonowych do elementów konstrukcji drewnianej powinny odpowiadać

następującym wymaganiom:

•

być wykonane z drutu stalowego średnicy 1,2 mm o

wytrzymałości na rozciąganie R = 600 – 800 Mpa,

zabezpieczonego przed korozją przez ocynkowanie,

•

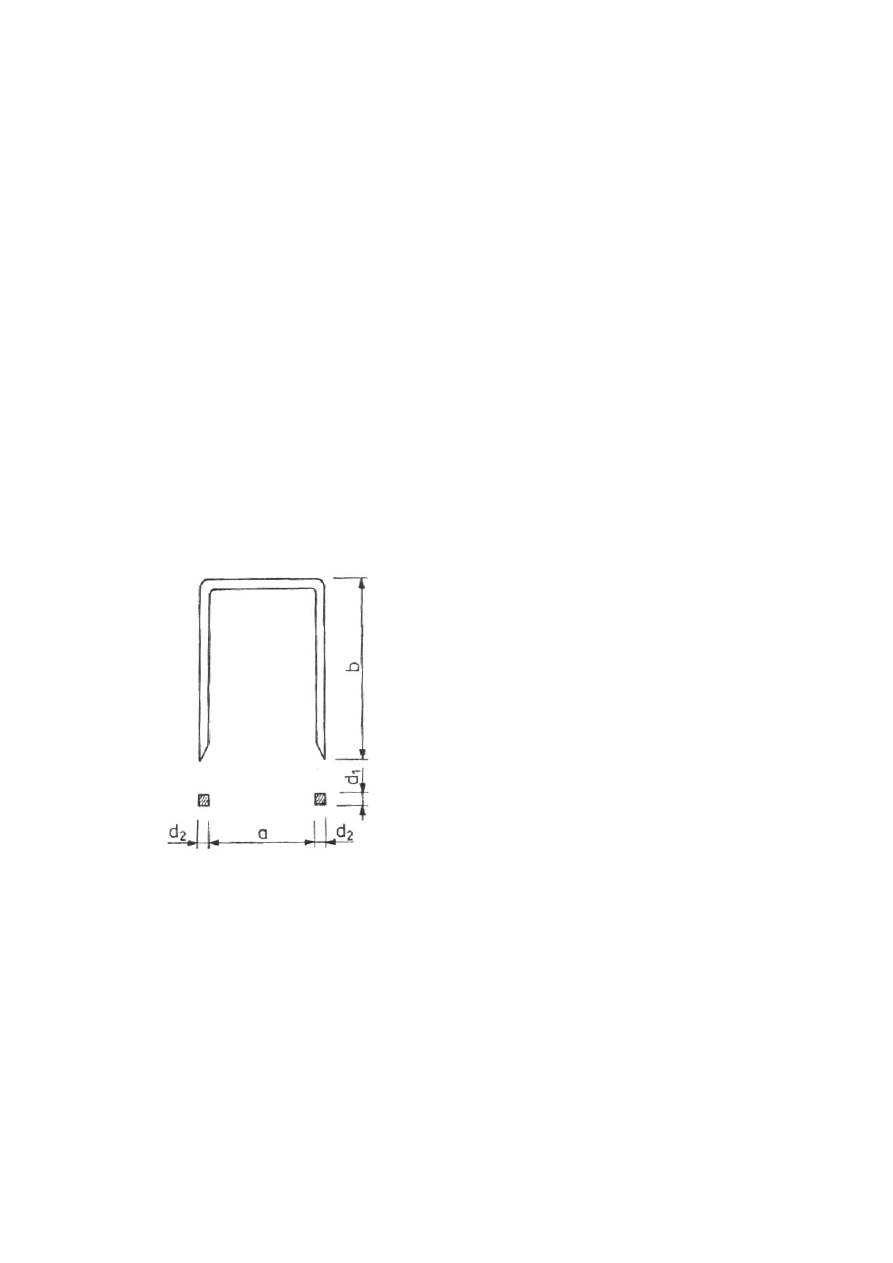

kształt i wymiary zszywek powinny być zgodne z rys. 2.13.

Rysunek 2.13. Kształt i wymiary zszywek do mocowania płyt gipsowo –

kartonowych a = 6,5 mm, b = 350 mm, d

1

= 1,34 mm, d

2

= 1,0 mm

Zszywki należy wbijać pistoletem z przystawką o regularnym

przesuwie stopki. Wbija się je po obwodzie płyt (w słupki, belkę górną

i dolną) i w linii środkowej każdego zastrzału usztywniającego,

prostopadle do kierunku włókien kartonu.

14

Minimalna odległość zszywki od krawędzi płyty powinna wynosić

10 mm, a między zszywkami – 10 mm, maksymalny rozstaw zszywek 50

mm.

2.8. Połączenia na gwoździe

We współczesnych konstrukcjach drewnianych gwoździ używa

się przede wszystkim do mocowania różnego rodzaju uchwytów

stalowych, służących do łączenia fabrycznie produkowanych elementów

klejonych, np. belek drugorzędnych z dźwigarami głównymi.

Gwoździe wykonuje się z drutu przeciąganego na zimno. Na

konstrukcje drewniane należy stosować gwoździe o przekroju okrągłym

i kwadratowym lub trójkątnym skręcanym.

Średnica gwoździa powinna wynosić 1/6 – 1/11 grubości

najcieńszego z łączonych elementów. W złączach z drewna iglastego

gwoździe wbija się bezpośrednio w drewno. W złączach z drewna

twardego konieczne jest nawiercenie otworów o średnicy równej 0,95

średnicy gwoździa.

2.9. Połączenia na śruby i wkręty

Połączenia na śruby, szeroko stosowane w stykach i węzłach

konstrukcji drewnianych, przeciwdziałają wzajemnym przesunięciom

łączonych elementów, przy czym siły mogą być zmiennego znaku.

Nośność jednego cięcia śruby pracującej na zginanie i docisk przyjmuje

się jako mniejszą z dwóch wartości:

•

ze względu na docisk

dtm

R

F

dc1

6

1

η

=

, N,

•

ze względu na zginanie

m

d

R

F

dm

2

1

1

=

, N,

15

gdzie:

6

η

-

współczynnik, zależny od kierunku działania siły w

stosunku do włókien. Gdy siła działa równolegle do

włókien,

6

η

= 1,0, a gdy prostopadle

6

η

= 0,7.

1

dc

R ,

1

dm

R

-

współczynniki obliczeniowe,

d

-

średnica śruby, mm,

t

-

grubość najcieńszego z elementów złącza, mm,

m

-

współczynnik korekcyjny.

Wkręty składają się z główki oraz części nagwintowanej i

nienagwintowanej. Stosuje się je zazwyczaj do przymocowania nakładek

stalowych i innych elementów konstrukcyjnych i wyposażeniowych.

2.10. Profilowane elementy stalowe w formie kotwi,

zawiesi i uchwytów do połączeń konstrukcji drewnianych

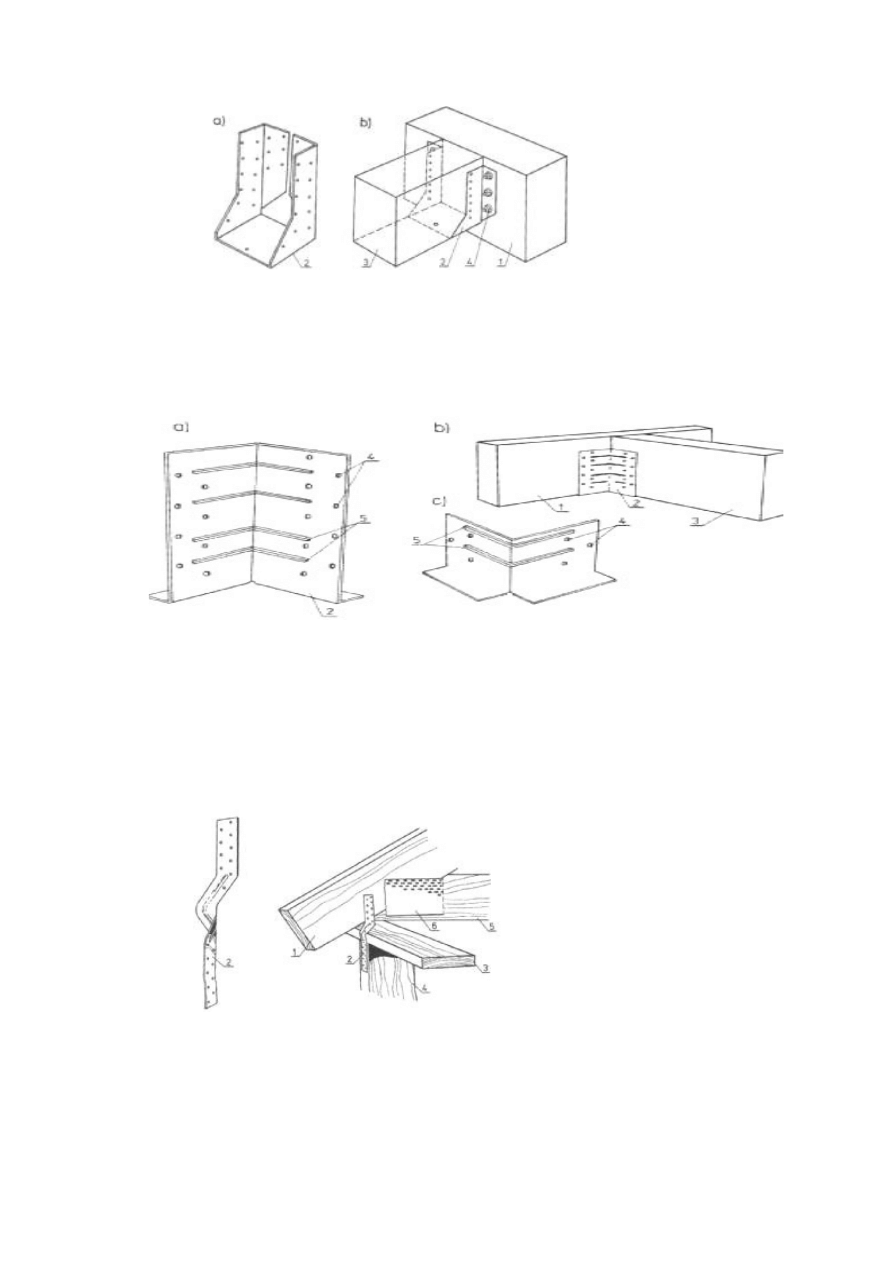

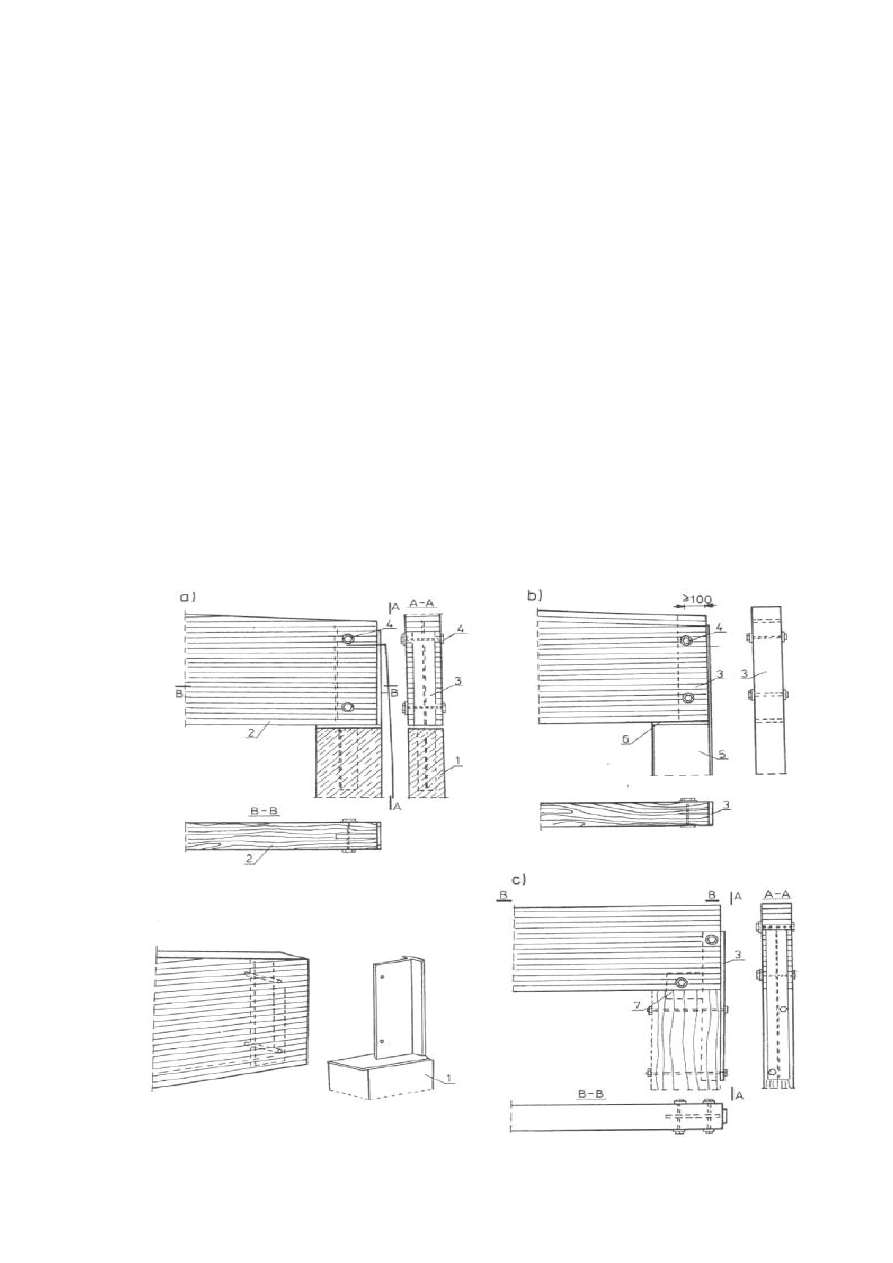

Na rysunku 2.14. pokazano uchwyty stalowe służące do

przymocowywania drewnianych belek stropowych do podciągów

drewnianych i żelbetowych. Uchwyty kątowe (rys. 2.15.), produkowane

przez firmę Kartro w Szwecji, można stosować bez względu na grubość

drewna. Mocuje się je zawsze parami. Uchwyt wysokości 45 lub 100 mm

jest wyposażony w usztywniające rowki, które wgniatają się w łączone

elementy drewniane. Para uchwytów wysokości 45 mm z gwoździami

wbitymi we wszystkie otwory wytrzymuje obciążenie rozrywające 1,0 kN,

a wysokości 100 mm – 4,5 kN.

16

Rysunek 2.14. Uchwyty stalowe do łączenia belek z podciągami: a) drewnianymi,

b) żelbetowymi

1 – podciąg żelbetowy, 2 – uchwyt metalowy, 3 – belka drewniana,

4 – śruba

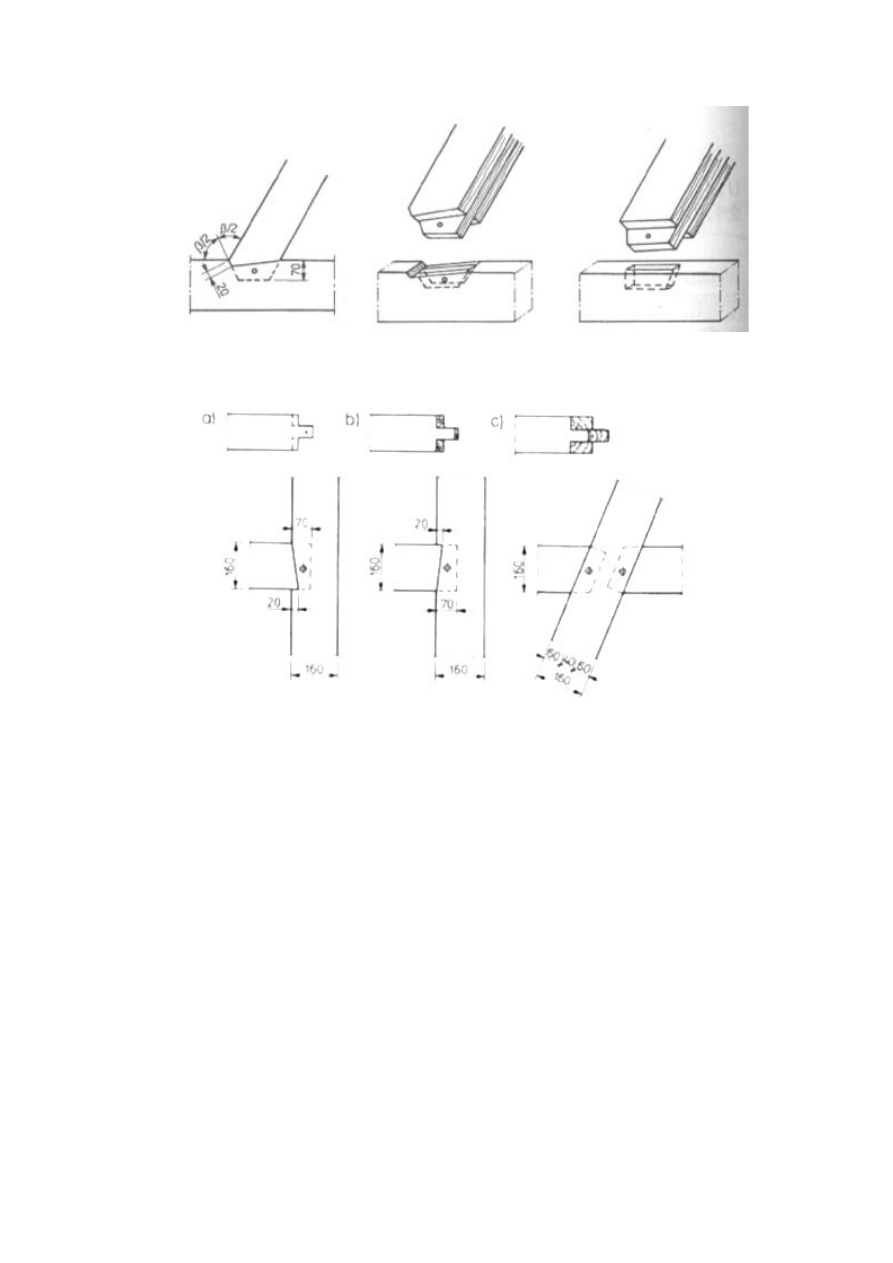

Rysunek 2.15. Uchwyty firmy Kartro do łączenia belek pod kątem prostym: a)

widok uchwytu od strony wklęsłej, b) fragment połączenia, c)

widok mniejszego uchwytu (od strony wypukłej)

1 – belka główna, 2 – uchwyt, 3 – belka poprzeczna, 4 – otwory na

gwoździe, 5 – wytłaczane wypukłości (rowki) zwiększające

nośność i sztywność połączenia

Rysunek 2.16. Uchwyt firmy Kartro do łączenia wiązarów dachowych ze słupami

szkieletu ściennego:

1 – pas górny wiązara dachowego, 2 – uchwyt metalowy, 3 –

oczep, 4 – słupek ściany, 5 – pas dolny wiązara dachowego, 6 –

płytka kolczasta

17

Na rysunku 2.16. pokazano uchwyty stalowe produkcji firmy

Kartro, służące do łączenia drewnianych wiązarów dachowych ze

słupkami szkieletu ściennego. Dopuszczalne obciążenie pionowe na

uchwyt z gwoździami wbitymi we wszystkie otwory wynosi 2,8 kN, w

szczególnym przypadku może wynosić 3,9 kN. Jeżeli zastosuje się

uchwyt z obu stron, obciążenie to może być dwukrotnie większe.

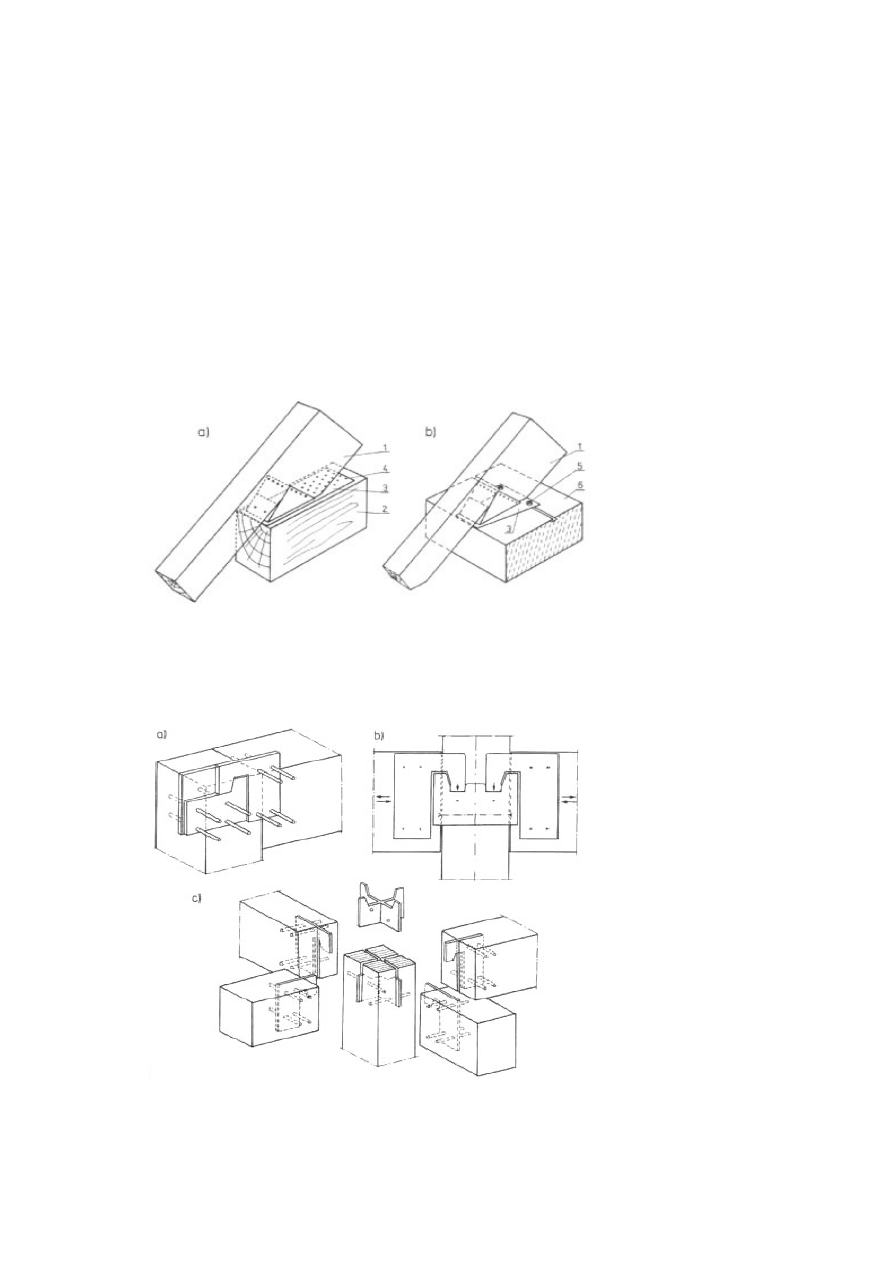

Firma HVV Verbinder – Vertrieb w Kiel produkuje uchwyty

stalowe do połączeń krokwi z belkami stropowymi w węzłach

podporowych wiązarów krokwiowych i jętkowych (rys. 2.17.).

Rysunek 2.17. Uchwyty do łączenia krokwi ze stropami: a) drewnianymi, b)

żelbetowymi

1 – krokiew, 2 – belka stropowa, 3 – uchwyt metalowy, 4 –

gwoździe, 5 – śruba, 6 – wieniec żelbetowy

Rysunek 2.18.

Uchwyty hakowe do łączenia belek i słupów konstrukcji

szkieletowych: a) rygla ze słupem skrajnym, b) dwóch rygli ze

słupem pośrednim, c) czterech rygli ze słupem wewnętrznym

18

Na rysunku 2.18. pokazano uchwyty stalowe w formie zawiesi

hakowych opatentowane w Niemczech, służące jako łączniki do

przymocowania belek do słupów w budynkach o szkieletowej

konstrukcji drewnianej.

Rysunek 2.19. Uchwyty stalowe do łączenia belek ze słupami za pomocą gwoździ

Uchwyty stalowe do połączeń podciągów ze słupami pokazano na

rys. 2.19., a na rys. 2.20. – różne rodzaje uchwytów stalowych do

połączeń elementów więźby dachowej.

Sposoby łączenia belek ze pomocą śrub, pierścieni

i poprzecznych prętów stalowych z nagwintowanymi otworami pokazano

na rys. 2.21. Pierścienie służą do przeniesienia reakcji podporowych z

19

belek drugorzędnych na dźwigary główne (podciągi). Połączenie

następuje przez wkręcenie śrub w nagwintowane otwory poprzecznych

prętów stalowych długości równej szerokości belek drugorzędnych.

Rysunek 2.20. Uchwyty stalowe do łączenia elementów więźby dachowej

20

Rysunek 2.21. Połączenia belek za pomocą śrub, pierścieni i prętów stalowych z

nagwintowanymi otworami

1 – podciąg, 2 – belka, 3 – pierścień, 4 – śruba, 5 – poprzeczka z

nagwintowanym otworem

3.

Klejone konstrukcje belkowe

3.1. Belki klejone jednoprzęsłowe

Belki klejone dla przekryć w obiektach budownictwa

mieszkaniowego i ogólnego przy rozpiętościach 3 – 7 m, można

projektować o przekroju dwuteowym ze środkiem z desek na rąb. Zaleca

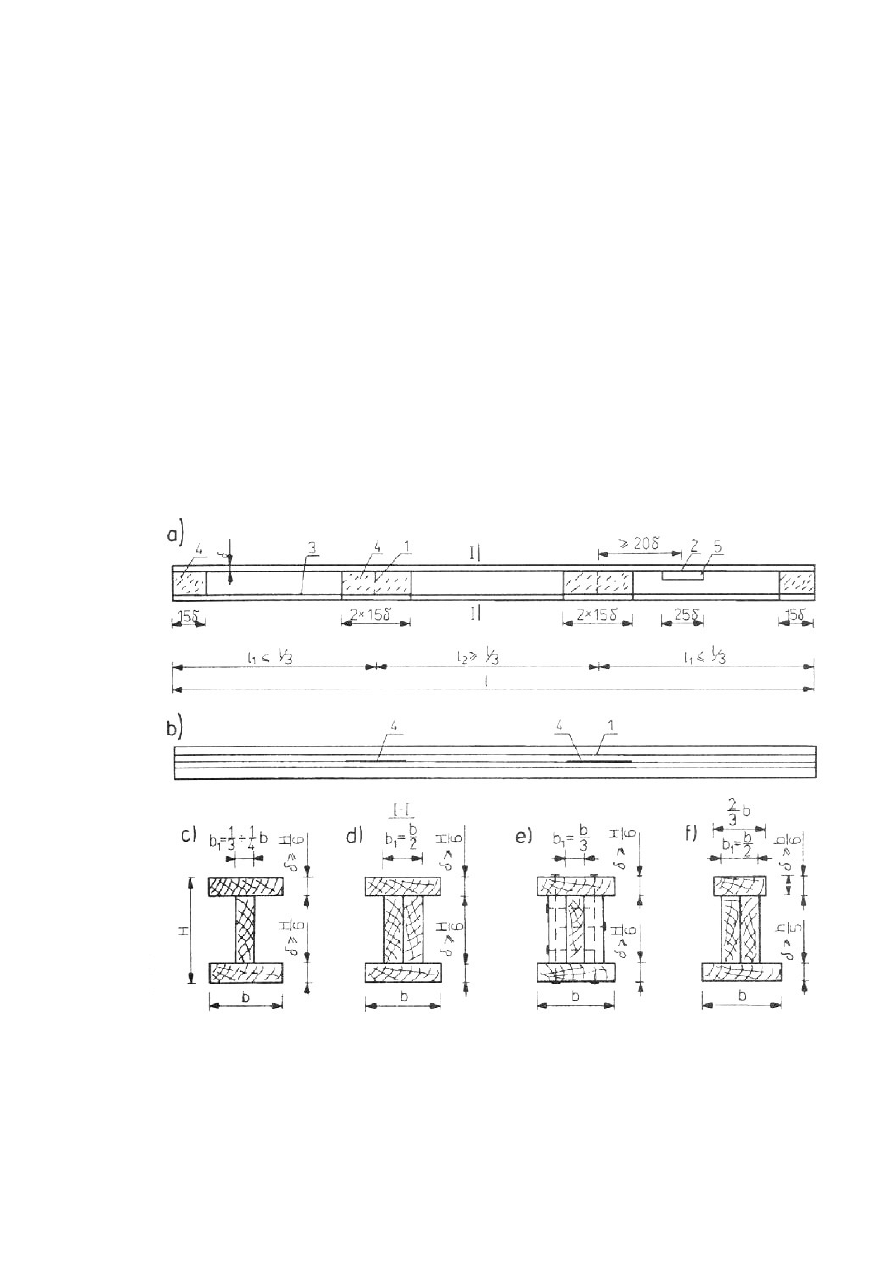

się przekroje poprzeczne belek wg rys. 3.1. (c, d, e, f).

Rysunek 3.1. Belki klejone o środku z desek na rąb: a) widok z boku, b) rzut z

góry, c) ze środnikiem pojedynczym, d), f) ze środnikiem

podwójnym

1 – styk środnika, 2 – styk do czoła półki górnej, 3 – styk skośny

lub klinowy półki dolnej,

21

4 – powierzchnie klejone między deskami środnika, 5 – nakładka

Belki ze środnikiem z jednej deski powinno się wzmacniać w

częściach przypodporowych nakładkami długości 15

δ

(

δ

- grubość

środnika). Zalecana wysokość belek – 1/12 – 1/18 rozpiętości.

Połączenie pasa górnego można wykonać do czoła, wzmacniając je

jednostronnymi nakładkami grubości powyżej 30 mm i długości 250

mm lub bez nakładek jako styk ukośny albo złącze klinowe. Połączenie

środnika z jednej deski pokazano na rys. 19a. Jeżeli środnik wykonany

jest z dwu desek, to skleja się je tylko na podporze i w miejscu połączeń

poszczególnych desek, nanosząc klej na odcinkach 2x15

δ

po obu

stronach styku (rys. 3.1.b). Pasy dolne łączy się na złącza klinowe lub

styki ukośne. Wszystkie styki należy umieszczać tylko w skrajnych

strefach, w odległości nie większej niż 1/3 rozpiętości. Odległość między

stykami pasów i środnika nie powinna być mniejsza od 20

δ

. Przy

większych rozpiętościach stosuje się belki z desek klejonych warstwowo;

mogą one mieć przekrój stały lub zmienny na długości.

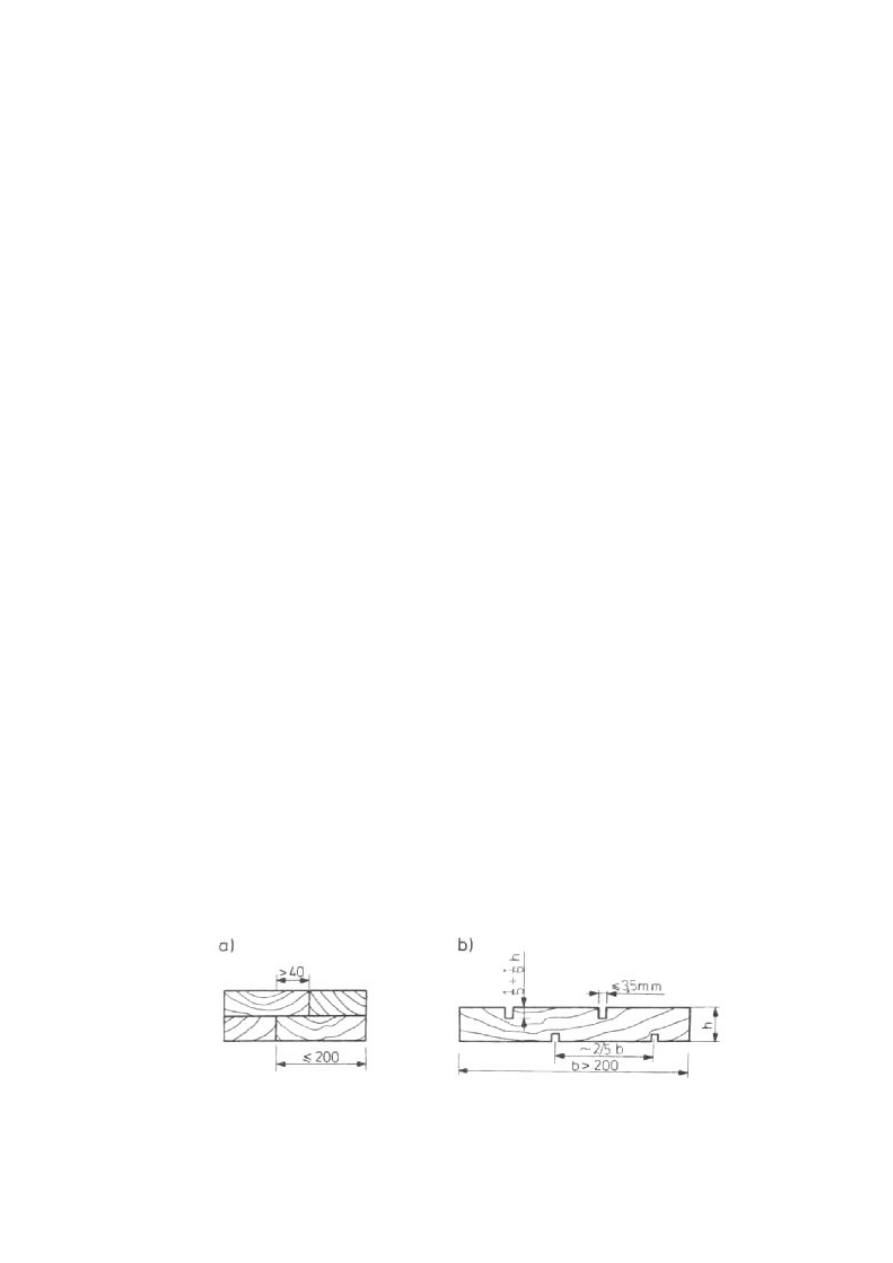

Belki klejone warstwowo wykonuje się z desek szerokości do 180 mm, a

belki większej szerokości – z desek sklejanych krawędziami bocznymi, z

mijankowym usytuowaniem tych styków na wysokości tak, aby w

sąsiednich warstwach deski były przesunięte o minimum 40 mm i nie

mniej niż podwójną grubość tarcicy. Dopuszcza się użycie tarcicy

szerszej od 200 mm, stosując po obu stronach nacięcia szerokości 2,5

mm, głębokości 1/5 – 1/6 grubości i o rozstawie nacięć równym 0,4

szerokości deski (rys. 3.2.).

Rysunek 3.2. Elementy konstrukcyjne o dużej szerokości przekroju

poprzecznego: a) rozmieszczanie styków, b) usytuowanie nacięć

22

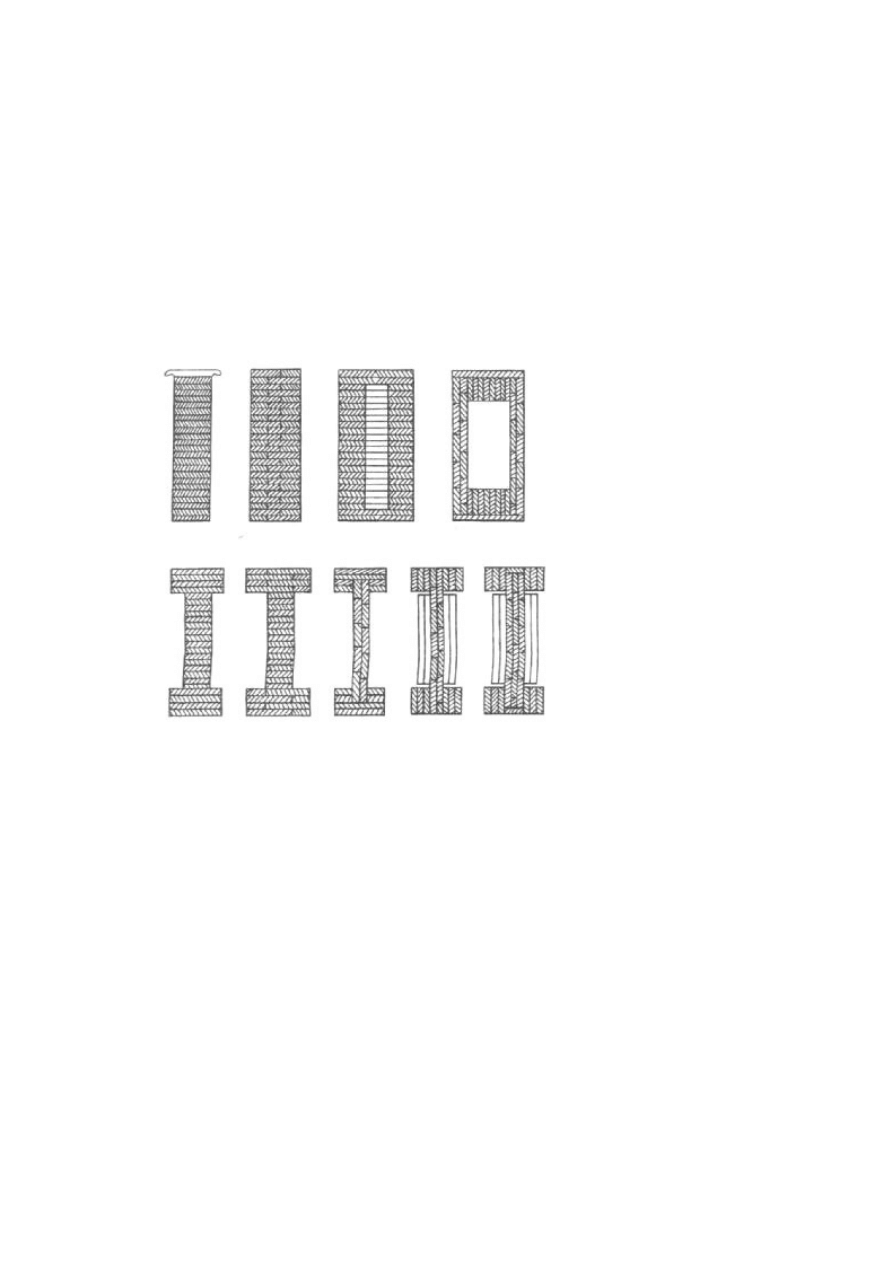

W ogólnym przypadku belki z desek klejonych warstwowo mogą

mieć bardziej złożone przekroje niż prostokąty (rys. 3.3.). W celu

ochrony belek w czasie montażu i eksploatacji przed opadami

atmosferycznymi do górnej krawędzi belek zaleca się przybicie deski

impregnowanej wgłębnie grubości większej od 25 mm i szerokości

przewyższającej szerokość belek o 50 – 60 mm.

Rysunek. 3.3. Przekroje poprzeczne belek klejonych warstwowo

Belki warstwowo klejone o przekroju skrzynkowym stosuje się

zazwyczaj w budownictwie mostowym. Belki o przekroju dwuteowym i

skrzynkowym są kłopotliwe w wykonaniu, w związku z czym zakres ich

użycia jest ograniczony.

Przy dużych stosunkach h/b, tj. smukłych przekrojach, należy

obliczać belkę z uwzględnieniem stateczności płaskiej postaci zginania.

Wymagania dotyczące zapewnienia ogólnej stateczności belek zależą od

smukłości przekroju i są następujące:

h/b = 2 – 3 -

końce belek należy usztywnić śrubami i kątownikami

h/b = 3 – 4 -

końce belek powinny leżeć na jednej linii i być

usztywnione śrubami i kątownikami

23

h/b = 5 – 6 -

belki powinny mieć usztywnienia rozmieszczone co

2 – 2,5 m. Rolę takich usztywnień mogą również

pełnić belki drugorzędne.

h/b = 6 – 7 -

obie krawędzie belek powinny być przymocowane

gwoździami do wyżej położonej konstrukcji. Stosuje

się ponadto pionowe usztywnienia o wysokości nie

mniejszej od 0,6 wysokości przekroju belki. Rolę

takich usztywnień mogą również pełnić belki

drugorzędne.

Zakres stosowania belek klejonych jest stosunkowo szeroki:

oprócz belek głównych i drugorzędnych przekryć obiektów budownictwa

przemysłowego, rolniczego i ogólnego (tam gdzie rozpiętości lub

obciążenia nie pozwalają zastosować przekrojów jednolitych), mogą być

również przęsłami mostów.

Niekiedy belkom nadaje się duże początkowe wygięcie, a podpory

umieszcza się na różnych wysokościach (rys. 3.4.). Wówczas belki

oblicza się z uwzględnieniem sił podłużnych.

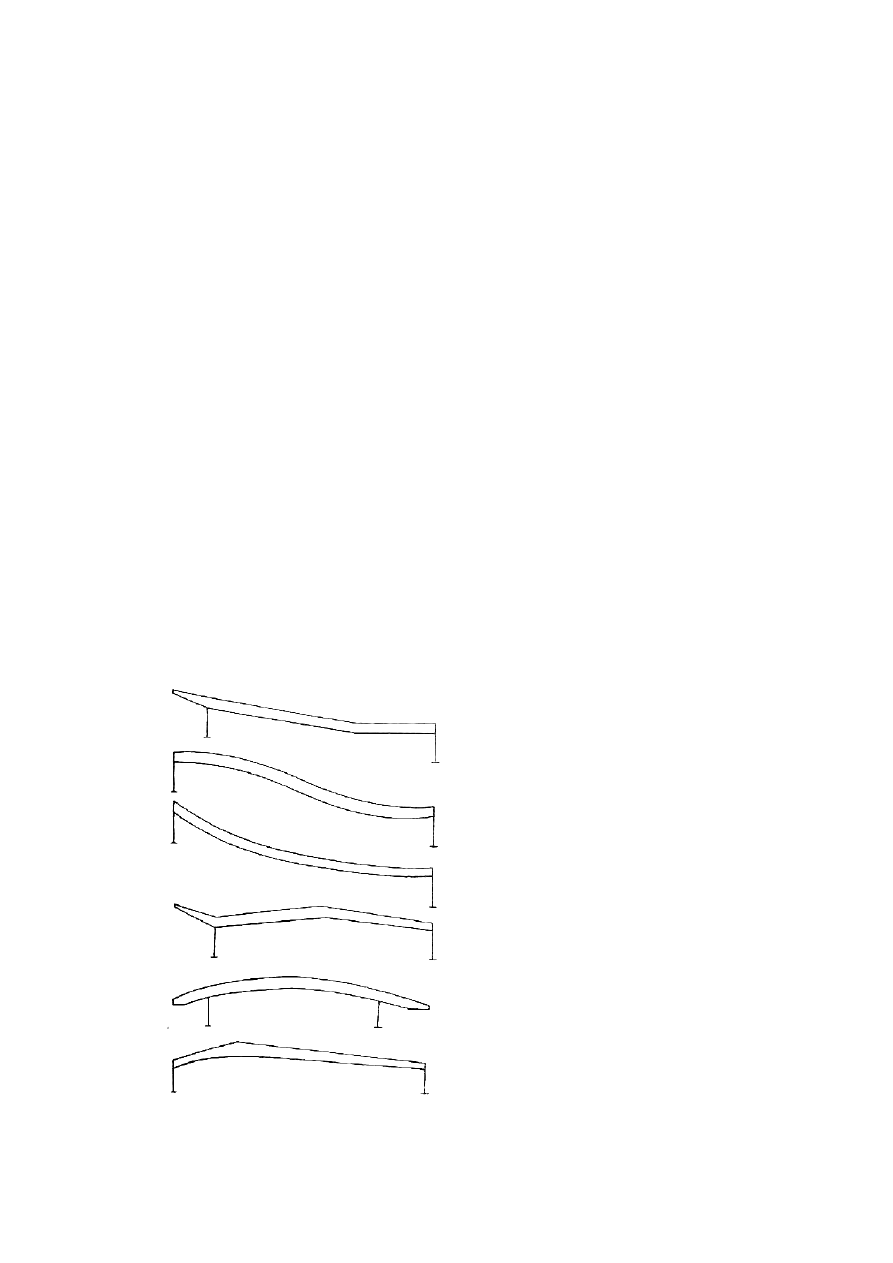

Rysunek 3.4. Belka klejona warstwowo o kształtach specjalnych

24

W belkach o kształtach krzywoliniowych należy brać pod uwagę

siły rozciągające w kierunku poprzecznym, w wyniku których mogą

wystąpić podłużne pęknięcia, i przewidywać sposoby ich uniknięcia.

Ważny jest sposób oparcia belek na podporach. Konstrukcja tych

połączeń zależy od przekazanych obciążeń, wymiarów przekroju

poprzecznego i sposobów podparcia – przegubowego lub sztywnego.

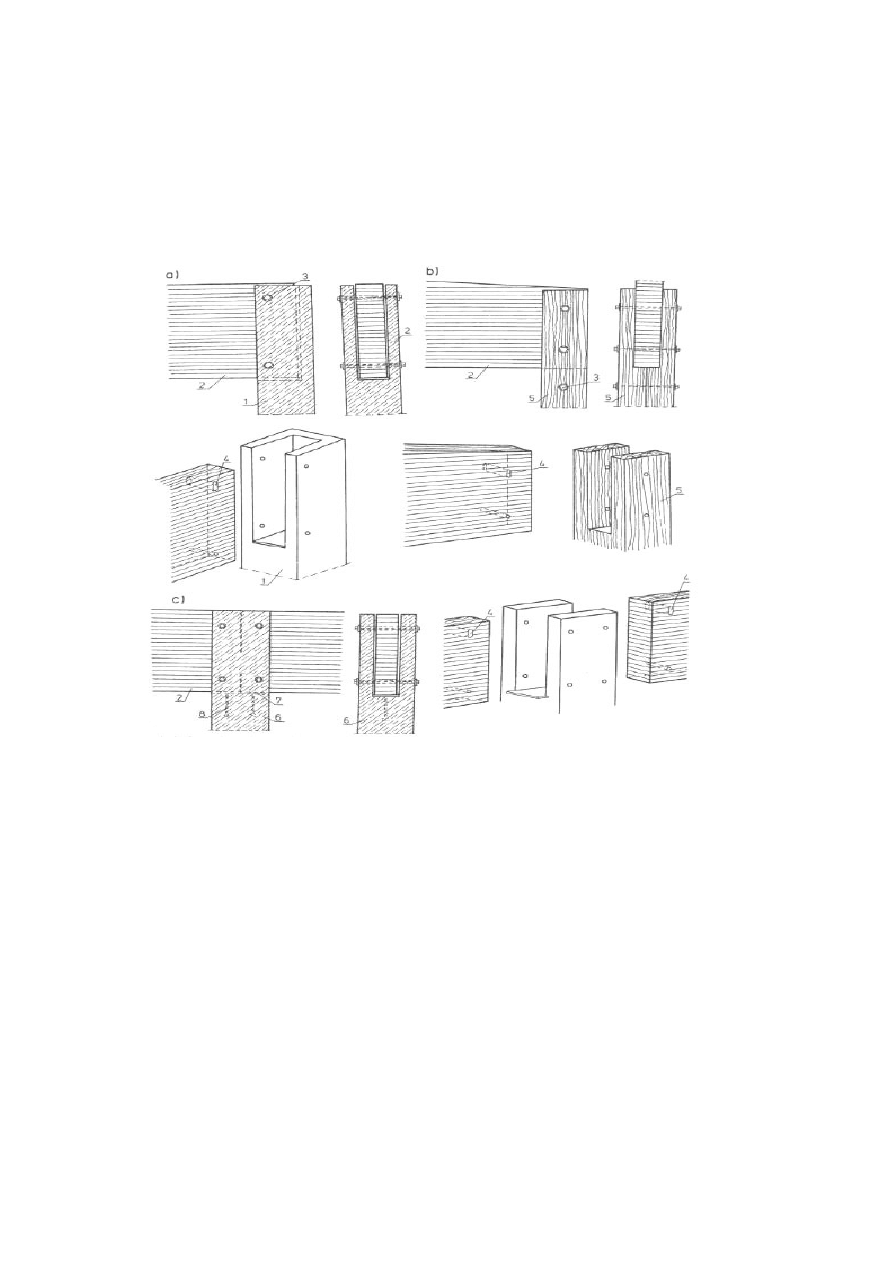

Na rysunku 3.5.a. pokazano oparcie klejonej belki drewnianej na słupie

żelbetowym takiej samej szerokości co belka. Usztywnienie w kierunku

prostopadłym do płaszczyzny belki uzyskano przez umieszczenie w

nacięciu belki teownika stalowego połączonego z nią śrubami. Teownik

przyspawano do płyty podporowej zakotwionej w słupie za pomocą

kształtownika stalowego (również teownika) zabetonowanego w osi

słupa. Górny otwór w teowniku jest owalny, aby umożliwić swobodny

obrót belki na podporze.

25

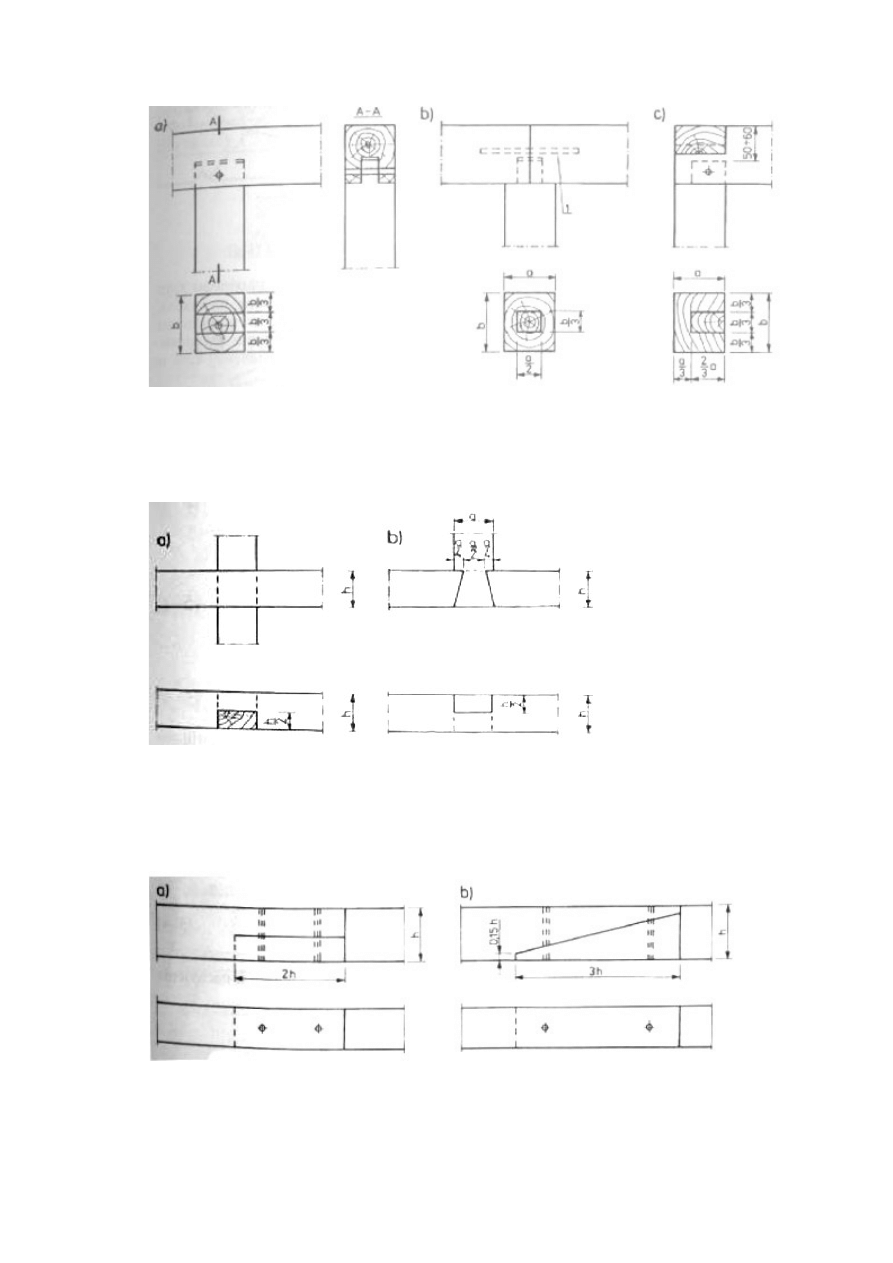

Rysunek 3.5. Oparcie belek klejonych na słupach tej samej szerokości co belki:

a) żelbetowych, b) stalowych, c) drewnianych

1 – słup żelbetowy, 2 – belka klejona, 3 – teownik stalowy, 4 –

śruba, 5 – dwuteownik stalowy, 6 – płyta stalowa, 7 – płytka

stalowa

Na rysunku 3.5.b. przedstawiono oparcie klejonej belki

drewnianej na słupie stalowym takiej samej szerokości co belka.

Usztywnienie w kierunku prostopadłym do płaszczyzny belki uzyskano,

podobnie jak poprzednio, przez pionowe nacięcia w osi belki, w które

wpuszczono element stalowy. W tym przypadku teownik stalowy

uzyskano odcinając połowę dwuteownika na odcinku równym wysokości

przekroju belki. W celu zwiększenia powierzchni docisku przyspawano

podkładkę stalową stanowiącą podporę belki.

Na rysunku 3.5.c. przedstawiono oparcie klejonej belki

drewnianej na słupie, również drewnianym, takiej samej szerokości co

belka. W belce i słupie wycięto bruzdę, w której umieszczono środnik

teownika połączonego z nimi za pomocą śrub. Podobnie jak poprzednio,

otwór na śrubę w teowniku powinien być owalny dla zapewnienia belce

swobodnego podparcia. Połączenie to wzmacnia dodatkowo płytka

stalowa.

Na rysunku 3.6.a. pokazano oparcie belki klejonej na słupie

żelbetowym, którego szerokość jest znacznie większa od szerokości

belki. W tym przypadku można wykonać gniazdo ślepe lub przechodzące

na wylot, w którym umieszcza się belkę i łączy ze słupem za pomocą

śrub.

Na rysunku 3.6.b. przedstawiono połączenie Belski z

drewnianym słupem dwugałęziowym. Belka opiera się na wycięciach

(wrębach) w obu gałęziach pręta i jest z nim połączona śrubami.

Na rysunku 3.6.c. pokazano połączenie belek klejonych na

żelbetowym słupie pośrednim szerokości większej niż szerokość belek.

Belki spoczywają w przechodzącym na wylot gnieździe. W miejscu

oparcia belek umieszczono podkładki stalowe. Belki ze słupami

połączono śrubami.

26

We wszystkich przypadkach rys. 3.6. zastosowano przy śrubach

górnych otwory owalne, analogicznie jak poprzednio, z tą różnicą, że

poprzednio otwory owalne wycięto w elementach stalowych, a tutaj – w

belkach. Zostało to podyktowane zapewnieniem swobody obrotu belek

na podporach, wynikającej z przyjętego schematu statycznego.

Rysunek 3.6. Oparcie belek klejonych na słupach większej szerokości niż belki:

a) na skrajnym słupie żelbetowym, b) na skrajnym słupie

drewnianym, c) na pośrednim słupie żelbetowym

1 – słup żelbetowy, 2 – belka klejona, 3 – śruba, 4 – owalny otwór,

5 – słup drewniany dwugałęziowy, 6 – pośredni słup żelbetowy, 7 –

płyta stalowa, 8 – kotew

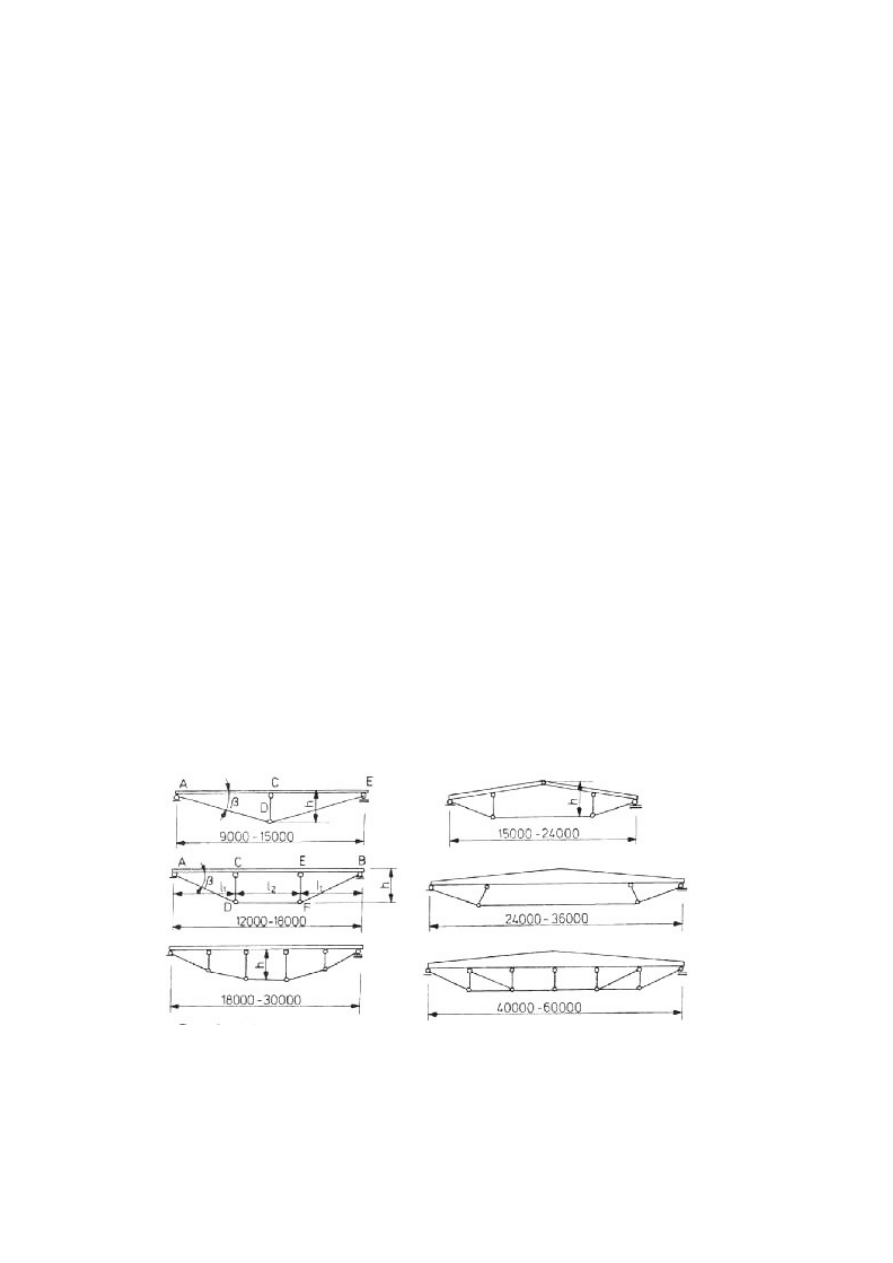

3.2. Belki klejone wieloprzęsłowe

Jednym z bardziej racjonalnych sposobów przekrywania

budynków wielotraktowych jest stosowanie statycznie wyznaczalnych

układów wspornikowo – belkowych. Statyczną wyznaczalność osiąga się

dzięki przegubom w liczbie równej liczbie podpór pośrednich (rys. 3.7.).

Statyczna wyznaczalność układów wspornikowo – belkowych pozwala

27

projektantowi rozmieszczać przeguby w różnych miejscach w celu

wyrównania momentów zginających i ugięć.

Rysunek 3.7. Schematy belek ciągłych przegubowych

Przy projektowaniu belek klejonych wieloprzęsłowych należy

kierować się następującymi zaleceniami:

•

rozstaw belek 2 – 7 m,

•

rozpiętość belek 10 – 30 m,

•

wysokość przekroju w przęśle 1/24 l,

•

wysokość przekroju na podporze 1/16 l,

•

nachylenie połaci na podporze 1:8.

Podpory belek wieloprzęsłowych można umieszczać zarówno na

jednym, jak i różnych poziomach.

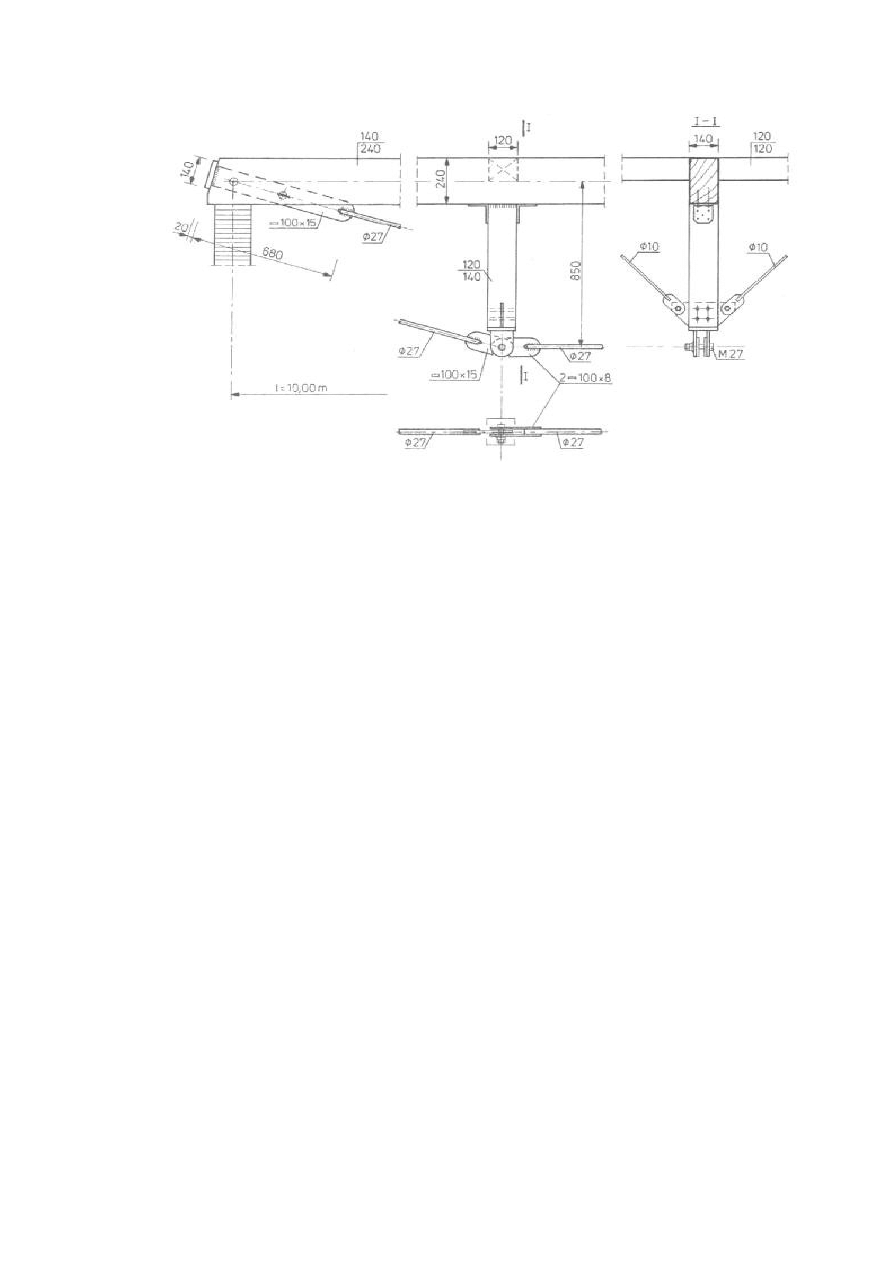

Ustroje wspornikowo – belkowe składają się z oddzielnych belek

połączonych przegubami (rys. 3.8.). Przeguby konstruuje się stosując

obejmy lub wkładki z płaskowników stalowych.

28

Rysunek 3.8. Konstrukcja przegubów belek ciągłych

1 – belka klejona, 2 – chomąto stalowe, 3 – ceownik, 4 –

płaskownik, 5 – śruba, 6 – wkręt

Na rysunku 3.8.a. pokazano przegub w postaci ukośnej obejmy

stalowej, której jedna część jest przymocowana do wspornika, a druga

stanowi podporę belki pośredniej. Górna lub dolna część obejmy może

być rozbudowana w celu umieszczenia łączników przejmujących

nieznaczne siły rozciągające (rys. 3.8.b.). Rozbudowanie górnej części

obejmy zmniejsza jednak swobodę obrotu w przegubie.

Przy występowaniu sił rozciągających, przegub należy skonstruować wg

rys. 3.8.c.

Przy połączeniach wg rys. 3.8.d. należy wykluczyć poprzeczne

rozciąganie spoin, umieszczając podkładki pod śruby u dołu belki

podwieszanej i u góry części wspornikowej. Korzystniejszy jest jeden

rząd śrub, ponieważ dwa rzędy zmniejszają przegubowość połączenia.

Liczba śrub zależy od reakcji przekazywanych przez belkę wspornikową.

29

Połączenie może być także rozwiązane w postaci przegubu z

płaskownika (rys. 3.8. e, f), umieszczonego w nacięciach belek

i połączonego z nimi śrubami.

W belkach ciągłych, w przekrojach położonych w miejscu podpór

pośrednich i w ich pobliżu, ściskanie występuje w dolnej strefie belek. W

celu zapewnienia stateczności przekroju takich belek i belek

jednoprzęsłowych o smukłym przekroju, usztywnienia przymocowuje się

nie tylko do górnej, lecz i do dolnej części przekroju.

3.3. Ruszty belkowe

Ruszty belkowe można łączyć pod różnymi kątami. Różnorodne

ich rozmieszczenie w rzucie pozwala stosować ruszty w przykryciach

obiektów o różnym przeznaczeniu i układzie. Kąt między krzyżującymi

się elementami przyjmuje się równy 90

0

, 60

0

lub 45

0

.

Przy sztywnym połączeniu belek powstaje układ wielokrotnie

statycznie niewyznaczalny. Działające siły określa się dla dwóch lub

trzech kierunków. W tej postaci ruszt można zaliczyć do konstrukcji

przestrzennych z regularnie krzyżujących się elementów. Zwiększa to

nieco trudności wykonania, ale zmniejsza zużycie drewna.

Odkształcalność wielokrotnie statycznie niewyznaczalnego

rusztu jest niewielka i nie wpływa na wymiary belek. Jednakże ugięcie

może być niedopuszczalnie duże ze względu na podatność łączników,

należy więc nadać konstrukcji odwrotną strzałkę. Skręcanie należy

uwzględnić przy niesymetrycznym obciążeniu belek, w tym belki

skrajnej. Słupy można ustawić tak, aby ruszt belkowy był podparty na

obwodzie lub wypuszczeniem wsporników.

Przy sztywnym połączeniu belek w węzłach rozstawy między nimi

powinno się przyjąć równe 2,4 – 7,2 m. Krzyżującymi się belkami zaleca

się przekrywać rozpiętości 12 – 24 m. Wysokość przekroju belek

powinna wynosić 1/16 – 1/30 przekrywanej rozpiętości.

Ogólną stateczność układu krzyżujących się belek zapewnia się

przez poszycie, którego deski w przyległych przedziałach zaleca się

umieszczać prostopadle. Jeśli odległość między punktami krzyżujących

30

się belek jest większa od 2,5 m, to stosuje się belki drugorzędne, które

można umieszczać w płaszczyźnie belek głównych lub łączyć z nimi

„piętrowo”, tzn. opierać na nich.

Belki drugorzędne mogą tworzyć w planie siatki prostokątne lub

trójkątne. W tym ostatnim przypadku uzyskuje się niezbędną sztywność

przekrycia na obciążenia poziome.

3.4. Belki klejone wzmocnione stalowymi cięgnami zewnętrznymi

Gdy rozpiętość między podporami jest znaczna, celowe są

wzmocnienia, które podpierają belkę w jednym lub kilku miejscach za

pośrednictwem słupków (rys. 3.9.). Belki wykonuje się zazwyczaj z

drewna klejonego warstwowo, cięgna ze stali okrągłej, słupki z drewna

jednolitego lub klejonego, a niekiedy z profili stalowych. Naciąg cięgien

uzyskuje się przez dokręcanie nakrętek w węzłach podporowych lub

śruby rzymskiej w przęśle środkowym. Prostsze układy mają kształt

trójkątny lub trapezowy z jednym lub dwoma słupkami. Przy większych

rozpiętościach można zwiększyć liczbę słupków lub zastosować

konstrukcje o innej geometrii, jak układy trapezowe z dwoma słupkami

i przegubem w węźle kalenicowym lub z ciągłym pasem górnym o

przekroju zmiennym.

Rysunek 3.9. Schematy belek klejonych wzmocnionych cięgnami stalowymi

31

Rysunek 3.10. Przykładowa konstrukcja belki wzmocnionej cięgnem stalowym

Na rysunku 3.10. przedstawiono przykładową konstrukcję belki

drewnianej wzmocnionej cięgnem podpierającym belkę za pomocą

dwóch słupków drewnianych.

32

4.

Projektowanie budynków halowych

4.1. Ogólna charakterystyka budynków halowych

Budynki halowe są na ogół jednokondygnacyjne; konstrukcję ich

kształtuje się tak, aby uzyskać przestrzenne wnętrze, ograniczając do

minimum liczbę podpór wewnętrznych, a więc tworząc obiekty o dużych

rozpiętościach.

Kształt bryły budynków halowych i ich konstrukcja zależy w

dużej mierze od przeznaczenia i wymagań funkcjonalnych. Z uwagi na

przeznaczenie budynki te można podzielić na obiekty przemysłowe,

inwentarskie i użyteczności publicznej.

Na kształtowanie przestrzenne bryły i wnętrza budynków

przemysłowych wpływa wiele czynników, spośród których

najważniejszymi są: schemat procesu technologicznego, w którym

rozróżnia się jednokierunkowy i wielokierunkowy przebieg produkcji,

wymiary gabarytowe maszyn i urządzeń, rodzaj transportu

wewnętrznego, rodzaj produkcji i związane z nim wymagania w zakresie

oświetlenia, temperatury, klimatyzacji itp.

Na kształtowanie przestrzenne budynków produkcyjnych w

dużym stopniu wpływa wymagane natężenie oświetlenia. W niewielkich

halach parterowych typu pawilonowego wystarcza zazwyczaj oświetlenie

boczne. W halach wielonawowych są potrzebne bardziej skomplikowane

sposoby oświetlenia, np. przez podwyższenie wysokości co drugiej nawy

lub umieszczenie świetlików. W procesach produkcyjnych z

intensywnym wydzielaniem gazów lub pary wodnej trzeba stosować

wywietrzniki w połaciach dachowych.

W halach nieprodukcyjnych, np. w magazynach towarów i

surowców, wymagania w zakresie oświetlenia nie mają zazwyczaj

istotnego znaczenia i nie wpływają na kształtowanie bryły i wnętrza

budynku.

33

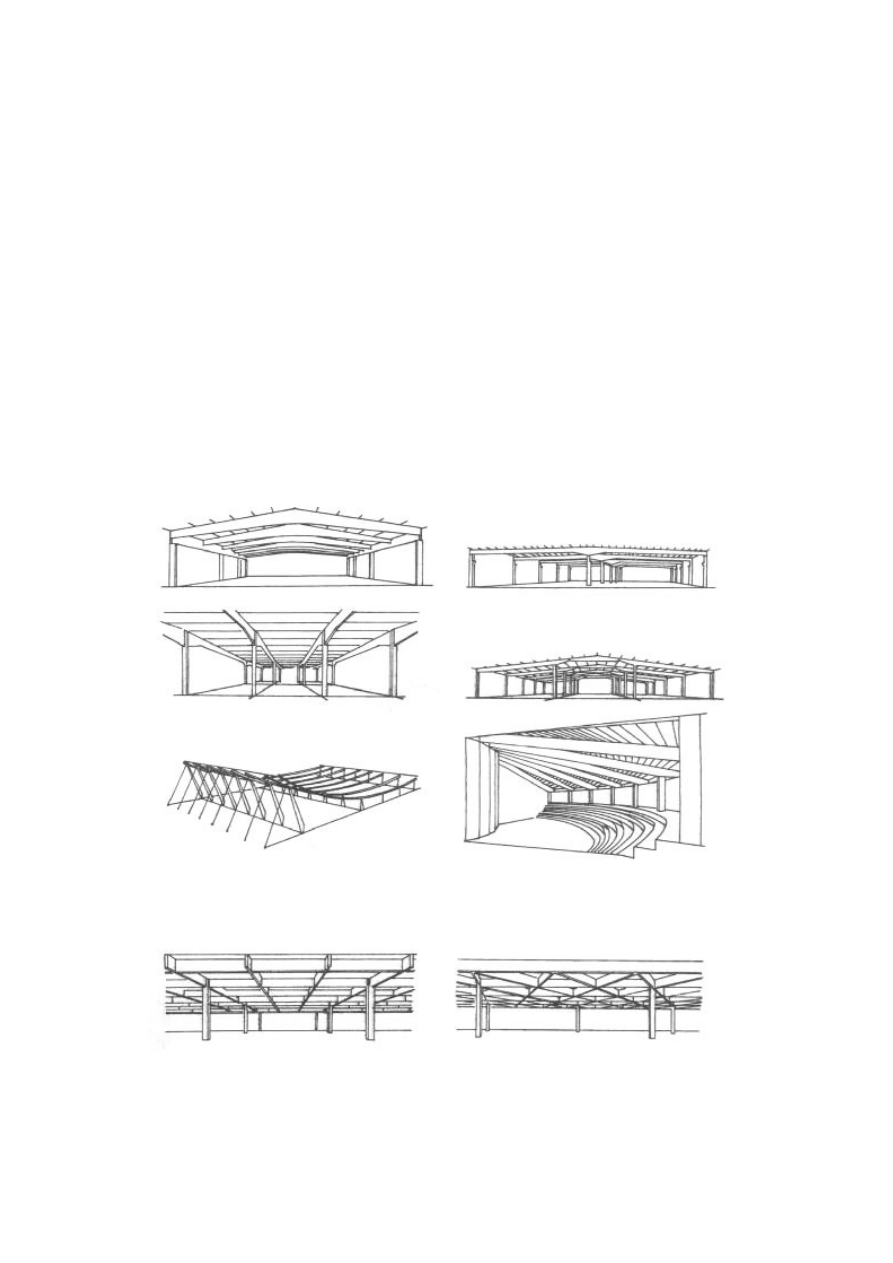

Rysunek 4.1. Kształtowanie hal z uwagi na oświetlenie wnętrza

Przy projektowaniu obiektów halowych budownictwa

inwentarskiego dużą rolę odgrywają zagadnienia cieplno –

wilgotnościowe, które można sprowadzić do dwóch zasadniczych,

związanych ze sobą, tj. ochrony cieplnej, którą mają zapewnić przegrody

budynku, i zakłóceń, powodowanych przez nadmiar pary wodnej,

znajdującej się w pomieszczeniach dla zwierząt. Materiał na elementy

budynku należy starannie dobrać, szczególnie pod względem

przewodzenia ciepła i pary wodnej, szybkości wysychania i sorpcyjności.

Według doświadczeń krajów skandynawskich najlepszym materiałem

dla budownictwa inwentarskiego jest drewno. W drewnianych

budynkach inwentarskich panuje najkorzystniejszy mikroklimat dla

zwierząt, co daje najlepsze wskaźniki hodowlane.

W obiektach użyteczności publicznej o kształcie bryły i wnętrza

decydują założenia funkcjonalne i użytkowe. Budynki halowe z drewna

są szeroko stosowane, szczególnie w obiektach dużej rozpiętości, takich

jak hale sportowe i targowe, pawilony wystawowe itp.

Najważniejszą część budynków halowych lub ich przekryć

stanowią konstrukcje nośne. Przejmują one i przekazują na fundament

34

obciążenia atmosferyczne, obciążenia technologiczne, np. od

wyposażenia i transportu, oraz obciążenia ciężarem własnym elementów

budynku.

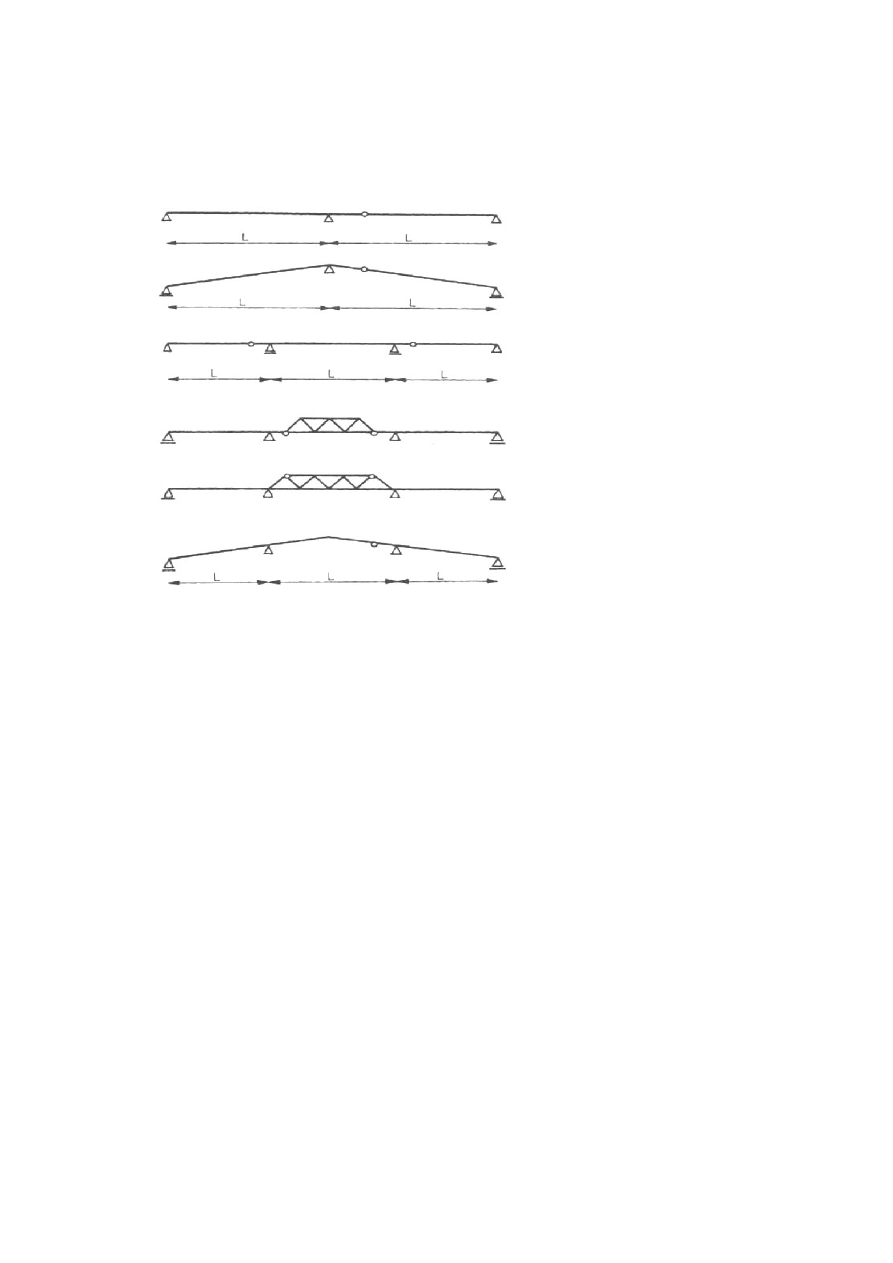

Konstrukcje przekryć dzielą się na:

•

belkowo jedno- i wieloprzęsłowe,

•

rusztowe,

•

kratowe,

•

trójkątne trójprzegubowe i belkowo – cięgnowe,

•

łukowe,

•

ramowe.

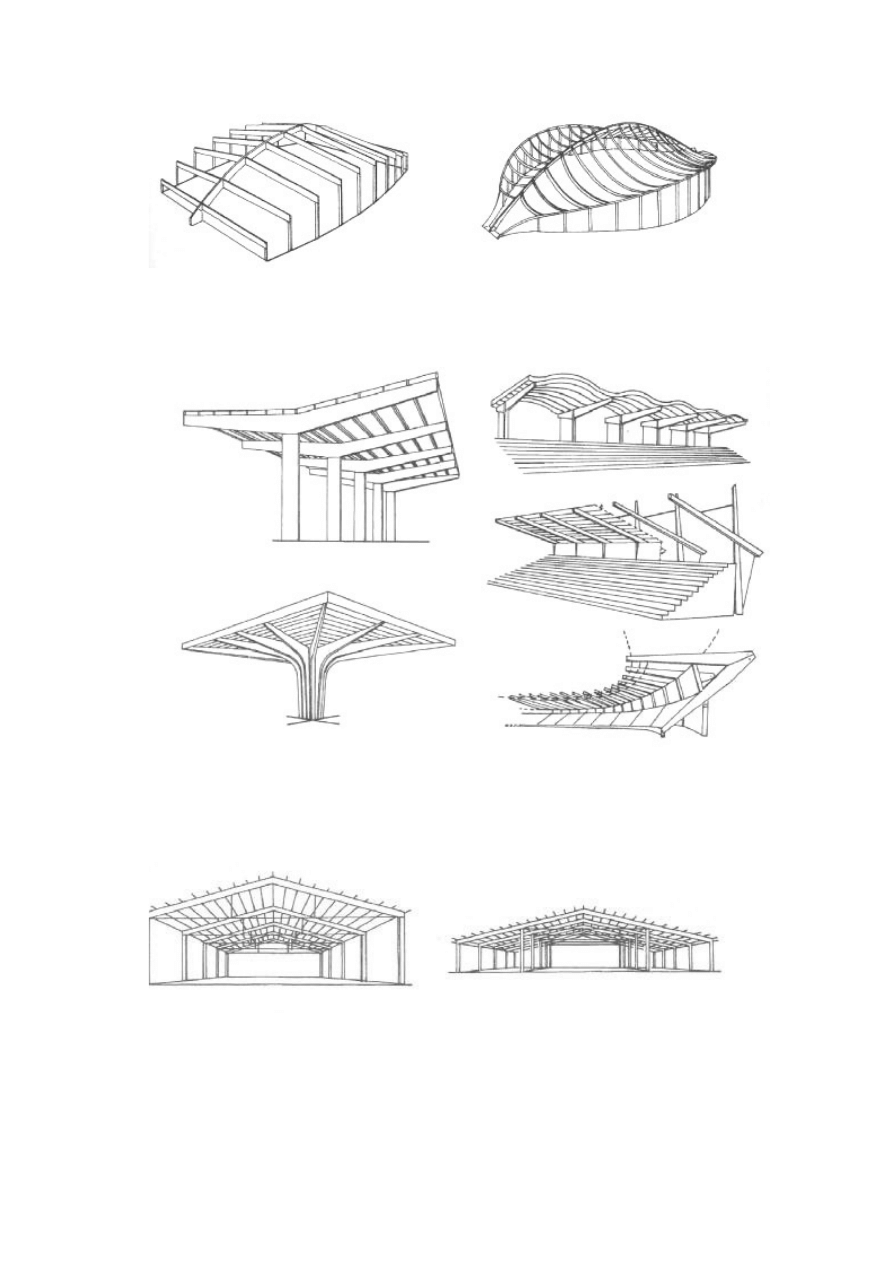

Rysunek 4.2. Konstrukcje przekryć - belkowe

Rysunek 4.3. Konstrukcje przekryć - rusztowe

35

Rysunek 4.4. Konstrukcje przekryć - mieszane

Rysunek 4.5. Konstrukcje przekryć - mieszane

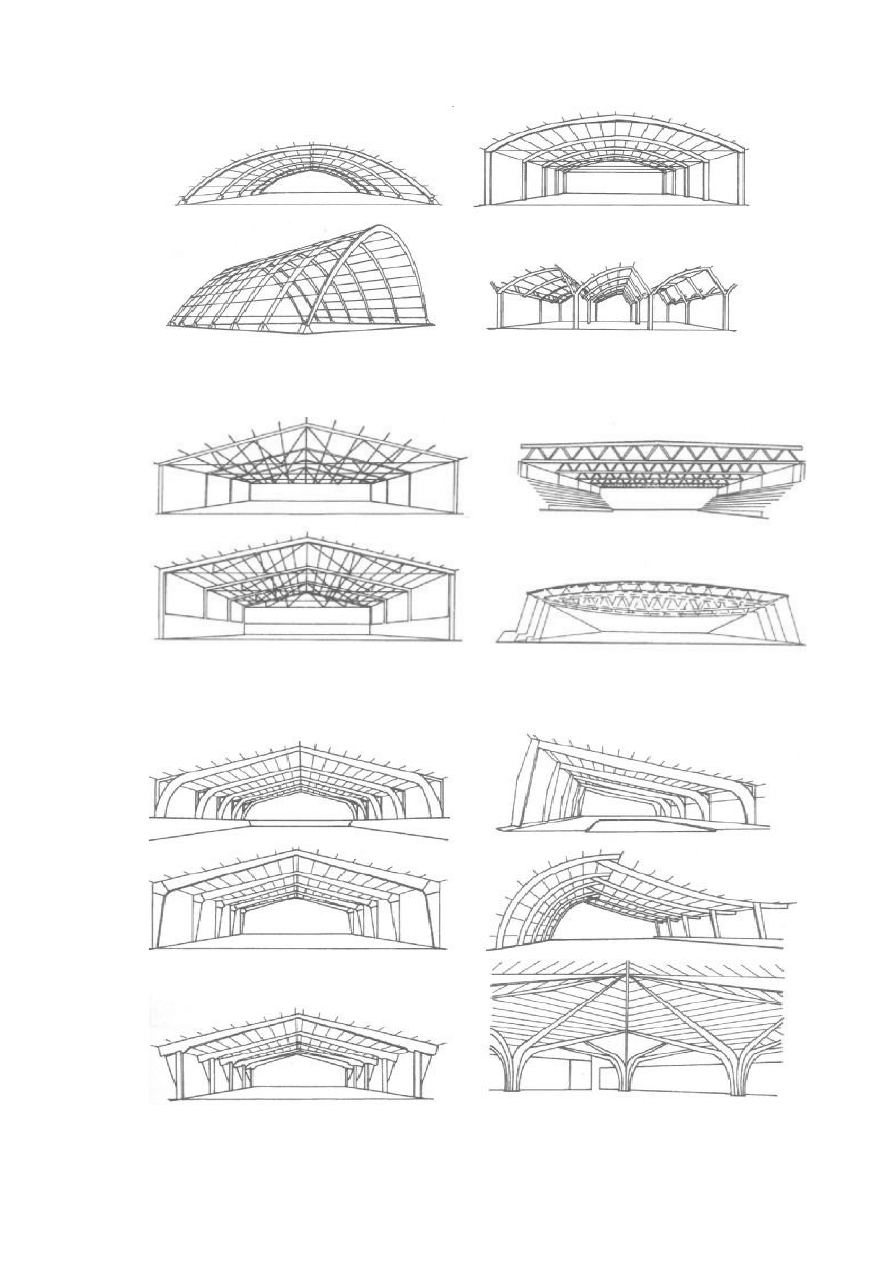

Rysunek 4.6. Konstrukcje przekryć trójkątnych trójprzegubowych

36

Rysunek 4.7. Konstrukcje przekryć - łukowe

Rysunek 4.8. Konstrukcje przekryć - kratowe

Rysunek 4.9. Konstrukcje przekryć - ramowe

37

Rozstaw głównych elementów konstrukcji nośnych zależy od

rodzaju obudowy. Przy prefabrykowanych elementach płytowych lekkiej

obudowy odpowiada on modularnym wymiarom stosowanym w

budownictwie przemysłowym, najczęściej 6,0 lub 3,0 m.

Nośne konstrukcje przekrycia w postaci belek, ram, łuków i

układów trójkątnych trójprzegubowych ze ściągami mogą opierać się na

ścianach, które spełniają jednocześnie funkcje odgradzające i nośne,

przekazując obciążenia na fundament. Są to ściany murowane z

pilastrami lub ściany o konstrukcji szkieletowej ze słupami żelbetowymi

lub stalowymi. W pozostałych przypadkach szkielet nośny budynku

przekazuje obciążenia bezpośrednio na fundamenty. Szkielet może być

w pełni drewniany lub złożony, gdy część elementów jest z drewna, a

część ze stali. W specjalnych warunkach, np. agresji chemicznej,

elementy konstrukcji nośnych, takie jak przeguby, mogą być wykonane

z mas plastycznych wysokiej wytrzymałości, np. zbrojonych włóknem

szklanym.

Stężenia są ważnym elementem zabezpieczającym stateczność

budynku jako całości i pojedynczych jego elementów. Stężenie

przenoszą obciążenia w kierunku podłużnym budynku, jak wiatr, siły

hamowania suwnic i inne występujące w czasie wznoszenia i

eksploatacji budynku.

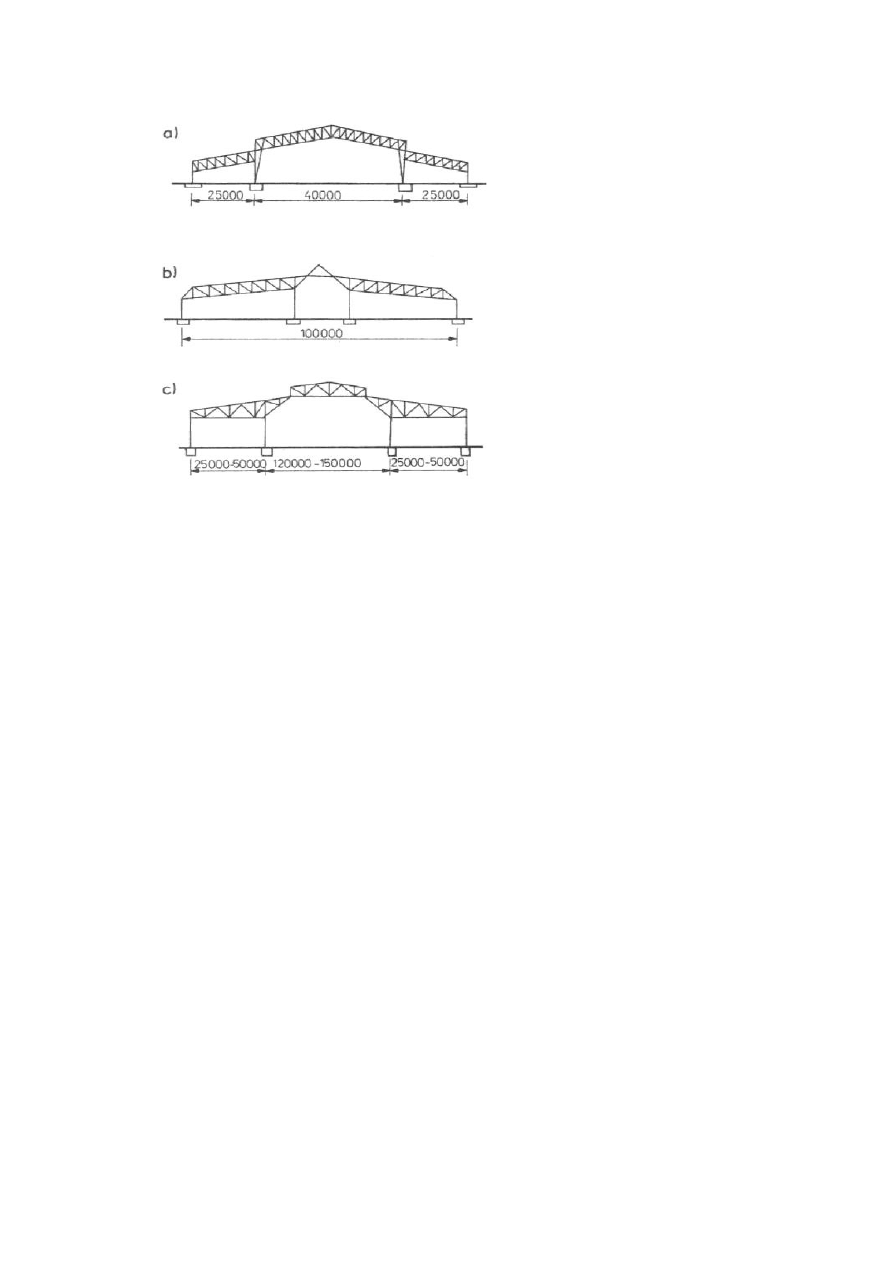

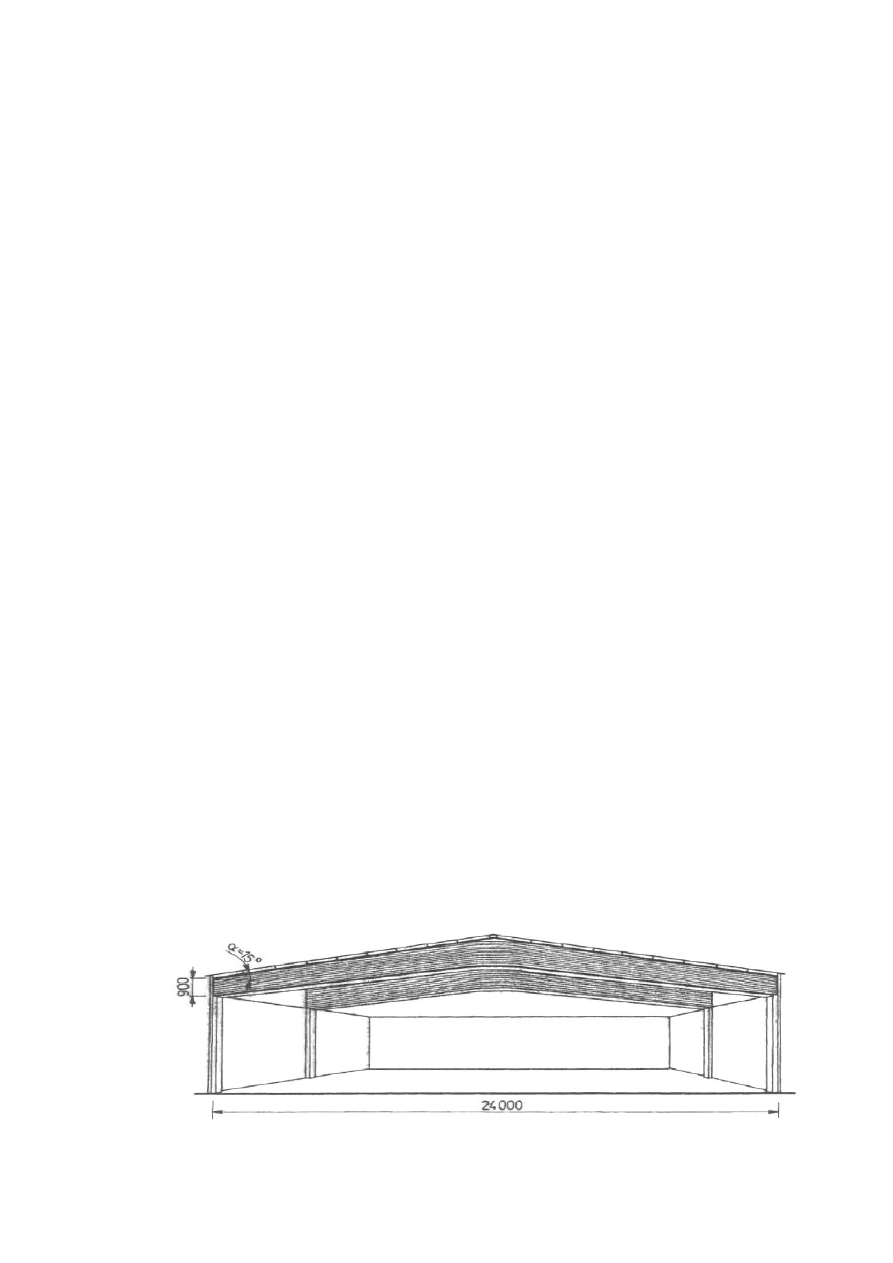

4.2. Przekrycia budynków halowych konstrukcjami belkowymi

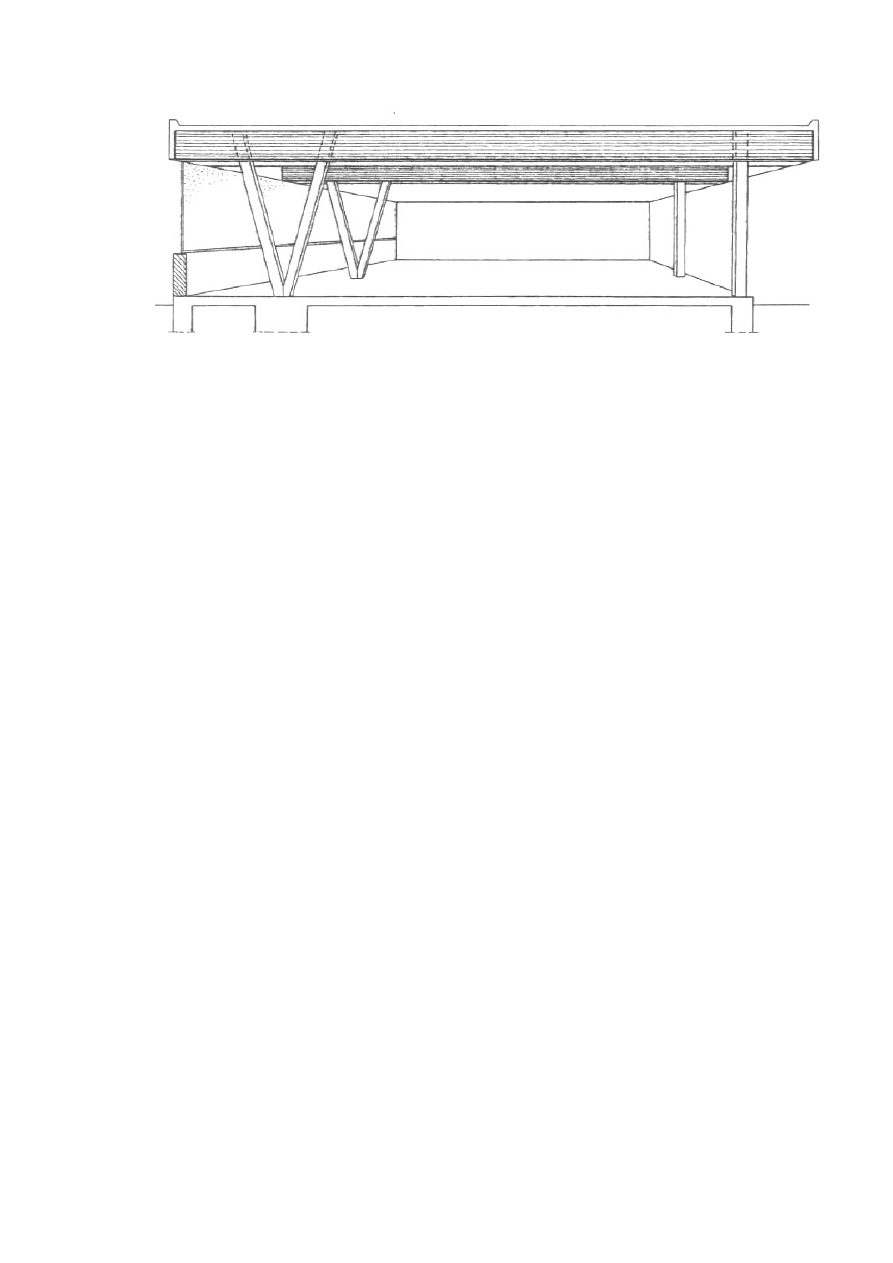

Na rysunku 4.10. pokazano halę z dźwigarami głównymi,

których krawędzie górne i dolne mają kształt trapezowy dwuspadowy.

Rysunek 4.10. Hala z dwuspadowym ryglem klejonym

38

Rysunek 4.11. Hala ze słupami w kształcie litery V

Na rysunku 4.11. przedstawiono halę przekrytą dźwigarami o

przekroju stałym na długości. W celu przejęcia sił poziomych, zamiast

zamocowania słupów w fundamentach, zastosowano słup rozwidlony w

kształcie litery V.

4.3. Przekrycia budynków halowych konstrukcjami

trójprzegubowymi o kształtach trójkątnych lub wielokątnych

Na konstrukcje nośne trójprzegubowe stosuje się najczęściej

belki z desek klejonych na płask. Belki jednolite z uwagi na ograniczone

wymiary nadają się tylko do przekryć niewielkich rozpiętości.

Układy trójprzegubowe oparte na ściankach lub słupach muszą

mieć ściągi, aby zapobiec przekazywaniu na ściany sił poziomych od

reakcji rozporowych.

Ściągi układów trójprzegubowych wykonuje się zazwyczaj ze stali

o przekroju okrągłym lub profili stalowych. Ściągi z drewna klejonego

warstwowo podwyższają sztywność montażową ustrojów nośnych,

odporność przeciw korozji i stopień bezpieczeństwa pożarowego. Przy

sklejaniu ściągów należy wyeliminować odcinki desek z poważniejszymi

wadami. W ten sposób gwarantuje się pewność ich pracy na

rozciąganie.

Trójkątne trójprzegubowe ustroje nośne charakteryzują się

prostotą wykonawstwa – nie wymagają wyginana desek przy sklejaniu.

Wymagają jednak większego zużycia drewna niż łuki trójprzegubowe,

39

ponieważ w ich pasach powstają znaczne momenty zginające.

Połączenie belek w węźle kalenicowym i na podporach wykonuje się z

zasady z pewnym mimośrodem względem ich rzeczywistej osi. Dzięki

temu mimośrodowi siły podłużne wywołują moment zginający

odwrotnego znaku, zmniejszający moment od równomiernie rozłożonych

obciążeń pionowych.

Rysunek 4.12. Trójprzegubowa konstrukcja belkowa ze ściągiem

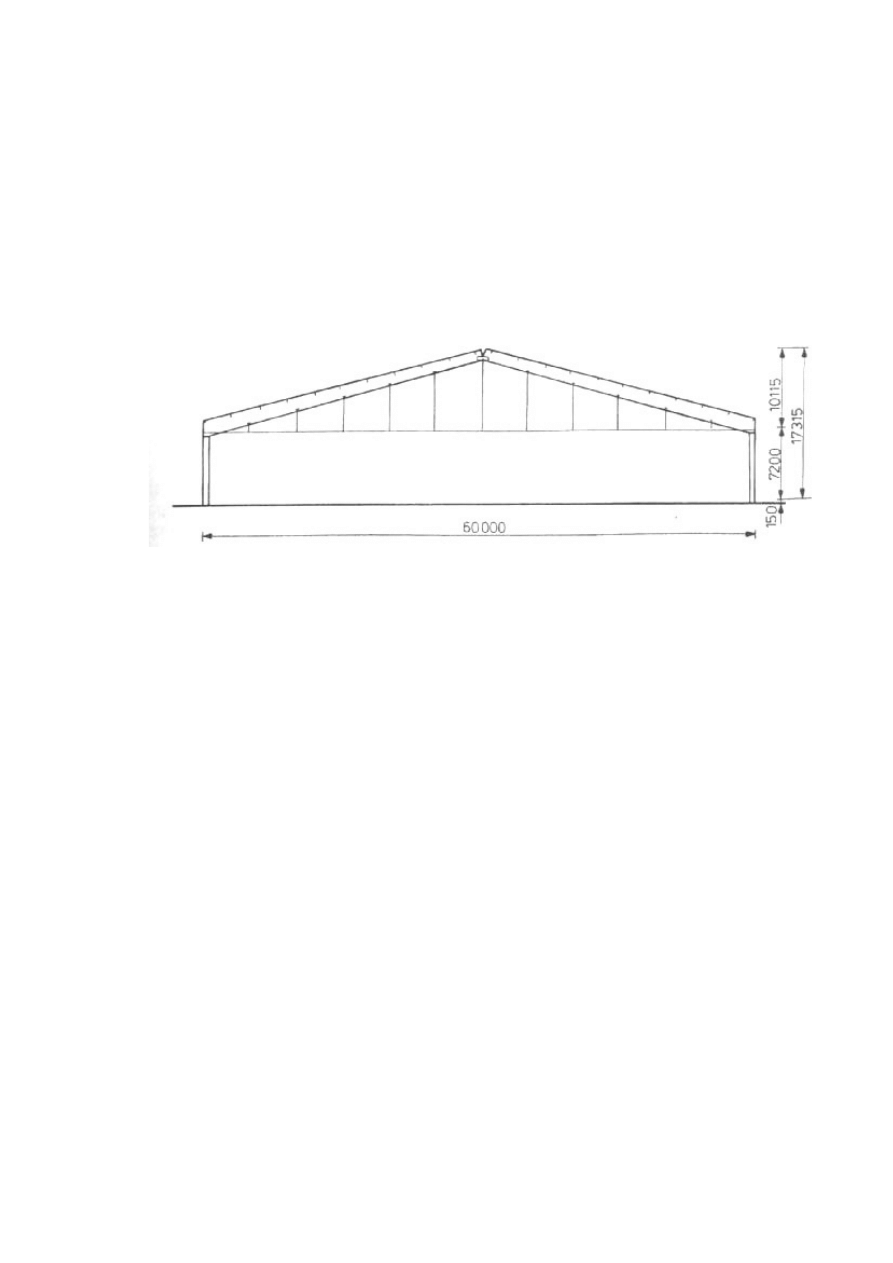

Na rysunku 4.12. pokazano przekrycie hali magazynowej w

Gdyni. Główną konstrukcję nośną stanowią dźwigary trójkątne

trójprzegubowe o rozpiętości 60 m, z belek klejonych połączonych w

środku rozpiętości przegubem kalenicowym. Siły poziome są

przeniesione przez ściągi stalowe podwieszone do konstrukcji na

cięgnach również ze stali.

4.4. Przekrycia budynków halowych konstrukcjami łukowymi

Łukowy kształt konstrukcji budowlanych jest najbardziej

racjonalny i ekonomicznie uzasadniony, ponieważ momenty zginające

od obciążeń zewnętrznych są niewielkie, a w szczególnych przypadkach,

np. w łukach o kształtach paraboli drugiego stopnia obciążonych

równomiernie, mogą być równe zeru.

Ze względu na kształt przekrycia łukowe obiektów halowych

dzielą się najczęściej na kołowe i paraboliczne. Stosuje się je w

obiektach budownictwa ogólnego, przemysłowego, rolniczego

i sportowego. W konstrukcjach tradycyjnych łuki są gwoździowane ze

40

ścianką z krzyżujących się desek lub kratowe segmentowe. We

współczesnym budownictwie stosuje się niemal wyłącznie łuki z desek

klejonych warstwowo, a w razie niewielkich rozpiętości i obciążeń –

również lekkie łuki o przekroju dwuteowym lub skrzynkowym, o pasach

z drewna i ściankach ze sklejki.

Łuki klejone wykonuje się z desek grubości 25 – 40 mm, przy

czym grubość pojedynczej deski nie powinna przekraczać 1/500

promienia krzywizny łuku. Na ściąg łuku używa się zwykle prętów

stalowych o przekroju okrągłym, a przy większych rozpiętościach – stali

kształtowej.

W łukach dwuprzegubowych ze ściągiem, gdy nie można go

regulować, mogą powstać dodatkowe naprężenia. Wówczas w ściągu

umieszcza się nakrętki rzymskie, umożliwiające taką regulację. W

łukach trójprzegubowych nakrętki są zbędne, ponieważ pojawieniu się

takich naprężeń zapobiega trzeci przegub.

4.5. Hale o konstrukcji ramowej

Ramy stanowią jedne z najbardziej rozpowszechnionych

konstrukcji drewnianych, gdyż łatwo je wkomponować w przekrój

poprzeczny większości budynków przemysłowych i obiektów

budownictwa ogólnego. Obecność słupów pozwala na wykonanie

pionowych ścian zewnętrznych, a wymagany kąt nachylenia połaci

dachu można uzyskać przez odpowiednie nachylenie rygla.

Główną cechą ram o schemacie dwuprzegubowym i

trójprzegubowym są znaczne momenty zginające w miejscu styku rygla

ze słupem, do przejęcia których są potrzebne specjalne złącza węzłowe.

Sztywne połączenie rygla ze słupami znacznie zmniejsza moment

zginający w ryglu i zwiększa sztywność poprzeczną i stateczność. Ramy

drewniane są zwykle jednoprzęsłowe rozpiętości 12 – 30 m (w

rozwiązaniach zagranicznych rozpiętości do 60 m).

Klasyfikację ram można przeprowadzić wg różnych parametrów.

Z uwagi na schemat statyczny ramy są statycznie wyznaczalne, np.

41

trójprzegubowe, i statycznie niewyznaczalne, np. dwuprzegubowe ze

słupami sztywno lub przegubowo zamocowanymi.

Ramy z drewna warstwowo klejonego mają z zasady przekrój

prostokątny o zmiennej wysokości na długości. Ramy z drewna i sklejki

są lżejsze, lecz trudniejsze w wykonaniu i mniej ognioodporne. W

ramach dwuprzegubowych ze sztywno lub przegubowo zamocowanymi

słupami rolę rygli odgrywają belki, kratownice lub łuki ze ściągami.

Słupy takich ram mogą być kratowe lub pełne.

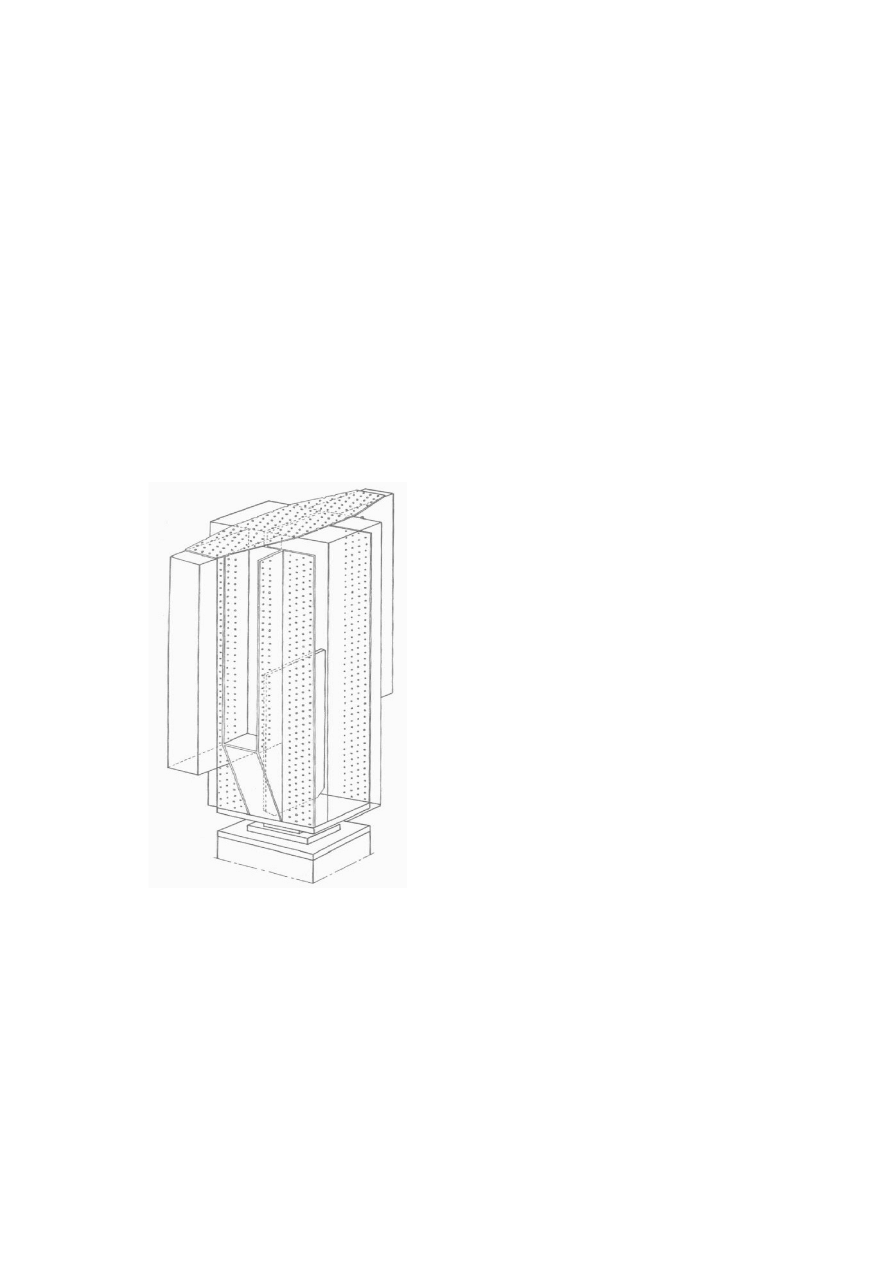

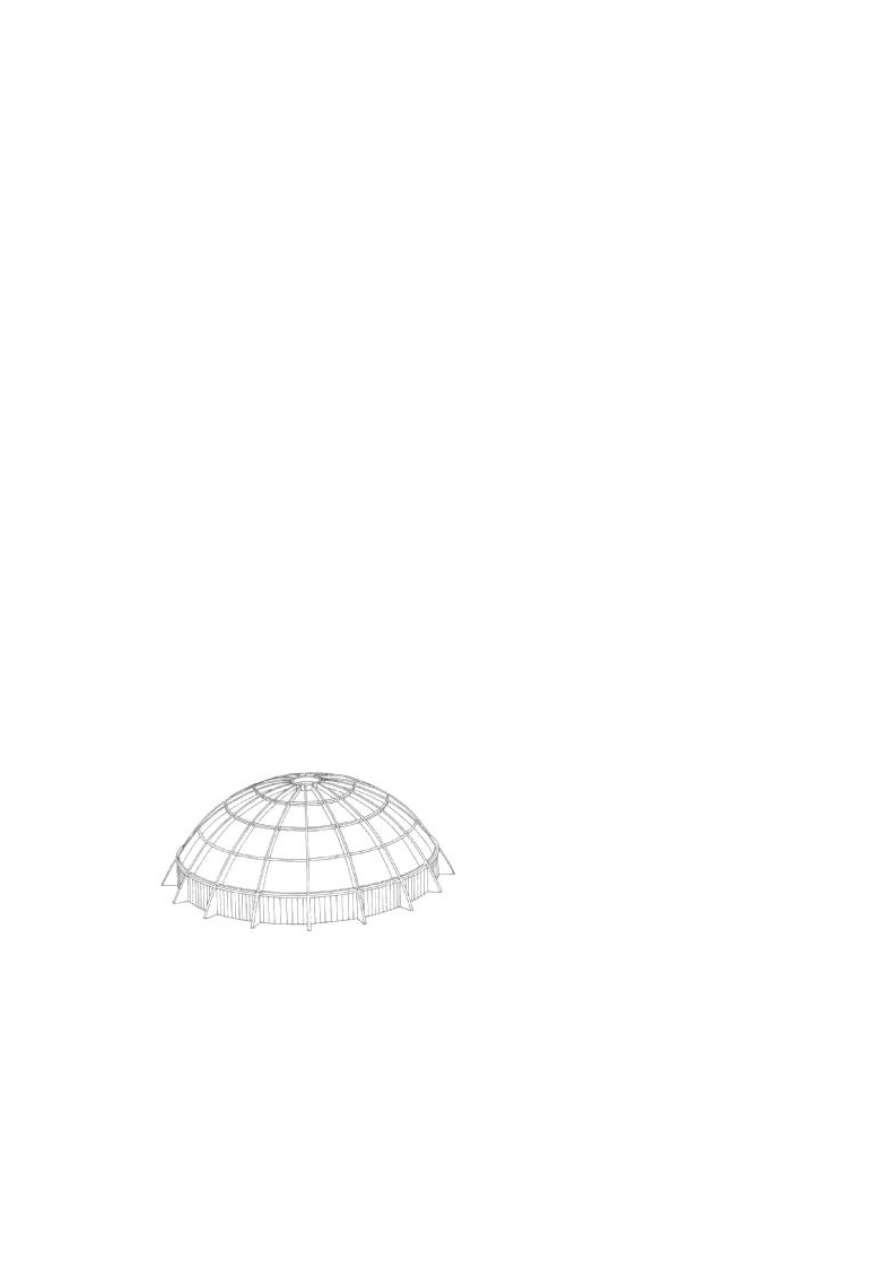

4.6. Hale przekryte kopułami drewnianymi

Przekrycia w formie kopuł należą do najwygodniejszych form

konstrukcyjnych i charakteryzują się niewielkim zużyciem materiału.

Są powszechnie stosowane w budownictwie miejskim jako przekrycia

stałych cyrków, planetariów, sal wystawowych, a w budownictwie

przemysłowym – w obiektach o kształtach okrągłych i wielokątnych w

planie, np. w magazynach materiałów sypkich. Przy wyborze kształtu

kopuły uwzględnia się wymagania architektoniczne i technologiczne,

typizację elementów, prostotę wykonania i montażu, trwałość

konstrukcji i łatwość konserwacji. Najczęściej stosuje się kopuły

żebrowe lub siatkowe.

Rysunek 4.13. Schemat kopuły żebrowej

42

43

Document Outline

- 4. Projektowanie budynków halowych

- 4.1. Ogólna charakterystyka budynków halowych

- 4.2. Przekrycia budynków halowych konstrukcjami belkowymi

- 4.3. Przekrycia budynków halowych konstrukcjami trójprzegubowymi o kształtach trójkątnych lub wielokątnych

- 4.4. Przekrycia budynków halowych konstrukcjami łukowymi

- 4.5. Hale o konstrukcji ramowej

- 4.6. Hale przekryte kopułami drewnianymi

Wyszukiwarka

Podobne podstrony:

praca+dyplomowa+ +kontrukcje+drewniane HYHOCAGBFXEIZAPM4NMCPVJN2OZOMVHYHLRZ4VY

Praca dyplomowa kontrukcje drewniane

praca dyplomowa kontrukcje drewniane NKF5NTN5Q3UAPFWATVAMBSW36KWWKEWXJ3435ZY

Prezentacja praca dyplom

Praca dyplomowa Strona tytułowa etc

PRACA DYPLOMOWA BHP - ORGANIZACJA PRACY W PSP, TEMATY PRAC DYPLOMOWYCH Z BHP

praca dyplomowa 1 strona wzor, Szkoła, prywatne, Podstawy informatyki

d druku BIBLIOGRAFI1, cykl VII artererapia, Karolina Sierka (praca dyplomowa; terapia pedagogiczna z

Praca dyplomowa(1)

streszczenie panelu, Prace dyplomowe i magisterskie, praca dyplomowa, materiały z internetu

praca dyplomowa BR5VQ5NYN263L77S7YKAVS66LCHECBHKF2E3GEQ

praca dyplomowa informatyka programowanie 7B5PTOE5KXERFXSEJISGCMFJDQ5X6LRRZEBNOJY

praca dyplomowa

praca dyplomowa edycja wbn1 2011

PRACA DYPLOMOWA MAGISTERSKA OCZ SC TYPU LEMMNA

Internet - UE prawo, Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

do druku ROZDZIAŁ III, cykl VII artererapia, Karolina Sierka (praca dyplomowa; terapia pedagogiczna

PRACA DYPLOMOWA SPIS TREŚCI, TEMATY PRAC DYPLOMOWYCH Z BHP

więcej podobnych podstron