POLITECHNIKA ŚLĄSKA

WYDZIAŁ INŻYNIERII MATERIAŁOWEJ I METALURGII

Kierunek: Zarządzanie i inżynieria produkcji

Rodzaj studiów: Niestacjonarne

Tadeusz WAWRZUSISZYN

Dawid TYBUSZEWSKI

Grzegorz KASPEREK

Budowa rurociągu głównego odwodnienia dla KWK Brzeszcze

Kierujący projektem:

mgr inż. Łukasz Poloczek

Tychy, styczeń 2015

Budowa rurociągu głównego odwodnienia dla KWK Brzeszcze

Dla p. Dr inż. Jacek PIEPRZYCA

Zakres projektu:

- Charakterystyka rurociągu

- Podstawa obliczeń

- Obliczenia podpory

- Wyposażenie dodatkowe

- Wnioski

Kierujący projektem:

………………………………………….

(tytuł/stopień naukowy, imię i nazwisko)

Tychy,………………………………

Spis treści

Spis oznaczeń i symboli ............................................................................................................. 4

4

Spis oznaczeń i symboli

k

-

naprężenia dopuszczalne

Rm

-

granica wytrzymałości na rozciąganie

n

-

współczynnik bezpieczeństwa

G

-

długość rurociągu · masa rur

Gw

-

masa kołnierzy , kompensatora, rury wsporczej

g

-

przyspieszenie ziemskie

p

s

-

ciśnienie statyczne

p

ud

-

ciśnienie uderzenia fali ≥ 0,25

p

o

-

ciśnienie obliczeniowe

h

-

różnica wysokości w metrach

-

gęstość właściwa przepływającego czynnika

B

-

szerokość szczeliwa m metrach

-

współczynnik tarcia szczeliwa o rurę bagnetową

Ft

-

obciążenie wywołane oporem tarcia kompensatora dławikowego

Fr

-

obciążenie odcinka rurociągu wywołane masą własną

Fpk

- obciążenie

wywołane ciśnieniem przepływającego czynnika na powierzchnię

czołową rury kompensatora

Fp - Obciążenie podpory pośredniej rurociągu

Dz

- średnica zewnętrzna

Dw

-

średnica wewnętrzna

M

g

- moment gnący

g max

-

naprężenia dopuszczalne

w

x

-

wskaźnik wytrzymałości przekroju

5

1.

Wstęp

Nasz projekt jest odpowiedzią na zapotrzebowanie kopalni brzeszcze. KWK

Brzeszcze zaplanowała remont rurociągu głównego odwodnienia DN 250 . Remont polegać

ma na wymianie pomp i demontażu i montażu nowego rurociągu wraz z podporami w miejsce

starego rurociągu w szybie i częściowo na poziomie. Rurociąg ten łączy ze sobą dwie

pompownie. Pompownia na poz. 700m pompuje wodę kopalnianą na poz.400m i dalej na

powierzchnię. Rurociąg z poz. 700 na poz. 400 jest zabudowany w szybie AVIII, dalej

biegnie na poziomie 400 do pompowni , skąd przez szyb A II wychodzi na powierzchnię.

Długość rurociągu na poziomie 400 wynosi 370m, co daje nam łączną sumę 1070 m rur.

Poziom 400 jest wyłączony z ruchu. Wydobycie na tym poziomie zakończone zostało 9 lat

temu. Na chwilę obecną łączna długość wyrobisk na tym poziomie wynosi 5600m.

Utrzymywane są tylko ze względu na pompownię. Nasza firma opracowała projekt budowy

nowego rurociągu , bezpośrednio z poziomu 700m na powierzchnię, co pozwoli w przyszłości

na trwałą likwidację poz. 400.

1.1.

Założenia projektu

Nasz zakład jest w stanie przeprowadzić wymianę rurociągu wraz z podporami. Biorąc

pod uwagę fakt ,że dostęp do szybu jest bardzo ograniczony i są to tylko dwie zmiany robocze

weekendowe, rurociąg nie będzie skręcany z rur 6-cio metrowych, jak to wcześniej było

wykonywane przez oddział szybowy kopalni lecz będą opuszczane przy pomocy kołowrotu

Kuba -10 spawane ze sobą ciągi rur o długości ok. 30m. Przy użyciu tej technologii jesteśmy

w stanie budować 6m rurociągu więcej tygodniowo. Pozwoli to również na użycie mniejszej

liczby połączeń kołnierzowych. Utrudnieniem będzie zakup ( w tym przypadku dopływ wody

wynosi ponad 1 m

3

)

1

trzech pomp o większej wysokości podnoszenia . Koszty z tym

związane będą częściowo pokryte z oszczędności pozyskanych z odstąpienia z demontażu

rurociągu na poziomie 400. Odcinek ten zostanie w zlikwidowanych wyrobiskach.

1

Rozporządzenie Ministra Gospodarki z dnia 28 czerwca 2002 r. w sprawie bezpieczeństwa i higieny pracy,

prowadzenia ruchu oraz specjalistycznego zabezpieczenia przeciwpożarowego w podziemnych zakładach

górniczych

6

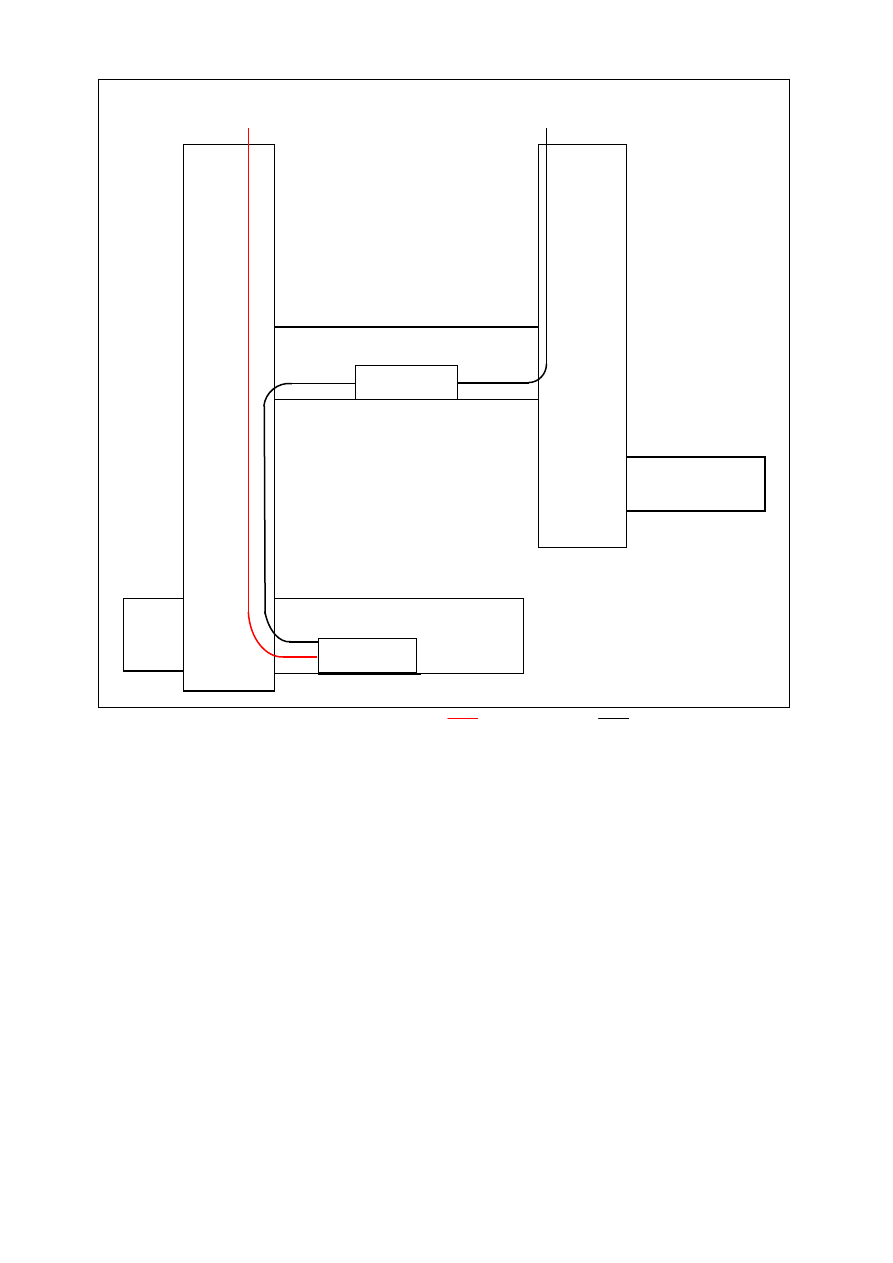

Rys.1 Schemat budowy rurociągu ; nowy rurociąg stary rurociąg

2.

Charakterystyka rurociągu.

Rurociąg będzie zabudowany północnej części szybu, w osi klatki

wielkogabarytowej. Wykonany będzie z rur walcowanych bez szwu ø273x12 mm i ø273x22

mm ze stali P235 . Rurociąg będzie podparty za pomocą rur wsporczych na podporach

stałych .Podpory pośrednie zlokalizowane będą na głębokościach 87m,174m , 261m, 348m,

435m, 522m, 609m, a podpora główna na 696m. Podpory pośrednie wykonane będą z

dwuteowników 400, a podpora główna z blachownicy 1000 (spawanej , wzmacnianej

żebrami) . Na dźwigarach pomocniczych stałych( 2x dwuteownik 360) zabudowane będą rury

wsporcze. Pod podporami stałymi pośrednimi zabudowane będą kompensatory dławikowe.

Konstrukcje prowadzące rurociąg rozmieszczone będą co 12 metrów. Pod zrębem

Poz.500

pompownia

Poz.700

pompownia

Poz.400

Szyb AII

Szyb AVIII

POMPOWNIA

POMPOWNIA

7

umiejscowiony zostanie przepływomierz elektroniczny oraz zasuwa. Nad wlotem do

poziomu 700 m zabudowana będzie zasuwa.

2.1.

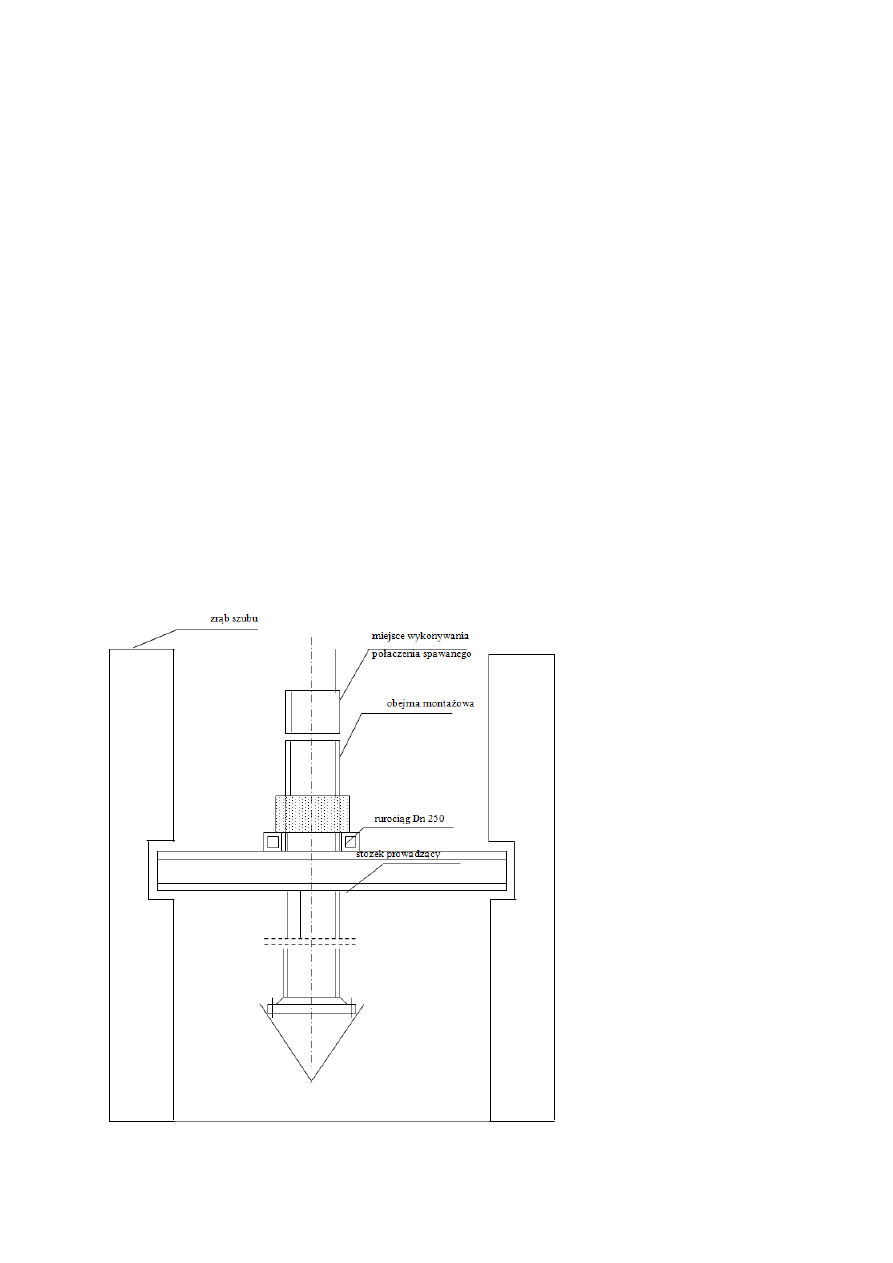

Warunki wykonania

Odcinki rur będą ze sobą spawane o długości 16-30m do których na obu końcach

przyspawane będą kołnierze z szyjką na ciśnienie nominalne 1,6-10 MPa. Rurociąg będzie

montowany z dołu do góry. W związku z tym dźwigary pomocnicze podpór stałych zostaną

zabudowane przed przystąpieniem do montażu kolejnego odcinka rurociągu, natomiast

konstrukcje prowadzące będą montowane sukcesywnie w trakcie montażu.

Rury będą cięte z użyciem palnika acetylenowo-tlenowego na długości ok. 6m . Przy pomocy

kołowrotu Kuba -10 wstawiane będą na stanowisko formowania ciągów zabudowane 5 m pod

zrębem szybu. Opuszczany odcinek zostanie zamocowany w obejmie montażowej , a lina

kołowrotu uwolniona. Następny wprowadzany odcinek będzie spawany do poprzedniego.

Proces ten będzie powtarzany aż do uzyskania pożądanej długości

.

Uformowany w ten

sposób ciąg rur opuszczony zostanie przy pomocy kołowrotu w miejsce zabudowy.

Konstrukcje prowadzące będą kotwione do obudowy szybu kotwami W1/320.

Rys 2. Stanowisko formowania ciągów

8

2.2.

Zabezpieczenie antykorozyjne

Elementy rurociągu oraz konstrukcje wsporcze należy zabezpieczyć przez pokrycie

ich powłokami malarskimi. Powierzchnie przeznaczone do malowania powinny być

oczyszczone do 3 stopnia czystości wg. PN-70/H-97050. Do zastosowania proponowany jest

zestaw ftalowy , zgodny z tabelą nr 4 , przy założeniu II (średniego) stopnia agresywności

korozyjnej środowiska kopalnianego

2

.

Zestaw ftalowy:

1) Farba ftalowa modyfikowana do gruntowania przeciwrdzewna chromianowa

tiksotropowa symbol SWA 3221-018-XX0 KTM 1313-221-13X-XXX

jedna warstwa o grubości 60 µm

czas do malowania kolejnej warstwy 2 -21 dni

2) Emalia ftalowa dla okrętownictwa nadwodna I malowanie ;

symbol: SWA 3262-053-XX0 KTM 1313-262-13X-XXX

dwie warstwy o grubości 35 µm każda

czas do malowania kolejnej warstwy 1-10 dni

3) Emalia ftalowa modyfikowana do okrętownictwa nadwodna II malowanie

symbol: SWA 3262-054-XX0 KTM 1313-262-13X-XXX

dwie warstwy o grubości 35 µm każda

czas do malowania kolejnej warstwy 1 doba

Wymagana całkowita grubość powłok 200 µm.

3.

Podstawa obliczeń

Obliczenia wykonuje się dla rurociągu głównego odwodnienia prowadzonego od

lunety na poziomie 700 m do zrębu szybu. Dźwigar główny każdej podpory wykonany z

profili walcowanych jest wmurowany do obudowy szybu, natomiast dźwigary pomocnicze

wykonane również z profili walcowanych będą jednym końcem wmurowane a drugim

wsparte na dźwigarze głównym. Na dźwigarach pomocniczych będzie zabudowana rura

2

BN-74/1071-04 Mikroklimat kopalniany – Oznaczanie szybkości korozji i klasyfikacja agresywności

korozyjnej względem stali węglowej zwykłej jakości.

9

wsporcza. Obliczenia rurociągu oraz podpór przeprowadzono zgodnie z zasadami

projektowania

3

.

3.1.

Materiały konstrukcyjne

podpór

stal S355JR

o Rm = 490 MPa

stal S235

o Rm= 380 MPa

rur

stal P235T

o Re = 235 MPa

śrub

stal

o Rm= 500MPa i Re= 400 MPa

Obudowa szybu

beton kl. B 15

4

o Rc = 11,3 MPa

3.2.

Współczynniki bezpieczeństwa

dla konstrukcji podpór

n ≥ 5,o (dla środowiska mokrego korozyjnego)

dla rur

x

1

= 1,8 (dla rur z zaświadczeniem jakości materiału)

3.3.

Naprężenia dopuszczalne

(3.3.1)

Gdzie:

k

- naprężenia dopuszczalne

Rm

- granica wytrzymałości na rozciąganie

n

- współczynnik bezpieczeństwa

dla konstrukcji podpór

k

1

=

= 76,0 MPa

k

2

=

= 98,0 MPa

dla rur

k

3

=

=

= 130,6 MPa

Obciążenie odcinka rurociągu wywołane masą własną dla podpory nr 1 zabudowanej na

poziomie 87 m. (Fr)

3

PN-G-05011:1997 Rurociągi szybowe. Zasady projektowania .

4

Zygmunt Kawecki, Zasady projektowania kopalń, Śląskie Wydawnictwo Techniczne, Katowice 1993

10

(3.3.2)

Gdzie:

G

-

długość rurociągu · masa rur

Gw

-

masa kołnierzy , kompensatora, rury wsporczej

g

-

przyspieszenie ziemskie

Fr = 86 · 152,9 + (111 + 92 + 78 )· 9,81 ·10

-6

= 0,132 MN

Ciśnienie obliczeniowe w miejscu zabudowy kompensatora (p

o

)

(3.3.3)

Gdzie:

p

s

-

ciśnienie statyczne

p

ud

-

ciśnienie uderzenia fali ≥ 0,25

(3.3.4)

Gdzie:

h

-

różnica wysokości w metrach

-

gęstość właściwa przepływającego czynnika kg/m

3

p

s

= 88 · 1000 · 9,81 · 10

-6

= 0,86 MPa

p

ud

= 0,25 · 0,86 = 0,22 MPa

p

o

= 0,86 + 0,22 = 1,08 MPa

Obciążenie wywołane oporem tarcia kompensatora dławikowego podczas

wydłużania lub skracania ( Ft)

(3.3.5)

Gdzie:

Dz

-

średnica zewnętrzna

B

-

szerokość szczeliwa m metrach wg. tab. nr 6.

-

współczynnik tarcia szczeliwa o rurę bagnetową ( dla sznura bawełnianego

łojowanego 0,25)

Ft = 3,14 · 0,273 · 0,120 · 0,25 · 1,08 = 0,028 MN

Obciążenie

wywołane

ciśnieniem

przepływającego

czynnika

na

powierzchnię czołową rury kompensatora (Fpk)

(3.3.6)

Gdzie:

Dw

- średnica wewnętrzna

11

Fpk =

(0,273

2

+ 0,250

2

) · 1,08 = 0,010 MN

Obciążenie podpory pośredniej rurociągu wynosi (Fp)

(3.3.7)

Fp = 0,132 + 0,028 – 0,010 = 0,15 MN = 1500 daN

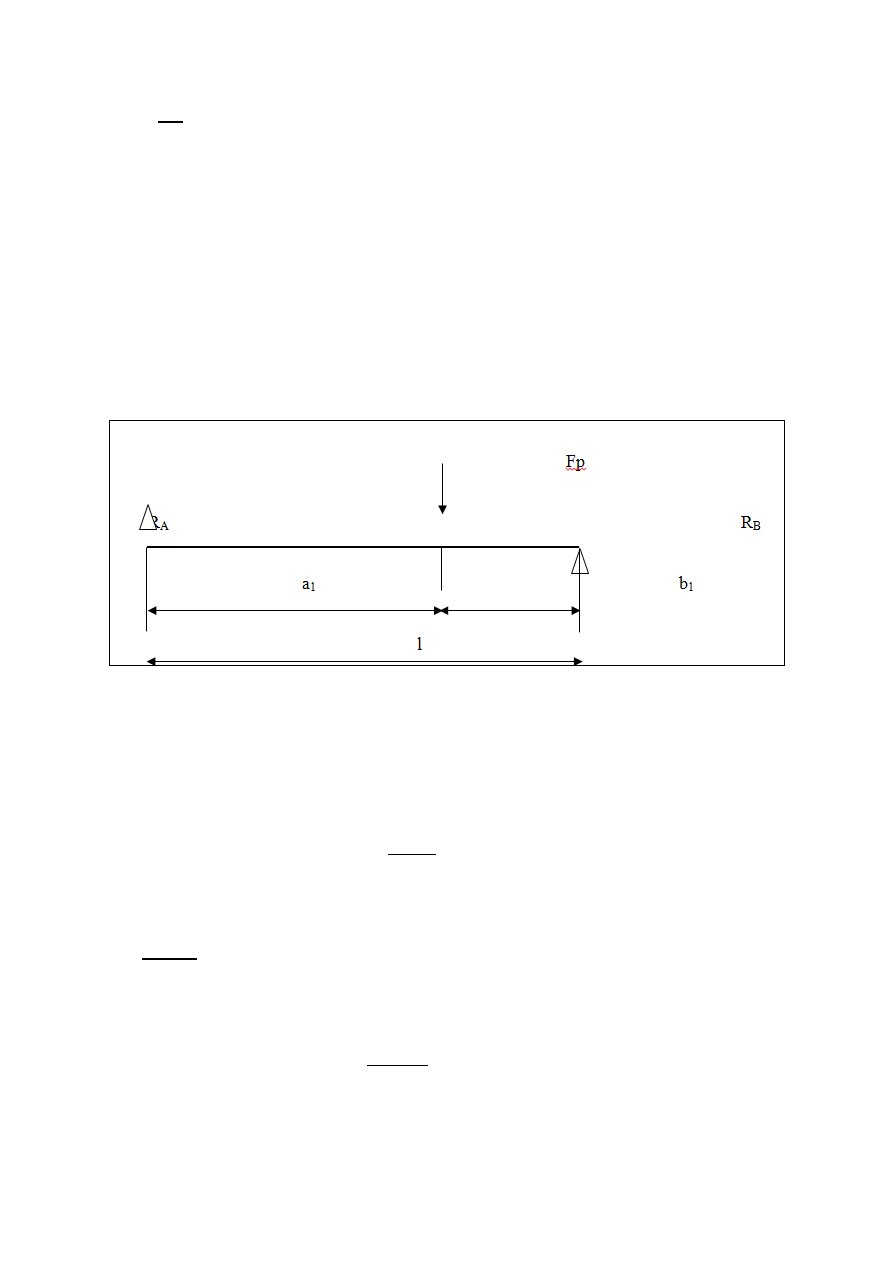

4. Obliczenia podpory P

– 1 (dwuteownik 400)

Fp = 1500 daN

a

1

= 4810mm

b

1

= 1580 mm

l = 6390 mm

W

x

= 1460 daN/cm

3

(4.1)

R

A

=

= 370,89 [daN]

(4.2)

R

B

= 1500 – 370,89 = 1129,11 [daN]

(4.3)

12

M

g

= 44110,95 [daNcm]

g max

=

(4.4)

g max

=

= 30,21 [daN/cm

2

]

n =

=

Zastosowany dwuteownik spełnia założony współczynnik bezpieczeństwa.

5.

Wyposażenie dodatkowe

Na poziomie 700 m do istniejącego układu kolektorów zostanie zabudowana zasuwa

średniociśnieniowa z zaworem obiegowym Pn 100. Do zasuwy zostanie wpięty nasz rurociąg.

Posłuży ona do odcięcia rurociągu w szybie w przypadku wymiany pompy lub remontu

kolektorów. Dzięki zaworowi obiegowemu będzie można wyrównać Ciśnienie przed i za

zasuwą lub też spuścić wodę z odcinka zabudowanego w szybie. Na zrębie szybu zostanie

zabudowana zasuwa bez zaworu na ciśnienie 1,6 Mpa.

Pod każdą rurą wsporczą zabudowany zostanie kompensator dławikowy. Kompensatory tego

typu służą do kompensacji dużych wydłużeń osiowych , niwelują naprężenia w rurociągach

powstałe w skutek oddziaływania czynnika (np. ciepłownicze). Około 10 metrów pod zrębem

szybu zostanie zabudowany przepływomierz elektromagnetyczny. Pozwoli on na stałą

kontrolę przepływu wody a co za tym idzie pracy pompy.

6. Wnioski

Wybierając nasze rozwiązanie w przyszłości zakład będzie przystosowany do likwidacji

nieużywanego poziomu. Co za tym idzie obniży to zaangażowanie w jego utrzymywanie, a

mianowicie : trzy zmianowy charakter obsługi pompowni, dobowe kontrole składu atmosfery,

okresowe kontrole rurociągów ppoż. , obudowy itp. Utrzymywanie starych wyrobisk będzie

wiązało się ze zwiększonymi nakładami finansowymi związanymi z przebudową

niszczejących chodników. Jest to rozwiązanie nie chwilowe, doraźne lecz pozwala myśleć

przyszłościowo.

13

Literatura

[1.] Rozporządzenie Ministra Gospodarki z dnia 28 czerwca 2002 r. w sprawie

bezpieczeństwa i higieny pracy, prowadzenia ruchu oraz specjalistycznego

zabezpieczenia przeciwpożarowego w podziemnych zakładach górniczych

[2.] BN-74/1071-04 Mikroklimat kopalniany – Oznaczanie szybkości korozji i

klasyfikacja agresywności korozyjnej względem stali węglowej zwykłej jakości.

[3.] PN-G-05011:1997 Rurociągi szybowe. Zasady projektowania.

[4.] Zygmunt Kawecki, Zasady projektowania kopalń, Śląskie Wydawnictwo Techniczne,

Katowice 1993

Wyszukiwarka

Podobne podstrony:

projekt o narkomanii(1)

!!! ETAPY CYKLU PROJEKTU !!!id 455 ppt

Wykład 3 Dokumentacja projektowa i STWiOR

Projekt nr 1piątek

Projet metoda projektu

34 Zasady projektowania strefy wjazdowej do wsi

PROJEKTOWANIE ERGONOMICZNE

Wykorzystanie modelu procesow w projektowaniu systemow informatycznych

Narzedzia wspomagajace zarzadzanie projektem

Zarządzanie projektami 3

Metody Projektowania 2

BYT 109 D faza projektowania

p 43 ZASADY PROJEKTOWANIA I KSZTAŁTOWANIA FUNDAMENTÓW POD MASZYNY

więcej podobnych podstron