a85 KodowanieDanychUstawczych09

1

Zakład Obróbki Plastycznej i Odlewnictwa

APMA1-L15

Automatyzacja procesów materiałowych

Kierunek Automatyka i Robotyka (

AiR

)

sem.

6

, kod w siatce studiów

56

Ćwiczenie

A8

Temat:

Kodowanie danych ustawczych dla przyrządu

specjalnego

L.Olejnik, M.Sierpiński

Materiały do ćwiczenia

A8

Warszawa 2008-2009

APMA1

A8

a85 KodowanieDanychUstawczych09

2

Cel ćwiczenia

Poznanie czynności, które są wykonywane podczas uruchamiania produkcji części maszyn

wykonywanych przy użyciu przyrządów specjalnych (tłoczników wielozabiegowych przeznaczonych do

pracy na prasach automatycznych, form do pracy na wtryskarkach oraz trwałych form odlewniczych, np.

kokili, form ciśnieniowych, form do odlewania próżniowego). Zapoznanie się z budową systemu

informatycznego, przeznaczonego do zarządzania przyrządami specjalnymi w warunkach produkcji

zautomatyzowanej, który stosuje elektroniczną identyfikację obiektów.

Zadanie problemowe

Wprowadzić nowy przyrząd specjalny do systemu informatycznego, który obsługuje rozdzielnię

narzędzi wydziału tłoczni. Stosując program do kodowania danych identyfikacyjnych przygotować zestaw

nastaw dla nowego przyrządu i zapisać je w elektronicznym nośniku danych.

Wprowadzenie

Współcześnie przy produkcji części maszyn obserwuje się wyraźny wzrost udziału technologii materiałowych.

Cechą charakterystyczną tych technologii jest wykorzystanie oprzyrządowania specjalnego. Z tego powodu obrót

oprzyrządowaniem technologicznym i przekazywanie nastaw do maszyny produkcyjnej, zyskuje coraz większe

znaczenie dla wzrostu efektywności współczesnych systemów wytwarzania.

W prymitywnych warunkach produkcyjnych przyrządy są rozpoznawane przez człowieka na podstawie ich

cech charakterystycznych. Przy większej skali produkcji, ale przy braku zautomatyzowania gospodarki narzędziowej,

wystarczy identyfikowanie przyrządów na podstawie przypisanych im nazw i numerów identyfikacyjnych. Logicznym

następstwem decyzji o wprowadzeniu jakiejkolwiek automatyzacji w zakresie gospodarki narzędziowej jest

zautomatyzowanie zarządzania danymi odnoszącymi się do narzędzi. Podstawowym środkiem technicznym nadającym

się do tego celu są systemy identyfikacji narzędzi.

W dążeniu do usprawnienia przekazywania nastaw do urządzeń technologicznych został opracowany

komputerowy system automatycznej identyfikacji przyrządów, przeznaczony do usprawniania przezbrajania pras.

Wykorzystuje on elektroniczne nośniki danych powszechnie dziś stosowane do automatycznej identyfikacji

oprzyrządowania technologicznego. Prototypowy system do przechowywania danych o przyrządach zbudowano z

użyciem elementów identyfikacji dotykowej iButton, którego głównym składnikiem jest tak zwana pastylka pamięci.

Posiada ona własny unikalny numer seryjny oraz pamięć, do której można wpisać informacje o przyrządzie specjalnym.

W skład systemu wchodzi zarówno wspomaganie prac związanych z pobieraniem i aktualizacją nastaw ułatwiających

prawidłowe przezbrajania pras jak również usprawnienie identyfikacji i magazynowania przyrządów oraz wspomaganie

realizacji zleceń. System składa się z przyrządów specjalnych, magazynu, nośników danych, pras oraz komputera

wyposażonego w odpowiedni program komputerowy i drukarkę do wyprowadzania instrukcji ustawienia maszyn (pras,

wtryskarek i maszyn odlewniczych). Praca z systemem pozwala na pokazanie jego zalet w porównaniu z tradycyjnym

prowadzeniem gospodarki narzędziowej opartej na dokumentacji papierowej.

System omija znane wady programów współpracujących ze scentralizowanymi bazami danych. W przypadku

wielu użytkowników mających prawo dostępu do danych, poszczególne rekordy bywają blokowane, co uniemożliwia

swobodną aktualizację ich zawartości. Zastosowanie nośników informacji do składowania danych daje komfort

udostępniania ich zawsze tam gdzie są potrzebne. Ponieważ dane wędrują z obiektem (co uzyskano przez przymocowanie

nośnika informacji do obiektu) mogą być łatwo aktualizowane. Aktualizacja odbywa się w miejscu, w którym doszło do

zmiany zawartości rekordu. Może to nastąpić na stanowisku roboczym, w magazynie przyrządów lub w warsztacie

remontowym. Warta podkreślenia jest również terminowość odświeżania danych. System wymusza bowiem aktualizację

informacji po każdorazowym wystąpieniu zmian stanu obiektu.

Aby zapewnić integralność danych, która może być zakłócona przez nieautoryzowany zapis, wprowadzono

system zabezpieczeń. Opiera się on na zbudowanej strukturze wielopoziomowego dostępu. W działaniu zabezpieczeń

wykorzystano także komponenty elektronicznej identyfikacji.

System stanowi istotny etap w rozwoju komunikacji między nośnikiem danych a układem sterowania prasy.

Eliminuje kartoteki papierowe wprowadzając odczyt i zapis elektroniczny. W efekcie umożliwia pełną automatyzację

przezbrajania pras bez potrzeby udziału człowieka w transmisji danych sterujących procesem obróbkowym do

stanowiska roboczego.

APMA1

A8

a85 KodowanieDanychUstawczych09

3

Tradycyjny sposób identyfikacji

Alternatywnym rozwiązaniem dla automatycznego systemu identyfikacji wykorzystującego elektroniczne

etykiety - w razie wystąpienia ewentualnej awarii (braku zasilania, wirus w systemie komputerowym, uszkodzenie

pastylki identyfikacyjnej itp.) - jest tradycyjny sposób identyfikacji oprzyrządowania specjalnego, dotychczas

stosowany w zakładach produkcyjnych. Taki sposób cechowania opisany jest w polskiej normie „Klasyfikacja i

znakowanie pomocy specjalnych warsztatowych” o numerze PN-63/M-01155 [1]. Przedmiotem tej normy jest podział

oraz budowa symboli pomocy specjalnych, stosowanych w obróbce i montażu.

Symbole pomocy specjalnych stosuje się do cechowania pomocy oraz ich oznaczania w wykazach

ewidencyjnych i dokumentacji technologicznej. Pomoce specjalne są to nie objęte normami narzędzia (np.: stemple,

matryce), przyrządy (tłoczniki), uchwyty i urządzenia pomocnicze (podajniki), zaprojektowane i wykonane przez

zakład dla własnych potrzeb lub wykonywane na jego zlecenie przez wyspecjalizowane narzędziownie. W obróbce

plastycznej bardzo dużą część stanowią pomoce specjalne gdyż większość oprzyrządowania – szczególnie użytkowego

na prasach - jest przeznaczona tylko do produkcji określonego wyrobu.

Według normy PN-63/M-01155, pomoce specjalne dzieli się na:

działy

grupy (w poszczególnych działach)

typy (w poszczególnych grupach)

Istnieją dwa rodzaje znakowania wykorzystujące oznaczenia literowe oraz oznaczenia cyfrowe. Symbolem

działu związanego z obróbką plastyczną w oznaczeniu literowym jest duża litera „T” , w oznaczeniu cyfrowym cyfra

„7”. Działem, którego ten symbol dotyczy jest dział poświęcony pomocom do obróbki plastycznej na zimno.

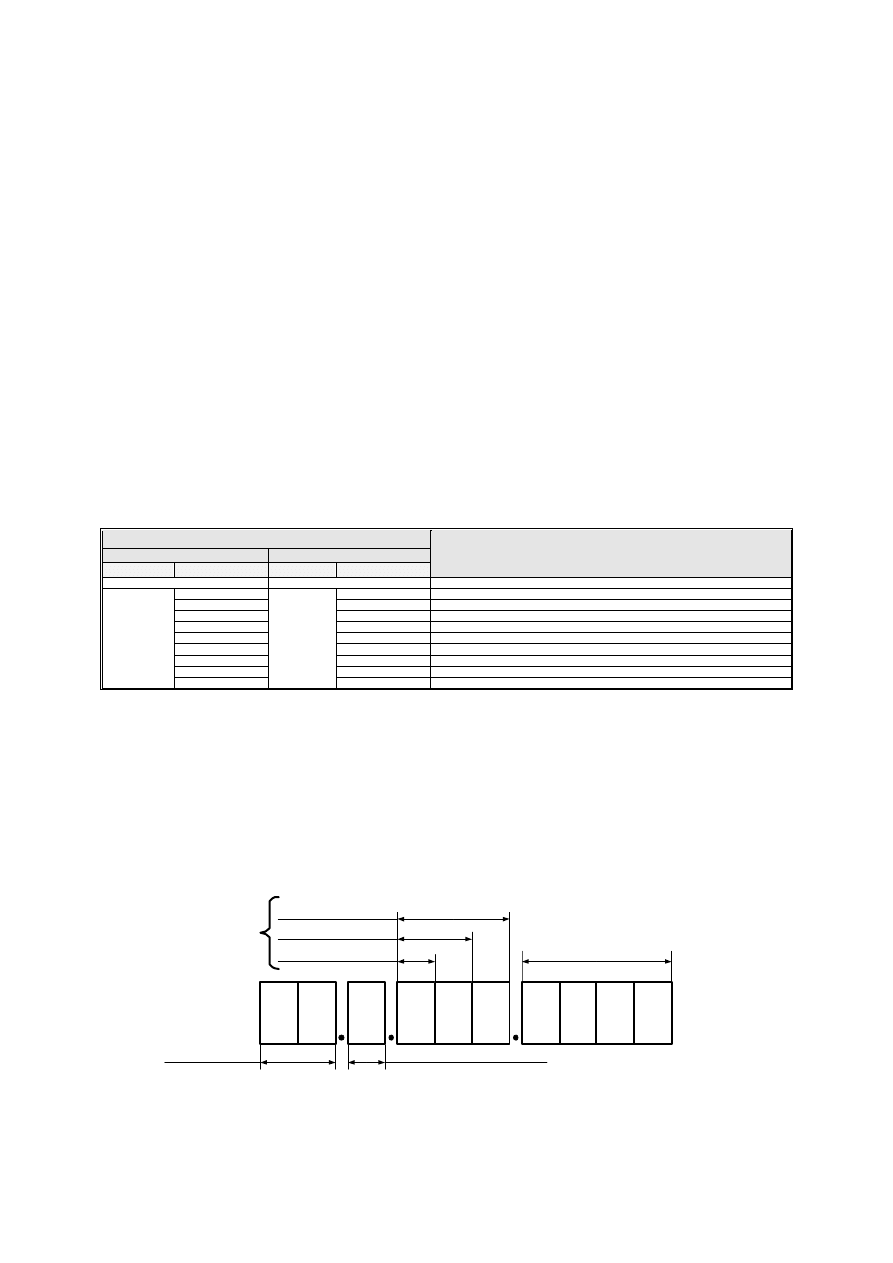

Podstawowe grupy występujące w dziale obróbki plastycznej (T lub 7) przedstawia tablica 1.

Tablica 1. Podział na grupy w znakowaniu przyrządów i pomocy w obróbce plastycznej na zimno

Symbol

Nazwa

działu - grupy

literowy

cyfrowy

działu

grupy

działu

grupy

T 7

Pomoce do obróbki plastycznej na zimno

TB

71

Tłoczniki do cięcia (wykrojniki)

TC 72

Tłoczniki do ciągnienia (ciągowniki)

TD 73

Tłoczniki do gięcia i wygniatania

TE 74

Tłoczniki złożone (wielozabiegowe)

TF 75

Pomoce do maszynowej obróbki rur, profili i drutu

TG 76

Pomoce do mechaniczno-ręcznego lub ręcznego kształtowania

TH 77

Tłoczniki do zagniatania

TJ 78

Pomoce do walcowania, skuwania, wycinania i dogniatania

TK 79

Urządzenia pomocnicze do obróbki plastycznej

W każdej z grup może wystąpić dziesięć typów z oznaczeniami literowymi od **A do **K oraz w przypadku

oznaczeń cyfrowych od **0 do **9.

Symbol pomocy specjalnych składa się z części określającej dział, grupę lub typ oraz z kolejnego numeru

pomocy w poszczególnym dziale, grupie lub typie zgodnie z przyjętą szczegółowością podziału. Symbol pomocy w

miarę potrzeby może być uzupełniony wyróżnikiem zakładu użytkującego oraz wyróżnikiem wydziału produkcyjnego

w tym zakładzie. Te dodatkowe symbole są niezbędne, gdy zakład jest bardzo rozbudowany posiada wiele magazynów

oprzyrządowania oraz gdy prowadzi wypożyczanie oprzyrządowania na potrzebę innych jednostek organizacyjnych,

zakładów, itp. Poszczególne człony symbolu oddziela się kropkami. Kolejność członów symbolu oraz ilość i kolejność

znaków w poszczególnych członach powinna być zachowana jak na rys.1.

Wyróżnik zakładu

2 znaki

Wyróżnik wydziału w zakładzie

1 znak

Numer kolejny pomocy -

1,2,3 lub 4 znaki

Symbol działu - 1znak

Symbol grupy - 2 znaki

Symbol typu - 3 znaki

Okre

ślenie pomocy

wg g

łę

boko

ści podzia

łu

Rys. 1. Budowa symbolu przeznaczonego do znakowania oprzyrządowania

Równoległe stosowanie obydwu systemów, tj. identyfikacji tradycyjnej i automatycznej, nie jest rzeczą trudną.

W większości przypadków system automatycznej identyfikacji jest przecież wprowadzany dla istniejącego już

oprzyrządowania, które powinno być sklasyfikowane i oznakowane na podstawie normy PN-63/M-01155. Przy

APMA1

A8

a85 KodowanieDanychUstawczych09

4

prawidłowej pracy odpowiednio skonstruowanego automatycznego systemu identyfikacji, korzystanie z cechowania

przyrządów a przez to z dokumentacji „papierowej” jest niepotrzebne. Ale oznakowanie oprzyrządowania jest tanim i

korzystnym zabezpieczeniem przed różnego rodzaju awariami.

Identyfikacja automatyczna

Koncepcja użycia elektronicznych nośników informacji do przechowywania i udostępniania danych o stanie

narzędzi nie jest nowa. W technikach wytwarzania znane jest wyposażenie w takie nośniki oprawek narzędzi

skrawających. Automatyczną identyfikację narzędzi najłatwiej było wprowadzić w obróbce skrawaniem, gdyż właśnie

w tej technologii motywacje były największe. Kształtowanie przedmiotu skrawaniem wymaga znacznych czasów

obróbki, co przekłada się na długą drogę skrawania i w konsekwencji na szybkie zużycie ostrza skrawającego. Często

też trzeba użyć wielu różnych narzędzi uniwersalnych, które pobierane są jedno za drugim i każde wykonuje przypisaną

sobie część pracy obróbczej. Zautomatyzowanie procesu, w którym często pobierane są narzędzia obróbkowe nie było

możliwe bez wprowadzenia jakiegoś sposobu identyfikacji ich stanu. Sekwencje ruchów przedmiotu względem

narzędzi - przypadające na każde z narzędzi - zapisane są w jednym programie obróbczym. Z tego powodu program

dostarczany jest do obrabiarki w oderwaniu od narzędzi, które jako uniwersalne mogą pochodzić z różnych źródeł.

Chodzi tylko o to, aby ich stan gwarantował wykonanie prawidłowego przedmiotu. Jednym z zadań obrabiarki

sterowanej numerycznie jest przyporządkowanie odpowiednich fragmentów programu poszczególnym narzędziom i

kontrolowanie ich jakości. Pomaga jej w tym system automatycznej identyfikacji narzędzi.

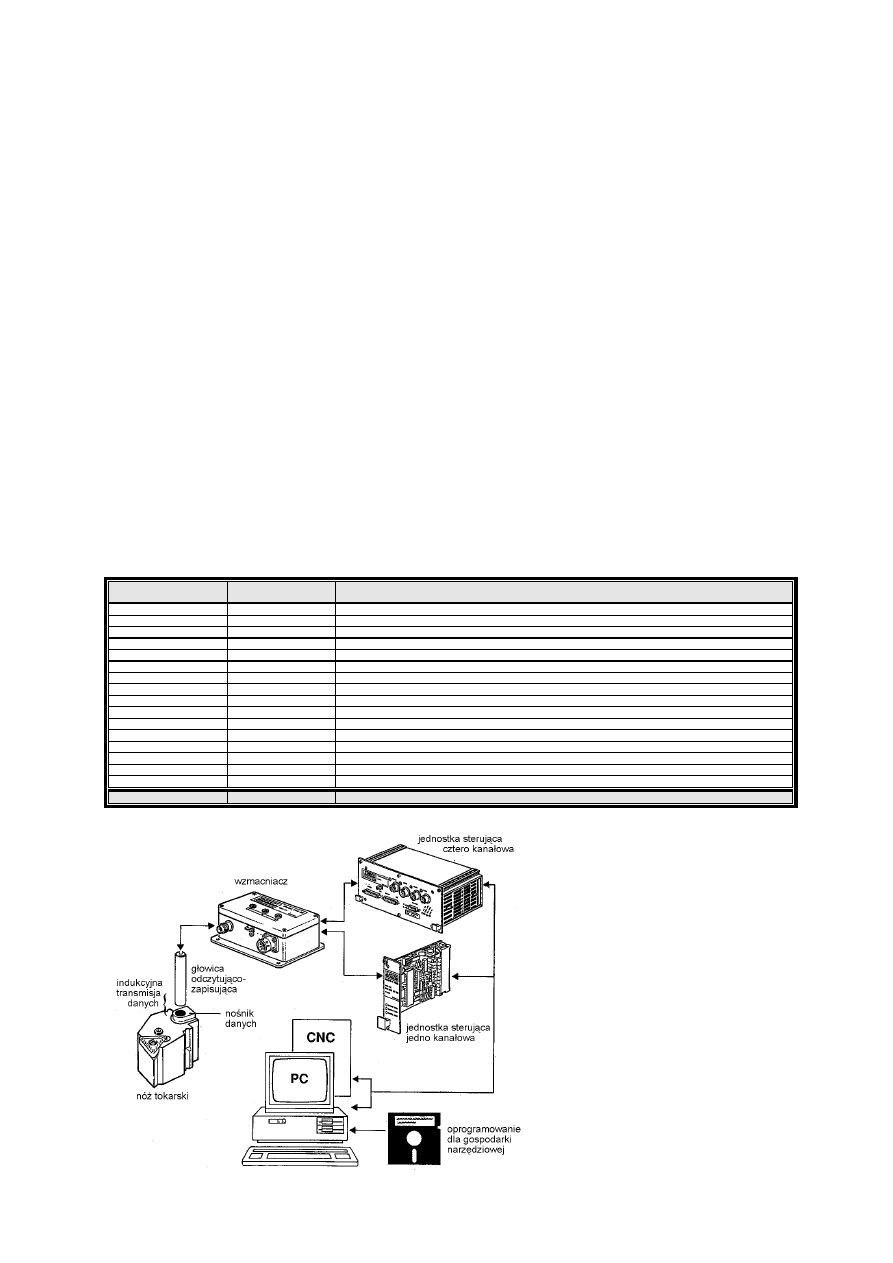

Istotnym elementem systemu automatycznej identyfikacji narzędzi jest udostępnianie informacji o aktualnym

stanie narzędzia skrawającego. Praktyka obróbki skrawaniem wskazuje, że nawet przy złożonych zadaniach

obróbczych rekord opisu stanu narzędzia nie jest zbyt skomplikowany. W tablicy 2 pokazano przykładową zawartość

opisu aktualnej kondycji ostrza skrawającego. Zawiera ona jedynie kilka pozycji, które wyczerpująco charakteryzują

narzędzie. Dlatego stosunkowo łatwo było znaleźć stosowny nośnik dla danych identyfikacyjnych. W obrabiarkach

skrawających upowszechnił się system indukcyjny. Jego konfiguracja zakłada istnienie komponentów, które wraz z

wzajemnym powiązaniem pokazano na rys.2.

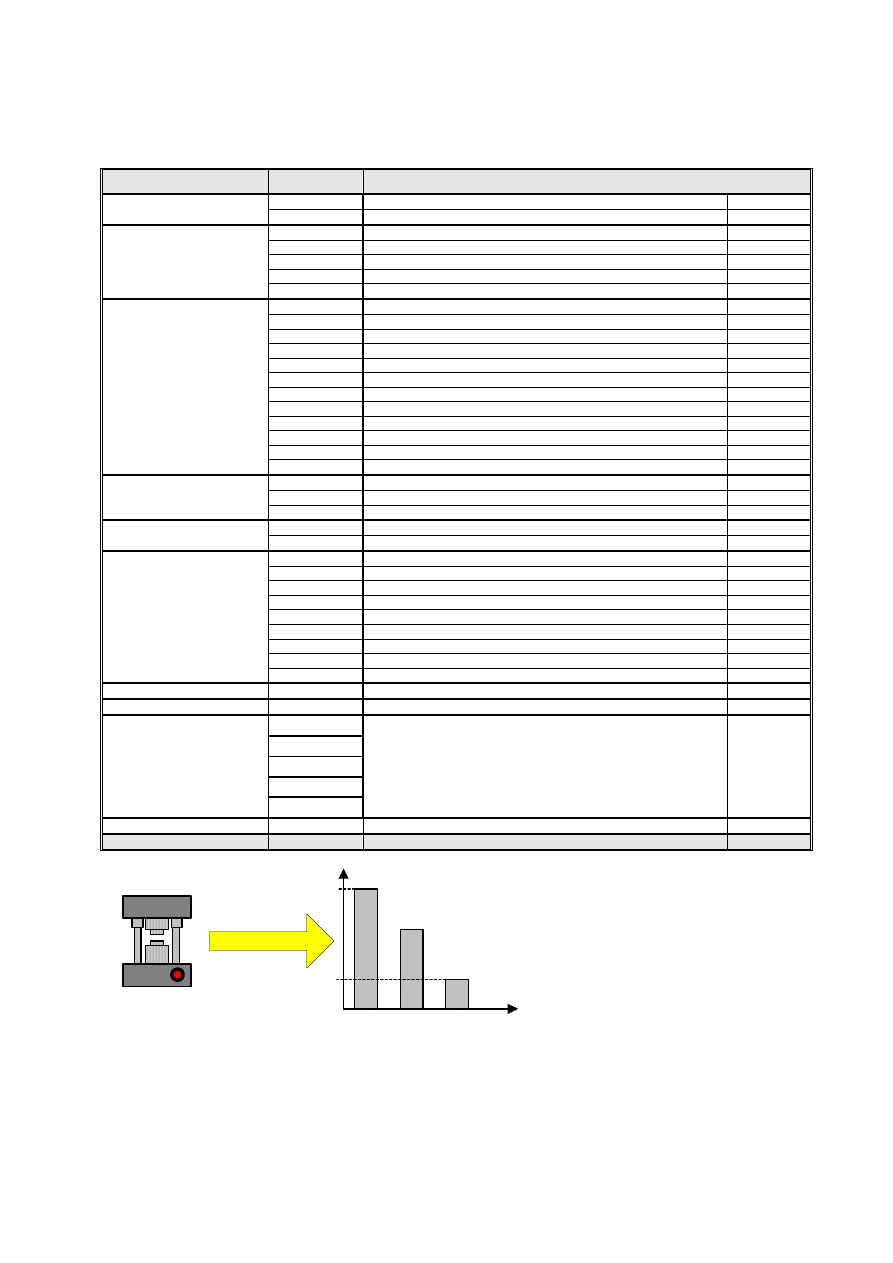

Tablica 2. Zawartość rekordu opisującego stan ostrza skrawającego

[2]

Nazwa pozycji

Liczba Bitów

Przeznaczenie

Name 160

Nazwa

narzędzia określająca jego rodzaj (np. wiertło, gwintownik, frez palcowy)

ID

32

Unikatowy numer identyfikujący narzędzie

Dimension

48

Wymiar znamionowy (np. średnica)

Duplicat 8

Liczba

narzędzi zamiennych

Diameter 48

Zmierzona

wartość wymiaru charakterystycznego

Length 48

Zmierzona

wartość drugiego istotnego wymiaru

Angle/Radius 48

Najmniejszy

kąt/promień dający się wykonać przy użyciu narzędzia

Srtoke ratio

8

Współczynnik do obliczania siły posuwu, [%]

RPM ratio

8

Współczynnik do obliczania mocy napędu, [%]

Life 32

Całkowita trwałość, wyrażona w 10-cio sekundowych odcinkach czasowych

Usage 32

Aktualna

trwałość użyteczna

Life toggle

8

=1, gdy trwałość jest wyczerpana

Wear toggle

8

=1, gdy narzędzie jest zużyte

Failure toggle

8

=1, gdy narzędzie jest wykruszone

Occupation

8

Rezerwacja miejsca w magazynie narzędzi

Tool number

32

Numer narzędzia w programie obróbczym NC

Σ bitów

536

Suma zajętości pamięci

Rys. 2. Składniki systemu identyfikacji

opartego na indukcyjnych nośnikach

informacji [

3

]

APMA1

A8

a85 KodowanieDanychUstawczych09

5

Jak widać z rys.2 łańcuch sprzętowy systemu jest dość długi. Oprócz nośnika informacji występuje tu czytnik,

wzmacniacz i konwerter, powiązane specjalną linią przesyłową. Tym samym system taki jest drogi. W technologii

sterowania numerycznego system automatycznej identyfikacji narzędzi jest częścią maszyny NC. Będąc jednak

składnikiem drogiej obrabiarki, koszt systemu - chociaż znaczny - stanowi i tak niewielki ułamek wysiłku

inwestycyjnego ponoszonego przy zakupie obrabiarki NC.

Skoro łatwo zgodzono się na wyposażanie oprawek narzędzi skrawających w nośniki informacji, można było

pójść dalej. Krokiem tym było rozciągnięcie wspomagania komputerowego obrotem narzędzi na obszar wykraczający

poza maszynę sterowaną numeryczne. Wystarczyło dodać do łańcucha sprzętowego systemu identyfikacji urządzenie

mikroprocesorowe zdolne do przetwarzania danych o narzędziu. Może to być komputer PC. Tam gdzie będzie on

zainstalowany uzyskamy stanowisko komputerowego zarządzania narzędziami. Zwróćmy jednak uwagę, że jak

pokazuje rys.2 w każdym miejscu, w którym obsługiwane jest narzędzie, muszą wystąpić wszystkie składniki systemu

identyfikacji. Chociaż koszt instalacji indukcyjnej stanowi poważną barierę rozwoju to na rynku pojawiło się kilka

propozycji (np. system zarządzania narzędziami skrawającymi i pomocami warsztatowymi firmy SANDVIK).

Oprogramowanie tego systemu w istocie przetwarza informacje zawarte w indukcyjnych nośnikach danych. Trzeba

jednak przyznać, że większość systemów pobiera z nośników tylko numer identyfikacyjny narzędzia. Dane opisujące

jego aktualną kondycję odszukiwane są w centralnej bazie danych po skojarzeniu numeru narzędzia z odpowiednim

rekordem z bazy. Dążąc do obniżenia kosztów, producenci niektórych systemów zarządzania narzędziami w ogóle

rezygnują z zastosowania elektronicznej identyfikacji. W takich przypadkach bazuje się na cechach szczególnych

narzędzia identyfikując je poprzez numer naniesiony na narzędziu. Sam zaś proces identyfikacji wspomaga dostępnymi

współcześnie narzędziami takimi, jak przetwarzanie obrazu czy efektywne przeszukiwanie obszernych baz danych.

W technologiach materiałowych, gdzie stosuje się przeważnie narzędzia specjalne, powiązanie programu

obróbczego z narzędziem w niczym nie przypomina współzależności występującej przy skrawaniu. Program obróbczy

nie jest tu całkowicie ujęty w sekwencji ruchów, jak to jest w przypadku skrawania. Duża jego część jest zapisana w

narzędziu, głównie w postaci odpowiedniej jego konstrukcji i działania. Zatem odpowiednie osadzenie narzędzi w

ramach przyrządu i następnie jego ustawienie na maszynie i w końcu uruchomienie jego współdziałania z maszyną jest

gwarancją powodzenia produkcyjnego.

W rezultacie uruchomienie produkcji z użyciem przyrządu specjalnego jest skomplikowanym zabiegiem, który

wymaga dostarczenia sporej dawki informacji nastawczych. Dane te pozwalają na zgranie przyrządu nie tylko z

maszyną, ale również z urządzeniami pomocniczymi i przepływającym przez przyrząd materiałem, z którego powstaje

wyrób o określonych własnościach geometrycznych i fizycznych. Trzeba tu podkreślić, że technologie materiałowe w

odniesieniu do obróbki skrawaniem nie służą tylko do nadawania kształtu, ale również i formułują własności wyrobów.

Dotyczy to nie tylko cech warstwy wierzchniej, ale także całej objętości wyrobu. Dzięki temu często można

zrezygnować z wykonywania dodatkowych zabiegów cieplno-chemicznych dla podwyższenia cech użytkowych

wyrobu.

Wymienione powyżej duże możliwości technologii materiałowych okupione są znacznymi wymaganiami

związanymi z ustawieniem przyrządu specjalnego na stanowisku roboczym. Pamiętać przy tym należy, że dane

ustawcze silnie zależą od aktualnego stanu przyrządu. Rekord opisu dla średnio skomplikowanego przyrządu

wielozabiegowego, przeznaczonego do tłoczenia wyrobów z blach jest obszerny. W tablicy 3 pokazano zawartość

takiego rekordu dla przeciętnego tłocznika. Trzeba tu zaznaczyć, że dane zaczerpnięto z dokumentacji papierowej

prowadzonej przez pracowników tłoczni. Z racji uciążliwości, jakie występują przy prowadzeniu takiej dokumentacji,

zapisuje się w niej tylko najważniejsze pozycje, te niezbędne dla pracy tłocznika. Pozostałe zaś, mniej ważne dla

prawidłowej eksploatacji, dobiera się każdorazowo bezpośrednio na stanowisku roboczym prowadząc próby

kształtowania. Nie jest to dobry zwyczaj, gdyż stanowi zagrożenie dla jakości wyrobu, której poziom może się obniżać

przez świadome zaburzenie powtarzalności warunków kształtowania między kolejnymi partiami produkcyjnymi.

Biorąc pod uwagę informacje dotyczące stanu tłocznika (patrz tablica 3, informacje o budowie i przeznaczeniu

technologicznym tłoczników podano w [4]) opisujący go rekord danych zajmuje około 4300 bitów pamięci (jest to

rzeczywista zajętość pamięci nośnika). Przypomnijmy, że dane ustawcze przedstawione w tablicy 3 służyły do ręcznego

ustawienia przyrządu na stanowisku roboczym. Z tego powodu wiele informacji wręcz pominięto. Uznano je bowiem

za domyślne, które należą do rutynowej działalności ustawiacza oraz operatora prasy i urządzeń automatyzujących.

W przypadku zautomatyzowanych stanowisk rekord jest bardziej rozbudowany. Nie można przecież liczyć na

inteligencję urządzeń i trzeba dostosować nastawy do stopnia automatyzacji zastosowanego w procesie przezbrajania.

W przypadku pełnej automatyzacji cała – dodajmy obszerna – dawka informacji potrzebna do przezbrojenia stanowiska

musi być przekazana samoczynnie do układu sterowania. Należy podkreślić, że w powyższych rozważaniach skupiono

się na wątku odpowiedniego przygotowania stanowiska do pracy z przyrządem specjalnym, pomijając kwestię oceny

stanu przyrządu. Jest to odrębne zagadnienie, którego uwzględnienie zwiększa dawkę informacji stowarzyszonej z

przyrządem.

System identyfikacji dotykowej

Tani system, pozwalający na niezawodną realizację automatycznego przekazywania danych ustawczych w

warunkach przemysłowych można zbudować na bazie systemu automatycznej identyfikacji opartego na chipie pamięci,

który zdolny jest do przechowywania sporej dawki danych w długim okresie czasu. Czas przechowywania uzależniony

APMA1

A8

a85 KodowanieDanychUstawczych09

6

jest od okresu eksploatacji przyrządu. W obróbce plastycznej czas użytkowania przyrządów waha się w granicach od 3

do 10 lat. Długość okresu eksploatacji wynika z okresu przyjętego dla pełnej amortyzacji przyrządu, który zależy od

seryjności produkcji (rys.3).

Tablica 3. Zawartość rekordu opisu stanu przyrządu dla przeciętnego tłocznika (dane z tłoczni zakładu ZELMOT)

Typ danych

Liczba bitów Parametry

Opis przyrządu 288

nazwa

przyrządu

72 cecha

przyrządu

Przeznaczenie przyrządu

80

typ prasy

56 nr

stanowiska

288 nazwa

operacji

80 nr

referencyjny

wyrobu

240 materiał podstawowy

Nastawy prasy

48

nacisk roboczy

[kN]

40 skok

suwaka

[mm]

40

liczba skoków suwaka

[min

-1

]

40 wysokość zamknięta

[mm]

32 wykręcenie łącznika

[mm]

40 wysokość płyty stołu

[mm]

48 rodzaj

pracy

poj./aut.

40 skok

wyrzutnika

[mm]

40 położenie belki wypychacza

[mm]

48

typ poduszki pneumatycznej

pow.,skok

40

skok poduszki pneumatycznej

[mm]

40 siła poduszki (ciśnienie)

[MPa]

Sposób ustawienia i

mocowania przyrządu

32

średnica czopa

[mm]

80 zestaw

listew

40 siła mocowania

[kN]

Warunki obróbki

40

temperatura

[˚C]

80 atmosfera

otoczenia

Urządzenia automatyzujące 80

Podajnik taśmy

128

typ podajnika

40

przesuw materiału na suw

[mm]

48

zwis taśmy pomiędzy podajnikami

[mm]

40

odległość dolnej powierzchni taśmy od stołu

[mm]

40

odległość podajnika od tłocznika

[mm]

80

Bęben odwijający

80

Urządzenie prostujące

80

Bęben nawijający

Środki smarne

160

nazwa środka smarnego

Pomoce warsztatowe

480

nazwy pomocy

Eksploatacja przyrządu

80 ilość wykonanych detali

[sztuk]

80 ilość detali do wykonania

96

data ostatniego remontu

96 data

następnego remontu

128 stan

przyrządu

Uwagi 640

Informacje

związane z eksploatacją oprzyrządowania

Σ Bitów

4248

Suma zajętości pamięci koniecznej do przechowywania rekordu

Rys. 3.

Jakościowe przedstawienie

współzależności między rodzajem

produkcji a okresem zwrotu kosztów

budowy i eksploatacji przyrząd

u

W celu spełnienia postulatu o aktualności opisu przyrządu specjalnego informacja z nim stowarzyszona musi

być stale odświeżana. Można to osiągnąć przez wymianę zawartości informacji przechowywanej w chipie pamięci

(zastosowanie pamięci RAM). Innym sposobem jest uzupełnianie danych połączone z de-aktywacją informacji

nieaktualnej (użycie pamięci ROM). Omawiane dwa przypadki uaktualniania danych pokazano na rys.4.

okres zwrotu kosztów

[lat

a]

rodzaj produkcji

10

3

jednostkow

a

średnia

masowa

APMA1

A8

a85 KodowanieDanychUstawczych09

7

Dla pomyślnego wdrożenia automatycznej identyfikacji obok aspektów technicznych ważne są również

kwestie finansowe. Zastosowany system powinien być tani i nie przekraczać 3% średniej wartości eksploatowanych

przyrządów.

Rys. 4. Podstawowe typy pamięci

stosowane w systemach automatycznej

identyfikacji

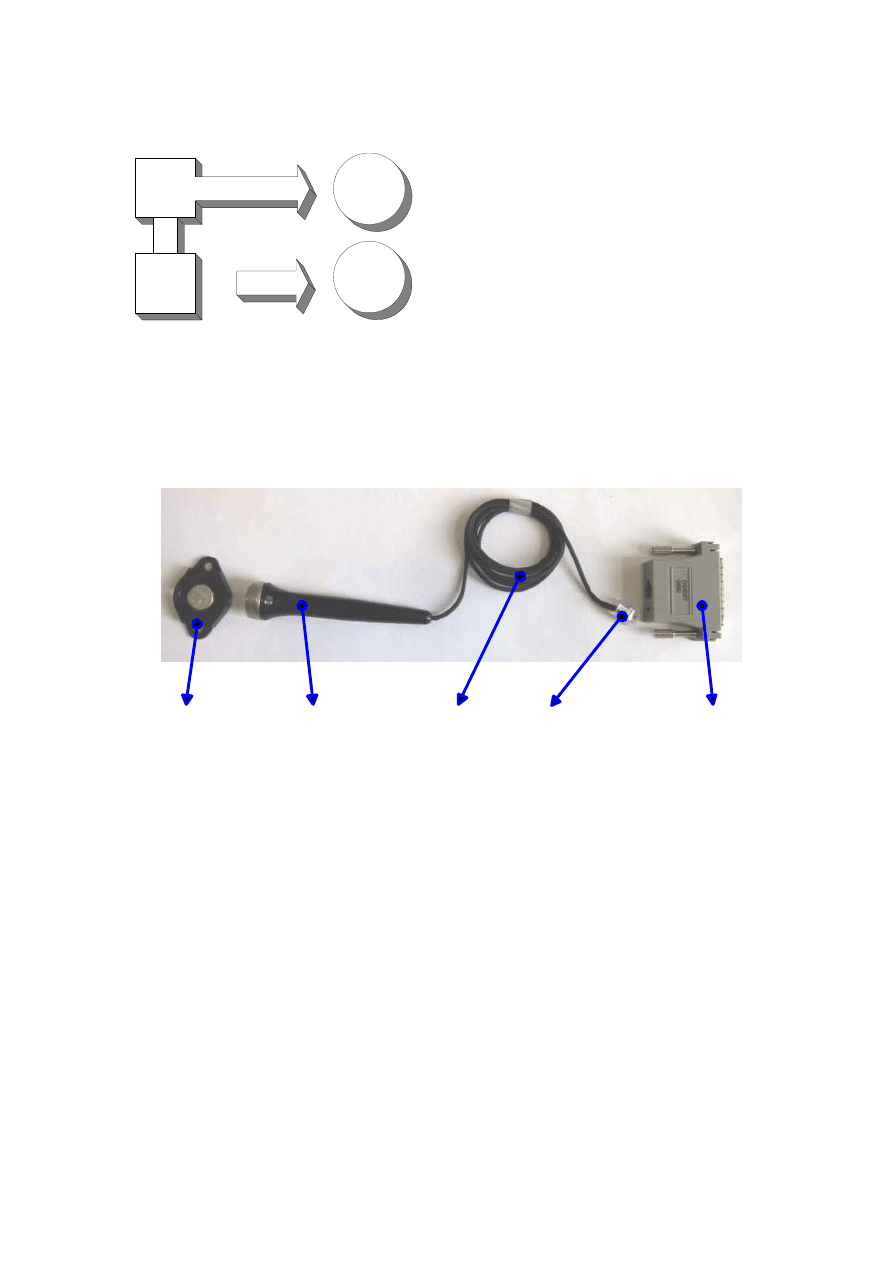

Na rys.5 pokazano elementy systemu automatycznej identyfikacji dotykowej o nawie iButton. Na rysunku

pokazano zestaw niezbędny dla prawidłowej pracy, jednocześnie podając przeciętny koszt poszczególnych składników.

Najwyższą cenę podano dla interfejsu, który w przypadku użycia komputera PC stosuje transmisję danych za pomocą

łącza szeregowego (RS232 w starszych rozwiązaniach i USB w nowszych). Na sumaryczny koszt użycia systemu

największy wpływ ma jednak cena nośnika danych, a liczba ich zależy od liczby obiektów obsługiwanych przez

system. Na koszt nośnika największy wpływ ma objętość zainstalowanej w nim pamięci.

Rys. 5. Składniki systemu automatycznej identyfikacji dotykowej o nazwie iButton

Przezbrajanie pras jako system informatyczny

Przezbrajanie pras można rozpatrywać w kategoriach inżynierii systemów. Jak wiadomo, system jest to

zbiorowość, która stanowi pewną funkcjonalną całość. Aby jednak zbiorowość mogła być traktowana jako system musi

zawierać oprócz elementów składowych również zestaw odpowiednich relacji zachodzących między elementami. Musi

też być uwzględniona relacja między systemem a otoczeniem, czyli zespół wejść i wyjść. Obrót oprzyrządowaniem,

odbywający się na wydziałach produkcyjnych, jest ważną częścią gospodarki narzędziowej. Obejmuje on wszystkie

aspekty techniczno-organizacyjne związane z eksploatowanym na produkcji oprzyrządowaniem technologicznym. Są to

magazynowanie, przygotowywanie do produkcji, konserwacja po zejściu ze stanowiska roboczego, remonty okresowe,

ale również przeróbki, odtwarzanie części zużytych czy wreszcie złomowanie.

Naturalna bazą dla systemu przezbrajania pras jest rozdzielnia narzędzi. Jest to wypożyczalnia

oprzyrządowania specjalnego wraz z zapleczem magazynowym. W zakładach przemysłowych praca tej jednostki

organizacyjnej prowadzona jest obecnie przy użyciu kartoteki papierowej. W tym zbiorze informacji rejestrowane są

wszystkie przychody i rozchody. Taki sposób rejestracji stanu oprzyrządowania technologicznego musi być uznawany

za zadawalający jedynie w przypadkach niewielkiej liczby przyrządów, które ponadto współpracują z maszynami

uruchamianymi i obsługiwanymi ręcznie. W warunkach produkcji zautomatyzowanej, gdzie pracuje znaczna liczba

urządzeń sterowanych mikroprocesorowo, wzrasta znaczenie bezpośredniego przekazywania danych. Zwłaszcza w

przypadkach wysokiego stopnia automatyzacji, gdzie nie tylko proces produkcji odbywa się samoczynnie, ale także

etap przezbrajania wykorzystywany jest bez udziału człowieka. W technologiach materiałowych zazwyczaj przy

zmianie produkcji stanowisko robocze jest przystosowane do współpracy z innym oprzyrządowaniem. Wyznacznikiem

zmienna część informacji

RAM

ROM

EEPROM

EPROM

eksploatacja przyrządu

specjalnego

typ pamięci

realizacja sprzętowa

wymiana

dopisywanie

FLASH

MEMORY

Nośnik

(10-60zł)

Czytnik

(5zł)

Przewód z wtykiem

(4zł/mb)

Interfejs

(100zł)

APMA1

A8

a85 KodowanieDanychUstawczych09

8

zmiany jest więc nowe oprzyrządowanie technologiczne, które pojawia się na stanowisku. Uzasadnione zatem jest

skojarzenie informacji z przyrządem i tą drogą przekazanie jej na stanowisko robocze. W czasie produkcji dane

opisujące przyrząd mogą ewoluować. Będąc jednak przypisane do określonego przyrządu zmienione dane dotrą

wszędzie tam gdzie pojawia się przyrząd.

Z powyższych uwag wynika, że środowiskiem dla działania systemu jest obszar między magazynem

oprzyrządowania, halą produkcyjną i narzędziownią. Ponieważ jednak najważniejszym obiektem jest przyrząd jądro

systemu można osadzić w miejscu, przez które przyrząd zawsze przechodzi. Miejscem takim jest rozdzielnia

przyrządów. Rozdzielnia przyrządów wydziału mechanicznego

1

to system, który obsługuje obiekty (przyrządy) i

wymienia informacje z otoczeniem (maszyny). Aby zapewnić bezpośrednią wymianę danych najłatwiej będzie

zastosować elektroniczną identyfikację obiektów. W tym rozwiązaniu obiektom przypisuje się porcję informacji, która

w dowolnej chwili może być odczytana i zdalnie przekazana np. na drodze elektronicznej. Nałożenie systemu

elektronicznej identyfikacji na system rozdzielni/ magazynu przyrządów daje nową jakość, którą można wykorzystać

do uprawnienia gospodarki narzędziowej. Uzupełnienie tych dwóch podsystemów o oprogramowanie aplikacyjne

tworzy system informatyczny. Operacje złożenia zastosowano w celu uzyskania komputerowego wspomagania

przezbrajania maszyn współpracujących z przyrządami specjalnymi. Pokazano to symbolicznie na rys.6.

Rys. 6. Struktura systemu informatycznego do przezbrajania

pras

Ważnym elementem systemu informatycznego jest oprogramowanie. Pełni ono rolę integracyjną dla obu

podsystemów będąc jednocześnie interfejsem wszystkich użytkowników systemu. Interfejs zdalnej wymiany danych

dostarcza podsystem elektronicznej identyfikacji. Będzie to głowica odczytująca i zapisująca dane przechowywane w

nośnikach informacji. Nośniki informacji są oczywiście obiektami z podsystemu elektronicznej identyfikacji. W

systemie używa się ich nie tylko do identyfikacji obiektów z podsystemu „rozdzielnia” (czyli przyrządów) ale również

do identyfikacji użytkowników. Dzięki takiemu rozwiązaniu zapewniony zostanie sprawny system zabezpieczeń przed

niepowołanym dostępem do danych.

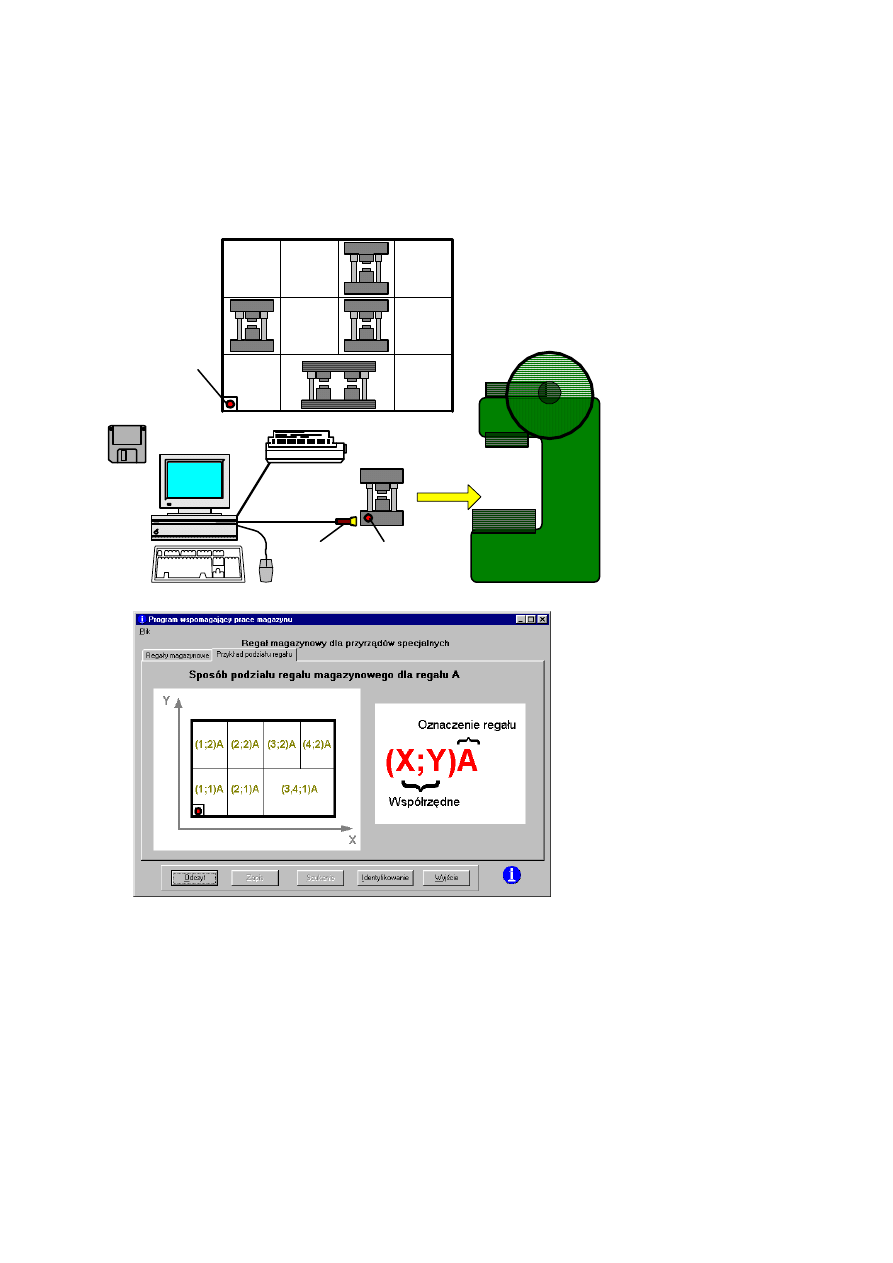

System przezbrajania pras

System identyfikacji dotykowej, znany pod nazwą iButton (dawniej Touch Memory), zastosowano do

usprawnienia przezbrajania pras. Zbudowano aplikację, której zadaniem będzie pokazanie zalet stosowania systemów

identyfikacji dla narzędzi do obróbki plastycznej w porównaniu z tradycyjnym prowadzeniem gospodarki narzędziowej

opartej na dokumentacji papierowej. Prototyp systemu do komputerowej obsługi gospodarki narzędziowej znajduje się

w laboratorium oprzyrządowania technologicznego Zakładu Obróbki Plastycznej. W skład tego przykładowego

systemu, wchodzą stanowiska produkcyjne złożone z uniwersalnych pras mimośrodowych PMS i pras hydraulicznych

uzbrojonych w urządzenia automatyzujące. Uzupełnieniem jest regał magazynowy, na którym będą umieszczone

przyrządy do obróbki plastycznej (wykrojniki, tłoczniki, a także potrzebne przyrządy warsztatowe) oraz komputer

osobisty, wyposażony w czytnik informacji i drukarkę. Omawiany zestaw pokazano na rys.7.

Każdy przyrząd musi posiadać przymocowany elektroniczny nośnik informacji. Pełni on funkcję podręcznego

notatnika zawierającego wyciąg z dokumentacji konstrukcyjno-technologicznej tego przyrządu. Oprócz parametrów

konstrukcyjnych i technologicznych zawarta jest tam również historia jego eksploatacji.

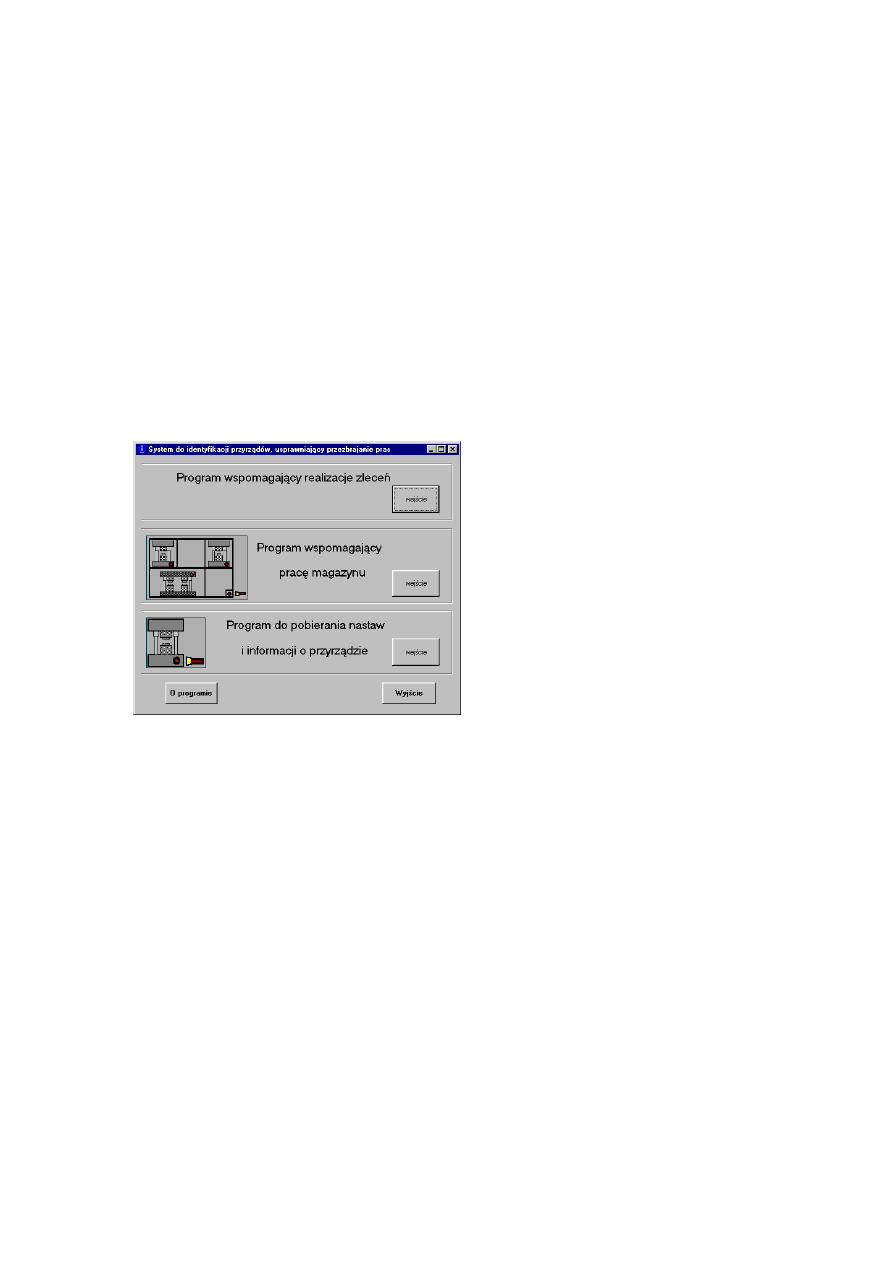

Program do obsługi systemu składa się z trzech części przeznaczonych odpowiednio do wspomagania

realizacji zleceń, współpracy z regałem magazynowym oraz zarządzania danymi dotyczącymi przyrządów. Po otwarciu

aplikacji wybiera się odpowiedni podprogram. Poniżej scharakteryzowano dostępne rodzaje działań.

Część programu poświęcona wspomaganiu realizacji zleceń produkcyjnych, zawiera informacje związane z

numerami referencyjnymi wyrobów oraz numery identyfikacyjne przyrządów, a także rodzaje operacji

technologicznych umożliwiających wyprodukowanie tych detali.

1

wydział produkcyjny stosujący do wytwarzania części maszyn technologie mechaniczne

system komputerowego wspomagania

przezbrajania urządzeń

produkcyjnych

podsystem:

rozdzielnia

przyrządów

specjalnych

oprogramowanie

podsystem:

elektroniczna

identyfikacja obiektów

APMA1

A8

a85 KodowanieDanychUstawczych09

9

Część druga programu przeznaczona jest do wspomagania pracy z magazynem. Wykorzystuje ona system

identyfikacji dotykowej. W zależności od przyjętego rozwiązania system przewiduje możliwość umieszczenia danych

w pastylce magazynowej i/lub regałowej. Rodzaj przyjętego rozwiązania zależy od wielkości magazynu przyrządów

specjalnych. Nośnik informacji umieszczony na regale przeznaczony jest do przechowywania danych o miejscu

składowania przyrządów i oprzyrządowania pomocniczego, oraz - gdy przyrząd znajduje się poza regałem

magazynowym - o aktualnej jego lokalizacji (np.: na produkcji, w remoncie) . Regał jest podzielony na boksy, których

odnajdywanie odbywa się w podobny sposób jak znajdowanie punktów w kartezjańskim układzie współrzędnych.

Każdemu boksowi jest przypisana współrzędna X;Y. Przykładowy sposób podziału regału przedstawia rys.8.

Rys. 7. Schemat stanowiska

laboratoryjnego ZOP PW

wyposażonego w system

automatycznej identyfikacji

Rys. 8. Przykładowy ekran programu

przedstawiający podział regału na

boksy i sposób ich numerowania

Część aplikacji przeznaczona do współpracy z nośnikiem umieszczonym na przyrządzie, umożliwia pobranie

informacji m.in. takich, jak: sposób mocowania przyrządu oraz nastawy dla konkretnej prasy, rodzaj operacji i wyrobu

wytwarzanego przy pomocy tego przyrządu, części składowe (stemple, matryce itp. udostępniając ich numery i miejsce

przechowywania), sposoby podawania materiału, warunki obróbki, datę przeglądów, ilość wykonanych detali itp.

Można również tam znaleźć informacje o aktualnym stanie przyrządu.

W częściach aplikacji, w których występują elektroniczne nośniki informacji, program umożliwia zarówno

odczyt informacji jak i zapis danych na nośniku dla osób upoważnionych (wprowadzono system zabezpieczeń oparty

na odczycie kodu dostępu z nośnika identyfikującego użytkownika). Daje to możliwość bieżącej aktualizacji danych

stowarzyszonych z obiektami, tj. przyrządami i regałami.

System normuje pracę kilku stanowisk, stanowiących ogniwa wiążące gospodarkę narzędziową z produkcją.

Pierwsze stanowisko to wypożyczalnia przyrządów. Przez stanowisko to przewijają się wszystkie zestawy narzędziowe,

które uczestniczą w procesach produkcyjnych. Osobą odpowiedzialną za ewidencjonowanie obrotu przyrządami jest

magazynier. Wspomaganiu jego pracy zadedykowano najważniejszą część, - pierwszą część - programu nazwaną

„Program wspomagający pracę magazynu”.

RS232

Aplikacja

DieChange

Prasa PMS

Przyrząd

Komputer osobisty z

wyposażeniem

Nośnik

informacji

Nośnik

informacji

Czytnik

informacji

Regalowy magazyn

przyrządów

Stanowisko

produkcyjne

APMA1

A8

a85 KodowanieDanychUstawczych09

10

Drugie miejsce, w którym stosowanie proponowanego wspomagania komputerowego gospodarki narzędziowej

może przynieść duży efekt tworzą stanowiska robocze. Na stanowiskach tych – w przypadku przyrządów do obróbki

plastycznej są to z reguły prasy - do produkcji wyrobów wykorzystywane są przyrządy pobierane z wypożyczalni.

Przed rozpoczęciem produkcji prasy należy przygotować do współpracy z przyrządami. Na wydziałach tłoczni zajmuje

się tym wyspecjalizowana kadra techniczna – ustawiacze. Osoby te muszą pobierać informacje o nastawach, które

należy wprowadzić do układu sterowania prasy i urządzeń automatyzujących, aby przygotować je do pracy z

konkretnym przyrządem. Program oferuje zestaw procedur udostępniających dane ustawcze dla każdego z przyrządów,

z którym stowarzyszono nośnik informacji. Udostępniono je w formie programu o nazwie „Program do pobierania

nastaw i informacji o przyrządzie”.

Dodatkowym stanowiskiem roboczym, które może korzystać z dobrodziejstw wspomagania komputerowego

oferowanego przez proponowany program, jest miejsce pracy planisty. Zadaniem tej osoby jest zapewnienie sprawnej

realizacji zadań produkcyjnych przyjmowanych na wydział tłoczni. Program daje możliwość wspomagania realizacji

m.in. przez przypisanie numerów referencyjnych wyrobów odpowiednim przyrządom. Aby skorzystać z takiej

możliwości trzeba uruchomić program o nazwie „Program wspomagający realizację zleceń”.

Pracę z programem zorganizowano w ten sposób, że każda z wyżej wymienionych kategorii stanowisk ma

swoje własne wejście do odpowiedniego programu. Pracę rozpoczyna się z ekranu głównego pokazanego na rys.9.

Widać na nim trzy panele przeznaczone do wspomagania pracy (kolejno poczynając od góry): planisty, magazyniera i

ustawiacza. Zastosowany podział działania aplikacji na podprogramy wynika z organizacyjnego rozdziału prac

wykonanych na poszczególnych stanowiskach. Zapewniono jednak odpowiedni przepływ informacji między

podprogramami, w zakresie niezbędnym dla prawidłowej pracy systemu.

Rys. 9. Ekran główny programu przedstawiający

możliwość wyboru podprogramów

Należy tu zaznaczyć, że w pewnym sensie przydział podprogramów (dedykowanych odpowiednio planiście,

magazynierowi i ustawiaczowi) jest umowny. W gospodarce narzędziowej występuje wiele sytuacji, w których

potrzebny jest dostęp do danych opisujących przyrząd. Jedną z takich okoliczności, które uwzględniono w algorytmie

systemu, jest wykonywanie naprawy przyrządu w narzędziowni.

Algorytm programu przede wszystkim obsługuje usprawnianie gospodarki narzędziami specjalnymi.

Szczególną uwagę poświęcono wspomaganiu odszukiwania przyrządu, ocenę jego stanu i przechowywaniu

adekwatnych nastaw dla urządzeń produkcyjnych, z którymi przyrząd ma współpracować. Obsługa czynności

związanych z organizacją przezbrajania produkcji odbywającej się z wykorzystaniem przyrządów jest słabiej

reprezentowana. Największe ograniczenia dotyczą pracy planisty, którego rola ogranicza się do skojarzenia numeru

referencyjnego wyrobu / zlecenia z odpowiednim przyrządem.

W algorytmie uwzględniono, jak się wydaje, wszystkie zdarzenia typowe dla obrotu przyrządami specjalnymi.

Przede wszystkim opracowano wspomaganie czynności związanych z pracą magazynu narzędziowego (nazywanego

często rozdzielnią), a więc z wprowadzaniem i wydawaniem przyrządów. System daje trzy możliwości wprowadzania

przyrządów specjalnych do magazynu oraz trzy możliwości wydawania przyrządów z magazynu. Opcje te są

następujące:

- na produkcję

- z produkcji

- do remontu

- z remontu

- wpis nowego przyrządu

- do kasacji.

APMA1

A8

a85 KodowanieDanychUstawczych09

11

Działanie systemu przy wprowadzaniu nowego przyrządu

Wprowadzanie nowego przyrządu do magazynu przyrządów specjalnych w większości przypadków związane

jest z chęcią produkcji nowego rodzaju wyrobów przez zakład produkcyjny lub wynika z konieczności wymiany

zużytego przyrządu na nowy. W obydwu przypadkach konieczne staje się nadanie numeru identyfikacyjnego dla

przyrządu oraz przyporządkowanie numeru referencyjnego wyrobu wykonywanego na tym przyrządzie. Wdrożenie

nowego przyrządu do systemu automatycznej identyfikacji przystosowanego do przezbrajania pras wymaga

wprowadzenia nowych danych o przyrządzie do podprogramu wspomagającego realizację zleceń jak również do

pastylki magazynowej i/lub regałowej oraz do nośnika danych przymocowanego do przyrządu.

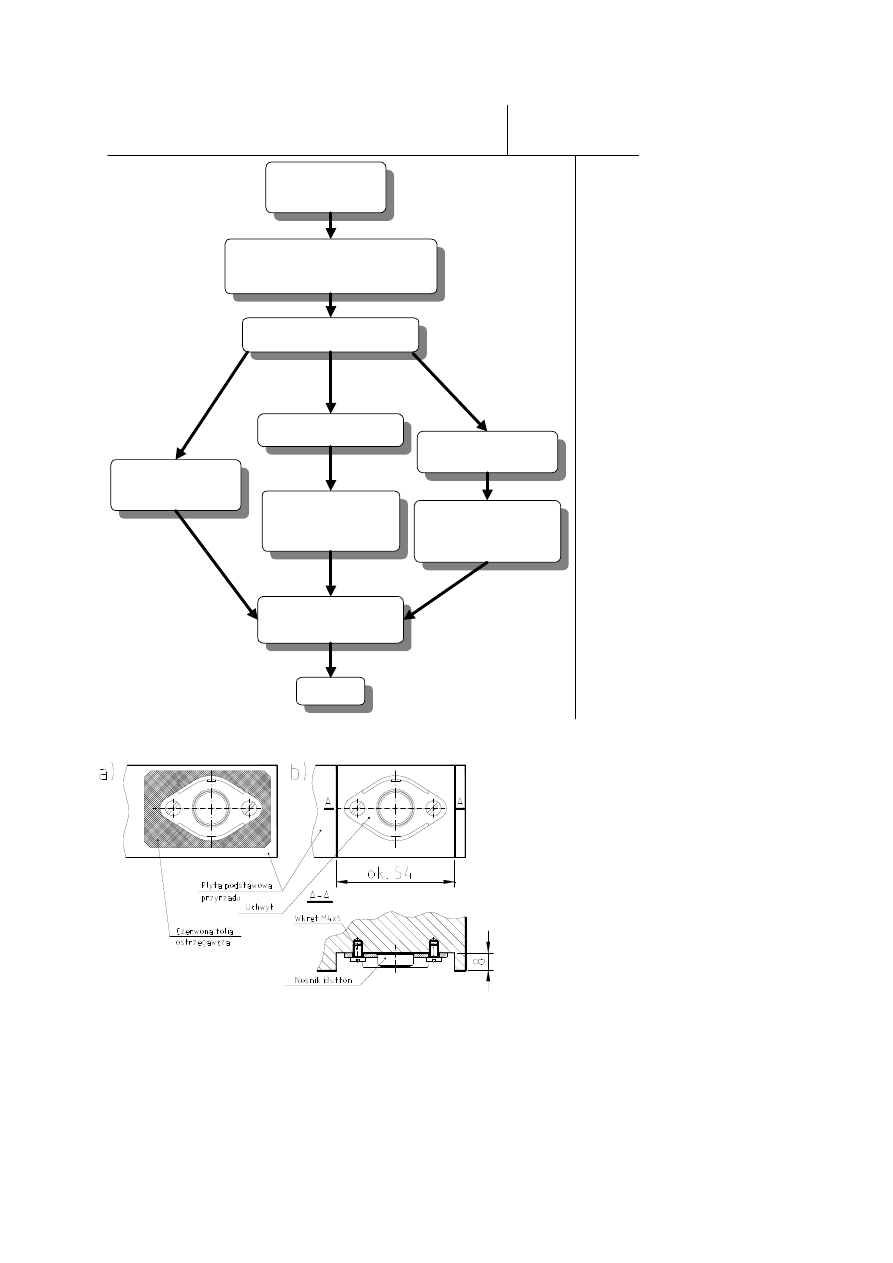

Algorytm działania systemu przy wprowadzaniu nowego przyrządu specjalnego przedstawia rys.10.

Osobą odpowiedzialną za wprowadzenie danych o nowym przyrządzie do podprogramu wspomagającego realizację

zleceń jest magazynier (lub planista). Czynnością umożliwiającą zapis nowych danych do tego podprogramu jest

odczytanie kodu dostępowego identyfikującego uprawnionego użytkownika. W celu dokonania poprawnego zapisu

informacji o nowym przyrządzie niezbędne są następujące dane:

numer referencyjny wyrobu,

nazwa przyrządu,

wymiary wyrobu (średnica /grubość lub długość /szerokość /wysokość w [mm]),

rodzaj operacji technologicznej,

nazwa przyrządu,

numer identyfikacyjny przyrządu,

postać materiału wejściowego.

Głównym zadaniem magazyniera przy przyjmowaniu nowego przyrządu do magazynu przyrządów specjalnych jest

znalezienie wolnego miejsca składowania w regale magazynowym dla przyrządu oraz wprowadzenie do pastylki

magazynowej i/lub regałowej informacji z nim związanych. Do zapisu informacji o nowym przyrządzie specjalnym

system wykorzystuje podprogram wspomagający pracę magazynu. Magazynier, aby uzyskać możliwość aktualizacji

rekordu o nowy przyrząd, musi odczytać kod dostępu z nośnika identyfikującego użytkownika. W skład danych

zapisanych na pastylce magazynowej i/lub regałowej powinny wejść następujące informacje:

Usytuowanie przyrządu w regale (zgodne ze wzorem przedstawionym z podprogramie),

numer referencyjny wyrobu,

nazwa przyrządu,

numer identyfikacyjny przyrządu,

rodzaj operacji technologicznej,

lokalizacja przyrządu w magazynie.

Podstawową czynnością jaką należy wykonać przy wprowadzaniu nowego przyrządu do systemu automatycznej

identyfikacji jest prawidłowy sposób zamocowania nośnika do przyrządu. Nośniki iButton są wyposażane przez

producenta w odpowiednie uchwyty montażowe. Nośnik wraz z uchwytem należy przymocować za pomocą dwóch

śrub M4 do płaskiej powierzchni nie narażonej na uszkodzenia. Najczęściej jest nią boczna powierzchnia płyty

podstawowej przyrządu. Istnieją dwa godne polecenia sposoby podnoszenia poziomu bezpieczeństwa nośników.

Pierwszy polega na umieszczeniu pod oprawą nośnika w miejscu mocowania, prostokątnego kawałka czerwonej folii

samoprzylepnej (lub kawałka tworzywa sztucznego) o wymiarach większych od uchwytu (rys.11a). Ten sposób

zabezpieczenia ma za zadanie zwrócenie uwagi użytkownika na obecność w tym miejscu pastylki – elementu

wrażliwego na uszkodzenia mechaniczne. Drugi sposób zwiększający bezpieczeństwo przed wystąpieniem

ewentualnych przypadkowych uszkodzeń polega na wykonaniu wybrania przez frezowanie powierzchni. W tak

wykonanym obniżeniu powierzchni mocowana jest pastylka za pomocą uchwytu przykręconego wkrętami (rys.11b).

Miejsce wykonania wybrania w przyrządzie powinno być tak dobrane, aby z jednej strony ułatwić dostęp do odczytu i

zapisu danych. Z drugiej zaś chodzi o to, aby pastylka nie przeszkadzała zarówno w eksploatacji przyrządu jak i

prowadzeniu remontów. Pastylka nie powinna być odkręcana nawet podczas wykonywania naprawy przyrządu. Z

powyższych względów najlepszym miejscem jej osadzenia jest płyta podstawowa bądź głowicowa przyrządu.

Szczegóły konstrukcyjne omawianych przykładowych sposobów mocowania i zabezpieczania nośników przedstawia

rys.11.

Magazynier po otrzymaniu nowo wykonanego przyrządu specjalnego, posiadającego już przymocowany

nośnik iButton, jest zobowiązany wprowadzić do pastylki rekord opisu zawierający dane dotyczące nastaw,

charakterystyki i przeznaczenia przyrządu. Zawartość tego rekordu w przypadku tłoczników przeznaczonych do pracy

na prasach przedstawia rys.12. Do wprowadzania danych do pastylki nowego przyrządu wykorzystywany jest

podprogram do pobierania nastaw. Przed wprowadzeniem danych do nowej pastylki należy utworzyć i zapisać w jej

pamięci plik do przechowywania rekordu. To swoiste formatowanie nośnika wykonuje się przy pomocy programu

iButton TMEX. W celu zapisu danych w utworzonym pliku należy najpierw odczytać pastylkę kodową identyfikującą

użytkownika upoważnionego do dokonywania wpisu danych do nośnika.

Po zapisaniu wszystkich wyżej przedstawionych danych, najpierw do podprogramu a potem do nośnika,

zalecana jest kontrola poprawności nowowprowadzanych informacji przez osobę drugą posiadającą uprawnienia do

weryfikacji danych. Najczęściej tą osobą jest kierownik.

APMA1

A8

a85 KodowanieDanychUstawczych09

12

Rys. 10. Algorytm działania sytemu przy wprowadzaniu nowego przyrządu specjalnego

Rys. 11. Sposoby mocowania nośnika na

przyrządzie oraz sposoby zabezpieczeń

poprzez: a) naklejenie czerwonej folii,

b) wyfrezowanie zagłębienia

Postępowanie przy zapisie danych w nośniku

Zapis danych w pamięci RAM nośnika jest czynnością bardzo odpowiedzialną. Podkreślmy, że

nieodpowiedzialna zmiana danych mogłaby w efekcie doprowadzić do uszkodzenia przyrządu jak i prasy. Podobnie

nieprawidłowa obsługa zapisu może spowodować utratę danych zapisanych na pastylce. W związku z powyższymi

zagrożeniami system został wyposażony w odpowiednie zabezpieczenie funkcji zapisu danych na nośniku. Każda z

osób uprawnionych do zmiany rekordu w nośniku została wyposażona w specjalną pastylkę kodową identyfikującą

Wprowadzenie

nowego przyrządu

Odczytanie pastylki kodowej

umożliwiającej zapis nowych informacji

Wprowadzenie nowych

danych do programu

wspomagającego realizację

zleceń

Magazynier lub kierownik

Osoby upoważnione

do wprowadzania

danych

Działanie systemu przy wprowadzaniu nowego

przyrządu

Znalezienie wolnego miejsca w

regale magazynowym

Nadanie numeru identyfikującego dla przyrządu i

przyporządkowanie numeru referencyjnego

wyrobu wykonywanego na tym przyrządzie

Zapis danych na pastylkę

magazynową z

wykorzystaniem programu

wspomagającego pracę

magazynu

Zamocowanie pastylki do

przechowywania danych na

przyrządzie

Zapis danych na pastylce

przyrządu przy pomocy programu

do pobierania nastaw i informacji

o przyrządzie

Kontrola nowowprowadzonych

danych przez osobę drugą

(kierownika)

Koniec

APMA1

A8

a85 KodowanieDanychUstawczych09

13

użytkownika. Jest to specjalny rodzaj nośnika wyposażonego przez producenta wyłącznie w niepowtarzalny numer

seryjny, poprzez który system rozpoznaje użytkownika. W zależności od kwalifikacji i stopnia uprawnienia, system

umożliwia zmianę rekordu w części lub w całości. System rozpoznaje trzy rodzaje uprawnień:

1. dla kierownika – pełny dostęp do danych,

2. dla magazyniera - możliwość pełnej zmiany danych,

3. dla ustawiacza - możliwość częściowej zmiany danych tylko wybranych okien edycyjnych.

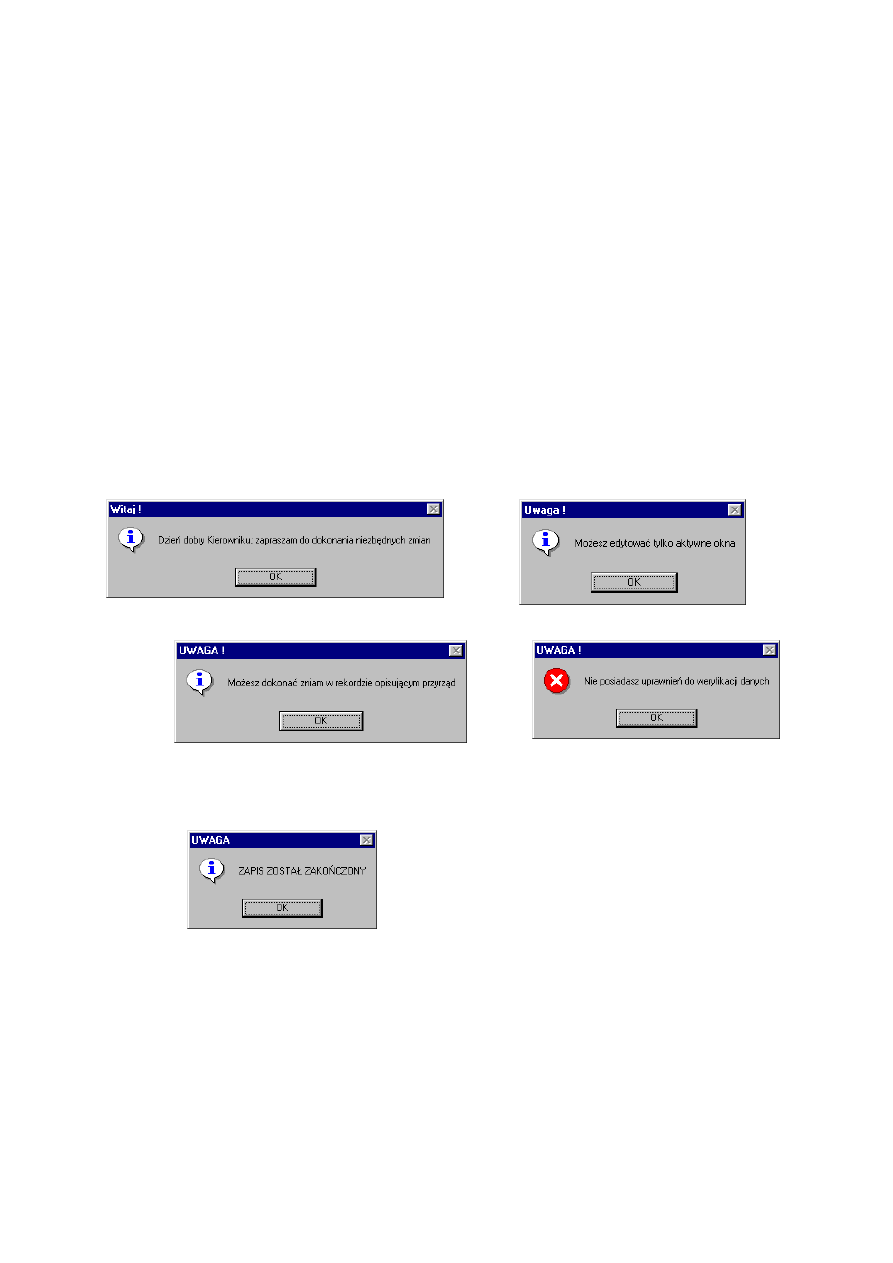

Identyfikacji użytkownika dokonuje się w ten sam sposób co odczytu danych z pastylki. Ten rodzaj

zabezpieczenia danych występuje w trzech podprogramach systemu. Jedyną różnicą w stosunku do odczytu jest wybór

odpowiedniego przycisku, którym jest przycisk o nazwie „Identyfikowanie”. Można również skorzystać z menu

podprogramu lub klawisza skrótu Ctrl+I. Zakończenie identyfikacji sygnalizowane jest pojawieniem się na ekranie

monitora komunikatu. W przypadku poprawnej identyfikacji w zależności od rodzaju użytkownika, są to komunikaty a,

b, c z rys.12. Jeżeli identyfikacja była przeprowadzona w sposób niepoprawny lub przez osobę nieuprawnioną do

dokonywania zmian wyświetlony zostanie komunikat o treści zgodnej z rys.12d.

Poprawna identyfikacja powoduje odblokowanie okien edycyjnych i umożliwia przeprowadzenie zapisu

nowych danych w nośniku.

Do zapisu rekordu po zakończonej edycji służy przycisk „Zapisz” lub klawisz skrótu Alt+Z istnieje również

możliwość wybrania tej opcji z menu podprogramu. Zapis zaktualizowanych danych należy zacząć od przyłożenia

czytnika do nośnika a następnie wybrać opcje „Zapisz”. Kontakt pomiędzy czytnikiem a nośnikiem musi zastać

zachowany aż do chwili wyświetlenia komunikatu „Zapis został zakończony”, pokazanego na rys.13. Niedostosowanie

się do tego zalecenia może spowodować utratę wszystkich danych zapisanych w pamięci nośnika. W przypadku

zaistnienia takiej sytuacji nie należy zamykać podprogramu, w którym odbywał się zapis. Wykorzystując fakt, że dane

znajdują się w pamięci operacyjnej komputera należy przy pomocy programu iButton TMEX założyć nowy plik w tej

przed chwilą źle zapisanej pastylce i powtórzyć operacje zapisu danych.

a) c)

b) d)

Rys. 12. Komunikaty informujące o zakończeniu identyfikacji użytkownika: a) kierownika, b)

magazyniera, c) ustawiacza, d) niepoprawna identyfikacja

Rys. 13.

Komunikat informujący o zakończeniu zapisu

danych w pastylce

Postępowanie przy odczycie danych z nośnika

W celu dokonania poprawnego odczytu danych zapisanych w pamięci nośnika danych należy:

1) Otworzyć odpowiedni podprogram w zależności od przeznaczenia nośnika, umożliwiający odczyt rekordu w

nim przechowywanego. Dla nośników magazynowych i regałowych jest to podprogram wspomagający pracę

magazynu, a dla nośników umieszczonych na przyrządach - podprogram do pobierania nastaw.

2) Przyłożyć czytnik do nośnika, z którego chcemy pobrać dane i na ekranie monitora nacisnąć przycisk z

napisem „Odczyt”. Można też wybrać z menu podprogramu funkcje „Odczyt” albo skorzystać z klawiszy

klawiatury wciskając skrót Alt+O.

3) Kontakt pomiędzy czytnikiem a nośnikiem musi być zachowany do czasu wyświetlenia się w oknach

edycyjnych danych, które właśnie pobraliśmy z nośnika.

APMA1

A8

a85 KodowanieDanychUstawczych09

14

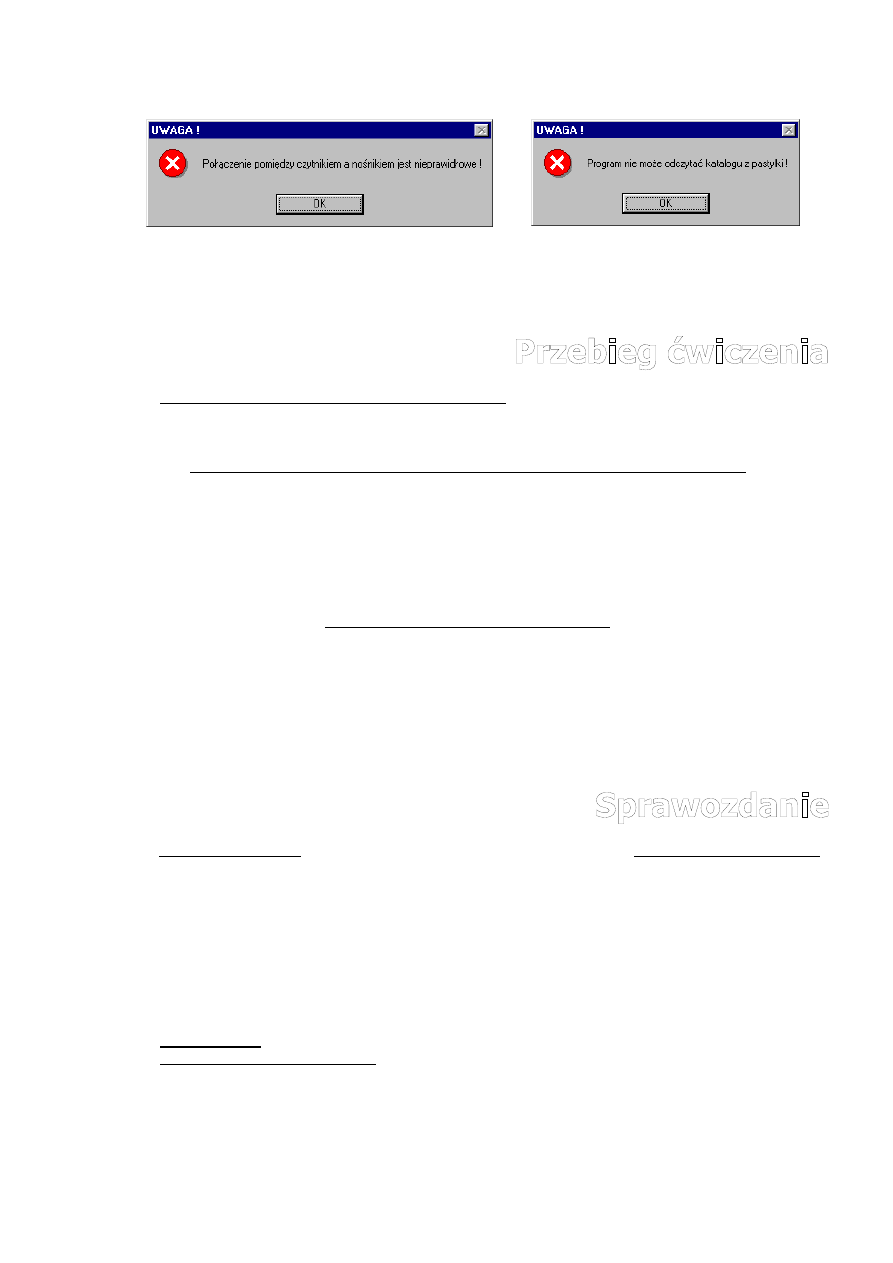

W przypadkach, których nie można odczytać zawartości pamięci nośnika na ekranie komputera wyświetlone zostają

odpowiednie komunikaty pokazane na rys.14.

Rys. 14. Komunikaty występujące przy nieprawidłowościach w odczycie rekordu z pamięci nośnika

Przebieg ćwiczenia

Podstawowe czynności wykonywane w czasie ćwiczenia:

1. Uruchomić system PdIP do kodowania nastaw dla wielozabiegowych przyrządów do obróbki plastycznej;

zapoznać się z jego działaniem (zadanie wykonywane przed ćwiczeniem przy użyciu wcześniej udostępnionej wersji

demonstracyjnej)

Zadania do wykonania w mniejszych grupach na oddzielnych stanowiskach komputerowych

2. Przygotować listę nastaw odpowiednich dla nowego przyrządu (tłocznika wielozabiegowego), które należy

wprowadzić do układu sterowania prasy w celu wykonania zamierzonej operacji tłoczenia (operacji, którą

analizowano w ramach ćwiczenia A1)

3. Pobrać od prowadzącego nośnik danych, odpowiedni do zapisania nastaw dla analizowanego przyrządu

4. Przygotować program do kodowania nastaw i ustanowić poziom dostępu do danych, odpowiedni dla wykonania

czynności związanych z wprowadzeniem nowego przyrządu do systemu

5. Nastawy zakodować i zapisać w pamięci nośnika danych, który należy przekazać do rozdzieli w celu trwałego

przytwierdzenia do nowego przyrządu

Zadania wykonywane w rozdzielni przyrządów

6. Odczytać zawartość nośnika danych i kontrolnie wydrukować kartę nastaw dla nowego przyrządu, która będzie mu

towarzyszyć w przypadku wydawania przyrządu z magazynu na produkcję

7. Odczytać zawartość nośnika danych skojarzonego z regałem wskazanym przez prowadzącego

8. Przeanalizować strukturę obsadzenia boksów regału wytypowanego do przechowywana nowego przyrządu

9. Wybrać dostępną lokalizację dla nowo wprowadzanego przyrządu i podać kod tego miejsca

10. Pozycję nowego przyrządu w regale magazynowym zakodować i zapisać w pastylce przytwierdzonej do regału

Sprawozdanie

Sprawozdanie powinno odzwierciedlać przebieg ćwiczenia, a w szczególności zawierać następujące elementy:

o

Wydrukowaną listę nastaw dla nowego przyrządu (wykonanego wg projektu sporządzonego w ramach jednego z

poprzednich ćwiczeń)

o

Podać znaczenie wszystkich nastaw, których wartości liczbowe znalazły się na wydrukowanej karcie nastaw

o

Przeanalizować wartości proponowanych nastaw oraz ocenić ich poprawność, porównując z danymi uzyskanymi z

DTR prasy i pomocniczych urządzeń automatyzujących przebieg tłoczenia z taśmy

o

Opisać sposób znajdowania wolnego miejsca w magazynie, w którym będzie przechowywany nowy przyrząd

(podać szkic prezentujący położenie boksów regału wskazanego przez prowadzącego; na szkicu zaznaczyć

miejsce, które wybrano do składowania przyrządu).

Literatura:

[1] PN-63/M-01155 : 1964 Klasyfikacja i znakowanie pomocy specjalnych warsztatowych. Podział i budowa.

[2] Schmidt E.W.: Werkzeugverwaltung durch induktive Identifikationssysteme. Werkstatt u. Betrieb 125(1992)1, 41-43

[3] Tönshoff H.K., Erhan A., Rohde B.: Marktübersicht. Werkzeugidentifikationssysteme. VDI-Z 134(1992)1, 63-67

[4 ]Golatowski T.: „Projektowanie procesów tłoczenia i tłoczników; wybrane zagadnienia”. WPW, W-wa 1981,

str.128-150

Wyszukiwarka

Podobne podstrony:

O3 A8 id 326749 Nieznany

kodowanie id 238622 Nieznany

Kodowanie pilota za pomoca VAG Nieznany

borowiec, kodowanie I, Kod Splo Nieznany (2)

Kodowanie id 238634 Nieznany

kodowanie mowy2 id 238644 Nieznany

a5 zszywka Podajnik01 id 49836 Nieznany (2)

Gor±czka o nieznanej etiologii

Wykład 6 6 kodowanie mowy

Kodowanie informacji

02 VIC 10 Days Cumulative A D O Nieznany (2)

Abolicja podatkowa id 50334 Nieznany (2)

45 sekundowa prezentacja w 4 ro Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

Mechanika Plynow Lab, Sitka Pro Nieznany

katechezy MB id 233498 Nieznany

więcej podobnych podstron