„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Jagiełło

Rozpoznawanie

elementów

maszyn,

urządzeń

i mechanizmów 827[01].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Kulka

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

mgr inż. Tomasz Jagiełło

Konsultacja:

mgr Radosław Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 827[01].O1.04.

„Rozpoznawanie elementów maszyn i mechanizmów”, zawartego w modułowym programie

nauczania dla zawodu operator maszyn i urządzeń przemysłu spożywczego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Elementy mechaniki technicznej i wytrzymałości materiałów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2. Podstawy

maszynoznawstwa.

Normalizacja

części

maszyn.

Połączenia rozłączne i nierozłączne

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

28

4.3. Osie i wały. Łożyska. Sprzęgła. Przekładnie. Mechanizmy

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

51

4.3.3. Ćwiczenia

51

4.3.4. Sprawdzian postępów

53

5. Sprawdzian osiągnięć

54

6. Literatura

59

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci rozpoznawać elementy maszyn i mechanizmów w przemyśle

spożywczym, a także wykształcić podstawowe umiejętności z tego zakresu.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś opanować przed

przystąpieniem do realizacji jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie ukształtujesz podczas jej realizacji,

−

materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonywania

ćwiczeń i zaliczenie sprawdzianów,

−

pytania sprawdzające, które pomogą Ci sprawdzić, czy już opanowałeś zamieszczony

materiał nauczania z zakresu stosowania materiałów konstrukcyjnych w technice,

−

ćwiczenia, które ułatwią Ci nabycie umiejętności praktycznych,

−

sprawdzian postępów, który pozwoli Ci na samodzielne określenie opanowania

wymaganych umiejętności po zakończeniu każdego rozdziału materiału nauczania,

−

sprawdzian osiągnięć ucznia, czyli przykładowy zestaw zadań testowych, który służy do

oceny poziomu opanowania umiejętności i wiadomości z zakresu całej jednostki,

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

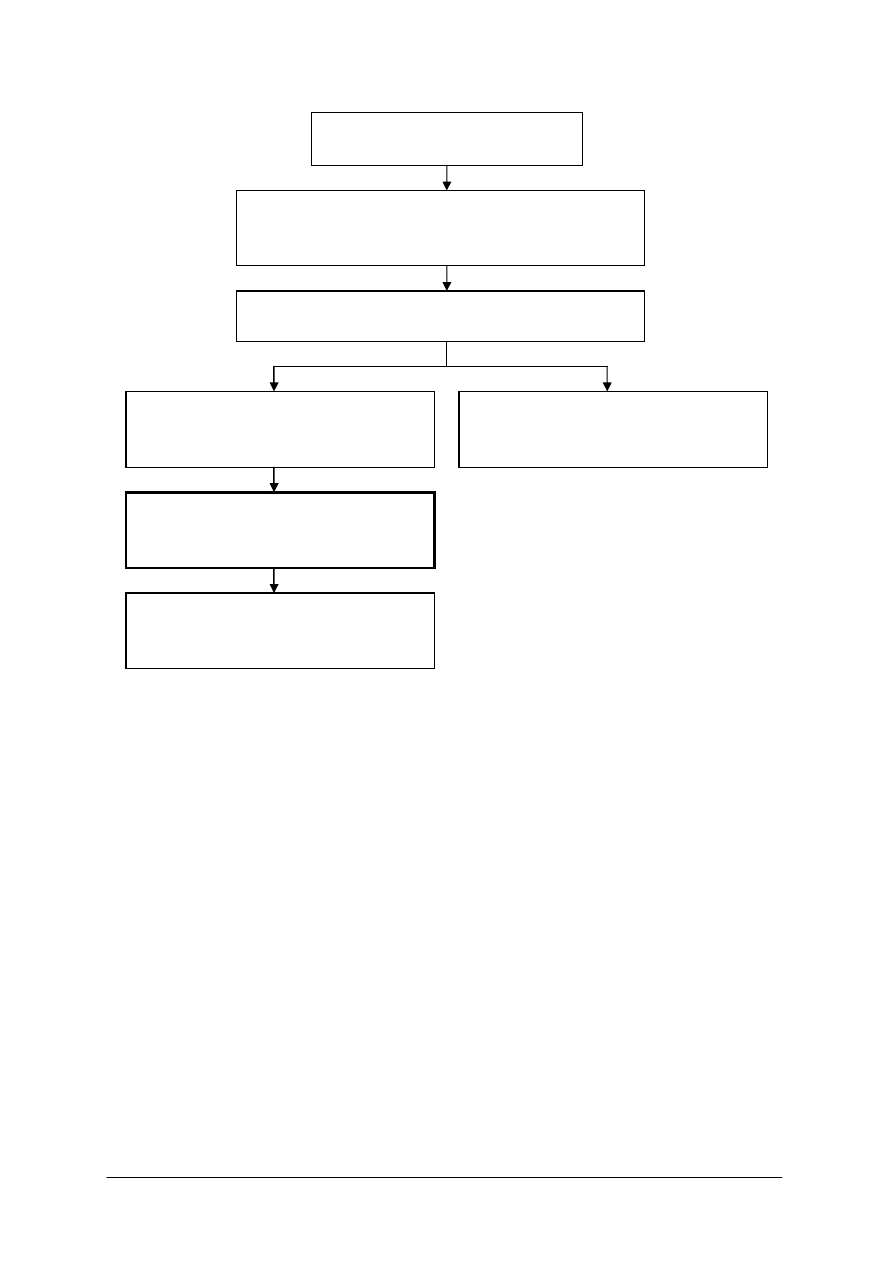

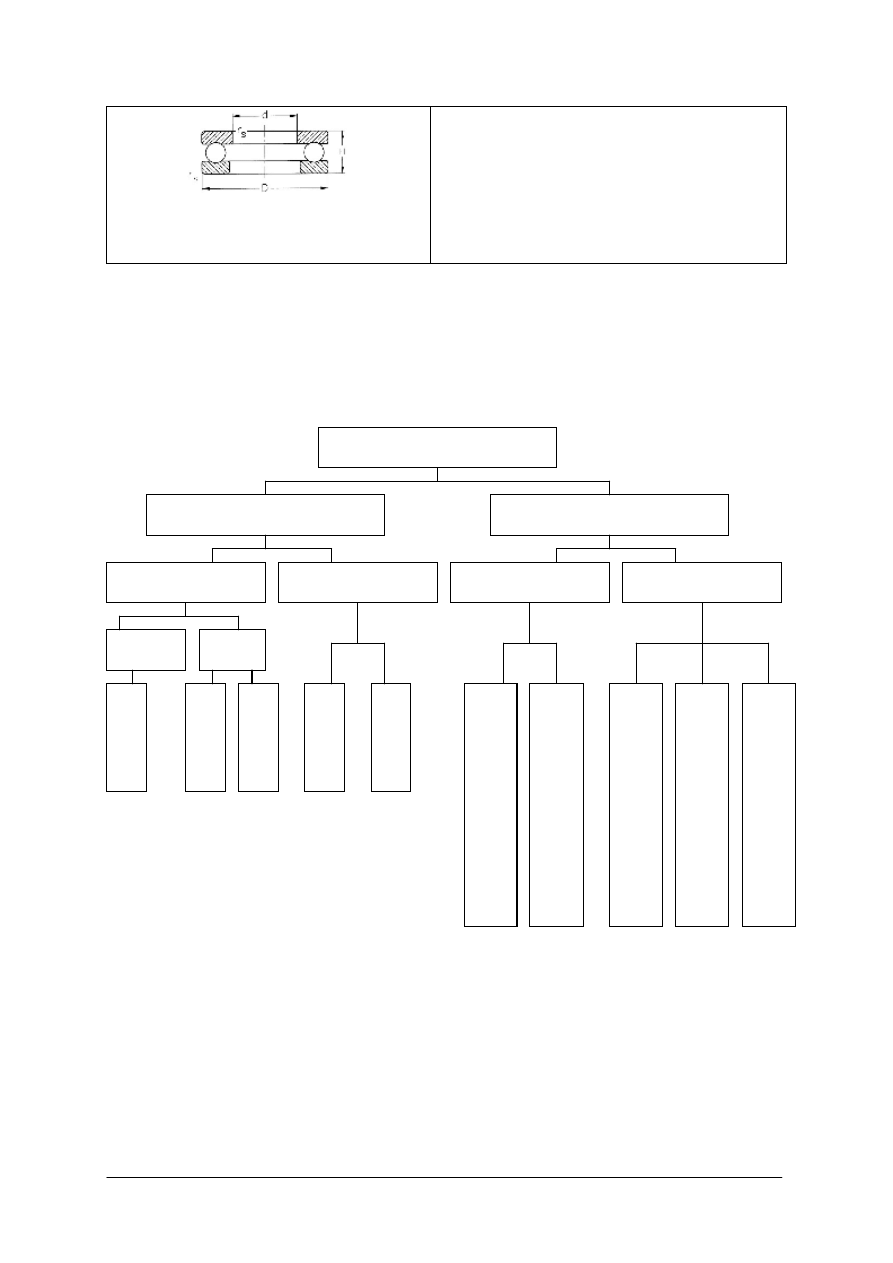

Schemat układu jednostek modułowych

827[01].O1

Techniczne podstawy zawodu

827[01].O1.03

Stosowanie materiałów konstrukcyjnych

w przemyśle spożywczym

827[01].O1.01

Przestrzeganie przepisów bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska

827[01].O1.02

Posługiwanie się dokumentacją techniczną

827[01].O1.05

Analizowanie układów elektrycznych

sterowania w maszynach i urządzeniach

827[01].O1.04

Rozpoznawanie elementów maszyn,

urządzeń i mechanizmów

827[01].O1.06

Stosowanie podstawowych technik

wytwarzania części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

identyfikować zagrożenia dla zdrowia i życia człowieka występujące w procesie pracy,

−

ustalać sposoby zapobiegania i likwidacji zagrożeń występujących w procesie pracy,

−

identyfikować zagrożenia dla zdrowia i życia człowieka występujące ze strony

środowiska pracy,

−

określać zasady bezpieczeństwa i higieny pracy podczas eksploatacji maszyn i urządzeń

stosowanych w przetwórstwie spożywczym,

−

stosować sprzęt oraz środki gaśnicze zgodnie z zasadami ochrony przeciwpożarowej,

−

określać znaczenie techniki w przetwórstwie spożywczym,

−

rozróżniać rodzaje i przeznaczenie informacji technicznej,

−

wyszukiwać informacje techniczne zawarte w graficznych materiałach informacyjnych,

−

analizować informacje zawarte w tabelach i na wykresach,

−

rozróżniać główne grupy materiałów konstrukcyjnych stosowanych do budowy maszyn

i urządzeń w przemyśle spożywczym,

−

określać właściwości wytrzymałościowe materiałów,

−

określać wpływ cech wytrzymałościowych na dobór materiałów konstrukcyjnych,

−

określać sposób zabezpieczania materiałów przed korozją, zużyciem,

−

korzystać z wykresu żelazo-cementyt, PN, katalogów, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić pojęcia: prędkość obwodowa, prędkość obrotowa, praca mechaniczna, moc,

energia i sprawność,

−

sklasyfikować rodzaje połączeń części maszyn,

−

rozróżnić typowe przypadki obciążeń elementów konstrukcyjnych,

−

określić rodzaje naprężeń i odkształceń występujące w częściach maszyn,

−

wykonać podstawowe obliczenia wytrzymałościowe części maszyn,

−

scharakteryzować osie i wały maszynowe,

−

scharakteryzować budowę i rodzaje łożysk tocznych i ślizgowych,

−

scharakteryzować rodzaje sprzęgieł,

−

sklasyfikować przekładnie mechaniczne,

−

wykonać podstawowe obliczenia kinematyczne przekładni,

−

określić zastosowanie mechanizmów,

−

obliczyć sprawność przekładni prostej i złożonej,

−

odczytać i zinterpretować rysunki zestawieniowe zespołów i podzespołów maszyn

i urządzeń,

−

dobrać części maszyn z katalogów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Elementy

mechaniki

technicznej

i

wytrzymałości

materiałów

4.1.1. Materiał nauczania

Teoretyczne modele ciał w mechanice

Części maszyn posiadają najczęściej bardzo złożone kształty. Przed wykonaniem

obliczeń, w mechanice technicznej dokonuje się uproszczeń tych kształtów. Posługujemy się

wówczas tzw. „modelami ciał”.

Wyróżnia się następujące modele ciał:

–

punkt materialny (punkt geometryczny, w którym skupiona jest cała masa),

–

ciało sztywne (układ punktów materialnych związanych ze sobą),

–

ciało sprężyste (ciało, które pod wpływem sił zewnętrznych odkształca się, a po odjęciu

siły powraca do swojej pierwotnej postaci),

–

ciało sprężysto-plastyczne (ciało, które pod wpływem sił zewnętrznych odkształca się,

a po odjęciu sił nie powraca całkowicie do swojej pierwotnej postaci).

Pojęcie siły w mechanice

Siłą nazywa się mechaniczne oddziaływanie jednego ciała na drugie. W mechanice siły

dzieli się na siły wewnętrzne i zewnętrzne. Siły wewnętrzne dzieli się na siły

międzycząsteczkowe (działające pomiędzy cząsteczkami materiału) oraz siły napięcia (siły

wewnętrzne działające na skutek przyłożenia sił zewnętrznych, np. siły wewnątrz drutu

sprężyny, siła napięcia linki, na której zaczepiono ciężar). Siła jest wielkością wektorową, tzn.

posiada wartość, zwrot i kierunek działania.

Rys. 1.

Graficzne przedstawienie siły

Wartość siły F oblicza się z zależności:

a

m

F

⋅

=

[N]

F – siła [N] =[kg · m/s

2

] Niuton

m – masa ciała [kg]

a – przyspieszenie [m/s

2

]

lub w przypadku obliczania siły ciężkości:

g

m

G

⋅

=

[N]

G – siła ciężkości [N]

m – masa ciała [kg]

g = 9,81 m/s

2

– przyspieszenie ziemskie.

Siły zewnętrzne dzieli się na czynne i reakcje. Jeżeli ciało położone na płaszczyźnie

wywiera na podłoże siłę czynną F, to podłoże przeciwstawia tej sile reakcję R.

Wartość siły

Kierunek

Zwrot

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

F

R

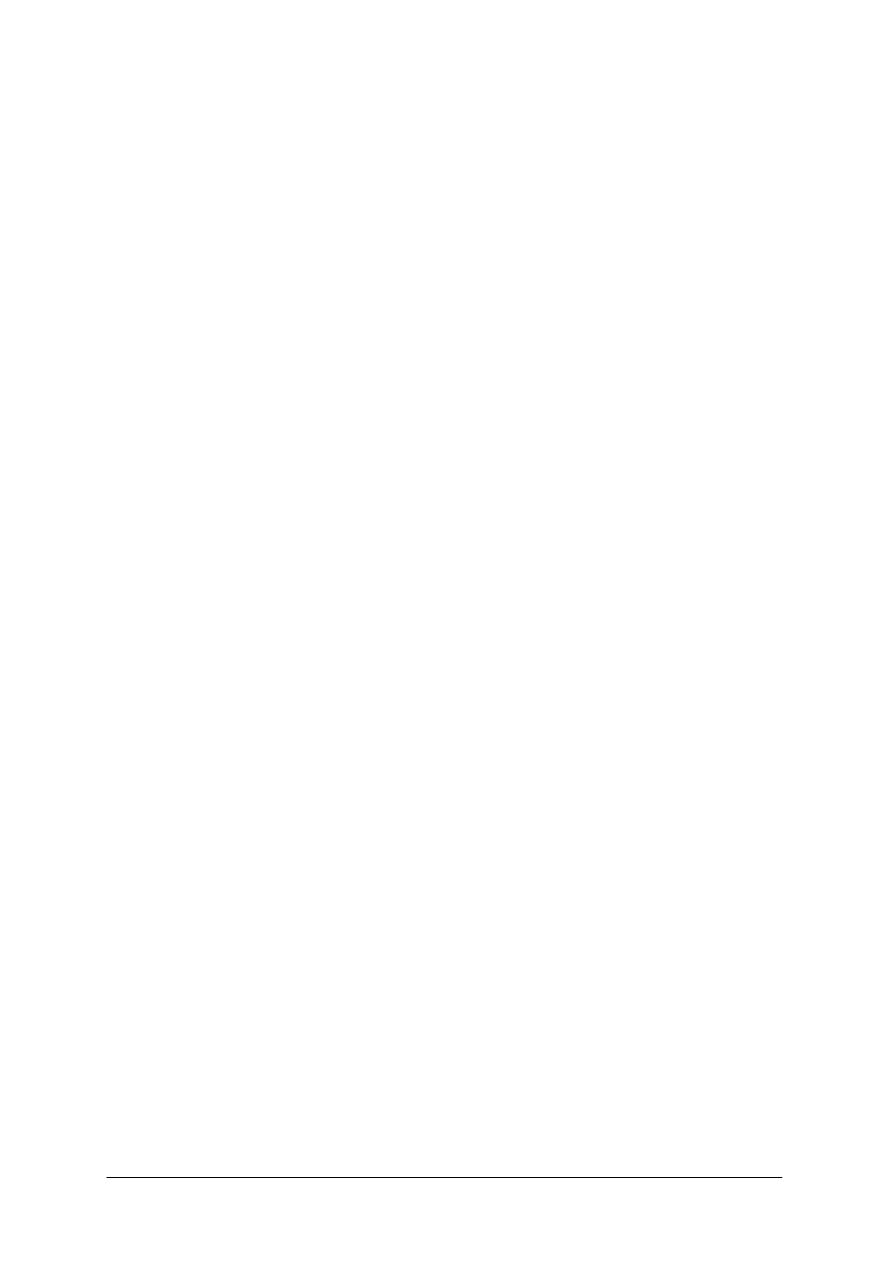

Rys. 2.

Siła czynna F i reakcja R

Moment siły względem punktu

Momentem siły nazywa się taki wektor, który posiada wartość liczbową równą

iloczynowi siły i jej ramienia, kierunek prostopadły do płaszczyzny wyznaczonej przez linię

działania siły i jej ramię, a zwrot zgodny z regułą gwintu śruby prawozwojnej.

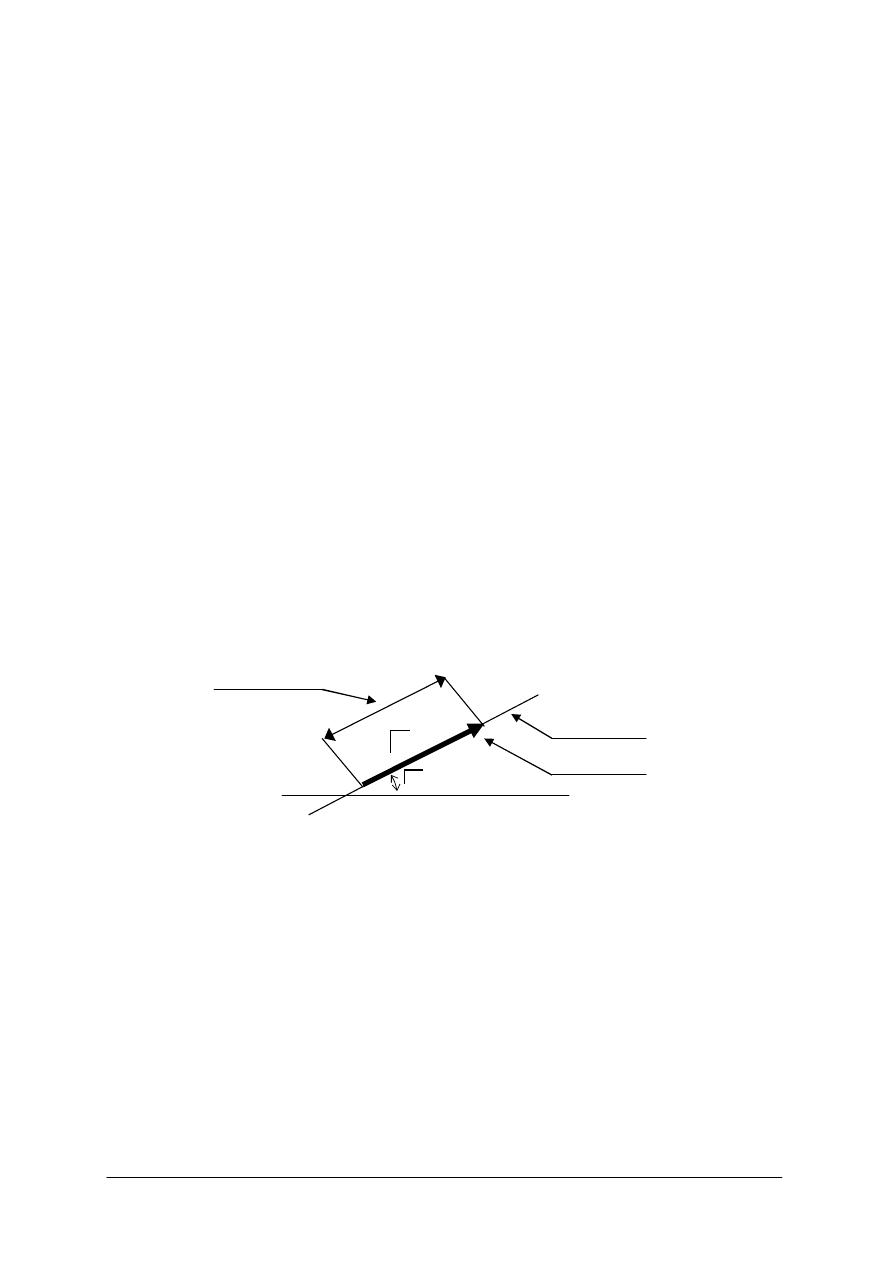

Rys. 3.

Graficzne przedstawienie momentu siły

Więzy i ich reakcje

Ciała dzieli się na swobodne i nieswobodne. Ciała swobodne nie mają ograniczonej

swobody ruchu. Ciała nieswobodne to takie, których swoboda ruchu została ograniczona

czynnikami zewnętrznymi. Na przykład koło pasowe może wykonywać tylko ruch obrotowy.

Czynniki, które ograniczają ruch nazywa się więzami.

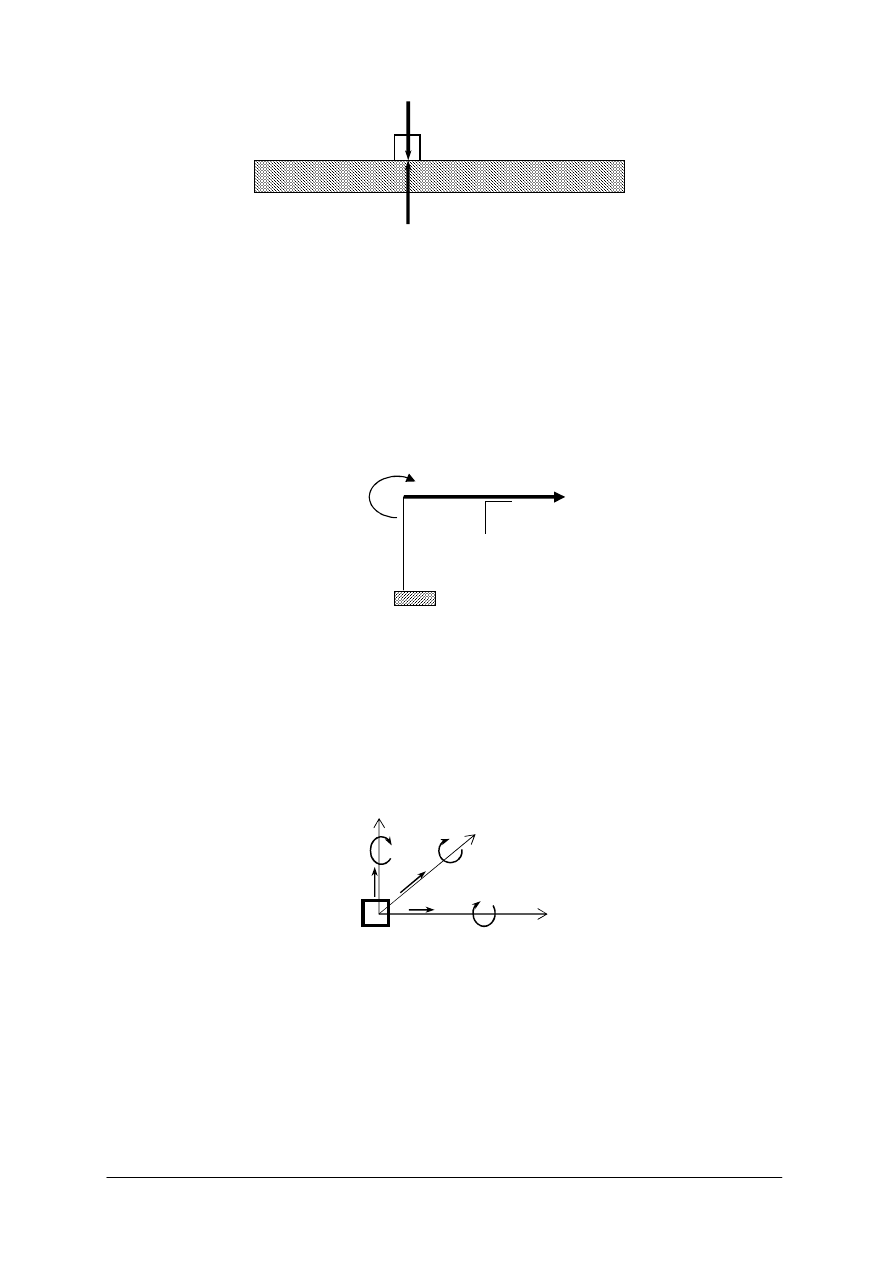

Ciała swobodne posiadają sześć stopni swobody. Są to przesunięcia na boki, przesunięcia

w przód i w tył oraz trzy obroty.

Rys. 4.

Graficzne przedstawienie 6 stopni swobody

Jeżeli dowolne ciało zawiesi się na linie, zostanie odebrany mu jeden stopień swobody

(w dół). Ponieważ pozostałe stopnie swobody nie są odebrane, ciało nadal może się

przemieszczać na boki, w przód i tył, obracać wokół osi pionowej (x), poziomej

(y) i biegnącej w głąb (z).

r

F

M

⋅

=

[Nm]

M – moment siły [Nm]

F – siła [N]

r – promień [m]

x

z

y

r

M

r

A

pkt .

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

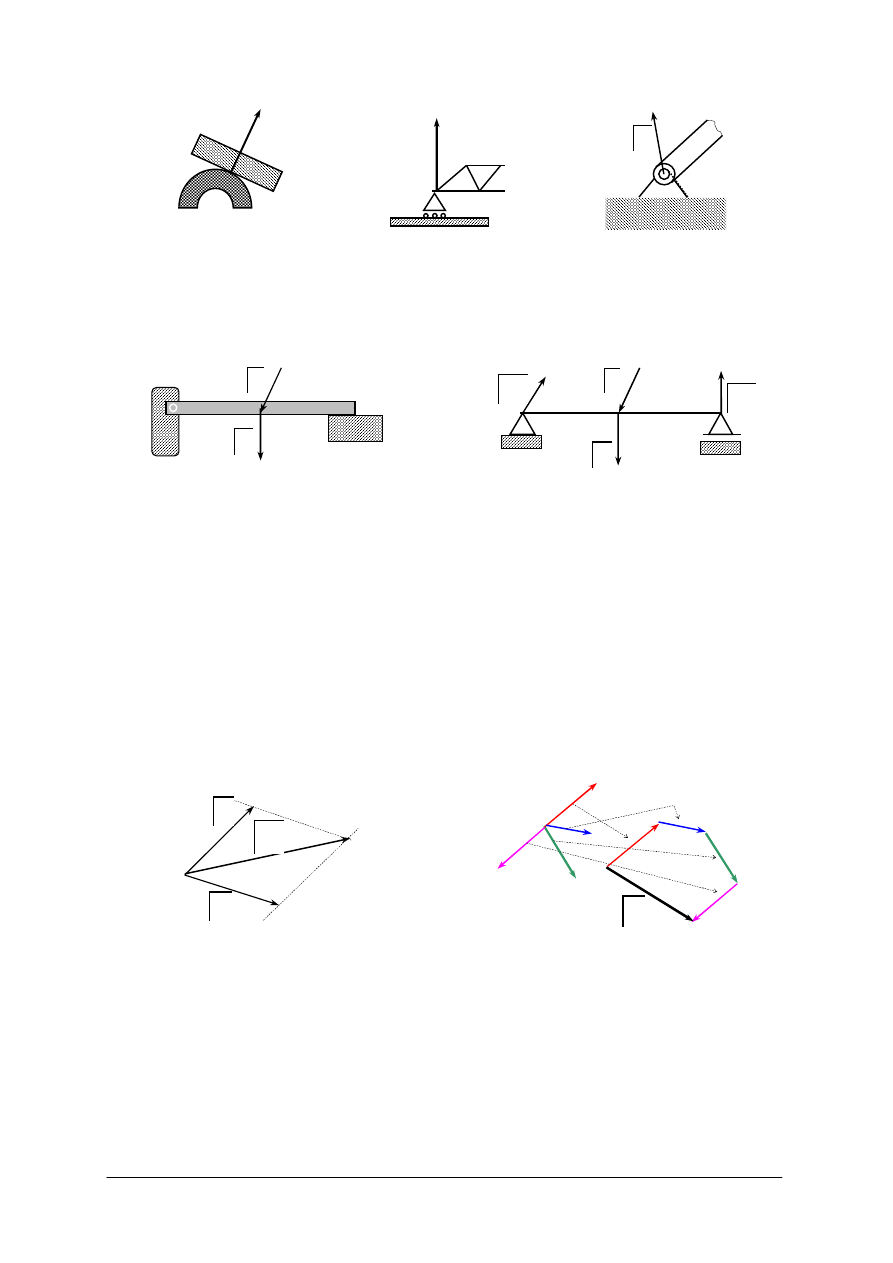

Rys. 5.

Przykłady podpór: ruchomych: a) na walcu i b) na pryzmie c) nieruchomej

Więzy odbierające stopnie swobody wywołują reakcje. Podstawowe rodzaje więzów

i powstające w nich reakcje można podzielić na: podpory ruchome, podpory stałe, więzy

wiotkie

Rys. 6.

Przykład układu statycznego i jego model

Składanie sił zbieżnych

Zbiór dowolnej liczby sił działającej na ciało nazywa się układem sił. Układ sił może być

płaski (wszystkie siły leżą w jednej płaszczyźnie) lub przestrzenny. Gdy w układzie płaskim

linie działania sił przecinają się w jednym punkcie, jest to układ sił zbieżny. Gdy linie

działania sił są do siebie równoległe, jest to układ płaski równoległy.

Gdy układ sił zbiega się w jednym punkcie, to taki układ można uprościć poprzez

zastąpienie wszystkich sił jedną, tak zwaną „siłą składową”.

Siły w zbieżnym układzie sił można dodawać dwoma metodami:

–

metodą wieloboku,

–

metodą równoległoboku.

W obydwu przypadkach należy posłużyć się metodą dodawania wektorów.

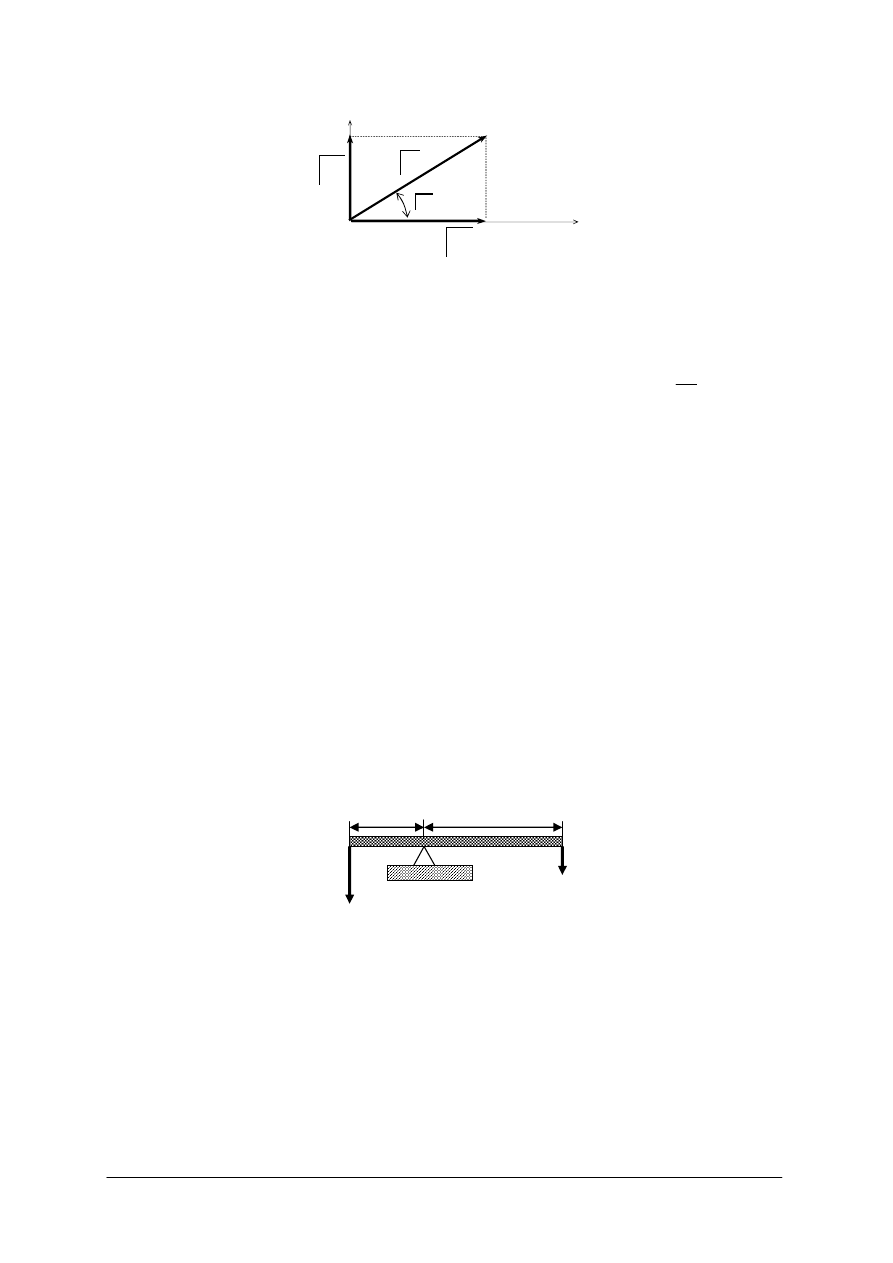

Rys. 7.

Składanie sił zbieżnych: a) metodą równoległoboku, b) metodą wieloboku

Rozkładanie sił na składowe

Każdą siłę można rozłożyć na dwie składowe, np. na dwie osie symetrii. Sposób rozłożenia

siły na dwie składowe, leżące na osiach symetrii x i y, przedstawiono na rysunku. Wartość siły

składowej (moduł) można określić metodą geometryczną lub analityczną. W metodzie

geometrycznej rysuje się siły w odpowiedniej podziałce, następnie rozkłada się je na osie

symetrii, mierzy długość siły składowej i mnoży przez przyjętą podziałkę.

a)

b)

c)

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

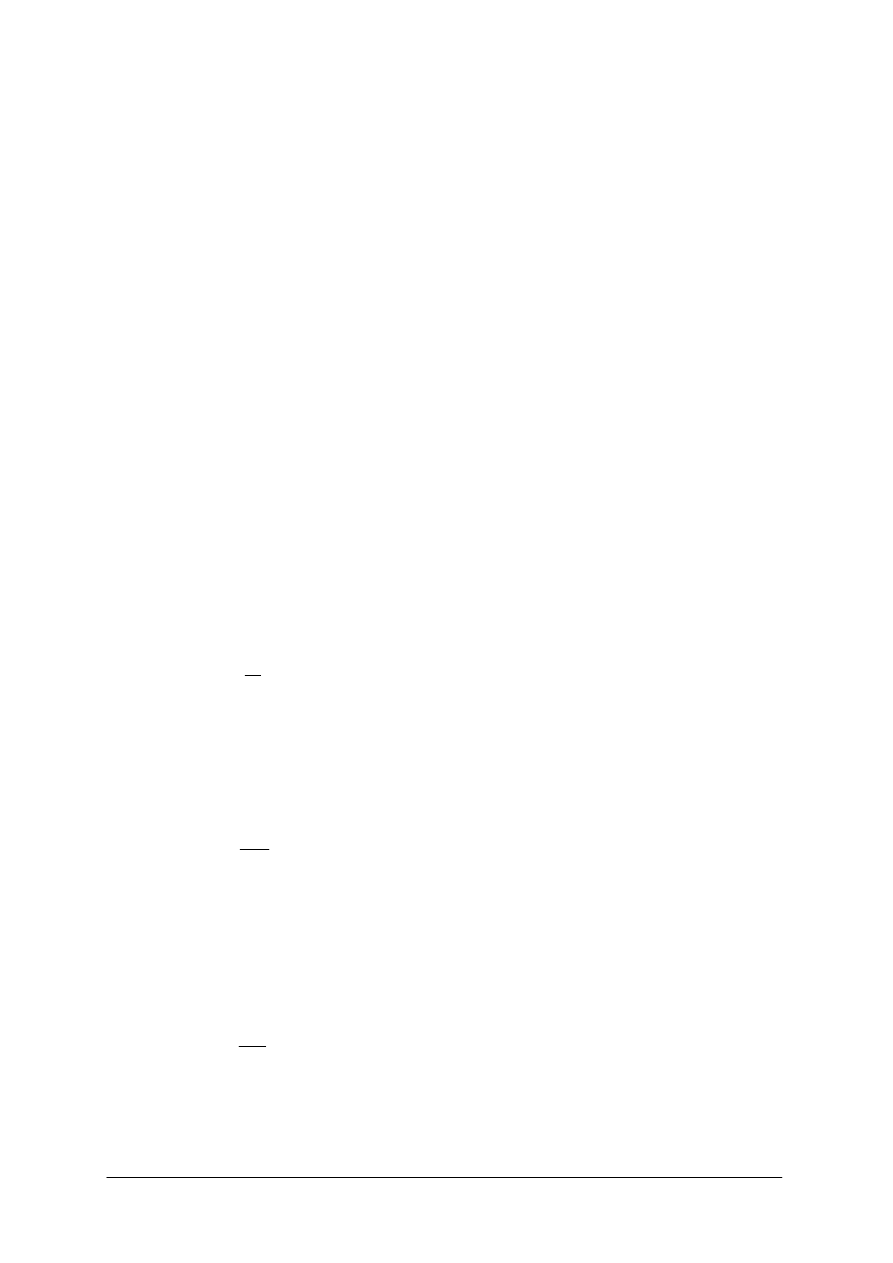

Rys. 8.

Rozkładanie siły na dwie składowe

W metodzie analitycznej, mając podaną wartość siły i kąt α można skorzystać

z następujących wzorów:

α

cos

⋅

=

F

F

x

α

sin

⋅

=

F

F

y

2

2

y

x

F

F

F

+

=

F

F

y

=

α

cos

Warunki równowagi układu sił

Jeżeli punkt materialny (lub ciało sztywne) jest w stanie spoczynku to oznacza, że

wszystkie siły zewnętrzne wzajemnie się znoszą (są w równowadze). Zapisuje się to

równaniem:

0

...

2

1

=

+

+

+

n

F

F

F

Jest to warunek równowagi sił. Jeżeli wszystkie siły zostałyby zredukowane przy pomocy

wieloboku sił, to wielobok byłby zamknięty. Oznacza to, że płaski zbieżny układ sił jest

w równowadze, jeżeli wielobok sił tego punktu jest zamknięty. Rozkładając na osie wszystkie

siły w zbieżnym płaskim układzie sił, warunek równowagi odnosi się również do rzutów tych

sił na osie. Należy uwzględnić wszystkie czynne siły i reakcje.

0

...

2

1

=

+

+

+

nx

x

x

F

F

F

0

...

2

1

=

+

+

+

ny

y

y

F

F

F

W przypadku dowolnego układu sił, warunki równowagi będą wówczas zachowane, gdy

suma rzutów wszystkich sił (czynnych i reakcji) na oś x będzie równać się zeru, suma rzutów

wszystkich sił na oś y będzie równać się zeru i suma momentów wszystkich sił względem

dowolnego punktu będzie równać się zeru.

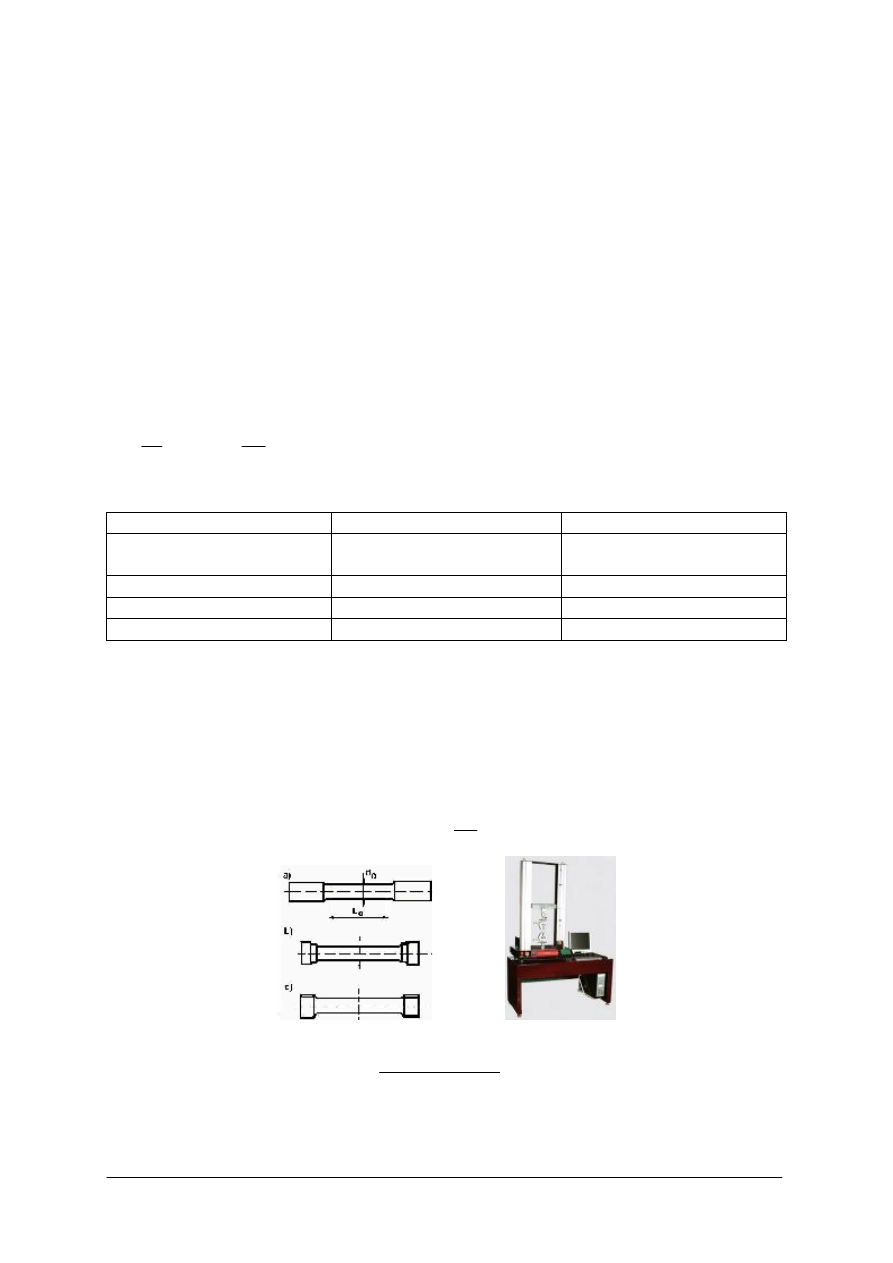

Rys. 9.

Warunek równowagi belki

W przypadku belki, pozostanie ona w równowadze, gdy wartości momentów

przyłożonych do obu ramion będą równe, a ściślej, gdy suma wektorów momentów będzie

równa zeru.

2

2

1

1

r

F

r

F

⋅

=

⋅

r

r

r

2

r

1

F

2

F

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wytrzymałość materiałów

Odkształcenia ciał

Odkształceniem nazywa się proces zmiany kształtu i wymiarów ciała poddanego

działaniu obciążenia. Rozróżnia się odkształcenia sprężyste i plastyczne. Odkształcenie

sprężyste to takie, które znika całkowicie (dla ciał doskonale sprężystych) lub tylko

częściowo (dla ciał częściowo sprężystych). W przypadku odkształcenia plastycznego ciało

nie powraca do swego poprzedniego kształtu nawet po ustaniu działania obciążenia.

W praktyce elementy konstrukcyjne powinny być obciążone w taki sposób, by ulegały

odkształceniom częściowo sprężystym.

Wytrzymałość to opór stawiany przez materiał sile, która usiłuje go rozdzielić lub

zmienić jego kształt. W zależności od sposobu działania siły rozróżnia się wytrzymałość na

rozciąganie (R

r

), na ściskanie (R

c

), na zginanie (R

g

), na skręcanie (R

s

) oraz na ścinanie (R

t

).

Miarą wytrzymałości jest stosunek siły do pola powierzchni, na którą ta siła działa. Wyraża

się ją najczęściej w [N/mm

2

].

Rodzaj odkształceń ze względu na sposób działania obciążenia na ciało

W zależności od sposobu obciążenia elementu siłami zewnętrznymi odkształcenia mogą

powstać na skutek:

−

rozciągania,

−

ściskania,

−

ścinania,

−

skręcania,

−

zginania.

Naprężenia normalne i styczne

Naprężeniem nazywa się działanie sił wewnętrznych w materiale, wywołanych

obciążeniem zewnętrznym. Naprężenia chwilowe, powstające w pod wpływem działających

obciążeń zewnętrznych muszą być zawsze mniejsze lub równe naprężeniom dopuszczalnym.

k

S

F

≤

=

σ

F siła,

S przekrój w którym oblicza się naprężenia,

σ naprężenia.

Naprężenia normalne są wywołane siłą działającą prostopadle do rozpatrywanego

przekroju, Dotyczy to rozciągania, (σ

r

– naprężenia rozciągające), ściskania (σ

c

,- naprężenia

ściskające), gięcia (σ

g

naprężenia gnące). Ponieważ zginanie jest wywołane momentem

gnącym, oblicza się je ze wzoru:

g

x

g

g

k

W

M

≤

=

σ

σ

g –

naprężenia gnące,

M

g

moment gnący,

Wx wskaźnik przekroju na zginanie, którego wartość zależy od

rozmiaru i kształtu przekroju elementu (dla przekroju

kołowego o średnicy d wynosi 0,1d

3

),

Naprężenia styczne są wywołane siłą działającą stycznie do rozpatrywanego przekroju.

Dotyczy to ścinania (τ

t

,

- naprężenia ścinające) i skręcania. Ponieważ skręcanie wywołuje

moment skręcający M

s,

naprężenia skręcające oblicza się analogicznie, jak naprężenia gnące:

t

o

s

t

k

W

M

≤

=

τ

τ

t

naprężenia tnące,

M

s

moment skręcający,

Wo wskaźnik wytrzymałości przekroju na skręcanie, którego

wartość zależy od rozmiaru i kształtu przekroju elementu

(dla przekroju kołowego o średnicy d wynosi około

0,2d

3

),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Jednostką podstawową naprężenia w układzie SI jest 1 Pascal [Pa]; 1 Pa=1N/m

2

.

Elementy maszynowe i konstrukcyjne w czasie eksploatacji przenoszą różne obciążenia, co

wiąże się z naprężeniami powstającymi w tych elementach. Są to naprężenia rzeczywiste.

Aby część nie uległa w czasie użytkowania zniszczeniu, naprężenia rzeczywiste nie mogą

przekroczyć wartości, określonej dla danego rodzaju materiału, z którego wykonany jest

element. Wartość taka nazywana jest naprężeniem dopuszczalnym.

Naprężenie dopuszczalne oznacza się literą k z odpowiednim indeksem informującym

o charakterze odkształcenia wywołującego określone naprężenie rzeczywiste. W praktyce

mamy do czynienia z następującymi naprężeniami dopuszczalnymi:

−

k

r

– naprężenie dopuszczalne przy rozciąganiu,

−

k

c

– naprężenie dopuszczalne przy ściskaniu,

−

k

g

– naprężenie dopuszczalne przy zginaniu,

−

k

t

– naprężenie dopuszczalne przy ścinaniu.

Naprężenia oblicza się jako iloraz wytrzymałości materiału R i współczynnika

bezpieczeństwa n.

e

e

n

R

k

=

lub

m

m

n

R

k

=

[MPa]

ne

–

współczynnik

bezpieczeństwa

dla

materiałów

plastycznych,

nm – współczynnik bezpieczeństwa dla materiałów kruchych.

Tabela 1. Niektóre wartości współczynnika bezpieczeństwa

Materiał

n

e

n

m

Stale,

staliwo,

żeliwo

ciągliwe

2 – 2,3

---

Żeliwa szare

---

3,5

Stopy miedzi

3 – 4

----

Stopy aluminium

3,5 – 4

----

Współczynnik bezpieczeństwa

Jest to wielkość bezwymiarowa, określająca ile razy naprężenie dopuszczalne dla danego

materiału jest mniejsze od granicy wytrzymałości (dla materiałów kruchych) lub od granicy

plastyczności (dla materiałów plastycznych).

Wytrzymałością na rozciąganie R

m

nazywa się naprężenie rozciągające odpowiadające

największej sile rozciągającej F

m

, uzyskanej w czasie próby rozciągania, odniesionej do

pierwotnego przekroju S

o

próbki:

o

m

m

S

F

R

=

Rys. 10. Próbki o przekroju kołowym przygotowane do rozciągania i maszyna do badania

wytrzymałości na rozciąganie [www.testlab.com.pl]

Wytrzymałość na rozciąganie R

m

może przybierać różne wartości dla tego samego

materiału w różnych warunkach pracy, np. w temperaturze podwyższonej lub obniżonej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zazwyczaj wraz ze wzrostem temperatury obniżają się właściwości wytrzymałościowe

materiałów konstrukcyjnych.

Ścinanie

Ścinanie technologiczne ma miejsce wówczas, gdy na materiał działają dwie siły

tworzące parę sił o bardzo małym ramieniu.

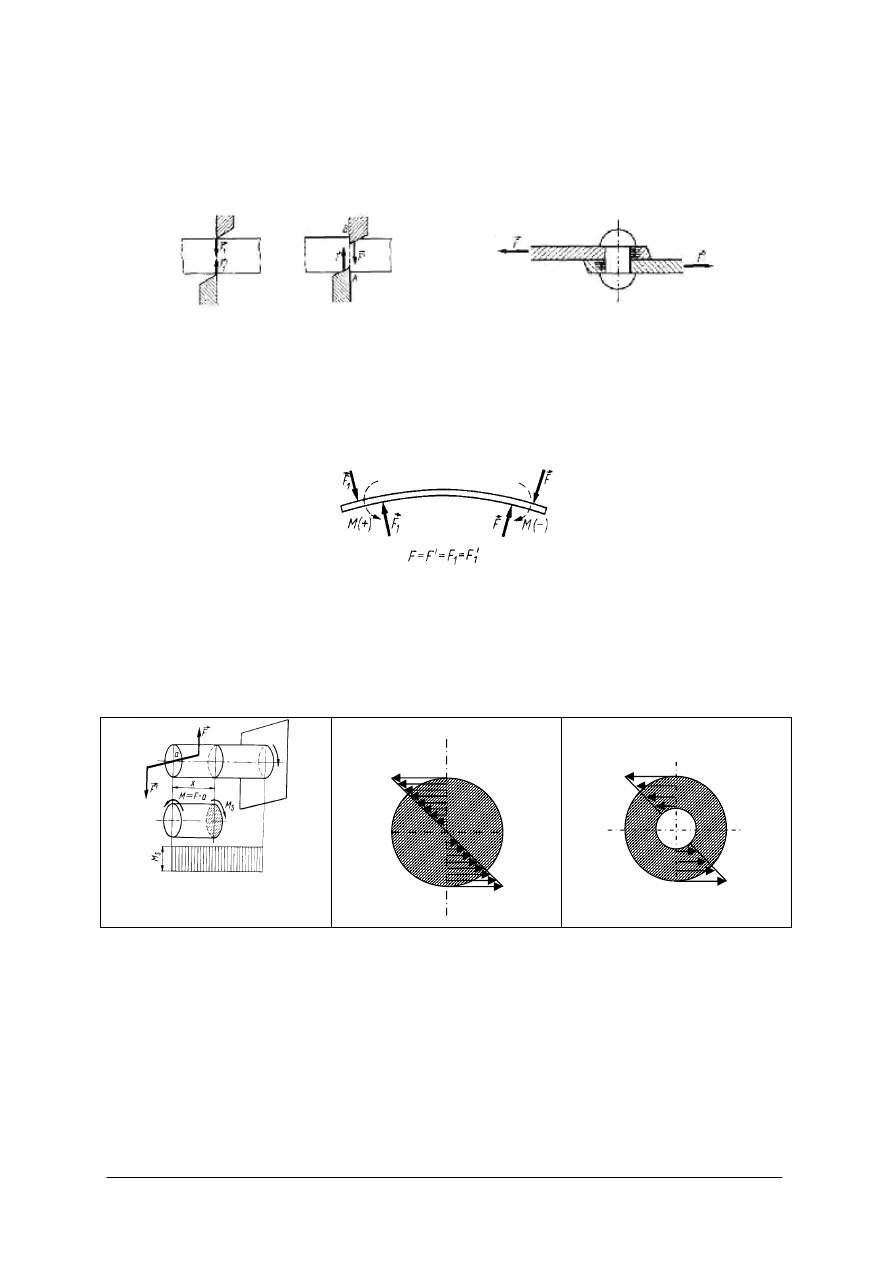

Rys. 11. Kolejne etapy ścinania; F

1

F

2

siły tnące, Ścinanie w połączeniu nitowym; [24, s. 198]

Zginanie

Zginaniem czystym nazywa się odkształcenie elementu (belki) poddanego działaniu

dwóch par sił o momentach równych co do wartości, lecz przeciwnie skierowanych.

Odkształcenie to występuje między wektorami momentów tych par.

Rys. 12. Czyste zginanie belki obciążonej dwiema parami sił [24, s. 210]

Skręcanie

Proces skręcania pręta utwierdzonego jednym końcem ukazany jest na rysunku 13a.

Skręcanie jest wywołane działaniem pary sił przyłożonych do przekroju poprzecznego pręta,

oddalonego o pewną odległość od podstawy utwierdzonej.

Rys. 13. Skręcanie pręta o przekroju kołowym; a) F para sił skręcających, M

s

moment skręcający,

[24, s. 260] b) wał pełny, c) wał wydrążony

Na rysunku 13b i 13c przedstawiono rozkład naprężeń skręcających w wale pełnym

i wydrążonym.

Rodzaje obciążeń.

W trakcie eksploatacji maszyny jej części mogą ulec uszkodzeniu lub zniszczeniu pod

wpływem czynników zewnętrznych, np. w wyniku działania sił zewnętrznych, nadmiernego

nagrzania, korozji. Konstruktor powinien zaprojektować części w ten sposób, by

prawdopodobieństwa zniszczenia tych części zmniejszyć do minimum. Podstawą do obliczeń

τ

max

τ

max

τ

max

τ

max

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

wytrzymałościowych części maszyn jest określenie charakteru sił zewnętrznych, czyli

obciążeń mechanicznych. Obciążenia można podzielić na:

−

stałe (statyczne, niezmienne, trwałe), których wartość i kierunek są niezmienne w ciągu

dość długiego czasu pracy

−

zmienne, o różnym charakterze zmienności w czasie pracy.

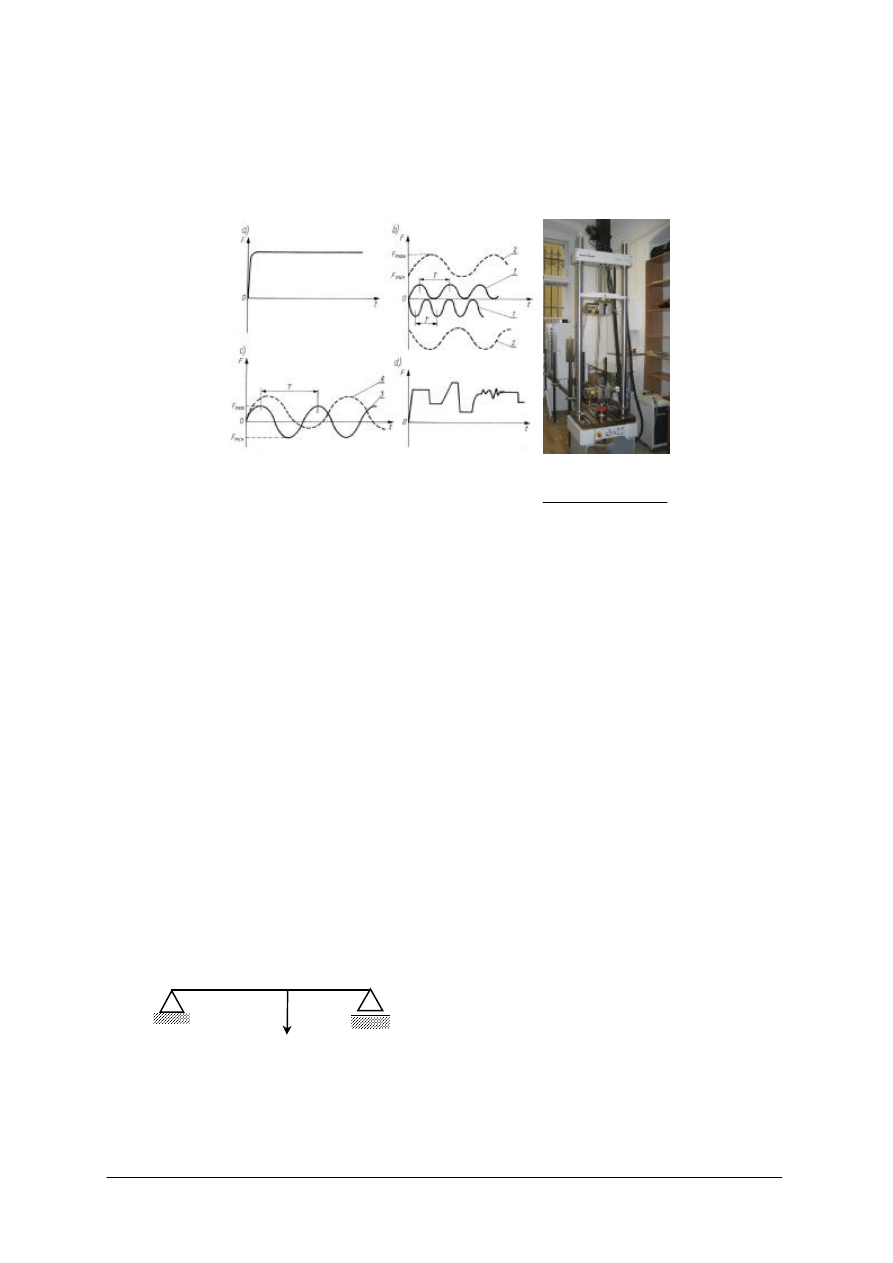

Rys. 14. Rodzaje cykli obciążeń i naprężeń: a) stały, b) jednostronnie zmienny,

c) obustronnie zmienny, d) nieustalony, [23, s.15] i maszyna do badań

zmęczeniowych przy obciążeniach dynamicznych [www.ig.pwr.wroc.pl]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie modele ciał rzeczywistych wyróżnia się w mechanice?

2. Co to jest siła?

3. Co to jest moment obrotowy?

4. W jakich jednostkach mierzy się: siłę, masę i moment obrotowy?

5. Co to są więzy?

6. Ile stopni swobody może posiadać ciało swobodne?

7. Jaki układ sił nazywamy zbieżnym?

8. Jakie naprężenia mogą wystąpić w częściach maszyn?

9. Co to jest wytrzymałość materiału?

10. Co to są naprężenia dopuszczalne?

11. Na czym polega skręcanie wału?

12. Jaka jest różnica między zginaniem a ścinaniem?

13. Jakiego rodzaju obciążenia mogą występować w częściach maszyn?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaznacz reakcje w więzach dla przedstawionych poniżej przypadków.

Układ obciążony siłą zewnętrzną

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zasady wyznaczania reakcji w więzach,

2) narysować reakcje w podporze stałej i ruchomej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

linijka z podziałką i trójkąt,

−

literatura zgodna z wykazem w Poradniku ucznia.

Ćwiczenie 2

Wykonaj składanie podanych sił metodą równoległoboku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać składanie sił metodą równoległoboku,

2) wyznaczyć wypadkową sił składowych.

Wyposażenie stanowiska pracy:

−

linijka z podziałką i trójkąt,

−

literatura zgodna z wykazem w Poradniku ucznia.

Ćwiczenie 3

Wykonaj składanie podanych sił metodą wieloboku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykonać składanie sił metodą wieloboku,

2) wyznaczyć wypadkową sił składowych.

Wyposażenie stanowiska pracy:

−

linijka z podziałką i trójkąt,

−

literatura zgodna z wykazem w Poradniku ucznia.

Ćwiczenie 4

Zbuduj układ równowagi belki dwustronnego działania podpartej niesymetrycznie.

Zmierz odległości między końcami belki a punktem podparcia. Na jednym z końców umieść

odważnik o określonej masie (np. 1kg). Wylicz, jaką masę należy umieścić na drugim końcu

belki, by doprowadzić układ do stanu równowagi. Określ, dlaczego układ mimo wykonanych

obliczeń nie osiągnął stanu równowagi? Jaki wpływ na ten układ ma ciężar belki?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) ułożyć prostopadle stalowy płaskownik o długości 50 cm, na krótkim okrągłym pręcie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

3) zmierzyć odległość końców belki od punktu podparcia,

4) wyznaczyć warunek równowagi układu, pomijając w obliczeniach ciężar płaskownika,

5) obciążyć belkę odważnikami o masach określonej w wyliczeniach,

6) przeanalizować wynik eksperymentu.

Wyposażenie stanowiska pracy:

−

pręt o średnicy ok. 10 mm i długości ok. 10 cm,

−

płaskownik o długości ok. 50 cm,

−

zestaw odważników,

−

miara lub przymiar kreskowy.

Ćwiczenie 5

Wyjaśnij, z jakim zjawiskiem masz do czynienia podczas przecinania blachy nożycami

do przecinania blach. Dlaczego nożyce w przypadku, gdy są nie odpowiednio wyregulowane

zamiast ciąć cienką blachę wyginają ją?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeciąć cienką blachę prawidłowo wyregulowanymi nożycami do blachy,

2) poluzować o pół obrotu śrubę skręcającą ostrza nożyc,

3) przeciąć ponownie przygotowane próbki blachy,

4) przeanalizować, dlaczego po poluzowaniu śruby nożyce nie tną blachy.

Wyposażenie stanowiska pracy:

−

próbki pasków blachy o grubości ok. 0,1 mm,

−

nożyce do blachy proste, z możliwością regulacji szczeliny miedzy nożami,

−

klucze płaskie do regulacji szczeliny między nożami w nożycach do blachy.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować siłę i moment siły?

2)

wyznaczyć reakcję w podporze ruchomej?

3)

wyznaczyć reakcję w podporze stałej?

4)

wyznaczyć siłę składową metodą wieloboku?

5)

wyznaczyć siłę składową metodą równoległoboku?

6)

określić warunki równowagi płaskiego układu sił zbieżnych?

7) określić rodzaje naprężeń w zależności od działającego

obciążenia zewnętrznego?

8)

zdefiniować naprężenie styczne i normalne?

9)

zdefiniować obciążenia stałe i zmienne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Podstawy maszynoznawstwa. Normalizacja części maszyn.

Połączenia rozłączne i nierozłączne

4.2.1. Materiał nauczania

Podstawy maszynoznawstwa

Maszynoznawstwo

jest

nauką

o

budowie

i

zasadach

działania

maszyn.

Maszynoznawstwo ogólne dotyczy maszyn stosowanych w wielu gałęziach przemysłu np.

silników, pomp, wentylatorów, sprężarek, dźwigników, przenośników itp. Inny zakres

posiada maszynoznawstwo dotyczące określonej gałęzi przemysłu. W przypadku przemysłu

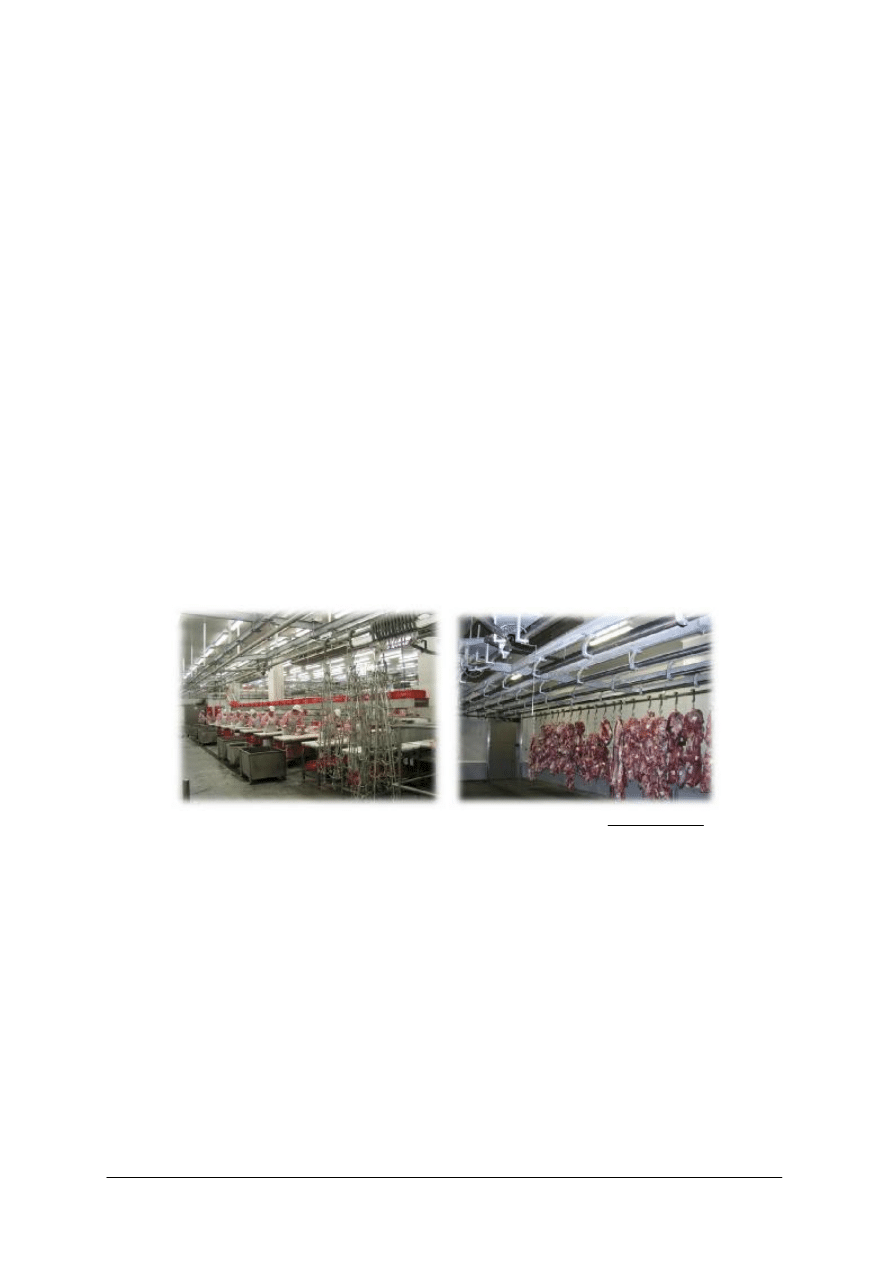

spożywczego maszynoznawstwo zajmuje się w szczególności maszynami używanymi do

obróbki i produkcji produktów żywnościowych:

−

w przemyśle mięsnym: liniami ubojowymi, liniami rozbiorowymi, nadziewarkami,

wilkami, kutrami, urządzeniami klipsującymi, liniami do parówek, odskórowaczkami,

kostkownicami, nastrzykiwarkami, kotleciakami, mieszalniki, komory wędzarnicze,

odbłoniarki itd

−

w przemyśle piekarniczym m.in.: linie do chleba, linia do bułek, ubijaczki, wałkownice

i rozwałkowywaczki, wagodzielarki, mieszałki spiralne, krajalnice do chleba,

zaokrąglarki do chleba, wydłużarki do chleba, piece piekarnicze itd.

−

w przemyśle mleczarskim: linie do produkcji sera żółtego, homogenizatory, pakowaczki

płynów, pakowaczki do masła, wirówki do mleka, schładzalniki mleka itd.

−

w przemyśle cukierniczym: linie do produkcji ciastek, maszyny do produkcji wafli,

Rys.15. Przykład technologicznej linii rozbiorowej i linii ubojowej [www.pwalba.pl]

Projektując współczesne maszyny dla przemysłu spożywczego uwzględnia się typowe

kryteria mechaniczne obowiązujące dla ogółu maszyn, a wynikające z występujących

w użytkowanych maszynach obciążeń, ciśnień, prędkości itp. Konstruktorzy muszą również

uwzględnić specyficzne warunki środowiskowe, w których maszyna będzie użytkowana.

Główne czynniki to temperatura, rodzaj środowiska, rodzaj materiałów, z którymi urządzenie

będzie miało kontakt. W przypadku maszyn dla przemysłu spożywczego w szczególności

zwraca się uwagę na to, by nie dochodziło do możliwości zanieczyszczenia produkowanych

wyrobów. Dlatego zwraca się uwagę na dobieranie materiałów konstrukcyjnych, które

w kontakcie z surowcami i wyrobami nie będą niekorzystnie wpływać na jakość wyrobu. Nie

powinny one nadawać wyrobom obcego zapachu, smaku lub zabarwienia. Dodatkowo

materiały te powinny być odporne na korozję. W szczególności konstruktorzy maszyn dla

przemysłu spożywczego muszą pamiętać o tym, by:

−

stosować gładkie powierzchnie stykające się z surowcami i wyrobami, w celu łatwego

czyszczenia i dezynfekcji maszyn,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

tak rozłożyć ruchome elementy w maszynach, by środki smarne i inne substancje

pomocnicze nie mogły wchodzić w kontakt z surowcami i wyrobami,

−

w miarę możliwości maksymalnie zredukować ilości stosowanych środków smarnych,

−

elementy takie jak: napędy i łożyska powinny być zlokalizowane poza strefą kontaktu

z surowcami i wyrobem,

−

tam, gdzie to jest możliwe, rozważyć użycie wody, jako cieczy hydraulicznej lub środka

smarnego lub użycie do smarowania przetwarzanego środka spożywczego,

−

w takich przypadkach, gdy niezbędne jest stosowanie tradycyjnych środków smarnych,

powinny one spełniać kryteria dopuszczenia do przypadkowego kontaktu z żywnością.

Wszystkie urządzenia do transportu technologicznego, wstępnej obróbki produktów,

występujące w liniach technologicznych produkcji spożywczej, w tym m.in. do sortowania,

ważenia, mycia, rozdrabniania itp. powinny być wykonane zgodnie z HACCP oraz normami

PN i UE.

Rys. 16. Linia do produkcji chleba [www.marketeo.com/pl]

Każda użytkowana maszyna powinna być właściwie posadowiona i zamocowana.

Zarówno umocowanie maszyny jak i podłączenie do wszystkich instalacji musi być

wykonane zgodnie z warunkach podanymi w instrukcji obsługi lub dokumentacji techniczno-

ruchowej (DTR). Zamocowane osłony powinny chronić przed możliwym dostępem rąk, nóg

lub innych części ciała operatora do ruchomych elementów maszyny, narzędzi lub innych

przedmiotów pracy. Maszyny źle zabezpieczone lub niewłaściwe obsługiwane mogą

spowodować zdarzenia niebezpieczne poprzez: pochwycenie, wciągnięcie, uderzenie,

wplątanie, dotknięcie, wytrysk, zgniecenie, zmiażdżenie, obcięcie, przecięcie, złamanie,

stłuczenie lub otarcie. Dlatego zawsze przed uruchomieniem należy sprawdzić kompletność

i działanie osłon blokujących i innych urządzeń ochronnych. Muszą one zapewnić odległość

uniemożliwiającą dostęp rąk i nóg oraz innych części ciała operatora do stref

niebezpiecznych. Niedopuszczalne jest wyposażenie stanowisk pracy w maszyny, urządzenia

oraz narzędzia, które nie są oznaczone znakiem bezpieczeństwa i nie posiadają certyfikatu

bezpieczeństwa. Osłon i innych urządzeń ochronnych nie wolno podczas ruchu maszyny

otwierać, demontować. Również elementy sterownicze powinny być zlokalizowane

i oznaczone. Szczególnie dotyczy to wyłączników: start i stop, wyłącznika awaryjnego,

wyłączników krańcowych oraz innych elementów sterujących. Powinny one być pewnie

zamocowane, łatwo dostępne i oznakowane. Na stanowisku pracy powinna znajdować się

pełna informacja na temat bezpiecznego użytkowania maszyny. Operator powinien mieć

zapewniony dostęp do instrukcji obsługi i innego osprzętu, wyposażenia maszyny

i stanowiska pracy.

Szczególną ostrożność operator powinien również zachować podczas czyszczenia,

konserwacji i napraw użytkowanej maszyny. Te czynności można wykonywać jedynie po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

wyłączeniu zasilania maszyny. Każda maszyna powinna podlegać okresowym przeglądom

technicznym oraz naprawom, zgodnie z instrukcją obsługi lub dokumentacji techniczno-

ruchowej.

Zamienność części

Zamienność części jest to cecha, która umożliwia składanie w zespół (podczas montażu

lub naprawy) określonych części maszyn, wykonanych według założonych wymiarów nawet

mimo tego, że powstawały niezależnie od siebie (np. w różnych zakładach produkcyjnych).

Zamienność całkowita polega na takim tolerowaniu montowanych części, aby nawet przy

najbardziej niekorzystnym zbiegu wartości odchyłek wykonawczych części maszyn można

było złożyć w zespoły, bez dodatkowych czynności. Przy zamienności częściowej (zwykle

nieznacznej), pewnej ilości elementów nie można prawidłowo złożyć w zespoły, ponieważ

tolerancje wymiarów mających wpływ na montaż zostały powiększone w stosunku do

tolerancji, które by zapewniały zamienność całkowitą. Zamienność częściowa jest stosowana

w produkcji masowej, gdy straty z powodu niemożności zmontowania pewnej liczby

zespołów są mniejsze, od zysku wynikłego z obniżenia kosztów wykonania części

o zwiększonych tolerancjach. Zamienność technologiczna wymaga przeprowadzenia

dodatkowej obróbki, w celu usunięcia niekorzystnego zbiegu odchyłek wymiarów

w określonym zespole. W zamienności konstrukcyjnej niekorzystne skojarzenie odchyłek

kompensuje się (w sposób ciągły lub skokowy) przez zmianę położenia jednej części

w stosunku do drugiej. Zamienność selekcyjna polega na podziale części na grupy selekcyjne

o węższych tolerancjach i na odpowiednim kojarzeniu tych grup. Dzięki temu tolerancja

pasowania połączonych grup jest odpowiednio mniejsza.

Tolerowanie wymiaru polega na określeniu dwóch wymiarów granicznych: dolnego

i górnego, między którymi powinien się znaleźć wymiar rzeczywisty przedmiotu. Różnicę

między górnym i dolnym wymiarem granicznym nazywa się tolerancją wymiaru.

Normalizacja służy zastosowaniu w produkcji przemysłowej jednolitych wzorców,

w celu obniżenia kosztów produkcji. Umożliwia ona współpracę urządzeń pochodzących od

różnych producentów, a także umożliwia wymianę zużytych części maszyn. Normalizacja

części maszyn w efekcie zapewnia wysoką ich funkcjonalność i użyteczność. Dzięki

normalizacji jest możliwa wzajemna zgodność znormalizowanych części i ich pełna

zamienność. Normalizacja zapewnia także określony poziom bezpieczeństwa użytkowników

urządzeń technicznych. W wyniku normalizacji powstaje norma, w sposób szczegółowy

opisująca sposób postępowania lub w innym przypadku opisująca szczegółowo

charakterystyczne cechy wyrobów, procesów, usług lub części technicznych. Zestaw norm

jest podawany do powszechnego i stałego użytku. Norma może mieć albo charakter

dokumentu technicznego i wtedy jej stosowanie nie jest obowiązkowe albo prawno-

technicznego, którego stosowanie jest obligatoryjne (np. konieczność poddawania cyklicznym

badaniom zbiorniki ciśnieniowe). Działalnością normalizacyjną zajmują się instytucje

państwowe oraz niezależne organizacje międzynarodowe.

Polska Norma (oznaczana symbolem PN) – jest normą o zasięgu krajowym, ogólnie

przyjętą i zatwierdzoną przez krajową jednostkę normalizacyjną tzn. Polski Komitet

Normalizacyjny (PKN). Normy PN są powszechnie dostępne, ale nie bezpłatne. We

wcześniejszych latach stosowanie PN było obowiązkowe i pełniły one rolę przepisów.

Nieprzestrzeganie postanowień PN było naruszeniem prawa. Od 2003 roku stosowanie PN

jest już całkowicie dobrowolne. Normy Europejskie nie są powszechnie dostępne, ale

dostępne są wdrożone krajowe odpowiedniki tych norm. W każdym kraju członkowskim UE

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

teksty norm krajowych wprowadzających Normy Europejskie są takie same. Polska Norma

wprowadzająca Normę Europejską ma oznaczenie PN-EN, niemiecka DIN-EN itd.

Połączenia rozłączne i nierozłączne

Połączenia mechaniczne klasyfikuje się na:

–

rozłączne, w których łączone elementy można wielokrotnie łączyć i rozłączać, bez

uszkodzenia tworzących je elementów,

–

nierozłączne, mające na celu trwałe złączenie elementów. Ich rozłączenie będzie

związane z uszkodzeniem lub zniszczeniem elementów złącza.

Wśród połączeń rozłącznych wyróżnia się:

1. Połączenia gwintowe. Jest to największa grupa połączeń rozłącznych. Wykonywane są

najczęściej za pomocą znormalizowanych łączników gwintowych w postaci: śrub,

wkrętów i nakrętek. Śruby posiadają łby w kształcie umożliwiającym ich przykręcenie za

pomocą klucza (sześciokątne, kwadratowe lub wewnętrzne pod klucz np. typu Torx),

natomiast wkręty posiadają nacięcie płaskie lub krzyżowe (Philips lub Pozidrive) do

wkrętaka, którymi są wkręcane. Aby zapobiec samoczynnemu odkręcaniu się nakrętek,

wskutek drgań towarzyszącym pracy maszyn, stosuje się zabezpieczenia w postaci

zawleczek, podkładek sprężystych, odginanych itp.

2. Połączenia kołkowe – ich zadaniem może być dokładne ustalenie położenia elementów

względem siebie lub też przenoszenie sił z jednego elementu urządzenia na drugi.

Wyróżnia się kołki walcowe, stożkowe (zbieżność 1:50), kołki z karbami i nitokołki.

3. Połączenia sworzniowe – najczęściej stosowane do łączenia różnego rodzaju przegubów.

4. Połączenia klinowe i wpustowe są połączeniami wałka z piastą; rozróżnia się wpusty

pryzmatyczne, ślizgowe lub czółenkowe. kliny mogą być wzdłużne, wpuszczane, płaskie,

wklęsłe i noskowe.

5. Połączenia wielowypustowe i wielokarbowe, są to połączenia wykorzystywane m.in.

podczas łączenia wałów napędowych, przekładni kierowniczej z kolumną, kół

przesuwanych mechanizmu przekładni albo do wałów przegubowych.

6. Połączenia bagnetowe to połączenia zapewniające możliwość szybkiego rozłączenia

elementów (znalazły zastosowanie m.in. przy mocowaniu żarówek samochodowych).

Wśród połączeń nierozłącznych możemy dokonać podziału na połączenia spojeniowe

i plastyczne. Do połączeń nierozłącznych spojeniowych zaliczamy:

1. Połączenia spawane, które powstają poprzez nadtopienie brzegów łączonych elementów.

Źródłem ciepła jest tu łuk elektryczny lub płomień acetylenowo-tlenowy.

2. Połączenia zgrzewane są szeroko stosowane przy łączeniu elementów konstrukcji

blaszanych np. nadwozie pojazdu samochodowego, a także produkcji wyrobów

z tworzyw sztucznych. Polega na rozgrzaniu, a następnie silnym dociśnięciu łączonych

części.

3. Połączenia lutowane charakteryzują się małą wytrzymałością złącza, natomiast z uwagi

na dobre przewodnictwo prądu znalazły szerokie zastosowanie we wszelkiego rodzaju

urządzeniach elektrotechnicznych.

4. Połączenia klejone odznaczają się dość dobrą wytrzymałością przy prawidłowym

obciążeniu złącza, jak również należytym przygotowaniu powierzchni i dobranej

substancji klejącej.

Połączenia rozłączne

Połączenia gwintowe są siłowymi połączeniami rozłącznymi. Przez dokręcanie nakrętek

części dociskane są siłą osiową, powodując powstawanie siły tarcia. Zależy ona od

przyłożonej siły osiowej i współczynnika tarcia µ na powierzchni łączonej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Gwinty samohamowne mają mały skok linii śrubowej. Dzięki temu siła styczna jest

mniejsza od siły tarcia i dlatego nakrętka nie odkręca się sama. W połączeniach gwintowych

narażonych na wstrząsy należy przewidywać poluzowanie się śruby, dlatego stosowane są

w nich gwinty drobnozwojowe o małym skoku, a zatem o większej samohamowności.

Przykładowe zastosowanie w technice samochodowej to np. śruby mocujące koła, gwinty

świec zapłonowych, śrub nastawczych i złączki przewodu hamulcowego.

Połączenia gwintowe mogą być obciążane w kierunku zgodnym z osią symetrii lub

prostopadłym do niej. W pierwszym przypadku wytrzymałość połączenia zależna jest od:

–

średnicy rdzenia śruby (czyli walca, na którym nawinięty jest gwint),

–

wytrzymałości na rozciąganie materiału, z którego wykonano śrubę,

–

łącznej powierzchni zwojów współpracujących równocześnie z wewnętrznym gwintem

nakrętki lub otworu gwintowanego,

–

wytrzymałością na ścinanie materiału śruby i nakrętki lub otworu gwintowanego,

–

wstępnego naprężenia.

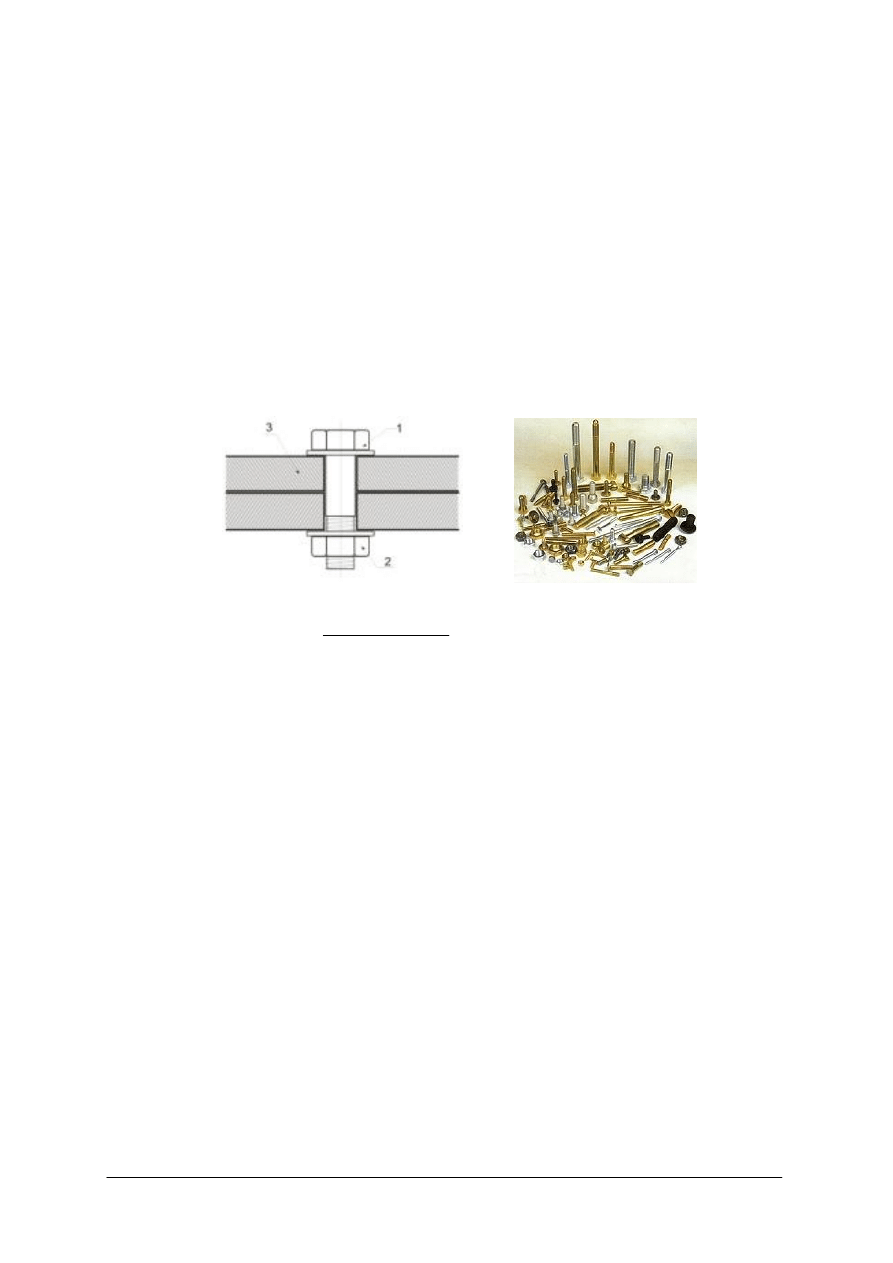

Rys.17. Przykład połączenia śrubowego śruba (1) i nakrętka (2), łączone elementy (3);Różne

łączniki śrubowe [www.walmet.com.pl]

Rodzaje gwintów

Gwint metryczny ISO zwykły z jednym kątem zarysu gwintu 60

o

jest najczęściej

stosowanym gwintem mocującym. Średnicy nominalnej D przyporządkowany jest

odpowiedni skok linii śrubowej. Pręty do wykonania gwintu zewnętrznego, wykonuje się

o średnicy nominalnej, zaś otwory do nacięcia gwintu wewnętrznego wiercone są o średnicy

rdzenia D

1

. Znormalizowane oznaczenie skrótowe np.: M12 oznacza gwint metryczny

zwykły, o średnicy nominalnej 12 mm.

Metryczne gwinty drobnozwojowe ISO mają mały skok linii śrubowej i tym samym

niewielką głębokość, dlatego są głównie nacinane na tulejach, rurach lub śrubach w celu

zwiększenia samohamowności. Znormalizowane oznaczenie skrótowe zawiera dodatkową

informację dotyczącą skoku linii śrubowej, np. M 12x1,25. W celu dokładnego ustalenia

rodzaju i skoku gwintów, które nie są cechowanych stosuje się tzw. sprawdziany

grzebieniowe, zawierające zestawy cechowanych blaszek o ząbkowanych krawędziach

odpowiadających poszczególnym gwintom.

Gwinty rurowe Whitwortha do rur i przewodów charakteryzują się niewielką głębokością

nacięcia i kątem zarysu gwintu 55

o

. Znormalizowane oznaczenie skrótowe zaczyna się od

litery G (np. G1/2”). Przy gwintach samouszczelniających gwint wewnętrzny jest

cylindryczny, natomiast zewnętrzny stożkowy.

Gwinty ruchowe to gwinty trapezowe: symetryczne znormalizowane oznaczenie

skrótowe Tr – z obciążeniem dwustronnym i niesymetryczne oznaczenie skrótowe

S z obciążeniem jednostronnym.

Gwinty okrągłe to gwinty szczególnie niewrażliwe na zabrudzenia i uszkodzenia, mogą

być dwustronnie obciążane. Znormalizowane oznaczenie skrótowe zaczyna się od liter Rd.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Gwinty lewoskrętne (lewe) stosowane są głównie do mocowania części obrotowych, dla

których wymagany jest przeciwny kierunek obrotu. Nakrętki z gwintem lewoskrętnym są

zaznaczone rowkiem. Oznaczenie skrótowe zawiera litery LH, np. M10 LH.

Stosuje się rozmaite kształty łbów. Śruby z łbem sześciokątnym przykręcane są kluczem

płaskim, oczkowym lub nasadowym. Śruby z łbem walcowym o gnieździe sześciokątnym

stosowane są wtedy, gdy łeb powinien być wpuszczony albo nie ma dostatecznego miejsca na

zastosowanie płaskiego klucza. Zamiast gniazda sześciokątnego można również stosować

profile typu Torx, z rowkiem krzyżowym lub klinowym (dokręcane wkrętakami). Śruby

z łbem kulistym i czopem kwadratowym stosowane są do drewna (czop kwadratowy

uniemożliwia obracanie).

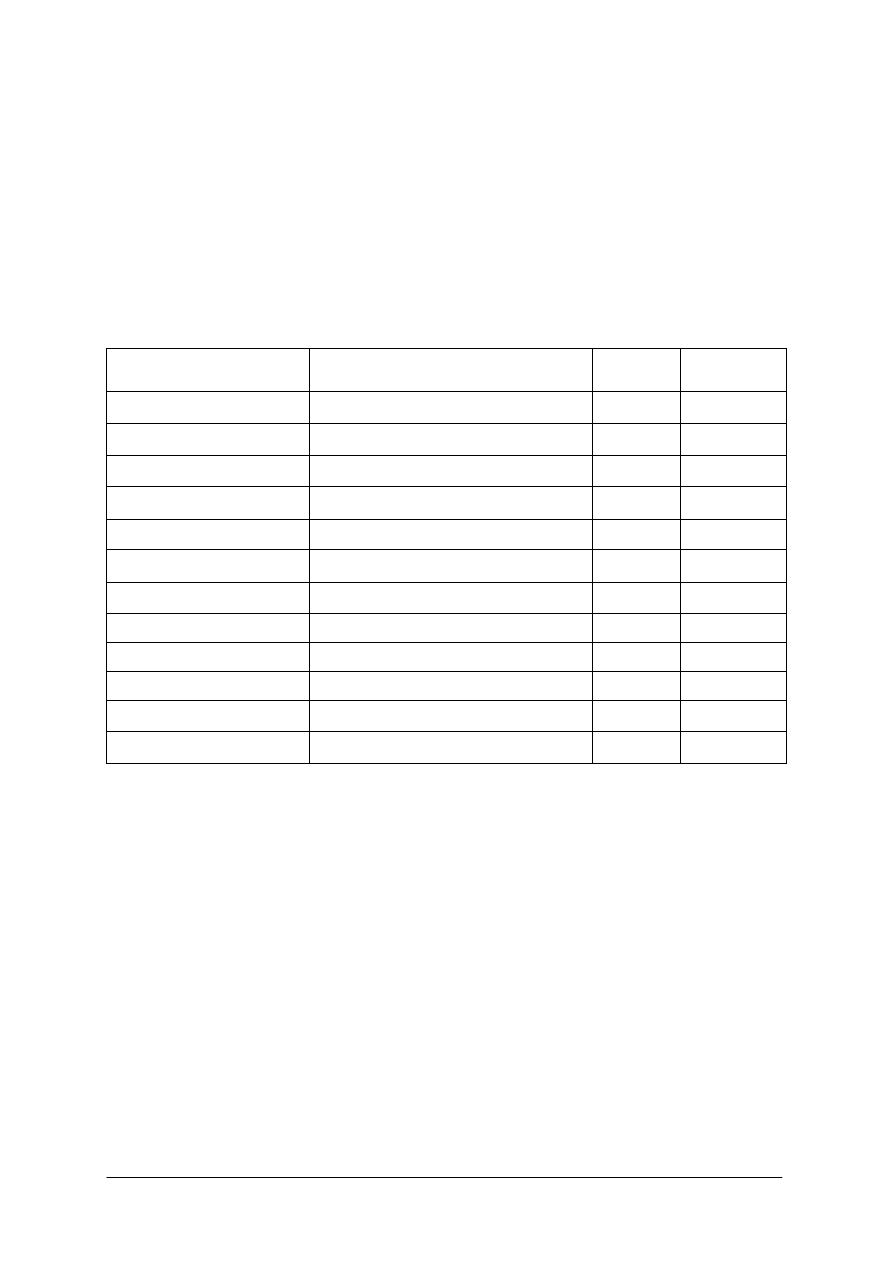

Tabela 2. Oznaczenia gwintów. [5, s.76]

Rodzaj gwintu

Wymiary, które należy podać w oznaczeniu

Znak

Przykład

Metryczny zwykły

średnica zewn. śruby w mm

M

M16

Metryczny drobnozwojny

średnica zewn. śruby x skok, w mm

M

M16x1

Calowy

średnica zewn. śruby w calach

"

3/4"

Calowy drobnozwojny

średnica zewn. śruby x skok, w calach

W

W1/2"x 1/16"

Rurowy walcowy

średnica wewn. rury w calach

G;Rp

G1/2"

Rurowy stożkowy

średnica wewn. rury w calach

R;Rc

Rc3/4"

Trapezowy symetryczny

średnica zewn. śruby x skok, w mm

Tr

Tr24x5

Trapezowy niesymetryczny

średnica zewn. śruby x skok, w mm

S

S22x6

Trapezowy niesymetryczny 45º

średnica zewn. śruby x skok, w mm

S45º

S45º 80x5

Okrągły

średnica zewn. śruby w mm x skok w calach

Rd

Rd32x1/8"

Stożkowy calowy (Briggsa)

średnica nominalna gwintu w calach

St. B

St. B1"

Stożkowy metryczny M6x1

średnica nominalna x skok w mm

St. M

St. M6x1

Typowe połączenia gwintowe wykorzystują takie elementy, jak: śruba, nakrętka i otwór

gwintowany w następujących układach:

–

śruba przechodzi przez współosiowe otwory w łączonych elementach i ściska je między

powierzchniami oporowymi łba i nakrętki,

–

śruba przechodzi przez przelotowy otwór jednego z elementów i jest wkręcana

w gwintowany otwór drugiego z elementów,

–

śruba dwustronna (szpilka) jest osadzona w gwintowanym otworze jednego z elementów,

przechodzi przez otwór przelotowy drugiego, dociskanego nakrętką.

Rodzaje nakrętek:

–

nakrętki sześciokątne najczęściej używane,

–

nakrętki kołpakowe chronią przed skaleczeniami przez końcówki śrub, a końce śrub

przed uszkodzeniem. Najczęściej stosowane są ze względów estetycznych,

–

nakrętki koronowe są stosowane by zabezpieczyć je zawleczką przed obrotem,

–

nakrętki motylkowe i radełkowane mogą być przykręcane ręcznie,

–

nakrętki rowkowe okrągłe są używane do ustawiania osiowego luzu w łożyskach.

Zabezpieczenia gwintów przed samoczynnym odkręceniem możemy podzielić na:

1. Siłowe, wśród których wyróżniamy:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

podkładki sprężyste w postaci pierścienia sprężystego,

–

podkładki sprężyste ze stali sprężynowej o kształcie falistym lub talerzykowatym,

stosowane do materiałów miękkich, ponieważ nie uszkadzają powierzchni,

–

podkładki ząbkowane i płatkowe ze stali sprężynowej, często znajdują zastosowanie

w elektrotechnice,

–

przeciwnakrętkę działającą tak, że siły powstające w połączeniu gwintowym

uniemożliwiają odkręcenie nakrętki właściwej,

–

nakrętki

z

pierścieniem

z

tworzywa

sztucznego

(nakrętki

hamujące,

samozakleszczające), w której miękki pierścień z tworzywa sztucznego bez gwintu

podczas dokręcania odkształca się i napina na gwincie śruby. Po rozłączeniu trzeba

założyć nową nakrętkę.

2. Kształtowe, czyli:

–

śruby i nakrętki z klejem w mikrokapsułkach, które podczas skręcania pękają

tworząc połączenie kształtowe. Mogą być użyte tylko raz,

–

podkładka zabezpieczająca z łapką. Obrzeże podkładki jest zawinięte na krawędzi

mocowanego przedmiotu, druga krawędź po zamocowaniu odginana jest do góry na

śrubę,

–

podkładka zabezpieczająca z noskiem. Tak zwany nosek umieszcza się w dodatkowy

otwór, a po zamocowaniu krawędź podkładki wygina się na śrubie do góry,

–

nakrętka koronowa z zawleczką,

–

zabezpieczenie drutowe, które polega na przełożeniu drutu przez otwory w łbach

dokręconych śrub a następnie skręceniu końców drutu.

Sworznie w różnych wykonaniach są stosowane jako połączenia ruchome. Za pomocą

sworzni łączy się m.in. tłoki z korbowodami, różnego rodzaju przeguby, wykonuje się

połączenia widełkowe, pracują one również jako osie kółek lub rolek. Sworznie przed

wysunięciem zabezpieczone są za pomocą łbów, podkładek, zawleczek, nakrętek, kołków lub

pierścieni. Sworznie w otworach są montowane luźno, czasami stosuje się unieruchomienie

sworznia w jednym z elementów łączonych poprzez ciasne pasowanie, bądź przekołkowanie.

Rozróżnia się podstawowe rodzaje sworzni:

–

bez łba, w postaci krótkich wałków walcowych (często drążonych),

–

z dużym łbem walcowym,

–

z czopem gwintowanym, posiadające łeb ścięty dwustronnie pod klucz lub łeb

sześciokątny.

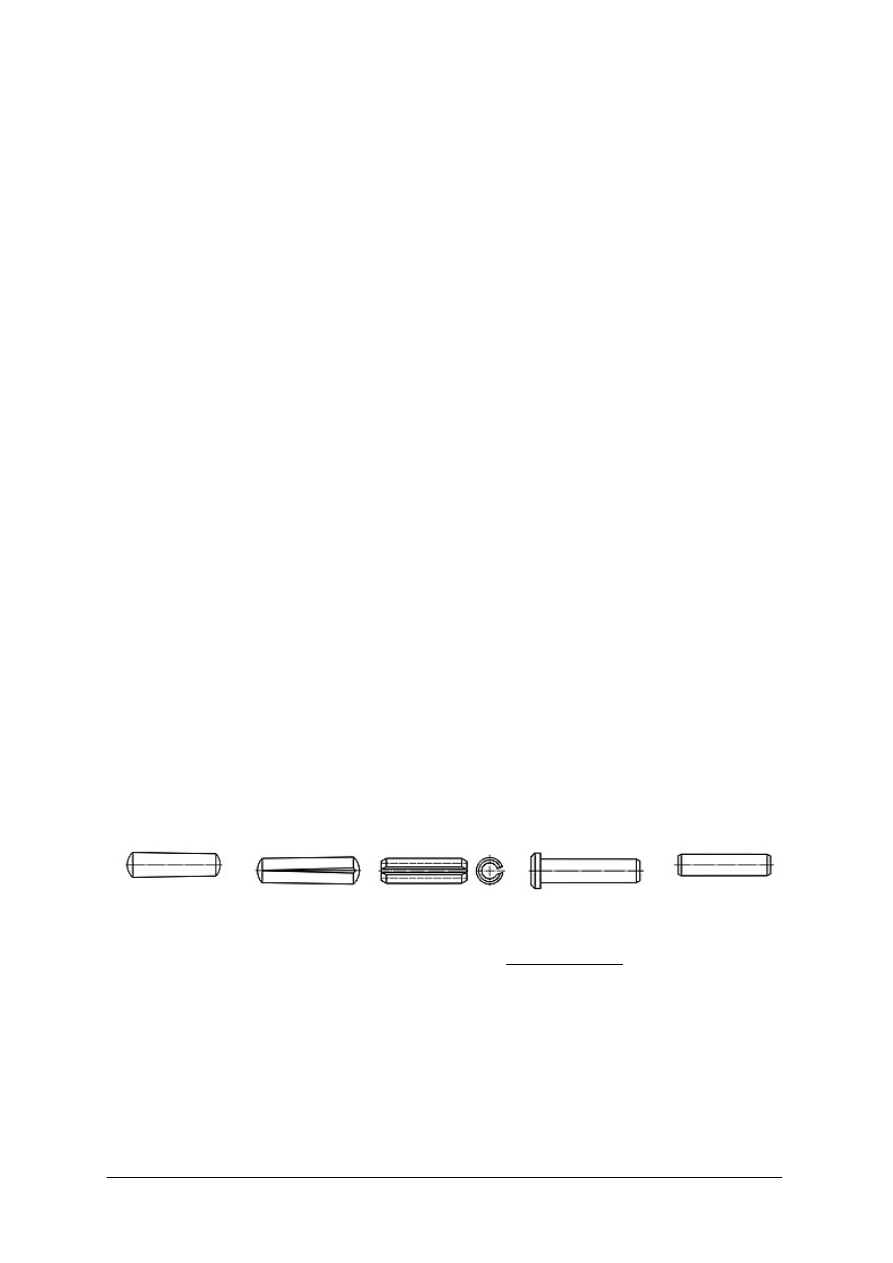

Kołek stożkowy

Kołek z karbem

Kołek sprężysty

Sworzeń z łbem

Sworzeń bez łba

Rys. 18. Przykłady kołków i sworzni [www.asmet.com.pl]

Kołki walcowe są szlifowane lub ciągnione, ich końce mogą mieć kształt stożkowy,

soczewkowy lub płaski. Są one stosowane głównie jako kołki ustalające, łączące lub

zabezpieczające. Części przeznaczone do montażu są wspólnie wiercone i rozwiercane.

Kołki stożkowe są często stosowane w połączeniach często rozłączanych. Otwór pod

kołek wiercony na wymiar nominalny kołka (najmniejsza średnica), a następnie rozwiercamy

rozwiertakiem stożkowym. Jeżeli mamy do połączenia części z wykonanym otworem

nieprzelotowym, późniejsze wyjęcie kołka ułatwi nam zastosowanie kołka z gwintem

zewnętrznym lub wewnętrznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Kołki karbowane mogą być zarówno walcowe jak i stożkowe. Przy montażu wytwarzają

duże naprężenia z powodu zawalcowanych na obwodzie trzech karbów. Karby te powodują,

że otwory mogą być mniej dokładnie wykonane (nie wymagają rozwiercania). Połączenie

wykonane z użyciem kołków karbowanych jest odporne na drgania.

Połączenia nierozłączne

Spawanie jest metodą łączenia materiałów poprzez doprowadzenie ich krawędzi do stanu

ciekłego, przy pomocy skoncentrowanego źródła ciepła. Najczęściej dodaje się z zewnątrz

materiał łączący (spoiwo), natomiast nie wywiera się nacisku. Spawanie jest jedną

z popularniejszych metod łączenia metali. Rozróżnia się kilka rodzajów spawania:

−

gazowe,

−

łukowe elektrodami otulonymi,

−

łukiem krytym,

−

żużlowe,

−

w osłonie gazów, metodami TIG, MIG, MAG,

−

elektronowe,

−

plazmowe.

Ze względu na kształt spawanego złącza, spoiny dzielimy na: doczołowe, zakładkowe,

kątowe, teowe, krzyżowe, narożne, nakładkowe, otworowe i przylgowe.

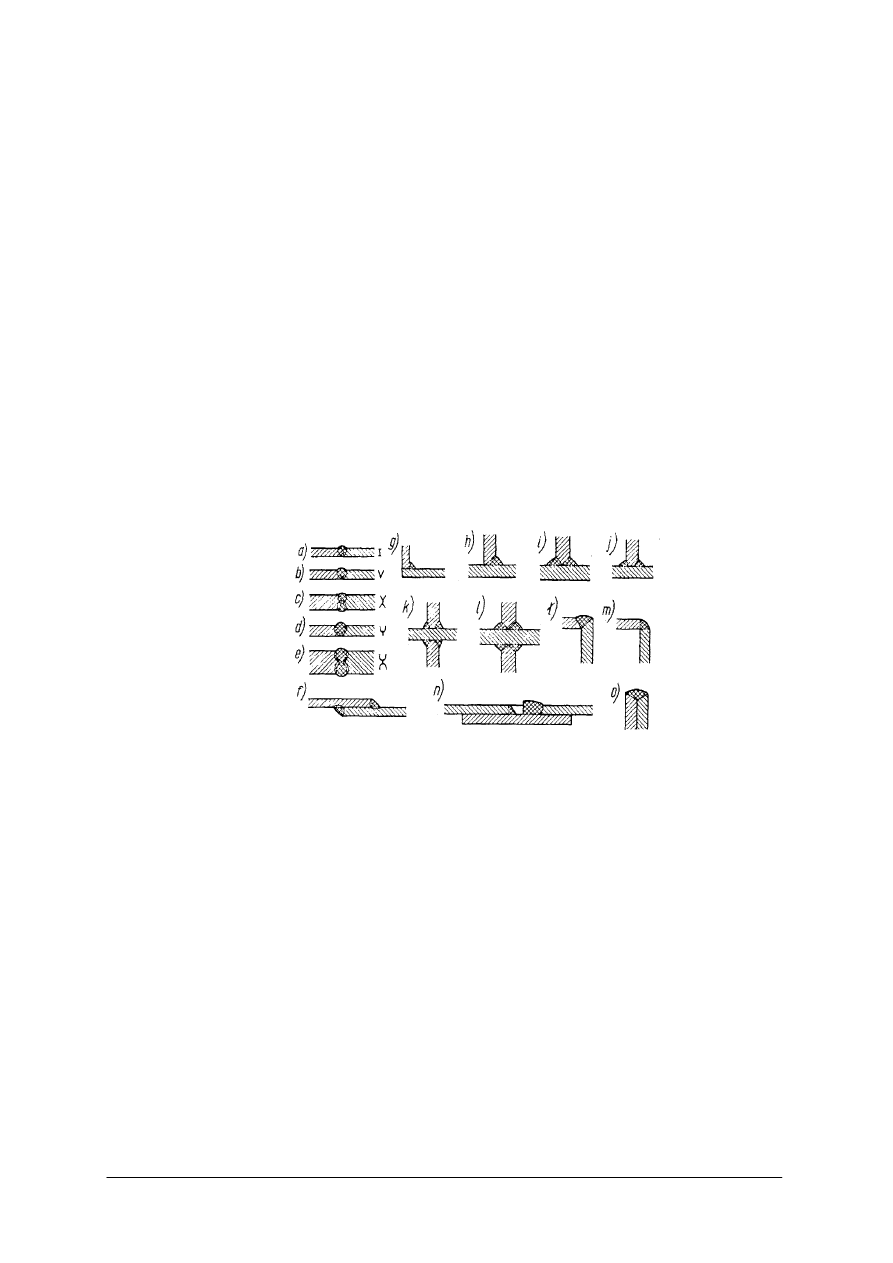

Rys. 19. Rodzaje złączy spawanych: a)

÷

e) doczołowe, f) zakładkowe, g) kątowe, h), i), j)

teowe,k), l) krzyżowe, ł), m) narożne, n) nakładkowe, o) przylgowe. [3, s. 61]

Wyróżniamy kilka rodzajów spoin. Najczęściej wykonuje się:

Spoiny czołowe – łączące brzegi blach, które są ułożone względem siebie równolegle

bądź też prostopadle. W zależności od sposobu przygotowania elementów do spawania

(ukosowanie), spoiny czołowe dzielimy na: I, V, X, U pojedyncze, podwójne, ½ V i K.

Spoiny pachwinowe – taką spoinę stanowi trójkąt składający się z jednej lub kilku

warstw,

ułożonych

między

prostopadłymi

płaszczyznami

łączonych elementów.

Najkorzystniejsze są spoiny pachwinowe płaskie lub lekko wklęsłe.

Lutowanie jest metodą łączenia, która w okresie ostatniego półwiecza nabrała wielkiego

znaczenia ze względu na powszechność zastosowania w przemyśle m.in. elektronicznym.

Przy lutowaniu łączy się metale tego samego lub różnego rodzaju przez wprowadzenie

między nie roztopionego metalu zwanego lutem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 20. Lutowanie instalacji z rurek miedzianych [www.agdex.com]

Temperatura topnienia lutu musi być niższa, niż temperatura topnienia części łączonych.

Dzięki zjawisku włoskowatości, lutowie przenika do wąskich szczelin pomiędzy łączonymi

elementami.

Zgrzewanie jest to sposób łączenia metali i termoplastycznych tworzyw sztucznych,

polegający na nagrzaniu łączonych elementów do stanu plastycznego (ciastowatego)

i mechanicznym dociśnięciu ich ściśle określoną siłą. W zależności od źródła ciepła, które

służy do nagrzania części łączonych do stanu plastycznego bądź nadtopienia łączonych

powierzchni stosuje się różne rodzaje zgrzewania.

Nitowanie należy do najstarszych sposobów trwałego łączenia i dzięki swojemu stałemu

rozwojowi ta technologia pozostaje po dzień dzisiejszy w pełni przydatną zarówno w pracach

naprawczych, jak i masowej produkcji skomplikowanych wyrobów przemysłowych. Należą

do nich również samochody, w których metodą nitowania łączy się silnie obciążone elementy

podwozia (np. ucha resorów, wsporniki układów napędowych i nieruchome elementy

zawieszeń do blaszanych wytłoczek), okładziny cierne w układach hamulcowych

i sprzęgłach, a także wiele części nadwozia.

Klejenie jest uważane za najstarszą metodę łączenia materiałów na świecie. Następuje

ono dzięki dwóm podstawowym zjawiskom fizycznym: adhezji i kohezji. Adhezję właściwą

stanowią siły przyciągania między cząsteczkami dwóch różnych ciał, zwane siłami Van der

Vaalsa, które działają powierzchniowo do 1 mm w głąb materiału. Dlatego ważne jest, by

kleje zwilżały całą łączoną powierzchnię, z czym wiąże się pojęcie adhezji mechanicznej,

gdzie ciekły klej, charakteryzujący się niską lepkością, wypełnia nierówności powierzchni

materiału i zakotwicza się w nich, co niesie za sobą zwiększenie własności mechanicznych

połączeń klejonych. Kohezja to siły spójności między cząsteczkami tego samego materiału,

w tym przypadku kleju. Siły adhezji i kohezji w połączeniu klejonym powinny być

jednakowe.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym zajmuje się maszynoznawstwo?

2. Jakim wymogom powinny odpowiadać maszyny przemysłu spożywczego?

3. Na czym polega zamienność części w maszynach?

4. Co to jest normalizacja?

5. Jakie znasz rodzaje połączeń mechanicznych?

6. Jakie znasz rodzaje gwintów?

7. Do czego służą sworznie?

8. Jakie znasz rodzaje kołków?

9. Jakie znasz połączenia nierozłączne?

10. Jakie znasz rodzaje złączy spawanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.3. Ćwiczenia

Ćwiczenie 1

Odszukaj w Poradniku mechanika sposób, w jaki oznacza się połączenia elementów

konstrukcyjnych przy pomocy śruby i nakrętki. Wykonaj dokładny rysunek połączenia,

rysunek uproszczony i rysunek symboliczny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyszukać w Poradniku mechanika oznaczania połączeń gwintowych,

3) narysować odręcznie połączenie uproszczone i przy pomocy symboli.

Wyposażenie stanowiska pracy:

−

Poradnik mechanika,

−

materiały piśmiennicze.

Ćwiczenie 2

Od nauczyciela otrzymasz rysunek złożeniowy sprężarki. Odszukaj na rysunku wszystkie

połączenia śrubowe. Określ, jakimi łącznikami wykonano połączenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeanalizować rysunek złożeniowy sprężarki,

3) wypełnić polecenia zawarte w treści ćwiczenia.

Wyposażenie stanowiska pracy:

−

rysunek złożeniowy sprężarki,

−

materiały piśmiennicze,

−

Poradnik mechanika.

Ćwiczenie 3

Od nauczyciela otrzymasz próbki połączeń elementów. Nazwij poszczególne metody

łączenia i dokonaj podziału próbek na połączenia rozłączne i nierozłączne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeanalizować otrzymane próbki połączeń,

3) pogrupować połączenia zgodnie z przyjętymi kryteriami,

4) wyniki przedstawić tabelarycznie.

Wyposażenie stanowiska pracy:

−

elementy połączone różnymi metodami,

−

przybory do pisania,

−

arkusz papieru.

−

literatura zgodna z wykazem w poradniku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 4

Dobierz parametry spawania i wykonaj połączenie blach metodą spawania łukowego,

wykorzystując elektrody o średnicach 2,5 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko spawalnicze,

2) zgromadzić niezbędne przyrządy, urządzenia i narzędzia,

3) założyć odzież ochronną wykorzystywaną w pracach spawalniczych,

4) dobrać odpowiednie natężenie prądu spawania dla elektrody o średnicy 2,5 mm,

5) zajarzyć łuk elektryczny i wykonać spoinę na całej długości łączonych elementów,

6) oczyścić spoinę.

Wyposażenie stanowiska pracy:

−

urządzenie spawalnicze (transformator lub prostownik spawalniczy),

−

narzędzia do cięcia blach,

−

Poradnik mechanika,

−

odzież ochronna,

−

elektrody o średnicach 2,5 mm,

−

blacha o grubości 3 mm.

Ćwiczenie 5

Dobierz parametry spawania (posuw drutu i natężenie prądu) i wykonaj połączenia blach

o grubości 5 mm w pozycji podolnej metodą MAG.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko spawalnicze,

2) zgromadzić niezbędne przyrządy, urządzenia i narzędzia,

3) założyć odzież ochronną wykorzystywaną w pracach spawalniczych,

4) dobrać natężenie prądu spawania i posuw drutu,

5) zajarzyć łuk elektryczny i wykonać odpowiednią liczbę ściegów na całej długości

łączonych elementów,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

urządzenie spawalnicze MIG-MAG

−

narzędzia do czyszczenia blach,

−

Poradnik mechanika,

−

odzież ochronna,

−

blacha o grubości 5 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić i sklasyfikować połączenia rozłączne?

2) rozróżnić i sklasyfikować połączenia nierozłączne?

3) rozróżnić rodzaje gwintów?

4) scharakteryzować połączenie gwintowe?

5) scharakteryzować połączenie spawane?

6) scharakteryzować połączenie zgrzewane?

7) scharakteryzować połączenie nitowane?

8) scharakteryzować połączenie klejone?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

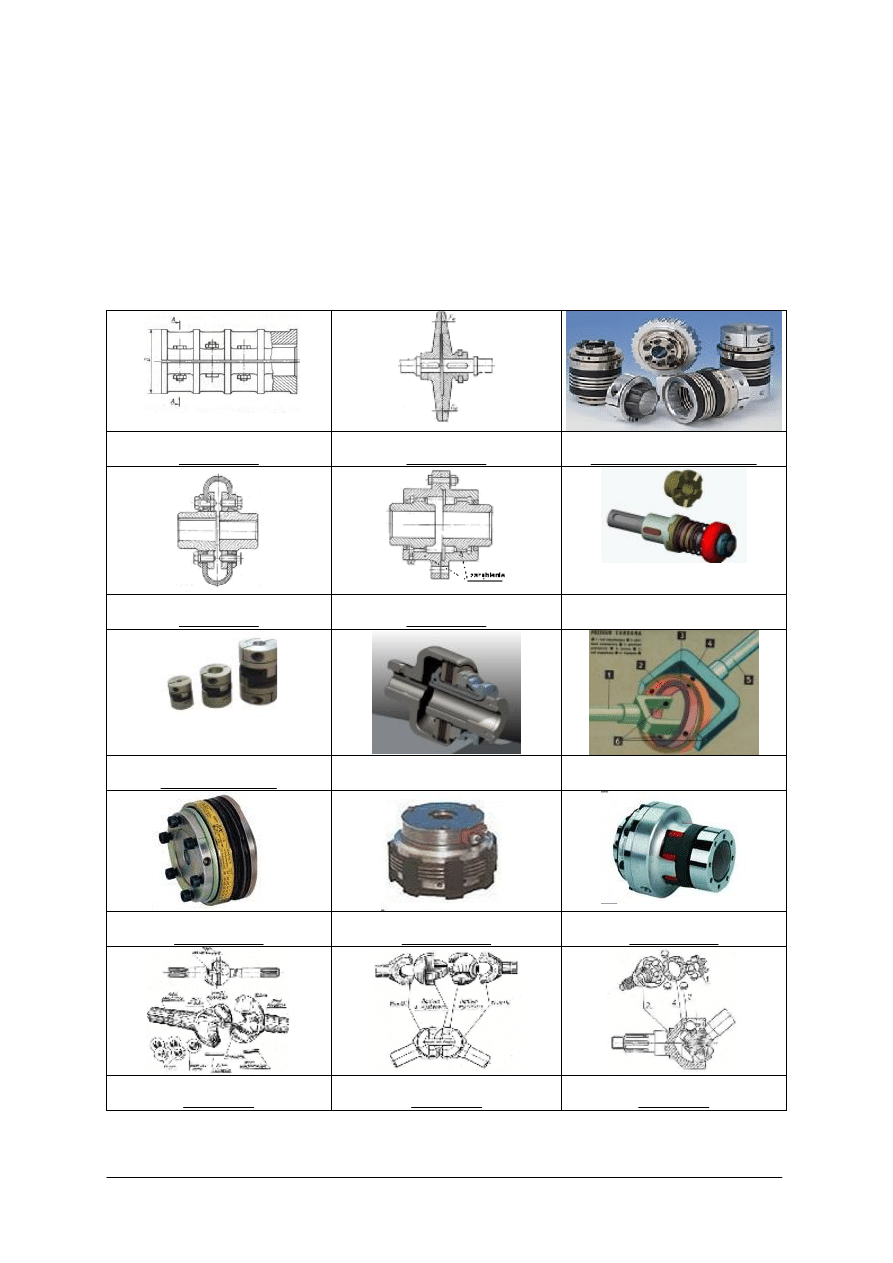

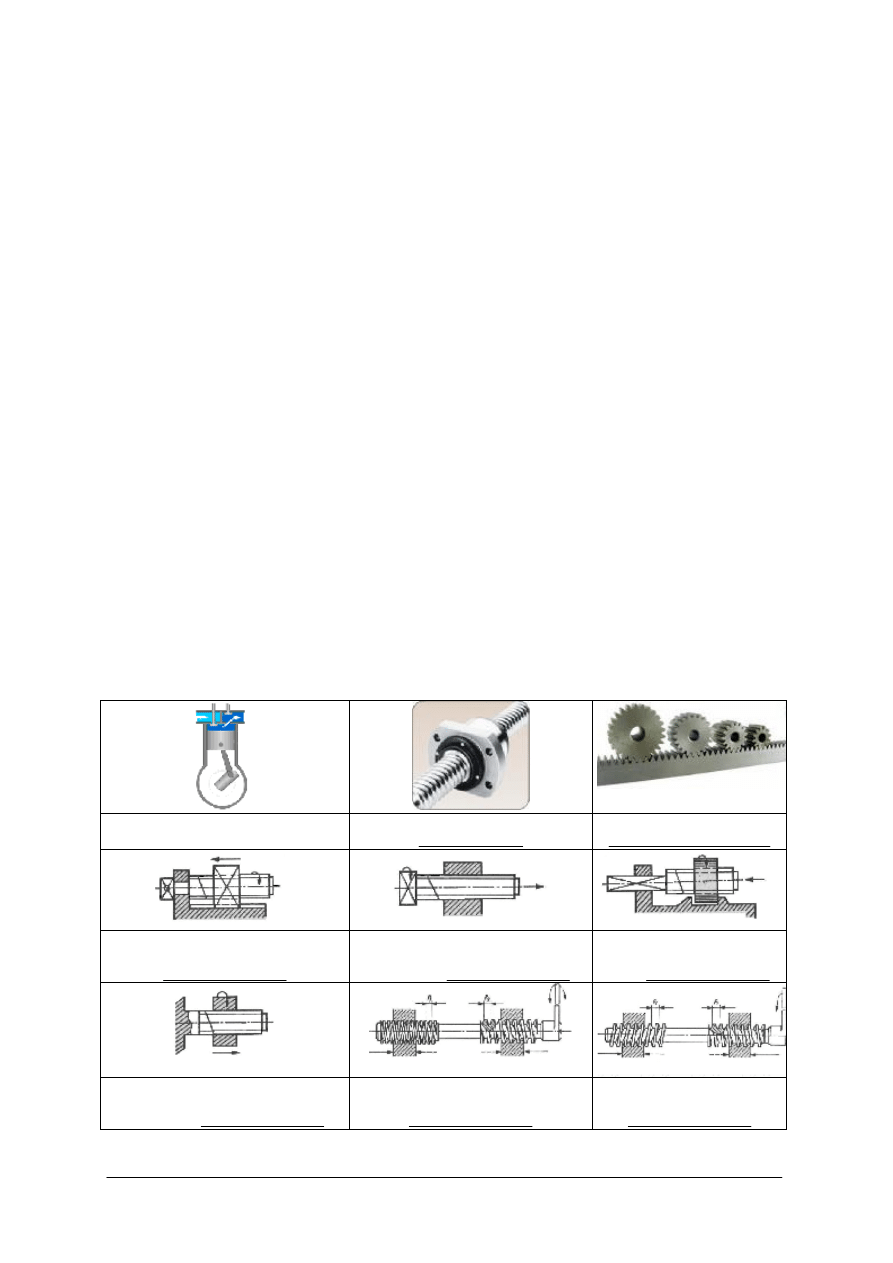

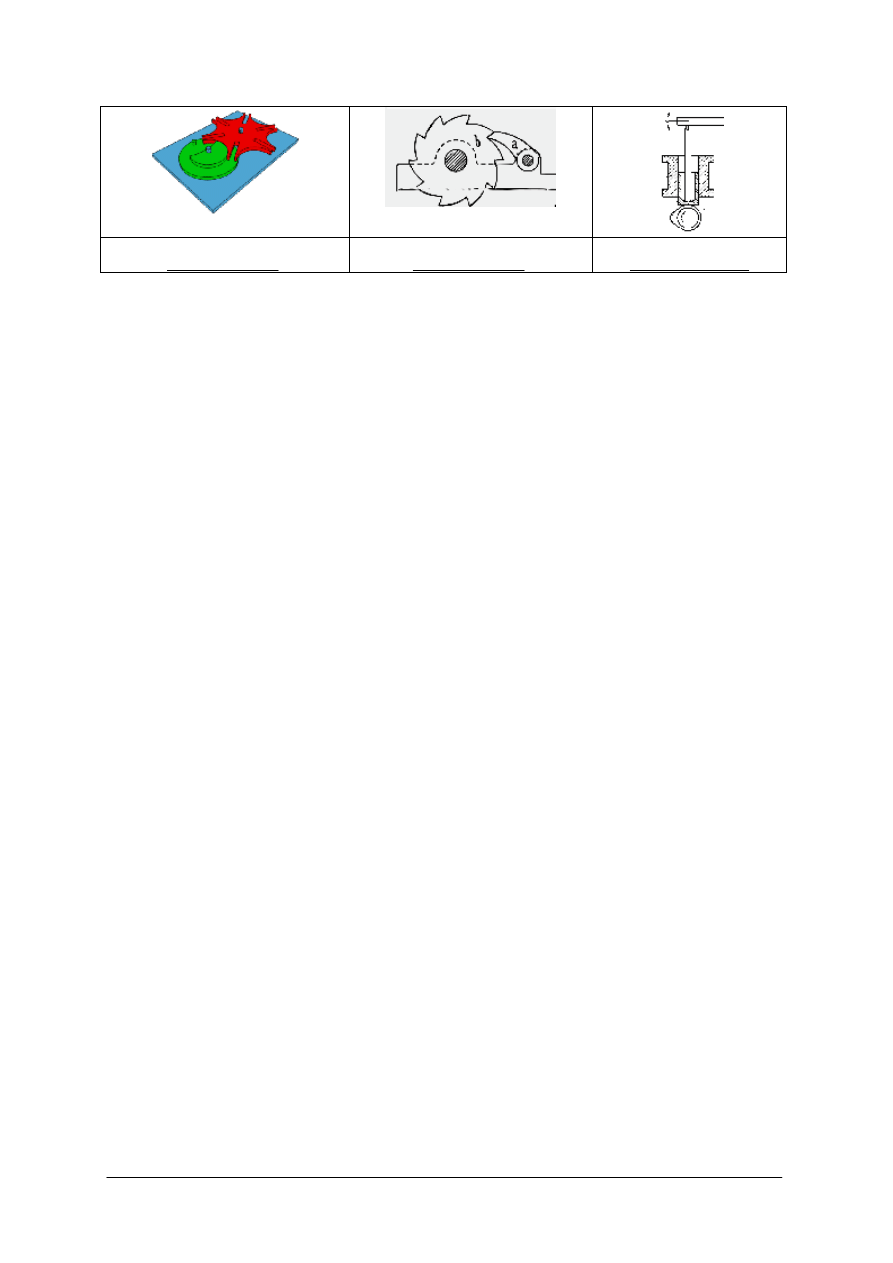

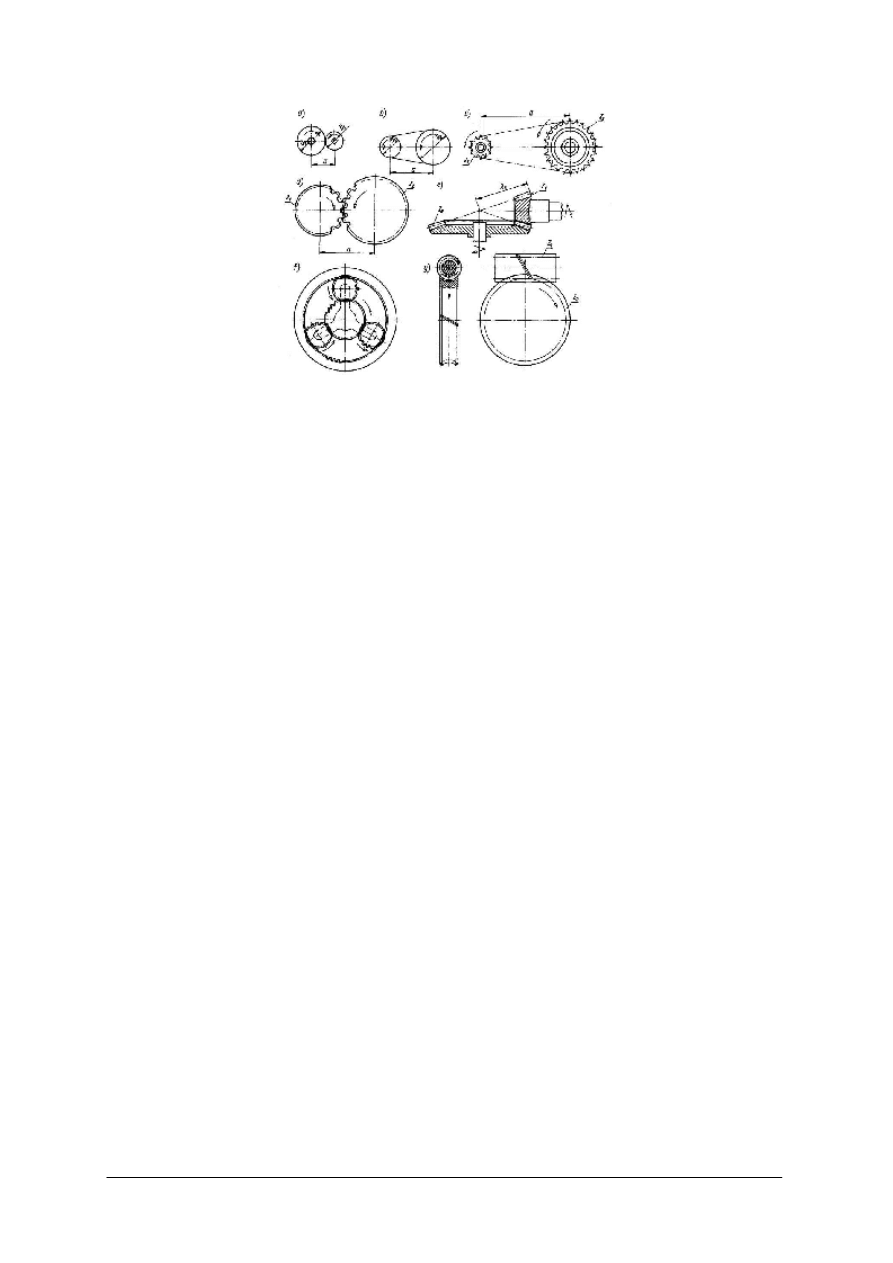

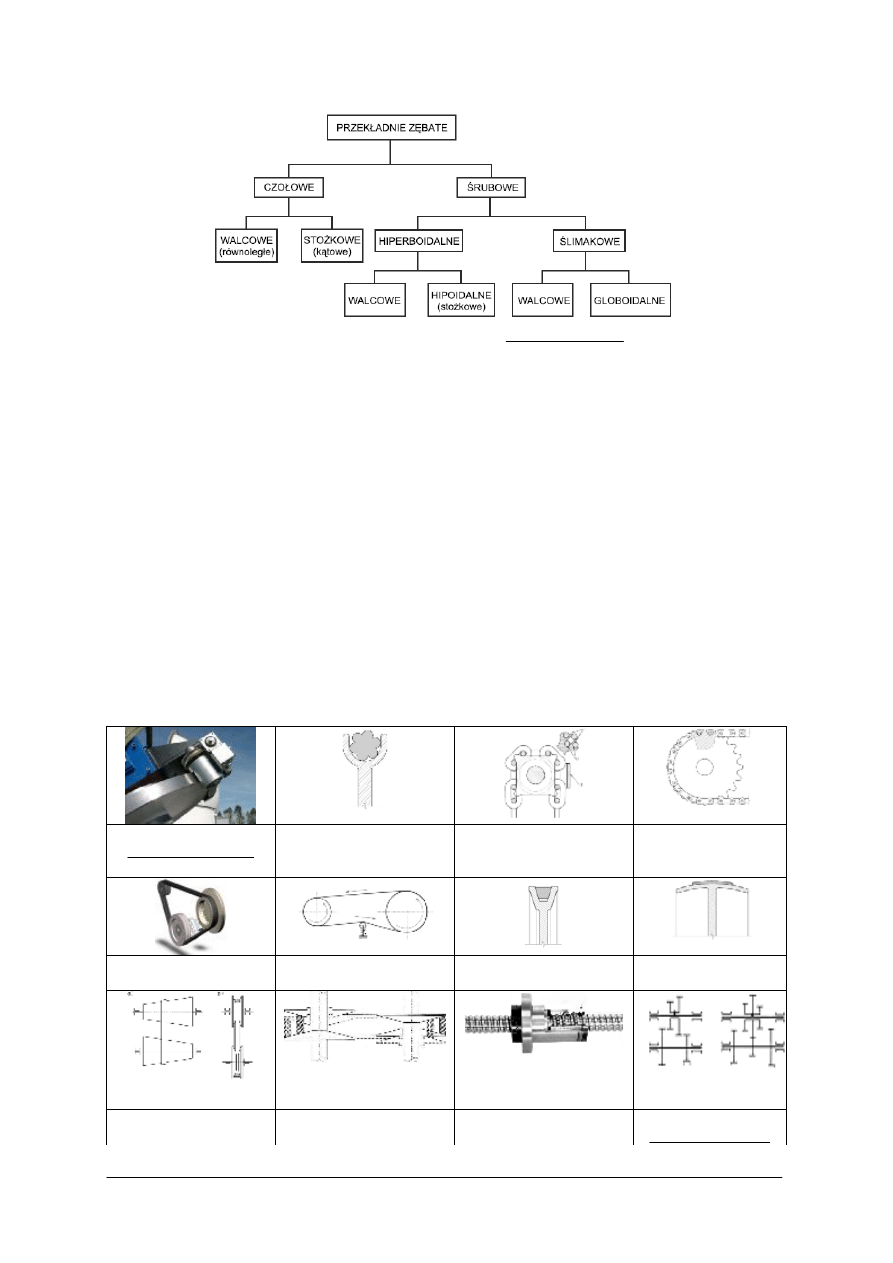

4.3. Osie i wały. Łożyska. Sprzęgła. Przekładnie. Mechanizmy

4.3.1. Materiał nauczania

Wały i osie

Wał (lub oś) to taki element maszyny, na którym zwykle są osadzone inne elementy,

wykonujące ruch obrotowy lub oscylacyjny. O tym, który z elementów nazywa się wałem,

a który osią decyduje obciążenie, i tak:

−

wał służy przede wszystkim do przenoszenia momentu obrotowego (skręcającego). Poza

skręcaniem może on być narażony również na zginanie, ściskanie lub rozciąganie.

−

oś nie przenosi momentu obrotowego, jest głównie obciążona momentem gnącym,

a także siłami ściskającymi i rozciągającymi. Oś stała jest utwierdzona nieruchomo

w uchwytach, a osadzone na niej elementy są ułożyskowane i mają możliwość obrotu,

natomiast oś ruchoma obraca się wraz z elementami na niej osadzonymi.

Czopy, to te części wałów i osi, które stykają się z innymi elementami maszyny. Jeżeli

elementy te względem osi lub wału mogą wykonywać ruch, mówi się o czopach ruchowych

(np. czopy łożyskowe), jeżeli ruch jest niemożliwy, mówi się o czopach spoczynkowych. Na

osiach i wałach oprócz czopów wyróżnia się jeszcze: powierzchnie swobodne, odsadzenia,

pierścienie i kołnierze. Niektóre osie i wały mogą mieć również części gwintowane,

wielowypusty, rowki wpustowe lub uzębienia.

Podział osi i wałów

Wały i osie mogą być gładkie, kształtowe, pełne lub drążone. Biorąc pod uwagę przekrój

(prostopadły do osi) wały mogą być okrągłe lub profilowe. Wały wykonane z jednej części są

całkowite (jednolite), a z wielu części – składane. Wały mogą mieć ponadto korby (lub

wykorbienia) i wówczas nazywa się je wałami korbowymi lub wykorbionymi.

Małe wały nazywa się niekiedy wałkami, a krótkie osie – sworzniami. W obrabiarkach,

wirówkach i maszynach przędzalniczych niektóre z wałów nazywa się zwyczajowo

wrzecionami, a z kolei w pojazdach niektóre osie nazywa się zwrotnicami. W zależności od

liczby podpór łożyskowych wały dzieli się na dwupodporowe lub wielopodporowe.

W zależności od funkcji pełnionej przez wał w maszynie, można go nazwać: głównym,

pomocniczym pośredniczącym. Wały czynne są wałami napędzającymi, natomiast wały

bierne są napędzane.

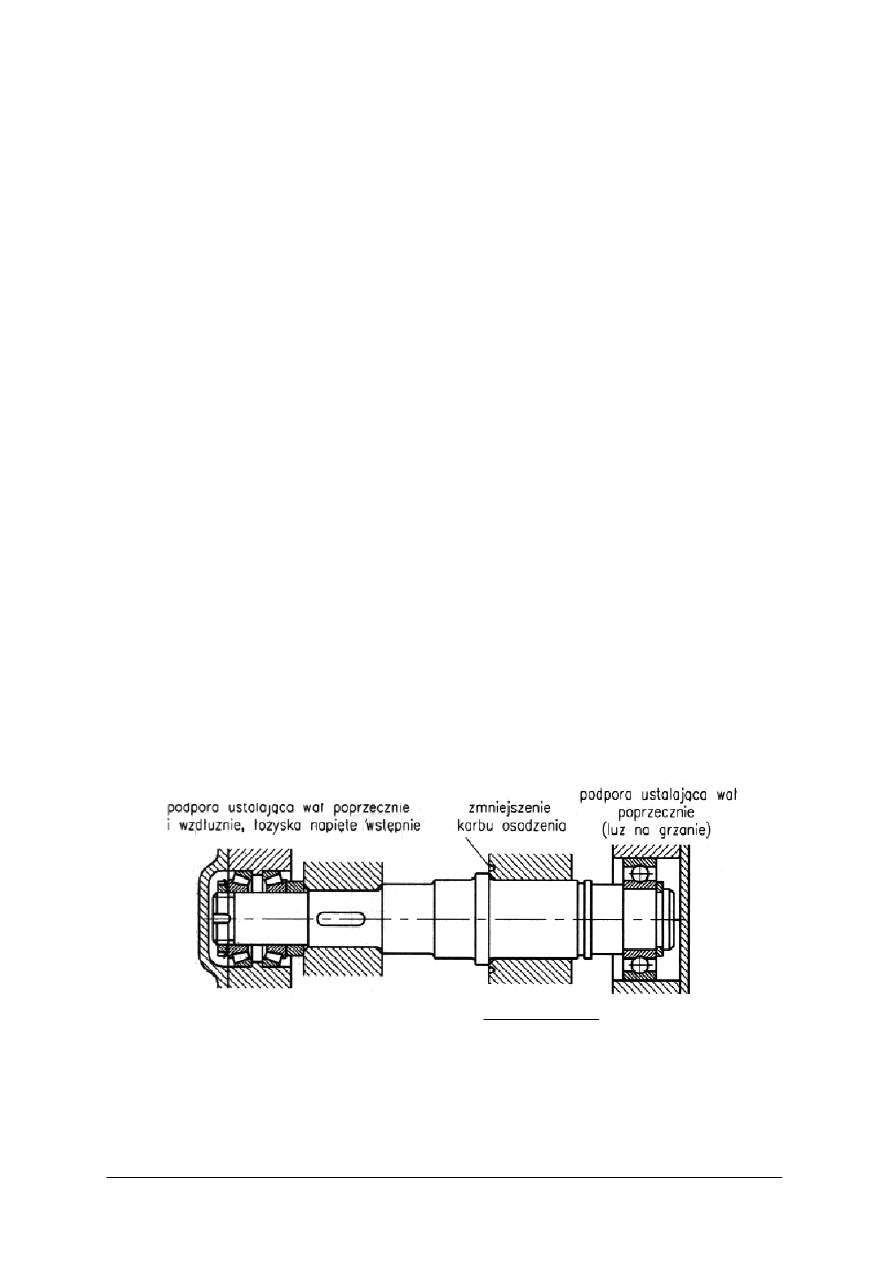

Rys. 21. Wał dwupodporowy [www.it.ukw.edu.pl]

Drgania wałów

Niekontrolowane drgania wałów mogą doprowadzić niekiedy do ich pęknięcia lub do

uszkodzeń innych elementów osadzonych na wale (łożysk, kół zębatych). Przyczyną drgań

mogą być:

−

periodycznie działające siły poprzeczne( np. nie wyważona wirująca masa),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

periodyczne momenty skrętne (szczególnie w maszynach tłokowych).

Maszyna musi być tak skonstruowana, by drgania wałów nie wpływały niekorzystnie na

pracę urządzenia. Jeżeli konstrukcyjnie trudno jest zapobiec zjawisku drgania, stosuje się

specjalne tłumiki drgań, służące do pochłonięcia szkodliwej energii.

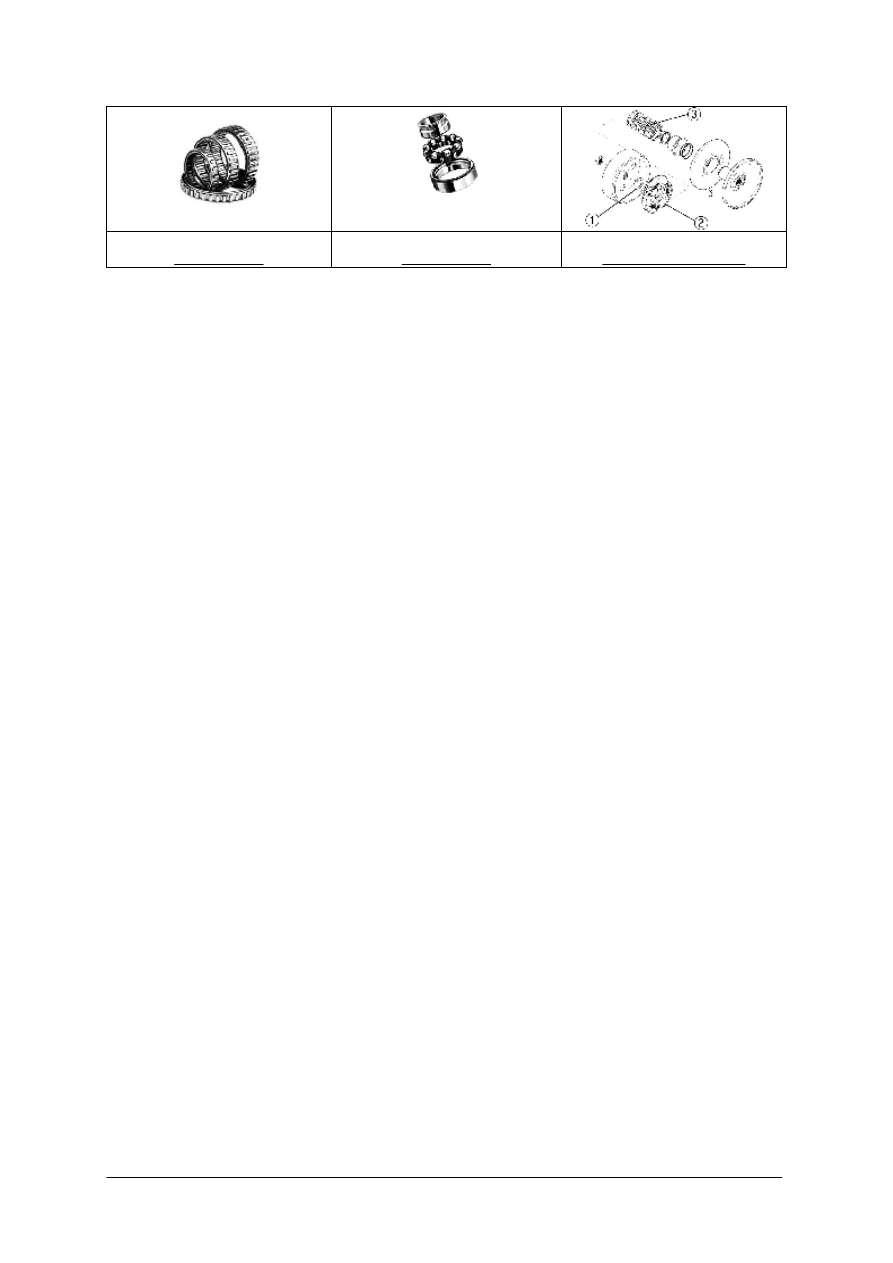

Łożyska ślizgowe i toczne

Łożyska w budowie maszyn i urządzeń są używane do podtrzymywania obracających się

w nich elementów. Ich konstrukcja powinna zapewnić jak najmniejszą siłę tarcia między

wirującą częścią a kadłubem, w którym jest ona umocowana. Od wielkości tego tarcia

bezpośrednio zależą straty energii w układzie. Za pośrednictwem łożysk, na korpus

urządzenia jest również przenoszony ciężar podtrzymywanych wałów, osi, pomp, turbin,

wentylatorów, dźwigni itp.

Łożyska ślizgowe

W miarę pojawiania się coraz szerszej oferty różnorodnych typów łożysk tocznych,

zakres stosowania łożysk ślizgowych ulega stopniowemu ograniczaniu. Jednak istnieją nadal

takie maszyny i urządzenia, w których właściwości łożysk ślizgowych zdecydowanie

dominują nad łożyskami tocznymi. Z taką sytuacją mamy na przykład do czynienia

w przypadku łożyskowania wałów o dużych i bardzo dużych średnicach czopów. Również

wtedy, gdy łożyskowane elementy osiągają bardzo duże prędkości obrotowe lub w czasie

pracy pojawiają się duże obciążenia o charakterze udarowym, łożyska ślizgowe są nie do

zastąpienia. Łożyska ślizgowe dobrze się spisują w korozyjnych warunkach pacy, a także

w warunkach konieczności używania zanieczyszczonego smaru. Ponadto łożyska te

charakteryzują się cichą pracą i dużą odpornością na wstrząsy.

Nazwa łożysk ślizgowych wzięła się od rodzaju tarcia występującego między

współpracującymi ze sobą elementami. Główny rodzaj tego tarcia to właśnie tarcie ślizgowe.

Niekiedy nazywa się go również tarciem posuwistym. Konstrukcja łożysk ślizgowych ma

zapewnić ruch obrotowy jednego elementu względem drugiego, przy minimalnym tarciu.

Najmniejsze współczynniki tarcia uzyskuje się wówczas, gdy osiągnie się tzw. tarcie płynne.

Jest to taka sytuacja, gdy powierzchnie czopa i panwi w czasie ruchu są od siebie oddzielone

warstewką środka smarnego. Brak tarcia płynnego w następuje jedynie w momentach

rozruchu urządzenia, tzn. wówczas, gdy wał spoczywa statycznie w panwi łożyska. Tarcie

płynne zapewnia minimalne zużywanie się współpracujących ze sobą części. Niestety, koszt

budowy łożysk zapewniających tarcie płynne jest bardzo duży. Łożyska tego rodzaju stosuje

się tylko w takich urządzeniach, które przenoszą duże moce i pracują w ruchu ciągłym,

o dużych prędkościach obrotowych. Do takich maszyn należą m.in. turbiny, generatory,

wysokowydajne pompy, silniki spalinowe itp.

Wysokie koszty są związane nie tylko z budową precyzyjnych łożysk ślizgowych, ale

również z ich eksploatacją. Wpływa na to konieczność stałego dozoru tego rodzaju łożysk,

z jednoczesnym zapewnieniem im ciągłego smarowania. Eksploatacja łożysk ślizgowych

charakteryzuje się dość dużym zużyciem środków smarnych. Rozruchowi elementów

łożyskowanych ślizgowo, zazwyczaj towarzyszą znaczne opory ruchu.

W maszynach mniej obciążonych możliwe jest stosowanie łożysk ślizgowych

pracujących z tarciem półsuchym. Takie łożyska mogą być wykonywane z mniejszą

dokładnością. Dzięki temu konstrukcje, w których stosuje się łożyska pracujące z tarciem

półsuchym są znacznie tańsze.

Łożyskom ślizgowym stawia się cały szereg złożonych wymagań. Przede wszystkim ich

konstrukcja powinna być trwała i odporna na trudne warunki pracy. Łożyska powinny

cechować się dużą niezawodnością działania i cichą pracą. Zastosowane łożyska mogą

posiadać konstrukcję sztywną, lub też mogą wykazywać pewną podatność na kątowe ruchy

podtrzymywanego wału. Konstrukcja łożysk ślizgowych powinna zapewniać łatwą ich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

eksploatację, a w razie potrzeby umożliwić dokonanie szybkiej naprawy. Ponieważ łożyska są

smarowane, temperatura ich pracy nie może być zbyt duża, z uwagi na groźbę zniszczenia

smaru.

Jak to już wcześniej zostało zasygnalizowane, łożyska ślizgowe posiadają cały szereg

istotnych zalet. Budowa łożysk ślizgowych pozwala na łatwy i wygodny montaż, a także

demontaż podtrzymywanych elementów. W szczególności, łożyska dzielone ułatwiają

wykonywanie tego rodzaju prac. Jeżeli w panewkach jest zapewnione tarcie płynne, można

wówczas stosować nawet bardzo duże prędkości obracających się elementów. Między wałem

a panewką tworzy się wówczas warstewka smaru zapewniająca minimalne zużycie

materiałów łożyskowych i stosunkowo niewielkie opory ruchu. Charakter budowy łożysk

ślizgowych w pewnych urządzeniach nie wymaga dużej dokładności wykonywania montażu.

Przy odpowiedniej konstrukcji i użyciu właściwych smarów, łożyska ślizgowe mogą być

również wykorzystane w budowie urządzeń pracujących w środowisku korozyjnym, także

w wodzie. W razie potrzeby, łożyska ślizgowe mogą się odznaczać bardzo niewielkimi

wymiarami gabarytowymi. Jest to możliwe, gdyż nie występują w nich dodatkowe

(pośredniczące) elementy toczne, tak jak to jest w przypadku łożysk tocznych. Ta cecha jest

szczególnie przydatna wówczas, gdy na przykład w skrzyniach przekładniowych sąsiadujące

wałki muszą być łożyskowane w bardzo bliskich od siebie odległościach.

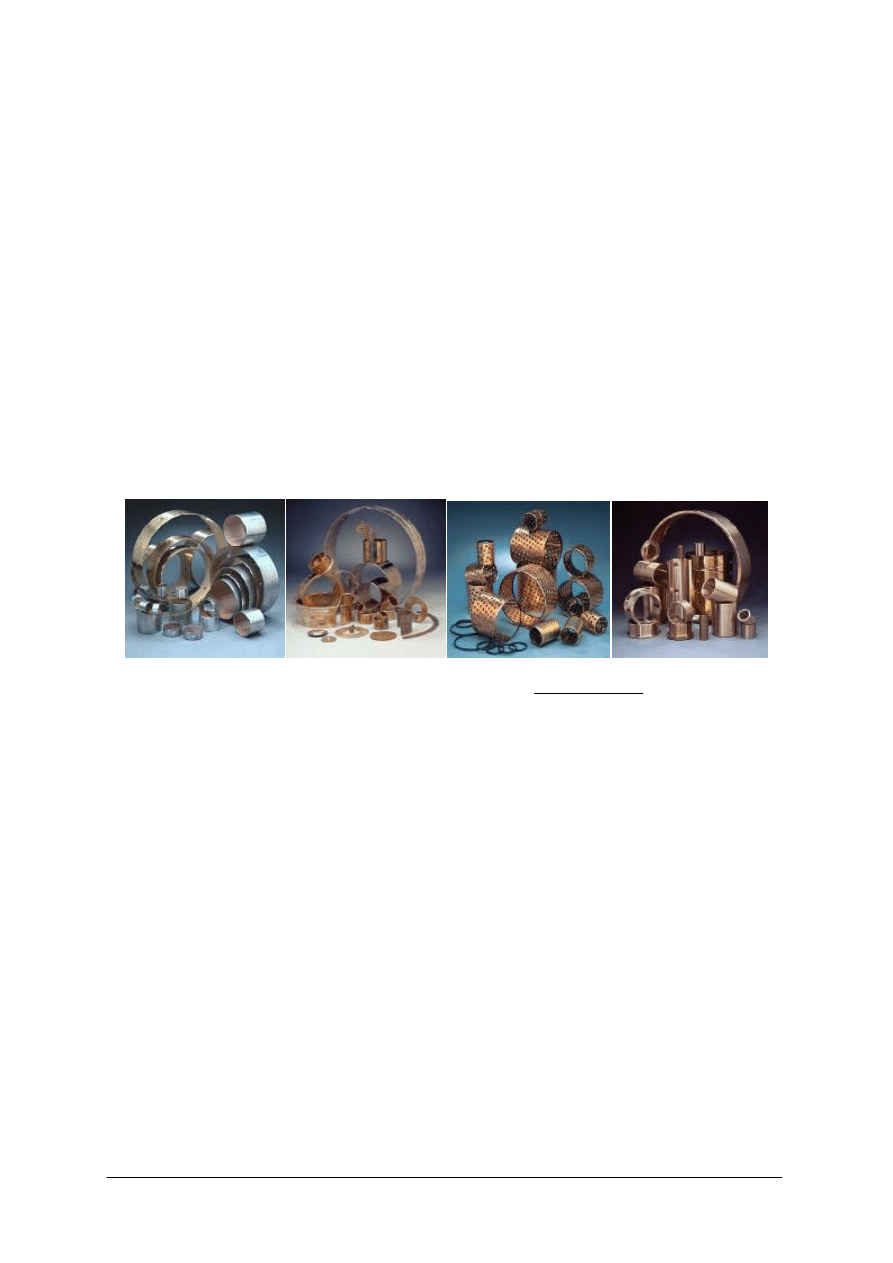

Rys. 22. Różne przykłady łożysk ślizgowych [www.detrading.pl]

Łożyska ślizgowe można sklasyfikować na wiele różnych sposobów. W jednym

z podziałów łożyska definiuje się w zależności od kierunku w jakim jest przenoszona siła

względem osi wału. Według tej klasyfikacji wyróżnia się 3 grupy łożysk:

−

łożyska poprzeczne (promieniowe), w których kierunek przenoszonej siły jest

prostopadły do osi łożyska,

−

łożyska wzdłużne (osiowe), w których kierunek przenoszonej siły jest równoległy do osi

wału,

−

łożyska poprzeczno-wzdłużne (skośne), w których kierunek przenoszonej siły tworzy

z osią łożyska kąt ostry. Wśród tych ostatnich wyróżnia się łożyska ślizgowe poziome

i pionowe.

W łożyskach ślizgowych poprzecznych i poprzeczno-wzdłużnych wały (lub osie) są

osadzane w panwiach, których zadaniem jest przeniesienie sił poprzecznych na kadłub.

Zadaniem łożysk ślizgowych wzdłużnych (niekiedy również poprzeczno-wzdłużnych), jest

przeniesienie na kadłub sił wzdłużnych. Siły te są przenoszone poprzez płytkę oporową

łożyska, zwaną niekiedy kamieniem.

Uwzględniając miejsce położenia czopów na wale, wyróżnia się łożyska ślizgowe

środkowe oraz końcowe. W tych ostatnich podtrzymywane czopy znajdują się na końcach

wału. Ze względu na charakterystyczne cechy budowy łożysk, można wśród nich wyróżnić

dwie grupy:

−

łożyska dzielone, wówczas gdy panew lub kadłub łożyska składa się z dwóch lub więcej

części,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

łożyska nie dzielone, wówczas gdy panew łożyska stanowi jedną całość.

Większość spotykanych łożysk ślizgowych to łożyska sztywne (stałe). Panwie takich

łożysk są sztywno zamocowane w ich kadłubach, a te z kolei są na stałe zamocowane do

konstrukcji nośnej urządzenia. W łożyskach sztywnych w skutek niedokładności montażu,

drgań, lub uginania się ciężkiego wału, osie czopa obracającego się wału i otworu łożyska,

mogą być nierównoległe. Tym samym rozkład nacisku w miejscu styku czopa i panwi nie

może przebiegać równomiernie. Jest to objaw szkodliwy, prowadzący do szybszego zużycia

łożyska. W czasie pracy pojawia się nierównomierne zużywanie współpracujących ze sobą

części. W celu wyrównania wyżej wspomnianych nacisków, panew wykonuje się z tzw.

materiałów podatnych (np. miękkich metali lub tworzyw sztucznych). Jednak najlepiej

nierównomierny nacisk na panwie likwidują łożyska wahliwe, niekiedy nazywane

samonastawnymi. Ten rodzaj łożysk w pewnym zakresie pozwala na wychylanie się panwi

względem kadłuba, pod naciskiem czopa wału lub osi. Łożyska samonastawne mogą być tak

zbudowane, że ich panew jest osadzona w obudowie łożyska w sposób umożliwiający jej

wahania, lub też obudowa łożyska może wykonywać takie wahania względem konstrukcji

nośnej. Wśród łożysk wahliwych wyróżnia się wiele różnych konstrukcji: łożyska

przegubowe, kuliste lub sprężynowe.

Poza wymienionymi wyżej rodzajami łożysk ślizgowych wyróżnia się jeszcze inne ich

grupy: łożyska nieodłączne i odłączne, pełne i niepełne, jednolite i złożone oraz suche

i smarowane.

Najczęściej warunkiem właściwej pracy łożysk ślizgowych jest konieczność

zastosowania środka smarnego. W czasie obracania się elementu podtrzymywanego zostaje

wytworzony tzw. klin smarny. Zazwyczaj w czasie pracy łożyska ślizgowe są zanurzone

w środku smarnym (oleju smarnym lub smarze plastycznym). Niekiedy środek smarny jest

doprowadzany do łożyska specjalnie przewidzianymi do tego kanałkami.

Wartości dopuszczalnych nacisków jednostkowych w łożyskach ślizgowych zawierają

się w bardzo szerokim zakresie. Zależą one od rodzaju materiału panewki i czopa wału,

maksymalnych prędkości obrotowych wału, ciężaru podtrzymywanych elementów,

warunków pracy łożyska itd.

Smarowanie łożysk ślizgowych

W zależności od ilości smaru na powierzchniach ślizgowych łożyska, może tam wystąpić

tarcie suche, mieszane lub płynne. Podczas tarcia suchego (przy braku środka smarnego

między trącymi powierzchniami) opory ruchu, straty energii i zużycie powierzchni jest

największe. Ten rodzaj tarcia w łożyskach ślizgowych jest nie wskazany. W miarę pojawiania

się smaru na powierzchniach trących, współczynnik tarcia, a zatem i opory ruchu ulegają

zmniejszeniu. Gdy osiągniemy taką sytuację, w której w czasie obrotu nie ma kontaktu

powierzchni czopa z powierzchnią panwi, osiąga się tarcie płynne. W praktyce występuje

zwykle mieszanka tarcia suchego, płynnego i granicznego, której nadaje się nazwę tarcie

mieszane.

Ciśnienie smaru w szczelinie między panewką a czopem może być wywołane przy

pomocy pompy i ciśnienia hydrostatycznego. Inny sposób to wykorzystanie zjawiska

powstawania tzw. „klina smarnego”. W takiej sytuacji smar porwany przez obracający się

wał, zostaje wciśnięty w szczelinę między czopem wału, a panwią powodując nadciśnienie

smaru, które z kolei sprawia uniesienie czopa obracającego się wału.

Smarowanie łożysk ślizgowych ma do spełnienia kilka celów. Są to m.in.:

−

zmniejszenie tarcia ślizgowego między powierzchniami czopa wału i panewki,

−

zmniejszenie zużycia współpracujących części łożyska,

−

odprowadzenie nadmiaru wydzielanego ciepła,

−

ochrona łożyska przed korozją,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

odprowadzenie zanieczyszczeń mechanicznych, które mogłyby się przypadkowo znaleźć

w strefie łożyska

Do smarowania łożysk ślizgowych mogą być używane smary stałe lub ciekłe (oleje) np.:

−

smary plastyczne na bazie mydeł: Al, Li, Mg, Ca, Na,

−

substancje organiczne: wosk, stałe kwasy tłuszczowe,

−

smary stałe (grafit, disiarczek molibdenu, azotek boru, mika, boraks, siarczan srebra,

jodek ołowiawy, wernikulit),

−

oleje mineralne lub syntetyczne o podwyższonych właściwościach przeciwzużyciowych

i przeciwzatarciowych.

Generalnie smary do łożysk ślizgowych powinny się charakteryzować odpowiednią

lepkością i przyczepnością do metalu, oraz niską temperaturę krzepnięcia i wysoką

temperaturę zapłonu. Do smarowania łożysk stosuje się oleje maszynowe, wrzecionowe

i cylindrowe. W przypadku stosowania oleju do smarowania łożysk ślizgowych, musi on

zostać doprowadzony do strefy obrotu odpowiednimi otworkami lub kanalikami. Najczęściej

kanaliki wykonuje się w nieobciążonej części panwi. Niekiedy olej doprowadza się do

panewek specjalnymi kanałami wydrążonymi w czopie łożyska. Rowki i kanaliki powinny

być równomiernie rozmieszczone w łożysku. Wymiary rowków doprowadzających olej,

a także ich powierzchnia oraz natężenie przepływu oleju, są zależne od średnicy łożyska. To

właśnie między innymi od kształtu, rozmiaru i położenia rowków smarnych zależy powstanie

efektu „klina smarnego”.

Dobierając odpowiedni olej do smarowania łożysk ślizgowych, należy wziąć pod uwagę

jego lepkość kinematyczną, oraz temperaturę płynięcia oleju. Jeżeli łożyska ślizgowe, pracują

w szerokim zakresie temperatur, to wskaźnik lepkości oleju powinien być możliwie

największy.

Oleje maszynowe charakteryzują się dużą lepkością, dzięki czemu nadają się dobrze do

smarowania łożysk mocno obciążonych. Wśród olejów maszynowych wyodrębnia się

następujące grupy olejów: lekkie, ciężkie i średnie. Olej maszynowy lekki używa się do

smarowania łożysk urządzeń szybkobieżnych i mało obciążonych. Tego rodzaju łożyska

stosuje się m.in. w pompach odśrodkowych, wentylatorach, obrabiarkach itp. Olej

maszynowy ciężki ma zastosowanie do smarowania łożysk wolnoobrotowych i mocno

obciążonych (np. łożyska w skrzyniach przekładniowych). Łożyska słabo obciążone

i szybkobieżne są smarowane olejami wrzecionowymi. Natomiast do smarowania silników

spalinowych i turbin parowych stosuje się specjalne smary silnikowe i turbinowe.

W smarowaniu łożysk ślizgowych głównie stosuje się dwa systemy: dopływowe lub

obiegowe. W systemie dopływowym konstrukcja smarownicy powinna zapewniać stały (lub

cykliczny) dopływ smaru do ocierających się powierzchni. Świeży smar ze smarownicy

dopływa do łożyska, a smar zużyty już do obiegu ponownie nie wraca. Inaczej jest

w systemie smarowania obiegowego. W tak zaprojektowanym systemie smar krąży

w zamkniętym obwodzie. W tym systemie smarowania wyróżnia się dwa jego rodzaje:

smarowanie ciśnieniowe i smarowanie prędkościowe. Przepływ smaru przy smarowaniu

ciśnieniowym zapewnia pompa i system magistrali, dzięki której smar jest dostarczany

dokładnie w miejsce trących się powierzchni. Ten system smarowania stosuje się

powszechnie w silnikach spalinowych i turbinach parowych. W systemie smarowania

prędkościowego nie ma pompy, lecz występują specjalne elementy konstrukcyjne, których

zadaniem jest rozprowadzenie smaru poprzez przenoszenie go ze skrzyni olejowej w pobliże

łożysk ślizgowych. Do tego celu mogą służyć specjalne pierścienie zamontowane na

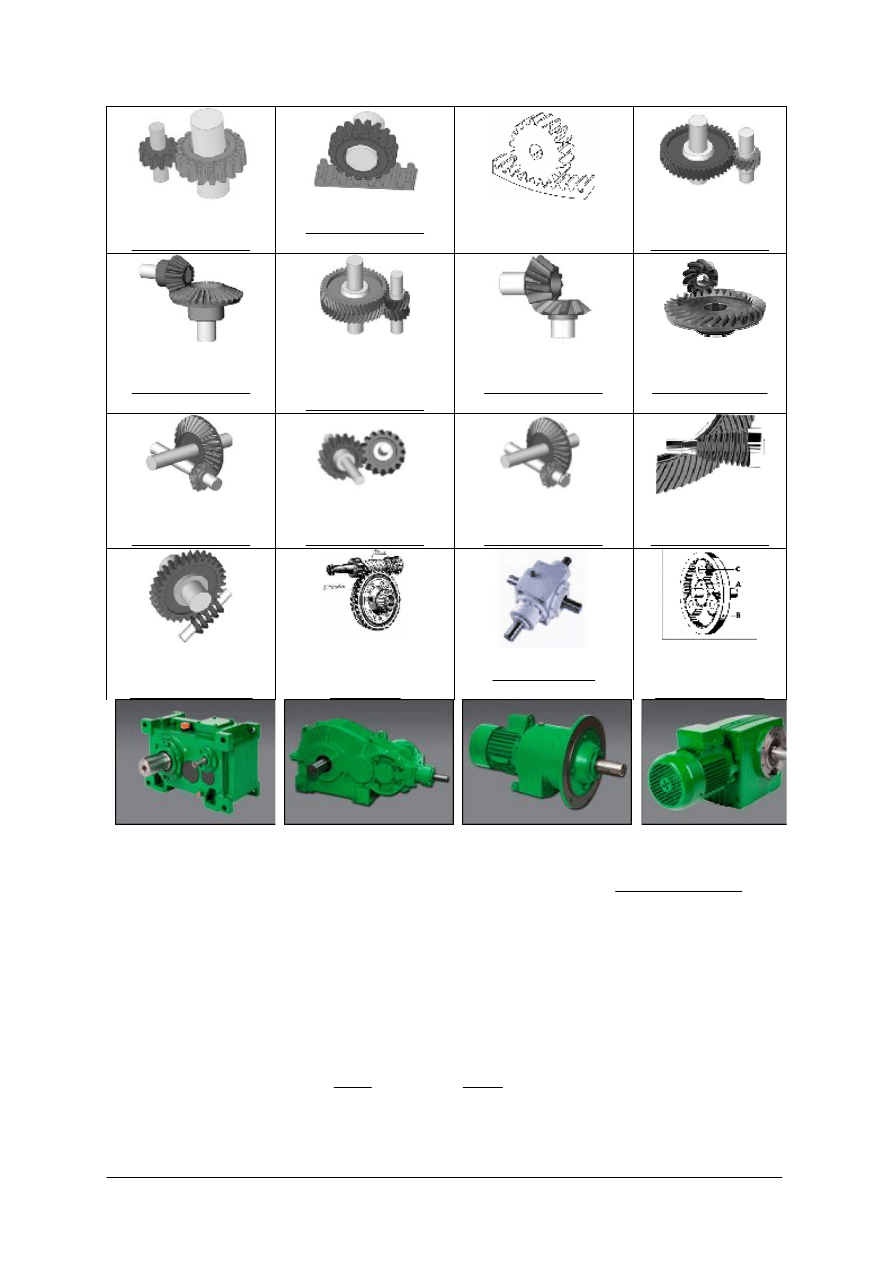

obracającym się wale. Pierścienie mogą być mocowane do wałka na stałe lub też mogą być